Большая Энциклопедия Нефти и Газа. Сталь углеродистая легированная

Краткая характеристика легированных, инструментальных, жаростойких сталей

Справочная информация

Легированные стали в отличие от углеродистых кроме углерода, железа и обычных примесей содержат определенное количество добавок (лигирующие элементы):хром - X, вольфрам - В, молибден - М, медь - Д, кремний - С, алюминий - Ю, бор - Р, цирконий - Ц, никель - Н, ванадий - Ф, марганец - Г, кобальт - К, титан - Т, фосфор - П, ниобий - Б.Каждый легирующий элемент имеет свое назначение.Свойства легированных сталей зависят от содержания в них легирующих элементов.Никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость сталей.Вольфрам повышает твердость, прочность, улучшает режущие свойства стали при высоких температурах (красностойкость).Марганец повышает твердость, износостойкость, сопротивление ударным нагрузкам сталей.Кремний повышает упругие свойства стали, увеличивает кислотостойкость сталей.Титан увеличивает жаропрочность и кислотостойкость стали.Молибден улучшает механические свойства при нормальной и повышенной температурах, несколько повышает свариваемость сталей. .Ванадий улучшает пластические свойства стали, измельчает ее микроструктуру.Кобальт увеличивает ударную вязкость и жаропрочность сталей.

Легированные стали по назначению подразделяются:*конструкционные, *инструментальные,*стали со специальными свойствами.Конструкционные стали (низколегированные). Большинство низколегированных сталей содержат углерод нe более 0,6%. Основные легирующие элементы низколегированных сталей - хром, никель, кремний, марганец. Другие легирующие элементы вводят в сталь в небольших количествах, чтобы дополнительно улучшить ее свойства. Общее количество легирующих элементов у большинства сталей не превышает 5%.

Конструкционные низколегированные стали (ГОСТ 19281-73, 19282-73) обладают наилучшими механическими свойствами после термической обработки. При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующая за ними буква - условно обозначение легирующего элемента, входящего в сталь.Если количество легирующего элемента составляет 2% и более, то после буквы ставится еще цифра, указывающая это количество. (пример: ст.15Х - сталь содержит 0,15% углерода и до 1% хрома, ст.20Х2Н4А - сталь содержит 0,20% углерода, около 2% хрома, 4% никеля, высококачественная (А), т. е. содержит меньше вредных примесей серы и фосфора).Конструкционные легированные стали ст.19Г, ст.14Г, ст.17ГС, ст.14ХГС наиболее широко применяют при строительстве нефтегазопроводов высокого давления диаметром до 820 мм. Сталь 14Г2 используют для крупных листо-сварных конструкций доменных печей, пылеуловителей, воздухонагревателей. Сталь 17ГС предназначается для корпусов аппаратов, днищ, фланцев и других деталей паровых котлов, работающих при температурах до 475° С.

Хромокремненикелевые стали ст.10ХСНД, ст.15ХСНД используют для сварных ферм, конструкций мостов, вагонов, рам, аппаратов и сосудов химической промышленности. Стали ст.35ГС и ст.25Г2С применяются для изготовления арматуры гладкого и периодического профилей, для армирования обычных и предварительно напряженных железобетонных конструкций.

Конструкционные легированные стали хорошо свариваются, не образуют при сварке горячих и холодных трещин. Механические свойства сварных соединений аналогичны свойствам основного металла.

В машиностроении применяют большое количество марок конструкционных легированных сталей, главным образом для изготовления ответственных деталей машин и металлических конструкций: *валов двигателей, *тяжелонагруженных зубчатых колес экскаваторов, автокранов и других строительных машин, *деталей и арматуры, работающих при повышенных температурах. Из кремнистых сталей изготовляют рессоры и пружины.

Инструментальные стали. Инструментальные легированные стали подразделяются:*низколегированные с содержанием легирующих элементов до 5%, *высоколегированные с содержанием легирующих элементов более 10%.

Низколегированные инструментальные стали (ГОСТ 5950-2000):ст.ХВГ, ст.9ХС, после термической обработки обладают более высокими показателями механических свойств по сравнению с углеродистыми инструментальными сталями: имеют более высокую твердость после термообработки (62-65 HRC), повышенные износостойкость и теплостойкость (до 200-250°С), меньшую чувствительность и склонность к перегреву и короблению при термообработке.Низколегированные инструментальные стали применяют для изготовления режущих инструментов большого сечения, работающих при небольших скоростях резания: ручных сверл, протяжек, разверток, гребенок.

Высоколегированные инструментальные стали (ГОСТ 19265-76) содержат большое количество легирующих элементов, образующих в структуре стали химические соединения с углеродом (преимущественно карбиды).Основной легирующий элемент таких сталей - вольфрам. Изделия, изготовленные из высоколегированных инструментальных сталей с большим количеством карбида, сохраняют высокие твердость, прочность и износостойкость при температурах 600-620° С, которые появляются в режущей кромке при резании металлов с большой скоростью. Такие стали называют быстрорежущими.В состав быстрорежущих сталей входят 0,7-0,95% углерода, 3,1-4,4% хрома, 8,5-19% вольфрама, 1-2,5% ванадия. Маркируются быстрорежущие стали следующим образом:ст.Р9, ст.Р18, ст.Р12, где буква Р обозначает, что сталь быстрорежущая, цифры 9, 18, 12 показывают среднее содержание вольфрама, предусмотренное стандартом.

У быстрорежущих сталей появляются высокие показатели механических свойств после сложной термической обработки. Из таких сталей изготовляют сверла, фрезы, долбяки, протяжки, развертки, пилы, напильники для твердых металлов и другой инструмент.К быстрорежующим относяться ст.Р14Ф4, кобальтовые ст.Р9К5, ст.Р9КЮ, кобальто-ванадиевые ст.Р10К5Ф5, ст.Р18К5Ф2 и вольфрамо-молибденовая ст.Р6МЗ. Эти стали обладают повышенной теплостойкостью, меньшей хрупкостью. Применяют их для изготовления режущих инструментов, предназначенных для обработки жаропрочных и нержавеющих сталей с высокой вязкостью, титановых сплавов и пластмасс.

Стали со специальными свойствами (ГОСТ 5632-72). В зависимости от основных свойств стали подразделяются на коррозионностойкие, жаростойкие, жаропрочные и износостойкие. Такие стали содержат большое количество легирующих элементов (10-35%).

Коррозионностойкие нержавеющие стали обладают высокой стойкостью против электрохимической коррозии. По основным легирующим элементам - хрому и никелю, коррозионностойкие стали бывают хромистые и хромоникелевые. (к этим сталям относят: ст.12Х18Н9Т, ст.5Х18Н9, ст.15Х25Н19С, ст.45Х17Г13НЗЮ, ст.55Х18П4СТ и другие)Коррозионностойкие стали применяют для изготовления арматуры, коллекторов выхлопных систем, деталей паровых и газовых турбин, деталей химического машиностроения и т.д. Жаростойкие стали, обеспечивающие длительную стойкость деталей в работе при небольших нагрузках, можно использовать при температурах выше 550° С. Такие стали устойчивы против химического разрушения поверхности в газовых средах.К жаростойким сталям относятся стали марок ст.25Х23Н7С, ст.30X21HI2C, ст.15Х6С10, ст.12X13, ст.09Х14Н16Б, ст.15X28. Применяют эти стали для изготовления клапанов двигателей внутреннего сгорания, лопаток компрессоров, деталей котельных установок, газовых турбин, труб пароперегревателей и других деталей, работающих при высоких температурах и небольшом давлении.Жаропрочные стали, обеспечивающие длительную стойкость деталей в работе, можно применять при высоких температурах и больших нагрузках; при этом они сохраняют жаростойкость и высокие показатели механических свойств (прочности, пластичности). К жаропрочным сталям относятся стали марок ст.12Х8ВФ, ст.10X11Н20ТЗР, ст.09Х16Н4Б; их применяют для изготовления деталей турбин, трубопроводов установок сверхвысокого давления и других деталей.

Износостойкая сталь (ГОСТ 2176-77) марки ст.110Т13Л, получившая наибольшее распространение, содержит в среднем 1,1% углерода и 13% марганца. Такая сталь очень трудно обрабатывается режущим инструментом, поэтому ее используют для получения деталей, требующих незначительной механической обработки. Детали изготовляют методом литья, поэтому в маркировке стали на конце стоит буква Л. Из этой стали отливают стрелки железнодорожных путей, гусеницы бульдозеров, щеки каменных дробилок, зубья ковшей экскаваторов, черпаки и козырьки землечерпательных машин, драг и другие детали.

yaruse.ru

Легированные стали | Сталь и всё о стали

Легированные стали в отличие от углеродистых кроме углерода, железа и обычных примесей содержат определенное количество добавок, придающих сталям особые свойства и называемых легирующими элементами, К легирующим элементам относятся: хром — X, вольфрам — В, молибден — М, медь — Д, кремний — С, алю-миний — Ю, бор — Р, цирконий — Ц, никель — Н, ванадий -Ф, марганец-Г, кобальт—К, титан — Т, фосфор — П, ниобий — Б.

Каждый легирующий элемент имеет свое назначение.Влияние легирующих добавок на свойства сталей. Свойства легированных сталей зависят от содержания в них легирующих элементов.

Никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость сталей.

Вольфрам повышает твердость, прочность, улучшает режущие свойства стали при высоких температурах (красностойкость).

Марганец повышает твердость, износостойкость, сопротивление ударным нагрузкам сталей.

Кремний повышает упругие свойства стали, увеличивает кислотостойкость сталей.

Титан увеличивает жаропрочность и кислотостойкость стали.

Молибден улучшает механические свойства при нормальной и повышенной температурах, несколько повышает свариваемость сталей. .

Ванадий улучшает пластические свойства стали, измельчает ее микроструктуру.

Кобальт увеличивает ударную вязкость и жаропрочность сталей.

Легированные стали по назначению подразделяются на конструкционные, инструментальные и стали со специальными свойствами.

Конструкционные стали (низколегированные), Большинство низколегированных сталей содержат углерод нe более 0,6%. Основные легирующие элементы низколегированных сталей — хром, никель, кремний, марганец. Другие легирующие элементы вводят в сталь в небольших количествах, чтобы дополнительно улучшить ее свойства. Общее количество легирующих элементов у большинства сталей не превышает 5%.

Конструкционные низколегированные стали (ГОСТ 19281—73, 19282-73) обладают наилучшими механическими свойствами после термической обработки. При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующая за ними буква — условно обозначение легирующего элемента, входящего в сталь.

Если количество легирующего элемента составляет 2% и более, то после буквы ставится еще цифра, указывающая это количество. Например, 15Х — сталь содержит 0,15% углерода и до 1% хрома, 20Х2Н4А — сталь содержит 0,20% углерода, около 2% хрома, 4% никеля, высококачественная (А), т. е. содержит меньше вредных примесей серы и фосфора.

Конструкционные легированные стали 19Г, 14Г, 17ГС, 14ХГС наиболее широко применяют при строительстве нефтегазопроводов высокого давления диаметром до 820 мм. Сталь 14Г2 используют для крупных листо-сварных конструкций доменных печей, пылеуловителей, воздухонагревателей. Сталь 17ГС предназначается для корпусов аппаратов, днищ, фланцев и других деталей паровых котлов, работающих при температурах до 475° С.

Хромокремненикелевые стали 10ХСНД, 15ХСНД используют для сварных ферм, конструкций мостов, вагонов, рам, аппаратов и сосудов химической промышленности. Стали 35ХС и 25Г2С применяются для изготовления арматуры гладкого и периодического профилей, для армирования обычных и предварительно напряженных железобетонных конструкций.

Конструкционные легированные стали хорошо свариваются, не образуют при сварке горячих и холодных трещин. Механические свойства сварных соединений аналогичны свойствам основного металла.

В машиностроении применяют большое количество марок конструкционных легированных сталей, главным образом для изготовления ответственных деталей машин и металлических конструкций: валов двигателей, тяжелонагруженных зубчатых колес экскаваторов, автокранов и других строительных машин, деталей и арматуры, работающих при повышенных температурах. Из кремнистых сталей изготовляют рессоры и пружины.

Инструментальные стали. Инструментальные легированные стали подразделяются на низколегированные с содержанием легирующих элементов до 5%, и высоколегированные с содержанием легирующих элементов более 10%.

Низколегированные инструментальные стали (ГОСТ 5950-73) 1IX, 13Х, ХСВГ, 9ХС, ХВГ после термической обработки обладают более высокими показателями механических свойств по сравнению с углеродистыми инструментальными сталями: имеют более высокую твердость после термообработки (62-65 HRC), повышенные износостойкость и теплостойкость (до 200-250°С), меньшую чувствительность и склонность к перегреву и короблению при термообработке.

Низколегированные инструментальные стали применяют для изготовления режущих инструментов большого сечения, работающих при небольших скоростях резания: ручных сверл, протяжек, разверток, гребенок. Высоколегированные инструментальные стали (ГОСТ 19265-76) содержат большое количество легирующих элементов, образующих в структуре стали химические соединения с углеродом (преимущественно карбиды).

Основной легирующий элемент таких сталей — вольфрам. Изделия, изготовленные из высоколегированных инструментальных сталей с большим количеством карбида, сохраняют высокие твердость, прочность и износостойкость при температурах 600-620° С, которые появляются в режущей кромке при резании металлов с большой скоростью. Такие стали называют быстрорежущими.

В состав быстрорежущих сталей входят 0,7-0,95% углерода, 3,1-4,4% хрома, 8,5-19% вольфрама, 1-2,5% ванадия. Маркируются быстрорежущие стали следующим образом: Р9, Р18, Р12, где буква Р обозначает, что сталь быстрорежущая; цифры 9, 18, 12 показывают среднее содержание вольфрама, предусмотренное стандартом.

У быстрорежущих сталей появляются высокие показатели механических свойств после сложной термической обработки. Из таких сталей изготовляют сверла, фрезы, долбяки, протяжки, развертки, пилы, напильники для твердых металлов и другой инструмент.

К быстрорежующим относяться Р14Ф4, кобальтовые Р9К5, Р9КЮ, ке-бальто-ванадиевые Р10К5Ф5, Р18К5Ф2 и вольфрамо-мо-либденовая Р6МЗ. Эти стали обладают повышенной теплостойкостью, меньшей хрупкостью. Применяют их для изготовления режущих инструментов, предназначенных для обработки жаропрочных и нержавеющих сталей с высокой вязкостью, титановых сплавов и пластмасс.

Стали со специальными свойствами (ГОСТ5632-72). В зависимости от основных свойств стали подразделяются на коррозионностойкие, жаростойкие, жаропрочные и износостойкие. Такие стали содержат большое количество легирующих элементов (10-35%).

Коррозионностойкие нержавеющие стали обладают высокой стойкостью против электрохимической коррозии. По основным легирующим элементам — хрому и никелю- коррозионностойкие стали бывают хромистые и хромоникелевые. В качестве примера можно привести марки сталей: 12Х18Н9Т, 5Х18Н9, 15Х25Н19С, 45Х17Г13НЗЮ, 55Х18П4СТ и др.

Коррозионностойкие стали применяют для изготовления арматуры, коллекторов выхлопных систем, деталей паровых и газовых турбин, деталей химического машиностроения и т.д. Жаростойкие стали, обеспечивающие длительную стойкость деталей в работе при небольших нагрузках, можно использовать при температурах выше 550° С. Такие стали устойчивы против химического разрушения поверхности в газовых средах.

К жаростойким сталям относятся стали марок 25Х23Н7С, 30X21HI2C, 15Х6С10, 12X13, 09Х14Н16Б, 15X28. Применяют эти стали для изготовления клапанов двигателей внутреннего сгорания, лопаток компрессоров, деталей котельных установок, газовых турбин, труб пароперегревателей и других деталей, работающих при высоких температурах и небольшом давлении.

Жаропрочные стали, обеспечивающие длительную стойкость деталей в работе, можно применять при высоких температурах и больших нагрузках; при этом они сохраняют жаростойкость и высокие показатели механических свойств (прочности, пластичности). К жаропрочным сталям относятся стали марок 12Х8ВФ, 10X11Н20ТЗР-, 09Х16Н4Б; их применяют для изготовления деталей турбин, трубопроводов установок сверхвысокого давления и других деталей.

Износостойкая сталь (ГОСТ 2176-77) марки;110Т13Л, получившая наибольшее распространение, содержит в среднем 1,1% углерода и 13% марганца. Такая сталь очень трудно обрабатывается режущим- инструментом, поэтому ее используют для получения деталей, требующих незначительной механической обработки. Детали изготовляют методом литья, поэтому в маркировке стали на конце стоит буква Л. Из этой стали отливают стрелки железнодорожных путей, гусеницы бульдозеров, щеки каменных дробилок, зубья ковшей экскаваторов, черпаки и козырьки землечерпательных машин, драг и другие детали.

www.inmetal.ru

Углеродистая легированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Углеродистая легированная сталь

Cтраница 3

Из углеродистых и легированных сталей машинной ковкой изготовляются поковки для баб ковочных и штамповочных молотов; поковки для ответственных и тяжело нагруженных деталей турбин, котлов, подъемно-транспортного и горнорудного, шахтного и другого оборудования. [31]

Нагрев углеродистых и легированных сталей под закалку производится в электрических печах или в соляных ваннах. [32]

У углеродистых и легированных сталей при температурах выше 700 пластичность изменяется в небольшой степени. [33]

Сварка углеродистых и легированных сталей производится двумя способами: без термообработки и с термообработкой. [34]

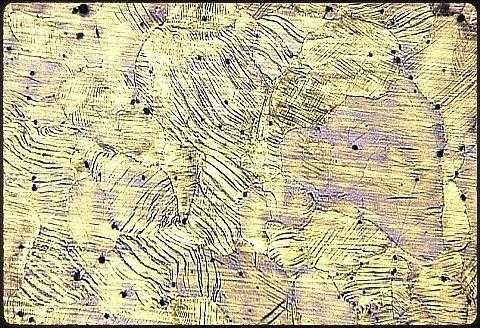

Для углеродистых и легированных сталей типа ЗОХГТ, 25ХГМ, 20ХН2М, 20ХГНТР, подвергаемых непосредственной закалке после насыщения, существуют разработанные на отдельных предприятиях шкалы балльности для оценки избыточных карбидов и количества остаточного аустенита в слое. Для сталей типа 18ХНМА, 20Х2Н4А, 20ХНЗА кроме названных шкал на практике используют шкалы балльной оценки качества насыщения до повторной закалки. [35]

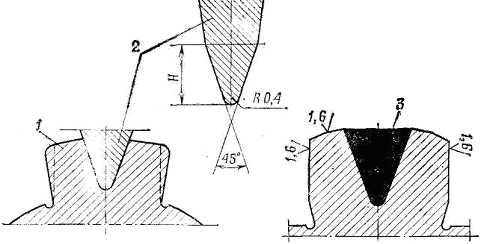

Цементации подвергают углеродистые и легированные стали с низким содержанием С ( 0 1 - 0 2 %), чтобы получить в изделии вязкую сердцевину. Цементацию проводят после окончательной механической обработки с небольшим припуском на шлифование. [37]

Инструментальными называют углеродистые и легированные стали, обладающие высокой твердостью ( 60 - 65 HRC), прочностью и износостойкостью и применяемые для изготовления различного инструмента. Обычно это заэвтектоидные или ледебу-ритные стали, структура которых после закалки и низкого отпуска мартенсит и избыточные карбиды. [38]

Цементации подвергают углеродистые и легированные стали, содержащие от 0 1 до 0 25 % углерода. В настоящее время наблюдается тенденция к увеличению содержания углерода в цементуемых сталях до 0 35 % с целью получения более высоких механических свойств в сердцевине деталей. [40]

Чугун, углеродистые и легированные стали подвержены различным видам коррозии в зависимости от состава, структуры и состояния их поверхности и свойств агрессивной среды: природы растворенных компонентов, величины рН, аэрации, пассивирующего действия, образования защитных пленок. [41]

Волочением обрабатывают углеродистые и легированные стали, цветные металлы и их сплавы. [42]

Цементации подвергают углеродистые и легированные стали с низким содержанием С ( 0 1 - 0 2 %), чтобы получить в изделии вязкую сердцевину. Для повышения прочностных свойств сердцевины содержание С в стали повышают до 0 3 %, Цементацию проводят после окончательной механической обработки с небольшим припуском на шлифование. [44]

Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные металлы, серые и ковкие чугуны. При пайке металлы соединяются в результате смачивания и растекания жидкого припоя по нагретым поверхностям и затвердевания его поел. Прочность сцепления припоя с соединяемыми поверхностями зависит от физико-химических и диффузионных про-дессов, протекающих между припоем и основным металлом. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Углеродистая легированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Углеродистая легированная сталь

Cтраница 1

Углеродистые и легированные стали со средним содержанием углерода 0 4 - 0 5 % подвергают сплошной закалке с последующим отпуском. [1]

Углеродистые и легированные стали, как правило, удовлетворительно свариваются оплавлением. Общей особенностью режима сварки этих сталей по сравнению со сваркой малоуглеродистой стали является применение повышенных давлений осадки. [2]

Углеродистые и легированные стали применяются для режущего инструмента при легких условиях работы и для измерительного инструмента. Быстрорежущие стали идут на изготовление режущего инструмента, работающего при повышенных режимах. [4]

Углеродистые и легированные стали для холодной высадки имеют относительно низкую стойкость против коррозии, поэтому в ответственных изделиях следует применять корро-зионностойкую сталь или наносить коррозионностойкие покрытия. [5]

Углеродистые и легированные стали упрочняют закалкой с получением структуры мартенсита или пластической деформацией; часто применяют оба вида упрочнения. Термообработка, которая обычно сочетается с предварительным деформационным наклепом, повышает прочность и сопротивление малым пластическим деформациям. [6]

Углеродистые и легированные стали, содержащие до 0 7 % углерода, хорошо обрабатываются в случае структуры более мягкого сфероидита. Такая структура особенно благоприятна для черновой обработки с большими подачами. [7]

Углеродистые и легированные стали для холодной высадки имеют относительно низкую стойкость против коррозии, поэтому в ответственных изделиях следует применять корро-зионностойкую сталь или наносить коррозионностойкие покрытия. [9]

Углеродистые и легированные стали ( группы V и VI) хорошо обрабатываются резанием. Лучшую обрабатываемость имеют углеродистые стали и особенно стали повышенной и высокой обрабатываемости резанием, в состав которых специально вводится сера, свинец и марганец. По сравнению с углеродистыми сталями такой же прочности они допускают обработку на более высоких скоростях с меньшими силами резания, обеспечивают меньшую шероховатость обработанной поверхности и большую стойкость инструмента. Стали повышенной и высокой обрабатываемости резанием при обработке точением имеют стружку, витую в спираль или дробленую, что облегчает ее удаление из зоны резания. На обрабатываемость легированных сталей влияет наличие легирующих элементов и их процентное содержание. [10]

Углеродистые и легированные стали под закалку нагреваются в электрических печах или в соляных ваннах. В результате закалки сталь получает мелкозернистую структуру, в которой преобладает мартенсит - самая твердая и хрупкая структура. [11]

Углеродистые и легированные стали нагревают до температуры 150 - 250 С, а быстрорежущие подвергаются трехкратному отпуску при температуре 550 - 580 С. Охлаждение осуществляется на воздухе. [12]

Углеродистые и легированные стали сохраняют мартенситную структуру и высокую твердость при нагреве примерно до 200 С. При более высоком нагреве значительно усиливается коагуляция выделяющихся из мартенсита карбидных частиц и распад мартенсита, что понижает твердость и износостойкость. [13]

Углеродистые и легированные стали сохраняют мартенситную структуру и высокую твердость при нагреве примерно до 200 С. При более высоком нагреве значительно усиливается коагуляция выделяющихся из мартенсита карбидных частиц и распад мартенсита, что понижает твердость и износоустойчивость. [14]

Углеродистые и легированные стали как материалы высоко-пластичные и обладающие средним запасом пластичности, при соблюдении указанных термомеханических факторов деформации могут обрабатываться давлением разными методами при различных скоростях деформации. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Чем отличается углеродиста сталь от легированной

Углеродистой называют нелегированную сталь, содержащую 0,04...2 % углерода. Кроме того, в состав стали входят постоянные примеси - кремний и марганец, а также вредные -фосфор и сера (их содержание не должно превышать 0,05...0,06 %). В зависимости от содержания углерода такие стали делятся на низко- (до 0,25 % углерода) , средне- (0,25...0,6 %) и высокоуглеродистые (свыше 0,65 %). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1 % вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента - цементита. По назначению углеродистые стали подразделяют на конструкционные и инструментальные. Конструкционные стали содержат углерода не более 0,65 %. Их применяют для изготовления арматуры железобетонных конструкций. Используемые в строительстве конструкционные углеродистые стали подразделяют на стали обыкновенного качества, качественные и специальные. Сталь углеродистую обыкновенного качества подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В - одновременно химический состав и механические свойства. Маркировка сталей. Каждая группа включает несколько марок стали - от СтО до Стб. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб - полуспокойной и спокойной. Указание о степени раскисления делают в-виде индекса: кп - кипящая, пс -полуспокойная, сп - спокойная. Стали марок СтЗГпс, СтЗГсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г. СтО содержит углерода не более 0,23 %, СтЗ - от 0,14 до 0,22 %, а Стб - от 0,38 до 0,49 Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят. В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают. Примеры обозначения марок стали: СтЗкп - группа А, сталь 3, кипящая, категория 1; БСт2пс2 - группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ - группа В, сталь 2, спокойная, категория 3. В строительстве используют стали всех групп. Наиболее пластичные Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах, для заклепок. Из СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, швеллерного, двутаврового проката. Легированные стали, кроме железа, углерода и нормальных примесей, содержат легирующие элементы, например хром, никель, молибден, ванадий, вольфрам, титан, которые повышают качество стали и придают ей специальные свойства. К таким элементам относят также марганец и кремний, если их содержание в стали превышает 1 %. Легирующие элементы образуют с железом химические соединения и твердые растворы замещения, которые играют роль упрочняющей фазы. Кроме того, большинство легирующих элементов образуют с углеродом простые и сложные карбиды,

в углеродистой повышенное содержание углерода а в легированной присутствие других элементов таких как марганец хром ванадий никель и проч.

я меня 5спасибо!

touch.otvet.mail.ru