Энциклопедия по машиностроению XXL. Технологические свойства меди

Физические и механические свойства меди

<< Назад

Медь - один из первых металлов, которые человек начал применять для технических целей. Вместе с золотом, серебром, железом, оловом, свинцом и ртутью, медь известна людям с древнейших времен и сохраняет свое важное техническое значение до наших дней.

Медь или Сu(29)

Медь - металл розово-красного цвета, относится к группе тяжелых металлов, является отличным проводником тепла и электрического тока. Электропроводность меди в 1,7 раза выше, чем у алюминия, и в 6 раз выше, чем у железа.

Латинское название меди Cuprum произошло от названия острова Кипр, где уже в III в. до н. э. существовали медные рудники и выплавлялась медь. Около II - III в. выплавка меди производилась в широком масштабе в Египте, в Месопотамии, на Кавказе, в других странах древнего мира. Но, тем не менее, медь - далеко не самый распространенный в природе элемент: содержание меди в земной коре составляет 0,01%, а это лишь 23-е место среди всех встречающихся элементов.

Получение меди

В природе медь присутствует в виде сернистых соединений, оксидов, гидрокарбонатов, углекислых соединений, в составе сульфидных руд и самородной металлической меди.

Наиболее распространенные руды - медный колчедан и медный блеск, содержащие 1-2 % меди.

90 % первичной меди получают пирометаллургическим способом, 10 % - гидрометаллургическим. Гидрометаллургический способ - это получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Пирометаллургический способ состоит из нескольких этапов: обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Для обогащения медных руд используется метод флотации (основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы), который позволяет получать медный концентрат, содержащий от 10 до 35 % меди.

Медные руды и концентраты с большим содержанием серы подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700-800°C в присутствии кислорода воздуха, сульфиды окисляются и содержание серы снижается почти вдвое от первоначального. Обжигают только бедные (с содержанием меди от 8 до 25 %) концентраты, а богатые (от 25 до 35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа . Штейн содержит от 30 до 50 % меди, 20-40 % железа, 22-25 % серы, кроме того, штейн содержит примеси никеля, цинка, свинца, золота, серебра. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки 1450°C.

С целью окисления сульфидов и железа, полученный медный штейн подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак. Температура в конвертере составляет 1200-1300°C. Интересно, что тепло в конвертере выделяется за счёт протекания химических реакций, без подачи топлива. Таким образом, в конвертере получают черновую медь, содержащую 98,4 - 99,4 % меди, 0,01 - 0,04 % железа, 0,02 - 0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

Далее, для удаления вредных примесей, черновую медь рафинируют (проводят огневое, а затем электролитическое рафинирование). Сущность огневого рафинирования черновой меди заключается в окислении примесей, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99,0 - 99,7%. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой меди (99,95% ). Электролиз проводят в ваннах, где анод - из меди огневого рафинирования, а катод - из тонких листов чистой меди. Электролитом служит водный раствор. При пропускании постоянного тока анод растворяется, медь переходит в раствор, и, очищенная от примесей, осаждается на катодах. Примеси оседают на дно ванны в виде шлака, который идёт на переработку с целью извлечения ценных металлов. Катоды выгружают через 5-12 дней, когда их масса достигнет от 60 до 90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Кроме этого, существуют технологии получения меди из лома. В частности, путем огневого рафинирования из лома получают рафинированную медь.По чистоте медь делится на марки: М0 (99,95% Cu), М1 (99,9%), М2(99,7%), М3 (99,5%), М4 (99%).

Химические свойства меди

Медь - малоактивный металл, который не взаимодействует с водой, растворами щелочей, соляной и разбавленной серной кислотой. Однако, медь растворяется в сильных окислителях (например, азотной и концентрированной серной).

Медь обладает достаточно высокой стойкостью к коррозии. Однако, во влажной атмосфере, содержащей углекислый газ, поверхность металла покрывается зеленоватым налетом (патиной).

Основные физические свойства меди

| Температура плавления °C | 1084 |

| Температура кипения °C | 2560 |

| Плотность, γ при 20°C, кг/м³ | 8890 |

| Удельная теплоемкость при постоянном давлении, Ср при 20°C, кДж/(кг•Дж) | |

| Температурный коэфициент линейного разширения, а•106 от 20 до 100°C, К-1 | 16,8 |

| Удельное електрическое сопротивление, р при 20°C, мкОм•м | 0,01724 |

| Теплопроводность λ при 20°C, Вт/(м•К) | 390 |

| Удельная электрическая проводимость, ω при 20°C, МОм/м | 58 |

Механические свойства меди

| Свойства | Состояние | |

| Деформированное | Отожженное | |

| Предел прочности на разрыв, σ МПа | 340 - 450 | 220 - 245 |

| Относительное удлинение после разрыва, δ ψ% | 4 - 6 | 45 - 55 |

| Относительное сужение, после разрыва, % | 40 - 60 | 65 - 80 |

| Твердость по Бринеллю, НВ | 90 - 110 | 35 - 55 |

При отрицательных температурах медь имеет более высокие прочностные свойства и более высокую пластичность, чем при температуре 20°С. Признаков холодноломкости техническая медь не имеет. С понижением температуры увеличивается предел текучести меди и резко возрастает сопротивление пластической деформации.

Применение меди

Такие свойства меди, как электропроводность и теплопроводность, обусло- вили основную область применения меди - электротехническая промыш- ленность, в частности, для изготовления проводов, электродов и т. д. Для этой цели применяется чистый металл (99,98-99,999%), прошедший электролитическое рафинирование.

Медь обладает многочисленными уникальными свойствами: устойчивостью к коррозии, хорошей технологичностью, достаточно долгим сроком службы, прекрасно сочетается с деревом, природным камнем, кирпичом и стеклом. Благодаря своим уникальным свойствам, с древнейших времен этот металл используется в строительстве: для кровли, украшения фасадов зданий и т. д. Срок службы медных строительных конструкций исчисляется сотнями лет. Кроме этого, из меди изготовлены детали химической аппаратуры и инструмент для работы с взрывоопасными или легковоспламеняющимися веществами.

С древнейших времен известна бронза. Интересно, что бронза более легкоплавка по сравнению с медью, но по своей твердости превосходит отдельно взятые чистые медь и олово. Если еще 30-40 лет назад бронзой называли только сплавы меди с оловом, то сегодня уже известны алюминиевые, свинцовые, кремниевые, марганцевые, бериллиевые, кадмиевые, хромовые, циркониевые бронзы.

Медные сплавы, так же как и чистая медь, с давних пор используются для производства различных орудий, посуды, применяются в архитектуре и искусстве.

Медные чеканки и бронзовые статуи украшали жилище людей с древних времен. До наших дней сохранились изделия из бронзы мастеров Древнего Египта, Греции, Китая. Большими мастерами в области бронзового литья были японцы. Гигантская фигура Будды в храме Тодайдзи, созданная в VIII веке, весит более 400 тонн. Чтобы отлить такую статую, требовалось поистине выдающееся мастерство.

Интересное о меди

Среди товаров, которыми торговали в далекие времена александрийские купцы, большой популярностью пользовалась "медная зелень". С помощью этой краски модницы подводили зеленые круги под глазами - в те времена это считалось проявлением хорошего вкуса.

С древних времен люди верили в чудодейственные свойства меди и исполь- зовали этот металл при лечении многих недугов. Считалось, что медный браслет, одетый на руку, приносит своему владельцу удачу и здоровье, нормализует давление, препятствует отложению солей.

Многие народы и в настоящее время приписывают меди целебные свойст- ва. Жители Непала, например, считают медь священным металлом, который способствует сосредоточению мыслей, улучшает пищеварение и лечит желудочно-кишечные заболевания (больным дают пить воду из стакана, в котором лежат несколько медных монет). Один из самых больших и красивых храмов в Непале носит название "Медный".

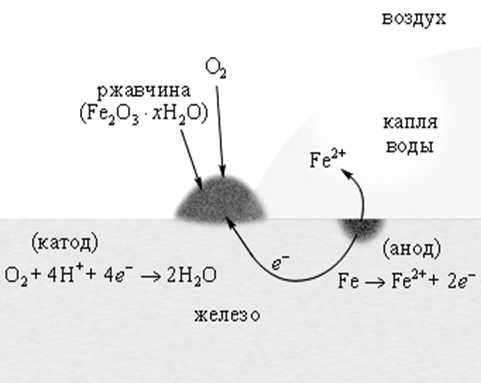

Был случай, когда медная руда стала... виновником аварии, которую потер- пело норвежское грузовое судно "Анатина". Трюмы теплохода, направляв- шегося к берегам Японии, были заполнены медным концентратом. Внезапно прозвучал сигнал тревоги: судно дало течь.

Оказалось, что медь, содержащаяся в концентрате, образовала со сталь- ным корпусом "Анатины" гальваническую пару, а испарения морской воды послужили электролитом. Возникший гальванический ток разъел обшивку судна до такой степени, что в ней появились дыры, куда и хлынула океан- ская вода.

<< Назад

melita.com.ua

| Физические, электрические и магнитные, тепловые и термодинамические, оптические, механические, химические, технологические свойства меди. Области применения меди. Медь входит в состав более чем 200 минералов, однако лишь немногие из них (приблизительно 40) имеют промышленное значение. Важнейшие минералы, входящие в состав медных руд, халькозин, или медный блеск; халькопирит, или медный колчедан; малахит. Медные руды Д комплексное сырье, помимо меди, содержащее цинк, никель, молибден, кобальт и, кроме того, серу, селен, теллур, индий, германий, свинец, гадолиний, а также серебро и золото. В настоящее время перерабатываются руды, содержащие от 0,7 до 3 % меди. Производство меди основано на переработке сульфидных и окисленных медных руд. Более 80 % меди получают пирометаллургическим методом, остальные 20 % Д методом гидрометаллургии. При пирометаллургическом методе руды предварительно обогащают, а затем концентрат подвергают собственно пирометаллургическому переделу, состоящему из обжига, плавки и конвертирования. Получаемую черновую медь подвергают огневому или электролитическому рафинированию. Гидрометаллургическая переработка состоит в выщелачивании руды для перевода меди в раствор с последующим осаждением ее из раствора. Гидрометаллургическим методом перерабатывают главным образом бедные окисленные руды и самородную медь. Выщелачиванию подвергают руду в мелкораздробленном состоянии. Реагентами процесса служат обычно раствор серной кислоты или аммиачные растворы. Осаждение меди из ее сернокислых растворов, полученных в результате выщелачивания, производится электролитическим способом (электролиз с нерастворимыми анодами) или цементацией (осаждение железом). При выщелачивании аммиачными растворами после разложения их острым паром медь выделяется в виде СuО. Цементационная медь и медь, полученная разложением аммиачных растворов, поступает на рафинироваиие или переработку на специальные заводы. Медь - металл розово-красного цвета, относится к группе тяжелых металлов, является отличным проводником тепла и электрического тока. Электропроводность меди в 1,7 раза выше, чем у алюминия, и в 6 раз выше, чем у железа. Латинское название меди Cuprum произошло от названия острова Кипр, где уже в III в. до н. э. существовали медные рудники и выплавлялась медь. Около II - III в. выплавка меди производилась в широком масштабе в Египте, в Месопотамии, на Кавказе, в других странах древнего мира. Но, тем не менее, медь - далеко не самый распространенный в природе элемент: содержание меди в земной коре составляет 0,01%, а это лишь 23-е место среди всех встречающихся элементов.В промышленном производстве и при ремонте узлов техники различного назначения широко применяются сплавы меди - бронза и латунь. По бронзовым сплавам - свойства бронзы, по сплавам меди с цинком (латунь) - свойства латуни, применение латуни. Конечно, наиболее широко в современной промышленности распространено железо и его сплавы - стали, свойства чёрных металлов и свойства стали позволяют, ввиду их относительной дешевизны, во многом заменять более дорогие цветные металлы. Свойства цветных металлов: Aluminium, copper, brass, bronze на английском языке. Получение медиВ природе медь присутствует в виде сернистых соединений, оксидов, гидрокарбонатов, углекислых соединений, в составе сульфидных руд и самородной металлической меди. Наиболее распространенные руды - медный колчедан и медный блеск, содержащие 1-2 % меди. 90 % первичной меди получают пирометаллургическим способом, 10 % - гидрометаллургическим. Гидрометаллургический способ - это получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Пирометаллургический способ состоит из нескольких этапов: обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования. Для обогащения медных руд используется метод флотации (основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы), который позволяет получать медный концентрат, содержащий от 10 до 35 % меди. Медные руды и концентраты с большим содержанием серы подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700-800°C в присутствии кислорода воздуха, сульфиды окисляются и содержание серы снижается почти вдвое от первоначального. Обжигают только бедные (с содержанием меди от 8 до 25 %) концентраты, а богатые (от 25 до 35 % меди) плавят без обжига. После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа . Штейн содержит от 30 до 50 % меди, 20-40 % железа, 22-25 % серы, кроме того, штейн содержит примеси никеля, цинка, свинца, золота, серебра. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки 1450°C. С целью окисления сульфидов и железа, полученный медный штейн подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак. Температура в конвертере составляет 1200-1300°C. Интересно, что тепло в конвертере выделяется за счёт протекания химических реакций, без подачи топлива. Таким образом, в конвертере получают черновую медь, содержащую 98,4 - 99,4 % меди, 0,01 - 0,04 % железа, 0,02 - 0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине. Далее, для удаления вредных примесей, черновую медь рафинируют (проводят огневое, а затем электролитическое рафинирование). Сущность огневого рафинирования черновой меди заключается в окислении примесей, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99,0 - 99,7%. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования. Электролитическое рафинирование проводят для получения чистой меди (99,95% ). Электролиз проводят в ваннах, где анод - из меди огневого рафинирования, а катод - из тонких листов чистой меди. Электролитом служит водный раствор. При пропускании постоянного тока анод растворяется, медь переходит в раствор, и, очищенная от примесей, осаждается на катодах. Примеси оседают на дно ванны в виде шлака, который идёт на переработку с целью извлечения ценных металлов. Катоды выгружают через 5-12 дней, когда их масса достигнет от 60 до 90 кг. Их тщательно промывают, а затем переплавляют в электропечах. Кроме этого, существуют технологии получения меди из лома. В частности, путем огневого рафинирования из лома получают рафинированную медь.По чистоте медь делится на марки: М0 (99,95% Cu), М1 (99,9%), М2(99,7%), М3 (99,5%), М4 (99%). Химические свойства медиМедь - малоактивный металл, который не взаимодействует с водой, растворами щелочей, соляной и разбавленной серной кислотой. Однако, медь растворяется в сильных окислителях (например, азотной и концентрированной серной). Медь обладает достаточно высокой стойкостью к коррозии. Однако, во влажной атмосфере, содержащей углекислый газ, поверхность металла покрывается зеленоватым налетом (патиной). Основные физические свойства медиТемпература плавления °C1084Температура кипения °C2560Плотность, γ при 20°C, кг/м³8890Удельная теплоемкость при постоянном давлении, Ср при 20°C, кДж/(кг•Дж)385Температурный коэфициент линейного расширения, а•106 от 20 до 100°C, К-116,8Удельное электрическое сопротивление, р при 20°C, мкОм•м0,01724Теплопроводность λ при 20°C, Вт/(м•К)390Удельная электрическая проводимость, ω при 20°C, МОм/м58 Механические свойства медиСвойства Состояние Деформированное ОтожженноеПредел прочности на разрыв, σ МПа340 - 450220 - 245Относительное удлинение после разрыва, δ ψ%4 - 645 - 55Относительное сужение, после разрыва, %40 - 6065 - 80Твердость по Бринеллю, НВ90 - 11035 - 55При отрицательных температурах медь имеет более высокие прочностные свойства и более высокую пластичность, чем при температуре 20°С. Признаков холодноломкости техническая медь не имеет. С понижением температуры увеличивается предел текучести меди и резко возрастает сопротивление пластической деформации. Применение медиТакие свойства меди, как электропроводность и теплопроводность, обусловили основную область применения меди - электротехническая промышленность, в частности, для изготовления проводов, электродов и т. д. Для этой цели применяется чистый металл (99,98-99,999%), прошедший электролитическое рафинирование. Медь обладает многочисленными уникальными свойствами: устойчивостью к коррозии, хорошей технологичностью, достаточно долгим сроком службы, прекрасно сочетается с деревом, природным камнем, кирпичом и стеклом. Благодаря своим уникальным свойствам, с древнейших времен этот металл используется в строительстве: для кровли, украшения фасадов зданий. Срок службы медных строительных конструкций исчисляется сотнями лет. Кроме этого, из меди изготовлены детали химической аппаратуры и инструмент для работы с взрывоопасными или легковоспламеняющимися веществами. Очень важная область применения меди - производство сплавов. Один из самых полезных и наиболее употребляемых сплавов - латунь (или желтая медь). Ее главные составные части: медь и цинк. Добавки других элементов позволяют получать латуни с самыми разнообразными свойствами. Латунь тверже меди, она ковкая и вязкая, потому легко прокатывается в тонкие листы или выштамповывается в самые разнообразные формы. Одна беда: она со временем чернеет. С древнейших времен известна бронза. Интересно, что бронза более легкоплавка по сравнению с медью, но по своей твердости превосходит отдельно взятые чистые медь и олово. Если еще 30-40 лет назад бронзой называли только сплавы меди с оловом, то сегодня уже известны алюминиевые, свинцовые, кремниевые, марганцевые, бериллиевые, кадмиевые, хромовые, циркониевые бронзы. Медные сплавы, так же как и чистая медь, с давних пор используются для производства различных орудий, посуды, применяются в архитектуре и искусстве. Медные чеканки и бронзовые статуи украшали жилище людей с древних времен. До наших дней сохранились изделия из бронзы мастеров Древнего Египта, Греции, Китая. Большими мастерами в области бронзового литья были японцы. Гигантская фигура Будды в храме Тодайдзи, созданная в VIII веке, весит более 400 тонн. Чтобы отлить такую статую, требовалось поистине выдающееся мастерство. О медиСреди товаров, которыми торговали в далекие времена александрийские купцы, большой популярностью пользовалась "медная зелень". С помощью этой краски модницы подводили зеленые круги под глазами - в те времена это считалось проявлением хорошего вкуса. С древних времен люди верили в чудодейственные свойства меди и использовали этот металл при лечении многих недугов. Считалось, что медный браслет, одетый на руку, приносит своему владельцу удачу и здоровье, нормализует давление, препятствует отложению солей. Многие народы и в настоящее время приписывают меди целебные свойства. Жители Непала, например, считают медь священным металлом, который способствует сосредоточению мыслей, улучшает пищеварение и лечит желудочно-кишечные заболевания (больным дают пить воду из стакана, в котором лежат несколько медных монет). Один из самых больших и красивых храмов в Непале носит название "Медный". Был случай, когда медная руда стала... виновником аварии, которую потерпело норвежское грузовое судно "Анатина". Трюмы теплохода, направлявшегося к берегам Японии, были заполнены медным концентратом. Внезапно прозвучал сигнал тревоги: судно дало течь. Оказалось, что медь, содержащаяся в концентрате, образовала со стальным корпусом "Анатины" гальваническую пару, а испарения морской воды послужили электролитом. Возникший гальванический ток разъел обшивку судна до такой степени, что в ней появились дыры, куда и хлынула океанская вода. |

polias.ru

1.2 Свойства меди и области её применения

В периодической системе элементов Д.И.Менделеева медь расположена в I группе 4-го периода, её порядковый номер 29. Атомная масса 63,54. Как элемент первой группы медь одновалентна. В этом состоянии она широко представлена в рудных минералах, штейнах, шлаках и других продуктах пирометаллургии. В продуктах их окисления в природе и в технологических процессах более устойчивым является двухвалентное состояние.

Температура плавления меди 10830С. Температура кипения – 23250С.

Медь – мягкий, вязкий и ковкий металл красного цвета, легко поддается механической обработке. Легко прокатывается в тонкие листы и вытягивается в проволоку.

Важнейшее свойство - электропроводность (уступает только серебру). Примеси снижают электропроводность, поэтому в электротехнике применяют медь высокой степени чистоты.

Также медь отличается высокой теплопроводностью.

В химическом отношении медь малоактивна, хотя может непосредственно соединяться с кислородом, серой, галогенами и некоторыми другими элементами.

При обычной температуре и сухом воздухе медь остается инертной, но во влажном воздухе, содержащем СО2, медь окисляется и покрывается защитной пленкой основного карбоната СuCO3·Cu(OH)2, являющегося ядовитым веществом.

В растворах соляной и серной кислот в отсутствии окислителя медь не растворяется. В кислотах, одновременно являющихся окислителями (азотная или горячая концентрированная серная), медь растворяется легко.

При высоких температурах в пирометаллургических процессах устойчивыми соединениями меди являются Cu2O и Cu2S.

Медь и её сульфид Cu2S являются хорошими коллекторами (растворителями) золота и серебра, что делает возможным их высокое попутное извлечение при производстве меди.

Важное свойство меди – образовывать сплавы с другими металлами. Это бронзы (Cu + Sn), латуни (Cu + Zn) медно-никелевые сплавы.

В современных бронзах в качестве присадок используют алюминий, кремний, бериллий, свинец. Применяются эти бронзы для изготовления ответственных деталей и литых изделий.

Например, бериллиевые бронзы (2% Ве) по механическим свойствам превосходят многие сорта стали и имеют хорошую электропроводность. Алюминиевые бронзы (5-10% Al) очень прочны и идут на изготовление авиационных двигателей.

В специальные латуни, кроме цинка, добавляют алюминий, железо, кремний, никель. Латуни идут на изготовление радиаторов, труб, гибких шлангов, патронных гильз, художественных изделий.

Из медно-никелевых сплавов наиболее известны мельхиор (применяется в кораблестроении, т.к. устойчив к воздействию морской воды) и нейзильбер – стоек в растворах солей и органических кислот (изготавливают медицинские инструменты).

Около 50% всей меди использует электропромышленность. Также медь используется в машиностроении, ракетной технике, при производстве строительных материалов, в транспорте, химической промышленности, сельском хозяйстве.

1.3 Сырье для получения меди

Кларк меди, т.е. её содержание в земной коре, равен 0,01%. Однако она образует многочисленные месторождения. Характерным для меди является наличие в природе всех 4-х типов руд. Однако основным медным сырьем являются сульфидные руды. Из сульфидных руд в настоящее время выплавляют 85-90% всей первичной меди.

В России медные руды добывают на Урале – Кировград, Красноуральск, Медногорск, Гай и др., в Заполярье – на Кольском полуострове и на Таймыре.

Источниками получения меди являются руды, продукты их обогащения - концентраты - и вторичное сырье. На долю вторичного сырья в настоящее время приходится около 40 % от общего выпуска меди.

Медные руды практически полностью относятся к полиметаллическим. Монометаллических руд меди в природе нет. Ценными спутниками меди в рудном сырье являются около 30 элементов. Важнейшие из них: цинк, свинец, никель, кобальт, золото, серебро, металлы платиновой группы, сера, селен, теллур, кадмий, германий, рений, индий, таллий, молибден, железо.

Известно более 250 медных минералов. Большинство из них встречаются редко. Наибольшее промышленное значение имеет небольшая группа минералов, состав которых приведен в таблице 2.

Таблица 2 – Промышленные медные минералы

| минерал | химическая формула | содержание меди, % |

| Сульфидные минералы | ||

| халькопирит | CuFeS2 | 34,5 |

| ковеллин | CuS | 66,4 |

| халькозин | Cu2S | 79,8 |

| борнит | Cu5FeS4 | 63,3 |

| Окисленные минералы | ||

| малахит | CuCO3·Cu(OH)2 | 57,4 |

| азурит | CuCO3· 2Cu(OH)2 | 55,1 |

| куприт | CuO | 88,8 |

| хризоколла | CuSiO3·2h3O | 36,2 |

| самородная медь | Cu, Ag, Au, Fe, Bi и др. | до 100 |

Бóльшая часть медных руд добывается в настоящее время открытым способом. В России на долю подземной добычи приходится около 30%.

В современной практике обычно разрабатывают руды с содержанием 0,8-1,5% меди, иногда выше. Но для крупных месторождений вкрапленных руд минимальное содержание меди, пригодное для разработки, составляет 0,4-0,5%. Если в породе содержится меньше указанного количества меди, её переработка нерентабельна.

Ценность медных руд значительно повышается из-за наличия в них благородных металлов и ряда редких – селена, теллура, рения, висмута и др.

Вследствие низкого содержания меди в руде и комплексного характера руд сырье предварительно подвергают флотационному обогащению. При обогащении медных руд основным продуктом являются медные концентраты, содержащие до 55% Cu (чаще 10-30%). Также получают пиритные концентраты и концентраты других цветных металлов, например цинковый. Флотационные концентраты представляют собой тонкие порошки с частицами крупностью 74 мкм и влажностью 8-10%.

Медные руды и концентраты имеют одинаковый минералогический состав и отличаются лишь количественным соотношениями между различными минералами. Физико-химические основы их металлургической переработки совершенно одинаковы.

studfiles.net

Медь Технологические свойства - Энциклопедия по машиностроению XXL

По составу нержавеющие стали делятся на хромистые и хромоникелевые. Кроме основных элементов (углерода, хрома, никеля) нержавеющие стали могут быть дополнительно легированы молибденом, титаном, ниобием, медью, кремнием, которые вводят для повышения коррозионной стойкости, механических и технологических свойств стали. Нержавеющие стали бывают нескольких структурных классов ферритного, ферритно-мартенситного, мартенситного, аустенит- [c.31] Наименьшим удельным сопротивлением р обладает химически чистая медь. Наличие примесей в меди отрицательно влияет не только на ее механические и технологические свойства, но и значительно снижает электропроводность. Наиболее нежелательными примесями являются висмут и свинец, которые почти нерастворимы в меди и образуют легкоплавкую эвтектику, которая при кристаллизации меди располагается вокруг зерен. Даже тысячные доли процента висмута и сотые доли процента свинца приводят к тому, что медь при обработке давлением при температуре 850— 1150°С растрескивается. Наличие серы приводит к уменьшению пластичности. Такая медь при низких температурах становится хрупкой. Очень вредно присутствие в составе меди и кислорода, который способствует образованию оксида и закиси меди, вызывающих повышение удельного сопротивления. [c.119]Ниже приведены механические, физико-химические и технологические свойства технической меди. [c.162]

Коррозионная стойкость подобных сталей обеспечивается прежде всего высоким содержанием хрома, который способствует иг переходу в пассивное состояние. Минимальное количество хрома,, необходимое для достижения пассивности, составляет 12% в а-или Y-твердом растворе железа. Однако в это количество нельзя включать хром, химически связанный в карбидах, нитридах и т.д. При введении других легирующих добавок, например никеля, молибдена, меди и др., достигается повышение технологических свойств стали, а также защитных свойств как в пассивном, так и в активном состоянии. [c.31]

Аустенитные стали. В отличие от ферритных и мартенситных. хромистых сталей аустенитные коррозионно-стойкие стали обладают более высокими технологическими свойствами. Основными легирующими элементами являются хром и никель, причем никель полностью или частично может быть заменен марганцем. Оба легирующих элемента являются аустенитообразующими. Дополнительное повышение коррозионной стойкости достигается путем введения добавок молибдена и в некоторых случаях—меди. [c.33]

Латуни имеют техническое применение при содержании цинка до 50 %. Им присущи положительные свойства меди при более высокой прочности и лучших технологических свойствах. [c.72]

В первом томе приведены справочные сведения о принципах выбора, областях применения и влиянии методов обработки на служебные свойства цветных металлов и сплавов в машиностроении. Ои содержит также данные о марках, физико-механических и технологических свойствах алюминия, магния, титана, меди, свинца, олова, цинка, кадмия, благородных металлов и их сплавов, а также биметаллов, применяемых в машиностроении. [c.4]

В первом томе Цветные металлы и сплавы приведены сведения о физикомеханических и технологических свойствах сплавов на основе алюминия, магния, титана, меди, свинца, олова, цинка, кадмия, благородных металлов и биметаллов. [c.7]

Медь — лучший материал высокой проводимости. По электропроводимости среди всех металлов она стоит на втором месте после серебра обладает высокими механическими и технологическими свойствами (хорошо поддается прокатке и волочению до тончайших размеров, пайке, противостоит [c.244]

Исследование условий получения структуры и свойств тонких пленок (и. о. проф. М. В. Белоус). За последние годы было проведено изучение электрофизических, адгезионных и технологических свойств, а также кристаллической структуры пленок, полученных вакуумным испарением сплавов на основе меди, хрома, нихрома, кобальта, тантала и других. Изучены закономерности формирования структуры указанных сплавов и установлено, что наиболее перспективными с точки зрения использования в качестве проводящих пленочных элементов являются сплавы на основе меди нихрома и тантала. Часть полученных и исследованных пленок использовалась кафедрой теоретических основ радиотехники КПИ в соответствующих схемах. [c.69]

Механические физические и технологические свойства технической меди [c.99]

В процессе выплавки углеродистой стали из металлического лома в качестве примесей в нее могут попасть никель, хром, медь и другие элементы. Эти примеси ухудшают технологические свойства углеродистой стали (в частности, свариваемость), поэтому их содержание стараются свести к минимуму. [c.96]

Для изготовления элементов сосудов можно применять листы из качественной углеродистой стали по ГОСТ 1050—74. Сталь, поставляемую по этому стандарту, выплавляют в конвертерах с основной футеровкой и продувкой кислородом сверху, в мартеновских и электрических печах. По сравнению со сталью обыкновенного качества в качественной углеродистой стали допускается меньшее количество вредных примесей (серы и фосфора), а также меньше остаточных примесей (меди, хрома и никеля), которые могут ухудшать технологические свойства стали. [c.101]

Широкое применение получили свинцовые припои с содержанием до 3% Ag (рис. 22). Эти припои обладают высокой пластичностью и хорошими технологическими свойствами, имеют большую термостойкость, чем оловянно-свинцовые, их используют при пайке меди и латуни паяльником (табл. 63). [c.92]

В гл. II представлены традиционные материалы с повышенными технологическими свойствами — это чугуны и, сплавы на основе меди. [c.8]

Среди технологических свойств у меди следует отметить хорошие обрабатываемость давлением и возможность пайки. К недостаткам меди относятся усадка при литье, невысокая обрабатываемость резанием и очень плохая свариваемость. В технической меди могут присутствовать вредные примеси, образующие с медью твердые растворы — Ni, Zn, Sb и др. легкоплавкие эвтектики — РЬ, Bi и др. хрупкие химические соединения — кислород, сера. [c.202]

Медь обладает ценными техническими и технологическими свойствами высокими электро- и теплопроводностью, достаточной коррозионной стойкостью, хорошо обрабатывается давлением, сваривается всеми видами сварки, легко поддается пайке, прекрасно полируется. У чистой меди небольшая прочность и высокая пластичность (табл. 8.9). [c.198]

Внутренняя рабочая полость кристаллизатора, непосредственно контактирующая с расплавом, охлаждается водой (рис. 14.11). Она формирует в соответствии с конфигурацией своего поперечного сечения профиль будущей отливки. При выборе протяженного размера кристаллизатора учитываются теплопроводность и технологические свойства материала отливки, а также площадь ее поперечного сечения. Так, для литья сплавов на основе алюминия и меди используют кристаллизаторы длиной до 300 мм, а стали и чугуны льют в значительно (в 3—5 раз) более длинные формы. [c.356]

Вредные примеси в меди. Механические и технологические свойства меди сильно понижаются от прибавления висмута, свинца, серы и кислорода. Висмут и свинец почти не растворяются в меди [c.446]

Известно множество литейных сплавов на основе железа, алюминия, магния, меди, титана, цинка и др. Каждый из сплавов характеризуется комплексом прочностных, эксплуатационных, физических и технологических свойств. Так как из этих сплавов получают отливки, они должны обладать комплексом специфических технологических свойств, обеспечивающих получение качественной отливки. К таким свойствам — их называют литейными — относятся жидкотекучесть, склонность к образованию усадочных раковин, трещин, склонность к газонасыщению и ликвации. [c.235]

По химическому составу различают простую (двойную) латунь, в которой содержатся только медь и цинк, и сложную (специальную), в которой кроме цинка содержатся примеси никель, свинец, олово, кремний и др. Специальная латунь отличается повышенной прочностью, лучшими антикоррозионными и технологическими свойствами. По технологическому признаку латуни делятся на литейные и деформируемые (обрабатываемые давлением). [c.199]

Чистые металлы относительно редко применяют в машиностроении, так как они не обеспечивают необходимого комплекса механических и технологических свойств изготовляемых из них деталей. Широко используют сплавы, состоящие из двух и более элементов (из двух металлов, например меди и цинка, или из металла и неметалла, например железа и углерода). Элементы, входящие в сплав, называются компонентами. Сплавы получают сплавлением компонентов, спеканием, электролизом и возгонкой. Компоненты, входящие в сплав, в жидком состоянии почти всегда растворяются друг в друге, образуя жидкий раствор. Атомы такого раствора равномерно перемешаны друг с другом (рис. 3.1). Свойства сплавов зависят главным образом от взаимодействия компонентов при затвердевании. При затвердевании сплавов образуются твердый раствор, химическое соединение или механическая смесь. [c.47]

По химическому составу в стандартах России сталь подразделяют на нелегированную (углеродистую) и легированную. Нелегированная сталь кроме углерода, определяющего ее механические и технологические свойства, содержит остаточные раскисляющие элементы марганец (до 1,25 % по ГОСТ 380-94), кремний (до 0,30 %), алюминий (до 0,02 %), а также переходящие из сырья элементы (медь, хром, никель, серу, фосфор и др.), допустимые массовые доли которых регламентируются стандартами. [c.70]

Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в ее состав такие металлы, как цинк, олово, алюминий, никель и др., за счет чего улучшаются ее механические и технологические свойства. [c.233]

Сплавы алюминия. Сп.тавы алюминия с медью, цинко.м, марганцем, кремнием и др. обладают лучшими технологическими свойствами и более высоко прочностью, чем чистый алюмишй , и поэтому находят широкое применение в технике. В коррозионном отношении все алюминиевые сплавы обладают значительно мспыие стойкостью, чем чистый алюмипи . [c.271]

Бронзы по основному, кроме меди, компоненту разделяют на оловянные, свинцовые, алюминиевые, бериллиевые, крем-нист1з1е и др. Бронзы, как правило, обладают высокими антифрикционными свойствами, хорошим сопротивлением коррозии, универсальными технологическими свойствами (имеются литейные бронзы и бронзы, обрабатьжаемые давлением,- алюминиевые, часть оловянных, бериллиевые, кремнистые). Все бронзы хорошо обрабатываются резанием. Указанные свойства бронзы позволяют широко применять их I) в узлах трения — подшипниках скольжения, направляющих, червячных и винтовых колесах, гайках ходовых и грузовых винтов 2) в водяной, паровой и масляной арматуре. [c.34]

Меднофосфористые припои имеют ряд важных преимуществ способность к самофлюсованию при пайке меди и серебра, хорошие технологические свойства, удовлетворительные прочность и электропроводность паяных соединений, а. также хорошую жидкотекучесть. [c.257]

Латуни—сплавы меди с цинком. Обла.чают хорошим сопротивлением коррозии, антифрикционными свойствами, электропроводностью и хорошими технологическими свойствами. Применяют для изготовления проволоки, гильз, труб и т. п. Латунь свинцовую марки ЛЦ40С применяют для сепараторов подшипников качения, а алюминиево-железо-марганпевую латунь марки ЛЦ23А6ЖЗМц2 — для зубчатых и червячных колес. [c.39]

Кислород отрицательно влияет на механические и технологические свойства меди и затрудняет процессы пайки, лужения и плакировки. Медь, oдepл aщaя кислород, при отжиге в восстановительной атмосфере быстро разрушается ( водородная болезнь ). [c.158]

Примесь фосфора весьма резко понижает электропроводность и теплопроводность меди, но положительно влияет на технологические свойства (жидкоте-кучесть, свариваемость). Такая медь unipoi o применяется в США (ASTM В152-55). [c.158]

Остановимся на важнейшем двухкомпонентном сплаве сплаве алюминия с медью. Добавка меди к алюминию дает твердый раствор. Он насыщается при 5,77о Си. Медь определяет поведение сплава при термической обработке, его физические и технологические свойства. При большом содержании меди появляется эвтектика, состоящая из твердого раствора и химического соединения СиАЬ. На основе этого сплава разработаны различные марки дюралюминия. [c.52]

Широкое применение получили стали системы Fe — Сг — Ni без присадок и с присадками меди, молибдена, титана и ниобия. Эти стали характеризуются хорошими механическими и технологическими свойствами и обладают хорошей коррозионной стойкостью. Никель повышает пластичность стали, способствует формированию мелкозернистой структуры. Холодная деформация ведет к повышению прочности данных сталей. Однако эти стали Склонны к межкристаллитной и точе шой коррозии. Следует отметить, что хромоникелевые стали обладают более высокой коррозионной стойкостью, чем хромистые стали, поскольку йведение никеля способствует обр- зованию мелкозернистой однофазной структуры сплава, для которой характерна повышенная коррозионная стойкость. [c.39]

Манганин является основным сплавом для изготовления прецизионных резисторов. Он обладает комплексом электрических и технологических свойств, наиболее полно удовлетворяющих требованиям, предъявляемым к прецизионным сопротивлениям, имеет достаточно высокое удельное электросопротивление (0,44 мкОм-м), очень малый и стабильный во времени температурный коэффициент электросопротивления (от 2-10" до 10 X X 10" 1/°С — для манганина марки МНМцАЖЗ—12—0,3—0,3), а также малую величину термо-э, д. с. в паре с медью (1 мкВ на 1 °С), позволяющую избавиться от появления термотоков. [c.247]

Более перспективна для разработки новых сплавов система Си—А1—Мп. Это положение основывается на ряде положительных свойств марганца как легирующего компонента. Введение марганца в алюминиевые бронзы повышает их прочностные и улучшает технологические свойства. Легирование марганцем способствует также повышению стойкости сплавов против кавитационного разрушения и наиболее полному раскислению меди в процессе выплавки бронзы. Химические составы и механические свойства бронз системы Си—А1—Mg, наиболее широко применяемых в отечественной и зарубежной промышленности, приведены в табл. I. 35. При этом следует отметить, что зарубежные сплавы системы Си— А1—Мп по составу практически не отличаются от отечественной бронзы Бр. АМц9-2. В мировой промышленности, таким образом, нашли применение сплавы, лежащие на диаграмме состояния системы Си—А1—Мп в области повышенного содержания алюминия при нижнем, ограниченном содержании марганца. В связи с этим в настоящее время преждевременно считать, что с точки зрения изыскания высокопрочных сплавов система Си—А1—Мп полностью исчерпана для дальнейших исследований. Определенный интерес представляет изучение свойств сплавов с повышенным содержанием марганца, который положительно влияет на уровень механических и технологических свойств легированных бронз. Алюминиевые бронзы с повышенным содержанием марганца, очевидно, могут найти себе применение как новые литейные и деформируемые сплавы. При этом для методически наиболее правильных изысканий необходимо более конкретное представление о медном угле диаграммы состояния системы Си—А1—Мп. [c.86]

В целях улучшения технологичности 13%-ной хромистой нержавеющей стали в ЦНИИТмаш проведена дальнейшая корректировка состава, в результате чего предложена сталь 0Х12НДЛ [Л. 16, 19]. Снижение содержания углерода в стали 0Х12НДЛ до 0,1% позволило улучшить свариваемость и технологические свойства ее, а сужение пределов содержания хрома и дополнительное легирование никелем и медью дало возможность [c.38]

Оловянно-свинцовые припои применяют в различных отраслях промышленности при низкотемпературной пайке сталей, никеля, меди и ее сплавов. Они обладают высокими технологическими свойствами, пластичны и при выполнении пайки не требуют дорогостоящего оборудования и сложных способов пайки. Пайку оловянносвинцовыми припоями производят обычно при нагреве паяльником, В зависимости от содержания в припоях олова изменяются свойства и температура плавления (рис. 18), Минимальной температуры плавления (183,3 °С) достигают при содержании в сплаве 61,9% Sn. Этот припой имеет эвтектическую структуру, весьма пластичен, обладает высокими технологическими свойствами. [c.86]

Полевой шпат — 5—12 А1—3—5 Мп — 8—12 СаСОз — 36—43 aFg — 18—24 FeTi —12—14. (Технологические свойства покрытия улучшены. Прочность и пластичность шва повышены. Стержень — медь или медь с добавками Ni, Fe. Ti.) [c.105]

Металлические порошковые материалы с высокими механическими и технологическими свойствами, а также обладающие релаксационной стойкостью изготавливают на основе системы из алюминия, цинка, магния и меди. Так, для деталей оптико-механических и других приборов применяют ПВ90, ПВ90Т1 и др. Эти сплавы имеют высокие механические свойства, хорошую обрабатываемость резанием и высокую релаксационную стойкость. Изделия из этих сплавов подвергают термической обработке. [c.230]

Алюминий имеет гранецентрированную кубическую решетку, которая не претерпевает полиморфных преврашений при нагреве. Температура плавления алюминия 660 °С. Этот металл иМеет низкие плотность (2,7 г/см ) и прочность (а = 100 МПа), высокие электро- и теплопроводность, пластичность (5 = 30 %) и коррозионную стойкость. Высокая коррозионная стойкость алюминия обусловлена образованием на его поверхности плотной пленки оксида AljOj. Легирование медью, магнием, цинком, кремнием и реже лантаном, ниобием, никелем резко улучшает его механические и технологические свойства. [c.100]

Вредными примесями, снижающими механические и технологические свойства меди и ее сплавов, являются висмут, свинец, сера и кислород. Висмут и свинец почти нерастворимы в меди и образуют легкоплавкие эвтектики по границам зерен, что снижает способность к пластической деформации. Сера и кислород образуют с ме- ью хрупкие эвтектики Си— ujS и Си—Си О, которые располага- [c.110]

Благодаря высокой пластичности и электропроводности алюминий широко применяют в электротехнической промышленности для изготовления проводов, кабелей в авиационной промышленности — труб, маслопроводов и бензопроводов в легкой и пищевой промышленности — фольги, посуды. Алюминий используют как раскислитель при производстве стали. Ввиду низкой прочности и незначительной упрочняемости при пластической деформации в холодном состоянии технически чистый алюминий как конструкционный материал применяют сравнительно редко. В результате сплавления его с магнием, медью, цинком и другими металлами получены сплавы с достаточно высокой прочностью, малой плотностью и хорошими технологическими свойствами. Различают литейные и деформируемые (обрабатываемые давлением) алюминиевые сплавы. [c.206]

mash-xxl.info

Медь Технологические характеристики - Энциклопедия по машиностроению XXL

Технологические характеристики технической меди [c.163]Наблюдается некоторое улучшение технологических характеристик при включении частиц dS в медь. Однако следует считаться с тем, что в кислых электролитах возможно частичное растворение порошка dS, что оказывает влияние на состав и свойства покрытий. [c.155]

В главе, посвящённой цветным металлам и сплавам, даны сведения о химическом составе, а также о механических, физических и технологических характеристиках сплавов меди, лёгких сплавов на алюминиевой и магниевой основе, подшипниковых сплавов, биметаллов и др. Здесь же указаны области применения отдельных марок этих материалов. [c.449]

Технологические характеристики ЭЭО стали ЭИ из меди [c.549]Некоторые технологические характеристики технической меди [c.226]

Сплавы меди устойчивы против коррозии, обладают хорошими антифрикционными, технологическими и механическими свойствами и широко используются в качестве конструкционных материалов. По технологическим характеристикам различают деформируемые и литейные медные сплавы, по химическому составу их делят на латуни и бронзы. Латуни представляют собой сплавы меди с цинком, а бронзы — сплавы меди с другими элементами. [c.238]Размеры контура и сопротивление его контактов и проводников определяют внешнюю (технологическую) характеристику машин (рие. 28) или, иначе, зависимости сварочного тока от вторичного напряжения /г == f (i 2) на всех ступенях регулирования трансформатора. Эти зависимости определяют включением трансформатора с разомкнутым строчным контуром (/j = 0, = U o) и при его замыкании медным проводником большого сечения 2 — /max для низкого напряжения) и проводниками более высокого сопротивления, чём медь (прямые f Rt и /г г)- Для заданного тока If и сопротивления Ri (требуемая мош,ность заштрихована) характеристики позволяют выбирать требуемую ступень напряжения холостого хода U o (в рассматриваемом случае ступень Q UI для точки В). [c.30]

Ингибитор, однако, не действует на р-фазу в латунях со структурой (а + Р), т.е. в латунях с относительно низким содержанием меди, состоящих из а + Э кристаллов. Такую латунь используют в водопроводной арматуре ввиду ее хороших характеристик при таких технологических операциях, как экструзия, литье в матрицы, горячая ковка и резание. По стандартам Швеции латунь, используемая в 136 [c.136]

При всей условности сопоставления непрерывных преобразователей с учетом их прочностных характеристик в импульсном режиме II теплопроводности оно представляется правомерным для оценки относительной эффективности различных испытывающихся материалов. Практически достигнутые мощности непрерывного зеленого излучения второй гармоники колеблются от сотен милливатт до 25 Вт в случае КТР, однако при большем интегральном КПД и существенно меньших габаритах, чем у ионных лазеров на аргоне или на парах меди. Относительно наилучшим из трех кандидатов в преобразователи-излучатели непрерывного режима по сумме характеристик является технологически трудный кристалл КТР, поскольку возможности более давно изучающихся кристаллов БНН и ИЛ практически исчерпаны. Отметим также большую перспективность бета-бората бария [70]. Одним из наиболее интересных ожидаемых применений зеленых непрерывных излучателей (по литературным данным), вероятно, явится их использование в системах формирования оптических архивных ЗУ и записи видеодисков или кассет для массово выпускаемых в пос- [c.245]

Для анализа состояния протекаемых технологических процессов вместо основных вероятностных характеристик (X и о), вычисление которых относительно сложно, применяются другие характеристики. Так, например, вместо среднего арифметического значения X используется медиана X, вместо среднего квадратического отклонения а используются два крайних значения измеряемых параметров качества — наибольшее Х д, и наименьшее Х , или разность между ними, называемая размахом варьирования = [c.590]

Так как на производстве выполнение операций по обработке деталей осуществляется в большинстве случаев по 3-му классу точности и грубее, то наибольшее распространение может получить типовой статистический контроль по методу медиан и индивидуальных значений (ГОСТ 15893—70). При этом методе регулирование технологического процесса осуществляется по таким простым характеристикам, как медиана и крайние значения проверяемого параметра (наибольшее Х б и наименьшее Х д,, которые не требуют вычислений. [c.590]

При этом методе оценка состояния технологических процессов осуществляется по таким простым характеристикам, как медиана X и крайние значения проверяемого параметра (наибольшее и наименьшее Хнм), которые не требуют вычислений. [c.213]

Механические свойства и технологические характеристики медио-цинковых литейных сплавов (латуней) [c.211]

Активность металла-цементатора является одной из его важнейших технологических характеристик. В литературе имеется различный подход к понятию активности металла-цементатора. Так, в работе [ 24] за активность цинковой пыли принимают количество железа, которое может восстановить определенная навеска пыли в растворе железоаммонийных (окисных) квасцов. В работе [ 25] активностьгубчатого железа определяли по количеству меди, которое может вытеснить определенная навеска порошка из раствора. В работе [ 26] предложена следующая формула для определения коэффициента использования никелевого порошка [c.16]

Комплексное легирование свинца сурьмой, теллуром и медью в оптимальных концентрациях позволило получить высокоэффективные сплавы для зашитных кабельных оболочек. Свинцовый сплав РЬ - Sb - Си - Те обеспечивает кабельной оболояке высокое сопротивление усталости, ползучести и активной деформации в широкой области температур, а также хорошую технологичность при ее изготовлении. Основой для такого комплекса положительных характеристик является специфическая мелкозернистая термостабильная структура, обуславливающая стабильность свойств в эксплуатации. Сплавы вышеуказанной композиции находятся на уровне мировых стандартов - они обладают лучшим комплексом эксплуатационных и технологических характеристик по сравнению с наиболее перспективными отечественными и иностранными аналогами. Основной сплав этой системы ССуМТ, состава РЬ + (0,30-0,45)% Sb + (0,02-0,05)% Си + (0,03-0,05)% Те, включен в ГОСТ 1292-74 на сурьмянистый сплав. Обладая максимальным уровнем механических свойств, он используется для кабелей, эксплуатируемых в наиболее тяжелых условиях кабели маслонаполненные связи в изделиях, транспортируемых на большие расстояния для производства свинцовых труб. Данный сплав является одним из лучших для металлических оболочек термостойких кабелей, применяемых в составе УЭЦН. [c.294]

Пластичность припоев на основе цинка, легированных алюминием, и паянных ими соединений может быть несколько повышена при введении в них 1—5% Ag при этом температура плавления сплава повышается примерно на 20° С (припой ПСрБКЦН). Относительно пластичны сплавы цинка с небольшими количествами меди (2—3%). Их прокатывают в фольгу. Технологические характеристики цинковых припоев существенно зависят от состава паяемого металла. [c.98]

Основным мероприятием по удалению отложений из прямоточных котлов докритических параметров являются водные промывки. Эффективность водных промывок определяется характеристикой вымываемости отложений. Эта технологическая характеристика зависит одновременно от состава накипи и ее толщины. Как правило, отложения в переходной зоне бывают смешанными. В них наряду с соединениями кальция и магния содержатся окислы железа, металлическая медь, N32804. Если смешанные отложе- [c.200]

Кристаллизатор яшмется наиболее напряженным, с точки зрения тепловых воздействий, узлом печи и состоит из внутренней гальзы 1 и наружного кожуха 2, между которыми имеется полость для протока охлаждающей воды (рис. 5.2.6). Гильзу изготовляют из меди или хромистой бронзы - материалов с высоким коэффициентом теплопроводности. Бронза более предпочтительна, так как имеет лучшие прочностные и технологические характеристики. [c.227]Производство металлических порошков методом электролиза водных растворов в настоящее время с успехом конкурирует с другими методами, особенно в области получения такого технически важного металла, как медь. Это объясняется рядом преимуществ электролиза по сравнению с другими методами производства порошков. К числу этих преимуществ прежде всего можно отнести высокую чистоту получающихся порошков и хорошие технологические характеристики (прессуе-мость и спекаемость). При использовании этого метода [c.128]

Упрочняющими фазами в сталях могут быть карбиды разного состава нитриды, карбонитриды, интерметаллиды, чистые металлы, малорастворимые в железе (например, чистая медь). Наиболее эффективное упрочнение достигается такими фазами, которые способны растворяться в твердом растворе (например, в аусгенпге при нагреве), а затем В1,1дсляться из него в мелкодисперсном состоянии и сохранят ься при температурах технологической обрабо кп и использования изделия. К эффективным упрочнителям относятся V , VN, Nb , NbN, МоС и комплексные фазы на их основе. Оптимальное упрочнение от твердых дисперсных частиц достигается при условии, когда эти частицы достаточно малы и когда расстояние между ними в твердом растворе мало. Обеспечивается это соответствую[цим подбором легирующих элементов и режимов термической обработки (закалка и высокий отпуск, закалка и низкий отпуск), позволяющих получить структуру с высокими механическими и триботехническими характеристиками. [c.16]

Палладиевые покрытия находят все большее применение благодаря своей относительно невысокой стоимости и тому, что палладий менее дефицитен из всех остальных платиновых металлов. За последние годы возросло применение палладия для покрытий электрических контактов в радиотехнйчёской аппаратуре, в аппаратуре связи палладием покрывают контакты.переилючрт лей, штепсельных разъемов печатных плат. Применяя палладий, надо,помнить, что он обладает большой каталитической активностью и появляющаяся пленка на поверхности слаботочных контактов может привести к заметному повышению переходного сопротивления, поэтому необходимо очень осторожно подходить к применению палладиевых покрытий в герметизированных системах. Необходимо также учитывать, что палладий легко адсорбирует водород, а это оказывает неблагоприятное действие на прочность сцепления покрытия с основой. Если же контакты. покры,тые палладием, работают при большой силе тока, то образовавшиеся на поверхности детали, пленки не оказывают влияния на электрические характеристики.. Широкому распространению палладия способствуют также новые разработанные технологические процессы получения достаточно толстых покрытий. Палладированный титан в нейтральных и щелочных средах может использоваться в качестве нерастворимых анодов. Толщина палладиевых осадков в зависимости от назначения может изменяться от 3—5 мкм до 20—50 мкм (для контактов и при защите от коррозии). На основе палладия могут быть получены многие сплавы, которые в ряде случаев могут заменять палладиевые покрытия. Такие сплавы, как палладий — никель, палладий— кобальт, палладий — индий, палладий — медь, палладий — олово с успехом могут применяться для покрытия электрических контактов. Свойства палладия во многом зависят от условий получения и состава электролита, из которого он получен. [c.55]

Мы изучали поведение углеродных волокон на основе полиак-рилонитрила, покрытых медью и никелем. Покрытия наносили химическим методом, то есть осаждением из растворов солей, при температурах 20 и 80° С для меди и никеля соответственно. Для выбранных нами металлов исключена возможность образования химических соединений при температурах нанесения покрытия [5], а следовательно, и снижение прочностных характеристик углеродных волокон (что подтверждено экспериментально). Поэтому изучалось влияние на свойства металлизированного углеродного волокна температур, близких к технологическим и эксплуатационным. Для этого определяли прочность на разрыв волокон без покрытия после отжига в контакте с металлами. Отжиг проводили в вакууме с давлением 5 Ю мм рт. ст. в течение 24 ч. Предварительно было [c.129]

Для статистического регулирования технологических процессов обычно используются следующие характеристики в выборке среднее арифметическое значение размеров х , медиана размах размеров значения крайних членов (индивидуальных значений) X., среднее квадратическое отклонение Выборочные значения и позволяют следить за смещением уровня размерной настройки процесса, а R , и ж. — за рассеиванием размеров изделий относительно центра группирования. Обычно используются пары выборочных статистических характеристик процессов в таких сочетаниях среднее арифметическое значение и размех или среднее квадратическое отклонение S , медиана и значения крайних членов x . [c.23]

Волокна, полученные из рассмотренных способов, смешивают с порошком металла, образуюш,его матрицу. Выбор матричного металла определяется его совместимостью с материалом волокна, технологическими и эксплуатационными характеристиками композиционного материала. Обычно используют порошки алюминия, меди, титана и других тугоплавких металлов и их сплавов, а также жаропрочных сплавов на основе железа, никеля и кобальта. Смешивание порошка матричного металла с волокнами осуш,ествляют механическим (в случае дискретных волокон) или химическим (на волокна осаждают матричный металл из раствора его химического соединения) способом. Механическое смешивание лучше проводить в устройствах опрокиды-ваюш,егося типа (двухконусном смесителе, смесителе с эксцентричной осью и др.), так как барабанные смесители вызывают заметное комкование волокна. [c.183]

Эти сплавы характеризуются повышенными антикоррозионными, высокими механическими и технологическими свойствами и относительно большой прочностью. Они хорошо прокатываются, отливаются, обрабатываются давлением и резанием. В катанном состоянии ав 600- 700 МПа и 6=40- 45%. Эти сплавы являются хорошим конструкционным материалом для некоторых химических аппаратов, работающих в среде h3SO4 и НС1 невысоких концентраций, а также в уксусной и фосфорной кислотах. Нужно отметить также близкий по коррозионным характеристикам сплав монель-К, имеющий состав, % 66 Ni 29 Си 0,9 Ре 2,7 А1 0,4 Мп 0,5 Si 0,15 С. Для этого сплава характерно, что он подвергается упрочнению при старении. В подобном состоянии он имеет высокие (для цветных металлов) механические свойства ав=ЮОО МПа при 6=20%. Монель-К применяют для изготовления частей машин, имеющих значительную силовую нагрузку, например, деталей центробежных насосов, а также для болтов, если невозможно использовать сталь из-за ее недостаточной стойкости или опасности наводороживания. Дефицитность исходных компонентов — никеля и меди сильно ограничивает распространение сплавов на их основе. [c.227]

Припои на основе системы алюминий — цинк при пайке алюминиевых сплавов обеспечивают получение соединений с удовлетворительными прочностными и коррозионными характеристиками, однако они заметно уступают соединениям, паянным припоями на основе систем алюминий — кремний и алюминий — медь — кремний. В качестве алюминиевоцинковых припоев некоторое распространение получили сплавы на основе тройной эвтектики цинк—алюминий —медь. Однако, несмотря на высокие механические и технологические свойства, их практически не применяют из-за отсутствия соответствующих флюсов. Припои на основе олова для пайки алюминия и его сплавов применяются редко из-за низкой коррозионной стойкости паяцных ими соединений. [c.36]

Этот период начинается с НИР Кристалл (1979-1980 гг.), в которой в результате широких исследований были созданы три типа отпаянных саморазогревных АЭ на парах меди — Кулон , Квант и Кристалл со средней мощностью излучения от 1 до 15 Вт. Минимальная (гарантированная) наработка АЭ была повышена в 2-3 раза (до 500-1000 ч), время готовности и потребляемая мощность существенно снизились. НИР Кристалл стала основой для проведения ОКР Квант , Кристалл-1 и Кулон , в рамках которых были уже разработаны промышленные отпаянные АЭ нового поколения с металлокерамической оболочкой. При разработке АЭ и создании на их основе излучателей, лазеров и технологических и медицинских установок основное внимание уделялось повышению КПД, мощности, удельным характеристикам, качеству излучения, улучшению эксплуатационных параметров и их воспроизводимости в процессе длительной наработки. [c.23]

Конструкционные сплавы на основе меди и никеля. Механические свойства меди и ее сплавов при низких температурах приведены в табл. 14. Как видно из данных таблншл, при снижении температуры от нормальной до 77 К пределы прочности и текучести возрастают, а пластичность изменяется в зависимости от состава сплава. Ударная вязкость при понижении температуры остается практически стабильной. При низких температурах никель имеет хорошие прочностные характеристики, но по различным технологическим и экономическим причинам чаще используют его сплавы с медью. [c.40]

Горячепрессованные псевдосплавы вольфрам — медь используются как конструкционные материалы в области высоких температур. Для правильного использования этих псевдосплавов в различных условиях работы и технологических расчетов деталей и узлов из них необходимо знать их теплофизические и термические характеристики. [c.75]

Поправка на отличие реальных технологических условий, влияющих на эффективность аспирации, от принятых при проектирювании. В практических условиях технологические параметры, влияющие на эффективность АТУ, существенно отличаются от принимавшихся при проектировании. Проектные организации не имеют возможности собрать исчерпывающие исходные данные. Например, полная замена сырья или изменение его существенных характеристик со временем — явление, очень частое в цветной металлургии и других отраслях. Большинство предприятий, перерабатывающих руды меди, цинка, никеля и др., используют сырье, состав которого отличается от предусмотренного проектами. Постоянное совершенствование технологического процесса, рационализация, научно-технический прогресс уже в пусковой период делают существенным различие между проектными данными и практикой производства, это различие усиливают интенсификация производства. превышение проектных мощностей оборудования, неравномерности ведения технологического процесса в течение смены, суток, месяца, отклонения в количестве и качестве bipbfu вспомогательных материалов [c.16]

Механические характеристики пористых материалов из волокон обусловлены прочностными свойствами волокон и характером их зацепления между собой при формовании материала. Технологические режимы получения волокновых пористых материалов значительно влияют на их прочностные характеристики. Так, процесс войлокования мерных волокон меди повышает временное сопротивление на 10—30 МПа. Существенно влияют на прочность материала различные добавки, обеспечивающие наличие жидкой фазы при спекании, при этом прочность может возрастать почти в два раза по сравнению с прочностью материала, не имеющего добавок. [c.44]

mash-xxl.info

| | Химический составМедь отличается высокими электропроводностью, теплопроводностью, пластичностью, температурой плавления, коррозионной стойкостью, отличной обрабатываемостью давлением в холодном и горячем состоянии, хорошими литейными свойствами и удовлетворительной обрабатываемостью резанием. Благодаря этим ценным качествам медь используют в электротехнике, различных отраслях машиностроения, радиоэлектронике и приборостроении.

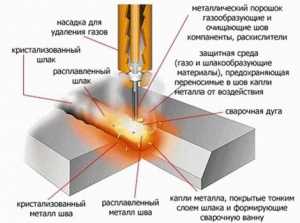

Согласно ГОСТ 859-66 промышленность выпускает медь десяти марок в виде катодов, вайербасов, слитков и полуфабрикатов (листов, полос, лент, прутков, труб, проволоки, поковок). Из этих полуфабрикатов готовят обработкой давлением и резанием всевозможные детали. Медь является хорошим материалом для фасонных отливок. Медь также широко применяют для защитных коррозионностойких покрытий. Для электролиза чаще используют медные аноды из специальной меди АМФ. Особености выплавки медиПри плавлении меди в ней может растворяться некоторое количество кислорода в виде закиси меди. Примеси кислорода несколько снижают электропроводность и пластичность меди в горячем и холодном состоянии, а также могут привести к «водородной болезни». В изделиях, содержащих закись меди, при нагреве в водороде образуются трещины и пузыри, из-за чего резко снижаются их прочность и пластичность. «Водородная болезнь» возникает вследствие того, что при нагреве водород быстро диффундирует в медь, и, соединяясь с кислородом, образует пары воды. Эти пары из-за незначительной скорости диффузии создают высокое давление, что и приводит к образованию упомянутых дефектов в меди. Для предохранения от окисления медь плавят или под слоем древесного угля, или с использованием защитных газов, или в вакууме. В ряде случаев производят дополнительное раскисление жидкой меди. Один из наиболее эффективных и употребляемых раскислителей — фосфор (0,01-0,05%). Расплавленную медь также предохраняют от насыщения серой, примеси которой ухудшают ее механические свойства. Технологические свойстваВысокая теплопроводность и электропроводность меди затрудняют ее электросварку (точечную или роликовую), особенно в виде массивных изделий. Тонкие медные детали и полуфабрикаты можно сваривать электродами из вольфрама и молибдена. Предварительное лужение соединяемых поверхностей облегчает сварку. Легче осуществить сварку встык, но для этого необходимы трансформаторы большой мощности. Детали толщиной более 2 мм можно сваривать нейтральным ацетилено-кислородным пламенем, при этом необходимо предохранять их от окисления и загрязнения. Наиболее надежный способ соединения медных изделий — пайка твердыми и мягкими припоями. Медь отлично штампуется, но при этом необходимо помнить, что в отожженном состоянии она отличается значительной анизотропией механических свойств, вызывающей образование фестонов при глубокой вытяжке. Для уменьшения фестонов листовую (ленточную) медь следует готовить по особому технологическому процессу. Чистовая обработка резанием мягкой меди ввиду ее большой вязкости затруднена. Для деталей, изготавливаемых резанием, рекомендуется применять нагартованную (твердую) медь. Химический состав меди см. ГОСТ 13938.0-68; 13938.12-68; 13938.13-69. Склонность к «водородной болезни» (ГОСТ 15471-70) определяют путем отжига образцов в виде пластин в водороде при 825-875° С (40 мин), последующего визуального осмотра и испытания на перегиб. Испытание проволоки на растяжение см. ГОСТ 10446-63, а на перегиб — ГОСТ 1579-63. Механические свойства плоского проката в условиях растяжения см. ГОСТ 1497-73, ГОСТ 11701-66, а на изгиб — ГОСТ 14019-68. Основное количество меди используют для приготовления сплавов. В технической литературе медные сплавы разделяют на три группы: латуни, бронзы и медно-никелевые сплавы. Полуфабрикаты из меди поставляют в мягком (отожженном), полутвердом (обжатие 10-30%) и твердом (обжатие более 35%) состоянии. | |||||||||||||

www.metmk.com.ua

rulibs.com : Наука, Образование : Технические науки : 45. Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы : Елена Буслаева : читать онлайн : читать бесплатно

45. Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы

Медь – это металл красного, в изломе розового цвета, имеет температуру плавления 1083о С. Кристаллическая решетка ГЦК с периодом а 0,31607 ям. Плотность меди 8,94 г/см3. Медь обладает высокими электропроводимостью и теплопроводностью. Удельное электрическое сопротивление меди 0,0175 мкОм·м.

Марки меди: М00 (99,99 % Си), МО (99,97 % Си), М1 (99,9 % Си), М2 (99,7 % Си), М3 (99,50 % Си). Присутствующие в меди примеси оказывают большое влияние на ее свойства.

По характеру взаимодействия примесей с медью их можно разделять на три группы.

1. Примеси, образующие с медью твердые растворы: Ni, Zn, Sb, Fе. Р и др. Эти примеси (особенно Sb) резко снижают электропроводимость и теплопроводность меди, поэтому для проводников тока применяют медь М0 и М1. Сурьма затрудняет горячую обработку давлением.

2. Примеси Pb, Bi и другие, практически не растворимые в меди, образуют в ней легкоплавкие эвтектики, которые, выделяясь по границам зерен, затрудняют обработку давлением.

При содержании 0,005 % Вi медь разрушается при горячей обработке давлением, при более высоком содержании висмута медь становится хладноломкой; на электропроводимость эти примеси оказывают небольшое влияние.

3. Примеси кислорода и серы, образующие с медью хрупкие химические соединения Сu2О и Сu2S, входящие в состав эвтектики. Если кислород находится в растворе, то он уменьшает электропроводимость, а сера не влияет на нее. Сера улучшает обрабатываемость меди резанием, а кислород, если он присутствует в меди, образует закись меди и вызывает «водородную болезнь».

При нагреве меди в атмосфере, содержащей водород, происходит его диффузия в глубь меди. Если в меди присутствуют включения Си2О, то они реагируют с водородом, в результате чего образуются пары воды. Две основные группы медных сплавов: латуни – сплавы меди с цинком; бронзы – сплавы меди с другими элементами.

Латуни – это многокомпонентные сплавы на основе меди, где основным компонентом является цинк. Технические латуни содержат до 40–45 % Zn. К однофазным б-латуням, которые легко деформируются в холодном и горячем состоянии, относятся Л96 (томпак), Л80 (полутомпак), Л68, обладающая наибольшей пластичностью. Двухфазные (α + β) – латуни, Л59 и Л60 менее пластичны в холодном состоянии и их подвергают горячей обработке давлением.

По технологическому признаку латуни подразделяют на две группы: деформированные и литейные. Литейные латуни мало склонны к ликвидации и обладают антифрикционными свойствами

Деформируемые латуни обладают высокими коррозийными свойствами в атмосферных условиях.

Латуни, предназначение которых для фасонного литья, содержат большое количество специальных присадок, улучшающих их литейные свойства.

Оловянные бронзы. Сплавы, богатые оловом, очень хрупки. Оловянные бронзы обычно легируют Zn, Ре, P, Pb, Ni и другими элементами. Цинк улучшает технологические свойства бронзы и удешевляет бронзу. Фосфор улучшает литейные свойства. Никель повышает механические свойства, коррозийную стойкость и плотность отливок и уменьшает ликвацию. Железо измельчает зерно, но ухудшает технологические свойства бронз и сопротивляемость коррозии.

Различают деформируемые и литейные оловянные бронзы, которые обладают хорошими литейными свойствами. Двухфазные бронзы обладают высокими антифрикционными свойствами. Их применяют для изготовления антифрикционных деталей.

Никелевые сплавы широко распространены в машиностроении. Никель сообщает меди повышенную стойкость против коррозии и улучшает ее механические и литейные свойства. Бронзы, которые содержат только никель, не применяются из-за высокой стоимости никеля. Никель вводится в сочетании с другими элементами.

В промышленности распространены никелевые сплавы, которые имеют названия: мельхиор (сплав меди с 18–20 % никеля) – применяется для гильз, имеет белый цвет и высокую коррозийную стойкость; константан – сплав меди с 39–41 % никеля. Константан имеет большое электрическое сопротивление и применяется в виде проволок и лент для реостатов, электроизмерительных приборов.

Медь и ее сплавы находят широкое применение в электротехнике, электронике, приборостроении, литейном производстве, двигателестроении. Так, 50 % полученной меди потребляется электротехнической и электронной отраслями промышленности. Она стоит на втором месте (вслед за алюминием) по объему производства среди цветных металлов.

Технические и технологические свойства меди: высокие электро– и теплопроводность, достаточная коррозионная стойкость, хорошая обрабатываемость давлением, свариваемость всеми видами сварки, хорошо поддается пайке, легко полируется. У чистой меди небольшая прочность и высокая пластичность. К недостаткам меди относятся:

– высокая стоимость;

– значительная плотность;

– большая усадка при литье;

– горячеломкость;

– сложность обработки резанием.

rulibs.com