Как сделать упоры и прижимы для столярного верстака. Тиски для столярного верстака своими руками чертежи

Тиски своими руками 800 фото, пошаговые инструкции

тиски столярные своими руками

тиски столярные своими руками Если собрались оборудовать собственную мастерскую или просто верстак, рабочий стол, вам понадобится много инструментов и приспособлений. Некоторые из них можно изготовить самостоятельно, например не сложно сделать тиски своими руками, так как в любом случае без них не обойтись.

Существует много видов зажимных устройств, но для небольшой мастерской или рабочего стола в гараже обычно используют слесарные или столярные тиски. В этой статье представлено больше двадцати вариантов самодельных тисков – столярных и слесарных, а также инструкции по реставрации и усовершенствованию заводских моделей.

Столярные тиски своими руками

Столярные тиски для верстака своими руками

Эти столярные тиски, которые еще называют тиски Моксона хорошо подходят для различного рода столярных работ, их удобно использовать для зажима широких досок или панелей, распила и обработки торцов. Тиски не занимают много места, их можно разместить даже в небольшой мастерской, к тому же изготовление обойдется не дорого. В интернете можно найти много конструкций подобного типа, вы можете сравнить их с этой версией столярных тисков для верстака, у которых есть свои преимущества, а размеры можно настроить в соответствии с вашими потребностями. Конструкция не сложная, как сделать своими руками, смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Make-a-Bench-Vise-for-Woodworking/?ALLSTEPS

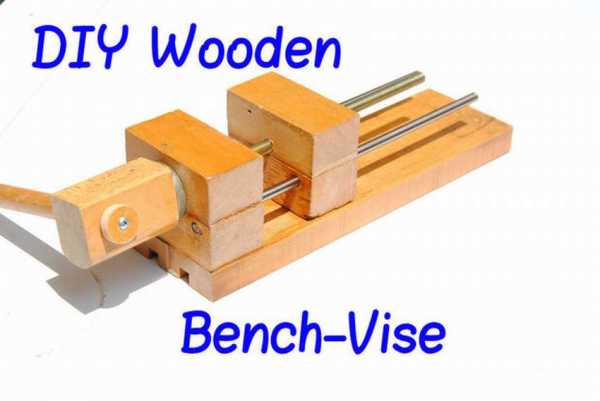

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Источник фото www.instructables.com/id/Sliding-Moxon-Vise

Как сделать двухвинтовые столярные тиски

Как сделать двухвинтовые столярные тиски

Если нужны по настоящему мощные столярные тиски Моксона, данная модель наверняка вас заинтересует. М20 Болты из Фаркоп могут дать усилие в несколько тонн, так что отличный вариант для тисков.

Порядок сборки показан на пошаговых фото, только стоит обратить внимание на такие нюансы, как установка втулок, чтобы винты не разбивали древесину в зажиме. Также для крепления распорок автор использовал силиконовый клей. Для крепления к столу вы можете использовать зажимы, но автор предпочел металлические скобки.

Источник фото www.instructables.com/id/How-to-Build-a-Twin-Screw-Vise-DIY-Woodworking-Too

Мини-тиски Моксона

Мини-тиски Моксона

Здесь вы можете узнать, как сделать мини-тиски Моксона своими руками. На представленных ниже фото шаг за шагом показано, как это сделать, конструкция не будет стоить дорого, к тому же они довольно просты в изготовлении. Из материалов потребуются деревянные заготовки, винты, гайки, шайбы и кожа. Из инструментов настольная пила, фрезер, долото, клей, наждачка. Для изготовления использовалось 2 вида древесины. Бук для зажимов и орех для колес.

Источник фото www.instructables.com/id/Mini-Moxon-Vise

Тиски Моксона своими руками

Тиски Моксона своими руками

Многие предпочитают тиски Моксона из-за их универсальности и относительно низкой стоимости. Изготовить их несложно. Вначале необходимо правильно подобрать материалы. Для достаточно жестких тисков вы должны убедиться, что заготовки толщиной не меньше 4 см. можно склеить несколько досок. Это не только добавит приятный визуальный дизайн, но и должно помочь сохранить форму, такой способ значительно лучше, чем массивная древесина. Как только части склеены, обрежьте края до нужного размера. Обозначте место для гаек маркировочным ножом и уберите лишний материал. Это не так сложно, как кажется, просто нужна острая стаместка или зубило. Как только затяните и плотно закрутите гайки , переместите место отверстия в подвижный зажим, выстроив две части и просверлив непосредственно через неподвижную губку. Затем сдвиньте подвижную часть в любом направлении и используйте сверло для удлинения отверстий. Это позволяет подвижной части зажима раскладываться в стороны друг к другу без привязки, так что конические части могут быть зажаты. Затем приклейте опрные ножки и кусочки кожи на губки, как на фото. Оставьте на ночь сохнуть и затем обрежьте все лишнее.

Источник фото www.instructables.com/id/Make-It-Moxon-Vise

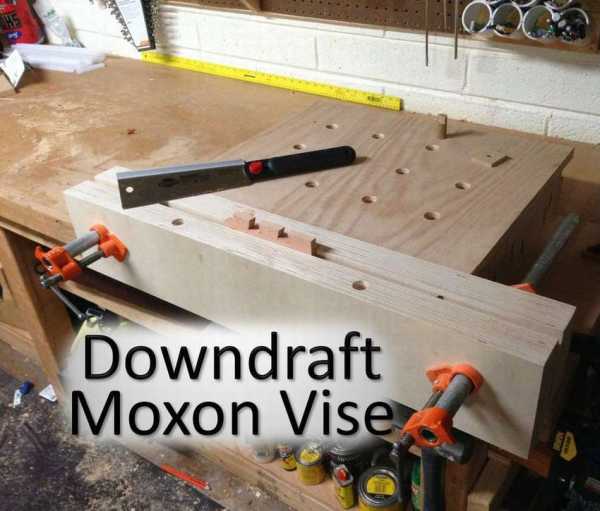

Еще один вариант подобных самодельных тисков с некоторыми усовершенствованиями. Это портативная компактная конструкция, которую можно установить на стол или верстак. Готовое изделие представляет собой комбинацию моксонов и тисков с двумя винтами. Возможно, это не самые совершенные тиски, но с учетом, что они обошлись автору в минимальную сумму, вариант неплохой.

Еще один вариант подобных самодельных тисков с некоторыми усовершенствованиями. Это портативная компактная конструкция, которую можно установить на стол или верстак. Готовое изделие представляет собой комбинацию моксонов и тисков с двумя винтами. Возможно, это не самые совершенные тиски, но с учетом, что они обошлись автору в минимальную сумму, вариант неплохой.

Источник фото www.instructables.com/id/Downdraft-Moxon-Vise

Самодельные столярные тиски Моксона

Самодельные столярные тиски Моксона

Данная модель самодельных столярных тисков очень проста в изготовлении, всю работу можно выполнить за один день или даже меньше. Для любого столяра это очень нужный ручной инструмент, чрезвычайно полезный для изготовления ласточкиных хвостов и других мелких столярных изделия. Порядок изготовления подробно показан на пошаговых фото, только обратите внимание на конечный этап склейки. Нанесите немного клея на внутреннюю сторону гайки и один конец резьбового стержня, затем необходимо вставить стержень в гайку так, чтобы он едва выступал с другой стороны. Отставьте в сторону, чтобы сохла в течение ночи. После того, как они высохнут использовать мелкий напильник, чтобы сгладить конец резьбового стержня заподлицо с гайкой.

Источник фото www.instructables.com/id/Make-a-Moxon-Vise

Простые столярные тиски для верстака

Простые столярные тиски для верстака

Здесь показано, как изготовить простые столярные тиски для верстака своими руками. Вначале разрежьте по размеру фанеру. Для резьбового направляющего стержня приварите две гайки к плоской панели и прикреплены все под столом с помощью винтов, это добавит стабильности всей конструкции. Главное, все правильно выровнять, а то не будет работать. С помощью зубила сделайте выемку для гайки. Кроме того, на наружном зажиме просверлите 3 см глубоких отверстия. Именно поэтому для наружного зажима необходимо использовать фанеру толщиной 3 см.

Источник фото www.instructables.com/id/Cheap-N-Sturdy-Bench-Vise

Деревянные тиски своими руками

Деревянные тиски своими руками

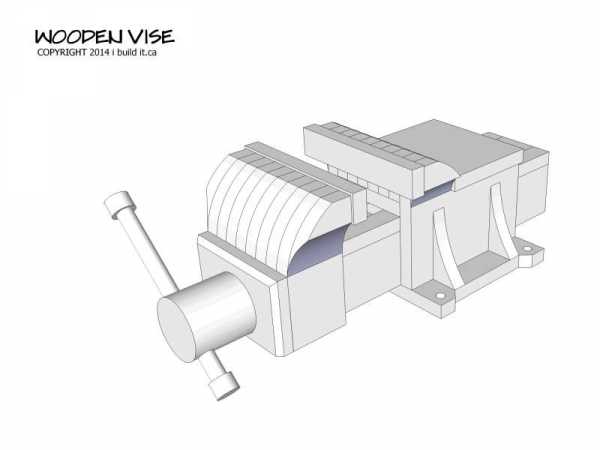

Эта конструкция копия слесарных тисков, почти полностью сделанная из дерева. Из металлических деталей понадобится винт, приблизительно 45 см длинной и толщиной около 8 см. Эти тиски большей частью изготовлены из массивной сосны, но лучшим выбором будет высококачественная фанера. Что нужно отметить: при использовании массивной древесины, необходимо обратить внимание на направлении волокон и чтобы заготовка была хорошо просушена. Прежде чем начинать, проверти, чтобы все детали были одинаковой толщины.

Губки тисков сделаны из отдельных блоков, склеенных друг с другом. Склейте блоки вместе, чтобы они держались на одной линии. Когда клей высохнет, отшлифуйте губки и придайте им окончательную форму. Далее стороны и верхняя часть фиксированной губки разрезаются. Для одного из блоков используйте более толстое дерево, чтобы компенсировать пространство между неподвижной и подвижной губками. Ручка через головку должна свободно проходить в отверстие, позже необходимо добавить крышку набалдашник. Чтобы закончить фиксированную губку, приклейте наковальню. Конечно, это не будет использоваться в качестве наковальни, но укрепит конструкцию и накроет вершину фиксированной губки. В завершении снимите крепежные винты, покройте детали двумя слоями масляного полиуретана и пусть всю ночь сохнет. На следующий день прикрепите болтами к своему рабочему столу.

Губки тисков сделаны из отдельных блоков, склеенных друг с другом. Склейте блоки вместе, чтобы они держались на одной линии. Когда клей высохнет, отшлифуйте губки и придайте им окончательную форму. Далее стороны и верхняя часть фиксированной губки разрезаются. Для одного из блоков используйте более толстое дерево, чтобы компенсировать пространство между неподвижной и подвижной губками. Ручка через головку должна свободно проходить в отверстие, позже необходимо добавить крышку набалдашник. Чтобы закончить фиксированную губку, приклейте наковальню. Конечно, это не будет использоваться в качестве наковальни, но укрепит конструкцию и накроет вершину фиксированной губки. В завершении снимите крепежные винты, покройте детали двумя слоями масляного полиуретана и пусть всю ночь сохнет. На следующий день прикрепите болтами к своему рабочему столу.

Источник фото www.ibuildit.ca/Workshop%20Projects/wooden-vise-1.html

Самодельные тиски из дуба

Самодельные тиски из дуба

Дизайн этих самодельных тисков основан на чертежах, опубликованных Benchcrafted, основанных на старинных моделях, а корпус изготовлен из дубовой шпалы. Губки вырезаны вручную, но это желание автора проекта, вы же можете использовать ленточную пилу. Канавки продолблены вниз по обе стороны от основания, чтобы выступать в качестве бегунов для задних губок арматурных скобок. Кронштейны добавят прочность задней губке, но в основном, чтобы хорошо прикрепить губку к основанию. Верхняя часть тройника находится вверху прижимного болта. Для крепления вам понадобится болт, естественно, он должен быть здоровенным, и иметь квадратную головку, чтобы зафиксировался в пазе корпуса в основании тисков. Снизу с каждой стороной основания добавьте стальную полосу, это чтобы предотвратить боковые кронштейны от изнашивания.

Источник фото www.instructables.com/id/Homemade-Bench-Oak-Carvers-Vice

Как сделать деревянные тиски

Как сделать деревянные тиски

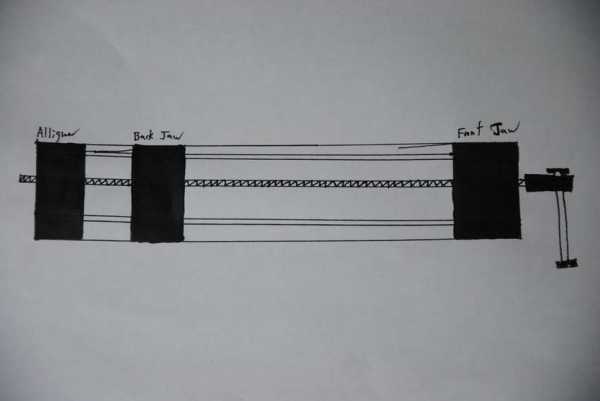

Тиски в мастерской вещь необходимая, но зачем платить за кусок дерева и стальной винт кучу денег, если сделать деревянные тиски своими руками не составляет никаких проблем. Конечно, по сложности бывают разные конструкции, но например, на изготовление этих тисков, по утверждению автора, ушло всего пять часов. Ниже показан чертеж, правда нарисованный от руки, но по моему все понятно.

Если вас устраивает такая модель, подробный порядок изготовления смотрите на пошаговых фото

novamett.ru

Столярные тиски своими руками: технология изготовления

В домашней мастерской должно обязательно найтись место для верстака. Сделать столярные тиски своими руками совсем не сложно. Поделки, сделанные своими руками, всегда радуют глаз. Имея этот нехитрый инструмент, можно работать с разными деревянными изделиями и заниматься резьбой по дереву. Можно обойтись и без столярных тисков, зажимая заготовки в струбцины или укладывая на верстак, но это неудобно. Обработка торца заготовки без столярных тисков обойтись не может, а струбцины просто не годятся. Металл оставляет следы на дереве, инструмент, соскочив с заготовки, может испортиться о струбцины. Таким образом, в мастерской без такого инструмента не обойтись, и необязательно его покупать в магазине, вполне можно сделать тиски своими руками.

Столярные тиски предназначены для зажима изделия в процессе работы.

Столярные тиски состоят из корпуса с подвижной пластиной, которая двигается двумя направляющими. Сам механизм закрепляется на верстак с помощью металлических крепежей. Губки тисков имеют возможность закрепления на них деревянных, пластмассовых или металлических накладок. Они нужны для защиты заготовки от повреждений при обработке и зажиме. Без накладок не обойтись в работе с мягким сортом дерева.

Для фиксации заготовок (редко бывают меньше 20 см) устанавливается пружинный механизм быстрого зажима, потому как без него, если использовать винтовой зажим, придется слишком долго вращать механизм сдвига губок. После быстрого подведения губок окончательная фиксация производится винтом со специальной резьбой. Они крепятся на верстак винтами.

Технология изготовления столярных тисков

Самодельным столярным тискам необходим винтовой штырь с резьбой на 20 мм и длиной нарезки в 150 мм. Такой штырь можно поискать в магазине спортивного инвентаря или заказать у токаря в слесарной мастерской. Его резьба очень прочная, поэтому может выдерживать значительную нагрузку. Чем длиннее найдется винт, тем шире можно будет развести губки тисков. Для указанных размеров можно разводить их на расстояние около 80 мм.

Технология изготовления столярных тисков.

Нужны будут правильные шпильки. Попробуйте поискать их в хозяйственном магазине в отделе крепежа или среди старых вещей и конструкций. Для предложенной конструкции столярных тисов взяты шпильки от мопедного зеркала и его крепеж. Для конструкции столярных тисков можно взять шпильки от мопедного зеркала. Они загнуты, но если сделать несколько ударов молотком на наковальне, они выпрямятся.

Для крепежа ручки в длинной головке винту нужно проделать прорезь. В случае если ручка не подходит по размеру, ее можно легко обработать до нужной ширины отверстия с помощью напильника.

Хорошо подойдет для поворота винта прижима ручка, сделанная из винта с колечком на месте шляпки.

Губки формируются из двух досок. Одна из них будет неподвижная, сделанная из сосновой доски и закрепленная на верстак, а второй губкой тисков будет доска размерами 20х18х500 мм. Больший размер — это длина.

Схема столярных тисков.

В каждой доске сверлится отверстие, куда будет вставлен винт, при помощи сверла подходящего диаметра. Для шпилек потребуется сверло на 10 мм, им просверливают все доски разом. Чтобы не нарушить расположение отверстий, удобно их соединить гвоздями, которые потом аккуратно вытаскиваются.

После этого можно поставить в просверленные отверстия шпильки и винт, установить шайбу и гайку.

Не все заготовки одинаково большие, поэтому для возможности обработки заготовок короче нужно сделать переставляемые шпильки, а в обеих досках дополнительные 2 отверстия поближе к винту зажима.

Можно подобрать винты большего размера, если это сделать, то ваши столярные тиски станут универсальными. Можно будет зажимать и обрабатывать длинные заготовки, работать с боковыми сторонами досок и т.д.

Вернуться к оглавлению

Столярные тиски с установленной гайкой

Для работ по изготовлению подобных тисков понадобятся скобы из металла, а для разведения губок — болт и гайка. Во избежание срыва ключа при зажиме заготовки с гайки она впрессовывается в ключе.

Для этой цели его сильно разогревают в области губок и насаживают на гайку. Таким образом, технология изготовления верстака своими руками несложная, поэтому с ней может справиться практически любой человек, имеющий даже небольшие навыки работы с материалами для его изготовления.

moiinstrumenty.ru

Как сделать тиски столярные своими руками?

Тиски столярные в домашней мастерской – просто незаменимая вещь для тех, кто занимается изготовлением деревянных конструкций и резьбой. Благодаря им будет гораздо удобнее обрабатывать те или иные заготовки. Лучше всего это делать, также используя и специальный верстак.

Конечно же, можно бока или торец доски обрабатывать и струбцинами, прижатыми к бруску. Но работа будет значительно проще, если сделать столярные тиски для верстака своими руками.

Конструкция готового изделия

Тиски столярные можно сделать самостоятельно или приобрести в специализированных торговых точках. Покупное изделие представляет собой корпус с подвижной планкой. Она двигается по двум направляющим, а основание является местом для прикручивания к тискам гаек или болтов.

На губках есть возможность закрепить всевозможные деревянные, пластмассовые или металлические накладки. Они нужны для того, чтобы защитить обрабатываемое изделие от повреждений. Особенно желательно такое ставить, если вы работаете с мягкими видами древесины.

На губках есть возможность закрепить всевозможные деревянные, пластмассовые или металлические накладки. Они нужны для того, чтобы защитить обрабатываемое изделие от повреждений. Особенно желательно такое ставить, если вы работаете с мягкими видами древесины.

Магазинные тиски способны фиксировать заготовки как минимум в 20 см, а чтобы не слишком долго двигать винт для зажима, лучше применять специальный пружинный механизм, который это сделает гораздо быстрее, отодвинув подвижную губу. В требуемом положении дерево зафиксируется винтом, оснащенным резьбой в виде трапеции.

Особенности самодельных конструкций

Ну а если вы собрались делать столярные тиски для верстака своими руками, то они будут иметь несколько другое строение. За основу возьмем винт с резьбой 20 мм, длина при этом ее составляет 150 мм. Часто подобные конструкции используются в уголках спортивного типа. Их вставляют в вертикальные трубы, чтобы с их помощью поднимать выше те или иные вещи. Резьба в подобных винтах достаточно крупная, при этом они не рассчитаны на большие нагрузки. Однако сделать столярные тиски с их помощью вполне можно. Лучше, чтобы винт был подлиннее, поскольку расстояние между губами будет увеличиваться.

Обязательно выберите подходящие шпильки, которые для этой работы можно специально приобрести или отыскать дома. Могут вместо них подойти и крепежи другого типа. Некоторые использовали даже мотоциклетные приспособления для зеркал. Они имеют изогнутую структуру, поэтому их перед работой нужно выпрямить на наковальне кувалдой.

Обязательно выберите подходящие шпильки, которые для этой работы можно специально приобрести или отыскать дома. Могут вместо них подойти и крепежи другого типа. Некоторые использовали даже мотоциклетные приспособления для зеркал. Они имеют изогнутую структуру, поэтому их перед работой нужно выпрямить на наковальне кувалдой.

Пример изготовления изделия

А сейчас мы рассмотрим более детально, как сделать столярные тиски своими руками. Для начала сделайте доску из расхода на две прижимные губки. Размер определяется индивидуально, в зависимости от вашей рабочей поверхности в мастерской. Затем на передней губке нужно сделать разметку под два отверстия, причем они должны быть разнесены как можно ближе к каждому из краев. Помещаем переднюю доску над задней и проделываем в ней дырку в зависимости от диаметра прижимного болта. Под Т-образные гайки просверливаем отверстия согласно сделанным ранее меткам и потом их туда вставляем. Наши тиски столярные уже готовы. Теперь можно поставить на столе заднюю губку, прижать струбциной и, удерживая деталь, делать пропилы.

Чтобы закрепить рукоять в длинной головке винта, должна иметься прорезь. Если же она не соответствует ручке по размеру, то ее можно доработать посредством напильника, расширив отверстие. Вместо рычага для откручивания прижимного винта можно брать конструкцию с кольцом вместо шляпки.

Чтобы закрепить рукоять в длинной головке винта, должна иметься прорезь. Если же она не соответствует ручке по размеру, то ее можно доработать посредством напильника, расширив отверстие. Вместо рычага для откручивания прижимного винта можно брать конструкцию с кольцом вместо шляпки.

В качестве неподвижной губки тиски столярные используют доску из сосны, прибитую к столу. А ее подвижная часть должна иметь толщину в 20 мм, ширину в 18 мм и длину в 50 см.

Отверстие для винта нужно проделать в обеих частях посредством регулируемого сверла на диаметр 21 мм, а вот для шпилек можно использовать и обычное на 10 мм соответственно. Чтобы обе губки можно было обработать таким образом одновременно насквозь, прибейте их гвоздями друг к другу, а потом вытащите гвозди по окончании работ.

Преимущества использования изделия

Мы рассмотрели, как сделать столярные тиски в домашних условиях для удобства работы с древесиной и другими заготовками. Существуют и другие варианты их изготовления, в частности конструкций с более высокими губками, которые применяются исключительно для ручных столярных приспособлений. Часто в рабочей мастерской тиски столярные имеют задачу под названием «дважды винт». Классический вариант изделия – две резьбы и две губки, которые закрепляются в передней части верстака, уже широко используется далеко не одно столетие подряд.

Тем более что тиски столярные – это достаточно простая вещь в использовании. Достаточно лишь вставить между губками деталь, которую требуется обработать, и зажать болтами. Благодаря им столяры избавились от множества проблем, в частности, ими можно обрабатывать детали независимо от размера, а еще с их помощью выравнивается спинка над настольной поверхностью.

Тем более что тиски столярные – это достаточно простая вещь в использовании. Достаточно лишь вставить между губками деталь, которую требуется обработать, и зажать болтами. Благодаря им столяры избавились от множества проблем, в частности, ими можно обрабатывать детали независимо от размера, а еще с их помощью выравнивается спинка над настольной поверхностью.

Мастера отмечают ключевые преимущества тисков:

- их можно размещать в любом месте на рабочей поверхности мастерской, в этом плане они очень портативны;

- поскольку данное изделие не применяется мастером каждый день, их легко снять и разместить на стене в выделенном месте;

- изделие может быть установлено на стол и применяться в качестве большой струбцины.

Как сделать тиски с запрессованной гайкой

Чтобы своими руками изготовить подобное изделие, нужно приготовить следующее:

- болт с гайкой для разведения;

- скобы металлические.

Чтобы ключ при сжимании деревянной или металлической заготовки не сорвался с гайки, ее нужно в него запрессовать. С этой целью губки нужно разогреть на огне и охватить ее тоже. Чтобы собрать такую конструкцию своими руками, потребуется минимум материалов и нужных деталей.

Сборка тисков на основе амортизаторов

Если есть опыт и фантазия, то можно собрать такое изделие из любых старых деталей и приспособлений, которые могут найтись в мастерской или гараже. В конкретном примере нам понадобятся:

- амортизаторы;

- гайка М18;

- уголок на основе металла;

- шпилька;

- шток от газового упора для рукоятки конструкции.

С помощью всех деталей собираем тиски, а потом их прикрепляем к столу. Между амортизаторами в уголках просверливаем отверстия и прикрепляем болты с потайными головками. Чтобы с ключевым материалом было работать проще, уголки можно приварить. У амортизаторов ход будет легче, если их немного прожечь.

Любой столяр, работающий с деревом и другими материалами, отмечает, что столярные тиски для верстака – очень удобное приспособление, которое в значительной мере упрощает работу. Тем более что их легко можно сделать самостоятельно.

Любой столяр, работающий с деревом и другими материалами, отмечает, что столярные тиски для верстака – очень удобное приспособление, которое в значительной мере упрощает работу. Тем более что их легко можно сделать самостоятельно.

fb.ru

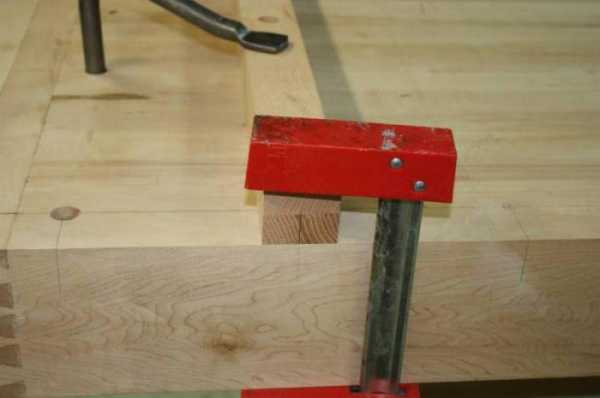

Мастерская 5.2 Самодельные столярные тиски.

Картинки при клике - открываются в полном размере. Всем - привет :) Сегодня буду говорить о самодельных столярных тисках. Я уже рассказывал об одном типе зажима, который может служить тисками. Вот пара видео о этой самоделке https://www.youtube.com/watch?v=dIuiG9ocBSshttps://www.youtube.com/watch?v=L2Fw-45gTvU

При всех преимуществах, у этой конструкции есть несколько существенных недостатков. Поэтому я решил рассказать о простой конструкции самодельных столярных тисков, более приближенным к "настоящим", но сделанным с применением простого инструмента и доступных материалов. В интернете и на Ютуб можно встретить много конструкций самодельных тисков, но для их изготовления необходимо, как минимум, применение сварочного аппарата, а в некоторых случаях еще и токарного станка.

Моя конструкция позволяет обойтись без сварки. Конечно такие тиски - не самый идеальный вариант, но учитывая простоту изготовления - недостатками можно пренебречь. Первый вопрос, которой стоит перед самодельщиком - из чего сделать направляющие ? Вариантов может быть много: от водопроводных труб, до штоков амортизаторов передне-приводных автомобилей - подвески McPherson (WV-Golf, Skoda, Seat) Но я предлагаю использовать направляющие прямоугольного сечения.

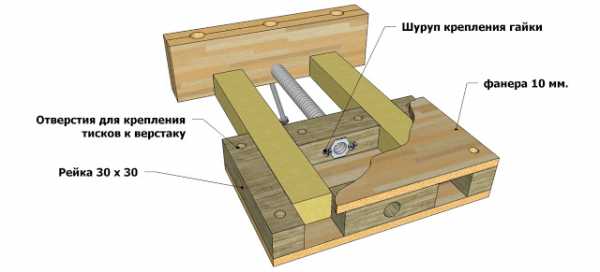

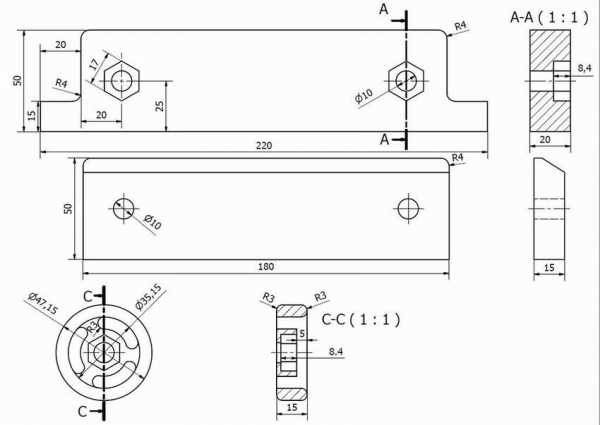

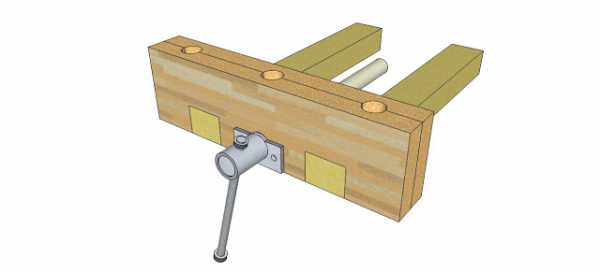

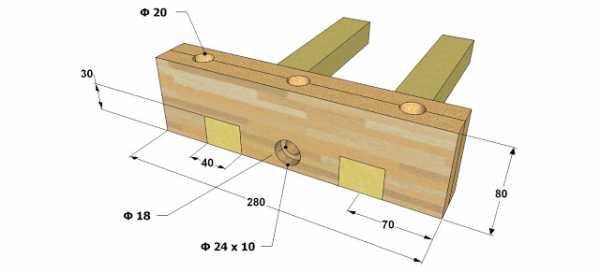

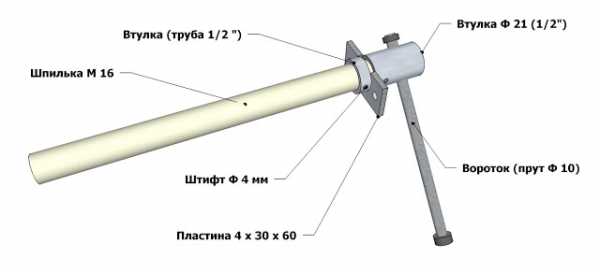

На чертежах показаны деревянные направляющие, но можно использовать также железные трубы 20 х 20, 20 х 25 и т.п. Преимущество труб в том, что они не чувствительны к влажности. Почему я предлагаю делать направляющие прямоугольными ? Все дело в том, что такие направляющие гораздо проще крепить в подвижной губке, и под них гораздо проще делать ответную направляющую. Итак, нам понадобится:

- Фанера толщиной 18 - 21 мм, размером 80 х 280 - 2 шт. Можно использовать более тонкую фанеру, склеив из нее заготовку толщиной 40 - 45 мм.

- 2 рейки 30 х 40 х 400, желательно из дерева твердых пород, но можно обойтись сосной, увеличив ширину до 50 мм. Для своих тисков я использовал ножки от старых стульев.

- Рейки сечением 30 х 30.

- Резьбовая шпилька М16 или М20, длиной 350 мм.

- Гайка М 16 (М20)

- Железная пластина 4 х 30 х 60 - 2 шт.

- Прут Ф 10 мм.

- Водопроводная труба 1/2" или 3/4"

- Крепеж и клей ПВА.

Для начала нужно склеить заготовку подвижной губки, просверлить отверстия и вырезать пазы под направляющие. Я рекомендую использовать фанеру, общей толщиной 40 - 45 мм, но можно использовать и брусок из твердого дерева. Пазы необходимо сделать максимально точно, (особенно дно пазов) так как от этого зависит перпендикулярность подвижной губки к оси направляющих. Направляющие вклеиваются в пазы и дополнительно закрепляются на несколько шурупов.

В верхней части подвижной губки сделаны 3 отверстия Ф 20 мм и глубиной 50, в которые вставляются упоры. Расстояние между отверстиями - 100 мм.

|

| Рис. 1 - Общий вид подвижной губки |

|

| Рис.2 - Размеры подвижной губки |

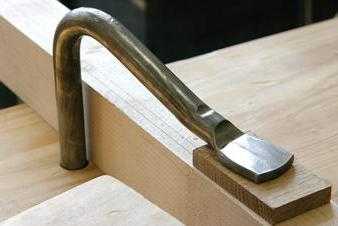

Зажимной винт представляет собой резьбовую шпильку М 16, на которую насажено кольцо и втулка, зафиксированные штифтами. Концы штифтов - расклепаны.

Вороток сделан из прута Ф 10 мм. В торцах воротка просверлены отверстия и нарезана резьба М6, в которую ввинчены 2 болта с расширенными шайбами.

В зазор между кольцом и втулкой входит пластина с пазом, которая удерживает винт в подвижной губке. Пластина закреплена 2 шурупами.

| ||

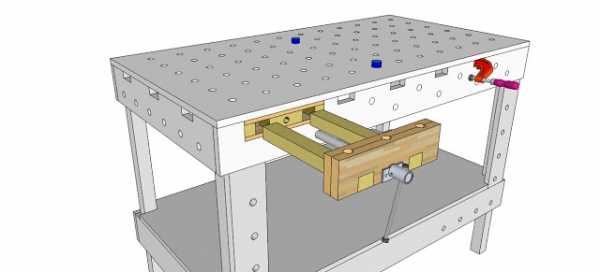

Рис. 3 - Зажимной винт Задняя часть тисков собрана в виде коробки из реек и фанеры.

|

|

| Рис. 5 - Тиски и верстак |

Тиски крепятся болтами (или мощными шурупами) - снизу верстачной доски. Второй губкой служит боковая поверхность верстака.

При необходимости можно сделать дополнительную губку из фанеры, толщиной 10 мм и прикрепить на верстак.

Такая конструкция позволяет легко снимать подвижную часть тисков с верстака, когда в них нет необходимости.

В этой статье я не даю подробных чертежей, так как каждый мастер делает инструмент под свои задачи.

Но если у кого-то остались вопросы - пишите в комментариях, постараюсь ответить предельно просто :)

А на этом на сегодня - все. До встречи на страницах моего блога :)

Пишите комментарии, задавайте вопросы, делитесь в социальных сетях и

подписывайтесь на блог ! :)

alffisher.blogspot.com

Как сделать столярные тиски своими руками

Давно хотелось сделать самодельные столярные тиски для своей домашней мастерской, чтобы было удобнее обрабатывать свои заготовки для резьбы по дереву. Раньше всё как-то не было такой возможности - то места для верстака не находилось, то не из чего было смастерить, то некогда. В общем, как-то обходился и без верстака, и без столярных тисков. Когда надо было обработать боковую грань или торцевую часть доски, прижимал её с помощью струбцин к деревянному бруску, который крепился тоже струбцинами к обычному столу. А сегодня решил: всё, хватит; надо создать себе более комфортные условия для работы. Порылся в своих "закромах" - в ящиках со всяким металлическим хламом, хранящимся в мастерской и нашел всё необходимое. (см. фото).

Давно хотелось сделать самодельные столярные тиски для своей домашней мастерской, чтобы было удобнее обрабатывать свои заготовки для резьбы по дереву. Раньше всё как-то не было такой возможности - то места для верстака не находилось, то не из чего было смастерить, то некогда. В общем, как-то обходился и без верстака, и без столярных тисков. Когда надо было обработать боковую грань или торцевую часть доски, прижимал её с помощью струбцин к деревянному бруску, который крепился тоже струбцинами к обычному столу. А сегодня решил: всё, хватит; надо создать себе более комфортные условия для работы. Порылся в своих "закромах" - в ящиках со всяким металлическим хламом, хранящимся в мастерской и нашел всё необходимое. (см. фото).

Самое главное - это винт с резьбой на 20 мм и с длиной резьбы около 150 мм. Он у меня остался от старого детского спортивного уголка. Вставлялся в вертикальную трубу и служил для поджимания к потолку металлического уголка каркаса. За ненадобностью (дети выросли) винт вместе с гайкой уже два десятка лет пролежал без дела. А тут вот очень даже пригодился в качестве прижимного винта. Резьба крупная, так как винт был рассчитан на большие нагрузки, поэтому он отлично подходит для этой цели. Был бы винт подлиннее, было бы ещё лучше, но и такого вполне достаточно, так как в результате максимальное расстояние между губками тисков получилось 8 см, а более толстые пиломатериалы я все равно не использую. Поискал подходящие шпильки (их надо было две штуки), но прямых не нашлось, зато опять же в одном из ящиков обнаружил пару креплений зеркал заднего вида от своего мопеда. Зеркала в прошлом году поставил новые, так как старые разбил, а вот эти изогнутые крепления вместе с гайками, шайбами и пластмассовыми колпачками тоже лежали в мастерской до поры до времени. Выпрямил их на наковальне кувалдочкой и они оказались тем, что мне было нужно.

В длинной головке винта была прорезь (туда раньше вставлялся металлический уголок). Чтобы вставить рукоятку (винт с кольцом вместо головки, тоже найденный среди "нужного добра") для закручивания и откручивания прижимного винта, мне оставалось только немножко поработать круглым напильником, чтобы расширить под неё в одном месте эту прорезь.

К столу прибил сосновую доску толщиной 45 мм - она стала неподвижной "губкой" тисков. А подвижную сделал из березовой доски толщиной 20 мм. Ширина досок 18 см. Длина подвижной 50 см.

Просверлил отверстия в обеих досках под винт перовым регулируемым сверлом, раздвинув его резцы на 21 мм, а под шпильки обычным сверлом на 10 мм., прибив подвижную на пару гвоздиков к неподвижной, чтобы было удобнее сверлить сразу обе доски насквозь. Гвозди потом вытащил.Вставил винт и шпильки в отверстия, поставил шайбы и навернул гайки.

Всё; столярные тиски готовы.

Потом, правда просверлил в досках ещё два отверстия; чуть поближе к зажимному винту, чтобы иметь возможность переставлять шпильки для обработки совсем коротких заготовок.

Так тиски их надежнее зажимают. Попробовал поработать с тисками, вставив в них заготовку для своей очередной деревянной рыбки. Так гораздо удобнее, чем было раньше, когда прижимал заготовки струбцинами. Времени тратится гораздо меньше, никакой лишней возни, да и струбцины не мешают. Так то теперь дела с обработкой заготовок для своей резьбы дела пойдут лучше. Есть ещё парочка таких же точно больших винтов, поэтому можно сделать ещё одни столярные тиски, но уже не в торце стола как эти, а вдоль и подлиннее, с двумя прижимными винтами, чтобы можно было поджимать к верстаку длинные доски при обработке их боковой грани.

www.instrument-mastera.ru

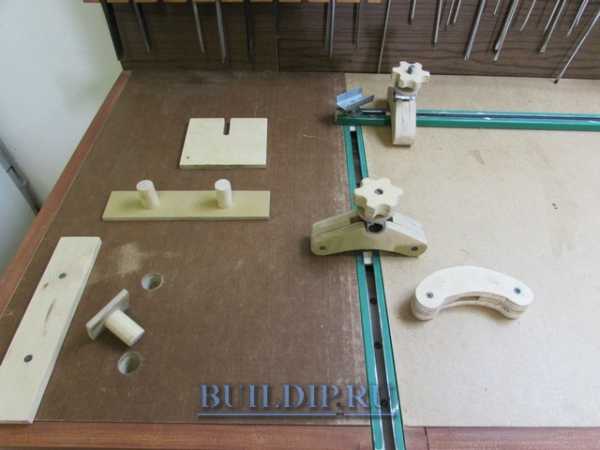

прижимы и упоры своими руками

Обработка заготовок на столярном верстаке будет удобной при использовании различных приспособлений, фиксирующих детали на поверхности стола. Своими руками реально сделать как простейшие упоры и прижимы, так и универсальные системы, позволяющие закреплять заготовки любых конфигураций.

Простые деревянные упоры для столярного верстака - чертеж, пример

Самодельные верстачные упоры из древесины не тупят инструмент и не портят торцы деталей. Приспособления разделяются по типу стержня и вставляются в отверстия соответствующей формы.

Прямоугольные клинья не вращаются и обеспечивают абсолютную неподвижность заготовки. Сами упоры изготовить легко, но на выдалбливание квадратных гнезд уйдет много времени и усилий. Эти отверстия целесообразно устраивать в столешницах из массива доски на стадии изготовления столярного верстака.

В рабочих поверхностях, сделанных из листового материала, правильнее использовать упоры с цилиндрическим стержнем. Такие приспособления удобны для закрепления криволинейных деталей, а отверстия для них всегда можно высверлить в нужном месте. Жесткая фиксация прямоугольных заготовок достигается установкой дополнительной планки с двумя стержнями.

Как сделать упор с круглым стержнем

Для стержня верстачного упора подходит береза, вишня, клен или орех. Верхняя планка изготавливается из той же твердой древесины или из фанеры. Низкопрофильный упор можно сделать из ламинированной панели высокой плотности, оставшийся после укладки напольного покрытия.

Определитесь с диаметром стержня. Если планируете позднее приобретать готовые фиксаторы, выберите стандартный размер 19 мм. В случае уверенности в дальнейшем самостоятельном изготовлении приспособлений для столярного верстака используйте диаметр 21 мм. Такой наружный размер имеют полудюймовые водопроводные трубы, из которых изготавливают самодельные прижимные струбцины. Примерно такой же величине соответствует условный проход трех четвертных труб, подходящих для изготовления круглых стержней из дерева.

Возьмите обрезок трубы диаметром 3/4 дюйма, длиной в 60–80 мм и с резьбой не менее 20 мм. Заточите кромки с одного торца и наверните гайку на другой.

Вставьте приспособление в дюймовую трубу и прогоните через него березовую палку, ударяя сверху тяжелым молотком.

Подрезайте древесину, когда щепки упрутся в гайку. Может показаться, что проще взять трубку длиннее, но пробивать тогда будет намного тяжелее.

Прогнав палку, снимите заусенцы наждачной бумагой. Сделанные таким образом деревянные стержни могут иметь незначительные изъяны, не влияющие на общую форму цилиндра. В начале обустройства домашней мастерской, когда еще нет специальных станков, вы не найдете более простого способа изготовления круглой палки своими руками.

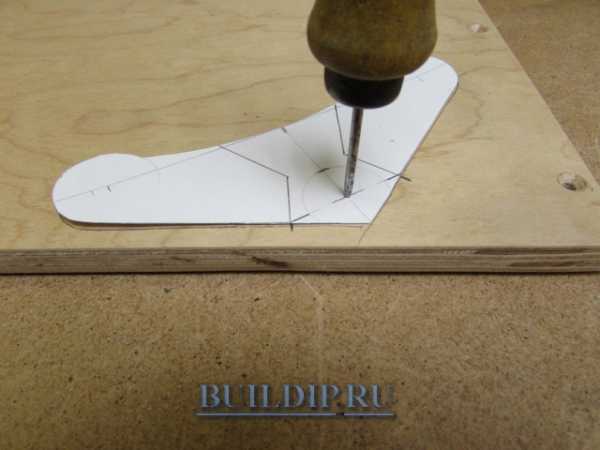

Начертите на заготовках верхние части упоров в нужном количестве и отметьте центры сверления отверстий.

Чертеж верстачных упоров из древесины.

Сделайте перовым сверлом углубления в половину толщины материала. Начинайте сверлить на небольших оборотах, слегка нажимая на дрель. В момент касания на поверхности появятся риски, по которым будет видно, куда следует отклонить инструмент для перпендикулярного сверления.

Распилите заготовки, отшлифуйте торцы и раззенкуйте отверстия под шурупы.

Нанесите столярный клей на стержень и в углубление.

Соедините детали, прижмите их руками и вытрите излишки клея. Вставьте стержень в отверстие столешницы и закрутите шуруп.

Через десять минут осторожно вытащите упор, выталкивая снизу и не сдвигая детали. Оставьте приспособление до полного высыхания клея.

Сверлите отверстия для верстачных упоров там, где считаете необходимым. Чаще всего они нужны в левой части стола для строгания заготовок и рядом с тисками для совместного использования. Расстояние между центрами отверстий должно быть везде одинаковым и соответствовать размеру длинных упоров. Перед высверливанием прикрепите снизу ненужную доску, чтобы не было сколов при выходе сверла.

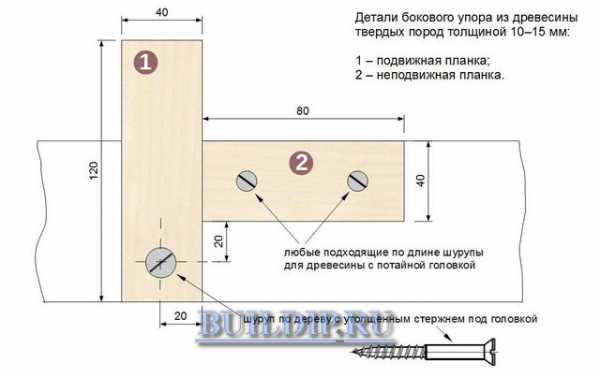

Как сделать упор для распила досок

Расположенный сбоку столешницы упор удобен для поперечного распила досок. Когда он не нужен, его поворотная часть опускается и не мешается. Используйте приспособление вместе с длинным верстачным упором, надежно прижимая доску одной рукой, а другой, работая ножовкой.

Вырежьте деревянные элементы упора из остатков твердой древесины. Сделайте два раззенкованных отверстия в неподвижной части и одно в поворотной планке, точно соответствующее диаметру используемого шурупа.

Схема бокового упора.

Отметьте на торце стола месторасположение подвижной детали на одной линии с верстачным упором.

Закрепите сначала поворотную планку, добавив при необходимости брусок для увеличения толщины столешницы. Далее перпендикулярно ей установите неподвижную деталь.

Универсальные верстачные прижимы

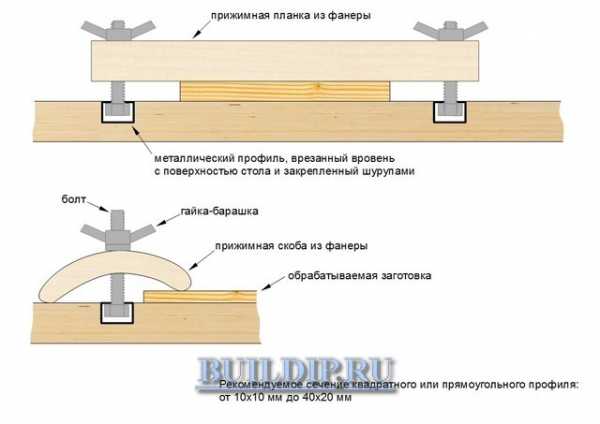

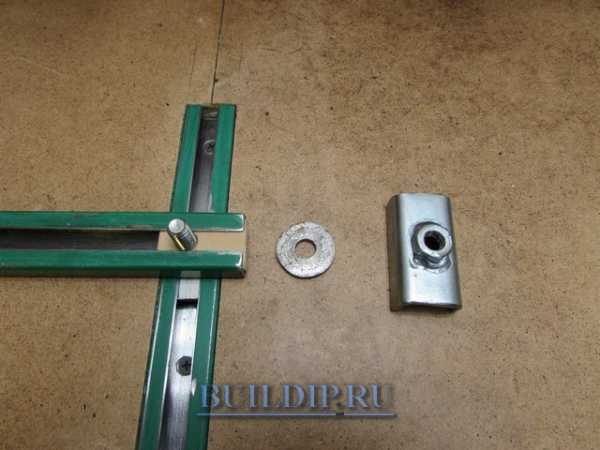

Подвижные крепления позволяют фиксировать на столярном верстаке различные заготовки и съемные рабочие панели. Прижимы передвигаются во врезанных заподлицо с поверхностью стола металлических направляющих с т-образным желобком (Т-слотах), которые могут быть алюминиевыми или стальными.

Схема прижимных приспособлений.

Как сделать направляющие своими руками

Аналог заводских рельс с т-образным пазом легко изготовить из металлической трубы прямоугольного или квадратного сечения. Подходит профиль высотой не более половины толщины столешницы. Сразу подберите болты и разметьте вырез на одной стороне трубы соразмерно диаметру болта.

Вырежьте паз болгаркой, подровняйте края напильником и закруглите кромки наждачной бумагой.

Подберите подходящие обрезки профилей для изготовления слайдеров, если шестигранная головка меньше желоба и проворачивается в нем.

Просверлите отверстия для болтов и нарежьте скобы, рассчитывая их высоту на 1–2 мм меньше, чем внутренний проход профиля.

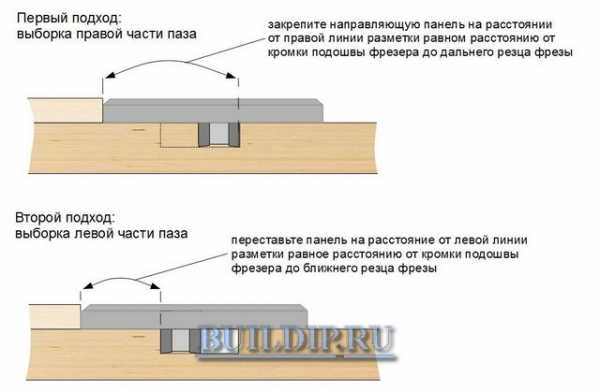

Как врезать направляющие в столешницу

Используйте ручной фрезер для выборки углубления в столешнице. Если врезаемый профиль шире фрезы, делайте паз за два подхода.

Начертите на поверхности разметку и установите параллельно ей ровную панель. Для предотвращения сколов при выходе фрезы прикрепите вплотную к торцу деревянную рейку.

Настройте ограничитель глубины фрезерования и выберите паз за несколько проходов.

Переставьте панель, вырежьте оставшийся материал и отшлифуйте углубление абразивной шкуркой.

Закрепите направляющие шурупами, сделав в металле углубления под шляпки.

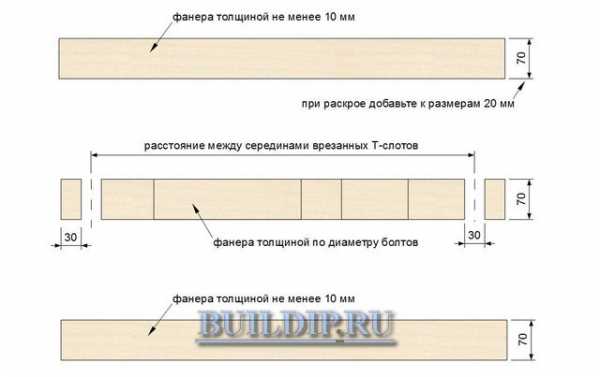

Как сделать простую прижимную планку

Настраиваемые системы зажимов предоставляют множество вариантов закрепления деталей на столярном верстке. Самая простая конструкция – прижимная планка, фиксируемая скользящими в Т-образных треках болтами.

Напилите полосы фанеры, прибавив 20 мм к указанной на чертеже ширине деталей, чтобы позднее обрезать склеенную заготовку и получить идеально ровные торцы. Для средней части сгодятся фанерные обрезки одинаковой толщины.

Чертеж заготовок прижимной планки.

Склейте детали, просверлите зенковкой отверстия на удаление 25 мм от краев и закрутите саморезы с обеих сторон. После высыхания клея отпилите заготовку до чистовых размеров циркулярной пилой.

Вырежьте фанерные шайбы диаметром чуть больше ширины прижимной планки.

Аккуратно рассверлите в них отверстия под болты.

Разместите приспособление на поверхности столярного верстака, наденьте шайбы и закрутите гайками барашкового типа.

Прижимная планка отлично подходит для удерживания больших заготовок, а также в качестве бокового упора, вдоль которого можно направлять инструмент, например, при фрезеровании продольного паза.

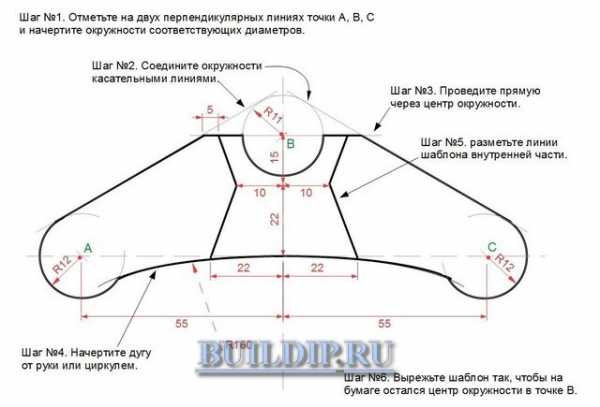

Как сделать прижимные скобы из фанеры

Простые и удобные прижимы в виде скоб закрепляются на верстаке в тех же Т-слотах, легко перемещаются и позволяют фиксировать разнообразные детали в любых положениях.

Приспособление состоит из фанерной части с пазом, болта со слайдером, шайб, гайки-барашка и металлической втулки.

Для изготовления деревянных элементов потребуется шаблон, его легко начертить на бумаге руководствуясь нашей инструкцией.

Порядок изготовления шаблона

Обведите шаблон на фанере и отметьте шилом центр сверления.

Сделайте отверстие перовым сверлом диаметром 22 мм.

Подготовьте остальные заготовки и соедините их вместе с помощью столярного клея и шурупов. Отшлифуйте торцы, уделяя особое внимание верхней полуокружности и нижним закругленным частям.

Возьмите полудюймовую трубку, отмерьте на ней отрезок длиной в толщину фанерной скобы. Высверлите по центру отверстие для болта и обрежьте втулку по размеру. Сточите напильником металлические заусенцы и зачистите наждачной шкуркой поверхности.

Соберите прижим, подложив под гайку шайбы.

Прижимная скоба на фото ниже более проста и изготавливается подобным образом. При использовании этой конструкции приходится класть под второе плечо рычага подкладку примерно такой же толщины, иначе будет перекос болта, приводящий к деформации направляющей рельсы.

Увеличьте возможности прижимной системы, изготовив из профильной трубы еще один Т-образный трек. Располагая направляющую между врезанными в столе рельсами, вы сможете закреплять детали в любом месте столярного верстака.

Фиксируется такая дополнительная планка по краям короткими болтами, а во внутри профиля находятся небольшие фанерные вкладыши с отверстиями.

Рассмотренные приспособления для столярного верстака просты в изготовлении и подходят для закрепления большинства обрабатываемых заготовок. Дальнейшее занятие столярным делом потребует новых упоров или прижимов, придумать которые поможет смекалка, а сделать позволит приходящий постепенно опыт.

buildip.ru

Как сделать своими руками столярный верстак видеоуроки и чертежи

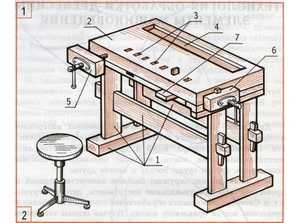

Для столяра в работе важным является стол, на котором он собирает заготовки в конструкцию, раскраивает пиломатериалы, проверяет разметку, обрабатывает деревянные детали с зажимом в специальном приспособлении. Этот многофункциональный стол называется верстак, без него столярная мастерская работает не в полном режиме.

Каждый столяр и плотник, собирающий стол своими руками, иногда разрабатывает замысловатую конструкцию, чертежи на которую выполнить проблематично. Такой верстак служит и местом для хранения инструмента и даже своеобразным станком для выполнения некоторых сложных операций. Чтобы мастер мог уделить минимум времени для изготовления стола, написана эта статья, в которой даются описания верстаков различного типа, приводятся видеоматериалы и чертежи для упрощения считывания информационных сведений.

Описание верстака столяра

В основе конструкции располагается стол, выполненный в большинстве случаев из дерева, иногда материалом несущего каркаса выступает металл. Именно на нем происходит сложная многооперационная работа мастера. К основе полагаются крепежные струбцины, инструментальные ящики или шкафы — необходимые атрибуты работы столяра.

Выбор высоты столярного стола и материала

Высоте крышки уделяют должное внимание, так как работать приходится длительное время и, если рабочее место поднято на неудобную высоту, то работник устает, падает производительность труда. Высоту выбирают из расчета диапазона от 70 до 90 сантиметров для людей со средним ростом.

Если мастер, изготавливающий стол своими руками, хочет рассчитать высоту для себя, то за основу берут верхний срез ножек верстака, который должен быть на уровне опущенных ладоней. В результате после установления крышки с определенной толщиной получится удобная высота рабочей поверхности.

Крышку стола выполняют из натурального дерева, это лучший вариант, так как поверхность из ДСП, ДВП или фанеры служит намного меньше. Играют роль нагрузки на поверхность, которые приводят к преждевременной порче. Помимо этого, на крышке стола монтируют дополнительные гнезда или гребенки для хранения инструментов, что также создает дополнительную нагрузку.

При строительстве верстака своими руками следует учитывать габариты помещения, в котором он будет стоять. Для размещения обычно достаточно от 3 до 6 квадратных метров. Размещать стол лучше в отдельном помещении, не соединенном с жилым домом, так как работа деревообрабатывающих инструментов довольно шумная. Чаще всего используют помещение пустующего гаража, размеры которого вполне позволяют это сделать.

Технология изготовления столярного верстака

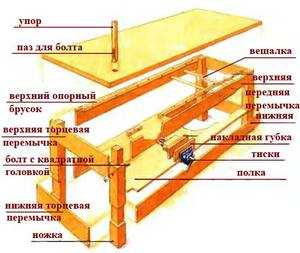

Изготовление столярного верстака своими руками делается по чертежам, в которых должны быть указаны следующие детали:

- крышка стола изготавливается из натуральной древесины граба, бука, дуба, толщину досок применяют не менее 6 сантиметров;

- на верхней поверхности стола располагаются самодельные тиски, на которые разрабатывается отдельный чертеж;

- для опор или ножек стола используют древесину сосны или липы, которые стягиваются между собой попарно при помощи деревянных брусков и досок;

- ящики, полки и своеобразные шкафчики крепят под крышкой стола, при этом их конструкции разрабатываются стационарными или выдвижными.

Модификации верстаков

Для удобства использования при столярных и плотничных работах станки выполняют следующих видов:

- мобильная версия;

- стационарная конструкция;

- универсальный складной верстак.

Простой столярный верстак своими руками

Для удобства изготовления прилагается пошаговая конструкция с чертежами и фото. Чтобы изготовить крышку стола берут толстые доски, соединяют их с помощью брусков. В результате должен получиться щит, размеры которого составляют по ширине 0,7 м, а длина доходит до 2 м. Соединение элементов делают гвоздями, которые по длине больше толщины доски на 20 мм, лишний конец подгибается с изнанки.

Для удобства изготовления прилагается пошаговая конструкция с чертежами и фото. Чтобы изготовить крышку стола берут толстые доски, соединяют их с помощью брусков. В результате должен получиться щит, размеры которого составляют по ширине 0,7 м, а длина доходит до 2 м. Соединение элементов делают гвоздями, которые по длине больше толщины доски на 20 мм, лишний конец подгибается с изнанки.

Для надежности делают обводку из деревянного бруска 50х50 мм по периметру крышки и крепят такой каркас на нижней поверхности щита. Вертикальные опоры (ножки) располагают в зависимости от общего размера крышки. Используются бруски, поперечный размер которых составляет 120х120 мм.

Длина ножек зависит от принятой высоты стола и рассчитывается как разница между этим показателем и суммой толщины крышки плюс заглубление в землю (если оно выполняется). Заглубление делается, если позволяют условия, то есть пол земельный или насыпной. Глубина закапывания обычно принимается 20– 30 сантиметров. Засыпая ямки после установки опор, выполняют трамбовку грунта.

После установки ножек производится соединение их попарно между собой досками или брусками для более устойчивого положения. Доски используют размером 150 на 50 мм. Такая обвязка фиксируется на высоте от поверхности пола на 20– 40 сантиметров. Крышка крепится на торцах опор с помощью саморезов по дереву или шурупов, гвозди желательно не применять из-за опасности постепенного расшатывания.

Для закрепления саморезов применяют дрели или шуруповерты. После окончательной сборки поверхность простого верстака обрабатывают специальными защитными составами от коррозии и возгорания. Только после этого столярный стол готов к работе.

Технология сборки деревянного верстака универсального типа своими руками

Сборка подобной модификации своими руками во многом похожа на предыдущий вариант, но различие состоит в способе крепления, для которого применяются болты, а не саморезы. Как и в предыдущей модели рекомендуется установить выдвижные или складные ящики и полки под крышкой верстака для складирования приспособлений и инструментов. Сборка состоит из этапов:

Вертикальные ножки основы устанавливаются на пол или закапываются в него, соединение их между собой выполняется брусковыми перемычками или толстыми досками. Перед началом крепления боковых связей стоит проделать в них монтажные отверстия для установки болтов с шайбами. Эту работу удобно производить дрелью со сверлом соответствующего диаметра или стамеской и молотком.

Вертикальные ножки основы устанавливаются на пол или закапываются в него, соединение их между собой выполняется брусковыми перемычками или толстыми досками. Перед началом крепления боковых связей стоит проделать в них монтажные отверстия для установки болтов с шайбами. Эту работу удобно производить дрелью со сверлом соответствующего диаметра или стамеской и молотком.- После фиксации перемычек на уровне делают монтажные отверстия и пазы в горизонтальной обвязке и в вертикальных опорах для установки длинных болтов. Гайки и шайбы располагаются со стороны паза, после чего крепко стягивают элемент.

- Для каркаса своими руками подготавливаются восемь перемычек (по две штуки на каждый бок). Под рабочим столом изготавливают перемычки с учетом, что расстояние между ними равно ширине выдвижных ящиков. Помимо этого, устанавливаются стяжки снизу крышечной части, в центре.

- Для закрепления рабочей поверхности на опорах также применяют болты. Торцы ножек подготавливаются к этому устройством монтажных пазов и отверстий, такие же углубления делают на верху крышки, при сборке головки болтов утапливают на 2 мм. Как и в предыдущей модели рекомендуется установить выдвижные ящики и открытые полки под крышкой стола для хранения приспособлений и инструментов.

Порядок изготовления универсального верстака своими руками

Первоначальным этапом идут работы по сборке рамного каркаса, что потребует подготовки двух пар металлических балок разной длины. Чтобы в процессе соединения сваркой эти детали не подверглись кручению, выполняют некоторые меры предосторожности:

- детали раскладывают на ровной плоскости;

- места предполагаемой сварки на стыках узлов прихватывают точечным способом;

- после этого сварку производят обыкновенным методом, соединяют одну рамную сторону, затем другую.

Последовательно сваривают задние вертикальные опоры, к ним приваривается длинная балка, при этом проверяют уровень крепления с помощью приборов. Далее следует работа по сборке сварочным способом остальных вертикальных опор и соединяющих их элементов жесткости. При сборке рамы обязательно приваривают жесткие соединительные уголки для усиления прочности и жесткости конструкции.

Крышку стола выполняют из древесины, используя отдельные доски, обработанные огнестойким составом, на поверхность укладывают металлический лист. Нарезку досок в размер выполняют при помощи электрического лобзика или переносной дисковой пилы.

Боковые поверхности верстака зашивают листами фанеры, формируют места для хранения приспособлений, обычно это выдвижные металлические ящики на полозьях. Способ сварки универсального столярного верстака отлично показывает видео.

Изготовление столярных тисков на верстак своими руками

Почти на всех столярных столах устанавливают тиски, чтобы можно было неподвижно зажать обрабатываемую деталь. Чтобы выполнить такое крепление своими руками, следует приобрести в магазине шпильки. Видео об изготовлении конструкции тисков можно скачать из интернета.

Винтовой штырь с нарезанной резьбой является основной деталью композиции. Длина резьбы на нем должна быть не менее 15 см, а диаметр стержня составляет 2 см. При таких параметрах разведение губок тисков производится почти на 8 см.

Для изготовления губок своими руками берут две доски, из которых одна фиксируется в конструкции неподвижно, а вторая делается подвижной. Размер подвижной части по длине 50 см, толщина 2 см, а рабочая ширина составляет 1,8 см. Две доски сверлят насквозь отверстием с диаметром под винт, после этого в них таким же образом делают отверстия под шпильки. Затем вставляют стержень с резьбой и все шпильки, которые стопорят на нужном расстоянии гайками и шайбами.

Чтобы фиксировать для обработки детали разного размера, делают смещающиеся шпильки, для чего сверлят в каждой доске по два отверстия на другом расстоянии от центрального винта.

Зажимы для верстака

На столе располагают фронтальные и задние зажимы посредством винтов, без них стол не является столярным верстаком и не может выполнить основную задачу, поэтому эти приспособления сооружают в первую очередь. С помощью заднего крепления фиксируют дерево во время строгания. Зажимные губки приспособления передвигаются вдоль фронтальной кромки, и с помощью винтов хода закрепляют деталь.

Зажим, расположенный сбоку, его называют фронтальным, служит для тех же целей, а отличие состоит только в способности лучше закрепить ту или иную заготовку.

Оформление подверстачья

Свободное место под столом обычно рационально применяют для размещения инструментов и полезных приспособлений, так как в столярном деле их используется большое разнообразие в количестве, которое необходимо где-то разместить. Создание хранилища производят с максимальной выгодой и экономией свободного пространства. Обычно ящики крепят к нижней части крышки, это наиболее удобное расположение. Помимо простых инструментов, здесь оборудуют места для хранения электрических приспособлений, а также предусматривают специальные ящики для мелких элементов и соединительных деталей, метизов.

Столярный верстак своими руками

instrument.guru