УБДН-1 Станок комбинированный деревообрабатывающийСхемы, описание, характеристики. Станок у 1

УБДН-1 Станок комбинированный деревообрабатывающийСхемы, описание, характеристики

Производителем комбинированного деревообрабатывающего станка УБДН-1 является Завод ЭлекроТяжМаш, г. Харьков

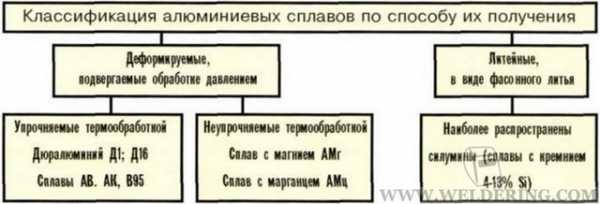

УБДН-1 станок бытовой комбинированный деревообрабатывающий. Назначение, область применения

Станок деревообрабатывающий настольный УБДН-1 представляет собой компактное настольное устройство для обработки пиломатериалов хвойных и лиственных пород.

Станок деревообрабатывающей УБДН-1 предназначен для выполнения следующих работ:

- раскрой пиломатериалов, толщиной не более 25 мм

- фугование пиломатериалов, шириной не более 100 мм

- сверление отверстий диаметром не более 6 мм

- фрезерование пазов шириной не более 6 мм

- токарная обработка заготовок диаметром не более 70 мм

- заточка инструмента

Станок должен эксплуатироваться в закрытых сухих бытовых помещениях, кpoме жилых. После 15 минут работы останавливайте устройство на 10 мин для охлаждения двигателя. Через каждые 500 час. работы устройства необходимо производить смазку подшипников фуговального барабана и электродвигателя.

Для смазки подшипников фуговального барабана необходимо: отвернуть гайки 20, снять крышки 21, удалить старую смазку и заполнить подшипник новой в количестве 3—5 граммов на подшипник.

Смазку подшипников электродвигателя производить в мастерских по ремонту бытовой техники.

В качестве смазки можно применять любую смазку для подшипников качения.

Исполнение по степени защиты влаги - незащищенное.

Станок УБДН-1 может работать в следующих условиях.

- высота над уровнем моря - до 1000 м;

- температура окружающего воздуха - от плюс 5 до плюс 40 °С;

- относительная влажность окружающего воздуха - не более 80% при температуре плюс 20 °С.

Питание и управление электродвигателем машины осуществляется от однофазной сети переменного тока номинальным напряжением 230 В частотой 50 Гц. Машины не требуют стационарного заземления.

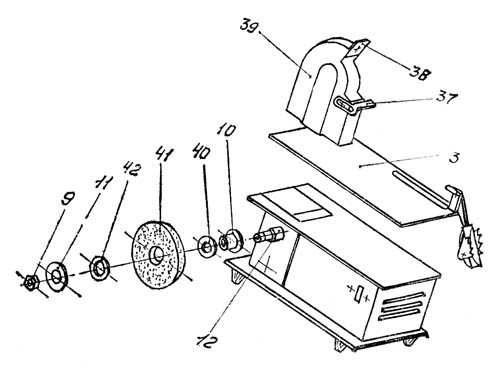

Описание конструкции деревообрабатывающего станка УБДН-1

Устройство состоит из сборного корпуса, в котором установлен приводной асинхронный однофазный электродвигатель. Система крепления двигателя — «мягкая». Вращение от двигателя на вал фуговального барабана осуществляется с помощью клиноременной передачи. Шкив на валу двигателя изготовлен из изоляционного материала. Корпус устройства изолирован от токоведущих частей двойной изоляцией. При ремонте привода двойную изоляцию необходимо сохранять. Выступающие концы вала фуговального барабана служат для установки различных сменных инструментов и приспособлений. В средней части вала установлен барабан с закрепленными на нем ножами для фугования пиломатериалов. Кроме этого, к корпусу устройства крепятся стол для фрезерных и сверлильных работ и токарное приспособление.

Включение устройства производится выключателем, находящимся на боковой стенке устройства.

Комплект поставки деревообрабатывающего станка УБДН-1

- Устройство в сборе - 1 шт

- Ящик упаковочный - 1 шт

- Плита верхняя с защитным козырьком рис.1 + поз.3,2,5 - 1 шт

- Угольник рис.1 + поз.1 - 1 шт

- Стол с упорами рис.4 поз.24,25,26 - 1 шт

- Труба рис.5 + поз.35 - 1 шт

- Кронштейн рис.5 + поз.34,29 - 1 шт

- Стойка рис.5 + поз.33,30,31 - 1 шт

- Втулка рис.5 + поз.28 - 1 шт

- Кожух шлифовального круга рис.6 поз.37,38,39 - 1 шт

- Втулка рис.1,6 + поз.10 - 1 шт

- Шайба стальная рис.1,6 + поз.11 - 1 шт

- Шайба картонная рис.6 + поз.40 - 1 шт

- Шайба картонная рис.6 + поз.42 - 1 шт

- Гайка М12 рис.1,6 + поз.9 - 1 шт

- Толкатель рис.3 + поз.18 - 1 шт

- Защитное ограждение фуговального барабана рис.3 + поз.19 - 1 шт

- Защитное ограждение сверлильного патрона рис.4 + поз.22 - 1 шт

- Кожух дисковой пилы рис.1 + поз.7 - 1 шт

- Винт М 6х12 - 1 шт

- Пила дисковая рис.1 + поз.8 - 1 шт

- Круг шлифовальный ПП 125х20х32=Э=К рис.6 + поз.41 - 1 шт

- Фреза концевая - 1 шт

- Резец для токарных работ рис.5 + поз.36 - 2 шт

- Нож строгальный рис.2 + поз.13 - 2 шт

- Патрон сверлильный рис.4 + поз.23 - 1 шт

- Ключ специальный - 1 шт

- Руководство по эксплуатации - 1 шт

Приспособления:

Приспособление для производства токарных работ, в которое входит:

Приспособление для заточки инструмента, в которое входят:

Вспомогательные приспособления:

Инструменты:

Вспомогательные инструменты:

УБДН-1 Общий вид комбинированного деревообрабатывающего станка

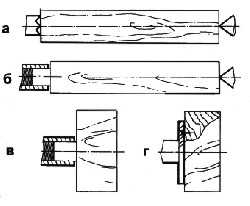

Фугование пиломатериалов на комбинированном станке УБДН-1

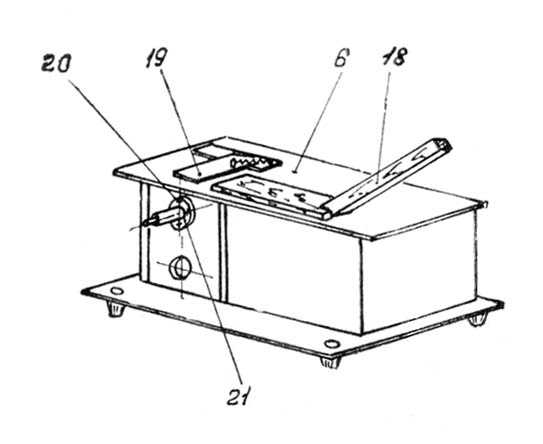

Перечень деталей для фугования на комбинированном станке УБДН-1 (рис.3)

- 6 — плита

- 18 — толкатель

- 19 — ограждение фуговального барабана

- 20 — гайка

- 21 — крышка подшипника

Для Фугования пиломатериалов на комбинированном станке УБДН-1 необходимо:

- Установить ножи согласно рис. 2;

- Установить защитное ограждение 19 фуговальных ножей. При этом шип ограждения должен войти в отверстие плиты 6;

- Закрепить ограждение винтом М6, который устанавливается при повороте защитной планки (красного цвета) до упора по часовой стрелке;

- Включить устройство и осуществить подачу пиломатериала

При подаче пиломатериала планка красного цвета защитного ограждений 19 отходит, открывая фуговальные ножи. После прохода материала под действием пружины планка возвращается в исходное положение, закрывая ножи, предохраняет руки в опасной зоне.

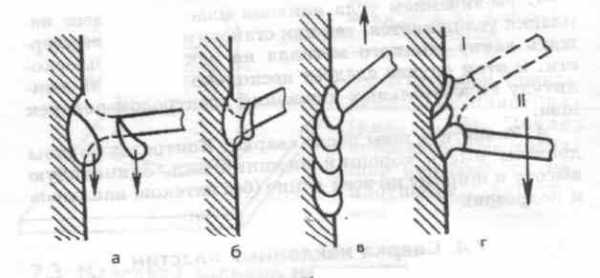

Сверление и фрезерование пиломатериалов на комбинированном станке УБДН-1

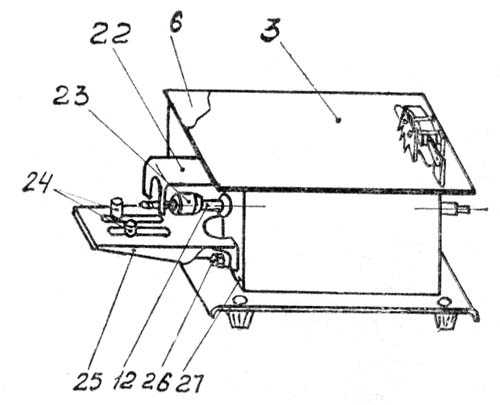

Перечень деталей для сверления и фрезерования на комбинированном станке УБДН-1 (рис.4)

- 3 — плита верхняя

- 6 — плита

- 12 — вал

- 22 — ограждение патрона

- 23 — патрон

- 24 — упоры

- 25 — стол

- 26 — фиксатор

- 27 -стойка

Для выполнения cверления и фрезерования пиломатериалов на комбинированном станке УБДН-1 необходимо:

- Отвернуть 6 винтов крепления плиты 6 и снять ее. Отвернуть со стола 25 установленные на нем два фиксатора 26 с гайками М6 Гайки завести в прорези, имеющиеся с внутренней стороны стойки 27 и прикрепить к стойке 27 стол 25 при помощи фиксаторов 26, ввернув их в гайку сквозь отверстия в стенке стола 21>,

- Установить защитное ограждение 22. Для этого направляющие штыри ограждения 22 вставить в прорези стойки 27, установить о внутренней стороны штырей шайбы и зашплинтовать их приложенными шплинтами. При установке ограждения 22 пружины должны остаться снаружи устройства.

- Поставить стол 25 на необходимую высоту, упоры 24 на необходимую глубину сверления (фрезерования)

- После этого установить на место плиту 6, предварительно заведя уголок ограждения 22 в пазы этой плиты

- Установить плиту 3 в нерабочее положение (см. рис. 4)

- Насадить на конический конец вала 12 сверлильный патрон 23 и укрепить в нем сверло (фрезу)

- Включить устройство и осуществить подачу материала

Если сверло заклинило и вал остановился, необходимо немедленно выключить устройство и осторожно вынуть сверло.

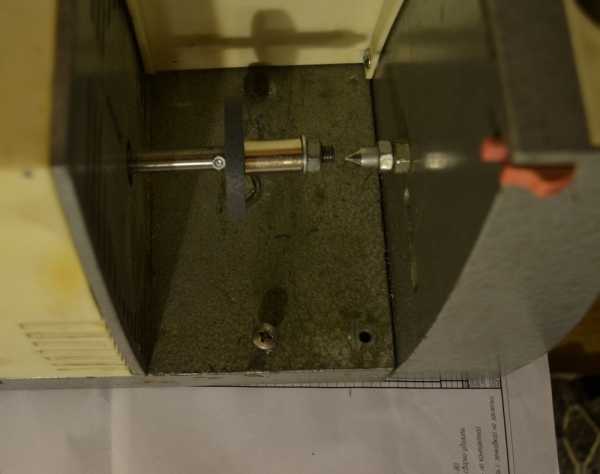

Токарная обработка на комбинированном станке УБДН-1

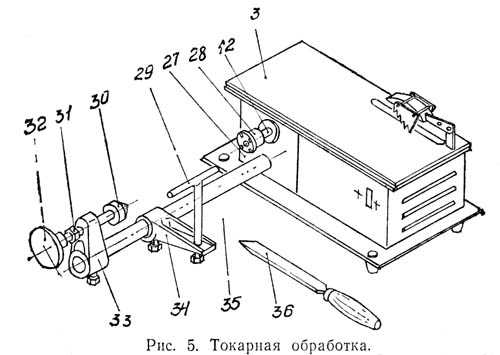

Перечень деталей для токарной обработки на комбинированном станке УБДН-1 (рис.5)

- 12 — вал

- 28 — втулка

- 27 — стойка

- 29 — подручник

- 30 — конус

- 31 — гайка

- 32 — маховик

- 33 — стойка

- 34 — кронштейн

- 35 — труба

- 36 — резец

Для выполнения токарной обработки на комбинированном станке УБДН-1 необходимо:

- Установить плиту 3 в нерабочее положение (см. рис. 5)

- Завести трубу 35 в отверстия, имеющиеся в нижней части стоек 27 и закрепить ее двумя болтами внизу устройства. При этом нужно следить, чтобы заостренные концы болтов вошли в отверстия, имеющиеся в трубе, и надежно зафиксировали ее.

- Установить на вал 12 втулку 28 (резьба левая)

- Установить на трубу 35 кронштейн 34 с подручником 29, стойку 33. Стойка, кронштейн и подручник устанавливаются в необходимое положение в зависимости от размеров обрабатываемой заготовки и закрепляются болтами.

- Установить заготовку между втулкой 28 и конусом 30

- Поджать заготовку маховиком 32 и законтрагаить гайкой 31

- Включить устройство и приступить к обработке заготовки с помощью резцов 36

- Стакан, входящий в комплект устройства, предназначен для внутренней токарной обработки. Он устанавливается вместо втулки 28

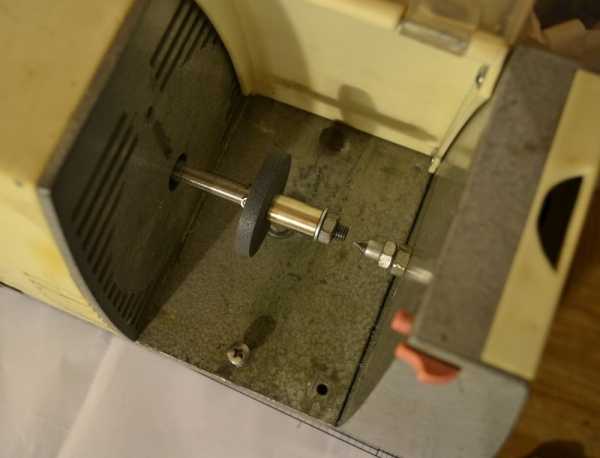

Заточка инструмента на комбинированном станке УБДН-1

Перечень деталей для заточки на комбинированном станке УБДН-1 (рис.6)

- 3 — плита верхняя

- 9 — гайка

- 11 — шайба стальная

- 12 — вал

- 37 — подручник

- 38 — планка

- 39 — кожух шлифовального круга

- 10 — втулка

- 40 — шайба картонная

- 41 — круг шлифовальный

- 42 — шайба картонная

Для выполнения заточки инструмента на комбинированном станке УБДН-1 необходимо:

- Установить на вал 12 шлифовальный круг 41 и закрепить его с помощью картонных шайб 40, 42, стальной шайбы и, втулки 10 и гайки 9;

- Установить кожух 39. При этом выступы в нижней части кожуха должны войти в отверстие нижней плиты устройства;

- Установить плиту 3 в нерабочее положение и сквозь отверстие в плите и кожухе 39 завернуть винт М6, прикрепив плиту и кожух к стойке 27;

- Установить в необходимое положение подручник 37 на кожухе 39;

- Перед началом работы шлифовальный круг в течение 2 минут должен быть подвергнут вращению вхолостую.

Расширение возможностей комбинированного станка УБДН-1 (В. Г. Шириков)

Внесение несложных изменений в конструкцию станка УБДН-1 позволит расширить его возможности, например, изготавливать из досок вагонку для обивки стен садового домика, делать различные наличники, плинтуса, уголки, рейки, штапики, оконные и дверные переплеты и другие изделия. Выбирать на заготовках из древесины четверти и пазы разных размеров, делать овал, желобок и т.д.

Изготовление вагонки на станке УБДН-1

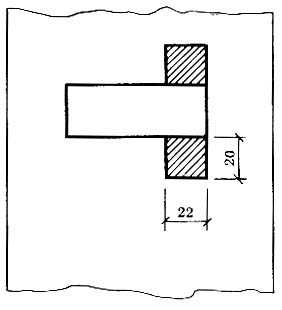

Прежде всего в верхней плите станка необходимо сделать дополнительные вырезы-проемы в отверстии для фуговального барабана, как указано на рис. 1. Размер вырезов составляет 22х20 мм. Это дает возможность применять режущий инструмент шириной до 20 мм и выбирать паз, четверть и т. д. на глубину до 12-15 мм. При устройстве вырезов качество фугования пиломатериалов не ухудшается.

Дополнительные вырезы в верхней плите УБДН-1 комбинированного станка УБДН-1. Рис.1

К металлическому направляющему уголку необходимо прикрепить на двух болтах дополнительно деревянную планку толщиной 25 мм, шириной 50 мм и длиной 600 мм, приладив ее с внутренней стороны уголка. На планке выбирается овальное углубление для барабана с ножами.

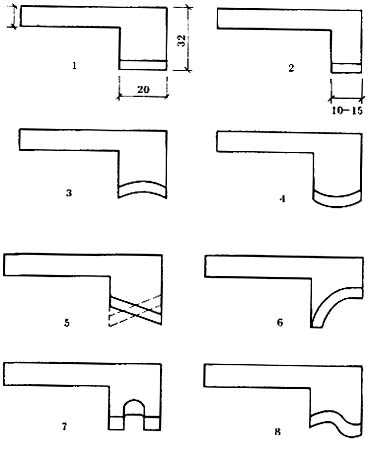

Самодельные ножи для комбинированного станка УБДН-1. Рис.2

После этого усовершенствования вам остается изготовить необходимый на ваше усмотрение инструмент (ножи). Можно, например, изготовить из инструментальной стали (рис. 2). Перемещая направляющий уголок и обрабатываемое изделие или заготовку, можно выбирать четверти и пазы разных размеров с одной или нескольких сторон заготовки. Обработку, возможно, придется вести разными ножами, изменять их положение, так как за один пропуск ножу не всегда удается выбрать нужный профиль.

- Нож для выборки пазов и четвертей

- Нож для выборки пазов и четвертей

- Нож для создания овала

- Нож для выборки желоба

- Нож для снятия фасок

- Нож для изготовления штапиков

- Нож для выборки шипов

- Нож для изготовления наличников

Паз или четверть лучше выбирать за два приема, сначала производить обработку на глубину 5-7 мм, а затем уже добиваться нужной глубины обработки 10-15 мм).

Незаменимым инструментом для выборки четвертей, а особенно пазов и канавок являются фрезы, приобрести которые можно в магазинах инструментов. При покупке инструмента (дисков и фрез) обращайте внимание на диаметр отверстия в инструменте, так как он должен быть равен 32 мм.

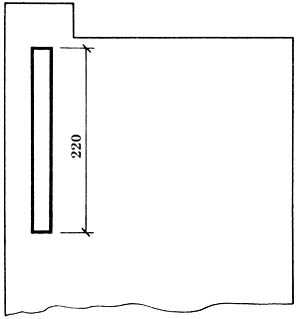

Увеличение толщины пиломатериалов при пилении на комбинированном станке УБДН-1

Одним из серьезных недостатков станка является то, что, согласно заводской инструкции, на нем разрешается раскрой досок толщиной не более 25 мм, тогда как в домашних условиях нередко возникает потребность в распиловке досок большей толщины.

Устранить этот недостаток можно применив дисковую (продольную) пилу заводского изготовления диаметром 200 мм с крупным зубом, что позволило вести раскрой досок толщиной 50 мм и более.

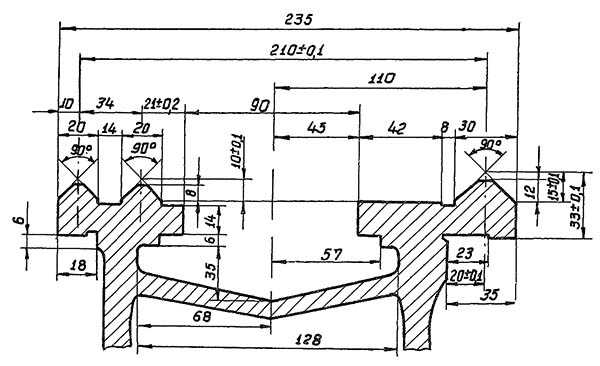

Для этого необходимо изготовить дополнительно новую верхнюю плиту. Я ее сделал сам из обрезка листовой стали. Конструкция плиты, размеры и форма аналогичные заводской, имеющейся в комплекте устройства. Однако необходимы и нововведения - на левой стороне плиты делается выступ 50х50 мм, длина паза в плите для прохода диска пилы увеличивается до 210-220 мм (рис. 3).

Дополнительная плита для комбинированного станка УБДН-1. Рис.3

Придется изготовить также новый защитный кожух для диска пилы из листовой стали. Он делается аналогично имеющемуся в комплекте, но больших размеров (не менее 210-220 мм) и несколько измененной конструкции крепления к станку. Без кожуха работать на станке нельзя. Кожух устанавливаю и при работе с заводскими наждачными дисками, диаметр которых 200 мм, а толщина 3 мм.

Диском удается вырезать необходимые металлические заготовки из уголка, листовой и арматурной стали, затачивать инструменты, сверла, резать проволоку и т. д.

При пользовании фрезой 023-02 Х6вФ необходимо изготовить из древесностружечной плиты накладку (плиту) на плиту станка, ибо имеющаяся в комплекте заводская верхняя плита, применяемая для раскроя досок, в этом случае не годится. Для крепления накладки к плите станка используются имеющиеся в плите отверстия и направляющий уголок. При этом болты крепления уголка к плите заменяются на более длинные. В плите необходимо выбрать паз для фрезы.

УБДН-1. Видеоролик

Технические характеристики комбинированного станка УБДН-1

| Операции, выполняемые на станке | ||

| Распиловка продольная, поперечная | + | + |

| Строгание по плоскости, по ребру | + | + |

| Распиловка под углом | + | - |

| Фрезерование дисковой фрезой (отбор четверти) | + | + |

| Сверление | + | + |

| Фрезерование цилиндрической (торцовой) фрезой | + | - |

| Основные параметры станка | ||

| Толщина распиливаемой заготовки, мм | 45 | 25 |

| Наибольшая ширина фугования (строгания), мм | 200 | 100 |

| Наибольшая глубина снимаемого слоя за один проход при строгании, мм | 2,4 | |

| Частота вращения ножевого барабана на холостом ходу, об/мин | 5000 | 3500 |

| Частота вращения пилы на холостом ходу, об/мин | 2200 | 3500 |

| Количество строгальных ножей | 2 | 2 |

| Сверление. Фрезерование | ||

| Диаметр хвостовика сверла, мм | 3..16 | 6 |

| Диаметр хвостовика для установки сверлильного патрона, мм, мм | Конус Морзе В18 | |

| Электрооборудование станка | ||

| Род тока питающей сети | 220В 50Гц | 220В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 1 |

| Электродвигатель - номинальная мощность, кВт | 1,7 | 0,58 |

| Габарит и масса станка | ||

| Габарит станка (длна х ширина х высота), мм | 700 х 670 х 420 | 415 х 820 х 240 |

| Масса станка БРУТТО, кг | 53 | 18 |

Полезные ссылки по теме. Дополнительная информация

Каталог справочник деревообрабатывающих станков

Паспорта деревообрабатывающих станков

stanki-katalog.ru

1П611 Станок токарно-винторезный повышенной точности универсальный схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1П611

Производителями станка 1П611 являются два станкостроительных завода СССР Одесский станкостроительный завод и Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки токарные производства СВСЗ

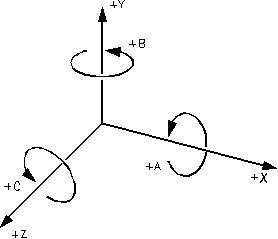

Обозначение токарного станка

1 - токарный станок (номер группы по классификации ЭНИМС)

П – поколение станка (А, Б, В, Д, К, Л, П)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 - токарно-винторезный)

11 – высота центров над станиной (11, 16, 20, 25, 30, 40, 50) (11 - высота центров 135 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с копировальным устройством, с автоматической коробкой скоростей

П – точность станка - (н, п, в, а, с) по ГОСТ 8-82 (П - повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

1П611 Станок токарно-винторезный повышенной точности универсальный. Назначение и область применения

Разработчик токарно-винторезный станок 1П611 - Одесский станкостроительный завод. Начало серийного производства - 1968 год.

Универсальный токарно-винторезный станок 1П611 повышенной точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб

Станок применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах.

Станок обеспечивает:

- Разнообразные токарные работы в центрах, цанговом и кулачковом патронах;

- Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности;

- фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне;

- Наружное и внутреннее шлифование деталей в центрах и патроне.

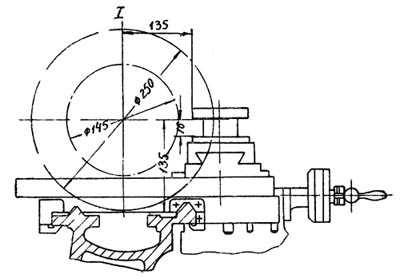

Габаритные размеры рабочего пространства токарного станка 1П611

Габариты рабочего пространства токарного станка 1п611

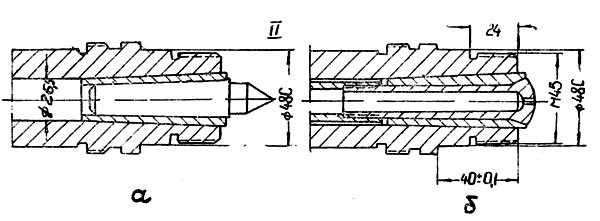

Посадочные и присоединительные базы токарного станка 1П611

Посадочные и присоединительные базы токарного станка 1п611

Станина токарно-винторезного станка 1п611

Станина токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

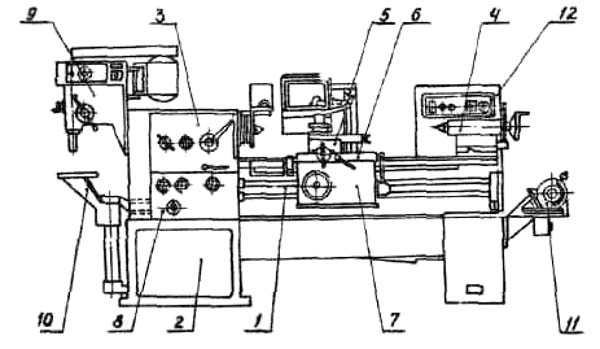

Общий вид токарно-винторезного станка 1П611

Фото токарно-винторезного станка 1п611

Фартук токарно-винторезного станка 1п611

Фартук токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

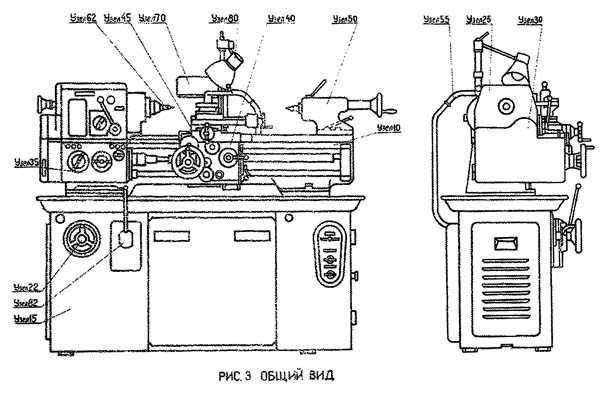

Расположение составных частей токарно-винторезного станка 1П611

Расположение составных частей токарного станка 1п611

Спецификация составных частей токарно-винторезного станка 1П611

- Станина - 10

- Тумба - 15

- Редуктор - 20*

- Механизм управления - 22

- Передняя бабка - 25

- Гитара - 30

- Коробка подач - 35

- Фартук - 40

- Суппорт - 45

- Задняя бабка - 50

- Конусная линейка - 52*

- Охлаждение - 55

- Неподвижный люнет - 60*

- Подвижный люнет - 61*

- Принадлежности - 62*

- Ограждение - 70*

- Электрооборудование - 80

- Переключатель - 82

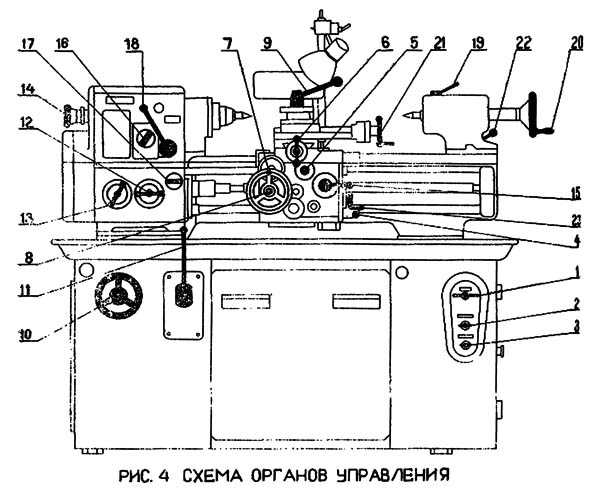

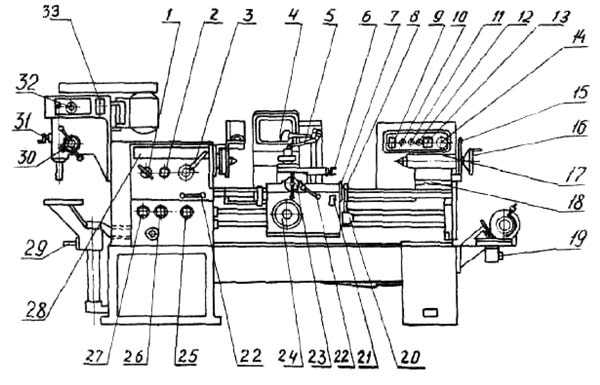

Расположение органов управления токарно-винторезным станком 1П611

Расположение органов управления токарным станком 1п611

Спецификация органов управления токарно-винторезного станка 1П611

- Входной выключатель

- Выключатель освещения

- Выключатель охлаждения

- Рукоятка перегрузочной муфты

- Рукоятка включения механического продольного и поперечного перемещения

- Рукоятка ручного поперечного перемещения

- Рукоятка ручного продольного перемещения

- Рукоятка включения и выключении вращения маховичка

- Рукоятка зажима резцедержателя

- Маховичок изменения числа оборотов шпинделя

- Рукоятка изменения направления вращения шпинделя и торможения

- Рукоятка переключения подачи

- Рукоятка переключения подачи

- Маховичок зажима цанги

- Рукоятка трензеля и включения маточной гайки

- Рукоятка переключения с резьбы на подачу

- Рукоятка переключения ходового винта и валика

- Рукоятка перебора

- Рукоятка зажима пиноли

- Маховичок перемещения пиноли

- Рукоятка верхней каретки

- Рукоятка зажима бабки

- Рукоятка маслонасоса

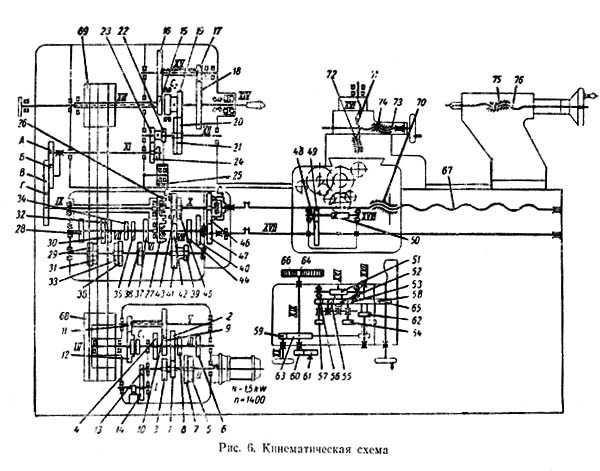

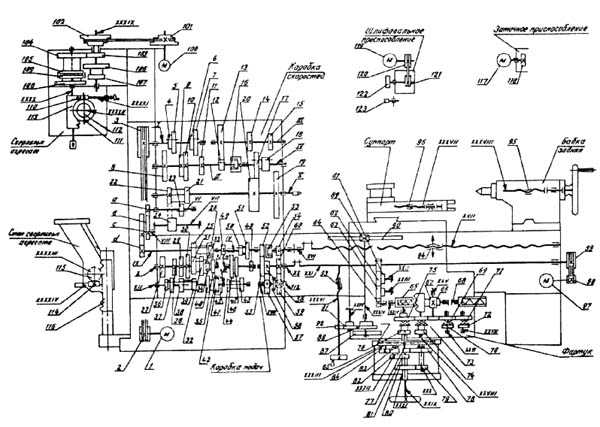

Схема кинематическая токарно-винторезного станка 1П611

Кинематическая схема токарного станка 1п611

Схема кинематическая токарно-винторезного станка 1П611. Смотреть в увеличенном масштабе

Конструкция токарно-винторезного станка 1П611

Передняя бабка токарно-винторезного станка 1П611

Передняя бабка устанавливается в левой верхней части станины. Состоит из следующих элементов:

- Шпиндель

- Переборные шестерни

- Привод подачи

- Механизм управления

Вращательное движение шпиндель получает от шкива либо через перебор, либо через зубчатую муфту. Шпиндель имеет 14 ступеней скоростей и частоту вращения 33,5...3000 оборотов в минуту. В передней опоре шпинделя установлены роликовый подшипник , воспринимающий радиальные нагрузки и два упорных подшипника, воспринимающие осевые нагрузки. В задней опоре установлен радиально упорный подшипник.

Гитара токарно-винторезного станка 1П611

Гитара сменных зубчатых колес предназначена для нарезания различных резьб. Состоит из корпуса, прикрепленного к передней бабке и коробке приклона и крышки. Приклон проворачивается на фланце выводного вала передней бабки и фиксируется в нужном положении болтом. Настройка привода подачи обеспечивается установкой различных наборов сменных зубчатых колес.

Суппорт токарно-винторезного станка 1П611

Суппорт станка переперемещается по двум призматическим направляющим в продольном направлении станины. Снизу к продольным салазкам крепится фартук. В верхней части по направляющим продольных салазок перемещаются поперечные салазки. Сзади и сверху на салазках выполнены Т-образные пазы, предназначенные для монтажа заднего резцедержателя. Резцедержатель установлен на верхней каретке.

Смазка подшипников суппорта осуществляется при помощи шариковых масленок.

Задняя бабка токарно-винторезного станка 1П611

Задняя бабка предназначена для поддержания длинных заготовок центром во избежание радиального биения, а также для установки режущего инструмента (сверло, метчик, плашка).

Задняя бабка монтируется на плоские направляющие станины. Фиксируется положение бабки при помощи эксцентрикового прижима. Смещение в поперечном направлении корпуса задней бабки осуществляется двумя винтами. Данное смещение необходимо при точении конусов. В Корпусе бабки перемещается пиноль. Пиноль зажимается с помощью рукоятки, стягивающей сухари.

Смазка задней бабки осуществляется шариковой масленкой.

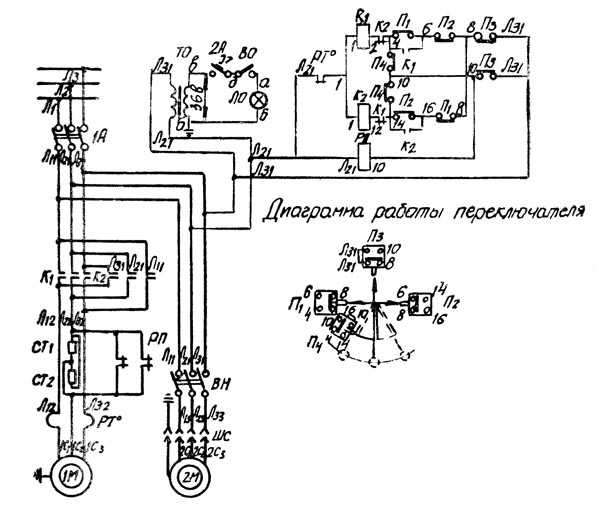

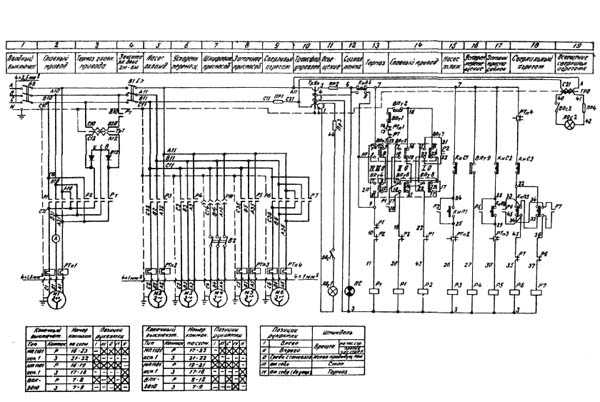

Схема электрическая принципиальная токарно-винторезного станка 1П611

Электрическая схема токарного станка 1п611

Электрооборудование станка содержит:

- 1М - электродвигатель привода станка

- 2М - электронасос охлаждения

- Переключатель управления

- СТ - тормозное сопротивление

- Местное освещение

- Пусковая, защитная аппаратура

Работа эектросхемы токарно-винторезного станка 1П611

- Поворотом вводного выключателя ВВ подается напряжение на силовые цепи и цели управления

- Переключателем II задается необходимое включение:

- поворотом рукоятки влево начинается вращение шпинделя плево, а рукоятка из нефиксированного положения возвращается в первоначальное сроднее положение;

- аналогично производится включение вращения шпинделя вправ

- поворотом рукоятки к себе происходит торможение шпинделя (рукоятка возвращается в исходное положение)

Защита электрооборудования

- Защита от токов короткого замыкания осуществляется предохранителями

- Защита от перегрузки электродвигателей осуществляется тепловыми реле

- Нулевая защита осуществляется магнитными пускателями

- Станок должен быть надежно заземлен на цеховой контур согласно существующим правилам и нормам

- Эксплуатация электрооборудования стенка должна производиться в соответствии с документом "Правила устройства электрических установок"

1П611 Станок токарно-винторезный повышенной точности. Видеоролик.

Технические характеристики токарно-винторезного станка 1П611

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | |

| Наибольший диаметр заготовки над станиной, мм | 250 | |

| Наибольший диаметр заготовки над суппортом, мм | 145 | |

| Наибольшая длина заготовки (РМЦ), мм | 500 | |

| Наибольшая длина обточки заготовки, мм | 450 | |

| Высота центров над станиной, мм | 135 | |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 26,5 | |

| Наибольший диаметр обрабатываемого прутка в патроне, мм | 25 | |

| Наибольший диаметр обрабатываемого прутка в цанге, мм | 16 | |

| Число ступеней частот прямого вращения шпинделя | 14 | |

| Частота прямого вращения шпинделя, об/мин | 33,5..3000 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | |

| Резьбовой конец шпинделя | М45 | |

| Суппорт | ||

| Наибольшее перемещение суппорта продольное/ поперечное, мм | 580/ 150 | |

| Число ступеней продольных подач | 24 | |

| Пределы рабочих подач продольных, мм/об | 0,05..0,7 | |

| Пределы рабочих подач поперечных, мм/об | 0,025..0,35 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 0,25..3,5 | |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 80..7 | |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..1,75 | |

| Количество нарезаемых резьб питчевых | нет | |

| Пределы шагов нарезаемых резьб питчевых | нет | |

| Перемещение на одно деление лимба в продольном/ поперечном направлении, мм | 1/ 0,02 | |

| Диаметр и шаг ходового винта, мм | 30 х 6 | |

| Диаметр ходового вала, мм | 20 | |

| Верхние салазки | ||

| Наибольшее перемещение салазок, мм | 150 | |

| Перемещение салазок на одно деление лимба, мм | 0,02 | |

| Перемещение салазок на один оборот лимба, мм | 2,0 | |

| Угол поворота салазок, град | ±45 | |

| Наибольшее сечение державки резца, мм | 16 х 16 | |

| Расстояние от опорной поверхности резца до линии центров, мм | 16 | |

| Задняя бабка | ||

| Наибольшее перемещение пиноли задней бабки, мм | 70 | |

| Конус пиноли задней бабки, мм | Морзе 3 | |

| Диаметр пиноли задней бабки, мм | 40 | |

| Наибольшее поперечное смещение задней бабки, мм | ±10 | |

| Перемещение пиноли на одно деление линейки, мм | 1 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | |

| Электродвигатель главного привода, кВт | 1,5 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1510 х 700 х 1360 | |

| Масса станка, кг | 560 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Модельный станок "Умелые руки" К-1 / Мастерские / В помощь стим-мастеру / Коллективные блоги / Steampunker.ru

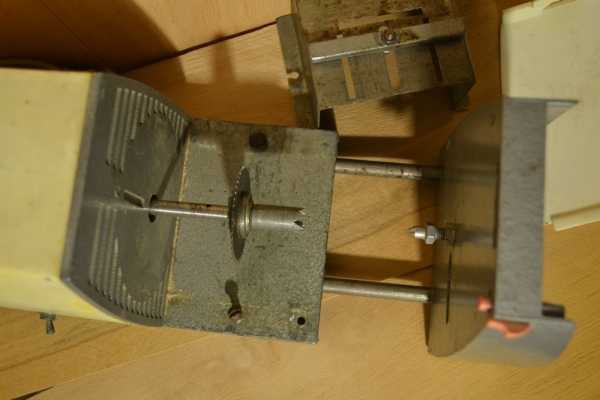

В пятницу было ДР, родитель, зная о моем увлечении, притащил тяжелый и приятно позвякивающий сверток. Так-так-так, посмотрим что там. Угу, советская фиговина, похожая на соковыжималку. Пытаюсь поднять мутное стекло и оно отваливается вместе с крышкой. Ставлю в сторону. Ага, вижу пилу. Это маленькая циркулярка? Отлично, пригодится, а то ножовкой пилить уже задолбался.

Правая крышка явно снимается… снимаю, вижу конец стержня с резьбой, закрепленный гайкой. Что это? Вал, который проходит насквозь? Но при включении он не крутится, только пила…

Пытаюсь отпилить что-нибудь… тонкий лист больше жует чем пилит, но… почему так мало места справа от пилы? Как же я буду что-то длинное отпиливать, например, кусок от болванки? Правая часть явно должна сниматься… пытаюсь потянуть… опа-ча! Выдвигается на круглых направляющих, и я вижу справа центр, а слева какую-то зубастую штуковину-корону…

Снимаю кожух… да это же… передняя бабка станка по дереву и задний центр!

Снятая пила и «зубастая штуковина».

Явно не комплект. В коробочке только… керно и никаких больше деталей. Но как же гугглить-то, где название станка? Обычно пишется на передней стенке, а тут ничего нет… переворачиваю вверх ногами…

Да вот же оно:

По марке нагуглил название и понял что многих деталей не хватает:

И появилось куча вопросов, к опытным господам, у которых был такой или подобный станок. Т.к. мой опыт токаря включает в себя несколько уроков в средней школе (один урок на токарном по металлу, один на фрезерном, и несколько на деревообрбатывающем токарном), да несколько часов на токарнике на заводе, а инструкцию к этой «соковыжималке» нагугглить не смог, то вопросы возникли такие:

1) Стекло побелело, а оно нужно для защиты от летящей стружки. Как его можно очистить? Спирт, ацетон не берут, полировальный круг палит даже на низких оборотах. У меня уже возникла идея вырезать окно и вставить туда новый кусок поликарбоната. 2) Как с ним работать? Особенно по технике безопасности. С пилой понятно: есть столик-суппорт, нет защитного кожуха сверху. 3) Как правильно закрепить деревянную заготовку, чтобы не улетела в лицо? Я помню что надо деревянный брусок срезать углы хотя бы до восьмиугольника и потом уже доточить до круга. А закреплять как? Втыкаем в «корону» и поджимаем правым центром? Насколько сильно? Я помню что на центр мажут солидол. Обычное масло для швейных машинок подойдет? Или лучше достать таки солидол? 4) Заметил что передняя бабка и задний центр совсем не соосны. Разница в осях до сантиметра. Насколько это критично? 5) Пила на фото — по дереву? Или металл тоже возьмет? 6) Реально ли на таком станке закрепить и обрабатывать латунные детали? Резьба вала — М8. 7) Попытаюсь сделать круглую насадку под шлифкруги, отсутствующий суппорт для стамесок.

В этой теме в коментах буду добавлять свой опыт работы со станком, изготовление приспособ и задавать появляющиеся вопросы. Буду рад ответам и советам.

Upd1:

Так, заменил стекло. К слову, вдруг кто не знал, поликарбонат вполне сносно рубается и гнется промышленными станками по металлу (в отличии от оргстекла).

И в хозяйстве по счастливой случайности оказались шлифовальный стоматологические круги двух видов. Мелкозернистые с втулкой из чего-то типа силумина, почти подходящие по размеру не посадочного места пилы, но основного диаметра вала и второй тип диска из чего-то среднего между абразивным кругом и резиной, наверное полировочный как зеленый к дремелю. Чуть расточил втулку круглым напильником, надел на вал. В валу было отверстие, в него винт М3 с гайкой, затем диск, затем трубка, зафиксировал гайкой. Гайка вжала диск к винту с гайкой, грань гайки зафиксирована плоскостью диска, не должна выкрутится.

Вопросы: 1) Правильно ли закреплен диск? Не раскрутится, ли, не вылетит? 2) Как закрепить второй тип дисков, у них посадочное на миллиметр шире вала. Придется втулку-переходник точить? 3) Какой столик сделать для диска? Такой же как для пилы, с прорезью?

Upd2: Сделал подставку под резцы (подручник). С креплением на 2 винта. Первые попытки (спустя 18 лет) токарной работы по дереву:

Upd3:

Попытка резать кольца из меди на деревянной шайбе… больше неудачная чем удачная.

steampunker.ru

1Д95 станок токарно-винторезный комбинированныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Д95

Разработчик и изготовитель токарно-винторезного станка 1Д95 - Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом "20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинский станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

1Д95 станок токарно-винторезный комбинированный. Назначение и область применения

Универсальные токарно-винторезные станки 1Д95 предназначены для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1Д95 предназначен для работы в передвижных и стационарных мастерских.

Токарный станок модели 1Д95 производился с 1975 года, снят с производства в 1986 году и заменен более совершенной моделью 1Е95.

Комбинированный станок 1Д95 состоит из 3-х основных агрегатов:

- Токарно-фрезерного

- Сверлильного

- Заточного

Каждый с самостоятельным приводом.

Благодаря наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

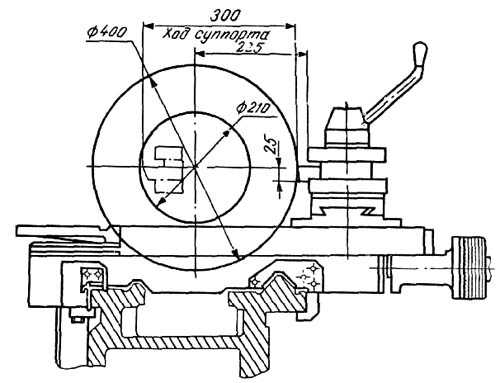

Габариты рабочего пространства станка 1Д95. Суппорт

Посадочные и присоединительные базы станка 1Д95. Шпиндель

Общий вид универсального токарно-винторезного станка 1Д95

Расположение составных частей токарно-винторезного станка 1Д95

Перечень составных частей токарно-винторезного станка 1Д95

- Станина - 16У20Е.012.000

- Тумбы - 16У20Е.015.000

- Коробка скоростей - 16У20Е.020.000

- Задняя бабка - 16У20Е.030.000

- Суппорт - 16У20Е.041.000

- Каретка - 16У20Е.052.000

- Фартук - 16Б20П.061.001

- Коробка подач - 16У20Е.070.000

- Сверлильный агрегат - 95М7501.000

- Стол сверлильного агрегата - 1Д95.055.000

- Заточное приспособление - 1Д95.165.001

- Электрооборудование шкафа управления - 1Д95.181.000

Расположение органов управления токарно-винторезным станком 1Д95

Перечень органов управления токарно-винторезного станка 1Д95

- Рукоятки установки числа оборотов шпинделя

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки установки числа оборотов шпинделя

- Кнопка включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятке ручного перемещения резцовых салазок

- Рукоятка включения гайки ходового винта

- Кнопка включения быстрых ходов каретки и суппорта

- Выключатель вводной

- Лампа сигнальная

- Кнопка включения насоса охлаждения

- Кнопка выключения насоса охлаждения

- Указатель нагрузки

- Выключатель аварийный

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Кнопочная станция включения и выключения заточного приспособления

- Рукоятка управления направлением подачи

- Таблица с символами включения гайки ходового винта

- Рукоятки управления электродвигателем главного привода

- Рукоятка ручной поперечной подачи суппорта

- Маховик ручного перемещения каретки

- Рукоятка установки величины подачи или резьбы

- Рукоятка выбора типа резьбы и вида работ (резьбы или подачи)

- Рукоятка установки величины подачи или резьбы

- Таблица с символами для выбора подач и числа оборотов

- Винт подъема стола сверлильного агрегата

- Рукоятка для ускоренной подачи сверлильного шпинделя

- Маховик ручного замедленного перемещения шпинделя сверлильного агрегата

- Рукоятка для переключения скоростей вращения шпинделя сверлильного агрегата

- Кнопочная станция для включения и реверсирования электрического двигателя сверлильного агрегата

Кинематическая схема токарно-винторезного станка 1Д95

Схема кинематическая токарно-винторезного станка 1Д95. Смотреть в увеличенном масштабе

Описание комбинированного токарно-винторезного станка 1Д95

Комбинированный станок с переменной высотой центров от 235 до 355 мм выполняется с расстоянием между центрами 1000 мм.

Станина станка коробчатой формы с поперечными ребрами имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя — перемещения задней бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован электродвигатель главного движения.

Коробка скоростей крепится и может передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной части станины. Движение коробки скоростей передается от индивидуального электромотора, помещенного в левой тумбе станка, через клиноременную передачу.

Внутри коробки движение идет через валик фрикциона и шестеренный механизм к шпинделю и цепи подач. Переключением соответствующих рукояток коробки скоростей предоставляется возможность получить 6 различных скоростей вращения шпинделя при прямом вращении электродвигателя и 6 скоростей при обратном вращении.

Все шестерни выполнены из углеродистой стали с соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Коробка подачи получает движение от коробки скоростей через сменные шестерни приклона. Механизм коробки подач дает возможность получить необходимые подачи и следующие виды резьб:

- метрические

- дюймовые

- модульные

- питчевые

Получение необходимых подач и резьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном и поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках. Управление перемещением каретки и нижней части суппорта осуществляется рукоятками 25—29 (см. схему управления фиг. 3).

Механизма быстрого автоматического перемещения суппорта фартук не имеет. Фартук имеет блокирующий механизм, препятствующий одновременному включению ходового винта и ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового винта и дает возможность рукоятке 30 включать продольные и поперечные подачи. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового винта.

На оси XXIX смонтирован лимб продольной подачи с ценой деления 1 мм.

Суппорт, благодаря крестовой конструкции, имеет возможность перемещаться в продольном направлении по направляющим станины и в поперечном по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода с реверсом, так и от руки. Кроме того верхняя часть суппорта, несущая на себе 4-х гранную резцовую головку имеет независимое ручное продольное перемещение по направляющим средней поворотной части суппорта, которая может поворачиваться на 45° в ту и другую сторону. Задняя бабка крепится к задней стойке, по которой она может перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

При точении конуса корпус задней бабки перемещается в поперечном направлении.

Сверлильный агрегат установлен на стойке передней бабки, имеет отдельный привод и может работать независимо от токарно-фрезерного агрегата.

Для получения необходимого числа оборотов сверла нужно установить клиновой ремень на соответствующую ступень шкива, согласно таблицы и рукоятку 18 (фиг. 3) переместить в нужное положение.

Охлаждение

Подача охлаждающей жидкости из эмульсионного бака, расположенного под корытом к месту резания осуществляется электронасосом, производительностью 22 л в минуту.

Патроны

Станок снабжен 3-х кулачковым самоцентрирующим патроном диаметром 250 мм; 4-х кулачковым патроном и поводковой планшайбой. Патроны, посредством фланцев, и поводковая планшайба навертываются на резьбу шпинделя до упора.

Люнеты

К станку прилагаются два люнета: подвижный и неподвижный.

Смазка станка 1Д95

Места смазки или заливки мест маслом, нормы и периоды смазки, наименование смазочных масел указаны в схемах мест смазки (фиг. 6 и 7).

Смазка механизма передней бабки осуществляется за счет масляной ванны. Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего подшипника. Кроме того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механизма коробки подач осуществляется за счет масляной ванны. Смазка механизма фартука, направляющих каретки и суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

Все остальные места, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

Перед пуском станка наполняются резервуары передней бабки, сверлильного агрегата, коробки подач, фартука до рисок «Уровень масла» и масленки маслом «Индустриальное 20».

В период эксплуатации станка необходимо следить за работой масляного насоса и за наличием смазочного материала в резервуарах через маслоуказатель.

Электрическая схема токарно-винторезного станка 1Д95

Схема электрическая токарно-винторезного станка 1Д95. Смотреть в увеличенном масштабе

Электрооборудование. Параметры электрических цепей станка 1Д95

- Питающая сеть: напряжение - 380 В, ток - трехфазный, частота - 50 Гц

- Цепь местного освещения: напряжение - 36 В, ток - переменный

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

Первоначальный пуск токарно-винторезного станка 1Д95

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах в шкафу управления отключить провода питания всех электродвигателей. При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Описание работы токарно-винторезного станка 1Д95

Схема электрическая принципиальная показана на рис - 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и В1 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления. Управление шпинделем токарного станка осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) с помощью пружин. Благодаря этому, каждая из позиций рукоятки (I, II, III, IV) работает как кнопка (толчковая). Таким образом может быть осуществлен пуск, реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое - позиция I диаграммы, правое - позиция II). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение "от себя" (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение "от себя" (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

- для правой рукоятки 1П (7-8)

- для левой рукоятки 2П (8-12)

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение "от себя" полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку "Все стоп" (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и В1. Защита от перегрузки электродвигателей осуществляется:

- главного привода - реле РТп1

- насоса охлаждения - реле РТп2

- заточного приспособления - реле РТп3

- сверлильного агрегата - реле РТп4

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

1Д95 Станок токарно-винторезный комбинированный. Видеоролик.

Технические характеристики станка 1Д95

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | - | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передняя бабка | |||

| Наибольшее вертикальное перемещение передней бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого вращения шпинделя | 12 | 16 | 16 |

| Частота прямого вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного вращения шпинделя | 12 | 16 | 16 |

| Частота обратного вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Размеры рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых резьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых резьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых резьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых резьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых резьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых резьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных и поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задняя бабка | |||

| Наибольшая длина перемещения задней бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального перемещения задней бабки, мм | 120 | нет | нет |

| Наибольшая длина перемещения пиноли задней бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задней бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от конца шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество скоростей шпинделя | 6 | ||

| Частота прямого вращения шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерная головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от конца шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное приспособление | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30..300 | |

| Частота вращения шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота вращения шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное приспособление | |||

| Длина хода долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина хода долбления, мм | 320 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 6 | |

| Электродвигатель главного привода, кВт | 4 | 4 | 5,5 |

| Электродвигатель привода ускоренных перемещений, кВт | - | 0,4 | 0,55 |

| Электродвигатель привода сверлильного агрегата, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель заточного приспособления , кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель шлифовального приспособления , кВт | - | 0,27 | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Суммарная мощность, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Масса станка (РМЦ 1000), кг | 2170 | 2030 | 2475 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Кузнечный станок Декор-1У с трубогибом

Широкопрофильный станок для холодной ковки Декор-1У

Широкопрофильный станок для холодной ковки Декор-1УУстанавливаются:

Выполняет основные операции ковки. На станок можно поставить любой блок, кроме ВБ2. В базовой комплектации поставляется с блоком УКГБ.

Возможности Декор-1У:

Узнать ценуУзнать цену

Оставьте свои данные и мы дадим вам ответ максимально быстро.Внимание акция!!!

Если вы хотите экономитьпокупая по самой низкой цене

Пришлите счет который собираетесь платить

и мы сделаем вам встречное предложение на более выгодных условиях.

То есть дешевле!!!

Сэкономим ваше время. Подберем оптимальный вариант.Позвоните нам:

8 800 500 0074Звонок по РФ бесплатный

Базовая комплектация

Артикул / Название

Что делает / Описание

Заготовка

Цена

УКГБ

Блок УКГБ, с помощью сменной оснастки, выковывает основные ажурные элементы для таких изделий как заборы, решетки, лестницы, ворота.

Привод Д-УКГБРГ-1

Ролики для встроенного трубогиба РГ-1Круг до 20 мм, квадрат до 20х20 мм, проф. труба до 60х40х3 мм, полоса до 60х10 мм.

У

Штамп «Улитка» - универсальная Укруг, квадрат: 6-16 мм.

Б-50

Барабан для колец Б-50Навивает кольца диаметром 50 мм. |

РВ 1/1

Эксцентриковые вальцы РВ 1/1круг, квадрат: 6-20 мм,фасонная труба: до 20*20 мм.

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

Ролики для встроенного трехвалкового трубогиба

РГ-1

Комплект роликов для трубогиба - РГ-1, 3 шт

Комплект роликов для изготовления радиусных элементов из металлопроката круглого и квадратного сечения, профильной трубы, полосы.Входят в базовую комплектацию блока УКГБ. |

круг до 20 мм, квадрат до 20х20 мм, проф. труба до 60х40х3 мм, полоса до 60х10 мм.

РГ-57

Ролики для трубогиба РГ-57, 3шт

Предназначены для установки на УКГБ и гибки в радиус трубы диаметром 57 мм. |

РГ-48

Комплект роликов для трубогиба РГ-48, 3 шт

Для гибки в радиус трубы диаметром 48 мм. |

РГ-42/21

Ролики для трубогиба - РГ-42/21, 3шт

Комплект роликов для изготовления радиусных элементов из трубы круглого сечения диаметром 42 и 21 мм. |

труба 42 и 21 мм.

РГ-33/26

Комплект роликов для трубогиба РГ-33/26, 3 шт

Изготавливают радиусные элементы из труб круглого сечения диаметром 33 и 26 мм. |

труба 33 и 26 мм.

Приспособления для УКГБ

УКГБ 01-08

Приспособление для изготовления элемента "Спираль"Навивает спираль из трубы. |

труба: до 42 мм.

УКГБ-П5

Комплект приспособлений для изготовления элемента “Корзинка”Элемент “корзинка” изготавливается из 4-х сваренных у основания прутков. Минимальная длина заготовки - 150 мм. На выполнение одного элемента “корзинка” требуется не более 30 секунд. |

квадрат, круг: 6,8,10 мм.

УКГБ-П4

Комплект приспособлений для изготовления элемента “Торсион”Предназначен для продольного скручивания квадрата и полосы. Блок УКГБ имеет проходное отверстие, позволяющее на заготовке неограниченной длины скручивать в “торсион” участки по 1,5 м. |

квадрат до 20х20 мм, полоса до 40х4 мм.

Штамп "Улитка" с нераскатанным окончанием

УБЛ

Штамп "Улитка" – УБЛПредназначен для изготовления элементов "доллар","бублик","запятая" без оттяжки лапки. Внутренний размер завитка 108*117 мм. |

круг, квадрат: 6-12 мм,проф. труба: 15*15, 20*20 мм.

Штампы "Улитка" с раскатанным окончанием

Предназначен для изготовления элемента "доллар","бублик","запятая". Предварительные работы: необходимо раскатать кованое окончание. Воспользуйтесь эксцентриковыми вальцами на блоке МКБ, УКГБ или КРБ.

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

У

Штамп "Улитка" УниверсальнаяПредназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

М0

Штамп "Улитка" - М0Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,проф. труба: 15*15, 20*20 мм.

М1

Штамп "Улитка" - М1Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 ммпроф. труба: 15*15, 20*20 мм.

М2

Штамп "Улитка" - М2Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,проф. труба: 15*15, 20*20 мм.

Б1

Штамп "Улитка" - Б1Внутренний размер завитка 167*181 мм. |

круг, квадрат: 6-16 мм,проф. труба: 15*15, 20*20 мм.

Б2

Штамп "Улитка" - Б2Внутренний размер завитка 200*203 мм. |

круг, квадрат: 6-16 мм,проф. труба: 15*15, 20*20 мм.

Штампы "Улитка" с окончанием "обратный загиб"

Для получения элементов "доллар","бублик" ,"запятая" с окончанием "обратный загиб" необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-1

Штамп "Улитка" – ОЗ-1Чтобы работать на ОЗ-1 нужно сделать предварительный загиб на любой стандартной улитке (к ним относятся Д1У, М1, М2, Б1).Внутренний размер завитка 120*115 мм. |

круг, квадрат: 6-16 мм.

ОЗ-2

Штамп "Улитка" – ОЗ-2Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ.Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп "Улитка" – ОЗ-3Заранее подготовить загиб на приспособлении П-ОЗ.Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп "Улитка" – ОЗ-4Необходима предварительная подготовка загиба на П-ОЗ.Внутренний размер завитка 120*115 мм. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп "Улитка" – ОЗ-5Заготовку необходимо подготовить на П-ОЗ.Внутренний размер завитка 167*181 мм. |

круг, квадрат: 6-16 мм.

Штампы "Улитка" с окончанием "плотный завиток"

На штампах можно изготовить различные конфигурации элементов "доллар", "бублик" ,"запятая". Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-1

Штамп "Улитка" – ПЗ-1Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

ПЗ-2

Штамп "Улитка" – ПЗ-2Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

Барабаны для навивки колецОснастка устанавливается на блоки МКБ или УКГБ. Каждая модель навивает кольца определенного диаметра. |

Б-50

Предназначен для изготовления элемента "кольцо" диаметром 50 мм.

Б-70

Изготавливает элемент "кольцо" D = 70 мм.

Б-90

Изготавливает элемент "кольцо" D = 90 мм.

Б-114

Изготавливает элемент "кольцо" D = 114 мм.

Эксцентриковые вальцы

Эксцентриковые вальцы предназначены для получения кованых окончаний (оттяжки лапок). Установка на блоки МКБ и УКГБ. Не требуют перевальцовки. Комплектация: Вальцы устанавливаются в паре: верхний и нижний.

РВ 1/2

Двойная "Гусиная лапка"С помощью вальцов можно изготавливать по два кованых окончания «гусиная лапка» за одну операцию. |

круг, квадрат, фасонная труба: 6-20мм.

РВ 2/1

"Лепесток"Изготовление кованого окончания "лепесток" и еще три вида окончаний: пика, гладкая лапка, купольная пика |

РВ 2/2

Двойной "Лепесток"РВ-4

"Гусиная лапка/Лепесток"РВ 3/1

"Лилия"РВ 3/2

"Лилия двойная"РВ 5

"Лилия/Гусиная лапка"РВ 6

"Лилия/Лепесток"РВ 1/1

Комплект вальцов "Гусиная лапка" (2шт)С помощью вальцов РВ 1/1 можно изготовить несколько видов кованых окончаний:пика, гладкая лапка, купольная пика, гусиная лапка. |

круг, квадрат, фасонная труба: 6-20мм.

Горны

Горн используется для нагрева заготовок при выполнении операций по оттяжке декоративных окончаний: “лапок”, “пик”, “лепестков”. Горн работает на газе пропане.К горну можно подключить компрессор с воздухом для более быстрого нагрева.Технические характеристики:Применяемое топливо: Пропан / природный газ.Рабочее давление газа: 0,05-0,15 Мпа.Рабочее давление сжатого воздуха: 0,15-0,2 Мпа.Мах. температура нагрева заготовок: 1000 С.Габаритные размеры: 246х246х286 мм.Масса: 25 кг.

Д1-3

Газовый горн тупиковыйПредназначен для нагрева заготовки перед формовкой окончания.Мах. длина нагреваемой части: 150 мм. |

Д1-3/1

Газовый горн сквозного типаПредназначен для нагрева середины заготовки и ее окончания перед формовкой окончания.Мах. длина нагреваемой части неограниченна. |

Д1-3/2

Газовый горн сквозной с двумя горелкамиПредназначен для нагрева заготовки перед формовкой. |

Технические характеристики Декор-1У

| Мощность электродвигателя: | 3,0 кВТ. |

| Ток питания сети: | 380 В, 50 Гц, переменный, "трехфазный" (220V - под заказ). |

| Частота вращения рабочих валов: | 8,5 об/мин. |

| Направление вращения: | реверсивное. |

| Габаритные размеры: | 1590х955х950мм. |

| Масса: | 509 кг |

stanki-d.ru

Четырехсторонний станок СЧ-1

Станок СЧ-1 предназначен для профильной и плоскостной обработки пиломатериала с четырех сторон для получения половой доски, вагонки, наличников, брусков, плинтуса и прочих фасонных изделий.

Отличительные особенности СЧ-1:

-

Несмотря на маленький размер станок позволяет обрабатывать заготовки шириной до 200 мм;

-

Регулировка на размер осуществляется за счёт перемещения верхнего и левого суппорта;

-

Станина стальная коробчатой формы облегчает доступ к узлам и агрегатам станка;

-

Компактность и небольшой вес обеспечивает мобильность станка;

-

Малая потребляемая мощность позволяет подключать СЧ-1 без специальной подготовки электросети;

-

Для установки не требуется специального фундамента и крепления;

-

Конструкция проста, надежна и неприхотлива в эксплуатации;

-

Станок может обслуживать персонал с невысокой квалификацией;

-

Опыт эксплуатации показал возможность использования в неподготовленных помещениях и даже под навесом.

Рекомендуется применять на средних и малых предприятиях, индивидуальных и фермерских хозяйствах на строительных площадках с небольшим объемом производства и с редкими переналадками. Используется в столярном и мебельном производстве.

Технические характеристики СЧ-1:

| Размеры обрабатываемой заготовки, мм: — длина не менее | 1 000 |

| — ширина | 20?200 |

| — толщина | 100 |

| Наибольшая толщина снимаемого слоя, мм | 5 |

| Размеры инструмента (Dнар. х dпос), мм. | |

| — на вертикальных шпинделях (суппортах) | 125-150х32 |

| — на верхнем горизонтальном шпинделе (суппорте) | 160х40 |

| Количество шпинделей (суппортов), шт. | 4 |

| Частота вращения шпинделей, об/мин: | 5 500 |

| Скорость подачи, м/мин | 6; 9;12 |

| Количество эл/двигателей, шт. | 5 |

| Суммарная мощность, кВт | 13,1 |

| Габарит, мм | 1350х830хх1400 |

| Масса, кг | 485 |

Позиция 18559:

Состояние: в хорошем рабочем состоянии.Страна происхождения: Россия.Местонахождение: Тверская обл.Цена: по запросу.

Четырехсторонний станок СЧ-1Четырехсторонний станок СЧ-1

Обратите внимание:

Показать большеtech-trade.ru

ГС526У Станок токарно-винторезный универсальный Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка ГС526У

Разработчиком и изготовителем станков модели ГС526У является Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

В 1970 году завод приступил к изготовлению узлов к токарно-винторезным станкам: коробки подач и фартуки.

С 1976-1991 годы завод входил в состав Московского производственного объединения «Красный Пролетарий».

В 1992 году завод начал выпускать универсальный токарно-винторезный станок модели ГС526 и его исполнения. Станок ГС526 является прямым аналогом станка 16к20.

В 2008 году завод изготовил опытный образец токарного станка с ЧПУ модели 16ГС25СУ с оперативной системой управления, а также новый токарный станок с ЧПУ модели ГС1725Ф3, вертикально-сверлильный станок модели 2Т125 и 2Т150.

Продукция Гомельского завода станочных узлов ГЗСУ

ГС526У Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный универсальный станок ГС526 является прямым потомком станка 16к20 и аналогом токарного станка мк6057.

Универсальный токарно-винторезный станок модели ГС526, предназначен для выполнения разнообразных токарных работ в центрах или патроне, а также для нарезания метрической, дюймовой, модульной и питчевой резьб. На его базе созданы станки мод. ГС526У, ГС526УМ, ГС526У-01, ГС526УМ-01, ГС526У-02, ГС526УМ-02, и др. с длиной устанавливаемой детали от 1000 до 2000 мм.

Станки могут комплектоваться сверлильно-фрезерными устройствами, позволяющими дополнительно выполнять сверлильные, фрезерные работы и нарезание резьбы под разными углами на деталях, установленных на суппорте токарного станка;

Модификации токарно винторезных станков ГС526 и их обозначение:

- А - при заказе станка с измененным профилем направляющих станины

- Б1, Б2 и т.д. – при изменении основных технических характеристик

- В - при заказе станка с увеличенным наибольшим диаметром обработки заготовки над станиной - 630мм и суппортом - 420мм;

- Г - при заказе станка с выемкой в станине;

- Д1 - при заказе станка с увеличенным наибольшим диаметром прутка, проходящего через отверстие в шпинделе 89 мм;

- Е - при поставке станка, имеющего маркировку «СЕ» и соответствующего требованиям безопасности Директив ЕС.

- Л - при заказе станка с ценой деления лимба поперечного перемещения 0,02мм;

- М - при заказе станка с механизированным приводом верхней части суппорта;

- РЦ - при заказе станка с устройством цифровой индикации (УЦИ) и преобразователями линейных перемещений и с бесступенчатым регулированием частоты вращения шпинделя;

- С - при оснащении станка сверлильно-фрезерным приспособлением, предназначенным для выполнения сверлильных, фрезерных работ и нарезания резьбы под разными углами на деталях, установленных на суппорте станка;

- У - станки оснащены фартуками модели 067.0000.000, 011.0000.000, имеющими собственный привод ускоренного перемещения каретки и суппорта, что улучшает динамику работы станков на ускоренном ходу и коробками подач 16Б20П.077, которые позволяют нарезать резьбы 11 и 19 ниток на 1" без замены сменных зубчатых колес.

- Ц - при заказе станка с УЦИ;

- Ц1 - при заказе станка с УЦИ и преобразователями линейных перемещений «Fagor»;

- Ц2 - при заказе станка с УЦИ и преобразователями линейных перемещений «СКБ ИС»;

- Ц3 - при заказе станка с УЦИ и преобразователями линейных перемещений «SINO».

Примеры обозначений станков при заказе

- ГС526УА - направляющие станины имеют измененный профиль;

- ГС526УМ - наличие механизированного привода верхней части суппорта;

- ГС526УВ - увеличен максимальный диаметр обточки детали над станиной до 630 мм;

- ГС526УРЦ - снабжен УЦИ и имеет бесступенчатое регулирование частоты вращения шпинделя;

- ГС526УГ - наличие выемки в станине, позволяющей обрабатывать детали типа фланец и диск диаметром до 630 мм;

- ГС526УЦ - оснащен УЦИ;

- ГС526УЕ - имеет маркировку «СЕ» и соответствует требованиям безопасности Директив ЕС;

- ГС526УС - наличие сверлильно-фрезерного приспособления;

- ГС526УД1 - увеличен диаметр отверстия шпинделя до 89 мм;

- ГС526УЛ - цена деления лимба поперечного перемещения 0,02 мм.

Станки модели ГС526 выпускаются с различным межцентровым расстоянием (РМЦ) и обозначаются соответственно:

- ГС526 - РМЦ 1000мм;

- ГС526-01 - РМЦ 1500мм;

- ГС526-02 - РМЦ 2000 мм;

- ГС526-03 - РМЦ 3000 мм;

- ГС526-04 - РМЦ 750 мм;

- ГС526-05 - РМЦ 1400 мм.

Станок предназначен для выполнения разнообразных токарных работ в механических цехах в условиях мелкосерийного и единичного производства.

Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя.

Станок токарный ГС526У-01 является аналогом станка МК6057

Класс точности станка П

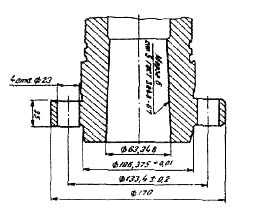

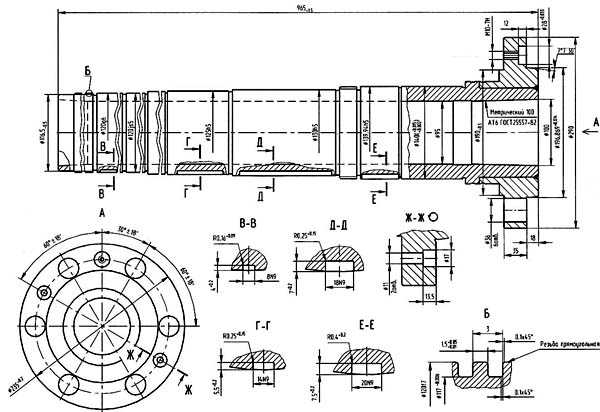

Посадочные и присоединительные базы станка ГС526У. Шпиндель

Чертеж шпинделя токарно-винторезного станка Гс526у

Посадочные и присоединительные базы ГС526У шпиндель. Смотреть в увеличенном масштабе

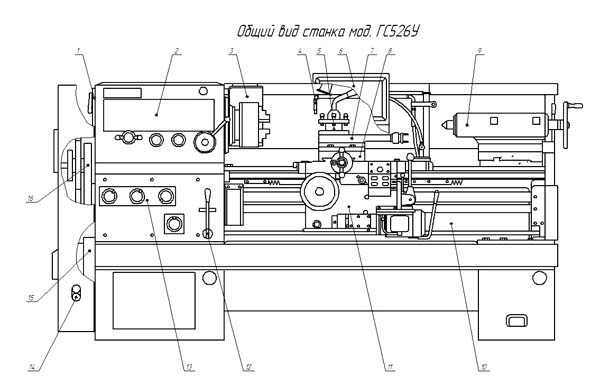

Общий вид универсального токарно-винторезного станка ГС526У

Фото токарно-винторезного станка Гс526у

Фото токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка Гс526у

Фото токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Расположение основных узлов токарно-винторезного станка ГС526У

Расположение основных узлов токарно-винторезного станка Гс526у

Перечень основных узлов токарно-винторезного станка ГС526У

- Расположение электрооборудования

- Бабка шпиндельная

- Ограждение патрона

- Охлаждение

- Резцедержатель

- Ограждение суппорта

- Верхняя и средняя часть суппорта

- Каретка и нижняя часть суппорта

- Бабка задняя

- Станина и основание

- Фартук

- Управление фрикционом

- Коробка подач

- Система смазки

- Установка моторная

- Коробка скоростей

Шпиндельная бабка токарно-винторезного станка ГС526У

Фото шпиндельной бабки токарно-винторезного станка ГС526У

Фото шпиндельной бабки токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

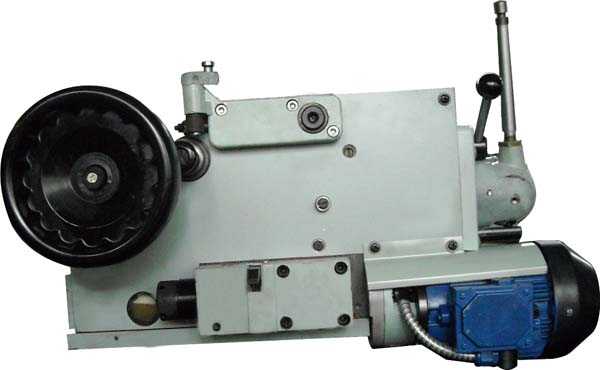

Коробка подач универсального токарно-винторезного станка ГС526У

Коробка подач 16Б20П.070 токарно-винторезного станка ГС526У

Коробка подач 16Б20П.077 токарно-винторезного станка гс526у

Коробка подач предназначена для изменения передаточного отношения при передаче вращения от входного вала коробка подач к ходовому винту или ходовому валу токарно-винторезных станков с диаметром обработки над станиной до 500 мм.

Коробка подач 16Б20П.077 позволяет производить нарезку дюймовых резьб 11 и 19 ниток на дюйм без смены шестерен гитары и устанавливается на токарные станки ГС526У.

Фартук 16Б.20П.061, 16Б, 16П, 062, 067 универсального токарно-винторезного станка ГС526У

Фартук токарно-винторезного станка гс526у

Фартук предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук позволяет осуществлять работу по упору с автоматическим отключением подачи.

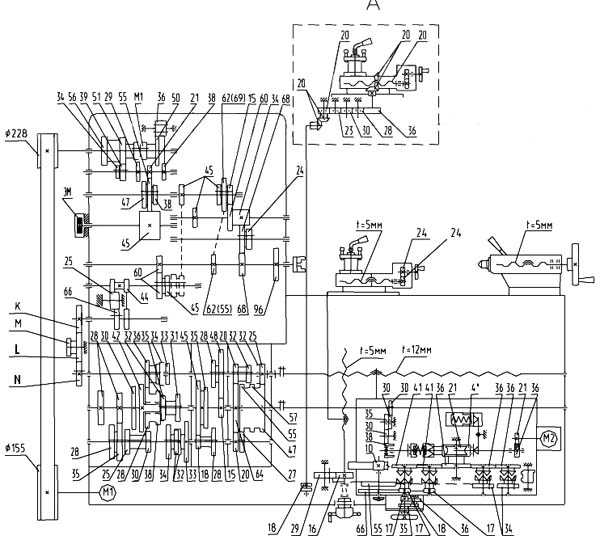

Кинематическая схема токарно-винторезного станка ГС526У

Кинематическая схема токарно-винторезного станка гс526у

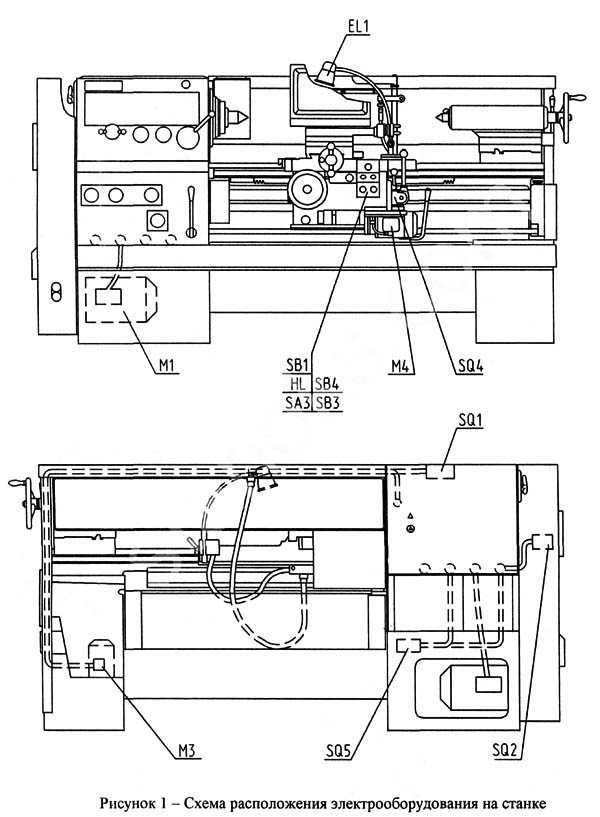

Схема расположения электрооборудования на токарном станке ГС526У

Схема расположения электрооборудования на токарном станке Гс526у

Электрическая схема станка ГС526У

Электрическая схема токарно-винторезного станка Гс526у

Схема электрическая токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Электрооборудование токарно-винторезного станка ГС526У

Электрооборудование станка состоит из:

- аппаратов защиты, управления и сигнализации;

- электродвигателей;

- других аппаратов и устройств, осуществляющих соединение электрических цепей.

Характеристика электрооборудования станка ГС526У

Электрооборудование станка рассчитано на подключение к трехфазной сети переменного тока напряжением ~380 В с частотой 50 Гц.

Электроавтоматика станка питается от следующих величин напряжения вторичного источника питания:

- цепь управления ~110 В переменного тока;

- цепь сигнализации ~22 В переменного тока;

- местное освещение ~24 В переменного тока.

На станке установлены три трехфазных асинхронных двигателя Ml, МЗ, М4.

- Электродвигатель привода главного движения (Ml) (АИР132М4), мощность 7.5 кВт; AИP132S4, мощность 11 кВт

- Электродвигатель насоса охлаждения (М3) АИР56А2П, мощность 0,18 кВт

- Электродвигатель ускоренных перемещений каретки (М4) АИР63В4, мощность 0,37 кВт

Электрическое освещение станка осуществляется с помощью светильника местного освещения. Мощность лампы накаливания светильника 25 Вт.

Допустимое отклонение напряжения питающей сети на вводе 0,9..1,1 номинального значения, отклонение частоты от номинального значения в пределах 0,99..1,01.

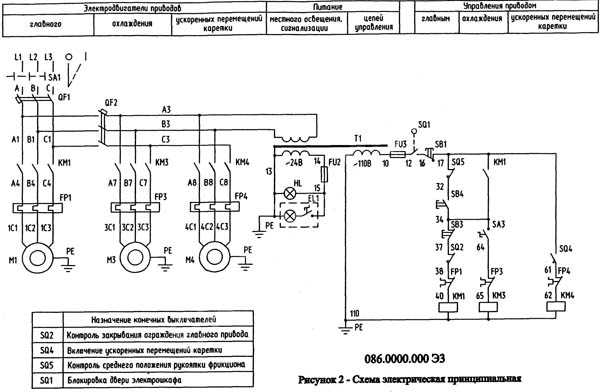

Работа электрооборудования определяется схемой электрической принципиальной 086.0000.000 Э3, приведенной на рисунке 2.

Полный состав электрооборудования станка указан в перечне элементов 086.0000.000 ПЭ3 и приведен в таблице 1.2.

Электрические соединения в шкафу управления и между частями станка выполнены по схеме электрической соединений 086.0000.000 Э4, приведенной на рисунке 3.

Таблица соединений проводов выполнена по схеме электрической соединений 086.0000.000 ТЭ4 и приведена в таблице 1.3.

Описание работы электросхемы станка

При включении вводного переключателя SA1 и автоматических выключателей QF1, QF2 электрооборудование станка подключается к питающей электросети и включается сигнальная лампа HL2.

Местное освещение включается переключателем, встроенным в светильник ELl.

Работа электродвигателя главного привода Ml осуществляется пускателем КМ1, управляемым при помощи кнопки SB4 «пуск главного привода» и кнопки SB3 «Стоп главного привода». Включение шпинделя станка по часовой стрелке, останов, включение против часовой стрелки при включенном электродвигателе главного привода Ml осуществляется вручную при помощи фрикциона.

Работа электродвигателя привода охлаждения

Пуск и останов электродвигателя привода охлаждения М3 осуществляется пускателем КМ3, управляемым переключателем SA3. Включение насоса возможно только после включения электродвигателя главного привода Ml.

Технические характеристики станка ГС526У

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | П | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 275 | 275 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000 | 1000, 1500, 2000 | 1000, 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | ||

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | ||

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | ||

| Точность образца | |||

| Постоянство диаметра в поперечном сечении, мм | 0,007 | ||

| Постоянство диаметра в продольном сечении, мм | 0,02 | ||

| Постоянство диаметра в продольном сечении на длине 300 мм, мм | 0,02 | ||

| Прямолинейность торцевой поверхности на длине 200 мм, мм | 0,01 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 (95) |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | ||

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 16..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 | 24 |

| Количество обратных скоростей шпинделя | 11 | 11 | 12 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Суппорт. Подачи | |||

| Наибольшая длина продольного перемещения, мм | 645, 935 | 935, 1435, 1935 | 870, 1375 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 | 285 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3600 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1800 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 0,1 | 1 |