Как делают колокола | ФОТО НОВОСТИ

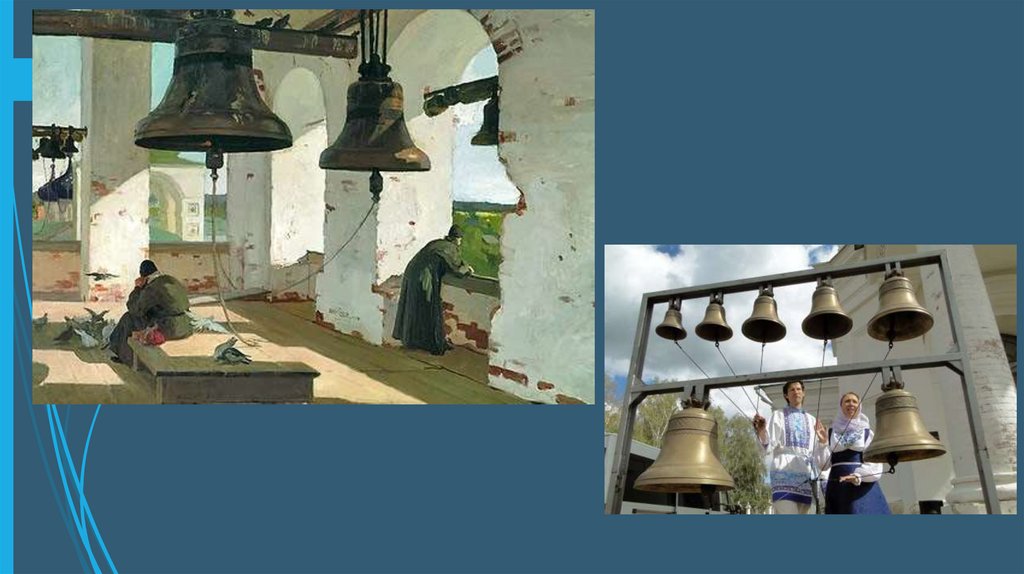

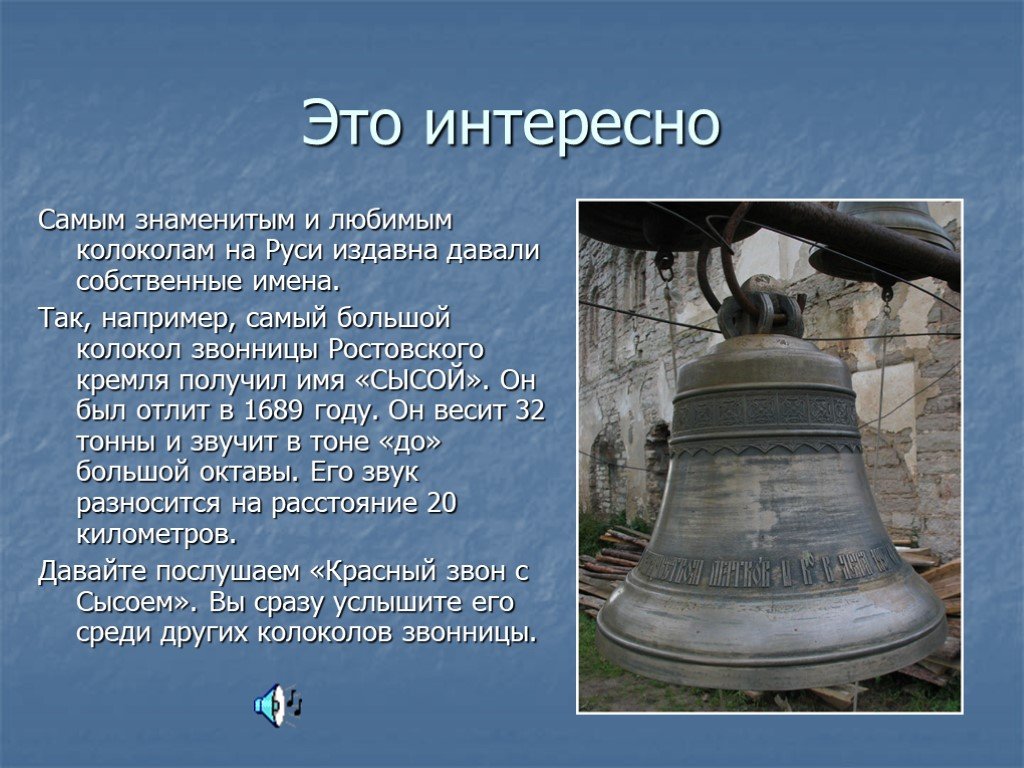

Есть что-то завораживающее в колоколах. Ведь они не просто инструменты для создания звука особого качества и исключительной чистоты. Колокола еще и средство для общения с Богом и людьми. Они как бы привлекают его внимание к событию, происходящему в церкви. Ведь колокольный звон бывает торжественным и траурным, он может сообщать благую весть или просто радовать слух музыкой, которую создает звонарь. Но и не только.

Каждый колокол, сам по себе — это еще и произведение искусства. В небольшом городке Тутаеве на севере Ярославской области есть колокольный завод. Он известен, наверно, на весь мир. Тутаевские колокола звенят в храмах по всей России, в Украине и Казахстане.

13 фото

Фотографии Марка Григоряна

Нет, колокол, конечно, «начинается» не так. Сначала нужны расчеты, нужно на бумаге рассчитать, каким будет новый колокол, потом вырезать лекала, которые и определят его форму. И лишь потом начинается долгий процесс, в ходе которого на ось (стержень) слой за слоем насаживается глина. Причем даже глина здесь особенная — ее вывозят из некоего карьера в Ярославской области. Но не спрашивайте, какого: это секрет тутаевских мастеров.

Причем даже глина здесь особенная — ее вывозят из некоего карьера в Ярославской области. Но не спрашивайте, какого: это секрет тутаевских мастеров.

Владельцем и душой завода является Николай Шувалов. Собственно, он так и называется: Колокольный завод Николая Шувалова. И кто лучше него может рассказать о колоколах и процессе их изготовления?!

На заготовку слой за слоем накладывается глина, причем ее качество постепенно улучшается: она становится все тоньше и тоньше, пока, наконец, на веретене не оказывается вполне «оформленный» колокол. Но глиняный, а не медный. И это пока еще внутренняя поверхность колокола. Потом на стержень надевается другое лекало, по которому «нарезается» внешний профиль будущего колокола. Слой за слоем ложится глина, но уже другого качества.

И на следующей фотографии видны колокола в разной степени готовности.

А здесь видно лекало, приподнятое над глиняной колокольной заготовкой. Лекало двигается вокруг формы, делая более ста кругов в день.

И когда форма готова, на нее накладываются украшения. Это тоже очень кропотливый труд: украшения сначала делаются из пластилина, потом отливаются в специальные формы, из которых происходит новая отливка — на этот раз в воске. И на глиняный колокол накладываются восковые буквы и изображения. Получается примерно вот что:

Когда внешняя форма колокола готова, верхний кожух аккуратно снимается, и под ним оказывается точная копия будущего колокола. Но глиняная. Ее вынимают и уничтожают:

И вот, после более чем двухмесячного труда наступает момент отливки. Сама отливка длится немногим более десяти минут. Ну, для больших колоколов, наверно, около двадцати. Потом металл остывает, и вот он, почти уже готовый колокол!

К нему нужно прикрепить язык. Один из вот таких. А может, и один из этих:

И все, колокол готов.

В него можно звонить. И Владимир Дегтярев, художник и звонарь, делает это с элегантным мастерством:

Каждый колокол обладает своим «голосом» — и чем чище звук, тем ценнее колокол. На некоторых колоколах видны надписи мелом — это ноты, которые они выпевают.

На некоторых колоколах видны надписи мелом — это ноты, которые они выпевают.

И если присмотреться к небольшому колоколу в центре снимка, то можно увидеть, что на нем написано.

К чести президента надо сказать, что колокол этот вполне скромного размера.

Теги: производство

«Навоз и сусло — главные компоненты». Как льют колокола

https://ria.ru/20180421/1519097477.html

«Навоз и сусло — главные компоненты». Как льют колокола

«Навоз и сусло — главные компоненты». Как льют колокола — РИА Новости, 27.04.2018

«Навоз и сусло — главные компоненты». Как льют колокола

Традициям изготовления колоколов в России больше четырех веков, и почти все они забыты. Только один завод в Ярославской области отливает колокола по старинным… РИА Новости, 21.04.2018

2018-04-21T08:00

2018-04-21T08:00

2018-04-27T17:56

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21. img.ria.ru/images/sharing/article/1519097477.jpg?15121181811524841007

img.ria.ru/images/sharing/article/1519097477.jpg?15121181811524841007

ярославль

тутаев

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2018

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og. xn--p1ai/awards/

xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

аналитика — религия и мировоззрение, ярославль, тутаев

Аналитика — Религия и мировоззрение, Религия, Ярославль, Тутаев

ТУТАЕВ (Ярославская область), 21 апр — РИА Новости, Антон Скрипунов. Традициям изготовления колоколов в России больше четырех веков, и почти все они забыты. Только один завод в Ярославской области отливает колокола по старинным рецептам. Корреспондент РИА Новости побывал там и увидел все этапы производства.

Колокольные «фьючерсы»

Утро житель провинциального городка Тутаева Николай Шувалов обычно начинает с новостей Лондонской фондовой биржи. От котировок на олово и медь зависит цена на его колокола. «Лет 15-20 назад за колокол давали семь долларов из расчета на один килограмм, теперь — не меньше 30», — объясняет он. Более 20 лет завод Шувалова отливает колокола по уникальным технологиям.

Более 20 лет завод Шувалова отливает колокола по уникальным технологиям.

«С 1990 года этим занимаюсь. Почему? Да не знаю, не по моей воле точно», — показывает он пальцем вверх.

Николай Шувалов был алтарником Воскресенского собора Тутаева. И вот однажды настоятель говорит: храму нужны колокола. «Тогда даже кирпичи в дар получить было сложно, чего уж говорить про это. Но мы решили попробовать. Отправились на местный моторный завод. Нас там встретили недружелюбно: «Пришли тут опиум для народа разносить». И все же договорились. Только там сказали, что не знают, как вообще эти колокола лить», — вспоминает он.

5 декабря 2017, 17:28

РПЦ ежегодно открывает до полутора тысяч новых храмов, заявил патриарх

Тогда Шувалов принес кусок от старинного колокола, разбитого еще в 1930-е годы, и чертежи. «Говорю им: берите, изучайте. Спустя полгода возвращают: «Не, ты уж сам разбирайся с этим». Пришлось вникать. И после разъездов по библиотекам, архивам и монастырям Николай устроил колокольный заводик… прямо во дворе своего дома. «Организовать процесс несложно. Поначалу отливал пудовые. Спустя некоторое время нашли помещение, где стали лить по современной конвейерной технологии, — говорит он.

«Организовать процесс несложно. Поначалу отливал пудовые. Спустя некоторое время нашли помещение, где стали лить по современной конвейерной технологии, — говорит он.

Но когда новые колокола повесили в храме рядом со старинными и сравнили, «новые издавали такой звук, словно бьют по цинковому ведру». Нужно было восстанавливать утраченную технологию. На это потребовалось шесть лет.

«Было очень трудно. Многих литейщиков попросту уничтожили. Известно, что последний колокол отлил на Валдае мастер по фамилии Крючков. За ним приехали из НКВД, и он сбежал в леса. Там и прятался до войны. А потом за ним пришли уже немцы — причем не просто полиция, а гестапо! Не знаю, что им от Крючкова было нужно. В общем, после войны его след теряется», — рассказывает мастер.

Звучание колокола целиком зависит от формовки. На больших заводах формы делают из гипса, что позволяет штамповать колокола: пять дней — и готово, замечает Шувалов. До революции же формы были глиняные. Это более трудоемко, но зато качество звучания в разы выше. И Шувалов обратился к старинным книгам.

И Шувалов обратился к старинным книгам.

«Для формовки нужна правильная глина. Испробовали разную, откуда только ни привозили — даже из Армении и Болгарии. Все не то! Потом задумались: в Ярославле ведь двести лет работал знаменитый на весь мир завод Оловянишниковых, не может быть, чтобы глину возили за тридевять земель, где-то она здесь, рядом. И мы нашли тот самый карьер!» — говорит он.

Однако одной глины недостаточно. Она лишь часть смеси, состав которой в дореволюционное время был «коммерческой тайной» каждого литейщика. Известно, что туда добавляли квасное сусло, коровью шерсть, сено и конский навоз. С навозом пришлось особенно помучиться.

«Пробовали коровий, благо тут его много — не подошел. Отправились на ярославский ипподром, а затем экспериментальным путем выяснили, что конский навоз надо особенным образом выпаривать, потом высушивать и так далее. Отлили колокол — и действительно: все дело в нем. Звон хороший», — объясняет литейщик.

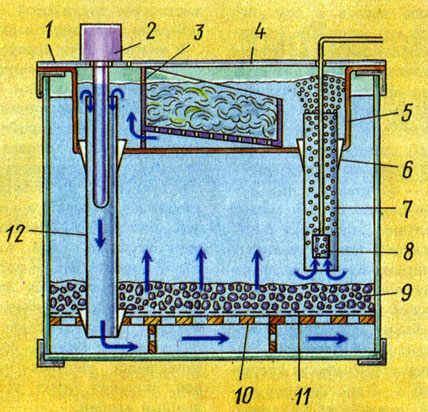

Изготовление колокольного «болвана» на заводе в Тутаеве

Колокола для поп-звезд

В Тутаеве Николая Шувалова знают все. «По сути, мой завод — единственное предприятие в городе. Работы тут нет. Конечно, есть еще дорожники, продавцы. Но крупного производства нет, все рухнуло в 1990-е. Тогда мы выживали как могли. Я вон сельским хозяйством занимался», — рассказывает владелец колокольного завода.

«По сути, мой завод — единственное предприятие в городе. Работы тут нет. Конечно, есть еще дорожники, продавцы. Но крупного производства нет, все рухнуло в 1990-е. Тогда мы выживали как могли. Я вон сельским хозяйством занимался», — рассказывает владелец колокольного завода.

Сам он родом с Урала, а сюда перебрался в конце 1980-х. О причине говорит коротко: «Рыбалку сильно люблю». У Николая есть еще два брата. Они тоже занимаются колоколами.

«Я в семье старший. Средний, Владимир, в какой-то момент решил отделиться от нас — у него заводик на правом берегу. А младший тут, со мной трудится. И еще 35 человек. Все местные», — говорит Николай.

29 июля 2017, 08:00

«Себестоимость — меньше копейки»: как устроена экономика церковной свечки

Колокольный скульптор Всеволод Алаев — один из тех, кто работает на заводе с момента основания. Вся «творческая» часть производства на нем. Издревле колокола принято украшать иконами, орнаментами, различными надписями. Но как это удается?

Но как это удается?

«Мы используем мягкую резину, на которой вырезаем объемные иконы, буквы и орнаменты. Затем резина заливается воском. В старину вместо нее брали либо глину, либо гипс. Но этим материалам нельзя застывать полностью, иначе воск очень трудно отделить», — рассказывает мастер.

Затем восковые элементы крепятся на фальш-колокол — точную глиняную копию настоящего. Его изготавливают, нанося один слой глины на другой. Малейший дефект или ошибка в каком-либо из слоев — и вся многодневная работа насмарку. После того как фальш-колокол готов, на него сверху налепляют глиняную «рубашку» — кожух. Сам фальш-колокол держится на основании, которое называется болваном. Кожух, болван и фальш-колокол придают изделию не только нужную форму, но и звучание.

«Внешний облик колокола зависит от воли заказчика. Чаще всего они сами присылают чертежи. Хотя однажды нам поступил заказ на колокола для одной крупной митрополии, и владыка сказал, что мы сами должны придумать узор. Как говорится, хочу, но не знаю чего. Я растерялся. Очень долго работал над этим, заказчик вносил кучу правок, постоянные согласования… Но, слава Богу, все очень хорошо получилось», — делится Всеволод.

Я растерялся. Очень долго работал над этим, заказчик вносил кучу правок, постоянные согласования… Но, слава Богу, все очень хорошо получилось», — делится Всеволод.

У мастера есть уже готовые шаблоны самых известных икон. Но нередко приходится изготавливать резиновый трафарет по присланному заказчиком рисунку.

«Однажды из Чехии поступил заказ. Надписи должны были быть из какой-то их средневековой книги. Нужно было точь-в-точь воспроизвести их на колоколе, — говорит он. — А бывает, что просят изобразить и ныне живущих людей. Недавно друг одного известного музыканта заказал небольшой колокол с его портретом».

Все как в кино

Николай Шувалов указывает на металлические каркасы у формовочного цеха. «Они стягивают кожух, чтобы фальш-колокол можно было поднять. Как-то тут были дети и спросили: «Это что, компьютерная модель колокола?» А я, не подумав, ответил: «Да, она».

Формовка занимает больше месяца. Затем фальш-колокол слегка приподнимают. Между кожухом и болваном образуется пространство, куда и заливают раскаленный металл.

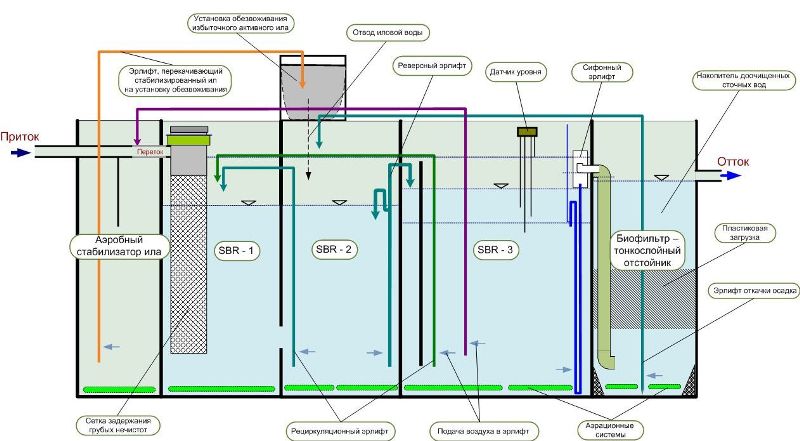

© Предоставлено Николаем ШуваловымСхема формовки колокола

© Предоставлено Николаем Шуваловым

В плавильном цеху, полностью заставленном фальш-колоколами, мастер Олег Яковенко командует молодыми рабочими. Заливка длится секунды, но требует слаженных действий четырех человек. Сначала из огромного чана черпается необходимое количество кипящей бронзы.

«Медь и олово должны быть высшего качества. Соотношение такое: 80% меди и 20% олова. Бронза в чане тщательно размешивается, чтобы не образовывались пузырьки. В противном случае в колоколе будут полости, а это влияет на звук и долговечность», — объясняет Яковенко.

Большой ковш с помощью специального крана аккуратно подносят к форме. Двое молодых рабочих прицеливаются — колокол совсем маленький — и быстро выливают кипящий «бульон». «Вира! Вира!» — машет им Яковенко. Затем они переходят к заливке крепежных балок.

«В последнее время к нам приходит молодежь. Не все уезжают, как видите. Мы их тут с нуля всему обучаем, ведь «костяк» скоро на пенсию уйдет», — грустно говорит Шувалов.

Заходим с ним в местное кафе. На стене у барной стойки телевизор. На несколько секунд литейщик замирает, наблюдая, как Остап Бендер в исполнении Арчила Гомиашвили удирает от толпы. «У нас снимали «12 стульев» и многие другие советские и российские фильмы», — показывает Шувалов на экран.

А кроме киношников город еще со времен перестройки облюбовали зарубежные фотокорреспонденты. «О, их тут много! По окрестным селам разъезжают — снимают, как, мол, спивается Россия. Я однажды был на сельском празднике. Еще ничего не началось, а они уже стоят: фотокамеры в сумках — ждут, когда все напьются и пойдут морды друг другу бить. Показывают нас в неприглядном виде американцам и британцам», — возмущается он.

Возрождение традиций

Впрочем, сейчас подобную экзотику отыскать уже сложно. «Жемчужина на Волге», как называют местные свой город, ежегодно привлекает множество туристов — здесь почти у каждой улицы своя история. В прошлом году хотели даже вернуть Тутаеву дореволюционное название — Романов-Борисоглебск. Но большинство жителей проголосовало против.

Но большинство жителей проголосовало против.

«Боялись, что документы менять придется. Хотя нам обещали, что этого не случится. Но знаете, как бывает: через несколько лет могут спохватиться», — объясняет местная жительница Марина.

Колокольный завод Шувалова считают здесь одним из мостов между прошлым и настоящим. Особенно это ощущается у самого берега Волги, когда рокот парома сливается с разносящимся по округе звоном с колокольни Воскресенского собора.

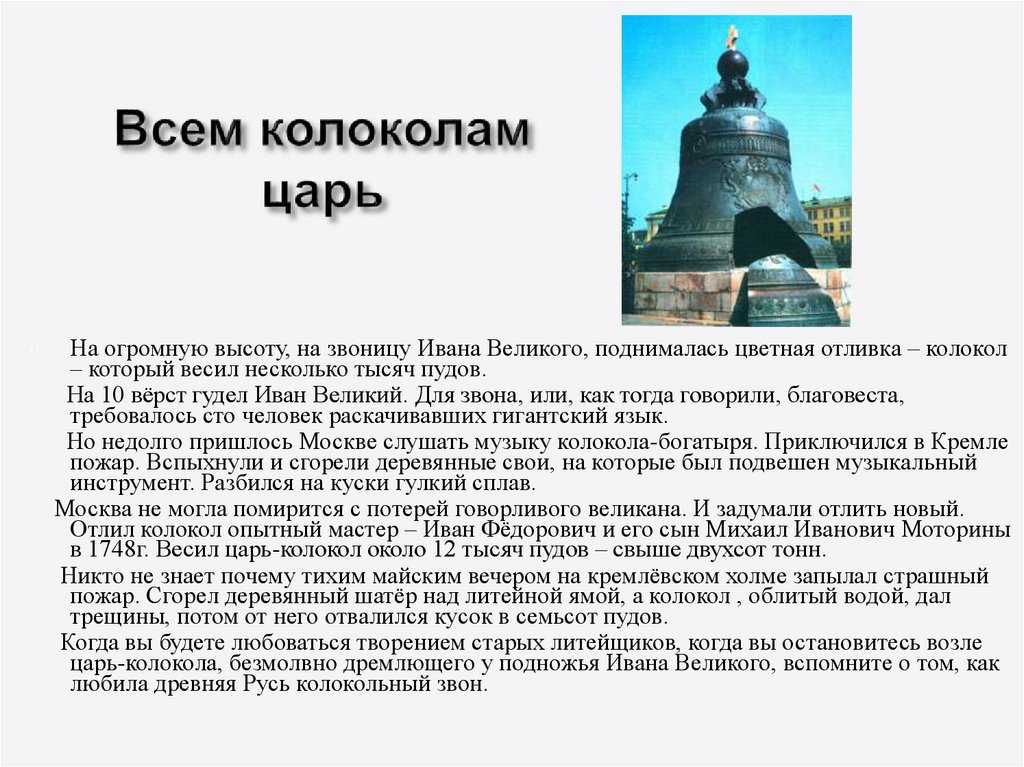

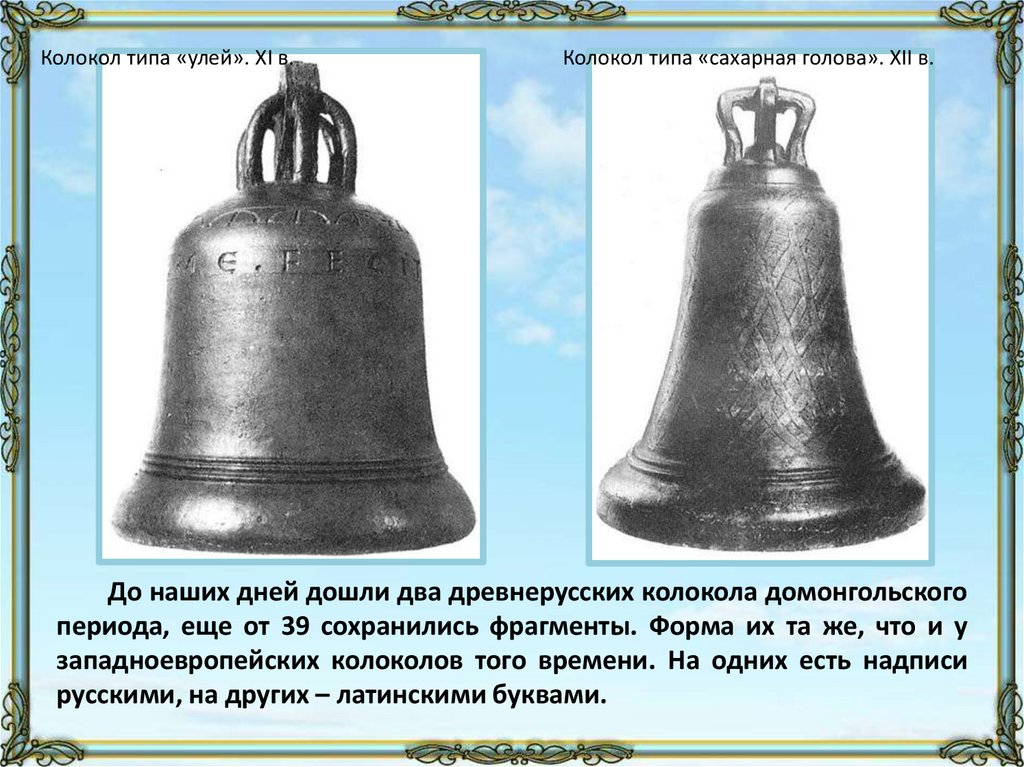

«Говорят, знаменитый литейщик Иван Моторин (именно он отлил Царь-колокол, хранящийся в Московском Кремле. — Прим. ред.) родом отсюда. Здесь, на Ярославской земле, производили лучшие в мире колокола. Но в 1918 году все порушили. Традиция литья прервалась, в отличие от того же звонарского искусства», — замечает Шувалов.

Поэтому колокола со «старинным звоном» очень ценят как в России, так и за рубежом. Недавно, например, завод отлил 56 колоколов для Мариинского театра. Тутаевские колокола зазывают богомольцев на службы в православных храмах Грузии, Греции и Болгарии.

«А католики или протестанты у вас что-нибудь заказывали?» — интересуюсь я.

«Не, у них все технологии остались. Почему? Да там большевиков не было, повезло им», — вздыхает колокольный мастер.

Bell Metals: свойства и использование в музыкальной индустрии

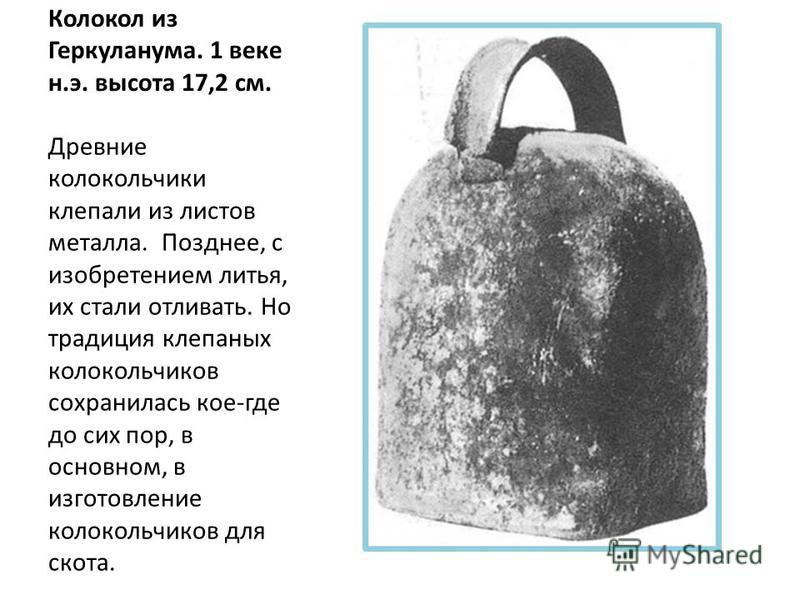

Прогуливаясь возле церкви или наблюдая за марширующим оркестром на параде, вы, возможно, слышали низкий звон колокола или удары тарелок. Такие мелодичные вибрирующие звуки создаются благодаря использованию определенного типа металла. Колокольные металлы существуют уже более 3000 лет. Этот тип металла уникален, потому что он должен быть очень твердым, чтобы выдерживать многократные удары другими предметами, такими как трещотки, без образования трещин.

Что такое Bell Metal?

Колокольный металл представляет собой тип бронзы, который содержит около 80% меди и небольшое количество цинка и свинца. Он также содержит около 20% олова. Добавление олова к бронзе жизненно важно для создания резонанса или качества звука, имитирующего вибрирующую струну. Этот тип металла был назван колокольным металлом из-за того, что он широко используется при изготовлении колоколов, используемых во всем мире. Колокола обычно создаются с использованием методов плавки и литья, а также сложных металлургических композиций меди, олова, цинка и свинца, чтобы создать эти музыкальные инструменты с широким диапазоном звуков.

Он также содержит около 20% олова. Добавление олова к бронзе жизненно важно для создания резонанса или качества звука, имитирующего вибрирующую струну. Этот тип металла был назван колокольным металлом из-за того, что он широко используется при изготовлении колоколов, используемых во всем мире. Колокола обычно создаются с использованием методов плавки и литья, а также сложных металлургических композиций меди, олова, цинка и свинца, чтобы создать эти музыкальные инструменты с широким диапазоном звуков.

Почему олово играет важную роль в Bell Metal?

В то время как медь является основным металлом в производстве колоколов, олово также играет очень важную роль в качестве звука колокола. С 16 века в процесс литья добавлялись различные количества свинца, цинка и иногда серебра. Однако, когда в процессе литья присутствовало больше этих элементов, звук колокола становился приглушенным, поскольку тон не длился так долго.

Олово обладает уникальным низким демпфирующим свойством. Чем больше олова добавлялось в состав материала, тем дольше вибрировал резонанс. Качество звука колокола было значительно улучшено.

Чем больше олова добавлялось в состав материала, тем дольше вибрировал резонанс. Качество звука колокола было значительно улучшено.

Улучшение качества металла колокола

Если посмотреть на древние колокола, многие из них больше не используются из-за трещин и деформации на поверхности колокола. Эти проблемы могли быть вызваны несовершенными методами литья и плавки в то время, а также получением металлических материалов более низкого качества, содержащих серу и фосфор. По прошествии столетий литье колокольного металла совершенствовалось, чтобы удалить больше примесей. Кроме того, использовались более чистые сплавы меди и олова.

Сегодня колокола с меньшей вероятностью будут трескаться и уставать, вызванные многократными ударами звонка. Усовершенствования сплавов металла колокола также позволяют ему противостоять окислению и повреждениям, вызванным воздействием внешних факторов.

Области применения с использованием колокольного металла

Помимо этого металла, используемого для литья колоколов, колокольный металл используется для изготовления других музыкальных инструментов, таких как тарелки. Его также можно найти в скульптурах, фигурках и столовых приборах, которые в основном использовались в Индии. В ранних европейских странах при производстве пушек использовался колокольный металл, чтобы создать это оружие, способное выдерживать чрезмерную усталость и использовать во время войн.

Его также можно найти в скульптурах, фигурках и столовых приборах, которые в основном использовались в Индии. В ранних европейских странах при производстве пушек использовался колокольный металл, чтобы создать это оружие, способное выдерживать чрезмерную усталость и использовать во время войн.

Популярность металла колокола в таких областях, как музыкальные инструменты и художественное литье, оставалась неизменной на протяжении веков. Он по-прежнему широко используется сегодня из-за его удивительных звуковых качеств. Здесь, в Belmont Metals, мы предлагаем 78% меди и 22% оловянных колоколов производителям и скульптурам. Если вы ищете колокольный металл высокой чистоты или конкретный состав колокольного металла для уникального применения, свяжитесь с нашей командой сегодня для получения дополнительной информации.

Латунь, бронза, никель и хром

Главная > Узнать больше > Латунь, бронза…

Латунь, бронза

и родственные сплавы

Большинство конских колокольчиков в Северной Америке, изготовленных за последние два столетия.

являются латунными. Некоторые, возможно, были отлиты из бронзы.

или других сплавов, но эти колокола являются исключением, а не правилом.

Латунь

любой сплав — смесь металлов, содержащий в основном медь, с

цинк в качестве второго по величине ингредиента. (1) Другое

элементы, такие как свинец, железо, фосфор, никель или

оловянный май

также

быть

присутствуют в небольших количествах. Количество любого ингредиента может варьироваться в широких пределах.

однако в зависимости от таких факторов, как стоимость, рабочие свойства,

цвет,

предполагаемая функция и т. д.

Большинство старых колоколов имеют теплый красно-золотой цвет при полировке.

в то время как новые колокола обычно имеют характерный желто-золотой цвет. Этот

из-за разных сумм

меди

в используемых сплавах — сплав с большим содержанием меди имеет более

красноватый цвет.

Старые колокола могут быть изготовлены из красной латуни или полукрасной латуни, содержащей

от 75 до 90% меди. Баланс этих сплавов в основном состоит из цинка, олова и

привести. Некоторые современные сплавы красной латуни включают (2,3,11):

Освинцованная полукрасная латунь, сплав C84400: 81 % меди, 9 % цинка, 7 % свинца,

3% олова.

Red Brass Alloy 230: 85% меди, 15%

цинк

Красный латунный сплав

C83400: 90% меди,

10% цинк

новее

колокола обычно изготавливаются из желтого латунного сплава с гораздо более высоким содержанием цинка.

содержимое, такое как (2,3,11):

Картридж из латуни, сплав 260: 70% меди,

30% цинка

Желтый

Латунь,

Сплав 270: 65% меди, 35% цинка.

томбак ( томбак или тамбак ),

известный также как немецкая или голландская латунь ,

латунный сплав, содержащий около 84% меди. (9)

(9)

Томпак может быть похож или идентичен сплаву Red Brass.

German Brass не следует путать с German Silver ,

также известный как никель

Серебро , Тутенаг (Индия)

и Пактонг (Китай),

и под многими торговыми марками. (12)

Хотя при полировке он становится серебристо-белым, нейзильбер не содержит

настоящее серебро

— это любой сплав меди, цинка и никеля. Один

тип нейзильбера — сплав 752, который содержит около 64% меди,

17%

цинк,

18%

никель и след

из

марганец. (2,3) Никель

Серебро часто используется в качестве подложки для гальванических покрытий. Изделия с покрытием

с никелем

Серебряный

база

может быть обозначено EPNS : нейзильбер с гальваническим покрытием.

(12)

Бронза , как было определено в прошлые века, любая

сплав, который в основном состоит из меди с оловом в качестве второго по величине компонента.

(1) Небольшие количества других элементов, таких как свинец,

фосфор, цинк, железо или марганец

май

также

быть

подарок.

Сегодня термин «бронза» также используется для медных сплавов, содержащих мало

или без жести. Примеры включают алюминиевую бронзу, марганцевую бронзу и бериллиевую бронзу.

бронза. (1) Сплавы меди с оловом часто называют

«оловянные бронзы» для более корректной их идентификации.

Колокольная бронза — сплав, используемый для больших открытых

ротовые колокольчики, потому что он обладает необычными акустическими свойствами. это смесь

20-25% олова и 75-80% меди с небольшим количеством свинца и др.

металлы. Однако состав сплава старых колоколов варьируется от колокола

до колокола и даже внутри конкретного колокола. Металлический состав

почтенный Колокол Свободы США сильно различается. Это могло ослабить

колокол и способствовал его знаменитой трещине.

(10)

Коммерчески доступный сплав оловянно-бронзового сплава C91300 может

быть сравнимой с колокольной бронзой. Этот

сплав

имеет

около 80%

медь, 19% олова и 1% микроэлементов. (11)

Некоторые медно-цинковые сплавы, называемые бронзами, вероятно,

правильнее называть латунью. Эти сплавы содержат очень высокие проценты

меди. Они включают коммерческую бронзу, сплав 220, около 90% меди.

и 10% цинка, и Ювелирные изделия

бронза,

Сплав 226, около 88% меди и 12% цинка. (1,2,3)

Свойства

латунь и бронза

Цвет. Новый,

хорошо полированная «желтая» латунь

колокольчики обычно имеют яркий желто-золотой цвет. Латунь может казаться красноватой,

однако, если

цинк имеет

были удалены с поверхности металла в результате неправильной очистки агрессивными кислотами.

Латунь также может выглядеть красной или розоватой, если это «красная» латунь.

сплав.

Бронза может выглядеть точно так же, как желтая латунь, или почти как

медь.

Цвет зависит от степени окисления поверхности и вида

из бронзового сплава.

И латунь, и бронза могут казаться серебристыми, если

предмет был покрыт серебристым металлом, таким как никель или хром.

Очевидно, что цвет не является надежным способом решения.

если твой колокол медный,

бронза или другой металл.

Магнитные свойства. Бронза

и латунь являются довольно тяжелыми немагнитными металлами. Если колокол притягивается

к магниту, это точно не латунь или бронза. Это, наверное, мягко

вместо стали или железа.

Если

ваш

колокол

немагнитный, но очень легкий, это, вероятно, алюминий, цинк или другой

легкий металл.

Звуковой тест. Звук

тест, вероятно, лучший способ отличить бронзу от латуни и других

немагнитные металлы, если не считать полного химического анализа, но это требует

тщательный опыт, чтобы точно

отличить бронзу от других металлов по звуку.

Слегка постучите по внешней стороне звонка карандашом, монетой или другим мелким предметом.

твердый предмет. Бронза будет иметь четкий, громкий, серебристый звук, который имеет характерный

качество звонка. Звук должен сохраняться в течение нескольких секунд перед смертью

на более слабый тон, а затем на тишину. Латунь и другие металлы имеют

более мягкий, тусклый тон, который затухает быстрее.

Химические свойства. Единственный положительный способ определить

металлы в сплаве химическими тестами, такими как спектрографический анализ.

К сожалению, это непрактичный или доступный способ для большинства людей.

определить

Бубен ли конский латунный, бронзовый,

или другой

сплав.

Золото и серебро

покрытие

Покрытие

процесс нанесения тонкого слоя металла на предмет с помощью химического

реакцией, механическим способом или с помощью

электрический ток. Золото и серебро были первыми металлами, используемыми для покрытия.

Золото и серебро были первыми металлами, используемыми для покрытия.

Механическое покрытие. Золото было механически нанесено на

серебра еще в середине 1200-х годов, когда Бартоломей Англикий предупредил, что

присутствие пыли, влаги и ветра помешало бы золотой пластине

от соединения должным образом с его серебряным базовым объектом. (8) Вермель

или же

позолоченный

объекты были сделаны еще в 1500-х годах опасными

процесс амальгамирования (растворения) золота в жидкой ртути. Золото

затем амальгама была наклеена на

Серебряный. Ртуть удаляют нагреванием.

предмет с покрытием до тех пор, пока ртуть не испарится. (6,8)

В начале 1700-х годов серебро наносили на предметы несколькими способами. Листы серебра наплавлялись на нагретый металлический предмет ударами молотка (франц.

покрытие) или

закрепив листы на объекте жестью

припой

(«Закрыть»

покрытие). Оригинальный Шеффилд.

серебряная пластина, изготовленная с 1743 по конец 1800-х годов, была создана путем сплавления тонкого слоя

расплавленного стерлингового серебра на подложку из меди. (6)

Химическое покрытие. Основной процесс химического покрытия

в 1700-х и 1800-х годах было «водяное золочение», при котором очень тонкий «блестящий» слой золота химически связывался с недорогим

объекты. (7)

Гальваника. Итальянский исследователь впервые использовал

электрический ток в

начало 1800-х годов на тарелке

драгоценные металлы на предметы. (7) Процесс

не использовался в коммерческих целях до конца 1830-х или начала 40-х годов, когда

братья Генри Элкингтон и Джордж Ричардс Элкингтон из Бирмингема,

Англия впервые запатентовала свои

процесс

за

гальваническое покрытие золотом и серебром. В пределах от 10 до

15 лет коммерческие переработчики, предлагающие гальваническое покрытие золотом и серебром

были обнаружены по всей Европе и Северной Америке. (6,7)

(6,7)

Некоторые производители предлагали конские колокольчики с серебряным и золотым напылением.

в 1800-х годах, хотя у меня сложилось впечатление, что эти колокола довольно

необычные, особенно позолоченные. Гальваническое покрытие стало коммерчески доступным в Северной Америке

в

в

1850, так что разумно

предполагать

посеребренные и позолоченные конские колокольчики производились в 1850-х годах и позже.

Покрытие многих старинных конских колокольчиков — серебра, олова, никеля,

золото или хром — часто изнашиваются от использования, полировки и времени

пока только следы

в

оригинальный

покрытие

оставаться.

Никелирование и лужение

Искусство механического напыления олова на другие металлы, в частности на железо, практиковалось веками, но широкое распространение в Европе это производство получило только после 1730 года. (13)

Никелирование впервые было разработано в 1840-х годах немецким ученым

Беттгер, отметивший, что покрытие

«. ..из-за [его] легкой окисляемости, большой твердости и

..из-за [его] легкой окисляемости, большой твердости и

элегантный внешний вид [был] пригодным для многих применений». (4)

Первые патенты США, относящиеся к процессам никелирования, были выданы в

1869 г.и 1878. (5)

Очень часто покрытие колокольчиков саней в основном или полностью изнашивается в результате использования. По нашему опыту, только колокола конца 1800-х годов имеют какие-либо признаки покрытия. Очистка этих оловянных или никелированных колоколов требует

легкое прикосновение, чтобы сохранить мягкое покрытие.

Хромирование

Покрытие

хромирование было разработано значительно позже никелирования. Информация, которую я нашел так

далеко предлагает

процесс был впервые коммерчески доступен в Северной Америке в начале

до середины 1920 с.

Там

Есть несколько типов хромирования, что приводит к различной поверхности

заканчивается. Я недостаточно хорошо осведомлен в этом вопросе, чтобы иметь возможность

сказать, какой тип покрытия был

использовал

на лошади

колокола.![]() Несмотря на это, хромированные колокола изначально

Несмотря на это, хромированные колокола изначально

такой же яркий и серебристый, как бампер шоу-кара. Хромирование

Однако колокола, которые мы видим сегодня, почти всегда повреждены и тусклые.

из

использовать

а также

время.

Те

из нас, не специалистов по гальванопокрытию, наверное, могли спутать «яркие

никелевое покрытие с хромированием. Я различаю по

текстура поверхности. Никелевое покрытие имеет тенденцию стираться равномерно, поэтому поверхность

колокольчиков на ощупь гладкие. Хромирование

стремится

отслаиваться или отслаиваться, в результате чего поверхность колокольчиков становится неровной и

грубый.

Ссылки

1. Металлы

Словарь . Металл

Март. Источник: http://www.metal-mart.com/Dictionary/dictletb.htm

2. Информация о сплаве . Национальный

Bronze and Metals, Inc. , Хьюстон, Техас. Источник: http://www.nbm-houston.com/

, Хьюстон, Техас. Источник: http://www.nbm-houston.com/

3. Информация о сплаве . Рэдклифф

Проволока. Источник: http://www.radcliffwire.com/alloy_copper.htm

4. История

обшивки — Ранние годы. Новый

Брансуик Плейтинг, Нью-Брансуик, Нью-Джерси. Источник: http://nbplating.com/

5. Беверли А. Грейвс. Никель

Покрытие грунтовкой. Продукция Журнал отделки. 1 апреля

2002 г. Источник: http://www.pfonline.com/articles/040102.html

.

6. Гэри Кирснер. Краткая история

пивные кружки. Библиотека пивных кружек.

Beer Steins America, Inc. Источник: http://www.beerstein.net/articles/bsj-4e.htm

7. Краткая история гальваники . Металл

Arts Specialities, Леонард, Мичиган. Источник: http://www.artisanplating.com/articles/platinghistory.html

8. Алан В. Крамб, доктор философии. Краткая история металлов . Департамент материаловедения и

Инжиниринг. Университет Карнеги Меллон,

Университет Карнеги Меллон,

Питтсбург, Пенсильвания. Источник: http://neon.mems.cmu.edu/cramb/Processing/history.html

9. Пересмотренный полный словарь Вебстера. 1913

версия. Источник: http://dict.die.net/

10. Бронза. Свобода

Мемориальный музей Белла, Мельбурн, Флорида. Исходное местоположение веб-сайта: http://home.att.net/~tom.jordan/LibertyBell/history/bronze.htm

11. Медный сплав База данных: Северная Америка

Литейные медные сплавы. Якорь

Бронза и металлы, Inc.,

Кливленд, Огайо. Источник: http://www.anchorbronze.com/alloydatabase.htm

12. Ричард Мервин Леверидж. Нейзильбер, немецкое серебро и родственные им материалы

сплавы. Ювелирные изделия

и Серебряное общество Оксфорда (JASSO), Абингдон, Оксфордшир, Англия. Источник: http://pages.zoom.co.uk/leveridge/nickel1.html

13. Джордж Рэндалл Льюис. Станнарис: исследование английского добытчика олова.

Для этих целей их следует обработать специальным спреем. Для качественной сварки нержавейки следует запомнить два правила: нельзя перегревать свариваемый металл, и нужно очень требовательно относиться к выбору электродов.

Для этих целей их следует обработать специальным спреем. Для качественной сварки нержавейки следует запомнить два правила: нельзя перегревать свариваемый металл, и нужно очень требовательно относиться к выбору электродов. Такое оборудование отсутствует у домашних специалистов, и тогда на помощь приходит сварка нержавейки инвертором. Здесь существуют свои особенности, требующие специальных теоретических познаний и практических навыков. Тем не менее, при желании, научиться соединять заготовки из нержавеющей стали сможет любой, даже начинающий специалист.

Такое оборудование отсутствует у домашних специалистов, и тогда на помощь приходит сварка нержавейки инвертором. Здесь существуют свои особенности, требующие специальных теоретических познаний и практических навыков. Тем не менее, при желании, научиться соединять заготовки из нержавеющей стали сможет любой, даже начинающий специалист. Далее происходит его превращение в постоянный ток, движущийся ко вторичной цепочке. Здесь выполняется уже обратная процедура преобразования, и постоянный ток вновь оказывается переменным, но со значительно большей частотой и сниженным напряжением. Подобные превращения осуществляются в режиме автоматики, исходя из состояния сварочной дуги во время горения. Сила тока, при этом, возрастает от 150 до 200 ампер, в зависимости от мощности данного инвертора.

Далее происходит его превращение в постоянный ток, движущийся ко вторичной цепочке. Здесь выполняется уже обратная процедура преобразования, и постоянный ток вновь оказывается переменным, но со значительно большей частотой и сниженным напряжением. Подобные превращения осуществляются в режиме автоматики, исходя из состояния сварочной дуги во время горения. Сила тока, при этом, возрастает от 150 до 200 ампер, в зависимости от мощности данного инвертора.

В связи с этим, рекомендуется не только правильно настраивать аппаратуру, но и выбирать электроды с наиболее подходящими параметрами и со всеми необходимыми присадками. Как правило, они органично сочетаются со структурой нержавеющей стали и не дают возможности появиться разрывам при увеличении и сужении материала.

В связи с этим, рекомендуется не только правильно настраивать аппаратуру, но и выбирать электроды с наиболее подходящими параметрами и со всеми необходимыми присадками. Как правило, они органично сочетаются со структурой нержавеющей стали и не дают возможности появиться разрывам при увеличении и сужении материала.

Дома будет вполне достаточно диапазона от 60 до 160 ампер. Функция плавной регулировки дает возможность максимально точно выставить наиболее подходящий показатель сварочного тока, в зависимости от толщины соединяемых деталей.

Дома будет вполне достаточно диапазона от 60 до 160 ампер. Функция плавной регулировки дает возможность максимально точно выставить наиболее подходящий показатель сварочного тока, в зависимости от толщины соединяемых деталей. Более высокие показатели характерны для моделей сварочной аппаратуры, используемой в профессиональной сфере.

Более высокие показатели характерны для моделей сварочной аппаратуры, используемой в профессиональной сфере.

Однако его более низкая теплопроводность означает, что тепловая энергия не так быстро рассеивается из зоны сварки, что помогает во время сварки. В целом работать с ним несложно, но с помощью следующих советов и советов вы скоро окажетесь на пути к безупречному мастерству…

Однако его более низкая теплопроводность означает, что тепловая энергия не так быстро рассеивается из зоны сварки, что помогает во время сварки. В целом работать с ним несложно, но с помощью следующих советов и советов вы скоро окажетесь на пути к безупречному мастерству…

Поэтому необходимы соответствующие меры безопасности, включая местную вытяжную вентиляцию (LEV) и средства индивидуальной защиты (СИЗ) сварщиков, такие как сварочные маски с подачей воздуха .

Поэтому необходимы соответствующие меры безопасности, включая местную вытяжную вентиляцию (LEV) и средства индивидуальной защиты (СИЗ) сварщиков, такие как сварочные маски с подачей воздуха . Как и при сварке алюминия, может иметь смысл купить горелку большего размера, чем для обычной стали. Поскольку при сварке нержавеющей стали выделяется больше тепла, горелка большего размера лучше выдерживает более высокую силу тока.

Как и при сварке алюминия, может иметь смысл купить горелку большего размера, чем для обычной стали. Поскольку при сварке нержавеющей стали выделяется больше тепла, горелка большего размера лучше выдерживает более высокую силу тока. Майк Гэдсби, один из торговых консультантов R-Tech Welding Equipment (и опытный сварщик), говорит:

Майк Гэдсби, один из торговых консультантов R-Tech Welding Equipment (и опытный сварщик), говорит:

В частности, убедитесь, что рабочий цикл горелки соответствует используемой силе тока. Никогда не срезайте углы; если факел не соответствует задаче, инвестируйте в тот, который подходит.

В частности, убедитесь, что рабочий цикл горелки соответствует используемой силе тока. Никогда не срезайте углы; если факел не соответствует задаче, инвестируйте в тот, который подходит. Опять же, это зависит от конкретной работы, поэтому обратитесь за советом к поставщику присадочной проволоки для сварки TIG или производителю. И пока мы обсуждаем наполнительные стержни, обязательно протрите наполнительный стержень, чтобы удалить остатки масла. Это снова чистота и загрязнение… И, конечно же, когда вы свариваете, подождите, пока сварочная ванна не скопится, прежде чем вводить стержень.

Опять же, это зависит от конкретной работы, поэтому обратитесь за советом к поставщику присадочной проволоки для сварки TIG или производителю. И пока мы обсуждаем наполнительные стержни, обязательно протрите наполнительный стержень, чтобы удалить остатки масла. Это снова чистота и загрязнение… И, конечно же, когда вы свариваете, подождите, пока сварочная ванна не скопится, прежде чем вводить стержень. Все аппараты R-Tech TIG работают в диапазоне 0,5–50 Гц.

Все аппараты R-Tech TIG работают в диапазоне 0,5–50 Гц. Все дело в меньшей управляемости дуговой сварки MMA для таких применений.

Все дело в меньшей управляемости дуговой сварки MMA для таких применений. Вскоре вы освоите сварку нержавеющей стали. Если вы профессионал, который уже там, вы знаете, что мы имеем в виду.

Вскоре вы освоите сварку нержавеющей стали. Если вы профессионал, который уже там, вы знаете, что мы имеем в виду. 2020

2020

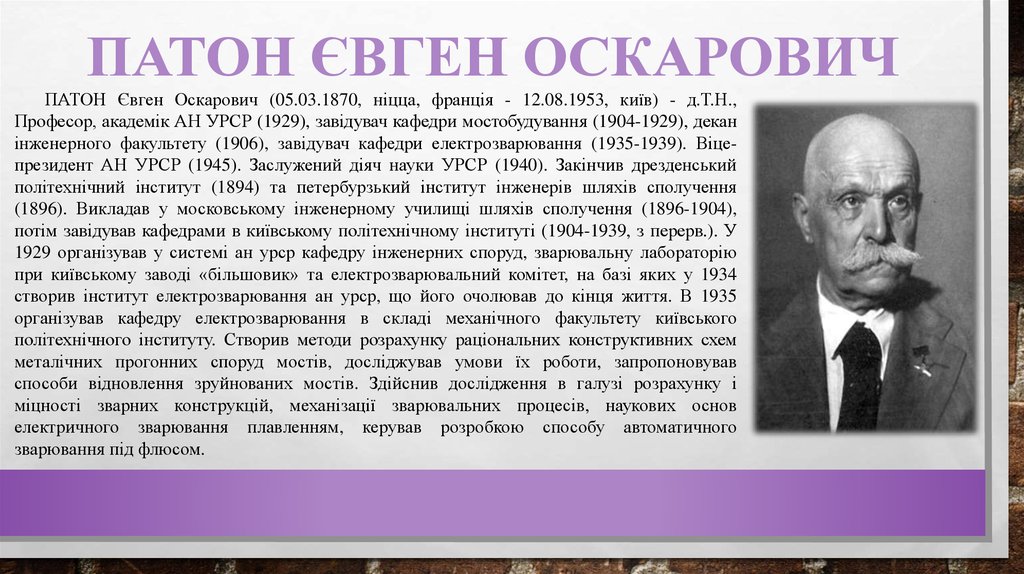

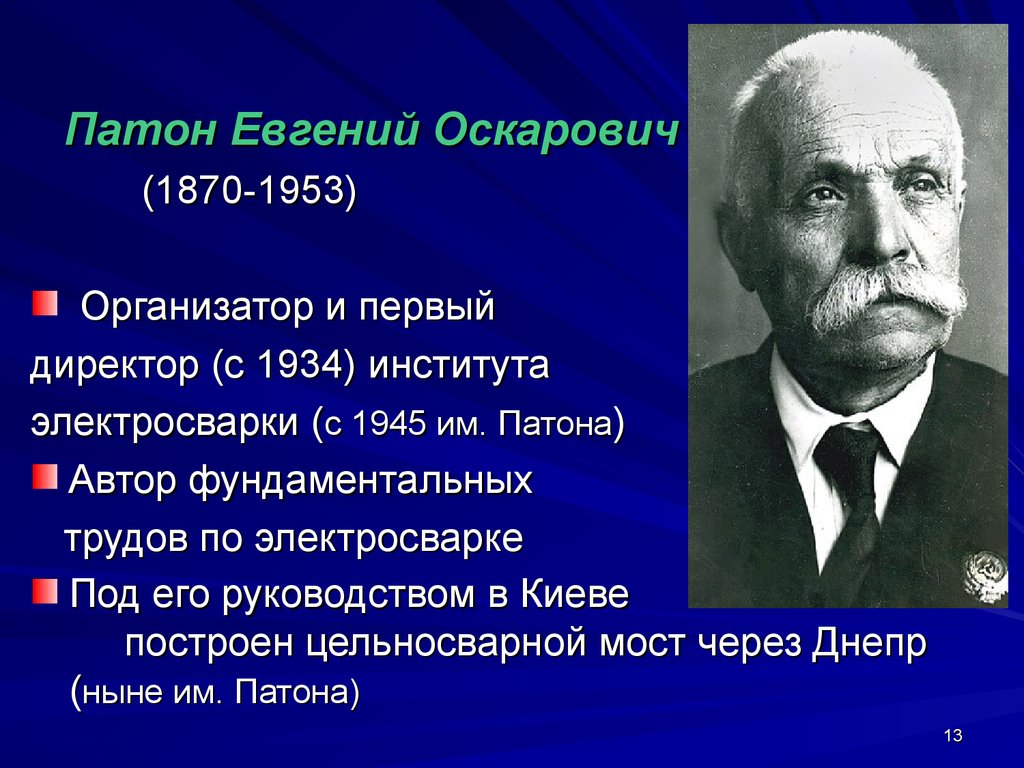

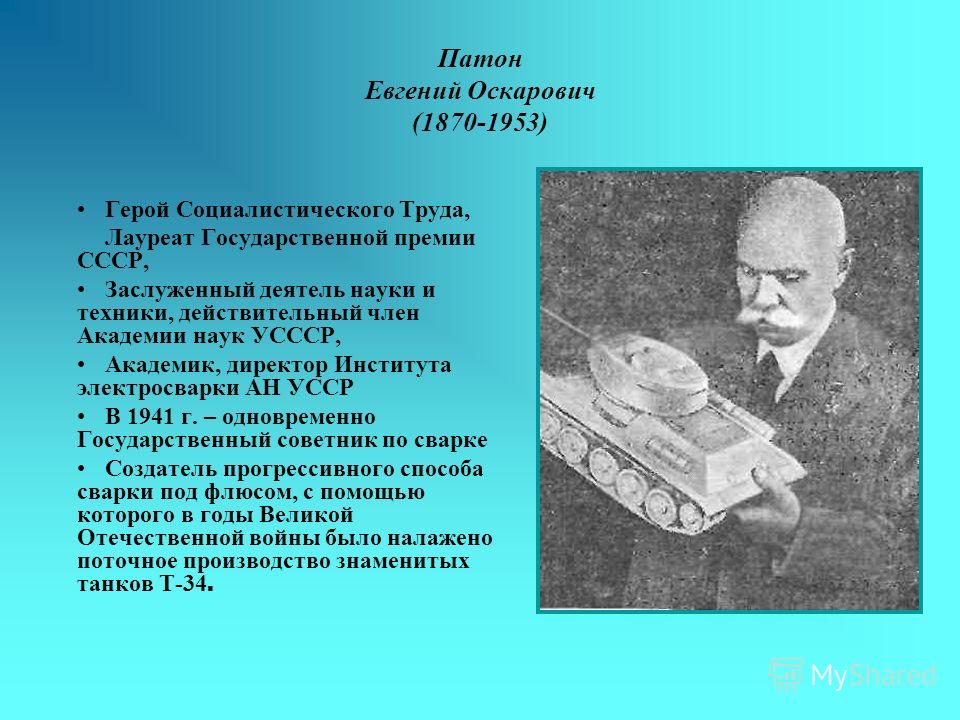

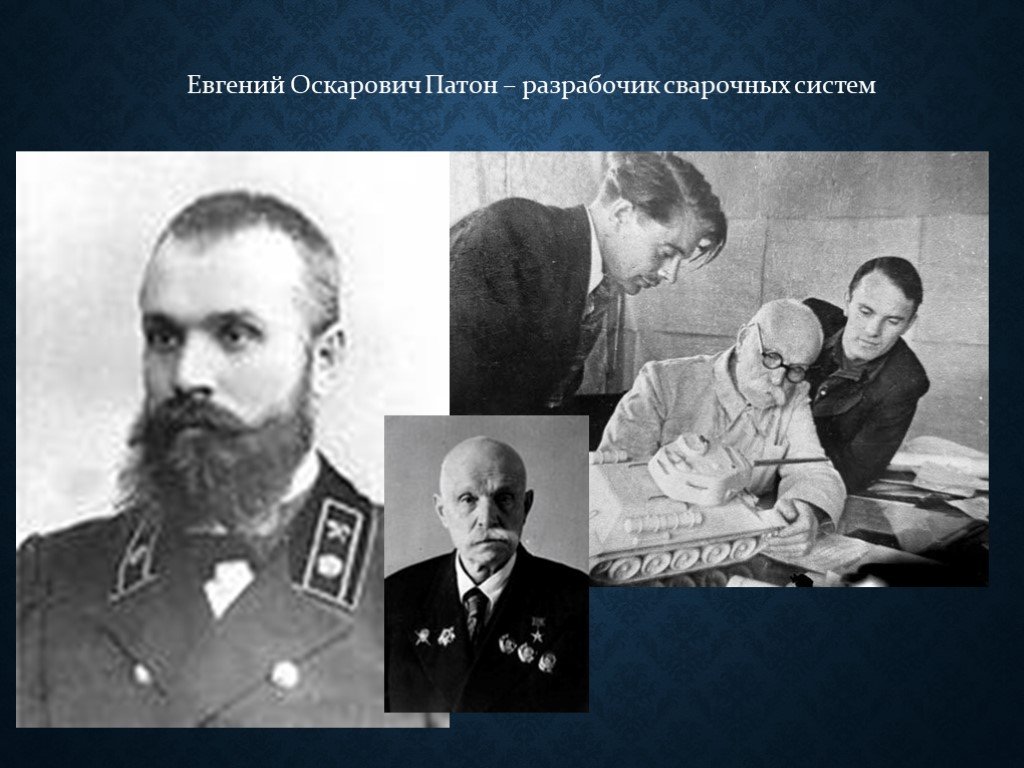

Его начали проектировать еще до войны. Евгений Оскарович предложил доработать проект и при изготовлении металлоконструкций применить разработанное в ИЭС автоматическое сваривание под флюсом. Предложение было принято, и киевский Наводницкий мост должен был стать первым в мире мостом, в котором сварка швов выполнялась бы автоматами.

Его начали проектировать еще до войны. Евгений Оскарович предложил доработать проект и при изготовлении металлоконструкций применить разработанное в ИЭС автоматическое сваривание под флюсом. Предложение было принято, и киевский Наводницкий мост должен был стать первым в мире мостом, в котором сварка швов выполнялась бы автоматами.

Ему принадлежало множество научных работ, в том числе фундаментальный четырехтомный курс «Железные мосты» и более трех десятков реализованных проектов.

Ему принадлежало множество научных работ, в том числе фундаментальный четырехтомный курс «Железные мосты» и более трех десятков реализованных проектов. Однако и в них он написал не все…

Однако и в них он написал не все…

То есть высоким чином из личной охраны государя! Ну, а дед будущего Сталинского лауреата, Петр Иванович, вообще являлся сенатором Российской империи, генералом от инфантерии. Еще шестнадцатилетним безусым мальчишкой в 1812 году он записался в армию Кутузова: «Вступил в июне в отряд генерал-майора князя Репнина. Был в боях супротив французских войск. В августе сражался под Плоцком, за что награжден орденом Св. Анны 4-й степени».

То есть высоким чином из личной охраны государя! Ну, а дед будущего Сталинского лауреата, Петр Иванович, вообще являлся сенатором Российской империи, генералом от инфантерии. Еще шестнадцатилетним безусым мальчишкой в 1812 году он записался в армию Кутузова: «Вступил в июне в отряд генерал-майора князя Репнина. Был в боях супротив французских войск. В августе сражался под Плоцком, за что награжден орденом Св. Анны 4-й степени».

Именно там существовала самая на то время серьезная мостостроительная школа. Оказывается, в начале студенческой жизни Евгения Оскаровича был совсем не Дрезденский политехнический институт, как указывал в мемуарах сам академик: в эту «альма-матер» он переедет гораздо позже!

Именно там существовала самая на то время серьезная мостостроительная школа. Оказывается, в начале студенческой жизни Евгения Оскаровича был совсем не Дрезденский политехнический институт, как указывал в мемуарах сам академик: в эту «альма-матер» он переедет гораздо позже!

Но именно из Киева уволенный в запас младший фейерверкер привезет в Дрезден не только глубокое отвращение к муштре, но и очень важное для себя (и для отечественной науки) решение — как бы ни уговаривали родственники, знакомые, профессора, он должен вернуться на родину!

Но именно из Киева уволенный в запас младший фейерверкер привезет в Дрезден не только глубокое отвращение к муштре, но и очень важное для себя (и для отечественной науки) решение — как бы ни уговаривали родственники, знакомые, профессора, он должен вернуться на родину! Они поженились уже по возвращении из отставки в начале Первой мировой.

Они поженились уже по возвращении из отставки в начале Первой мировой. Мостик, расположенный на головокружительной высоте над Парковой аллеей, был дипломной работой молодого инженера Евгения Патона. Утонченная дугообразная конструкция, соединившая две противоположные кручи парка, стала называться Мостом влюбленных; позже, когда отвергнутые молодые люди принялись сигать с моста вниз на узкую каменную дорогу, сводя счеты с жизнью (из-за неразделенной любви), в народе дали ему другое название — Чертов мостик.

Мостик, расположенный на головокружительной высоте над Парковой аллеей, был дипломной работой молодого инженера Евгения Патона. Утонченная дугообразная конструкция, соединившая две противоположные кручи парка, стала называться Мостом влюбленных; позже, когда отвергнутые молодые люди принялись сигать с моста вниз на узкую каменную дорогу, сводя счеты с жизнью (из-за неразделенной любви), в народе дали ему другое название — Чертов мостик.

Как вспоминали потом его сыновья: «Отец политикой не интересовался, даже газет не читал! Он был весь в науке». Его соседей по ночам забирали «воронки», а он вроде бы и не замечал!

Как вспоминали потом его сыновья: «Отец политикой не интересовался, даже газет не читал! Он был весь в науке». Его соседей по ночам забирали «воронки», а он вроде бы и не замечал!  Прославленного академика пригласили и на банкет в Кремль. А надо сказать, что спиртного он и в молодые годы не употреблял, но по такому случаю считал неудобным придерживаться своего правила. Или просто предпочел не выглядеть в царских хоромах белой вороной. Ну и пригубил немного вина.

Прославленного академика пригласили и на банкет в Кремль. А надо сказать, что спиртного он и в молодые годы не употреблял, но по такому случаю считал неудобным придерживаться своего правила. Или просто предпочел не выглядеть в царских хоромах белой вороной. Ну и пригубил немного вина.

01.2011

01.2011

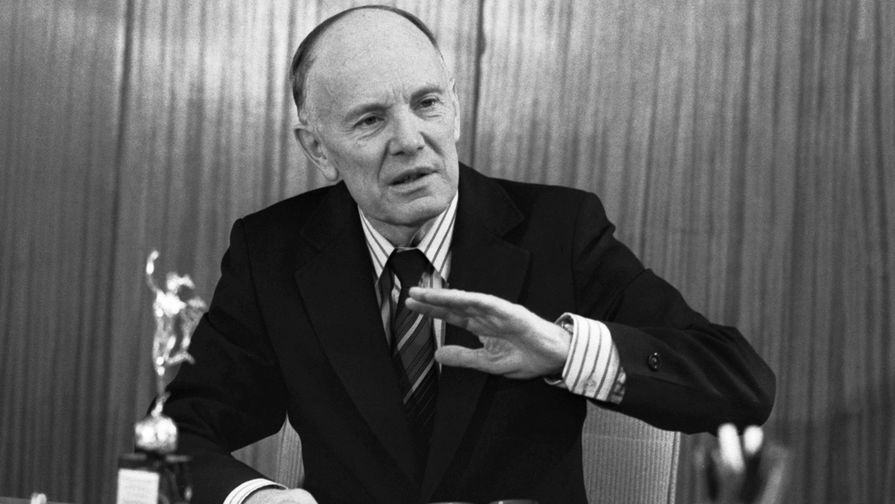

В послевоенные годы руководил работами в стране по созданию основ сварки, широкому внедрению сварки в промышленность.

В послевоенные годы руководил работами в стране по созданию основ сварки, широкому внедрению сварки в промышленность.

Сочетание цены и качества в таких аппаратах позволяет применять их для самых различных задач. Учитывая все требования для получения качественного сварочного шва, можно умело применять инверторные сварочные аппараты для сваривания нержавеющей стали разных марок и видов.

Сочетание цены и качества в таких аппаратах позволяет применять их для самых различных задач. Учитывая все требования для получения качественного сварочного шва, можно умело применять инверторные сварочные аппараты для сваривания нержавеющей стали разных марок и видов.

Чтобы бак, наполненный водой, заржавел, ему понадобится не одна сотня лет, что и становится заманчивым для использования.

Чтобы бак, наполненный водой, заржавел, ему понадобится не одна сотня лет, что и становится заманчивым для использования. К тому же их доступность является большим плюсом, так как они всегда есть в наличии в магазинах, продающих сварочное оборудование и электроды к ним. Можно использовать такие электроды, как МР-3 и ОК 46.00. Конечно, другие электроды тоже способны выполнить эту задачу, но данные типы смогут сделать сварку максимально качественно и облегчат вашу работу.

К тому же их доступность является большим плюсом, так как они всегда есть в наличии в магазинах, продающих сварочное оборудование и электроды к ним. Можно использовать такие электроды, как МР-3 и ОК 46.00. Конечно, другие электроды тоже способны выполнить эту задачу, но данные типы смогут сделать сварку максимально качественно и облегчат вашу работу. Ни в коем случае нельзя допускать попадание таких частиц на особо уязвимые органы, например, глаза. Но если вы будете соблюдать все меры предосторожности при работе с таким материалом, как нержавеющая сталь, то получите качественную работу, затратив минимум сил и времени. Лучше всего использовать сварку при токе обратной полярности и выполнять работу в нижнем положении шва.

Ни в коем случае нельзя допускать попадание таких частиц на особо уязвимые органы, например, глаза. Но если вы будете соблюдать все меры предосторожности при работе с таким материалом, как нержавеющая сталь, то получите качественную работу, затратив минимум сил и времени. Лучше всего использовать сварку при токе обратной полярности и выполнять работу в нижнем положении шва. Появилась новейшая плазменная сварка. Этот тип позволяет сварить листы нержавеющей стали, которые имеют большую толщину. Если листы нержавейки имеют большую толщину, подойдет дуговая сварка под флюсом или точечная и роликовая сварка. Это позволит достичь высокого качества скрепления и не слишком деформировать материал.

Появилась новейшая плазменная сварка. Этот тип позволяет сварить листы нержавеющей стали, которые имеют большую толщину. Если листы нержавейки имеют большую толщину, подойдет дуговая сварка под флюсом или точечная и роликовая сварка. Это позволит достичь высокого качества скрепления и не слишком деформировать материал.

Аккуратный трюк — накапать воду на поверхность, и когда вы увидите, как она прыгает или танцует на сковороде, сковорода предварительно нагрета и готова к приготовлению.

Аккуратный трюк — накапать воду на поверхность, и когда вы увидите, как она прыгает или танцует на сковороде, сковорода предварительно нагрета и готова к приготовлению. Как только масло заблестит или когда масло перестанет пузыриться, можно приступать к приготовлению.

Как только масло заблестит или когда масло перестанет пузыриться, можно приступать к приготовлению. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

Рейтинги и цены точны, а товары есть в наличии на момент публикации.

К счастью, этого можно избежать, выполнив две простые вещи. Во-первых, всегда обязательно разогревайте сковороду перед приготовлением. Через две-три минуты добавьте в сковороду тонкий слой растительного масла. Когда он начнет мерцать, кастрюля готова к использованию. Еще один способ проверить, достаточно ли горячая сковорода, — добавить в нее каплю воды. Вода должна издать звук «ТСШ», разделиться на несколько капель и испариться.

К счастью, этого можно избежать, выполнив две простые вещи. Во-первых, всегда обязательно разогревайте сковороду перед приготовлением. Через две-три минуты добавьте в сковороду тонкий слой растительного масла. Когда он начнет мерцать, кастрюля готова к использованию. Еще один способ проверить, достаточно ли горячая сковорода, — добавить в нее каплю воды. Вода должна издать звук «ТСШ», разделиться на несколько капель и испариться. Обратитесь к производителю, чтобы убедиться, что ваша кастрюля безопасна для духовки, но большинство высококачественных нержавеющих сталей рассчитаны на температуру до 500°. Это делает их идеальными для создания рецептов пасты из одного блюда, но вы также можете использовать их для обжаривания толстых стейков и свиных отбивных на плите и доведения их до готовности в духовке.

Обратитесь к производителю, чтобы убедиться, что ваша кастрюля безопасна для духовки, но большинство высококачественных нержавеющих сталей рассчитаны на температуру до 500°. Это делает их идеальными для создания рецептов пасты из одного блюда, но вы также можете использовать их для обжаривания толстых стейков и свиных отбивных на плите и доведения их до готовности в духовке.

Эти отложения кальция не только выглядят неприлично, но и могут способствовать росту бактерий. Удалите их, вскипятив в кастрюле раствор из 3/4 стакана воды и 1/4 стакана уксуса. Как только сковорода остынет, вымойте и высушите их, как обычно.

Эти отложения кальция не только выглядят неприлично, но и могут способствовать росту бактерий. Удалите их, вскипятив в кастрюле раствор из 3/4 стакана воды и 1/4 стакана уксуса. Как только сковорода остынет, вымойте и высушите их, как обычно.

» TIVOLY металлорежущий инструмент»» Сверла по металлу средней серии»»» Универсальные сверла для малых диаметров ( < 2.5 мм)»»» Сверла c ц/х по металлу серия "FURIUS"»»» Сверла c ц/х по металлу серия "T"»»» Сверла с ц/х проточенным хвостовиком»» Сверла по металлу экстрадлинной серии»» Метчики машинные HSS»» Метчики сверхдлинной серии»» Зенковки с цилиндрическим хвостовиком»» Воротки для плашек» ZPS-FN — осевой металлорежущий инструмент»» Метчики машинные»»» Метчики машинные P-K-N»»» Метчики машинные серия UNI P-M-K-N»»» Метчики машинные серия -M- ( для нержавеющей стали)»» Сверла»»» Сверла спиральные с цилиндрическим хвостовиком DIN 338 HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSS»»» Сверла спиральные с цилиндрическим хвостовиком с направляющей (для сварных точек)»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSS»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSSCo5»»» Сверла спиральные с коническим хвостовиком HSS, DIN 345»»» Сверла спиральные с коническим хвостовиком HSSCo5, DIN 345»»» Центровочные сверла тип "А"»»» Центровочные сверла тип "NC"»» Плашки круглые»»» Плашки круглые HSS метрическая резьба P-K-N»»» Плашки круглые HSSCo5 метрическая резьба P-K-M-N»» Фрезы»»» Фрезы концевые быстрорежущие HSSCo8»»» Фрезы концевые твёрдосплавные VHM»» Зенковки конические с цилиндрическим хвостовиком

» TIVOLY металлорежущий инструмент»» Сверла по металлу средней серии»»» Универсальные сверла для малых диаметров ( < 2.5 мм)»»» Сверла c ц/х по металлу серия "FURIUS"»»» Сверла c ц/х по металлу серия "T"»»» Сверла с ц/х проточенным хвостовиком»» Сверла по металлу экстрадлинной серии»» Метчики машинные HSS»» Метчики сверхдлинной серии»» Зенковки с цилиндрическим хвостовиком»» Воротки для плашек» ZPS-FN — осевой металлорежущий инструмент»» Метчики машинные»»» Метчики машинные P-K-N»»» Метчики машинные серия UNI P-M-K-N»»» Метчики машинные серия -M- ( для нержавеющей стали)»» Сверла»»» Сверла спиральные с цилиндрическим хвостовиком DIN 338 HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSS»»» Сверла спиральные с цилиндрическим хвостовиком с направляющей (для сварных точек)»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSS»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSSCo5»»» Сверла спиральные с коническим хвостовиком HSS, DIN 345»»» Сверла спиральные с коническим хвостовиком HSSCo5, DIN 345»»» Центровочные сверла тип "А"»»» Центровочные сверла тип "NC"»» Плашки круглые»»» Плашки круглые HSS метрическая резьба P-K-N»»» Плашки круглые HSSCo5 метрическая резьба P-K-M-N»» Фрезы»»» Фрезы концевые быстрорежущие HSSCo8»»» Фрезы концевые твёрдосплавные VHM»» Зенковки конические с цилиндрическим хвостовиком .

.

Жидкие пленочные смазки — это компоненты смазочно-охлаждающей жидкости, которые не вступают в химическую реакцию с обрабатываемой поверхностью, но сами по себе являются скользкими и уменьшают трение. Эти компоненты смазочно-охлаждающих масел аналогичны тем, которые содержатся в машинных и моторных маслах. Смазка металлической пленкой образуется из масла, когда оно химически соединяется с поверхностью разрезаемого материала. Как правило, это делается путем добавления компонентов масла, которые быстро образуют интерметаллические соединения на разрезаемой поверхности. Эти соединения легко поддаются механической обработке и имеют очень низкий коэффициент трения. Типичными добавками для формирования металлической пленки смазки для резьбы являются сера и хлор.

Жидкие пленочные смазки — это компоненты смазочно-охлаждающей жидкости, которые не вступают в химическую реакцию с обрабатываемой поверхностью, но сами по себе являются скользкими и уменьшают трение. Эти компоненты смазочно-охлаждающих масел аналогичны тем, которые содержатся в машинных и моторных маслах. Смазка металлической пленкой образуется из масла, когда оно химически соединяется с поверхностью разрезаемого материала. Как правило, это делается путем добавления компонентов масла, которые быстро образуют интерметаллические соединения на разрезаемой поверхности. Эти соединения легко поддаются механической обработке и имеют очень низкий коэффициент трения. Типичными добавками для формирования металлической пленки смазки для резьбы являются сера и хлор. OSTO был разработан производственной компанией Oster много лет назад для использования с нашей линейкой резьбонарезных станков. Разработка масла продолжалась на протяжении многих лет, чтобы идти в ногу с новейшими технологиями в области смазочных технологий и оставаться эффективным даже в современных машинах, которые работают быстрее и регулярно используются для труднообрабатываемых сплавов.

OSTO был разработан производственной компанией Oster много лет назад для использования с нашей линейкой резьбонарезных станков. Разработка масла продолжалась на протяжении многих лет, чтобы идти в ногу с новейшими технологиями в области смазочных технологий и оставаться эффективным даже в современных машинах, которые работают быстрее и регулярно используются для труднообрабатываемых сплавов. К сожалению, у него очень низкая смазывающая способность. Oster OSTO имеет очень высокую удельную теплоемкость и поэтому легко поглощает тепло. Он имеет тенденцию сохранять режущую поверхность холодной и в то же время обладает всеми необходимыми смазывающими свойствами для предотвращения чрезмерного износа.

К сожалению, у него очень низкая смазывающая способность. Oster OSTO имеет очень высокую удельную теплоемкость и поэтому легко поглощает тепло. Он имеет тенденцию сохранять режущую поверхность холодной и в то же время обладает всеми необходимыми смазывающими свойствами для предотвращения чрезмерного износа. OSTO разработано таким образом, что оно не содержит летучих компонентов, которые испаряются с поверхности и со временем изменяют характеристики масла. Он также устойчив к окислению. Подпитка масла, необходимая для замены масла, уносимого с готовой трубой, достаточна для поддержания баланса материалов в нефтяном резервуаре, чтобы масло оставалось эффективным в течение длительного периода времени. Нет необходимости сливать содержимое бачка, так как масло «изнашивается». Единственной причиной для замены масла является загрязнение его посторонними материалами, такими как другие масла, растворители, песок и т. д. По возможности не допускайте попадания в масло твердых частиц, поддерживая в чистоте фильтр, поддон для стружки и резервуар. Никогда не смешивайте масла разных типов. Результаты могут работать хорошо, но они могут привести к повреждению штампов, или работы, или того и другого.

OSTO разработано таким образом, что оно не содержит летучих компонентов, которые испаряются с поверхности и со временем изменяют характеристики масла. Он также устойчив к окислению. Подпитка масла, необходимая для замены масла, уносимого с готовой трубой, достаточна для поддержания баланса материалов в нефтяном резервуаре, чтобы масло оставалось эффективным в течение длительного периода времени. Нет необходимости сливать содержимое бачка, так как масло «изнашивается». Единственной причиной для замены масла является загрязнение его посторонними материалами, такими как другие масла, растворители, песок и т. д. По возможности не допускайте попадания в масло твердых частиц, поддерживая в чистоте фильтр, поддон для стружки и резервуар. Никогда не смешивайте масла разных типов. Результаты могут работать хорошо, но они могут привести к повреждению штампов, или работы, или того и другого. Паста для резьбы помогает при сборке контролировать трение между контактными поверхностями резьбы, шайбы и поверхности гайки во время затяжки сборки. Этот шаг имеет решающее значение для обеспечения предсказуемого натяжения болтов и предотвращения усталости резьбы, истирания и коррозии.

Паста для резьбы помогает при сборке контролировать трение между контактными поверхностями резьбы, шайбы и поверхности гайки во время затяжки сборки. Этот шаг имеет решающее значение для обеспечения предсказуемого натяжения болтов и предотвращения усталости резьбы, истирания и коррозии. Функционально это было связано с акцентом на термический предел, твердость металла и химическую совместимость. Мало внимания уделялось личному здоровью, экологической безопасности и совместимости оборудования. Совсем недавно практически все глобальные агентства здравоохранения и корпоративные лидеры выступили за использование экологически более безопасных неметаллических альтернатив.

Функционально это было связано с акцентом на термический предел, твердость металла и химическую совместимость. Мало внимания уделялось личному здоровью, экологической безопасности и совместимости оборудования. Совсем недавно практически все глобальные агентства здравоохранения и корпоративные лидеры выступили за использование экологически более безопасных неметаллических альтернатив.

Доступность и надежность оборудования становятся скомпрометированными.

Доступность и надежность оборудования становятся скомпрометированными.

0032

0032 785FG не содержит пластиков или полимеров с низкой температурой плавления, таких как PTFE или HDPE, которые ограничивают рабочие температуры до < 500°F (< 260°C).

785FG не содержит пластиков или полимеров с низкой температурой плавления, таких как PTFE или HDPE, которые ограничивают рабочие температуры до < 500°F (< 260°C).

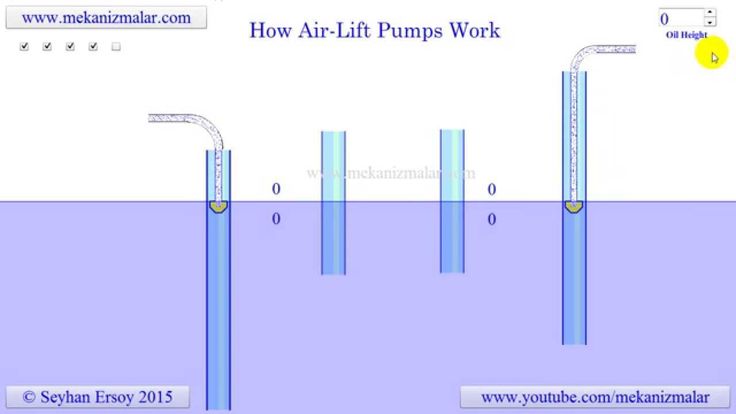

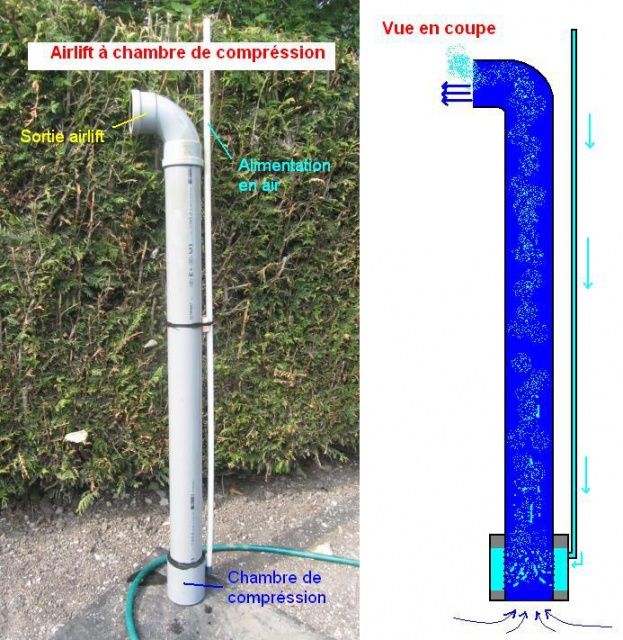

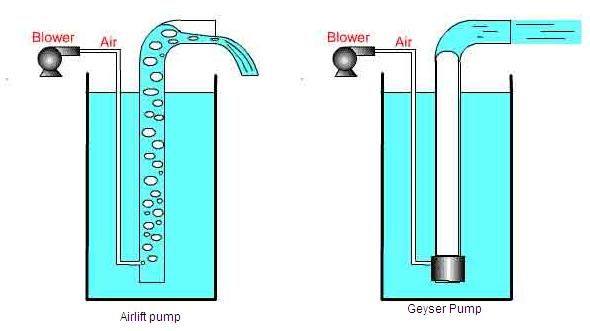

При этом представленная смесь будет намного легче самой воды, а потому поднимется по третьей трубке, выше уровня первых двух.

При этом представленная смесь будет намного легче самой воды, а потому поднимется по третьей трубке, выше уровня первых двух.

Плотность смеси меньше плотности воды, поэтому она начинает двигаться вверх по трубе.

Плотность смеси меньше плотности воды, поэтому она начинает двигаться вверх по трубе.

А баллон нужен для того чтобы в нем происходило разряжения что приводит, к тому что он начинает рывками тянуть воду обратно что приводит к синхронному работы с клапаном вот вам компрессор и водяной насос. Ватсон это элементарно!

А баллон нужен для того чтобы в нем происходило разряжения что приводит, к тому что он начинает рывками тянуть воду обратно что приводит к синхронному работы с клапаном вот вам компрессор и водяной насос. Ватсон это элементарно! На худой конец интересна тема разоблачения «вечных» двигателей. Только не этот кружок занимательной физики. Я не говорю, что это плохо или не интересно. Просто это для другой аудитории

На худой конец интересна тема разоблачения «вечных» двигателей. Только не этот кружок занимательной физики. Я не говорю, что это плохо или не интересно. Просто это для другой аудитории Стирлинги будут, ждите.

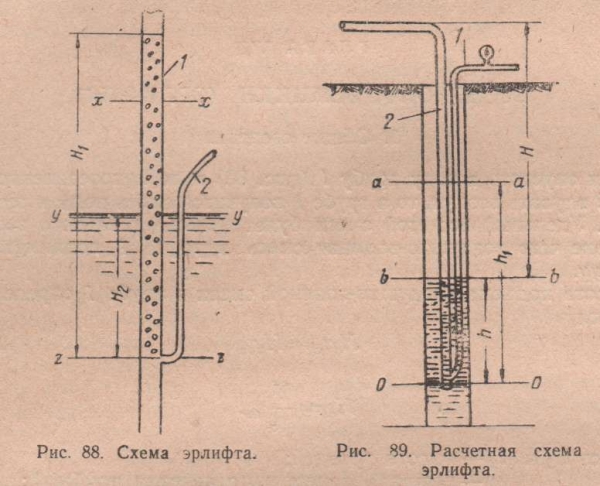

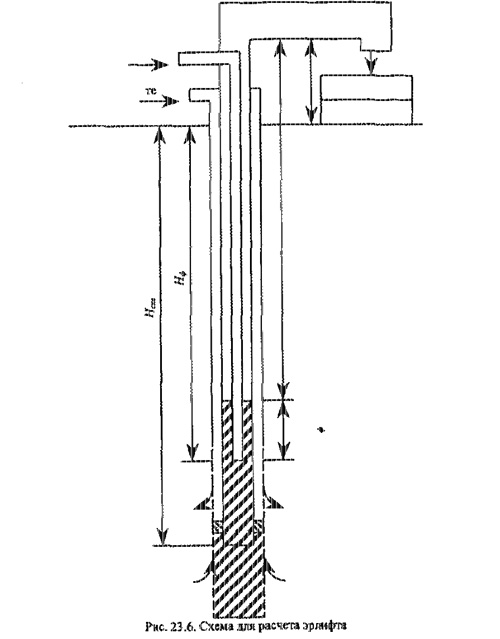

Стирлинги будут, ждите. Выставка представляет собой н / н + h = 0, 7, или н = 2, 33xh.

Выставка представляет собой н / н + h = 0, 7, или н = 2, 33xh. Вот подъем воды эжектором ограничен высотой столба жидкости и мощностью, затрачиваемой на создание разрежения закачивания и подъем с глубины. И это в том случае, когда эжекторный узел на уровне зеркала воды в скважине. Если эжекторный узел на поверхности земли, то глубина забора воды ограничивается атмосферным давлением и не может быть более 10 метров (теоретически), а практически около 9. Но мы отвлеклись от темы.

Вот подъем воды эжектором ограничен высотой столба жидкости и мощностью, затрачиваемой на создание разрежения закачивания и подъем с глубины. И это в том случае, когда эжекторный узел на уровне зеркала воды в скважине. Если эжекторный узел на поверхности земли, то глубина забора воды ограничивается атмосферным давлением и не может быть более 10 метров (теоретически), а практически около 9. Но мы отвлеклись от темы. На видео высота подъема в 2 раза больше глубины погружения.

На видео высота подъема в 2 раза больше глубины погружения. Пылесос всасывает капли разбрызганной по полу воды.

Пылесос всасывает капли разбрызганной по полу воды. Вопрос в том, что из-за веса воды не образуется вакуум в трубе. Может кто-то столкнулся с такой проблемой, может кто-то где-то слышал? Я благодарю всех за помощь и за советы спасибо. Схема http: //forum. Vashdom. Ru/threads/vozmozhno-li-iz-skvazhiny-samotekom-vyvesti-vodu. 52108/

Вопрос в том, что из-за веса воды не образуется вакуум в трубе. Может кто-то столкнулся с такой проблемой, может кто-то где-то слышал? Я благодарю всех за помощь и за советы спасибо. Схема http: //forum. Vashdom. Ru/threads/vozmozhno-li-iz-skvazhiny-samotekom-vyvesti-vodu. 52108/ Насос в воду и бочка полна. Но все равно интересная идею но бессмысленная.

Насос в воду и бочка полна. Но все равно интересная идею но бессмысленная.

Только я в расчетах не силен, не знаю кпд.

Только я в расчетах не силен, не знаю кпд. Спасибо!

Спасибо!

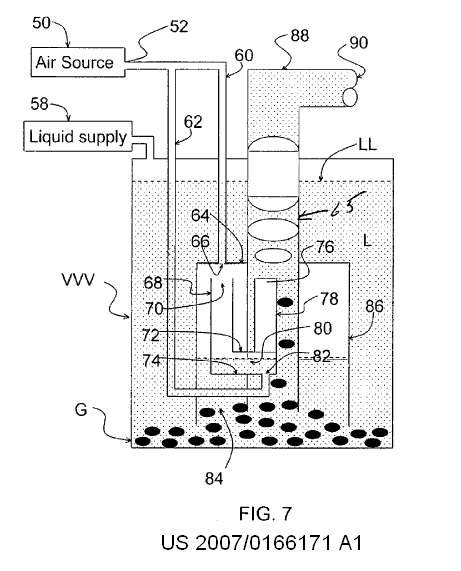

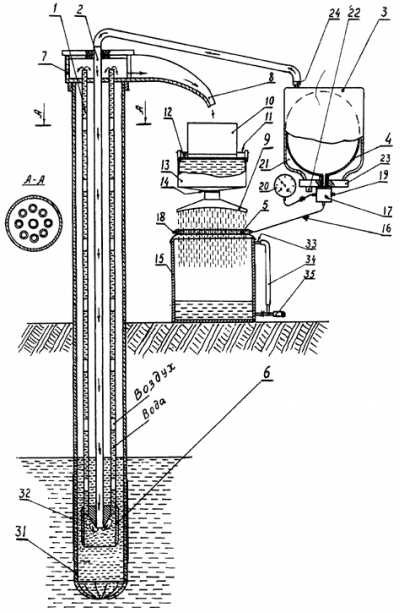

Позже он получил квалификацию моделиста, проектировавшего мосты и устройства для добычи угля. Он взял на себя управление аптекой «Zum Schwarzen Elephants» («Черный слон») своего покойного тестя. Среди его изобретений — пожарная машина с быстрой разгрузкой, машина-губка для откачки воды из шахты, новаторский мост. конструкции, эрлифтный насос и «гигантский насос», широко используемые в нефтяных скважинах и по сей день.

Позже он получил квалификацию моделиста, проектировавшего мосты и устройства для добычи угля. Он взял на себя управление аптекой «Zum Schwarzen Elephants» («Черный слон») своего покойного тестя. Среди его изобретений — пожарная машина с быстрой разгрузкой, машина-губка для откачки воды из шахты, новаторский мост. конструкции, эрлифтный насос и «гигантский насос», широко используемые в нефтяных скважинах и по сей день. Он находит множество применений в таких разнообразных областях, как очистка промышленных сточных вод, горнодобывающая промышленность, дноуглубительные работы, подводная археология, спасательные операции и сбор научных образцов. Более экзотическим применением может быть добыча алмазоносного гравия на поверхность вдоль западного побережья Африки, как показано на рис. 1.

Он находит множество применений в таких разнообразных областях, как очистка промышленных сточных вод, горнодобывающая промышленность, дноуглубительные работы, подводная археология, спасательные операции и сбор научных образцов. Более экзотическим применением может быть добыча алмазоносного гравия на поверхность вдоль западного побережья Африки, как показано на рис. 1. Эти объяснения излишние и с простой концептуальной точки зрения, потому что они не предлагают много теоретической основы. Однако из области статики жидкости легко вывести основную формулировку, описывающую это явление. (позже мы вернемся к аналогии с «пневматическими поршнями».)

Эти объяснения излишние и с простой концептуальной точки зрения, потому что они не предлагают много теоретической основы. Однако из области статики жидкости легко вывести основную формулировку, описывающую это явление. (позже мы вернемся к аналогии с «пневматическими поршнями».) )

) Вот почему это работает и почему у нас есть помповое действие.

Вот почему это работает и почему у нас есть помповое действие. Скорость потока влияет на трение в трубе, на которое влияют диаметр трубы, материал, из которого она изготовлена, отделка внутренней поверхности (рабочих поверхностей) насоса, вязкость жидкости, температура и другие физические свойства жидкости. жидкость.

Скорость потока влияет на трение в трубе, на которое влияют диаметр трубы, материал, из которого она изготовлена, отделка внутренней поверхности (рабочих поверхностей) насоса, вязкость жидкости, температура и другие физические свойства жидкости. жидкость.

В зависимости от конструкции пруда, размещения диффузора и количества нагнетаемого воздуха большая часть аэрации происходит за счет течения, создаваемого эффектом эрлифта, заменяющего богатую кислородом поверхностную воду на бедную кислородом воду внизу.

В зависимости от конструкции пруда, размещения диффузора и количества нагнетаемого воздуха большая часть аэрации происходит за счет течения, создаваемого эффектом эрлифта, заменяющего богатую кислородом поверхностную воду на бедную кислородом воду внизу. Дж., (1963), Эрлифтный насос: теория и оптимизация, Труды Института инженеров-химиков, 41: 29-39.

Дж., (1963), Эрлифтный насос: теория и оптимизация, Труды Института инженеров-химиков, 41: 29-39.

Напротив, эрлифтные водяные насосы используют преимущества относительно более легкой плотности воздуха для подъема воды. До недавнего времени эрлифтные насосы были пригодны для подъема воды не более чем на 10–15 см, однако Гленн Мартинес с Гавайев с тех пор поделился с международным сообществом простыми в сборке конструкциями, которые могут легко поднимать воду на высоту от 2 до 3 метров. В определенных конфигурациях эти эрлифты могут поднимать воду намного выше, даже на 30 метров из подземного колодца. В этой статье основное внимание будет уделено только одной из его основных конфигураций, называемой эрлифтным насосом «труба в трубе» (рис. 2). Эта конфигурация чаще всего использовалась для подъема от 400 до 2000 литров воды в час на высоту от 1 до 4 метров, что делает ее очень полезной технологией для широкого спектра систем. Как заметят читатели, эта технология дает особые преимущества системам аквапоники, что и является предполагаемым использованием этих конкретных конструкций.

Напротив, эрлифтные водяные насосы используют преимущества относительно более легкой плотности воздуха для подъема воды. До недавнего времени эрлифтные насосы были пригодны для подъема воды не более чем на 10–15 см, однако Гленн Мартинес с Гавайев с тех пор поделился с международным сообществом простыми в сборке конструкциями, которые могут легко поднимать воду на высоту от 2 до 3 метров. В определенных конфигурациях эти эрлифты могут поднимать воду намного выше, даже на 30 метров из подземного колодца. В этой статье основное внимание будет уделено только одной из его основных конфигураций, называемой эрлифтным насосом «труба в трубе» (рис. 2). Эта конфигурация чаще всего использовалась для подъема от 400 до 2000 литров воды в час на высоту от 1 до 4 метров, что делает ее очень полезной технологией для широкого спектра систем. Как заметят читатели, эта технология дает особые преимущества системам аквапоники, что и является предполагаемым использованием этих конкретных конструкций. Фото: Гленн Мартинес из Olomana Gardens Hawaii.

Фото: Гленн Мартинес из Olomana Gardens Hawaii. Чтобы сделать систему более доступной, он изобрел (или, как любит говорить Гленн, «открыл заново») способ подъема воды из аквариума в аквапонику с помощью инновационной конфигурации воздушного насоса. Вместо того, чтобы прокладывать электрический кабель в глубокой траншее через школьный двор, все, что требовалось, — это неглубокая канава для воздуховода, которую ученики быстро вырыли. В канаве была установлена 1-дюймовая труба из ПВХ, соединяющая систему с небольшим воздушным компрессором мощностью 60 Вт, расположенным через дорогу в запираемом классе. Как оказалось, эрлифтный насос, который придумал Гленн, имел множество преимуществ для систем аквапоники и других ситуаций, когда необходимы недорогие и надежные методы подъема воды.

Чтобы сделать систему более доступной, он изобрел (или, как любит говорить Гленн, «открыл заново») способ подъема воды из аквариума в аквапонику с помощью инновационной конфигурации воздушного насоса. Вместо того, чтобы прокладывать электрический кабель в глубокой траншее через школьный двор, все, что требовалось, — это неглубокая канава для воздуховода, которую ученики быстро вырыли. В канаве была установлена 1-дюймовая труба из ПВХ, соединяющая систему с небольшим воздушным компрессором мощностью 60 Вт, расположенным через дорогу в запираемом классе. Как оказалось, эрлифтный насос, который придумал Гленн, имел множество преимуществ для систем аквапоники и других ситуаций, когда необходимы недорогие и надежные методы подъема воды. Безопасность в отношении электричества в воде должна быть смягчена и серьезно относиться к любым условиям. The Times of India сообщила, что каждый день в Индии на электрическом стуле погибает до 30 человек. Один стажер, работавший над нашими проектами на Филиппинах, недавно обратился к нам за советом, когда его дважды ударило током с помощью обычного насоса; у него просто не было большого опыта работы с электроприборами, в том числе, как расположить удлинители так, чтобы они оставались сухими в сезон дождей. Схемы прерывания замыкания на землю (GFI), если они доступны, могут снизить риск, но имеют тенденцию срабатывать в неподходящее время и требуют ежемесячного тестирования. В качестве альтернативы компрессор для эрлифтного насоса можно легко установить на безопасном расстоянии от воды, чтобы устранить эту потенциальную опасность, что существенно снижает риск. Работники по развитию сообщества могут счесть эту особенность эрлифтных насосов особенно полезной для обеспечения безопасности.

Безопасность в отношении электричества в воде должна быть смягчена и серьезно относиться к любым условиям. The Times of India сообщила, что каждый день в Индии на электрическом стуле погибает до 30 человек. Один стажер, работавший над нашими проектами на Филиппинах, недавно обратился к нам за советом, когда его дважды ударило током с помощью обычного насоса; у него просто не было большого опыта работы с электроприборами, в том числе, как расположить удлинители так, чтобы они оставались сухими в сезон дождей. Схемы прерывания замыкания на землю (GFI), если они доступны, могут снизить риск, но имеют тенденцию срабатывать в неподходящее время и требуют ежемесячного тестирования. В качестве альтернативы компрессор для эрлифтного насоса можно легко установить на безопасном расстоянии от воды, чтобы устранить эту потенциальную опасность, что существенно снижает риск. Работники по развитию сообщества могут счесть эту особенность эрлифтных насосов особенно полезной для обеспечения безопасности.

Конструкция эрлифтного насоса Martinez может работать не только с мелкими абразивами, но и с мусором, размер которого почти равен диаметру внутренней трубы (от 1 до 1 1/2 дюйма). Это означает, что мелкая рыба, скопления водорослей, несъеденный корм для рыб и т. д. просто выносятся насосом вверх и наружу. В одной из наших систем аквапоники мы провели испытание, в ходе которого бросили 20 кг кофейной гущи в резервуар, чтобы проверить способность эрлифта функционировать без засорения; впечатляюще, он прошел без проблем. В этом видео Гленн демонстрирует способность работать с гравием и другим мусором.

Конструкция эрлифтного насоса Martinez может работать не только с мелкими абразивами, но и с мусором, размер которого почти равен диаметру внутренней трубы (от 1 до 1 1/2 дюйма). Это означает, что мелкая рыба, скопления водорослей, несъеденный корм для рыб и т. д. просто выносятся насосом вверх и наружу. В одной из наших систем аквапоники мы провели испытание, в ходе которого бросили 20 кг кофейной гущи в резервуар, чтобы проверить способность эрлифта функционировать без засорения; впечатляюще, он прошел без проблем. В этом видео Гленн демонстрирует способность работать с гравием и другим мусором.

Компания Glenn настроила обычные насосные системы с нагнетанием воздуха, чтобы значительно сократить расходы на подъем воды на высоту 8-10 метров. У нас пока нет опыта в этом, но мы видели, что самодельные эрлифтные насосы также могут быть сконфигурированы для откачки подземных колодцев, где характеристики сопротивления засорению и простоты ремонта будут особенно ценными.

Компания Glenn настроила обычные насосные системы с нагнетанием воздуха, чтобы значительно сократить расходы на подъем воды на высоту 8-10 метров. У нас пока нет опыта в этом, но мы видели, что самодельные эрлифтные насосы также могут быть сконфигурированы для откачки подземных колодцев, где характеристики сопротивления засорению и простоты ремонта будут особенно ценными. Компрессоры, на которых работают наши системы аквапоники, производят от 30 до 100 литров воздуха в минуту. На приведенной ниже диаграмме видно, что конечная производительность насоса по объему воды зависит не только от размера компрессора, но и от нескольких других переменных (таблица 1). Компрессор на 100 л/мин не подает больше воды, потому что он качает выше из неглубокой скважины.

Компрессоры, на которых работают наши системы аквапоники, производят от 30 до 100 литров воздуха в минуту. На приведенной ниже диаграмме видно, что конечная производительность насоса по объему воды зависит не только от размера компрессора, но и от нескольких других переменных (таблица 1). Компрессор на 100 л/мин не подает больше воды, потому что он качает выше из неглубокой скважины.  3: Важные аспекты конструкции всасывающей части насоса, расположенной на дне отстойника. (A.) Было обнаружено, что воздухозаборные «щели» более эффективны, чем множество просверленных отверстий: желтые стрелки обозначают воздух, а синие стрелки — воду. (B.) Изогнутое дно предотвращает засорение впускной трубы. (C.) Конфигурация воздухозаборного узла.

3: Важные аспекты конструкции всасывающей части насоса, расположенной на дне отстойника. (A.) Было обнаружено, что воздухозаборные «щели» более эффективны, чем множество просверленных отверстий: желтые стрелки обозначают воздух, а синие стрелки — воду. (B.) Изогнутое дно предотвращает засорение впускной трубы. (C.) Конфигурация воздухозаборного узла. Воздух входит в каждую щель (прямо напротив друг друга) и буквально режет воду, как нож. После разрезания воды воздушный поток поднимается вверх, одновременно поднимая всю воду во внутренней трубе. Эта порция воздуха поднимает всю воду во внутренней трубе и выходит как одна порция воды. После выпуска первого выброса воздуха, очищающего внутреннюю трубу от воды, в нижнюю часть насоса «труба в трубе» поступает дополнительная вода. После движения вода во внутренней трубе на 50% состоит из воздуха и намного легче, поэтому воздушному компрессору легче перекачивать воду.