Станок сверлильный на подвижном магнитном основании — MBSA 100

Технические характеристики:

| Диапазон сверления | — |

| Корончатым сверлом, мм | 12-100 |

| Спиральным сверлом, мм | 1-32 |

| Зенкером, мм | 10-100 |

| Макс. глубина сверления, мм | 110 |

| Прижимная сила магнита, Н | 25000 |

| Скорость 1 (б/нагрузки), об/мин | 110 |

| Скорость 2 (б/нагрузки), об/мин | 175 |

| Скорость 3 (б/нагрузки), об/мин | 245 |

| Скорость 4 (б/нагрузки), об/мин | 375 |

| Поворот направо в секторе | 60° |

| Смещение станка относительно магнита, мм | 17 |

| Мощность двигателя, Вт | 1700 |

| Масса, кг | 27 |

| Подача сверла, мм | 200 |

| Габариты с поднятым приводом, мм | 730 х 220 х 380 |

| Габариты с опущенным приводом, мм | 510 х 220 х 380 |

| Размеры магнита, мм | 200 х 94 x 60 |

| Шпиндель | Конус Морзе №3 |

| Стандартный держатель | Weldon 19 |

Описание:

Вариант станка MBA 100 c подвижным магнитным основанием, позволяющим регулировать положение сверлильной головки при активированном магните.

Встроенная система подачи СОЖ.

Стандартная комплектация:

- 1 станок,

- 1 ящик,

- 1 страховочный ремень,

- 1 комплект ключей,

- 1 держатель сверл MK3 – Weldon 19 мм,

- 1 бачок для подачи СОЖ,

- 1 клин для конуса Морзе.

- Станок сверлильный на электромагнитном основании — ME 7500

- Станок сверлильный на электромагнитном основании — ME 5000/2 Хtreme

- Станок сверлильный на электромагнитном основании с автоподачей сверла — ME 3000 Auto

- Станок магнитный — ME 2800 Bora

- Станок EVO 42 на магнитном основании

- Станок сверлильный на магнитном основании — МВА 38

- Станок сверлильный на электромагнитном основании с полуавтоматической подачей сверла — MBА 50 Авто

- Станок сверлильный на магнитном основании — МВА 50

- Станок сверлильный на магнитном основании — МВR 55

- Магнитные сверлильные станки — MBA 100

- Станок сверлильный на магнитном основании — MBR 100

- Станок сверлильно-резьбонарезной на поворотном магнитном основании — MBSR 100

- Станок рельсосверлильный — МРС 65

- Магнитный сверлильный станок MBA-35

Здесь Вы можете отправить свою заявку на любое интересующее Вас оборудование или задать вопрос, не отходя от Вашего компьютера. Обязательные для заполнения поля отмечены звездочкой (*).

Обязательные для заполнения поля отмечены звездочкой (*).

| *

Ваше Имя: |

Пример: Сидоров Иван Петрович

|

*Текст сообщения:

| |

|

* Ваш телефон: |

Пример: 8-351-2345678

|

| |

| Ваш Город: |

Пример: Челябинск

| ||

| Ваш E-Mail: |

Пример: [email protected]

| ||

|

| |||

|

* Введите код: |

Пример: abc3127

| ||

|

|

| ||

Для каких работ используются магнитные сверлильные станки

Сверлильный станок на магнитном основании представляет собой мощное мобильное устройство, при помощи которого можно просверливать в металле различного рода отверстия. Такие станки стали широко применяться там, где неудобно применять стационарное оборудование, и где нужна мобильность и удобство в работе — для сверления, зенкования, развертывания, нарезания резьбы. Сверлильный станок на магнитном основании легко переносится и очень удобен для сверления металлических конструкций.

Такие станки стали широко применяться там, где неудобно применять стационарное оборудование, и где нужна мобильность и удобство в работе — для сверления, зенкования, развертывания, нарезания резьбы. Сверлильный станок на магнитном основании легко переносится и очень удобен для сверления металлических конструкций.

Главное отличие такого станка является метод его крепления, его можно установить на любой плоскости, которая взаимодействует с магнитной подошвой, при этом образуя прижимную силу. Магнитные станки надёжно фиксируются на металлической поверхности, при помощи мощного электромагнита. Такая конструктивная особенность позволяет надёжно закрепить такое оборудование на любой металлической поверхности, да и еще и под различным наклоном. Также существуют специальные адаптеры, которые предназначены для крепления магнитного станка на трубу.

-

Где использование стационарных станков невозможно или нецелесообразно. Например, когда детали слишком велики, чтобы их фиксировать в стационарном станке (Промышленность, судостроение, стационарное производство металлоконструкций).

-

В полевых условиях, где использование таких станков стало просто незаменимым благодаря их мобильности (строительство, мосты, автодороги). -

Использование на больших высотах и в ограниченном пространстве, благодаря своему небольшому весу и компактным размерам (опоры ЛЭП, при строительстве высотных объектов) -

Если требуется сверление в экстремальной или нештатной ситуации (например, при ремонте опорных конструкций, морских судов, железнодорожных путей, трубопроводов). -

При ремонте крупногабаритной строительной техники. -

Там, где важна высокая точность и производительность.

Наиболее частая и важная операция при монтаже и механической обработке металла является сверление отверстий. При появлении магнитных сверлильных станков стало возможным решать абсолютно любые задачи, где необходимо сверление. При этом очень сильно выросла эффективность таких работ, теперь попросту не нужно тратить массу времени и средств, чтобы выполнять те же задачи, что и раньше.

При этом очень сильно выросла эффективность таких работ, теперь попросту не нужно тратить массу времени и средств, чтобы выполнять те же задачи, что и раньше.

Сверлильные станки на магнитном основании уже доказали свою высокую эффективность во многих сферах и при любых объемах производства. Преимущество магнитных станков заключается в том, что благодаря своим небольшим размерам и мобильности они значительно превзошли громоздкие стационарные станки. Крайне проблематично переносить крупногабаритные детали к стационарному станку, в то время как при работе со станком на магнитном основании, это не составляет никакого труда.

Рабоче режущей частью магнитных станков являются корончатые сверла (фрезы) , благодаря своей конструкции с помощью их можно делать отверстия до 200 мм в диаметре и на глубину 200 мм за короткий промежуток времени. Через систему переходников можно работать и обычными спиральными сверлами. Особенно когда нужно изготовить отверстия до 12 мм в диаметре.

Электрические портативные магнитные дрели серии MAB

Серия MAB — это портативные магнитные дрели последнего поколения, отличающиеся высокой мощностью, прочной конструкцией и повышенной безопасностью.

Особенности для повышения производительности включают:

- Встроенная прокладка кабеля внутри корпуса исключает возможность защемления, разрыва или отрыва кабеля

- Эргономично расположенные органы управления

- Прочная металлическая ручка переключения передач

- Permanently sealed lifetime oil bath gearbox lubrication

- Oil bottle integrated within frame of drill to retain compact design

Special application features include:

| Swivel Base Models | Auto-Feed Models |

|---|---|

Поворотные основания позволяют изменять положение резака влево/вправо и вперед/назад после того, как магнит приклеится к поверхности. МАБ 455 СБ | Auto-feed controls the pressure into and out резки для поддержания оптимальных оборотов и скорости подачи, что продлевает срок службы фрезы. Эта возможность идеальна для производственных приложений, где один пользователь может одновременно запускать несколько сверлений. АвтоМАБ 350 |

MAB 155 – Ultra Compact Portable Magnetic Drill

Ideal for tight spaces с ограниченным зазором

- Сверло диаметром до 1-1/2 дюйма

- Сверхкомпактное сверло, высота 7-1/8 дюйма

- Легкий вес — 24 фунта.

MAB 455 Портативная магнитная дрель

Высокая мощность с быстросменным патроном без ключа

- Вырезание отверстий диаметром до 2-1/16 дюйма.

- Спиральное сверло диаметром до 7/8 дюйма.

- Высокоскоростной двухскоростной редуктор

- Опциональное поворотное основание для поворота на 20˚ влево/вправо и 5/8″ вперед/назад

MAB 465 Переносная магнитная дрель

Реверсивный двигатель для спирального сверления

- Вырезание отверстий вверх до 2″ диам.

- Спиральное сверло диаметром до 5/8″.

- Метчик диаметром до 5/8″.

- Коробка передач двухступенчатая

AutoMAB 350

Автоматическая подача вперед и назад

- Вырезка отверстий диаметром до 1-1/2 дюйма

- Автоматическая подача автоматически контролирует давление сверления

- Механизм автоматической подачи с автоматической остановкой и автоматическим реверсом AutoMAB 450

Автоматическая подача – вперед и назад

- Резка отверстий диаметром до 2 дюймов

- Двухскоростной редуктор: 250/450 об/мин

- Спиральное сверление диаметром до 3/4 дюйма

MAB 485 Портативные магнитные дрели

Мощные, реверсивные, с быстросменным патроном без ключа

- Высверливание отверстий диаметром до 2-1/16 дюйма

- Спиральное сверло диаметром до 7/8 дюйма.

- Метчик диаметром до 15/16″.

- Высокоскоростной двухскоростной редуктор

- Опциональное поворотное основание

MAB 525 Портативные магнитные дрели

Высокая мощность, идеально подходит для производства

- 900 2-1/2″ диам.

- Спиральное сверло диаметром до 1 дюйма

- Метчик до 15/16″

- Высокоскоростной двухскоростной редуктор

- Опциональное поворотное основание

MAB 825 и MAB 845 Переносные магнитные дрели

Идеальны для резки стали, производства заводов и многого другого

отверстия диаметром до 4-1/16 дюйма.

Портативная магнитная дрель MAB 825 В и 845 В

Автоматическая подача — идеально подходит для производственных приложений

- Вырезание отверстий диаметром до 4-1/16 дюйма

- Спиральное сверло диаметром до 1-1/4 дюйма; Метчик до 1-1/8″

MAB 825 KTS Переносная магнитная фрезерная дрель

Лауреат премии REDDOT 2021

- Регулируемое позиционирование по осям X и Y

- Вырезка отверстий диаметром до 3-1/8″.

- Диаметр фрезы до 5/8 дюйма

- Метчик диаметром до 1-3/16 дюйма.

- Идеально подходит для широкого спектра операций сверления, растачивания и прорезания пазов

- Включает набор держателей цанговых патронов

MAB 1300 Портативная магнитная дрель

Отверстия диаметром до 6 дюймов*, нарезание резьбы диаметром до 1-5/8 дюйма.

- Вырезание отверстий диаметром до 6 дюймов*

- Спиральное сверло диаметром до 1-3/4 дюйма; Метчик до 1-5/8″

- Глубина резания до 10″

- Сила магнитного удержания 23 600 фунтов.

- Дополнительная автоматическая подача

MAB 1300 V Портативная магнитная дрель с автоматической подачей

Отверстия диаметром до 6 дюймов, нарезание резьбы диаметром до 1-5/8 дюйма.

- Вырезать отверстия диаметром до 6 дюймов*

- Спиральное сверло диаметром до 1-3/4 дюйма; Метчик до 1-5/8 дюйма

- Глубина резания до 10 дюймов

- Сила магнитного удержания 23 600 фунтов.

- Дополнительная автоматическая подача

- 1

- 2

- next ›

- last »

AIRBOR™ AB-4300 Portable Pneumatic Magnetic Drill

Model Comparision

| AB-4300-2R | AB-4300-2 | |||

|---|---|---|---|---|

| Ход сверла | ||||

| с фрезами 10-1/4″ | с патроном 7-1/2″ | с фрезами 4-7/8″ 30 | 3 | 3 -3/4 « |

| Высота | ||||

| Закрыто 13-1/2″ | Open 22 « | Закрыто 13-1/2″ 22 « | . 2 дюйма | |

| Вес | ||||

| 43 фунта. | 20 кг | 38 фунтов. | 18 кг | |

| Моторная мощность (пневматическая) | 1,6 л. с. с. |

|---|---|

| AIR Потребление @ 90 PSI | |

| Air Потребление @ 90 PSI | |

| . Вместимость отверстий | 2-1/16″ диам. |

| Длина хода с фрезами | 4-7/8″ |

| Длина хода со спиральным сверлом | 1-3/4″ |

| 400 об/мин | |

| Размер основания магнита | 8-3/4″ Ш x 3-1/2″ Д |

| Размеры | 13-1/2″ В x 12-1/Д x 4-3/4″ Ш |

| Высота — в закрытом состоянии | 13-1/2″ |

| Высота — в открытом положении | 17-1/2″ |

| Пластина с магнитным усилием (17-1/2″) | 1600 фунтов. |

| Отверстие оправки | Хвостовик Weldon 3/4 дюйма |

| Вес | 38 фунтов (18 кг) |

| Automatic Lubrication | Included |

| Motor Power (Pneumatic) | 1. 6HP 6HP |

|---|---|

| Air Consumption @ 90 PSI | 64 CFM (1/2″ NPT Air Connection ) |

| Диаметр отверстий | 2-1/16″ диам. |

| Длина хода с фрезами | 10-1/4″ |

| Длина хода со спиральным сверлом | 7-1/2″ |

| Скорость без нагрузки | 400 об/мин |

| Размер основания магнита | 8-3/4″ Ш x 3-1/2″ Д |

| Высота — закрыто | 13-1/2″ |

| Высота — открыто | 22″ | 4 Магнитная сила пластина) | 1600 фунтов. |

| Отверстие оправки | Хвостовик Weldon 3/4 дюйма |

| Масса | 43 фунта. (20 кг) |

| Автоматическая смазочная смазка | включена |

с иминеновым адаптером (часть № IBC 18) и Extra Rack (Model No. Как сделать пресс для яблок из домкрата: самодельный пресс из домкрата для отжима сока по чертежам. Как сделать простую винтовую конструкцию из дерева?Способы изготовления пресса для яблок своими рукамиAdmin Яблони периодически одаривают садоводов-любителей таким масштабным урожаем, что избыток фруктов некуда девать. Кроме варенья и компотов, остается еще один вариант переработки плодов – сок. Но многие не связываются с таким видом заготовок из-за высокой трудоемкости процесса. Обычные бытовые соковыжималки просто не справятся с большим объемом сырья, а покупать профессиональный аппарат на сезон не все готовы. Но есть отличный вариант – быстро и качественно отжимать сок из яблок на сделанном своими руками прессе. Contents

Какие материалы потребуютсяЧтобы самостоятельно сделать стандартный пресс не требуется специальных навыков и чертежей. Отмерять, отпилить рейку, забить гвоздь или завинтить гайку при желании сможет каждый. Необязательно владеть сварочным аппаратом, любую конструкцию можно воспроизвести в деревянном исполнении с помощью обычных садовых инструментов. Самодельный деревянный пресс для яблок Для изготовления домашнего пресса из инструментов потребуются ножовка по дереву и металлу (или болгарка), сварочный аппарат, отвертки, плоскогубцы, молоток. Что касается материалов, то в ход идут в основном следующие:

Деревянные элементы лучше выполнять из дуба, березы или бука, поскольку материалы из биологически активных пород деревьев (ель, сосна) могут изменить вкус сока.Из ДСП дренажные решетки не делать ни в коем случае: в продукт будет попадать мелкая пыль, пропитанная фенолформальдегидным клеем. Типы конструкций: схемы и чертежиГлавное в прессе – прочная основа и рабочий механизм. Принцип работы аппарата:

Хороший пресс выжимает 65-70% сока, оставляя почти сухой жмых. Сделать такой своими руками вполне реально. Конструкции самодельного пресса различаются по принципу действия основного механизма:

В основной массе конструкций давление оказывается сверху, но в комбинированном варианте сжатие идет по двум направлениям: при помощи винтового механизма сверху и гидравлического домкрата снизу. Пресс для отжима сока состоит из следующих частей:

Основной корпус может быть:

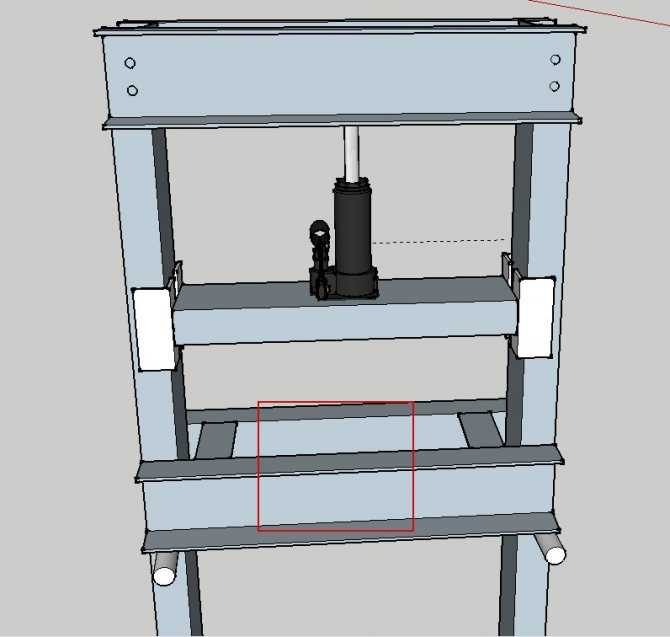

Винтовой пресс для яблок с одинарным перфорированным корпусом

Винтовой пресс для яблок с корпусом из деревянных реек Корпуса вообще может не быть – просто пирамида из деревянных рамок-решеток в подносе с устьем внизу, под которую подставляется емкость для сока. Гидравлический рамочный пресс Данная конструкция просто и быстро монтируется. Для нижней плиты можно взять кусок столешницы, например. Червячный механизм или гидравлический домкрат: что выбрать?Винтовой (червячный) механизм в прессе реализовывается в виде крупного винта (резьбовой оси) с гайкой или механического домкрата. Последний вариант гораздо проще – можно купить в магазине запчастей или достать из багажника автомобиля, не потребуется ничего искать, подгонять, вытачивать и сваривать. Конструкции на основе гидравлического домкрата значительно производительнее (усилие от 1т), чем механические, и требуют минимум трудозатрат со стороны человека. Бутылочные гидравлические домкраты дают возможность отжимать сок быстро и в больших объемах. Бутылочный гидравлический домкрат Можно сконструировать пресс со съемным механизмом, тогда не придется специально покупать домкрат, а можно воспользоваться дежурным в багажнике. Ведь урожай яблок бывает хорошим не каждый год. Изготовление пресса своими рукамиПрессу нужна устойчивая прочная опора – станина. Самое простое – это собрать ее из деревянных брусков при помощи винтов. Для изготовления металлической станины потребуется сварочный аппарат и швеллер. Размеры рамки зависят от диаметра рабочего корпуса или параметров дренажных решеток. Поэтому, если планируется корпусная конструкция, то подготовить емкость нужно заранее. Простейший рамочный пресс с червячным механизмомСваривается устойчивая конструкция. По центру верхнего швеллера вырезается отверстие под гайку винта (можно использовать старый верстачный или заказать у токарей). Гайка вваривается в рамку. Каркас рамочного пресса из швеллера Затем собирается деревянная дренажная решетка, которая представляет собой два слоя реек, набитых перпендикулярно друг другу. Деревянная дренажная решетка пресса для яблок Поднос делается из листа нержавеющей стали, в передней части выгибается носик-сток. Остается подставить кастрюлю или другую емкость. В итоге получается пресс. Самодельный винтовой рамочный пресс Корпусный гидравлический пресс для яблокСтанина для гидравлического пресса собирается по тому же принципу, как и для винтового. В качестве корпуса проще всего взять уже готовую металлическую или деревянную бочку. В самом низу вырезается отверстие и оборудуется сливным носиком. Если деревянная бочка не совсем герметичная – даже хорошо. Сок будет сливаться сразу по нескольким направлениям, в итоге все равно окажется в поддоне. На такую конструкцию сверху лучше надеть пластиковый кожух побольше диаметром, чтобы не было брызг. Деревянный корпус можно сделать самостоятельно:

Еще один важный элемент – упор для домкрата. Обычно делается из дерева: нужно сбить рейки и вырезать из получившегося полотна круг чуть меньше диаметра рабочего корпуса. Можно при помощи болгарки выпилить опору из листа нержавейки. Упор для домкрата Дренажные прокладки делаются также, как в описании для винтового пресса, но им придается круглая форма. В итоге должна получиться конструкция примерно как на фото. Корпусный гидравлический пресс для яблок Подготовка сырьяПринцип отжима яблочного сока прост – чем мельче порублено сырье, тем больше продукта получится на выходе. Лучше всего использовать специальный измельчитель (дробилку), поскольку мелко порезать несколько ведер яблок вручную теоретически возможно, но фактически трудно реализуемо. Электромясорубка для больших объемов тоже не вариант: ревет, воет, греется, в итоге может и сгореть. Подходящую дробилку тоже можно сделать самостоятельно. Самая простая конструкция самодельной дробилкиИз влагостойкой фанеры или листовой нержавеющей стали слегка на конус монтируется глубокий бункер. К нему для устойчивости снизу крепятся два бруска. В нижнюю часть емкости врезается деревянный валик (лучше из бука) с накрученными по спирали саморезами. В качестве барабана можно использовать обычную кухонную скалку. Ось вращения валика выходит наружу, в него вставляется дрель и начинается процесс. Некоторые просто дробят яблоки в ведре при помощи строительного миксера. Процесс отжима сока из яблок в домашних условияхПосле того, как сырье подготовлено, оно раскладывается по матерчатым мешочкам или заворачивается в куски ткани по принципу конверта. Далее свертки укладываются в емкость, корзину или просто на дно конструкции послойно через дренажные решетки. Помещается примерно 3-4 пакета. Сверху опускается гнет, сок стекает в поддон. Когда процесс отжимания закончен, вынимается мезга, загружается следующая партия. Оставшийся жмых после качественного давления обычно достается сухим и спрессованным в «таблетки» (фото 16). Жмых яблок после пресса Выжимки лучше утилизировать в компостную кучу. На таком материале очень хорошо размножаются черви, создавая ценное для огорода удобрение. Полученный сок можно не только пить свежим, но и сделать заготовки на зиму:

Яблоки – очень ценный для здоровья продукт. Закапывать и отдавать соседским хрюшкам излишки урожая крайне неосмотрительно и расточительно. Соорудив пару нехитрых приспособлений, можно быстро и просто переработать все фрукты. А зимой так приятно будет доставать из погреба или холодильника полезные и вкусные янтарные напитки! Запись Способы изготовления пресса для яблок своими руками впервые появилась Про ферму. Похожие статьиРазное яблоки. permalink. Пресс для яблок своими руками: самодельный для выжимания сокаПростой пресс для винограда своими рукамиВинтовой пресс для винограда состоит из: основания – рамы, корзины, нажимного устройства(вал или домкрат), прессующего поршня. Возможны и другие варианты изготовления устройства. При выборе материала не обязательно точно следовать описанию и чертежи перса можно сделать свои. Инструмент и материалы для пресса:

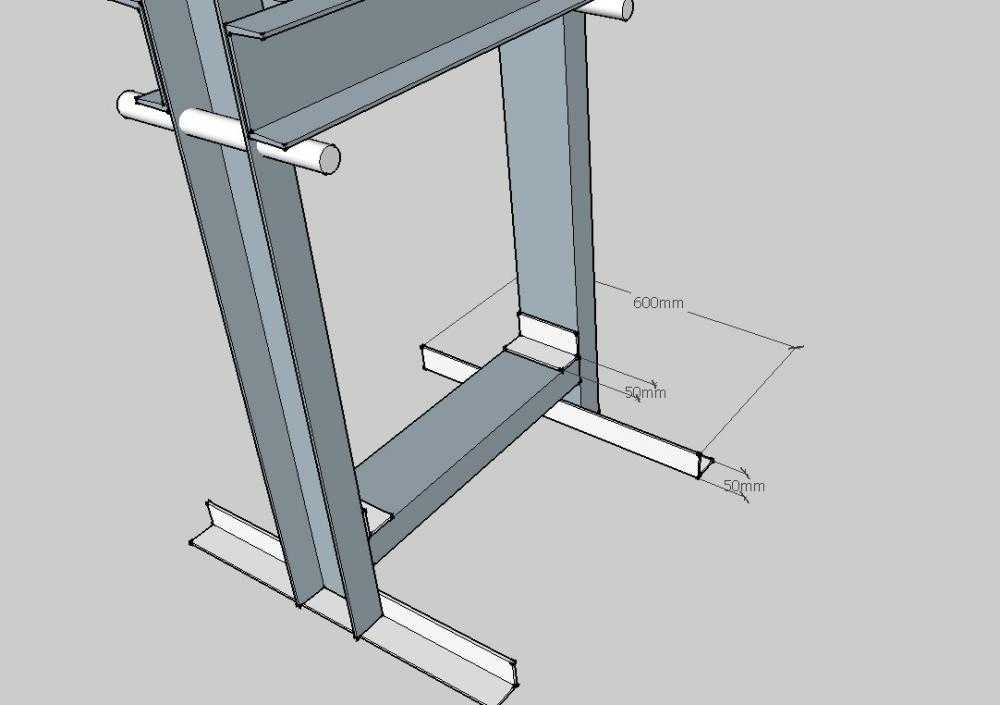

Как сделать пресс для отжима сока1.Рама. Основание один из самых важных элементов пресса, рама должна быть очень крепкой конструкцией, на неё ложится вся нагрузка при работе. Боковые части пресса сделаны из металлических уголков высотой 85 мм. Верхние и нижние части рамы необходимо сделать из швеллера длиной 70 см, можно дополнительно усилить конструкцию, наварив косынки между уголками и швеллером. Все части свариваются во всех местах соприкосновения. Если используется конструкция винтового пресса, то нужно к верхнему швеллеру приварить гайку для винта. Кроме металлической рамы, можно использовать деревянные доски, толщиной от 5 сантиметров. Доски скрепляются шпильками на 10-12 мм и закручиваются гайками. Деревянный пресс сделать проще, но конструкция не выдерживает сильных нагрузок, для небольшого урожая вполне пригодный вариант. Готовую раму необходимо зашкурить и окрасить специальной краской по металлу. 2.Бак для пресса. В данной конструкции используется варочный бак из нержавеющей стали объемом 50 литров. В нижней части емкости котла просверлено отверстие и установлен кран из нержавейки. Вместо бака можно использовать обычную кастрюлю подходящего размера. В емкость вставляется решетка из дубовых реек. Заготовки выпиливаются из дубовой доски (можно использовать паркетную доску), высота их равна высоте кастрюли. По краям в торцах реек просверлены отверстия на 2-3 мм через них пропущена леска или нержавеющая проволока. Соединив все дощечки получается своего рода корзина. Между рейками должен быть зазор 2-3 мм, через который будет сочиться сок фруктов. Можно обойтись вообще без кастрюли, соединив доски обручами из оцинкованной стали и установив корзину на поддон, в который будет стекать отжатая жидкость. В качестве поддона может быть использован пластиковый поддон от большого цветочного горшка или нержавеющая кухонная мойка. Существует конструкции где пресс для винограда делается рамочным, в нем отсутствует корзина, жмых укладывается в ткань между дренажными решетками в несколько слоев и давится. 3.Поршень. Поршень для пресса нужно сделать из оставшихся дубовых досок, сложив их крест на крест, с помощью циркуля начертить круг нужного размера и вырезать электрическим лобзиком. Рейки скрутить саморезами из нержавейки или связать медной, нержавеющей проволокой. Если в хозяйстве имеются бревно, то можно отпилить круг необходимого диаметра и высоты. 4.Силовой механизм. В качестве нажимного механизма в прессе для яблок используется домкрат или винт. В устройстве для отжима сока будет вполне достаточно гидравлического автомобильного домкрата грузоподъемностью 3 тонны. Для более уверенной работы можно использовать домкраты создающие усилие равное более 3 тонн. Винт для пресса найти сложнее, а домкрат имеется у каждого автолюбителя. Под домкрат нужно напилить дощечек для подкладывания во время отжима. 5.Ткань для фильтрации. Что бы отфильтровать, сок из фруктов яблок, нужна прочная ткань, способная пропускать влагу. Самый простой вариант взять капроновый мешок из под сахара. Итак, ручной пресс для фруктов готов, как отжать сок? Корзину вставить в бак, внутрь поместить материал для фильтрации. Мягкие фрукты, ягоды, цитрусовые давятся без предварительной обработки. Яблоки, морковь или другие твердые плоды необходимо измельчить на дробилке или использовать мезгу от соковыжималки, загрузить в корзину, накрыть крышкой. Прессы для отжима сока своими рукамиИзготовить пресс для сока своими руками вполне можно, главное – найти схемы работы и чертежи таких самоделок, что не составит особого труда. Многие из тех домашних мастеров, которые уже имеют опыт изготовления такого оборудования, с удовольствием делятся фото своих устройств и даже видео, показывающими процесс их изготовления и принцип работы во всех подробностях. Самодельные прессы для отжима сока Чаще всего своими руками стремятся изготовить прессы винтового типа. Чертеж пресса на основе автомобильного домкрата Основным несущим элементом пресса для отжима сока, изготовленного своими руками, является рама Ее прочности следует уделить особое внимание. Для изготовления такой рамы, в которую будет упираться домкрат и создавать требуемое давление, можно использовать квадратную металлическую трубу сечением 40х40 и толщиной стенки не менее 3 мм Рассчитывая высоту рамы своего самодельного пресса, следует учитывать суммарную толщину дренажных решеток, подкладок и мешочков с сырьем, а также высоту домкрата. Ширину рамы можно выбрать произвольно – главное, чтобы в создаваемый проем помещался накопительный поддон для сбора отжатого сока. Домкрат может просто ставится на поршень или жестко закрепляться на верхней перекладине Создавая конструкцию пресса для яблок или для винограда своими руками, следует уделить особое внимание ее устойчивости. Для эффективного решения такой задачи к нижней части рамы можно приварить три отрезка квадратной трубы, которые будут выполнять функцию ножек и обеспечивать устойчивость агрегата На верхнюю часть ножек укладывается подставка из досок или древесной плиты, на которой будет размещаться поддон. Дренажные решетки, в комплекте с которыми будет работать ваш яблочный, виноградный или любой другой пресс, следует делать только из древесины твердых пород (дуба или бука). Толщина дощечек, из которых такие решетки будут изготавливаться, должна составлять не менее 20 мм. Мешочки, в которые будет помещаться яблочная мезга или другое сырье для отжима сока, можно изготавливать из различных тканей (главное, чтобы такая ткань отличалась высокой прочностью и мешочки, которые из нее сшиты, не разорвало под воздействием высокого давления, создаваемого домкратом). В качестве каркаса, удерживающего деревянные рейки, вполне подойдет бак от старой стиральной машины Изготовить пресс для яблок своими руками или отжимное устройство для переработки другого сырья можно по еще более сложной конструктивной схеме, которая предполагает одновременное использование и домкрата, и винтового механизма. Последний в таком прессе используется для фиксации фруктовой или ягодной массы, которая укладывается в перфорированный кожух, изготовленный из нержавеющей стали. В качестве механизма, создающего требуемое давление, используется домкрат, который устанавливается в нижней части рамной конструкции пресса. Своей верхней лапкой домкрат упирается в нижнюю часть опорной площадки, которая имеет возможность перемещаться по боковым направляющим рамы пресса. Таким образом, при поднятии домкрата поднимается и опорная площадка, двигающаяся в сторону поршня, которым оснащена нижняя часть винта. Винтовой пресс с домкратом Таким образом, самостоятельно изготовить эффективный пресс для получения яблочного, виноградного и даже гранатового сока вполне возможно, причем для этого не требуется значительных денежных затрат, специальных знаний, навыков и умения обращаться со сложным оборудованием. Необходимость изготовить пресс для яблок своими руками возникает в сезон обильного урожая фруктов. С помощью этого устройства можно изготавливать натуральный сок как для употребления в домашних условиях, так и на продажу. К тому же на основе яблочного сока изготавливают некоторые алкогольные напитки. При необходимости отжать небольшое количество фруктов часто используется самодельное устройство. Читать также: Как разводить борную кислоту для опрыскивания помидор Простой пресс для винограда своими рукамиВинтовой пресс для переработки винограда включает:

Материалы и инструменты для изготовления пресса:

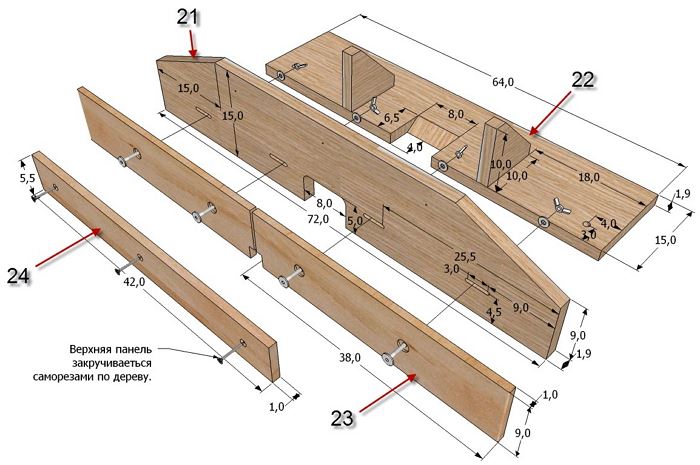

Рассмотрим процесс изготовления пресса для яблок своими руками. Основание является одним из важных элементов устройства, которое должно обладать прочностными свойствами и быть крепкой конструкцией, поскольку в процессе эксплуатации вся основная нагрузка ложится на раму:

Для прочности можно использовать дополнительное усиление конструкции, приварив между уголками и швеллером косынки, сварив при этом между собой все места стыка. Бак для пресса:

Конструкцию можно изготовить и без кастрюли:

Силовой механизмВ прессе для переработки яблок в качестве нажимного механизма применяется винт или домкрат. У каждого автолюбителя присутствует в хозяйстве домкрат, а вот винт для пресса найти не так то и легко. Необходимо напилить дощечки под домкрат, которые будут использоваться во время процедуры отжима сока. Фильтрующая тканьЧтобы провести фильтрование сока из фруктов яблок, необходимо воспользоваться прочной тканью, способной пропускать влагу. Важно! Для процесса фильтрации также можно воспользоваться такими прочными материалами, способными выдерживать большие нагрузки и не рваться под давлением:

Применение самодельного прессаРучной пресс для переработки фруктов своими руками готов к эксплуатации, теперь рассмотрим, как происходит процесс выдавливания сока из подготовленных фруктов: Корзину вставляем в бак, внутрь помещаем соответствующий материал для фильтрации.

Если использовать одно ведро жмыха яблок от соковыжималки, то в результате получится около 3-4 литров чистого сока, в случае применения дробленной массы, получается немного больший выход готового продукта. Из машинки активаторного типаЦентробежную соковыжималку также можно изготовить из стиральной машины активаторного типа. Активатор и вал снимаются со дна бака, устанавливается вал нужного диаметра. На резьбу вала гайками под углом 60 градусов устанавливаются три ножа. Отверстие слива закрывается. Сетка из нержавейки с ячейкой примерно 1,5 мм укладывается на стенку центрифуги с перекрытием 40-50 мм. На дно кладут комплектную резиновую крышку, заткнутую пробкой. Всё промывают питьевой содой. Реле таймера отключают или заклинивают его тумблер. Яблоки по несколько штук опускают в бак на движущиеся ножи. Плоды 20-30 минут измельчаются. За раз в центрифугу перемещают не более 3-х литров полученного пюре, чтобы оно не вылилось. Через 2-3 минуты вынимается сетка с отходами. Собранный аппарат готовит 10-12 литров сока с мякотью в час, работает с сочными плодами. Чтобы убрать осадок, сок отстаивают, а затем пропускают через марлю. Как сделать основные детали прессовМожно всё сделать самому. ПоддонЕсли для изготовления пресса используются части барабана стиральной машинки, то для поддона берётся внешний кожух барабана:

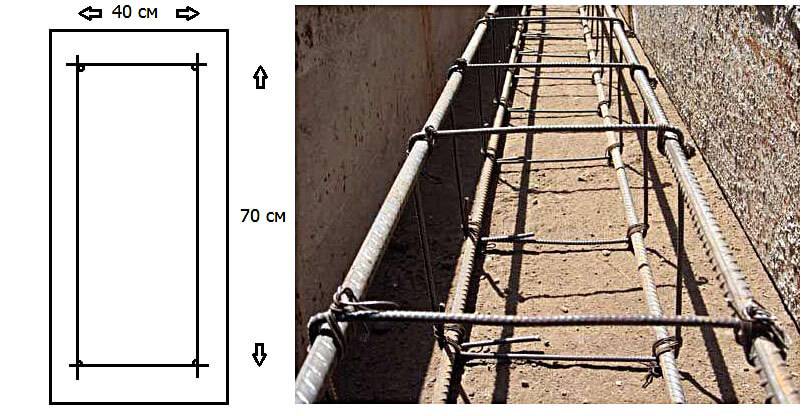

В качестве поддона также используется хоть бочка, хоть пластиковый или металлический таз. В нём также делается отверстие для слива сока. ФильтрыЭтот элемент пресса для яблок изготавливается своими руками из деревянных плашек или барабана стиральной машинки. Если берётся дерево, то выбираются плотные сорта, которые не впитывают влагу, не имеют смол и сильного собственного запаха. В случае изготовления из металла, все части, в том числе болты и гайки, нужны из нержавейки. В барабане стиральной машинки все лишние, большие отверстия глушатся с помощью резиновой прокладки, стянутой металлической пластинкой. Если потребуется, в барабане дополнительно пробиваются тонкие отверстия, диаметром 1 мм. Из деревянных реек собрать такой узел несложно. Количество материала будет зависеть от потребности в объёме:

Из инструментов потребуются:

В результате получится негерметичный бочонок без дна. Рассмотрим по шагам:

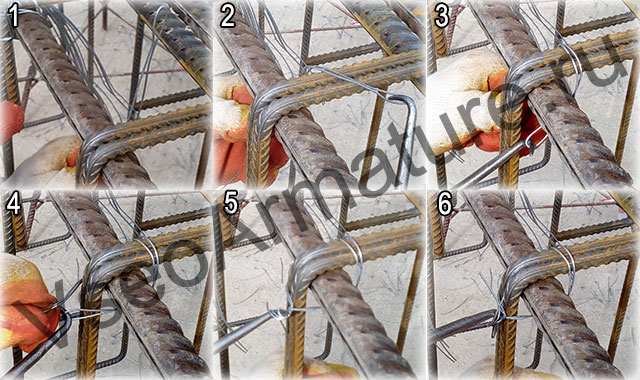

Будет лучше, если яблочную массу положить в мешки из сетчатой ткани. Либо берутся отрезы ткани, и плоды заворачиваются в них, как в конверт. Весь жмых останется в ткани, а в чистый сок стечёт в приготовленную посуду. Ткань выступает как дополнительный фильтр. Дренажная решёткаВ таком агрегате обязательны дренажные прокладки, они помогают распределить нагрузку пресса и лучше отжать сок. Обычно они изготавливаются из дерева:

Если в мешке тёртая масса, то можно класть в один слой 2-3 мешка, в зависимости от того, как мелко натёрты плоды. ИзмельчительВ случае, если пресс мощный и яблоки небольшие и не сильно жёсткие, то можно их давить целиком. Если жёсткие и крупные и пресс средний по мощности, то надо нарезать плоды или перетереть. Как вариант используется шнековый механизм для измельчения или делается сразу шнековый пресс. Разновидности прессовОзнакомьтесь также с этими статьями Пресс для отжима сока бывает разных видов. Чтобы понять, какой вариант наилучшим образом подходит в том или ином случае, необходимо с ними ознакомиться. Винтовой пресс Винтовые прессы, они же механические, предназначены для отжима сока из всевозможных плодов. Принцип работы – сдавливание сырья посредством винта, для получения сока. Такой ручной пресс бывает двух видов.

Важно! Винтовые прессы пользуются немалым спросом из-за бюджетной цены, но их качество нельзя назвать лучшим. Они быстро ломаются, винт без смазки может скрипеть, но со своей задачей они справляются превосходно. Фото Гидравлического пресса Гидравлический пресс Этот вид пресса применяется для отжима сока из яблок, моркови, смородины, винограда и других фруктов, овощей, ягод. Гидравлический пресс более практичный в использовании и также бывает двух видов. Домкратный пресс Такой аппарат привлекает внимание прямоугольной или квадратной рамой, с упором для штока домкрата. Домкрат располагается всегда по центру сверху или снизу конструкции Пользоваться домкратом очень просто, такая работа по силам и мужчине и женщине, потому что сил расходуется значительно меньше. Главная проблема в том, что штока домкрата на всю высоту корзины обычно не хватает. Интересно!

Гидравлические прессы стоят не дешево и если модели с домкратом часто приобретают для домашних нужд, то пресс с гидроцилиндром используют лишь на предприятиях по продаже свежеотжатых соков. Фото Комбинированного пресса Комбинированные прессы Подходят для отжима сока из яблок, винограда и других ягод, овощей, фруктов. Ленточный пресс для отжима сока Это автоматические модели прессов, которые используются на больших производствах. Они монтируются на линиях по изготовлению сока и действуют в автоматическом режиме. Их эффективность высока, но в быту их использовать нельзя. Гидропресс Это полуавтоматический аппарат. В данной конструкции применяется давление воды в водопроводе. Когда фрукты засыпаны в корзину для сырья, она покрывается крышкой. Посередине корзины есть каучуковая мембрана, что под давлением воды увеличивается и отжимает сок. Пресс подобного типа хорошо работает. Объемы корзин бывают от 20 до 200 литров, но, несмотря на это, такие механизмы намного дороже винтовых или гидравлических. Лишь в случае, если напиток производится для продажи, аппарат сможет окупить свою стоимость. Фото Ленточного пресса Как сделать основные детали прессовИзначально нужно подготовить металлическое основание, затем формировать верхнюю половину рамы, располагаемую горизонтальным образом. Для нее подбирают очень прочный материал с толстыми стенками, что позволит исключить деформацию составляющих при нагрузке. Исключить коррозию можно, обработав поверхность рамы краской. Затем на основание укладывают фанеру, сверху устанавливают бачок с поддоном. Фанеру покрывают лаком. ПоддонЕсли пресс изготавливается самостоятельно, важно правильно изготовить поддон. Здесь иногда используют большой горшок, где возле бортика вырезают круглое отверстие и закрепляют трубочку Посредством этой трубочки сок будет стекать из поддона в приемник. Работая с конструкцией, нужно соблюдать аккуратность. Поддон можно сделать из большой тарелки или из подставки под цветочный горшок ФильтрыФильтрами служат мешочки, в которые складывают мезгу. Лоскуты ткани, которые нужны для изготовления мешочков с плодами, должны быть прочными. Для этого подходят: бязь, хлопок или мешковина. Некоторые используют льняное полотно. Плотность ткани не должна уменьшать ее фильтрационные качества, но и не должна быть ворсистой. Для фильтрации сока стоит использовать прочную ткань с мелкой сеткой, например, лавсан или полиэстер. Дренажная решеткаРешетку для дренажной функции в виде корзины можно смастерить из дубовых, березовых или буковых дощечек. Выбирают такие, толщина которых равна 20 мм и более. Для этого берут несколько одинаковых дощечек, две стальные полосы, саморезы, имеющие специальное покрытие. Для пошива мешочков используют любую прочную ткань, которая не порвется при давлении сырья. Кроме того, ткань должна обладать фильтрующими свойствами. ИзмельчительЭта деталь является обязательной частью прессов, поскольку их модели работают в комплексе с такой составляющей любой отжимающей конструкции. Наиболее простым среди подобных измельчающих механизмов считается барабан-терка из стали, который помещают в самодельный кожух с отверстием для загрузки мезги. При повороте ручки измельчитель приводят в движение, превращают плоды в мезгу. Делают его из листа влагостойкой фанеры, листа антикоррозийной стали или деревянных дощечек. Полученный бункер монтируют на круговой вал. Ко дну бункера крепят два брусочка для устойчивости. Изготавливая модель приспособления для получения сока, следует обратить внимание на ее устойчивость. Чтобы справиться с этой проблемой внизу рамы приваривают три куска трубы с квадратным сечением Они будут вместо ножек придавать агрегату устойчивость. В верхней части импровизированных ножек укладывают подставку, сделанную из досок или деревянной плиты, где размещают поддон. Самостоятельно сделать пресс для качественного отжима для получения любого сока можно, не затрачивая на это больших денежных средств или специальных умений, навыков или знаний. Использования сложного оборудования тоже не требуется. Силовой элемент конструкцииПоршень Шнековый самодельный прессШнековый пресс напоминает мясорубку. Для домашнего изготовления это самый сложный вариант. Чтобы его собрать, потребуются чертежи и схемы, а также:

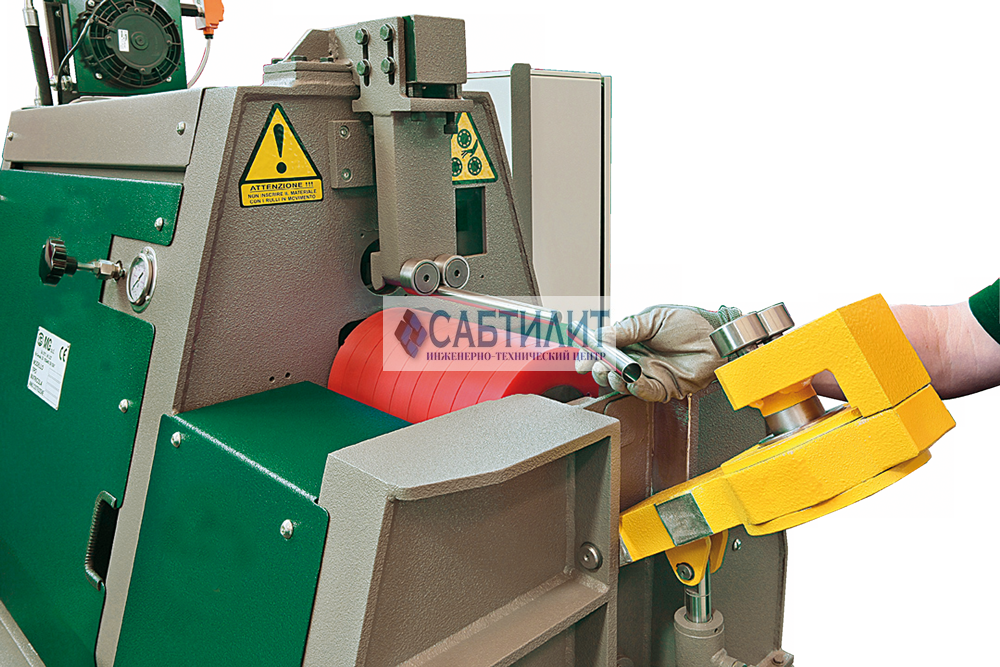

Конструкцию собирают на металлической раме. В качестве корпуса можно использовать корпус от обычной или электрической мясорубки. В него устанавливается шнековый пресс, который при помощи привода крепится к двигателю. На выходное отверстие монтируют сито с нужным диаметром ячейки. В качестве емкости для готового сока можно использовать банки, кастрюли или тазы. Производительность такой машины — до 7 литров сока за 5 минут. 18 Простая в использовании пресса для сидра своими руками Планы по изготовлению собственного яблочного сидраБыл ясный осенний день, и мне было всего около 5 лет. Наш класс отправился на экскурсию в местный яблоневый сад. Нам было так весело смотреть на все яблоки. Затем мы отправились в тур, где они делали свой собственный яблочный сидр. Так вкусно пахло. Моя мать прислала мне немного денег, поэтому я купил немного сидра, чтобы взять его домой. Когда я вернулся домой, моя прабабушка ждала, пока я выйду из автобуса. Я показал ей сидр, и я помню, как мы вместе выпили по стаканчику. По сей день каждый раз, когда я вижу яблочный сидр, я думаю о ней, потому что помню, как после этого мы много раз пили сидр вместе. Так что я собираюсь поделиться с вами некоторыми планами, как вы можете построить свой собственный пресс для яблочного сидра и сделать свои собственные драгоценные воспоминания, такие же, как у меня сейчас, чтобы помнить мою прабабушку. 1. Пресс для яблочного сидра с кофемолкойПриближается осень, и вы знаете, что вместе с ней наступает сезон яблок. Вам понадобится отличный пресс для сидра, чтобы приготовить вкусный домашний яблочный сидр. Так почему бы не построить этот пресс. Также есть измельчитель, который немного облегчит вам жизнь. Кроме того, он содержит подробные инструкции и полезные изображения. Если вам нужна простая сборка для функционального пресса для сидра, то вы можете рассмотреть возможность создания этого. Попробуйте эти чертежи для своего пресса для сидра 2. Малый самодельный пресс для сидра Любите ли вы каждую осень свежий яблочный сидр? Если да, то вам обязательно понадобится собственная пресса для сидра. Итак, если вы решили построить свой собственный пресс для сидра своими руками, вам стоит взглянуть на эти планы. Мало того, что они детализированы и имеют много отличных изображений, но они также предназначены для небольшого пресса для сидра, поэтому он не будет громоздким и не будет мешать, когда он не используется. Попробуйте эти схемы для своего пресса для сидра 3. Измельчитель яблок и пресс для сидра WhizbangЭтот пресс для сидра должен привлечь ваше внимание уже одним названием. Разве ты не любишь это слово — Whizbang? Это напоминает мне телешоу, которое смотрит мой младший ребенок. Но в любом случае, эта пресса для сидра, похоже, офигенная. Он перемалывает ваши яблоки прямо во вкусный сидр. Также выглядит прочной конструкцией. Однако эти планы платные. Вы должны на самом деле заказать их, но сайт предлагает фотографии того, как будет выглядеть пресс для сидра, если вы будете следовать инструкциям. Попробуйте эти схемы для пресса для сидра 4. Пресс для сидра Матери-ЗемлиМы здесь большие поклонники Новостей Матери-Земли. Это издание существует уже много-много лет и содержит много качественной информации. Так почему этот пресс для сидра должен быть другим? Эта публикация предлагает качественные инструкции по сборке этого пресса для сидра, и все это бесплатно. Это означает, что если вам нужен качественный пресс для сидра с ограниченным бюджетом, вам стоит ознакомиться с этими чертежами. Попробуйте эти чертежи для своего пресса для сидра 5. Промышленный пресс для сидраЭтот пресс для сидра выглядит так, как будто он пришел к делу. Когда вы увидите, как это выглядит индустриально, вы никогда не поверите, что это домашнее. Так и есть. На сайте есть список материалов и фотографии, подтверждающие это. Но на этом они не останавливаются. Они даже дадут вам подробное руководство о том, как правильно его использовать, чтобы вы могли максимально использовать урожай яблок в этом году. Попробуйте эти чертежи для своего пресса для сидра 6. Пресс для сидра с приводом от автомобиляЭтот пресс для сидра требует некоторого предвидения, прежде чем вы начнете строить. Я имею в виду, что нет учебника. Итак, вам понадобятся некоторые столярные навыки, которые позволят вам смотреть на картинку и строить оттуда. Если у вас есть такие навыки, то вам понравится этот пресс для сидра. Судя по подписи, этот пресс для сидра на самом деле приводится в действие автомобильным домкратом. Это довольно круто, если вы спросите меня. Попробуйте эти чертежи для пресса для яблок 7. Гениальный пресс для яблок своими рукамиМне нравится этот урок по его прессу для яблок. Они дают вам все, что вам нужно, маленькими шагами. Все начинается с подробного списка материалов, который, кажется, сопровождается гиперссылками, которые должны привести вас на сайт, где вы действительно можете приобрести материалы. Затем они показывают вам набросок своей конструкции пресса для сидра. Не говоря уже о том, что они дают вам качественные фотографии, которые помогут вам в сборке, а также для тех (таких, как я), которые больше учатся визуально. Попробуйте эти схемы для пресса для сидра 8. Пресс для фруктов с одной кадкойЭто не план для пресса для яблок. На самом деле это ссылка на один из самых удивительных магазинов, если вы спросите меня, так что вы можете легко купить пресс для сидра. Так почему я включил это? Ну, потому что у некоторых людей нет времени строить пресс для сидра, а некоторые люди просто предпочитают покупать вещи. Мы никак не связаны с этим магазином, поэтому обязательно изучите его. Но по моему собственному опыту, с ними было здорово иметь дело. Попробуйте эти чертежи для своего пресса для яблок 9. Соберите свой собственный пресс для фруктов Это старое учебное пособие по сборке пресса для фруктов. В любом случае, планы очень подробные, а инструкции очень подробные. Так что, если вам нужен простой в использовании учебник по сборке этого пресса для сидра, вам следует рассмотреть этот вариант. Попробуйте эти чертежи для пресса для сидра Пресс для сидра своими рукамиПервая версияТеперь, когда яблоки нарезаны на мелкие кусочки, их можно раздавить, чтобы выпустить сок. Существует несколько вариантов печати. Плоды можно раздавить с помощью резьбы, сжимающей мякоть. Однако для извлечения значительного количества сока требуется довольно большое давление, поэтому вам нужны либо руки, как у Арни, либо очень длинная ручка. Другой метод (и тот, который выбрал я) использует гидравлический автомобильный домкрат для создания давления. Мой собственный пресс для сидра был улучшен даже больше, чем мой скреттер; теперь это третья версия. Я сделал деревянную раму из фанеры нескольких толщин. На этой раме я поместил деревянный поднос с отверстием на одном конце и трубой, ведущей к ведру. (Щелкните фото, чтобы увеличить) Кусочки яблока помещаются в нейлоновую сетку (некоторые старые сетчатые занавески были такими) и складываются стопкой на подносе. Каждая из этих упаковок называется «сыр». Затем поверх сыров кладут еще одну доску, а затем используют домкрат для бутылок, чтобы оказать давление. Вторая версияКак уже упоминалось, деревянная часть наверху треснула, когда я пытался использовать пресс на втором году своего сидроделия. Нам пришлось вернуться к прессованию яблок в небольшом фруктовом прессе, подобном этому: . Как вы понимаете, работы было много! Поэтому, когда мы добрались до Франции, я начал конструировать новую, улучшенную, усиленную модель, на этот раз из стали! Я сварил раму, аналогичную по форме предыдущей модели. (не обращайте внимания на поперечину посередине, она не использовалась): У меня остался кусок кухонной столешницы после установки нашей новой кухонной раковины, поэтому я использовал его в качестве основы для поддона для сока. Используя радиальную пилу, я обрезал его до нужного размера, чтобы он поместился внутри металлической рамы, которую я сделал: Я прикрепил несколько кусков фанеры, чтобы сформировать боковые стороны, и установил пластиковый кран для подачи сока. В очередной раз для удерживания пульпы на месте во время прессования использовался сетчатый материал для штор. Я также сделал деревянную рамку, чтобы придать форму сыру: После того, как несколько сыров были сложены друг на друга, сок начал течь сам по себе: Затем поверх штабеля сыров был помещен еще один обрез кухонной столешницы и установлен автомобильный домкрат. Версия третья (точнее, версия вторая с дополнением…)Еще одна проблема стала досадно очевидной, когда усилилось давление. Хотя домкрат обеспечивал достаточное давление, сыры начали соскальзывать вбок. И верхняя часть рамы начала прогибаться вверх. В этот момент нас посетил T&M , и ему удалось убедить меня не выбрасывать все это на помойку. Вместо этого меня представили их другу. Отказ от ответственности: Все нижеследующее является полностью гипотетическим и вымышленным, поэтому фотографии явно созданы компьютером; и, следовательно, также должны быть вымышленными. Итак, этот гипотетический друг сконструировал «сырницу», гипотетически используя свой огромный металлообрабатывающий станок, чтобы гипотетически модифицировать цилиндрический объект, который ранее содержал легковоспламеняющийся газообразный материал, и который абсолютно не разрешается модифицировать! Обратите внимание, что я не рекомендую вам делать это самостоятельно и не несу никакой ответственности, если вы это сделаете. Верхняя часть оригинального предмета была срезана, обрезана и усилена путем приваривания к середине квадратных трубок. Эта модифицированная верхняя часть вышеупомянутого гипотетического сыродержателя переворачивается в процессе прессования и довольно плотно прилегает к стенкам стального цилиндра. * См. обновление ниже. Пока у меня была кисть, я также покрасил стальной каркас. Вы заметите, что я также добавил некоторую распорку к верхней перекладине. Итак, третья версия работает? О да… как шарм. Сыры (все еще находящиеся в сетке), извлеченные из пресса, были практически сухими. Теперь, когда мякоть превратилась в яблочный сок, мы можем приступить к приготовлению яблочного сидра! * Обновление, ноябрь 2015 г. Во время использования я обнаружил, что у оригинальной «крышки» был изъян. Вальцы двухвалковые: Страница не найденаДвухвалковые вальцы для резины — Оборудование для полимеров, пластмасс и резины (вальцы, прессы, экструдеры, смесители, ножи и линии)Описание Валки изготовлены из стали высокой твердости,а поверхность покрытая хромом зеркально отполирована. В сочетании с простой регулировкой зазора между валками и надежными защитными устройствами вальцов позволяет просто и равномерно смешивать полимерные материалы. Характеристики

Вальцы двухвалковые 1700ммх20мм Б/У — Биржа оборудования ProСтанки

Объявление не актуально! Вальцы двухвалковые 1700ммх20мм после капремонта в отличном состоянии. Создано 16.04.2022 Изменено 16.04.2022 Станки по металлу Металлообрабатывающие станки Вальцы станок Вальцовочный станок б у Валковая листогибочная машина Листогибочная валковая машина Похожие объявленияИнтересные статьи партнеров3D-печатные инструменты для штамповки на листогибочном прессе Sashimono — древняя японская техника изготовления деревянной мебели Как быстро сделать рабочий стол из фанеры на фрезере с ЧПУ + DXF файлы Запуск фрезерного станка с ЧПУ RJ 2030 ATC и лазерно-гравировального станка LM 9060 PRO в Казани 40 интересных фактов о металлах Тест лазерного очистителя металла от ржавчины непрерывного типа LM-2000C/1500 Raycus на складе 12 методов изготовления изделий из пластика и примеры их использования [Часть 1] Лучшие контроллеры ЧПУ для фрезерных, токарных и плазменных станков [Часть 1] Так Ёшино — мастер по изготовлению мебели дзен в Японии Вы недавно смотрелиВсе просмотренные объявления → Двухвалковый стан MW-10 | Dijatec Machinebouw BVСиликоновая лаборатория для профессионалов Dijatec Machinebouw производит две валковые мельницы для смешивания силиконов и полимеров. В тех случаях, когда машиной управляет персонал, Dijatec Machinebouw может установить ограждение перед зазором между смесительными валками, которое полностью защищает вход. Заявка на патент на эту систему. Когда это ограждение является частью машины, необходим сжатый воздух для управления ограждением. Сразу кТехнические характеристики Стандартное оборудование Высококачественное хромированное покрытие Высококачественный хромированный слой на валках облегчает работу Маленькая, но мощная Эта небольшая машина обладает достаточной мощностью, чтобы закончить вашу работу Загрузить информацию Загрузить полные спецификации продукта в формате PDF Перейти на страницу загрузки Технические характеристики Электрическое подключение: 230 В, 1 фаза и заземление Цвет Стандартная рама этой машины имеет порошковое покрытие RAL 5026 (темно-синий металлик). Стандартное оборудование Дополнительное оборудование  0003 0003Легкая ручная двухвалковая мельница Посетите страницу Двухвалковая мельница MW-20 Двухвалковая электрическая мельница модели MW-20. Используется для смешивания от 500 до 1300 г материала Посетите страницу Двухвалковая мельница MW-20 HV Эргономичный дизайн благодаря электрической регулировке высоты Посетите страницу Двухвалковая мельница HW-30 смешивание до 6,5 кг материала Посетите страницу Двухвалковая мельница – конструкция и классификация

Содержание

Что такое двухвалковая мельница? Лабораторная двухвалковая мельница DW5110 — это машина для рафинирования резины открытого типа. Основными рабочими органами являются два полых ролика или бурильные ролики, вращающиеся в противоположных направлениях. Устройство называется передним роликом со стороны оператора. Он может двигаться вперед и назад с помощью ручных или электрических движений, чтобы регулировать расстояние вращения и адаптироваться к рабочим требованиям. Задний ролик зафиксирован и не может двигаться вперед или назад. Размер двух роликов обычно одинаков, и они вращаются с разной скоростью. Зазор между двумя валками растягивается при вращении валика, а сырой клей или клеевой материал подвергается интенсивному сдвигу и достигает цели смешивания. Мельница также используется в переработке пластмасс и других отделах. На заводе пластмассовых изделий люди также называли его двухвалковой мельницей. Смеситель представляет собой разновидность оборудования для смешивания пластмасс, которое применялось ранее при производстве пластмассовых изделий. При производстве кабельных материалов функции открытия и очистки напрямую объединяют порошкообразные материалы, смешанные в соответствии с формулой, в плавящиеся материалы, а затем прессуют в чешуйчатую ленту, так что гранулятор разрезает на гранулы. На линии по производству напольной кожи можно напрямую подавать кожаную смешанную пластифицированную равномерную грунтовку. Также можно перерабатывать отходы пластиковой пленки (листа) на заводе по переработке пластика обратно. Что такое структура и классификация двухвалковой мельницы?

Двухвалковая мельница в основном состоит из ролика, подшипника, рамы, сальника, приводного устройства, устройства регулировки расстояния, системы смазки, устройства регулировки температуры и устройства аварийного торможения. Хотя размер мельницы другой, но ее основная структура аналогична. В процессе рафинирования каучука мельница в основном использует два вращающихся относительно друг друга ролика, которые сжимают и разрезают каучук. После многократного замешивания и химического воздействия, сопровождающего процесс замешивания, цепь больших молекул внутри каучука разрывается, и различные компоненты внутри каучука смешиваются равномерно, и, наконец, цель очистки каучука достигается. Из пленки, исключенной в валковый зазор, наносится на один вал из-за разницы в поверхностной скорости и температуре двух валков и возвращается на два других вала, таким образом многократно завершая рафинирование каучука. В процессе пластификации молекулярные цепи каучука меняются с длинных на короткие. Эффект выдавливания обусловлен резиновым материалом за счет постепенного уменьшения расстояния между роликами, с увеличением поперечного давления и выдавливания Увеличение давления; Сдвигающее действие обусловлено соотношением скоростей переднего и заднего ролика, чем больше сила сдвига. Технические характеристики смесительной машины с параметром «часть рабочего ролика x длина секции диаметра ролика», например, Φ 550 x 1500, единица измерения — мм. Частью китайского стандарта является диаметр ролика перед числом китайских фонетических символов, указывающих на использование машины. Технические характеристики машины должны включать: скорость валков, передаточное отношение, мощность, производительность смешивания, диапазон регулировки расстояния между валками, размер внешней установки и режим передачи и т. Основные части мельницы включают: валки, валки подшипник, устройство регулировки расстояния, рама, предохранительный тормоз и резиновая пластина. История двухвалковой мельницы и развитие Двухвалковая мельница — самая ранняя, используемая в резиновой промышленности, простая структура самого основного резинового оборудования. Уже в 1820 г. одновалковая машина для рафинирования резины с ручным приводом. Двухвалковая машина для смешивания резины использовалась для обработки резины в 1826 году. Она имеет более чем 180-летнюю историю. Китай начал проектировать и производить крупногабаритные сверлильные станки в 1955 году. За последние пятьдесят лет уровень проектирования и производства мельниц значительно улучшился. В последние годы постоянно появляются отечественные смесители нового типа. Эффективно способствовал развитию буровой машины. До сих пор отечественная мельница стала серией. И он завершил часть работы по проектированию спецификации и был экспортирован за границу. В связи с непрерывным развитием резиновой промышленности мельница для разрыхления шаг за шагом совершенствуется и обновляется. В связи с применением и развитием такого оборудования, как экструдер. Смеситель и смеситель непрерывного действия, диапазон применения смесителя был значительно сокращен в автоматической производственной линии смешивания воды. Тем не менее, он по-прежнему широко используется на средних и малых фабриках. Особенно в производстве рециклированной резины и специальных видов резины в небольших партиях и резиновых материалов. Персонаж за пределами страны думает, мельничная машина не заменяет, чтобы открыть машину. Мельничный станок просто делает клей, который близок к завершению, а для последующей обработки лучше использовать открытую машину, чтобы продолжить отделку. В зарубежной серии больших изменений не произошло, структура налажена. Тенденция его развития включает 5 частей.

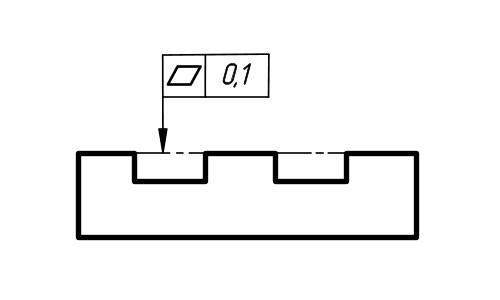

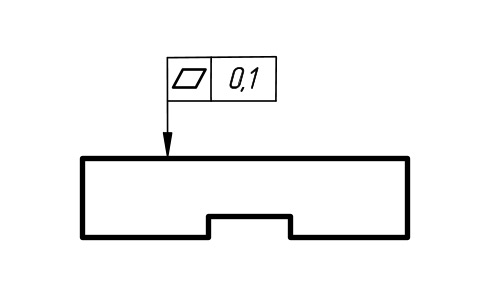

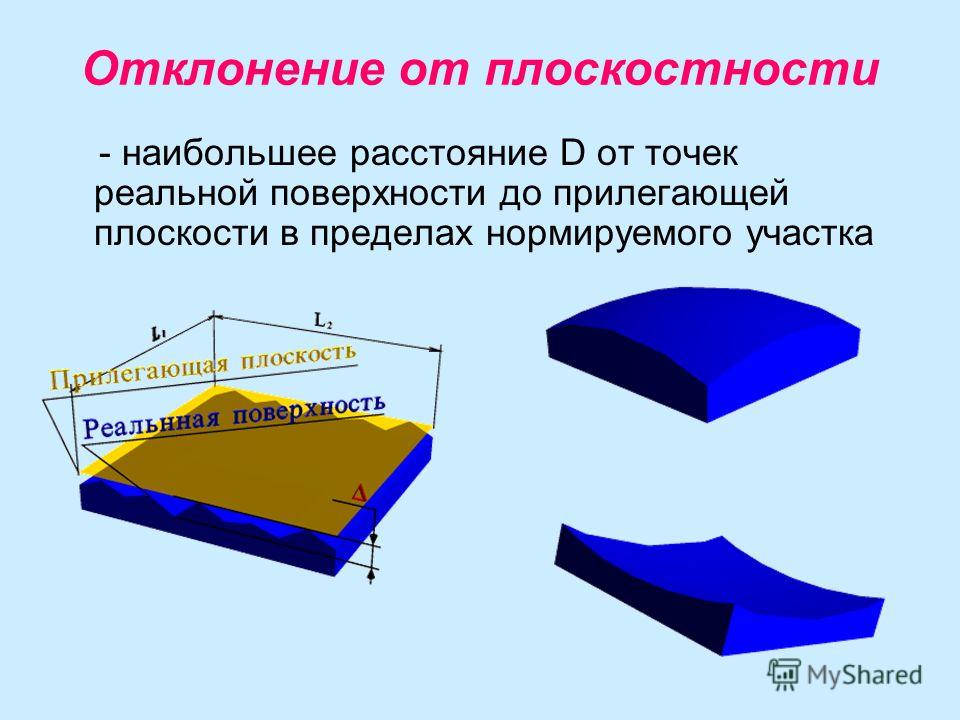

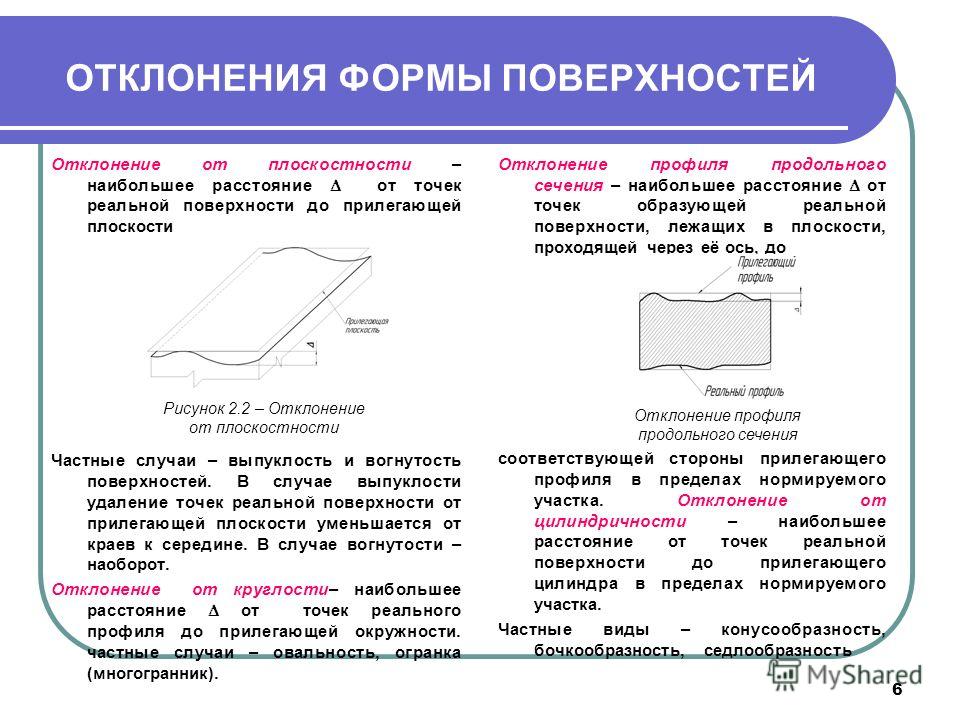

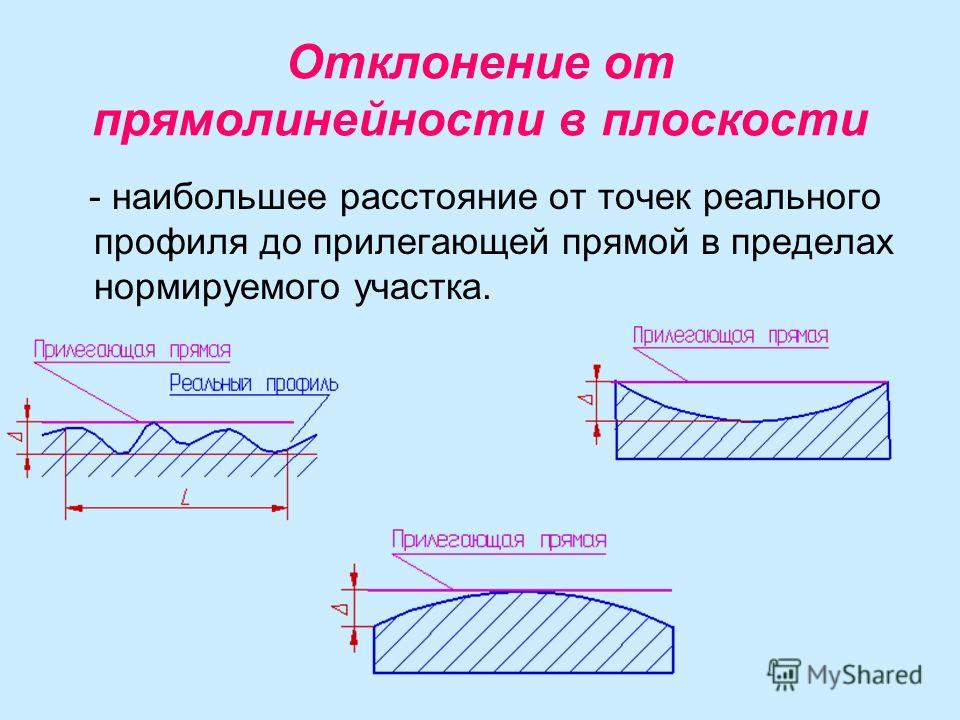

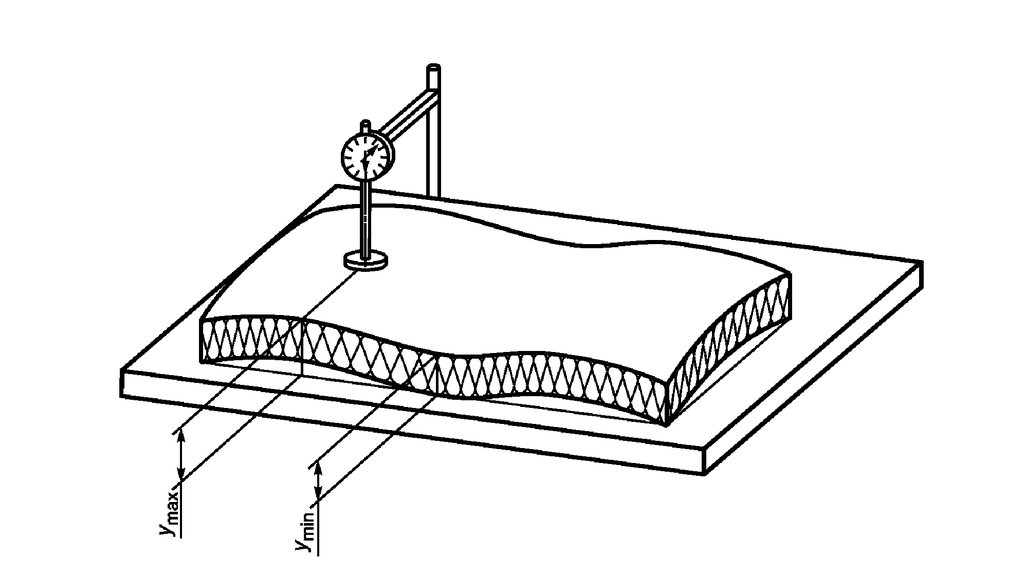

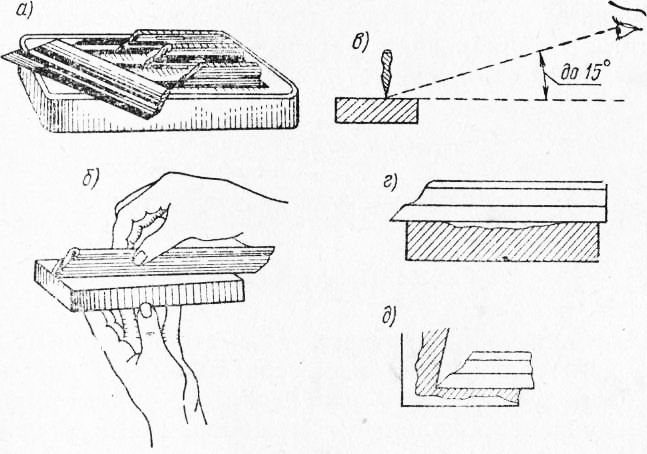

Как измерить неплоскостность поверхности: Измерения плоскостности и прямолинейности | Технологии Обработки МеталловИзмерения плоскостности и прямолинейности | Технологии Обработки МеталловДля проверки плоскостности и прямолинейности применяются плиты и линейки. Поверочные плиты служат для поверки плоскостности шаброванных поверхностей по методу пятен на краску. Они применяются также в качестве вспомогательных приспособлений при различного рода контрольных работах. Стандартные плиты (ТУ по ОСТ 20149-39) изготовляются размерами от 100X200 до 1000X1500 мм, а по нормали МСС—до 3200X5000 мм. По точности изготовления Поверочные плиты разделяются на три класса: 0-й, 1-й и 2-й (выпускаются также плиты 3-го класса точности — разметочные, используемые только для разметочных работ). Измерительные поверхности поверочных плит, предназначенных для работы по методу пятен на краску, должны быть отшабрены. Степень плоскостности измерительных поверхностей плит размером до 1000X1500 мм определяется количеством пятен краски на площади квадрата со стороной 25 мм. Для плит 0-го и 1-го классов точности количество пятен должно быть не менее 25, для плит 2-го класса — не менее 20, для плит 3-го класса — не менее 12 (плиты 3-го класса точности могут изготовляться строгаными). Наряду с количеством пятен стандартом регламентированы следующие допустимые отклонения от плоскостности плит в линейной мере (для контрольных плит строганых, шлифованных, притертых): Типы и размеры поверочных линеек, а также условия их применения приведены в таблице 7. Таблица 7. Типы, виды поверочных линеек и преимущественный метод проверки ими изделий (ТУ ОСТ 20126-39) Допустимые отклонения измерительных поверхностей лекальных линеек от прямолинейности составляют от 0,5 до 7 мк. а допустимые отклонения измерительных поверхностей проверочных линеек с широкой рабочей поверхностью от плоскостности составляют от 7 до 600 мк. в зависимости от класса точности и размера. Для линеек последнего типа с шаброванными поверхностями нормировано количество пятен краски в прямоугольнике, равновеликом квадрату со стороной 25 мм (таблица 8). Таблица 8. Плоскостность поверочных линеек. Проверочные линейки применяются для проверки плоских поверхностей изделий по методу линейных отклонений. Плоскостность малых доведенных поверхностей, например рабочих поверхностей плоскопараллельных концевых мер, проверяется техническим интерференционным методом. Если между плоской стеклянной пластиной и доведенной поверхностью другого тела создать тонкий воздушный клин (рисунок 38), то в поле зрения наблюдателя появятся, как следствие интерференции света, чередующиеся светлые и темные полосы, отчетливо видимые невооруженным глазом. Рисунок 38 Ясно выраженные светлые и темные полосы наблюдаются в однородном (монохроматическом) свете; в белом свете наблюдаются цветные полосы. Расстоянию между соседними темными полосами соответствует увеличение высоты клина, равное половине длины световой волны. Если бы поверхности 1 и 2 (рисунок 38) были идеально плоскими, интерференционные полосы были бы прямолинейны и параллельны ребру клина; при наличии на поверхностях 1 и 2 впадин и выступов интерференционные полосы будут искривлены. Для определения величины погрешности плоскостности измеряют на глаз величину стрелы прогиба f полосы (рисунок 39), принимая за единицу измерения ширину b полосы, и полученный результат умножают на половину длины световой волны. Рисунок 39 Если интерференционные полосы обращены выпуклостью к ребру клина, — проверяемая поверхность вогнута, если полосы обращены выпуклостью в обратную сторону — поверхность выпукла. Технический интерференционный метод применяют для определения погрешностей плоскостности, не превышающих 2 мк. Предельная погрешность метода обычно не превышает ±0,1 мк. Прямолинейность поверхностей большой протяженности (например, станин станков) может быть проверена с помощью уровня, устанавливаемого последовательно в различных положениях по длине исследуемой поверхности. По показаниям уровня легко построить кривую проверяемой поверхности. Для проверки прямолинейности направляющих больших станков используют также коллимационный метод. Прямолинейность вертикально расположенных поверхностей проверяют с помощью натянутой струны. Расстояние от струны до проверяемой поверхности в различных точках определяют с помощью микроскопа, снабженного окулярным микрометром. Допуск плоскостностиНа плоскостях деталей в ходе обработки образуются поверхности с характерными отклонениями. Чтобы указать допустимые погрешности плоскостности, не снижающие качество последующего использования этой детали, на чертеже наносится знак в виде ромба и цифровое значение. Допуск плоскостности поверхности

Допуск плоскостности поверхности

Допуск плоскостности поверхностей относительно общей прилегающей

Допуск плоскостности

Способов контроля величины отклонения плоскостности описываемых в научно-технической литературе существует достаточно много, но направление методов измерения можно разделить на два вида, это оптическое и не оптическое измерение. Оптические способы измерения основаны на сравнении реального состояния профиля с визирной осью светового луча. Не оптические средства контроля, производят анализ поверхности элементами конструкции измерительного прибора. Для установления величины плоскостности чаще всего задействуются приборы с механическим оптическим и гидростатическим методом преобразования снимаемых данных. В механических приборах измерительный механизм построен на кинематическом принципе действия, преобразующем небольшие перемещения измеряемых значений, в увеличенные передвижения которые принимаются регистрирующими устройствами. Гидростатические приборы используют методы измерения с использованием жидкости. Принцип измерения основан на сравнении плоскости, которая образовывается поверхностью жидкости, всегда располагающейся горизонтально, с проверяемой поверхностью. Измерительные оптические приборы являются средствами измерения, в которых при выполнении измерений задействован ряд оптических элементов таких как: объективы, зеркала, призмы, окуляры и передвигающие их рычаги, кронштейны, направляющие и т.д. Анализ поверхности, производимый оптическими средствами измерения, осуществляется за счёт потока лучей, несущих информацию об измеряемой детали, проходящих через ряд элементов оптико-механической или оптико-электронной конструкции. Измерение отклонений от плоскостности производят с помощью специальных поверочных плит, принцип определения которыми заключается в том, что рабочую поверхность плиты принимают за исходную плоскость, по которой определяют отклонения реальной плоскости изделия. Процесс измерения плитами в большинстве случаев связано с нанесением специальной краски, по которой выявляют неровности. На плиту наносят тонкий слой краски, после чего кладут на плоскость проверяемой детали. В результате перемещения плиты по поверхности детали определяют количество пятен, оставляемых после выдавливания краски во впадинах неоднородной поверхности. Поверочные плиты, как правило, изготавливаются из серого чугуна, которые имеют свои достоинства и недостатки. Помимо чугуна для изготовления поверочных плит используется ряд твердых каменных пород. Основным из преимуществ, каменных поверочных плит является износостойкость, и долгий срок службы по сравнению с чугунными плитами. В каменных плитах отсутствует внутреннее напряжение. Поверочные плиты из гранита меньше подвержены деформации из-за изменения температуры внешней среды, так как коэффициент теплового расширения у них меньше, чем у чугуна. Каменные поверочные плиты менее чувствительны к вибрациям. Стандартные плиты выпускаются с размерами от

Плоскостность — поверхность и функция размера В этом видео Брэндон обсуждает разницу между измерением плоскостности поверхности и плоскостностью функции размера (FOS). Плоскостность поверхностиПлоскостность поверхности — тип плоскостности, с которым знакомо большинство людей. На чертеже обозначение плоскостности может указывать прямо на поверхность с помощью направляющей стрелки или выходить за пределы поверхности и в сторону от элемента размера. Как вы можете видеть на рисунке 1, требование плоскостности поверхности не соответствует размеру. Замечание о размещении символа плоскостности имеет решающее значение для определения того, относится ли требование плоскостности к поверхности или элементу размера (FOS). Рисунок 1: Плоскостность поверхности на чертеже Плоскостность поверхности просто определяет, насколько плоским должен быть элемент поверхности, и является условием чисто плоскостности. Рисунок 2: Зона допуска плоскостности поверхности На рисунке 2 измеряемая поверхность показана красным цветом. Он находится в допуске, если все точки на поверхности лежат в пределах поля допуска 0,05. Поперечное сечение, показанное на рисунке 2, показывает, что пока поверхность помещается между двумя параллельными плоскостями зоны допуска, требование плоскостности выполняется. Плоскостность элемента размера Плоскостность элемента размера (FOS) отображается с использованием того же символа плоскостности, который используется для плоскостности поверхности. (Существует только один символ плоскостности.) Плоскостность элемента размера обозначается на чертеже выноской плоскостности непосредственно на одной линии с элементом размера размера. Рисунок 3: Плоскостность элемента размера Плоскостность элемента размера определяется путем получения сначала производной срединной плоскости элемента, а затем проверки того, что полученная срединная плоскость находится в пределах допустимой зоны допуска. Плоскостность производной срединной плоскости (Плоскостность DMP) применяется к вещам, которые, как мы знаем, будут иметь изгиб, например большой лист металла. Его можно использовать только для плоских элементов размера, таких как пластины, выступы и прорези. Зона допуска плоскостности элемента размера также является трехмерной зоной допуска. Чтобы плоскостность элемента соответствовала допуску, его производная срединная плоскость должна находиться в пределах зоны допуска. На рисунке 4 показана зона допуска для элемента размера, показанного на рисунке 3. Две параллельные плоскости, показанные синим цветом, обозначают зону допуска, а полученная срединная плоскость показана красным цветом. Рисунок 4: Зона допуска для элемента размера плоскостности Два момента, на которые следует обратить внимание относительно плоскостности элемента размера (DMP плоскостности) по сравнению с плоскостностью поверхности:

Сравнение измерений плоскостности Плоскостность поверхности и плоскостность DMP можно измерить с помощью КИМ. Рисунок 5 иллюстрирует, как плоскостность поверхности и DMP плоскостности для наших приведенных выше примеров могут быть найдены с помощью КИМ. Рис. 5: Плоскостность, измеренная КИМ Плоскостность поверхности, измеренная КИМ, показана на левой стороне Рис. 5. Датчик КИМ измеряет и собирает точки на одной поверхности. Чтобы в нашем примере поверхность соответствовала допускам, все точки на поверхности должны лежать между двумя параллельными плоскостями, отстоящими друг от друга на 0,05. Плоскостность элемента размера (плоскостность DMP), измеренная КИМ, показана справа на рис. 5. Преобразователь измеряет обе стороны детали, чтобы установить производные срединные точки каждого поперечного сечения. Точки рассчитываются и складываются вместе для получения производной срединной плоскости на основе внутренних расчетов программного обеспечения КИМ. Затем DMP сравнивается с зоной допуска двух параллельных плоскостей, которые в нашем примере расположены на расстоянии 0,05 друг от друга. Ни одна часть ПМП не может пересекать зону допуска; в противном случае деталь выйдет за пределы допуска. Хотите узнать больше о GD&T? Изучайте GD&T в своем собственном темпе и уверенно применяйте их в реальном мире. Щелкните здесь для получения дополнительной информации Плоскостность | Основы GD&TОбозначение:Относительно базы: НетПрименимо MMC или LMC: Да — Новое в 2009 г. Это распространенный символ, указывающий, насколько плоской является поверхность, независимо от каких-либо других баз или элементов. Это полезно, если на чертеже необходимо определить элемент, который должен быть равномерно плоским, не стягивая другие размеры на чертеже. Допуск плоскостности относится к двум параллельным плоскостям (параллельным поверхности, на которой он вызывается), которые определяют зону, в которой должна лежать вся эталонная поверхность. Допуск плоскостности всегда меньше связанного с ним допуска размеров.Зона допуска: Два набора параллельных плоскостей, где должна лежать вся ссылочная поверхность. Калибровка/Измерение: Плоскостность можно измерить с помощью штангенциркуля, проходящего по поверхности детали, если только эталонный элемент удерживается параллельно. Отношение к другим символам: Плоскостность — это трехмерная версия прямолинейности поверхности — Вместо зоны допуска между двумя линиями ; зона допуска существует между двумя плоскостями . При использовании: Если вы хотите ограничить степень волнистости или вариации поверхности без ужесточения допусков размеров указанной поверхности. Пример: Если вы хотите, чтобы столешница была идеально ровной, и если бы у вас не было условного обозначения плоскостности, вам пришлось бы очень жестко ограничивать высоту стола, чтобы убедиться, что вся поверхность прямой. Благодаря плоскостности вы можете позволить столу быть плоским, не сильно ограничивая толщину столешницы. (При использовании GD&T вы бы отбраковывали столы хорошей толщины и с нормальными техническими характеристиками)

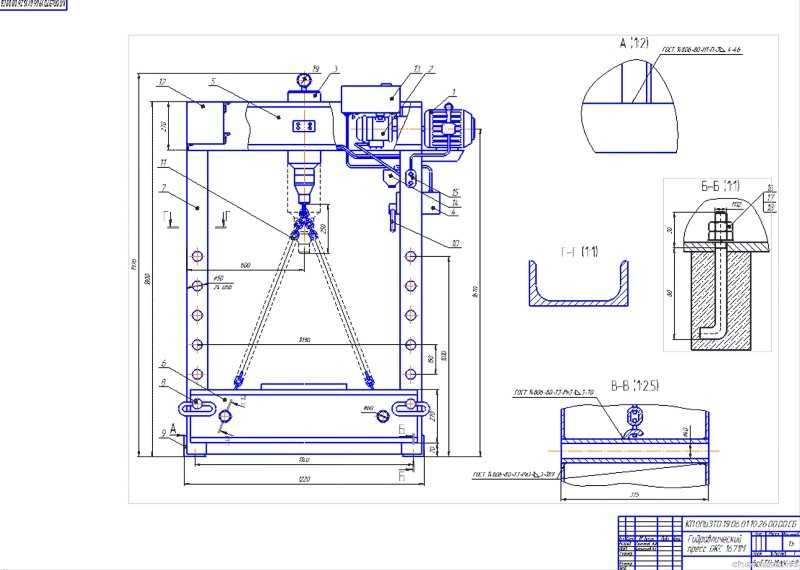

Плоскостность Пример 2 Таблица без GD&T Таблица с символом плоскостности GD&T Заключительные примечания: Плоскостность — это не то же самое, что параллелизм. Параллелизм использует базу для управления поверхностью, а плоскостность — нет. Как сделать пресс своими руками чертежи видео: Пресс из домкрата своими руками: чертежи, как сделать, видеоПортативный гидравлический съемник и пресс из домкрата + способ заставить домкрат работать в горизонтальном положенииСитуаций, когда нужно сжать детали и материалы с большой силой в быту предостаточно. Вследствие этого пресс является неотъемлемым атрибутом любого хозяйства. Конечно, можно приобрести оборудование для прессования заводского производства. Однако стоит оно недёшево, да и не всегда может устроить мастера своими параметрами и размерами. Поэтому всё больше людей задаются вопросом, как сделать пресс из домкрата. Чертеж и концепция пресса из домкратаСиловые элементы изготавливаются из стали толщиной не менее 15 мм или из стальных профилей. В качестве вертикальных подкосов можно использовать дюбель, уголок, профильную трубу или такой же швеллер. Предпочтительнее использовать стержень с резьбой, так как он позволяет быстро регулировать размер рабочей зоны. Именно эту схему мы возьмем за основу для понимания конструкции. Две резьбовые шпильки (4) внизу (5) и вверху ввинчиваются в основание (7) толщиной 20 мм, что позволяет регулировать высоту верхней площадки. Штифты (4) изготовлены из стального колеса диаметром 30 мм. Верхняя резьба нарезается исходя из высоты подъема штанги домкрата с небольшим запасом. Гидравлический домкрат (6) установлен на основании. Популярно: Самодельный трубогиб как сделать в домашних условиях Желательно там поправить. Кронштейн съемный, чтобы использовать подъемник по прямому назначению. Нижняя площадка (3) перемещается вертикально на штифтах. Если толщина металла недостаточна, отверстия можно укрепить гильзами для предотвращения опрокидывания.Верхняя подающая платформа (1) прикреплена к болтам с помощью усиленных гаек (2), которые используются для регулировки высоты рабочей зоны. В результате создается такая структура власти:

Принцип работы следующий — на площадках устанавливаются плашки (гильзы, пуансоны) или другие приспособления, между которыми заготовка будет изменять свою форму. Подъем домкрата производится традиционным способом — между платформами действует сила, равная грузоподъемности домкрата. В промышленном строительстве раздельный гидроцилиндр и гидравлический насос соединены друг с другом подводящей магистралью. Это удобно, поскольку делает конструкцию компактной, а использование системы ручной откачки под давлением более удобно. Последовательность действийРешив сделать гидравлический пресс своими руками, уделите особое внимание не только выбору домкрата, которым будет оснащено такое устройство, но и изготовлению крепкой несущей конструкции. Надо понимать, что на платформу пресса оказываются такие же усилия, как и на обрабатываемую заготовку, поэтому данный узел самодельного прессового устройства должен обладать очень высокой прочностью. Иначе он разрушится после непродолжительной эксплуатации. Чтобы сделать своими руками платформу для гидравлического пресса, которая будет отличаться высокой прочностью и жесткостью, следует использовать толстостенные П-образные профили. Для этого также подойдет профилированный прокат квадратного или прямоугольного сечения. Для создания платформы гидравлического пресса понадобятся 4 отрезка П-образного профиля или профильной трубы, длины которых должны отвечать чертежу. Подготовленные для платформы пресса отрезки профильных труб или профилей сваривают друг с другом боковыми сторонами, причем сварные швы выполняются со всех сторон создаваемого соединения, что обеспечит изготавливаемой конструкции требуемую жесткость. Перед сваркой детали размещаются на месте и фиксируются струбцинами После того как платформа пресса будет полностью готова, можно приступать к созданию нижнего упора и вертикальных стоек устройства, для чего используется профильная труба. Подбирая заготовки для вертикальных стоек пресса, надо учитывать, что их длина должна равняться сумме высоты корпуса домкрата, наибольшей величины выхода его штока и толщины будущего съемного упора. Скрепление заготовок болтами Платформу пресса, его вертикальные стойки и нижний упор сваривают в единую рамную конструкцию, при этом важно следить за тем, чтобы между соединяемыми элементами строго выдерживался прямой угол. Чтобы сделать собранную конструкцию рамы пресса более жесткой и устойчивой к нагрузкам, следует ее усилить, используя металлические пластины, которые привариваются диагонально к боковым стойкам и платформе пресса. Сборка верхней части рамы Чтобы сделать пресс из домкрата работоспособным, его необходимо оснастить съемным упором, который, двигаясь по вертикали по специальным направляющим, будет оказывать давление на подвергаемую обработке деталь. Изготавливается такой конструктивный элемент пресса из нескольких металлопластин толщиной более 10 мм, которые собираются в блок и свариваются между собой с двух сторон. Длина пластин, из которых делают съемный упор пресса, должна быть немного меньше, чем расстояние между боковыми стойками устройства. Поскольку упор самодельного пресса, оказывающий давление на обрабатываемую деталь, должен при необходимости его замены на элемент другого размера и формы быстро сниматься с устройства, в нем надо просверлить отверстия, при помощи которых он будет соединяться с основанием домкрата. Такие отверстия также нужны для того, чтобы установить направляющие пластины, которые исключат боковые перемещения съемного упора. Длина этих пластин, которые находятся по обеим сторонам от вертикальных стоек пресса, должна быть как минимум на 10 см больше, чем длина самого съемного упора. Следующее, что необходимо сделать, изготавливая самодельный пресс, – это приварить отрезок трубы высотой 10–15 мм строго по центру нижней поверхности опорной платформы. Диаметр такой трубы, которая будет выполнять функцию фиксатора для штока домкрата, должен соответствовать размеру поперечного сечения такого штока. Приваренный кусок трубы для штока домкрата Пластина со штоком закрепляется на подвижной части пресса Чтобы дать возможность домкрату самому возвращаться в исходное положение после того, как рабочий цикл с его применением будет завершен, используются две пружины, которые на равном удалении от центра опорной платформы любым способом закрепляются между ней и съемным упором. Закрепление возвратных пружин Стопорный палец После выполнения всех вышеописанных действий, чтобы сделать гидравлический пресс работоспособным, на него необходимо установить основной элемент – домкрат. Для осуществления такой процедуры надо оттянуть вниз съемный упор и в просвет между ним и опорной платформой установить домкрат так, чтобы конец его штока зафиксировался в приваренном к нижней части опорной платформы кольце из трубы. После этого остается только соединить основание домкрата со съемным упором посредством болтов, шайб и гаек, и свежеизготовленным гидравлическим прессом можно начинать пользоваться. Установка домкрата Остается зачистить ржавчину, загрунтовать и покрыть краской Внешний вид готового самодельного пресса