ручной трубогиб для круглой трубы

14.10.2022 00:00

Машина контактной точечной сварки MT-1928Л

В НАЛИЧИИ НА СКЛАДЕ! СКИДКА 5%

ЗАКАЗАТЬ

Каталог

Расширенный поиск

Цена (₽):

от

до

Название:

Артикул:

Текст:

Выберите категорию:

Все

СТАНКИ для ГИБКИ листового металла

» Вальцы

»» Вальцы ручные

»» Вальцы электромеханические

»» Вальцы гидравлические

» Листогибочные станки

»» Листогибы ручные

»» Листогибы электромеханические

»» Листогибы гидравлические

»» Листогибочные гидравлические пресса

»» Листогибы сегментные

»» Листогибы электромагнитные

» Прессы гидравлические

СТАНКИ для РЕЗКИ листового металла

» Гильотины

»» Гильотины ручные

»» Гильотины ручные сабельные

»» Гильотины электромеханические

»» Гильотины гидравлические

»» Ножницы листовые кривошипные

» Лазерная резка металла

» Плазменная резка металла

»» Консольные машины термической резки с ЧПУ

»» Портальные станки плазменной резки металла

»» Ручные аппараты для плазменной резки металла

»» Источники плазменной резки металла

»» Плазмотроны

»» Расходные материалы для плазменной резки

»»» Защитные экраны

»»» Кожухи

»»» Сопла

»»» Электроды

»»» Завихрители

»»» Водяные трубки

»»» Фиксаторы защитного экрана

»»» Прочие расходные материалы для плазменной резки

» Угловысечные станки

» Станки для продольно-поперечной резки металла

» Опции для станков продольно-поперечной резки металла

СТАНКИ для ВОЗДУХОВОДОВ, ВОДОСТОКОВ, ДЫМОХОДОВ

» Станки для производства полукруглого желоба

» Станки для производства прямоугольного желоба

» Станки для производства гофроколена

» Зиговочные станки

»» Ручные зиговочные машины

»» Электромеханические зиговочные машины

» Фальцеосадочные станки

»» Фальцеосадочные станки ручные

»» Фальцеосадочные станки электромеханические

»» Фальцеосадочные машинки

» Фальцепрокатные станки

» Фальцегибы

» Станки для отбортовки

» Станки тоннельной сборки

» Cтанки для нанесения ребер жесткости

» Станки для сборки сегментных отводов

» Круговые ножницы

» Спирально-навивные станки

» Автоматические линии для изготовления прямоугольных воздуховодов

» Автоматические линии для изготовления шинорейки

» Пуклевочники

»» Дополнительные опции для пуклевочного инструмента

»» Пуклевочный инструмент

» Кромкогибочные станки

» Станки для производства сайдинга

» Маятниковые пилы для шинорейки

СТАНКИ для ТРУБ и ПРОФИЛЕЙ

» Ленточнопильные станки

»» Ручные ленточнопильные станки

»» Ленточнопильные станки с гидроразгрузкой

»» Ленточнопильные станки с гидравлическим подъемом пильной рамы

»» Полуавтоматические ленточнопильные станки

»» Автоматические ленточнопильные станки

»» Ленточнопильные станки для резки рельс

»» Ленточнопильные вертикальные станки

» Трубогибы

»» Трубогибы ручные

»» Трубогибы арбалеты

»» Трубогибы электрические

»» Трубогибы гидравлические

»» Дорновые трубогибы

»»» Полуавтоматические дорновые трубогибы

»»» Автоматические дорновые трубогибы с ЧПУ

»» Бездорновые трубогибы

» Станки для пробивки отверстий в трубах

» Абразивно-отрезные станки

» Дисковые отрезные станки по металлу

» Линии для производства труб

» Инструмент для снятия фасок

»» Ручные фаскосниматели

»» Автоматические кромкофрезерные машины

»» Кромкострогальные станки

» Автоматические линии резки

» Труборезы

»» Орбитальные труборезы

»» Ручные труборезы

»» Труборезы разъемные

»» Переносные труборезы

»» Труборезы электрические

» Торцеватели для труб

» Машина для полировки труб

» Ротационная вытяжка металла

» Cтанки для изготовления фланцев

Оборудование для заводов ЖБИ и ЖБК

» Правильно-гибочные роботы

» Станки для изготовления арматурных каркасов

» Автоматические гибочные центры для арматуры и проволоки

» Автоматические линии резки арматуры

» Автоматические сварочные роботы

» Вспомогательное оборудование

» Станки для сварки арматуры

» Оборудование для производства сеток

» Оборудование для изготовления свай

СТАНКИ для КОНТАКТНОЙ СВАРКИ

» Мобильные клещи и аппараты для точечной сварки

» Аппараты для точечной сварки

» Контактная точечная сварка

» Шовная сварка

» Стыковая сварка

» Рельефная сварка

» Машины подвесные для контактной точечной сварки

» Многоэлектродные машины

СТАНКИ для АРМАТУРЫ и ПРОВОЛОКИ

» Станки для гибки арматуры

» Станки для резки арматуры

» Комбинированные станки для гибки и резки арматуры

» Правильно-отрезные станки

» Ручные станки для гибки и резки арматуры

»» Ручные станки для резки арматуры

»» Ручные станки для гибки арматуры

» Станки для гибки хомутов, скоб и спиралей

» Бухтодержатели

КУЗНЕЧНОЕ оборудование

» Станки для ковки

» Кузнечный инструмент

» Кузнечные молоты

» Кузнечные горны

РОТАЦИОННАЯ ВЫТЯЖКА металла

» Давильно-раскатные станки

» Ротационная ковка трубы

РАЗМАТЫВАТЕЛИ РУЛОННОГО металла

РУЧНОЙ ИНСТРУМЕНТ для металла

» Ножницы рычажные

» Инструмент для пробивки отверстий в металле

» Инструмент для вырубки седловин труб

» Реечные прессы

ПРЕСС-НОЖНИЦЫ и ПРОБИВНЫЕ ПРЕССЫ

» Дыропробивные станки

» Координатно-пробивные прессы

» Пресс-ножницы комбинированные

» Автоматизированные линии пробивки проката

» Долбежные станки

КРОВЕЛЬНОЕ оборудование

» Кровельные станки

» Рамки для закрытия фальца

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

» Заточные станки по металлу

» Резьбонарезное оборудование

»» Резьбонарезные клуппы

»» Резьбонарезные станки

»» Гидравлические резьбонакатные станки

» Прутковые токарные автоматы продольного точения с ЧПУ

» Вертикальные обрабатывающие центры с ЧПУ

» Сверлильные станки

»» Магнитные сверлильные станки

»» Вертикально-сверлильные станки

»» Радиально-сверлильные станки

»» Рельсосверлильные станки

»» Многошпиндельные сверлильные станки

»» Сверлильно-фрезерные станки

» Фрезерные станки по металлу

»» Настольные фрезерные станки

»» Универсальные фрезерные станки

»» Вертикально-фрезерные станки

» Токарные станки по металлу

»» Настольные токарные станки

»» Универсальные токарные станки

» Электроэрозионные станки

»» Проволочно-вырезные станки

»» Электроэрозионные прошивные станки

»» Электроэрозионные супердрели

» Шлифовальные станки по металлу

» Полировальные станки по металлу

СВАРОЧНОЕ оборудование

» Аппараты для ручной дуговой сварки (MMA)

» Сварочные полуавтоматы с пульсом

» Аргонодуговая сварка с пульсом

» Сварочные полуавтоматы MIG/MAG

» Инверторы сварочные MMA

» Аргоно-дуговая сварка (TIG)

» Блоки водяного охлаждения

» Сварочные позиционеры

Инструмент ROLLERI для гибочных прессов

ФОРМОВКА листового металла

» Шринкеры

» Английское колесо

» Молотки гладильные

РЕЖУЩИЙ ИНСТРУМЕНТ и оснастка

» Ленточные полотна по металлу

»» ЛЕНТОЧНЫЕ ПИЛЫ AMADA

»»» Биметаллические ленточные пилы AMADA

»»» Твердосплавные ленточные пилы AMADA

»» ЛЕНТОЧНЫЕ ПИЛЫ EBERLE

»»» Биметаллические ленточные пилы EBERLE

»»» Твердосплавные ленточные пилы EBERLE

»» ЛЕНТОЧНЫЕ ПИЛЫ ВАHCО

»»» Биметаллические ленточные пилы ВАHCО

»»» Твердосплавные ленточные пилы ВАHCО

»»» Резка труб и профилей

»»» Резка литья

»»» Многоцелевая и контурная резка

» СОЖ

СТАНКИ для СТРОИТЕЛЬНЫХ ПРОФИЛЕЙ

Производитель:

Все3emakina (Турция)ACL (Китай)Aotai (Китай)BDS (Германия)Beka-mak (Турция)BS (Италия)CBC (Италия)Cevisa (Испания)Ckemsa (Турция)Comafer (Италия)Doganmach (Турция)DURMA (Турция)ERCOLINA (Италия)ERMAKSAN (Турция)Euroboor (Нидерланды)Exact (Финляндия)Geka (Испания)Gocmaksan (Турция)GROST (Россия-Китай)GUTE MACHINERYGWEIKE (Китай)Huawei (Китай)ISITAN (Турция)Kapriol (Италия)KING-MACC (Китай)Lefon (Китай)MACC (Италия)Mackma (Италия)MAKRO (Турция)MetalTec (Китай)NEW TECH MACHINERY(США)Nko Machines (Чехия)Optimum Maschinen (Германия)PERI (Китай)PILOUS (Чехия)Pohjanmaan Rakkenuspelti Oy (Финляндия)Promotech (Польша)Rotabroach (Великобритания)Sahinler (Турция)Sente Makina (Турция)STALEX (Россия, Китай, Польша)Stangroup Machinery (Китай)TECNA (Италия)TELWIN (Италия)TOR (Китай)TRITONTRUMPF (Швейцария)TTMC (Китай)Uzma (Турция)VEKTOR (Китай)Вектор (Беларусь)Витязь (Китай)ВПКГерманияКитайРоссияСВС (Италия)ТAOLE (Китай)Чехия

СНЯТ С ПРОДАЖИ:

Вседанет

ЦЕНА С НДС-20%:

Вседанет

В наличии:

Вседанет

Бесплатная доставка:

Вседанет

-10% при 100% предоплате:

Вседанет

Под заказ:

Вседанет

+ ножницы в подарок:

Вседанет

Наличие уточняйте:

Вседанет

Новинка:

Вседанет

Спецпредложение:

Вседанет

Результатов на странице:

5203550658095

Забыли пароль?

Регистрация

Заказать звонок

Заказать звонок

Подписаться на рассылку выгодных предложений

Ознакомлен с правилами предоставления услуг и согласен на обработку своих персональных данных

Этот сайт использует cookie-файлы и другие технологии для улучшения его работы. Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.

Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.

Понятно

Трубогиб своими руками для круглой трубы: чертежи, размеры, видео

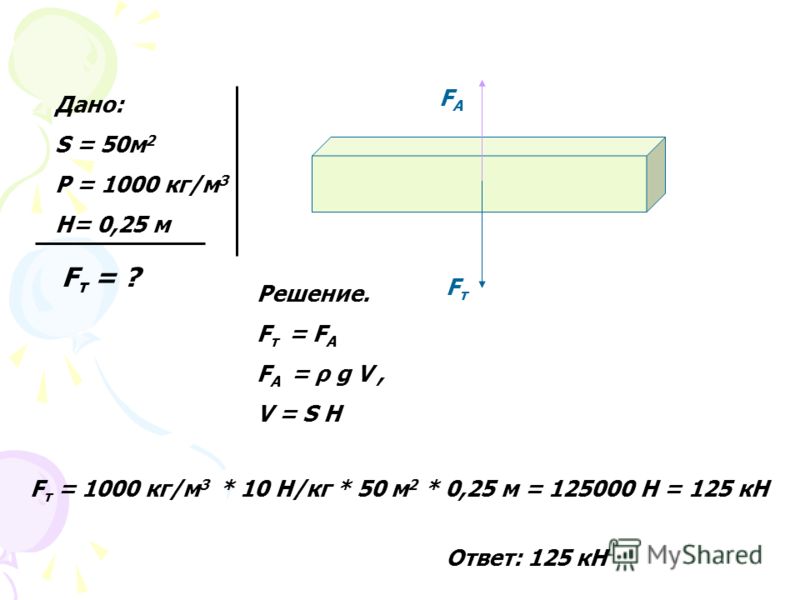

Для работы с трубами или уголком требуется специальный станок, получивший название трубогиб. Подобная конструкция позволяет гнуть металлические элементы на заданный угол. При необходимости можно изготовить профессиональный трубогиб своими руками, который применяется в самых различных отраслях промышленности. В отличие от промышленного варианта исполнения, самодельный трубогиб обходится намного дешевле. При проведении работы можно использовать подручные материалы, что в большей степени снизит стоимость конструкции. Рассмотрим подробнее то, как изготовить трубогиб своими руками в домашних условиях.

Трубогиб своими руками

Содержание

Устройство трубогиба

Существует просто огромное количество различных видов рассматриваемого устройства. Перед проведением работы по его созданию своими руками следует разработать чертеж трубогиба или скачать его в интернете.

Перед проведением работы по его созданию своими руками следует разработать чертеж трубогиба или скачать его в интернете.

Трубогиб для круглой трубы своими руками изготовить можно при учете следующих особенностей его устройства:

- Обкатка. Подобный трубогибочный станок характеризуется тем, что один конец заготовки фиксируется, а для гибки применяется неподвижный шаблон. Обкатка проводится при применении прижимных роликов. Эта схема ручного трубогиба применяется на протяжении многих лет.

- Намотка. Специальный трубогиб для алюминиевых труб характеризуется тем, что заготовка прижимается к подвижному шаблону, в качестве которого используется ролик. Протяжка проводится между роликом, находящимся в движении, и специальным упором. Как правило, привод электрический, так как требуемый показатель прилагаемой силы довольно высокий.

- Арбалетная конструкция. Данная схема представлена сочетанием двух неподвижных роликов, а также подвижного шаблона. Усилие передается к заготовке через подвижный шаблон, который расположен между двумя роликами.

За счет контроля передвижения подвижного элемента выбирается наиболее подходящий угол изгиба. Стоит учитывать, что пуансон трубогиба, который выполняет роль шаблона, может иметь различную форму.

За счет контроля передвижения подвижного элемента выбирается наиболее подходящий угол изгиба. Стоит учитывать, что пуансон трубогиба, который выполняет роль шаблона, может иметь различную форму. - Прокатка или вальцовка. В этом случае схема представлена устройством с тремя валиками, два из которых опорные и один подвижный. Радиус изгиба регулируется за счет изменения положения центрального валика. Стоит учитывать, что подобное устройство считается универсальным, так как радиус изгиба может регулироваться в достаточно большом диапазоне. Размеры трубогиба этого типа относительно небольшие, самодельная конструкция может быть компактной.

Выбирая наиболее подходящую конструкцию для самодельного изготовления, следует учитывать, что вариант исполнения, работающий по принципу накатки, производится зачастую промышленным способом по причине сложности высокой сложности основных механизмов. Арбалетный метод гибки на сегодняшний день применяется крайне редко, так как обладает одним существенным недостатком: давление концентрируется на верхней части шаблона. При применении арбалетного станка есть вероятность существенного снижения толщины стенки трубы, а также ее разрыва. Не рекомендуется использовать подобное устройство для гибки тонкостенных заготовок.

Арбалетный метод гибки на сегодняшний день применяется крайне редко, так как обладает одним существенным недостатком: давление концентрируется на верхней части шаблона. При применении арбалетного станка есть вероятность существенного снижения толщины стенки трубы, а также ее разрыва. Не рекомендуется использовать подобное устройство для гибки тонкостенных заготовок.

Больше всего получила распространение конструкция, которая работает по принципу прокатки. Она практически лишена всех приведенных выше недостатков, имеет относительно небольшие размеры, может быть переносной, есть возможность проводить регулировку угла гибки.

Самодельный станок может иметь самую различную конструкцию. При выборе типа уделяется внимание тому, какой радиус следует получить. Наиболее важными параметрами заготовки, которые могут оказать влияние на выбор подходящей конструкции, считаются толщина стенок трубы и ее диаметральный размер.

Виды трубогибов

Рассматриваемая конструкция может классифицироваться по достаточно большому количеству признаков. В продаже встречаются универсальные варианты исполнения, а также для узконаправленного применения. Устройство различается по следующим признакам:

В продаже встречаются универсальные варианты исполнения, а также для узконаправленного применения. Устройство различается по следующим признакам:

- По типу привода. Важным элементом конструкции можно назвать привод, который бывает гидравлический, электрический, ручной или электрогидравлический. В последнее время большее распространение получил электрический привод, так как он компактный и весьма эффективный. Гидравлический обладает большей эффективностью, но при этом сложен в эксплуатации, занимает много свободного пространства и требует периодического обслуживания. Трубогиб ручной отличается наличием механизма, который существенно увеличивает приложенную силу. Если рассматривать самодельный варианты исполнения, то делают именно ручной трубогиб своими руками. Кроме этого, можно создать своими руками трубогиб с электроприводом. А вот гидравлический вариант исполнения самостоятельно практически не изготовить.

- Классификация проводится и по степени мобильности. Выделяют стационарные и переносные варианты исполнения конструкции.

В большинстве случаев, универсальный ручной трубгиб выполняется как переносная конструкция. Самодельный трубогиб для круглой трубы может крепиться к основанию различным образом. Стоит учитывать, что во время выполнения работы часть возникающего напряжения отводится именно на основание. Поэтому при создании самодельного варианта исполнения нужно обеспечить надежную фиксацию устройства.

В большинстве случаев, универсальный ручной трубгиб выполняется как переносная конструкция. Самодельный трубогиб для круглой трубы может крепиться к основанию различным образом. Стоит учитывать, что во время выполнения работы часть возникающего напряжения отводится именно на основание. Поэтому при создании самодельного варианта исполнения нужно обеспечить надежную фиксацию устройства. - По способу воздействия на заготовку – основной признак классификации. К примеру, трубогиб арбалетного типа имеет свою особую конструкцию, которая подходит для гибки металлической или металлопластиковой трубы. Кроме этого, выделяют конструкцию, работающую по принципу обкатки, намотки или проката.

Трубогиб своими руками

Трубогиб самодельный для металлопластиковых труб может быть самого различного типа, но чаще всего создают механический тип, когда за счет особой конструкции передаваемое усилие увеличивается в несколько раз.

Инструкция по изготовлению трубогиба

В последнее время довольно большое распространение получил вопрос, как сделать трубогиб своими руками. Подобное оборудование требуется при наладке производственной деятельности самого различного типа. Наиболее простой трубогиб своими руками имеет шаблонный тип конструкции. Это связано с тем, что ролики для трубогиба своими руками изготовить достаточно сложно.

Подобное оборудование требуется при наладке производственной деятельности самого различного типа. Наиболее простой трубогиб своими руками имеет шаблонный тип конструкции. Это связано с тем, что ролики для трубогиба своими руками изготовить достаточно сложно.

Рассматривая шаблонные трубогибы для круглой трубы отметим нижеприведенные моменты:

- При изготовлении конструкции довольно часто применяется массив дерева. За счет этого существенно упрощается работа и снижаются расходы. Однако, стоит учитывать, что низкая прочность и жесткость дерева определяет применение подобного станка только для гибки алюминия, который обладает высокой пластичностью.

- Применяемый деревянный брусок должен иметь размеры, которые больше диаметра обрабатываемой заготовки.

- Шаблон должен иметь радиус, который будет соответствовать радиусу гибки.

Для того чтобы упростить процесс в центральной части поверхности, которая соприкасается с заготовкой, создается небольшой паз.

Для того чтобы упростить процесс в центральной части поверхности, которая соприкасается с заготовкой, создается небольшой паз. - Для удобства работы создается две рукоятки, которые имеют металлическое крепление.

- Создав трубогиб в домашних условиях, его следует прикрепить к прочному основанию, а с обратной стороны установить упор.

Важным моментом назовем то, что рассматриваемая конструкция применима в большей степени для гибки по большому диаметру. Кроме этого, башмак для трубогиба подобного типа не требуется, нагрузка распределяется равномерно, что позволяет проводить обработку тонкостенных заготовок.

Процесс изготовления трубогиба

Можно изготовить трубогиб своими руками по другим чертежам. Перед выбором наиболее подходящей конструкции следует рассмотреть то, как часто будет проводиться работа, для какого рода заготовок изготавливается станок, насколько массовым будет производство. Конструкция шаблонного типа характеризуется довольно большим размерами, однако для ее изготовления достаточно провести столярные работы, применяемые материалы имеют низкую стоимость.

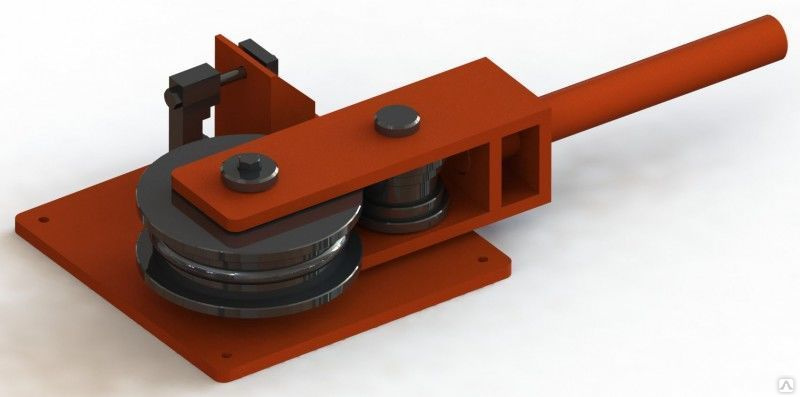

Роликовый трубогиб

Наиболее сложной конструкцией считается самодельный трубогиб роликового типа. В данном случае для передачи усилия применяется прижимной ролик. При изготовлении конструкции может использовать металл и дерево, все зависит от того, насколько она должны быть мобильной и на какое усилие рассчитана.

Роликовый трубогиб

К особенностям подобной конструкции можно отнести нижеприведенные моменты:

- Для труб, изготавливаемых из мягких материалов, в большей степени в качестве основного материала подходит дерево. Оно может использоваться при изготовлении ролика. Для стальных труб придется использовать металл, так как величина передаваемого усилия будет существенной. При желании ролики можно приобрести или изготовить своими руками в домашних условиях.

- Особенности конструкции определяют наличие подвижного и неподвижного ролика. При этом в центральной части расположен П-образный держатель.

- Радиус гибки во многом зависит от размеров применяемых роликов.

Именного поэтому подвижный ролик должен при необходимости быстро демонтироваться для установки варианта исполнения с другим диаметром.

Именного поэтому подвижный ролик должен при необходимости быстро демонтироваться для установки варианта исполнения с другим диаметром. - Устанавливаемый держатель также должен иметь возможность вращаться.

- На установленном держателе крепится рукоятка, при вращении которой будет передаваться усилие. Стоит учитывать, что рукоятка выступает в качестве рычага. Именно поэтому от ее длины зависит то, какое усилие можно будет передать.

Подобный станок подходит для производства большими партиями, так как ролики для трубогибов изготовить своими руками достаточно сложно. Устройство подходит для работы с трубами круглого сечения.

Распространенным вопросом можно назвать, насколько проблематично изготовление подобного механизма. При использовании гибочного станка подобного типа следует учитывать нижеприведенные моменты:

- Для начала следует подробно изучить чертеж или фотографии рассматриваемого оборудования.

Только разобравшись с принципом его работы можно создать эффективное оборудование с широкой сферой применения.

Только разобравшись с принципом его работы можно создать эффективное оборудование с широкой сферой применения. - Основных элементов у данной конструкции относительно небольшое количество. Примером можно назвать два шкива, которые могут изготавливаться из дерева или стали, раму с рычагом и прижимной ролик. Довольно важном создать надежное основание, которое будет принимать часть прилагаемого усилия.

Чертеж трубогиба

Принцип действия достаточно прост:

- Заготовка помещается в желоб неподвижного ролика.

- Труба фиксируется в нужном положении при помощи хомута.

- При помощи рычага проводится оборачивание заготовки вокруг шаблона, в качестве которого также применяется ролик определенного диаметра.

Для того чтобы существенно повысить эффективность конструкции может применяться электрический привод. Однако, стоит учитывать, что при электрическом приводе довольно сложно контролировать показатель диаметра закругления. Кроме этого, установленный электродвигатель должен передавать вращение через понижающий привод, так как скорость вращения валика небольшая. Для этого проводится установка редуктора или клиноременной передачи.

Для этого проводится установка редуктора или клиноременной передачи.

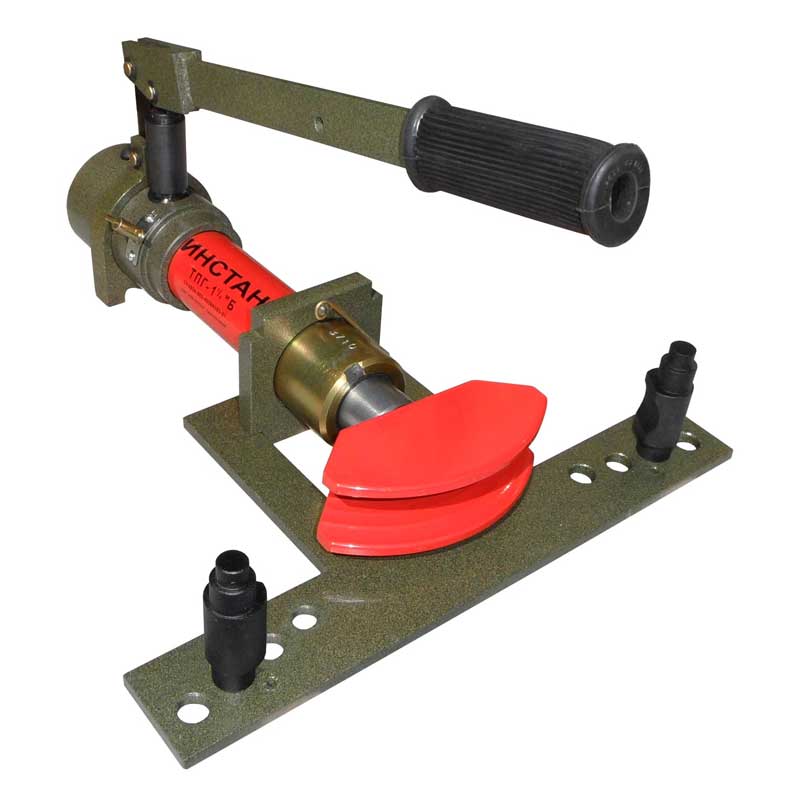

Арбалетные трубогибы

Довольно необычной конструкцией обладает станок арбалетного типа. Он получил свое название благодаря схожим чертам с средневековым оружием. Арбалетный трубогиб обладает следующими особенностями:

- Основа конструкции представлена рамой, которую можно изготовить при применении уголков и швеллера. Соединение всех элементов проводится при применении сварки, разъемные методы не рекомендуется применять, так как получаемая конструкция должна обладать высокой жесткостью.

- После создания рамы проводится крепление двух вальца.

- Самодельный вариант исполнения можно охарактеризовать тем, что усилие передается непосредственно через домкрат механического типа. Для трубы небольшого диаметра создаваемого давления должно быть вполне достаточно. Передача усилия проводится через башмак, изготавливаемый из прочного металла с низким показателем пластичности.

Арбалетный трубогиб

Трубогиб арбалетного типа в большей степени подходит для заготовок круглого сечения. Это связано с тем, что изделие с другим сечением может сильно деформироваться при давлении.

Это связано с тем, что изделие с другим сечением может сильно деформироваться при давлении.

Гидравлический трубогиб

Изготавливая трубогибочный станок своими руками, следует определиться с тем, какого рода будет привод. В большинстве случаев самодельные варианты исполнения имеют ручной привод, так как он прост в изготовлении и обходится дешево. Однако подобная конструкция не может работать с заготовками, которые изготавливаются при применении жестких металлов. Гидравлический трубогиб позволяет работать с заготовками большого диаметра и с существенной толщиной стенок, однако конструкция достаточно сложна в исполнении и имеет много особенностей.

Устройство ручного гидравлического трубогиба

Изготавливая станок для круглой трубы с гидравлическим приводом следует учитывать следующие моменты:

- Передача усилия проводится через рабочую жидкость, в качестве которой используется масло или вода. Все магистрали должны обладать высокой степенью герметичности, а также быть рассчитанными на определенное давление.

- Для создания давления может применяться компрессор.

- Давление передается на рабочий орган через гидравлический цилиндр.

Трубогиб для металлопластиковых труб своими руками с гидравлическим приводом может иметь самую различную конструкцию. Важным элементом в данном случае становится именно привод, который позволяет автоматизировать процесс гибки и увеличить область применения устройства.

Трубогиб из домкрата

Чаще всего, изготавливая самодельный трубогиб, в качестве основного элемента применяется домкрат. Он бывает нескольких типов. Сам домкрат изначально изготавливается для того, чтобы увеличить и сконцентрировать прилагаемое усилие, за счет чего конструкция может поднимать тяжелые механизмы, к примеру, автомобили.

Трубогиб из домакрата

Самодельный трубогиб из домкрата, как правило, имеет довольно простую конструкцию:

- Заготовка зажимается между двумя неподвижными роликами.

- Усилие передается на промежуток между роликами.

- Расстояние между неподвижными роликами во многом определяет радиус гибки и величину требуемого усилия для получения определенного угла.

Как ранее было отмечено, при применении домкрата можно сделать трубогиб арбалетного типа.

В заключение отметим, что практически любое устройство является относительно несложным станком, который за счет распределения прилагаемого усилия гнуть трубы и другие заготовки подобного типа. Применяются зачастую для сгибания изделий, изготавливаемых при применении цветных сплавов и стали. Промышленный вариант исполнения конструкции обходит самодельный, как правило, по степени автоматизации процесса. Однако стоимость промышленных трубогибов может превышать в несколько десятков раз затраты, связанные с производством самодельного варианта. Именно поэтому для бытового применения или мелкосерийного производства в большей степени подходит самодельный трубогиб.

Kaka Industrial TR-50 Ручной трубогибочный станок для труб, с одним комплектом

629,99 долларов США

Сэкономьте $-629,99

Стоимость доставки рассчитывается при оформлении заказа

Артикул: 191007

Осталось всего 23!

Заголовок: Заголовок по умолчанию Заголовок по умолчанию

Качество

Гарантия

Забота

Обслуживание

Руководство

Эксплуатация

Описание

Руководство

видео

Гарантия

Краткое изложение политики возврата

О KAKA Industrial: Компания поставляет высококачественную продукцию с быстрой доставкой и самой низкой возможной ценой. Мы всегда выполняем то, что обещали

Мы всегда выполняем то, что обещали

Промышленный трубогиб Kaka TR-50 Обзор

Трубогиб Kaka Industrial TR-50 способен сгибать выхлопные трубы, водопроводные трубы, стальные трубы и электрические кабелепроводы. Между тем, он также может сгибать такие материалы, как сталь, медь и алюминий. Этот прочный трубогиб поставляется с одним набором роликов для круглых труб диаметром 1-1/2 дюйма, состоящим из трех наборов роликов, которые вместе могут работать с трубами диаметром до 2 дюймов. Кроме того, трубогиб имеет систему привода колес, что позволяет легко работать.

Высококачественная конструкция, высокая точность гибки, простота в эксплуатации Промышленный трубогиб Kaka TR-50

Трубогиб Kaka TR-50 изготовлен из высококачественных материалов, которые могут служить долгие годы. Верхняя пластина из закаленной стали специально разработана для продления срока службы этого трубогиба. Кроме того, верхние винты позволяют выполнять постепенный изгиб, контролируя точность изгиба для достижения точного желаемого изгиба. Кроме того, система привода колес и увеличенная опорная плита выносных опор обеспечивают плавную работу в процессе гибки. В целом, это отличный инструмент для гибки труб и труб, который вы не захотите пропустить!

Кроме того, система привода колес и увеличенная опорная плита выносных опор обеспечивают плавную работу в процессе гибки. В целом, это отличный инструмент для гибки труб и труб, который вы не захотите пропустить!

Трубогиб Kaka Industrial TR-50 предназначен для гибки выхлопных труб, водопроводных труб, стальных труб и электропроводки. Между тем, он также может сгибать такие материалы, как сталь, медь и алюминий. Этот прочный трубогиб поставляется с одним набором роликов для круглых труб диаметром 1-1/2 дюйма. С дополнительными роликовыми гребенками трубогиб TR-50 может работать с трубами диаметром до 2 дюймов. Кроме того, трубогиб имеет систему привода колес, что позволяет легко работать.

Важная информация о дополнительных роликах

- Этот трубогиб поставляется с одним комплектом роликов для круглых труб диаметром 1-1/2 дюйма

- Другие дополнительные ролики за дополнительную плату можно найти по этой ссылке:

- (1)Размер роликов для круглых труб, нажмите здесь

- (2) Размеры роликов для круглых труб, нажмите здесь

- (3) Размер роликов для квадратных труб, нажмите здесь

- (4) Разные размеры роликов, нажмите здесь

Спецификация

- Модель: TR-50

- Артикул №: 191007

- Регулировка ролика: Ручная, привод на колеса

- Вес: 99 фунтов

- Гарантия: 1 год

youtube.com/embed/qXpqqGnMCGY» frameborder=»0″>

https://hardhatengineer.com/what-is-the-difference-between-pipe-tube/

KAKA Industrial предоставляет 12 месяцев гарантии на этот продукт.

1. 10 дней с даты поставки. По истечении этого времени претензии о возмещении ущерба и несоответствия заказа не принимаются.

2. Вы должны получить выданный Kaka Industral номер RGA ДО возврата каких-либо материалов.

3. Возвращенные материалы должны быть получены в Kaka Industrial в новом состоянии и в оригинальной упаковке.

4. Измененные товары возврату не подлежат.

5. Покупатель несет ответственность за все расходы по доставке.

6. Ко всем возвратам применяется комиссия за пополнение запасов в размере 15%.

Ручной трубогиб | Трубогибы

Наш бесконечный ряд включает ручной трубогиб и многое другое!

Рекомендуемый продукт

Металлогиб, Ручной, Радиус изгиба по центральной линии 1 дюйм, Тип рукоятки Без амортизации, Маленькая рукоятка, Металл, Быстрое изгибание, Для декоративной гибки

Посмотреть полную информацию о продукте

$994,02

Металлогиб, Ручной, Радиус изгиба по центральной линии 1 дюйм, Тип рукоятки Без амортизации, Маленькая рукоятка, Металл, Быстрое изгибание, Для декоративной гибки

Посмотреть полную информацию о продукте

Магазин ручной трубогиб

Комплект ручного трубогибаCenterline Bend Radius 2, 2-1/4, 2-1/2, 3, 3-1/2, 4-1/4, 3-3/4, 4-1/4Литой алюминий, легко и Безопасная работа, согните трубу, потянув за ручку, гибочный станок подходит для круглых труб от 3/8 дюйма. до 7/8 дюйма. и квадратная труба 3/4 дюйма. и 1 В.

до 7/8 дюйма. и квадратная труба 3/4 дюйма. и 1 В.

Посмотреть полную информацию о продукте

428,05 $

Комплект ручного трубогибаCenterline Bend Radius 2, 2-1/4, 2-1/2, 3, 3-1/2, 4-1/4, 3-3/4, 4-1/4Литой алюминий, легко и Безопасная работа, согните трубу, потянув за ручку, гибочный станок подходит для круглых труб от 3/8 дюйма. до 7/8 дюйма. и квадратная труба 3/4 дюйма. и 1 В.

Посмотреть полную информацию о продукте

Набор трубогиба с храповым механизмом, ручной, радиус изгиба центральной линии 2-1/2 дюйма. до 6 дюймов, откалиброванная угловая маркировка от 0 до 9 градусов0 градусов, тип ручки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой медной трубки

Посмотреть полную информацию о продукте

197,19 $

Набор трубогиба с храповым механизмом, ручной, радиус изгиба центральной линии 2-1/2 дюйма. до 6 дюймов, откалиброванная угловая маркировка от 0 до 90 градусов, тип рукоятки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой меди

до 6 дюймов, откалиброванная угловая маркировка от 0 до 90 градусов, тип рукоятки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой меди

Посмотреть полную информацию о продукте

Гибка труб и труб, ручная, вместимость 16 ga. кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, ручной трубогиб и трубогиб, способный изгибать 3/4 дюйма, 2 дюйма. О.Д. Труба с соответствующими штампами, используется для изгиба до 120 градусов в круглых и квадратных трубах для ворот, ограждений, каркасов безопасности, рам, шасси, архитектурных конструкций, включает в себя кольцо и индикатор степени, гибочную раму, удлинитель ручки, штампы для труб каждого размера. Приобретается отдельно (подставка не входит в комплект)

Посмотреть полную информацию о продукте

407,00 $

Гибка труб и труб, ручная, вместимость 16 ga. кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, ручной трубогиб и трубогиб, способный изгибать 3/4 дюйма, 2 дюйма. О.Д. Труба с соответствующими штампами, используется для изгиба до 120 градусов в круглых и квадратных трубах для ворот, ограждений, каркасов безопасности, рам, шасси, архитектурных конструкций, включает в себя кольцо и индикатор степени, гибочную раму, удлинитель ручки, штампы для труб каждого размера. Приобретается отдельно (подставка не входит в комплект)

кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, ручной трубогиб и трубогиб, способный изгибать 3/4 дюйма, 2 дюйма. О.Д. Труба с соответствующими штампами, используется для изгиба до 120 градусов в круглых и квадратных трубах для ворот, ограждений, каркасов безопасности, рам, шасси, архитектурных конструкций, включает в себя кольцо и индикатор степени, гибочную раму, удлинитель ручки, штампы для труб каждого размера. Приобретается отдельно (подставка не входит в комплект)

Посмотреть полную информацию о продукте

Трубогиб, рычаг, радиус изгиба центральной линии 11/16 для 3/16 дюйма. Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Посмотреть полную информацию о продукте

$75,71

Трубогиб, рычаг, радиус изгиба центральной линии 11/16 для 3/16 дюйма. Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Посмотреть полную информацию о продукте

Рычажный гибочный станок с тремя головками, наружный диаметр трубок 3/16, 1/4, 5/16, 3/8 дюйма, радиус изгиба центральной линии 7/16, 9/16, 11/16, 15/16 дюйма, шаг калибровки 15 градусов, Общая длина 10 1/2 дюйма, угол изгиба до 180 градусов, откалиброванная маркировка угла от 0 до 180 градусов, рукоятка типа «подушка», литой алюминий, двухступенчатая храповая рукоятка, для мягкой меди, алюминия, тонкостенной стали и нержавеющей стали трубки

Посмотреть полную информацию о продукте

$57,96

Рычажный гибочный станок с тремя головками, наружный диаметр трубок 3/16, 1/4, 5/16, 3/8 дюйма, радиус изгиба центральной линии 7/16, 9/16, 11/16, 15/16 дюйма, шаг калибровки 15 градусов, Общая длина 10 1/2 дюйма, угол изгиба до 180 градусов, откалиброванная маркировка угла от 0 до 180 градусов, рукоятка типа «подушка», литой алюминий, двухступенчатая храповая рукоятка, для мягкой меди, алюминия, тонкостенной стали и нержавеющей стали трубки

Посмотреть полную информацию о продукте

Гибочный станок для металла, Ручной, Стальной стержень с рукояткой, Металл, Применение для быстрой гибки, Переменный угол изгиба, Для гибки в рулонах

Посмотреть полную информацию о продукте

403,94 $

Гибочный станок для металла, Ручной, Стальной стержень с рукояткой, Металл, Применение для быстрой гибки, Переменный угол изгиба, Для гибки в рулонах

Посмотреть полную информацию о продукте

Трубогиб, с тройными канавками, для мягких труб диаметром 1/4, 5/16 и 3/8 дюйма, сантехники и систем отопления, вентиляции и кондиционирования воздуха

Посмотреть полную информацию о продукте

46,00 $

Трубогиб, с тройными канавками, для мягких труб диаметром 1/4, 5/16 и 3/8 дюйма, сантехники и систем отопления, вентиляции и кондиционирования воздуха

Посмотреть полную информацию о продукте

Трубогиб, Рычаг, Осевая линия Радиус изгиба 15/16 дюймов, 0, 45, L, R Выравнивание на каретке, 90-180, 0-90, блокировка, разблокировка на рукоятке тележки, маркировка угла 0-180 градусов на форме, двухступенчатый тип ручки, мягкая рукоятка, углеродистая сталь, изгибы в плоскости, длинные ручки и ролики, зажимной блок для тисков Гибка, для нержавеющей стали, титана и других типов жестких труб

Посмотреть полную информацию о продукте

$177,67

Трубогиб, Рычаг, Осевая линия Радиус изгиба 15/16 дюймов, 0, 45, L, R Выравнивание на каретке, 90-180, 0-90, блокировка, разблокировка на рукоятке тележки, маркировка угла 0-180 градусов на форме, двухступенчатый тип ручки, мягкая рукоятка, углеродистая сталь, изгибы в плоскости, длинные ручки и ролики, зажимной блок для тисков Гибка, для нержавеющей стали, титана и других типов жестких труб

Посмотреть полную информацию о продукте

Рычажный трубогиб, мощность 3/8 дюйма, общая длина 13 дюймов, радиус изгиба 15/16 дюймов

Посмотреть полную информацию о продукте

$73,11

Рычажный трубогиб, мощность 3/8 дюйма, общая длина 13 дюймов, радиус изгиба 15/16 дюймов

Посмотреть полную информацию о продукте

Набор трубогиба, одноручный храповик, внешний диаметр. Трубка (дюймы) 1/4, 5/16, 3/8, 1/2, 5/8, 3/4, 7/8, радиус изгиба центральной линии 1–3/16 для наружного диаметра 3/8; 1-3/8 для 1/2 наружного диаметра; 1-15/16 для наружного диаметра 5/8; 2-15/16 для наружного диаметра 3/4; 3-3/8 для наружного диаметра 7/8, угол изгиба (град.) до 90, тип рукоятки, длинная, неамортизированная, конструкция из литого под давлением алюминия, с открытой рамой для изгиба, механической подачей с храповым механизмом, применение мягкая медь, алюминий и гидравлические трубки с легкими стенками

Трубка (дюймы) 1/4, 5/16, 3/8, 1/2, 5/8, 3/4, 7/8, радиус изгиба центральной линии 1–3/16 для наружного диаметра 3/8; 1-3/8 для 1/2 наружного диаметра; 1-15/16 для наружного диаметра 5/8; 2-15/16 для наружного диаметра 3/4; 3-3/8 для наружного диаметра 7/8, угол изгиба (град.) до 90, тип рукоятки, длинная, неамортизированная, конструкция из литого под давлением алюминия, с открытой рамой для изгиба, механической подачей с храповым механизмом, применение мягкая медь, алюминий и гидравлические трубки с легкими стенками

Посмотреть полную информацию о продукте

201,95 $

Набор трубогиба, одноручный храповик, внешний диаметр. Трубка (дюймы) 1/4, 5/16, 3/8, 1/2, 5/8, 3/4, 7/8, радиус изгиба центральной линии 1–3/16 для наружного диаметра 3/8; 1-3/8 для 1/2 наружного диаметра; 1-15/16 для наружного диаметра 5/8; 2-15/16 для наружного диаметра 3/4; 3-3/8 для наружного диаметра 7/8, угол изгиба (град.

За счет контроля передвижения подвижного элемента выбирается наиболее подходящий угол изгиба. Стоит учитывать, что пуансон трубогиба, который выполняет роль шаблона, может иметь различную форму.

За счет контроля передвижения подвижного элемента выбирается наиболее подходящий угол изгиба. Стоит учитывать, что пуансон трубогиба, который выполняет роль шаблона, может иметь различную форму. В большинстве случаев, универсальный ручной трубгиб выполняется как переносная конструкция. Самодельный трубогиб для круглой трубы может крепиться к основанию различным образом. Стоит учитывать, что во время выполнения работы часть возникающего напряжения отводится именно на основание. Поэтому при создании самодельного варианта исполнения нужно обеспечить надежную фиксацию устройства.

В большинстве случаев, универсальный ручной трубгиб выполняется как переносная конструкция. Самодельный трубогиб для круглой трубы может крепиться к основанию различным образом. Стоит учитывать, что во время выполнения работы часть возникающего напряжения отводится именно на основание. Поэтому при создании самодельного варианта исполнения нужно обеспечить надежную фиксацию устройства. Для того чтобы упростить процесс в центральной части поверхности, которая соприкасается с заготовкой, создается небольшой паз.

Для того чтобы упростить процесс в центральной части поверхности, которая соприкасается с заготовкой, создается небольшой паз. Именного поэтому подвижный ролик должен при необходимости быстро демонтироваться для установки варианта исполнения с другим диаметром.

Именного поэтому подвижный ролик должен при необходимости быстро демонтироваться для установки варианта исполнения с другим диаметром. Только разобравшись с принципом его работы можно создать эффективное оборудование с широкой сферой применения.

Только разобравшись с принципом его работы можно создать эффективное оборудование с широкой сферой применения.

Корпус как бы «сдвоенный» по высоте — внутри располагается воздушный компрессор, обеспечивающий продувку при работе плазмореза.

Корпус как бы «сдвоенный» по высоте — внутри располагается воздушный компрессор, обеспечивающий продувку при работе плазмореза. По нажатию кнопки начинается подача воздуха и тока на горелку для формирования плазменного факела и продувки.

По нажатию кнопки начинается подача воздуха и тока на горелку для формирования плазменного факела и продувки..jpg) Про похожее управление я рассказывал ранее в обзоре сварочного полуавтомата Сварог Real Smart MIG 200 для MIG, MAG, MMA, TIG-сварки. Если чувствуете, что выбранного режима недостаточно, ток можно увеличить (до 50 А). От силы тока зависит и скорость реза.

Про похожее управление я рассказывал ранее в обзоре сварочного полуавтомата Сварог Real Smart MIG 200 для MIG, MAG, MMA, TIG-сварки. Если чувствуете, что выбранного режима недостаточно, ток можно увеличить (до 50 А). От силы тока зависит и скорость реза.

..

..

04 Оплатил заказ на eBay

04 Оплатил заказ на eBay

Плазменный резак Hypertherm Powermax 30 со встроенным воздушным компрессором

Плазменный резак Hypertherm Powermax 30 со встроенным воздушным компрессором

Даже новички найдут этот плазменный резак простым в использовании с запуском вспомогательной дуги и красивой эргономичной горелкой Miller.

Даже новички найдут этот плазменный резак простым в использовании с запуском вспомогательной дуги и красивой эргономичной горелкой Miller. Созданная в соответствии с промышленными стандартами, эта машина предназначена для производителей, работающих в домашних условиях, а не для профессионалов, выполняющих ежедневную работу в больших объемах. Его компрессор рассчитан на среднее рабочее давление 70 фунтов на квадратный дюйм, что в реальной жизни означает, что он работает от 50 до 80 фунтов на квадратный дюйм. Некоторые владельцы рекомендуют внешний источник воздуха для тяжелых резов размером около 1/4 дюйма, где вам может понадобиться больше, например 100 фунтов на квадратный дюйм.

Созданная в соответствии с промышленными стандартами, эта машина предназначена для производителей, работающих в домашних условиях, а не для профессионалов, выполняющих ежедневную работу в больших объемах. Его компрессор рассчитан на среднее рабочее давление 70 фунтов на квадратный дюйм, что в реальной жизни означает, что он работает от 50 до 80 фунтов на квадратный дюйм. Некоторые владельцы рекомендуют внешний источник воздуха для тяжелых резов размером около 1/4 дюйма, где вам может понадобиться больше, например 100 фунтов на квадратный дюйм. Скорость воздушного потока можно контролировать и регулировать прямо спереди, вместо того, чтобы откидываться назад, как в некоторых других конструкциях.

Скорость воздушного потока можно контролировать и регулировать прямо спереди, вместо того, чтобы откидываться назад, как в некоторых других конструкциях. Поскольку он работает от входного напряжения 120 вольт, его можно подключить к бытовой сети. Это потенциально полезно для профессионалов, которые выезжают на дом для ремонта бытовой техники или ремонта воздуховодов HVAC.

Поскольку он работает от входного напряжения 120 вольт, его можно подключить к бытовой сети. Это потенциально полезно для профессионалов, которые выезжают на дом для ремонта бытовой техники или ремонта воздуховодов HVAC. При весе 43 фунта он достаточно легкий, чтобы его можно было носить с собой, а сила тока 12 ампер позволяет разрезать стальной лист толщиной ⅛ дюйма. Компания Forney разработала отсек для хранения расходных материалов в корпусе и предоставляет на 250P Plus 3-летнюю гарантию.

При весе 43 фунта он достаточно легкий, чтобы его можно было носить с собой, а сила тока 12 ампер позволяет разрезать стальной лист толщиной ⅛ дюйма. Компания Forney разработала отсек для хранения расходных материалов в корпусе и предоставляет на 250P Plus 3-летнюю гарантию.

Плазменный резак Hypertherm Powermax 30 — лучший в целом

Плазменный резак Hypertherm Powermax 30 — лучший в целом сечение: 5/8”

сечение: 5/8” Жаль, что большинство стандартных резаков Hobart имеют длину 12 футов, но это незначительная деталь по сравнению с качеством резака.

Жаль, что большинство стандартных резаков Hobart имеют длину 12 футов, но это незначительная деталь по сравнению с качеством резака. Он имеет более низкое качество и меньшую гарантию, чем некоторые другие плазменные резаки, но из-за его цены и способности резать 12-дюймовую сталь без отдельного компрессора это лучший выбор.

Он имеет более низкое качество и меньшую гарантию, чем некоторые другие плазменные резаки, но из-за его цены и способности резать 12-дюймовую сталь без отдельного компрессора это лучший выбор. сечение: 1/2”

сечение: 1/2”

Это не проблема для одноразового использования. Тем не менее, это проблема, когда вы делаете серию сокращений в течение длительного периода времени. Его спасением является тот факт, что вы можете подключить его практически в любом месте, что может быть полезно в удаленных местах.

Это не проблема для одноразового использования. Тем не менее, это проблема, когда вы делаете серию сокращений в течение длительного периода времени. Его спасением является тот факт, что вы можете подключить его практически в любом месте, что может быть полезно в удаленных местах. рез: сталь ⅛”

рез: сталь ⅛” Производители инструментов не будут утруждать себя производством устройства, которое не выполняет свою работу. Однако плазменные резаки работают на разных входах напряжения — более крупные и мощные устройства потребляют 240 В и генерируют до 30 ампер выходной мощности. Более легкие станки на 120 В выдают только 15 ампер, чего достаточно, чтобы прорезать сталь толщиной ⅛ дюйма. Машины на 240 В имеют большую производительность и, следовательно, большую производительность резки. Сколько энергии вам нужно, будет зависеть от выполняемой работы. Двойные резаки напряжения обеспечивают большую гибкость.

Производители инструментов не будут утруждать себя производством устройства, которое не выполняет свою работу. Однако плазменные резаки работают на разных входах напряжения — более крупные и мощные устройства потребляют 240 В и генерируют до 30 ампер выходной мощности. Более легкие станки на 120 В выдают только 15 ампер, чего достаточно, чтобы прорезать сталь толщиной ⅛ дюйма. Машины на 240 В имеют большую производительность и, следовательно, большую производительность резки. Сколько энергии вам нужно, будет зависеть от выполняемой работы. Двойные резаки напряжения обеспечивают большую гибкость. Этого достаточно для большинства профессиональных приложений, но если вы собираетесь делать серию резов в течение рабочего дня, вам нужен станок, который быстро придет в норму.

Этого достаточно для большинства профессиональных приложений, но если вы собираетесь делать серию резов в течение рабочего дня, вам нужен станок, который быстро придет в норму. Длина большинства проводов горелки составляет от 12 до 15 футов. Все, что меньше этого, создаст менее чем оптимальные условия.

Длина большинства проводов горелки составляет от 12 до 15 футов. Все, что меньше этого, создаст менее чем оптимальные условия.

На первое место мы выбрали ручную систему Hypertherm 088096 Powermax 30 AIR с ее большой производительностью для выполнения чистых резов сидя по доступной цене. Это высококачественная машина, и мы рекомендуем ее как любителям, так и руководителям мастерских.

На первое место мы выбрали ручную систему Hypertherm 088096 Powermax 30 AIR с ее большой производительностью для выполнения чистых резов сидя по доступной цене. Это высококачественная машина, и мы рекомендуем ее как любителям, так и руководителям мастерских.

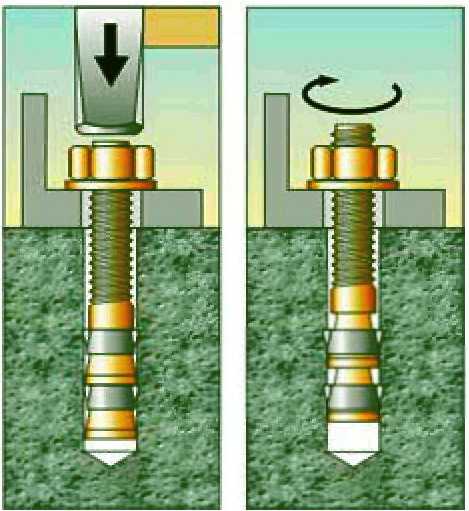

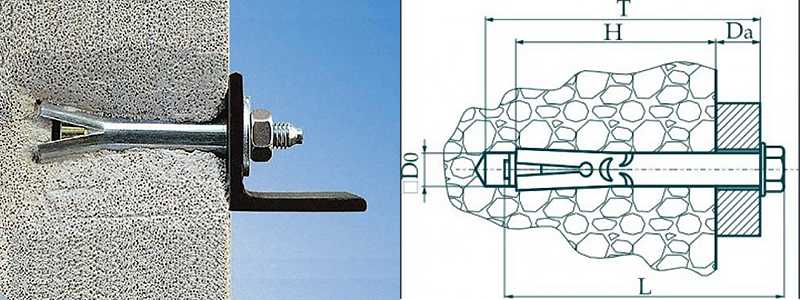

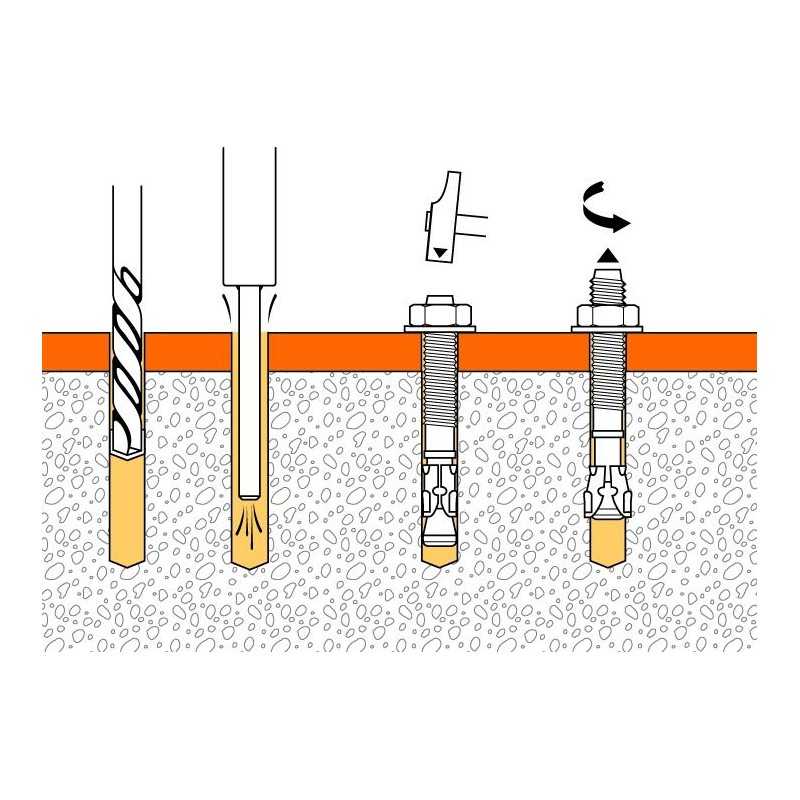

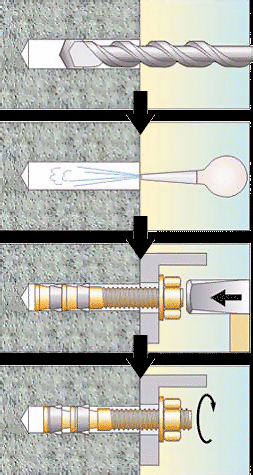

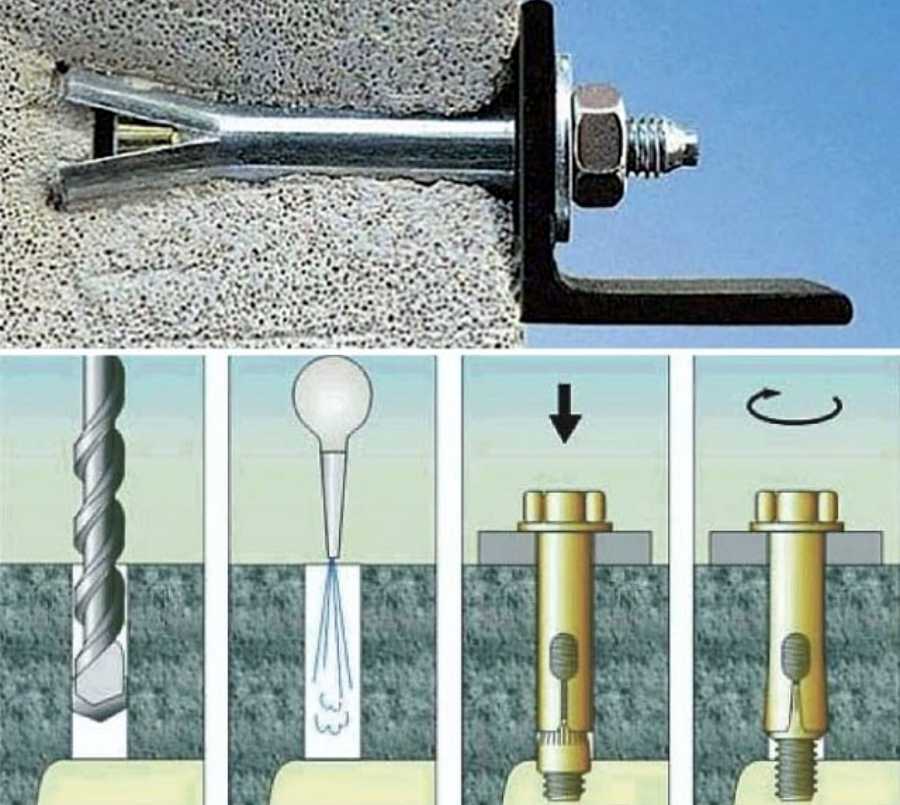

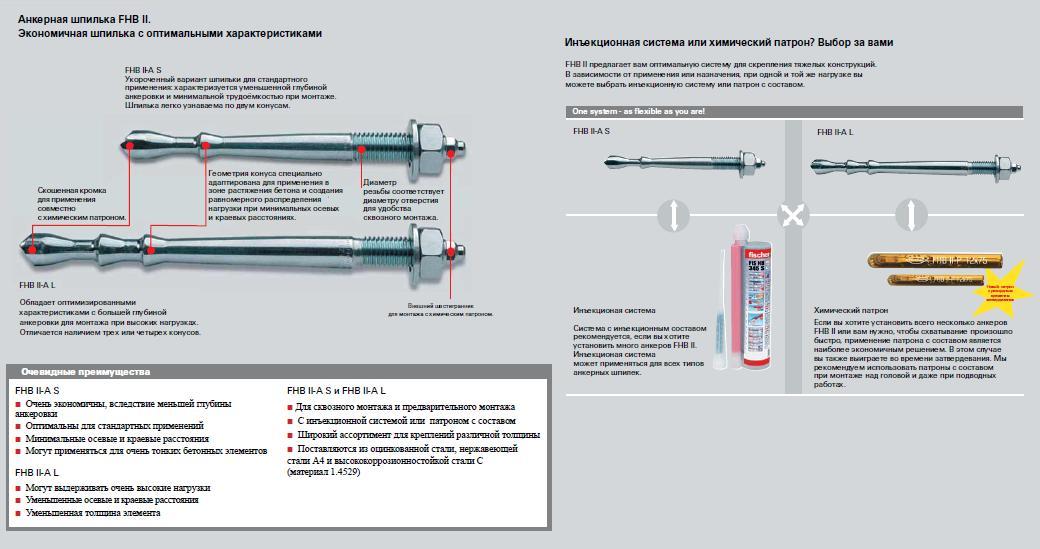

Далее в зависимости от конструкции анкерного крепления забивается либо клиновая часть (анкер-клин), либо закручивается гайка или винтовой сердечник.

Далее в зависимости от конструкции анкерного крепления забивается либо клиновая часть (анкер-клин), либо закручивается гайка или винтовой сердечник.

Для окончательного закрепления анкера необходимо после его установки в отверстие забить молотком штифт, который по мере продвижения создаст распор из-за утолщенного наконечника анкера.

Для окончательного закрепления анкера необходимо после его установки в отверстие забить молотком штифт, который по мере продвижения создаст распор из-за утолщенного наконечника анкера.

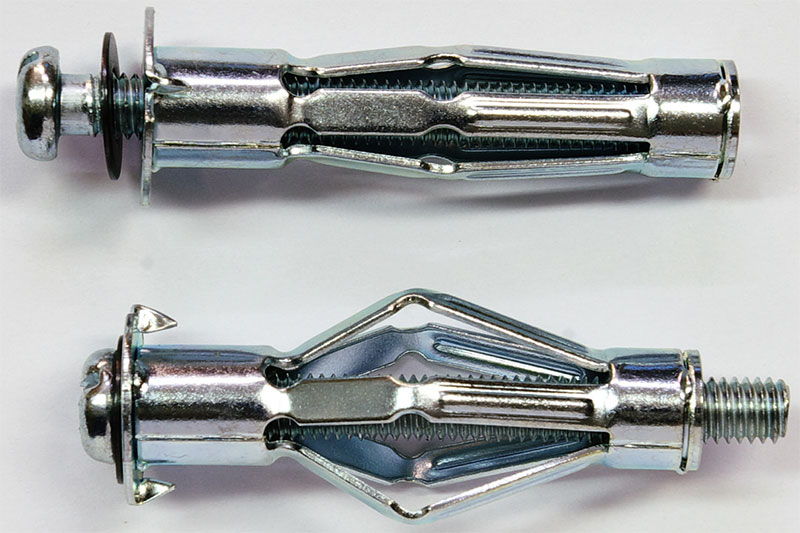

Анкер имеет конусообразную внутреннюю поверхность с метрической резьбой. Благодаря такой конструкции получается, что по мере вкручивания крепежного элемента в анкер его лепестки будут раскрываться, обеспечивая тем самым распорное давление на стенки основания. Выглядит это следующим образом:

Анкер имеет конусообразную внутреннюю поверхность с метрической резьбой. Благодаря такой конструкции получается, что по мере вкручивания крепежного элемента в анкер его лепестки будут раскрываться, обеспечивая тем самым распорное давление на стенки основания. Выглядит это следующим образом:

Вместо того, чтобы прокручивать всю статью, читатель может нажать на слово или фразу, которая перенесет их в нужный раздел статьи. Уже есть якоря, автоматически размещенные в оглавлении на странице (если оглавление было добавлено), которые переведут читателя от основного заголовка, указанного в оглавлении, к нужному разделу. Однако якоря можно использовать и другими способами, чтобы облегчить читателям навигацию по статьям на Вики.

Вместо того, чтобы прокручивать всю статью, читатель может нажать на слово или фразу, которая перенесет их в нужный раздел статьи. Уже есть якоря, автоматически размещенные в оглавлении на странице (если оглавление было добавлено), которые переведут читателя от основного заголовка, указанного в оглавлении, к нужному разделу. Однако якоря можно использовать и другими способами, чтобы облегчить читателям навигацию по статьям на Вики. Создание якоря в этом разделе, а затем ссылка на раздел с помощью фразы облегчит написание статьи.

Создание якоря в этом разделе, а затем ссылка на раздел с помощью фразы облегчит написание статьи. Если вы используете якоря для ссылок, числа полезны для организации источников. Если вы ссылаетесь на предыдущий или последующий раздел, заголовок этого раздела будет уместным.

Если вы используете якоря для ссылок, числа полезны для организации источников. Если вы ссылаетесь на предыдущий или последующий раздел, заголовок этого раздела будет уместным. Как правило, у вас есть анкеры с пластиковой втулкой, анкеры с резьбой для самосверления, молибденовые болты и анкеры с рычажными болтами. Все они выполняют одну и ту же общую задачу, расширяясь и вгрызаясь в гипсокартон или захватывая его. Если вам интересно, как использовать или устанавливать анкеры для гипсокартона, у нас есть для вас основы.

Как правило, у вас есть анкеры с пластиковой втулкой, анкеры с резьбой для самосверления, молибденовые болты и анкеры с рычажными болтами. Все они выполняют одну и ту же общую задачу, расширяясь и вгрызаясь в гипсокартон или захватывая его. Если вам интересно, как использовать или устанавливать анкеры для гипсокартона, у нас есть для вас основы. Хотя на самом деле существует много типов анкеров для гипсокартона, некоторые из них более распространены, чем другие. Для краткости мы остановимся на некоторых наиболее распространенных типах.

Хотя на самом деле существует много типов анкеров для гипсокартона, некоторые из них более распространены, чем другие. Для краткости мы остановимся на некоторых наиболее распространенных типах. Если пилотная насадка не входит в комплект, на упаковке будет указано, какой размер использовать.

Если пилотная насадка не входит в комплект, на упаковке будет указано, какой размер использовать. Анкеры с тупым концом требуют, чтобы вы просверлили пилотное отверстие в гипсокартоне. Стили с заостренным наконечником не нуждаются в пилотном отверстии; Вы можете просто забить их на место молотком. Вы также можете найти молибденовые болты с зазубренными головками. Эти зазубрины захватывают поверхность гипсокартона и не дают анкеру проворачиваться в отверстии.

Анкеры с тупым концом требуют, чтобы вы просверлили пилотное отверстие в гипсокартоне. Стили с заостренным наконечником не нуждаются в пилотном отверстии; Вы можете просто забить их на место молотком. Вы также можете найти молибденовые болты с зазубренными головками. Эти зазубрины захватывают поверхность гипсокартона и не дают анкеру проворачиваться в отверстии. Конечно, есть несколько вещей, о которых нужно знать, прежде чем начать. Во-первых, вам придется просверлить отверстие, через которое будут проходить переключатели. Для этого потребуется отверстие, превышающее ширину головки винта, поэтому болты с защелкой действительно можно использовать только в сочетании с кронштейном, закрывающим отверстие. Кроме того, хотя эти анкеры для гипсокартона могут выдерживать значительный вес, ваш мягкий гипсокартон выйдет из строя, если вы приложите к нему слишком большой вес.

Конечно, есть несколько вещей, о которых нужно знать, прежде чем начать. Во-первых, вам придется просверлить отверстие, через которое будут проходить переключатели. Для этого потребуется отверстие, превышающее ширину головки винта, поэтому болты с защелкой действительно можно использовать только в сочетании с кронштейном, закрывающим отверстие. Кроме того, хотя эти анкеры для гипсокартона могут выдерживать значительный вес, ваш мягкий гипсокартон выйдет из строя, если вы приложите к нему слишком большой вес. Когда рычаг очистит заднюю часть гипсокартона, он откроется и зацепится за стену.

Когда рычаг очистит заднюю часть гипсокартона, он откроется и зацепится за стену.

Для рекомендуемых нами анкеров Snaptoggle и FlipToggle требуется сверло диаметром 1/2 дюйма. Для самонарезающих анкеров для гипсокартона вы можете вообще отказаться от сверла.

Для рекомендуемых нами анкеров Snaptoggle и FlipToggle требуется сверло диаметром 1/2 дюйма. Для самонарезающих анкеров для гипсокартона вы можете вообще отказаться от сверла. Вы хотите убедиться, что глубина вашего отверстия соответствует анкеру для гипсокартона, по крайней мере, на дополнительные 1/8 дюйма, чтобы учесть любой выступ винта сзади.

Вы хотите убедиться, что глубина вашего отверстия соответствует анкеру для гипсокартона, по крайней мере, на дополнительные 1/8 дюйма, чтобы учесть любой выступ винта сзади.

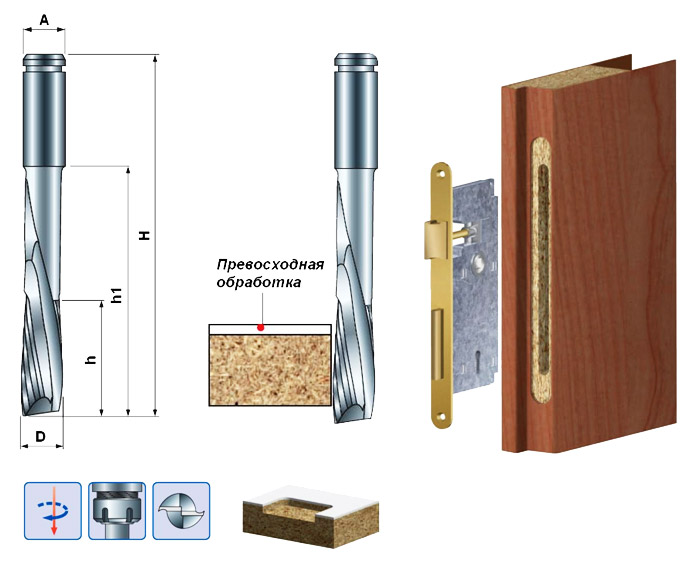

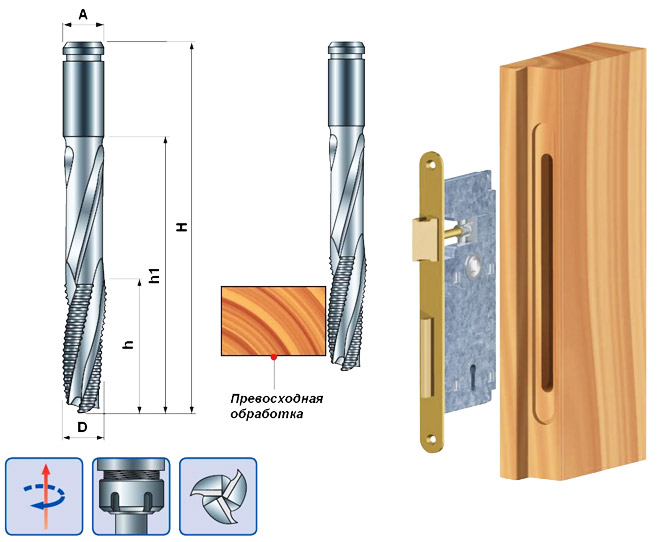

Можно так же для этих целей использовать молоток и стамески, но фрезером получается качественней, особенно если на месте врезки присутствует, например сучок или сложная текстура дерева.

Можно так же для этих целей использовать молоток и стамески, но фрезером получается качественней, особенно если на месте врезки присутствует, например сучок или сложная текстура дерева.

США

США Метчик-пробка используется для начала нарезания резьбы в отверстии. Используйте нижний метчик, чтобы нарезать резьбу близко к дну отверстия.

Метчик-пробка используется для начала нарезания резьбы в отверстии. Используйте нижний метчик, чтобы нарезать резьбу близко к дну отверстия. Метчик-пробка используется для начала нарезания резьбы в отверстии. Используйте нижний метчик, чтобы нарезать резьбу близко к дну отверстия.

Метчик-пробка используется для начала нарезания резьбы в отверстии. Используйте нижний метчик, чтобы нарезать резьбу близко к дну отверстия. На одном носике плоскогубцев имеется 3 круглых ступени диаметром 3 мм, 4 мм и 5 мм. Другой нос, нижняя челюсть имеют вогнутую форму и работают параллельно…

На одном носике плоскогубцев имеется 3 круглых ступени диаметром 3 мм, 4 мм и 5 мм. Другой нос, нижняя челюсть имеют вогнутую форму и работают параллельно… Плоскогубцы имеют гладкую матовую полированную поверхность без бликов.

Плоскогубцы имеют гладкую матовую полированную поверхность без бликов.

Тогда на сторону приходится около 4 штук с шайбами. При демонтаже они удаляются, а концы шпилек отрезаются заподлицо.

Тогда на сторону приходится около 4 штук с шайбами. При демонтаже они удаляются, а концы шпилек отрезаются заподлицо. По окончанию устройства опалубки поводится контрольная проверка параллельности боковых граней. Для этого потребуется кусок бруса и водяной уровень.

По окончанию устройства опалубки поводится контрольная проверка параллельности боковых граней. Для этого потребуется кусок бруса и водяной уровень. Еще недавно опалубку выстраивали из досок.

Еще недавно опалубку выстраивали из досок. Для многократного использования при обустройстве опалубки наилучшим образом подходят плиты OSB — 3, так как поверхность одной их стороны ламинированная.

Для многократного использования при обустройстве опалубки наилучшим образом подходят плиты OSB — 3, так как поверхность одной их стороны ламинированная.

Шляпки их должны находиться на внутренней стороне.

Шляпки их должны находиться на внутренней стороне. В этом случае на одну шпильку требуется по 4 гайки с шайбами.

В этом случае на одну шпильку требуется по 4 гайки с шайбами. Распорный элемент должен примыкать к щиту под углом 30 — 45 градусов.

Распорный элемент должен примыкать к щиту под углом 30 — 45 градусов.

Раскрепите внутренние размеры, засыпьте и утрамбуйте грунт до

Раскрепите внутренние размеры, засыпьте и утрамбуйте грунт до Если это невозможно, вы можете

Если это невозможно, вы можете

Это

Это 3R-13). Этот документ был попыткой отрасли предоставить подрядчикам рекомендации относительно реалистичных ожиданий относительно качества бетонных поверхностей в коммерческих проектах. Например, уровни бетонной поверхности для отдельных частей конструкции могут быть указаны в соответствии с потребностями проекта и бюджетом.

3R-13). Этот документ был попыткой отрасли предоставить подрядчикам рекомендации относительно реалистичных ожиданий относительно качества бетонных поверхностей в коммерческих проектах. Например, уровни бетонной поверхности для отдельных частей конструкции могут быть указаны в соответствии с потребностями проекта и бюджетом.

Многие архитекторы используют эту древесину для изготовления плит из бетона. Это архитектурная отделка, которая демонстрирует красоту натурального дерева. Планки из пихты Дугласа расположены на каркасе горизонтально. Когда древесину очищают, черты дерева переносятся в затвердевший бетон.

Многие архитекторы используют эту древесину для изготовления плит из бетона. Это архитектурная отделка, которая демонстрирует красоту натурального дерева. Планки из пихты Дугласа расположены на каркасе горизонтально. Когда древесину очищают, черты дерева переносятся в затвердевший бетон.

Производители предлагают несколько текстур поверхности для соответствия всем уровням классификации качества ACI. Доступны специальные текстуры для создания привлекательных и необычных бетонных узоров, а более тонкие панели можно легко согнуть для получения нестандартных изогнутых форм и вкладышей.

Производители предлагают несколько текстур поверхности для соответствия всем уровням классификации качества ACI. Доступны специальные текстуры для создания привлекательных и необычных бетонных узоров, а более тонкие панели можно легко согнуть для получения нестандартных изогнутых форм и вкладышей.

Поверхность формы обработана термоскрепленным полимерно-волоконным покрытием, которое оставляет гладкую, прочную поверхность. Они хорошо подходят для коммерческих стеновых работ. Панели долговечны, надежны, их можно многократно использовать повторно, а гладкие поверхности требуют меньшего обслуживания между установками. Поверхность устойчива к истиранию от жестких, богатых песком бетонных смесей. А так как они обычно обрабатываются на заводе разделительным составом, перед установкой требуется лишь легкое нанесение разделительного состава.

Поверхность формы обработана термоскрепленным полимерно-волоконным покрытием, которое оставляет гладкую, прочную поверхность. Они хорошо подходят для коммерческих стеновых работ. Панели долговечны, надежны, их можно многократно использовать повторно, а гладкие поверхности требуют меньшего обслуживания между установками. Поверхность устойчива к истиранию от жестких, богатых песком бетонных смесей. А так как они обычно обрабатываются на заводе разделительным составом, перед установкой требуется лишь легкое нанесение разделительного состава. Производители предлагают несколько вариантов поверхности, которые можно подобрать под любую задачу. 9Панели 0021 HDO часто выбирают, когда требуется максимально гладкая бетонная отделка, и они особенно хороши для глянцевой архитектурной отделки. Эти панели предлагают отличное соотношение цены и качества заливки. Твердая, полуматовая поверхность материала, пропитанного термореактивной фенольной смолой, образует прочную непрерывную связь с фанерой, устойчивую к износу от агрессивных смесей. Ключевой причиной длительного срока службы и улучшенного качества является то, что обе стороны панели HDO обработаны для защиты от влаги, что позволяет использовать от 20 до 50 раз, а при надлежащем уходе может прослужить до 200 и более размещений. Стойкую к истиранию поверхность следует обрабатывать разделительным составом перед первым использованием и между каждой заливкой, чтобы сохранить поверхность и облегчить ее снятие.

Производители предлагают несколько вариантов поверхности, которые можно подобрать под любую задачу. 9Панели 0021 HDO часто выбирают, когда требуется максимально гладкая бетонная отделка, и они особенно хороши для глянцевой архитектурной отделки. Эти панели предлагают отличное соотношение цены и качества заливки. Твердая, полуматовая поверхность материала, пропитанного термореактивной фенольной смолой, образует прочную непрерывную связь с фанерой, устойчивую к износу от агрессивных смесей. Ключевой причиной длительного срока службы и улучшенного качества является то, что обе стороны панели HDO обработаны для защиты от влаги, что позволяет использовать от 20 до 50 раз, а при надлежащем уходе может прослужить до 200 и более размещений. Стойкую к истиранию поверхность следует обрабатывать разделительным составом перед первым использованием и между каждой заливкой, чтобы сохранить поверхность и облегчить ее снятие. Поверхности панелей, пропитанные фенольной смолой, чрезвычайно стабильны, гладки и обладают высокой водостойкостью. Эти качества помогают подрядчикам отливать гладкую поверхность, которая легко освобождается во время зачистки. Основа фанеры обычно изготавливается из прочной древесины, такой как береза, которая обеспечивает сильное сопротивление давлению пены. Несмотря на долговечность для многих применений, большинство подрядчиков используют фенольные панели только для специальных мест, требующих высококачественной отделки в проектах с мелкой заливкой. Они могут не обеспечивать такой же срок службы, как HDO, в основном из-за отсутствия полной гидроизоляции; но для краткосрочного использования фенольная фанера отлично подходит.

Поверхности панелей, пропитанные фенольной смолой, чрезвычайно стабильны, гладки и обладают высокой водостойкостью. Эти качества помогают подрядчикам отливать гладкую поверхность, которая легко освобождается во время зачистки. Основа фанеры обычно изготавливается из прочной древесины, такой как береза, которая обеспечивает сильное сопротивление давлению пены. Несмотря на долговечность для многих применений, большинство подрядчиков используют фенольные панели только для специальных мест, требующих высококачественной отделки в проектах с мелкой заливкой. Они могут не обеспечивать такой же срок службы, как HDO, в основном из-за отсутствия полной гидроизоляции; но для краткосрочного использования фенольная фанера отлично подходит.

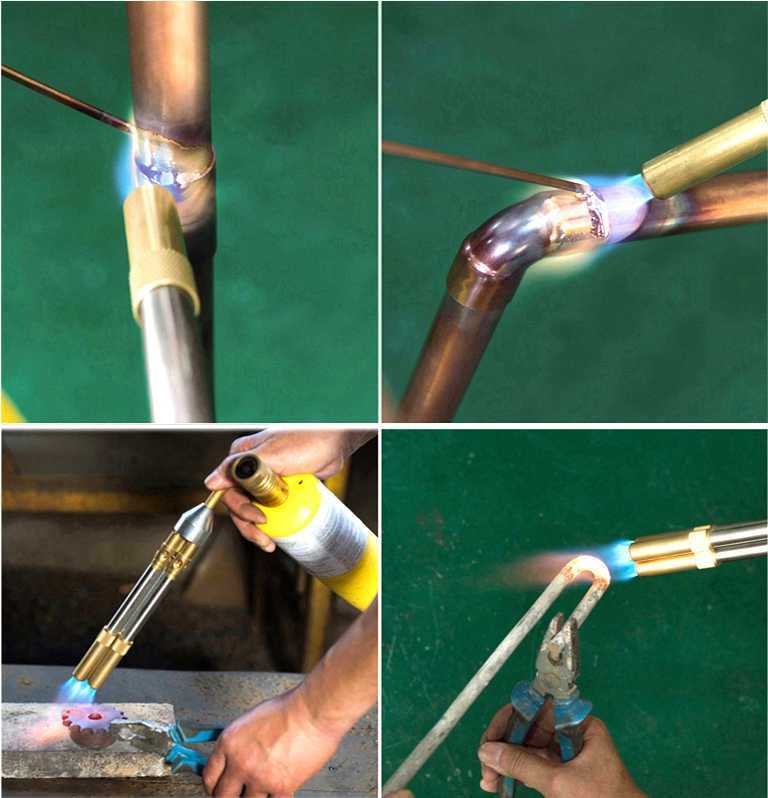

Легирование металла производится присадочной проволокой для меди и ее сплавов. Во время сварки тяжелых конструкций (более 10 мм толщиной) используется две горелки: одна для прогрева металла, вторая для самой сварки.

Легирование металла производится присадочной проволокой для меди и ее сплавов. Во время сварки тяжелых конструкций (более 10 мм толщиной) используется две горелки: одна для прогрева металла, вторая для самой сварки. При сварке в среде аргона присадочная проволока соответствует составу сплавов или чистой меди. Обычно присадочная проволока от 2 до 7 миллиметров в диаметре. Состав присадочной проволоки должен быть аналогичным свариваемому металлу. При этом получают наилучшее качество шва все виды латуни хорошо свариваются аргонодуговыми сварочными аппаратами. Кроме того при сварке меди и латуни используется автоматическая сварка под флюсом который выполняется на постоянном токе обратной полярности. Специфика сварки латунных изделий заключается в возможном выпаривании цинка в процессе сварки — температура испарения цинка близка к температуре плавления латуни. Снижение содержания цинка в металле шва ухудшает механические свойства соединения. Для предотвращения выгорания цинка необходима сварка на пониженной мощности и применение кремниевых присадочных материалов, которые препятствуют испарения цинка.

При сварке в среде аргона присадочная проволока соответствует составу сплавов или чистой меди. Обычно присадочная проволока от 2 до 7 миллиметров в диаметре. Состав присадочной проволоки должен быть аналогичным свариваемому металлу. При этом получают наилучшее качество шва все виды латуни хорошо свариваются аргонодуговыми сварочными аппаратами. Кроме того при сварке меди и латуни используется автоматическая сварка под флюсом который выполняется на постоянном токе обратной полярности. Специфика сварки латунных изделий заключается в возможном выпаривании цинка в процессе сварки — температура испарения цинка близка к температуре плавления латуни. Снижение содержания цинка в металле шва ухудшает механические свойства соединения. Для предотвращения выгорания цинка необходима сварка на пониженной мощности и применение кремниевых присадочных материалов, которые препятствуют испарения цинка.

Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой: Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Если для защиты расплавленного металла используется флюс, пламя должно быть нейтральным.

Если для защиты расплавленного металла используется флюс, пламя должно быть нейтральным.

После возвращения в исходную точку сварку следует начинать и производить в направлении, противоположном другому концу шва. Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

После возвращения в исходную точку сварку следует начинать и производить в направлении, противоположном другому концу шва. Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

Чтобы предотвратить это, заготовки могут нуждаться в предварительном подогреве. Также может помочь использование зажимов и приспособлений, сварка в правильной последовательности и более близкое расположение прихваточных швов.

Чтобы предотвратить это, заготовки могут нуждаться в предварительном подогреве. Также может помочь использование зажимов и приспособлений, сварка в правильной последовательности и более близкое расположение прихваточных швов.

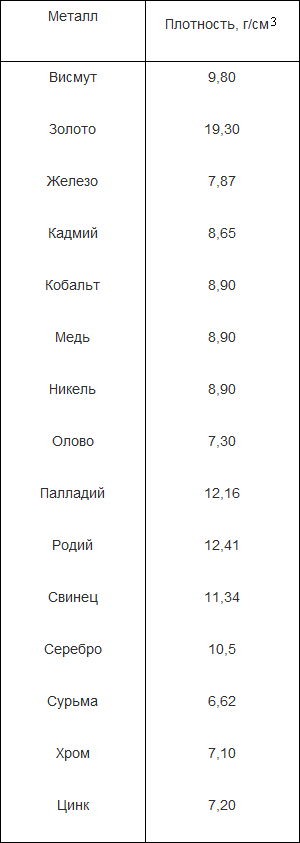

Более детально этот металл изучали и другие исследователи, начиная с Проуста. Постепенно выяснялись его различные свойства, в том числе плотность никеля. На самом деле, слово «никкел» является ругательством горняков. Оно происходило от искаженного Niccolaus и служило прозвищем двуличных, лживых людей. Вторым значением этого слова было «озорной дух», «бездельник».

Более детально этот металл изучали и другие исследователи, начиная с Проуста. Постепенно выяснялись его различные свойства, в том числе плотность никеля. На самом деле, слово «никкел» является ругательством горняков. Оно происходило от искаженного Niccolaus и служило прозвищем двуличных, лживых людей. Вторым значением этого слова было «озорной дух», «бездельник».

Повышенное его содержание в пище может говорить о прямой угрозе здоровью. Самое часто встречающееся последствие чрезмерного попадания в организм никеля – это аллергия. Также он вызывает бронхит, болезни почек и рак легкого. Но токсичность никеля проявляется, только если он находится в организме в больших количествах.

Повышенное его содержание в пище может говорить о прямой угрозе здоровью. Самое часто встречающееся последствие чрезмерного попадания в организм никеля – это аллергия. Также он вызывает бронхит, болезни почек и рак легкого. Но токсичность никеля проявляется, только если он находится в организме в больших количествах.

63

63 95

95

04

04 76 × 10 -6

76 × 10 -6  2

2 18

18 06

06 14

14 05

05 82 × 10 -6

82 × 10 -6  11

11 25

25 22

22 19

19 29 × 10 -6

29 × 10 -6  6

6 6

6 0072

0072 1912

1912 01

01 01

01 06

06

15

15 30

30 05

05 21

21 21

21 36

36 15

15 51

51 17

17

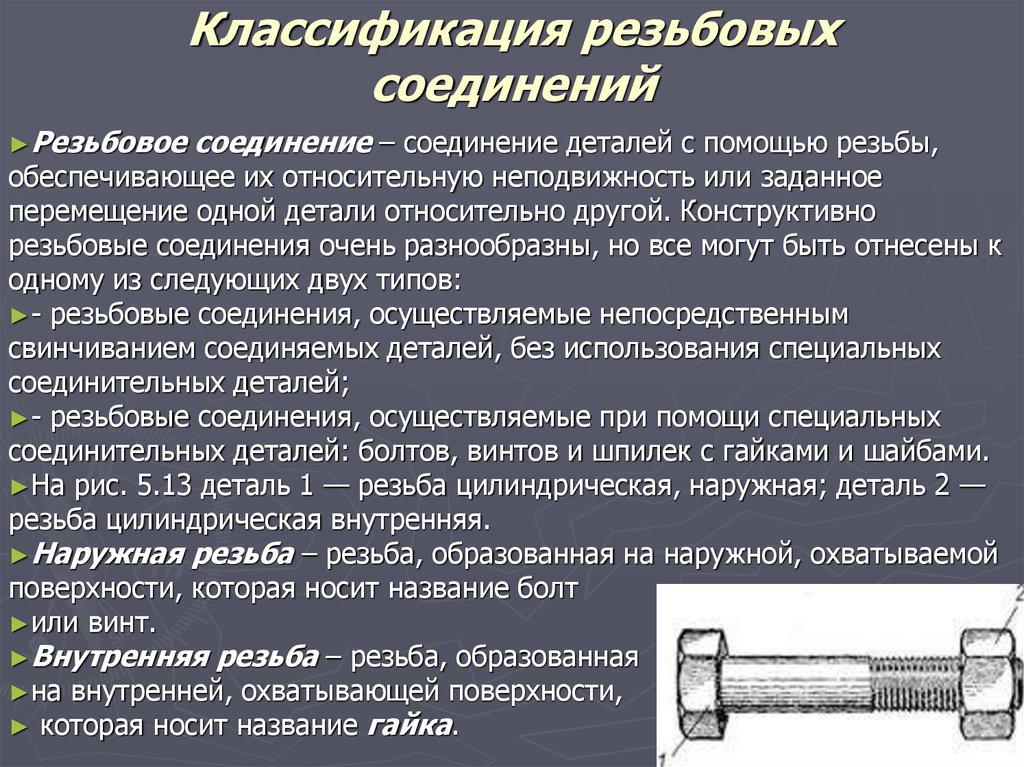

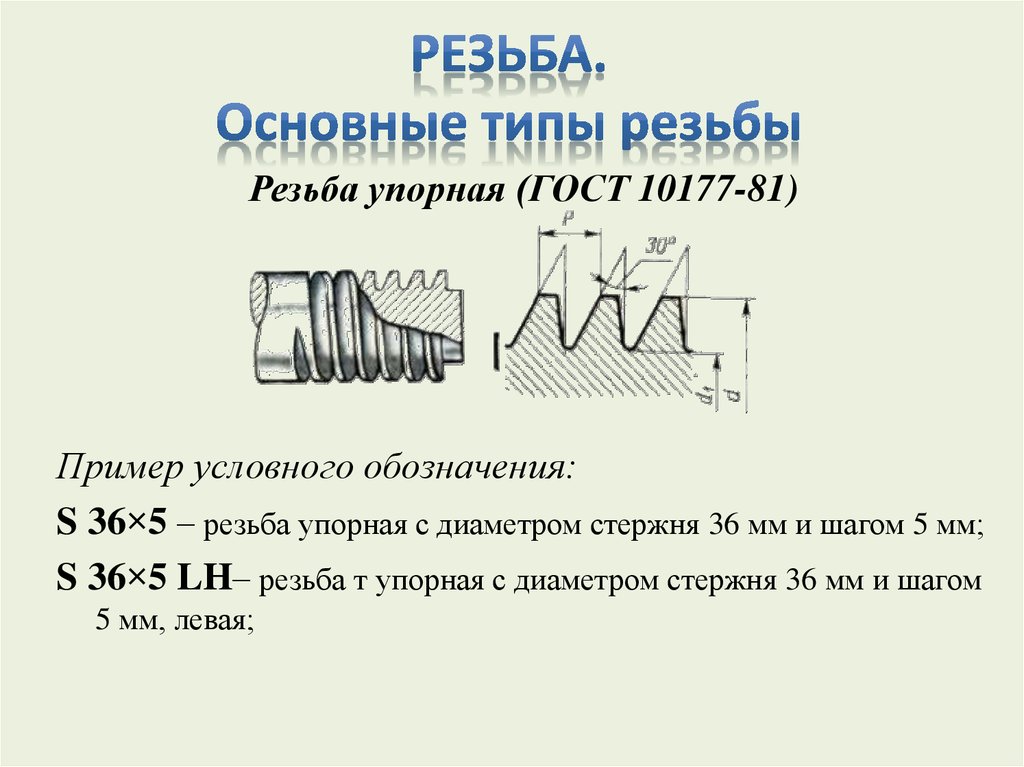

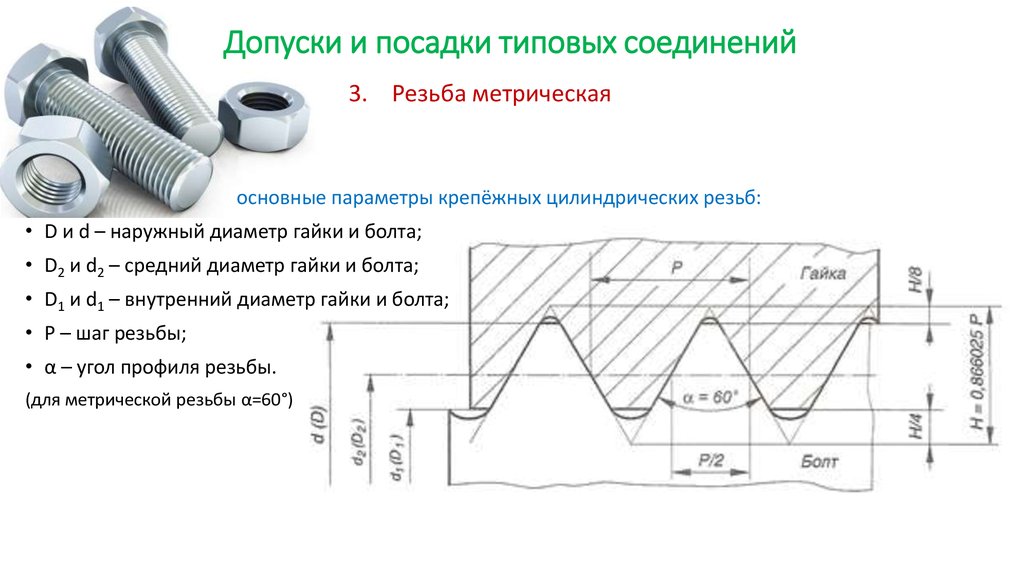

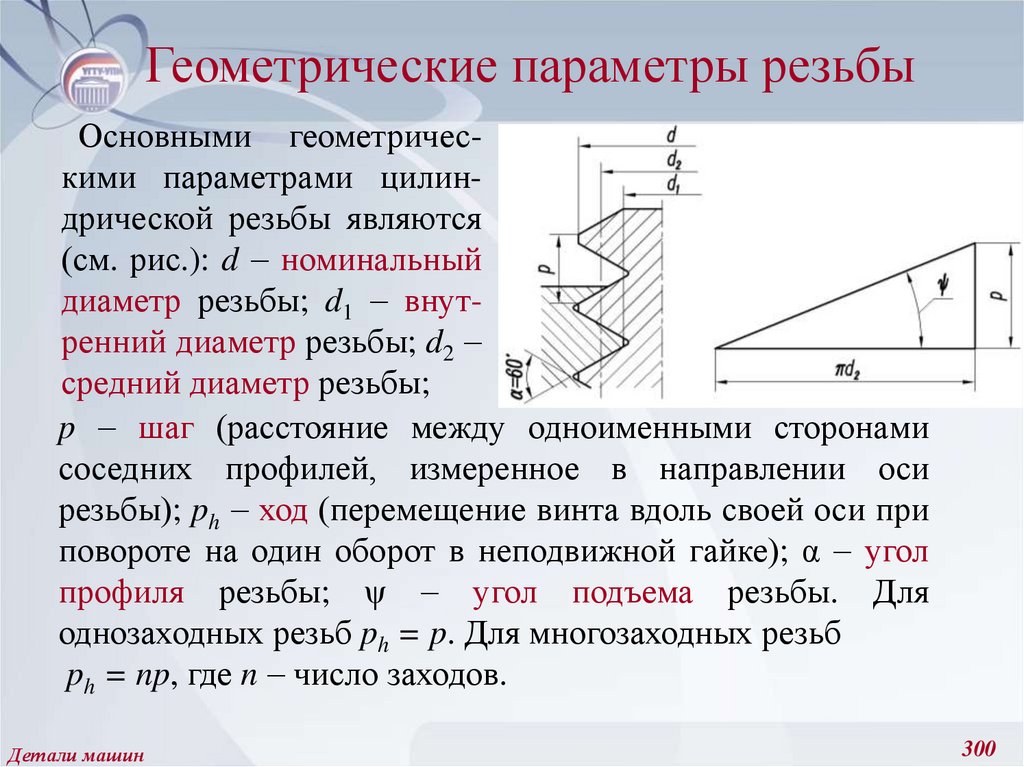

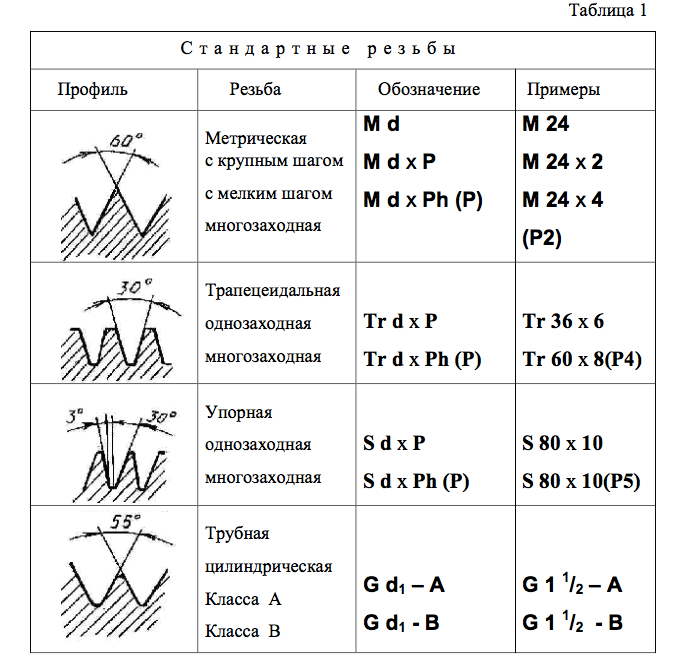

Причем во всех случаях, где нет необходимости в левой резьбе, пользуются только правой резьбой.

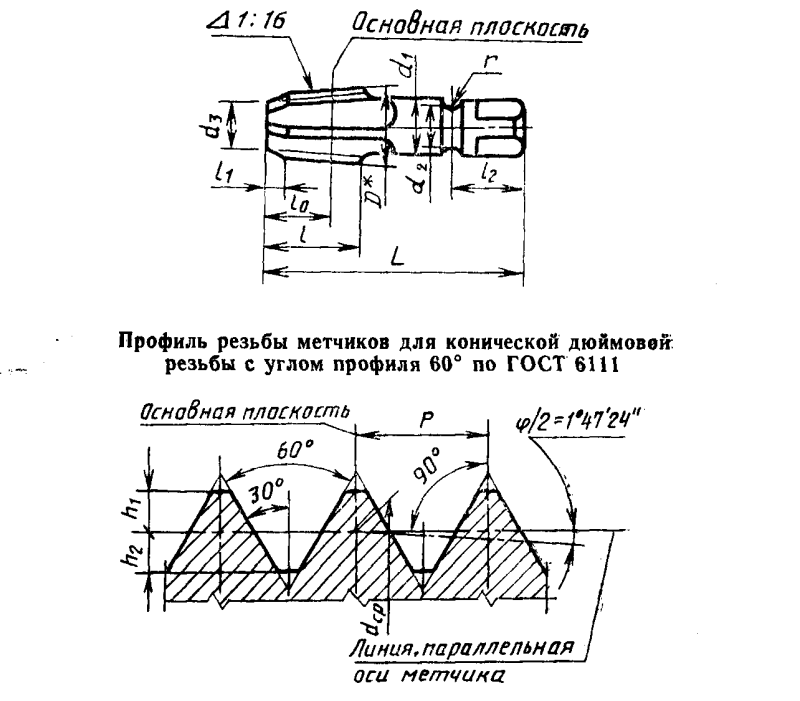

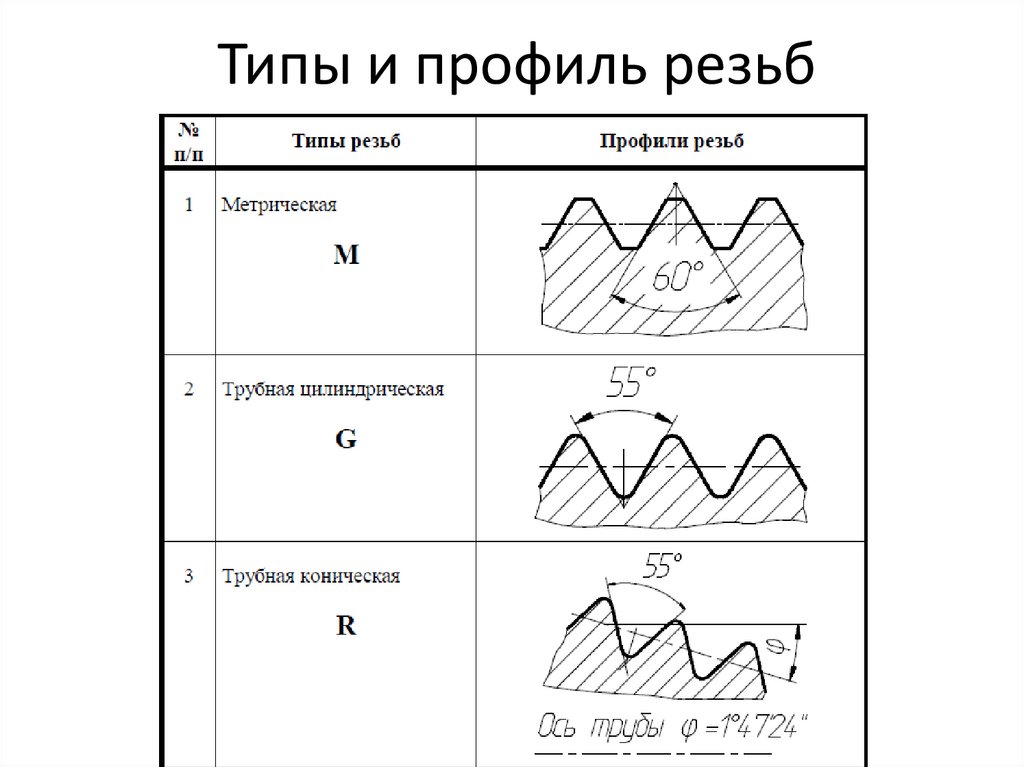

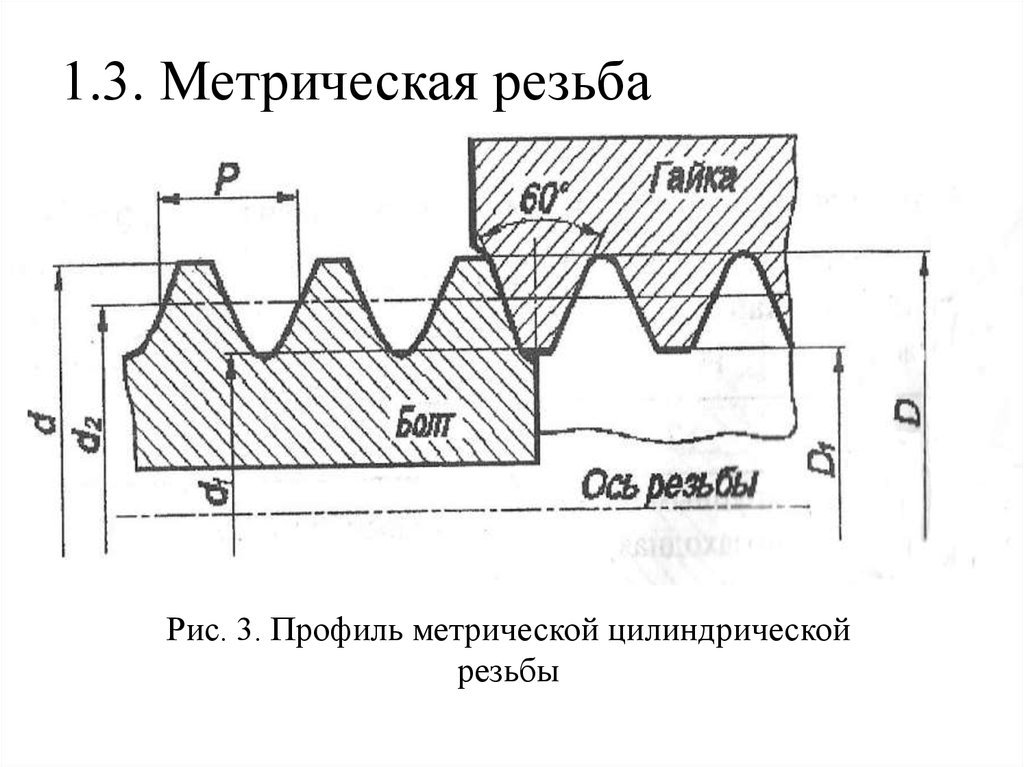

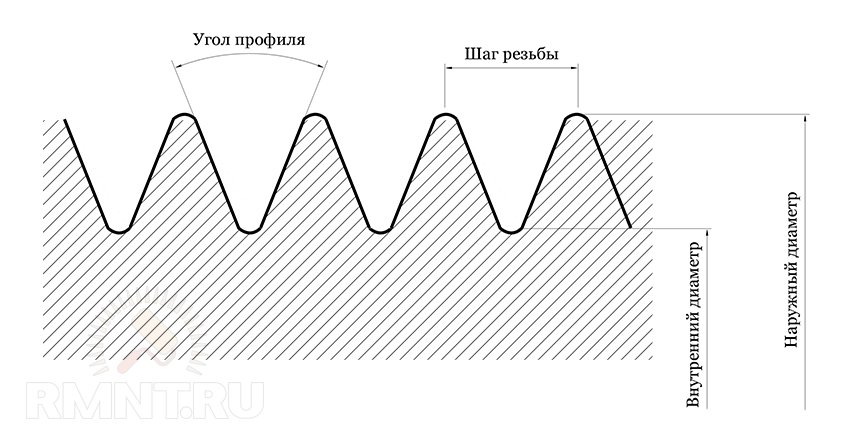

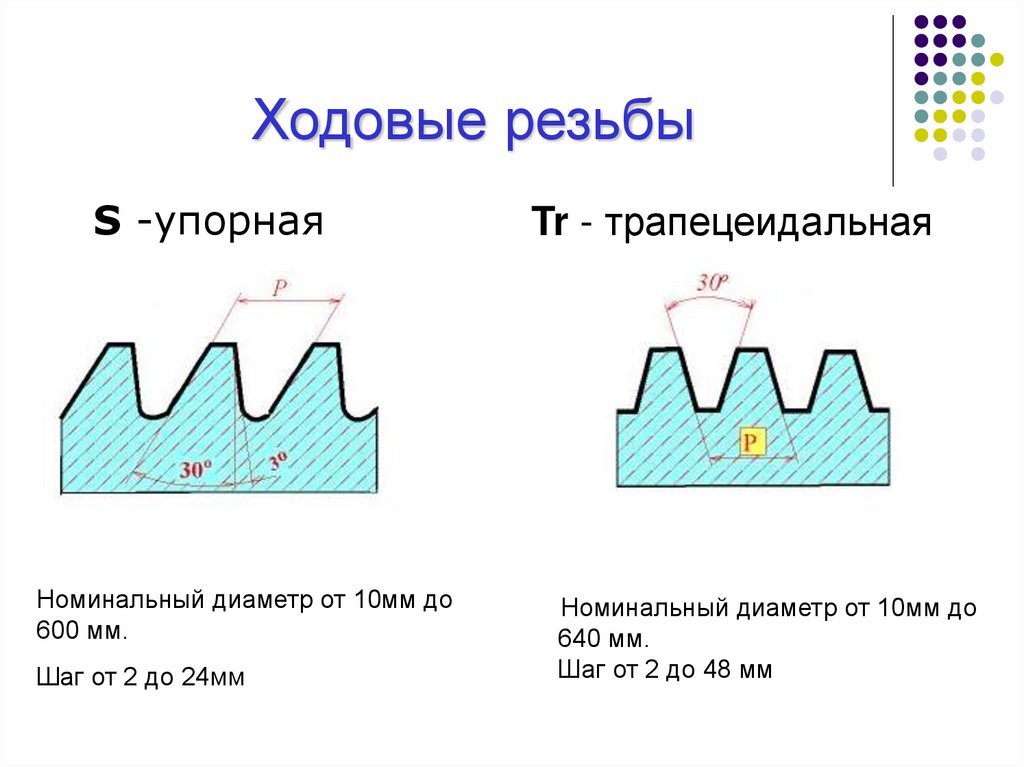

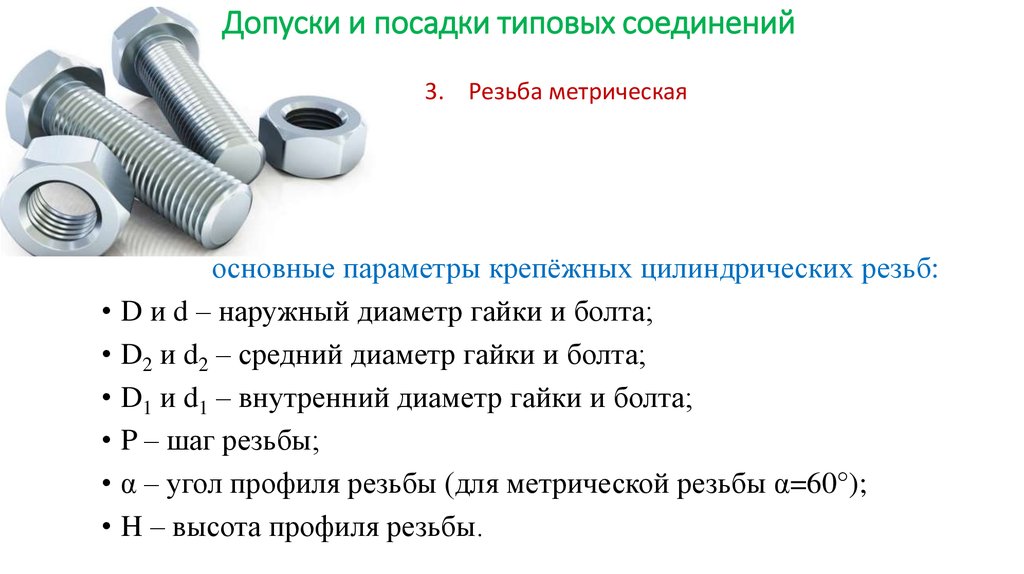

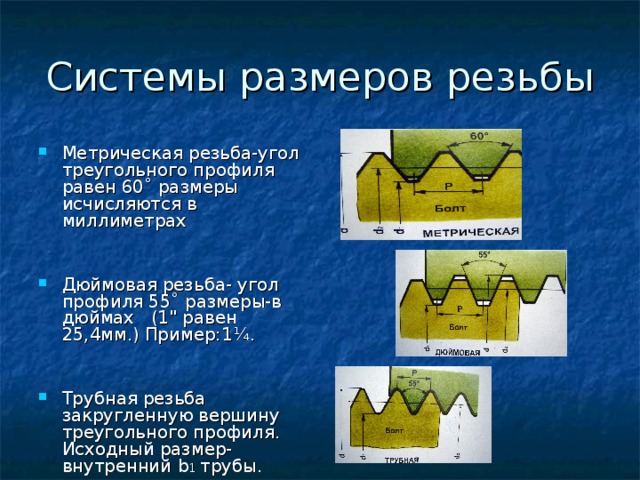

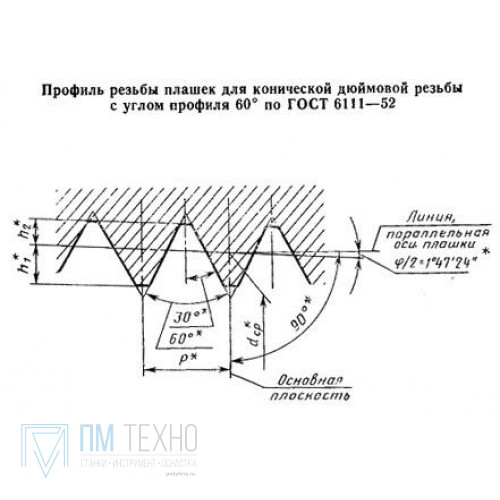

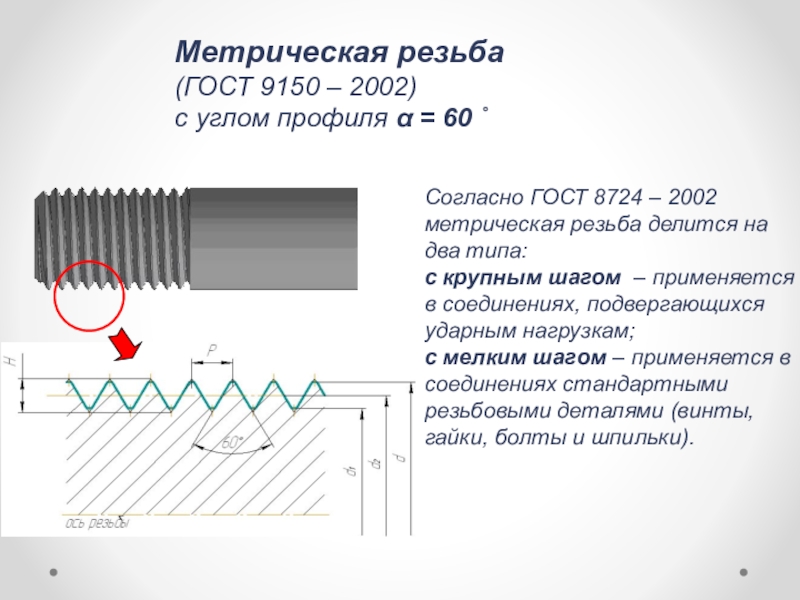

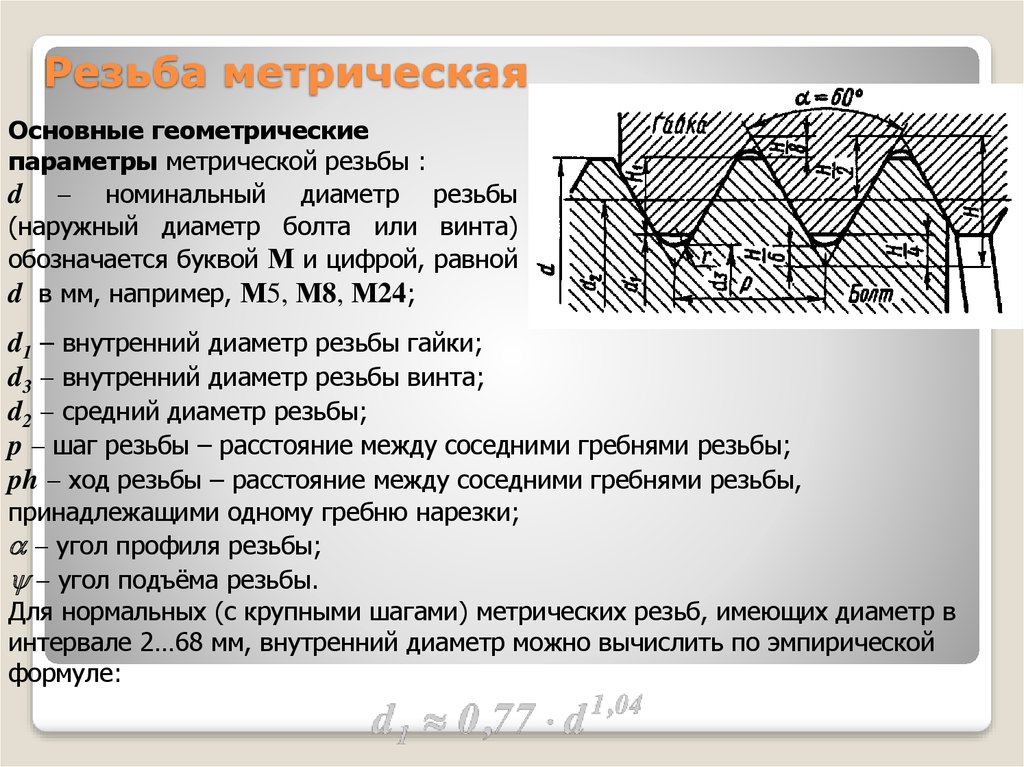

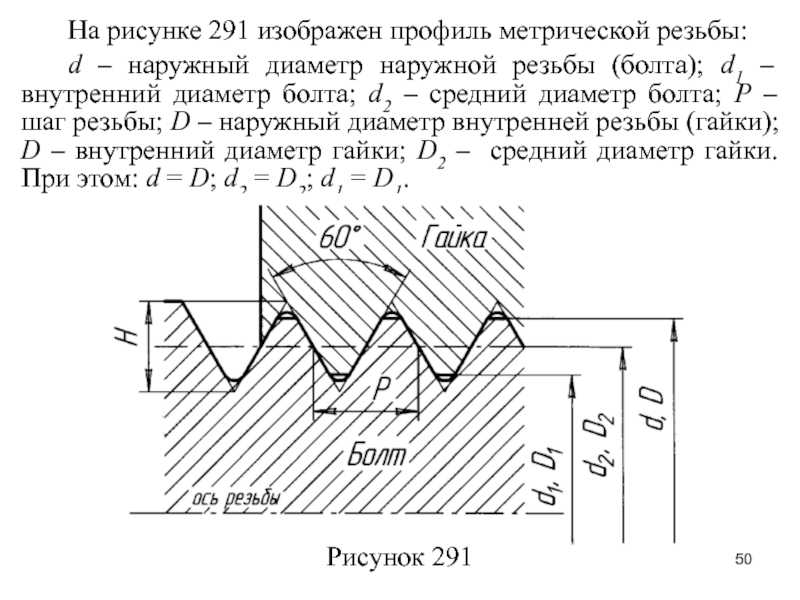

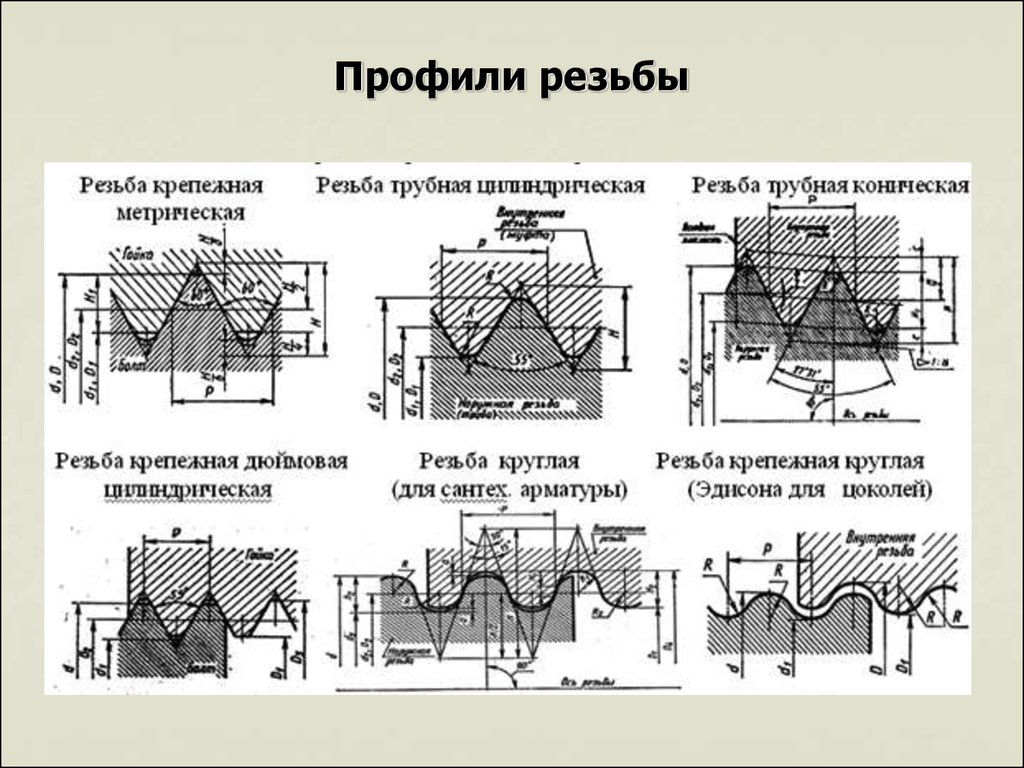

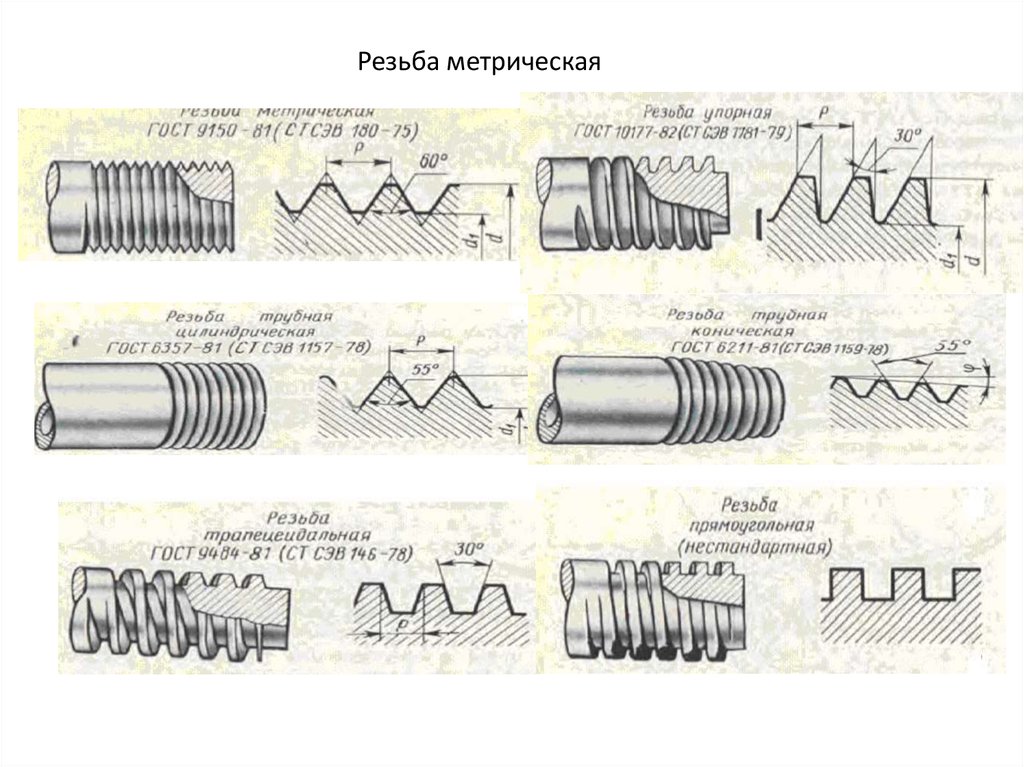

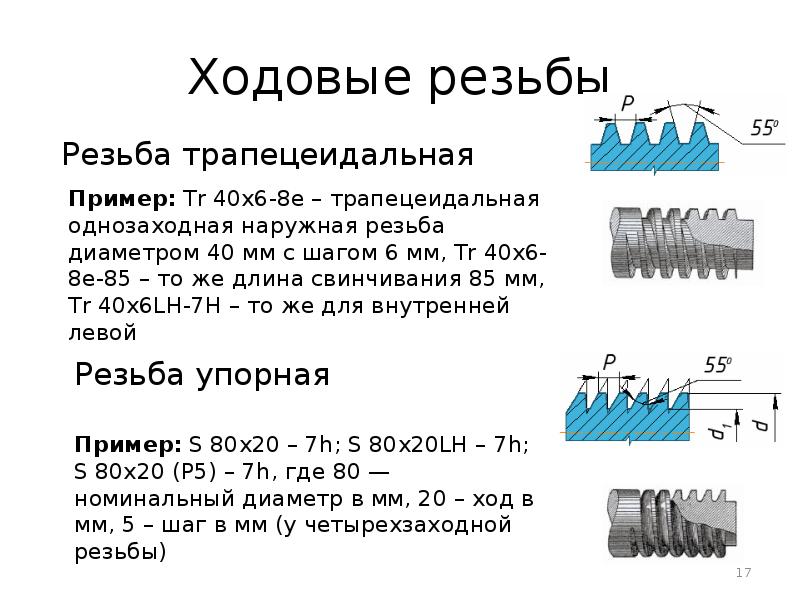

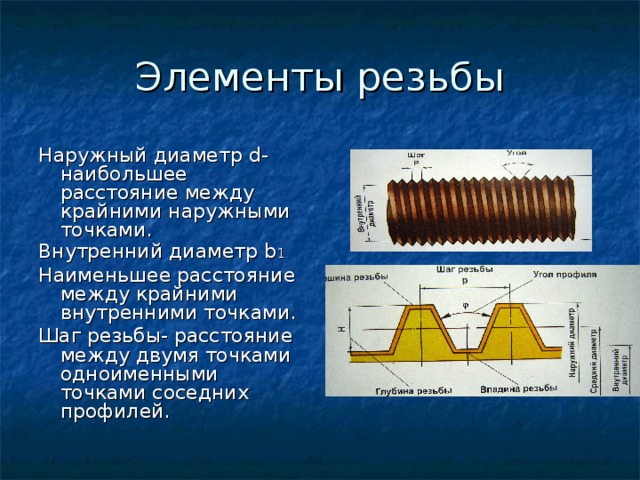

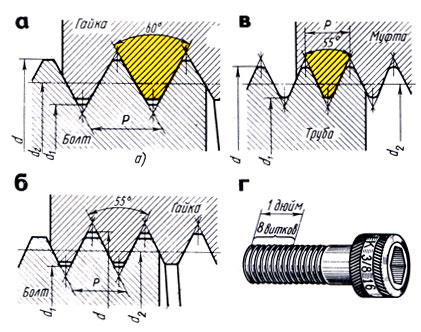

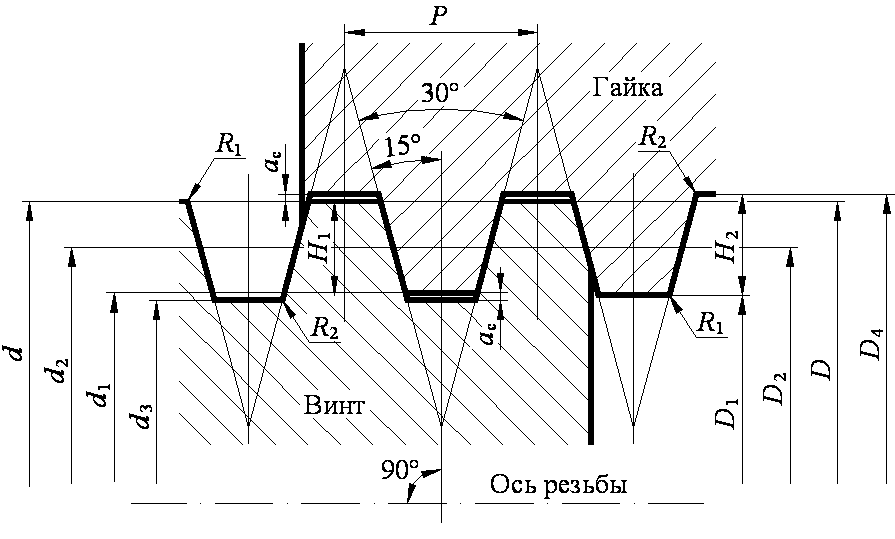

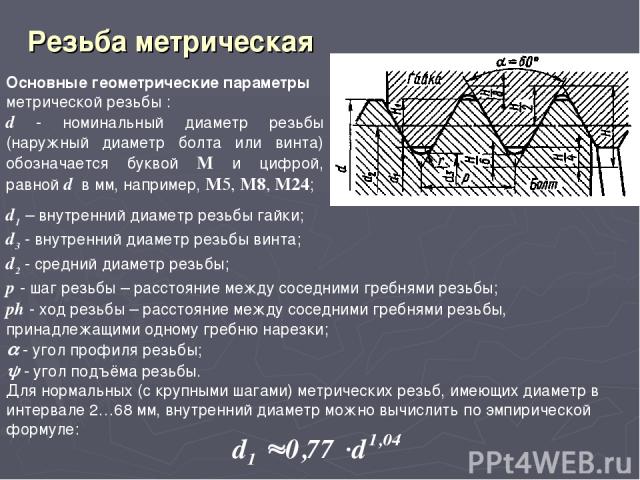

Причем во всех случаях, где нет необходимости в левой резьбе, пользуются только правой резьбой. Кроме того, профиль метрической резьбы плоскосрезанный” (рис. 1). Все треугольные метрические резьбы делятся на резьбы с крупным шагом (для диаметров 1—68 мм) и резьбы с мелким шагом (для диаметров 1—600 мм).

Кроме того, профиль метрической резьбы плоскосрезанный” (рис. 1). Все треугольные метрические резьбы делятся на резьбы с крупным шагом (для диаметров 1—68 мм) и резьбы с мелким шагом (для диаметров 1—600 мм).

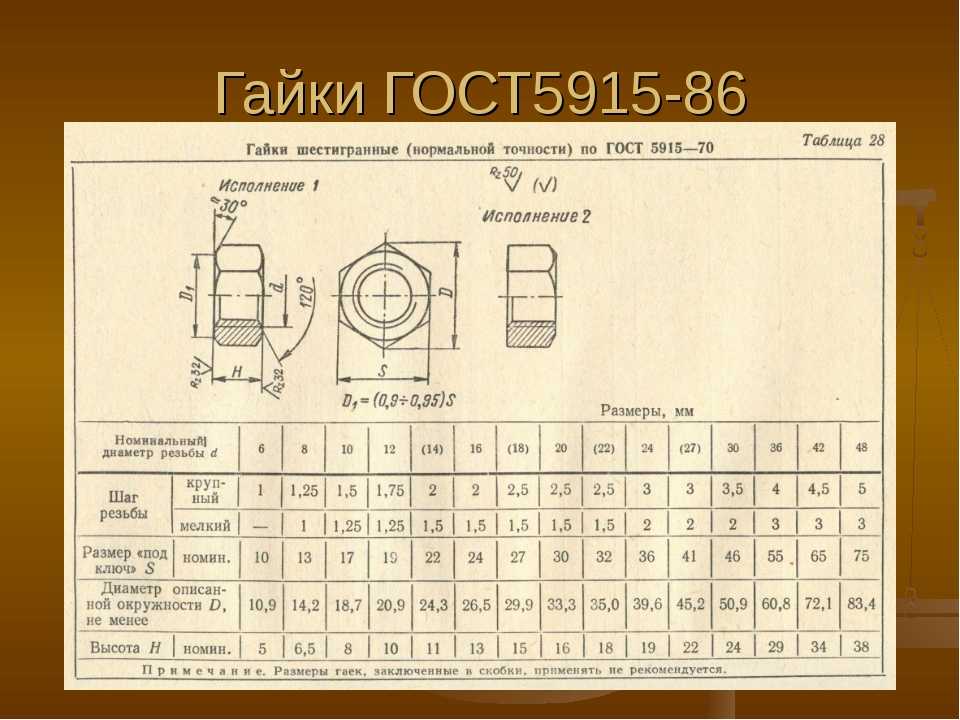

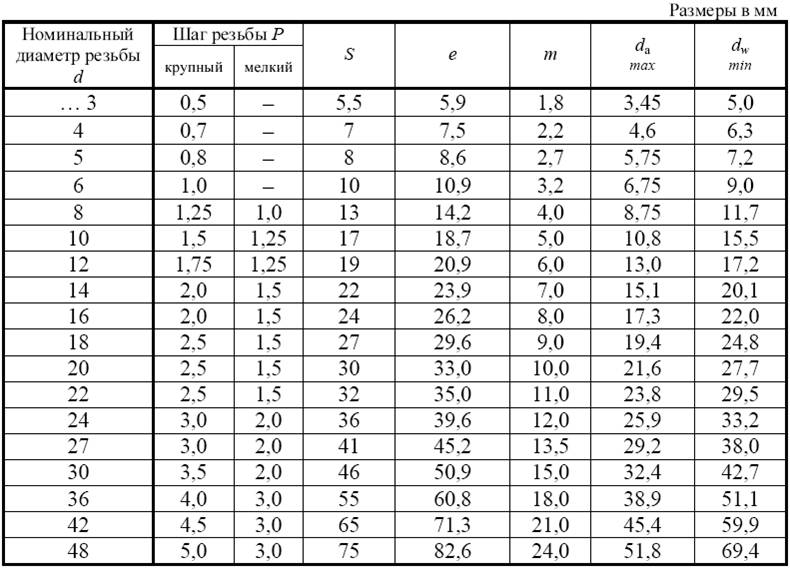

д. Кроме шестигранных гаек в машиностроении применяются также квадратные, круглые и цилиндрические гайки.

д. Кроме шестигранных гаек в машиностроении применяются также квадратные, круглые и цилиндрические гайки. 3 КП, Ст. 5, 10, 10КП, 15, 15КП, 20, 30, 35, 45, 40Г, 35Х, 40Х, 35ХА, 30ХСА и др., а шайбм и гаечные замки (кроме пружинных) обычно изготовляют из сталей марок Ст. 0, Ст. 1, Ст. 2, Ст. 3, ОД 10, 15, 20 и 25. Пружинные замки изготовляют из стали марок 65, 70, 75, 65Г и др.

3 КП, Ст. 5, 10, 10КП, 15, 15КП, 20, 30, 35, 45, 40Г, 35Х, 40Х, 35ХА, 30ХСА и др., а шайбм и гаечные замки (кроме пружинных) обычно изготовляют из сталей марок Ст. 0, Ст. 1, Ст. 2, Ст. 3, ОД 10, 15, 20 и 25. Пружинные замки изготовляют из стали марок 65, 70, 75, 65Г и др. Головки ключей закаливают и отпускают. Размер зева ключа должен точно соответствовать размеру гайки или размеру болта.

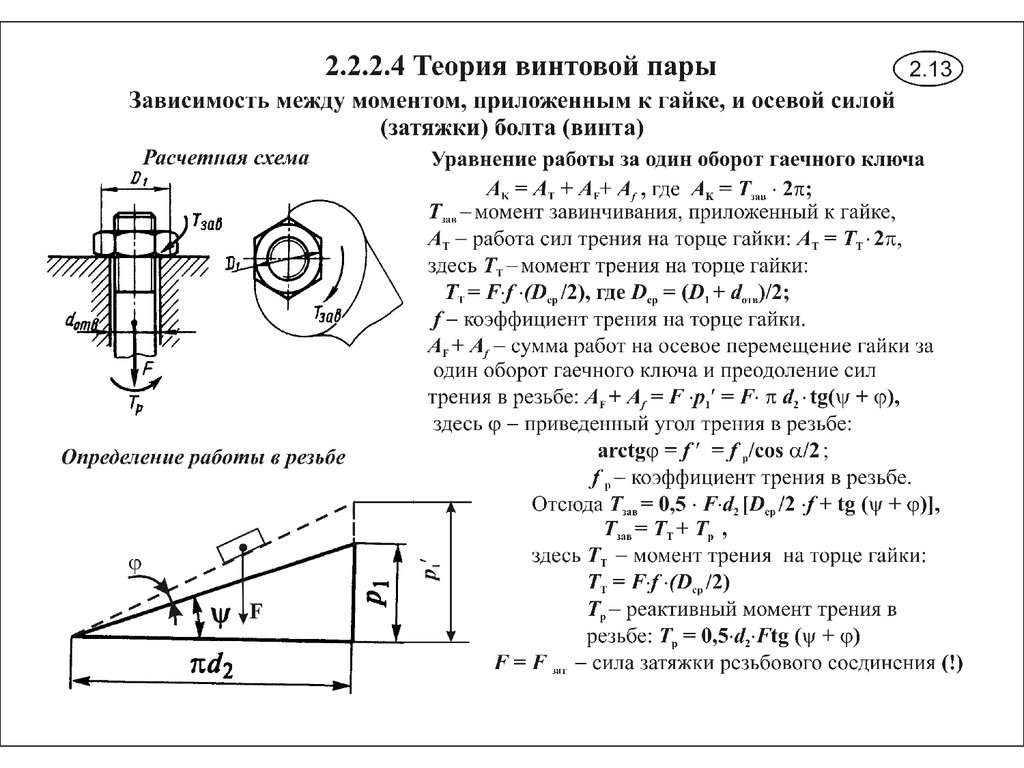

Головки ключей закаливают и отпускают. Размер зева ключа должен точно соответствовать размеру гайки или размеру болта. Правильная комбинация резьбовой пары является гарантом надежности соединения и долговечности всей собираемой конструкции или механизма.

Правильная комбинация резьбовой пары является гарантом надежности соединения и долговечности всей собираемой конструкции или механизма.

2.2 (аналог DIN 934, ISO 4032). Параметры резьбы соответствуют ANSI B1.1 с допуском по классу 2B, стандарт UTS (Unified Thread Standard), крупного (UNC) или мелкого (UNF) шага.

2.2 (аналог DIN 934, ISO 4032). Параметры резьбы соответствуют ANSI B1.1 с допуском по классу 2B, стандарт UTS (Unified Thread Standard), крупного (UNC) или мелкого (UNF) шага.

Точный замер можно выполнить, используя штангенциркуль. Причем, каждому диаметру гаечной резьбы соответствует определенный размер шестигранника. Поэтому можно не прибегать к измерениям, а посмотреть размер шестигранного профиля в таблице из статьи: «Как определить размер «под ключ» болта и гайки?».

Точный замер можно выполнить, используя штангенциркуль. Причем, каждому диаметру гаечной резьбы соответствует определенный размер шестигранника. Поэтому можно не прибегать к измерениям, а посмотреть размер шестигранного профиля в таблице из статьи: «Как определить размер «под ключ» болта и гайки?».

Нет никаких различий между ними в качестве изготовления, кроме различий в плотности нитей нарезки.

Нет никаких различий между ними в качестве изготовления, кроме различий в плотности нитей нарезки.

Гайка по стойкости к нагрузке должна быть равной болту или даже прочнее его. То есть более прочную гайку можно использовать с более слабым болтом, но не наоборот. Например, гайка 8-го класса приемлема для использования с болтом 5-го и 8-го класса.

Гайка по стойкости к нагрузке должна быть равной болту или даже прочнее его. То есть более прочную гайку можно использовать с более слабым болтом, но не наоборот. Например, гайка 8-го класса приемлема для использования с болтом 5-го и 8-го класса.

000 psi или на 20% выше.

000 psi или на 20% выше.

Их прочность и цена невысоки. Соответствуют аналогам ISO/DIN класса прочности 4 или 5.

Их прочность и цена невысоки. Соответствуют аналогам ISO/DIN класса прочности 4 или 5.

000

000

300

300

д. При замене гайки она должна соответствовать оригиналу по материалу и по виду защитного покрытия. Только при правильном подборе резьбовой пары можно рассчитывать на долговечность болтового соединения.

д. При замене гайки она должна соответствовать оригиналу по материалу и по виду защитного покрытия. Только при правильном подборе резьбовой пары можно рассчитывать на долговечность болтового соединения.

Далее в этой статье вы обнаружите, что определенные типы общих потоков на протяжении многих лет назывались по-разному. Это лишь часть богатства нашего языка, но поначалу это может немного сбивать с толку.

Далее в этой статье вы обнаружите, что определенные типы общих потоков на протяжении многих лет назывались по-разному. Это лишь часть богатства нашего языка, но поначалу это может немного сбивать с толку.

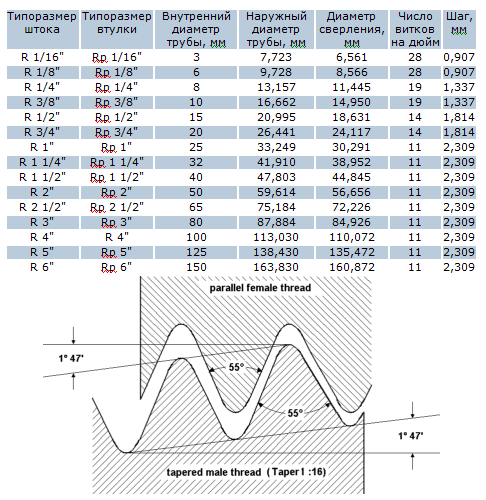

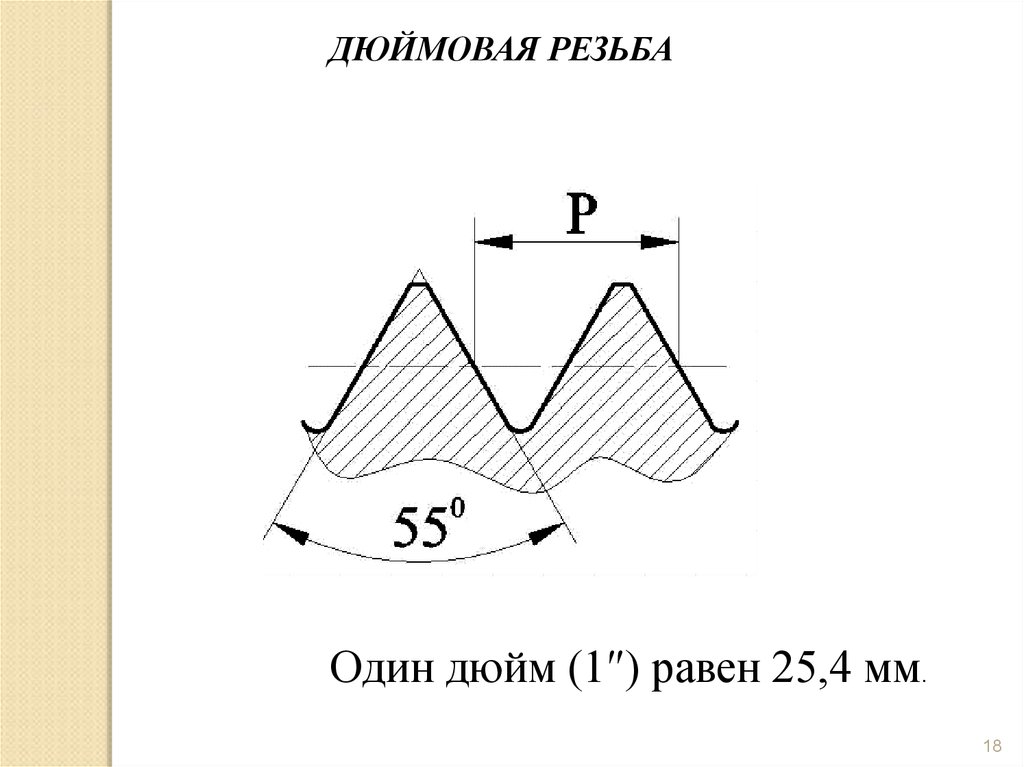

Названная резьбой Витворта, она имеет V-образную резьбу с углом 55 градусов и закругленными гребнем и корнем. Резьба Уитворта все еще используется сегодня, и если у вас есть старые британские автомобили или мотоциклы, вы будете знакомы с ней. Система резьбы Whitworth является основой Национального стандарта США и Единой национальной стандартной резьбы, и все размеры и шаги одинаковы для 1-1/2 дюйма, за исключением размера 1/2 дюйма, где в США используется 13 нитей на дюйм. вместо 12.