Как залить фундамент под дом своими руками + фото, схемы

Строительство частного дома всегда начинается с подготовки и заливки фундамента. Обустройство основания дома – один из самых важных и ответственных этапов строительства, он требует максимального внимания и тщательности при проведении работ. В данной статье мы поговорим о том, как залить фундамент под дом своими руками, покажем схемы, фото и видео инструкции.

Содержание

- Виды фундамента

- Подготовительный этап

- Свайный фундамент

- Ленточный

- Под старый дом

- Начало работ

- Внутренняя опалубка

- Армирование и внешняя опалубка

- Финишные работы

- Изготовление свайного фундамента

- Видео

- Схемы

- Фото

Виды фундамента

При постройке жилого здания можно использовать следующие виды фундамента:

- свайный,

- ленточный,

- монолитный.

Плита

Для определенного вида постройки подходит тот или иной вид фундамента. Например, свайный необходим в случае, когда грунт на участке является достаточно слабым, чтобы организовать в нем другие типы основания дома.

Например, свайный необходим в случае, когда грунт на участке является достаточно слабым, чтобы организовать в нем другие типы основания дома.

Ленточный фундамент хорош тем, что его можно обустраивать в большинстве видов грунта без лишних подготовительных работ.

При наличии «плавающего» грунта – песочного или так называемого плывуна, рекомендуется использовать монолитный, или плитный фундамент.

Для большинства возводящихся загородных домов выбирается ленточный фундамент.

Подготовительный этап

Подготовка, перед тем как залить фундамент под дом, имеет большое значение. На данном этапе необходимо сделать разметку участка под основание дома согласно составленному ранее чертежу. Глубина и толщина фундамента, его местоположение на участке зависит не только от рельефа местности, но и от состава грунта. Например, болотистая или глинистая земля требует свайного фундамента, неустойчивый грунт – монолитного основания, а ленточный фундамент подходит при наличии смешанного грунта.

Схема разметки фундамента

Разметка проводится при помощи веревки и колышков. Выбрав нужный тип фундамента и проведя разметку согласно чертежам, можно приступать к организации отверстий под фундамент. Для свайного фундамента со сваями круглой формы необходимо воспользоваться ручным или электрическим буром, ленточного – лопатой и буром, если нет возможности использовать специальную технику. Для получения монолитного основания потребуется мощная строительная техника.

Свайный фундамент

После проведения разметки на участке можно начинать организовывать отверстия под фундамент. Для большей прочности их глубина должна находиться ниже уровня промерзания грунта. После заливки фундамент обычно оседает, и предотвратить растрескивание или любые другие деформации основания дома можно, если соорудить в каждом отверстии песчаную подушку. Для этого грунт на дне отверстия нужно утрамбовать, сверху насыпать около 15–20 см песка, пролить его водой и также хорошо утрамбовать.

Заливаем раствор

Количество бетонного раствора для свайного фундамента можно рассчитать следующим образом: площадь опоры (дна одного отверстия) умножают на высоту сваи. Под площадью опоры одного столба понимается четвертая часть от диаметра проделанного в грунте отверстия в квадрате, умноженная на 3,14 (1/4πD2). Высота одной сваи представляет собой сумму глубины отверстия и длины сваи, которая будет находиться над землей.

Свайный — схема устройства

Бетонный раствор необходимо подготовить из цемента марки не ниже М200. Однако по-настоящему прочное основание дома можно получить лишь при использовании цемента марки M400. Внимание следует обратить и на качество песка – он должен быть мелкозернистым, без крупных камешков. Для качественного бетонного раствора необходимо смешать цемент, песок, щебень и воду в пропорции, определяемой маркой используемого цемента.

Подготавливать бетонный раствор нужно в таком количестве, чтобы он не оставался после завершения строительных работ. Сначала отверстие заполняется на 10-15 см. В него помещается арматура – металлическая труба или несколько металлических прутьев толщиной не менее 1 см. Арматура придаст фундаменту дополнительную прочность. После помещения арматуры в подготовленные отверстия бетон постепенно заливается до самого верха.

Сначала отверстие заполняется на 10-15 см. В него помещается арматура – металлическая труба или несколько металлических прутьев толщиной не менее 1 см. Арматура придаст фундаменту дополнительную прочность. После помещения арматуры в подготовленные отверстия бетон постепенно заливается до самого верха.

Ленточный

При обустройстве ленточного фундамента на заранее размеченной территории оборудуются траншеи, глубиной ниже уровня промерзания. Ширина их должна составлять не больше 50-60 см.

Перед заливкой фундамента, обустраивается песчаная подушка – толщиной не менее 15-20 см; она должна быть пролита водой и хорошо утрамбована. На дно фундамента заливается первая порция бетонного раствора – толщиной не более 10-20 см. На первичный раствор укладывается армированная сетка, и сверху заливается бетонный раствор до поверхности грунта.

Если ленточный фундамент должен выступать над землей, необходимо заранее соорудить опалубку из деревянных досок. Бетонный раствор нужно залить в опалубку. Деревянные доски опалубки можно снимать только после высыхания бетонного раствора.

Бетонный раствор нужно залить в опалубку. Деревянные доски опалубки можно снимать только после высыхания бетонного раствора.

Водонепроницаемая пленка

При заливке бетона в опалубку необходимо на внутреннюю сторону деревянных щитов прикрепить водонепроницаемую пленку – она предотвратит впитывание воды из раствора деревянными досками.

Под старый дом

Если вы живете в старом загородном доме, то вам наверняка известно, что его нужно время от времени ремонтировать. Некачественная работа по обустройству фундамента и плохие материалы могут привести к нарушению целостности дома. А что, если ваш дом вообще не имеет фундамента? Такая проблема характерна для домов из дерева. Как бы там ни было, предлагаем вам ознакомиться с инструкцией по заливке нового или замене старого фундамента под дом, который уже давно построен.

Начало работ

Перед тем как приступить к каким-либо действиям, запаситесь следующим инструментом и материалом:

- Песок.

- Лопата.

- Гидроизоляционный материал.

- Опоры.

- Рулетка.

- Вода.

- Трамбовка.

Если вам нужно залить фундамент и под внутренние стены дома, то придется подлезать под конструкцию. Но, если размеры дома не так велики, а его вес умерен, то достаточно осуществить заливку фундамента по периметру постройки. Глубина котлована под фундамент в этом случае должна составлять два штыка лопаты.

Чтобы в конечном счете фундамент под старым домом получился достаточно прочным, в траншею/котлован следует установить опоры на определенном расстоянии друг от друга таким образом, чтобы с одной стороны они упирались в основание котлована, а с другой – в основание дома.

В качестве таковых опор можно использовать железобетонные или деревянные колонны. Какой бы вид столбов ни был вами выбран, важно провести их гидроизоляцию. Сделать это можно при помощи специальных материалов или химических растворов. Делается это для защиты железобетона от разрушений, а дерева – от гниения, вследствие воздействия на эти материалы повышенной влажности.

Опорные столбы

Ширина котлована зависит от размеров колонн/опорных столбов. После установки опор, вы можете приступать к устройству дна фундамента. Засыпьте его песком. Проведите трамбовку песчаной подушки. При этом ее толщина должна составлять порядка 10–15 см. Этой толщины достаточно для равномерного распределения нагрузки от фундамента на почву. Соблюсти это условие важно, потому как некачественное изготовление песчаной подушки может привести к растрескиванию и разрушению готового фундамента, находящегося под тяжестью веса дома.

Для качественной трамбовки песка, его нужно пролить водой. Однако перед заливкой бетона нужно подождать, чтобы песок подсох. Ну или утрамбуйте его вручную, но учтите, мокрый песок легче и быстрее трамбуется.

Если вам нужно сделать основание и под внутренними стенами дома или перегородками, то вам также нужно будет выкопать траншеи, установить опорные столбы и сделать песчаную подушку.

Внутренняя опалубка

На следующем этапе вам нужно установить опалубку. Делается это с внутренней стороны внешнего фундамента. Для этого вам понадобятся обрезные доски, имеющие толщину приблизительно 2–3 см. Заменить доски можно листом фанеры или ДСП. Из одного из предложенных материалов вам будет нужно сделать стенки под опалубку.

Делается это с внутренней стороны внешнего фундамента. Для этого вам понадобятся обрезные доски, имеющие толщину приблизительно 2–3 см. Заменить доски можно листом фанеры или ДСП. Из одного из предложенных материалов вам будет нужно сделать стенки под опалубку.

Итак, чтобы сделать опалубку вам нужно приобрести:

- Обрезные доски/фануру/ДСП.

- Молоток-кувалду.

- Шуруповерт и саморезы.

- Металлические стойки.

- Пилу.

Нельзя просто установить деревянные щиты (или из ДСП/фанеры) опалубки в грунт, так как эти действия не позволят вам сделать прочные ограничители. Под давлением бетона такая опалубка быстро разрушится. Закрепить опалубку можно при помощи металлических стоек. Они будут удерживать конструкцию. Важно расположить их на углах. Еще вариант изготовления опалубки – соединить несколько ее частей в одно целое. Сделать это можно саморезами и шуруповертом.

Гидроизоляция

В одной из сторон фундамента следует оставить некоторое расстояние или лаз.

С его помощью вы сможете вытащить стенки опалубки по завершении заливки фундамента и застывания бетона. Но, если в будущем вам опалубка не пригодится, то вы можете ее оставить в фундаменте насовсем.

Фундамент необходимо заливать с учетом уровня грунтовых вод. Они, как известно, оказывают на эту часть дома разрушительное влияние. Поэтому важно убедиться, что уровень грунтовых вод на территории вашего дома во время таяния снега и сезона дождей не поднимается так высоко, что может подмыть основание дома.

Если вы оставили в фундаменте лаз, то его после завершения всех строительных работ нужно задекорировать. Сделать это можно разными способами. Например, установите створку, что позволит вам в будущем при необходимости забраться под пол дома. Или соорудите перед лазом клумбу, которая будет заграждать это отверстие в фундаменте.

Армирование и внешняя опалубка

После установки внутренней стороны опалубки следует провести армирование фундамента. Это мероприятие посодействует усилению основания дома, благодаря чему он станет более выносливым и надежным. Некоторые специалисты утверждают, что проводить армирование фундамента деревянного старого дома ненужно, потому как бетон и опорные столбы уже создадут достаточно прочное основание. Но если вы не хотите в будущем еще долгое время возвращаться к вопросу ремонта фундамента, то лучше провести армирование.

Некоторые специалисты утверждают, что проводить армирование фундамента деревянного старого дома ненужно, потому как бетон и опорные столбы уже создадут достаточно прочное основание. Но если вы не хотите в будущем еще долгое время возвращаться к вопросу ремонта фундамента, то лучше провести армирование.

Чтобы максимально усилить фундамент, соедините армопояс с установленными ранее опорными столбами конструкции.

В качестве армирующего материала может служить стальная проволока, сетка, металлические прутья, стальная решетка или катанка. Как вариант можно использовать арматуру подходящей длины.

После этого нужно соорудить и установить наружную сторону опалубки. При изготовлении опалубки из обрезной доски велика вероятность того, что бетон может выливаться через небольшие щели. Во избежание таковой ситуации, оббейте щит двумя слоями полиэтиленовой пленки. Закрепить ее к деревянному щиту можно при помощи строительного степлера.

Финишные работы

В котлован следует засыпать щебень мелкой фракции. Это необходимо сделать ввиду того, что камень крупной фракции приводит к тому, что раствор проникает в армопояс неравномерно, вследствие чего качество заливки страдает. Это приведет к ухудшению прочностных характеристик фундамента, да и дома в целом. Очень важно выполнить все работы на совесть.

Это необходимо сделать ввиду того, что камень крупной фракции приводит к тому, что раствор проникает в армопояс неравномерно, вследствие чего качество заливки страдает. Это приведет к ухудшению прочностных характеристик фундамента, да и дома в целом. Очень важно выполнить все работы на совесть.

Кирпичный фундамент под старый дом

По мере заполнения опалубки бетоном, важно проводить его уплотнение, хотя это будет и непросто, ввиду того, что между поверхностью земли и домом останется не такой уж большой зазор. Проведение этих работ требует терпения. Если у вас слабо развито это качество, то, может быть, стоит рассмотреть другие виды сооружения фундамента под старый дом.

Изготовление свайного фундамента

О том, что собой представляет свайный фундамент вы, уже знаете. Конечно, процесс установки свай под готовый дом немного отличается от изготовления такого фундамента под еще не построенный дом. Винтовые сваи в нашем случае следует установить по периметру дома, прямо под его основанием. Монтаж свай осуществляется следующим образом: в почву постепенно вкручиваются сваи. Делается это до установки свай в плотный слой грунта. Опорные столбы нужно забетонировать. Они устанавливаются у основания дома. Затем постройку при помощи домкратов приподнимают и устанавливают на сваях.

Монтаж свай осуществляется следующим образом: в почву постепенно вкручиваются сваи. Делается это до установки свай в плотный слой грунта. Опорные столбы нужно забетонировать. Они устанавливаются у основания дома. Затем постройку при помощи домкратов приподнимают и устанавливают на сваях.

Дом поднятый домкратами

Этот вид фундамента сделать легче предыдущего варианта, да и сам рабочий процесс занимает гораздо меньше времени. Однако выбор в пользу свайного фундамента можно осуществлять, только если речь идет о его изготовлении под малогабаритную конструкцию дома.

Крепкая основа дома станет залогом его долговечности, а, значит, и надежности. Конечно, написать о том, как залить фундамент проще, чем выполнить эту задачу. Но, стоит заметить, что хоть это и трудоемкий процесс, но вполне выполнимый.

Видео

Чтобы не допустить ошибок, советуем ознакомиться с видеоматериалом, в котором рассказывается об особенностях строительства фундамента:

youtube.com/embed/L703jyWU_S4″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Схемы

Варианты монтажа винтовых свай

Свайный фундамент в разрезе

Схема монолитного фундамента

Схема мелкозаглубленного фундамента

Глубокозаглубленный фундамент

Схема армирования ленточного фундамента

Фото

Траншея

Армирование

Закрепление арматуры и изготовление опалубки

Опалубка

Вентиляционные отверстия

Помогла ли вам статья?

Когда лучше заливать фундамент под дом: пара года и температура

Заливка бетоном опорной части дома выполняется в конкретных погодных условиях, непосредственно влияющих на прочность фундамента. Это главный критерий долговечности жилого строения.

На устойчивость основания еще отражаются: технология укладочных работ, состав бетонной смеси, условия работы специалистов.

Приступая к практической части, необходимо изучить теорию. Постараться вникнуть, когда лучше возводить фундамент, при какой погоде получается качественный бетон, как избежать дополнительных затрат на укладку.

Содержание

- Подходящая погода для заливки

- Оптимальное время года

- Лето

- Весенне-осенний период

- Можно ли заливать зимой

Подходящая погода для заливки

Естественный процесс отвердевания цементного камня происходит лишь при положительной температуре окружающего воздуха, в среднем +15-25 градусов по Цельсию. Наибольшая прочность фундамента достигается, если повышенный уровень влажности — от 80 до 100%.

Исходя из вышеуказанных требований, следует четкий ответ, что делать фундамент жилой постройки лучше в сезон устойчивого тепла и сырой погоды.

Не рекомендуется проводить работы в дождливую погоду. Излишняя влага ухудшает прочность основания, особенно, если попала в свежий раствор на момент схватывания.

Если дождь начался, а заливка состоялась, то лучше защитить конструкцию, накрыв полиэтиленовой пленкой.

После затвердения бетона дождевая вода уже не окажет негативного воздействия, а избавит фундамент от чрезмерного высыхания.

Оптимальное время года

Мастера предпочитают заливать бетонные опоры:

- Летом;

- Поздней весной;

- Ранней осенью.

Оптимальным временем проведения работ смело считают лето. Весной либо осенью тоже радуют одновременно теплые и влажные деньки, идеально подходящие для выполнения ответственной процедуры общего строительства дома. На длительность периода схватывания раствора влияет температура.

Современные технологии и материалы в строительстве позволили делать фундамент дома и зимой, существенно изменив подходы.

Лето

В жаркую погоду фундамент высыхает довольно быстро, что не является показателем высокого качества основания под здание. В ходе стремительного испарения воды образуются пустоты, делающие бетон хрупким, а жилую постройку неустойчивой.

В ходе стремительного испарения воды образуются пустоты, делающие бетон хрупким, а жилую постройку неустойчивой.

Планируя заливать фундамент летом, потребуются:

- Температура, не превышающая 15-25̊°C и сохраняющаяся стабильной днем и ночью, на протяжении длительного времени, до полного затвердевания бетона;

- Влажность воздуха свыше 80%;

- Уход за бетоном (увлажнение) во избежание появления поверхностных трещин.

Из сказанного выше делается вывод: начало июня — наиболее оптимальный период для заливки фундамента дома летом. Но не стоит забывать о климатических особенностях конкретной местности. В июне не жарко, а достаточно тепло, влажность нормальная.

Что касается июля/августа, — в этот период либо довольно знойно, либо ощутимы резкие похолодания вечерами. Выбирая между июлем и августом, предпочтение лучше отдать второму варианту.

Весенне-осенний период

Из-за заморозков осень и весна — наиболее опасные периоды для заливки основания под постройку. Планируя работы на весенне-осенний период, следует следить за прогнозами синоптиков либо в бетон добавлять противоморозные составы.

Планируя работы на весенне-осенний период, следует следить за прогнозами синоптиков либо в бетон добавлять противоморозные составы.

Первая половина осени и вторая половина весны — наиболее оптимальные периоды для работы на стройплощадке.

Заливку фундамента можно делать без опаски, если шкала уличного термометра не опускается ночью ниже нулевой отметки, днём достигает плюсовых величин. Нежелательны перепады температур в течение суток.

Можно ли заливать зимой

Благодаря новым технологиям стала возможна заливка зимой. Этот процесс трудоемкий и затратный. Стоимость работ в холодный период за счет внедрения защитных мер от промерзания основания возрастает на 30-40%.

Заливочные работы ведутся при температуре не меньше −15°C с:

- Вводом в жидкий раствор противоморозных добавок;

- Применением ускорителей твердения;

- Использованием метода термоса.

Если температура меньше −15°C, то прибегают к дополнительному электрообогреву бетонного раствора до показателя + 50-60 градусов либо к греющей опалубке.

Посмотрите видео:

Ознакомившись с теорией заливки основания под жилую постройку, смело приступайте к практическим действиям.

Сколько стоит бетонный фундамент в 2022 году? – Forbes Home

Фундаменты для дома могут быть разных стилей в зависимости от вашего региона, поэтому, если вам нужен новый фундамент, учитывайте потребности вашего дома. Новый фундамент может быть дорогим в зависимости от масштаба проекта. В среднем бетонный фундамент стоит около 8 500 долларов . На низком уровне фундамент может стоить около 6000 долларов США , а на высоком уровне фундамент будет стоить около 15000 долларов США . Общая стоимость будет варьироваться в зависимости от разрешений, труда и типа фундамента.

Реклама

ЭТО РЕКЛАМА, А НЕ РЕДАКЦИОННОЕ СОДЕРЖАНИЕ. Обратите внимание, что мы получаем компенсацию за любые продукты, которые вы покупаете или подписываетесь через эту рекламу, и эта компенсация влияет на ранжирование и размещение любых предложений, перечисленных здесь. Мы не предоставляем информацию о каждом доступном предложении. Информация и суммы сбережений, изображенные выше, предназначены только для демонстрационных целей, и ваши результаты могут отличаться.

Обратите внимание, что мы получаем компенсацию за любые продукты, которые вы покупаете или подписываетесь через эту рекламу, и эта компенсация влияет на ранжирование и размещение любых предложений, перечисленных здесь. Мы не предоставляем информацию о каждом доступном предложении. Информация и суммы сбережений, изображенные выше, предназначены только для демонстрационных целей, и ваши результаты могут отличаться.

Сравните предложения лучших архитекторов, строителей и дизайнеров

Бесплатные сметы без обязательств

Найти подрядчика

Калькулятор стоимости бетонного фундамента

Средняя стоимость бетонного фундамента

При наличии шести различных типов фундамента дома оценки стоимости различаются в зависимости от конструкции. Оценки основаны на доме площадью 2000 квадратных футов.

- Монолитная бетонная плита: 13 000 долларов США

- Бетонная плита стены ствола: 14 000 долларов США (требуется больше труда, земляных работ и материалов)

- Пространство для опор и балок/проходов: 21 000 долл.

США Фундаменты для опор и балок встречаются редко, и опоры стоят около 1000 долл. США каждая , балки также стоят от 1000 до 5000 долл. США . Кроме того, если вы ремонтируете опорно-балочный фундамент, вам нужно будет поднять дом, что может стоить около 1500 долларов . Обычному дому требуется от восьми до десяти опор. Подпольные пространства также требуют герметизации и гидроизоляции.

США Фундаменты для опор и балок встречаются редко, и опоры стоят около 1000 долл. США каждая , балки также стоят от 1000 до 5000 долл. США . Кроме того, если вы ремонтируете опорно-балочный фундамент, вам нужно будет поднять дом, что может стоить около 1500 долларов . Обычному дому требуется от восьми до десяти опор. Подпольные пространства также требуют герметизации и гидроизоляции. - Фундамент из шлакоблоков: $16 000

- Подвал: $40 000 и выше, в зависимости от того, готов ли подвал

Типы фундаментов и плюсы/минусы

Монолитная бетонная плита

Монолитные бетонные плиты фундаментов более известны как плиты на уровне грунта, потому что они опираются непосредственно на землю и обычно заливаются целиком сразу. Обычно они дешевле в установке и служат долго. Недостаток плитного фундамента заключается в том, что канализационные и дренажные трубы устанавливаются до заливки фундамента, поэтому, если у вас возникнут какие-либо проблемы с сантехникой, вам нужно будет врезаться в плиту, чтобы исправить это.

Бетонная плита стены ствола

В плитах стены ствола сначала заливают нижний колонтитул, а затем укладывают блоки, чтобы сформировать стену до уровня готовой плиты. Он считается более стабильным, но требует больше времени для строительства.

Фундамент из опор и балок/Фундамент для ползания

Фундаменты из опор и балок обычно используются в старых домах и приподнимают дом, что делает его менее подверженным затоплению. Но поскольку он приподнят, вредители и твари могут проникнуть в подполье. Они могут повредить балки с течением времени.

Фундамент из столбов и балок обеспечивает меньшую опору для полов, чем бетонная плита, и они могут быть повреждены водой. Они также не так энергоэффективны, как другие фундаменты, потому что теплый и холодный воздух могут проникать в дом.

Фундамент из шлакоблоков

Фундамент из шлакоблоков не так популярен, как стены из монолитных бетонных блоков. Фундамент из шлакоблоков имеет свои преимущества, например, способность выдерживать больший вес поверх фундамента. Это требует больше денег в трудозатратах. С другой стороны, они могут быть более восприимчивы к изгибу и короблению.

Это требует больше денег в трудозатратах. С другой стороны, они могут быть более восприимчивы к изгибу и короблению.

Подвальный фундамент

Подвальный фундамент защищает дом этажом ниже земли. Он может быть незавершенным или законченным, чтобы добавить жилое пространство. Фундаменты подвала имеют тенденцию страдать от проблем с влажностью, а иногда и от плесени. Дренажный насос может помочь решить проблемы с влажностью.

Стоимость фундамента за квадратный фут

Стоимость цементного фундамента

- Шлакоблок: от 9 до 12 долларов

- Место для сканирования: $13

- Пирс и балка: $9 (пирсы и балки добавятся к стоимости)

Плитный фундамент Стоимость

- Монолитная бетонная плита: $5

- Бетонная плита стены ствола: $6

Стоимость фундамента подвала

Добавление фундамента подвала сопряжено со значительными затратами, и они могут увеличиться, если вы решите закончить подвал. Но готовый подвал может увеличить жилую площадь и повысить стоимость вашего дома, поэтому вам придется взвесить затраты и вознаграждение.

Но готовый подвал может увеличить жилую площадь и повысить стоимость вашего дома, поэтому вам придется взвесить затраты и вознаграждение.

За квадратный фут

Незавершенный подвал обычно стоит от 10 до 25 долларов за квадратный фут , в то время как стоимость готового подвала увеличивается до от 30 до 100 долларов за квадратный фут . Подвал с выходом будет стоить около 100 долларов за квадратный фут .

Стоимость установки фундамента

Бетон стоит от 4,25 до 6,25 долларов США за квадратный фут , а средний размер дома составляет около 2000 квадратных футов. Это может означать от 8 500 долларов и 12 500 долларов только за бетон. Рабочая сила обычно стоит около 2,60 долларов за квадратный фут , что составляет около 5200 долларов за дом площадью 2000 квадратных футов.

Фундамент из пирса и балки может стоить дороже из-за стоимости балок ( от 1000 до 5000 долларов ) и опор (вам понадобится от восьми до десяти). Дополнительные расходы включают:

Дополнительные расходы включают:

- Земляные работы: от 500 до 9000 долларов

- Проверка качества почвы: от 500 до 2000 долларов

- Удаление деревьев: от 500 до 2000 долларов

- Разрешения на строительство: от 500 до 2000 долларов

- Форма и отделка: от 1000 до 5000 долларов

- Усиление: от 150 до 750 долларов

- Пломбирование: от 600 до 6000 долларов

- Проверки: от 80 до 300 долларов

Реклама

ЭТО РЕКЛАМА, А НЕ РЕДАКЦИОННОЕ СОДЕРЖАНИЕ. Обратите внимание, что мы получаем компенсацию за любые продукты, которые вы покупаете или подписываетесь через эту рекламу, и эта компенсация влияет на ранжирование и размещение любых предложений, перечисленных здесь. Мы не предоставляем информацию о каждом доступном предложении. Информация и суммы сбережений, изображенные выше, предназначены только для демонстрационных целей, и ваши результаты могут отличаться.

Сравните предложения лучших архитекторов, строителей и дизайнеров

Бесплатные сметы без обязательств

Найти подрядчика

Вопросы дополнительных расходов

При расчете стоимости вашего фонда учитываются многие факторы, но прежде чем продолжить, необходимо знать о любых дополнительных расходах, с которыми вы можете столкнуться.

Осмотр фундамента

Осмотр фундамента проводится перед заливкой бетона и после завершения работ, чтобы убедиться, что новый фундамент соответствует всем требованиям норм и выдержит вес вашего дома. Они стоят около 145 долларов в час , при этом большинство домовладельцев тратят от 150 до 1300 долларов в час в сумме.

Изоляция фундамента

Чтобы обеспечить надлежащий поток воздуха, предотвратить попадание влаги или насекомых, многие домовладельцы предпочтут добавить изоляцию фундамента, например, плинтусы и вентиляционные отверстия вокруг подполья или опоры и балки фундамента. Некоторые даже добавляют пенопласт, пенопласт или войлок между или поперек нижней части балок, чтобы добавить больше изоляции под пол. В среднем установка фундамента стоит около 2000 долларов.

Некоторые даже добавляют пенопласт, пенопласт или войлок между или поперек нижней части балок, чтобы добавить больше изоляции под пол. В среднем установка фундамента стоит около 2000 долларов.

Лучистое тепло

Лучистое тепло — это когда все трубы нужно проложить под фундаментом, а поверх них залить бетоном. Следовательно, лучистое тепло должно быть завершено при установке фундамента. В среднем лучистое тепло добавляет 3 доллара за квадратный фут , при этом большинство домовладельцев платят от 4800 до 10000 долларов .

Стоимость замены фундамента

Если вы начнете замечать трещины вдоль фундамента или подозреваете его провисание, вам, скорее всего, понадобится вызов инженера для составления структурного отчета. Отчет обычно стоит около $500 и выявит проблемы с фундаментом.

Замены фундамента могут быстро накапливаться, поэтому рассчитывайте заплатить около от 20 000 до 100 000 долларов в зависимости от масштаба проекта. Если ваш дом необходимо поднять для замены фундамента, вы, вероятно, заплатите от 24 500 до 115 000 долларов , чтобы поднять и заменить фундамент. Возведение дома будет стоить от 3000 до 9000 долларов в одиночку, тогда раскопки могут стоить от 1500 до 6000 долларов .

Если ваш дом необходимо поднять для замены фундамента, вы, вероятно, заплатите от 24 500 до 115 000 долларов , чтобы поднять и заменить фундамент. Возведение дома будет стоить от 3000 до 9000 долларов в одиночку, тогда раскопки могут стоить от 1500 до 6000 долларов .

«Сделай сам» или «Наймите профессионала»

Строительство фундамента — это не проект «сделай сам», хотя опытные мастера, скорее всего, смогут уложить бетонную плиту с помощью друзей. Поскольку фундамент является структурой, поддерживающей ваш дом, измерения должны быть точными, а цемент должен быть размещен в правильном положении, если вы живете в климате, где вы должны обращать внимание на линию промерзания.

Как залить бетонный фундамент сарая

28 мая 2011 г. | Итан (электронная почта) |

Заливка бетона находится на пороге того, чем займутся многие самодельщики , но при правильной подготовке и знаниях вы действительно сможете построить что-то стоящее. Это не слишком сложный проект, особенно если вы заручитесь поддержкой нескольких друзей. В этой статье рассказывается о выборе места, проблемах копания, инструментах, материалах и методах, которые мы использовали для заливки плиты размером 8 x 12 футов для нового сарая.

Это не слишком сложный проект, особенно если вы заручитесь поддержкой нескольких друзей. В этой статье рассказывается о выборе места, проблемах копания, инструментах, материалах и методах, которые мы использовали для заливки плиты размером 8 x 12 футов для нового сарая.

Заливка настила является отличным решением для навесов, которые будут построены или доставлены на относительно ровную поверхность. Для установки на склоне вам нужно проявить больше творчества с односкатным фундаментом, предназначенным для склонов и холмов. В этом альтернативном методе поддержки сарая используется конструкция из стоек и балок поверх залитых бетонных фундаментов, чтобы получить ровную поверхность сарая.

Этапы подготовки

Для успешной заливки необходимо выполнить некоторые подготовительные действия. Убедитесь, что площадка расположена в удобном месте, не загороженном деревьями или камнями. Сделайте себе одолжение и избегайте больших склонов, которые потребуют много копания и больше бетона.

Подготовительный этап 1. Определение линий метрополитена

После того, как вы выбрали место, вам необходимо найти все линии метрополитена. В Мэриленде мы называем мисс Утилити, но в каждом штате есть аналогичный ресурс. Эти услуги бесплатны, требуются по закону и очень просты в использовании. Позвоните как минимум за 48 часов до начала вашего проекта, и они выйдут и отметят все закопанные линии электропередач, связи, газа и воды. Нажмите здесь, чтобы узнать больше о правилах копания и о том, что означают разные цвета. Наш сарай располагался в месте, где не было подземных коммуникаций. Вот почему вы не видите ничего отмеченного на наших фотографиях.

Подготовительный этап 2: Разрешения и правила ТСЖ

Важно получить согласие любого товарищества собственников жилья и, при необходимости, получить разрешение. Мы пошли о том, чтобы получить одобрение от архитектурного комитета ТСЖ и соседних соседей. В нашем округе сарай размером 8 на 12 футов не требует разрешения. Проверьте местный кодекс, чтобы убедиться, что вы его соблюдаете.

Проверьте местный кодекс, чтобы убедиться, что вы его соблюдаете.

Этап подготовки 3: планирование подходящей погоды

Подходящая погода может значительно облегчить заливку бетона. Мы дождались прихода весны и температуры почвы, прежде чем начать. Бетон можно успешно заливать при более низких температурах, но вам необходимо использовать теплую воду и изолированные одеяла, чтобы обеспечить правильное отверждение бетона. На самом деле у нас были идеальные 70-градусные дни и без дождя всю неделю.

Инструменты и материалы

Вот инструменты и материалы, которые мы использовали для завершения этого проекта:

- Рулетка

- 4′ уровень

- Лазерный дальномер (на фото ниже)

- Аэрозольная краска (для разметки земли)

- Лопаты, садовые грабли, садовая мотыга, сучкорезы, водяной шланг, веревка

- Пиломатериал 2 х 6 футов, деревянные стойки, стяжка, арматура, арматурные стяжки, гвозди с двойной головкой

- Гравий,

- Бетон (мы использовали Quickrete № 1006 — см.

ниже)

ниже) - Бетономешалка

- Ручная пила, мастерок

Для этого проекта мы использовали трещиностойкую бетонную смесь QUIKRETE® (№ 1006). Это строительная смесь портландцемента, песка, гравия и специальных армирующих волокон, которые уменьшают усадочные трещины и повышают ударопрочность. Ознакомьтесь с их полной линейкой продуктов, чтобы увидеть, что подходит для вашего проекта. В QUICKRETE также есть полезный калькулятор, позволяющий определить, сколько мешков бетона вам понадобится. Мы хотели плиту размером 4″ x 12’ x 8’ и использовали мешки весом около 55, 80 фунтов.

Шаг 1: Отметьте местоположение сарая

Этот сарай будет расположен на границе участка, и мы использовали лазерный дальномер, чтобы убедиться, что мы выбрали правильное расстояние от дома. Мы не хотели случайно оказаться на коммунальном сервитуте или на территории соседей. Используя рулетку и баллончик с краской, мы отметили место бетонной подушки.

Шаг 2: Выкапывание фундамента

К этому моменту мы должны были быстро измерить уклон земли. Это важно, потому что тогда вы будете знать, насколько глубоко вам нужно копать. В итоге мы перетасовывали землю немного больше, чем нужно, потому что копали слишком глубоко в некоторых местах. Самый простой способ определить уклон — вбить в землю колья с линией между ними. Выровняйте линию и измерьте изменение высоты от линии до земли.

Это важно, потому что тогда вы будете знать, насколько глубоко вам нужно копать. В итоге мы перетасовывали землю немного больше, чем нужно, потому что копали слишком глубоко в некоторых местах. Самый простой способ определить уклон — вбить в землю колья с линией между ними. Выровняйте линию и измерьте изменение высоты от линии до земли.

Тем не менее, мы удалили верхний слой земли, чтобы перейти к более твердой поверхности и гарантировать, что верхняя часть нашей формы будет находиться на высоте не менее 1 дюйма над землей. Мы копали достаточно глубоко, чтобы учесть несколько дюймов гравия и обеспечить толщину плиты 4 дюйма. Выкопайте площадь больше, чем желаемая площадка, потому что вам нужно место, чтобы установить форму на место. Сучкорезы пригодились для обрезки корней деревьев, а садовая мотыга — для обрезки краев.

Шаг 3. Создание бетонной формы

Вы можете приобрести наборы для изготовления бетонной формы, но мы предпочитаем собирать ее из досок 2 x 6. Целью была площадка размером 12 x 8 футов, поэтому мы купили две доски 12 футов и две доски 10 футов и обрезали их по размеру. Убедитесь, что вы получаете хорошие, прямые пиломатериалы и имейте в виду, что внутреннее измерение имеет значение. Форма снимается после застывания бетона. Гвозди с двойной головкой не обязательны, но потом их очень легко вытащить.

Целью была площадка размером 12 x 8 футов, поэтому мы купили две доски 12 футов и две доски 10 футов и обрезали их по размеру. Убедитесь, что вы получаете хорошие, прямые пиломатериалы и имейте в виду, что внутреннее измерение имеет значение. Форма снимается после застывания бетона. Гвозди с двойной головкой не обязательны, но потом их очень легко вытащить.

Шаг 4: Установите форму на место и уровень

Мы поставили форму на место и начали проверять, чтобы она была квадратной. Самый простой способ сделать это — измерить расстояние по диагонали (от одного угла до противоположного). Требуется некоторое время назад и вперед, чтобы убедиться, что они измеряют одинаково, но это очень важно. Затем мы забили пару деревянных колышков по внешнему краю каждой стороны формы. Используя уровень в качестве ориентира, мы забивали или поднимали колья, чтобы достичь уровня. Это также занимает некоторое время назад и вперед, так что идите медленно. Когда все в квадрате и вводят небольшой уклон, чтобы вода могла стекать вниз.

Шаг 5: Укладка гравия для достижения равномерной глубины 4″

Гравий подходит для участков с плохим дренажем, поскольку он пропускает воду, не разрушая почву. Мы положили пару дюймов универсального гравия, помня о том, чтобы поддерживать минимальную глубину бетона 4 дюйма.

Шаг 6: Установка арматурного стержня

Арматурный стержень (арматура) представляет собой ребристые стальные стержни, используемые для придания бетону прочности на растяжение. Мы разместили несколько брусков, заходящих в каждый угол и прикрепив их друг к другу стяжками.

Шаг 7. Сбрызните водой гравий и арматуру

Бетон приобретает прочность благодаря химическому процессу гидратации, когда вода соединяется с портландцементом. Существует прекрасный баланс, потому что вы не хотите слишком много воды или слишком мало. Перед заливкой бетона опрыскивали форму и щебень из шланга. Вы не хотите, чтобы вода скапливалась вместе, но все должно быть влажным. Периодически повторяйте процесс по мере необходимости.

Периодически повторяйте процесс по мере необходимости.

Этап 8: Смешайте и залейте бетон

Мы арендовали миксер в Big Orange. Утверждалось, что он может одновременно смешивать четыре 80-фунтовых мешка, но мы сократили его до двух мешков, чтобы предотвратить любые разливы. Вы можете отмерить воду и медленно добавлять ее, стараясь не добавлять слишком много. Мы решили использовать шланг и медленно добавлять воду, пока она не станет консистенцией пюре. Миксер был полезен, потому что он устранял несмешанные карманы бетона и помогал нам работать быстрее.

Когда мы выливали каждую партию, два человека использовали лопату и садовую решетку, чтобы распределять бетон по опалубке и по углам. Мы смешали много бетона, пока форма не была заполнена чуть выше краев.

Шаг 9: Вырежьте временные стойки на уровне

Используйте ручную пилу, чтобы вырезать временные стойки на уровне поверхности рамы.

Шаг 10: Используйте стяжку для выравнивания поверхности

Затем мы вырезаем все деревянные колышки, чтобы они не выступали за верхнюю часть формы. Мы использовали 12-футовую стяжку, чтобы выровнять бетон с верхней частью нашей формы, сделав несколько проходов. Мы работали «распиливая», заполняя низкие участки по мере продвижения от одной стороны к другой.

Мы использовали 12-футовую стяжку, чтобы выровнять бетон с верхней частью нашей формы, сделав несколько проходов. Мы работали «распиливая», заполняя низкие участки по мере продвижения от одной стороны к другой.

Шаг 11: Отделка, кромка и бетон

Наша подушка предназначена для сарая, поэтому нас не особо заботило, как будет выглядеть поверхность после отверждения. Если вы заливаете крыльцо, ступени или что-то еще, что будет видно, рассмотрите возможность использования шпателя, терки или кисти для отделки поверхности. Отделка щеткой обеспечивает текстуру и идеально подходит для ступеней или других участков, которые будут скользкими во влажном состоянии. На внутренние полы обычно наносится шпатель/бетон. Затирку проводят после того, как влага с поверхности испарится и бетон потеряет свой блеск. Вы также можете использовать инструмент для скоса, чтобы создать чистый, профессиональный край. После того, как бетон начал затвердевать, проведите инструментом для снятия фаски по периметру.

С его помощью вы сможете вытащить стенки опалубки по завершении заливки фундамента и застывания бетона. Но, если в будущем вам опалубка не пригодится, то вы можете ее оставить в фундаменте насовсем.

С его помощью вы сможете вытащить стенки опалубки по завершении заливки фундамента и застывания бетона. Но, если в будущем вам опалубка не пригодится, то вы можете ее оставить в фундаменте насовсем. Если дождь начался, а заливка состоялась, то лучше защитить конструкцию, накрыв полиэтиленовой пленкой.

Если дождь начался, а заливка состоялась, то лучше защитить конструкцию, накрыв полиэтиленовой пленкой.

США Фундаменты для опор и балок встречаются редко, и опоры стоят около 1000 долл. США каждая , балки также стоят от 1000 до 5000 долл. США . Кроме того, если вы ремонтируете опорно-балочный фундамент, вам нужно будет поднять дом, что может стоить около 1500 долларов . Обычному дому требуется от восьми до десяти опор. Подпольные пространства также требуют герметизации и гидроизоляции.

США Фундаменты для опор и балок встречаются редко, и опоры стоят около 1000 долл. США каждая , балки также стоят от 1000 до 5000 долл. США . Кроме того, если вы ремонтируете опорно-балочный фундамент, вам нужно будет поднять дом, что может стоить около 1500 долларов . Обычному дому требуется от восьми до десяти опор. Подпольные пространства также требуют герметизации и гидроизоляции. ниже)

ниже)

0004

0004

1-2.5

1-2.5 0036

0036 each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}} Мы являемся одним из крупнейших комплексных поставщиков станков в Китае. Мы также являемся членом Китайской ассоциации производителей станков и инструментов.

Мы являемся одним из крупнейших комплексных поставщиков станков в Китае. Мы также являемся членом Китайской ассоциации производителей станков и инструментов.

Соответственно таким

Соответственно таким

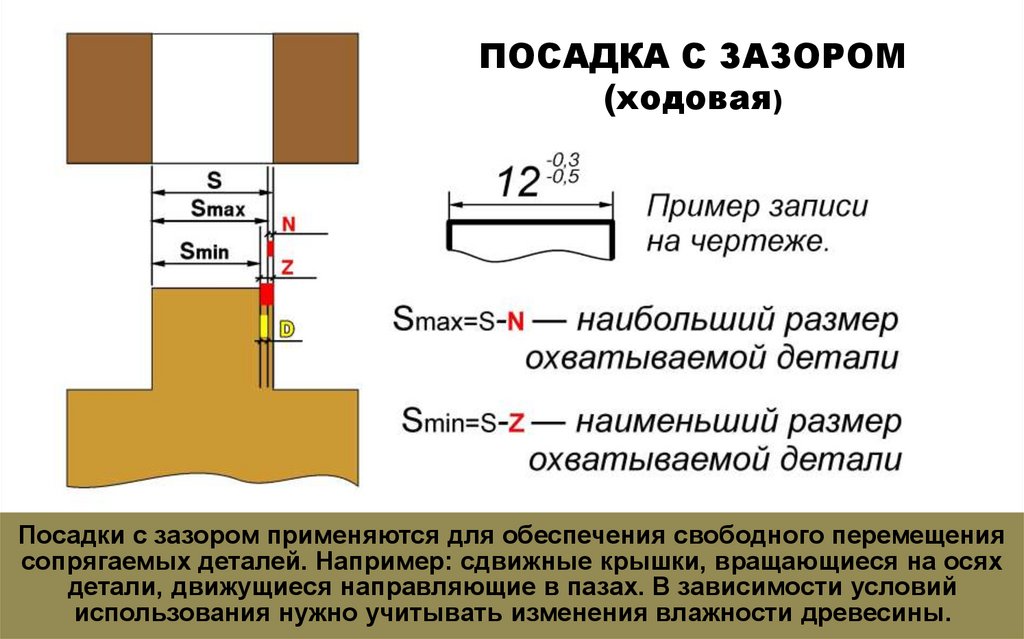

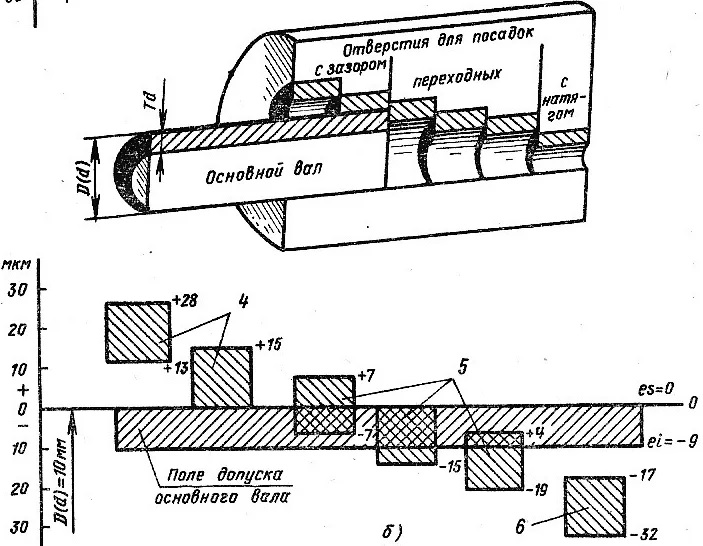

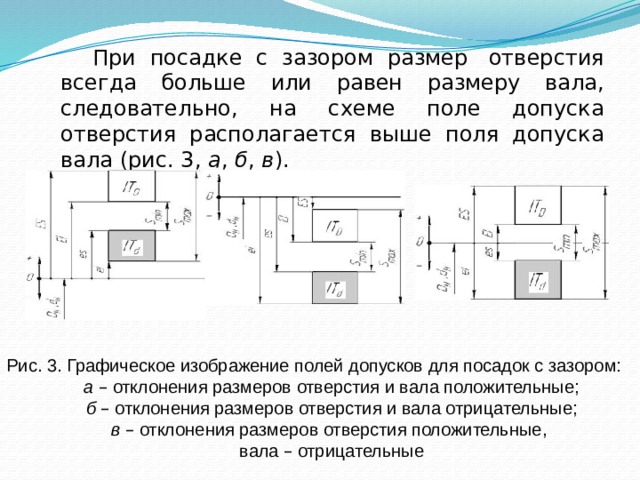

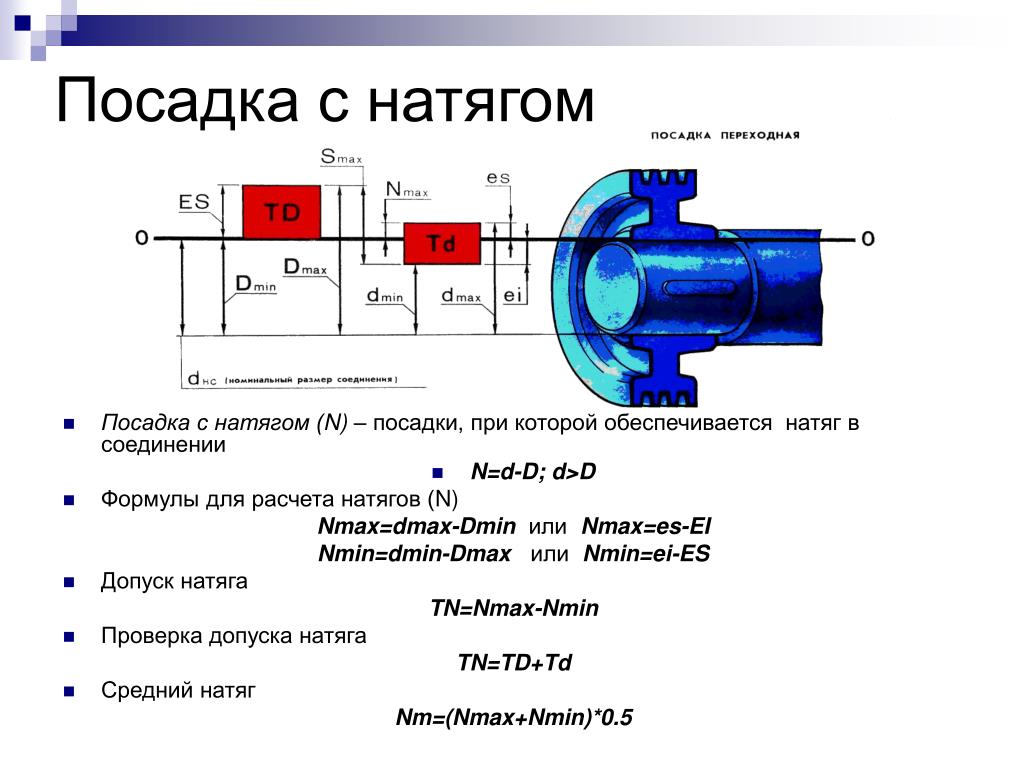

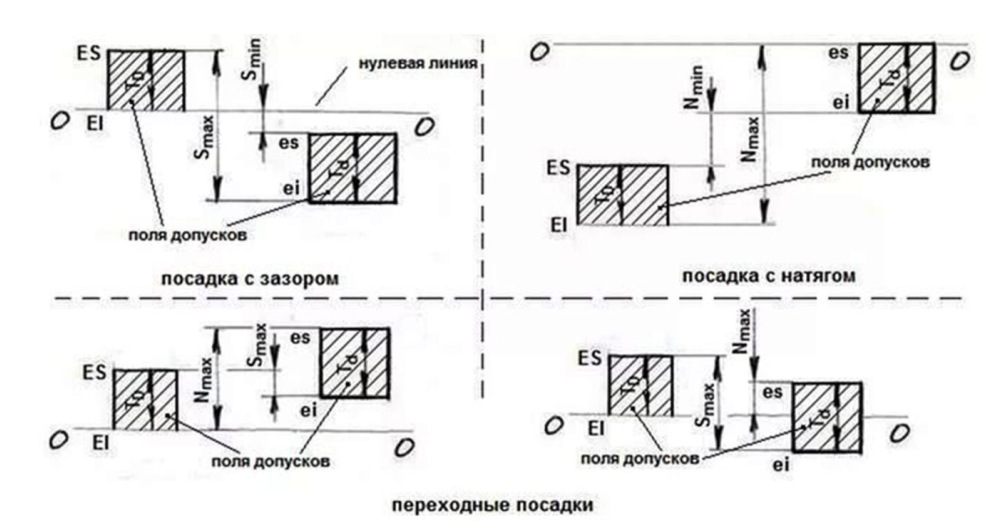

1.7. Поля допусков отверстия и вала при посадке с зазором

1.7. Поля допусков отверстия и вала при посадке с зазором  1.8. Схемы расположения полей допусков при посадках с зазором

1.8. Схемы расположения полей допусков при посадках с зазором

Когда вам разрешено приземляться, это означает, что вы имеете право использовать всю посадочную длину взлетно-посадочной полосы, и вы должны игнорировать любую маркировку места ожидания, расположенную на взлетно-посадочной полосе. Но помните, вы не сможете снова взлететь, пока УВД не даст вам разрешение на взлет.

Когда вам разрешено приземляться, это означает, что вы имеете право использовать всю посадочную длину взлетно-посадочной полосы, и вы должны игнорировать любую маркировку места ожидания, расположенную на взлетно-посадочной полосе. Но помните, вы не сможете снова взлететь, пока УВД не даст вам разрешение на взлет. Когда вы «разрешите останавливаться и идти», вы можете приземлиться, полностью остановить свой самолет и снова взлететь, не покидая взлетно-посадочную полосу.

Когда вы «разрешите останавливаться и идти», вы можете приземлиться, полностью остановить свой самолет и снова взлететь, не покидая взлетно-посадочную полосу. Но если у вас грубое приземление, вы можете попробовать еще один.)

Но если у вас грубое приземление, вы можете попробовать еще один.) Лестницы.

Лестницы. Самый большой шаг ступени в пределах любого лестничного марша не должен превышать наименьший более чем на 3/8 дюйма. Наибольшая высота подступенка в пределах любого лестничного марша не должна превышать наименьшую более чем на 3/8 дюйма.

Самый большой шаг ступени в пределах любого лестничного марша не должен превышать наименьший более чем на 3/8 дюйма. Наибольшая высота подступенка в пределах любого лестничного марша не должна превышать наименьшую более чем на 3/8 дюйма. )

) (Заголовок 24, Часть 2, Раздел 3305(p).)

(Заголовок 24, Часть 2, Раздел 3305(p).)

к. использовать автомобиль меньшего объема не позволяют габариты товара.

к. использовать автомобиль меньшего объема не позволяют габариты товара. Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара.

Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара. Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара.

Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара. Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара.

Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара. Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара.

Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара. Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара.

Для доставки данного материала используются автомашины «Тоннаж до 3т», т.к. использовать автомобиль меньшего объема не позволяют габариты товара. Относительно легкий танец для начинающих, где у самых опытных танцоров есть много возможностей проявить свои таланты.

Относительно легкий танец для начинающих, где у самых опытных танцоров есть много возможностей проявить свои таланты. Но какие основные шаги бачаты вы должны знать, чтобы танцевать под любую песню?

Но какие основные шаги бачаты вы должны знать, чтобы танцевать под любую песню? Затем они оба возвращаются к обычному танцу, не теряя ритма.

Затем они оба возвращаются к обычному танцу, не теряя ритма. Намерение состоит в том, чтобы занять нормальное танцевальное положение в такте 4 и снова начать вместе шаги в противоположном направлении в такте 1.

Намерение состоит в том, чтобы занять нормальное танцевальное положение в такте 4 и снова начать вместе шаги в противоположном направлении в такте 1.

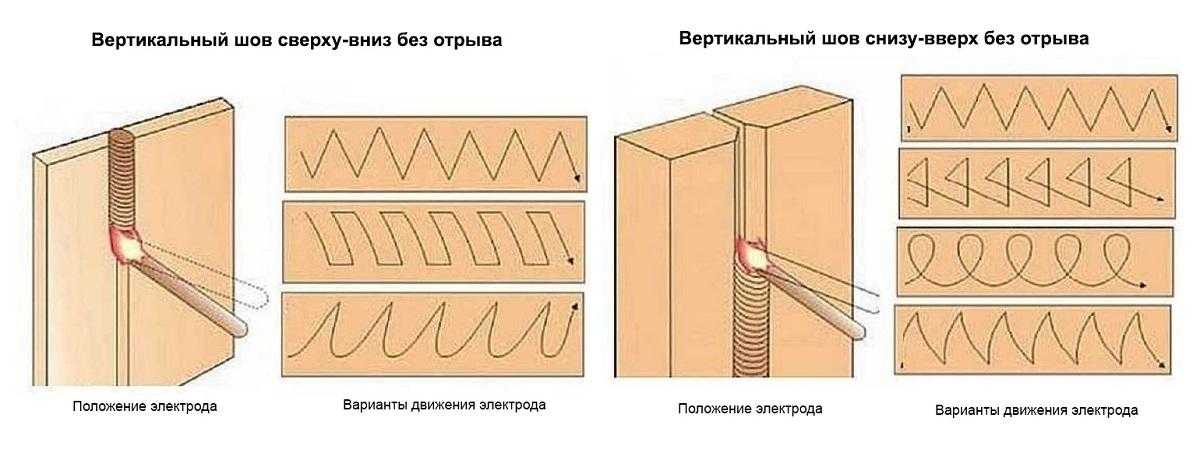

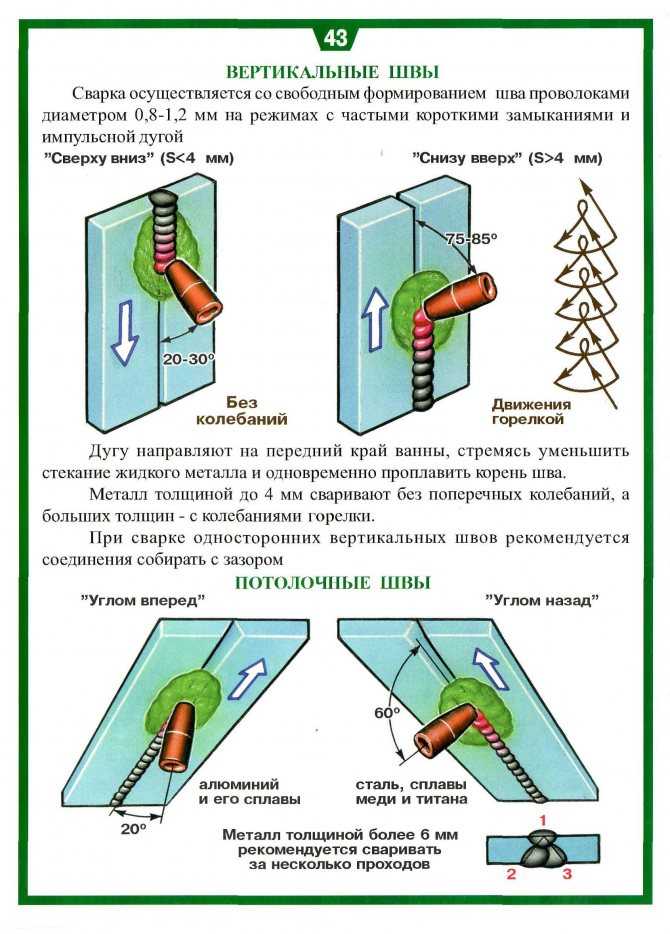

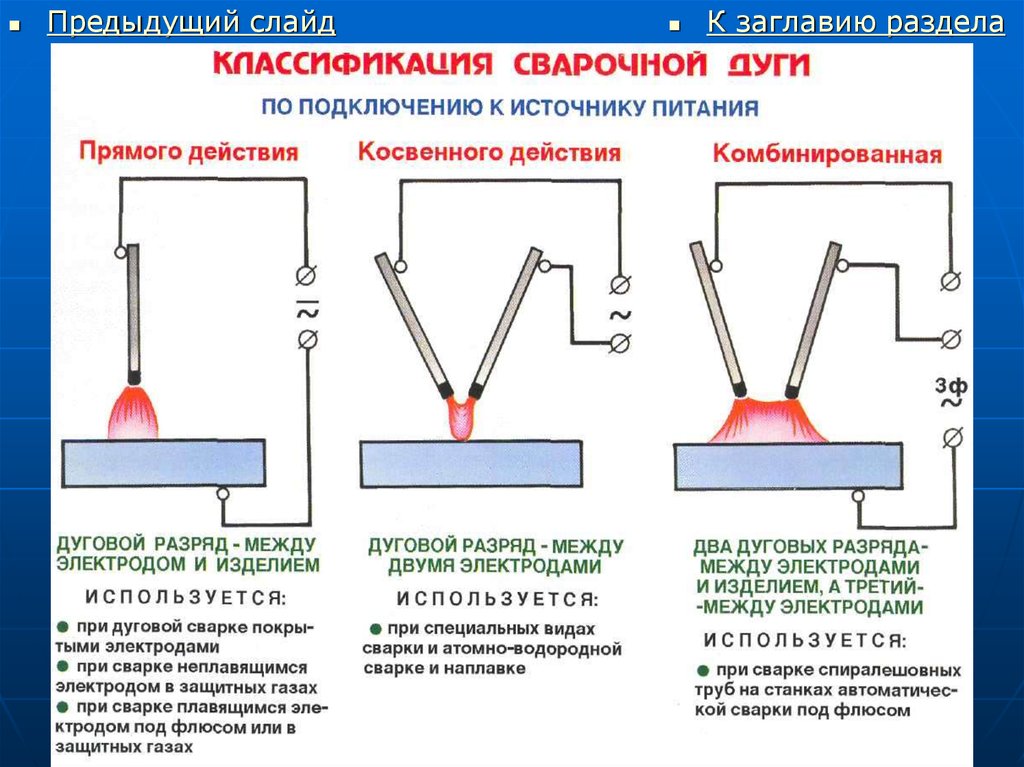

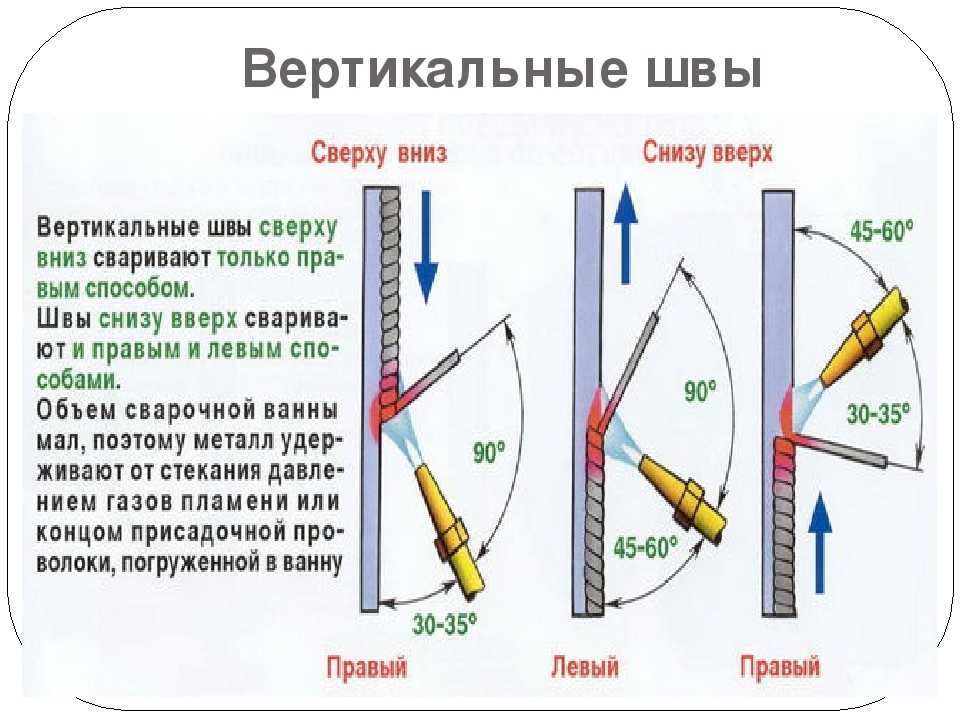

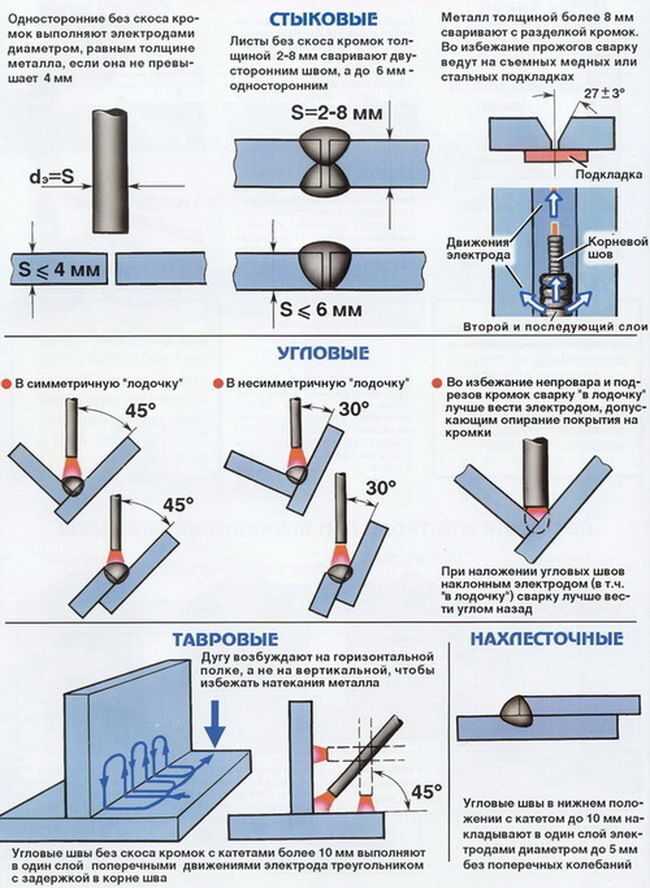

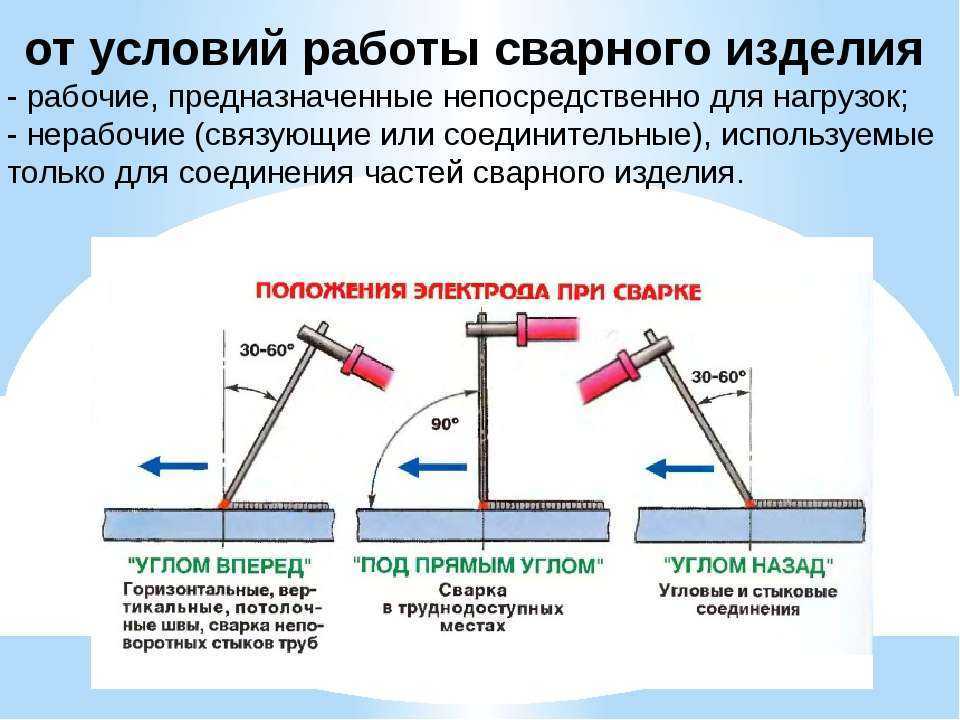

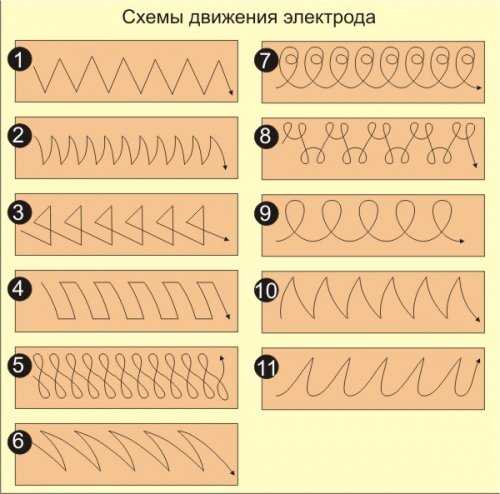

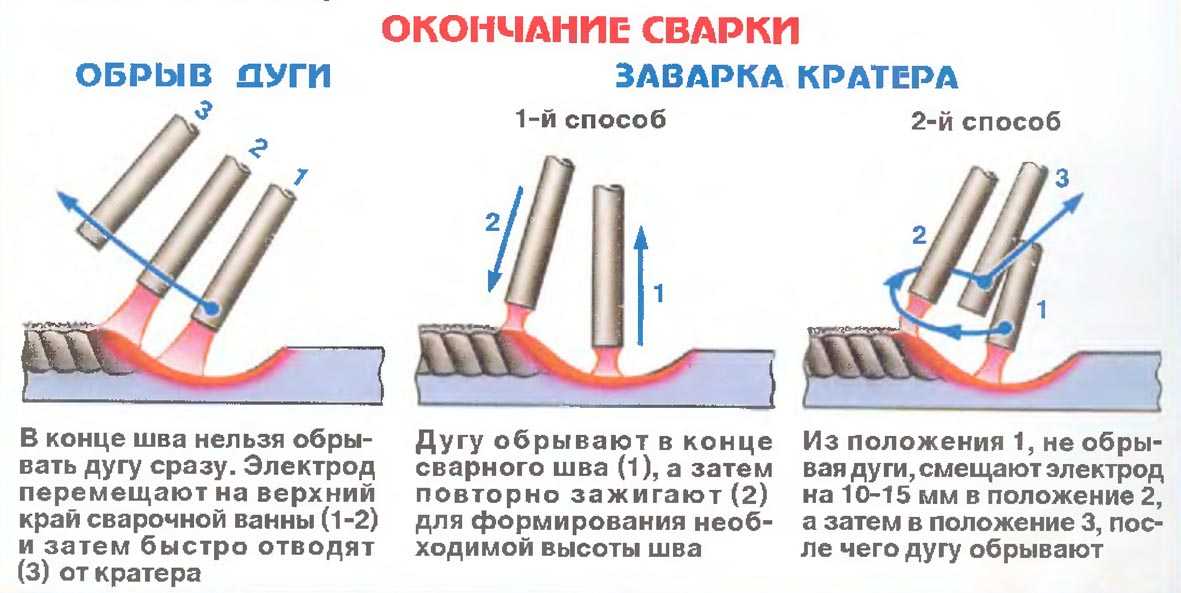

Также необходимо усвоить советы по технике безопасности сварки.

Также необходимо усвоить советы по технике безопасности сварки.

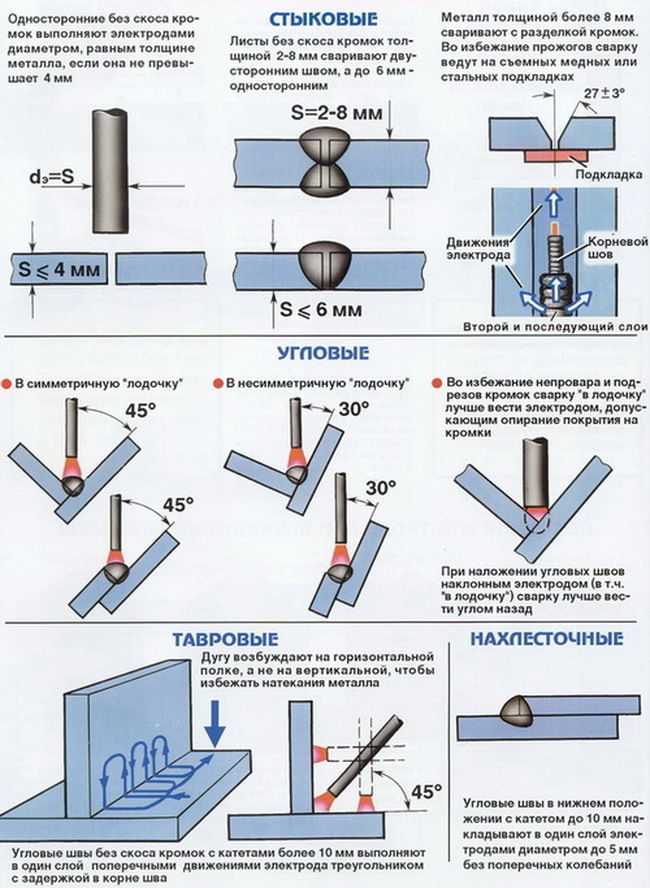

Этот показатель должен быть равен цифре диаметра электрода.

Этот показатель должен быть равен цифре диаметра электрода.

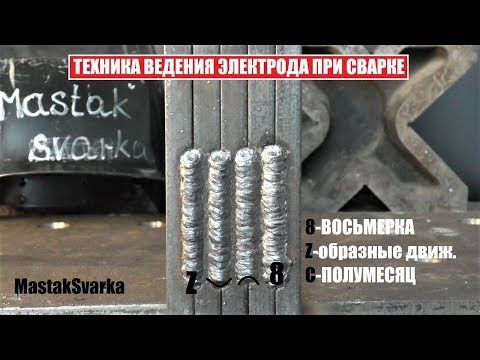

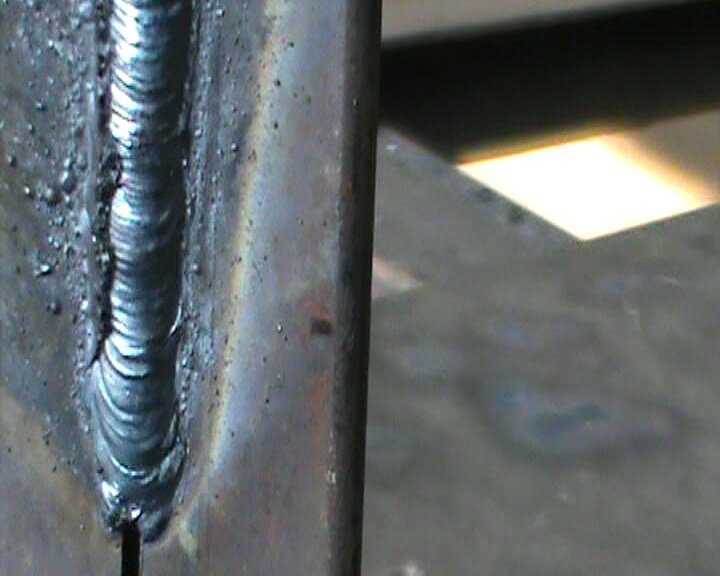

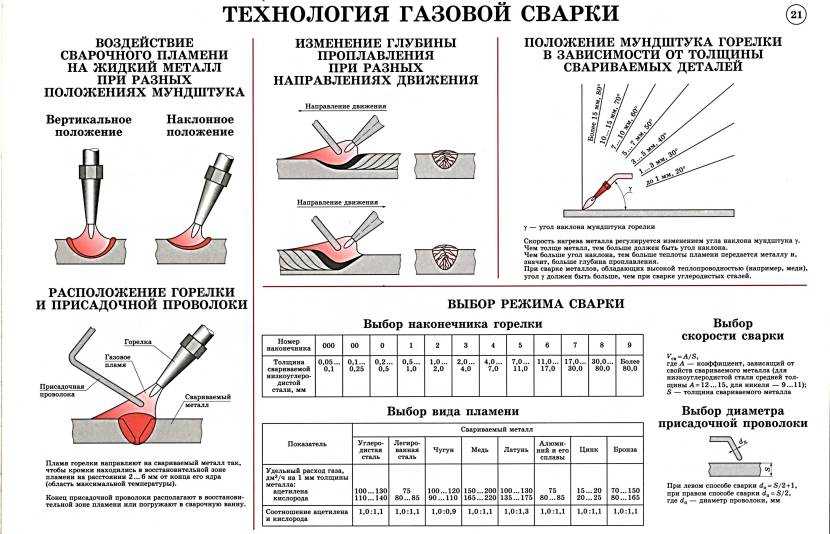

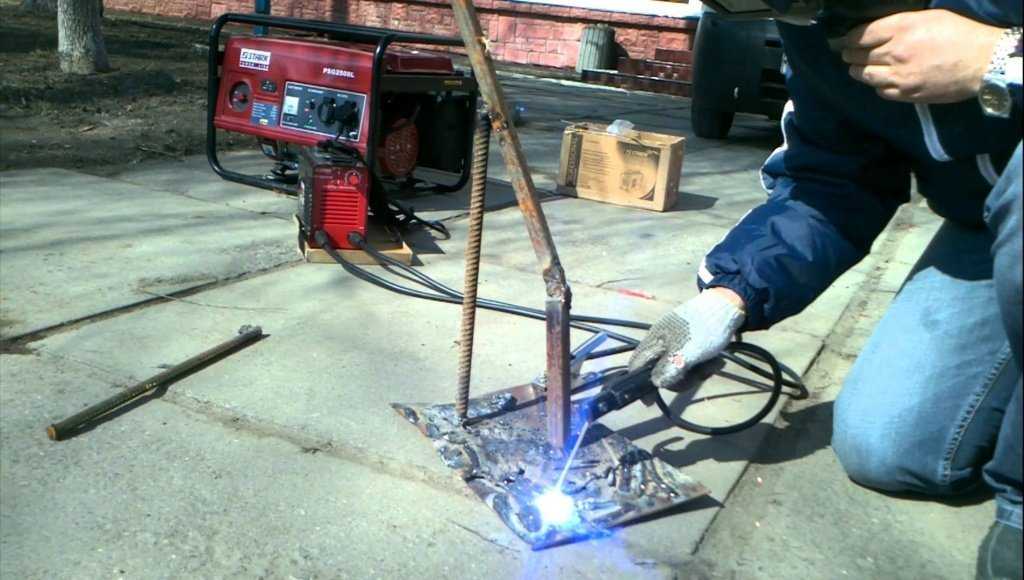

Сам по себе такой способ не сложный и позволяет понять основные принципы сварочного процесса начинающим мастерам. Но, чтобы сварочные швы получались качественными и прочными, необходимо знать, как правильно варить дуговой сваркой.

Сам по себе такой способ не сложный и позволяет понять основные принципы сварочного процесса начинающим мастерам. Но, чтобы сварочные швы получались качественными и прочными, необходимо знать, как правильно варить дуговой сваркой. Оно образует газовое облако, которое защищает ванну от воздействия кислорода и обеспечивает поддержание необходимой для плавления металла температуры в месте сварки;

Оно образует газовое облако, которое защищает ванну от воздействия кислорода и обеспечивает поддержание необходимой для плавления металла температуры в месте сварки;

Для них подходят практически все электроды и сваривание проводить можно на разных металлах. В сравнении с трансформатором процесс сварки намного проще и сохраняется стабильность дуги;

Для них подходят практически все электроды и сваривание проводить можно на разных металлах. В сравнении с трансформатором процесс сварки намного проще и сохраняется стабильность дуги; Нельзя приступать к свариванию без специальной маски, перчаток и защитной одежды из плотных материалов. Пренебрегать такими средствами не стоит, поскольку от них зависит безопасность человека.

Нельзя приступать к свариванию без специальной маски, перчаток и защитной одежды из плотных материалов. Пренебрегать такими средствами не стоит, поскольку от них зависит безопасность человека.

Ширина движений должна отвечать заданной ширине шва;

Ширина движений должна отвечать заданной ширине шва;

Если поначалу вы боретесь, не волнуйтесь.

Если поначалу вы боретесь, не волнуйтесь.

Облако газа оседает на ванну расплавленного металла при остывании и превращается в шлак. Его нужно срезать после того, как вы закончите сварку.

Облако газа оседает на ванну расплавленного металла при остывании и превращается в шлак. Его нужно срезать после того, как вы закончите сварку. При сварке электродом также необходимо избавиться от «шлака» (слоя побочного продукта, который необходимо сколоть после сварки).

При сварке электродом также необходимо избавиться от «шлака» (слоя побочного продукта, который необходимо сколоть после сварки).

Для идеальной настройки силы тока следуйте рекомендациям производителя.

Для идеальной настройки силы тока следуйте рекомендациям производителя. Постоянный ток обеспечивает преимущества по сравнению с переменным током при выполнении многочисленных операций дуговой сварки.

Постоянный ток обеспечивает преимущества по сравнению с переменным током при выполнении многочисленных операций дуговой сварки. Вы можете сваривать намагниченные детали, поскольку на выходе переменного тока чередуются полярности.

Вы можете сваривать намагниченные детали, поскольку на выходе переменного тока чередуются полярности.

Промывка производится кислотными реагентами:

Промывка производится кислотными реагентами:

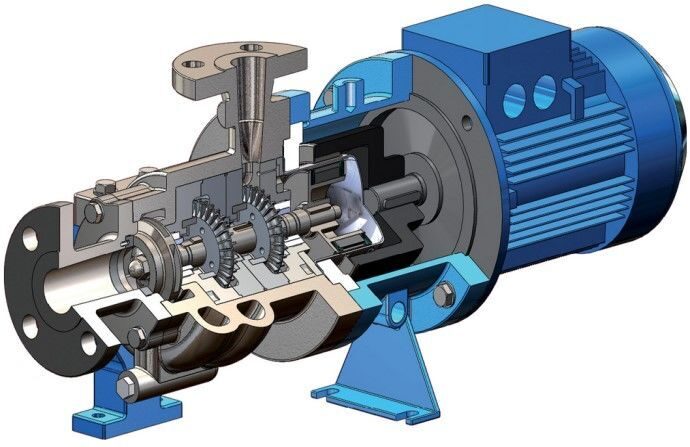

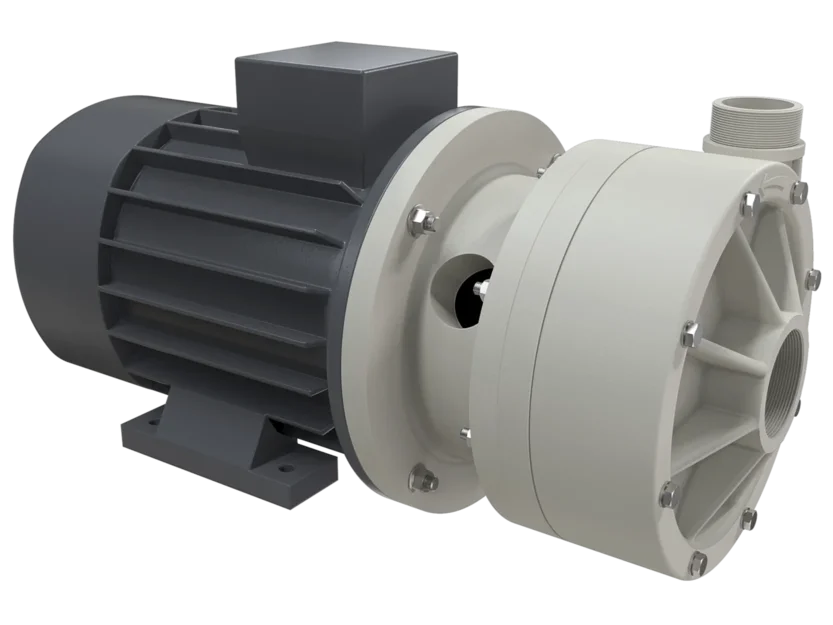

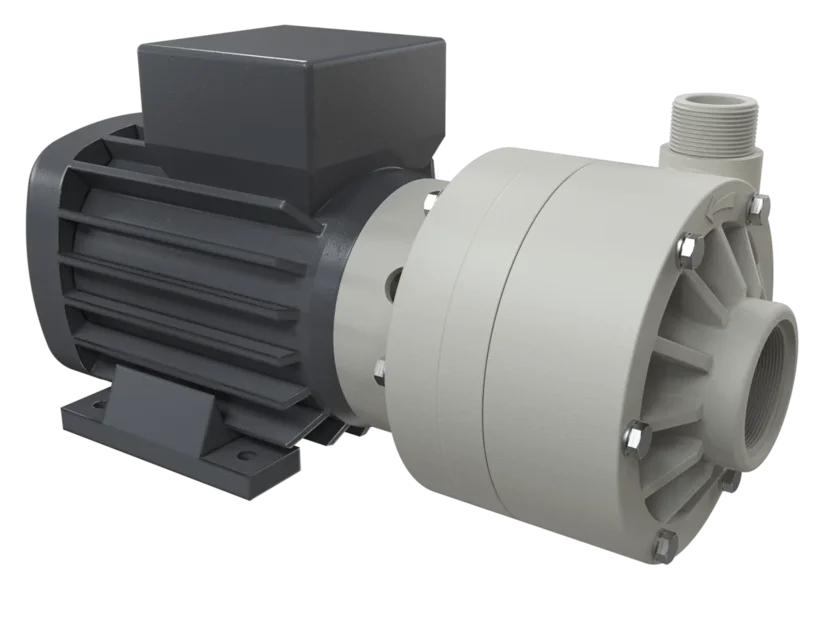

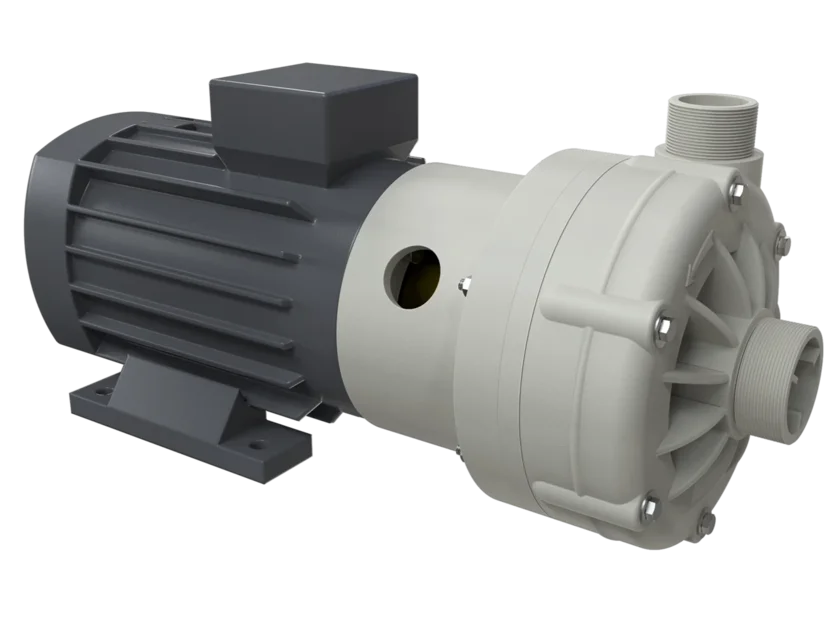

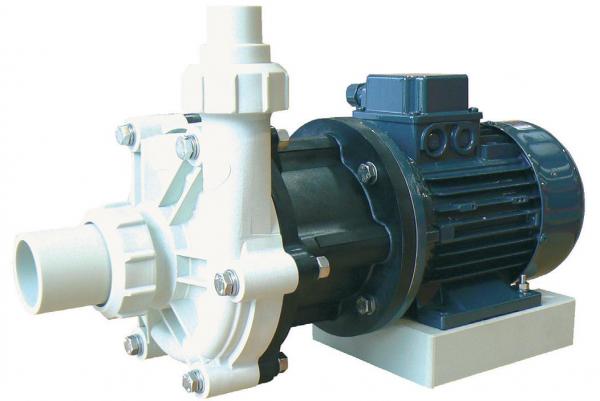

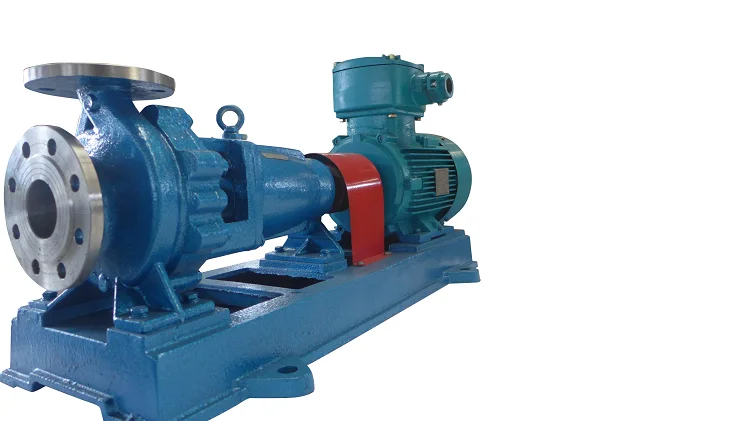

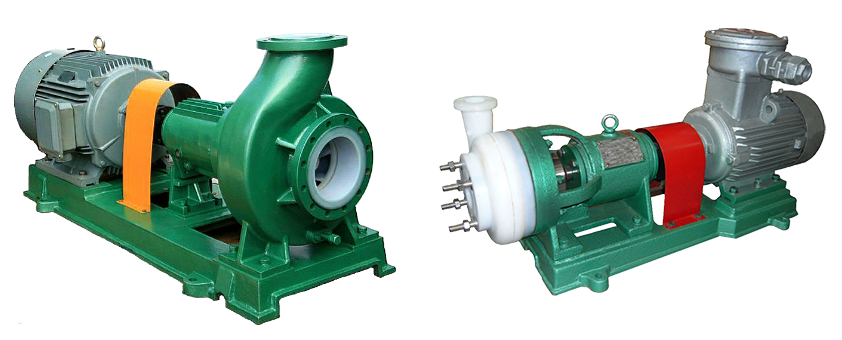

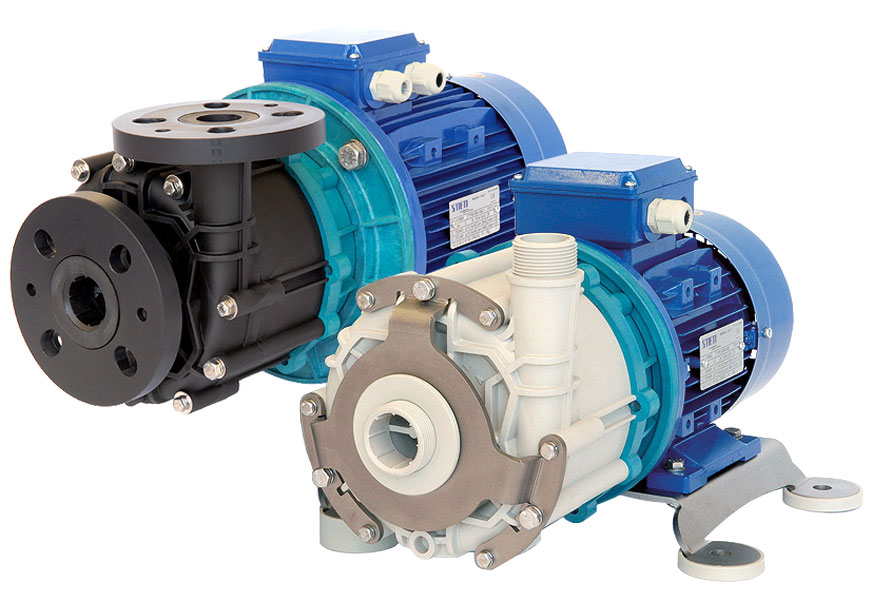

Исходя из этого, подбираются материалы, устойчивые к химическим веществам и предлагающие повышенную механическую и физическую устойчивость. Но самым важным требованием, предъявляемым к материалам, применяемым при создании является их коррозионная неуязвимость — характеристика, непосредственно влияющая на срок службы оборудования.

Исходя из этого, подбираются материалы, устойчивые к химическим веществам и предлагающие повышенную механическую и физическую устойчивость. Но самым важным требованием, предъявляемым к материалам, применяемым при создании является их коррозионная неуязвимость — характеристика, непосредственно влияющая на срок службы оборудования.

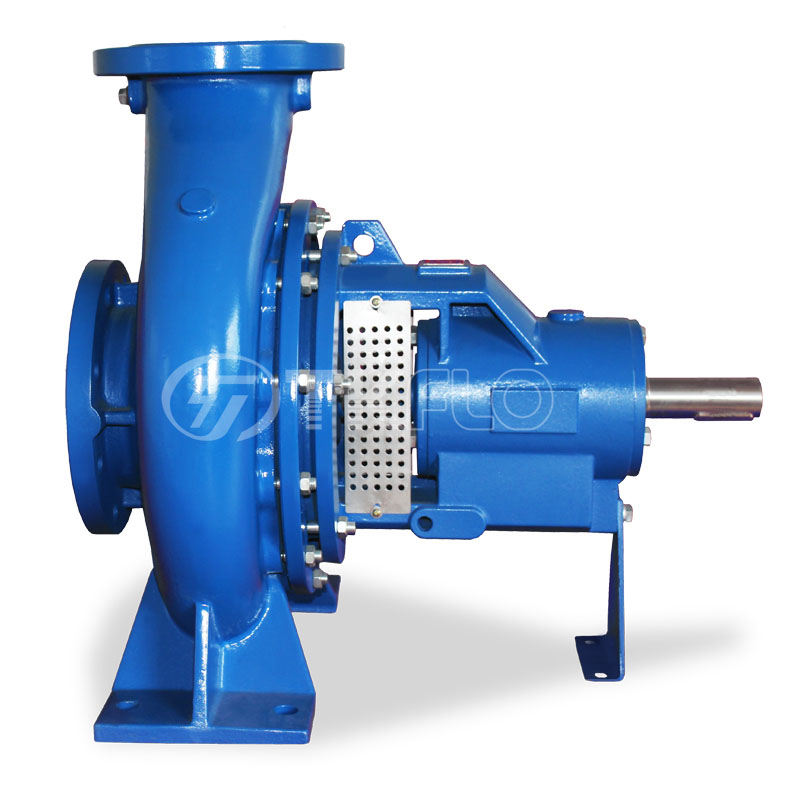

259. Благодаря конструкции по системе «обратного вытягивания» вся механическая часть насоса может быть снята без разборки трубопровода или двигателя. Поэтому центробежный насос легко открыть для очистки, осмотра или технического обслуживания. Выравнивание не нарушается, и не создается ненужной работы или затрат.

259. Благодаря конструкции по системе «обратного вытягивания» вся механическая часть насоса может быть снята без разборки трубопровода или двигателя. Поэтому центробежный насос легко открыть для очистки, осмотра или технического обслуживания. Выравнивание не нарушается, и не создается ненужной работы или затрат. Благодаря особому методу производства и отсутствию сварных швов отсутствует риск химического растрескивания, что является большим преимуществом по сравнению с центробежными насосами, изготовленными методом литья под давлением. ПП является стандартным материалом и охватывает широкий спектр задач. Для высокоабразивных жидкостей (высокий процент твердых частиц) по запросу могут поставляться рабочие колеса или детали корпуса из RCH-1000 HMPE (высокомодульного полиэтилена). Для чрезвычайно агрессивных смесей при более высоких температурах возможен даже центробежный насос, полностью выполненный из ПТФЭ, хотя вал центробежного насоса не находится в прямом контакте с жидкостью, он защищен сменной пластиковой втулкой вала. Прокладки стандартно изготавливаются из EPDM, но их можно заказать из витона или с покрытием из витона/ПТФЭ.

Благодаря особому методу производства и отсутствию сварных швов отсутствует риск химического растрескивания, что является большим преимуществом по сравнению с центробежными насосами, изготовленными методом литья под давлением. ПП является стандартным материалом и охватывает широкий спектр задач. Для высокоабразивных жидкостей (высокий процент твердых частиц) по запросу могут поставляться рабочие колеса или детали корпуса из RCH-1000 HMPE (высокомодульного полиэтилена). Для чрезвычайно агрессивных смесей при более высоких температурах возможен даже центробежный насос, полностью выполненный из ПТФЭ, хотя вал центробежного насоса не находится в прямом контакте с жидкостью, он защищен сменной пластиковой втулкой вала. Прокладки стандартно изготавливаются из EPDM, но их можно заказать из витона или с покрытием из витона/ПТФЭ. ARBO производит одинарное, промываемое средой вращающееся уплотнение вала. В жидкостной зоне используются исключительно высококачественные пластмассы или детали из карбида кремния. Напорный элемент обеспечивает правильное уплотнение вала и расположен вне жидкостной зоны. Он полностью покрыт пластиком или изготовлен из хастеллоя для максимальной прочности. Статическое уплотнительное кольцо установлено гибко, чтобы компенсировать возможные волны давления. Опционально коробка пломбы может быть снабжена разъемом для электронного обнаружения повреждений пломбы. Существует множество вариантов уплотнения для давления в системе в зависимости от типа от 1,5 до 10 бар.

ARBO производит одинарное, промываемое средой вращающееся уплотнение вала. В жидкостной зоне используются исключительно высококачественные пластмассы или детали из карбида кремния. Напорный элемент обеспечивает правильное уплотнение вала и расположен вне жидкостной зоны. Он полностью покрыт пластиком или изготовлен из хастеллоя для максимальной прочности. Статическое уплотнительное кольцо установлено гибко, чтобы компенсировать возможные волны давления. Опционально коробка пломбы может быть снабжена разъемом для электронного обнаружения повреждений пломбы. Существует множество вариантов уплотнения для давления в системе в зависимости от типа от 1,5 до 10 бар. Эти устройства могут быть установлены на центробежные насосные агрегаты для регулировки и контроля правильного расхода и давления промывочной жидкости. в качестве промывочной жидкости может использоваться обычная чистая вода или внешний блок промывочной жидкости для обеспечения работы одного или нескольких центробежных насосов в замкнутом контуре с небольшим потреблением воды.

Эти устройства могут быть установлены на центробежные насосные агрегаты для регулировки и контроля правильного расхода и давления промывочной жидкости. в качестве промывочной жидкости может использоваться обычная чистая вода или внешний блок промывочной жидкости для обеспечения работы одного или нескольких центробежных насосов в замкнутом контуре с небольшим потреблением воды. Тем не менее, на практике это может иногда происходить. Благодаря продуманной конструкции уплотнения работа всухую вызовет лишь ограниченный ущерб. Уплотнение вала и втулка перегреваются только через несколько минут, и их можно очень просто заменить. Относительно дорогая крыльчатка и другие детали корпуса останутся целыми!

Тем не менее, на практике это может иногда происходить. Благодаря продуманной конструкции уплотнения работа всухую вызовет лишь ограниченный ущерб. Уплотнение вала и втулка перегреваются только через несколько минут, и их можно очень просто заменить. Относительно дорогая крыльчатка и другие детали корпуса останутся целыми! Техническое обслуживание сводится к регулярной очистке и замене уплотнения вала и подшипников двигателя. при нормальном использовании срок службы 30000 часов работы не является исключением. Благодаря этому центробежный насос практически не требует технического обслуживания!

Техническое обслуживание сводится к регулярной очистке и замене уплотнения вала и подшипников двигателя. при нормальном использовании срок службы 30000 часов работы не является исключением. Благодаря этому центробежный насос практически не требует технического обслуживания! Это идеальные энергосберегающие насосы вместо насосов типа F для защиты от коррозии. Деталь, изготовленная из другого материала для передачи среды, может быть выбрана в зависимости от коррозии среды.

Это идеальные энергосберегающие насосы вместо насосов типа F для защиты от коррозии. Деталь, изготовленная из другого материала для передачи среды, может быть выбрана в зависимости от коррозии среды. Он широко используется в химической, нефтяной, металлургической, электроэнергетической, бумажной, пищевой, фармацевтической, природоохранной, очистной, синтетической и других отраслях промышленности.

Он широко используется в химической, нефтяной, металлургической, электроэнергетической, бумажной, пищевой, фармацевтической, природоохранной, очистной, синтетической и других отраслях промышленности.

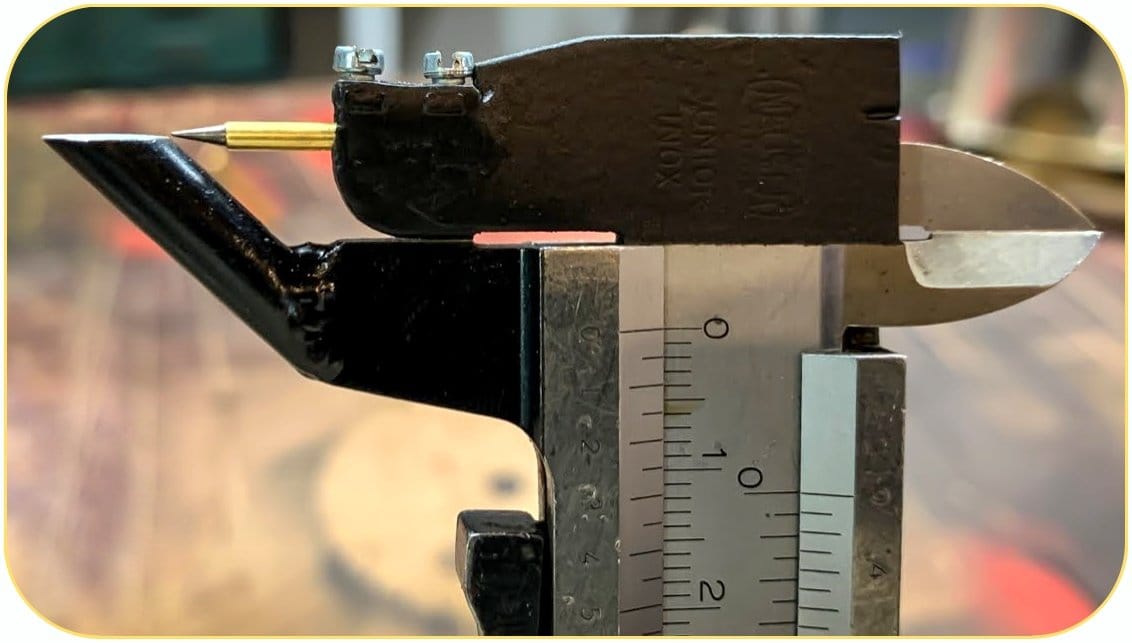

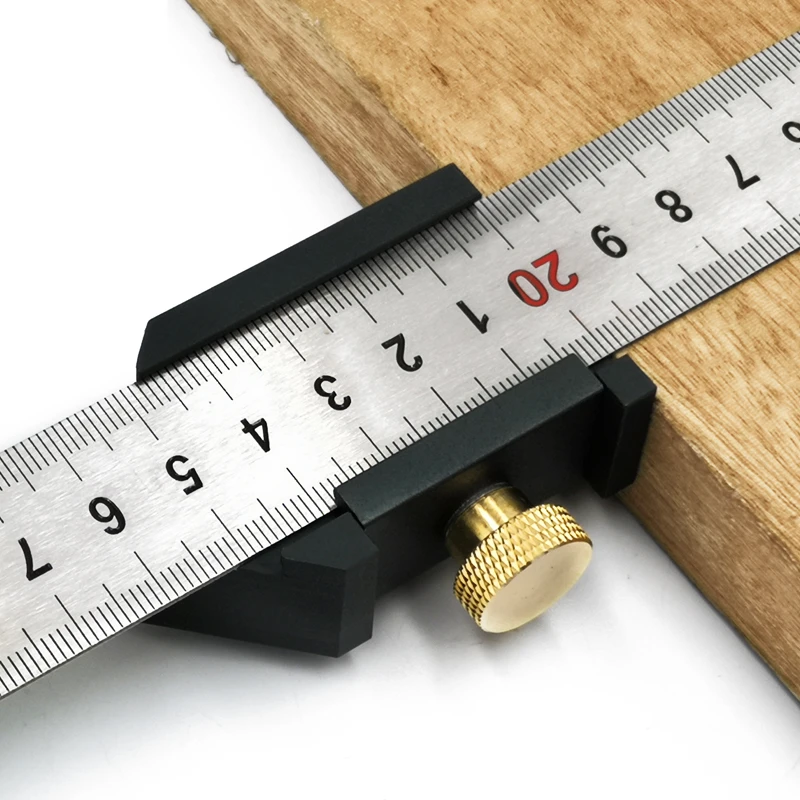

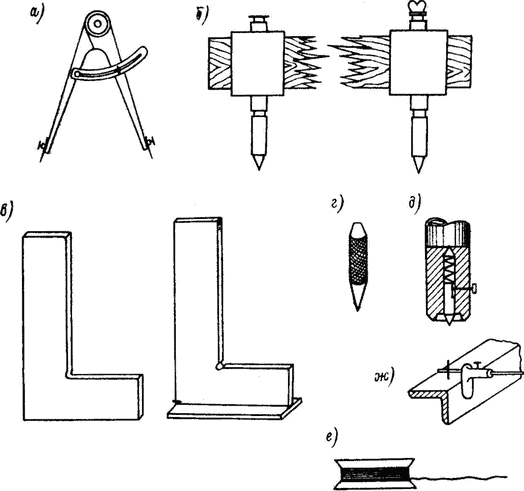

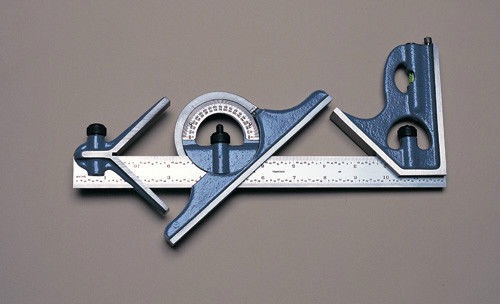

Выделяют несколько типов чертилок, среди которых наиболее распространены три следующих. Круглые варианты представлены стержнями с одним закаленным и заостренным концом и согнутым в кольцо вторым. Инструменты с отогнутым концом заострены с обеих сторон, а один из концов отогнут перпендикулярно стержню. К тому же средняя часть утолщена. Такие чертилки рассчитаны на разметку труднодоступных участков. Модели со вставной иглой по конструкции аналогичны часовым отверткам.

Выделяют несколько типов чертилок, среди которых наиболее распространены три следующих. Круглые варианты представлены стержнями с одним закаленным и заостренным концом и согнутым в кольцо вторым. Инструменты с отогнутым концом заострены с обеих сторон, а один из концов отогнут перпендикулярно стержню. К тому же средняя часть утолщена. Такие чертилки рассчитаны на разметку труднодоступных участков. Модели со вставной иглой по конструкции аналогичны часовым отверткам. Данные изделия, применяемые при разметке, представлены в обычном и пружинном вариантах. Первые имеют возможность фиксации ножек на размер, а вторые позволяют осуществить точную установку. В любом случае они оснащены дугой и винтом для фиксации ножек. Последние заострены и соприкасаются концами, а иглы закалены на протяжении 15-25 мм. Как и чертилки, циркули представляют инструменты для плоскостной разметки.

Данные изделия, применяемые при разметке, представлены в обычном и пружинном вариантах. Первые имеют возможность фиксации ножек на размер, а вторые позволяют осуществить точную установку. В любом случае они оснащены дугой и винтом для фиксации ножек. Последние заострены и соприкасаются концами, а иглы закалены на протяжении 15-25 мм. Как и чертилки, циркули представляют инструменты для плоскостной разметки. К пространственной разметке приступают после того, как проведут подготовительные работы.

К пространственной разметке приступают после того, как проведут подготовительные работы.

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.005 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.005 с.)

Но встречаются и пластиковые уголки. В прошлом широкое распространение имели уголки на основе древесины.

Но встречаются и пластиковые уголки. В прошлом широкое распространение имели уголки на основе древесины.

В роли красителя обычно используют медный купорос или раствор из мела и столярного клея.

В роли красителя обычно используют медный купорос или раствор из мела и столярного клея. Дополнительно мел используется в тех случаях, когда к точности разметки не предъявляется особых требований.

Дополнительно мел используется в тех случаях, когда к точности разметки не предъявляется особых требований.

То же чтение в символах размером 3/32 дюйма даст отметку длиной 3/4 дюйма.

То же чтение в символах размером 3/32 дюйма даст отметку длиной 3/4 дюйма. Таким образом, бланк логотипа с накаткой на один символ длиннее, чем прямой логотип с тем же чтением.

Таким образом, бланк логотипа с накаткой на один символ длиннее, чем прямой логотип с тем же чтением. Штампы для клеймения имеют очень глубокую гравировку и плоскую поверхность, чтобы фон горячего штампа не касался материала.

Штампы для клеймения имеют очень глубокую гравировку и плоскую поверхность, чтобы фон горячего штампа не касался материала. Чтобы отметить половину глубины, умножьте требуемый тоннаж на 0,75; чтобы отметить удвоенную глубину, умножьте требуемую тоннажность на 1,33; чтобы отметить трехкратную глубину, умножьте требуемую тоннажность на 1,7.

Чтобы отметить половину глубины, умножьте требуемый тоннаж на 0,75; чтобы отметить удвоенную глубину, умножьте требуемую тоннажность на 1,33; чтобы отметить трехкратную глубину, умножьте требуемую тоннажность на 1,7. 013

013

Используется в двух случаях:

Используется в двух случаях: Форма отделяется от детали механической обработкой, если деталь имеет простую форму. В случае сложной формы детали, отделение от формы осуществляется с помощью выщелачивания кислотой.

Форма отделяется от детали механической обработкой, если деталь имеет простую форму. В случае сложной формы детали, отделение от формы осуществляется с помощью выщелачивания кислотой.

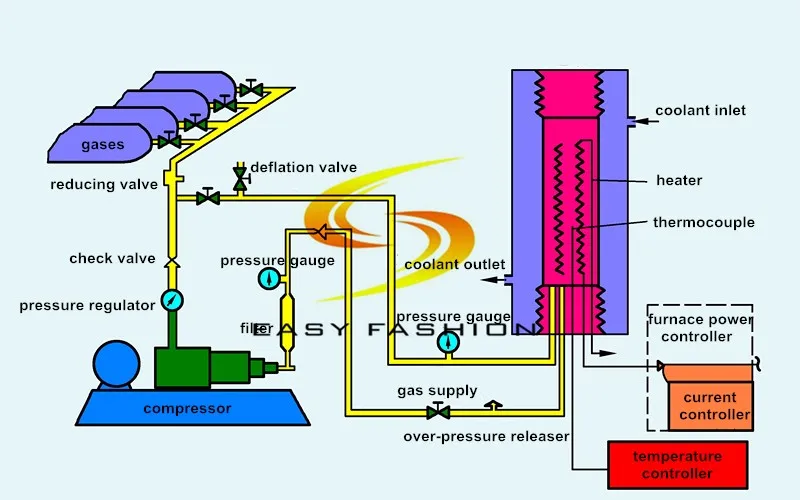

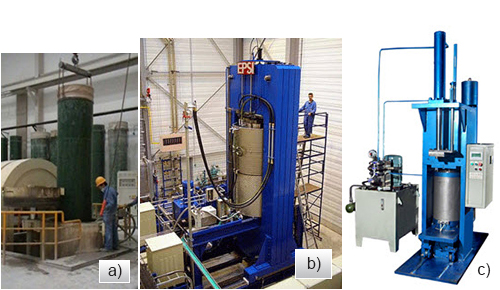

Технологический процесс обработки HIP может быть как самостоятельным, включающим в себя этапы холодного прессования и спекания, так и дополнительным этапом обработки изделий, полученных другими методами. Комбинация высокой температуры и высокого давления способствует достижению исключительных свойств материалов, максимально уплотняя заготовку. Такое воздействие обеспечивает наивысшее качество структуры, а полученные таким образом изделия, обладающие уникальными свойствами, проявляют отличные эксплуатационные характеристики. Технология HIP позволяет наделить обычные изделия новыми качествами, расширяя области их применения.

Технологический процесс обработки HIP может быть как самостоятельным, включающим в себя этапы холодного прессования и спекания, так и дополнительным этапом обработки изделий, полученных другими методами. Комбинация высокой температуры и высокого давления способствует достижению исключительных свойств материалов, максимально уплотняя заготовку. Такое воздействие обеспечивает наивысшее качество структуры, а полученные таким образом изделия, обладающие уникальными свойствами, проявляют отличные эксплуатационные характеристики. Технология HIP позволяет наделить обычные изделия новыми качествами, расширяя области их применения.

. Компоненты часто имеют чистую форму или конфигурацию, близкую к чистой форме.

. Компоненты часто имеют чистую форму или конфигурацию, близкую к чистой форме. Наша эксклюзивная концепция предварительно напряженного сосуда и рамы QUINTUS с проволочной обмоткой представляет собой лучшую из когда-либо разработанных систем сдерживания давления, предлагая:

Наша эксклюзивная концепция предварительно напряженного сосуда и рамы QUINTUS с проволочной обмоткой представляет собой лучшую из когда-либо разработанных систем сдерживания давления, предлагая: усталость, износ, истирание и удлинение

усталость, износ, истирание и удлинение

Нашими операциями по горячему изостатическому прессованию управляют одни из лучших инженеров и техников в отрасли, обладающие опытом и знаниями, чтобы обеспечить жизненно важную поддержку и реальное понимание требований клиентов.

Нашими операциями по горячему изостатическому прессованию управляют одни из лучших инженеров и техников в отрасли, обладающие опытом и знаниями, чтобы обеспечить жизненно важную поддержку и реальное понимание требований клиентов. Это давление создается инертным газом, обычно аргоном. Время при повышенных температуре и давлении позволяет происходить пластической деформации, ползучести и диффузии. Отливки для ответственных применений подвергаются ГИП для устранения внутренней микропористости, тем самым улучшая механические свойства за счет устранения дефектов. Горячее изостатическое прессование также позволяет склеивать или плакировать два или более материалов вместе в твердом или порошкообразном виде.

Это давление создается инертным газом, обычно аргоном. Время при повышенных температуре и давлении позволяет происходить пластической деформации, ползучести и диффузии. Отливки для ответственных применений подвергаются ГИП для устранения внутренней микропористости, тем самым улучшая механические свойства за счет устранения дефектов. Горячее изостатическое прессование также позволяет склеивать или плакировать два или более материалов вместе в твердом или порошкообразном виде. Эти решения значительно сокращают время изготовления и стоимость изготовления детали по сравнению с изготовлением той же детали с использованием только 3D-печати.

Эти решения значительно сокращают время изготовления и стоимость изготовления детали по сравнению с изготовлением той же детали с использованием только 3D-печати.

По структуре – это экструдированный полиэтилен, закрепленный на адгезионной основе.

По структуре – это экструдированный полиэтилен, закрепленный на адгезионной основе.

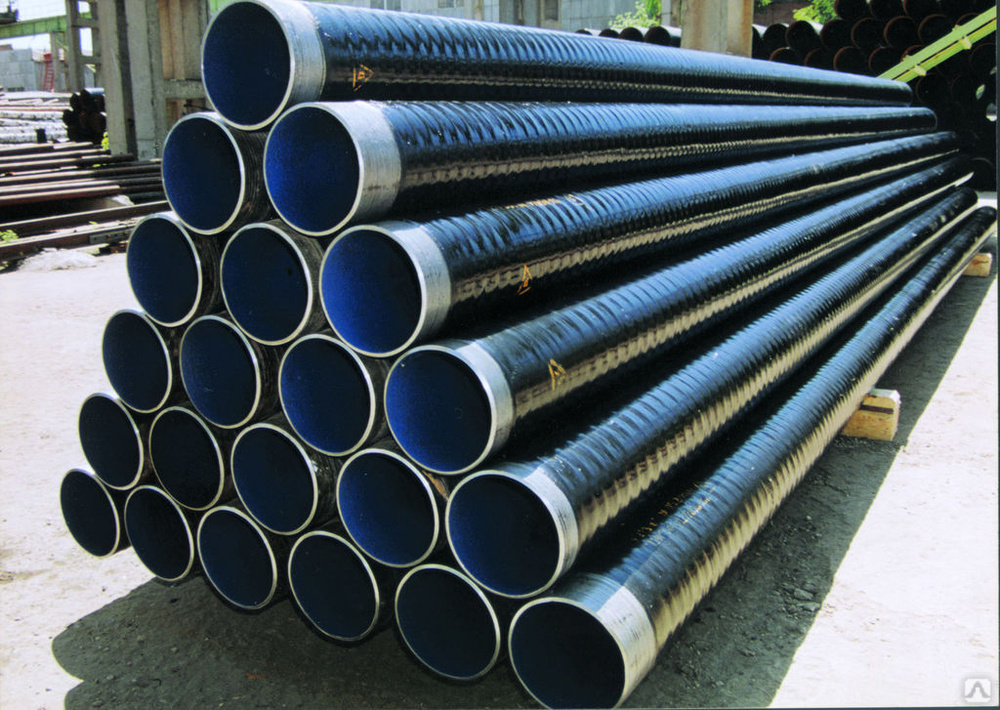

д. в оцинкованном кожухе, а также наземной прокладки — под насыпным грунтом. Производство изоляции труб, как стальных, так и пластиковых осуществляется в заводских условиях с соблюдением всего технологического процесса. В зависимости от условий использования изолированного трубопровода конструкция, материал и технология нанесения изоляционного покрытия довольно разнообразна, так для сохранения тепла применяют трубы в ППУ-ПЭ и трубы ППУ-ОЦ, ППМи, гибкие трубы ИЗОПЭКС (ТВЭЛ ПЭКС), а для антикоррозийной защиты стальных труб применяют цементнопесчаную внутреннюю изоляцию и наружную изоляцию ВУС — мастичную, битумномастичную, полиэтиленовую, полимерную, полимернобитумную и ЦПИ — цементно-песчаную изоляцию внутренней поверхности. Несущие трубы в теплоизоляции применяют стальные (черные, оцинкованные, нержавеющие, сварные, бесшовные, прямошовные и т.д.) полибутеновые, полиэтиленовые, трубы PEX, трубы в металлической оплетке, а также трубы ППР армированные алюминием / стекловолокном для отопления и горячего водоснабжения или трубы PPR без армирования с обогревом для холодного водоснабжения.

д. в оцинкованном кожухе, а также наземной прокладки — под насыпным грунтом. Производство изоляции труб, как стальных, так и пластиковых осуществляется в заводских условиях с соблюдением всего технологического процесса. В зависимости от условий использования изолированного трубопровода конструкция, материал и технология нанесения изоляционного покрытия довольно разнообразна, так для сохранения тепла применяют трубы в ППУ-ПЭ и трубы ППУ-ОЦ, ППМи, гибкие трубы ИЗОПЭКС (ТВЭЛ ПЭКС), а для антикоррозийной защиты стальных труб применяют цементнопесчаную внутреннюю изоляцию и наружную изоляцию ВУС — мастичную, битумномастичную, полиэтиленовую, полимерную, полимернобитумную и ЦПИ — цементно-песчаную изоляцию внутренней поверхности. Несущие трубы в теплоизоляции применяют стальные (черные, оцинкованные, нержавеющие, сварные, бесшовные, прямошовные и т.д.) полибутеновые, полиэтиленовые, трубы PEX, трубы в металлической оплетке, а также трубы ППР армированные алюминием / стекловолокном для отопления и горячего водоснабжения или трубы PPR без армирования с обогревом для холодного водоснабжения.

При необходимости на нашем складе можно осуществить резку труб, снятие торцов и нарезку фасок, сборку и упаковку комплектующих изолированного трубопровода и фитингов.

При необходимости на нашем складе можно осуществить резку труб, снятие торцов и нарезку фасок, сборку и упаковку комплектующих изолированного трубопровода и фитингов. Качество. Надежность. Выбор профессионалов.

Качество. Надежность. Выбор профессионалов. Вам также не придется долго ждать горячей воды, когда вы включаете кран или насадку для душа, что помогает экономить воду.

Вам также не придется долго ждать горячей воды, когда вы включаете кран или насадку для душа, что помогает экономить воду.

Он начал свой собственный бизнес по обслуживанию жилья и ремонту сантехники. Статьи Аарона о сантехнике на The Spruce публикуются четыре года.

Он начал свой собственный бизнес по обслуживанию жилья и ремонту сантехники. Статьи Аарона о сантехнике на The Spruce публикуются четыре года. Она получила степень бакалавра журналистики и магистра наук в области биологии растений в Университете Огайо. Эмили работала корректором и редактором в различных онлайн-СМИ в течение последнего десятилетия.

Она получила степень бакалавра журналистики и магистра наук в области биологии растений в Университете Огайо. Эмили работала корректором и редактором в различных онлайн-СМИ в течение последнего десятилетия. Например, изоляция труб горячей воды, выходящих из водонагревателя, может уменьшить потери тепла и снизить затраты на нагрев воды. Наконец, изоляция труб холодной воды может предотвратить запотевание труб из-за конденсации влаги, что может снизить уровень влажности в доме в летнее время.

Например, изоляция труб горячей воды, выходящих из водонагревателя, может уменьшить потери тепла и снизить затраты на нагрев воды. Наконец, изоляция труб холодной воды может предотвратить запотевание труб из-за конденсации влаги, что может снизить уровень влажности в доме в летнее время.

Клейкая лента или самоклеящиеся полоски на изоляции со временем могут отклеиться и обнажить части трубы. Если трубы закрыты не полностью, повторно загерметизируйте эти участки до того, как зимние температуры упадут.

Клейкая лента или самоклеящиеся полоски на изоляции со временем могут отклеиться и обнажить части трубы. Если трубы закрыты не полностью, повторно загерметизируйте эти участки до того, как зимние температуры упадут.

Рукава могут быть изготовлены из пенопласта или резины, и оба варианта доступны в самоуплотняющемся исполнении. Доступны разные диаметры для разных размеров труб: 1/2-, 3/4- и 1 дюйм. Монтаж пенопластовой изоляции труб является одним из самых простых способов утепления.

Рукава могут быть изготовлены из пенопласта или резины, и оба варианта доступны в самоуплотняющемся исполнении. Доступны разные диаметры для разных размеров труб: 1/2-, 3/4- и 1 дюйм. Монтаж пенопластовой изоляции труб является одним из самых простых способов утепления.