Канализационные насосные станции (КНС). Цены на КНС

Канализационные насосные станции (КНС) — это оборудование, с помощью которого перекачивают дренажные, талые и ливневые воды, бытовые стоки в случаях, когда невозможно организовать самотек жидкости. Для этой цели используют водяные насосы различных типов. Если для работы с канализационными стоками достаточно обычного насоса, то для перекачки химически агрессивных веществ, нефтепродуктов применяются модели с повышенной устойчивостью к процессам коррозии.

Сфера применения канализационных насосных станций (КНС)

- Домовое хозяйство.

- Химическая промышленность.

- Нефтепереработка.

- Коммунальное хозяйство.

- Садово-дачные кооперативы.

Канализационные насосные станции (КНС) зарекомендовали себя на объектах с низким заложением выпуска канализационных стоков, для сбора и транспортировки дождевой воды, для перекачки сточной жидкости на значительные расстояния. Канализационные насосные станции эффективны на любых предприятиях, на которых образуются стоки, в том числе супермаркетах и заведениях общепита. Если стоки скапливаются в резервуарах подвальных помещений, их нужно перекачать на высоту. С этой задачей справится опять же, КНС. Такое оборудование выполнит любую задачу — главное правильно подобрать его мощность и качественно его установить.

Канализационные насосные станции эффективны на любых предприятиях, на которых образуются стоки, в том числе супермаркетах и заведениях общепита. Если стоки скапливаются в резервуарах подвальных помещений, их нужно перекачать на высоту. С этой задачей справится опять же, КНС. Такое оборудование выполнит любую задачу — главное правильно подобрать его мощность и качественно его установить.

Разновидности по назначению

- Промышленные — большие станции, которые обслуживают несколько домов, квартал или отдельное предприятие. Эффективны в перекачке промышленных отходов.

- Бытовые — устанавливаются в жилом помещении, обслуживают отдельную квартиру или санузел.

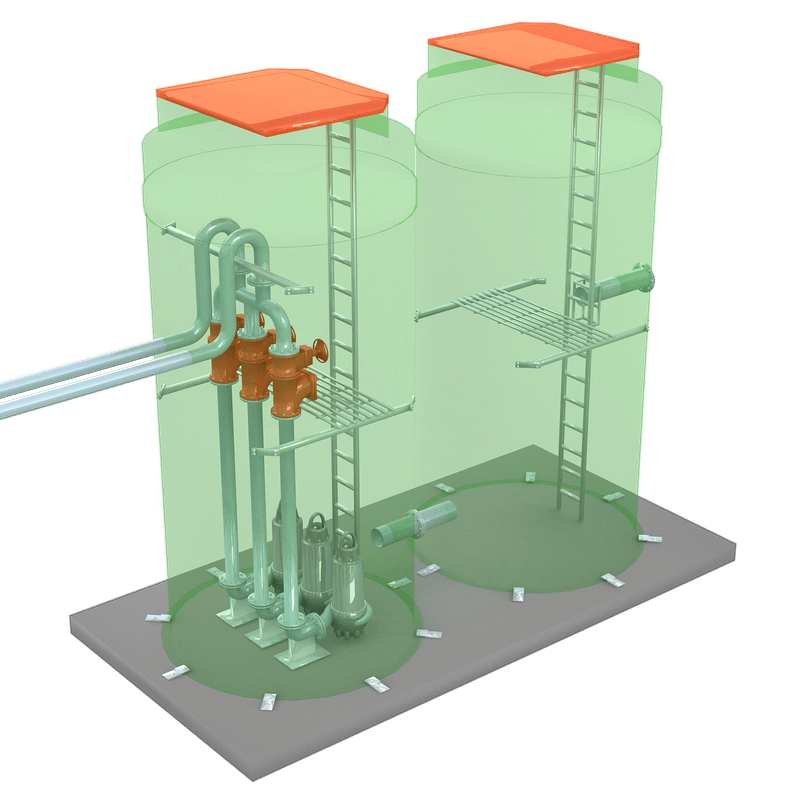

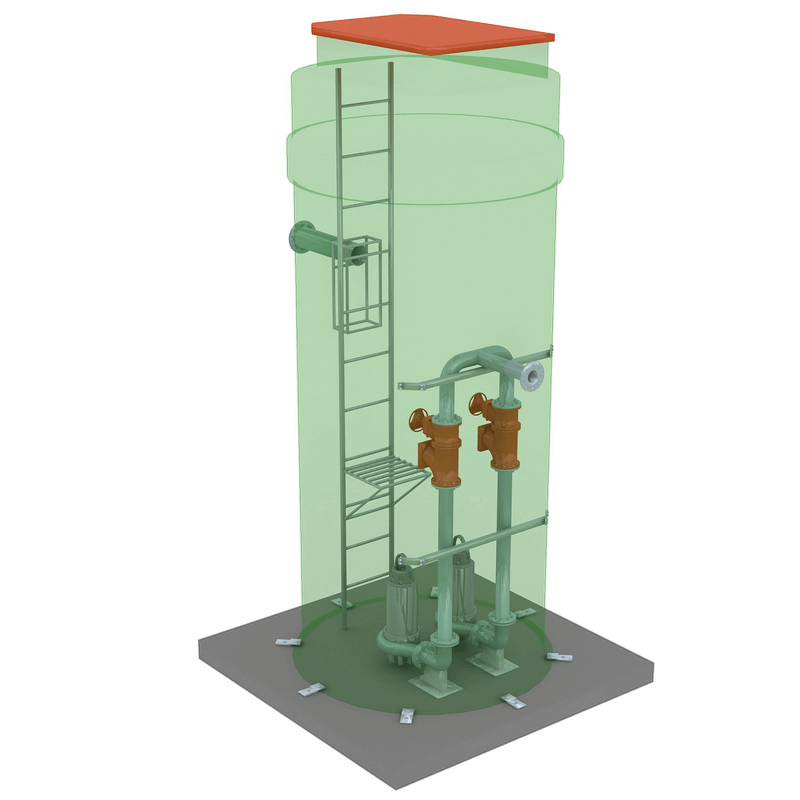

Модификации: сухие, с погружаемыми насосами, вертикальные, горизонтальные. КНС изготавливаются также под заказ — с заданной производительностью и габаритами.

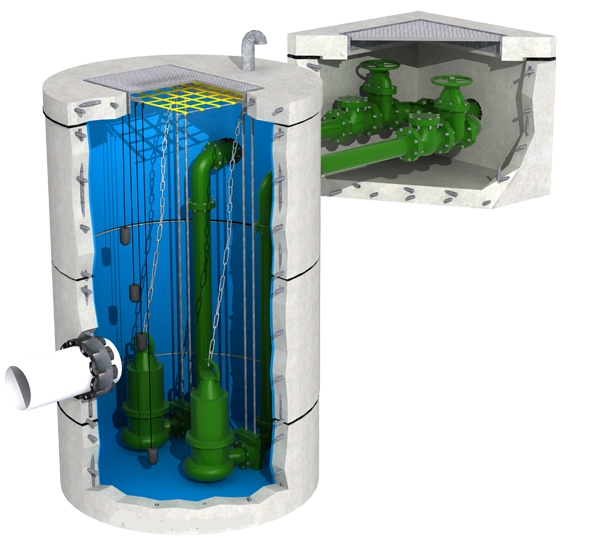

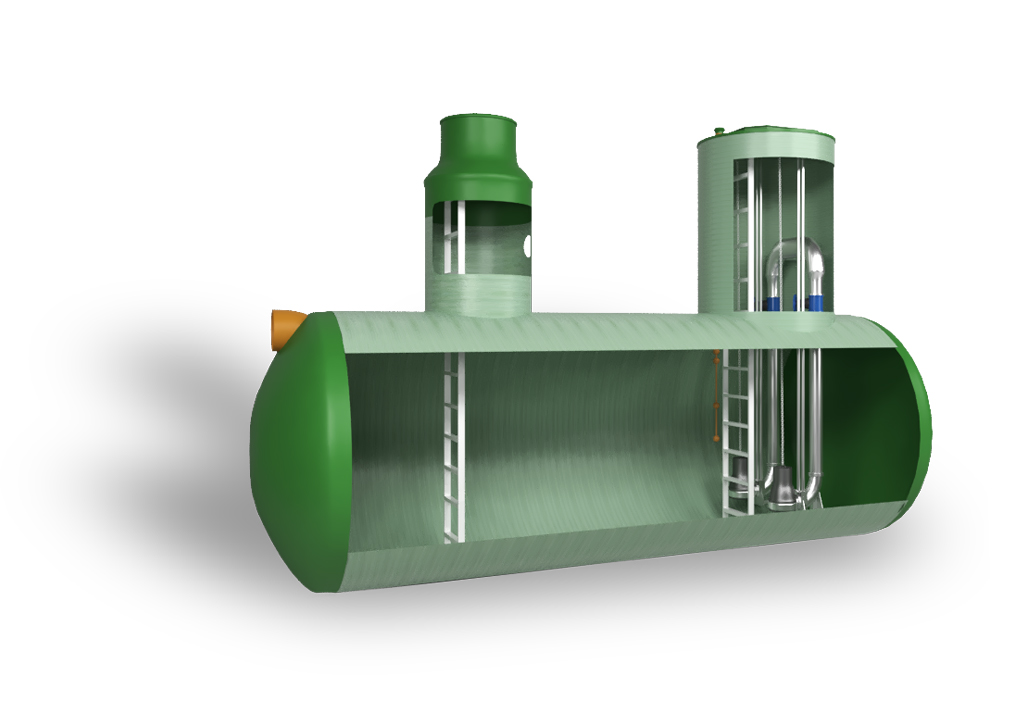

Строение канализационных насосных станций КНС

Оборудование включает цилиндрическое тело, изготовленное из прочного герметичного композита — стеклопластика. В комплект входит насос или группа насосов с питающим кабелем. Контроль механикой обеспечивается датчиками мониторинга и сигнализации. Состав и количество датчиков определяется конкретными условиями эксплуатации. Управление станцией ведется с помощью шкафа управления. На него же выводится информация. Панель управления может работать в ручном или автоматическом режиме. Также шкафы КНС имеют две модификации — для помещения или улицы.

В комплект входит насос или группа насосов с питающим кабелем. Контроль механикой обеспечивается датчиками мониторинга и сигнализации. Состав и количество датчиков определяется конкретными условиями эксплуатации. Управление станцией ведется с помощью шкафа управления. На него же выводится информация. Панель управления может работать в ручном или автоматическом режиме. Также шкафы КНС имеют две модификации — для помещения или улицы.

Классическая КНС в общем виде состоит из машинного и приемного отделения. В последнем есть особая съемная корзина. Её задача — фильтрация сточных вод от загрязнений, которые могут повредить лопатки насосов или создать затор в трубопроводе. В машинном отсеке располагаются насосы и всевозможные технические узлы — задвижки, поплавки и обратные клапаны. Пульт дистанционного управления устанавливается в сухом безопасном месте неподалеку от КНС.

Для инспекции оборудования предусмотрен специальный настил и лестница. Для накопления мусора в станции устанавливается корзина. Кроме того, КНС оснащается обратным клапаном, трубными направляющими, задвижками, напорным трубопроводом из нержавеющей стали требуемого диаметра, вентиляционной трубой и запирающимся люком.

Кроме того, КНС оснащается обратным клапаном, трубными направляющими, задвижками, напорным трубопроводом из нержавеющей стали требуемого диаметра, вентиляционной трубой и запирающимся люком.

Размеры КНС

КНС выпускаются с различным диаметром болванок. Это позволяет клиентам подобрать оптимальный типоразмер оборудования и сэкономить средства. Заводские типоразмеры корпуса: высота (длина) — 5 000 мм, диаметр — от 1 100 до 4 200 мм. Диаметр напорного трубопровода — от 50 до 300 мм. Если на производстве нужно перекачать большие объемы жидкости, устанавливаются крупные емкости диаметром до 30 метров. Такие большие насосы монтируют непосредственно на месте их установки сегментарным способом.

Варианты поставки канализационные насосные станции

- КНС под ключ с услугой установки.

- КНС «в сборе»: насосы + шкаф управления (система автоматизации и управления).

- Насосная станция для канализационных коллекторов.

- Стеклопластиковый корпус насоса без обвязки.

- Стеклопластиковый корпус с обвязкой.

Дополнительное оборудование для канализационной насосной станции КНС

По желанию заказчика в комплект поставки канализационные насосные станции входят анкеры и стяжные ремни, дробилки (измельчители), блок-боксы, кабели обогрева, запорно-регулирующая арматура, датчики сигнализации и измерения (термометры, манометры, сигнализаторы уровня, расходомеры), площадка обслуживания. Также может оснащаться дополнительными насосами. Кроме того, за дополнительную плату специалисты утеплят корпус насосной станции. Наличие тех или иных дополнительных комплектующих обусловлено характером размещения и условиями эксплуатации насосного оборудования.

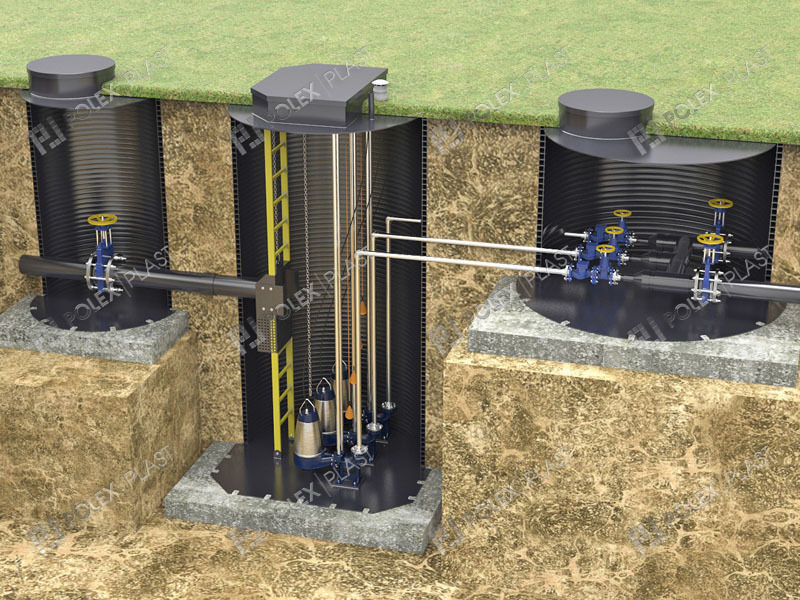

Монтаж установки с насосами

Оборудование устанавливается на строго горизонтальную поверхность. Для этих целей пригодна бетонная плита. Даже малейший уклон насоса может привести к его неправильной работе и в конце к поломке. Чтобы этого избежать, монтировать дорогостоящее оборудование должны квалифицированные специалисты.

Чтобы этого избежать, монтировать дорогостоящее оборудование должны квалифицированные специалисты.

Зачастую при креплении насоса необходимо произвести дополнительный пригруз корпуса — это предотвратит его выталкивание грунтовыми водами. Обратную засыпку насоса производят грунтом без камней и примесей. После этого слой почвы утрамбовывают. Как только корпус насоса установлен, можно приступать к опусканию насосных агрегатов по специальным направляющим. Также подключаются датчики.

Электрооборудование подключается к шкафу управления. Если канализационные насосные станции (КНС) оборудуются на улице, шкаф управления располагают не далее, чем в 150 м. При установке в помещении — непосредственно возле КНС. При монтажных работах важно соблюдать инструкцию к прибору, а также СНиП 305.0685. Вся электропроводка должна быть надежно загерметизирована и защищена от внешних механических воздействий.

Преимущества канализационных насосных станций

- Насосы поставляются в полной заводской готовности.

Изготовление под ключ снижает затраты времени на установку и ввод в эксплуатацию.

Изготовление под ключ снижает затраты времени на установку и ввод в эксплуатацию. - Срок службы стеклопластиковых насосов превышает 50 лет.

- Стеклопластик не обрастает плесенью и мхом, не боится интенсивного воздействия солнечных лучей. Это означает, что материал не потрескается со временем.

- Устойчивость к агрессивным химическим веществами. Под заказ изготавливаются модели, устойчивые перед кислотами и щелочами. Оборудование может работать со сточными водами любого происхождения.

- Широкий диапазон температур — от -40 до +40°С при условии, что жидкость внутри насоса не будет замерзать. Под заказ возможно изготовление насосных корпусов с более широким диапазоном рабочих температур.

- Канализационные насосные станции (КНС) могут эксплуатироваться в регионах с высокой сейсмической активностью (7-9 баллов).

- Прочность, долговечность и полная герметичность корпуса. Заслуга этого в специфике изготовления «стакана». Метод перекрестной намотки применяется для всех модификаций КНС.

Купить канализационные насосные станции (КНС) по цене от производителя — это оптимальное решение для организации отвода сточных вод на предприятии. Это надежное оборудование, которое не нуждается в регулярном обслуживании. Оно отличается экономичностью работы и широким диапазоном модификаций. Насосы изготавливаются под индивидуальные требования заказчика, что обеспечивает экономию средств и эффективную откачку стоков. Такое оборудование быстро окупается и избавляет сотрудников предприятий от многочисленных хлопот за обслуживанием канализационных коллекторов.

Купить канализационные насосные станции (КНС) по лучшим ценам от производителя, просто оставьте заявку и наши специалисты свяжутся с вами и ответят на все, интересующие вас, вопросы.

онлайн — калькулятор

Канализационные насосные станции, КНС от производителя!

Компания Гермес Групп предлагает купить энергоэффективные надежные канализационные насосные станции (КНС).

Узнать цену канализационной насосной станции и сроки ее изготовления вы сможете, заполнив заявку или позвонив нашим специалистам по телефону +7 (812) 493-53-38.

Помимо канализационных насосных станций в продуктовой линейке компании представлены установки очистки поверхностных стоков (УОПС), водоподготовительное оборудование (ВОС), канализационные очистные сооружения (КОС), насосные станции (БМНС).

Канализационные насосные станции Гермес Групп производятся из качественных материалов и имеют все необходимые сертификаты и разрешения.

Канализационная насосная станция – это сложное оборудование, применяемое для подъема и перекачивания сточных вод в том случае, если отведение этих вод самотеком не представляется возможным (например, из-за рельефа местности или по иным причинам), а также когда это экономически нецелесообразно.

Область применения КНС очень широка – оборудование применяется при отведении сточных вод от жилых и общественных зданий, промышленных предприятий в городскую сеть канализации, а также при подаче на локальные очистные сооружения (ЛОС), перекачивание очищенных сточных вод.

Виды канализационных насосных станций

— КНС для перекачивания хозяйственно-бытовых.

— КНС для перекачивания ливневых.

— КНС для перекачивания дренажных.

— КНС для перекачивания производственных, а также очищенных сточных вод.

Канализационные насосные станции (КНС) обладают комплексом технических и эксплуатационных характеристик, иявляются оптимальными для использования в сложных климатических условиях и сейсмоопасных районах. Канализационные насосные станции имеют повышенный уровень безопасности и справляются с задачами даже в условиях низких температур и подвижных грунтов.

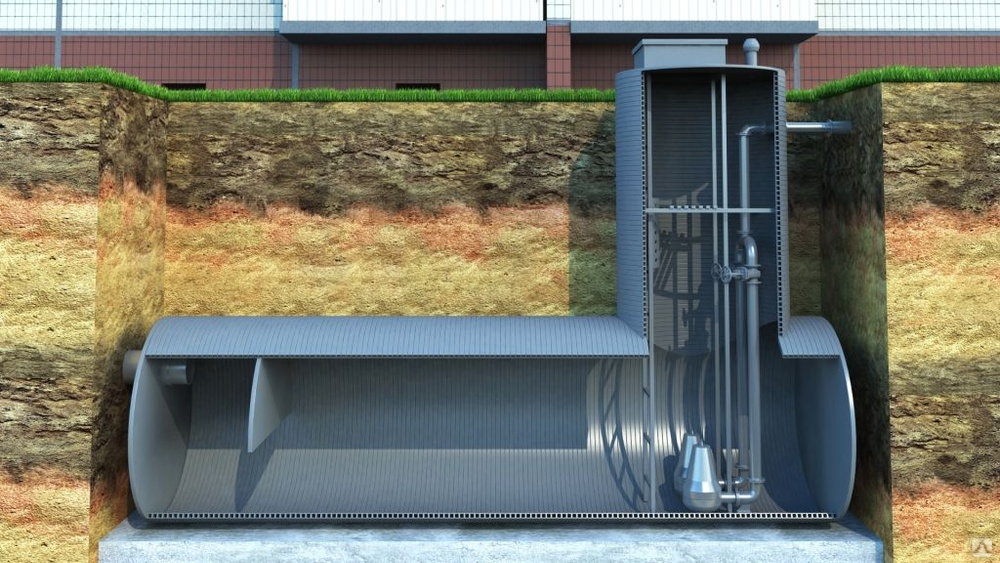

Устройство и конструкция КНС

Корпус канализационной насосной станции представляет из себя цилиндр, выполненный из высококачественной спиральновитой полиэтиленовой трубы, имеющий двойное цементируемое дно, на которое осуществляется крепление насосов. Внутри корпуса монтируются напорные трубопроводы с запорной арматурой. Для проведения мероприятий по обслуживанию станции предусмотрены запираемый люк и лестница из нержавеющей стали. В зависимости от требований заказчика установка комплектуется площадкой обслуживания, извлекаемой сороудерживающей корзиной, вентиляцией с естественным или механическим побуждением, задвижкой шиберной на подводящем патрубке, трубопроводом взмучивания осадка, системой электрообогрева корпуса и тепловой изоляцией, датчиками температуры и давления, газоанализатором, системой контроля открытия люка.

В зависимости от требований заказчика установка комплектуется площадкой обслуживания, извлекаемой сороудерживающей корзиной, вентиляцией с естественным или механическим побуждением, задвижкой шиберной на подводящем патрубке, трубопроводом взмучивания осадка, системой электрообогрева корпуса и тепловой изоляцией, датчиками температуры и давления, газоанализатором, системой контроля открытия люка.

Канализационные насосные станции комплектуются надежными погружными насосами ведущих мировых и отечественных производителей: Grundfos, WILO, Flygt, KSB, Sulzer, Иртыш со встроенной защитой электродвигателя и широким рабочим интервалом температур для перекачивания жидкостей. В зависимости от исходных данных и выбранного насосного оборудования рассчитывается стоимость КНС.

Наша компания заинтересована в высоком качестве выпускаемой продукции. Канализационные насосные станции производятся из современного полиэтилена трубных марок и имеет все необходимые сертификаты и разрешения. Мы имеем более сорока успешно реализованных проектов по проектированию канализационных насоссных станций и поставке. Более подробная информация в разделе Реализованные объекты >>

Мы имеем более сорока успешно реализованных проектов по проектированию канализационных насоссных станций и поставке. Более подробная информация в разделе Реализованные объекты >>

| Производство КНС | Устройство КНС |

Преимущества КНС

— Экономия полезной площади. Канализационные насосные станции не требуют строительства больших железобетонных резервуаров-приемников, занимают существенно меньше места.

— Снижение затрат электроэнергии. Система контроля уровня заполнения резервуара позволяет современным насосам работать автоматически, включаясь по мере необходимости.

— Производство станции в заводских условиях с соответствующим качеством и под контролем ОТК.

— Малые сроки производства насосной станции.

— Полная заводская готовность насосной станции существенно сокращает сроки монтажа на объекте.

— Широкий выбор конструктивных решений.

— Использование высокотехнологичных погружных насосов гарантирует бесперебойную работу в течение многих лет и существенную экономию электроэнергии.

— Автоматизация работы КНС позволяет уменьшить количество обслуживающего персонала, за счет того, что не требует его постоянного присутствия и наблюдения за работой станции. В случае аварийной ситуации сигнал о работе оборудования может подаваться на пульт, компьютер или мобильный телефон диспетчера.

— Для обслуживания КНС не требуется спускаться на дно резервуара станции – насосы поднимаются грузоподъемными механизмами и устройствами по направляющим штангам, автоматически отсоединяются от диафрагменного соединителя.

— Комплектный тип станций даёт возможность поместить всё необходимое оборудование внутри станции, что допускает изготавливать КНС без наземных строений.

— Корпус из полиэтилена обладает полной герметичностью, что избавляет от необходимости в мероприятиях по гидроизоляции, а также высокой степенью прочности при малом весе, значительно облегчающей монтаж.

— Применение современных высокотехнологичных материалов (полиэтилена и нержавеющей стали) обеспечивает значительный срок службы станции. Корпус полностью инертен к действию коррозийных сред.

— Комплектные канализационные станции обеспечивают низкий уровень шума и вибрации.

— Наличие нескольких локальных КНС вместо одной централизованной предпочтительнее с точки зрения экологии, так как отказ централизованной КНС в масштабах города приводит к аварийным сбросам стоков на рельеф и экологическим проблемам.

Срок службы канализационных насосных станций рассчитан на 50 лет, конструкция оборудования предусматривает быструю замену насоса в течение часа без перерывов в работе КНС. Компактные и мощные насосы обеспечивают высокий уровень энергоэффективности канализационных насосных станций.

Канализационные насосные станции производства Гермес Групп полностью автоматизированы и комплектуются индивидуальными системами управления. По требованию заказчика запорная арматура и автоматика могут быть вынесены в обогреваемый блок-контейнер, устанавливаемый в случае эксплуатации канализационной насосной станции в жестких климатических условиях с длительным периодом низких температур, облегчая обслуживание.

Компания предлагает большой выбор конструктивных решений, оптимизированных под конкретные условия эксплуатации. Канализационные насосные станции Гермес Групп изготавливаются и комплектуются в цеховых условиях с полным контролем качества.

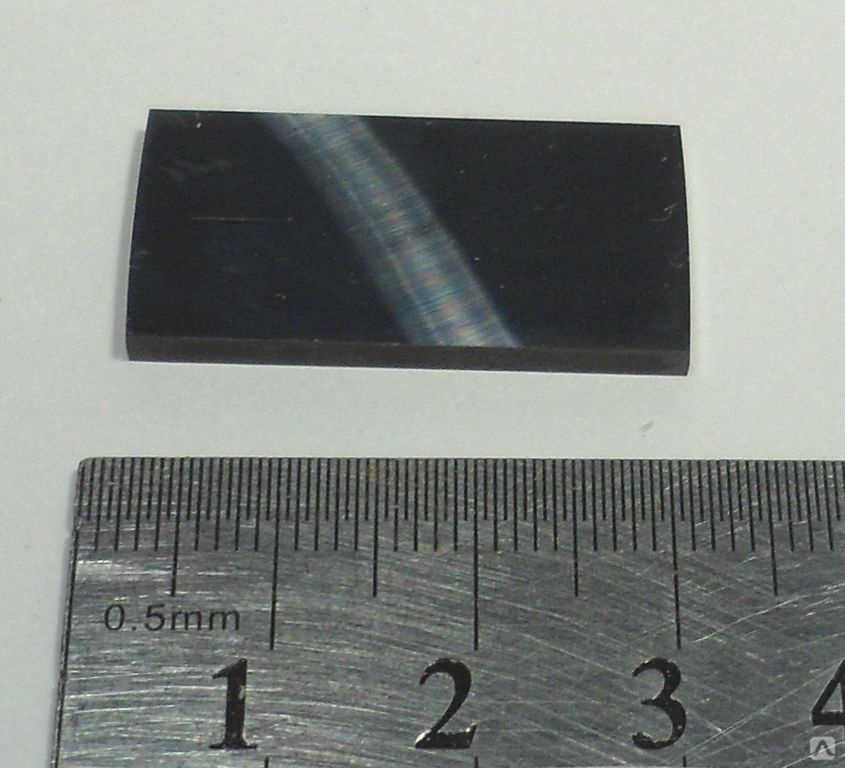

Характеристики материала

— Корпус КНС представлет собой спиральновитую трубу, изготовленную из полиэтилена низкого давления (HDPE), устойчивого к появлению деформаций и сохраняющего формы изделий при повышенных нагрузках и давлении.

— Повышенная прочность.

— Устойчивость к коррозии.

— Долговечность (срок службы емкостей составляет около 50 лет).

— Легкость.

Канализационные насосные станции Гермес Групп не создают дополнительной нагрузки на грунт, вес спиральновитой трубы почти в 14 раз меньше бетонной, их можно использовать на подвижных грунтах и болотистых почвах.

Проектирование Канализационных насосных станций

Канализационные сети, как элемент канализационных сооружений по стоимости составляет 2/3 стоимости всей системы канализации. Именно поэтому ее проектирование отводится много времени и внимания. Чтобы точно спроектировать сеть важно сосредоточиться на вопросах гидравлики канализационной сети: способы расчета, оптимального проектирования сети, снижения её стоимости.

Именно поэтому ее проектирование отводится много времени и внимания. Чтобы точно спроектировать сеть важно сосредоточиться на вопросах гидравлики канализационной сети: способы расчета, оптимального проектирования сети, снижения её стоимости.

На проектном этапе канализационной сети решается следующий перечень задач:

- определяют бассейны канализования;

- обозначают трассировку сети;

- определяют и назначают начальную глубину заложения труб;

- определяют расчетные расходы для расчетных участков сети;

- производят гидравлический расчет и конструирование сети;

- составляют продольные профили;

- проектируют сооружения на канализационной сети (насосные станции перекачки, смотровые колодцы).

В качестве руководства при проектировании канализации выступают Строительные нормы и правила СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения», в которых содержатся нормативные материалы по этапам проектирования, выбору системы канализации, выбору и определению размеров канализационных сооружений, определению расчетных расходов сточных вод, гидравлический расчет канализационных сетей, технологический расчет очистных сооружений и др.

Канализационные конструкции должны обеспечивать обработку расчетного количества сточной жидкости (расхода), которая будет поступать в канализацию к концу расчетного периода.

Расчетным периодом действия канализации называют промежуток времени, в течение которого проектируемые сооружения канализации будут пропускать расход, на который они рассчитаны без необходимости их реконструкции и расширения.

Расчетные периоды назначают на основе перспективного проекта планировки канализуемого объекта с учетом очередности его строительства. Для городов этот период определяется в 20 — 25 лет, а для промышленных предприятий он равен сроку, когда они вступят в работу на полную производительность.

Строительство канализационных сооружений реализовывают по очередям, начиная с наиболее важных конструкций, обеспечивающих отвод всей сточной жидкости от капитальных многоэтажных зданий.

Компания «Гермес Групп» активно сотрудничает с проектными институтами, которые осуществляют: проектирование канализационных станций, проектирование внутренней канализации, проектирование наружной канализации, проектирование и строительство «под ключ» систем водоснабжения и канализации. «Гермес Групп» ведущий поставщик пластиковых (полиэтиленовых) колодцев для канализационных систем.

«Гермес Групп» ведущий поставщик пластиковых (полиэтиленовых) колодцев для канализационных систем.

Справочные материалы по КНС

| Особенности оборудования | Сравнение КНС из различных материалов | КНС «Гермес Групп». Одобрено «Газпром» |

| Критерии выбора насосов для КНС | Шкафы управления насосами | Основные параметры и характеристики КНС |

Чтобы узнать цену на канализационную насосную станцию и сроки изготовления, вам необходимо заполнить заявку (форма указана выше).

Выгодно купить канализационные насосные станции с проектированием и пусконаладкой можно, обратившись напрямую к нашим специалистам по телефонам: Санкт-Петербург: +7 (812) 493-53-38; Москва и регионы РФ: +7 (800) 700-49-35.

типы, устройство, монтаж и обслуживание

В ситуациях, когда нет возможности обеспечить необходимый уклон канализационной трубы, схема самотёка не работает. В этих случаях незаменима канализационная насосная станция, обеспечивающая беспрепятственный отток и рециркуляцию.

Установки бывают двух типов: мини-станции и полнофункциональные комплексы для обслуживания дома. Разберемся, какому варианту лучше отдать предпочтение, какие характеристики следует учитывать при выборе. Кроме того, мы опишем пошаговую технологию монтажа и правила эксплуатации канализационной станции.

Содержание статьи:

- Области применения и назначение

- Классификация канализационных станций

- Правила выбора оборудования

- Устройство и принцип работы КНС

- Компактные мини станции

- КНС для дачи дом

- КНС инструкция по установке

- Типичные ошибки установки

- Обслуживание внешнего СПС

- Выводы и полезное видео по теме

Области применения и назначение

Канализационно-насосная станция (КНС) — комплексный комплекс гидротехнического оборудования, который предназначен для перекачки ливневых, производственных и хозяйственно-бытовых сточных вод при невозможности их самотечного отвода.

Насосные станции могут иметь дополнительную горизонтальную полость для распространения шлама на большую площадь, что позволяет реже очищать шлам

КНС применяют в основном в таких случаях:

- Геодезический уровень резервуаров и трубопроводов, от которых слив стоков расположен ниже канализации или выгребной ямы.

- Отсутствие физической возможности организовать прямолинейный самотечный дренаж или небольшое угрожающее регулярное его засорение.

- Удаленное расположение выгребной ямы или центрального коллектора от источника сточных вод.

Насосными станциями оборудуются коттеджные поселки, загородные дома, а также промышленные объекты, расположенные далеко за чертой города и удаленные от централизованной канализационной сети.

Классификация канализационных станций

Размеры бытовых канализационных насосных станций могут быть самыми разными. Они могут располагаться непосредственно за унитазом и сразу откачивать из него сточные воды в требуемом направлении, а могут иметь вид закопанных в землю горизонтальных резервуаров с объемом десятки кубометров.

Но не только размер SSC различается. Ниже представлены классификации насосных станций для сточных вод по различным параметрам.

По типу установки:

- Вертикальный.

- Горизонтальный

- С самовсасывающими насосами.

Последний вид СЭС предполагает принудительный ввод сточных вод в здание станции, и их удаление из него после очистки.

Фотогалерея

Фото

Мини-КНС для установки дома

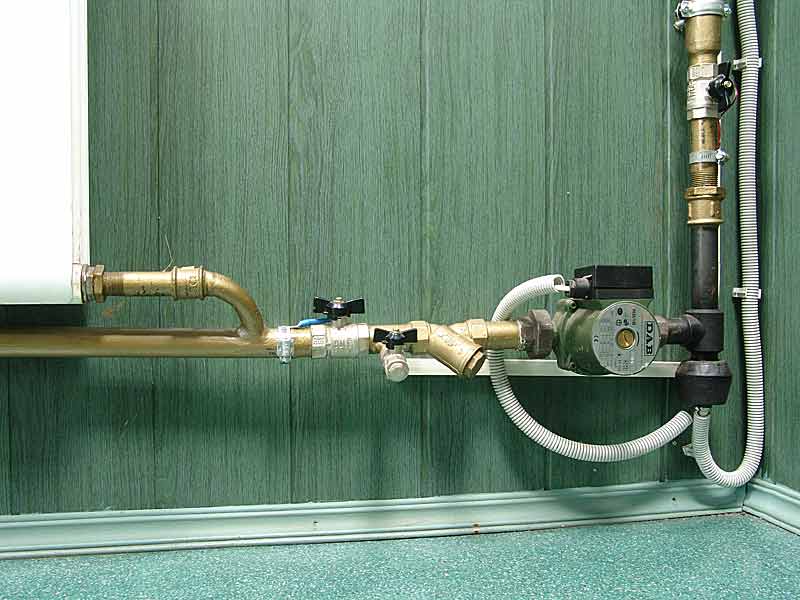

КНС с отдельно расположенной запорной арматурой

СПС с самовсасывающими насосами

Насосная станция наружная вертикальная домашняя

По типу расположения относительно земли:

- Заглубленные.

- Наземный.

- Частично закопан.

Резервуар СУЗ с датчиками и запорной арматурой может находиться в земле, а система автоматического управления может быть на поверхности.

По схеме управления оборудованием:

- Ручной привод . Включение и отключение модулей оборудования происходит по мере необходимости обслуживающим персоналом, который самостоятельно проверяет скорость наполнения канализационной емкости.

- Удаленный . Используется система мониторинга пласта, данные которой выводятся на удаленный пульт управления.

- Автомат . Управление осуществляется автоматически с помощью датчиков и реле, расположенных непосредственно в корпусе насосной станции или рядом с ним.

Станции ручного управления самые дешевые, но требуют личного участия. Применяются в основном на загородных дачах и дачах с небольшим объемом водопотребления.

По роду сточных вод:

- Для бытовых сточных вод . Предназначен для эксплуатации в стандартных условиях.

- Для промышленных целей . Изготавливаются из материалов с повышенной стойкостью к химически агрессивным средам и термическим воздействиям.

- Для ливневых сетей . Оснащен дополнительными системами очистки.

- Для осадочных сточных вод . Чаще всего используются на очистных сооружениях промышленных сточных вод.

Оснащен дополнительными устройствами для обработки осадочных отложений.

Оснащен дополнительными устройствами для обработки осадочных отложений.

При выборе модели КНС лучше ориентироваться не на классификацию, а на рекомендации специалистов, которые подберут оптимальную систему для конкретного дома.

Правила выбора оборудования

Далее будут проанализированы критерии, с учетом которых необходимо выбирать канализационное насосное оборудование для частного пользования. Анализ промышленных предприятий не входит в объем данного обзора.

Целью при покупке насосной станции является приобретение оптимального по мощности и другим характеристикам оборудования. Нет смысла переплачивать за системы, которые будут работать на 10-20% проектной мощности.

При выборе СЭС учитывают следующие параметры:

- Максимальный поток перерабатываемых отходов.

- Расстояние доставки.

- Разность геодезических отметок между входной трубой и выходом напорного рукава.

- Степень загрязнения, фракционный состав и структура хозяйственно-бытовых сточных вод.

Существуют СПС, которые измельчают крупные фракции включений, предотвращая засоры в насосном оборудовании.

Существуют СПС, которые измельчают крупные фракции включений, предотвращая засоры в насосном оборудовании. - Требуемый уровень очистки сточных вод.

- Размеры оборудования.

Единой формулы расчета производительности насосного оборудования не существует, поэтому алгоритм расчета и необходимые показатели должны быть указаны в инструкции к приобретаемой насосной станции.

Типовой проект расчета производительности насосного оборудования включает следующие этапы:

- Определение суточного расхода воды и объема стоков.

- Построение ориентировочного графика отвода сточных вод в течение суток.

- Расчет минимального и максимального расхода канализации.

- Определение необходимой производительности СЭС с учетом загрязнения стоков

После определения вышеуказанных параметров можно приступать к подбору подходящего оборудования.

На цену КНС влияет торговая марка производителя, ремонтопригодность изделия, возможность сервисного обслуживания. Особенно не рекомендуется приобретать дешевые насосы, если предполагается их ежедневное использование, и при этом нет запасных емкостей или дополнительного насоса для отвода сточных вод.

Особенно не рекомендуется приобретать дешевые насосы, если предполагается их ежедневное использование, и при этом нет запасных емкостей или дополнительного насоса для отвода сточных вод.

Устройство и принцип работы СНС

Устройство современных СНС следует рассматривать в двух основных вариантах:

- сололифт;

- или коттедж.

Принципиальных различий между этими устройствами нет. Но сололифты – это единственное готовое оборудование, которое можно купить в интернете и самостоятельно подключить, а канализационные станции формируются из отдельно продаваемых деталей под конкретный проект наружной канализации.

Компактные мини-станции

Переносные насосные станции типа Сололифт имеют компактный вид и устанавливаются вблизи сантехнического оборудования. Его устанавливают либо в подвале дома, либо в самой ванной комнате.

Сололифт обеспечивает отвод сточных вод при их поступлении в устройство (+)

Основными конструктивными узлами сололифта являются:

- герметичный корпус с патрубками и отверстиями;

- двигатель;

- рабочее колесо с режущей кромкой;

- автоматика.

При попадании воды в устройство срабатывает автоматика и включается двигатель. В результате жидкость перекачивается из внутреннего резервуара в напорную трубу. Крыльчатка дополнительно измельчает крупные фрагменты для эффективного удаления взвешенных частиц и предотвращения засорения.

При подключении к мини-насосной станции с помощью тройников большого количества канализационных вводов необходимо учитывать, что производительности насоса может не хватить для перекачки поступающей жидкости (+)

Корпус Sololift может иметь 2- 5 отверстий для подключения сантехнических приборов. В верхней части устройства находится воздушный клапан, обеспечивающий забор воздуха снаружи при работающем насосе. Это предотвращает остановку. домашнее оборудование.

Стандарт производительности и теоретически рассчитанный на основе количества подающих труб. После покупки оборудования достаточно подсоединить напорный шланг и канализационные трубы к корпусу солофита, а затем включить его в розетку.

КНС для загородного дома

Насосная станция для частого дома обычно имеет внушительные размеры и вкапывается в землю. Готовых конструктивных решений такого типа в Интернете вы не найдете, а для определения ориентировочной стоимости оборудования необходимо созваниваться с менеджерами магазинов или оставлять заявку на сайтах продавцов.

Контейнеры из стекловолокна и пластика более долговечны. Они не требуют никакого ухода и прослужат не менее 50 лет. Станция представляет собой герметичный резервуар с насосами внутри.

Основными элементами КНС для дома являются:

- Накопительный бак из пластика , стеклопластика, бетона или металла объемом несколько кубометров.

- . На станциях суточного действия устанавливаются два насоса: рабочий и резервный, задачей которых является подъем сточных вод до определенного уровня для дальнейшего их продвижения по трубам самотеком.

- Самотечная система водоснабжения (вход и напор), объединяющая внутреннюю канализацию, насосную станцию и последующий коллектор.

Система оснащена клапанами, которые позволяют жидкости течь только в одном направлении.

Система оснащена клапанами, которые позволяют жидкости течь только в одном направлении. - Автоматика с поплавковыми выключателями . Рекомендуется устанавливать одновременно 3-4 поплавка, каждый из которых способен включать насос. Стоят они недорого, поэтому не стоит на них экономить.

Большие домашние СПС имеют принцип работы, немного отличающийся от сололифта. Сливной бак закапывается в землю и подключается к дренажу. Когда уровень сточных вод достигает установленной регулировкой отметки, поплавковый механизм закрывает сеть и включает насос.

Откачка воды прекращается только тогда, когда поплавок достигает уровня значительно ниже того, который привел к его включению. Такая схема позволяет реже включать насосное оборудование, снижая эксплуатационные нагрузки.

Дополнительные поплавки предназначены для включения резервного насоса. Уровень воды для их пуска устанавливается несколько выше, чем для основного насоса.

Это позволяет перестраховаться и включать резервное оборудование только в случае неисправности основного.

Фотогалерея

Фото

Расходомер сточных вод

Корзина для фильтрации крупного мусора

Шкафы управления насосным оборудованием

Наполнитель для фильтра КНС

Дополнительно СПС может комплектоваться такими приборами:

Подбор комплекта оборудования должен осуществляться только под контролем специалистов. Это позволит подобрать комплектующие с наиболее подходящими характеристиками и производительностью.

Инструкция по монтажу КНС

Монтаж станций хозяйственно-питьевого водоснабжения осуществляется исключительно квалифицированными рабочими, в связи с высокими требованиями к аккуратности работ и соблюдению последовательности действий.

Невыполнение этого требования может привести к повреждению резервуара или связанных с ним труб. Далее будет рассмотрена пошаговая инструкция по установке SSC для людей, желающих сделать это самостоятельно.

Далее будет рассмотрена пошаговая инструкция по установке SSC для людей, желающих сделать это самостоятельно.

Шаг № 1 . Осуществляется выбор места установки насосной станции. СНиП требует выкапывать резервуар не менее чем в 20 м от стен жилого дома. Если позволяют геодезические уровни, желательно выбирать участок повыше, чтобы под станцией не скапливалось много грунтовых вод.

КНС не следует устанавливать на фасаде дома, возле детских площадок и возле площадок для пикников

Шаг №2 . Котлован выкапывается с учетом диаметра емкости и места для удобных монтажных работ. Если грунт идет на экскаватор, то нужно остановить работу на 20-30 см выше проектного уровня. Далее необходимо вручную извлечь землю лопатой, чтобы сохранить целостность грунта.

При рытье ямы под канализационный бачок не нужно делать ее огромной. Диаметра на 1,5-2 метра больше размера самого резервуара будет достаточно

Шаг номер 3 . Выбор типа фундамента для установки СЭС и ее установка. Для этого после рытья ямы оценивают влажность почвы. Если грунт сухой, то можно сделать опалубку и залить ее 30-сантиметровым слоем бетона.

Выбор типа фундамента для установки СЭС и ее установка. Для этого после рытья ямы оценивают влажность почвы. Если грунт сухой, то можно сделать опалубку и залить ее 30-сантиметровым слоем бетона.

А если в котлован постоянно просачиваются грунтовые воды, то для фундамента подойдет только готовая железобетонная плита толщиной не менее 30 см.

Бетонное основание должно быть строго горизонтальным, поэтому при укладке готовой бетонной плиты об этом нужно позаботиться заранее.

Емкости КНС имеют юбку или ножки для крепления к фундаменту. В качестве креплений используются анкерные болты, хотя при заливке бетона на грунт в смесь могут быть заделаны и металлические стержни, на которые затем монтируется крепление контейнера.

Не экономьте на размере анкерных болтов. Их оптимальная длина составляет 200 мм, а диаметр – 20 мм. А металлические стержни перед укладкой в жидкий бетон необходимо согнуть крюком или буквой Г(+)

Шаг №4. Установка емкости КНС на фундамент, ее крепление и подключение к сливному патрубку внутренней канализации. При вертикальном типе станции и большом количестве грунтовых вод емкость необходимо залить бетоном. Для этого вокруг емкости заливают бетон на 20 см выше уровня первой станции жесткости.

При вертикальном типе станции и большом количестве грунтовых вод емкость необходимо залить бетоном. Для этого вокруг емкости заливают бетон на 20 см выше уровня первой станции жесткости.

Следует учитывать, что после заливки бетона поменять бак будет невозможно, поэтому необходимо рассчитывать его объем с учетом расширения дома и увеличения количества его жильцов

Шаг номер 5 . Станция засыпается мелкозернистым грунтом, максимальный размер зерен которого составляет 32 мм. Каждый слой земли должен быть не более 50 см. После заполнения следующей ленты ее заливают водой для усадки и утрамбовывают.

На этом внешний монтаж насосной станции заканчивается. После закрепления в грунте внутри станции устанавливаются насосы, датчики, обратные клапаны и другое вспомогательное оборудование.

В целях безопасности рекомендуется запирать люки канализационных емкостей, так как во время игры дети могут спрятаться в них и потерять сознание

Не лишним будет провести в доме систему аварийного оповещения о критическом уровне бытовых стоков в баке, которая предупредит о неполадках в работе станции.

Типичные ошибки при установке

Из-за неправильной установки бака, его наклона или неправильной засыпки может произойти повреждение стенок бака, труб или подходящих труб. Такие проблемы грозят ручным выкапыванием резервуара и немалыми финансовыми затратами.

Поэтому следует заранее проанализировать типичные ошибки, чтобы не повторять их при установке собственного СПС.

- Неправильная засыпка. Возможные ошибки: засыпка мерзлым грунтом или крупными камнями, отсутствие ярусности. Результатом может быть оседание грунта с повреждением или сдвигом внутреннего трубопровода.

- Разный тип засыпки с разных сторон . Если в яму с одной стороны насыпали песок, а с другой землю, то со временем бак может перекосить с повреждением наружных труб или самого бака.

- Неправильная оценка грунтовых вод , из-за чего происходит сильное проседание всей насосной станции с разрывом труб и повреждением резервуара.

- Использование клиньев для выравнивания фундаментных плит . Следствием может быть постепенное смещение бака в сторону с разрывом труб.

Только люди с геодезическим образованием и опытом установки подобных конструкций могут оценить правильность монтажа СЭС. Поэтому доверять установку этого дорогостоящего оборудования неспециализированным организациям не стоит.

Обслуживание наружной СНС

Канализационная насосная станция не является оборудованием, которое можно установить и просто довольствоваться его работой. Бак и насосы требуют регулярного осмотра.

Категорически запрещается самостоятельно спускаться в бак или проводить работы по очистке!

Вдыхание канализационных газов может вызвать резкую потерю сознания и смерть, если человека в течение нескольких минут не вытянуть на чистый воздух.

Самый выгодный вариант для регулярной очистки канализационного бака – приобретение противогаза с принудительной подачей воздуха с поверхности

При покупке насосной станции желательно сразу подписать договор на ее обслуживание.

Для доступа к резервуару и проверки оборудования на станциях имеется люк, а в глубоких резервуарах также есть лестница для спуска.

Ежемесячное или ежеквартальное обслуживание должно:

- автоматизация проверки;

- диагностировать работу основного и резервного насосов, проверять уровень масла в них;

- удалить застрявший мусор из фильтров;

- удалить шлам со дна.

В экстренных случаях возможен самостоятельный осмотр цистерны, но он должен проводиться в присутствии помощников, с веревочной страховкой и респиратором.

Выводы и полезное видео по теме

Для полного понимания устройства канализационных станций и происходящих в них гидродинамических процессов рекомендуется ознакомиться с представленными ниже видео.

Принцип работы КНС:

Принцип работы внутридомовой министанции откачки нечистот:

com/embed/qE_bysvn5jQ»>

Монтаж средней бытовой канализационной станции:

Насосное оборудование канализационных насосных станций рассчитано на безаварийную работу в течение 8-10 лет, а система резервуаров и трубопроводов может прослужить до полувека.

Поэтому один раз купив и установив насосную станцию при строительстве дома, вы сможете обеспечить комфортное функционирование канализационной системы на десятилетия.

Есть опыт эксплуатации канализационной насосной станции? Поделитесь, пожалуйста, информацией с нашими читателями, расскажите об особенностях установки и использования СПС. Вы можете оставлять комментарии в форме ниже.

Купить Насосы для канализационной насосной станции. Цена насосов для КНС — Sealing.com.ua

ФИЛЬТР ТОВАРА

Наличие на складе

Все товарыВ наличииНет в наличии

Цена, руб. Мощность, кВт

Мощность, кВт

0,34,119,3101,30,60,560,281,40,251,76,29,54,23,25,62,39,20,47,86,6180,9616,51291,25352625405,87,5555, 54543020371,51,10,80,5532,218,515110,750,371,2160,7907,2222421,8

Рассказы питания

1х220 В, 50 Гц3х380 В, 50 Гц

Ставка, оборотная оборота

960145029001 4502 9002 8602 850

Обеспечение опасности

Материал

CASTALE

.

Producer

ZENITPentaxDrenoBTS EngineeringPedrolloCalpedaLEO

Serial number of the pump

ALPHA V PROALPHA VCOMPATTAGRNWQVWQKWQVXMANGRPGR BLUE PGQNMGQGMGQGDRPDRGDNADGODG BLUE PDG BLUECOMPATTA PROCOMPATTA EVOKappaBIC EVOAPXh3G2AMBIC PROBICATATHVTHVTVMGXGRIXDNBAM ATALPHA V EVORX

PumpType

submersible drainage and fecal

Drive Type

electric

Installation Type

vertical

Analogue for

ГномGorman-RuppROHTENBACHGrundfos SSperoniDAB

Country of Origin

ChinaItaly

Reset

Brands

Help на выбор

+38 067 360-71-01

Выбор торцовых уплотнений

+38 095 656-37-57

Выбор насоса

[email protected]

Если у Вас возникли вопросы при оформлении заказа, или нужна помощь в выборе товара, обращайтесь по указанным контактам.

Новости

Смотреть все

Наличие на складе

Все товарыВ наличииНет в наличии

Цена, руб. ,30,60,560,281,40,251,76,29,54,23,25,62,39,20,47,86,6180,9616,51291,25352625405,87,5555,54543020371,51,10,80,5532,218 ,515110,750,371,2160,7907,2222421,8

Power supply

1х220 V, 50 Hz3х380 V, 50 Hz

Rate of turn, rpm

960145029001 4502 9002 8602 850

Explosion hazard

Material

cast iron

Application

KNStreatment facilitieswaste disposalseptic tanksewers

Producer

ZENITPentaxDrenoBTS EngineeringPedrolloCalpedaLEO

Serial number of the pump

ALPHA V PROALPHA VCOMPATTAGRNWQVWQKWQVXMANGRPGR BLUE PGQNMGQGMGQGDRPDRGDNADGODG BLUE PDG BLUECOMPATTA PROCOMPATTA EVOKappaBIC EVOAPXh3G2AMBIC PROBICATATHVTHVTVMGXGRIXDNBAM ATALPHA V EVORX

Pumptype

Погружаемый на дренаж и фекал

Drive Type

Электрический

Тип

Вертикальный

Аналог для

. 1028/gnomgorman-ruppprohtenbachgrundfos ssperonidab

1028/gnomgorman-ruppprohtenbachgrundfos ssperonidab

28.1028/gnomgorman-rupprohtenbachgrundfos ssperonidab

и gnomgorman-rupprohtenbachgrundfos

.

В наличии

- Название

- Цена

- Лидеры продаж

- Рейтинг покупателей

- Дата добавления

- В наличии

WQ 20-15-1,5 Насос санитарный для водоотведенияМатериал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:20Диаметр выходной трубы:DN50Электропитание:3х380 В, 50 Гц WQK 35-10-3 Санитарный насос для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:35Диаметр выходной трубы:DN65Электропитание:3х380 В, 50 Гц Фекальный насос с измельчителем 80WQV30-25-4 для свинофермМаксимальная температура, С:40Производительность насоса, м3/час:30Диаметр выходной трубы:Ду 80Электропитание:3х380 В, 50 ГцПроизводитель:БТС Инжиниринг 50WQ20-55-11/2 Погружной канализационный насосДиаметр входной трубы:DN50Максимальная температура, C:40Диаметр выходной трубы:DN50Электропитание:3х380 В, 50 ГцМатериал:чугун 2 погружных канализационных насосаДиаметр входной трубы:DN65Максимальная температура, С:40Производительность насоса, м3/час:30Диаметр выходной трубы:DN65Электропитание:3х380 В, 50 Гц WQK 25-7-1,5 Санитарный водоотведениеМатериал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:25Диаметр выходной трубы:DN50Электропитание:3х380 В, 50 Гц 65WQ25-18-3/2 Погружной канализационный насосДиаметр входной трубы:DN65Максимальная температура, С:40Производительность насоса, м3/час:25Диаметр выходной трубы:DN65Электропитание:3х380 В, 50 Гц

9 Погружной канализационный насос 65WQ25-30-5,5/2Диаметр входной трубы:DN65Максимальная температура, С:40Производительность насоса, м3/час:25Диаметр выходной трубы:DN65Электропитание:3х380 В, 50 Гц 80WQ40-28 Погружной канализационный насос -7,5/2Диаметр входной трубы:DN65Максимальная температура, С:40Производительность насоса, м3/час:40Диаметр выходной трубы:DN65Электропитание:3х380 В, 50 Гц 100WQV80-30-15/2 Насос погружной канализационныйДиаметр входной трубы:DN100Производительность насоса, м3/час:80Диаметр выходной трубы:DN100Производитель:BTS EngineeringЧастота вращения, об/мин:1450 V3 M/G с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:21,6Диаметр выходной трубы:G1 1/2Электропитание:1х220 В, 50 ГцМакс. напор, м:11,5 Насос погружной Dreno ALPHA V3 T/G с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:21,6 Диаметр выходной трубы:G1 1/2Электропитание:3х380 В, 50 ГцМакс. напор, м:11,5 Насос погружной Dreno ALPHA V22 M/G с рабочим колесом VortexМакс.температура, С:40Производительность насоса, м3/час:25,2Диаметр выходной трубы:G2Электропитание:1х220 В, 50 ГцМакс. напор, м:8 Насос погружной Dreno ALPHA V32 M с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:28,8Диаметр выходной трубы:G2Электропитание:1х220 В, 50 ГцМакс. напор, м:10 Насос погружной Dreno ALPHA V55 T с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:32,4 Диаметр выходной трубы:G2Электропитание:3х380 В, 50 ГцМакс. напор, м:14 Погружной насос Dreno BIC 50-2/110 T с двухканальным рабочим колесом Макс. напор, м:13 Насос погружной Dreno GRIX 32-2/110 M с измельчителемМаксимальная температура, С:40Производительность насоса, м3/час:10,8Диаметр выходной трубы:G1 1/4Электропитание:1х220 В, 50 ГцМакс.

напор, м:11,5 Насос погружной Dreno ALPHA V3 T/G с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:21,6 Диаметр выходной трубы:G1 1/2Электропитание:3х380 В, 50 ГцМакс. напор, м:11,5 Насос погружной Dreno ALPHA V22 M/G с рабочим колесом VortexМакс.температура, С:40Производительность насоса, м3/час:25,2Диаметр выходной трубы:G2Электропитание:1х220 В, 50 ГцМакс. напор, м:8 Насос погружной Dreno ALPHA V32 M с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:28,8Диаметр выходной трубы:G2Электропитание:1х220 В, 50 ГцМакс. напор, м:10 Насос погружной Dreno ALPHA V55 T с рабочим колесом VortexМаксимальная температура, C:40Производительность насоса, м3/час:32,4 Диаметр выходной трубы:G2Электропитание:3х380 В, 50 ГцМакс. напор, м:14 Погружной насос Dreno BIC 50-2/110 T с двухканальным рабочим колесом Макс. напор, м:13 Насос погружной Dreno GRIX 32-2/110 M с измельчителемМаксимальная температура, С:40Производительность насоса, м3/час:10,8Диаметр выходной трубы:G1 1/4Электропитание:1х220 В, 50 ГцМакс. напор, м:25 Насос погружной Dreno GRIX 32-2/140 T с измельчителемМаксимальная температура, C:40Производительность насоса, м3/час:10,8 Диаметр выходной трубы:G1 1/4Электропитание:3х380 В, 50 ГцМакс. напор, м:28,5 WQ 180-20-18,5 Санитарный насос для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:180Диаметр выходной трубы:DN150Электропитание:3х380 В, 50 Гц WQ 40-15-4 Насос санитарный для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:40Диаметр выходной трубы:DN80Электропитание:3х380 В, 50 Гц WQ 180-25-22 Санитарный насос для водоотведенияМатериал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:180Диаметр выходной трубы:DN150Электропитание:3х380 В, 50 Гц 200 WQ 250-15-15 Санитарный насос для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:250Электропитание:3х380 В, 50 ГцМатериал:чугун Насос канализационный 65WQD15-10-1.

напор, м:25 Насос погружной Dreno GRIX 32-2/140 T с измельчителемМаксимальная температура, C:40Производительность насоса, м3/час:10,8 Диаметр выходной трубы:G1 1/4Электропитание:3х380 В, 50 ГцМакс. напор, м:28,5 WQ 180-20-18,5 Санитарный насос для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:180Диаметр выходной трубы:DN150Электропитание:3х380 В, 50 Гц WQ 40-15-4 Насос санитарный для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:40Диаметр выходной трубы:DN80Электропитание:3х380 В, 50 Гц WQ 180-25-22 Санитарный насос для водоотведенияМатериал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:180Диаметр выходной трубы:DN150Электропитание:3х380 В, 50 Гц 200 WQ 250-15-15 Санитарный насос для водоотведенияМатериал проточной части:чугунМаксимальная температура, С:40Производительность насоса, м3/час:250Электропитание:3х380 В, 50 ГцМатериал:чугун Насос канализационный 65WQD15-10-1. 1 F, 1,1 кВт Hmax 15м Qmax 550л/мин LEO 3.0 (773832)Материал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:33Диаметр выходной трубы: DN65Электропитание:1х220 В, 50 Гц 200 WQ 300-15-22 Санитарный насос для отведения сточных водМатериал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:300Электропитание:3х380 В , 50 ГцМатериал:чугун Насос канализационный 50WQD8-16-1.1 F, 1,1 кВт Hмакс. 18м Qмакс. 483л/мин Лев3. 0Материал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:29Диаметр выходного патрубка:DN50Электропитание:1х220 В, 50 Гц 22м Qmax 417л/мин Leo3.0Материал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:25Диаметр выходной трубы:DN50Электропитание:1х220 В, 50 Гц Дренажный насос Pedrollo RXm 1Насос производительность, м3/час:6Диаметр выходной трубы:G 1 1/4Электропитание:1х220 В, 50 ГцПроизводитель:PedrolloТип привода:электрический Дренажный насос Pedrollo RXm 2Производительность насоса, м3/час:6Диаметр выходной трубы:G 1 1/4Электропитание:1х220 В, 50 ГцПроизводитель:PedrolloТип привода:электрический 905X59 Дренажный насос Pedrollo RPm 3 , куб.

1 F, 1,1 кВт Hmax 15м Qmax 550л/мин LEO 3.0 (773832)Материал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:33Диаметр выходной трубы: DN65Электропитание:1х220 В, 50 Гц 200 WQ 300-15-22 Санитарный насос для отведения сточных водМатериал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:300Электропитание:3х380 В , 50 ГцМатериал:чугун Насос канализационный 50WQD8-16-1.1 F, 1,1 кВт Hмакс. 18м Qмакс. 483л/мин Лев3. 0Материал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:29Диаметр выходного патрубка:DN50Электропитание:1х220 В, 50 Гц 22м Qmax 417л/мин Leo3.0Материал проточного канала:чугунМаксимальная температура, С:40Производительность насоса, м3/час:25Диаметр выходной трубы:DN50Электропитание:1х220 В, 50 Гц Дренажный насос Pedrollo RXm 1Насос производительность, м3/час:6Диаметр выходной трубы:G 1 1/4Электропитание:1х220 В, 50 ГцПроизводитель:PedrolloТип привода:электрический Дренажный насос Pedrollo RXm 2Производительность насоса, м3/час:6Диаметр выходной трубы:G 1 1/4Электропитание:1х220 В, 50 ГцПроизводитель:PedrolloТип привода:электрический 905X59 Дренажный насос Pedrollo RPm 3 , куб.

Изготовление под ключ снижает затраты времени на установку и ввод в эксплуатацию.

Изготовление под ключ снижает затраты времени на установку и ввод в эксплуатацию.

Оснащен дополнительными устройствами для обработки осадочных отложений.

Оснащен дополнительными устройствами для обработки осадочных отложений. Существуют СПС, которые измельчают крупные фракции включений, предотвращая засоры в насосном оборудовании.

Существуют СПС, которые измельчают крупные фракции включений, предотвращая засоры в насосном оборудовании.

Система оснащена клапанами, которые позволяют жидкости течь только в одном направлении.

Система оснащена клапанами, которые позволяют жидкости течь только в одном направлении.

Это действие выполняется при полном обесточивании прибора. Все действия выполняются согласно инструкции.

Это действие выполняется при полном обесточивании прибора. Все действия выполняются согласно инструкции.

Как правильно выбрать фрезы, в чем их отличие и др.

Как правильно выбрать фрезы, в чем их отличие и др.  P.W

P.W Просто. Надежно

Просто. Надежно

W. FS81902 , фуганок, рейсмус, циркулярка. фрезер FESTOOL , лобзик, струбцины Piher и др.

W. FS81902 , фуганок, рейсмус, циркулярка. фрезер FESTOOL , лобзик, струбцины Piher и др. Фрезерование по шаблону делается очень просто, быстро, позволяет получить одинаковые профили всех элементов… В основном в мастерской Михаила установлены станки…, но также он применяет и ручной электроинструмент…

Фрезерование по шаблону делается очень просто, быстро, позволяет получить одинаковые профили всех элементов… В основном в мастерской Михаила установлены станки…, но также он применяет и ручной электроинструмент…

Просмотрите страницу плана проекта MLCS.

Просмотрите страницу плана проекта MLCS.

Видео.

Видео. Видео.

Видео.

Учебный DVD-диск

Учебный DVD-диск

Когда вы начинаете, лучше всего выбирать материалы, которые легко фрезеровать. Хвойные породы отлично подходят, как и углерод, ДСП, древесноволокнистые плиты, ламинаты, пластик, оргстекло, фанера и резина. Вы также можете использовать свой ручной фрезер на твердой древесине — просто двигайтесь немного медленнее. Здесь вам нужно быть осторожным, сжигая дрова и/или сверла (см. совет № 7, чтобы узнать больше об этом).

Когда вы начинаете, лучше всего выбирать материалы, которые легко фрезеровать. Хвойные породы отлично подходят, как и углерод, ДСП, древесноволокнистые плиты, ламинаты, пластик, оргстекло, фанера и резина. Вы также можете использовать свой ручной фрезер на твердой древесине — просто двигайтесь немного медленнее. Здесь вам нужно быть осторожным, сжигая дрова и/или сверла (см. совет № 7, чтобы узнать больше об этом). Используйте фаску в качестве декоративной фрезеровки. Думайте об этом как о «сглаженном углу»; фаска прямая, но не проходит по всему профилю материала. Определенные типы маршрутов требуют определенных битов, что подводит нас к следующему пункту…

Используйте фаску в качестве декоративной фрезеровки. Думайте об этом как о «сглаженном углу»; фаска прямая, но не проходит по всему профилю материала. Определенные типы маршрутов требуют определенных битов, что подводит нас к следующему пункту… Он прорезает канавки в рамах для картин или во всем, что нужно повесить. Хотите узнать больше? Сравните все биты маршрутизатора.

Он прорезает канавки в рамах для картин или во всем, что нужно повесить. Хотите узнать больше? Сравните все биты маршрутизатора. Защищайте руки перчатками; они предотвратят случайные порезы. Очки и пылезащитная маска также необходимы, когда дело доходит до маршрутизации; вы не хотите вдыхать опилки или частицы пластика или получать их где-либо рядом с глазами. Дополните безопасность своего маршрутизатора парой изолирующих наушников, и все готово!

Защищайте руки перчатками; они предотвратят случайные порезы. Очки и пылезащитная маска также необходимы, когда дело доходит до маршрутизации; вы не хотите вдыхать опилки или частицы пластика или получать их где-либо рядом с глазами. Дополните безопасность своего маршрутизатора парой изолирующих наушников, и все готово!

Разберем этот фактор с помощью схем, вы без труда увидите разницу.

Разберем этот фактор с помощью схем, вы без труда увидите разницу.

5 метра подходит для работы в условиях ограниченного пространства и узких стен. Изделия компактны, и ими можно работать даже в узких коридорах.

5 метра подходит для работы в условиях ограниченного пространства и узких стен. Изделия компактны, и ими можно работать даже в узких коридорах.

Устройство представляет собой абсолютно ровную рейку трапециевидной формы.

Устройство представляет собой абсолютно ровную рейку трапециевидной формы. В некоторых случаях (при работе раствором с минимальной влажностью) деревянный инструмент более удобен и надежен.

В некоторых случаях (при работе раствором с минимальной влажностью) деревянный инструмент более удобен и надежен. Она не подвержена деформации и, несмотря на незначительное утяжеление инструмента, делает его удобным, надежным и многофункциональным.

Она не подвержена деформации и, несмотря на незначительное утяжеление инструмента, делает его удобным, надежным и многофункциональным.

При обработке больших площадей лучше делать это, пользуясь распылителем для штукатурки.

При обработке больших площадей лучше делать это, пользуясь распылителем для штукатурки.

Перед следующей манипуляцией правило необходимо тщательно смочить водой, чтобы на его поверхности не задерживались частички штукатурной смеси. Оштукатуривание выполняют, заполняя участки стены между маяками, оставив напоследок углы.

Перед следующей манипуляцией правило необходимо тщательно смочить водой, чтобы на его поверхности не задерживались частички штукатурной смеси. Оштукатуривание выполняют, заполняя участки стены между маяками, оставив напоследок углы. Поэтому мы составили удобное руководство, которое шаг за шагом расскажет вам о них.

Поэтому мы составили удобное руководство, которое шаг за шагом расскажет вам о них.

Используйте сильное давление и не слишком беспокойтесь о возникших гребнях, так как их можно удалить на следующем шаге. Когда вы проходите по стене, внимательно смотрите на отверстия, и если некоторые из них не заполняются, несмотря на давление вашего шпателя, то можно нанести на отверстие больше штукатурки и сгладить. Хотя на этом этапе важно заполнить большинство отверстий, опять же, не тратьте на это слишком много времени и дайте гипсу высохнуть.

Используйте сильное давление и не слишком беспокойтесь о возникших гребнях, так как их можно удалить на следующем шаге. Когда вы проходите по стене, внимательно смотрите на отверстия, и если некоторые из них не заполняются, несмотря на давление вашего шпателя, то можно нанести на отверстие больше штукатурки и сгладить. Хотя на этом этапе важно заполнить большинство отверстий, опять же, не тратьте на это слишком много времени и дайте гипсу высохнуть. И вы сделали!

И вы сделали! Так как существует множество различных типов штукатурки каждый из них с различным набором приложений и методов смешивания, способность распознавать, какой тип вам нужен для вашего домашнего проекта, и обучение тому, как штукатурить стену, можно считать продвинутым проектом «сделай сам».

Так как существует множество различных типов штукатурки каждый из них с различным набором приложений и методов смешивания, способность распознавать, какой тип вам нужен для вашего домашнего проекта, и обучение тому, как штукатурить стену, можно считать продвинутым проектом «сделай сам». Инструменты и материалы, которые вам понадобятся для выполнения работы, включают мастерок и ведро, терку для штукатуров, угловой шпатель, доску для ястреба, два ведра, палочку для смешивания или лопатку, подходящую штукатурку, ПВА, пылезащитные листы, чистую воду, наждачную бумагу, стремянку или ходули и пылезащитная маска.

Инструменты и материалы, которые вам понадобятся для выполнения работы, включают мастерок и ведро, терку для штукатуров, угловой шпатель, доску для ястреба, два ведра, палочку для смешивания или лопатку, подходящую штукатурку, ПВА, пылезащитные листы, чистую воду, наждачную бумагу, стремянку или ходули и пылезащитная маска. Сначала нужно развести ПВА в пропорции 1:4 – одна часть ПВА и четыре части воды. Нанесите смесь ПВА на кисть, нанесите на стену и проверьте, чтобы вся поверхность была покрыта. После того, как вы прошлись по стене клеем ПВА, можно наносить первый слой штукатурки.

Сначала нужно развести ПВА в пропорции 1:4 – одна часть ПВА и четыре части воды. Нанесите смесь ПВА на кисть, нанесите на стену и проверьте, чтобы вся поверхность была покрыта. После того, как вы прошлись по стене клеем ПВА, можно наносить первый слой штукатурки. Плотно распределите гипс по направлению вверх и сгладьте терку в конце каждого прохода. Вы всегда должны наносить гипс из нижнего левого угла и вверх, заполняя весь участок снизу вверх, прежде чем переходить к следующему участку. Всегда используйте небольшое количество штукатурки в сочетании с сильным давлением на терку, чтобы обеспечить гладкий вид и избежать отслоения лишней штукатурки от стены. Повторяйте это движение, пока вся поверхность не будет покрыта штукатуркой.

Плотно распределите гипс по направлению вверх и сгладьте терку в конце каждого прохода. Вы всегда должны наносить гипс из нижнего левого угла и вверх, заполняя весь участок снизу вверх, прежде чем переходить к следующему участку. Всегда используйте небольшое количество штукатурки в сочетании с сильным давлением на терку, чтобы обеспечить гладкий вид и избежать отслоения лишней штукатурки от стены. Повторяйте это движение, пока вся поверхность не будет покрыта штукатуркой. Самый простой способ очистить стену — это использовать поплавок для диллинга, инструмент, специально предназначенный для этого. Если рядом с вами его нет, вы также можете очистить стены старой кухонной вилкой. Если вы решите не использовать этот шаг, убедитесь, что первый слой еще влажный, прежде чем наносить второй.

Самый простой способ очистить стену — это использовать поплавок для диллинга, инструмент, специально предназначенный для этого. Если рядом с вами его нет, вы также можете очистить стены старой кухонной вилкой. Если вы решите не использовать этот шаг, убедитесь, что первый слой еще влажный, прежде чем наносить второй.

00 руб

00 руб

Здесь мы покажем вам лучшие скребки для краски и то, как они работают.

Здесь мы покажем вам лучшие скребки для краски и то, как они работают. Вы проведете скребком по области, где нужно снять краску. Затем тупым инструментом вы начнете соскребать краску.

Вы проведете скребком по области, где нужно снять краску. Затем тупым инструментом вы начнете соскребать краску. Вы можете удалить отслоившуюся краску, и он имеет мягкую ручку, что делает его удобным в использовании. Он поставляется с пожизненной гарантией, поэтому вы знаете, что качество выше.

Вы можете удалить отслоившуюся краску, и он имеет мягкую ручку, что делает его удобным в использовании. Он поставляется с пожизненной гарантией, поэтому вы знаете, что качество выше.

1000

1000 д. Он поставляется с пятью сменными лезвиями из нержавеющей стали, так что у вас будет много резервных копий.

д. Он поставляется с пятью сменными лезвиями из нержавеющей стали, так что у вас будет много резервных копий. UR-экскурсивный скребок , который находится на инструменте. Каждое лезвие 18 мм и защелкивается на ручке. Имеет длинную ручку для удобства. Вы можете использовать этот скребок на чем угодно, например, на дереве, стекле, варочных панелях и многом другом. Лезвия изготовлены из нержавеющей стали и имеют длину около четырех дюймов.

UR-экскурсивный скребок , который находится на инструменте. Каждое лезвие 18 мм и защелкивается на ручке. Имеет длинную ручку для удобства. Вы можете использовать этот скребок на чем угодно, например, на дереве, стекле, варочных панелях и многом другом. Лезвия изготовлены из нержавеющей стали и имеют длину около четырех дюймов. 60-1000 F.

60-1000 F. После того, как краска размякнет, легко сотрите ее.

После того, как краска размякнет, легко сотрите ее. При удалении свежей краски вы используете скребок, но сначала убедитесь, что вы размягчили краску.

При удалении свежей краски вы используете скребок, но сначала убедитесь, что вы размягчили краску. Сравните

Сравните Сравните

Сравните

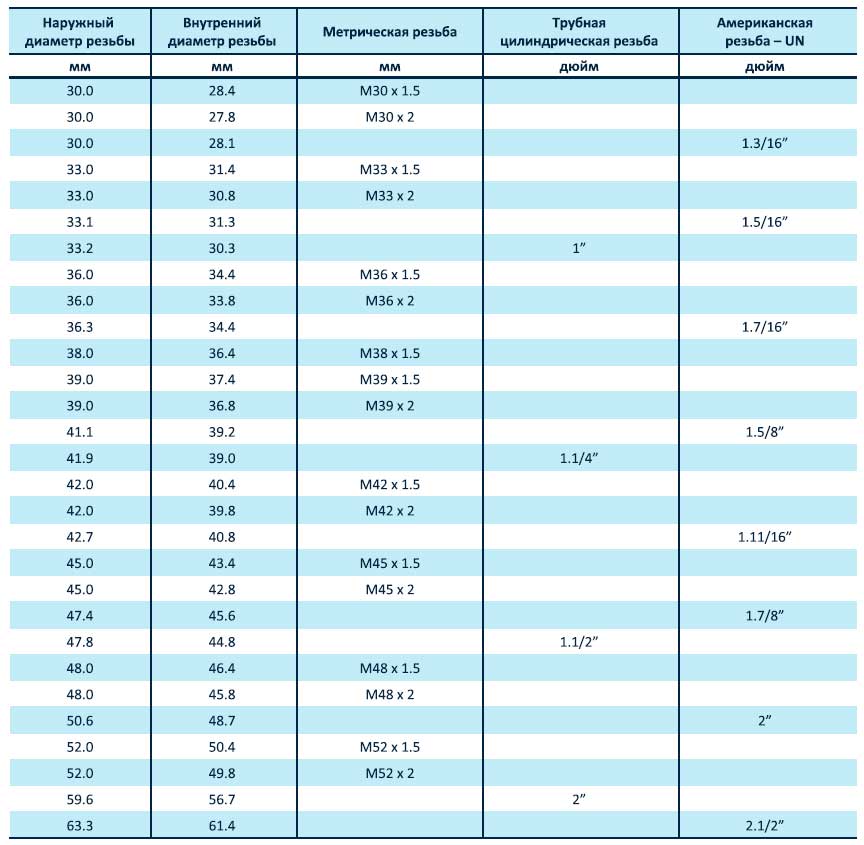

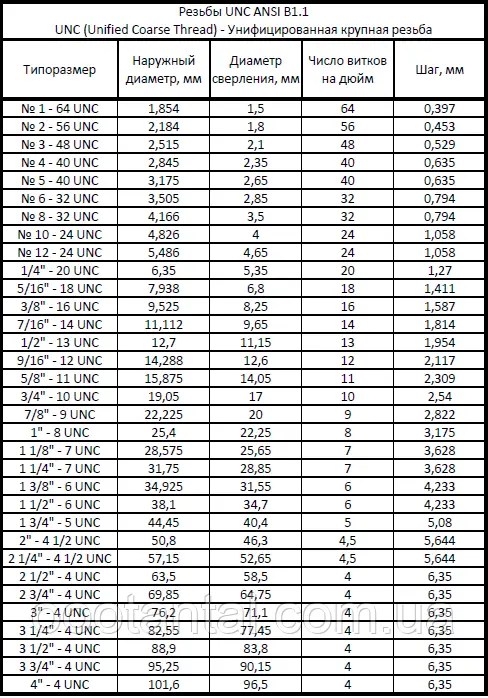

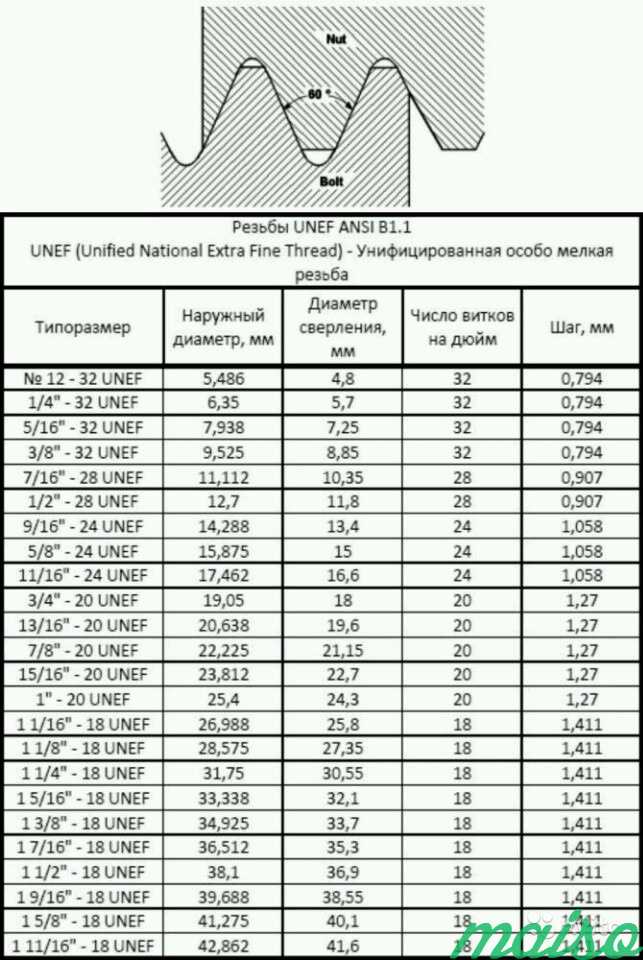

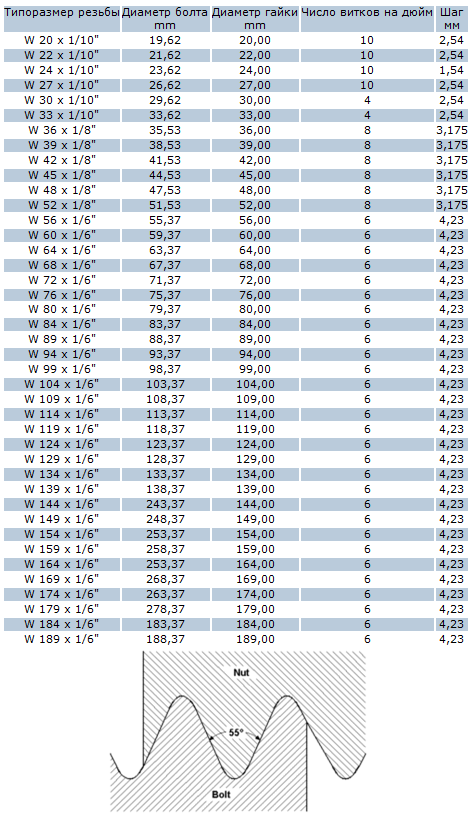

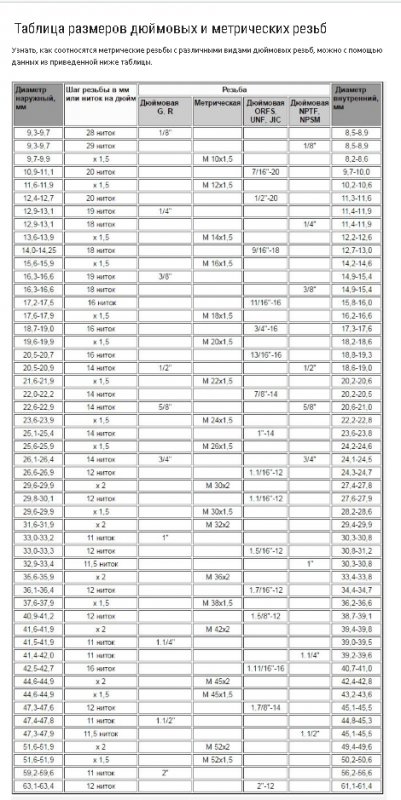

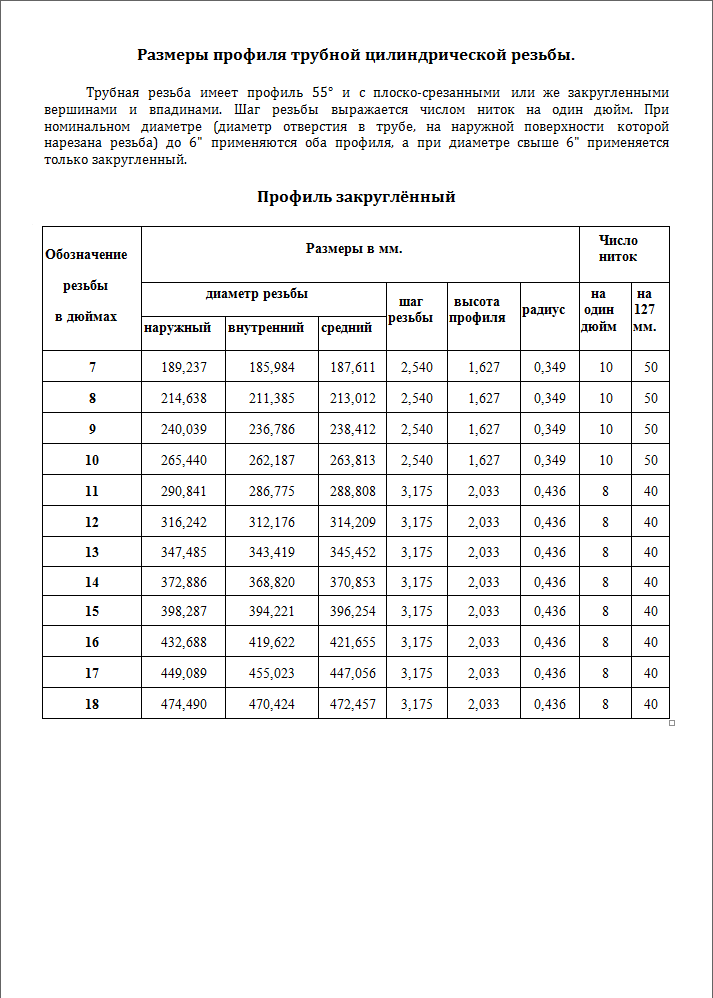

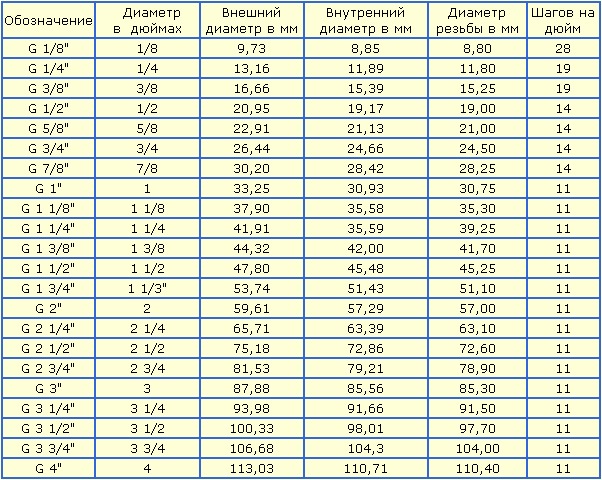

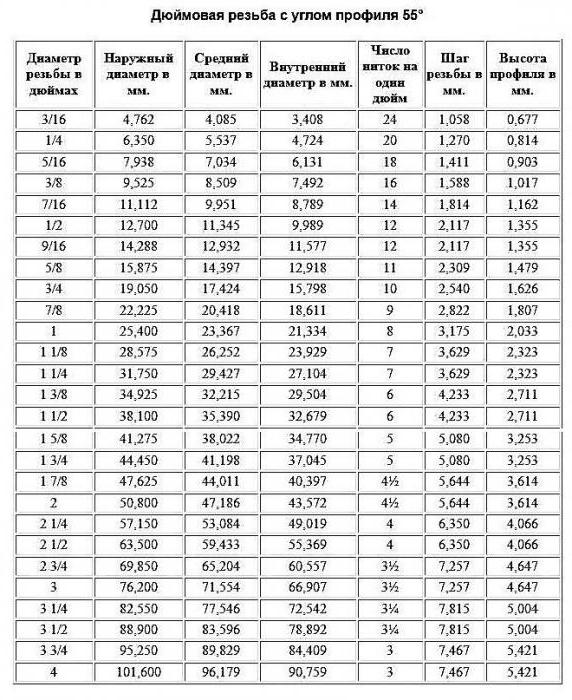

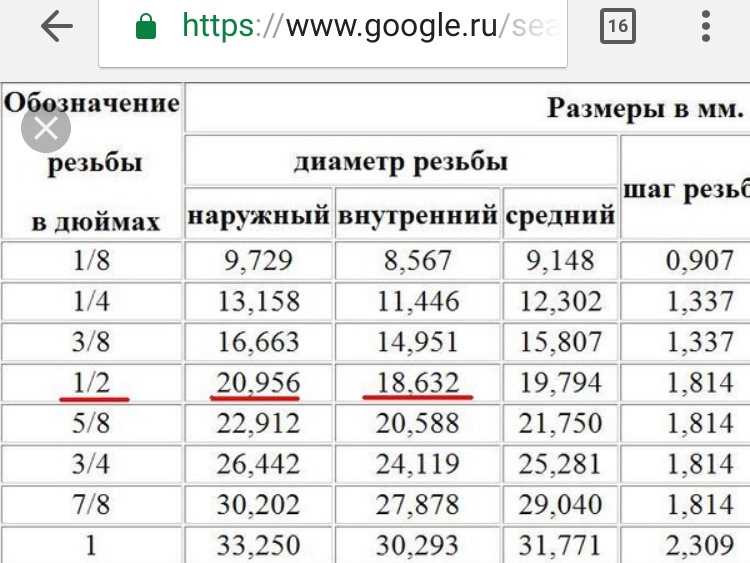

к. на разных географических рынках используются разные системы измерения длин: например, в США и Великобритании к крепежным элементам применяются обозначения параметров в дюймах, в континентальной Европе в миллиметрах. Так, для обозначения диаметра крепежных элементов в странах с дюймовой системой измерения длин используются так называемые «калибры» или «размеры»:

к. на разных географических рынках используются разные системы измерения длин: например, в США и Великобритании к крепежным элементам применяются обозначения параметров в дюймах, в континентальной Европе в миллиметрах. Так, для обозначения диаметра крепежных элементов в странах с дюймовой системой измерения длин используются так называемые «калибры» или «размеры»: 9

9 0

0 Разница в высоте между высокой и низкой резьбой обычно составляет от 40 до 50% от высоты высокой резьбы.

Разница в высоте между высокой и низкой резьбой обычно составляет от 40 до 50% от высоты высокой резьбы. Разреженная резьба предназначена для закрепления в мягкие или пористые материалы (например, мягкие породы дерева). Ударная резьба используется в резьбовых крепежных элементах, монтаж которых осуществляется более быстрым по сравнению со вкручиванием ударным способом. Демонтаж крепежных элементов с ударной резьбой осуществляется традиционным методом выкручивания.

Разреженная резьба предназначена для закрепления в мягкие или пористые материалы (например, мягкие породы дерева). Ударная резьба используется в резьбовых крепежных элементах, монтаж которых осуществляется более быстрым по сравнению со вкручиванием ударным способом. Демонтаж крепежных элементов с ударной резьбой осуществляется традиционным методом выкручивания.

1

1

1

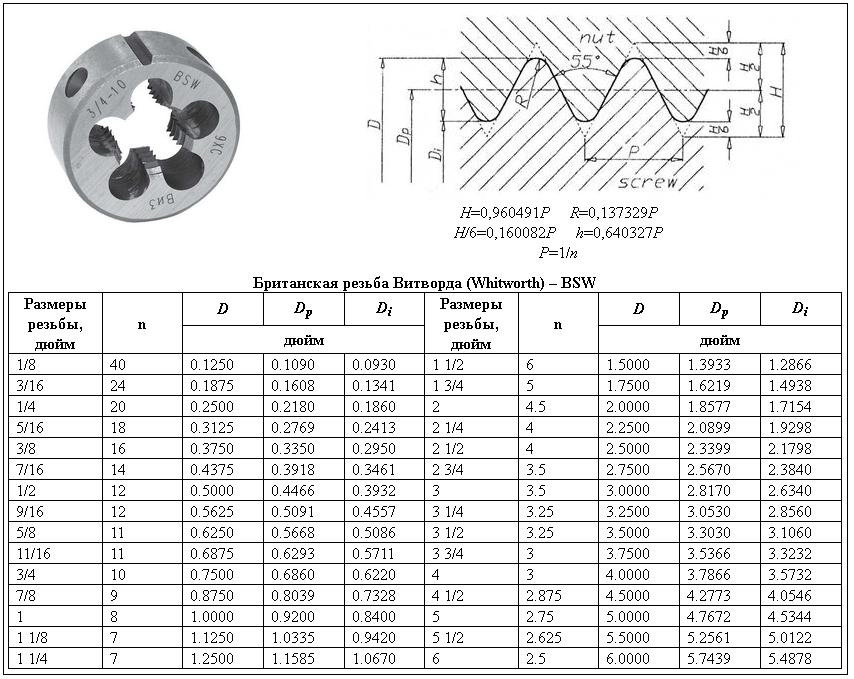

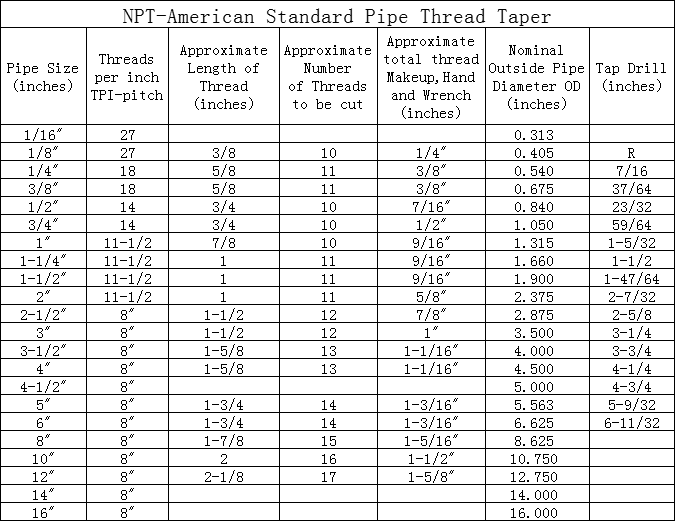

1 Их «бум» состоялся в 18 веке вместе с промышленной революцией. Тогда уже все поняли, что недостаточно иметь один вид изделия для всех нужд, требуются многочисленные типоразмеры, а также различные разновидности форм. В статье мы дадим таблицу дюймовых резьб с разными параметрами: размерами в мм, метрическими обозначениями, наружными и внутренними диаметрами и со стандартным шагом по ГОСТ на них, а также расскажем про виды изделий.

Их «бум» состоялся в 18 веке вместе с промышленной революцией. Тогда уже все поняли, что недостаточно иметь один вид изделия для всех нужд, требуются многочисленные типоразмеры, а также различные разновидности форм. В статье мы дадим таблицу дюймовых резьб с разными параметрами: размерами в мм, метрическими обозначениями, наружными и внутренними диаметрами и со стандартным шагом по ГОСТ на них, а также расскажем про виды изделий. Координация поступательного движения была зафиксирована, поэтому изначально был только один типоразмер, соответственно, маркировка не требуется. С развитием технологии появилась потребность в разных вариантах пар «болт + гайка», чтобы они могли скреплять более мелкие или, напротив, крупные соединения. Тогда станки постепенно совершенствовались – улучшился привод (изначально он был ножной, с ходом времени – электрический), а также появилась возможность настраивать резьбонарезные режимы, а именно: глубину врезки, расстояние между витками.

Координация поступательного движения была зафиксирована, поэтому изначально был только один типоразмер, соответственно, маркировка не требуется. С развитием технологии появилась потребность в разных вариантах пар «болт + гайка», чтобы они могли скреплять более мелкие или, напротив, крупные соединения. Тогда станки постепенно совершенствовались – улучшился привод (изначально он был ножной, с ходом времени – электрический), а также появилась возможность настраивать резьбонарезные режимы, а именно: глубину врезки, расстояние между витками. Но несмотря на различия в двух системах исчисления, есть стандартные параметры, по которым и происходит сверка типоразмеров и маркировка. Конкретно это:

Но несмотря на различия в двух системах исчисления, есть стандартные параметры, по которым и происходит сверка типоразмеров и маркировка. Конкретно это: Левая тоже применяется, но реже, преимущественно в тех случаях, когда само вращение элемента рассчитано в ту же сторону (чтобы предотвратить развинчивание). Данные крепежи отмечены спецзнаками, применяются в ходовой части автомобиля, при креплении педалей велосипеда, в разных инструментах и станках.

Левая тоже применяется, но реже, преимущественно в тех случаях, когда само вращение элемента рассчитано в ту же сторону (чтобы предотвратить развинчивание). Данные крепежи отмечены спецзнаками, применяются в ходовой части автомобиля, при креплении педалей велосипеда, в разных инструментах и станках. Есть (указывается как Р) мелкий и крупный.

Есть (указывается как Р) мелкий и крупный.

25

25 Интересно, что само слово произошло из голландского языка и означает большой палец, потому что в Англии измеряли все, принимая во внимание части человеческого тела. Поэтому английский дюйм – это не что иное, как ширина большого пальца руки или 1/12 часть фута, то есть мужской стопы. Исчисление весьма интересное, особенно исходя из того, что все люди, мягко говоря, разные. История умалчивает, ноги и руки какого «эталонного» англичанина подвергались измерению. Сейчас, безусловно, все соответствия между мерами длины давно запротоколированы, и математики всех стран сошлись на том, что в 1 единице находится ровно 2 сантиметра и 54 миллиметра. Можно даже рассчитать шаг для дюймовой резьбы без таблицы. Но этого лучше не делать вручную, ведь вся конвертация из одной меры в другую уже проведена. Так появилась указанная нами в заглавии шкала.

Интересно, что само слово произошло из голландского языка и означает большой палец, потому что в Англии измеряли все, принимая во внимание части человеческого тела. Поэтому английский дюйм – это не что иное, как ширина большого пальца руки или 1/12 часть фута, то есть мужской стопы. Исчисление весьма интересное, особенно исходя из того, что все люди, мягко говоря, разные. История умалчивает, ноги и руки какого «эталонного» англичанина подвергались измерению. Сейчас, безусловно, все соответствия между мерами длины давно запротоколированы, и математики всех стран сошлись на том, что в 1 единице находится ровно 2 сантиметра и 54 миллиметра. Можно даже рассчитать шаг для дюймовой резьбы без таблицы. Но этого лучше не делать вручную, ведь вся конвертация из одной меры в другую уже проведена. Так появилась указанная нами в заглавии шкала. Так он положил на стол несколько полных комплектов для сборки одинакового оружия, но разного производства. А затем собрал 1 готовый мушкет из различных запчастей – по одной из каждой кучки. С этого момента появилась и затем внедрялась идея унификации, которая воплотилась в сегодняшних нормативных документах: ГОСТ, ДСТУ, DIN, ISO и других.

Так он положил на стол несколько полных комплектов для сборки одинакового оружия, но разного производства. А затем собрал 1 готовый мушкет из различных запчастей – по одной из каждой кучки. С этого момента появилась и затем внедрялась идея унификации, которая воплотилась в сегодняшних нормативных документах: ГОСТ, ДСТУ, DIN, ISO и других. К слову, сами американцы и англичане называют ее имперской. Вроде бы понятно, что разница только в методике исчислений, но есть и отличительные черты в нанесении резьбовых соединений, а именно:

К слову, сами американцы и англичане называют ее имперской. Вроде бы понятно, что разница только в методике исчислений, но есть и отличительные черты в нанесении резьбовых соединений, а именно: Отсюда и делаем вывод, что порядок вычисления является особенным. Так, например, диаметр 3/4? = 25 мм. Приведем краткую таблицу их соотношений в двух системах:

Отсюда и делаем вывод, что порядок вычисления является особенным. Так, например, диаметр 3/4? = 25 мм. Приведем краткую таблицу их соотношений в двух системах:

Все они должны быть доступны покупателю, поэтому он видит их гравированными или на самом крепежном инструменте, или в описании, в технической документации. Выглядит так:

Все они должны быть доступны покупателю, поэтому он видит их гравированными или на самом крепежном инструменте, или в описании, в технической документации. Выглядит так: В качестве завершения есть видеозапись:

В качестве завершения есть видеозапись:

Результаты будут равны табличным значениям ASME B1.1, если вы установите длину зацепления 5xP.

Результаты будут равны табличным значениям ASME B1.1, если вы установите длину зацепления 5xP. В таких случаях наиболее распространенным методом является измерение «по проводу». ThredDoctor включает модуль, который вычисляет допуск по проводу для вашего диапазона диаметра шага и диаметра провода. Наш калькулятор резьбы также показывает идеальный диаметр проволоки и позволяет выбрать проволоку из списка стандартных проволок, имеющихся на рынке.

В таких случаях наиболее распространенным методом является измерение «по проводу». ThredDoctor включает модуль, который вычисляет допуск по проводу для вашего диапазона диаметра шага и диаметра провода. Наш калькулятор резьбы также показывает идеальный диаметр проволоки и позволяет выбрать проволоку из списка стандартных проволок, имеющихся на рынке.

Конечная позиция, возможно, немного проще, особенно в Z, поскольку вы обычно точно знаете длину, которую хотите нарезать, и где эта нить начинается. Конечный диаметр тоже не так уж плох, как указано в спецификации резьбы.

Конечная позиция, возможно, немного проще, особенно в Z, поскольку вы обычно точно знаете длину, которую хотите нарезать, и где эта нить начинается. Конечный диаметр тоже не так уж плох, как указано в спецификации резьбы. Оказывается, нарезание резьбы создает большую нагрузку на фрезу, чем многие другие операции, поэтому вам нужно повернуть наружный диаметр (наружная резьба) или внутренний диаметр (внутренняя резьба), чтобы приблизиться к вершине резьбы, чтобы минимизировать количество резка, необходимая для резьбонарезного инструмента. Это определит координату X, с которой вы начнете. Обычно я подворачиваю к вершине зубца резьбы и использую припуск на чистовую обработку, чтобы там была хорошая поверхность.

Оказывается, нарезание резьбы создает большую нагрузку на фрезу, чем многие другие операции, поэтому вам нужно повернуть наружный диаметр (наружная резьба) или внутренний диаметр (внутренняя резьба), чтобы приблизиться к вершине резьбы, чтобы минимизировать количество резка, необходимая для резьбонарезного инструмента. Это определит координату X, с которой вы начнете. Обычно я подворачиваю к вершине зубца резьбы и использую припуск на чистовую обработку, чтобы там была хорошая поверхность. Для резьбы 1/4-20 выше шаг составляет 0,050 дюйма (1/20 витков на дюйм), а шаг составляет 20 витков на дюйм.

Для резьбы 1/4-20 выше шаг составляет 0,050 дюйма (1/20 витков на дюйм), а шаг составляет 20 витков на дюйм.

если вы запрограммируете A60, инструмент будет подаваться под углом 30 градусов, просто резая с одной стороны.

если вы запрограммируете A60, инструмент будет подаваться под углом 30 градусов, просто резая с одной стороны. Мы поговорим о проходах через минуту, но достаточно сказать, что если вы фактически не моделируете ВСЕ параметры G76, вы можете только оценить количество проходов, которое потребуется.

Мы поговорим о проходах через минуту, но достаточно сказать, что если вы фактически не моделируете ВСЕ параметры G76, вы можете только оценить количество проходов, которое потребуется.

Сделайте слишком много передач, и вы потеряете много времени.

Сделайте слишком много передач, и вы потеряете много времени. Поэкспериментируйте со своей конкретной ситуацией, чтобы увидеть, сможете ли вы обойтись одним или даже без пружинных проходов.

Поэкспериментируйте со своей конкретной ситуацией, чтобы увидеть, сможете ли вы обойтись одним или даже без пружинных проходов. Это также полезно при настройке всего этого.

Это также полезно при настройке всего этого.

. Z.. I.. K.. D.. F.. A.. P..

. Z.. I.. K.. D.. F.. A.. P..  Предполагается 0, если не указано иное)

Предполагается 0, если не указано иное) .

.

Труба должна свободно вращаться, но не соскакивать с места.

Труба должна свободно вращаться, но не соскакивать с места. При этом дно бака должно обращаться к верхушкам треугольников.

При этом дно бака должно обращаться к верхушкам треугольников.

Второй вариант однозначно проигрывает: усилий при механическом перемешивании требуется много, времени тоже, а результат незначительный. Вручную вращать двухсотлитровую емкость крайне трудно. Почему именно 200 литров? Это оптимальный литраж для среднестатистического строительного цикла, реализуемого в частном хозяйстве. Поэтому домашние умельцы нашли способ сделать электрическую бетономешалку, не тратя лишних денег. Понадобится старая стиральная машина. Желательно вертикальная. Обязательно нужна емкость для активатора. Необходимые инструменты и материалы:

Второй вариант однозначно проигрывает: усилий при механическом перемешивании требуется много, времени тоже, а результат незначительный. Вручную вращать двухсотлитровую емкость крайне трудно. Почему именно 200 литров? Это оптимальный литраж для среднестатистического строительного цикла, реализуемого в частном хозяйстве. Поэтому домашние умельцы нашли способ сделать электрическую бетономешалку, не тратя лишних денег. Понадобится старая стиральная машина. Желательно вертикальная. Обязательно нужна емкость для активатора. Необходимые инструменты и материалы: Перед вами задача — установить вместо активатора вал соответствующего размера. Самодельная бетономешалка с двигателем собирается в несколько этапов, рассмотрим их.

Перед вами задача — установить вместо активатора вал соответствующего размера. Самодельная бетономешалка с двигателем собирается в несколько этапов, рассмотрим их. Можно взять электродвигатель от насоса или вентиляции. Тут важно верно подобрать мощность. Исходить нужно из соотношения — на каждые 50 л 1000 Вт. Если ось модели горизонтальная, мощность уменьшается — 1000 Вт хватает для 75 л.

Можно взять электродвигатель от насоса или вентиляции. Тут важно верно подобрать мощность. Исходить нужно из соотношения — на каждые 50 л 1000 Вт. Если ось модели горизонтальная, мощность уменьшается — 1000 Вт хватает для 75 л.

Естественно, не стоит покупать дорогую бетономешалку только для того, чтобы время от времени взбивать «рецепт» размером с ведро. Тем не менее, было бы разумно построить свою собственную растворомешалку из металлолома… особенно если устройство может справиться с большинством ваших повседневных дел иИзготовление 0005 и стоит всего несколько долларов.

Естественно, не стоит покупать дорогую бетономешалку только для того, чтобы время от времени взбивать «рецепт» размером с ведро. Тем не менее, было бы разумно построить свою собственную растворомешалку из металлолома… особенно если устройство может справиться с большинством ваших повседневных дел иИзготовление 0005 и стоит всего несколько долларов. Вам также, конечно, придется собрать все материалы, включая литр или около того автомобильной шпаклевки (или «бондо»).

Вам также, конечно, придется собрать все материалы, включая литр или около того автомобильной шпаклевки (или «бондо»). (Чтобы убедиться, что большие ступицы надежно закреплены на месте, сначала проденьте полуось через ее трубчатый корпус и наденьте колеса и шайбы. Теперь отметьте и просверлите отверстия под шплинты как можно ближе к дискам, чтобы предотвратить вал от чрезмерного осевого люфта и биения, затем смажьте ось и зафиксируйте весь узел двумя шплинтами.)