литье в домашних условиях... Литье из бронзы в домашних условиях

ХУДОЖЕСТВЕННОЕ ЛИТЬЁ В ДОМАШНИХ УСЛОВИЯХ

Главное условие состоит в том, чтобы самая большая опока могла свободно умещаться на подставке центрифуги……. Но хочется, всетаки, разобраться, можно ли лить в формы без таких раковин??? В чистом виде металлы при художественном литье практически никогда не применяются. В точном литье там свои нюансы.

Главное условие состоит в том, чтобы самая большая опока могла свободно умещаться на подставке центрифуги……. Но хочется, всетаки, разобраться, можно ли лить в формы без таких раковин??? В чистом виде металлы при художественном литье практически никогда не применяются. В точном литье там свои нюансы.

Причем роскошные изделия из бронзы в наши дни можно получить и на заводах, и в домашних условиях. Бронзовые литые конструкции современности вызывают у человека с художественным вкусом ассоциации с аристократическими интерьерами средних веков, барочным шиком, искусством античных времен. Отметим, что максимальную популярность бронзовое и латунное литье обрело в эпоху классицизма и европейского барокко. Многие из этих и другие изделия легко производятся в домашних условиях, некоторые можно изготавливать исключительно в заводских.

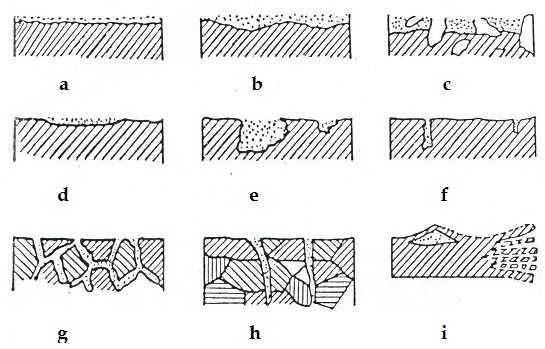

Данная процедура длится буквально пару минут, но для операции отливки и результатов литья она имеет важнейшее значение. Если процесс выполняется с нарушением технологии, в заливке могут образоваться шлаковые раковины, спаи, пригары, серьезные недоливы. Заполнение форм в небольших мастерских и в бытовых условиях производится при помощи специальных «ложек» – ручных металлических ковшей.

Центробежное литье имеет множество достоинств, которые не могут обеспечить другие литейные технологии. Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю. Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой.

2 Первые этапы технологии художественного литья

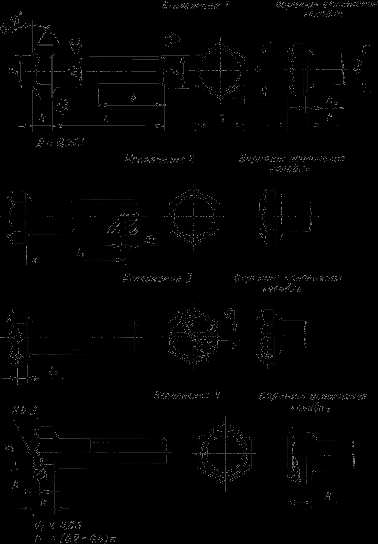

Опока (рис. 1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину.

5 Центробежное литье и его технология

В результате получилась форма, готовая к заливке металлом. После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах.

1 Красота и роскошь изделий из бронзы

Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке. Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

3 Заливка, выбивка и обрубка литейных форм

Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. В результате имеем готовую форму для получения восковой модели.

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью.

После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух.

Окрашивание производят в водно-спиртовых растворах дисперсных красителей. Искать ответ нужно в пространстве. Электромагнитные волны распространяются в пустоте и в газовых средах. Взрывы во вселенной происходят постоянно в разных её частях. Сама убедилась в этом. Когда обратилась к их услугам Очень доступные цены, индивидуальные подход к каждому клиенту , безупречное исполнение заказов! 19-2-2007 23:35 А собственно для чего сплавлять в кругляки?

ИЗГОТОВЛЕНИЕ ФОРМЫ

20-2-2007 00:45 В кругляки для того, чтобы было проще изготовить больстеры и затыльники. Можно, наверно, попытаться сразу сплавить в форме из керамики/гипса. Я в этом не специалист, просто пишу свои мысли… В принципе, если перегревать на 100-200 градусов металл и сильно греть форму, то наверное можно и мелочь чисто отливать.

ИЗГОТОВЛЕНИЕ МОДЕЛИ

Вообще говоря, литье в домашних условиях — большой геморрой, но если отработать технологию, то дело того стоит.Подробнее о литье можно прочитать в книге Коваль Е. ‘ Работы по металлу. 24-2-2007 17:01 Вот в сети нарыл, сейчас не помню откуда.

Вероятнее всего, первые отливки были сделаны в Древнем Египте. Но раскопки показали, что и на территории Кавказа уже в третьем тысячелетии до новой эры тоже применялись совершенные методы плавки и литья металла.

Читайте также:

Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее. Делаете в гипсе, глине форму и заливаете. Как только металл полностью расплавляется в печи, форму можно сразу же заполнять.

Другие посетители сайта сейчас читают:

zdravbaza.ru

Литье металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю…

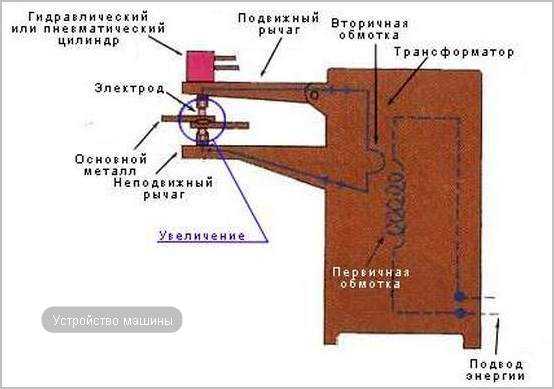

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 % каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой.

Рис. 2.5.1. Опока

При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят коническую пробку широкой частью кверху для формирования литника, через который расплавленный металл будут заливать в форму (рис. 2.5.2). После этого в опоку с избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть формы и вынимают модель из нижней. На обеих частях формы должны быть углубления, которые точно отображают форму детали. Иногда приходится подправлять модель тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее в том месте формы, где она прилипла к модели и вынулась вместе с ней. Если деталь длинная, то в одном ее конце устраивают литник, а в другом формируют отверстие, аналогичное

Рис. 2.5.2. Формовка металла

литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Плавят металл в стальной или чугунной емкости, имеющей носик, через который расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн или муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы.

После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке.

Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее.

Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании или даже кипячении в воде восковую модель выплавляют из формы через отверстие (будущий литник), а в полученную форму заливают расплавленный металл. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели.

Изготовление модели.

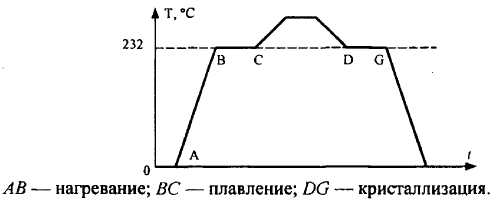

Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. С и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель.

Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не схватился, в него вдавливают модель-оригинал на половину ее высоты (рис. 2.5.3). Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. После затвердевания гипса его поверхность, а также выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием верхней части модели на ее край ставят металлическую вставку из толстой проволоки или гвоздя для образования литникового отверстия. После затвердевания гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал и литниковую вставку, придают конусность верхней части литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают. В результате имеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают через литниковое отверстие в форму, и после охлаждения аккуратно вынимают. Если изделие неправильной формы и имеет большое количество выступов, то наряду с литниковым отверстием формируют одно или несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели аккуратно удаляют остатки литника и воздуховыводящих каналов, а также заусенцы.

Рис. 2.5.3. Последовательность изготовления восковой модели

Изготовление формы.

Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

| 1-й состав | 2-й состав | 3-й состав |

| Гипс……………………1Тальк………………….2Мел……………………2Песок (мелкий) …1 | Гипс…………………….1Песок (мелкий)…… 2 | Гипс……………….1Кремнезем………3 |

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси.

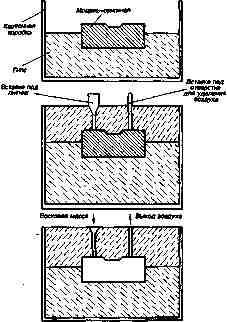

Формовочную массу разводят водой до сметаноподобного состояния, после чего ею полностью заливают восковую модель. Для этого на дно емкости наливают небольшое количество массы, аккуратно устанавливают на нее восковую модель и постепенно заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град.С, восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” входят магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата. В случае отсутствия указанных средств восковую модель можно обработать смесью талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью. Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и поднимают температуру до 900 град. С. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град. С. Нержавеющую сталь заливают в форму, имеющую температуру 850 град. С.

Заливка металла.

В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух. Но если отливка имеет маленькие размеры, то хорошего качества изделия добиться невозможно, так как воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает вытеснить воздух и дает возможность металлу полностью заполнить все пустоты формы. Однако производить эту операцию необходимо быстро, пока металл находится в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем удаляют литник и каналы для отвода воздуха (если они есть). При необходимости готовое изделие подвергают косметической обработке.

Загрузка...yesyes.ru

Бизнес идея литьё металлов в домашних условиях |на bizidei.ru. Бизнес идеи - Идеи, бизнес планы

Изделия и детали из легкоплавких цветных металлов, а также сплавов, таких как алюминий, медь, олово, латунь, свинец, цинк пользуются немалым спросом, поэтому их изготовление – занятие востребованное и прибыльное. Более того, заниматься этим делом может любой мастер-любитель, причем в домашних условиях.

Для литья металлов, прежде всего, следует изготовить литейную форму. Технология ее создания довольно проста. Литейные формы создаются в формовочных ящиках, которые для обеспечения хорошего контакта с формовочной землей изготавливаются из неструганых досок. Такое сооружение носит название опока. Опока должна иметь размеры, приблизительно в 1,5 раз превышающие размеры детали и состоит из двух частей: верхней, которая представляет собой рамку, имеющую две-три поперечины в середине и нижней - ящика с дном. Для того чтобы соединение двух частей опоки было прочным на ящике следует установить фиксаторы, а на рамке сделать углубления.

Состав формовочной земли следующий: 75 % - это чистый мелкий песок, 20 % - глина и 5 % - каменноугольная пыль. При этом все ингредиенты необходимо тщательно перемешивать пока не будет получена однородная масса.

Моделью для создания формы может выступать сама деталь или специальная модель, изготовленная из дерева или какого-либо другого материала. В случае, если в качестве модели для формовки выступает уже сработанная в некоторых местах деталь, такая как, например, защелка от замка двери автомобиля, то сработанные места следует нарастить шпатлевкой до размера новой детали. После того, как наращенные места полностью затвердеют их следует обработать напильником и зачистить шкуркой.

В процессе формовки нижнюю часть опоки следует засыпать формовочной землей, после чего слегка ее утрамбовать. Модель необходимо припудрить тальком или порошкообразным графитом и наполовину вжать ее в землю. Разместить модель следует таким образом, чтобы все выступы и другие части можно было легко вынуть из формы, не разрушая ее при этом. После этого землю в ящике следует снова посыпать тальком или графитом, установить на нижнюю часть опоки верхнюю, совмещая при этом фиксаторы с отверстиями.

В будущую деталь для формирования литника необходимо поставить коническую пробку. Затем в опоку следует с избытком насыпать формовочную землю и утрамбовать ее. После этого необходимо аккуратно вынуть пробку под литник, снять верхнюю часть формы и вынуть модель. Обе части формы должны иметь углубления, точно отображающие форму детали. После того как обе половины формы подсохли их необходимо соединить и хорошо сжать для того, чтобы между нижней и верхней частями не оставалось щели. В результате получается готовая к заливке металлом форма.

Плавить металл следует в чугунной или в стальной емкости с носиком, через который расплавленный металл заливается в литниковое отверстие формы. Плавка осуществляется в небольшом горне или муфельной печи.

При осуществлении плавления цинка для того, чтобы предотвратить выгорание металла поверх металла в посуду имеет смысл насыпать слой древесного угля.

После того как металл расплавлен его в течение 4—5 минут следует для максимального прогрева выдерживать в печи. Это способствует наилучшему заполнению формы в наиболее тонких ее местах. А для того, чтобы форма не размывалась расплавленный металл необходимо заливать в нее тонкой, непрерывной струёй.

После того как металл полностью остыл форму необходимо разнять и вынуть готовую деталь. Как правило, детали, получаемые таким способом, обладают шероховатой поверхностью, а потому им необходима дополнительная чистовая обработка.

Существует и более сложная технология литья, но при этом она позволяет получать и более высококачественные и точные изделия. При этом технология доступна для использования в домашних условиях.

Технология состоит в том, что модель будущего изделия изготавливается из парафина, воска или другого легкоплавкого материала, после чего она заформовывается в неразъемной жаростойкой массе. При небольшом нагревании или даже кипячении в воде восковая модель выплавляется через отверстие из формы, а в полученную форму заливается расплавленный металл. Такой метод дает возможность повторять в изделиях мельчайшие элементы моделей.

Материал, который применяется для изготовления моделей, должен обладать температурой плавления от 50 до 90 градусов по Цельсию и плотностью, меньшей, чем плотность воды. Это необходимо для того, чтобы при выплавлении модели материал мог беспрепятственно всплывать на поверхность. Более всего этим требованиям удовлетворяют пчелиный воск, сплав одинаковых частей парафина и стеарина, зубопротезные воски.

Для получения точной формы, например, такой как сложной конфигурации ключ сначала следует при помощи оригинала изготовить форму из гипса и уже в ней отлить модель из воска.

Создание модели из воска почти не отличается от создания отливки. Разница состоит только в том, что заливка гипса не требует опоки, которую с успехом заменяет коробка из картона необходимых размеров.

Для создания восковой модели необходимо развести гипс до консистенции жидкой сметаны, вылить его в коробку и, пока он не загустел, вдавить в него модель-оригинал. При этом оригинал следует предварительно покрыть тонким слоем вазелина.

Вместе с тем по краям коробки на половину длины следует вдавить две спички, которые станут выполнять роль фиксаторов. После того как гипс затвердел его поверхность и выступающие части спичек-фиксаторов необходимо покрыть тонким равномерным слоем вазелина, после чего свежим раствором гипса залить верхнюю часть коробки.

Перед заливкой верхней части модели на ее край следует поставить металлическую вставку из гвоздя или толстой проволоки для создания литникового отверстия. После полного отвердевания гипса верхнюю часть следует отсоединить при помощи тонкого ножа от нижней, вынуть оригинал, а также литниковую вставку, придать конусную форму верхней части литникового отверстия, соединить обе половины формы и, ориентируясь на спички-фиксаторы, плотно сжать. В итоге получается готовая форма для восковой модели. Расплавленную массу из воска необходимо через литниковое отверстие залить в форму, и аккуратно вынуть после охлаждения. Если изделие обладает неправильной формой и большим количеством выступов, то помимо литникового отверстия для выхода воздуха, который вытесняется расплавленным воском, следует сформировать одно или несколько тонких отверстий. С готовой модели следует аккуратно удалить остатки литника, заусеницы и остатки воздуховыводящих каналов.

К готовой восковой модели следует присоединить изготовленный из воска литник, после чего готовую модель необходимо поместить в огнестойкую форму. Формовочная масса, которой заливается восковая модель, при литье изделий из алюминия и легкоплавких бронз состоит из следующих элементов (в массовых частях):

Первый состав: гипс -1, мелкий песок – 1, мел – 2, тальк – 2.

Второй состав: гипс – 1, мелкий песок – 2.

Третий состав: гипс – 1, кремнезем – 3.

Формовочную массу следует разводить водой до состояния сметаны. После этого ею можно полностью заливать восковую модель. Для осуществления этого процесса на дно емкости следует налить немного массы, аккуратно установить на нее восковую модель и залить массу вокруг модели, контролируя при этом, чтобы не образовывались пузырьки воздуха. Форма полностью отвердевает через 40-60 минут.

Если отливание изделия планируется из сплава или металла, температура плавления которого более 880 градусов по Цельсию, восковую модель необходимо предварительно обработать слоем примерно в 1 мм огнестойкой обмазки и только после этого заливать формовочную массу.

Также восковые модели можно обрабатывать смесью водного раствора жидкого стекла и талька. Покрытые смесью восковые модели необходимо присыпать чистым кварцевым песком, после чего снова покрывать смесью и присыпать песком. Всего такая операция повторяется от 4-х до 5-ти раз.

Если отливаемое изделие имеет достаточно большие размеры а, следовательно, и объем заливаемого в форму расплавленного металла тоже велик, то следует наносить от 6 до 7 слоев самодельной огнеупорной обмазки. После высыхания обмазки, модель следует для закрепления на 3 минуты погрузить в водный раствор аммиака (нашатыря).

После этого наступает время для выплавки из формы восковой модели. Для этого обычно форму кипятят в воде. Для того чтобы расплавленный воск мог легко выходить наружу и всплывать на поверхности воды литниковое отверстие должно располагаться в верхней части формы, погруженной в воду.

В случае, если отливаемая деталь обладает сложной поверхностью, для ее полного освобождения от воска во время кипячения следует неоднократно переворачивать форму. После того как восковая масса внутри формы полностью удалена внутри формы получается полость, которая точно соответствует модели. Перед осуществлением заливки металла форму следует прокалить в горне или муфельной печи. При этом сначала печь необходимо разогреть до 550—600 градусов по Цельсию, положить в нее форму и поднять температуру до уровня в 900 градусов по Цельсию. При такой температуре в зависимости от массы формы прокаливание может длиться от 2 до 4 часов.

Если в форму заливаются чугун или алюминиевые сплавы после прокаливания ее следует охладить до комнатной температуры. Если в форму заливаются бронза или латунь, форму необходимо охлаждать только до 500 градусов по Цельсию. Нержавеющую сталь следует заливать в форму, которая имеет температуру 850 градусов по Цельсию.

Стоит отметить, что в большие формы расплавленный металл затекает под воздействием собственного веса и вытесняет находящийся там воздух. Если же отливка имеет относительно небольшие размеры, то добиться изделия хорошего качества невозможно в силу того, что воздух не дает жидкому металлу возможности заполнить все полости формы. Тем не менее, эту трудность можно преодолеть, если поместить форму в ручную центрифугу. Там центробежная сила способствует вытеснению воздуха и позволяет металлу полностью заполнить все полости формы. Но осуществлять такую операцию следует быстро, в то время, пока металл все еще находится в расплавленном состоянии.

Готовая отливка вынимается из формы. После этого механическим способом следует удалить литник, а также каналы для отвода воздуха в случае их наличия. Готовое изделие при необходимости следует подвергнуть косметической обработке.

Другие материалы:Следующие материалы:

Предыдущие материалы

www.bizidei.ru

литье в домашних условиях...

suhai123 18-11-2011 19:37парнишка надо сказать явно не вчера литейку увидел. Интересно какую он смесь для формы использовал

Буль 18-11-2011 20:11вот-вот, насчет смеси и непонятно, рыжая, да набивка в-сухую

Va-78 18-11-2011 20:19очень вдохновляющая видяшка, но не уловил сакрального смысла литья - нешта гайки в таком дефиците? )

Yongert 18-11-2011 20:50а ты найди такую гайку из латуни)))ъДефицит они ))Видать покупают раз льет, парень далеко не профан в литейке, выпоры, разъемная форма, у нас на заводах кривее льют

-Олег- 18-11-2011 20:52quote: не уловил сакрального смысла литья - нешта гайки в таком дефиците?Демонстрация возможностей литья сложной формы "на коленке". На "ней" не только ножи делать можно.

suhai123 18-11-2011 21:06quote:Originally posted by Yongert:а ты найди такую гайку из латуни)))ъДефицит они ))Видать покупают раз льет, парень далеко не профан в литейке, выпоры, разъемная форма, у нас на заводах кривее льют+100500 однозначно. Очень грамотно делал форму, литники воздухоотводы - на высшем уровне. Облоя не осталось вообще.

klyepan 18-11-2011 21:07Эт ж сколько труда- для каждой гайки форму нужно сделать.Респект парню.Интересно сколько такая гайка стоит?

Yongert 18-11-2011 21:41модельная форма делается 1 раз, это льют в "землю"

Кумин 18-11-2011 21:44Классно все сделал еще бы знать куда такие гайки. А форма похожа по виду на ту которой в пиротехнических изделиях закрывают отверстия в трубках кстати тот состав тоже на сухую прессуют.

Барм 18-11-2011 21:46Что называется "я фигею, дорогая редакция..."Он бы еще сатин на гайках навел. )))Впечатлило, как газеткой прижимал для создания давления.Действительно, еще бы знать, что это за смесь такая рыженькая.

Ress75 18-11-2011 22:09quote:вот-вот, насчет смеси и непонятно, рыжая, да набивка в-сухую Это называется литьё в песок.Смесь песка с некоторым кол-вом глины(от 10 до 30%).Литейный песок должен быть увлажнён(примерно 5% из пульвелизатора),лучше использовать масленное связующее(тот-же глицирин).Для разьединения формы использовать припыл(тальк,крахмал и т.д.).Газета должна быть мокрой-тогда паровой удар загоняет жидкий металл в форму-можно использовать и разрезанную попалам картошку.Нестор74 18-11-2011 22:53quote:Он бы еще сатин на гайках навел. )))а у нас на работе было дело лили с латуни фланец, немаленький такой, полировали, я потом на этом фланце гравировку делал, что-то типа "дорогому иван иванычу от василь василича со товарищи". потом этот фланец на доску с багетом а в середину медаль какую-то... но этого я уже не видел, ибо моя миссия раньше закончилась. Видать и парняга гайки в подарок лепит или размер в дефиците диверсант 18-11-2011 23:14эх, не все так просто на деле, мы с ювелиром одним так и не смогли победить латунь, что ни делали все с порами получалось.

Gunsmith51 19-11-2011 01:22Во первых, ефту гайку не навернешь, да и ключ не подберешь, не знал человек про усадочный коэффициент, отливка будет поменее модели. Во вторых, литейный материал - бронза, латунь прокатывают в сортовой прокат, у ей жидкотекучесть плохая, одни поры и непроливы будут

диверсант 19-11-2011 01:26quote:Originally posted by Gunsmith51:Во вторых, литейный материал - бронза, латунь прокатывают в сортовой прокат, у ей жидкотекучесть плохая, одни поры и непроливы будутвот интересно, а из чего лить ?в ювелирке была спец латунь для литья за 3 рубля кило, но чет меня жаба задушила.Gunsmith51 19-11-2011 01:38Все пацаны еще с древнего Рима льют из оловянистой бронзы, сейчас, правда, есть бронзы и покруче.

ЮЗОН 19-11-2011 02:20quote:вот интересно, а из чего лить ?ну конечно, лучше из бронзы, есть даже бронза для художественного литья БХ1;БХ3ну или например БрОЦС5-5-5но и латунь льёться неплохо, но желательно использовать латуни для литья, и первичные (которые в чушке), а не вторичные (из которых уже была отлита деталь)ну а на счёт

quote:латунь прокатывают в сортовой прокат, у ей жидкотекучесть плохая, одни поры и непроливы будуттак это не совсем правда. Могу привести пример: в стародавние времена(1992год) были отлиты (в землю, из латуни ЛС 59-1)ключи от "английского" замка, так работаю до сих пор, и не сломались почему то http://www.иzcm.ru/spr/17711/http://www.bronza.com/articles/Павел Быков 74 19-11-2011 07:36Лмтьё по выплавляемым моделям (восковкам даёт отличный результат как на латуни так и на белом золоте на основе палладия,а последнее весьма тугоплавкое

Нестор74 19-11-2011 09:35quote:Во вторых, литейный материал - бронза, латунь прокатывают в сортовой прокат, у ей жидкотекучесть плохая, одни поры и непроливы будутв нашей конторе всё с латуни льют, потом выдают за бронзу Я уже показывал:http://guns.allzip.org/topic/97/769960.htmlhttp://guns.allzip.org/topic/97/819504.html

Бронзы не напасешься. Причем льют из вторички. Лить надо уметь. Там не всё так просто с режимами, с формами и усадками, когда модель крупная (как например биатлонист на картинке), а когда мелочь вроде значка по размеру, то никаких проблем.

sealdriver 19-11-2011 20:36Ювелиры-кустари уже лет сто на дому льют-в чём фишка то?Свинец-олово можно в резину прямо лить,цинк-в холодную форму и всё на газовой плите греть,что туго плавится-фефкой,потом крутишь форму на цепи,чтоб центробежность была-получай изделие...

suhai123 19-11-2011 21:00quote:Originally posted by sealdriver:Ювелиры-кустари уже лет сто на дому льют-в чём фишка то?Свинец-олово можно в резину прямо лить,цинк-в холодную форму и всё на газовой плите греть,что туго плавится-фефкой,потом крутишь форму на цепи,чтоб центробежность была-получай изделие...Очень бы хотел посмотреть на вращение формы с расплавленным металлом на цепи в домашней кухне

Буль 19-11-2011 21:38quote:Это называется литьё в песок.Смесь песка с некоторым кол-вом глины(от 10 до 30%).Литейный песок должен быть увлажнён(примерно 5% из пульвелизатора),лучше использовать масленное связующее(тот-же глицирин).камрад, посему и спрашивал, что пранишка в видео ничего в оборотку не добавляет и не увлажняет, сам с ПГС и СЖС смесями более 10 лет работаю, да и цвет необычный, смахивает на маршалит прокаленный иль еще чегоsuhai123 20-11-2011 05:32Если форму увлажнить латунь не вскипит?

Буль 20-11-2011 07:12если песчано-глинистую смесь не увлажнить-форма развалится

Romario_omsk 20-11-2011 09:40а как думаете, гипс для формы подойдет?

sealdriver 20-11-2011 13:01quote:Originally posted by suhai123:Очень бы хотел посмотреть на вращение формы с расплавленным металлом на цепи в домашней кухнеПриезжайте-покажу,больше десяти лет практиковалось,пока не обзавелись мастерской.Вопросы,да и сама темка-дилетантские,литьё-сложное и высокотехнологичное ремесло и на хапок не даётся.HarryA 20-11-2011 15:08quote:литьё-сложное и высокотехнологичное ремесло и на хапок не даётся.Ага! Нанотехнологии блин ОСобо умилило "высокотехнологичное". Видимо потому и освоили литье из бронзы вперед получения железа, Ага, а ковка это ваще космические технологииА тот чудак, на видио, больной на гайку повернутый, наверно.

Буль 20-11-2011 18:30итак темка скатилась в срач

EwokHG 20-11-2011 19:16quote:Originally posted by Кумин:Классно все сделал еще бы знать куда такие гайки.Ну, поскольку льется именно из латуни, то на ум приходят в общем-то два варианта где оно может реально использоваться:1. Производство с требованием искробезопасности. Но там, как представляется частнику с коленкой делать нечего, ибо тб, страховки и сертификация.2. Использование в условиях связанных с коррозией. А вот это уже куда реальней, ибо там где есть море/океан и нет нашей чиновноты есть вельми развитый яхтный спорт и прочие водоплаватели, кои могут и не хотеть платить бешеные бабки за фирменную фабричную латунную гайку, коя еще и с нестандартной резьбой может быть...

Va-78 20-11-2011 23:03quote:Ювелиры-кустари уже лет сто на дому льют-в чём фишка то?мне например, сейчас насущно необходимо отлить из аллюминия несколько рукояток под F-S, и видяшка именно "вдохновила", поскольку без опыта, по правде сказать - просто руки опускаются... sealdriver 21-11-2011 12:55quote:Originally posted by Va-78:мне например, сейчас насущно необходимо отлить из аллюминия несколько рукояток под F-SЭто уже ближе к телу Подводные камни,что Вас ждут-усадка резины(упоминалась)-ручки будут не в размер-при литье массивного изделия его может "утянуть"в любом месте(появится воронковидный кратер-"утяжина")-...+куча мелких гадостей-поры,свищи и т.п.= металлолом.Обратитесь к профессионалам и не удивляйтесь цифре,что они запросят-изготовление модели,формовка и т.д.считается по "художественным" расценкам.Успеха,в общем.Специально для наносрулей повторюсь,литьё,что во времена бронзы,что сейчас-высокотехнологичный процесс,в котором нет мелочей,любое его несоблюдение-100%провал.Литейщики учаться всю жизнь и пляшут с бубнами,когда металл льётся в форму и бывает,что не получается даже у самого опытного,так что приберегите Ваш клозетный юмор для Чубайса или кто у вас там онанотехнолог..Burchitai 21-11-2011 08:34quote:Originally posted by Буль:да и цвет необычный

sealdriver 21-11-2011 12:55quote:Originally posted by Va-78:мне например, сейчас насущно необходимо отлить из аллюминия несколько рукояток под F-SЭто уже ближе к телу Подводные камни,что Вас ждут-усадка резины(упоминалась)-ручки будут не в размер-при литье массивного изделия его может "утянуть"в любом месте(появится воронковидный кратер-"утяжина")-...+куча мелких гадостей-поры,свищи и т.п.= металлолом.Обратитесь к профессионалам и не удивляйтесь цифре,что они запросят-изготовление модели,формовка и т.д.считается по "художественным" расценкам.Успеха,в общем.Специально для наносрулей повторюсь,литьё,что во времена бронзы,что сейчас-высокотехнологичный процесс,в котором нет мелочей,любое его несоблюдение-100%провал.Литейщики учаться всю жизнь и пляшут с бубнами,когда металл льётся в форму и бывает,что не получается даже у самого опытного,так что приберегите Ваш клозетный юмор для Чубайса или кто у вас там онанотехнолог..Burchitai 21-11-2011 08:34quote:Originally posted by Буль:да и цвет необычныйhttp://www.buzzle.com/articles/benefits-of-bentonite-clay.htmlбентонитовая глина, широко используемая зарубежом для формовки, одна из разновидностей, хотя обычно бентонит серыйно может быть и простая красная глина, для литья латуни потянет.

HarryA 21-11-2011 10:15quote:литьё,что во времена бронзы,что сейчас-высокотехнологичный процесс,в котором нет мелочей,любое его несоблюдение-100%провалЕсли не считать "оловянных", а точнее из аккамуляторного свинца, солдатиков в школьные годы, первый же опыт с латунью (или бронзой? кто ж его знает какой состав там получился ) был вполне себе положительным. Больстер и тыльникПравда я лил не в землю а гипсово песчанную форму...А вспомнил Люминь то же лил, правда мне нужна была проста болванка, чтоб потом с нее наточили шкивов для блоков вот для этой лодочки Плавил к консервной банке, в бане (топка под каменкой). Лил в какой-то балон типа из под дихлофоса. Балон был закопан в песок насыпанный в ведро.На самом деле ничего ВЫСОКОтехнологичного там нет. Это проще чем сделать кремниевый наконечник для стрелы или каменный топор. Да, знания и умения нужны. Ну а где можно обойтись без них? Потому библиотека, ну или интернет.Но называть это высокими технологиями Это не срачь. "Не боги горшки обжигают" а вот напускание мистического туману считаю никчемным. Если такой знающий - поделись опытом. А если жалко - вовсе промолчи.kalmuik 21-11-2011 11:37quote:Если такой знающий - поделись опытом. А если жалко - вовсе промолчи.+100500HarryA 21-11-2011 15:37quote:Originally posted by Нестор74:в нашей конторе всё с латуни льют, потом выдают за бронзу Бронзы не напасешься. Причем льют из вторички.Латунь - сплав меди с цинкомвсе прочие медные сплавы суть бронза.Разнообразия однако больше Из латуни при плавке выгорает цинк (меняется состав а значит и свойства) а при литье из лома, не зная исходного состава, вообще получается на авось. А если лом не однороден, то есть вперемешку латунь и бронза, то и вовсе имеем не пойми что.Однако то что на вашем предприятии вытворяют из вторички говорит таки в пользу того что все не так сложно как кажется даже не смотря на то что усадка латуни в 1,5 раза больше чем оловянистой бронзыКстати про усадку http://www.wikiznanie.ru/ru-wz/index.php/%D0%A3%D1%81%D0%B0%D0%B4%D0%BA%D0%B0_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%B2quote:Originally posted by sealdriver:-усадка резины(упоминалась)-ручки будут не в размер А нафига там резина? Ручка такой формы замечательно ляжет в разъемную форму (каламбур), хоть в гипсовую, хоть в землю. Напилинг все равно неизбежен, так что не стоит гнаться... хотя при желании можно и стальной кокиль забацать, впрочем для люминя можно из бронзыquote:Originally posted by sealdriver:-при литье массивного изделия его может "утянуть"в любом месте(появится воронковидный кратер-"утяжина") Дык необходимо делать "прибыли" если изделие крупное или просто большой литник если изделие мелкое, ну и выпоры. quote:Originally posted by sealdriver:-...+куча мелких гадостей-поры,свищи и т.п.= металлолом.Форму, перед заливкой, подогреть

Плавил к консервной банке, в бане (топка под каменкой). Лил в какой-то балон типа из под дихлофоса. Балон был закопан в песок насыпанный в ведро.На самом деле ничего ВЫСОКОтехнологичного там нет. Это проще чем сделать кремниевый наконечник для стрелы или каменный топор. Да, знания и умения нужны. Ну а где можно обойтись без них? Потому библиотека, ну или интернет.Но называть это высокими технологиями Это не срачь. "Не боги горшки обжигают" а вот напускание мистического туману считаю никчемным. Если такой знающий - поделись опытом. А если жалко - вовсе промолчи.kalmuik 21-11-2011 11:37quote:Если такой знающий - поделись опытом. А если жалко - вовсе промолчи.+100500HarryA 21-11-2011 15:37quote:Originally posted by Нестор74:в нашей конторе всё с латуни льют, потом выдают за бронзу Бронзы не напасешься. Причем льют из вторички.Латунь - сплав меди с цинкомвсе прочие медные сплавы суть бронза.Разнообразия однако больше Из латуни при плавке выгорает цинк (меняется состав а значит и свойства) а при литье из лома, не зная исходного состава, вообще получается на авось. А если лом не однороден, то есть вперемешку латунь и бронза, то и вовсе имеем не пойми что.Однако то что на вашем предприятии вытворяют из вторички говорит таки в пользу того что все не так сложно как кажется даже не смотря на то что усадка латуни в 1,5 раза больше чем оловянистой бронзыКстати про усадку http://www.wikiznanie.ru/ru-wz/index.php/%D0%A3%D1%81%D0%B0%D0%B4%D0%BA%D0%B0_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%B2quote:Originally posted by sealdriver:-усадка резины(упоминалась)-ручки будут не в размер А нафига там резина? Ручка такой формы замечательно ляжет в разъемную форму (каламбур), хоть в гипсовую, хоть в землю. Напилинг все равно неизбежен, так что не стоит гнаться... хотя при желании можно и стальной кокиль забацать, впрочем для люминя можно из бронзыquote:Originally posted by sealdriver:-при литье массивного изделия его может "утянуть"в любом месте(появится воронковидный кратер-"утяжина") Дык необходимо делать "прибыли" если изделие крупное или просто большой литник если изделие мелкое, ну и выпоры. quote:Originally posted by sealdriver:-...+куча мелких гадостей-поры,свищи и т.п.= металлолом.Форму, перед заливкой, подогретьА вообще, мне почему-то думалось, что у большинства более менее постоянных обитателей есть хоть какой нибудь учебник по материаловедению или технологии конструкционных материалов. Хотя в век электроники... Только вот я, на пример, за собой заметил - электронные книги не читаются. Скажем, если купил нормальную книгу, то хотя бы пролистаешь, и уже помнишь что там, и когда надо раскрыл где надо. Электронную же, скачал и счастлив, и кажется что уже получил нужные знания. А уж найти в электронной книге что то, даже если и помнишь что есть - это уже мне, на пример, не по силам. Файлы все на вид одинаковы, и в каком из них была вот та картинка?Было у нас собрание Конан-Дойля, но я еще не умел читать и разглядывал только картинки. Пришло время и я дорос до того чтоб его прочитать. Я уже знал и про Ш.Холмса и про Челенжера и смог соотнести виденные в детстве картинки с этими книжными героями. Искал, искал - нету книжек с теми картинками. Спросил у родителей - оказалось давно сдали те книжки по экономическим причинам. Интернета тогда не было, зато были библиотеки

Burchitai 21-11-2011 21:50quote:Originally posted by HarryA:Только вот я, на пример, за собой заметил - электронные книги не читаются. Скажем, если купил нормальную книгу, то хотя бы пролистаешь, и уже помнишь что там, и когда надо раскрыл где надоИменно читаю электронные. Одних только книг и статей по булатам 5Гб - Половина из этого - почти полметра распечаток на книжной полке. Я просто физически не могу таскать столько бумаги. Распечатываю, но храню на полке для резерва. А читаю через покетбукПрошу прощения за оффтоп.Anatoliy B 21-11-2011 22:12quote:Originally posted by Va-78:мне например, сейчас насущно необходимо отлить из аллюминия несколько рукояток под F-S Алюминий вообще то не "течёт , разве что силумин. Я его лил в гипсовые разъёмные кокили своего производства. Выдерживали 40-60 рельефных отливок,в нужных местах ставил в кокиль медные "холодильники" от "утяжин". В сырую земляно-бентонитовую форму ничего не зальёшь-рванёт, просто отформовывали и сушили.Буль 22-11-2011 04:07quote:В сырую земляно-бентонитовую форму ничего не зальёшь-рванётсамолично не одну тонну алюминиевых сплавов переплавил, все отливали именно в ПГС по-сырому, ни разу ничего не рванулоAnatoliy B 22-11-2011 08:44quote:Originally posted by Буль:самолично не одну тонну алюминиевых сплавов переплавил, все отливали именно в ПГС по-сырому, ни разу ничего не рванулоВот так сразу и заливали в сырые формы после формовки ?Буль 22-11-2011 09:27Именно сразу после формовки. "Сырая" не значит, что с неё вода сочится, всего лишь комкуется смесь в кулаке без рассыпания

Va-78 22-11-2011 11:26quote:Алюминий вообще то не "течёт , разве что силумин. Крепко надеялся на последующее анодирование с окраской... Точить ручки из болванок что-ли? Материала уйдет куча.. Хотя может отлить болванки под токарку... Нипанятна! HarryA 22-11-2011 12:39quote:Хотя может отлить болванки под токарку...Самый простой путь. Стружку снова переплавить Рукоять, картинку которой вы приводили, простая на самом деле. quote:Крепко надеялся на последующее анодирование с окраской... Что может помешать? Алюминий вы ведь будете брать в виде лома, вот и берите корпусные детали. б/у поршни очень неплохи.Если по правильному, то желательно знать состав, плавить под флюсом, рафинировать, а потом уж лить в форму и желательно под давлением. В противном случае отливка получится хрупкой, рыхлой и с раковинами.Я же, отливая болванку под токарку, взял старые поршни от жигулевского движка (остались после ремонта), обрезком алюминия от деталей стиральной машины, алюминиевую проволоку (электрический провод)... короче сыпал все что попало под руку. Как уже говорил плавил в банной печи, в консервной банке (из под ананасов). Перед тем как вылить расплав стальной ложкой собрал с поверхности окислы. у баллона (то ли дихлофос, то ли газ, не помню) срезал верх и до края закопал в сухой песок. После, когда остло, надрезал край банки и по спирали, полоской, ее снял с болванки.Шкивы из болванки точил не сам и не присутствовал. Однако шкивы получил. Товарищ передавая мне готовые, сказал что они пробовали отливать, но путнего у них ни че не получилось.Va-78 22-11-2011 21:00Пасип за подсказки - с добрым советом и не так страшно.

guns.allzip.org