Как вернуть глянец хрому? Есть 12 способов восстановить блеск. Восстановление хромированного покрытия

Восстановление хромированных деталей в домашних условиях

Хромированное покрытие всегда прочное и радует глаз ярким блеском. Как быть, если ваш кран в ванной потерял былую красоту? Отличным решением станет восстановление хромированных деталей. Возможно ли это в домашних условиях или понадобится помощь специалистов? Рассмотрим далее, как восстановить хромированные детали своими руками.

Что нужно знатьПеред началом работы необходимо тщательно взвесить все «за» и «против», поскольку ответить на вопрос, как восстановить хромированное покрытие смесителя или детали любимого авто без опыта дома, будет очень сложно. Нужна будет профессиональная шлифовальная машина, гальваническая ванная с подготовленным электролитом и оборудованием, обеспечивающим постоянный ток, весы, система подогрева, терпение, достаточно много свободного времени.

Без соответствующих познаний в физике и химии процедуру лучше даже не начинать. Гораздо проще будет постараться восстановить хромированную поверхность при помощи современных альтернативных средств.Проведение процедуры гальванизации домаНачните с тщательной обработки поверхности – ее надо отшлифовать сначала грубой наждачкой, которая снимет остатки старого покрытия, ржавчину, затем более мелкой, чтобы убрать заусенцы. Последней должна быть мягкая насадка, делающая поверхностный слой идеально ровным и гладким. Полировка необходима для окончательного выравнивания поверхностного слоя детали.

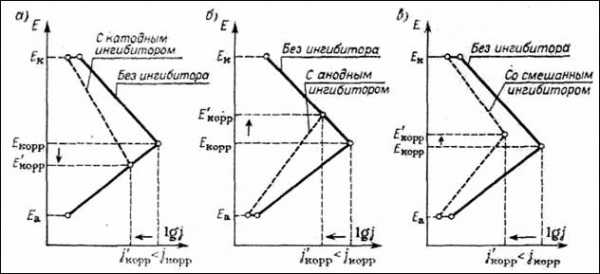

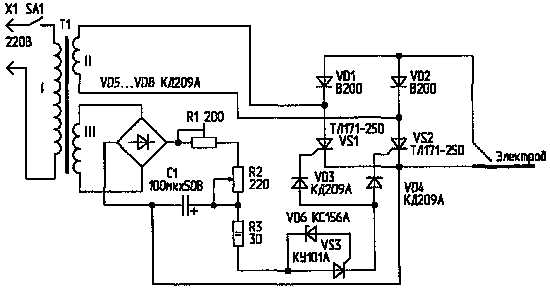

После окончания процедуры обрабатываемый предмет необходимо тщательно промыть проточной водой, после чего он готов к хромированию путем гальванизации.Состав электролита включает нитрат натрия (азотнокислый натрий), гексафтороалюминат натрия (криолит), хромин, триоксид хрома (хромовый андигрид). Сам процесс нанесения хромированного покрытия достаточно прост: в стеклянной или пластиковой таре развести электролит, нагреть, погрузить туда аноды из свинца, олова и сурьмы (85%/11%/4%), подключенные к «плюсу», на расстоянии закрепить изделие, которое подключают к «минусу».

Следите за плотностью тока: её следует установить на несколько минут на отметке 25-30 А на квадратный дм, а затем увеличить до 20 на следующих десять минут. Затем обрабатываемый предмет надо достать, промыть, просушить, отполировать до блеска.

Народные способыЕсли речь идет о небольших поверхностях, вернуть былой блеск хрома можно при помощи следующих «народных» средств:Применение краски «под хром». В магазинах подобного вида краски представлено достаточно много – в спреях или в банках. Покрытие получается недолговечным, но для реставрации маленькой царапины вполне подойдет. Не забудьте зачистить и зашлифовать обрабатываемую поверхность, тогда краска ляжет ровно и разница будет практически не заметна.

При появлении ржавчины на покрытых хромом изделиях поможет цемент. Его наносят тонким слоем и войлочной теркой натирается метал до исчезновения ржавых участков и восстановления блеска. По завершении процедуры натирают обычной полиролью.

Восстанавливаемые дома участки должны быть маленькими. Глубокие поражения ржавчиной, крупные сколы, отслаивание хрома на углах деталей не реставрируются дома, их нужно нести в специализированные мастерские, где их хромируют гальваническим способом на профессиональном оборудовании.

Осмотрите поврежденный участок, если ржавчина проступила наружу через слой хрома и «вспучилась», такой слой восстановить без полной очистки детали будет невозможно. С остальных деталей ржавчину (налет коррозии) удаляют при помощи следующих средств:Бикарбонат соды, чистящее средство для кухонных плит и теплая воды. Порошки смешивают в пропорции 1 к 1, разбавляют водой до пастообразного состояния.Лимонная кислота и соль в таких же количествах, что указано выше, тоже помогут.Кока-кола, достаточно покрыть ею изделие на несколько минут.«Вэдешка» (WD-40).Специализированные пасты-полироли позволят очистить хром.Защита хромированных деталей обеспечивается, создавая дополнительный слой, предотвращающий коррозию. Специальные пасты-полироли помогают при помутнении хромированного покрытия предмета, возвращают первоначальный внешний вид.Альтернатива хромированиюЕсли у вас нет сил, средств, желания проводить трудоемкие процедуры, а описанные выше способы, как восстановить поврежденные хромированные детали своими руками, кажутся слишком сложными, воспользуйтесь альтернативным методом. Можно придать былой блеск потертым деталям при помощи хромированной пленки.

Пленка дает достаточно большой выбор цветовых решений и бывает разных цветов. Выбирайте исключительно качественную пленку, дешевые китайские аналоги быстро отклеятся и принесут одно лишь разочарование.Хромированная пленка отлично подойдет при декорировании предметов домашнего обихода, которые не подвержены негативным природным явлениям. Пленка хорошо растягивается, она тонкая и пластичная, полностью повторяет рисунок обтягиваемой поверхности.Перед её нанесением детали автомобиля или элементы декора необходимо обезжирить, а также зашлифовать выступающие заусенцы. Тогда полученный результат будет радовать взгляд долгие годы. Только не применяйте пленку на деталях, контактирующих с водой постоянно – пленка достаточно быстро отклеится.Уход за блестящим хромомХромированное изделие, новое или восстановленное, всегда выглядит прекрасно и привлекает взгляды окружающих. Но глянцевая поверхность требует бережного отношения. Как ухаживать за красивыми деталями в домашних условиях:Уход должен быть регулярным. Мойте хромированные изделия в теплой мыльной воде, протирайте мягкими салфетками или чистыми тряпочками.Хромирование достаточно плохо реагирует на смену температур. Ухаживая за хромированными деталями автомобиля используйте специальные полироли, на оставляйте вымытое авто на солнце, протирайте, держите в тени до высыхания.Будьте особо бдительны зимой: холод, реагенты губительны для хромированных деталей, покрывайте их специальным защитным кремом.Процесс восстановления покрытия из хрома на деталях – сложный и трудоемкий, но оно того стоит. Вне зависимости от того, какой из выше перечисленных способов вы выберете, результатом станет полное преображение хромированной детали, которая будет радовать вас и неизменно привлекать взгляды других. Ухаживайте за хромированными предметами регулярно, это сбережет ваши финансы и время.

www.colors.life

Как восстановить блеск хромированных деталей — автонастрой

Хромирование – предполагает покрытие поверхности изделий слоем хрома с целью повышения прочности изделий, увеличения стойкости к коррозии, а также в декоративных целях. Чаще всего хромирование выполняется гальваническим способом, предполагающим осаждение на металлическую деталь хрома из раствора электролита с помощью воздействия электрического тока.

В настоящее время у рядового водителя нет необходимости искать станцию технического обслуживания для того, чтобы провести восстановление первоначального внешнего вида хромированных деталей.

Совет!Лучше проводить периодическую профилактику состояния хромированных деталей, чем тратить время и материальные ресурсы на их замену и восстановление.

КАК ПРОВОДИТЬ ПРОФИЛАКТИКУ ТУСКЛОСТИ И ЦАРАПИН ХРОМИРОВАННЫХ ДЕТАЛЕЙ

С помощью хромированных аксессуаров автомобилю придается индивидуальность, можно выгодно выделить его среди множества аналогичных транспортных средств. Детали из хромированного сплава красиво отражаются в солнечных лучах. Для того, чтобы со временем отражающая способность хрома не уменьшалась, за ними необходим стабильный уход и забота:

Хромированная поверхность быстро покрывается мелкими царапинами, исчезает первоначальный блеск, появляются следы коррозии.

Изделия из хрома желательно протирать мягкой ветошью, также можно пользоваться поролоновой губкой. Грубая ткань приведет к потере блеска, появлению мелких царапин. До того, как приступать к чистке хромированного изделия, предварительно ветошь смачивают в теплой воде.

Летом чистый автомобиль ставят в тень, избегая попадания прямых солнечных лучей на непросохшие хромированные детали. Зимой потребуются специальные защитные спреи, создаваемые на основе масла.

Внимание!В холодное время желательно уход за машиной осуществлять в теплом гараже.

При использовании в процессе чистки хромированных деталей керосина, уайт-спирита, бензина, затем обязательно их следы смывают струей воды. До того, как приступать к полировке детали, сначала необходимо обезжирить ее поверхность, воспользовавшись керосином.

Среди проблем, которые связаны с эксплуатацией хромированных изделий, выделим коррозию. Подобная проблема актуальна для российских дорог, на которых применяют агрессивные дорожные реагенты. Производители хромированных бамперов решают данную проблему, покрывая свои изделия слоем защитного прозрачного лака. Ремонт нужно начинать с полного устранения очага коррозии, удаляют механическим способом ржавчину, потом обрабатывают поверхность масляным лаком. Если хромированный слой не был поврежден, ограничиваются полировкой изделия. Мелкие следы коррозии устраняют, нанеся на мягкую ветошь порошок мела.

СПОСОБЫ ВОССТАНОВЛЕНИЯ И НЕОБХОДИМЫЕ МАТЕРИАЛЫ

Для восстановления покрытия вам потребуются:

- мел;

- специальная полироль для хромированных изделий;

- дрель электрическая;

- салфетки из микрофибры;

- раствор нашатырного спирта;

- кола.

Для восстановления хромированных деталей воспользуйтесь следующими способами:

- Чтобы вернуть хромированной поверхности первоначальный блеск, можно использовать специальную полировальную пасту, приобрести ее можно в магазине автомобильной химии. Полироль наносят на салфетку либо войлочный круг, протирают поверхность, утратившую блеск.

- Среди бюджетных вариантов чистки деталей, отметим раствор нашатырного спирта, зубной порошок, толченый мел. После завершения обработки, поверхность покрывается прозрачным защитным лаком.

- «Народным» способом чистки хромированных поверхностей является «кола». Данный напиток содержит ортофосфорную кислоту, являющуюся сильным окислителем.

- Хром считается твердым металлом, он устойчив к воздействию абразивных материалов. Для возвращения хромированной поверхности красивого блеска, можно воспользоваться сухим цементом, толченым мелом.

Внимание!Не пользуйтесь наждачной бумагой для чистки хромированных деталей, вы рискуете еще больше испортить покрытие. При повреждении покрытия из хрома, на нем появляются «язвочки», таком случае обычной полировки для восстановления детали будет недостаточно.

ЧИСТКА ХРОМИРОВАННЫХ ДЕТАЛЕЙ

Использование в уходе за хромированными изделиями средств «бытовой химии» негативно отражается на внешнем виде деталей. Появляется неприятный запах, утрачивается красивый металлический блеск. Для того, чтобы справиться с подобной проблемой, можно применить проверенные народные средства.

- Универсальным вариантом является обычный лимон. Из него нужно сделать пасту, смешав сок лимона с поваренной солью. Полученный состав наносим на хромированную поверхность на 5-10 минут, затем убираем мягкой тряпочкой, смываем остатки смеси теплой водой.

- В качестве средства для чистки хромированной поверхности можно воспользоваться оливковым маслом. Если детали съемные, их можно прокипятить в отваре из чеснока либо луковой шелухи.

- Хромированные изделия можно поместить в фольгу, добавить 2-3 ложки питьевой соды, залить кипятком, оставить на 10-15 минут. Затем детали промывают струей теплой воды, вытирают насухо.

- Уксус и нашатырный спирт, разведенные в воде, являются «жесткими» способами удаления темного налета с хромированных изделий. Для закрепления блеска, поверхность дополнительно покрывается слоем масла либо лака.

- Освежить внешний вид хромированных изделий можно, воспользовавшись мягкой фланелевой ветошью и смесью, изготовленной из яичного желтка и раствора «Белизны».

ВОССТАНОВЛЕНИЕ ХРОМИРОВАННЫХ ПОКРЫТИЙ

Автомобиль можно покрасить, а вот вернуть блеск и красоту хромированной детали довольно проблематично. Для работы вам потребуются следующие материалы и инструменты:

Алгоритм действий:

- Восстанавливаемые детали обрабатывают шлифовальным инструментом, удаляют неровности, зачищают следы коррозии. Первоначально шлифовку осуществляют грубой наждачной насадкой, затем постепенно понижают номер. В последнюю очередь детали обрабатывают фетровыми и войлочными насадками, добиваясь ровной и гладкой поверхности.

- Очищенную поверхность обезжиривают с помощью керосина либо бензина. Далее деталь очищается от пятен, грязи, следов окалины. При восстановлении очень грязного изделия из хрома, придется провести обработку несколько раз, пользуясь 2-3 ваннами, наполненными керосином либо бензином.

- С изделия теплой водой смывают остатки керосина, бензина. До того, как погружать деталь в гальваническую ванну, нужно выполнить декапирование. Оно позволит повысить сцепление с поверхностью металла. Рабочий раствор готовим из смеси разбавленной серной и соляной кислот. Ток, подаваемый в электрическую цепь, не должен превышать 10А. После завершения процедуры декапирования, деталь промываем в теплой воде, не трогая ее руками.

Хромирование выполняем, пользуясь раствором электролита:

- хромовый ангидрид;

- криолит;

- хромин;

- нитрат натрия.

Продолжительность хромирования составляет 7-10 минут при комнатной температуре

ПОКРАСКА ХРОМОМ

Есть несколько различных вариантов хромирования, имеющих отличия по технологии применения, а также по стоимости:

- с помощью пленки;

- вариант каталитического хромирования;

- использование электролитического хромирования.

Внимание!Покраска хромированных деталей является ответственным и сложным процессом, нужно соблюдать инструкции, предлагаемые производителями защитных покрытий. Самым простым будет покраска детали из баллончика. Среди минусов такого способа выделим получение неравномерного слоя.

Специальная пленка, которой покрывают деталь, даст имитацию красивого оттенка. Ее применение предполагает следующий алгоритм действий:

- нанесение на подготовленную деталь подложки черного оттенка;

- полировка поверхности;

- нанесение краски;

- полирование высохшей краски до идеального блеска;

- покрытие детали защитным лаком.

Такой экономичный способ хромирования деталей в домашних условиях используют «новички», не владеющие особенностями гальванической химии.

Related posts:

www.autonastroy.ru

Рихтовка, сварка, покраска, антикоррозийная обработка

Восстановление хромированных покрытий

После определенного периода эксплуатации большинство деталей кузовов, облагороженных защитно-декоративным хромированием либо имеющих оксидное покрытие, требуют восстановления. Оно и понятно, новые запчасти сегодня не каждому по карману, а побитый точками ржавчины бампер заметно портит облик всего автомобиля. По этой причине предприятия, занимающиеся ремонтом кузовов автомобилей, вынуждены уделять большое внимание восстановлению первоначального внешнего вида и защитных свойств детали. Восстановление производят хромированием или созданием на поверхности деталей защитного слоя цинка.

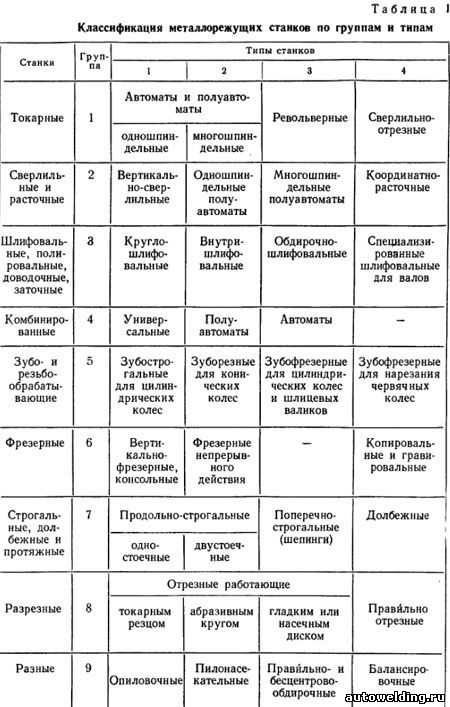

Детали автомобилей, подлежащие защитно-декоративному хромированию, на предприятиях обычно делят на два класса. К первому относят детали, установленные на наружные поверхности кузова, ко второму – установленные внутри автомашины. Рекомендуемая толщина покрытий составляет:

– для железа и его сплавов в жестких условиях эксплуатации для подгруппы I – медь из цианистого или пирофосфатного электролита 4–8 мкм, из кислого электролита 25–29 мкм, а всего 33±3 мкм; никель 22±2 мкм, хром 1 мкм, для подгруппы II – медь из цианистого или пирофосфатного электролита 33±3 мкм, никель и хром – как и для подгруппы I;

– для железа и его сплавов в средних условиях эксплуатации для подгруппы I – медь из цианистого или пирофосфатного электролита 4–8 мкм, из кислого электролита 17–21 мкм, а всего 25±3 мкм, никель 15±2 мкм, хром 1 мкм; для подгруппы II – медь из цианистого или пирофосфатного электролита 25±3 мкм, а остальные компоненты – как и для покрытий подгруппы I.

Толщину покрытия хромом деталей, к которым часто прикасаются руками, увеличивают до 2–3 мкм.

Технология восстановления гальванического покрытия включает в себя следующие основные операции: подготовку восстанавливаемой поверхности, декапирование, меднение, никелирование, хромирование или цинкование.

Рассмотрим эти технологические операции по порядку.

Первая операция – подготовка поверхности. Детали, подлежащие хромированию, подвергают предварительной механической обработке в зависимости от состояния их поверхности. Диапазон обработки – от грубого шлифования (обдирки) для удаления значительных неровностей с поверхности металла, а также для зачистки сварных швов, заусенцев и окалины абразивными кругами крупной зернистости до шлифования для удаления с поверхности детали мелких рисок и раковин.

На крупных предприятиях автосервиса шлифуют на специальных шлифовально-полировальных станках с помощью войлочных или фетровых кругов, на которые наносят абразивный материал – корунд или наждак в виде шлифовального порошка.

Эта операция осуществляется насухо, после нее детали подвергают матированию – обработке на шлифовальном круге, который периодически смазывается специальными пастами. Детали сложной конфигурации дополнительно обрабатывают на специальных кругах. Тонкая отделка поверхности восстанавливаемой детали осуществляется полированием с помощью кругов, изготовленных из бязи, фетра, другого подходящего для этой цели материала.

Чтобы обеспечить прочность сцепления покрытия с материалом, поверхность детали очищают от жировых и других видов грязи, а также от ржавчины, окалины и т. п.

Обезжиривание выполняют протиркой деталей волосяными щетками, предварительно смоченными в бензине или керосине. Если позволяют габаритные размеры детали, ее погружают в емкость с чистым бензином или керосином и промывают.

При организации этих работ следует иметь в виду, что обработка в органических растворителях не всегда обеспечивает достаточную чистоту поверхности металла, даже в тех случаях, когда обработка велась в нескольких ваннах с одним и тем же растворителем различной степени чистоты. Чтобы повысить качество, после сушки детали, обезжиренные растворителями, подвергают дополнительно химическому или электрохимическому обезжириванию в щелочах. Практикуется электрохимическое обезжиривание в щелочном растворе на катоде или аноде, чаще применяют катодное обезжиривание.

Увлекаться электрохимическим обезжириванием не стоит, так как при обезжиривании тонкостенных или закаленных стальных изделий наблюдается ухудшение их механических свойств, поэтому часто применяют комбинированную обработку: сначала на катоде, затем на аноде, либо обезжиривают только на аноде.

Когда обезжиривание завершено, в горячей, а затем в холодной проточной воде с поверхности деталей тщательно смывают следы щелочи. Если после очистки металла от жировых и других загрязнений на поверхности деталей все-таки остались заметные оксиды или окалины, их удаляют травлением.

После травления изделия моют в проточной холодной или горячей воде.

Декапирование – это технологическая операция, осуществляемая непосредственно перед погружением деталей в гальванические ванны. Цель – удаление легких налетов оксидов, образующихся при транспортировании или хранении деталей на подготовленной к покрытию поверхности. После декапирования отчетливо выявляется структура металла, что способствует лучшему сцеплению гальванического осадка. На авторемонтных предприятиях для этой цели используется электрохимическое декапирование, которое еще называют легким травлением. Для предотвращения разрушения поверхности детали декапирование длится 15–20 с при комнатной температуре.

Раствор для декапирования изделий из стали состоит из серной (10 %) и соляной (5 %) кислот, остальной объем составляет вода. Плотность тока при декапировании 7–10 А/дм2. После обработки детали тщательно промывают в воде комнатной температуры.

Не рекомендуется перед погружением в гальваническую ванну промывать детали в горячей воде, так как они быстро обсыхают и могут покрыться оксидной пленкой. Нельзя также касаться деталей руками.

Для меднения деталей применяются два основных вида электролитов – пирофосфатные и кислые.

Кислые электролиты просты по составу, позволяют применять сравнительно высокие плотности тока и не требуют частых корректировок. К недостаткам кислых электролитов относят их незначительную рассеивающую способность; невозможность получения осадков непосредственно на стальных изделиях, имеющих прочное сцепление с основным металлом; более грубую структуру осадков по сравнению с пирофосфатными видами электролитов.

Пирофосфатные электролиты обладают хорошей рассеивающей способностью, позволяют осаждать медь на стальных изделиях при обычных и невысоких температурах, но при низких плотностях тока.

Поэтому стальные изделия обрабатывают по другой схеме: предварительно подвергают меднению в цианистых электролитах слоем 2–3 мкм, а затем – в кислых электролитах.

Если стальные изделия имеют простую форму, первым слоем взамен медного может быть никелевый. Правда, многослойное покрытие, включающее никель, медь, никель и хром весьма дорого и вряд ли может широко использоваться.

Перед меднением рекомендуется декапировать изделия в 10 %-ном растворе пирофосфатнокислого натрия при комнатной температуре в течение 0,5–1,0 мин и анодной плотности тока 5–6 А/дм2.

В кислых электролитах для наращивания слоя после цианистого или пирофосфатного меднения применяют электролит, состоящий из сернокислой меди (200 г/л) и серной кислоты (50–75 г/л). Эти ванны работают без перемешивания и подогрева, плотность тока – 1–2 А/м2. В кислых ваннах электролит необходимо непрерывно фильтровать.

Главной составляющей электролита для никелирования является сернокислый никель. Чтобы ускорить процесс покрытия, применяют высокие концентрации сернокислого никеля, позволяющие работать с большими плотностями тока.

Солями, способствующими повышению электропроводности никелевых электролитов, служат сернокислые соединения натрия, магния.

Процесс никелирования зависит от кислотности электролита: при избыточной кислотности падает выход металла, а при недостатке кислотности снижается качество покрытия.

При нанесении покрытий без перемешивания электролита фильтрация в ваннах может быть периодической, при перемешивании электролита фильтрация происходит непрерывно.

Хромирование по сравнению с другими гальваническими процессами имеет свои особенности, которые заключаются в следующем:

– главным компонентом электролита является хромовая кислота, а не соль хрома;

– с повышением концентрации хромовой кислоты или температуры хромового электролита выход по току значительно понижается, в то время как в большинстве других процессов выход по току при этих условиях повышается;

– с повышением плотности тока выход по току повышается.

Хромированные детали кузова требуют ремонта из-за частичного или полного износа покрытия и отслаивания. Перед вторичным покрытием они должны быть освобождены от остатков хрома. Для этого детали погружают в раствор, состоящий из одной части концентрированной соляной кислоты и девяти частей воды, либо используют анодное растворение в 90 %-ной серной кислоте при плотности тока 3–5 А/дм2. Есть и другие способы снятия остатков хрома. Перед повторным хромированием детали, с которых снят хром, полируют.

При хромировании необходимо обеспечить надежный контакт между деталью и проводом, соединенным с отрицательным полюсом источника тока. Поэтому детали, подлежащие хромированию, заранее закрепляют на приспособления, с помощью которых погружают в ванны. Приспособления должны быть удобными для работы с ними, создавать надежный контакт как с катодной шиной тока, так и с покрываемыми деталями, и иметь достаточное поперечное сечение, обеспечивающее минимальные потери напряжения.

При электролизе растворов на основе хромовой кислоты наряду с классическими видами покрытий блестящего хрома можно получить на катоде осадок хрома черного цвета. Осадки черного хрома по сравнению с другими черными покрытиями обладают глубоким черным цветом, низкой отражающей способностью, высокой коррозионной стойкостью и твердостью. Стойкость и твердость позволяют применять черный хром для покрытия зеркал наружных, заднего вида, облицовок радиатора, щеткодержателей и т. д.

Хорошие результаты можно получить при использовании электролита следующего состава (г/л): хромовый ангидрид – 250, криолит – 0,2, натрий азотнокислый – 3–5, хромин – 2–3. Режим обработки: начальная плотность тока 25–30 А/дм2 в течение 1–2 мин, рабочая плотность тока – 15–20 А/дм2; температура раствора – 18–25 °C, продолжительность цикла 7–10 мин. При этом толщина покрытия составляет 1 мкм. Покрытия получаются глубокого черного цвета с высоким выходом по току.

Цинкование производят в кислых электролитах. Сульфатные кислые электролиты просты по составу, стабильны в работе, не требуют специальной вентиляции и подогрева.

Для получения мелкозернистых светлых и относительно равномерных покрытий применяют электролит следующего состава (г/л): циан сернокислый – 215, алюминий сернокислый – 30, натрий сернокислый – 50–100, декстрин – 10. Режим обработки: рН 3,8–4,4, температура 18–22 °C, плотность тока без перемешивания 1–2 А/дм2, с перемешиванием 3–5 А/дм2, выход по току 96–98 %.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

Восстановление хрома. Как очистить и отполировать хромированную деталь автомобиля

Со временем хромированные детали кузова автомобиля темнеют, тускнеют, на них появляется что-то вроде «пелены», пропадает блеск. Также могут появляться очаги ржавчины и сколы.

Чтобы продлить жизнь хромированным деталям, необходимо обрабатывать их специальными защитными спреями и периодически мыть теплой водой с мылом. Нежелательно оставлять на хромированных деталях влагу и при ее появлении – вытирать. Периодически можно протирать хромированные детали керосином, но керосин нужно будет смыть теплой водой. Также керосин отлично подходит для обезжиривания перед полировкой. Некоторые наносят лак на хромированную деталь. Это защищает ее, но лак держится недолго и выглядит не слишком эстетично.В случае со сколами и трещинами поможет только повторное покрытие детали хромом, в остальных случаях восстановить хромированное покрытие детали можно попробовать своими руками. Конечный результат будет зависеть от изначального состояние хрома, усердия при его обработке и используемых очищающих средств.Существуют различные способы очистки хрома. Самый простой, идеальный для домашних условий - сода или растертый мел. Недостаток – высокая абразивность, хром может поцарапаться. Также можно использовать пасту ГОИ, разбавленную несколькими каплями моторного масла. Существует народный способ – натирание хромированных деталей фольгой, смоченной в кока-коле. Также можно использовать различные специальные химические составы для очистки и восстановления хромированных деталей автомобиля.

Если хром поврежден сильно и восстановить его не получится, последовательность действий должна выглядеть так:1. Снять деталь.2. Если есть очаги ржавчины, деталь нужно отполировать механическим способом. Интенсивность полировки зависит от глубины очагов ржавчины.3. При необходимости нужно загрунтовать и зашпатлевать деталь, после чего можно ее покрасить или обтянуть пленкой «под хром». Если пленка качественная, деталь сохранится в первозданном виде очень долго.Следует помнить, что хромирование в домашних условиях невозможно.

blamper.ru

Чем почистить и как восстановить хромированные детали автомобиля?

Хромированные детали появились вместе с первыми автомобилями и применяются сейчас. Они придают машине изысканность и красоту, но, к сожалению, не могут устоять перед временем и агрессивной внешней средой. Вернуть хромированным деталям былую красоту иногда сложно, но можно.

1 Налет – как восстановить первоначальный вид

Первые признаки ржавчины заметны в виде налета на блестящей поверхности. Пока они не превратились в сильные очаги, следует почистить хромированные детали автомобиля. Практики не рекомендуют использовать с этой целью средства бытовой химии, от которых появляется матовый и тусклый вид. Лучше взять обычные вещества, которые найдутся дома у каждого. Эффект будет не хуже, чем от самых дорогих очистителей. Что выбрать – зависит от вас.

Очень популярное средство для очистки – "Кока-кола" и фольга. Они легко справляются со ржавчиной на хроме. Сначала мягкой тканью очищаем деталь от пыли, моем теплой водой. Берем обычную пищевую фольгу, сминаем ее в шарик, смачиваем кока-колой и трем места со следами налета и ржавчины. После обработки полируем, применяя войлок или мягкую тряпочку.

Для применения метода требуется именно фольга, а не тряпочка: способ основан на обмене металлов электронами и поворачивании процесса ржавления вспять.

Можно очистить мелкоабразивными веществами, каждым по отдельности: содой, истолченным мелом или зубным порошком, мелкой солью с лимонным соком. Делаем кашицу из воды и мелкого абразива (для соли – лимонный сок), наносим на фланелевую тряпочку и обрабатываем деталь. Для удаления остатков средства и ржавчины протираем влажной тряпочкой, вытираем насухо до блеска.

2 Ржавчина на хромированных деталях – чем удалить

Явные следы коррозии удаляем способами, применение которых зависит от степени поражения. Ржавчину, которой охвачена большая площадь, удаляем пастой ГОИ. Наносим ее на кусок войлока и обрабатываем деталь, после чего протираем, удаляя остатки пасты и ржавчины. Паста обладает достаточно сильными абразивными свойствами, применять ее следует осторожно.

Неплохой эффект от применения химических средств, приготовленных дома. Берем маленький пакетик медного купороса (продается по 200 г) и 50 мл соляной кислоты, разводим в 1 л воды. Надеваем резиновые перчатки – работаем с кислотой – и окунаем в раствор тампон. Протираем ржавчину, выдерживаем несколько минут. Нейтрализуем кислоту слабым содовым раствором и вытираем насухо.

Сильную коррозию, когда уже ничего не помогает, удаляем известным средством WD-40. Разбрызгиваем его по очагам ржавчины и оставляем на время. Требуется минимум 15 минут, но наилучший эффект достигается после часовой выдержки. Хорошо протираем мягкой сухой тряпочкой.

Перечисленные способы хороши, если коррозия не повредила металл на большую глубину. В противном случае понадобятся более радикальные меры. Применяем ручные средства или электроинструмент. Щетками по металлу, наждачкой, жесткими насадками на дрель и даже болгаркой удаляем сильную ржавчину. Очищаем, пока не появится чистый металл. Остатки ржавчины в углублениях можно удалить антиржавчиной.

Конечно, после таких жестких мер обязательно восстановление детали. Применяем шпаклевку, если глубина поврежденного участка небольшая, или даже сварку при значительных повреждениях, в том числе сквозных. Только после придания детали ровной гладкой поверхности переходим к восстановлению хромированного покрытия.

3 Полирование – использование промышленных и народных средств

Когда хром на деталях просто потускнеет и утрачивает блеск, ему нетрудно возвратить первоначальный вид. Слой хрома очень тонкий, поэтому при очистке и полировке требуется аккуратность.

Выбираем одно из чистящих средств, наносим на салфетку и протираем хромированные поверхности. Остатки смываем водой и вытираем насухо. Когда заметно, что хром потускнел, разрезаем лимон, оставляем только шкурку, которой протираем деталь. Опять промываем водой, сушим и натираем мягкой салфеткой до блеска.

Приступаем к полировке. Хороший эффект дает паста ГОИ – она не только восстанавливает блестящую поверхность, но и удаляет мелкие царапины. В зависимости от размера абразива она выпускается под разными номерами:

- 4 – самый грубый, удаляет окислы, шлифует глубокие царапины;

- 3 – средний, придает поверхности гладкую матовость;

- 1,2 – чистовой, возвращает изначальное качество.

Для восстановления хрома на авто достаточно номеров 3, 2, 1 именно в такой последовательности. Для удобной работы используем несколько капель масла. Бампер, радиаторную решетку и другие внешние детали, кроме дверных ручек, после полировки не очищаем от масла. Его тонкий слой создаст хорошую защитную пленку, незаметную для глаз, защитит зимой от соли на дорогах.

Можно воспользоваться специальными полиролями для хрома. Вручную полируем хлопковой тканью или микрофиброй с нанесенным составом протиркой до блеска. Качественная полировка производится полировальной машиной или полировальными кругами с помощью электродрели. Проводим в два этапа. Вначале используем войлочный круг, инструмент включаем на средние обороты. Для финальной обработки используем фетровый или поролоновый круг, обороты тоже средние.

Важно не перегреть детали! Не задерживаемся на одном месте, деталь смачиваем водой.

4 Виниловая пленка – технология оклеивания

В некоторых случаях реставрация хромированного покрытия невозможна – слишком большие повреждения поверхности. Вернуть первоначальный вид можно применением виниловой пленки, точнее, одной из ее разновидностей: хромированной. Декорирование обычной пленкой легче, чем пленкой под хром. Она имеет свои особенности, процесс не настолько трудный, как требующий аккуратности.

Снимаем деталь с автомобиля, весь слой хрома удаляем и зачищаем металл. Дальше – очистка: тщательно моем и обезжириваем водным раствором уайт-спирита. Прикладываем пленку к детали, не отрывая подложку. Выбираем размещение и намечаем границы, обрезаем излишки, но с запасом. Обязательно приглашаем помощника – дальше одному не справиться.

Опрыскиваем деталь мыльным раствором, не жалея его. Снимаем с пленки подложку, прикладываем к детали, фиксируя пальцами по углам. Разогреваем пленку строительным феном, одновременно проводя ракелем от середины до краев. Добиваемся, чтобы пленка плотно пристала к детали, повторяя ее контуры.

Пленку требуется нагревать до температуры почти критической – до 200 °. Если прогревать в одном точке более 10 секунд, блестеть в этом месте пленка не будет.

Ракелем вытискиваем воздушные пузырьки и мыльный раствор. Подрезаем пленку с запасом 5 мм. Для приклеивания используем специальный клей Primer 94, придерживаемся инструкции по применению. Протираем салфеткой и оставляем сохнуть. До полного высыхания проходит неделя. Важно в это время поддерживать температуру, которая была при оклейке, не мыть. Пленка очень тонкая, мыть в дальнейшем следует аккуратно, мягкой влажной салфеткой.

5 Имитация под хром – нанесение краски

Хромировать по-настоящему, используя гальванику, в домашних условиях очень трудно и нецелесообразно, а обращаться за услугами в специализированные мастерские дорого. Выходом может стать покраска, имитирующая хромовое покрытие. Даже у качественных красок светоотражение не превышает 95%, защитные свойства тоже несравнимы с гальваническим покрытием. Но, тем не менее, такой бюджетный вариант имеет право на жизнь.

Краски с эффектом хромирования относятся к одной из категорий: в баллончиках и банках. Вроде никакой разницы, но на самом деле существенная. Содержимое баллончиков дороже, после нанесения не обладает качественным светоотражающим эффектом, хром напоминает отдаленно. В банках краска предназначена для профессионалов, эстетически ближе к хромированным поверхностям.

Краски с металлическим блеском предлагаются одно- и двухкомпонентные. Последние имеют акриловую или эпоксидную основу. Подготовка к применению займет время – базу перемешиваем с отвердителем, но качество будет высокое.

Технология окрашивания:

- на тщательно подготовленную обезжиренную деталь наносим несколько слоев черного грунта;

- после высушивания наносим слой керамического лака, сушим один час при 60°;

- выдерживаем трое суток при обычной температуре, затем окрашиваем хром-краской в 4 слоя;

- сушим сутки при 20° или 1 час при 60°;

- покрываем защитным лаком.

После высыхания деталь следует отполировать, и получаем пусть не настоящее хромирование, но вид лучше, чем с поврежденным покрытием.

tuningkod.ru

Как вернуть глянец хрому? Есть 12 способов восстановить блеск

Несмотря на стремительно уменьшающееся количество хромированных деталей в современных машинах, вопрос ухода за хромом по-прежнему актуален в среде автомобилистов. Сегодня рассмотрим народные универсальные средства и сравним результаты с тем, что даёт современная автохимия.

Средства ухода за автомобильным хромом

Главные кандидаты на чистку — ручки дверей, хромированные бампера ретро-авто, колёсные диски. На современных моделях хромирование встречается в виде накладок на двери, зеркала, бамперы, элементы салона. Со временем покрытие тускнеет, появляется серый налёт и точки ржавчины.

Препараты для чистки блестящих поверхностей делятся на абразивные и химические.

К абразивным средствам относятся:

- Пищевая сода. Подходит для поверхностей с поврежденным покрытием.

- Чистящий крем «Сиф» убирает загрязнения, справляется с маслом и жиром.

- Мел хорошо полирует, не царапая поверхность.

- Зубная паста или порошок. Мелкий абразив удаляет лёгкий налёт.

- Паста ГОИ разработана для стекла, отлично чистит металл. Имеет 3 размера зерна.

При наличии опыта разводы ржавчины уйдут, а поверхность будет блестеть.

Неабразивные химические средства – моющие растворы:

- Спрей «Силит» для удаления налета и ржавчины или аналогичный гель;

- Аммиак (нашатырный спирт) содержится в жидкостях для мытья стекол;

- Уксус — подойдёт пищевой или яблочный;

- Лимонная кислота содержится в лимоне, сухая продаётся в бакалее;

- Спирт — этанол, изопропанол, метиловый;

- Ортофосфорная кислота (Кока-Кола, Фанта) легко доступна для чистки.

Протираем деталь тряпкой, смоченной в составе. Через 5 минут промываем водой.

Специализированная автомобильная химия для хрома

Мелкоабразивные пасты и жидкие полироли-очистители предназначены для очистки, полировки и защиты хромированных покрытий. Гарантировано не разъедают лакокрасочное покрытие, имеют приятный запах, удобно работать. Упаковка пригодна для многократного использования.

Применение полиролей для хромированных покрытий

Технология обработки как народными, так и специализированными средствами не отличается разнообразием.

- Сначала моем деталь с шампунем или порошком, механически очищаем от песка, грязи и пыли, твердых отложений. Высушиваем.

- Полироль наносим аппликатором (поролоном, кистью или тряпкой) на поверхность, ждём высыхания.

- Далее располировываем энергичными движениями руками. Если есть шлифовальная или полировальная машина – устанавливаем малые обороты и полируем сначала поролоновым, затем фетровым кругом.

- Завершаем процесс шерстяной тряпкой или шинелью.

- Смываем остатки водой.

Избегайте попадания реактивов на окрашенные элементы, ткань или пластик.

Сравнение способов полирования хрома

Для проведения эксперимента мы попросили предоставить бампер владельца «копейки» ВАЗ 2101. При общем состоянии авто на твёрдую «четвёрку», на переднем бампере пошли «паучки» ржавчины. В местах креплений покрытие потеряло блеск, стало матовым.

Мы разделили деталь мысленно на 3 части и обработали участки зубной пастой, долькой лимона и полиролем-очистителем хрома.

По результатам работы стало ясно, что все 3 средства справились с задачей на отлично. Чуть лучше это получилось у специального автомобильного полироля. Видимо, в составе содержался не только абразив, но и химические вещества.

Ради справедливости отметим, что застарелая ржавчина у болтов поддалась только соде после того, как крупные отложения соскоблили лезвием ножа.

|

Подводя итог, можем сказать, что все перечисленные методы работают. Вопрос в доступности и удобстве использования. Тюбик с полиролем полезно иметь в багажнике. А на даче можно найти подручные средства у жены на кухне. Пробуйте, экспериментируйте! |

topdetal.ru

chimik: Восстановление хромированных деталей

Восстановление хромированных деталей

Хромированные детали, утерявшие первоначальный вид, нелепо смотрятся на свежеокрашенном автомобиле. Приобрести новые — дорого, да и не всегда возможно. При кажущемся разнообразии и насыщенности рынка зачастую совсем непросто найти ручки, замки или молдинги для некоторых моделей. Можно восстановить хромированное покрытие. Предприятия, занятые ремонтом кузовов автомобилей, уделяют большое внимание приданию детали ее первоначального внешнего вида и защитных свойств. Восстановление производят хромированием или созданием на поверхности деталей защитного слоя цинка.

Условно, хромированные детали можно разделить на два типа. К первому относят детали, установленные на наружные поверхности кузова, ко второму — установленные внутри автомашины. Детали, которые установлены на наружные поверхности, подвергаются более жесткому воздействию среды и, следовательно, должны иметь более толстое покрытие.

Рекомендуемая толщина покрытий составляет:

- для железа и его сплавов в жестких условиях эксплуатации для I подгруппы — медь из цианистого или пирофосфатного электролита 4—8 мкм, из кислого электролита 29—25 мкм, а всего 33±3 мкм; никель 22+2 мкм, хром 1 мкм;

-для II подгруппы — медь из цианистого или пирофосфатного электролита 33±3 мкм, никель и хром как и для I подгруппы;

-для железа и его сплавов в средних условиях эксплуатации для I подгруппы — медь из цианистого или пирофосфатного электролита 4—8 мкм, из кислого электролита 21—17 мкм, а всего 25+3 мкм, никель 15±2 мкм, хром 1 мкм;

-для II подгруппы — медь из цианистого или пирофосфатного электролита 25±3 мкм, остальное как и для I подгруппы;

-толщину покрытия хромом деталей, к которым часто прикасаются руками, увеличивают до 2—3 мкм.

Технология восстановления гальванического покрытия включает в себя следующие основные операции:

-подготовка восстанавливаемой поверхности;

-декапирование;

-меднение;

-никелирование;

-хромирование или цинкование.

Рассмотрим эти технологические операции по порядку.

Все детали, подлежащие хромированию, подвергают предварительной механической обработке в зависимости от состояния их поверхности. Диапазон обработки — от грубого шлифования (обдирки) для удаления значительных неровностей с поверхности металла, а также для зачистки сварных швов, заусенцев и окалины абразивными кругами крупной зернистости до шлифования для удаления с поверхности детали мелких рисок и раковин. В промышленных условиях и на крупных предприятиях автосервиса шлифуют на специальных шлифовально-полировальных станках с помощью войлочных или фетровых кругов, на которые наносят абразивный материал корунд или наждак в виде шлифовального порошка. Эта операция осуществляется насухо, после нее детали подвергают матированию — обработке на шлифовальном круге, который периодически смазывается специальными пастами. Детали сложной конфигурации дополнительно обрабатывают на специальных кругах. Тонкая отделка поверхности восстанавливаемой детали осуществляется полированием с помощью кругов, изготовленных из бязи, фетра, другого подходящего для этой цели материала.

Чтобы обеспечить прочность сцепления покрытия с материалом, поверхность детали очищают от жировых и других видов грязи, а также от ржавчины, окалины и т. п. Обезжиривание выполняют протиркой деталей волосяными щетками, предварительно смоченными в бензине или керосине. Если позволяют габаритные размеры детали, ее погружают в емкость с чистым бензином или керосином и промывают. При организации работ следует иметь в виду, что обработка в органических растворителях не всегда обеспечивает достаточную чистоту поверхности металла, даже в тех случаях, когда обработка велась в нескольких ваннах с одним и тем же растворителем различной степени чистоты. Чтобы повысить качество, после сушки детали, обезжиренные растворителями, подвергают дополнительно химическому или электрохимическому обезжириванию в щелочах. Практикуется электрохимическое обезжиривание в щелочном растворе на катоде или аноде, чаще применяют катодное обезжиривание. Увлекаться электрохимическим обезжириванием не стоит, так как при обезжиривании тонкостенных или закаленных стальных изделий наблюдается ухудшение их механических свойств, поэтому часто применяют

комбинированную обработку: сначала на катоде, затем на аноде, либо обезжиривают только на аноде.

Когда обезжиривание завершено, в горячей, а затем в холодной проточной воде с поверхности деталей тщательно смывают следы щелочи. Если на поверхности деталей после очистки металла от жировых и других загрязнений все-таки остались заметные оксиды или окалины, их удаляют травлением.

После травления изделия моют в проточной холодной или горячей воде.

Декапирование. Это технологическая операция, осуществляемая непосредственно перед погружением деталей в гальванические ванны. Цель — удаление легких налетов оксидное, образующихся на подготовленной к покрытию поверхности, при транспортировании или хранении деталей. После декапирования отчетливо выявляется структура металла, что способствует лучшему сцеплению гальванического осадка. На авторемонтных предприятиях для этой цели служит электрохимическое декапирование, которое еще называют легким травлением. Для предотвращения разрушения поверхности детали декапирование длится 15—20 с при комнатной температуре.

Раствор для декапирования изделий из стали состоит из серной (10%) и соляной (5%) кислот, остальной объем составляет вода. Плотность тока при декапировании 7-10 А/дм2. После обработки детали тщательно промывают в воде комнатной температуры. Не рекомендуется перед погружением в гальваническую ванну промывать детали в горячей воде, так как они быстро обсыхают и могут покрыться оксидной пленкой. Нельзя также касаться деталей руками.

Для меднения деталей применяются два основных вида электролитов — пирофосфатные и кислые. Кислые

просты по составу, позволяют применять сравнительно высокие плотности тока и не требуют частых корректировок. А к недостаткам кислых электролитов относят их незначительную рассеивающую способность; невозможность получения осадков непосредственно на стальных изделиях, имеющих прочное сцепление с основным металлом; более грубую структуру осадков по сравнению с пирофосфатными видами электролитов.

Пирофосфатные электролиты обладают хорошей рассеивающей способностью, позволяют осаждать медь на стальных изделиях при обычных и невысоких температурах, но при низких плотностях тока. Поэтому стальные изделия обрабатывают по другой схеме: предварительно подвергают меднению в цианистых электролитах слоем 2—3 мкм, а затем — в кислых электролитах.

Если стальные изделия имеют простую форму, первым слоем, взамен медного, может быть никелевый. Правда, многослойное покрытие, включающее никель, медь и хром, дорогое и вряд ли может широко использоваться.

Перед меднением рекомендуется декапировать изделия в 10%-ном растворе пирофосфатнокислого натрия при комнатной температуре в течение 0,5—1,0 мин и при анодной плотности тока 5—6 А/дм2.

В кислых электролитах для наращивания слоя после цианистого или пирофосфатного меднения применяют электролит, состоящий из сернокислой меди (200 г/л) и серной кислоты (50—75 г/л). Эти ванны работают без перемешивания и подогрева, плотность тока 1—2 А/м2. В кислых ваннах электролит необходимо непрерывно фильтровать.

Для никелирования главной составляющей электролита является сернокислый никель. Чтобы ускорить

процесс покрытия, применяют высокие концентрации сернокислого никеля, позволяющие работать с большими плотностями тока. Солями, способствующими повышению электропроводности никелевых электролитов, служат сернокислые соединения натрия, магния.

Процесс никелирования зависит от кислотности электролита: при избыточной кислотности падает выход металла, при недостатке — снижается качество покрытия.

При нанесении покрытий без перемешивания электролита фильтрация в ваннах может быть периодической, при перемешивании электролита она происходит непрерывно.

Хромирование по сравнению с другими гальваническими процессами имеет свои особенности, которые заключаются в следующем:

-главным компонентом электролита является хромовая кислота, а не соль хрома;

-с повышением концентрации хромовой кислоты или температуры хромового электролита выход по току значительно понижается, в то время как в большинстве других процессов выход по току при этих условиях повышается;

-с повышением плотности тока выход по току повышается.

Хромированные детали кузова требуют ремонта из-за частичного или полного износа покрытия и отслаивания. Перед вторичным покрытием они должны быть освобождены от остатков хрома. Для этого детали погружают в раствор, состоящий из 1 части концентрированной соляной кислоты и девяти — воды, либо используют анодное растворение в 90 %-ной серной кислоте при плотности тока 3—5 А/дм2. Есть и другие способы снятия остатков хрома. Перед повторным хромированием детали, с которых снят хром, полируют.

При хромировании необходимо обеспечить надежный контакт между деталью и проводом, соединенным с отрицательным полюсом источника тока. Поэтому детали, подлежащие хромированию, заранее закрепляют на приспособления, с помощью которых их погружают в ванны. Приспособления должны быть удобными для работы с ними, создавать надежный контакт как с катодной шиной тока, так и с покрываемыми деталями, и иметь достаточное поперечное сечение, обеспечивающее минимальные потери напряжения.

При электролизе растворов на основе хромовой кислоты, наряду с классическими видами покрытий блестящего хрома, можно получить на катоде осадок хрома черного цвета. Осадки черного хрома по сравнению с другими черными покрытиями обладают глубоким цветом, низкой отражающей способностью, высокой коррозионной стойкостью и твердостью. Стойкость и твердость позволяют применять черный хром для покрытия зеркал наружных заднего вида, облицовок радиатора, щеткодержателей и т. д.

Хорошие результаты можно получать при использовании электролита следующего состава (г/л): хромовый ангидрид — 250, криолит — 0,2, натрий азотнокислый 3—5, хромин 2—3. Режим обработки: начальная плотность тока 25—30 А/дм2 в течение 1—2 мин, рабочая плотность тока 20 А/дм2; температура раствора 18—25 °С, продолжительность цикла 7—10 мин. При этом толщина покрытия составляет 1 мкм. Покрытия получаются глубокого черного цвета с высоким выходом по току.

Цинкование производят в кислых электролитах. Сульфатные кислые электролиты просты по составу, стабильны в работе, не требуют специальной вентиляции и подогрева.

Для получения мелкозернистых светлых и относительно равномерных покрытий применяют электролит следующего состава (г/л): циан сернокислый — 215, алюминий сернокислый — 30, натрий сернокислый 50—100, декстрин — 10. Режим обработки: рН 3,8—4,4, температура 18—22° С, плотность тока без перемешивания 1—2 А/дм2, с перемешиванием 3—5 А/дм2, выход по току 96—98 %.

chimik4x4.blogspot.com