Обзор станка 16К20: описание, кинематическая и электрическая схемы. К 16 станок

Токарный станок 16к20: технические характеристики

Токарный станок 16К20 технические характеристики, которого превосходят сходные параметры предыдущей версии 1К62, представляет собой классическую модель в линейке токарно-винторезного оборудования. В СССР станок имел повсеместное распространение, активно импортировался в другие страны, а в некоторых государствах выпускались его лицензионные аналоги. Сферой применения токарного станка серии 16К20 являлось ограниченное производство с выпуском небольших партий и единичной товарной продукции. Вместе с тем станок активно эксплуатировался в качестве ремонтного инструмента.

Годы выпуска агрегата, включают в себя период с 1976 по настоящее время. Основную массу станков давал московский завод «Красный пролетарий». В 90-е годы он обанкротился, однако производственные цепочки сохранились, и создание агрегатов продолжили другие предприятия. Сегодня одну из усовершенствованных версий производит предприятие ГЗСУ из Беларуси, кроме этого производство токарного станка 16К20 сохранилось в Пензе. Схожие аналоги продолжают изготавливать в Словакии, где в качестве технических элементов используют немецкие детали. Его вес варьируется в зависимости от модели, ее длины и производителя, начиная от 18 26 кг и выше.

Назначение токарного станка 16К20

Спектром применения оборудования являлась и остается токарная обработка внутренней и внешней поверхности изделий, имеющих:

- rоническую;

- wилиндрическую;

- nорцевую;

- aасонную;

- cложную структуру.

Используя оборудование, его оператор может производить действия связанные со сверлением отверстий, созданием наружной и внутренней резьбы всех типов, выравниванием поверхности, а также созданием рифленой структуры.

Станок эффективно справляется с резкой элементов, созданием в них продольных углублений. Его функции позволяют осуществлять зенкерование. К услугам оператора представлена широкая номенклатура съемных насадок, чье использование дает возможность производить резьбу метрического, модульного, дюймового, питчевого вида.

Универсальный характер агрегата, дает возможность обрабатывать заготовки и ремонтировать предметы, изготовленные горячекатаным и холоднокатаным способом. При этом станок демонстрирует неизменные свойства в виде

- Эффективности.

- Безопасной эксплуатации.

- Точности обработки.

- Простого ухода.

- Продолжительного срока службы.

- Стабильной и непрерывной работы.

Станок представляет собой оптимальный выбор при работе с дисками, разнообразными видами втулок, валами и похожими элементами.

Особенности и модификации токарного станка 16К20

К особенностям оборудования, принесшим ему широкую известность по всему СССР, а также популярность в странах Восточной Европы, Китае и Швейцарии относится:

- жесткая станина, которая устанавливается на монолитной подставке. Станина изготовлена в форме короба, имеет шлифованные пазы;

- обрабатываемые заготовки и элементы фиксируются в патроне или в центрах;

- структура фиксатора гарантирует надежное крепление съемных насадок;

- основанием шпинделя служат подшипники качения, относящиеся к прецизионной группе;

- комплекс защитных и блокировочных устройств, является залогом безопасной эксплуатации;

- масштабные линейки, укомплектованные визирами, способствуют легкости перемещения резцовых и поперечных салазок;

- в составе фартука представлен механизм отключения подачи суппорта;

Все вышеописанные свойства имел уже первый серийный станок, чей выпуск стартовал в 1970-х годах. Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Модель 16К20М – механизированный агрегат. В сравнении с базовым вариантом, обеспечивал экономию времени в 1,6 раз. С его помощью осуществляется производство всех типов резьбы, обработка криволинейных и ступенчатых поверхностей.

Роль ключевого инструмента обработки играл гидрокопировальный механизм. В результате обработанная заготовка могла использоваться в качестве шаблонного экземпляра. Станок широко использовался в машиностроении, приборостроительных предприятиях, в ремонте.

- Модель 16К20Г. Основным отличием данного агрегата служит выемка в станине. Сферой использования станка остаются все виды токарных работ.

- Модель 16К20ВФ1. В ее случае предприятие получало высокоточное оборудование. Агрегат эффективно справляется с чистовыми работами, нарезанием резьбы всех типов, обработке геометрических и шероховатых поверхностей. Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

- Модель МК6056. Усовершенствованная версия токарного станка 16К20. Вместе с моделями МК6057 и МК6058, производилась на московском заводе «Красный пролетарий» с середины 80-х годов и вплоть до банкротства предприятия.

- Модель ГС526У. Белорусский токарный станок, производится в настоящее время в городе Гомель.

- Модель Opti D420x1000. Германский аналог станка 16К20, чей выпуск ведется в Китае.

- Модель CA6140A. Непосредственная китайская версия агрегата. Наряду с моделями CA6140B, CA6240A, CA6240B выпускается в Поднебесной.

Вместе с представленными версиями, существуют многочисленные аналоги станка. Они выпускаются компаниями из России, Восточной и Центральной Европы.

Токарный станок 16К20: технические характеристики

К числу ключевых технических параметров оборудования традиционно относятся такие свойства как

- число оборотов шпинделя. Максимальный показатель составляет 1600 оборотов/мин, минимальное значение 12,5 оборотов/мин;

- показатели сечения обрабатываемой поверхности:

А) выемка – 310ммБ) суппорт – 220ммВ) станина 400мм;

- Продольные перемещения происходят на скорости 3,8 м/мин, поперечные перемещения на скорости 1,9 м/мин;

- Масса обрабатываемого элемента может достигать 1300 кг, а его длина 200 см;

- Размер шагов при питчевой и модульной резьбе составляет 56–0,5 модулей, метрической резьбе 0,5–112 мм, дюймовой резьбе 0,5–112 ниток/дюйм

- Количество поперечных подач составляет 24 шт., продольных подач 22 шт;

- Шпиндель имеет 22 скорости, а его сечение равно 52 мм.

Видео: токарный станок 16к20, как и где регулировать агрегат?

Регулировка узлов станка и особенности ремонта

Основным условием успешной эксплуатации оборудования остается жесткий монтаж шпиндельной бабки. В дальнейшем ее расположение корректируют, используя винт, а самой процедуре способствует наличие проточек. Установить шпиндель, а, равно как и производить текущее обслуживание агрегата, может лишь квалифицированный специалист. Именно он должен снимать коробку и с помощью домкрата и динамометра тестировать жесткость узла.

В целом станок демонстрирует хорошие показатели работоспособности и сохраняет их в течение продолжительного периода. Тем не менее, в некоторых случаях возможен т.н. малый ремонт, позволяющий снизить издержки эксплуатации и добиться большей эффективности работы. Процедура представлена следующими операциями:

- чистка и промывка резцовой головки;

- демонтаж отдельных узлов вроде коробки передач, шпинделя, фартука. Выявление недостатков их оперативное устранение. Промывка компонентов;

- чистка повреждений в виде царапин и других механических изъянов. Чаще всего применяется при обслуживании станины, суппорта, задней бабки;

- текущая замена изношенных компонентов. Речь идет о муфтах, крепеже, блокировочных приспособлениях;

- проверка смазочного устройства. Устранение протечек;

- регулярная проверка агрегата на предмет шума, нагрева, эффективности обработки;

- тестирование пневматических компонентов;

- исследование элементов управления, рукояток, зубчатых муфт;

- устранение заусенцев и других дефектов в регулировочных клиньях, шестернях, чистка прижимных планок.

Кроме этого текущее обслуживание предусматривает выявление всех узлов, которые при капитальном ремонте подлежат полной замене.

metmastanki.ru

16К20 - универсальный токарно-винторезный станок

Токарно-винторезный станок 16К20 предназначен для выполнения широкого спектра токарных работ с деталями наиболее типичных размеров: обтачивания, расточки цилиндрических и конических поверхностей, сверления, зенкерования и т.п. Так же может использоваться для нарезания следующего вида резьб: метрической, дюймовой, модульной, питчевой. Деталь для обработки устанавливается в патроне или специальных центрах. При этом применяются разные свёрла, зенкеры, резцы, плашки, метчики и развёртки.Массово станок 16К20 производился на Московском станкостроительном заводе «Красный пролетарий» им.А.И.Ефремова с 1971 по 1988 год. Изначально он пришёл на смену уже устаревшему тогда агрегату 1К62. Первая экспериментальная партия была выпущена в 1971 году. В 1972 году токарно-винторезный станок был удостоен золотой медали на промышленной ярмарке в Лейпциге. А к концу 1973 года агрегат вышел в массовое производство.

За эти годы 16К20 стал самым распространённым токарно-винторезным станком сначала в СССР, а позже на территории СНГ и сопредельных государств. Позже его заменили на новый универсальный агрегат МК056, который по праву стал его приемником.

Ключевые особенности 16К20:

- Жесткая станина, выполненная в коробчатой форме, стоит на основании монолитного типа, она снабжена шлифованными калеными направляющими;

- Детали, подвергаемые токарной обработке, крепятся в патроне либо в центрах;

- Стабильность фиксации резца в агрегате обеспечивается особой конструкцией его держателя;

- Шпиндель установлен на подшипниках качения прецизионной группы;

- Безопасность использования оборудования гарантируется комплексом блокировочных и ограждающих механизмов;

- Простота установления показателя передвижения поперечных и резцовых салазок при эксплуатации обеспечена линейками (масштабными), которые оснащаются визирами;

- На фартуке установки имеется качественное устройство отключения подачи суппорта.

Современное применение:

На сегодняшний день токарно-винторезный станок 16К20 по своим характеристикам относится среднему классу. Диаметр заготовки над станиной — Ø 400 мм, РМЦ — 710, 1000, 1400, 2000 мм. Для обработки прутка в шпинделе предусмотрено сквозное отверстие Ø 52 мм (максимальный диаметр прутка Ø 50 мм).Применяется модель, как правило, в ремонтных и инструментальных производственных цехах, либо на единичном и мелкосерийном производстве, обычно при выполнении чистовых и полу-чистовых работ.

Виды выполняемых станком 16К20 работ и операций:

- обтачивание

- растачивание

- сверление

- зенкерование

- развертывание

- подрезка торцов

- нарезание резьб

Основные преимущества данной модели универсального токарного станка — это надежность, выносливость, отличная производительность, точность обработки, простота обслуживания. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

16k20.info

16К40, 16К40П станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К40

Производитель токарного станка 16К40 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20... Ø150 мм)

- люнет неподвижный (Ø20... Ø350 мм) (Кроме станков с РМЦ 750 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик - Рязанское специальное конструкторское бюро станкостроения.

Производитель - Рязанский станкостроительный завод

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 - станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 - станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40РФ3 - станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С - Ø800 - производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C - Ø800 - производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C - Ø800 - производитель Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 - Ø800 - производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C - Ø800 - производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B - Ø800 - производитель Bochi Machine Tool Group Co.,ltd. Китай

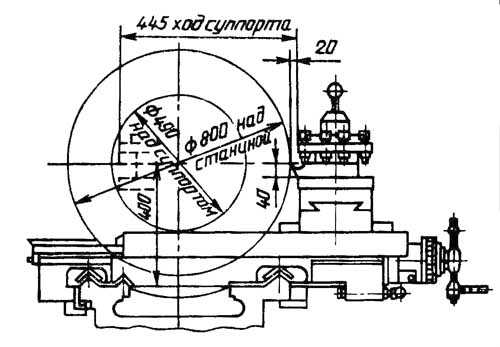

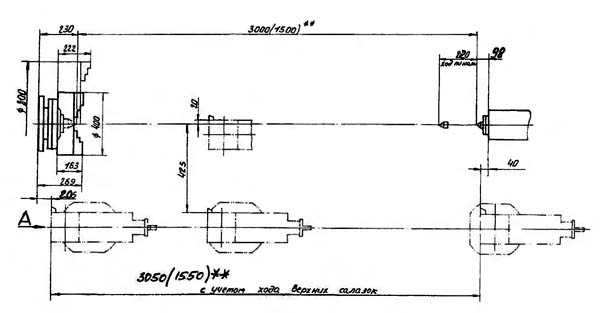

Габаритные размеры рабочего пространства токарного станка 16К40

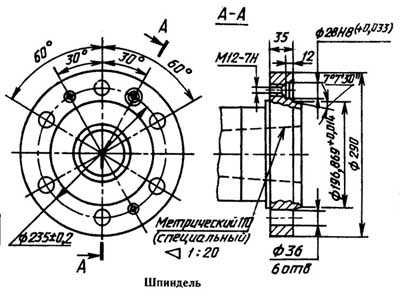

Посадочные и присоединительные размеры шпинделя станка 16К40

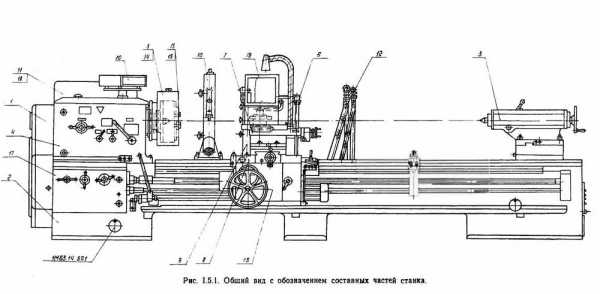

Общий вид и состав токарного станка 16К40

Расположение составных частей токарного станка 16К40

Спецификация составных частей токарного станка 16К40

- Шестерни сменные 16К40.35.000

- Станина 16К.40.13.000, *16К40-1.13.000

- Ограждение патрона 16К40.18.000

- Бабка передняя 16К40.21.00

- Бабка задняя 16К40.30.000

- Охлаждение 1М63.34.00, *1М63.77.000

- Суппорт 16К40.42.000

- Каретка 16К40.51.000

- Люнет подвижный l6K40.64.000

- Люнет неподвижный 16К40.66.000

- Электрошкаф 16K40.82.000

- Электротрубомонтаж 16K40.83.000, **16К40Ф101.83.000, *16К40-1.83.000, ***6К40Ф101-1.83.000

- Патрон четырехкулачковый 16К40.90.000

- Ограждение патрона 1М63Н.19.000

- Патрон трехкулачковый 1М.63Н.90.000

- Фартук 1М63Б.60.000

- Коробка подач 1М63Б.71.000

- Шкаф 1М63Б.85.000, **16К40Ф101.85.000

- Защитное устройство 16К30.14.000

- Устройство цифровой индикации **Ф5290

Кожух защитный 16К40.47.000

Примечание

* - для станков с РМЦ 1,5 м 16К40-1 и 16К40Ф101-1

** - для станков с устройством цифровой индикации УЦИ 16К40Ф101 и 16К40Ф101-1

*** - для станков с РМЦ 1,5 м и с УЦИ 16К40Ф101-1

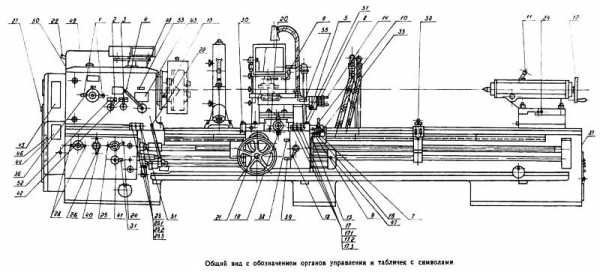

Расположение органов управления токарно-винторезным станком 16К40

Расположение органов управления токарно-винторезным станком 16К40. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезного станка 16К40

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка установки нормального или увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка включения механического перемещения резцовых салазок суппорта

- Рукоятка поворота и зажима резцедержателя

- Тумблер включения местного освещения

- Головка зажима и отжима сухаря крепления каретки

- Тумблер переключения на точение конусов и цилиндров

- Рукоятка включения подач и ускоренных перемещений суппорта

- Рукоятка зажима пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Рукоятка фиксации ограждения патрона

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятки управления фрикционом

- Тумблер включения насоса охлаждения

- Пульты управления на каретке и бабке передней

- 17.1; 23.1 Кнопки «Общий стоп»

- 17.2; 23.2 Кнопки «Стоп» двигателя главного привода

- 17.3; 23.3 Кнопки «Пуск» двигателя главного привода

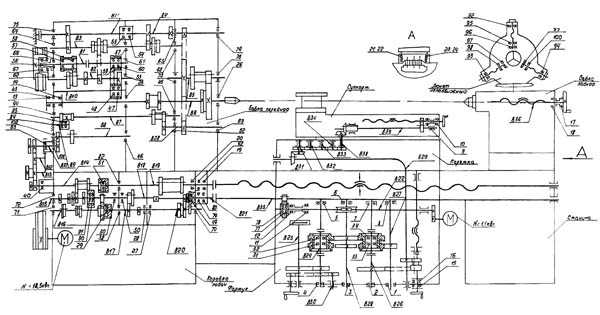

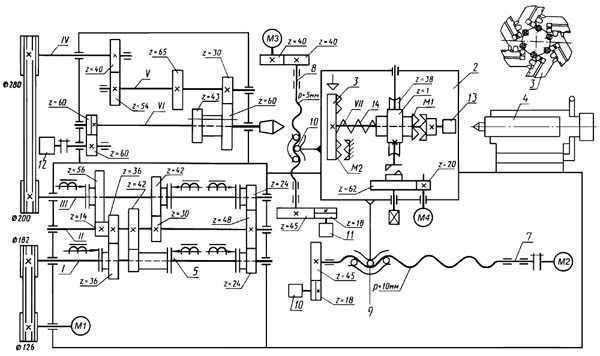

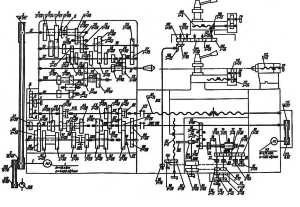

16К40 Схема кинематическая токарно-винторезного станка и расположение подшипников

Схема кинематическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Принцип работы токарно-винторезного станка 16К40

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Частота вращения шпинделя изменяется переключением зубчатых блоков. График частот вращения шпинделя рис. 1.6.2.

Бабка передняя сообщает шпинделю двадцать четыре ступени прямого вращения и одиннадцать ступеней обратного вращения через кинематические цепи согласно табл. 1.6.7.

Из полученных двадцати четырех ступеней две повторяются. Включение шпинделя осуществляется механической фрикционной муфтой.

Станина станка 16К40

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы.

Станина цельнолитая на тумбах имеет две призматических направляющих для каретки и две для задней бабки из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещаются бак с эмульсией и электронасос.

На левой тумбе сзади крепится электродвигатель главного привода.

Бабка передняя

Бабка передняя (рис. 1.6.4; 1.6.6) устанавливается на левой головной части станины.

Все зубчатые колеса кинематической цепи смонтированы она валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы.

Валы установлены на подшипниках качения.

Шпиндель со сквозным отверстием и внутренними конусами имеет три опоры. Передняя и средняя опоры — двухрядные подшипники с короткими цилиндрическими роликами.

Задняя опора — радиальный подшипник, работающий в паре с упорными шарикоподшипниками.

Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение — электромагнитной муфтой 121 (см. рис. 1.6.2).

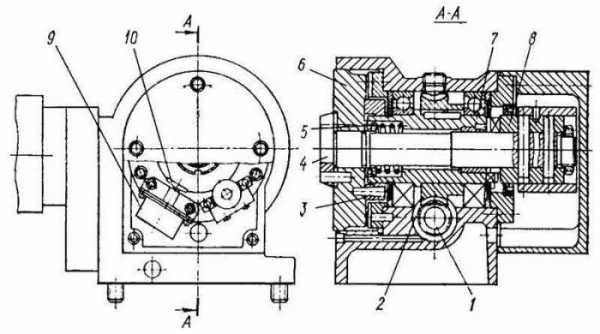

Бабка задняя

Бабка задняя рис. 1.6.6 перемещается по направляющим станины на четырех радиальных шарикоподшипниках 5, установленных в мостике 6. На направляющих станины бабка закрепляется при помощи двух планок 8 четырьмя болтами 9.

Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов 1 и гайки 7, установленной в мостике.

Перемещение пиноли 10 производится маховиком 11

Суппорт

Суппорт (рис. 1.6.7) содержит поворотную часть 11. резцовые салазки 12 и резцедержатель 13.

Поворотная часть суппорта устанавливается на поперечной ползушке каретки и крепится четырьмя винтами, установленными в Т-образном круговом пазу.

Перемещение резцовых салазок осуществляется вручную и механически. Отсчет перемещения осуществляется по лимбу 14.

Каретка

Каретка рис. (1.6.8, 1.6.9) снабжена двумя призматическими направляющими для продольного перемещения по станине и направляющими выполненными в форме «ласточкиного хвоста" для, перемещения поперечной ползушки.

Рукоятка 12 ручного перемещения поперечной ползушки снабжена устройством автоматического отключения ее при механической подаче.

Отсчет поперечного перемещения ползушки осуществляется устройством цифровой индикации (см. рис. 1.6.9).

Фартук

Фартук (рис. 1.6.10; 1.6.11) закрытого типа со съемной передней стенкой (крышкой) 5. Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлениями движения подачи. В эту же рукоятку встроена, кнопка, нажатием которой включается ускоренный ход суппорта.

Благодаря наличию в фартуке обгонной муфты •включение быстрого хода возможно при включенной подаче: Электрическая блокировка исключает возможность одновременного включения быстрого перемещения суппорта и подачи от ходового вала при сцепленной гайке ходового винта

Коробка подач

Коробка подач обеспечивает настройку на следующие виды работ

- нарезание резьбы метрической, дюймовой модульной и питчевой;

- нарезание точных резьб, минуя механизм коробки подач;

- точение.

Шестеренный механизм коробки подач состоит из наборного механизма, множительных механизмов привода ходового винта, ходового вала и механизма выбора вида работы — нарезание резьбы или точение.

Выбор вида работ, величин подач и резьб осуществляется по таблицам 1.6.6; 1.13.3; 1.13.4.

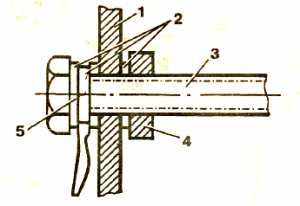

Шестерни сменные

Шестерни сменные рис. 1.6.14 служат для передачи вращения от выходного вала В37 бабки передней на входной вал В14 коробки подач.

При помощи комбинаций сменных шестерен (в соответствии со схемами таблиц 1.6.6; 1.13.3; 1.13.4. Станок можно налаживать на нарезание различных резьб.

На рис. 1.6.14 исполнение «а» показана настройка сменных шестерен на нарезание метрической и дюймовой резьб, а исполнение «б» показана настройка для модульной и питчевой резьб.

Настройка для метрической и дюймовой резьб используется также для получения основного ряда подач.

Шестерни сменные на валах 1, 2 и промежуточных осях 3 и 4 закрепляются гайкой поз. 5 через шайбу 6.

На торцах сменных шестерен нанесено число зубьев и модуль.

При закреплении приклона 7 и оси 4 необходимо установить шестерни сменные с минимальным зазором.

Нельзя забывать о регулярной смазке шестерен сменных и втулок 8, последние смазываются через колпачковую масленку 9.

Люнеты

Для обработки нежестких деталей станок оснащен подвижным рис. 1.6.15 и неподвижным рис. 1.6.16 люнетами. Люнеты снабжены сменными пинолями 3, роликами 2 и сухарями 1, установленными в зависимости от диаметра обрабатываемого изделия и условий работы рис. 1.6.16 варианты I, II, III.

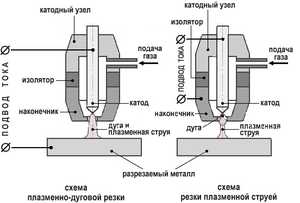

Охлаждение

От электронасоса, установленного на баке охлаждения, охлаждающая жидкость через трубопровод, шланг и регулируемый наконечник подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса.

Бак устанавливается в правой тумбе станины. Очистку бака производить не реже одного раза в месяц.

Держатель

Держатель рис. 1.6.17 применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливается в позицию резцедержателя 6 и зажимают винтами 5.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента 4 и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется с помощью оправок, вставляемых в шпиндель или патрон. Оправки со станком не поставляются.

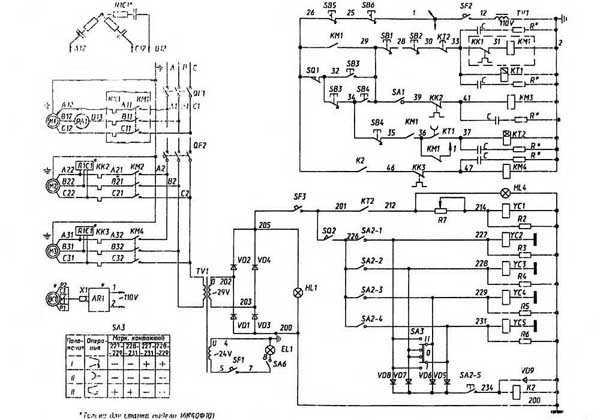

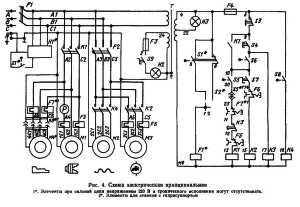

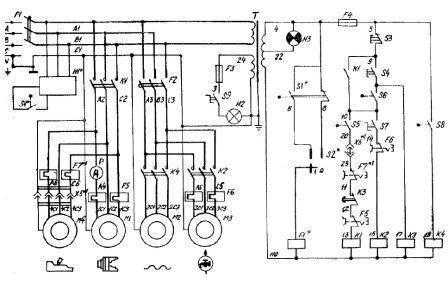

Схема электрическая принципиальная токарного станка 16К40

Схема электрическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Описание электроприводов и схемы управления токарного станка 16К40

Включение и отключение электрооборудования (см. рис. II.1, табл. II.1)

Перед включением электрооборудования станка необходимо выполнить следующие операции:

- поставить все выключатели, установленные в электрошкафу, в положение «ВКЛЮЧЕНО»

- закрыть на замок дверь электрошкафа, вручную включить вводный выключатель QF1. При этом загорается сигнальная лампочка HL1 молочного цвета на стенке электрошкафа, сигнализирующая о наличии напряжения в электрошкафу и о подключении станка к цеховой электросети.

Аварийное отключение электроприводов станка осуществляется нажатием на одну из кнопок SB5 или SB6 красного цвета с грибовидным толкателем увеличенного размера и принудительным возвратом, расположенных на пультах управления.

Для снятия напряжения со станка необходимо отключить вводный выключатель QF1.

Электропривод вращения изделия

Электропривод вращения изделия осуществляется от асинхронного электродвигателя трехфазного тока M1 типа 4АМР160М4УЗ; 18.5 кВт; 1465 об/мин при 50 Гц.

Пуск электродвигателя M1 осуществляется нажатием на кнопку SB3 или SB4 (расположенные па пультах каретки и передней бабки) при выключенном фрикционе. При этом размыкающий контакт конечного выключателя SQ1 замкнут. Пускатель КМ1 получает питание и подключает электродвигатель главного движения M1 к сети.

Одновременно с пускателем КМ1 получает питание реле времени КТ1, которое замыканием своего замыкающего контакта включает реле времени КТ2. Реле времени KТ2 в свою очередь замыканием своего замыкающего контакта включает тормозную муфту УС1.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого рукояткой. При отключенном фрикционе размыкающий контакт SQ1 остается замкнутым, реле времени KT1, КТ2 и тормозная муфта УС1 включены. При этом на шкафу загорается сигнальная лампочка HL4 синего цвета.

При работе двигателя М1 на холостом ходу, т. е. фрикцион отключен, реле времени КТ2 с выдержкой времени 150 ...180 с размыкает свой размыкающий контакт и отключает магнитный пускатель КМ1 и соответственно двигатель М1 от сети.

Одновременно с пускателем КМ1 теряет питание реле времени КТ1, которое с выдержкой времени 25 с размыкает свой замыкающий контакт и отключает реле времени КТ2, которое в свою очередь размыканием замыкающего контакта отключает тормозную муфту УС1.

При включении фрикциона размыкающий контакт SQ1 размыкается, отключает реле времени КТ2 и обеспечивает работу станка.

Останов электродвигателя М1 осуществляется нажатием на кнопки SB1 или SB2, отключается магнитный пускатель КМ1, разрывая цепь питания электродвигателя М1.

С отключением электродвигателя М1 магнитный пускатель КМ1 своим размыкающим контактом включает реле времени КТ2 и тормозную муфту УС1.

Контроль за нагрузкой электродвигателя M1 осуществляется по амперметру РА1.

Электропривод подач

Привод подачи связан с главным приводом через кинематическую цепь коробки скоростей с коробкой подач. Перемещение каретки влево или вправо, суппорта вперед или назад осуществляется с помощью электромагнитных муфт УС2 ... УС5; УС2 и УСЗ «влево—вправо», УС4 и УС5 «вперед-назад», расположенных в фартуке станка.

Управление электромагнитными муфтами УС2 ... УС5 производится с помощью крестового переключателя, установкой его в одно из четырех положений. Для предотвращения пробоя электромагнитных муфт и уменьшения электрической дуги на контактах при отключении катушек предусмотрены разрядные резисторы.

Электропривод быстрых перемещений

Электропривод быстрых перемещений суппорта и каретки осуществляется от электродвигателя трехфазного тока М3 типа 4АМ80А4; 1,1 кВт; 1420 об/мин при 50 Гц.

Пуск электродвигателя МЗ осуществляется нажатием на кнопку SA2—5 «Прерывистое вращение», встроенную в головку крестового переключателя SA2.

При этом включается магнитный пускатель КМЗ и своими контактами подключает электродвигатель МЗ к питающей сети.

Направление быстрых перемещений каретки или суппорта в соответствующую сторону производится с помощью электромагнитных муфт УС2... УС5, аналогично как в приводе подач.

На фартуке станка имеется переключатель режимов работы SA3 на три положения, который включает муфты соответственно на:

- токарную работу

- конусное точение внутреннее

- конусное точение наружное

Электропривод насоса охлаждения

Электропривод насоса охлаждения осуществляется от электронасоса М2 трехфазного тока типа X14—22М; 0,12 кВт; 2800 об/мин при 50 Гц.

Пуск и останов электронасоса М2 производится переключателем SA1, установленным на фартуке станка, при включенном электродвигателе М1.

Местное освещение

Освещение зоны резания осуществляется аппаратом местного освещения с лампочкой ELI па напряжение 24 В; 60 Вт, которая питается от трансформатора TV1.

Связь устройства цифровой индикации (УЦИ) со станком (для станков 16К40Ф101, 16К40Ф101—1)

В станке модели 16К40Ф101 применено устройство цифровой индикации (УЦИ), предназначенное для измерения и визуального отсчета в цифровой форме перемещения суппорта.

УЦИ способствует повышению производительности, а при определенных условиях — точности металлообработки.

Конструктивно устройство цифровой индикации выполнено в виде одного блока типа Ф5290, который расположен на передней бабке.

Питание УЦИ осуществляется от трансформатора TV1 напряжение 110 В, 50 Гц, расположенного в электрошкафу.

При отключении вводного автомата УЦИ обесточивается.

Датчик — сельсин БС—155А с УЦИ соединяется гибким, кабелем, а ось датчика с помощью пластинчатой муфты соединяется с поперечным винтом.

Перемещение рабочего инструмента на 5 мм соответствует одному обороту ходового винта, а следовательно, и ротора сельсина БС—155А. Фазовый сигнал поступает в блок индикации Ф5290.

Цифровой отсчет на индикаторном табло блока соответствует одному обороту ротора сельсина, равен 10 мм (т. е. автоматически отображается удвоенное перемещение — диаметр).

Дискретность отсчета УЦИ составляет 0,01 мм.

Подробное описание работы УЦИ дано в инструкции завода — изготовителя УЦИ Ф5290.

Перед началом работы с УЦИ необходимо выдержать его во включенном состоянии в течение 5 мин.

УЦИ допускает непрерывную работу в течение 16 часов с последующим перерывом на 1 ч.

Блокировки и сигнализация

Блокировка, исключающая одновременное включение маточной гайки и электромагнитных муфт фартука, осуществляется конечным включателем SQ2, который обрывает цепь питания муфт при включении маточной гайки.

Сигнальная лампочка молочного цвета HL1, расположенная на стенке электрошкафа сигнализирует о наличии напряжения на станке при включенном вводном выключателе QFI.

Сигнальная лампочка HL4 синего цвета сигнализирует о торможении шпинделя.

Технические данные и характеристики станка 16К40

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | |

| Наибольший диаметр заготовки над суппортом, мм | 490 | |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | |

| Наибольшая масса заготовки в центрах, кг | 4000 | |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | |

| Наибольший момент на шпинделе, кН/м | 6,3 | |

| Наибольшее усилие резания Pz, кН | 200 | |

| Число ступеней частот прямого вращения шпинделя | 24 | |

| Частота прямого вращения шпинделя, об/мин | 6,3...1250 | |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | |

| Конец шпинделя по ГОСТ 12595-72 | 11ИМ | |

| Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 3000 | |

| Наибольшее поперечное перемещение суппорта, мм | 445 | |

| Цена деления лимба при продольном перемещении, мм | 1 | |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | |

| Число ступеней продольных подач | 96 | |

| Пределы продольных рабочих подач, мм/об | 0,06...22,4 | |

| Пределы поперечных рабочих подач, мм/об | 0,024...8,29 | |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024...8,29 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | |

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1...224 | |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 28...0,25 | |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,28...56 | |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112...0,5 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | |

| Мощность электродвигателя главного привода, кВт | 18,5 | |

| Тип электродвигателя главного привода | 4А160М4У3 | |

| Мощность электродвигателя быстрого хода, кВт | 1,1 | |

| Тип электродвигателя быстрого хода | 4А80М4У3 | |

| Мощность электродвигателя насоса смазки, кВт | 0,12 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Насос охлаждения (помпа) | 200Х14-22 | |

| Габариты станка, мм | 5780 х 1850 х 1625 | |

| Масса станка, кг | 7100 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru

Схемы и чертежи - 16К20 Токарный станок

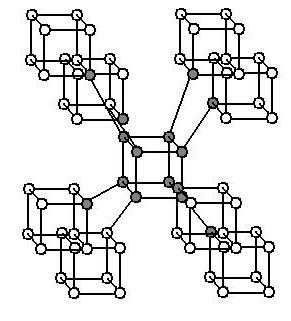

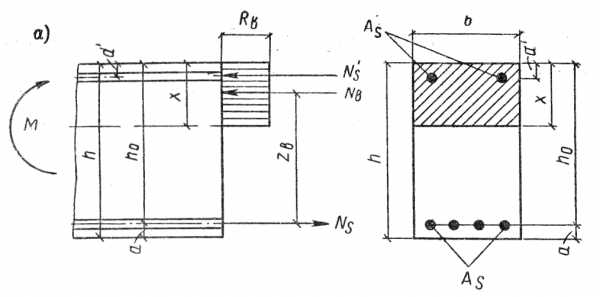

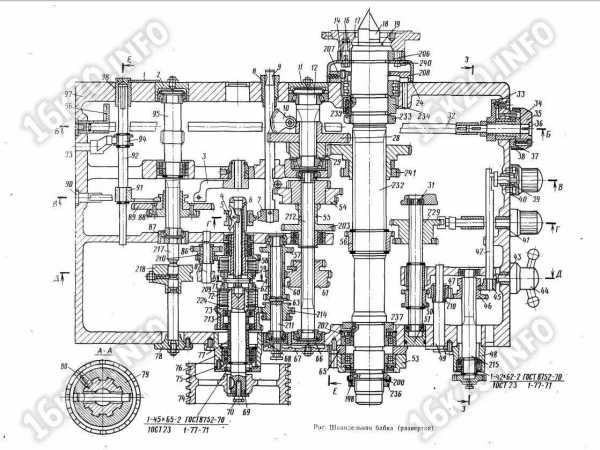

Кинематическая схема — Шпиндельная бабка 16К20 (коробка скоростей):

(кликните для увеличения)

(кликните для увеличения)Шпиндельная бабка на токарных станках — это специальный узел для размещения шпинделя, а так же механизма его привода. Шпиндельная бабка выполняет три основных функции:— вращение шпинделя;— продольная подача;— зажим обрабатываемой детали.

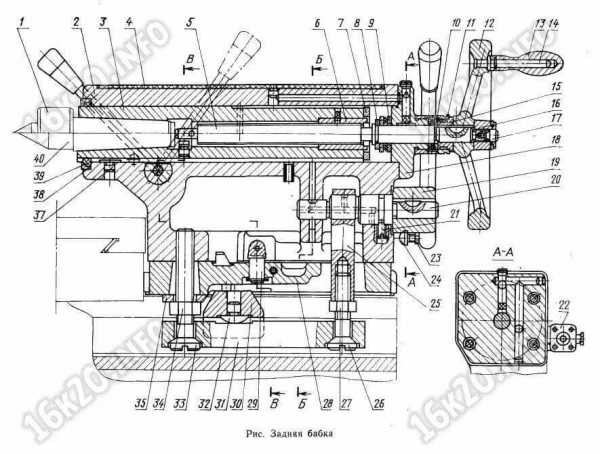

Кинематическая схема — Задняя бабка 16К20

(кликните для увеличения)

(кликните для увеличения)На токарно-винторезных станках задняя бабка используется для установки сверла, развёртки, метчика либо иных инструментов, а так же для поддержания другого конца обрабатываемых деталей.

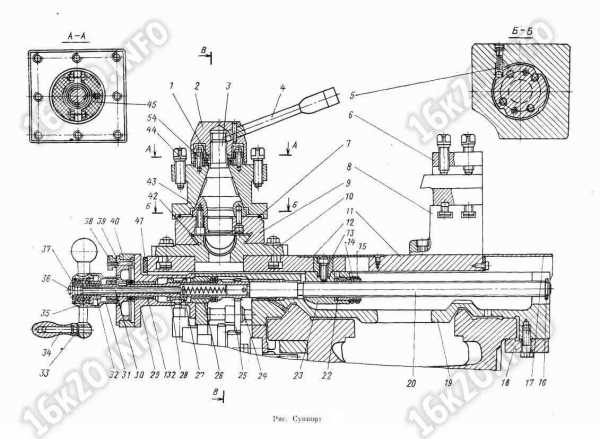

Кинематическая схема — Суппорт 16К20:

(кликните для увеличения)

(кликните для увеличения)Суппорт 16К20 предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси агрегата направлениях.

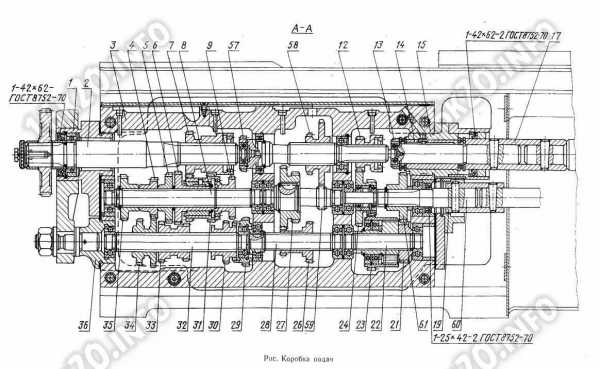

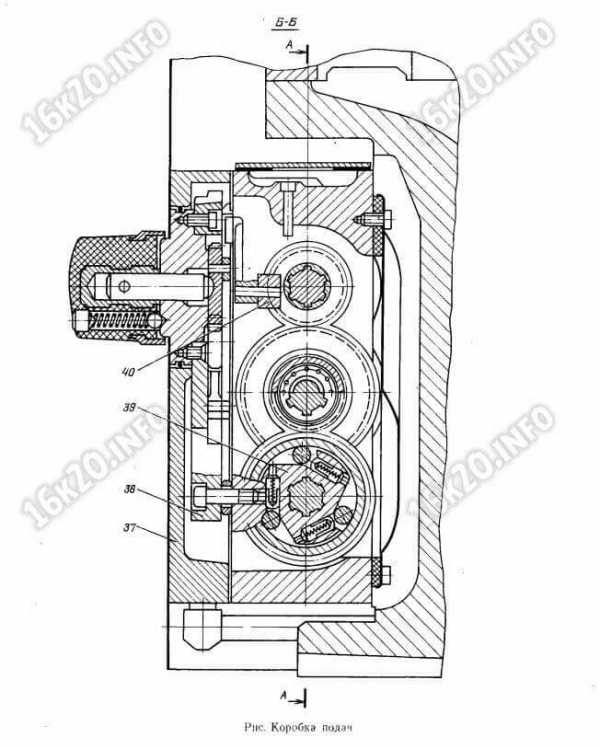

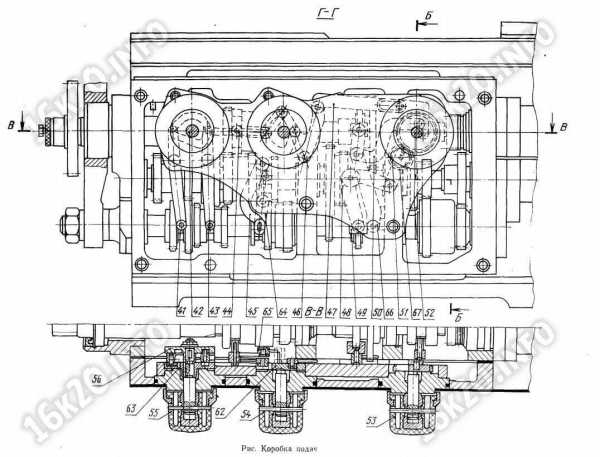

Кинематическая схема — Коробка подач 16К20

(кликните для увеличения)

(кликните для увеличения)На рисунке представлен подробный чертёж коробки подач токарного станка 16К20. Она предназначена для передачи вращения ходовому винту устройства либо ходовому валу. Так же, с помощью коробки подач, можно изменять число оборотов вращения вала.

Разрез Б-Б:

(кликните для увеличения)

(кликните для увеличения)Разрез Г-Г:

(кликните для увеличения)

(кликните для увеличения)ВНИМАНИЕ! Номера в схемах узлов полностью соответствуют с номером по кинематике. С помощью этого номера Вы сможете быстро найти нужную Вам деталь.

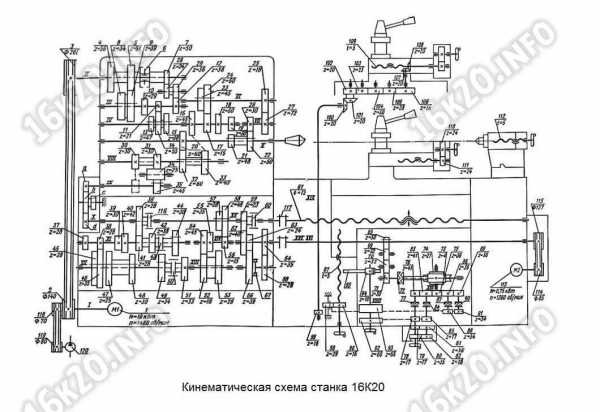

(кликните для увеличения)

(кликните для увеличения)На рисунке представлена подробная кинематическая схема токарно-винторезного станка 16К20, 16К20М, 16К20Г, 16К20Ф1. Она используется для графического отображения взаимосзвязей основных механизмов и элементов агрегата. На схеме цифрой «1» отмечен суппорт с механическим перемещением резцовых салазок. На сносках отмечены числа зубьев (z) шестерен. При этом звёздочкой показано число заходов червяка.

16k20.info

Станок 16К20Ф3: технические характеристики и описание

Токарно-винторезное оборудование 16К20Ф3, технические характеристики которого рассмотрим ниже, создано на базе агрегата 16К20, используется преимущественно в мелкосерийном производстве. Оба станка имеют унифицированную конструктивную часть и общий принцип работы. Установка позволяет обрабатывать внешние и внутренние поверхности заготовок, длиной до 1000 миллиметров. Числовое программное обеспечение дает дополнительные возможности и облегчает обслуживание агрегата.

Из чего состоит?

Технические характеристики 16К20Ф3 обусловлены конструкцией и кинематической схемой станка. Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций.

Комплектующие элементы оборудования:

- Остов (станина).

- Рама.

- Каретка суппорта.

- Резцедержатель поворотного типа.

- Задняя и шпиндельная бабка.

- Автоматическая передающая коробка.

- Направляющие элементы.

- Электромагнитные муфты.

- Поперечные и продольные приводы.

- Гидравлический усилитель.

Принцип работы

Станок 16К20Ф3, технические характеристики которого позволяют выбрать до 9 скоростей вращения вала, работает следующим образом:

- Металлическая деталь крепится в шпинделе, приводимым в действие посредством клиноременной передачи от электрического мотора.

- Скорость обработки корректируется при помощи автоматической коробки и узла шпинделя.

- Коробка-автомат оснащена шестью электромагнитными муфтами, комбинированное включение которых позволяет выбрать требуемую скорость.

- Для увеличения или уменьшения оборотистости используются зубчатые колеса шпиндельной бабки. Они управляются вручную, регулируют до 12 позиций.

- Каретка установки приспособлена к продольному перемещению с применением электромагнитного привода.

- Поперечная сдвижка суппорта и резцедержателя производится через привод, зубчатое колесо и ходовой винт.

- Поворотный резцедержатель может монтироваться в шести положениях со сменой углов обработки и горизонтальной оси вращения плоскости. Кроме того, в этих манипуляциях участвует крепление поперечного суппорта.

- На резцедержателе позиционируется инструментальная головка, рассчитанная на использование не более шести резцов, обрабатывающих заготовку согласно заданной программе.

Гидравлический привод

Этот узел токарного станка 16К20Ф3, технические характеристики это подтверждают, обеспечивает все основные процессы, связанные с функционированием рабочих элементов. Гидропривод состоит из следующих частей:

- Пары гидроусилителей.

- Регулирующего насоса.

- Привода.

- Резервуара с маслом.

- Контрольной аппаратуры.

Маркировка

Токарный агрегат 16К20Ф3, технические характеристики которого рассмотрим далее, имеет маркировку. Ее расшифровка выглядит следующим образом:

- Индекс «1» – токарный.

- 6 – винторезный.

- К – производство.

- 20 – показатель высоты по центрам в сантиметрах.

- Ф3 – оборудование ЧПУ.

Оборудование этой категории имеет стандартную мощность в пределах 10-11 кВт, класс точности соответствует ГОСТУ 8-82-П.

Станки с ЧПУ 16К20Ф3: технические характеристики

Параметры рассматриваемого оборудования:

- Габариты – 3,7/2,2/1,65 м.

- Масса – 400 кг.

- Количество скоростей –22.

- Диаметр отверстия – 53 мм.

- Центр пиноли – Морзе 5.

- Рабочий диапазон – от 12,5 до 2000 оборотов в минуту, в зависимости от выбранной скорости.

- Размер шага – 0,01-40 мм.

- Высота резца – 25 мм.

- Продольные/поперечные ходы – 5000/7500 мм/мин.

Описание

Станок токарный 16К20ФЗ, технические характеристики которого указаны выше, оборудован чугунной станиной, подвергающейся шлифовке, что обеспечивает длительный период эксплуатации. В качестве основного привода используется электрический двигатель мощностью 11 кВт. Он гарантирует крутящий момент в пределах до 800 Нм. Это позволяет корректировать обработку заготовки с максимальной точностью до необходимых размеров.

Шпиндель агрегата имеет отверстие диаметром 55 мм с возможностью фиксации штыревых деталей различного диаметра. Специальные револьверные головки используются для проведения особых операций, значительно расширяя возможности токарного оборудования. Этот узел более всего подвержен изнашиванию, поскольку происходит деформация планетарного редуктора в виде выкрашивания зубцов или разрушения эксцентрика. Избежать таких последствий поможет регулярный контроль состояния механизмов и своевременные профилактические работы. Смазка деталей осуществляется при включении оборудования направлено на различные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазочной смеси на узлы оборудования. Имеется возможность запуска этой операции вручную. При этом запрограммированный цикл не нарушается.

Универсальность

Технические характеристики токарно-винторезного станка 16К20Ф3 позволяют использовать его для проведения следующих операций:

- Сверления отверстий различного диаметра.

- Обработки заготовок с торцевых частей.

- Зенкерования.

- Резьбовой нарезки.

- Расточки и отделки поверхностей конического и фасонного типа.

В качестве защиты винторезных пар выступают специальные ограничители, которые позволяют предотвратить преждевременную поломку механизмов. Модернизация рассматриваемых агрегатов заключается в оснащении комплектами ЧПУ отечественного и зарубежного производства с заменяемыми системами электрооснащения. Переоборудование дает возможность усилить мощность в 2-3 раза, в зависимости от состояния агрегатов. Все эти решения повышают производительность оборудования, сокращают режим трансформации заготовок. Модернизацию желательно производить одновременно с капитальным ремонтом.

Что дает усовершенствование?

Токарно-винторезный станок 16К20Ф3, технические характеристики которого можно улучшить путем модернизации тремя способами:

- Путем полной модернизации.

- Улучшение комплектующих и рабочих приспособлений.

- Реорганизация тягового оборудования.

Модернизация дает возможность увеличить число диапазонов обработки деталей, а также точность проведения манипуляций.

Для максимального повышения рабочего ресурса оборудования используют систему адаптивного управления. Она позволяет выключать агрегат при критических нагрузках, а также способствует следующим показателям:

- Снижению срока отделки деталей.

- Увеличению периода службы комплектующих элементов.

- Понижению случаев выхода из строя оснастки.

- Повышению общей работоспособности оборудования.

Технические характеристики токарного станка 16К20Ф3 с ЧПУ позволяют менять нагрузку на шпиндель. При этом имеется возможность корректировки подачи используемого инструмента, с учетом типа материала обрабатываемой заготовки. Это способствует увеличению срока службы всех деталей агрегата.

ЧПУ

При использовании числового программного обеспечения операции по обработке заготовок выполняются при помощи заранее установленных программ. Они дают возможность откорректировать информацию, поданную с операторского пульта, а также использовать кассеты внешней памяти. Итоговые данные выводятся на специальный дисплей, после анализа которых, можно принять решение по настройке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими менять диаметр обработки или ось поворота по горизонтали. Рабочая головка оборудована диском, на который можно монтировать три осевых и шесть радиальных элементов. Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Повысить эффективность станка 16К20Ф3, технические характеристики и описание которого приведены выше, можно дополнительно модернизировать посредством смены кинематической схемы либо установки современной энергосберегающей конструкции. Значительно расширяет функционал рассматриваемого агрегата комплекс ЧПУ. Благодаря нему улучшается точность и скорость обработки деталей, а также режим отделки. Станки с ЧПУ имеют диапазон продольных и поперечных перемещений – 0,005 и 0,01 миллиметров, соответственно.

fb.ru

Токарно-винторезный станок 16К20: технические характеристики, схемы, паспорт

Содержание статьи:

Изготовлением токарно-винторезного станка 16К20 занимался завод «Красный пролетарий» с 1971. Выпуск продолжался вплоть до середины 80-х г. Он пришел на замену морально устаревшим моделям 1К62 и 1К625. Впоследствии было налажено производство нового оборудования с лучшими параметрами — МК6056.

Конструктивные особенности

Внешний вид

Изначально токарно-винторезный станок 16К20 разрабатывался для выполнения стандартных операций — токарной обработки поверхностей деталей, формирование резьбы различных типов. Для этого предусмотрена установка заготовок в центре и на механизме патронов.

Для анализа возможностей оборудования рекомендуется изучить паспорт и фото. Особенностями конструкции является жесткая рама, изготовленная в форме короба, и каленые шлифованные направляющие. Эти компоненты установлены на монолитном основании. Благодаря такой схеме расположения производительность станка серии 16К20 существенно выше, чем у его раннего аналога — 1К62.

Помимо улучшенной кинематической схемы можно отметить следующие паспортные технические характеристики станка 16К20:

- шпиндельная бабка. Дает возможность выбрать один из четырех рядов чисел оборотов с различными вариантами пределов;

- фланцевый передний конец шпинделя. Он установлен в претензионных подшипниках качения. Это позволяет не выполнять дополнительную регулировку в ходе работы станка;

- конструкция выходного вала. Он соединен с коробкой передач с помощью переходных зубчатых колес. Благодаря им суппорт может перемещаться в широком диапазоне;

- конструкция резцедержателя. Он обеспечивает надежную фиксацию режущего инструмента. Это является обязательным условием при обработке заготовок из специальных твердосплавных сортов стали.

Дополнительно следует изучить описание паспорт суппорта. Помимо улучшенной механики в нем присутствуют дополнительные измерительные линейки и оригинальный механизм выключения подачи.

Оптимальный вариант эксплуатации станка 16К20 — в мелкосерийном производстве и ремонтных мастерских. Это объясняется классом точности «Н» и нормативной шероховатостью поверхности V6б.

Характеристики узлов станка

Устройство станка

На первом этапе ознакомления с возможностями, которыми обладает станок 16К20, рекомендуется изучить технический паспорт оборудования. Главными параметрами в этом случае является максимальный и минимальный размер обрабатываемой детали и характеристики смещения суппорта относительно ее.

Диаметр детали над станиной не должен превышать 40 см. Это же значение при расположении над суппортом не может быть более 22 см. Учитывая достаточно небольшие габариты оборудования (279,5*119*150 см) и вес 3010 кг эти параметры являются оптимальными для такого типа станков.

Но кроме этого при выборе оптимального режима работы после изучения кинематической схемы следует ознакомиться с паспортными характеристиками шпинделя:

- диаметр отверстия – 5,2 см;

- частота вращения. При прямом вращательном движении этот параметр может варьироваться от 12,5 до 1600 об/мин. Во время обратного – от 19 до 1900 об/мин;

- число скоростей. Количество прямых составляет 11. Обратных в два раза меньше – 11;

- диаметр фланца – 17 см;

- максимально возможный крутящий момент, Нм – 1000.

Обработка вращающейся заготовки осуществляется за счет движения суппорта, на котором закреплен режущий инструмент. Важным моментом является правильный выбор кинематической схемы функционирования, которая подробно описана в паспорте.

Кинематическая схема

Для работы на станке необходимо знать описания следующих параметров суппорта:

- максимальная длина смещения. Продольные могут составлять 64,5, 93,5, 133,5 и 193,5 см. Поперечное – 30 см;

- скорости быстрых перемещений, мм/мин: 3800 – для продольных; 1900 – для поперечных;

- диапазон подач, мм/об. Для продольных он ограничивается от 0,05 до 2,8. Поперечные – от 0,025 до 1,4;

- число подач одинаково для обоих направлений и составляет 42;

При выборе режима работы следует учитывать максимально допустимый вес заготовки. Если она крепится в патроне, то ее масса не должна превышать 200 кг. Диапазон веса при обработке в центрах шире и может составлять от 460 до 1300 кг в зависимости от длины детали.

Согласно паспортным данным резцовые салазки имеют максимальный угол поворота ±90°. Допустимое значение размеров державки резца составляет 25*25 мм.

Правила эксплуатации

Электрическая схема

Для сохранения исходных параметров станка 16К20 необходимо проводить плановые осмотры и ремонт оборудования. Подробно рекомендации по периодичности выполнения этих мероприятий указаны в паспорте. При этом учитываются особенности работы кинематической схемы.

Согласно рекомендациям производителя станок 16К20 должен подвергаться следующим видам ремонта:

- осмотр. В процессе выполнения визуально контролируется отсутствие внешних дефектов в узлах и агрегатах без их разбора. Выполняется перед каждой рабочей сменой;

- малый ремонт. Включает в себя частичную разборку шпиндельной бабки, фартука и коробки передач. Контролируется нормированная величина зазоров между движущимися частями оборудования. Выполняется очистка механизмов от мусора, наносится смазочный состав;

- средний ремонт. Отличается от вышеописанных заменой вышедших из строя элементов станка 16К20;

- капитальный ремонт. Делается полная замена дефектных компонентов, выполняется осмотр и восстановление системы охлаждения. После завершения работа оборудования проверяется на холостом ходу.

Дополнительно необходимо следить за состоянием фундамента станка. Он должен выполнять свои функции – обеспечивать устойчивость и максимально гасить колебания, возникающие во время работы.

В видеоматериале показа пример схемы регулировки станка 16К20:

stanokgid.ru

Токарно-винторезный станок 16К20: технические характеристики :: SYL.ru

Токарный винторезный станок 16К20, технические характеристики которого рассмотрим далее, предназначен для выполнения различных опций согласно своей специфике. Это, например, обтачивание, увеличение цилиндрических и конических заготовок, нарезание наружной, внутренней метрической, дюймовой, модульной резьбы. Кроме того, на нем выполняют сверление, зенкерование, развертывание заготовок.

Имеются модификации без ходового винта, на которых производятся все виды токарных работ, кроме нарезки резцом. Агрегаты оборудованы фрикционом механического типа, приводом быстрого передвижения суппорта. При этом задняя бабка имеет аэростатическую разгрузку с направляющими закаленными станинами.

Станок 16К20: технические характеристики

К основным параметрам рассматриваемого агрегата относится следующее:

- минимальный и максимальный показатель вращения шпинделя – 12,5/1600 оборотов в минуту;

- предельное сечение обрабатываемой заготовки – тридцать один сантиметр над посадочным гнездом, 22 – на суппорте, 40 – в районе станины;

- шаговые дистанции – от 0,5 до 56 единиц;

- величина детали по максимальной длине – два метра;

- продольное и поперечное число подач составляет 24 и 22 оборота;

- предельная масса обрабатываемой детали – 1,3 тонны;

- сечение шпиндельного отверстия – пятьдесят два миллиметра;

- число скоростей – 22.

Токарно-винторезный станок 16К20, технические характеристики которого приведены выше, имеет ряд модификаций. Их особенности и устройство рассмотрим далее.

Прочие параметры

Масса данного приспособления зависит от его габаритов. Имеется несколько вариантов:

- Станок весом 3685 килограмм с длиной 3,79 метра.

- Агрегат весом 3,22 тонны при его длине 3,19 м.

- Имеются варианты по три тонны с размерами 2,79 или 2,5 метра.

В среднем мощность станка 16К20, технические характеристики которого мы рассматриваем, составляет порядка десяти киловатт. Этот аспект зависит от номинальной мощности силового агрегата и гидравлического привода универсального аппарата. Запуск станка производится посредством активации переключателя, который при замыкании переходит в режим самопитания.

Электрическая схема включает в себя следующие позиции:

- регуляторы перемещения суппорта и кареток на предельных оборотах;

- кнопки аварийного отключения;

- панели запуска и остановки электрического охлаждающего насоса;

- реле корректировки работы мотора на холостом ходу.

Станок 16К20: технические характеристики (паспорт, особенности)

Согласно руководству по эксплуатации и паспорту, рассматриваемый агрегат имеет такие особенности

- жесткую станину в форме короба;

- рабочие элементы, зафиксированные в патроне или центрах;

- монолитный остов;

- стабильно установленный резец в специальной держательной конструкции;

- подшипники качения, установленные на шпинделе.

Кроме того, станок 16к20, технические характеристики которого позволяют держать ему уровень конкуренции на мировом рынке, отличается простотой управления, обслуживания, высоким показателям эксплуатационных и экономичных свойств.

Создавая станок, конструкторы предусмотрели жестко фиксированную бабку шпинделевого типа. Ее можно регулировать при помощи корректировки специального винта, который доводится до нужного положения буквально за пару минут.

Достоинства

Станок 16К20, технические характеристики которого являются одними из лучших в своем классе, обладает рядом преимуществ, по сравнению с конкурентными агрегатами:

- универсальность, безопасность;

- надежность;

- простота в обслуживании;

- высокая производительность;

- возможность длительной непрерывной работы.

Невзирая на то, что рассматриваемый станок показал себя надежным агрегатом, в процессе эксплуатации его эффективность снижается. Во избежание этого требуется должный уход, соблюдение правил пользования, регулярная профилактика, малый, средний и капитальный ремонт.

Управление

Контроль работы и настройки функционала станка выполняются посредством нескольких кнопок и рукояток. Среди них:

- задание вида работ, а также типа и подачи резьбы;

- фиксация пиноли;

- регулировка фрикционного узла;

- перемещение каретки и поперечных направляющих элементов;

- корректировка резьбового шага;

- отключение подающей коробки;

- выставление числа вращений шпинделя;

- активация и остановка двигателя.

Кроме того, в электрической схеме агрегата предусмотрена остановка и пуск электрической насосной помпы охлаждения и реле времени, ограничивающее холостые обороты мотора.

Малый ремонт

Под профилактическим (малым) ремонтом подразумевают ряд манипуляций, которые проходит станок токарно-винторезный 16К20. Технические характеристики можно сохранить в оптимальном состоянии благодаря таким операциям:

- выполнение зачистки и промывки резцовой головки;

- осмотр подвижных элементов, включая бабку, шпиндель и держатель, на предмет деформации;

- очистку деталей от грязи, пыли и ржавчины;

- проверку кнопок управления и ограничителей;

- регулярную смазку зубчатых, регулируемых и шестеренчатых элементов;

- зачистку прижимных планок, корректирующих и фиксирующих частей;

- устранение утечки масла;

- контроль целостности проводки;

- проверка устройства на предмет шумности, чистоты и точность обработки заготовки.

Кроме того, при малом ремонте проверяют действие пневматического блока станка, а также составляют перечень узлов и деталей, требующих срочной замены при средней либо капитальной проверке.

Производители

Рассматриваемый станок стал популярен в ряде стран. Во многом на это повлияла универсальность и надежность агрегата. Аналоги и прототипы приспособления производились следующими компаниями:

- Московским заводом «Красный пролетарий».

- Астраханским машиностроительным предприятием.

- Житомирским комбинатом по выпуску станков.

- Швейцарскими, украинскими, болгарскими, белорусскими, китайскими фирмами.

Судя по отзывам пользователей, агрегат 16К20 – один из лучших универсальных токарно-винторезных станков, не только в России, но и в Европе.

www.syl.ru