виды, как сделать своими силами (фото инструкция)

Автор Георгий Русиев На чтение 4 мин Просмотров 950 Опубликовано

Шлакоблок представляет собой один из наиболее распространенных строительных материалов, востребованность которых объясняется низкой стоимостью. Изготовлением бетонита можно заняться самостоятельно, что существенно уменьшит общие затраты на возведение сооружений. Для этого достаточно запастись расходными материалами и приобрести формы для шлакоблока. Если в строительстве необходимо использовать камни нестандартных размеров, то рекомендуется изготовить матрицы для него своими руками.

Разновидности бетонных элементов

В производстве строительных блоков используют шлак, наполнитель, воду из которых замешивают раствор. Для создания нужных геометрических параметров смесь помещают в формы для отливки шлакоблоков. Здесь происходит усадка раствора естественным путем или с помощью вибропрессования. В результате всех действий получают бетонит двух видов:

В результате всех действий получают бетонит двух видов:

- полнотелый – прочный монолитный блок, отличающийся большой массой и низким уровнем теплоизоляции;

- пустотелый – блочный элемент с внутренними пустотами, характеризуется нормальной теплоизоляцией и надежной прочностью.

Чтобы создать полости в блоках, формы заливают раствором наполовину. Затем вдавливают в них пластиковые бутылки, заполненные водой (можно также использовать стеклянную посуду).

Преимущества и недостатки шлакоблоков

Достоинства:

- дешевизна;

- большой размер (стандартные параметры 390х190х188 мм).

Положительные качества материала значительно облегчают строительный процесс, ускоряют его сроки и позволяют экономить кладочный раствор.

Недостатки:

- слабая морозостойкость;

- высокая теплопроводность;

- низкая шумоизоляция;

- неполное соответствие экологическим нормам;

- затрудненный процесс обработки.

Совокупность всех показателей делает шлакоблок наиболее востребованным в строительстве цоколей зданий или малоэтажных объектов, не нуждающихся в теплоизоляции (гараж, сарай и другие хозяйственные постройки).

При производстве шлакоблоков небольшими партиями в домашних условиях потребуется емкость для замешивания раствора и заливочные формы. Число матриц зависит от количества элементов, которое вы сможете изготовить за один рабочий день. Готовые изделия будут сушиться в формах не менее суток.

Матрицы для заливки делают из дерева или металла. Формы разборные состоят их боковых стенок и донышка. Между двумя металлическими листами (или деревянными досками) закрепляют поперечины, выдерживая шаг соответствующий длине строительного блока. Его толщину определяет расстояние между основными стенками.

В целях экономии материала рекомендуется изготавливать опалубку, рассчитанную на несколько блоков (4–6 штук). Более громоздкие конструкции будут создавать неудобства в работе и значительно снизят эффективность производства.

Более громоздкие конструкции будут создавать неудобства в работе и значительно снизят эффективность производства.

Если у вас нет возможности использовать подручные материалы для изготовления опалубки или требуется изготовить всего несколько шлакоблоков, можно устроить форму прямо в земле. Выкопайте ямки нужного объема, выровняйте поверхности, посыпьте песком и слегка увлажните водой.

Формы самодельные для шлакоблока можно также делать без дна. Доски (металлические полосы) пропиливают таким образом, чтобы поперечные элементы надежно вставлялись в продольные, образуя одинаковые ячейки, зафиксированные общей рамкой. Разборную опалубку укладывают на ровную поверхность, предварительно постелив полиэтиленовый лист или гладкий резиновый коврик.

Чтобы упростить выемку готовых блоков, рекомендуется покрыть внутренние стенки матричных форм масляной краской. После опустошения ячеек опалубку промывают водой, просушивают и слегка смазывают отработанным машинным маслом или соляркой.

Для производства единичной отливки можно применять пенопласт. Из него легко получается форма для изготовления шлакоблоков нужного размера. Воспользоваться подобной матрицей придется только один раз, потому что при извлечении готового камня ее придется сломать.

Оборудование для формирования шлакоблоков

При необходимости возведения нескольких объектов или организации собственного бизнеса по производству бетонита метод матричной заливки будет неэффективным. Для этих целей лучше обзавестись специальным вибростанком. В производстве шлакоблоков применяют формы в виде небольших носилок, содержащие не более пяти ячеек.

Фабричное оборудование поставляется сразу с готовыми матрицами. Если вы планируете изготовить несложный станок и формы к нему самостоятельно, то для этого понадобятся следующие материалы:

- электрический двигатель с двумя валами мощностью 0,5–0,7 кВт;

- болгарка;

- электросварочный аппарат;

- листовой металл толщиной 3 мм;

- прочная арматура диаметром 12 мм.

Как изготовить шлакоблок своими руками

Процесс домашнего производства не представляет большой сложности, он состоит из четырех этапов.

1. Замешивание раствора из шлака, цемента, песка и воды.

2. Заполнение форм готовым составом.

3. Уплотнение заливки с помощью прижима и вибрации в течение 1–2 минут.

4. Выемка готовых камней.

Чтобы из формы извлечь шлакоблоки для высыхания, нужно слегка обстучать опалубку по периметру и раскрепить ее. Через 2–3 часа удаляют бутылки, а блоки оставляют просушиваться на 2–4 дня при естественной температуре, после чего можно приступать к строительным работам.

Таблица цен на популярные вибростанки в Москве

| Наименование модели | Производительность блоков в смену (8 часов), шт. | Цена, рубли |

| Мечта застройщика (МЗ-10) | 240-320 | 8 000 – 11 000 |

| 1ИКС передвижной | 240-560 | 12 000 – 15 800 |

| Марс-Универсал | 600 | 16 000 – 19 900 |

| Команч | 900 | 31 800 – 36 000 |

| Дракон | 600-1200 | 55 000 – 70 000 |

| РПБ-1500 | 1500 | 45 900 – 58 000 |

Формы для пеноблоков: изготовление своими руками

Содержание

- Виды форм

- Материалы для изготовления форм

- Нетесаная доска

- Фанера ламинированная, листы OSB

- Пластик

- Металл

- Пенопласт

- Изготовление своими руками

- Советы при хранении и использовании

- Точные параметры

- Простота

- Универсальность

- Хранение

Пенобетоном называют камень с пористой структурой, обладающий устойчивостью к морозам, прочностью и способностью сохранять тепловую энергию. Такие блоки при эксплуатации не деформируются, создают оптимальный микроклимат внутри помещения. Основополагающим фактором геометрического соответствия размеров считается состояние опалубочной системы, с помощью которой блоки отливаются. Какими же бывают формы для пеноблоков, и возможно ли изготавливать их в домашней обстановке?

Такие блоки при эксплуатации не деформируются, создают оптимальный микроклимат внутри помещения. Основополагающим фактором геометрического соответствия размеров считается состояние опалубочной системы, с помощью которой блоки отливаются. Какими же бывают формы для пеноблоков, и возможно ли изготавливать их в домашней обстановке?

Виды форм

Опалубку для такого строительного материала классифицируют по ряду признаков:

- Материалы. Формы для пенобетона изготавливаются из:

— древесины;

— фанеры;

— пластмассы;

— металла;

— пенопласта. - Параметры. Опалубочные конструкции изготавливаются под большие стеновые, пазогребневые или малые блоки.

- Конструктив. Основа делается разбирающейся либо цельной, со съемными перегородками. Первый вариант идеален в хранении и перевозке, потому что элементы не занимают много свободного пространства. Зато второй вид надежен в использовании.

Кроме того, опалубку определяют по изготовлению, разделяя на резательную или литую. Последняя отличается прочным каркасом, а для первого варианта необходимы перегородки, придающие нужные параметры.

Последняя отличается прочным каркасом, а для первого варианта необходимы перегородки, придающие нужные параметры.

Если организовано изготовление литых пеноблоков, но время от времени практикуется резка, нет нужды в приобретении дополнительных опалубочных элементов. Если не пользоваться перегородками, то получится оснащение для технологического процесса резательного типа.

Материалы для изготовления форм

Приготовленная смесь газобетона создает неслабое давление на опалубочные стены. При гидратации и в тех случаях, когда затвердевание выполняется в «парилке», наблюдается обильное выделение воды и тепловой энергии. Такие факторы и считаются основополагающими для любых видов форм.

После некоторого срока эксплуатации опалубки коробятся, теряют форму, а для кладки пеноблоков это плохо. Ухудшается точность изделий, и чтобы отдалить это явление, тщательно подбирается материал для изготовления опалубки.

Нетесаная доска

Неплохой, но пилотный вариант для любого уровня производства. Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Фанера ламинированная, листы OSB

Эти материалы часто применяют вместо досок. Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Пластик

На строительном рынке найдется опалубка, изготовленная из пластикового материала с применением укрепляющих металлических элементов. Чаще всего из пластика изготавливают опалубочные ячейки для литья перегородочных блоков.

Изготовители рекламируют пластик, как элемент нового полимерного поколения. Он отличается высокой точностью, устойчивостью к температурным перепадам и избыточной влаге. Однозначно говорят, что такая опалубка хороша, но долговечностью не отличается. Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Естественно, что поврежденные части опалубки заменяются, но для этого потребуются определененные финансовые затраты. В качестве альтернативного варианта можно изготовить их самому или воспользоваться услугами жестянщика.

К числу достоинств такой опалубки относят приемлемую стоимость и отсутствие необходимости смазывать или обворачивать пленкой элементы перед заливкой бетона. Пластик не впитает влагу и не позволит блоку прилипнуть.

Металл

Самый надежный вариант опалубки, позволяющий наладить серийное изготовление пеноблоков. Из листовой стали изготавливают любой высокоточный элемент конструкции. Даже среди бывших в употреблении опалубок попадаются довольно неплохие экземпляры, которые прослужат долгое время.

Сталь не коробится от давления, выдерживает большие температуры.

Пенопласт

Из такого материала готовят несъемный вид опалубки, применяемый при строительстве монолитных конструкций. Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Изготовление своими руками

Попробуем разобраться, как готовить формы для пеноблоков своими руками. Сборка отличается простотой и доступностью, напоминает сколачивание ящика из фанеры. До начала изготовления рекомендуется составить эскиз, с помощью которого рассчитывается необходимое количество ячеек, указываются габаритные параметры формы.

Число ячеек в каждой форме определяют самостоятельно, но в большинстве случаев их количество не превышает сорока штук. Это самый удобный вариант, чтобы наладить бесперебойный цикл. За время застывания первой партии подготавливается очередная. Но здесь еще многое зависит от возможностей оборудования выдавать бетон, скорости застывания, оперативности укладки.

Чтобы изготовить конструкцию, выполняем следующие мероприятия:

- Берем лист ламинированной фанеры, толщина которого равна шести – восьми миллиметрам. Такой материал не будет прогибаться от давления, создаваемого бетоном, даст возможность точно сохранить геометрические размеры блоков.

- По изготовленному эскизу вырезается дно, длина и ширина которого должны быть кратными параметрам блока. Здесь еще следует учесть толщину фанерных перегородок, которые вы планируете устанавливать внутри.

- После этого готовятся боковины и торцы, вырезаются перемычки. Высота конструкции не должна превышать высоту блока, чтобы бетон заливался «заподлицо» по отношению к стенкам.

- По всему периметру основание стенок укрепляется металлическими уголками, чтобы конструкция получилась жесткой.

- По заблаговременно подготовленным пазам устанавливаются перегородки.

- Каждая ячейка обкладывается пленкой. Рекомендуется следить, чтобы не образовывались пузыри или складки, ухудшающие товарное качество строительного материала.

Форма готова, можно наполнять ее бетонной массой.

Советы при хранении и использовании

С первого взгляда может показаться, что ничего сложного здесь нет. Но чаще всего бракованные пеноблоки получаются от того, что подводят формы не совсем точными параметрами, неполным наполнением и т. п.

п.

Чему же должна соответствовать качественная опалубка?

Точные параметры

Форма для отливки бетонных изделий должна отличаться идеальностью, потому что такой материал способен принимать всевозможные неточности. В конечном итоге такой блок выбраковывается либо распиливается на мелкие элементы, реализуемые заниженным сортом. В каждом из случаев производство несет убытки.

При строительных работах сборочные швы на пенобетонных блоках должны быть тонкими, потому что бетонная масса своим давлением заставляет раствор проникать в пустоты. От их размера и зависит расход раствора. И если вы приобретаете опалубку, то следует проверить зазоры, чтобы они были не слишком большими.

Простота

От количества дополнительных элементов в опалубочной конструкции будет зависеть срок ее эксплуатации. При самостоятельном изготовлении форм рекомендуется предусматривать надежную, но несложную сборочную систему.

Крепление элементов производится металлическими фиксаторными элементами, пазами либо болтами. Первый вариант самый удобный. Если элемент фиксации потерялся или «расшатался», то его заменяют новым, оперативно изготовленным своими руками.

Первый вариант самый удобный. Если элемент фиксации потерялся или «расшатался», то его заменяют новым, оперативно изготовленным своими руками.

Не стоит делать варианты опалубки без дна, для обслуживания которых потребуется бригада из нескольких человек. В таких конструкциях и боковые стенки сложно устанавливать самому, да и монтаж выполняется недостаточно ровно. Собранную опалубку достаточно неосторожно задеть, чтобы перекосилась ее часть, и блоки вышли криволинейными. В обязательном порядке устраивается дно, делающее всю конструкцию жесткой.

Надежностью отличаются классические пазогребневые конструкции, имеющие соединения на винтах. Но такие крепления могут встречаться и на простых формах из металла.

Резьба через определенный период эксплуатации стирается. Да и для прочной фиксации придется приложить массу усилий.

Кстати, если на подобный вид крепления попадает раствор, откручивать его становится сложно.

Получается, что крепление элементов опалубочной конструкции выполнятся фиксаторами. С такой системой легко работать – борта раскрыл, и можно аккуратно вынимать блоки.

С такой системой легко работать – борта раскрыл, и можно аккуратно вынимать блоки.

Универсальность

В готовом виде опалубка соответствует ГОСТу, предъявляемому к параметрам блока. В стандартном варианте размеры следующие:

| вид блока | размер, см |

| стеновой | 60 х 30 х 20 |

| мелкий | 20 х 20 х 20 |

| перегородочный | 60 х 30 х 10 |

Иногда встречаются клиенты, желающие приобрести блоки с нестандартными размерами. Поэтому рекомендуется изготавливать универсальные опалубочные конструкции, позволяющие изготовить пеноблоки разных параметров.

Хранение

Не всякая опалубочная конструкция применяется в производственном процессе интенсивно. Подходит время, когда ее разбирают и складируют в такое место, чтобы она не создавала помех. И это считается важным моментом. Разборная опалубка, которую изготовите самостоятельно, должна состоять из оптимальных элементов, удобных для длительного хранения.

Изучив особенности, можно приготовить формы для заливки пеноблоков своими руками.

Как сделать декоративные бетонные блоки

Это крыльцо в стиле королевы Анны стало более привлекательным благодаря бетонным блокам.

Домовладелец Гэри Стоттлер знал, что будет нелегко восстановить переднее крыльцо его королевы Анны около 1900 года из-за использованного материала. Крыльцо — от фундаментных столбов до капителей колонн и даже фартук между ними — было сложено из литого декоративного бетонного блока — материала, довольно популярного на рубеже ХХ века, но снятого с производства к XIX веку.40с. К сожалению, крыльцо разваливалось, и потребовалась дополнительная колонна, чтобы исправить провисшую линию крыши. Замена современных блоков была бы некрасивой, а замена всех блоков изменила бы характер крыльца. У Гэри оставалось два варианта: найти утилизированные литые блоки для ремонта или найти каменщика, который мог бы отлить новые блоки в соответствии со старыми.

С новыми бетонными блоками крыльцо готово выдержать еще столетие.

Гэри поговорил как минимум с девятью подрядчиками; многие подходили, смотрели на крыльцо и больше не перезванивали. Уловка-22 возникла, когда плотники прокомментировали, что проект был работой каменщика, а каменщики настаивали, что это была область плотника. Местный подрядчик Дуг Шульц начал ремонт — демонтаж и восстановление фундаментов, а также ремонт конструкции, — но затем работа застопорилась. В этот момент многие домовладельцы сдались бы, но как энтузиаст старинных автомобилей Гэри знал, что все можно сделать, если найти нужного человека. Именно тогда он открыл для себя Марти Набера из Naberhood Restorations.

Марти знал о некоторых местных попытках воспроизвести отлитые блоки. Хотя этот процесс не является ракетостроением, он медленный и утомительный. Его первая проблема заключалась в том, как сделать формы для пяти рустованных форм блоков: опорные блоки, конические основания, конические капители колонн, барабаны колонн и диски колонн, все с одинаковой грубой отделкой. Хотя можно купить материалы для изготовления форм, которые можно использовать повторно, поскольку Марти нужно было скопировать четыре дизайна (пятый был измененной версией другого), стоимость материалов была бы непомерно высокой. Так как ему не нужно было делать множество копий, он решил создать материнские формы для проекта из гипса. Эти формы не могли служить вечно, но они выдерживали необходимое количество блоков, а материалы были доступны на месте и недороги.

Хотя можно купить материалы для изготовления форм, которые можно использовать повторно, поскольку Марти нужно было скопировать четыре дизайна (пятый был измененной версией другого), стоимость материалов была бы непомерно высокой. Так как ему не нужно было делать множество копий, он решил создать материнские формы для проекта из гипса. Эти формы не могли служить вечно, но они выдерживали необходимое количество блоков, а материалы были доступны на месте и недороги.

Чтобы создать материнскую форму, Марти собрал форму вокруг исходного блока, а затем заполнил ее гипсом. Как только форма затвердела, он отвинтил форму и разрезал по бокам, чтобы удалить исходный блок.

Материнская форма

Марти начал с создания формы для изготовления материнской формы. Для формы он выбрал древесностружечную плиту с меламиновым покрытием, потому что она менее пористая, чем голая древесина, и ее легче снимать с отливок. Он скрутил форму так, чтобы после застывания гипса ее можно было легко отвинтить и снять с новой детали. Он спроектировал форму с расстоянием от 3 до 4 дюймов между сторонами и исходным блоком, что делает форму достаточно прочной для многократного использования и достаточно широкой, чтобы можно было затирать влажную штукатурку.

Он спроектировал форму с расстоянием от 3 до 4 дюймов между сторонами и исходным блоком, что делает форму достаточно прочной для многократного использования и достаточно широкой, чтобы можно было затирать влажную штукатурку.

После того, как все поверхности были хорошо покрыты антиадгезивом на нефтяной основе, он смешал достаточное количество штукатурки, чтобы заполнить углубления мастерком, слегка постучал по бокам, чтобы осела влажная штукатурка, и зачистил верхнюю часть, чтобы получить ровную поверхность. Он дал гипсу высохнуть в течение ночи, затем разобрал форму и разрезал каждую сторону формы с помощью вибрирующего инструмента, чтобы аккуратно вытащить части и удалить исходный блок. Затем он был готов отливать новые блоки.

Casting Call

Марти заполняет форму вокруг формы бетоном, добавляя арматуру для прочности в середине заливки и заканчивая вибрацией внутреннего блока для распределения бетона.

Оригинальные блоки были изготовлены из плотной смеси портландцемента и песка. Для своих отливок Марти выбрал предварительно приготовленную высокопрочную бетонную смесь. Поскольку исходные блоки были полыми, он вставил в форму коробку с открытым концом, которую отцентрировал и прикрутил к основанию для надежности. Чтобы обеспечить расширение новой бетонной отливки и облегчить удаление, он обернул эту коробку 1/8-дюймовой пеной с закрытыми порами. После распыления разделительного состава на все поверхности он смешал бетон и аккуратно затер его в пустоту между центральной коробкой и основной формой, постукивая по бокам, чтобы удалить пустоты и пузырьки воздуха. Когда пустота была заполнена примерно наполовину, он осторожно вставил стальную арматуру, чтобы добавить прочности и предотвратить растрескивание.

Для своих отливок Марти выбрал предварительно приготовленную высокопрочную бетонную смесь. Поскольку исходные блоки были полыми, он вставил в форму коробку с открытым концом, которую отцентрировал и прикрутил к основанию для надежности. Чтобы обеспечить расширение новой бетонной отливки и облегчить удаление, он обернул эту коробку 1/8-дюймовой пеной с закрытыми порами. После распыления разделительного состава на все поверхности он смешал бетон и аккуратно затер его в пустоту между центральной коробкой и основной формой, постукивая по бокам, чтобы удалить пустоты и пузырьки воздуха. Когда пустота была заполнена примерно наполовину, он осторожно вставил стальную арматуру, чтобы добавить прочности и предотвратить растрескивание.

При установке колонн крыльца и их оснований важно, чтобы все было ровно и вертикально. Команда Марти тщательно проверяла измерения на каждом этапе процесса.

Дав бетону застыть в течение как минимум 12-15 часов, Марти разобрал форму и вытащил исходную форму из нового «зеленого» блока. Затем он увлажнил поверхности и натер их раствором портландцемента и песка в соотношении 50/50, смешанным со связующим, чтобы заполнить неровности в виде сот, где бетон не заполнил пространство должным образом. Как только блоки высохли, он отшлифовал гладкие поверхности влажной или сухой наждачной бумагой. Он подождал 28 дней, пока блоки полностью затвердеют, прежде чем устанавливать их. В это время их накрывали полиэтиленом и раз в день обрызгивали водой, чтобы предотвратить преждевременное высыхание.

Затем он увлажнил поверхности и натер их раствором портландцемента и песка в соотношении 50/50, смешанным со связующим, чтобы заполнить неровности в виде сот, где бетон не заполнил пространство должным образом. Как только блоки высохли, он отшлифовал гладкие поверхности влажной или сухой наждачной бумагой. Он подождал 28 дней, пока блоки полностью затвердеют, прежде чем устанавливать их. В это время их накрывали полиэтиленом и раз в день обрызгивали водой, чтобы предотвратить преждевременное высыхание.

Установка началась с тяжелых опорных блоков, каждый из которых весил 150 фунтов. Поскольку опоры соединяются с колоннами на палубе и простираются от земли до крыши, не было места для ошибки — ошибка даже на долю дюйма вверху была бы очевидной.

Как и в случае с другими работами, сборка каждого элемента фартука требовала тщательного расчета, чтобы гарантировать, что ряды были отвесными, ровными и заканчивались точно на плинтусе.

Чтобы обеспечить идеальную вертикальную установку, Марти повесил отвес в центре сборки. Когда он добавлял каждый блок, он снимал леску с крючка на потолке, вставлял ее через пустоту блока, а затем снова прикреплял. Стыки были заделаны раствором для наружных работ с тонкой вязкой толщиной от 1/16″ до ¼ дюйма, и каждая деталь была выровнена во всех направлениях и проверена на расстоянии, прежде чем переходить к следующей.

Когда он добавлял каждый блок, он снимал леску с крючка на потолке, вставлял ее через пустоту блока, а затем снова прикреплял. Стыки были заделаны раствором для наружных работ с тонкой вязкой толщиной от 1/16″ до ¼ дюйма, и каждая деталь была выровнена во всех направлениях и проверена на расстоянии, прежде чем переходить к следующей.

Это был не проект выходного дня — он выполнялся в течение двух лет на основе времени и материалов. И домовладелец, и ремесленник были терпеливы, пока блоки были изготовлены, а другая работа увлекла Марти. Стотлеры довольны своим новым крыльцом, и Марти говорит, что ценит возможность взяться за эту сложную реставрацию и успешно завершить ее.

Теги: Энди Оленик бетон OHJ август/сентябрь 2013 г. Подъезды Old-House Journal Стив Джордан

Бетонные формы и формование — Concrete Network

Бетонные формы и декоративные вкладыши для придания узоров и текстуры бетону.

Крис Салливан, технический эксперт ConcreteNetwork.com

Обновлено 15 июля 2020 г.

Бетон — это уникальный продукт, который начинает свою жизнь как полутвердый, с ним можно манипулировать и обрабатывать, чтобы он принял практически любую форму, а затем затвердевает, чтобы принять эту форму. . Эта способность заполнять пустоты и принимать форму делает бетон наиболее часто используемым строительным материалом на планете. Все это было бы невозможно без конкретных форм.

Проще говоря, бетонные формы — это не что иное, как твердый барьер, который удерживает бетон на месте или заставляет бетон принимать определенную форму. Однако многие новые формовочные системы служат и другим целям, таким как обеспечение изоляции или придание особых декоративных эффектов.

Магазин опалубок для бетона

Типы опалубок для бетона

Узнайте о множестве доступных опалубок, от простых деревянных до специальных систем для декоративного бетона.

Формование бетона с помощью пластиковых форм

Время: 06:11

Формование бетона с помощью пластиковых форм — это простой способ создания изогнутых радиусных патио, дорожек и других бетонных плит.

Квадратный фут обычного бетона весит около 150 фунтов, и для типичного бетонного проекта может потребоваться от сотен до тысяч квадратных футов бетона для одновременной укладки. Весь этот вес должен удерживаться бетонными формами, поэтому большинство форм изготавливаются из твердого дерева или металла. В последние годы были достигнуты некоторые успехи в бетонных формах из пластика, стекловолокна и смол, но стоимость и прочность этих материалов медленно превышают проверенные характеристики металла и дерева.

Бетонные формы часто классифицируют по тому, где и как они используются. Наилучшая форма для конкретного проекта часто зависит от размера заливки, количества бетона, которое форма должна удерживать, а также давления или веса, которые будут давить на форму. Например, типичные бетонные формы, используемые для плоских конструкций (таких как патио, подъездная дорожка, тротуар или дорога), имеют высоту от 3 до 12 дюймов. Поскольку большая часть веса бетона в плоских конструкциях распределяется по подготовленному основанию, что снимает большую часть веса, давящего на опалубку, эти формы чаще всего деревянные, а металл используется для более крупных коммерческих или дорожных работ. Напротив, бетонная форма, используемая для строительства опоры моста или фундамента высотного здания, будет удерживать от сотен до тысяч квадратных футов бетона при высоте формы от 12 дюймов до 20 футов. Из-за огромного веса, прикладываемого к этим формам, они сделаны из высококачественной стали и могут весить тысячи фунтов.

Напротив, бетонная форма, используемая для строительства опоры моста или фундамента высотного здания, будет удерживать от сотен до тысяч квадратных футов бетона при высоте формы от 12 дюймов до 20 футов. Из-за огромного веса, прикладываемого к этим формам, они сделаны из высококачественной стали и могут весить тысячи фунтов.

Деревянные формы для бетонных плит

Самые простые формы для бетонных плит (где высота бетона не превышает 6 дюймов) состоят из деревянных досок, которые привинчиваются или прибиваются к деревянным или металлическим кольям. Колья вбиваются в подготовленное основание, и с помощью выравнивающих устройств (таких как ручные уровни, лазерные уровни или струнные линии) подрядчики устанавливают формовочные доски на нужный уровень или наклон. Затем используются дополнительные доски для защиты областей, где одна доска упирается в другую.

Когда желательны повороты, закругленные края или конструкции свободной формы, используются доски с более тонким поперечным сечением. Чтобы бетон не прилипал к формам, их часто покрывают низкосортным маслом или средством для снятия формы. Это также сохраняет формы чистыми и позволяет использовать их несколько раз перед тем, как их выбросить.

Чтобы бетон не прилипал к формам, их часто покрывают низкосортным маслом или средством для снятия формы. Это также сохраняет формы чистыми и позволяет использовать их несколько раз перед тем, как их выбросить.

Рекомендуемые продукты

Бетонные опалубки с изоляцией

Fox Blocks – основа успешных фундаментов, стен и зданий

Формовочные вкладыши

Цена от 42 до 175 долларов.

Подкладочные ступени Brickform

и вкладыши для кромок

Опалубка для бетонных стен

В случае опалубки, используемой для заливки стен или более крупных конструкций, таких как опоры или фундаменты, часто используются предварительно изготовленные системы опалубки. Эти стеновые системы, которые обычно изготавливаются из инженерной древесины с металлическим каркасом или полностью из металла, предназначены для крепления друг к другу с помощью системы штифтов или защелок.

Алюминиевые стеновые формы Symons.

Наклонные настенные формы.

В этих типах опалубки также используется система стяжек для удержания арматурных стержней внутри опалубки и для крепления одной секции к другой при заливке стен. Эти формовочные секции бывают самых разных размеров и форм, и большинство производителей изготавливают нестандартные размеры для конкретных проектов.

Бетонные формы Quikrete Quik-Tube и Sonotube

Изолированные бетонные формы

Тенденция к энергоэффективному жилищному строительству привела к быстрому росту числа изолированных бетонных форм (ICF). Системы ICF состоят из полых блоков изоляционного материала (обычно вспененного пенополистирола), которые соединяются друг с другом подобно детским строительным блокам. Системы ICF строятся на фундаментной плите и остаются на месте, чтобы стать системой фундамента и внешней стены. Внутри конструкции блочной стены размещается сеть металлических арматурных стержней, после чего стены заливаются высокоподвижным бетоном. Созданный сэндвич из пены и бетона чрезвычайно энергоэффективен, и пена становится как внутренней, так и внешней поверхностью конструкции (см. Как работают ICFS?). Использование МКФ избавляет от необходимости снимать опалубку, поскольку стены из пустотелых блоков остаются на месте после заполнения бетоном.

Созданный сэндвич из пены и бетона чрезвычайно энергоэффективен, и пена становится как внутренней, так и внешней поверхностью конструкции (см. Как работают ICFS?). Использование МКФ избавляет от необходимости снимать опалубку, поскольку стены из пустотелых блоков остаются на месте после заполнения бетоном.

Стоимость строительства дома ICF лишь немного выше, чем для сопоставимого дома с деревянным каркасом (в среднем от 0,5% до 4%), а дополнительные первоначальные расходы быстро окупаются за счет экономии ежемесячных расходов на отопление и охлаждение. (См. Дороже ли стоят бетонные дома?). Этот тип формовочной системы и конструкции более популярен в регионах с высоким энергопотреблением, где большую часть года требуется отопление и охлаждение.

Бетонные подрядчики: поиск продуктов и поставщиков бетонных опалубок

Формы для пенобетона и декоративные формовочные материалы

Формы для бетонных столешниц, мебели и сборных железобетонных изделий, таких как стулья, столы, кашпо и скамейки.

Рост популярности бетонных столешниц, мебели и декоративных сборных изделий привел к появлению новых и новаторских методов формования (см. эти видеоролики о материалах и методах изготовления бетонных столешниц) и изготовления форм (см. Формы для бетонных столешниц). Эти нетрадиционные методы формования часто включают создание негативных пространств или перевернутых форм, когда бетонная деталь фактически заливается вверх дном для достижения желаемого эффекта или отделки. Эти формы часто изготавливаются из таких материалов, как меламин, ламинированная плита или акриловое стекло, и крепятся винтами к большой плите. Вставки часто прикрепляются к внутренней стороне форм для придания декоративной окантовки или художественного рельефа.

По мере того, как все больше штатов и муниципалитетов ищут способы украсить бетонные строительные объекты, растет и использование декоративных вкладышей для опалубки. Эти пластиковые листы с рельефом из камня, плитки или художественным орнаментом крепятся к внутренней части формовочной системы. Бетон принимает форму и рельеф облицовки, в результате чего получается декоративная бетонная поверхность. (См. Опалубку для монолитного бетона.)

Бетон принимает форму и рельеф облицовки, в результате чего получается декоративная бетонная поверхность. (См. Опалубку для монолитного бетона.)

Родственный: Ступенчатая опалубка

Stone Soup Concrete во Флоренции, Массачусетс.

Stone Passion в Солт-Лейк-Сити, Юта.

Как формовать бетон — Советы по формовке бетона

Независимо от типа используемой формы или системы формования, наиболее важным фактором для достижения хороших результатов является способ установки форм. Формование часто упускается из виду в бетонном строительстве, но использование правильной системы формования и ее профессиональная установка могут оказать значительное влияние на прочность и внешний вид бетона. Правильная установка формы приведет к получению однородной и гладкой поверхности с чистыми краями и небольшим количеством поверхностных дефектов.

С точными формами все возможно с бетоном.

Растущая доступность обычных формовочных материалов в местных скобяных лавках и крупных магазинах привела к увеличению количества мастеров-сделай сам и воинов выходного дня, пытающихся формовать и заливать бетон, особенно бетонные столешницы.

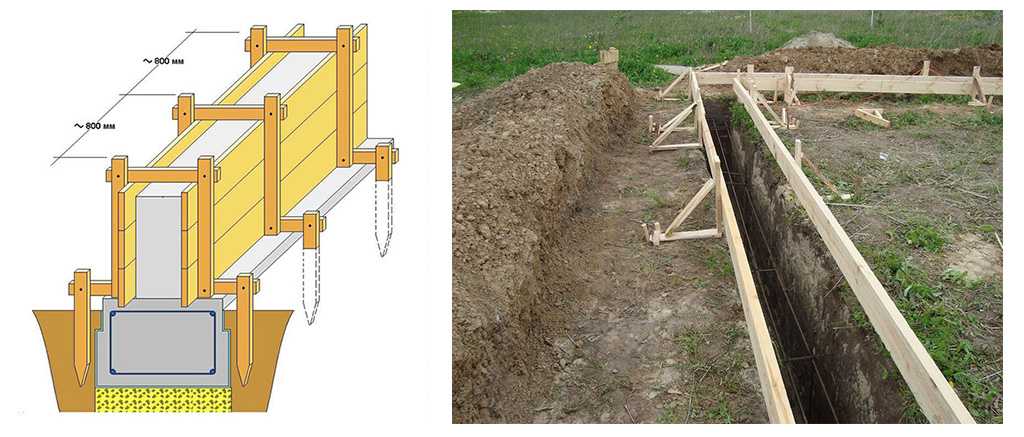

Самостоятельно замесить такой объем раствора невозможно, поэтому приходится обращаться к специализирующимся на производстве бетона компаниям. В этом случае готовую смесь в миксере привезут на строительную площадку и зальют в подготовленную опалубку. Непрофессиональные строители в силу ряда причин иногда пренебрегают этим правилом и проводят поэтапную заливку. Это отрицательно сказывается на прочности получившейся конструкции.

Самостоятельно замесить такой объем раствора невозможно, поэтому приходится обращаться к специализирующимся на производстве бетона компаниям. В этом случае готовую смесь в миксере привезут на строительную площадку и зальют в подготовленную опалубку. Непрофессиональные строители в силу ряда причин иногда пренебрегают этим правилом и проводят поэтапную заливку. Это отрицательно сказывается на прочности получившейся конструкции. Ориентируясь на него, покупают материалы. Потребуется толстая пластиковая пленка либо рубероид для гидроизоляции. На армокаркас понадобятся арматурные прутки: тонкие диаметром от 8 до 12 мм и толстые от 14 до 20 мм, проволока стальная для их связывания. Для съемной опалубки потребуются бруски 20х30 мм, доска 15-25 мм, саморезы либо гвозди для их закрепления.

Ориентируясь на него, покупают материалы. Потребуется толстая пластиковая пленка либо рубероид для гидроизоляции. На армокаркас понадобятся арматурные прутки: тонкие диаметром от 8 до 12 мм и толстые от 14 до 20 мм, проволока стальная для их связывания. Для съемной опалубки потребуются бруски 20х30 мм, доска 15-25 мм, саморезы либо гвозди для их закрепления.  Предлагаем инструкцию по ее проведению.

Предлагаем инструкцию по ее проведению. Его намечают после основной разметки. Важное замечание: лента под камин либо печь не должна быть связана с общим фундаментом.

Его намечают после основной разметки. Важное замечание: лента под камин либо печь не должна быть связана с общим фундаментом.  Если грунт слишком сыпучий, он не сможет удержаться на бортике и начнет осыпаться. Тогда рекомендуется на время установить подпорки. В ходе работы регулярно проводят замеры уклона и глубины ямы. Если обнаруживаются какие-либо отступления от плана, их немедленно исправляют.

Если грунт слишком сыпучий, он не сможет удержаться на бортике и начнет осыпаться. Тогда рекомендуется на время установить подпорки. В ходе работы регулярно проводят замеры уклона и глубины ямы. Если обнаруживаются какие-либо отступления от плана, их немедленно исправляют.  Желательно помимо песка засыпать слой щебня или гравия фракции от 20 до 40 мм. Втрамбованные в песок камешки значительно уменьшат поступление капиллярной влаги внутрь фундаментной конструкции. Приводим пошаговую инструкцию по укладке песчаной подушки.

Желательно помимо песка засыпать слой щебня или гравия фракции от 20 до 40 мм. Втрамбованные в песок камешки значительно уменьшат поступление капиллярной влаги внутрь фундаментной конструкции. Приводим пошаговую инструкцию по укладке песчаной подушки.  Установка опалубки

Установка опалубки Такая изоляция предотвратит вытекание жидкости при заливке и защитит бетон от преждевременного высыхания. Если есть необходимость в утеплении, вместо гидроизоляции ставят плиты фундаментного теплоизолятора. Обычно используют пеноизол либо пенополистирол.

Такая изоляция предотвратит вытекание жидкости при заливке и защитит бетон от преждевременного высыхания. Если есть необходимость в утеплении, вместо гидроизоляции ставят плиты фундаментного теплоизолятора. Обычно используют пеноизол либо пенополистирол.  Армокаркас ставится так, чтобы остались зазоры со всех сторон между ним и деталями опалубки. Они заполнятся бетонной смесью, которая защитит прутки от коррозии.

Армокаркас ставится так, чтобы остались зазоры со всех сторон между ним и деталями опалубки. Они заполнятся бетонной смесью, которая защитит прутки от коррозии. Заливка ленты

Заливка ленты Через неделю приступают к дальнейшим работам. Опалубку удаляют, ленту обмазывают или оклеивают гидроизоляционными материалами. После этого выполняется обратная засыпка с тщательным уплотнением почвы. Последняя часть работ — строительство отмостки по периметру будущей постройки. Фундамент-лента готов.

Через неделю приступают к дальнейшим работам. Опалубку удаляют, ленту обмазывают или оклеивают гидроизоляционными материалами. После этого выполняется обратная засыпка с тщательным уплотнением почвы. Последняя часть работ — строительство отмостки по периметру будущей постройки. Фундамент-лента готов.

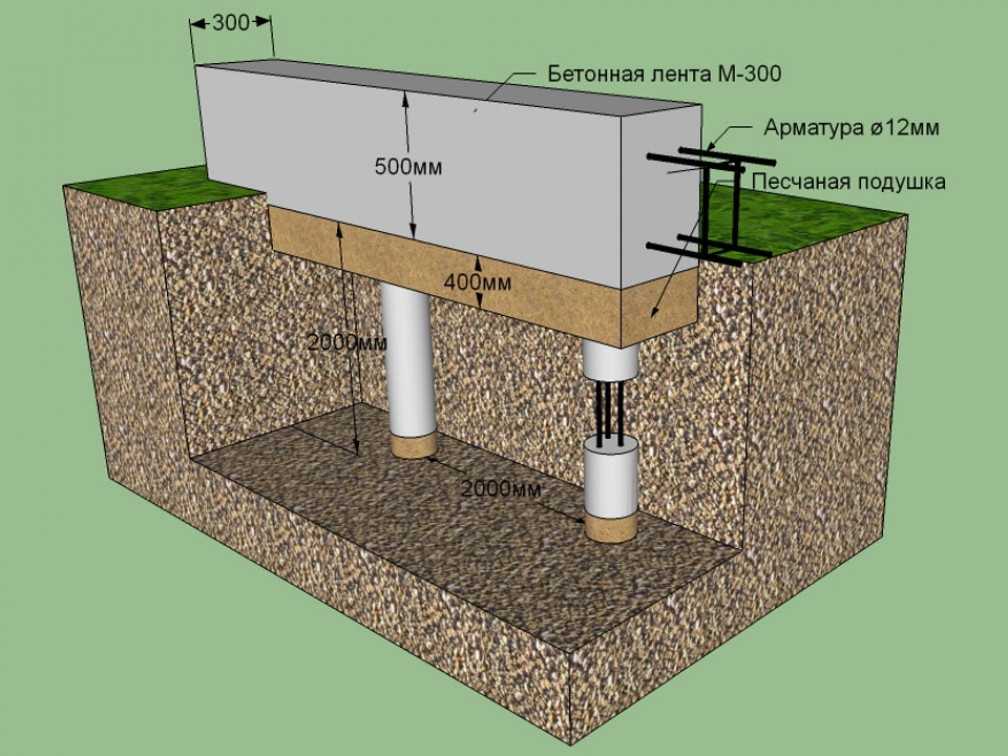

Состоят из армирующих прутьев, заранее установленных в траншеи и скрепленных между собой, которые заливаются бетоном. Такая технология обеспечивает наибольшую прочность, надежность и долговечность сооружений.

Состоят из армирующих прутьев, заранее установленных в траншеи и скрепленных между собой, которые заливаются бетоном. Такая технология обеспечивает наибольшую прочность, надежность и долговечность сооружений.

Также невыгодно будет заливать фундамент на большую глубину, а вот для небольших домов, бань и гаражей он подойдет наилучшим образом.

Также невыгодно будет заливать фундамент на большую глубину, а вот для небольших домов, бань и гаражей он подойдет наилучшим образом.

Поверх песчаной подушки можно насыпать слой щебня и проложить гидроизоляцию в виде рубероида или полиэтиленовой пленки для усиления прочности основания.

Поверх песчаной подушки можно насыпать слой щебня и проложить гидроизоляцию в виде рубероида или полиэтиленовой пленки для усиления прочности основания. Сварку лучше не использовать, поскольку в местах сварки будет проявляться коррозия, а вязка проволокой вдобавок обеспечивает гибкость конструкции при движении грунта. Укладывая арматуру в траншею, проследите, чтобы со всех сторон оставался отступ по 5 см, тогда арматура окажется внутри монолита.

Сварку лучше не использовать, поскольку в местах сварки будет проявляться коррозия, а вязка проволокой вдобавок обеспечивает гибкость конструкции при движении грунта. Укладывая арматуру в траншею, проследите, чтобы со всех сторон оставался отступ по 5 см, тогда арматура окажется внутри монолита.

Опалубку рекомендуется демонтировать не ранее, чем через две недели после заливки фундамента, а лучше через месяц.

Опалубку рекомендуется демонтировать не ранее, чем через две недели после заливки фундамента, а лучше через месяц. В таком случае удержать влагу помогут специальные лаки и эмульсии.

В таком случае удержать влагу помогут специальные лаки и эмульсии. Грунт засыпают песком, утрамбовывают и покрывают щебнем, выше располагают металлическую ячеистую стяжку, на ней – слой гидроизоляции. На гидроизоляцию настилают утеплитель и чистовые слои пола.

Грунт засыпают песком, утрамбовывают и покрывают щебнем, выше располагают металлическую ячеистую стяжку, на ней – слой гидроизоляции. На гидроизоляцию настилают утеплитель и чистовые слои пола.

В других случаях может потребоваться железобетон.

В других случаях может потребоваться железобетон.

Дополнительную информацию см. в разделе Свайные фундаменты.

Дополнительную информацию см. в разделе Свайные фундаменты. Мы также увидели самый простой тип мелкозаглубленного фундамента – бутовый фундамент. Теперь давайте рассмотрим другой тип мелкозаглубленного фундамента, а именно ленточный фундамент или ленточный фундамент.

Мы также увидели самый простой тип мелкозаглубленного фундамента – бутовый фундамент. Теперь давайте рассмотрим другой тип мелкозаглубленного фундамента, а именно ленточный фундамент или ленточный фундамент. Он равномерно распределяет вес несущей стены по всей площади грунта. Фундамент может быть выполнен как из обычного бетона, так и из железобетона.

Он равномерно распределяет вес несущей стены по всей площади грунта. Фундамент может быть выполнен как из обычного бетона, так и из железобетона. В таких случаях придется использовать железобетон.

В таких случаях придется использовать железобетон.

При обжиме рукавов хомутиками надо следить за тем, чтобы концы их плотно не сходились, так как при этом шланг не будет надежно зажат. В таких случаях снимают хомутик, обматывают конец рукава изоляционной лентой в несколько слоев и вновь накладывают его на хомутик.

При обжиме рукавов хомутиками надо следить за тем, чтобы концы их плотно не сходились, так как при этом шланг не будет надежно зажат. В таких случаях снимают хомутик, обматывают конец рукава изоляционной лентой в несколько слоев и вновь накладывают его на хомутик.

Удобны при монтаже без наличия мягкой манжеты. Рукава по ТУ 38 30591-97 применяются как для всасывания так и для нагнетания.

Удобны при монтаже без наличия мягкой манжеты. Рукава по ТУ 38 30591-97 применяются как для всасывания так и для нагнетания.

Термическая обработка или вулканизация резины с

Термическая обработка или вулканизация резины с Разница между синтетическим каучуком и винилом, который был разработан

Разница между синтетическим каучуком и винилом, который был разработан д.

д. 免费上传100张产品图

免费上传100张产品图

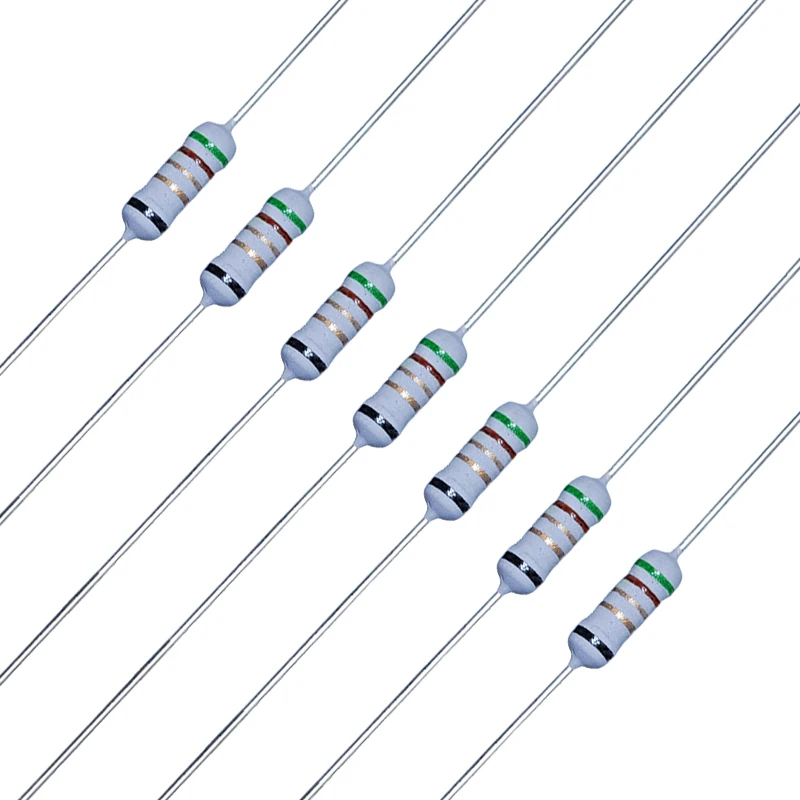

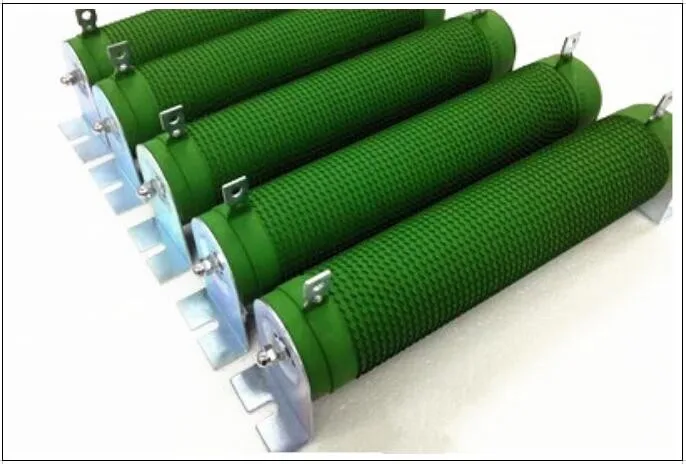

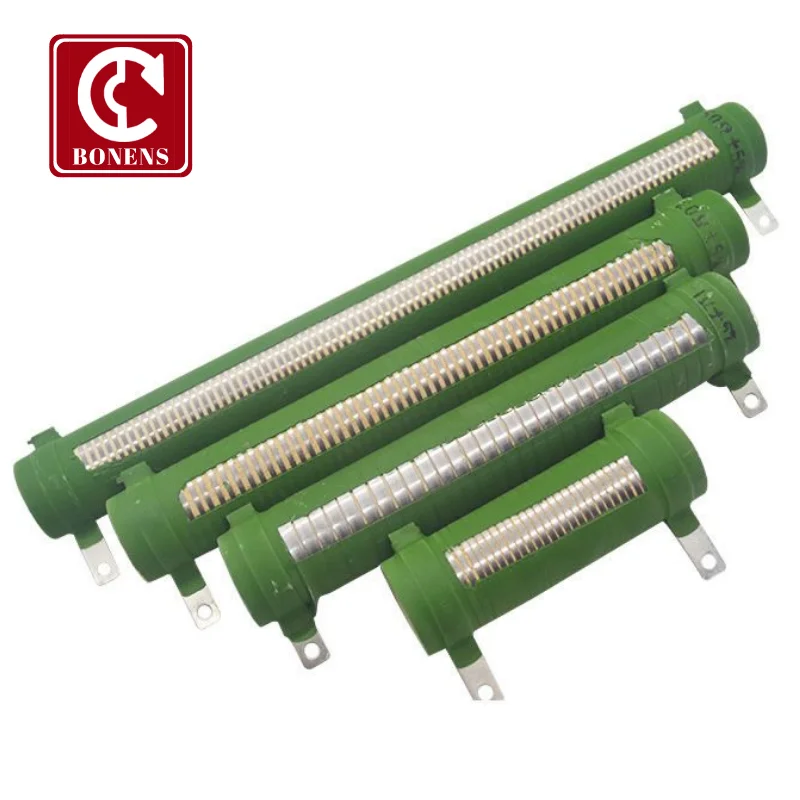

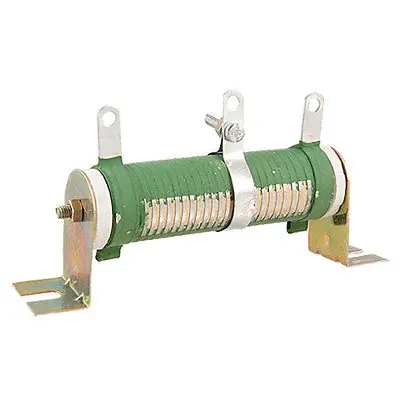

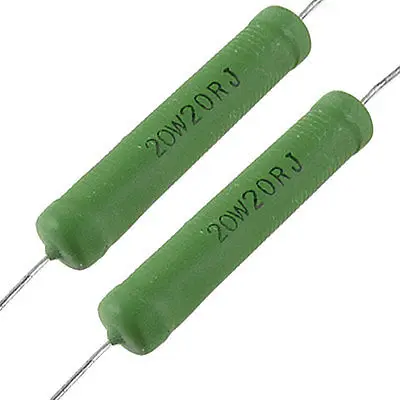

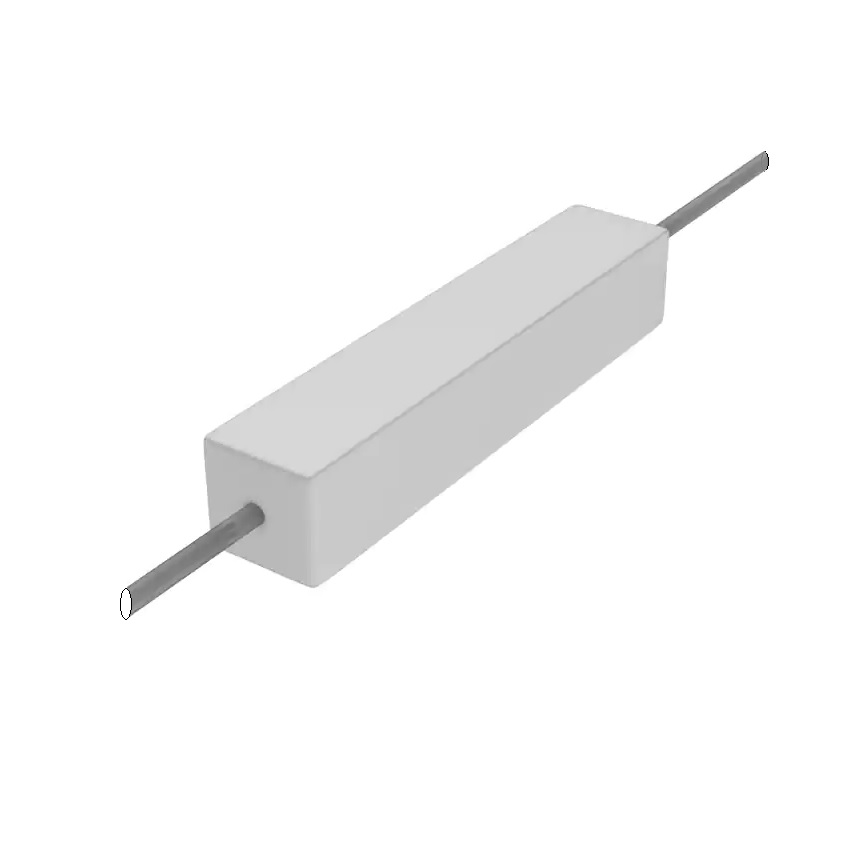

/13fcf4ed47ef27f.ru.s.siteapi.org/img/058cbb3530612fa4095f7b95025d914e7f72aab8.jpg) Резисторы имеют расширенный омический диапазон. Они пассивированы для высокой влажности и полностью соответствуют требованиям RoHS.

Резисторы имеют расширенный омический диапазон. Они пассивированы для высокой влажности и полностью соответствуют требованиям RoHS.

Они не являются индуктивными и сочетают в себе высокие импульсные характеристики с отличной стабильностью.

Они не являются индуктивными и сочетают в себе высокие импульсные характеристики с отличной стабильностью. Является высоконадежным, выдерживает неблагоприятные условия.

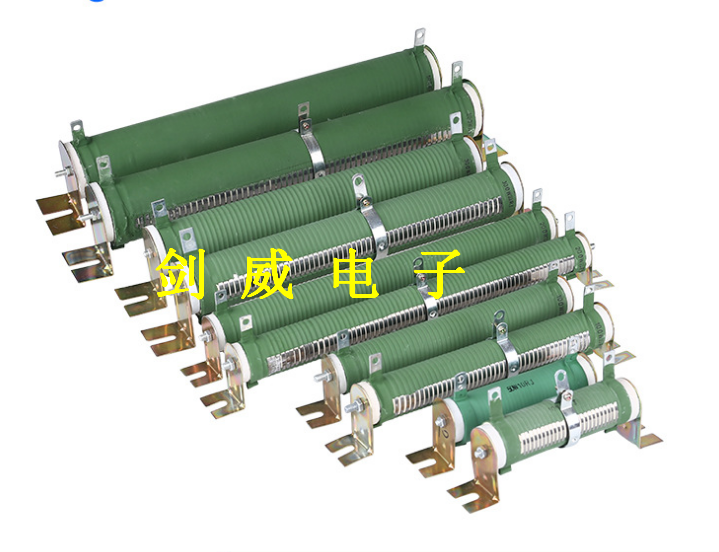

Является высоконадежным, выдерживает неблагоприятные условия. Аббревиатура ПЭВ расшифровывается как «проволочные эмалированные водостойкие» [резисторы].

Аббревиатура ПЭВ расшифровывается как «проволочные эмалированные водостойкие» [резисторы].

Во многих приложениях они были заменены углеродными резисторами, а затем резисторами из оксида металла и металлической пленкой. Однако сегодня проволочные резисторы по-прежнему используются в качестве предпочтительных резисторов во многих приложениях.

Во многих приложениях они были заменены углеродными резисторами, а затем резисторами из оксида металла и металлической пленкой. Однако сегодня проволочные резисторы по-прежнему используются в качестве предпочтительных резисторов во многих приложениях.

Все резисторы со временем меняют свои номиналы, но проволочные меняются очень мало. Цифры от 15 до 50 частей на миллион в год часто достигаются, потому что они сделаны из стабильных материалов.

Все резисторы со временем меняют свои номиналы, но проволочные меняются очень мало. Цифры от 15 до 50 частей на миллион в год часто достигаются, потому что они сделаны из стабильных материалов.

Такие цифры означают, что резистор будет поддерживать требуемое сопротивление в течение длительного периода времени.

Такие цифры означают, что резистор будет поддерживать требуемое сопротивление в течение длительного периода времени. Значения сопротивления для этих резисторов варьируются от ~ 1 Ом до ~ 10 кОм или около того.

Значения сопротивления для этих резисторов варьируются от ~ 1 Ом до ~ 10 кОм или около того.

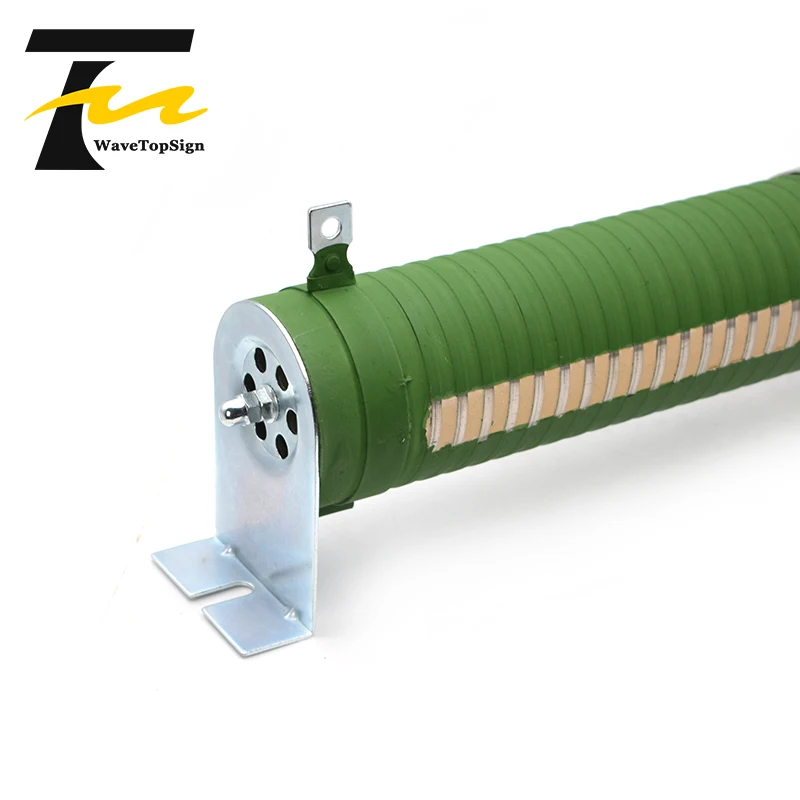

Когда провод входит в катушку резистора, он разделяется на две части, одна половина наматывается в одном направлении, а другая половина в обратном направлении. При такой намотке провода располагаются так, что ток течет в противоположных направлениях, тем самым уменьшая индуктивность. Кроме того, провода не проходят рядом друг с другом, как в бифилярной обмотке, и поэтому емкость e увеличивается незначительно.

Когда провод входит в катушку резистора, он разделяется на две части, одна половина наматывается в одном направлении, а другая половина в обратном направлении. При такой намотке провода располагаются так, что ток течет в противоположных направлениях, тем самым уменьшая индуктивность. Кроме того, провода не проходят рядом друг с другом, как в бифилярной обмотке, и поэтому емкость e увеличивается незначительно. Они широко используются во многих силовых приложениях; они не только физически больше, чем многие другие типы резисторов, но и имеют проволочный проводник и керамический каркас, поэтому они больше подходят для использования в качестве резистора большой мощности, чем другие типы, более широко распространенные.

Они широко используются во многих силовых приложениях; они не только физически больше, чем многие другие типы резисторов, но и имеют проволочный проводник и керамический каркас, поэтому они больше подходят для использования в качестве резистора большой мощности, чем другие типы, более широко распространенные. . .

. .  Использование резистивной проволоки позволяет пользователю создавать желаемое количество тепла, используя различные материалы и размеры проволоки.

Использование резистивной проволоки позволяет пользователю создавать желаемое количество тепла, используя различные материалы и размеры проволоки. Провода резисторов с этими сплавами создают нагревательные элементы, которые будут уменьшать требуемую мощность при повышении температуры.

Провода резисторов с этими сплавами создают нагревательные элементы, которые будут уменьшать требуемую мощность при повышении температуры. Напряжение проходит через устройство или резистор. Сопротивление измеряется в Омах. Закон Ома предлагает простые методы определения напряжения, тока и сопротивления:

Напряжение проходит через устройство или резистор. Сопротивление измеряется в Омах. Закон Ома предлагает простые методы определения напряжения, тока и сопротивления:

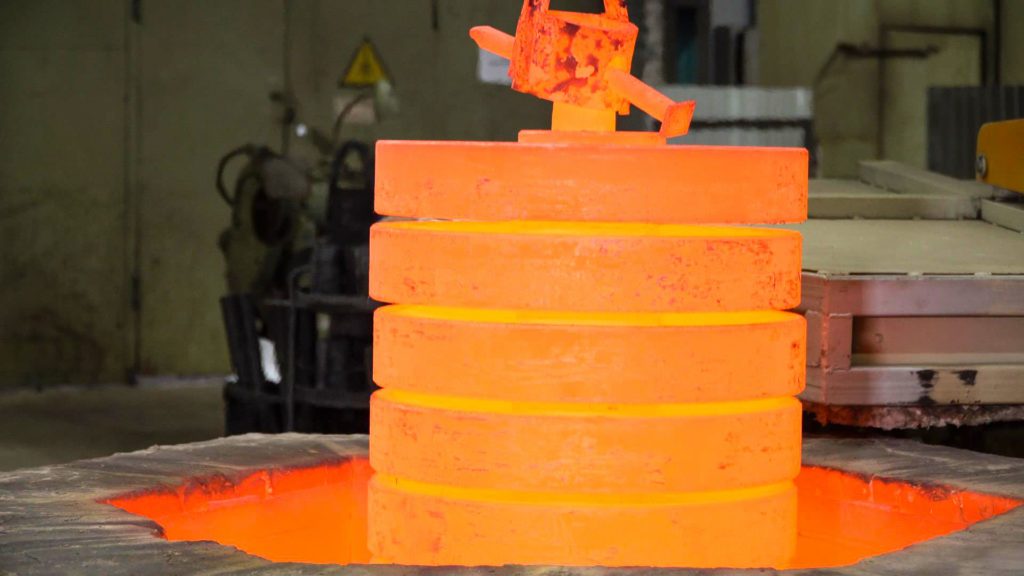

Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже). Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже). Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа. Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа. Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей. Марка стали Температура, С закалки отжига отпуска

При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей. Марка стали Температура, С закалки отжига отпуска В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам. От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение. Некоторые из целей процессов закалки заключаются в повышении прочности и ударной вязкости материала; для достижения желаемой микроструктуры; и минимизировать деформацию и чрезмерное остаточное напряжение, избегая при этом растрескивания.

Некоторые из целей процессов закалки заключаются в повышении прочности и ударной вязкости материала; для достижения желаемой микроструктуры; и минимизировать деформацию и чрезмерное остаточное напряжение, избегая при этом растрескивания. Например, температура аустенизации нержавеющих сталей обычно составляет 1800–1850 °F, в зависимости от точного состава стали. Обычная углеродистая сталь обычно аустенизируется в диапазоне 1500–1750 °F.

Например, температура аустенизации нержавеющих сталей обычно составляет 1800–1850 °F, в зависимости от точного состава стали. Обычная углеродистая сталь обычно аустенизируется в диапазоне 1500–1750 °F. То есть, вы смотрите на методы упрочнения корпуса (10.12.2021)

То есть, вы смотрите на методы упрочнения корпуса (10.12.2021) Age

Age (01.06.2022)

(01.06.2022) 05.2021)

05.2021)

Верхняя Пышма

Верхняя Пышма Солнечный

Солнечный Львов

Львов кейсе 8шт IRWIN IW4041011 (США)

кейсе 8шт IRWIN IW4041011 (США) Днепр

Днепр 17 грн

17 грн 6-гранный хвостовик SPARTA 704055

6-гранный хвостовик SPARTA 704055 Тем не менее, есть что-то приятное в использовании правильного инструмента для работы. Часто использование правильного инструмента помогает добиться наилучшего результата. При сверлении аксессуары имеют значение — возможно, даже больше, чем инструмент, который вы выбираете. Знание различных типов сверл по дереву и правил их использования действительно может повысить как скорость, так и качество.

Тем не менее, есть что-то приятное в использовании правильного инструмента для работы. Часто использование правильного инструмента помогает добиться наилучшего результата. При сверлении аксессуары имеют значение — возможно, даже больше, чем инструмент, который вы выбираете. Знание различных типов сверл по дереву и правил их использования действительно может повысить как скорость, так и качество. для увеличения срока службы бит и уменьшения трения. Сверла изготавливаются из стали, быстрорежущей стали (HSS), которая представляет собой сталь, легированную вольфрамом и/или молибденом, HSS со сплавом кобальта, HSS с титановым покрытием, HSS с черным оксидным покрытием или с твердосплавным наконечником.

для увеличения срока службы бит и уменьшения трения. Сверла изготавливаются из стали, быстрорежущей стали (HSS), которая представляет собой сталь, легированную вольфрамом и/или молибденом, HSS со сплавом кобальта, HSS с титановым покрытием, HSS с черным оксидным покрытием или с твердосплавным наконечником. Вы можете сверлить более мягкую древесину сталью (хотя мы рекомендуем HSS для любой работы), но по мере увеличения твердости она должна соответствовать твердости сверла. Это означает, что покрытие из титана или черного оксида подходит для твердой древесины.

Вы можете сверлить более мягкую древесину сталью (хотя мы рекомендуем HSS для любой работы), но по мере увеличения твердости она должна соответствовать твердости сверла. Это означает, что покрытие из титана или черного оксида подходит для твердой древесины. Когда дело доходит до выбора сверла для вашего проекта по дереву, хороший набор сверл из быстрорежущей стали (HSS) отлично подойдет.

Когда дело доходит до выбора сверла для вашего проекта по дереву, хороший набор сверл из быстрорежущей стали (HSS) отлично подойдет. Этот тип сверла по дереву использует наконечник, чтобы быстро протащить сверло через дерево. Шнековые долота сохраняют постоянную канавку по всей длине долота. Эти долота бросают вызов аккумуляторным дрелям, потому что они «заставляют» сверло поддерживать скорость по всему отверстию за счет самоподачи наконечника.

Этот тип сверла по дереву использует наконечник, чтобы быстро протащить сверло через дерево. Шнековые долота сохраняют постоянную канавку по всей длине долота. Эти долота бросают вызов аккумуляторным дрелям, потому что они «заставляют» сверло поддерживать скорость по всему отверстию за счет самоподачи наконечника. Ознакомьтесь с нашим обзором насадок с самоподачей Milwaukee и насадок с самоподачей Diablo SPEEDemon.

Ознакомьтесь с нашим обзором насадок с самоподачей Milwaukee и насадок с самоподачей Diablo SPEEDemon. Используйте их при установке петель шкафа или подобных приложений.

Используйте их при установке петель шкафа или подобных приложений. Сегодня мы можем выбирать из специализированных сверл, многие из которых создают чистые отверстия без сколов, а другие сверлят отверстия особой формы, что давным-давно ускользало от плотников. Эти биты соответствуют большинству потребностей современного столяра.

Сегодня мы можем выбирать из специализированных сверл, многие из которых создают чистые отверстия без сколов, а другие сверлят отверстия особой формы, что давным-давно ускользало от плотников. Эти биты соответствуют большинству потребностей современного столяра.

биты, как правило, используют эту конструкцию. При необходимости расточите сверло Отрегулируйте кольцо вокруг сверла вверх или вниз, чтобы оно соответствовало длине винта Подберите биты по размеру, соответствующему винтам № 4– № 12.

биты, как правило, используют эту конструкцию. При необходимости расточите сверло Отрегулируйте кольцо вокруг сверла вверх или вниз, чтобы оно соответствовало длине винта Подберите биты по размеру, соответствующему винтам № 4– № 12.

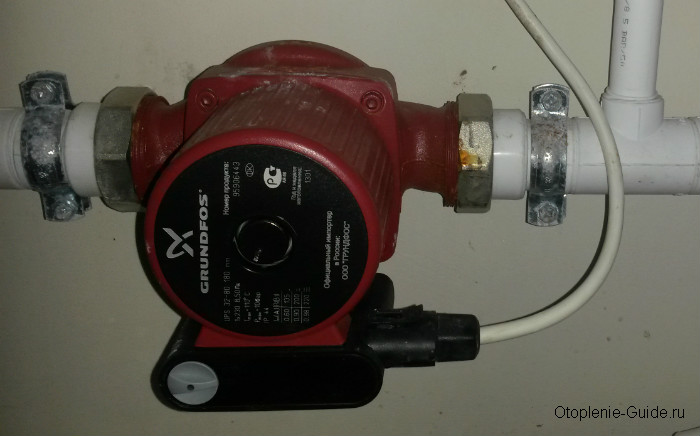

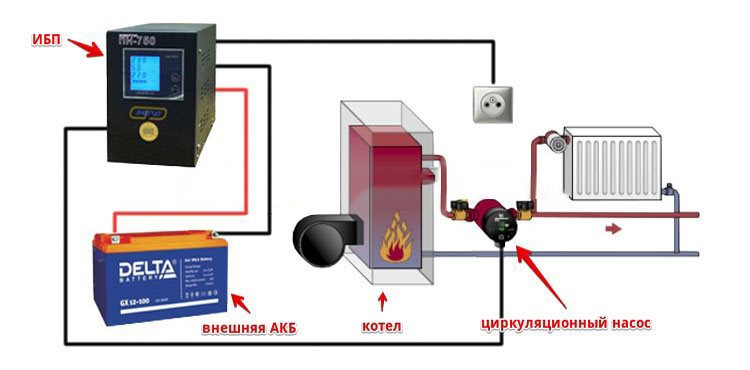

Выбор циркуляционного насоса тема отдельной статьи.

Выбор циркуляционного насоса тема отдельной статьи. д.). Возможно Вы этого и не замечали, но сравнив затраты топлива на обогрев похожего дома у соседа — понимаете, что «где то что-то у Вас неправильно». Можно ли увеличить КПД существующей отопительной системы без больших затрат. В большинстве случаев — да.

д.). Возможно Вы этого и не замечали, но сравнив затраты топлива на обогрев похожего дома у соседа — понимаете, что «где то что-то у Вас неправильно». Можно ли увеличить КПД существующей отопительной системы без больших затрат. В большинстве случаев — да.

Чтобы сохранить способность работы котла без циркуляционного насоса, устанавливать насос желательно по байпасной схеме – это обводной участок магистрали, предусматривающий возможность переключения отопительной системы на естественную циркуляцию, в обход насоса.

Чтобы сохранить способность работы котла без циркуляционного насоса, устанавливать насос желательно по байпасной схеме – это обводной участок магистрали, предусматривающий возможность переключения отопительной системы на естественную циркуляцию, в обход насоса. Расширительный бак и предохранительный клапан не должны оказаться отсечены от отопительной системы при любой схеме работы, насосной или естественной!

Расширительный бак и предохранительный клапан не должны оказаться отсечены от отопительной системы при любой схеме работы, насосной или естественной!

Полные расчеты сложны и для небольшого частного дома не нужны. Для небольших домов (да и для больших тоже) существует упрощенные и доступные даже для полностью неподготовленных людей методики расчета. В интернете довольно много методик — выбирайте какая вам больше нравится и рассчитайте параметры для выбора насоса.

Полные расчеты сложны и для небольшого частного дома не нужны. Для небольших домов (да и для больших тоже) существует упрощенные и доступные даже для полностью неподготовленных людей методики расчета. В интернете довольно много методик — выбирайте какая вам больше нравится и рассчитайте параметры для выбора насоса.

Преимущество более эффективного насоса с двигателем ECM заключается в существенной экономии энергии, что напрямую связано с экономией средств.

Преимущество более эффективного насоса с двигателем ECM заключается в существенной экономии энергии, что напрямую связано с экономией средств. Таким образом, он экономит значительное количество электроэнергии и, таким образом, снижает выбросы CO₂ в равной степени. ALPHA2 имеет рейтинг A за энергоэффективность и является очень надежным и экологически безопасным выбором. При установке и настройке уникальной функции AUTOADAPT от Grundfos ALPHA2 автоматически анализирует и настраивается в соответствии с вашими потребностями в отоплении. Это означает, что вы можете сесть, расслабиться и буквально сэкономить деньги и энергию, не теряя комфорта.

Таким образом, он экономит значительное количество электроэнергии и, таким образом, снижает выбросы CO₂ в равной степени. ALPHA2 имеет рейтинг A за энергоэффективность и является очень надежным и экологически безопасным выбором. При установке и настройке уникальной функции AUTOADAPT от Grundfos ALPHA2 автоматически анализирует и настраивается в соответствии с вашими потребностями в отоплении. Это означает, что вы можете сесть, расслабиться и буквально сэкономить деньги и энергию, не теряя комфорта. Применяется в жилых замкнутых системах водяного отопления, воде и водно-гликолевых растворах концентрацией до 50% (чугунное исполнение) и системах рециркуляции ГВС (бронзовое исполнение).

Применяется в жилых замкнутых системах водяного отопления, воде и водно-гликолевых растворах концентрацией до 50% (чугунное исполнение) и системах рециркуляции ГВС (бронзовое исполнение). Ротор/крыльчатка является единственной движущейся частью всего насоса, и он магнитно уравновешен на стационарном керамическом подшипнике внутри корпуса насоса, что обеспечивает бесшумную и долговечную работу.

Ротор/крыльчатка является единственной движущейся частью всего насоса, и он магнитно уравновешен на стационарном керамическом подшипнике внутри корпуса насоса, что обеспечивает бесшумную и долговечную работу.

Это приводит к кинетической энергии в воде, которая начнет двигаться наружу.

Это приводит к кинетической энергии в воде, которая начнет двигаться наружу.

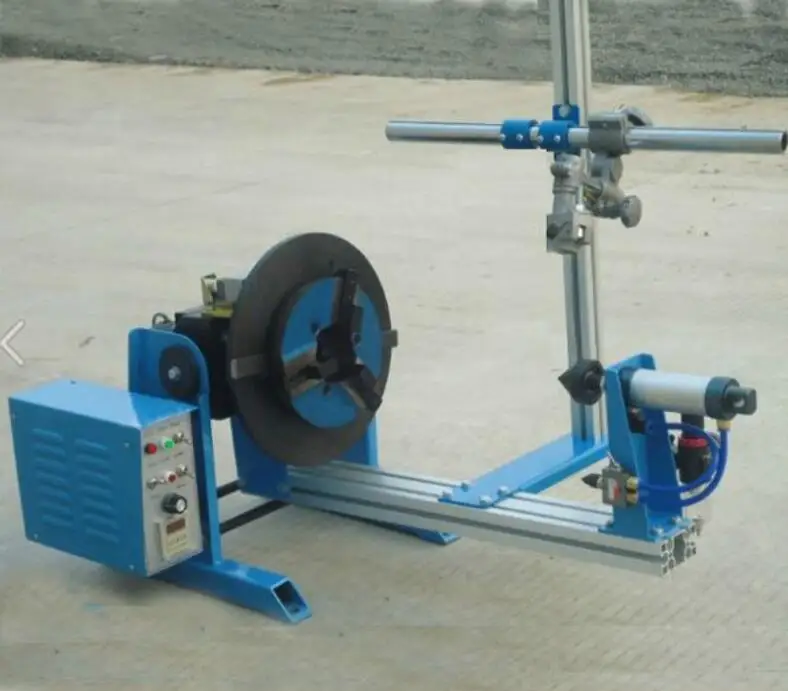

Никаких цепей, строп и тросов — вы надежно закрепите его на позиционере.

Никаких цепей, строп и тросов — вы надежно закрепите его на позиционере. Однако это утомительно для сварщика.

Однако это утомительно для сварщика.

В противном случае вы можете настроить их на выполнение в желаемом темпе.

В противном случае вы можете настроить их на выполнение в желаемом темпе.

После того, как заготовка была загружена на стол, оттуда это так же просто, как алфавит.

После того, как заготовка была загружена на стол, оттуда это так же просто, как алфавит. Другие, более конкретные, будут зависеть от заготовки и вашего проекта.

Другие, более конкретные, будут зависеть от заготовки и вашего проекта.

Вы можете себе представить сварку 50-тонной заготовки без поворотного стола для напольного позиционера?

Вы можете себе представить сварку 50-тонной заготовки без поворотного стола для напольного позиционера? Это означает меньше труда и больше экономии.

Это означает меньше труда и больше экономии.

Для этого подобные конструкции усовершенствуют некоторыми приспособлениями, и их изготавливают по определенной схеме. Как сделать стол для сварочных работ своими руками, и какие бывают разновидности этой металлоконструкции?

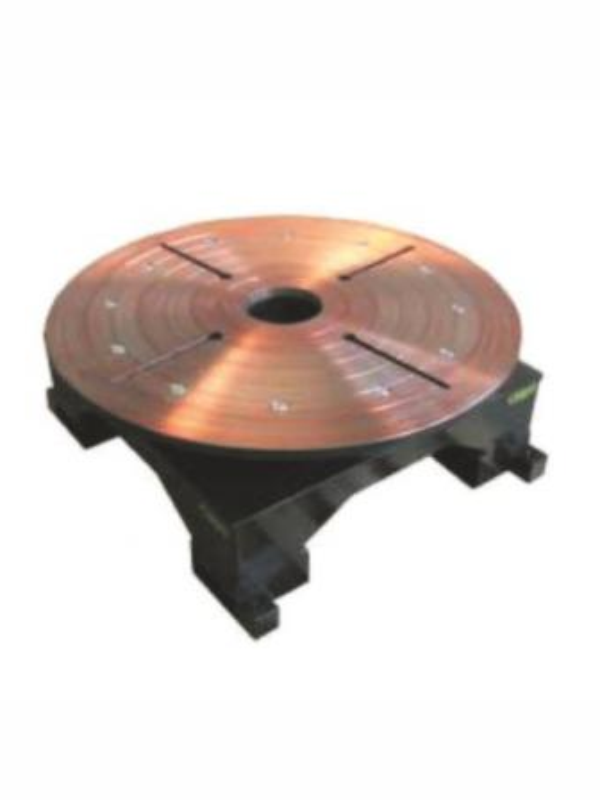

Для этого подобные конструкции усовершенствуют некоторыми приспособлениями, и их изготавливают по определенной схеме. Как сделать стол для сварочных работ своими руками, и какие бывают разновидности этой металлоконструкции? Бываю модели с параметрами 500 х 500 мм. Их вполне хватает для аргонодуговой сварки небольших патрубков и фланцев. Если же работать предстоит с дверями, воротами или крупными емкостями, то металлоконструкция может достигать двух метров в длину и ширину. Высота стола зависит от роста сварщика. Поверхность должна находиться на уровне пупка рабочего. При слишком низком положении сварщик будет сильно горбиться, а при высоком — задирать руки, что приведет к преждевременной усталости. Расход других материалов зависит от дополнительного функционала стола.

Бываю модели с параметрами 500 х 500 мм. Их вполне хватает для аргонодуговой сварки небольших патрубков и фланцев. Если же работать предстоит с дверями, воротами или крупными емкостями, то металлоконструкция может достигать двух метров в длину и ширину. Высота стола зависит от роста сварщика. Поверхность должна находиться на уровне пупка рабочего. При слишком низком положении сварщик будет сильно горбиться, а при высоком — задирать руки, что приведет к преждевременной усталости. Расход других материалов зависит от дополнительного функционала стола. Когда все операции выполняются на одном месте, то можно сэкономить и свой сварочный стол изготовить стационарным.

Когда все операции выполняются на одном месте, то можно сэкономить и свой сварочный стол изготовить стационарным. Швы выполняются «крест на крест», чтобы деформация прямоугольника происходила равномерно.

Швы выполняются «крест на крест», чтобы деформация прямоугольника происходила равномерно.

Из нескольких таких прижимов может быть создана целая система, освобождающая руки сварщику и предотвращающая деформации.

Из нескольких таких прижимов может быть создана целая система, освобождающая руки сварщику и предотвращающая деформации. Мы расскажем, как сделать сварочный стол своими руками. В описываемой конструкции верхняя часть съемная.

Мы расскажем, как сделать сварочный стол своими руками. В описываемой конструкции верхняя часть съемная. )

) Сварку выполняли аппаратом СО – так удобнее.

Сварку выполняли аппаратом СО – так удобнее. Нам потребуются:

Нам потребуются:

Использование поворотного сварочного стола позволяет обеспечить максимально безопасное и эффективное сварочное производство.

Использование поворотного сварочного стола позволяет обеспечить максимально безопасное и эффективное сварочное производство. В результате значительно облегчается работа, получаются идеальные сварные швы, деталь не подвергается деформации, что позволяет избегать последующей механической обработки детали.

В результате значительно облегчается работа, получаются идеальные сварные швы, деталь не подвергается деформации, что позволяет избегать последующей механической обработки детали. 500 мм используются вертикально-поворотные сварочные устройства (сварочные столы) с двигателем и дополнительной функцией подъема. В некоторых случаях можно отказаться от функции подъема, переместив при этом ось вертикального вращения из центра в сторону и уменьшив при этом диапазон вращения до 240°.

500 мм используются вертикально-поворотные сварочные устройства (сварочные столы) с двигателем и дополнительной функцией подъема. В некоторых случаях можно отказаться от функции подъема, переместив при этом ось вертикального вращения из центра в сторону и уменьшив при этом диапазон вращения до 240°.

Из основных типов можно выделить следующие разновидности.

Из основных типов можно выделить следующие разновидности. Вращение упрощает подход с нужной стороны и не требует от сварщика постоянного самостоятельного смещения.

Вращение упрощает подход с нужной стороны и не требует от сварщика постоянного самостоятельного смещения.

: 8 футов x 4 фута (5 582,50 долл. США) BuildPro Макс.: 4 фута x 4 фута (5 527,50 долл. США) 4′ ($5,940,00 ) BuildPro с прорезями: 6,5 x 3 фута (5 500,00 долл. США) BuildPro с прорезями: 4 фута x 4 фута (5 445,00 долл. США) BuildPro с прорезями: 4 фута x 3 фута (6 480,00 долл. США)

: 8 футов x 4 фута (5 582,50 долл. США) BuildPro Макс.: 4 фута x 4 фута (5 527,50 долл. США) 4′ ($5,940,00 ) BuildPro с прорезями: 6,5 x 3 фута (5 500,00 долл. США) BuildPro с прорезями: 4 фута x 4 фута (5 445,00 долл. США) BuildPro с прорезями: 4 фута x 3 фута (6 480,00 долл. США) Расположите приспособление так, чтобы обеспечить лучший доступ к сварке, точность и производительность как при ручной, так и при роботизированной сварке.

Расположите приспособление так, чтобы обеспечить лучший доступ к сварке, точность и производительность как при ручной, так и при роботизированной сварке.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру. Он также модернизирован, чтобы быть более точным и практичным.

Он также модернизирован, чтобы быть более точным и практичным. Диаметр отверстия: 1,0 дюйм

Диаметр отверстия: 1,0 дюйм Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

320

320 450

450 110

110 580

580 720

720 220

220 700

700 210

210 820

820 430

430 320

320 480

480 020

020 420

420 080

080 120

120 690

690 660

660 820

820 100

100 350

350

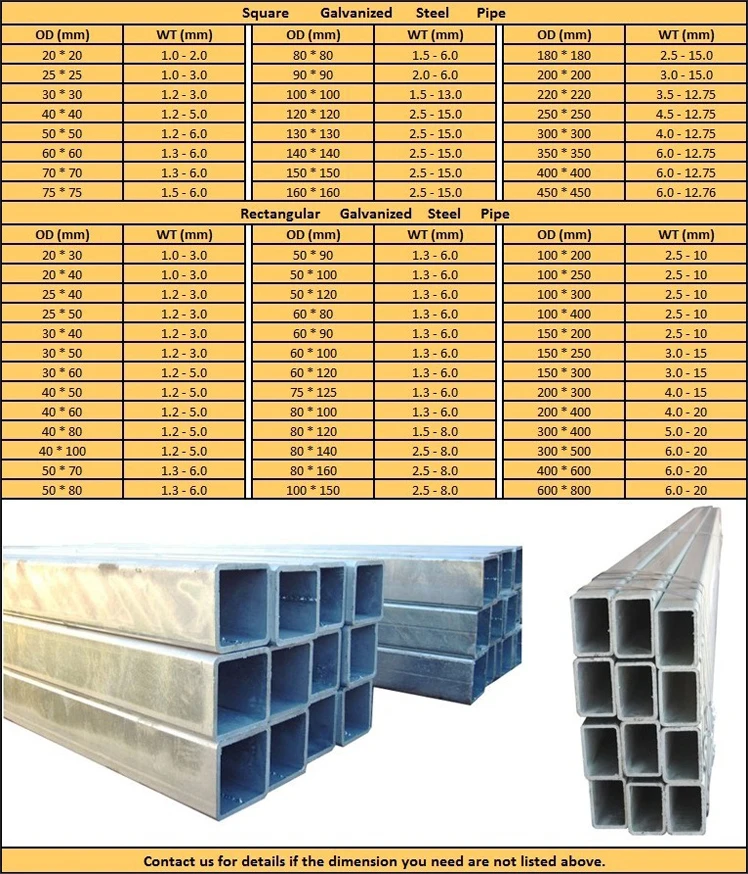

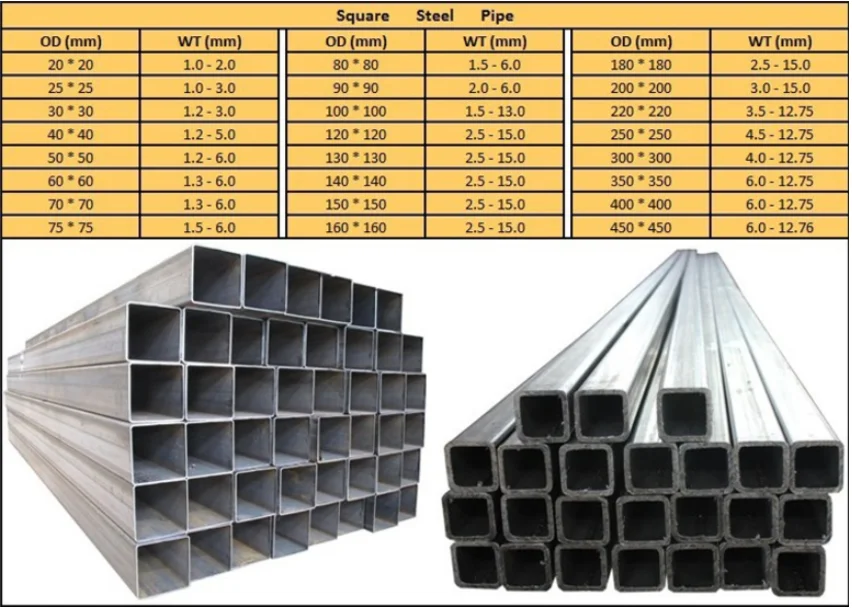

Некоторые другие полезные качества прямоугольных стальных труб включают в себя:

Некоторые другие полезные качества прямоугольных стальных труб включают в себя: По сути, это означает, что производимый продукт представляет собой стальную трубу квадратного или прямоугольного сечения, отвечающую конструктивным требованиям ASTM A500 класса B или C. Однако, если вы видите обозначение ASTM A500 на печати без соответствующего класса, обратитесь к своему инженеру. для дополнительного уточнения, так как минимальная прочность на растяжение марки С выше, чем у марки В.

По сути, это означает, что производимый продукт представляет собой стальную трубу квадратного или прямоугольного сечения, отвечающую конструктивным требованиям ASTM A500 класса B или C. Однако, если вы видите обозначение ASTM A500 на печати без соответствующего класса, обратитесь к своему инженеру. для дополнительного уточнения, так как минимальная прочность на растяжение марки С выше, чем у марки В. По этим причинам эти материалы широко используются в строительстве, производстве, производстве деталей машин и даже в искусстве. Другие типы конкретных приложений включают следующее:

По этим причинам эти материалы широко используются в строительстве, производстве, производстве деталей машин и даже в искусстве. Другие типы конкретных приложений включают следующее:

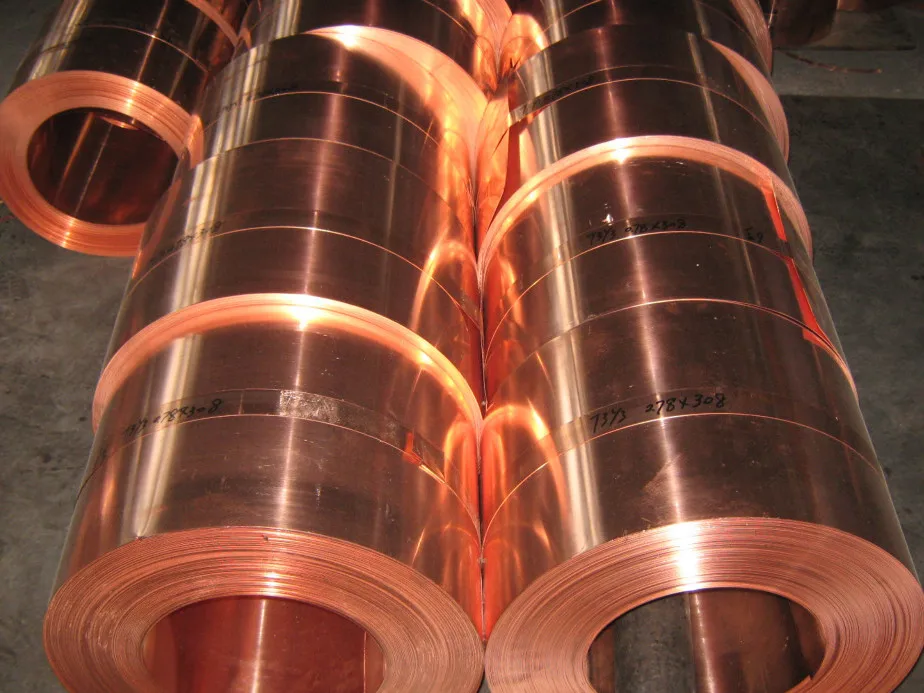

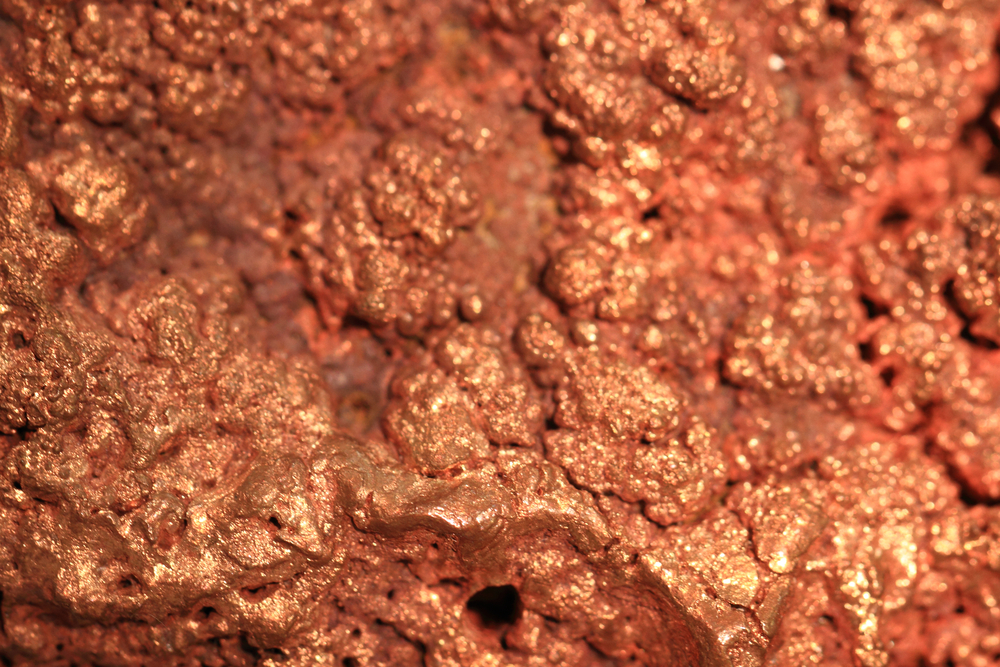

Цікавий момент: мідь як така, як ми вже розглядали вище, досить м’який і пластичний метал. Але якщо з’єднати її з іншими металами, такі сплави дуже тверді і довговічні.

Цікавий момент: мідь як така, як ми вже розглядали вище, досить м’який і пластичний метал. Але якщо з’єднати її з іншими металами, такі сплави дуже тверді і довговічні. Тому з цього матеріалу виготовляються всілякі труби, радіатори для авто, покрівельні матеріали, технологічне обладнання і навіть конденсатори для суден, а також багато іншого.

Тому з цього матеріалу виготовляються всілякі труби, радіатори для авто, покрівельні матеріали, технологічне обладнання і навіть конденсатори для суден, а також багато іншого. Він характеризується і відрізняється тим, що є червоно-оранжевим металом, дуже пластичним і пластичним, а також чудовим провідником електрики та тепла.

Він характеризується і відрізняється тим, що є червоно-оранжевим металом, дуже пластичним і пластичним, а також чудовим провідником електрики та тепла. Таким чином, це синонім архаїчного та помаранчевого світіння одночасно.

Таким чином, це синонім архаїчного та помаранчевого світіння одночасно. До н. C. Мідь — один із перших металів, що використовується людиною, після заліза, що міститься в метеоритах та золоті.

До н. C. Мідь — один із перших металів, що використовується людиною, після заліза, що міститься в метеоритах та золоті. C.

C. Завод La Norddeutsche Affinerie в Гамбурзі (1876) був першим сучасним заводом з гальванічного покриття, що використовував мідь.

Завод La Norddeutsche Affinerie в Гамбурзі (1876) був першим сучасним заводом з гальванічного покриття, що використовував мідь.

Він також розчинний у аміаку у водному розчині та у ціаніді калію.

Він також розчинний у аміаку у водному розчині та у ціаніді калію.

При його наявності в сполуці передбачається існування катіона Cu+ (зазвичай називають іоном купруму).

При його наявності в сполуці передбачається існування катіона Cu+ (зазвичай називають іоном купруму). Ці мінерали становлять 50% від загальної кількості видобутої міді. Калеліт (CuS) та халькоцит (Cu2S).