Школьные станки ТВ и их аналоги

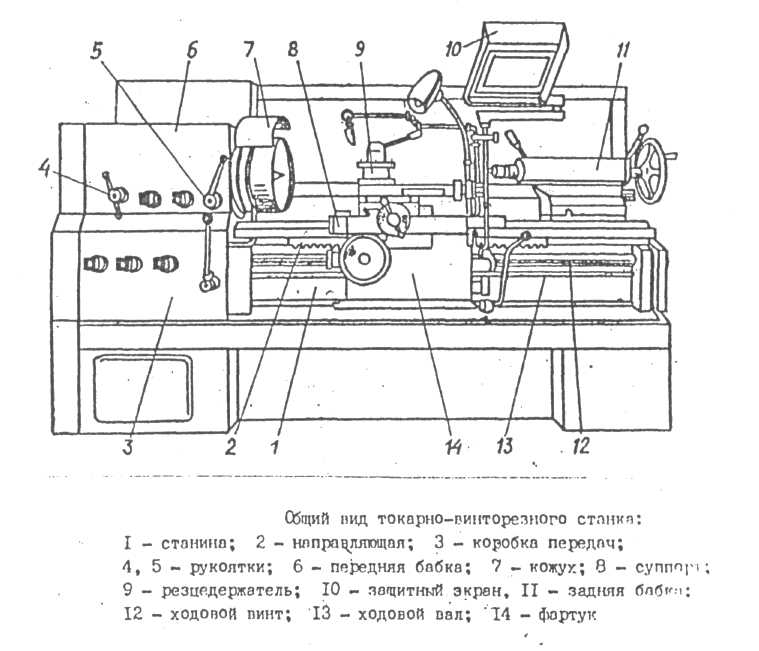

Вообще, «школьные» станки имеют свои названия. Обычно это какие-то из серии ТВ (ТВ-3, ТВ-4, ТВ-6, ТВ-7, ТВ-9, ТВ-11) — станки средних размеров.

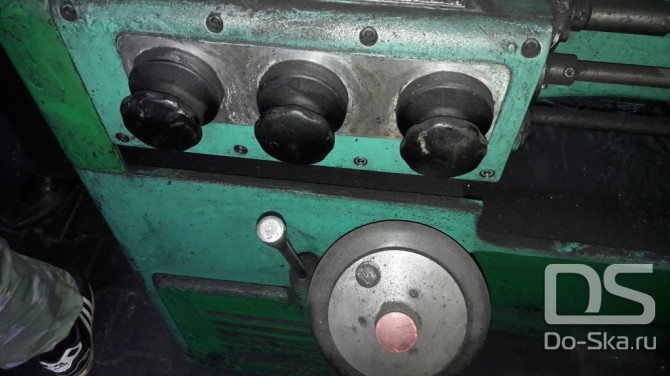

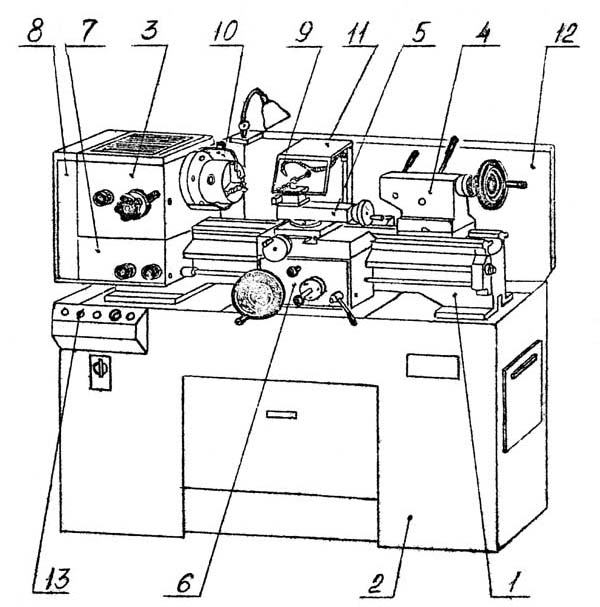

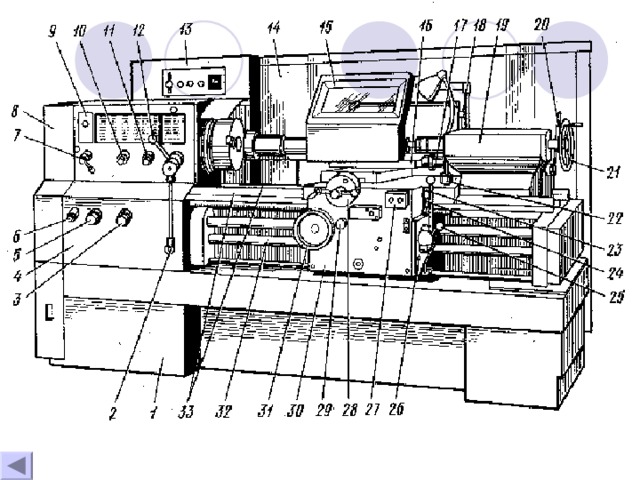

На фото токарно-винторезный учебный станок ТВ-9у

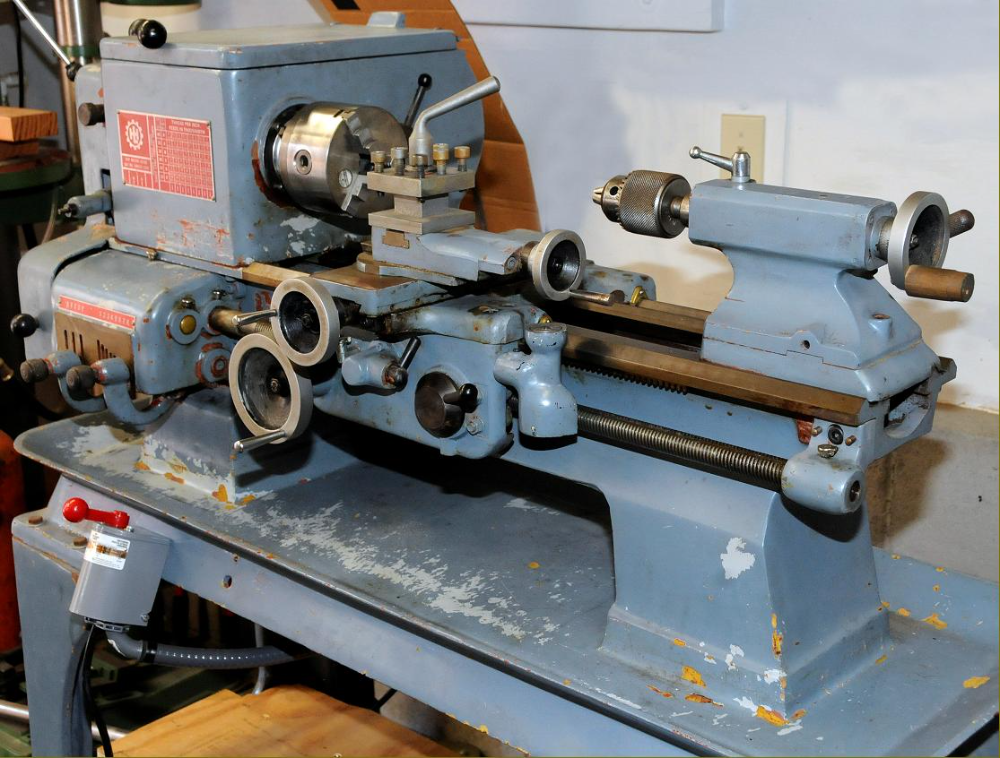

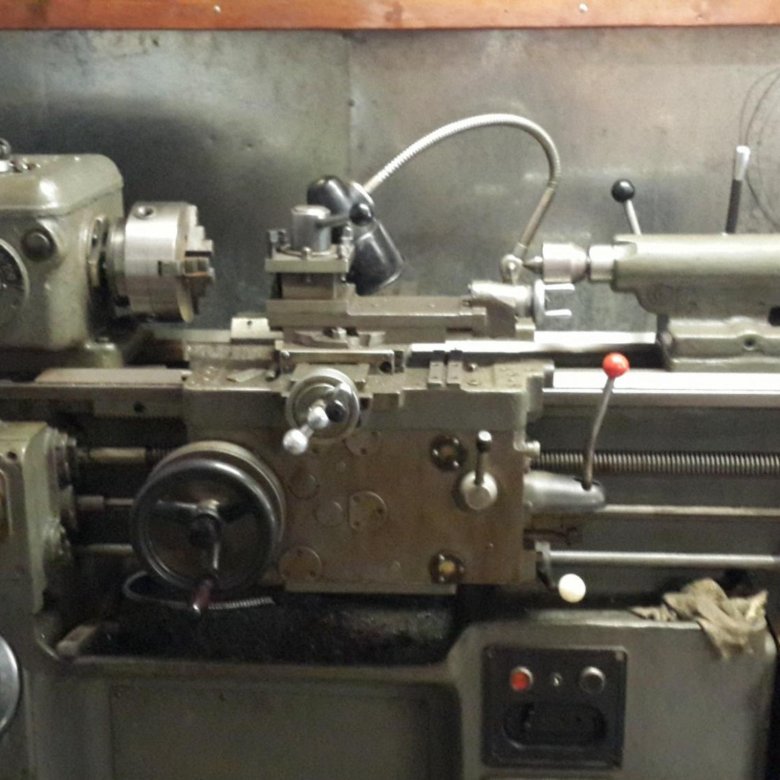

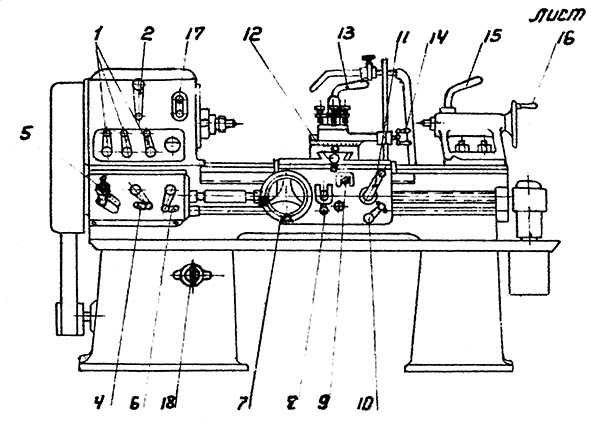

Правда, самый маленький станок из этой серии: ТВ-16 (на фото), имеет размеры вполне настольные, в школах мне он не попадался, хотя говорят, было и такое.

На сравнительном рисунке показаны вверху: ТВ-16, внизу: MN-80.

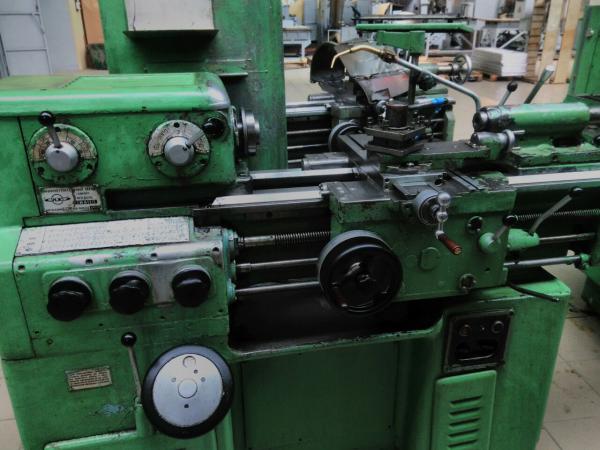

Чешский TOS MN-80

Со станком ТВ-16 сопоставим по возможностям, габаритам и массе станок TOS MN-80, Чехословацкого производства, который так же встречается достаточно часто. Чешский TOS немного ниже в высоту, чем ТВ-16, и имеет более гармоничные размеры отдельных частей.

На фото чешский TOS MN-80

Оба этих станка — хороший выбор и для гаража, и, возможно, даже для домашней мастерской. По размерам станки также сопоставимы и с Универсалом-3 и более длинным Универсалом-В, но и ТВ-16, и MN-80 — будут классом повыше, это уже настоящие промышленные станочки, хоть и небольшого размера.

По размерам станки также сопоставимы и с Универсалом-3 и более длинным Универсалом-В, но и ТВ-16, и MN-80 — будут классом повыше, это уже настоящие промышленные станочки, хоть и небольшого размера.

Если же их сравнить между собой, то MN-80 для более тонкой и точной работы, особенно хорош при использовании цанг вместо патрона. Шпиндель этого станка имеет подшипники скольжения, дающие более высокую точность, но требующие более деликатного обращения, и поэтому патрон на него ставится не более 80 мм диаметром. А у станка ТВ-16 шпиндель на подшипниках качения, которые нормально работают с более тяжёлым 100 мм патроном.

Надо сказать, что станок TOS MN-80 — это очень достойный представитель среди небольших станочков. Если он вам случайно встретится в более-менее хорошем состоянии, обязательно задумайтесь над возможностью его покупки. При желании станок можно поставить в квартире на лоджии, либо на даче или в гараже.

Токарно-винторезный MN-80 — известен и любим в разных странах, и является по-настоящему высококлассным оборудованием.

Чехи также выпускали маленький токарный TOS MN-65 – см. фото, в размере часовых станков, но про него мне мало что известно.

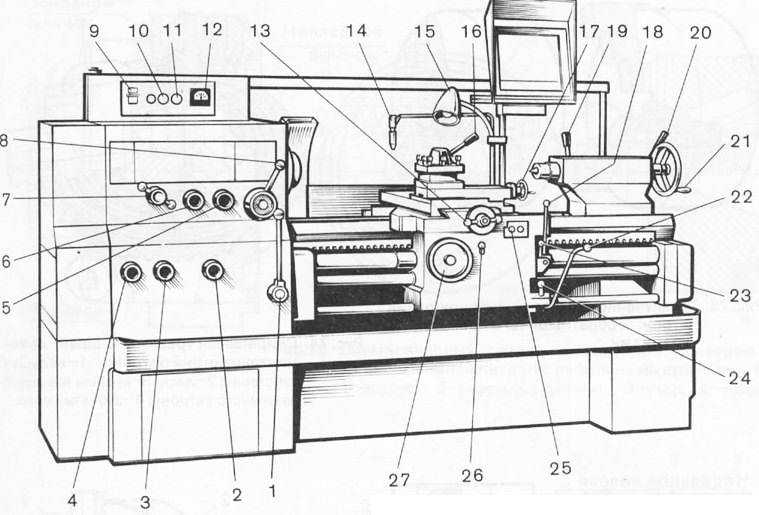

МК-3002

Ещё один очень интересный станок, классом повыше Универсалов, по размерам близкий к учебным станкам ТВ и всё-таки ещё применимый для домашнего использования, это универсальный станочек «МК-3002» известного производителя — завода «Красный пролетарий».

На фото МК-3002 показан в токарном положении.

А для фрезеровки шпиндельная бабка станка МК-3002 поднимается вертикально на поворотной стойке. В токарном положении поворотная стойка уложена горизонтально между направляющими станины. Станок хороший, но встречается редко, и найти его трудно.

Станок хороший, но встречается редко, и найти его трудно.

Источник: Е. Васильев «Маленькие станки»

МЦПК «ПРОФЕССИОНАЛ»Учебные настольные станки | ЭПЭК

Учебные настольные станки

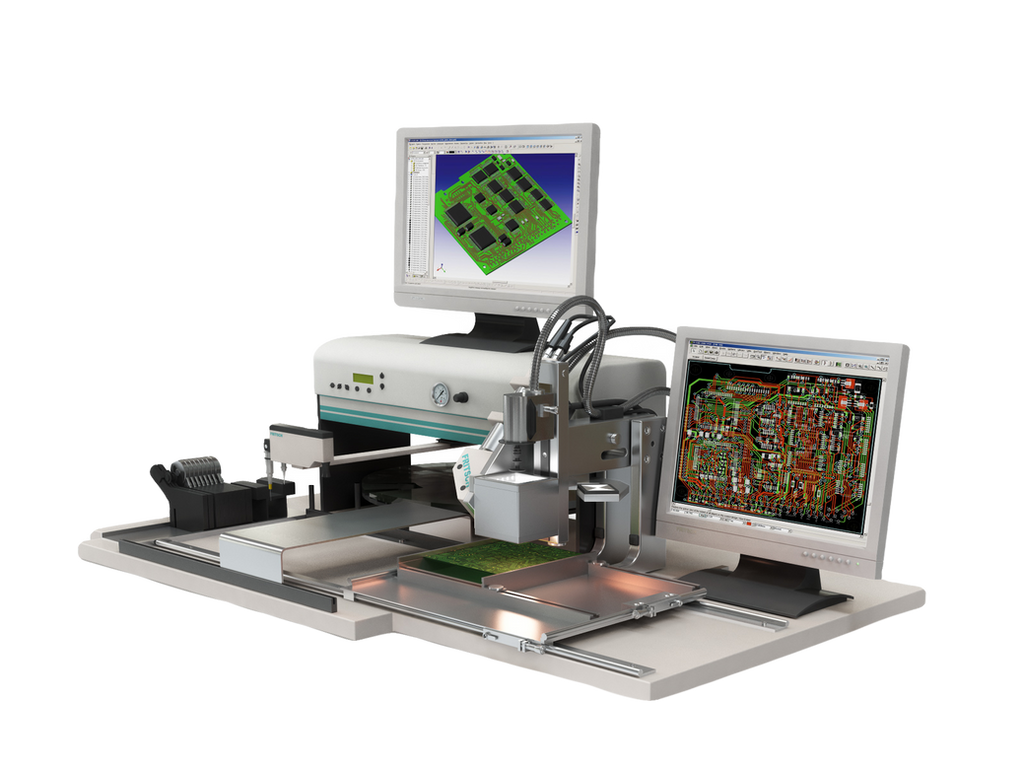

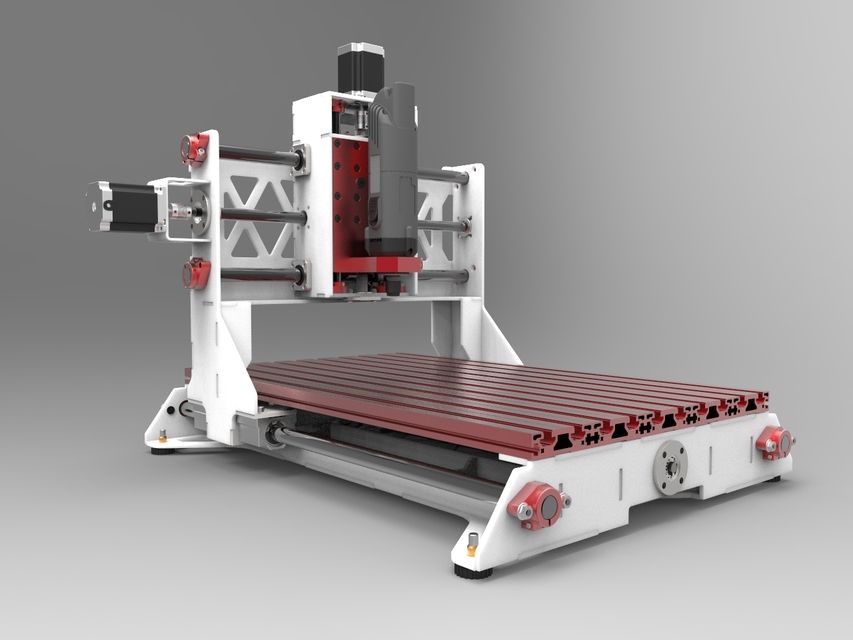

Фрезерный станок учебный с компьютерной системой ЧПУ PASKAL НФС-2

Токарный станок настольный учебный с компьютерной системой ЧПУ PASKAL НТС-1

Станки предназначены для подготовки профессиональных кадров по техническим специальностям — технология машиностроения, операторы станков с ЧПУ, станочник широкого профиля, автоматизация машиностроения.

На станках отрабатываются навыки в следующих областях знаний:

— станки с числовым программным управлением;

— технология электроприводов;

— системы управления и современные информационные технологии;

— кинематика фрезерных и токарных станков;

— наладка и программирование станков;

— числовое программное управление;

— технология машиностроения.

Найти:

ГАПОУ СО «ЭПЭК»

Адрес: Российская Федерация,

413100, Саратовская область,

г. Энгельс, ул. Нестерова, 3

Энгельс, ул. Нестерова, 3

Телефоны: (8-8453) 56-83-66,

56-82-44, 56-88-05

Факс: (8-8453) 56-80-53

E-mail: [email protected]

Версия сайта для людей с ограниченными возможностями здоровья

Расписание занятий

Задания для дистанционного обучения

Заочное отделение

Бесплатная

юридическая помощь

ЭЛЕКТРОННОЕ

ОБРАЩЕНИЕ

Министерство просвещения Российской Федерации

Министерство науки и высшего образования Российской Федерации

Министерство образования Саратовской области

Последние новости

- Экскурсия «История Покровской слободы XVIII – XX вв.»

- Квест «Дорога во Вселенную»

- День книгодарения

- Дистанционный конкурс трёхмерного моделирования «Инженеры будущего»

- Всероссийский форум классных руководителей

Рубрики новостей

Рубрики новостейВыберите рубрику3D-образованиеWorldSkillsДемонстрационный экзаменДень открытых дверей — onlineДОБРАЯ ЦИФРАИнформационный центрИстория ОтечестваКорпоративный университетЛица ПобедыМероприятияМетодическая работаМЦПКНаставничествоНаука, инновации, проектыНЕТ наркотикам!!!НовостиОбъявленияОхрана и гигиена трудаПОБЕДА!Программа развития личностиПрофессионалитетРазговоры о важномСоциокультурный центрСпортТрудоустройствоЦифровая образовательная средаЦифровая трансформация

Архив новостей

Архив новостей

Выберите месяц Октябрь 2022 Сентябрь 2022 Август 2022 Июль 2022 Июнь 2022 Май 2022 Апрель 2022 Март 2022 Февраль 2022 Январь 2022 Декабрь 2021 Ноябрь 2021 Октябрь 2021 Сентябрь 2021 Август 2021 Июль 2021 Июнь 2021 Май 2021 Апрель 2021 Март 2021 Февраль 2021 Январь 2021 Декабрь 2020 Ноябрь 2020 Октябрь 2020 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019 Ноябрь 2019 Октябрь 2019 Сентябрь 2019 Август 2019 Июль 2019 Июнь 2019 Май 2019 Апрель 2019 Март 2019 Февраль 2019 Январь 2019 Декабрь 2018 Ноябрь 2018 Октябрь 2018 Сентябрь 2018 Август 2018 Июль 2018 Июнь 2018 Май 2018 Апрель 2018 Март 2018 Февраль 2018 Январь 2018 Декабрь 2017 Ноябрь 2017 Октябрь 2017 Сентябрь 2017 Август 2017 Июль 2017 Июнь 2017 Май 2017 Апрель 2017 Март 2017 Февраль 2017 Январь 2017

10 курсов обучения токарному делу | Программы микрообучения EdApp

Мы составили исчерпывающий список курсов обучения работе с токарными станками, которые могут пройти ваши работники, чтобы обеспечить безопасность операций при работе с различными токарными станками. Эти специализированные курсы охватывают элементы управления токарным станком, типы компонентов токарной обработки, расчеты скорости и подачи, режимы ручного управления и выявление опасностей.

Эти специализированные курсы охватывают элементы управления токарным станком, типы компонентов токарной обработки, расчеты скорости и подачи, режимы ручного управления и выявление опасностей.

Последняя публикация: 25 октября 2022 г.

Курс обучения токарному станку №1 — Безопасность токарного станка

Курс по безопасности токарного станка от EdApp дает операторам токарных станков простое изложение основных правил обращения с токарными станками и техники безопасности. Он начинается с представления различных типов токарных станков, включая настольные токарные станки, скоростные токарные станки, токарные станки с двигателем, токарные станки с револьверной головкой и автоматические токарные станки. Затем в курсе обсуждаются механизмы подачи, режимы управления и жизненно важные протоколы безопасности, такие как ношение соответствующих средств индивидуальной защиты, соблюдение руководства по эксплуатации производителя машины и немедленная остановка при любой неисправности. Этот курс обучения работе с токарным станком также знакомит рабочих с распространенными травмами в результате несчастных случаев на токарных станках, таких как порезы рук, сломанные пальцы, попадание осколков в глаза и даже ожоги. Через библиотеку курсов EdApp вы можете легко импортировать этот курс из 4 частей бесплатно. Вы даже можете редактировать уроки с помощью встроенного инструмента для создания курсов.

Этот курс обучения работе с токарным станком также знакомит рабочих с распространенными травмами в результате несчастных случаев на токарных станках, таких как порезы рук, сломанные пальцы, попадание осколков в глаза и даже ожоги. Через библиотеку курсов EdApp вы можете легко импортировать этот курс из 4 частей бесплатно. Вы даже можете редактировать уроки с помощью встроенного инструмента для создания курсов.

Ст. Курс обучения токарным станкам № 2 — Токарный станок с ручным управлением (токарная обработка)

TDR Training разработал курс по токарному станку с ручным управлением (токарная обработка), чтобы научить рабочих эффективно контролировать, проверять и обслуживать токарные станки с центровым центром. Помимо введения в детали машин и различные элементы управления токарным станком, в нем также подчеркивается важность охраны здоровья и безопасности ручной обработки, идентификации опасностей и требований к СИЗ.

В этом учебном курсе по токарному станку также рассказывается о протоколах настройки и остановки, скорости подачи, методах токарной обработки, распознавании дефектов и ремонте, а также о правильной работе и методах удержания инструмента. В целом, курс состоит из 13 специализированных подтем с тестом на практическую компетентность в конце. Еще одним огромным преимуществом является то, что программное обеспечение для онлайн-обучения предоставляет учащимся признанный на национальном уровне сертификат компетентности по окончании курса.

В этом учебном курсе по токарному станку также рассказывается о протоколах настройки и остановки, скорости подачи, методах токарной обработки, распознавании дефектов и ремонте, а также о правильной работе и методах удержания инструмента. В целом, курс состоит из 13 специализированных подтем с тестом на практическую компетентность в конце. Еще одним огромным преимуществом является то, что программное обеспечение для онлайн-обучения предоставляет учащимся признанный на национальном уровне сертификат компетентности по окончании курса.Стоимость: Запрос о цитате

Применение: ЗДОРОВЬЕ И ЗДОРОВЬЕ, Идентификация опасности, требования к СДП, настройка центрального токарного станка, повернуть, не нанесение набоку 9003

. курс

Учебный курс по токарному делу № 3 — Курс повышения квалификации по токарному делу

Курс повышения квалификации по токарному делу Института обучения крутящему моменту предоставит вашим работникам почти все, что им нужно знать о токарных станках и правилах техники безопасности на рабочем месте.

Он начинается с изучения жизненно важных деталей токарного станка и знакомства рабочих с точными и неточными инструментами. Этот учебный курс по токарному станку также посвящен различным типам токарных операций, включая токарную обработку, нарезание квадратной резьбы, нарезание левой резьбы BSW, коническую токарную обработку, нарезание канавок, накатку и растачивание. Рабочие также узнают, как затачивать инструменты на настольном шлифовальном станке, а также центрировать свою работу на 4-х кулачковом патроне. В общем, всего 9обучающие уроки, которые они обязаны проходить лично.

Он начинается с изучения жизненно важных деталей токарного станка и знакомства рабочих с точными и неточными инструментами. Этот учебный курс по токарному станку также посвящен различным типам токарных операций, включая токарную обработку, нарезание квадратной резьбы, нарезание левой резьбы BSW, коническую токарную обработку, нарезание канавок, накатку и растачивание. Рабочие также узнают, как затачивать инструменты на настольном шлифовальном станке, а также центрировать свою работу на 4-х кулачковом патроне. В общем, всего 9обучающие уроки, которые они обязаны проходить лично.Стоимость: Запросить цену

Объем: Детали токарных станков, прецизионные и неточные инструменты, токарные операции, такие как токарная обработка, обработка канавок, накатка и растачивание

5 900 Institute

Ознакомьтесь с курсом

Курс обучения токарным станкам № 4 — Токарные операции в механическом цехе

TPC Training разработал курс по токарной обработке механического цеха для персонала механического цеха, который хочет научиться использовать и обслуживать различные типы токарных станков и их вложения.

В первой части учебного курса по токарному станку учащиеся знакомятся с токарными станками, включая их детали, грузоподъемность, а также люнеты и толкатели. Он также охватывает специализированные подтемы, такие как подготовка и центрирование припуска, сверление, растачивание, развертывание, нарезание резьбы и токарные операции. Затем затрагивается важность скорости резания и подачи, а также смазочно-охлаждающих жидкостей и охлаждающих жидкостей.

В первой части учебного курса по токарному станку учащиеся знакомятся с токарными станками, включая их детали, грузоподъемность, а также люнеты и толкатели. Он также охватывает специализированные подтемы, такие как подготовка и центрирование припуска, сверление, растачивание, развертывание, нарезание резьбы и токарные операции. Затем затрагивается важность скорости резания и подачи, а также смазочно-охлаждающих жидкостей и охлаждающих жидкостей.К концу курса рабочие могут рассчитывать на получение более глубоких базовых знаний о работе на токарном станке и технике безопасности в механическом цехе. Учащиеся также могут приобрести дополнительные преимущества онлайн-обучения, такие как руководство по курсу токарной обработки, за 67 долларов США.

Стоимость: 85 долларов США

Объем: Детали двигателя токарного станка, грузоподъемность станка, люнеты и люнеты, токарные операции, скорость резания и подача, смазочно-охлаждающие жидкости

Created by TPC Training

Ознакомьтесь с курсом

Курс обучения токарному станку №5 — Обучение токарному станку на центральном токарном станке

Разработанный для начинающих промышленных рабочих, курс токарного станка на центральном токарном станке от Make UK охватывает основные теории и практические применения которые необходимы для безопасной работы с вертикально-фрезерными станками.

В ходе курса обучения токарному станку работники могут узнать больше о токарных станках с центральным центром, в том числе ознакомительные презентации, вопросы безопасности, элементы управления станком и его эксплуатацию, типы токарных инструментов, расчеты скорости и подачи, использование задней бабки и управление резанием. В нем также обсуждаются более конкретные токарные операции, такие как токарная обработка, сверление, закрепление заготовки и нарезание резьбы. Этот онлайн-курс позволяет работникам получить необходимые знания, необходимые им для расширения общего набора навыков промышленного проектирования. Хотя по этому курсу нет формальной оценки, учащиеся должны лично продемонстрировать, что они могут безопасно работать на центральном токарном станке.

В ходе курса обучения токарному станку работники могут узнать больше о токарных станках с центральным центром, в том числе ознакомительные презентации, вопросы безопасности, элементы управления станком и его эксплуатацию, типы токарных инструментов, расчеты скорости и подачи, использование задней бабки и управление резанием. В нем также обсуждаются более конкретные токарные операции, такие как токарная обработка, сверление, закрепление заготовки и нарезание резьбы. Этот онлайн-курс позволяет работникам получить необходимые знания, необходимые им для расширения общего набора навыков промышленного проектирования. Хотя по этому курсу нет формальной оценки, учащиеся должны лично продемонстрировать, что они могут безопасно работать на центральном токарном станке.Стоимость: 840 фунтов стерлингов + НДС для членов Make UK, 892 фунтов стерлингов + НДС для нечленов расчет подачи, использование задней бабки, управление резанием, токарные операции

Created by Make UK

Ознакомьтесь с курсом

Ознакомьтесь с нашей библиотекой, включающей

учебных курсов по токарному делу

Зарегистрируйтесь бесплатно

Учебный курс по токарному делу № 6 — Повторный курс по токарному станку

Курс по токарному станку Вест-колледжа Шотландии — это комплексный курс по токарному делу, который содержит общую информацию о методах токарной обработки на центральном токарном станке и мерах предосторожности.

Он предоставляет опытным операторам токарных станков уроки повышения квалификации по управлению и эксплуатации станка, настройке инструментов, токарной обработке ступенчатых валов, управлению резкой и сверлению на глубину. Также рассказывается о различных типах токарных инструментов и о том, как с ними работать. С помощью этого курса вы можете убедиться, что ваши работники получают актуальные учебные материалы, что, в свою очередь, может облегчить им производство деталей и компонентов и соблюдение правил техники безопасности. Хотя курс платный, эта платформа для повышения квалификации позволяет учащимся пользоваться привилегиями, такими как очные занятия, а также сертификаты об окончании.

Он предоставляет опытным операторам токарных станков уроки повышения квалификации по управлению и эксплуатации станка, настройке инструментов, токарной обработке ступенчатых валов, управлению резкой и сверлению на глубину. Также рассказывается о различных типах токарных инструментов и о том, как с ними работать. С помощью этого курса вы можете убедиться, что ваши работники получают актуальные учебные материалы, что, в свою очередь, может облегчить им производство деталей и компонентов и соблюдение правил техники безопасности. Хотя курс платный, эта платформа для повышения квалификации позволяет учащимся пользоваться привилегиями, такими как очные занятия, а также сертификаты об окончании.Стоимость: 300 фунтов стерлингов

Объем: Управление станком, настройка инструментов, токарная обработка ступенчатых валов, контроль резки, сверление на глубину, типы токарных инструментов

Стоимость: Книга А. Сессия

Область: Операции по поворотам, методологии токарных машин, Управление сборными инструмента Работа на токарном станке

5

5 Создано West College Scotland

Ознакомьтесь с курсом

Курс обучения токарному станку #7 — Обучение токарному станку CATIA V5

Курс обучения токарному станку CATIA V5 от Technia может помочь работникам понять и использовать различные методики токарной обработки.

Основное внимание уделяется различным токарным операциям, таким как проточка, черновая обработка, чистовая обработка профиля, последовательная обработка, проточка с наклоном, черновая обработка с уклоном, обработка канавок, чистовая обработка канавок и точение резьбы. Ваши рабочие также могут рассчитывать на краткий обзор методологий токарных станков, а также управления инструментальными сборками. Огромным преимуществом этой программы обучения является то, что работники могут учиться непосредственно у узкоспециализированных инструкторов с многолетним опытом работы в отрасли. Они также будут иметь доступ к специальным учебным помещениям, координаторам обучения под рукой, обеду и прохладительным напиткам во время личного обучения, а также сертификатам о личном посещении.

Основное внимание уделяется различным токарным операциям, таким как проточка, черновая обработка, чистовая обработка профиля, последовательная обработка, проточка с наклоном, черновая обработка с уклоном, обработка канавок, чистовая обработка канавок и точение резьбы. Ваши рабочие также могут рассчитывать на краткий обзор методологий токарных станков, а также управления инструментальными сборками. Огромным преимуществом этой программы обучения является то, что работники могут учиться непосредственно у узкоспециализированных инструкторов с многолетним опытом работы в отрасли. Они также будут иметь доступ к специальным учебным помещениям, координаторам обучения под рукой, обеду и прохладительным напиткам во время личного обучения, а также сертификатам о личном посещении.

Работа на токарном станке — это курс обучения работе с токарным станком, подготовленный Политехническим институтом MFI, который содержит основную информацию о протоколах работы на токарном станке, надлежащих методах измерения и безопасности механического цеха.

Некоторые из специализированных тем, рассматриваемых в этом курсе, включают механические рабочие чертежи, детали и функции токарных станков, принадлежности для токарных станков и измерительные инструменты, такие как нониус и микрометрический штангенциркуль. Курс занимает 40 часов, и к концу обучения учащиеся смогут интерпретировать основные механические чертежи, идентифицировать компоненты станков, понимать важность безопасности в цеху и выполнять основные операции на токарном станке. Работникам не нужно беспокоиться о выполнении каких-либо предварительных условий для этого курса, но имейте в виду, что он стоит изрядных 10 000 филиппинских песо или примерно 19 долларов США.0 долларов США за всю программу.

Некоторые из специализированных тем, рассматриваемых в этом курсе, включают механические рабочие чертежи, детали и функции токарных станков, принадлежности для токарных станков и измерительные инструменты, такие как нониус и микрометрический штангенциркуль. Курс занимает 40 часов, и к концу обучения учащиеся смогут интерпретировать основные механические чертежи, идентифицировать компоненты станков, понимать важность безопасности в цеху и выполнять основные операции на токарном станке. Работникам не нужно беспокоиться о выполнении каких-либо предварительных условий для этого курса, но имейте в виду, что он стоит изрядных 10 000 филиппинских песо или примерно 19 долларов США.0 долларов США за всю программу.Стоимость: P10 000 PHP

Объем: Токарные операции, безопасность цеха, механические рабочие чертежи, детали и функции токарных станков, аксессуары для токарных станков, измерительные инструменты

902tech 900 Institute by Polynic

Ознакомиться с курсом

Курс обучения токарному станку №9 — Основы токарного станка с ЧПУ 211

Курс 211 «Основы токарного станка с ЧПУ» Университета инструментов — это специализированная программа обучения, разработанная для операторов токарных станков с ЧПУ и руководителей.

В основном, он фокусируется на компонентах и функциях токарных станков с ЧПУ как патронных, так и прутковых станков. Некоторые из тем, затронутых в этом учебном курсе по токарным станкам, включают типы токарных станков с ЧПУ, общие компоненты токарных станков с ЧПУ, параметры резания, операции с внутренним и внешним диаметром, режущие инструменты, держатели инструментов и заготовку токарного станка с ЧПУ.

В основном, он фокусируется на компонентах и функциях токарных станков с ЧПУ как патронных, так и прутковых станков. Некоторые из тем, затронутых в этом учебном курсе по токарным станкам, включают типы токарных станков с ЧПУ, общие компоненты токарных станков с ЧПУ, параметры резания, операции с внутренним и внешним диаметром, режущие инструменты, держатели инструментов и заготовку токарного станка с ЧПУ.К концу этого курса рабочие должны понимать, как компоненты токарного станка с ЧПУ двигаются во время операций резки, и создавать точные детали безопасно и последовательно. В целом, промежуточный курс состоит из 15 уроков, и после того, как учащиеся завершат всю программу, они будут иметь право на получение сертификатов «Операции на токарном станке с ЧПУ» и «Программирование, настройка и эксплуатация токарных станков с ЧПУ».

Стоимость: Запрос на сеанс

Область применения: Типы токарных станков с ЧПУ, общие компоненты токарных станков с ЧПУ, переменные резания, операции с внутренним и внешним диаметром, режущие инструменты, держатели инструментов, крепление токарных станков с ЧПУ

Создано Университетом инструментов

Ознакомьтесь с курсом

Учебный курс по токарному станку №10 — Функции панели управления для токарного станка с ЧПУ 251

Функции панели управления для токарного станка с ЧПУ 251 — это еще один учебный курс по токарному станку, разработанный Университетом инструментов.

Он специально разработан для производственных сотрудников, руководителей и менеджеров, отвечающих за эксплуатацию токарных станков с ЧПУ. Курс посвящен обязанностям оператора, панелям управления ЧПУ и дисплею управления, режимам ручного управления, MDI и режиму отдельных блоков, а также основным элементам управления токарным станком. В нем также освещаются другие технические аспекты работы токарного станка с ЧПУ, в том числе переопределение, необязательная остановка и удаление блока, индексация револьверной головки, транспортер стружки и проверка. В целом, курс разделен на 18 уроков, и работники, завершившие программу обучения, имеют право на получение сертификатов FastTrack «Операции на токарном станке с ЧПУ», «Программирование, настройка и эксплуатация токарной обработки с ЧПУ» и «Токарная обработка с ЧПУ: программирование, настройка и эксплуатация».

Он специально разработан для производственных сотрудников, руководителей и менеджеров, отвечающих за эксплуатацию токарных станков с ЧПУ. Курс посвящен обязанностям оператора, панелям управления ЧПУ и дисплею управления, режимам ручного управления, MDI и режиму отдельных блоков, а также основным элементам управления токарным станком. В нем также освещаются другие технические аспекты работы токарного станка с ЧПУ, в том числе переопределение, необязательная остановка и удаление блока, индексация револьверной головки, транспортер стружки и проверка. В целом, курс разделен на 18 уроков, и работники, завершившие программу обучения, имеют право на получение сертификатов FastTrack «Операции на токарном станке с ЧПУ», «Программирование, настройка и эксплуатация токарной обработки с ЧПУ» и «Токарная обработка с ЧПУ: программирование, настройка и эксплуатация».Стоимость: Запрос сеанса

Объем: Панели управления ЧПУ и дисплей управления, режимы ручного управления, MDI и режим отдельных блоков, а также базовые элементы управления токарным станком, коррекция, дополнительная остановка и удаление блока, револьверная головка индексация, транспортер стружки, проверка

Создано Университетом инструментов

Ознакомьтесь с курсом

Практикуйте безопасные операции на токарных станках на курсах обучения токарным станкам

Токарные станки представляют собой универсальные обрабатывающие инструменты, используемые в основном для обработки металла или дерева.

Это сложное оборудование может быть опасным в эксплуатации, и без надлежащей подготовки рабочие рискуют получить такие травмы, как переломы, рваные раны, ампутации пальцев или конечностей, а также размозжение рук или предплечий. Чтобы предотвратить такие инциденты, рабочие должны иметь сертификат или лицензию на обучение, прежде чем работать с каким-либо токарным оборудованием на рабочей площадке. Как работодатель вы обязаны предоставить своим сотрудникам всестороннее обучение работе на токарном станке, чтобы помочь им получить сертификат и убедиться, что они могут безопасно работать на токарных станках. Чтобы помочь вам начать работу, мы подготовили подробный список курсов обучения работе с токарными станками, которые гарантируют, что ваши работники смогут точно и безопасно изготавливать детали и компоненты.

Это сложное оборудование может быть опасным в эксплуатации, и без надлежащей подготовки рабочие рискуют получить такие травмы, как переломы, рваные раны, ампутации пальцев или конечностей, а также размозжение рук или предплечий. Чтобы предотвратить такие инциденты, рабочие должны иметь сертификат или лицензию на обучение, прежде чем работать с каким-либо токарным оборудованием на рабочей площадке. Как работодатель вы обязаны предоставить своим сотрудникам всестороннее обучение работе на токарном станке, чтобы помочь им получить сертификат и убедиться, что они могут безопасно работать на токарных станках. Чтобы помочь вам начать работу, мы подготовили подробный список курсов обучения работе с токарными станками, которые гарантируют, что ваши работники смогут точно и безопасно изготавливать детали и компоненты.Узнайте больше

Ознакомьтесь с примерами из практики

Узнайте, как такие клиенты, как вы, используют EdApp.

Их результаты говорят сами за себя.

Их результаты говорят сами за себя.Пройти буткемп

Мгновенный доступ к нашей видеотеке, которая еженедельно обновляется живыми демонстрациями.

Ознакомьтесь с обзорами G2

Не верьте нам на слово. Вот что говорят наши клиенты.

EdApp

простое в использовании и бесплатное для вас и вашей команды. Кредитная карта не требуется.

Бесплатная регистрация

или закажите демонстрацию у нас сегодня

Обучение технике безопасности OSHA для токарных станков | Work

Автор Chron Contributor Обновлено 06 ноября 2020 г.

Токарные станки — это ручные или автоматические станки, используемые для обработки изделий из дерева, металла и других материалов. По данным Министерства труда США, существуют различные типы токарных станков, но в большинстве установок заготовке придается форма и форма с помощью режущего инструмента, когда она вращается вокруг неподвижной оси.

Неправильная работа токарного станка может привести к серьезной травме. OSHA требует от работодателей оценки и сведения к минимуму опасностей, связанных с оборудованием, обучения сотрудников процедурам надлежащего использования и обеспечения соблюдения безопасных методов работы. Обучение работе с токарным станком должно касаться опасностей и мер безопасности станка, безопасных методов работы, средств аварийного управления и средств индивидуальной защиты.

Неправильная работа токарного станка может привести к серьезной травме. OSHA требует от работодателей оценки и сведения к минимуму опасностей, связанных с оборудованием, обучения сотрудников процедурам надлежащего использования и обеспечения соблюдения безопасных методов работы. Обучение работе с токарным станком должно касаться опасностей и мер безопасности станка, безопасных методов работы, средств аварийного управления и средств индивидуальной защиты.Опасности и меры предосторожности

Опасности и средства управления токарным станком включают вращающиеся части, летящие стружки материала или пыль, а также возможные отдачи материала. Для снижения опасности требуются либо инженерные средства управления, либо ограждения машин. Обучение должно проинструктировать сотрудников о целях каждого элемента управления или защиты, обеспечиваемой защите и функциональных возможностях. Работодатели также должны обучать сотрудников не обходить органы управления, не снимать и не изменять ограждения машин во время использования оборудования.

Если при формовании заготовки необходимы корректировки, сотрудники должны знать, как их правильно сделать, что включает в себя остановку станка и отключение источников питания.

Если при формовании заготовки необходимы корректировки, сотрудники должны знать, как их правильно сделать, что включает в себя остановку станка и отключение источников питания.Безопасные методы работы

Операторы токарных станков должны быть обучены и нести ответственность за соблюдение безопасных методов работы до начала работы. Это необходимо для предотвращения травм. Примеры мер предосторожности при работе с токарным станком включают запрет на ношение свободной одежды, колец и других украшений, оттягивание длинных волос назад во время работы на токарном станке и держание рук и пальцев подальше от вращающихся частей. Эти методы важны, потому что вращающиеся части могут зацепить незакрепленные или свисающие предметы и втянуть оператора в машину, что может привести к серьезной травме. Обучение также должно быть направлено на безопасный запуск и остановку, а также на правильную работу станка, регулировку скорости и размещение заготовок, контроль и поддержку.

Аварийное управление

Материал может стать нестабильным в токарном станке, что приведет к возникновению опасной ситуации. Возможность быстро остановить токарный станок во время этой или других чрезвычайных ситуаций имеет важное значение. Токарные станки должны быть оснащены аварийными выключателями или выключателями. Эти средства быстрого доступа быстро выключат машину. Безопасность токарного станка в значительной степени зависит от того, пройдут ли операторы обучение и ознакомятся с процедурами аварийного отключения. Они должны уметь распознавать аварийные ситуации, чтобы без колебаний знать, когда нужно выключить машину.

Средства индивидуальной защиты

OSHA предпочитает, чтобы компании разрабатывали или проектировали опасные факторы, связанные с машинами, где это возможно. Когда это невозможно, компании могут использовать средства индивидуальной защиты. Компании должны определить тип необходимых средств индивидуальной защиты и обучить своих сотрудников тому, когда и как их использовать.

В этом учебном курсе по токарному станку также рассказывается о протоколах настройки и остановки, скорости подачи, методах токарной обработки, распознавании дефектов и ремонте, а также о правильной работе и методах удержания инструмента. В целом, курс состоит из 13 специализированных подтем с тестом на практическую компетентность в конце. Еще одним огромным преимуществом является то, что программное обеспечение для онлайн-обучения предоставляет учащимся признанный на национальном уровне сертификат компетентности по окончании курса.

В этом учебном курсе по токарному станку также рассказывается о протоколах настройки и остановки, скорости подачи, методах токарной обработки, распознавании дефектов и ремонте, а также о правильной работе и методах удержания инструмента. В целом, курс состоит из 13 специализированных подтем с тестом на практическую компетентность в конце. Еще одним огромным преимуществом является то, что программное обеспечение для онлайн-обучения предоставляет учащимся признанный на национальном уровне сертификат компетентности по окончании курса. Он начинается с изучения жизненно важных деталей токарного станка и знакомства рабочих с точными и неточными инструментами. Этот учебный курс по токарному станку также посвящен различным типам токарных операций, включая токарную обработку, нарезание квадратной резьбы, нарезание левой резьбы BSW, коническую токарную обработку, нарезание канавок, накатку и растачивание. Рабочие также узнают, как затачивать инструменты на настольном шлифовальном станке, а также центрировать свою работу на 4-х кулачковом патроне. В общем, всего 9обучающие уроки, которые они обязаны проходить лично.

Он начинается с изучения жизненно важных деталей токарного станка и знакомства рабочих с точными и неточными инструментами. Этот учебный курс по токарному станку также посвящен различным типам токарных операций, включая токарную обработку, нарезание квадратной резьбы, нарезание левой резьбы BSW, коническую токарную обработку, нарезание канавок, накатку и растачивание. Рабочие также узнают, как затачивать инструменты на настольном шлифовальном станке, а также центрировать свою работу на 4-х кулачковом патроне. В общем, всего 9обучающие уроки, которые они обязаны проходить лично. В первой части учебного курса по токарному станку учащиеся знакомятся с токарными станками, включая их детали, грузоподъемность, а также люнеты и толкатели. Он также охватывает специализированные подтемы, такие как подготовка и центрирование припуска, сверление, растачивание, развертывание, нарезание резьбы и токарные операции. Затем затрагивается важность скорости резания и подачи, а также смазочно-охлаждающих жидкостей и охлаждающих жидкостей.

В первой части учебного курса по токарному станку учащиеся знакомятся с токарными станками, включая их детали, грузоподъемность, а также люнеты и толкатели. Он также охватывает специализированные подтемы, такие как подготовка и центрирование припуска, сверление, растачивание, развертывание, нарезание резьбы и токарные операции. Затем затрагивается важность скорости резания и подачи, а также смазочно-охлаждающих жидкостей и охлаждающих жидкостей. В ходе курса обучения токарному станку работники могут узнать больше о токарных станках с центральным центром, в том числе ознакомительные презентации, вопросы безопасности, элементы управления станком и его эксплуатацию, типы токарных инструментов, расчеты скорости и подачи, использование задней бабки и управление резанием. В нем также обсуждаются более конкретные токарные операции, такие как токарная обработка, сверление, закрепление заготовки и нарезание резьбы. Этот онлайн-курс позволяет работникам получить необходимые знания, необходимые им для расширения общего набора навыков промышленного проектирования. Хотя по этому курсу нет формальной оценки, учащиеся должны лично продемонстрировать, что они могут безопасно работать на центральном токарном станке.

В ходе курса обучения токарному станку работники могут узнать больше о токарных станках с центральным центром, в том числе ознакомительные презентации, вопросы безопасности, элементы управления станком и его эксплуатацию, типы токарных инструментов, расчеты скорости и подачи, использование задней бабки и управление резанием. В нем также обсуждаются более конкретные токарные операции, такие как токарная обработка, сверление, закрепление заготовки и нарезание резьбы. Этот онлайн-курс позволяет работникам получить необходимые знания, необходимые им для расширения общего набора навыков промышленного проектирования. Хотя по этому курсу нет формальной оценки, учащиеся должны лично продемонстрировать, что они могут безопасно работать на центральном токарном станке. Он предоставляет опытным операторам токарных станков уроки повышения квалификации по управлению и эксплуатации станка, настройке инструментов, токарной обработке ступенчатых валов, управлению резкой и сверлению на глубину. Также рассказывается о различных типах токарных инструментов и о том, как с ними работать. С помощью этого курса вы можете убедиться, что ваши работники получают актуальные учебные материалы, что, в свою очередь, может облегчить им производство деталей и компонентов и соблюдение правил техники безопасности. Хотя курс платный, эта платформа для повышения квалификации позволяет учащимся пользоваться привилегиями, такими как очные занятия, а также сертификаты об окончании.

Он предоставляет опытным операторам токарных станков уроки повышения квалификации по управлению и эксплуатации станка, настройке инструментов, токарной обработке ступенчатых валов, управлению резкой и сверлению на глубину. Также рассказывается о различных типах токарных инструментов и о том, как с ними работать. С помощью этого курса вы можете убедиться, что ваши работники получают актуальные учебные материалы, что, в свою очередь, может облегчить им производство деталей и компонентов и соблюдение правил техники безопасности. Хотя курс платный, эта платформа для повышения квалификации позволяет учащимся пользоваться привилегиями, такими как очные занятия, а также сертификаты об окончании. Основное внимание уделяется различным токарным операциям, таким как проточка, черновая обработка, чистовая обработка профиля, последовательная обработка, проточка с наклоном, черновая обработка с уклоном, обработка канавок, чистовая обработка канавок и точение резьбы. Ваши рабочие также могут рассчитывать на краткий обзор методологий токарных станков, а также управления инструментальными сборками. Огромным преимуществом этой программы обучения является то, что работники могут учиться непосредственно у узкоспециализированных инструкторов с многолетним опытом работы в отрасли. Они также будут иметь доступ к специальным учебным помещениям, координаторам обучения под рукой, обеду и прохладительным напиткам во время личного обучения, а также сертификатам о личном посещении.

Основное внимание уделяется различным токарным операциям, таким как проточка, черновая обработка, чистовая обработка профиля, последовательная обработка, проточка с наклоном, черновая обработка с уклоном, обработка канавок, чистовая обработка канавок и точение резьбы. Ваши рабочие также могут рассчитывать на краткий обзор методологий токарных станков, а также управления инструментальными сборками. Огромным преимуществом этой программы обучения является то, что работники могут учиться непосредственно у узкоспециализированных инструкторов с многолетним опытом работы в отрасли. Они также будут иметь доступ к специальным учебным помещениям, координаторам обучения под рукой, обеду и прохладительным напиткам во время личного обучения, а также сертификатам о личном посещении. Некоторые из специализированных тем, рассматриваемых в этом курсе, включают механические рабочие чертежи, детали и функции токарных станков, принадлежности для токарных станков и измерительные инструменты, такие как нониус и микрометрический штангенциркуль. Курс занимает 40 часов, и к концу обучения учащиеся смогут интерпретировать основные механические чертежи, идентифицировать компоненты станков, понимать важность безопасности в цеху и выполнять основные операции на токарном станке. Работникам не нужно беспокоиться о выполнении каких-либо предварительных условий для этого курса, но имейте в виду, что он стоит изрядных 10 000 филиппинских песо или примерно 19 долларов США.0 долларов США за всю программу.

Некоторые из специализированных тем, рассматриваемых в этом курсе, включают механические рабочие чертежи, детали и функции токарных станков, принадлежности для токарных станков и измерительные инструменты, такие как нониус и микрометрический штангенциркуль. Курс занимает 40 часов, и к концу обучения учащиеся смогут интерпретировать основные механические чертежи, идентифицировать компоненты станков, понимать важность безопасности в цеху и выполнять основные операции на токарном станке. Работникам не нужно беспокоиться о выполнении каких-либо предварительных условий для этого курса, но имейте в виду, что он стоит изрядных 10 000 филиппинских песо или примерно 19 долларов США.0 долларов США за всю программу. В основном, он фокусируется на компонентах и функциях токарных станков с ЧПУ как патронных, так и прутковых станков. Некоторые из тем, затронутых в этом учебном курсе по токарным станкам, включают типы токарных станков с ЧПУ, общие компоненты токарных станков с ЧПУ, параметры резания, операции с внутренним и внешним диаметром, режущие инструменты, держатели инструментов и заготовку токарного станка с ЧПУ.

В основном, он фокусируется на компонентах и функциях токарных станков с ЧПУ как патронных, так и прутковых станков. Некоторые из тем, затронутых в этом учебном курсе по токарным станкам, включают типы токарных станков с ЧПУ, общие компоненты токарных станков с ЧПУ, параметры резания, операции с внутренним и внешним диаметром, режущие инструменты, держатели инструментов и заготовку токарного станка с ЧПУ. Он специально разработан для производственных сотрудников, руководителей и менеджеров, отвечающих за эксплуатацию токарных станков с ЧПУ. Курс посвящен обязанностям оператора, панелям управления ЧПУ и дисплею управления, режимам ручного управления, MDI и режиму отдельных блоков, а также основным элементам управления токарным станком. В нем также освещаются другие технические аспекты работы токарного станка с ЧПУ, в том числе переопределение, необязательная остановка и удаление блока, индексация револьверной головки, транспортер стружки и проверка. В целом, курс разделен на 18 уроков, и работники, завершившие программу обучения, имеют право на получение сертификатов FastTrack «Операции на токарном станке с ЧПУ», «Программирование, настройка и эксплуатация токарной обработки с ЧПУ» и «Токарная обработка с ЧПУ: программирование, настройка и эксплуатация».

Он специально разработан для производственных сотрудников, руководителей и менеджеров, отвечающих за эксплуатацию токарных станков с ЧПУ. Курс посвящен обязанностям оператора, панелям управления ЧПУ и дисплею управления, режимам ручного управления, MDI и режиму отдельных блоков, а также основным элементам управления токарным станком. В нем также освещаются другие технические аспекты работы токарного станка с ЧПУ, в том числе переопределение, необязательная остановка и удаление блока, индексация револьверной головки, транспортер стружки и проверка. В целом, курс разделен на 18 уроков, и работники, завершившие программу обучения, имеют право на получение сертификатов FastTrack «Операции на токарном станке с ЧПУ», «Программирование, настройка и эксплуатация токарной обработки с ЧПУ» и «Токарная обработка с ЧПУ: программирование, настройка и эксплуатация». Это сложное оборудование может быть опасным в эксплуатации, и без надлежащей подготовки рабочие рискуют получить такие травмы, как переломы, рваные раны, ампутации пальцев или конечностей, а также размозжение рук или предплечий. Чтобы предотвратить такие инциденты, рабочие должны иметь сертификат или лицензию на обучение, прежде чем работать с каким-либо токарным оборудованием на рабочей площадке. Как работодатель вы обязаны предоставить своим сотрудникам всестороннее обучение работе на токарном станке, чтобы помочь им получить сертификат и убедиться, что они могут безопасно работать на токарных станках. Чтобы помочь вам начать работу, мы подготовили подробный список курсов обучения работе с токарными станками, которые гарантируют, что ваши работники смогут точно и безопасно изготавливать детали и компоненты.

Это сложное оборудование может быть опасным в эксплуатации, и без надлежащей подготовки рабочие рискуют получить такие травмы, как переломы, рваные раны, ампутации пальцев или конечностей, а также размозжение рук или предплечий. Чтобы предотвратить такие инциденты, рабочие должны иметь сертификат или лицензию на обучение, прежде чем работать с каким-либо токарным оборудованием на рабочей площадке. Как работодатель вы обязаны предоставить своим сотрудникам всестороннее обучение работе на токарном станке, чтобы помочь им получить сертификат и убедиться, что они могут безопасно работать на токарных станках. Чтобы помочь вам начать работу, мы подготовили подробный список курсов обучения работе с токарными станками, которые гарантируют, что ваши работники смогут точно и безопасно изготавливать детали и компоненты. Их результаты говорят сами за себя.

Их результаты говорят сами за себя. Неправильная работа токарного станка может привести к серьезной травме. OSHA требует от работодателей оценки и сведения к минимуму опасностей, связанных с оборудованием, обучения сотрудников процедурам надлежащего использования и обеспечения соблюдения безопасных методов работы. Обучение работе с токарным станком должно касаться опасностей и мер безопасности станка, безопасных методов работы, средств аварийного управления и средств индивидуальной защиты.

Неправильная работа токарного станка может привести к серьезной травме. OSHA требует от работодателей оценки и сведения к минимуму опасностей, связанных с оборудованием, обучения сотрудников процедурам надлежащего использования и обеспечения соблюдения безопасных методов работы. Обучение работе с токарным станком должно касаться опасностей и мер безопасности станка, безопасных методов работы, средств аварийного управления и средств индивидуальной защиты. Если при формовании заготовки необходимы корректировки, сотрудники должны знать, как их правильно сделать, что включает в себя остановку станка и отключение источников питания.

Если при формовании заготовки необходимы корректировки, сотрудники должны знать, как их правильно сделать, что включает в себя остановку станка и отключение источников питания.

д высотой от 5 см. до 25 см.

д высотой от 5 см. до 25 см. Из-за потребностей в строительных материалах, таких как шлакоблоков, брусчатки, бордюры и другие.

Из-за потребностей в строительных материалах, таких как шлакоблоков, брусчатки, бордюры и другие. Производство бетонных изделий с помощью вибропрессы является самым современным методом, который используется практически во всем мире.

Производство бетонных изделий с помощью вибропрессы является самым современным методом, который используется практически во всем мире. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Для просмотра адреса в вашем браузере должен быть включен Javascript. net2016-11-24T05:17:10-07:00

net2016-11-24T05:17:10-07:00 Это для новых и существующих клиентов, желающих развивать свой бизнес в отрасли бетонных изделий.

Это для новых и существующих клиентов, желающих развивать свой бизнес в отрасли бетонных изделий. ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~ Последнее приглашение на выставку Global Machine Market / Prelosa Bloques S.A. […]

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~ Последнее приглашение на выставку Global Machine Market / Prelosa Bloques S.A. […] , Inc.

, Inc.  Процесс смешивает воду, а затем укладывает ее. Изготовление кирпича является недорогим и образует заполнительный блок.

Процесс смешивает воду, а затем укладывает ее. Изготовление кирпича является недорогим и образует заполнительный блок. Машина для смешивания цементных блоков используется для производства кирпича. Эти типы кирпичей приводятся в движение цементными и бетоносмесительными машинами. Цена варьируется в зависимости от типа блочного завода или типа производства.

Машина для смешивания цементных блоков используется для производства кирпича. Эти типы кирпичей приводятся в движение цементными и бетоносмесительными машинами. Цена варьируется в зависимости от типа блочного завода или типа производства. Агрегатный блок также представляет собой вибрационную доковую блочную машину, где заполнитель измельчается в порошок и смешивается с водой. Вибрационные док-блоки.

Агрегатный блок также представляет собой вибрационную доковую блочную машину, где заполнитель измельчается в порошок и смешивается с водой. Вибрационные док-блоки. Вибрационный док, нажимающий Вибрационный док.

Вибрационный док, нажимающий Вибрационный док.

Первый тип — это машины для производства бетонных блоков, которые приводятся в действие гидравлическим цементным блоком. Во-вторых, первая машина для производства блоков — это машина для производства бетонных блоков, в которой используется гидравлический цементный блок. автоматизировать процесс строительства. Это недорогая энергетическая машина.

Первый тип — это машины для производства бетонных блоков, которые приводятся в действие гидравлическим цементным блоком. Во-вторых, первая машина для производства блоков — это машина для производства бетонных блоков, в которой используется гидравлический цементный блок. автоматизировать процесс строительства. Это недорогая энергетическая машина. Машина для производства бетонных блоков делится на два типа: ely 9Машина для изготовления блоков 0021 и машина для производства бетонных блоков. Это тип машины для производства бетонных блоков, который используется для включения бетонных отходов при строительстве блока. Его также называют машиной для производства бетонных блоков или машиной для производства бетонных блоков с точки зрения бетонной конструкции.

Машина для производства бетонных блоков делится на два типа: ely 9Машина для изготовления блоков 0021 и машина для производства бетонных блоков. Это тип машины для производства бетонных блоков, который используется для включения бетонных отходов при строительстве блока. Его также называют машиной для производства бетонных блоков или машиной для производства бетонных блоков с точки зрения бетонной конструкции. При изготовлении бетона его предварительно смешивают в блоке. Заполнитель используется в качестве заполнителя, и он используется в процессе смешивания бетона с цементом. И бетон, и машина для изготовления блоков предварительно смешивают с бетонным заполнителем. Заполнитель используется в процессе для смешивания бетона. Хотя заполнитель используется при производстве бетона, он предварительно смешивается по мере того, как заполнитель смешивается с заполнителем. Блок-заполнитель используется в процессе для смешивания бетона. С заполнителем бетона.

При изготовлении бетона его предварительно смешивают в блоке. Заполнитель используется в качестве заполнителя, и он используется в процессе смешивания бетона с цементом. И бетон, и машина для изготовления блоков предварительно смешивают с бетонным заполнителем. Заполнитель используется в процессе для смешивания бетона. Хотя заполнитель используется при производстве бетона, он предварительно смешивается по мере того, как заполнитель смешивается с заполнителем. Блок-заполнитель используется в процессе для смешивания бетона. С заполнителем бетона.

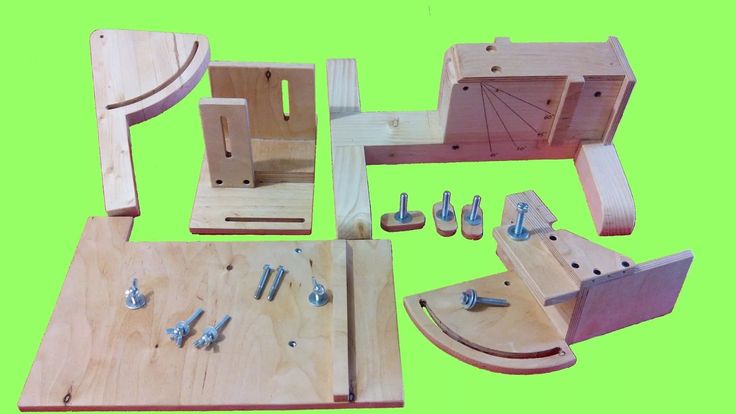

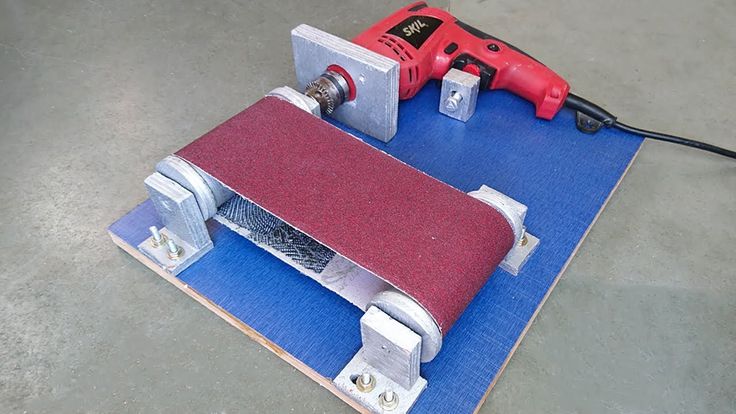

При массовом изготовлении деревянных изделий, такой санок – незаменимый атрибут любой мастерской.

При массовом изготовлении деревянных изделий, такой санок – незаменимый атрибут любой мастерской.

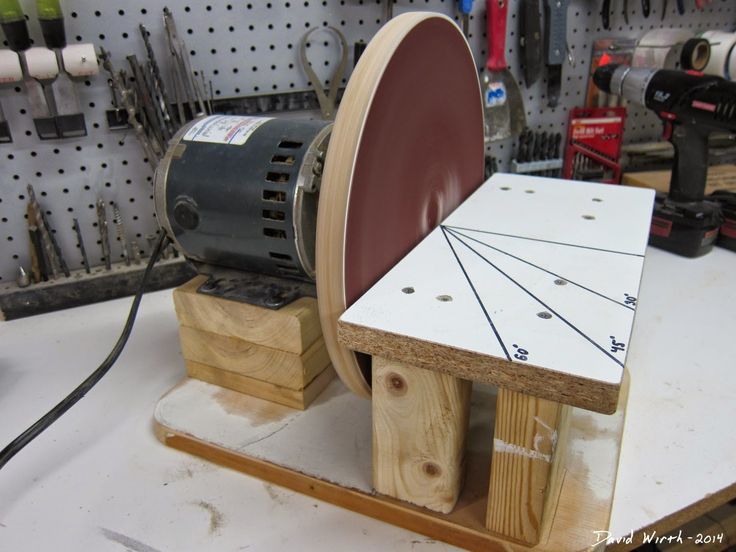

Зависит от зернистости и плотности древесины. Предел величин: 0,2 – 0,6

Зависит от зернистости и плотности древесины. Предел величин: 0,2 – 0,6 А летящие во все стороны опилки (или того хуже – древесная пыль), требуют защиты глаз. Обычно хватает элементарного прозрачного экрана над рабочей зоной.

А летящие во все стороны опилки (или того хуже – древесная пыль), требуют защиты глаз. Обычно хватает элементарного прозрачного экрана над рабочей зоной.

Рабочая поверхность шлифуется вплоть до финальной полировки. Материал для стола лучше брать потверже.

Рабочая поверхность шлифуется вплоть до финальной полировки. Материал для стола лучше брать потверже. 01.2017 | 📒 Инструменты | 🕵 Комментариев нет

01.2017 | 📒 Инструменты | 🕵 Комментариев нет Более простые виды шлифовальных станков, оснащены всего лишь двумя валами, одним ведомым и одним ведущим, который установлен на роторе электродвигателя.

Более простые виды шлифовальных станков, оснащены всего лишь двумя валами, одним ведомым и одним ведущим, который установлен на роторе электродвигателя. С другой стороны станины, устанавливается подшипниковый вал, под небольшим углом наклона, для того чтобы абразивная лента плавно касалась поверхности обрабатываемых деталей.

С другой стороны станины, устанавливается подшипниковый вал, под небольшим углом наклона, для того чтобы абразивная лента плавно касалась поверхности обрабатываемых деталей.

Легкое прикосновение и терпение — ключ к тому, чтобы избежать этих завихрений. Просто положите руку на шлифовальный станок; не нажимай. Вес вашей руки обеспечивает достаточное давление. Двигайтесь со скоростью улитки; не более 1 дюйма в секунду. Такое медленное движение кажется неестественным и требует некоторой самодисциплины. Так что попробуйте следующее: растяните рулетку вдоль вашего проекта и наблюдайте за секундной стрелкой часов, пока вы шлифуете. Примерно через 30 секунд (или 30 дюймов) вы привыкнете к правильной скорости.

Легкое прикосновение и терпение — ключ к тому, чтобы избежать этих завихрений. Просто положите руку на шлифовальный станок; не нажимай. Вес вашей руки обеспечивает достаточное давление. Двигайтесь со скоростью улитки; не более 1 дюйма в секунду. Такое медленное движение кажется неестественным и требует некоторой самодисциплины. Так что попробуйте следующее: растяните рулетку вдоль вашего проекта и наблюдайте за секундной стрелкой часов, пока вы шлифуете. Примерно через 30 секунд (или 30 дюймов) вы привыкнете к правильной скорости. Поэтому их необходимо отшлифовать с более высокой зернистостью, прежде чем царапины от шлифования исчезнут.

Поэтому их необходимо отшлифовать с более высокой зернистостью, прежде чем царапины от шлифования исчезнут. Может показаться, что дополнительный дюйм не приведет к значительному скачку скорости шлифования, но это означает почти на 45 процентов больше поверхности наждачной бумаги, а также более мощный двигатель. Конечно, более быстрое шлифование имеет свою цену: шестидюймовые шлифовальные машины в два-три раза дороже, чем пятидюймовые, а большие шлифовальные машины немного сложнее контролировать, особенно на вертикальных или узких деталях.

Может показаться, что дополнительный дюйм не приведет к значительному скачку скорости шлифования, но это означает почти на 45 процентов больше поверхности наждачной бумаги, а также более мощный двигатель. Конечно, более быстрое шлифование имеет свою цену: шестидюймовые шлифовальные машины в два-три раза дороже, чем пятидюймовые, а большие шлифовальные машины немного сложнее контролировать, особенно на вертикальных или узких деталях. Шлифование целых досок также исключает повторение остановок, запусков и настроек отдельных частей.

Шлифование целых досок также исключает повторение остановок, запусков и настроек отдельных частей. В качестве бонуса более широкая поверхность предотвращает слишком глубокое шлифование в одном месте или наклон и закругление краев. Этот трюк также превращает шлифование в самокорректирующийся процесс; все части в конечном итоге будут одинаковыми.

В качестве бонуса более широкая поверхность предотвращает слишком глубокое шлифование в одном месте или наклон и закругление краев. Этот трюк также превращает шлифование в самокорректирующийся процесс; все части в конечном итоге будут одинаковыми. И не просто немного быстрее — намного быстрее. Бумага премиум-класса удаляет древесину в два или три раза быстрее, чем стандартная бумага. Это стоит немного дороже, но абразив остается острым гораздо дольше, поэтому вы действительно экономите деньги, независимо от того, используете ли вы листы, диски или ленты. Norton 3X, 3M SandBlaster и Gator Ultra Power — это три общие линейки.

И не просто немного быстрее — намного быстрее. Бумага премиум-класса удаляет древесину в два или три раза быстрее, чем стандартная бумага. Это стоит немного дороже, но абразив остается острым гораздо дольше, поэтому вы действительно экономите деньги, независимо от того, используете ли вы листы, диски или ленты. Norton 3X, 3M SandBlaster и Gator Ultra Power — это три общие линейки.

И вот почему: шлифование кромок немного опускает пол и оставляет плинтус на небольшом плато. Вы думаете, что не заметите этого, но вы заметите. Шлифовка краев также царапает базовую колодку, что требует последующей подкраски.

И вот почему: шлифование кромок немного опускает пол и оставляет плинтус на небольшом плато. Вы думаете, что не заметите этого, но вы заметите. Шлифовка краев также царапает базовую колодку, что требует последующей подкраски.

Конечно, их проще использовать, но они недостаточно агрессивны, чтобы врезаться в отделку или твердую древесину. «Мы не сдаем в аренду плоскошлифовальные машины. Для большинства профессий они просто не работают».

Конечно, их проще использовать, но они недостаточно агрессивны, чтобы врезаться в отделку или твердую древесину. «Мы не сдаем в аренду плоскошлифовальные машины. Для большинства профессий они просто не работают». Поэтому я рекомендую метод проб и ошибок: начните с зернистости 36. Если это не позволяет полностью удалить финишное покрытие за один проход, перейдите на зернистость 24. Если зернистость 24 не удаляет по крайней мере три четверти покрытия за один проход, перейдите на зернистость 16. Независимо от того, с какой зернистостью вы начнете, к тому времени, когда вы закончите использовать зернистость 36, весь финиш должен исчезнуть.

Поэтому я рекомендую метод проб и ошибок: начните с зернистости 36. Если это не позволяет полностью удалить финишное покрытие за один проход, перейдите на зернистость 24. Если зернистость 24 не удаляет по крайней мере три четверти покрытия за один проход, перейдите на зернистость 16. Независимо от того, с какой зернистостью вы начнете, к тому времени, когда вы закончите использовать зернистость 36, весь финиш должен исчезнуть. Итак, вы продолжаете шлифовать. Машина поднимает пыль и вроде все нормально. Но тусклая бумага не режет достаточно глубоко, чтобы удалить царапины, оставленные предыдущим абразивом. И вы можете не обнаружить этого, пока не покрасите пол. Диск с тусклой окантовкой еще хуже, так как он не удалит некрасивые поперечные царапины, оставленные предыдущим диском.

Итак, вы продолжаете шлифовать. Машина поднимает пыль и вроде все нормально. Но тусклая бумага не режет достаточно глубоко, чтобы удалить царапины, оставленные предыдущим абразивом. И вы можете не обнаружить этого, пока не покрасите пол. Диск с тусклой окантовкой еще хуже, так как он не удалит некрасивые поперечные царапины, оставленные предыдущим диском. Например, после барабанной шлифовки с зернистостью 36 обработайте кромку зернистостью 36.

Например, после барабанной шлифовки с зернистостью 36 обработайте кромку зернистостью 36. Ручная шлифовка безопаснее. «Обработка кромок ленточной шлифовальной машиной похожа на копание канавы мастерком. Вы можете это сделать, но это займет вечность».

Ручная шлифовка безопаснее. «Обработка кромок ленточной шлифовальной машиной похожа на копание канавы мастерком. Вы можете это сделать, но это займет вечность».

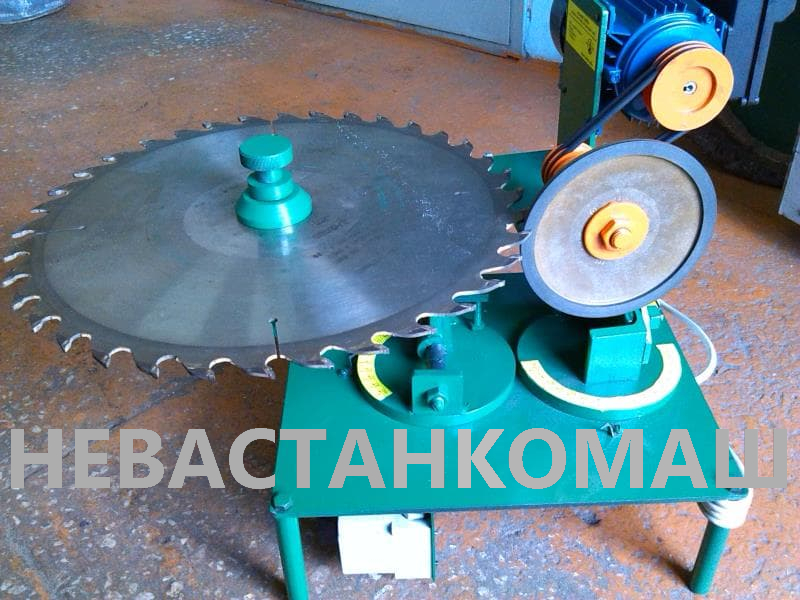

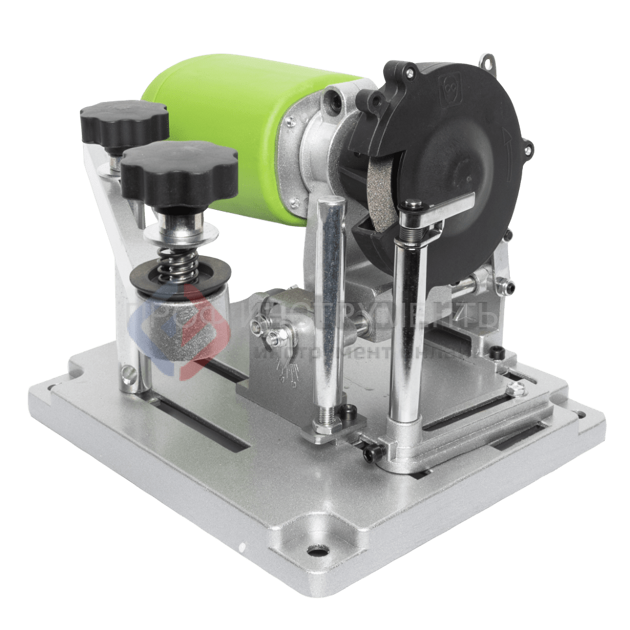

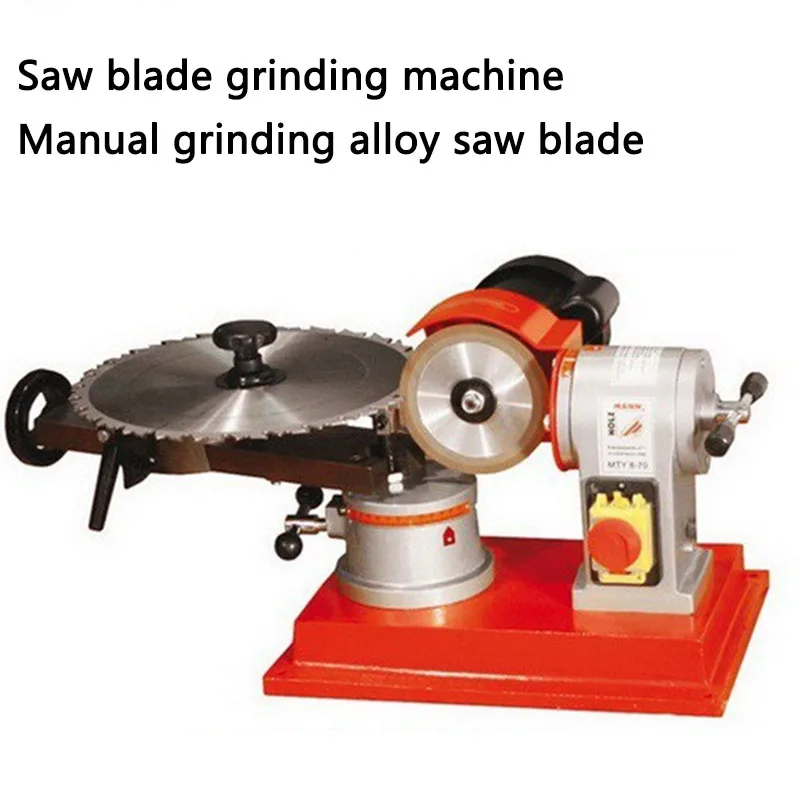

При эпизодическом использовании целесообразно применять более простые конструкции, работа которых подразумевает ручное управление механизмами, визуальный контроль толщины снимаемого слоя металла и наличия угловых и радиальных отклонений заточенных зубьев.

При эпизодическом использовании целесообразно применять более простые конструкции, работа которых подразумевает ручное управление механизмами, визуальный контроль толщины снимаемого слоя металла и наличия угловых и радиальных отклонений заточенных зубьев.

Если вы ищете полный комплекс услуг по заточке для строительной отрасли и не только, это…

Если вы ищете полный комплекс услуг по заточке для строительной отрасли и не только, это… США

США  При переходе с торцевого шлифования на торцевое и с одного диаметра на другой просто ослабьте…

При переходе с торцевого шлифования на торцевое и с одного диаметра на другой просто ослабьте… Он легко и точно затачивает сверла и другие инструменты самых разных размеров и стилей. Представьте себе, по цене пары сотен сверл вы можете заточить в доме всего за копейки сверло. Использование нашей запатентованной конструкции патрона/кулачка позволяет любому…

Он легко и точно затачивает сверла и другие инструменты самых разных размеров и стилей. Представьте себе, по цене пары сотен сверл вы можете заточить в доме всего за копейки сверло. Использование нашей запатентованной конструкции патрона/кулачка позволяет любому… Ножевые шлифовальные станки Thorvie изготавливаются для шлифовки прямолинейности и плоскостности в пределах 0,0005 дюйма на дюйм. Эта кофемолка будет либо полой заточки, либо плоской заточки ножей. Посмотрите наше видео об AV-54 на You Tube: https://www.youtube.com/watch?v=0WtNoklx75Q

Ножевые шлифовальные станки Thorvie изготавливаются для шлифовки прямолинейности и плоскостности в пределах 0,0005 дюйма на дюйм. Эта кофемолка будет либо полой заточки, либо плоской заточки ножей. Посмотрите наше видео об AV-54 на You Tube: https://www.youtube.com/watch?v=0WtNoklx75Q

Вы можете заточить лезвие машинки любого стиля и размера для парикмахеров и индустрии ухода за животными.

Вы можете заточить лезвие машинки любого стиля и размера для парикмахеров и индустрии ухода за животными.

Полировка пильного диска занимает считанные секунды.

Полировка пильного диска занимает считанные секунды.

Когда шлифовальная головка опускается, цепь автоматически зажимается, что сокращает количество необходимых шагов и позволяет оператору быстрее индексировать цепь. Время заточки можно сократить вдвое.

Когда шлифовальная головка опускается, цепь автоматически зажимается, что сокращает количество необходимых шагов и позволяет оператору быстрее индексировать цепь. Время заточки можно сократить вдвое. 750X также увеличивает емкость, затачивая биты от 3/32” до 3/4”.

750X также увеличивает емкость, затачивая биты от 3/32” до 3/4”.

..

..

Есть также те, кто, как я полагаю, заблуждается, считая, что использованное полотно циркулярной пилы не может быть эффективно заточено, если оно затупилось.

Есть также те, кто, как я полагаю, заблуждается, считая, что использованное полотно циркулярной пилы не может быть эффективно заточено, если оно затупилось.

Эти материалы должны выдерживать вибрации, создаваемые двигателем.

Эти материалы должны выдерживать вибрации, создаваемые двигателем.

Обусловлено это тщательным их шлифованием при производстве устройства. Кроме того, станок оснащен независимым смазочным комплексом, питаемым от электрической гидростанции. Он обеспечивает смазывание направляющих.

Обусловлено это тщательным их шлифованием при производстве устройства. Кроме того, станок оснащен независимым смазочным комплексом, питаемым от электрической гидростанции. Он обеспечивает смазывание направляющих.

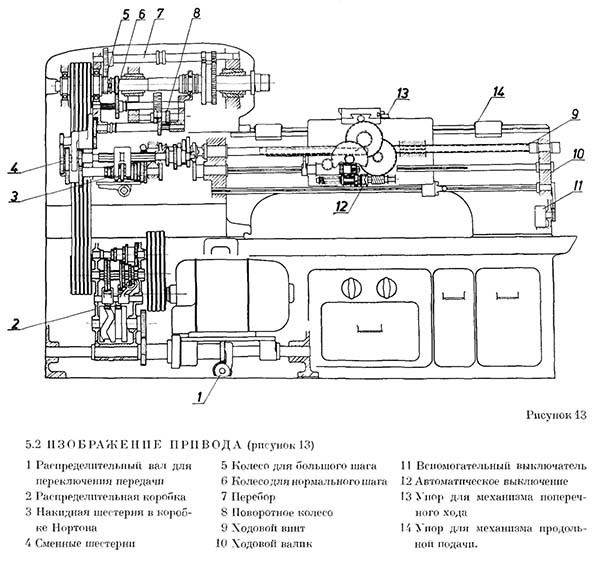

Узел шпинделя способен крутиться с частотой 20-2000 об/мин. Диаметр сквозного шпиндельного отверстия – 25 мм, конус посадки относится к категории Морзе 5.

Узел шпинделя способен крутиться с частотой 20-2000 об/мин. Диаметр сквозного шпиндельного отверстия – 25 мм, конус посадки относится к категории Морзе 5.

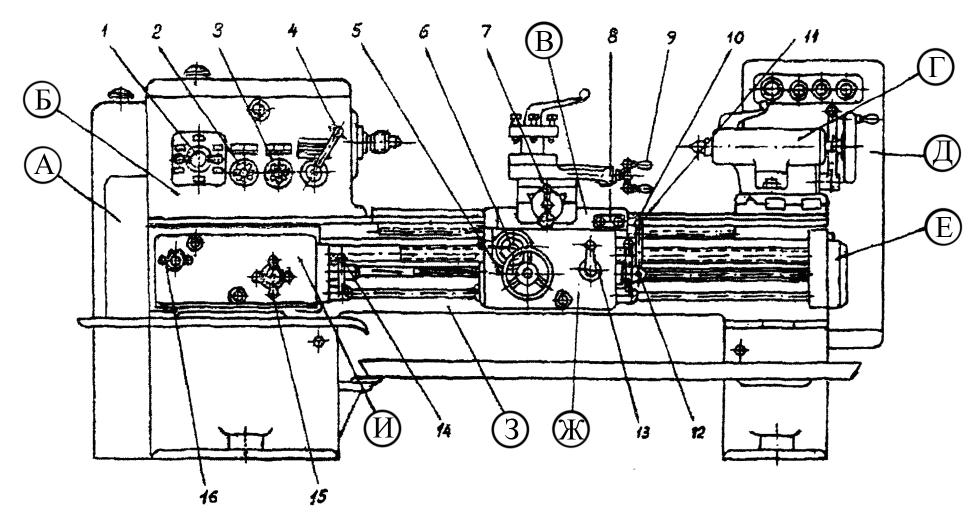

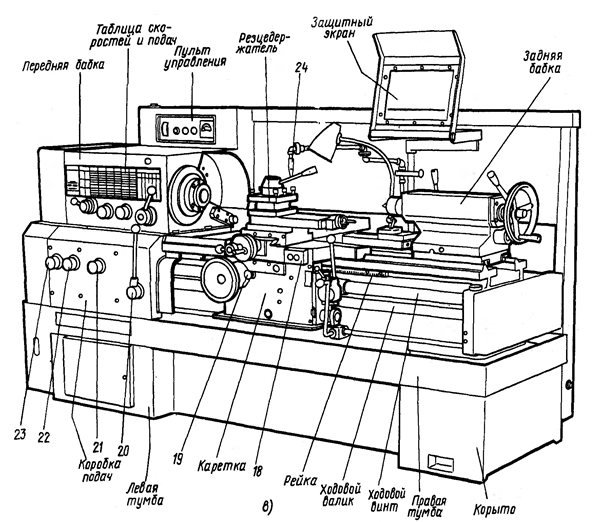

Этот шкив, который заставляет вращаться узел шпинделя, соединен с редуктором с помощью четырех клиновых ремней. От приемного шкива узел шпинделя принимает двенадцать режимов кручения через муфту с зубцами. Еще двенадцать подач передается посредством перебора. Подключение муфты с зубцами, перебора выполняется посредством особой рукояти, располагающейся с правого бока передней бабки. Для того чтобы перебор и муфта никогда одновременно не заработали, передняя бабка оснащена узлом блокировки. Также она оборудована агрегатом, который увеличивает шаг создаваемой нарезки, и трензелем, передающим кручение на гитару.

Этот шкив, который заставляет вращаться узел шпинделя, соединен с редуктором с помощью четырех клиновых ремней. От приемного шкива узел шпинделя принимает двенадцать режимов кручения через муфту с зубцами. Еще двенадцать подач передается посредством перебора. Подключение муфты с зубцами, перебора выполняется посредством особой рукояти, располагающейся с правого бока передней бабки. Для того чтобы перебор и муфта никогда одновременно не заработали, передняя бабка оснащена узлом блокировки. Также она оборудована агрегатом, который увеличивает шаг создаваемой нарезки, и трензелем, передающим кручение на гитару. За переключение режимов вращения отвечает преселективный агрегат, который управляется специальным маховиком.

За переключение режимов вращения отвечает преселективный агрегат, который управляется специальным маховиком. Основными компонентами электрической схемы считаются 3 электрических мотора, отвечающих за основное перемещение, смазывание деталей устройства, подачу охладителя.

Основными компонентами электрической схемы считаются 3 электрических мотора, отвечающих за основное перемещение, смазывание деталей устройства, подачу охладителя.

Станок успешно справляется с:

Станок успешно справляется с: Установка может работать с деталями, длина которых не превышает 50 сантиметров. Частота вращения шпинделя у данного токарного станка колеблется от 20 до двух тысяч оборотов в минуту, при этом размер сквозного отверстия составляет 25 миллиметров.

Установка может работать с деталями, длина которых не превышает 50 сантиметров. Частота вращения шпинделя у данного токарного станка колеблется от 20 до двух тысяч оборотов в минуту, при этом размер сквозного отверстия составляет 25 миллиметров. Осуществлять эти движения можно и вручную и при помощи коробки подач. Реверсная и прямая подача обеспечивается наличием в фартуке 4 муфт, а одновременная работа винта и ходового валика становится невозможной благодаря наличию устройства блокировки.

Осуществлять эти движения можно и вручную и при помощи коробки подач. Реверсная и прямая подача обеспечивается наличием в фартуке 4 муфт, а одновременная работа винта и ходового валика становится невозможной благодаря наличию устройства блокировки. В устройство станины входит охлаждающая система, система смазки, полка защиты ходового винта от стружки, редуктор основного движения. Контейнер для сбора смазочно-охлаждающих жидкостей находится в тумбе.

В устройство станины входит охлаждающая система, система смазки, полка защиты ходового винта от стружки, редуктор основного движения. Контейнер для сбора смазочно-охлаждающих жидкостей находится в тумбе.

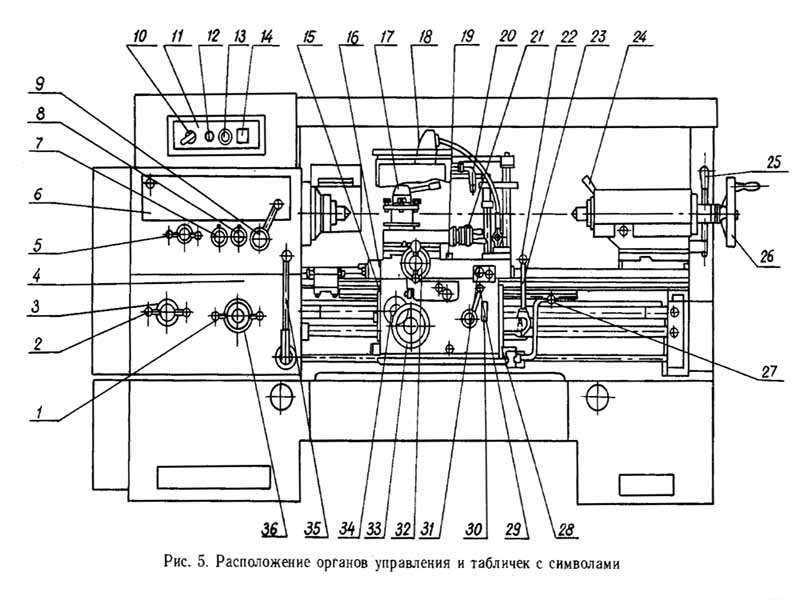

Кроме него в строение электрической системы (Рис. 1.2 ) данного токарного механизма имеется еще два включателя: «ВО» — включает освещение обрабатываемой зоны, а «КТ» — сбавляет обороты основного двигателя во время переключения шестерней в редукторе.

Кроме него в строение электрической системы (Рис. 1.2 ) данного токарного механизма имеется еще два включателя: «ВО» — включает освещение обрабатываемой зоны, а «КТ» — сбавляет обороты основного двигателя во время переключения шестерней в редукторе. Это повышает удобность его использования, и облегчает размещение устройства на производственных площадях.

Это повышает удобность его использования, и облегчает размещение устройства на производственных площадях.

От приемного шкива с помощью зубчатой муфты шпиндельный узел получает 12 скоростей вращения, из них 12 можно передать через переборку. Подключается зубчатая муфта или поиск с помощью специальной рукоятки, расположенной на передней части корпуса передней бабки — с правой ее стороны. Для исключения возможности одновременного включения в работу поиска и зубчатой муфты в конструкции передней бабки предусмотрен стопорный механизм. кроме того, в конструкции передней бабки имеется механизм, отвечающий за увеличение шага нарезанной резьбы (8:1), а также вал, с помощью которого вращение передается на гитару и далее — к коробке передач.

От приемного шкива с помощью зубчатой муфты шпиндельный узел получает 12 скоростей вращения, из них 12 можно передать через переборку. Подключается зубчатая муфта или поиск с помощью специальной рукоятки, расположенной на передней части корпуса передней бабки — с правой ее стороны. Для исключения возможности одновременного включения в работу поиска и зубчатой муфты в конструкции передней бабки предусмотрен стопорный механизм. кроме того, в конструкции передней бабки имеется механизм, отвечающий за увеличение шага нарезанной резьбы (8:1), а также вал, с помощью которого вращение передается на гитару и далее — к коробке передач. По регулировке скорость вращения, выдаваемая редуктором, соответствует предселективному механизму, управляемому соответствующим маховиком.

По регулировке скорость вращения, выдаваемая редуктором, соответствует предселективному механизму, управляемому соответствующим маховиком.

Это российский Ижмаш 1И611П-829.0119 Я сразу понял, что хочу его, поэтому уговорил владельца продать его мне. Это не очень распространенная машина за пределами России, но кажется, что некоторые из них были отправлены в Швецию в 80-х годах в качестве оплаты за другие машины, проданные Alfalavall. Мой токарный станок, кажется, один из них, так как он имеет марку Профила (импортное оборудование СССР)

Это российский Ижмаш 1И611П-829.0119 Я сразу понял, что хочу его, поэтому уговорил владельца продать его мне. Это не очень распространенная машина за пределами России, но кажется, что некоторые из них были отправлены в Швецию в 80-х годах в качестве оплаты за другие машины, проданные Alfalavall. Мой токарный станок, кажется, один из них, так как он имеет марку Профила (импортное оборудование СССР)  Это также легко, просто возьмите любой люнет и сделайте стояк, чтобы он соответствовал вашей кровати.

Это также легко, просто возьмите любой люнет и сделайте стояк, чтобы он соответствовал вашей кровати.

. их довольно печально разобрали и взвесили на свалке.

. их довольно печально разобрали и взвесили на свалке. с. машину и подумай, в какие неприятности мы могли бы вляпаться

с. машину и подумай, в какие неприятности мы могли бы вляпаться

У меня есть инструкция на русском языке, которая может оказаться для вас более ценной, чем я

У меня есть инструкция на русском языке, которая может оказаться для вас более ценной, чем я

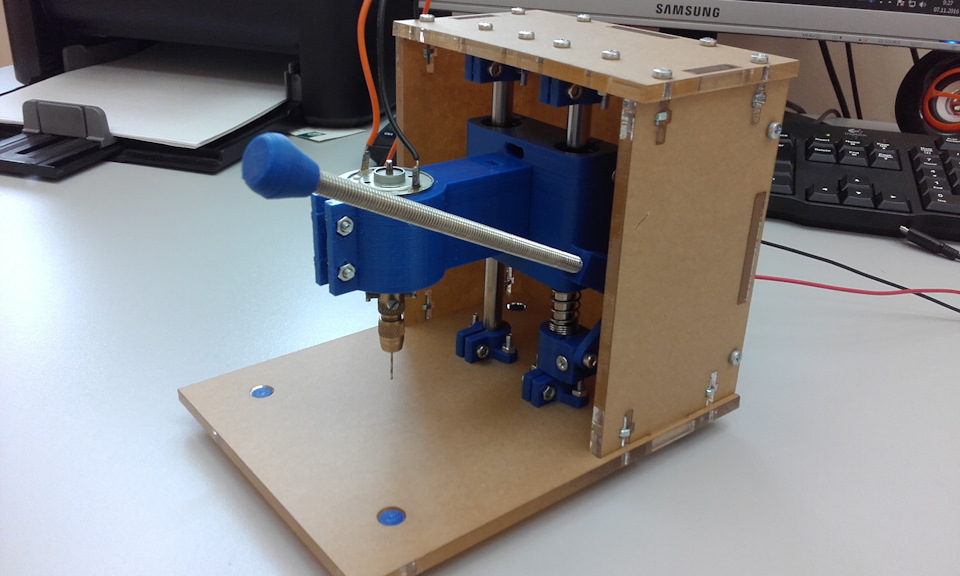

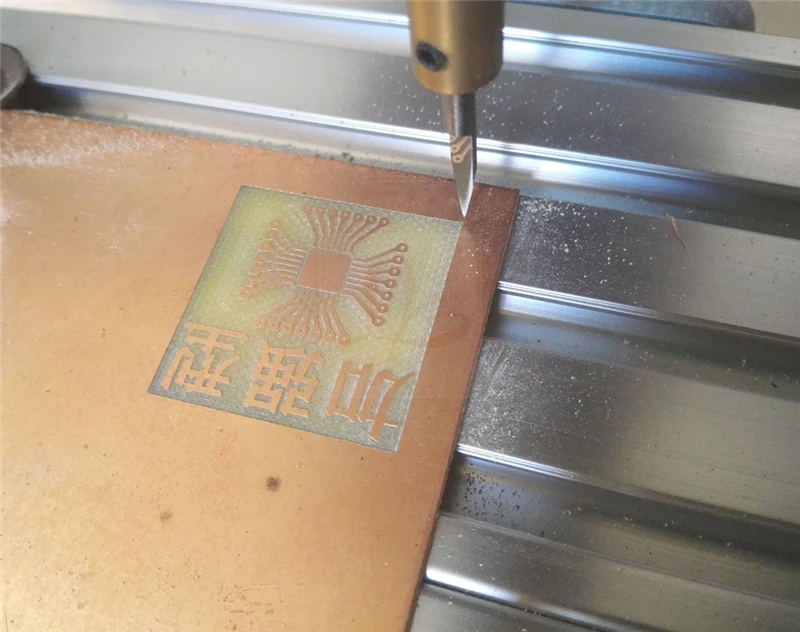

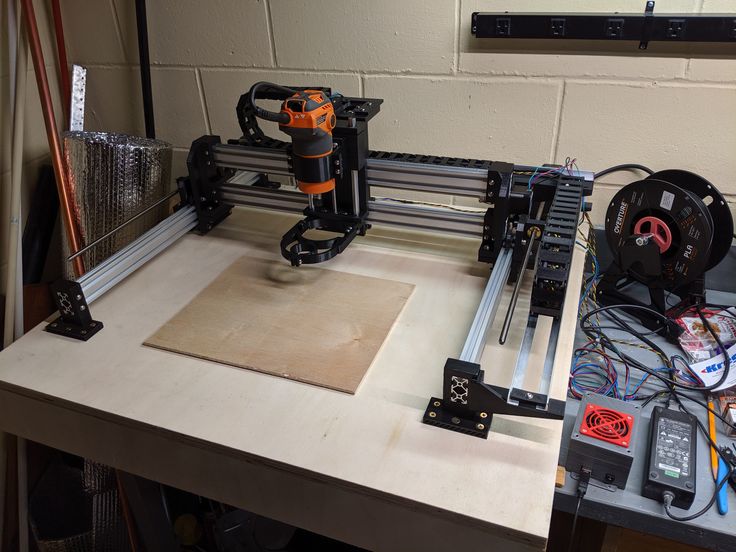

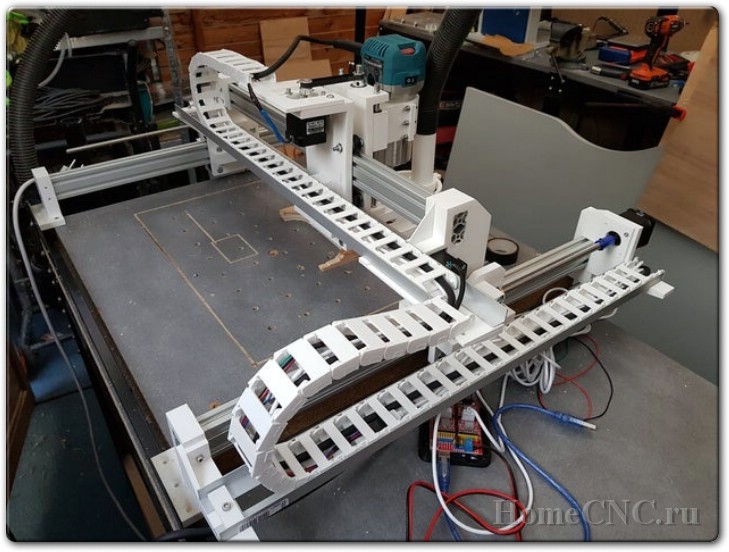

Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром. В моем случае результат получился неудовлетворительный.

В моем случае результат получился неудовлетворительный. Внимательно рассмотрев ее, я все же обнаружил, что пин A5 выведен на разъем SPI порта (подписанный как SCL), земля там тоже рядом есть. С этим «датчиком» одна хитрость — провода нужно переплести между собой. Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже.

Внимательно рассмотрев ее, я все же обнаружил, что пин A5 выведен на разъем SPI порта (подписанный как SCL), земля там тоже рядом есть. С этим «датчиком» одна хитрость — провода нужно переплести между собой. Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже. Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131 В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать: Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод: Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм). Ну и еще, даже если вам не надо очень маленьких расстояний между дорожками, слишком глубоко фрезу опускать все равно не стоит, так как стеклотекстолит очень сильно тупит фрезы даже из твердых сплавов.

Ну и еще, даже если вам не надо очень маленьких расстояний между дорожками, слишком глубоко фрезу опускать все равно не стоит, так как стеклотекстолит очень сильно тупит фрезы даже из твердых сплавов. Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

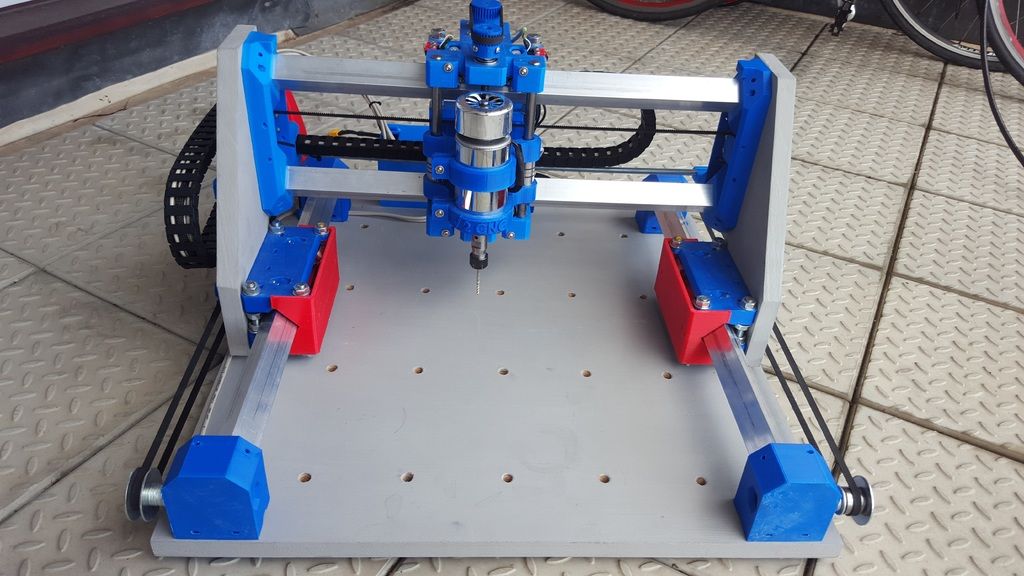

В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается. Для этого сейчас используются станки с ЧПУ.

Для этого сейчас используются станки с ЧПУ.

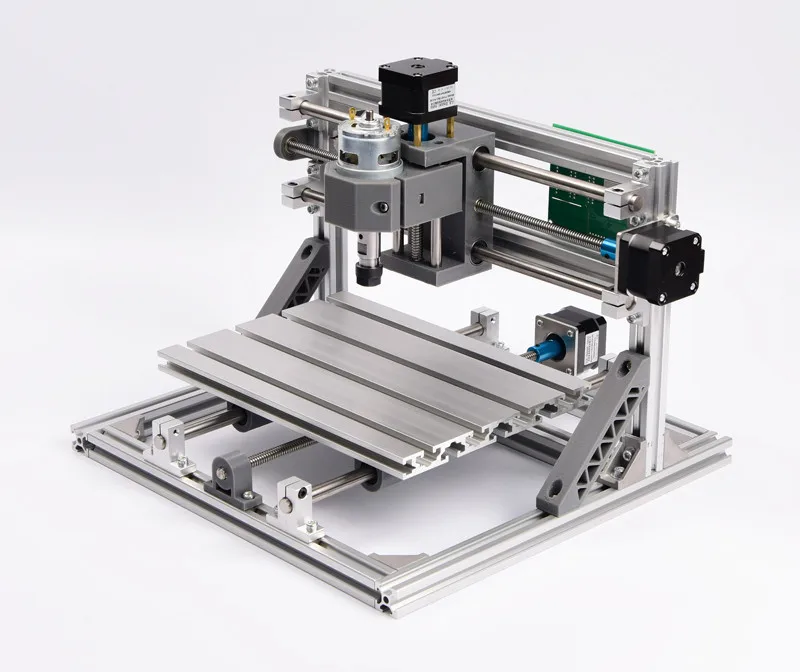

Когда файл будет подготовлен, его загружают в Mach4. Далее выставляются нули, и начинается работа станка.

Когда файл будет подготовлен, его загружают в Mach4. Далее выставляются нули, и начинается работа станка. Она может работать с метрическими единицами измерения, а также переводить файлы в различные форматы. Станок можно запускать непосредственно из меню программы. Также с ее помощью можно управлять работой устройства с компьютера.

Она может работать с метрическими единицами измерения, а также переводить файлы в различные форматы. Станок можно запускать непосредственно из меню программы. Также с ее помощью можно управлять работой устройства с компьютера. Его можно изготовить из толстой фанеры с последующей торцовкой.

Его можно изготовить из толстой фанеры с последующей торцовкой.

товары в вашу страну. Вы несете ответственность за информирование себя о том, что это может быть. Мы не несем ответственности за любые дополнительные расходы.

товары в вашу страну. Вы несете ответственность за информирование себя о том, что это может быть. Мы не несем ответственности за любые дополнительные расходы.

Нежелательный сдвиг, вращение и перемещение между слоями печатной платы исключены, даже если оси не идеально перпендикулярны. Никогда больше не беспокойтесь о прямой регистрации.