Токарный станок ОТ-5: технические характеристики, паспорт

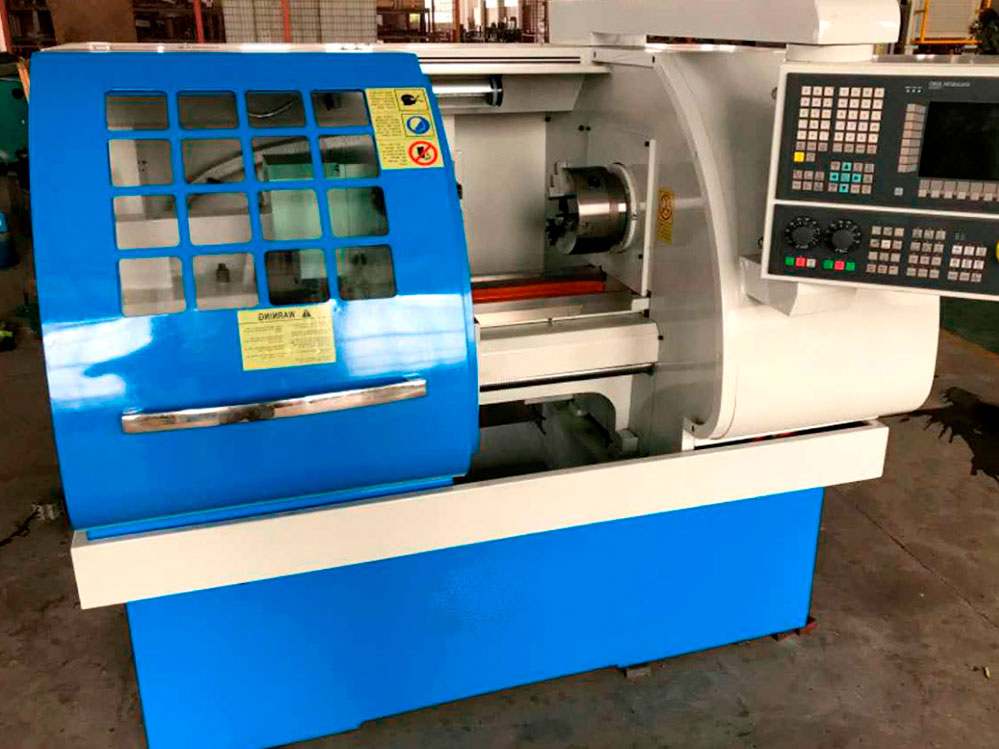

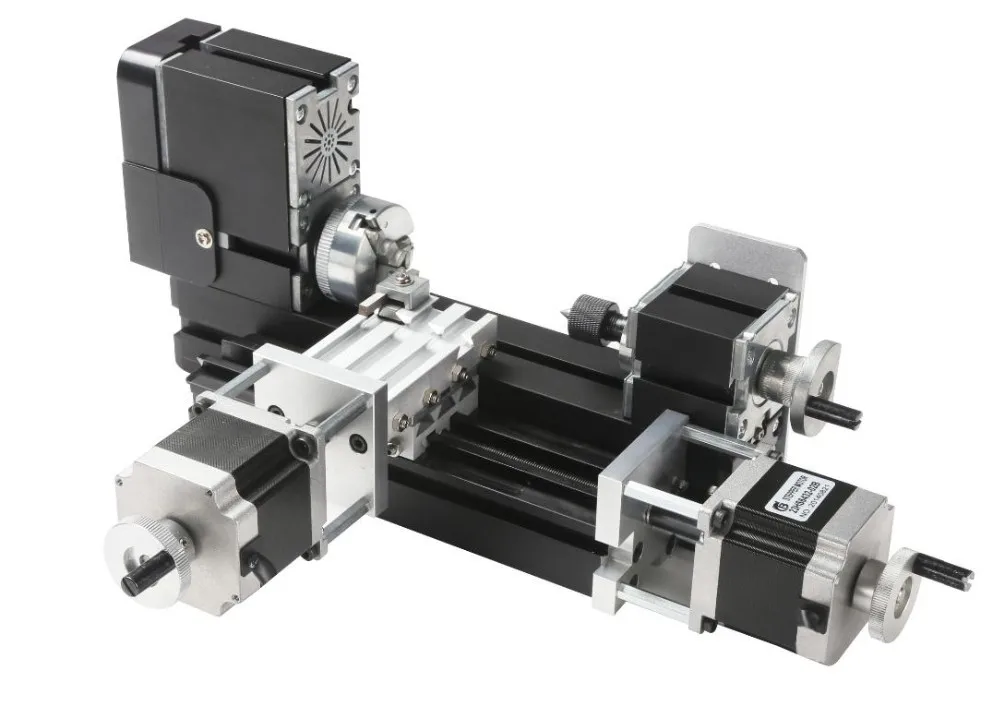

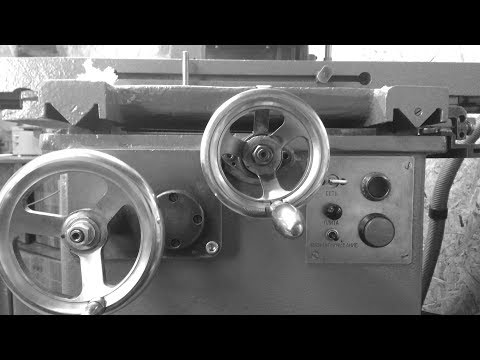

Токарный станок от 5 предназначен для обработки металлов и отличается повышенной точностью. Разработано данное устройство на станкостроительном заводе в Одессе. Конструкция механизмов позволяет работать с заготовками больших диаметров (до 25 см над станиной). Чаще всего данный станок эксплуатируется в небольших ремонтных мастерских, что продиктовано его облегченной конструкцией и относительно небольшими габаритами.

- Описание

- Технические показатели

- Особенности конструкции и системы управления

- Органы управления станка

Описание

Принцип работы установки базируется на передачи энергии от электрического двигателя через клиноременную систему и муфту зубчатого типа к входному валу преобразующего устройства, которое меняет число оборотов благодаря движению диска шкива. Только проходя этот узел, вращение передается на рабочие узлы станка.

Помимо стандартных элементов строения, в базовый состав устройства входят дополнительные приспособления. На станине предвидена возможность установки специального упора для более удобной работы с габаритными заготовками и специальный фиксатор для прутков. Кроме того, в состав станка входит патрон с тремя фиксаторами для лучшего контроля над вращающимися телами.

На станине предвидена возможность установки специального упора для более удобной работы с габаритными заготовками и специальный фиксатор для прутков. Кроме того, в состав станка входит патрон с тремя фиксаторами для лучшего контроля над вращающимися телами.

Технические показатели

Данный станок обладает относительно небольшими габаритами:

- высота – 1,36 м;

- длина – 1, 51 м;

- ширина – 0,72 м;

- вес – 765 кг.

Конструкция механизмов позволяет создавать резьбу 3 типов: метрическую, дюймовую и модульную. Количество подач на станке – 28. Шпиндель сделан с отверстием 2,6 см, а количество его оборотов находится в диапазоне 30 – 3000 об/мин. Конструкцией также предусмотрено торможение шпинделя.

Максимальный диаметр заготовки обрабатываемой над станиной – до 25 см, а над суппортом – 14,5 см. Промежуток между центрами – 50 см. Максимальный диаметр прутка – 2,5 см, а максимальная длина детали, над которой ведутся работы, не должна превышать полметра.

Благодаря всем перечисленным выше техническим возможностям, данное устройство относят к станкам с повышенной точностью. Габариты станка и особенности его функционирования лучше всего подойдут для небольших ремонтных и передвижных мастерских.

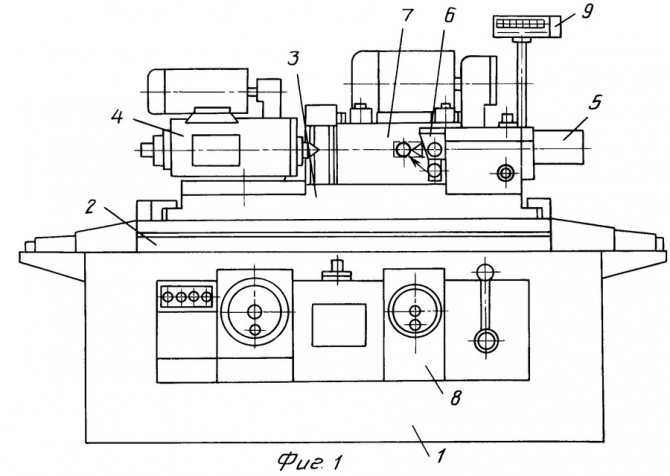

Особенности конструкции и системы управления

- Станина.

- Тумба-опора.

- Бабка передняя.

- Гитара.

- Коробка передач.

- Преобразующее устройство.

- Переключатель.

- Рама.

- Смазочный агрегат.

- Фартук.

- Суппорт.

- Бабка задняя.

- Охлаждающая система.

- Ограждение.

- Электрическое оборудование.

Электрооборудование станка рассчитано на питание от общей сети с напряжением 220 В или 380 В. Для освещения рабочей зоны необходимо 12-вольтное напряжение. Конструкция устройства предвидит наличие двух электромоторов асинхронного типа. Электрический узел станка – одно из его наиболее уязвимых мест.

Чтобы избежать выхода из строя всего механизма, или его отдельных частей, необходимо регулярно и тщательно проверять состояние электрооборудования, вовремя менять неисправные детали.

Видео: токарный станок ОТ 5.

Органы управления станка

1 — Рычаг перебора.

2 — Защитная панель.

3 — Ручка для изменения шага резьбы.

4 — Рукоятка обратного движения привода.

5 — Защитная панель.

6 — Рукоятка переключения подач и резьб.

7 — Рукоятка переключения подач и резьб.

8 — Ручка активизации ходового винта и валика.

9 — Ручка переключения подач и резьб.

10 — Ручка переключения подач и резьб.

11 — Рукоятка переключения скоростей вариатора.

12 — Бабка задняя.

13 — Маховик показателей оборотов шпинделя.

14 — Ручка управления оборотов шпинделя.

21 — Активатор охладительной системы.

22 — Вводной автомат.

25 — Активатор предохранителя на фартуке.

26 — Маховик настройки величины тягового усиления.

28 — Рукоятка активации маточной гайки.

29 — Ручка перебора подачи суппорта (продольной и поперечной).

31 — Рукоятка для передвижения пиноли задн. бабки.

32 — Ручка зажима задн. бабки.

33 — Ручка для передвижения каретки.

34 — Ручка зажима пиноли задн. бабки.

36 — Включатель освещения рабочей зоны.

37 — Ручка для фиксации резцедержателя.

38 — Ручка для ручного перемещения (поперечного).

39 — Маховик ручного перемещения (продольного).

40 — Кнопка активации маховика продольной подачи.

Republished by Blog Post Promoter

Токарно-винторезный станок 1Н65-5 — цена, отзывы, характеристики с фото, инструкция, видео

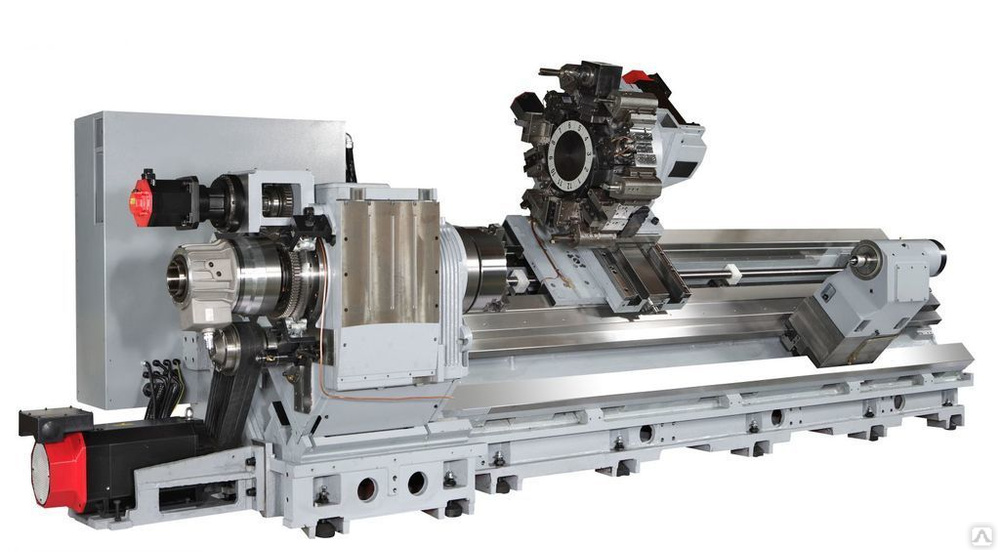

Токарно-винторезный станок 1Н65-5 предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых.

Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Особенности конструкции

- жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки;

- 2х призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности;

- частота обратного вращения шпинделя в 1,3 раза выше чем прямое, что сокращает время обработки резьб;

- точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте;

- коробка подач обладает высокой жесткостью кинематической цепи, имеет 2е электромагнитные муфты дистанционного переключения подач без остановки станка;

- все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы;

- ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

| Характеристика | Значение |

|---|---|

| Наибольший диаметр заготовки устанавливаемой и обрабатываемой, мм: | |

| над суппортом, мм | 650 |

| над выемкой в станине, мм | 1400* |

| Наибольшая длина обрабатываемой заготовки, мм | 5000 |

| Длина выемки в станине от зеркала патрона, мм | 390 |

| Размер конца шпинделя передней бабки по DIN | 2-15М |

| Количество ступеней частот вращения шпинделя | 24 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 128 |

| Пределы частот вращения шпинделя, об/мин | 5 — 500 |

Пределы рабочих подач, мм/об. : : | |

| продольных, мм/об | 0,06 — 2,42 (0,6 — 19,36***) |

| поперечных, мм/об | 0,022 — 0,88 (0,022 — 7,04***) |

| резцовых салазок, мм/об | 0,022 — 0,88 (0,022 — 7,04***) |

| Пределы шагов нарезаемых резьб: | |

| метрических, мм | 1 — 96 |

| дюймовых, ниток/дюйм | 24 — 0,25 |

| модульных, модуль | 0,5 — 24 |

| питчевых, питч диам. | 96 — 1 |

| Ускоренное перемещение суппорта, м/мин: | |

| продольное | 3 |

| поперечное | 1 |

| Мощность главного привода, кВт | 15 |

| Наибольший вес обрабатываемой детали в центрах,кг | 10000,8000* |

| Мощность главного привода,кВт | 22 |

| Масса 1Н65-5 1Н65-5 , кг | 15750 |

| Габариты: | |

| длина, мм | 8180 |

| ширина, мм | 2200 |

| высота, мм | 1770, 1880 |

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

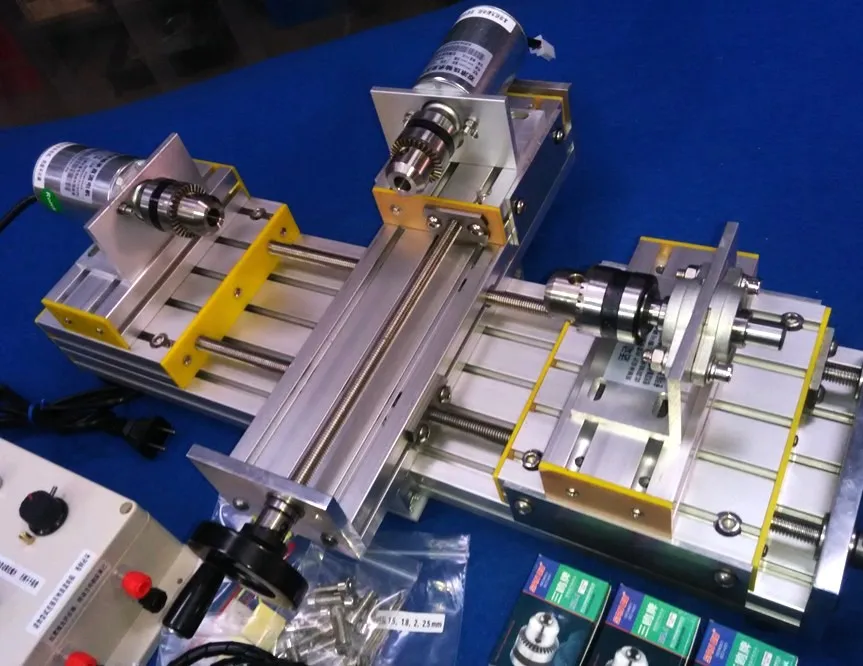

Compact 5 с дополнительной фрезерно-сверлильной головкой: размер 2,56″ x 13,78″ (65 мм x 350 мм) с 6 скоростями вращения шпинделя от 200 до 2400 об/мин. Давно зарекомендовавший себя и очень популярный, Emco Compact 5 в своей базовой форме требует ряда аксессуаров, чтобы превратить его в полезный рабочий инструмент. в качестве «составного» и механизма автоматической подачи каретки — двухскоростного устройства, включавшего 6 сменных колес и ручку включения кулачковой муфты «тяни-толкай». Использование узла давало две скорости точной продольной подачи (0,07 мм (0,003 дюйма)). )/об и 0,14 мм (0,006″)/об и пять шагов метрической резьбы (0,4, 0,6, 1,0, 1,25 и 1,5 мм) — хотя только четыре (16, 20, 24 и 32 tpi) на дюймовых станках. система нарезки в комплекте с дополнительным набором из 7 было предложено семь сменных колес, что позволило на метрических токарных станках (с ходовым винтом 1,5 мм) метрических шагах поколения 10 от 0,25 до 2,5 мм и 14-дюймовых шагах от 10 до 48 tpi. |

Характеристики токарного станка TRAK

Токарные станки TRAK Toolroom

Токарные станки TRAK Toolroom

Информация для запроса

1440EX | 1630RX | 1630HS-RX | 1845RX | 2470RX | 3075RX | 30120RX | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Модель ЧПУ ProtoTRAK | ЭЛКС | РЛС | РЛС | РЛС | РЛС | РЛС | РЛС | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Емкость | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Высота центров | 7″ | 8″ | 8″ | 9″ | 12″ | 15″ | 16,5″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Расстояние между центрами | 40″ | 30″ | 30″ | 45″ | 70″ | 74,80″ | 118″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Качели над кроватью | 14″ | 16″ | 16″ | 18,1″ | 24″ | 30″ | 33″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поворотные крылья седла | 14″ | 16″ | 16″ | 17″ | 24″ | 28″ | 33″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поворотный суппорт | 7″ | 8,6″ | 8,6″ | 9,13″ | 14,5″ | 19″ | 21,2″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поперечный ход | 8″ | 8,5″ | 8,5″ | 10,6″ | 12,5″ | 16,1″ | 20,5″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Макс. секция инструмента секция инструмента | 3/4″ | 3/4″ | 3/4″ | 1″ | 1″ | 1,5″ | 1,5″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Объем резервуара охлаждающей жидкости | 3 галлона | 8 галлонов | 8 галлонов | 13 галлонов | 15 галлонов | 47 галлонов | 48 галлонов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Масляный насос — смазка направляющих | — | 2 л | 2 л | 2 л | 2 л | 2,3 л | 2 л | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Смазка передней бабки | — | 1,5 галлона | 1,5 галлона | 1,85 галлона | 5,3 галлона 6,3 галлона с опцией маслоохладителя | 6 галлонов | 8,5 галлона | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Быстрые скорости | 100 дюймов в минуту по оси Z 100 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Кровать | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ширина кровати | 8,1″ | 12,6″ | 12,6″ | 13,4″ | 14,57″ | 18″ | 19,69″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Высота кровати | 10,6″ | 12,6″ | 12,6″ | 12,4″ | 15″ | 15,75″ | 18,7″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Передняя бабка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нос шпинделя | Д1-4 | Д1-6 | А2-4 | Д1-6 | Д1-8 | А2-11 | А2-11 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сквозное отверстие шпинделя | 1,56″ | 2,12″ | 1,57″ | 2,36″ | 4,09″ | 6,69″ | 6,30″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Конус шпинделя | МТ#5 | МТ#6 | МТ#5 | МТ#6 | МТ#8 | Не MT конус | МТ#8 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коническая переходная втулка | 3 | н/д | н/д | МТ#4 | МТ#5 | МТ#6 | МТ#5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Диаметр шпинделя на переднем подшипнике | 2,36″ | 3,15″ | 2,56″ | 3,35″ | 5,51″ | 8,66″ | 7,87″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Количество подшипников | 2 | 2 | 5 | 2 | 2 | 2 | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Количество скоростей или диапазонов | 12 | 1 | 1 | 2 | 2 | 2 | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Диапазон скорости вращения шпинделя об/мин | 60-2400 | 150-2500 | 150-4000 | 80-850, 250-2500 | 40-670, 100-1800 | 30-300, 100-1000 | 20-415, 40-1300 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ID шпинделя Резьба (конец шпинделя) | н/д | Шаг M56 x 2 мм | Шаг M56 x 2 мм | н/д | н/д | М185 х 3,0 | н/д | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Задняя бабка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Перо для путешествий | 5″ | 5,75″ | 5,75″ | 6″ | 8,5″ | 8″ | 8″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Диаметр пиноли | 1,575″ | 2,36″ | 2,36″ | 2,56″ | 3,5″ | 4,875″ | 4,13″ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коническое отверстие пиноли | МТ#3 | МТ#4 | МТ#4 | МТ#4 | МТ#5 | МТ#6 | МТ#6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Двигатель шпинделя | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Мощность | 5 л. с. с. | 7,5 л.с. | 7,5 л.с. | 10 л.с. | 15 л.с. | 30 л.с. | 30 л.с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Требования к питанию — машина | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Напряжение | Управление: 110 В Машина: 200–240 В | от 200 В до 240 В | от 200 В до 240 В | от 200 В до 240 В | от 200 В до 240 В | 480 В +/- 10 % (от 432 В до 528 В) | 480 В +/- 10 % (от 432 В до 528 В) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ампер Ток полной нагрузки | Управление: 8A Машина: 15A | 44А | 44А | 54А | 73А | 71. 6А 6А | 62А | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Фаза/Гц | Управление: 1/60 Станок: 3/60 | 3/60 | 3/60 | 3/60 | 3/60 | 3/60 | 3/60 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Размеры | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нетто (Д x Ш x В), фунты. | 73″ x 44″ x 57″ 1800 фунтов | 82″ x 45″ x 72″ 2750 фунтов | 82″ x 45″ x 72″ 2750 фунтов | 88″ x 55″ x 70″ 3285 фунтов | 129″ x 84″ x 79″ 6500 фунтов | 170″ x 82″ x 77″ 15 430 фунтов | 212,6″ x 86,61″ x 79,53″ 18 920 фунтов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Транспортировка (Д x Ш x В), фунты. Чертежи станок холодной ковки: применение, особенности инструмента, технология ковки. Чертежи для создания своими руками (130 фото)Холодная ковка своими руками: станок, чертежиЛюбуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки. Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

Элементы изготовленные методом холодной ковки Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами. Содержание

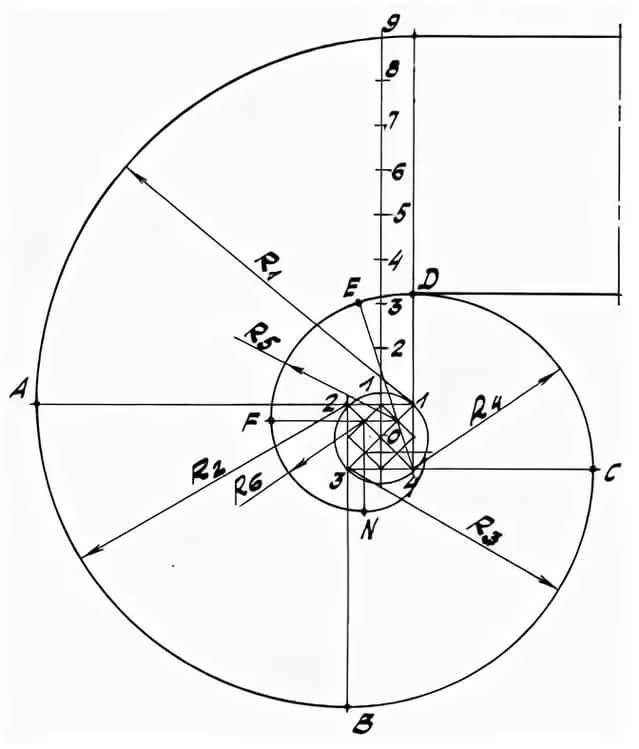

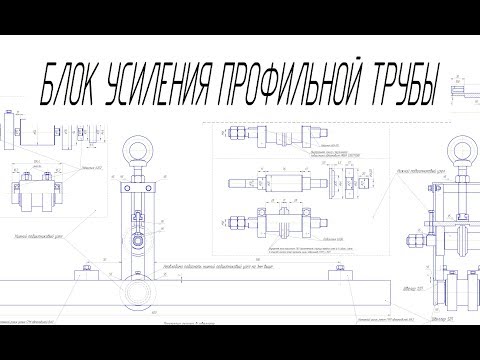

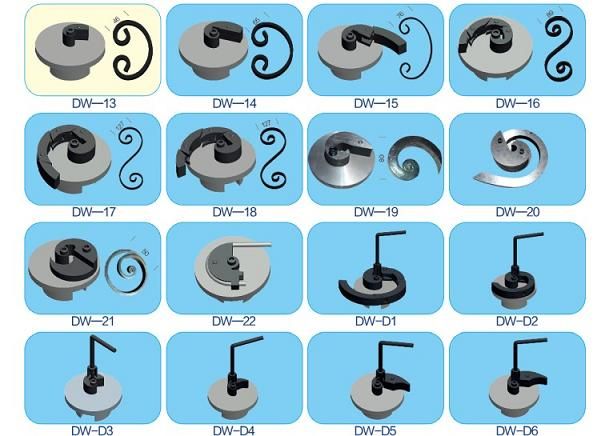

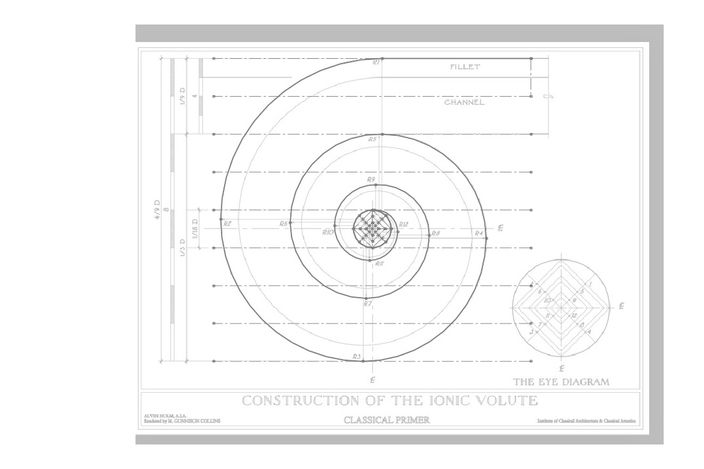

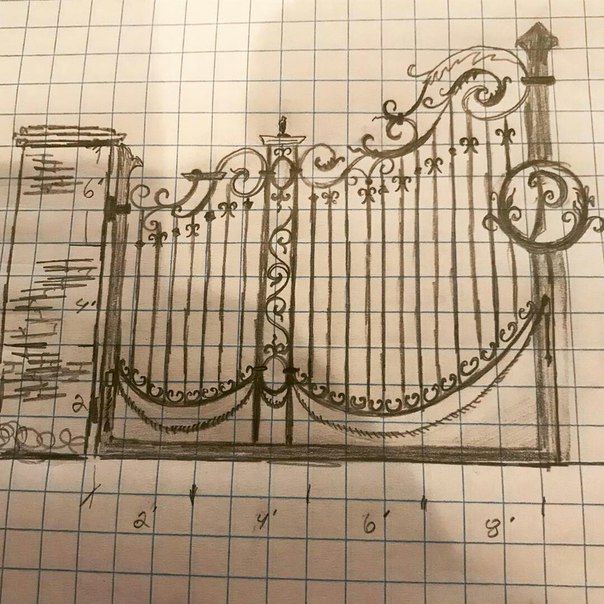

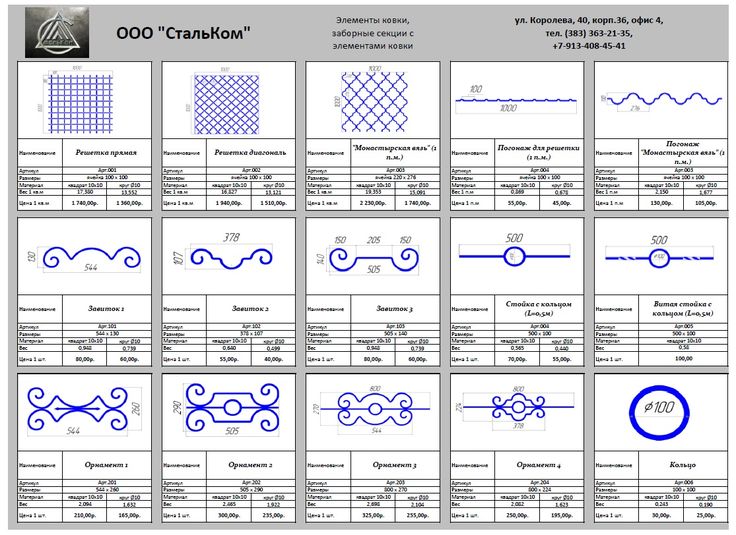

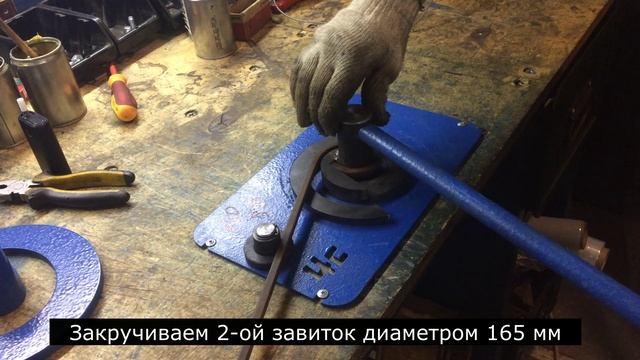

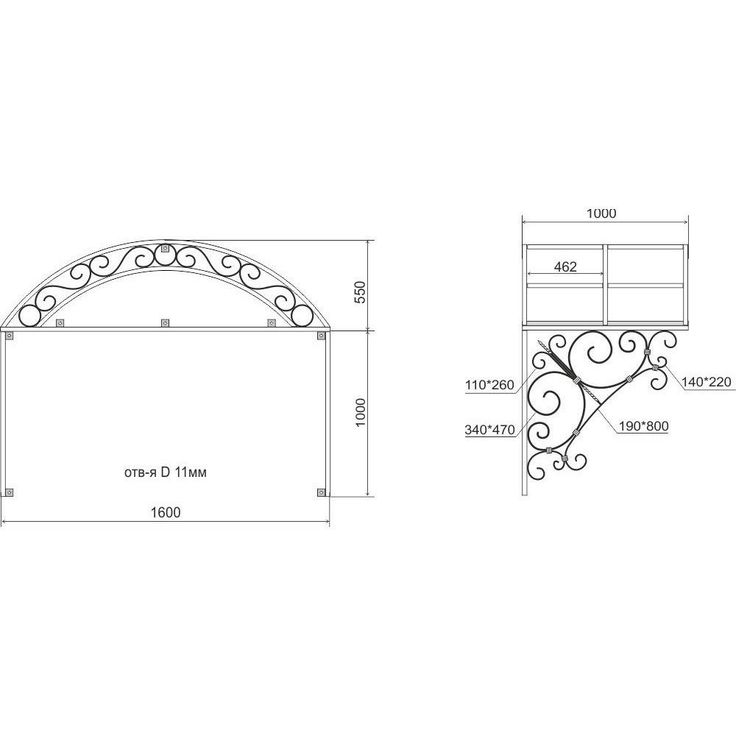

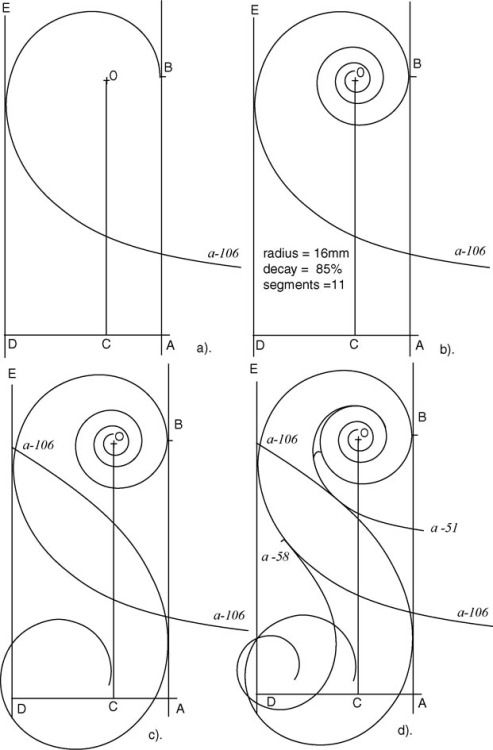

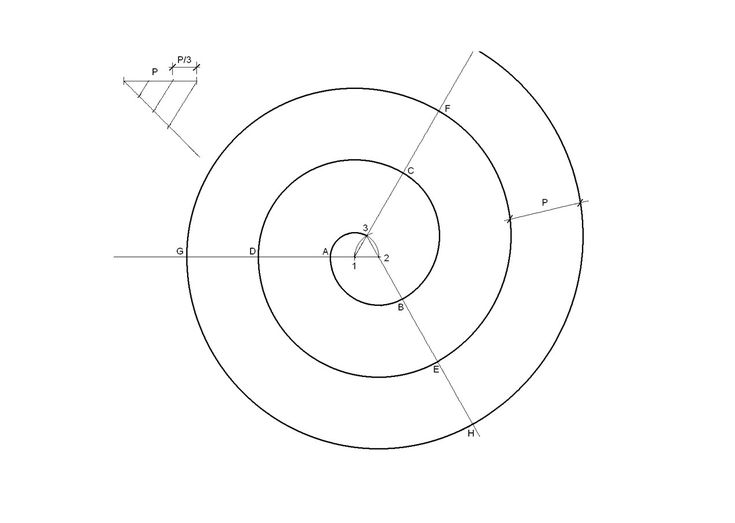

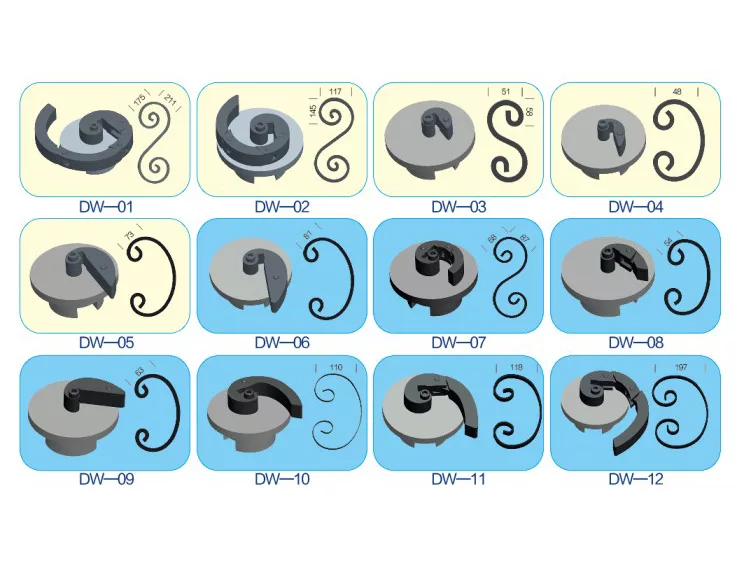

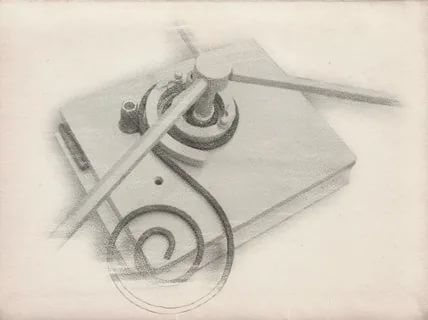

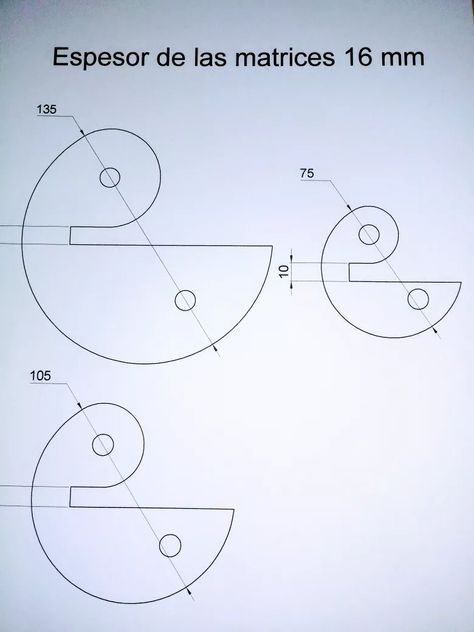

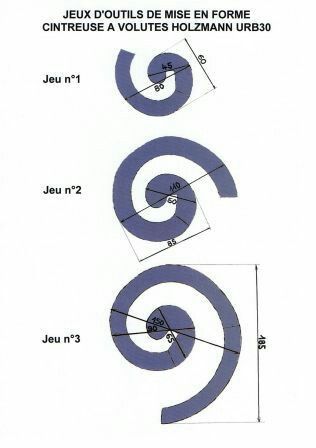

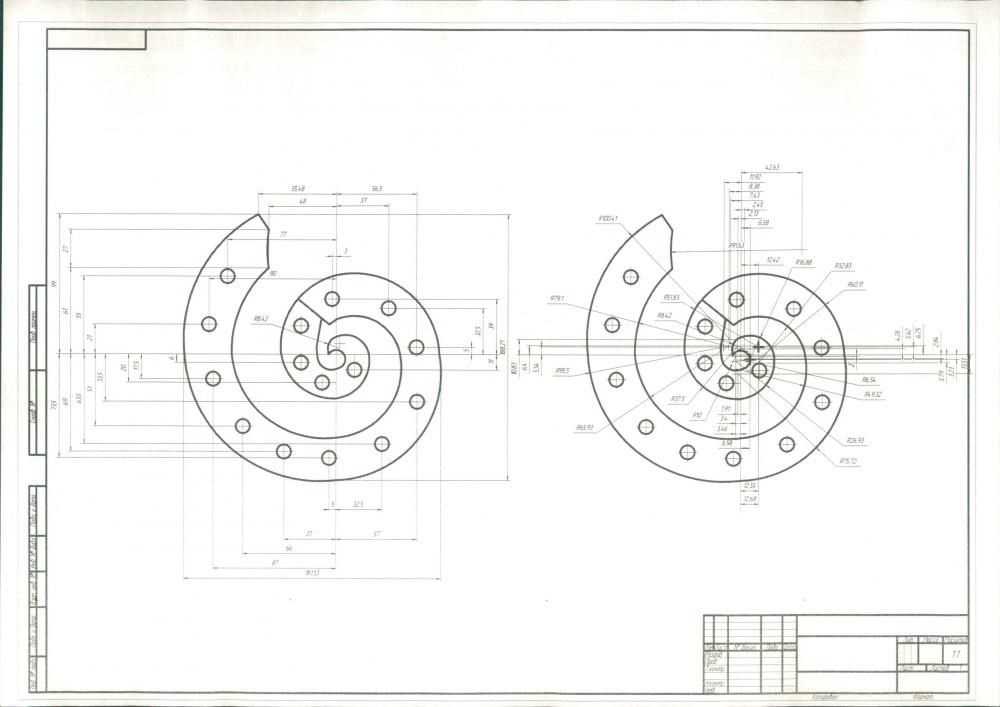

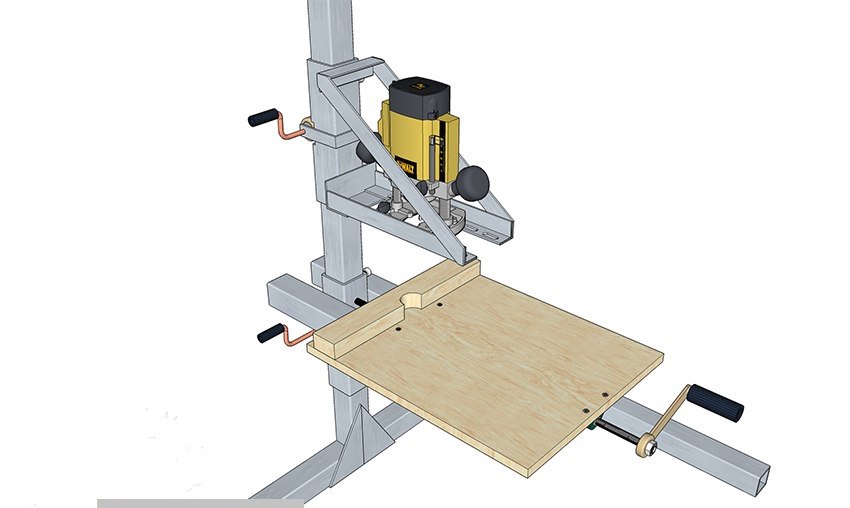

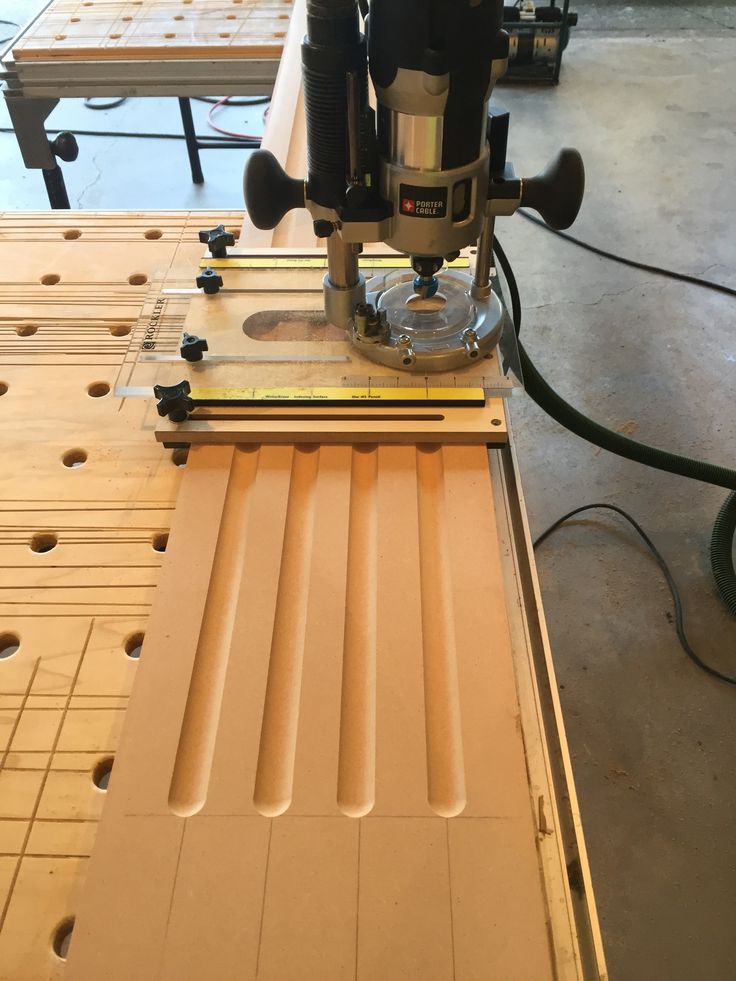

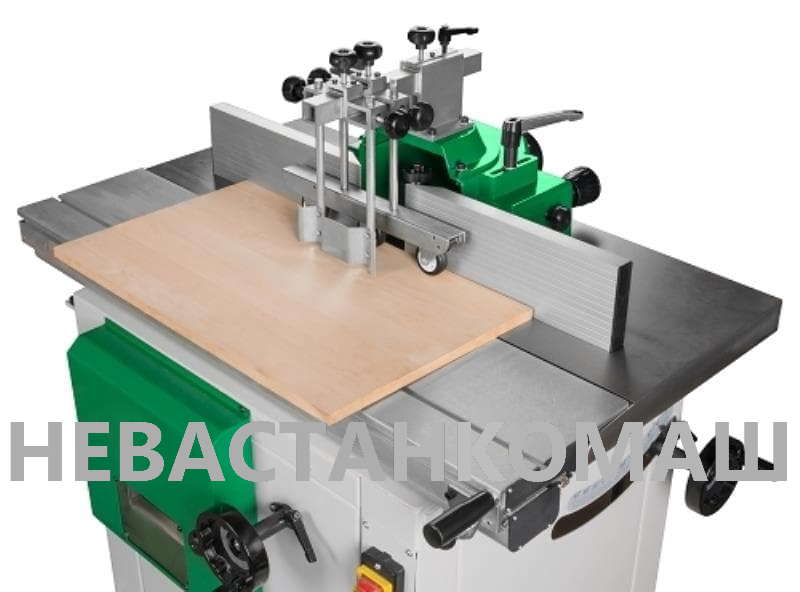

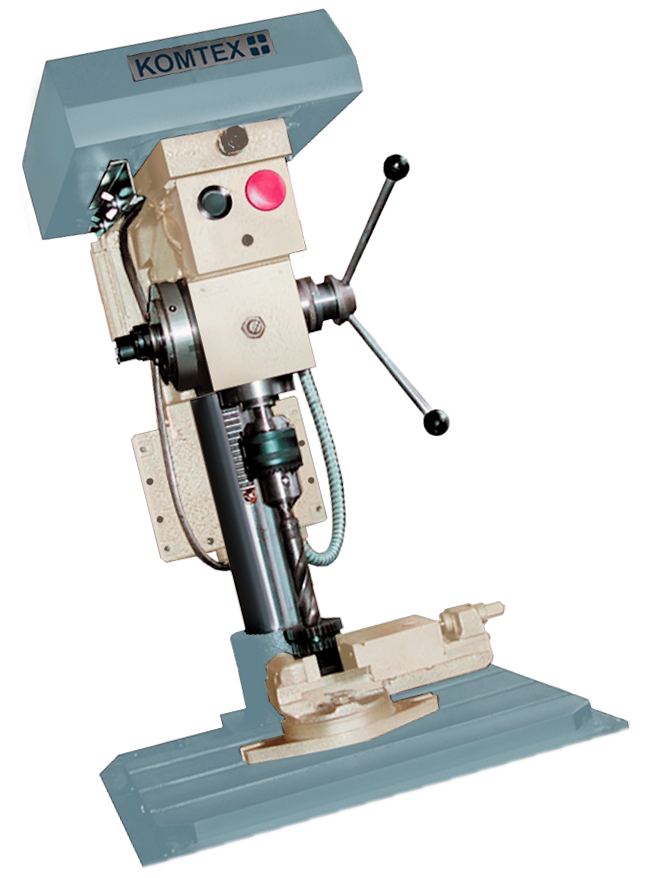

Станки для холодной ковкиНиже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки. Станок «улитка»Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Станок “улитка” Изготовление основных узлов станка Каркас. Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается. Столешница. Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа. Основной вал и рычаг. Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра. Схема станка Разметка и монтаж навесных деталей В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки». Чертёж сегментов “улитки” По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. “Улитка” из полос металла Вариант №3. Модули “улитки” Сборка станка.

После сборки проведите пробное сгибание прута. Станок торсионныйДанный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы. Станок торсионный Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля. Виды станков Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Простая модель торсионного станка Как сделать торсионный станок своими руками смотрите в ролике: Станок «гнутик»Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг. Станок “гнутик” Заготовка помещается между клином и опорными валами. Компьютерная модель станка Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка. Станок «волна»Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка. Станок “волна” Управление волной происходит в следствии изменения расстояния между дисками. Станок — прессДля формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки. Прокатный пресс Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Соединение и покраска деталейЭлементы произведённые методом холодной ковки, соединяются двумя способами:

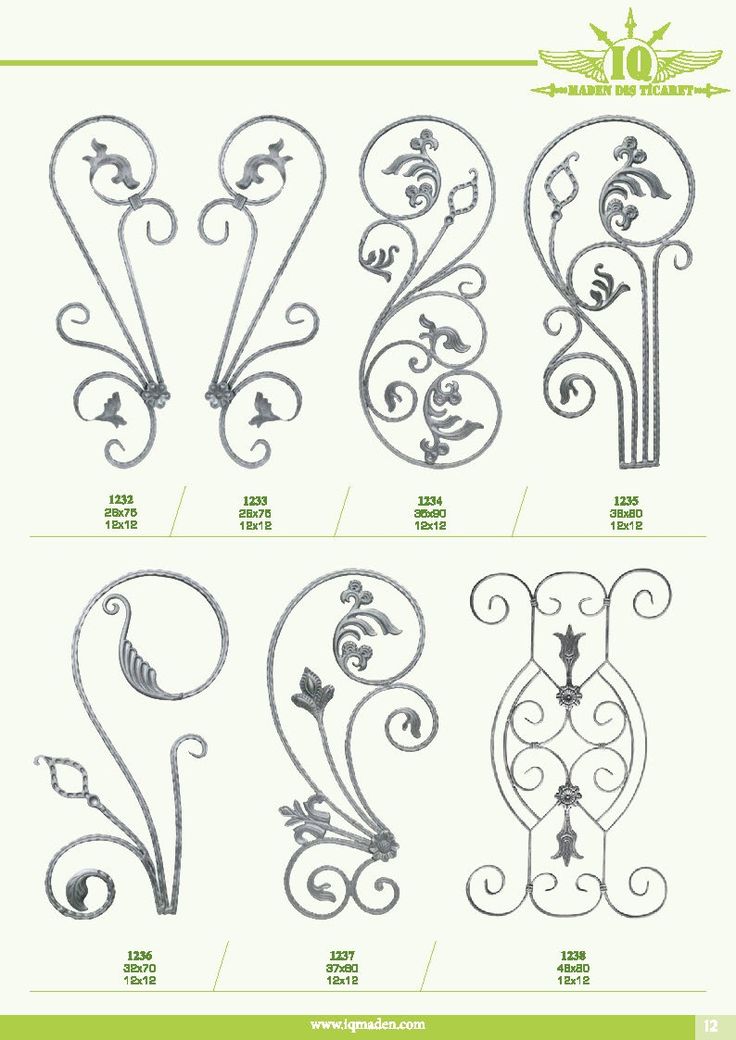

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе. Соединения деталей с помощью сварки Изделия произведённые методом холодной ковкиПредлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно. Станок Улитка для холодной ковки своими руками: чертежи, размеры, фотоСтанок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель. Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях.

Приспособления для изгибания металлических элементов «Улитка»Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева. Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов. Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену. Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера. Конструктивно приспособление может быть:

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение. Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод. Технология изготовления приспособления «Улитка»Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитковНебольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому. ЦентрСначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка. Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается. Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно. На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки. Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла. Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора. Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10. С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра. К опорной пластине толщиной 4 мм приваривается центр. Изготовление приспособленияДля удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку. Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок. Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят. Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту. После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру. В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части. С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться. Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра. Изготовление простейшей детали на станкеОтрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы. Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки. Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия. Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка. Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами. Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная. Как гнуть профильную трубу на станке «Улитка»?Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак. Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами. Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру. На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке. В специальном приспособлении формируется хвостовик. Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте. После фиксации хвостовика включается электродвигатель. Начинается формование детали. Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры. Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент. Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали. Для продолжения работы устанавливается съемный элемент сборной «Улитки». Теперь можно формировать загиб деталей большого размера. Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. С обратной стороны выполняют дополнительный изгиб детали. Дорабатывается изделие с обеих сторон. Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок. Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук. Примеры изделий с завиткамиОригинальный козырек над входом в здание: При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию. На лестничном пролете завитки выглядят весьма оригинально. Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина. На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие. В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид. Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя. Видео: «Улитка» — холодная ковка своими руками. Заключение

Republished by Blog Post Promoter Сакма — Выигрышные технологии Компания SACMA , основанная в 1939 году, начала разрабатывать и производить станки для холодной ковки незадолго до мировой войны. ГЛАВНАЯ РАМА МОНОБЛОК Основная рама является основным элементом для работы любой машины, особенно машины для холодной штамповки, потому что она придает жесткость, точность и надежность во времени. УЛЬТРА ТОЧНОСТЬ Высокая степень точности обработки является обязательным условием для производства машин, которые должны работать с высокой производительностью и эффективностью. SACMA выбрала собственное производство всех компонентов и установила самое современное производственное оборудование, доступное сегодня на рынке, чтобы повысить общее качество всей своей продукции. БЫСТРАЯ СМЕНА ИНСТРУМЕНТАКонцепция выполнения смены инструмента в кратчайшие сроки представляет собой бесспорную необходимость для современного промышленного производства холоднокованых деталей, изготавливаемых небольшими партиями, что делает штамповку более конкурентоспособной по сравнению с традиционными методами механической обработки. При разработке системы смены инструмента SACMA не пошел на компромисс в отношении жесткости и мощности станков; типичная характеристика его машин. ПРЕДВАРИТЕЛЬНАЯ НАСТРОЙКА ИНСТРУМЕНТА Станки SACMA — CR с быстрой сменой инструмента, предназначенные для быстрого внесения производственных изменений, по-прежнему сохраняют известные характеристики прочности, точности, надежности и эффективности, типичные для станка SACMA . Стенд предварительной настройки позволяет выполнять вне станка точное выравнивание пуансонов относительно штампов, правильное осевое положение пуансонов и идеальную настройку пальцев переноса. Эту процедуру лучше всего выполнять в помещении с инструментами, чтобы на станок были доставлены правильно настроенные инструменты для следующего задания. МОТОРИЗАЦИЯПринимая во внимание нынешнее промышленное производство небольшими партиями, количество смен инструмента значительно увеличивается: производители тем более вынуждены обрабатывать большее количество деталей в любой момент времени, и процедуры смены инструмента должны выполняться в кратчайшие возможные интервалы времени. Автоматическая система моторизации M, доступная на прогрессивных и комбинированных машинах SACMA , является важным методом сокращения времени настройки машины и точной настройки регулировок. Предустановленные данные, присутствующие в базе данных деталей, которые будут изготовлены, будут определять автоматические регулировки подачи, положения упора припуска и выталкивания штампа. Новый 6-ти штамповый пресс SP 670 может быть оснащен индивидуальной автоматикой регулировки пальцевых кулачков. СИСТЕМЫ МОНИТОРИНГА Для обеспечения постоянного качества системы мониторинга сегодня являются обязательными на всех многостанционных машинах для холодной штамповки. Все машины SACMA могут быть оснащены современными системами контроля и управления, разработанными совместно с ведущим производителем в этой области: ГИДРАВЛИЧЕСКИЙ ЗАЖИМ Гидравлический зажим регулировок и инструментов очень помогает при настройке станка и гарантирует повторяемость регулировок. НАПРАВЛЯЮЩАЯ НАПРАВЛЯЮЩАЯ С ИДЕАЛЬНЫМ ЗАЗОРОМ Основная траверса — это элемент, передающий энергию деформации, поэтому он должен обладать высокой стабильностью и прочностью. Кроме того, направляющие салазки должны двигаться точно по матрицам при каждом ходе с высокой точностью. Эффективная система смазки гарантирует, что направляющие скольжения всегда будут хорошо смазаны даже в самых неблагоприятных и несбалансированных условиях ковки. СИСТЕМА ПЕРЕДАЧИ Настоящим сердцем высокоскоростных горизонтальных холодноформовочных станков является передаточный механизм, который должен иметь возможность перемещать детали с одной станции на другую: только с точным и безошибочным захватом можно добиться наилучших результатов эффективности и производительности. Точное движение пальцев переноса, определяемое плавным колебательным механизмом, создаваемым совершенными двойными кулачками привода Desmo, придает всей системе идеальный контроль положения даже на максимальных производственных скоростях. КОМПЛЕКТ ПОДДЕРЖКИ ПЕРЕДАЧИХорошая и эффективная система передачи должна быть способна передавать от одной станции к другой детали любого типа, независимо от геометрии и длины. По этой причине была разработана специальная система помощи при перемещении, которая работает точно по времени с выталкиванием штампа, чтобы с легкостью перемещать все эти сложные детали. Система состоит из опорных пальцев, идеально синхронизированных с движением передаточной и выталкивающей тяг благодаря прямой связи со стержнями и системе двойных кулачков Desmo Drive, которая контролирует боковое движение. СЕРВИСНОЕ ОБОРУДОВАНИЕ Вмешательство оператора в рабочую зону должно осуществляться в условиях абсолютной безопасности и комфорта. Запатентованная система эргономичных платформ и подставок для инструментов, поставляемая SACMA на станках Серии 6, является очень хорошим примером бескомпромиссной поддержки требований конечного пользователя. Система состоит из двух платформ с гидравлическим приводом, которые автоматически позиционируются над рабочей зоной:

Манипуляции с ящиками для штампов, суппортами пуансонных блоков и блоками передаточных пальцев выполняются с помощью специальных кранов, которые могут быть установлены по требованию Заказчика:

ЭЛЕКТРОННЫЙ МАХОВИК Всякий раз, когда вносятся окончательные коррективы в перенос, очень полезно иметь возможность проверить правильную синхронизацию пальцев переноса, чтобы избежать опасных столкновений пуансонов с пальцами, даже если инструменты были спроектированы и изготовлены безукоризненно. Этот специальный блок доступен для всех SACMA прогрессивные и комбинированные машины. КОМБИНИРОВАННЫЕ МАШИНЫ Надлежащим и наилучшим ответом на высокие требования к производительности, рационализацию методов производства, планировку помещения и поток материалов в среде производства крепежных изделий являются станки, которые имеют кузнечную, точечную и резьбонакатную станции, все в одном. При производстве очень коротких деталей, деталей с тяжелой головкой или деталей, которые трудно подавать к стрелочному блоку с помощью стандартного пальцевого подъемника, SACMA предлагает V-образную версию комбинированных жаток, в которых для преодоления всех трудностей используется вибрационный питатель. ГОРЯЧАЯ ФОРМОВКАПрименение системы теплой штамповки на горизонтально-ковочных машинах расширяет возможности изготовления сетчатых деталей более сложной формы и работы со специальными материалами, которые не поддаются холодной ковке. Чтобы удовлетворить эти новые требования в отрасли, SACMA разработала специальные машины, включающие в себя индукционные нагревательные элементы в зонах подачи. Типичный диапазон температур горячего формования составляет от 400°C до 900°C. Имеется специальное охлаждение катушек и рамы, а температура проволоки считывается специальными оптическими пирометрами. После этого применение WF может быть дополнено контролем температуры пресс-формы и охлаждающей жидкости. КОНСТРУКЦИЯ ИНСТРУМЕНТА Постоянная эволюция мира ковки вынуждает инженеров-конструкторов развивать инструментальную технологию на более высоком уровне, чтобы производить все более специальные и сложные детали. Сегодня, на этапах планирования новых инвестиций, тем более важно иметь возможность полагаться на поддержку надежного партнера, имеющего опыт проектирования инструментов и формообразования, для разработки подходящего метода ковки для изготовления рассматриваемых деталей. . SacmaForm® Современные компании-производители крепежа должны иметь возможность оперативно реагировать на производственные запросы, которые они получают от всех потенциальных клиентов. Компания SACMA в сотрудничестве с кафедрой механики и прикладного проектирования Университета Падуи разработала форму SacmaForm ® ; прикладное программное обеспечение, которое дает разработчикам инструментов действенный метод и помощь для первоначальной инженерной разработки продукта. 103S Высокоскоростная машина для холодной ковки болтовОбласть применения Автоматическая многопозиционная машина для холодной ковки болтов является одним из видов специализированных машин с высокой эффективностью и автоматизацией среди кузнечных машин. Метод холодной ковки и автоматические машины для холодной ковки используются для производства различных видов болтов, винтов, заклепок, специальных деталей и гаек в области крепежной промышленности. Из-за преимущества самого оборудования для холодной ковки и превосходства техники холодной ковки станки для холодной ковки также широко используются в различных областях народного хозяйства для производства крепежных изделий и нестандартных деталей для промышленности авиационных пароходов, машин, железнодорожного транспорта, транспортное средство, мотоцикл, велосипед, швейная машина, строительство, мебель, легкая промышленность и предметы первой необходимости и т. Изделия могут быть изготовлены методом холодной ковки болтов 103S. машина. , установочные винты с квадратной головкой, болты с ферменной головкой, U-образные болты, болты с ребрами, болты с буртиком, болты с винтовой резьбой, болты для вкладыша конструкции, удлиненные болты, винты с ступичными болтами, колесные болты, болты с Т-образной головкой, фланцевые болты, рым-болты, скобы, гусеничные болты, колесные болты, винты с шестигранной головкой, автомобильные крепежные детали и т. д. Отличительные особенности:

Станция кольцевой резки Система синхронного выталкивания Основные технические параметры

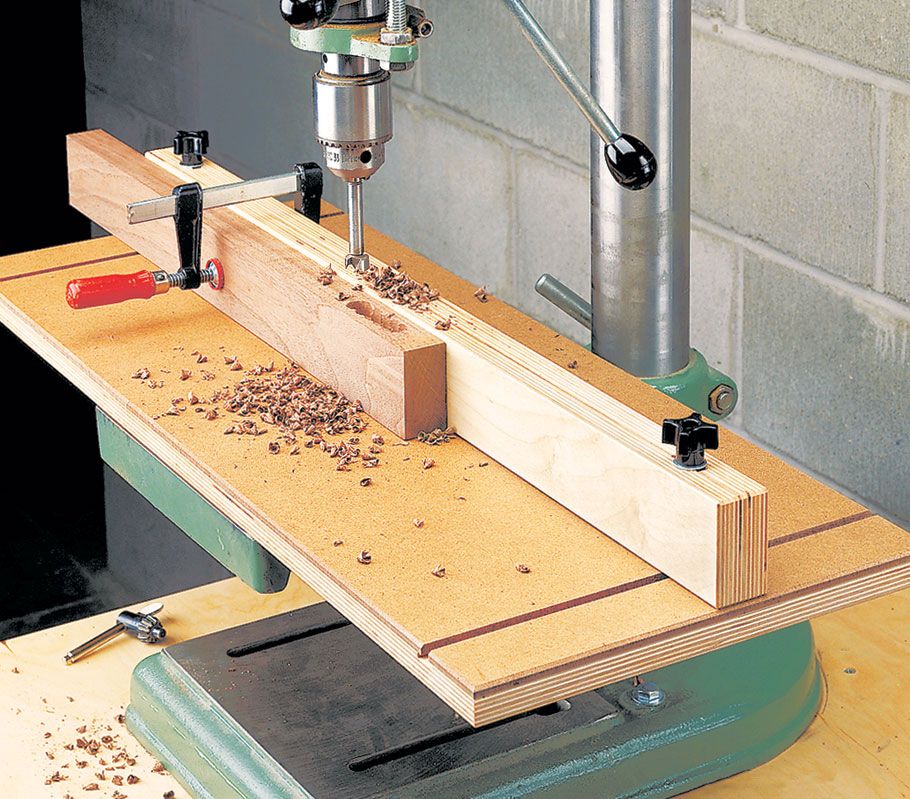

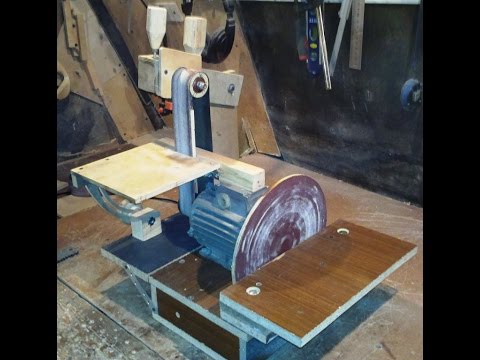

Приложение I Принадлежности для станка для холодной штамповки болтов 103S 1. 1. Материал корпуса машины: высококачественный чугун HT300 производства Тайваньской инвестиционной фабрики. Как сделать сверлильный станок из дрели своими руками видео: Как сделать сверлильный станок своими руками из дрели, из двигателя от стиральной машиныПростой самодельный сверлильный станок сделанный из дрели своими руками (42 фото)Простой и практичный самодельный сверлильный станок, сделанный из дрели своими руками: подробные пошаговые фото по изготовлению станка. Приветствую всех самоделкиных! В этой статье, мы с вами подробно рассмотрим, как сделать насадку, на дрель, превращающую её в самый настоящий сверлильный станок. Подобные «насадки» на дрели делали многие, но отличительной чертой данной самоделки является то что, дрель не просто подвешена на пружине, а ещё и опускается благодаря шестерёночному приводу, что создает редукцию и в разы упрощает её эксплуатацию.

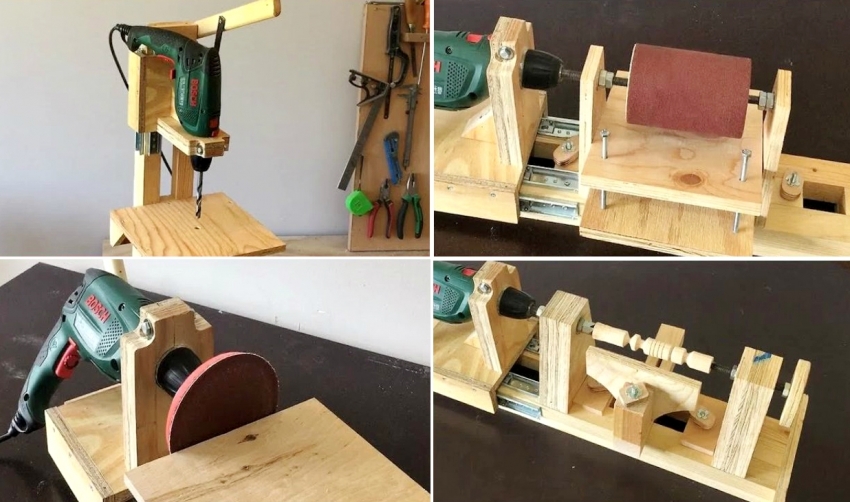

Начинаем со сборки основания станка. Основание соберём из прямоугольного металлического профиля. Из профиля необходимо сварить прямоугольник с размерами примерно таким же, как на фото ниже. Для того чтобы все выглядело аккуратно прямоугольники необходимо отпиливать под углом 45 градусов. Далее к нашему металлическому прямоугольному основанию необходимо приварить пару распорок. Эти распорки будут служить в роли опоры для стола или предметов, которые будут лежать на них при сверлении. Распорки вырезаем из металлических стержней их необходимо минимум 2 шт. Привариваем их так, чтобы они располагались ровно параллельно относительно друг дуга и были смещены к одной из грани, автор для этого подложил другие отрезки стержней Для изготовления каретки, понадобится цепь и звёздочки к ней. В нашем конкретном случае не важен размер цепи, главное чтобы звёздочка к ней подходила. Из куска квадратной трубы, изготовим вертикальную колонну. К трубе нужно приварить цепь. Стоит отметить то, что использование двух цепей в нашей конструкции будет более правильными решением, так как под нагрузкой движущийся механизм будет менее заламываться. Привариваем цепь и обязательно зашлифовываем сварные швы. Приступаем к изготовлению передвижной каретки. Изготавливаем крепление дрели. Дрель у нас будет крепиться за то место, где крепится дополнительная рукоятка. То есть необходимо изготовить, что-то подобное хомуту. Далее привариваем только что изготовленный хомут к движущейся части, в место указанное на фото ниже. В завершении остается изготовить удобную рукоятку для вращения шестерни. Рукоятку автор изготовил из металлических стержней, приварив их к шляпке болта. Покраска и сборка.

Вот такой самодельный сверлильный станок с самой простой конструкцией, значительно облегчит процесс сверления заготовок. Процесс изготовления сверлильного станка, также показан в этом видео: Самодельный сверлильный станок из дрели своими руками.

Содержание

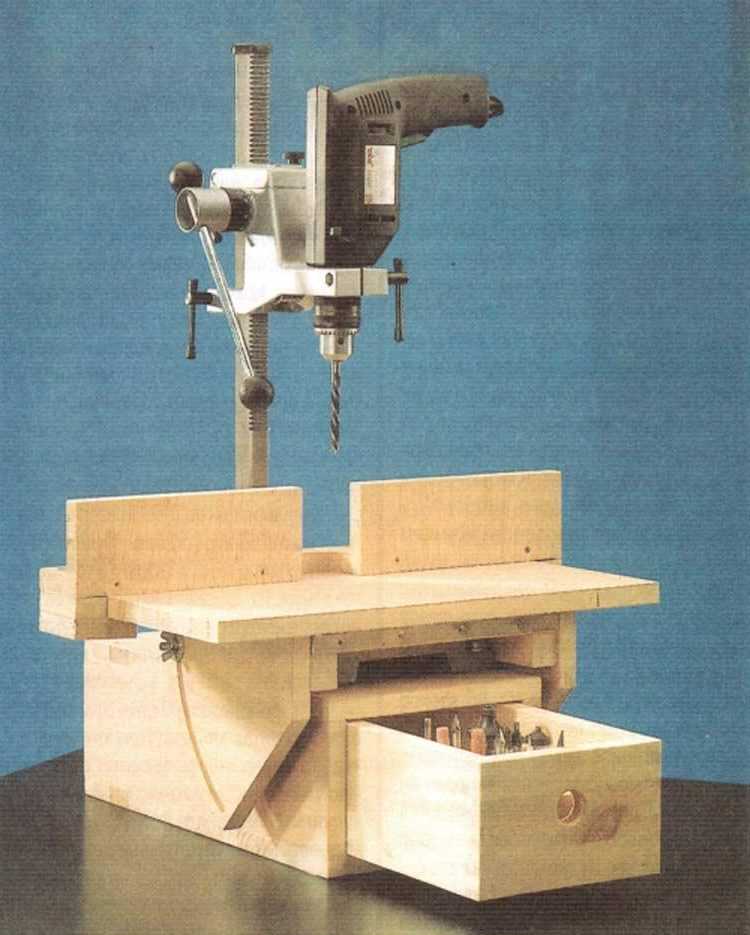

Самым распространенным сверлильным станком можно считать, тот который выполнен из обыкновенной или электродрели. В таком станке дрель можно разместить как стационарно, так и сделать ее съемной. В первом случае кнопку включения можно перенести на сверлильный станок для большего удобства, во втором – дрель можно снимать и использовать как отдельный инструмент. Компоненты для самодельного сверлильного станка:

Сверлильный станок для домашней мастерской. Основание (станину) для самодельного сверлильного станка можно сделать из твердого дерева, ДСП или мебельного щита, но лучше все же использовать швеллер, металлическую плиту или тавр. Для обеспечения устойчивости конструкции и получения хорошо результата станину необходимо делать массивной, чтобы она могла компенсировать вибрацию от сверления. Размер для деревянной сатины 600х600х30 мм, металлической – 500х500х15 мм. На основании станка должны присутствовать крепежные отверстия, что бы его можно было закреплять на верстаке. Стойку для сверлильного станка можно сделать из бруса, круглой или квадратной стальной трубы. Также можно использовать старый каркас фотоувеличителя, старого школьного микроскопа или другого устройства подобной конфигурации имеющей большую массу и высокую прочность. Дрель крепится при помощи хомутов или кронштейнов. Лучше использовать кронштейн с центральным отверстием, это позволить достичь более хороших результатов при сверлении. Самодельный сверлильный станок своими руками. Устройство механизма подачи дрели на станке.При помощи этого механизма дрель может перемещаться вертикально вдоль стойки, она может быть:

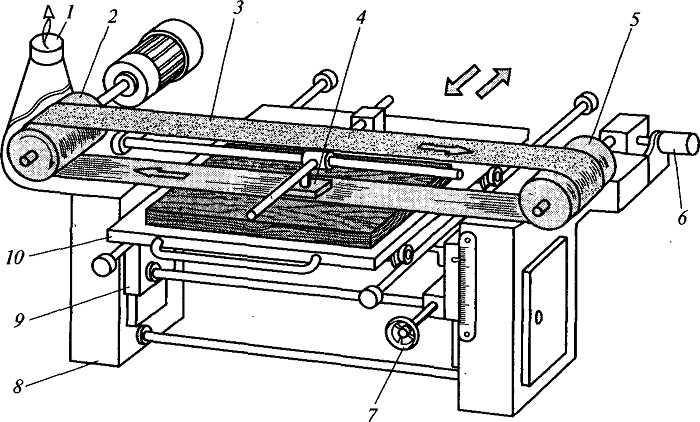

В зависимости от выбранного механизма, нужно будет делать стойку. На фото схемах и чертежах показаны основные типы конструкций самодельных сверлильных станков, на которых применяется дрель. С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.С пружинно-рычажным механизмом.С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель. Видео инструкция по созданию самодельного сверлильного станка своими руками.Видео инструкция по созданию дешевого сверлильного станка из дрели своими руками. Станина и стойка выполнены из дерева, механизмом служит мебельная направляющая. Пошаговая видео инструкция по изготовления сверлильного станка из старого автомобильного домкрата. Как сделать пружинно-рычажную стойку для дрели на самодельный станок. Пошаговая инструкция по изготовлению стальной стойки. Самодельный сверлильный станок из рулевой рейки.

Рулевая рейка от автомобиля является достаточно массивным устройством, поэтому станина под нее должна быть массивной и крепится к верстаку. Все соединения на таком станке выполняются с помощью сварки. Самодельный сверлильный станок из рулевой рейки. Толщина основания должна быть около 5 мм, ее можно сварить из швеллеров. Стока на которую закрепляется рулевая рейка должна быть выше на 7 – 8 см. Крепится она через проушины рулевой колонки. Так как такой самодельный станок становится массивным, блок управления им лучше вынести отдельно от дрели. Видео сверлильного самодельного станка на основе рулевой рейки от автомобиля. Порядок сборки такого самодельного станка:

Все места соединения должны быть надежно закреплены, желательно при помощи сварки. Если используются направляющие, то нужно сделать так чтобы не было поперечного люфта. Для большего удобства такой станок можно оснастить тисками для фиксации заготовки под сверление. В магазинах можно найти и уже готовые под дрель стойки. При покупки стоит обращать внимания на размеры ее станины и вес. Зачастую недорогие конструкции подойдет только для сверления тонкой фанеры. Самодельный сверлильный станок на основе асинхронного двигателя.Заменить дрель в самодельном станке можно асинхронным двигателем, например от старой стиральной машинки. Схема изготовления такого станка сложная, поэтому лучше если ее будет делать специалист с опытом токарных и фрезеровочных работ, сборки электросхем. Схема и устройство станка на основе двигателя от бытовой техники.Ниже приведены все чертежи, детали и их характеристики, и спецификация. Общий чертеж сверлильного станка на основе двигателя. Таблица всех деталей и материалов необходимых для изготовления станка своими руками.

Консоль привода для самодельного сверлильного станка.Четырёхручьевый блок ведущих приводных шкивов.Блок ведомых шкивов.Ограничительный стержень возвратной пружины.Разрезной хомут.Консоль шпиндельной головки. Шпиндельная головка имеют свою базу – дюралюминиевую консоль и создает поступательное и вращательное движение. Чертёж шпиндельной головки для самодельного сверлильного станка. Материалы и детали необходимые для изготовления шпиндельной головки.