Пенобетон или газобетон – что лучше для строительства дома, сравнение газоблоков и пеноблоков (отличия) по характеристикам и свойствам + фото, видео

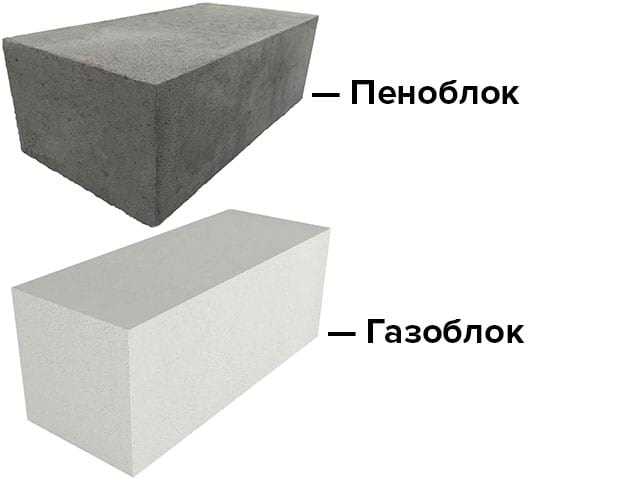

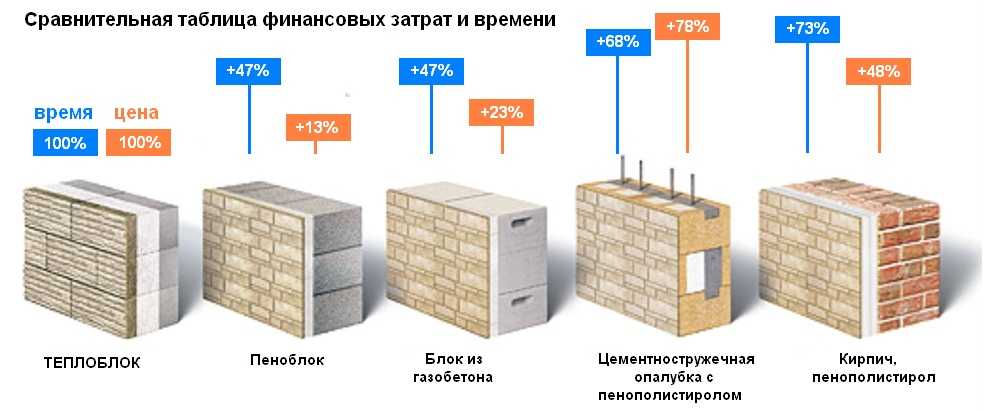

В сегменте ячеистых бетонов конкурируют два популярных материала – пенобетон и газобетон. Планируя строительство дома, дачи, гаража или бани, каждый хозяин старается учесть все нюансы, предугадать различные ситуации, прикинуть стоимость, в общем, создать максимально реальный план, прежде чем приступить к работе.

Первая и важная задача – выбор материала для несущих стен. Из чего лучше строить дом, из пеноблока или газоблока? О каждом из них есть свои как положительные, так и отрицательные отзывы.

Пенобетон или газобетон – что лучше для строительства дома

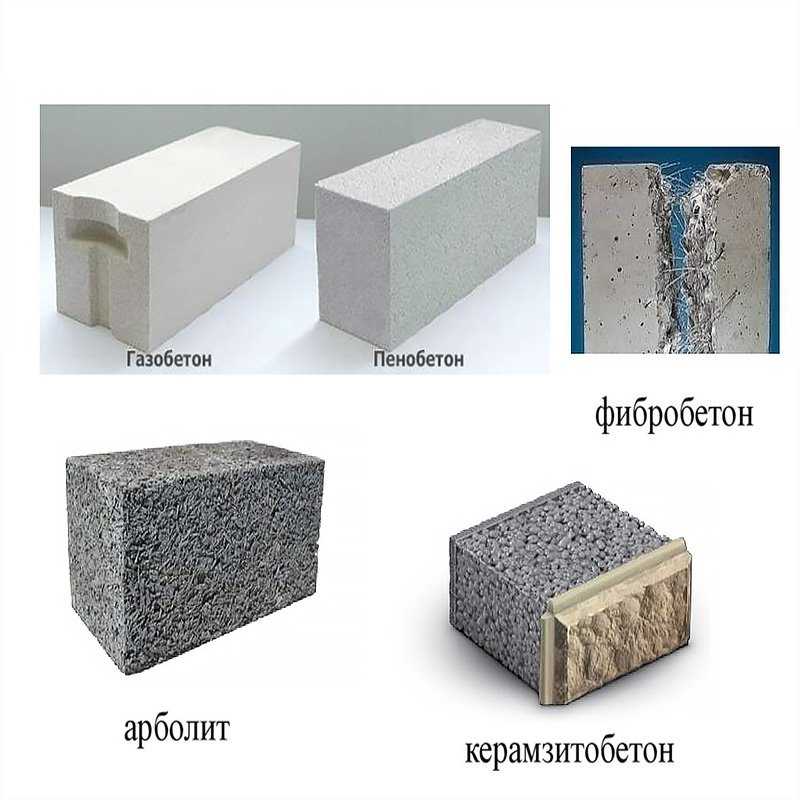

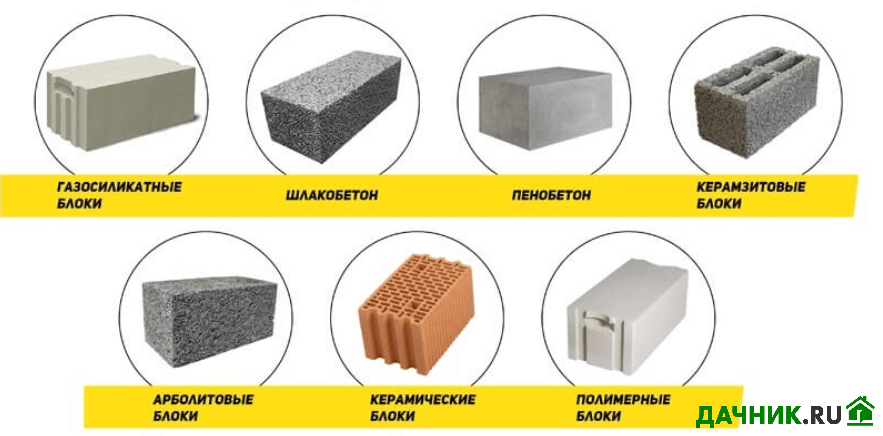

Ячеистые бетоны – это группа строительных материалов, изготовленных из бетона и различных добавок, придающих ему пористую структуру. Наиболее известные представители этого вида – газобетон и пенобетон.

На первый взгляд это идентичные материалы. Однако есть и различия, формирующие отличительные свойства, которые и являются камнем преткновения между сторонниками и противниками этих материалов.

Однако есть и различия, формирующие отличительные свойства, которые и являются камнем преткновения между сторонниками и противниками этих материалов.

Чтобы сделать объективный вывод и правильный выбор предлагаем ознакомиться, чем отличается газоблок от пеноблока – сравнение по характеристикам, свойствам и цене. Для этого изучим все этапы жизненного цикла этих стеновых материалов, начиная с технологического процесса производства, заканчивая декоративной отделкой, т.е. проведем полный сравнительный анализ.

Рекомендуем материал по теме:

Плюсы и минусы домов из газобетона + отзывы владельцев

Плюсы и минусы домов из пенобетона + отзывы владельцев

а также

Преимущества и недостатки пенобетонных блоков + какой выбрать

Сравнение, что лучше: пеноблоки или газоблоки

1. Производство пенобетона и газобетона

Сравнение в рамках технологии изготовления (производства)

Состав

Оба материала производятся путем смешивания бетона с материалами, которые сообщают ему пористую структуру.

Но, при производстве пенобетона таким материалом (пенообразователь, пластификатор) выступает смола древесная омыленная (СДО), а газобетона – пылевидный алюминий.

Технология изготовления

Пенобетон производится в виде отдельных блоков. В связи с этим разновидность его типоразмеров и видов ограничена.

Газобетон изготавливается в массе, которая после застывания нарезается на блоки заданной величины и конфигурации. Таким образом, достигается большее геометрическое разнообразие элементов по габаритам.

Производство

Газоблок производится только в заводских условиях на специализированном оборудовании.

Пенобетон может изготавливаться и на небольших предприятиях (мини-заводы, установки, кустарное, частное производство).

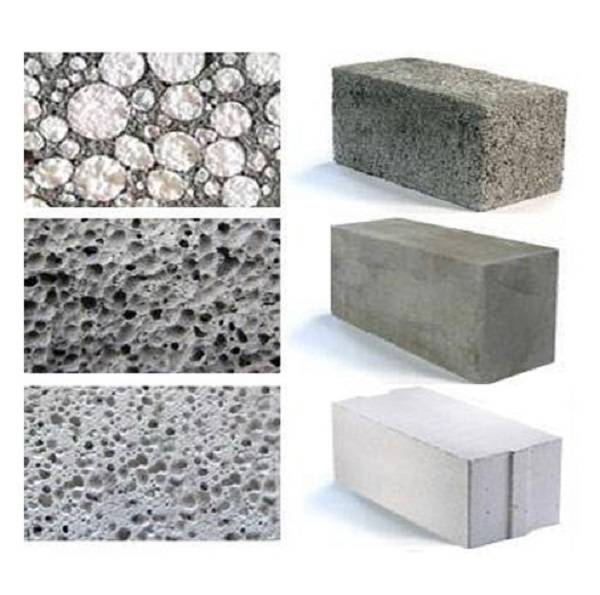

Поры (ячейки)

Ввиду особенностей производства поры на внешней поверхности газобетонного блока остаются открытыми, что делает его похожим на губку. За сутки пребывания в воде газобетон набирает до 47% влаги. Т.е. становится тяжелее почти вдвое. материал незащищенным перед воздействием влаги или осадков. Если к этому прибавить мороз, то незащищенная стена из газобетона довольно быстро покроется сеткой мелких трещин, устранить которые можно разными способами.

материал незащищенным перед воздействием влаги или осадков. Если к этому прибавить мороз, то незащищенная стена из газобетона довольно быстро покроется сеткой мелких трещин, устранить которые можно разными способами.

Поры пенобетонного блока закрыты по всей массе. Это придает ему гидрофобные свойства. Пенобетон подобен поплавку – будет держаться на воде длительной время.

Как показывают тесты пользователей – выстоянный (набравший прочности) в течение месяца пенобетон (рекомендованное время) способен держаться на поверхности воды более месяца.

2. Характеристики пенобетона и газобетона

Параллельное сравнение в пределах свойств и характеристик материала

Размеры пор

Алюминиевая пудра или паста, распределяясь по газобетонной смеси позволяет получить одинаковые по своему размеру пузырьки – поры.

В пенобетоне поры разные по виду (объему). Материал подготовлен для сайта www.moydomik.net

Плотность

Одинаковая у пенобетона и газобетона, колеблется в пределах от 300 до 1200 кг/м. куб и зависит от марки. Например, марка D 500 обладает плотностью в 500 кг/м.куб при естественной влажности материала;

куб и зависит от марки. Например, марка D 500 обладает плотностью в 500 кг/м.куб при естественной влажности материала;

Вес (что тяжелее)

Вес ячеистых бетонов также зависит от марки. Например, 1 м.куб. материала марки D 500 будет весить 500 кг.

Прочность (что прочнее, крепче)

У газобетона одинаковая по всему объему блока, у пенобетона неоднородная, что обусловлено спецификой распределения пенообразующей добавки.

Кроме того, пенобетон и газобетон отличаются низкой прочностью на изгиб. Это выдвигает дополнительные требования к устройству фундамента и его способность обеспечить формостабильность дома (предотвратить неравномерную усадку).

Набор прочности

Газобетон имеет максимальную плотность (соответствует марке) на ранних стадиях изготовления. В процессе хранения газоблоков или эксплуатации строения она снижается.

Пенобетону же, нужно не менее 28 дней с момента производства, для того, чтобы выйти на заявленный показатель плотности. Это выдвигает особые условия к началу строительных работ.

Чтобы убедиться в том, что блок набрал прочность, его лучше приобрести заранее и хранить на месте строительства месяц. В противном случае, конструкция, построенная из свежеизготовленного пенобетона, даст существенную усадку. Стоит отметить, что пенобетон набирает прочность по мере эксплуатации. Т.е., чем старше блок или дом из пенобетона, тем он прочнее.

Размер (геометрия)

Благодаря тому, что газобетон режется, а не заливается в опалубку, его размеры гораздо точнее. Это способствует достижению меньшей толщины кладочного шва (2-3 мм) и сокращение площади, через которую тепло уходит наружу (мостики холода).

Толщина шва пеноблока колеблется в больших пределах и составляет 2-5 мм. В значительной мере толщина шва определяется мастерством кладочника.

Влагопоглощение

Способность впитывать воду больше у газобетона, что обусловлено наличием открытых пор.

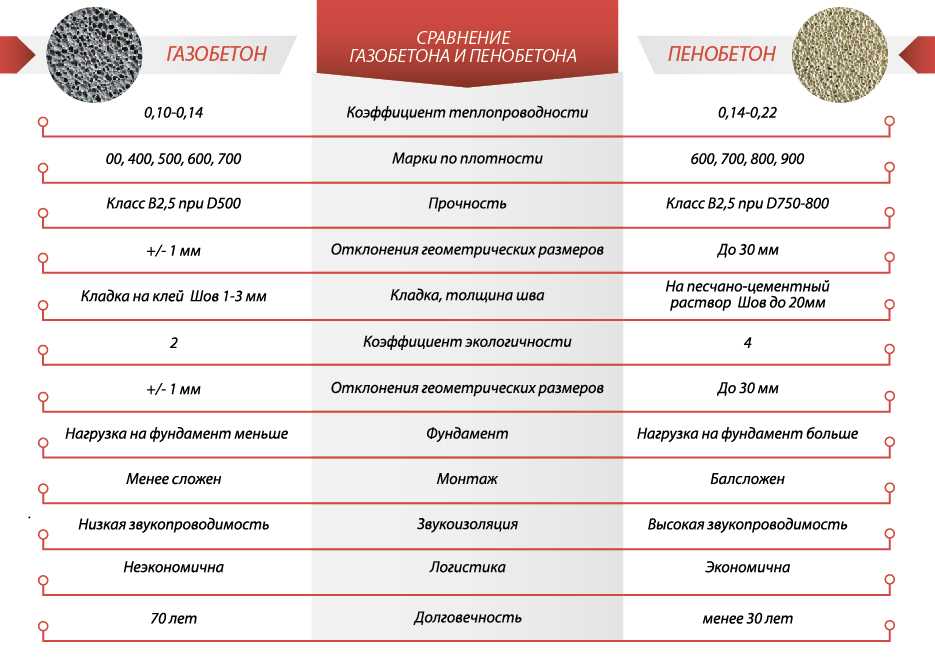

Теплопроводность (что теплее)

При одинаковой плотности (марке блока) пенобетон и газобетон по-разному удерживают тепло.

Газобетон выступает лучшим теплоизолятором, нежели пенобетон. Например, достаточной толщиной стены для Москвы и Подмосковья при использовании пеноблока марки D 500 будет 600 мм, при использовании газобетона, всего лишь 450 мм.

3. Укладка пенобетона и газобетона

Сравнение отличий в рамках строительного процесса (монтаж, укладка, обработка)

Требования к фундаменту

Идентичны, поскольку оба вида ячеистых бетонов относится к легким. Однако, незащищенный газобетонный блок, после намокания становится тяжелее почти на половину, что создает дополнительное давление на фундамент. Пенобетон же такой чертой не обладает.

Резка, выпиливание, сверление блоков и доборных элементов

Идентичны, благодаря структуре и составу придать ячеистобетонным блокам нужную форму можно с помощью обычной ручной пилы. Просверлить, проштробить отверстие или канавку (паз), тоже легко.

Скорость строительства (укладки, монтажа)

Малый вес обоих сравниваемых материалов делает процесс строительства быстрым и простым, по сравнению, например, со штучным кирпичом.

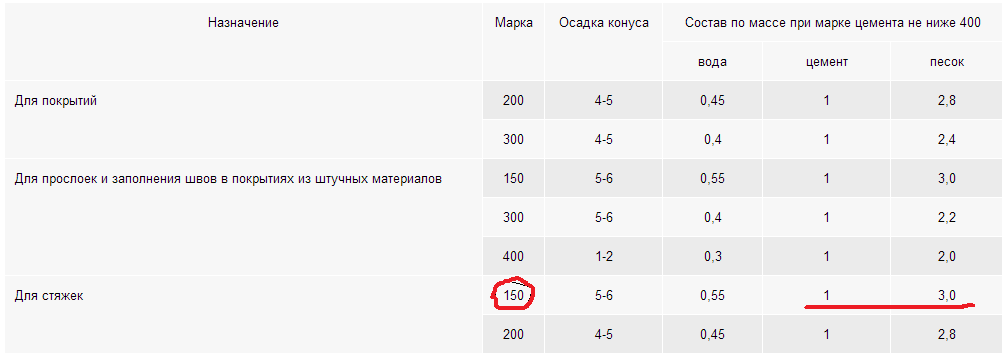

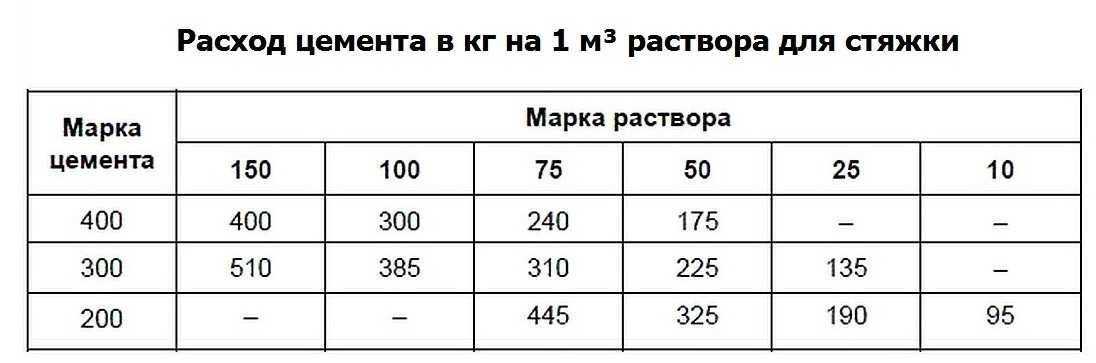

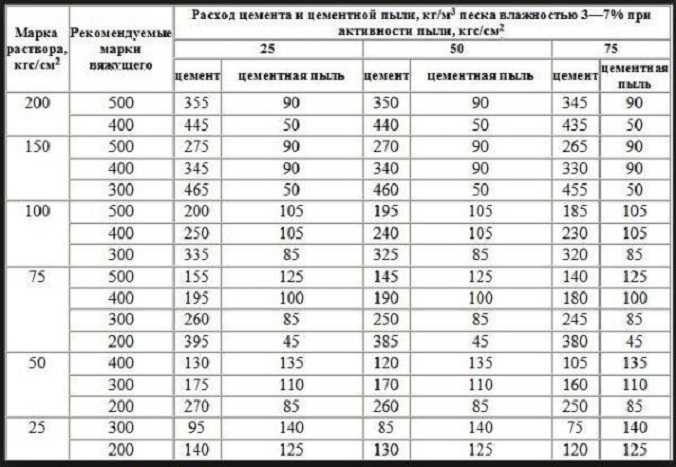

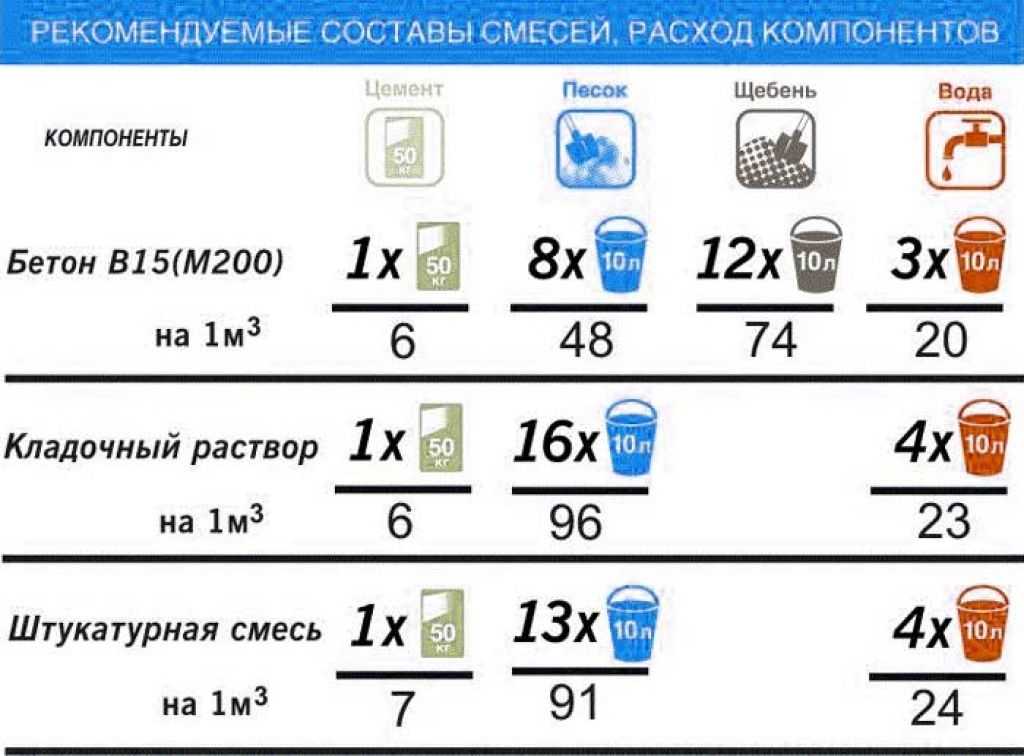

Требования к раствору, клею для укладки

Для газобетона нужно использовать специальную клеящую смесь, это позволяет снизить расход и обеспечить тонкий шов.

Пенобетон можно класть на клей или песчано-цементную смесь.

Защита (консервация)

Если возникла потребность приостановить или прекратить строительные работы, например, на зимнее время, материалы нуждаются в консервации. При этом стены из пеноблока простоят определенный период без проблем, а вот из газоблока нужно укутывать в пленку, чтобы он не потянул влагу. Причем в защите газобетон нуждается в любое время года. Конечно, летом это не столь критично, стена из газобетона высохнет за неделю-другую (стоит ли прерывать работу так надолго?), то зимой – это намокание с последующим замерзанием-оттаиванием может привести к разрушению;

Усадка

Пенобетон может дать усадку в пределах 1-3 мм/м.п, усадка газобетона не превышает 0,5 мм/м.п.

Способность удерживать крепежи

Для обоих материалов нужно использовать специальные крепежные элементы (метизы, саморезы, химические анкера). Они разработаны специально для того, чтобы закрепляться в стенах из блоков с пористой структурой.

Они разработаны специально для того, чтобы закрепляться в стенах из блоков с пористой структурой.

4. Отделка пенобетона и газобетона

Сравнительный анализ в пределах отделочных материалов и работ

Материал для отделки

Для облицовки газобетонных и пенобетонных стен (фасада) можно использовать: сайдинг, вагонку, штукатурку, вентилируемый фасад.

Материал для утепления

Благодаря тому, что в порах пеноблока и газоблока содержится воздух они являются хорошими теплоизоляторами. Поэтому дом из газобетона или пенобетона не нуждается в утеплении (при достаточной толщине стен). Если же такая необходимость возникла или, например, построена баня из этих материалов следует применять только гибкий утеплитель.

Штукатурная смесь

Для пенобетона и газобетона нужно использовать специальные смеси. Главное достоинство штукатурки для ячеистых бетонов в том, что она сохраняет способность дышать. При этом требования к штукатурке для пенобетона состоят еще и в том, что состав должен обладать хорошей адгезией к поверхности.

Технология оштукатуривания

Более пористая структура газобетона сообщает ему большую адгезию к любой штукатурке.

Пенобетон требует применения армировочной сетки, для того, чтобы штукатурка держалась надежно. В качестве альтернативы, мастера советуют обрабатывать поверхность пеноблока теркой или наждачной бумагой.

5. Стоимость пенобетона и газобетона (что дешевле)

Пенобетон дешевле на 20% газобетона той же марки. Он является более дешевым, т.к. в его производстве используются более дешевые материалы и оборудование. Это же приводит к появлению большого числа фальсифицированного материала.

Однако, при расчете стоимости строительства не стоит брать во внимание только цену покупки блоков. Нужно еще учитывать цену и расход клеевой смеси, отделочных материалов, потребности в дополнительных материалах (арматура, армирующая сетка, дополнительная изоляция, гидрофобизаторы и т.п.). Только после этого можно с уверенностью сказать, что дешевле, газобетон или пенобетон.

Что лучше, пеноблок или газоблок (сравнение) – видео

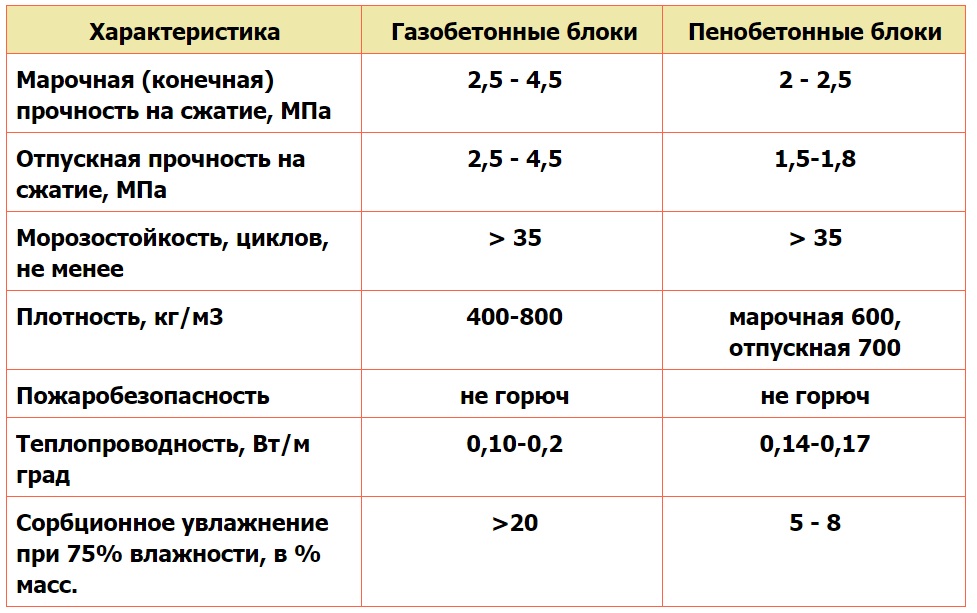

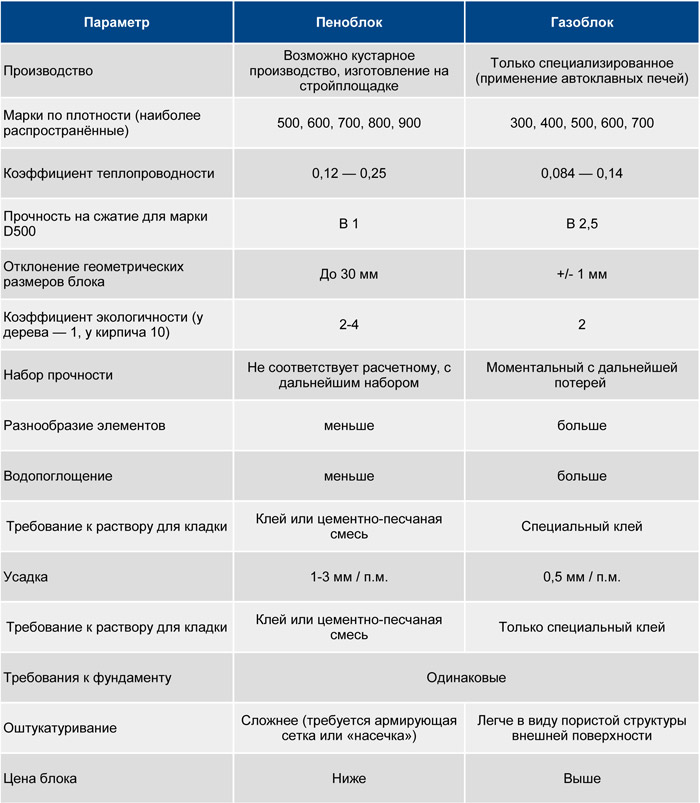

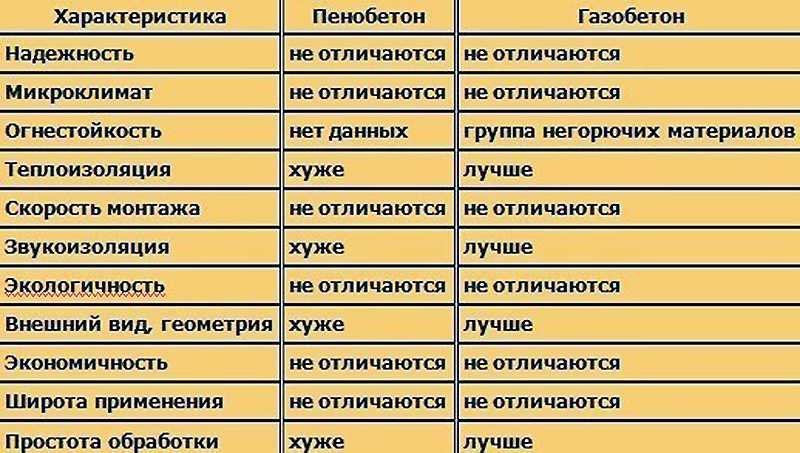

Сравнение пенобетона и газобетона – что лучше (таблица)

В таблице сопоставлены главные параметры, которые определяют свойства газоблоков и пеноблоков. В результате можно определить, какой материал выбрать для строительства при заданных условиях и требованиях.

| Параметр | Пенобетон | Газобетон |

|---|---|---|

| Порообразующая добавка | смола древесно омыленная (относится к умеренно опасным веществам) | пылевидный алюминий |

| Технология изготовления | Отливка блоков | Нарезание блоков |

| Разнообразие элементов | Меньше | Больше |

| Изготовление | Возможно кустарное производство | В заводских условиях |

| Поры | Закрытые | Внешние – открытые, внутренние, в большинстве своем, закрытие |

| Размеры пор | разноразмерные | одинакового размера |

| Размеры блоков | ||

| высота (толщина) | 200, 300, 400 | 200 |

| длина | 600 | 500, 600 |

| ширина | 100-300 | 75-500 |

Плотность, кг/м. куб. куб. | 300-1200 | |

| Вес, кг/м.куб. | 300-1200 | |

| Прочность на сжатие, для марки D500 | В 1 | В 2,5 |

| Набор прочности | Не соответствует расчетному, с дальнейшим набором | Моментальный с дальнейшей потерей |

| Точность размера | Объективно существующие погрешности | Минимальная погрешность |

| Влагопоглощение | Меньшее | Большее |

| Морозостойкость, циклов | F-30 | F-25 |

| Теплопроводность, Вт/М*к | 0,08 (теплоизоляционный) – 0,36 (конструкционный) | 0,1 (теплоизоляционный) — 0,14 (конструкционный |

| Внешний вид | Хуже | Лучше |

| Требования к фундаменту | идентичны | |

| Простота монтажа, резки, сверления | идентичны | |

| Требования к клеевой смеси | Любая | Только специальная смесь |

| Защита стен | Не нужна | Нужна |

Усадка, мм/м. п. п. | 2-3 | 0,5 |

| Способность удерживать метизы | идентична | |

| Материал для отделки | Любой | Позволяющий сохранить способность блока «дышать» |

| Материал для утепления | Предпочтительно мягкий утеплитель (при необходимости) | |

| Оштукатуривание | Сложнее, ввиду гладкой структуры блока | Простое |

| Цена, руб/м.куб. | 2200-2800 | 3200-3500 |

Итог

Как видим, однозначного ответа на вопрос, что лучше, газобетон или пенобетон, нет и быть не может. Исходя из этой таблицы, можно сделать вывод, что пенобетон и газобетон имеют существенные отличия, не позволяющие ставить их в один ряд. Несмотря на это, общим выводом станет: газобетон имеет лучшие показатели по прочности, пенобетон по всем остальным. Какой критерий важнее, зависит от конкретной ситуации, региона и бюджета на строительство. Соответственно, каждый сам решает строить ли дом из пеноблоков или газоблоков.

Соответственно, каждый сам решает строить ли дом из пеноблоков или газоблоков.

Пеноблок или газобетон — сравнение материалов, что лучше в строительстве и облицовке фасада частного дома? Сравниваем по цене, расходу, качеству материалов.

Пеноблок или газобетон? Такой вопрос задают себе многие желающие построить дом, предпочитая доступные по цене материалы. В этой статье мы сравним их, рассмотрим присущие им преимущества и недостатки. И вы сможете сделать выбор в пользу одного из них, зная обо всех особенностях материалов, которые пользуются спросом на российском рынке.

Пеноблок и газобетон: отличия, особенности, применение

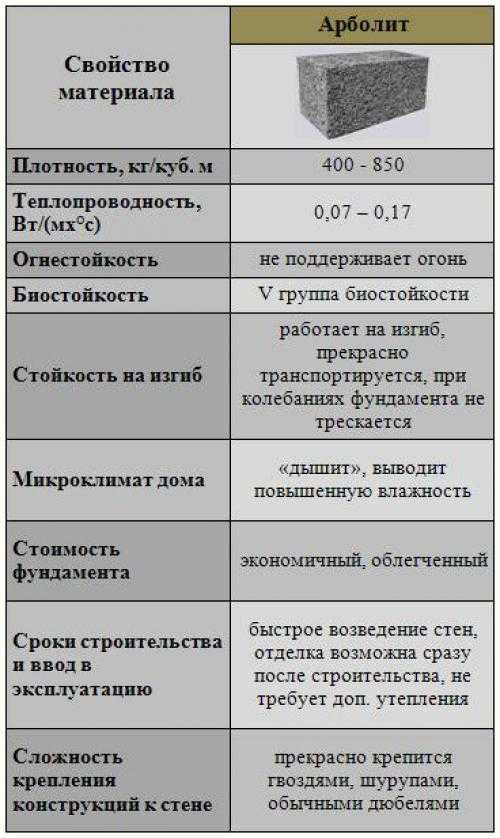

Оба материала относятся к классу легких бетонов. Имеют пористую структуру, но производятся разными способами. Считаются экологически чистыми стройматериалами. Подходят для строительства зданий с небольшим количеством этажей, то есть являются отличным вариантом для возведения частных домов.

Составы:

- Блоки из пенобетона делаются из цементно-известковой смеси с добавлением воды и пенообразователя.

- Газобетон производится на цементной основе с добавлением кварцевого песка, извести, воды плюс алюминиевой пасты.

ВАЖНО! Многие по праву считают алюминиевую пасту опасной для здоровья. Однако при производственном процессе частички алюминия распадаются. Готовый продукт получается экологически чистым и безвредным.

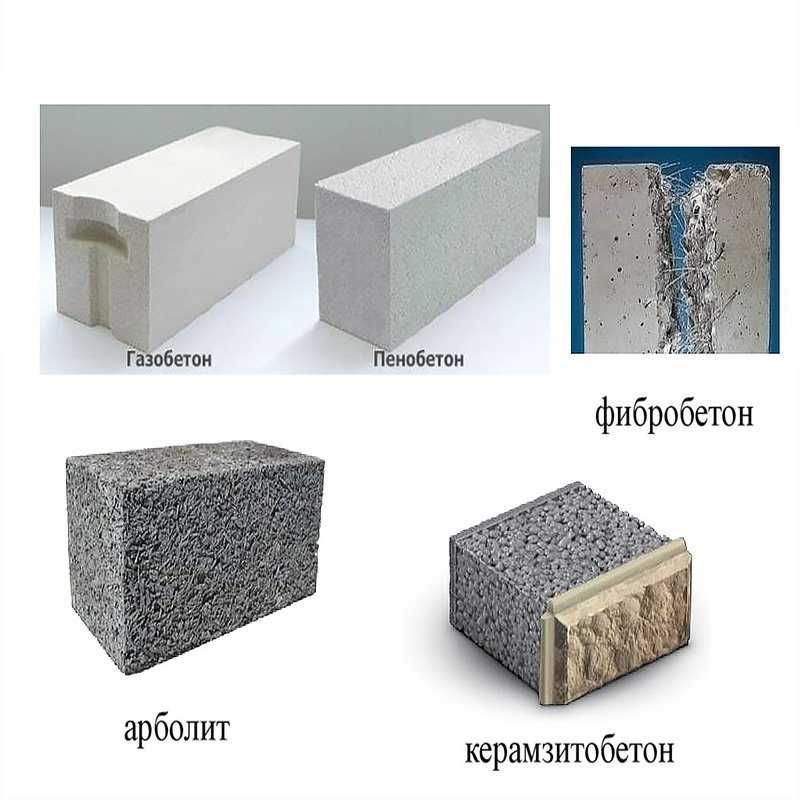

Если посмотреть на пеноблок и газобетон, разница видна невооруженным глазом. Первый серый по цвету, имеет гладкую поверхность. Второй – белый, его поверхность с шероховатостями. Поры у пенобетона более крупные, по сравнения с газобетоном.

Тип пористой структуры влияет на характеристики материалов. Блоки из пенобетона имеет закрытые поры, обеспечивающие высокие показатели теплоизоляции и поглощения шумов. Воду они впитывают намного слабее, чем газобетон, поэтому последний необходимо покрывать спецсоставом, который защитит стены от влаги.

Пеноблок или газобетон: что лучше для строительства?

Чтобы понять, какой из материалов является лучшим материалом для строительства, рассмотрим их характеристики. Начнем с прочности, измеряемой в килограммах на кубический метр. Этот параметр:

Начнем с прочности, измеряемой в килограммах на кубический метр. Этот параметр:

- У пенобетона варьируется в пределах 650-700;

- У газобетона равняется 450.

Явно, что первый отличается более высокой плотностью. НО! Как показывает практика, материалы обоих типов способны выдерживать одинаковые нагрузки. А так как газобетонные блоки считаются более качественными, то рекомендуется выбирать именно их для строительства.

Что теплее? Дома из пеноблоков, газобетона теплые, но для сохранения тепла понадобится разное количество материала для строительства. Газоблоки обладают более низкой, по сравнению с блоками из пенобетона, морозостойкостью. Холод не проникает внутрь сооружения из газобетона, потому что его блоки позволяют их плотнее подогнать друг к другу. Пенобетон лучше накапливает тепло, позволяя снижать траты на функционирование отопительной системы. Но для обеспечения одинаковых показателей сохранения тепла внутри дома стены из пеноблоков придется делать в 2 раза толще, чем из газоблоков.

Важной особенностью пеноблока или газобетона является тот факт, что из таких материалов легко строить. При необходимости и тот и другой можно обрезать, придавать им любую форму. Это упрощает процесс возведения оригинальных деталей здания. Но газобетонные блоки по своей геометрии более ровные, что обеспечивается современным способом нарезки при производстве материала. Возводимые из него стены получаются более аккуратными.

ВАЖНО! Оба материала обладают неоспоримым достоинством – отделка домов может быть выполнена любым способом, в том числе с применением декоративных штукатурок.

Минус в работе – блоки двух типов очень хрупкие. Перевозить и работать с ними нужно аккуратно. Если их уронить, то на их поверхности быстро появится трещина или же скол. А поврежденные блоки не рекомендуется использовать для возведения главных стен, чтобы исключить дефекты в строительстве.

Чем отличается газобетон от пеноблоков? Еще и усадкой. Газобетонная кладка менее подвижна, по сравнению с пенобетоном. Поэтому в случае с последним понадобится более мощный фундамент. Кроме того, специалисты советуют покупать материалы у проверенных продавцов. Некачественный материал подвержен усадке намного большей, чем тот, который производился на современном оборудовании и по правильной технологии.

Газобетонная кладка менее подвижна, по сравнению с пенобетоном. Поэтому в случае с последним понадобится более мощный фундамент. Кроме того, специалисты советуют покупать материалы у проверенных продавцов. Некачественный материал подвержен усадке намного большей, чем тот, который производился на современном оборудовании и по правильной технологии.

Пеноблоки, газобетон: сравнение цен

Газобетон значительно дороже. Почему? При его производстве используется дорогостоящее оборудование. Непростая технология изготовления тоже требует немалых расходов. Результат – более высокая цена готового продукта. Блоки из пенобетона часто делаются даже в кустарных условиях. Недорогое оборудование для производства такого материала плюс малые затраты на само производство позволяют максимально снизить цену стройматериала.

Однако при наличии достаточных финансов рекомендуем все же выбирать газобетон. Последний обеспечит строению долговечность. К тому же, если сравнивать по цене составы, скрепляющие блоки, то на клей для газобетона уйдет намного меньше денег, чем на цементный раствор для пеноблоков.

Выводы

Итак, мы рассмотрели, чем отличается газобетон от пеноблоков. Каждый материал имеет свои преимущества, которые могут повлиять на ваш выбор. Если вы уже определились, из чего станете строить дом, то предлагаем прочитать другие наши статьи на полезные для вашего дела темы; утепление дома и отделка фасада.

пенобетон по сравнению с обычным бетоном. В чем разница?

Основные различия между обычным бетоном (также известным как плотный бетон) и пенобетоном (также известным как аэробетон, ячеистый легкий бетон или CLC) заключаются в материалах, используемых для их изготовления, их физических свойствах и конечном использовании.

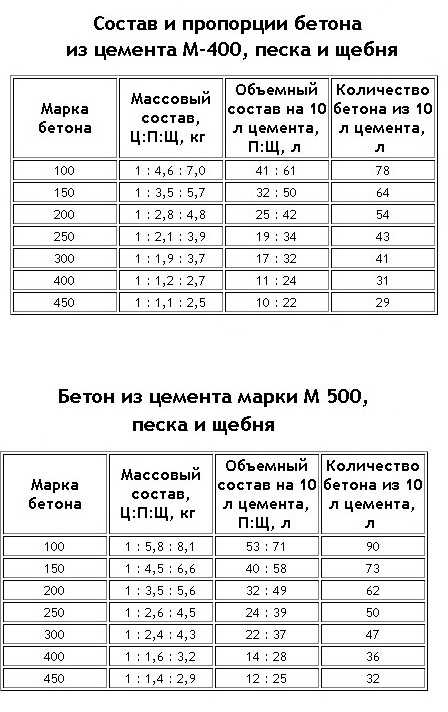

| Обычный Бетон | Пенобетон | |

|---|---|---|

| Камень Заполнители | Да | № |

| Пена | № | Да |

| Плотность | 2400 кг/м 3 | 400 — 1800 кг/м 3 |

| Прочность на сжатие | > 17 МПа | 1 — 15 МПа |

| Текучесть (спад) | Низкий | Высокий |

| Тепловая Электропроводность | 0,92 — 1,4 Вт/мК | 0,1–0,66 Вт/мК |

Из чего они сделаны?

Материалы, используемые для изготовления обычного бетона и пенобетона, имеют два основных отличия:

1. Каменные заполнители в обычном бетоне заменяются пенопластом в пенобетоне. Обычный бетон состоит из цемента, песка, каменных заполнителей и воды, тогда как пенобетон состоит из цемента, песка, пены и воды. Для пенобетона самых низких плотностей песок тоже не используют.

Каменные заполнители в обычном бетоне заменяются пенопластом в пенобетоне. Обычный бетон состоит из цемента, песка, каменных заполнителей и воды, тогда как пенобетон состоит из цемента, песка, пены и воды. Для пенобетона самых низких плотностей песок тоже не используют.

2. В обычном бетоне используется меньше воды. Соотношение вода:цемент (в:ц) в обычном бетоне обычно составляет 0,4, тогда как соотношение в/ц в пенобетоне обычно равно 0,6. Если водорастворимость в пенобетоне слишком низкая, некоторые пузырьки пены лопнут, что приведет к разрушению пенобетона.

Пена для изготовления пенобетона. Затвердевший пенобетон имеет пузырьковую структуру.

Различия в физических свойствах

Существует несколько различий в физических свойствах пенобетона и обычного бетона. Наиболее важными из них являются плотность и прочность на сжатие.

Плотность

Поскольку обычный бетон содержит каменные заполнители, он намного тяжелее пенобетона. Плотность обычного бетона обычно составляет 2400 кг/м3. Плотность пенобетона зависит от того, сколько пены используется в составе смеси. Использование большего количества пены означает, что плотность будет ниже. Пенобетон обычно имеет плотность в сухом состоянии от 400 до 1800 кг/м3. Количество пены, используемой в пенобетоне, специально выбрано, чтобы обеспечить требуемую плотность и прочность для применения, для которого используется пенобетон.

Плотность обычного бетона обычно составляет 2400 кг/м3. Плотность пенобетона зависит от того, сколько пены используется в составе смеси. Использование большего количества пены означает, что плотность будет ниже. Пенобетон обычно имеет плотность в сухом состоянии от 400 до 1800 кг/м3. Количество пены, используемой в пенобетоне, специально выбрано, чтобы обеспечить требуемую плотность и прочность для применения, для которого используется пенобетон.

Прочность на сжатие

Обычный бетон имеет гораздо более высокую прочность на сжатие, чем пенобетон. Прочность на сжатие обычного бетона составляет 17 МПа или выше, в зависимости от состава смеси и марки цемента. Прочность на сжатие пенобетона обычно составляет от 1,0 до 15 МПа, в зависимости от того, сколько пены используется, состава смеси и марки цемента. Приготовить пенобетон конструкционной прочности можно с помощью дополнительных ингредиентов. Прочность на растяжение обычного бетона также выше, чем прочность на растяжение пенобетона.

Текучесть

В жидком состоянии пенобетон представляет собой легкотекучую жидкость. Он не требует уплотнения или вибрации при заливке в форму или пустоту. Обычный бетон имеет меньшую осадку, т. е. гораздо менее текучий, чем пенобетон.

Теплопроводность

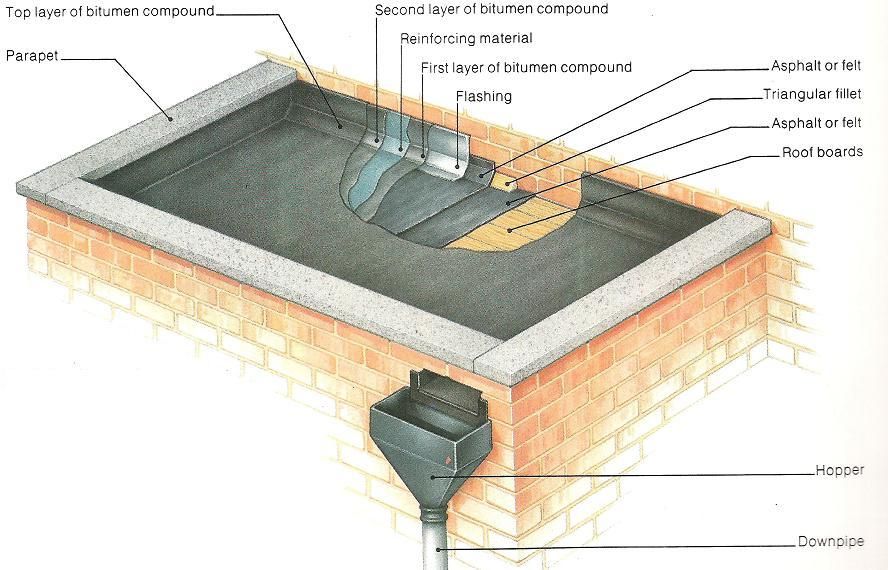

Пенобетон, особенно в нижней части диапазона плотности, имеет низкую теплопроводность. Это делает его пригодным для использования в качестве теплоизоляции на плоских плотных бетонных крышах, а также для использования в качестве сборных блоков и панелей для стен в зданиях.

Для чего они используются?

Обычный бетон в основном используется для конструкционных целей в строительстве и гражданском строительстве, хотя он имеет множество других применений. Это особенно полезно, когда требуется высокая прочность.

Пенобетон используется в основном для заполнения пустот, ненесущих блоков и панелей, используемых для возведения стен, и теплоизоляции плоских крыш. Пенобетон особенно выгоден для применений, требующих быстрой укладки, минимальной нагрузки на другие части конструкции и/или теплоизоляции. Узнайте больше о применении пенобетона.

Узнайте больше о применении пенобетона.

Механические характеристики легкого пенобетона

На этой странице

РезюмеВведениеРезультаты и обсуждениеВыводыКонфликты интересовБлагодарностиСсылкиАвторские праваСтатьи по теме

Пенобетон демонстрирует отличные физические характеристики, такие как малый собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя, а за счет замены части цемента летучей золой способствует реализации принципов утилизации отходов. В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, утеплением фундаментов и звукоизоляцией черепицы. Однако в последние несколько лет пенобетон стал перспективным материалом конструкционного назначения. Проведена серия испытаний по изучению механических свойств пенобетонных смесей без золы-уноса и с содержанием золы-уноса. Кроме того, исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие. Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены в смеси. Увеличение плотности пенобетона приводит к снижению прочности на изгиб. При одинаковой плотности прочность на сжатие, полученная для смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергшиеся 25 циклам замораживания-оттаивания, демонстрируют примерно на 15 % более низкую прочность на сжатие по сравнению с необработанными образцами.

Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены в смеси. Увеличение плотности пенобетона приводит к снижению прочности на изгиб. При одинаковой плотности прочность на сжатие, полученная для смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергшиеся 25 циклам замораживания-оттаивания, демонстрируют примерно на 15 % более низкую прочность на сжатие по сравнению с необработанными образцами.

1. Введение

Пенобетон известен как легкий или ячеистый бетон. Его обычно определяют как вяжущий материал с не менее 20% (по объему) механически увлекаемой пены в растворной смеси, где воздушные поры захватываются в матрице с помощью подходящего пенообразователя [1]. Он демонстрирует отличные физические характеристики, такие как малый собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя, а за счет замены части цемента золой-уносом способствует реализации принципов утилизации отходов [2]. При правильном подборе и дозировке компонентов и пенообразователя достигается широкий диапазон плотностей (300–1600 кг/м 3 ) может использоваться для различных конструкционных целей, изоляции или заполнения [2].

При правильном подборе и дозировке компонентов и пенообразователя достигается широкий диапазон плотностей (300–1600 кг/м 3 ) может использоваться для различных конструкционных целей, изоляции или заполнения [2].

Пенобетон известен уже почти столетие и был запатентован в 1923 году [3]. Первое комплексное исследование пенобетона было проведено в 1950-х и 1960-х годах Валоре [3, 4]. После этого исследования более подробная оценка состава, свойств и областей применения ячеистого бетона была сделана Руднаи [5], а также Шортом и Киннибургом [6] в 1919 году.63. В конце 1970-х – начале 1980-х годов были разработаны новые смеси, что привело к расширению коммерческого использования пенобетона в строительных конструкциях [7, 8].

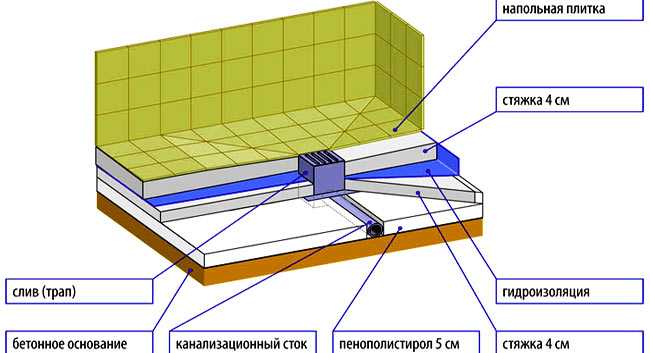

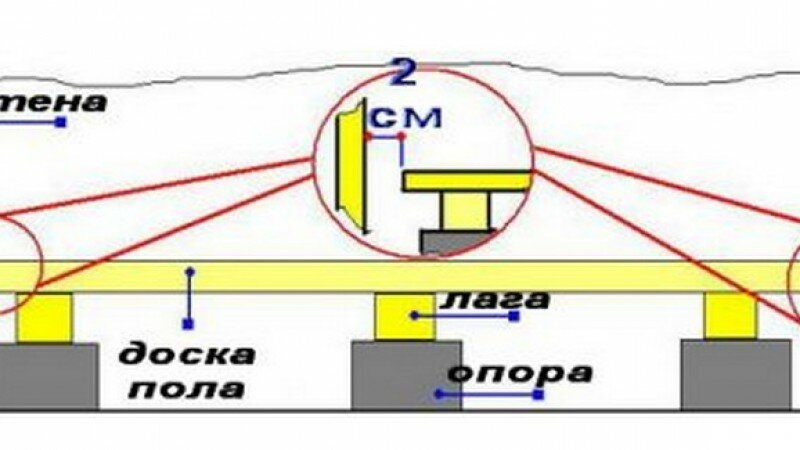

В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, утеплением фундаментов, звукоизоляцией [8]. Однако в последние годы пенобетон стал перспективным материалом и конструкционного назначения [7, 9], например, для стабилизации слабых грунтов [10, 11], базового слоя многослойных растворов для фундаментных плит [12]. , промышленные полы [13], а также инженерные сооружения для автомагистралей и метро [14, 15].

, промышленные полы [13], а также инженерные сооружения для автомагистралей и метро [14, 15].

В связи с растущими экологическими проблемами крайне важно исследовать экологичные материалы для более широкого спектра применений, чтобы предложить возможные альтернативы традиционным материалам.

Пенобетон, являясь альтернативой обычному бетону, соответствует критериям принципов устойчивости строительных конструкций [16–18]. Общие принципы, основанные на концепции устойчивого развития применительно к жизненному циклу зданий и других строительных сооружений, определены в ISO 1539.2:2008. Во-первых, пенобетон расходует относительно небольшое количество сырья по отношению к количеству затвердевшего состояния. Во-вторых, при его производстве могут использоваться переработанные материалы, такие как летучая зола. Таким образом, пенобетон способствует утилизации отходов тепловых электростанций. В-третьих, пенобетон можно перерабатывать и использовать вместо песка в изоляционных материалах. Кроме того, производство пенобетона нетоксично, а продукт не выделяет ядовитых газов при воздействии огня. Наконец, это рентабельно не только на этапе строительства, но и на протяжении всего срока эксплуатации и обслуживания сооружения.

Кроме того, производство пенобетона нетоксично, а продукт не выделяет ядовитых газов при воздействии огня. Наконец, это рентабельно не только на этапе строительства, но и на протяжении всего срока эксплуатации и обслуживания сооружения.

Помимо вклада в утилизацию отходов тепловых электростанций, добавление золы-уноса улучшает удобоукладываемость свежей пенобетонной смеси и положительно влияет на усадку при высыхании [2, 19]. С одной стороны, единственным недостатком этой минеральной добавки является более низкая ранняя прочность раствора по сравнению со смесью без золы-уноса [20]. С другой стороны, доказано улучшение длительной прочности [19, 21].

Несмотря на благоприятные и многообещающие прочностные и физические свойства, пенобетон по-прежнему используется в ограниченном масштабе, особенно в строительных целях. В основном это связано с недостатком знаний о его механических свойствах и небольшим количеством исследований его поведения при разрушении [22–28].

Основной целью данной работы является исследование механических характеристик пенобетона различной плотности (400–1400 кг/м 3 ). Была проведена серия испытаний для проверки прочности на сжатие, модуля упругости, прочности на изгиб и характеристик деградации материала после циклов замораживания-оттаивания.

Была проведена серия испытаний для проверки прочности на сжатие, модуля упругости, прочности на изгиб и характеристик деградации материала после циклов замораживания-оттаивания.

2. Экспериментальная программа

2.1. Подготовка образцов и состав бетонной смеси

Материалами, использованными в этом исследовании, были портландцемент, летучая зола, вода и пенообразователь. Составы смеси представлены в табл. 1. Портландцемент промышленный ЦЕМ I 42,5 Р [29].], согласно PN-EN 197-1:2011. Ее химический состав и физические свойства, измеренные в соответствии с ПН-ЕН 196-6:2011 и ПН-ЕН 196-6:2011-4, приведены в таблицах 2 и 3. Во всех опытах использовали водопроводную воду. Прочность цемента на сжатие определяли по ПН-ЕН 196-1:2016-07 (табл. 3).

Для улучшения удобоукладываемости и уменьшения усадки в некоторых смесях использовалась летучая зола. Используемая зола соответствовала требованиям PN-EN 450-1:2012. Химический состав приведен в таблице 4.

Для производства пены использовался коммерческий пенообразователь. Жидкий агент сжимали воздухом под давлением примерно 5 бар, чтобы получить стабильную пену с плотностью примерно 50 кг/м 3 . Готовили цементные массы с 2 ÷ 10 л жидкого пенообразователя на 100 кг цемента.

Жидкий агент сжимали воздухом под давлением примерно 5 бар, чтобы получить стабильную пену с плотностью примерно 50 кг/м 3 . Готовили цементные массы с 2 ÷ 10 л жидкого пенообразователя на 100 кг цемента.

Были использованы два различных типа бетонных смесей (один без летучей золы, а другой с летучей золой). Всего было изготовлено 10 смесей по пять образцов на одну бетонную смесь (табл. 1). Для всех смесей использовалось постоянное соотношение (включает воду и жидкий пенообразователь; c – содержание цемента). Он был основан на результатах Jones и McCarthy [7] и Xianjun et al. [30]. Целевые плотности затвердевшего пенобетона, которые должны быть получены в этом исследовании, составляли от 400 до 1400 кг/м 3 .

Весь процесс производства пенобетона должен тщательно учитывать плотность смеси, производительность пенообразования и другие факторы для получения высококачественного пенобетона. Ключевыми факторами для получения стабильного пенобетона являлись нагнетание пенообразователя при стабильном давлении и постоянная скорость вращения смешения компонентов.

Все образцы после отливки в стальные формы закрывали и хранили в сушильной камере при температуре 20 ± 1°C и влажности 95% в течение 24 часов. Затем образцы извлекали из форм и хранили в условиях окружающей среды (при 20 ± 1°C и влажности 60 ± 10%) в течение 28 или 42 дней перед испытанием.

2.2. Испытания

Пенобетон является относительно новым материалом, и в настоящее время не существует стандартизированных методов испытаний для измерения его физических и механических свойств. Поэтому в данном исследовании были адаптированы процедуры подготовки образцов и методы испытаний, обычно используемые для обычного бетона. Прочность на сжатие, модуль упругости и прочность на изгиб определяли в соответствии с рекомендациями: PN-EN 1239.0-3:2011 + AC:2012, Инструкция НИИ № 194/98, ПН-ЕН 12390-13:2014 и ПН-ЕН 12390-5:2011 соответственно. Плотность измеряли согласно PN-EN 12390-7:2011.

Прочность на сжатие измерялась на стандартных кубах размером 150 × 150 × 150 мм, как указано в PN-EN 12390-3:2011 + AC:2012. Норма нагружения принята согласно PN-EN 772-1:2015 + A1:2015 как для элементов кладки из ячеистого бетона.

Норма нагружения принята согласно PN-EN 772-1:2015 + A1:2015 как для элементов кладки из ячеистого бетона.

Модуль упругости определяли согласно Инструкции НИИ 194/98 и ПН-ЕН 12390-13:2014-02 с цилиндрическими образцами размерами 150 × 300 мм. Скорость нагружения составляла 0,1 ± 0,05 МПа/с в соответствии с PN-EN 679:2008 для блоков кладки из ячеистого бетона. Два тензодатчика электрического сопротивления с измерительной длиной 100 мм были приклеены к двум противоположным сторонам образцов на средней высоте. Для оценки модуля упругости регистрировали характеристику «напряжение-деформация».

Прочность на изгиб была испытана на трехточечном изгибе с балками 100 × 100 × 500 мм в соответствии с PN-EN 12390-5:2011. Номинальное расстояние между опорами составляло 300 мм. Ролики допускали свободное горизонтальное перемещение. Образцы нагружались с постоянной скоростью смещения 0,1 мм/мин как оптимальная величина, определенная экспериментально.

Характеристики деградации при циклах замораживания-оттаивания оценивали на стандартных кубиках размером 150 × 150 × 150 мм. Прочность на сжатие определяли по методике, описанной выше. Испытательная кампания состояла из 25 циклов замораживания и оттаивания. Каждый цикл включал охлаждение образцов до температуры -18°С в течение 2 ч. Затем образцы выдерживали в замороженном виде в течение 8 ч при температуре –18 ± 2°С и оттаивали в воде при температуре +19°С.°C ± 1°C в течение 4 ч. Образцы сравнения хранились погруженными в воду в качестве эталонов.

Прочность на сжатие определяли по методике, описанной выше. Испытательная кампания состояла из 25 циклов замораживания и оттаивания. Каждый цикл включал охлаждение образцов до температуры -18°С в течение 2 ч. Затем образцы выдерживали в замороженном виде в течение 8 ч при температуре –18 ± 2°С и оттаивали в воде при температуре +19°С.°C ± 1°C в течение 4 ч. Образцы сравнения хранились погруженными в воду в качестве эталонов.

3. Результаты и обсуждение

3.1. Кажущаяся плотность

Дозировка пенообразователя сильно влияет на плотность смеси и затвердевшего пенобетона. На рис. 1 представлена зависимость между дозировкой пенообразователя и кажущейся плотностью затвердевшего пенобетона для образцов без золы-уноса (ЗЦ) и других с золой-уносом (ЗЦА). Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены и составом цементного теста и воздушных пустот в свежей смеси. Увеличение содержания пены сопровождается увеличением объема свежего бетона, что приводит к уменьшению плотности затвердевшего пенобетона. Можно заметить, что существуют экспоненциальные зависимости для образцов FC и FCA. Кроме того, результаты, полученные в FC, показывают уровень плотности примерно на 20% выше, чем в FCA. Это можно объяснить тем, что в образцах, содержащих летучую золу, процесс твердения замедлен. Физическая реакция между летучей золой и воздушными порами приводит к увеличению количества воздушных пор, захваченных смесью. Также установлено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента дают нестабильную смесь. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.9.0003

Можно заметить, что существуют экспоненциальные зависимости для образцов FC и FCA. Кроме того, результаты, полученные в FC, показывают уровень плотности примерно на 20% выше, чем в FCA. Это можно объяснить тем, что в образцах, содержащих летучую золу, процесс твердения замедлен. Физическая реакция между летучей золой и воздушными порами приводит к увеличению количества воздушных пор, захваченных смесью. Также установлено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента дают нестабильную смесь. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.9.0003

3.2. Прочность на сжатие

Кубические образцы пенобетона, испытанные на сжатие, имеют механизм разрушения, аналогичный обычному бетону. Для всех образцов наблюдалась типичная коническая картина разрушения после разрушения (рис. 2).

Прочность на сжатие пенобетона без золы (FC) и пенобетона с добавкой золы-уноса (FCA) в зависимости от кажущейся плотности представлена на рисунке 3. Можно заметить, что существуют экспоненциальные зависимости как для FC, так и для FCA ; однако, по-видимому, существует разница между показателями прочности, полученными для образцов FC и FCA. Образцы без золы, по-видимому, демонстрируют более высокую прочность, чем смеси, содержащие золу. Это связано с тем, что процесс твердения замедляется из-за наличия летучей золы [20]. Кроме того, эта разница увеличивается вместе с плотностью. Полученные значения прочности на сжатие соответствуют результатам работ других авторов [31–34]. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 3.9.0003

Можно заметить, что существуют экспоненциальные зависимости как для FC, так и для FCA ; однако, по-видимому, существует разница между показателями прочности, полученными для образцов FC и FCA. Образцы без золы, по-видимому, демонстрируют более высокую прочность, чем смеси, содержащие золу. Это связано с тем, что процесс твердения замедляется из-за наличия летучей золы [20]. Кроме того, эта разница увеличивается вместе с плотностью. Полученные значения прочности на сжатие соответствуют результатам работ других авторов [31–34]. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 3.9.0003

3.3. Модуль упругости

Образцы цилиндрического пенобетона, испытанные на сжатие, имеют механизм разрушения, аналогичный обычному бетону. Для всех образцов наблюдалась типичная коническая картина разрушения после разрушения (рис. 4). Зависимости напряжения от деформации цилиндрических образцов представлены на рис. 5. На графиках показаны зависимости в диапазоне 0,2 МПа до разрушения согласно ПН-ЕН 12390-13:2014-02.

На рис. 6 показаны зависимости между модулем упругости пенобетона и его плотностью. Можно заметить, что существуют экспоненциальные зависимости для FC и FCA. Образцы без летучей золы, по-видимому, имеют более высокий модуль упругости, чем смеси, содержащие летучую золу [35]. Полученные значения модуля упругости соответствуют результатам работ Олдриджа [8].

3.4. Прочность на изгиб

На рисунке 7 представлена зависимость между плотностью пенобетона и прочностью на изгиб. Испытания проводились на образцах без летучей золы. На рис. 7 приведены также результаты экспериментов, проведенных авторами и опубликованных в [23–28]. Можно отметить снижение предела прочности при изгибе с уменьшением плотности пенобетона. Значения прочности на изгиб соответствуют результатам работ Mydin и Wang [31] и Soleymanzadeh и Mydin [36].

3.5. Характеристики разложения при циклах замораживания-оттаивания

На рис. 8 показаны результаты прочности на сжатие пенобетона после 25 циклов замораживания-оттаивания в зависимости от плотности. В качестве справки результаты для необработанных образцов показаны на рис. 8. Обработка образцов методом замораживания-оттаивания оказывает лишь незначительное влияние на прочность пенобетона на сжатие. Прочность, полученная для образцов, подвергнутых циклам замораживания-оттаивания, показала примерно на 15% более низкие значения. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 8.9.0003

В качестве справки результаты для необработанных образцов показаны на рис. 8. Обработка образцов методом замораживания-оттаивания оказывает лишь незначительное влияние на прочность пенобетона на сжатие. Прочность, полученная для образцов, подвергнутых циклам замораживания-оттаивания, показала примерно на 15% более низкие значения. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 8.9.0003

4. Выводы

Пенобетон может иметь гораздо более низкую плотность (от 400 до 1400 кг/м 3 ) по сравнению с обычным бетоном. Была проведена серия испытаний для изучения механических параметров пенобетона: прочности на сжатие, прочности на изгиб и модуля упругости. Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие.

Основные выводы, которые можно сделать из этого исследования, следующие: (i) Дозировка пенообразователя влияет на плотность смеси и затвердевшего пенобетона. Плотность пенобетона сильно коррелирует с содержанием пены в смеси. (ii) Прочность на сжатие, модуль упругости и прочность на изгиб уменьшаются с уменьшением плотности пенобетона; для описания этих взаимосвязей были предложены полиномиальные функции. (iii) Прочность на сжатие и модуль упругости пенобетона были немного снижены при добавлении 5% золы-уноса. (iv) Прочность на сжатие пенобетона, подвергнутого замораживанию-оттаиванию. тесты показывают значения только примерно на 15% ниже по сравнению с необработанными образцами.

(ii) Прочность на сжатие, модуль упругости и прочность на изгиб уменьшаются с уменьшением плотности пенобетона; для описания этих взаимосвязей были предложены полиномиальные функции. (iii) Прочность на сжатие и модуль упругости пенобетона были немного снижены при добавлении 5% золы-уноса. (iv) Прочность на сжатие пенобетона, подвергнутого замораживанию-оттаиванию. тесты показывают значения только примерно на 15% ниже по сравнению с необработанными образцами.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Работа выполнена при поддержке продолжающегося исследовательского проекта «Стабилизация слабого грунта путем нанесения слоя пенобетона, контактирующего с грунтом» (LIDER/022/537/L-4/NCBR/2013), финансируемого Национальный центр исследований и разработок в рамках программы ЛИДЕР. Авторы выражают признательность лаборанту Альфреду Кукельке за навыки и приверженность делу, без которого настоящее исследование не могло бы быть успешно завершено.

Ссылки

С. Ван Дейк, Пенобетон: взгляд голландцев , Британская цементная ассоциация, Блэкуотер, Великобритания, 1992. , «Классификация исследований свойств пенобетона», Cement and Concrete Composites , vol. 31, нет. 6, стр. 388–396, 2009 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. К. Валоре, «Ячеистый бетон, часть 1, состав и методы производства», ACI Journal Proceedings , vol. 50, нет. 5, стр. 773–796, 1954.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. К. Валоре, «Физические свойства ячеистого бетона, часть 2», ACI Journal Proceedings , vol. 50, нет. 6, стр. 817–836, 1954.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Г.

Руднаи, Легкие бетоны , Академикиадо, Будапешт, Венгрия, 1963.

Руднаи, Легкие бетоны , Академикиадо, Будапешт, Венгрия, 1963.A. Short and W. Kinniburgh, Lightweight Concrete , Asia Publishing House, Дели, Индия, 1963. Журнал исследований бетона , том. 57, нет. 1, стр. 21–31, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Олдридж, «Введение в пенобетон: что, почему, как?» в Использование пенобетона в строительстве: Материалы международной конференции, Данди, Шотландия, Великобритания , K. Ravindra, D. Moray и M. Aikaterini, Eds., vol. 5, стр. 1–14, июль 2005 г.

Просмотр по адресу:

Google Scholar

Р. К. Дхир, М. Д. Ньюлендс и А. Маккарти, Использование пенобетона в строительстве , Томас Телфорд, Лондон, Великобритания 2005.

М. Друса, Л. Федорович, М. Кадела, В.

Шерфель, «Применение геотехнических моделей в описании композитного пенобетона, используемого в контактном слое с грунтом», в Материалы 10-й Словацкой геотехнической конференции по геотехническим проблемам инженерных сооружений , Братислава, Словакия, май 2011 г. Беднарски, «Моделирование поведения пенобетона для слоистых конструкций, взаимодействующих с грунтом», в Технические заметки Катовицкой технологической школы , том. 6, стр. 73–81, Катовицкая технологическая школа, Катовице, Польша, 2014 г.

Шерфель, «Применение геотехнических моделей в описании композитного пенобетона, используемого в контактном слое с грунтом», в Материалы 10-й Словацкой геотехнической конференции по геотехническим проблемам инженерных сооружений , Братислава, Словакия, май 2011 г. Беднарски, «Моделирование поведения пенобетона для слоистых конструкций, взаимодействующих с грунтом», в Технические заметки Катовицкой технологической школы , том. 6, стр. 73–81, Катовицкая технологическая школа, Катовице, Польша, 2014 г.Посмотреть по адресу:

Google Scholar

Хулимка Й., Кноппик-Врубель А., Крживон Р., Рудишин Р. Возможности конструкционного использования пенобетона на примере плитного фундамента. Proceedings of the 9th Central European Congress on Concrete Engineering , стр. 67–74, Вроцлав, Польша, июнь 2013 г. слой как подконструкция промышленного бетонного пола» Procedia Engineering , vol.

161, стр. 468–476, 2016.

161, стр. 468–476, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Р. Джонс и А. Маккарти, «Поведение и оценка пенобетона для строительных применений», в Использование пенобетона в строительстве: материалы международной конференции, Данди, Шотландия, Великобритания , К. Равиндра , D. Moray и M. Aikaterini, Eds., vol. 5, стр. 61–88, июль 2005 г.

Посмотреть по адресу:

Google Scholar

В. Тянь, Л. Ли, С. Чжао, М. Чжоу и Н. Вамг, «Применение пенобетона в дорожном строительстве», в Трудах Международной конференции по транспортному машиностроению, ASCE , стр. 2114–2120, июль 2009 г.

Посмотреть по адресу:

Google Scholar

К. К. Б. Сирам и К. Арджун Радж, «Бетон + зеленый = пенобетон», International Journal of Civil Engineering and Technology , vol.

2013. Т. 4. С. 179–184.

2013. Т. 4. С. 179–184.Посмотреть по адресу:

Google Scholar

А. С. Мун и В. Варгезе, «Устойчивое строительство с использованием пенобетона как зеленого строительного материала», Международный журнал современных тенденций в области инженерии и исследований , том. 2, pp. 13–16, 2014.

Посмотреть по адресу:

Google Scholar

А. С. Мун, В. Варгезе и С. С. Вагмаре, «Пенобетон как зеленый строительный материал», Международный журнал исследований в Инженерия и технологии , том. 2, pp. 25–32, 2015.

Просмотр по адресу:

Google Scholar

П. Чиндапрасирт, С. Хомвуттивонг и В. Сирививатнанон, «Влияние крупности золы-уноса на прочность, усадку при высыхании и стойкость к сульфатам» смешанного цементного раствора», Исследования цемента и бетона , том.

34, нет. 7, стр. 1087–1092, 2004.

34, нет. 7, стр. 1087–1092, 2004.Посмотреть по адресу:

Сайт издателя | Google Scholar

П. Чиндапрасирт и С. Рукзон, «Прочность, пористость и коррозионная стойкость трехкомпонентной смеси портландцемента, золы рисовой шелухи и раствора летучей золы», Строительство и строительные материалы , вып. 22, нет. 8, стр. 1601–1606, 2008.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Влияние высокого содержания летучей золы на прочность пенобетона на сжатие», Cement and Concrete Research , vol. 31, нет. 1, стр. 106–112, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. А. Рахман, З. М. Джайни, Н. Н. Захир, «Энергия разрушения пенобетона с помощью испытаний на трехточечный изгиб на образцах балок с надрезом», Журнал инженерных и прикладных наук , том.

2015. Т. 10. С. 6562–6570. зубчатые балки // Материалы 7-й Научно-технической конференции по проблемам материалов в строительстве МАТБУД’2015. 2015. Т. 108. С. 349–354.

2015. Т. 10. С. 6562–6570. зубчатые балки // Материалы 7-й Научно-технической конференции по проблемам материалов в строительстве МАТБУД’2015. 2015. Т. 108. С. 349–354.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Козловски, М. Кадела и М. Гвуздз-Ласонь, «Численный анализ разрушения пенобетонной балки с использованием метода XFEM», Applied Mechanics and Materials , vol. 837, стр. 183–186, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Кадела, А. Чинцио и М. Козловски, «Анализ деградации балки из пенобетона с надрезом», Applied Mechanics and Materials , vol. 797, стр. 96–100, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Чинцио, М. Козловски, М.

Кадела и Д. Дудек, «Численный анализ деградации пенобетонной балки», в Труды 13-й Международной конференции по новым тенденциям в статике и динамике зданий , Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. балки», в Материалы 13-й Международной конференции по новым тенденциям в статике и динамике зданий, Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. , «Экспериментальное и численное исследование разрушения пенобетона на основе испытания балок на трехточечный изгиб с начальным надрезом», в Труды Международной конференции по машиностроению, гражданскому строительству и материаловедению , Барселона, Испания, август 2015 г.

Кадела и Д. Дудек, «Численный анализ деградации пенобетонной балки», в Труды 13-й Международной конференции по новым тенденциям в статике и динамике зданий , Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. балки», в Материалы 13-й Международной конференции по новым тенденциям в статике и динамике зданий, Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. , «Экспериментальное и численное исследование разрушения пенобетона на основе испытания балок на трехточечный изгиб с начальным надрезом», в Труды Международной конференции по машиностроению, гражданскому строительству и материаловедению , Барселона, Испания, август 2015 г.Посмотреть по адресу:

Google Scholar

Технический паспорт CEM I 42.5 R, http://www.gorazdze.pl.

T. Xianjun, C. Weizhong, H. Yingge и W. Xu, «Экспериментальное исследование сверхлегкого (<300 кг/м3) пенобетона», Достижения в области материаловедения и инженерии , том.

2014 г., идентификатор статьи 514759, 7 страниц, 2014 г.

2014 г., идентификатор статьи 514759, 7 страниц, 2014 г.Посмотреть по адресу:

Сайт издателя | Академия Google

Мыдин М.А.О., Ван Ю.К. Механические свойства пенобетона при воздействии высоких температур // Строительные материалы . . Вып. 26, нет. 1, стр. 638–654, 2012 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Джитчайапхум, Т. Синсири и П. Чиндапрасирт, «Ячеистый легкий бетон, содержащий пуццолановые материалы», Procedia Engineering , vol. 14, стр. 1157–1164, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. А. Сиппл, «Высокопрочный самоуплотняющийся пенобетон. начальный тезис», 2009 г., https://www.researchgate.net/publication/265483433_Structural_Strength_Self-Compacting_Foam_ConcreteACME, UNSW@ADFA.

Посмотреть по адресу:

Google Scholar

А. К. Марунмале и А. К. Аттар, «Проектирование, разработка и испытание стены из ячеистого легкого бетона (CLC), построенной на связке с крысоловкой», Current Trends in Technology and Sciences , том. 2014. Т. 3. С. 331–336. Хрупкие матричные композиты 11-Материалы 11-го Международного симпозиума по хрупким матричным композитам BMC 2015, Институт фундаментальных технологических исследований PAS , стр. 489–496, Варшава, Польша, сентябрь 2015 г., ISBN: 978-838968796-8.

Просмотр по адресу:

Google Scholar

Солейманзаде С., Мыдин М.А.О. Влияние высоких температур на прочность на изгиб пенобетона, содержащего летучую золу и полипропиленовое волокно, International Journal of Engineering , vol. 26, нет. 2, стр. 117–126, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2018 Марцин Козловски и Марта Кадела.

Руднаи, Легкие бетоны , Академикиадо, Будапешт, Венгрия, 1963.

Руднаи, Легкие бетоны , Академикиадо, Будапешт, Венгрия, 1963. Шерфель, «Применение геотехнических моделей в описании композитного пенобетона, используемого в контактном слое с грунтом», в Материалы 10-й Словацкой геотехнической конференции по геотехническим проблемам инженерных сооружений , Братислава, Словакия, май 2011 г. Беднарски, «Моделирование поведения пенобетона для слоистых конструкций, взаимодействующих с грунтом», в Технические заметки Катовицкой технологической школы , том. 6, стр. 73–81, Катовицкая технологическая школа, Катовице, Польша, 2014 г.

Шерфель, «Применение геотехнических моделей в описании композитного пенобетона, используемого в контактном слое с грунтом», в Материалы 10-й Словацкой геотехнической конференции по геотехническим проблемам инженерных сооружений , Братислава, Словакия, май 2011 г. Беднарски, «Моделирование поведения пенобетона для слоистых конструкций, взаимодействующих с грунтом», в Технические заметки Катовицкой технологической школы , том. 6, стр. 73–81, Катовицкая технологическая школа, Катовице, Польша, 2014 г. 161, стр. 468–476, 2016.

161, стр. 468–476, 2016. 2013. Т. 4. С. 179–184.

2013. Т. 4. С. 179–184. 34, нет. 7, стр. 1087–1092, 2004.

34, нет. 7, стр. 1087–1092, 2004. 2015. Т. 10. С. 6562–6570. зубчатые балки // Материалы 7-й Научно-технической конференции по проблемам материалов в строительстве МАТБУД’2015. 2015. Т. 108. С. 349–354.

2015. Т. 10. С. 6562–6570. зубчатые балки // Материалы 7-й Научно-технической конференции по проблемам материалов в строительстве МАТБУД’2015. 2015. Т. 108. С. 349–354. Кадела и Д. Дудек, «Численный анализ деградации пенобетонной балки», в Труды 13-й Международной конференции по новым тенденциям в статике и динамике зданий , Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. балки», в Материалы 13-й Международной конференции по новым тенденциям в статике и динамике зданий, Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. , «Экспериментальное и численное исследование разрушения пенобетона на основе испытания балок на трехточечный изгиб с начальным надрезом», в Труды Международной конференции по машиностроению, гражданскому строительству и материаловедению , Барселона, Испания, август 2015 г.

Кадела и Д. Дудек, «Численный анализ деградации пенобетонной балки», в Труды 13-й Международной конференции по новым тенденциям в статике и динамике зданий , Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. балки», в Материалы 13-й Международной конференции по новым тенденциям в статике и динамике зданий, Словацкий технологический университет , Братислава, Словакия, октябрь 2015 г. , «Экспериментальное и численное исследование разрушения пенобетона на основе испытания балок на трехточечный изгиб с начальным надрезом», в Труды Международной конференции по машиностроению, гражданскому строительству и материаловедению , Барселона, Испания, август 2015 г. 2014 г., идентификатор статьи 514759, 7 страниц, 2014 г.

2014 г., идентификатор статьи 514759, 7 страниц, 2014 г.

Известняк, с разным процентом содержания углекислого кальция, обрабатывается отдельно.

Известняк, с разным процентом содержания углекислого кальция, обрабатывается отдельно.

По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе. Широко используется для возведения разноплановых монолитных конструкций.

Широко используется для возведения разноплановых монолитных конструкций.  Не выдерживает постоянного воздействия воды.

Не выдерживает постоянного воздействия воды.  Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом. Более подробно процесс показан на видео.

Более подробно процесс показан на видео. Мы надеемся, что вам и вашей семье понравится NEW Britannica Kids. Уделите минутку, чтобы проверить все улучшения!

Мы надеемся, что вам и вашей семье понравится NEW Britannica Kids. Уделите минутку, чтобы проверить все улучшения! Обратите внимание: текст на изображениях не переводится, некоторые функции после перевода могут работать некорректно, а перевод может неточно передавать предполагаемое значение. Britannica не просматривает преобразованный текст.

Обратите внимание: текст на изображениях не переводится, некоторые функции после перевода могут работать некорректно, а перевод может неточно передавать предполагаемое значение. Britannica не просматривает преобразованный текст. Свойства материала позволяют использовать многие виды декора, а относительно доступен! Если бы вы видели мое недавнее видео на YouTube «Сделай сам» из цемента, вы бы увидели, что я сделал цементную чашу с эстетикой резного камня. Сегодня я повторил попытку с более взъерошенным взглядом.

Свойства материала позволяют использовать многие виды декора, а относительно доступен! Если бы вы видели мое недавнее видео на YouTube «Сделай сам» из цемента, вы бы увидели, что я сделал цементную чашу с эстетикой резного камня. Сегодня я повторил попытку с более взъерошенным взглядом. Спасибо за поддержку Casa Refined!

Спасибо за поддержку Casa Refined!  Аккуратно покачивайте формы, пока чаша с цементом не выскочит. Я рекомендую отшлифовать края (я использую зернистость 80), чтобы смягчить их. Вы также можете намочить песок, чтобы избежать пыли — просто намочите чашу.

Аккуратно покачивайте формы, пока чаша с цементом не выскочит. Я рекомендую отшлифовать края (я использую зернистость 80), чтобы смягчить их. Вы также можете намочить песок, чтобы избежать пыли — просто намочите чашу.

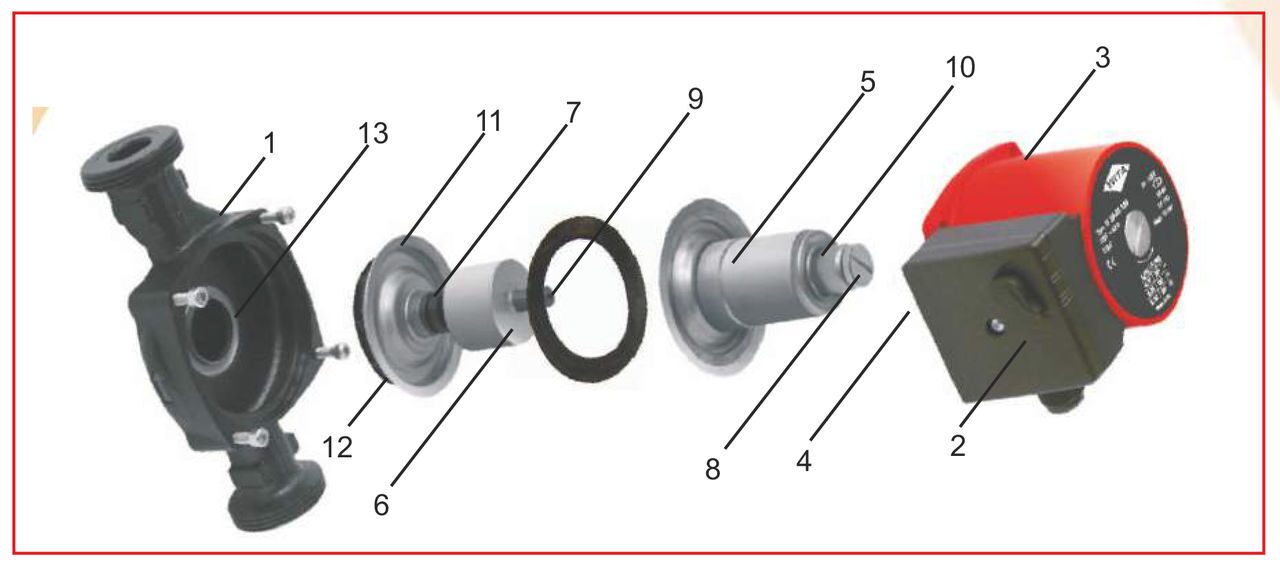

Но иногда агрегаты выходят из строя и по другим причинам. Лучше доверить восстановление специалистам, но иногда можно все сделать и без посторонней помощи. Для этого потребуется изучить конструкцию устройства и приобрести нужный набор инструментов, желательно, конечно, иметь хотя бы минимальные знания в ремонтной сфере. Важно знать, как правильно разбирать оборудование.

Но иногда агрегаты выходят из строя и по другим причинам. Лучше доверить восстановление специалистам, но иногда можно все сделать и без посторонней помощи. Для этого потребуется изучить конструкцию устройства и приобрести нужный набор инструментов, желательно, конечно, иметь хотя бы минимальные знания в ремонтной сфере. Важно знать, как правильно разбирать оборудование. Если не хватает опыта в ремонтной сфере, рекомендуем посмотреть специальные видеоуроки, где детально все рассказано.

Если не хватает опыта в ремонтной сфере, рекомендуем посмотреть специальные видеоуроки, где детально все рассказано.

Если ее уже нет, нужно смазать заново;

Если ее уже нет, нужно смазать заново;

При хорошем обращении даже самый простой циркуляционный насос способен проработать до 5 лет, пока не износятся основные его элементы.

При хорошем обращении даже самый простой циркуляционный насос способен проработать до 5 лет, пока не износятся основные его элементы. Под обслуживанием подразумевается периодический осмотр и чистка насоса. Осмотр на предмет отклонений в работе следует осуществлять хотя бы раз в квартал, то есть два раза за отопительный сезон. Чистку желательно выполнять раз в два-три года в зависимости от качества воды и условий, в которых функционирует насос.

Под обслуживанием подразумевается периодический осмотр и чистка насоса. Осмотр на предмет отклонений в работе следует осуществлять хотя бы раз в квартал, то есть два раза за отопительный сезон. Чистку желательно выполнять раз в два-три года в зависимости от качества воды и условий, в которых функционирует насос.

Жидкость к ротору поступает как раз через эти отверстия и после возвращается по внутреннему каналу, если они забиты – страдает охлаждение двигателя.

Жидкость к ротору поступает как раз через эти отверстия и после возвращается по внутреннему каналу, если они забиты – страдает охлаждение двигателя.

Дренировать ракушку насоса и заполнить водой.

Дренировать ракушку насоса и заполнить водой. Их сопротивление не должно быть ниже паспортного.

Их сопротивление не должно быть ниже паспортного. При сильном отклонении показаний от номинала, конденсатор следует заменить, при этом важно соблюсти полярность включения и обязательно его допуск по вольтажу. Для обычного однофазного двигателя используются конденсаторы с допуском до 450 В.

При сильном отклонении показаний от номинала, конденсатор следует заменить, при этом важно соблюсти полярность включения и обязательно его допуск по вольтажу. Для обычного однофазного двигателя используются конденсаторы с допуском до 450 В. Лучше предупредить эти проблемы установкой хорошего фильтра и подготовкой воды. В остальном поломки чаще аргументируются внешними проблемами.

Лучше предупредить эти проблемы установкой хорошего фильтра и подготовкой воды. В остальном поломки чаще аргументируются внешними проблемами. Как только вы поймете процедуру, установка нового циркуляционного или дренажного насоса может оказаться проще, чем вы думаете.

Как только вы поймете процедуру, установка нового циркуляционного или дренажного насоса может оказаться проще, чем вы думаете. Свидетельства, такие как чрезмерное скопление воды в области поддона или отсутствие звука, когда прибор должен находиться в цикле стирки, также помогут сузить источник проблемы до двигателей насоса.

Свидетельства, такие как чрезмерное скопление воды в области поддона или отсутствие звука, когда прибор должен находиться в цикле стирки, также помогут сузить источник проблемы до двигателей насоса.

как водоснабжение.

как водоснабжение. Это должно дать вам полный доступ к узлам двигателя насоса, прикрепленным к нижней части ванны (где обычно находятся двигатель дренажного насоса и двигатель циркуляционного насоса). Имейте в виду, что для доступа к этим компонентам некоторых моделей может потребоваться снять защитную панель или пластину. Обычно вы можете заменить двигатель циркуляционного насоса и двигатель дренажного насоса аналогичным образом:

Это должно дать вам полный доступ к узлам двигателя насоса, прикрепленным к нижней части ванны (где обычно находятся двигатель дренажного насоса и двигатель циркуляционного насоса). Имейте в виду, что для доступа к этим компонентам некоторых моделей может потребоваться снять защитную панель или пластину. Обычно вы можете заменить двигатель циркуляционного насоса и двигатель дренажного насоса аналогичным образом:

com есть десятки точных пошаговых видеороликов и руководств, показывающих, как заменить оба циркуляционных насоса. двигатели и двигатели сливного насоса на популярных моделях посудомоечных машин таких брендов, как KitchenAid, Kenmore, Maytag, Samsung, GE, Electrolux, Frigidaire, LG и Whirlpool. Введите полный номер модели вашей посудомоечной машины в строку поиска на веб-сайте Repair Clinic, чтобы увидеть доступную информацию. Введя номер модели, вы также получите полный список запасных частей, совместимых с вашей конкретной посудомоечной машиной. Вам нужно определить правильный двигатель насоса для вашего агрегата? Сузьте список, выбрав «Двигатель» или «Насос» с помощью фильтра «Категория детали», затем выберите соответствующий вариант из фильтра «Название детали» (Примеры: «Насос и двигатель в сборе» / «Дренажный насос» / «Циркуляция и Двигатель сливного насоса»).

com есть десятки точных пошаговых видеороликов и руководств, показывающих, как заменить оба циркуляционных насоса. двигатели и двигатели сливного насоса на популярных моделях посудомоечных машин таких брендов, как KitchenAid, Kenmore, Maytag, Samsung, GE, Electrolux, Frigidaire, LG и Whirlpool. Введите полный номер модели вашей посудомоечной машины в строку поиска на веб-сайте Repair Clinic, чтобы увидеть доступную информацию. Введя номер модели, вы также получите полный список запасных частей, совместимых с вашей конкретной посудомоечной машиной. Вам нужно определить правильный двигатель насоса для вашего агрегата? Сузьте список, выбрав «Двигатель» или «Насос» с помощью фильтра «Категория детали», затем выберите соответствующий вариант из фильтра «Название детали» (Примеры: «Насос и двигатель в сборе» / «Дренажный насос» / «Циркуляция и Двигатель сливного насоса»). Мы поможем вам заменить спа-насос, чтобы ваша гидромассажная ванна служила вам долгие годы. Если вашей системе больше 2-3 лет, замените весь насос, а не только двигатель или проточной части. В долгосрочной перспективе у вас будет меньше головной боли.

Мы поможем вам заменить спа-насос, чтобы ваша гидромассажная ванна служила вам долгие годы. Если вашей системе больше 2-3 лет, замените весь насос, а не только двигатель или проточной части. В долгосрочной перспективе у вас будет меньше головной боли.

Вы сможете сделать проверки и измерения для правильного соответствия.

Вы сможете сделать проверки и измерения для правильного соответствия. При необходимости отрежьте дюйм или два и заново зачистите провода

При необходимости отрежьте дюйм или два и заново зачистите провода

Затем поверните мокрый конец в нужное положение, выровняйте и снова затяните болты.

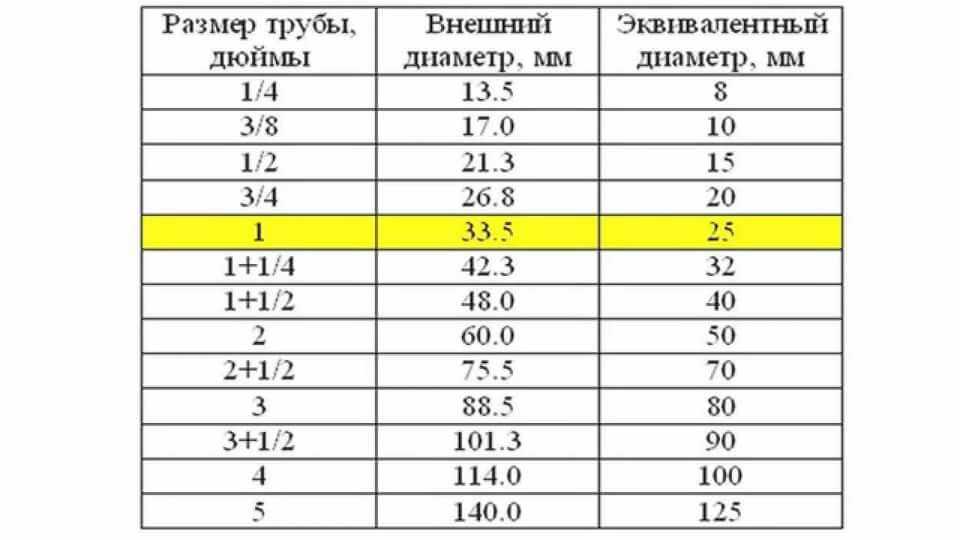

Затем поверните мокрый конец в нужное положение, выровняйте и снова затяните болты. Основные насосы спа имеют размер рамы 48 (диаметр около 5,5 дюймов) или рамы 56 (диаметр около 6,5 дюймов). Проверьте идентификационную табличку старого двигателя на предмет размера рамы.

Основные насосы спа имеют размер рамы 48 (диаметр около 5,5 дюймов) или рамы 56 (диаметр около 6,5 дюймов). Проверьте идентификационную табличку старого двигателя на предмет размера рамы. Это трубы 9.0005 сменные размеры , не подходящие размеры.

Это трубы 9.0005 сменные размеры , не подходящие размеры. Еще раз убедитесь, что питание отключено из спа, прежде чем продолжить.

Еще раз убедитесь, что питание отключено из спа, прежде чем продолжить. Типичная цветовая кодировка следующая:

Типичная цветовая кодировка следующая:

Двигатели Spa предназначены для одного из этих двух диапазонов.

Двигатели Spa предназначены для одного из этих двух диапазонов. с. Высокий/низкий ток Вход/выход Нагнетательная рама

с. Высокий/низкий ток Вход/выход Нагнетательная рама

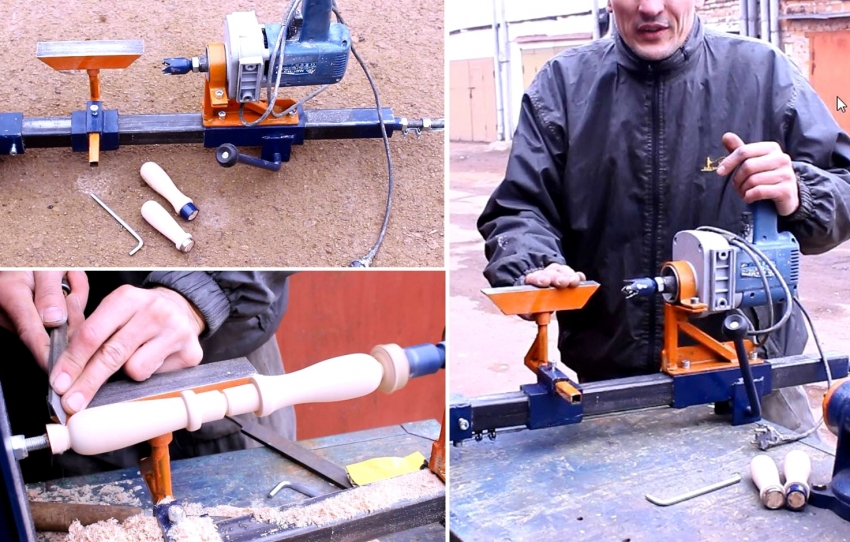

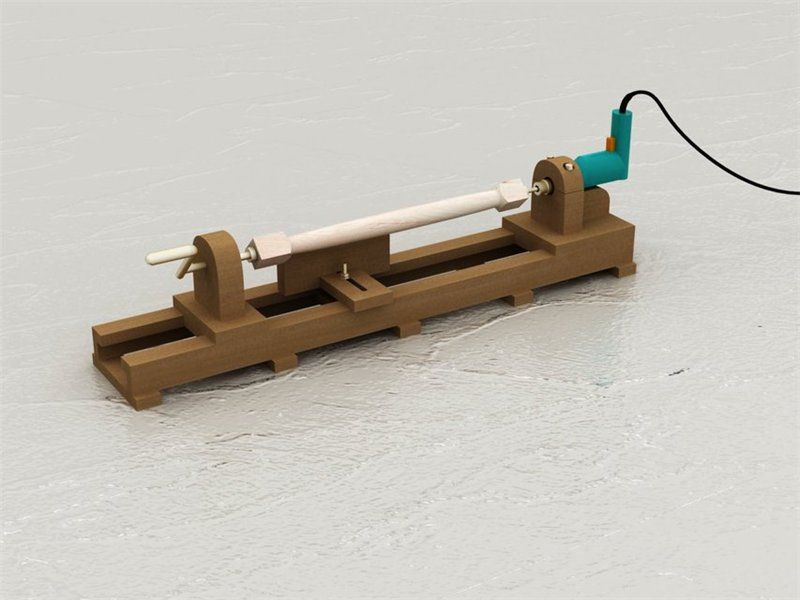

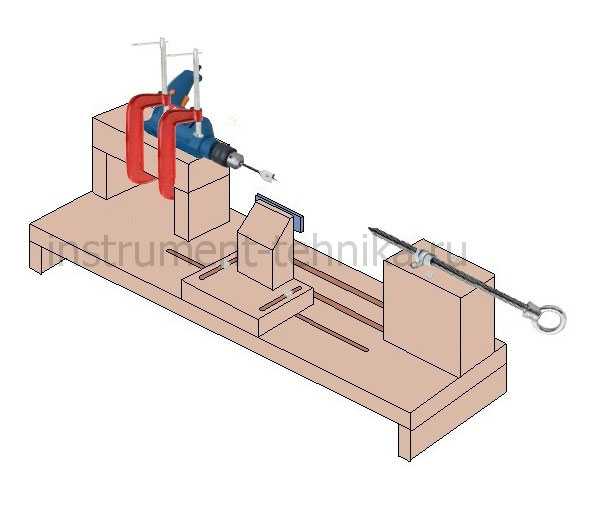

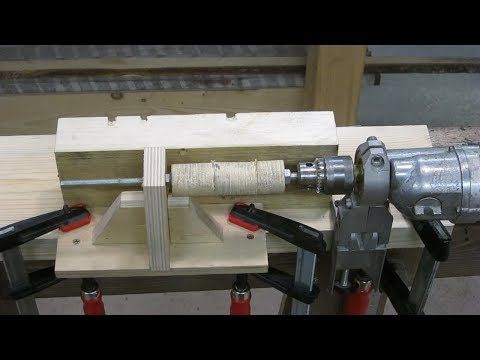

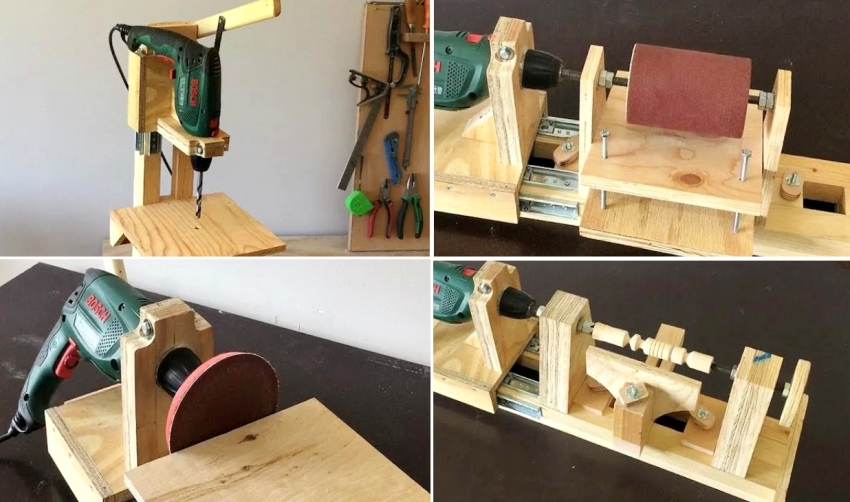

Эта конструкция объединяет в себе и переднюю бабку, и привод вращения.

Эта конструкция объединяет в себе и переднюю бабку, и привод вращения.

Для работы с настоящими резцами необходимо будет изготовить суппорт с винтовым механизмом подачи.

Для работы с настоящими резцами необходимо будет изготовить суппорт с винтовым механизмом подачи.

Они могут применяться в ремонте или строительстве. Нередко такие элементы применяют для создания декоративных изделий. Также они могут использоваться в моделировании.

Они могут применяться в ремонте или строительстве. Нередко такие элементы применяют для создания декоративных изделий. Также они могут использоваться в моделировании.

Используемые материалы влияют на прочность и надежность станка.

Используемые материалы влияют на прочность и надежность станка. С его помощью можно проводить окрашивание или перематывать двигатели. Чтобы сделать устройство более функциональным, к нему требуется приобрести дополнительное оборудование. Иногда может потребоваться болгарка или другие инструменты.

С его помощью можно проводить окрашивание или перематывать двигатели. Чтобы сделать устройство более функциональным, к нему требуется приобрести дополнительное оборудование. Иногда может потребоваться болгарка или другие инструменты.

Для этого ее нужно демонтировать.

Для этого ее нужно демонтировать.

Подручник обычно снимается во время операции шлифования, потому что может быть небезопасно держать руки рабочего между ним и вращающейся деревянной заготовкой.

Подручник обычно снимается во время операции шлифования, потому что может быть небезопасно держать руки рабочего между ним и вращающейся деревянной заготовкой. Оператор токарного станка известен как токарь, а навыки, необходимые для использования инструментов, традиционно назывались токарным делом.

Оператор токарного станка известен как токарь, а навыки, необходимые для использования инструментов, традиционно назывались токарным делом. Кусочки фанеры

Кусочки фанеры

Должен сказать, что я еще не пробовал и не могу сказать, насколько хороший результат он дает (ну, я уже несколько раз пробовал, и он не творит чудес. Трудно получить кусочки достойное качество).

Должен сказать, что я еще не пробовал и не могу сказать, насколько хороший результат он дает (ну, я уже несколько раз пробовал, и он не творит чудес. Трудно получить кусочки достойное качество). Если вы посмотрите на картинку слева, и как вы можете видеть на видео, мне пришлось подрегулировать переднюю часть передней бабки, чтобы центр привода был правильно совмещен с центром задней бабки. И винт продвижения хвостового центра немного ослаблен в задней бабке, но после того, как гайка затянута, она остается твердой.

Если вы посмотрите на картинку слева, и как вы можете видеть на видео, мне пришлось подрегулировать переднюю часть передней бабки, чтобы центр привода был правильно совмещен с центром задней бабки. И винт продвижения хвостового центра немного ослаблен в задней бабке, но после того, как гайка затянута, она остается твердой.

Предложенный метод измерений позволяет по мере необходимости уточнять возрастной спектр или его отдельные участки, а также выделять и корректировать ступени с грубой ошибкой. На рисунке 2 в качестве примера представлен возрастной спектр долерита (образец предоставил Делпомдор Ф.). Синим обозначен возрастной спектр, полученный классическим методом, красным – возрастной спектр, полученный с помощью предложенного метода измерений. Чёрным выделены ступени с грубой ошибкой.

Предложенный метод измерений позволяет по мере необходимости уточнять возрастной спектр или его отдельные участки, а также выделять и корректировать ступени с грубой ошибкой. На рисунке 2 в качестве примера представлен возрастной спектр долерита (образец предоставил Делпомдор Ф.). Синим обозначен возрастной спектр, полученный классическим методом, красным – возрастной спектр, полученный с помощью предложенного метода измерений. Чёрным выделены ступени с грубой ошибкой. 1. Возрастной спектр клинопироксена.

1. Возрастной спектр клинопироксена.

Чаще всего ее применяют при полуавтоматической сварке.

Чаще всего ее применяют при полуавтоматической сварке.

Позволяет применять присадочную проволоку более широкого ассортимента;

Позволяет применять присадочную проволоку более широкого ассортимента; Представляет собой аргон высокой частоты. Газ универсален в своем применении, но наибольшее распространение получил при сварке алюминия и других цветных металлов.

Представляет собой аргон высокой частоты. Газ универсален в своем применении, но наибольшее распространение получил при сварке алюминия и других цветных металлов.

Однако существует газовая структура аргона, показывающая орбиты,

Однако существует газовая структура аргона, показывающая орбиты,

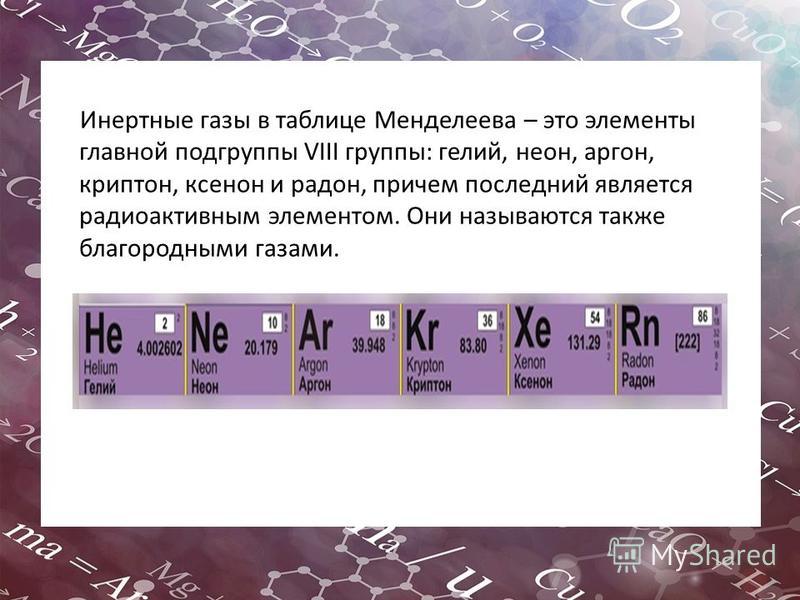

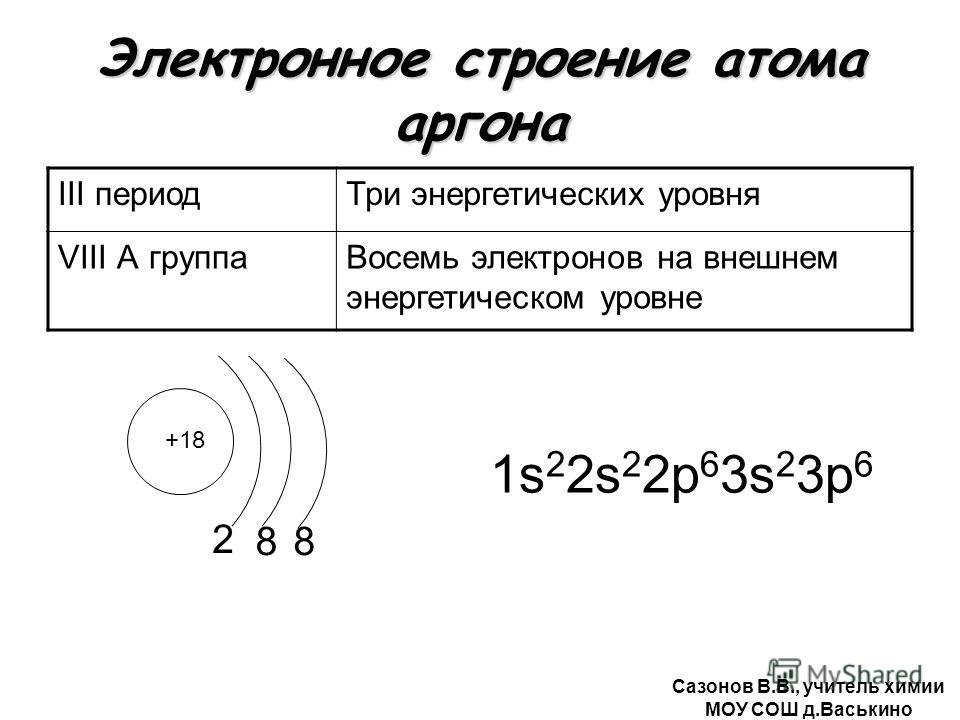

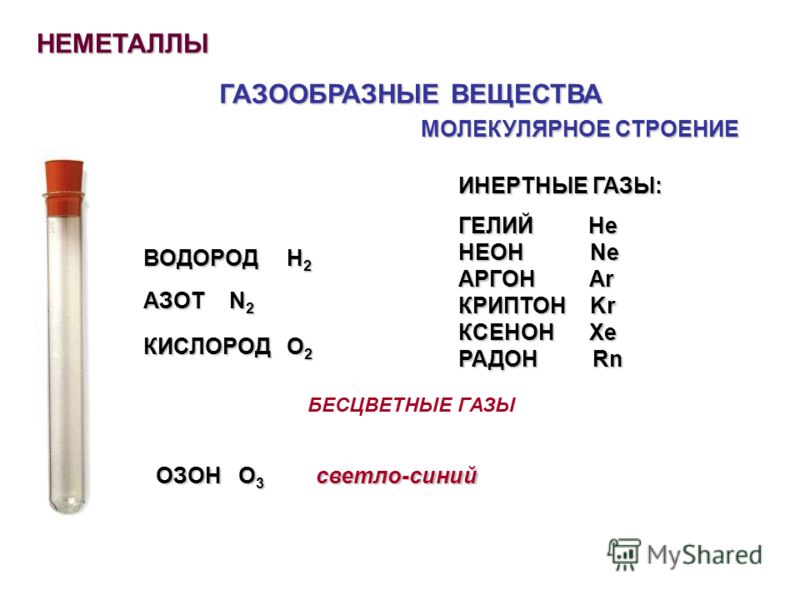

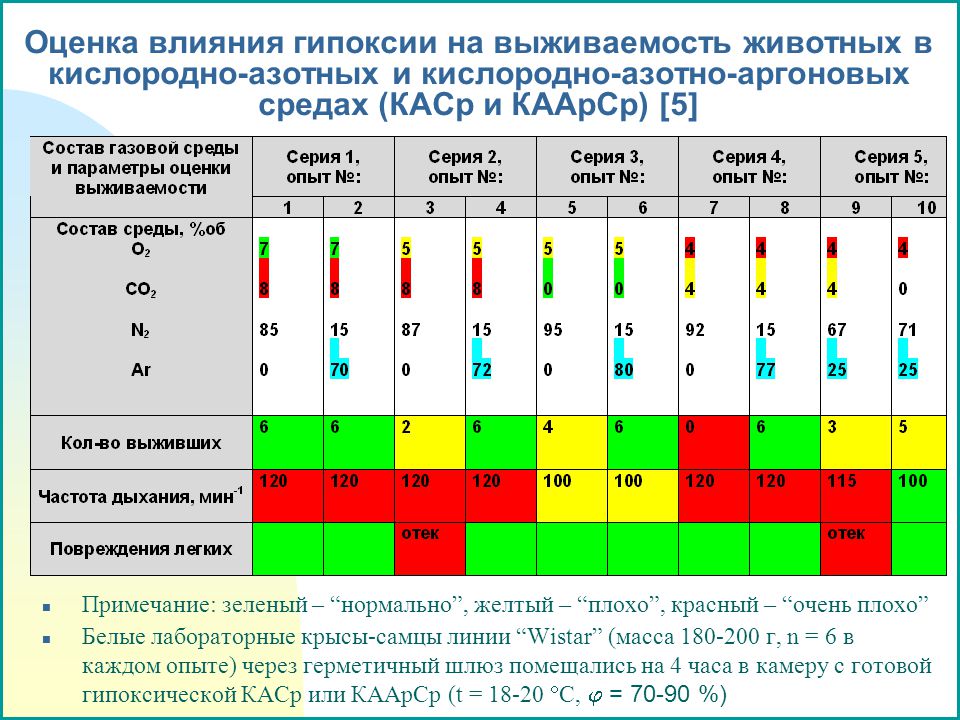

Он находится в группе 18 (VIIIa) периодической таблицы элементов, которую также называют группой благородных газов.

Он находится в группе 18 (VIIIa) периодической таблицы элементов, которую также называют группой благородных газов. Однако воздействие высоких концентраций аргона может снизить доступность кислорода в воздухе и, таким образом, вызвать удушье. Жидкий аргон также очень холодный и может вызвать обморожение при контакте.

Однако воздействие высоких концентраций аргона может снизить доступность кислорода в воздухе и, таким образом, вызвать удушье. Жидкий аргон также очень холодный и может вызвать обморожение при контакте.

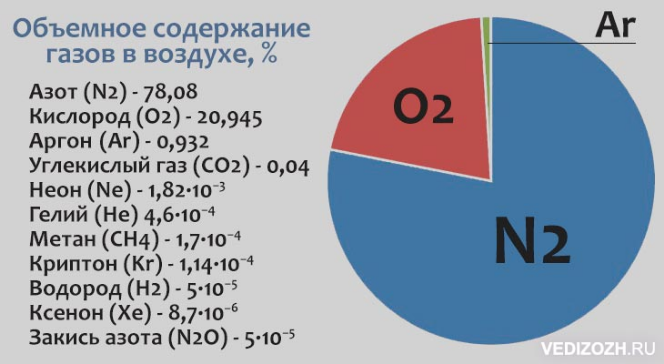

По расчетам Chemicool, это составляет 65 триллионов метрических тонн, и это число увеличивается со временем по мере распада калия-40.

По расчетам Chemicool, это составляет 65 триллионов метрических тонн, и это число увеличивается со временем по мере распада калия-40. Кавендиш не мог понять, что это за таинственный 1 процент; открытие произошло более века спустя, в 1894 году. Работая одновременно и в общении с лордом Рэлеем (Джон Уильям Струтт), шотландский химик Уильям Рэмси идентифицировал и описал загадочный газ. Эти двое разделили Нобелевскую премию по химии в 1904 за открытие. Аргон также привел к другим моментам озарения для Рэмси. По данным организации, присуждающей Нобелевскую премию, при исследовании этого элемента он также обнаружил гелий. Понимая, что родственные элементы, вероятно, существуют, он быстро нашел неон, криптон и ксенон.

Кавендиш не мог понять, что это за таинственный 1 процент; открытие произошло более века спустя, в 1894 году. Работая одновременно и в общении с лордом Рэлеем (Джон Уильям Струтт), шотландский химик Уильям Рэмси идентифицировал и описал загадочный газ. Эти двое разделили Нобелевскую премию по химии в 1904 за открытие. Аргон также привел к другим моментам озарения для Рэмси. По данным организации, присуждающей Нобелевскую премию, при исследовании этого элемента он также обнаружил гелий. Понимая, что родственные элементы, вероятно, существуют, он быстро нашел неон, криптон и ксенон. Газом обрабатывают важные документы, такие как карта мира 1507 года, хранящаяся в Библиотеке Конгресса, и копия Великой хартии вольностей, хранящаяся в Национальном архиве США. В отличие от реактивного кислорода, аргон не разрушает бумагу или чернила на деликатных документах.

Газом обрабатывают важные документы, такие как карта мира 1507 года, хранящаяся в Библиотеке Конгресса, и копия Великой хартии вольностей, хранящаяся в Национальном архиве США. В отличие от реактивного кислорода, аргон не разрушает бумагу или чернила на деликатных документах.

В одном обзоре, опубликованном в журнале Medical Gas Research в феврале 2014 года, было обнаружено, что в большинстве случаев обработка аргоном значительно снижает гибель клеток головного мозга — на 15–25 процентов, — сказал Дерек Новранги, один из авторов статьи и докторант в Лома Линда. Университетская школа медицины в Калифорнии.

В одном обзоре, опубликованном в журнале Medical Gas Research в феврале 2014 года, было обнаружено, что в большинстве случаев обработка аргоном значительно снижает гибель клеток головного мозга — на 15–25 процентов, — сказал Дерек Новранги, один из авторов статьи и докторант в Лома Линда. Университетская школа медицины в Калифорнии. Затем исследователи подсчитывают количество клеток, погибших с обработкой аргоном и без нее.

Затем исследователи подсчитывают количество клеток, погибших с обработкой аргоном и без нее.

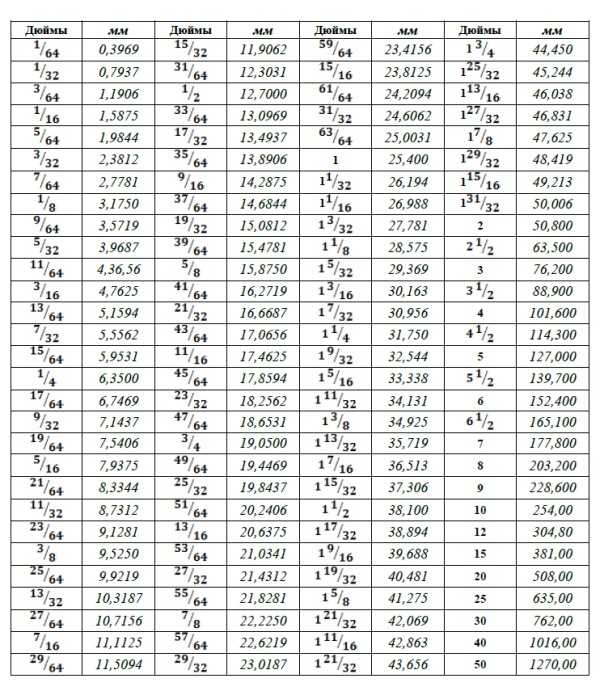

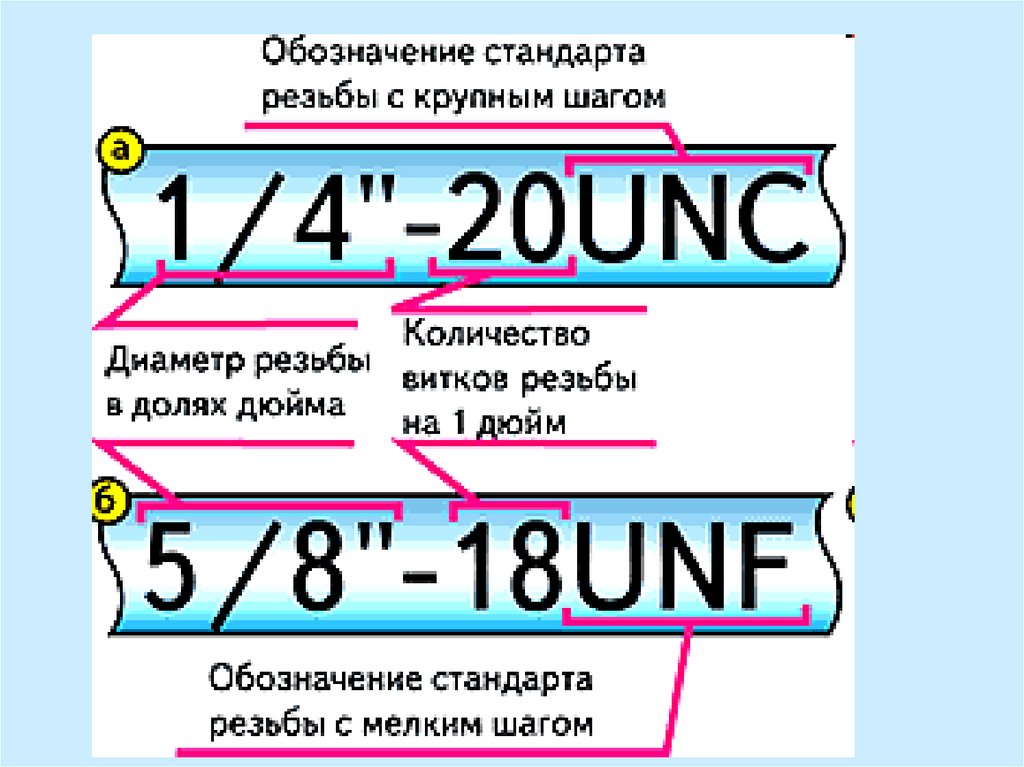

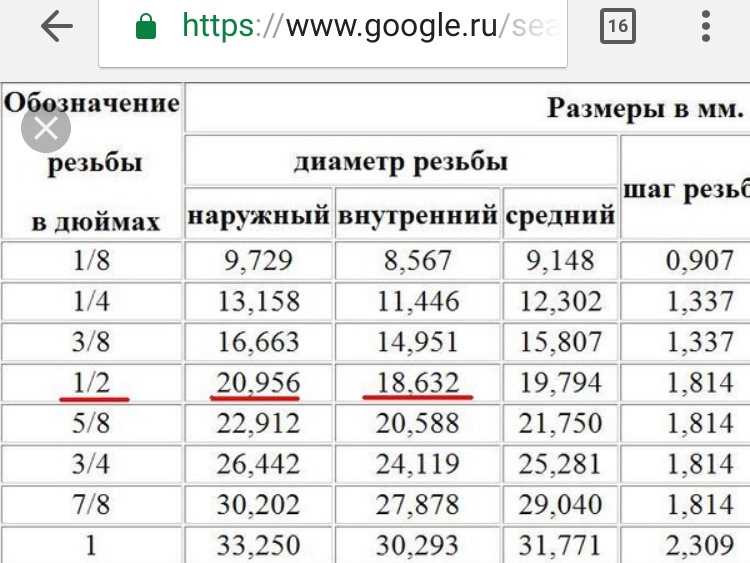

Их выражают только обыкновенными дробями со знаменателем, кратным 2.

Их выражают только обыкновенными дробями со знаменателем, кратным 2. И с тех пор для пересчёта дюймов в сантиметры используется только это число.

И с тех пор для пересчёта дюймов в сантиметры используется только это число. Его следует соразмерять с плотностью изображения в пикселях. Чем этот показатель выше, тем лучше качество картинки, которую вы видите на экране.

Его следует соразмерять с плотностью изображения в пикселях. Чем этот показатель выше, тем лучше качество картинки, которую вы видите на экране. В настоящее время под дюймом обычно подразумевают используемый в США английский дюйм (английский inch), в точности равный 2,54 см.

В настоящее время под дюймом обычно подразумевают используемый в США английский дюйм (английский inch), в точности равный 2,54 см. Так как многие производители бальзовых пластин продают уже распиленные листы определенных размеров. Что бы с ориентироваться при проектировании и постройке кордовой модели можно применить мой практический опыт.

Так как многие производители бальзовых пластин продают уже распиленные листы определенных размеров. Что бы с ориентироваться при проектировании и постройке кордовой модели можно применить мой практический опыт. При покупке следует это учитывать.

При покупке следует это учитывать. Расход такой толщины листов не большой.

Расход такой толщины листов не большой. на умные цитаты. Так что теперь, когда я пытаюсь ввести отметки в футах и дюймах, они получаются волнистыми, а не прямыми». Справедливое замечание.