Диск на болгарку по бетону: для шлифовки, зачистной круг

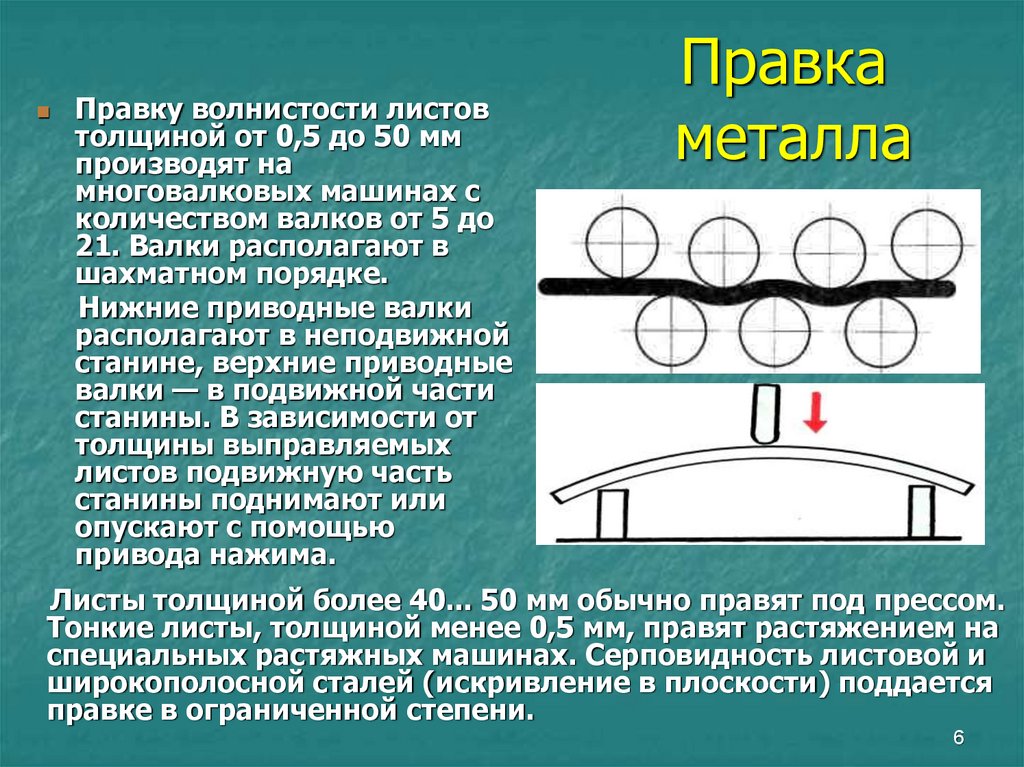

Диск на болгарку по бетону – расходник для специального оборудования, предназначенного для выполнения различных работ с бетоном. Обойтись без болгарки (или угловой шлифовальной машины, как ее еще называют) во время выполнения ремонтно-строительных работ очень сложно, особенно если речь идет о бетонных конструкциях, необходимости что-то демонтировать, обрабатывать, резать.

Ручная болгарка – инструмент, который пользуется заслуженной популярностью как у простых обывателей, так и у профессиональных строителей.

Болгарка используется для реализации таких задач:

- Для шлифовки бетона

- Резка материала любой прочности

- Обдирка верхнего слоя

- Заточка

- Полировка

- Штробление в сборных/монолитных конструкциях

- Нарезка деформационных швов

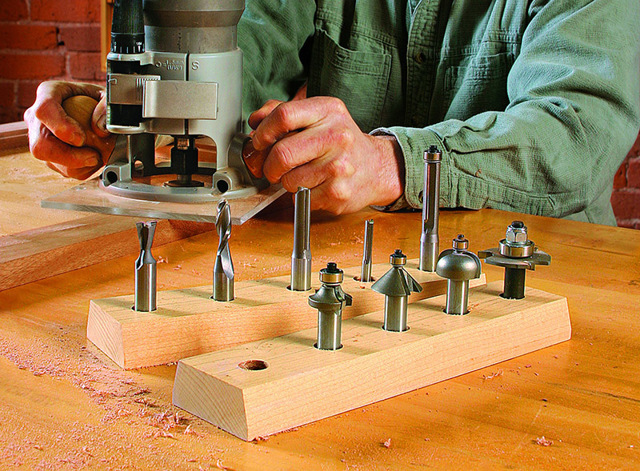

Для каждой задачи предполагается использование специальной насадки. Для бетона выбирают алмазные отрезные диски – сменные расходники, которые выполняются со специальными характеристиками: в данном случае диск должен иметь поперечное углубление по диаметру и напыление мелкой фракции.

Содержание

- 1 Что такое диск для болгарки

- 2 Функционал инструмента

- 3 Виды дисков их особенности

- 3.1 Бытовые алмазные круги

- 3.2 Круги профессионального назначения

- 3.3 Особенности работы с инструментом

- 3.4 Выбор алмазного круга

Что такое диск для болгарки

Болгарка используется для выполнения самых разных задач с теми или иными материалами. В случае с бетоном болгарку чаще всего применяют для резки, шлифовки, штробления. Все манипуляции выполняются с использованием отрезных металлических дисков круглой формы с абразивным напылением. Напыление должно быть алмазным, так как карбид или корунд, актуальные для резки мягкого камня, бетон не берут.

Режущим элементом в отрезном диске для болгарки в работах с бетоном выступает алмазная крошка, которую получают искусственным методом из минералов углеродного состава. Такие расходники стоят дороже, чем абразивные круги, предназначенные для резки металлов.

Основа диска выполнена из прочной закаленной стали, которая может выдерживать немалые температурные нагрузки. Режущая часть – это наружная кромка, которая содержит слой алмазной крошки определенной фракции. Слой выполнен из очень мелких технических алмазов, которые равномерно распределяются по всему объему.

В процессе резки бетонного монолита слои срабатываются, но намного медленнее в сравнении со слоями разрезаемого бетона. После того, как один слой круга сработался, начинает использоваться второй и т.д.

Именно это делает алмазные диски популярными и выгодными в плане длительности работы с ними – с использованием одного расходника можно выполнить немалые объемы работы.

Алмазный диск используется в работе с такими материалами:

- Керамогранит

- Природный и искусственный камень

- Железобетон

- Кафельная плитка

- Бетонный монолит

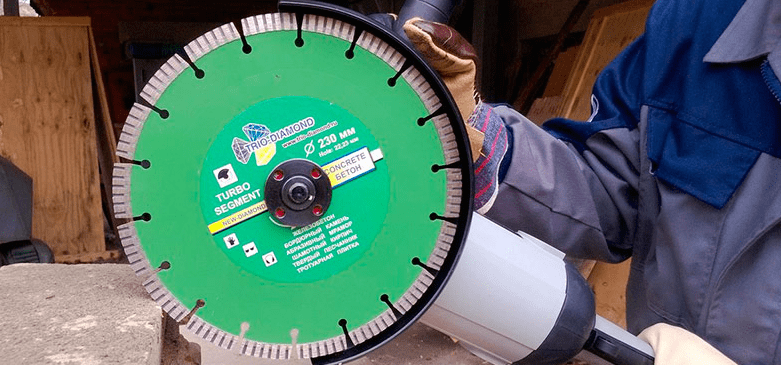

Круг может быть разным по размеру (толщина и диаметр). Необходимый внутренний диаметр определяют по габаритам оборудования – инструменты бывают небольшими, средними, крупными. Диски по наружному диаметру бывают с такими параметрами: 125, 150, 180 или 230 миллиметров.

Диски по наружному диаметру бывают с такими параметрами: 125, 150, 180 или 230 миллиметров.

Толщина диска может составлять 1-3.2 миллиметра. Диски с небольшим диаметром могут быть любой толщины, большие – только максимальной.

Функционал инструмента

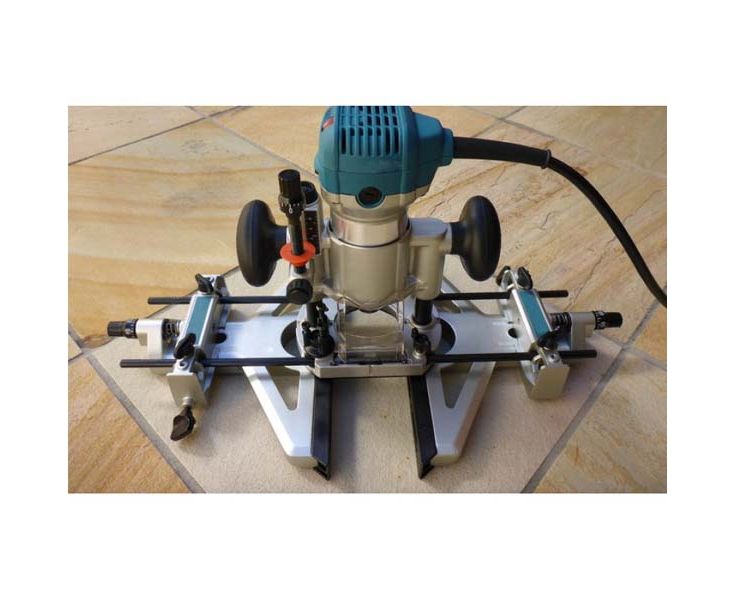

В соответствии с назначением диск для болгарки по бетону может быть цельным или сегментированным. Поделенный на сегменты круг позволяет инструменту более интенсивно охлаждаться в процессе работы. Режущая кромка создается из алмазной крошки определенной фракции со специальными связующими веществами. Также важно, по какой технологии выполнен режущий слой.

Способы крепления к базе режущих сегментов и назначение:

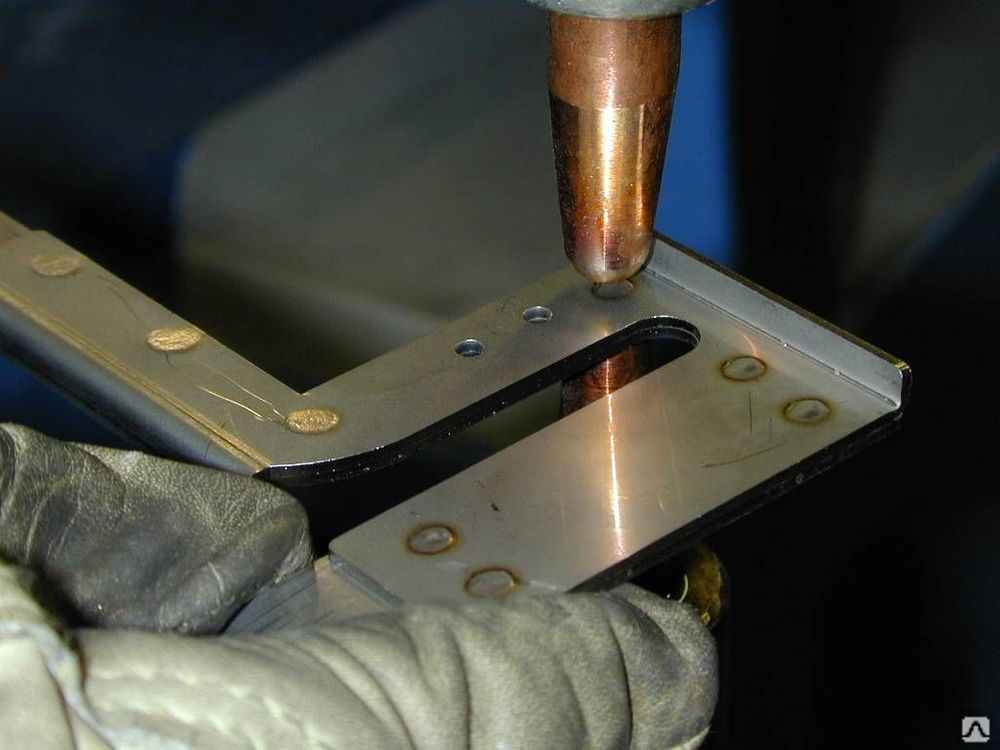

- Лазерная сварка – отрезные круги получаются надежными, могут применяться в резке мрамора, ЖБИ, гранита даже без увлажнения

- Напайка серебряным припоем – такие диски применяют для резки бетонного монолита в мокрой среде, что необходимо для охлаждения инструмента и исключения риска отслаивания его от основы

- Термическое напыление по типу связующего реагента либо геометрическое замыкание – такие круги можно использовать для сухой/мокрой резки бетона

Большая часть алмазных дисков используются на УШМ, которые работают с частотой около 12000 оборотов в минуту (максимум 13900 оборотов в минуту). С поверхностью обрабатываемого монолита контактирует лишь алмаз – он проступает над поверхностью обода и истирает материал в пыль при вращении. Благодаря многослойной структуре диск постоянно готов к работе – вытершиеся алмазы заменяются новыми, расположенными на более низком слое обода.

С поверхностью обрабатываемого монолита контактирует лишь алмаз – он проступает над поверхностью обода и истирает материал в пыль при вращении. Благодаря многослойной структуре диск постоянно готов к работе – вытершиеся алмазы заменяются новыми, расположенными на более низком слое обода.

Лишнее тепло отводится по корпусу диска, но он все равно греется. Эффективность и долговечность круга зависят от фракции алмазов.

Крупные эффективны, но быстро истираются, мелкие гарантируют точную и медленную резку, но служат на 30% в среднем дольше крупной фракции.

Виды дисков их особенности

Алмазные диски по конструкции бывают нескольких видов – сплошные и сегментированные, турбо и турбосегментированные. Все они отличаются определенными особенностями.

Виды алмазных дисков по конструкции:

- Сплошные – с непрерывной лентой по окружности с искусственными алмазами, расположенными рядами. Подходят для резки керамики и там, где важно точно отрезать монолит.

- Сегментированные – поделены радиальными прорезями на рабочие зоны одинакового размера.

Демонстрируют большую стойкость к температурным и механическим нагрузкам, применяются чаще сплошных, стоят дороже, используются для грубого реза.

Демонстрируют большую стойкость к температурным и механическим нагрузкам, применяются чаще сплошных, стоят дороже, используются для грубого реза.

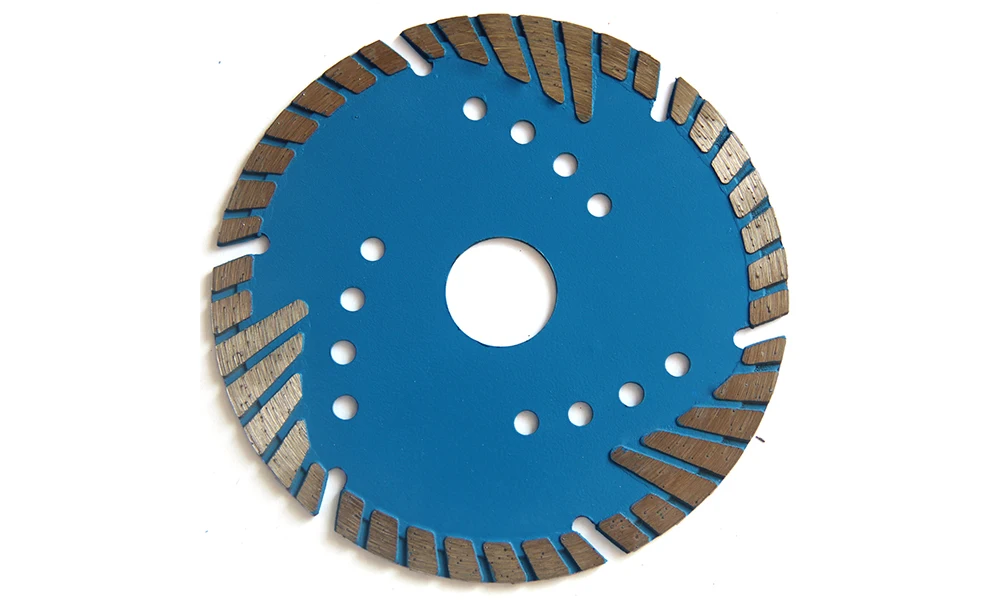

- Турбо – на них выполнена косая насечка по бокам сторон обода. Это повышает механическую стойкость круга, повышает эффективность отвода тепла, ускоряет резку на 50-100%. Используются для оперативной резки бетона, гранита или песчаника и т.д.

- Турбосегментированные – самые производительные, выполнены с делением на сегменты с насечкой по бокам типа «турбо». Эффективны и универсальны.

Алмазные диски для болгарки по бетону могут отличаться расположением алмазов – так, они крепятся обычно в определенном порядке: могут быть распределены как бы россыпью равномерно или с определенным периодом.

Считается, что так называемые сэндвичные алмазы демонстрируют большую производительность, дают меньше нагрузки на инструмент, лучше охлаждаются, равномерно распределяют усилие.

Алмазные диски по способу резки:

Для сухой резки

– срез более точный и чистый, но важно применять устройство для удаления пыли, так как в процессе работ образуются мельчайшие частицы твердых материалов (попадающие в дыхательные пути и глаза).

Для мокрой резки

– применяется водяное охлаждение, жидкость связывает и смывает пыль. Но гидросистема обычно громоздкая, могут появляться потеки, поэтому данный вариант не всегда приемлем.

Стоит заметить, что круги для сухого типа резки можно использовать в устройствах с водяным охлаждением, а вот наоборот (круги для мокрой резки в машине без охлаждения) – нет, так как из-за быстрого перегрева они быстро разрушаются.

Бытовые алмазные круги

Такие диски используют, когда нужно выполнить шлифовальные работы, резку бетона в домашних условиях. Круги подходят для работы с твердыми материалами (бетонная плитка, бетон, керамика, кирпич), но вряд ли справятся с гранитом или мрамором, резьбой по железобетонному основанию. Бытовые инструменты износятся очень быстро, поэтому профессионалами не используются.

Оптимальный вариант для дома – «Спарта», «Зубр», «Центроинструмент». На них качественно выполнено внешнее напыление, в условиях нерегулярного применения круги служат долго. Очень важно правильно использовать диски – в соответствии с инструкцией, с ограничением длительности циклов включения, исключением возможности перегрева.

Очень важно правильно использовать диски – в соответствии с инструкцией, с ограничением длительности циклов включения, исключением возможности перегрева.

Круги профессионального назначения

Алмазные диски для профессиональных работ обычно обладают диаметром от 125 до 350 миллиметров, стоят выше, но и демонстрируют лучшие показатели износостойкости, качества абразива. Такие инструменты могут использоваться регулярно, с большими нагрузками, гарантируя высокую эффективность.

Диски для профессиональных работ стоят достаточно дорого, так как они очень долговечны. Хорошо себя зарекомендовали «Bosch», «Distar». В Москве представлен достаточно большой выбор расходников, поэтому подобрать оптимальный вариант не составит труда.

Профессиональные алмазные диски по назначению:

- Резьба по бетону

- Резка ЖБИ

- Резка керамики, мрамора, гранита

Особенности работы с инструментом

Любые процессы, касающиеся полировки, зачистной обработки, резки и т. д. бетона должны производиться в четком соответствии с правилами техники безопасности.

д. бетона должны производиться в четком соответствии с правилами техники безопасности.

Основные правила работы с болгаркой и алмазными дисками:

- Резать железобетон нужно последовательными проходами небольшой глубины

- Первый проход делают на глубину максимум 10 миллиметров

- Следующие проходы можно выполнять глубиной не более 15 миллиметров

До начала работ нужно выяснить марку бетона, особенности его каркаса, чтобы точно подобрать режущий инструмент с нужными характеристиками. Для бетона со стальным армированием с толщиной детали больше 10 сантиметров понадобится специальный диск.

Большое значение имеет возраст бетона – старый режется сложнее (он прочнее), чем новый. Чем большей фракции алмазный абразив, тем более медленно будет осуществляться резка.

Выбор алмазного круга

Чтобы выбрать правильный диск и болгарка (штроборез) выполнила поставленную задачу, нужно учитывать множество нюансов.

Критерии выбора алмазного диска для болгарки по бетону:

Диаметр

– внешний определяют по глубине резки, внутренний считают по конфигурации машины (посадочному размеру болгарки, обычно равно 22.

2 и 25.4 миллиметрам, отверстие круга должно подходить к валу машины без зазоров). Для станков для резки с водой берут диаметр 500 миллиметров, для ручных станков всех видов – 300-500 миллиметров, 110-300 выбирают для бытовых и профессиональных болгарок. Самые ходовые – 115-230 диаметров.

2 и 25.4 миллиметрам, отверстие круга должно подходить к валу машины без зазоров). Для станков для резки с водой берут диаметр 500 миллиметров, для ручных станков всех видов – 300-500 миллиметров, 110-300 выбирают для бытовых и профессиональных болгарок. Самые ходовые – 115-230 диаметров.Материал

– для железобетона выбирают диск с лазерной наваркой, предназначенный для работы при очень высоких температурах.

Возраст конструкции

– для молодого бетона выбирают круги увеличенной толщины, старый и армированный бетон можно резать кругом умеренной толщины.

Состав бетонного монолита

– если в бетоне есть даже в небольшом объеме базальтовые примеси, он становится более прочным и режут его алмазными дисками с мягкими связями (обычно серебряным припоем).

Вид работ

– высокоточную резку осуществляют с непрерывной режущей кромкой (они исключают появление сколов и предполагают повышенный ресурс).

Выбор типа резки

– сухая подходит для кратковременных работ небольшого объема, мокрую лучше осуществлять при больших объемах, так как она может быть непрерывной.

Резать бетон сухим способом можно максимум 2 минуты, так как в противном случае напыление из алмазов может перегреться и сгореть, расплавиться или отслоиться.

Резать бетон сухим способом можно максимум 2 минуты, так как в противном случае напыление из алмазов может перегреться и сгореть, расплавиться или отслоиться.Тип крепления сегментов

– серебряный припой подходит для мокрой резки, лазерная сварка – для сухой.

Частота рабочего вращения

– болгарки и круга должна быть идентичной или подходящей (не превышать значения). Мастера выбирают такой вариант: максимальная частота круга превышает частоту работы машины.

Диск на болгарку по бетону – современный и высокоэффективный инструмент, который при условии правильного выбора и соблюдения технологии работы обеспечит быстрое и качественное выполнение поставленной задачи.

Можно Ли Резать Плитку Диском По Бетону

Что можно резать алмазным диском?

Угловая шлифовальная машина (более известна, как «Болгарка») достаточно стремительно стала пользующимся популярностью инвентарем со широким функционалом. Разные сменные диски позволяют решать широкий диапазон задач, начиная конкретно со шлифовки, заканчивая резкой разных материалов.

Разные сменные диски позволяют решать широкий диапазон задач, начиная конкретно со шлифовки, заканчивая резкой разных материалов.

Особенность

алмазных дисков

Особенное место посреди всего режущего инструмента занимают алмазные диски. Их основная особенность – наличие алмазного напыления. Технологии его нанесения бывают разными, увы эффект напыления практически всегда схож: ресурс диска, точность резки и чистота резки резко растут. Уже сегодня, значительно расширяется список материалов, по которым есть вариант вести работу.

К примеру, средний абразивный диск очень неудобен для резки керамики, камня или неплохого бетона. Алмазные диски с этими материалами отлично управляются.

Главным образом, диски данного типа созданы для работы с неметаллическими материалами, однако сейчас имеются особые модификации для металлов. Но следует подразумевать, что резать металл схожими дисками можно только «по прямой». Намного лучше алмазные диски управляются с:

- керамикой;

- стеклом;

- всеми видами камня;

- кирпичом;

- бетоном и железобетоном.

Этим диском есть вариант

резать ВСЁ! 1 диск = 60 абразивным кругам. Инновация в области обработки металла

Универсальные диски для болгарки:

?? БЕСПЛАТНЫЙ видеокурс по службе с гипсокартоном:

Обзор

алмазных дисков по плитке и бетону. Резка глиняной и тротуарной плитки болгаркой

Алмазные диски по плитке и бетону. Обзор алмазного инструмента и тест резки глиняной и тротуарной плит.

Универсальны ли они?

Определенный тип алмазного диска лучше подходит для определенного диапазона задач. Можно, естественно, испытать работать имея его, как с универсальным устройством, однако это приведет к понижению эффективности, ускоренному износу и увеличению травмоопасность.

Разглядим главные типы алмазных дисков:

Сегментированный диск.

Данный вариант безупречен для сухой резки (без принудительного аква остывания), потому что остывание диска происходит по причине особенностей конструкции. Ими отлично резать бетон, камень (включая гранит) либо кирпич.

Ими отлично резать бетон, камень (включая гранит) либо кирпич.

Принципиально держать в голове, что непрерывная работа сегментированного диска не должна превосходить 1,5 минутки, по другому интенсивность его износа резко возрастает.

Принимайте во внимание: чем меньше размер частей, тем медлительнее нагревается диск. Так же уменьшение частей понижает степень вибрации.

Сплошной диск.

Данный тип удобен для выполнения работ с керамикой иначе говоря мрамором. По причине сплошной формы диска обеспечивается ровненький срез, что позволяет работать с декоративными материалами. Положительный момент в том, сплошной диск просит принудительного остывания (обширно практикуется ведение резки «в луже»), а вдобавок – при обеспечении высококачественного остывания нет ограничений по длительности непрерывной работы.

Для выполнения работ с особо жесткими материалами, рекомендуется использовать особые диски с косыми прорезями (шлицами). Они понижают боковое трение, снижая интенсивность нагрева диска и содействуя удалению пыли.

Комбинированный диск.

Используется для резки всех неметаллических материалов, однако глиняную плитку следует резать с водой, а бетон конечно и без остывания. Минусом дисков этого типа является низкая эффективность по равнению с вышеперечисленными вариациями.

Источник

Резка бетона угловой шлифовальной машиной (плиты, блоки). Как?

Почти каждый крупный строительный проект так или иначе связан с резкой бетона. Бетон используется для фундаментов и опор, и его нельзя модифицировать после затвердевания без использования соответствующих электроинструментов.

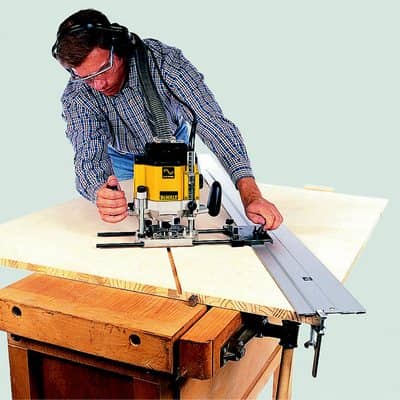

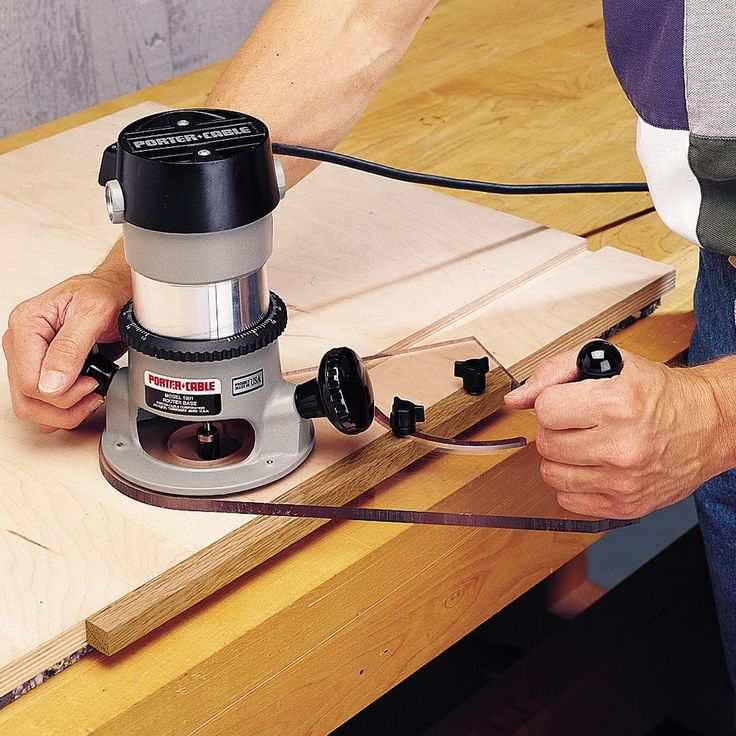

Одним из многих инструментов, которые можно использовать для резки бетона, является угловая шлифовальная машина. Для резки бетона и кирпичной кладки можно использовать угловую шлифовальную машину с алмазным диском. Для тяжелых и глубоких пропилов в бетоне следует использовать отрезную пилу по каменной кладке.

Резка бетона с помощью угловой шлифовальной машины

Начало работы

Прежде чем приступить к резке бетона с помощью угловой шлифовальной машины, убедитесь, что вы настроены на успех. Прежде всего, это включает в себя надлежащие меры безопасности. Использует перчатки для защиты рук и защитные очки для защиты глаз. Кроме того, убедитесь, что ваша угловая шлифовальная машина оснащена защитным кожухом вокруг лезвия. Если вы выполняете сухую резку бетона, вам также понадобится маска для лица, чтобы ограничить воздействие пыли из силикатного бетона.

Прежде всего, это включает в себя надлежащие меры безопасности. Использует перчатки для защиты рук и защитные очки для защиты глаз. Кроме того, убедитесь, что ваша угловая шлифовальная машина оснащена защитным кожухом вокруг лезвия. Если вы выполняете сухую резку бетона, вам также понадобится маска для лица, чтобы ограничить воздействие пыли из силикатного бетона.

Угловую шлифовальную машину какого размера следует использовать для резки бетона?

Угловые шлифовальные машины предназначены для более мелкой и более точной резки материалов. Вот почему стандартный размер угловой шлифовальной машины составляет 4,5 дюйма в диаметре. Имейте в виду, что, несмотря на то, что диаметр отрезного диска составляет 4,5 дюйма, вы получите разрез примерно на половине расстояния или 2,25 дюйма за вычетом половины гайки зажимного фланца. Фланцевая гайка обычно имеет внешний диаметр 1-1/2 дюйма. Это означает, что режущий диск может углубиться в бетон, который вы режете, всего на 1 дюйм.

Насколько глубоко может резать угловая шлифовальная машина?

- Угловая шлифовальная машина 4 ½, которую можно использовать на глубину от 1 до 1 ½ дюйма

- 9-дюймовая угловая шлифовальная машина может резать на глубину от 3 до 3 ½ дюймов

Безусловно, можно разрезать бетон толщиной до 1 дюйма с помощью 4,5-дюймовой угловой шлифовальной машины, но вы можете обнаружить, что работа выполняется быстрее и с большей точностью с помощью чего-то большего, например, 9-дюймовой угловой шлифовальной машины.

Физические размеры угловой шлифовальной машины — не единственный аспект, который необходимо учитывать. Сила тока в двигателе угловой шлифовальной машины определяет, насколько быстро шлифовальная машина будет резать. 4,5-дюймовая кофемолка обычно поставляется с двигателем на 7 ампер, а 7-дюймовая или 9-дюймовая.дюймовый шлифовальный станок потребляет около 13 ампер. Почти пропорциональные усилители означают, что каждый инструмент работает примерно с одинаковой скоростью, даже если один из них больше.

Какие отрезные диски лучше?

Резку бетона с помощью угловой шлифовальной машины всегда лучше всего выполнять алмазным диском. Эти лезвия изготовлены из стального сердечника с острыми синтетическими алмазами по краям. Выбор алмазного диска для резки бетона с помощью угловой шлифовальной машины не составляет труда, но на этом ваши возможности не заканчиваются.

У вас есть несколько вариантов формы обода для алмазного отрезного диска, в том числе:

- Сегментированное лезвие : Разделение в зубчатом ободе позволяет пыли подниматься из реза и потоку воздуха чтобы войти, который охлаждает лезвие.

Это лезвие даст более грубый срез.

Это лезвие даст более грубый срез. - Непрерывное лезвие : Для более качественного реза лучше всего подходит лезвие со сплошным ободом. Эти диски лучше всего использовать при мокрой резке, чтобы вода охлаждала лезвие и удаляла лишнюю пыль.

Можно ли резать бетон металлическим диском?

Металлическим диском можно делать небольшие надрезы в бетоне, однако его эффективность не такая, как у алмазного диска. Металлические лезвия лучше подходят для резки и шлифовки металлов. При использовании на бетоне металлические диски будут резать медленнее и в целом менее эффективны.

Вы можете приобрести диски из карбида кремния, которые прорезают бетон и кирпичную кладку. Для достижения наилучших результатов я предлагаю вам использовать диск с алмазной крошкой.

Техника резки

Если у вас есть надлежащие инструменты и безопасные материалы, важно знать точные методы и маневры, чтобы получить наиболее точные и быстрые разрезы бетона.

Резка бетона, содержащего арматуру

Резка бетона, содержащего арматуру, может быть немного сложнее, чем просто бетон. Если вы режете бетонную плиту или настил, армированный стальной арматурой, алмазный диск по-прежнему будет лучшим вариантом. Обязательно используйте новый алмазный диск, так как сталь изнашивает алмазы по краю диска быстрее, чем бетон.

Бетон с нарезкой арматуры – работа не для дилетантов. По своей конструкции бетон с арматурой очень прочен, и для его прорезания может потребоваться дополнительное усилие. Убедитесь, что вы измеряете место, где вы режете, и избегаете любых трубопроводов или коммуникаций, которые могут содержаться в бетоне.

Резка бетонных блоков или плит

Резка бетонных блоков или плит без арматуры немного проще, но все же требует надлежащего планирования. Для бетонных блоков вам нужно будет отметить место, которое вы хотите разрезать, и зажать блок, чтобы вы могли сделать точный разрез, не двигая блок.

Для бетонных плит вам придется сделать несколько надрезов в бетоне. Сделав надрез глубиной в несколько дюймов, выдолбите или отбейте кувалдой рыхлый бетон, который хотите удалить, а затем продолжайте резать плиту, пока не сделаете ее полностью.

Сделав надрез глубиной в несколько дюймов, выдолбите или отбейте кувалдой рыхлый бетон, который хотите удалить, а затем продолжайте резать плиту, пока не сделаете ее полностью.

Алмазный диск сегментного типа для бетона – см. цену здесь

Резка бетонной плиты для газопровода, канализации и т. д. новые газовые или дренажные линии. Вы можете использовать угловую шлифовальную машину, чтобы вырезать углубление в существующем бетонном фундаменте шириной и глубиной, достаточной для прокладки трубопровода.

Важно не повредить никакие другие утилиты, которые могут быть в плите.

Использование воды с угловой шлифовальной машиной

Для любого из этих методов резки бетона у вас есть возможность резать сухим или мокрым способом. Влажная резка позволяет выполнять более точные разрезы и облегчает работу лезвия и пользователя. Для вашей угловой шлифовальной машины доступно множество комплектов адаптеров для резки с мокрым лезвием.

Сухая резка часто предпочтительнее, так как она не создает беспорядка, как при использовании воды, однако вы должны пойти на компромисс с пылью, которую производит этот метод. Убедитесь, что у вас есть подходящая вентиляционная маска, чтобы вы не вдыхали кварцевую пыль.

Убедитесь, что у вас есть подходящая вентиляционная маска, чтобы вы не вдыхали кварцевую пыль.

Имейте в виду, что при покупке алмазных дисков вы можете использовать диски, предназначенные для сухой резки с водой или без нее, но диски для мокрой резки можно использовать только для влажной обработки.

Содержание

- Резка бетона с помощью угловой шлифовальной машины

- Начало работы

- Углошлифовальную машину какого размера следует использовать для резки бетона?

- Насколько глубоко может резать угловая шлифовальная машина?

- Какие отрезные диски лучше?

- Можно ли резать бетон металлическим лезвием?

- Методы резания

- Резжеящий бетон, который содержит арматуру

- Ритейные бетонные блоки или плиты

- Cut Бетонная плита для газовой линии, дренаж и т. Д.

- с использованием воды с угловой рукоятостью

173 ». Могут ли алмазные диски резать металл? Все, что Вам нужно знать!

В наши дни конструкции и здания часто строятся из бетона и других твердых металлов.

Эти материалы нелегко резать.

Нельзя просто взять обычную старую пилу…

Твердые материалы необходимо резать еще более жестким и прочным материалом.

Вот где на помощь приходит алмаз.

Алмаз, если вы еще не знаете, является самым твердым природным веществом, известным человеку , поэтому он используется для резки твердых материалов, таких как плитка, сталь и бетон.

По шкале твердости минералов на первое место выходит алмаз, имеют оценку 10 по шкале твердости Мооса.

Но бриллианты также довольно редки, что делает их довольно дорогими.

Итак, когда вы покупаете алмазный диск, он на самом деле является синтетическим (искусственным) алмазом.

Без синтетического алмаза было бы практически невозможно резать твердые материалы…

Эти диски также обладают многочисленными преимуществами по сравнению с другими металлическими и абразивными дисками.

- • Безопаснее в использовании

- •Служат намного дольше

- • Режьте намного быстрее

Да, некоторые алмазные диски могут прорезать металл , но это полностью зависит от области применения дисков.

Большинство алмазных дисков используются для резки бетона, кирпича, плитки и асфальта.

Но не все лезвия одинаковы.

Разные лезвия означают разные области применения…

Каждое лезвие имеет разные стили, форму и канавки , которые влияют на его способность резать.

Обычно каждое лезвие предназначено для резки материалов определенной твердости.

Возьмем, к примеру, разницу между алмазными дисками для бетона и асфальта.

«Поскольку асфальт мягче, чем такие поверхности, как бетон или гранит, диски с мягкой связкой неэффективны и обычно не обеспечивают чистых резов. Вместо этого лучшим инструментом для резки асфальта является алмазный диск с твердой связь.

»

Некоторые лезвия универсальны и могут использоваться для резки почти всех материалов.

Перед покупкой любого лезвия всегда обязательно изучите его и выясните его применение.

Проверьте упаковку продукта. Если вы не уверены, попросите кого-нибудь помочь вам определить приложение/специализацию.

Сталь — один из самых прочных металлов на планете.

Что касается алмазных дисков, то некоторые из них могут резать сталь.

Некоторые диски, такие как Husqvarna High Pro серий 3 и 5, подходят для резки стальных прутков.

Но в целом абразивные пилы подходят для резки стали, а не алмаза.

Абразивные пилы изготовлены из «зерна оксида алюминия, армированного двумя листами стекловолокна или другого изоляционного материала» , который лучше подходит для шлифования стали.

Хотите верьте, хотите нет, но алмазные диски на самом деле не режут.

Вместо этого они используют силу трения для «шлифовки» материала.

«Более твердые материалы лучше резать, когда связка алмазного диска мягче. По мере того как алмазные частицы затупляются и ломаются, связь ослабевает, так что большая часть синтетического алмаза может быть обнажена, шлифуя материал.»

«Обратное верно для резки более мягких материалов. Соединение прочнее, чтобы алмаз оставался открытым достаточно долго для полного использования.»

По сути, лезвия царапают частицы каждого материала.

Размер лезвия также влияет на то, что вы режете и над каким проектом работаете.

Вы не собираетесь идти на кухню, чтобы резать плитку с помощью 30-дюймового алмазного диска и массивной отрезной пилы. Вы, вероятно, будете использовать гораздо меньшую электрическую пилу с более подходящим 4-дюймовым диском.

Помните об этом, когда в следующий раз начнете ремонт дома.

Размер, который вы выберете, будет зависеть от размера, подходящего для вашей пилы.

Чтобы узнать это, прочтите руководство производителя пилы или упаковку продукта и узнайте диаметр диска, который требуется.

Зависит.

Материал, который вы режете, и его использование будут главными факторами, определяющими ожидаемый срок службы ваших лезвий.

При этом общеизвестно, что алмазный диск можно использовать примерно в 100 раз дольше, чем другие диски абразивного типа.

Качество лезвия также играет роль.

- • Низкокачественные лезвия служат около 10 часов общего времени резки.

- •Лезвия более высокого качества имеют срок службы до 120 часов или даже больше времени резки.

Помните, что в долгосрочной перспективе покупка дешевого товара зачастую обходится дороже.

Любое лезвие и пила опасны.

Пилы вращаются со скоростью несколько тысяч оборотов в минуту (об/мин). Добавьте к этому тот факт, что лезвие сделано из самого твердого материала на земле, и вы получите довольно серьезную режущую машину.

Ни в коем случае нельзя приближать руку или любую другую часть тела к этому лезвию…

Вот несколько советов, которые помогут вам обезопасить себя:

Носите надлежащее защитное снаряжение пила, дорожная пила или что-либо с высокоскоростным лезвием приведет к тому, что обломки

будут летать повсюду.

Это означает, что вам необходимо носить защитное снаряжение, особенно лицо:

- • Защитные очки

- • Шлем (с защитной маской)

- • Перчатки

- • Длинная одежда

- • Респираторное оборудование

- • Сапоги со стальным носком

Следуйте указаниям производителя

Точно так же, как автомобилю нужен специальный бензин, пилы и диски имеют свои инструкции, которым необходимо следовать.

Всегда проверяйте руководство производителя, а также упаковку продукта на предмет надлежащей безопасности и обращения с продуктом.

Не применять силу

Всякий раз, когда вы работаете с пилой, форсировать работу пилы — плохая идея. Не давите слишком сильно.

Не давите слишком сильно.

Даже алмазные диски имеют свои ограничения: они трескаются, скалываются и ломаются.

Прямая резка

Проще говоря, не пилите лезвием под таким углом, чтобы боковые стороны пилы выполняли рез.

Лезвия предназначены для резки только по краям пилы, а не по плоским сторонам.

Охлаждение

Пилы очень быстро нагреваются.

При измельчении бетона, кирпича и асфальта требуется много энергии, трения и силы.

Если ваша пила не использует воду для охлаждения, вам следует сделать перерыв.

Чем тверже материал, который вы режете, тем больше времени вам потребуется для охлаждения.

Режет только то, что рекомендуется

Как указано выше, многие лезвия предназначены только для резки определенных материалов.

Не режьте материалы, которые вам не положено!

Обязательно прочтите руководство производителя и следуйте рекомендациям.

Демонстрируют большую стойкость к температурным и механическим нагрузкам, применяются чаще сплошных, стоят дороже, используются для грубого реза.

Демонстрируют большую стойкость к температурным и механическим нагрузкам, применяются чаще сплошных, стоят дороже, используются для грубого реза.

2 и 25.4 миллиметрам, отверстие круга должно подходить к валу машины без зазоров). Для станков для резки с водой берут диаметр 500 миллиметров, для ручных станков всех видов – 300-500 миллиметров, 110-300 выбирают для бытовых и профессиональных болгарок. Самые ходовые – 115-230 диаметров.

2 и 25.4 миллиметрам, отверстие круга должно подходить к валу машины без зазоров). Для станков для резки с водой берут диаметр 500 миллиметров, для ручных станков всех видов – 300-500 миллиметров, 110-300 выбирают для бытовых и профессиональных болгарок. Самые ходовые – 115-230 диаметров. Резать бетон сухим способом можно максимум 2 минуты, так как в противном случае напыление из алмазов может перегреться и сгореть, расплавиться или отслоиться.

Резать бетон сухим способом можно максимум 2 минуты, так как в противном случае напыление из алмазов может перегреться и сгореть, расплавиться или отслоиться.

Это лезвие даст более грубый срез.

Это лезвие даст более грубый срез. »

»

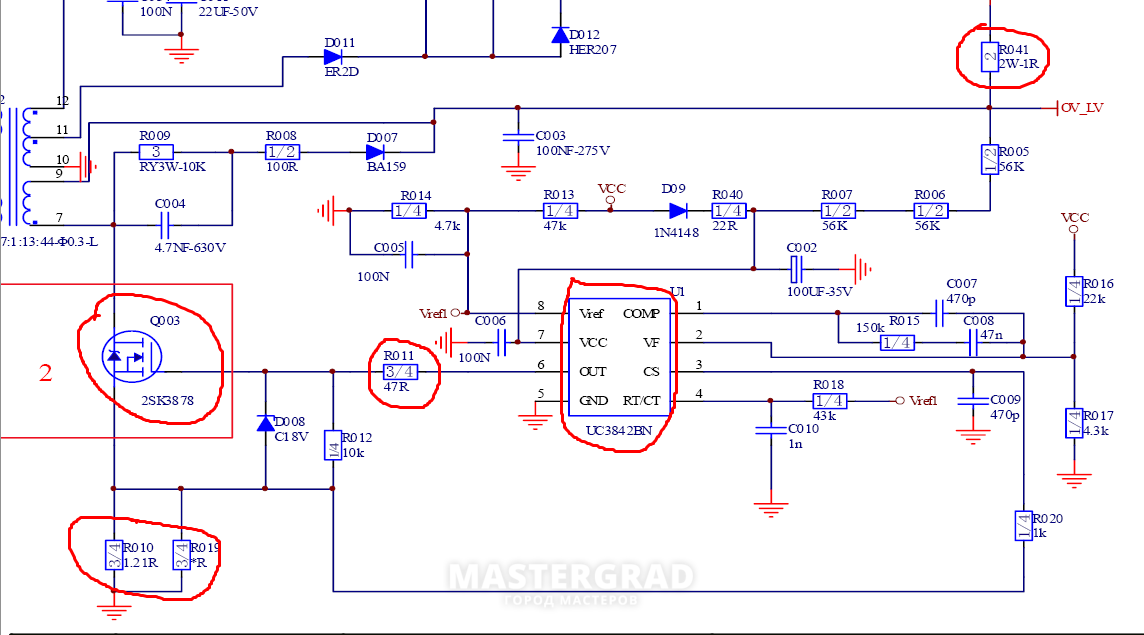

На одном конвеере как правило все комплектующие из одной коробки, может даже партия выпуска подойдет, и воткнуть его в одно плечо вместо сгоревшего, а дежурку собрать на том, что я перечислил.

На одном конвеере как правило все комплектующие из одной коробки, может даже партия выпуска подойдет, и воткнуть его в одно плечо вместо сгоревшего, а дежурку собрать на том, что я перечислил. Ну и плюс не раз на форуме писалось — толщина по микрометру корпуса на месте площадки под маркировку в даташите она дана с предельными допусками — ежели в «минусе» от этого — это «первый звоночек с » Токмо перемаркер.

Ну и плюс не раз на форуме писалось — толщина по микрометру корпуса на месте площадки под маркировку в даташите она дана с предельными допусками — ежели в «минусе» от этого — это «первый звоночек с » Токмо перемаркер. Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения.

Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения. Купил колонки без пульта , сейчас разобрал FM модулятор из него впаял ик порт, сейчас разобрал колонки Microlab и не знаю где его найти вроде на плате он, а должен бть с лицевой сторон но там только дисплей от которого 2 шлейфа идут. Подскажите какой из них впаивать и менять. Всё хорошо, но периодически «слетает» шрифт в DX кластере, и вернуться к шрифту по умолчанию не получается. В декабре обновил до 3.

Купил колонки без пульта , сейчас разобрал FM модулятор из него впаял ик порт, сейчас разобрал колонки Microlab и не знаю где его найти вроде на плате он, а должен бть с лицевой сторон но там только дисплей от которого 2 шлейфа идут. Подскажите какой из них впаивать и менять. Всё хорошо, но периодически «слетает» шрифт в DX кластере, и вернуться к шрифту по умолчанию не получается. В декабре обновил до 3.

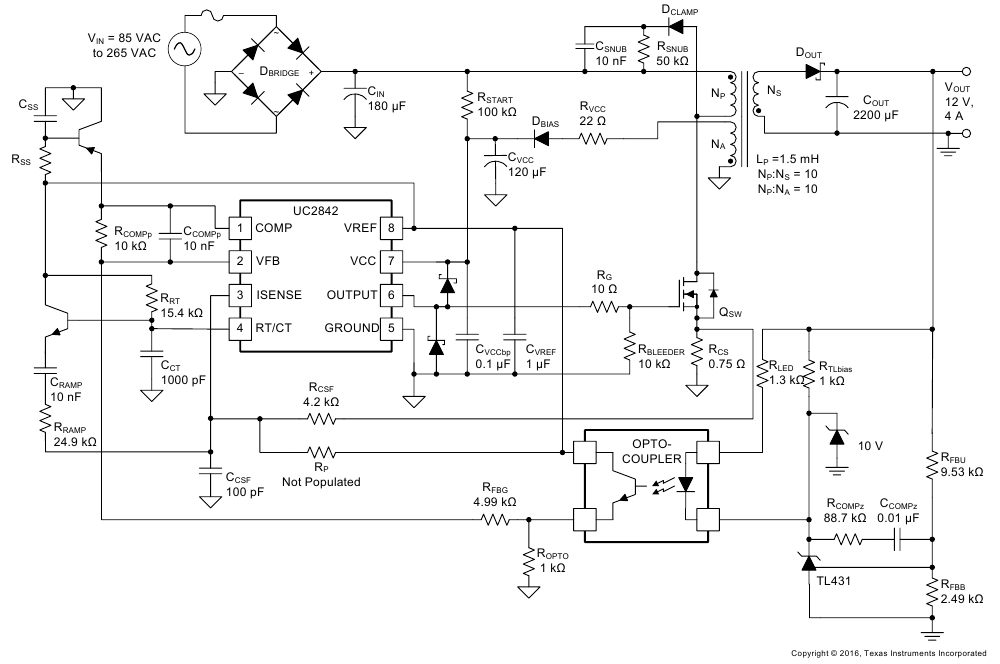

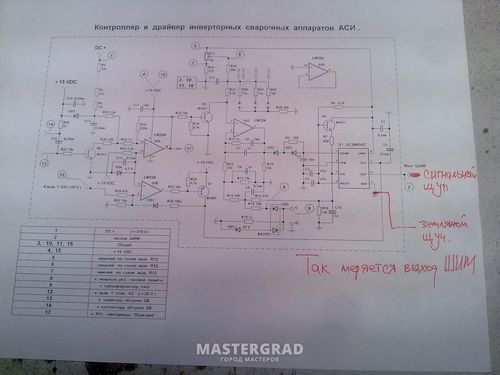

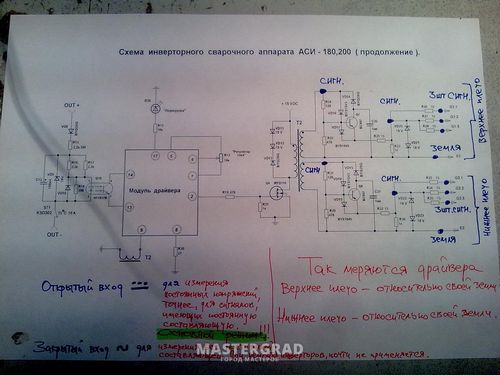

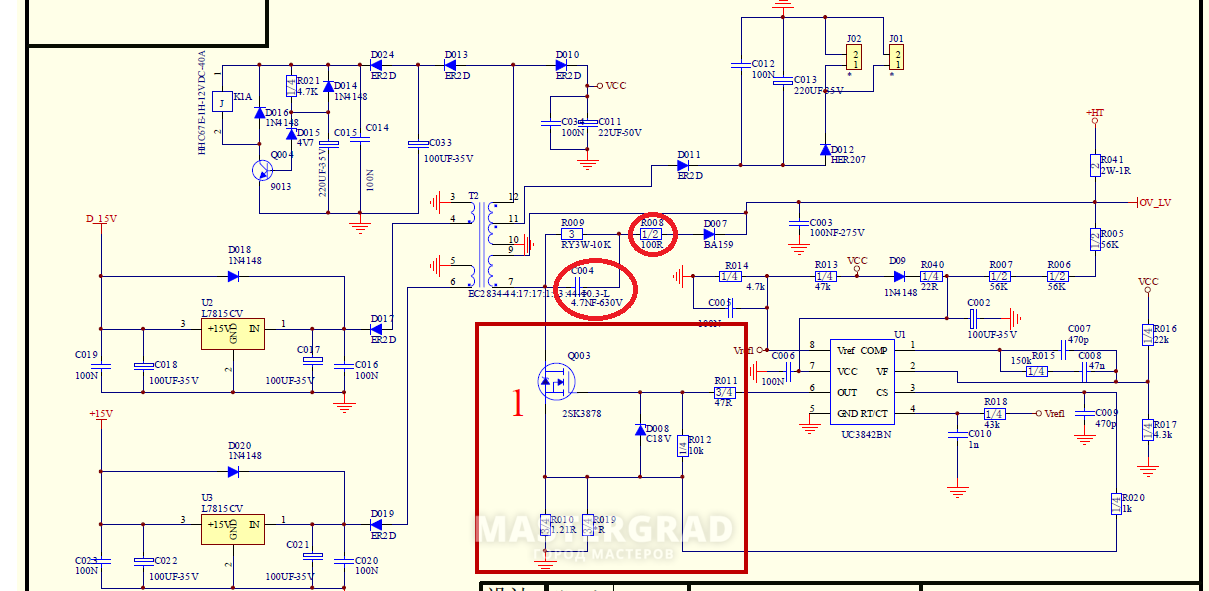

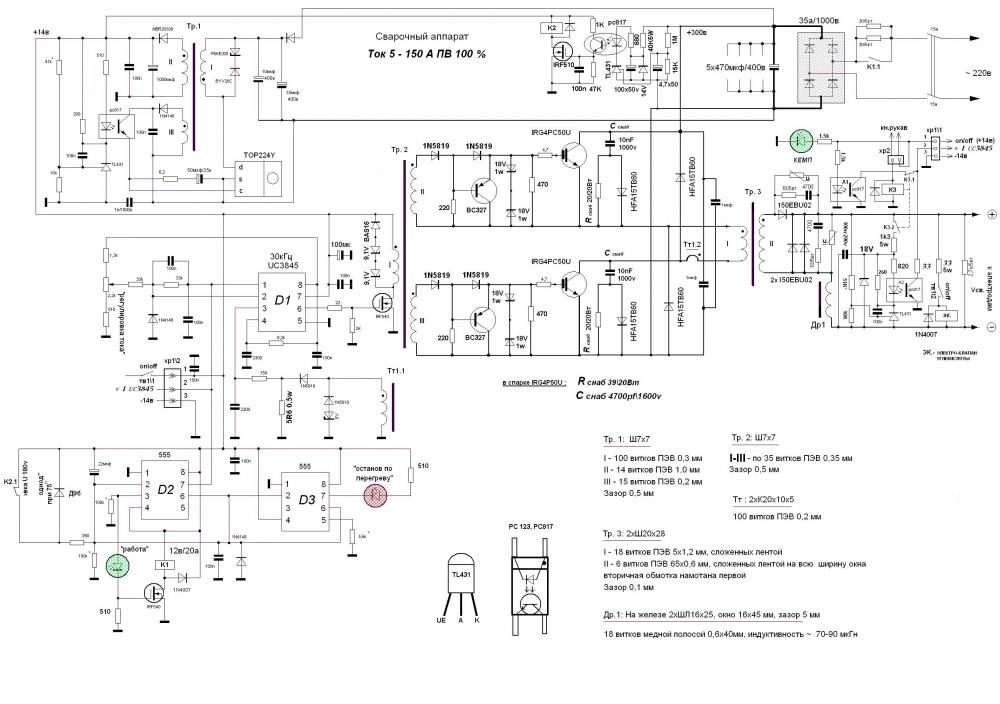

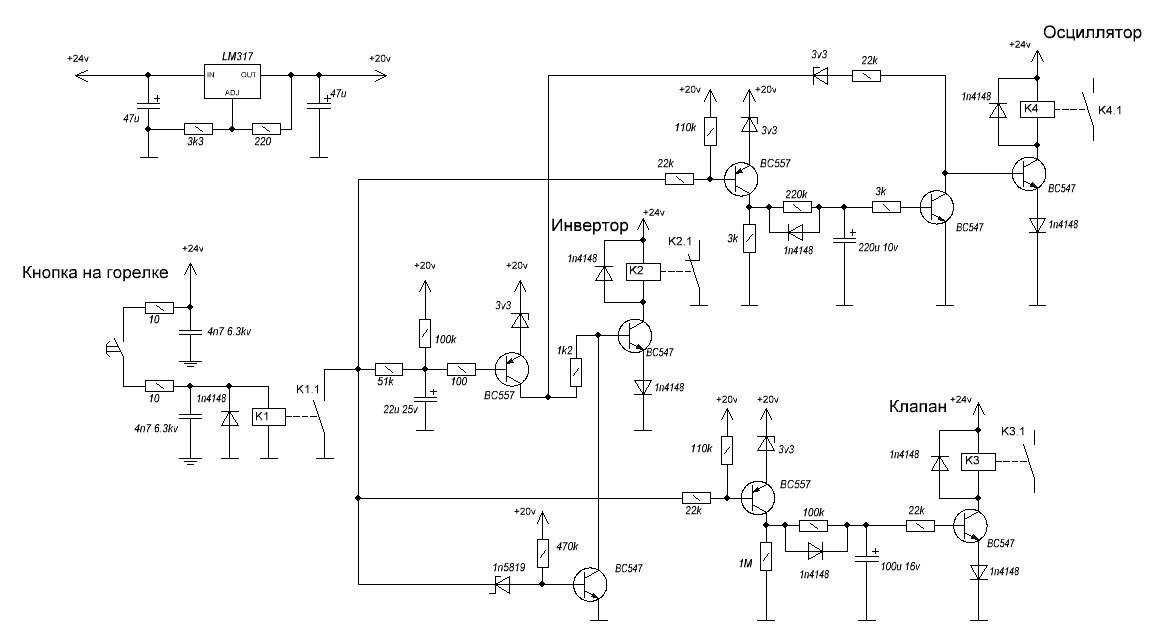

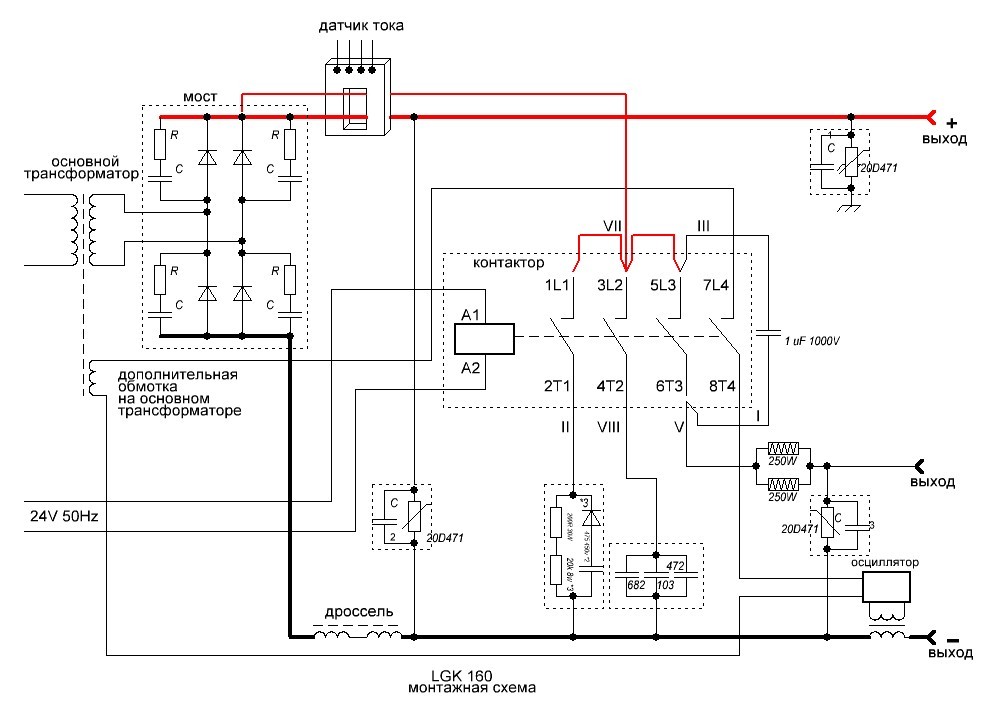

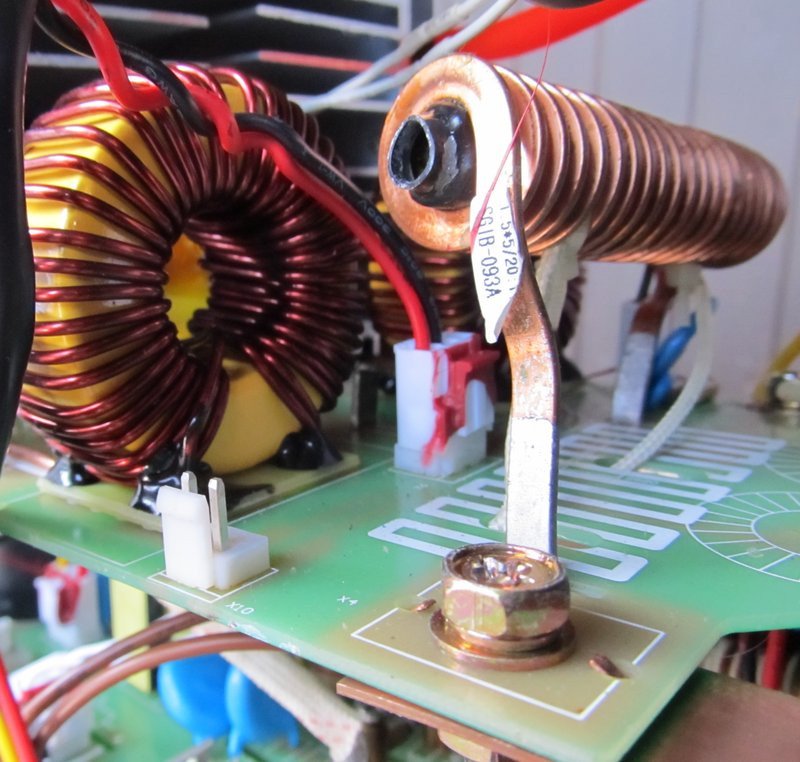

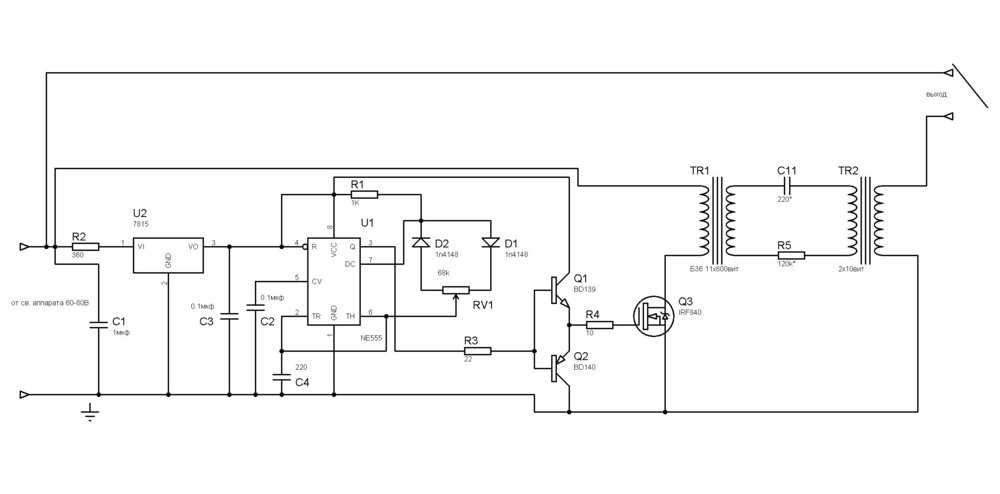

Power Electronics Посвящается источникам питания вообще и сварочным источникам в частности.

Power Electronics Посвящается источникам питания вообще и сварочным источникам в частности.

Мы расскажем о том, как сделать эту работу своими руками.

Мы расскажем о том, как сделать эту работу своими руками.

США/Шт.

США/Шт. США/ шт.

США/ шт. Напряжение коллектор-база

Напряжение коллектор-база

Рабочие, назначенные для работы с оборудованием для дуговой сварки, должны быть должным образом проинструктированы и иметь квалификацию для работы с таким оборудованием, как указано в пункте (d) настоящего раздела.

Рабочие, назначенные для работы с оборудованием для дуговой сварки, должны быть должным образом проинструктированы и иметь квалификацию для работы с таким оборудованием, как указано в пункте (d) настоящего раздела. 254(б)(2)

254(б)(2) 254(б)(2)(ii)(А)

254(б)(2)(ii)(А) 254(б)(2)(ii)(Г)

254(б)(2)(ii)(Г)

254(б)(3)(iv)

254(б)(3)(iv) 254(б)(4)(ii)

254(б)(4)(ii) Если клемма сварочного кабеля, предназначенная исключительно для подключения к объекту, подсоединяется к заземленному корпусу, это должно быть выполнено с помощью проводника, по крайней мере, на два размера AWG меньше, чем заземляющая жила, а клемма должна иметь маркировку, указывающую, что он заземлен.

Если клемма сварочного кабеля, предназначенная исключительно для подключения к объекту, подсоединяется к заземленному корпусу, это должно быть выполнено с помощью проводника, по крайней мере, на два размера AWG меньше, чем заземляющая жила, а клемма должна иметь маркировку, указывающую, что он заземлен. источник питания с напряжением более 80 вольт.

источник питания с напряжением более 80 вольт. 254(с)(2)(ii)

254(с)(2)(ii)

В таких случаях никакие напряжения нагрузки между электрододержателями не будут в 2 раза больше нормального при постоянном токе. или 1, 1,41, 1,73 или 2 раза от нормы на переменном токе. машины. Аналогичные различия в напряжении будут существовать, если оба источника переменного тока и постоянный ток сварка производится на той же конструкции.

В таких случаях никакие напряжения нагрузки между электрододержателями не будут в 2 раза больше нормального при постоянном токе. или 1, 1,41, 1,73 или 2 раза от нормы на переменном токе. машины. Аналогичные различия в напряжении будут существовать, если оба источника переменного тока и постоянный ток сварка производится на той же конструкции. 254(д)(1)

254(д)(1) Необходимо проверить заземление корпуса сварочного аппарата. Особое внимание следует уделить безопасному заземлению переносных машин.

Необходимо проверить заземление корпуса сварочного аппарата. Особое внимание следует уделить безопасному заземлению переносных машин. 254(д)(7)

254(д)(7)

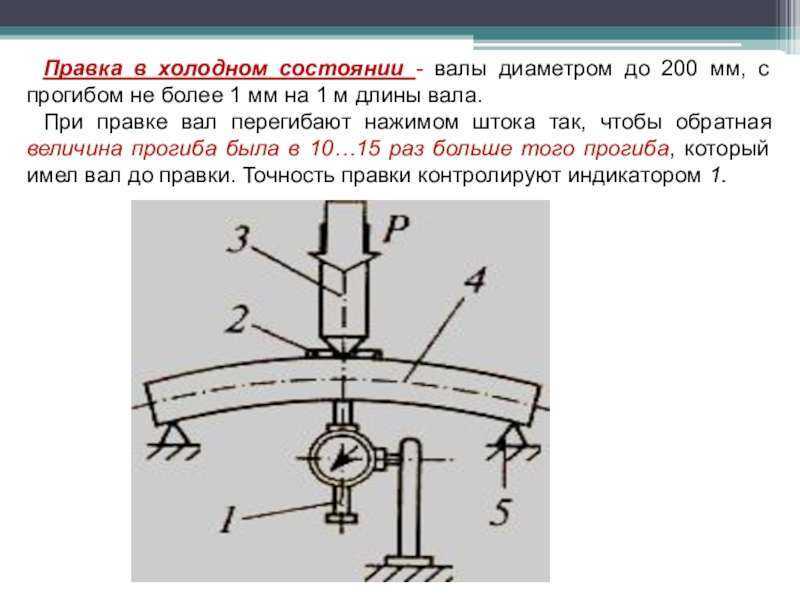

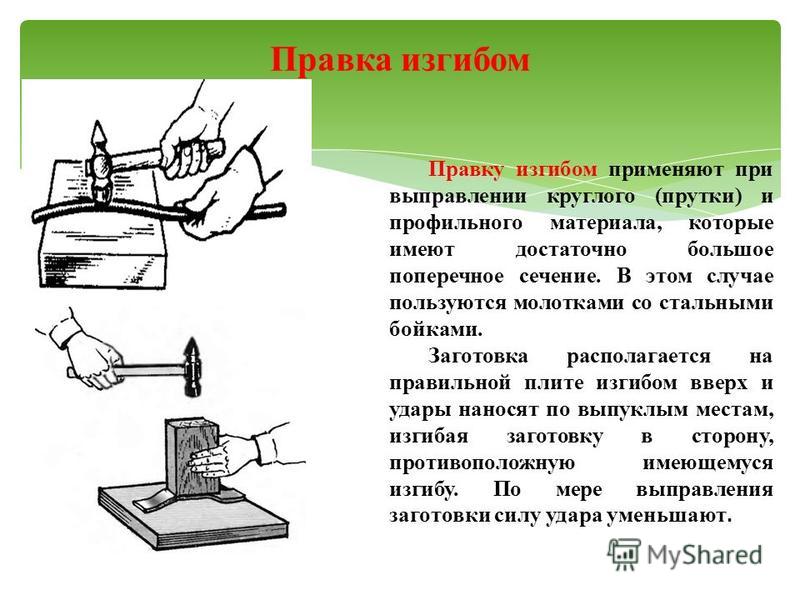

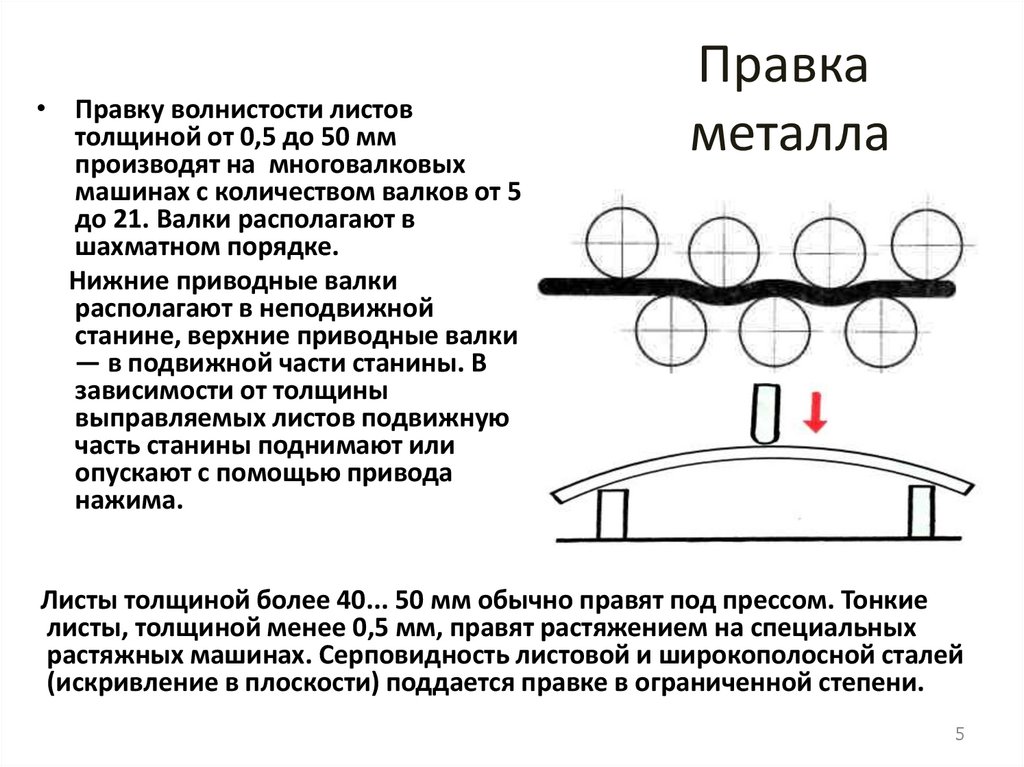

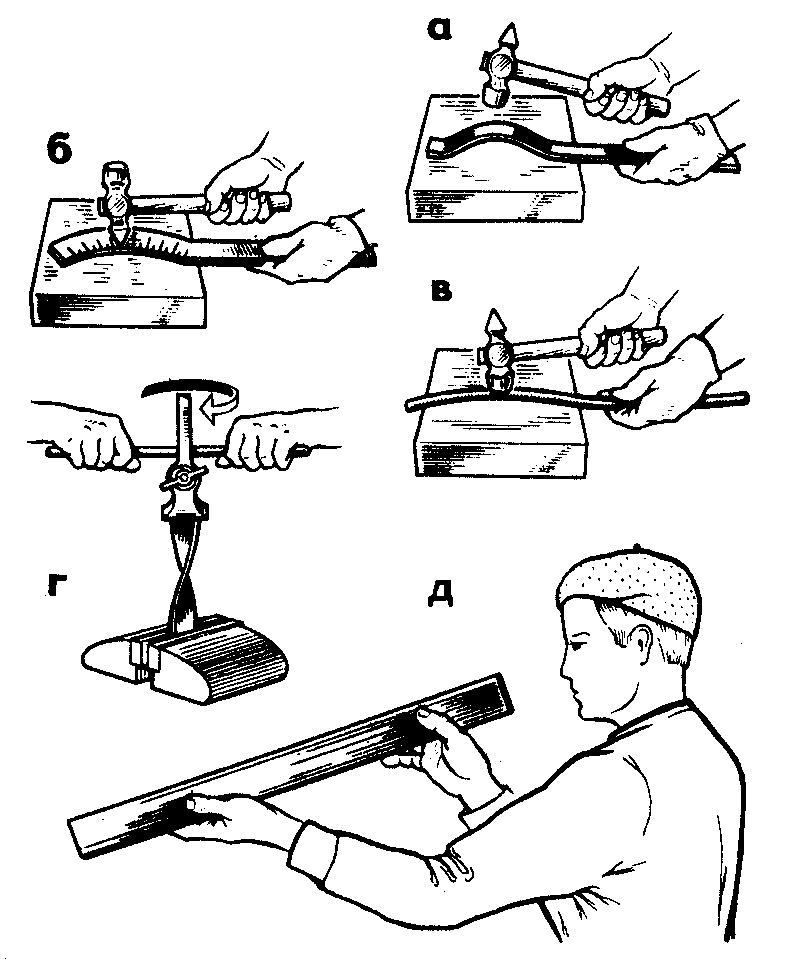

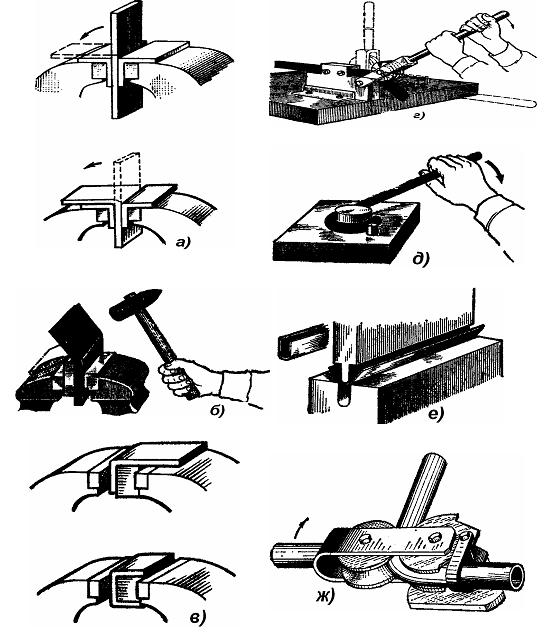

Среди черных металлов это прежде всего малоуглеродистые стали. Алюминий, медь, титан и некоторые их сплавы (латунь, дуралюмин и другие) также хорошо поддаются рихтовке.

Среди черных металлов это прежде всего малоуглеродистые стали. Алюминий, медь, титан и некоторые их сплавы (латунь, дуралюмин и другие) также хорошо поддаются рихтовке.

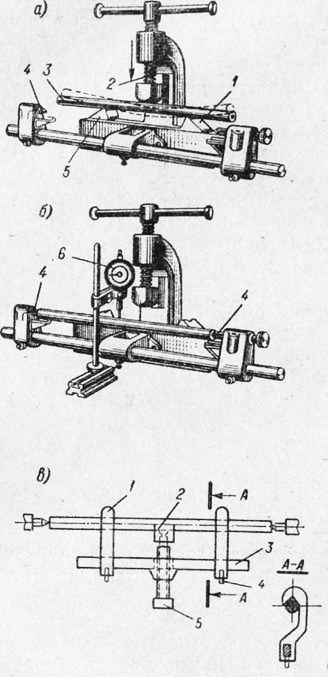

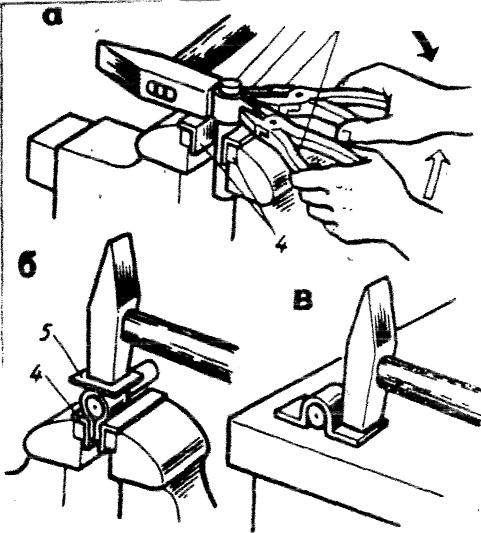

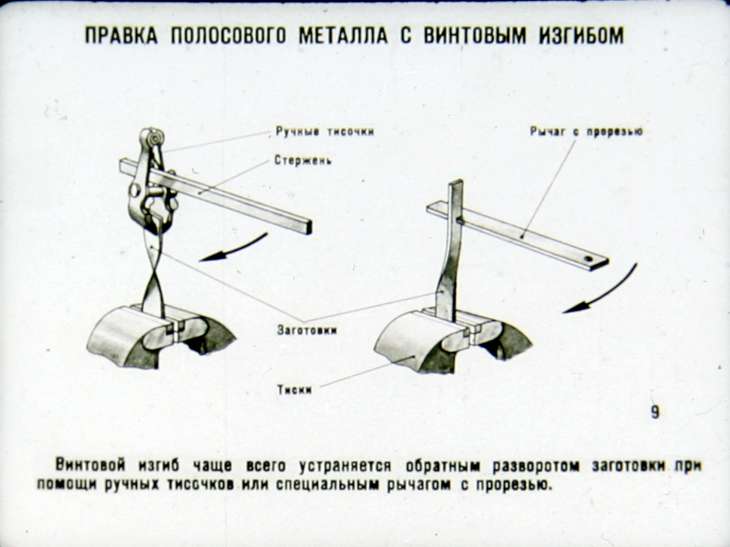

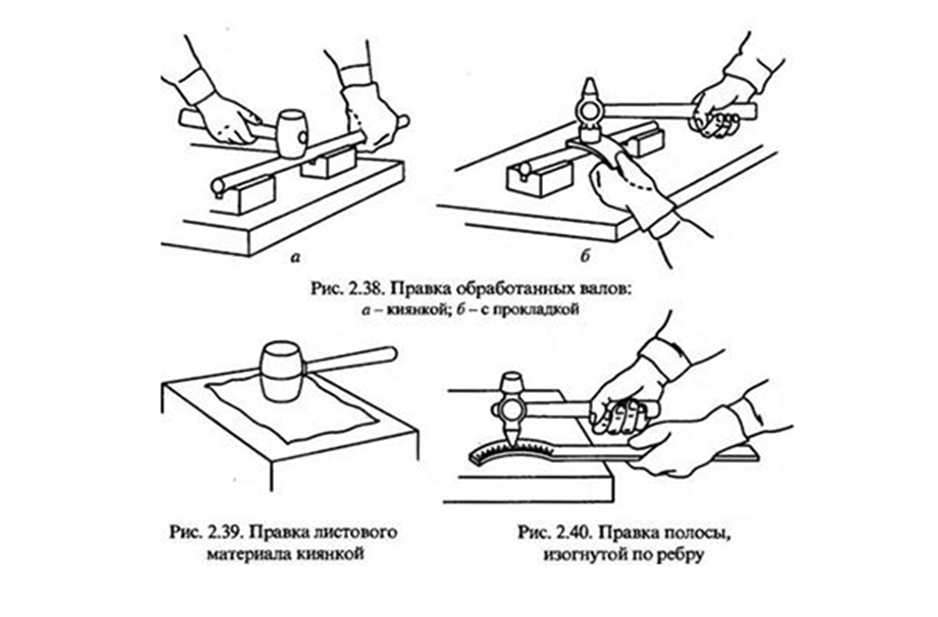

Это могут быть швеллера, двутавровые балки, профильные трубы и другие виды. При использовании профильные заготовки не должны быть изогнутыми и закрученными вдоль продольной оси. Такие дефекты устраняются технологической операцией правка.

Это могут быть швеллера, двутавровые балки, профильные трубы и другие виды. При использовании профильные заготовки не должны быть изогнутыми и закрученными вдоль продольной оси. Такие дефекты устраняются технологической операцией правка. Этот метод устраняет одновременно скручивание граней труб и искривление оси. Разжимная профильная оправка вставляется внутрь трубы и расклинивается до создания натяга внутренними подпружиненными элементами. Создаваемое оправкой усилие исправляет дефекты профиля.

Этот метод устраняет одновременно скручивание граней труб и искривление оси. Разжимная профильная оправка вставляется внутрь трубы и расклинивается до создания натяга внутренними подпружиненными элементами. Создаваемое оправкой усилие исправляет дефекты профиля. При наличии оборудования в виде ручного пресса лучше правку осуществить на нем.

При наличии оборудования в виде ручного пресса лучше правку осуществить на нем.

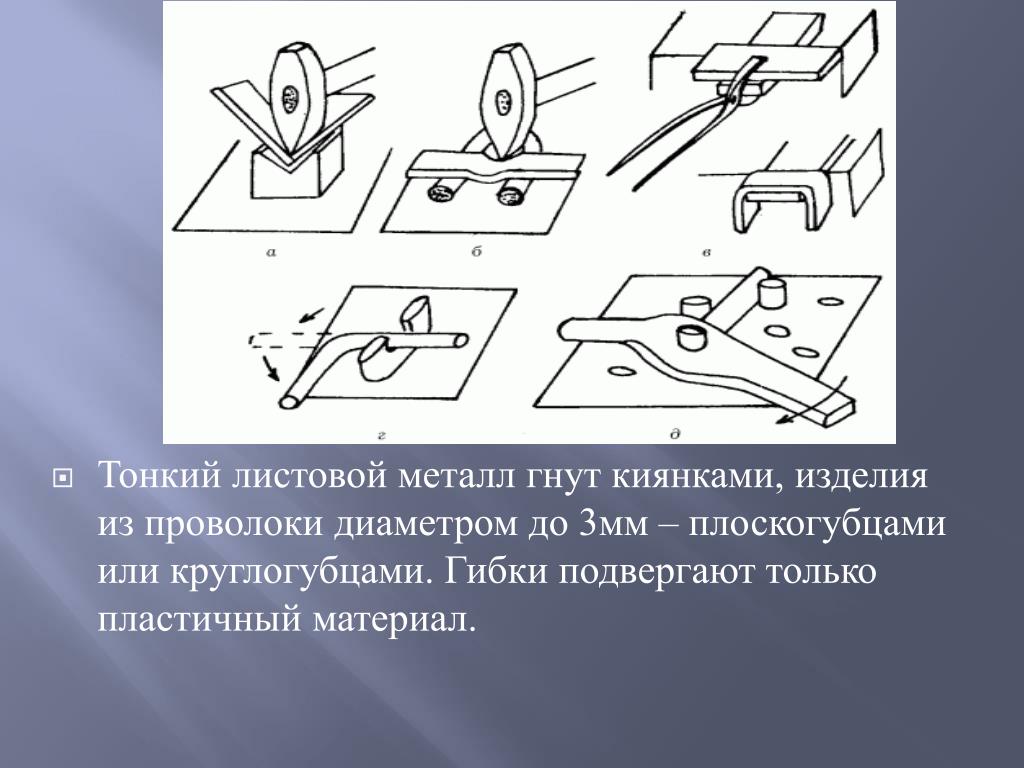

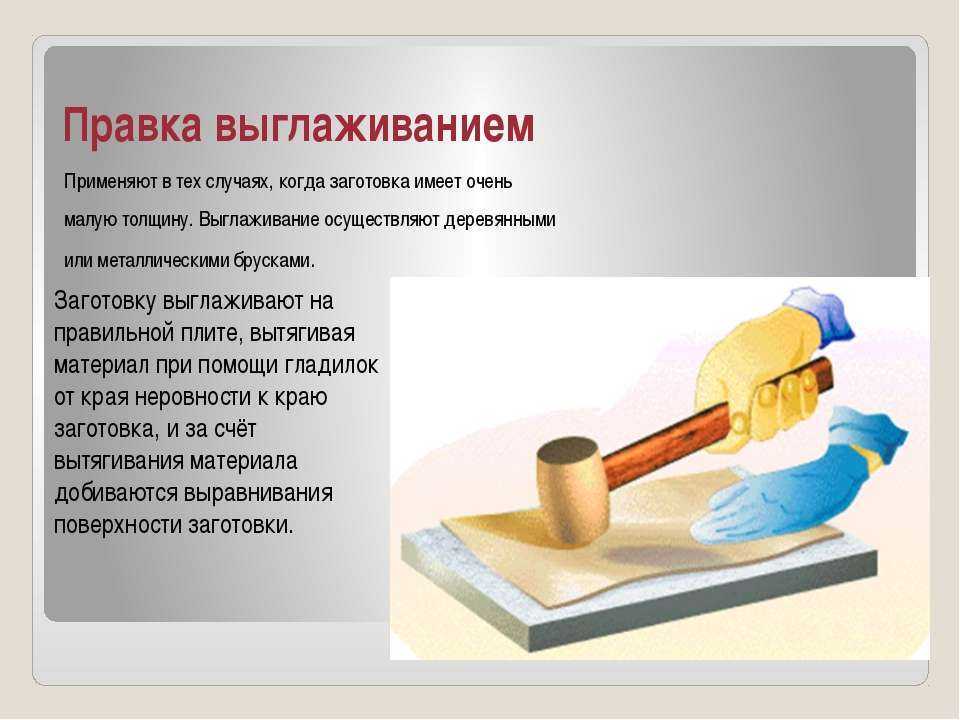

При праве тонколистового металла используются гладилки, изготовленные из твердых пород дерева.

При праве тонколистового металла используются гладилки, изготовленные из твердых пород дерева. Применяются для правки листов из специальных сплавов и цветных металлов.

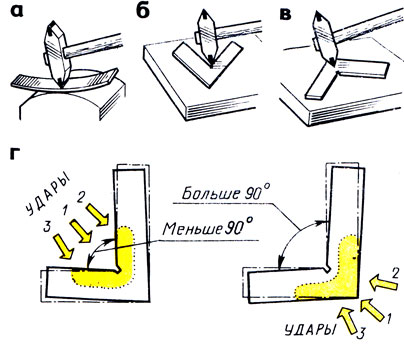

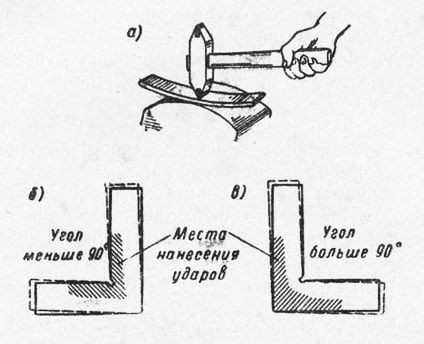

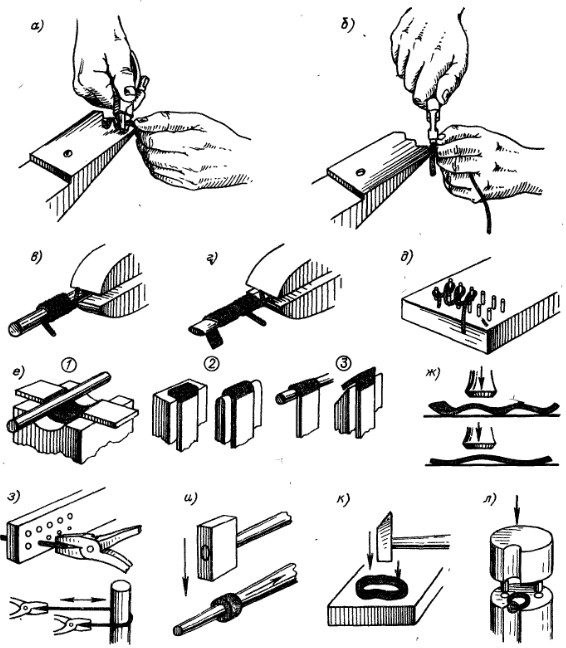

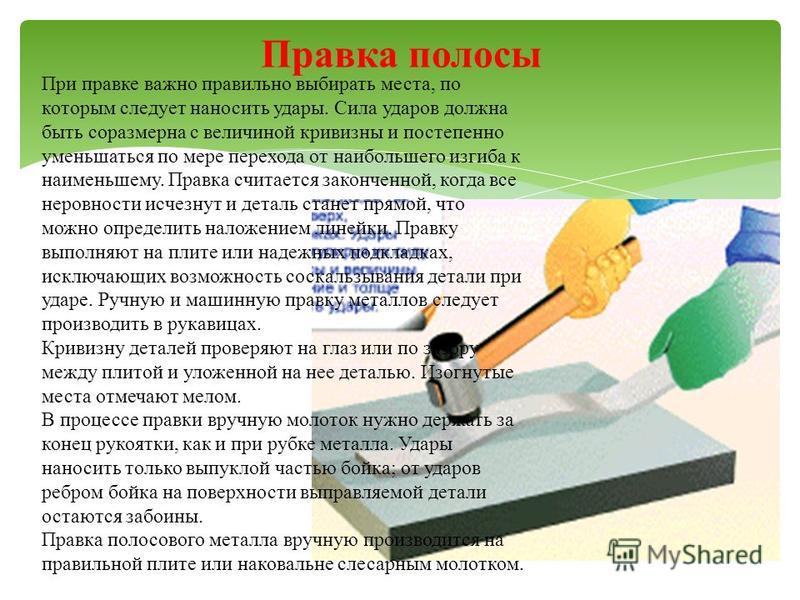

Применяются для правки листов из специальных сплавов и цветных металлов. Полосу располагают на правильной плите так, чтобы она плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух точках. Для правки применяют молоток с круглым гладким полированным бойком. Молотки с квадратным бойком применять не следует, так как они оставляют следы в виде забоин (квадратов, углов).

Полосу располагают на правильной плите так, чтобы она плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух точках. Для правки применяют молоток с круглым гладким полированным бойком. Молотки с квадратным бойком применять не следует, так как они оставляют следы в виде забоин (квадратов, углов). е. той, где волокна металла сжаты и их необходимо растянуть для того, чтобы заготовка выровнялась. В начале правки удары по вогнутой кромке должны быть более сильными и по мере приближения к противоположной кромке – все слабее и слабее. Этим достигается то, что вогнутая, более короткая кромка постепенно вытягивается и заготовка выпрямляется, что контролируется линейкой.

е. той, где волокна металла сжаты и их необходимо растянуть для того, чтобы заготовка выровнялась. В начале правки удары по вогнутой кромке должны быть более сильными и по мере приближения к противоположной кромке – все слабее и слабее. Этим достигается то, что вогнутая, более короткая кромка постепенно вытягивается и заготовка выпрямляется, что контролируется линейкой.

Листовой металл толщиной до 2 мм разрубают с одного удара, предварительно подложив подкладку из мягкой стали, чтобы не повредить зубило. Толстые листы рубят до тех

Листовой металл толщиной до 2 мм разрубают с одного удара, предварительно подложив подкладку из мягкой стали, чтобы не повредить зубило. Толстые листы рубят до тех Листовой материал и вырезанные из него заготовки могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм.

Листовой материал и вырезанные из него заготовки могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. Сварные изделия, имеющие внутренние напряжения около шва, подвергают проковке. Холодную правку (рихтовку) сварных соединений с небольшими короблениями выполняют вручную с помощью деревянных и

Сварные изделия, имеющие внутренние напряжения около шва, подвергают проковке. Холодную правку (рихтовку) сварных соединений с небольшими короблениями выполняют вручную с помощью деревянных и

Это когда полоса выходит из диапазона эластичности и переходит в стадию пластичности. Если вы недостаточно нагрузите металл, состояние катушки может вернуться, что приведет к вышеупомянутому простою и неисправным деталям.

Это когда полоса выходит из диапазона эластичности и переходит в стадию пластичности. Если вы недостаточно нагрузите металл, состояние катушки может вернуться, что приведет к вышеупомянутому простою и неисправным деталям. В то время как устройство подачи обычно отделено от выпрямляющей машины, существуют универсальные машины для выпрямления и подачи. Однако те же проблемы относятся и к этим комбинированным моделям.

В то время как устройство подачи обычно отделено от выпрямляющей машины, существуют универсальные машины для выпрямления и подачи. Однако те же проблемы относятся и к этим комбинированным моделям.

Это связано с тем, что необходимо учитывать множество факторов, включая тип металла, толщину материала, количество рулонов, диаметр и расстояние между роликами. Требуемые настройки могут даже меняться для одной и той же катушки, за счет увеличенной катушки, установленной ближе к центру, где металл более плотно намотан.

Это связано с тем, что необходимо учитывать множество факторов, включая тип металла, толщину материала, количество рулонов, диаметр и расстояние между роликами. Требуемые настройки могут даже меняться для одной и той же катушки, за счет увеличенной катушки, установленной ближе к центру, где металл более плотно намотан.

864.3636 или запросите цену онлайн.

864.3636 или запросите цену онлайн.

2-d.

2-d.

6 Stretch straightening of straight materials

6 Stretch straightening of straight materials 7.

7. 9, с помощью хлопка (утюга) по листу можно укоротить выступающую часть листа, в то время как натянутая часть растягивается под давлением для достижения цели выпрямления.

9, с помощью хлопка (утюга) по листу можно укоротить выступающую часть листа, в то время как натянутая часть растягивается под давлением для достижения цели выпрямления.

20 Deformation of angle steel

20 Deformation of angle steel для выпрямления нужно только поместить круглую сталь на платформу так, чтобы выступы были вверху.

для выпрямления нужно только поместить круглую сталь на платформу так, чтобы выступы были вверху.

26, зазор между роликами регулируется в соответствии с толщиной листа.

26, зазор между роликами регулируется в соответствии с толщиной листа.

31b.

31b.

К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше. Горелка уже обсуждалась.

Горелка уже обсуждалась. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C . В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно! Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А. С другой стороны, ничто не режет металлы ровнее, быстрее и чище, чем плазменный резак. Теперь представьте себе новаторский результат, который может получиться при объединении сварки TIG и плазменной резки.

С другой стороны, ничто не режет металлы ровнее, быстрее и чище, чем плазменный резак. Теперь представьте себе новаторский результат, который может получиться при объединении сварки TIG и плазменной резки. С точки зрения непрофессионала, обе эти машины имеют свои процессы и используются для разных целей.

С точки зрения непрофессионала, обе эти машины имеют свои процессы и используются для разных целей. Плазменная резка отличается гораздо больше, чем может показаться.

Плазменная резка отличается гораздо больше, чем может показаться. С другой стороны, даже если вы сможете осуществить процесс преобразования, вы увидите, что ваш сварочный аппарат TIG не может так же хорошо выполнять плазменную резку. Это будет работать только для очень тонких материалов

С другой стороны, даже если вы сможете осуществить процесс преобразования, вы увидите, что ваш сварочный аппарат TIG не может так же хорошо выполнять плазменную резку. Это будет работать только для очень тонких материалов Следовательно, для сварки TIG, предназначенной для плазменной резки, необходимо пересечь предел напряжения и соблюдать особую осторожность, чтобы не быть пораженным электрическим током.

Следовательно, для сварки TIG, предназначенной для плазменной резки, необходимо пересечь предел напряжения и соблюдать особую осторожность, чтобы не быть пораженным электрическим током. Я бы не советовал проводить преобразование «сделай сам», если вместо этого вы можете получить лучшее из обоих миров с помощью MPM.

Я бы не советовал проводить преобразование «сделай сам», если вместо этого вы можете получить лучшее из обоих миров с помощью MPM. Поскольку сварочные аппараты TIG используют аргон по умолчанию, вы должны установить расходомер на максимум, чтобы из вашей горелки вытекало как можно больше аргона.

Поскольку сварочные аппараты TIG используют аргон по умолчанию, вы должны установить расходомер на максимум, чтобы из вашей горелки вытекало как можно больше аргона. Это может быть не так многообещающе, как ваша многоцелевая машина, но при необходимости она выполнит свою работу.

Это может быть не так многообещающе, как ваша многоцелевая машина, но при необходимости она выполнит свою работу. Однако это потребует от вас снова отменить изменения, а затем повторять их снова и снова в долгосрочной перспективе, если вы хотите использовать машину, которая не была специально предназначена для плазменной резки.

Однако это потребует от вас снова отменить изменения, а затем повторять их снова и снова в долгосрочной перспективе, если вы хотите использовать машину, которая не была специально предназначена для плазменной резки. Их частота импульсов также составляет от 0,5 до 250 импульсов в секунду, что позволяет выполнять различные сварочные работы в среде защитного газа.

Их частота импульсов также составляет от 0,5 до 250 импульсов в секунду, что позволяет выполнять различные сварочные работы в среде защитного газа. Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

Чтобы переключиться с режима сварки TIG на режим плазменной резки на ваших многопроцессорных машинах, просто следуйте инструкциям, которые будут даны в ручном руководстве. Вы должны безопасно и правильно подключать различные компоненты.

Чтобы переключиться с режима сварки TIG на режим плазменной резки на ваших многопроцессорных машинах, просто следуйте инструкциям, которые будут даны в ручном руководстве. Вы должны безопасно и правильно подключать различные компоненты. Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта. Для этой цели используются как постоянные, так и временные файлы cookie. Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев.

Для этой цели используются как постоянные, так и временные файлы cookie. Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев. me/alldrawings

me/alldrawings

Подходит для домашнего применения, недорого стоит, но его применение невозможно для ряда металлических конструкций, только для нержавеющей стали и черного металла.

Подходит для домашнего применения, недорого стоит, но его применение невозможно для ряда металлических конструкций, только для нержавеющей стали и черного металла. Но в гараже или мастерской сама установка вместе с баллоном будет занимать много места.

Но в гараже или мастерской сама установка вместе с баллоном будет занимать много места. Их применяют в соответствии с задачами. Различают:

Их применяют в соответствии с задачами. Различают: Сварщик направляет ее в выделенную область, под ее действием происходит значительный нагрев. Плавится не только исходный, свариваемый материал, но и сердцевина электродуги, которая стекает в сварную ванну – на этом месте образуется шов. Защитное покрытие образует газовое облако, которое оберегает процесс от влияния кислорода. Чтобы получилось ровное соединение, нужно передвигать аппарат под определенным углом с определенной скоростью – эти показатели зависят от типа металлических деталей. На стыке останется шлак, его можно сбить молотком, а затем зачистить.

Сварщик направляет ее в выделенную область, под ее действием происходит значительный нагрев. Плавится не только исходный, свариваемый материал, но и сердцевина электродуги, которая стекает в сварную ванну – на этом месте образуется шов. Защитное покрытие образует газовое облако, которое оберегает процесс от влияния кислорода. Чтобы получилось ровное соединение, нужно передвигать аппарат под определенным углом с определенной скоростью – эти показатели зависят от типа металлических деталей. На стыке останется шлак, его можно сбить молотком, а затем зачистить.

Первый более полноценный вариант, потому что не приходится держать изделие свободной рукой. Второй может применяться только для недлительной работы, когда нужно быстро приварить элементы. Защитное стекло защищает от искр и дыма. А светофильтр – от ожога роговицы и слезоточивости. При этом он должен хорошо отражать цвет, чтобы сварщик мог различать мельчайшие детали. Основа приспособления из качественного пластика, который не плавится от металлических брызг. Можно брать щиток с металлической ручкой, но они тяжелые.

Первый более полноценный вариант, потому что не приходится держать изделие свободной рукой. Второй может применяться только для недлительной работы, когда нужно быстро приварить элементы. Защитное стекло защищает от искр и дыма. А светофильтр – от ожога роговицы и слезоточивости. При этом он должен хорошо отражать цвет, чтобы сварщик мог различать мельчайшие детали. Основа приспособления из качественного пластика, который не плавится от металлических брызг. Можно брать щиток с металлической ручкой, но они тяжелые. Обратим внимание на электрический проводник. Он может быть в виде проволоки для полуавтоматов и выполнен как палочки с металлической сердцевиной и обмоткой. Новичкам мы рекомендуем брать вторые, ими легче управлять. Оптимальный диаметр сечения – 3 мм. Меньше понадобятся для сваривания тонколистовых изделий, больше – для промышленных целей и мощного оборудования.

Обратим внимание на электрический проводник. Он может быть в виде проволоки для полуавтоматов и выполнен как палочки с металлической сердцевиной и обмоткой. Новичкам мы рекомендуем брать вторые, ими легче управлять. Оптимальный диаметр сечения – 3 мм. Меньше понадобятся для сваривания тонколистовых изделий, больше – для промышленных целей и мощного оборудования. Положительный заряд подают к детали (с помощью зажима), а отрицательный к электрическому проводнику. Такая полярность увеличивает нагрев металла.

Положительный заряд подают к детали (с помощью зажима), а отрицательный к электрическому проводнику. Такая полярность увеличивает нагрев металла. Как быстро совершать манипуляции зависит от напряжения и степени прогрева, обычно это индивидуальный показатель, его можно определить по степени нагрева и раскаливания при соприкостыка.

Как быстро совершать манипуляции зависит от напряжения и степени прогрева, обычно это индивидуальный показатель, его можно определить по степени нагрева и раскаливания при соприкостыка. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.В качестве завершения предлагаем вам посмотреть видео:

Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.В качестве завершения предлагаем вам посмотреть видео: Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

Вы должны направить пламя на сварной шов и использовать присадочную прутку, чтобы сделать сварной шов.

Вы должны направить пламя на сварной шов и использовать присадочную прутку, чтобы сделать сварной шов.

Вот почему пайка популярна для автомобильного листового металла.

Вот почему пайка популярна для автомобильного листового металла. Флюс — это химическое покрытие, которое используется при сварке для защиты жидкой сварочной ванны от атмосферных газов, таких как азот и кислород.

Флюс — это химическое покрытие, которое используется при сварке для защиты жидкой сварочной ванны от атмосферных газов, таких как азот и кислород.

Вы можете получить самые красивые сварные швы, используя сварочный аппарат TIG.

Вы можете получить самые красивые сварные швы, используя сварочный аппарат TIG.

MIG — это тип электродуговой сварки, основанный на создании электрической цепи, проходящей через свариваемые объекты, и сварочной проволоки, которая действует как электрод.

MIG — это тип электродуговой сварки, основанный на создании электрической цепи, проходящей через свариваемые объекты, и сварочной проволоки, которая действует как электрод. TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), может использоваться для сварки алюминия и сплавов, таких как хромомолибденовый сплав 4130.

TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), может использоваться для сварки алюминия и сплавов, таких как хромомолибденовый сплав 4130.

Как и в случае FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

Как и в случае FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

После того, как набор создан, следующим процессом является фактическое время доставки. Мы работаем с несколькими перевозчиками для различных наших продуктов, чтобы сократить время доставки и задержки.

После того, как набор создан, следующим процессом является фактическое время доставки. Мы работаем с несколькими перевозчиками для различных наших продуктов, чтобы сократить время доставки и задержки. Вы должны быть уверены, что 2-3 трудоспособных взрослых будут находиться у вас по месту жительства во время окна доставки, чтобы помочь с разгрузкой этого поддона. Учитывая размер и вес этих грузов, использование задней двери не допускается, а водители не могут помочь в процессе ручной разгрузки. Поддон легко разбирается, чтобы выполнить процесс ручной разгрузки самостоятельно и с несколькими дополнительными помощниками.

Вы должны быть уверены, что 2-3 трудоспособных взрослых будут находиться у вас по месту жительства во время окна доставки, чтобы помочь с разгрузкой этого поддона. Учитывая размер и вес этих грузов, использование задней двери не допускается, а водители не могут помочь в процессе ручной разгрузки. Поддон легко разбирается, чтобы выполнить процесс ручной разгрузки самостоятельно и с несколькими дополнительными помощниками. После того, как ваша посылка будет разгружена и подписана, отправьте электронное письмо нашей команде напрямую с указанием повреждений, доказательством подписанной квитанции о доставке, которая была отмечена как поврежденная, а также полноразмерными фотографиями поврежденного материала. Мы будем работать над решением проблемы немедленно.

После того, как ваша посылка будет разгружена и подписана, отправьте электронное письмо нашей команде напрямую с указанием повреждений, доказательством подписанной квитанции о доставке, которая была отмечена как поврежденная, а также полноразмерными фотографиями поврежденного материала. Мы будем работать над решением проблемы немедленно.

Как правило, чем жестче колесо, тем громче они слышат, как ты приближаешься! У многих скейтеров есть несколько скейтбордов с разным набором колес, большинство предпочитает более жесткие колеса во время обычного катания на улице, а затем ночью мы переключаемся на более мягкие колеса с гелем, чтобы ваши соседи могли выспаться, а вы могли растерзать свое сердце! Не каждому фигуристу нравится кататься на гелевом колесе. Есть много плюсов/минусов. В этом разговоре самым большим преимуществом более мягкого колеса является снижение коэффициента шума. Если у вас есть соседи, которые собираются стать наркоманами, просто включите мягкие колеса!

Как правило, чем жестче колесо, тем громче они слышат, как ты приближаешься! У многих скейтеров есть несколько скейтбордов с разным набором колес, большинство предпочитает более жесткие колеса во время обычного катания на улице, а затем ночью мы переключаемся на более мягкие колеса с гелем, чтобы ваши соседи могли выспаться, а вы могли растерзать свое сердце! Не каждому фигуристу нравится кататься на гелевом колесе. Есть много плюсов/минусов. В этом разговоре самым большим преимуществом более мягкого колеса является снижение коэффициента шума. Если у вас есть соседи, которые собираются стать наркоманами, просто включите мягкие колеса!

Отложите их. Ниже приведен список вырезов с указанием того, что еще вам понадобится, и их размер.

Отложите их. Ниже приведен список вырезов с указанием того, что еще вам понадобится, и их размер. Теперь вы хотите нарисовать радиус, используя 2×4, чтобы направлять карандаш, пока у вас не будет отчетливо виден переходный радиус на 3/4. » лист фанеры. После этого отмерьте 2′-11 1/4 вверх и 5′-10 3/4 от нижней левой стороны, чтобы завершить рисование перехода.

Теперь вы хотите нарисовать радиус, используя 2×4, чтобы направлять карандаш, пока у вас не будет отчетливо виден переходный радиус на 3/4. » лист фанеры. После этого отмерьте 2′-11 1/4 вверх и 5′-10 3/4 от нижней левой стороны, чтобы завершить рисование перехода. С толщиной стенки 7/32 дюйма. Эта труба известна в сталелитейных цехах как…

С толщиной стенки 7/32 дюйма. Эта труба известна в сталелитейных цехах как… Подробнее об этом позже. Пока мы используем винты.

Подробнее об этом позже. Пока мы используем винты.

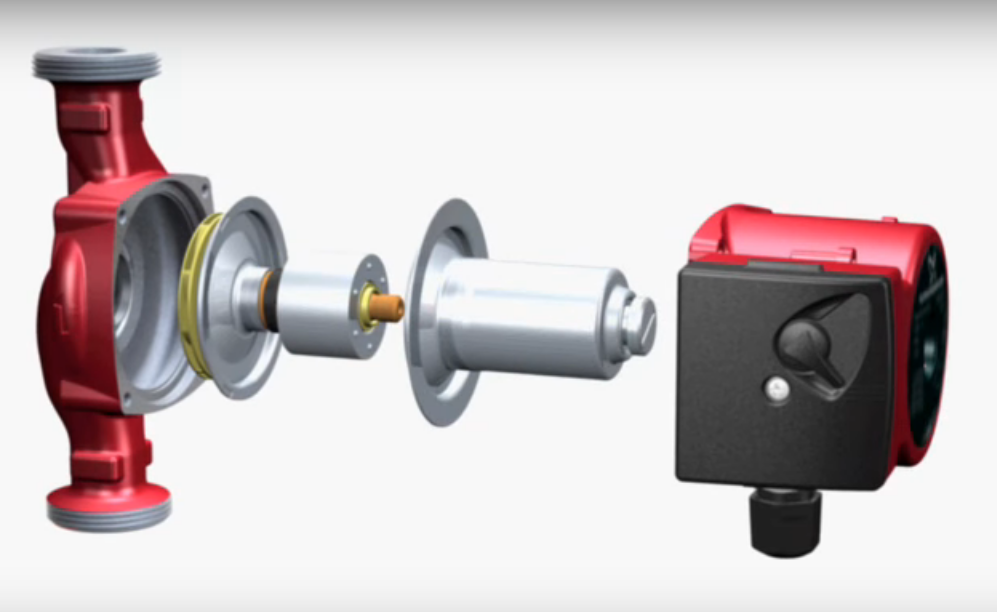

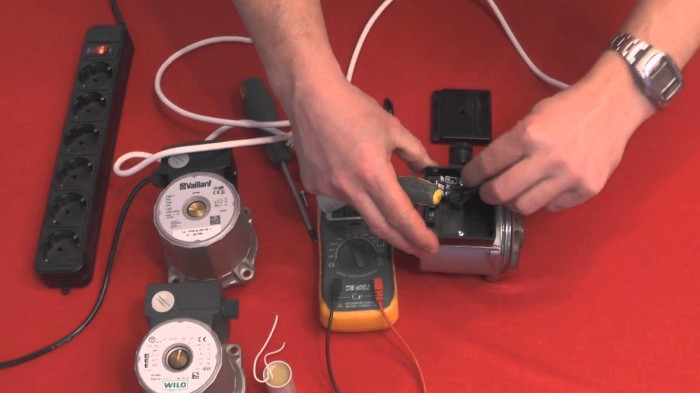

Как результат прибор может не выключаться после окончания работы, или же отсутствует напора в линии. Решением проблемы станет разборка насоса и замена обратного клапана. При этом не лишней будет чистка всей рабочей камеры.

Как результат прибор может не выключаться после окончания работы, или же отсутствует напора в линии. Решением проблемы станет разборка насоса и замена обратного клапана. При этом не лишней будет чистка всей рабочей камеры.

На нем не должно быть явных повреждений или разрывов. После того как чистка и замена комплектующих произведена, производится сборка устройства и его подключение к электросети.

На нем не должно быть явных повреждений или разрывов. После того как чистка и замена комплектующих произведена, производится сборка устройства и его подключение к электросети.

Он снимается равномерными надавливаниями по всей выточке на стыке с корпусом. Дальше с помощью отвертки корпус проворачивается на 90 градусов, в указанном на нем направлении и снимается. Такой разборки достаточно, чтобы почистить рабочее колесо, фильтр и рабочую камеру.

Он снимается равномерными надавливаниями по всей выточке на стыке с корпусом. Дальше с помощью отвертки корпус проворачивается на 90 градусов, в указанном на нем направлении и снимается. Такой разборки достаточно, чтобы почистить рабочее колесо, фильтр и рабочую камеру. Для этого устройство включается, а проверяющий отмечает такие критерии:

Для этого устройство включается, а проверяющий отмечает такие критерии: Дальше ослабляются винты креплений, и снимается мотор с ротором. Все твердые части изымаются, а ротор некоторое время проворачивается рукой или отверткой, пока не удалится ржавчина. Для предотвращения повторной поломки на трубопровод устанавливается фильтр.

Дальше ослабляются винты креплений, и снимается мотор с ротором. Все твердые части изымаются, а ротор некоторое время проворачивается рукой или отверткой, пока не удалится ржавчина. Для предотвращения повторной поломки на трубопровод устанавливается фильтр. В этом случае необходима замена.

В этом случае необходима замена. Чаще всего возникают следующие неисправности:

Чаще всего возникают следующие неисправности: Необходима замена соответствующей детали.

Необходима замена соответствующей детали. 26

26 Правда в отличии от остальных двух насосов в системе, он немного гудит. Наверное всё-таки мешают отложения. Правда гул слышно только на третьей скорости. На второй его намного меньше, на первой вообще нет.

Правда в отличии от остальных двух насосов в системе, он немного гудит. Наверное всё-таки мешают отложения. Правда гул слышно только на третьей скорости. На второй его намного меньше, на первой вообще нет. Лавочкина, д.34 (м. Речной вокзал)

Лавочкина, д.34 (м. Речной вокзал) Соколово-Мещерская, д. 33, корп. 1, стр. 1 (Куркино)

Соколово-Мещерская, д. 33, корп. 1, стр. 1 (Куркино) 1

1 Насосы GRUNDFOS известны своей надежностью. Но любое оборудование в конце концов либо ломается, либо характеристики его постепенно ухудшаются из-за износа деталей и накопления различных загрязнений в зависимости от условий работы и типа перекачиваемой жидкости. Необходимо постоянно поддерживать циркуляционный насос в рабочем состоянии.

Насосы GRUNDFOS известны своей надежностью. Но любое оборудование в конце концов либо ломается, либо характеристики его постепенно ухудшаются из-за износа деталей и накопления различных загрязнений в зависимости от условий работы и типа перекачиваемой жидкости. Необходимо постоянно поддерживать циркуляционный насос в рабочем состоянии. Даже если Вы приобретете новый циркуляционный насос, отремонтированный старый может быть использован в качестве запасного.

Даже если Вы приобретете новый циркуляционный насос, отремонтированный старый может быть использован в качестве запасного. Для более тщательной очистки с помощью отвертки, вставляемой в пазы вокруг опорной шайбы, снимаем шайбу, разбираем ротор с рабочим колесом. По состоянию поверхности деталей можно приблизительно определить как скоро на них появятся отложения ржавчины. На гладкой поверхности посторонним частицам не за что будет зацепится. Поэтому после осмотра деталей насоса при необходимости можно провести их полировку — используем шлифовальный круг. Следующий шаг — проверяем состояние статора. При наличие сильного окисления статор также подвергается очистке.

Для более тщательной очистки с помощью отвертки, вставляемой в пазы вокруг опорной шайбы, снимаем шайбу, разбираем ротор с рабочим колесом. По состоянию поверхности деталей можно приблизительно определить как скоро на них появятся отложения ржавчины. На гладкой поверхности посторонним частицам не за что будет зацепится. Поэтому после осмотра деталей насоса при необходимости можно провести их полировку — используем шлифовальный круг. Следующий шаг — проверяем состояние статора. При наличие сильного окисления статор также подвергается очистке. Осадок и ржавчина меняют чувствительность и характеристики датчика, в результате чего эксплуатационные характеристики насоса снижаются. При сильном загрязнении датчика насос может отключится совсем. Поэтому при очистке деталей насоса не забудьте привести в порядок и датчик.

Осадок и ржавчина меняют чувствительность и характеристики датчика, в результате чего эксплуатационные характеристики насоса снижаются. При сильном загрязнении датчика насос может отключится совсем. Поэтому при очистке деталей насоса не забудьте привести в порядок и датчик. Переключите отопительное оборудование на ручной режим. Для этого поставьте переключатель, находящийся на распределительной коробке, в среднее положение. В этом режиме насос может работать даже при закрытом кране.

Переключите отопительное оборудование на ручной режим. Для этого поставьте переключатель, находящийся на распределительной коробке, в среднее положение. В этом режиме насос может работать даже при закрытом кране. Данный вид ремонта требует наличия запчастей которые может предоставить только сервисный центр. В отсутствии СЦ насос придется заменить целиком. С учетом того, что в Европе в целом вода содержит меньше различных механических и химических загрязнений, в наших условиях гарантированный срок жизни насоса можно уменьшить на год или два.

Данный вид ремонта требует наличия запчастей которые может предоставить только сервисный центр. В отсутствии СЦ насос придется заменить целиком. С учетом того, что в Европе в целом вода содержит меньше различных механических и химических загрязнений, в наших условиях гарантированный срок жизни насоса можно уменьшить на год или два.

Компания Rotamec может помочь вам выбрать правильный насос Grundfos для вашего применения.

Компания Rotamec может помочь вам выбрать правильный насос Grundfos для вашего применения. Компания Rotamec имеет опыт в устранении засоров, работе с неподходящим оборудованием и замене изношенных компонентов.

Компания Rotamec имеет опыт в устранении засоров, работе с неподходящим оборудованием и замене изношенных компонентов.

Проблема отходов, связанная с этой неэффективностью, стала настолько острой, что многие страны по всему миру обязали включать линии возврата горячей воды во все новые дома.

Проблема отходов, связанная с этой неэффективностью, стала настолько острой, что многие страны по всему миру обязали включать линии возврата горячей воды во все новые дома.

Насос использует основную подающую магистраль, что исключает необходимость установки обратной линии. Небольшой циркуляционный насос установлен на выпускной трубе бака-аккумулятора горячей воды, чтобы вода в вашей линии оставалась горячей. Клапан на вашем кране обеспечивает байпас, который позволяет воде рециркулировать, используя уже установленный трубопровод холодной воды в качестве обратной линии для обслуживания горячей воды. Когда температура воды достигает 100,4 градусов по Фаренгейту, клапан закрывается, чтобы остановить циркуляцию. Вместе насос и клапан обеспечивают мгновенную горячую воду из каждого крана и душа в доме. На помпе есть даже таймер, чтобы сделать систему еще более эффективной в периоды с низким спросом, такие как ночь и полдень.

Насос использует основную подающую магистраль, что исключает необходимость установки обратной линии. Небольшой циркуляционный насос установлен на выпускной трубе бака-аккумулятора горячей воды, чтобы вода в вашей линии оставалась горячей. Клапан на вашем кране обеспечивает байпас, который позволяет воде рециркулировать, используя уже установленный трубопровод холодной воды в качестве обратной линии для обслуживания горячей воды. Когда температура воды достигает 100,4 градусов по Фаренгейту, клапан закрывается, чтобы остановить циркуляцию. Вместе насос и клапан обеспечивают мгновенную горячую воду из каждого крана и душа в доме. На помпе есть даже таймер, чтобы сделать систему еще более эффективной в периоды с низким спросом, такие как ночь и полдень.

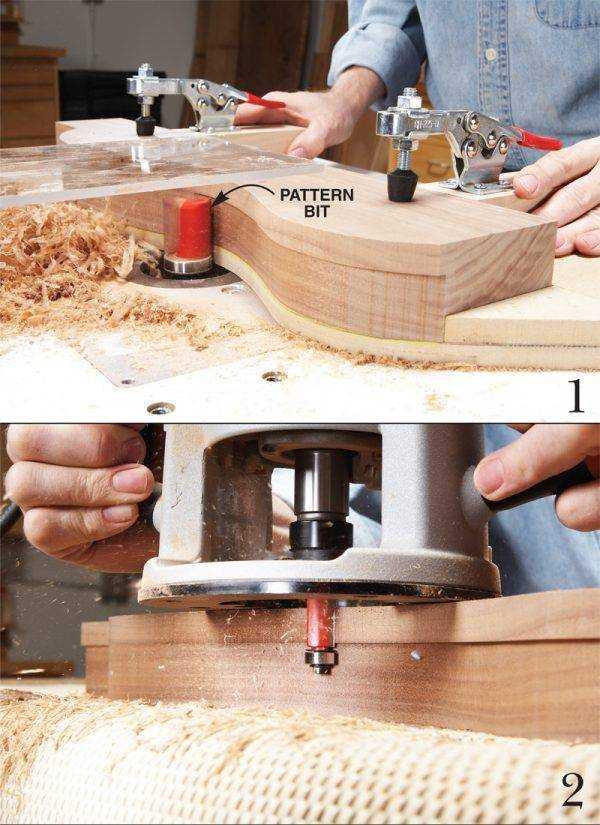

Этот агрегат предназначен для снятия фасок не только с деревянных поверхностей, но и с алюминия и пластика. В модели реализован плавный пуск, электронный контроль частоты вращения под нагрузкой и регулировка частоты вращения. Данный фрезер может использоваться с 4-мя различными подошвами, 3 из которых идут в комплекте. Четвёртое основание для фрезерования в углах приобретается отдельно. По отзывам профессионалов, данный фрезер выполняет свою работу на «отлично», даже в режиме интенсивной эксплуатации. Благодаря продуманной эргономике, инструмент удобно держать в руках. Из минусов могу отметить лишь относительно высокую стоимость агрегата.

Этот агрегат предназначен для снятия фасок не только с деревянных поверхностей, но и с алюминия и пластика. В модели реализован плавный пуск, электронный контроль частоты вращения под нагрузкой и регулировка частоты вращения. Данный фрезер может использоваться с 4-мя различными подошвами, 3 из которых идут в комплекте. Четвёртое основание для фрезерования в углах приобретается отдельно. По отзывам профессионалов, данный фрезер выполняет свою работу на «отлично», даже в режиме интенсивной эксплуатации. Благодаря продуманной эргономике, инструмент удобно держать в руках. Из минусов могу отметить лишь относительно высокую стоимость агрегата. Все фрезеры от этого производителя считаются эталоном, а среди основных достоинств именно этой модели — небольшой вес, завидная мощность, отсутствие люфта, наличие плавного пуска и подсветка зоны обработки. Агрегат обладает повышенной устойчивостью к перепадам в электросети. Его монолитный корпус собран весьма качественно, у профессиональных мастеров нет нареканий и к исполнению функциональных компонентов. Этот фрезер занимает одно из ведущих мест по рейтингу среди владельцев. В большинстве отзывов интернет-аудитории фигурирует: эргономика, высокое качество реза на фоне разумной цены и оптимальных технических данных, а также среднего веса.