Масса швеллера 12 — Справочник массы

главная ⇒ строймат ⇒ прокат ⇒ швеллер

Масса гнутого неравнополочного швеллера из углеродистой кипящей стали с высотой стенки 120 (мм), шириной первой полки 45 (мм), шириной второй полки 35 (мм), толщиной проката 4 (мм), длиной 1000 (мм) составляет 7.14 (кг).

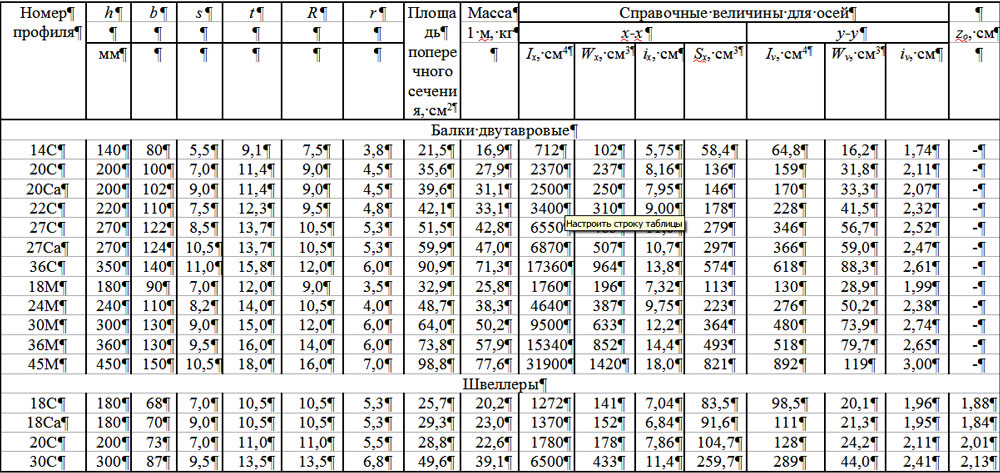

Стандартный вес швеллера 12:

Масса 1 (м) гнутого равнополочного швеллера 120х60х4 (мм), габариты указаны в формате «высота стенки/ширина полки/толщина проката»:

- Из углеродистой кипящей и полуспокойной стали – 7.07 (кг).

- Из углеродистой спокойной и низколегированной стали – 6.96 (кг).

Масса 1 (м) гнутого неравнополочного швеллера 120х45х35х5 (мм), габариты указаны в формате «высота стенки/ширина полки 1/ширина полки 2/толщина проката»:

- Из углеродистой кипящей и полуспокойной стали – 7.14 (кг).

- Из углеродистой спокойной и низколегированной стали – 6.97 (кг).

Масса 1 (м) горячекатаного стального равнополочного швеллера 120х52х4. 8 (мм), габариты указаны в формате «высота стенки/ширина полки/толщина проката»:

8 (мм), габариты указаны в формате «высота стенки/ширина полки/толщина проката»:

- С уклоном внутренних граней полок – 10.4 (кг).

- С параллельными гранями полок – 10.4 (кг).

Важно: стандарты ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8240-89 определяют параметры и характеристики стальных гнутых и горячекатаных швеллеров.

| Масса швеллера номера 12 | |||

|---|---|---|---|

| Чертеж Чертеж и параметры типовой модели | m (кг) Предел массы погонного метра швеллера в (кг) | s (cм2) Площадь поперечного сечения в (cм2) | Норматив Нормативный документ |

| Прямой | 10.40 (кг) | 13.30 (cм2) | ГОСТ 8240-89 |

| Гнутый | от 4.87 (кг) до 10.25 (кг) | от 6.20 (cм2) до 13.06 (cм2) | ГОСТ 8278-83 |

| Неравнополочный | от 7. 14 (кг) до 8.31 (кг) 14 (кг) до 8.31 (кг) | от 9.19 (cм2) до 10.59 (cм2) | ГОСТ 8281-80 |

| Масса стальных прямых швеллеров 12, ГОСТ 8240-89 | ||

|---|---|---|

| Номер Номер уголка который равен высоте полки в (см) | hxbxs (мм) Геометрические размеры высоты, ширины и толщины полки (мм) | m (кг) Предел массы погонного метра швеллера в (кг) |

| 12П | 120х52х4.8 (мм) | 10.40 (кг) |

| Масса стальных гнутых швеллеров 12, ГОСТ 8278-83 | ||

|---|---|---|

| Номер Номер уголка который равен высоте полки в (см) | hxbxs (мм) Геометрические размеры высоты, ширины и толщины полки (мм) | m (кг) Предел массы погонного метра швеллера в (кг) |

| 12 | 120х25х4 (мм) | 4.87 (кг) |

| 12 | 120х50х3 (мм) | 4. 91 (кг) 91 (кг) |

| 12 | 120х50х4 (мм) | 6.44 (кг) |

| 12 | 120х50х6 (мм) | 9.31 (кг) |

| 12 | 120х60х4 (мм) | 7.07 (кг) |

| 12 | 120х60х5 (мм) | 8.71 (кг) |

| 12 | 120х60х6 (мм) | 10.25 (кг) |

| 12 | 120х70х5 (мм) | 9.49 (кг) |

| 12 | 120х80х4 (мм) | 8.32 (кг) |

| 12 | 120х80х5 (мм) | 10.28 (кг) |

| Масса гнутых неравнополочных швеллеров 12, ГОСТ 8281-80 | ||

|---|---|---|

| Номер Номер уголка который равен высоте полки в (см) | hxbxs (мм) Геометрические размеры высоты, ширины и толщины полки (мм) | m (кг) Предел массы погонного метра швеллера в (кг) |

| 12 | 120х45х35х5 (мм) | 7. 14 (кг) 14 (кг) |

| 12 | 120х60х50х5 (мм) | 8.31 (кг) |

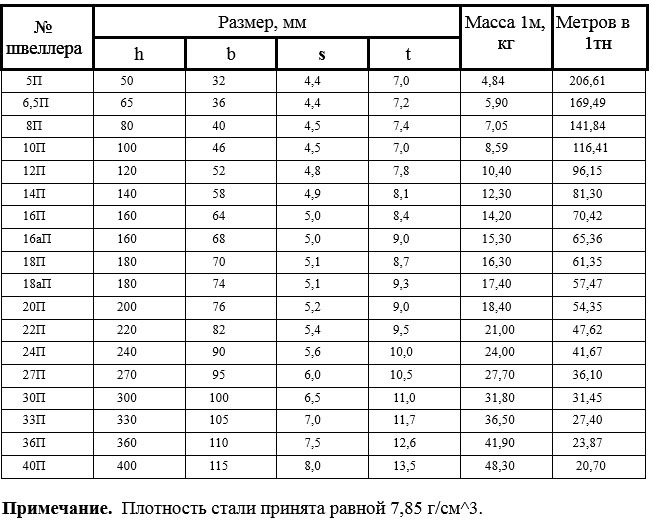

Швеллер 12

Главная \ Швеллер \ Швеллер 12

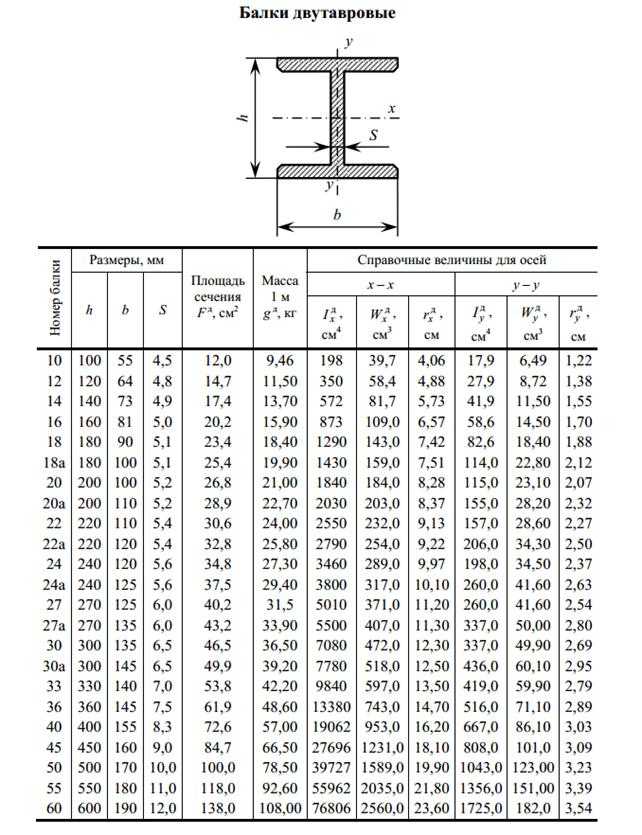

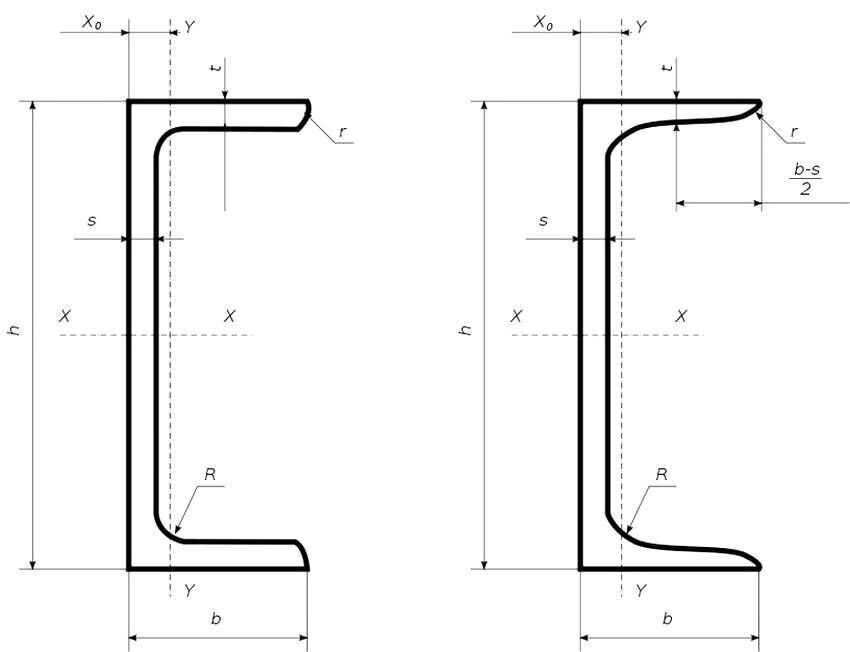

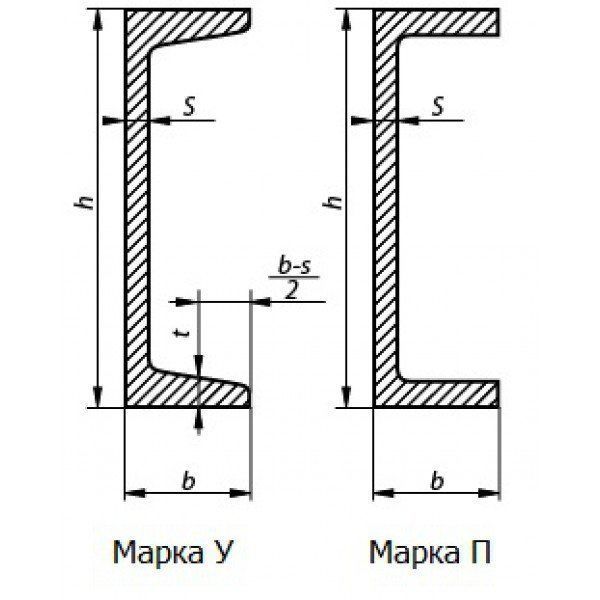

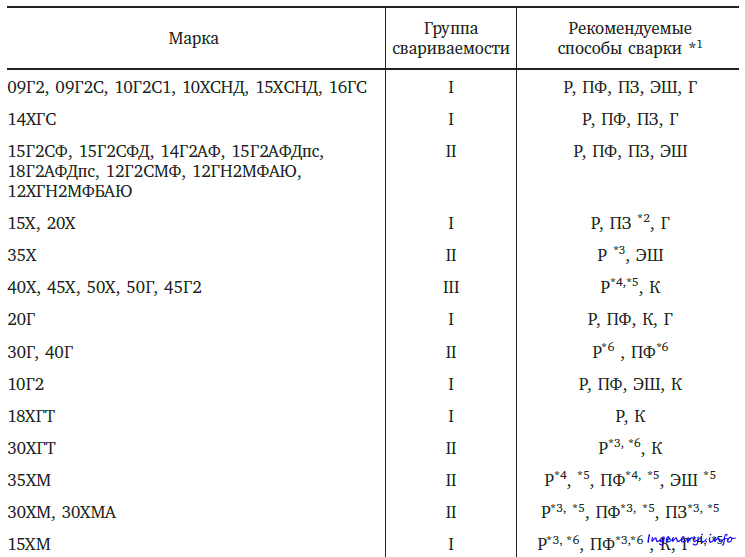

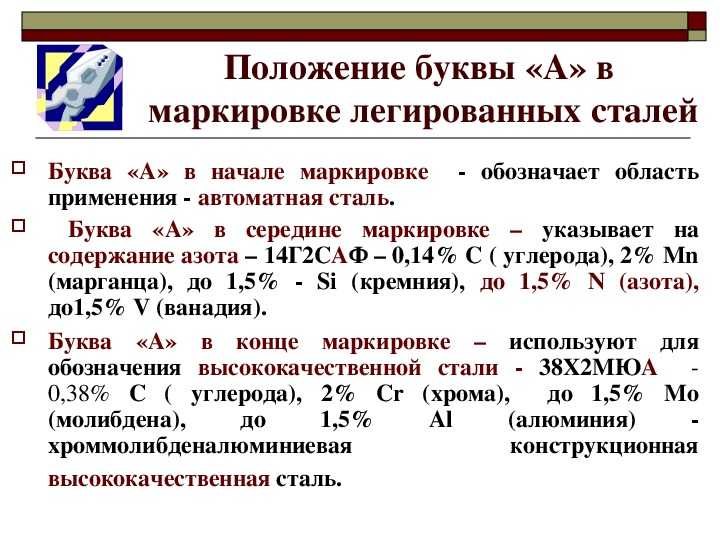

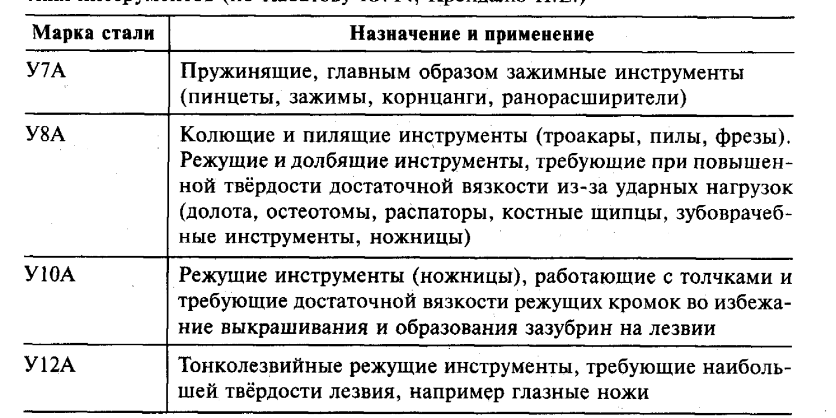

Швеллер 12 относится к стальному сортовому прокату фасонного профиля, в поперечном сечении напоминающий букву «П» и является одним из стандартных размеров данного вида металлопроката. Основой для определения размера швеллера 12 (номера) служит расстояние между внешними гранями противоположных параллельных полок, которое называется «высотой швеллера» и равно 120мм или как вы понимаете 12см. Основным материалом для изготовления швеллера 12 служит сталь углеродистая обыкновенного качества (сталь 3), а также низколегированная сталь. Швеллер номер 12 в основном изготавливают из стали марок 3ПС, 3СП и 09Г2С методом горячей прокатки на специальных сортопрокатных станах, придавая изделию нужную форму определенных размеров, на протяжении всей его длины, согласно ГОСТ 8240-97. С учетом нормативных требований ГОСТ 8240-97, швеллер №12 изготавливают разных серий: серия «У», серия «П», серия «Э» и серия «Л». Самыми распространенными и широко используемыми в современном гражданском строительстве можно смело считать серию «П» (швеллер 12П) и серию «У» (швеллер 12У).

С учетом нормативных требований ГОСТ 8240-97, швеллер №12 изготавливают разных серий: серия «У», серия «П», серия «Э» и серия «Л». Самыми распространенными и широко используемыми в современном гражданском строительстве можно смело считать серию «П» (швеллер 12П) и серию «У» (швеллер 12У).

| Компания Сталь-МТ продает швеллер 12 ГОСТ 8240-97 со склада в розницу от одной штуки. |

Швеллер 12 ГОСТ

Предприятия металлургической отрасли, занимающиеся производством стального швеллера номер 12, должны не только придерживаться, но и строго соблюдать требования, регламентируемые принятыми стандартами ГОСТ или ТУ (технические условия, специально разработанными для производства данным предприятием этого вида товара). Технические требования к швеллеру 12П и швеллеру 12У изготовленному из углеродистой стали обыкновенного качества марок 3СП и 3ПС (химический состав которых соответствует требованиям ГОСТ 380-2005) и находящемуся на складе нашей компании соответствуют стандартам:

- ГОСТ 8240-97 (Сортамент) «Швеллеры стальные горячекатаные».

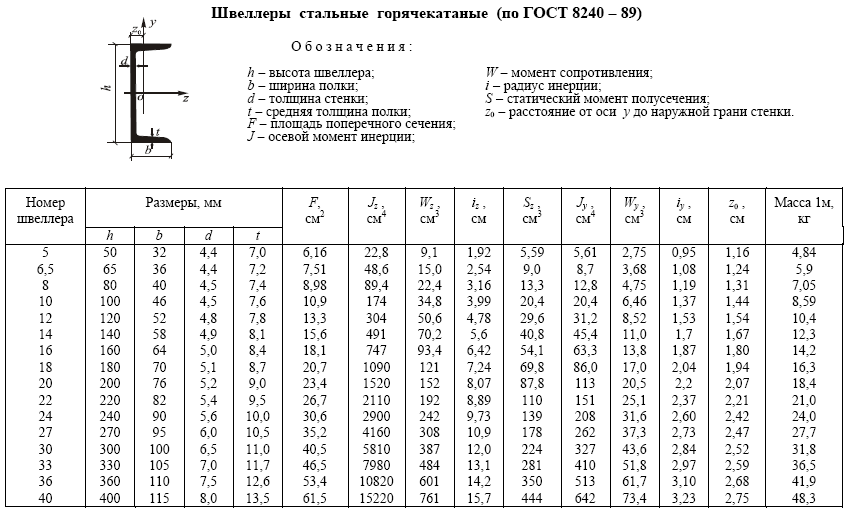

Данный стандарт определяет и регламентирует форму, параметры (высота швеллера, ширина полок, толщина стенки и полки, радиусы закруглений, площадь сечения, вес погонного метра и др.), а также их размеры и предельные отклонения от номинальных значений. Так к примеру, согласно данного стандарта, швеллер 12 имеет высоту равную 120 мм, а ширину полки равную 52 мм. Стоит заметить, что ГОСТ 8240-97 введен в действие непосредственно в качестве государственного стандарта РФ с 1 января 2002 года, взамен ГОСТ 8240-89.

Данный стандарт определяет и регламентирует форму, параметры (высота швеллера, ширина полок, толщина стенки и полки, радиусы закруглений, площадь сечения, вес погонного метра и др.), а также их размеры и предельные отклонения от номинальных значений. Так к примеру, согласно данного стандарта, швеллер 12 имеет высоту равную 120 мм, а ширину полки равную 52 мм. Стоит заметить, что ГОСТ 8240-97 введен в действие непосредственно в качестве государственного стандарта РФ с 1 января 2002 года, взамен ГОСТ 8240-89.

- ГОСТ 535-2005 (Общие технические условия) «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества». В соответствии с требованиями этого стандарта по технологическому регламенту, утвержденному в установленном порядке изготавливают не только швеллер 12, но и другие размеры швеллеров, а также разные виды сортового и фасонного стального проката. ГОСТ 535-2005 регламентирует вид проката, марки стали, категории проката, механические свойства при растяжении, ударную вязкость и другие технологические свойства горячекатаного проката.

Стоит заметить, что ГОСТ 535-2005 введен в действие взамен ГОСТ 535-88.

Стоит заметить, что ГОСТ 535-2005 введен в действие взамен ГОСТ 535-88.

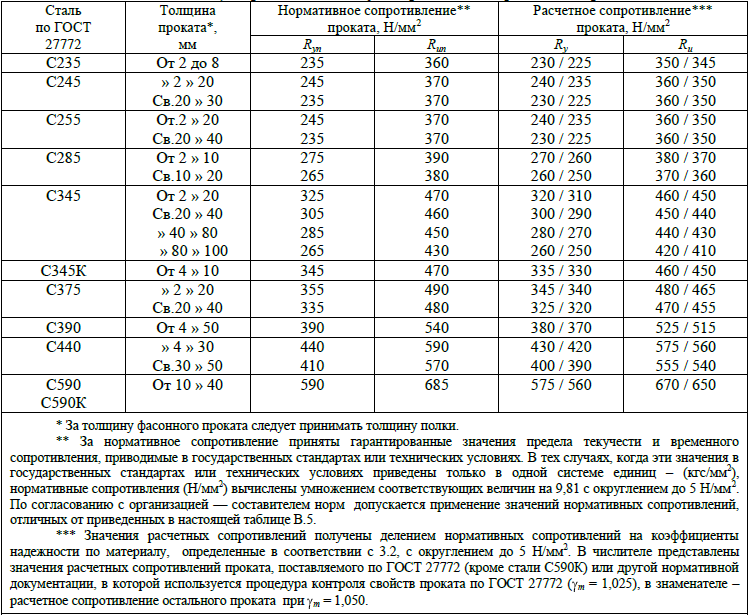

- ГОСТ 27772-1015 (Общие технические условия) «Прокат для строительных стальных конструкций». Настоящий стандарт распространяется не только на фасонный прокат, к которому относится швеллер 12, но и на горячекатаный листовой, широкополосный универсальный прокат, а также гнутые профили, изготовленные из горячекатаного листового проката, предназначенные для строительных стальных конструкций со сварными и другими соединениями. Швеллер горячекатаный 12 изготовленный согласно техническим требованиям ГОСТ 27772-2015 может иметь и другое назначение. Стоит заметить, что ГОСТ 27772-2015 введен в действие в качестве национального стандарта РФ с 1 сентября 2016 года, взамен ГОСТ 27772-88.

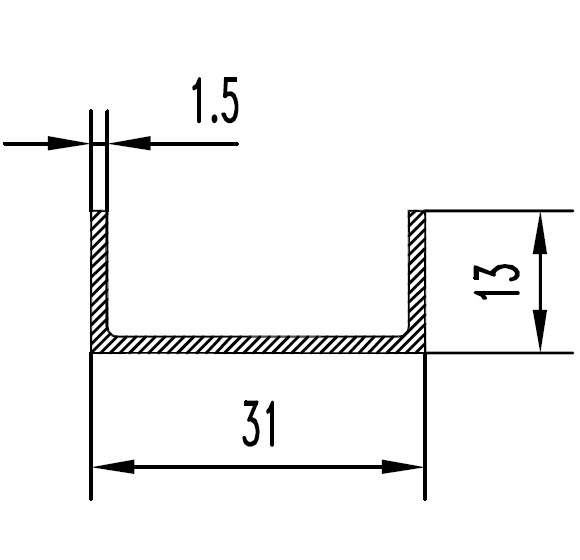

Швеллер 12 размеры профиля, площадь сечения, радиусы закруглений и вес погонного метра

| Стальной швеллер №12 параметры | Швеллер 12П ГОСТ 8240 | Швеллер 12У ГОСТ 8240 | ||

Ном. знач. знач. | Пред. откл. | Ном. знач. | Пред. откл. | |

| Высота швеллера 12 (h), в мм | 120 | ± 2,0 | 120 | ± 2,0 |

| Ширина полки (b), в мм | 52 | ± 2,0 | 52 | ± 2,0 |

| Толщина стенки ( s), в мм | 4,8 | ± 0,5 | 4,8 | ± 0,5 |

| Толщина полки (t), в мм | 7,8 | до — 0,5 | 7,8 | до — 0,5 |

| Радиус внутр. закругления (R), в мм | 7,5 | не больше | 7,5 | не больше |

| Радиус закругления полки (r), в мм | 4,5 | не больше | 3,0 | не больше |

| Площадь поперечного сечения, в см2 | 13,3 | до + 4% | 13,3 | до + 4% |

| Масса 1 метра швеллера 12, в кг | 10,4 | до + 4% | 10,4 | до + 4% |

| Длина 12 швеллера (L), в метрах | 12 метров | до + 60 мм | 12 метров | до + 60 мм |

Обращаем Ваше внимание, что все размеры швеллера 12 носят ознакомительный характер, являются справочными значениями и взяты из ГОСТ 8240-97. Площадь сечения и масса погонного метра швеллера 12 серии «П» и серии «У», рассчитаны исходя из номинальных размеров при плотности стали равной 7,85 г/см3. Так же стоит отметить, что вес одного погонного метра у отдельно взятого из общей партии швеллера 12 может доходить до + 6% от номинального значения (указанного в таблице), что также прописано в ГОСТ 8240-97 (Сортамент) на стальные горячекатаные швеллеры. Что касается длины швеллера (12 метров), то мы указали в таблице наиболее распространенный из стандартных размеров. Также данный вид стального горячекатаного проката изготавливают длиной: 6 метров, 9 метров, 11,7 метров.

Площадь сечения и масса погонного метра швеллера 12 серии «П» и серии «У», рассчитаны исходя из номинальных размеров при плотности стали равной 7,85 г/см3. Так же стоит отметить, что вес одного погонного метра у отдельно взятого из общей партии швеллера 12 может доходить до + 6% от номинального значения (указанного в таблице), что также прописано в ГОСТ 8240-97 (Сортамент) на стальные горячекатаные швеллеры. Что касается длины швеллера (12 метров), то мы указали в таблице наиболее распространенный из стандартных размеров. Также данный вид стального горячекатаного проката изготавливают длиной: 6 метров, 9 метров, 11,7 метров.

Купить швеллер 12

ASTM Конструктивная форма C — алюминиевый швеллер B 221 Таблица таблиц

ASTM Структурная форма C — швеллер из алюминия ASTM B 221 для алюминия 6061-T6 Таблица типовых размеров

Меню конструкционных материалов

Вес и свойства сечения — Материал ASTM B 308 ASTM International — Спецификация материалов ASTM B308/B308M-20 — Стандартные технические условия для стандартных конструкционных профилей из алюминиевого сплава 6061-T6. Размерные данные указаны в дюймах. Промышленность предоставляет нестандартные экструдированные размеры.

Размерные данные указаны в дюймах. Промышленность предоставляет нестандартные экструдированные размеры.

Для размеров от 2 до 12 дюймов

AISC Конструктивная форма C – швеллер, стандартный алюминий

Все размеры даны в дюймах

170

170 356

356 325

325 480

480 250

250 190

190 526

526 640

640Пределы свойств при растяжении

Предел прочности при растяжении, мин, тыс. фунтов на кв. дюйм [МПа] 38,0 [260]

фунтов на кв. дюйм [МПа] 38,0 [260]

Предел текучести, мин, тыс. фунтов на кв. дюйм [МПа] 35,0 [240]

Удлинение,

дюйма 50 мм [2 дюйма] 10 [10] D

дюймов 4D [5D или 5,65 мА ] 9 [10]

c Удлинения в 2 дюйма [50 мм] относятся к профилям, испытываемым в полном сечении, и к листовым образцам, изготовленным из материала толщиной до 0,500 дюйма [12,5 мм] с параллельными поверхностями. Удлинения в 4D [5D или 5,65 1/A], где D и A — диаметр и площадь поперечного сечения образца, соответственно, относятся к круглым образцам для испытаний, изготовленным из материалов толщиной более 0,250 дюйма [6,30 мм].

d Для толщин менее 0,250 дюйма [до 6,30 мм] минимальное удлинение составляет 8 %.

Ссылка: Стандартные конструкционные профили алюминиевой ассоциации — 2020

Швеллер из нержавеющей стали — Ryerson

Пожалуйста, войдите или продолжите как гость

Почтовый индекс*

Главная//Список запасов//Швеллер из нержавеющей стали

Швеллеры из нержавеющей стали представлены в размерах 304, размера стержня, МС для судов и автомобилей, а также стандартных С-каналов различных размеров. Швеллер из нержавеющей стали используется в конструкциях, где требуется прочность и коррозионная стойкость, в том числе в кислых, химических средах и средах с пресной водой. Швеллер из нержавеющей стали используется повсеместно, от строительных конструкций до общественного питания, и ценится за его высокую термостойкость в условиях экстремальной жары и холода.

Швеллер из нержавеющей стали используется в конструкциях, где требуется прочность и коррозионная стойкость, в том числе в кислых, химических средах и средах с пресной водой. Швеллер из нержавеющей стали используется повсеместно, от строительных конструкций до общественного питания, и ценится за его высокую термостойкость в условиях экстремальной жары и холода.

Готовы сделать заказ? Перейти к каталогу

Свяжитесь с нами|Перейти к ресурсам

Выберите класс:

304/304L — MC Ship & Car304/304L — Размер шины 304/304L — C (стандарт) 316/316L — Размер шины 316/316L — C (стандарт) 316/316L — MC Ship & Car

Отожженный и протравленный горячекатаный прокат или лазерный сплав ASTM A276, ASTM A479, ASME SA479 Горячекатаный прокат со стандартным конусом Лазерный сплав не имеет конуса Идентификационный цвет: 304/304L: зеленый- 316/316L: фиолетовый/белый Длина запаса: 20-24 фута случайный В дополнение к размерам l

Свяжитесь с представителем Ryerson для получения дополнительной информации

Узкие результаты:

Глубина в В. x Вес/фут/фунт:

x Вес/фут/фунт:

— Выберите один —C10 x 15.3C10 x 20C10 x 25C10 x 30C12 x 20.7C12 x 25C12 x 30C15 x 33.9C3 x 4.1C4 x 5.4C4 x 7.25C5 x 6.7C5 x 9.0C6 x 10.5C6 x 13C6 x 8.2C8 x 11,5C8 x 13,75C8 x 18,75Толщина паутины. в ин.:

— Выберите один —.170.184.190.200.220.240.282.314.321.325.330.379.387.400.437.487.510.526.673

| Выберите для предложения | Глубина в дюймах. х Вес/фут/фунт. | Толстая паутина. в Ин. | Ширина фланца в дюймах. | Вес на фут. в фунтах | Производитель |

|---|---|---|---|---|---|

| С3 х 4,1 | .170 | 1.410 | 4.1 | Горячекатаный | |

| С3 х 4,1 | .170 | «> 1.410 | 4.1 | Горячекатаный | |

| С4 х 5,4 | .184 | 1.584 | 5,4 | Горячекатаный | |

| С4 х 7,25 | .321 | 1.721 | 7,25 | Горячекатаный | |

| С5 х 6,7 | .190 | «> 1.750 | 6,7 | Горячекатаный | |

| С5 х 9,0 | .325 | 1.885 | 9,0 | Горячекатаный | |

| С6 х 8,2 | .200 | 1.920 | 8,2 | Горячекатаный | |

| С6 х 10,5 | .314 | «> 2.034 | 10,5 | Горячекатаный | |

| С6 х 13 | .437 | 2.157 | 13 | Лазерный сплав | |

| С8 х 11,5 | .220 | 2.260 | 11,5 | Лазерный сплав | |

| С8 х 13,75 | .330 | «> 2.343 | 13,75 | Лазерный сплав | |

| С8 х 18,75 | .487 | 2,527 | 18,75 | Горячекатаный | |

| С10 х 15,3 | .240 | 2.600 | 15,3 | Лазерный сплав | |

| С10 х 20 | .379 | «> 2,739 | 20 | Лазерный сплав | |

| С10 х 25 | .526 | 2.886 | 25 | Лазерный сплав | |

| С10 х 30 | .673 | 3.033 | 30 | Лазерный сплав | |

| С12 х 20,7 | .282 | «> 2,942 | 20,7 | Лазерный сплав | |

| С12 х 25 | .387 | 3.047 | 25 | Лазерный сплав | |

| С12 х 30 | .510 | 3.170 | 30 | Лазерный сплав | |

| С15 х 33,9 | .400 | «> 3.400 | 33,9 | Лазерный сплав |

¹Специальные профили из нержавеющей стали могут существенно сократить, а часто и полностью исключить такие операции, как механическая обработка, сварка и сборка. Мы можем предоставить множество специальных форм, и мы будем рады работать с вами в разработке индивидуальной формы для ваших нужд.

Купить нержавеющий канал

- Артикул

- Ресурс

- Общий справочник

- Твердость по Бринеллю

- Окружность кругов

- Метрическая система

- Весовые формулы

Таблица цветовых кодов

- Руководства по выбору

- Нержавеющая сталь — PDF

- Химический состав

- Нержавеющая сталь

- Механические свойства

- Нержавеющая сталь

Толщина: 7, 36,0000” x 120,0000” x 0,1874”, 2361,1 фунта/лист

Добавить примечания|Удалить

Единица измерения

фунтов

Имя *

Фамилия *

Электронная почта *

Почтовый индекс *

Компания

Центрируйте штрих-код для поиска товаров.

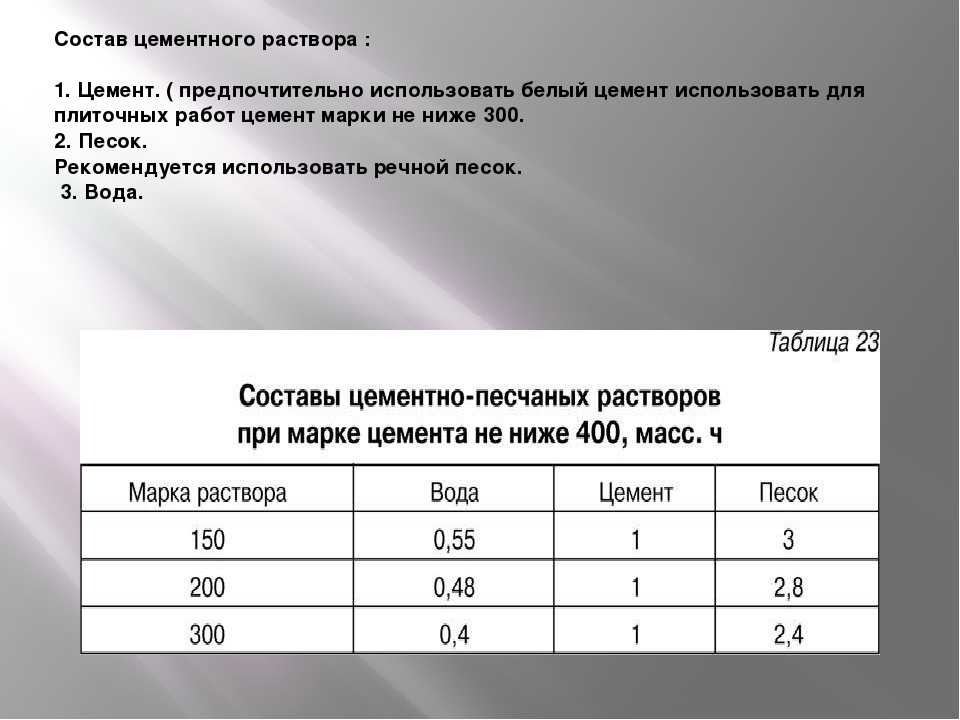

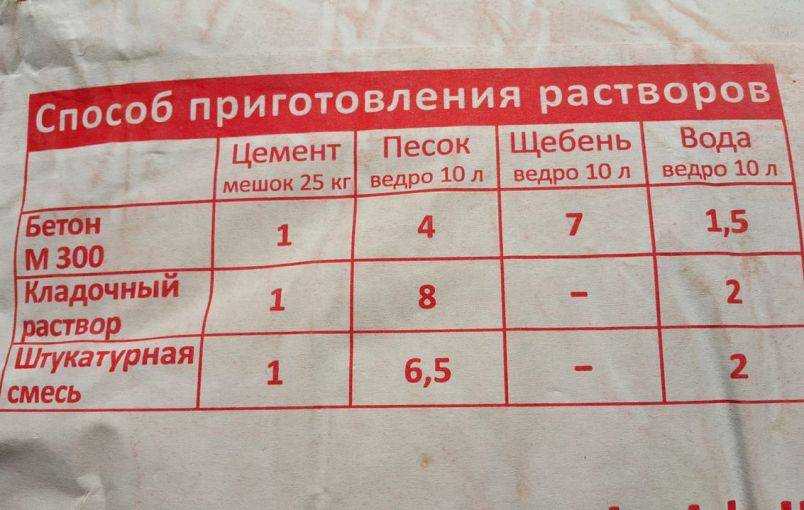

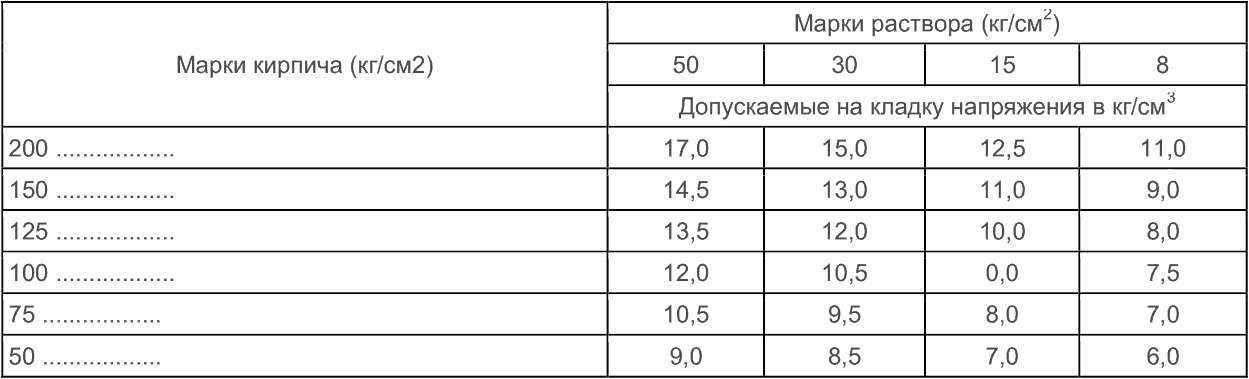

Соотношение песка и цемента для кладки: Пропорции цемента и песка для кладки кирпича | Цемент-Снаб

Как выбрать правильные пропорции для цементного раствора

Традиционным строительным материалом, который отличается не только прочностью и долговечностью, но и внешней привлекательностью, является кирпич.

Стены из этого материала обладают многочисленными преимуществами, но чтобы обеспечить такую прочность и надежность, необходимо применять правильно приготовленный раствор. Как же готовить смесь на основе цемента для крепления кладки, какие особенности при этом процессе возникают?

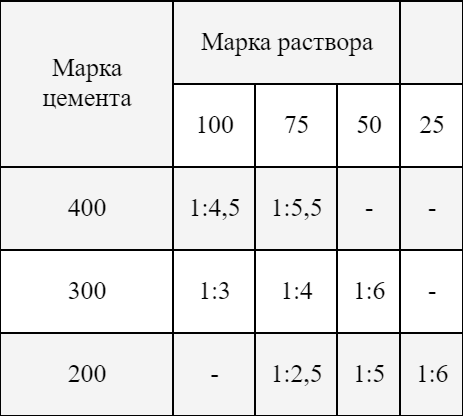

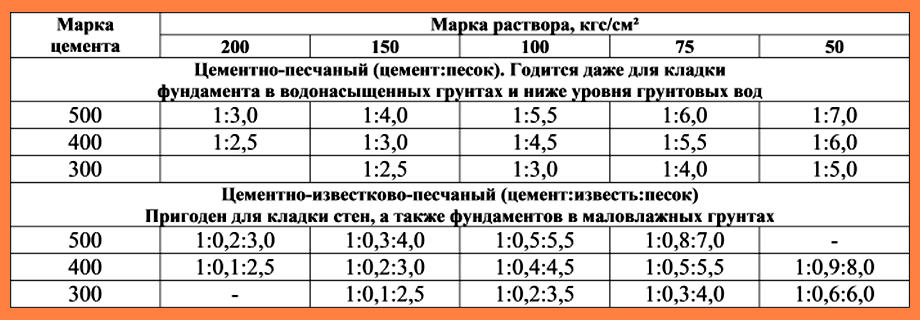

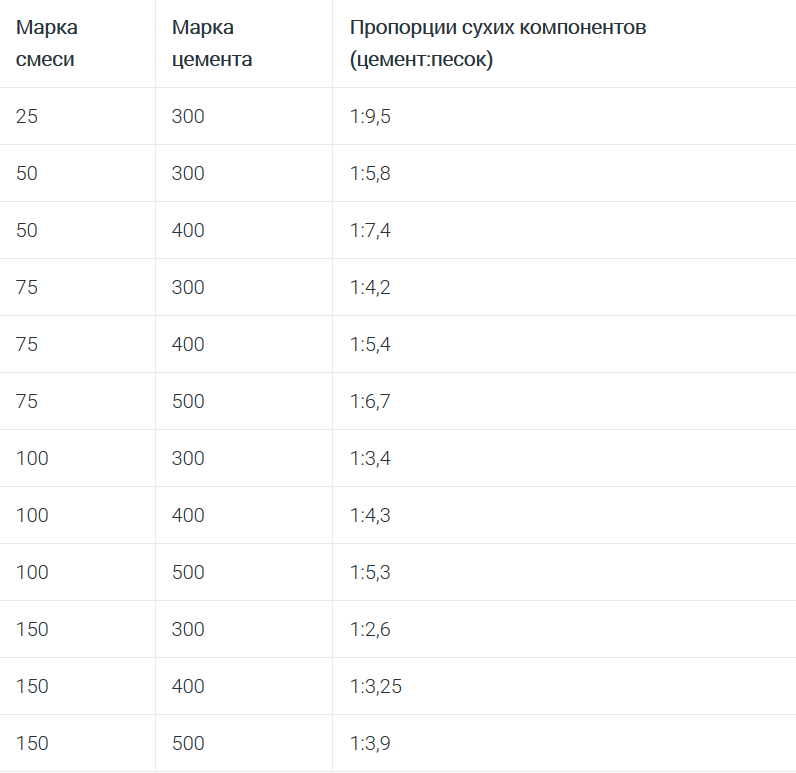

Таблица пропорций расхода цемента на кладку кирпича

Расход раствора на кладку

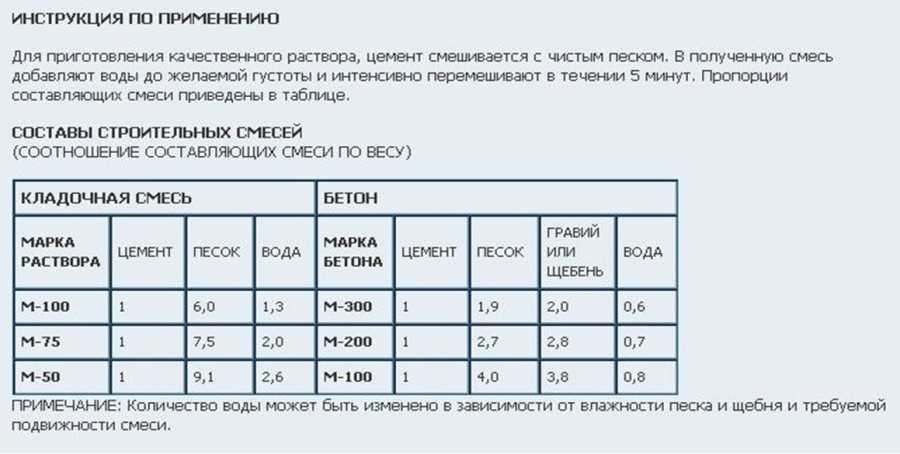

Сегодня для кирпичной кладки можно использовать самые различные типы цементных растворов, которые различаются не только по пропорциям, но и по составляющим. Пропорции сильно зависят от того, какой результат необходим и какие составляющие для этого будут использоваться. Рассмотрим, какие ингредиенты используются и в каком количестве, чтобы приготовить качественную смесь для кладки:

1. Для раствора марки 100 необходимо взять: ведро цемента М400, песок – четыре ведра. Соотношение пропорций составляет один к четырем. Раствор должен включать в себя от 50 до 100 г моющего средства для эластичности.

Для раствора марки 100 необходимо взять: ведро цемента М400, песок – четыре ведра. Соотношение пропорций составляет один к четырем. Раствор должен включать в себя от 50 до 100 г моющего средства для эластичности.

2. Для раствора марки 100 берем цемент М500 – одно ведро, песок – 5 ведер, моющий раствор. Пропорции составляют один к пяти.

3. Для раствора марки 200 надо взять: цемент М400 – одно ведро, песок – два ведра, моющие средства – 50-100 г. Пропорции берутся один к двум.

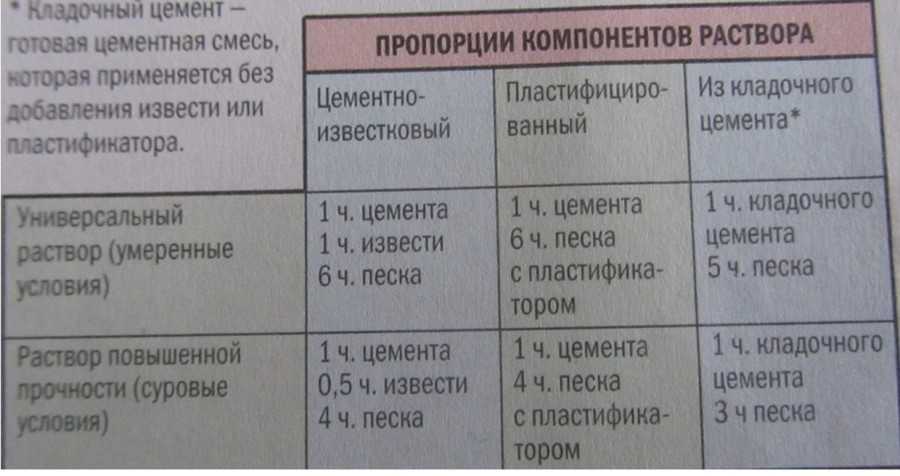

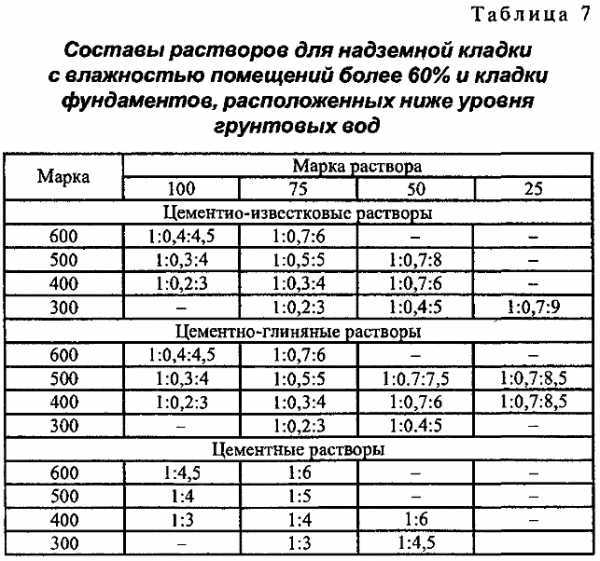

Используется для кладки и смесь с содержанием извести, но применяется она редко, так как прочность ее невелика. Чаще всего замешивают известково-цементные растворы, разводимые известковым тестом. При помощи подобной смеси возможна практически любая кладка, пластичность ее велика. Часто такой вариант предпочтительнее, чем обычный цементный на основе воды.

Что можно добавлять в раствор для кладки?

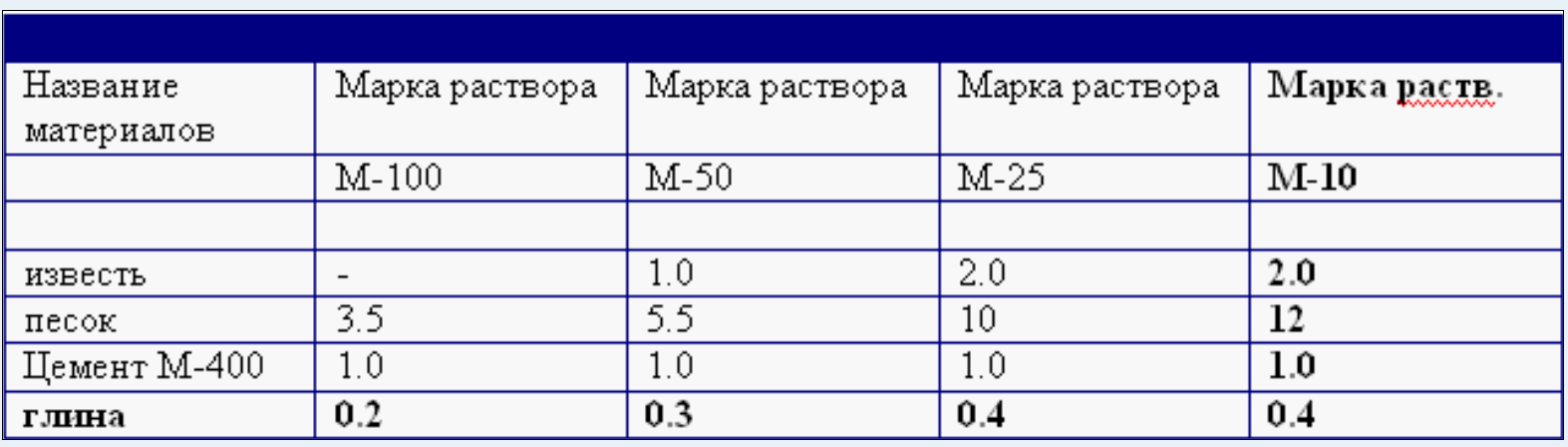

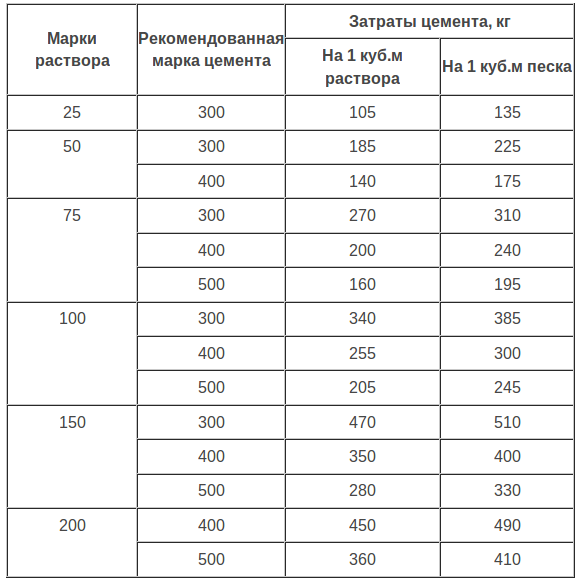

Таблица расхода инертных материалов для приготовления 1 м3 бетона

Чтобы приготовить правильный кладочный раствор, необходимо в точности соблюдать все требуемые пропорции компонентов. Рецептов такого раствора много, зависят они от многих параметров, включая марку цемента, погодные условия для кладки и многих других.

Рецептов такого раствора много, зависят они от многих параметров, включая марку цемента, погодные условия для кладки и многих других.

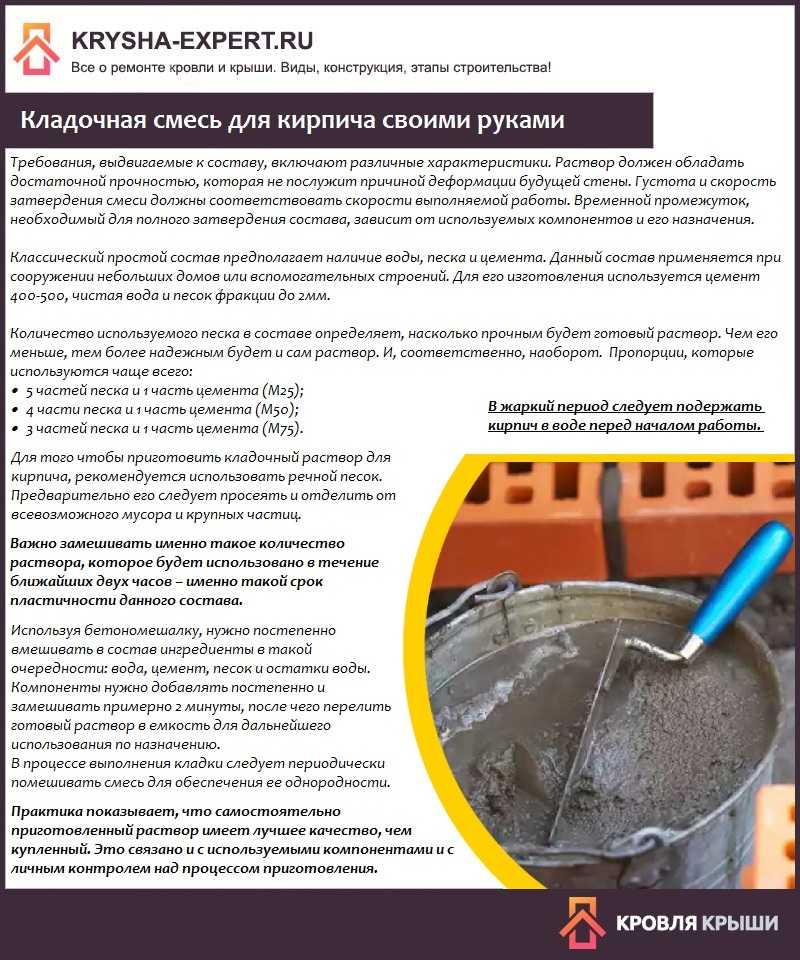

Классический цементный кладочный раствор состоит из цемента выбранной марки, очищенного песка, воды. Многие специалисты для кирпичной кладки рекомендуют добавлять и такой нетрадиционный компонент, как моющее средство. Такой раствор получается пластичным, он отлично перемешивается, позволяет делать кладку прочной и надежной.

Готовить смесь очень просто: достаточно сначала в бетономешалку залить необходимое количество воды, после чего постепенно добавлять сухие компоненты, тщательно перемешивая их между собой. Несмотря на то, что многие считают, что сначала засыпаются именно сухие вещества, для кладочного раствора все наоборот. Метод заливки воды в первую очередь позволяет эффективно контролировать густоту получаемой массы.

Как приготовить раствор для кирпичной кладки? Некоторые специалисты рекомендуют добавлять при замешивании жидкое мыло либо обычное моющее средство. Количество такого ингредиента берется от 50 до 100 г. Это зависит от таких факторов, как погодные условия строительства, объем раствора и прочее. Добавлять такой ингредиент необходимо после того, как в бетономешалку налита вода. После моющих добавляется уже песок и цемент.

Количество такого ингредиента берется от 50 до 100 г. Это зависит от таких факторов, как погодные условия строительства, объем раствора и прочее. Добавлять такой ингредиент необходимо после того, как в бетономешалку налита вода. После моющих добавляется уже песок и цемент.

Таблица усредненной нормы расхода цемента на приготовление цементных растворов

Чтобы моющие средства полностью растворились в воде, дали необходимую пену, требуется примерно от 3 минут до 5. То есть время на замешивание раствора для кирпичной кладки увеличивается максимум на пять минут. После можно приступить к засыпке песка, но сразу добавляется не весь объем. Например, если необходима пропорция один к четырем для цемента и песка, то засыпается сначала только два ведра. После песка добавляется цемент, потом продолжается вымешивание до получения полностью однородной массы. Теперь можно засыпать остаток песка. Полученная масса по своей густоте должна выглядеть, как очень густая сметана

Общее время, которое необходимо на приготовления всей массы кладочного цементного раствора, занимает примерно 20 минут, включая подготовку ингредиентов.

Раствор без грязи, масла и лишних примесей

Таблица потребности цемента на 1 м3 песка или цементно-известкового либо цементно-глиняного раствора

Рассмотрим более подробно, какие именно составляющие и какого качества необходимы для замешивания цементной массы:

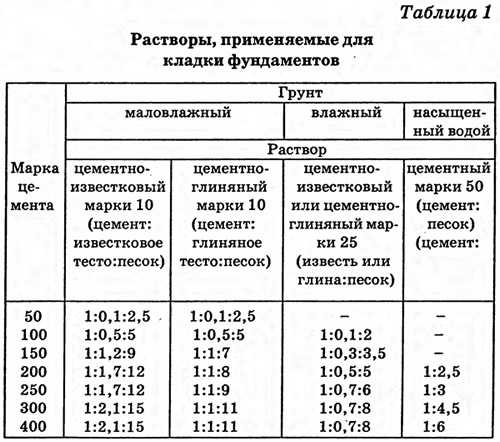

1. Вода. Жидкость для замешивания подходит только чистая, в ней не должно быть никаких примесей, масел, грязи. Идеально подходит чистая колодезная вода. Температура ее зависит от того, в какое время года делается раствор. Летом вода должна быть холодной, а вот зимой жидкость требуется подогревать.

2. Моющие средства можно брать любые: жидкость для посуды, шампунь, обычный стиральный порошок и многое другое. Нельзя использовать чистящие средства, так как кирпич от этого может быстро покрыться трещинами по всей поверхности.

3. Цементный раствор невозможен без песка. Он должен быть очищенным, не содержать следов глины и других примесей. Именно от того, есть либо нет частички глины в составе, зависит скорость выветривания раствора из кладки. Качество песка очень легко проверить при его закупке. Если песок с глиной имеет интенсивно желтый цвет, брать его не стоит. Такой компонент допускается применять только для выполнения забутовочной кладки, но не лицевой.

Качество песка очень легко проверить при его закупке. Если песок с глиной имеет интенсивно желтый цвет, брать его не стоит. Такой компонент допускается применять только для выполнения забутовочной кладки, но не лицевой.

4. Цемент – это компонент, качество которого определяет свойства будущей смеси. При этом от марки зависит количество добавляемого компонента: чем выше марка, тем меньшее количество цемента необходимо добавлять при замешивании. Для кирпичной кладки отлично подходят такие разновидности цемента, как:

• марка 400, разновидность ШПЦ 3;

• марка 400, разновидность ПЦ 2;

• марка 400 (цемент Балаклеевский), разновидность ПЦ 2.

Таблица характеристики кирпича для кладки и пропорций растворов

В некоторых случаях требуется делать раствор не обычного сероватого цвета, а более темного и привлекательного. Для этого в состав добавляется обычная сажа, графит. Но необходимо помнить, что такой раствор будет не столь прочным, поэтому при замешивании требуется все пропорции выдерживать в точности. Среди других способов изменить цвет раствора – использование более высокой марки, изменение пропорции.

Среди других способов изменить цвет раствора – использование более высокой марки, изменение пропорции.

Чтобы кирпичная кладка была выполнена качественно, необходимо использовать правильно приготовленный раствор, который будет прочным, долговечным, не станет оказывать разрушающего влияния на кирпич. Для этого нужно в точности соблюдать все пропорции. При приготовлении большое внимание надо уделять и пропорциям, марке цемента, погодным условиям во время строительства и многим другим факторам. Несмотря на то, что само приготовление не занимает много времени, хлопоты возникают с правильным расчетом пропорций, расхода составляющих, без чего нельзя обходиться никак.

Другие материалы в этой категории:

Как обустроить бильярдную комнату »

Наверх

Как правильно делать раствор для кладки кирпича: пропорции

Кирпичные сооружения считаются одними из самых надежных, при правильной эксплуатации срок их службы составляет десятки лет. У каждого мастера есть своя методика укладки и подготовки материалов, но все специалисты работают по общепринятым методикам. В первую очередь выбирают хороший материал, его можно найти без особых проблем, посетив сайт кирпичного завода. Здесь большой выбор продукции, которая отвечает всем стандартам ГОСТ. Подобрать можно любой образец, ознакомившись с его техническими характеристиками.

В первую очередь выбирают хороший материал, его можно найти без особых проблем, посетив сайт кирпичного завода. Здесь большой выбор продукции, которая отвечает всем стандартам ГОСТ. Подобрать можно любой образец, ознакомившись с его техническими характеристиками.

Второй приоритетный вопрос – раствор для кладки кирпича. Его можно купить готовый или замесить самостоятельно, подобрав сырье. Важно использовать качественные составляющие, ведь от них зависит прочность материала после затвердевания. Здесь нужно также соблюдать технологию работ и не допустить ошибок. В этой статье мы поговорим обо всех тонкостях приготовления раствора для кладки кирпича с соблюдением пропорций.

Нет универсального раствора для кладки кирпича – существуют разные «рецепты», которые популярны среди мастеров. Каждый из них подбирают под определенные цели, предъявляя к материалам строгие требования. Опытные специалисты всегда стараются самостоятельно делать замес, либо оформляют заказ в проверенных компаниях.

Выбирают из следующих вариантов:

- Цементный – его основным компонентом является цемент марки М400/500, а также песок и вода. Последний компонент добавляется в конце, когда приготавливается сухая субстанция. Соотношение цемента к песку может быть 1:3 или 1:6 в зависимости от качества. Перемешивание осуществляется до клейкой однородной вяжущей субстанции. Это самый популярный рецепт, который еще называют «народным», его часто используют для укладки стен зданий или сооружений.

- Известковый – используется значительно реже, поскольку обладает низким запасом прочности. Однако он более пластичен, в связи с чем часто используется для укладки внутренних перегородок. Его готовят из извести и песка, последнего компонента берут в 2-5 раз больше на усмотрение специалиста.

- Известково-цементный раствор – также считается универсальным. Он состоит из цемента, песка и гашеной извести. Сначала перемешивают первые два компонента, затем добавляют известняк, который дополнительно фильтруют.

Готовят его именно по такому алгоритму, тогда смесь получается умеренно пластичная и с хорошей адгезией.

Готовят его именно по такому алгоритму, тогда смесь получается умеренно пластичная и с хорошей адгезией.

Расчет пропорций раствора для укладки

После того, как мы выбрали и приготовили смесь, нужно сразу рассчитать, сколько ее потребуется для работ – здесь руководствуются следующими правилами:

- при толщине стен в 1 кирпич средний расход составляет 65 л на кв. метр;

- если укладка идет в 1,5 элемента, потребуется 100 л смеси на 1 м2;

- для строительства в 2 кирпича расход составляет 135 л на такую же площадь;

- зная этот принцип, далее рассчитываем весь объем кладки, умножив всю длину стен здания на высоту и ширину;

- от полученной суммы вычитаем площадь всех проемов, которую определяем по аналогичной формуле;

- чтобы узнать, сколько материала потребуется, нужно умножить полученное число на коэффициент 0,2 или 0,3.

Рекомендуется делать подсчеты с запасом, взяв за основу коэффициент расхода равный 0,3. Если нужно выложить небольшую площадь, например, 2, 3, 4 или 5 кв. метров, можно посчитать все гораздо проще: умножив средний расход раствора согласно толщине стены на общую площадь.

метров, можно посчитать все гораздо проще: умножив средний расход раствора согласно толщине стены на общую площадь.

Главное – не ошибиться в пропорциях, поскольку от них зависит качество приготовленной смеси. Использовать нужно только чистый песок и надежный цемент, отвечающий всем стандартам ГОСТ.

Другие статьи

Расчет кирпичной кладки и калькулятор | Требуемое количество песка, цемента

Содержание

- Введение:-

- Классификация кирпичей:-

- Состав кирпича:-

- 1. Количество кирпичей, необходимых для 1 куб. метра или 1 м3. (Расчет кирпичной кладки)

- 2. Как рассчитать необходимое количество кирпичей в стене

10 футов х 10 футов. (Расчет кирпичной кладки) - Шаг 1: Добавление толщины раствора к кирпичу

- Шаг 2: Пересчет единиц измерения

- Шаг 3:- Вычеты по кирпичной кладке для расчета кирпичной кладки.

- Размеры ж/б основания в расчете кирпичной кладки: —

- Количество цемента, песка или раствора, необходимое для кирпичной кладки:

- Количество цемента, необходимое для раствора:

- Количество песка, необходимое для раствора:

- Калькулятор кирпичной кладки:

- Классификация и состав кирпичей

- Как рассчитать количество кирпичей на заданной площади.

- Как рассчитать необходимое количество цемента, песка или раствора для кирпичной кладки.

- Вычеты RCC кровати при расчете кирпичной кладки

- Формула расчета кирпичной кладки и многие другие часто задаваемые вопросы о кирпичной кладке в Google.

- Калькулятор кирпичной кладки для расчета количества цемента, песка или кладки, необходимого для кирпичной кладки, с заданными пользователем значениями.

- № кирпичей с раствором = 458 кирпичей

- Количество кирпичей с ж/б основанием и раствором = 428 кирпичей

- Требуемое количество раствора = 0,42 м 3

- Требуемое количество цемента = 87 кг

- Количество песка = 0,36 м 3

- Однородность прочности

- Равномерная обрабатываемость

- Однородный цвет

- Однородность пропорций и выхода

- Considerations for Mortar Mix Proportion

- Features of a Good Mortar Mix

- Types of Mortar Mix Proportions

- Cement Lime Mortar Mix

- Masonry Cement Mortar

- Mortar Cement Mix

- Должен обладать хорошей обрабатываемостью

- Раствор должен легко распределяться

- Раствор должен легко проникать в швы

- Он должен легко прилипать к вертикальным поверхностям

- Обеспечивает простое позиционирование устройства на линии, отвесе и уровне

- Цементно-известковая растворная смесь

- Растворная смесь Masonry Cements

- Смесь цементных растворов

- Для большей прочности и увеличения времени схватывания используется портландцемент

- Для повышения удобоукладываемости используются пластификаторы

- Для большей долговечности и технологичности используются воздухововлекающие добавки

1 Кирпич является наиболее часто используемым строительным материалом и используется для возведения стен, крыш, мощения полов и т. д. Термин «кирпич» обозначает прямоугольную единицу, состоящую из глины. Кирпичи доступны в различных классах и размерах. Размеры кирпича могут варьироваться в зависимости от региона. Чтобы узнать о расчете кирпичной кладки, изучите базовую информацию о кирпичах.

д. Термин «кирпич» обозначает прямоугольную единицу, состоящую из глины. Кирпичи доступны в различных классах и размерах. Размеры кирпича могут варьироваться в зависимости от региона. Чтобы узнать о расчете кирпичной кладки, изучите базовую информацию о кирпичах.

В этом посте вы узнаете

Кирпичи обычно делятся на два типа:

Обожженный кирпич и необожженный кирпич. и далее они подразделяются на три класса в зависимости от качества кирпича. «Кирпичи первого сорта, второго сорта и третьего сорта».

«Кирпичи первого сорта, второго сорта и третьего сорта».

Состав кирпича:-

Глинозем:- Кирпич хорошего класса состоит на 20-30% из глинозема. Избыток глинозема в глине приводит к растрескиванию кирпича при высыхании.

Силикагель:- Как правило, кирпичи изготавливаются с содержанием кремнезема на 50-60%. Избыток кремнезема в кирпиче делает кирпич хрупким.

Известь:- Кирпич содержит 0,8-2% извести. Избыток извести в кирпиче может привести к его расплавлению и деформации при обжиге.

Прочие компоненты:- Магнезия, натрий, калий, марганец и оксид железа.

Часто задаваемые вопросы:-

1. Количество кирпичей, необходимых для 1 куб. метра или 1 м 3 . (Расчет кирпичной кладки)

Для расчета выполните следующие шаги:

Шаг 1: Расчет объема одинарного кирпича:

Стандартный размер кирпича варьируется в зависимости от региона. В Индии стандартный размер кирпича составляет 190 мм x 90 мм x 90 мм. Ну, этот метод одинаков для любого размера кирпича. Но для расчета я рассматриваю в основном используемый размер кирпича в земном шаре.

В Индии стандартный размер кирпича составляет 190 мм x 90 мм x 90 мм. Ну, этот метод одинаков для любого размера кирпича. Но для расчета я рассматриваю в основном используемый размер кирпича в земном шаре.

размер кирпича 9″x 4″x 3″ Если вы не можете преобразовать единицы измерения, используйте инструменты преобразования Google.

Общий объем = 9 ″ x4 ″ x3 ″ = 0,2286 м x 0,1016 м x 0,0762M

Объем кирпича в Cu.M = 0,00176980 Cu.M

Шаг 3:

VOLCE = 1M0003 . x 1m x 1m

Общий объем требуется = 1 куб.

Следовательно, на 1 кубический метр или 1 м 9 требуется 565 кирпичей.0079 3 из кирпича.

2. Как рассчитать количество кирпичей, необходимых для стены из

10 футов x 10 футов. (Расчет кирпичной кладки)

Кирпичи скреплены друг с другом с помощью цементной кладки 1:6. Мы обычно принимаем 10-16 мм толщины между каждым слоем кирпичей.

Таким образом, стандартная толщина слоя цементной кладки в кирпичной кладке составляет 0,39″ или 10 мм

Шаг 1: — Добавление толщины раствора к кирпичу

Размер кирпича 9″x 4″x 3″

Добавьте 0,39″ ко всем сторонам кирпича (9″+0,39″, 4″+0,39″,3″+0,39″)

Размер кирпича с толщиной раствора 9,39″ x 4,39″ x 3,39″

Рис. 4. Размер кирпича с раствором и без него

Шаг 2:- Преобразование единиц

= 0,78 фута x 0,36 фута x 0,28 фута

При расчете № учитывайте площадь лицевой стороны кирпичной кладки. из кирпича

Из рис. 4: Площадь лицевой стороны кирпичной кладки = Д x Г

Площадь всей стены (Д x Г) = 10 футов x 10 футов = 100 квадратных футов [Площадь лицевой стороны]

Площадь каждого кирпича (Д x Г) = 0,78 фута x 0,28 фута = 0,218 футов (с толщиной раствора)

Шаг 3:- Вычеты в кирпичной кладке для расчета кирпичной кладки.

Кровать RCC предусмотрена на каждые 3 фута высоты кирпичной кладки.

Как показано на рисунке выше, длина и высота кирпичной кладки составляют 10 футов x высота 10 футов,

Для высоты 10 футов в кирпичной кладке должно быть 2 кровати.

Рис. 5: Кладка ЖБК в кирпичной кладке

Размеры подставки ЖБК в расчете кирпичной кладки:-

Длина подставки соответствует длине кирпичной кладки, а подставка прикреплена к колоннам для передачи вертикальной нагрузки.

Глубина или толщина слоя может варьироваться от 3″ до 4″. (См. рис. выше)

(Давайте рассмотрим максимум, т.е. 4 дюйма или 0,33 фута)

Длина и глубина кровати составляет 10 футов x 0,33 фута [Площадь передней поверхности]

Площадь передней поверхности кровати (L x D) = 10’x0,33′ = 3,3SFT

В кирпичной кладке две кровати, поэтому = 2×3,3 кв.фута = 6,6 кв.ф. Площадь каждого кирпича = 0,218 квадратных футов

Общее количество кирпичей = 93,4/0,218 = 428 кирпичей требуется (приблизительно)

Результат: —

Количество цемента, песка или раствора, необходимое для кирпичной кладки:

Для кирпичной кладки обычно используется цементный раствор в пропорции 1:6. Чтобы рассчитать необходимое количество цемента, песка или раствора или кирпичной кладки, сначала узнайте количество раствора, необходимого для кирпичной кладки.

Чтобы рассчитать необходимое количество цемента, песка или раствора или кирпичной кладки, сначала узнайте количество раствора, необходимого для кирпичной кладки.

Объем каждого кирпича = 9″ x 4″ x 3″ = 0,22 x 0,1 x 0,07 = 0,00154 м Следовательно,

Объем каждого кирпича с раствором = 9,39″ x 4,39″ x 3,39″ = 0,238 x 0,111 x 0,081 = 0,00228 м 3

Таким образом, количество раствора, необходимое для каждого кирпича = 0,00228-0,00154 = 0,00074 м 3

См. выше, необходимое количество кирпичей = 428 кирпичей

Объем раствора, необходимый для 428 кирпичей. m 3

После добавления воды в растворную смесь она набухает и уменьшается в объеме на 33% во влажном состоянии. Чтобы рассчитать сухой объем цементно-песчаного или кирпичного раствора, добавьте к нему 33% дополнительного объема.

Сухой объем раствора = Влажный объем раствора x (1+0,33) [33% объема]

Сухой объем раствора = 1,33 x Влажный объем раствора = 1,33 x 0,316 = 0,420 м 3

0 9

Соотношение 1:6 раствора для кирпичной кладки, что означает цемент:песок = 1 часть цемента и 6 частей песка.

Всего деталей = 7

Количество цемента, необходимое для раствора:

Количество цемента, необходимое для кирпичного раствора = Сухой объем раствора x 1/7 = 0,420 x 1/7 = 0,06 м 3

Плотность цемента = 1440 кг/м 3

Это означает, что на 1 м3 требуется = 1440 кг.

Для 0,106 м3 = 0,06×1440= 86,4 кг

Количество песка, необходимое для раствора:

Аналогично цементу, количество песка рассчитывается в единицах м 3 90 кладка = Сухой объем раствора x 6/7 = 0,420 x 6/7 = 0,36 м 3

В пересчете на кг плотность песка = 1600 кг/м 3

для 0,36 = 0,36x 1600 = 576 кг

Сводка:

для кирпича 10 ′ x 10 ′, где каждый размер кирпича = 9 ″ x 4 ″ x3 ″

9 кирпичей без раствора = 533 кирпича

Калькулятор кирпича:

Также гласит:-

AAC Bricks Новые в гражданской индустрии

. | Делиться — значит заботиться 🙂

| Делиться — значит заботиться 🙂

Для мгновенных обновлений Присоединяйтесь к нашей трансляции WhatsApp. Сохраните наш контакт WhatsApp +919700078271 как Civilread и отправьте нам сообщение » ПРИСОЕДИНЯЙТЕСЬ »

Никогда не пропустите обновление Нажмите » Разрешить US «и разрешить нам или Нажмите Красный колокольчик уведомлений в правом нижнем углу и разрешите уведомления. Оставайтесь с нами!

Civil Read Желаем вам всего наилучшего в будущем. эксплуатационные характеристики и внешний вид кирпичной конструкции. Правильное соотношение ингредиентов раствора помогает получить следующие преимущества:

В основном дозирование цемента и песка для строительных растворов осуществляется по объему, а не по весу.

В приведенной ниже таблице 1 показано количество извести, песка и обычного портландцемента для различных типов строительных растворов в соответствии со стандартом ASTM C270 — Стандартная спецификация строительных растворов для модульной кладки.

Таблица: 1: Пропорции строительного раствора согласно ASTM C270.

| Тип раствора | Пропорции по объему | ||

| Портландцемент | Лайм | Песок | |

| М | 1 | = | 3 ½ |

| С | 1 | ½ | 4 ½ |

| Н | 1 | 1 | 6 |

| О | 1 | 2 | 9 |

| К | 1 | 3 | 12 |

Contents:

Соображения относительно пропорции растворной смеси

Особую осторожность необходимо соблюдать при измерении песка, так как при наличии в нем содержания влаги возникают колебания. Влага, присутствующая в песке, приводит к набуханию песка.

Влага, присутствующая в песке, приводит к набуханию песка.

По сравнению с сухим песком влажный песок будет иметь больший объем, что приведет к погрешности измерения. Это изменение количества смеси повлияет на прочность и характеристики сцепления раствора.

Смесь раствора с песком в большом количестве (больше, чем требуется) приведет к жесткой и непригодной для обработки смеси, создающей слабое сцепление. Эти типы растворов будут плохо работать в условиях замерзания и оттаивания.

Хорошей практикой является проверка измерения объема два раза в день, когда дозирование песка производится по объему в ящике, сделанном из фанеры или пиломатериала. Человек, отвечающий за этот процесс, может записать, сколько лопат песка заполнит ящик. Поэтому любое изменение объема песка легко объяснимо.

Удобоукладываемость раствора по сравнению с бетоном высокая. Это связано с тем, что элементы кладки поглощают некоторое количество воды, что снижает водоцементное отношение в растворной смеси, что влияет на прочность и сцепление.

Поэтому рекомендуется окунуть блоки кладки в воду на несколько минут перед возведением кладки. Предоставление избытка воды удовлетворит эту потребность в абсорбции.

Растворная смесь не имеет обозначений по осадке или водоцементному отношению. Это оптимальная влажность определяется каменщиком. Слишком сухой раствор не будет распределяться должным образом, что приведет к плохому сцеплению и неполной гидратации цемента. Слишком влажный раствор быстро оседает, и его трудно затирать.

Характеристики хорошей растворной смеси

Хорошая растворная смесь должна обладать следующими характеристиками:

Типы растворных смесей Пропорции

В основном в кладочном строительстве используются три типа растворных смесей. Они:

Они:

Цементно-известковый раствор

Эта растворная смесь производится путем смешивания известково-песчаного раствора с обычным портландцементом. Эта смесь приобретет хорошо однородные физические свойства. Эти растворные смеси обладают высокой удобоукладываемостью, высокой водоудерживающей способностью, увеличенным временем схватывания и обеспечивают дополнительную прочность.

Кладочный цементный раствор

Эта растворная смесь была разработана для сокращения процесса смешивания раствора. Его получают путем смешивания кладочного цемента и песка. Состав смеси зависит от производителя.

В состав кладочного цемента входят:

Цементная смесь для раствора

Эта растворная смесь является кладочным цементом нового поколения.

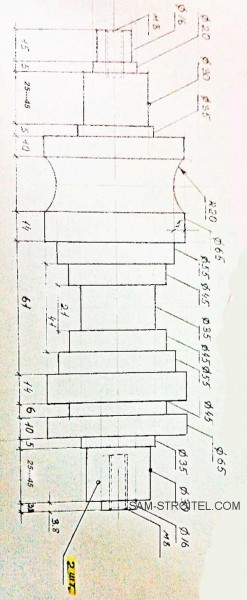

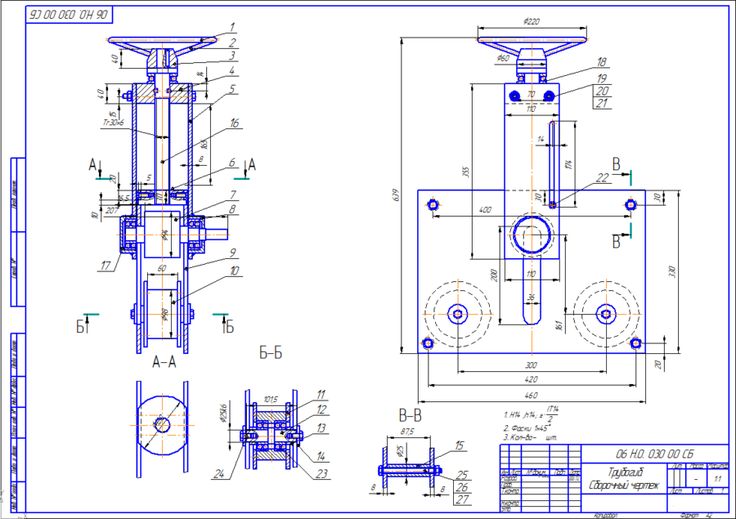

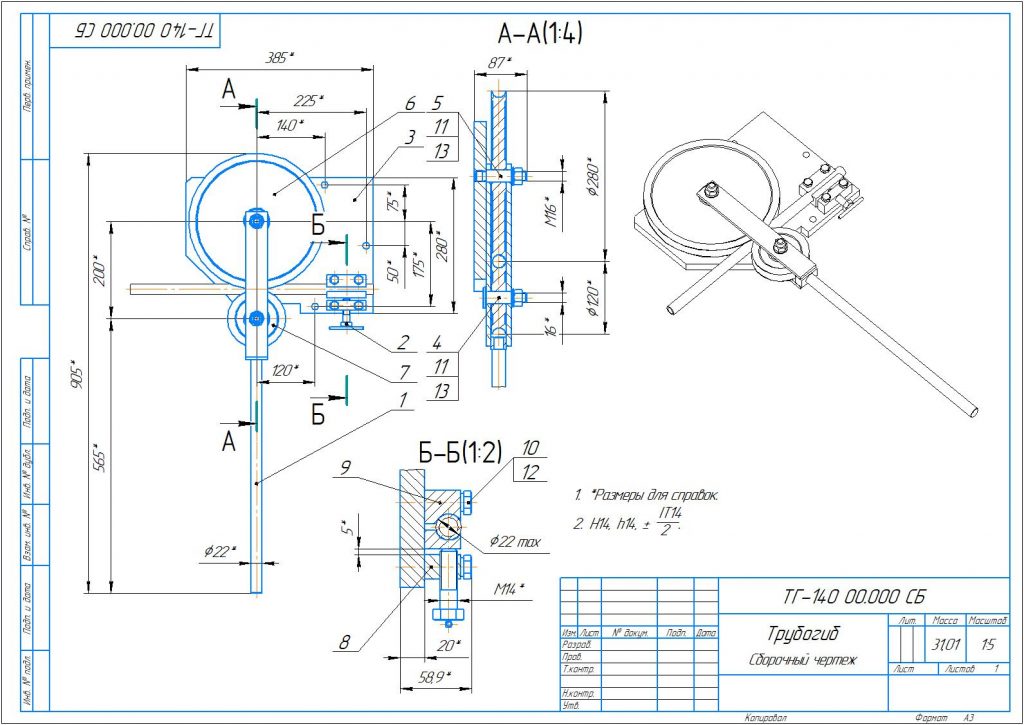

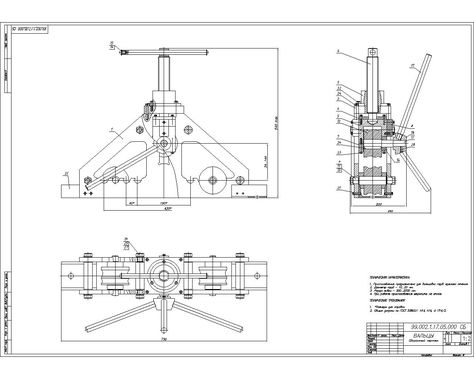

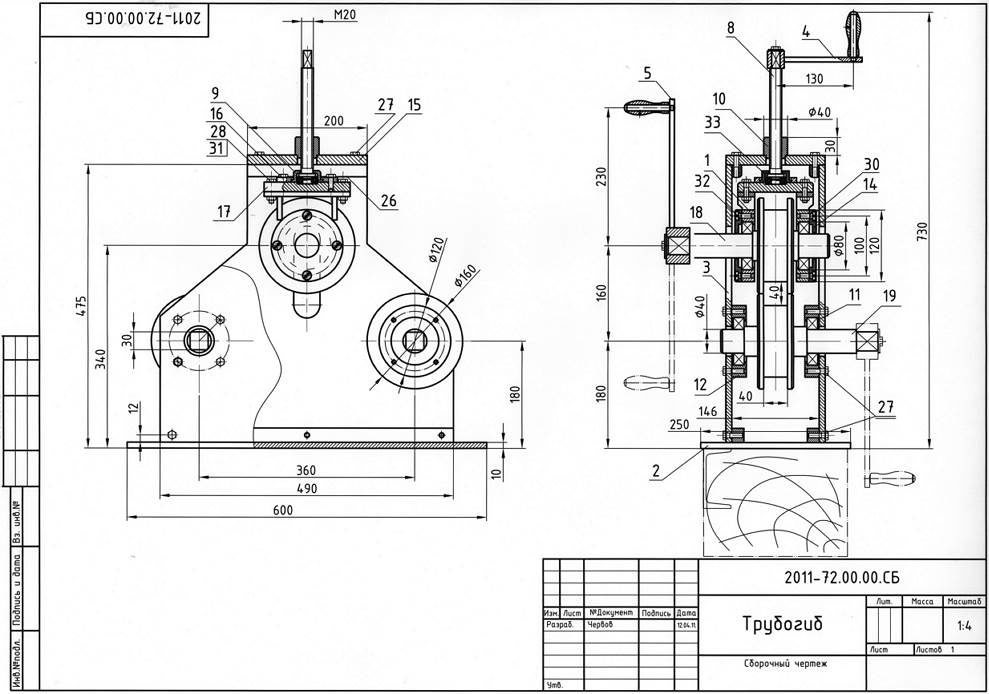

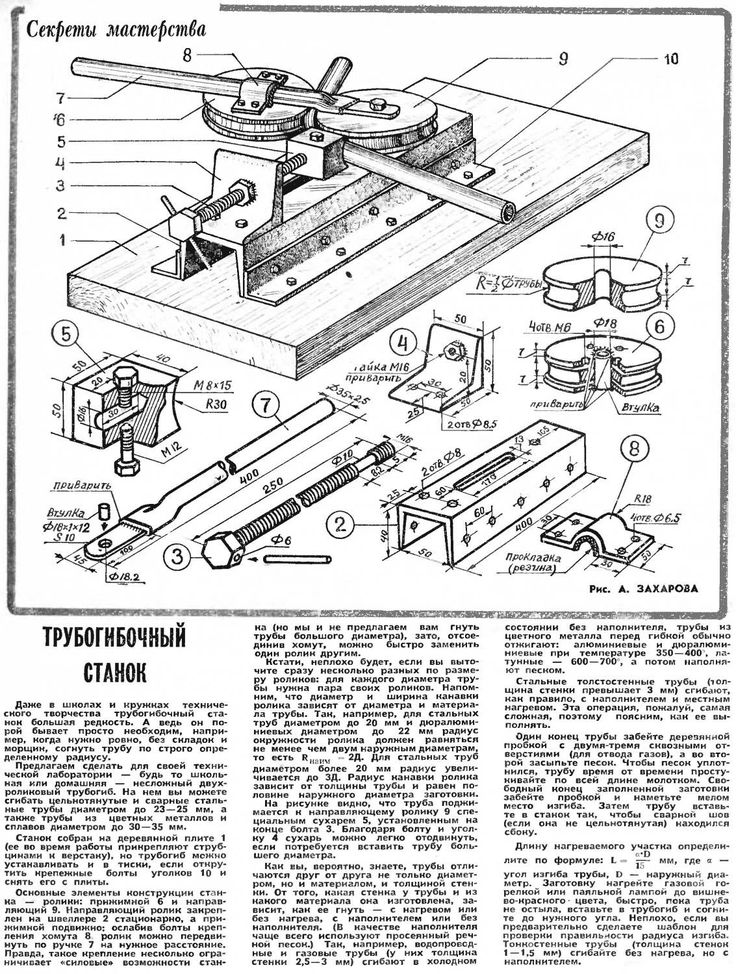

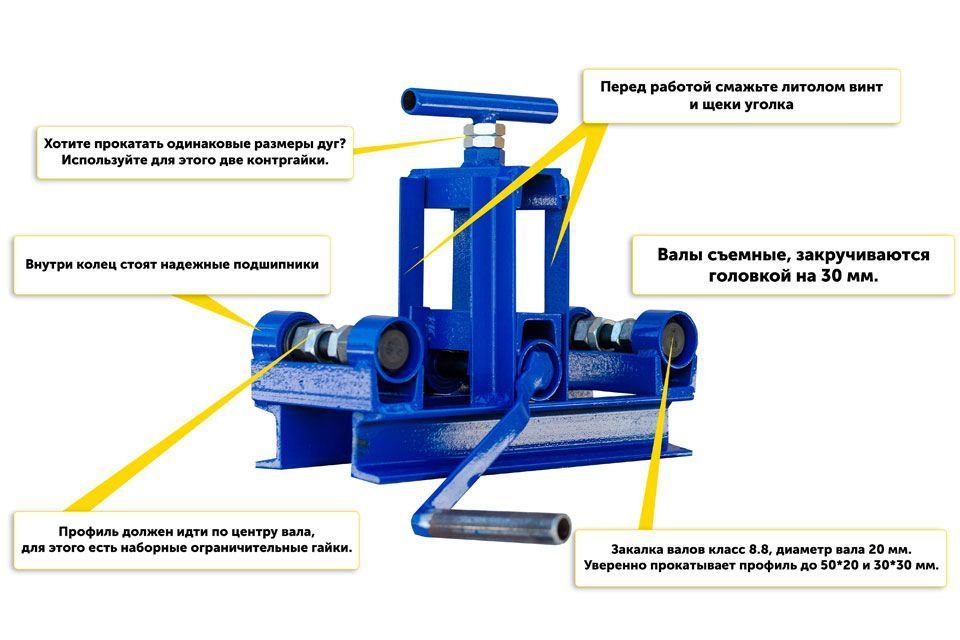

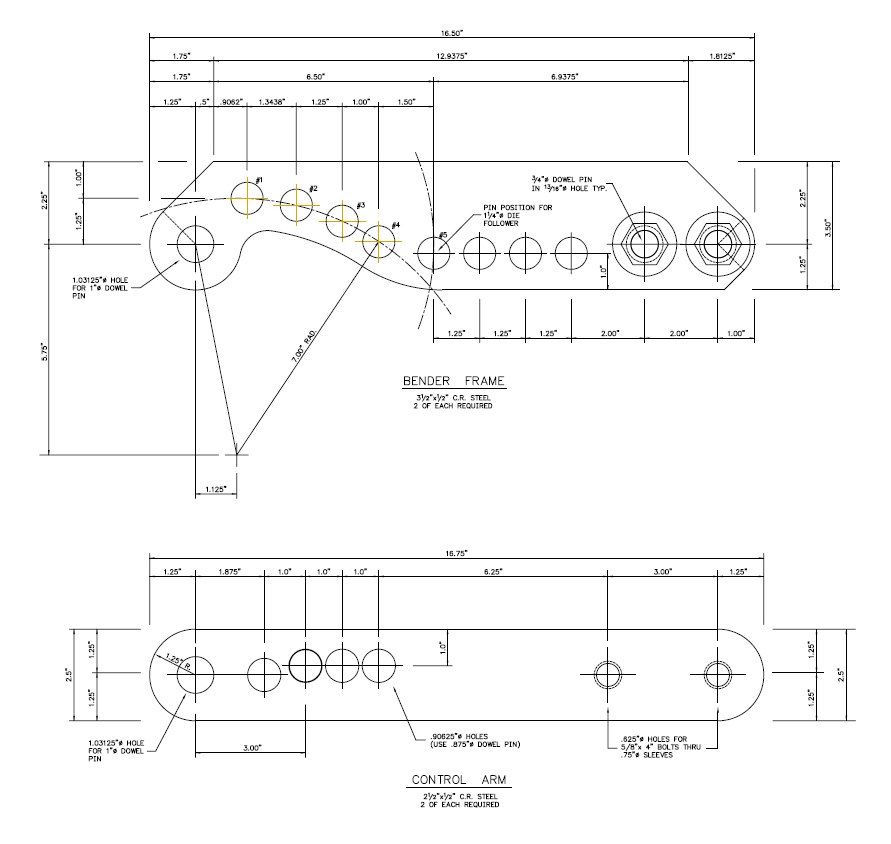

Трубогиб чертеж самодельный: Трубогиб своими руками – чертежи, видео и фото самодельного гибочного устройства

Трубогиб для профильной трубы своими руками

Содержание

- Как сделать самодельный трубогиб для профильной трубы

- Настоящий трубогиб для профильной трубы своими руками

- Собираем станину и приводной механизм трубогиба

- Роликово-рычажный вариант трубогиба

- Наиболее удачные конструкции трубогибов

- Заключение

Профильная труба справедливо считается одним из наиболее популярных в домашнем хозяйстве материалов. Из трубы изготавливают до 90% каркасов и несущих конструкций самодельных гаражей, пристроек, всевозможных инструментов и приспособлений. Зачастую, чтобы добиться необходимой кривизны профильной трубы, например, для постройки арочной крыши, нужен трубогиб, способный работать как с обычной, так и с профилированной трубами.

Как сделать самодельный трубогиб для профильной трубы

Изогнуть профилированную трубу по заданному радиусу можно несколькими способами:

- Обкатывая разогретую газовой горелкой профилированную трубную заготовку вокруг болванки шаблона или в специальном зажиме.

Такая схема трубогиба может быть собрана за 10 минут, потребуется только засыпать трубу песком и правильно подобрать калибр болванки, на которой формируется изгиб;

Такая схема трубогиба может быть собрана за 10 минут, потребуется только засыпать трубу песком и правильно подобрать калибр болванки, на которой формируется изгиб; - На самодельном трубогибе рычажно-роликовой конструкции. В этом случае профилированная труба изгибается по отдельным секторам. Конструкция трубогиба очень проста в изготовлении, но при формировании дуги потребуется определенный навык в работе, чтобы на всей профилированной трубе выдерживался один радиус кривизны;

- С помощью прокатно-роликового трубогиба. Преимуществом подобной схемы является возможность максимально точно выдержать радиус кривизны, поэтому можно изготовить необходимое количество изогнутых профилированных отрезков практически любой длины.

Поэтому и ручной, и рычажно-роликовый трубогибы используются для единичного изготовления всевозможных деталей и переходников, например, при ремонте систем водопровода, несложных строительных конструкций. Прокатно-роликовая конструкция трубогиба позволяет выгнуть относительно простые изделия из профилированной трубы, но в неограниченном количестве раз.

Ручной способ изгиба разогретой профильной трубы на калиброванной болванке используется с незапамятных времен и дает неплохие результаты. Лучше всего получается изогнуть обычную трубу, для профилированной потребуется вдвое увеличить количество гибочных переходов, чтобы на гранях не происходило образования брыжей или волн. Труба перед разогревом заполняется чистым и сухим прокаленным песком. Концы завариваются сваркой или запрессовываются металлическими пробками.

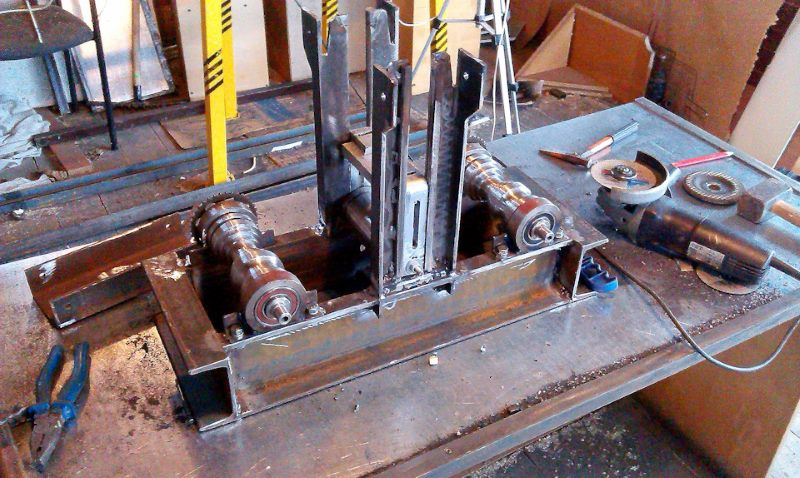

Настоящий трубогиб для профильной трубы своими руками

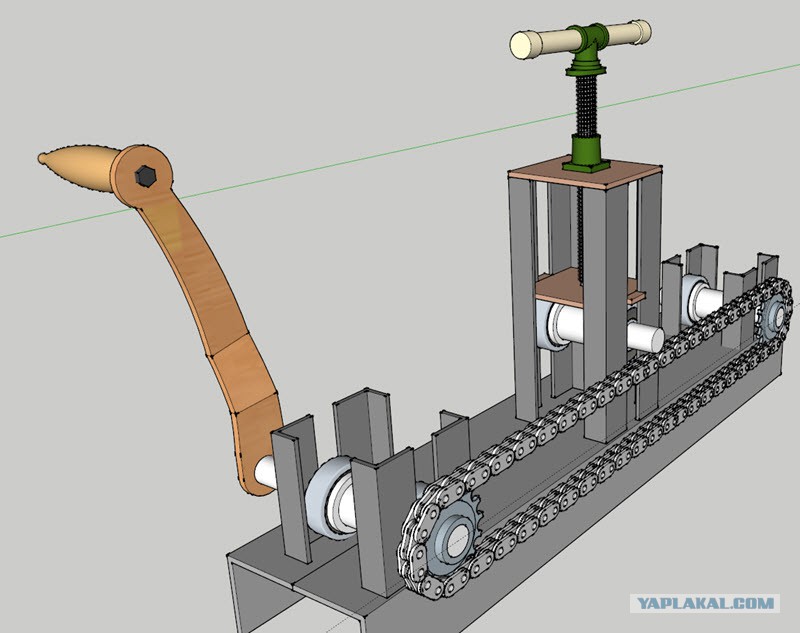

Устройство прокатного трубогиба отличается от предыдущих вариантов тем, что перед изгибанием профилированной трубы выполняется установка необходимого радиуса кривизны, после этого трубная заготовка с помощью цепного привода и пары роликов достаточно быстро прокатывается в изогнутый профиль.

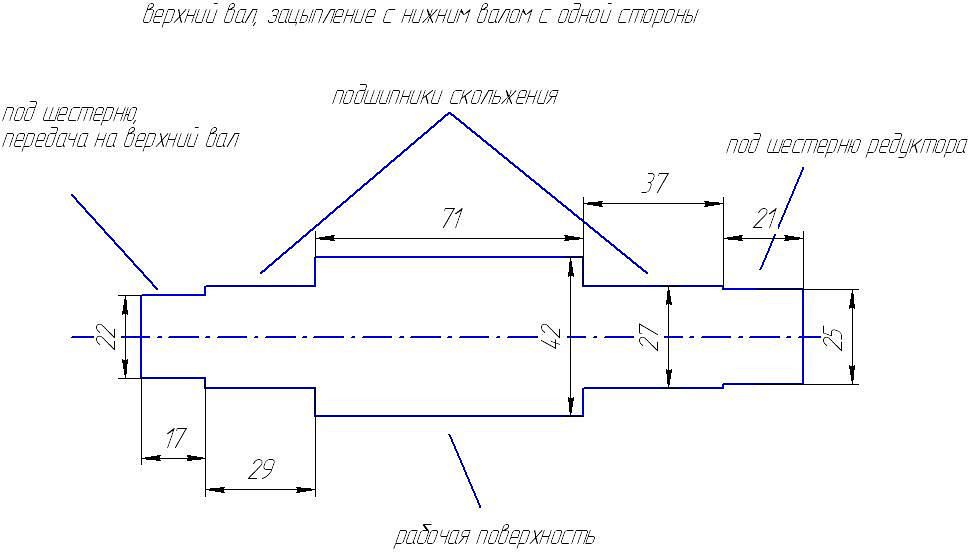

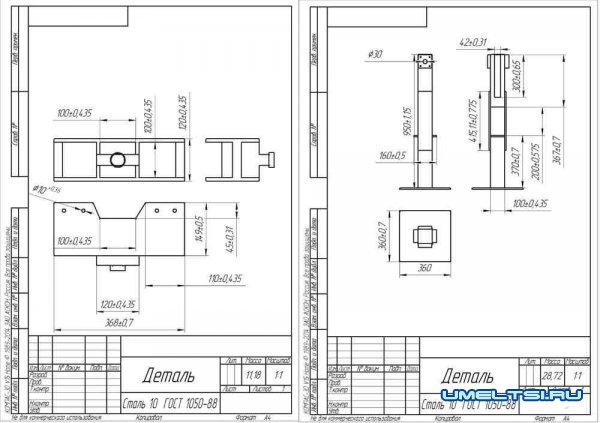

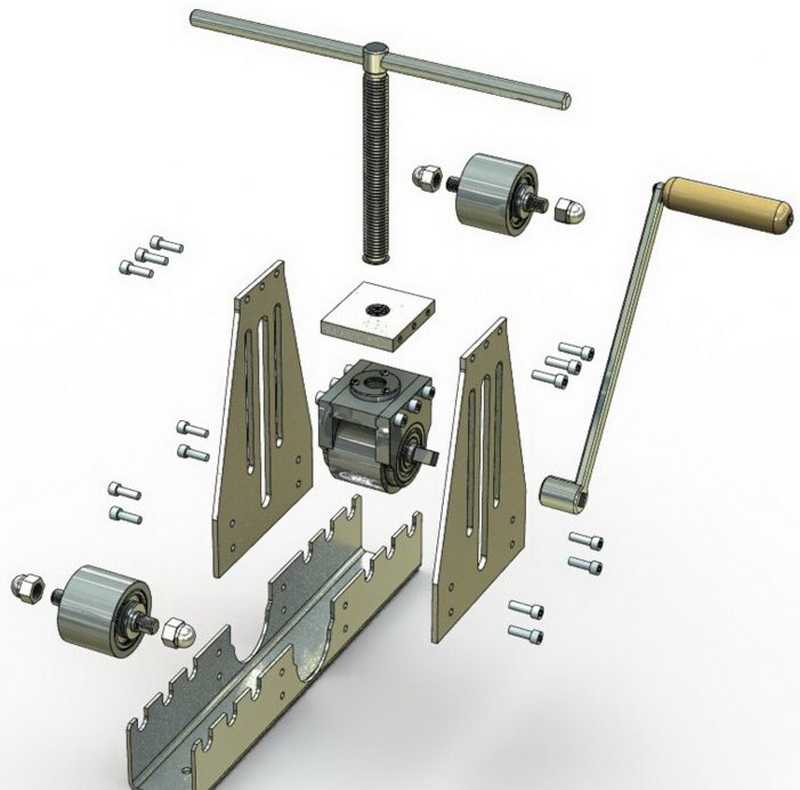

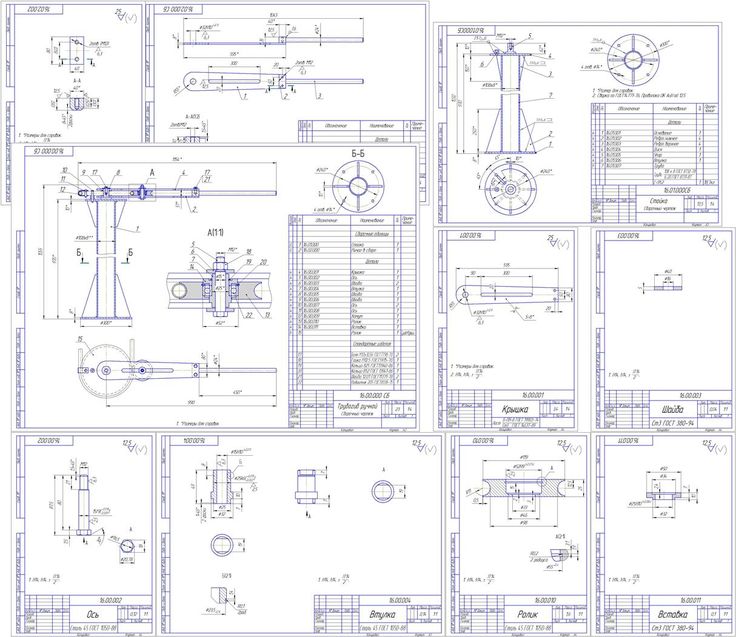

Проще всего собрать трубогиб своими руками, чертежи которого приведены ниже.

Конструкция прокатно-роликового трубогиба состоит из нескольких базовых узлов:

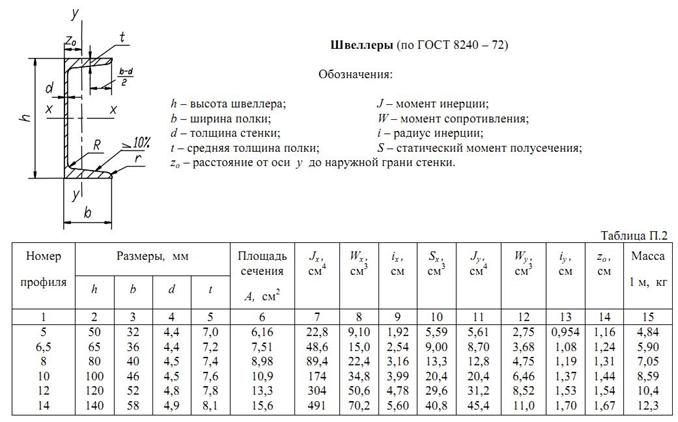

- Массивной станины, сваренной из швеллера.

Конструктивно станина трубогиба представляет собой две стойки, приваренные к массивной плите основания. На стойках закрепляется домкрат, с помощью которого создается необходимое усилие для деформации металла;

Конструктивно станина трубогиба представляет собой две стойки, приваренные к массивной плите основания. На стойках закрепляется домкрат, с помощью которого создается необходимое усилие для деформации металла; - Система роликового привода. После прижатия домкратом профилированной трубы к роликовой поверхности происходит деформация металла трубы с одновременным прокатыванием профилированного материала;

- Система цепного привода используется для протягивания профилированной трубы через деформирующую линейку трубогиба.

Принцип работы и скорость изгиба можно дополнительно уточнить из видео:

Собираем станину и приводной механизм трубогиба

Первоначально собирается станина трубогиба. Для этого две вертикальные стойки свариваются в П-образную вертикальную конструкцию.

Далее на изготовленную опору приваривается винтовая пара винт-гайка от домкрата с подъемным усилием не менее пяти тонн. Особое внимание требуется уделить точной установке винтовой гайки, чтобы при заворачивании винт опускался строго в вертикальном направлении.

Особое внимание требуется уделить точной установке винтовой гайки, чтобы при заворачивании винт опускался строго в вертикальном направлении.

На следующем этапе привариваются две роликовые опоры, насаженные на 30-ти миллиметровую литую ось. С боковой стороны на ось сваркой крепится звездочка от велосипеда. Таким образом, получается цепная передача. Чтобы привод станка работал без проскальзывания, потребуется изменить длину цепи под реальное расстояние между звездочками.

Последовательность работы трубогиба:

- На ролики закладывается профилированная труба и прижимается винтом, после первого прокатывания замеряют положение винта и измеряют радиус изгиба;

- Чтобы получить требуемую кривизну профилированного материала, вертикальным винтом пропорционально изменяют величину деформации;

- Наиболее массивные профилированные трубы прокатывают в несколько заходов.

Точность изгиба профилированной трубы можно легко оценить по фотографии. Изгибание профиля является достаточно тяжелым и трудоемким мероприятием, поэтому, если трубогиб планируется использовать на постоянной основе, есть смысл оборудовать станок электродвигателем с редуктором.

Для заготовок сечением более 30-ти миллиметров вместо велосипедных цепей и звездочек используют запчасти от привода ГРМ «волговских» и «москвичевских» двигателей.

Роликово-рычажный вариант трубогиба

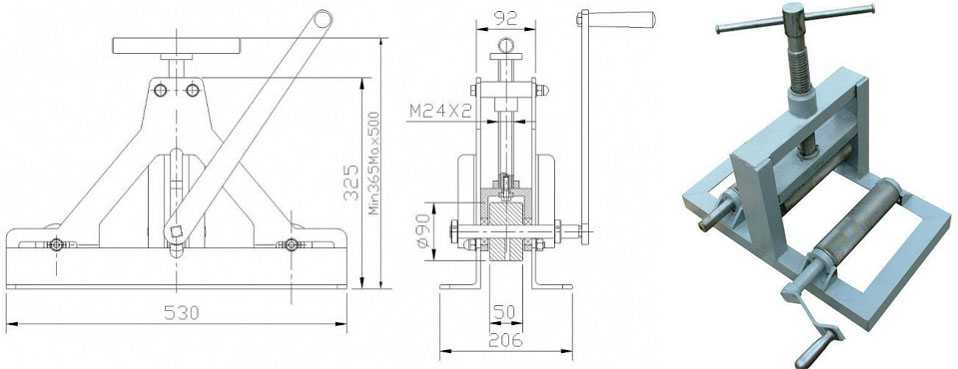

Более простая и доступная в изготовлении конструкция трубогиба представлена на чертеже и на фото.

В основе конструкции используется пара из гибочного ролика и опорной плиты. Привод головного ролика осуществляется с помощью двухметрового рычага, что позволяет получить на изгибающем инструменте огромное усилие, примерно около полутора тонн. Сам ролик представляет собой двадцатисантиметровый круг с центрирующими бортами. Ширина между бортами равна сечению профилированной трубы.

Важно! Инструмент приходится подгонять под параметры профтрубы заменой главного ролика на инструмент с соответствующей шириной гибочной части.

Процесс выгибания профилированной трубы идет поэтапно. Заготовку размечают на несколько секторов. В станок профиль закладывается и фиксируется с помощью струбцин по выполненной ранее разметке.

Простым поворотом на заданный угол профтруба изгибается по заданному радиусу. Далее необходимо переставить следующий сектор и повернуть рычаг точно на заданный угол. От того, насколько точно выполняется позиционирование сектора профилированной трубы в зажиме станка, зависит стабильность радиуса изгиба.

Наиболее удачные конструкции трубогибов

Чтобы добиться высокой производительности, в изгибе профтрубы зачастую используют не два ролика, а три, и вместо винтового домкрата применяется гидравлический привод. В этом случае можно изгибать профилированную трубу с сечением до 50 мм.

Трехроликовые трубогибы позволяют получать не только плоскую, но и винтовую спиралевидную форму. Разумеется, что деформирующее усилие возрастает в несколько раз, поэтому привод трубогиба оснащается редуктором.

Намного сложнее выгнуть четырехугольный профиль в направлении меньшей стороны прямоугольного сечения. В этом случае трубогиб приходится использовать минимум в четыре прохода. Если используется сварной профиль, перед прокаткой рекомендуется подогревать его до 200оС.

Если используется сварной профиль, перед прокаткой рекомендуется подогревать его до 200оС.

Заключение

Средняя стоимость постройки трубогиба своими руками составляет 70-90 долл. Если для строительства арочной крыши из поликарбоната необходимо изогнуть более пяти профилей, постройка станка вполне оправдает затраты. Для меньшего количества профилированных труб более выгодно экономически выполнить профилирование в ремонтной мастерской. Подобные станки очень популярны среди любителей работать своими руками, поэтому удачную конструкцию можно продать или отдать в аренду, и тем самым оправдать большую часть затрат на его изготовление.

Как правильно выбрать дрель для дома

Как выбрать электролобзик

Какой перфоратор выбрать для дома

Выбираем электрические ножницы правильно

для профильной трубы с размерами, чертежи, как сделать для круглой трубы, из тисков

Сгибание трубы – полого цилиндра с определённой толщиной стенок – сопряжено с рядом неудобств. Из курса физики известно, что трубка из какого-либо материала почти не уступает в прочности сплошному пруту. Зато намного выигрывает у него в материалоёмкости и массе.

Из курса физики известно, что трубка из какого-либо материала почти не уступает в прочности сплошному пруту. Зато намного выигрывает у него в материалоёмкости и массе.

Поэтому труба в строительстве и изготовлении различных конструкций используется очень часто. И не менее часто требуется эту трубу согнуть, чтобы она смогла выполнить возложенную на неё функция. Для этого был придуман такой аппарат как трубогиб. Что он собой представляет, какова его конструкция и можно ли смастерить трубогиб своими руками?

Содержание

- Что это такое и для чего он нужен?

- Устройство

- Виды

- Принцип работы

- Для профильной трубы

- С центральным роликом

- С переломной рамой

- Простой трубогиб

- Для круглой трубы

- Из тисков

- Самодельный роликовый

- Из домкрата

- Арбалетного типа

- Изготовление компактного трубогиба-улитки

- Заключение

Что это такое и для чего он нужен?

Трубогиб(трубогибочный станок) – это особое устройство, предназначенное для придания прямому участку трубы изогнутой формы.

Простейший способ согнуть трубу, если она имеет небольшой диаметр, тонкие стенки и сделана их относительно мягкого, пластичного материала – это согнуть её руками.

Но кроме простоты и быстроты, больше никаких плюсов у этого способа нет.

Стальная трубка с толщиной стенок более 2 мм мускульной силе среднестатистического мужчины уже не поддаётся. Радиус кривой изгиба неравномерен, к тому же существует опасность сплющивания трубы в месте её деформации.

Трубогиб решает две основные задачи – делает искривление трубы прогнозируемым, а также компенсирует недостаточную мускульную силу техническими приспособлениями. Область применения трубогиба очень обширна. Он становится основным инструментом, где фигурирует трубопровод – то есть, где по полой трубе осуществляется подача жидкости или газа.

Отопление, водоснабжение, канализация, кондиционирование – вот далеко не полный перечень областей применения трубогиба. Он также используется в различных конструкциях и механизмах. Например, выхлопные трубы мотоциклов, глушитель автомобиля, рули велосипедов, рамы спортивных тренажёров, на теплицах – всё это примеры применения трубогиба.

Например, выхлопные трубы мотоциклов, глушитель автомобиля, рули велосипедов, рамы спортивных тренажёров, на теплицах – всё это примеры применения трубогиба.

Пример работы

Устройство

Трубогибы бывают разными по типу привода и по устройству, но их объединяет одно: применение механической силы, деформирующей трубу необходимым образом. Конструктивно в подобных агрегатах выделяют следующие элементы:

- Стальная рама, на которой смонтирован гибочный механизм;

- Планки из прочного металла, фиксирующие ролики;

- Сами ролики, служащие для фиксации заготовки;

- Прижимной механизм с пуансоном необходимой кривизны и радиуса;

- Опоры, поддерживающие систему над полом для удобства работы.

Это описание лишь пример, так как в зависимости от типа привода и источника силы, которая сгибает трубу, трубогибы имеют значительное отличие в конструкции.

Виды

Человек изобрёл и разработал множество видов трубогибов, которые принято различать по параметрам.

Например, в зависимости от типа привода выделяю следующие разновидности гибочных систем:

- Электромеханические;

- Гидравлические;

- Ручные механические;

- Комбинированные.

В первых энергию, затрачиваемую на программируемую деформацию трубы, даёт электрический ток, подключаемый к устройству. Электромеханические трубогибы передают механическое воздействие на металлическую или пластиковую трубу через редуктор, который подключён к электродвигателю. Редуктор уменьшает крутящий момент, но за счёт этого увеличивает силу деформации.

В гидравлических машинах основа всего – гидроцилиндр, заполненный специальным маслом. Усилие, передаваемое на поршень гидроцилиндра, увеличивается по законам физики. Такой аппарат гнёт трубу постепенно. Это работает за счёт ступенчатого нагнетания давления масла в системе. Как правило, гидравлические трубогибы имеют ручной привод в виде рычага. Нажимая на рычаг и возвращая его в исходное положение, оператор обеспечивает плавное продвижение штока, на котором закреплён пуансон.

Ручные механические трубогибы не имеют в своей конструкции гидроцилиндра. Вместо них труд слесаря облегчают передаточные механизмы, которые за счёт большего расстояния позволяют получить выигрыш в силе. Достаточно простой и при этом распространённый вид таких гибочных машин – роликовый трубогиб с цепной передачей.

Ролик прижимается мощным винтом, а круглая или профилированная заготовка протягивается между прижимным и опорными роликами путём вращения рукоятки, которая приводит в действие весь механизм. Валы роликов связаны друг с другом шестернями. Шестерни подобраны так, чтобы сделав большее число оборотов рукояти, можно было бы подвинуть изделие ненамного, но с большой силой. Тот же самый принцип используется в понижающей передаче велосипеда при движении в гору.

Комбинированные типы гибочных устройств могут в различных вариациях соединять ручной, электрический и гидравлический компоненты. В качестве примера можно привести классический станок с гидроцилиндром, где перемещение поршня обеспечивается не качанием рычага, а насосом высокого давления с электродвигателем. В этом случае человек только контролирует процесс, а работу выполняет электропривод, продвигающей шток за счёт растущего давления в цилиндре.

В качестве примера можно привести классический станок с гидроцилиндром, где перемещение поршня обеспечивается не качанием рычага, а насосом высокого давления с электродвигателем. В этом случае человек только контролирует процесс, а работу выполняет электропривод, продвигающей шток за счёт растущего давления в цилиндре.

Следует отметить, что трубы большого диаметра из крепких марок стало практически невозможно согнуть без утраты прочности и образования мест повышенного напряжения металла. Для гибки больших прочных труб помимо механического воздействия на заготовку, применяют ещё и термическое. Трубу разогревают либо особой спиралью, либо индукционными токами докрасна, а потом постепенно придают ей нужную форму. Для этого используют крупногабаритные электромеханические станки большой мощности. Нагретая и затем отпущенная или закалённая труба не будет иметь в себе напряжения. На ней не скажется усталость металла, а изгиб будет плавным и ровным.

Стоит отметить, что нагревание очень редко требуется при гибке труб малого диаметра, поэтому оснащать самодельный гибочный станок спиралью или греть пропановой горелкой ни к чему.

Однако нагрев докрасна продолжает использоваться при отсутствии станка, когда равномерность кривизны изгиба не имеет большого значения.

Принцип работы

В основе принципа работы любого трубогиба лежит оказание давления на трубу, в результате которого она принимает криволинейную форму.

Распространённый вариант фабричного трубогиба – гидравлический с рычагом.

С одной стороны цилиндр сделан глухим, в нём имеется только клапан для долива масла в систему. С противоположного конца из цилиндра выходит шток с надетым на него пуансоном. В заводских моделях производитель представляет несколько пуансонов, которые позволяют получить трубы с разным радиусом изгиба.

Труба вставляется в агрегат поперёк хода поршня. Совершая возвратно-поступательные движения рычагом, пользователь нагнетает давление в цилиндре до тех пор, пока шток с пуансоном не упрётся в трубу по центру. По бокам от штока труба удерживается двумя упорами. Выборки на упорах соответствуют профилю трубы: круглому или прямоугольному в сечении.

Диаметр гидроцилиндра и длина рычага подобраны таким образом, чтобы минимизировать мускульное усилие. При качании рычага шток продавливает трубу между упорами. Если нужно получить изгиб большой длины, труба вручную перемещается вдоль всего аппарата.

В ручном аппарате труба или профиль укладываются на два ролика, сверху прижимаются третьим роликом через винт. Винт оснащён длинными рукоятями, что помогает изгибать трубу. Второй ворот смонтирован на одном из роликов, а тот, в свою очередь, связан с другими цепной передачей через шестерни. Вращая роликовый блок, мастер подаёт трубу по механизму, равномерно сгибая её по всей длине. Если полученная кривизна слишком крута либо труба толстостенная, может потребоваться не один проход, а постепенное продавливание за несколько раз.

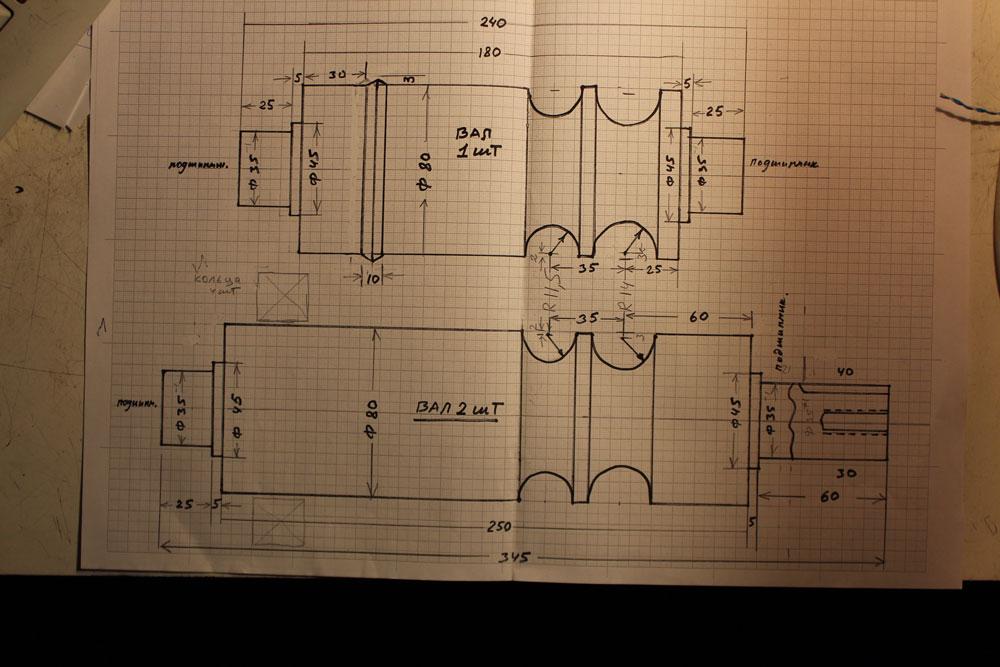

Для профильной трубы

Профильная труба часто применяется для сборки каркасов теплиц, беседок, ворот и калиток, навесов и много другого.

Поэтому и у владельца гаража или дачного участка рано или поздно встаёт вопрос, как согнуть профтрубу в домашних условиях.

На помощь придёт трубогиб.

Однако готовые решения стоят больших денег. Поэтому лучший вариант – сделать его своими руками.

Для изготовления такого приспособления потребуются следующие инструменты:

- Углошлифовальная машина, в просторечии – болгарка;

- Дрель с набором свёрл по металлу;

- Сварочный аппарат, лучше всего – бытовой электродный инвертор;

- Набор ключей или головок.

Прежде, чем приступать к работе, нужно оформить чертёж будущей гибочной машины, чтобы все детали соотносились друг с другом.

Основными элементами домашнего трубогиба являются:

- Рама, сваренная из стального швеллера или двутавра толщиной не менее 4мм;

- Валы роликов;

- Сами ролики;

- Звёздочки для подключения цепной передачи;

- Цепь для привода со старого велосипеда или газораспределительного механизма;

- Винт, опускающий прижимной ролик;

- Рукоятки вращения прижимного винта и валов – пустотелая стальная трубка или цельный прут;

- Различная фурнитура: гайки, болты, шайбы, гровера, шплинты.

Сразу стоит оговориться, что если у вас в арсенале отсутствуют ролики и валы, изготовить их самостоятельно без токарного станка не представляется возможным. В крайнем случае, можно обрезать существующие металлические стержни до нужных размеров и отшлифовать. В качестве роликов можно использовать бочонки с внутренним отверстием.

Ещё один вариант – старые подшипники. Если их посадить на вал, предварительно разогрев в пламени пропановой горелки, а потом проварить, чтобы они вращались вместе с валом, то получится ролик с идеальной круговой поверхностью.

С центральным роликом

Последовательность действий при сборке самодельного трубогиба с центральным прижимным роликом будет следующей:

- С помощью болгарки раскроите швеллер или двутавр на части нужного размера. Прихватите их точечно, а затем, когда рама будет готова, проварите по всей длине. После из эстетических соображений можно зашлифовать швы заточным кругом.

- Предусмотрите либо ножки из обрезков того же швеллера, либо крепёжные отверстия под болты, которые позволят прихватывать станок к верстаку.

- Просверлите отверстия под валы. Также с помощью дрели и болгарки сделайте прорези в вертикальной части рамы. В них будет ходить вверх и вниз вал прижимного ролика. Вставьте валы с надетыми роликами в проделанные отверстия и зафиксируйте их шплинтами.

- Резьбовое соединение штока прижимного ролика и глухой рамы делается либо с помощью токарного станка, либо с помощью метчика. Помните, что резьбу большого диаметра нарезать очень сложно. Обязательно используйте отработку или иную дешёвую смазку при нарезке резьбы.

- Внешнюю часть валов аккуратно сточите с двух сторон, чтобы на них можно было надеть звёздочки. Цепь надевайте с лёгким провисом, если сделать охват слишком тугим, на преодоление сопротивления будет тратиться дополнительная сила.

- Присоедините к одному из валов рычаг – для фиксации используйте тот же замок, что и для звёздочек. Если есть желание укрепить рычаг на валу – просверлите отверстие и нарежьте внутреннюю резьбу. После вкручивания туда болта рычаг зафиксируется, а выкрутив болт, рычаг всегда можно будет снять для транспортировки.

Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.

Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.

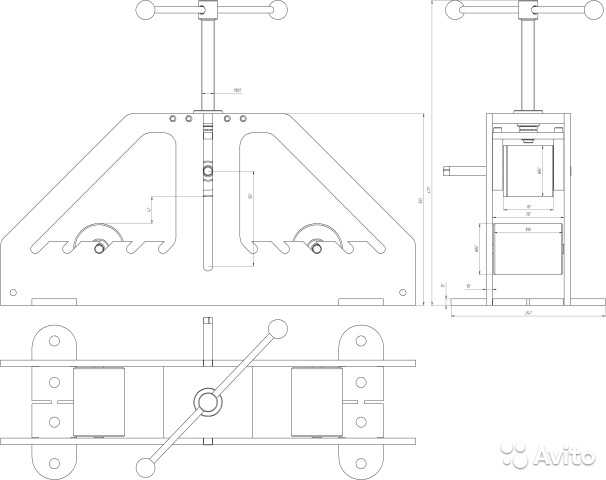

Чертежи и размеры самодельной конструкции:

С переломной рамой

Не менее популярным при изготовлении своими руками является схема трубогиба с переломной рамой. Конструктивно он отличается тем, что все ролики в нём неподвижны, то есть только вращаются, но двигаются вверх-вниз.

Давление на трубу происходит путём приподнимания части рамы, где смонтирован один из крайних роликов. Процесс сборки похож на предыдущий, но имеет свои нюансы:

- Раму для переломного трубогиба сделайте не цельной, а состоящей из двух частей. Две части можно соединить шпилькой с двумя гайками.

- Подъём концевого ролика очень удобно осуществлять с помощью винтового подъёмного устройства или домкрата.

- Для вращения звёздочек некоторые умельцы приспосабливают электродвигатель переменного тока или даже бензиновый, снятый с мотоблока или топливного генератора.

Но чаще всего такие агрегаты всё же используют мускульную силу пользователя. В этом случае они не требуют практически никаких ресурсов. В этом их ценность: такое устройство очень просто сложить в багажник автомобиля и привезти на стройку, где ещё нет электричества.

Ниже приведены чертеж и размеры самодельного трубогиба:

Еще пример:

Простой трубогиб

В условиях домашней мастерской можно изготовить несколько типов трубогибов. Многое здесь зависит от потребностей пользователя устройства. В ситуации, когда человеку нужно постоянно гнуть медную трубку небольшого диаметра под прямым углом, изготовление стационарного трубогиба с переломной рамой на основе домкрата представляется излишней тратой времени и сил.

Ниже приведены самые простые и лёгкие в изготовлении виды трубогибов для различных нужд.

Для круглой трубы

Простейший трубогиб с минимумом деталей – это ручное устройство, состоящее из основы, двух шкивов, упора и рычага.

Он предназначен для сгибания труб круглого сечения под прямым углом или меньше.

Основа может быть простой металлической плитой. В ее центре неподвижно крепится шкив. На оси первого шкива закреплён П-образный кронштейн. Конец кронштейна продолжается рычагом, а в середине на очи закреплён второй шкив, который свободно вращается. Внизу от первого шкива располагают упор, который предотвращает проворачивание трубы.

Механизм такого трубогиба предельно прост. Круглая труба вставляется между упором и первым шкивом. Кронштейн одним из краёв касается упора, и труба получается зажатой между двух шкивов. Поворачивая кронштейн рычагом, мастер оказывает давление на конец трубы и постепенно второй шкив описывает окружность вокруг первого, неподвижного. Зажатая между ними труба искривляется по радиусу неподвижного шкива.

Зажатая между ними труба искривляется по радиусу неподвижного шкива.

Из тисков

Большие стационарные тиски с успехом могут быть использованы вместо прижимного устройства.

Задача сборки облегчается тем, что тисковый трубогиб не требует рамы, соединяющей верхний прижимной и нижние упорные ролики. Для него хватит двух швеллеров достаточной глубины, чтобы в стенках можно было просверлить отверстия под валы роликов.

На широком основании монтируются упорные ролики на расстоянии минимум 400-600 мм друг от друга. На узком основании собирается один ролик, вращаемый рычагом достаточной длины. Затем конструкция вставляется в тиски, между роликами помещается труба и затягивается. Вращая рукоять рычага, трубу или профиль протягивают через роликовые вальцы.

Эта модель удобна тем, что является максимально портативной и может извлекаться из ящика с инструментами лишь по необходимости.

Самодельный роликовый

Роликовый трубогиб может иметь различную конфигурацию. Это может быть как простейший ручной механизм, состоящий из двух рычагов, шкива и прижимного ролика, так и достаточно сложное прокатное устройство с электрическим или даже бензиновым приводом.

Ключевой особенностью этого трубогиба являются ролики, которые либо обжимают трубу, прокатываясь по ней, либо сдавливают её с разных сторон. В зависимости от поперечного сечения роликов устройство будет заточено под круглую либо профильную трубу.

В первом случае внутренняя поверхность ролика между двумя гребнями будет вогнутой, во втором – ровной.

Чертежи:

Из домкрата

Гидравлический домкрат удобно использовать для поджима трубы. Его использование оправдано с круглой и профильной трубой из стали, больших диаметров или с толстыми стенками. Учитывая, что гидравлическим домкратом можно вывесить более трёх тонн, получается, что диаметр и толщина трубы, которую вы сможете согнуть, ограничивается скорее конструкцией самой системы и тем, сможете ли вы прокрутить рычаг, протаскивая заготовку.

Чертеж и размеры:

При достаточной длине рычага ручки вращения роликов этот вид трубогиба требует меньше всего физической силы при работе с серьёзными материалами.

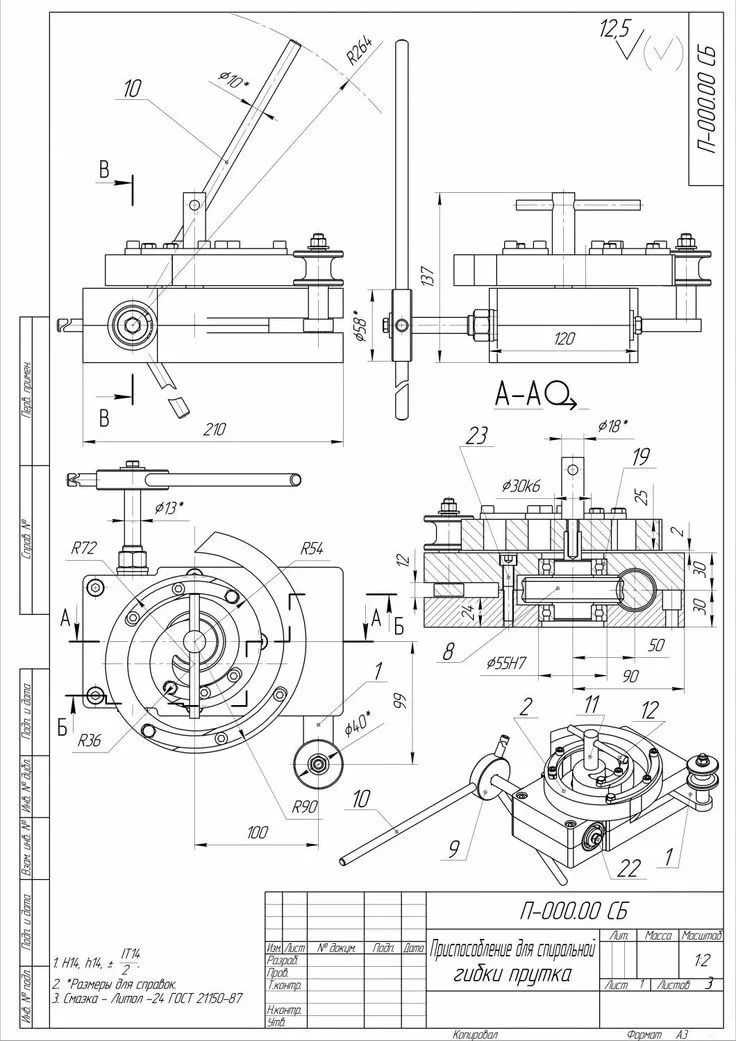

Арбалетного типа

В трубогибе арбалетного типа отсутствует механизм протяжки профиля.

Он используется, когда изделие гнётся на небольшую длину.

Своё название трубогиб получил за металлическую треугольную раму, расположенную параллельно земле.

В вершинах этой рамы две опоры, ориентированные на круглую либо профильную трубу (это зависит от формы выемки на упорах). В третьей вершине находится шток с пуансоном, то есть дугой, выгнутой наружу. Для прижима пуансона к трубе, которая деформируется между двумя упорами, обычно применяют гидроцилиндр. В быту его легче всего заменить гидравлическим домкратом.

Чертеж самодельного трубогибочного станка арбалетного типа:

Таким образом, для изготовления арбалетного трубогиба, оснащённого гидродомкратом, нужно сварить треугольную раму, в вершинах которой будут располагаться упоры и прижимной шток.

Изготовление компактного трубогиба-улитки

Трубогиб-улитка получил своё название из-за детали, которая служит силовым трафаретом при изгибе трубы.

В процессе гибки труба прижимается к улитке специальным роликом, который описывает окружность.

В целом, конструкция такого трубогиба напоминает закаточную машинку для стеклянных банок.

Улитка самодельного агрегата может представлять круг из стали толщиной 3-4 мм, на который ребром приварена спирально закрученная толстая стальная лента. В изготовлении такой улитки не обойтись без пропанового резака, которым греют заготовки, чтоб согнуть, а потом закаляют.

В заводских агрегатах улитка поделена на сегменты, соединённые штифтами или болтами. Каждая из частей улитки может отгибаться, что даёт более крутой и красивый изгиб.

С помощью трубогиба-улитки можно гнуть не только трубу, но и прутья, арматуру, прежде всего, для художественного оформления и для завитков.

Пример можно увидеть на чертеже:

Заключение

Трубогиб – полезный инструмент, который может пригодиться при прокладке металлических трубопроводов в системах отопления и кондиционирования, изготовлении металлических каркасов всевозможных видов и многого другого.

Высокая стоимость на заводские устройства побуждает людей, владеющих навыками ручного труда, к самостоятельному изготовлению трубогибов. Устройства, изготовленные своими руками, ничем не уступают фабричным и могут иметь самую разнообразную конфигурацию.

Как согнуть медную трубу

Знание того, как согнуть медную трубу вокруг препятствий и использовать меньшее количество фитингов, — отличный трюк. В этом проекте вы узнаете, как согнуть медную трубу с помощью гибочной пружины или сантехнического трубогиба. Медную водопроводную трубу можно правильно согнуть либо с помощью гибочной пружины, либо с помощью специального трубогиба, что уменьшает количество необходимых фитингов.

Изгиб медной трубы можно выполнить двумя способами: с помощью инструмента, называемого 9Используется гибочная пружина 0005 или используется более прочный инструмент, называемый фирменным трубогибом для медных труб.

Сгибать трубы может быть немного сложно, если вы никогда не делали этого раньше, поэтому в этом руководстве мы покажем вам, как согнуть медную трубу с помощью гибочной пружины или сантехнического трубогиба.

Зачем гнуть медную трубу?

Если вы попытаетесь согнуть медную трубу без любого из этих инструментов, она перегнется. Перегибы в трубах любого типа уменьшают диаметр трубы, а если диаметр уменьшается, поток уменьшается, и вся система становится менее эффективной, а также более подверженной засорению и неравномерному давлению.

Это одна из причин, по которой сантехники предпочитают использовать медный трубогиб, а не просто резать трубу и вставлять отвод в виде колена, чтобы изменить направление.

Фитинги очень быстро меняют направление, что позволяет образовать узкие углы, но сама узость этих углов может снизить эффективность прокладки трубопровода.

Когда вода течет по «прямой» линии, она внезапно натыкается на крутой изгиб под прямым углом. Из-за того, что изгиб такой тугой, вода просто ударяется о край фитинга, прежде чем зайти за угол.

Эта турбулентность в воде может привести к образованию пузырьков воздуха, которые, если их собрать, могут вызвать воздушные пробки.

Воздушные затворы в лучшем случае могут стать помехой в системе водоснабжения. В худшем случае они могут полностью повредить систему.

Гибка медных труб также уменьшает количество используемых фитингов, и хотя это, вероятно, не будет иметь большого значения для энтузиастов-любителей, поскольку стоимость трубогиба на 2 дня, вероятно, больше, чем стоимость соответствующих фитингов, это важно для сантехника, который, вероятно, экономит более 600 фитингов в течение года.

Кроме того, как и в случае с любой другой системой в доме, состоящей из множества частей, чем больше деталей, тем больше вероятность того, что она выйдет из строя. Если трубу можно согнуть, чтобы выполнить работу, протечка из нее невозможна. Если у него есть фитинги в ходу, то, конечно, может!

Если трубу можно согнуть, чтобы выполнить работу, протечка из нее невозможна. Если у него есть фитинги в ходу, то, конечно, может!

Как согнуть медную трубу

Трубогибы различных размеров предназначены для медных труб диаметром от 6 мм до 38 мм и управляются вручную. Механические гибочные станки работают с трубами большего размера.

Здесь показаны многотрубные трубогибы и минитрубогибы. Многофункциональный гибочный станок, как следует из названия, подходит для труб разных размеров, а мини-гибочный станок подходит для труб меньшего диаметра.

Микротрубогиб

Многофункциональный трубогиб

Пружины для труб — это именно то, что нужно. Пружины, которые входят в трубы. Установка пружины в трубу перед приложением давления для ее изгиба предотвратит перекручивание трубы.

Однако вы не увидите много сантехников, использующих пружины, так как очень трудно поддерживать изгиб в чистоте и нужного диаметра.

Трубные пружины можно использовать в трубах диаметром до 22 мм, но согнуть 22-миллиметровую трубу с помощью пружины — это геркулесова задача, на которую никто из нас не решился бы.

15-миллиметровая труба, согнутая с помощью пружины — это нормально, но не ждите, что работа будет очень аккуратной, и прочитайте наш проект о том, как впоследствии запаковать трубы, хотя, возможно, это поможет спрятать их!

Гибка трубы 15 мм пружиной

Трубогибом трубогиб сгибать сложно. На самом деле согнуть трубу несложно, но согнуть трубу в нужном месте — совсем другое дело. Вычислить диаметр изгиба и привязать его к тому месту на участке, где вы хотите, чтобы изгиб начинался и заканчивался, можно только с практикой, и мы очень настоятельно рекомендуем вам купить дополнительную трубу для практики.

Чтобы получить экспертное руководство по правильному изгибу трубопровода, посетите раздел для студентов веб-сайта Чартерного института инженеров по сантехнике и отоплению.

В этом разделе вы найдете большое количество информации, в том числе о том, как протягивать отводы под углом 90 градусов со смещением отводов на 50 мм под углом 30 градусов, что позволяет изгибать вертикальные участки трубы с помощью укладываемого горизонтального участка трубы.

Схема трубогиба

На изображении показан работающий трубогиб. Мы опустили части, чтобы вы могли видеть, как это работает.

Ручки (2) широко открыты, что позволяет крюку (1) и ножке (3) располагаться на одной линии.

Затем медная труба помещается под крюк в верхней части колесного шпангоута (5) и под распорку.

Когда ручки стянуты вместе, распорка (3), прикрепленная к одной из ручек, тянет трубу вниз и вокруг колесного шпангоута, создавая изгиб.

Однако, если бы подпорка соприкасалась с трубой напрямую, как только вы потянули бы за ручки, подпорка раздавила бы трубу.

Чтобы избежать этого, между крюком (1) и трубой, а также между стойкой (3) и трубой устанавливаются алюминиевые прокладки (6).

Формирователи имеют размеры для различных размеров труб и имеют длину около 150 мм. Теперь, когда вы закрываете рукоятку, формирователь толкает трубу вокруг формирователя колеса, обеспечивая идеальный изгиб без перегибов.

Точная гибка медных труб требует некоторых измерений и работы с углами, поэтому, пожалуйста, не думайте, что вы можете просто пойти и нанять трубогиб для получения идеальной работы с первого раза, это требует некоторой практики.

В наших разделах видео «Медные трубы» и «Гибка медных труб» есть различные фильмы, показывающие, как можно освоить этот полезный навык.

Весь контент проекта написан и подготовлен Майком Эдвардсом, основателем DIY Doctor и отраслевым экспертом в области строительных технологий .

Экспериментальный трубогиб от двигателя мощностью 20 л.с.

гэгкорп2012

Активный член

#1

Пока не используется в качестве инструмента, но, надеюсь, сделаю демонстрационное видео, если оно будет работать должным образом.

Я пытаюсь сделать трубогиб с шестеренчатым приводом из старого двигателя.

Вот откуда у меня возникла идея:

На днях я нашел пару видеороликов YT, где люди делали металлические гибочные станки с зубчатым приводом, используя маховик и стартовую шестерню, или набор шестерен и прочные подшипники. В одном видео строитель использовал токарный станок для токарной обработки набора оправок, и мне нравится идея иметь сменные оправки, но у меня нет токарного станка. (Кажется, его канал MeanWhile in The Garage)

Эта установка предназначена для гибки труб квадратного сечения и позволяет изгибать S-образную форму.

В другом видео (на русском(?)) показано изготовление трубогиба из шестерен и подшипников.

Он сгибает круглые трубы и показал, как он сделал переходник для оправки. Эта установка также может быть использована для гибки плоских заготовок по ширине, и я был действительно впечатлен минимальной простотой этой конструкции.

Я хочу взять некоторые из их идей и применить их к своей собственной… использовать старый двигатель (Kohler SV600), чтобы посмотреть, смогу ли я сделать трубогиб своими руками, не имея доступа к токарному станку и не тратя много денег.

Вот как далеко я продвинулся сегодня вечером:

Начал с очень пыльного двигателя с заедающим выпускным клапаном. Двигатель был куплен за 30 центов за фунт на свалке… около 24 долларов.

Разобрал корпус и вынул кривошип на пару модификаций.

Я снял огромные балансировочные грузы и обрезал носик кривошипа, чтобы он не выходил за пределы нижней части корпуса.

Также вынул кулачки и исключил шток, поршень и головку, так как они не нужны.