Ржавеют трубки на днище — Кузов и салон

-

13.03.2009, 16:43

#1

Ржавеют трубки на днище

У моей примерки 92 года по днищу проходит 4 трубки (тормозная система видимо). Так вот они уже явно ржавеют, металл лущится. Подскажите, чего с ними сделать — обязательно ставить новые, или забить? Если новые — какова цена вопроса?

-

-

13.03.2009, 17:27

#2

Ржавеют трубки на днище

http://www.japancats.ru/nissan/Unit….8467&FigId=462

Вот тут можеш поглядеть но они дорого стоят, ищи на разборках, если уже шелушится металл то менять срочно с тормозами не шути

-

13. 03.2009, 18:33

03.2009, 18:33

#3

Ржавеют трубки на днище

Я помню что полгода назад смотрел на экзисте, и в голове осталась цена что-то около 30 тыр рубликов за эти трубки. А счас стал искать, вот такое предложение http://www.exist.ru/price.aspx?pcode…&caid=26&sr=76И там трубка тормозная стоит около 5 тыр. Я вот думаю это одна трубка, или за комплект?

Вот здесь нашел по коду запчасти с экзиста предложение в две тысячи http://bestparts.ru/search.html?q=46284&x=0&y=0&eq=1

Хотелось бы сначала разобраться — есть ли опыт замены подобных трубок на примерках или других машинах? Во сколько это может вылиться и насколько надежно в итоге?

Вот еще вопрос волнует — стоит ли обработать эти трубки счас каким нить средством от ржавчины? Будет ли это лучше, или химия может сьесть сами трубки, что приведет к утечкам?

Вот типа такого — http://forum.

chrysler-dodge.ru/index…t=#entry346114

chrysler-dodge.ru/index…t=#entry346114

-

13.03.2009, 19:23

#4

Ржавеют трубки на днище

Забил коды из бестпартс в экзист — там такое тоже есть, стоит те же 2 тыры, называется шланг тормозной. объяснил бы кто — это видимо уже конечный элемент, который подходит непосредственно к колесам, эти шланги?

-

14.03.2009, 13:33

#5

Ржавеют трубки на днище

А если на медные трубки поменять? ??? Я на тазике своём менял, вроде до сих пор ездит(года 4 прошло) ,но уже у нового хозяина. Просто у нас в Питере видел контору ,которая типо на любую машину делает. И ценник вроде не такой космический ,как 5000р за трубку)

Просто у нас в Питере видел контору ,которая типо на любую машину делает. И ценник вроде не такой космический ,как 5000р за трубку)

-

14.03.2009, 23:51

#6

Ржавеют трубки на днище

На обениссановском форуме так и посоветовали — там мужик себе на машинке 97 года менял, причем 5 тыр у него ушло на все работы вместе с матерьялами 🙂Видимо так и попробую сделать, только вопрос где найти такую контору в Екб или спецов. Интересно, на обычном автосервисе такое могут провернуть?

-

26.10.2009, 02:05

#7

Я на днях покупал на тормозной цилиндр трубку продавец сказал что они универсальные нужно только длину знать . Оказались в наличии причём медные.

Оказались в наличии причём медные.

-

26.10.2009, 14:04

#8

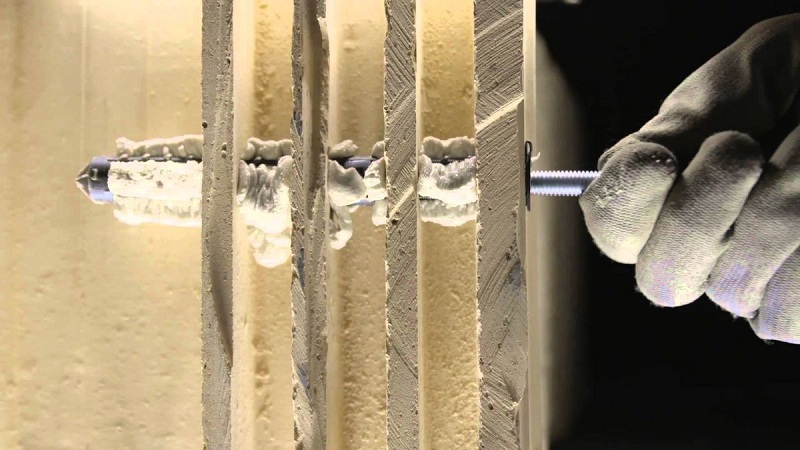

менял все трубки сам, и тормозные и топливные ставил медь 150р за метр, единственное не удалось согнуть точно по форме но это мелочи главное что бы не цеплялась и не вибрировала, согнуть можно так что прям к цилиндру тормозному подвести даж без шланга, стоят уже год никак проблем не наблюдаю. Думаю еще при установке можно было бы их вообще еще мастикой обмазать тогда вечные будут

-

27.10.2009, 01:10

#9

там наверное и бенз трубка проходит или только тормозные ?

-

10. 02.2010, 02:05

02.2010, 02:05

#10

под днищем назад идут 5 трубок:2-тормозные,2-бенз. туда обр, они потолще,1 для сбора паров бензина…

Вот бенз.- железные, можно ли их на медь заменить?

и как они крепятся под капотом? если также как б.баку- на шланги то проблем вообще не должно с ними быть=))

Замена передних тормозных шлангов на автомобиле Chevrolet Aveo

Состояние тормозных шлангов рекомендуется проверять при проведении каждого технического обслуживания. Мы так же рекомендуем проверять их при каждой сезонной смене колёс, в случае если таковая имеет место.

Замена тормозных шлангов требуется в следующих случаях:

— если на них обнаружено расслоение резины (это явно заметно, если согнуть тормозной шланг)

— если на них обнаружено любое механическое повреждение (порез, разрыв и др. )

)

— через каждые 150000 км или 5-6 лет эксплуатации в профилактических целях, так как резина имеет свойство старения.

Рекомендация:

Тормозные шланги лучше заменять парой (левый/правый).

Порядок действий при замене тормозных шлангов:

Многие спрашивают: «Как заменить тормозной шланг?».

Делается это в следующем порядке:

1. Снимите декоративный колпак колеса. Для этого отвинтите головкой на 19 четыре пластиковых винта удерживающих декоративный колпак.

Предупреждение: будьте внимательны и не сломайте их, так как они пластиковые и многие принимают эти винты за гайки удерживающие колесо!

Дополнительная информация: эта операция актуальна только для автомобилей Chevrolet Aveo с оригинальными колпаками.

2. Головкой на 19 или специальным ключом для колёс отвинтите 4 гайки и снимите колесо.

Рекомендация: проверьте состояние тормозного диска и колодок.

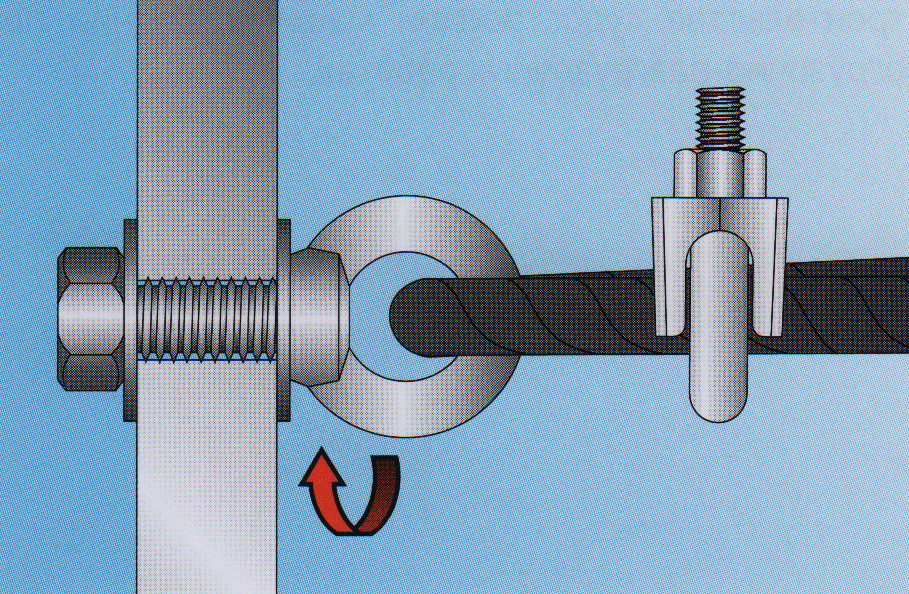

3. Накидным ключом на 12 головкой отвинтите болт-штуцер крепления шланга к тормозному цилиндру. Выньте его с уплотнительными кольцами.

Рекомендация: что бы свести к минимуму потери тормозной жидкости пережмите тормозной шланг, например при помощи зажима или струбцины, иначе тормозная жидкость может полностью вытечь из системы и тогда придётся прокачивать тормозную систему полностью.

4. Отвинтите гайку на 10 крепления тормозной трубки у шлангу.

Рекомендация: для того чтобы не сорвать грани гайки, рекомендуем использовать специальный ключ для тормозных трубопроводов.

5. Извлеките тормозную трубку из шланга.

Рекомендация: чтобы тормозная жидкость не вытекала из трубки, на неё можно одеть резиновый защитный колпачок штуцера прокачки на тормозном цилиндре.

6. Плоскогубцами выньте стопорную пластину тормозного шланга, а затем извлеките его из кронштейна на амортизационной стойке.

7. Установите новый тормозной шланг в кронштейн на кузове автомобиля и вставьте на место стопорную пластину удерживающую его. Затем пережмите его зажимом или струбциной.

8. Вставьте тормозную трубку в шланг и затяните гайку.

Дополнительная информация: момент затяжки гайки тормозной трубки – 16 Н • м (1,6 кгс • м).

Предупреждение: обратите внимание, что фланцы нового тормозного шланга закрыты специальными кожухами. Следите за тем, что бы грязь, частицы металла или песок не попали на место соединения тормозной трубки и шланга, иначе соединение будет не герметичным!

9. Снимите зажим или струбцину с тормозного шланга, дождитесь, пока тормозная жидкость самотёком начнёт вытекать из шланга. Затем привинтите нижнюю часть шланга к тормозному цилиндру болтом-штуцером через уплотнительные кольца. Вставьте тормозной шланг в кронштейн на амортизационной стойке.

Дополнительная информация: момент затяжки болта штуцера — 40 Н • м (4,0 кгс • м).

Предупреждение: медные уплотнительные кольца необходимо заменить на новые. Следите за тем, что бы места контакта уплотнительных колец были чистыми, иначе соединение будет не герметичным!

10. Если вы заменяете два тормозных шланга, то выполните те же действия и на другой стороне. После этого необходимо прокачать оба тормозных цилиндра, начиная с правого.

11. Долейте тормозную жидкость в расширительный бачек до уровня МАХ. Далее, прокачайте тормозную систему. Для этого вам понадобится партнёр. Попросите его нажать на педаль тормоза 3-5 раз и оставить её нажатой. Затем, отверните прокачной штуцер накидным ключом или головкой на 10 на тормозном цилиндре, при этом выйдет воздух и часть тормозной жидкости. Завинтите обратно. Повторяйте данную операцию до тех пор, пока из прокачного штуцера будет вытекать только тормозная жидкость без пузырьков воздуха. Не забывайте при этом следить, чтобы жидкость в расширительном бачке не падала ниже уровня МИН. При необходимости доливайте тормозную жидкость.

При необходимости доливайте тормозную жидкость.

Дополнительная информация: момент затяжки прокачного штуцера — 8 Н • м (0,8 кгс • м)

Тип тормозной жидкости применяемой в тормозной системе — DOT 3, DOT 4, DOT 4 +.

Рекомендация: перед началом прокачки, а ещё лучше, сразу после снятия колеса попробуйте отвинтить прокачной штуцер на 1-2 оборота и завинтить обратно. Если прокачной штуцер не отвинчивается, то можно аккуратно постучать молотком через другой молоток или металлическую выкладку по поверхности тормозного цилиндра вокруг штуцера. Будьте аккуратны и не повредите штуцер или тормозной цилиндр. Затем снова попробуйте отвинтить штуцер.

Предупреждение: если прокачной штуцер не отвинчивается, или вы его повредили/сломали, или он уже был сломан, то обратитесь в специализированную мастерскую!

12. Проверьте уровень тормозной жидкости, при необходимости откорректируйте.

Рекомендация:откачать излишнюю тормозную жидкость можно чистым медицинским шприцом.

13. Установите на место колесо, завинтив при этом колёсные гайки так, чтобы колесо не болталось. Опустите автомобиль на землю и затяните гайки колеса.

Дополнительная информация: момент затяжки гаек колеса – 120 Н • м (12,0 кгс • м).

14. Установите на место декоративный колпак.

Можно добавить:

— длина тормозных шлангов

— задний тормозной шланг

— поменять тормозные шланги

8 секретов, которые вам нужны, чтобы согнуть и развальцевать тормозные магистрали профессионального качества | Статьи

Эта статья из прошлого номера журнала. Нравятся такие истории? Вы будете видеть каждую статью, как только она будет опубликована, и получите доступ к нашему полному цифровому архиву, подписавшись на Grassroots Motorsports. Подпишитесь сейчас.

Рассказ и фотографии Карла Хайдемана

Некоторые проекты вызывают тревогу даже у самых заядлых энтузиастов. Проводка, вероятно, занимает первое место в этой категории, а тормозная сантехника занимает второе место. Что делает тормозную сантехнику такой головной болью? Мы твердо верим, что это качество инструментов. Большинство тормозных инструментов — просто хлам, а хламовые инструменты создают хлам. Это так просто. За годы работы мы успешно согнули сотни тормозных магистралей. Наш главный секрет? Мы не используем гибочные инструменты. Вместо этого мы вложили эти средства в высококачественный инструмент для развальцовки. Чтобы узнать остальные наши секреты, просто следуйте за тем, как мы делаем тормозную магистраль для одной из наших машин проекта.

1.

Мы покупаем наши тормозные магистрали двумя способами. Обычно мы просто покупаем его прямыми участками в нашем дружественном местном магазине автозапчастей, где он обычно продается различной длины от 12 до 60 дюймов. Если нам повезет, мы сможем найти точную длину, которая нам нужна, и нам не придется обрезать и расширять один конец. (Нам редко везет.) Когда мы беремся за большую работу, мы покупаем тормозную магистраль в бухтах по 25 или 50 футов. Мы часто выбираем нержавеющую сталь для этих проектов вместо мягкой стали с покрытием, которая доступна в прямых секциях. Не все линии из нержавеющей стали одинаковы, поэтому мы остановились на Classic Tube в качестве основного источника. Их линии отожжены для облегчения изгиба.

Если нам повезет, мы сможем найти точную длину, которая нам нужна, и нам не придется обрезать и расширять один конец. (Нам редко везет.) Когда мы беремся за большую работу, мы покупаем тормозную магистраль в бухтах по 25 или 50 футов. Мы часто выбираем нержавеющую сталь для этих проектов вместо мягкой стали с покрытием, которая доступна в прямых секциях. Не все линии из нержавеющей стали одинаковы, поэтому мы остановились на Classic Tube в качестве основного источника. Их линии отожжены для облегчения изгиба.

2.

Вот еще один большой секрет: всегда работайте по образцу. Если у нас есть старая строка для копирования, это простая кнопка. Если мы этого не делаем, мы делаем свой собственный шаблон, обычно из 1/16-дюймового сварочного стержня.

3.

Для этой замены мы начали с 60-дюймовой линии, полученной из нашего местного магазина NAPA. Используя старую линию в качестве ориентира, мы сделали наши начальные изгибы вручную, работая от одного конца до другого.

Используя старую линию в качестве ориентира, мы сделали наши начальные изгибы вручную, работая от одного конца до другого.

4.

На этой фотографии показаны еще два трюка. Секрет 3: Вместо использования инструмента мы просто сгибаем трубку вокруг найденного объекта, который имеет нужный радиус. Секрет 4 решает то, что, по нашему мнению, является самой большой проблемой тормозной системы для большинства людей: когда мы движемся вдоль линии, чтобы сделать новые изгибы, мы приклеиваем ее к старой линии. Это предотвратит скручивание и потерю трехмерного изображения.

5.

Двигаясь дальше по линии, мы продолжаем использовать найденные предметы в качестве инструментов для гибки. В данном случае это отлитый кусок трубки диаметром 3 дюйма.

6.

7.

Секрет 5: Всякий раз, когда мы просто не можем идеально воспроизвести изгиб, мы немного отклоняемся от шаблона. Например, этот узкий радиус просто не будет красиво изгибаться, поэтому мы сделали его больше. Обратите внимание, что мы все же вернули линию в правильное положение перед следующим изгибом. Откуда мы знали, что не сможем достичь такого узкого радиуса? Секрет 6: Сначала мы попробовали его на тестовом образце. Практика и макеты делают работу идеальной.

Например, этот узкий радиус просто не будет красиво изгибаться, поэтому мы сделали его больше. Обратите внимание, что мы все же вернули линию в правильное положение перед следующим изгибом. Откуда мы знали, что не сможем достичь такого узкого радиуса? Секрет 6: Сначала мы попробовали его на тестовом образце. Практика и макеты делают работу идеальной.

8.

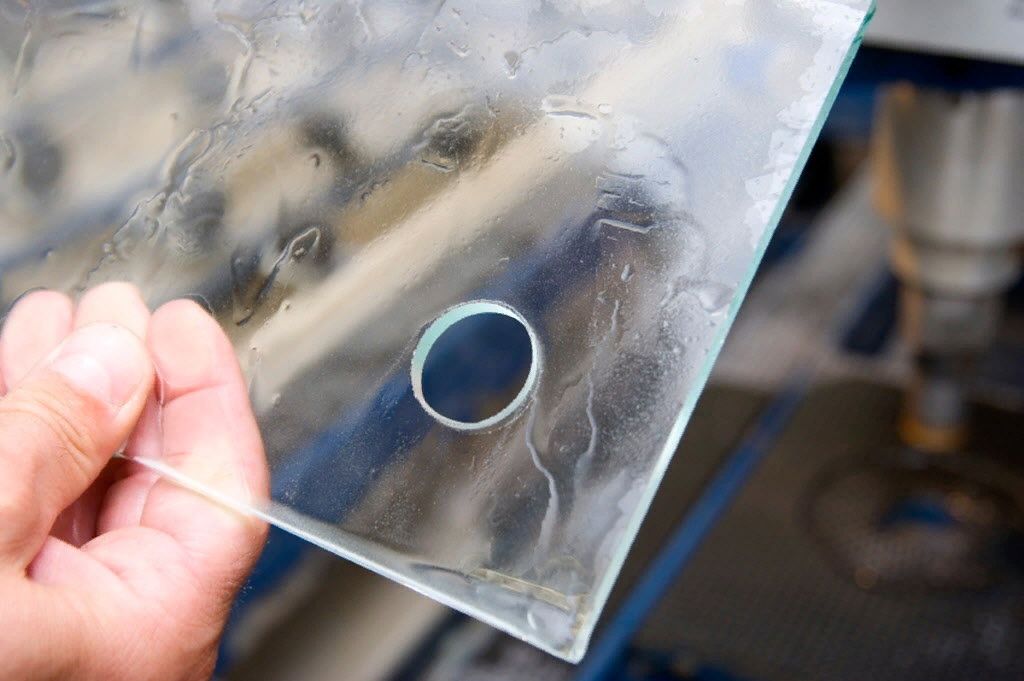

Наша новая линия официально согнута. Теперь прямой части просто нужна примерка и клеш.

9.

Перед тем, как взять инструмент для развальцовки, не забудьте установить фитинг, закрепив его скотчем. Мы не будем упоминать, сколько раз мы расширяли леску, а потом понимали, что фитинг не на месте. Так что, возможно, это относится к Секрету 7: сначала не забудьте примерку.

10.

Наш предпочтительный инструмент для развальцовки — универсальный гидравлический набор инструментов для развальцовки Classic Tube. Мы начинаем процесс, используя 3/16-дюймовое удерживающее приспособление для зажима нашей линии.

Мы начинаем процесс, используя 3/16-дюймовое удерживающее приспособление для зажима нашей линии.

11.

Светильники будут немного двигаться, поэтому важно точно выровнять их. Это секрет 8: Будьте очень суетливы и навязчивы со своим инструментом для развальцовки. Это особенно важно, если вы не можете позволить себе качественный инструмент. Дешевые инструменты будут работать нормально, если вы привередливы (и не против переделать что-то несколько раз).

12.

После того, как светильники выровнены, мы фиксируем их на месте.

13.

Вставляем первую плашку в инструмент. Эта матрица расширяет внутреннюю часть линии.

14.

Гидравлический насос прижимает матрицу к линии.

15.

Вставляем вторую плашку и снова прокачиваем инструмент. Этот штамп придает окончательную форму факелу.

Этот штамп придает окончательную форму факелу.

16.

В результате получается идеальный раструб, который не протекает.

17.

Готовая линия готова к отправке в машину.

ИСТОЧНИК

Classic Tube

[classictube.com](http://classictube.com)

(716) 759.1800

инструменты и лески

ИНСТРУМЕНТЫ

За эти годы мы испробовали и протестировали кучу приспособлений для гибки, резки и развальцовки – и почти все из них мы сняли с производства. Давайте отделим полезные инструменты от хлама.

а.

Большинство гибочных инструментов имеют радиус с канавками, зажимную планку и подвижный гибочный рычаг. Основная проблема: каждый инструмент может сгибать линию по одному радиусу, а это означает, что для изгибов разных размеров необходимо несколько гибочных станков. Кроме того, по нашему опыту, недорогие инструменты имеют тенденцию быстро ломаться. Вот почему мы обычно изгибаем нашу линию вокруг найденных объектов, которые имеют правильный радиус.

Кроме того, по нашему опыту, недорогие инструменты имеют тенденцию быстро ломаться. Вот почему мы обычно изгибаем нашу линию вокруг найденных объектов, которые имеют правильный радиус.

б.

В инструменте для гибки другого типа используется пружина: леска входит внутрь, что позволяет инструменту работать как внешняя оправка, которая предотвращает разрушение лески. Эти изгибы, как правило, даже менее полезны, чем разновидности с радиусом с канавками, но время от времени они нас выручают.

г.

Нашими любимыми инструментами для гибки являются найденные объекты с полезными радиусами. В этом случае наша радиусная матрица представляет собой всего три отрезка трубы. Мы также использовали стальные стержни, головки молотков, огнетушители и сварочные ванны.

РЕЗКА

d.

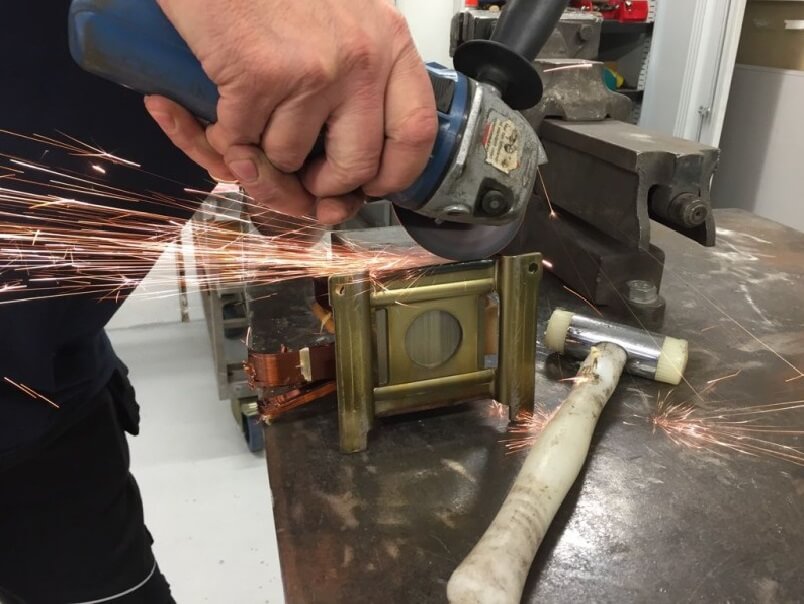

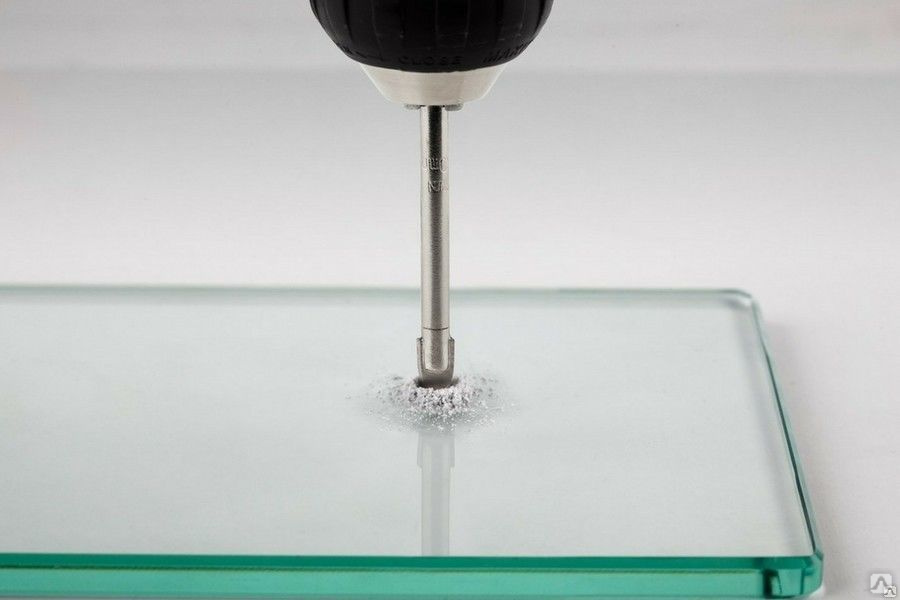

Инструмент большего размера — это наш предпочтительный инструмент для резки труб, в то время как маленький инструмент лучше всего подходит для узких мест. Некоторые люди советуют не использовать труборезы, потому что они могут упрочнить конец линии и повысить вероятность ее растрескивания при развальцовке. Вместо этого они советуют использовать абразивный отрезной круг. Мы попробовали оба способа и остановились на резаках.

Некоторые люди советуют не использовать труборезы, потому что они могут упрочнить конец линии и повысить вероятность ее растрескивания при развальцовке. Вместо этого они советуют использовать абразивный отрезной круг. Мы попробовали оба способа и остановились на резаках.

РАЗВАЛКА

e.

Вам нужно будет положить конец вашим новым линиям, и необходима правильная настройка. Для обычных тормозов вам понадобится инструмент для двойного развальцовки, который делает развальцовку под углом 45 градусов. (Если вы работаете с фитингами AN, вам нужен один инструмент для развальцовки, который делает 37-градусные развальцовки.) Эти 45-градусные инструменты варьируются от дешевых до приличных и превосходных. Дешевые можно найти всего за 10 долларов, и их трудно успешно использовать. Распространенными проблемами являются проскальзывание линий, неровные вспышки и самоуничтожение.

ф.

Вот неплохой набор инструментов от Ridgid, который можно приобрести примерно за 100 долларов. За два с лишним десятилетия его использования у него были только случайные сильные вспышки — обычно потому, что мы ехали слишком быстро и не суетились.

За два с лишним десятилетия его использования у него были только случайные сильные вспышки — обычно потому, что мы ехали слишком быстро и не суетились.

г.

Недавно мы перешли на этот универсальный набор гидравлических инструментов для развальцовки от Classic Tube. При цене около 400 долларов это инвестиция, но в дополнение к высококачественным расширителям тормозных колодок он может делать расширители с зазубринами для топливопроводов, а также метрические пузырьковые и даже кольцевые расширители. Этот инструмент также может расширять линию в заданном положении; большинство других требуют снятия троса с автомобиля и помещения его в тиски. Копии этого набора инструментов доступны немного дешевле, но мы решили получить наши от Classic Tube, потому что они являются надежными сторонниками автомобильного хобби.

ч.

Недавно мы также приобрели этот бонусный инструмент: выпрямитель для труб, да. Классическая трубка. Это еще одно вложение за 189 долларов, но оно позволяет быстро выправить бухты труб и дает очень профессиональные результаты. Больше не нужно медленно выпрямлять линии большими пальцами.

Классическая трубка. Это еще одно вложение за 189 долларов, но оно позволяет быстро выправить бухты труб и дает очень профессиональные результаты. Больше не нужно медленно выпрямлять линии большими пальцами.

Эта статья из прошлого номера журнала. Нравятся такие истории? Вы будете видеть каждую статью, как только она будет опубликована, и получите доступ к нашему полному цифровому архиву, подписавшись на Классический автоспорт. Подпишитесь сейчас.

Комментарии

Просмотр комментариев на форумах GRM

Карл Ла Фоллет

Ультрадорк

08.02.19 8:45 утра

Эй, спасибо, Карл, ты лучший, у нас есть машина для испытаний Дженси Хили, которую мы должны слить. Карл

Те0ретический

UberDork

08. 02.19 11:15

02.19 11:15

Я знаю, что хорошие инструменты полезны и служат долго, но; что бы вы предложили вместо действительно красиво выглядящего гидравлического инструмента для развальцовки за 450 долларов, который я, скорее всего, буду использовать только для 3 или 4 работ?

Том Саддард

Участник GRM+ и директор по цифровому опыту

08.02.19 11:24

Рекомендация Карла указана в статье. Пункт ф.

Те0ретический

UberDork

08.02.19 13:50

В ответ Тому Саддарду:

Упс. Прочитал основную часть, вернулся, чтобы посмотреть инструмент, был шокирован наклейкой и не стал прокручивать вниз.

Карл Хайдеман

08. 02.19 15:58

02.19 15:58

И я настоятельно рекомендую Ridgid, а не те, которые выглядят как на картинке ниже.

Кажется, что они доступны во многих местах по цене 15-75 долларов, и у них есть много мелких отличий, которые делают их гораздо менее эффективными.

Бротус7

Полудорк

08.02.19 19:38

У меня есть большой развальцовочный инструмент Eastwood, и он мне очень нравится.

Тем не менее, это недешево. Я устал бороться с негерметичными факелами — бюджет на инструмент не учитывается в проекте, верно?

_

Читатель

09.02.19 16:54

В чем проблема с портовой грузовой версией? Можно ли его настроить, чтобы он работал правильно?

БиммерМейвен

Новый читатель

27. 02.19 11:29

02.19 11:29

В ответ на The0retical :

ИМО, если вы читаете GRM и относитесь к тому типу людей, которые делают тормозные шланги, вы в конечном итоге сделаете и другой линии, которые может сделать набор mastercool. качество и отделка ваших раструбов для критических применений полностью оправдывают свою цену. Я использовал все, кроме показанных ЖЕСТКИХ версий. (никакого отношения к mastercool/COI). Оглядываясь назад, я слишком долго ждал, чтобы купить свой (около 15 лет назад).

Те0ретический

UberDork

27.02.19 21:44

В ответ на BimmerMaven :

Определенно есть аргумент в пользу того, чтобы просто раскошелиться на хороший инструмент. Мой основной вопрос заключается в том, что мне нужно будет полностью переделать линии на RX-3, так как они были открыты в течение 30 лет. Я предполагаю, что возникает вопрос, лучше ли он на 250 долларов, чем Иствуд 25304?

Я предполагаю, что возникает вопрос, лучше ли он на 250 долларов, чем Иствуд 25304?

Я уверен, что инструмент Mastercool значительно проще в использовании, чем инструмент Rigid (этот стиль раздражает в хороший день, и GRM заявлен как таковой), но насколько он лучше, чем промежуточный шаг?

кодрус

Участник GRM+ и UltraDork

27.02.19 22:00

The0retical сказал:

В ответ на BimmerMaven :

Определенно есть аргумент в пользу того, чтобы просто раскошелиться на хороший инструмент. Мой основной вопрос заключается в том, что мне нужно будет полностью переделать линии на RX-3, так как они были открыты в течение 30 лет. Я предполагаю, что возникает вопрос, лучше ли он на 250 долларов, чем Иствуд 25304?

Недостатком Иствуда является то, что он крепится в тисках, так что вы действительно не можете использовать его на линии, которая все еще установлена на автомобиле. Кроме того, по моему опыту, им так же легко пользоваться, как и Mastercool, и он дает результаты такого же качества.

Кроме того, по моему опыту, им так же легко пользоваться, как и Mastercool, и он дает результаты такого же качества.

Ронхольм

Придурок

26.05.20 22:08

В ответ на The0retical :

Я полностью пропустил промежуточный этап, так как недавно приобрел установку Mastercool. Я много раз избегал и откладывал проекты из-за необходимости делать глупые развальцовочные фитинги с помощью знакомых развальцовочных инструментов. а у меня были красивее. Установка Mastercool полностью изменила мою точку зрения. Это работает потрясающе по крайней мере и без усилий. Хотел бы я купить это много лет назад.

Я купил его, потому что инструмент Иствуд работает только в тисках и не работает с автомобилем. Чаще всего мне приходится ремонтировать один конец линии или другой, и снимать все это с машины, чтобы раздуть линию, просто не стоило того. Эта функция, а также наличие матрицы mastercool практически для всего, что вы можете себе представить, включая адаптеры push-to-connect, того стоили..

Эта функция, а также наличие матрицы mastercool практически для всего, что вы можете себе представить, включая адаптеры push-to-connect, того стоили..

Просто будьте внимательны при заказе комплекта и убедитесь, что вы получите номер детали Mastercool со всеми прибамбасами. Есть некоторые онлайн, которые имеют очень похожий номер, но не хватает нескольких картошек фри в комплекте на пару копеек дешевле.

Джимбски

Супердорк

27.05.20 13:42

В ответ на ronholm :

Комплект Mastercool у меня уже около 10 лет. Когда я работаю над автомобилем, которому нужны все новые тормозные магистрали, я просто заказываю трубки длиной 25 футов и трубные фитинги и приступаю к делу. Моим последним проектом был Capri 1974 года. Ни один косяк не протекал, и когда я решил пересмотреть пару строк, я сделал это, это не проблема. До того, как у меня появился этот комплект, я ненавидел все, что связано с тормозными магистралями, если можно было этого избежать. Следующим моим автомобилем будет Ford Fiesta 1979 года выпуска этим летом. И реплики Ni-Cop великолепны!

До того, как у меня появился этот комплект, я ненавидел все, что связано с тормозными магистралями, если можно было этого избежать. Следующим моим автомобилем будет Ford Fiesta 1979 года выпуска этим летом. И реплики Ni-Cop великолепны!

Вам необходимо войти в систему, чтобы опубликовать сообщение.

Авторизоваться

Больше похоже на это

Гибка стальных тормозных магистралей для автомобилей

Автор Майк Томас

| читать

Гибка труб

Гибка стальных тормозных магистралей, паропроводов и топливопроводов для автомобилей и грузовиков является одним из наиболее сложных видов гибки труб. OEM-производители всегда стараются сделать все легче, тоньше и усложнить дизайн. Гибка стальных тормозных магистралей — это приложение, которое бросает вызов всем, кроме лучших компаний по гибке труб.

Tube Form Solutions предлагает линейку трубогибочного оборудования SOCO Oil Tube Master для работы в сложных условиях, таких как гибка стальных тормозных магистралей. Гибочные станки Oil Tube Master могут работать с трубами различных конфигураций длиной до 6 метров и более и очень быстро сгибаются каждые 1,5–2 секунды.

Гибочные станки Oil Tube Master могут работать с трубами различных конфигураций длиной до 6 метров и более и очень быстро сгибаются каждые 1,5–2 секунды.

«Ключевая технология проектирования включает центральное вложение трубы. После того, как труба помещена в центральный зажимной механизм, головка перемещается и изгибает одну половину, выполняя столько изгибов, сколько требуется на этом конце готовой трубы. Гибочная головка затем работает на другом конце, что приводит к гораздо более повторяемому процессу гибки», — говорит Кайл Игл, инженер по приложениям Tube Form Solutions.

Большинство трубогибочных станков для стальных тормозных магистралей гнут один конец трубы, а другой конец удерживается на месте и/или вращается. В этой конструкции после того, как половина изгибов будет сформирована, общая длина детали будет двигаться слишком сильно; чтобы уменьшить отклонения в процессе, движение формовки должно замедлиться.

Мастер масляных труб SOCO, предлагаемый Tube Form Solutions , изгибается от конца трубы к середине, а затем от противоположного конца к середине. Или загибается от концов к середине. Поэтому гибочная головка и вращающееся центральное гнездо обычно работают на полной скорости трубогибочного станка.

Или загибается от концов к середине. Поэтому гибочная головка и вращающееся центральное гнездо обычно работают на полной скорости трубогибочного станка.

SOCO Oil Tube Master имеет только одну гибочную головку, которая изгибает трубы с обеих сторон. Эта особенность одной головки приводит к меньшему техническому обслуживанию и более простой машине, которая работает быстрее с лучшей воспроизводимостью. Функции штабелирования труб для сложных изгибов и сложных радиусных изгибов также повышают гибкость этой машины. Эти трубогибочные станки созданы для использования в автоматизированных ячейках с подачей деталей из магазинов или роботов в специальную ячейку или могут загружаться и разгружаться вручную.

Минимальные и максимальные размеры труб, диаметры и длины определяют, какая модель является идеальной для каждой области применения гибки стальной тормозной магистрали.

Нажмите здесь, чтобы прочитать брошюру SOCO SB-Oil Tube Master.

03.2009, 18:33

03.2009, 18:33

chrysler-dodge.ru/index…t=#entry346114

chrysler-dodge.ru/index…t=#entry346114

Просто у нас в Питере видел контору ,которая типо на любую машину делает. И ценник вроде не такой космический ,как 5000р за трубку)

Просто у нас в Питере видел контору ,которая типо на любую машину делает. И ценник вроде не такой космический ,как 5000р за трубку)

Оказались в наличии причём медные.

Оказались в наличии причём медные.

02.2010, 02:05

02.2010, 02:05

006000

006000 003700

003700 007900

007900 017500

017500 010200

010200 011100

011100 011900

011900

Крутоизогнутые отводы из стали 20 позволяют использовать их для трубопроводов со среднеагрессивной рабочей средой.

Крутоизогнутые отводы из стали 20 позволяют использовать их для трубопроводов со среднеагрессивной рабочей средой. 5 мм

5 мм )

) 20) 30 градусов ГОСТ 17375 Тип: угольник 45°, Тип соединения:

20) 30 градусов ГОСТ 17375 Тип: угольник 45°, Тип соединения: 20) 30 градусов ГОСТ 17375 Тип: угольник 45°, Тип соединения:

20) 30 градусов ГОСТ 17375 Тип: угольник 45°, Тип соединения: 8) ТУ 1468-001-00218182-20 (027-1939) Тип: обвод,

8) ТУ 1468-001-00218182-20 (027-1939) Тип: обвод,

25″ Mild Steel, 2.50″ Radius 180 Degree Mandrel Bend

25″ Mild Steel, 2.50″ Radius 180 Degree Mandrel Bend  4404

4404 000.050 S) (английский)

000.050 S) (английский) 10018.262

10018.262 100.050)

100.050) 012.050 GS)

012.050 GS)

Эта цепь позволит увеличить мощность подаваемого тока.

Эта цепь позволит увеличить мощность подаваемого тока.

Клещи в этом случае не используются, а сами наконечники предварительно паяются с проводами для предотвращения окисления.

Клещи в этом случае не используются, а сами наконечники предварительно паяются с проводами для предотвращения окисления.

Тем самым, металл электрода и рабочей поверхности расплавляется, закрепляя конструкционные элементы металлических деталей.

Тем самым, металл электрода и рабочей поверхности расплавляется, закрепляя конструкционные элементы металлических деталей.

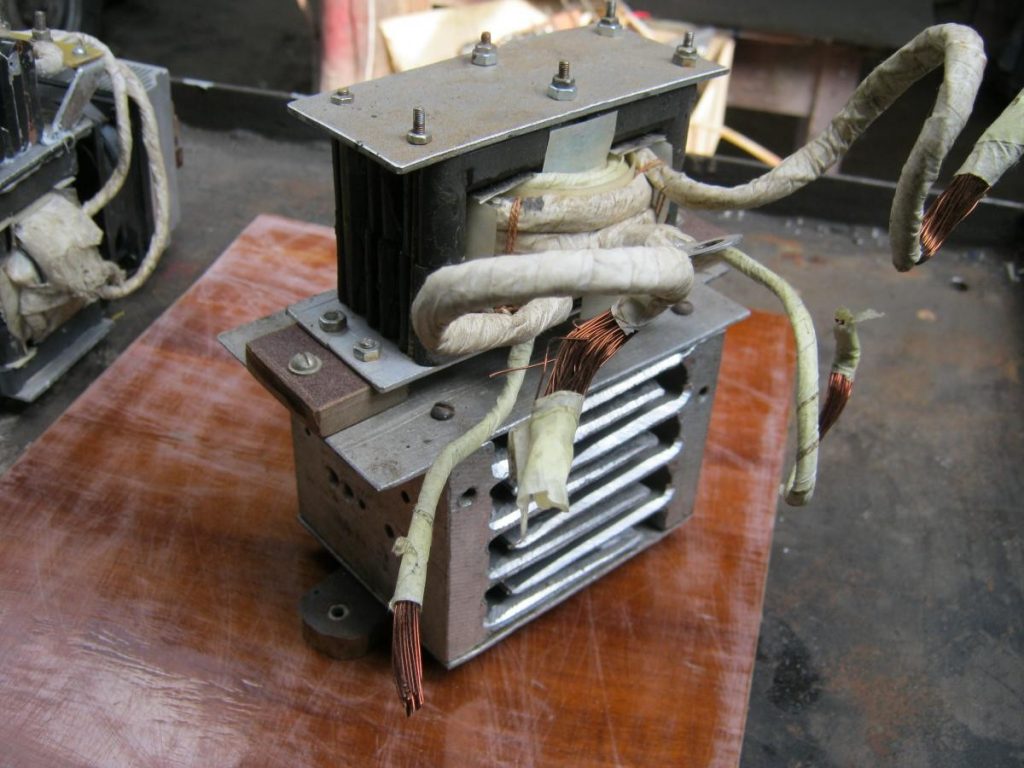

Делать это нужно тщательно, с применением металлической щетки, освобождая от вторичной проводки и шунтов. Первичная обмотка не затрагивается, а вторичная перематывается заново.

Делать это нужно тщательно, с применением металлической щетки, освобождая от вторичной проводки и шунтов. Первичная обмотка не затрагивается, а вторичная перематывается заново. Последствия большой нагрузки могут привести выгорание провода и поломки бытовых устройств.

Последствия большой нагрузки могут привести выгорание провода и поломки бытовых устройств. Используется аппарат для точечной сварки, потому что он обеспечивает четко определенную точку контактного сварного шва. Материалы свариваются без чрезмерного нагрева, поэтому рабочие детали легко обрабатываются. Сварка также строго контролируется и повторяема. В этом практическом руководстве мы рассмотрим основы устройства для точечной сварки, а затем покажем вам, как собрать его из трансформатора для микроволновой печи.

Используется аппарат для точечной сварки, потому что он обеспечивает четко определенную точку контактного сварного шва. Материалы свариваются без чрезмерного нагрева, поэтому рабочие детали легко обрабатываются. Сварка также строго контролируется и повторяема. В этом практическом руководстве мы рассмотрим основы устройства для точечной сварки, а затем покажем вам, как собрать его из трансформатора для микроволновой печи. Большинство из них производят сварку с низким напряжением и высоким током. Сварщик в этом руководстве работает от вторичной обмотки 3 В переменного тока. Первичное напряжение сети составляет 120 В переменного тока, к которому следует относиться с уважением. Вторичное низкое напряжение делает сварщика очень безопасным, поэтому опасность поражения электрическим током от электрода практически отсутствует. Однако существует риск ожога из-за высоких температур, как и при работе с любым другим сварочным аппаратом.

Большинство из них производят сварку с низким напряжением и высоким током. Сварщик в этом руководстве работает от вторичной обмотки 3 В переменного тока. Первичное напряжение сети составляет 120 В переменного тока, к которому следует относиться с уважением. Вторичное низкое напряжение делает сварщика очень безопасным, поэтому опасность поражения электрическим током от электрода практически отсутствует. Однако существует риск ожога из-за высоких температур, как и при работе с любым другим сварочным аппаратом. Если у вас завалялся трансформатор для микроволновой печи (MOT), то вы уже на полпути. Кстати, в 2006 году мы рассмотрели сварочный аппарат для дуговой сварки в микроволновой печи.0003

Если у вас завалялся трансформатор для микроволновой печи (MOT), то вы уже на полпути. Кстати, в 2006 году мы рассмотрели сварочный аппарат для дуговой сварки в микроволновой печи.0003 Мы обнаружили, что сварные MOT могут выдержать немного больше злоупотреблений, чем их герметичные аналоги. Если возможно, постарайтесь сохранить нетронутой изоляцию сердечника, где будет намотана вторичная обмотка. Хотя это не остановит шоу, если изоляция будет повреждена. Изоляция немного облегчает обмотку толстой вторичной обмотки.

Мы обнаружили, что сварные MOT могут выдержать немного больше злоупотреблений, чем их герметичные аналоги. Если возможно, постарайтесь сохранить нетронутой изоляцию сердечника, где будет намотана вторичная обмотка. Хотя это не остановит шоу, если изоляция будет повреждена. Изоляция немного облегчает обмотку толстой вторичной обмотки. В конце концов, этот аппарат для точечной сварки полагается на высокий ток и предельное сопротивление. Не высокое напряжение.

В конце концов, этот аппарат для точечной сварки полагается на высокий ток и предельное сопротивление. Не высокое напряжение. Это улучшение по сравнению с предыдущей моделью, которую мы построили. Первоначально мы использовали медную трубку с отверстием и кусок заземляющего провода 6AWG в качестве сварочного электрода. Заземляющий провод удерживался на месте винтом, который ввинчивался внутрь медной трубки перпендикулярно электроду. Это было очень грубо, но это сработало. Этот новый метод гораздо более практичен.

Это улучшение по сравнению с предыдущей моделью, которую мы построили. Первоначально мы использовали медную трубку с отверстием и кусок заземляющего провода 6AWG в качестве сварочного электрода. Заземляющий провод удерживался на месте винтом, который ввинчивался внутрь медной трубки перпендикулярно электроду. Это было очень грубо, но это сработало. Этот новый метод гораздо более практичен.

Также подчеркивается, что это сварочный аппарат, и он должен иметь выделенную цепь, как и любой другой сварочный аппарат.

Также подчеркивается, что это сварочный аппарат, и он должен иметь выделенную цепь, как и любой другой сварочный аппарат. Контроллер питания будет рассмотрен в другом руководстве.

Контроллер питания будет рассмотрен в другом руководстве. Уменьшенное количество тепла позволяет проводить сварку в труднодоступных местах.

Уменьшенное количество тепла позволяет проводить сварку в труднодоступных местах.

Воспользуйтесь этими подробными инструкциями, чтобы собрать недорогой аппарат для точечной сварки, который обязательно поможет вам во многих бытовых ремонтных работах.

Воспользуйтесь этими подробными инструкциями, чтобы собрать недорогой аппарат для точечной сварки, который обязательно поможет вам во многих бытовых ремонтных работах. Инструкции на этом веб-сайте также содержат вторую часть, которая покажет вам, как создать контроллер для самодельного аппарата точечной сварки, чтобы вы могли создавать прочные сварные швы в деликатных местах.

Инструкции на этом веб-сайте также содержат вторую часть, которая покажет вам, как создать контроллер для самодельного аппарата точечной сварки, чтобы вы могли создавать прочные сварные швы в деликатных местах.

Самодельный аппарат для точечной сварки на аккумуляторе

Самодельный аппарат для точечной сварки на аккумуляторе Видео шаг за шагом проведет вас через сборку, а также есть изображения и письменные инструкции, которые покажут вам, как использовать этот аккумуляторный точечный сварочный аппарат после того, как вы закончите его сборку.

Видео шаг за шагом проведет вас через сборку, а также есть изображения и письменные инструкции, которые покажут вам, как использовать этот аккумуляторный точечный сварочный аппарат после того, как вы закончите его сборку.

Вы можете построить этот небольшой, но мощный сварочный аппарат быстро и недорого.

Вы можете построить этот небольшой, но мощный сварочный аппарат быстро и недорого.

Вы можете собрать его и подготовить к использованию примерно за час.

Вы можете собрать его и подготовить к использованию примерно за час.

Сплавленное соединение прочное и долговечное. Сварщик точечной сварки сплавляет металл в одном месте и делает это очень быстро, поэтому металл не нагревается.

Сплавленное соединение прочное и долговечное. Сварщик точечной сварки сплавляет металл в одном месте и делает это очень быстро, поэтому металл не нагревается. Точечная сварка выполняется быстро, эффективно и обеспечивает прочное плавленое соединение.

Точечная сварка выполняется быстро, эффективно и обеспечивает прочное плавленое соединение.

Выбрав этот вид ленточного фундамента, Вы сэкономите время, но вложите больше финансовых средств из-за необходимости применения кранового оборудования. Необходимо помнить про не плотность сопряжения плит, из-за которого может случиться протекание.

Выбрав этот вид ленточного фундамента, Вы сэкономите время, но вложите больше финансовых средств из-за необходимости применения кранового оборудования. Необходимо помнить про не плотность сопряжения плит, из-за которого может случиться протекание.

Тщательное перемешивание – важное условие для крепкой структуры.

Тщательное перемешивание – важное условие для крепкой структуры.

Желательно брать запас 3%).

Желательно брать запас 3%).

1000 кг = 1 тонна

1000 кг = 1 тонна

фут

фут После расчета объема цементного бетона,

После расчета объема цементного бетона, Время, погодные условия, включая температуру бетона, а также температуру окружающей среды и скорость ветра могут влиять на бетон. Поговорите с нашим представителем о том, что вы заливаете и сколько времени, по вашему мнению, займет заливка. Как правило, бетон должен быть залит в течение 1 часа после замеса. Доступны химикаты для замедления или ускорения времени схватывания.

Время, погодные условия, включая температуру бетона, а также температуру окружающей среды и скорость ветра могут влиять на бетон. Поговорите с нашим представителем о том, что вы заливаете и сколько времени, по вашему мнению, займет заливка. Как правило, бетон должен быть залит в течение 1 часа после замеса. Доступны химикаты для замедления или ускорения времени схватывания. Если вы хотите большего спада, вы можете поговорить с техническим представителем, чтобы обсудить ваши конкретные потребности. Он может прописать дизайн микса специально для вашего проекта без ущерба для качества. Добавление всего 1 галлона воды на кубический ярд может снизить прочность на сжатие на 150–200 фунтов на квадратный дюйм и увеличить усадку на 10%. Это особенно проблема для бетона, который может подвергаться воздействию условий замерзания и оттаивания.

Если вы хотите большего спада, вы можете поговорить с техническим представителем, чтобы обсудить ваши конкретные потребности. Он может прописать дизайн микса специально для вашего проекта без ущерба для качества. Добавление всего 1 галлона воды на кубический ярд может снизить прочность на сжатие на 150–200 фунтов на квадратный дюйм и увеличить усадку на 10%. Это особенно проблема для бетона, который может подвергаться воздействию условий замерзания и оттаивания.

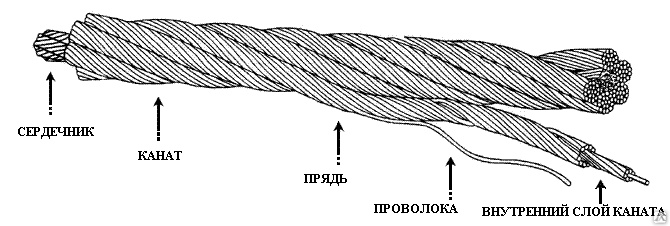

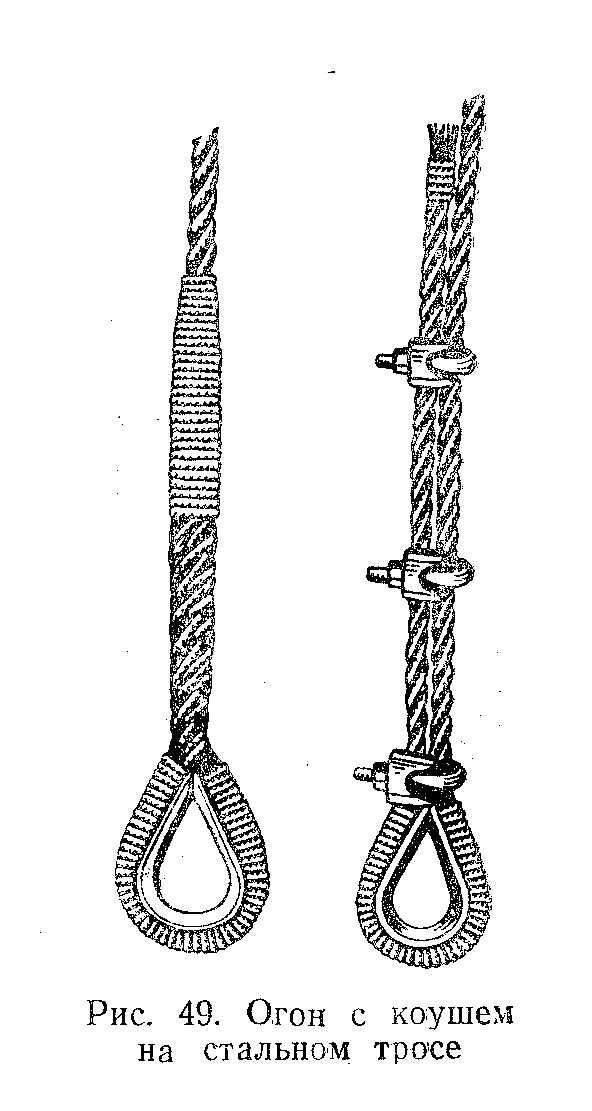

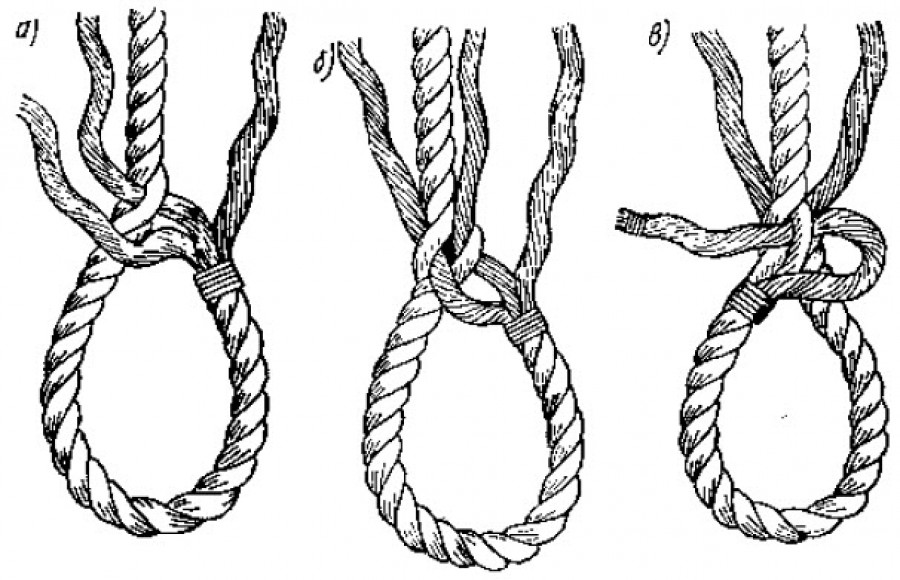

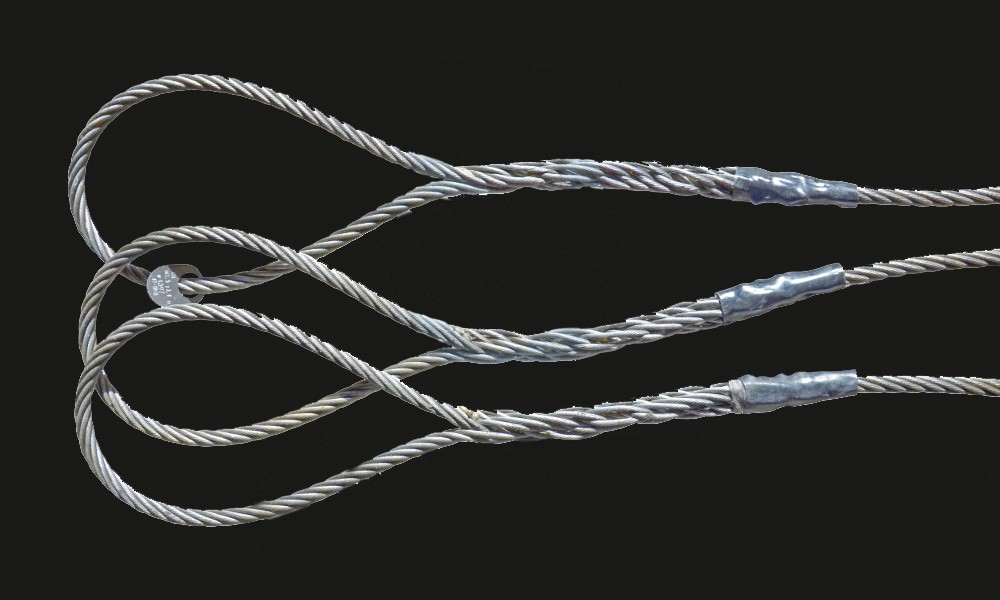

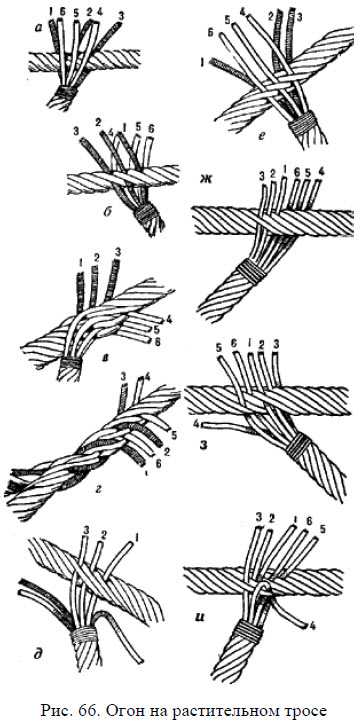

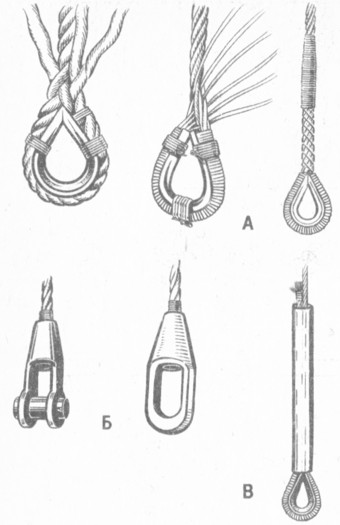

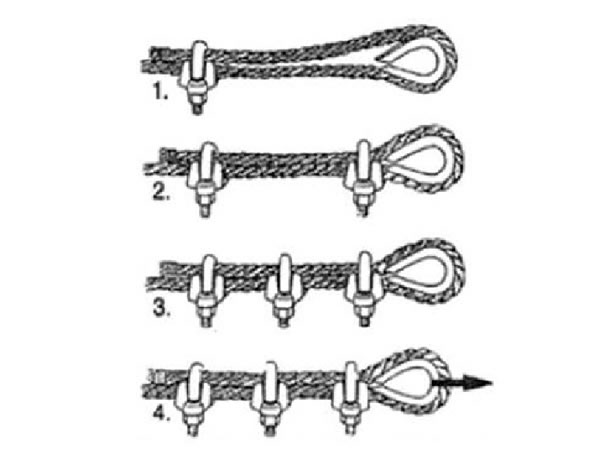

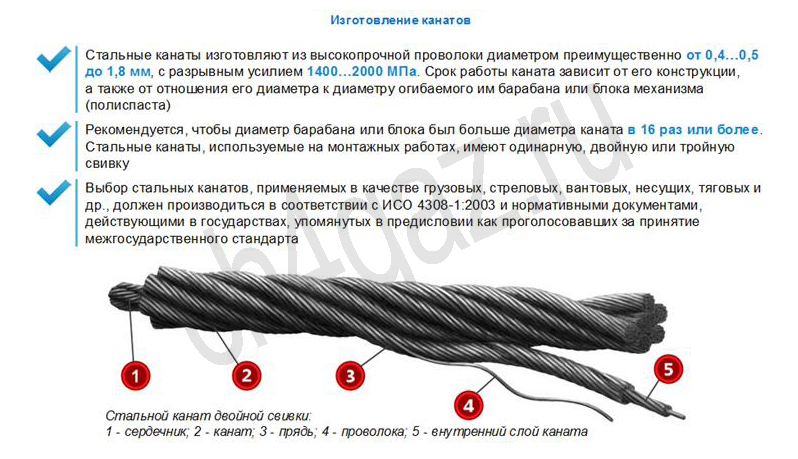

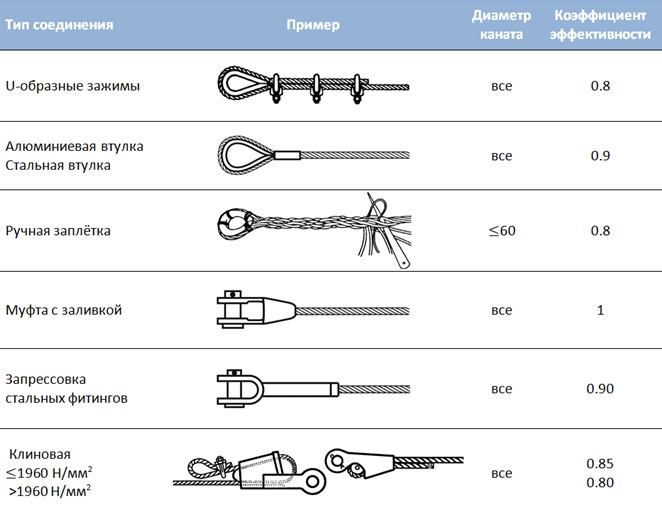

На первый взгляд может показаться, что об этом даже говорить не стоит, ведь когда большинству нужен трос, то они просто идут и покупают, не особо задумываясь об его устройстве, материале и т.д. Именно поэтому популярные поисковые запросы вроде «трос автомобильный», «трос альпинистский», «трос для труб» и тому подобное. То есть, в данном случае производители облегчают задачу покупателю, называя их по их назначению. Подразумевается, что характеристики будут соответствовать задачам, что и происходит в большинстве случаев. Тем не менее, мы считаем, что про тросы, канаты и веревки стоит поговорить отдельно.

На первый взгляд может показаться, что об этом даже говорить не стоит, ведь когда большинству нужен трос, то они просто идут и покупают, не особо задумываясь об его устройстве, материале и т.д. Именно поэтому популярные поисковые запросы вроде «трос автомобильный», «трос альпинистский», «трос для труб» и тому подобное. То есть, в данном случае производители облегчают задачу покупателю, называя их по их назначению. Подразумевается, что характеристики будут соответствовать задачам, что и происходит в большинстве случаев. Тем не менее, мы считаем, что про тросы, канаты и веревки стоит поговорить отдельно.  Например, линь имеет диаметр до 25 миллиметров, при этом выделяют подвиды: марлинь, лаглинь, стеклинь и другие. Знать это совсем не обязательно.

Например, линь имеет диаметр до 25 миллиметров, при этом выделяют подвиды: марлинь, лаглинь, стеклинь и другие. Знать это совсем не обязательно.

Поэтому сейчас материалов, из которых производят эти изделия, десятки. Их можно разделить на три группы: растительные, синтетические и стальные, о чем стоит поговорить подробно, разобрав плюсы и минусы каждого типа. Сразу отметим, что подробно разбирать мы будем только те виды, которые распространены в нашей стране, а экзотические, вроде кокосовых или манильских в подробностях рассматривать не будем.

Поэтому сейчас материалов, из которых производят эти изделия, десятки. Их можно разделить на три группы: растительные, синтетические и стальные, о чем стоит поговорить подробно, разобрав плюсы и минусы каждого типа. Сразу отметим, что подробно разбирать мы будем только те виды, которые распространены в нашей стране, а экзотические, вроде кокосовых или манильских в подробностях рассматривать не будем.

Джутовые тросы по прочности не входят в число лидеров, а выпускаются в разных диаметрах, от тонких веревок (от 2 миллиметров), до канатов диаметром 40 мм и выше.

Джутовые тросы по прочности не входят в число лидеров, а выпускаются в разных диаметрах, от тонких веревок (от 2 миллиметров), до канатов диаметром 40 мм и выше.

Слабо подвержен гниению, не боится солнечного света.

Слабо подвержен гниению, не боится солнечного света.

Впрочем, сегодня это решают использованием особых защитных составов, которые предотвращают гниение. Также стоит учитывать и особенности эксплуатации: со временем хлопковая веревка после использования может потерять до 5% длины.

Впрочем, сегодня это решают использованием особых защитных составов, которые предотвращают гниение. Также стоит учитывать и особенности эксплуатации: со временем хлопковая веревка после использования может потерять до 5% длины.

Полиамидовые канаты не впитывают воду, не гниют, их легко чистить. Выдерживают температуру до 215 градусов и выше, но при этом может быть нарушение структуры при более низких. Кстати, веревки из этого материала часто называют капроновыми, но фактически это ошибка, так как капрон лишь один из типов полиамидового волокна.

Полиамидовые канаты не впитывают воду, не гниют, их легко чистить. Выдерживают температуру до 215 градусов и выше, но при этом может быть нарушение структуры при более низких. Кстати, веревки из этого материала часто называют капроновыми, но фактически это ошибка, так как капрон лишь один из типов полиамидового волокна.

Отличаются низкой ценой, в продаже можно найти как тонкие веревки, так и толстые канаты. Сфера применения широка, они также применяются в судоходстве, при такелажных работах и в других целях.

Отличаются низкой ценой, в продаже можно найти как тонкие веревки, так и толстые канаты. Сфера применения широка, они также применяются в судоходстве, при такелажных работах и в других целях.

Но, повторимся, широкая сфера применения обусловлена низкой ценой и высокой прочностью.

Но, повторимся, широкая сфера применения обусловлена низкой ценой и высокой прочностью.

К недостаткам, помимо традиционных, которые свойственны всем синтетическим канатам, стоит отнести больший вес. Он примерно на 17% тяжелее, чем полипропилен.

К недостаткам, помимо традиционных, которые свойственны всем синтетическим канатам, стоит отнести больший вес. Он примерно на 17% тяжелее, чем полипропилен.

У стальных тросов очень широкая сфера использования, их выпускают разного диаметра, от тонких до очень толстых.

У стальных тросов очень широкая сфера использования, их выпускают разного диаметра, от тонких до очень толстых.

Опять же, такое многообразие обусловлено разными эксплуатационными требованиями, но в целом плюсы и минусы, о которых мы писали выше, в той или иной степени присущи всем типам.

Опять же, такое многообразие обусловлено разными эксплуатационными требованиями, но в целом плюсы и минусы, о которых мы писали выше, в той или иной степени присущи всем типам.

Например, многие тросы из растительных материалов теряют свою прочность если их намочить.

Например, многие тросы из растительных материалов теряют свою прочность если их намочить.

Ну а такие нюансы как число прядей, тип, свивки и т.д. Принципиального значения в большинстве случаев не имеют.

Ну а такие нюансы как число прядей, тип, свивки и т.д. Принципиального значения в большинстве случаев не имеют.

Прикрепите их к задней части стола или вдоль плинтусов, чтобы они не болтались повсюду. Упростите доступ к ним и пометьте важные.

Прикрепите их к задней части стола или вдоль плинтусов, чтобы они не болтались повсюду. Упростите доступ к ним и пометьте важные. Скобы для коаксиальных кабелей надежно и аккуратно фиксируют кабели. Нет никаких причин, по которым вы не можете использовать их для своих собственных проектов по уборке.

Скобы для коаксиальных кабелей надежно и аккуратно фиксируют кабели. Нет никаких причин, по которым вы не можете использовать их для своих собственных проектов по уборке. Вы можете использовать их так же, как зажимы для коаксиального кабеля, но без отверстий в стенах или мебели.

Вы можете использовать их так же, как зажимы для коаксиального кабеля, но без отверстий в стенах или мебели. Когда один кабель намного длиннее других, вы можете сделать петлю один или два раза, прежде чем стянуть его стяжкой-молнией.

Когда один кабель намного длиннее других, вы можете сделать петлю один или два раза, прежде чем стянуть его стяжкой-молнией.

Удлинители и фильтры для защиты от перенапряжений — обязательные элементы для поддержания чистоты шнуров. Подумайте о том, чтобы закрепить их с помощью двусторонней монтажной ленты или липучек на нижней стороне стола или задней части клетки, чтобы они были аккуратно скрыты от глаз.

Удлинители и фильтры для защиты от перенапряжений — обязательные элементы для поддержания чистоты шнуров. Подумайте о том, чтобы закрепить их с помощью двусторонней монтажной ленты или липучек на нижней стороне стола или задней части клетки, чтобы они были аккуратно скрыты от глаз. Маркируйте кабели

Маркируйте кабели Честно говоря, я не в восторге от этого решения, так как оно выглядит дешево. Однако это практически бесплатно, и если провода, которые вы хотите пометить, не находятся в поле зрения, это подойдет.

Честно говоря, я не в восторге от этого решения, так как оно выглядит дешево. Однако это практически бесплатно, и если провода, которые вы хотите пометить, не находятся в поле зрения, это подойдет. Затем свободно намотайте кабели (слишком тугое связывание может повредить провода внутри) и смотайте их в пустой рулон.

Затем свободно намотайте кабели (слишком тугое связывание может повредить провода внутри) и смотайте их в пустой рулон.

Даже если вы не сторонник чистой эстетики, ПК с правильно проложенными и закрепленными кабелями будет работать тише и тише, медленнее накапливать пыль и его будет легче модернизировать в будущем.

Даже если вы не сторонник чистой эстетики, ПК с правильно проложенными и закрепленными кабелями будет работать тише и тише, медленнее накапливать пыль и его будет легче модернизировать в будущем. Они разбрасывают стратегически расположенные отверстия вокруг лотка материнской платы, оставляя достаточно места за лотком материнской платы, чтобы спрятать и убрать кабели, и засоряют корпус местами для крепления.

Они разбрасывают стратегически расположенные отверстия вокруг лотка материнской платы, оставляя достаточно места за лотком материнской платы, чтобы спрятать и убрать кабели, и засоряют корпус местами для крепления. Модульные блоки питания не являются необходимостью — на самом деле, система, описанная в конце этой статьи, не использует их, — но они уменьшат путаницу кабелей.

Модульные блоки питания не являются необходимостью — на самом деле, система, описанная в конце этой статьи, не использует их, — но они уменьшат путаницу кабелей.

Черт возьми, вы даже можете использовать резинки! Не используйте стяжки, если вы можете этого избежать — если вам когда-нибудь понадобится снять компонент или перемонтировать компьютер, стяжки придется срезать, а в процессе слишком легко перерезать кабель. Придерживайтесь многоразовых, съемных галстуков, если это вообще возможно.

Черт возьми, вы даже можете использовать резинки! Не используйте стяжки, если вы можете этого избежать — если вам когда-нибудь понадобится снять компонент или перемонтировать компьютер, стяжки придется срезать, а в процессе слишком легко перерезать кабель. Придерживайтесь многоразовых, съемных галстуков, если это вообще возможно.

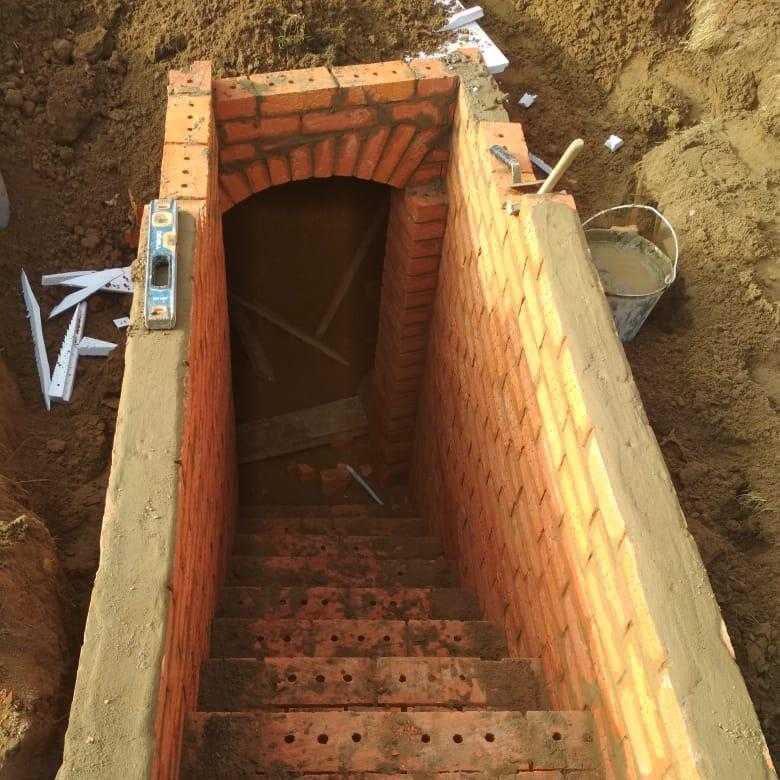

Главное, соблюсти абсолютную вертикальность стен. Контролировать процесс можно с помощью отвеса и уровня. Швы рекомендуется затирать с обеих сторон, а сами стены покрывать известью.

Главное, соблюсти абсолютную вертикальность стен. Контролировать процесс можно с помощью отвеса и уровня. Швы рекомендуется затирать с обеих сторон, а сами стены покрывать известью. Влагостойкость и презентабельность – основные преимущества этого материала.

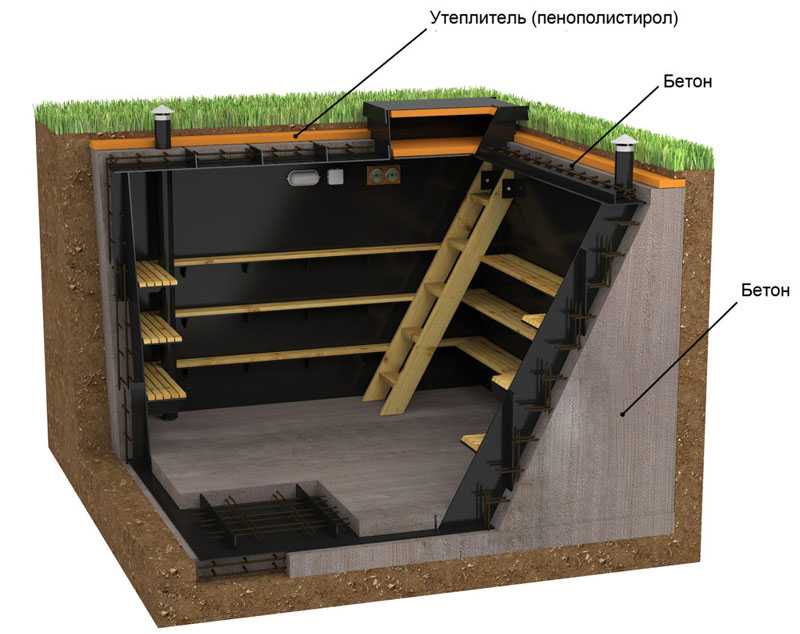

Влагостойкость и презентабельность – основные преимущества этого материала. В качестве отделочных материалов успешно применяют вагонку, а также шифер.

В качестве отделочных материалов успешно применяют вагонку, а также шифер. Такая модульная система оснащена вытяжкой. Она будет актуальной для габаритных подвалов, где храниться достаточно большое количество продуктов.

Такая модульная система оснащена вытяжкой. Она будет актуальной для габаритных подвалов, где храниться достаточно большое количество продуктов.

Даже при наличии площади не следует делать погреб очень широким.

Даже при наличии площади не следует делать погреб очень широким. Если площадь гаража позволяет, можно прибегнуть к сооружению ступенек из бетона.

Если площадь гаража позволяет, можно прибегнуть к сооружению ступенек из бетона. Расчет параметров такого сооружения производится с учетом данных об уровне подземных вод. Желательно, чтобы дно погреба находилось на 0,5 м выше этого уровня.

Расчет параметров такого сооружения производится с учетом данных об уровне подземных вод. Желательно, чтобы дно погреба находилось на 0,5 м выше этого уровня.

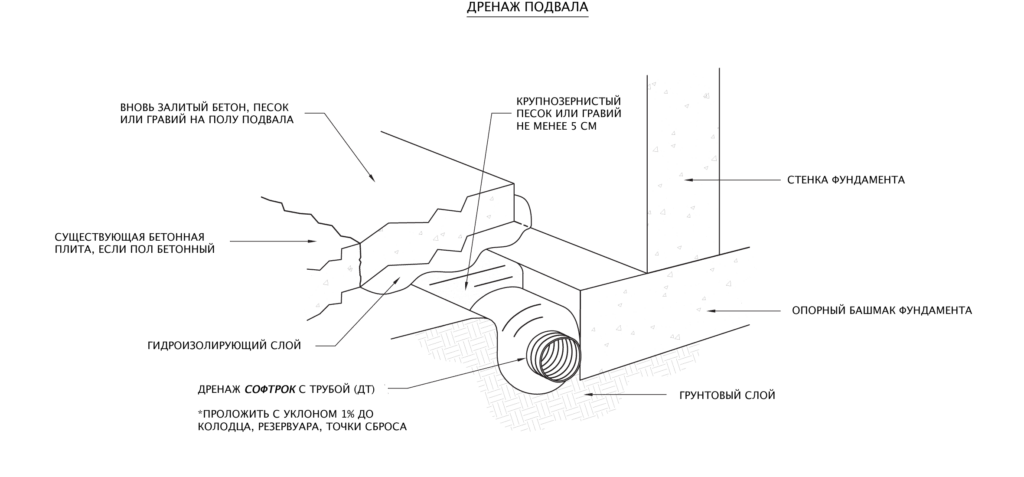

В качестве бюджетного варианта гидроизоляции можно использовать укладку на расплавленную смолу нескольких слоев рубероида.

В качестве бюджетного варианта гидроизоляции можно использовать укладку на расплавленную смолу нескольких слоев рубероида. Главное при ее выполнении — соблюдение вертикальности стен. Швы между кирпичами затираются тщательно, как снаружи, так и изнутри. Кирпичные стены в погребе рекомендуется окрашивать известью.

Главное при ее выполнении — соблюдение вертикальности стен. Швы между кирпичами затираются тщательно, как снаружи, так и изнутри. Кирпичные стены в погребе рекомендуется окрашивать известью.

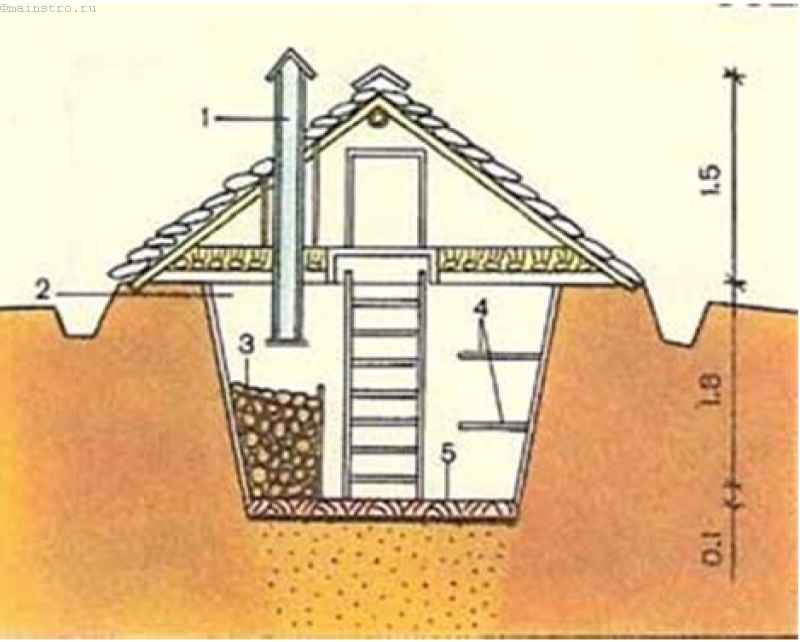

Первый тип подвала приемлем для владельцев частных дворов, так как у горожанина нет возможности построить его рядом с многоквартирным домом. Второй тип подходит для всех людей. Даже в городских условиях кладовку можно разместить под балконом первого этажа. Но если есть в наличии гараж, то лучше всего организовать подвальное помещение. Сейчас мы рассмотрим, как сделать погреб в гараже своими руками, коснемся всех нюансов выбора материала, а также правильного внутреннего обустройства хранилища.

Первый тип подвала приемлем для владельцев частных дворов, так как у горожанина нет возможности построить его рядом с многоквартирным домом. Второй тип подходит для всех людей. Даже в городских условиях кладовку можно разместить под балконом первого этажа. Но если есть в наличии гараж, то лучше всего организовать подвальное помещение. Сейчас мы рассмотрим, как сделать погреб в гараже своими руками, коснемся всех нюансов выбора материала, а также правильного внутреннего обустройства хранилища. Однако эти стандарты не всегда соблюдаются.

Однако эти стандарты не всегда соблюдаются. Тут надо учесть, что такой спуск займет много свободного места в подвале.

Тут надо учесть, что такой спуск займет много свободного места в подвале. Полузаглубленный и надземный погреб уместен, если высокозалегающие слои грунтовых вод не позволяют выкопать полностью заглубленный подвал.

Полузаглубленный и надземный погреб уместен, если высокозалегающие слои грунтовых вод не позволяют выкопать полностью заглубленный подвал.

Он плохо пропускает влагу, отличается высокой плотностью.

Он плохо пропускает влагу, отличается высокой плотностью. Проще всего построить стены из красного кирпича. Работа может быть выполнена в одиночку без посторонней помощи. Подойдет даже б/у кирпич, который изображен на фото.

Проще всего построить стены из красного кирпича. Работа может быть выполнена в одиночку без посторонней помощи. Подойдет даже б/у кирпич, который изображен на фото. Делать это вручную или с помощью экскаватора зависит от предпочтений владельца.

Делать это вручную или с помощью экскаватора зависит от предпочтений владельца. Плиты опускают в котлован краном, стараясь при этом уложить их как можно ровнее по уровню.

Плиты опускают в котлован краном, стараясь при этом уложить их как можно ровнее по уровню.

Если используется красный кирпич, то он только качественно обожжен. Специалисты не советуют использовать при строительстве шлакоблоки или силикатный кирпич.

Если используется красный кирпич, то он только качественно обожжен. Специалисты не советуют использовать при строительстве шлакоблоки или силикатный кирпич. Обязательным условием является то, что по краям гидроизоляционный материал должен выходить на 10-15 см за границы стены. Далее устанавливается опалубка и заливается раствором.

Обязательным условием является то, что по краям гидроизоляционный материал должен выходить на 10-15 см за границы стены. Далее устанавливается опалубка и заливается раствором.

Их уникальность в том, что, не создавая пленки на поверхности, они проникают в структуру материала и превращают стену в монолитную конструкцию. Неоспоримым преимуществом проникающей изоляции является то, что ее невозможно повредить, а срок ее службы равен сроку службы самих стен. Проникающую гидроизоляцию можно использовать для наружных и внутренних поверхностей, причем эти поверхности не должны быть сухими, их даже рекомендуется увлажнять перед нанесением смеси.

Их уникальность в том, что, не создавая пленки на поверхности, они проникают в структуру материала и превращают стену в монолитную конструкцию. Неоспоримым преимуществом проникающей изоляции является то, что ее невозможно повредить, а срок ее службы равен сроку службы самих стен. Проникающую гидроизоляцию можно использовать для наружных и внутренних поверхностей, причем эти поверхности не должны быть сухими, их даже рекомендуется увлажнять перед нанесением смеси. Положительным моментом можно считать простоту нанесения гидроизоляции, возможность ее выполнения без какого-либо дополнительного оборудования, к тому же, эту работу могут выполнить сами владельцы гаража.

Положительным моментом можно считать простоту нанесения гидроизоляции, возможность ее выполнения без какого-либо дополнительного оборудования, к тому же, эту работу могут выполнить сами владельцы гаража.

Дизайн окрашен водостойкой краской. Пространство между панелью пола и арматурной решеткой заполняется утеплителем – можно использовать минераловатные материалы.

Дизайн окрашен водостойкой краской. Пространство между панелью пола и арматурной решеткой заполняется утеплителем – можно использовать минераловатные материалы. При его включении будет выгоняться застоявшийся воздух, а погреб наполняться свежим воздухом.

При его включении будет выгоняться застоявшийся воздух, а погреб наполняться свежим воздухом.

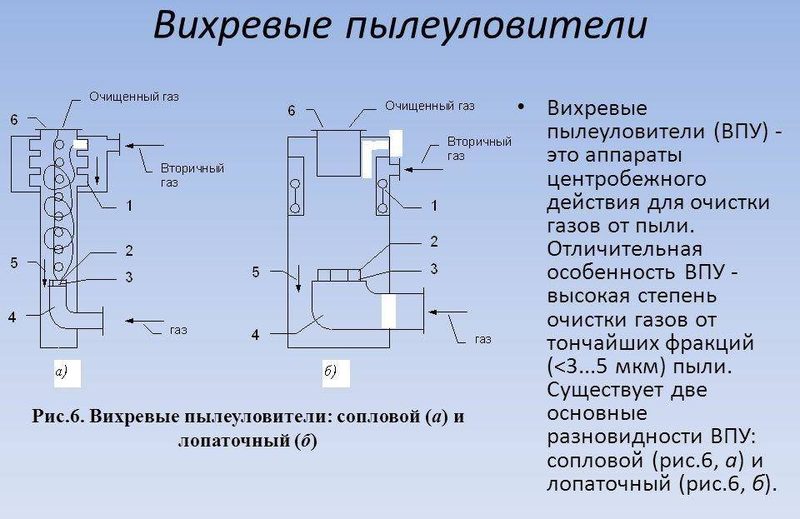

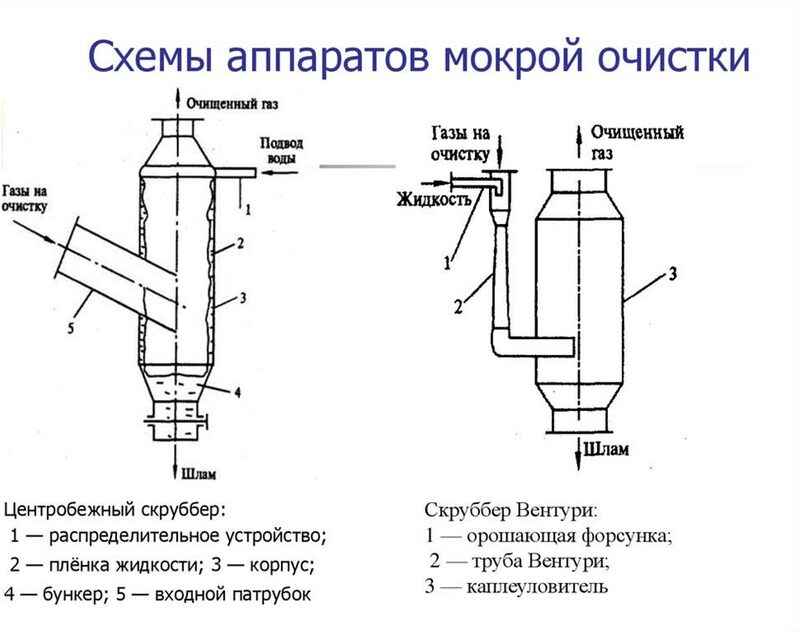

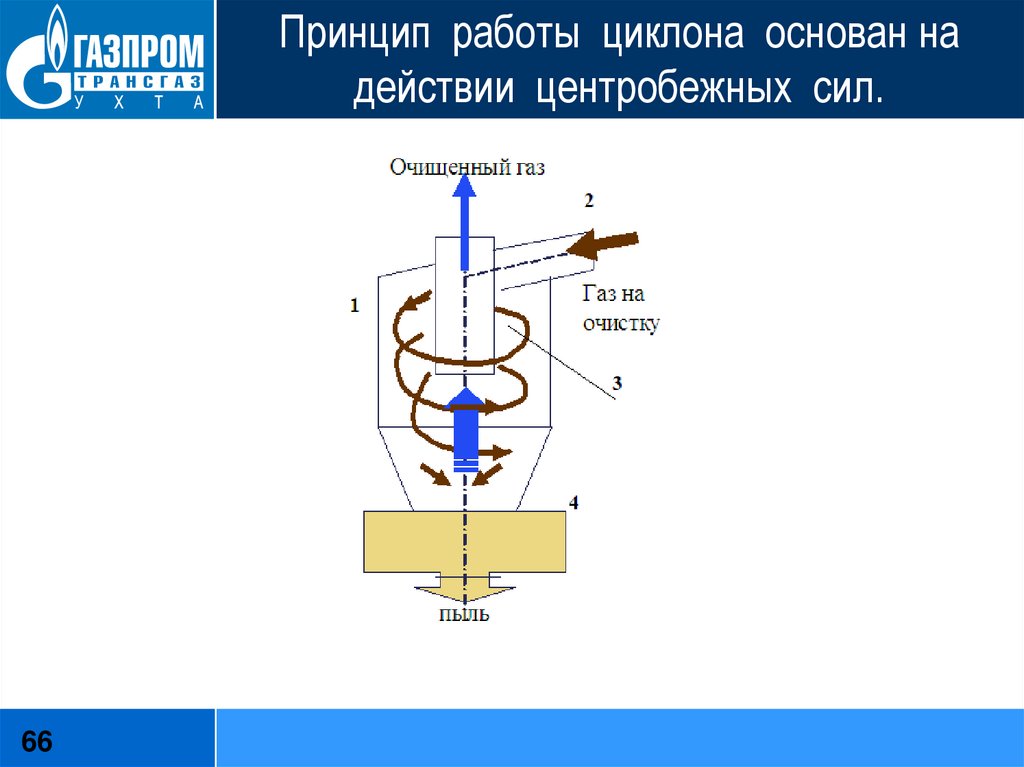

Если аппарат сухой очистки газа от пыли центробежного типа установлен до вентилятора, то выходной патрубок снабжают спиральной насадкой. Такой элемент позволяет крепить к устройству воздуховоды и снижать гидравлическое сопротивление аппарата.

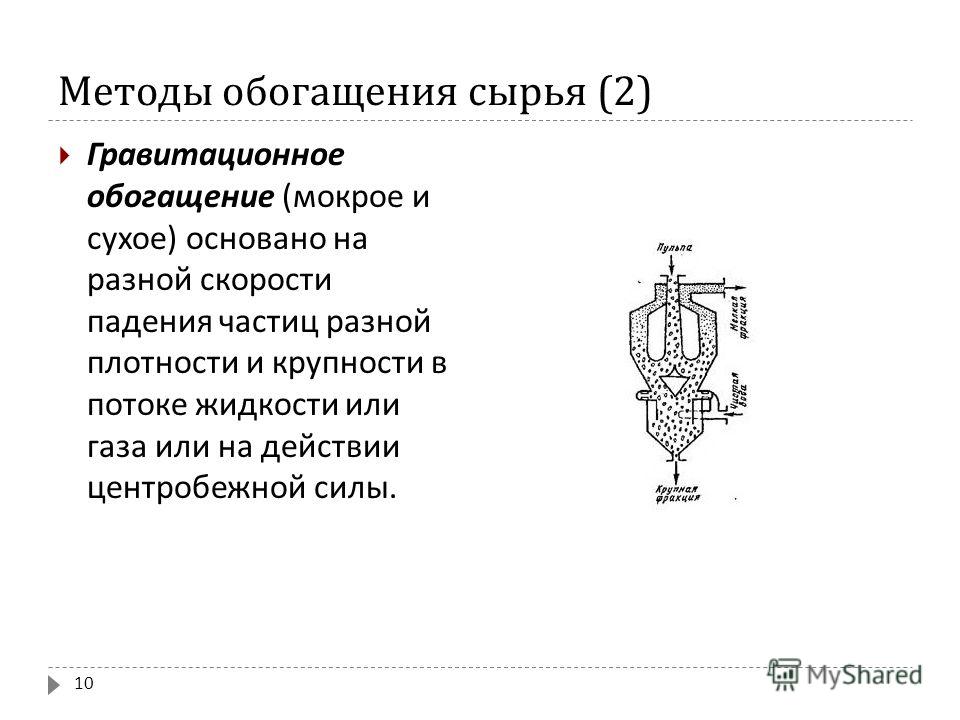

Если аппарат сухой очистки газа от пыли центробежного типа установлен до вентилятора, то выходной патрубок снабжают спиральной насадкой. Такой элемент позволяет крепить к устройству воздуховоды и снижать гидравлическое сопротивление аппарата. От направления движения (против или по часовой стрелке) различают устройства левого и правого вращения. Центробежная сила отбрасывает твердые частицы к стенкам корпуса и заставляет по спирали опускаться вниз. При переходе в коническую часть скорость потока увеличивается. Чистый воздух резко меняет свое направление на 180° и устремляется в вертикальную трубу, а загрязнения по инерции продолжают опускаться в нижнюю часть корпуса и ссыпаются в приемный бункер и в дальнейшем вывозятся транспортом.

От направления движения (против или по часовой стрелке) различают устройства левого и правого вращения. Центробежная сила отбрасывает твердые частицы к стенкам корпуса и заставляет по спирали опускаться вниз. При переходе в коническую часть скорость потока увеличивается. Чистый воздух резко меняет свое направление на 180° и устремляется в вертикальную трубу, а загрязнения по инерции продолжают опускаться в нижнюю часть корпуса и ссыпаются в приемный бункер и в дальнейшем вывозятся транспортом.

При работе вентиляторного колеса частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся по ней в направлении выхлопного отверстия.[ …]

При работе вентиляторного колеса частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся по ней в направлении выхлопного отверстия.[ …] ВПУ получили широкое распространение для очистки газов после мельниц, сушилок, а также в горнорудной промышленности.[ …]

ВПУ получили широкое распространение для очистки газов после мельниц, сушилок, а также в горнорудной промышленности.[ …] Летучая зола при прохождении с дымовыми газами через коагулятор частично осаждается на каплях и на его орошаемых стенках. Далее капли и неуловленные частицы золы поступают в корпус аппарата — центробежный скруббер, где дымовые газы освобождаются от капель и дополнительно очищаются от золы, после чего дымососом выбрасываются в атмосферу.[ …]

Летучая зола при прохождении с дымовыми газами через коагулятор частично осаждается на каплях и на его орошаемых стенках. Далее капли и неуловленные частицы золы поступают в корпус аппарата — центробежный скруббер, где дымовые газы освобождаются от капель и дополнительно очищаются от золы, после чего дымососом выбрасываются в атмосферу.[ …] рис. 13). Электрический ток может оказывать значительное влияние и на гидратацию ионов.[ …]

рис. 13). Электрический ток может оказывать значительное влияние и на гидратацию ионов.[ …] Для получения плазмы образец цельной крови собирают в пробирки, обработанные антикоагулянтами. После центрифугирования клетки удаляют, а супернатант плазмы остается.

Для получения плазмы образец цельной крови собирают в пробирки, обработанные антикоагулянтами. После центрифугирования клетки удаляют, а супернатант плазмы остается.

) градиенты.

) градиенты. Сверхскоростные центрифуги могут достигать максимальной силы g (относительная центробежная сила, RCF) свыше 70 000 x g , а ультрацентрифуги, часто используемые для фракционирования ДНК или РНК, могут достигать 1 000 000 x g. Для низкоскоростных центрифуг большой емкости, низкоскоростных центрифуг, достигающих примерно 7000 x г доступны.

Сверхскоростные центрифуги могут достигать максимальной силы g (относительная центробежная сила, RCF) свыше 70 000 x g , а ультрацентрифуги, часто используемые для фракционирования ДНК или РНК, могут достигать 1 000 000 x g. Для низкоскоростных центрифуг большой емкости, низкоскоростных центрифуг, достигающих примерно 7000 x г доступны.

Общая масса каждой трубки должна быть как можно ближе – это становится все более важным при очень высоких скоростях вращения ротора. Рекомендуется балансировать массы с точностью до 0,1 грамма, и важно балансировать пробирки по массе, а не по объему. Например, не уравновешивайте образец, состоящий из жидкости с большей или меньшей плотностью, чем вода, с равным объемом воды.

Общая масса каждой трубки должна быть как можно ближе – это становится все более важным при очень высоких скоростях вращения ротора. Рекомендуется балансировать массы с точностью до 0,1 грамма, и важно балансировать пробирки по массе, а не по объему. Например, не уравновешивайте образец, состоящий из жидкости с большей или меньшей плотностью, чем вода, с равным объемом воды.

Первый вариант заключается в том, чтобы вставить три пробирки с образцами рядом друг с другом и создать три уравновешивающие пробирки, расположенные непосредственно напротив пробирок с образцами.

Первый вариант заключается в том, чтобы вставить три пробирки с образцами рядом друг с другом и создать три уравновешивающие пробирки, расположенные непосредственно напротив пробирок с образцами. Любые резьбовые компоненты также следует регулярно очищать и смазывать одобренной смазкой, чтобы обеспечить правильную работу и предотвратить перекручивание резьбы и коррозию.

Любые резьбовые компоненты также следует регулярно очищать и смазывать одобренной смазкой, чтобы обеспечить правильную работу и предотвратить перекручивание резьбы и коррозию.

Центробежная сила удерживает растворы в контейнерах и предотвращает бурное кипение раствора в вакуумной среде. Холодная ловушка обычно устроена так, чтобы улавливать молекулы растворителя, когда они мигрируют из пространства с более высокой концентрацией внутри вакуумной центрифуги в пространство с низкой концентрацией внутри сосуда для сбора растворителя в холодной ловушке. Для ускорения сушки необходимы высокопроизводительные вакуумные системы, но такие вакуумные системы дороги в покупке и эксплуатации. Однако эти дорогие высокопроизводительные системы, работающие с водосодержащим растворителем (который является наиболее часто встречающимся растворителем в биологических образцах), по-прежнему способны удалять воду со скоростью около 0,5 мл/час. Было бы выгодно увеличить скорость удаления воды в таких системах.

Центробежная сила удерживает растворы в контейнерах и предотвращает бурное кипение раствора в вакуумной среде. Холодная ловушка обычно устроена так, чтобы улавливать молекулы растворителя, когда они мигрируют из пространства с более высокой концентрацией внутри вакуумной центрифуги в пространство с низкой концентрацией внутри сосуда для сбора растворителя в холодной ловушке. Для ускорения сушки необходимы высокопроизводительные вакуумные системы, но такие вакуумные системы дороги в покупке и эксплуатации. Однако эти дорогие высокопроизводительные системы, работающие с водосодержащим растворителем (который является наиболее часто встречающимся растворителем в биологических образцах), по-прежнему способны удалять воду со скоростью около 0,5 мл/час. Было бы выгодно увеличить скорость удаления воды в таких системах. Этот процесс требует, чтобы решение было заморожено изначально. Контейнер с замороженным растворяющим материалом помещают в аппарат для сушки вымораживанием. Жесткий вакуум создается на поверхности твердого раствора, после чего молекулы растворителя выходят (возвышаются) из твердого раствора. Поскольку сублимация является эндотермической, она имеет тенденцию поддерживать твердое замороженное состояние раствора. Теперь свободные молекулы растворителя мигрируют и собираются в области более низкой концентрации контейнера для сбора растворителя с охлаждаемой ловушкой. Этот подход сохраняет дорогостоящую вакуумную систему, но в некоторых случаях добавляет дорогостоящее холодильное оборудование. Если в качестве растворителя используется вода, время предварительного замораживания растворов соединений добавляется к времени и усилиям, необходимым для доведения соединений до высыхания.

Этот процесс требует, чтобы решение было заморожено изначально. Контейнер с замороженным растворяющим материалом помещают в аппарат для сушки вымораживанием. Жесткий вакуум создается на поверхности твердого раствора, после чего молекулы растворителя выходят (возвышаются) из твердого раствора. Поскольку сублимация является эндотермической, она имеет тенденцию поддерживать твердое замороженное состояние раствора. Теперь свободные молекулы растворителя мигрируют и собираются в области более низкой концентрации контейнера для сбора растворителя с охлаждаемой ловушкой. Этот подход сохраняет дорогостоящую вакуумную систему, но в некоторых случаях добавляет дорогостоящее холодильное оборудование. Если в качестве растворителя используется вода, время предварительного замораживания растворов соединений добавляется к времени и усилиям, необходимым для доведения соединений до высыхания. Блок продувки может быть расположен внутри вытяжного шкафа, чтобы пары растворителя не попадали в рабочее пространство, или выпускное отверстие может быть соединено с охлаждаемой ловушкой для улавливания молекул растворителя в контейнере. В любом случае выпускной патрубок направляется в вытяжной шкаф. Концентраторы продувки настроены на определенные газы, которые не вступают в реакцию с растворенными соединениями, чтобы не происходило разложения соединений. Азот обычно выбирают для предотвращения разложения потенциально реакционноспособных соединений из кислорода в воздухе.

Блок продувки может быть расположен внутри вытяжного шкафа, чтобы пары растворителя не попадали в рабочее пространство, или выпускное отверстие может быть соединено с охлаждаемой ловушкой для улавливания молекул растворителя в контейнере. В любом случае выпускной патрубок направляется в вытяжной шкаф. Концентраторы продувки настроены на определенные газы, которые не вступают в реакцию с растворенными соединениями, чтобы не происходило разложения соединений. Азот обычно выбирают для предотвращения разложения потенциально реакционноспособных соединений из кислорода в воздухе. Невозможность полностью высушить раствор пробы снижает производительность концентраторов продувки, а потребление ими газа (обычно азота) увеличивает эксплуатационные расходы систем продувки.

Невозможность полностью высушить раствор пробы снижает производительность концентраторов продувки, а потребление ими газа (обычно азота) увеличивает эксплуатационные расходы систем продувки. Настоящее изобретение обеспечивает существенно более высокую скорость продувочного газа, подаваемого в трубчатый контейнер. В результате скорость сушки образца без использования вакуума может быть в пять или более раз выше, чем в известных сушилках с продувкой. Кроме того, центробежная сила поддерживает целостность образца, что позволяет настоящему изобретению полностью высушить образец до сухого тонкодисперсного порошка.

Настоящее изобретение обеспечивает существенно более высокую скорость продувочного газа, подаваемого в трубчатый контейнер. В результате скорость сушки образца без использования вакуума может быть в пять или более раз выше, чем в известных сушилках с продувкой. Кроме того, центробежная сила поддерживает целостность образца, что позволяет настоящему изобретению полностью высушить образец до сухого тонкодисперсного порошка. Осушающий газ вытесняется из питающих трубок в контейнеры для проб по мере прохождения вращающихся контейнеров для проб.

Осушающий газ вытесняется из питающих трубок в контейнеры для проб по мере прохождения вращающихся контейнеров для проб. 2 представляет собой систему, сконфигурированную для максимальной скорости сушки, в которой относительно сухой окружающий воздух 28 предусмотрен на входе в диск центробежного вентилятора 14 через трубку Вентури 27 с относительно небольшим ограничением потока воздуха в 28 или на выходе 20 ;

2 представляет собой систему, сконфигурированную для максимальной скорости сушки, в которой относительно сухой окружающий воздух 28 предусмотрен на входе в диск центробежного вентилятора 14 через трубку Вентури 27 с относительно небольшим ограничением потока воздуха в 28 или на выходе 20 ; 5 представляет собой концентраторное устройство с двумя уровнями контейнеров 8 и два вентилятора 14 с приводом от двигателя 38 ;

5 представляет собой концентраторное устройство с двумя уровнями контейнеров 8 и два вентилятора 14 с приводом от двигателя 38 ;

Это снижает концентрацию молекул пара в осушительном газе и увеличивает его способность принимать вновь испаренные молекулы растворителя из контейнеров с пробами газовыми потоками 18 и 19 . В зависимости от конфигурации подачи сухого газа в защитное пространство лопасти крыльчатки пробы 11 могут также служить для снижения локального давления на поверхности пробы и, подобно созданию вакуума, способствовать испарению растворителей пробы.

Это снижает концентрацию молекул пара в осушительном газе и увеличивает его способность принимать вновь испаренные молекулы растворителя из контейнеров с пробами газовыми потоками 18 и 19 . В зависимости от конфигурации подачи сухого газа в защитное пространство лопасти крыльчатки пробы 11 могут также служить для снижения локального давления на поверхности пробы и, подобно созданию вакуума, способствовать испарению растворителей пробы. Эта крышка 16 ′ может опираться на лопасти крыльчатки 14 ′ , поскольку они не двигаются относительно друг друга, и эта крышка 16 ′ может закрывать только дистальные концы лопастей крыльчатки, оставляя входное отверстие на центральная ось вентилятора 14 . Поток газа 18 циркулирует внутри контейнеров 8 по поверхности 19 растворов образцов 9 удаление молекул летучего растворителя из трубчатого контейнера 8 вместе с продувочным газом вдоль пути потока 19 . Эти освобожденные молекулы растворителя затем захватываются потоком выхлопных газов 20 защитной оболочки и выбрасываются из защитной оболочки 1 . Как упоминалось выше, скорость потока продувочного газа может намного превышать скорость потока в системах предшествующего уровня техники, потому что центробежная сила от вращающегося носителя образца поддерживает целостность образца.

Эта крышка 16 ′ может опираться на лопасти крыльчатки 14 ′ , поскольку они не двигаются относительно друг друга, и эта крышка 16 ′ может закрывать только дистальные концы лопастей крыльчатки, оставляя входное отверстие на центральная ось вентилятора 14 . Поток газа 18 циркулирует внутри контейнеров 8 по поверхности 19 растворов образцов 9 удаление молекул летучего растворителя из трубчатого контейнера 8 вместе с продувочным газом вдоль пути потока 19 . Эти освобожденные молекулы растворителя затем захватываются потоком выхлопных газов 20 защитной оболочки и выбрасываются из защитной оболочки 1 . Как упоминалось выше, скорость потока продувочного газа может намного превышать скорость потока в системах предшествующего уровня техники, потому что центробежная сила от вращающегося носителя образца поддерживает целостность образца. д., которые могут быть изготовлены из любого материала. приемлемый материал, известный специалистам в данной области техники для данных применений. Кроме того, форма «лопастей крыльчатки» по мере их прохождения наружу к трубчатым емкостям может быть различной формы, пути потока могут быть не прямыми, они могут быть кривыми и/или иметь неравные поперечные сечения и т. д.

д., которые могут быть изготовлены из любого материала. приемлемый материал, известный специалистам в данной области техники для данных применений. Кроме того, форма «лопастей крыльчатки» по мере их прохождения наружу к трубчатым емкостям может быть различной формы, пути потока могут быть не прямыми, они могут быть кривыми и/или иметь неравные поперечные сечения и т. д. На практике продувочный газ может оставаться в корпусе и многократно рециркулировать для уменьшения количества потребляемого требуемого газа. Следовательно, более высокая экономичность и/или производительность могут быть достигнуты путем уравновешивания потребления сухого добавочного газа скоростью испарения.

На практике продувочный газ может оставаться в корпусе и многократно рециркулировать для уменьшения количества потребляемого требуемого газа. Следовательно, более высокая экономичность и/или производительность могут быть достигнуты путем уравновешивания потребления сухого добавочного газа скоростью испарения. 2, где крышка 2 оснащена центральной трубкой Вентури 27 , которая проходит вниз до точки чуть выше верхней поверхности центробежного вентилятора 14 . Его внутренний диаметр аналогичен диаметру входного отверстия в верхней поверхности центробежного вентилятора 14 . В этой конфигурации окружающий газ 28 всасывается в трубку Вентури 27 под действием вакуума, образующегося при 15 от действия вращающихся лопаток крыльчатки вентилятора 14 . Если этот газ относительно обезвожен, его способность улавливать молекулы растворителя с поверхности образцов 9 газовыми потоками по 18 и 19 будет значительно увеличена.

2, где крышка 2 оснащена центральной трубкой Вентури 27 , которая проходит вниз до точки чуть выше верхней поверхности центробежного вентилятора 14 . Его внутренний диаметр аналогичен диаметру входного отверстия в верхней поверхности центробежного вентилятора 14 . В этой конфигурации окружающий газ 28 всасывается в трубку Вентури 27 под действием вакуума, образующегося при 15 от действия вращающихся лопаток крыльчатки вентилятора 14 . Если этот газ относительно обезвожен, его способность улавливать молекулы растворителя с поверхности образцов 9 газовыми потоками по 18 и 19 будет значительно увеличена. 0247 14 во второй раз вместо выпуска из корпуса через штуцер 12 и шланг 13 .

0247 14 во второй раз вместо выпуска из корпуса через штуцер 12 и шланг 13 . ИНЖИР. 3 иллюстрирует настоящее изобретение с охлаждающей ловушкой 30 9.0248 и крышка 31 . Холодная ловушка конденсирует летучие молекулы растворителя, которые были поглощены циркулирующим газом из осушающих растворов 9 . Эффективность процесса концентрирования в значительной степени зависит от достаточно низкой температуры на внутренних стенках охлаждающей ловушки для замораживания молекул растворителя 33 и от достаточно большого объема охлаждающей ловушки для обеспечения достаточного времени пребывания насыщенного парами циркулирующего газа внутри холодная ловушка, чтобы мог образоваться конденсат. Осушенный газ в холодной ловушке возвращается к центробежному вентилятору по каналам 9.0247 32 , 34 и 35 с помощью соединительного шланга 29 .

ИНЖИР. 3 иллюстрирует настоящее изобретение с охлаждающей ловушкой 30 9.0248 и крышка 31 . Холодная ловушка конденсирует летучие молекулы растворителя, которые были поглощены циркулирующим газом из осушающих растворов 9 . Эффективность процесса концентрирования в значительной степени зависит от достаточно низкой температуры на внутренних стенках охлаждающей ловушки для замораживания молекул растворителя 33 и от достаточно большого объема охлаждающей ловушки для обеспечения достаточного времени пребывания насыщенного парами циркулирующего газа внутри холодная ловушка, чтобы мог образоваться конденсат. Осушенный газ в холодной ловушке возвращается к центробежному вентилятору по каналам 9.0247 32 , 34 и 35 с помощью соединительного шланга 29 .

щетка для прочистки отверстия Ø 13×300

щетка для прочистки отверстия Ø 13×300

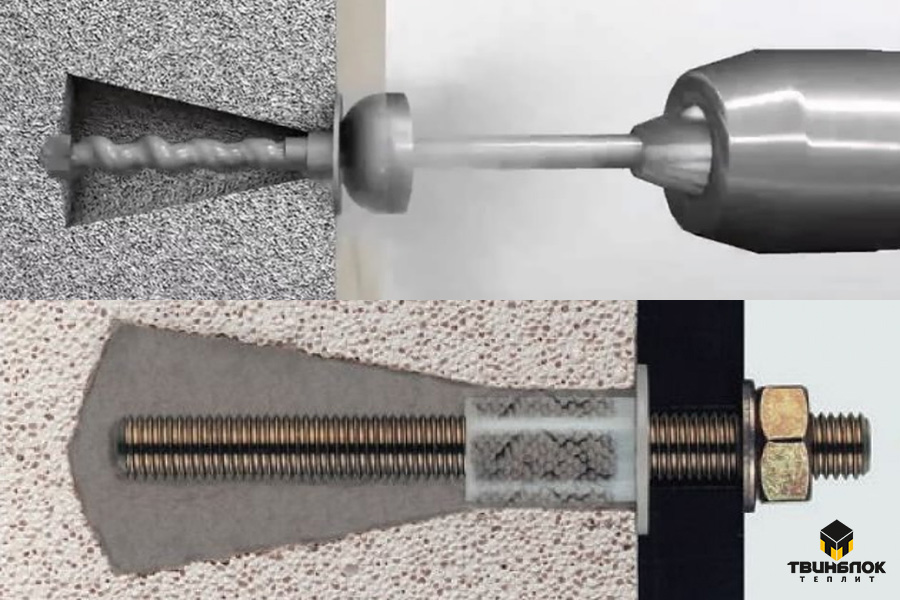

Во-первых, это время, которое необходимо для застывания химического состава. Есть вероятность, что за это время шпилька несколько отклонится от ровной линии. Во-вторых, для демонтажа анкера после застывания состава необходимо разрушать участок блока. К примеру, для извлечения механического дюбеля, достаточно выкрутить стержень и без труда вытащить пластиковую гильзу.

Во-первых, это время, которое необходимо для застывания химического состава. Есть вероятность, что за это время шпилька несколько отклонится от ровной линии. Во-вторых, для демонтажа анкера после застывания состава необходимо разрушать участок блока. К примеру, для извлечения механического дюбеля, достаточно выкрутить стержень и без труда вытащить пластиковую гильзу.

Ниже подробнее описаны все этапы монтажа.

Ниже подробнее описаны все этапы монтажа.

Эти изготовленные на заказ химические анкеры отличаются высокой скоростью и значительно более коротким временем отверждения, что обеспечивает быстрое выполнение работ даже при более низкой температуре.