Отпуск (металлов) | это… Что такое Отпуск (металлов)?

ТолкованиеПеревод

- Отпуск (металлов)

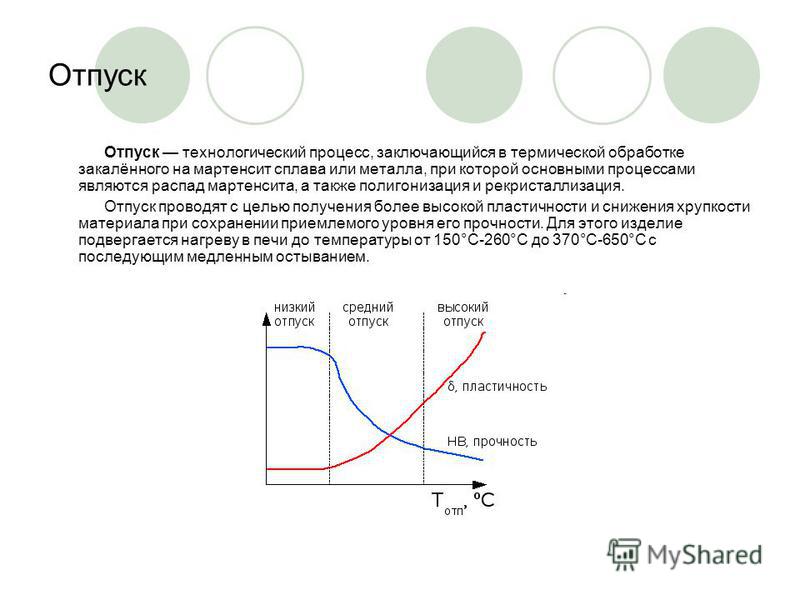

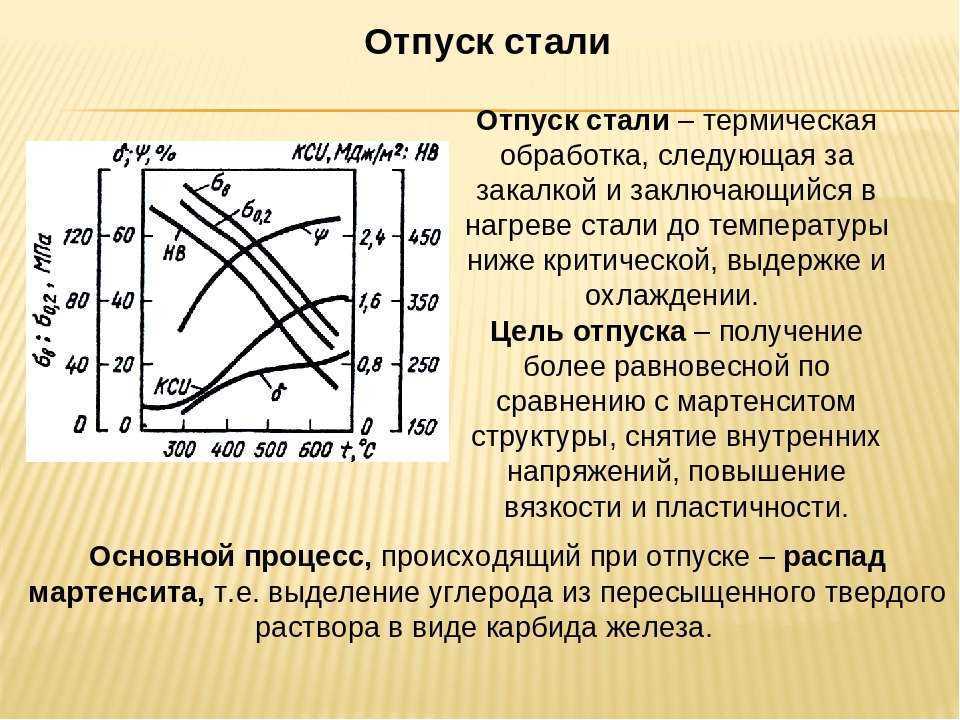

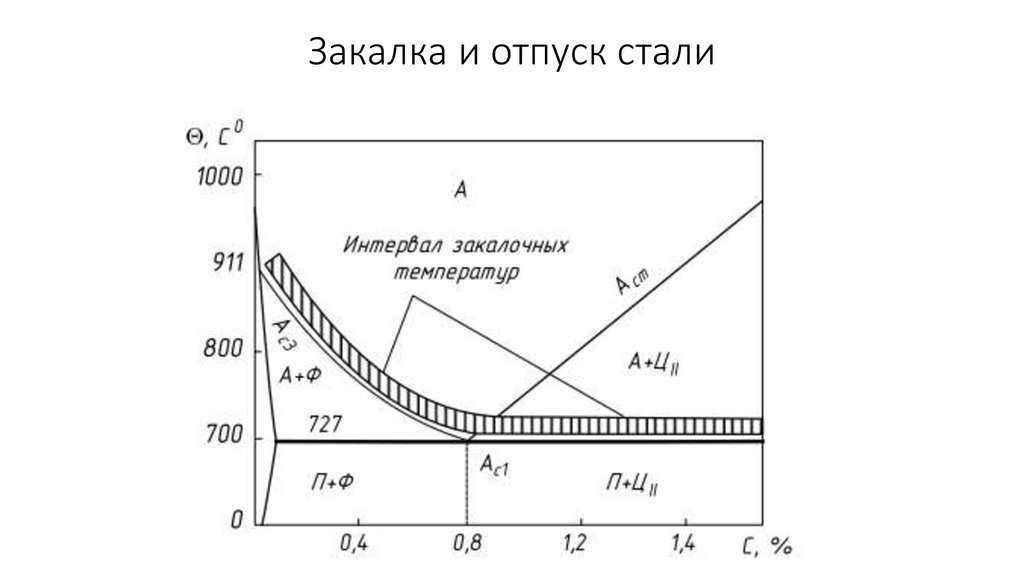

- Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см. Старение металлов). Основное назначение О.≈ достижение необходимых свойств стали, в особенности оптимального сочетания прочности, пластичности и ударной вязкости. С повышением температуры свойства стали изменяются постепенно, однако наблюдаются сравнительно узкие интервалы температур резкого их изменения. В соответствии с этими интервалами различают первое (100≈150° С), второе (250≈300° С) и третье (325≈400° С) превращения.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.═ Большую роль в выяснении сущности процессов О. сыграли рентгеноструктурные исследования Г. В. Курдюмова, показавшие, что первое и третье превращения связаны с распадом мартенсита, а второе ≈ остаточного аустенита. Распад мартенсита в процессе О. при 100≈150° С имеет двухфазный характер; наряду с твёрдым раствором исходной концентрации появляется раствор, содержащий 0,25≈0,3% углерода. При О. в интервале температур до 200≈300° С из твёрдого раствора выделяется низкотемпературный карбид железа, а при более высоких температурах ≈ цементит. Традиционная классификация превращений при О. имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при О. к более высоким температурам. В сталях, легированных Mo, W, V, при О. в интервале температур 450≈550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение.

В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.

В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.═ Процессы, происходящие в закалённой стали при вылёживании и нагреве, на основании современных экспериментальных данных представляются следующим образом: перераспределение атомов углерода в мартенсите ≈ сток некоторой части атомов углерода к дислокациям и к границам мартенситных кристаллов, перемещения их в порах кристаллической решётки; распад мартенсита с образованием выделений той или иной карбидной фазы в зависимости от температуры О., легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала ≈ бейнитное и перлитное; превращение остаточного аустенита при охлаждении после О. (вторичная закалка).

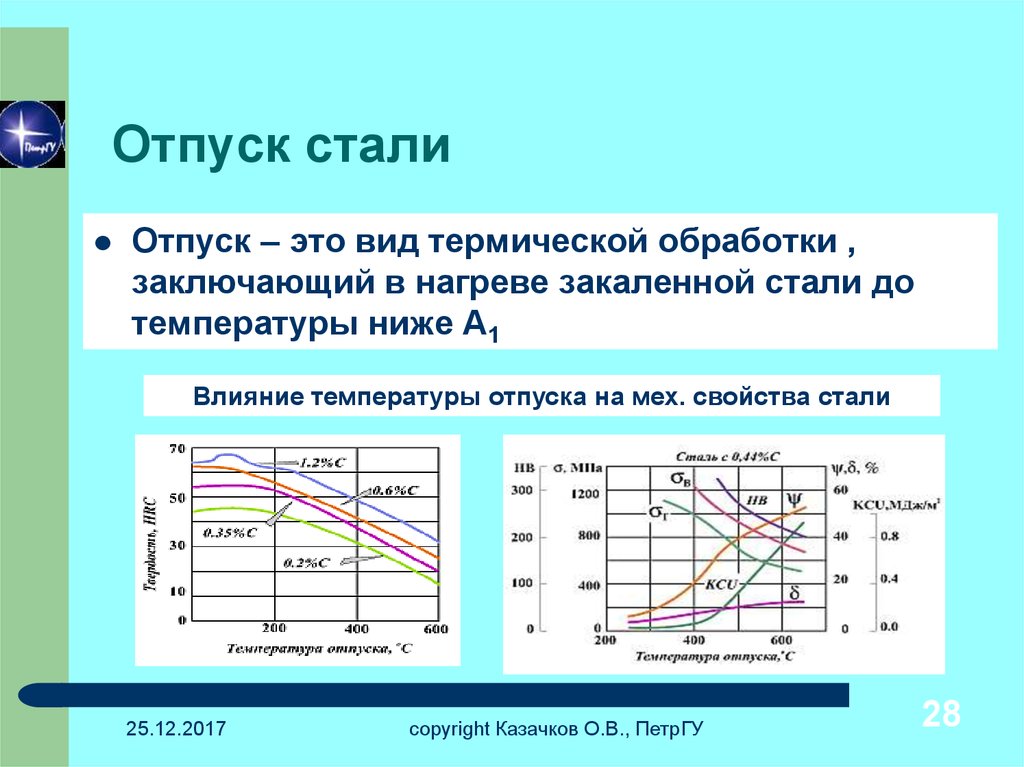

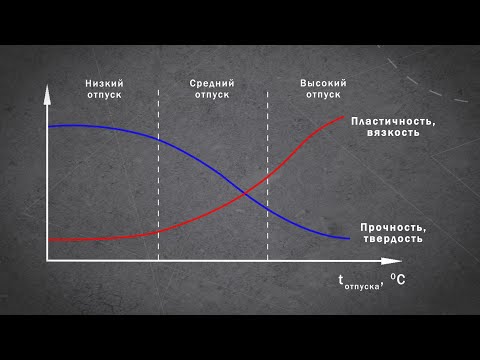

═ С повышением температуры О. твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр).

При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.═ Лит.: Курдюмов Г. В., Явления закалки и отпуска стали, М., 1960; его же, О кристаллической структуре закаленной стали, в сборнике: Проблемы металловедения и физики металлов, сб. 9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960.

═ Р.

И. Энтин.

И. Энтин.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Поможем написать курсовую

- Отпуск (ежегодное время отдыха)

- Отпуск (по беременности и родам)

Полезное

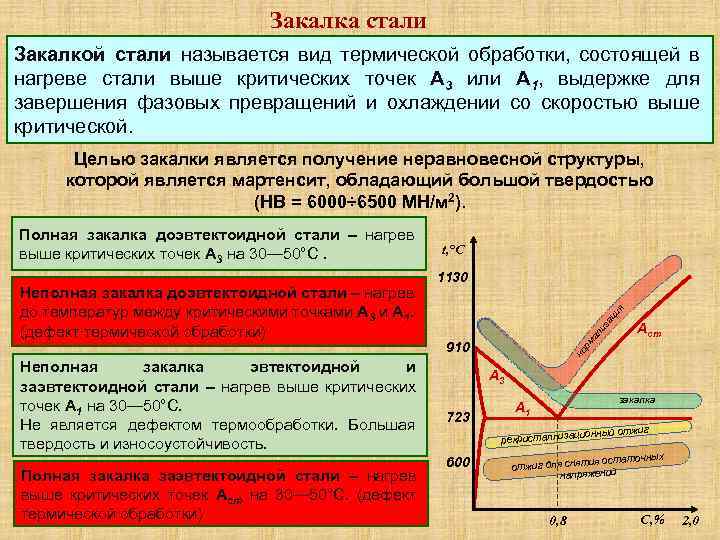

Цель отпуска стали. Виды и параметры проведения процесса

Отпуск представляет собой процесс термообработки закаленной стали, предусматривающий ее нагрев. При этом температура должна быть меньше ее значения в критической точке Ac1. Проведение данной операции преследует цель получения требуемой совокупности механических качеств и формирования у металла равновесной структуры. В ходе процедуры отпуска завершаются фазовые трансформации в мартенсите, а микроструктура обретает очень устойчивое состояние.

Что это такое

Термическая технология отпуска используется для деталей, подвергшихся закалке. Необходимость в ее проведении обусловлена возникновением в металле изготовления внутренних напряжений в ходе его закаливания. По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

Устранение этих последствий осуществляется выполнением таких действий:

-

разогрев изделий в печах. Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C; -

выдерживание на протяжении требуемого временного интервала – от пятнадцати минут до нескольких часов; -

медленное постепенное охлаждение.

В результате такой последовательности мероприятий выделится излишний углерод (элемент С), структура сплава перестроится и станет более упорядоченной, а кристаллическое строение избавится от дефектов. Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне.

Разновидности

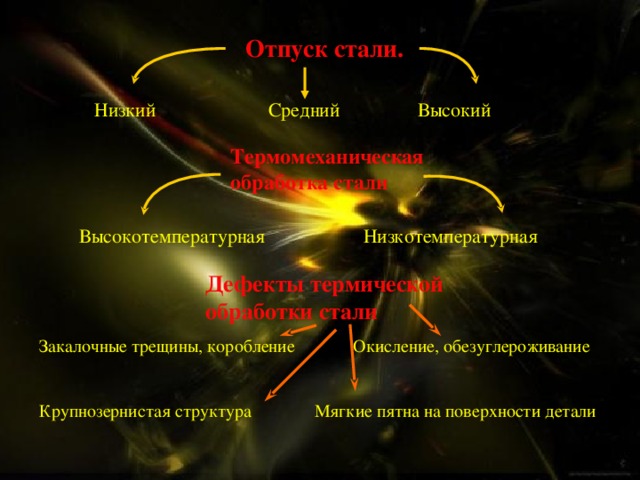

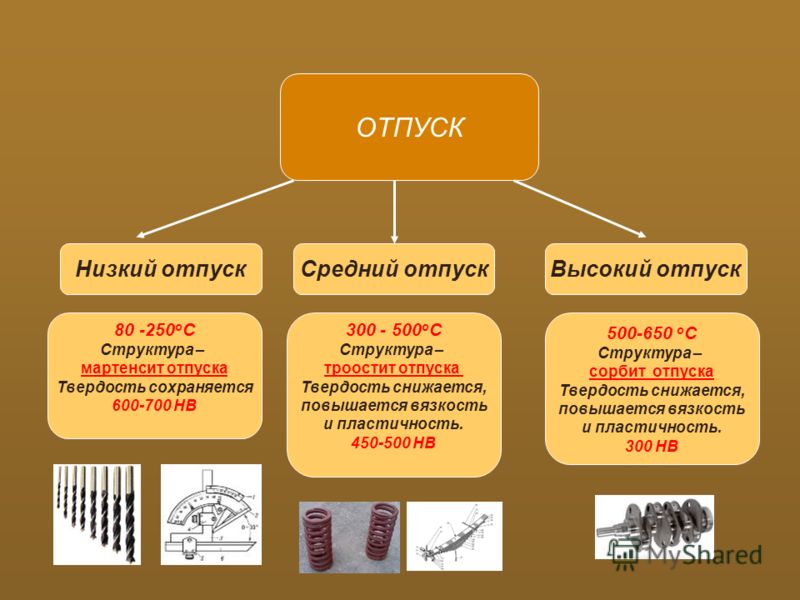

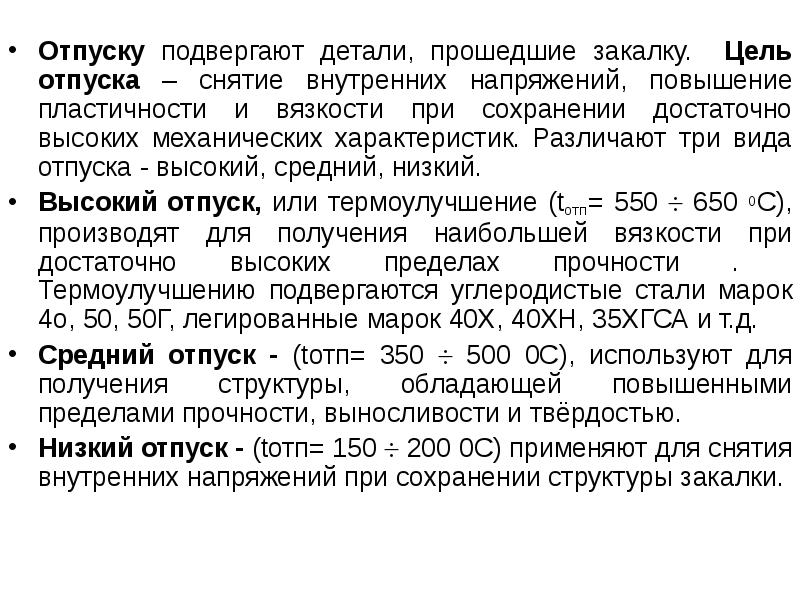

Самой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.

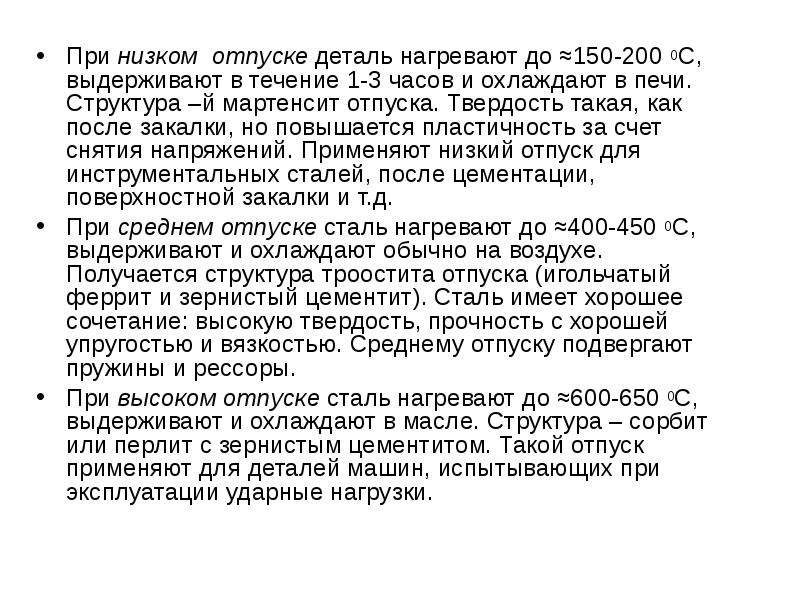

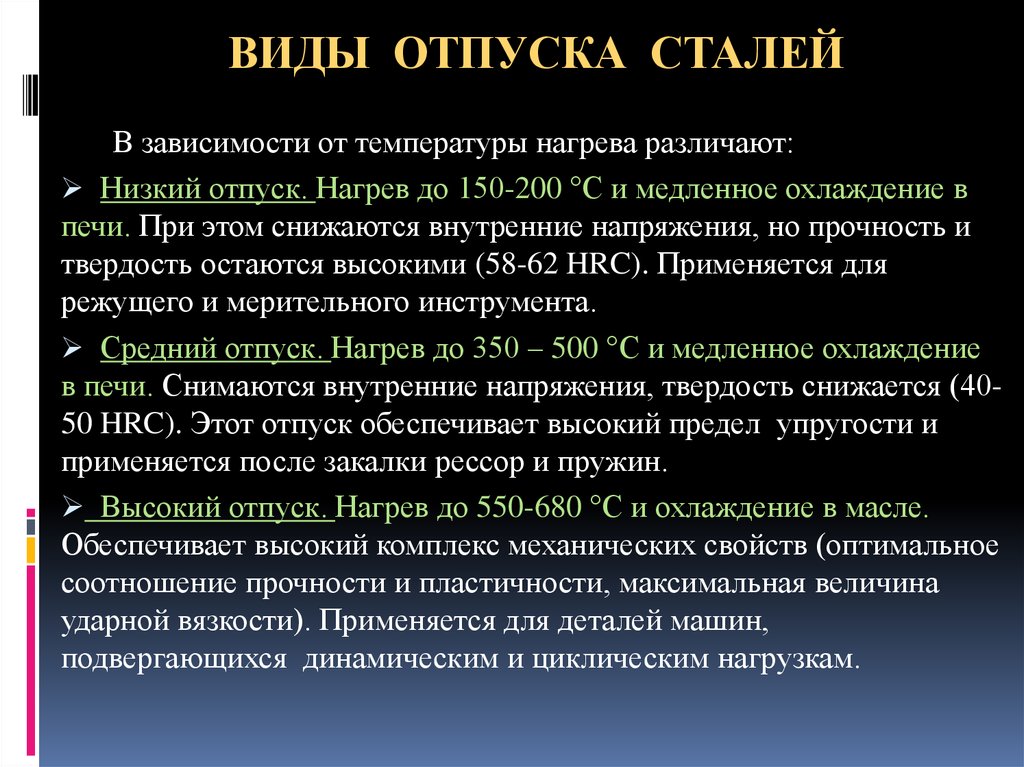

Низкий отпуск

Термическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

-

степень химической инертности; -

показатель твердости; -

повышается уровень пластичности; -

возрастают прочностные характеристики.

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность.

Средний отпуск

Этот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

не проявляются в ходе активной диффузии частиц элемента углерод (С).

Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок.

Высокий отпуск

Термообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

В результате:

-

внутреннее напряжение, имеющее место в металле, снижается на 95 процентов; -

повышается показатель ударной вязкости; -

возрастает уровень пластичности материала.

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Отпуск сталей легированных. Особенности

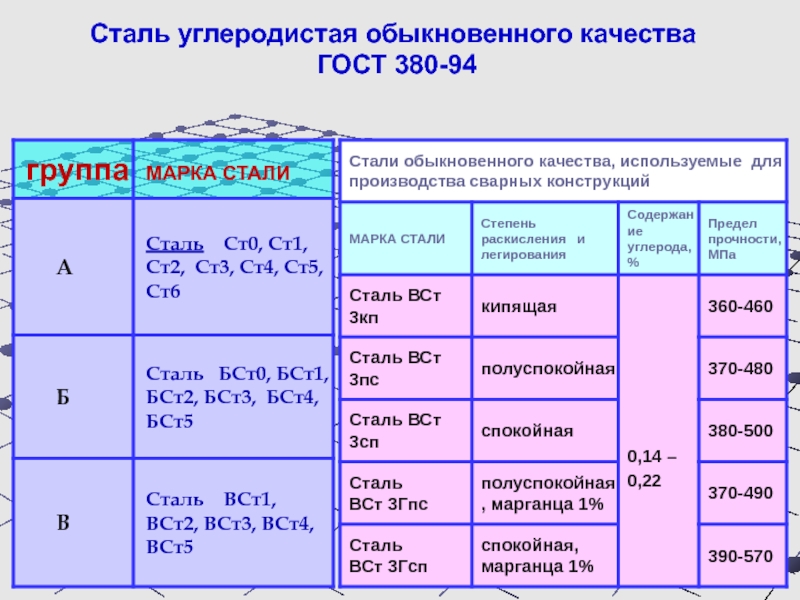

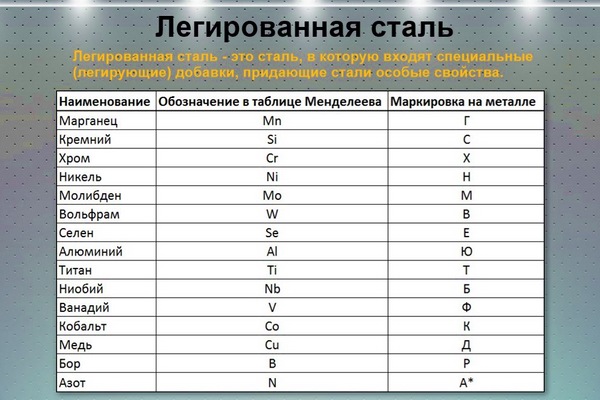

Производятся стали данного типа путем введения в железо-углеродный сплав некоторых легирующих добавок, включающих такие элементы, как вольфрам (W), ванадий (V) и хром (Сr). За счет этого совокупность его физико-химических характеристик претерпевает значительные изменения. Именно легирующие компоненты при определенных температурных режимах процессов разогрева и охлаждения становятся центрами кристаллизации. Поэтому выбор условий термообработки требует особо тщательного подхода.

Все главные свойства сталей с легирующими добавками – физико-химические характеристики, фазовые, в том числе равновесные состояния, строение – являются параметрами производными от температуры разогрева. Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Островки хрупкости

Рассматриваемая термообработка требует тщательного соблюдения требований, касающихся температурного режима на протяжении всего цикла. Причина – возможность появления т.н. отпускной хрупкости.

Происходит это явление, когда температура обрабатываемой детали начинает принимать значения из определенных диапазонов числовых значений. Именно эти диапазоны получили название «островки хрупкости». Сопровождается данное явление структурными изменениями (могут быть как обратимыми, так необратимыми) в конструкционных сплавах и сталях с легирующими добавками, вызывающими ухудшение их характеристик. Проявляется это в:

Проявляется это в:

-

неравномерном протекании процесса диффузии частиц углеродсодержащих компонентов; -

нарушении кристаллического строения металла; -

возрастании хрупкости сплава до критического уровня.

Отпускную хрупкость принято подразделять на два рода. Принадлежность этой характеристики к одному из них определяет температурный диапазон, а также факторы, связанные с произошедшими в структуре материала нарушениями.

Хрупкость первого рода

Наблюдается такая хрупкость чаще всего, когда температура детали находится в пределах + 250°C≤Т≤ +400 °C. Проявляется она, практически у всех углеродистых конструкционных сплавов и является необратимой. В случае перехода металла в это состояние он теряет пригодность к эксплуатации и обычно отправляется на переплавку. Не допустить появление хрупкости I-го рода можно. Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Хрупкость второго рода (обратимая)

Появляется хрупкость второго рода, как правило, при разогреве изделия до температуры в диапазоне + 500°C≤Т≤ +550 °C. Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

-

изделие повторно подвергается разогреву до отметки не ниже 500°C; -

деталь помещается в среду, изменяющую свое агрегатное состояние – масляную, где ей обеспечивается ускоренное охлаждение.

Имеется еще один вариант решения проблемы: в сплав вносятся такие элементы, как вольфрам либо молибден. Количество первого должно составлять где-то 1% от общего веса сплава, а второго – не меньше 0,3% и не больше 0,4%.

Ну а самый надежный способ ухода от необходимости решать эту проблему – нагревать изделие так, чтобы его температура не принимала значение в диапазоне «островка отпускной хрупкости второго рода».

Особенности термообработки инструментальных сталей

Все вышеперечисленные методы отпуска сплавов подходят для термообработки стальной продукции с содержанием элемента углерод, не превышающим 0,7%. Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные.

Сплавы быстрорежущие инструментальные

Подвергать такие сплавы отпуску не рекомендуется по причине наличия в их составе ванадия, кобальта (Со), молибдена, вольфрама. При нагреве физико-химические характеристики этих элементов изменений не претерпевают, поскольку они весьма устойчивы к воздействию повышенных температур. Заменить отпуск можно многоступенчатой закалкой, предусматривающей разогрев:

-

первичный – до температуры Т=800°C; -

вторичный – до Т=1050°C; -

финишный – до температуры Т=1200°C;

с последующим ускоренным охлаждением в масляной рабочей среде.

Сплавы инструментальные обычные

Термообработка сплавов данного типа – процесс двухэтапный:

-

закалка в соляных расплавах. Проводится при температуре + 450°C≤Т≤ +500 °C; -

двойной отпуск длительностью, не превышающей один час, при температуре +550°C≤Т≤ +600 °C.

Следует учесть один важный момент, касающийся отпускной способности II-го рода: при разогреве инструментальных сталей она исключается.

Отпуск стали в бытовых условиях

Домашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

-

В обычных домашних печах разогреть сплав до требуемой высокой температуры просто невозможно. Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

-

Проведение термообработки предполагает работу в защитной среде в виде селитры – аммонийной, калийной и т.д., щелочных соединений или масел. Однако каждому веществу присущи индивидуальные температурные отличия. За примерами далеко ходить не надо. Так, составы, в основе которых находится селитра, в ходе разогрева до высоких (критичных) температур могут взорваться. Это негативно отразится на здоровье домашнего мастера. -

Отпуск без задействования защитной среды отрицательно скажется на качественных характеристиках самого металла. Причина – без нее материал будет остывать ускоренными темпами. Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

-

Также принимать во внимание следует температурную хрупкость I-го рода (+250°C≤Т≤ +400 °C). Неправильный температурный режим серьезно повлияет на качество металла, вплоть до его необратимого разрушения.

Заключение

В металлургии применяется технологический процесс, получивший название двойной отпуск. Цель его проведения – увеличение степени вязкости обрабатываемой детали без снижения показателя твердости. Он включает два отпуска, которые так и называются: «первый» и «второй». Отличаются эти два процесса не только последовательностью выполнения, но и температурой разогрева обрабатываемого изделия. Во втором отпуске углеродистых сплавов она ниже по сравнению с первым на 20-40 градусов, а при термообработке сталей инструментальных – на 50 градусов.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

В чем разница: отпуск или отжиг?

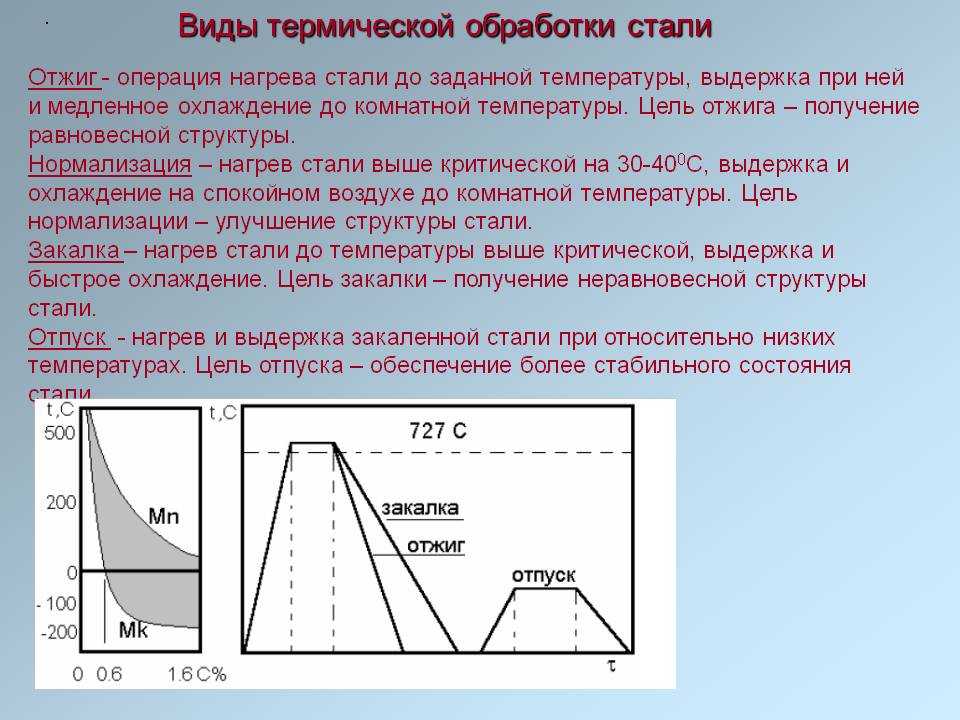

Закалка и отжиг являются методами термической обработки металла. Целью термической обработки является преднамеренное изменение физических (и химических) свойств металла, чтобы подготовить его к производству. Термическая обработка может повлиять на многие свойства металлического изделия, включая прочность, твердость, формуемость, пластичность, ковкость и обрабатываемость.

Как правило, на термическую обработку металла влияют три переменные:

- Температура, до которой производители нагревают

- Как долго он остается при этой температуре

- Способ или скорость охлаждения

В зависимости от типа металла, который проходит эту термическую обработку, и того, что ищет клиент, эти переменные будут различаться. Но эффективная термообработка требует точного контроля над всеми тремя факторами.

Хотя существует множество методов термообработки металла, сегодня мы рассмотрим только два из них: отжиг и отпуск.

Процесс отжига

Как работает отжиг?

В процессе отжига производители нагревают материал до идеальной температуры, а затем выдерживают его при этой температуре в течение определенного времени. Скорость охлаждения при отжиге также имеет тенденцию быть чрезвычайно низкой. Скажем, вы готовили что-то в духовке, и время ушло. Если бы вместо того, чтобы удалять его, вы позволили ему остыть внутри печи, это было бы похоже на предпосылку для отжига.

Основная причина, по которой производители отжигают материал, заключается в снижении его твердости для более плавного процесса обработки. Кроме того, производители могут потребовать, чтобы металл имел более высокий показатель электропроводности, что также может быть достигнуто путем отжига.

Три этапа отжига

Процесс отжига включает три отдельных этапа:

- Восстановление

- Перекристаллизация

- Рост зерна

Давайте подробнее рассмотрим, что происходит на каждом этапе.

Этап отжига 1: восстановление

Первым этапом процесса отжига является восстановление. Во время восстановления производители полностью нагревают металл. Чаще всего для этого типа обработки металла используют печь. Это может быть газовая, электрическая или индукционная печь, но цель этапа восстановления — нагреть металл до температуры, при которой металл может расслабиться и стать ковким.

Стадия отжига 2: рекристаллизация

Различия между отпуском и отжигом стали начинаются на этом этапе процесса. Во время перекристаллизации производители снова нагревают до критической температуры. Целью является температура, превышающая температуру рекристаллизации металла, но не превышающая температуру его плавления.

Когда материал удерживается в этой зоне наилучшего восприятия, во внутренней структуре металла начинают развиваться новые зерна без образования ранее существовавших напряжений.

Стадия отжига 3: рост зерна

Третий этап процесса отжига — рост зерна. На этом заключительном этапе зерна второго этапа могут полностью развиться. Контролируя процесс охлаждения и поддерживая определенную скорость, рост зерна дает более пластичный и менее твердый материал.

На этом заключительном этапе зерна второго этапа могут полностью развиться. Контролируя процесс охлаждения и поддерживая определенную скорость, рост зерна дает более пластичный и менее твердый материал.

Процесс закалки

Как работает закалка?

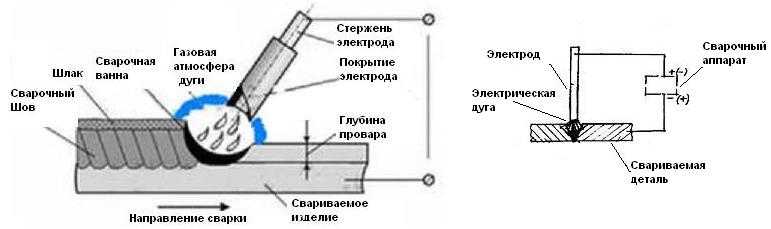

Отпуск — это термическая обработка, повышающая ударную вязкость твердых и хрупких сталей, чтобы они могли выдерживать обработку. Для отпуска требуется, чтобы металл достиг температуры ниже так называемой нижней критической температуры — в зависимости от сплава эта температура может варьироваться от 400 до 1300°F.

Как только сталь достигает нижней критической температуры, производитель поддерживает ее на этом уровне в течение заданного периода времени. Тип стали определяет, какова критическая температура и как долго они должны поддерживать материал при этой температуре.

Другие переменные, влияющие на отпуск, включают продолжительность времени, в течение которого металл остается при критической температуре, а также скорость охлаждения. Оба эти фактора влияют на механические свойства материала.

Оба эти фактора влияют на механические свойства материала.

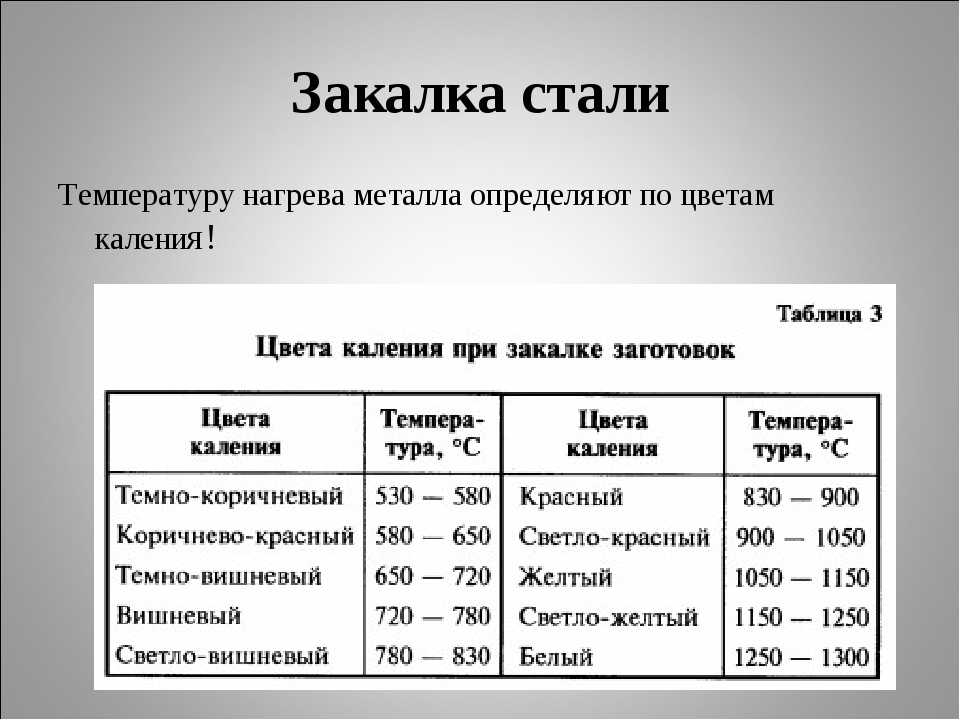

Визуальное влияние отпуска на сталь по сравнению с отжигом

Также известно, что отпуск влияет на цвета, появляющиеся на поверхности стали, в отличие от процесса отжига, который имеет незначительный визуальный эффект. Эти цвета, которые могут варьироваться от светло-желтого до оттенков синего, указывают на окончательные свойства стали. Например, наши закаленные пружинные стали – 1075 и 109.5 — оба синие, но из-за явных различий в контакте с углеродом их оттенок синего и другие физические свойства различаются. Подробное сравнение можно посмотреть здесь.

Темы:

Информация о металле | Отожженная пружинная сталь | Закаленная пружинная сталь | Информация для металлургической промышленности

Закалка стали | Процесс закалки стали

Современное промышленное оборудование и производственные процессы требуют разнообразных прецизионных материалов для достижения максимальной эффективности. Независимо от того, производите ли вы промышленные резервуары для хранения или хотите восстановить зубчатые колеса из прочной стали, наша команда может помочь. Узнайте, почему обработка специальной стали является вашим главным ресурсом для закалочная сталь .

Независимо от того, производите ли вы промышленные резервуары для хранения или хотите восстановить зубчатые колеса из прочной стали, наша команда может помочь. Узнайте, почему обработка специальной стали является вашим главным ресурсом для закалочная сталь .

Процесс отпуска стали

Процесс начинается со стали. Хотя существует много разных металлов, которые можно закалить, сталь ценна своей прочностью и стойкостью. После того, как вы выбрали марку и сталь или другой сплав на основе железа, процесс отпуска стали начинается с сильного нагрева.

Когда сталь достаточно нагрета, ее быстро охлаждают. Хотя теория закалки стали проста, весь процесс невероятно точен. Точные температурные требования, температура охлаждения, метод охлаждения и скорость требуют особой осторожности, чтобы обеспечить стабильный и равномерный процесс термообработки стали.

Весь этот процесс нагрева и быстрого охлаждения также называется закалкой или закалкой маслом. Закаленная сталь невероятно твердая, но ей не хватает пластичности, необходимой для многих применений.

Закаленная сталь невероятно твердая, но ей не хватает пластичности, необходимой для многих применений.

Закалка стали — это процесс медленного и точного повторного нагревания закаленного металла для достижения желаемого баланса пластичности и твердости.

Любые неровности стали при включении этого процесса приводят к деформации, деформации и повреждению материалов. Эти искажения ставят под угрозу общую целостность вашей закаленной стали, поэтому очень важно выбрать поставщика услуг, имеющего опыт точного отпуска.

Процесс отпуска стали необходимо проводить сразу же после закалки стали. Это гарантирует, что структура не будет скомпрометирована хрупкостью закалки.

Из-за быстрого выполнения этих взаимосвязанных процессов очень важно выбрать поставщика услуг по термообработке, который может выполнить оба аспекта обработки стали для ваших нестандартных компонентов.

Преимущества закаленной стали

Есть много веских причин для выбора закаленной стали

над другими сплавами. В зависимости от вашей отрасли, вы можете наслаждаться различными сортами и

В зависимости от вашей отрасли, вы можете наслаждаться различными сортами и

толщины для точного соответствия вашим стандартам. Вот несколько конкурентных преимуществ

Вы можете наслаждаться, выбирая закаленную сталь:

- Менее хрупкий

- Повышенная пластичность

- Легко свариваемый

- Повышенная стойкость к истиранию

Одним из самых больших преимуществ использования этого процесса с нержавеющей сталью является широкий диапазон доступных вариантов. От чрезвычайно прочной закаленной стали до высокопластичной закаленной стали — наш экспертный процесс поможет достичь идеального баланса для ваших нужд. Каждый из этих уровней настройки классифицируется как класс, обычно от 80 до 400.

Без закалки стали, вашей нержавеющей стали и других

сплавы не будут обладать таким же уровнем пластичности и свариваемости.

Вместо этого закаленная сталь, которая не прошла отпуск, часто бывает слишком хрупкой для работы с ней.

и слишком сложно переместить в желаемое приложение.

Общие области применения

Во многих отраслях промышленности используется закаленная сталь для производства оборудования. Вот лишь несколько приложений, которые могут применяться в вашей отрасли:

- Строительство мостов и зданий

- Долговечные резервуары для хранения

- Режущие кромки для дрелей и пил

- Вкладыши для прицепов, самосвалов и желобов

- Шестерни

- Дефлекторные пластины

поставщики услуг по обработке в отрасли, мы можем настроить тушение и

процесс закалки в соответствии с вашими потребностями. Ни одна часть не является слишком большой или маленькой, и мы можем

точно достичь желаемой степени отпуска нержавеющей стали или другой

сплав.

Обработка специальной стали

Если вы готовы узнать, как закаленная сталь может улучшить ваше оборудование или быстро восстановить поврежденные детали, свяжитесь с нами сегодня. Компания Specialty Steel Treating специализируется на вариантах обработки стали для различных отраслей промышленности.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла. В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.

В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь. При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки. И. Энтин.

И. Энтин.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

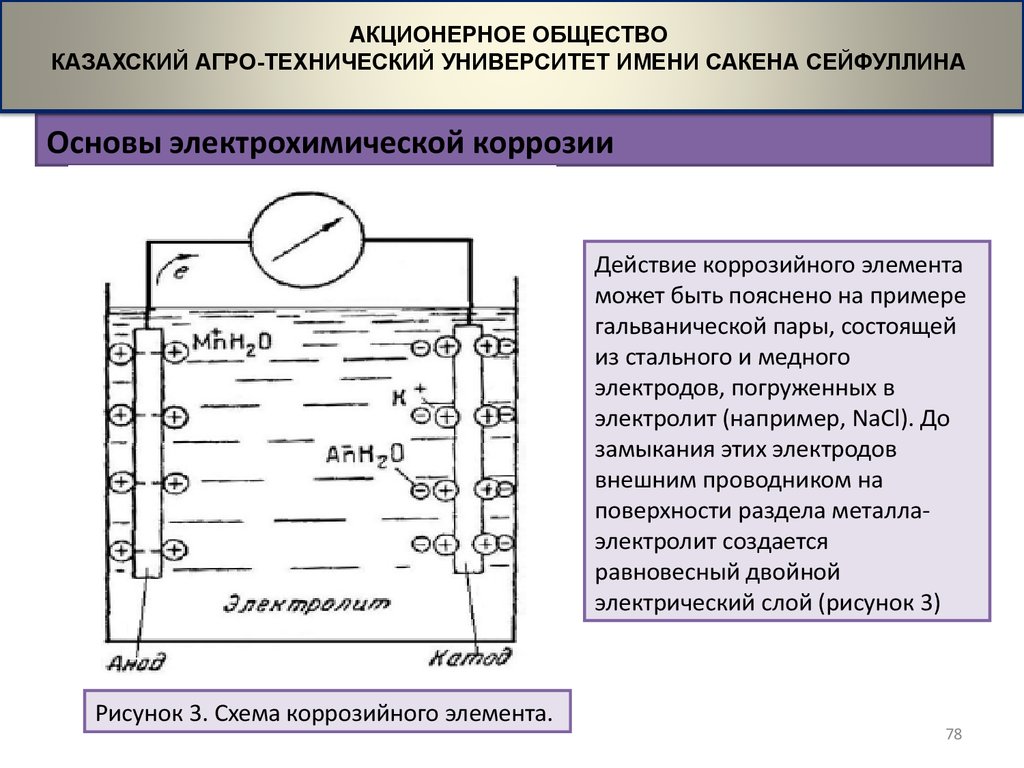

Для локализации дефектов покрытия и оценки защищенности возможно выполнение измерений по интенсивной технологии. В случае необходимости монтируют временные ( опытные) УКЗ и выполняют измерения при их включении. Виды и число измерений, которые определяются методикой обследования, согласуют с заказчиком обследования.

Для локализации дефектов покрытия и оценки защищенности возможно выполнение измерений по интенсивной технологии. В случае необходимости монтируют временные ( опытные) УКЗ и выполняют измерения при их включении. Виды и число измерений, которые определяются методикой обследования, согласуют с заказчиком обследования.

Максимальная длина провода на катушке при измерениях методом выносного электрода не должна превышать 500 метров.

Максимальная длина провода на катушке при измерениях методом выносного электрода не должна превышать 500 метров.

При отсутствии контрольно-измерительных пунктов для проведения измерений рекомендуется метод выносного электрода.

При отсутствии контрольно-измерительных пунктов для проведения измерений рекомендуется метод выносного электрода.

8 – Схема измерений разности потенциалов «труба-земля»:

8 – Схема измерений разности потенциалов «труба-земля»:

5.10).

5.10). Пример типичной системы стимуляции, включающей D188, показан на схеме ниже.

Пример типичной системы стимуляции, включающей D188, показан на схеме ниже. В результате субъект стимуляции не получает никаких звуковых или визуальных сигналов доставки стимула. Селектор электродов D188 не является медицинским устройством, и его использование ограничено исследованиями на людях, однако он был разработан с учетом определенных аспектов IEC 60601-1, касающихся безопасности.

В результате субъект стимуляции не получает никаких звуковых или визуальных сигналов доставки стимула. Селектор электродов D188 не является медицинским устройством, и его использование ограничено исследованиями на людях, однако он был разработан с учетом определенных аспектов IEC 60601-1, касающихся безопасности.

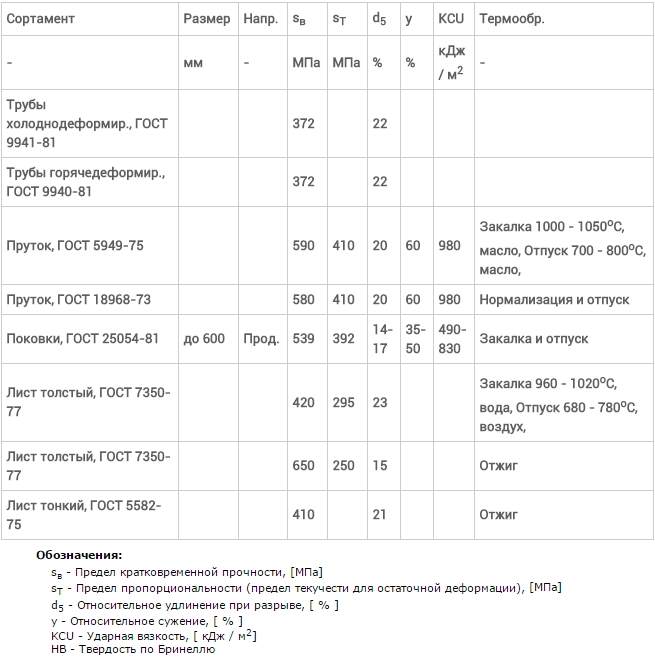

Материал твердый, устойчивый к механическим воздействиям, его почти невозможно поцарапать, нанести сколы.

Материал твердый, устойчивый к механическим воздействиям, его почти невозможно поцарапать, нанести сколы. Для снижения хрупкости в производстве каждую сталь иногда «отпускают». Показатель твердости при этом снижают до 50-52 единиц. Суть процесса такова: детали нагреваются в технологической печи до 1050ºС, затем резко охлаждаются в жидкой среде – масле, воде или эмульсии. После этого металл снова нагревают, охлаждая уже просто на воздухе.

Для снижения хрупкости в производстве каждую сталь иногда «отпускают». Показатель твердости при этом снижают до 50-52 единиц. Суть процесса такова: детали нагреваются в технологической печи до 1050ºС, затем резко охлаждаются в жидкой среде – масле, воде или эмульсии. После этого металл снова нагревают, охлаждая уже просто на воздухе. Рекомендуется использование только мягких губок из поролона, фланелевых салфеток.

Рекомендуется использование только мягких губок из поролона, фланелевых салфеток.

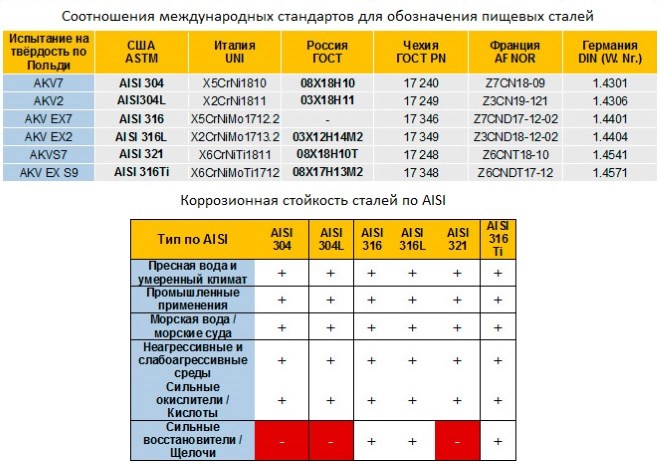

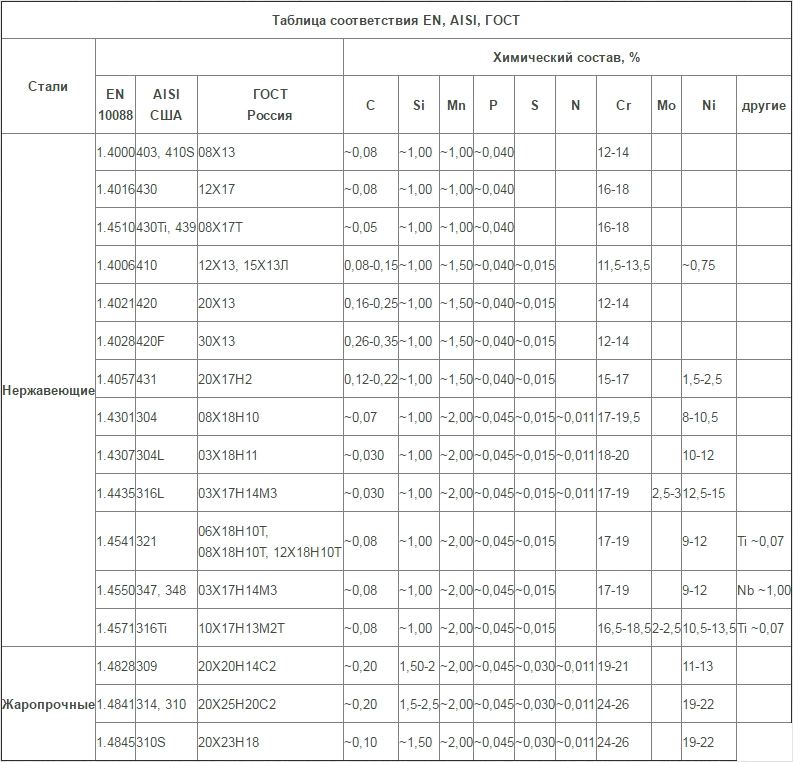

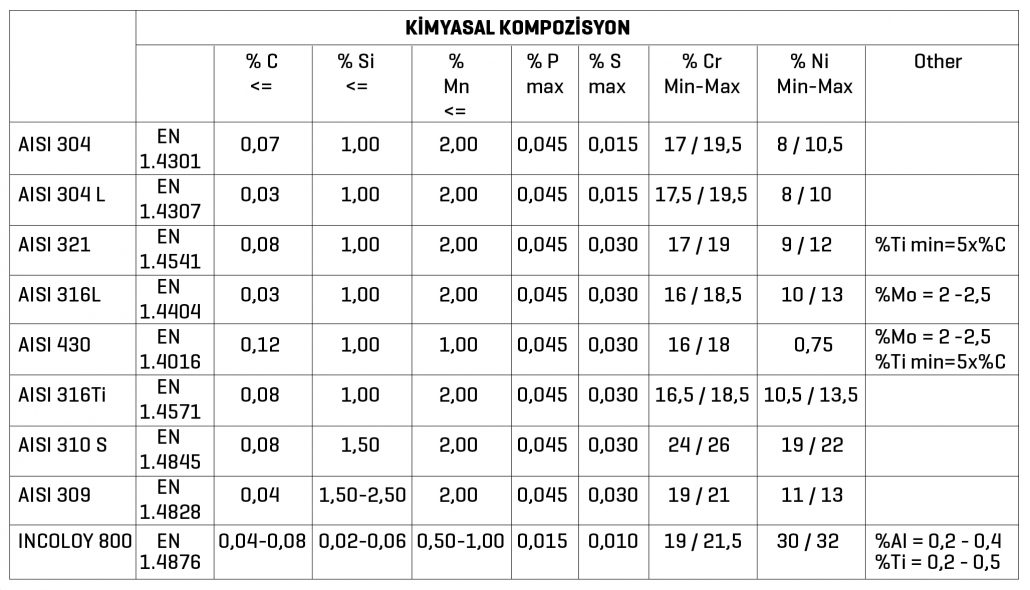

Документ формирует представление о марках медицинского металла.

Документ формирует представление о марках медицинского металла. Этот материал устойчив к микроскопическим трещинам и характеризуется высокими антикоррозионными свойствами.

Этот материал устойчив к микроскопическим трещинам и характеризуется высокими антикоррозионными свойствами.

Так скальпели и ножи покрывают слоем хрома или никеля. Лезвие отдельных инструментов выполняют из стеллитов с алмазным напылением или керамики. Из медицинской стали сегодня производят различные изделия: посуду, маникюрные принадлежности и многое другое.

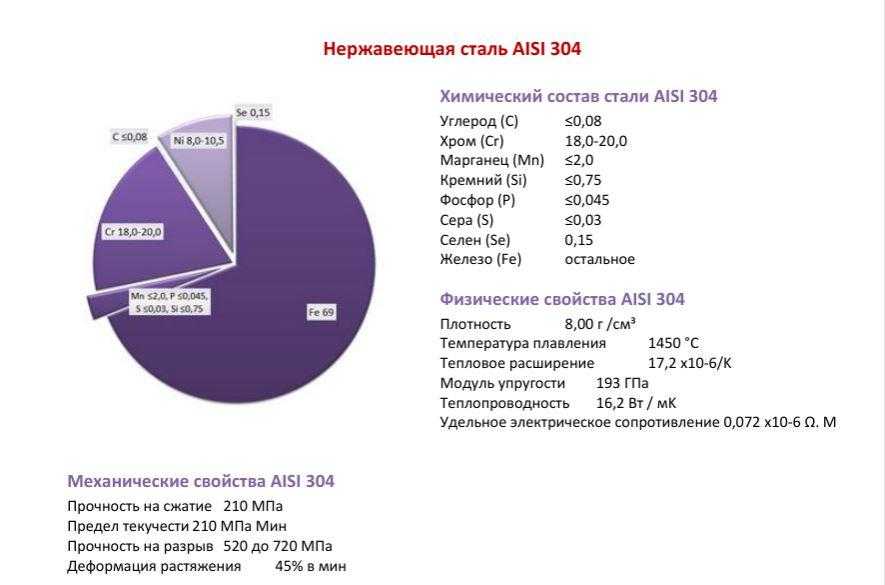

Так скальпели и ножи покрывают слоем хрома или никеля. Лезвие отдельных инструментов выполняют из стеллитов с алмазным напылением или керамики. Из медицинской стали сегодня производят различные изделия: посуду, маникюрные принадлежности и многое другое. Добавление небольшого количества углерода и марганца делает нержавеющую сталь 304 устойчивой к окислению, что облегчает ее очистку и стерилизацию. Нержавеющая сталь марки 304 имеет температуру плавления в диапазоне от 2550 ° F до 2650 ° F (1399–1454 ° C), но теряет прочность на растяжение при повышении температуры.

Добавление небольшого количества углерода и марганца делает нержавеющую сталь 304 устойчивой к окислению, что облегчает ее очистку и стерилизацию. Нержавеющая сталь марки 304 имеет температуру плавления в диапазоне от 2550 ° F до 2650 ° F (1399–1454 ° C), но теряет прочность на растяжение при повышении температуры. Высокие концентрации хрома и никеля обеспечивают повышенную химическую стойкость по сравнению с другими сталями медицинского назначения, а молибден помогает повысить коррозионную стойкость.

Высокие концентрации хрома и никеля обеспечивают повышенную химическую стойкость по сравнению с другими сталями медицинского назначения, а молибден помогает повысить коррозионную стойкость. Если вы ищете поставщика нержавеющей стали для своего следующего проекта или хотите получить дополнительную информацию, свяжитесь с нами или запросите предложение сегодня.

Если вы ищете поставщика нержавеющей стали для своего следующего проекта или хотите получить дополнительную информацию, свяжитесь с нами или запросите предложение сегодня. Конечно, легко понять почему, если учесть, что даже малейшая инфекция, вызванная некачественным материалом, может быть разницей между жизнью и смертью.

Конечно, легко понять почему, если учесть, что даже малейшая инфекция, вызванная некачественным материалом, может быть разницей между жизнью и смертью.

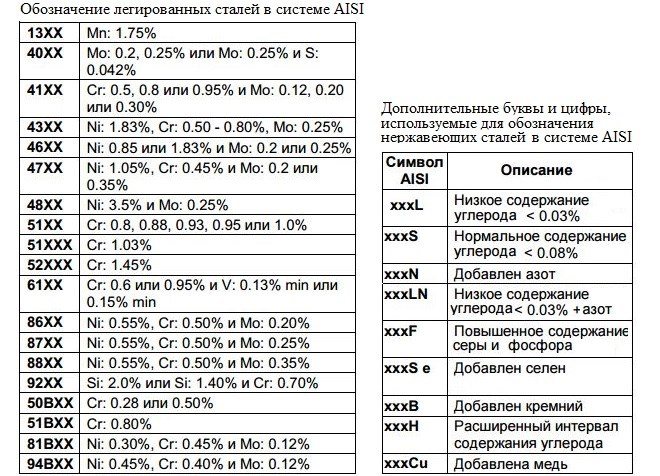

Эти сорта основаны на стандартной системе нумерации сплавов, которая оценивается и поддерживается группой, известной как SAE International.

Эти сорта основаны на стандартной системе нумерации сплавов, которая оценивается и поддерживается группой, известной как SAE International. Содержащий от 12 до 14% хрома, он является эталоном того, что обычно называют сортом для столовых приборов.

Содержащий от 12 до 14% хрома, он является эталоном того, что обычно называют сортом для столовых приборов.

Подробнее об этом скажем ниже, но сразу предупредим, что процедура не подходит для владельцев квартир, так как вы можете отравить себя и домочадцев испарениями. Также в подготовку входит очистка, покупка оборудования, необходимого набора химических элементов.

Подробнее об этом скажем ниже, но сразу предупредим, что процедура не подходит для владельцев квартир, так как вы можете отравить себя и домочадцев испарениями. Также в подготовку входит очистка, покупка оборудования, необходимого набора химических элементов. Между ними потребуется засыпать песок или проложить минеральную вату – так вы добьетесь эффекта термоса. Для нагрева можно применять обычный ТЭН. Также необходимо оснастить всю систему измерителем температуры. Крышку закрывайте достаточно герметично. Последнее, что понадобится – это два электрода. Плюс будет помещен в жидкость, а минус закрепляется на заготовке.

Между ними потребуется засыпать песок или проложить минеральную вату – так вы добьетесь эффекта термоса. Для нагрева можно применять обычный ТЭН. Также необходимо оснастить всю систему измерителем температуры. Крышку закрывайте достаточно герметично. Последнее, что понадобится – это два электрода. Плюс будет помещен в жидкость, а минус закрепляется на заготовке. Для расчета количества на литр сверяйтесь с данными из таблицы выше.

Для расчета количества на литр сверяйтесь с данными из таблицы выше. Предварительно возьмите заранее приготовленный раствор, повторно нагрейте его до 60 градусов, а затем оставьте на три часа. За этот период как раз можно произвести очищение и обезжиривание.

Предварительно возьмите заранее приготовленный раствор, повторно нагрейте его до 60 градусов, а затем оставьте на три часа. За этот период как раз можно произвести очищение и обезжиривание. Состав жидкости:

Состав жидкости: Не забудьте поддерживать герметичность, плотно прикрывайте крышку. После обработки вытащите заготовку щипцами, не прикасаясь к ней руками. Ополосните в воде. После завершения процедуры заготовку оставьте сохнуть на 2,5-3 часа в чистом помещении с хорошей вентиляцией и плюсовой температурой воздуха.

Не забудьте поддерживать герметичность, плотно прикрывайте крышку. После обработки вытащите заготовку щипцами, не прикасаясь к ней руками. Ополосните в воде. После завершения процедуры заготовку оставьте сохнуть на 2,5-3 часа в чистом помещении с хорошей вентиляцией и плюсовой температурой воздуха.

Поэтому при использовании любого из трех способов сперва сделайте пробное хромирование. Это позволит отрегулировать подачу электричества и поменять состав.

Поэтому при использовании любого из трех способов сперва сделайте пробное хромирование. Это позволит отрегулировать подачу электричества и поменять состав.

Шлифовать лакокрасочное покрытие, прежде чем, покрасить детали хромой не нужно. Но все дефекты покраски следует тщательно отполировать. Покрасить элементы автомобиля хромой нужно не позже пятого дня, от времени нанесения базовой краски.

Шлифовать лакокрасочное покрытие, прежде чем, покрасить детали хромой не нужно. Но все дефекты покраски следует тщательно отполировать. Покрасить элементы автомобиля хромой нужно не позже пятого дня, от времени нанесения базовой краски.

Чем сильнее просвечивает черное покрытие базового ЛКП, тем интенсивнее хромированный эффект.

Чем сильнее просвечивает черное покрытие базового ЛКП, тем интенсивнее хромированный эффект. Без сложного оборудования, применяя лишь профессиональные навыки нанесения ЛКП, каждый маляр сможет покрасить хромой и стальные детали и пластиковые элементы авто. Главное, не переусердствовать с количеством наносимой эмали. В противном случае при восстановлении декора, детали авто не получат хромированный вид, а превратятся в «отполированный алюминий».

Без сложного оборудования, применяя лишь профессиональные навыки нанесения ЛКП, каждый маляр сможет покрасить хромой и стальные детали и пластиковые элементы авто. Главное, не переусердствовать с количеством наносимой эмали. В противном случае при восстановлении декора, детали авто не получат хромированный вид, а превратятся в «отполированный алюминий».

Тем не менее, ржавчина все еще может развиваться, если хром поврежден или если основной металл начинает ржаветь. Когда возникают эти проблемы, вы можете захотеть покрасить хром, чтобы обновить его внешний вид. Вот подробнее о необходимых шагах.

Тем не менее, ржавчина все еще может развиваться, если хром поврежден или если основной металл начинает ржаветь. Когда возникают эти проблемы, вы можете захотеть покрасить хром, чтобы обновить его внешний вид. Вот подробнее о необходимых шагах.

Дайте каждому слою высохнуть в течение нескольких часов, прежде чем добавлять следующий слой. Возможно, вам придется нанести два-три слоя, прежде чем появится истинный цвет краски.

Дайте каждому слою высохнуть в течение нескольких часов, прежде чем добавлять следующий слой. Возможно, вам придется нанести два-три слоя, прежде чем появится истинный цвет краски. Подождите около недели после нанесения герметика, прежде чем полировать поверхность полировочной тканью.

Подождите около недели после нанесения герметика, прежде чем полировать поверхность полировочной тканью. И когда мы говорим о чистоте, мы имеем в виду использование всех инструментов (например, зубных щеток), необходимых для доступа ко всем узким местам и другим частям вашего предмета, к которым трудно получить доступ, не оставляя камня на камне, как говорится.

И когда мы говорим о чистоте, мы имеем в виду использование всех инструментов (например, зубных щеток), необходимых для доступа ко всем узким местам и другим частям вашего предмета, к которым трудно получить доступ, не оставляя камня на камне, как говорится. Как только вы будете довольны результатом, полученным с помощью этой наждачной бумаги, начните круговыми движениями использовать наждачную бумагу с зернистостью 320. Это более тонкий сорт, который обеспечит абсолютно гладкую поверхность.

Как только вы будете довольны результатом, полученным с помощью этой наждачной бумаги, начните круговыми движениями использовать наждачную бумагу с зернистостью 320. Это более тонкий сорт, который обеспечит абсолютно гладкую поверхность.

Для любого другого объекта подойдет грунтовка, не подверженная ржавчине, такая как RUST-OLEUM.

Для любого другого объекта подойдет грунтовка, не подверженная ржавчине, такая как RUST-OLEUM. Автомобильная краска подойдет для поверхностей, подверженных воздействию воды; латексная и акриловая краска по металлу подойдет для любого другого типа поверхности. Позже в этом уроке мы выскажем свое мнение о трех лучших красках, которые хорошо подходят для окрашивания хрома.

Автомобильная краска подойдет для поверхностей, подверженных воздействию воды; латексная и акриловая краска по металлу подойдет для любого другого типа поверхности. Позже в этом уроке мы выскажем свое мнение о трех лучших красках, которые хорошо подходят для окрашивания хрома.

Также обратите внимание, что разные бренды могут рекламировать одно и то же название цвета краски (например, розовое золото), но они не будут одинаковыми для каждого бренда. Мы советуем придерживаться одной и той же марки, если вы используете более одной банки краски.

Также обратите внимание, что разные бренды могут рекламировать одно и то же название цвета краски (например, розовое золото), но они не будут одинаковыми для каждого бренда. Мы советуем придерживаться одной и той же марки, если вы используете более одной банки краски.

В 2021 году этому поставщику качественной краски исполнилось 100 лет! Ни для кого не секрет, почему они стали именем нарицательным — они производят качественную и долговечную краску уже столетие. Вот почему более чем один из их продуктов занимает первое место в нашем списке пожеланий для покраски хрома.

В 2021 году этому поставщику качественной краски исполнилось 100 лет! Ни для кого не секрет, почему они стали именем нарицательным — они производят качественную и долговечную краску уже столетие. Вот почему более чем один из их продуктов занимает первое место в нашем списке пожеланий для покраски хрома.

Помните, что больше блеска означает больше хромовой ржавчины.

Помните, что больше блеска означает больше хромовой ржавчины. Если вы готовы принять вызов и хотите узнать, как покрасить хромированный пластик, попробуйте свои силы в обновлении хромированных предметов, вооружитесь нужными инструментами и краской и внимательно следуйте инструкциям. Вы можете быть просто удивлены результатами!

Если вы готовы принять вызов и хотите узнать, как покрасить хромированный пластик, попробуйте свои силы в обновлении хромированных предметов, вооружитесь нужными инструментами и краской и внимательно следуйте инструкциям. Вы можете быть просто удивлены результатами!  Покраска хромированного бампера требует тщательной подготовки поверхности перед нанесением краски, включая очистку, шлифование и нанесение грунтовки. В качестве альтернативы покраске хромированного бампера вы можете купить стальной бампер, который можно покрасить. Это может быть немного дороже, но это гораздо более простой и быстрый вариант, так как вам не придется делать столько подготовки поверхности, не говоря уже о том, что краска будет лучше держаться на стальной поверхности.

Покраска хромированного бампера требует тщательной подготовки поверхности перед нанесением краски, включая очистку, шлифование и нанесение грунтовки. В качестве альтернативы покраске хромированного бампера вы можете купить стальной бампер, который можно покрасить. Это может быть немного дороже, но это гораздо более простой и быстрый вариант, так как вам не придется делать столько подготовки поверхности, не говоря уже о том, что краска будет лучше держаться на стальной поверхности.

Если после проведения работ или же во время работы на поверхности круга появляются зазубрины, трещины и прочие дефекты, то была допущена ошибка на стадии выбора зернистости рабочего инструмента. Как определить этот параметр верно? Нужно опираться на два следующих фактора: требуемая чистота обработки, а также режим работы, который играет важную роль.

Если после проведения работ или же во время работы на поверхности круга появляются зазубрины, трещины и прочие дефекты, то была допущена ошибка на стадии выбора зернистости рабочего инструмента. Как определить этот параметр верно? Нужно опираться на два следующих фактора: требуемая чистота обработки, а также режим работы, который играет важную роль. Существует процедура, которая называется резьбошлифованием. Суть процесса понятна из названия, а для выполнения операции требуется зернистость круга от 100 до 280.

Существует процедура, которая называется резьбошлифованием. Суть процесса понятна из названия, а для выполнения операции требуется зернистость круга от 100 до 280.

А если говорить об обработке древесины, то придется приобрести круг с гораздо меньшим количеством абразивного материала.

А если говорить об обработке древесины, то придется приобрести круг с гораздо меньшим количеством абразивного материала.

Однако стоит сказать, что существуют еще и разные зерна по своей форме. Они могут быть представлены в виде сростков или же мелких кристаллических осколков с произвольной формой. Есть качественные шлифовальные круги, у которых не только хороший показатель зернистости, но и само зерно представлено в виде полноценного кристалла. Если говорить о параметре самого зерна для шлифовального круга, то стоит выделить три основных параметра: толщина, ширина и длина зерна.

Однако стоит сказать, что существуют еще и разные зерна по своей форме. Они могут быть представлены в виде сростков или же мелких кристаллических осколков с произвольной формой. Есть качественные шлифовальные круги, у которых не только хороший показатель зернистости, но и само зерно представлено в виде полноценного кристалла. Если говорить о параметре самого зерна для шлифовального круга, то стоит выделить три основных параметра: толщина, ширина и длина зерна.

Тремя основными показателями являются те же три показателя, что и для обычных зерен, но и тут тоже учитывается лишь ширина. Зернистость для алмазных кругов подбирается исходя из того, какая именно шероховатость должна быть в итоге, от вида материала и от величины припуска.

Тремя основными показателями являются те же три показателя, что и для обычных зерен, но и тут тоже учитывается лишь ширина. Зернистость для алмазных кругов подбирается исходя из того, какая именно шероховатость должна быть в итоге, от вида материала и от величины припуска. Средняя группа хорошо подходит для придания максимальной остроты любой режущей поверхности, а более крупные круги уже применяются непосредственно для снятия верхнего слоя.

Средняя группа хорошо подходит для придания максимальной остроты любой режущей поверхности, а более крупные круги уже применяются непосредственно для снятия верхнего слоя. м)

м) 813Bilder

813Bilder ..

.. ..

.. viele glühende funken — шлифовальный круг со складскими фотографиями и изображениями

viele glühende funken — шлифовальный круг со складскими фотографиями и изображениями Флач ФО. Entwickelt в формате RAW; retuschiert mit besonderer Sorgfalt und Aufmerksamkeit; Kleine Menge and Körnung für besten Endeindruck hinzugefügt.16 Bit Adobe RGB-Farbprofil.

Флач ФО. Entwickelt в формате RAW; retuschiert mit besonderer Sorgfalt und Aufmerksamkeit; Kleine Menge and Körnung für besten Endeindruck hinzugefügt.16 Bit Adobe RGB-Farbprofil. — шлифовальный круг фото и изображения

— шлифовальный круг фото и изображения

— шлифовальный круг фото и изображения

— шлифовальный круг фото и изображения ..

.. industrie dünne zeichen für schweißer-dienstleistungen — графика шлифовального круга, -клипарт, -мультфильмы и -символ

industrie dünne zeichen für schweißer-dienstleistungen — графика шлифовального круга, -клипарт, -мультфильмы и -символ — фото и фото шлифовального круга

— фото и фото шлифовального круга Oder starten Sie eine neuesuche, um noch mehr Stock-Photografie und Bilder zu entdecken.

Oder starten Sie eine neuesuche, um noch mehr Stock-Photografie und Bilder zu entdecken. — абразивный круг с фото и изображением

— абразивный круг с фото и изображением viele glühende funken — абразивный круг со стоковыми фотографиями и изображениями

viele glühende funken — абразивный круг со стоковыми фотографиями и изображениями — und…

— und…

Драхтрейнигунгсбюрсте. reinigung von metall eingebetet von rost und beton. — фото и фото абразивного круга

Драхтрейнигунгсбюрсте. reinigung von metall eingebetet von rost und beton. — фото и фото абразивного круга ..

.. ..

.. ..

..

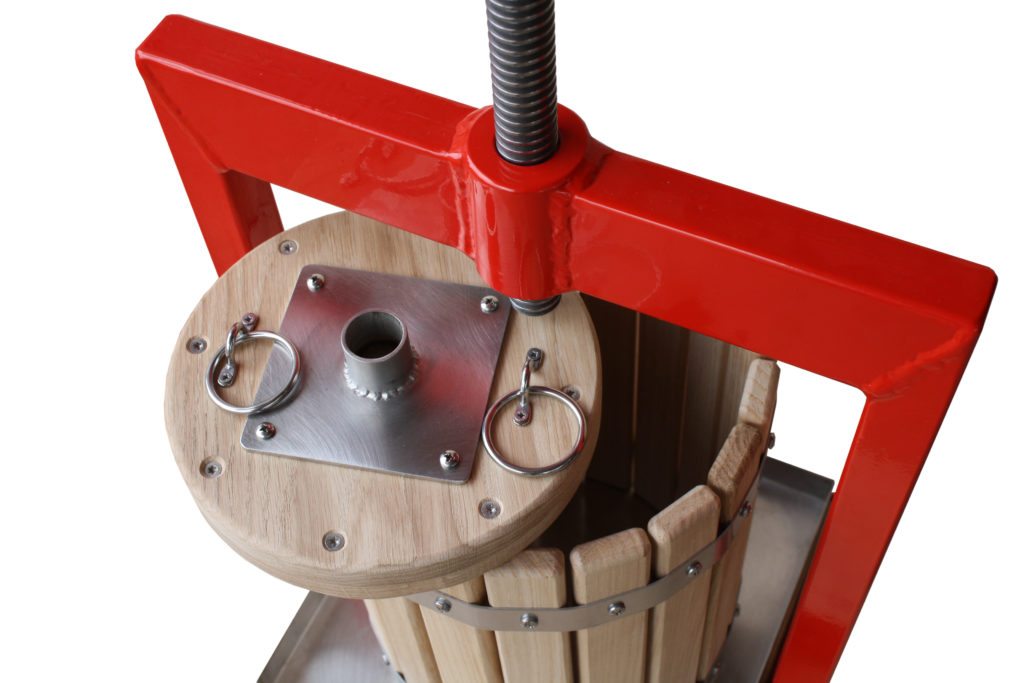

Поддон.

Поддон. За счёт структуры краски не будет видно следов от кисточки и покрытие будет выглядеть очень аккуратным. Если будете красить обычной алкидной краской, то лучше покрасите раму с помощью валика в несколько слоёв, давая каждому слою высохнуть 2-3 дня.

За счёт структуры краски не будет видно следов от кисточки и покрытие будет выглядеть очень аккуратным. Если будете красить обычной алкидной краской, то лучше покрасите раму с помощью валика в несколько слоёв, давая каждому слою высохнуть 2-3 дня. Бруски

Бруски

Например, все кроме рамы и домкрата. Раму вы можете сварить сами по нашим чертежам, а домкрат купить в ближайшем автомагазине. И таким образом сэкономите семейный бюджет.

Например, все кроме рамы и домкрата. Раму вы можете сварить сами по нашим чертежам, а домкрат купить в ближайшем автомагазине. И таким образом сэкономите семейный бюджет. На современном рынке представлено большое разнообразие подобных устройств, но те домашние мастера, которые хотят сэкономить на их приобретении, вполне могут сделать такой пресс своими руками.

На современном рынке представлено большое разнообразие подобных устройств, но те домашние мастера, которые хотят сэкономить на их приобретении, вполне могут сделать такой пресс своими руками. Сок, образующийся в процессе давления поршня, через отверстия в корзине стекает в специальный поддон, откуда его затем и разливают в другую тару.

Сок, образующийся в процессе давления поршня, через отверстия в корзине стекает в специальный поддон, откуда его затем и разливают в другую тару. Используя такой отжимающий механизм, можно получать до 70% сока от общей массы обработанного урожая.

Используя такой отжимающий механизм, можно получать до 70% сока от общей массы обработанного урожая.

Однако такой производительности вполне достаточно для аппаратов, используемых в бытовых целях.

Однако такой производительности вполне достаточно для аппаратов, используемых в бытовых целях. Электропривод можно увидеть у винтового пресса для отжима сока и у агрегатов шнекового типа, работающих по принципу обычной мясорубки. В первом случае привод пресса представляет собой пару «электродвигатель – гидравлический домкрат».

Электропривод можно увидеть у винтового пресса для отжима сока и у агрегатов шнекового типа, работающих по принципу обычной мясорубки. В первом случае привод пресса представляет собой пару «электродвигатель – гидравлический домкрат».

Между тем следует иметь в виду, что сделать для такого устройства мощный винт без привлечения квалифицированного токаря не получится. Можно изготовить самодельный пресс и без сторонних специалистов, если заменить винтовой механизм обычным домкратом (механическим или гидравлическим), который есть в арсенале каждого автолюбителя.

Между тем следует иметь в виду, что сделать для такого устройства мощный винт без привлечения квалифицированного токаря не получится. Можно изготовить самодельный пресс и без сторонних специалистов, если заменить винтовой механизм обычным домкратом (механическим или гидравлическим), который есть в арсенале каждого автолюбителя.

Возможно, пора научиться делать сок холодного отжима — с соковыжималкой или без нее!

Возможно, пора научиться делать сок холодного отжима — с соковыжималкой или без нее!

Особенно это касается фруктов.

Особенно это касается фруктов.

Поэтому обязательно добавляйте в свои смеси лимоны, лаймы, апельсины и даже клюкву, чтобы продлить срок службы сока!

Поэтому обязательно добавляйте в свои смеси лимоны, лаймы, апельсины и даже клюкву, чтобы продлить срок службы сока!

Сок хранится до 3 дней в закрытой посуде в холодильнике.

Сок хранится до 3 дней в закрытой посуде в холодильнике.

Если через пару часов на металле не появится следов ржавчины — будьте спокойны, у вас «нержавейка»!

Если через пару часов на металле не появится следов ржавчины — будьте спокойны, у вас «нержавейка»! Остальную часть сплава будет занимать железо, а также сопутствующие компоненты.

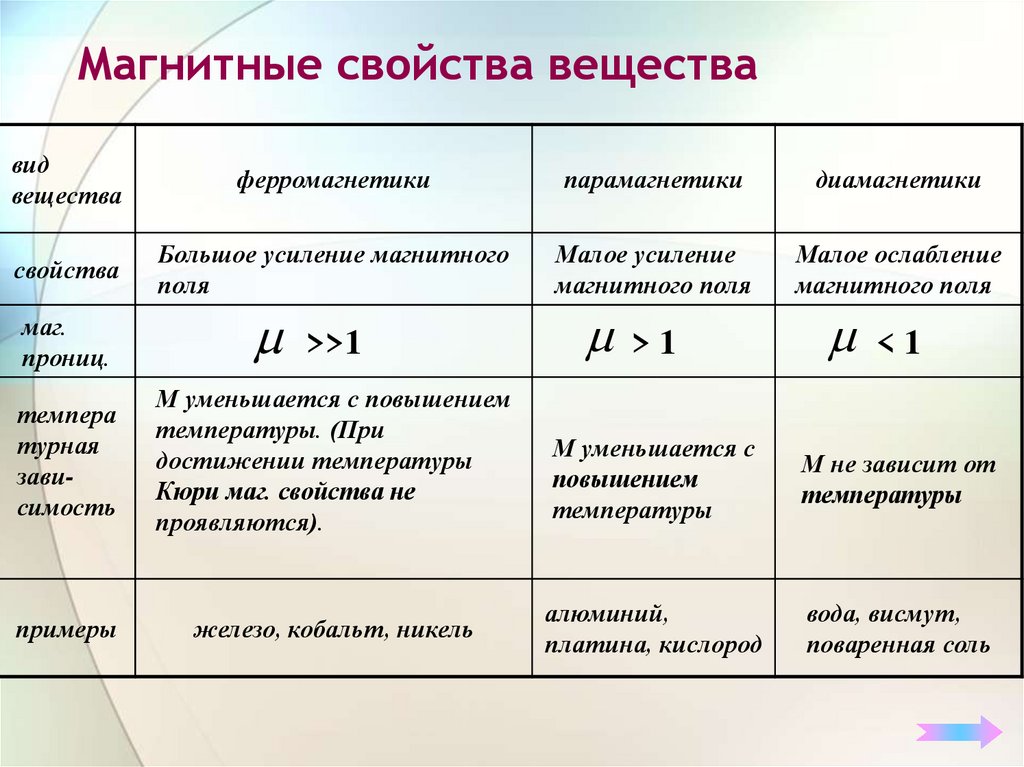

Остальную часть сплава будет занимать железо, а также сопутствующие компоненты. Также сплав этой категории будет обладать магнитным свойствами. Нержавейка данного типа имеет более дешёвую стоимость и широкие области применения.

Также сплав этой категории будет обладать магнитным свойствами. Нержавейка данного типа имеет более дешёвую стоимость и широкие области применения. К немагнитным сталям можно отнести:

К немагнитным сталям можно отнести: Это самая востребованная недорогая марка стали с магнитными свойствами. Марка AISI 430 применяется для выпуска пищевого оборудования (весы, мойки, различные емкости для обработки продуктов и т.п.).

Это самая востребованная недорогая марка стали с магнитными свойствами. Марка AISI 430 применяется для выпуска пищевого оборудования (весы, мойки, различные емкости для обработки продуктов и т.п.). Такие металлы отлично подходят для изготовления емкостей, которые рассчитаны на длительное содержание или транспортировку пищевых жидкостей.

Такие металлы отлично подходят для изготовления емкостей, которые рассчитаны на длительное содержание или транспортировку пищевых жидкостей. Ведь, как мы уже выяснили ранее в тексте, немагнитные марки нержавейки считаются более качественными и стойкими, соответственно могут использоваться в кислых и агрессивных средах.

Ведь, как мы уже выяснили ранее в тексте, немагнитные марки нержавейки считаются более качественными и стойкими, соответственно могут использоваться в кислых и агрессивных средах. Однако существуют обстоятельства и области применения, когда магнитное или немагнитное поведение может существенно повлиять на изготовление и использование этих сплавов.

Однако существуют обстоятельства и области применения, когда магнитное или немагнитное поведение может существенно повлиять на изготовление и использование этих сплавов. Это описано в статье С. Б. Поста и В. С. Эберли «Стабильность аустенита в нержавеющих сталях», опубликованной в «Трудах Американского общества металлов», том 39., (1947), стр. 868–890.

Это описано в статье С. Б. Поста и В. С. Эберли «Стабильность аустенита в нержавеющих сталях», опубликованной в «Трудах Американского общества металлов», том 39., (1947), стр. 868–890. Сплавы с высоким содержанием марганца и азота, такие как Carpenter 18Cr-2Ni-12Mn, также отличаются сохранением низкой проницаемости после сильной деформации.

Сплавы с высоким содержанием марганца и азота, такие как Carpenter 18Cr-2Ni-12Mn, также отличаются сохранением низкой проницаемости после сильной деформации. Часто конкретная партия «нестабильного» сорта, такого как тип 304, может работать удовлетворительно. Если магнитная проницаемость аустенитной нержавеющей стали вызывает особое беспокойство, ее можно измерить относительно простыми способами, как описано в стандартном методе ASTM A342.

Часто конкретная партия «нестабильного» сорта, такого как тип 304, может работать удовлетворительно. Если магнитная проницаемость аустенитной нержавеющей стали вызывает особое беспокойство, ее можно измерить относительно простыми способами, как описано в стандартном методе ASTM A342. е. высокая магнитная проницаемость, низкая коэрцитивная сила (Hc) и низкая остаточная индукция (Br), сильно зависят от химического состава сплава, особенно от примесей, таких как углерод, сера и неметаллические включения, а также от напряжений, вызванных холодом. работающий. Магнитная проницаемость уменьшается, а коэрцитивная сила увеличивается. То есть поведение менее магнитно-мягкое, с увеличением количества примесей и напряжения. В результате хорошо отожженные сплавы высокой чистоты обеспечивают оптимальные магнитные характеристики. Компания Carpenter производит два сорта ферритной нержавеющей стали: Carpenter Stainless Type 430F Solenoid Quality и Carpenter Stainless Type 430FR Solenoid Quality для применения в магнитомягких сплавах. Эти две марки плавятся и обрабатываются для достижения стабильных магнитных свойств, обеспечивая при этом коррозионную стойкость, аналогичную стойкости типа 430F.

е. высокая магнитная проницаемость, низкая коэрцитивная сила (Hc) и низкая остаточная индукция (Br), сильно зависят от химического состава сплава, особенно от примесей, таких как углерод, сера и неметаллические включения, а также от напряжений, вызванных холодом. работающий. Магнитная проницаемость уменьшается, а коэрцитивная сила увеличивается. То есть поведение менее магнитно-мягкое, с увеличением количества примесей и напряжения. В результате хорошо отожженные сплавы высокой чистоты обеспечивают оптимальные магнитные характеристики. Компания Carpenter производит два сорта ферритной нержавеющей стали: Carpenter Stainless Type 430F Solenoid Quality и Carpenter Stainless Type 430FR Solenoid Quality для применения в магнитомягких сплавах. Эти две марки плавятся и обрабатываются для достижения стабильных магнитных свойств, обеспечивая при этом коррозионную стойкость, аналогичную стойкости типа 430F. Отожженные ферритные нержавеющие стали проявляют магнитомягкие свойства, что означает, что они не обладают способностью притягивать другие магнитные объекты при удалении из внешнего магнитного поля. Однако холодная обработка увеличивает коэрцитивную силу (Hc) этих сталей, изменяя их поведение с мягкого магнита на слабый постоянный магнит. Если детали из холоднодеформированной ферритной нержавеющей стали подвергаются воздействию сильного магнитного поля, как это происходит при магнитопорошковом контроле, детали могут быть постоянно намагничены и, следовательно, способны притягивать другие ферромагнитные объекты. Помимо возможных проблем с обращением, детали могут притягивать кусочки железа или стали, которые, если их не удалить, ухудшат коррозионную стойкость. Поэтому целесообразно либо электрически, либо термически размагничивать такие детали, если они подвергались воздействию сильного магнитного поля во время изготовления. Магнитные свойства некоторых ферритных нержавеющих сталей приведены в таблице 1.

Отожженные ферритные нержавеющие стали проявляют магнитомягкие свойства, что означает, что они не обладают способностью притягивать другие магнитные объекты при удалении из внешнего магнитного поля. Однако холодная обработка увеличивает коэрцитивную силу (Hc) этих сталей, изменяя их поведение с мягкого магнита на слабый постоянный магнит. Если детали из холоднодеформированной ферритной нержавеющей стали подвергаются воздействию сильного магнитного поля, как это происходит при магнитопорошковом контроле, детали могут быть постоянно намагничены и, следовательно, способны притягивать другие ферромагнитные объекты. Помимо возможных проблем с обращением, детали могут притягивать кусочки железа или стали, которые, если их не удалить, ухудшат коррозионную стойкость. Поэтому целесообразно либо электрически, либо термически размагничивать такие детали, если они подвергались воздействию сильного магнитного поля во время изготовления. Магнитные свойства некоторых ферритных нержавеющих сталей приведены в таблице 1.

стали с различными физическими свойствами. Магнитные свойства нержавеющей стали сильно зависят от элементов, добавленных в сплав. Базовая нержавеющая сталь имеет «ферритную» структуру и является магнитной, образованной за счет добавления хрома — ее можно упрочнить за счет добавления углерода, что делает ее «мартенситной». Однако наиболее распространенными нержавеющими сталями являются «аустенитные» — они имеют более высокое содержание хрома, а также добавляют никель. Именно никель изменяет физическую структуру стали и делает ее теоретически немагнитной.

стали с различными физическими свойствами. Магнитные свойства нержавеющей стали сильно зависят от элементов, добавленных в сплав. Базовая нержавеющая сталь имеет «ферритную» структуру и является магнитной, образованной за счет добавления хрома — ее можно упрочнить за счет добавления углерода, что делает ее «мартенситной». Однако наиболее распространенными нержавеющими сталями являются «аустенитные» — они имеют более высокое содержание хрома, а также добавляют никель. Именно никель изменяет физическую структуру стали и делает ее теоретически немагнитной. Он также содержит ряд других элементов в различных концентрациях.

Он также содержит ряд других элементов в различных концентрациях.

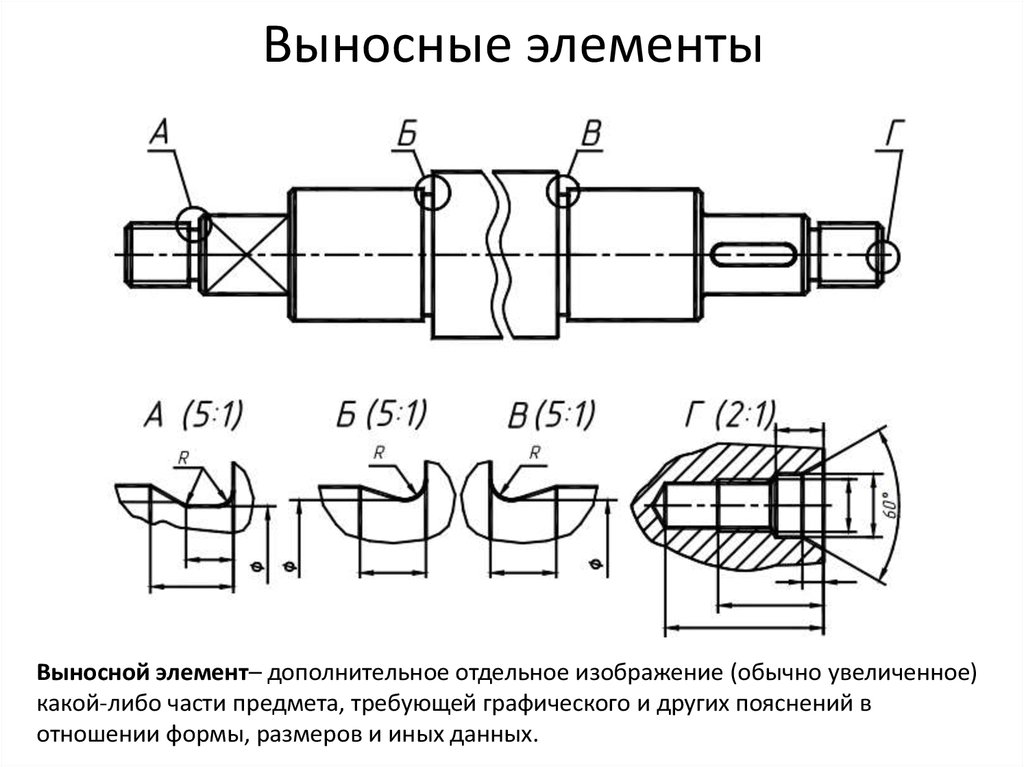

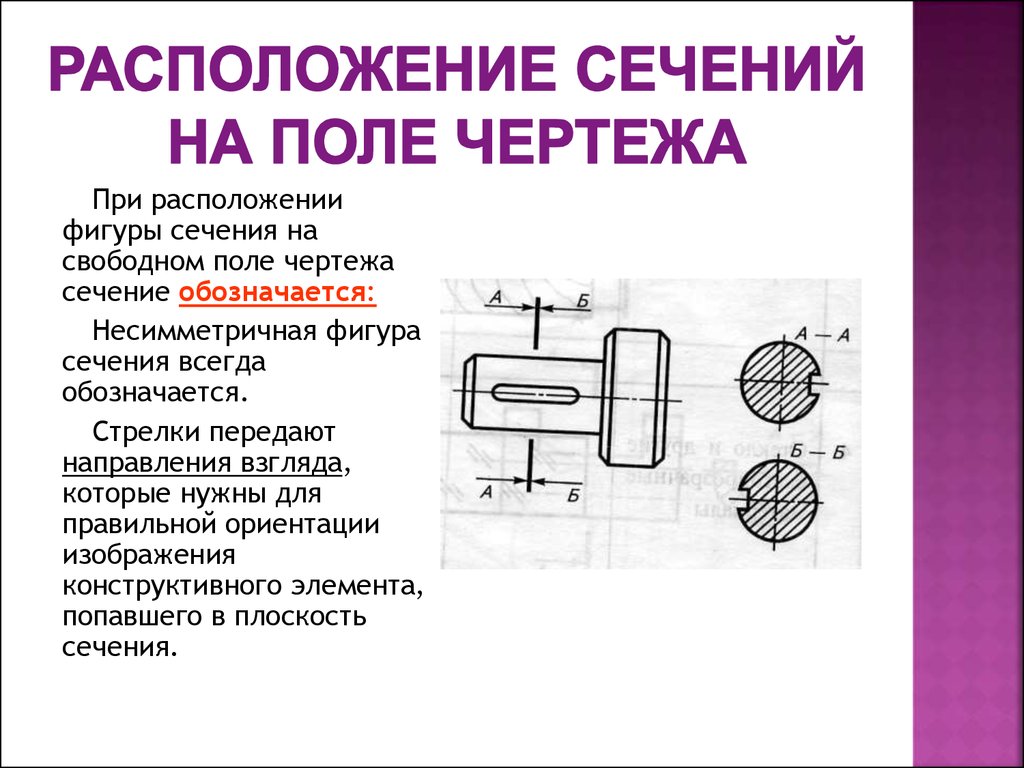

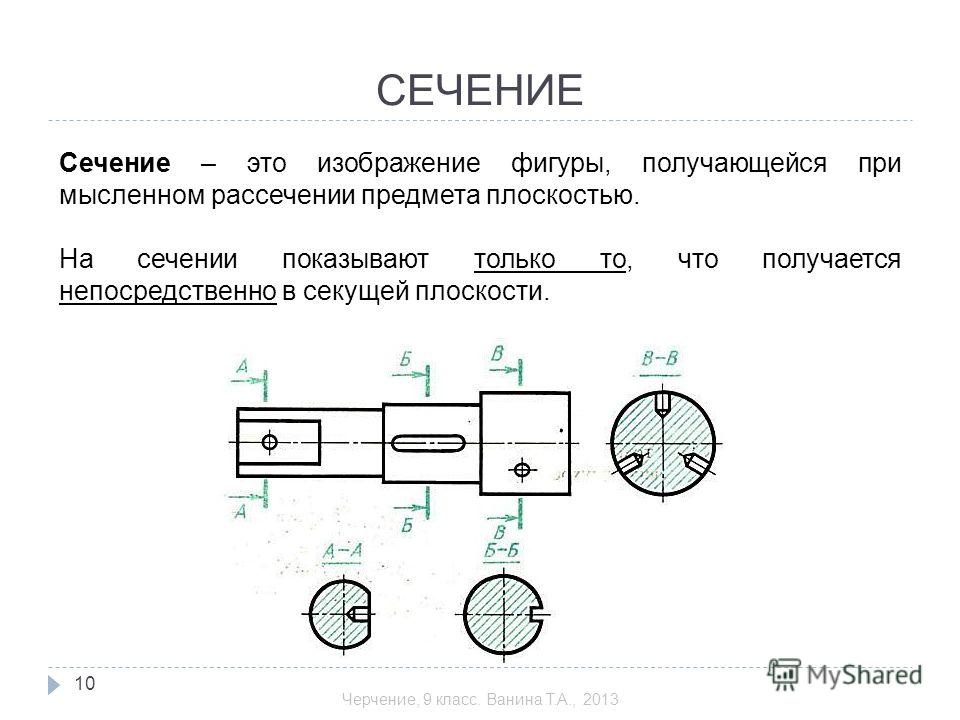

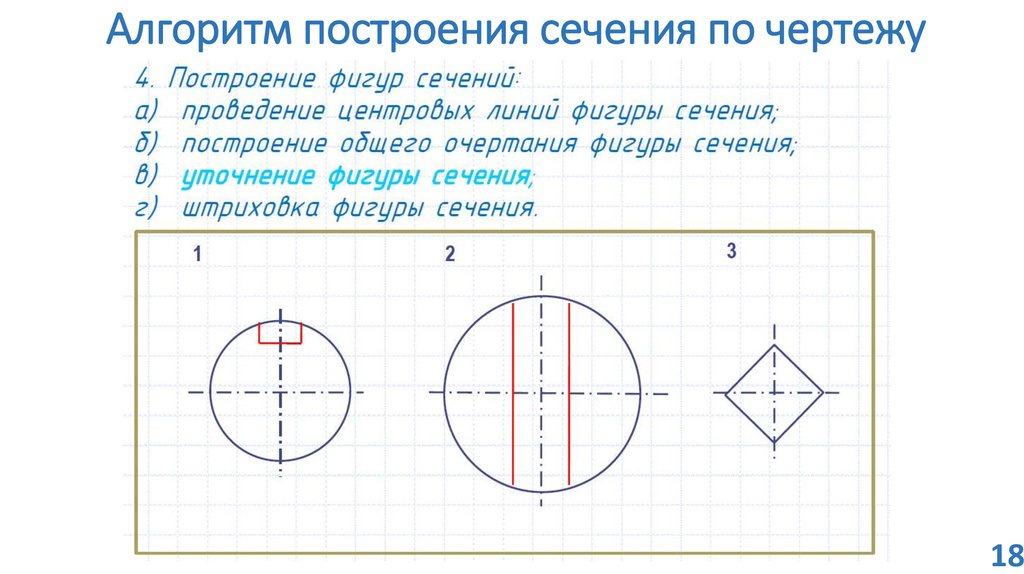

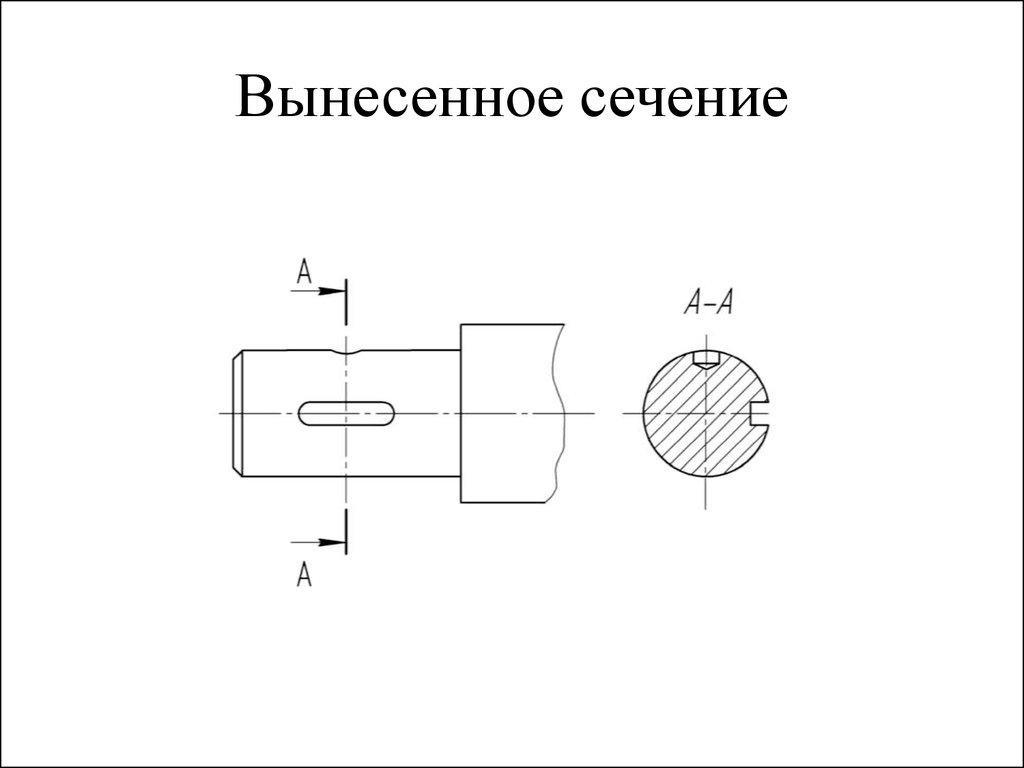

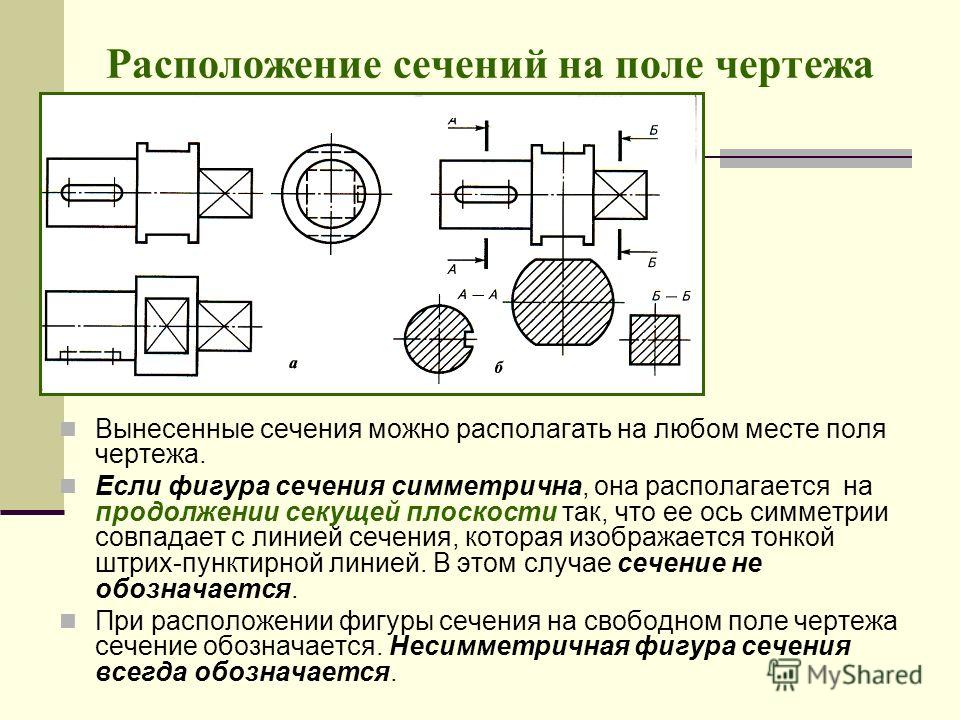

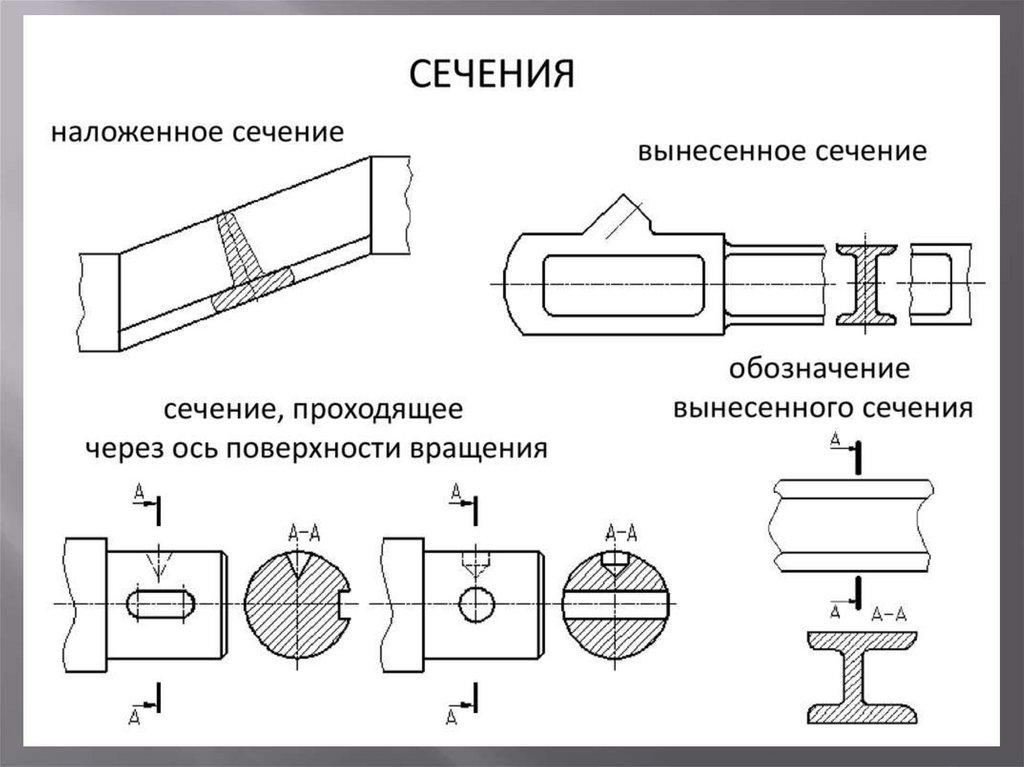

148, г). Оно называется сечением, выполненным на продолжении следа секущей плоскости.

148, г). Оно называется сечением, выполненным на продолжении следа секущей плоскости. 12).

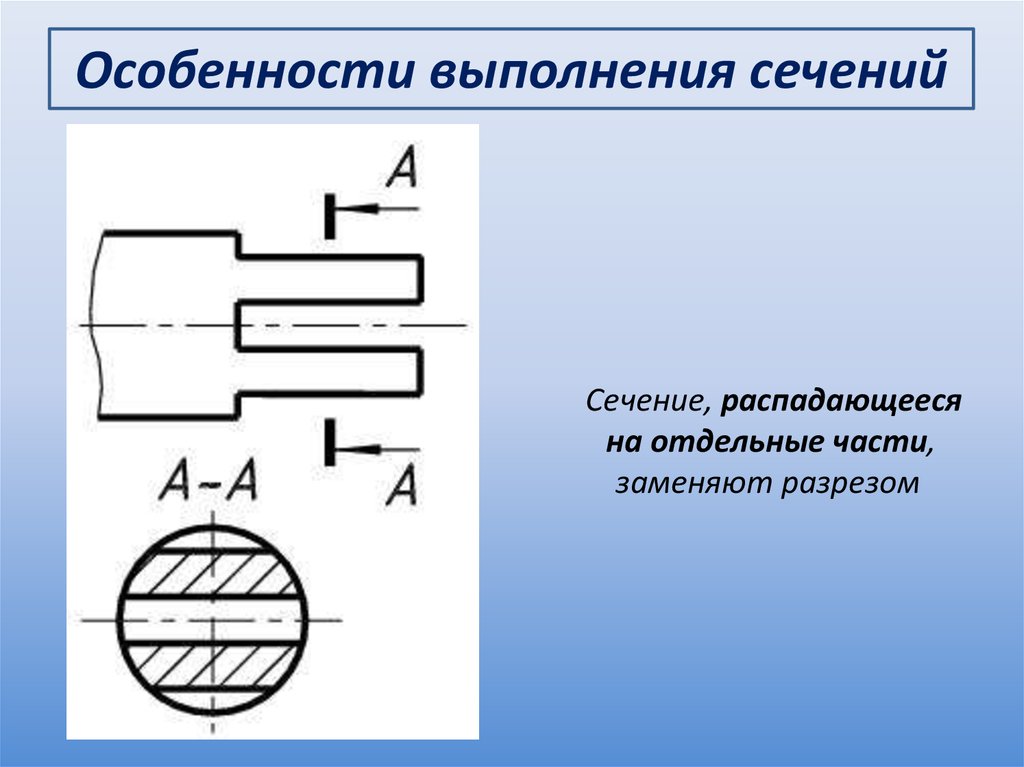

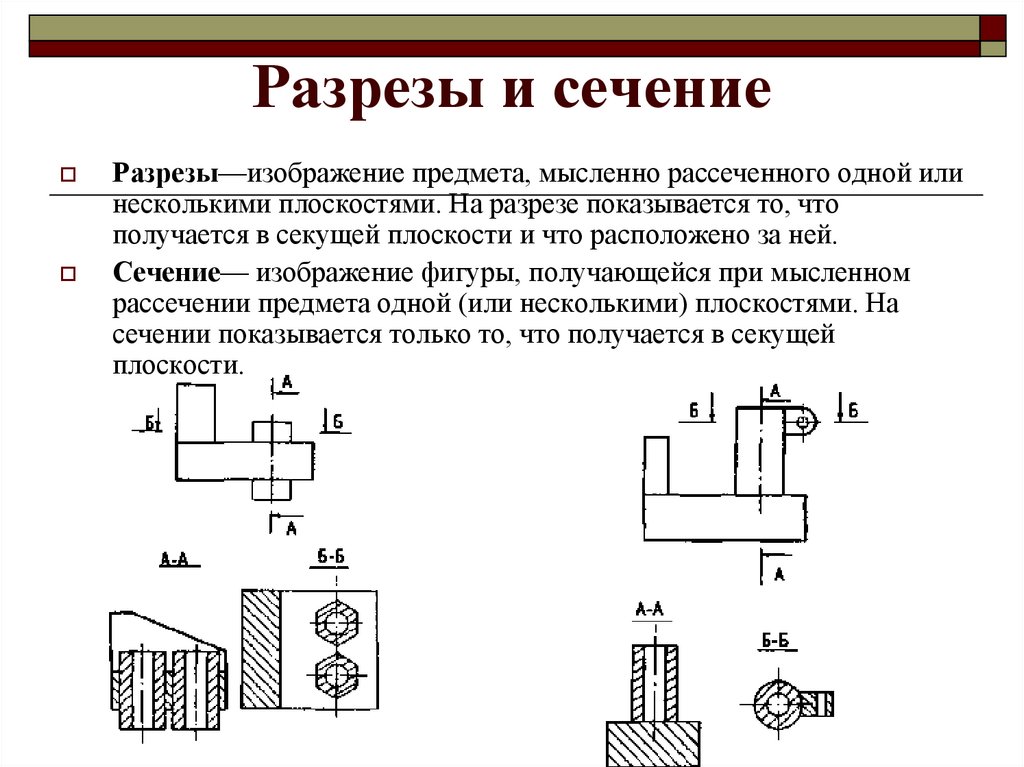

12). Фигуру сечения на чертеже выделяют штриховкой. Штриховые линии наносят в соответствии с общими правилами.

Фигуру сечения на чертеже выделяют штриховкой. Штриховые линии наносят в соответствии с общими правилами. Контур наложенного сечения выполняют сплошной тонкой линией. Фигуру сечения располагают в том месте основного вида, где проходит секущая плоскость, и заштриховывают.

Контур наложенного сечения выполняют сплошной тонкой линией. Фигуру сечения располагают в том месте основного вида, где проходит секущая плоскость, и заштриховывают. е. выполняют по правилу разреза.

е. выполняют по правилу разреза.

Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать. Если есть несколько секций, линия может иметь буквы на каждом конце, указывающие имя чертежа секции, и стрелку, указывающую направление, в котором берет вид.

Если есть несколько секций, линия может иметь буквы на каждом конце, указывающие имя чертежа секции, и стрелку, указывающую направление, в котором берет вид. Существуют стандарты штриховки, которые следует использовать на некоторых распространенных материалах, например, двойные диагональные линии указывают на кирпичную кладку, волна указывает на изоляцию и так далее.

Существуют стандарты штриховки, которые следует использовать на некоторых распространенных материалах, например, двойные диагональные линии указывают на кирпичную кладку, волна указывает на изоляцию и так далее.

.6 дюймов и трубы диаметром ≥100мм (до 300мм), которые рассчитаны на рабочие параметры среды: Р=1,5МПа и t среды=100ºС

.6 дюймов и трубы диаметром ≥100мм (до 300мм), которые рассчитаны на рабочие параметры среды: Р=1,5МПа и t среды=100ºС

АСТМ/АСМЭ/ДЖИС/КС и т.д.

АСТМ/АСМЭ/ДЖИС/КС и т.д. так далее

так далее 3 СП 5, 09 Г2С)

3 СП 5, 09 Г2С) 20, Ст.45)

20, Ст.45) 3СП/ПС-5, 09Г2С-12)

3СП/ПС-5, 09Г2С-12) each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

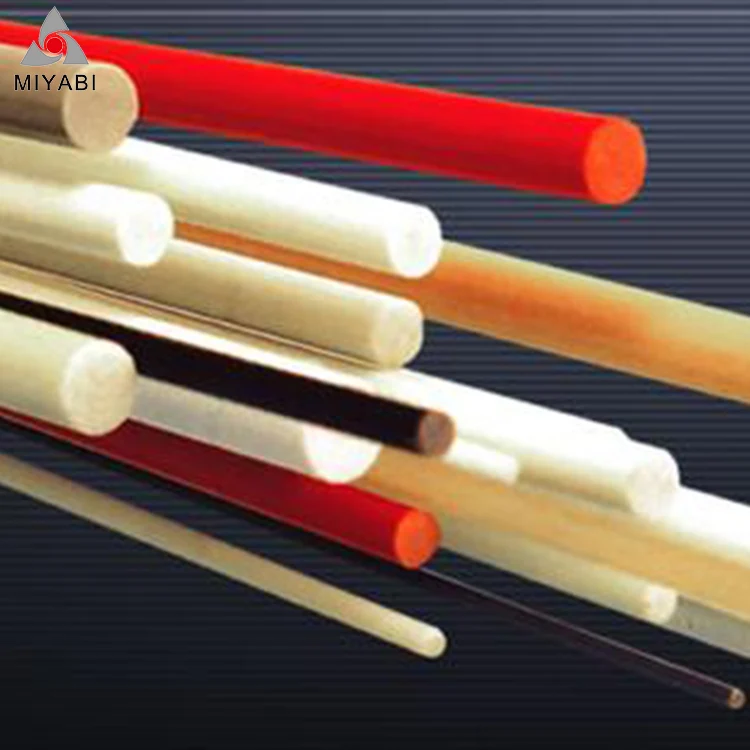

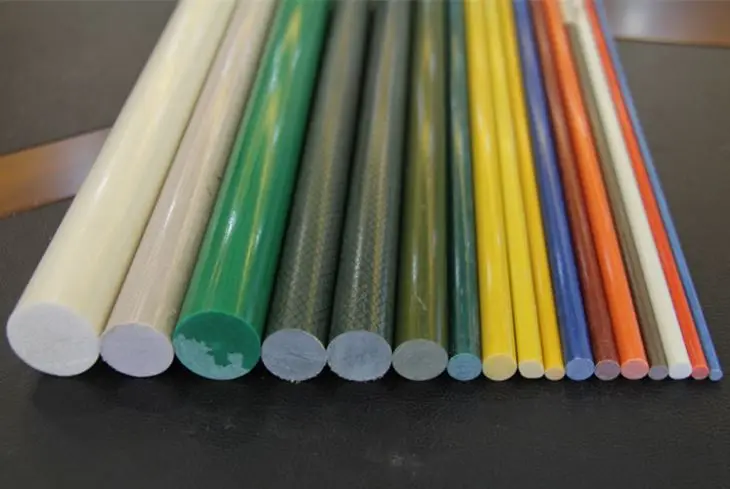

Связующие компоненты — эпоксидные смолы. Существует еще один вид — стержень, с намотанной углепластиковой нитью. После намотки нити, прутки отправляются на полимеризацию, где превращаются в монолитные заготовки.

Связующие компоненты — эпоксидные смолы. Существует еще один вид — стержень, с намотанной углепластиковой нитью. После намотки нити, прутки отправляются на полимеризацию, где превращаются в монолитные заготовки. Продукция сматывается в бухты, либо по заказу может нарезаться по размерам заказчика. В заказ может входить угол изгиба изделия. Смотанные бухты отправляют в складское помещение.

Продукция сматывается в бухты, либо по заказу может нарезаться по размерам заказчика. В заказ может входить угол изгиба изделия. Смотанные бухты отправляют в складское помещение.

Низкая теплоемкость (при нахождении в бетонной конструкции, не создает холодных мостиков, в отличие от металлических стержней).

Низкая теплоемкость (при нахождении в бетонной конструкции, не создает холодных мостиков, в отличие от металлических стержней).

Инструмент продается в строительных магазинах, можно изготовить самостоятельно.

Инструмент продается в строительных магазинах, можно изготовить самостоятельно. com

com 062 «x 36» Черное твердое стекловолокно

062 «x 36» Черное твердое стекловолокно 63

63  34

34  91

91  34

34  328 oz

328 oz 098″

098″ 125″ x 36″ White Solid Стеклолокно

125″ x 36″ White Solid Стеклолокно 125 «x 72» Черный твердый хлопья

125 «x 72» Черный твердый хлопья 56

56  156″ x 48″ White Solid Fiberglass

156″ x 48″ White Solid Fiberglass 187 «x 48″ Черный твердый фибер.0002 48»

187 «x 48″ Черный твердый фибер.0002 48» 06

06  7844

7844 68

68  90

90  824 oz

824 oz 658 oz

658 oz 62

62  29

29  29

29  9

9 Длины 8 футов подходят под отгрузочную маркировку негабарита 3. Негабаритные товары 3 (все, что превышает 96,02 дюйма) будут поставляться по фрахтовым ставкам, которые начинаются от 120 долларов и увеличиваются, что делает нашу длину трубы и стержня идеальной для прототипирования, любителей и т. д.

Длины 8 футов подходят под отгрузочную маркировку негабарита 3. Негабаритные товары 3 (все, что превышает 96,02 дюйма) будут поставляться по фрахтовым ставкам, которые начинаются от 120 долларов и увеличиваются, что делает нашу длину трубы и стержня идеальной для прототипирования, любителей и т. д.

Узнайте, какой метод работает для вас!

Узнайте, какой метод работает для вас! Пятьдесят или более одного размера дают право на 15%, а сто или более — 20%.

Пятьдесят или более одного размера дают право на 15%, а сто или более — 20%. д. ВЧ-адаптеры. Ассортимент наших радиочастотных адаптеров постоянно расширяется. Мы храним на складе наши радиочастотные разъемы и адаптеры. Отправляем как в розницу, так и оптом. Чтобы стать дилером / оптовым пользователем, свяжитесь с нами с вашим потенциальным использованием.

д. ВЧ-адаптеры. Ассортимент наших радиочастотных адаптеров постоянно расширяется. Мы храним на складе наши радиочастотные разъемы и адаптеры. Отправляем как в розницу, так и оптом. Чтобы стать дилером / оптовым пользователем, свяжитесь с нами с вашим потенциальным использованием.