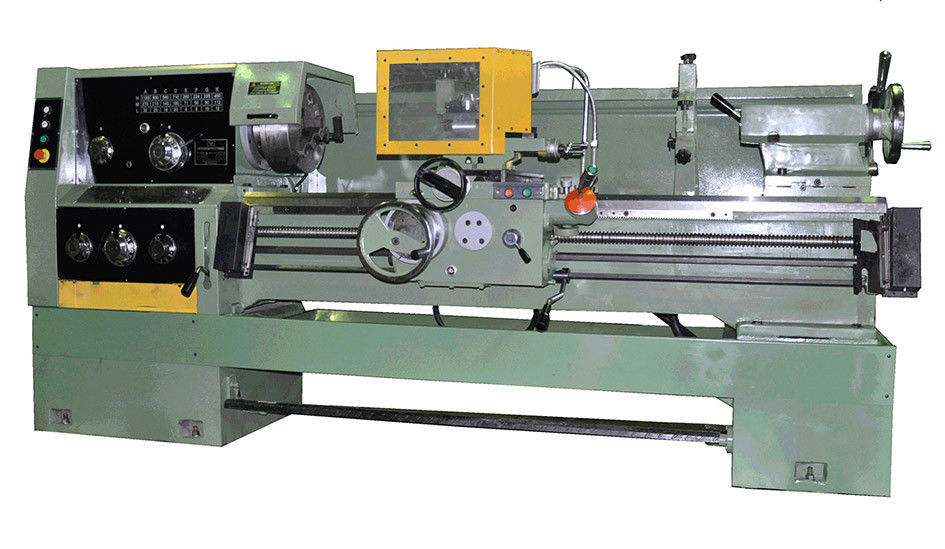

Станок токарно-винторезный са630, цена в Москве от компании НОВА Механика

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Параметр | Значение | |

| Диаметр отверстия в шпинделе, мм | ||

| – с конусом* | 140 | |

| – без конуса | 145 | |

| Условный размер конца шпинделя ГОСТ 12593 (DIN55027) | 11 | |

| Наибольший диаметр обрабатываемого изделия, мм | ||

| – над станиной | 640 (650*) | |

| – над суппортом | 400 | |

| – на длине 1000 мм | 800 | |

| над ГАП станины* | 1000 | |

| Размер от фланца шпинделя до правого края ГАП, мм | 400 | |

| Наибольшая длина обрабатываемого в центрах изделия**, мм | 1000, 2000, 3000, 4000 | |

| Наибольший крутящий момент на шпинделе, кг/м | 225 | |

| Максимальное тяговое усилие суппорта, кг/с | 1000 | |

| Максимальный вес устанавливаемого изделия, кг | ||

| – в патроне | 400 | |

| – в центрах (в соответствии с РМЦ) | 1000, 2000, 2300, 2500 | |

| Пределы частот вращения шпинделя, об/мин | 8…1600 | |

| Пределы рабочих подач суппорта, мм/об | ||

| – продольных | 0,05…5,6 | |

| – поперечных | 0,025…2,8 | |

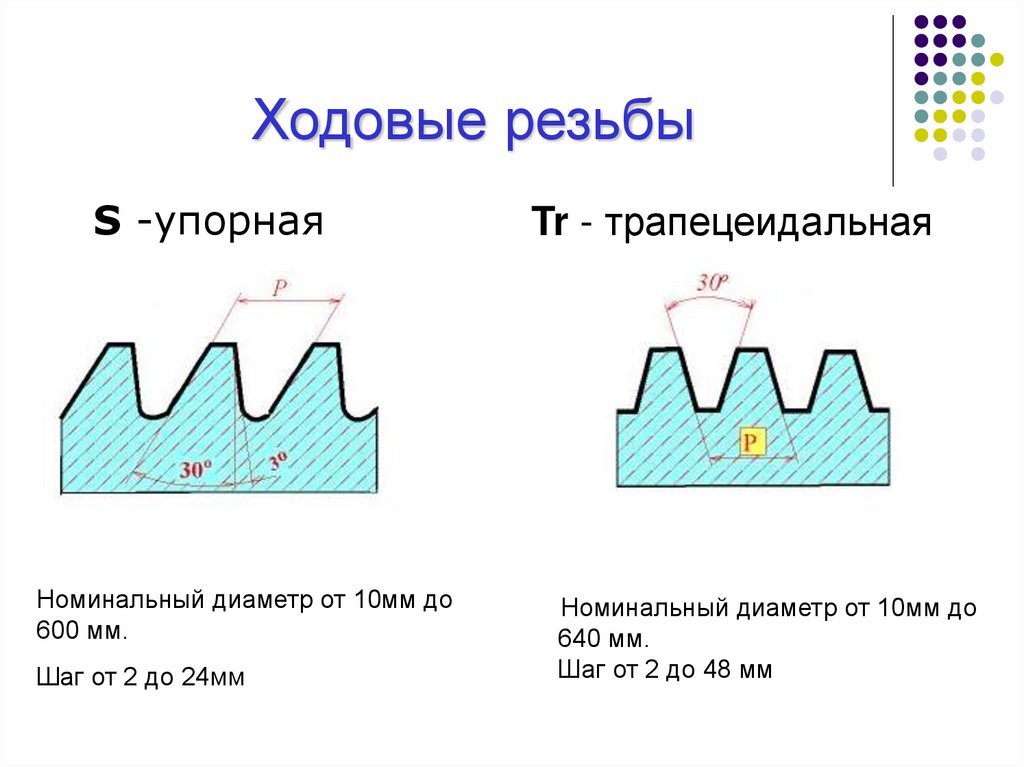

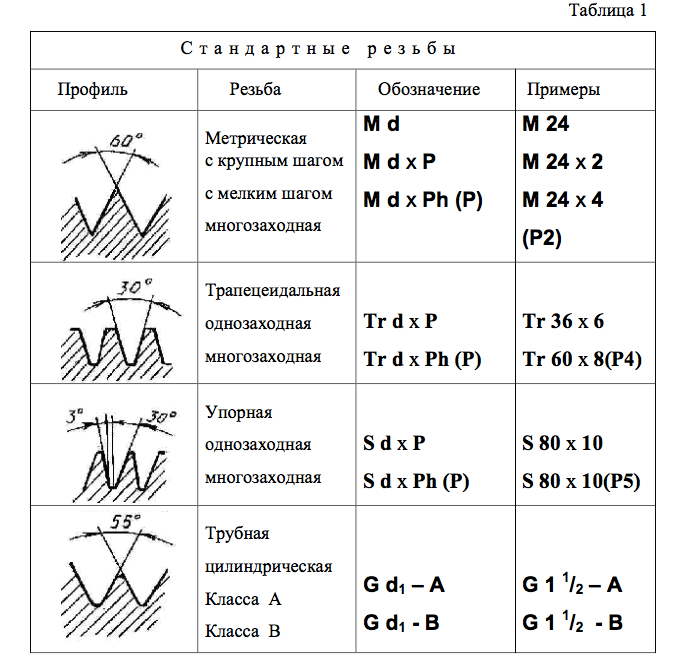

| Пределы шагов нарезаемых резьб | ||

| – метрических, мм | 0,5…224 | |

| – модульных, модуль | 0,5…56 | |

| – дюймовых, число ниток/дюйм | 56…0,125 | |

| – питчевых, питч | 56…0,5 | |

| Мощность электродвигателя главного привода,кВт | 18,5 | |

| Масса, кг | 4300, 4500, 4800, 5100 | |

| Габариты, мм | ||

| – длина | 3200, 4200, 5200, 6200 | |

| – ширина | 1600 | |

| – высота | 1600 | |

Где недорого купить токарно-винторезный станок СА630 в Екатеринбурге

Купить токарно-винторезный станок СА630 в интернет-магазине «Нова-Механика». Узнайте у наших менеджерововозможности заказа и наличии . Оставьте заявку, мы обязательно с Вами свяжемся или Позвоните по телефону, наши сотрудники ответят на все интересующие Вас вопросы. Купить без лишних переплат — это просто!

Узнайте у наших менеджерововозможности заказа и наличии . Оставьте заявку, мы обязательно с Вами свяжемся или Позвоните по телефону, наши сотрудники ответят на все интересующие Вас вопросы. Купить без лишних переплат — это просто!

Описание

токарно-винторезный станок СА630 относится к категории токарно винторезные станки Ознакомьтесь с товарами данной категории и выберите для себя лучшее решение. Купить токарно винторезные станки в Екатеринбурге в компании «Нова-Механика» просто и удобно.

Сколько стоит токарно-винторезный станок СА630?

Вы можете заказать токарно-винторезный станок СА630 в фирме «Нова-Механика» по приятной цене, узнать которую Вы можете, позвонив по телефону +7 (343) 329-31-30. Фактическая стоимость может незначительно отличаться от указанной на сайте, она зависит от многих показателей. Поэтому точно узнать, сколько стоит интересующее оборудование, Вы можете, позвонив нам или отправив заявку. Мы профессионально занимаемся продажей большого перечня качественного оборудования.

Мы профессионально занимаемся продажей большого перечня качественного оборудования.

Вес и основные характеристики товара

Вес данного товара — неопределен, а вес остальных товаров в категории токарно винторезные станкитакже неопределен (будьте внимательны, возможно что не у всех товаров указан вес из-за возможных модификаций).

Токарно-винторезный станок Т250-750А.01

|

Параметр |

Значение |

|---|---|

|

Наибольшая длина обрабатываемого изделия в центрах, мм |

750 |

|

Наибольший диаметр обрабатываемой заготовки, мм: над станиной /над суппортом |

320 / 170 |

|

Диаметр отверстия в шпинделе, мм |

32 |

|

Высота резца, установленного в резцедержателя, мм |

20 |

|

Конец шпинделя фланцевого по ГОСТ 12593-93 |

5К |

|

Внутренний конус шпинделя |

Морзе 5 |

|

Внутренний конус пиноли задней бабки |

Морзе 3 |

|

Наибольшее перемещение пиноли задней бабки, мм |

100 |

|

Наибольшее перемещение суппорта, мм: продольное / поперечное |

700 / 230 |

|

Частота вращения шпинделя, об/мин |

25 – 2500 |

|

Пределы продольных подач, мм/об |

0,018…1,1 |

|

Пределы поперечных подач, мм/об |

0,01…0,625 |

|

Пределы шагов нарезаемых резьб: метрических, мм / модульных, модули /дюймовых, ниток на дюйм |

0,1…56 / 0,1…28 / 3…60 |

|

Наибольшее перемещение верхнего суппорта, мм: |

110 |

|

Наибольшее перемещение пиноли задней бабки, мм: |

100 |

|

Наибольший угол поворота верхнего суппорта, градус |

360 |

|

Цена деления лимба верхнего суппорта, мм: |

0,02 |

|

Перемещение на одно деление лимба, мм: продольное / поперечное |

0,1 / 0,05 |

|

Цена деления лимба задней бабки, мм: |

0,05 |

|

Мощность привода главного движения, кВт |

7,5 |

|

Класс точности по ГОСТ 8-82 |

П (повышенный) |

|

Сетевое питание |

380 В, 50 Гц.

|

|

Габаритные размеры не более, мм: длина х ширина х высота |

2000 х 880 х 1550 |

|

Масса станка не более, кг: |

1700 |

Чтобы приобрести понравившийся товар, необходимо его заказать. Есть несколько сценариев того, как это можно сделать.

- Перейти в карточку товара и нажать «Заказать». После нажатия нужно заполнить форму с контактными данными и отправить заявку. С вами свяжется менеджер для дальнейшего обсуждения.

- Вы так-же можете просто отправить запрос на адрес электронной почты: [email protected]

Мы работаем с физическими и юридическими лицами по безналичному расчету.

Можем доставить ваш заказ собственными силами либо через операторов перевозок.

17-дюймовый токарный станок с шарико-винтовой передачей — Sherline Products

4 недели

Обратите внимание, что наши ШВП поставляются только с метрическим шагом машина.

(Дополнительную информацию о вариантах конфигурации и пакетах аксессуаров см. на вкладке параметров ниже)

Артикул: Н/Д

Категории: Шарико-винтовые станки, Токарные станки

Описание

Опции

инструкции

Характеристики

Запасные части

3D вид

Доставка и возврат

О токарном станке с шарико-винтовой передачей с ЧПУ

Конструкция токарного станка с шарико-винтовой передачей представляет собой переосмысленную версию нашего популярного 17-дюймового токарного станка серии 4400. Токарный станок имеет новую прочную алюминиевую основу, которая создает очень жесткую сборку, усиленное седло для размещения шарико-винтовых пар, увеличенный 8-дюймовый поперечный суппорт и крепления для шагового двигателя #23 NEMA с муфтами с высоким крутящим моментом.

Спецификации шарико-винтовой передачи

- Катаная шарико-винтовая передача с гайкой BSH

- Диаметр 10 мм, шаг 2 мм

- Точность C7*, предварительная нагрузка P1

* Точность C7 имеет линейный допуск 50 микрометров / 300 мм или 0,002″ / 12,0″.

Шарико-винтовые пары доступны только в метрическом исполнении, поэтому цифровая градуировка на циферблате маховика составляет 2 мм на оборот и 0,02 мм на линию.

Подключение вашего токарного станка с ЧПУ к контроллеру

Когда у вас есть станок, вам нужно будет подключить шаговые двигатели, драйвер ЧПУ и контроллер ЧПУ. Sherline предлагает следующие варианты подключения токарного станка с шарико-винтовой передачей к контроллеру ЧПУ:

- Шаговые двигатели — с высоким крутящим моментом ( P/N 67126 , рекомендуется) или стандартные ( P/N 67127 )

- Контроллеры ЧПУ с 4-осевым блоком драйверов ЧПУ — MASSO ( P/N 8780 ) или компьютер с ЧПУ Linux ( P/N 8761 )*

*ПРИМЕЧАНИЕ: Мышь и клавиатура входят в комплект поставки ПК с Linux. Вы должны предоставить USB-ключ и беспроводную клавиатуру и мышь с контроллером MASSO.

Вы должны предоставить USB-ключ и беспроводную клавиатуру и мышь с контроллером MASSO.

Варианты заказа:

Используйте варианты в раскрывающихся меню выше, чтобы настроить вашу машину. См. вкладку «Опции » выше для получения дополнительной информации о каждом пакете опций и принадлежностей.

Стандартное оборудование для токарного станка с ЧПУ 6840 включает:

- Мощный двигатель постоянного тока 90 В с электронным регулятором скорости*

- Стандартная передняя бабка: конус Морзе №1 с наружной резьбой шпинделя 3/4 x 16 (возможность модернизации передней бабки выше)

- Основание представляет собой сплошную алюминиевую пластину 6061 размером 28″ x 5″ x 1/2″, а крепления передней и задней бабки выполнены из прочного обработанного алюминия 6061

- Седло токарного станка имеет твердое анодирование для длительного износа, а внутренние смазочные отверстия встроены для поддержания смазки в зонах типа «ласточкин хвост» станины токарного станка

- 2,75″ (70 мм) x 8,0″ (203 мм) поперечная направляющая

- Стальная станина 24 дюйма (711 мм) с расстоянием между центрами 17 дюймов (431 мм)

- 2,5-дюймовый (63 мм) сбрасываемый «нулевой» маховик для ходового винта, один 2-дюймовый (51 мм) сбрасываемый «нулевой» маховик для винта поперечной подачи и 2-дюймовый (51 мм) сбрасываемый «нулевой» маховик на задней бабке.

Каждый маховик имеет алюминиевые втулки маховика с лазерной гравировкой*

Каждый маховик имеет алюминиевые втулки маховика с лазерной гравировкой* - A 3/8″ Резцедержатель держателя пластины (P/N 7600) с твердосплавным резцедержателем 55° RH (P/N 2256)

- Шкивы, приводной ремень, планшайба, токарная собачка, две мертвые точки, три шестигранных ключа, восьмифутовый трехжильный шнур питания и руководство по эксплуатации

- Дополнительные концевые выключатели***

* Не входит в комплект поставки токарного станка без двигателя и регулятора скорости.

** Станки с ЧПУ не могут управляться вручную, пока не будут установлены шаговые двигатели.

***Концевые выключатели были разработаны для работы с нашим контроллером ЧПУ Sherline/MASSO G2, но вы можете подключить их к любому контроллеру, сконфигурированному для работы с нашими концевыми выключателями, такими как Mach 3, Mach 4 и т. д. См. соответствующие продукты ниже для страницы продукта концевого выключателя.

Контроллер ЧПУ MASSO G3, блок питания, шаговые двигатели, кабельная система и оптический энкодер продаются как часть нашей линейки станков Accu-Pro и не доступны для покупки отдельно или в качестве опции для модернизации существующих машины.

Ниже приведены все варианты конфигурации нашего токарного станка с шарико-винтовой передачей. Нажмите на ссылку More Info на любом из продуктов для получения более подробных описаний и спецификаций.

Варианты передней бабки:

#1 Никелированная шпиндельная бабка Morse Electroless.

Подробнее…

Варианты сшивки:

8 ″ Crosslide

Путешествие: 4,6 ″ (116 мм)

13 ″ Crosslide

Travel: 9.25 ″ (234.95.955 MM 9002 902 902 902 902 902 902 902 902 9012 MM 9000.955. Опции двигателя:

Опции блока драйверов:

Стандартный 4-осевой блок драйверов Linux.

Подробнее….

Компьютерная система LinuxCNC с коробкой драйверов.

Подробнее…

Комплекты принадлежностей:

| Качели над кроватью | 5,97″ (151 мм) |

|---|---|

| Поворотная тележка | 1,75″ (45 мм) |

| Расстояние между центрами | 17,00″ (430 мм) |

| Сквозное отверстие шпинделя | . 405″ (10 мм) 405″ (10 мм) |

| Резьба на носу шпинделя | 3/4″-16 T.P.I. |

| Конус шпинделя | #1 Морзе |

| Вылет шпинделя конуса Морзе | .0005″ или менее |

| Путешествие Crosslide | 4,6 дюйма (116 мм) |

| Перемещение по оси Z | 14,45″ (367 мм) |

| Конус шпинделя задней бабки | #0 Морзе |

| Градуировка транспортира | от 0° до 45° на 5° |

| Градуировка маховика | 0,02 мм |

| Общая длина | 33″ (838 мм) (добавьте 4,625″ к каждой оси для высокомоментного шагового двигателя) |

| Ширина Габаритная | 10,375″ (264 мм) (добавьте 4,625″ к каждой оси для высокомоментного шагового двигателя) |

| Высота Общая | 10,00″ (254 мм) |

| Основание | 28″ x 5″ x 0,5″ (711 мм x 127 мм x 12,7 мм) |

| Транспортировочный вес | Базовая модель с ЧПУ: 47 фунтов. (21,4 кг) (21,4 кг) |

| Двигатель | 90 В пост. тока с электронной регулировкой скорости, который принимает любой входной ток от 100 В до 240 В перем. тока, 50 Гц или 60 Гц. Щелкните здесь для ознакомления с техническими характеристиками двигателя |

| Диапазон скоростей вращения шпинделя | 70–2800 об/мин, бесступенчатая регулировка скорости с помощью электронного регулятора скорости или программы, управляемой контроллером Sherline/MASSO |

6840 Токарный станок с шарико-винтовой передачей с ЧПУ

Нажмите на ссылку, чтобы просмотреть покомпонентное изображение токарно-винтовой передачи с ЧПУ 6840 с шарико-винтовой передачей , чтобы найти запасные части.

Если вы все еще не уверены, позвоните в нашу службу поддержки клиентов, чтобы получить помощь по этому пункту.

Щелкните P/N ниже, чтобы загрузить заархивированную версию файла IGS 3D CAD. Вам нужно будет распаковать zip-файл перед просмотром файлов.

6840 Шарико-винтовой привод с ЧПУ 3D IGS модель

Вам нужна программа просмотра IGS, чтобы открывать файлы .igs. НАЖМИТЕ ЗДЕСЬ , чтобы загрузить БЕСПЛАТНУЮ программу просмотра IGS .

Доставка

Мы не взимаем фиксированную плату за доставку из-за различий в весе наших продуктов. Вместо этого мы взимаем с вас плату, которую транспортная компания взимает с нас. На нашем веб-сайте используется калькулятор доставки, основанный на ежедневных тарифах для USPS и UPS в зависимости от веса и места назначения отправления. Вы также можете попросить нас использовать номер вашего счета UPS/FedEx для оплаты доставки. Просто введите его в соответствующее поле на странице оформления заказа.

Внутренние заказы отправляются с понедельника по пятницу. Срочные заказы должны быть размещены до 9:00 по тихоокеанскому стандартному времени для отправки в тот же день.

Срок обработки заказов наземной доставки составляет 7 рабочих дней для внутренних заказов и 14 рабочих дней для международных заказов. НАЖМИТЕ ЗДЕСЬ для получения дополнительной информации о нашей политике доставки и заказа.

НАЖМИТЕ ЗДЕСЬ для получения дополнительной информации о нашей политике доставки и заказа.

Возврат

Большинство товаров можно вернуть в течение 30 дней с даты покупки. Возврат будет произведен на первоначальную форму оплаты по первоначальной продажной цене. Ознакомьтесь с нашей полной политикой возврата и/или начните возврат онлайн здесь.

Токарно-винторезный станок Патентная печать Art 1798

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Товар на фото Цвет фона: классная доска

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Старая бумага

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: черный

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Пергамент

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Blueprints

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Лунный свет

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Шифер

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Зеленый

Вариант выбран!

Этот вариант продан.

Товар на фото в Цвет фона: Песчаник

Вариант выбран!

Этот вариант продан.

Нажмите, чтобы увеличить

Звездный продавец

Star Sellers имеют выдающийся послужной список в обеспечении отличного обслуживания клиентов — они постоянно получали 5-звездочные отзывы, вовремя отправляли заказы и быстро отвечали на любые полученные сообщения.

|

34 237 продаж

|

5 из 5 звезд

95,04 норвежских крон+

Загрузка

* НДС продавца включен (где применимо). Дополнительный НДС может быть применен Etsy на кассе

.

Фоновый цвет

Выберите вариант

классная доска

Сланец

Черный

Старая бумага

Пергамент

Песчаник

Чертежи

Зеленый

Лунный свет

Пожалуйста, выберите вариант

Габаритные размеры

Выберите размеры

5×7 дюймов (95,04 норвежских крон)

6×8 дюймов (105,60 норвежских крон)

8×10 дюймов (116,16 норвежских крон)

8,5×11 дюймов (126,72 норвежских крон)

9×12 дюймов (147,84 норвежских крон)

11×17 дюймов (168,95 норвежских крон)

12×18 дюймов (179,51 норвежских крон)

13×19 дюймов (200,63 норвежских крон)

16×20 дюймов (221,75 норвежских крон)

16×24 дюйма (263,99 норвежских крон)

18×24 дюйма (306,23 норвежских крон)

20×30 дюймов (3590,03 норвежских крон)

24×36 дюймов (432,95 норвежских крон)

Выберите размеры

Количество

12345678910111213141516171819202122232425262728293031323334353637383940414243444546474849505152535455565758596061626364656667686970717273747576777879808182838485868788899091929394959697989910010110210310410510610710810911011111211311411511611711811912012112212312412512612712812913013113213313413513613713813914014114214314414514614714814915015115215315415515615715815916016116216316416516616716816917017117217317417517617717817918018118218318418518618718818911921931941951961971981992002012022032042052062072082092102112122132142152162172182192202212222232242252262272282292302312322332342352362372382392402412422432442452462472482492502512522532542552562572582592602612622632642652662672682692702712722732742752762772782792802812822832842852862872882892

3923933943953963973983994004014024034044054064074084094104114124134144154164174184194204214224234244254264274284294304314324334344354364374384394404414424434444454464474484494504514524534544554564574584594604614624634644654664674684694704714724734744754764774784794804814824834844854864874884894

4924934944954964974984995005015025035045055065075085095105115125135145155165175185195205215225235245255265275285295305315325335345355365375385395405415425435445455465475485495505515525535545555565575585595605615625635645655665675685695705715725735745755765775785795805815825835845855865875885895905915925935945955965975985996006016026036046056066076086096106116126136146156166176186196206216226236246256266276286296306316326336346356366376386396406416426436446456466476486496506516526536546556566576586596606616626636646656666676686696706716726736746756766776786796806816826836846856866876886896906916926936946956966976986997007017027037047057067077087097107117127137147157167177187197207217227237247257267277287297307317327337347357367377387397407417427437447457467477487497507517527537547557567577587597607617627637647657667677687697707717727737747757767777787797807817827837847857867877887897907917927937947957967977987998008018028038048058068078088098108118128138148158168178188198208218228238248258268278288298308318328338348358368378388398408418428438448458468478488498508518528538548558568578588598608618628638648658668678688698708718728738748758768778788798808818828838848858868878888898908918928938948958968978988991

5906907908909910911912913914915916917918919920921922923924925926927928929930931932933934935936937938939940941942943944945946947948949950951952953954955956957958959960961962963964965966967968969970971972973974975976977978979980

Продавец звезд. Этот продавец неизменно получал 5-звездочные отзывы, вовремя отправлял товары и быстро отвечал на все полученные сообщения.

Этот продавец неизменно получал 5-звездочные отзывы, вовремя отправлял товары и быстро отвечал на все полученные сообщения.

Исследуйте связанные категории

Внесен в список 13 сентября 2022 г.

97 избранных

Сообщить об этом элементе в Etsy

Выберите причину… С моим заказом возникла проблемаОн использует мою интеллектуальную собственность без разрешенияЯ не думаю, что это соответствует политике EtsyВыберите причину…

Первое, что вы должны сделать, это связаться с продавцом напрямую.

Если вы уже сделали это, ваш товар не прибыл или не соответствует описанию, вы можете сообщить об этом Etsy, открыв кейс.

Сообщить о проблеме с заказом

Мы очень серьезно относимся к вопросам интеллектуальной собственности, но многие из этих проблем могут быть решены непосредственно заинтересованными сторонами. Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Если вы хотите подать заявление о нарушении авторских прав, вам необходимо выполнить процедуру, описанную в нашей Политике в отношении авторских прав и интеллектуальной собственности.

Посмотрите, как мы определяем ручную работу, винтаж и расходные материалы

Посмотреть список запрещенных предметов и материалов

Ознакомьтесь с нашей политикой в отношении контента для взрослых

Товар на продажу…

не ручная работа

не винтаж (20+ лет)

не ремесленные принадлежности

запрещены или используют запрещенные материалы

неправильно помечен как содержимое для взрослых

Пожалуйста, выберите причину

Расскажите нам больше о том, как этот элемент нарушает наши правила.

Ручной трубогиб для круглой трубы: Трубогибы для круглой трубы — купить в Москве, цена в интернет-магазине

ручной трубогиб для круглой трубы

14.10.2022 00:00

Машина контактной точечной сварки MT-1928Л

В НАЛИЧИИ НА СКЛАДЕ! СКИДКА 5%

ЗАКАЗАТЬ

Каталог

Расширенный поиск

Цена (₽):

от

до

Название:

Артикул:

Текст:

Выберите категорию:

Все

СТАНКИ для ГИБКИ листового металла

» Вальцы

»» Вальцы ручные

»» Вальцы электромеханические

»» Вальцы гидравлические

» Листогибочные станки

»» Листогибы ручные

»» Листогибы электромеханические

»» Листогибы гидравлические

»» Листогибочные гидравлические пресса

»» Листогибы сегментные

»» Листогибы электромагнитные

» Прессы гидравлические

СТАНКИ для РЕЗКИ листового металла

» Гильотины

»» Гильотины ручные

»» Гильотины ручные сабельные

»» Гильотины электромеханические

»» Гильотины гидравлические

»» Ножницы листовые кривошипные

» Лазерная резка металла

» Плазменная резка металла

»» Консольные машины термической резки с ЧПУ

»» Портальные станки плазменной резки металла

»» Ручные аппараты для плазменной резки металла

»» Источники плазменной резки металла

»» Плазмотроны

»» Расходные материалы для плазменной резки

»»» Защитные экраны

»»» Кожухи

»»» Сопла

»»» Электроды

»»» Завихрители

»»» Водяные трубки

»»» Фиксаторы защитного экрана

»»» Прочие расходные материалы для плазменной резки

» Угловысечные станки

» Станки для продольно-поперечной резки металла

» Опции для станков продольно-поперечной резки металла

СТАНКИ для ВОЗДУХОВОДОВ, ВОДОСТОКОВ, ДЫМОХОДОВ

» Станки для производства полукруглого желоба

» Станки для производства прямоугольного желоба

» Станки для производства гофроколена

» Зиговочные станки

»» Ручные зиговочные машины

»» Электромеханические зиговочные машины

» Фальцеосадочные станки

»» Фальцеосадочные станки ручные

»» Фальцеосадочные станки электромеханические

»» Фальцеосадочные машинки

» Фальцепрокатные станки

» Фальцегибы

» Станки для отбортовки

» Станки тоннельной сборки

» Cтанки для нанесения ребер жесткости

» Станки для сборки сегментных отводов

» Круговые ножницы

» Спирально-навивные станки

» Автоматические линии для изготовления прямоугольных воздуховодов

» Автоматические линии для изготовления шинорейки

» Пуклевочники

»» Дополнительные опции для пуклевочного инструмента

»» Пуклевочный инструмент

» Кромкогибочные станки

» Станки для производства сайдинга

» Маятниковые пилы для шинорейки

СТАНКИ для ТРУБ и ПРОФИЛЕЙ

» Ленточнопильные станки

»» Ручные ленточнопильные станки

»» Ленточнопильные станки с гидроразгрузкой

»» Ленточнопильные станки с гидравлическим подъемом пильной рамы

»» Полуавтоматические ленточнопильные станки

»» Автоматические ленточнопильные станки

»» Ленточнопильные станки для резки рельс

»» Ленточнопильные вертикальные станки

» Трубогибы

»» Трубогибы ручные

»» Трубогибы арбалеты

»» Трубогибы электрические

»» Трубогибы гидравлические

»» Дорновые трубогибы

»»» Полуавтоматические дорновые трубогибы

»»» Автоматические дорновые трубогибы с ЧПУ

»» Бездорновые трубогибы

» Станки для пробивки отверстий в трубах

» Абразивно-отрезные станки

» Дисковые отрезные станки по металлу

» Линии для производства труб

» Инструмент для снятия фасок

»» Ручные фаскосниматели

»» Автоматические кромкофрезерные машины

»» Кромкострогальные станки

» Автоматические линии резки

» Труборезы

»» Орбитальные труборезы

»» Ручные труборезы

»» Труборезы разъемные

»» Переносные труборезы

»» Труборезы электрические

» Торцеватели для труб

» Машина для полировки труб

» Ротационная вытяжка металла

» Cтанки для изготовления фланцев

Оборудование для заводов ЖБИ и ЖБК

» Правильно-гибочные роботы

» Станки для изготовления арматурных каркасов

» Автоматические гибочные центры для арматуры и проволоки

» Автоматические линии резки арматуры

» Автоматические сварочные роботы

» Вспомогательное оборудование

» Станки для сварки арматуры

» Оборудование для производства сеток

» Оборудование для изготовления свай

СТАНКИ для КОНТАКТНОЙ СВАРКИ

» Мобильные клещи и аппараты для точечной сварки

» Аппараты для точечной сварки

» Контактная точечная сварка

» Шовная сварка

» Стыковая сварка

» Рельефная сварка

» Машины подвесные для контактной точечной сварки

» Многоэлектродные машины

СТАНКИ для АРМАТУРЫ и ПРОВОЛОКИ

» Станки для гибки арматуры

» Станки для резки арматуры

» Комбинированные станки для гибки и резки арматуры

» Правильно-отрезные станки

» Ручные станки для гибки и резки арматуры

»» Ручные станки для резки арматуры

»» Ручные станки для гибки арматуры

» Станки для гибки хомутов, скоб и спиралей

» Бухтодержатели

КУЗНЕЧНОЕ оборудование

» Станки для ковки

» Кузнечный инструмент

» Кузнечные молоты

» Кузнечные горны

РОТАЦИОННАЯ ВЫТЯЖКА металла

» Давильно-раскатные станки

» Ротационная ковка трубы

РАЗМАТЫВАТЕЛИ РУЛОННОГО металла

РУЧНОЙ ИНСТРУМЕНТ для металла

» Ножницы рычажные

» Инструмент для пробивки отверстий в металле

» Инструмент для вырубки седловин труб

» Реечные прессы

ПРЕСС-НОЖНИЦЫ и ПРОБИВНЫЕ ПРЕССЫ

» Дыропробивные станки

» Координатно-пробивные прессы

» Пресс-ножницы комбинированные

» Автоматизированные линии пробивки проката

» Долбежные станки

КРОВЕЛЬНОЕ оборудование

» Кровельные станки

» Рамки для закрытия фальца

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

» Заточные станки по металлу

» Резьбонарезное оборудование

»» Резьбонарезные клуппы

»» Резьбонарезные станки

»» Гидравлические резьбонакатные станки

» Прутковые токарные автоматы продольного точения с ЧПУ

» Вертикальные обрабатывающие центры с ЧПУ

» Сверлильные станки

»» Магнитные сверлильные станки

»» Вертикально-сверлильные станки

»» Радиально-сверлильные станки

»» Рельсосверлильные станки

»» Многошпиндельные сверлильные станки

»» Сверлильно-фрезерные станки

» Фрезерные станки по металлу

»» Настольные фрезерные станки

»» Универсальные фрезерные станки

»» Вертикально-фрезерные станки

» Токарные станки по металлу

»» Настольные токарные станки

»» Универсальные токарные станки

» Электроэрозионные станки

»» Проволочно-вырезные станки

»» Электроэрозионные прошивные станки

»» Электроэрозионные супердрели

» Шлифовальные станки по металлу

» Полировальные станки по металлу

СВАРОЧНОЕ оборудование

» Аппараты для ручной дуговой сварки (MMA)

» Сварочные полуавтоматы с пульсом

» Аргонодуговая сварка с пульсом

» Сварочные полуавтоматы MIG/MAG

» Инверторы сварочные MMA

» Аргоно-дуговая сварка (TIG)

» Блоки водяного охлаждения

» Сварочные позиционеры

Инструмент ROLLERI для гибочных прессов

ФОРМОВКА листового металла

» Шринкеры

» Английское колесо

» Молотки гладильные

РЕЖУЩИЙ ИНСТРУМЕНТ и оснастка

» Ленточные полотна по металлу

»» ЛЕНТОЧНЫЕ ПИЛЫ AMADA

»»» Биметаллические ленточные пилы AMADA

»»» Твердосплавные ленточные пилы AMADA

»» ЛЕНТОЧНЫЕ ПИЛЫ EBERLE

»»» Биметаллические ленточные пилы EBERLE

»»» Твердосплавные ленточные пилы EBERLE

»» ЛЕНТОЧНЫЕ ПИЛЫ ВАHCО

»»» Биметаллические ленточные пилы ВАHCО

»»» Твердосплавные ленточные пилы ВАHCО

»»» Резка труб и профилей

»»» Резка литья

»»» Многоцелевая и контурная резка

» СОЖ

СТАНКИ для СТРОИТЕЛЬНЫХ ПРОФИЛЕЙ

Производитель:

Все3emakina (Турция)ACL (Китай)Aotai (Китай)BDS (Германия)Beka-mak (Турция)BS (Италия)CBC (Италия)Cevisa (Испания)Ckemsa (Турция)Comafer (Италия)Doganmach (Турция)DURMA (Турция)ERCOLINA (Италия)ERMAKSAN (Турция)Euroboor (Нидерланды)Exact (Финляндия)Geka (Испания)Gocmaksan (Турция)GROST (Россия-Китай)GUTE MACHINERYGWEIKE (Китай)Huawei (Китай)ISITAN (Турция)Kapriol (Италия)KING-MACC (Китай)Lefon (Китай)MACC (Италия)Mackma (Италия)MAKRO (Турция)MetalTec (Китай)NEW TECH MACHINERY(США)Nko Machines (Чехия)Optimum Maschinen (Германия)PERI (Китай)PILOUS (Чехия)Pohjanmaan Rakkenuspelti Oy (Финляндия)Promotech (Польша)Rotabroach (Великобритания)Sahinler (Турция)Sente Makina (Турция)STALEX (Россия, Китай, Польша)Stangroup Machinery (Китай)TECNA (Италия)TELWIN (Италия)TOR (Китай)TRITONTRUMPF (Швейцария)TTMC (Китай)Uzma (Турция)VEKTOR (Китай)Вектор (Беларусь)Витязь (Китай)ВПКГерманияКитайРоссияСВС (Италия)ТAOLE (Китай)Чехия

СНЯТ С ПРОДАЖИ:

Вседанет

ЦЕНА С НДС-20%:

Вседанет

В наличии:

Вседанет

Бесплатная доставка:

Вседанет

-10% при 100% предоплате:

Вседанет

Под заказ:

Вседанет

+ ножницы в подарок:

Вседанет

Наличие уточняйте:

Вседанет

Новинка:

Вседанет

Спецпредложение:

Вседанет

Результатов на странице:

5203550658095

Забыли пароль?

Регистрация

Заказать звонок

Заказать звонок

Подписаться на рассылку выгодных предложений

Ознакомлен с правилами предоставления услуг и согласен на обработку своих персональных данных

Этот сайт использует cookie-файлы и другие технологии для улучшения его работы. Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.

Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.

Понятно

Трубогиб своими руками для круглой трубы: чертежи, размеры, видео

Для работы с трубами или уголком требуется специальный станок, получивший название трубогиб. Подобная конструкция позволяет гнуть металлические элементы на заданный угол. При необходимости можно изготовить профессиональный трубогиб своими руками, который применяется в самых различных отраслях промышленности. В отличие от промышленного варианта исполнения, самодельный трубогиб обходится намного дешевле. При проведении работы можно использовать подручные материалы, что в большей степени снизит стоимость конструкции. Рассмотрим подробнее то, как изготовить трубогиб своими руками в домашних условиях.

Трубогиб своими руками

Содержание

Устройство трубогиба

Существует просто огромное количество различных видов рассматриваемого устройства. Перед проведением работы по его созданию своими руками следует разработать чертеж трубогиба или скачать его в интернете.

Перед проведением работы по его созданию своими руками следует разработать чертеж трубогиба или скачать его в интернете.

Трубогиб для круглой трубы своими руками изготовить можно при учете следующих особенностей его устройства:

- Обкатка. Подобный трубогибочный станок характеризуется тем, что один конец заготовки фиксируется, а для гибки применяется неподвижный шаблон. Обкатка проводится при применении прижимных роликов. Эта схема ручного трубогиба применяется на протяжении многих лет.

- Намотка. Специальный трубогиб для алюминиевых труб характеризуется тем, что заготовка прижимается к подвижному шаблону, в качестве которого используется ролик. Протяжка проводится между роликом, находящимся в движении, и специальным упором. Как правило, привод электрический, так как требуемый показатель прилагаемой силы довольно высокий.

- Арбалетная конструкция. Данная схема представлена сочетанием двух неподвижных роликов, а также подвижного шаблона. Усилие передается к заготовке через подвижный шаблон, который расположен между двумя роликами.

За счет контроля передвижения подвижного элемента выбирается наиболее подходящий угол изгиба. Стоит учитывать, что пуансон трубогиба, который выполняет роль шаблона, может иметь различную форму.

За счет контроля передвижения подвижного элемента выбирается наиболее подходящий угол изгиба. Стоит учитывать, что пуансон трубогиба, который выполняет роль шаблона, может иметь различную форму. - Прокатка или вальцовка. В этом случае схема представлена устройством с тремя валиками, два из которых опорные и один подвижный. Радиус изгиба регулируется за счет изменения положения центрального валика. Стоит учитывать, что подобное устройство считается универсальным, так как радиус изгиба может регулироваться в достаточно большом диапазоне. Размеры трубогиба этого типа относительно небольшие, самодельная конструкция может быть компактной.

Выбирая наиболее подходящую конструкцию для самодельного изготовления, следует учитывать, что вариант исполнения, работающий по принципу накатки, производится зачастую промышленным способом по причине сложности высокой сложности основных механизмов. Арбалетный метод гибки на сегодняшний день применяется крайне редко, так как обладает одним существенным недостатком: давление концентрируется на верхней части шаблона. При применении арбалетного станка есть вероятность существенного снижения толщины стенки трубы, а также ее разрыва. Не рекомендуется использовать подобное устройство для гибки тонкостенных заготовок.

Арбалетный метод гибки на сегодняшний день применяется крайне редко, так как обладает одним существенным недостатком: давление концентрируется на верхней части шаблона. При применении арбалетного станка есть вероятность существенного снижения толщины стенки трубы, а также ее разрыва. Не рекомендуется использовать подобное устройство для гибки тонкостенных заготовок.

Больше всего получила распространение конструкция, которая работает по принципу прокатки. Она практически лишена всех приведенных выше недостатков, имеет относительно небольшие размеры, может быть переносной, есть возможность проводить регулировку угла гибки.

Самодельный станок может иметь самую различную конструкцию. При выборе типа уделяется внимание тому, какой радиус следует получить. Наиболее важными параметрами заготовки, которые могут оказать влияние на выбор подходящей конструкции, считаются толщина стенок трубы и ее диаметральный размер.

Виды трубогибов

Рассматриваемая конструкция может классифицироваться по достаточно большому количеству признаков. В продаже встречаются универсальные варианты исполнения, а также для узконаправленного применения. Устройство различается по следующим признакам:

В продаже встречаются универсальные варианты исполнения, а также для узконаправленного применения. Устройство различается по следующим признакам:

- По типу привода. Важным элементом конструкции можно назвать привод, который бывает гидравлический, электрический, ручной или электрогидравлический. В последнее время большее распространение получил электрический привод, так как он компактный и весьма эффективный. Гидравлический обладает большей эффективностью, но при этом сложен в эксплуатации, занимает много свободного пространства и требует периодического обслуживания. Трубогиб ручной отличается наличием механизма, который существенно увеличивает приложенную силу. Если рассматривать самодельный варианты исполнения, то делают именно ручной трубогиб своими руками. Кроме этого, можно создать своими руками трубогиб с электроприводом. А вот гидравлический вариант исполнения самостоятельно практически не изготовить.

- Классификация проводится и по степени мобильности. Выделяют стационарные и переносные варианты исполнения конструкции.

В большинстве случаев, универсальный ручной трубгиб выполняется как переносная конструкция. Самодельный трубогиб для круглой трубы может крепиться к основанию различным образом. Стоит учитывать, что во время выполнения работы часть возникающего напряжения отводится именно на основание. Поэтому при создании самодельного варианта исполнения нужно обеспечить надежную фиксацию устройства.

В большинстве случаев, универсальный ручной трубгиб выполняется как переносная конструкция. Самодельный трубогиб для круглой трубы может крепиться к основанию различным образом. Стоит учитывать, что во время выполнения работы часть возникающего напряжения отводится именно на основание. Поэтому при создании самодельного варианта исполнения нужно обеспечить надежную фиксацию устройства. - По способу воздействия на заготовку – основной признак классификации. К примеру, трубогиб арбалетного типа имеет свою особую конструкцию, которая подходит для гибки металлической или металлопластиковой трубы. Кроме этого, выделяют конструкцию, работающую по принципу обкатки, намотки или проката.

Трубогиб своими руками

Трубогиб самодельный для металлопластиковых труб может быть самого различного типа, но чаще всего создают механический тип, когда за счет особой конструкции передаваемое усилие увеличивается в несколько раз.

Инструкция по изготовлению трубогиба

В последнее время довольно большое распространение получил вопрос, как сделать трубогиб своими руками. Подобное оборудование требуется при наладке производственной деятельности самого различного типа. Наиболее простой трубогиб своими руками имеет шаблонный тип конструкции. Это связано с тем, что ролики для трубогиба своими руками изготовить достаточно сложно.

Подобное оборудование требуется при наладке производственной деятельности самого различного типа. Наиболее простой трубогиб своими руками имеет шаблонный тип конструкции. Это связано с тем, что ролики для трубогиба своими руками изготовить достаточно сложно.

Рассматривая шаблонные трубогибы для круглой трубы отметим нижеприведенные моменты:

- При изготовлении конструкции довольно часто применяется массив дерева. За счет этого существенно упрощается работа и снижаются расходы. Однако, стоит учитывать, что низкая прочность и жесткость дерева определяет применение подобного станка только для гибки алюминия, который обладает высокой пластичностью.

- Применяемый деревянный брусок должен иметь размеры, которые больше диаметра обрабатываемой заготовки.

- Шаблон должен иметь радиус, который будет соответствовать радиусу гибки.

Для того чтобы упростить процесс в центральной части поверхности, которая соприкасается с заготовкой, создается небольшой паз.

Для того чтобы упростить процесс в центральной части поверхности, которая соприкасается с заготовкой, создается небольшой паз. - Для удобства работы создается две рукоятки, которые имеют металлическое крепление.

- Создав трубогиб в домашних условиях, его следует прикрепить к прочному основанию, а с обратной стороны установить упор.

Важным моментом назовем то, что рассматриваемая конструкция применима в большей степени для гибки по большому диаметру. Кроме этого, башмак для трубогиба подобного типа не требуется, нагрузка распределяется равномерно, что позволяет проводить обработку тонкостенных заготовок.

Процесс изготовления трубогиба

Можно изготовить трубогиб своими руками по другим чертежам. Перед выбором наиболее подходящей конструкции следует рассмотреть то, как часто будет проводиться работа, для какого рода заготовок изготавливается станок, насколько массовым будет производство. Конструкция шаблонного типа характеризуется довольно большим размерами, однако для ее изготовления достаточно провести столярные работы, применяемые материалы имеют низкую стоимость.

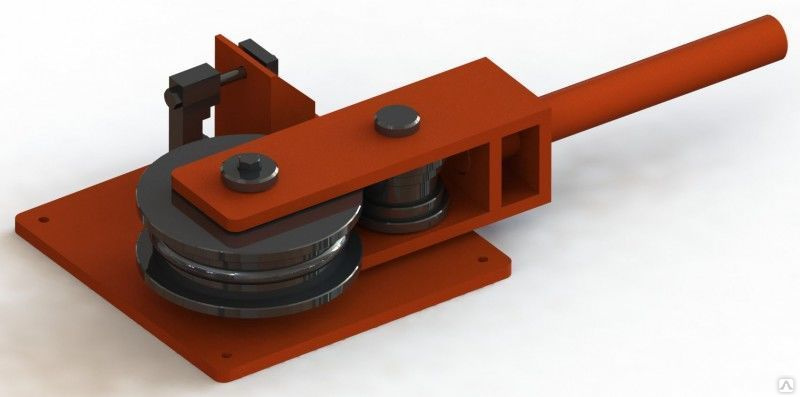

Роликовый трубогиб

Наиболее сложной конструкцией считается самодельный трубогиб роликового типа. В данном случае для передачи усилия применяется прижимной ролик. При изготовлении конструкции может использовать металл и дерево, все зависит от того, насколько она должны быть мобильной и на какое усилие рассчитана.

Роликовый трубогиб

К особенностям подобной конструкции можно отнести нижеприведенные моменты:

- Для труб, изготавливаемых из мягких материалов, в большей степени в качестве основного материала подходит дерево. Оно может использоваться при изготовлении ролика. Для стальных труб придется использовать металл, так как величина передаваемого усилия будет существенной. При желании ролики можно приобрести или изготовить своими руками в домашних условиях.

- Особенности конструкции определяют наличие подвижного и неподвижного ролика. При этом в центральной части расположен П-образный держатель.

- Радиус гибки во многом зависит от размеров применяемых роликов.

Именного поэтому подвижный ролик должен при необходимости быстро демонтироваться для установки варианта исполнения с другим диаметром.

Именного поэтому подвижный ролик должен при необходимости быстро демонтироваться для установки варианта исполнения с другим диаметром. - Устанавливаемый держатель также должен иметь возможность вращаться.

- На установленном держателе крепится рукоятка, при вращении которой будет передаваться усилие. Стоит учитывать, что рукоятка выступает в качестве рычага. Именно поэтому от ее длины зависит то, какое усилие можно будет передать.

Подобный станок подходит для производства большими партиями, так как ролики для трубогибов изготовить своими руками достаточно сложно. Устройство подходит для работы с трубами круглого сечения.

Распространенным вопросом можно назвать, насколько проблематично изготовление подобного механизма. При использовании гибочного станка подобного типа следует учитывать нижеприведенные моменты:

- Для начала следует подробно изучить чертеж или фотографии рассматриваемого оборудования.

Только разобравшись с принципом его работы можно создать эффективное оборудование с широкой сферой применения.

Только разобравшись с принципом его работы можно создать эффективное оборудование с широкой сферой применения. - Основных элементов у данной конструкции относительно небольшое количество. Примером можно назвать два шкива, которые могут изготавливаться из дерева или стали, раму с рычагом и прижимной ролик. Довольно важном создать надежное основание, которое будет принимать часть прилагаемого усилия.

Чертеж трубогиба

Принцип действия достаточно прост:

- Заготовка помещается в желоб неподвижного ролика.

- Труба фиксируется в нужном положении при помощи хомута.

- При помощи рычага проводится оборачивание заготовки вокруг шаблона, в качестве которого также применяется ролик определенного диаметра.

Для того чтобы существенно повысить эффективность конструкции может применяться электрический привод. Однако, стоит учитывать, что при электрическом приводе довольно сложно контролировать показатель диаметра закругления. Кроме этого, установленный электродвигатель должен передавать вращение через понижающий привод, так как скорость вращения валика небольшая. Для этого проводится установка редуктора или клиноременной передачи.

Для этого проводится установка редуктора или клиноременной передачи.

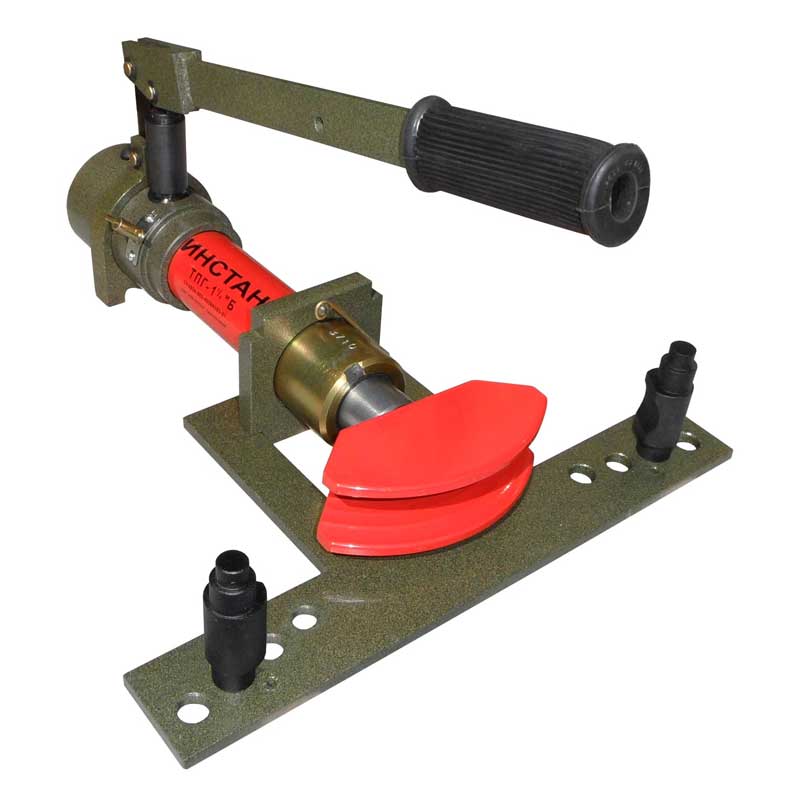

Арбалетные трубогибы

Довольно необычной конструкцией обладает станок арбалетного типа. Он получил свое название благодаря схожим чертам с средневековым оружием. Арбалетный трубогиб обладает следующими особенностями:

- Основа конструкции представлена рамой, которую можно изготовить при применении уголков и швеллера. Соединение всех элементов проводится при применении сварки, разъемные методы не рекомендуется применять, так как получаемая конструкция должна обладать высокой жесткостью.

- После создания рамы проводится крепление двух вальца.

- Самодельный вариант исполнения можно охарактеризовать тем, что усилие передается непосредственно через домкрат механического типа. Для трубы небольшого диаметра создаваемого давления должно быть вполне достаточно. Передача усилия проводится через башмак, изготавливаемый из прочного металла с низким показателем пластичности.

Арбалетный трубогиб

Трубогиб арбалетного типа в большей степени подходит для заготовок круглого сечения. Это связано с тем, что изделие с другим сечением может сильно деформироваться при давлении.

Это связано с тем, что изделие с другим сечением может сильно деформироваться при давлении.

Гидравлический трубогиб

Изготавливая трубогибочный станок своими руками, следует определиться с тем, какого рода будет привод. В большинстве случаев самодельные варианты исполнения имеют ручной привод, так как он прост в изготовлении и обходится дешево. Однако подобная конструкция не может работать с заготовками, которые изготавливаются при применении жестких металлов. Гидравлический трубогиб позволяет работать с заготовками большого диаметра и с существенной толщиной стенок, однако конструкция достаточно сложна в исполнении и имеет много особенностей.

Устройство ручного гидравлического трубогиба

Изготавливая станок для круглой трубы с гидравлическим приводом следует учитывать следующие моменты:

- Передача усилия проводится через рабочую жидкость, в качестве которой используется масло или вода. Все магистрали должны обладать высокой степенью герметичности, а также быть рассчитанными на определенное давление.

- Для создания давления может применяться компрессор.

- Давление передается на рабочий орган через гидравлический цилиндр.

Трубогиб для металлопластиковых труб своими руками с гидравлическим приводом может иметь самую различную конструкцию. Важным элементом в данном случае становится именно привод, который позволяет автоматизировать процесс гибки и увеличить область применения устройства.

Трубогиб из домкрата

Чаще всего, изготавливая самодельный трубогиб, в качестве основного элемента применяется домкрат. Он бывает нескольких типов. Сам домкрат изначально изготавливается для того, чтобы увеличить и сконцентрировать прилагаемое усилие, за счет чего конструкция может поднимать тяжелые механизмы, к примеру, автомобили.

Трубогиб из домакрата

Самодельный трубогиб из домкрата, как правило, имеет довольно простую конструкцию:

- Заготовка зажимается между двумя неподвижными роликами.

- Усилие передается на промежуток между роликами.

- Расстояние между неподвижными роликами во многом определяет радиус гибки и величину требуемого усилия для получения определенного угла.

Как ранее было отмечено, при применении домкрата можно сделать трубогиб арбалетного типа.

В заключение отметим, что практически любое устройство является относительно несложным станком, который за счет распределения прилагаемого усилия гнуть трубы и другие заготовки подобного типа. Применяются зачастую для сгибания изделий, изготавливаемых при применении цветных сплавов и стали. Промышленный вариант исполнения конструкции обходит самодельный, как правило, по степени автоматизации процесса. Однако стоимость промышленных трубогибов может превышать в несколько десятков раз затраты, связанные с производством самодельного варианта. Именно поэтому для бытового применения или мелкосерийного производства в большей степени подходит самодельный трубогиб.

Kaka Industrial TR-50 Ручной трубогибочный станок для труб, с одним комплектом

629,99 долларов США

Сэкономьте $-629,99

Стоимость доставки рассчитывается при оформлении заказа

Артикул: 191007

Осталось всего 23!

Заголовок: Заголовок по умолчанию Заголовок по умолчанию

Качество

Гарантия

Забота

Обслуживание

Руководство

Эксплуатация

Описание

Руководство

видео

Гарантия

Краткое изложение политики возврата

О KAKA Industrial: Компания поставляет высококачественную продукцию с быстрой доставкой и самой низкой возможной ценой. Мы всегда выполняем то, что обещали

Мы всегда выполняем то, что обещали

Промышленный трубогиб Kaka TR-50 Обзор

Трубогиб Kaka Industrial TR-50 способен сгибать выхлопные трубы, водопроводные трубы, стальные трубы и электрические кабелепроводы. Между тем, он также может сгибать такие материалы, как сталь, медь и алюминий. Этот прочный трубогиб поставляется с одним набором роликов для круглых труб диаметром 1-1/2 дюйма, состоящим из трех наборов роликов, которые вместе могут работать с трубами диаметром до 2 дюймов. Кроме того, трубогиб имеет систему привода колес, что позволяет легко работать.

Высококачественная конструкция, высокая точность гибки, простота в эксплуатации Промышленный трубогиб Kaka TR-50

Трубогиб Kaka TR-50 изготовлен из высококачественных материалов, которые могут служить долгие годы. Верхняя пластина из закаленной стали специально разработана для продления срока службы этого трубогиба. Кроме того, верхние винты позволяют выполнять постепенный изгиб, контролируя точность изгиба для достижения точного желаемого изгиба. Кроме того, система привода колес и увеличенная опорная плита выносных опор обеспечивают плавную работу в процессе гибки. В целом, это отличный инструмент для гибки труб и труб, который вы не захотите пропустить!

Кроме того, система привода колес и увеличенная опорная плита выносных опор обеспечивают плавную работу в процессе гибки. В целом, это отличный инструмент для гибки труб и труб, который вы не захотите пропустить!

Трубогиб Kaka Industrial TR-50 предназначен для гибки выхлопных труб, водопроводных труб, стальных труб и электропроводки. Между тем, он также может сгибать такие материалы, как сталь, медь и алюминий. Этот прочный трубогиб поставляется с одним набором роликов для круглых труб диаметром 1-1/2 дюйма. С дополнительными роликовыми гребенками трубогиб TR-50 может работать с трубами диаметром до 2 дюймов. Кроме того, трубогиб имеет систему привода колес, что позволяет легко работать.

Важная информация о дополнительных роликах

- Этот трубогиб поставляется с одним комплектом роликов для круглых труб диаметром 1-1/2 дюйма

- Другие дополнительные ролики за дополнительную плату можно найти по этой ссылке:

- (1)Размер роликов для круглых труб, нажмите здесь

- (2) Размеры роликов для круглых труб, нажмите здесь

- (3) Размер роликов для квадратных труб, нажмите здесь

- (4) Разные размеры роликов, нажмите здесь

Спецификация

- Модель: TR-50

- Артикул №: 191007

- Регулировка ролика: Ручная, привод на колеса

- Вес: 99 фунтов

- Гарантия: 1 год

youtube.com/embed/qXpqqGnMCGY» frameborder=»0″>

https://hardhatengineer.com/what-is-the-difference-between-pipe-tube/

KAKA Industrial предоставляет 12 месяцев гарантии на этот продукт.

1. 10 дней с даты поставки. По истечении этого времени претензии о возмещении ущерба и несоответствия заказа не принимаются.

2. Вы должны получить выданный Kaka Industral номер RGA ДО возврата каких-либо материалов.

3. Возвращенные материалы должны быть получены в Kaka Industrial в новом состоянии и в оригинальной упаковке.

4. Измененные товары возврату не подлежат.

5. Покупатель несет ответственность за все расходы по доставке.

6. Ко всем возвратам применяется комиссия за пополнение запасов в размере 15%.

Ручной трубогиб | Трубогибы

Наш бесконечный ряд включает ручной трубогиб и многое другое!

Рекомендуемый продукт

Металлогиб, Ручной, Радиус изгиба по центральной линии 1 дюйм, Тип рукоятки Без амортизации, Маленькая рукоятка, Металл, Быстрое изгибание, Для декоративной гибки

Посмотреть полную информацию о продукте

$994,02

Металлогиб, Ручной, Радиус изгиба по центральной линии 1 дюйм, Тип рукоятки Без амортизации, Маленькая рукоятка, Металл, Быстрое изгибание, Для декоративной гибки

Посмотреть полную информацию о продукте

Магазин ручной трубогиб

Комплект ручного трубогибаCenterline Bend Radius 2, 2-1/4, 2-1/2, 3, 3-1/2, 4-1/4, 3-3/4, 4-1/4Литой алюминий, легко и Безопасная работа, согните трубу, потянув за ручку, гибочный станок подходит для круглых труб от 3/8 дюйма. до 7/8 дюйма. и квадратная труба 3/4 дюйма. и 1 В.

до 7/8 дюйма. и квадратная труба 3/4 дюйма. и 1 В.

Посмотреть полную информацию о продукте

428,05 $

Комплект ручного трубогибаCenterline Bend Radius 2, 2-1/4, 2-1/2, 3, 3-1/2, 4-1/4, 3-3/4, 4-1/4Литой алюминий, легко и Безопасная работа, согните трубу, потянув за ручку, гибочный станок подходит для круглых труб от 3/8 дюйма. до 7/8 дюйма. и квадратная труба 3/4 дюйма. и 1 В.

Посмотреть полную информацию о продукте

Набор трубогиба с храповым механизмом, ручной, радиус изгиба центральной линии 2-1/2 дюйма. до 6 дюймов, откалиброванная угловая маркировка от 0 до 9 градусов0 градусов, тип ручки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой медной трубки

Посмотреть полную информацию о продукте

197,19 $

Набор трубогиба с храповым механизмом, ручной, радиус изгиба центральной линии 2-1/2 дюйма. до 6 дюймов, откалиброванная угловая маркировка от 0 до 90 градусов, тип рукоятки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой меди

до 6 дюймов, откалиброванная угловая маркировка от 0 до 90 градусов, тип рукоятки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой меди

Посмотреть полную информацию о продукте

Гибка труб и труб, ручная, вместимость 16 ga. кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, ручной трубогиб и трубогиб, способный изгибать 3/4 дюйма, 2 дюйма. О.Д. Труба с соответствующими штампами, используется для изгиба до 120 градусов в круглых и квадратных трубах для ворот, ограждений, каркасов безопасности, рам, шасси, архитектурных конструкций, включает в себя кольцо и индикатор степени, гибочную раму, удлинитель ручки, штампы для труб каждого размера. Приобретается отдельно (подставка не входит в комплект)

Посмотреть полную информацию о продукте

407,00 $

Гибка труб и труб, ручная, вместимость 16 ga. кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, ручной трубогиб и трубогиб, способный изгибать 3/4 дюйма, 2 дюйма. О.Д. Труба с соответствующими штампами, используется для изгиба до 120 градусов в круглых и квадратных трубах для ворот, ограждений, каркасов безопасности, рам, шасси, архитектурных конструкций, включает в себя кольцо и индикатор степени, гибочную раму, удлинитель ручки, штампы для труб каждого размера. Приобретается отдельно (подставка не входит в комплект)

кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, ручной трубогиб и трубогиб, способный изгибать 3/4 дюйма, 2 дюйма. О.Д. Труба с соответствующими штампами, используется для изгиба до 120 градусов в круглых и квадратных трубах для ворот, ограждений, каркасов безопасности, рам, шасси, архитектурных конструкций, включает в себя кольцо и индикатор степени, гибочную раму, удлинитель ручки, штампы для труб каждого размера. Приобретается отдельно (подставка не входит в комплект)

Посмотреть полную информацию о продукте

Трубогиб, рычаг, радиус изгиба центральной линии 11/16 для 3/16 дюйма. Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Посмотреть полную информацию о продукте

$75,71

Трубогиб, рычаг, радиус изгиба центральной линии 11/16 для 3/16 дюйма. Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Посмотреть полную информацию о продукте

Рычажный гибочный станок с тремя головками, наружный диаметр трубок 3/16, 1/4, 5/16, 3/8 дюйма, радиус изгиба центральной линии 7/16, 9/16, 11/16, 15/16 дюйма, шаг калибровки 15 градусов, Общая длина 10 1/2 дюйма, угол изгиба до 180 градусов, откалиброванная маркировка угла от 0 до 180 градусов, рукоятка типа «подушка», литой алюминий, двухступенчатая храповая рукоятка, для мягкой меди, алюминия, тонкостенной стали и нержавеющей стали трубки

Посмотреть полную информацию о продукте

$57,96

Рычажный гибочный станок с тремя головками, наружный диаметр трубок 3/16, 1/4, 5/16, 3/8 дюйма, радиус изгиба центральной линии 7/16, 9/16, 11/16, 15/16 дюйма, шаг калибровки 15 градусов, Общая длина 10 1/2 дюйма, угол изгиба до 180 градусов, откалиброванная маркировка угла от 0 до 180 градусов, рукоятка типа «подушка», литой алюминий, двухступенчатая храповая рукоятка, для мягкой меди, алюминия, тонкостенной стали и нержавеющей стали трубки

Посмотреть полную информацию о продукте

Гибочный станок для металла, Ручной, Стальной стержень с рукояткой, Металл, Применение для быстрой гибки, Переменный угол изгиба, Для гибки в рулонах

Посмотреть полную информацию о продукте

403,94 $

Гибочный станок для металла, Ручной, Стальной стержень с рукояткой, Металл, Применение для быстрой гибки, Переменный угол изгиба, Для гибки в рулонах

Посмотреть полную информацию о продукте

Трубогиб, с тройными канавками, для мягких труб диаметром 1/4, 5/16 и 3/8 дюйма, сантехники и систем отопления, вентиляции и кондиционирования воздуха

Посмотреть полную информацию о продукте

46,00 $

Трубогиб, с тройными канавками, для мягких труб диаметром 1/4, 5/16 и 3/8 дюйма, сантехники и систем отопления, вентиляции и кондиционирования воздуха

Посмотреть полную информацию о продукте

Трубогиб, Рычаг, Осевая линия Радиус изгиба 15/16 дюймов, 0, 45, L, R Выравнивание на каретке, 90-180, 0-90, блокировка, разблокировка на рукоятке тележки, маркировка угла 0-180 градусов на форме, двухступенчатый тип ручки, мягкая рукоятка, углеродистая сталь, изгибы в плоскости, длинные ручки и ролики, зажимной блок для тисков Гибка, для нержавеющей стали, титана и других типов жестких труб

Посмотреть полную информацию о продукте

$177,67

Трубогиб, Рычаг, Осевая линия Радиус изгиба 15/16 дюймов, 0, 45, L, R Выравнивание на каретке, 90-180, 0-90, блокировка, разблокировка на рукоятке тележки, маркировка угла 0-180 градусов на форме, двухступенчатый тип ручки, мягкая рукоятка, углеродистая сталь, изгибы в плоскости, длинные ручки и ролики, зажимной блок для тисков Гибка, для нержавеющей стали, титана и других типов жестких труб

Посмотреть полную информацию о продукте

Рычажный трубогиб, мощность 3/8 дюйма, общая длина 13 дюймов, радиус изгиба 15/16 дюймов

Посмотреть полную информацию о продукте

$73,11

Рычажный трубогиб, мощность 3/8 дюйма, общая длина 13 дюймов, радиус изгиба 15/16 дюймов

Посмотреть полную информацию о продукте

Набор трубогиба, одноручный храповик, внешний диаметр. Трубка (дюймы) 1/4, 5/16, 3/8, 1/2, 5/8, 3/4, 7/8, радиус изгиба центральной линии 1–3/16 для наружного диаметра 3/8; 1-3/8 для 1/2 наружного диаметра; 1-15/16 для наружного диаметра 5/8; 2-15/16 для наружного диаметра 3/4; 3-3/8 для наружного диаметра 7/8, угол изгиба (град.) до 90, тип рукоятки, длинная, неамортизированная, конструкция из литого под давлением алюминия, с открытой рамой для изгиба, механической подачей с храповым механизмом, применение мягкая медь, алюминий и гидравлические трубки с легкими стенками

Трубка (дюймы) 1/4, 5/16, 3/8, 1/2, 5/8, 3/4, 7/8, радиус изгиба центральной линии 1–3/16 для наружного диаметра 3/8; 1-3/8 для 1/2 наружного диаметра; 1-15/16 для наружного диаметра 5/8; 2-15/16 для наружного диаметра 3/4; 3-3/8 для наружного диаметра 7/8, угол изгиба (град.) до 90, тип рукоятки, длинная, неамортизированная, конструкция из литого под давлением алюминия, с открытой рамой для изгиба, механической подачей с храповым механизмом, применение мягкая медь, алюминий и гидравлические трубки с легкими стенками

Посмотреть полную информацию о продукте

201,95 $

Набор трубогиба, одноручный храповик, внешний диаметр. Трубка (дюймы) 1/4, 5/16, 3/8, 1/2, 5/8, 3/4, 7/8, радиус изгиба центральной линии 1–3/16 для наружного диаметра 3/8; 1-3/8 для 1/2 наружного диаметра; 1-15/16 для наружного диаметра 5/8; 2-15/16 для наружного диаметра 3/4; 3-3/8 для наружного диаметра 7/8, угол изгиба (град.

Плазморез с компрессором: Плазморезы со встроенным компрессором: купить в Москве, цена

обзор аппарата со встроенным компрессором / Инструменты / iXBT Live

Уникальный аппарат для воздушно-плазменной резки со встроенным компрессором. Это компактная установка все-в-одном, не требующая ни отдельного компрессора для подачи сжатого воздуха, ни баллонов с газом. Идеальный вариант для портативной плазморезки, отличный вариант для дома и гаража, а также для собственного мини-производства.

Аппараты для воздушно-плазменной резки довольно сложны в эксплуатации и требуют довольно большой номенклатуры дополнительного оборудования, начиная от специальных горелок с расходными материалами, заканчивая разнообразными компрессорными установками для нагнетания газов. Это может быть газобалонное оборудование либо же компрессор с высокой производительность. Так вот, NEO CUT-50К от ТСС уже имеет все необходимое — внутри встроен компрессор, перекрывающий полностью потребность в воздухе, а также в комплекте есть необходимые кабели/шланги и сам плазменный резак. Все это вы получаете, фактически, по стоимости одного компрессора с ресивером 100 л. Довольно интересный вариант для собственного применения, а также идеальная возможность для использования данной модели в качестве портативного аппарата для резки.

Довольно интересный вариант для собственного применения, а также идеальная возможность для использования данной модели в качестве портативного аппарата для резки.

- Бренд: ТСС NEO CUT-50К:

- Тип: аппарат для воздушно-плазменной резки

- Особенность: все-в-одном, со встроенным компрессором

- Виды материалов для резки: всех видов сталей, меди, алюминия, а также их сплавов

- Подключение: бытовая сеть ~ 220 В

- Потребление (максимальное): 7 кВт

- Максимальная толщина обрабатываемой детали: 15 мм

- Производительность компрессора (встроенного): 170-200 л/мин (до 5 атм максимум)

- Масса: 24 кг

Размеры корпуса составляют 56 х 24 х 59 см, масса — чуть более 20 кг, то есть практически привычный сварочный инвертор. Подключение силовых кабелей аналогичное, отличия только в дополнительной воздушной магистрали. Корпус как бы «сдвоенный» по высоте — внутри располагается воздушный компрессор, обеспечивающий продувку при работе плазмореза.

Корпус как бы «сдвоенный» по высоте — внутри располагается воздушный компрессор, обеспечивающий продувку при работе плазмореза.

На задней панели присутствует вентилятор силового инвертора и забор воздуха компрессорной установки. Имеется и таблица с параметрами работы: это минимальные и максимальные рабочие значения, параметры потребления и класс защиты.

Обратите внимание. В этой модели нет входных фитингов для подключения для внешнего компрессора или газобалонного оборудования. Вся изюминка именно во встроенном компрессоре, обеспечивающим полностью потребности установки для воздушно-плазменной резки. А это значит, что не требуется дополнительного оборудования или каких-либо шлангов для газовой смеси. Именно по этому применение NEO CUT-50К максимально простое и удобное.

На передней панели присутствуют следующие интерфейсы: это силовой кабель для горелки со встроенной магистралью для подачи воздуха (отмечен минусовой клеммой). По центру расположен коннектор типа GX16-2 для обеспечения работы горелки (кнопки). По нажатию кнопки начинается подача воздуха и тока на горелку для формирования плазменного факела и продувки.

По нажатию кнопки начинается подача воздуха и тока на горелку для формирования плазменного факела и продувки.

Горелка используется типа РТ-31, стандартная, с расходуемыми соплами и керамическими насадками. Кабель горелки имеет дополнительную защиту (внешнюю оболочку). Также в комплекте имеется и кабель-крокодил для подключения массы.

Кабель горелки довольно сложный. Тут и отдельная сигнальная линия, и комплексный кабель-шланг для подачи силового питания на горелку и воздуха под давлением для продувки.

Аппарат не требует сборки и для подготовки к работе достаточно просто подключить кабель резака к передней панели. Подключаются все три разъемных соединения — для воздуха, для подачи силового тока, для подачи управления с кнопки. Отдельно подключается общий провод (масса), который, как и в сварочных аппаратах, подается на корпус обрабатываемой детали.

Управление элементарное. Просто устанавливаем рабочий ток, позволяющий комфортно обрабатывать деталь выбранной толщины и при выбранной скорости..jpg) Про похожее управление я рассказывал ранее в обзоре сварочного полуавтомата Сварог Real Smart MIG 200 для MIG, MAG, MMA, TIG-сварки. Если чувствуете, что выбранного режима недостаточно, ток можно увеличить (до 50 А). От силы тока зависит и скорость реза.

Про похожее управление я рассказывал ранее в обзоре сварочного полуавтомата Сварог Real Smart MIG 200 для MIG, MAG, MMA, TIG-сварки. Если чувствуете, что выбранного режима недостаточно, ток можно увеличить (до 50 А). От силы тока зависит и скорость реза.

В качестве тестового объекта была выбрана старая металлическая бочка (~ 3 мм). Интересно было оценить возможность резки непосредственно по окрашенной поверхности, а также метал с окислами и приличным слоем ржавчины.

Аппарат включен и выставлен средний ток. Кабели подстыкованы, масса закреплена на детали. Достаточно приложить горелку к поверхности и нажать кнопку, как образуется плазменный факел. Поджиг в этой модели — контактный. Компрессор работает автоматически, сдувая расплав из зоны обработки. Достаточно без нажима провести горелкой, как получается ровный и аккуратный рез. Чем больше ток — тем быстрее можно проводить горелкой при резке. Есть интересный момент — при остановке продолжается подача воздуха для остаточной продувки и охлаждения детали в течение нескольких секунд после отпускания кнопки.

Результат отменный — ржавчина и краска не помешала работе, толщина в 2-3-4 мм без проблем поддается резке на высокой скорости. Попадались навары, сварные швы и различные утолщения, которые разрезались без особых проблем и без потери скорости резки.

Видеодемонстрация работы плазмореза NEO CUT-50К.

В комплекте имеется базовый набор расходных материалов. Есть смысл сразу приобрести дополнительный комплект насадок. Подходят стандартные для горелки типа РТ-31.

В настоящий момент аппарат для воздушно-плазменной резки ТСС NEO CUT-50К продается со скидкой. Цены и подробное описание можно посмотреть в карточке товара на Яндекс.Маркете. Брать или нет — решать вам. Лично для меня NEO CUT-50К оказался тем самым незаменимым инструментом.

Другие модели инструментов можно посмотреть в подборках по ссылкам:

Подборка аккумуляторных импульсных винтовертов и гайковертов.

Универсальные дизельные отопители для автономного обогрева на 5-8 кВт.

Выбираем мойку высокого давления для самостоятельного мытья автомобиля.

Другие обзоры и тесты смартфонов, инструмента и гаджетов вы можете найти в моем профиле и по ссылкам ниже. Спасибо за внимание!

Источник:

Официальный сайт группы компаний TSS

Новости

Публикации

Портал The Block сообщает, в США началось тестирование новой технологии RLN или «сеть регулируемой ответственности». В проекте участвуют крупные кредитно-финансовые учреждения США: ФРБ Нью-Йорка,…

Если с наступлением холодов вы заметили, что между створкой и рамой в вашем пластиковом окне появилось легкое продувание и в квартиру начал проникать холодный воздух, то не стоит сразу паниковать…

Если ваш ребёнок любит всякие поделки и рукоделие — то этот недорогой и небольшой конструктор с Алиэкспресс наверняка станет для него приятным подарком. Новый Год уже недалеко, так что, надеюсь,. ..

..

Такая сложная операционная система, как Windows, не на всех компьютерах может демонстрировать хорошее быстродействие. Большинство «подтормаживаний» являются результатом низкой производительности…

Большая и самая длинная распродажа на заграничном маркетплейс AliExpress заканчивается и плавно перетекает в «чёрную пятницу» 2022 российского сегмента. Уже много слов было сказано про мошенников…

Примерно два года назад мы с вами уже рассматривали неплохой беспроводной петличный микрофон от компании Kimafun, однако с тех пор технологии не стояли на месте и производитель предлагает уже…

Плазморез со встроенным компрессором Hyperterm 30 AIR

Добрый день Муськавчане, бигтести всем, или кефиру с капелькой оливкового масла.

Если кто не вкурсе, что такое плазморез, Discovery объясняет:

youtu.be/GUXgCnErxfE

! Плазморез может резать только токопроводящие материалы!

Ох уж этот ваш интернет, насмотревшись которого, наблюдаешь потом очередную дыру в бюджете.

На этот раз запал мне в душу плазморез, начитавшись и насмотревшись того самого ютюба и интернета, подумал, как без него дальше жить, вопрос был только какой выбрать.

На рынке существует раздолье моделей, различающихся по основным группам:

1. Питание 1 фаза / 3.

2. Потребляемая мощность с питающей сети.

3. Глубина реза при потребляемой мощности.

4. Наличие «дежурной дуги» — бесконтактный поджиг, возможность резать не сплошные материалы, типа сетки.

5. Необходимость в наличии отдельного компрессора, осушителя, масло отделителя/ необходимая производительность компрессора/ встроенный компрессор.

6. Возможность соплом вести по заготовке / запрещение данного действа.

6. Немаловажное- производитель, отзывы, надежность, соответствие заявленным характеристикам.

Для моих задач был необходим аппарат с питанием от 1 фазы, до 16А потребляемой мощности, с максимальной глубиной реза при таком питании, с дежурной дугой, максимально мобильный- со встроенным компрессором, надежный.

Я выбрал недавно появившуюся на американском рынке модель плазмореза со встроенным компрессором от Hyperterm — 30 AIR.

К моему сожалению, за неделю поисков в МСК и СПБ, обнаружилось, что ни у одного дистрибьютора и прочих шарашкиных конторах его живьем нет, и ни кто не хочет мне его привезти под заказ, с предоплатой и СМС.

Интересная ситуация- есть куча «официальных» представителей Hyperterm, все максимум, что могут- сказать, и то через неделю просьб, мольб и напоминаний, что минимальная цена, по которой они возможно соизволят продать его мне, возможно не ранее второй половины июля — 2800$. но предоплату от меня и обязательства на себя брать категорически не желают.

Немного раздумий, (сумма заказа превышает таможенный лимит), подсчетов и я заказал с eBay через посредника бандеролька, они подтвердили, что возьмут на себя общение с доблестной таможней и оплату сборов.

Пользуясь случаем, хочу передать душевный привет российским дилерам Hyperterm.

По времени

10. 04 Оплатил заказ на eBay

04 Оплатил заказ на eBay

16.04 Посылка была отправлена от посредника

22.04 Посылка была готова ко вручению, я еще несколько дней пободался с DPD по изменению адреса получения на рабочий

25.04 Курьер привез посылку.

На данный момент можно сэкономить 100$ при покупке в американских магазинах дилерах Hyperterm — на данную модель дают промокод на скидку.

Про родную упаковку ничего сказать не могу, так как аппарат мне пришел без родной упаковки, но тем, кто возможно пожелает повторить такой заказ — рекомендую попросить посредника выкинуть все книги и все дополнительные кабели для различного вида розеток- нужного нам все равно нет, но учитывая их добротные размеры — это солидный вес.

Внешний вид, и фото дополнительного комплекта расходников

Плазмотрон:

Странно, но дефлектор вроде бы не должен идти в комплекте:

Русский мануал

В комплекте с аппаратом идет добротный плечевой ремень (сорри забыл сфотографировать) но аппарат + кабели питания, земли и плазмотрона — получается примерно 15, я один раз на плече потаскал метров 500, больше желания нет.

Уж лучше так

Приделать ему колеса:

Расходники фото

В комплекте идут по одной штуке запасной дефлектор и электрод бандлом:

Внимание- расходники для серии модели AIR свои и не совместимы с расходниками 30-й серии, так же печаль, что комплект HyAccess на модели AIR числится в не совместимых.

При работе под аппаратом может появляться вода- это работа встроенного осушителя- не стоит волноваться, но стоит учитывать при выборе места установки.

Производитель в руководстве говорит о сроке жизни расходников такими словами:

Несмотря на большую зависимость от указанных выше факторов, имеет место следующее общее правило:

расходные детали изнашиваются примерно за 1–2 часа фактического времени «на дуге»

Для большей безопасности плазмотрон оборудован предохранительной защелкой, исключающей непроизвольное включение.

В головке плазмотрона имеется блокировочная схема, которая не даст включить разобранный плазмотрон.

Работать необходимо с защитой глаз средствами не ниже DIN 5, перчатки и прочие средства индивидуальной защиты вообще не помеха плазменной струе.

При работе с большими толщинами и искры и брызги становятся жирнее- одевайте и застегивайте обувь и следите куда летят искры и капает расплавленный метал.

Про использование:

Справится ребенок.

Основная рекомендация- ставить максимальный ток всегда- так рез бодрее, и самое главное образуется минимальное количество наплыва с обратной стороны детали.

ПВ аппарата 35 %, т.е. 3,5 минуты работаем, 10 минут даем отдохнуть, автоматически выбирает время продувки после реза для охлаждения плазмотрона и время работы вентиляторов источника питания после использования, при варварском использовании- сигнализирует о перегреве и уходит в себя, пока не остынет.

Начинать рез желательно с краю заготовки, если нет такой возможности — материалы до 2-мм толщиной прожигаются перпендикулярной струей, а толще с поворотом из положения 30-45 градусов до перпендикулярного.

Резать желательно по линейке или по направляющей, отступив от линии реза на половину толщины сопла, возможно использование оригинальных или самодельных специализированных направляющих, например для вырезания ровных кругов.

Железо (и нержавейка) до 4-х мм режется как провести фломастером- быстро, чисто и весело, толще — просто вести медленнее.

Алюминий режется медленнее, срез с множественными неровностями, «мохнатый» — сказывается огромная теплоемкость.

Аппарат изумительно удобный, производительный и приятный, тем, кто имеет необходимость в раскрое листовых материалов — рекомендую.

Если кто думает что плазморез прям чистая вещь, то он ошибается — материал, который выдувается плазменной струей большей частью окажется у вас под ногами

Посмотреть на полы после резки 3х метров железа 2 мм толщиной

Видео работы плазмореза, местами человеки ругаются:

com/embed/YRYJx_8Uv4Q?autoplay=0&hl=ru_RU&rel=0″ frameborder=»0″ allowfullscreen=»»>

Примеры резки

2 и 6 мм

Без направляющей, «от руки»

Котегов нема)

5 лучших плазменных резаков со встроенными воздушными компрессорами

Последнее обновление:

Отказ от ответственности: Weldguru.com поддерживает наших читателей отраслевыми знаниями

& исследовательская работа. Вы поддерживаете нас через наши тщательно отобранные продукты со ссылками, которые могут

заработать нам комиссию.

Плазменный резак со встроенным воздушным компрессором — это революционная технология, особенно для небольшого цеха.

Отлично подходят для обработки листового металла и кузова, даже тяжелой стали для рам.

Одним из недостатков плазменной резки является необходимость подачи воздуха под высоким давлением.

Однако некоторые плазменные резаки имеют встроенные воздушные компрессоры.

Давайте посмотрим на отличные плазменные резаки с компрессорами.

Быстрое сравнение

| Товар | |||

|---|---|---|---|

| Изображение | Товар | Подробности | |

Лучший выбор в целом | Hypertherm Powermax 30 | Специалисты по плазменной резке Всего 30 фунтов Легко начать с | Проверить цену через Амазон |

Лучшая цена | Хобарт ВВС 12ci | Запуск вспомогательной дуги Работает на 120 входах Эргономичный фонарик | Проверить цену через Амазон |

Линкольн Томагавк 375 | Контроль автонастроек Запуск дуги касанием Части самопроверки | Проверить цену через Амазон | |

Отличный бюджетный выбор | Форни 250 П Плюс | Встроенный осушитель воздуха Хранение расходных материалов Автоматический режим | Проверить цену через Амазон |

Более быстрая резка | Тепловая динамика Air Cut 15C | Высокая скорость резания Профессиональная машина Работает от мощности 120 | Проверить цену через Амазон |

Лучший плазменный резак со встроенным компрессором

Вот список лучших плазменных резаков со встроенным воздушным компрессором:

1.

Плазменный резак Hypertherm Powermax 30 со встроенным воздушным компрессором

Плазменный резак Hypertherm Powermax 30 со встроенным воздушным компрессором

9 /240 вольт входная мощность

Pros

- Запуск дуги перетаскивания

- Непрерывная вспомогательная дуга для решеток и сетки

- Тяжелая промышленная конструкция

- Сертифицировано для Америки, России, Европы

- Встроенный водоотделитель

Минусы

- Без подключения ЧПУ

- Лучшие на рынке, недешевые

Обзор