Технология строительства крыльца частного дома из бетона

Автор Анжела На чтение 8 мин Просмотров 6к. Опубликовано

Крыльцо загородного дома может быть изготовлено из самых разных материалов. Чаще всего это дерево, металл или бетон. Последний не ржавеет и не гниет, а поэтому конструкции из него получаются наиболее долговечными. К тому же строительство крыльца из бетона – операция очень не сложная.

Для того, чтобы его возвести, не нужны никакие особые навыки и не требуется дорогостоящего оборудования. Все, что следует сделать – это сбить опалубку и замесить цементную смесь подходящего состава. Но давайте обо всем по порядку.

Содержание

- Подготовительные работы

- Проектирование

- Как подготовить бетон

- Как построить крыльцо?

- Как сделать разметку

- Установка опалубки и арматуры

- Как залить конструкцию бетоном?

- Круглое крыльцо из бетона

- Облицовка бетонного крыльца

- Как правильно выбрать плитку

- Технология облицовки

Подготовительные работы

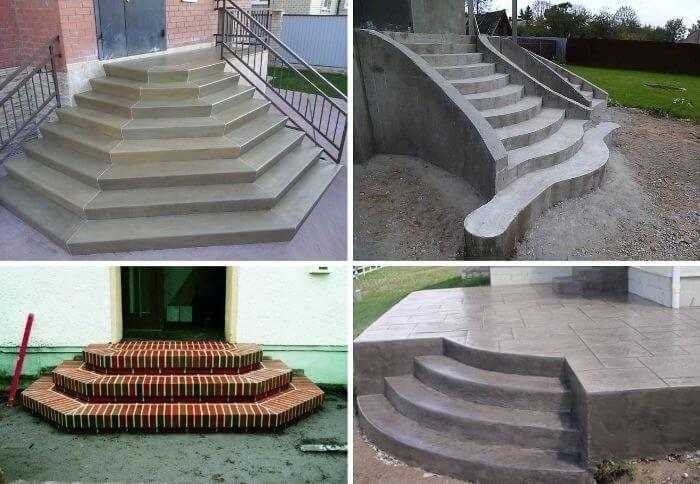

Крылечки из цемента обычно делают прямоугольными. Иногда их форма бывает и полукруглой. И тот и другой варианты заливаются абсолютно одинаково. Различаются лишь методы изготовления опалубки. Облицовка конструкции также может быть разной – из камня, плитки, дерева и т.д. В любом случае выполнять процедуру возведения и отделки бетонного марша следует аккуратно и не торопясь. И тогда у вас получится очень красивое крыльцо из бетона своими руками. Например, такое, как на этих фото:

Иногда их форма бывает и полукруглой. И тот и другой варианты заливаются абсолютно одинаково. Различаются лишь методы изготовления опалубки. Облицовка конструкции также может быть разной – из камня, плитки, дерева и т.д. В любом случае выполнять процедуру возведения и отделки бетонного марша следует аккуратно и не торопясь. И тогда у вас получится очень красивое крыльцо из бетона своими руками. Например, такое, как на этих фото:

Проектирование

При проектировании лестницы нужно определиться прежде всего со следующими параметрами:

- Высотой будущей конструкции;

- Ее шириной;

- Высотой и шириной ступеней.

Первый показатель определить достаточно просто. Для этого нужно измерить расстояние от порога двери до поверхности грунта.

Бетонное монолитное крыльцо. Чертежи разных констукций

[su_label type=»important»]Важно:[/su_label] [su_highlight background=»#F7D1CD»]Если входная дверь в доме выполнена из дерева, к полученному результату нужно прибавить еще сантиметра три. Дело в том, что во время дождя древесина немного разбухает. Если верхняя площадка крыльца будет расположена слишком высоко, дверь может просто начать цепляться за нее и перестанет закрываться.[/su_highlight]

Дело в том, что во время дождя древесина немного разбухает. Если верхняя площадка крыльца будет расположена слишком высоко, дверь может просто начать цепляться за нее и перестанет закрываться.[/su_highlight]

Крыльцо частного дома из бетона должно иметь ширину, большую ширины проема двери минимум на 150мм. Оптимальной считается длина ступени в полтора метра. В этом случае на крыльце смогут разойтись два человека – спускающийся вниз и поднимающийся наверх. Наиболее удобной высотой ступени считается 17см, ширина – 30см.

Обязательно предварительно начертите схему лестницы с соблюдением всех пропорций. В сети имеются и готовые чертежи подобных конструкций.

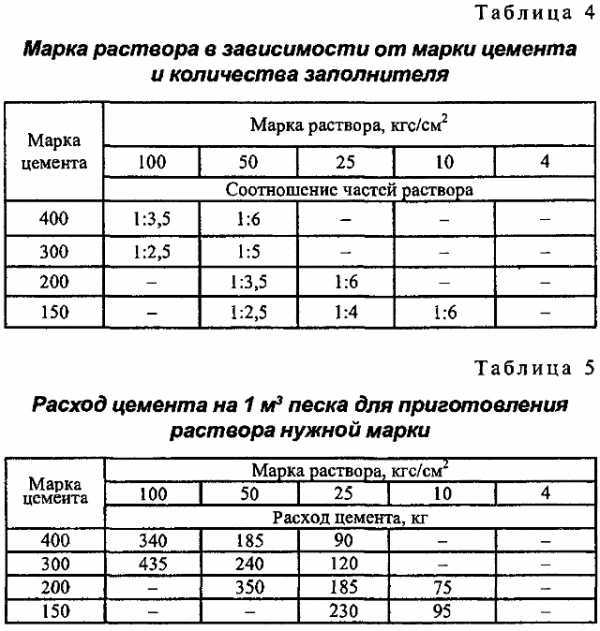

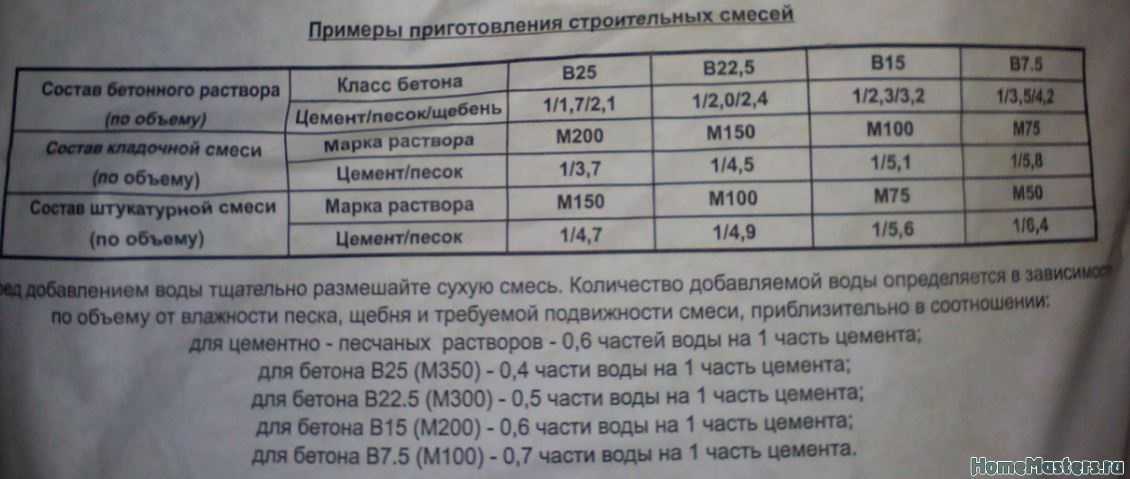

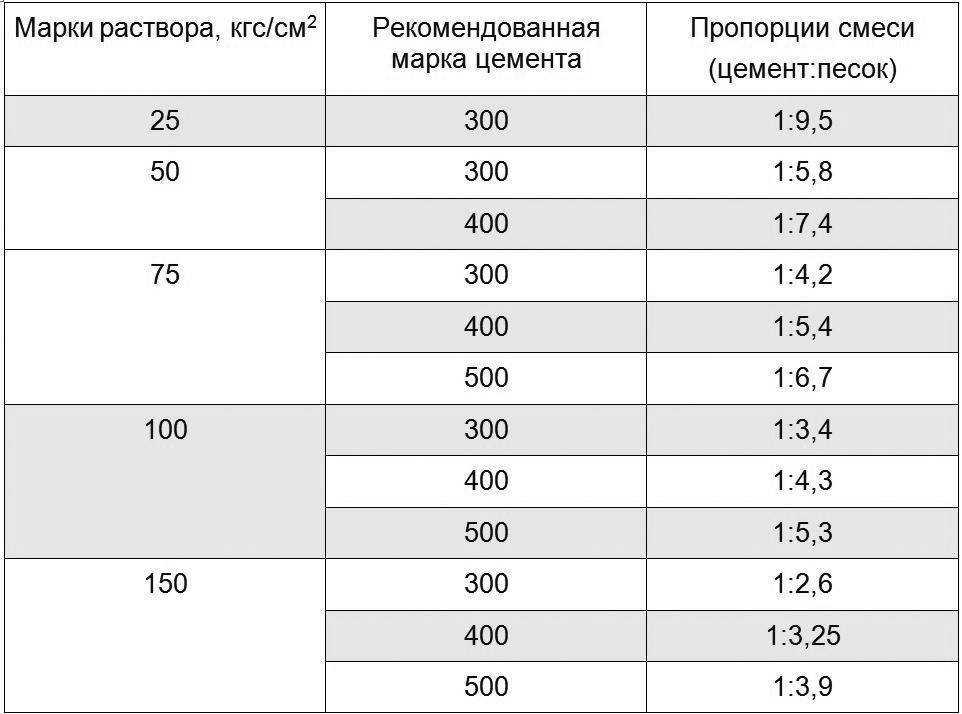

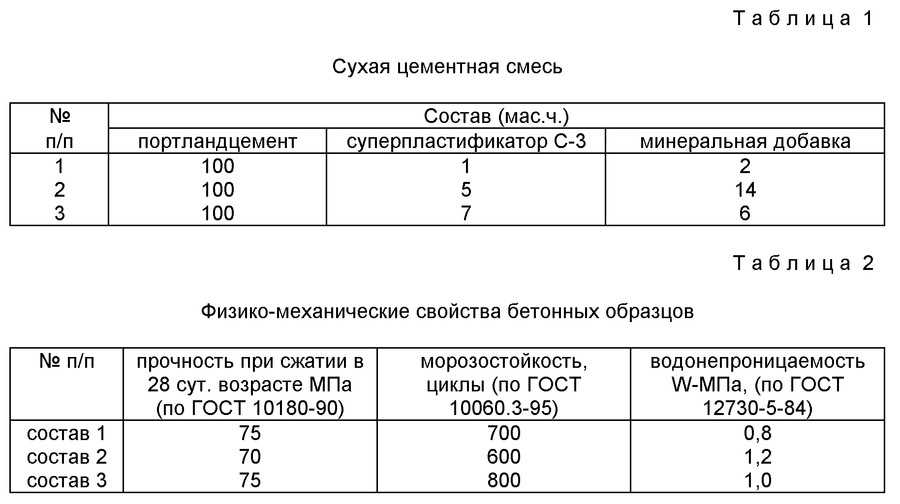

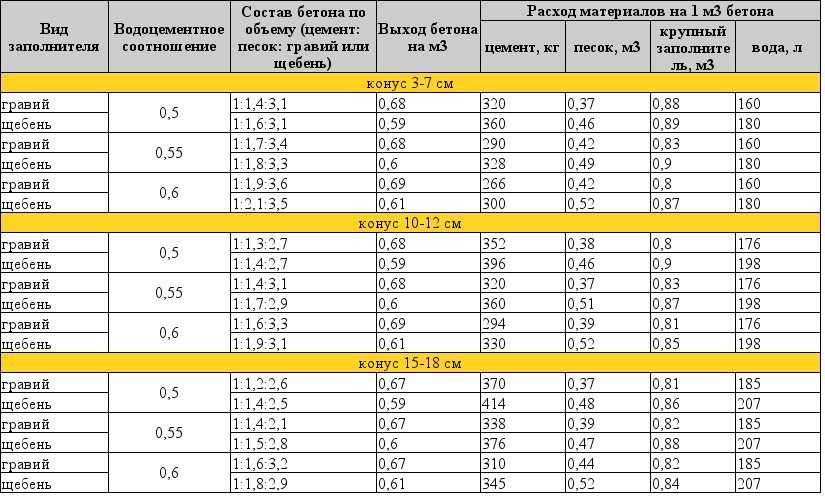

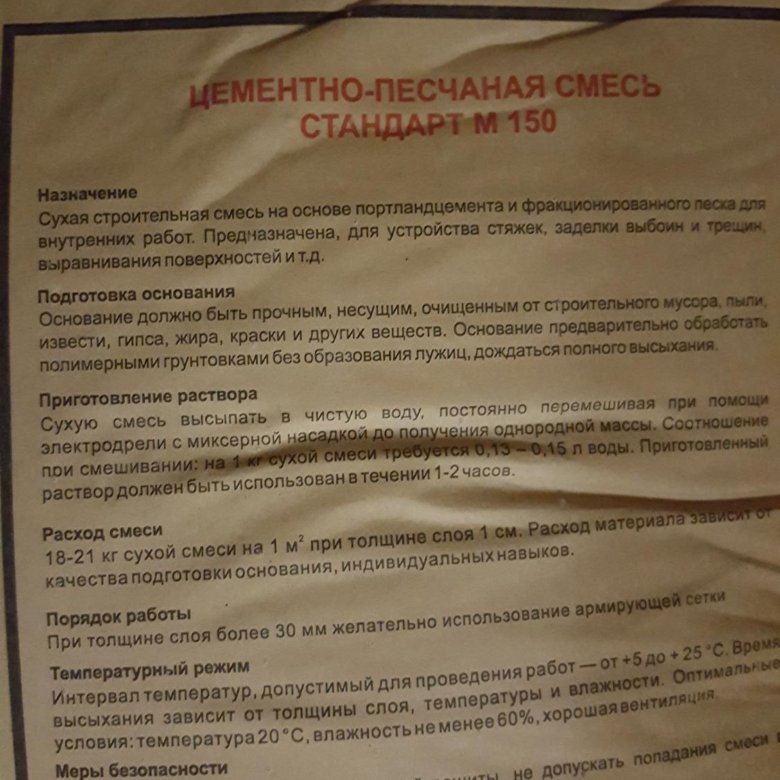

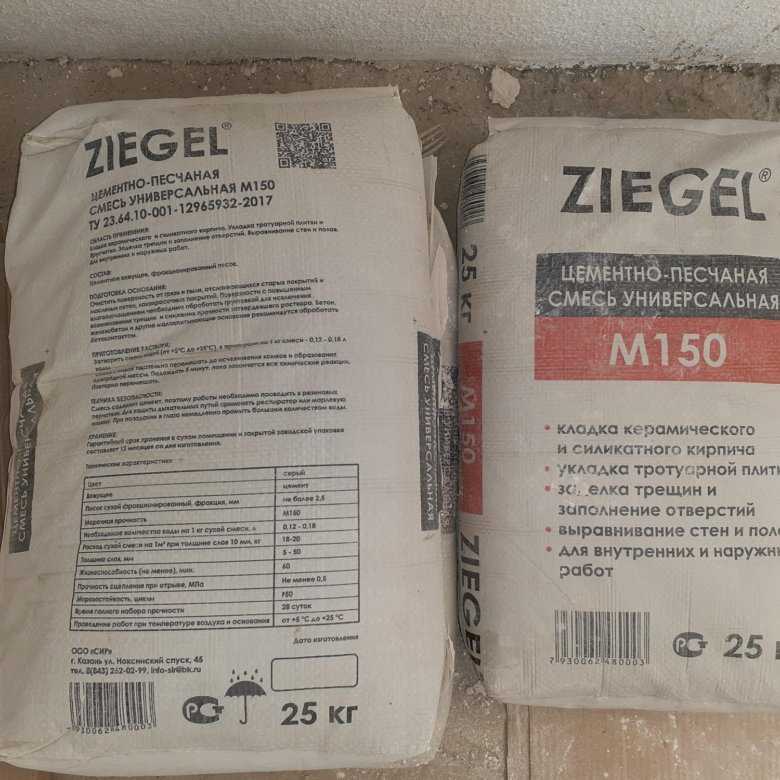

Как подготовить бетон

Бетонное крыльцо для дома, технология изготовления которого мало чем отличается от заливки фундамента, выполняется из смеси цемента, песка и щебня.

Для крыльца используется раствор на основе цемента

Для получения раствора нужно смешать цемент, песок и щебень в пропорции 1*3*5. Чтобы определить его количество следует, пользуясь составленным чертежом, вычислить объем крыльца в кубических метрах.

Густота смеси должна быть такой, чтобы она не стекала с лопаты и при этом не разваливалась на куски. Выработать подготовленный раствор следует за 1.5-2 часа.

[su_label type=»success»]На заметку:[/su_label] [su_highlight background=»#E0FEC7″]Сегодня при желании можно заказать и готовый бетон. Обходится он не намного дороже изготовленного самостоятельно и при этом отличается гораздо более высоким качеством.[/su_highlight]

Как построить крыльцо?

Прямоугольное крыльцо используется в частных домах чаще всего. Его строительство предполагает правильное выполнение разметки и возведение опалубки сложной формы. Поэтому прежде, чем начинать разбираться с тем, как залить крыльцо своими руками уделим немного времени эти вопросам.

Как сделать разметку

Устройство крыльца на даче начинают с разметки. Выполняется она по методу «египетского треугольника» или «двух кривых».

Схема разметки методом «двух дуг»

Поставьте два колышка по обеим сторонам двери на расстоянии, равном ширине крыльца. Отмерьте от одного из них равные расстояния вправо и влево. Воткните в эти места по прутку. Привяжите к одному из них веревку с закрепленном на ее конце гвоздем и прочертите по земле дугу. Привяжите веревку ко второму прутку и прочертите еще одну полуокружность. Соедините место пересечения дуг с колышком и отмерьте на полученной линии ширину крыльца. Поставьте в найденном углу еще один кол. Точно также найдите точку четвертого угла.

Отмерьте от одного из них равные расстояния вправо и влево. Воткните в эти места по прутку. Привяжите к одному из них веревку с закрепленном на ее конце гвоздем и прочертите по земле дугу. Привяжите веревку ко второму прутку и прочертите еще одну полуокружность. Соедините место пересечения дуг с колышком и отмерьте на полученной линии ширину крыльца. Поставьте в найденном углу еще один кол. Точно также найдите точку четвертого угла.

Соедините все колышки неэластичным шнуром, натянув их потуже.

Установка опалубки и арматуры

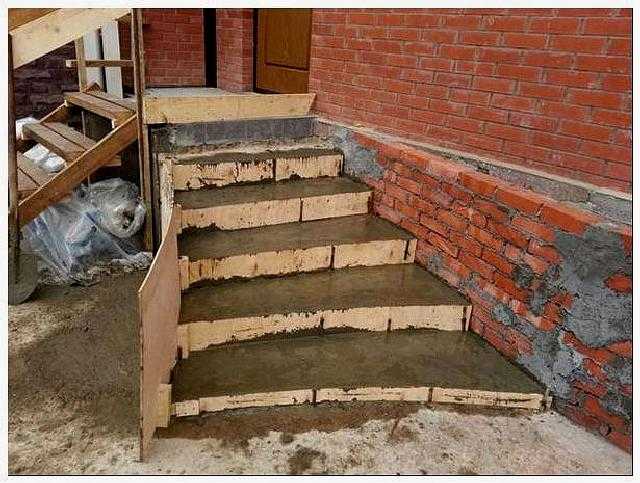

Устройство крыльца из бетона начинается с выкапывания котлована глубиной в 30 см по сделанной разметке. Хорошенько утрамбуйте грунт на его дне. Насыпьте 10см щебня и тщательно выровняйте поверхность. Поставьте в котлован первый уровень опалубки из досок. В конечном итоге она будет выглядеть так:

Крыльцо из бетона. Фото опалубки

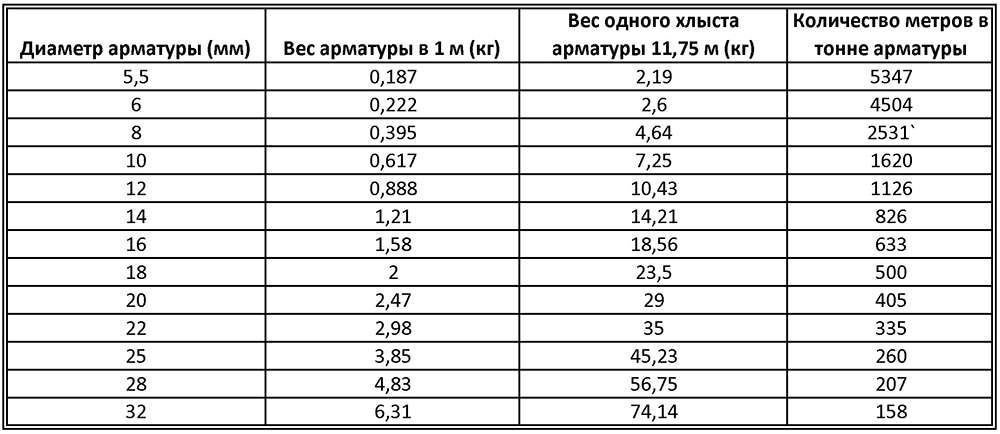

Далее выполняется армирование. Арматуру вяжут с помощью проволоки из прутов 12мм.

[su_label type=»info»]Совет:[/su_label] [su_highlight background=»#D9F0F9″]Ставьте арматуру на брусочки в 5см толщиной, расположенные на дне котлована. Таким образом при заливке под ней образуется слой бетона, в результате чего она не будет лежать прямо на щебне и ржаветь.[/su_highlight]

Таким образом при заливке под ней образуется слой бетона, в результате чего она не будет лежать прямо на щебне и ржаветь.[/su_highlight]

Арматуру вяжут с использованием проволоки

Далее выставляется опалубка следующих уровней. Свяжите и поставьте арматуру в будущие ступени и верхнюю площадку. Скрепите все сегменты арматуры между собой. Верх металлического каркаса не должен доходить до поверхности будущей верхней площадки крыльца снизу также на 5см.

[su_label type=»success»]Совет:[/su_label] [su_highlight background=»#E0FEC7″]Не нужно связывать крыльцо и фундамент дома жестко. Иначе при весеннем пучении оно может треснуть. Проложите между цоколем и лестницей щит из досок 2.5см, пропитанный битумом. Важно сделать площадку под маршем идеально горизонтальной.[/su_highlight]

Армированы должны быть все элементы крыльца

Конечно, не обязательно делать крыльцо именно такой формы. Очень распространенными являются, например, конструкции, в которых ступени выступают только вперед, а по бокам имеются бортики из кирпича или цементные на всю высоту. В общем, какой и как сделать опалубку для крыльца – вопрос, зависящий исключительно от фантазии и желаний самих хозяев дома.

В общем, какой и как сделать опалубку для крыльца – вопрос, зависящий исключительно от фантазии и желаний самих хозяев дома.

Крыльцо из бетона. Фото довольно таки распространенной конструкции с бортиками

Как залить конструкцию бетоном?

Изготовление крыльца продолжают заливкой бетона в опалубку. Специалисты советуют выполнять эту процедуру за один прием. Крыльцо обязательно заливаем с трамбовкой раствора и удалением таким образом воздушных пузырей. Для этого лучше всего воспользоваться вибротрабмовкой.

Бетон можно накладывать в опалубку лопатой

[su_label type=»info»]Совет:[/su_label] [su_highlight background=»#D9F0F9″]Как правильно залить крыльцо дома, если этого инструмента под рукой нет? В этом случае трамбовку делают, протыкая раствор лопатой или деревянным колом.[/su_highlight]

Снять опалубку можно будет через несколько дней после заливки. Однако начинать ходить по крылечку ранее, чем через месяц не стоит. Дело в том, что бетон окончательно набирает прочность только через четыре недели. Первые четырнадцать дней нужно ежедневно смачивать его поверхность водой. Это предотвратит растрескивание верхних бетонных слоев.

Первые четырнадцать дней нужно ежедневно смачивать его поверхность водой. Это предотвратит растрескивание верхних бетонных слоев.

Опалубку можно снять через несколько дней

Круглое крыльцо из бетона

Полукруглое монолитное крылечко делается так же, как и прямоугольное. Разница только в форме опалубки. В этом случае вместо доски можно взять толстую жесть и согнуть ее полукругом. Изготовить опалубку для крыльца из бетона в этом случае также можно из пластика.

Полукруглая лестница перед домом выглядит очень оригинально

Облицовка бетонного крыльца

Итак, работы по бетонированию крыльца выполнены и опалубка снята. Как же сделать получившуюся конструкцию эстетичной? Бетон – материал сам по себе не особенно привлекательный. Поэтому лестницу обязательно следует облицевать. Для этой цели можно использовать плитку, керамогранит, искусственный или натуральный камень.

Как отделать бетонное крыльцо своими руками. Фото конструкции, облицованной плиткой

Как правильно выбрать плитку

Для облицовки крылечка частного дома следует выбирать нескользкую плитку с шероховатой поверхностью. Отделка выполняется с использованием только морозостойкого варианта. Не обязательно делать марш однотонным. Можно приобрести плитку разных расцветок и выложить на ступенях настоящую мозаику. На заметку: Очень красиво выглядят бетонные крылечки, ступени которых отделаны однотонной плиткой, а подступеньки орнаментированной в тон.

Отделка выполняется с использованием только морозостойкого варианта. Не обязательно делать марш однотонным. Можно приобрести плитку разных расцветок и выложить на ступенях настоящую мозаику. На заметку: Очень красиво выглядят бетонные крылечки, ступени которых отделаны однотонной плиткой, а подступеньки орнаментированной в тон.

Не обязательно отделывать крыльцо однотонной плиткой

Технология облицовки

Оклеивать крыльцо из бетона своими руками плиткой нужно по следующей технологии:

- С поверхности крыльца удаляется вся грязь и пыль;

- Клей наносится и на плитку и на бетон. Не нужно только делать слой слишком толстым;

- Плитка плотно прижимается к поверхности крыльца;

- Между отдельными элементами устанавливаются распорные пластиковые крестики;

- На следующий день выполняется затирка швов специальным затирочным составом, подобранным под цвет плитки.

Процедура укладки плитки на ступеньки

Напоследок предлагаем вам посмотреть видео о том, сделать крыльцо и сэкономить на цементе:

[su_youtube url=»http://www. youtube.com/watch?v=DpSKuRSPn1k»]

youtube.com/watch?v=DpSKuRSPn1k»]

Надеемся мы дали более или менее развернутый ответ на вопрос о том, как залить крыльцо полукругом или прямоугольником. Как видите, основная сложность в изготовлении подобных конструкций состоит в сборке надежной опалубки требуемой формы и вязке арматуры.

Крыльцо из Бетона Своими Руками: Технология Строительства

Простое и красивое бетонное крыльцо

Крыльцо из бетона является особой конструкцией дома. Важно понимать, что нужно ответственно подходить к его сооружению. При постройке такой части входной группы, необходимо соблюдать технологии строительства. Иначе, неправильная конструкция приведет к серьезным деформация.

Задумали строить крыльцо из бетона своими руками? Предлагаем к рассмотрению небольшую и подробную инструкцию.

Содержание статьи

- Чем бетонное крыльцо лучше прочих

- Недостатки самостоятельного бетонирования крыльца

- Какими бывают входные группы с бетонным крыльцом

- Простое крыльцо из бетона

- Материалы и инструменты

- Калькулятор объема бетона

- Как сделать проект крыльца самостоятельно

- Подготовка

- Сборка опалубки

- Бетонирование

- Из чего делается отделка крыльца

Чем бетонное крыльцо лучше прочих

Крыльцо бетонное своими руками

Отметим основные достоинства крыльца из бетона:

- Крыльцо из бетона имеет долгий срок эксплуатации;

- Бетон не склонен к гниению и образованию коррозий, некоторое время отлично сохраняет физические характеристики;

- Наличие арматуры делает бетон более прочным;

- Воздействие ультрафиолетовых лучей защищают крыльцо от дефектов;

- Возможность сооружения крыльца разного видов;

- Строительство крыльца проводится из песка, цемента, щебенки и воды;

- Бетон пожароустойчив в сравнении с деревянной конструкцией;

- Широкие возможности облицовки крыльца.

Можно использовать плитку любого сорта и натуральные камни. А можно оставить все как есть, только залакировать поверхность. В любом случае получится красивое и долговечное крыльцо.

Можно использовать плитку любого сорта и натуральные камни. А можно оставить все как есть, только залакировать поверхность. В любом случае получится красивое и долговечное крыльцо.

Идеальная бетонная поверхность – стильно, просто и недорого

Хотелось бы отметить еще и то, что из бетона крыльцо не обязательно сразу же облицовывать. Можно вообще подождать до следующего сезона. Как будет возможность убедиться в том, что своими руками возвели надёжную конструкцию.

Недостатки самостоятельного бетонирования крыльца

Окрылившись мечтой о самостоятельных работах, стоит учитывать тот факт, что бетонирование – процесс многогранный, а для новичков в этом деле еще и сложный. Столько всего нужно учесть, чтобы в итоге получить действительно надежную конструкцию.

Бетон, как капризный ребенок – не знаешь, как найти к нему подход и что для него лучше – не видать «покладистого нрава» и «идеального послушания» в будущем.

Поэтому пред тем, как сделать бетонное крыльцо, рассмотрим основные ошибки и недостатки во время его бетонирования:

- Низкокачественная марка цемента и недостаточный класс прочности готового бетона может привести к дефектам – трещины, расслаивание, сколы.

- Отсутствие гидроизоляции. Без гидроизоляционных компонентов конструкция начинает активно впитывать влагу, которая разрушает и приводит к замерзанию конструкции. Часто разрушается нижняя ступень, которая активно промокает.

- Выравнивающая стяжка и штукатурка ступеней выполняется после завершения бетонирования обычно через несколько дней – наигрубейшая ошибка. Ждем 28 суток и только после прохождения этого срока можно проводить отделку. Также важно, чтобы выравнивающий слой был устойчив.

- Основание конструкции выполнено без армирования. Без арматуры крыльцо начнет разделяться на отдельные составляющие в случае появления просадок и неравномерных осадков. Да и вообще, бетон без арматуры – долго не протянет.

- Привязывание крылечки к фундаменту выполняется без швов. Есть риск возникновения трещин между двумя конструкциями, если крылечко будет сильно опираться на фундамент.

Как залить крыльцо из бетона с идеальной поверхностью

Самостоятельное приготовление смеси непосредственное бетонирование крыльца требуют особых навыков. Поэтому, если ранее собственноручно не делали качественный раствор, то лучше всего его приобрести.

Поэтому, если ранее собственноручно не делали качественный раствор, то лучше всего его приобрести.

Так снизится риск получения конструкции низкого качества до минимума. При этом цена итоговой конструкции сильно не поднимется.

Какими бывают входные группы с бетонным крыльцом

На фото входная группа с бетонным крыльцом

Бетонное крыльцо – это только часть общей входной группы, которые классифицируются на несколько категорий:

- Одним из самых простых и удобных видов является металлопластиковая распашная дверь. Конструкция состоит металлопластиковой двери и навеса.

Внимание! В постройке крыльца в данном случае нет необходимости. Важно учитывать некоторые факторы, например, озеленение территории возле входной двери. Чтобы придать фасаду более оригинальный вид, необходимо подобрать единую цветовую контрастную гамму.

- Теплая входная группа с террасой считается более практичной формой дизайнерского интерьера.

Терраса является свободной территорией, где можно выращивать зеленые растения.

Терраса является свободной территорией, где можно выращивать зеленые растения. - Входная группа для магазинов должна быть более функциональным. Для этой группы подойдут двери с распашным и раздвижным видом. Главное, чтобы температура была комфортной изнутри.

- Входные группы для загородного дома имеют хорошие защитные функции. В данных конструкции есть теплый тамбур с мощными дверями.

- Входные группы для кафе и ресторанов более востребованы. Особое внимание уделяют дизайнерским решениям.

- Для офисных и банковских групп подойдут конструкции из стекла. Они более открытые и не закрывают внешний вид.

Предомовое крыльцо

Как видите, строительство крыльца из бетона универсально и подходит для любого объекта. Осталось только учесть нюансы и «прокачать свою базу данных», касающуюся бетонирования.

Простое крыльцо из бетона

Наша небольшая инструкция, отвечающая на вопрос как сделать крыльцо из бетона быстро, просто и экономично, представляет проект простой конструкции, находящейся на одном уровне с землей.

Простое крыльцо

Это решение универсально – прекрасно подходит для новичков в этом деле, а мастера с опытом могут проявить фантазию и сделать его интересным за счет необычной отделки. Поехали!

Материалы и инструменты

Для проведения может потребоваться:

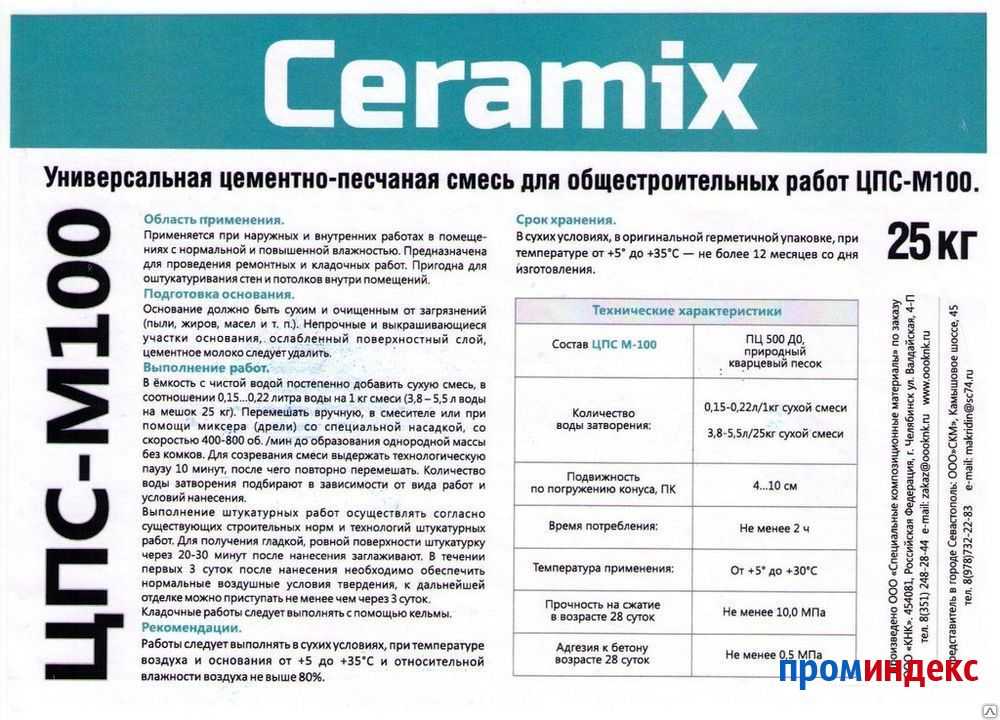

- Бетонный раствор марки M100 — M200, его готовят самостоятельно, либо покупают.

- Очищенный песок с определенной консистенцией компонентов.

- Гравий или щебень со средней фракцией.

- Стальная арматура с диаметром от 10 — 12 мм.

- Вязальные проволоки, которые объединяют компоненты каркаса.

- Бруски из дерева, для каркаса.

- Обструганные доски. Фанера, металлические листы.

- Глубинный вибратор. Без него в таких работах – просто никуда. Если смесь плохо утрамбуется велик риск брака готовой конструкции.

- Шурупы и гвозди, которые скрепляют компоненты опалубки.

Инструменты:

- Бетоносмеситель или емкость для ручного замешивания бетона.

Если и таковой не оказалось, можно расстелить на земле пленки на не й проводить все работы.

Если и таковой не оказалось, можно расстелить на земле пленки на не й проводить все работы. - Лопата.

- Вибрационный уплотнитель, трамбующий залитый раствор.

- Болгарка.

- Пила для прирезок брусьев и досок.

- Строительный уровень поможет выполнять контрольные операции.

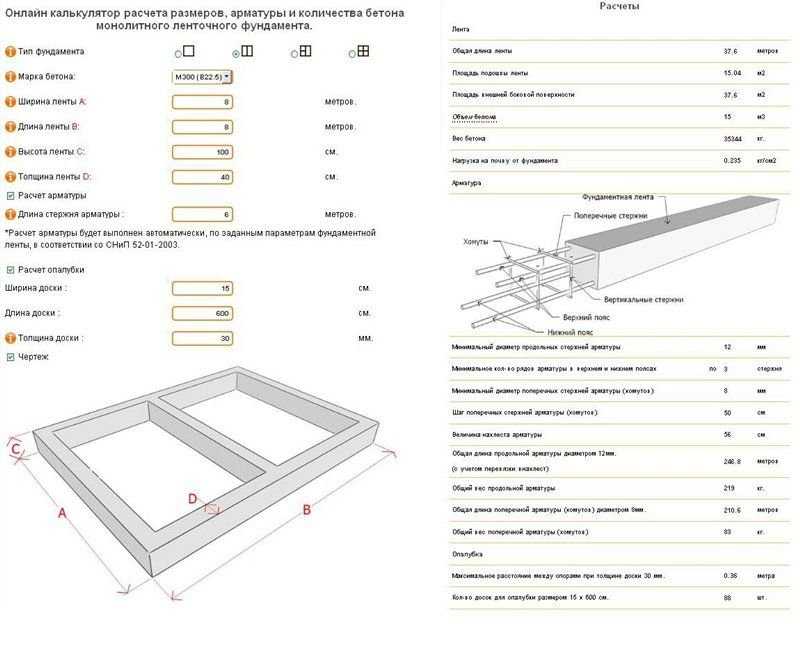

Калькулятор объема бетона

| Площадь плиты | м2. |

| Толщина плиты | м. |

Как сделать проект крыльца самостоятельно

Проект будущего крыльца

Крыльцо – это одна из главных составных частей дома. Для его правильного проектирования необходимо соблюдать технологические правила по возведению конструкции. Перед приобретением инструментов и материалов важно точно сделать расчет крыльца из бетона.

Рассмотрим следующие параметры проекта:

- Угол наклона площадки должен составлять не более 45 градусов – удобно для использования и в тоже время на таком крыльце не будет дождевых луж.

- Высота примерно от 20 см. но это все зависит от того, на какой высоте находятся двери. Все расчеты сугубо индивидуальны.

- Размер площадки крыльца не должна превышать выше 5 см от самой двери. Главное, чтобы дверь можно было свободно открывать.

- После расчета параметров крыльца, нужно рассчитать объем используемого бетона и произвести приблизительный расчет арматуры.

Внимание! При выполнении расчетов и чертежей необходимо обратить внимание на определенные факторы на то, что ширина рассчитывается, исходя из передвижения габаритных вещей (мебели) и количества людей. Если рассчитывать на одного человека, то ширина 80 см будет комфортной, на два человека не менее 100 см.

Проект и 3D визуализация крыльца со ступеньками

Также всегда можно воспользоваться онлайн калькулятором по проектированию и расчету бетонной конструкции. Нужно только внести точные размеры, чтобы продолжить устройство крыльца из бетона своими руками.

Подготовка

Перед тем, как сделать крыльцо своими руками из бетона производим обязательные и монотонные подготовительные работы, которые включают в себя несколько этапов.

Подготавливаем место и грунт. Перед началом строительства важно демонтировать старый образец крыльца и отчистить территорию от ненужного мусора. Убираем все растения поблизости. Перед началом возведения рассчитываем объем бетонной смеси согласно проекту.

Уборка зелени

Уборка территории

При необходимости, если местность имеет неровности – выравниваем ее или наоборот делаем насыпи. Здесь без хорошего нивелира и грамотного геодезиста.

Работа геодезиста

Разметка территории

Забиваем колышки по всему периметру. Они понадобятся, чтобы установить опалубку.

Сборка опалубки

Опалубку собираем в соответствии с технологическими параметрами, чтобы раствор не повлиял на ее устойчивость. Для сборки потребуются доски, фанера, металлические листы. Если крыльцо будет иметь плавные округлые изгибы, то лучше всего подбирать гнущиеся материалы.

Простая установка опалубки

Скрепляем все элементы опалубки между собой. Нужно чтобы все крепежи находились с лицевой стороны. Так проще снять опалубку.

Бетонирование

Перед тем, как забетонировать крыльцо своими руками нужно подготовить для него надежное основание, а именно, насыпать слой песка с щебенкой и хорошенечко его утрамбовать. Толщина этого слоя должна оставлять примерно четвертую часть от общей толщины крыльца.

Подготовка щебеночной подушки

На подготовленную подушку выкладываются прутья арматуры диаметром 10-12 мм с шагом примерно 30-50 см. Делаем закладку как вдоль, так и поперек, чтобы получить подобие армирующей сетки. После чего места пересечений связываются проволокой. Но, если есть возможность сделать соединения сварными, то обязательно ей воспользуйтесь.

Как уже говорилось ранее, чтобы не пришлось производить ремонт бетонного крыльца сразу же или в ближайшее время, лучше заказать бетон на заводе, где следят за его качеством. Если уж с замесом не повезет, и на руках будет паспорт на приобретенную партию, всегда можно доказать, что покупка была некачественной и поставщик вернет деньги или новую порцию бетона взамен.

Если уж решились делать самостоятельно, рекомендуем смешивать все компоненты в таких пропорциях: цемент, песок и щебень замешиваются в пропорции –1:2.2;3. Как правильно делать замес, какой он должен быть консистенции, подробно расскажет видео в этой статье.

Делаем крыльцо из бетона по следующей схеме:

- Запалубливаем бетон. Лучше, конечно, если заливка бетоном крыльца будет происходить непрерывно. Если он будет готовится порционно, то останавливать процесс не стоит. От этого зависит качество будущего крыльца.

- Вибрирует бетон до получения цементного молочка – на поверхности появится жидкость.

- После чего можно приступить к последней стадии – заглаживанию.

Монтаж крыльца из бетона – заглаживание поверхности

Выравнивание поверхности – важный этап. Ведь это лицо будущего крыльца. Даже если планируется делать отделку сразу, то от ровности основания зависит качество и быстрота проведенных работ.

Чтобы заглаживалось лучше, можно полить запалубленный бетон водой. Но только немного. После чего ждем пока бетон схватится – до четырех часов, и накрываем пленкой.

Внимание! Если накрыть свежую заливку сразу, то пленка может оставить на ней свой отпечаток, что только испортит старательно заглаженную поверхность.

Главное – смекалка!

На этом, изготовление крыльца из бетона заканчивается. Выдерживаем готовую конструкцию неделю. Если работы пришлись на жаркую погоду – поливаем бетон, чтобы тот не пошел трещинами.

Если же температура ниже +10 градусов, то лучше всего накрыть еще дополнительной технической кошмой. Не забываем – бетон, как капризный ребенок, который любит тепло и влажность при начальном этапе набора прочности.

Ждем пока поверхность бетона схватится

Через шесть – семь дней снимаем пленку и убираем опалубку. Ждем еще 20 дней, чтобы из получившегося бетонного камня вышла вся излишняя влага, которая может в дальнейшем навредить отделке.

Также за этот период бетон наберет свою марочную прочность. только после прохождения 28 суток со времени запалубливания можно приступать к облицовке.

Из чего делается отделка крыльца

Отделка бетонной плиткой

Отделку крыльца нужно выполнять, учитывая все требования, характерные конструкции. В сооружении применяем только материалы от ведущих производителей. Важно, чтобы все стилевые направления материалов подходили к дизайну крыльца. Они придадут особый интерьер общей конструкции.

Для облицовки крыльца часто используется:

- плитка из клинкера и керамики;

- плитка из бетона;

- тротуарная плитка;

- природный и искусственный камень;

- камни из мрамора и гранита.

Для правильного выбора плитки обращайтесь к консультантам магазинов. Важно учитывать тот факт, что плитка, которую часто используют на улице не будет подходить для облицовки крыльца из — за тонкого защитного слоя.

На фасаде она еще продержаться, а на крыльце могут возникнуть потрескивания. Для предотвращения подобных сценариев важно подобрать правильную плитку. Перед приобретением проконсультируйтесь со специалистами. Они помогут определиться с выбором и у вас не возникнут проблемы с материалом.

Правильный подбор материалов и советы помогут профессионально выполнить отделку крыльца. Видео ниже расскажет, как можно быстро и просто отделать крыльцо из бетона.

Не так страшен зверь, как его малюют – народная пословица в нашем случае, как нельзя кстати. Сделать крыльцо из бетона своими руками можно каждому. Было бы желание, старание, терпение и результат работ поразит вас своим великолепием.

12 самых распространенных ошибок при заливке бетона

Если вы избежите этих распространенных ошибок, бетон будет выглядеть великолепно и прослужит десятилетия.

Каждый редакционный продукт выбирается независимо, хотя мы можем получать компенсацию или партнерскую комиссию, если вы покупаете что-то по нашим ссылкам. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

Рейтинги и цены точны, а товары есть в наличии на момент публикации.

1

/

13

elenaleonova/Getty Images

Ошибки при заливке бетона

Большинство бетонных проектов терпит неудачу из-за предотвратимых ошибок при смешивании или заливке. Чем суровее зимы там, где вы живете, тем важнее избегать ошибок, о которых вы узнаете здесь. Плохая технология бетонирования почти всегда приводит к отслаиванию, порче и преждевременному выходу из строя. Избегайте 12 основных ошибок при заливке бетона, и у вас будет проект, которым вы будете гордиться долгое время.

2

/

13

Feverpitched/Getty Images

Бетон слишком влажный

Это, вероятно, самая простая ошибка, связанная с бетоном, потому что правильно замешанный бетон выглядит слишком сухим, чтобы его можно было растекать и затирать должным образом. Не дайте себя обмануть. Вы должны быть в состоянии сформировать бетон в кучу диаметром четыре дюйма и высотой четыре дюйма, если он правильно перемешан. Более небрежно, чем это, и прочность бетона уменьшится.

Более небрежно, чем это, и прочность бетона уменьшится.

3

/

13

Simon McGill/Getty Images

Бетон слишком сухой

Хотя это менее распространенная проблема, чем слишком влажный бетон, слишком сухой тоже не годится. Портландцемент является активным ингредиентом в бетоне, и цементу требуется достаточная влажность, чтобы затвердеть с полной прочностью. Если затирание пробы бетона не приводит к образованию гладкой, влажной и грязной поверхности за три прохода затирочной машиной, вероятно, ваш бетон слишком сухой.

4

/

13

Tanut Nitkumhan/Getty Images

Слишком жидкая заливка

Бетон может быть прочным и долговечным, но только в том случае, если он достаточно толстый. Вы заливаете бетонную плиту для пола сарая или патио своими руками? Это наиболее распространенное применение для заливки бетона своими руками. Убедитесь, что вы никогда не делаете плиту тоньше четырех дюймов для любого применения. Шесть дюймов — это минимальная толщина бетонной плиты, которая может выдержать любое движение тяжелых транспортных средств.

Шесть дюймов — это минимальная толщина бетонной плиты, которая может выдержать любое движение тяжелых транспортных средств.

5

/

13

_jure/Getty Images

Ожидание того, что арматурная сетка перестанет трескаться

Никто не хочет, чтобы бетон трескался, но не полагайтесь на стандартную сварную проволочную сетку, обычно используемую для армирования бетона. Он не остановит растрескивание, но скрепит растрескавшиеся куски бетона.

Смешивание бетона с армирующими волокнами и использованием армирующих стержней, уложенных на 12-дюймовую решетку. х 16 дюймов. сетчатый рисунок значительно снижает вероятность образования трещин. Кроме того, через две недели после заливки используйте каменную пилу, чтобы сделать надрезы на одну треть толщины бетонной плиты. Сделайте эти разрезы в 10 футов. х 10 футов. узор сетки. Любые небольшие трещины, которые могут образоваться, последуют за пропилами и будут скрыты ими.

6

/

13

farakos/Getty Images

Использование старого цемента

Портландцемент, активный ингредиент бетона, является скоропортящимся товаром. Никогда не используйте цемент или бетонную смесь с добавлением воды, которым больше года, для любого интересующего вас проекта. Для бетона нельзя использовать даже новый цемент с твердыми комками. Твердые комки указывают на то, что цемент в какой-то момент стал влажным и потерял часть своей способности затвердевать.

Никогда не используйте цемент или бетонную смесь с добавлением воды, которым больше года, для любого интересующего вас проекта. Для бетона нельзя использовать даже новый цемент с твердыми комками. Твердые комки указывают на то, что цемент в какой-то момент стал влажным и потерял часть своей способности затвердевать.

7

/

13

через amazon.com

Отказ от использования волокон

Слишком мало домашних мастеров знают об армирующих бетон волокнах. Эти тонкие короткие нити пластика придают большую прочность и устойчивость к растрескиванию любому бетонному проекту. Добавьте пинту фибры в каждую загрузку бетона в смесительный барабан и перемешайте как обычно. Волокна распределяются внутри смеси и помогают связать затвердевший бетон. Они имеют большое значение.

8

/

13

Douglas Sacha/Getty Images

Стойкий к коррозии арматурный стержень

Бетон прочен при сжатии, но слаб, когда какая-либо сила пытается его разорвать. Эта слабость при растяжении является причиной того, что бетон часто армируют металлическими стержнями. Проблема в том, что большинство арматурных стержней для бетона сделаны из голой стали, которая подвержена ржавчине от воды, проникающей в бетон.

Эта слабость при растяжении является причиной того, что бетон часто армируют металлическими стержнями. Проблема в том, что большинство арматурных стержней для бетона сделаны из голой стали, которая подвержена ржавчине от воды, проникающей в бетон.

Когда сталь ржавеет, она расширяется, в результате чего бетон отслаивается и разрушается под внутренним давлением. Вот почему для долговременной надежности бетонных конструкций следует использовать нержавеющую арматуру. Используйте арматуру с эпоксидным покрытием, оцинкованную или стекловолоконную для всех бетонных плит на уровне земли.

9

/

13

Doucefleur/Shutterstock

Затирка слишком рано/слишком поздно

Выравнивание бетона затиркой до затвердевания, чтобы придать ему красивую поверхность, называется финишной отделкой, и этот этап должен выполняться в нужное время.

В идеале вы хотите закончить бетон, когда поверхностная вода высохнет, но бетон все еще мягкий и пригодный для обработки. Затирайте бетон слишком рано, и вы получите еще больше поверхностной воды, что приведет к тому, что бетонная поверхность будет отслаиваться и со временем разрушаться. Затирайте слишком поздно, и вы не сможете создать гладкую поверхность, потому что она уже недостаточно мягкая. Время ожидания перед финишной отделкой зависит от температуры воздуха и исходной влажности бетона.

Затирайте бетон слишком рано, и вы получите еще больше поверхностной воды, что приведет к тому, что бетонная поверхность будет отслаиваться и со временем разрушаться. Затирайте слишком поздно, и вы не сможете создать гладкую поверхность, потому что она уже недостаточно мягкая. Время ожидания перед финишной отделкой зависит от температуры воздуха и исходной влажности бетона.

10

/

13

Kryssia Campos/Getty Images

Concrete-to-Skin Contact

Цемент в бетоне сильно щелочной, а это означает, что он может повредить вашу кожу. Хитрость заключается в том, что вы можете весь день держать мокрый бетон на руках и ничего не замечать до конца дня. Именно тогда появляются красные, болезненные участки тонкой, растворенной или потрескавшейся кожи. Используйте мастерок и лопату для обработки влажного бетона. И на всякий случай наденьте перчатки.

11

/

13

Толга TEZCAN/Getty Images

Слабая бетонная смесь

Наиболее экономичным способом получения бетона является приготовление собственной смеси из портландцемента, песка и щебня. Это значительно дешевле, чем покупать бетонную смесь в мешках с добавлением воды.

Это значительно дешевле, чем покупать бетонную смесь в мешках с добавлением воды.

Но будьте осторожны — если вы смешиваете свои собственные, не обманывайте себя. Стандартный рецепт бетона – одна часть цемента, две части песка и три части чистого щебня. Не скупитесь. Щебень является наполнителем, поэтому не используйте больше, чем указано в рецепте. На самом деле, используйте немного меньше камня пропорционально, если вам трудно затирать красивую гладкую поверхность.

12

/

13

Bryan Kester / EyeEm/Getty Images

Неправильная температура воздуха

Этого следует избегать, когда жарко и влажно. Заливка бетона, когда температура выше 80 градусов по Фаренгейту, опасна, потому что ваш бетон может начать затвердевать раньше, чем вы сможете его залить и затереть. Заливка бетона при угрозе заморозков также является проблемой, потому что бетон теряет огромную прочность, если замерзает до отверждения. Умеренные температуры всегда оптимальны для заливки бетона.

13

/

13

Семейный мастер на все руки

Неточное или слабое формование

Точность заливки бетона зависит от точности опалубки, удерживающей бетон во влажном состоянии. Вот почему стоит проверять и перепроверять свои формы, прежде чем произойдет заливка.

Прочность — это другой вопрос. Бетон — очень тяжелый материал, и чем выше ваши формы, тем прочнее они должны быть. «Если сомневаетесь, стройте прочно» определенно относится к бетонным формам. Форма, которая лопнет во время заливки бетона, — это катастрофа, поэтому используйте много дерева и скоб при строительстве формы.

Первоначально опубликовано: 04 сентября 2020 г.

Идеи бетонного крыльца — 6 преображений перед входом

Узнайте, как можно использовать бетон для преображения собственного крыльца.

Энн Балог, обозреватель ConcreteNetwork.com

Обновлено 15 мая 2020 г.

Одной из наиболее заметных черт экстерьера дома является крыльцо. Будь то небольшая бетонная площадка и лестница, приветствующая людей у вашей двери, или внутренний дворик с местом для сидения, крыльцо является важным элементом дизайна.

Будь то небольшая бетонная площадка и лестница, приветствующая людей у вашей двери, или внутренний дворик с местом для сидения, крыльцо является важным элементом дизайна.

Найти бетонных подрядчиков рядом со мной

Чтобы произвести отличное первое впечатление, посмотрите эти идеи бетонного крыльца для украшения новых или существующих поверхностей.

Elite Crete Corporation в Вальпараисо, Индиана.

1. Объедините крыльцо и ступени с помощью штампованного бетона

Крыльцо из штампованного бетона с соответствующими ступенями образует динамичный дуэт. Использование одного и того же цвета и узора для обоих унифицирует внешний вид и создает плавный переход к вашей входной двери.

Посмотреть больше идей для крыльца из штампованного бетона.

2. Декоративный косметический ремонт простого крыльца

Если у вас есть простое бетонное крыльцо, которое находится в хорошем состоянии, но не имеет привлекательного внешнего вида, простое решение — освежить его декоративным покрытием. Это прежде серое крыльцо было покрыто тонким слоем с ромбовидным узором, усиленным пятнами и темными линиями затирки. Узнайте больше об этом проекте по благоустройству дома и посмотрите фотографии до и после.

Это прежде серое крыльцо было покрыто тонким слоем с ромбовидным узором, усиленным пятнами и темными линиями затирки. Узнайте больше об этом проекте по благоустройству дома и посмотрите фотографии до и после.

Capstone Concrete в Сан-Диего, Калифорния

3. Выгравируйте его, чтобы он выглядел как натуральный камень.

Это простое серое бетонное крыльцо и тротуар полностью преобразились благодаря гравировке и кислотному окрашиванию. Каменный узор и красновато-коричневые пятна теперь дополняют кирпичную кладку экстерьера дома. Узнайте больше об этом преобразовании крыльца.

Artisticrete, LLC в Ноблсвилле, Индиана.

4. Имитация кирпича с тиснением или трафаретной гравировкой

Придать вашему бетонному крыльцу вид традиционного кирпича ручной кладки легко, часто с меньшими затратами и меньшими усилиями. На только что уложенный бетон можно нанести штампом рисунок кирпича (подробнее о штампованном бетоне). Или вы можете покрыть существующий бетон накладкой и использовать трафареты для рисунка кирпича (см. пошаговый процесс). При любом методе вы можете выбрать любой цвет для линий кирпича и затирки.

Или вы можете покрыть существующий бетон накладкой и использовать трафареты для рисунка кирпича (см. пошаговый процесс). При любом методе вы можете выбрать любой цвет для линий кирпича и затирки.

Декоративный бетон Allstate в Кокато, Миннесота

5. Имитируйте деревянную доску

Вы также можете найти штампы с рисунком под деревянную доску, чтобы придать бетону реалистичный вид дерева без головной боли, связанной с периодическим окрашиванием и герметизацией. Узор из досок этого крыльца простирается вниз по тротуару, а затем образует границу для большой подъездной дорожки, чтобы связать ландшафт в гармоничное целое. Смотрите больше фотографий этого проекта.

Уникальный бетон в Уэст-Милфорде, штат Нью-Джерси.

6. Начните с нового дизайна крыльца

Это крыльцо и прилегающий внутренний дворик ранее были покрыты старой плиткой, которая начала расслаиваться и отслаиваться. Покрытие его слоем несвязанного армированного бетона, а затем штамповка его случайным рисунком из камня и плитки восстановили структурную целостность и привлекательность бордюра.

Можно использовать плитку любого сорта и натуральные камни. А можно оставить все как есть, только залакировать поверхность. В любом случае получится красивое и долговечное крыльцо.

Можно использовать плитку любого сорта и натуральные камни. А можно оставить все как есть, только залакировать поверхность. В любом случае получится красивое и долговечное крыльцо.

Терраса является свободной территорией, где можно выращивать зеленые растения.

Терраса является свободной территорией, где можно выращивать зеленые растения. Если и таковой не оказалось, можно расстелить на земле пленки на не й проводить все работы.

Если и таковой не оказалось, можно расстелить на земле пленки на не й проводить все работы.

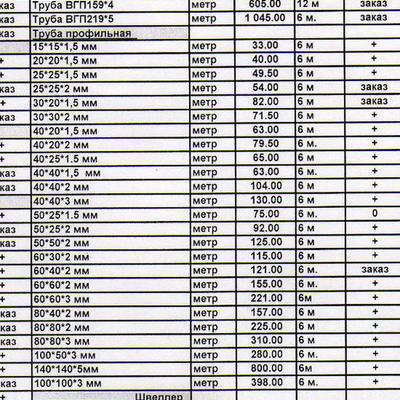

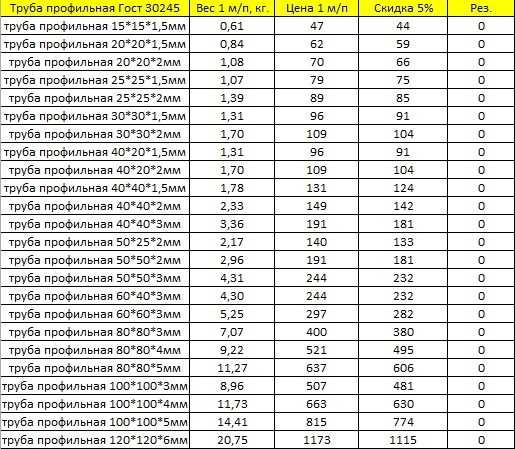

Оптимальный вариант – создание столешницы из слоистых конструкций или профильной трубы большого сечения;

Оптимальный вариант – создание столешницы из слоистых конструкций или профильной трубы большого сечения; В качестве поверхности для рабочего стола использована профильная труба сечением 60х140 мм. Такая конструкция весит порядка 150…200 кг, что вполне достаточно для обеспечения необходимой нагрузочной способности.

В качестве поверхности для рабочего стола использована профильная труба сечением 60х140 мм. Такая конструкция весит порядка 150…200 кг, что вполне достаточно для обеспечения необходимой нагрузочной способности.

Для этого необходимо использовать НЕГОРЮЧИЕ теплоизоляторы – базальтовую или минеральную вату, базальтокартон, асбест и тому подобные.

Для этого необходимо использовать НЕГОРЮЧИЕ теплоизоляторы – базальтовую или минеральную вату, базальтокартон, асбест и тому подобные.

Такое изделие применимо также для столярных работ, гибки дерева или металла по шаблону, ремонта и так далее.

Такое изделие применимо также для столярных работ, гибки дерева или металла по шаблону, ремонта и так далее.

Помимо фотографий, доступно видео монтажа.

Помимо фотографий, доступно видео монтажа. Полки и боковина крепятся к металлу саморезами через заранее просверленные отверстия.

Полки и боковина крепятся к металлу саморезами через заранее просверленные отверстия. При этом достаточно двух балок, а не традиционной замкнутой прямоугольной рамы.

При этом достаточно двух балок, а не традиционной замкнутой прямоугольной рамы. При работе со сваркой выделяется много вредной пыли и газов, поэтому через вытяжку воздух должен очищаться, чтобы не навредить здоровью.

При работе со сваркой выделяется много вредной пыли и газов, поэтому через вытяжку воздух должен очищаться, чтобы не навредить здоровью.

5 на 0.5 см. прямоугольной формы

5 на 0.5 см. прямоугольной формы По желанию можно применить металлический лист. Прикрепляется ниша внизу стола.

По желанию можно применить металлический лист. Прикрепляется ниша внизу стола. Качественное и быстрое сварочное производство невозможно без соответствующего сварочного стола.

Качественное и быстрое сварочное производство невозможно без соответствующего сварочного стола.  Гораздо проще переместить всю зажатую деталь со столом, чем все разжимать и доводить деталь до нужного места.

Гораздо проще переместить всю зажатую деталь со столом, чем все разжимать и доводить деталь до нужного места. Но этот сварочный стол обеспечивает отличную схему отверстий, возможность зажима, портативность и другие характеристики. Если вы хотите воссоздать этот дизайн, вы столкнетесь со многими проблемами, но оно того стоит.

Но этот сварочный стол обеспечивает отличную схему отверстий, возможность зажима, портативность и другие характеристики. Если вы хотите воссоздать этот дизайн, вы столкнетесь со многими проблемами, но оно того стоит. Он не поддерживает возможность многократного зажима, но он портативный благодаря включению колес. Не ожидайте безупречной работы с такой простой таблицей, потому что она предназначена для небольших проектов.

Он не поддерживает возможность многократного зажима, но он портативный благодаря включению колес. Не ожидайте безупречной работы с такой простой таблицей, потому что она предназначена для небольших проектов. Простой стол «сделай сам»

Простой стол «сделай сам» Просто убедитесь, что готовая поверхность ровная и без искажений.

Просто убедитесь, что готовая поверхность ровная и без искажений. Особенно людям, сваривающим чугунные детали двигателей и подобные тяжелые однородные массы. Эта сложная конструкция дает уникальное преимущество сварщикам, которым нужны грузоподъемные механизмы.

Особенно людям, сваривающим чугунные детали двигателей и подобные тяжелые однородные массы. Эта сложная конструкция дает уникальное преимущество сварщикам, которым нужны грузоподъемные механизмы. Отличный проект для новичков, у которых нет тележки для сварочного аппарата или стола. Вы можете использовать эту таблицу, пока не будете готовы перейти к чему-то большему.

Отличный проект для новичков, у которых нет тележки для сварочного аппарата или стола. Вы можете использовать эту таблицу, пока не будете готовы перейти к чему-то большему.

Затем, собрав больше знаний, вы сможете самостоятельно создать собственное решение.

Затем, собрав больше знаний, вы сможете самостоятельно создать собственное решение. Мы предлагаем взглянуть на все 10 из этих планов, прежде чем выбрать один набор для сборки. Вы можете заметить, что у другой таблицы есть больше функций, которые вы найдете действительно удобными!

Мы предлагаем взглянуть на все 10 из этих планов, прежде чем выбрать один набор для сборки. Вы можете заметить, что у другой таблицы есть больше функций, которые вы найдете действительно удобными! Внизу этого сварочного стола есть ролики, поэтому при необходимости его можно передвигать. К счастью, ролики блокируются, поэтому вы можете удерживать стол в устойчивом положении, когда будете готовы к работе.

Внизу этого сварочного стола есть ролики, поэтому при необходимости его можно передвигать. К счастью, ролики блокируются, поэтому вы можете удерживать стол в устойчивом положении, когда будете готовы к работе. Готовый продукт невероятно универсален и прочен; идеальное сочетание для сварочного стола. Однако роликов нет, поэтому убедитесь, что вы знаете, где будет стоять этот стол! Передвигаться без роликов слишком тяжело. Но вы получите массу функциональных возможностей со столешницей, состоящей из нескольких пластин с множеством отверстий для крепления зажимов и многого другого.

Готовый продукт невероятно универсален и прочен; идеальное сочетание для сварочного стола. Однако роликов нет, поэтому убедитесь, что вы знаете, где будет стоять этот стол! Передвигаться без роликов слишком тяжело. Но вы получите массу функциональных возможностей со столешницей, состоящей из нескольких пластин с множеством отверстий для крепления зажимов и многого другого.

Калькулятор поможет рассчитать необходимое количество свай и стоимость монтажных работ.

Калькулятор поможет рассчитать необходимое количество свай и стоимость монтажных работ. Чтобы сэкономить время и исключить вероятность ошибки, лучше использовать калькулятор фундамента. Эта опция позволяет выполнить расчет стоимости в режиме онлайн.

Чтобы сэкономить время и исключить вероятность ошибки, лучше использовать калькулятор фундамента. Эта опция позволяет выполнить расчет стоимости в режиме онлайн.

Этот калькулятор предназначен для получения результата математического расчета для проверки того, что фундамент (или помещение, ферменный фундамент или другая 90-градусная конструкция) на самом деле является квадратным и имеет правильную планировку. (Быть квадратным или Восстановить…) Расчет основан на теореме Пифагора. Если говорить простыми строительными терминами, то здесь говорится, что квадрат длины фундамента плюс квадрат ширины фундамента равняется возведенному в квадрат расстоянию по диагонали фундамента (от противоположного угла до противоположного угла). Он также известен в строительной отрасли как 3-4-5, что означает, что если длина равна 3 (квадрат = 9) и ширина равна 4 (квадрат = 16), тогда диагональ равна 5 (квадрат = 25). Проверка верна в том, что 9 плюс 16 равно 25, из которых квадратный корень равен 5. Хотя транспортиры и Т-квадраты очень полезны, чем больше расстояние для измерения, тем оно точнее. (Если вы не хотите на самом деле измерять, но можете определить с помощью жала, обе диагонали должны быть равны для квадратного фундамента.

Этот калькулятор предназначен для получения результата математического расчета для проверки того, что фундамент (или помещение, ферменный фундамент или другая 90-градусная конструкция) на самом деле является квадратным и имеет правильную планировку. (Быть квадратным или Восстановить…) Расчет основан на теореме Пифагора. Если говорить простыми строительными терминами, то здесь говорится, что квадрат длины фундамента плюс квадрат ширины фундамента равняется возведенному в квадрат расстоянию по диагонали фундамента (от противоположного угла до противоположного угла). Он также известен в строительной отрасли как 3-4-5, что означает, что если длина равна 3 (квадрат = 9) и ширина равна 4 (квадрат = 16), тогда диагональ равна 5 (квадрат = 25). Проверка верна в том, что 9 плюс 16 равно 25, из которых квадратный корень равен 5. Хотя транспортиры и Т-квадраты очень полезны, чем больше расстояние для измерения, тем оно точнее. (Если вы не хотите на самом деле измерять, но можете определить с помощью жала, обе диагонали должны быть равны для квадратного фундамента. ) Отклонение всего на долю градуса от 90 градусов на расстоянии более 20 футов или более является существенной ошибкой в измерении. в результате чего стены не будут прямыми или квадратными. Небольшие дополнительные усилия на начальных этапах приводят к гораздо более профессиональной структуре в конце.

) Отклонение всего на долю градуса от 90 градусов на расстоянии более 20 футов или более является существенной ошибкой в измерении. в результате чего стены не будут прямыми или квадратными. Небольшие дополнительные усилия на начальных этапах приводят к гораздо более профессиональной структуре в конце.

тема | След. тема

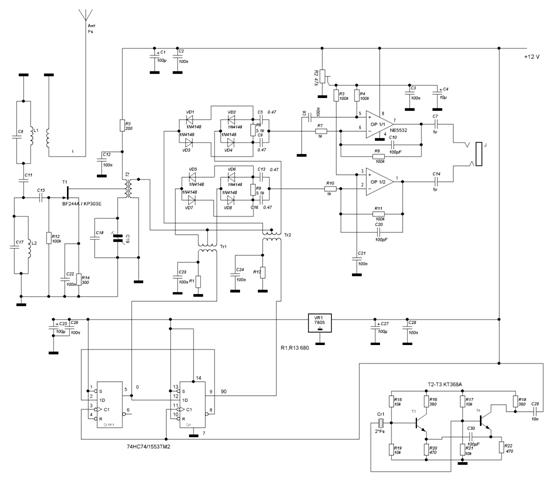

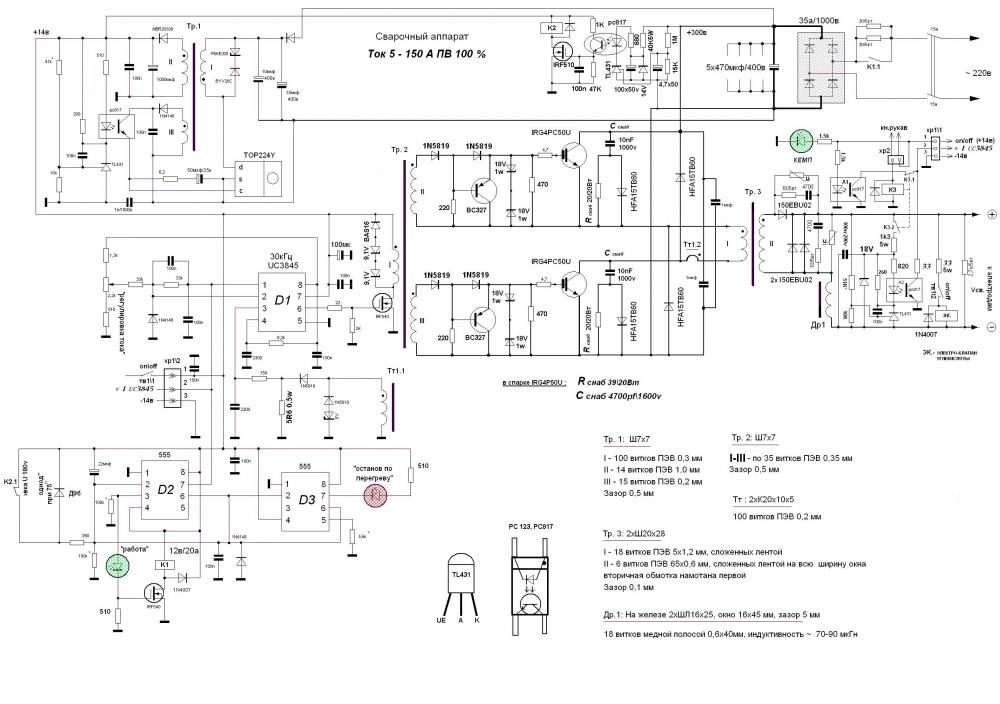

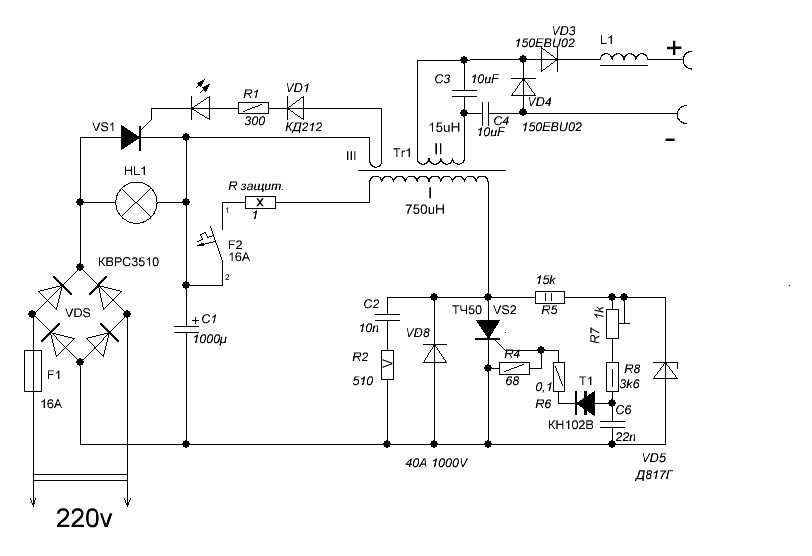

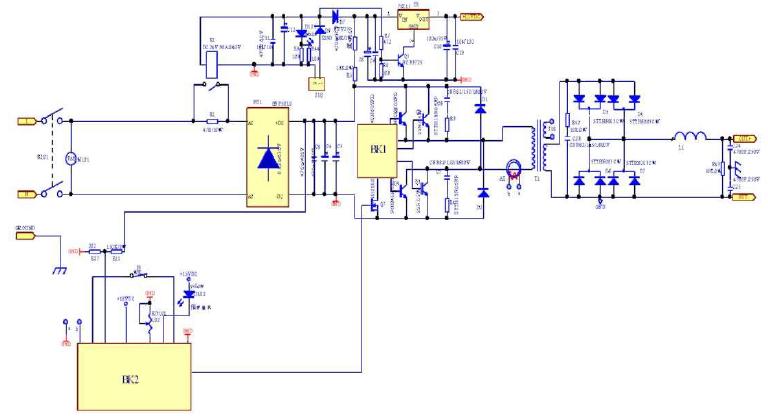

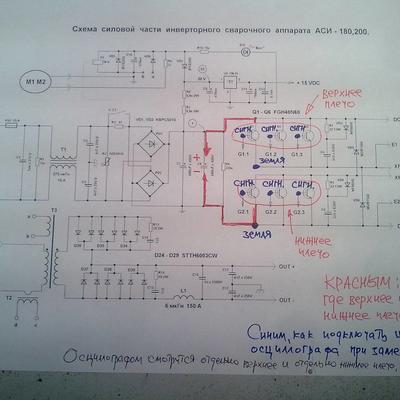

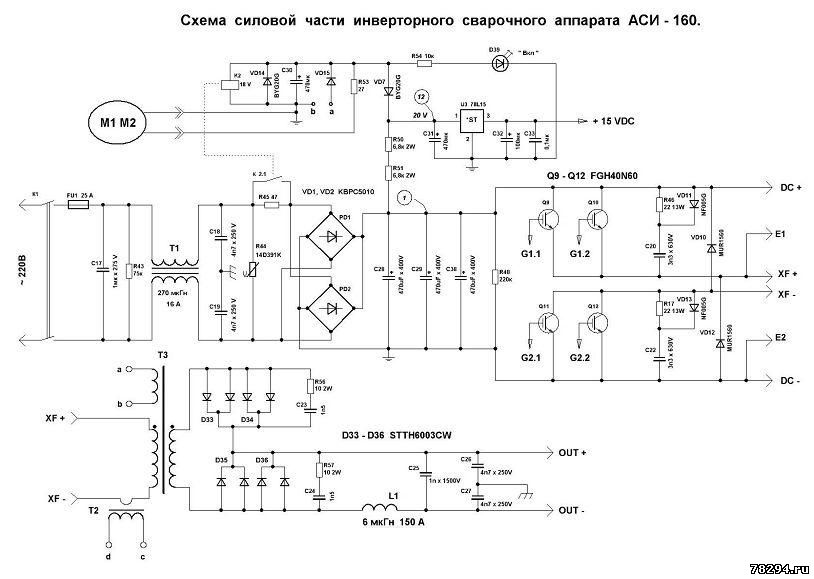

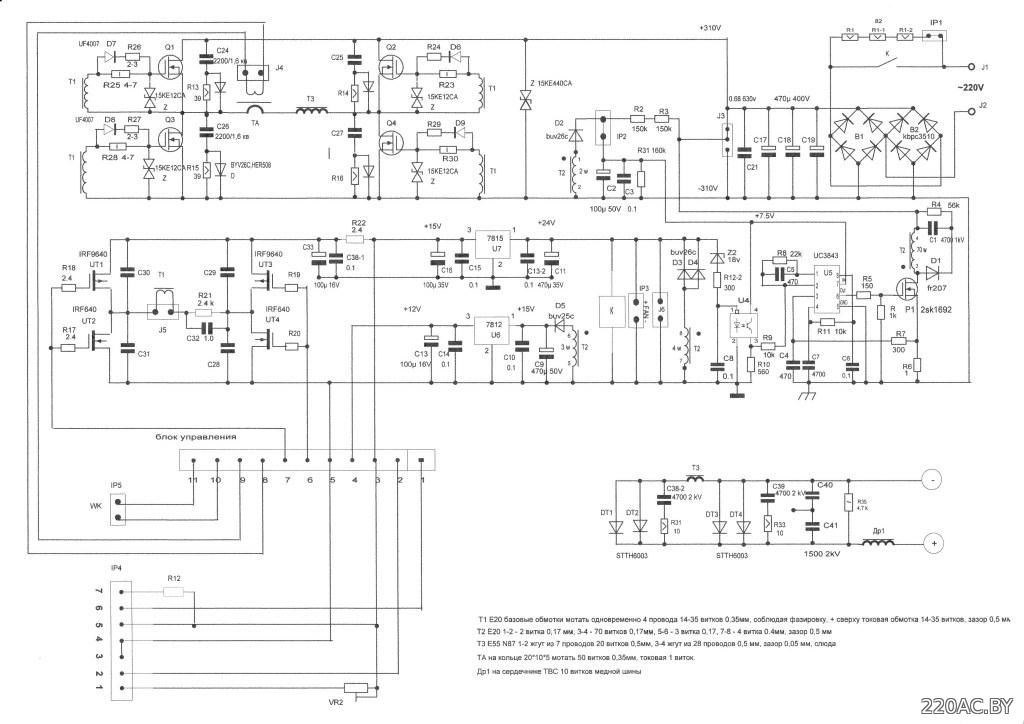

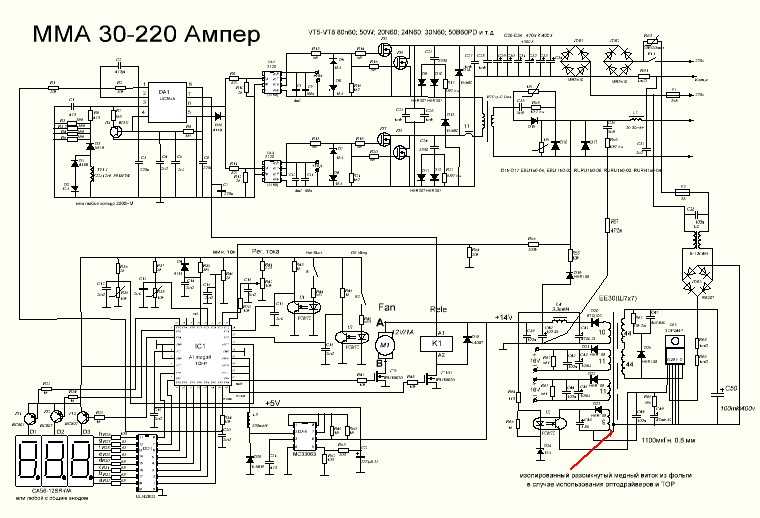

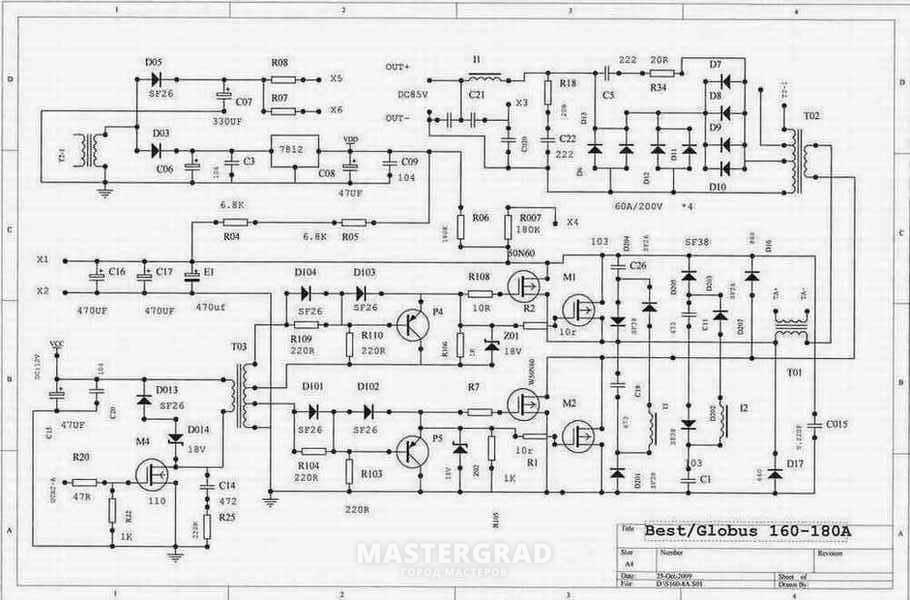

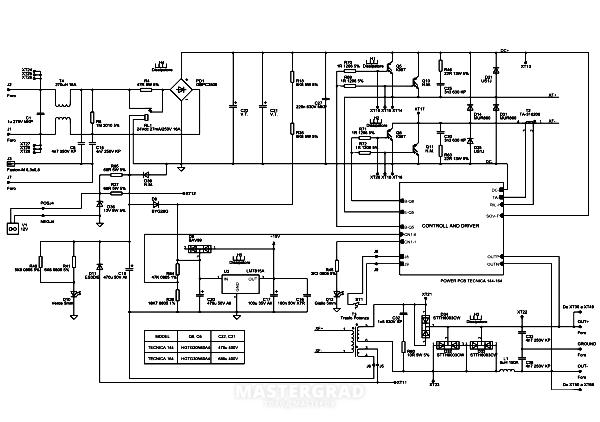

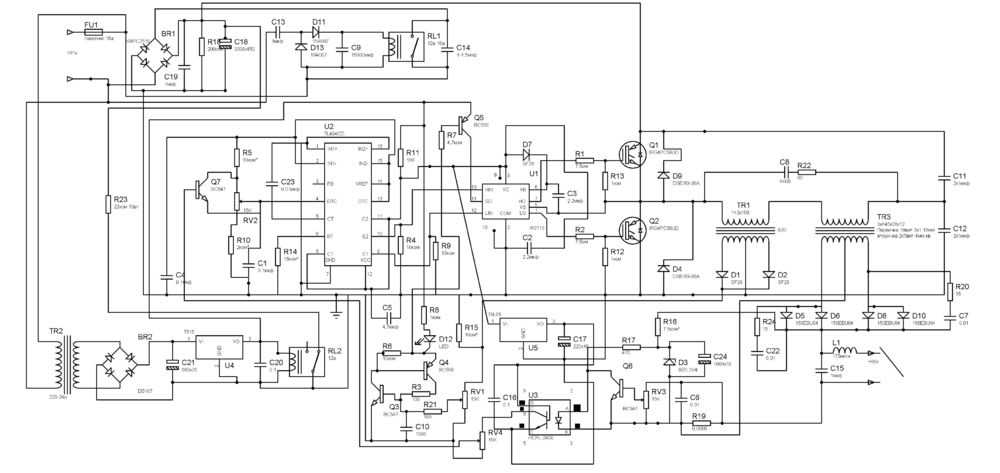

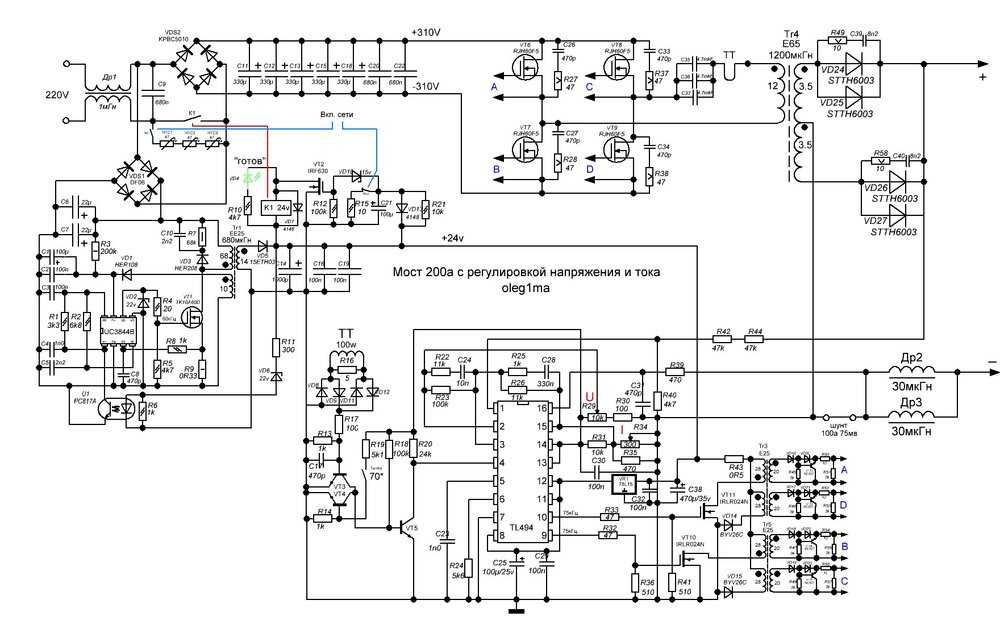

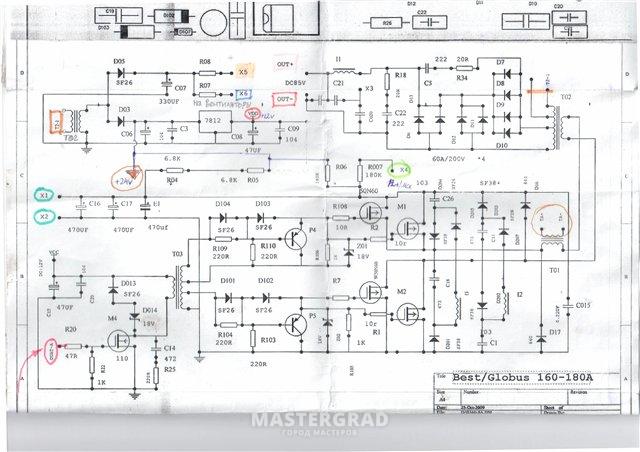

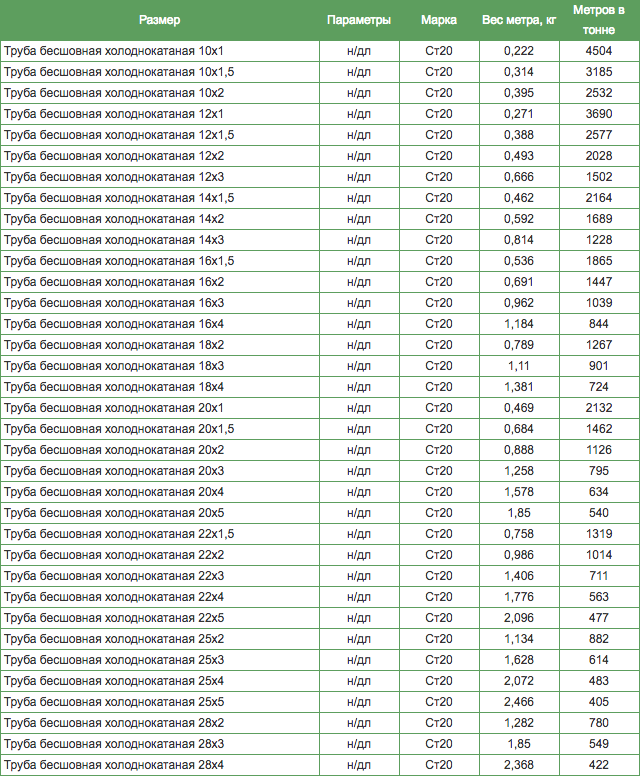

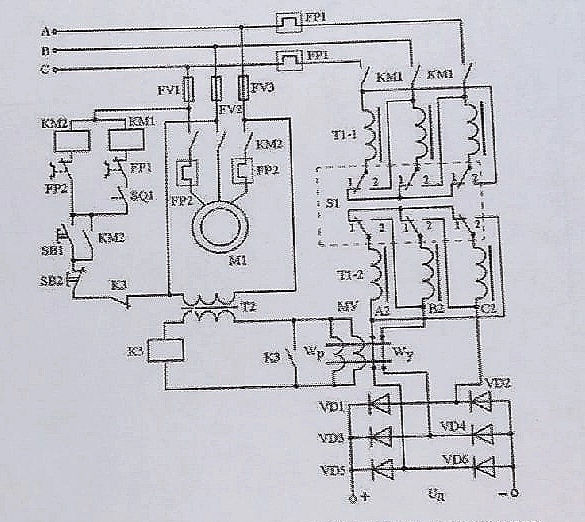

тема | След. тема  ..на другом — нет ничего…С платы управления запускающий импульс нормальный…После транзистора раскачки — тоже ничего…А вот на затворах выходных транзисторов — явный непорядок. Снял выходные транзисторы…Проверил драйверные цепи…Заменил стабилитроны и резисторы…В общем добился нормального вида осциллограмм…Ну думаю все…Соберу и на выдачу! Не тут то было…Нагрузил собранный аппарат на балласт и тут проявился дефект…Сварочный ток — на максимуме и не поддаётся регулировке! Напряжение на выходе около 75 в. Выставляю минимум тока а он выдаёт все 200 ампер!

..на другом — нет ничего…С платы управления запускающий импульс нормальный…После транзистора раскачки — тоже ничего…А вот на затворах выходных транзисторов — явный непорядок. Снял выходные транзисторы…Проверил драйверные цепи…Заменил стабилитроны и резисторы…В общем добился нормального вида осциллограмм…Ну думаю все…Соберу и на выдачу! Не тут то было…Нагрузил собранный аппарат на балласт и тут проявился дефект…Сварочный ток — на максимуме и не поддаётся регулировке! Напряжение на выходе около 75 в. Выставляю минимум тока а он выдаёт все 200 ампер! ..Может коряво выразился…В наличии имеется латр,осциллограф,балластный реостат с вольтметром и амперметром…Вроде технически готов а вот с теорией…учимся…

..Может коряво выразился…В наличии имеется латр,осциллограф,балластный реостат с вольтметром и амперметром…Вроде технически готов а вот с теорией…учимся… Требуются виды внутренностей.

Требуются виды внутренностей. ..

.. Сварочный ток не регулируется.

Сварочный ток не регулируется. Сварочный ток не регулируется.

Сварочный ток не регулируется. ..

.. ..Протестировал несколько аппаратов…РЕГУЛИРОВКА ТОКА ОТСУТСТВУЕТ…Пока замерял режимы…Пока схемку рисовал…Очень меня смущает диод который был сломан…Стеклянный…очень смахивает на 4148…но это может быть и стабилитрон…

..Протестировал несколько аппаратов…РЕГУЛИРОВКА ТОКА ОТСУТСТВУЕТ…Пока замерял режимы…Пока схемку рисовал…Очень меня смущает диод который был сломан…Стеклянный…очень смахивает на 4148…но это может быть и стабилитрон… Сварочный ток не регулируется.

Сварочный ток не регулируется. Сварочный ток не регулируется.

Сварочный ток не регулируется. co.nz

co.nz

Правила Форума «Электрик». Файловый архив форумов. Искать только в этом форуме? Дополнительные параметры. Сайт Электрик. Радуга или мозг! Просмотр профиля. Сообщение 1. В сварочную ванну, мелкокапельным грустным переносом, стекал расплавленный мозг.

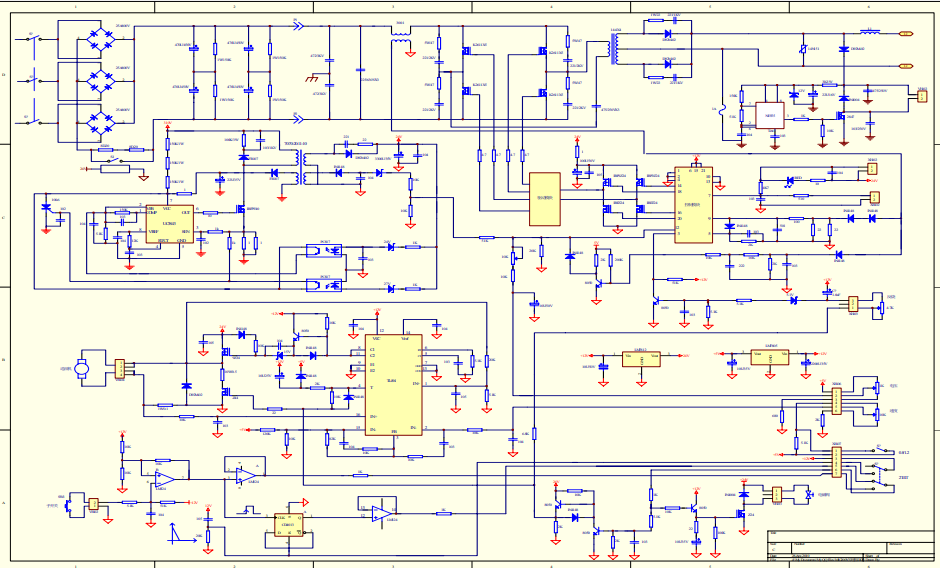

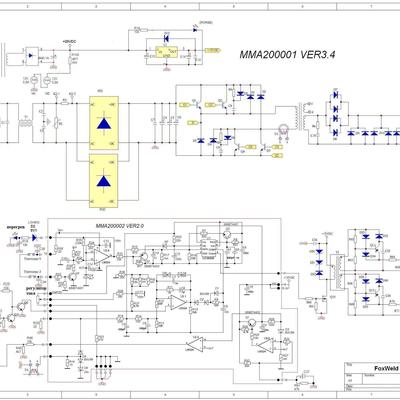

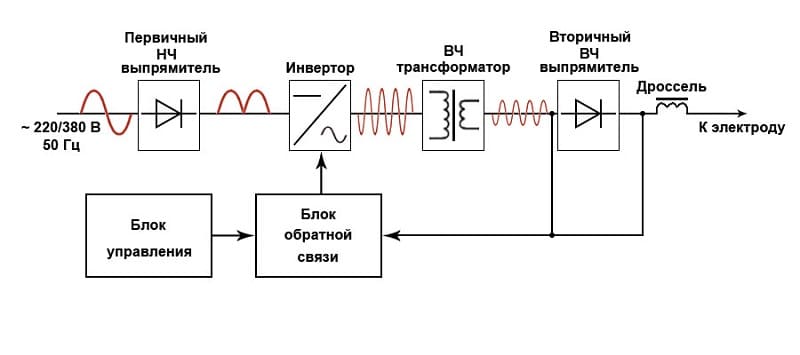

Правила Форума «Электрик». Файловый архив форумов. Искать только в этом форуме? Дополнительные параметры. Сайт Электрик. Радуга или мозг! Просмотр профиля. Сообщение 1. В сварочную ванну, мелкокапельным грустным переносом, стекал расплавленный мозг. Блок схема точная. А вот принципиальная не его, перепутали. Фотки тютелька в тютельку, только на плате управления чуток уголок другой.

Блок схема точная. А вот принципиальная не его, перепутали. Фотки тютелька в тютельку, только на плате управления чуток уголок другой. А не один ШИМ контролер. Если сможешь — с двух сторон.

А не один ШИМ контролер. Если сможешь — с двух сторон. Можно вообще отрезать доп обмотку с СТ, если она заходит в управу только для формирования режимов хотстарт, аркфорс и антистик. Цитата Anatoli Ребята, посмотрите. Я уже сто лет, как не придумывал, все забыл.

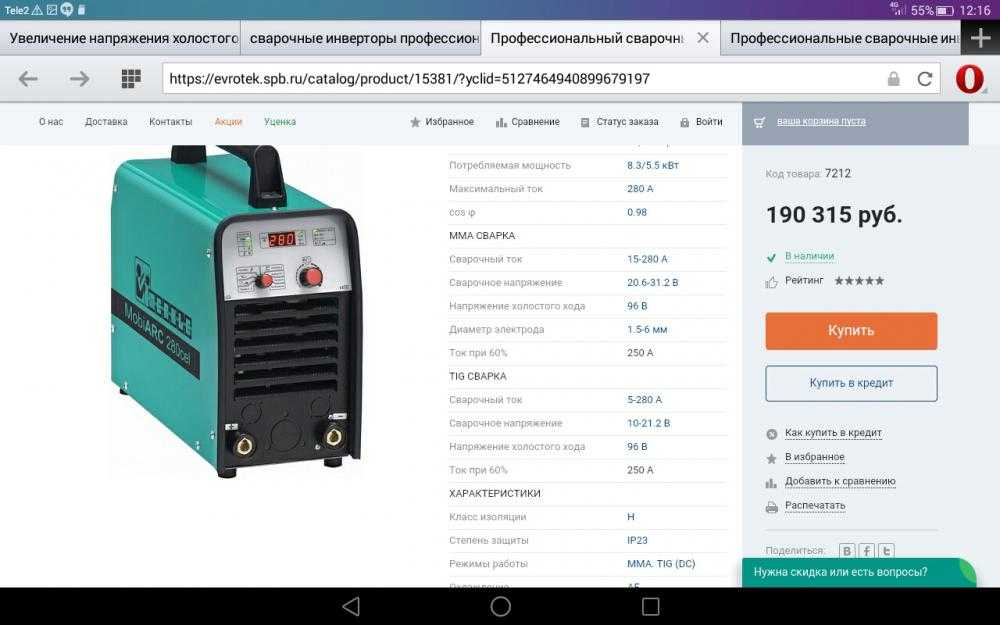

Можно вообще отрезать доп обмотку с СТ, если она заходит в управу только для формирования режимов хотстарт, аркфорс и антистик. Цитата Anatoli Ребята, посмотрите. Я уже сто лет, как не придумывал, все забыл. Аппарат имеет режимы облегчения процессов сварки и выполнен по новейшей IGBT технологии, позволяющей добиться минимального веса и габаритов. Все права защищены. Садовая техника на Sadovkin. Всё для освещения на Ulicasveta. Правила Доставка Корзина. Радуга мини — инверторный источник для ручной дуговой сварки. Производитель: foxweld Россия. RUB 1. Подобрать аналог.

Аппарат имеет режимы облегчения процессов сварки и выполнен по новейшей IGBT технологии, позволяющей добиться минимального веса и габаритов. Все права защищены. Садовая техника на Sadovkin. Всё для освещения на Ulicasveta. Правила Доставка Корзина. Радуга мини — инверторный источник для ручной дуговой сварки. Производитель: foxweld Россия. RUB 1. Подобрать аналог. Снизить затраты на проведение сварочных работ позволяет использование инверторов с напряжением питания или В. Мы заинтересованы в плодотворном партнерстве с физическими и юридическими лицами. В каталоге интернет-магазина представлены и популярные, и профессиональные и дешевые модели сварочных инверторов. В наличии есть как однофазные, так и трехфазные аппараты. Предлагаемое оборудование хорошо показало себя в российских условиях эксплуатации, а также отличается привлекательным соотношением цены и качества. Другими преимуществами наших сварочных инверторов являются:.

Снизить затраты на проведение сварочных работ позволяет использование инверторов с напряжением питания или В. Мы заинтересованы в плодотворном партнерстве с физическими и юридическими лицами. В каталоге интернет-магазина представлены и популярные, и профессиональные и дешевые модели сварочных инверторов. В наличии есть как однофазные, так и трехфазные аппараты. Предлагаемое оборудование хорошо показало себя в российских условиях эксплуатации, а также отличается привлекательным соотношением цены и качества. Другими преимуществами наших сварочных инверторов являются:. Аккумуляторный инструмент. Граверы мини дрели.

Аккумуляторный инструмент. Граверы мини дрели.

Его также называют коричневым боксилитом, коричневым плавленым глиноземом и коричневым корундом.

Его также называют коричневым боксилитом, коричневым плавленым глиноземом и коричневым корундом. . Его также называют белым боксилитом, белым плавленым глиноземом и белым корундом.

. Его также называют белым боксилитом, белым плавленым глиноземом и белым корундом. Добавление небольшого количества оксида хрома придает этому продукту характерный розовый цвет. Его также называют розовым боксилитом, розовым плавленым глиноземом и розовым корундом.

Добавление небольшого количества оксида хрома придает этому продукту характерный розовый цвет. Его также называют розовым боксилитом, розовым плавленым глиноземом и розовым корундом. Его также называют карборундом.

Его также называют карборундом. Это обеспечивает низкий уровень пыли и более длительный срок службы изделия. Поскольку размер частиц остается более постоянным, Sinterball производится только с несколькими выбранными размерами ячеек.

Это обеспечивает низкий уровень пыли и более длительный срок службы изделия. Поскольку размер частиц остается более постоянным, Sinterball производится только с несколькими выбранными размерами ячеек. Использование ALUMOX позволяет получать отливки из химически активных металлов и сплавов с шероховатостью поверхности до m (базовые отливки — m), что, в свою очередь, повышает усталостные параметры материала (выносливость, износостойкость).

Использование ALUMOX позволяет получать отливки из химически активных металлов и сплавов с шероховатостью поверхности до m (базовые отливки — m), что, в свою очередь, повышает усталостные параметры материала (выносливость, износостойкость). Происходит разрушение связующего кристаллизатора, что приводит к его разупрочнению и увеличению пористости, а расплавленный металл проникает в межкристаллитное пространство, образуя зону пригара. Попытки изготовления высокотугоплавкой (до 200°С) монооксидной формы, состоящей из -, сдерживались отсутствием связующего, переходящего после прокаливания в -глинозем.

Происходит разрушение связующего кристаллизатора, что приводит к его разупрочнению и увеличению пористости, а расплавленный металл проникает в межкристаллитное пространство, образуя зону пригара. Попытки изготовления высокотугоплавкой (до 200°С) монооксидной формы, состоящей из -, сдерживались отсутствием связующего, переходящего после прокаливания в -глинозем. Рентгенодифрактометр совмещен с персональным компьютером. Экспериментальные данные обработаны комплексом КО-ИМЕТ. Качественный и количественный рентгеноспектральный анализ проводили с использованием программного обеспечения XRAYAN и базы данных PDF (POWDER DIFFRACTION FILE).

Рентгенодифрактометр совмещен с персональным компьютером. Экспериментальные данные обработаны комплексом КО-ИМЕТ. Качественный и количественный рентгеноспектральный анализ проводили с использованием программного обеспечения XRAYAN и базы данных PDF (POWDER DIFFRACTION FILE).

1).

1).

Так, при хранении в закрытой таре с периодическим использованием порции связующего для различных исследований состав и свойства ALUMOX не изменились в течение трех лет (табл. 2).

Так, при хранении в закрытой таре с периодическим использованием порции связующего для различных исследований состав и свойства ALUMOX не изменились в течение трех лет (табл. 2).

4).

4). Это, в свою очередь, повышает усталостные характеристики материала (прочность, ресурс).

Это, в свою очередь, повышает усталостные характеристики материала (прочность, ресурс). (5) Использование ALUMOX для изготовления оболочковых форм на основе корунда исключает проникновение металла в границу раздела металл-форма и обеспечивает до 95% вторичного сырья.

(5) Использование ALUMOX для изготовления оболочковых форм на основе корунда исключает проникновение металла в границу раздела металл-форма и обеспечивает до 95% вторичного сырья. Нанотехника. . Вып. 2, нет. 2008. Т. 14. С. 25–33.

Нанотехника. . Вып. 2, нет. 2008. Т. 14. С. 25–33.

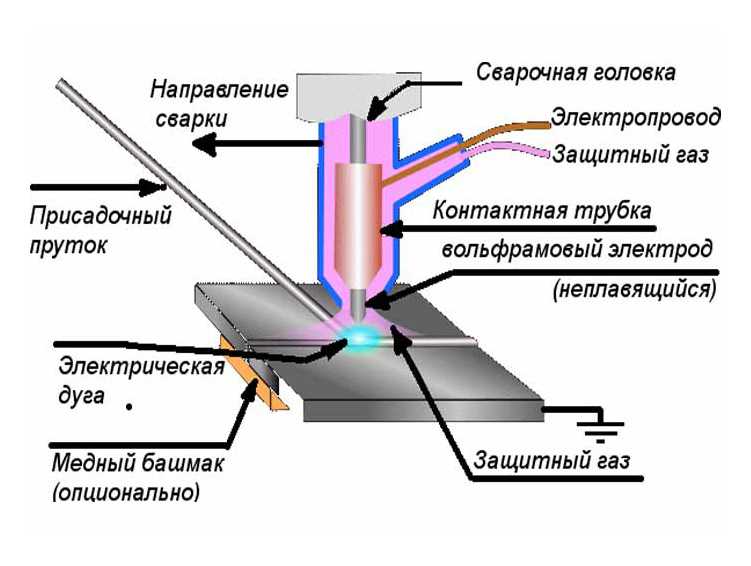

Ширина канавки, которая образуется при такой обработке, на 2–3 мм больше диаметра использующегося электрода. Для поверхностной обработки требуется меньшая величина тока, чем для разделительной дуговой резки.

Ширина канавки, которая образуется при такой обработке, на 2–3 мм больше диаметра использующегося электрода. Для поверхностной обработки требуется меньшая величина тока, чем для разделительной дуговой резки. При отсутствии компрессора и центральной сети допустимо использование баллонов со сжатым воздухом при оснащении их редуктором, понижающим давление.

При отсутствии компрессора и центральной сети допустимо использование баллонов со сжатым воздухом при оснащении их редуктором, понижающим давление.

Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи. В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны.

Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи. В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны. Величину тока при воздушно-дуговой резке определяют по следующей зависимости:

Величину тока при воздушно-дуговой резке определяют по следующей зависимости: Ширина канавки, образующаяся при поверхностной строжке, на 2—3 мм превышает диаметр электрода.

Ширина канавки, образующаяся при поверхностной строжке, на 2—3 мм превышает диаметр электрода. Режимы поверхностной воздушно-дуговой резки

Режимы поверхностной воздушно-дуговой резки

Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла сварного шва.

Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла сварного шва. Должны использоваться угольные электроды переменного тока.

Должны использоваться угольные электроды переменного тока. Для особо тяжелых работ используются держатели с водяным охлаждением.

Для особо тяжелых работ используются держатели с водяным охлаждением. Он используется для отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, угля и специального связующего. Редкоземельные материалы примешиваются для обеспечения стабилизации при использовании переменного тока.

Он используется для отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, угля и специального связующего. Редкоземельные материалы примешиваются для обеспечения стабилизации при использовании переменного тока.

Эта очистка, обычно шлифованием, должна удалить весь науглероженный материал с поверхности, примыкающий к разрезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

Эта очистка, обычно шлифованием, должна удалить весь науглероженный материал с поверхности, примыкающий к разрезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки. 07.

07. 3

3

Вы можете выполнять строжку, когда система находится в режиме резки, но рекомендуется использовать специальные щитки и насадки для строжки, чтобы случайно не прорезать заготовку.

Вы можете выполнять строжку, когда система находится в режиме резки, но рекомендуется использовать специальные щитки и насадки для строжки, чтобы случайно не прорезать заготовку.

ru

ru

154

154 01

01 782

782 61

61 313

313 63

63 619

619 72

72 210

210 45

45 601

601 71

71 010

010 82

82

(мм) X ДИАМ. (мм) X 0,00680 = ВЕС. PER Mtr

(мм) X ДИАМ. (мм) X 0,00680 = ВЕС. PER Mtr  Harpal Aujla за то, что поделились этим на нашем сайте и тем самым помогли студентам-строителям.

Harpal Aujla за то, что поделились этим на нашем сайте и тем самым помогли студентам-строителям.  ..

.. Предполагается, что изменения веса после перерыва в беге приведут к изменениям VO 2 Max (или VDOT), что повлияет на темпы тренировок и результаты в гонках.

Предполагается, что изменения веса после перерыва в беге приведут к изменениям VO 2 Max (или VDOT), что повлияет на темпы тренировок и результаты в гонках.  Тренер Джек Дэниелс предполагает, что такой расчет может быть полезен для тех, кто возвращается к бегу после перерыва и, возможно, набрал вес из-за снижения активности. Он также предоставляет расчеты, чтобы помочь определить, насколько физическая форма может быть потеряна из-за бездействия.

Тренер Джек Дэниелс предполагает, что такой расчет может быть полезен для тех, кто возвращается к бегу после перерыва и, возможно, набрал вес из-за снижения активности. Он также предоставляет расчеты, чтобы помочь определить, насколько физическая форма может быть потеряна из-за бездействия. И за это время также изменятся различные другие вещи, которые непосредственно способствуют фитнесу. Имейте в виду, что объем, частота и интенсивность тренировок, как правило, оказывают гораздо большее влияние на физическую форму, чем масса тела.

И за это время также изменятся различные другие вещи, которые непосредственно способствуют фитнесу. Имейте в виду, что объем, частота и интенсивность тренировок, как правило, оказывают гораздо большее влияние на физическую форму, чем масса тела. Тем не менее, у него есть некоторые применения. Например:

Тем не менее, у него есть некоторые применения. Например: В таблице результатов показано прогнозируемое влияние потери/прибавки веса на время для выбранной вами дистанции.

В таблице результатов показано прогнозируемое влияние потери/прибавки веса на время для выбранной вами дистанции.

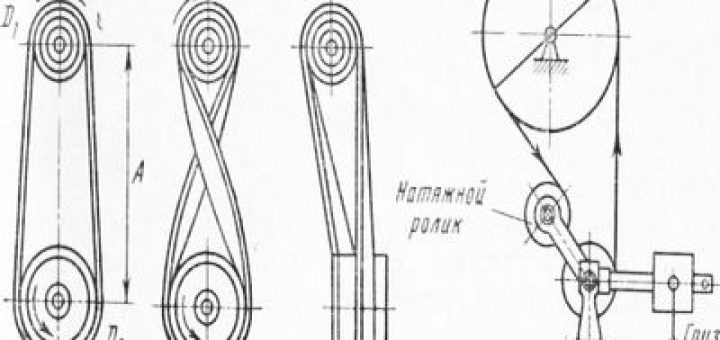

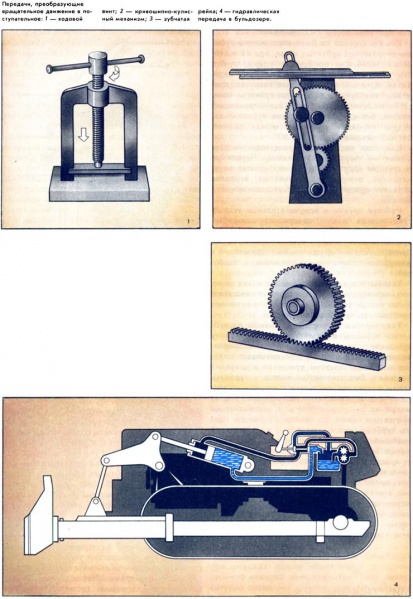

Ремень охватывает два шкива, насаженных на валы. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. Эти передачи бывают с плоским ремнем, с клиновым ремнем и круглым ремнем.

Ремень охватывает два шкива, насаженных на валы. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. Эти передачи бывают с плоским ремнем, с клиновым ремнем и круглым ремнем. Натяжной ролик представляет собой промежуточный шкив на шарнирно укрепленном рычаге. Под действием груза на длинном плече рычага ролик нажимает на ремень, натягивая его и увеличивая угол обхвата ремнем большого шкива.

Натяжной ролик представляет собой промежуточный шкив на шарнирно укрепленном рычаге. Под действием груза на длинном плече рычага ролик нажимает на ремень, натягивая его и увеличивая угол обхвата ремнем большого шкива.

Подвижной конус закреплен на стакане, соединенном при помощи шлицев со ступицей, и прижат пружиной. Ведомый шкив также состоит из подвижного стакана и неподвижного, конусов со ступицей, соединенной с валом привода. Управление передачей осуществляется специальным устройством (на рисунке не показано) путем перемещения стакана подвижного ведомого конуса. При приближении конусов ремень удаляется от оси вращения шкива, одновременно приближаясь к оси вала. Ведущий шкив, преодолевая сопротивление пружины, изменяет передаточное отношение и частоту вращения ведомого шкива,

Подвижной конус закреплен на стакане, соединенном при помощи шлицев со ступицей, и прижат пружиной. Ведомый шкив также состоит из подвижного стакана и неподвижного, конусов со ступицей, соединенной с валом привода. Управление передачей осуществляется специальным устройством (на рисунке не показано) путем перемещения стакана подвижного ведомого конуса. При приближении конусов ремень удаляется от оси вращения шкива, одновременно приближаясь к оси вала. Ведущий шкив, преодолевая сопротивление пружины, изменяет передаточное отношение и частоту вращения ведомого шкива,

Расстояние между осями двух соседних валиков или, иначе, шаг цепи должен равняться шагу звездочки. Под шагом звездочки понимают длину дуги, описанной по верху ее зубьев и ограниченной вертикальными осями симметрии двух смежных зубьев.

Расстояние между осями двух соседних валиков или, иначе, шаг цепи должен равняться шагу звездочки. Под шагом звездочки понимают длину дуги, описанной по верху ее зубьев и ограниченной вертикальными осями симметрии двух смежных зубьев. Фрикционная передача применяется в лебедках, винтовых прессах, станках и ряде других машин.

Фрикционная передача применяется в лебедках, винтовых прессах, станках и ряде других машин. Уменьшение таким устройством диаметра D ведомого колеса до рабочего диаметра D, обеспечивающее увеличение частоты вращения ведомого колеса. В результате уменьшается передаточное число По мере удаления ведущего колеса от оси ведомого передаточное число, наоборот, увеличивается. Такое плавное регулирование скорости называется беоступенчатым, а устройство, осуществляющее регулирование — ваумаюром скоростей.

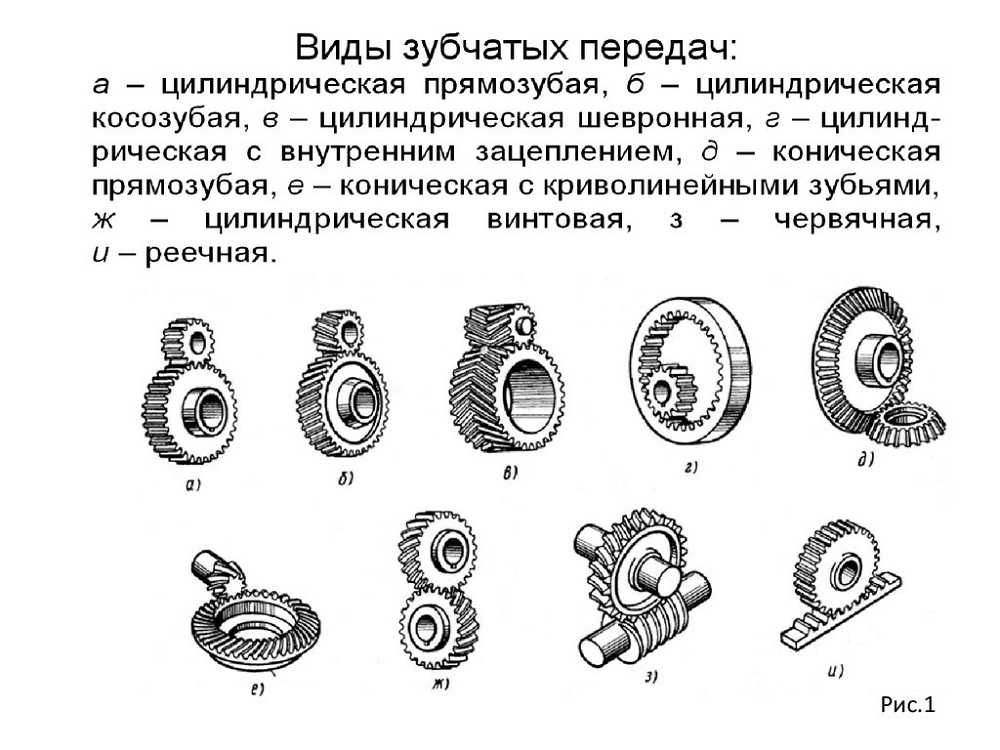

Уменьшение таким устройством диаметра D ведомого колеса до рабочего диаметра D, обеспечивающее увеличение частоты вращения ведомого колеса. В результате уменьшается передаточное число По мере удаления ведущего колеса от оси ведомого передаточное число, наоборот, увеличивается. Такое плавное регулирование скорости называется беоступенчатым, а устройство, осуществляющее регулирование — ваумаюром скоростей. Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями.

Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями. На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

Имеет существенное значение и то, что червячные пере-

Имеет существенное значение и то, что червячные пере-

Крутящий момент следует пропорциональному соотношению между шестернями, как и относительные размеры шестерен и скорости вращения. Первичная шестерня, которая вращает другие шестерни, известна как ведущая шестерня; шестерни, которые вращаются, называются ведомыми шестернями. Другие шестерни в зубчатой передаче между входной и выходной шестернями называются промежуточными шестернями, поскольку их роль заключается только в передаче крутящего момента или вращения.

Крутящий момент следует пропорциональному соотношению между шестернями, как и относительные размеры шестерен и скорости вращения. Первичная шестерня, которая вращает другие шестерни, известна как ведущая шестерня; шестерни, которые вращаются, называются ведомыми шестернями. Другие шестерни в зубчатой передаче между входной и выходной шестернями называются промежуточными шестернями, поскольку их роль заключается только в передаче крутящего момента или вращения. Внутренняя шестерня, как и большинство шестерен, имеет зубья на внешней поверхности цилиндра, а внешняя шестерня имеет зубья на внутренней поверхности цилиндра. Это приводит к внутреннему и внешнему зацеплению шестерен соответственно.

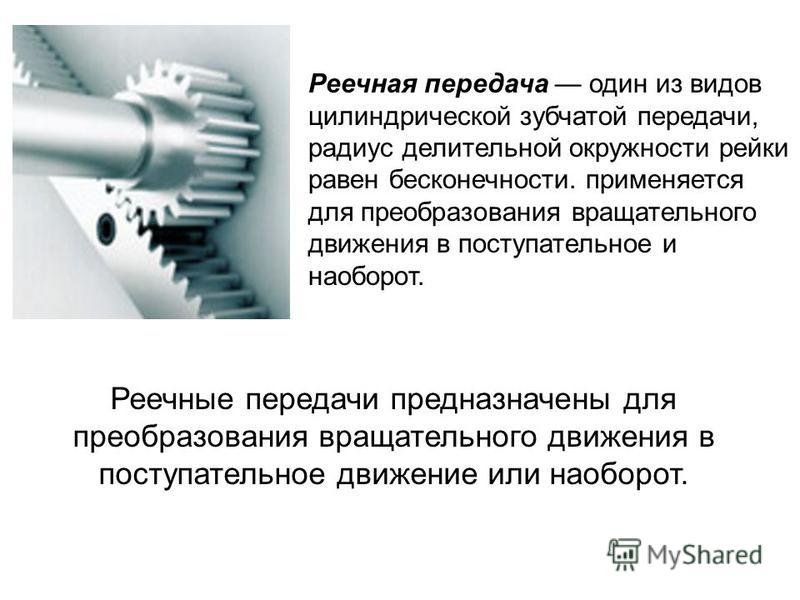

Внутренняя шестерня, как и большинство шестерен, имеет зубья на внешней поверхности цилиндра, а внешняя шестерня имеет зубья на внутренней поверхности цилиндра. Это приводит к внутреннему и внешнему зацеплению шестерен соответственно. Это особенно полезно для преобразования вращательного движения в поступательное.

Это особенно полезно для преобразования вращательного движения в поступательное.

Его основным преимуществом является способность обеспечивать передаточное число до 500:1, а его основным недостатком является низкий КПД из-за большого трения.

Его основным преимуществом является способность обеспечивать передаточное число до 500:1, а его основным недостатком является низкий КПД из-за большого трения.

Зубчатые колеса представляют собой вращающиеся дискообразные элементы машин, по окружности которых прорезаны зубья. Они взаимодействуют с другими дисками аналогичной огранки, чтобы передавать вращательное движение. Их можно модифицировать для решения любой задачи, требующей преобразования вращательного входа в вращающийся выход. Разница между входом и выходом может заключаться в направлении вращения, скорости вращения или величине создаваемого крутящего момента. Целью может быть увеличение или уменьшение любого из этих параметров, что достигается соотношением между размерами шестерен, взаимодействующих между собой. Это называется механическим преимуществом.

Зубчатые колеса представляют собой вращающиеся дискообразные элементы машин, по окружности которых прорезаны зубья. Они взаимодействуют с другими дисками аналогичной огранки, чтобы передавать вращательное движение. Их можно модифицировать для решения любой задачи, требующей преобразования вращательного входа в вращающийся выход. Разница между входом и выходом может заключаться в направлении вращения, скорости вращения или величине создаваемого крутящего момента. Целью может быть увеличение или уменьшение любого из этих параметров, что достигается соотношением между размерами шестерен, взаимодействующих между собой. Это называется механическим преимуществом.

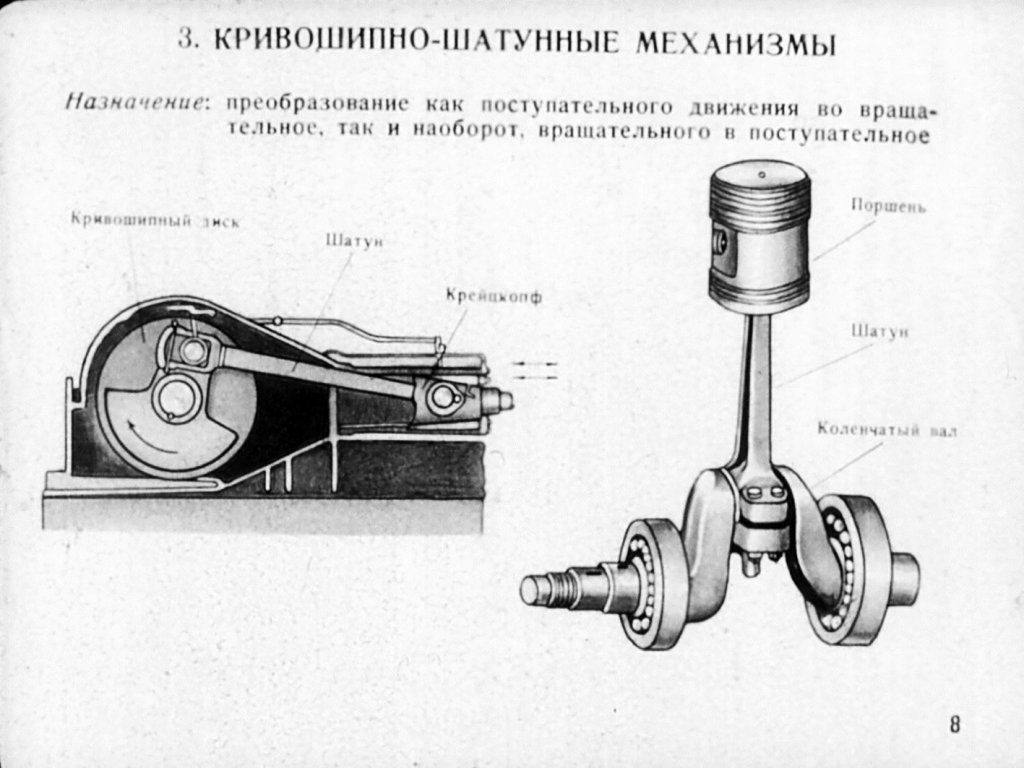

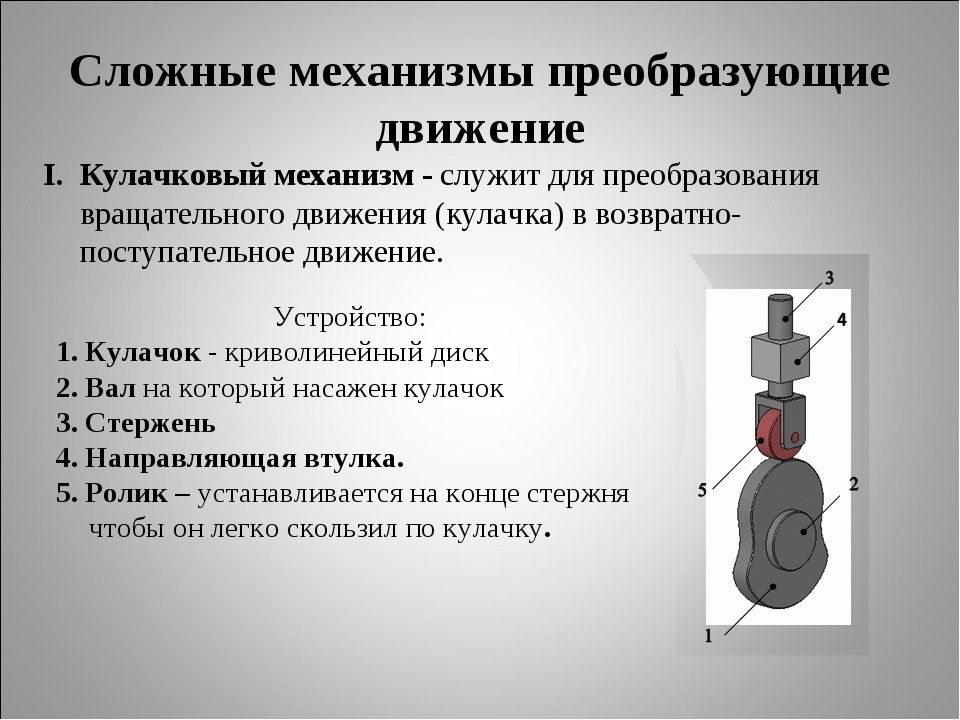

Разница заключается в способе перемещения кривошипа или возвратно-поступательного рычага: в кривошипном механизме с ползунком один конец кривошипа прикреплен к точке на поверхности вращающейся части, и в ходе каждого вращения совершается возвратно-поступательное движение. Однако в солнечно-планетарном механизме возвратно-поступательный рычаг прикреплен к шестерне, которая, в свою очередь, взаимодействует с другой вращающейся шестерней, поскольку они зацепляются друг с другом. Шестерня, соединенная с возвратно-поступательным рычагом, называется планетой, потому что она вращается вокруг неподвижного рычага, которым является солнце, когда оно вращается в одном положении, а соединенный рычаг переводит движение планеты в возвратно-поступательное движение.

Разница заключается в способе перемещения кривошипа или возвратно-поступательного рычага: в кривошипном механизме с ползунком один конец кривошипа прикреплен к точке на поверхности вращающейся части, и в ходе каждого вращения совершается возвратно-поступательное движение. Однако в солнечно-планетарном механизме возвратно-поступательный рычаг прикреплен к шестерне, которая, в свою очередь, взаимодействует с другой вращающейся шестерней, поскольку они зацепляются друг с другом. Шестерня, соединенная с возвратно-поступательным рычагом, называется планетой, потому что она вращается вокруг неподвижного рычага, которым является солнце, когда оно вращается в одном положении, а соединенный рычаг переводит движение планеты в возвратно-поступательное движение.

wdvs.ru/strtech3.php

wdvs.ru/strtech3.php kommersant.ru/k-vlast/get_page.asp?page_id=2005769-22.htm

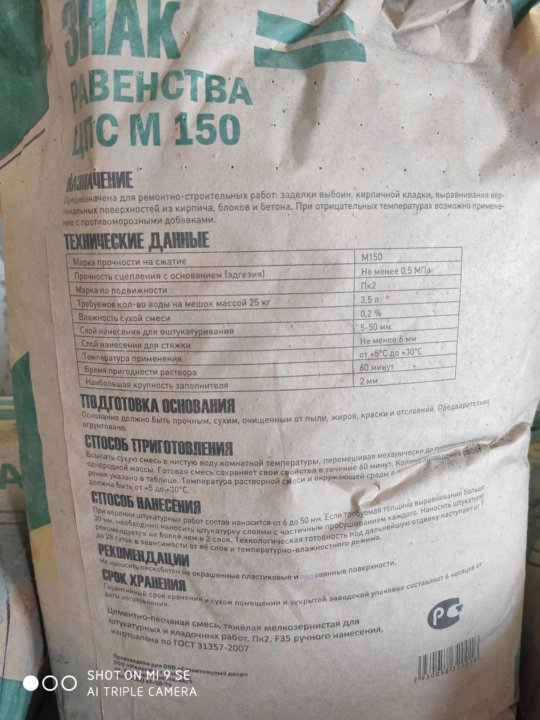

kommersant.ru/k-vlast/get_page.asp?page_id=2005769-22.htm В зависимости от конкретной области применения в него вводятся добавки, усиливающие определенные характеристики.

В зависимости от конкретной области применения в него вводятся добавки, усиливающие определенные характеристики. Могут применяться для фасадных и внутренних работ в помещениях с нормальной и повышенной влажностью на объектах жилого, общественного, производственного, сельскохозяйственного назначения. Нанесение – ручное или машинное. Основание перед нанесением штукатурки очищают и грунтуют.

Могут применяться для фасадных и внутренних работ в помещениях с нормальной и повышенной влажностью на объектах жилого, общественного, производственного, сельскохозяйственного назначения. Нанесение – ручное или машинное. Основание перед нанесением штукатурки очищают и грунтуют.

Зик

Зик  1093/фемсрэ/фуаа067.

1093/фемсрэ/фуаа067. 1093/фемсрэ/фуаа067

1093/фемсрэ/фуаа067

, Энрикес М.Х., Каталао М.Дж., Пинейро С., Нарсисо А.Р., Мескита Ф., Сарайва Б.М., Каридо М., Кабанес Д., Пиньо М.Г., Филипе С.Р.

, Энрикес М.Х., Каталао М.Дж., Пинейро С., Нарсисо А.Р., Мескита Ф., Сарайва Б.М., Каридо М., Кабанес Д., Пиньо М.Г., Филипе С.Р.

Они также довольно близки к нашим стандартам доверия BBB 8!

Они также довольно близки к нашим стандартам доверия BBB 8! Ветеран ВВС США, Гленда также провела нас через свой переход от военной карьеры к области, в которой она действительно «роет»!

Ветеран ВВС США, Гленда также провела нас через свой переход от военной карьеры к области, в которой она действительно «роет»! Что мы узнали? Что это говорит нам о снижении риска для будущего события? К кому мы обращаемся, когда видим страховое мошенничество?

Что мы узнали? Что это говорит нам о снижении риска для будущего события? К кому мы обращаемся, когда видим страховое мошенничество? Много раз нам нужны эксперты, агенты или компании, чтобы помочь владельцам таймшеров ориентироваться в неспокойных водах. Но не все таймшеры одинаковы, и не все компании ведут честную игру.

Много раз нам нужны эксперты, агенты или компании, чтобы помочь владельцам таймшеров ориентироваться в неспокойных водах. Но не все таймшеры одинаковы, и не все компании ведут честную игру. Так как же выглядит их восстановление?

Так как же выглядит их восстановление?

Мы также обсуждаем, свидетелем каких видов мошенничества с недвижимостью он стал, и даем советы многочисленным новым риелторам, выходящим на рынок.

Мы также обсуждаем, свидетелем каких видов мошенничества с недвижимостью он стал, и даем советы многочисленным новым риелторам, выходящим на рынок.

thesocialbeing.com

thesocialbeing.com

Дин, пришедшая в нашу организацию вслед за своим покойным мужем Лео, объясняет, почему компаниям больше, чем когда-либо, нужен авторитетный голос, такой как BBB. В этом году Дин подпишет 50 лет воспоминаний о Южном Техасе, обслуживаемых предприятий, помощи потребителям и множества ярких историй от Better Business Bureau в этом увлекательном эпизоде!

Дин, пришедшая в нашу организацию вслед за своим покойным мужем Лео, объясняет, почему компаниям больше, чем когда-либо, нужен авторитетный голос, такой как BBB. В этом году Дин подпишет 50 лет воспоминаний о Южном Техасе, обслуживаемых предприятий, помощи потребителям и множества ярких историй от Better Business Bureau в этом увлекательном эпизоде!

Многие малые предприятия были подготовлены и развернуты услуги по уборке, специфичные для COVID. От новых технологий до продуктов, одобренных EPA, многие предприятия, такие как наш гость Texas Cleaning Pros, адаптировались и процветают. В этом пространстве также существует угроза того, что недобросовестные злоумышленники воспользуются ситуацией и очистят поверхность, но не до степени, убивающей COVID.