Понятие предела прочности (стр. 1 из 2). Сталь прочность на сжатие

Предел прочности стали при сжатии и растяжении

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Предел прочности

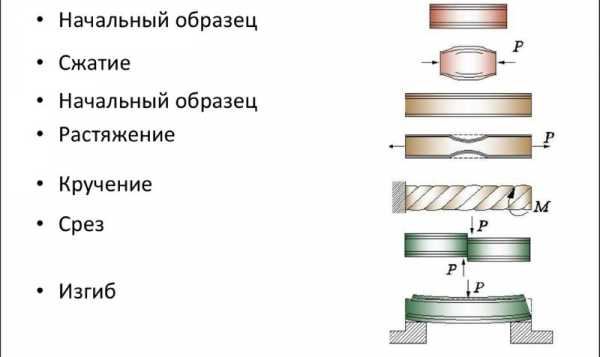

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

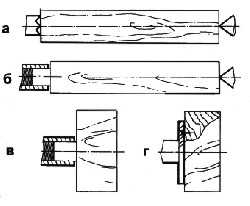

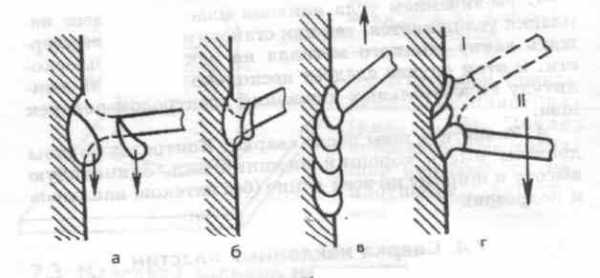

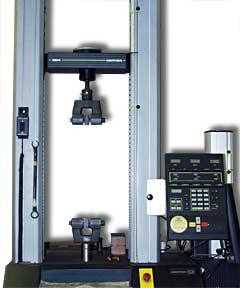

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

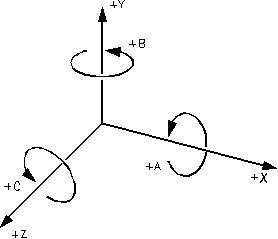

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

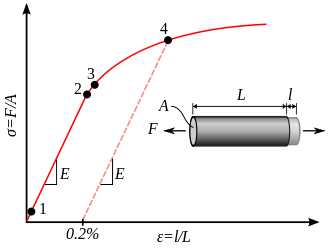

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

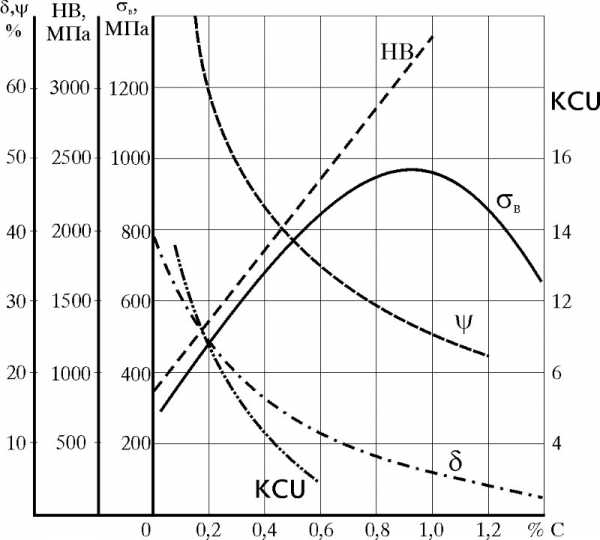

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

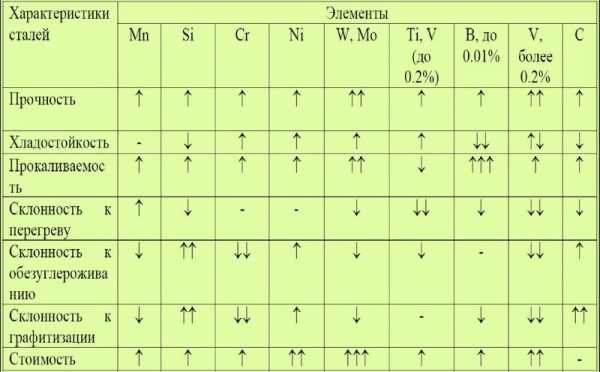

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Углеродистые стали

Углеродистая конструкционная сталь. В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на:

- сталь обыкновенного качества (ГОСТ 380—50)

- сталь качественную (ГОСТ 1050—52).

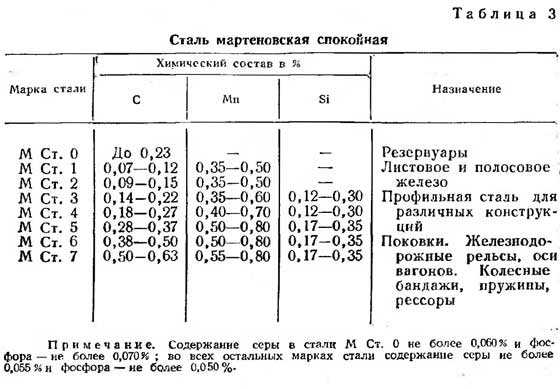

Сталь обыкновенного качества

Сталь обыкновенного качества согласно ГОСТ 380—50 делится на две группы (А и В).

Стали группы А

Группа А объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности.

Сталь группы А маркируется следующим образом:

Ст. 0,

Ст. 1,

Ст. 2,

Ст. 3

и т.д. до Ст. 7.

Предел прочности на разрыв у стали:

Ст. 0—32—47 кг/мм2,

у Ст. 1— 32—40 кг/мм2,

у Ст. 2—34—42 кг/мм2.

У сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2).

Например, у Ст. 6 минимальное значение предела прочности составит около 60 кг/мм2.

Стали группы А обычно используются для изготовления изделий, применяемых без термической обработки:

листы,

ленты,

проволока,

балки и т.д.

Стали группы В

Для стали группы В регламентируется химический состав и указывается способ изготовления:

М — мартеновская;

Б — бессемеровская,

Т — томасовская)

В этой группе установлены следующие марки сталей:

М Ст. 0,

М Ст. 1,

М Ст. 2

и т.д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6.

Стали группы В используются для изготовления деталей обыкновенного качества:

Марки и состав мартеновской стали приведены в табл. 3.

Продолжение классификации углеродистой стали читайте в следующей статье.

§

www.conatem.ru

Определение прочности на сжатие.

Скорость относительной деформации принимают в пределах 1-5% в 1мин, что соответствует скорости сближения опорных плит испытательной машины 0.2-1мм/мин. Разрушающую нагрузку (Р, кгс) фиксируют при 10% линейной деформации образцов. Предел прочности на сжатие, МПа, определяют по формуле:

,

где S – площадь поперечного сечения образца, см2.

За окончательный результат принимают среднее арифметическое из трех-пяти определений.

Контрольные вопросы.

Что такое теплоизоляционные материалы. Каковы их основные характеристики?

Как классифицируются теплоизоляционные материалы по виду сырья, структуре, форме?

Приведите примеры неорганических и органических теплоизоляционных материалов.

По какому показателю назначается марка теплоизоляционного материала. Приведите примеры.

Что такое минеральная вата? Перечислите изделия из минеральной ваты.

Как определить марку теплоизоляционного материала и его теплопроводность?

Что такое пенополистирол?

Как оценить качество пенополистирола?

Как зависит теплопроводность от плотности и влажности?

Глава13.

Лакокрасочные материалы

Лакокрасочные материалы – это многокомпозитные составы, наносимые в вязко-жидком виде тонкими слоями на поверхность, образующие тонкую, прочную пленку. Это многофункциональные материалы, выполняющие декоративную, защитную, гигиеническую, специальную (огнезащитные, жароупорные, радиационностойкие составы) роль. По составу краски относят к композитным материалам и включают: связующее вещество (матрица), пигменты, наполнители,

Пигменты – цветные тонкоизмельченные минеральные или органические вещества, не растворимые в воде и органических растворителях, но способные равномерно смешиваться с ними, образуя красочные составы. Природные минеральные пигменты получают из цветных горных пород, например, мел, охра, сурик железный, графит. Искусственные пигменты получают при химической переработке минерального (окись хрома, свинцовый сурик, ультрамарин) или органического сырья.

Наполнители – тонкомолотые порошки, добавляемые в красочный состав для придания прочности, специальных свойств, с целью экономии пигмента. В качестве наполнителя используют каолин, молотый тальк, песок, асбестовую пыль, различные пылевидные горные породы.

Таблица 13.1

studfiles.net

Предел прочности металлов :: SYL.ru

Предел прочности – максимальное напряжение, которому может подвергаться материал до момента его разрушения. Если говорить о данном показателе по отношению к металлам, то здесь он равен соотношению критической нагрузки к площади его поперечного сечения при проведении теста на разрыв. В целом же прочность показывает, какая сила требуется для преодоления и разрыва внутренних связей между молекулами материала.

Каким образом производится испытание на прочность?

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Виды пределов прочности

Предел прочности является одним из основных свойств материалов. Информация о предельной прочности тех или иных материалов является крайне важной при необходимости определения возможностей их применения в тех или иных промышленных сферах.

Выделяют несколько отдельных пределов прочности материалов:

- при сжатии;

- при изгибе;

- при кручении;

- при растяжении.

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина – напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм2, что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Прочность меди

В обычных условиях комнатной температуры отожженная техническая медь обладает пределом прочности порядка 23 кг/мм2. При значительных температурных нагрузках на материал его предельная прочность существенно снижается. На показателях предельной прочности меди отражается наличие в металле всевозможных примесей, которые могут как повышать данный показатель, так и приводить к его снижению.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм2. Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм2.

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260оС временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты – в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.

Прочность железа

На сегодняшний день методом промышленной и химической обработки удалось получить нитевидные кристаллы железа с пределом прочности до 13 000 Мпа. Наряду с этим, прочность технического железа, которое широко применяется в самых разнообразных сферах, составляет близко 300 МПа.

Естественно, каждый образец материала при его исследовании на уровень прочности обладает своими дефектами. На практике доказано, что реальная объективная предельная прочность любого металла, независимо от его фракции, меньше по сравнению с данными, полученными в ходе теоретических расчетов. Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач.

www.syl.ru

Пределы прочности материалов

Быстрый поиск

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль [Па], Н/мм ² = [МПа].

Предел текучести (σт)

Величина механического напряжения, при которой деформация продолжает увеличиваться без увеличения нагрузки; служит для расчётов допустимых напряжений пластичных материалов.

После перехода предела текучести в структуре металла наблюдаются необратимые изменения: кристаллическая решетка перестраивается, появляются значительные пластические деформации. Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Нередко этот параметр определяют как «напряжение, при котором начинает развиваться пластическая деформация» [1], таким образом, отождествляя пределы текучести и упругости. Однако следует понимать, что это два разных параметра. Значения предела текучести превышают предел упругости ориентировочно на 5%.

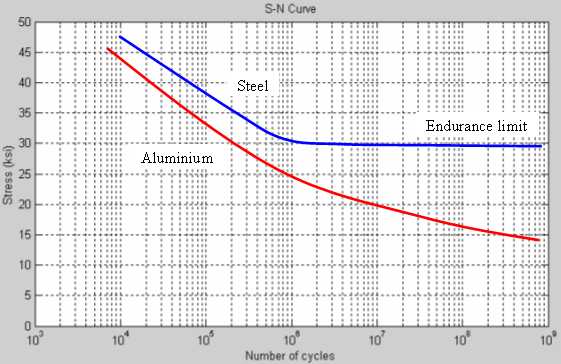

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Предел пропорциональности (σ)

Максимальная величина напряжения для конкретного материала, при которой ещё действует закон Гука, т.е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы). Обратите внимание, что для множества материалов достижение (но не превышение!) предела упругости приводит к обратимым (упругим) деформациям, которые, впрочем, уже не прямо пропорциональны напряжениям. При этом такие деформации могут несколько «запаздывать» относительно роста или снижения нагрузки.

Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ).

1:Предел абсолютной упругости.

2:Предел пропорциональности.

3:Предел упругости.

4:Предел текучести. (σ 0.2)

www.smalley.ru

Предел прочности материалов - что это такое?

Механические свойства металла или сплава, такие как твердость, пластичность, сопротивление деформациям, предел прочности или износоустойчивость, – основные критерии выбора материала.

Любой металл (а также дерево или пластмасса), находящийся под воздействием каких-либо нагрузок, не способен бесконечно их испытывать. Деформации и разрушения, происходящие под действием всевозможных неблагоприятных сред и различных условий эксплуатации, должны учитываться в каждом конкретном случае индивидуально. Например, добавление в химический состав сплава того или иного элемента, способ обработки металла, наличие или отсутствие твердого хромированного покрытия позволят по-разному показать себя одному и тому же материалу в различных режимах эксплуатации.

Предел прочности для каждого материала определяется как эмпирическим путем, так и с помощью сложного математического анализа и испытаний в лабораторных условиях. Использование различных методов позволяет достичь наиболее точных результатов исследований.

Полученные данные сводятся в единые нормативные документы — ГОСТы, ОСТы и справочники, которыми пользуются при расчете и выборе необходимого материала. Сопротивление металлов и сплавов всевозможным деформациям и разрушениям, определяющееся такой механической характеристикой, как предел прочности стали или чугуна, композита, дерева или пластмассы, влияет на надежность и срок службы изделия.

Верный выбор материала и его рациональное применение по своей сути являются экономически обоснованным залогом безопасности и долговечности конструкции. В современной индустрии любые материалы должны отличаться оптимальными характеристиками. Предел прочности, усталости или текучести, временные сопротивления на изгиб или сжатие, кручение или растяжение не должны превышать допустимых требований и норм. В расчетах допускается только незначительная деформация.

Если воздействующая нагрузка превысила допустимый предел прочности, наступает момент разрушения детали, машины или конструкции. Таким образом, неправильный выбор материала способствует не только дополнительным затратам на ремонт или на замену механизма или детали, но и полному разрушению всей конструкции.

От показателей временных механических сопротивлений зависит надежность конструкции в целом, длительность эксплуатации деталей, машин и техники. Например, предел прочности стали 45 марки при растяжении или сжатии, кручении или изгибе имеет оптимальные показатели. Именно эту марку стали наиболее часто используют для производства деталей и механизмов, требующих повышенные прочностные характеристики.

Сталь и чугун, используемые в строительстве, пока не нашли достойной замены. Благодаря новым методам получения этих металлов и их современной обработке применение данных материалов становится с каждым годом все шире. Надежность, долговечность и оптимальный предел прочности – отличные эксплуатационные показатели.

fb.ru

Понятие предела прочности

Контрольная работа № 1

Преде́л про́чности — механическое напряжение σ0, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Мерами измерения прочности также являются предел текучести, предел усталости.

Значения предельных напряжений на растяжение и на сжатие обычно различаются. Для металлов предел прочности на сжатие обычно больше предела прочности на растяжение, для композитных материалов наоборот.

Относительное удлинение – представляет собой отношение приращения длины образца после его разрыва к первоначальной расчетной длине

и выражается в процентах:где

– длина образца после разрыва.Перлит – это эвтектоид, состоящий из двух фаз феррита и цементита. Образуется перлит при температуре ниже 727

в результате разложения аустенита на феррит и цементит. Содержание углерода в нем равно 0,8%Горячая пластическая деформация – Это деформация, которая осуществляется при температуре рекристализации. Такая деформация сопровождается реклистализацией в результате которой наклёп ускоряется.

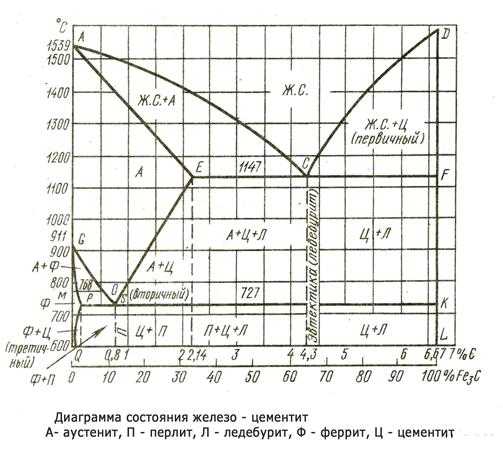

2. Диаграмма железо- цементит

Диаграмма железо- цементит

Аустенит (-фаза) — высокотемпературная гранецентрированная модификация железа и его сплавов.

В углеродистых сталях аустенит — это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки -железа во время конечной термообработки. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения. В чистом железе существует в интервале температур 910—1401°C; в углеродистых сталях аустенит существует при температурах не ниже 723°C (1333°F). Фаза названа в честь сэра Уильяма Чандлера Робертс-Остина. В легированных сталях аустенит может существовать и при гораздо более низких температурах. Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т. относятся к аустенитному классу. Присутствие никеля в количестве 8—10% приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре. Мартенситно-стареющие нержавеющие стали типа 08Х15Н2ДТ или Ph 17-4 могут содержать некоторое количество остаточного аустенита. Оптическая металлография во многих случаях не позволяет выявить присутствие аустенита, расположенного, как правило, по границам мартенситных пакетов. Основными способами определения количества остаточного аустенита являются рентгеноструктурный анализ и просвечивающая электронная микроскопия.

Перлит (от фр. perle - жемчужина) — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой эвтектоидную смесь двух фаз — феррита и цементита (в легированных сталях — карбидов). Перлит — продукт эвтектоидного распада аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 °C. При этом γ-железо переходит в α-железо, растворимость углерода в котором составляет от 0,006 до 0,025%; избыточный углерод выделяется в форме цементита или карбидов. В зависимости от формы различают перлит пластинчатый (основной вид перлита; обе фазы имеют форму пластинок) и зернистый (округлые зёрнышки, или глобули, цементита располагаются на фоне зёрен феррита). С увеличением переохлаждения растёт число колоний перлита, то есть участков с однообразной ориентацией пластинок феррита и цементита (карбидов), а сами пластинки становятся более тонкими. Механические свойства перлита зависят в первую очередь от межпластиночного расстояния (суммарная толщина пластинок обеих фаз): чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладноломкости. При перлитной структуре облегчается механическая обработка стали. Дисперсные разновидности перлита иногда называют сорбитом и трооститом.

Ледебурит — структурная составляющая железоуглеродистых сплавов, главным образом чугунов, представляющая собой эвтектическую смесь аустенита и цементита в интервале температур 723—1147 °C, или феррита и цементита ниже 723 °C. Назван в честь немецкого металлурга Карла Генриха Адольфа Ледебура

Феррит (лат. ferrum — железо), фазовая составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в α-железе (α-феррит). Имеет объемноцентированную кубическую кристаллическую решётку. Является фазовой составляющей других структур, например, перлита, состоящего из феррита и цементита.

При температурах выше 1401 °С в железоуглеродистых сплавах образуется твёрдый раствор углерода в δ-железе (δ-феррит), который можно рассматривать как высокотемпературный феррит.

Цементит — карбид железа, химическое соединение. Концентрация углерода 6,67% по массе — предельная для железоуглеродистых сплавов. Цементит — метастабильная фаза; образование стабильной фазы — графита во многих случаях затруднено. Цементит имеет орторомбическую кристаллическую решётку, очень тверд и хрупок, слабо магнитен до 210 °С.

В зависимости от условий кристаллизации и последующей обработки цементит может иметь различную форму — равноосных зёрен, сетки по границам зёрен, пластин, а также видманштеттову структуру.

Цементит в разных количествах, в зависимости от концентрации, присутствует в железоуглеродистых сплавах уже при малых содержаниях углерода. Формируется в процессе кристаллизации из расплава чугуна. В сталях выделяется при охлаждении аустенита или при нагреве мартенсита. Цементит является фазовой и структурной составляющей железоуглеродистых сплавов, составной частью ледебурита, перлита, сорбита и троостита. Цементит — представитель так называемых фаз внедрения, соединений переходных металлов с легкими металлоидами. В фазах внедрения велики доля как ковалентной, так и металлической связи. Прочность-8500 МПА.

3. Сталь 15Х Сталь конструкционная легированная; качественная; 0.15% содержания углерода, низко – углеродистая; около 1% содержания хрома, низко – легированная. Применение, втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при высокой прочности сердцевины, детали, работающие в условиях износа при трении.

Сталь 12Х17 Сталь конструкционная легированная; 0.12% содержания углерода, низко – углеродистая; 17% содержания хрома, высоко – легированная; коррозийно-стойкая жаропрочная. Применяется крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами; сталь ферритного класса.

Нихром Х20Н80 Углеродистый сплав нихрома; 20% хрома, 80% никеля. Обладает повышенной жаропрочностью, крипоустойчивостью, пластичностью и стабильностью формы. Широко используется в высокотемпературных электропечах, печах обжига и сушки, различных электрических аппаратах теплового действия.

Сплав ЕХ5К5 Сплав прецизионный магнитно-твердый; Около 1% содержания углерода, 5% хрома, 5% кобальта. для изготовления магнитов неответственного назначения.

11ХФ Сталь инструментальная легированная содержание углерода 0,11%; Низко – углеродистая, 1% хрома, 1% ванадия. Низко – легированная. Применяется для метчиков и другого режущего инструмента диаметром до 30 мм, закаливаемого с охлаждением в горячих средах.

БРОЦС5-5-5 Сплав бронзы, 5% содержания олова, 5% содержания цинка, 5 % содержания Свинца. Обладает хорошими литейными и декоративными свойствами. Применяется для декоративно – художественных отливок.

Стеклопластик , (другие названия – фибергласс композит (fiber glass composite), более привычное в России название – стеклокомпозит), многие годы использовался в оборонной промышленности, самолетостроении, кораблестроении и других областях, где к материалу предъявлялись повышенные требования по прочностным характеристикам, теплосбережению, устойчивости к агрессивным средам, сохранению свойств при резких колебаниях температур, долговечность, экологичность, словом, все требования, которые мы предъявляем к современным материалам.

Стеклопластик- стеклонаполненный материал (70% стекловолокна) на основе полиэфирных смол, обладает прочностью и долговечностью металла,биологической стойкостью полимера (не гниёт, не меняет цвет, не становится хрупким).

Прочность в 9 раз выше ,чем у ПВХ и в 2-4 раза выше, чем у алюминия, термическое расширение и сжатие стекла, поэтому нет деформаций.

4. Строительная арматура

Предъявляемые требования:

· высокие прочностные и пластические механические свойства;

· прочность и жесткость сцепления с бетоном;

· низкая распорность в бетоне;

· хорошая свариваемость;

· коррозионная стойкость и усталостная прочность

Сталь углеродистые стали Ст3-Ст5пс а также легированный стали 35ГС, 25Г2С

Подшипник скольжения тяжело нагруженных машин

· Широкий интервал рабочих температур то 0 до 1000 C

· Устойчивость к трению

Применяемые марки стали ШХ15, ШХ15СГ, ШХ20СГ, 11Х18М-ШД, 8Х4В9Ф2-Ш

Мечик – Применяемая марка стали 9ХС, 11ХФ, быстрорежущая сталь Р6М5, Р18 или Р9.

mirznanii.com