Обзор инверторов с функцией аргонно-дуговой сварки. Сварочные аппараты аргонные

Сварка аргоном - особенности, техника, принцип работы

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

| 0,3-0,7 | 1,6 | 40 |

| 0,8-1,2 | 1,6 | 60-80 |

| 1,5-2,0 | 2 | 80-120 |

| 2,5-3,5 | 3 | 150-200 |

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

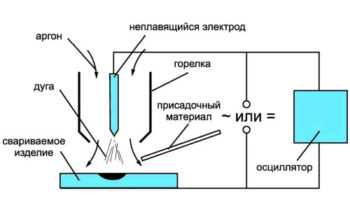

Принцип работы сварочного оборудования

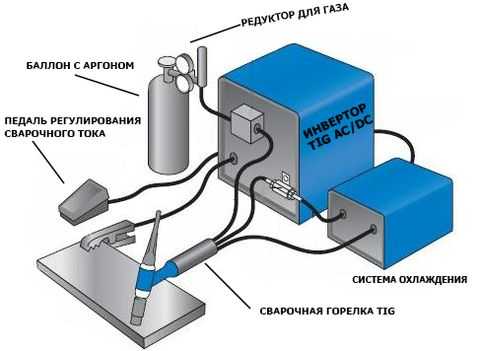

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

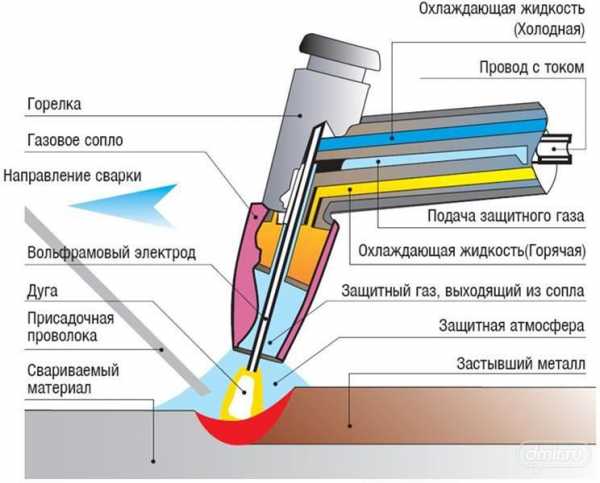

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.

Поделись с друзьями

2

0

0

0

svarkalegko.com

автоматический аппарат для сварки, технология

Сварка аргоном – выражение общепринятое, но принципиально неправильное. Аргоном никто ничего не варит, на то он и нейтральный газ. А вот сварка в аргоне, то есть в аргоновом облаке, является одной из самых эффективных современных методов работы с металлами. С аргоном варят сложные современные сплавы самого разного назначения.

Общие понятия

Сварка аргоном – великолепная технология гибридного типа, позволяющая соединять самые капризные и устойчивые металлы: от огромных труб до маленькой отломившейся ножки бронзовой балерины. В аргонодуговых способах объединены преимущества двух классических методов: дугового электрического и газового. Технология сварки нержавеющей стали – лишь один пример из многочисленных способов сварочных работ в аргоновых облаках.

Юный сварщик никогда не станет классным мастером, если не будет вникать в теорию сварочного дела. Особенно, если это касается непростых технологий, к которым, безусловно, относится аргонная сварка.

Чтобы понять, что такое аргонодуговая сварка с ее особенностями и преимуществами, сначала нужно разобраться с физикой данного процесса. Для соединения металлических поверхностей их нужно нагреть. Нагрева без огня не бывает. А там, где огонь, там вступает в свои права кислород, находящийся в воздухе: происходит окисление. Сложные металлы или сплавы типа легированных сталей или цветных металлов окисляются намного сильнее, чем обычные металлы.

Окисление во время работы ни к чему хорошему не приводит: качество швов низкое с точки зрения прочности и долговечности из-за большого количества мельчайших пузырьков внутри. Ну а алюминий вообще варить невозможно – при нагревании он попросту горит в воздухе.

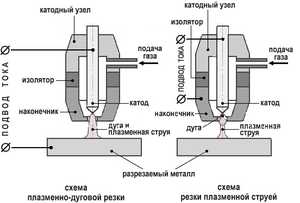

Принцип аргонодуговой сварки.

Главной задачей в технологии сварки аргоном становится защита сварочной рабочей ванны от газов и примесей. Здесь лучшими помощниками выступают инертные газы, которые выполняют роль защитной оболочки. Кроме аргона к инертным газам относится гелий, вполне соответствующий газ по всем параметрам. Но гелий дороже аргона, и по количеству расходуется намного больше. Расход аргона при сварке нержавейки, например, в разы меньше расхода гелия.

Кроме того, работа с гелием требует специальной защитной одежды для всех частей тела. Гелий в чистом виде в современных технологиях применяется редко. Чаще его используют в смесях для газовых лазеров. Здесь нужно упомянуть еще один инертный газ – азот, который используется в металлических работах с очень узкой специализацией – с азотом варят только медь. Главным и повсеместным инертным компонентом в гибридной технологии выступает Его Величество Аргон.

Его свойства:

- Аргон значительно тяжелее воздуха, поэтому отлично вытесняет его из сварочной ванны, защищая, таким образом, зону плавления от ненужных газовых примесей.

- Будучи инертным веществом, не вступает в реакцию ни с какими другими элементами, в том числе со свариваемыми металлическими поверхностями.

- Об одном «аргоновом» нюансе нужно знать и помнить. При использовании тока обратной полярности аргон превращается в электропроводную плазму со всеми малоприятными последствиями.

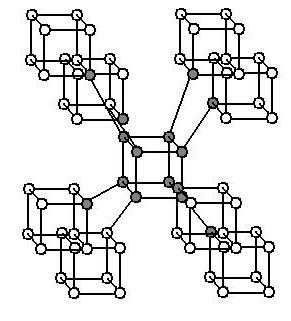

Классификация видов дуговой аргоновой сварки

Инвертор и аргон для сварочных работ.

Аргонно-дуговая сварка подразделяется на виды по уровню механизации работы:

- Ручной вариант выполняется сварщиком: и перемещение горелки, и подачу сварочной проволоки. В этом методе используются только неплавящиеся вольфрамовые электроды.

- Механизированная или полуавтоматическая: проволока подается машиной, а горелку держит сварщик. Популярнейший пример такого метода — сварка нержавейки полуавтоматом. Механизированная аргонодуговая сварка плавящимся электродом также относится к этой группе способов. Сварка нержавейки полуавтоматом в среде углекислого газа – еще одна новая узко специализированная технология в рамках этого вида сварочных работ.

- Автоматическая аргонодуговая сварка: автомат дистанционно управляется оператором и выполняет перемещение горелки и подачу проволоки. В последнее время все чаще встречаются машины — роботы, не требующие участия даже оператора. Сварка нержавеющих труб в основном производится с помощью роботов. Автоматическая аргонодуговая сварка неплавящимся электродом становится весьма распространенной технологией в промышленности.

Оборудование для работы с аргоном

Техника сварки аргоном подразумевает довольно широкий и разнообразный набор оборудования. Этого не нужно бояться, так как сварочные аппараты для аргонодуговой сварки со всеми сопутствующими причиндалами в виде универсальных наборов выпускаются серийно и стоят недорого.

Все оборудование для аргонно-дуговой сварки можно разделить на три группы:

- Специализированное оборудование производится для работ с заготовками одного типа.

- Специальное оборудование для аргонной сварки обычно устанавливается на промышленных предприятиях и используется для заготовок одного типоразмера.

- Универсальное оборудование подходит для всех видов работ в аргоне, например, для сварки нержавеющей стали полуавтоматом.

Классификация сварки.

Одним аппаратом для сварки аргоном вам не обойтись. Аргонная сварка требует целый пакет оборудования, понадобится целый список.

Не обязательно все покупать в магазине, большинство предметов из списка вполне можно сделать самостоятельно:

- Специальная горелка с вольфрамовым расходником.

- Основной и вспомогательный трансформаторы. В качестве основного может быть использован аппарат для дугового способа с напряжением до 70 В. Вспомогательный трансформатор нужен для электропитания коммутирующих устройств.

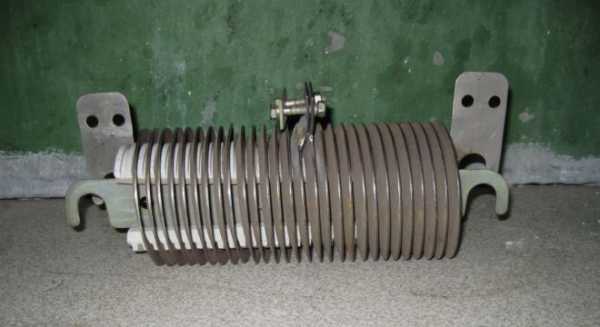

- Осциллятор подключается параллельно источнику питания. Он нужен, чтобы зажечь дугу при работе с неплавящимся вольфрамовым расходником с помощью подачи высокочастотных импульсов. В результате дуговой промежуток ионизируется. Если обычная сетевая частота насчитывает 55 Гц и напряжение в 220 В, то после преобразования осциллятором частота и напряжение поднимаются до 500 кГц и 6000 В соответственно.

- Контактор для подачи напряжения на горелку.

- Реле для включения и отключения контактора и осциллятора.

- Вольфрамовые электроды с проволокой соответствующего диаметра.

- Аргоновый баллон, оборудованный редуктором.

- Выпрямитель для получения постоянного тока с напряжением 24 В.

- Амперметр для измерения силы тока.

- Таймер для контроля времени обдува аргоном.

- Клапан электро-газовый для подачи постоянного или переменного тока в 24 или 220 В соответственно.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного включения в электрическую цепь с целью стабилизации переменного тока.

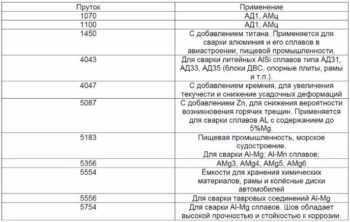

Виды прутков для сварки.

Прогресс не стоит на месте, сварка аргоном в том числе.

Для возможности работать с более толстыми краями свариваемых металлов и повышения производительности в последнее время в технологии сварки аргоном внесены усовершенствования:

- Специальная горелка для использования сразу нескольких вольфрамовых электродов для получения высококачественного шва на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток для периодических пауз его поступления, во время которых металл кристаллизуется. Если движение дуги синхронизировать с импульсами тока, плавка получается эффективной по всех положениях в пространстве.

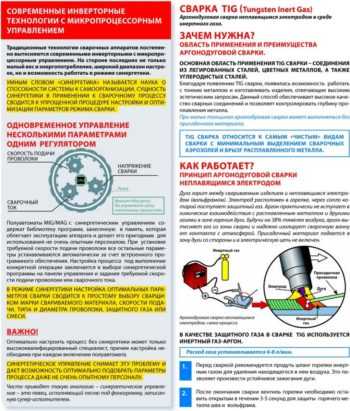

Инверторная сварка в аргоне

Инверторный способ – самый востребованный вид аргонодуговой технологии. Он применяется и в промышленных целях, и в домашнем обиходе. Инвертор для аргонодуговой сварки – тип аппарата дуговой сварки, который преобразует ток из постоянного в переменный. Дополнительным преимуществом является его способность к адаптации к скачкам напряжения источника электричества.

Инверторный аппарат аргонодуговой сварки компактный, нетяжелый, надежный и прекрасно подходят для сварочных работ где угодно – хоть на производстве, хоть в домашних условиях. Еще одним незаменимым преимуществом инвертора является возможность обучения на нем новичков.

Если говорить в общем, то работать с инвертором по аргону проще и удобнее, чем с другим оборудованием для сварки нержавейки: нужно только двигать горелкой вдоль шва. Если соблюдать все технологические требования, шов получается узким и ровным. Без присадочной проволоки такие швы тоже можно делать, но в этом случае требуется очень плотное соединение краев заготовок.

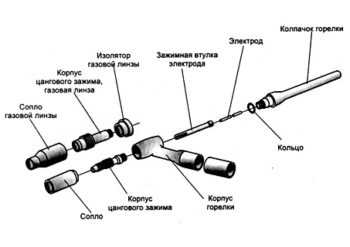

Правильная аргоновая горелка

Горелка для аргоновой сварки.

Задачи горелки – подача электроэнергии и создание газовой защиты. Верный выбор горелки так же важен, как и выбор правильных расходников. В аргонодуговой технологии используется специальная горелка с неплавящимся вольфрамовым электродом: аргоновая сварка нержавейки производится только таким способом.

Вот технические свойства горелки, по которым ее нужно выбирать:

- допустимое значение сварочного тока или мощность;

- тип охлаждения горелки при сильных и слабых токах;

- длина электрического кабеля;

- наличие керамического сопла и фиксатора вольфрамового электрода;

- универсальность горелки – способность подключаться к разным сварочным аппаратам.

Главный элемент аргоновой горелки – специальный резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата для аргоновой сварки. Вокруг электрода подается газ.

Этапы процесса работы горелки:

- Включается все сразу: подача газа на горелку, циркуляция охлаждающей жидкости, сам сварочный аппарат.

- Как только образуется защитный слой из аргона, поджигается дуга, происходит разогрев заготовок до температуры плавления, присадочная проволока помещается в образовавшуюся рабочую ванну.

- Перемещение присадочной проволоки и вольфрамового электрода вдоль шва.

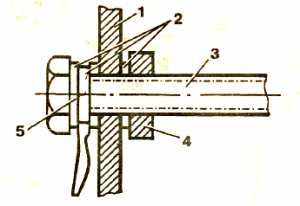

Горелка с неплавящимся электродом

Процесс сварки горелкой с защитным газом.

В основном это ручная аргонодуговая сварка неплавящимся электродом. Со сплавами типа нержавеющей стали и химически активными металлами — алюминием, титаном и магнием работают только с неплавящимися вольфрамовыми электродами.

Сварка нержавейки аргоном, например, отличается тем, что во время плавления этих металлов и нагревании воздуха окисление происходит сильнее и быстрее, чем с заготовками их других материалов. Применяется в основном для ручных типов работ. Для сварки нержавейки полуавтоматом также применяются горелки такого вида.

В состав горелки входят электрод, который закреплен в токоподводящей цанге, керамическое сопло для направления аргоновой струи и системы воздушного или водяного охлаждения. Тип электрода по диаметру зависит от величины тока в сварочном процессе.

Горелка для механизированной аргонной технологии немного другая. В ее состав входят вольфрамовый электрод неплавящийся с маховичком для подъема и опускания, токоподводящая сменная цанга с гайкой для электродов разного диаметра.

Брызг металла при этом способе нет, поэтому вместе с керамическими соплами используются проницаемые для газа сетчатые линзы для получения равномерного плавного потока газа. Аргонодуговая сварка неплавящимся электродом – один из самых распространенных методов непромышленной сварки.

Горелка с плавящимся электродом

Современные технологии сварки.

Чаще используется в автоматической или полуавтоматической аргонной сварке. Дуга в этом случае подается между концом сварочной проволоки и заготовкой. Системы охлаждения могут быть жидкостными и воздушными. Требования к соплу практически такие же, как к горелкам с неплавящимися электродами.

Этапы и правила ручной сварки в аргоне

Порядок действий при ручной аргонодуговой сварке:

- Тщательно очистить поверхности от грязи, масел и окислов – хоть химически, хоть механически. Не пренебрегать качеством очистки: сварка не любит грязи.

- За 20-ть секунд включить подачу газа. Взять в правую руку горелку, в левую – проволоку. Горелку с электродом держать как можно ближе с поверхности. При включении тока возникает дуга между электродом и металлом.

- Горелку проводить вдоль шва с постепенной подачей присадочной проволоки без каких-либо поперечных движений. Если подавать проволоку быстро, металл будет разбрызгиваться. Присадочную проволоку лучше вести впереди горелки под углом к металлической поверхности.

- Дуга должна быть максимально короткой, в этом случае шов получится глубоким, узким и эстетичным на вид. Особенно это касается сварки, в которой используется неплавящийся вольфрамовый электрод.

- Тщательно следить, чтобы горелка и проволока находились в зоне защиты газа.

- Заварку кратера проводить с понижением напряжения, не обрывать дугу. Подачу аргона останавливать через 15 секунд после окончания сварки.

Режимы сварки в аргоне

Методы сварки — преимущества и недостатки.

К выбору режима подходим с чувством и толком, от него качество шва зависит в высокой степени.

- Ток: направление и полярность. Выбор зависит от свариваемых металлов. Большинство стальных сплавов варятся с полярным постоянным током: технология сварки нержавейки полуавтоматом, например. Или сварка труб из нержавеющей стали. Цветные металлы, алюминий и магний лучше варить с переменным током на обратной полярности.

- Расход аргона зависит от двух факторов: скорости его подачи и условий внешней среды. Если работа проходит вне помещений при сильном, особенно боковом, ветре, то и расход будет значительным.

- Как ни странно, но в аргоновую газовую смесь добавляют кислород – не выше 5%. Дело в том, что кислород в таких малых дозах помогает в очистке от вредных примесей – в реакции с кислородом они попросту сгорают.

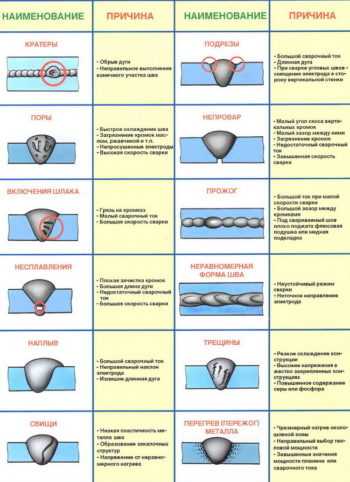

Аргонодуговая сварка в домашних условиях

Дефекты сварочных швов.

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

Самодельный источник тока состоит из выпрямителя и сварочного трансформатора, которые можно совместить с осциллятором. Магнитопровод можно взять от старого трансформатора. Начальную обмотку сделать из тонкого медного провода с диаметром не более 0,8мм. Вторичная обмотка выполняется из толстого провода с диаметром не менее 3,5 мм.

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди. Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.

Варим в аргоне алюминий

Режимы сварки алюминия аргоном.

Сварить алюминий без аргона невозможно, это факт. Этот металл – один из самых сложных и одновременно один из самых распространенных в быту. Сложность работ с ним объясняется молниеносным образованием пленки оксида на поверхности при малейшем контакте кислорода.

Пленка эта не простая, она плавится при температуре, намного превышающей температуру плавления самого алюминия. Аргон и здесь выручает, выступая в качестве препятствия окислению, вытесняя кислород из сварочной рабочей ванны. В этом случае присадочная проволока из алюминия плавится без проблем, формируя качественный шов.

Ток используется только переменный. В случае тока обратной полярности температура плавления значительно повышается за счет особой катодной очистки оксидной пленки. При высокой температуре разрушается даже тугоплавкий вольфрам в электроде. При токе прямой полярности оксидная пленка не пробьется, но дуга получится стабильной и короткой. В итоге качество шва зависит от переключения полярности.

Механизированная и ручная сварка.

Постоянный ток в работе с алюминием теоретически возможен и даже иногда применяется. Но этот метод требует использования другого инертного газа – чистого гелия, а он стоит намного дороже аргона. Да и сам способ работы с постоянным током сложнее технически. Подготовкой алюминиевых заготовок к процессу плавления пренебрегать нельзя, так как качество шва напрямую зависит от состояния поверхностей перед работой.

Очистку нужно проводить по следующим пунктам:

- обезжиривание поверхности растворителем;

- зачистка поверхности от оксидной пленки механическая или химическая;

- полное высыхание очищенных поверхностей.

Варим в аргоне медь

Медь имеет высокую коррозионную устойчивость, а также чрезвычайно устойчива в агрессивных средах. Для работы с ней лучше использовать аргон высшего сорта или его смесь с гелием при условии большей доли аргона. Электроды – вольфрамовые, допускаются как плавящиеся, так и неплавящиеся, ток постоянный.

Если медные заготовки толще 4-х мм, необходим предварительный нагрев до 800°С. В качестве присадочной проволоки используются прутки из меди или медно-никелевого сплава. Дуга в медной сварке отличается отличной устойчивостью.

Медь обладает высокой теплопроводностью, поэтому кромки металла нужно обязательно разделывать. При толщине не выше 12 мм будет достаточно односторонней разделки, для более толстых кромок нужна двусторонняя обработка.

Преимущества и недостатки аргонодуговой сварки

Недостатки аргонной технологии перечислить легко из-за их малочисленности:

- Непростое оборудование, требующее точной настройки.

- Метод требует практического опыта и поэтому недоступен новичкам. Но опыт – дело наживное, так что данный пункт можно назвать транзитным.

Схема аргонодуговой сварки.

Теперь преимущества:

- Высокое качество шва без примесей в результате эффективной защиты от воздействия вешней среды.

- Возможность варить заготовки самых разных, в том числе сложных, конструкций без их деформации. Это возможно из-за умеренного нагрева металла.

- Возможность варить однородные и разнородные металлы и сплавы, которые не поддаются сварке ни с одним другим способом сварки.

- Высокий темп работы вследствие использования дуги с высоким температурным режимом.

Как видно, преимущества и недостатки аргонных методов относятся к разным категориям. Если недостатки – вполне решаемые проблемы организационного характера, то преимуществами являются технологические эксклюзивные свойства, которых нет больше ни в одном другом способе. При таких преимуществах можно считать, что недостатков просто нет.

Желаем стабильного тока, ровной горелки и хороших заказов.

tutsvarka.ru

Cварочный аппарат для сварки алюминия аргоном

Алюминий имеет особенные свойства, проявляющиеся под воздействием высоких температур. Поэтому сварка этого металла или его сплавов требует отдельного технологического подхода, а, соответственно, и оборудования.

Нужен ли действительно сварочный аппарат для сварки алюминия аргоном? Или же возможны другие способы сварных соединений этого металла? Об этом далее в статье.

Особенности алюминия и его сварки

Главная проблема в сваривании алюминиевых деталей кроется в его свойстве образовывать оксидную пленку под воздействием температуры и атмосферного кислорода.

Сам металл плавиться при 660 градусах, а оксиды — более 2000°. Именно эта пленка не позволяет качественно проварить материал и, как результат, шов получается менее прочным.

Для соединения алюминия используется технология сварки в защитной среде из инертных газов. Чаще всего применяют аргон. Естественно, для этого нужно оборудование, которое отличается от обычных электродуговых аппаратов.

Специфика оборудования для сварки алюминия

Чтобы получить качественное сварное соединение алюминия или сплава, нужны два условия.

Во-первых, варка происходит на переменном токе, хотя есть технологии сварочных работ и на постоянном.

Во-вторых — это наличие газового оборудования для подачи аргона (или другого газа, например, гелия).

Из разнообразия оборудования лучше всего под эти требования подходит сварочный инвертор аргонно-дуговой сварки алюминия.

Такие аппараты работают от обычной бытовой сети. Преобразовывая переменный электрический ток в такой же, но с более высокой частотностью (50Гц в 50 кГц).

И, к тому же, именно модели с функцией TIG позволяют подключать газовое оборудование.

Если Вы подбираете себе аппарат с возможностью сварки алюминия, обязательно обратите внимание на наличие функции TIG! Именно такие инверторы позволяют без проблем варить алюминий.

Производители предлагают три типа приборов с возможностью сварки под аргоном.

- Ручные с функцией ММА и TIG.

- Полуавтоматы с возможностью TIG сварки.

- Универсальные 3 в 1.

Ручные сварочные инверторы позволяют варить конструкционные стали в режиме обычной электродуговой сварки (ММА), а подключение дополнительного оборудования (горелка+газ) обеспечит сваривание алюминия.

Полуавтоматы также есть и с дополнительным функционалом по соединению этого металла. То есть сварочная проволока плавиться в среде аргона.

Универсальные инверторы включают в себя все эти функции.

Однако кроме самого сварочного аппарата для сварки алюминия аргоном, понадобиться горелка с вольфрамовыми (неплавящимися) электродами и газ.

Регуляторы параметров сварки

Аппарат для сварки алюминия аргоном имеет больше настроек, в отличие от стандартного инвертора ММА.

- Регуляторы основного сварочного тока. Позволяют выставить показатели силы тока при сварке (Ампер).

- Установки стартового электрического тока.

- Таймер, устанавливающий время для спада тока.

- Реле подачи газа. Устанавливает временные интервалы продувки аргона.

- Форсаж дуги. Форсирует поджигание электрической дуги.

- Регуляторы импульсного тока и балансиры.

- Установки полярности.

- Таймер подачи газа.

С помощью этих регулировок устанавливаются параметры для сварочного процесса.

Алюминий варят переменным током с высокой частотой зажигания дуги! Инверторы с такими настройками позволят регулировать баланс и напряжение электричества.

Также такие установки позволяют сварщику контролировать электрическую дугу, фокусируя ее по ширине. Это позволит варить металл в труднодоступных местах или же тонкостенные конструкции.

Как выбрать аппарат

Перед тем, как приобретать сварочный аппарат, нужно определить те работы, которые будут им осуществляться. Чаще всего в домашних условиях или на даче приходиться варить не цветные металлы, а сталь. Для этого можно приобрести инверторы с возможностью ручной сварки с обычными плавящимися электродами (ММА). Для сварочных работ по алюминию такие приборы должны обладать функцией тиг сварки.

Как вариант, можно приобрести полуавтомат с дополнительным подключением газового оборудования. Такие сварочные инверторы позволяют без проблем сваривать тонкостенные детали, а также варить черные металлы. Сварочный инвертор с полуавтоматическим режимом чаще всего используют при ремонте автомобилей.

Если спектр сварочных работ планируется очень широкий, то лучшим вариантом станет универсальный инвертор 3 в 1, где в функции входят все возможности сварки: ручная дуговая, полуавтоматическая и аргоновая. Однако стоит учитывать, что ценовая политика на такой прибор выше остальных.

Для большей универсальности инвертор должен обладать переключением тока с переменного на постоянный. Тогда, кроме алюминия, можно сваривать конструкции из нержавеющих и легированных сталей.

Также при выборе и покупке обязательно нужно обратить внимание на максимально допустимый ток (лучше всего не менее 250 А), а также мощность аппарата.

Обязательно для сварки в аргоне аппарат должен иметь встроенный осциллятор. Этот элемент позволяет разжигать дугу в аргоновой среде (что без него сделать очень затруднительно).

От мощности прибора будет зависеть расход электроэнергии, что особенно важно для домашней мастерской.

К инвертору для сварки аргоном нужна дополнительная комплектация. Это горелка с вольфрамовыми (неплавящимися) электродами, а также газ (аргон).

Производителей сегодня огромное количество, если денег недостаточно, то можно приобрести китайский аналог одного из ведущих брендов (многие производства сварочного оборудования вынесены в Китай).

Лучшими образцами инверторов для сварки аргоном будут оригинальные ESAB, Kaiser, Resanta. Но ценовая политика за такие бренды начинается от 300 долларов и выше.

Не стоит сразу же отбрасывать приборы отечественного производства, попадаются довольно неплохие образцы за приемлемую стоимость.

И главный совет — насколько вообще вам целесообразно приобретать аппарат с возможностью аргоновой сварки? Ведь чаще всего придется сваривать стали, а обычные электродуговые инверторы стоят дешевле. Если нужно просто делать мелкий ремонт, то не проще ли купить новую вещь или использовать пайку?

Сварочное оборудование для сварки деталей из алюминия более необходимо при профессиональной работе. Если на использовании такого аппарата не зарабатывать, то его покупка просто не нужна. К тому же, кроме самого инвертора, постоянно нужно приобретать расходные материалы (электроды и газ), которые также стоят денег.

Также обязательно потребуется покупка присадочных прутков для создания качественного сварного шва.

Однако, если Вы решили сделать собственную мастерскую более универсальной, то лучше всего подойдет инвертор с функцией 3 в 1.

Кроме аргона можно использовать другие виды газов, например, гелий, азот или углекислый. Главное, что это обеспечить защитную зону от доступа воздуха.

А что Вы думаете по поводу выбора инвертора с функцией аргоновой сварки? Насколько целесообразно приобретение такого аппарата для домашнего пользования? Если у Вас иметься опыт по покупке и эксплуатации таких приборов, поделитесь им в блоке комментариев к этой статье.

wikimetall.ru

Аргонная сварка (аргонодуговая) – технология, ГОСТ, оборудование

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления. Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода. Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

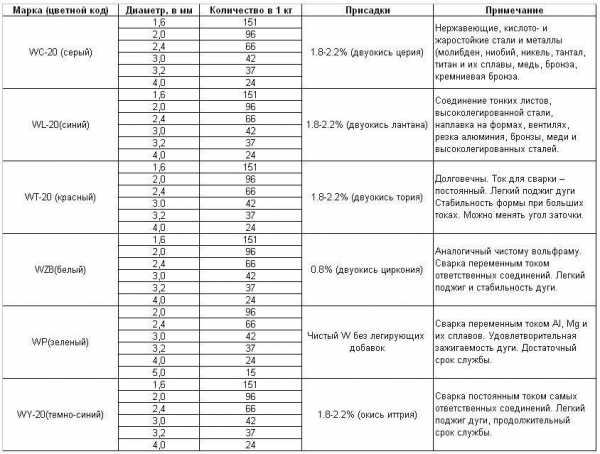

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

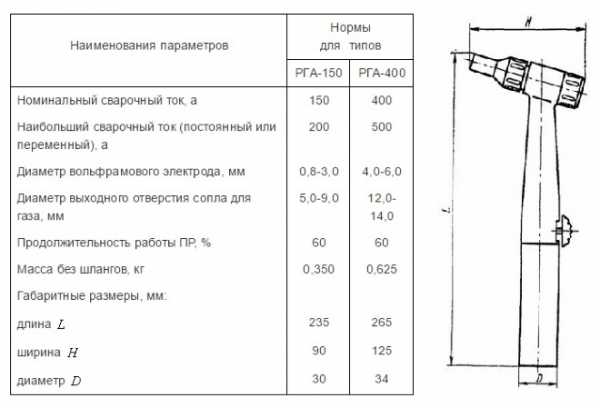

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

- При использовании роботизированного оборудования участие в технологическом процессе человека сведено к минимуму. Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Экономическая выгода от выполнения сварки своими силами

Услуги по выполнению аргонной сварки сегодня предоставляют многие компании и частные мастера. Стоимость таких услуг, которые трудно назвать дешевыми, зависит от объема и сложности предстоящих сварочных операций, используемого оборудования, квалификации специалиста.

Если потребность в выполнении аргонной сварки у вас постоянная, то можно серьезно сэкономить на стоимости профессиональных услуг, если приобрести соответствующее оборудование и выполнять сварку самостоятельно. О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

И, напоследок, интересное видео о нюансах аргонодуговой сварки различных металлов и особенностях ее применения на практике.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

Сварочный инвертор с функцией аргонодуговой сварки

Март 13, 2017

Под дуговой аргоновой сваркой предполагается процесс формирования неразъемной связи с применением в газовой инертной среде (аргон) дуговой сварки. То есть это комбинирование электро- и газосварки. У сварщика существует возможность выбора для сварочного инвертора с аргоном плавящихся или неплавящихся вольфрамовых электродов.

Оборудование, применяемое для аргоновой дуговой сварки

Сварка может быть:

- Ручная. В данном случае подача проволоки для сварки, передвижение горелки производится сварщиком вручную.

- Механизированная. Сварщик при работе удерживает и передвигает только горелку, проволока подается механизированным вариантом.

- Автоматизированная. Работы осуществляются автоматически под управлением оператора, то есть подачу проволоки, передвижение горелки производит специальный агрегат. Аппарат аргонодуговой сварки может управляться роботами, что исключает присутствие оператора при выполнении работ.

Аппарат аргонной сварки серийного производства является наиболее популярным. Дуговая аргоновая сварка чаще всего используется на производствах, где для выполнения работ оборудуются специальные участки – сварочные посты.

Составляющие компоненты сварочного агрегата для выполнения аргоновой дуговой сварки с применением вольфрамового электрода.

- Источник электропитания.

- Комплект горелок, каждая из которых предназначена для различных токов.

- Специальный прибор, который отвечает за первоначальное возбуждение дуги.

- Оборудование управления сварочным циклом, одновременно обеспечивающее его защиту.

- Оборудование для компенсации, регулировки тока.

Современные методики аргоновой сварки

- Сварочные работы выполняются пульсирующим током. В период токового импульса расплавляется металл, затем в период паузы происходит его кристаллизация. Перемещение дуги может происходить с постоянной скоростью, пошагово (при этом каждый шаг соответствует импульсному движению тока). При такой работе достаточно эффективно происходит проплавление в любых пространственных положениях. Поступление тока периодически снижается, в результате чего перегрев металла не допускается, снижается деформация.

- Применение подогрева присадочной проволоки для аргонной сварки значительно повышает производительность.

- Применение одновременно нескольких электродов предоставляет возможность получать без подреза сварочные швы.

Преимущества применения дуговой аргоновой сварки

Оборудование для проведения аргонно дуговой сварки бывает нескольких типов. Наиболее востребованными являются универсальные агрегаты, наряду с которыми применяются специализированные установки.

Универсальные инверторы с функцией аргоновой сварки запущены в серийное производство. Аргоновые сварочные работы чаще всего выполняются на производствах в специально обустроенных «сварочных постах». В данном случае специализированные установки включают следующие обязательные компоненты:

- Непосредственного поступление тока.

- Регулировочный прибор, который взаимодействует с током.

- Комплект горелок, каждая из которых используется для работы с разными напряжениями.

- Оборудование защиты, предназначенное для регулирования сварочного цикла.

- Стабилизирующий автоматический агрегат, обеспечивающий возбуждение токовой дуги.

Огромным спросом для выполнения сварочных работ в аргоновой среде пользуется сварочный инвертор с аргоном, который можно использовать не только на производстве, но и в домашних условиях. Агрегат для выполнения аргоновой дуговой сварки достаточно прост в эксплуатации, поэтому идеально подойдет для новичков. К оборудованию прилагается пошаговая инструкция по выполнению работ.

Основные преимущества оборудования инверторного типа

- Небольшие габариты инверторных аппаратов. Это позволяет сварщику самостоятельно перемещать оборудование на необходимый участок работы без особого труда.

- Простота, удобство применения. Перед началом выполнения сварочных работ осуществляется укладка присадочной проволоки, далее производится запуск агрегата, аргон подается автоматически.

- Качество сварных швов, которые получаются аккуратными и довольно тонкими. Это позволяет использовать аргонный сварочный аппарат в автомастерских при выполнении высокоточных работ.

- Экономичность в плане потребления электрической энергии.

- Запал дуги можно производить двумя способами: контактным, бесконтактным.

- Оборудование для дуговой аргоновой сварки можно использовать для тонкостенных изделий.

- Благодаря автоматическим стабилизаторам тока работы выполняются без перебоев.

- Высокая производительность продолжительный период эксплуатации.

- Оборудование аргонодугового типа дополнительно оснащено системой охлаждения и вентиляции, оператор сварочного агрегата защищен от пыли и стружки, образующейся в процессе выполнения работ.

Также аппараты с функцией аргонодуговой сварки оборудованы специальными защитными приборами от перенапряжения, к ним можно дополнительно подсоединять при необходимости передвижную электроустановку.

Правила выполнения сварочных работ

Организация рабочего места

- электрические розетки, предназначенные для подключения оборудования должны быть достаточно надежны, иметь качественные контакты;

- кабель самого сварочного агрегата перед началом работы обязательно должен быть расправлен, не должно быть перегибов, не должен перегораживать подход к оборудованию и источнику электропитания;

- все контакты обязательно проверяются на надежность.

Подготовка свариваемого материала

Выполняется тщательная зачистка поверхности от всевозможных загрязнений, ее обезжиривание и просушка, так как от этого впоследствии будет зависеть качество получаемого сварочного шва.

Обеспечение минимальной дуги

Главный нюанс при использовании неплавящихся вольфрамовых электродов для аргонодуговой сварки – это обеспечение минимальной дуги. Этого можно достичь при максимально близком расположении электрода к поверхности свариваемого изделия, плавном его перемещении вдоль шва только в одном направлении (недопустимы при этом передвижения электрода в поперечных направлениях). Выполнение подобных требований может гарантировать только довольно опытный сварщик.

Контроль за моментами

От сварщика также требуется постоянный контроль в процессе работы за следующими моментами:

- присадочная проволока, электрод должны находиться всегда в зоне аргоновой защиты;

- проволока должна подаваться беспрерывно;

- сварочный процесс не должен прерываться обрывом дуги;

- при завершении сварочного шва необходимо понижать напряжение;

- подача аргона прекращается только после окончания процесса сварки.

Вывод

Выполнение сварочных работ с применением аргоновой дуговой сварки – это очень кропотливая процедура, которая не допускает в работе суеты и халатности. Поэтому и стоимость услуг профессионального сварщика соответствующая. Но подобные работы не являются настолько сложными, чтобы их нельзя было освоить самостоятельно. Для этого просто нужно приобрести сварочный аппарат аргон и толковый самоучитель.

electrod.biz

Аргонодуговая сварка, ее типы и характеристики

Аргонодуговая сварка – разновидность электрической дуговой сварки. Ее особенность заключается в том, что процесс сварки происходит в среде защитного газа, который предотвращает окисление металла.

В зону, которая обрабатывается защитным газом, входят следующие элементы: конец электрода и присадочный материал, определенный участок шва и околошовная зона. Аргон – нейтральный инертный газ, который не взаимодействует с металлом во время сварки и подается через специальное сопло электродержателя горелки. По названию газа, участвующего в технологическом процессе, и был назван данный тип соединения деталей.

Оборудование для аргонодуговой сварки включает в себя неплавящийся электрод, который традиционно выполняют из вольфрама. Этот тугоплавкий металл обладает всеми требуемыми качествами и характеристиками, поэтому он зачастую используется в данном типе сварке.

В таком случае присадочный материал подводится в виде проволоки или прутка, который во время технологического процесса периодически погружается в сварочную ванну. Во время работы электрод удерживается при помощи специального держателя, который устанавливается внутрь сопла, предназначенного для подвода газа аргона в зону, где проводится аргонодуговая сварка. Оборудование, соответственно, должно выдерживать и электрический ток, проходящий по электродам, и тепловое воздействие от применения аргона.

Однако не только из вольфрама выпускаются электроды. Также их можно изготовить из нержавеющей стали и алюминия. В связи с этим аргонодуговая сварка делится на 2 типа:

- С плавящимся электродом.

- С неплавящимся электродом.

Аргонодуговая сварка бывает ручная и автоматическая. При автоматической сварке используется только электродная поволока, а ручная сварка может производиться неплавящимся электродом.

Технологический процесс аргонодуговой сварки.

Поскольку инертные газы не взаимодействуют с металлами, а также в силу того, что они в среднем на 38% тяжелее, чем кислород, используемый при сварке, аргон легко вытеснит воздух с нежелательными примесями из зоны сварки. Это позволяет избежать нежелательного окисления получаемого шва, что значительно повышает качество продукции и ее эстетические качества.

Через электроды пропускается электрический ток на свариваемые детали. Одновременно с началом прохождения по детали тока начинается подача аргона через сопло горелки. Запускается процесс поступления в зону сваривания присадочного материала, который расплавляется под действием тепла, выделяющегося от прохождения тока.

Поскольку среда аргона не допускает возникновения дуги, необходимо использовать специальное устройство, называемое осциллятор. Данное устройство обеспечивает надежное зажигание дуги при помощи высокочастотных импульсов, а также увеличивает стабилизацию дугового разряда в момент изменения полярности.

Преимуществами, которыми обладает аргонодуговая сварка, являются:

- Эффективность.

- Малая толщина сварного шва.

- Возможность сваривания деталей без участия присадочного материала.

fb.ru

Сварочный инвертор аргонно дуговой сварки

Если раньше для сваривания цветных металлов или нержавеющей стали нужно было искать мастера с соответствующим оборудованием, то сегодня сварочный инвертор аргонно-дуговой сварки стал доступным более широкому кругу населения.

Давайте рассмотрим, какие существуют виды этих приборов, их ценовую политику и основные правила в использовании.

Зачем нужна аргонно-дуговая сварка

Для сварочного соединения деталей из стали можно использовать любой из доступных аппаратов трансформаторного или инверторного типа. Но для варки цветных металлов и нержавейки применяется другая технология.

Алюминий, медь, бронза или нержавеющая сталь при сварке их плавящимся электродом не образуют качественное соединение вследствие контакта с атмосферным кислородом. Швы окисляются и быстро приходят в негодность.

Для этого используют защитный газ аргон (гелий и пр.), который не допускает попадание кислорода в сварочную ванну. А для этого нужно использовать другое оборудование, например, инвертор аргонно-дуговой сварки.

Виды инверторов

Инверторные сварочные аппараты для сварки аргоном могут быть трех основных видов по принципу работы.

- Ручные. Наиболее распространенный вид. Весь сварочный процесс осуществляется вручную работником, который контролирует дугу и подачу присадочных материалов. Чаще всего для этого вида сварки используют горелку с подачей газа и неплавящийся вольфрамовый электрод.

- Полуавтоматы. Сваривание происходит за счет расплавления деталей и проволоки, которая подается механизмом в аппарате. Однако и здесь обязателен контроль сварщика над всем процессом.

- Автоматы. Сварка также обеспечивается подачей проволоки, но все технологические манипуляции контролируются самим оборудованием.

В домашних мастерских наиболее распространены первые два вида, которые, в свою очередь, имеют разновидности в зависимости от дополнительных функций.

- Ручные ММА аппараты. Это инверторы для электродуговой сварки, которые можно использовать для сварки разных металлов. Для работы с ними нужно использовать специальную горелку с вольфрамом и подачей газа.

- Ручные TIG аппараты. Это именно инвертор с функцией аргонодуговой сварки. С помощью такого оборудования можно осуществлять сварку разных типов материалов: стали, нержавейки и цветных металлов и их сплавов.

- Полуавтоматы MIG/MAG. Это инверторный аргонный сварочный аппарат, который осуществляет сваривание за счет плавления проволоки. Такая сварка чаще всего используется для соединения тонкостенных деталей, при этом можно подключать оборудование подачи аргона, что позволит варить цветные металлы и нержавейку.

- Универсальные инверторы. Аппараты, которые включают в себя все функции ручной и полуавтоматической сварки, в том числе и в аргоновой среде.

TIG аппараты

Это наиболее распространенный инвертор сварочный с аргоном. В расшифровке и переводе аббревиатура обозначает возможность использования неплавящегося вольфрамового электрода с оборудованием по подаче защитного инертного газа.

Для сварки различных металлов такой прибор может переключаться с переменного тока на постоянный.

Чаще всего инверторы с такой функцией используют, чтобы варить алюминий и нержавейку. Но также можно сваривать детали и стали как углеродистой, так и низколегированной. При этом швы получаются качественней даже, чем при обычной электродуговой сварке.

Преимущество такого аппарата в том, что он позволяет работать в любом положении (горизонтальные, вертикальные и даже потолочные швы), а само соединение выходит ровным и без брызг металла и шлака.

Полуавтоматы MIG/MAG

Такие приборы обеспечивают соединение металлов за счет плавящейся проволоки, подающейся в полуавтоматическом режиме (нажатием клавиши на держателе).

Что значит маркировка MIG/MAG? Разница — используется ли защитный газ или нет. Если подключается подача аргона, этот процесс называют MIG пайкой, без защиты (активный режим) — MAG.

Полуавтоматический инверторный аппарат не требует использования дополнительной присадки в виде прутка. Проволока, которая используется для сваривания, уже имеет в своем составе все необходимые добавки.

При использовании полуавтомата с подачей аргона возрастает качество сварного шва за счет защитной среды и отсутствия разбрызгивания расплава из ванны.

Очень удобен такой аппарат при сварке тонкостенных деталей, а в совокупности с газовым оборудованием можно сваривать нержавеющую сталь и различные цветные металлы.

ММА аппараты

Инверторы ручной дуговой сварки также часто используют для соединения различных видов металла. Для того, чтобы использовать такой прибор при сваривании, например, алюминия, потребуется дополнительно оборудование в виде горелки с вольфрамовым электродом и подачей аргона. Также инвертор должен переключатся на постоянный ток.

Если вы планируете работать с различными видами металлов (сталей, нержавейки или цветных), то можно приобрести многофункциональный прибор со всеми вышеперечисленными возможностями. Но такие инверторы стоят дороже и насколько целесообразным будет его приобретение зависит от личных предпочтений.

Ведущие производители оборудования

Как выбрать инверторные сварочные аппараты из множества производителей, представленных на выбор?

Конечно, можно приобрести прибор для сварки аргоном китайского производства, но лучше тогда покупать инвертор, выпускаемый под известной маркой.

Многие западноевропейские производители сегодня выносят свои заводы именно в Китай. И по относительно невысокой цене можно купить довольно качественный образец для аргонной сварки.

Распространенные производители сварочного оборудования такие.

- ESAB.

- TESLA.

- KAISER.

- RESANTA.

- Сварог

Оборудование для сварки от шведской компании ESAB,  наверное, одно из самых известных. Можно приобрести различные модели инверторов с функцией аргонно-дугового сваривания. Такие аппараты тиг имеют встроенный осциллятор, что обеспечивает бесконтактный поджог дуги в аргоновой среде. Стоит обратить внимание на следующие модели: ESAB BuddyTig 160 HF, ESAB BuddyArc 200 или полуавтомат ESAB CaddyMig C200i.

наверное, одно из самых известных. Можно приобрести различные модели инверторов с функцией аргонно-дугового сваривания. Такие аппараты тиг имеют встроенный осциллятор, что обеспечивает бесконтактный поджог дуги в аргоновой среде. Стоит обратить внимание на следующие модели: ESAB BuddyTig 160 HF, ESAB BuddyArc 200 или полуавтомат ESAB CaddyMig C200i.

Ценовая политика таких моделей инверторов начинается от 300 долларов.

Широкое разнообразие моделей инверторов с функцией Tig сварки предлагает и чешская компания TESLA. Из конкретных аппаратов можно рассмотреть: TESLA TIG 250 Z MOSFET, TIG 200 Z MOSFET, TESLA TIG/MMA 250 IGBT. Их цена от 200 долларов и более за универсальные приборы.

Также довольно известны на рынке инверторы от компании KAISER. Для домашней мастерской вполне подойдут такие модели аргонодуговой сварки, как Kaiser TIG-200 с функцией 2 в 1 (то есть сварка в аргоновой среде и электродуговая покрытыми электродами). Цена 200-300 долларов.

Компания RESANTA (Рига) производит свое оборудование в Китае. Можно обратить свой выбор на такой вариант как Ресанта САИ 230 АД. Инвертор может работать при перепадах напряжения, а также в режимах электросварки и с использованием аргона.

Не стоит обходить своим вниманием такие аппараты, как Сварог. Модели Сварог TIG 250, Сварог PRO ARC 160, Сварог TECH ARC 205B имеют функцию сваривания в аргоне. Цена за такие аппараты начинается от 150 долларов.

Также можно выбрать различные модели сварочных инверторов таких марок, как Intertool, GYS, ТехАС, Jasic и прочие.

Выбирая инвертор с возможностью варки металлов в аргоновой среде обращайте внимание на переключение переменного тока на постоянный. Такие приборы более универсальны и позволят варит различные виды металла.

Рекомендации по эксплуатации

Перед началом эксплуатации лучше всего прочесть инструкцию по использованию прибора.

Во-первых, нужно соблюдать технику безопасности. Сварочный инвертор с тиг функционалом стоит использовать в помещениях с хорошей вентиляцией. В тесных пространствах аргон может заместить воздух, что приведет к удушью и гибели.

Во-вторых, нужно правильно подключить все оборудование.

- Электропитание должно соответствовать конкретной модели инвертора.

- Разъемы горелки и массы вставляются в соответствующие гнезда (соблюдайте правила полярности при сварке разных типов металла).

- Газовый шланг подключается к штуцеру, находящемуся на панели аппарата.

В третьих, если есть защита от перегрева, то прибор выключится при достижении определенного показателя, а когда температура спадет снова — включиться.

Также возможны случаи, когда при сварке аппарат быстро перегревается, разбрызгивает металл из ванны или выдает недостаточную мощность. Такие проблемы могут возникать при неправильном подключении инвертора, отсутствия подачи аргона или слишком толстого вольфрамового электрода. При слишком коротком цикле работы нужно убедиться в исправности вентилятора охлаждения и нормального доступа воздуха к аппарату.

Обязательно нужно хранить такие инверторы в отапливаемых и не сырых помещениях. Перепады температуры могут образовывать конденсат внутри аппарата, что приведет к быстрой порче деталей.

Перед покупкой аргонно-дугового сварочного инвертора подумайте, насколько целесообразно его приобретение для вашей мастерской. Ведь, кроме самого прибора, понадобиться покупка расходных материалов газа и вольфрам, а это также стоит денег. Возможно, Вам будет достаточно обычного инвертора с ММА функцией.

Если Вы можете посоветовать конкретные модели инверторов с возможностью аргонно-дуговой сварки, то поделитесь опытом в блоке комментариев к этой статье. Какими моделями вы пользуетесь и какой сварочный инвертор с функцией аргонной сварки лучше для домашнего использования.

wikimetall.ru