какие бывают разновидности по назначению, содержанию углерода и структуре, сколько типов различают, классификация и свойства материала на rocta

02Дек

Содержание статьи

- Разновидности сталей и их особенности

- О чем говорит маркировка

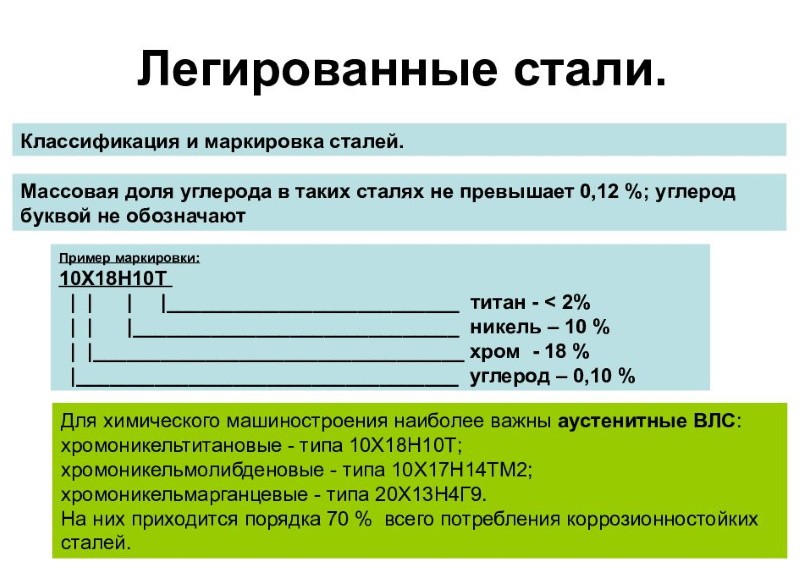

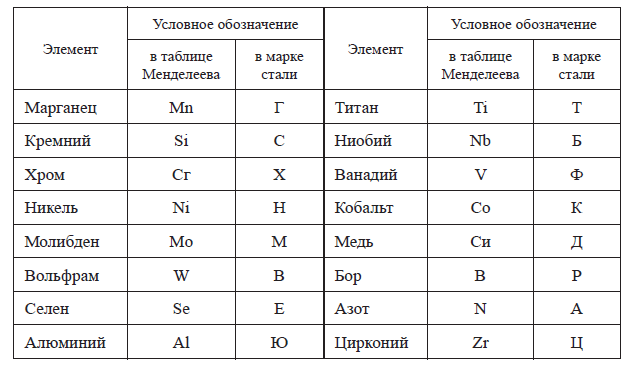

- Обозначение с легирующими элементами

- Примеры маркировки

- Как расшифровать маркировку: что относится к стали

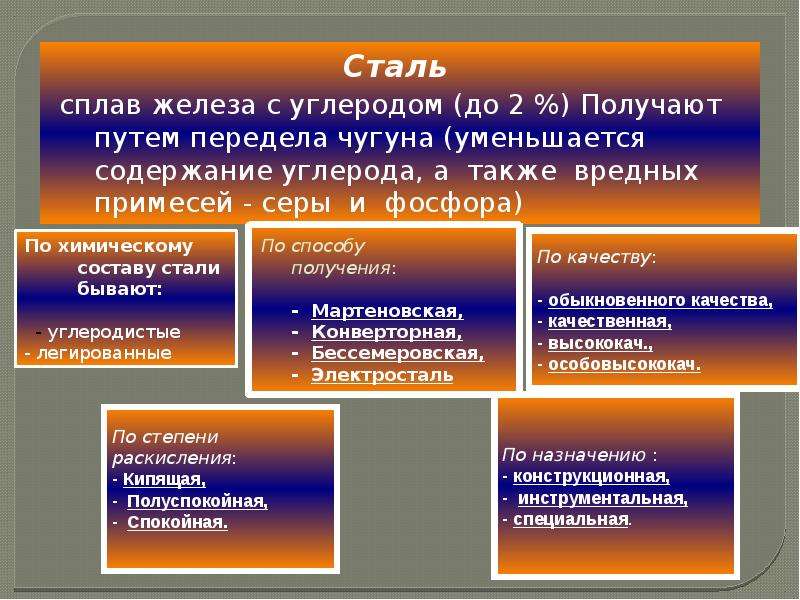

В металлургии используется очень большое количество сплавов. При этом все марки и разновидности обычному человеку запомнить и отличить практически невозможно, да и не нужно. Мы предлагаем обзор, который расширит познания потребителя и даст понимание о том, какие бывают основные виды и классы стали, их свойства по назначению и структуре, применение материала. В повседневной деятельности это знание может пригодиться для того, чтобы определить продолжительность эксплуатации металлического изделия, а также чтобы узнать, какие меры нужно предпринять, чтобы увеличить коррозионную стойкость, защитить от химических реакций, а также обновить внешнее покрытие.

При этом металлург, слесарь, токарь, резчик металла и любой специалист, занимающийся металлообработкой, обращает больше внимания на другие характеристики – это прочность, вязкость, хрупкость, температура плавления. Все это дает ему необходимые знания для того, чтобы подобрать оптимальные технологии для обработки. Проектировщики, машиностроители используют эту информацию для того, чтобы определить сферу использования стального элемента, а также решить, из какого материала нужно изготавливать металлоконструкцию для достижения определенных параметров.

Разновидности сталей и их особенности

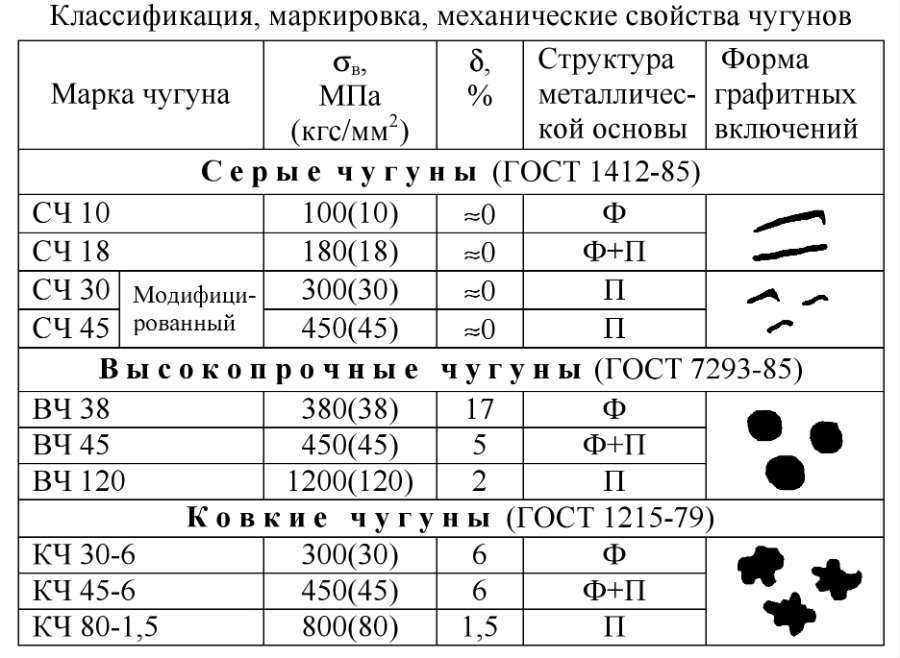

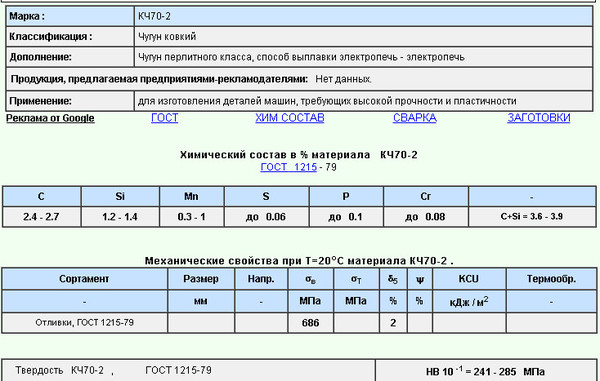

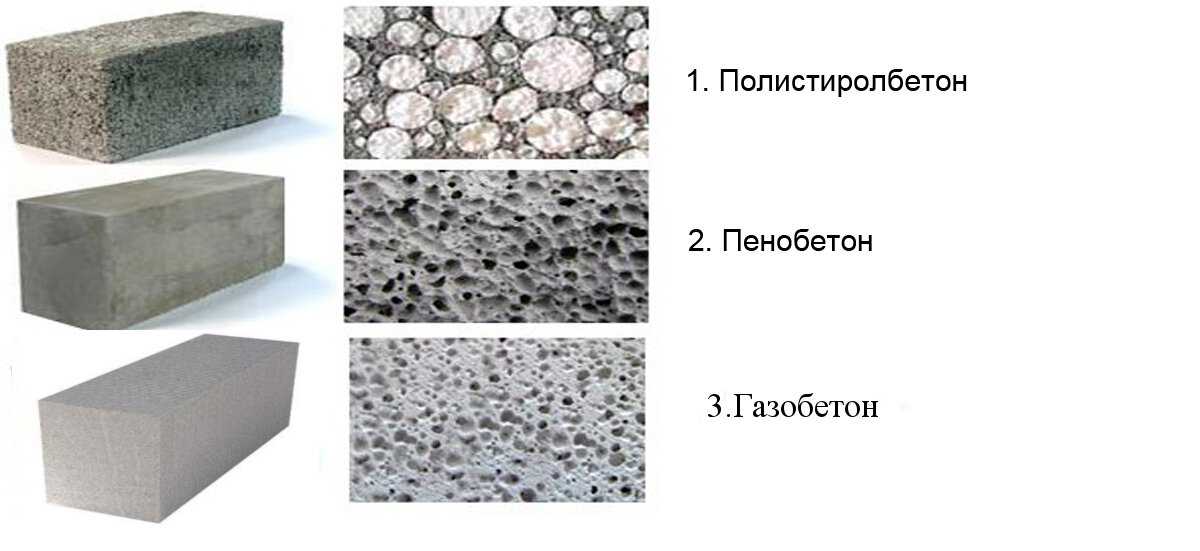

Мы говорим о сплавах, которые имеют в составе железо (не менее 45%), углерод (от 0,1% до 2,14%) и дополнительные легирующие элементы. Более углеродистые говорят о том, что мы имеем дело с чугуном. Классификация металлов проходит по разным параметрам. Для одних важно количество наличие С, поэтому они в первую очередь подразделяются на такие, где этого элемента много и где его мало. Для других – содержание легирующих добавок, которые меняют качества материала. Поэтому различают легированные и высоколегированные – 2 вида, что и обуславливает их использование. Последние обладают повышенными характеристиками прочности. Но зачем легировать с помощью нового химэлемента? Дело в том, что при наличии углерода происходит контролируемая реакция, при которой железо приобретает уникальные свойства – увеличенную прочность, ударостойкость. Но ковкость и пластичность могут измениться в худшую сторону, и по этой причине стоит добавить новые вещества. А теперь пройдемся по наиболее распространенным классификациям и типам.

Для других – содержание легирующих добавок, которые меняют качества материала. Поэтому различают легированные и высоколегированные – 2 вида, что и обуславливает их использование. Последние обладают повышенными характеристиками прочности. Но зачем легировать с помощью нового химэлемента? Дело в том, что при наличии углерода происходит контролируемая реакция, при которой железо приобретает уникальные свойства – увеличенную прочность, ударостойкость. Но ковкость и пластичность могут измениться в худшую сторону, и по этой причине стоит добавить новые вещества. А теперь пройдемся по наиболее распространенным классификациям и типам.

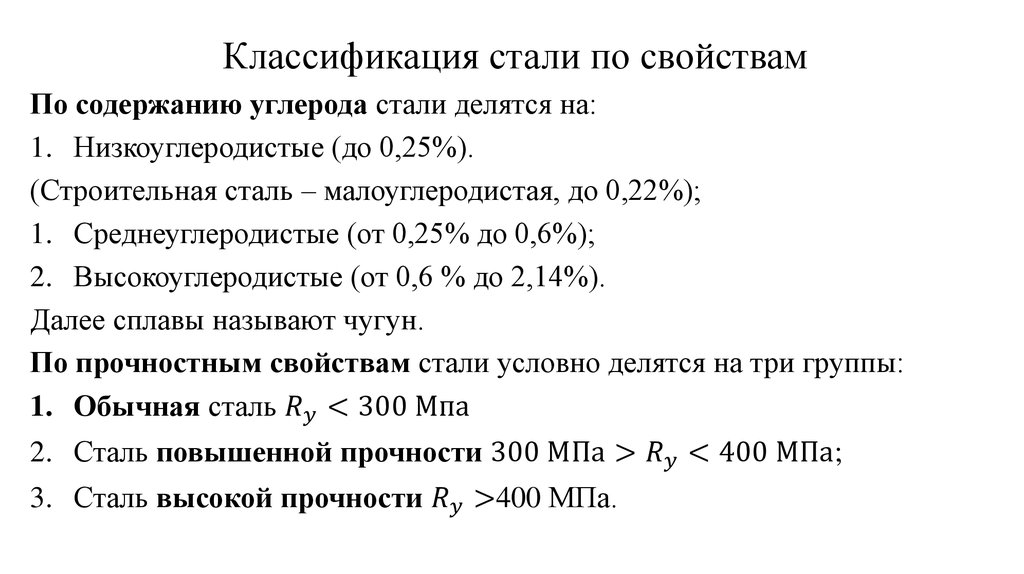

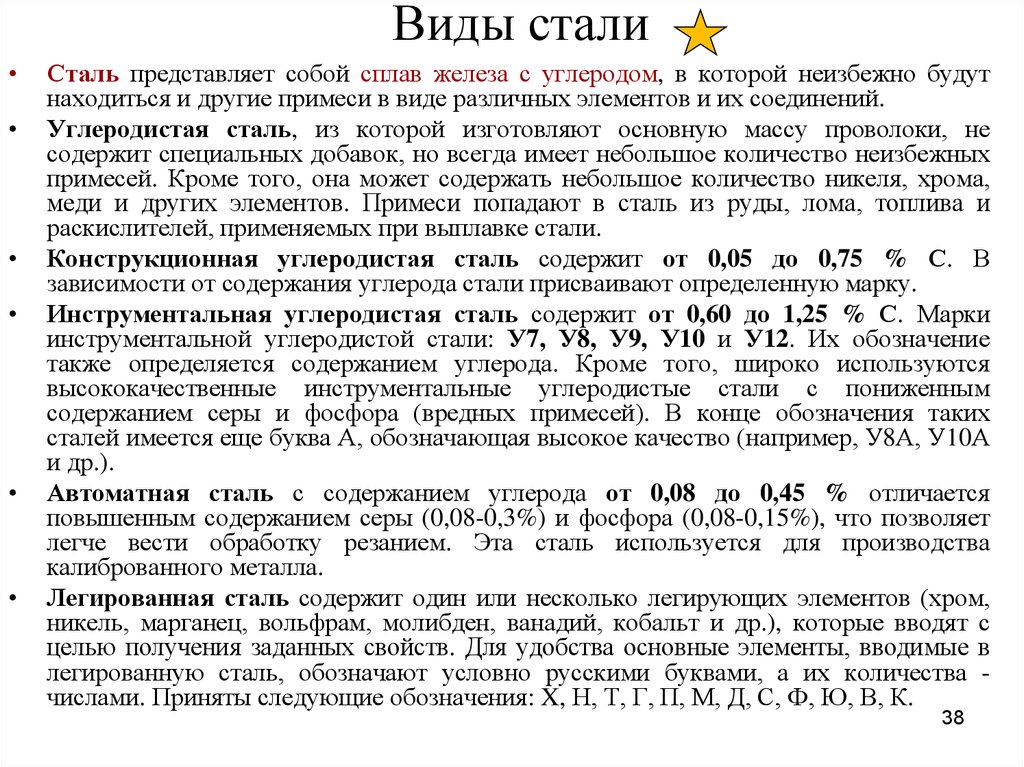

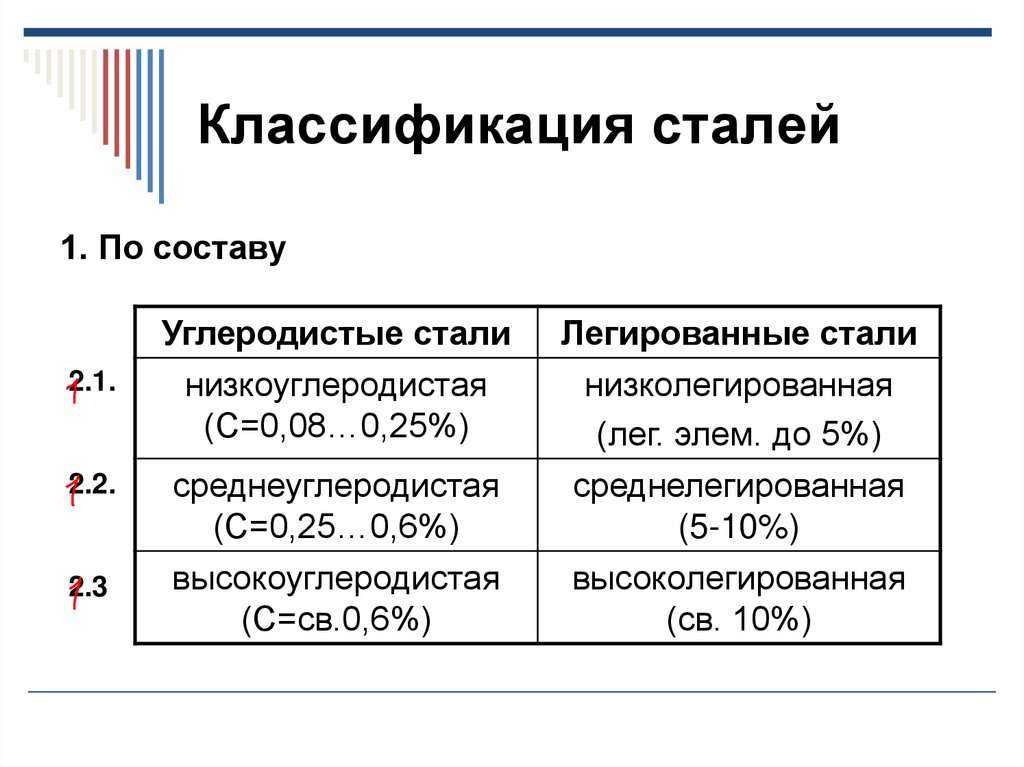

Классификация стали по содержанию углерода: виды и свойства

Это достаточно чистый сплав, в котором очень мало примесей. Основные компоненты – железо и углерод. Очень востребованный вариант, активно применяется в промышленности – от изготовления гвоздей до крыльев самолета. На данный момент категория занимает до 80% от всего производства и насчитывает до 2 тысяч марок. При этом характеристики различаются в зависимости от процентного соотношения компонентов. От этого зависит твердость, текучесть, пластичность и плотность. По количеству С различают низкоуглеродистые, среднеуглеродистые и высокоуглеродистые составы, которые, соответственно, имеют разную структуру – феррит и перлит, цементит.

При этом характеристики различаются в зависимости от процентного соотношения компонентов. От этого зависит твердость, текучесть, пластичность и плотность. По количеству С различают низкоуглеродистые, среднеуглеродистые и высокоуглеродистые составы, которые, соответственно, имеют разную структуру – феррит и перлит, цементит.

Особенности:

- Примесей мало, все они естественного происхождения. Одни полезные, такие как марганец и кремний, другие вредные, например, сера и фосфор.

- У УС нет специализации, она направлена на общепромышленное использование.

- Можно по отношению к ним применять все доступные способы металлообработки.

Легированный тип стали

Это сплавы, имеющие дополнительные компоненты. Легирующие элементы повышают основные качества материала и меняют их назначение. Меняются и физические, и химические характеристики. Все они также делятся на три группы в зависимости от процентного соотношения добавок:

- низколегированные – до 4%;

- среднелегированные – до 11%;

- высоколегированные – от 11% и выше.

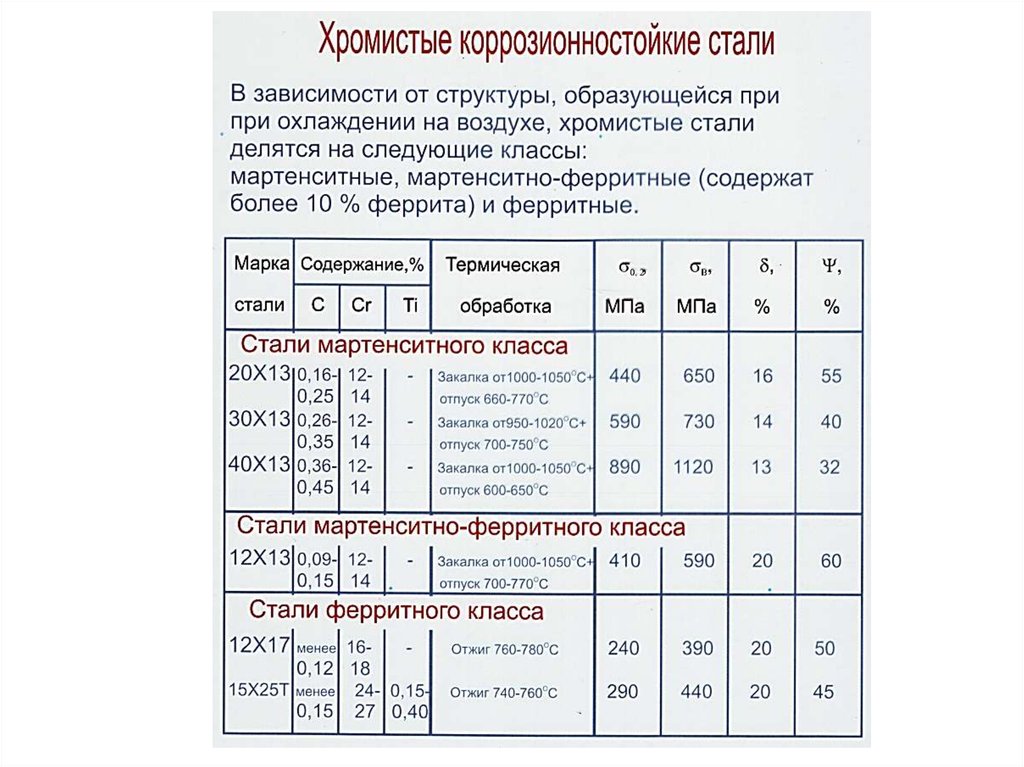

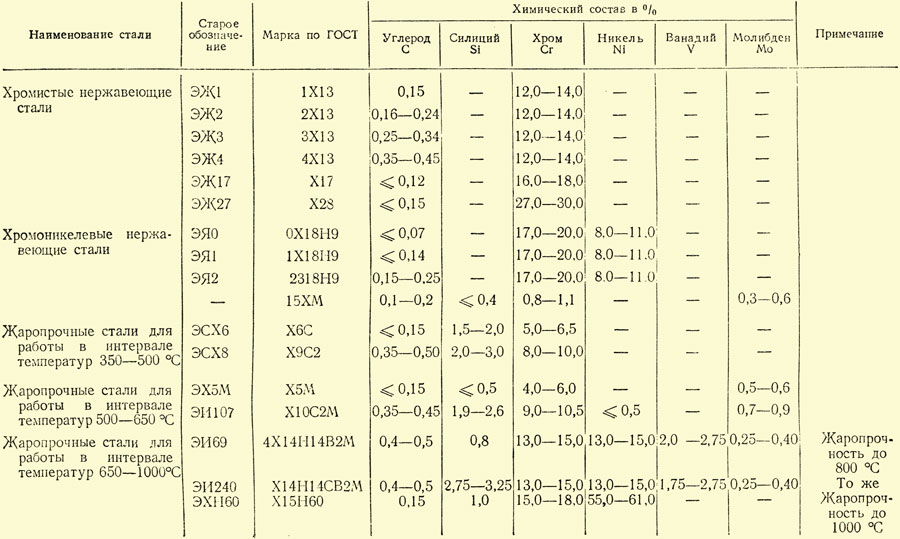

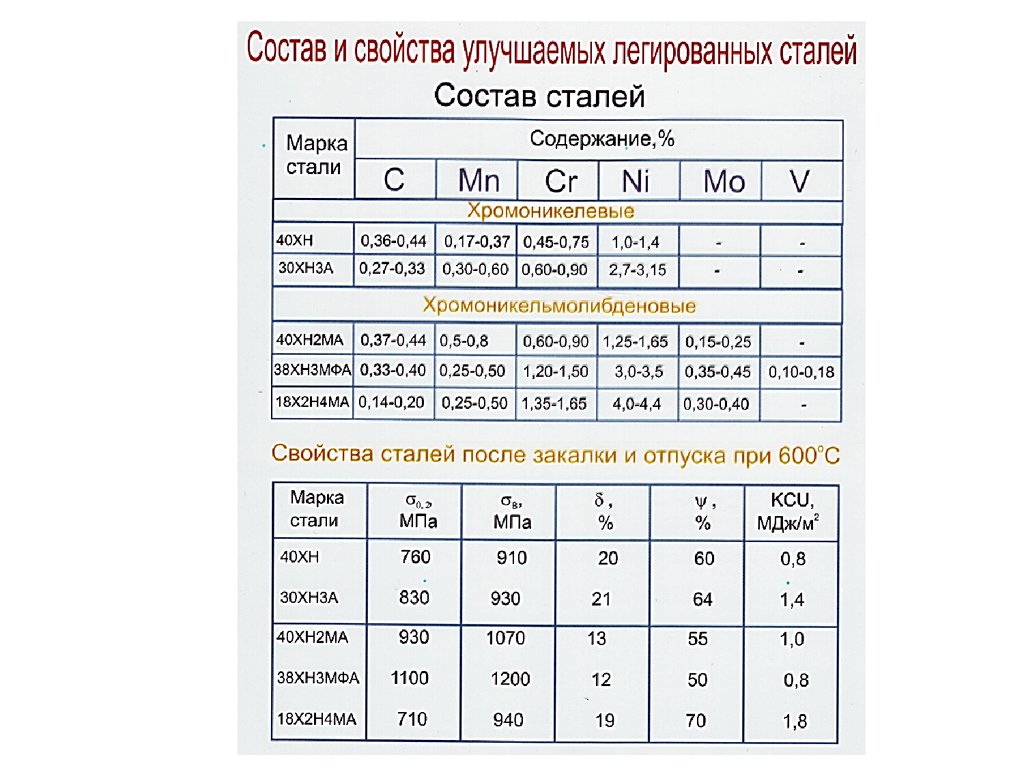

Также есть классификация по особым свойствам, которые они получают, так, например, есть жаропрочные или устойчивые к коррозии. И последнее распределение совершается по названию и пропорции тех веществ, которые включены как добавочные. Так, стали могут быть хромистые, хромоникелевые, хромомарганцевые. Приведем пример марок, у которых в составе есть легирующий элемент:

| Маркировка | Добавка | Процент лег.вещества | Микропрочность, кГ/мм2 |

| 40С | Si | 0,98 | 325 |

| 40Г2 | Mn | 2,23 | 380 |

| 40Х2 | Cr | 2,04 | 350 |

| 40H | Ni | 0,84 | 370 |

| 40M | Mo | 0,33 | 370 |

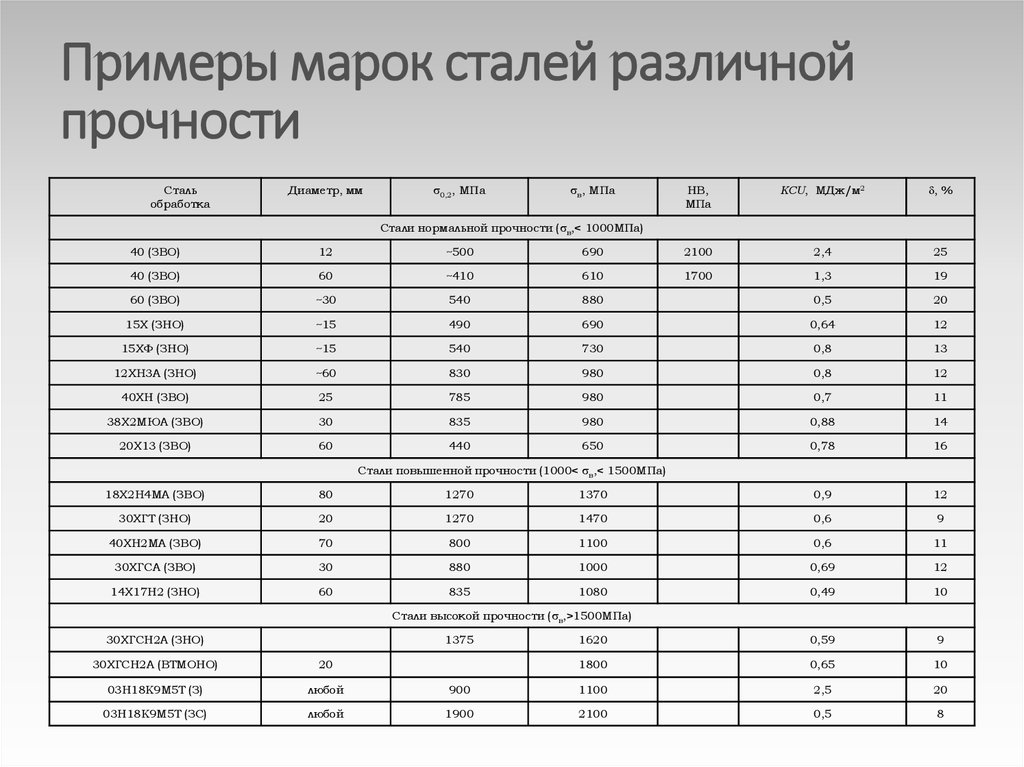

Кроме содержания, важна классификация по структуре. Посмотрим 5 структурных видов и их характеристики. Поскольку может быть разная зернистость и молекулярная связь частиц.

Аустенитная

Уровень легирования здесь очень высокий. Поэтому при застывании получается гранецентрированная кристаллическая решетка. Это позволяет сохранять материал неизменным даже при сверхнизких температурах – до -200 градусов. Основные добавки – это никель и хром. Первый позволяет увеличить пластичность, жаропрочность, а второй – устойчивость к коррозии. При процессе изменения пропорций компонентов можно получить разные свойства в преобладающем выражении.

Ферритная

Это определенная фаза кристаллизации, когда выходит определенное количество мелкодисперсного зерна. Оно позволяет предотвратить появление трещин и увеличение хрупкости при повышении температурного режима. По содержанию в сплаве должно присутствовать достаточно легирующих элементов и карбидов. Добавками могут служить ванадий, кремний. Материал активно используют в сфере металлоконструкций. Но если он достаточно дешевый, то есть риск напасть на неприятные свойства, а именно – увеличение роста зерна и на межкристаллитную коррозию (из-за хрома). К тому же следует отметить наличие магнитных характеристик.

К тому же следует отметить наличие магнитных характеристик.

Мартенситная

Это особенная игольчатая структура. В них, как правило, небольшой процент углерода (около 0,15%) и много хрома – до 17%. В качестве легирующих веществ могут быть добавлены никель, вольфрам, ванадий и молибден. Мартенсит (способ застывания) появляется практически всегда после закалки и является углеродистым раствором в альфа-железе. Описывая сталь, стоит говорить о тетрагональной кристаллической решетке, повышенной прочности и твердости. Это объясняется существующим внутренним напряжением. Также характерна устойчивость к щелочам, способность к закалке, низкая пластичность, но высокая жароустойчивость.

Бейнитная

Обычно данный этап кристаллизации называют промежуточным, так как он образуется как одна из стадий. Но при определенных условиях структура может сохраниться. Для этого, чтобы увеличить устойчивость к изменениям, вводят Mn, Si, Cr, Mo, B. Содержание С невысокое, потому что этот элемент делает хуже свариваемость и сопротивление хрупкому разрушению.

Перлитная

Один из наиболее распространенных структурных видов, отличается тем, что количество примесей относительно небольшое. Таким образом, они относятся к классу низколегированных или среднелегированных. Часто из материала делают инструменты и высокопрочные конструкции. Обработка резанием достаточно проста, но только после предварительного отжига или после проката. А чтобы увеличить износостойкость, хорошо помогает закалка в масле с последующим отпуском металла. Есть и минусы – жаропрочность достаточно низкая, это объясняется малым включением хрома, поэтому уже при 550 градусах и выше использование не желательно. Также кроме структуры и содержания, различают сплавы по качественному критерию. Назовем 4 основные виды сталей по качеству. Сперва представим в таблице по количеству некоторых нежелательных добавок:

| Отражение в маркировке | Наименование | Включения серы, % | Фосфор, % |

| – | Обыкновенная | 0,055 – 0,06% | 0,05 – 0,07% |

| – | Качественная | 0,035% | 0,035% |

| А | Высококачественная | 0,025% | 0,025% |

| Ш | Особовысококачественная | 0,015% | 0,015% |

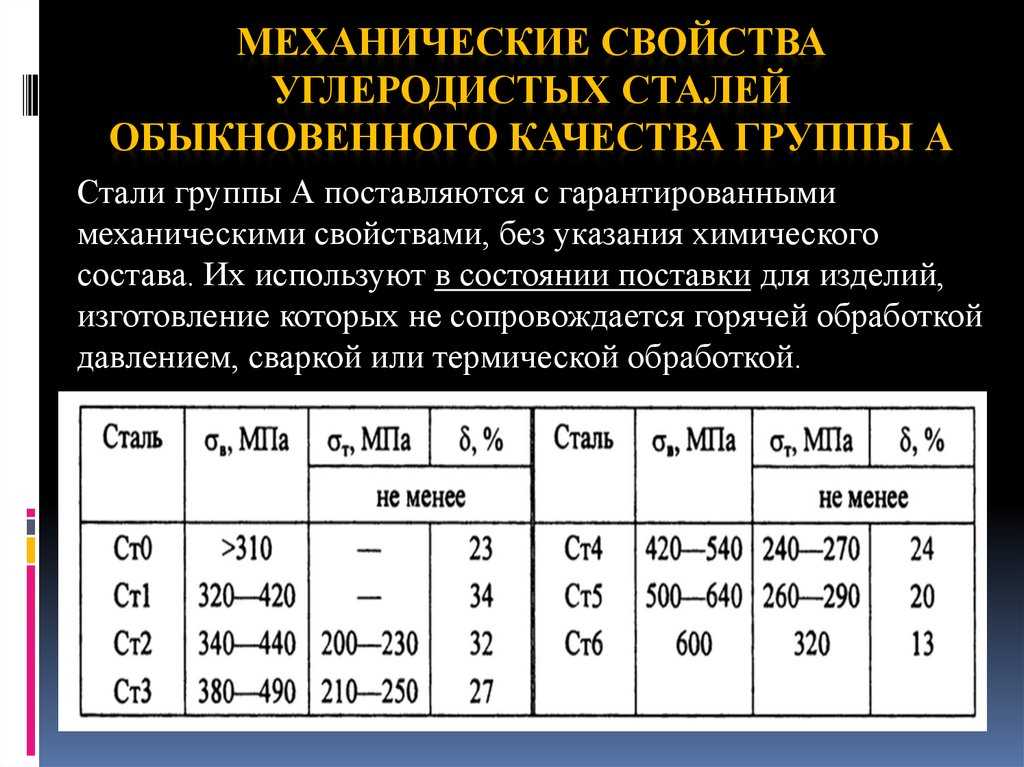

Стандартная

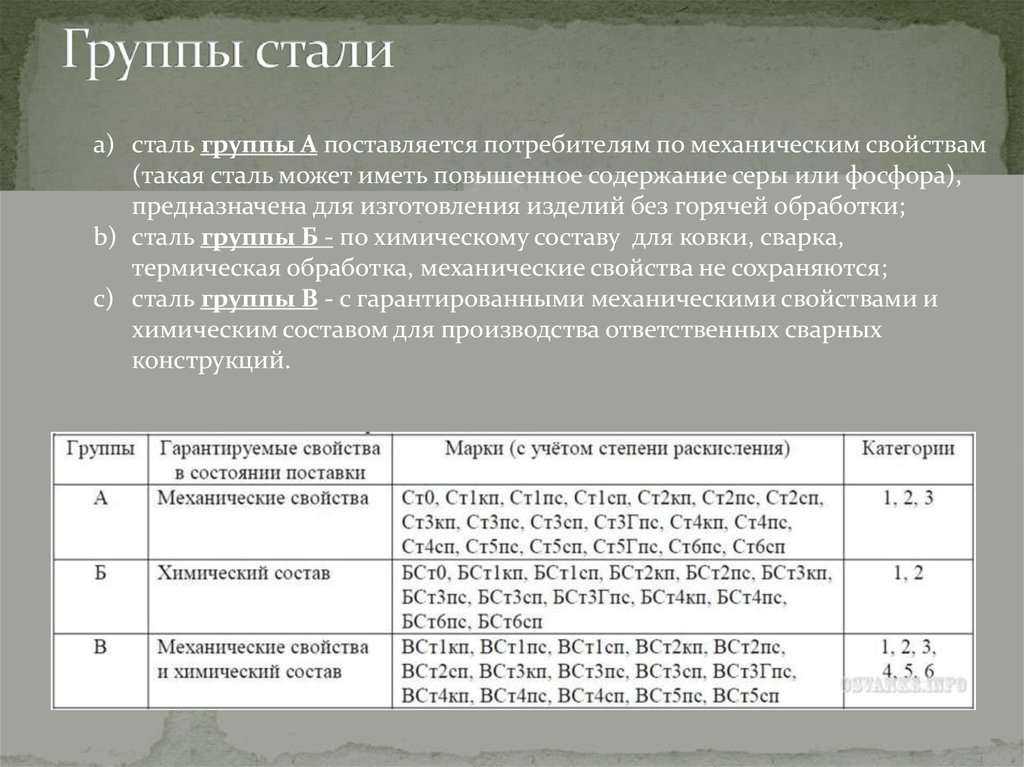

Это самая недорогая разновидность – это и есть основное ее достоинство. При выверенном составе здесь могут быть лишние примеси, то есть те, что не входят в «рецепт». Такими добавками могут быть даже неметаллические вещества. В данном классе есть также подклассы. Это:

При выверенном составе здесь могут быть лишние примеси, то есть те, что не входят в «рецепт». Такими добавками могут быть даже неметаллические вещества. В данном классе есть также подклассы. Это:

- А. На маркировке не указывается, подразумевается как самая популярная. Химический список не указан, зато есть гарантии по физическим свойствам металла.

- Б. Буква проставляется в начале марки. Означает, что будет перечислен подробный перечень составляющих.

- В. Обе характеристики прописываются и гарантируются.

Мы не рекомендуем применять эту сталь для изготовления объектов, которые должны иметь повышенную прочность и устойчивость к нагрузкам.

Качественная

Преимущества марки очевидны. Кроме того, что примесей здесь гораздо меньше и они более урегулированы (точный процент), еще и метод выплавки более совершенный. Применяют мартены и кислородные конверты. Такой комплексный подход приводит к тому, что можно использовать материал в условиях повышенной нагрузки.

Высококачественная

Кроме того, что еще снижено количество неметаллических примесей, еще уменьшен процент содержания углерода. Выплавка происходит в электрических печах. Использование элементов из такой стали будет длительным без опаски быстрого износа или поломки от нагрузки. Но есть и особенность – стоит учесть, что вязкость будет выше, чем у представленных ранее классов.

Особовысококачественная

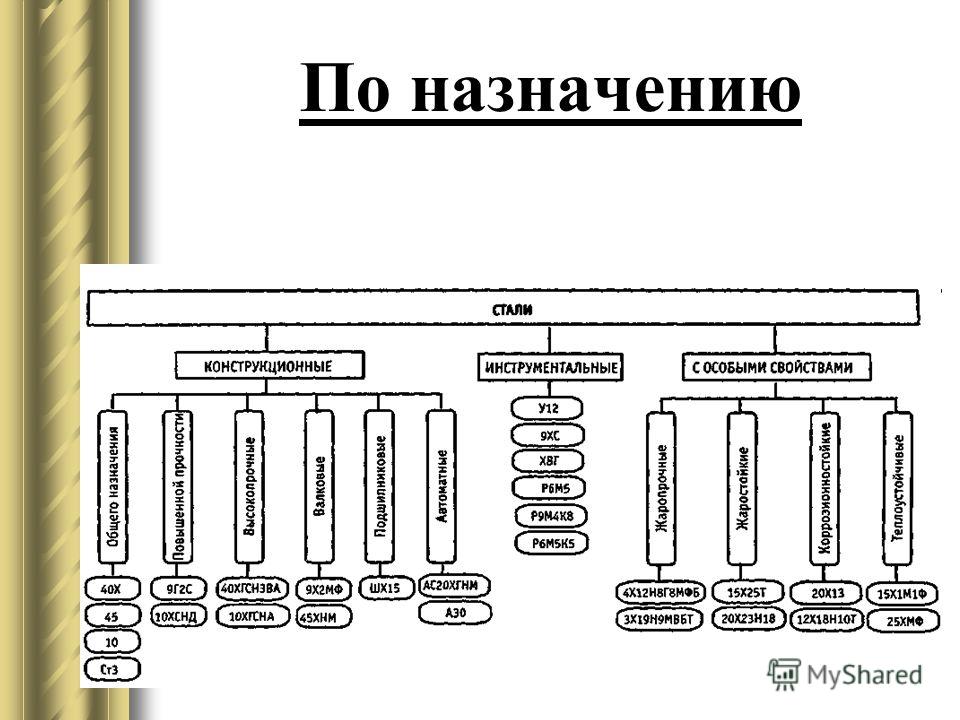

Использованные технологии изготовления отличаются своей современностью. Они не допускают вкрапления инородных веществ в состав, получается сплав, который можно назвать практически кристально чистым – только сотая часть процента будет, возможно, иметь фосфор или серу. Изготовление происходит в электрических тигелях с электрошлаковым переплавом. И последняя пятерка – это виды стали по назначению и особым характеристикам металла. В классификацию входят стальные составы следующих типов.

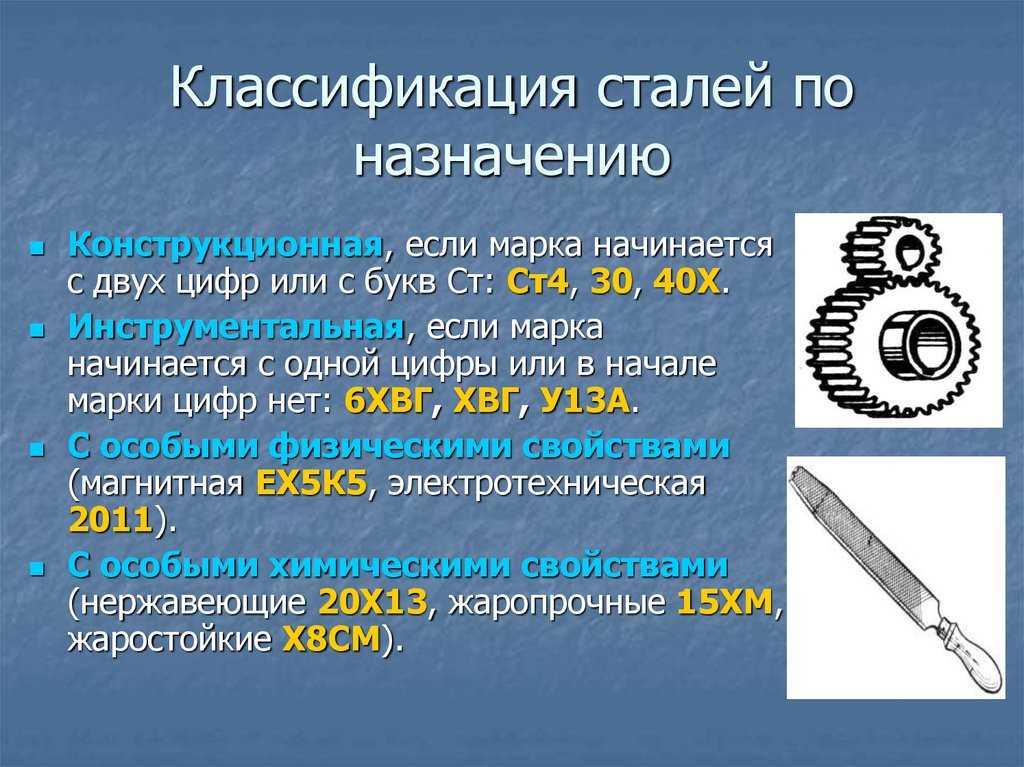

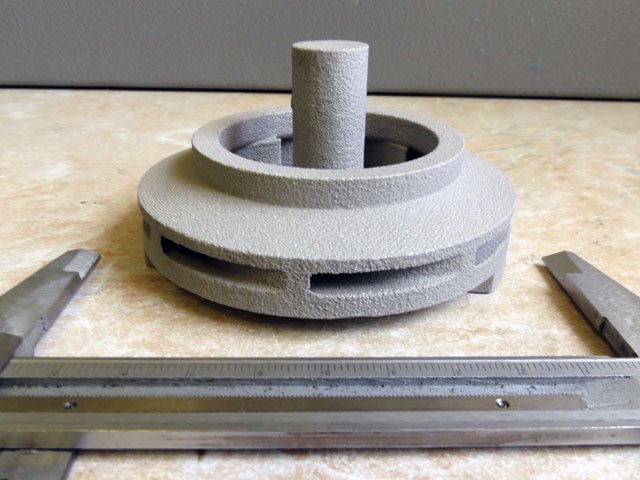

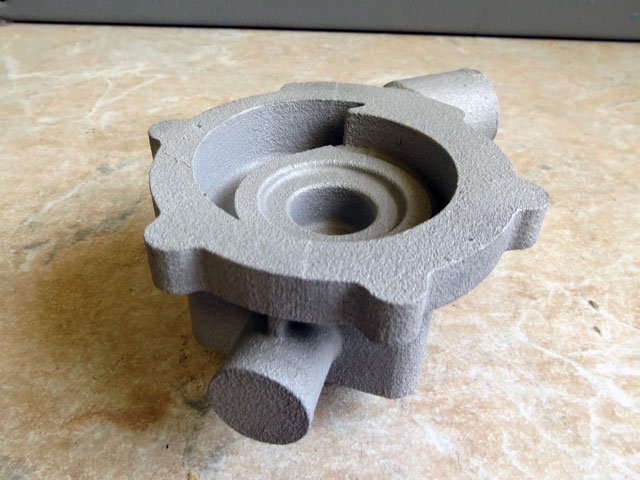

Конструкционные

Самые распространенные. Их применяют для создания металлоконструкций – машин и станков, крупных и маленьких механизмов и деталей. Все их делят на машиностроительные и арматурные, или просто строительные. Последние удобно сваривать, и при этом соединении они остаются очень прочными. Также важно, какая группа причислена марке – специальное или общее назначение. После отлива обычно обязательно проводится термообработка – закалка и отпуск или нормализация.

Все их делят на машиностроительные и арматурные, или просто строительные. Последние удобно сваривать, и при этом соединении они остаются очень прочными. Также важно, какая группа причислена марке – специальное или общее назначение. После отлива обычно обязательно проводится термообработка – закалка и отпуск или нормализация.

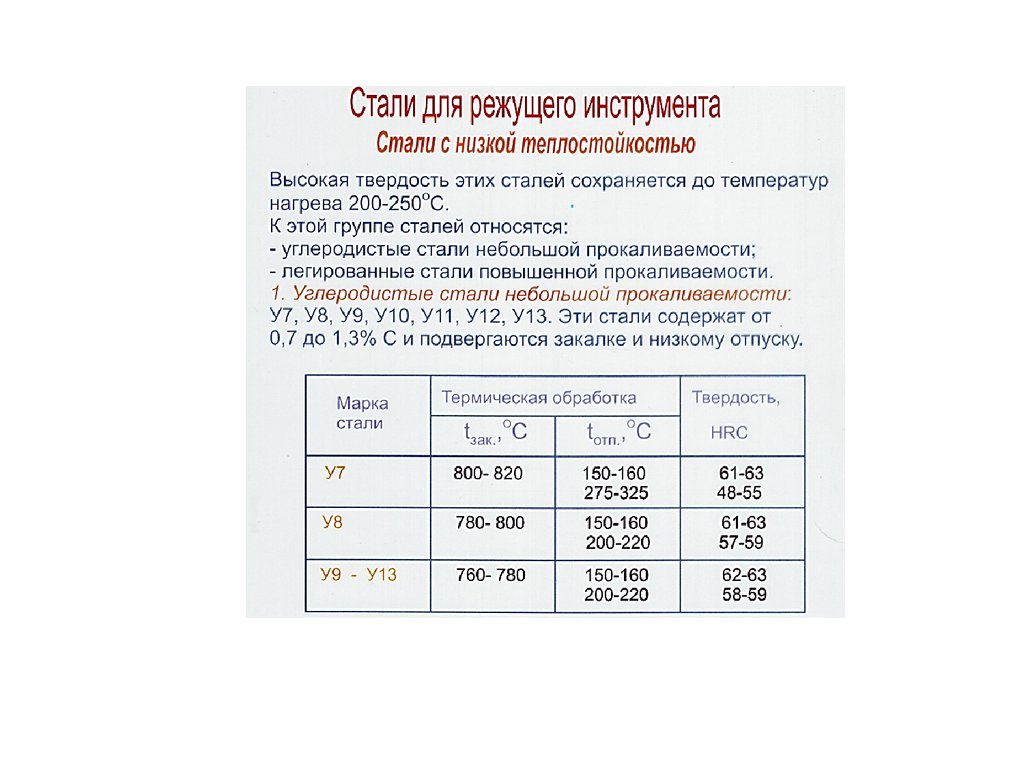

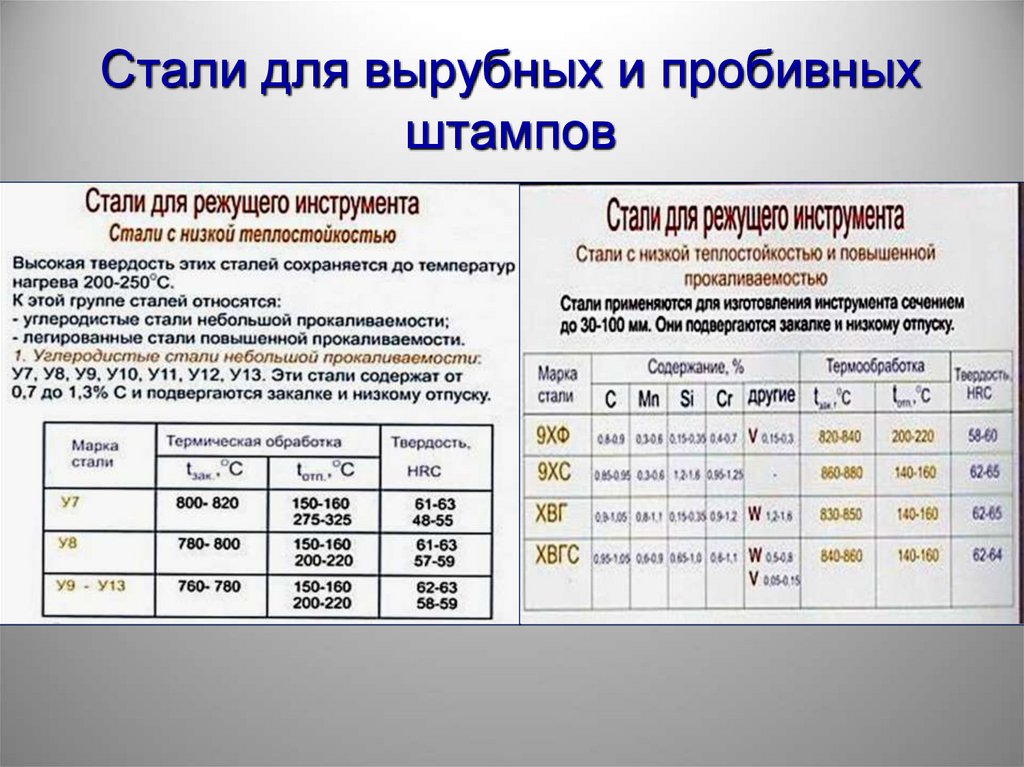

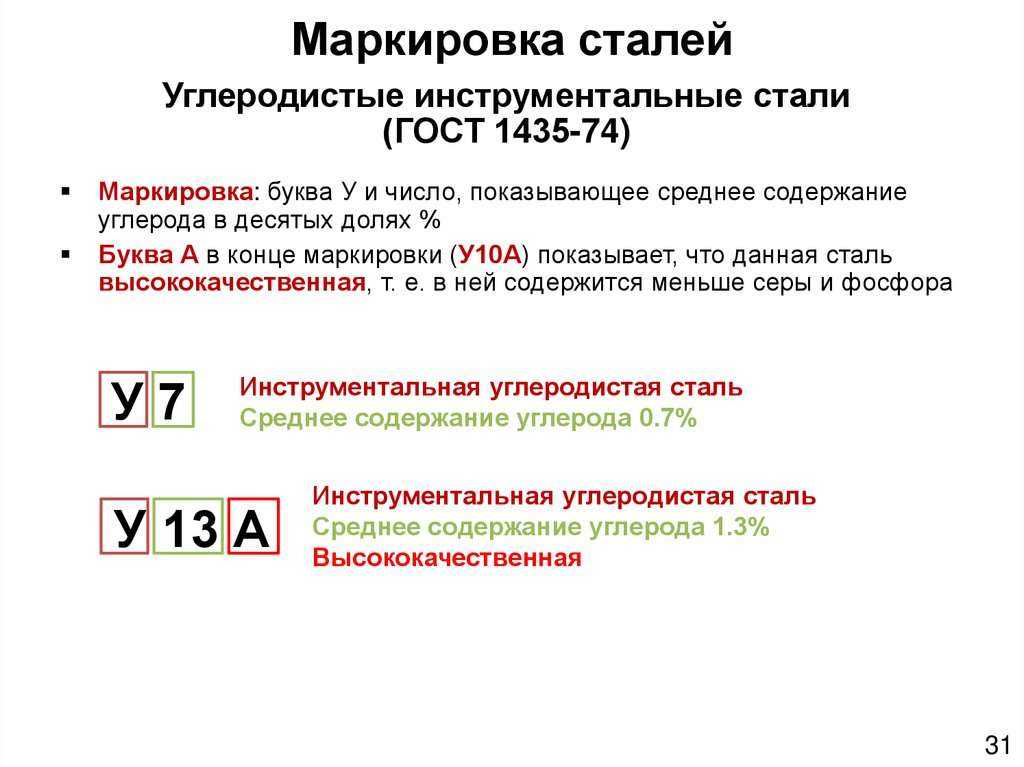

Инструментальные

Их используют для создания инструментов – режущие кромки по металлу, прессы и пр. Это отличные сверла, резцы и другие вещи. Сплав отличается повышенным количеством углерода – не менее 0,7%.

К характерным чертам следует отнести прочность, поскольку сталь должна быть более крепкой при механическом соприкосновении с другой. Но износостойкость может быть недостаточно высокой.

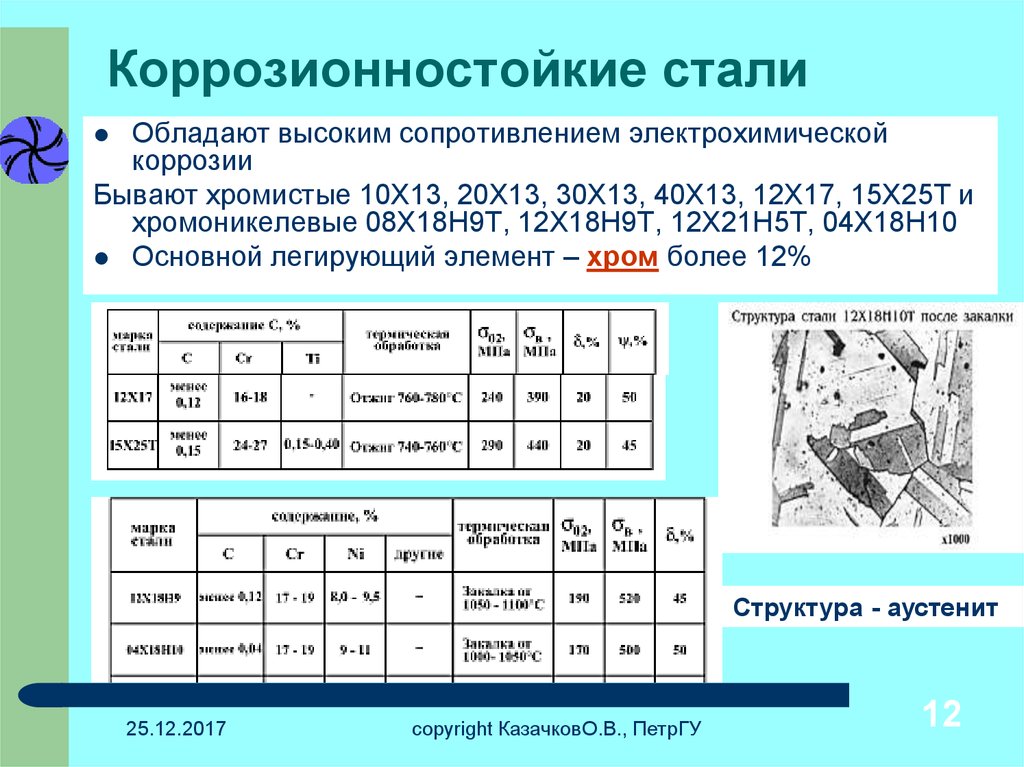

Нержавеющие

Активно применяются для товаров народного потребления – от самоваров и кухонной утвари до материалов для облицовки дома и строительства. В названии заложено основное достоинство – это сильная устойчивость к коррозии. Обычно это обеспечивается содержанием хрома или никеля.

Жаропрочные

Они устойчивы к чрезмерно высоким температурам. И могут продолжительное время подвергаться воздействию жара, при этом не разрушаясь и не деформируясь. Это позволяет делать элементы машин, самолетов, которые должны быть постоянно в работе, и нагреваться, но не изнашиваться. Для данной категории составов наиболее важным является такой показатель, как температура плавления. Если он высокий, то и использование металла в данных условиях безопасно.

Жаростойкие

Они же – окалиностойкие. Их преимущество в том, что при повышенных температурах, которые превышают 550 градусов, они не подвергаются ржавлению и другим процессам под воздействием кислорода и других газовых сред. Как этого можно добиться? Дело в том, что них находятся элементы, которые при нагреве образуют устойчивую к коррозии пленку на поверхности металла. Это может быть хром или кремний.

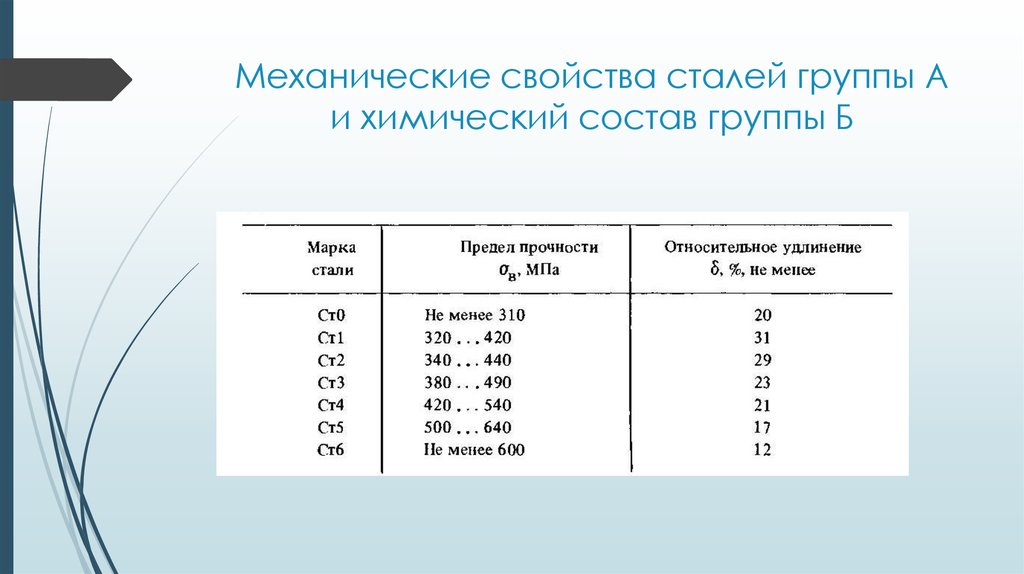

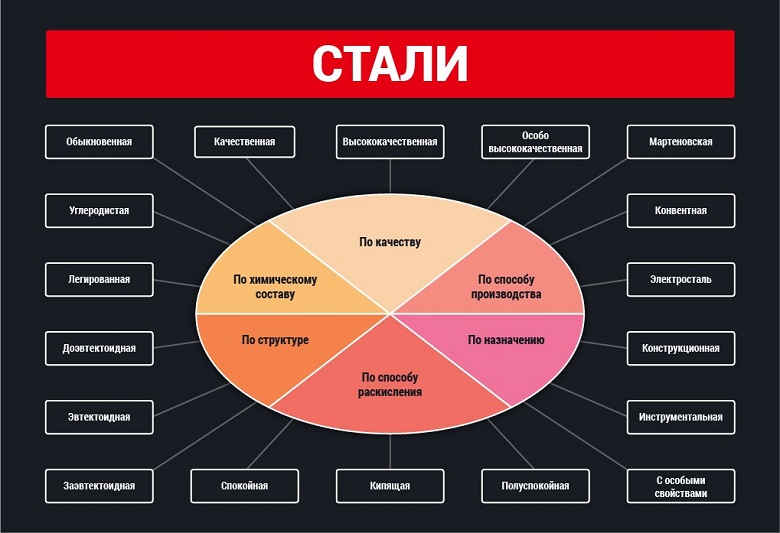

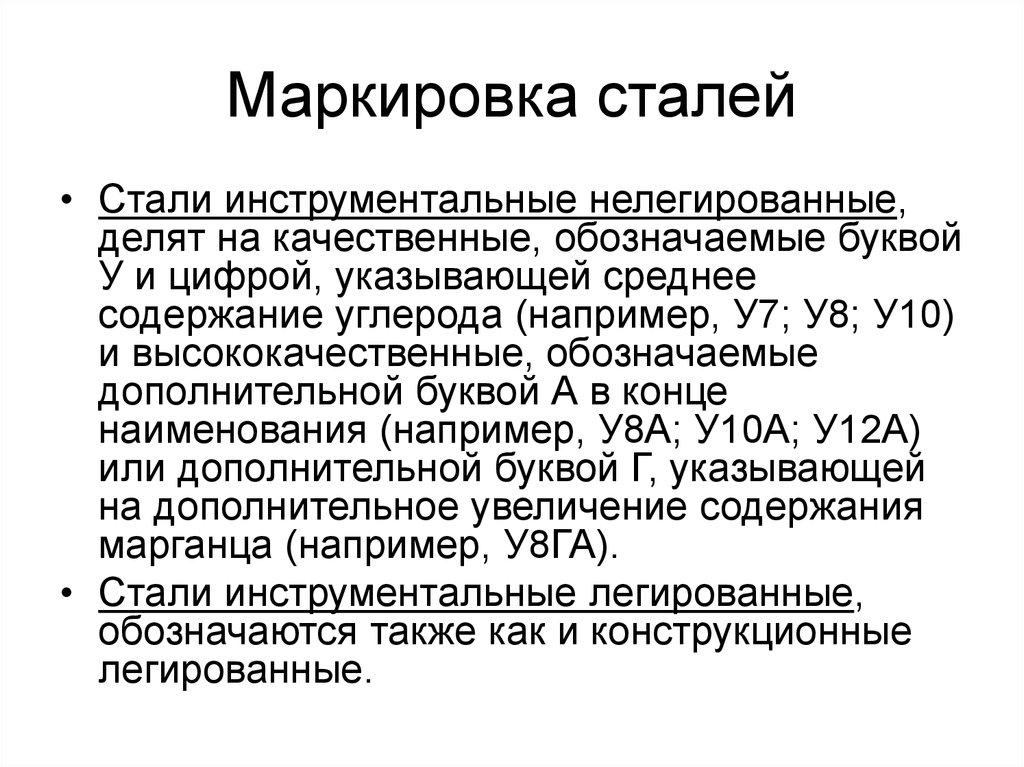

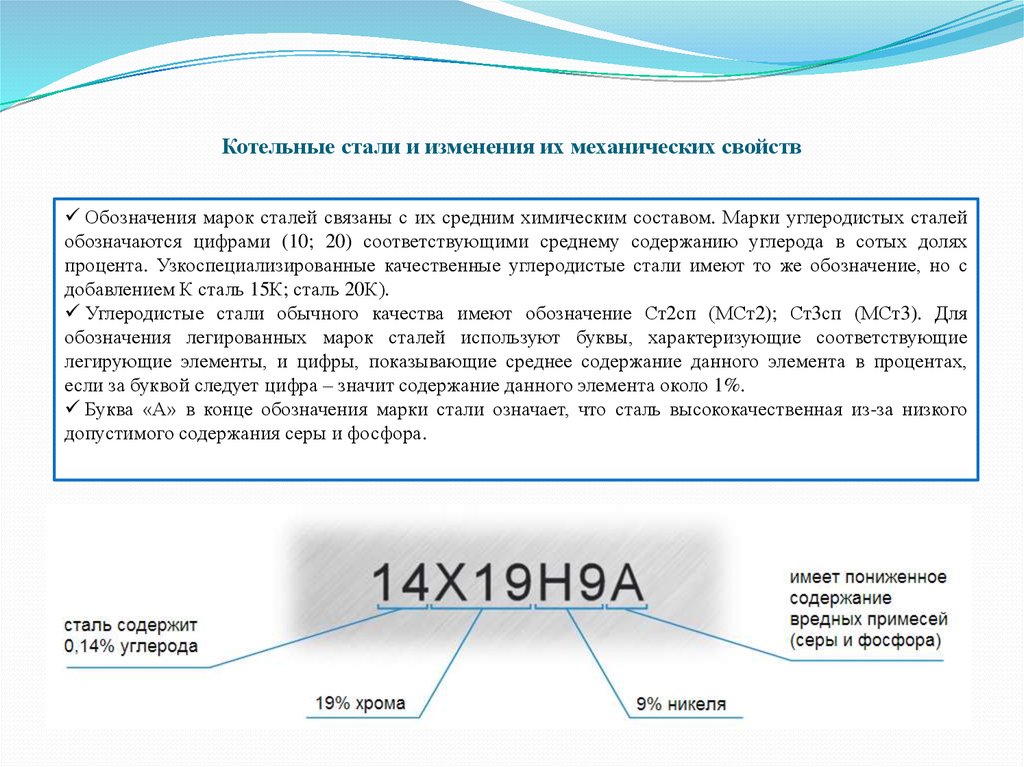

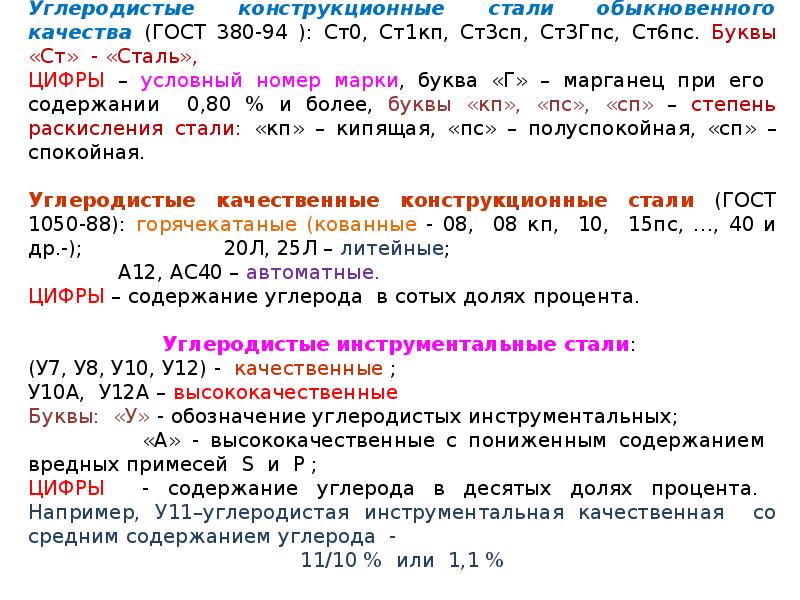

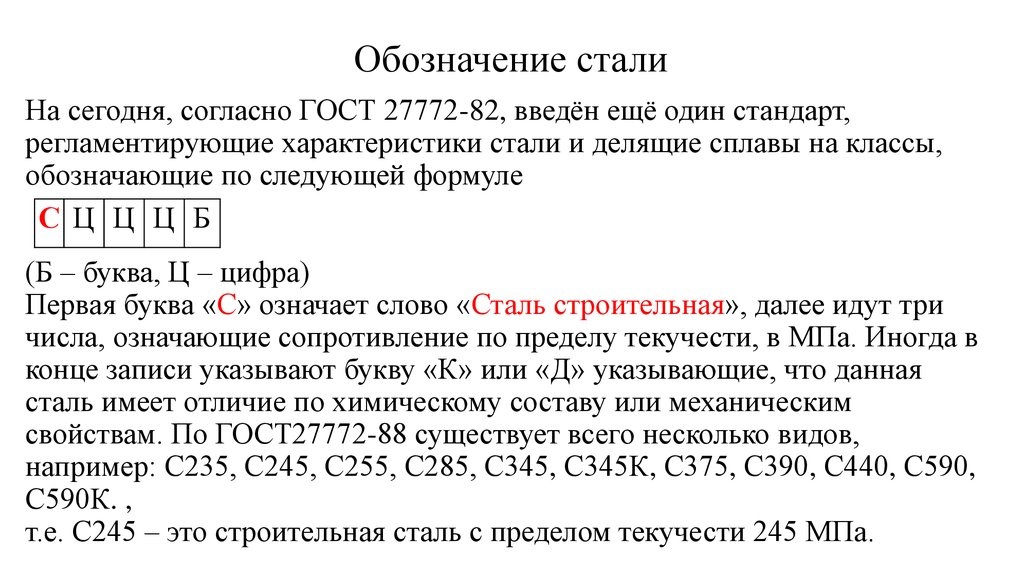

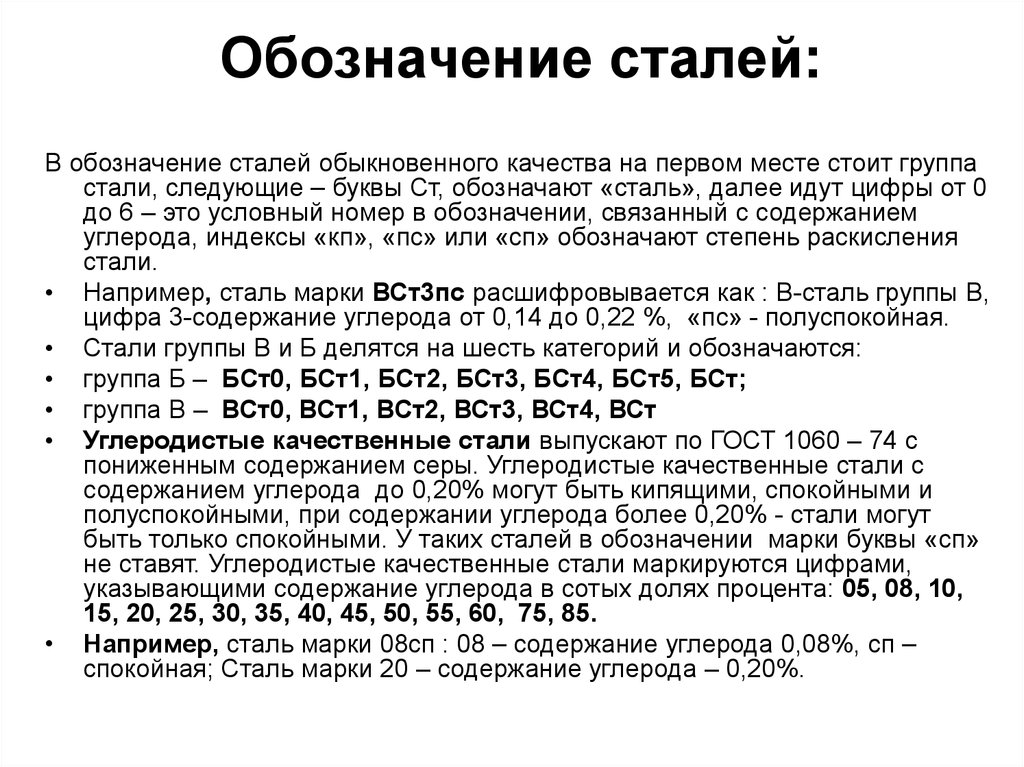

О чем говорит маркировка

Мы перечислили основные причины для классификации сталей – это назначение, структура, содержание компонентов. Именно по данным факторам происходит определение марки. Так, например, самый распространенный подвид – конструкционные сплавы обыкновенного качества без легирующих добавок — можно маркировать как «Ст». Потом идет цифра, которая определяет количество углерода.

Именно по данным факторам происходит определение марки. Так, например, самый распространенный подвид – конструкционные сплавы обыкновенного качества без легирующих добавок — можно маркировать как «Ст». Потом идет цифра, которая определяет количество углерода.

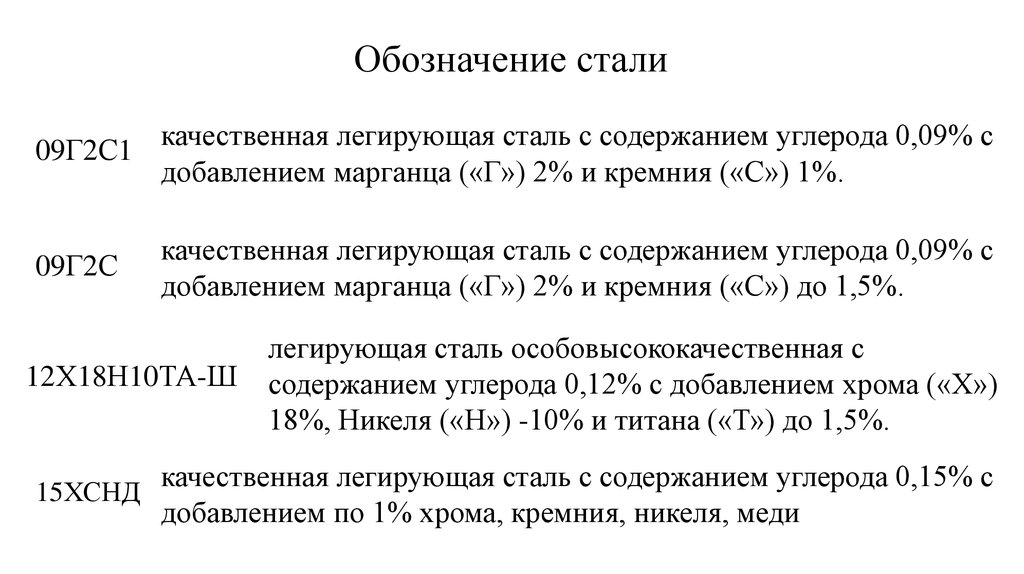

Обозначение с легирующими элементами

Далее сложнее, так как вступает в игру легирующий состав. Ниже покажем таблицу – буквенное сочетание:

| Литера в маркировке | Знак химэлемента | Наименование |

| Х | Cr | Хром |

| С | Si | Кремний |

| Т | Ti | Титан |

| Д | Cu | Медь |

| В | Wo | Вольфрам |

| Г | Mn | Марганец |

| Ф | W | Ванадий |

| H | Ni | Никель |

| K | Co | Кобальт |

| M | Mo | Молибден |

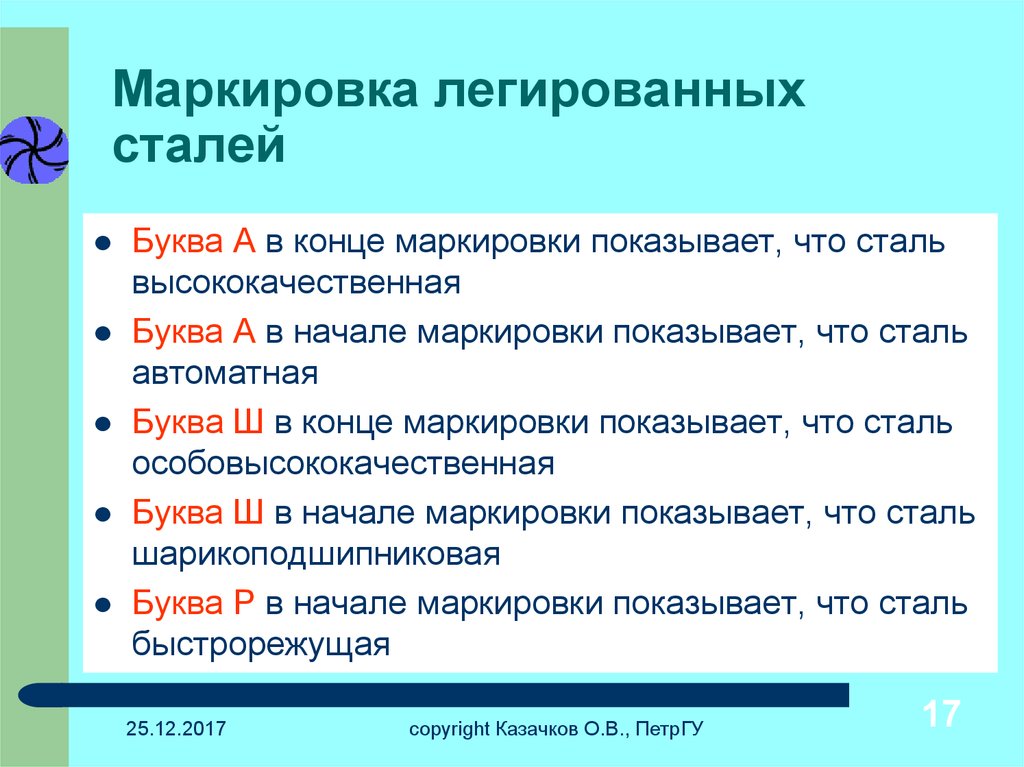

Покажем на примере определенной марки: Первая цифра всегда указывает на количество сотых частей углерода. Затем перечисляются буквенные обозначения, которые отвечают за добавки. Если рядом с ним не стоит буква, значит этого компонента меньше, чем 1%. Сзади самая последняя буква (в примере не указана) может быть «А» или «Ш» – это высококачественная или особовысококачественная сталь, соответственно.

Затем перечисляются буквенные обозначения, которые отвечают за добавки. Если рядом с ним не стоит буква, значит этого компонента меньше, чем 1%. Сзади самая последняя буква (в примере не указана) может быть «А» или «Ш» – это высококачественная или особовысококачественная сталь, соответственно.

Примеры маркировки

Читать и понимать название марки – это базовый навык любого сотрудника металлургической промышленности. Но иногда в этом могут помочь таблицы с распространенными видами сплава. В приведенном ниже перечне указано, какие легирующие химэлементы находится в составе и что они дают:

| Легирующий элемент | Обозначение | Свойства | Примеры марок |

| Азот (N) | А | Обработка в атмосфере азота (азотирование) приводит к образованию твёрдого раствора в феррите, нитридных соединений, что придаёт твёрдость поверхностным слоям | |

| Ниобий (Nb) | Б | Ниобий повышает кислотостойкость | 03Х16Н15М3Б |

| Вольфрам (W) | В | Вольфрам увеличивает твердость и красностойкость, способность сохранять при высоких температурах износостойкость. Вольфрам придает вязкость. Вольфрам придает вязкость. | В18 В6М5К5 |

| Марганец (Mn) | Г | При содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок. Марганец в виде ферромарганца применяется для «раскисления» стали при её плавке, т. е. для удаления из неё кислорода. Связывает серу, что также улучшает свойства. Иногда в сочетании с другими легирующими металлами, сильно упрочняет, делает её твердой и сопротивляющейся износу и ударам (резко упрочняется и становится тверже при ударах). Она используется для изготовления шаровых мельниц, землеройных и камнедробильных машин, броневых элементов и т. д. | 14Г2 ШХ15ГС 30ХГС-Ш А40Г |

| Медь (Cu) | Д | Медь уменьшает коррозию | 10Х18Н3Г3Д2Л |

| Кобальт (Co) | К | Кобальт повышает жаропрочность, магнитопроницаемость | Р6М5К5 |

| Молибден (Mo) | М | Молибден увеличивает красностойкость, прочность, коррозионную стойкость при высоких температурах. Молибден используется для легирования, как компонент жаропрочных и коррозионную стойких сплавов. Молибден используется для легирования, как компонент жаропрочных и коррозионную стойких сплавов. | Р6М5К5 03Х16Н15М3Б |

| Никель (Ni) | Н | Никель повышает прочность, пластичность, коррозионную стойкость. Введение достаточного количества никеля (Ni) в хромистую обеспечивает лучшую механическую прочность, делает сталь более стойкой к коррозии (нержавеющая) и к низким температурам. | 03Х16Н15М3Б 12Х2Н4А |

| Фосфор (P) | П | Повышает текучесть, хрупкость | |

| Бор (B) | Р | Увеличивает прокаливаемость, делает ее чувствительной к перегреву. | |

| Кремний (Si) | С | Придает прочность, увеличивает ударную вязкость, способствует раскислению. | 30ХГС-Ш 60С2ХФА 33ХС 38ХС |

| Титан (Ti) | Т | Повышает прочность, сопротивление коррозии | |

| Ванадий (V) | Ф | Повышает плотность, прочность, сопротивление удару, истиранию. Замедляет старение. | 9Х2МФ |

| Хром (Cr) | Х | Повышает твердость, коррозионную стойкость. Хромистые типы по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое; чувствительна к перегреву, прокаливаемость невелика. При введении легирующих элементов происходит скачкообразное повышение коррозионной стойкости. Хорошо свариваются. | ШХ15ГС 30ХГС-Ш ШХ6 03Х16Н15М3Б 40Х |

| Цирконий (Zr) | Ц | Легирование цирконием (до 0,8 %) повышает их механические свойства и обрабатываемость. | |

| Алюминий (Al) | Ю | Алюминий повышает окалиностойкость Алитированием придают коррозионную и окалиную стойкость стальным и другим сплавам. Повышает жаростойкость металлосплавов на основе железа, меди, титана и некоторых других металлов. Замедляет старение. | АК7М2АК21М2 |

| Редкоземельные металлы | Ч | Используются для связывания серы, фосфора в тугоплавкие соединения |

Как расшифровать маркировку: что относится к стали

Для этого требуется, во-первых, хорошо понимать, какие вообще виды бывают. Это спасет от затруднений, например, когда не найдена какая-то ожидаемая буква с наименованием. Во-вторых, нужно помнить сокращения химических элементов, которые могут легировать, а также их русскоязычное написание, которое представлено в таблице выше. Кроме того, есть особые литеры, которые приписываются по назначению. Приведем примеры:

Это спасет от затруднений, например, когда не найдена какая-то ожидаемая буква с наименованием. Во-вторых, нужно помнить сокращения химических элементов, которые могут легировать, а также их русскоязычное написание, которое представлено в таблице выше. Кроме того, есть особые литеры, которые приписываются по назначению. Приведем примеры:

- Ш. Обозначает материал для изготовления подшипников. Указывается в самом начале. Например, ШХ4 и ШХ15.

- К. Применяют для отливки паровых котлов. Это конструкционный низколегированный стальной сплав. Буква пишется после цифрового указания углерода (20К, 22К).

- Л. Может стоять в самом конце и обозначать улучшенные характеристики, предназначенные для литья.

- С. Гравируется в начале. Обозначает строительный металлосплав. Затем указывают предел текучести – в цифрах. Плюс после этого применяют аббревиатуры «Т», «К» или «Д», которые говорят о термоупрочненности, устойчивости к коррозии или о большом содержании меди, соответственно.

В статье мы рассказали все про сталь, сколько различают видов и форм, на какие группы делятся, а также как правильно маркировать продукцию. Также посмотрим видео об этом:

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами компании «Рокта» по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Как и из чего получают сталь

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава. Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

- Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

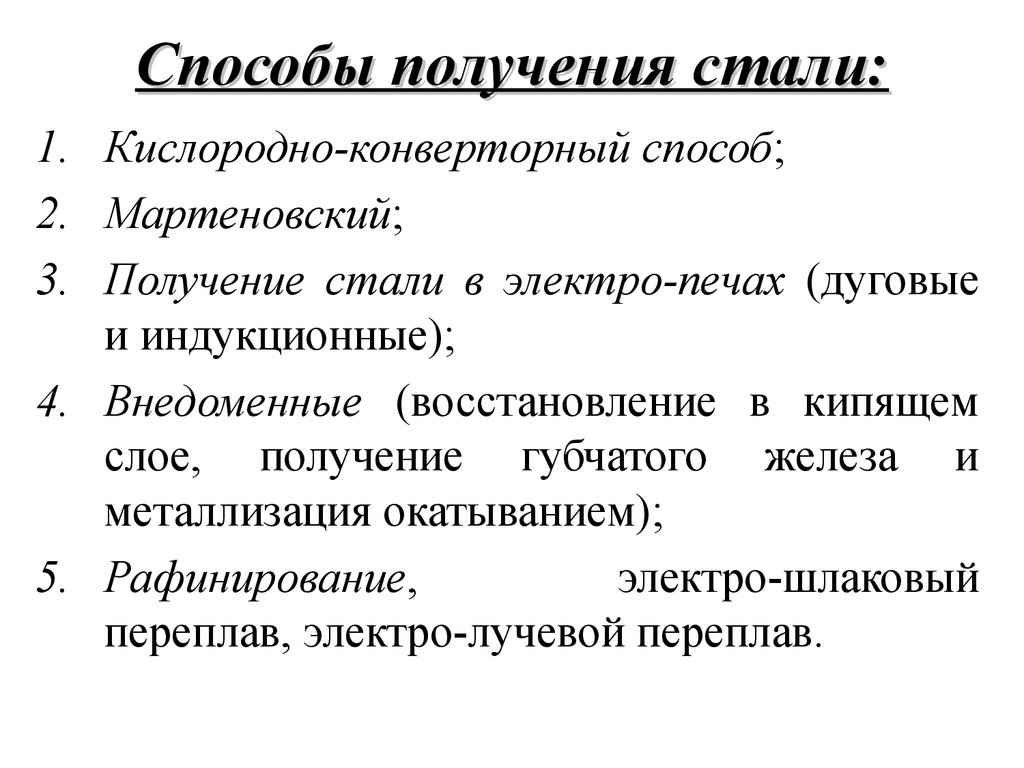

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

Чтобы ускорить процесс окисления, через него подают струю воздуха.

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен. Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием. Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

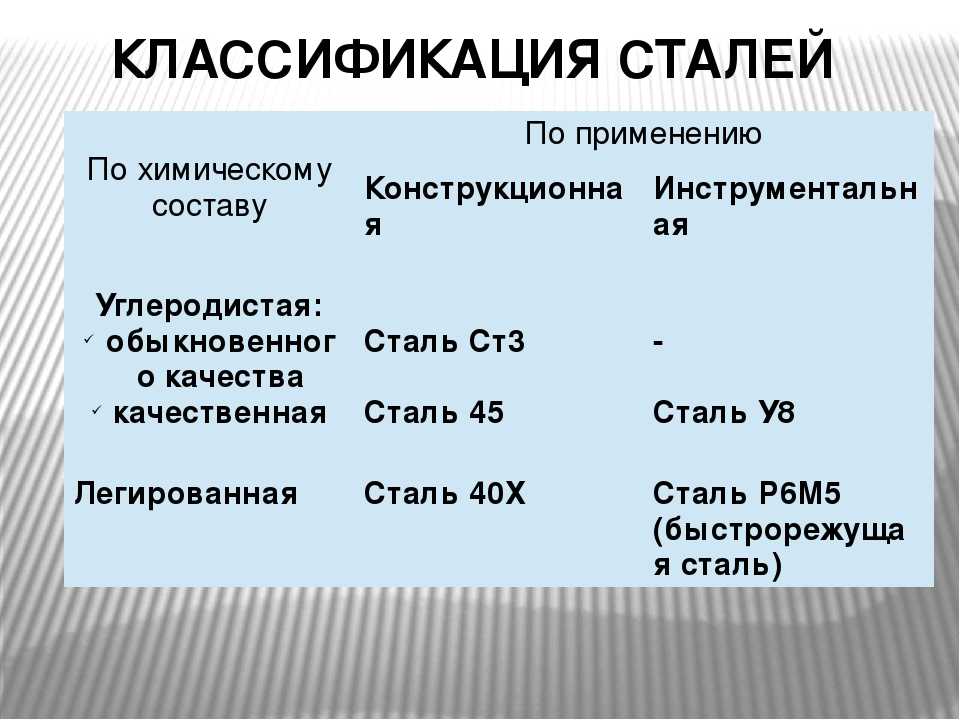

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

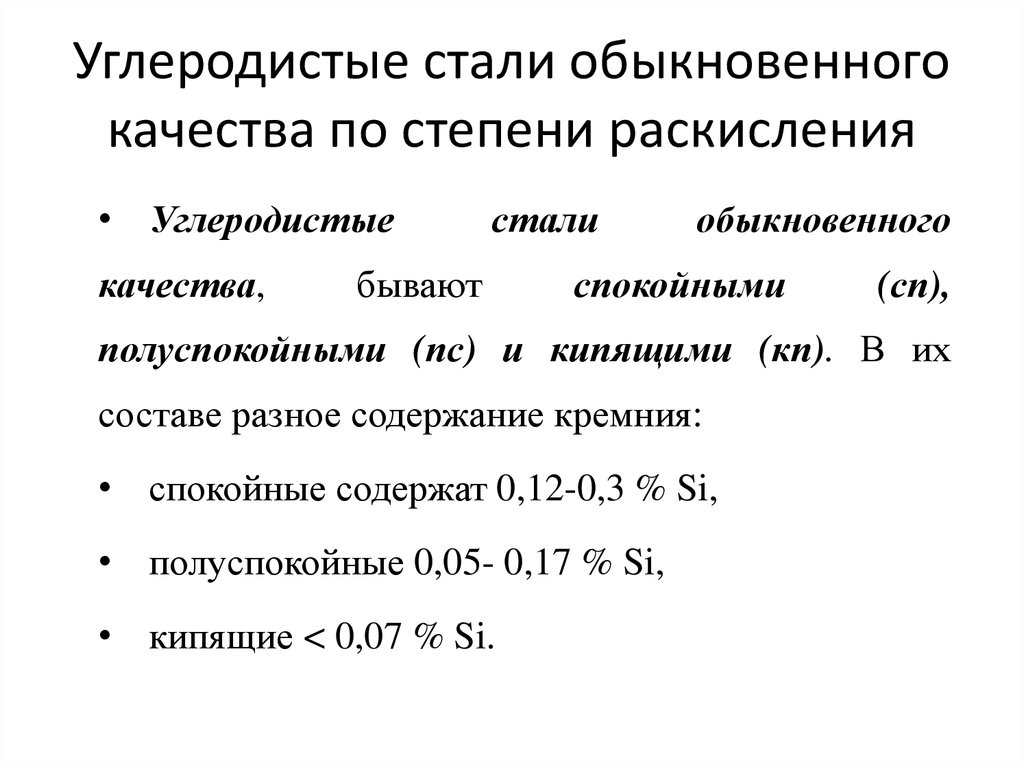

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

4 типа стали: чем они отличаются?

Человечество впервые научилось работать с железом около 6000 лет назад, хотя лишь несколько тысяч лет спустя этот ультрараспространенный элемент стал применяться в своей самой важной роли: производстве стали. Сталь используется в механических и электрических устройствах, тяжелом строительном оборудовании, кухонных приборах и инструментах. С таким большим разнообразием может возникнуть путаница при выборе типа для использования.

Сталь представляет собой сплав железа, что означает, что она в основном состоит из железа и в сочетании с одним или несколькими легирующими металлами для получения новых материалов с уникальными свойствами. Существует четыре основных классификации, но есть также несколько подгрупп, которые служат разным целям. Его свойства меняются в зависимости от элементов, с которыми сочетается железо, а также от методов нагревания и охлаждения металла.

Ниже мы объясняем различные виды стали и назначение каждого типа. Мы надеемся, что эта информация поможет вам принять решение о том, какой тип использовать с ясностью и уверенностью.

Мы надеемся, что эта информация поможет вам принять решение о том, какой тип использовать с ясностью и уверенностью.

Какие бывают виды стали?

Сталь классифицируется по своему составу: железо сплавляется с углеродом и любым количеством других элементов для достижения определенной цели. Четыре основных типа:

- Углеродистая сталь

- Нержавеющая сталь

- Легированная сталь

- Инструментальная сталь

1. Углеродистая сталь

Вся сталь содержит углерод, но углеродистая сталь уникальна тем, что в ее составе отсутствуют другие элементы. Хотя он содержит только 2% углерода или меньше по весу, его элементарная природа делает углеродистую сталь прочным и долговечным материалом, который идеально подходит для многочисленных применений.

Углеродистую сталь иногда путают с чугуном, хотя он должен содержать менее 2% углерода. Чугун содержит от 2% до 3,5% углерода, что придает ему шероховатую текстуру и более хрупкий характер.

Чугун содержит от 2% до 3,5% углерода, что придает ему шероховатую текстуру и более хрупкий характер.

Несмотря на то, что углеродистая сталь состоит из легированных металлов, она не имеет классификации сплавов из-за отсутствия в ее составе других легирующих элементов. Эта простота способствует популярности углеродистой стали — на ее долю приходится около 90% всего производства стали.

Типы углеродистой стали

Ниже порога содержания углерода в 2% углеродистая сталь может быть разделена на три категории: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая. Каждый тип сохраняет присущую углероду прочность, но его полезное назначение будет меняться по мере увеличения содержания углерода.

- Низкий уровень углерода : это наиболее распространенный и наименее дорогой тип. Его легко формовать из-за его высокой пластичности — его врожденной способности растягиваться под нагрузкой. Проволока, болты и трубы используют этот тип стали.

- Средний углерод : Содержание углерода от 0,31% до 0,60% придает этому сорту более высокую прочность и меньшую пластичность, чем сорта с низким содержанием углерода. Средние углерода содержатся в зубчатых колесах и железнодорожных путях.

- Высокое содержание углерода : самый прочный сорт содержит более 0,61% углерода и часто используется для производства кирпичных гвоздей и острых режущих инструментов, таких как лезвия для траншеекопателей. Они содержат не более 2% углерода.

Относительная адаптируемость и низкая стоимость углеродистой стали делают ее идеальным выбором для различных строительных проектов, как крупных, так и небольших.

2. Нержавеющая сталь

Этот тип широко известен своей ролью в производстве медицинского оборудования и приборов, но область его применения намного шире, чем просто газовая плита на вашей кухне. Хром — это сплав, который отличает нержавеющую сталь от других, придавая материалу характерный блеск.

Хром — это больше, чем чисто косметическое дополнение: этот элемент устойчив к окислению и продлевает срок службы металла, предотвращая его ржавчину. Как правило, нержавеющая сталь имеет содержание хрома более 10,5%, а иногда и до 30% в некоторых случаях.

Более высокое содержание хрома непосредственно приводит к более высокому блеску при полировке и более высокой коррозионной стойкости. Нержавеющая сталь отличается от хрома тем, что хром наносится гальваническим способом на другой металл для получения прочного полированного покрытия. Блеск изделий из нержавеющей стали с высоким содержанием хрома менее зеркальный из-за добавления других элементов.

Типы нержавеющей стали

Кухонные, медицинские и автомобильные изделия широко используются, но нержавеющая сталь высоко ценится и для других целей. Он сгруппирован в четыре подкатегории, каждая из которых служит своей цели.

- Мартенситные сплавы : Прочность является отличительной чертой мартенситных сплавов, но они подвержены коррозии.

Они образуются в процессе быстрого охлаждения, что делает их идеальными для термической обработки и используются в медицинских инструментах, столовых приборах и плоскогубцах.

Они образуются в процессе быстрого охлаждения, что делает их идеальными для термической обработки и используются в медицинских инструментах, столовых приборах и плоскогубцах. - Ферритные сплавы : это менее дорогие стали с низким содержанием углерода и никеля. Автомобильные приложения являются обычными конечными пунктами назначения для ферритных сплавов из-за их прочности и блеска, вызванных хромом.

- Аустенитные сплавы : Аустенитные сплавы имеют более высокое содержание хрома и никеля, что повышает их коррозионную стойкость и делает их немагнитными. Они присутствуют в коммерческих кухонных приборах и популярны, потому что они долговечны и их легко чистить.

- Дуплексные сплавы : Комбинация аустенитных и ферритных сплавов приводит к получению дуплексного сплава, который наследует свойства обоих сплавов и удваивает прочность. Они также пластичны и устойчивы к коррозии из-за довольно высокого содержания хрома.

Варианты из нержавеющей стали, используемые в строительной отрасли, ценятся за их коррозионную стойкость и прочность. Они хорошо подходят для различных строительных работ, а также для хранения опасных строительных материалов.

3. Легированная сталь

Тип сплава представляет собой сплав железа с одним из нескольких других элементов, каждый из которых придает конечному продукту свои уникальные свойства. Это правда, что все стали являются сплавами, но углерод и хром — это особые сплавы, названия которых связаны с типом металла, который они образуют.

Легированная сталь как группа включает широкий спектр сплавов с таким же разнообразным диапазоном свойств. В морских контейнерах используется сложный сплав, который сочетает в себе несколько элементов для получения прочного и долговечного продукта. Кремний не часто считают компонентом стали, но его магнитные свойства делают его идеальным компонентом большинства крупных машин. Алюминий универсален и используется в революционных строительных материалах, которые одновременно легкие и чрезвычайно прочные.

Алюминий универсален и используется в революционных строительных материалах, которые одновременно легкие и чрезвычайно прочные.

Некоторые элементы, которые в сочетании с железом и углеродом образуют сплавы, также встречаются в инструментальных сталях — кобальт, вольфрам и молибден, например, являются сверхтвердыми металлами, требующими ударопрочности и режущих свойств.

Типы легированной стали

Разнообразный потенциал легированной стали позволяет производить интенсивную настройку для конкретных применений. Однако, поскольку вторичные элементы, такие как углерод или хром, не всегда легко найти, некоторые сплавы имеют высокую цену.

Некоторые из наиболее распространенных сплавов включают:

- Алюминий : Легкая, жаропрочная сталь, пластичная и простая в обработке, часто используется в системах горячего выхлопа и генераторах электроэнергии.

- Медь : Коррозионностойкая сталь, которая очень эффективно проводит тепло, что делает ее отличным выбором для электропроводки и промышленных теплообменников.

- Марганец : Чрезвычайно прочная ударопрочная сталь. Его можно найти в пуленепробиваемых шкафах, противосверлильных пластинах и высокопрочных сейфах.

- Молибден : Свариваемая коррозионно-стойкая сталь, работающая под высоким давлением, что делает ее подходящей для подводного строительства или нефте- и газопроводов.

- Кремний : Мягкая сталь, ковкая и сильно магнитная, создает сильные постоянные магниты, которые используются в электрических трансформаторах.

- Ванадий : Ударопрочная сталь, амортизирующая и виброустойчивая, часто используемая в автомобильных деталях, таких как пружины и амортизаторы.

Благодаря своей универсальности сплавы широко используются во многих строительных проектах. Разновидности медных и алюминиевых сплавов особенно популярны из-за их малого веса и термообрабатывающих свойств.

4. Инструментальная сталь

Инструментальная сталь честна в своем деле: она используется для производства инструментов. Отпуск, процесс добавления высокой температуры, быстрого охлаждения, а затем повторного нагрева, создает инструментальную сталь, которая становится чрезвычайно твердой и жаростойкой. Они обычно используются в средах с высокими ударными нагрузками и очень абразивны.

Отпуск, процесс добавления высокой температуры, быстрого охлаждения, а затем повторного нагрева, создает инструментальную сталь, которая становится чрезвычайно твердой и жаростойкой. Они обычно используются в средах с высокими ударными нагрузками и очень абразивны.

Типы инструментальной стали

Различные типы инструментов требуют в производстве различных типов инструментальной стали. Инструментальная сталь используется по-разному, чтобы наилучшим образом удовлетворить производственные требования конкретного инструмента. Добавленные элементы будут определять, для каких конкретных приложений он подходит.

- Закалка на воздухе : Высокое содержание хрома в этой стали позволяет подвергать ее воздействию высоких температур без деформации.

- Водозакалка : Эта сталь во время использования подвергается закалке в воде; это самый доступный тип инструмента, который используется для изготовления обычных инструментов.

- Закалка в масле : Эта сталь, закаленная в масле, исключительно устойчива к износу от скольжения и используется для производства ножей и ножниц.

- Быстрорежущая сталь : Быстрорежущая сталь отличается высокой абразивностью и ударопрочностью. Он содержится в сверлах и электропилах.

- Горячая обработка : Название говорит само за себя, но эта сталь выдерживает экстремальные температуры и используется в ковке и литье.

- Ударопрочная : Небольшие количества углерода, кремния и молибдена упрочняют эту сталь и подходят для штампов и клепальных инструментов.

Эти типы можно дополнительно разделить по отрасли, в которой они используются, а также по твердости и ударной вязкости.

Какие бывают марки стали?

Сталь особенно сложна из-за множества ее свойств и областей применения. Были разработаны две комплексные системы оценок для точной классификации определенного типа даже в подгруппах. Эти системы стандартизированы для различных отраслей промышленности, что позволяет гарантировать целостность материала. Две системы оценок:

Эти системы стандартизированы для различных отраслей промышленности, что позволяет гарантировать целостность материала. Две системы оценок:

- ASTM (Американское общество по испытаниям и материалам) : Буквенно-цифровая классификация, обозначающая общую классификацию стали и ее специфические свойства.

- SAE (Общество автомобильных инженеров) : Четырехзначная числовая классификация, которая указывает тип стали и содержание углерода, а также наличие других легирующих элементов.

Вы можете найти сталь повсюду, материализованную в различных формах для удовлетворения различных потребностей. Это важный компонент многих строительных материалов, бытовой техники и даже инструментов, используемых для изготовления других инструментов. Комбинируя правильные элементы, можно получить точное соответствие стали практически для любого применения.

Железо и углерод — проверенные универсальные металлы, которые являются строительными блоками большей части того, что мы видим в современных городах, включая транспортные сети и телекоммуникационную инфраструктуру. Использование стали имеет долгую историю и будет продолжаться в далеком будущем по мере открытия новых способов комбинирования элементов.

Использование стали имеет долгую историю и будет продолжаться в далеком будущем по мере открытия новых способов комбинирования элементов.

Дополнительные источники : ThoughtCo 2 | 3 | 4 | Сталь.орг | ScienceDirect 2 | 3 | САЕ Интернэшнл | ASTM International

Связанные сообщения

Что такое сталь? — Свойства, использование | Типы сталей

Содержание

Что такое сталь?

Сталь представляет собой сплав, состоящий из железа с обычно несколькими десятыми долями процента углерода для повышения его прочности и сопротивления разрушению по сравнению с другими формами железа. Многие другие элементы могут присутствовать или добавляться. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома.

Из-за высокой прочности на растяжение и низкой стоимости сталь используется в зданиях, инфраструктуре, инструментах, кораблях, поездах, автомобилях, машинах, электроприборах и оружии. Железо является основным металлом стали.

Железо является основным металлом стали.

В зависимости от температуры он может принимать две кристаллические формы (аллотропные формы): кубический центр тела и кубический центр лица. Взаимодействие аллотропов железа с легирующими элементами, первичным углеродом, придает стали и чугуну ряд уникальных свойств.

В чистом железе кристаллическая структура имеет относительно небольшое сопротивление атомам железа, проскальзывающим относительно друг друга, поэтому чистое железо достаточно пластично или мягко и легко формуется. В стали небольшие количества углерода, других элементов и включений в железе действуют как упрочняющие агенты, препятствующие движению дислокаций.

Когда была изобретена сталь?

Самые ранние из известных изделий из стали обнаружены в железных изделиях, раскопанных на месте археологических раскопок в Анатолии (Каман-Калехойюк), им почти 4000 лет, они датируются 1800 годом до нашей эры. Гораций идентифицирует стальное оружие, такое как фальката на Пиренейском полуострове, в то время как норическая сталь использовалась римскими военными.

Является ли сталь металлом?

Поскольку сталь представляет собой сплав, она не является чистым элементом и, как следствие, фактически не является металлом. На самом деле это вариант металла. Хотя сталь состоит из железа, которое является металлом, неметаллический углерод в ее химическом составе означает, что это не чистый металл, поэтому его нельзя классифицировать как таковой.

Итак, вот оно. Сталь не является металлом .

Состав стали

Сталь представляет собой сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали.

Сталь представляет собой сплав железа и углерода, содержащий менее 2% углерода и 1% марганца, а также небольшое количество кремния, фосфора, серы и кислорода. Сталь — самый важный в мире инженерный и строительный материал.

Сталь — самый важный в мире инженерный и строительный материал.

Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях.

Свойства стали

Сталь обладает рядом свойств, включая твердость, ударную вязкость, предел прочности при растяжении, предел текучести, удлинение, усталостную прочность, коррозию, пластичность, ковкость и ползучесть.

Наиболее важными свойствами износостойкой и износостойкой стали являются:

- ТВЕРДОСТЬ — это способность материала противостоять трению и истиранию. Стоит отметить, что, хотя в разговорном языке это может означать то же самое, что прочность и ударная вязкость, это сильно отличается от прочности и ударной вязкости в контексте свойств металла.

- ПРОЧНОСТЬ трудно определить, но обычно это способность поглощать энергию без разрушения или разрыва. Он также определяется как сопротивление материала разрушению при напряжении.

Обычно измеряется в фут-фунтах. на кв. дюйм или джоулей на кв. сантиметр. Важно отличать это от твердости, так как материал, который сильно деформируется, не разрушаясь, может считаться чрезвычайно прочным, но не твердым.

Обычно измеряется в фут-фунтах. на кв. дюйм или джоулей на кв. сантиметр. Важно отличать это от твердости, так как материал, который сильно деформируется, не разрушаясь, может считаться чрезвычайно прочным, но не твердым. - УРОЖАЙ Прочность – это измерение силы, необходимой для начала деформации материала (т. е. изгиба или коробления).

- РАСТЯЖЕНИЕ Прочность – это измерение силы, необходимой для разрыва материала.

- УДЛИНЕНИЕ (или пластичность) — это «Степень», до которой материал может быть растянут или сжат до того, как он порвется. Он выражается в процентах от испытываемой длины и находится между пределом прочности при растяжении и пределом текучести (т. е. какой процент изгиба материала перед разрывом).

Основные физические свойства стали

Сталь имеет плотность 7850 кг/м3, что в 7,85 раз больше плотности воды. Его температура плавления 1510 C выше, чем у большинства металлов. Для сравнения, температура плавления бронзы составляет 1040°С, меди — 1083°С, чугуна — 1300°С и никеля — 1453°С. Однако вольфрам плавится при обжигающей температуре 3410°С, что неудивительно. так как этот элемент используется в нитях накала лампочки.

Для сравнения, температура плавления бронзы составляет 1040°С, меди — 1083°С, чугуна — 1300°С и никеля — 1453°С. Однако вольфрам плавится при обжигающей температуре 3410°С, что неудивительно. так как этот элемент используется в нитях накала лампочки.

Коэффициент линейного расширения стали при 20°С, в мкм на метр на градус Цельсия, составляет 11,1, что делает ее более устойчивой к изменению размера при изменении температуры, чем, например, медь (16,7), олово (21,4) и свинец (29.1).

Из чего сделана сталь?

Сталь изготавливается из сплава железа с углеродом, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун).

Железо, основной элемент стали, является одним из самых распространенных элементов в земной коре. Все стальные сплавы состоят в основном из железа и 0,002–2,1 % углерода по весу. В этом диапазоне углеродные связи с железом создают прочную молекулярную структуру. Полученная решетчатая микроструктура помогает достичь определенных свойств материала, таких как прочность на растяжение и твердость, на которые мы рассчитываем в стали.

Хотя вся сталь состоит из железа и углерода, разные типы стали содержат разное процентное содержание каждого элемента. Сталь также может включать другие элементы, такие как никель, молибден, марганец, титан, бор, кобальт или ванадий. Добавление различных элементов в «рецепт» стального сплава влияет на свойства материала. Способ изготовления и обработки стали еще больше увеличивает эти возможности.

Одна известная группа стальных сплавов содержит хром. Все такие сплавы обычно известны как нержавеющая сталь.

Что такое температура плавления стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C. Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.

Это зависит от сплава стали, о котором вы говорите. В наши дни термин «сплав» почти всегда используется неправильно, особенно среди велосипедистов. Они используют этот термин для обозначения алюминия. На самом деле термин «сплав» означает смесь металлов, любых металлов. Почти все металлы, используемые сегодня, представляют собой смесь и, следовательно, сплав.

На самом деле термин «сплав» означает смесь металлов, любых металлов. Почти все металлы, используемые сегодня, представляют собой смесь и, следовательно, сплав.

В состав большинства сталей добавляются другие металлы для улучшения их свойств, таких как прочность, коррозионная стойкость или простота изготовления. Сталь — это всего лишь элемент железа, который был обработан для контроля количества углерода. Железо из-под земли плавится при температуре около 1510 градусов по Цельсию (2750 градусов по Фаренгейту). Сталь часто плавится при температуре около 1370°C (2500°F).

Какова температура плавления углеродистой стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C. Почему диапазон? Почему не просто одна точка на термометре?

В отличие от чистого металла, такого как железо, сталь представляет собой сплав. Чистые металлы имеют точную температуру, которая является их точкой плавления. Однако сплавы включают несколько элементов с разными температурами плавления. Следовательно, сплавы не плавятся и не замерзают при фиксированной температуре.

Следовательно, сплавы не плавятся и не замерзают при фиксированной температуре.

Сталь представляет собой сплав железа и углерода. Нержавеющая сталь также включает в свой сплав хром и, как правило, никель и другие элементы. Добавление каждого нового элемента снижает общую температуру плавления. Это называется депрессией точки плавления.

Какова температура плавления нержавеющей стали?

Температура плавления нержавеющей стали находится в диапазоне от 2550 до 2790°F или от 1400 до 1530°C.

Температура плавления определенного типа нержавеющей стали зависит от ее точного химического состава. Каждый элемент вносит в уравнение свою точку плавления. Основными элементами, из которых состоит нержавеющая сталь, являются железо, хром и никель.

Чистое железо имеет фиксированную температуру плавления 1535°C, хром 1890°C и никель 1453°C. Сравните эти цифры с диапазоном 1400-1530°C для нержавеющей стали.

Каждый сорт нержавеющей стали имеет немного отличающийся состав элементов. Следовательно, точная температура плавления варьируется в зависимости от марки.

Следовательно, точная температура плавления варьируется в зависимости от марки.

Как изменяется температура плавления разных марок?

Нержавеющая сталь бывает пяти семейств и более 150 марок. Однако обычно используются только 15 из этих классов.

Двумя наиболее популярными марками нержавеющей стали являются 304 и 316. Обе марки относятся к семейству аустенитных нержавеющих сталей, которое включает около двух третей производимой нержавеющей стали. Аустенитная нержавеющая сталь имеет гранецентрированную кубическую кристаллическую структуру, которая остается постоянной при всех температурах от криогенной до точки плавления.

Температура плавления нержавеющей стали может варьироваться от 1375°C для стали марки 316 до 1510°C для стали марки 430. Наиболее распространенная марка 304 имеет температуру плавления 1400-1450°C.

Different

Types of Steel

The Four Main Types of Steel:

- Carbon Steel

- Alloy Steel

- Stainless Steel

- Tool Steel

1.

Carbon Steel

Carbon Steel

Carbon steel looks тусклый, матовый и, как известно, подвержен коррозии. В целом, у этого типа есть три подтипа: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая сталь, при этом низкоуглеродистая сталь содержит около 0,30% углерода, средняя — 0,60% и высокоуглеродистая — 1,5%.

Само название на самом деле происходит от факта, что они содержат очень небольшое количество других легирующих элементов. Они исключительно прочны, поэтому их часто используют для изготовления таких вещей, как ножи, провода высокого напряжения, автомобильные детали и другие подобные предметы.

- Сталь, содержащая до 2% углерода

- Сталь, которая не содержит какого-либо стандартного количества элементов, которые классифицировали бы ее как «легированную сталь» (например, кобальт, никель, вольфрам, молибден, титан, цирконий, ванадий, хром и др.)

Вы также можете заметить, что термин «углеродистая сталь» применяется к сталям с содержанием меди менее 0,4% или сталям с определенным содержанием магния по отношению к меди, хотя эти определения оспариваются в разных отраслях. Для целей этого мы говорим о первых двух определениях.

Для целей этого мы говорим о первых двух определениях.

Типы углеродистой стали

Существует три классификации углеродистой стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая

- Низкоуглеродистая сталь. Низкоуглеродистая сталь (или «мягкая углеродистая сталь» или «простая углеродистая сталь») относится к углеродистой стали с содержанием углерода до 0,30%. Это, безусловно, самый распространенный тип стали на рынке металлов. Для этого есть несколько причин. Во-первых, низкоуглеродистая сталь относительно недорогая. Кроме того, поскольку содержание углерода ниже, чем в стали со средним и высоким содержанием углерода, низкоуглеродистая сталь легко формуется и идеально подходит для применений, где прочность на растяжение не является первостепенной задачей, например, для конструкционных балок.

- Среднеуглеродистая сталь. Среднеуглеродистая сталь относится к углеродистым сталям с содержанием углерода от 0,31% до 0,60% и содержанием магния от 0,31% до 1,60%.

Одним из самых больших преимуществ среднеуглеродистой стали является ее прочность. Однако это сопряжено с некоторыми компромиссами. Среднеуглеродистая сталь имеет низкую пластичность и ударную вязкость, что затрудняет формование и сварку.

Одним из самых больших преимуществ среднеуглеродистой стали является ее прочность. Однако это сопряжено с некоторыми компромиссами. Среднеуглеродистая сталь имеет низкую пластичность и ударную вязкость, что затрудняет формование и сварку. - Высокоуглеродистая сталь. Высокоуглеродистая сталь относится к углеродистой стали с содержанием углерода от 0,61% до 1,50% и от 0,31% до 0,9%.0 магния. Когда дело доходит до твердости и ударной вязкости, предпочтение отдается высокоуглеродистой стали. Однако это происходит на компромиссе. Очень трудно сваривать, резать или формовать высокоуглеродистую сталь.

2.

Легированная сталь

Следующим типом стали является легированная сталь, которая изготавливается путем комбинирования углеродистой стали с различными легирующими элементами для придания каждой стали уникальных свойств. Существует невероятно широкий спектр легированных сталей, но некоторые из наиболее распространенных включают хром, кобальт, молибден, никель, вольфрам, ванадий.

Благодаря невероятному разнообразию легированных сталей вы можете создавать стали практически со всеми возможными свойствами, используя легированные элементы. При этом некоторые из этих сталей относительно дороги.

Они, как правило, более устойчивы к коррозии и предпочтительны для некоторых деталей автомобилей, трубопроводов, корпусов кораблей и механических изделий. Для этого прочность зависит от концентрации элементов, которые в нем содержатся.

3.

Инструментальная сталь

Инструментальная сталь известна своей твердостью, жаростойкостью и устойчивостью к истиранию. Название происходит от того факта, что они очень часто используются для изготовления металлических инструментов, таких как молотки.

Это стали, используемые для изготовления инструментов, таких как сверление. Инструментальные стали, обычно состоящие из молибдена, ванадия, вольфрама и кобальта, являются жаростойкими, долговечными и прочными.

Существует 6 сортов инструментальной стали:

- воздух-хардинг

- Горбание с водой

- D-тип

- Горячие работы

- Шоковые типы

- Стали

4444 4.

И последнее, но не менее важное: нержавеющие стали, вероятно, являются наиболее известным типом на рынке. Этот тип блестящий и обычно содержит от 10 до 20% хрома, который является их основным легирующим элементом.

Эта комбинация позволяет стали быть устойчивой к коррозии и легко формовать различные формы. Из-за простоты обращения, гибкости и качества нержавеющую сталь можно найти в хирургическом оборудовании, домашнем применении, изделиях из серебра и даже в качестве внешней облицовки коммерческих / промышленных зданий.

ДОПОЛНИТЕЛЬНО: Что такое нержавеющая сталь?

Использование стали

Железо и сталь широко используются в строительстве дорог, железных дорог, другой инфраструктуры, приборов и зданий. Большинство крупных современных сооружений, таких как стадионы и небоскребы, мосты и аэропорты, поддерживаются стальным каркасом. Даже те, у кого есть бетонная конструкция, используют сталь для армирования.

Некоторые Использование стали приведено ниже:

- Сталь является экологически чистой и устойчивой. Обладает большой износостойкостью.

- По сравнению с другими материалами, сталь требует меньше энергии для производства легкой стальной конструкции.

- Сталь — это самый перерабатываемый материал в мире, который очень легко перерабатывается. Его уникальные магнитные свойства делают его легко извлекаемым из потока материалом для повторного использования.

- Сталь может иметь различные формы. Он дает лучшую форму и кромку, чем железо, которое используется для изготовления оружия.

- Конструкционные стали используются в общем машиностроении и производстве.

- Сталь широко используется в автомобильной промышленности. В кузове, дверях, двигателе, подвеске и салоне автомобиля используются различные виды стали. В среднем 50% автомобиля сделано из стали.

- Сталь снижает выбросы CO2.

- Все виды энергетического сектора нуждаются в стали для инфраструктуры и добычи ресурсов.

- Нержавеющие стали используются для изготовления морских платформ и трубопроводов.

- Стали используются для упаковки и защиты товаров от воздействия воды, воздуха и света.

- Большинство бытовых приборов, таких как холодильник, телевизор, духовка, раковина и т. д., изготовлены из стали.

- Стали используются для производства промышленных товаров, таких как сельскохозяйственные машины и машины.

- Нержавеющая сталь используется в качестве материала столовых приборов.

- Благодаря легкости сварки и привлекательной отделке сталь стала заметным элементом современной архитектуры.

- Нержавеющая сталь создает гигиеничную среду. Вот почему он используется для хирургических имплантатов.

- Сталь имеет более широкий диапазон температур, который используется для изготовления больших листов.

- В возобновляемых источниках энергии, таких как солнечная, гидро- и ветровая энергия, используются компоненты из нержавеющей стали.

- Мягкая сталь используется для строительства зданий. Это также очень популярный строительный каркасный материал.

Часто задаваемые вопросы.

Что такое сталь?

Сталь представляет собой сплав железа с обычно несколькими процентами углерода для повышения его прочности и сопротивления разрушению по сравнению с железом. Многие другие элементы могут присутствовать или добавляться. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома.

Из чего сделана сталь?

Сталь, сплав железа и углерода, в котором содержание углерода составляет до 2 процентов (при более высоком содержании углерода материал определяется как чугун).

Какая температура плавления стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C. Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.

Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.

Что такое состав стали?

Сталь представляет собой сплав железа и углерода, содержащий менее 2 % углерода и 1 % марганца, а также небольшое количество кремния, фосфора, серы и кислорода. Сталь — самый важный в мире инженерный и строительный материал.

Каковы свойства стали?

Сталь обладает рядом свойств, в том числе: твердость, ударная вязкость, предел прочности при растяжении, предел текучести, удлинение, усталостная прочность, коррозия, пластичность, ковкость и ползучесть .

Какие бывают виды стали?

Четыре основных типа стали:

1. Углеродистая сталь. Углеродистая сталь выглядит тусклой, матовой и, как известно, подвержена коррозии.

2. Легированная сталь. Далее следует легированная сталь, представляющая собой смесь нескольких различных металлов, таких как никель, медь и алюминий.

3. Инструментальная сталь.

4. Нержавеющая сталь.

Для чего используется сталь?

Сталь — самый важный инженерный и строительный материал в мире. Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях. Его можно перерабатывать снова и снова без потери свойств.

Является ли сталь металлом?

Поскольку сталь представляет собой сплав, она не является чистым элементом и, как следствие, фактически не является металлом. На самом деле это вариант металла. Хотя сталь состоит из железа, которое является металлом, неметаллический углерод в ее химическом составе означает, что это не чистый металл, поэтому его нельзя классифицировать как таковой.

Они образуются в процессе быстрого охлаждения, что делает их идеальными для термической обработки и используются в медицинских инструментах, столовых приборах и плоскогубцах.

Они образуются в процессе быстрого охлаждения, что делает их идеальными для термической обработки и используются в медицинских инструментах, столовых приборах и плоскогубцах.

Если необходимо сделать отверстие на маленькой скорости, применяется сверло по стали.

Если необходимо сделать отверстие на маленькой скорости, применяется сверло по стали.

Он прикладывается к плитке в требуемом месте, прижимается или сверлится через отверстие

Он прикладывается к плитке в требуемом месте, прижимается или сверлится через отверстие

Но применять его нужно в том случае, если вы не успели положить плитку. Для этого плитку необходимо опустить в воду, затем указать параметры круга и просверлить дырку по нему. После этого центр круга убирается, вы получаете необходимое отверстие. Неровные края обрабатываются при помощи напильника. Отверстие в плитке может просверлить каждый человек — достаточно следовать рекомендациям специалистов. Нужно подобрать подходящее сверло, на момент работы не уводить в сторону и регулярно обрабатывать поверхность плитки водой.

Но применять его нужно в том случае, если вы не успели положить плитку. Для этого плитку необходимо опустить в воду, затем указать параметры круга и просверлить дырку по нему. После этого центр круга убирается, вы получаете необходимое отверстие. Неровные края обрабатываются при помощи напильника. Отверстие в плитке может просверлить каждый человек — достаточно следовать рекомендациям специалистов. Нужно подобрать подходящее сверло, на момент работы не уводить в сторону и регулярно обрабатывать поверхность плитки водой.

Как просверлить отверстие под дюбель?

Как просверлить отверстие под дюбель?

Данная технология пригодиться, если вы выберите для работы бур с твердосплавной напайкой. Если будете использовать бур с напайкой, то это должен быть малый диаметр, так как при больших обязательно произойдет раскалывание материала.

Данная технология пригодиться, если вы выберите для работы бур с твердосплавной напайкой. Если будете использовать бур с напайкой, то это должен быть малый диаметр, так как при больших обязательно произойдет раскалывание материала.

Ни представляют собой трубчатые сверла большого диаметра. В продаже есть инструмент этого типа с размерами от 4-6 мм до 100 и более. Этот тип оснастки различается по конфигурации, размерам и форме режущей кромки. Для обработки кафеля и керамогранита лучше использовать алмазные кольцевые коронки.

Ни представляют собой трубчатые сверла большого диаметра. В продаже есть инструмент этого типа с размерами от 4-6 мм до 100 и более. Этот тип оснастки различается по конфигурации, размерам и форме режущей кромки. Для обработки кафеля и керамогранита лучше использовать алмазные кольцевые коронки. Вот несколько из них:

Вот несколько из них: Чтобы отверстие было идеально круглым на стене с плиткой, используйте поддержку. Это специальное приспособление с вакуумной присоской и металлическим держателем в виде ласточкина хвоста. Аксессуар устанавливается в нужное место и при работе в уголок упирается оснастка, благодаря чему оно никуда не едет и не ускользает.

Чтобы отверстие было идеально круглым на стене с плиткой, используйте поддержку. Это специальное приспособление с вакуумной присоской и металлическим держателем в виде ласточкина хвоста. Аксессуар устанавливается в нужное место и при работе в уголок упирается оснастка, благодаря чему оно никуда не едет и не ускользает. Подача воды остужает сверло, не давая ему перегреваться. Особенно это важно на высоких оборотах, так как нагрев из-за трения особенно выражен. Существуют специальные агрегаты для работы с охлаждением, а можно периодически подливать воду непосредственно при сверлении.

Подача воды остужает сверло, не давая ему перегреваться. Особенно это важно на высоких оборотах, так как нагрев из-за трения особенно выражен. Существуют специальные агрегаты для работы с охлаждением, а можно периодически подливать воду непосредственно при сверлении.

Дизайн изысканный, плитка идеально нарезана, все ровно ложится. Это настоящее произведение искусства. Но ваша работа еще не готова. Теперь наступает часть, которая потенциально может испортить всю вашу тяжелую работу: сверление отверстия в плитке для установки акцентов. Один промах или неловкое движение, и вы получите одну треснутую, уродливую плитку.

Дизайн изысканный, плитка идеально нарезана, все ровно ложится. Это настоящее произведение искусства. Но ваша работа еще не готова. Теперь наступает часть, которая потенциально может испортить всю вашу тяжелую работу: сверление отверстия в плитке для установки акцентов. Один промах или неловкое движение, и вы получите одну треснутую, уродливую плитку.

Первый вариант, хотя и немного дороже, чрезвычайно прочен и может просверливать даже самые твердые поверхности плитки, такие как фарфор. Более того, они не так легко перегорают, как биты по каменной кладке.

Первый вариант, хотя и немного дороже, чрезвычайно прочен и может просверливать даже самые твердые поверхности плитки, такие как фарфор. Более того, они не так легко перегорают, как биты по каменной кладке. поверхность , что затрудняет их удержание на месте. Теперь это большая проблема. Одно неверное движение, и вы поцарапаете или, что еще хуже, треснете плитку.

поверхность , что затрудняет их удержание на месте. Теперь это большая проблема. Одно неверное движение, и вы поцарапаете или, что еще хуже, треснете плитку.

Вместо этого вы должны выбрать сверла с твердосплавными или алмазными наконечниками. Сверла с алмазным наконечником являются более дорогими из двух вариантов, но они выдерживают суровые условия сверления даже через самые твердые поверхности плитки и не выгорают так быстро, как стандартные сверла по каменной кладке.

Вместо этого вы должны выбрать сверла с твердосплавными или алмазными наконечниками. Сверла с алмазным наконечником являются более дорогими из двух вариантов, но они выдерживают суровые условия сверления даже через самые твердые поверхности плитки и не выгорают так быстро, как стандартные сверла по каменной кладке. Чтобы создать некоторое напряжение, рассмотрите возможность использования малярной ленты в области, где вы будете сверлить. Измерьте (а затем повторно измерьте!) область, которую нужно просверлить, и отметьте крестиком поверх малярной ленты. Это обеспечит поверхность, которая позволит дрели зацепиться, когда вы начнете сверлить отверстие.

Чтобы создать некоторое напряжение, рассмотрите возможность использования малярной ленты в области, где вы будете сверлить. Измерьте (а затем повторно измерьте!) область, которую нужно просверлить, и отметьте крестиком поверх малярной ленты. Это обеспечит поверхность, которая позволит дрели зацепиться, когда вы начнете сверлить отверстие.

Делайте все медленно и начните с низкой скорости, применяя равномерное давление, пока не просверлите верхний слой глазури. После того, как вы проникли в начальный слой, вы можете постепенно увеличивать скорость и давление по мере необходимости (хотя и не слишком сильно!), чтобы просверлить плитку до стены.

Делайте все медленно и начните с низкой скорости, применяя равномерное давление, пока не просверлите верхний слой глазури. После того, как вы проникли в начальный слой, вы можете постепенно увеличивать скорость и давление по мере необходимости (хотя и не слишком сильно!), чтобы просверлить плитку до стены. Просто намочите губку и время от времени промокайте ею насадку, чтобы она остыла.

Просто намочите губку и время от времени промокайте ею насадку, чтобы она остыла. Главное, что нужно помнить, если вы хотите, чтобы ваши сверла прослужили долго, — это держать их в прохладе и не прилагать слишком много усилий.

Главное, что нужно помнить, если вы хотите, чтобы ваши сверла прослужили долго, — это держать их в прохладе и не прилагать слишком много усилий. должен сделать трюк. Для более прочных металлов, таких как нержавеющая сталь или чугун, рекомендуется использовать сверло из черной оксидной или кобальтовой стали.

должен сделать трюк. Для более прочных металлов, таких как нержавеющая сталь или чугун, рекомендуется использовать сверло из черной оксидной или кобальтовой стали.

Отпуск 600-620°С, выдержка 3 часа, охлаждение 1 час в печи до 500°С, зхатем на воздухе.

Отпуск 600-620°С, выдержка 3 часа, охлаждение 1 час в печи до 500°С, зхатем на воздухе.

Отпуск 620-630 °С, выдержка 3 часа, воздух

Отпуск 620-630 °С, выдержка 3 часа, воздух

Отжиг 860 °С

Отжиг 860 °С

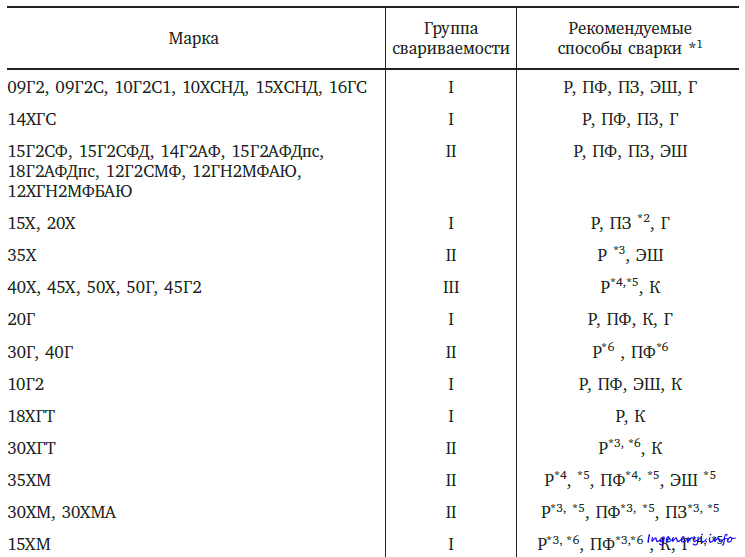

Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется прогрев и последующая термообработка.

Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется прогрев и последующая термообработка.

Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

0

0 По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

35

35 35

35 Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Заготовка диаметром 60 мм, закалка с 850 °С в воде. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе. 5710

5710  33 — 0.39

33 — 0.39 4

4 100230 — 1020833333338 888 8881. 100231

100230 — 1020833333338 888 8881. 100231 5710, 1.5815, 36NiCr6, 36 NiCr 6, 35-NiCr6, 46NiCr6, 35 NiCr6, 35 NiCr6, 35 NiCr6 36NiCr6-4, 35Ni5Cr2, ЦСН 16240, 40NiCr6, 40 NiCr 6, 1.5711.

5710, 1.5815, 36NiCr6, 36 NiCr 6, 35-NiCr6, 46NiCr6, 35 NiCr6, 35 NiCr6, 35 NiCr6 36NiCr6-4, 35Ni5Cr2, ЦСН 16240, 40NiCr6, 40 NiCr 6, 1.5711.

Номер контракта также верен для Utica-Bend

Номер контракта также верен для Utica-Bend Как вы, возможно, догадались, я сейчас дома — и могу точно сказать вам, что номер VIN M41848 был Utica_Bend 1957 года — и хотя возможно, что к тому времени, когда были построены следующие 22 грузовика (ваши), год перешел до 1958 года и производителя Curtiss-Wright — это просто маловероятно.

Как вы, возможно, догадались, я сейчас дома — и могу точно сказать вам, что номер VIN M41848 был Utica_Bend 1957 года — и хотя возможно, что к тому времени, когда были построены следующие 22 грузовика (ваши), год перешел до 1958 года и производителя Curtiss-Wright — это просто маловероятно.

наклона головки

наклона головки Остальные – это либо чисто китайские бренды, либо с существенным участием китайского производства.

Остальные – это либо чисто китайские бренды, либо с существенным участием китайского производства.

Киев

Киев 95 грн

95 грн 75 грн

75 грн Запорожье

Запорожье Житомир

Житомир Работа чистая и не образует дыма или остатков. Отсутствие шлака снижает вероятность дефектов сварки, таких как шлаковые включения, которые могут привести к получению плохого металла сварного шва. В отличие от обычной дуговой сварки, готовый шов практически не требует очистки.

Работа чистая и не образует дыма или остатков. Отсутствие шлака снижает вероятность дефектов сварки, таких как шлаковые включения, которые могут привести к получению плохого металла сварного шва. В отличие от обычной дуговой сварки, готовый шов практически не требует очистки. Затем он защищает сварные швы инертным газом.

Затем он защищает сварные швы инертным газом. е. разрушение оксидного слоя, образовавшегося во время сварки. Пробой этого слоя происходит путем изменения полярности с помощью переменного тока.

е. разрушение оксидного слоя, образовавшегося во время сварки. Пробой этого слоя происходит путем изменения полярности с помощью переменного тока.

Для сварки алюминия также существуют электроды из чистого вольфрама.

Для сварки алюминия также существуют электроды из чистого вольфрама. Наиболее распространенные сварочные аппараты TIG используют постоянный ток (DC).

Наиболее распространенные сварочные аппараты TIG используют постоянный ток (DC). Это позволяет выполнять точную сварку непосредственно на заготовке.

Это позволяет выполнять точную сварку непосредственно на заготовке.

Хотя гелий затрудняет зажигание, он повышает напряжение дуги и, следовательно, обеспечивает большее проплавление и скорость сварки.

Хотя гелий затрудняет зажигание, он повышает напряжение дуги и, следовательно, обеспечивает большее проплавление и скорость сварки. Вот список наиболее широко используемых присадочных металлов.

Вот список наиболее широко используемых присадочных металлов.

Отрегулируйте расход газа, воздействуя на регулятор. Настройка зависит от характера сварки, но обычно она составляет от 4 до 12 литров в минуту.

Отрегулируйте расход газа, воздействуя на регулятор. Настройка зависит от характера сварки, но обычно она составляет от 4 до 12 литров в минуту. Чем больше толщина свариваемых деталей, тем выше будет интенсивность. Но если вы правильно координируете свое действие на педаль, у вас будет меньше проблем с интенсивностью.