Фрезерный станок по дереву своими руками: фото и чертежи — ВикиСтрой

Какой фрезер подойдёт

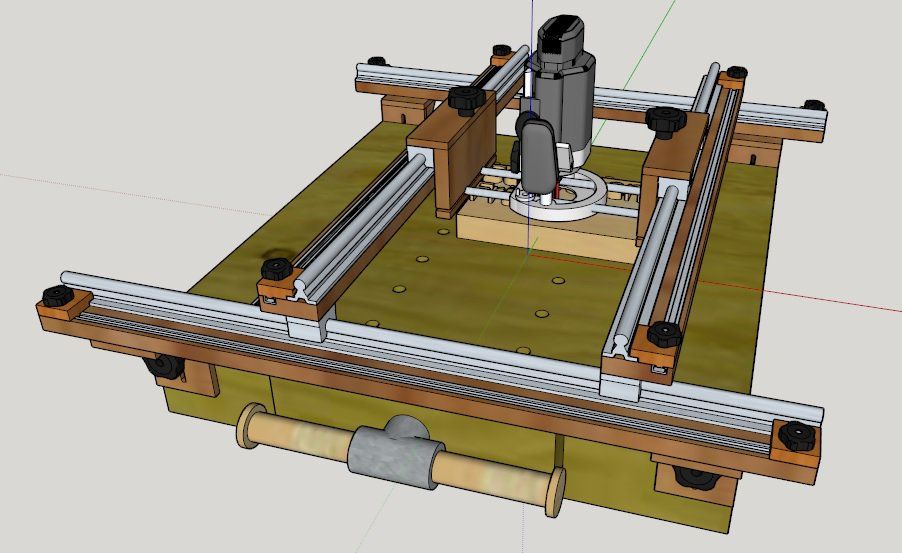

Самостоятельное изготовление обывателем привода и трансмиссии для фрезерного станка по дереву не представляется возможным. Поэтому мы предлагаем использовать обычный ручной фрезер. Подойдёт практически любая модификация за возможным исключением небольших одноручных моделей и гравёров. Фрезер будет быстросъёмный, но если видите смысл целенаправленной покупки — не обращайте внимания на изыски эргономики и дополнительные приспособления.

Маленькие фрезеры нет возможности нормально закрепить — не позволяют размеры подошвы. Инструмент должен иметь достаточно мощную раму, ведь усилие будет передаваться корпусу не напрямую, а через железное основание и его направляющие.

Всевозможное навесное оборудование, вроде упорных планок реек подачи, не представляет интереса для изготовления станка, а вот механизм регулировки заглубления может оказаться очень полезным при копировальных работах и точной установке высоты фрезы. Впрочем, сам станок имеет механизм, использующийся для предварительной подгонки, поэтому на нём возможна обработка даже негабаритных деталей.

Впрочем, сам станок имеет механизм, использующийся для предварительной подгонки, поэтому на нём возможна обработка даже негабаритных деталей.

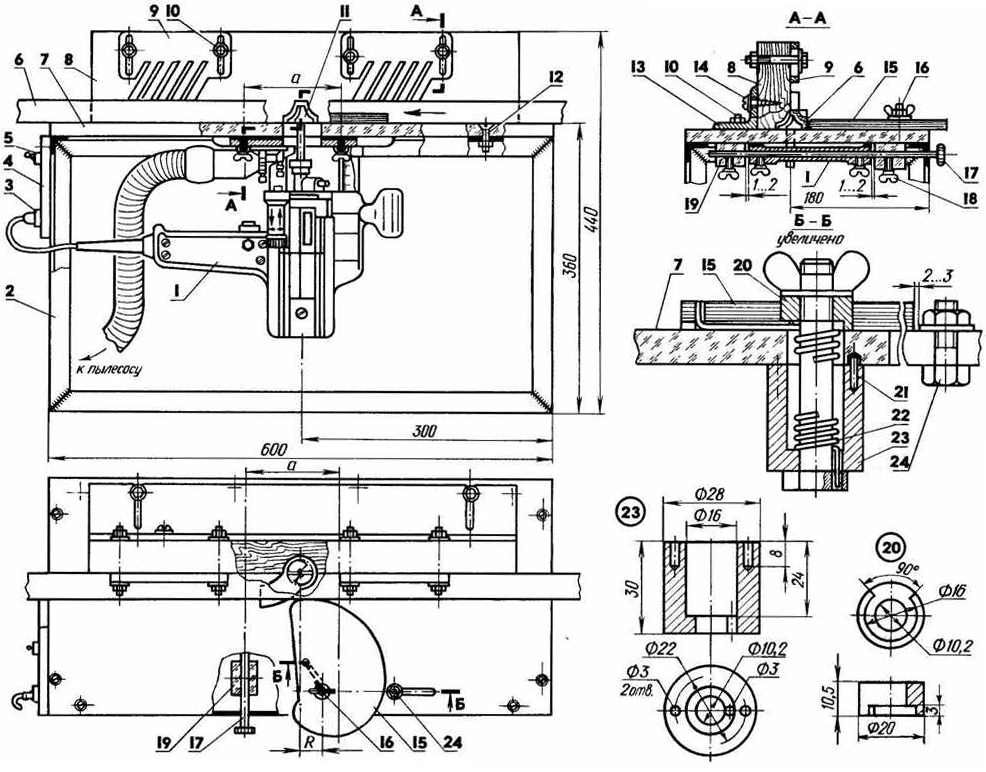

Вопрос мощности и оборотов — сугубо индивидуальный и зависит от обрабатываемых материалов, равно как и от желаемого качества обработки. Важно, чтобы узлы станка соответствовали мощности и весу фрезера. Ниже описана конструкция станка под средний фрезер — мощностью до 1,5 кВт и с предельной частотой холостого хода в 20 тыс. об/мин.

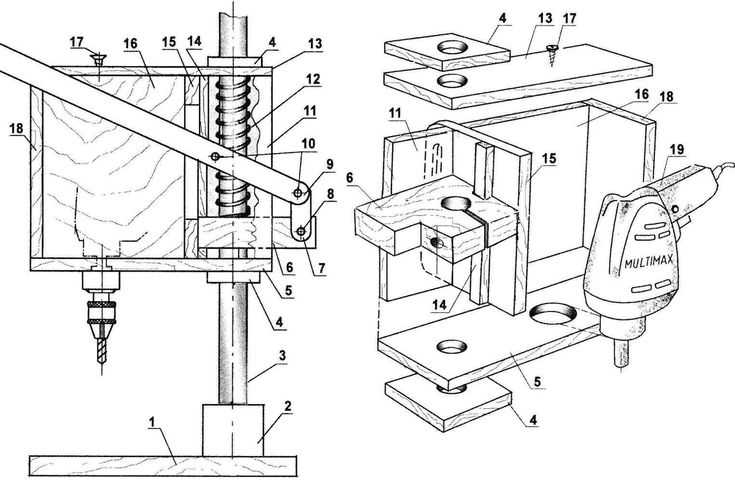

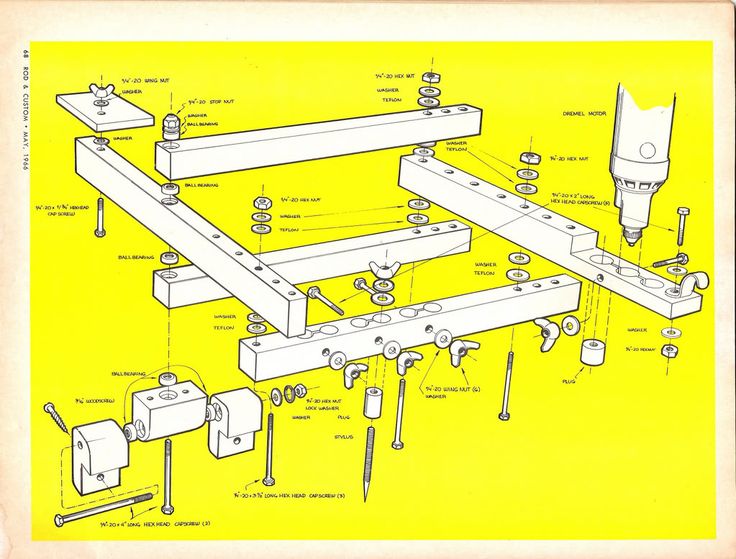

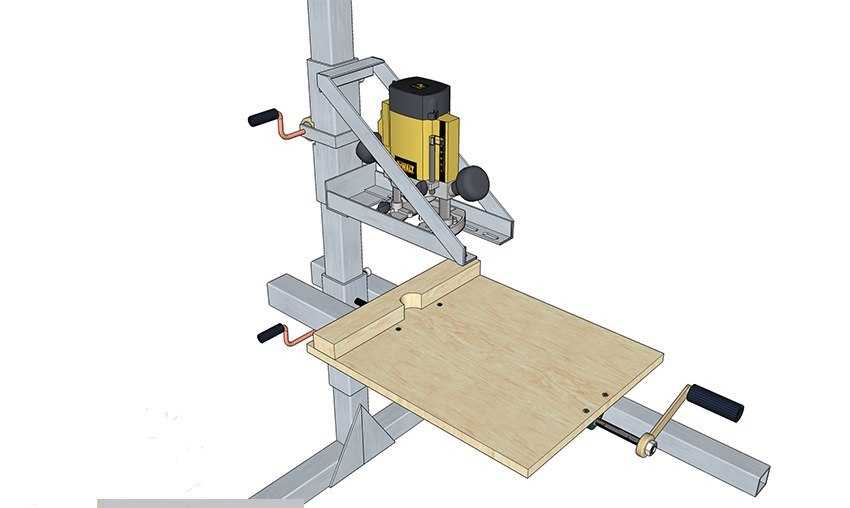

Кронштейн для крепления фрезера

Фрезер будет крепиться к станку посредством специальной конструкции, напоминающей вилочный погрузчик. Два уголка 30х30 мм свариваются горизонтальными полками друг к другу с такой дистанцией, чтобы между вертикальными бортиками точно помещались плоские грани основания электрической машины. Если основание круглое, не проблема — четырёх точек крепежа будет достаточно, чтобы надёжно зафиксировать инструмент на уголках болтами М10 с шестигранным шлицем.

Отверстия, соответственно, должны быть 10,5–11 мм в диаметре, их центр располагается точно на кромке уголка. В технике сверления есть нюансы: нужно обязательно соблюдать безопасное расстояние от края, сверлить только с нижней стороны и затем зенковать, тщательно обработать края до полного устранения задиров.

Вилка изготавливается П-образной формы с длиной «рогов» около 250–350 мм, средняя часть выполнена 50 мм уголком. Вилка приваривается сбоку к отрезку профильной 60 мм квадратной трубы длиной 20–25 см. Приваривать нужно в нижней части трубы, а потом соединить концы вилок с верхним краем укосами из стальной полосы. Возможен и более значительный «вылет» фрезера, например, для обработки филенчатых дверей, но кронштейн нужно сперва усилить — использовать 50 мм уголок на боковых частях вилки и правильно разнести точки скрепления с укосами.

На внутренних кромках вилки нужно изготовить серию полукруглых прорезей радиусом в 5 мм. Оптимально сперва сделать неглубокие надрезы болгаркой, а затем расширить их круглым напильником. Располагаться отверстия должны таким образом, чтобы фрезер легко переставлялся с определённым интервалом. Таким образом, расстояние между центрами прорезей должно быть в два или три раза меньше, чем межосевое у отверстий.

Располагаться отверстия должны таким образом, чтобы фрезер легко переставлялся с определённым интервалом. Таким образом, расстояние между центрами прорезей должно быть в два или три раза меньше, чем межосевое у отверстий.

Использовать винты под шестигранник очень удобно: если они буду вкручиваться в пластину с двумя резьбовыми отверстиями, то не понадобится никакого дополнительного ключа, и затяжку можно вести одной рукой. То есть, снизу имеем две планки, расположенные поперёк вилки, чем полностью исключается смещение болтов и соскок фрезера с крепления. Помните также, что внутренний угол у угловой стали имеет радиусное сопряжение, поэтому если на подошве фрезера нет фаски, нужно сделать УШМ небольшой зарез.

Каркас станины из стали

На изготовление станины и прочих деталей пойдёт профильная квадратная труба двух типоразмеров: 50х50х4 мм и 60х60х5 мм. Чтобы создать систему направляющих для регулировки по высоте, мы используем принцип сложенных труб «телескопом». Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

В идеале ощутимого зазора быть не должно, но даже если есть разбег до двух миллиметров, такой люфт легко устранить. В стенках внешней трубы нужно просверлить отверстия и наварить гайки. Вкручивая в них винты, можно распереть гильзу и добиться точного выравнивания. При большом зазоре можно добавить в конструкцию дистанционный вкладыш, имеющий два неглубоких керна для поддержки за края винтов.

Основа станины — конструкция П-образной формы со сторонами 70х70 см, сваренная из квадратной трубы 50х50 мм. На центр среднего звена перпендикулярно устанавливается вертикальная стойка из такой же трубы, нижний узел крепления усиливается двумя косынками из листовой стали.

Для стола необходимо изготовить конструкцию из двух параллельных труб, между которыми перпендикулярно приварен отрезок трубы. Таким образом, в станке может регулироваться высота как стола, так и фрезера. Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

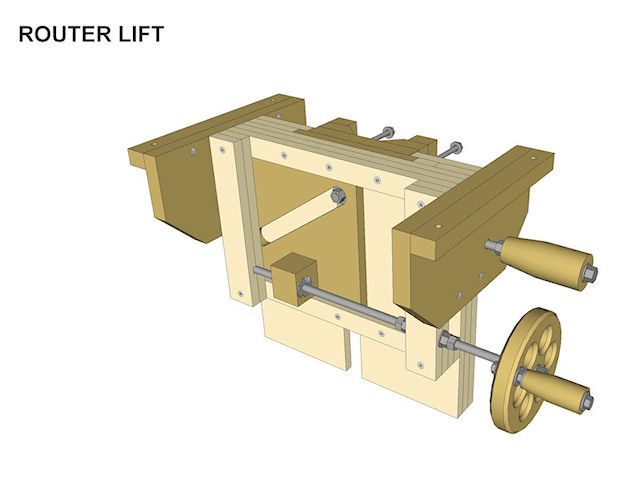

Механизм вертикального перемещения

Будет хорошим решением снабдить кронштейн и вилку стола механизмом, при вращении рукоятки которого будет происходить подъём или опускание последних. Конечно, потребуется дополнительная фиксация этих элементов затяжкой после их регулировки, но с приводом эту операцию проводить не в пример проще.

На одной из стенок установочных гильз (которые скользят по направляющей стойке) нужно вырезать прямоугольный фрагмент, чтобы получить доступ ко внутренней трубе. Есть два варианта исполнения механизма подачи:

Резиновые изделия в последнем случае применять не стоит, они плохо переносят контакт со смазкой. Ось фиксируется в П-образной обойме, на средней полке которой просверлено отверстие, и наварена гайка. Болт, вкрученный в неё, притягивает валик и обеспечивает нужное сцепление.

Ось фиксируется в П-образной обойме, на средней полке которой просверлено отверстие, и наварена гайка. Болт, вкрученный в неё, притягивает валик и обеспечивает нужное сцепление.

Возможен и другой вариант. Пропил делать не нужно, а вместо валика или звёздочки вставляется отрезок кругляка диаметром 50–60 мм. Вдоль всей вертикальной стойки на талрепах натянут 3 мм стальной трос, он же обмотан вокруг валка 2–3 витками. При правильной регулировке такая система способна полностью поддерживать собственный вес.

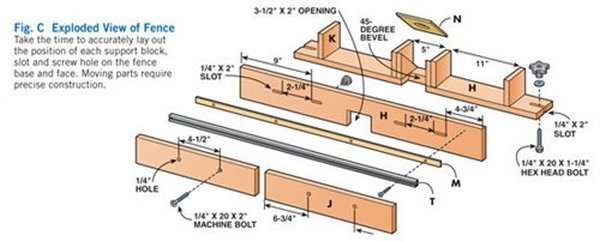

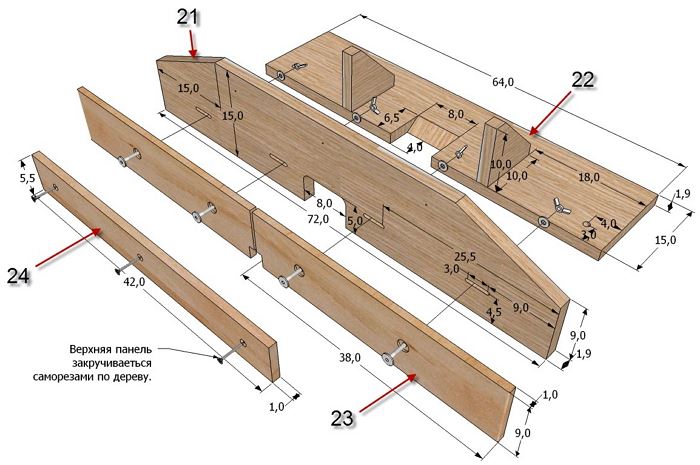

Стол и устройство плавной подачи

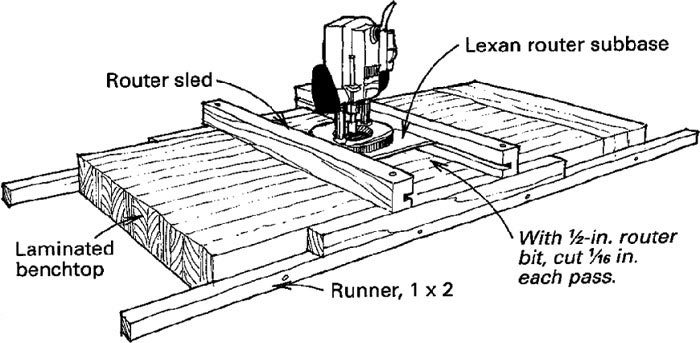

Второй важный элемент любого фрезерного станка — подача стола — осуществляется за счёт винтовой шпильки длиной 50–60 см. Она может иметь как обычную резьбу М12 или М14, так и протачиваться по индивидуальному профилю, если есть цель поиграть с передаточным числом изменением шага.

Стол будет скользить по направляющим — тем самым двум трубам, которые служат ему основанием. Под салазки можно распустить надвое отрезок 60 мм трубы или приспособить швеллер соответствующих размеров. Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Швеллеры устанавливаются на трубы по общей линии, затем свариваются короткой перемычкой из уголка. В её центре — отверстие и гайка, соответствующая резьбе на шпильке. Гайка приваривается заранее, а вот приваривать вставку нужно только тогда, когда весь механизм в сборе, и соосность передачи не нарушена.

Передний край шпильки должен быть посажен в скользкую муфту и снабжён рукояткой. Поэтому передние края труб стола соединяются накладной П-образной скобой, средняя часть которой выполнена из 30 мм уголка, а боковые — из стальной полосы. В центре нужно просверлить отверстие под шпильку, чтобы она проходила свободно.

Из вариантов узла скольжения можно рекомендовать обычный подшипник, подобранный под диаметр шпильки и закреплённый в самодельной оправке. Возможна также установка упорного подшипника с обратной стороны уголка. На шпильку в любом случае должны быть предварительно накручены две гайки и широкая шайба, чтобы иметь возможность распереть её внутри каркаса основания стола. При этом шпилька упрётся в стенку установочной гильзы: на ней нужно сделать сверлом небольшой керн, как и на торце винта, и вставить стальной шарик от подшипника.

При этом шпилька упрётся в стенку установочной гильзы: на ней нужно сделать сверлом небольшой керн, как и на торце винта, и вставить стальной шарик от подшипника.

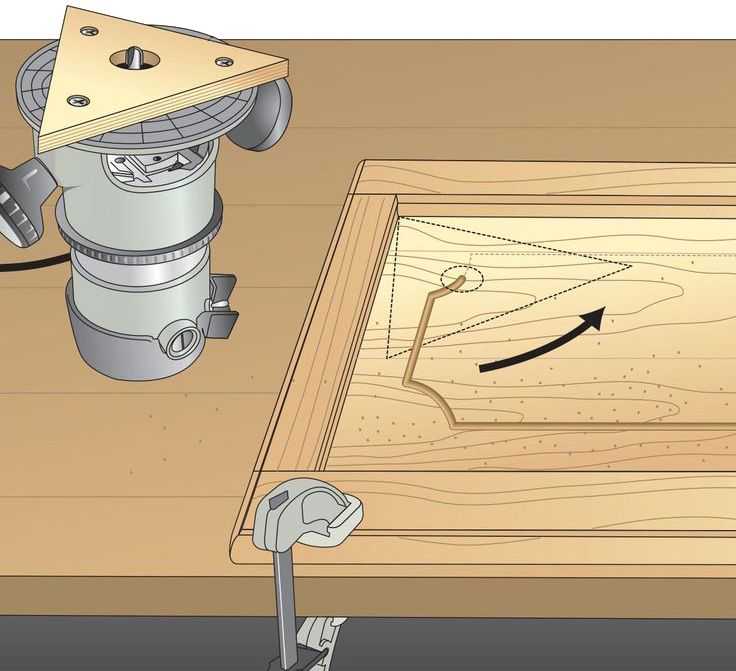

Что касается столешницы, то это может быть любой листовой материал достаточной прочности. Рекомендуется использовать толстую (16–20 мм) фанеру. Крепить её лучше винтами с потайной шляпкой, которые вкручиваются в швеллеры-салазки, главное, чтобы с изнанки не выступали края болтов. После сборки на оси фрезера крепится карандаш и прокручивается подача стола, чтобы на поверхности очертился вектор его движения. По перпендикуляру, отложенному от этой линии в обе стороны, нужно закрепить упорный брусок.

Также для удобства рекомендуется разместить на вертикальной стойке отрезки ленты из рулетки, а на установочных гильзах сделать зубилом по одной насечке. Останется лишь проверить станок в работе и приступить к долгожданному творческому процессу.

рмнт.ру

стол для фрезера своими руками с чертежами, столик для ручного фрезера чертежи

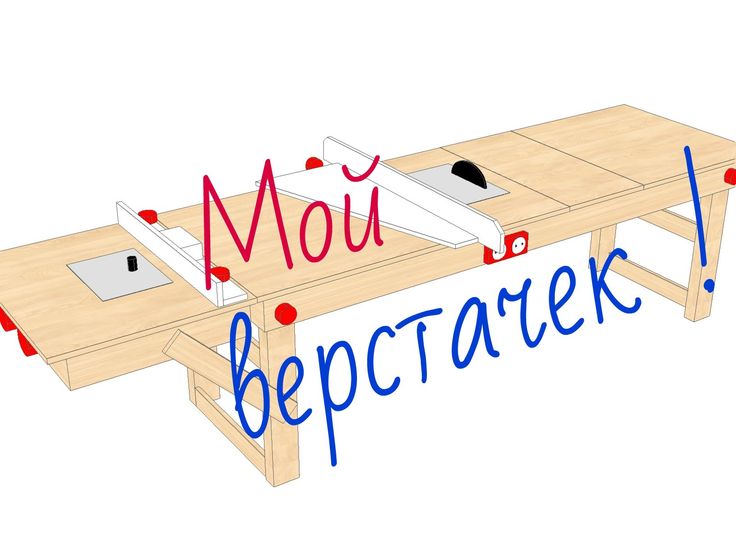

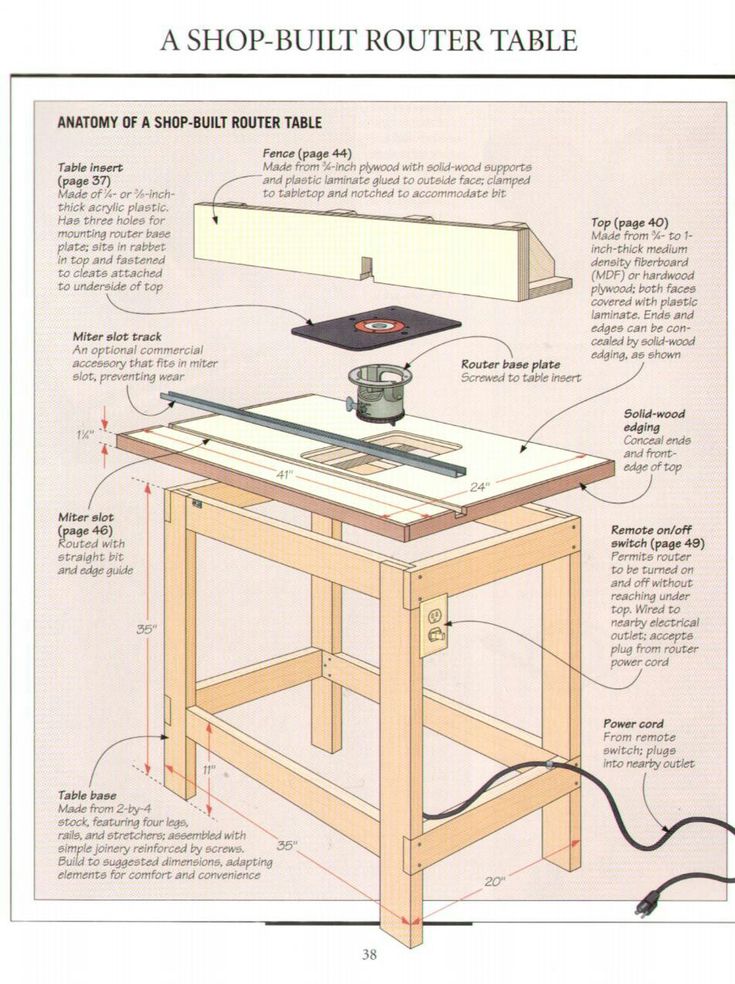

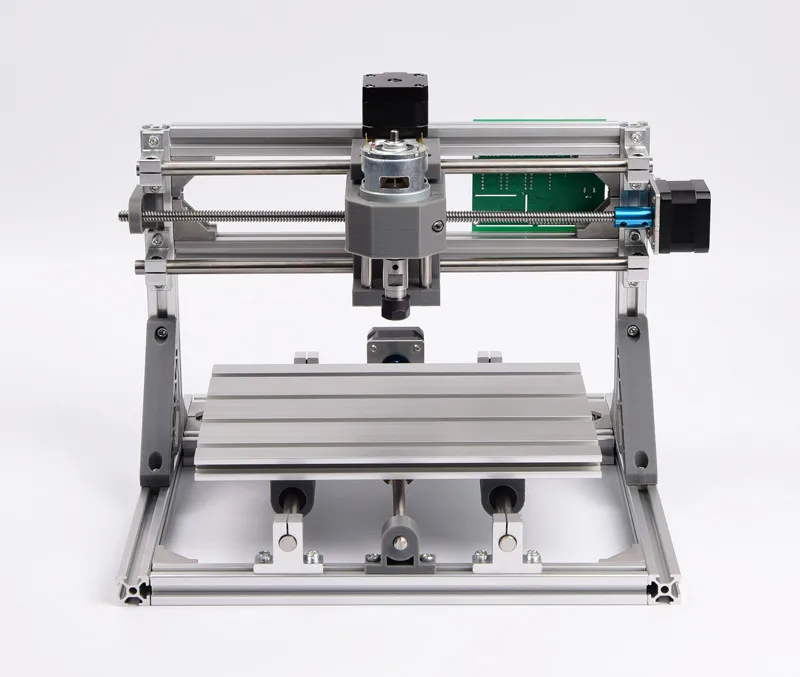

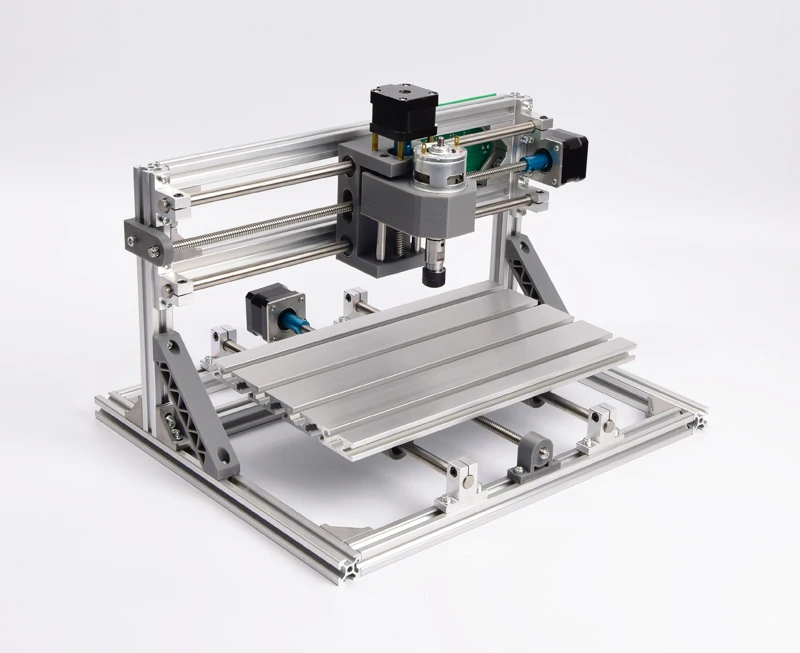

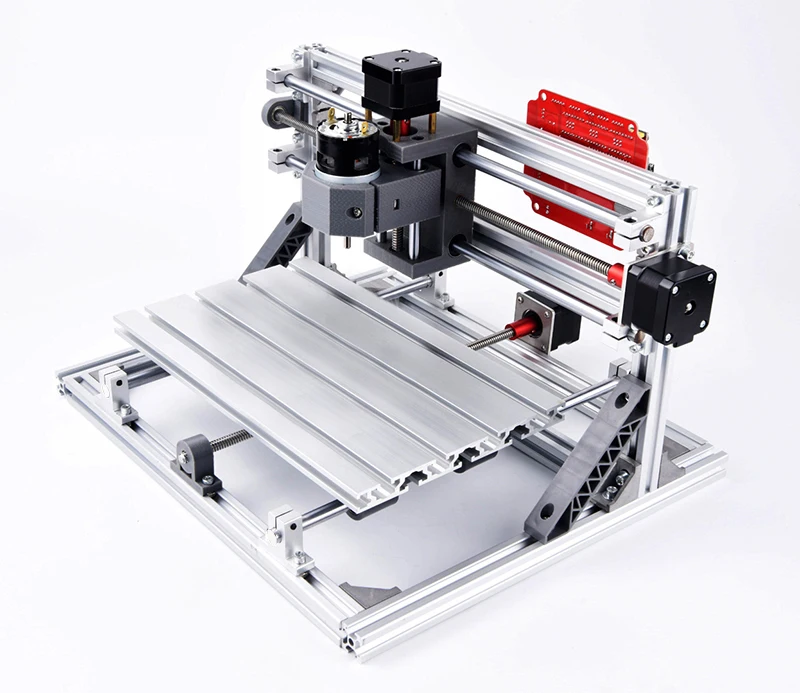

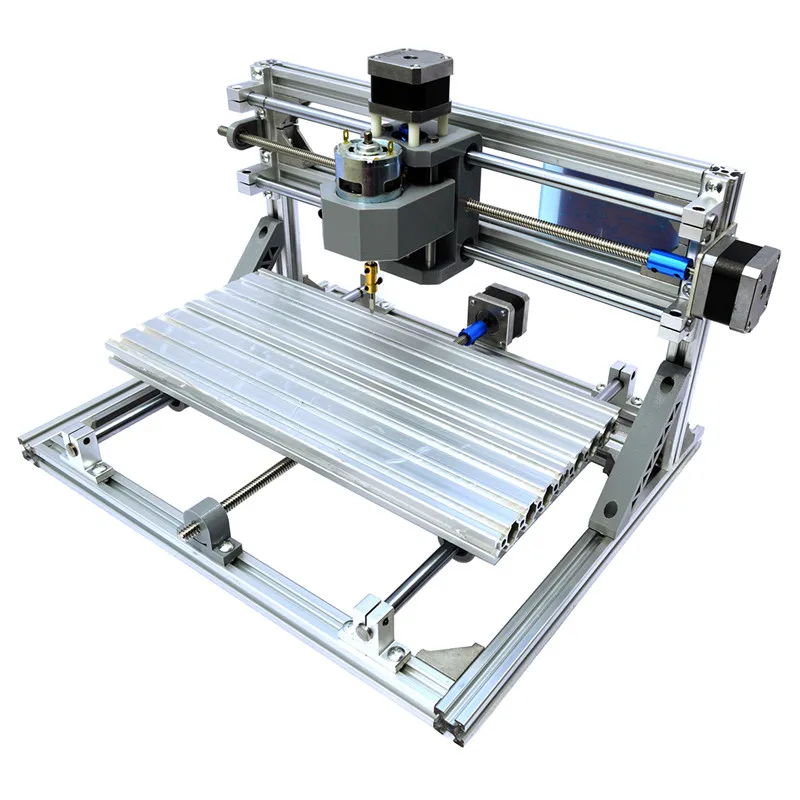

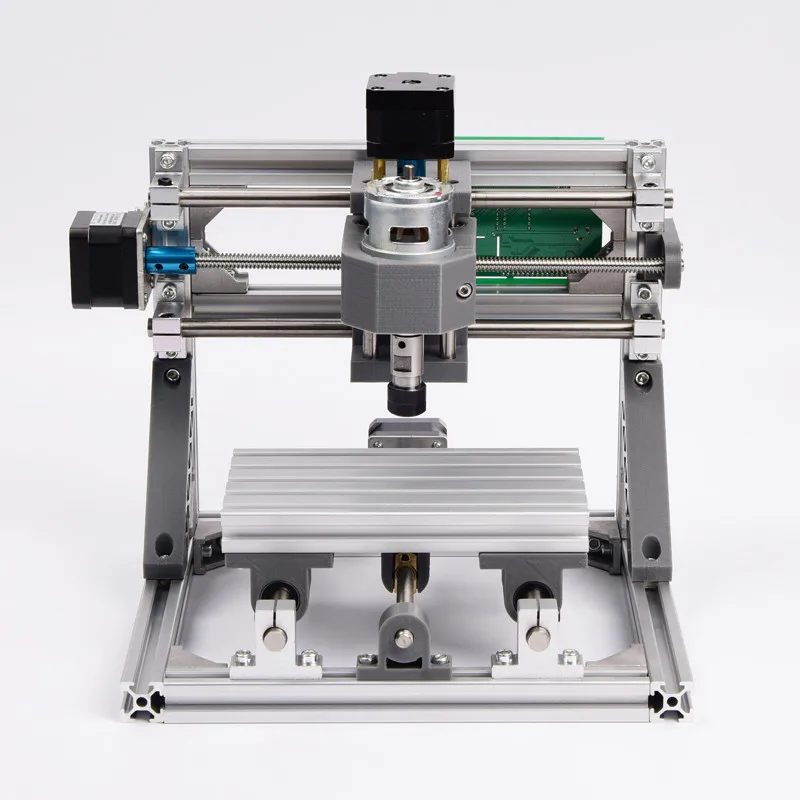

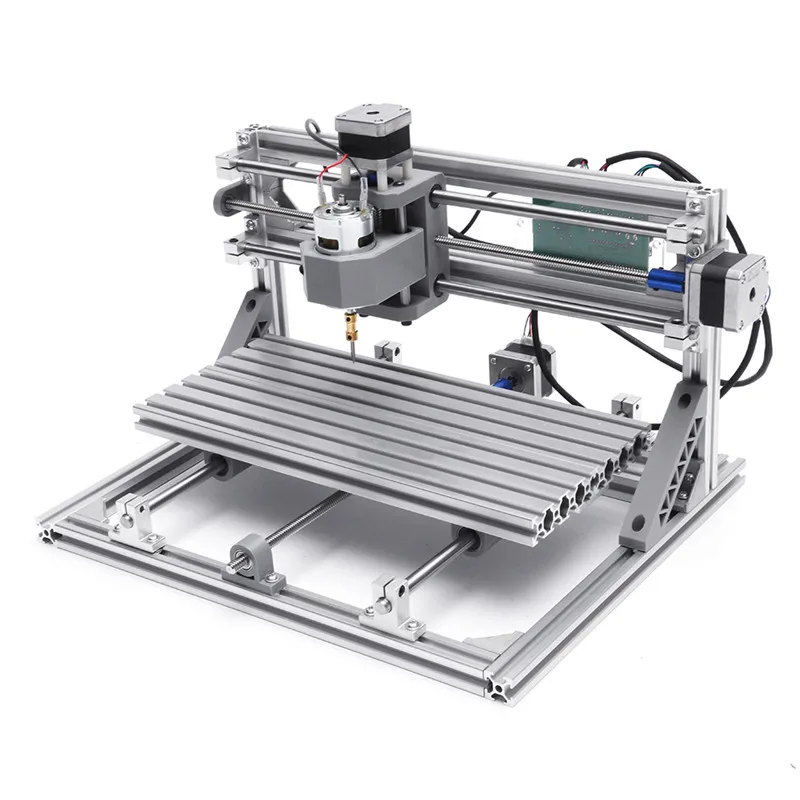

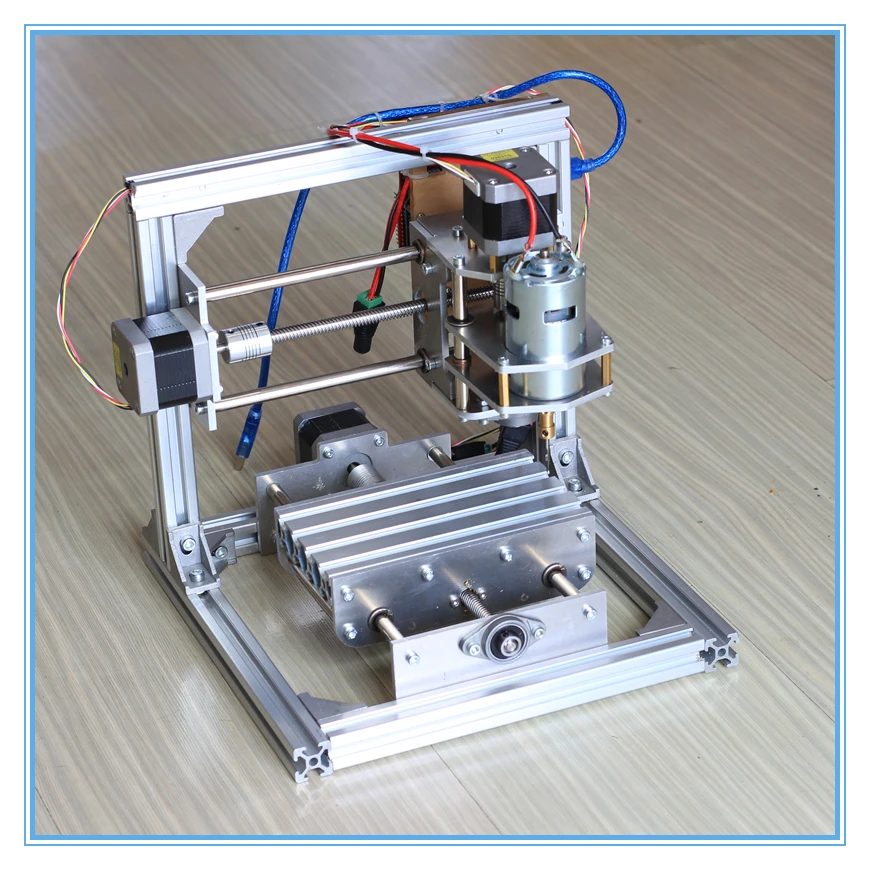

Вопрос о том, как самому собрать стол для бытового фрезерного станка, возникает перед домашними умельцами. Это вполне логично. Это установка, на которой фрезеровочное устройство монтируется стационарно, а обрабатываемая деталь перемещается по специально изготовленному столу.

Это вполне логично. Это установка, на которой фрезеровочное устройство монтируется стационарно, а обрабатываемая деталь перемещается по специально изготовленному столу.

Содержание статьи

- Конструкции и виды

- Тип стола

- Пошаговый алгоритм

- Определяемся с конструкцией, чертёж

- Необходимые материалы

- Сделайте столешницу

- Сооружаем прочное основание

- Врезаем рабочее основание

Конструкции и виды

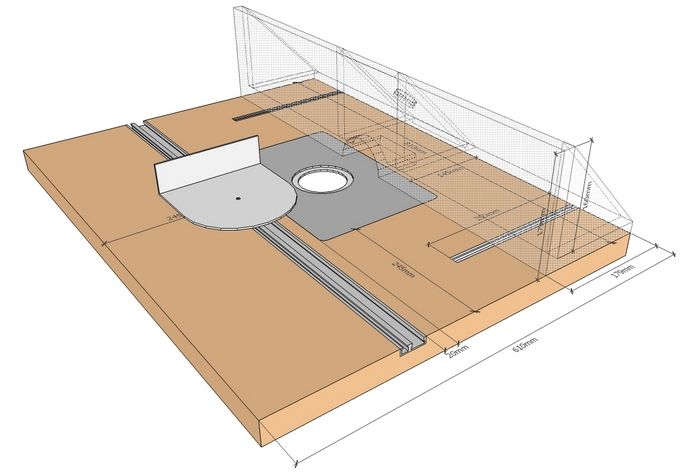

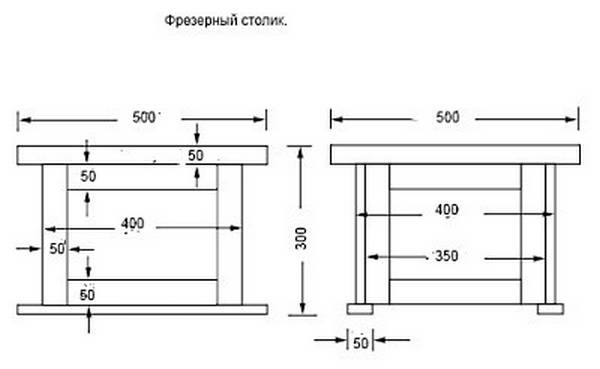

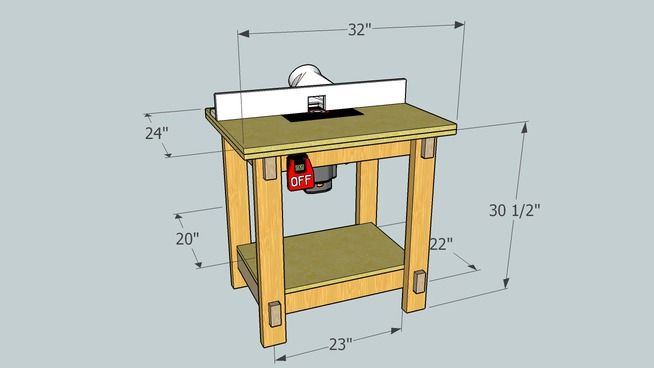

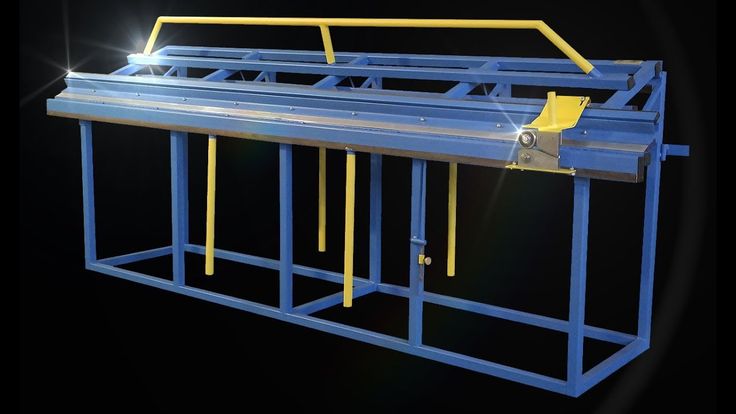

На практике существует множество вариантов исполнения фрезерных стволов. Домашние умельцы создают своими руками неповторимые конструкции для своих нужд. Но у всех вариантов есть одна объединяющая их тонкость – габариты стола. Например, может быть использован стол с габаритами 900*480*300 мм.

Тип стола

Перед выполнением работ следует понять, какой собственно стол нужен. На практике применяют следующие типы столов:

- постоянные;

- переносные;

- агрегатные.

Если в планах домашнего мастера стоит работа за пределами дома, то для него вполне подойдёт переносное изделие. Его допустимо установить на шасси и совершенно спокойно перемещать по территории мастерской. Для мастерской, размещённой в небольшом помещении, будет хорош агрегатный вариант, который представляет собой расширение столешницы пильного стола или её поворотное исполнение. Практичность применения фрезера, установленного на столе, выражается в совершенствовании и надёжности работы с деревом и, разумеется, в скорости изготовления деталей. Принцип работы этого устройства заключён в следующем – фрезер жёстко установлен, а заготовка перемещается относительно него. Такая конструкция предоставляет широкие возможности при обработке заготовок. В результате заготовки производят с качеством не меньшим чем в производственной мастерской, оснащённой соответствующим оборудованием. При создании фрезерного стола, желательно учесть возможность его модернизации. Не помешает продумать и устройство вспомогательных ящиков, которые только добавят дополнительный комфорт в работе.

Пошаговый алгоритм

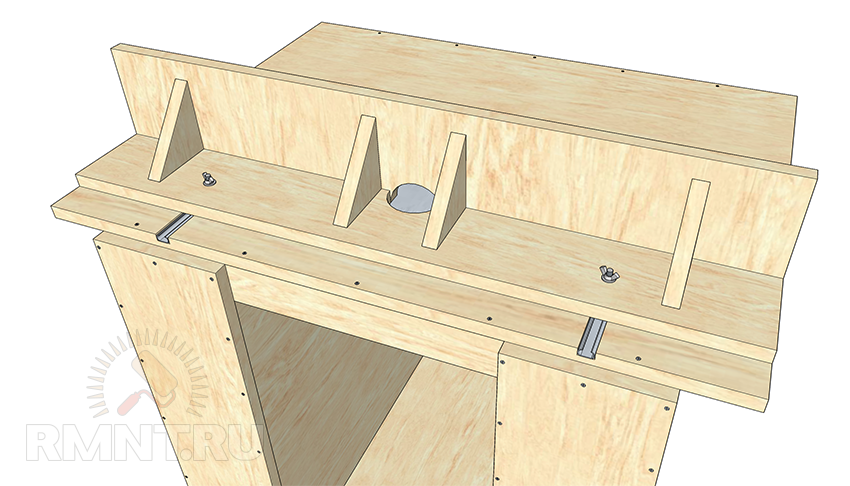

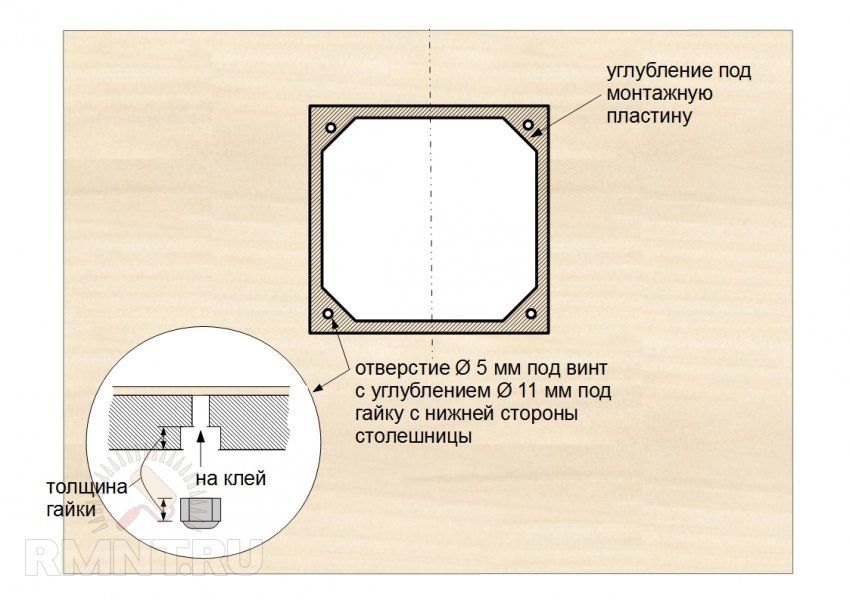

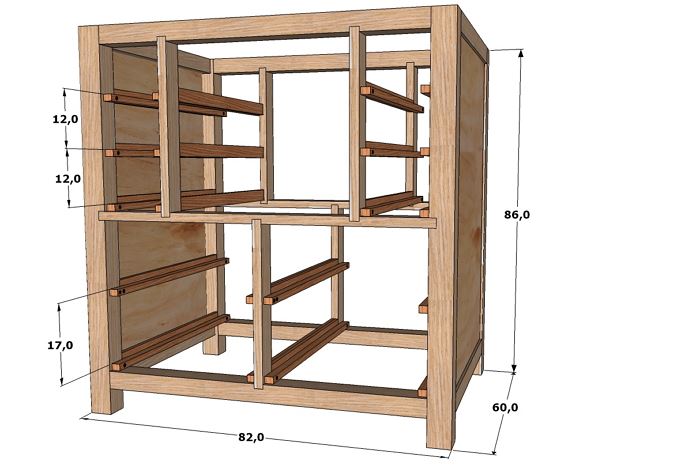

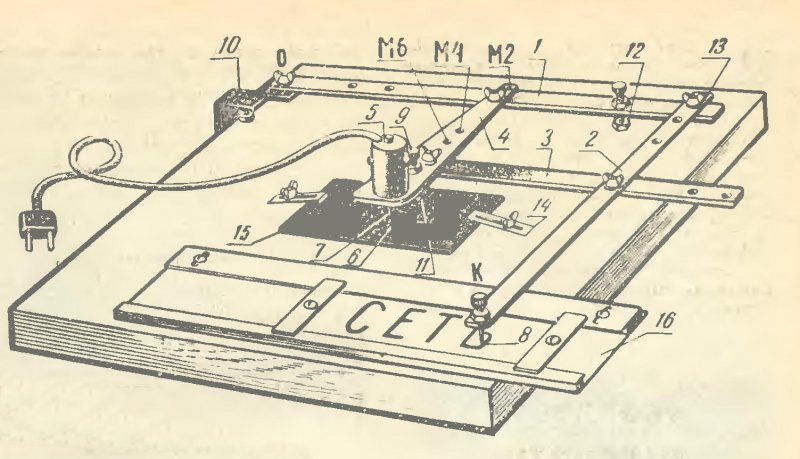

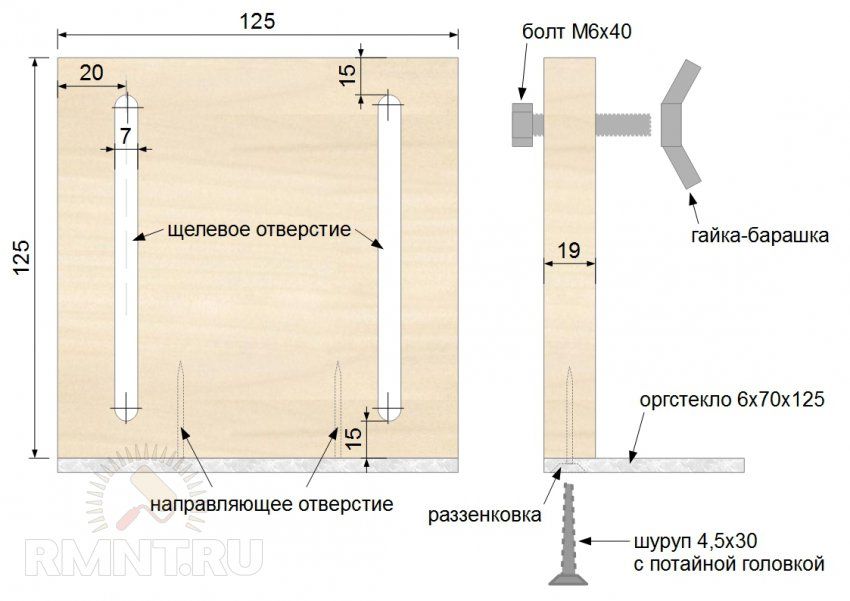

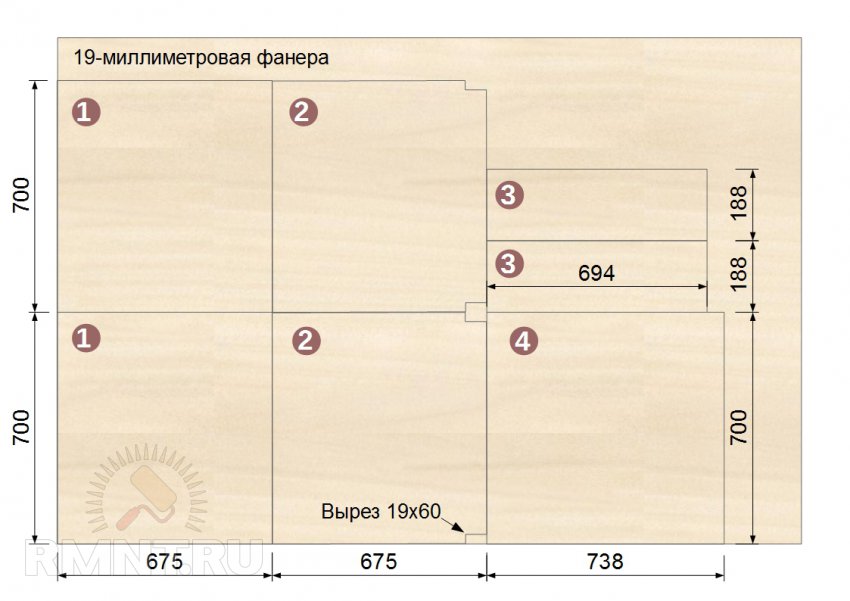

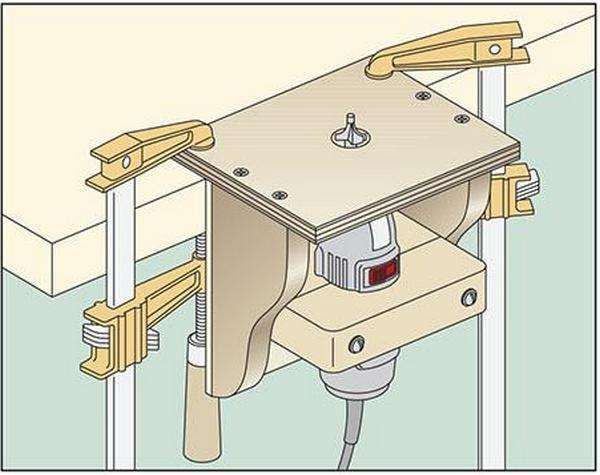

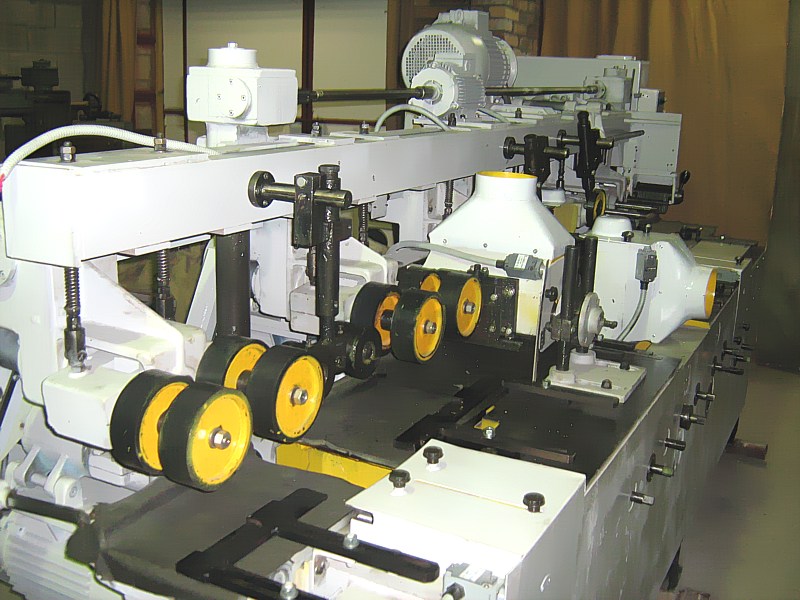

Использование домашнего фрезерного устройств существенно расширяет возможности домашнего умельца по части обработки древесины и мягких материалов. Первым делом требуется основа, на которой будет установлена столешница. Для сборки каркаса под фрезерный стол применяют металлический профиль квадратного или прямоугольного сечения. Использование такого профиля придаст конструкции дополнительную жёсткость и надёжность. Для сборки станины целесообразно использовать электродуговую сварку. В обозначенном месте будет установлена монтажная пластина. Главное требование, которое предъявляется к этой процедуре — обеспечением качественной плоскости столешницы.

Посадочное место под пластинку должно иметь закругление. Это можно выполнить с применением обыкновенного напильника. После того как установочная плита подогнана, с использованием фрезера в ней проделывают отверстия, в которых будет установлен сам фрезер. В нижней части столешницы необходимо выполнить выборки, впоследствии в них будет установлен кожух пылеуловителя. Если в планах мастера стоит использование дополнительных приспособлений, то самое время изготовить под них крепёжные отверстия или пазы. После, выполненных работ можно начинать сборку стола. Последовательность действий заключается в следующем – фрезеровочный агрегат заводят снизу и фиксируют на столешнице. При этом надо заметить, что головки шурупов должны быть утоплены. После установки фрезерного инструмента можно закрепить столешницу к остову. В конструкции столешницы не помешает и наличие прижимного устройства. Оно пригодится при обработке заготовок с большими размерами. Для сборки такого устройства потребуются ролики или шарикоподшипник. Его укрепляют в удерживающем механизме, который закреплён на определённом удалении от столешницы. Использование такого приспособления обеспечит плотное прижатие полуфабриката с большими размерами, когда её пропускают при обработке. Это позволит не только увеличить точность обработки, но и повысить уровень безопасности работы.

Если в планах мастера стоит использование дополнительных приспособлений, то самое время изготовить под них крепёжные отверстия или пазы. После, выполненных работ можно начинать сборку стола. Последовательность действий заключается в следующем – фрезеровочный агрегат заводят снизу и фиксируют на столешнице. При этом надо заметить, что головки шурупов должны быть утоплены. После установки фрезерного инструмента можно закрепить столешницу к остову. В конструкции столешницы не помешает и наличие прижимного устройства. Оно пригодится при обработке заготовок с большими размерами. Для сборки такого устройства потребуются ролики или шарикоподшипник. Его укрепляют в удерживающем механизме, который закреплён на определённом удалении от столешницы. Использование такого приспособления обеспечит плотное прижатие полуфабриката с большими размерами, когда её пропускают при обработке. Это позволит не только увеличить точность обработки, но и повысить уровень безопасности работы.

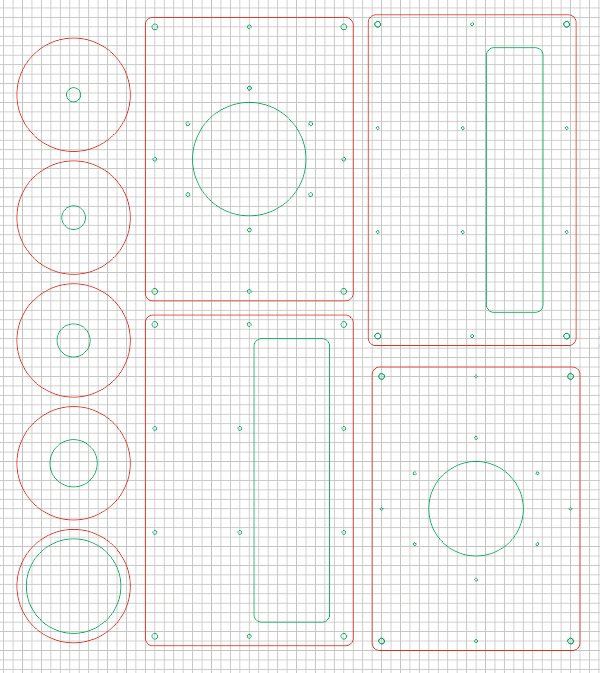

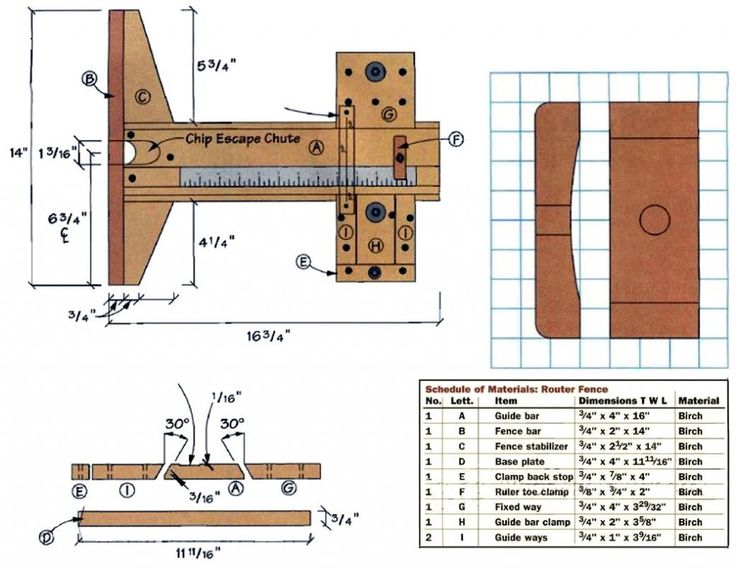

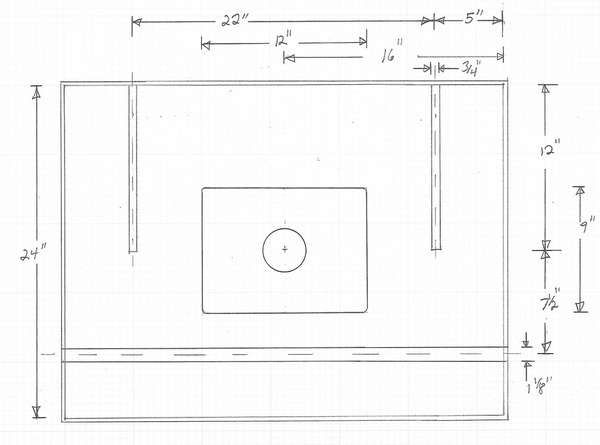

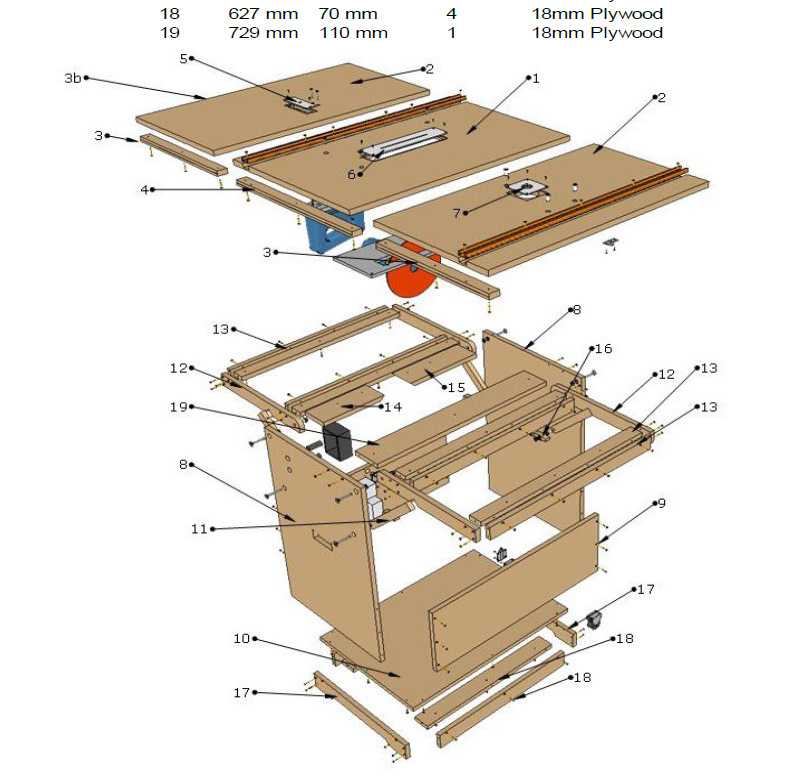

Определяемся с конструкцией, чертёж

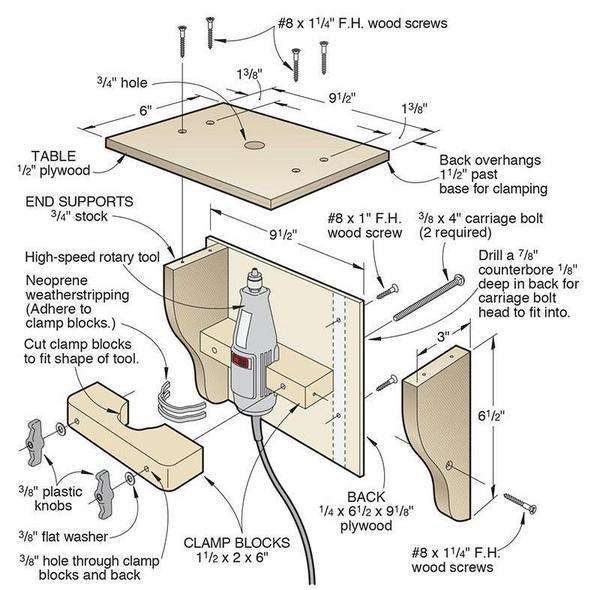

Самодельный фрезер – это простое, но всё же техническое устройство и перед его изготовлением желательно подготовить чертежи, если с этим возникли затруднения, то рабочие чертежи можно найти на соответствующих ресурсах в интернете.

СПРАВКА. С готовыми чертежами вам будет намного проще работать.

При большом желании можно выполнить фрезеровочный стол из обыкновенного верстака. Но, как показывает практика имеет смысл изготовить отдельную конструкцию. Это, кстати, легко объяснимо. Во время работы электрический фрезер создаёт серьёзные вибрационные нагрузку. Поэтому столешница отличается стойкостью к внешним воздействиям и прочностью. Надо помнить о том, что это устройство монтируют с нижней части и поэтому под ней должен быть определённый незанятый объём. При монтаже фрезерующего оборудования на вновь созданный стол используют установочную пластинку, обладающая необходимой надёжностью и жёсткостью. Для производства установочной пластинки желательно использовать стальной лист, листы, МДФ, фанеры или текстолита.

Для производства установочной пластинки желательно использовать стальной лист, листы, МДФ, фанеры или текстолита.

Конструктивно фрезеровочный станок – это остов с установленной на него столешницей. На практике, многие домашние умельцы оснащают такую конструкцию инструментальными ящиками для сохранения технологических приспособлений, требуемых для продуктивного труда.

Нельзя забывать и о локальном освещении. Для этого на плоскости инструментального стола допустимо смонтировать осветительный прибор, обеспечивающий достаточную видимость в месте фрезерования.

На основании большинства современных устройств уже проделаны пазы, их применяют для фиксации инструмента к установочной плите. Если таковых отверстий нет, то придётся их проделать и нарезать в них резьбу. При монтаже устройства на станок требуется соблюсти все меры безопасности.

Необходимые материалы

Для самостоятельного изготовления столешницы потребуется использование следующих материалов — металлического проката или брусков, изготовленных из древесины. Для их обработки потребуется использование углошлифовальной машины. Не помешает наличие ножовки по металлу, разумеется, все работы должны проводится с использованием мерительного инструмента – рулетки, стального уголка и уровня.

Для их обработки потребуется использование углошлифовальной машины. Не помешает наличие ножовки по металлу, разумеется, все работы должны проводится с использованием мерительного инструмента – рулетки, стального уголка и уровня.

Остов под столешницу изготавливают из деревянных брусков или металлического профиля. Следует отметить, что деревянная конструкция будет иметь меньшую жёсткость и прочность, к сожалению, дерево может рассыхаться. Нельзя забывать о вибрации, которая возникает во время эксплуатации фрезера.

Для крепления столешницы к основанию потребуется использование резьбового крепежа, при установке её на место, необходимо сделать так, чтобы головки были утоплены в тело столешницы.

Сделайте столешницу

Одна из ключевых характеристик стола для фрезерования – её высота над уровнем пола. Современная эргономика говорит о том, что оптимальная высота расположения столешницы от пола лежит в диапазоне от 800 до 900 мм. На опоры стола можно укрепить регулируемые опоры. Они позволят регулировать высоту столешницы.

Они позволят регулировать высоту столешницы.

Для получения рабочего стола фрезерующего устройства берут верхнюю крышку от ненужного кухонного стола. Они изготовлены из плиты ДСП с толщиной 26 или 36 мм. Поверхность такой плиты закрыта пластиком стойким к износу. Такое покрытие обеспечивает нормальное скольжение полуфабриката во время переработки. Для стола допустимо применять плиты МДФ или ДСП толщиной от 16 мм и выше.

Отверстие для вылета фрезы сложно выполнить с использованием круглого режущего инструмента, поэтому его доработку до необходимых габаритов придётся с использованием напильника.

Сооружаем прочное основание

Нижняя часть остова должна быть спроектирована и изготовлена таким образом, чтобы рабочему ничего не мешало. По большей части станина имеет следующие размеры 900х500х1500 мм. Основание фрезерующей головки должно быть устойчиво к внешним воздействия, в частности, вибрации. Именно на эту составную часть фрезерующей установки приходится основная часть нагрузки. Основание — остов, произведённый из металлопроката или деревянных брусков. На этом каркасе и установят рабочий стол.

Основание — остов, произведённый из металлопроката или деревянных брусков. На этом каркасе и установят рабочий стол.

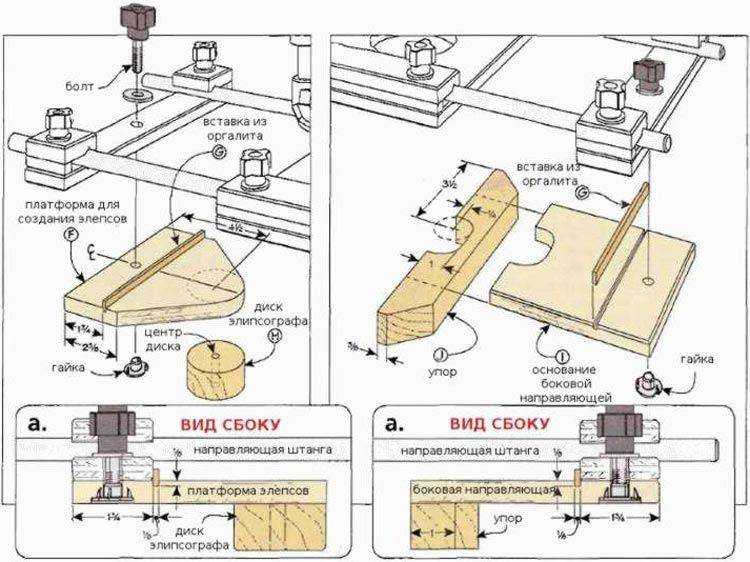

Многоцелевой стол начинают монтировать с установки столешницы на уже собранный остов. Установочную пластину к тому месту, где она должна быть установлена в соответствии требованиям рабочей документаций и обводят её силуэт. Затем, следуя обрису, требуется выбрать слой материала. Для этого применяют ручной фрезерный станок с фрезой на 6–10 мм. Размер впадины должен быть таким, чтобы установочная пластинка легла заподлицо с плоскостью рабочего стола.

Врезаем рабочее основание

Так как столешница имеет значительную толщину — 16 мм, то установочная плита должна быть несколько меньше. Вместе с тем она должна обладать прочностью, несмотря на то что вы изготавливаете столик для ручного использования. Для изготовления пластинки применяют листы из стали или текстолит с толщиной 4–8 мм. Габариты установочной пластинки должны соответствовать размеру основания фрезерной установки. Стыковка самого фрезеровального устройства и установочной пластинки выполняется через отверстия, которые уже имеются в основании фрезера. Если их там нет, то придётся их просверлить и нарезать резьбу.

Стыковка самого фрезеровального устройства и установочной пластинки выполняется через отверстия, которые уже имеются в основании фрезера. Если их там нет, то придётся их просверлить и нарезать резьбу.

Размеры и размещение проушин для стыковки установочной пластинки и корпуса должны быть соразмерны друг другу. Во избежание ошибок при изготовлении установочной пластинки целесообразно заблаговременно изготовить её эскиз, на котором указывают её габариты, также указаны размещение отверстий и размер резьбы.

13 практических проектов по механообработке для студентов и начинающих – сделай из металла

Когда я пошел в школу по механообработке, я работал над множеством различных проектов, которые научили меня основам профессии. От брелков до молотков, я делал все стандартные вещи.

Одна вещь, которую я узнал после программы, это то, что шахматные фигуры и брелки были быстро потеряны, но инструменты, которые я сделал, все еще находятся в моей коробке и используются ежедневно 12 лет спустя. Когда вы можете использовать отличные инструменты, которые вы сделали сами, это добавляет определенный элемент гордости вашей работе.

Когда вы можете использовать отличные инструменты, которые вы сделали сами, это добавляет определенный элемент гордости вашей работе.

Я составил список практических проектов для начинающих машинистов, чтобы они могли отточить свои навыки. Это не декоративные элементы, вроде кубиков Тернера или случайных штучек. Все они — инструменты, которые вы, скорее всего, будете использовать каждую неделю, если не каждый день.

Для каждого я рассмотрю спецификацию, необходимое оборудование и предоставлю вам чертежи. Большинство из них я сделал сам, а некоторые из них являются обновленными версиями, чтобы сделать их более полезными в качестве инструментов.

Содержание

Скользящий молоток

Если вы работаете с выдвижными дюбелями, которые являются обычным крепежным элементом во многих магазинах, вам понадобится один из них в вашем наборе инструментов.

Это красивый и простой проект, который отлично подходит для начинающих. Это не займет много времени, но даст возможность изучить основы токарной обработки.

Этот инструмент — именно то, что вам нужно, чтобы вытащить 1/2 дюбеля из узких отверстий. Чтобы он прослужил дольше, есть сменный установочный винт 1/4-20, который используется для удержания дюбеля. Мой до сих пор в идеальной форме, если не считать нескольких потертостей и вмятин, и я использую его каждый день.

Лично мне нравится делать инструменты из нержавеющей стали, где это возможно, так как они прослужат дольше, чем я. Однако, если бюджет ограничен или выбор ограничен, вы можете так же легко использовать сталь или алюминий.

Вот спецификация:

- Ø 2,0″ x 4-5/8″, длинная нержавеющая сталь (1 шт.)

- Ø 0,50″ x 12-1/8″ длинная нержавеющая сталь (1 шт.)

- Ø 1,0″ x 1,0″ 5/8″, нержавеющая сталь (1 шт.)

- 1/2″ Е-образный зажим (1 шт.)

- 1/2-13 x 1″ длинный установочный винт с головкой под торцевой ключ (1 шт.)

А вот и чертежи:

ПРОЕКТ ТЯГОВОГО МОЛОТКАСкачать

Молоток механика

Я не знаю ни одного механика, который не сделал бы такого.

Фактический дизайн зависит от школы, но все они выглядят одинаково.

Я изменил дизайн того, что сделал более десяти лет назад, основываясь на вещах, от которых я не был в восторге. Например, у этого есть лыска на ручке. Меня всегда раздражало, что с полностью круглой рукояткой нельзя держать молот прямо наощупь — нужно было смотреть на него. Теперь это исправлено.

Для фрезерования квартир я жду, пока молоток будет закончен и собран. Затем я втыкаю его в фрезерные тиски, набираю головку молотка, фрезерую одну сторону и добавляю фаску. Затем я переворачиваю его, используя нижнюю сторону в качестве приводки для второй плоскости и фаски.

Я также просверлил отверстие в нижней части ручки. Я использую его для шестигранных ключей, так что я могу использовать молоток в качестве небольшого мошеннического стержня. Это несколько раз спасло мои суставы. Вы можете сделать его мельче или глубже, чтобы получить баланс молотка, который вам подходит.

Я отрегулировал баланс между головкой и рукояткой так, чтобы мне было удобнее легко постукивать, для чего чаще всего используется этот тип молотка. Некоторым людям нравится иметь один конец из латуни и один конец из алюминия, хотя я предпочитаю две латунные вставки — это конец, который я всегда использую. И, поскольку латунь значительно тяжелее алюминия, я считаю, что она приятнее на ощупь.

Некоторым людям нравится иметь один конец из латуни и один конец из алюминия, хотя я предпочитаю две латунные вставки — это конец, который я всегда использую. И, поскольку латунь значительно тяжелее алюминия, я считаю, что она приятнее на ощупь.

Это хороший проект для ознакомления с нарезанием конуса на токарном станке. Для нарезания самоудерживающихся конусов для вставок я обычно фиксирую составной упор под углом и использую одну установку для нарезки обоих конусов. Если вы получите гладкую поверхность, этот конус будет держаться вечно. Для рукоятки можно использовать либо конусное крепление, либо метод смещения задней бабки.

Вот спецификация:

- Ø 1,25″ x 10,125″ длинной стали (1 шт.)

- Ø 1,25″ x 2,125″ длинной стали (1 шт.)

- Ø 1,5

2″ 2″ длинной стали

Вот чертежи:

МОЛОТОК МАШИНИСТСкачать

Тиски инструментального мастера

Этот вариант подходит для более продвинутых учащихся. Традиционно это был проект для производителей инструментов и штампов. Целевыми навыками являются планирование работы с поправкой на шлифовку и порядок операций. Используемые машины включают мельницы, печи для термообработки, шлифовальные и токарные станки.

Целевыми навыками являются планирование работы с поправкой на шлифовку и порядок операций. Используемые машины включают мельницы, печи для термообработки, шлифовальные и токарные станки.

Тиски, безусловно, сложный проект, но хорошо сделанные тиски — это произведение искусства. В качестве дополнительной задачи попробуйте выгравировать на станке ЧПУ имя ученика на корпусе тисков перед термообработкой и постарайтесь, чтобы буквы отображались даже после шлифовки.

Я предпочитаю делать это из А2, так как он стабилен и закален на воздухе, а это значит, что тиски будут красивыми и чистыми. Некоторые школы предпочитают использовать 4140, но это может сильно демотивировать, когда учащийся грубо обрабатывает деталь, а затем должен делать это снова, потому что она треснула при закалке в масле.

Вот спецификация:

- 2,5″ x 2,5″ x 6,125″ Инструментальная сталь A2 (1 шт.)

- 2,5″ x 2,5″ x 1,4375″ Инструментальная сталь A2 (1 шт.) 2,0″ Ø 5″ 6126 900 ″ long 4140 HTSR (1 шт.

)

) - 3/8-16 x 2,25 SHCS (1 шт.)

- Сферическая шайба CL-2-SW (1 шт.)

На этом чертеже я не спешил. Во многих школах он покрыт GD&T. Лично мне это нравится, так как помогает обеспечить рабочую часть в конце дня. Если вы хотите добавить требования GD&T к этому чертежу, вы обычно обнаружите, что эта часть везде покрыта выносками перпендикулярности и параллельности 0,0003″. Используйте свое усмотрение с тем, что ваши студенты могут разумно измерить.

TOOLMAKER VISE PROJECTЗагрузить

Стойка для микрометра

На самом деле это действительно необычно для школьного проекта, но это определенно удобный инструмент. Независимо от того, проверяете ли вы стандарт или пытаетесь измерить неудобную маленькую деталь с точностью до 0,0002 дюйма, стоит иметь под рукой микрофонную стойку.

Что мне нравится в этом проекте, так это то, что он на самом деле довольно прост, но выглядит очень красиво, если вы можете получить хорошую отделку поверхности. К тому же мне всегда нравится, как выглядит сочетание латуни и стали.

К тому же мне всегда нравится, как выглядит сочетание латуни и стали.

В целом, этот проект поможет новичку научиться базовым вещам, таким как нарезание пазов на фрезерном станке и нарезание резьбы на токарном станке. Есть много некритических функций, которые носят чисто косметический характер, но есть несколько, которые просто нужно сделать правильно, чтобы эта штука работала гладко.

Вот BOM:

- 1,5 ″ x 2,5 ″ x 4,625 ″ стали (1 шт.)

- 0,75 ″ x 0,75 ″ x 2,0 ″ (1 ПК)

- Ø 0,625 ″ x 1,875 ″ (1 ПК) )

- Ø 1,5″ x 0,75″, длинная латунь (1 шт.)

- Установочный винт 1/4-20 x 1″ (1 шт.)

Я использую установочный винт 1/4″ просто для упрощения проекта, чтобы можно было нарезать отверстия. Если вы затяните этот установочный винт небольшим количеством резьбового фиксатора, этого будет более чем достаточно.

Вот чертежи:

СТЕНДА ДЛЯ МИКРОМЕТРОВЗагрузить

Насадка для циферблатного индикатора глубины

Отличная насадка, позволяющая сделать простой циферблатный индикатор еще более полезным. Это действительно хороший способ проверить глубину неглубоких ступенек или посмотреть, насколько глубока поврежденная область на детали.

Это действительно хороший способ проверить глубину неглубоких ступенек или посмотреть, насколько глубока поврежденная область на детали.

Это более простое из двух глубинных приспособлений. Это очень простой проект для знакомства с мельницами и токарными станками. Вы сможете нарезать резьбу на токарном станке и научитесь делать аккуратную выточку. Вы также можете использовать его как возможность заточить некоторые режущие инструменты из быстрорежущей стали для нарезания резьбы и подрезки.

Фрезерная часть очень проста. Даже перпендикулярность отверстия к нижней поверхности основания не настолько критична, чтобы реально влиять на функциональность этого инструмента.

Вот спецификация:

- Плоский стержень из низкоуглеродистой стали 1″ x 1″ x 2,125″ (1 шт.)

- Длинный латунный стержень Ø 0,625″ x 0,625″ (1 шт.)

А вот и чертежи:

ЦИФРОВОЙ ИНДИКАТОР ГЛУБИНЫ ПРИСОЕДИНЕНИЕЗагрузить

Приспособление для измерения глубины

Простая, удобная маленькая приставка для ваших калиперов, подходит для моделей Mitutoyo 6 и 8 дюймов. Он также подойдет для большинства других брендов, но я не даю никаких обещаний.

Он также подойдет для большинства других брендов, но я не даю никаких обещаний.

Этот проект даст вам немного опыта как на фрезерном, так и на токарном станке. Конкретные навыки, которые необходимо отточить, — это соблюдение перпендикулярности, токарная обработка и нарезание резьбы на мелких деталях, а также создание круга болта (хотя это чисто косметический эффект).

Что хорошо в этом проекте, так это то, что в нем не используется много материала, и он на 100% сделан своими руками — никаких аппаратных средств не требуется.

Проект также можно изменить, чтобы попрактиковаться в термообработке и шлифовке, если вам нужен корпус из закаленной стали. Вы также можете научиться полировать латунь. Делайте все, что делает вас счастливым.

Вот перечень материалов:

- Плоский стержень из мягкой стали 1,5″ x 0,5″ x 3,125″ (1 шт.)

- Длинный латунный круглый стержень Ø 5/8″ x 0,625″ (2 шт.)

- Штангенциркули ( 1 шт.)

Если вы хотите закалить и отшлифовать его, замените мягкую сталь на 4140 или A2.

Вот чертежи:

КРЕПЛЕНИЕ ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ЗАГРУЗКИ Скачать

Приспособление для измерения расстояния до центра измерителя

Это очень простая небольшая работа, но она требует точности. Что в этом крутого, так это то, что для оценки студенческих проектов вы можете просто просверлить пластину с отверстиями в известных местах, а затем сравнить то, что вы получаете на штангенциркуле.

Поскольку материалов требуется так мало, это хороший и недорогой проект, над которым может работать весь класс. Нижняя часть прорези совмещена с центром конуса, поэтому идея состоит в том, что вы должны иметь возможность держать свои штангенциркули такими, какие они есть, вместо того, чтобы обнулять их для основных измерений.

Это действительно удобная насадка для измерения таких вещей, как окружности болтов. Единственным недостатком является то, что верхняя часть отверстия должна быть в хорошем состоянии.

В целом, вы можете попробовать поработать с цангой на токарном станке (в идеале) и иметь возможность очень точно выровнять и прорезать паз на валу. Вы также сможете попробовать вырезать несколько действительно маленьких отверстий от 4 до 40.

Вы также сможете попробовать вырезать несколько действительно маленьких отверстий от 4 до 40.

Вот спецификация:

- Ø 0,375″ x 1,875″ длинная круглая ложа TGP из нержавеющей стали (2 шт.)

- 4-40 x 0,125″ длинные установочные винты с полукруглой головкой UNC (4 шт.)

А вот и

чертеж:

РАСПРЕДЕЛЕНИЕ ЦЕНТРАЛЬНОЙ РАСПОРКИ СУППОРТАЗагрузить

V-образные блоки

Это основные инструменты, которые вы будете серьезно использовать все время.

Этот проект позволит отточить навыки планирования работ, фрезерования, термообработки и шлифования. Если вы решите изготовить зажимы с помощью ленточной пилы, у вас также будет возможность попрактиковаться в разметке и немного поработать на верстаке.

Если вы преподаете курс механической обработки, было бы неплохо начать с зажимов на ранней стадии, а затем сделать V-образные блоки отдельным проектом. Таким образом, учащиеся могут бросить вызов уровню своих навыков в обоих аспектах проекта.

Вот спецификация:

- 2″ x 2″ x 2″ 4140 сталь (x2)

- 2,5″ x 2,5″ x 0,5″ мягкая сталь (x2)

- длинный шестигранный болт 1/4-20 x 2″ (x2) – не забудьте обработать наконечник в виде половины выступа, чтобы он не застревал в зажиме

Вот чертежи:

VEE BLOCKSЗагрузить

Кромочные зажимы

Это удобный небольшой набор зажимов, особенно когда вы работаете с более длинными кусками полосового проката или пластин.

Если вы можете сохранить точную толщину в 1″, вы также можете использовать блоки 123 для поддержки вашей заготовки.

Вот как они работают: Когда вы ослабляете их и прижимаете к заготовке, губки смещаются от осевой линии потайного отверстия. Когда вы их затягиваете, винт с плоской головкой пытается выровнять челюсть, чтобы она могла правильно сидеть. В результате получается прижимная сила.

Я бы порекомендовал сделать их наборами по 6 штук. Это может быть отличной небольшой работой с ЧПУ, так как нужно запустить пару штук.

Этот проект хорош для тех, кто хочет научиться таким вещам, как нарезание пазов на фрезе, сверление, нарезание резьбы и зенкерование. Губки и корпус термообработаны и отшлифованы.

Это также открывает для вас более творческие способы работы; не все нужно делать в фрезерных тисках. Вы можете перевернуть их, чтобы приспособить различные операции и части.

Если вы хотите, чтобы под деталью был зазор для сквозного сверления, попробуйте установить зажимы под углом 45 градусов, чтобы только небольшая часть основания поддерживала деталь. Для более толстых заготовок их можно использовать так же, как стандартный тугозажим.

Для большего укуса можно наклонить губки под углом в тисках и использовать концевую фрезу для обработки зубьев с одной стороны.

В конечном счете, помимо хорошей практики для нескольких фрезерных и шлифовальных операций, эти зажимы могут быть хорошим способом обучения решению проблем, когда дело доходит до закрепления заготовки.

Спецификация:

- 1,25″ x 1,25″ x 4,125″ 4140 сталь (x1 на хомут)

- 1,5″ x 1,5″ x 0,5″ UN 4140 сталь (x1 ″ x 1 ″ 7 ″ на хомут)

″ длинный винт с плоской головкой под торцевой ключ (x1 на зажим)

ЗАЖИМ ДЛЯ КРАЯСкачать

123 SuperBlocks

Вы спросите, что это за темное волшебство?

Это не фокус магии САПР. Вы действительно можете сделать это со 123 блоками.

Вы действительно можете сделать это со 123 блоками.

Чередуя расточенные резьбовые отверстия, вы можете использовать винт с головкой под торцевой ключ с большой выемкой, чтобы скрепить эти 123 блока вместе. Лучшее в этом то, что головки болтов полностью находятся внутри блоков, поэтому нет никаких помех, когда вы делаете творческую настройку.

Имейте в виду, что эти болты не очень прочные. Они не будут конкурировать с прижимным хомутом со шпилькой 1/2 и выполнять тяжелую обработку. Но они очень удобны, когда вы хотите использовать эти блоки в настройках машины и не хотите, чтобы они перемещались между циклами. Или если вам нужно стабилизировать деталь таким образом, с которым не согласуется гравитация. Или если вам нужно творческое приспособление для осмотра. Вы поняли идею.

Справедливое предупреждение: их изготовление занимает немного больше времени, чем более традиционные (и менее полезные) 123 блока. Но это время потрачено не зря. Им будут завидовать все в магазине, и они просто очень крутые. Вот почему я называю их 123 суперблоками.

Вот почему я называю их 123 суперблоками.

Большинство людей собирают наборы из 123 блоков попарно. Я действительно рекомендую сделать как минимум 4 таких набора. Я бы даже сделал 6, если это возможно. Поскольку их можно штабелировать, чем их больше, тем лучше.

Лично мне нравится использовать A2 для таких работ, так как это воздушная закалка и очень стабильная. Я использовал O1, когда учился в школе, и он работал нормально, но не очень хорошо. Он более склонен к растрескиванию, особенно вокруг острых углов и резьбы, поэтому некоторым парням пришлось начинать все сначала. Тем не менее, это сработает, если это все, что вы можете себе позволить.

Вот спецификация:

- 1″ x 2″ x 3″ Сталь A2 увеличенного размера 0,035″ (1 шт. на блок)

- 1/4-20 x 1/2″ винт с головкой под торцевой ключ (2 шт. на блок) )

Вы также можете убедиться, что используете большой кран (h21) вместо более распространенных h4 или H5, особенно если вы используете O1. Он имеет тенденцию немного сжиматься и деформироваться при термообработке, поэтому в противном случае вы не сможете использовать нити.

Он имеет тенденцию немного сжиматься и деформироваться при термообработке, поэтому в противном случае вы не сможете использовать нити.

Вот чертежи:

123 СУПЕРБЛОКСкачать

Tap Guide

Это очень простой проект для чего-то, что на самом деле очень полезно.

Этот инструмент поможет вам держать метчик прямо над пластиной или валом. В нем просверлены отверстия для установки метчиков от № 6 до 1/2″. На чертежах указана мягкая сталь, но вы можете использовать инструментальную сталь и подвергнуть ее термообработке, если хотите, чтобы она прослужила дольше. Если это так, 4140 будет работать отлично.

Несмотря на то, что это простая фрезерная работа, это хорошая возможность попрактиковаться в точности. Отверстия должны быть совмещены с V-образным вырезом на дне. Это может быть отличным упражнением, демонстрирующим, как точно определить местонахождение V-образной формы с помощью штифта и микрофона глубины для измерения. Вы можете использовать это, чтобы проверить, как он выравнивается по внешним краям, а также проверить глубину.

Это хорошая работа для тренировки выравнивания тисков. Если вы делаете это на ЧПУ, вам также нужно загрузить кучу сверл, так что есть некоторая повторяющаяся практика. Самое приятное в этом то, что это удобный инструмент и практичный проект, который практически не требует материала.

Вот спецификация:

- 1″ x 1″ x 4,125″ сталь (1 шт.)

Да. Довольно простой.

Вот чертеж:

НАПРАВЛЯЮЩАЯ ЗАГРУЗКА ЗАГРУЗИТЬ

Винтовые домкраты

Еще одна классика. Я сделал свой на курсе ЧПУ в колледже. Одна вещь, которая мне не нравилась в наборе, который я сделал, это то, что они были действительно ограничены в количестве путешествий, которые вы могли получить от них.

Вот почему в этот набор я включил чертежи подступенков. Это должно дать вам действительно хороший охват, чтобы сделать их достойными хранения в вашем наборе инструментов.

Если запрограммировать их на ЧПУ, то можно получить действительно хороший набор. Технически минимум, который будет полезен, — это 3 единицы, но я бы рекомендовал сделать больше. Кажется, я всегда использую около 6 одновременно.

Технически минимум, который будет полезен, — это 3 единицы, но я бы рекомендовал сделать больше. Кажется, я всегда использую около 6 одновременно.

Если вы делаете набор из 6 штук, сделайте по два подступенка для каждого винтового домкрата. Если вы запускаете их на токарном станке с ЧПУ, вы сможете сделать каждую деталь за одну операцию. Единственным исключением является то, что вы можете захотеть перевернуть винт, чтобы он везде был красивым и гладким.

Это хороший проект для изучения токарных станков с ЧПУ, а также дает прекрасную возможность разобраться с зазорами и односторонними допусками. Вы можете почувствовать разницу между скользящей посадкой 0,005″ и 0,015″.

Спецификация для изготовления комплекта из 6 штук (2 стойки, 1 корпус, 1 винт на единицу):

- Ø 1,0″ x 8″ длина 4140 HTSR (x1)

- Ø 2,0″ x 40″ длина 4140 HTSR (x1)

Я вставил их в качестве длин стержней с небольшим запасом для сцепления ближе к концу прогона. Это связано с тем, что обычно это работа с ЧПУ, поэтому резка их всех на отдельные части просто приведет к трате материала и займет больше времени.

ВИНТОВОЙ ДОМКРАТ Скачать

Тормозные тиски

Это классный проект.

На самом деле самый распространенный способ согнуть кусок металла, когда у вас нет свободного доступа к надлежащему тормозу, — это засунуть его в тиски и стучать по нему молотком. Это просто делает это немного более профессиональным.

У него есть магниты, которые помогают ему просто защелкнуться в любых стальных тисках. Это инструмент, который может дать вам точные и чистые изгибы в самом простом магазине. Матрица состоит из трех секций, поэтому вы можете снять и отрегулировать по мере необходимости, если вы работаете с более мелкими деталями.

Это то, что большинство ваших приятелей-механиков, вероятно, даже никогда не видели, так что у него довольно высокий «фактор изящности».

Сам инструмент довольно прост в изготовлении и по большей части просто учит не правильно вставлять заготовку в фрезерные тиски. Что интересно в этом, так это то, что это хорошее, очень простое введение в инструмент и штамп. Это может быть способом изучения некоторых фундаментальных терминов и принципов формовки листового металла.

Это может быть способом изучения некоторых фундаментальных терминов и принципов формовки листового металла.

Поскольку это, вероятно, не то, что будет использоваться ежедневно, большинство парней просто делают его из мягкой стали. Если вы хотите что-то, что прослужит очень долго, сделайте это из стали 4140 и термически обработайте.

Спецификация:

- 2″ x 2″ x 6,125″ низкоуглеродистая сталь (2 шт.)

- 2″ x 0,25″ x 2,125″ низкоуглеродистая сталь (3 шт.) )

- Винты с головкой под торцевой ключ 1/4-20 x 1″ (9 шт.)

А вот и чертежи:

ТОРМОЗ ТИСКОВ Загрузить

Вот и все. 13 проектов по механической обработке для студентов и начинающих.

Определенно нет ничего плохого во многих проектах в стиле «безделушек», которые распространены во многих программах обработки. Вы можете быть очень сосредоточены на операциях, чтобы отточить действительно конкретные навыки.

Что хорошо в изготовлении инструментов, так это то, что мастерство вызывает большую гордость, и тот факт, что они вполне могут храниться в вашем ящике с инструментами через десять или двадцать лет.

Есть множество других инструментов, которые могут сделать новички. Вот еще несколько идей:

- Параллели

- Шарнирный рычаг циферблатного индикатора

- С-образные зажимы

- Измеритель вершины сверла

- Кромкомер

- Ручка метчика

- Магнитный экран

- Токарные упоры

- Центроискатель

- Центр задней бабки

- Фреза

- Устройство ЧПУ для установки высоты инструмента

- Набор инструментов для установки втулок, который вы добавили2 в этот список

900 проектов2 ? Добавьте их в комментариях ниже.Если вам понравилась эта статья и вы думаете, что она может быть полезна и другим, поделитесь ею в социальных сетях.

Различные виды обработки и процесс обработки

Во время изготовления детали необходимы различные операции и процессы механической обработки для удаления лишнего материала. Эти операции обычно механические и включают в себя режущие инструменты, абразивные круги, диски и т.

д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.Различные виды обработки

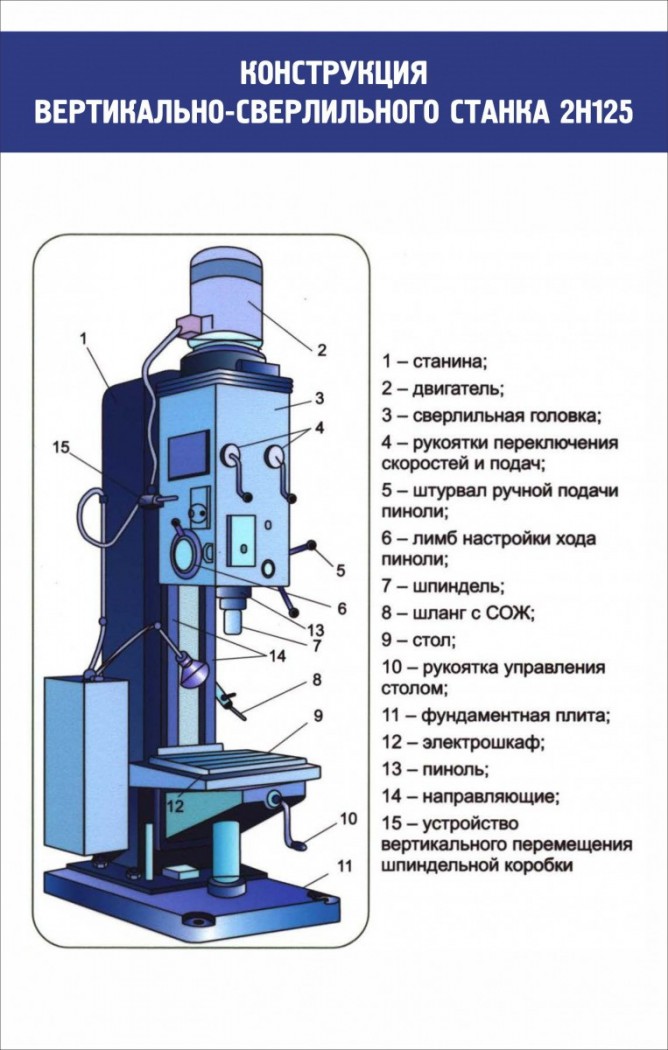

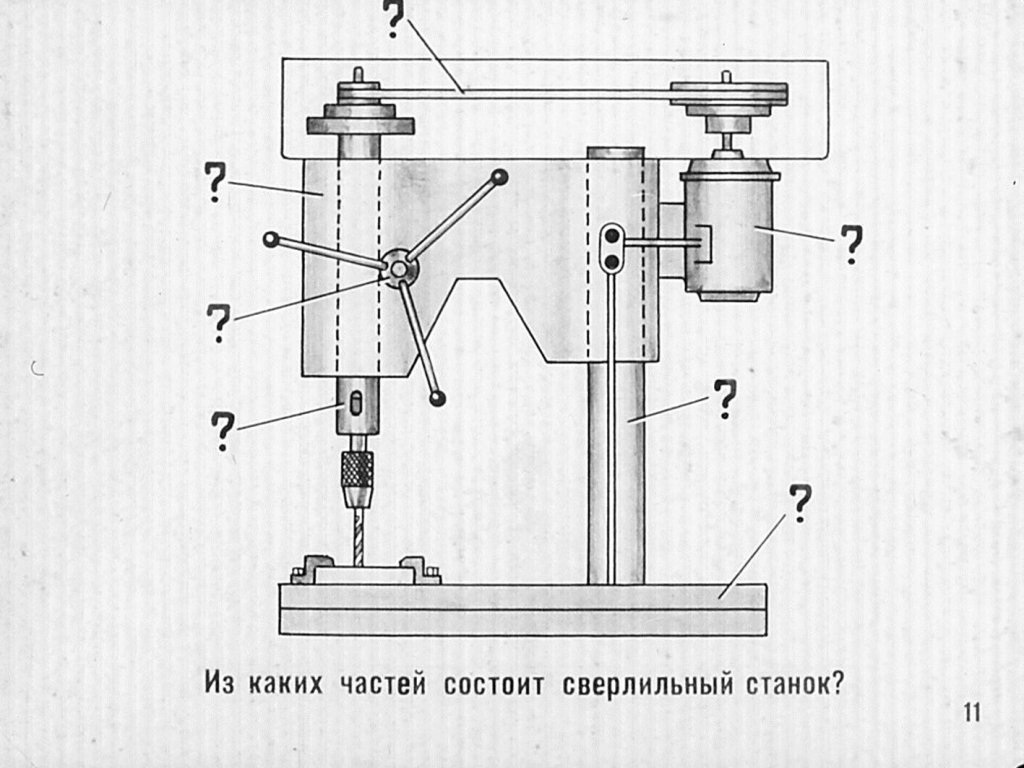

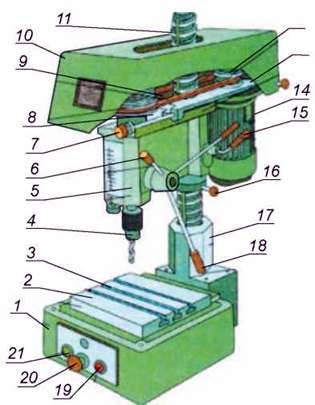

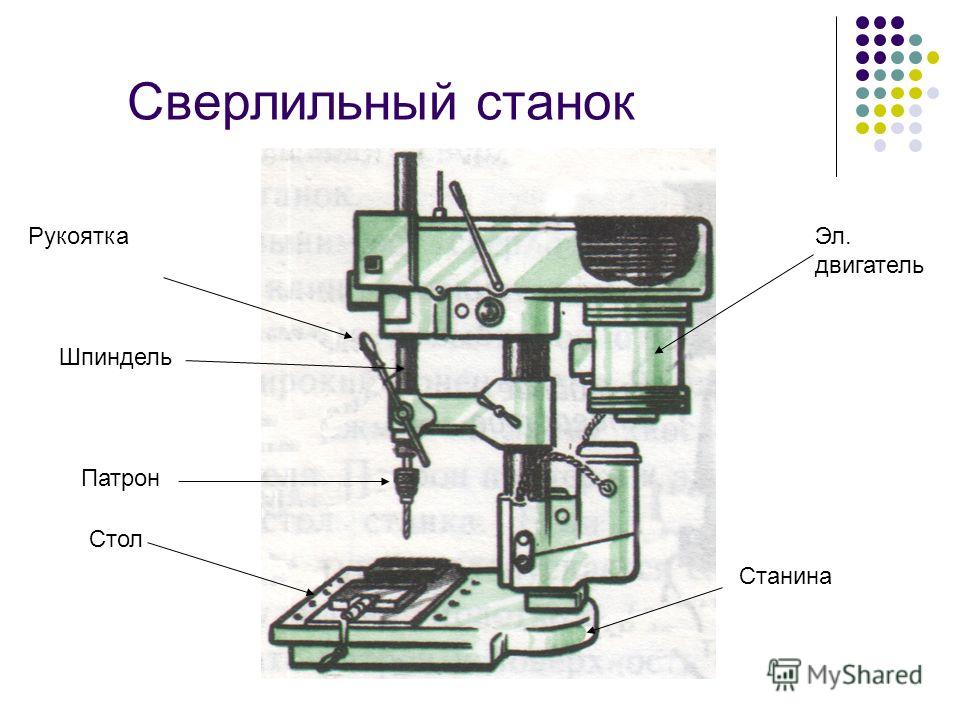

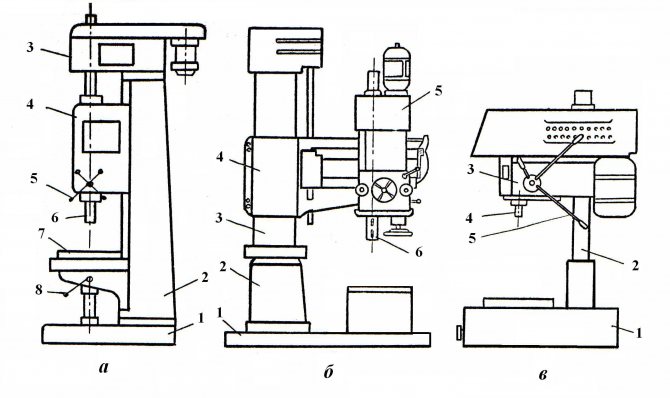

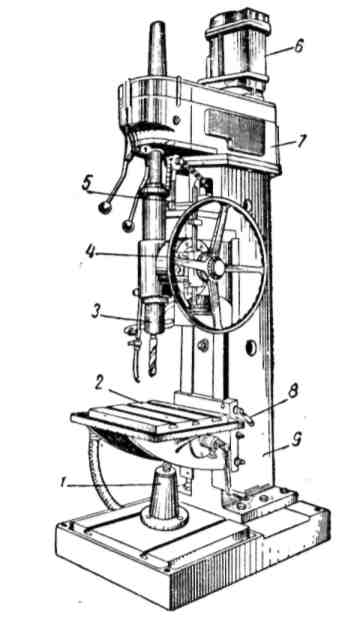

Двумя основными процессами механической обработки являются токарная и фрезерная обработка, описанные ниже. Другие процессы иногда согласуются с этими процессами или выполняются на отдельном оборудовании. Например, сверло может быть установлено на токарном станке, используемом для токарной обработки, или закреплено в сверлильном станке. Когда-то можно было провести различие между точением, когда вращается деталь, и фрезерованием, когда вращается инструмент. Это несколько размылось с появлением обрабатывающих и токарных центров, которые способны выполнять все операции отдельных станков на одном станке.

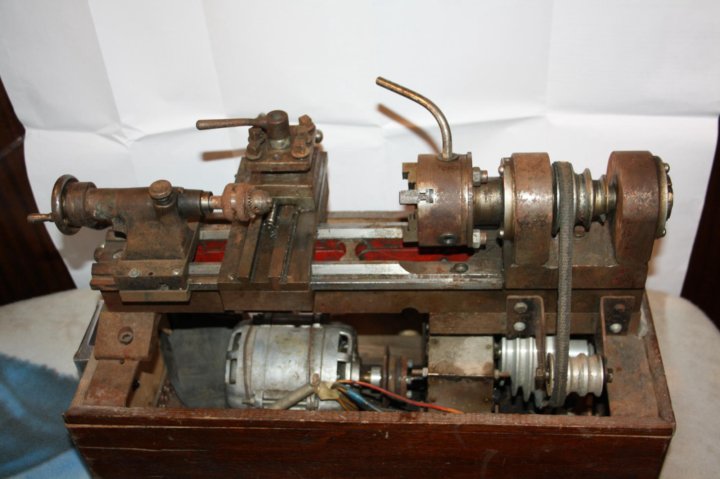

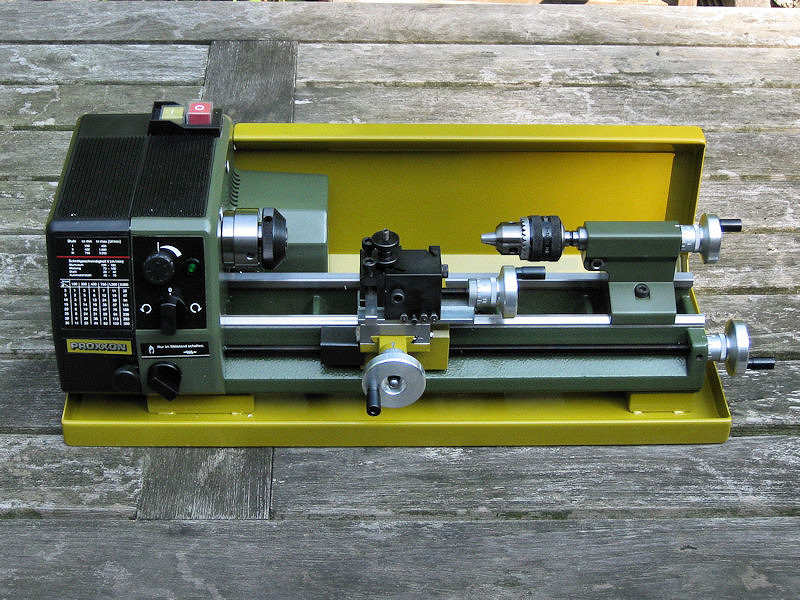

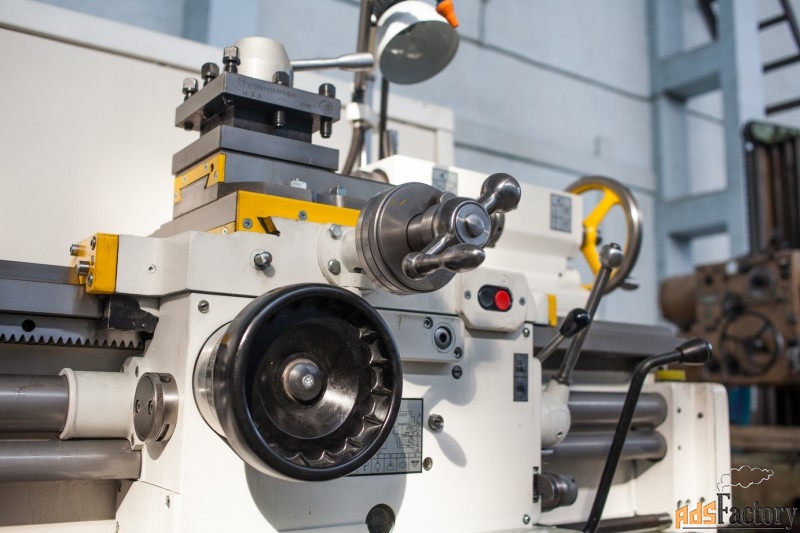

Токарная обработка

Токарная обработка – это процесс механической обработки, выполняемый на токарном станке; токарный станок вращает заготовку, когда режущие инструменты перемещаются по ней. Режущие инструменты работают по двум осям движения, создавая разрезы с точной глубиной и шириной. Токарные станки доступны в двух разных типах: традиционном, ручном, и автоматизированном, с числовым программным управлением (ЧПУ).

Токарная обработка может выполняться как с внешней, так и с внутренней стороны материала. Когда он выполняется внутри, он известен как «расточка» — этот метод (который может быть горизонтальным или вертикальным в зависимости от ориентации шпинделя) чаще всего применяется для создания трубчатых компонентов. Другая часть процесса токарной обработки называется торцевание» и происходит, когда режущий инструмент перемещается поперек конца заготовки — это обычно выполняется на первом и последнем этапах процесса токарной обработки. Торцовку можно наносить только в том случае, если на токарном станке установлены поперечные салазки.

Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.Токарные станки обычно идентифицируются как один из трех различных подтипов: токарные станки с револьверной головкой, токарные станки с двигателями и токарные станки специального назначения. Токарные станки с двигателями — наиболее распространенный тип, используемый обычными машинистами или любителями. Револьверные токарные станки и токарные станки специального назначения чаще используются для приложений, требующих многократного изготовления деталей. Револьверный токарный станок оснащен держателем инструмента, который позволяет станку выполнять ряд операций резания последовательно без вмешательства оператора. К токарным станкам специального назначения относятся, например, дисковые и барабанные токарные станки, которые в автомобильной мастерской используют для обработки поверхностей компонентов тормозной системы.

Токарно-фрезерные центры с ЧПУ

сочетают в себе переднюю и заднюю бабки традиционных токарных станков с дополнительными осями шпинделя, что обеспечивает эффективную обработку деталей с осевой симметрией (например, крыльчатки насоса) в сочетании со способностью фрезы выполнять сложные функции.

Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка.

Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка.Сверление/Растачивание/Развёртывание

Сверление создает цилиндрические отверстия в твердых материалах с помощью сверл — это один из наиболее важных процессов механической обработки, поскольку создаваемые отверстия часто предназначены для облегчения сборки. Часто используется сверлильный станок, но биты также можно вставлять в токарные станки. В большинстве производственных операций сверление является предварительным этапом изготовления готовых отверстий, которые впоследствии нарезаются, расширяются, растачиваются и т. д. для создания резьбовых отверстий или приведения размеров отверстий в допустимые допуски. Сверла обычно вырезают отверстия большего размера, чем их номинальный размер, и отверстия, которые не обязательно являются прямыми или круглыми из-за гибкости сверла и его тенденции идти по пути наименьшего сопротивления.

По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.Используемые буровые долота имеют два спиральных канала, которые проходят вверх по стержню долота. Известный как «канавка», он уносит стружку или стружку из отверстия по мере того, как сверло продвигается в материал. Для каждого типа материала есть рекомендуемая скорость сверления и подача.

Хотя сверление и растачивание часто путают, расточка используется для уточнения размеров и точности просверленного отверстия. Сверлильные станки бывают нескольких вариаций в зависимости от размера работы. Вертикально-расточной станок используется для обработки очень больших и тяжелых отливок, когда работа вращается, а расточная оправка удерживается неподвижно. Горизонтально-расточные станки и координатно-расточные станки удерживают заготовку в неподвижном состоянии и вращают режущий инструмент. Растачивание также производится на токарном станке или в обрабатывающем центре.

Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.

Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.Машинные и ручные развертки также используются для чистовой обработки отверстий, часто с лучшей шероховатостью поверхности, чем можно достичь только растачиванием. Доступны стандартные развертки с шагом 1/64 дюйма. Развертки имеют прямые или спиральные канавки и вырезы по периферии, удаляя только 0,004–0,008 дюйма отверстия. Развёртывание производится на тех же станках, что и расточка, а иногда и на сверлильном станке.

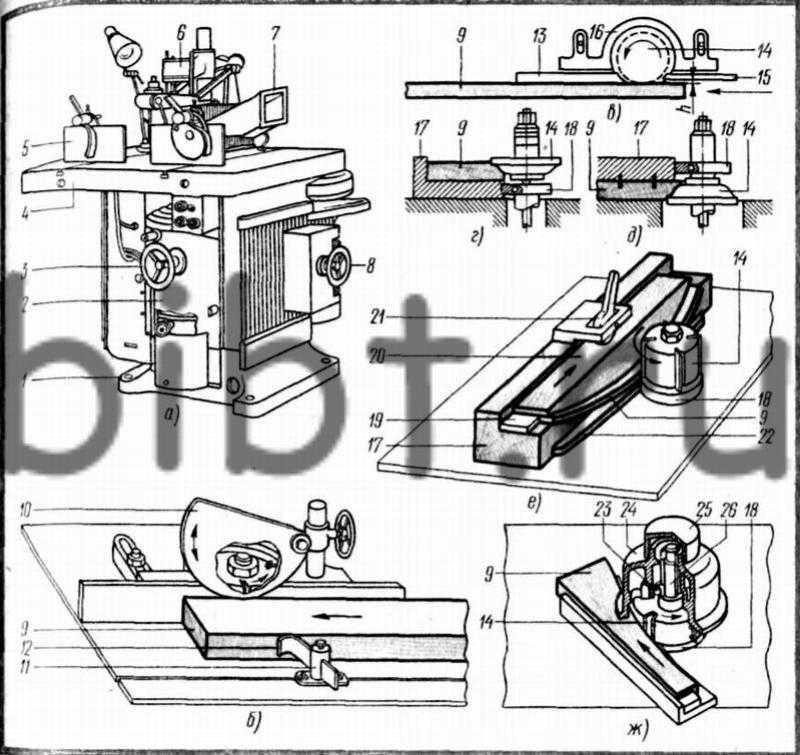

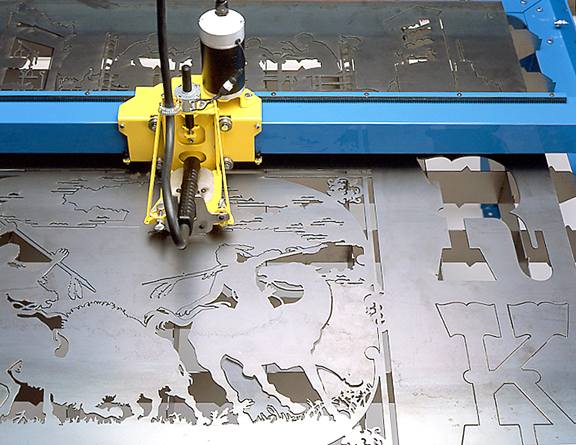

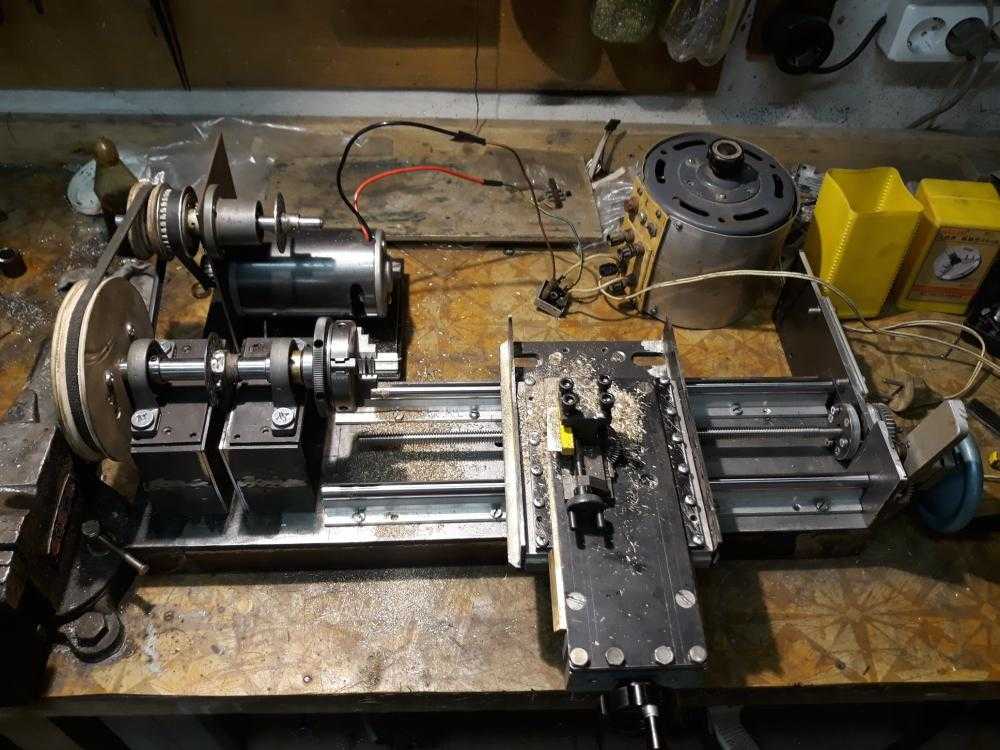

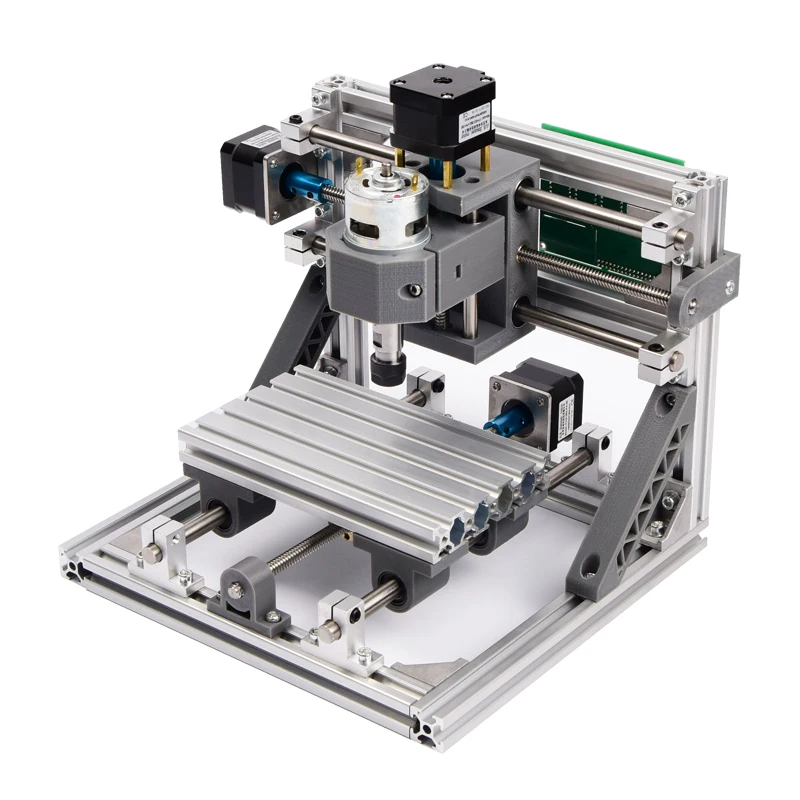

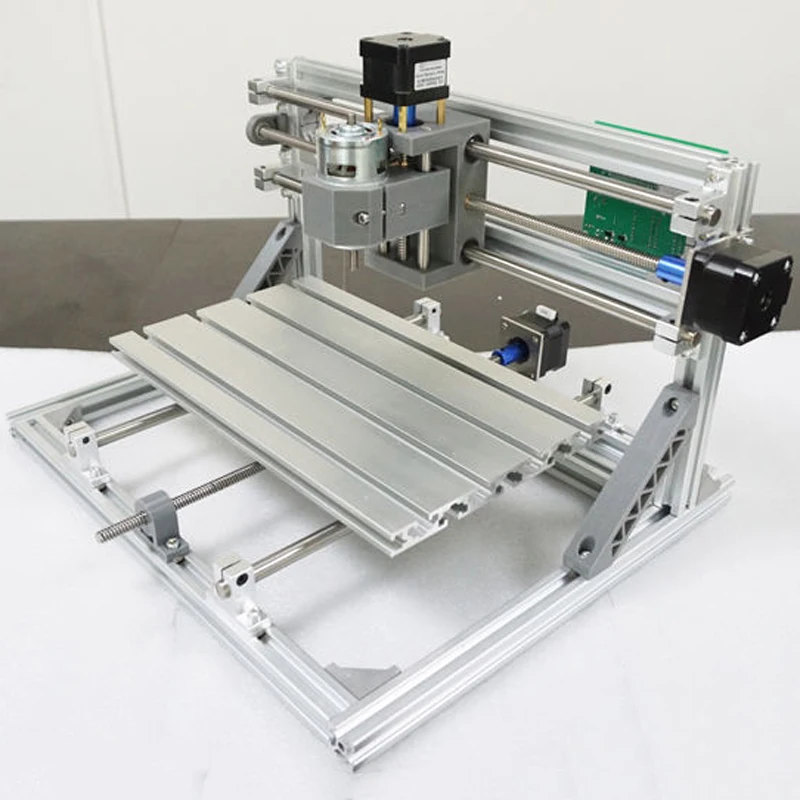

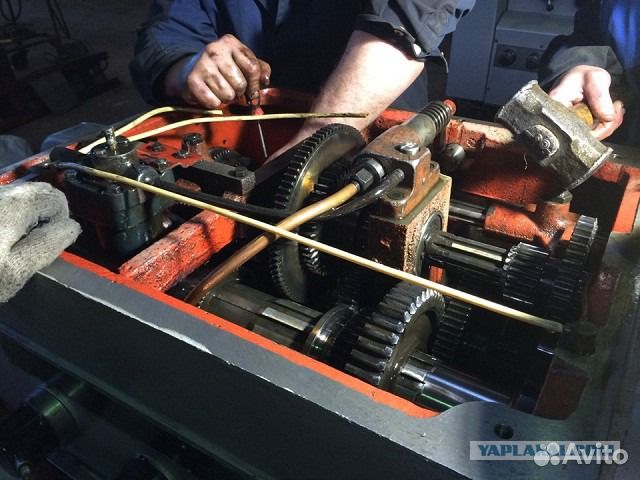

Фрезерование

Фрезерование использует вращающиеся фрезы для удаления материала, в отличие от токарных операций, при которых инструмент не вращается. Традиционные фрезерные станки имеют подвижные столы, на которых устанавливаются заготовки. На этих станках режущие инструменты стационарны, а стол перемещает материал так, чтобы можно было выполнить нужные разрезы.

Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.

Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.Двумя основными операциями фрезерования являются плоское фрезерование и торцевое фрезерование. Фрезерование слябов использует периферийные кромки фрезы для выполнения плоских разрезов по поверхности заготовки. Шпоночные канавки в валах можно вырезать с помощью аналогичной фрезы, но уже, чем у обычной фрезы для плит. Торцевые фрезы вместо этого используют конец фрезы. Имеются специальные фрезы для различных задач, например, фрезы со сферическим концом, которые можно использовать для фрезерования карманов с криволинейной стенкой.

Некоторые из операций, которые может выполнять фрезерный станок, включают строгание, резку, фальцовку, фрезерование, штамповку и т. д., что делает фрезерный станок одним из наиболее гибких элементов оборудования в механическом цехе.

Существует четыре типа фрезерных станков — ручные фрезерные станки, плоскофрезерные станки, универсальные фрезерные станки и универсальные фрезерные станки — они имеют либо горизонтальные фрезы, либо фрезы, установленные на вертикальной оси.

Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков.

Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков.Как и токарные центры, фрезерные станки, способные производить серию операций на детали без вмешательства оператора, являются обычным явлением и часто называются просто вертикальными или горизонтальными обрабатывающими центрами. Они неизменно основаны на ЧПУ.

Шлифование

Шлифование используется для удаления небольшого количества материала как с плоских поверхностей, так и с цилиндрических поверхностей. Плоские шлифовальные машины совершают возвратно-поступательную работу на столе, подавая его на шлифовальный круг. Глубина, на которую режется круг, обычно составляет от 0,00025 до 0,001 дюйма. Цилиндрические шлифовальные станки устанавливают заготовку по центрам и вращают ее, одновременно прикладывая к ней периферию вращающегося абразивного круга. Бесцентровое шлифование используется для производства небольших деталей в больших объемах, когда шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом.

Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.Строгание

Строгание используется для обработки в основном больших плоских поверхностей, особенно таких, которые будут обработаны циклевкой, например направляющие станков. Мелкие детали, собранные вместе в приспособление, также экономично строгаются.

Пиление

Распиловка металлов обычно выполняется с помощью отрезных станков и делается для создания более коротких отрезков из прутков, экструдированных профилей и т. д. Распространены вертикальные и горизонтальные ленточные пилы, в которых используются непрерывные петли зубчатых лент для долбления материала.

Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.

Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.Протяжка

Протяжка используется для изготовления квадратных отверстий, шпоночных пазов, шлицевых отверстий и т. д. Протяжка состоит из множества зубьев, расположенных последовательно почти как напильник, но каждый последующий зуб немного больше предыдущего. Протянув или протолкнув через подготовленное отверстие лидера (или за поверхность), протяжка делает серию все более глубоких надрезов. Толчковая протяжка часто выполняется с помощью станков с вертикальным прессом. Протяжное протягивание часто выполняется с помощью вертикальных или горизонтальных станков, которые во многих случаях приводятся в действие гидравлическим приводом.

Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.ЕСМ/ЭДМ

Это немеханические формы удаления материала, в которых используются эрозионные искры или химические вещества. Электроэрозионная обработка использует искру, передаваемую через диэлектрическую жидкость от электрода к поверхности проводящей заготовки. Этим методом можно обрабатывать очень мелкие детали, включая отверстия малого диаметра, полости матрицы и т. д. Скорость разряда обычно зависит не от твердости, а от тепловых свойств и проводимости металла.

Электрохимическая обработка представляет собой нечто вроде обратного процесса гальванического покрытия и позволяет получать отверстия без заусенцев с высоким качеством поверхности. Это холодный процесс обработки, который не создает термических напряжений в заготовке.

Резюме

В этой статье представлено краткое описание операций механической обработки и процессов механической обработки.

)

) д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения. Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка.

Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка. По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера. Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.

Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием. Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.

Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий. Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков.

Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков. Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях. Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.

Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы. Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

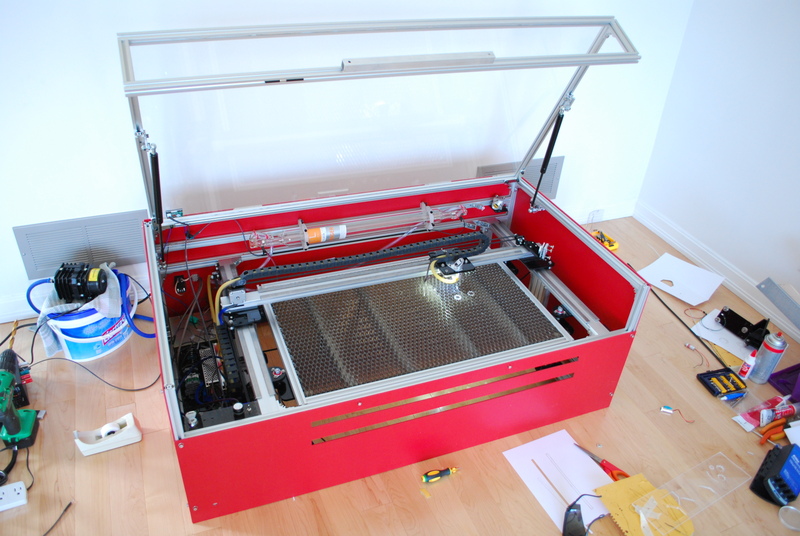

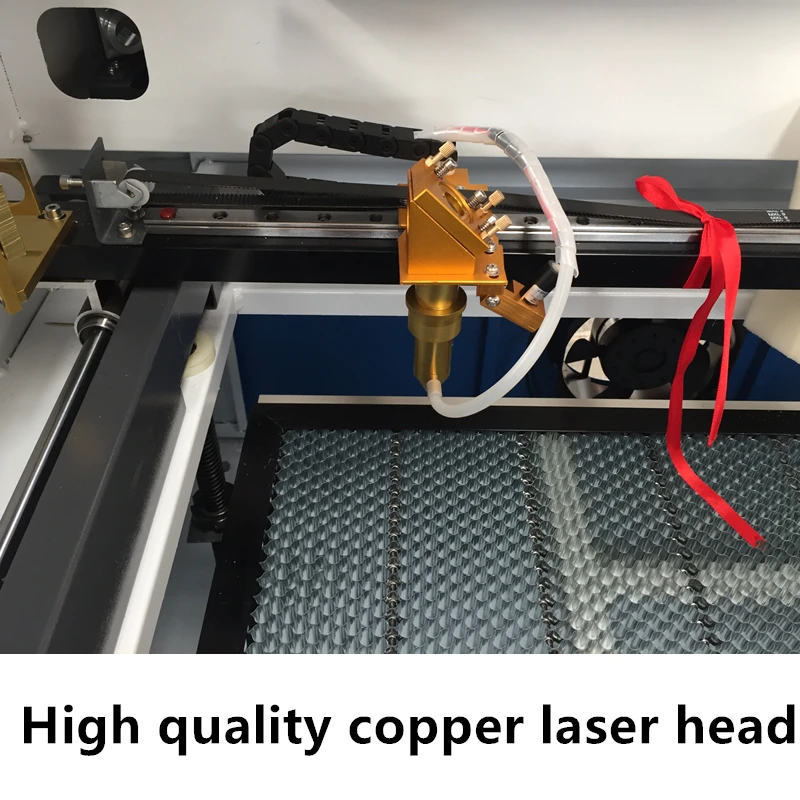

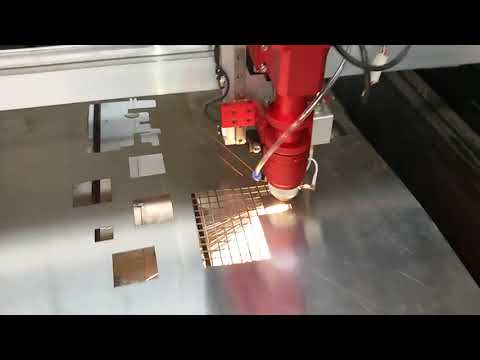

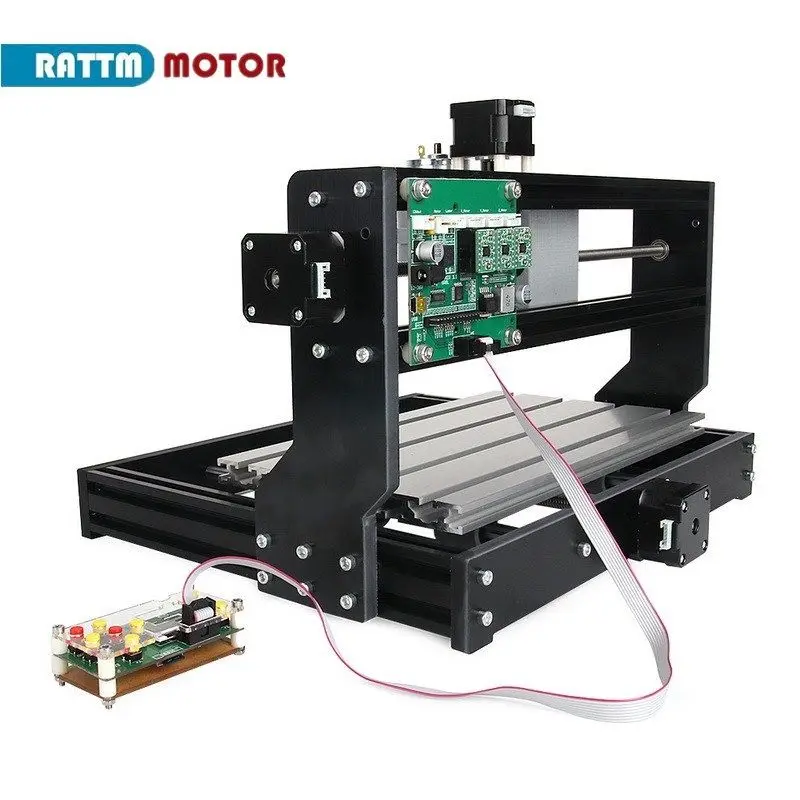

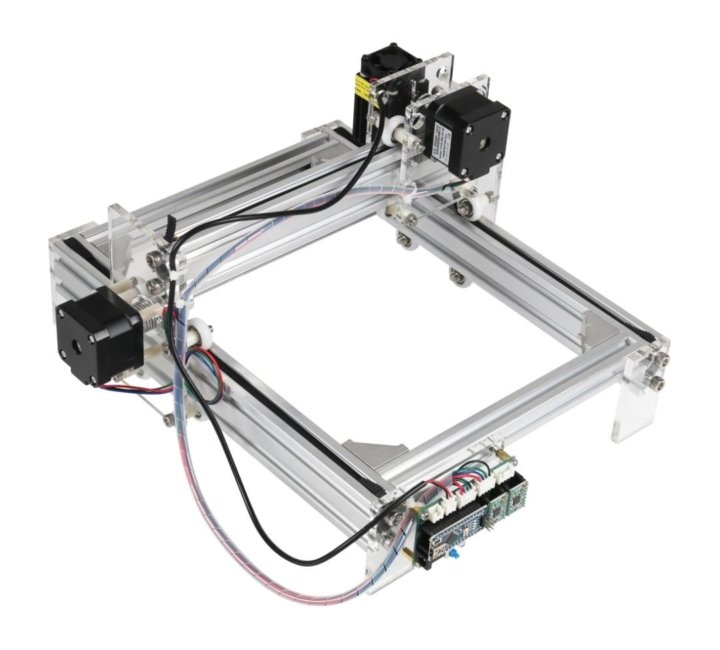

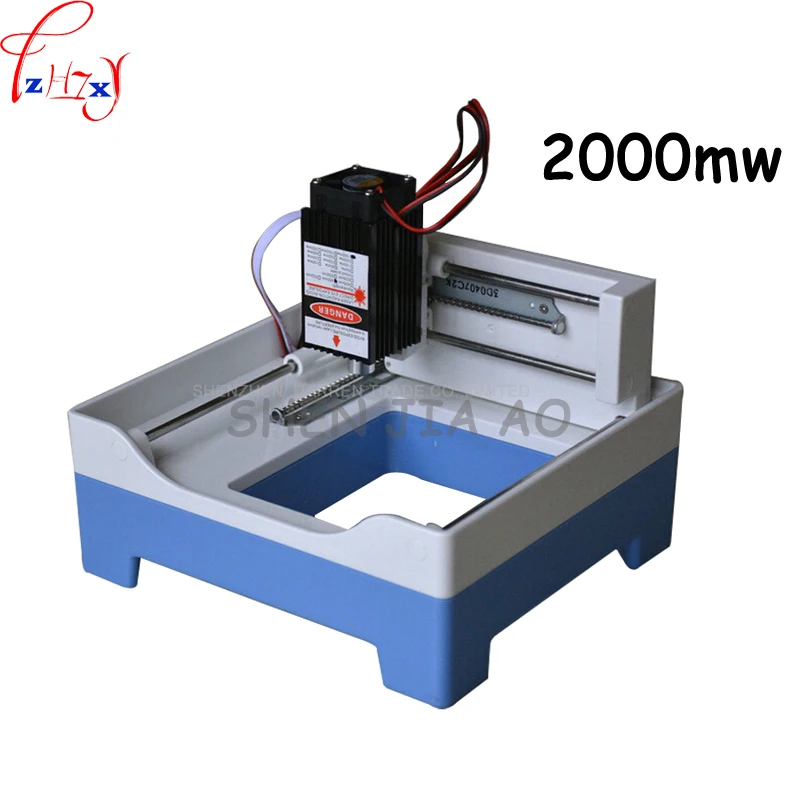

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

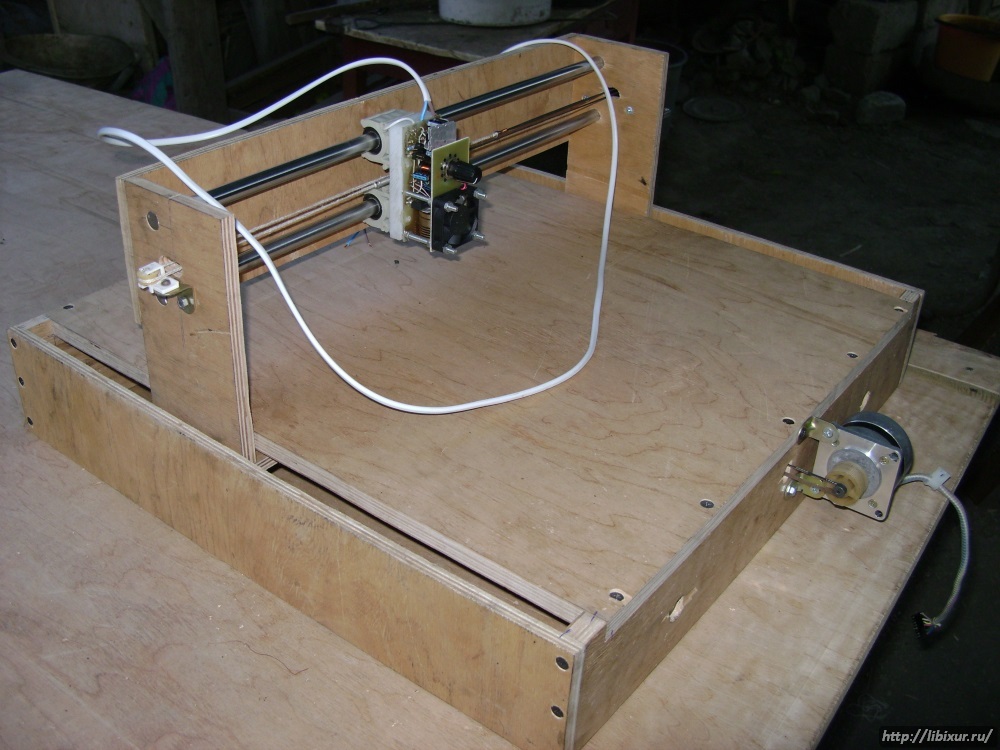

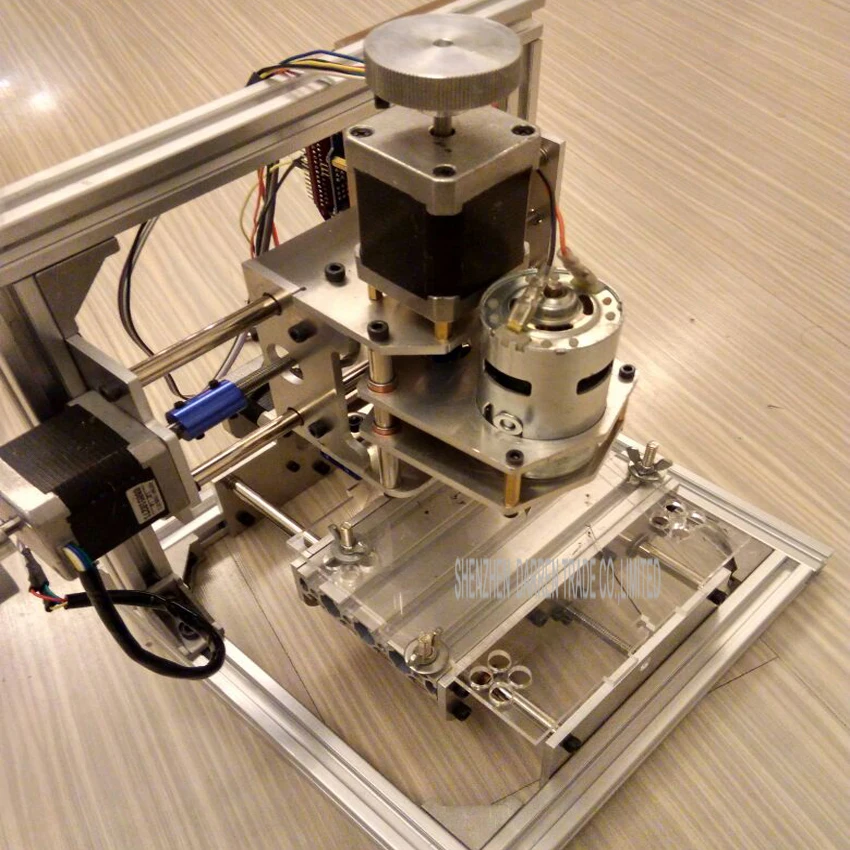

Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Для его выбора можете ориентироваться на эти данные:

Для его выбора можете ориентироваться на эти данные: Бюджетные лазерные станки по фанере

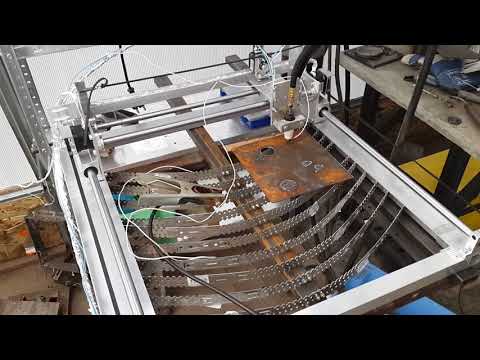

Бюджетные лазерные станки по фанере Обычно они ограничиваются относительно небольшими и маломощными диодными лазерами, но, как показывает следующий проект, это не всегда случай.

Обычно они ограничиваются относительно небольшими и маломощными диодными лазерами, но, как показывает следующий проект, это не всегда случай. При разработке дизайна также руководствовались стремлением свести к минимуму отходы материала, поэтому при проектировании возможных деталей максимальное количество деталей можно было отрезать от одного метра алюминиевого профиля.

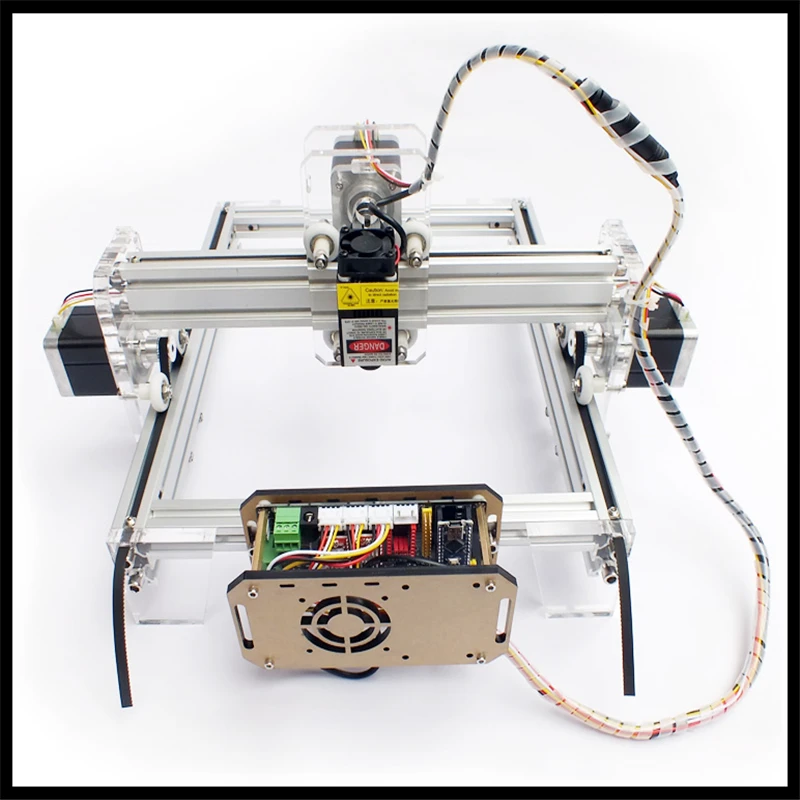

При разработке дизайна также руководствовались стремлением свести к минимуму отходы материала, поэтому при проектировании возможных деталей максимальное количество деталей можно было отрезать от одного метра алюминиевого профиля. В некоторых компонентах [Роб] использовал сварочный клей, чтобы соединить две части акрила и тем самым удвоить толщину. Большие акриловые панели также использовались для внешнего корпуса лазера, который был намеренно разработан отдельно от самого лазера. Он рассудил, что это упростит и ускорит сборку, поскольку корпусу не нужно будет соблюдать те же допуски на размеры, как если бы он был интегрирован в машину.

В некоторых компонентах [Роб] использовал сварочный клей, чтобы соединить две части акрила и тем самым удвоить толщину. Большие акриловые панели также использовались для внешнего корпуса лазера, который был намеренно разработан отдельно от самого лазера. Он рассудил, что это упростит и ускорит сборку, поскольку корпусу не нужно будет соблюдать те же допуски на размеры, как если бы он был интегрирован в машину.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями. Самодельный лазерный резак своими руками

Самодельный лазерный резак своими руками Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

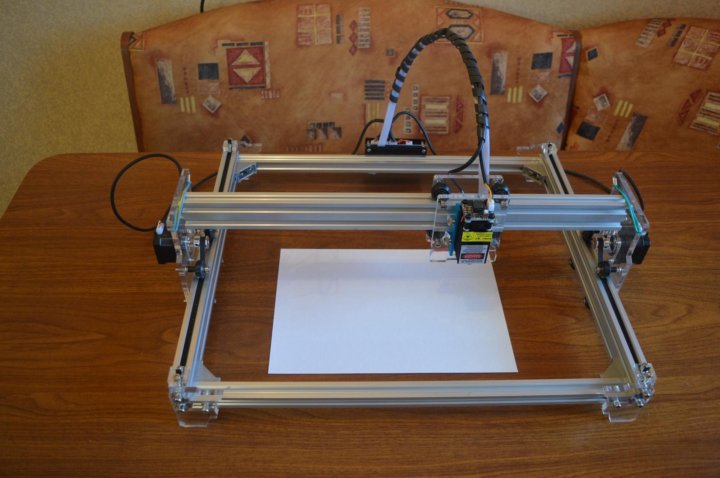

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата. Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов. д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

)

) КП на почту

КП на почту

Качество машин зависело от искусства рабочих. Так что машины были редкостью и стоили дорого.

Качество машин зависело от искусства рабочих. Так что машины были редкостью и стоили дорого.

ru

ru

Так Модсли покинул Брама, проработав у него восемь лет.

Так Модсли покинул Брама, проработав у него восемь лет.

Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл.

Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл.

Выдающееся достижение Модсли принесло ему громкую и заслуженную славу.

Выдающееся достижение Модсли принесло ему громкую и заслуженную славу.

Основные узлы станка 1800 года сохраняются в конструкциях токарных станков и в наши дни.

Основные узлы станка 1800 года сохраняются в конструкциях токарных станков и в наши дни.

Реализовать эту идею было суждено Генри Модсли.

Реализовать эту идею было суждено Генри Модсли.

Он был тогда единственной машиной для производства других машин.

Он был тогда единственной машиной для производства других машин.

Блочные машины Модсли войдут в историю как самые первые станки, изготовленные с помощью других станков, стоявших в мастерских изобретателя. Машины, которые сделаны машинами. Так началась история крупной машинной промышленности.

Блочные машины Модсли войдут в историю как самые первые станки, изготовленные с помощью других станков, стоявших в мастерских изобретателя. Машины, которые сделаны машинами. Так началась история крупной машинной промышленности.

В 1805 году он начал работать совместно с Модсли, став через некоторое время его компаньоном. Сотрудничество Модсли и Филда оказалось очень удачным. Оно продолжалось в течение всей их жизни.

В 1805 году он начал работать совместно с Модсли, став через некоторое время его компаньоном. Сотрудничество Модсли и Филда оказалось очень удачным. Оно продолжалось в течение всей их жизни.

В последнем станке инструмент вращался вокруг неподвижно устанавливаемой заготовки.

В последнем станке инструмент вращался вокруг неподвижно устанавливаемой заготовки.

В отсутствие мастерской производственной площадью может стать отдельный кабинет или даже жилая комната;

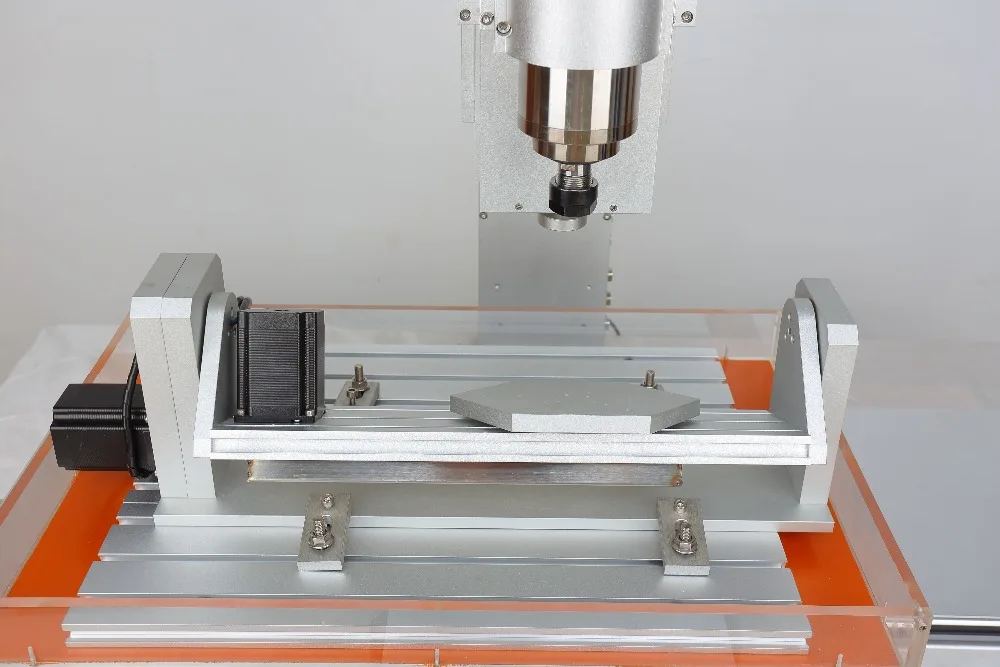

В отсутствие мастерской производственной площадью может стать отдельный кабинет или даже жилая комната; Ввиду небольшого размера рабочего стола и четкой высоты размещения портала над ним габаритные заготовки при помощи такой техники обрабатывать весьма затруднительно или невозможно.

Ввиду небольшого размера рабочего стола и четкой высоты размещения портала над ним габаритные заготовки при помощи такой техники обрабатывать весьма затруднительно или невозможно. Толщина луча составляет 0,2 мм. Подобная точность при работе фрезами пока недоступна.

Толщина луча составляет 0,2 мм. Подобная точность при работе фрезами пока недоступна. Затем головка перемещается на короткое расстояние, чтобы снова выполнить ударное воздействие в новой точке траектории.

Затем головка перемещается на короткое расстояние, чтобы снова выполнить ударное воздействие в новой точке траектории. Используя такое оборудование, можно придать форму или максимальную индивидуальность стандартным готовым изделиям. Отсюда и сфера применение подобных мини-фрезеров. Это сувенирная продукция, мелкосерийное изготовление наград и шильдов, гравировка надписей на небольших изделиях, отчасти – индивидуальные заказы мебельного производства.

Используя такое оборудование, можно придать форму или максимальную индивидуальность стандартным готовым изделиям. Отсюда и сфера применение подобных мини-фрезеров. Это сувенирная продукция, мелкосерийное изготовление наград и шильдов, гравировка надписей на небольших изделиях, отчасти – индивидуальные заказы мебельного производства.

Работает и с маленькими, и большими по размерам деталями.

Работает и с маленькими, и большими по размерам деталями.

Но также может использоваться для гравировки сувениров, открывая еще одно направления для предпринимательской деятельности.

Но также может использоваться для гравировки сувениров, открывая еще одно направления для предпринимательской деятельности.

Очень здорово подключиться через Bluetooth, загрузить фотографию и запросить окно предварительного просмотра, чтобы выровнять свой материал. Имеет встроенный клип-арт, возможность создавать собственный текст на вашем телефоне, а также настраивать мощность лазера и количество проходов и настраивать свой материал.

Очень здорово подключиться через Bluetooth, загрузить фотографию и запросить окно предварительного просмотра, чтобы выровнять свой материал. Имеет встроенный клип-арт, возможность создавать собственный текст на вашем телефоне, а также настраивать мощность лазера и количество проходов и настраивать свой материал.  политику конфиденциальности разработчика.

политику конфиденциальности разработчика. поддержка

поддержка

Страна происхождения: Китай. Местонахождение: . Цена: по запросу.

Страна происхождения: Китай. Местонахождение: . Цена: по запросу. Год выпуска: 2004; 2000; 2003; 2000. Состояние: в хорошем рабочем состоянии. Страна происхождения: Россия. Местонахождение: Башкирия; Ярославская…

Год выпуска: 2004; 2000; 2003; 2000. Состояние: в хорошем рабочем состоянии. Страна происхождения: Россия. Местонахождение: Башкирия; Ярославская… Состояние: новый (5 шпиндельный), с комплектами инструмента . Страна происхождения: Китай. Местонахождение: Свердловская обл. Цена: по запросу.

Состояние: новый (5 шпиндельный), с комплектами инструмента . Страна происхождения: Китай. Местонахождение: Свердловская обл. Цена: по запросу. ; Тверская обл.;…

; Тверская обл.;… Страна происхождения: Тайвань. Местонахождение: Новгородская обл. Цена: по запросу.

Страна происхождения: Тайвань. Местонахождение: Новгородская обл. Цена: по запросу. Состояние: отличное, мало б/у. Страна происхождения: Россия. Местонахождение: Татарстан. Цена: по запросу.

Состояние: отличное, мало б/у. Страна происхождения: Россия. Местонахождение: Татарстан. Цена: по запросу. Как следует из названия, все четыре плоскости заготовки подвергаются обработке, или строжке, одновременно.

Как следует из названия, все четыре плоскости заготовки подвергаются обработке, или строжке, одновременно.

Из соображений безопасности мы не можем отображать или изменять файлы cookie с других доменов. Вы можете проверить это в настройках безопасности вашего браузера.

Из соображений безопасности мы не можем отображать или изменять файлы cookie с других доменов. Вы можете проверить это в настройках безопасности вашего браузера.

с. Двигатель подачи обеспечивает бесступенчатую регулировку скорости подачи для идеальной отделки – от 0 до 52 футов в минуту.

с. Двигатель подачи обеспечивает бесступенчатую регулировку скорости подачи для идеальной отделки – от 0 до 52 футов в минуту.

Зеленодольск

Зеленодольск

07.2022

07.2022 ..

.. ..

..

Серьезные травмы или смерть. Знаки

Серьезные травмы или смерть. Знаки Знаки

Знаки Знаки, требующие защиты глаз

Знаки, требующие защиты глаз Знаки

Знаки ..

.. ..

.. ..

.. ..

.. ..

.. ..

..:watermark(9a2939ef4720da7.ru.s.siteapi.org/watermark/kl7h9b03q800wgw40wgwkw08cwos84,-1,-1,0,15,none)/9a2939ef4720da7.ru.s.siteapi.org/img/857b297122b31acb59ef340accaced7d463589fe.jpg)

..

.. ..

.. ..

.. ..

.. ..

.. Or Clean Equipment Signs, sorted by Sign Material, ascending

Or Clean Equipment Signs, sorted by Sign Material, ascending ..

.. ..

..

А значит можем помочь подобрать оптимальный по соотношению цена/качество станок для решения именно ваших проблем, не навязывая какого-то конкретного производителя, которому отдаем предпочтение. Нам можно доверять — довольные клиенты для нас важнее довольных поставщиков.

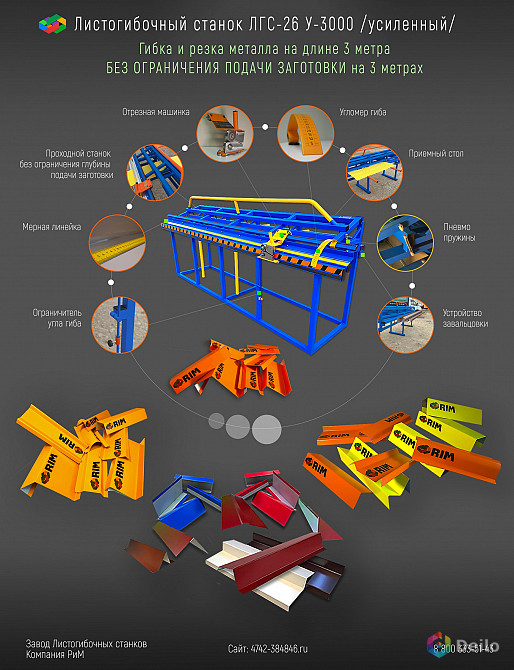

А значит можем помочь подобрать оптимальный по соотношению цена/качество станок для решения именно ваших проблем, не навязывая какого-то конкретного производителя, которому отдаем предпочтение. Нам можно доверять — довольные клиенты для нас важнее довольных поставщиков. Срок окупаемости листогибов ЛГ-3 и ЛГ-2.5 составляет примерно два месяца при 80 % загрузке станка

Срок окупаемости листогибов ЛГ-3 и ЛГ-2.5 составляет примерно два месяца при 80 % загрузке станка Листогибы ЛГ-3 и ЛГ-2,5 эксплуатируются с 2003 года и о них мы имеем только положительные отзывы и повторные заказы.

Листогибы ЛГ-3 и ЛГ-2,5 эксплуатируются с 2003 года и о них мы имеем только положительные отзывы и повторные заказы.

4 Turbo 109 л.с. при 2200 об/мин

4 Turbo 109 л.с. при 2200 об/мин Большой гидравлический бак помогает охлаждать масло,

Большой гидравлический бак помогает охлаждать масло,  дюйм).