Заточный станок своими руками | Строительный портал

0

votes

+

Голос за!

—

Голос против!

Наличие заточного станка дома, решает множество проблем с заточкой металлического оборудования, но, увы, стоимость такого станка довольно высока. О том, как сконструировать самодельный заточной станок рассмотрим далее.

Оглавление:

- Функциональные особенности работы и устройство заточного станка

- Преимущества и сфера использования заточного станка

- Основные виды заточных станков

- Универсальный заточный станок своими руками

- Заточный станок для сверл своими руками

- Заточный станок для ножей: инструкция по изготовлению

Функциональные особенности работы и устройство заточного станка

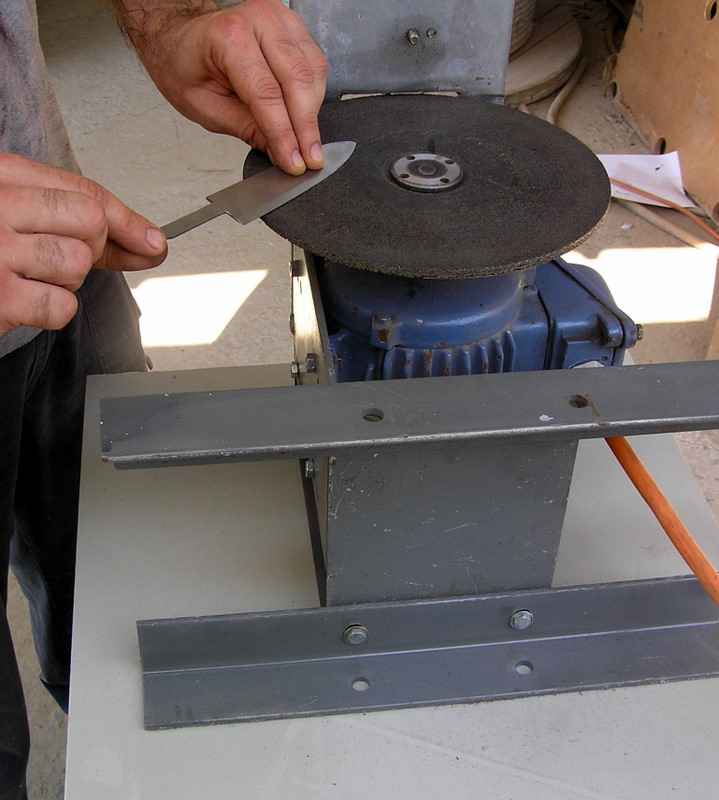

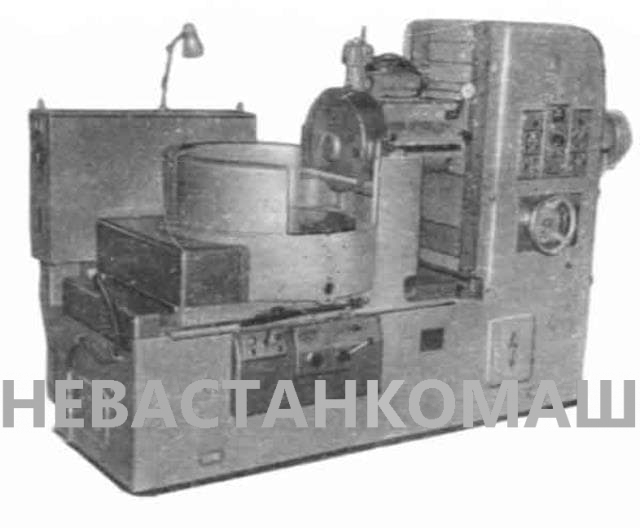

С целью затачивания разнообразных изделий стального характера используется заточный станок. Данный агрегат состоит из станины, к которой прикреплен электрический двигатель. Крепление двигателя осуществляется со сдвигом оси на 1,5°. К валу двигателя прикреплен узел с устройством, осуществляющим шлифовку. Если перемещать узел вручную, то возможно осуществление заточки детали в горизонтальном и вертикальном направлении.

Крепление двигателя осуществляется со сдвигом оси на 1,5°. К валу двигателя прикреплен узел с устройством, осуществляющим шлифовку. Если перемещать узел вручную, то возможно осуществление заточки детали в горизонтальном и вертикальном направлении.

Направляющая, которая располагается на двух колонных частях, осуществляет горизонтальную подачу. Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Продольную подачу следует выполнять вручную, посредством перемещения детали, поддающейся заточке. Оправка — это еще одна деталь заточного станка, которая крепится на стойки. Фиксация узлового держателя происходит благодаря наличию зажимов-винтов.

Держатель содержит рукоятку, которая позволяет детали проходить по станку. Для осуществления круговой заточки детали, имеется отверстие, к которому прикрепляется приставка, позволяющая затачивать ножи. На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

В соотношении с типом работы, которая выполняется на заточном станке, есть несколько принципиальных различий в способе заточки инструментов. Выделяют:

- заточку с применением удерживающего устройства;

- радиусный вариант заточки с приставкой;

- заточку с подручником.

Первый вариант, позволяет обрабатывать абсолютно плоское полотно, с наличием прямой кромки. Он включает наличие:

- рубанка ручного типа,

- фуганки,

- металлических пластин фуганки,

- рубил,

- долот.

Перед началом работы следует обратить внимание на расположение ползуна. Он должен быть установлен в крайнем левом положении. Далее происходит закрепление детали при помощи скобы в виде буквы П, фиксации и зажимных винтов. Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Затем следует включение устройства и произведение заточки. Человек, который работает с деталью, должен обеспечить ее легкое соприкасание с шлифовальным кругом. При этом левая рука отвечает за вращение поперечной передачи, а правая — продольно перемещает деталь. Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Во время заточки радиусного типа используется деталь приставки, позволяющая обеспечить получение неординарной заточки на инструменте с наличием кромок режущего типа.

Если заточка производится с помощью приставки, то происходит отсоединение скоб прижима и винтов фиксации. Ось приставки устанавливается на центр станка и затем фиксируется винтом зажима.

Если вращение приставки происходит легко, значит она установлена правильно. Далее нужно зафиксировать держатель и переместить ползун к середине шлифовального станка.

Преимущества и сфера использования заточного станка

Заточные станки электромеханического типа обладают большим количеством преимуществ, по сравнению с устройствами ручного типа:

1. Возможность осуществлять множество операций по заточке различного инструмента самостоятельно, без привлечения специалиста.

2. Длительный срок эксплуатации позволяет использовать заточный станок на протяжении 10-15 лет.

3. Механизация процесса заточки позволяет сэкономить время и делает этот процесс более легким.

4. Простота использования заточного станка позволяет выполнять разнообразные операции по заточке и шлифовке металлических деталей даже непрофессионалу.

5. Еще одним достоинством данного устройства является возможность его самостоятельного изготовления: это позволит значительно сэкономить на покупке этого устройства.

6. Заточные станки универсального типа отличаются высокой производительностью и эффективностью работы.

Существуют заточные станки, которые способны затачивать только один инструмент, и универсальные заточные станки — которые подходят для заточки практически любого оборудования.

Заточные станки способны заточить нож, бензопилу, сверла, фрезы, долбняки, резцы, протяжки. Также они проводят внутреннее и наружное шлифование металлической поверхности.

Заточка любого инструмента требуется практически в любом месте, а потому сфера использования заточного станка довольно широкая. Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Основные виды заточных станков

В соответствии со способом и предметом заточки выделяют станки:

- универсального типа,

- специализированного типа.

Универсальный заточный станок позволяет обрабатывать детали, разных видов. Они имеют в комплектации обычные и специальные приспособления, которые закрепляют и фиксируют разнообразные инструменты. Такие станки способны шлифовать: развертки, фасонные резцы, фрезы, сверла, плашки и т.д.

Специализированный заточный станок, отличается от универсального, способностью затачивать детали только одного вида. Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Станки универсального типа отлично справляются с заточкой лезвиенного оборудования, такого как долбняки, фрезы и развертки. Они предоставляют возможность в обработке зуборезных головок, резцов или червячных фрез.

Специализированные заточные станки разделяют на станки:

- для бензопил,

- для сверл,

- для ножей и т.д.

Заточные станки для бензопил разделяются на два вида: электрические и ручные. Заточка на ручном станке предполагает точную заточку цепи. Есть возможность фиксации положения напильника, поэтому все зубья получаются острыми и имеют одинаковый размер.

В мастерских специализирующихся на заточке бензопил используют оборудование электрического типа. Оно включает точильный диск, который с помощью настройки точно обозначает угол для заточки.

Универсальный заточный станок своими руками

Для изготовления заточного станка потребуется электрический двигатель, мощность которого не превышает 1 кВт, два шкива, подшипники с валом.

Эти детали монтируются на станину, которую легче всего изготовить из стальных уголков.

Для подручника нужно соорудить поворотную планку, которая регулирует наклон детали по отношению к шлифовальному кругу.

В процессе заточки следует установить деталь так, чтобы она минимально соприкасалась с кругом. Постепенно подводите ее поближе.

Схема заточного станка основывается на правильности расчетов по установке шлифовального круга и подручника.

Рекомендации по изготовлению данного устройства:

1. С помощью защитного кожуха следует закрыть зазорный круг.

2. При работе со станком пользуйтесь защитными очками, чтобы обезопасить себя от попадания осколка в глаза.

При работе со станком пользуйтесь защитными очками, чтобы обезопасить себя от попадания осколка в глаза.

3. Максимальное расстояние между плитой и шлифовальным кругом составляет 0,3 см.

4. Длина фланцев, отвечающих за прижим, должна быть не меньше, чем четвертая часть диаметра круга.

5. В гаечно-фланцевом пространстве следует установить прокладку из паронита, она обеспечит затягивание гайки на валовом участке.

Заточный станок для сверл своими руками

Чтобы сэкономить на покупке станка для заточки сверл, попробуйте его изготовить самостоятельно.

Для этого понадобится наличие:

- тумблера,

- точильного круга,

- заглушки,

- мощного электродвигателя,

- подставки,

- электропроводов,

- оси.

Чтобы обезопасить себя в процессе работы, рекомендуется установить станок на станину, которая будет закрытой, снаружи будет видно только точильный круг и ось.

Данный агрегат будет работать от электросети. Наилучшее место для установки такого станка — стальной стол.

Инструкция заточного станка:

1. Зернистый диск оденьте на вал электродвигателя. В том случае, если диаметр диска не совпадает с диаметром вала, воспользуйтесь шайбой.

2. Потом закрепите их с помощью крепежной гайки или воспользуйтесь специальной насадкой, которая обеспечит надежное затачивание сверла.

3. В том случае, если размер вала меньший за размер диска, необходима втулка. Она крепится к валу болтом, в предварительно подготовленное отверстие.

Совет: При выборе электродвигателя отличным вариантом станет устройство от старой стиральной машины.

4. Следующий этап включает подсоединение двигателя к проводам и розетке. Возможно использование проводов от старых ненужных электроприборов.

5. Произведите подсоединение провода к пусковому устройству. Оно должно обладать тремя разомкнутыми контактами. Соедините их таким образом, чтобы при помощи кнопки с легкостью включать и выключать станок.

6. Для защиты электрического двигателя от грязи и пыли следует сделать для него защитную коробку.

Заточный станок для ножей: инструкция по изготовлению

Рассмотрим несколько вариантов изготовления самодельных заточных станков, при помощи которых можно заточить нож.

Первый вариант — ручной станок. Для изготовления которого понадобятся:

- деревянные планки или доски,

- винты,

- брусок для заточки.

Возьмите два деревянных угольника и скрепите их при помощи винтов, а между ними вставьте брусок. Он должен надежно фиксироваться в устройстве. Размер угла вычисляется в соотношении с требуемым углом заточки ножа.

Основным недостатком такого прибора является то, что угол наклона бруска невозможно отрегулировать. Требуется разбирать всю конструкцию.

Еще один вариант состоит из резьбовой шайбы, которая удерживает брусок в надежном положении. Для закрывания резьбы используйте трубку термоусадочного типа.

Воспользуйтесь двумя зажимами для бумаги и с их помощью закрепите подставку на нужную высоту. Таким образом, удерживая брус в руке самостоятельно выберите необходимый уровень наклона и произведите заточку.

Еще один вариант ручного станка позволит затачивать не только ножи, но и стамески и рубанки. В брусок закрепите устройство, которое нужно заточить. Выбор угла заточки зависит от того, под каким углом будет располагаться брусок по отношению к инструменту. Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло.

Заточный станок своими руками | Строительный портал

0

votes

+

Голос за!

—

Голос против!

Наличие заточного станка дома, решает множество проблем с заточкой металлического оборудования, но, увы, стоимость такого станка довольно высока. О том, как сконструировать самодельный заточной станок рассмотрим далее.

О том, как сконструировать самодельный заточной станок рассмотрим далее.

Оглавление:

- Функциональные особенности работы и устройство заточного станка

- Преимущества и сфера использования заточного станка

- Основные виды заточных станков

- Универсальный заточный станок своими руками

- Заточный станок для сверл своими руками

- Заточный станок для ножей: инструкция по изготовлению

Функциональные особенности работы и устройство заточного станка

С целью затачивания разнообразных изделий стального характера используется заточный станок. Данный агрегат состоит из станины, к которой прикреплен электрический двигатель. Крепление двигателя осуществляется со сдвигом оси на 1,5°. К валу двигателя прикреплен узел с устройством, осуществляющим шлифовку. Если перемещать узел вручную, то возможно осуществление заточки детали в горизонтальном и вертикальном направлении.

Направляющая, которая располагается на двух колонных частях, осуществляет горизонтальную подачу. Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Продольную подачу следует выполнять вручную, посредством перемещения детали, поддающейся заточке. Оправка — это еще одна деталь заточного станка, которая крепится на стойки. Фиксация узлового держателя происходит благодаря наличию зажимов-винтов.

Держатель содержит рукоятку, которая позволяет детали проходить по станку. Для осуществления круговой заточки детали, имеется отверстие, к которому прикрепляется приставка, позволяющая затачивать ножи. На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

В соотношении с типом работы, которая выполняется на заточном станке, есть несколько принципиальных различий в способе заточки инструментов. Выделяют:

- заточку с применением удерживающего устройства;

- радиусный вариант заточки с приставкой;

- заточку с подручником.

Первый вариант, позволяет обрабатывать абсолютно плоское полотно, с наличием прямой кромки. Он включает наличие:

- рубанка ручного типа,

- фуганки,

- металлических пластин фуганки,

- рубил,

- долот.

Перед началом работы следует обратить внимание на расположение ползуна. Он должен быть установлен в крайнем левом положении. Далее происходит закрепление детали при помощи скобы в виде буквы П, фиксации и зажимных винтов. Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Затем следует включение устройства и произведение заточки. Человек, который работает с деталью, должен обеспечить ее легкое соприкасание с шлифовальным кругом. При этом левая рука отвечает за вращение поперечной передачи, а правая — продольно перемещает деталь. Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Во время заточки радиусного типа используется деталь приставки, позволяющая обеспечить получение неординарной заточки на инструменте с наличием кромок режущего типа.

Если заточка производится с помощью приставки, то происходит отсоединение скоб прижима и винтов фиксации. Ось приставки устанавливается на центр станка и затем фиксируется винтом зажима.

Если вращение приставки происходит легко, значит она установлена правильно. Далее нужно зафиксировать держатель и переместить ползун к середине шлифовального станка.

Преимущества и сфера использования заточного станка

Заточные станки электромеханического типа обладают большим количеством преимуществ, по сравнению с устройствами ручного типа:

1. Возможность осуществлять множество операций по заточке различного инструмента самостоятельно, без привлечения специалиста.

2. Длительный срок эксплуатации позволяет использовать заточный станок на протяжении 10-15 лет.

3. Механизация процесса заточки позволяет сэкономить время и делает этот процесс более легким.

4. Простота использования заточного станка позволяет выполнять разнообразные операции по заточке и шлифовке металлических деталей даже непрофессионалу.

5. Еще одним достоинством данного устройства является возможность его самостоятельного изготовления: это позволит значительно сэкономить на покупке этого устройства.

6. Заточные станки универсального типа отличаются высокой производительностью и эффективностью работы.

Существуют заточные станки, которые способны затачивать только один инструмент, и универсальные заточные станки — которые подходят для заточки практически любого оборудования.

Заточные станки способны заточить нож, бензопилу, сверла, фрезы, долбняки, резцы, протяжки. Также они проводят внутреннее и наружное шлифование металлической поверхности.

Заточка любого инструмента требуется практически в любом месте, а потому сфера использования заточного станка довольно широкая. Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Основные виды заточных станков

В соответствии со способом и предметом заточки выделяют станки:

- универсального типа,

- специализированного типа.

Универсальный заточный станок позволяет обрабатывать детали, разных видов. Они имеют в комплектации обычные и специальные приспособления, которые закрепляют и фиксируют разнообразные инструменты. Такие станки способны шлифовать: развертки, фасонные резцы, фрезы, сверла, плашки и т.д.

Специализированный заточный станок, отличается от универсального, способностью затачивать детали только одного вида. Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Станки универсального типа отлично справляются с заточкой лезвиенного оборудования, такого как долбняки, фрезы и развертки. Они предоставляют возможность в обработке зуборезных головок, резцов или червячных фрез.

Специализированные заточные станки разделяют на станки:

- для бензопил,

- для сверл,

- для ножей и т.д.

Заточные станки для бензопил разделяются на два вида: электрические и ручные. Заточка на ручном станке предполагает точную заточку цепи. Есть возможность фиксации положения напильника, поэтому все зубья получаются острыми и имеют одинаковый размер.

В мастерских специализирующихся на заточке бензопил используют оборудование электрического типа. Оно включает точильный диск, который с помощью настройки точно обозначает угол для заточки.

Универсальный заточный станок своими руками

Для изготовления заточного станка потребуется электрический двигатель, мощность которого не превышает 1 кВт, два шкива, подшипники с валом.

Эти детали монтируются на станину, которую легче всего изготовить из стальных уголков.

Для подручника нужно соорудить поворотную планку, которая регулирует наклон детали по отношению к шлифовальному кругу.

В процессе заточки следует установить деталь так, чтобы она минимально соприкасалась с кругом. Постепенно подводите ее поближе.

Схема заточного станка основывается на правильности расчетов по установке шлифовального круга и подручника.

Рекомендации по изготовлению данного устройства:

1. С помощью защитного кожуха следует закрыть зазорный круг.

2. При работе со станком пользуйтесь защитными очками, чтобы обезопасить себя от попадания осколка в глаза.

3. Максимальное расстояние между плитой и шлифовальным кругом составляет 0,3 см.

4. Длина фланцев, отвечающих за прижим, должна быть не меньше, чем четвертая часть диаметра круга.

5. В гаечно-фланцевом пространстве следует установить прокладку из паронита, она обеспечит затягивание гайки на валовом участке.

Заточный станок для сверл своими руками

Чтобы сэкономить на покупке станка для заточки сверл, попробуйте его изготовить самостоятельно.

Для этого понадобится наличие:

- тумблера,

- точильного круга,

- заглушки,

- мощного электродвигателя,

- подставки,

- электропроводов,

- оси.

Чтобы обезопасить себя в процессе работы, рекомендуется установить станок на станину, которая будет закрытой, снаружи будет видно только точильный круг и ось.

Данный агрегат будет работать от электросети. Наилучшее место для установки такого станка — стальной стол.

Инструкция заточного станка:

1. Зернистый диск оденьте на вал электродвигателя. В том случае, если диаметр диска не совпадает с диаметром вала, воспользуйтесь шайбой.

2. Потом закрепите их с помощью крепежной гайки или воспользуйтесь специальной насадкой, которая обеспечит надежное затачивание сверла.

3. В том случае, если размер вала меньший за размер диска, необходима втулка. Она крепится к валу болтом, в предварительно подготовленное отверстие.

Совет: При выборе электродвигателя отличным вариантом станет устройство от старой стиральной машины.

4. Следующий этап включает подсоединение двигателя к проводам и розетке. Возможно использование проводов от старых ненужных электроприборов.

5. Произведите подсоединение провода к пусковому устройству. Оно должно обладать тремя разомкнутыми контактами. Соедините их таким образом, чтобы при помощи кнопки с легкостью включать и выключать станок.

6. Для защиты электрического двигателя от грязи и пыли следует сделать для него защитную коробку.

Заточный станок для ножей: инструкция по изготовлению

Рассмотрим несколько вариантов изготовления самодельных заточных станков, при помощи которых можно заточить нож.

Первый вариант — ручной станок. Для изготовления которого понадобятся:

- деревянные планки или доски,

- винты,

- брусок для заточки.

Возьмите два деревянных угольника и скрепите их при помощи винтов, а между ними вставьте брусок. Он должен надежно фиксироваться в устройстве. Размер угла вычисляется в соотношении с требуемым углом заточки ножа.

Основным недостатком такого прибора является то, что угол наклона бруска невозможно отрегулировать. Требуется разбирать всю конструкцию.

Еще один вариант состоит из резьбовой шайбы, которая удерживает брусок в надежном положении. Для закрывания резьбы используйте трубку термоусадочного типа.

Воспользуйтесь двумя зажимами для бумаги и с их помощью закрепите подставку на нужную высоту. Таким образом, удерживая брус в руке самостоятельно выберите необходимый уровень наклона и произведите заточку.

Еще один вариант ручного станка позволит затачивать не только ножи, но и стамески и рубанки. В брусок закрепите устройство, которое нужно заточить. Выбор угла заточки зависит от того, под каким углом будет располагаться брусок по отношению к инструменту. Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло.

Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло.

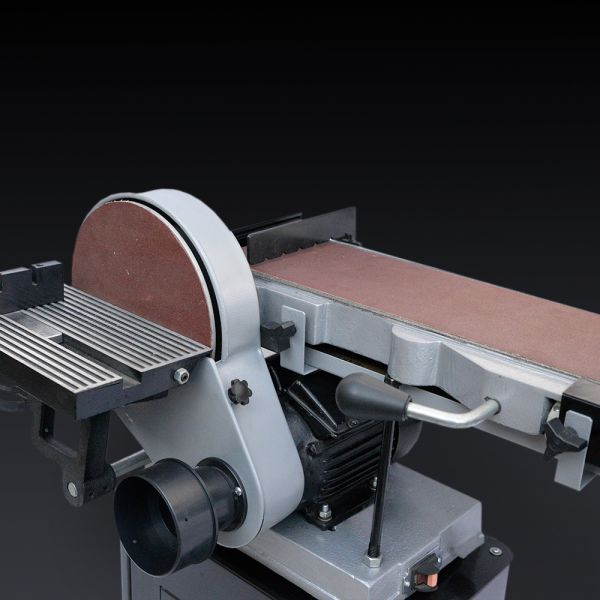

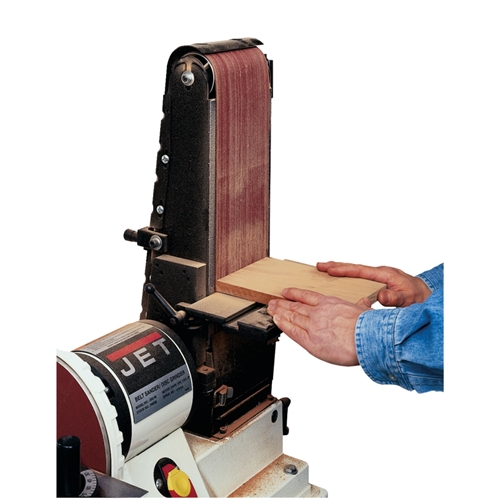

Как сделать шлифовальную машину с помощью дискового шлифовального станка

Как сделать шлифовальную машину с помощью дискового шлифовального станка

- Post Автор: Vijay Suthar

- Post Opten: 21 апреля, 2020

- Post Category: Metal Projects

21, 20209

ВВЕДЕНИЕ :

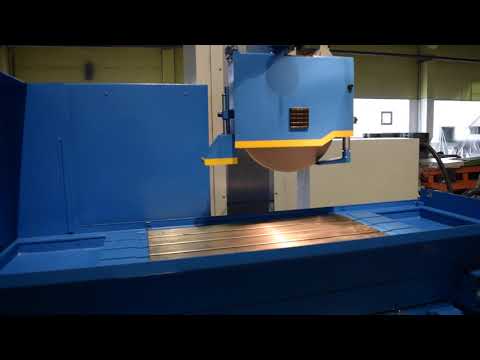

Шлифовальный станок используется для привода абразивных кругов. Пьедестал-шлифовальный станок представляет собой аналогичную версию шлифовального станка, который устанавливается на пьедестал. Эти типы шлифовальных станков обычно используются для ручной шлифовки различных металлических деталей, режущих инструментов и другой грубой шлифовки. Может использоваться для заточки режущих инструментов, таких как резцы, долота, сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой. В шлифовальном станке круг с проволочной щеткой и полировальные круги можно заменять шлифовальными кругами для очистки и полировки заготовки.

Может использоваться для заточки режущих инструментов, таких как резцы, долота, сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой. В шлифовальном станке круг с проволочной щеткой и полировальные круги можно заменять шлифовальными кругами для очистки и полировки заготовки.

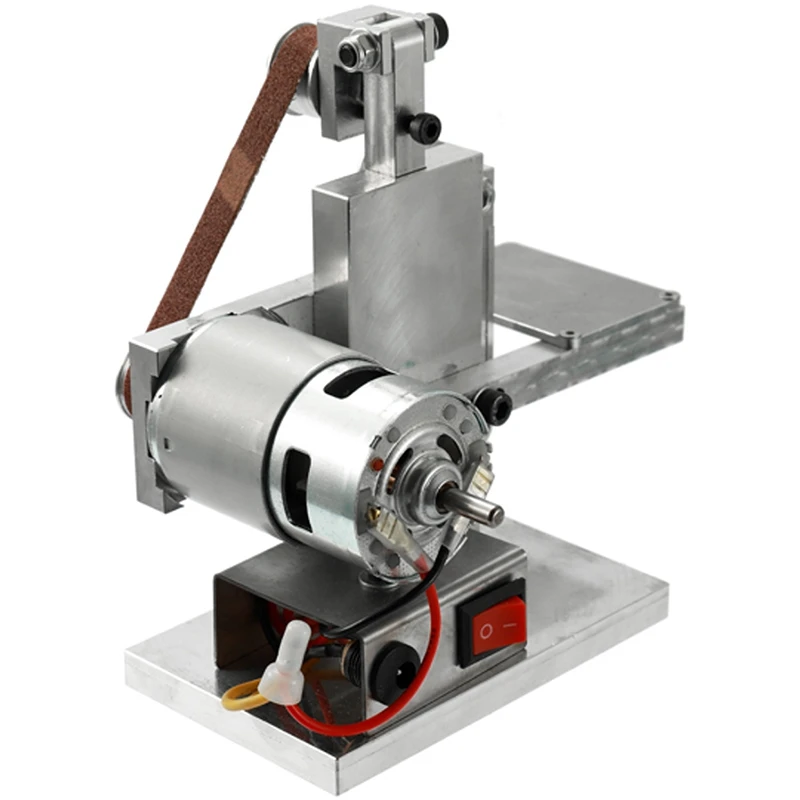

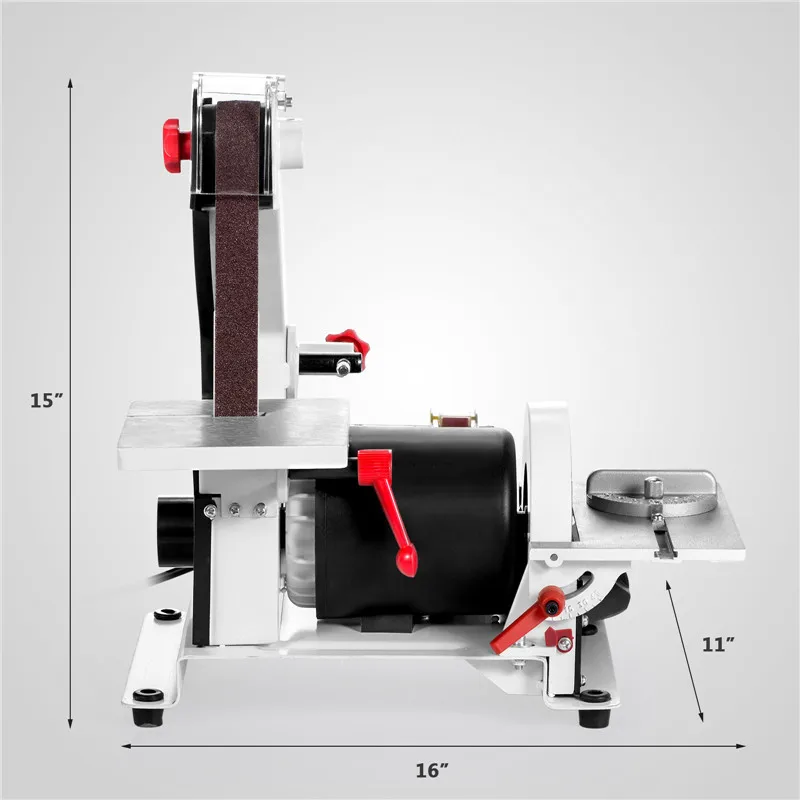

Дисковая шлифовальная машина используется для сглаживания таких материалов, как дерево и пластик. Он также используется для удаления небольшого количества частиц отходов. Материал осторожно и слегка прижимается к вращающемуся диску и одновременно перемещается слева направо. Большинство дисковых шлифовальных машин имеют регулируемый стол. Это позволяет шлифовать материал заготовки под углом. Ослабление стопорной гайки позволяет отрегулировать стол, затем стопорная гайка затягивается, удерживая стол в заданном положении. Это может быть очень полезно. Однако зазор между столом и диском увеличивается по мере увеличения угла диска. Это означает, что необходимо проявлять большую осторожность при шлифовании заготовки для получения угла.

С помощью этой шлифовальной машины с дисковым шлифовальным станком вы можете делать точные углы в дереве и металле. С помощью этой машины вы можете создавать блестящие кривые внешних краев и очень точные круги. Вы можете точно и быстро удалять материал и выравнивать заготовку, размер которой слишком мал для безопасного строгания. Вы можете затачивать инструменты, зачищать острые края, подравнивать и делать экстремальный маникюр ногтей на ногах.

Используемые детали:

- Основание из фанеры (21,5″ * 18,5″)

- Металлический лист (21,5″ * 18,5″)

- Двигатель

- Двигатель 0,5 л.с.

- (3*1*A) Шкив клинового ремня

- (A-23) Клиновой ремень

- Оправка ½”

- Основание оправки (6” * 5”) 4” высота

- 6” Шлифовальный круг

- Металлические детали для опоры шлифовального круга

- Круглая фанера для диска (D-7,5” и D-6”)

- Шлифовальная бумага

- Фанера для основания стола для дисковой шлифовальной машины (8,5” * 7 дюймов для основания)

- 2 Швеллер L-образного сечения (длина 7 дюймов)

- 4 Болты 5/16 дюйма (длина 6 дюймов) с шайбами и гайками

- 4 болта 3/8 дюйма (длина 1 дюйм) с шайбами и гайками

- Выключатель

- Винты

- Проволока

Как сделать:

Сделать основание 900:

Для получения точных результатов необходимо очень прочное и твердое основание, плавный и безвибрационный ход, а также идеально ровный и точный рабочий стол с параллельным угловым пазом.

Я использовал фанеру размером 21,5” * 18,5” с металлическим листом для прочной прочной основы. Листовой металл имеет повышенную прочность основания.

Шаг 2: Установка двигателя

Эта шлифовальная машина с дисковым шлифовальным станком приводится в действие однофазным асинхронным двигателем мощностью 0,5 л.с. Это прошло хорошо с очень небольшой вибрацией или шумом. Этот мотор работает со скоростью 1450 об/мин.

Я сделал некоторые модификации. Я меняю направление вращения двигателя. В этой машине работает шлифовальный круг, поэтому необходимо изменить направление вращения двигателя, чтобы мы могли правильно работать с шлифовальным кругом.

Двигатель крепится к основанию с помощью 4 болтов № 3/8” длиной 1” с гайками.

Объявление

Шаг 3:- Монтаж оправки (шлифовальный станок)

Оправка устанавливается на опору оправки на высоте 4 дюйма от основания. Он крепится к опоре с помощью 4 болтов и гаек № 5/16” (длина 6 дюймов).

Основной частью этого шлифовального круга с дисковой шлифовальной машиной является оправка. Шлифовальный круг и дисковая шлифовальная машина работают на оправке, поэтому необходимо правильно установить оправку на основании.

Затем прикрепите шлифовальный круг к оправке. Также делаю шлифовальные опоры для правильной работы на шлифовальном круге. Подставка для шлифования изготовлена из металла, как показано на изображении.

Шаг 4:- Установка дисковой шлифовальной машины

Следующим шагом является установка дисковой шлифовальной машины с другой стороны оправки. Диаметр диска 7,5”.

Реклама

Прежде всего, вырежьте круг из фанеры диаметром 7,5” и 6” с помощью электролобзика. Идеальный круг легко вырезать с помощью приспособления для резки круга электролобзиком. Прикрепите к нему наждачную бумагу.

После этого я устанавливаю дисковую шлифовальную машину на оправку с помощью винтов.

Последний шаг — сделать рабочий стол дисковой шлифовальной машины. Основной частью дисковой шлифовальной машины является рабочий стол. Его основная функция состоит в том, чтобы оставаться красивым и твердым под заданным углом относительно вращающегося диска. Рабочий стол сделан из фанеры, также я прикрепил к рабочему столу лист металла для большей прочности.

Основной частью дисковой шлифовальной машины является рабочий стол. Его основная функция состоит в том, чтобы оставаться красивым и твердым под заданным углом относительно вращающегося диска. Рабочий стол сделан из фанеры, также я прикрепил к рабочему столу лист металла для большей прочности.

Я также прикрепляю провод и выключатель для легкого включения и выключения машины.

Шаг 5: Тестирование

Теперь пришло время протестировать машину. Сначала я тестирую шлифовальный круг. Шлифовальный круг правильно шлифует и чистит заготовки, которые должны иметь высокое качество поверхности и высокую точность формы и размеров. Его можно использовать для заточки режущих инструментов, таких как насадки, долота и сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой.

Также проверьте дисковую шлифовальную машину. Дисковая шлифовальная машина также исправно работает.

Для лучшего понимания посмотрите видео ниже.

Реклама

Теги: 2 в 1, шлифование, шлифовальный круг, самодельные проекты, как сделать шлифовальный станок с дисковым шлифовальным станком, машина

Использование портативных шлифовальных машин : Ответы OSH

Ответы OSH Информационные бюллетени

Easy информационные бюллетени с вопросами и ответами, охватывающими широкий спектр тем по охране труда и технике безопасности, от опасностей до болезней, от эргономики до продвижения на рабочем месте. ПОДРОБНЕЕ >

Загрузите бесплатное приложение OSH Answers

Поиск по всем информационным бюллетеням:

Поиск

Введите слово, фразу или задайте вопрос

ПОМОЩЬ

Какие меры предосторожности следует соблюдать при использовании переносной шлифовальной машины?

- Чтобы защитить вас, должны быть предусмотрены и правильно отрегулированы защитные кожухи в соответствии с руководством производителя.

Замените поврежденные защитные кожухи, потому что, если абразивный круг сломается во время вращения, это может привести к серьезной травме.

Замените поврежденные защитные кожухи, потому что, если абразивный круг сломается во время вращения, это может привести к серьезной травме. - Перед использованием проверьте заявленную производителем рабочую скорость или маркировку на шлифовальном станке и шлифовальном круге на предмет максимальной скорости, на которой он может использоваться.

- Следуйте инструкциям производителя по безопасному использованию защитных кожухов шлифовальных кругов.

- Чистите и обслуживайте кофемолки в соответствии с рекомендациями производителя. Записывайте все техническое обслуживание шлифовальных машин.

- Убедитесь, что машина не будет работать без присмотра, проверив аварийный выключатель (постоянное давление).

- Носите защитные очки или защитные очки или защитную маску (с защитными очками или очками) для защиты от летящих частиц. В зависимости от выполняемой работы могут потребоваться перчатки, фартуки, защитные сапоги для защиты плюсневых костей, средства защиты органов слуха и дыхания.

- Убедитесь, что пол вокруг рабочей зоны чистый.

- Не используйте колеса с трещинами или чрезмерно вибрирующие.

- Не используйте кофемолку на мокром полу.

- Держите кофемолку обеими руками.

- Держите шнур питания подальше от шлифовального круга и измельчаемого материала.

- При необходимости иметь разрешение на огневые работы перед использованием.

- Убедитесь, что рабочая зона свободна от легковоспламеняющихся материалов и что горючая пыль не скапливается.

Когда и как следует проверять скорость колеса?

- Максимальная скорость в оборотах в минуту (об/мин) указана на каждом колесе. Никогда не превышайте эту скорость.

- Убедитесь, что скорость круга, указанная на круге, равна или превышает максимальную скорость шлифовального станка.

- Измерьте скорость любой новой машины. Возьмите несколько показаний.

- Измеряйте скорость шлифовальных машин с пневмоприводом, управляемых регулятором, после двадцати часов использования или каждую неделю, в зависимости от того, что наступит раньше.

Измеряйте скорость после любого ремонта.

Измеряйте скорость после любого ремонта. - Ежемесячно и после ремонта измеряйте скорость шлифовальных машин с электрическим приводом.

Что делать при использовании переносных шлифовальных машин?

- Убедитесь, что кофемолки не вибрируют и не работают неровно.

- Держите шлифовальные машины следующим образом:

- Горизонтальная шлифовальная машина — полная ширина шлифовальной поверхности круга соприкасается с шлифовальной поверхностью.

- Угловая шлифовальная машина — шлифовальная поверхность круга или диска находится под углом от 5 до 15 градусов от шлифовальной поверхности.

- Вертикально-шлифовальный станок — торец шлифовального круга соприкасается с поверхностью.

- Используйте стойки или крючки для хранения переносных кофемолок.

- Отойдите от круга при запуске шлифовальной машины. Предупредите коллег, чтобы они сделали то же самое.

- Перед установкой проверьте все колеса на наличие трещин и дефектов.

- Выполните «проверку кольца», чтобы проверить, не повреждено ли колесо. Кольцевые испытания не применяются к маленьким колесам диаметром 10 см (4 дюйма) или меньше.

- Убедитесь, что поверхности монтажного фланца чистые и ровные.

- Убедитесь, что защитный кожух на месте во время работы на шлифовальном станке.

- Используйте прилагаемые монтажные промокашки.

- Перед шлифовкой заново смонтированные круги дайте поработать 1 минуту на рабочей скорости.

- Носите соответствующие средства защиты глаз, ушей и лица. Используйте другие средства индивидуальной защиты или одежду, если это требуется в данных обстоятельствах.

- Используйте подходящую вытяжную систему вентиляции, чтобы уменьшить вдыхание пыли, мусора и туманов охлаждающей жидкости. Выхлопные системы должны быть спроектированы и обслуживаться соответствующим образом.

Дополнительную информацию см. в разделе Абразивные круги.

Чего следует избегать при использовании переносных шлифовальных машин?

- Не используйте шлифовальные машины вблизи легковоспламеняющихся материалов.

- Не зажимайте переносные шлифовальные машины в тисках для ручной шлифовки.

- Не используйте жидкие охлаждающие жидкости с переносными шлифовальными машинами.

- Не надевайте на шлифовальный станок колеса неправильного размера и не меняйте размеры монтажных отверстий.

- Не затягивайте слишком сильно крепежную гайку.

- Не ставьте кофемолку на пол или рабочую поверхность, пока колесо не перестанет вращаться.

- Не используйте круг с максимальным числом оборотов ниже номинального числа оборотов шлифовального станка.

- Не держите какие-либо материалы рядом с шлифовальным кругом, когда он не используется.

- Не носите свободную одежду и не носите свисающие украшения, так как они могут попасть в движущиеся части кофемолки. Если у вас длинные волосы, держите их сзади.

Последнее обновление документа: 31 мая 2021 г.

Добавьте значок на свой веб-сайт или в интранет, чтобы ваши сотрудники могли быстро найти ответы на свои вопросы по охране труда и технике безопасности.

Что нового

Ознакомьтесь с нашим списком «Что нового», чтобы узнать, что было добавлено или изменено.

Нужна дополнительная помощь?

Свяжитесь с нашей информационной линией безопасности

905-572-2981

Бесплатный номер 1-800-668-4284

(в Канаде и США)

Расскажите нам, что вы думаете

Как мы можем сделать наши услуги более полезными для вас? Свяжитесь с нами, чтобы сообщить нам.

Отказ от ответственности

Несмотря на то, что предпринимаются все усилия для обеспечения точности, актуальности и полноты информации, CCOHS не гарантирует, не гарантирует, не заявляет и не ручается за правильность, точность или актуальность предоставленной информации. CCOHS не несет ответственности за любые убытки, претензии или требования, возникающие прямо или косвенно в результате любого использования или доверия к информации.

Замените поврежденные защитные кожухи, потому что, если абразивный круг сломается во время вращения, это может привести к серьезной травме.

Замените поврежденные защитные кожухи, потому что, если абразивный круг сломается во время вращения, это может привести к серьезной травме.

Измеряйте скорость после любого ремонта.

Измеряйте скорость после любого ремонта.

Благодаря использованию центра, возможно значительно увеличить точность работы.

Благодаря использованию центра, возможно значительно увеличить точность работы.

В такой ситуации требуется более квалифицированный ремонт, при возможном выходе из строя подшипников.

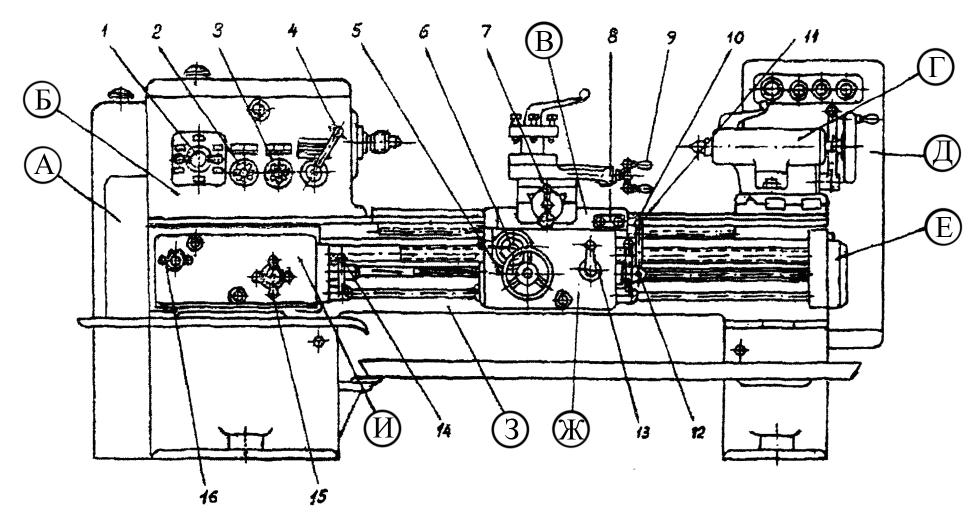

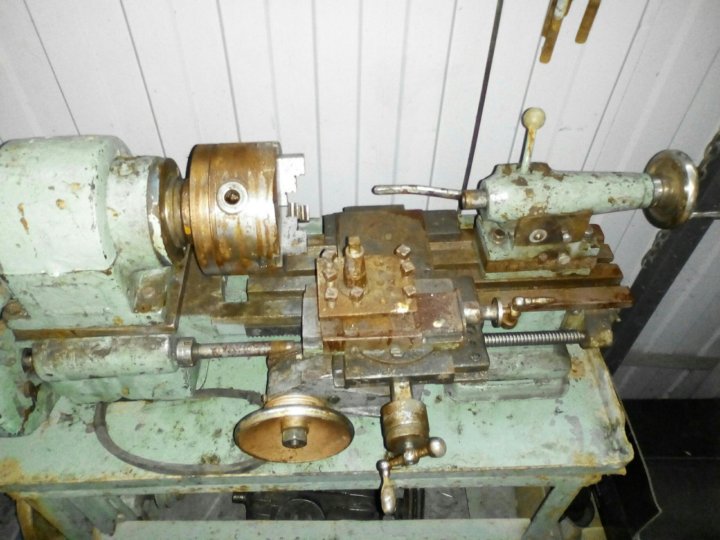

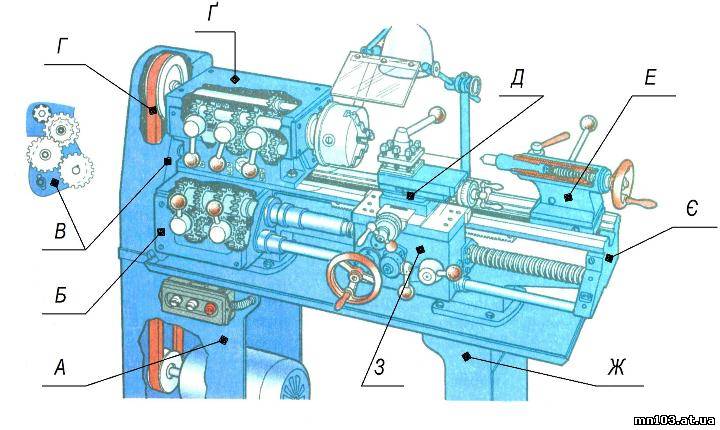

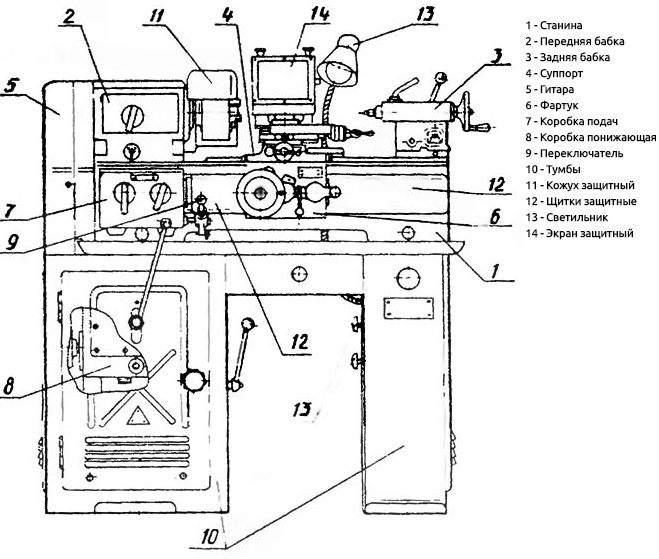

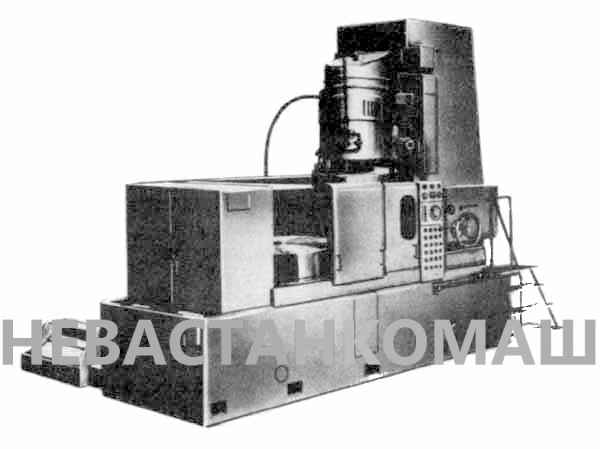

В такой ситуации требуется более квалифицированный ремонт, при возможном выходе из строя подшипников. Эта модель заменила предшествующую ТВ-4 и широко применяется в учебных целях для молодых специалистов по токарному делу. В связи с этим его возможности в техническом и эксплуатационном плане стандартны, поэтому он способен выполнять типовые работы по холодной механической обработке заготовок.

Эта модель заменила предшествующую ТВ-4 и широко применяется в учебных целях для молодых специалистов по токарному делу. В связи с этим его возможности в техническом и эксплуатационном плане стандартны, поэтому он способен выполнять типовые работы по холодной механической обработке заготовок. Также к числу вредных веществ относится мелкодисперсная пыль, которая небезопасна при точении изделий в учебных заведениях.

Также к числу вредных веществ относится мелкодисперсная пыль, которая небезопасна при точении изделий в учебных заведениях.

Назначение, область применения

Назначение, область применения

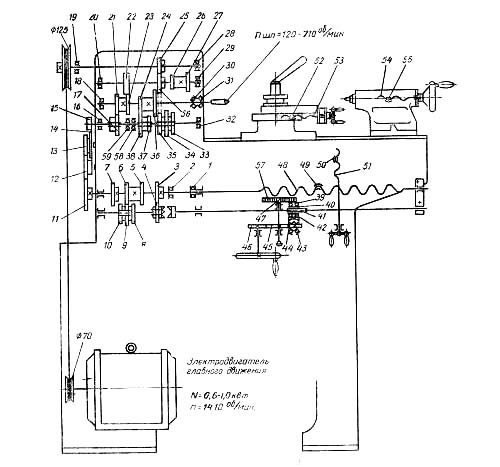

Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач. 7-класс»Строение ТВ-6″

7-класс»Строение ТВ-6″

Что общего и в чем отличие сверлильного и токарного станков для обработки древесины?

Что общего и в чем отличие сверлильного и токарного станков для обработки древесины?

В верхней части паза по его периметру расположены болты с квадратными головками

В верхней части паза по его периметру расположены болты с квадратными головками

Органы управления. Переключение передач. Крепление заготовок.

Органы управления. Переключение передач. Крепление заготовок. 041-84

041-84

14

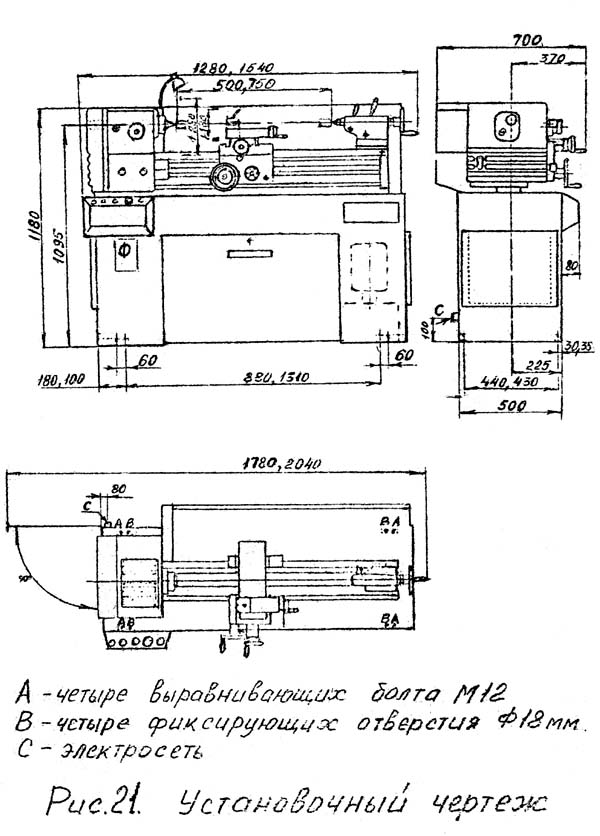

14 Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка ТВ-6.

Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка ТВ-6. .1000

.1000 Настоящим токарем нельзя стать, только изучая теорию по учебникам. Здесь надо прежде всего научиться работать на станке. Для этого в 80-х годах прошлого века было налажено производство токарно-винторезного станка ТВ-6. Выпускали его на Ростовском заводе учебного и машинного оборудования. Этот станок создан для обучения основам, которые должен знать каждый токарь. Эту модель можно было встретить во многих школах и специальных учебных заведениях.

Настоящим токарем нельзя стать, только изучая теорию по учебникам. Здесь надо прежде всего научиться работать на станке. Для этого в 80-х годах прошлого века было налажено производство токарно-винторезного станка ТВ-6. Выпускали его на Ростовском заводе учебного и машинного оборудования. Этот станок создан для обучения основам, которые должен знать каждый токарь. Эту модель можно было встретить во многих школах и специальных учебных заведениях. Ведь конструкция обеспечивает заданные технические характеристики.

Ведь конструкция обеспечивает заданные технические характеристики. От радиального биения защищает задний узел. Кроме того, он позволяет обрабатывать отверстия дрелью.

От радиального биения защищает задний узел. Кроме того, он позволяет обрабатывать отверстия дрелью.

Он передает движение червячной передаче. От него на следующую шестерню и кулачковую муфту движение передается на ведущую шестерню. Кулачковая муфта соединена с рукояткой, вращение которой приводит к механической подаче.

Он передает движение червячной передаче. От него на следующую шестерню и кулачковую муфту движение передается на ведущую шестерню. Кулачковая муфта соединена с рукояткой, вращение которой приводит к механической подаче. На них передвигается бабушка. Внутри за счет маховика пино перемещается в продольном направлении. Во внутреннее отверстие пера, по форме напоминающее конус, вставляются сверла, патроны и другие инструменты.

На них передвигается бабушка. Внутри за счет маховика пино перемещается в продольном направлении. Во внутреннее отверстие пера, по форме напоминающее конус, вставляются сверла, патроны и другие инструменты. Например, как отмечают некоторые из пользователей, станок не мог заточить трубу стамески. Для расширения функционала вам понадобится набор сменных шестерен, которые необходимы для нарезания резьбы инструментом. Они позволят изменить размер шага при необходимости.

Например, как отмечают некоторые из пользователей, станок не мог заточить трубу стамески. Для расширения функционала вам понадобится набор сменных шестерен, которые необходимы для нарезания резьбы инструментом. Они позволят изменить размер шага при необходимости. Ину симунгахозе кухала Тернер венивени, монга мва купхунзира чипхунзицо чакути мабуку. Apa, choyamba tiyenera kuphunzira mmene ntchito makina. Kuti zimenezi zitheke, mwamsanga ndi 80s Mu zaka zapitazo yopanga wononga-kudula lathe TV-6 unayambitsidwa. Msiyeni iye pa Rostov maphunziro fakitale ndi makina zipangizo. makina anapangidwa kuphunzitsa ndizosowa kuti aliyense ayenera kudziwa Turner. chitsanzo Zimenezi zingapezeke mu masukulu ambiri ndi kusukulu zapadera.

Ину симунгахозе кухала Тернер венивени, монга мва купхунзира чипхунзицо чакути мабуку. Apa, choyamba tiyenera kuphunzira mmene ntchito makina. Kuti zimenezi zitheke, mwamsanga ndi 80s Mu zaka zapitazo yopanga wononga-kudula lathe TV-6 unayambitsidwa. Msiyeni iye pa Rostov maphunziro fakitale ndi makina zipangizo. makina anapangidwa kuphunzitsa ndizosowa kuti aliyense ayenera kudziwa Turner. chitsanzo Zimenezi zingapezeke mu masukulu ambiri ndi kusukulu zapadera. Chotero kusankha zotsatira chakuti nkhani pa processing sayenera kumasula kosakhazikika mankhwala ndi fumbi, amene anakhudzidwa вредоносная эна.

Chotero kusankha zotsatira chakuti nkhani pa processing sayenera kumasula kosakhazikika mankhwala ndi fumbi, amene anakhudzidwa вредоносная эна. Ндипоту капангидве амаперека махалидве аменева.

Ндипоту капангидве амаперека махалидве аменева. Кучокера зозунгулира атамангади-кунджа аматетеза на корме. Komanso timatha pokonza mabowo ntchito kubowola.

Кучокера зозунгулира атамангади-кунджа аматетеза на корме. Komanso timatha pokonza mabowo ntchito kubowola.

Ие передает зоенда кути зида мбози. Kuchokera mu zida lotatira ndi galu zowalamulira kayendedwe imafalikira ndi zida chikombole. Собака зоваламулира чикугвиризана нди чогвирира, нди касинтасинта ва имбаенда чакудья макина.

Ие передает зоенда кути зида мбози. Kuchokera mu zida lotatira ndi galu zowalamulira kayendedwe imafalikira ndi zida chikombole. Собака зоваламулира чикугвиризана нди чогвирира, нди касинтасинта ва имбаенда чакудья макина. Mkati chifukwa маховик chimachititsanso motsogozedwa kotenga ya cholembera ndi. Mu dzenje lamkati ла cholembela нди kooneka нди Tinthu phirilo kubowola али anaikapo, makatiriji нди zipangizo зина.

Mkati chifukwa маховик chimachititsanso motsogozedwa kotenga ya cholembera ndi. Mu dzenje lamkati ла cholembela нди kooneka нди Tinthu phirilo kubowola али anaikapo, makatiriji нди zipangizo зина.

В одном случае, используя скорость вращения шпинделя от 12,5 до 40 об/мин, грубый шаг был в 32 раза больше стандартного передаточного отношения, а в другом случае, при скорости вращения шпинделя от 60 до 160 об/мин, шаг можно было увеличить в 8 раз по сравнению с настройкой на барабане редуктора.

В одном случае, используя скорость вращения шпинделя от 12,5 до 40 об/мин, грубый шаг был в 32 раза больше стандартного передаточного отношения, а в другом случае, при скорости вращения шпинделя от 60 до 160 об/мин, шаг можно было увеличить в 8 раз по сравнению с настройкой на барабане редуктора.

. Также был установлен быстрый силовой ход во всех направлениях, который включался кнопкой наверху джойстика с двигателем мощностью 1,3 л.с., 1500 об/мин. двигатель, установленный в нише на конце задней бабки станины, приводящий в движение приводной вал через клиновой ремень. Система обеспечивала скорость скольжения 134 дюйма в минуту, при этом подающий вал ароматически отсоединялся от редуктора для нарезки винтов с помощью встроенной в него муфты свободного хода. Эта система была настолько хорошо настроена, что операторы, если им нужно было переместить каретку более чем на 10 мм или около того, использовали ускоренный ход.

. Также был установлен быстрый силовой ход во всех направлениях, который включался кнопкой наверху джойстика с двигателем мощностью 1,3 л.с., 1500 об/мин. двигатель, установленный в нише на конце задней бабки станины, приводящий в движение приводной вал через клиновой ремень. Система обеспечивала скорость скольжения 134 дюйма в минуту, при этом подающий вал ароматически отсоединялся от редуктора для нарезки винтов с помощью встроенной в него муфты свободного хода. Эта система была настолько хорошо настроена, что операторы, если им нужно было переместить каретку более чем на 10 мм или около того, использовали ускоренный ход.  0009 Используя обычные направляющие с V-образной кромкой, сборка составной направляющей имела обнуляющие микрометрические циферблаты хорошего размера и разрезной винт поперечной подачи, который можно было отрегулировать для устранения люфта; ход поперечного суппорта составлял 10 дюймов и 5,5 дюймов для верхнего суппорта, последний можно было поворачивать на 90 градусов в каждую сторону от нуля и в стандартной комплектации оснащать 4-позиционной стойкой для инструментов, способной принимать инструменты размером до 1 дюйма.

0009 Используя обычные направляющие с V-образной кромкой, сборка составной направляющей имела обнуляющие микрометрические циферблаты хорошего размера и разрезной винт поперечной подачи, который можно было отрегулировать для устранения люфта; ход поперечного суппорта составлял 10 дюймов и 5,5 дюймов для верхнего суппорта, последний можно было поворачивать на 90 градусов в каждую сторону от нуля и в стандартной комплектации оснащать 4-позиционной стойкой для инструментов, способной принимать инструменты размером до 1 дюйма.  соединен с основанием задней бабки. Затем рычажный зажим на конце задней бабки был отрегулирован так, чтобы основание удерживалось в тесном контакте с направляющими, но при этом достаточно свободно скользило, когда каретка продвигалась к передней бабке с медленной скоростью подачи. Когда задняя бабка использовалась с центром для поддержки работы между центрами или для ручного сверления, она крепилась к станине двумя болтами, затягиваемыми свободным самопрячущимся гаечным ключом. На некоторых моделях, особенно на тех, которые должны были обслуживаться работницами, не входившими в состав советской бригады толкателей ядра, задняя бабка могла быть оборудована подачей воздуха под высоким давлением, которая обеспечивала подушку между ней и станиной.

соединен с основанием задней бабки. Затем рычажный зажим на конце задней бабки был отрегулирован так, чтобы основание удерживалось в тесном контакте с направляющими, но при этом достаточно свободно скользило, когда каретка продвигалась к передней бабке с медленной скоростью подачи. Когда задняя бабка использовалась с центром для поддержки работы между центрами или для ручного сверления, она крепилась к станине двумя болтами, затягиваемыми свободным самопрячущимся гаечным ключом. На некоторых моделях, особенно на тех, которые должны были обслуживаться работницами, не входившими в состав советской бригады толкателей ядра, задняя бабка могла быть оборудована подачей воздуха под высоким давлением, которая обеспечивала подушку между ней и станиной.  Д. Вместе с выключателями для выключателя, охлаждающей жидкости, рабочего освещения и, при наличии, гидравлического копировального устройства. Электрическая схема обеспечивала изоляцию от нулевого напряжения и защиту от перегрузок трех электродвигателей (основного, охлаждающего и силового быстродействующего) со всеми цепями с предохранителями. Производитель также предложил установить электрическую арматуру индивидуального дизайна, если заказчик этого пожелает.

Д. Вместе с выключателями для выключателя, охлаждающей жидкости, рабочего освещения и, при наличии, гидравлического копировального устройства. Электрическая схема обеспечивала изоляцию от нулевого напряжения и защиту от перегрузок трех электродвигателей (основного, охлаждающего и силового быстродействующего) со всеми цепями с предохранителями. Производитель также предложил установить электрическую арматуру индивидуального дизайна, если заказчик этого пожелает.

0004

0004

1-2.5

1-2.5 0036

0036 each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}} Мы являемся одним из крупнейших комплексных поставщиков станков в Китае. Мы также являемся членом Китайской ассоциации производителей станков и инструментов.

Мы являемся одним из крупнейших комплексных поставщиков станков в Китае. Мы также являемся членом Китайской ассоциации производителей станков и инструментов.

5X48

5X48 38 КБ)

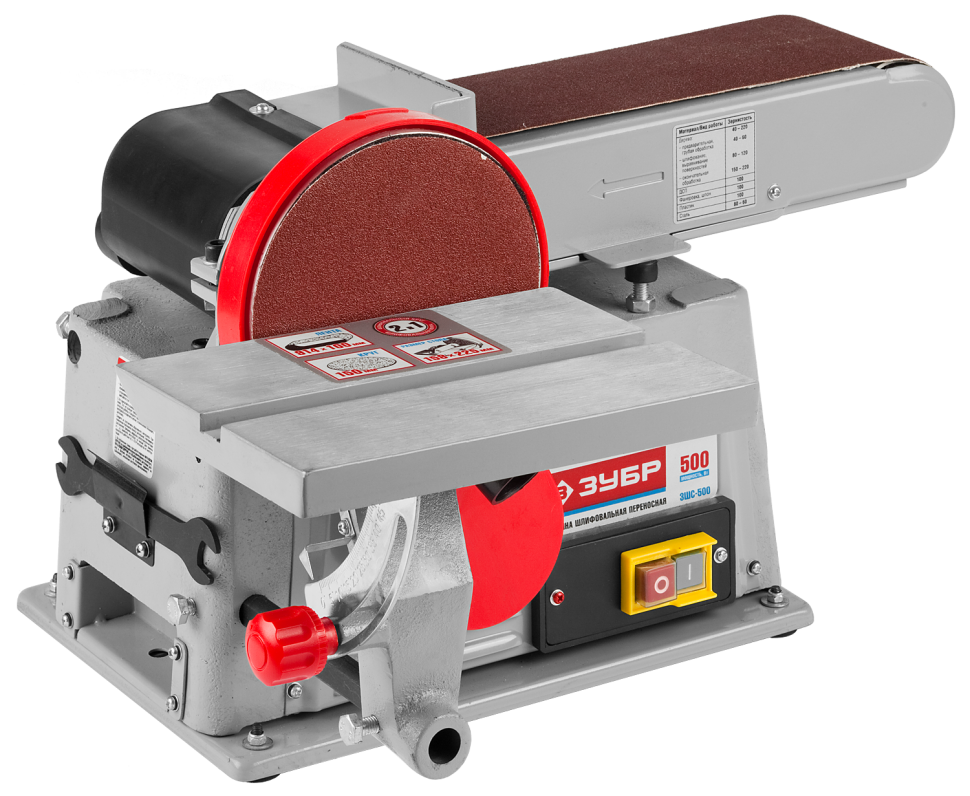

38 КБ) у официального партнера ЗУБР в России

у официального партнера ЗУБР в России Служба качества контролирует процесс производства на каждом этапе.

Служба качества контролирует процесс производства на каждом этапе. 97%

97%

Если гарантийный срок вашего приобретенного товара истек, вы можете сообщить нам о проблеме по адресу [email protected], и наша служба технической поддержки выдаст вам отчет о стоимости ремонта в зависимости от типа неисправности.

Если гарантийный срок вашего приобретенного товара истек, вы можете сообщить нам о проблеме по адресу [email protected], и наша служба технической поддержки выдаст вам отчет о стоимости ремонта в зависимости от типа неисправности.

США)

США)

Этот тип гибкости позволяет системе создавать пакетный набор специальных продуктов в определенном количестве, а затем автоматически переключаться на новый набор продуктов в определенном количестве.

Этот тип гибкости позволяет системе создавать пакетный набор специальных продуктов в определенном количестве, а затем автоматически переключаться на новый набор продуктов в определенном количестве. Mazak E-800V и E-1060V — самые передовые многозадачные 5-осевые станки в мире. Оба вертикальных станка Integrex могут обрабатывать простые 2D-детали посредством сложной 5-осевой обработки как при точении, так и при фрезеровании, исключая дорогостоящие настройки.

Mazak E-800V и E-1060V — самые передовые многозадачные 5-осевые станки в мире. Оба вертикальных станка Integrex могут обрабатывать простые 2D-детали посредством сложной 5-осевой обработки как при точении, так и при фрезеровании, исключая дорогостоящие настройки.

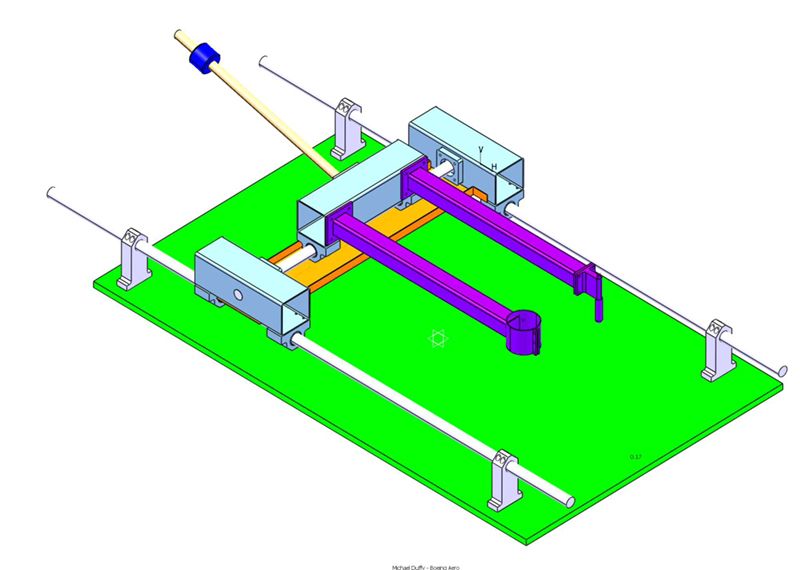

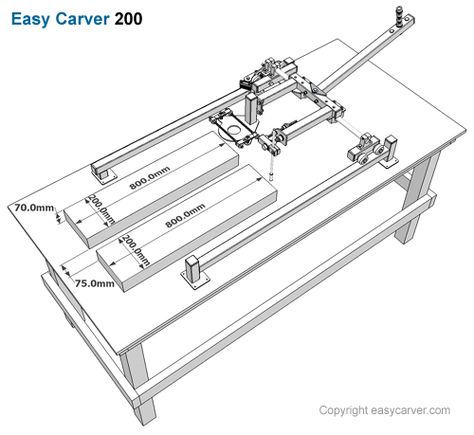

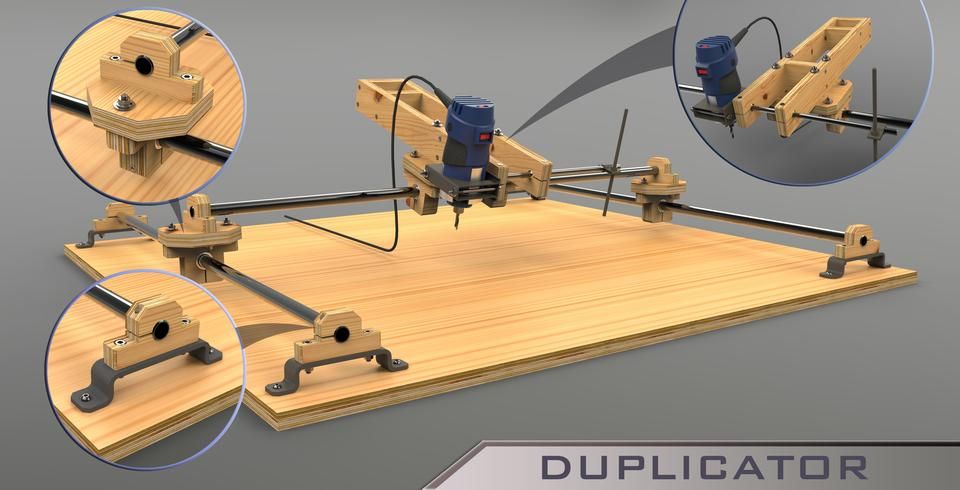

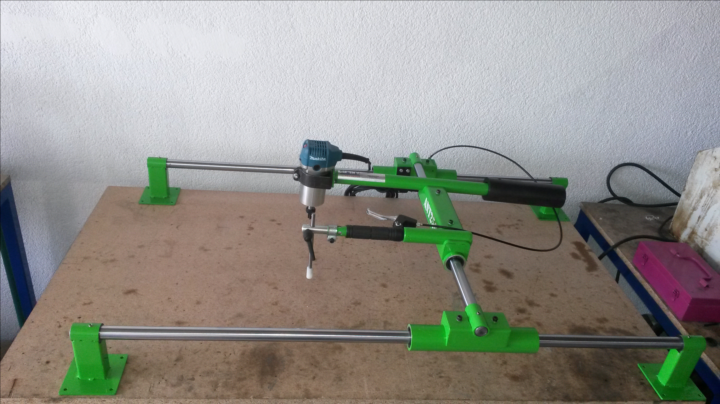

Вибрации, передающиеся от привода фрезы, должны поглощаться массой опорной конструкции станка. А направляющие оси должны не только выдерживать нагрузку, но и иметь запас прочности, чтобы они не прогибались. При самостоятельном проектировании фрезерно-копировального станка оптимальные параметры для плавного хода фрезы подбираются опытным путём.

Вибрации, передающиеся от привода фрезы, должны поглощаться массой опорной конструкции станка. А направляющие оси должны не только выдерживать нагрузку, но и иметь запас прочности, чтобы они не прогибались. При самостоятельном проектировании фрезерно-копировального станка оптимальные параметры для плавного хода фрезы подбираются опытным путём. Причём в такой конструкции предусмотрено двукратное уменьшение масштаба. Скачать чертежи фрезерно-копировального станка можно одним архивом внизу страницы.

Причём в такой конструкции предусмотрено двукратное уменьшение масштаба. Скачать чертежи фрезерно-копировального станка можно одним архивом внизу страницы. Эту конструкцию он создал своими руками и, благодаря подробной инструкции, ее можно повторить в любой столярной мастерской. Этот станок можно использовать для изготовления черенков топоров, рукоятей ножей и др. поделок.

Эту конструкцию он создал своими руками и, благодаря подробной инструкции, ее можно повторить в любой столярной мастерской. Этот станок можно использовать для изготовления черенков топоров, рукоятей ножей и др. поделок. В середине болта есть отверстие с резьбой для M10 болта с токарным центром.

В середине болта есть отверстие с резьбой для M10 болта с токарным центром. Прямое соединение оказалось слишком быстрым, поэтому была добавлена понижающая передача из велосипедных шестеренок. Для лучшего сцепления с заготовками и оригиналом были заточены крыльчатки помпы в виде шипов.

Прямое соединение оказалось слишком быстрым, поэтому была добавлена понижающая передача из велосипедных шестеренок. Для лучшего сцепления с заготовками и оригиналом были заточены крыльчатки помпы в виде шипов. Чтобы не находиться все время рядом со станком, надо установить концевой выключатель, который выключит станок, когда каретка дойдет до конца заготовки. Подошел выключатель тормоза той же машины. Надо приклеить упорную пластинку, чтобы она нажимала на выключатель в нужный момент.

Чтобы не находиться все время рядом со станком, надо установить концевой выключатель, который выключит станок, когда каретка дойдет до конца заготовки. Подошел выключатель тормоза той же машины. Надо приклеить упорную пластинку, чтобы она нажимала на выключатель в нужный момент. Не использовал какие либо чертежи, всё делал интуитивно.

Не использовал какие либо чертежи, всё делал интуитивно. С одной стороны вал имеет удлиненную проточку для крепления шкива. Для синхронного вращения обрабатываемой детали и заготовки использовал две помпы от ваз 2108, купил на разборке и зубчатый ремень так же от ваз 2108.

С одной стороны вал имеет удлиненную проточку для крепления шкива. Для синхронного вращения обрабатываемой детали и заготовки использовал две помпы от ваз 2108, купил на разборке и зубчатый ремень так же от ваз 2108. Это сделало идеи постоянными, портативными и бесконечно воспроизводимыми.

Это сделало идеи постоянными, портативными и бесконечно воспроизводимыми.

И все сделанные копии плохо пахли, плохо читались, недолговечны и склонны сворачиваться в трубочки.

И все сделанные копии плохо пахли, плохо читались, недолговечны и склонны сворачиваться в трубочки. Свое открытие он сделал в одиночку в 1937 году и предложил его более чем 20 крупным корпорациям, среди которых IBM, General Electric, Eastman Kodak и RCA. Все они отказали ему, выразив то, что он позже назвал «восторженным отсутствием интереса», и таким образом упустили возможность произвести то, что Журнал Fortune назвал бы его «самым успешным продуктом, когда-либо продаваемым в Америке».

Свое открытие он сделал в одиночку в 1937 году и предложил его более чем 20 крупным корпорациям, среди которых IBM, General Electric, Eastman Kodak и RCA. Все они отказали ему, выразив то, что он позже назвал «восторженным отсутствием интереса», и таким образом упустили возможность произвести то, что Журнал Fortune назвал бы его «самым успешным продуктом, когда-либо продаваемым в Америке».

Олоф был парикмахером. Он сильно страдал от артрита позвоночника, а в 30 лет у него развился туберкулез. В поисках облегчения он перевез жену и трехлетнего сына в дом брата в Калифорнии, затем в лагерь среди песчаных дюн в пустыне Аризоны, затем в глинобитную хижину на никчемной мексиканской ферме, затем в Лос-Анджелес, где семья провела более года, живя в одной комнате в доме врача, у которого Эллен, теперь единственная финансовая опора семьи, работала домработницей, а затем в ветхом арендованном доме в Сан-Бернардино. Осенью 1915, когда Честеру было 9, Олоф решил, что холод, а не жара, может улучшить его здоровье, и снова перевез семью в полуразрушенный сарай в горах недалеко от Сан-Бернардино. Снег в ту зиму был глубиной три-четыре фута. Каждое утро Эллен использовала ручное зеркальце, чтобы подать сигнал обеспокоенному владельцу магазина в долине внизу, чтобы сообщить ему, что они пережили еще одну ночь.

Олоф был парикмахером. Он сильно страдал от артрита позвоночника, а в 30 лет у него развился туберкулез. В поисках облегчения он перевез жену и трехлетнего сына в дом брата в Калифорнии, затем в лагерь среди песчаных дюн в пустыне Аризоны, затем в глинобитную хижину на никчемной мексиканской ферме, затем в Лос-Анджелес, где семья провела более года, живя в одной комнате в доме врача, у которого Эллен, теперь единственная финансовая опора семьи, работала домработницей, а затем в ветхом арендованном доме в Сан-Бернардино. Осенью 1915, когда Честеру было 9, Олоф решил, что холод, а не жара, может улучшить его здоровье, и снова перевез семью в полуразрушенный сарай в горах недалеко от Сан-Бернардино. Снег в ту зиму был глубиной три-четыре фута. Каждое утро Эллен использовала ручное зеркальце, чтобы подать сигнал обеспокоенному владельцу магазина в долине внизу, чтобы сообщить ему, что они пережили еще одну ночь. Честер, единственный ребенок в семье, также сказал, что его матери всегда каким-то образом удавалось представить бедность семьи как игру — сложную головоломку, которую можно было решить с хорошим настроением и изобретательностью. Тем не менее, у него было очень одинокое детство. Большую часть времени семья жила в горах, он был единственным учеником в местной школе. Этот период, по его словам, «ознаменовал собой начало значительного отставания в моем социальном развитии среди детей моего возраста». Когда учебный год закончился, Улоф, уже потерявший всякую надежду на улучшение своего здоровья, перевез семью обратно в долину, где следующие восемь лет они жили в мрачной череде ветхих домов.

Честер, единственный ребенок в семье, также сказал, что его матери всегда каким-то образом удавалось представить бедность семьи как игру — сложную головоломку, которую можно было решить с хорошим настроением и изобретательностью. Тем не менее, у него было очень одинокое детство. Большую часть времени семья жила в горах, он был единственным учеником в местной школе. Этот период, по его словам, «ознаменовал собой начало значительного отставания в моем социальном развитии среди детей моего возраста». Когда учебный год закончился, Улоф, уже потерявший всякую надежду на улучшение своего здоровья, перевез семью обратно в долину, где следующие восемь лет они жили в мрачной череде ветхих домов.

Ее смерть опустошила его; 25 лет спустя он был почти физически не в состоянии говорить об этом. «Худшее, что когда-либо случалось со мной, — вспоминал он. «Я так хотел дать ей несколько вещей в жизни». К тому времени, как он окончил среднюю школу, они с Олофом вынуждены были жить в бывшем курятнике, в единственной комнате которого был голый бетонный пол. Честер спал на открытом воздухе, отчасти для того, чтобы уменьшить свой шанс заразиться болезнью, убившей его мать, на узкой полоске утрамбованной земли между зданием и дощатым забором, идущим вдоль переулка, в спальном мешке, который он сам смастерил.

Ее смерть опустошила его; 25 лет спустя он был почти физически не в состоянии говорить об этом. «Худшее, что когда-либо случалось со мной, — вспоминал он. «Я так хотел дать ей несколько вещей в жизни». К тому времени, как он окончил среднюю школу, они с Олофом вынуждены были жить в бывшем курятнике, в единственной комнате которого был голый бетонный пол. Честер спал на открытом воздухе, отчасти для того, чтобы уменьшить свой шанс заразиться болезнью, убившей его мать, на узкой полоске утрамбованной земли между зданием и дощатым забором, идущим вдоль переулка, в спальном мешке, который он сам смастерил. Через год он перешел в патентный отдел компании, полагая, что полученные там навыки могут пригодиться ему, когда он станет изобретателем.

Через год он перешел в патентный отдел компании, полагая, что полученные там навыки могут пригодиться ему, когда он станет изобретателем. покупать. Копирование вызвало у него писательскую судорогу и заставило вновь задуматься о желательности устройства, которое, в отличие от копировальной бумаги, можно было бы использовать для воспроизведения уже существующих документов.

покупать. Копирование вызвало у него писательскую судорогу и заставило вновь задуматься о желательности устройства, которое, в отличие от копировальной бумаги, можно было бы использовать для воспроизведения уже существующих документов. Карлсон рассудил, что он мог бы создать копировальный аппарат на основе фотопроводимости, если бы нашел материал, который действовал бы как проводник при освещении и как изолятор при отсутствии освещения. Его план состоял в том, чтобы нанести тонкий слой материала на электрически заземленную металлическую пластину. Затем в темноте он наносил на всю покрытую поверхность равномерный статический электрический заряд. Затем он проецировал изображение печатной страницы на заряженную поверхность, тем самым заставляя заряд стекать на землю с освещенных областей (тех, которые соответствуют отражающему белому фону страницы), в то же время позволяя заряду сохраняться в областях. которые остались темными (те, которые соответствуют черным чернилам). Наконец, он посыпал всю поверхность противоположно заряженным порошковым тонером, который прилипал только к местам, где остались заряды, тем самым формируя видимое (и перевернутое) изображение исходной страницы. Затем порошок можно было перенести на лист бумаги и сплавить с ним: копия.

Карлсон рассудил, что он мог бы создать копировальный аппарат на основе фотопроводимости, если бы нашел материал, который действовал бы как проводник при освещении и как изолятор при отсутствии освещения. Его план состоял в том, чтобы нанести тонкий слой материала на электрически заземленную металлическую пластину. Затем в темноте он наносил на всю покрытую поверхность равномерный статический электрический заряд. Затем он проецировал изображение печатной страницы на заряженную поверхность, тем самым заставляя заряд стекать на землю с освещенных областей (тех, которые соответствуют отражающему белому фону страницы), в то же время позволяя заряду сохраняться в областях. которые остались темными (те, которые соответствуют черным чернилам). Наконец, он посыпал всю поверхность противоположно заряженным порошковым тонером, который прилипал только к местам, где остались заряды, тем самым формируя видимое (и перевернутое) изображение исходной страницы. Затем порошок можно было перенести на лист бумаги и сплавить с ним: копия.

В 1944 году случайный разговор привел его в Мемориальный институт Баттеля, частную некоммерческую научно-исследовательскую организацию в Колумбусе, штат Огайо. Он провел свою стандартную демонстрацию для полудюжины ученых и инженеров Баттелла, а затем приготовился к прочищению горла и перекладыванию бумаги, что было обычной реакцией на его презентации. Но инженер Battelle по имени Рассел Дейтон поднял клочок вощеной бумаги и сказал своим коллегам: «Каким бы грубым это ни казалось, вы впервые видите репродукцию, сделанную без какой-либо химической реакции и [с] сухим способом». процесс.» Баттель согласился инвестировать.

В 1944 году случайный разговор привел его в Мемориальный институт Баттеля, частную некоммерческую научно-исследовательскую организацию в Колумбусе, штат Огайо. Он провел свою стандартную демонстрацию для полудюжины ученых и инженеров Баттелла, а затем приготовился к прочищению горла и перекладыванию бумаги, что было обычной реакцией на его презентации. Но инженер Battelle по имени Рассел Дейтон поднял клочок вощеной бумаги и сказал своим коллегам: «Каким бы грубым это ни казалось, вы впервые видите репродукцию, сделанную без какой-либо химической реакции и [с] сухим способом». процесс.» Баттель согласился инвестировать. Это просто доказывает, что если у вас есть что-то уникальное, вы не участвуете в опросе».

Это просто доказывает, что если у вас есть что-то уникальное, вы не участвуете в опросе».

Карлсон стал консультантом Haloid в 1948. Позже ему дали лабораторию и помощника, и он сделал ряд открытий, на которые получил три десятка патентов. Тем не менее, самый важный вклад Карлсона в проект в 1950-х годах, вероятно, помог сохранить энтузиазм компании в отношении его идеи, несмотря на неоднократные неудачи. Позже инженер ABattelle сказал: «В продолжении всегда должно быть что-то экстралогическое».

Карлсон стал консультантом Haloid в 1948. Позже ему дали лабораторию и помощника, и он сделал ряд открытий, на которые получил три десятка патентов. Тем не менее, самый важный вклад Карлсона в проект в 1950-х годах, вероятно, помог сохранить энтузиазм компании в отношении его идеи, несмотря на неоднократные неудачи. Позже инженер ABattelle сказал: «В продолжении всегда должно быть что-то экстралогическое». Была группа, работавшая над созданием порошкового облака, которая включала создание тумана из субмикронных частиц углерода. Время от времени нам приходилось проветривать проявочное устройство, потому что оно забивалось угольной пылью, и мы должны были научиться не делать этого по вторникам, потому что в это время соседка развешивала свое белое белье».

Была группа, работавшая над созданием порошкового облака, которая включала создание тумана из субмикронных частиц углерода. Время от времени нам приходилось проветривать проявочное устройство, потому что оно забивалось угольной пылью, и мы должны были научиться не делать этого по вторникам, потому что в это время соседка развешивала свое белое белье». (Кофейная гуща, соевая мука, семена льна и кукурузная мука также были опробованы и отвергнуты — они привлекали паразитов.)14, фоторецептор представлял собой цилиндр, а чистка производилась вращающейся меховой щеткой.

(Кофейная гуща, соевая мука, семена льна и кукурузная мука также были опробованы и отвергнуты — они привлекали паразитов.)14, фоторецептор представлял собой цилиндр, а чистка производилась вращающейся меховой щеткой. Они и другие сотрудники Haloid пытались выявить и устранить оставшиеся дефекты 914, которых было удручающе много.

Они и другие сотрудники Haloid пытались выявить и устранить оставшиеся дефекты 914, которых было удручающе много. Никто не знал, существует ли подходящая смола.

Никто не знал, существует ли подходящая смола. Пользоваться 914 было соблазнительно легко, так как не было специальной бумаги или химических проявителей, и все, что нужно было сделать, это нажать на кнопку, а сама копия давала положительное подкрепление, потому что она не дурно пахла, не сворачивалась и не становилась коричневой. Поначалу цифры казались немыслимыми, но первые компании, получившие 914 выпускали от 2000 до 3000 копий в день.

Пользоваться 914 было соблазнительно легко, так как не было специальной бумаги или химических проявителей, и все, что нужно было сделать, это нажать на кнопку, а сама копия давала положительное подкрепление, потому что она не дурно пахла, не сворачивалась и не становилась коричневой. Поначалу цифры казались немыслимыми, но первые компании, получившие 914 выпускали от 2000 до 3000 копий в день. Изобретение было матерью необходимости.

Изобретение было матерью необходимости. Его благотворительность в последнее десятилетие его жизни была поразительной. Это также было полностью анонимно. Когда он дал деньги на строительство здания, он не позволил публично раскрыть свое имя, не говоря уже о том, чтобы выгравировать его на камне над дверью. В середине 1960-х, например, он дал Калифорнийскому технологическому институту деньги на создание центра изучения химической физики, области своей деятельности, но оговорил, чтобы здание было названо в честь Артура Амоса Нойеса, профессора, чье учение повлияло на него. самый. Карлсон сделал большой вклад в организации, которые способствовали миру во всем мире. Он поддерживал правозащитные организации. Он купил многоквартирные дома в Вашингтоне, округ Колумбия, и Нью-Йорке и организовал расовую интеграцию зданий. Он пожертвовал миллионы в Объединенный фонд негритянских колледжей и сделал взносы в отдельные колледжи для чернокожих. Он (и его воля) обеспечил большую часть финансирования в течение 60-х и 70-х годов для Центра изучения демократических институтов Роберта Мейнарда Хатчинса.

Его благотворительность в последнее десятилетие его жизни была поразительной. Это также было полностью анонимно. Когда он дал деньги на строительство здания, он не позволил публично раскрыть свое имя, не говоря уже о том, чтобы выгравировать его на камне над дверью. В середине 1960-х, например, он дал Калифорнийскому технологическому институту деньги на создание центра изучения химической физики, области своей деятельности, но оговорил, чтобы здание было названо в честь Артура Амоса Нойеса, профессора, чье учение повлияло на него. самый. Карлсон сделал большой вклад в организации, которые способствовали миру во всем мире. Он поддерживал правозащитные организации. Он купил многоквартирные дома в Вашингтоне, округ Колумбия, и Нью-Йорке и организовал расовую интеграцию зданий. Он пожертвовал миллионы в Объединенный фонд негритянских колледжей и сделал взносы в отдельные колледжи для чернокожих. Он (и его воля) обеспечил большую часть финансирования в течение 60-х и 70-х годов для Центра изучения демократических институтов Роберта Мейнарда Хатчинса. Он поддерживал Братство примирения и другие пацифистские организации. Он давал деньги школам, библиотекам и международным благотворительным организациям. Список его бенефициаров был длинным, и он сам взвешивал каждую просьбу. (Его благотворительность продолжается и сегодня через Благотворительный фонд Честера и Доррис Карлсон.)

Он поддерживал Братство примирения и другие пацифистские организации. Он давал деньги школам, библиотекам и международным благотворительным организациям. Список его бенефициаров был длинным, и он сам взвешивал каждую просьбу. (Его благотворительность продолжается и сегодня через Благотворительный фонд Честера и Доррис Карлсон.)

Он производит 6000 полноцветных оттисков офсетного качества размером 8 1/2 на 11 дюймов в час, и эти оттиски можно настраивать «на лету». Его четыре «станции формирования изображения» наносят голубой, пурпурный, желтый и черный тонер на электростатически заряженную фотопроводящую ленту, с которой все порошки сразу переносятся на бумагу. Лежащую в основе технологию обработки изображений, с помощью которой монохроматический процесс делает полноцветные отпечатки, трудно объяснить, но, по сути, она включает в себя разделение полихроматического изображения на три дополнительных цвета (плюс черный), чтобы «позволить записать один цвет и затем проявка с цветным порошком для создания копии этого цвета, затем повторение цвета друг для друга и наложение изображений пыли на один и тот же лист копии».

Он производит 6000 полноцветных оттисков офсетного качества размером 8 1/2 на 11 дюймов в час, и эти оттиски можно настраивать «на лету». Его четыре «станции формирования изображения» наносят голубой, пурпурный, желтый и черный тонер на электростатически заряженную фотопроводящую ленту, с которой все порошки сразу переносятся на бумагу. Лежащую в основе технологию обработки изображений, с помощью которой монохроматический процесс делает полноцветные отпечатки, трудно объяснить, но, по сути, она включает в себя разделение полихроматического изображения на три дополнительных цвета (плюс черный), чтобы «позволить записать один цвет и затем проявка с цветным порошком для создания копии этого цвета, затем повторение цвета друг для друга и наложение изображений пыли на один и тот же лист копии». #mtg #mtgproxy #mtgtiktok #сделай сам #tutorial #howto #tcg

#mtg #mtgproxy #mtgtiktok #сделай сам #tutorial #howto #tcg  Итак, вы хотите сделать свои собственные прокси?

Итак, вы хотите сделать свои собственные прокси? вот как я их делаю. | начните с квадратного куска | игнорируйте диагональную линию. Я использовал это, чтобы вырезать квадрат. Веселая песенка.

вот как я их делаю. | начните с квадратного куска | игнорируйте диагональную линию. Я использовал это, чтобы вырезать квадрат. Веселая песенка. | …. Хип-хоп с впечатляющим звучанием фортепиано(793766).

| …. Хип-хоп с впечатляющим звучанием фортепиано(793766). лайков, 42 комментария. Видео TikTok от TwistedMTG (@twistedmtg): «Создание прокси-сервера Magic the Gathering. Как установить руководство по печати прокси #mtg #magicthegathering #magicproxy #mtgproxy #tcg #tgcproxy #mtgcommunity #mtgart #mtgguide #proxyguide #howto». Итак, вы только что сделали печать, и теперь вам нужно сделать свой прокси. | Нам нужно получить несколько вещей: | Возьмите перчатки. | ….Роскошная мода (без вокала).

лайков, 42 комментария. Видео TikTok от TwistedMTG (@twistedmtg): «Создание прокси-сервера Magic the Gathering. Как установить руководство по печати прокси #mtg #magicthegathering #magicproxy #mtgproxy #tcg #tgcproxy #mtgcommunity #mtgart #mtgguide #proxyguide #howto». Итак, вы только что сделали печать, и теперь вам нужно сделать свой прокси. | Нам нужно получить несколько вещей: | Возьмите перчатки. | ….Роскошная мода (без вокала).

Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах.

Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах. ..1000

..1000 мех

мех Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

06.2021

06.2021

упор

упор , самоклеящиеся

, самоклеящиеся , самоклеящиеся

, самоклеящиеся , самоклеящиеся

, самоклеящиеся : 102726

: 102726 : 102808

: 102808 : 102810

: 102810 : 102812

: 102812

п.Точная механика, оптика и сенсорная техникаТорговляАвтомобилестроение, включая производство легковых автомобилей и мотоцикловПищевая промышленностьАвиационно-космическая промышленностьПроизводство станков, установок и аппаратовПроизводство металлических конструкций и слесарное делоМеталлообрабатывающая промышленность, производство и переработка сталиВоенная промышленностьСтроительство железнодорожного подвижного составаСудостроениеРезка и субподрядные работыПроизводство транспорта специального назначения, включая сельскохозяйственные и лесохозяйственные машиныГосударственные, общественные и церковные учрежденияОбработка камняИнструментальное производствоОбработка резанием и субподрядные работыДругая должность

п.Точная механика, оптика и сенсорная техникаТорговляАвтомобилестроение, включая производство легковых автомобилей и мотоцикловПищевая промышленностьАвиационно-космическая промышленностьПроизводство станков, установок и аппаратовПроизводство металлических конструкций и слесарное делоМеталлообрабатывающая промышленность, производство и переработка сталиВоенная промышленностьСтроительство железнодорожного подвижного составаСудостроениеРезка и субподрядные работыПроизводство транспорта специального назначения, включая сельскохозяйственные и лесохозяйственные машиныГосударственные, общественные и церковные учрежденияОбработка камняИнструментальное производствоОбработка резанием и субподрядные работыДругая должность

3357802 )

3357802 ) 3357629 )

3357629 )