Как разбавить ортофосфорную кислоту для удаления ржавчины

Главная » Разное » Как разбавить ортофосфорную кислоту для удаления ржавчины

Ортофосфорная кислота — применение от ржавчины, методы, особенности

К наиболее болезненному состоянию металлических деталей относится их окисление и отложение ржавого слоя. Этот процесс происходит под воздействием воды, углекислого газа, а также кислорода. В результате такой химической реакции происходит повреждение металлов и их последующее разрушение. Для очистки поверхности и защиты от коррозии используется механическая обработка, а также химическое воздействие при помощи кислотных средств.

Что такое ортофосфорная кислота?

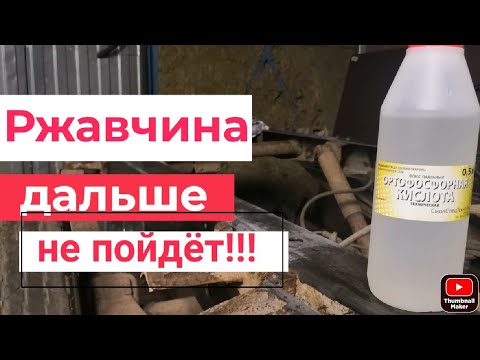

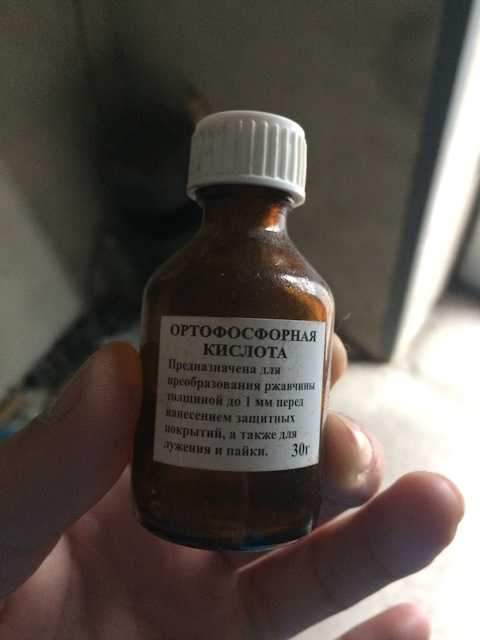

Это кристаллическое соединение неорганического типа представляющее водный раствор (85 %) сиропообразного вида. Концентрированная жидкость имеет бесцветную консистенцию с полным отсутствием запаха. Благодаря такому состоянию она отлично покрывает любую поверхность.

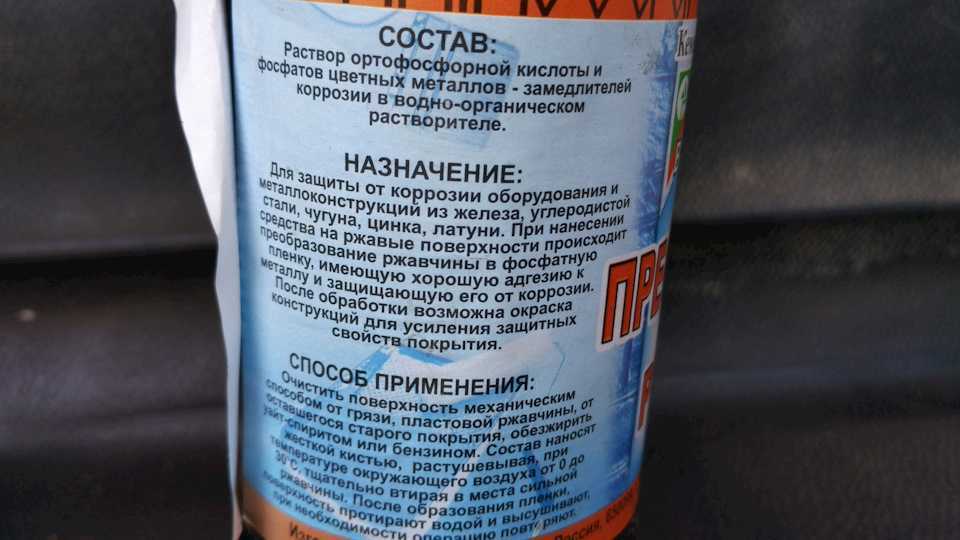

Используется данный продукт в пищевой отрасли, стоматологии, автомобильной, авиационной промышленности, а также в изделиях бытовой химии. Этот состав помогает защитить металлоконструкции от коррозии, а на его основе создаются средства от ржавчины. Многочисленные грунтовки для металлических поверхностей для покраски содержат именно этот ингредиент.

Этот состав помогает защитить металлоконструкции от коррозии, а на его основе создаются средства от ржавчины. Многочисленные грунтовки для металлических поверхностей для покраски содержат именно этот ингредиент.

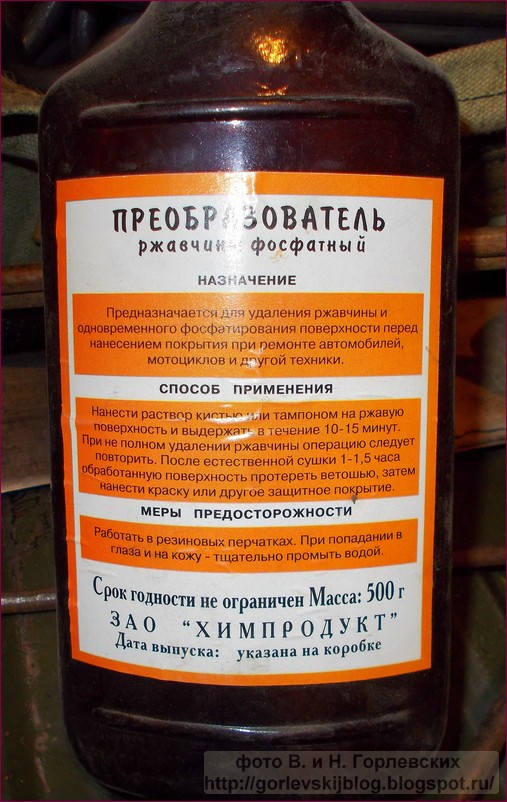

Наибольшей популярностью у автомобилистов пользуется ортофосфорная кислота, применение от ржавчины которой очень эффективно. Она помогает защитить от вредного воздействия как кузов авто, так и прочие металлические элементы. С ее помощью металлическая поверхность очищается от окислов и многочисленных проявлений коррозии. Правильно обработанная таким фосфорным составом деталь получает надежный, а также прочный слой защиты, препятствующий последующему разрушению материала. Удаление ржавчины при помощи ортофосфорного кислоты является эффективным приемом защиты металлических изделий

Технология разведения ортофосфорной кислоты

Данный химический продукт имеет первоначальную кристаллическую структуру. Он продается в виде обычного порошка, если еще не находится в разбавленном состоянии. Для получения жидкости используется соотношение состава к обычной воде в пропорции ориентировочно 1/5, 1/6. В результате такого правильного разбавления получается 85 % раствор прозрачной консистенции.

Для получения жидкости используется соотношение состава к обычной воде в пропорции ориентировочно 1/5, 1/6. В результате такого правильного разбавления получается 85 % раствор прозрачной консистенции.

Он применяется в качестве стандартного преобразователя ржавчины. Этот продукт является простейшим, получаемым в домашних условиях. Ортофосфорная кислота от ржавчины является основой растворов многочисленных производителей, которые содержат дополнительные добавки. Их состав тщательно скрывается для поддержания конкурентоспособности товара. Готовая к применению ортофосфорная кислота против воздействия ржавчины может продаваться и в небольших емкостях, однако ее цена при этом существенно дороже порошковой массы.

Для обработки металлических поверхностей используется и жидкость с разбавленной кислотной концентрацией (15 – 30 %). После ее нанесения происходит реакция со ржавчиной, которая превращается в очень стойкое защитное покрытие. При этом образуется отложение ортофосфата железа, создающего пленку коричневого оттенка на поверхности изделия. Перед тем как разбавить ортофосфорную кислоту для удаления ржавчины необходимо выполнить меры предосторожности для работы с опасным веществом.

Перед тем как разбавить ортофосфорную кислоту для удаления ржавчины необходимо выполнить меры предосторожности для работы с опасным веществом.

Защитные меры при работе

Данный раствор относится к опасным для здоровья веществам, поэтому обращаться с ним следует крайне осторожно. Перед использованием фосфорной жидкости подготавливается респиратор, а также защитные резиновые перчатки. Они защитят тело от ожогов, а дыхательные пути – от воздействия опасных паров. Помимо этого, данный состав является взрыво- и пожароопасным. Помещение для выполнения работ должно быть хорошо вентилируемым.

При попадании на кожный покров химического состава необходимо выполнить обязательные действия:

- избавиться от одежды с попавшим на нее раствором;

- пострадавший участок кожного покрова промыть проточной водой в течение 15 минут;

- не допускать втирания средства в кожу и удаления его салфетками;

- при продолжающемся жжении продолжить водную обработку еще 15 минут;

- на пострадавший участок наложить марлевую повязку;

- принять обезболивающий препарат.

Обязательно обратитесь за помощью в медицинское учреждение во избежание усугубления травмы.

Процедура обработки ржавчины при помощи ортофосфорного кислотного раствора требует особой осторожности и внимательности.

Как использовать кислотный состав для удаления ржавчины

Преобразователь ржавчины ортофосфорная кислота отлично удаляет с металлической поверхности имеющиеся окислы и образует специальную пленку, защищающую деталь. Он также используется перед проведением оцинкования изделий. Жидкость разъедает оксид железа с последующим его поглощением, после чего фосфатирует материал. Различают два метода удаления ржи с деталей:

- погружной метод;

- поверхностное нанесение.

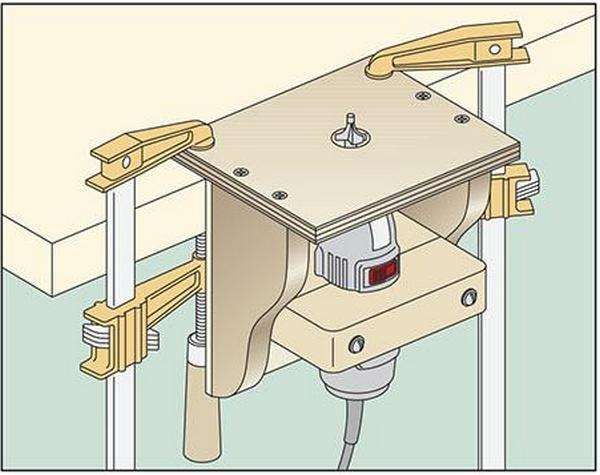

Погружной метод

Используется при наличии достаточного объема раствора и емкости, в которую можно поместить обрабатываемую деталь. На предварительном этапе проводится очистка узла и его обезжиривание. В емкость заливается раствор из расчета 1 л обычной воды и 100 – 150 г кислоты (85 %). Обрабатываемая деталь полностью погружается в жидкость и оставляется для химической обработки на один час. На протяжении этого времени ортофосфорный состав периодически перемешивается.

Обрабатываемая деталь полностью погружается в жидкость и оставляется для химической обработки на один час. На протяжении этого времени ортофосфорный состав периодически перемешивается.

Очищенный элемент достается и тщательно промывается, после чего обрабатывается нейтрализующей смесью. Она разводится из 2 % спирта нашатырного, а также 48 % бутилового спирта и 50 % воды. На заключительной стадии изделие омывается чистой водой и просушивается. Не допускается пропуск любого из этапов, так как это приведет к нарушению химического процесса.

Травление изделия будет проходить неравномерно, если не провести обезжиривание поверхности. В этом случае раствор не уберет загрязнения органического характера, вследствие чего потребуется дополнительная очистка проблемных мест. Данный способ используется для элементов с различной степенью коррозии. Время обработки погружным методом, а также расход состава напрямую зависит от толщины слоя окислов на изделии.

Пренебрежение сушкой детали после окончания финишной промывки приведет к образованию на поверхности гидроксида. Просушивание можно выполнять конвекционным способом или же любым другим методом.

Просушивание можно выполнять конвекционным способом или же любым другим методом.

Поверхностное нанесение

Для изделий больших размеров применяется поверхностное нанесение раствора. Преобразователь ржавчины на основе ортофосфорной кислоты используют при недостаточном количестве состава для погружной обработки. Жидкость наносится на поверхность металла при помощи кисточки, имеющей натуральный ворс, валика или же распылителя.

Наличие толстого слоя окислов потребует дополнительной механической обработки поверхности по его устранению. Ржавый налет удаляется при помощи шлифмашины с лепестковым кругом или же металлической щеткой. При отсутствии электроинструмента поверхностный слой снимается ручным способом. По окончании механической обработки проводится обезжиривание с последующим нанесением кислотного раствора. Не допускайте пропусков обрабатываемых участков.

По истечении двух часов проводится удаление состава нейтрализующей смесью. После этого выполняется финишная промывка, а также сушка изделия. Небольшой слой окислов необязательно подвергать механической обработке, при этом возможно повторное использование раствора. Ортофосфорная кислота, содержащаяся в преобразователе ржавчины, эффективно воздействует на самые сложные участки изделий.

Небольшой слой окислов необязательно подвергать механической обработке, при этом возможно повторное использование раствора. Ортофосфорная кислота, содержащаяся в преобразователе ржавчины, эффективно воздействует на самые сложные участки изделий.

Для улучшения воздействия в химический раствор добавляется катапин, являющийся ингибитором. Он затормаживает химический процесс, а также препятствует реакции с не окислившимся металлом. На 1 л воды такой смеси требуется 1 -2 г катапина.

Достоинства применения ортофосфорного состава

Использование этого химического компонента при обработке металлоизделий активно применяется в многочисленных преобразователях. Они не только растворяют имеющиеся окислы, но и создают пленочный защитный покров. Помимо этого, плюсом данного раствора является полная безопасность для металла. Ортофосфорная кислота убирает окислы и выполняет преобразование металлической ржавчины в фосфаты железа.

Такой состав применяется для очистки и промывки: металлопрокатных изделий, в том числе арматуры, поверхностей труб, водоснабжающих и отопительных систем, чугунных предметов, скважин и котлов. Помимо этого, он используется для обработки теплообменников, нагревателей, бойлеров, змеевиков, а также многочисленных металлических элементов механизмов и автомобилей.

Помимо этого, он используется для обработки теплообменников, нагревателей, бойлеров, змеевиков, а также многочисленных металлических элементов механизмов и автомобилей.

К наиболее востребованным средствам относится цинкарь, который имеет дополнительные ингредиенты: марганец и кислота+цинк. Они увеличивают прочность защитного слоя на поверхности обработанной детали. Цена в розницу этих препаратов невелика. Используя самостоятельно подготовленный состав или же приобретенный в магазине преобразователь, соблюдайте все меры безопасности при работе с этими опасными веществами, а также внимательно изучайте инструкцию по их применению. Для наглядного понимания проводимой операции по удалению ржи просмотрите дополнительно видео с процедурой обработки изделий.

Удаление ржавчины с помощью фосфорной кислоты

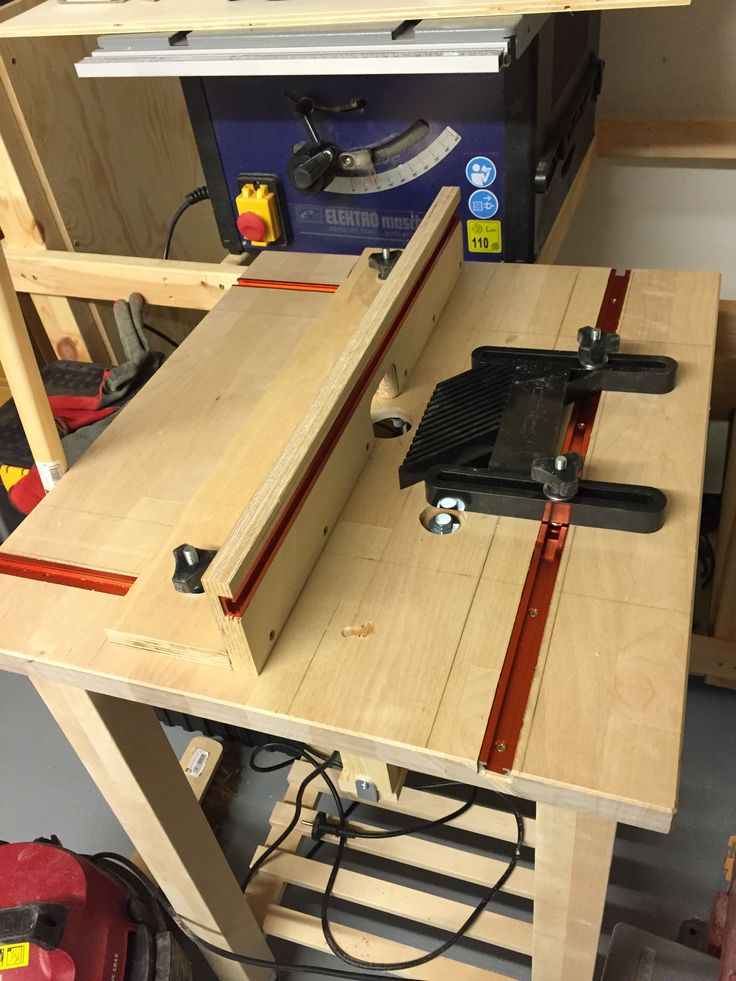

Нет фотографий до, извините. Ржавчины не было, но она была коричневой и некрасивой с разными оттенками. Это просто замачивание, что делает его приятнее, чем чистка проволочной щеткой или другие механические методы.

Ржавчины не было, но она была коричневой и некрасивой с разными оттенками. Это просто замачивание, что делает его приятнее, чем чистка проволочной щеткой или другие механические методы.

Я покупаю его в кузнице здесь, в Швеции, но он должен быть доступен во многих местах. Если вы заглянете в Google, узнайте, какие концентрации использовать.

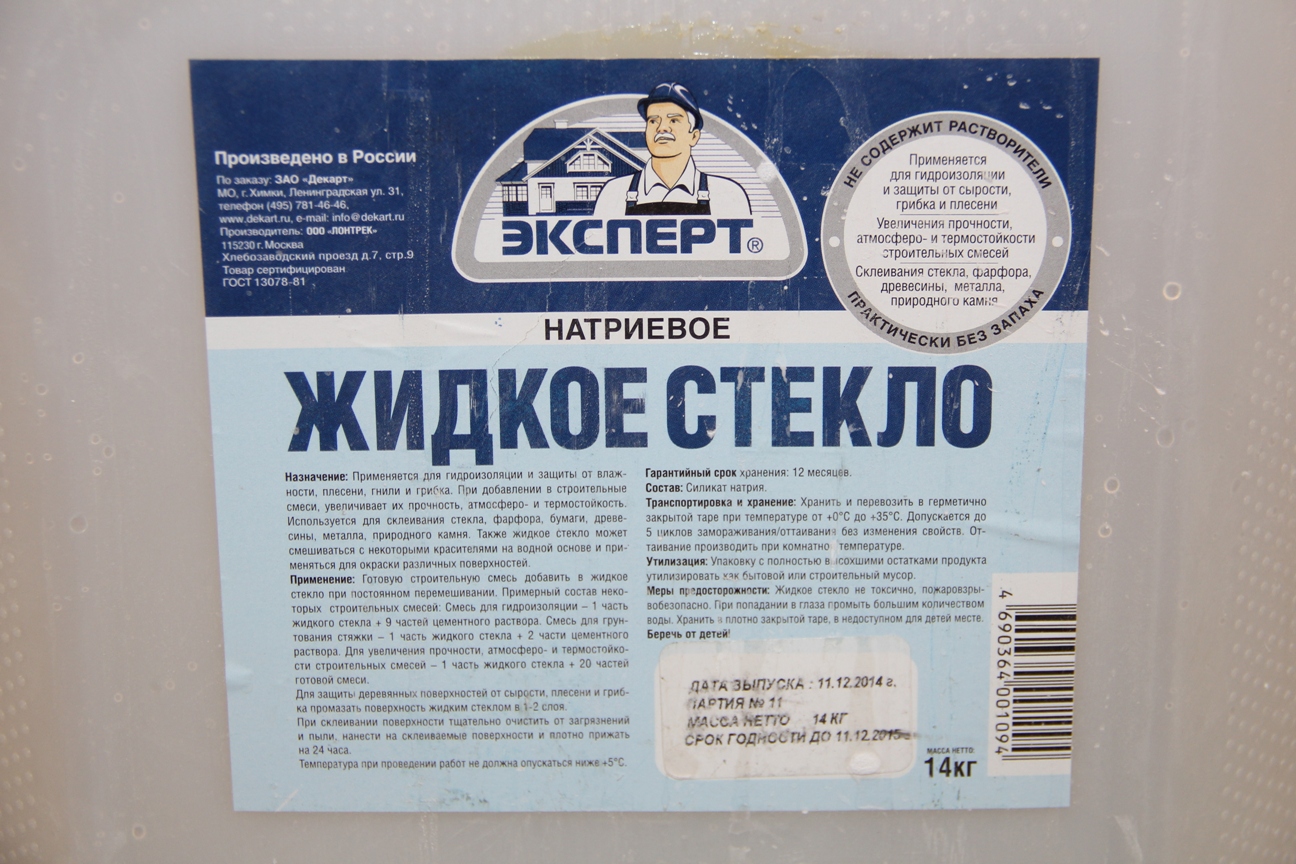

У меня 5 литров в пластиковом ящике с крышкой. Его можно использовать снова и снова.

Фосфорная кислота — это слабая кислота, которая используется в кока-коле и некоторых других напитках.Это идеальное средство для станков-любителей, у которых есть проблемы с образованием ржавчины на инструментах. После обработки остается защитный слой, который можно рассматривать даже как грунтовку для нанесения краски. Или просто оставьте темную поверхность такой, какой она есть, если вещи не подвергаются полному воздействию окружающей среды.

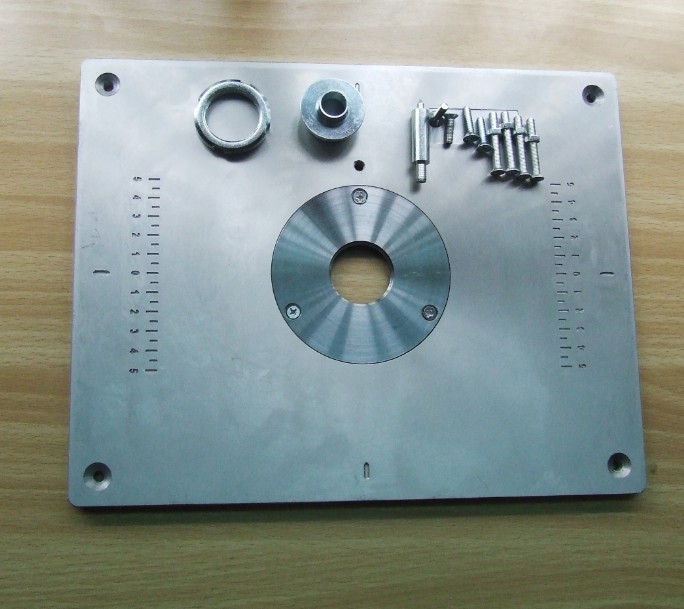

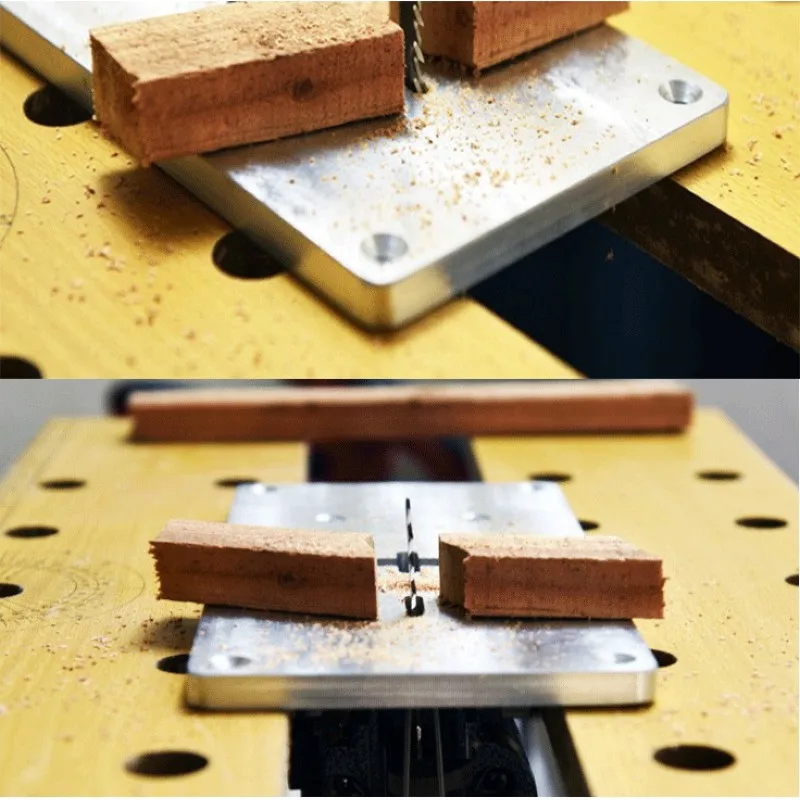

Вот еще фото частей, которые заржавели. Все было удалено примерно за 15 часов в ванне.

.

Использование HCl (соляной кислоты) для удаления ржавчины

60000 тем вопросов и ответов — образование, алоха и развлечения

тема 32106

Обсуждение началось в 2004 г., но продолжаются до 2020 г.

2004 г.

В. Я пытался удалить ржавчину с различных деталей автомобиля, используя 36% раствор HCl, разбавленный 7 частями воды на 1 часть HCl. Однако процесс очень медленный (через 4-5 часов видимые изменения практически отсутствуют). Я подозреваю, что температура окружающей среды может замедлить процесс (14 ° C) или, возможно, концентрация неправильная.Любой совет будет очень признателен.

Джеймс [фамилия удалена редактором для конфиденциальности]

— Корк, Ирландия

2004

A. Привет, Джеймс. Не слишком холодно, слишком разбавленно. От 10 до 20 процентов по весу было бы лучше. Разбавьте его 2 или 3: 1, а не 7: 1.

Тед Муни, P.E.

finish.com — Пайн-Бич, Нью-Джерси

Стремление к жизни Алоха

2004

A. Лично я бы не стал использовать соляную кислоту, потому что ионы хлора легко способствуют коррозии железа и стали.Чтобы убедиться, что вы удалили всю кислоту, потребуется обширная последующая обработка. Я бы порекомендовал серную или, возможно, сульфаминовую кислоту, в зависимости от того, сколько присутствует ржавчины. Затем вы можете обработать сталь сильной азотной или фосфорной кислотой, чтобы создать пассивный слой.

Trevor Crichton

Научный сотрудник, практикующий

Chesham, Bucks, UK

2004

В. Спасибо за совет, Тед. Я попробовал ваше предложение, но все равно разочарован результатами.Через 3 часа не удалилась даже легкая ржавчина. Однако протирание металлической щеткой на этом этапе действительно удаляет часть ржавчины. Я надеялся, что смогу удалить всю ржавчину за 2-3 часа, есть ли лучшая кислота для работы?

Я надеялся, что смогу удалить всю ржавчину за 2-3 часа, есть ли лучшая кислота для работы?

Джеймс [возвращается]

— Ирландия

2004

A. Хотя HCl широко используется для травления и подготовки к нанесению покрытия, Тревор Крайтон прав в том, что она вызывает коррозию и может не подходить для старых деталей или сложных деталей. Я не думаю, что любитель должен использовать азотную кислоту после обработки, но фосфорная кислота звучит хорошо.Еще одна возможность — щелочное электролитическое удаление ржавчины.

Но чего я не понимаю, так это того, почему сильная HCl не растворяет ржавчину; реакция должна быть довольно быстрой.

Тед Муни, P.E.

finish.com — Пайн-Бич, Нью-Джерси

Стремление к жизни Алоха

| 2004 г. A. Для любителей раствор на основе лимонной кислоты — самый безопасный. Можно использовать 5% раствор цитрата аммония (pH 3,5), темп. Удачи! Goran Budija 2004 Q.Спасибо за ответы, ребята. Я использую фосфорную кислоту, и, хотя результаты неплохие, процесс очень медленный … отсюда и использование HCl. Могу ли я подвергнуть детали, смоченные HCl, фосфорной кислотой? Джеймс [возвращается] |

2004 г.

A. Дорогой Джеймс,

Можно использовать 10-процентную серную кислоту при температуре от 65 до 88 ° C, время от 5 до 10 мин. При хорошей выхлопной системе серная кислота не выделяет ядовитых паров.

Спасибо,

Али Гомаа

— Египет

12 февраля 2018

Q.Доброе утро, я использовал HCl в качестве жидкости для удаления металлической ржавчины, но избыток паров выходит из кислоты. Как уменьшить количество дыма? Иначе какая альтернативная чистая жидкость от металлической ржавчины?

A. LEO MICHAEL DURAIRAJ

LEO MICHAEL DURAIRAJ

— Хосур, тамилнад, индия

февраля 2018

A. Привет, A.LEO,

Непонятно, являетесь ли вы промышленником, регулярно обрабатывающим детали в чанах для кислотной обработки, или любителем, выполняющим разовую обработку в пластиковом ведре. Если вы любитель, вы можете проволочной щеткой для деталей, а затем обработать их фосфорной кислотой или использовать HCl на открытом воздухе.Если вы промышленник, вам следует использовать ингибированный HCl, а не товарный HCl, и ваши резервуары должны быть оборудованы системами вытяжной вентиляции. Удачи.

С уважением,

Тед Муни, P.E. RET

finish.com — Пайн-Бич, Нью-Джерси

Алоха — идея, которую стоит распространять

21 мая 2018

В. Привет, я хочу удалить ржавчину с только что сделанных решеток окон и ворот. Он сделан из труб; посоветуйте, пожалуйста, что мне делать. Размер гриля 6 футов x 8 футов, а ворота 14 футов x 6 футов

Ахсан Рашид

— Исламабад, Пакистан

мая 2018

А. Привет, Асан. Если это простые стальные трубы, они не устойчивы к ржавчине и должны быть окрашены. Вы можете удалить сильную ржавчину металлической щеткой, затем нанести «преобразователь ржавчины» на основе фосфорной кислоты, а затем вы должны покрасить эти предметы. Удачи.

Привет, Асан. Если это простые стальные трубы, они не устойчивы к ржавчине и должны быть окрашены. Вы можете удалить сильную ржавчину металлической щеткой, затем нанести «преобразователь ржавчины» на основе фосфорной кислоты, а затем вы должны покрасить эти предметы. Удачи.

С уважением,

Тед Муни, P.E. RET

finish.com — Пайн-Бич, Нью-Джерси

Алоха — идея, достойная распространения

.

средств от ржавчины: 6 естественных способов удаления ржавчины

Ржавчина: вы обнаруживаете ее на ручках велосипеда, инструментах, трубах и автомобиле, особенно после дождливой осени или снежной зимы. Есть ли что-нибудь, что можно сделать, чтобы от него избавиться? Да!

Что такое Rust?

Ржавчина возникает, когда металл подвергается продолжительному контакту с водой и соединяется с кислородом в процессе, называемом окислением. Этот процесс разъедает металл, превращая его в меловую красновато-коричневую субстанцию, известную как ржавчина.

Лучший способ справиться с ржавчиной — предотвратить ее, сохраняя металлические поверхности сухими. Конечно, это возможно не всегда. Вы можете купить средства для удаления ржавчины, содержащие токсичные химические вещества, которые вредны для окружающей среды и опасны для маленьких детей и домашних животных. Но есть много более безопасных решений, и у вас, вероятно, уже есть все необходимое для них дома. Вот шесть простых и безопасных приемов удаления ржавчины, которые помогут вам начать работу.

6 простых способов удаления ржавчины

- Скраб .Хорошее место для начала — просто протереть ржавую поверхность металлической мочалкой, наждачной бумагой, проволочной щеткой или даже скомканным шариком из фольги. Если металл не заржавел слишком глубоко, немного смазки для локтей будет иметь большое значение. Но даже если ржавчина глубокая, рекомендуется сначала удалить внешние чешуйки ржавчины, прежде чем использовать другие методы.

- Белый уксус.

Для более стойкой ржавчины попробуйте использовать белый уксус. Уксусная кислота в этом обычном бытовом продукте достаточно кислая, чтобы растворять ржавчину.Вы можете замочить мелкие вещи, такие как серьги, протереть их о поверхность старой тканью или просто вылить прямо на ржавые пятна или болты и винты, которые заржавели вместе. Обязательно тщательно промойте предметы после растворения ржавчины, так как уксус, оставшийся на металле, может повредить поверхность.

Для более стойкой ржавчины попробуйте использовать белый уксус. Уксусная кислота в этом обычном бытовом продукте достаточно кислая, чтобы растворять ржавчину.Вы можете замочить мелкие вещи, такие как серьги, протереть их о поверхность старой тканью или просто вылить прямо на ржавые пятна или болты и винты, которые заржавели вместе. Обязательно тщательно промойте предметы после растворения ржавчины, так как уксус, оставшийся на металле, может повредить поверхность. - Пищевая сода отлично подходит для очистки множества домашних беспорядков, но пробовали ли вы когда-нибудь ее на ржавчине? Сделайте пасту, смешав ее с водой, убедившись, что она достаточно густая, чтобы прилипать к ржавой поверхности.Оставьте на некоторое время, а затем сотрите металлической мочалкой или металлической щеткой. Возможно, вам придется повторить этот процесс несколько раз.

- Косынки на помощь ржавчине. У вас завалялась лишняя картошка? Вы можете использовать его кусочек, чтобы очистить ржавые поверхности — это особенно хорошо подходит для лезвий ножей, кастрюль и сковородок.

Посыпьте картофель небольшим количеством соли или пищевой соды, а затем протрите им место ржавчины или просто вставьте нож в картофель и дайте ему постоять. Щавелевая кислота картофеля помогает растворить ржавчину.

Посыпьте картофель небольшим количеством соли или пищевой соды, а затем протрите им место ржавчины или просто вставьте нож в картофель и дайте ему постоять. Щавелевая кислота картофеля помогает растворить ржавчину. - Лимонный сок также растворяет ржавчину — посыпьте ржавчину крупной солью, а затем добавьте лимонный сок. Не оставляйте его слишком долго, иначе он может повредить. Вытрите сок и смойте. Попробуйте смешать лимонный сок с небольшим количеством уксуса, чтобы получить особо крепкий раствор. Вы не только избавитесь от ржавчины, но и все, что вы будете чистить, будет пахнуть цитрусовыми!

- Кола действительно удаляет ржавчину? Если вы когда-либо роняли пенни в стакан с кока-колой, вы, вероятно, были впечатлены (или встревожены) тем, что пенни оказался чистым.Кола и другие безалкогольные напитки содержат высокий уровень фосфорной кислоты (распространенный ингредиент в продуктах для удаления ржавчины) и могут использоваться для ржавых гаек и болтов или даже для корродированных клемм аккумулятора.

Однако очистить его может быть довольно сложно, так как он настолько липкий, поэтому сначала вы можете попробовать другой метод.

Однако очистить его может быть довольно сложно, так как он настолько липкий, поэтому сначала вы можете попробовать другой метод.

После завершения промойте и высушите все поверхности полностью — если вы оставите предметы влажными, они снова заржавеют! Вы можете грунтовать и перекрашивать такие вещи, как велосипеды, садовую мебель или любую поверхность, которая будет постоянно подвергаться воздействию влажной погоды.Также не забудьте проверить велосипеды (особенно цепи) на предмет повреждений, которые могла вызвать глубокая ржавчина, прежде чем вы снова начнете их использовать.

.

Разбавление фосфорной или соляной кислоты для очистки топливного бака

Похоже, у вас есть H / D в бизнесе …

Я ежедневно использовал муратную кислоту в течение многих лет на работе, чтобы очистить ржавчину от свежесрезанных чугунных ванн.

С этим, вы могли бы в значительной степени положить его на другие отверстия, и к тому времени, когда вы добрались до последнего, вы были готовы снова промыть.

На ваших фото последний фото через 4 часа?

Должен быть чистым до блеска!

Действительно, это так быстро. Я никогда не разбавлял его.

Это то, о чем вы просили нас не говорить,

и вы сказали, пожалуйста, но …

после того, как вы замочили его, моя толстая корка торта покинула поверхность как одно целое!

Хотел бы я сфотографировать это.

Не могу сказать, сколько раз я получал большие удушья от этих кислотных паров.

Или дыры на моих джинсах после стирки.

Мы использовали муратовую кислоту из магазина бассейнов …

Я не знал, была ли она или эта штука разбавлена.

.

Как удалять ржавчину ортофосфорной кислотой, способы и достоинства метода

Содержание

- 1 Что такое ортофосфорная кислота?

- 2 Технология разведения ортофосфорной кислоты

- 3 Защитные меры при работе

- 4 Как использовать кислотный состав для удаления ржавчины

- 4.

1 Погружной метод

1 Погружной метод - 4.2 Поверхностное нанесение

- 4.

- 5 Достоинства применения ортофосфорного состава

К наиболее болезненному состоянию металлических деталей относится их окисление и отложение ржавого слоя. Этот процесс происходит под воздействием воды, углекислого газа, а также кислорода. В результате такой химической реакции происходит повреждение металлов и их последующее разрушение. Для очистки поверхности и защиты от коррозии используется механическая обработка, а также химическое воздействие при помощи кислотных средств.

Содержание

- Что такое ортофосфорная кислота?

- Технология разведения ортофосфорной кислоты

- Защитные меры при работе

- Как использовать кислотный состав для удаления ржавчины

- Погружной метод

- Поверхностное нанесение

- Достоинства применения ортофосфорного состава

Что такое ортофосфорная кислота?

Это кристаллическое соединение неорганического типа представляющее водный раствор (85 %) сиропообразного вида. Концентрированная жидкость имеет бесцветную консистенцию с полным отсутствием запаха. Благодаря такому состоянию она отлично покрывает любую поверхность.

Концентрированная жидкость имеет бесцветную консистенцию с полным отсутствием запаха. Благодаря такому состоянию она отлично покрывает любую поверхность.

Используется данный продукт в пищевой отрасли, стоматологии, автомобильной, авиационной промышленности, а также в изделиях бытовой химии. Этот состав помогает защитить металлоконструкции от коррозии, а на его основе создаются средства от ржавчины. Многочисленные грунтовки для металлических поверхностей для покраски содержат именно этот ингредиент.

Наибольшей популярностью у автомобилистов пользуется ортофосфорная кислота, применение от ржавчины которой очень эффективно. Она помогает защитить от вредного воздействия как кузов авто, так и прочие металлические элементы. С ее помощью металлическая поверхность очищается от окислов и многочисленных проявлений коррозии. Правильно обработанная таким фосфорным составом деталь получает надежный, а также прочный слой защиты, препятствующий последующему разрушению материала. Удаление ржавчины при помощи ортофосфорного кислоты является эффективным приемом защиты металлических изделий

Технология разведения ортофосфорной кислоты

Данный химический продукт имеет первоначальную кристаллическую структуру. Он продается в виде обычного порошка, если еще не находится в разбавленном состоянии. Для получения жидкости используется соотношение состава к обычной воде в пропорции ориентировочно 1/5, 1/6. В результате такого правильного разбавления получается 85 % раствор прозрачной консистенции.

Он продается в виде обычного порошка, если еще не находится в разбавленном состоянии. Для получения жидкости используется соотношение состава к обычной воде в пропорции ориентировочно 1/5, 1/6. В результате такого правильного разбавления получается 85 % раствор прозрачной консистенции.

Он применяется в качестве стандартного преобразователя ржавчины. Этот продукт является простейшим, получаемым в домашних условиях. Ортофосфорная кислота от ржавчины является основой растворов многочисленных производителей, которые содержат дополнительные добавки. Их состав тщательно скрывается для поддержания конкурентоспособности товара. Готовая к применению ортофосфорная кислота против воздействия ржавчины может продаваться и в небольших емкостях, однако ее цена при этом существенно дороже порошковой массы.

Для обработки металлических поверхностей используется и жидкость с разбавленной кислотной концентрацией (15 – 30 %). После ее нанесения происходит реакция со ржавчиной, которая превращается в очень стойкое защитное покрытие. При этом образуется отложение ортофосфата железа, создающего пленку коричневого оттенка на поверхности изделия. Перед тем как разбавить ортофосфорную кислоту для удаления ржавчины необходимо выполнить меры предосторожности для работы с опасным веществом.

При этом образуется отложение ортофосфата железа, создающего пленку коричневого оттенка на поверхности изделия. Перед тем как разбавить ортофосфорную кислоту для удаления ржавчины необходимо выполнить меры предосторожности для работы с опасным веществом.

Защитные меры при работе

Данный раствор относится к опасным для здоровья веществам, поэтому обращаться с ним следует крайне осторожно. Перед использованием фосфорной жидкости подготавливается респиратор, а также защитные резиновые перчатки. Они защитят тело от ожогов, а дыхательные пути — от воздействия опасных паров. Помимо этого, данный состав является взрыво- и пожароопасным. Помещение для выполнения работ должно быть хорошо вентилируемым.

При попадании на кожный покров химического состава необходимо выполнить обязательные действия:

- избавиться от одежды с попавшим на нее раствором;

- пострадавший участок кожного покрова промыть проточной водой в течение 15 минут;

- не допускать втирания средства в кожу и удаления его салфетками;

- при продолжающемся жжении продолжить водную обработку еще 15 минут;

- на пострадавший участок наложить марлевую повязку;

- принять обезболивающий препарат.

Обязательно обратитесь за помощью в медицинское учреждение во избежание усугубления травмы.

Процедура обработки ржавчины при помощи ортофосфорного кислотного раствора требует особой осторожности и внимательности.

Как использовать кислотный состав для удаления ржавчины

Преобразователь ржавчины ортофосфорная кислота отлично удаляет с металлической поверхности имеющиеся окислы и образует специальную пленку, защищающую деталь. Он также используется перед проведением оцинкования изделий. Жидкость разъедает оксид железа с последующим его поглощением, после чего фосфатирует материал. Различают два метода удаления ржи с деталей:

- погружной метод;

- поверхностное нанесение.

Погружной метод

Используется при наличии достаточного объема раствора и емкости, в которую можно поместить обрабатываемую деталь. На предварительном этапе проводится очистка узла и его обезжиривание. В емкость заливается раствор из расчета 1 л обычной воды и 100 – 150 г кислоты (85 %). Обрабатываемая деталь полностью погружается в жидкость и оставляется для химической обработки на один час. На протяжении этого времени ортофосфорный состав периодически перемешивается.

Обрабатываемая деталь полностью погружается в жидкость и оставляется для химической обработки на один час. На протяжении этого времени ортофосфорный состав периодически перемешивается.

Очищенный элемент достается и тщательно промывается, после чего обрабатывается нейтрализующей смесью. Она разводится из 2 % спирта нашатырного, а также 48 % бутилового спирта и 50 % воды. На заключительной стадии изделие омывается чистой водой и просушивается. Не допускается пропуск любого из этапов, так как это приведет к нарушению химического процесса.

Травление изделия будет проходить неравномерно, если не провести обезжиривание поверхности. В этом случае раствор не уберет загрязнения органического характера, вследствие чего потребуется дополнительная очистка проблемных мест. Данный способ используется для элементов с различной степенью коррозии. Время обработки погружным методом, а также расход состава напрямую зависит от толщины слоя окислов на изделии.

Пренебрежение сушкой детали после окончания финишной промывки приведет к образованию на поверхности гидроксида. Просушивание можно выполнять конвекционным способом или же любым другим методом.

Просушивание можно выполнять конвекционным способом или же любым другим методом.

Поверхностное нанесение

Для изделий больших размеров применяется поверхностное нанесение раствора. Преобразователь ржавчины на основе ортофосфорной кислоты используют при недостаточном количестве состава для погружной обработки. Жидкость наносится на поверхность металла при помощи кисточки, имеющей натуральный ворс, валика или же распылителя.

Наличие толстого слоя окислов потребует дополнительной механической обработки поверхности по его устранению. Ржавый налет удаляется при помощи шлифмашины с лепестковым кругом или же металлической щеткой. При отсутствии электроинструмента поверхностный слой снимается ручным способом. По окончании механической обработки проводится обезжиривание с последующим нанесением кислотного раствора. Не допускайте пропусков обрабатываемых участков.

По истечении двух часов проводится удаление состава нейтрализующей смесью. После этого выполняется финишная промывка, а также сушка изделия. Небольшой слой окислов необязательно подвергать механической обработке, при этом возможно повторное использование раствора. Ортофосфорная кислота, содержащаяся в преобразователе ржавчины, эффективно воздействует на самые сложные участки изделий.

Небольшой слой окислов необязательно подвергать механической обработке, при этом возможно повторное использование раствора. Ортофосфорная кислота, содержащаяся в преобразователе ржавчины, эффективно воздействует на самые сложные участки изделий.

Для улучшения воздействия в химический раствор добавляется катапин, являющийся ингибитором. Он затормаживает химический процесс, а также препятствует реакции с не окислившимся металлом. На 1 л воды такой смеси требуется 1 -2 г катапина.

Достоинства применения ортофосфорного состава

Использование этого химического компонента при обработке металлоизделий активно применяется в многочисленных преобразователях. Они не только растворяют имеющиеся окислы, но и создают пленочный защитный покров. Помимо этого, плюсом данного раствора является полная безопасность для металла. Ортофосфорная кислота убирает окислы и выполняет преобразование металлической ржавчины в фосфаты железа.

Такой состав применяется для очистки и промывки: металлопрокатных изделий, в том числе арматуры, поверхностей труб, водоснабжающих и отопительных систем, чугунных предметов, скважин и котлов. Помимо этого, он используется для обработки теплообменников, нагревателей, бойлеров, змеевиков, а также многочисленных металлических элементов механизмов и автомобилей.

Помимо этого, он используется для обработки теплообменников, нагревателей, бойлеров, змеевиков, а также многочисленных металлических элементов механизмов и автомобилей.

К наиболее востребованным средствам относится цинкарь, который имеет дополнительные ингредиенты: марганец и кислота+цинк. Они увеличивают прочность защитного слоя на поверхности обработанной детали. Цена в розницу этих препаратов невелика. Используя самостоятельно подготовленный состав или же приобретенный в магазине преобразователь, соблюдайте все меры безопасности при работе с этими опасными веществами, а также внимательно изучайте инструкцию по их применению. Для наглядного понимания проводимой операции по удалению ржи просмотрите дополнительно видео с процедурой обработки изделий.

Как развести препарат фосфорной кислоты: простой и увлекательный способ

Что такое препарат разбавленной фосфорной кислоты? Если вы когда-нибудь оказались в затруднительном положении и вам нужно разбавить фосфорную кислоту, есть простой способ сделать это. Все, что вам нужно, это уксус, вода и миска. Налейте уксус в миску и добавьте достаточно воды, чтобы получилась кашица. Добавьте раствор фосфорной кислоты в уксусную суспензию и перемешайте, пока не смешаются все фосфорные кислоты. Конечный продукт должен иметь бледно-розовый цвет и быть значительно разбавленным.

Все, что вам нужно, это уксус, вода и миска. Налейте уксус в миску и добавьте достаточно воды, чтобы получилась кашица. Добавьте раствор фосфорной кислоты в уксусную суспензию и перемешайте, пока не смешаются все фосфорные кислоты. Конечный продукт должен иметь бледно-розовый цвет и быть значительно разбавленным.

Что такое разбавленная фосфорная кислота и для чего она используется?

Фосфорная кислота является одной из наиболее распространенных кислот, используемых в промышленных и лабораторных условиях. Он также входит в состав минералов Мертвого моря, что делает его ценным товаром. Разбавленная фосфорная кислота — это сильная кислота, используемая во многих промышленных и коммерческих процессах. Он также используется в качестве чистящего средства и в качестве пищевой добавки. Разбавленная фосфорная кислота содержится в таких продуктах, как грейпфрутовый сок, апельсиновый сок, йогурт, хлопья и мясные продукты. Есть много способов сделать это, но один из самых простых — смешать равные части воды и ортофосфорной кислоты.

Разбавленная фосфорная кислота представляет собой сложный эфир фосфорной кислоты, используемый в различных промышленных процессах. Кислота может быть использована для создания таких продуктов, как моющие средства, пластмассы и удобрения. Разбавленная фосфорная кислота также используется в качестве очищающего средства и эффективно удаляет масла и другие загрязняющие вещества из воды.

Приготовление: Как можно получить разбавленную фосфорную кислоту?

Разбавленная фосфорная кислота, необходимая для многих химических реакций, может быть получена путем растворения треххлористого фосфора в воде. Наиболее распространенный метод заключается в растворении треххлористого фосфора в водном растворе аммиака с последующим добавлением воды.

Одним из способов является приготовление навозной жижи путем смешивания фосфорного удобрения с водой. Например, чтобы приготовить галлон навозной жижи, смешайте 1 стакан фосфорного удобрения с 8 стаканами воды. Другой способ разбавления фосфорной кислоты — добавление воды к кислоте до достижения нужной концентрации. Например, чтобы получить 1 литр разбавленной фосфорной кислоты, добавьте 3 стакана воды к 1 стакану фосфорной кислоты.

Например, чтобы получить 1 литр разбавленной фосфорной кислоты, добавьте 3 стакана воды к 1 стакану фосфорной кислоты.

Кроме того, существуют дополнительные способы разбавления препарата фосфорной кислоты; один заключается в добавлении воды до тех пор, пока рН не достигнет 7,0-7,5. Другой способ — смешать равные части воды и фосфорной кислоты до достижения желаемого pH. Наконец, можно добавить кальцинированную соду, чтобы отрегулировать pH для сильнокислых растворов.

Применение: Каковы наиболее распространенные области применения разбавленной фосфорной кислоты?

Разбавленная фосфорная кислота чаще всего используется в сельском хозяйстве, пищевой и текстильной промышленности. Однако он также используется в производстве пластмасс, мыла, моющих средств и фармацевтических препаратов. Разбавленная фосфорная кислота — сильная кислота, способная растворять многие вещества. Вот некоторые из наиболее распространенных применений:

1. Он используется в качестве регулятора pH во многих продуктах, включая косметику и моющие средства.

2. Он также используется в качестве обезжиривателя для удаления ржавчины и коррозии и очистки металлических поверхностей.

3. Разбавленная фосфорная кислота также используется в сельском хозяйстве для обработки фруктов и овощей.

4. Также используется для изготовления фосфорных удобрений для растений.

Безопасность: безопасно ли использовать разбавленную фосфорную кислоту?

Разбавленная фосфорная кислота является типичным бытовым чистящим средством и садовым инструментом. Хотя это безопасно для использования, люди должны соблюдать некоторые меры предосторожности. Разбавленная фосфорная кислота может вызвать раздражение кожи и повреждение глаз при попадании в глаза или на кожу. Он также может вызвать ожоги при контакте с пламенем. Поэтому при использовании этого продукта необходимо носить защитную одежду и соблюдать все правила техники безопасности. Кроме того, фосфорная кислота является сильной кислотой, которая может быть опасной при неправильном обращении.

Каковы преимущества использования разбавленной фосфорной кислоты?

Разбавленная фосфорная кислота является распространенным и универсальным химическим веществом. Люди могут использовать его в различных промышленных и коммерческих целях, включая производство пластмасс, красок, моющих средств и фармацевтических препаратов.

Использование разбавленной фосфорной кислоты для очистки и восстановления имеет множество преимуществ. Разбавленная фосфорная кислота является сильным очистителем и может удалить большинство типов грязи, жира, масла и воска. Разбавленная фосфорная кислота также может растворять лак, краску и другие покрытия. Это делает его отличным выбором для чистки статуй, деталей автомобилей, мебели и других деревянных предметов. Кроме того, разбавленная фосфорная кислота нетоксична и экологически безопасна. Поэтому его можно использовать в жилых или коммерческих условиях без риска для здоровья.

Заключение

В заключение, это простое руководство по разбавлению позволит вам создать безопасный раствор фосфорной кислоты для различных проектов. Этот метод забавен и прост в использовании, так что получайте удовольствие от него и оставайтесь в безопасности. В то же время, если вы ищете простой и интересный способ разбавления препарата фосфорной кислоты, пищевая сода — это решение для вас! Смешайте 1/2 чайной ложки пищевой соды с каждым галлоном воды, пока не будет достигнута желаемая крепость. Это быстро и легко отрегулирует pH вашего раствора, гарантируя, что с ним будет безопасно работать. Наконец, всегда надевайте перчатки и защитные очки при работе с кислотами или основаниями и соблюдайте все меры предосторожности для предотвращения травм. Так что, если вам нужно разбавить фосфорную кислоту, это руководство поможет вам!

Этот метод забавен и прост в использовании, так что получайте удовольствие от него и оставайтесь в безопасности. В то же время, если вы ищете простой и интересный способ разбавления препарата фосфорной кислоты, пищевая сода — это решение для вас! Смешайте 1/2 чайной ложки пищевой соды с каждым галлоном воды, пока не будет достигнута желаемая крепость. Это быстро и легко отрегулирует pH вашего раствора, гарантируя, что с ним будет безопасно работать. Наконец, всегда надевайте перчатки и защитные очки при работе с кислотами или основаниями и соблюдайте все меры предосторожности для предотвращения травм. Так что, если вам нужно разбавить фосфорную кислоту, это руководство поможет вам!

Отказ от ответственности: ECHEMI оставляет за собой право окончательного объяснения и пересмотра всей информации.

Общий | Фосфорная кислота, преобразование ржавчины | Практик-механик

Билл D

Алмаз

#1

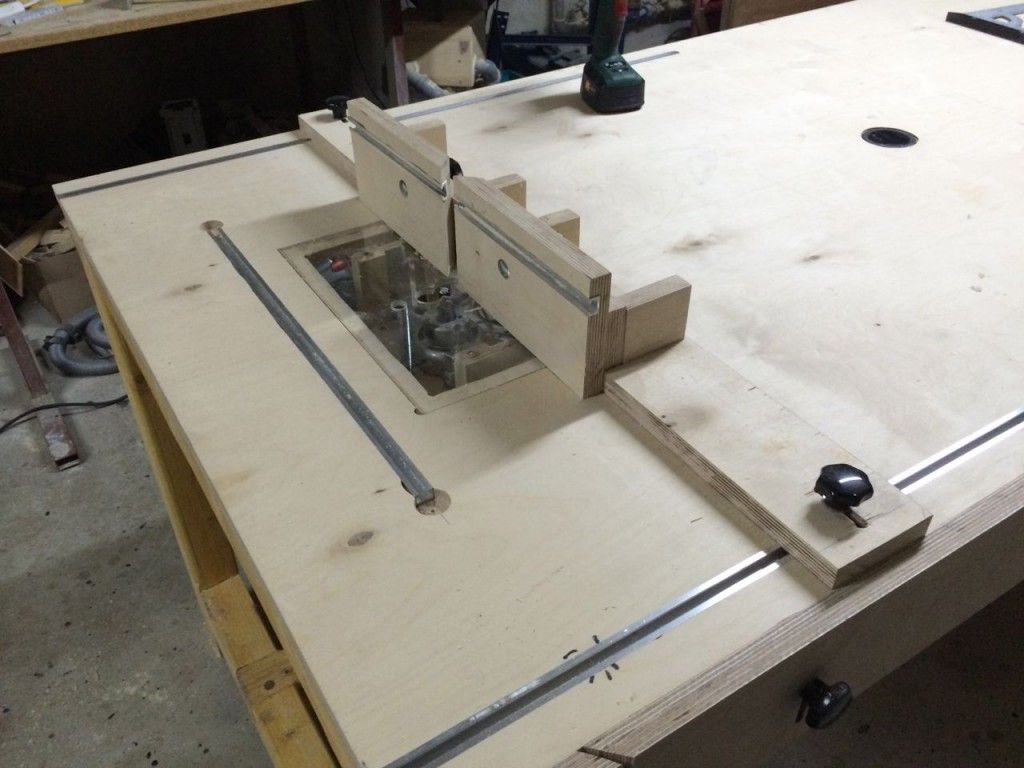

Я впервые применил фосфорную кислоту на сварном железном столе. Я почистил его проволочной щеткой и отпескоструил, так что большая часть ржавчины ушла, но осталось немного краски. Я намазал кислотой, и ржавчина стала черной, как и должно быть.

может надо было разбавить. местами есть блестящий налет, похожий на засохший сироп. Будет ли краска прилипать к этому или мне придется снова проволочной щеткой. Основная проблема — это внутренние углы, которые в любом случае трудно очистить. Если я намочу палец и проведу им по блестящему материалу, у меня будет вкус кислоты.

Билл Д.

Спиральная резка

Нержавеющая сталь

#2

Я обычно смываю материал под давлением, чтобы оставить красивую серую протравленную поверхность.

Форрест Эдди

Алмаз

#3

Да, после подготовки краски фосфорной кислотой на стали остаются следы, которые не удерживают краску. Мне не повезло с мойкой высокого давления; это не сделало работу должным образом. Остатки пришлось счищать щеткой с жесткой щетиной (не проволочной), моющим средством и водой. Темное прилипающее грязноватое покрытие представляет собой защитный слой, который хорошо удерживает краску, поэтому не трите слишком сильно.

адх3000

Титан

#4

Билл Д сказал:

местами имеет блестящий налет, как засохший сироп. Будет ли краска прилипать к этому или мне придется снова проволочной щеткой.

Нажмите, чтобы развернуть…

У меня был хороший успех, рисуя прямо поверх него. Я знаю, что это звучит не очень хорошо, и иногда я соскребаю его скребком для краски, но это кажется устойчивой поверхностью. Это наружная конструкционная сталь в суровом климате (Висконсин).

Алан

Билл D

Алмаз

#5

Я отправил сообщение после того, как нанес немного грунтовки поверх покрытия. Сейчас она сухая и в некоторых местах проступила чернота. Я буду чистить его пластиковой губкой и водой, и я думаю, что если краска останется, этот участок не нужно будет смывать.

Я думаю, я мог бы использовать проволочную щетку, чтобы снять всю грунтовку и пескоструйную обработку там, где это необходимо. Скраб мокрой подушечкой. Но я думаю, что большинство мест выглядят так, что краска будет в порядке.

Билл Д.

Т.

Дегенхарт

Дегенхарт

Алмаз

#6

Фосфорная кислота, также называемая морским студнем, превращает поверхность железа в фосфат железа, который имеет губчатую пористую структуру и является отличной основой для краски или масла. Поскольку это кислота, закрашивание не остановит ее действия, если она станет влажной. Лучше всего не давать ему высохнуть во время подготовки поверхности.

Том

Дэвикрокет

Горячекатаный

#7

Я использовал фосфорную кислоту несколько раз.

Купив 5-галлонную бочку с концентрацией около 85%, я разбавил небольшое количество до концентрации примерно 5%. Как сказал Т. Дегенхарт, ржавчина превращается в фосфат железа, который растворяется в воде.

Итак, я очистил проволокой эту черную поверхность (фосфат железа), о которой говорили другие, в резервуаре с водой с некоторым моющим средством, чтобы она снова не была ржавой сталью.

Оттуда и после полного высыхания я обработал сталь как новую грунтовкой по металлу и финишным покрытием.

Больше никогда не возникало проблем с удалением ржавчины таким способом.

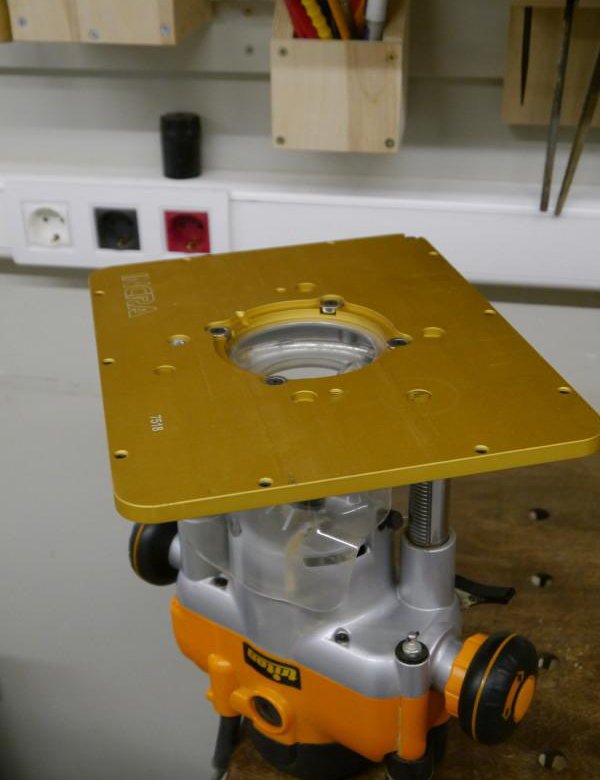

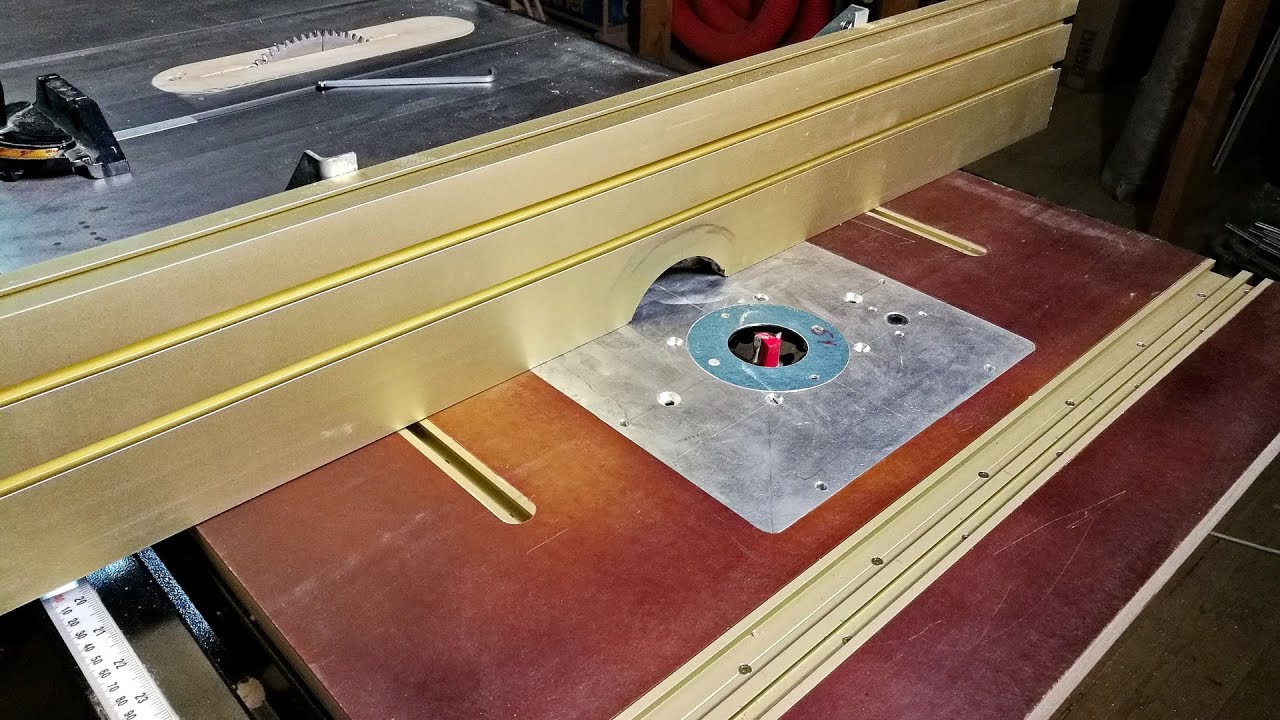

Одной из работ был стол фрезерного станка, который какое-то время находился под дождем и сильно проржавел.

Я сделал корыто из дерева. Так же по краям и без дна, поместил в лист полиэтилена 5% раствор фосфорной кислоты и действовал как выше.

до 80 ° C!

до 80 ° C! Для более стойкой ржавчины попробуйте использовать белый уксус. Уксусная кислота в этом обычном бытовом продукте достаточно кислая, чтобы растворять ржавчину.Вы можете замочить мелкие вещи, такие как серьги, протереть их о поверхность старой тканью или просто вылить прямо на ржавые пятна или болты и винты, которые заржавели вместе. Обязательно тщательно промойте предметы после растворения ржавчины, так как уксус, оставшийся на металле, может повредить поверхность.

Для более стойкой ржавчины попробуйте использовать белый уксус. Уксусная кислота в этом обычном бытовом продукте достаточно кислая, чтобы растворять ржавчину.Вы можете замочить мелкие вещи, такие как серьги, протереть их о поверхность старой тканью или просто вылить прямо на ржавые пятна или болты и винты, которые заржавели вместе. Обязательно тщательно промойте предметы после растворения ржавчины, так как уксус, оставшийся на металле, может повредить поверхность. Посыпьте картофель небольшим количеством соли или пищевой соды, а затем протрите им место ржавчины или просто вставьте нож в картофель и дайте ему постоять. Щавелевая кислота картофеля помогает растворить ржавчину.

Посыпьте картофель небольшим количеством соли или пищевой соды, а затем протрите им место ржавчины или просто вставьте нож в картофель и дайте ему постоять. Щавелевая кислота картофеля помогает растворить ржавчину. Однако очистить его может быть довольно сложно, так как он настолько липкий, поэтому сначала вы можете попробовать другой метод.

Однако очистить его может быть довольно сложно, так как он настолько липкий, поэтому сначала вы можете попробовать другой метод. 1 Погружной метод

1 Погружной метод

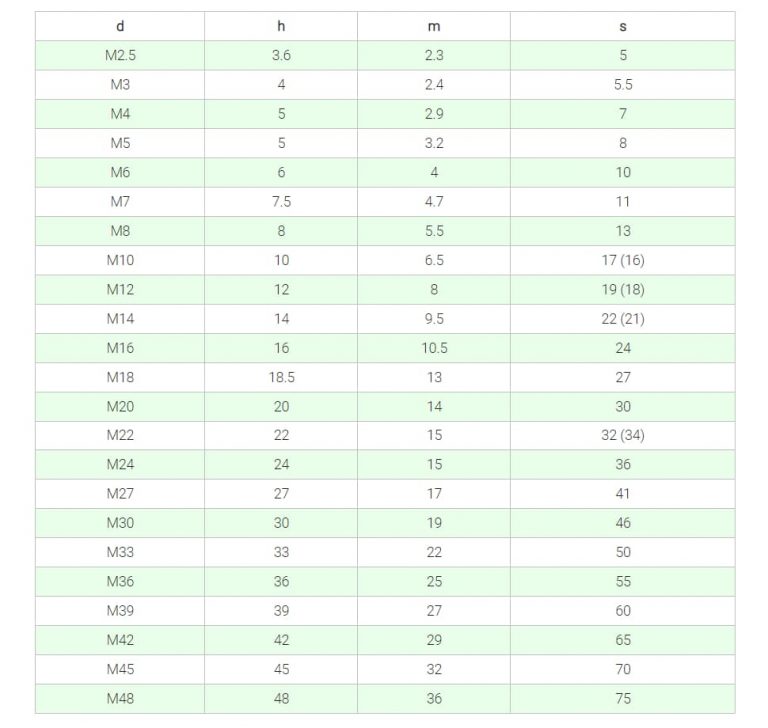

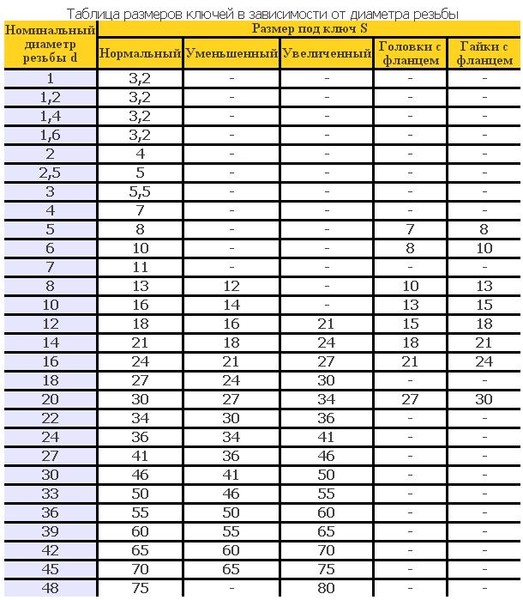

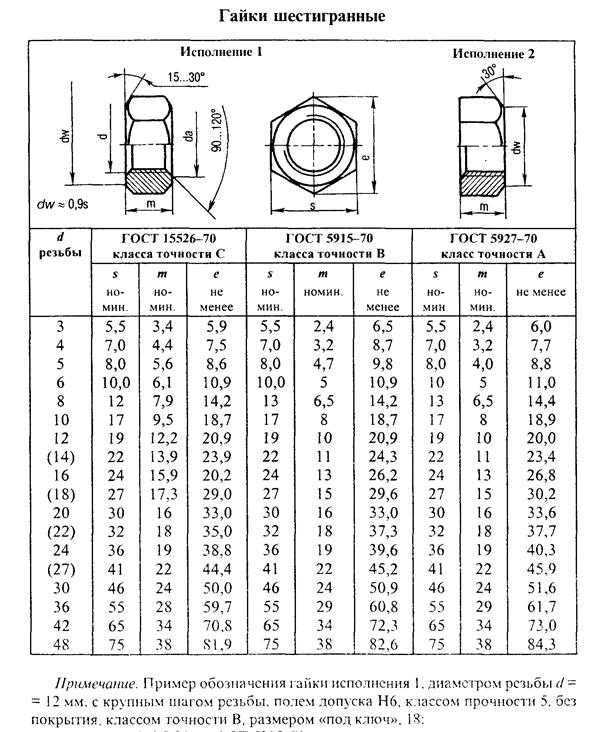

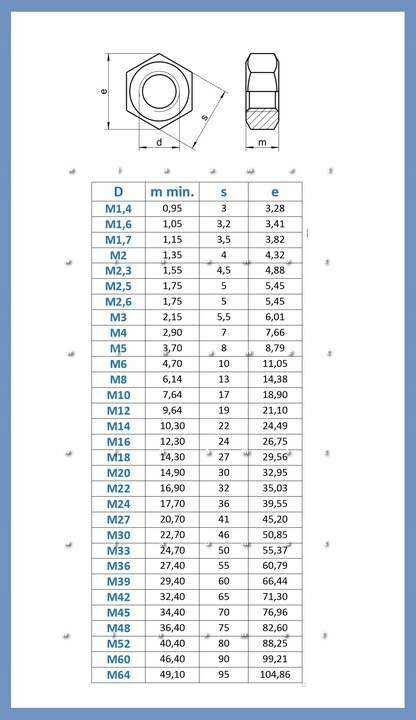

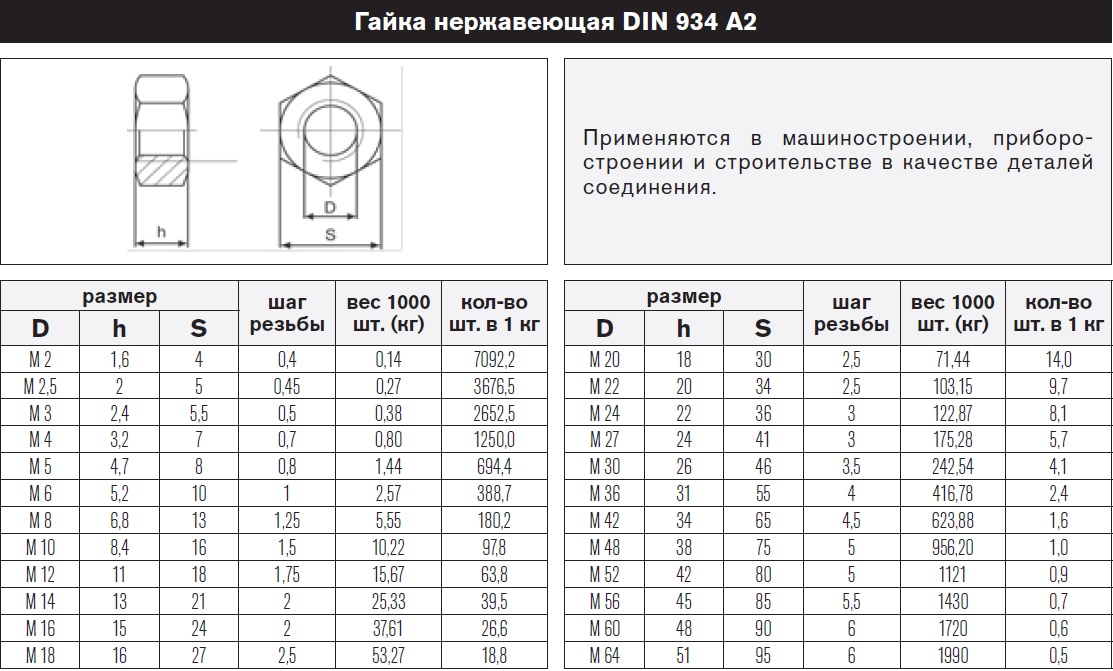

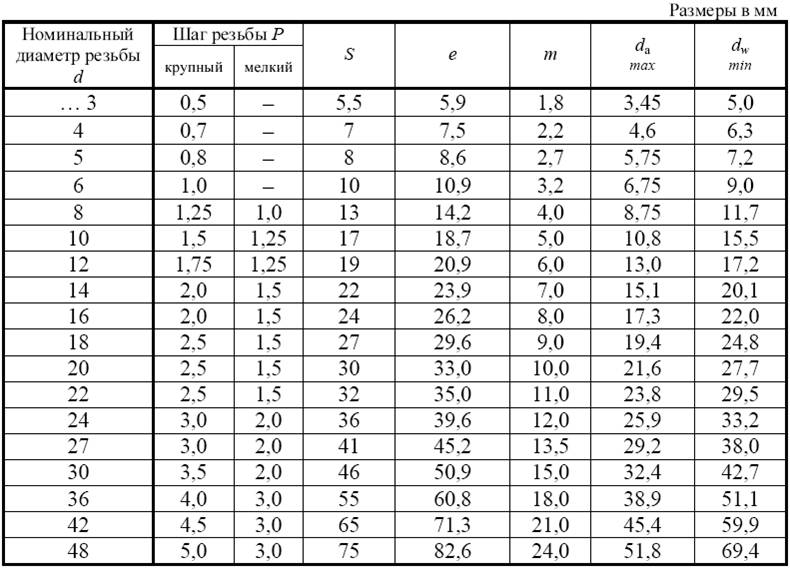

Для бытовых нужд достаточно использовать цифры во втором столбце.

Для бытовых нужд достаточно использовать цифры во втором столбце. 58

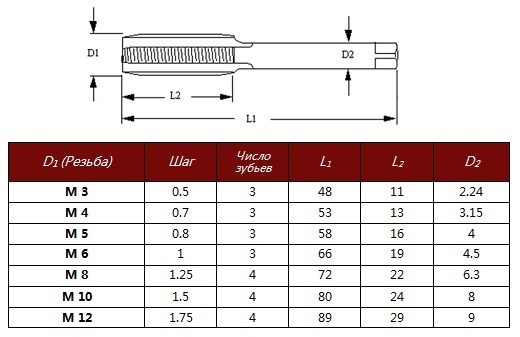

58 Такие болты изготавливаются по стандартам DIN 912 (Европа) или ГОСТ 11738-84 (Россия). Для нас важен только один параметр: расстояние между противоположными гранями внутреннего шестигранника.

Такие болты изготавливаются по стандартам DIN 912 (Европа) или ГОСТ 11738-84 (Россия). Для нас важен только один параметр: расстояние между противоположными гранями внутреннего шестигранника. Наши специалисты готовы ответить на любые вопросы, звоните или пишите по электронной почте.

Наши специалисты готовы ответить на любые вопросы, звоните или пишите по электронной почте. А когда соединение находится в труднодоступном месте, придется подбирать инструмент методом проб. Если маленький ключ просто не налезет, то большой при неплотном прилегании может «слизать» грани детали и тогда дальнейшее отвинчивание может быть проблематично.

А когда соединение находится в труднодоступном месте, придется подбирать инструмент методом проб. Если маленький ключ просто не налезет, то большой при неплотном прилегании может «слизать» грани детали и тогда дальнейшее отвинчивание может быть проблематично.

6

6

11

11

10

10

76

76

При этом хорошо иметь под рукой таблицы размеров «под ключ» для болтов и гаек. При ремонте старой техники часто встает проблема выкручивания поврежденных деталей. Для работы с крепежом со стертыми гранями в магазине «Крепком» можно приобрести специальные торцевые головки со спиральным профилем AN0400120, а для извлечения болтов с сорванными головками предлагаем набор резьбовых экстракторов AG010048.

При этом хорошо иметь под рукой таблицы размеров «под ключ» для болтов и гаек. При ремонте старой техники часто встает проблема выкручивания поврежденных деталей. Для работы с крепежом со стертыми гранями в магазине «Крепком» можно приобрести специальные торцевые головки со спиральным профилем AN0400120, а для извлечения болтов с сорванными головками предлагаем набор резьбовых экстракторов AG010048.

Используйте размеры вашего болта, чтобы определить подходящий размер гайки. В таблице болтов указаны размеры шпилек как в США, так и в метрических единицах.

Используйте размеры вашего болта, чтобы определить подходящий размер гайки. В таблице болтов указаны размеры шпилек как в США, так и в метрических единицах. 1811

1811 1496

1496 1811

1811 1496

1496 )

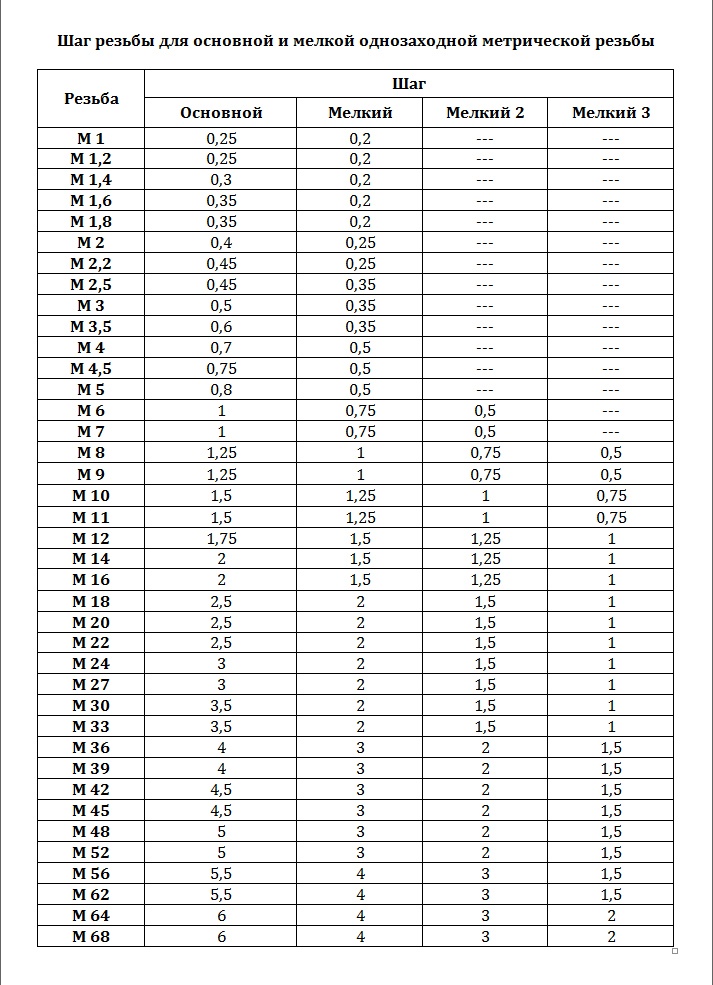

) Крупная резьба имеет большую форму резьбы по отношению к диаметру винта, тогда как мелкая резьба имеет меньшую форму резьбы по отношению к диаметру винта.

Крупная резьба имеет большую форму резьбы по отношению к диаметру винта, тогда как мелкая резьба имеет меньшую форму резьбы по отношению к диаметру винта.

Отверстие может быть резьбовым или обычным. Если отверстие представляет собой резьбовое отверстие, то болт можно просто вкрутить в отверстие (при условии, что шаг отверстия и болта одинаков) без необходимости использования гайки для фиксации болта. Если это обычное отверстие, то вы должны использовать шайбу и гайку, чтобы правильно закрепить болт.

Отверстие может быть резьбовым или обычным. Если отверстие представляет собой резьбовое отверстие, то болт можно просто вкрутить в отверстие (при условии, что шаг отверстия и болта одинаков) без необходимости использования гайки для фиксации болта. Если это обычное отверстие, то вы должны использовать шайбу и гайку, чтобы правильно закрепить болт. Это низкоуглеродистая сталь с цинковым покрытием, обеспечивающая умеренную коррозионную стойкость. Они также очень дешевы в производстве.

Это низкоуглеродистая сталь с цинковым покрытием, обеспечивающая умеренную коррозионную стойкость. Они также очень дешевы в производстве. Даже гайки и шайбы должны быть оцинкованными для правильного соединения.

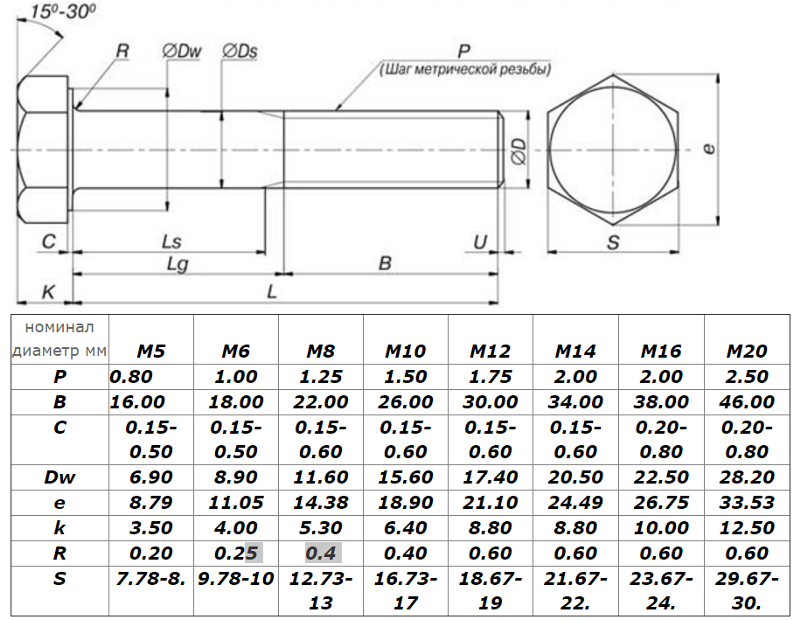

Даже гайки и шайбы должны быть оцинкованными для правильного соединения. На следующем изображении показан типичный болт с шестигранной головкой, на котором отмечены все важные размеры.

На следующем изображении показан типичный болт с шестигранной головкой, на котором отмечены все важные размеры. Если болт имеет частичную резьбу, то длину резьбы также можно измерить.

Если болт имеет частичную резьбу, то длину резьбы также можно измерить. Прочность болта на растяжение — это максимальное усилие/растяжение, которое он может выдержать, прежде чем сломается.

Прочность болта на растяжение — это максимальное усилие/растяжение, которое он может выдержать, прежде чем сломается. Мы увидим как британские, так и метрические таблицы размеров болтов, а также шага резьбы.

Мы увидим как британские, так и метрические таблицы размеров болтов, а также шага резьбы. 07

07 1

1 031

031 196

196 Например, общепринятая метрическая спецификация болта — «M6-1,0 x 20». Здесь

Например, общепринятая метрическая спецификация болта — «M6-1,0 x 20». Здесь

(сборка из двух пластин)

(сборка из двух пластин)  00 руб

00 руб

002

002 00 руб

00 руб.gif) (для бортика 45 мм.)

(для бортика 45 мм.)

(сборка из двух пластин)

(сборка из двух пластин) 00 руб

00 руб 00 руб

00 руб

(сборка из двух пластин)

(сборка из двух пластин)  Полтава

Полтава 5 грн

5 грн Киев

Киев Пластина угловая для стола [3M0003M06791673732]

Пластина угловая для стола [3M0003M06791673732] Киев

Киев Allgemeine Geschäftsbedingungen mit Kundeinformationen

Allgemeine Geschäftsbedingungen mit Kundeinformationen  Ausschluss bzw. vorzeitiges Erlöschen des Widerrufsrechts

Ausschluss bzw. vorzeitiges Erlöschen des Widerrufsrechts Unternehmer im Sinne dieser AGB ist eine natürliche oder juristische Person oder eine rechtsfähige Personengesellschaft, die bei Abschluss eines Rechtsgeschäfts in Ausübung ihrer gewerblichen oder sebständigen beruflichen Tätigkeit handelt.

Unternehmer im Sinne dieser AGB ist eine natürliche oder juristische Person oder eine rechtsfähige Personengesellschaft, die bei Abschluss eines Rechtsgeschäfts in Ausübung ihrer gewerblichen oder sebständigen beruflichen Tätigkeit handelt. B. E-Mail, Fax oder Brief) zugeschickt. Eine darüber hinaus gehende Zugänglichmachung des Vertragstextes durch den Verkäufer selbst findet nicht statt.

B. E-Mail, Fax oder Brief) zugeschickt. Eine darüber hinaus gehende Zugänglichmachung des Vertragstextes durch den Verkäufer selbst findet nicht statt.  1 Die vom Verkäufer angegebenen Preise sind Gesamtpreise und enthalten die gesetzliche Umsatzsteuer. Gegebenenfalls zusätzlich anfallende Liefer- und Versandkosten werden in der jeweiligen Produktbeschreibung gesondert angegeben.

1 Die vom Verkäufer angegebenen Preise sind Gesamtpreise und enthalten die gesetzliche Umsatzsteuer. Gegebenenfalls zusätzlich anfallende Liefer- und Versandkosten werden in der jeweiligen Produktbeschreibung gesondert angegeben.  1 Die Lieferung von Waren erfolgt auf dem Versandweg an die vom Kunden angegebene Lieferanschrift, sofern nichts anderes vereinbart ist. Bei der Abwicklung der Transaktion ist die in der Bestellabwicklung bei Etsy angegebene Lieferanschrift maßgeblich.

1 Die Lieferung von Waren erfolgt auf dem Versandweg an die vom Kunden angegebene Lieferanschrift, sofern nichts anderes vereinbart ist. Bei der Abwicklung der Transaktion ist die in der Bestellabwicklung bei Etsy angegebene Lieferanschrift maßgeblich.  Der Verkäufer wird alle zumutbaren Anstrengungen unternehmen, um die Ware zu beschaffen. Im Falle дер Nichtverfügbarkeit oder дер нур teilweisen Verfügbarkeit дер Ware wird дер Kunde unverzüglich informiert und die Gegenleistung unverzüglich erstattet.

Der Verkäufer wird alle zumutbaren Anstrengungen unternehmen, um die Ware zu beschaffen. Im Falle дер Nichtverfügbarkeit oder дер нур teilweisen Verfügbarkeit дер Ware wird дер Kunde unverzüglich informiert und die Gegenleistung unverzüglich erstattet. 1 Schuldet der Verkäufer nach inhalt des vertrages neben der warenlieferung auch dever verarbeitung der ware nachremtrage vorgaben des warunderung demreun demreun for re raunlirunger demreun demreun demreun demrarenung for raunlierung demreun demrarenung demrarenung demrarenung demrarenun Inhalte wie Texte, Bilder oder Grafiken in den vom Betreiber vorgegebenen Dateiformaten, Formatierungen, Bild- und Dateigrößen zur Verfügung zu stellen und ihm die hierfür erforderlichen Nutzungsrechte einzuräumen. Für die Beschaffung und den Rechteerwerb diesen Inhalten ist allein der Kunde verantwortlich. Der Kunde erklärt und übernimmt die Verantwortung dafür, dass er das Recht besitzt, die dem Verkäufer überlassenen Inhalte zu nutzen. Er trägt insbesondere dafür Sorge, dass hierdurch keine Rechte Dritter verletzt werden, insbesondere Urheber-, Marken- und Persönlichkeitsrechte.

1 Schuldet der Verkäufer nach inhalt des vertrages neben der warenlieferung auch dever verarbeitung der ware nachremtrage vorgaben des warunderung demreun demreun for re raunlirunger demreun demreun demreun demrarenung for raunlierung demreun demrarenung demrarenung demrarenung demrarenun Inhalte wie Texte, Bilder oder Grafiken in den vom Betreiber vorgegebenen Dateiformaten, Formatierungen, Bild- und Dateigrößen zur Verfügung zu stellen und ihm die hierfür erforderlichen Nutzungsrechte einzuräumen. Für die Beschaffung und den Rechteerwerb diesen Inhalten ist allein der Kunde verantwortlich. Der Kunde erklärt und übernimmt die Verantwortung dafür, dass er das Recht besitzt, die dem Verkäufer überlassenen Inhalte zu nutzen. Er trägt insbesondere dafür Sorge, dass hierdurch keine Rechte Dritter verletzt werden, insbesondere Urheber-, Marken- und Persönlichkeitsrechte.  Der Kunde übernimmt hierbei auch die angemessenen Kosten der notwendigen Rechtsverteidigung einschließlich aller Gerichts- und Anwaltskosten in gesetzlicher Höhe. Dies gilt nicht, wenn die Rechtsverletzung vom Kunden nicht zu vertreten ist. Der Kunde ist verpflichtet, dem Verkäufer im Falle einer Inanspruchnahme durch Dritte unverzüglich, wahrheitsgemäß und vollständig alle Informationen zur Verfügung zu stellen, die für die Prüfung der Ansprüche und eine Verteidigung erforderlich sind.

Der Kunde übernimmt hierbei auch die angemessenen Kosten der notwendigen Rechtsverteidigung einschließlich aller Gerichts- und Anwaltskosten in gesetzlicher Höhe. Dies gilt nicht, wenn die Rechtsverletzung vom Kunden nicht zu vertreten ist. Der Kunde ist verpflichtet, dem Verkäufer im Falle einer Inanspruchnahme durch Dritte unverzüglich, wahrheitsgemäß und vollständig alle Informationen zur Verfügung zu stellen, die für die Prüfung der Ansprüche und eine Verteidigung erforderlich sind.  Bei Verbrauchern gilt diese Rechtswahl nur insoweit, als nicht der gewährte Schutz durch zwingende Bestimmungen des Rechts des Staates, in dem der Verbraucher seinen gewöhnlichen Aufenthalt hat, entzogen wird.

Bei Verbrauchern gilt diese Rechtswahl nur insoweit, als nicht der gewährte Schutz durch zwingende Bestimmungen des Rechts des Staates, in dem der Verbraucher seinen gewöhnlichen Aufenthalt hat, entzogen wird. 1 Wir freuen uns, dass Sie unseren Etsy-Auftritt ( nachfolgend «Веб-сайт») besuchen und bedanken uns für Ihr Interesse. Im Folgenden informieren wir Sie über den Umgang mit Ihren personenbezogenen Daten bei Nutzung unserer Website. Personenbezogene Daten sind hierbei alle Daten, mit denen Sie persönlich identifiziert werden können.

1 Wir freuen uns, dass Sie unseren Etsy-Auftritt ( nachfolgend «Веб-сайт») besuchen und bedanken uns für Ihr Interesse. Im Folgenden informieren wir Sie über den Umgang mit Ihren personenbezogenen Daten bei Nutzung unserer Website. Personenbezogene Daten sind hierbei alle Daten, mit denen Sie persönlich identifiziert werden können.  Diese Daten werden ausschließlich zum Zweck der Beantwortung Ihres Anliegens bzw. für die Kontaktaufnahme und die damit verbundene technische Administration gespeichert und verwendet. Rechtsgrundlage für die Verarbeitung der Daten ist unser berechtigtes Interesse an der Beantwortung Ihres Anliegens gemäß Art. 6 Абс. 1 лит. ф ДСГВО. Zielt Ihre Kontaktierung auf den Abschluss eines Vertrages ab, поэтому ist zusätzliche Rechtsgrundlage für die Verarbeitung Art. 6 Абс. 1 лит. б ДСГВО. Ihre Daten werden nach abschließender Bearbeitung Ihrer Anfrage gelöscht, dies ist der Fall, wenn sich aus den Umständen entnehmen lässt, dass der betroffene Sachverhalt abschließend geklärt ist und sofern keine gesetzlichen Aufbewahrungspflichten entgegenstehen.

Diese Daten werden ausschließlich zum Zweck der Beantwortung Ihres Anliegens bzw. für die Kontaktaufnahme und die damit verbundene technische Administration gespeichert und verwendet. Rechtsgrundlage für die Verarbeitung der Daten ist unser berechtigtes Interesse an der Beantwortung Ihres Anliegens gemäß Art. 6 Абс. 1 лит. ф ДСГВО. Zielt Ihre Kontaktierung auf den Abschluss eines Vertrages ab, поэтому ist zusätzliche Rechtsgrundlage für die Verarbeitung Art. 6 Абс. 1 лит. б ДСГВО. Ihre Daten werden nach abschließender Bearbeitung Ihrer Anfrage gelöscht, dies ist der Fall, wenn sich aus den Umständen entnehmen lässt, dass der betroffene Sachverhalt abschließend geklärt ist und sofern keine gesetzlichen Aufbewahrungspflichten entgegenstehen. Ihre Zahlungsdaten geben wir im Rahmen der Zahlungsabwicklung an das beauftragte Kreditinstitut weiter, sofern dies für die Zahlungsabwicklung erforderlich ist. Sofern Zahlungsdienstleister eingesetzt werden, informieren wir hierüber nachstehend explizit. Die Rechtsgrundlage für die Weitergabe der Daten ist hierbei Art. 6 Абс. 1 лит. б ДСГВО.

Ihre Zahlungsdaten geben wir im Rahmen der Zahlungsabwicklung an das beauftragte Kreditinstitut weiter, sofern dies für die Zahlungsabwicklung erforderlich ist. Sofern Zahlungsdienstleister eingesetzt werden, informieren wir hierüber nachstehend explizit. Die Rechtsgrundlage für die Weitergabe der Daten ist hierbei Art. 6 Абс. 1 лит. б ДСГВО.  com/de/legal/privacy/

com/de/legal/privacy/ aussagekräftige Informationen über die involvierte Logik und die Sie betreffende Tragweite und die angestrebten Auswirkungen einer solchen Verarbeitung, sowie Ihr Recht auf Unterrichtung, welche Garantien gemäß Art. 46 DSGVO bei Weiterleitung Ihrer Daten in Drittländer bestehen;

aussagekräftige Informationen über die involvierte Logik und die Sie betreffende Tragweite und die angestrebten Auswirkungen einer solchen Verarbeitung, sowie Ihr Recht auf Unterrichtung, welche Garantien gemäß Art. 46 DSGVO bei Weiterleitung Ihrer Daten in Drittländer bestehen;  18 DSGVO: Sie haben das Recht, die Einschränkung der Verarbeitung Ihrer personenbezogenen Daten zu verlangen, solange die von Ihnen bestrittene Richtigkeit Ihrer Daten überprüft wird, wenn Sie eine Löschung Ihrer Daten wegen unzulässiger Datenverarbeitung ablehnen und stattdessen die Einschränkung der Verarbeitung Ihrer Daten verlangen, wenn Sie Ihre Daten zur Geltendmachung, Ausübung oder Verteidigung von Rechtsansprüchen benötigen, nachdem wir diese Daten nach Zweckerreichung nicht mehr benötigen oder wenn Sie Widerspruch aus Gründen Ihrer besonderen Situation eingelegt haben, solange noch Gründe nicht ob feststeht;

18 DSGVO: Sie haben das Recht, die Einschränkung der Verarbeitung Ihrer personenbezogenen Daten zu verlangen, solange die von Ihnen bestrittene Richtigkeit Ihrer Daten überprüft wird, wenn Sie eine Löschung Ihrer Daten wegen unzulässiger Datenverarbeitung ablehnen und stattdessen die Einschränkung der Verarbeitung Ihrer Daten verlangen, wenn Sie Ihre Daten zur Geltendmachung, Ausübung oder Verteidigung von Rechtsansprüchen benötigen, nachdem wir diese Daten nach Zweckerreichung nicht mehr benötigen oder wenn Sie Widerspruch aus Gründen Ihrer besonderen Situation eingelegt haben, solange noch Gründe nicht ob feststeht;  Ihnen steht das Recht zu, über diese Empfänger unterrichtet zu werden.

Ihnen steht das Recht zu, über diese Empfänger unterrichtet zu werden.

B. ein mit der Post versandter Brief, Telefax oder E-Mail) über Ihren Entschluss, diesen Vertrag zu widerufen, informieren. Sie können dafür das begefügte Muster-Widerrufsformular verwenden, das jedoch nicht vorgeschrieben ist.

B. ein mit der Post versandter Brief, Telefax oder E-Mail) über Ihren Entschluss, diesen Vertrag zu widerufen, informieren. Sie können dafür das begefügte Muster-Widerrufsformular verwenden, das jedoch nicht vorgeschrieben ist.

Представленные предметы, которые вы можете, как

Представленные предметы, которые вы можете, как Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

5inch (178x125x89mm)

5inch (178x125x89mm) Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

5inch (178x125x89mm)

5inch (178x125x89mm) 6

6

СССР

СССР 8, Р6М5

8, Р6М5 70 грн

70 грн

8

8

↑

↑ 8

8 е. размер от одной резьбы до другой

е. размер от одной резьбы до другой Как правило, крупная резьба является наиболее распространенной, некоторые болты часто поставляются с мелкой резьбой (например, DIN 9).61, являющийся версией DIN 933 с мелкой резьбой). Болты с сверхтонкой резьбой будут самыми редкими. Варианты с мелкой и сверхмелкой резьбой могут быть еще более ограничены для болтов 2-го и 3-го классов предпочтительного диаметра.

Как правило, крупная резьба является наиболее распространенной, некоторые болты часто поставляются с мелкой резьбой (например, DIN 9).61, являющийся версией DIN 933 с мелкой резьбой). Болты с сверхтонкой резьбой будут самыми редкими. Варианты с мелкой и сверхмелкой резьбой могут быть еще более ограничены для болтов 2-го и 3-го классов предпочтительного диаметра. Например, если клиент запрашивает болт M8 — 1,0 X 40, он ищет версию этого болта с мелкой резьбой. Шаг резьбы в данном случае нельзя было опустить, поскольку он является определяющим требованием для данного крепежного изделия.

Например, если клиент запрашивает болт M8 — 1,0 X 40, он ищет версию этого болта с мелкой резьбой. Шаг резьбы в данном случае нельзя было опустить, поскольку он является определяющим требованием для данного крепежного изделия. Для большинства размеров разницы нет, но для размеров M10, M12, M14 и M22 WAF на самом деле немного отличается, что может повлиять на его полезность в некоторых приложениях.

Для большинства размеров разницы нет, но для размеров M10, M12, M14 и M22 WAF на самом деле немного отличается, что может повлиять на его полезность в некоторых приложениях.

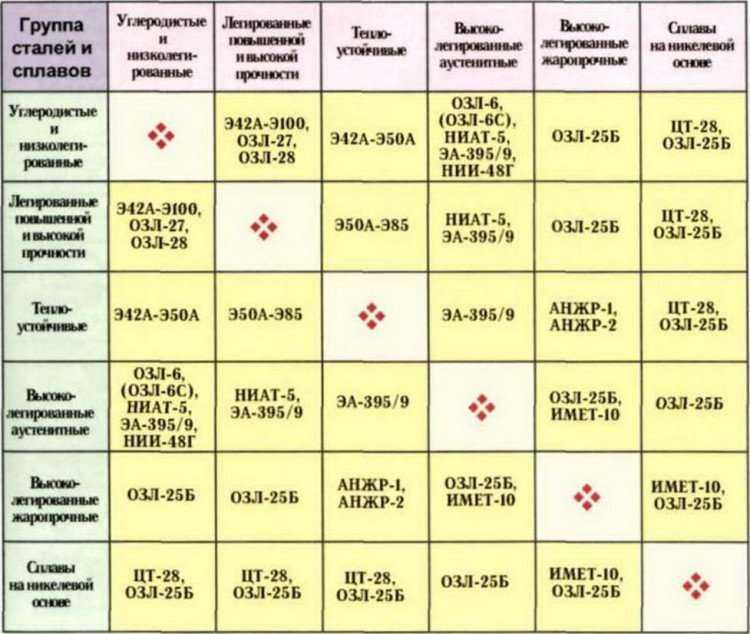

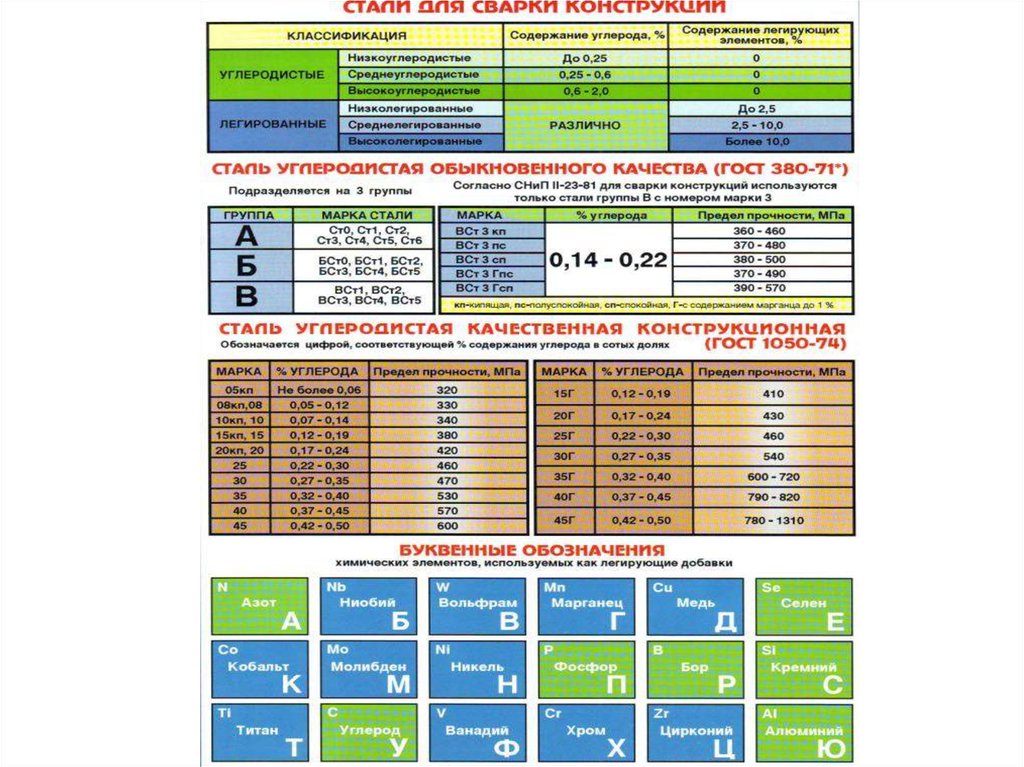

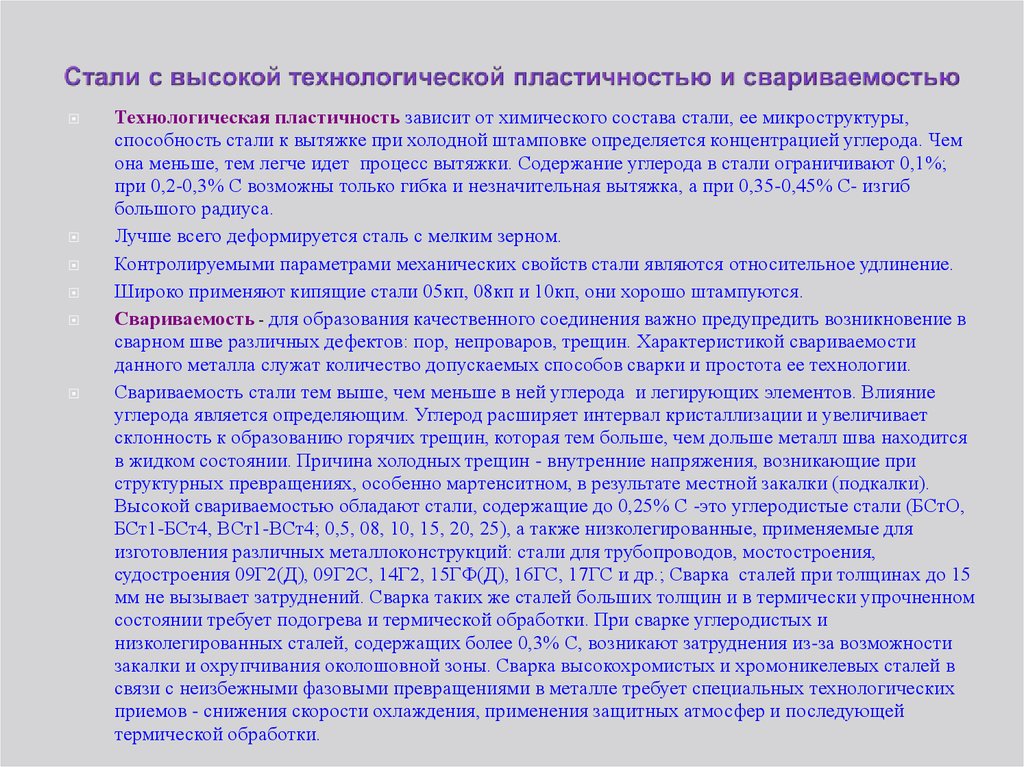

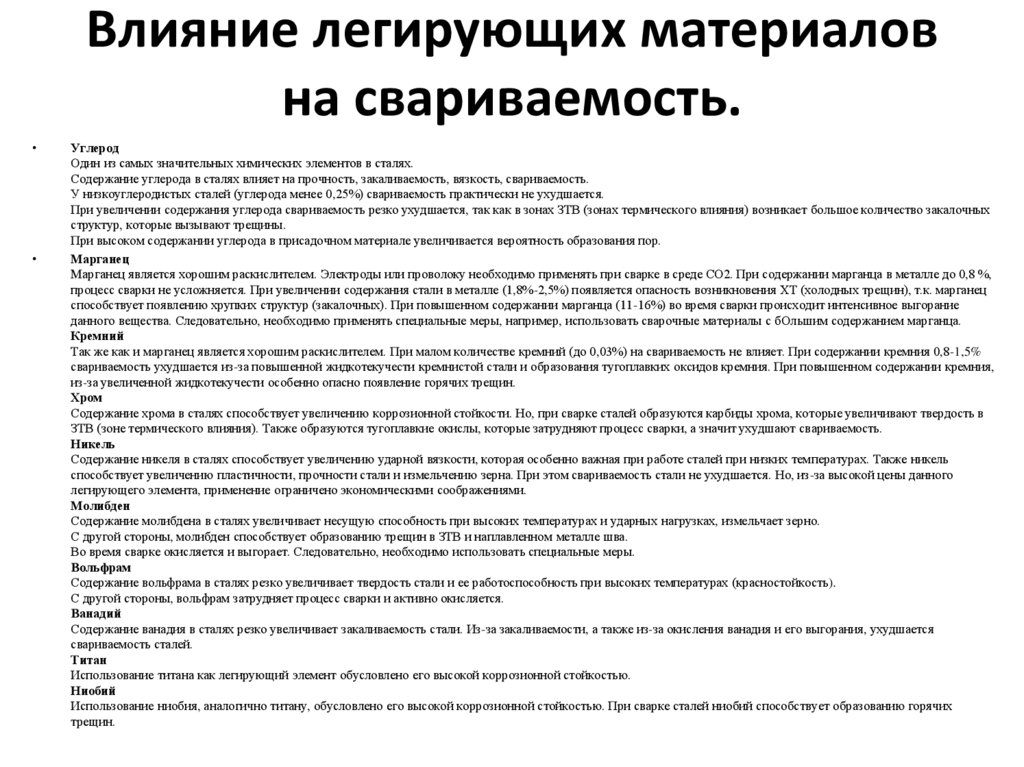

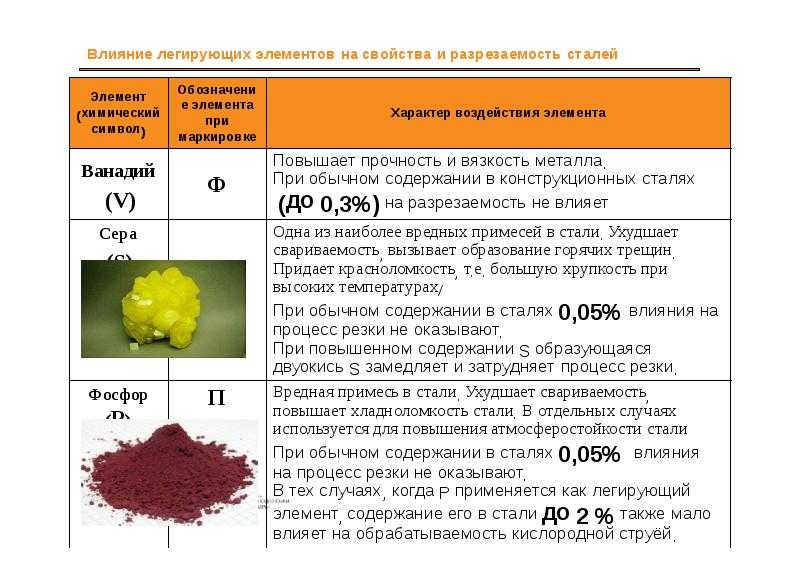

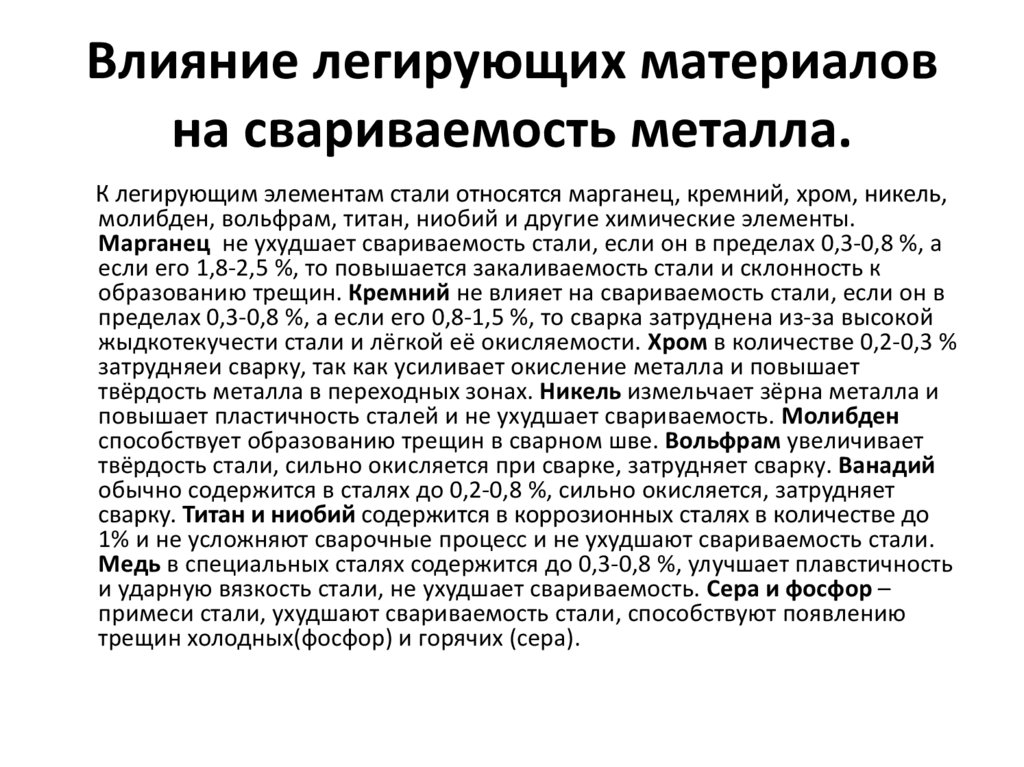

При содержании марганца 1,5…2,5 % свариваемость ухудшается и возможно появление трещин из-за увеличения твердости стали и образования закалочных структур.

При содержании марганца 1,5…2,5 % свариваемость ухудшается и возможно появление трещин из-за увеличения твердости стали и образования закалочных структур. При сварке образуются тугоплавкие окислы, снижается химическая стойкость стали и образуются закалочные структуры.

При сварке образуются тугоплавкие окислы, снижается химическая стойкость стали и образуются закалочные структуры. Вольфрам ухудшает свариваемость, сильно окисляется и поэтому сварка требует особых приемов.

Вольфрам ухудшает свариваемость, сильно окисляется и поэтому сварка требует особых приемов. Повышенное содержание фосфора ухудшает свариваемость, так как вызывает при сварке появление холодных трещин. Допускается содержание фосфора в углеродистых сталях не более 0,08 %.

Повышенное содержание фосфора ухудшает свариваемость, так как вызывает при сварке появление холодных трещин. Допускается содержание фосфора в углеродистых сталях не более 0,08 %.

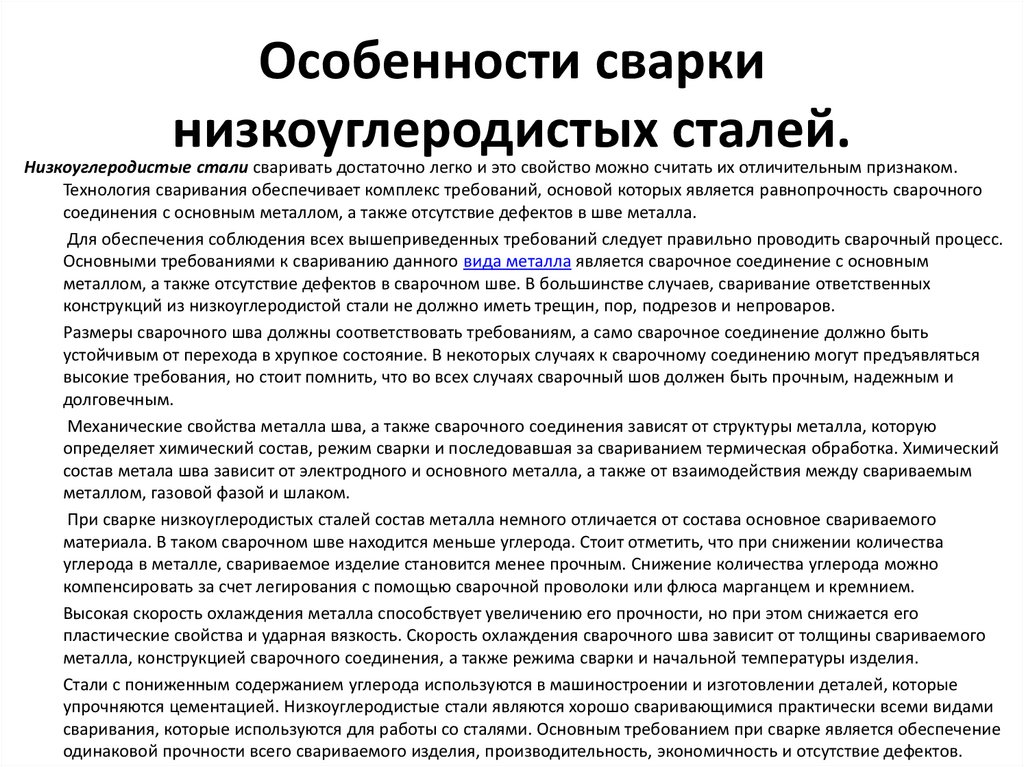

Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой. com®

com® Поэтому для успешной сварки этого универсального материала важно сначала ознакомиться с различными типами сталей и их свойствами.

Поэтому для успешной сварки этого универсального материала важно сначала ознакомиться с различными типами сталей и их свойствами.

Это потому, что они более склонны к растрескиванию. Стали со средним содержанием углерода всегда следует сваривать с использованием процесса сварки с низким содержанием водорода или контролируемых водородных наполнителей.

Это потому, что они более склонны к растрескиванию. Стали со средним содержанием углерода всегда следует сваривать с использованием процесса сварки с низким содержанием водорода или контролируемых водородных наполнителей. При сварке углеродисто-марганцевых сталей с повышенным содержанием углерода рекомендуется использовать процессы сварки с низким содержанием водорода или контролируемые водородные наполнители.

При сварке углеродисто-марганцевых сталей с повышенным содержанием углерода рекомендуется использовать процессы сварки с низким содержанием водорода или контролируемые водородные наполнители. Как и для других закаливаемых сталей, для снижения риска растрескивания рекомендуются процессы с низким содержанием водорода или наполнитель с контролируемым содержанием водорода.

Как и для других закаливаемых сталей, для снижения риска растрескивания рекомендуются процессы с низким содержанием водорода или наполнитель с контролируемым содержанием водорода. Они широко предпочтительны из-за их производительности даже в самых агрессивных средах. Нержавеющие стали обычно легируют несколькими другими элементами для улучшения жаропрочных свойств, улучшения механических свойств и/или характеристик изготовления, а также для улучшения коррозионной стойкости. Эти легирующие элементы также влияют на их свариваемость. Узнайте больше о том, как сваривать этот универсальный материал, в нашем посте «Свариваемость нержавеющей стали».

Они широко предпочтительны из-за их производительности даже в самых агрессивных средах. Нержавеющие стали обычно легируют несколькими другими элементами для улучшения жаропрочных свойств, улучшения механических свойств и/или характеристик изготовления, а также для улучшения коррозионной стойкости. Эти легирующие элементы также влияют на их свариваемость. Узнайте больше о том, как сваривать этот универсальный материал, в нашем посте «Свариваемость нержавеющей стали».

Способности стали относятся к тому, насколько легко с ней можно обращаться для практического применения. Это отличается от свойств стали, которые включают механические свойства, такие как предел прочности при растяжении и твердость, тепловые свойства, такие как коэффициент теплового расширения, и другие, но определяется ими.

Способности стали относятся к тому, насколько легко с ней можно обращаться для практического применения. Это отличается от свойств стали, которые включают механические свойства, такие как предел прочности при растяжении и твердость, тепловые свойства, такие как коэффициент теплового расширения, и другие, но определяется ими.

Однако это также зависит от других факторов, таких как скорость резания, материал режущего инструмента, геометрия режущего инструмента, геометрия резания и состояние станка. Более легко обрабатываемая сталь — это та, которая обеспечивает более длительный срок службы инструмента при заданной скорости резания.

Однако это также зависит от других факторов, таких как скорость резания, материал режущего инструмента, геометрия режущего инструмента, геометрия резания и состояние станка. Более легко обрабатываемая сталь — это та, которая обеспечивает более длительный срок службы инструмента при заданной скорости резания. Он определяется как отношение скорости резания исследуемого типа стали в течение 20 минут к скорости резания стандартной стали в течение 20 минут . Углеродистая сталь SAE 1212 используется в качестве стандарта для расчета индекса обрабатываемости.

Он определяется как отношение скорости резания исследуемого типа стали в течение 20 минут к скорости резания стандартной стали в течение 20 минут . Углеродистая сталь SAE 1212 используется в качестве стандарта для расчета индекса обрабатываемости. Это происходит из-за того, как сталь охлаждается во время литья: в первую очередь охлаждаются области, соприкасающиеся со стенками формы. Считается, что сталь с хорошей литейной способностью имеет низкую или незначительную сегрегацию. Его можно преодолеть медленным охлаждением или последующей термической обработкой.

Это происходит из-за того, как сталь охлаждается во время литья: в первую очередь охлаждаются области, соприкасающиеся со стенками формы. Считается, что сталь с хорошей литейной способностью имеет низкую или незначительную сегрегацию. Его можно преодолеть медленным охлаждением или последующей термической обработкой. Применяется в котлах и сосудах высокого давления.

Применяется в котлах и сосудах высокого давления. После закалки образца параллельные плоские поверхности, расположенные на расстоянии 180⁰ друг от друга, шлифуют на глубину 0,015 дюйма (0,38 мм) по всей длине цилиндрического стержня. Далее на стальной образец наносится маркировка 1/16 -й -й интервалы. Через каждые 1/16 дюйма проводят испытание на твердость С по Роквеллу и строят кривую. Типичный график этих значений твердости и их положения на стальном стержне показан на рисунке 4 [3]. Он дает четкое представление о глубине затвердевания. Кроме того, по рисунку можно определить приблизительную скорость охлаждения в определенных местах.

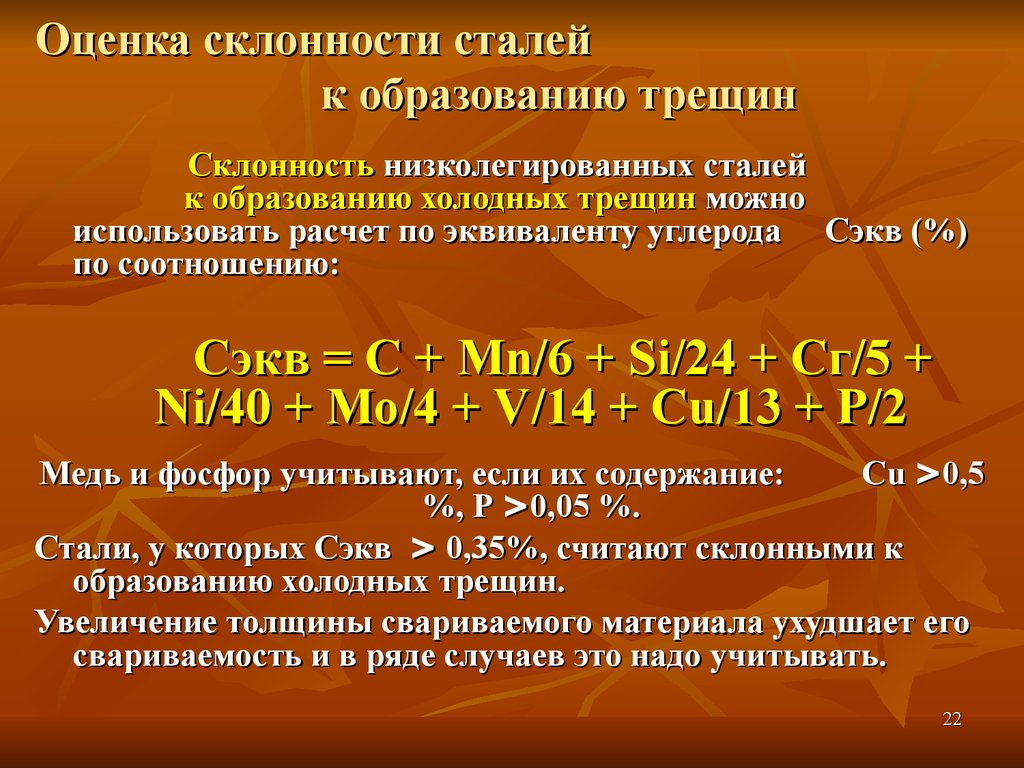

После закалки образца параллельные плоские поверхности, расположенные на расстоянии 180⁰ друг от друга, шлифуют на глубину 0,015 дюйма (0,38 мм) по всей длине цилиндрического стержня. Далее на стальной образец наносится маркировка 1/16 -й -й интервалы. Через каждые 1/16 дюйма проводят испытание на твердость С по Роквеллу и строят кривую. Типичный график этих значений твердости и их положения на стальном стержне показан на рисунке 4 [3]. Он дает четкое представление о глубине затвердевания. Кроме того, по рисунку можно определить приблизительную скорость охлаждения в определенных местах. Поскольку содержание углерода играет значительную роль в прокаливаемости стали, оно также влияет на ее свариваемость. Следовательно, с увеличением содержания углерода снижается свариваемость. Другие легирующие элементы, такие как марганец, никель и кремний, также влияют на свариваемость стали. Однако их влияние не столь значительно, как наличие содержания углерода.

Поскольку содержание углерода играет значительную роль в прокаливаемости стали, оно также влияет на ее свариваемость. Следовательно, с увеличением содержания углерода снижается свариваемость. Другие легирующие элементы, такие как марганец, никель и кремний, также влияют на свариваемость стали. Однако их влияние не столь значительно, как наличие содержания углерода.

Примером может служить горячекатаная сталь AISI 1080.

Примером может служить горячекатаная сталь AISI 1080. Они содержат не менее 10,5 мас. % хрома и другие элементы, повышающие их термостойкость и улучшающие механические свойства [4].

Они содержат не менее 10,5 мас. % хрома и другие элементы, повышающие их термостойкость и улучшающие механические свойства [4].

Благодаря этому можно избежать внутренних напряжений в материале, что облегчит работу и позволит избежать перегрева инструмента, тем самым продлив срок его службы.

Благодаря этому можно избежать внутренних напряжений в материале, что облегчит работу и позволит избежать перегрева инструмента, тем самым продлив срок его службы. Не стоит об этом забывать, ведь это позволяет повысить качество проделанных отверстий и продлить срок службы инструмента.

Не стоит об этом забывать, ведь это позволяет повысить качество проделанных отверстий и продлить срок службы инструмента.

При необходимости сверление можно разделить на этапы, делая последовательные отверстия с постепенно увеличивающимися диаметрами сверла. Стоит помнить, что диаметр меньшего сверла должен быть как минимум таким же, как стержень большего сверла. Сердцевина — это кратчайшее расстояние между двумя режущими кромками сверла.

При необходимости сверление можно разделить на этапы, делая последовательные отверстия с постепенно увеличивающимися диаметрами сверла. Стоит помнить, что диаметр меньшего сверла должен быть как минимум таким же, как стержень большего сверла. Сердцевина — это кратчайшее расстояние между двумя режущими кромками сверла.

Компании были оштрафованы на миллионы долларов.

Компании были оштрафованы на миллионы долларов. 06.2021

06.2021 Покрытие золотистого цвета.

Покрытие золотистого цвета. Кольцевая пила не удалит большую часть материала — она только прорежет линию по периметру отверстия. Этот тип кольцевой пилы можно использовать для вырезания круглых отверстий в тонких листах из нержавеющей стали, но вы должны придерживаться «Техники сверления нержавеющей стали».

Кольцевая пила не удалит большую часть материала — она только прорежет линию по периметру отверстия. Этот тип кольцевой пилы можно использовать для вырезания круглых отверстий в тонких листах из нержавеющей стали, но вы должны придерживаться «Техники сверления нержавеющей стали».

Если вы не выполните это требование, насос при подъеме застрянет из-за перехлеста погружного кабеля. В некоторых ситуациях проблема подобного рода возникает при использовании резинового шланга для выполнения функций водоподъемной трубы. Крайне не рекомендуется опускать глубинный насос при помощи гибкого резинового шланга.

Если вы не выполните это требование, насос при подъеме застрянет из-за перехлеста погружного кабеля. В некоторых ситуациях проблема подобного рода возникает при использовании резинового шланга для выполнения функций водоподъемной трубы. Крайне не рекомендуется опускать глубинный насос при помощи гибкого резинового шланга.

%20(1).png)

В составе воды присутствуют соли железа и калия. При взаимодействии с кислородом они постепенно превращаются в осадок. Последний собирается на торце агрегата и трубах. Промывка скважины в такой ситуации результата не даст, т.к. у осадка очень большая плотность. Как и в ранее описанной ситуации, насос нужно будет осторожно и медленно раскачать. Насос должен быть включенным. Так вода быстрее избавится от насадка. В дальнейшем уделяйте большее внимание уходу за источником и правильной установке оборудования.

В составе воды присутствуют соли железа и калия. При взаимодействии с кислородом они постепенно превращаются в осадок. Последний собирается на торце агрегата и трубах. Промывка скважины в такой ситуации результата не даст, т.к. у осадка очень большая плотность. Как и в ранее описанной ситуации, насос нужно будет осторожно и медленно раскачать. Насос должен быть включенным. Так вода быстрее избавится от насадка. В дальнейшем уделяйте большее внимание уходу за источником и правильной установке оборудования.

Помимо крана-подъемника вам понадобится один надежный помощник.

Помимо крана-подъемника вам понадобится один надежный помощник. Что касается расходов, то основной составляющей является цена аренды подъемника. Если же у вас есть время и желание, можете изготовить такое приспособление своими руками. Так вы сократите расходы и дополнительно сэкономите. Удачной работы!

Что касается расходов, то основной составляющей является цена аренды подъемника. Если же у вас есть время и желание, можете изготовить такое приспособление своими руками. Так вы сократите расходы и дополнительно сэкономите. Удачной работы!

Что бы не доводить ваш источник воды до такого состояния, обращайте внимание на поступающие с водой ил, песок и другие примеси, а так же на возможное снижение дебита. Вовремя промытая скважина не только продлит жизнь насосу, но и сама прослужит дольше.