Как закалить сталь в домашних условиях?

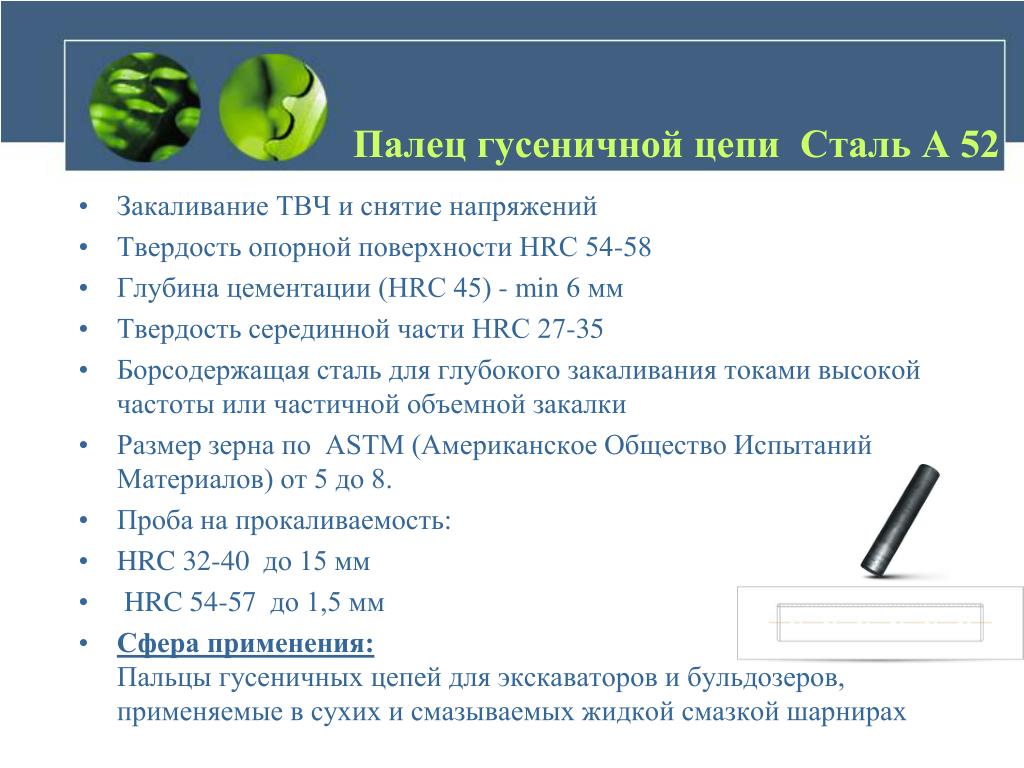

Многие инструменты, с которыми приходится работать в мастерской, должны иметь определенную прочность. Домашние мастера задаются вопросом: «Как закалить сталь в домашних условиях?» От твердости режущей кромки часто зависит качество изделия. Конечно, многим известно, что для закалки требуется нагреть предмет, а потом резко охладить. При этом можно услышать, как кто-то добился подобным способом необыкновенной твердости и прочности какой-либо детали.

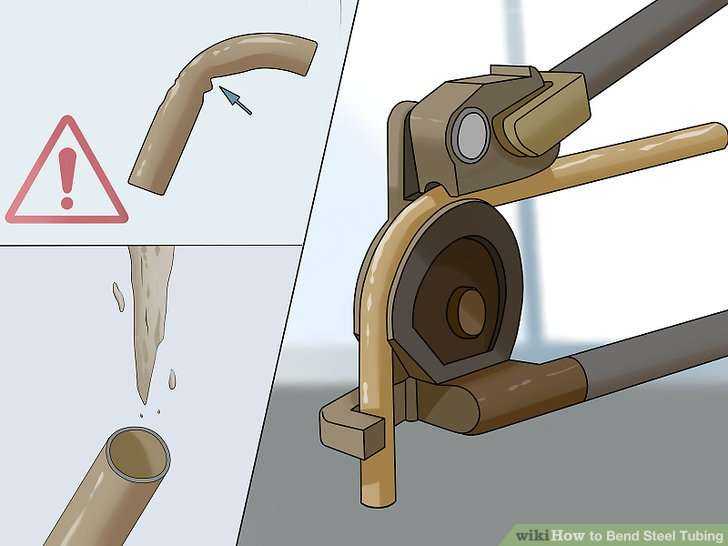

Закалка в воде:

Попытка самостоятельно закалить изделие на огне газовой плиты или ином источнике тепла оказываются безрезультатными. Разогретая до красного свечения заготовка при резком охлаждении повышает прочность незначительно, а иногда происходит и обратное явление – твердость снижается.

- Введение в технологию металлов

- Металлы и сплавы для закалки

- Технология закаливания

- Закалка с помощью бытовых приборов

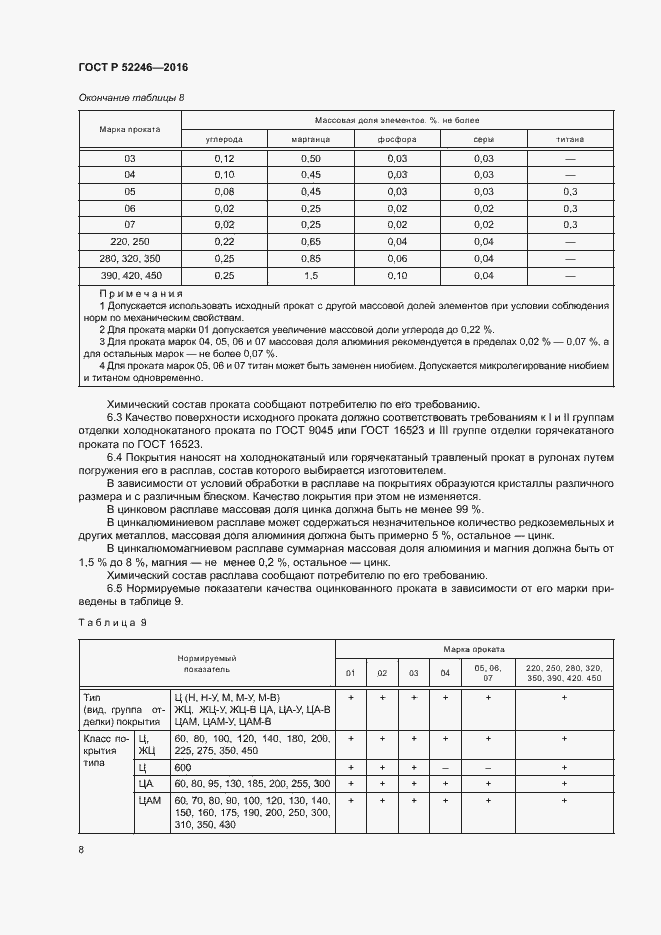

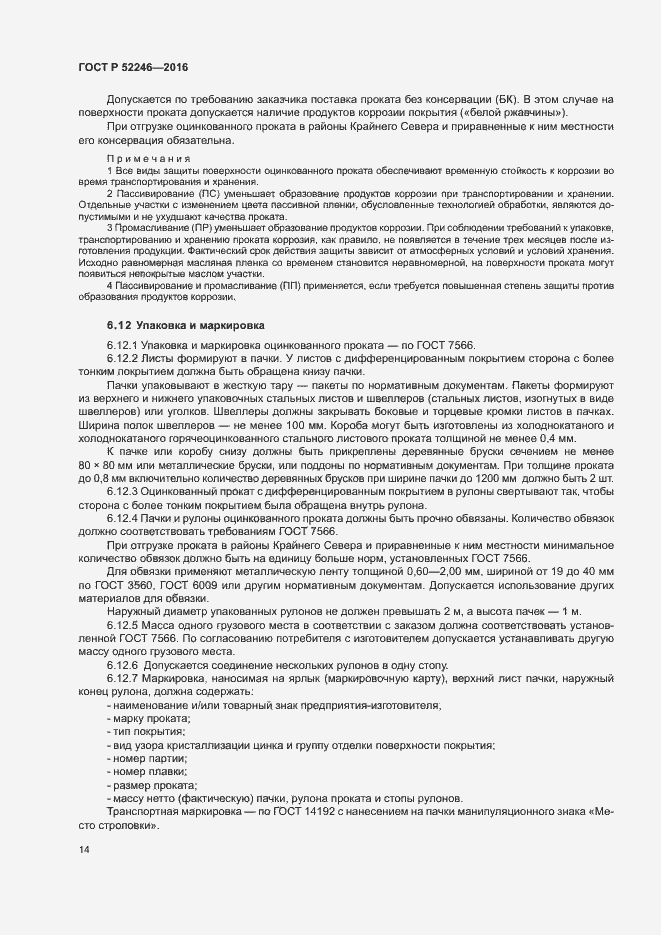

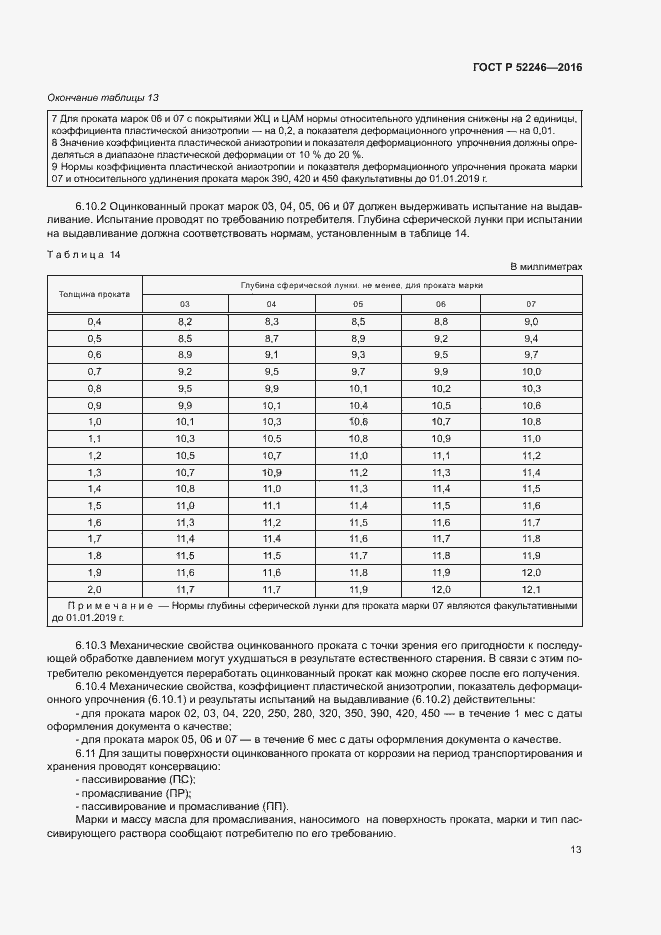

- Заключение

Введение в технологию металлов

Сталь, с которой приходится сталкиваться чаще всего, представляет сплав железа с углеродом.

Наибольшее распространение получили конструкционные стали обыкновенного качества. В них содержится незначительное количество углерода (менее 0,8 %), поэтому любые попытки закалить изделия из подобного материала обречены на неудачу. Небольшое количество углерода не образует зерна цементита (карбида железа, Fe₃C). Именно этот ингредиент отвечает за получение твердости закаленной стали.

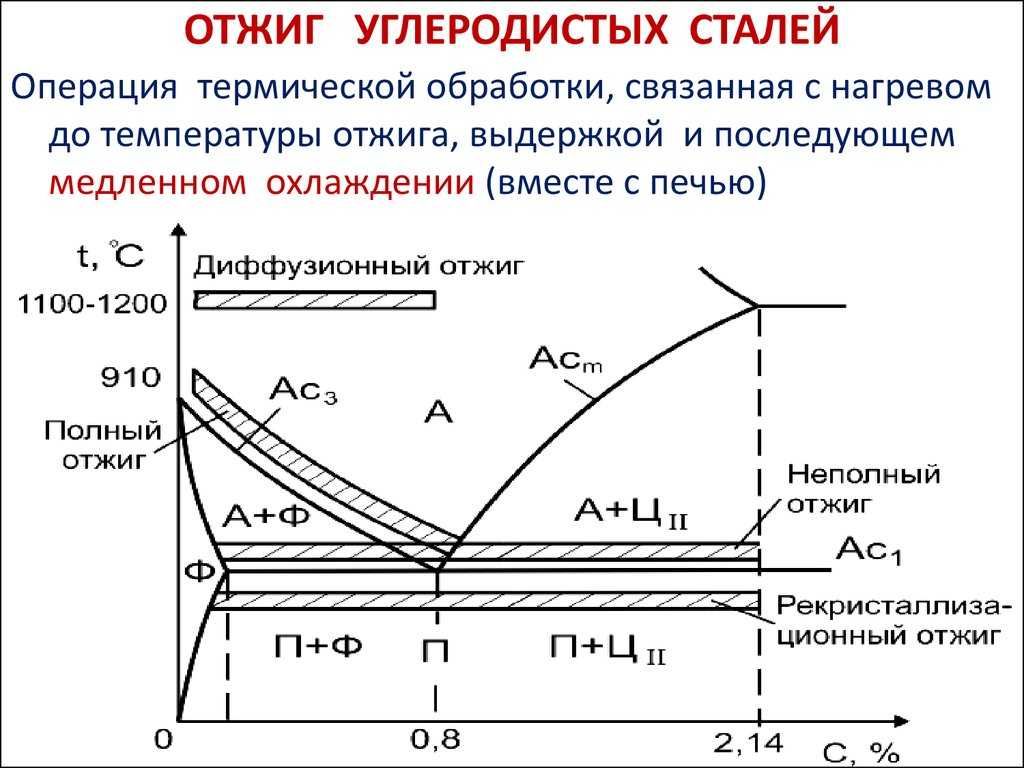

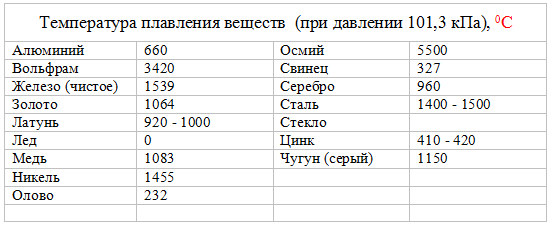

Кроме конструкционных, на металлургических предприятиях производят стали заданных свойств, в том числе и углеродистые сплавы. У них содержание углерода находится в пределах 0,8…2,14 %. При большем содержании второго компонента приходится иметь дело с чугунами. Это тоже черный металл, но свойства отличаются кардинально.

Проверка получения аустенита при нагревании с помощью магнита:

При выпуске изделий из металла пользуются пластичными материалами. Из них методом прессования добиваются получения специальных оригинальных форм. Например, детали корпуса автомобилей штампуются в холодном состоянии на специальных штампах. Этот инструмент состоит из матрицы и пуансона. Листовая заготовка проходит обжатие между составляющими (матрицей и пуансоном), получают конечную форму.

Этот инструмент состоит из матрицы и пуансона. Листовая заготовка проходит обжатие между составляющими (матрицей и пуансоном), получают конечную форму.

Для инструмента нужна твердость, поэтому при изготовлении выбирают материал, который можно закалить, чтобы в дальнейшем не происходило его деформации в процессе использования для штампования деталей.

Закаленные изделия из качественных легированных сталей:

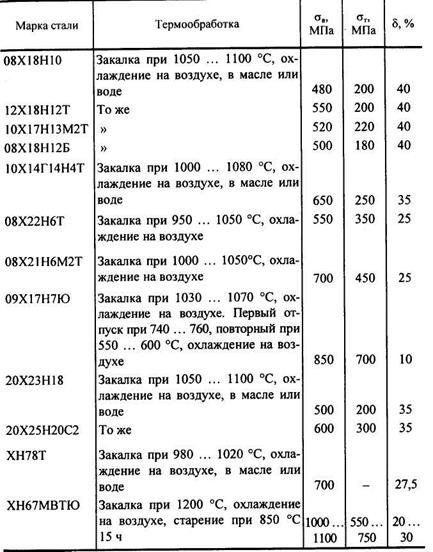

Кроме углеродистых сталей, на практике используют сплавы с марганцем, хромом, молибденом, титаном и другими элементами. Наличие их в составе в определенном количестве характеризуется определенной маркой. Компоненты, улучшающие свойства сплава называют легирующими. Они заметно изменяют свойства:

- Повышают поверхностную прочность.

- Увеличивают твердость деталей на стадии заготовок.

- Могут закаляться при закаливании.

- Не ржавеют при нахождении в агрессивной среде.

Для маркировки легированных сталей используется свой метод, в нем определенные металлы сплава обозначены своими буквами. Цифры после букв указывают на содержание определенного компонента в десятых долях процента. Если имеет только буква, а за ней не следуют никакие цифры, значит, ингредиент может достигать до 1 % в составе сплава. Например, ХВГ характеризуется наличием в ней:

Цифры после букв указывают на содержание определенного компонента в десятых долях процента. Если имеет только буква, а за ней не следуют никакие цифры, значит, ингредиент может достигать до 1 % в составе сплава. Например, ХВГ характеризуется наличием в ней:

- около 1 % углерода;

- 0,8…1,2 % хрома (Х), этот компонент придает нержавеющие свойства;

- 0,9…1,1 % вольфрама (В), этот ингредиент увеличивает твердость и позволяет закалять изделия;

- 0,8…1,4 % марганца (Г, так договорились металлурги). Mn в составе стали придает пружинные свойства.

Внимание! ХВГ – это одна из лучших сталей для изготовления ножей. Отличается нержавеющими свойствами. При закалке можно добиться высокого значения твердости. На инструментальных заводах из этого материала изготавливают фрезы, прошивки и протяжки.

Металлы и сплавы для закалки

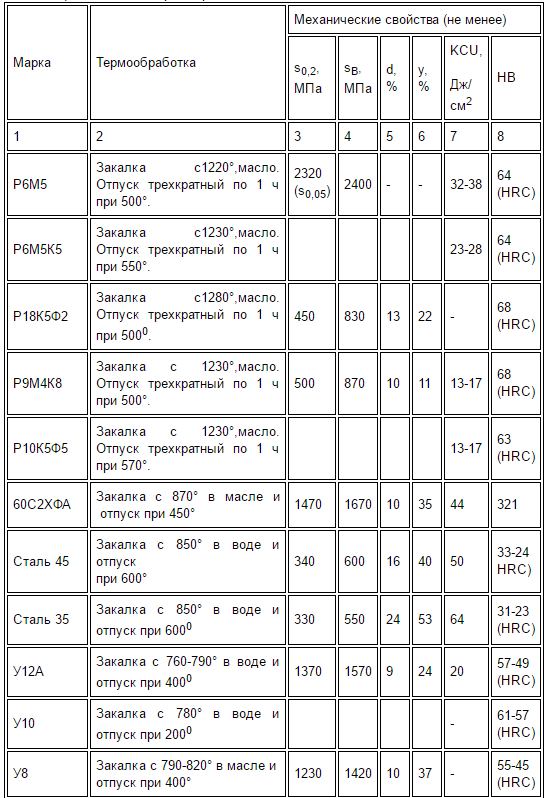

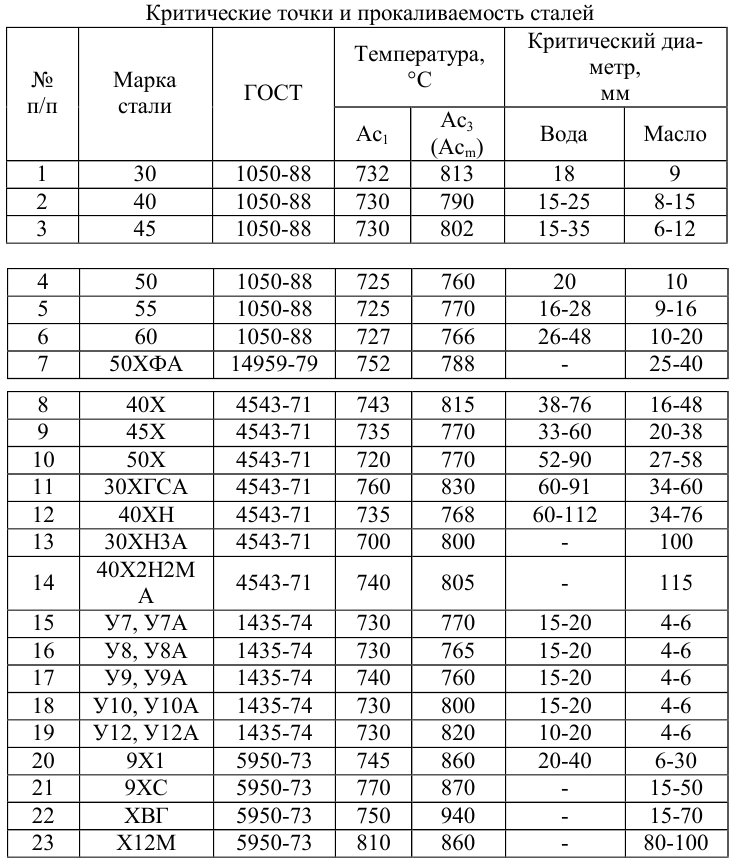

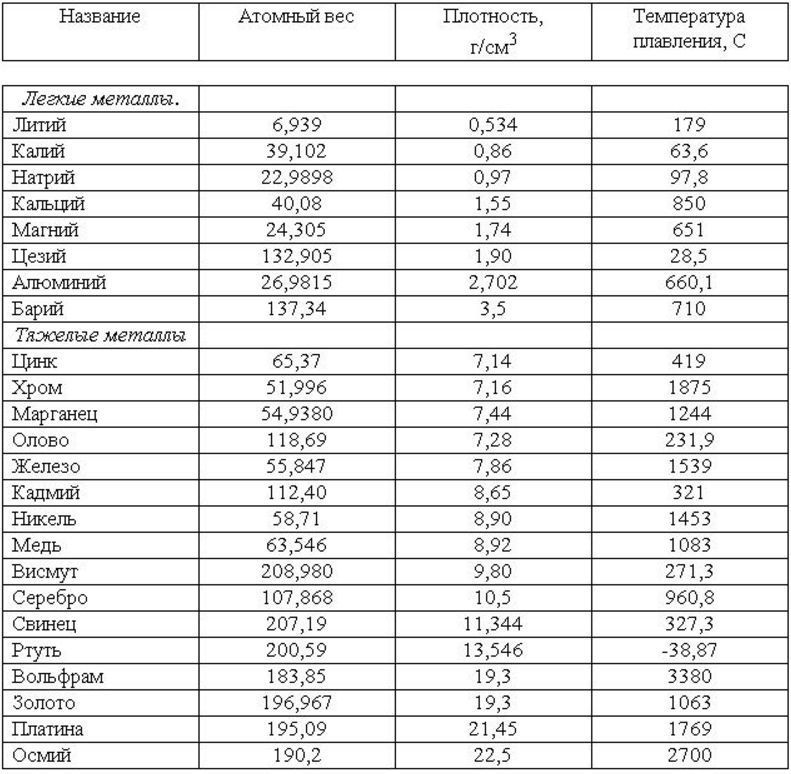

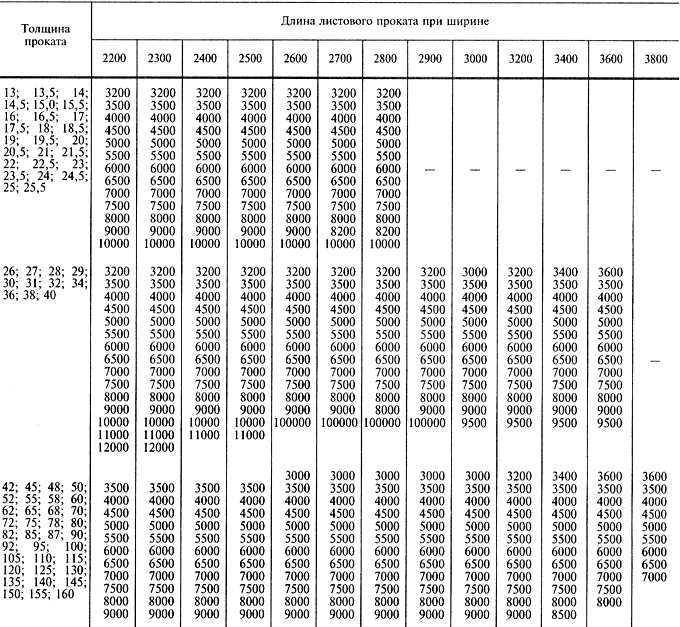

Из всей совокупности материалов, выпускаемых на металлургических предприятиях закалить можно только определенные сплавы. Они показаны в таблице.

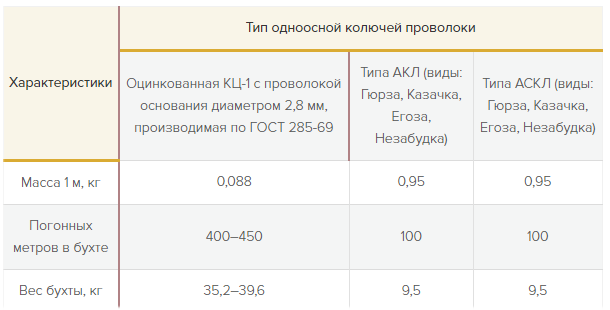

Таблица «Металлы, подлежащие закалке»:

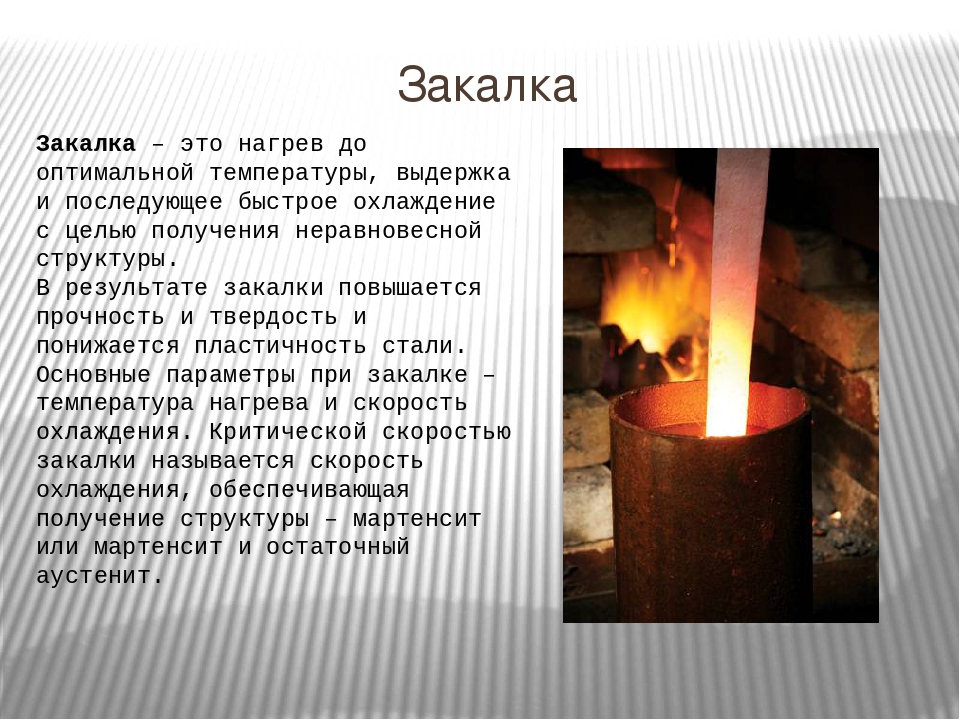

Технология закаливания

Муфельная печь для разогрева деталей:

Чтобы понять, как правильно закалить сталь, нужно рассмотреть процесс. Он заключается в следующем:

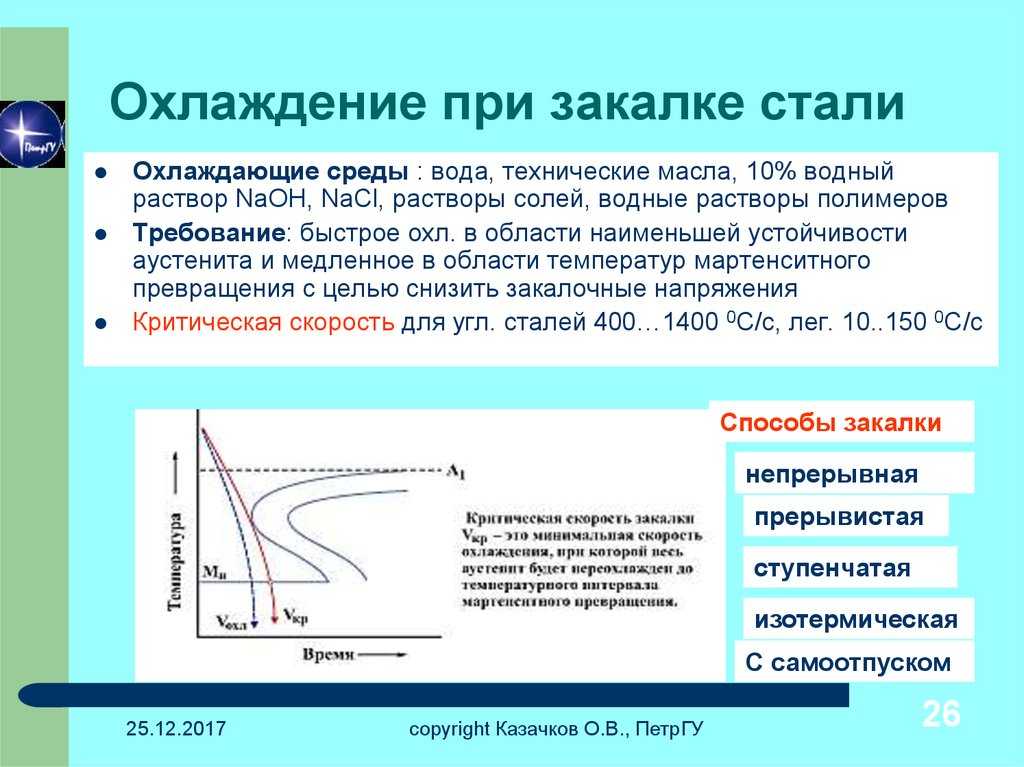

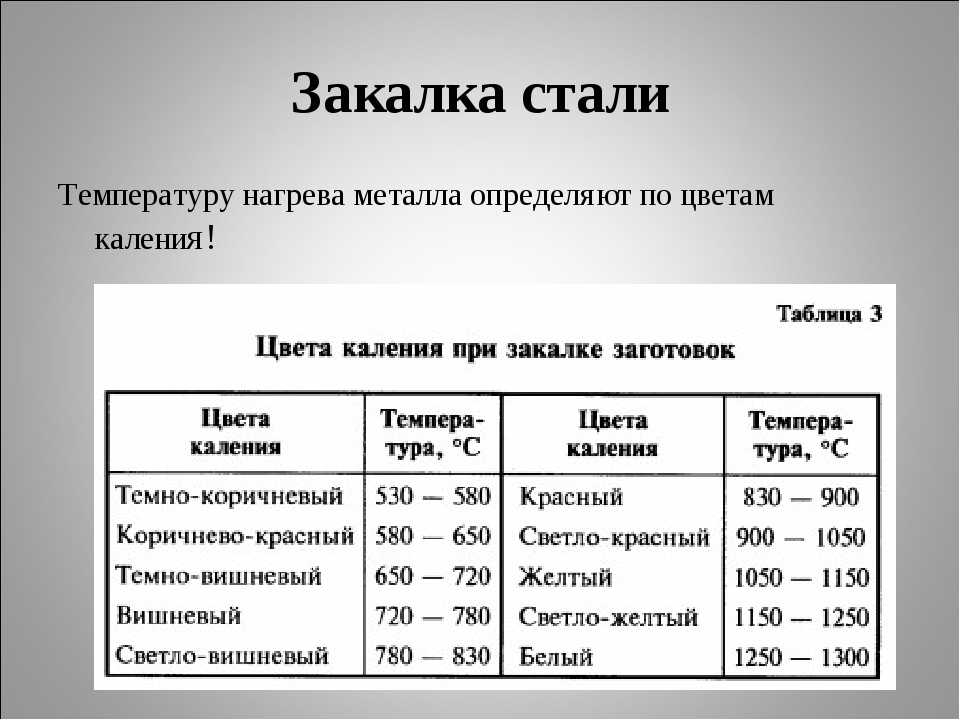

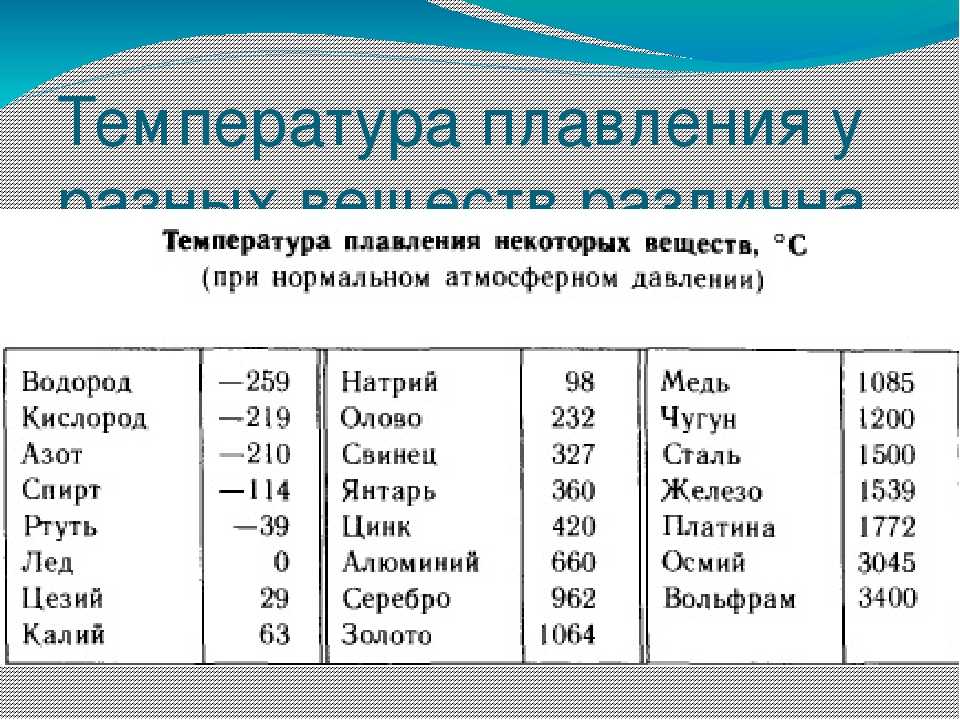

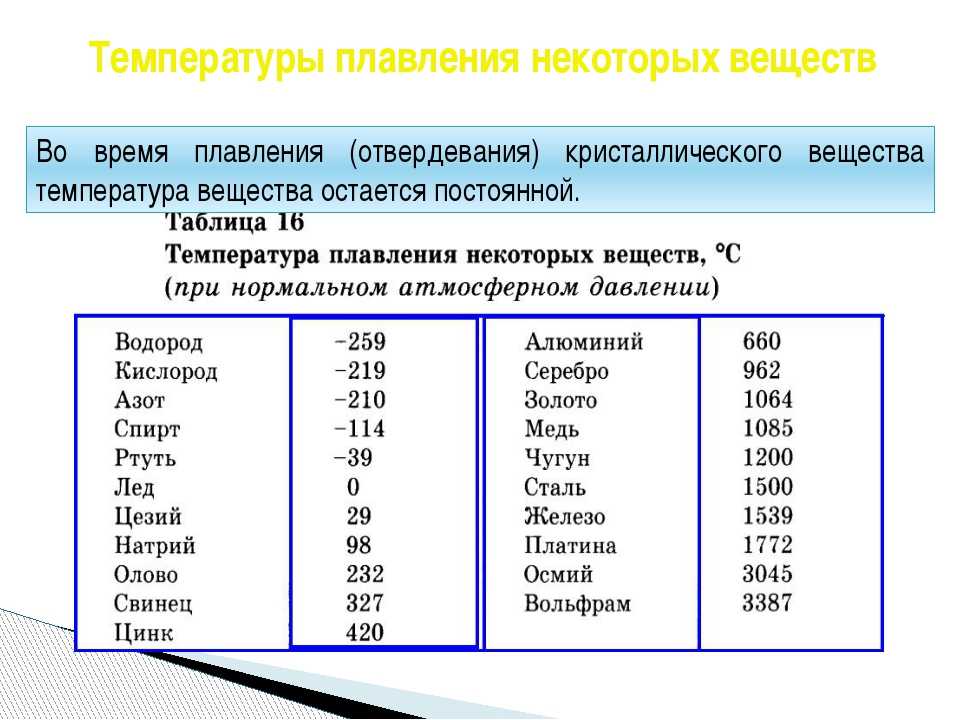

- Заготовку разогревают до температуры 750…770 ⁰С. В этом состоянии она перестает магнититься. Металлурги называют этот режим аустенитным. Возникает высокая пластичность. Зерна металла становятся крупными, между ними разрушается связь.

- Чтобы произошел прогрев всей детали, требуется время. У сталей есть особенность, нагретым может быть только поверхностный слой, всего несколько долей миллиметра. Ниже этого слоя температура может быть на 30…50 ⁰С ниже. Если не прогревать металл по толщине, то произойдет только поверхностное закаливание. При проверке на приборе Роквелла происходит прокол закаленного слоя, твердость не гарантируется.

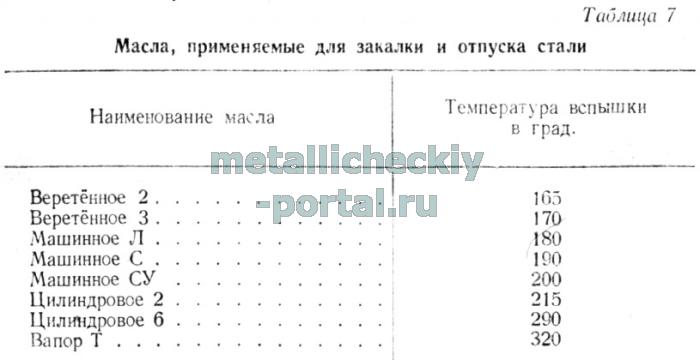

- Разогретый металл закаливается в воде или в масле. Выбор среды для закаливания объясняется тем, что при закалке в воде вокруг металла образуется водяной пар.

Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает.

Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает. - При закаливании крупное зерно, полученное при разогреве до аустенита, превращается мелкое (уменьшается размер в тысячи раз). Именно резкое уменьшение зерновой структуры способствует повышению поверхностной твердости.

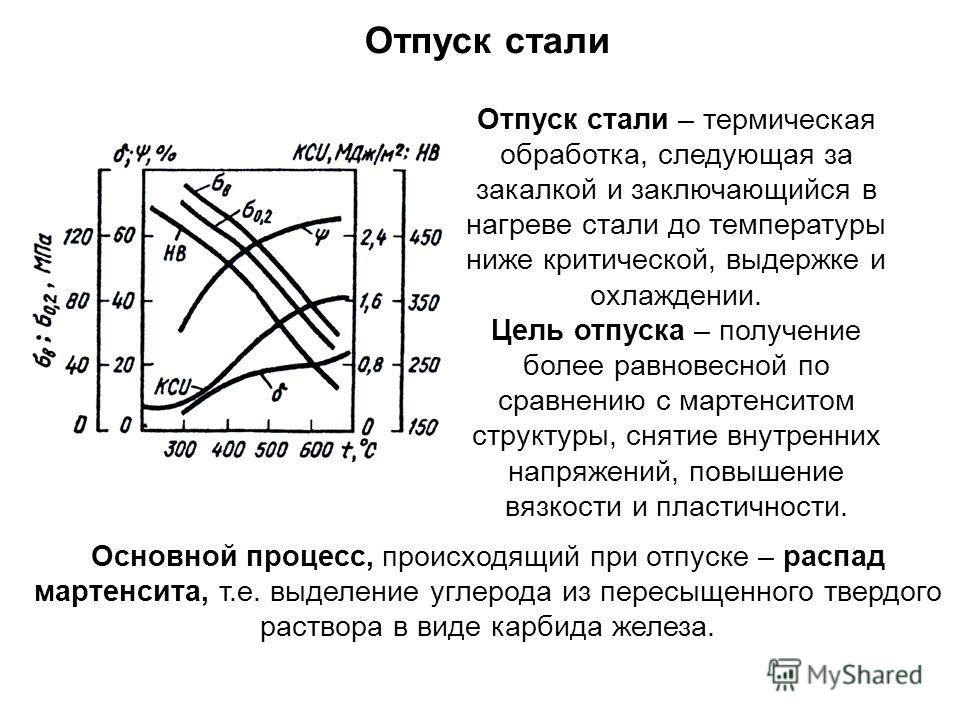

- При закаливании внутри металла возникают внутренние напряжения. Иногда можно наблюдать, как тонкие детали при небольшом нагружении лопаются. Необходимо устранить их кратковременным нагревом до температуры отпуска.

- На практике подразделяют отпуск в нескольких режимах. Самым распространенным является низкий отпуск, который протекает при температуре 200…220 ⁰С.

В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа).

В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа). - Детали с низким отпуском служат в несколько раз дольше, чем закаленные, но без последующего отпуска.

Закалка в масле:

Закалка с помощью бытовых приборов

Для закаливания некоторые мастера пытаются использовать обычную газовую плиту. Диаметр горелки мощностью 2,5 кВт составляет 130 мм. При горении прогревается круг с внутренним диаметром 85…90 и с внешним 130…170 мм. Греется только кольцо. Нагреть металл можно до температуры 800 ⁰С.

Разогрев на газовой горелке:

Чтобы равномерно прогревать деталь, нужно устанавливать ограничения. Изготавливают металлический квадратный контур, внутри которого можно выровнять температуру. Контур желательно теплоизолировать, чтобы ограничить теплообмен с окружающей средой.

Для закаливания используют емкости, в которых используют отработанное минеральное масло.

С помощью паяльной лампы можно получить температуру 850…1000 ⁰С. При такой температуре проще прогреть подходящую деталь до нужной температуры. Чтобы ограничить тепловые потери, помещают в толстостенную трубу. Туда же направляют и поток продуктов сгорания горючего.

Разогрев паяльной лампой:

Внимание! Качественная закалка производится при нагревании в муфельной печи ли в горне, где все изделие находится в зоне разогрева.

Разогрев заготовки в горне на углях:

Видео: закалка стали в домашних условиях.

Заключение

- Закалка – это способ термической обработки металла, способствующий повышению твердости и прочности деталей.

- Оптимальная температура нагрева перед закаливанием составляет 750…770 ⁰С. Необходимо прогреть всё тело детали, поэтому необходима выдержка в течение 20…30 минут.

- Закалка в масле позволяет получать высокую скорость охлаждения.

На поверхности изделия не образуется водяной пар.

На поверхности изделия не образуется водяной пар. - Для оптимального прогрева используют муфельные печи или горны. При использовании бытовых приборов трудно соблюсти равномерность нагревания деталей.

Republished by Blog Post Promoter

Как закалить металл в домашних условиях? | Дом и семья

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш ручной инструмент, проведя по режущей кромке напильником.

- Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку).

- Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал.

Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Для закалки металла потребуется костер, емкость с машинным маслом и емкость с водой

Фото: pixabay.com

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе!

Вы можете закалить металл в дачных условиях.

- Для этого потребуется костер с солидным количеством углей и две емкости. Одна — с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо.

Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко-малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Сначала в огонь, потом в масло и в воду

Фото: pixabay. com

com

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения.

- Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Этому способу меня научил старый кузнец дядя Коля, и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Хорошей вам закалки!

Теги:

металл,

закалка металла,

топор,

ручной инструмент

Лучшие типы закалочных масел для кузнечного дела 2022 [Обновлено]

Фото Мэтью Паллади CC BY-SA

Фото Мэтью Паллади CC BY-SAПроцесс закалки является очень важным этапом в кузнечном процессе при работе с нагретыми металлами. Закалка — это форма быстрого охлаждения равномерно нагретого металла для ограничения и контроля влияния медленного охлаждения на микроструктуру металла и, следовательно, на его металлургические свойства.

Одной из распространенных сред, в которой можно закалить кузнечное изделие, является масло. Для выполнения этой задачи доступно много видов закалочных масел, но некоторые из них могут быть лучше других для определенных применений.

Обычными закалочными маслами, которые мы обсудим, являются моторные масла, пищевые масла, минеральные масла и жидкости для автоматических трансмиссий, а также коммерческие закалочные масла. Хотя свойства этих масел могут сильно различаться, важно также учитывать их стоимость, доступность и совместимость с маркой и типом стали, которую вы собираетесь закаливать.

2556

акции

Закалочное масло AAA – кувшин объемом 1 галлон

- Внешний вид: Масло светло-янтарного цвета, вязкость при 100°F: 14,0–19,3 сСт

- Время никелевого шарика: 9–11 секунд, температура вспышки: > 340°F

- Парки AAA считается AAA средне- и среднебыстрое масло.

Много раз закалочное масло описывается в секундах…

Много раз закалочное масло описывается в секундах…

Как масла работают для закалки металлов?

Процесс закалки состоит из нескольких этапов. Когда нагретая заготовка впервые вступает в контакт с закалочным маслом, вокруг металла образуется слой пара, так как он полностью погружен в него. Этот паровой слой стабилизируется различными условиями.

Свойства металла и закалочного масла могут сильно повлиять на стабильность парового слоя, окружающего заготовку. Как только паровая оболочка дестабилизируется, происходит пузырьковое кипение. Этот этап процесса характеризуется наиболее высокой скоростью теплопередачи. Молекулярный состав отдельного закалочного масла играет большую роль в определении того, когда происходит этот этап и насколько он быстрый.

При снижении температуры процесса ниже точки кипения масла процесс переходит на стадию конвективного охлаждения. Скорость охлаждения на этом этапе сильно зависит от вязкости охлаждающего масла, которая, в свою очередь, зависит от его чистоты. Ниже представлено отличное видео, демонстрирующее процесс закалки в двух разных средах, как в масле, так и в воде:

Ниже представлено отличное видео, демонстрирующее процесс закалки в двух разных средах, как в масле, так и в воде:

Посмотрите это видео на YouTube

Как упоминалось ранее, свойства закалочных масел могут сильно различаться в зависимости от типа используемого масла. Это изменение влияет на то, как масло закаляет металл. Некоторые из эффектов, которые он может вызвать, проявляются в виде структурных изменений в обрабатываемом металле, которые более благоприятны при более низких температурах, таких как фазовые превращения.

Фазовые превращения могут увеличивать плотность кристаллической решетки металла, вызывая его затвердевание. Твердость металла может определить, насколько он податлив или хрупок, что делает эту характеристику важной, которую необходимо контролировать.

Существует ли лучшее масло для закалки?

Тип масла, который вы выберете, во многом зависит от вашего выбора материалов и проекта. Фото Бена Остина CC BY-SA

Фото Бена Остина CC BY-SA

Хотя в целом не может быть наилучшего типа закалочного масла, существуют закалочные масла, которые могут лучше подходить для закалки определенных типов или марок сталей в конкретном применении, чем другие. Этот фактор очень важно учитывать, когда вы понимаете характеристики металла, который собираетесь закаливать.

Поскольку условия процесса закалки не являются универсальными для всех типов металлов, имеет смысл выбирать масла, используемые для закалки, исходя из свойств, уникальных для конкретной закаливаемой стали или стального сплава.

Стали и сплавы подвергаются закалке при различных начальных температурах и скоростях охлаждения для обеспечения однородности и качества конечного продукта. Одной из распространенных комбинаций металла и масла являются минеральные масла и закаленные в масле стали, поскольку они действуют как закалка со средней скоростью.

Что следует учитывать при покупке закалочных масел

1) Стоимость закалочных масел

Многие пищевые масла биоразлагаемы и намного дешевле коммерческих закалочных масел.

Фактором, на который обращают внимание многие кузнецы при выборе закалочного масла, является его стоимость. Это очень важный и действительный фактор, который следует учитывать, поскольку на стоимость может влиять эффективность конкретного масла в приложении или просто доступность масла.

Если вы начинающий кузнец, который просто хотел бы начать работу с некоторыми проектами, связанными с процессом закалки в масле, вам может быть более разумно начать использовать более дешевые масла для отработки и совершенствования техники.

Если вы продвинутый кузнец и пытаетесь найти идеальное закалочное масло для своего применения, независимо от стоимости, имеет смысл выбрать идеальный тип масла для вашего проекта — часто в виде коммерчески доступных закалочных масел.

2) Масло Скорость и скорость закалки

Вязкость (сопротивление деформации) влияет на скорость закалки, при этом масла с более низкой вязкостью обеспечивают более высокую теплопередачу.

Другие физические свойства закалочного масла также могут оказывать существенное влияние на его эффективность при закалке стали определенного типа. Некоторые металлы требуют определенных скоростей закалки, чтобы предотвратить растрескивание или искажение их структуры.

Как было кратко сказано, вязкость масла может ускорять или замедлять этап конвективного теплообмена в процессе закалки, также называемый скоростью закалки. Чем ниже вязкость конкретного масла, тем выше скорость теплопередачи. Также важно отметить, что на вязкость также может влиять разложение масла, происходящее при его использовании в процессе закалки. Эта деградация характеризуется наличием побочных продуктов окисления в масле, что также может вызвать увеличение общей вязкости жидкости и снизить скорость теплопередачи.

Другим физическим свойством, которое может повлиять на скорость закалки, является содержание воды в масле. Это свойство также влияет на внешний вид и качество готовой заготовки, если оно не вызывает возгорания в сочетании с маслом. Поскольку свойства воды сильно отличаются от свойств масла, более двух процентов содержания воды в закалочном масле может привести к появлению неровностей на поверхности заготовки и опасной комбинации. Это форма загрязнения, которая может сильно изменить скорость теплопередачи на разных участках поверхности металла из-за температурных градиентов.

Поскольку свойства воды сильно отличаются от свойств масла, более двух процентов содержания воды в закалочном масле может привести к появлению неровностей на поверхности заготовки и опасной комбинации. Это форма загрязнения, которая может сильно изменить скорость теплопередачи на разных участках поверхности металла из-за температурных градиентов.

3) Воздействие масел на окружающую среду

Многие пищевые масла являются биоразлагаемыми, но моторные масла и жидкости для автоматических трансмиссий — нет.

Воздействие закалочного масла на окружающую среду является очень важным фактором, который следует учитывать при выборе закалочного масла. Этот фактор влияет не только на то, как вы утилизируете масло, но и на то, сколько раз вы можете повторно использовать закалочное масло и получить максимальную отдачу от своих запасов.

Например, закалочные масла премиум-класса могут храниться годами, прежде чем их потребуется утилизировать. В крупномасштабных установках в настоящее время используются системы фильтрации и циркуляции масла для оптимизации использования охлаждающего масла из-за увеличения стоимости масла и его надлежащей утилизации. Возможность вторичной переработки закалочных масел может уменьшить ваш углеродный след. Некоторые масла можно даже перерабатывать в качестве биотоплива, что еще больше оптимизирует их использование.

Возможность вторичной переработки закалочных масел может уменьшить ваш углеродный след. Некоторые масла можно даже перерабатывать в качестве биотоплива, что еще больше оптимизирует их использование.

Различные типы закалочных масел Blacksmith (сравнение)

1) Моторные масла

Распродажа

Valvoline Advanced Full Synthetic SAE 5W-30 Motor Oil 5 QT (упаковка может меняться)

- Защита на 40 % выше, чем у отраслевых стандартов, за счет улучшенных противоизносных присадок, создающих бонус… с комбинацией антиоксидантов премиум-класса…

- Повышенная на 25 % защита от отложений благодаря дополнительным моющим средствам для очистки двигателя. Новые и бывшие в употреблении моторные масла можно использовать для закалки, и оба они широко доступны. Новое моторное масло обычно дешевле в использовании, чем коммерческие охлаждающие масла.

Отработанное моторное масло часто можно получить бесплатно или легко достать, но оно может содержать несколько загрязняющих веществ, возникающих в результате использования в автомобиле. К сожалению, как новое, так и бывшее в употреблении моторное масло имеют присадки, которые могут выделять токсины при контакте горячей металлической заготовки с маслом в процессе закалки. Эти токсины обычно выделяют нежелательный запах во время тушения. Всегда разумно избегать вдыхания этих токсинов и носить надлежащее защитное снаряжение для вашего применения.

Закалку моторным маслом следует проводить в помещении с достаточной вентиляцией. Из-за примесей, содержащихся в моторных маслах, многие кузнецы, использующие его, обнаруживают, что на готовой заготовке после закалки остается тонкая темная пленка.

Преимущества Недостатки - Может быть дешевым независимо от того, новый он или бывший в употреблении

- Широко доступный

- Обычно используется в кузнечном деле

- Отработанное моторное масло может содержать много примесей

- Моторные масла содержат присадки, выделяющие токсины в процессе закалки

- Токсины плохо пахнут во время тушения

- Должен использоваться только в хорошо проветриваемом помещении

- Запах тушения моторного масла ни в коем случае нельзя вдыхать

- Может вызывать появление пятен на заготовке из-за загрязнений

2) Пищевые масла

Бестселлер №1

La Tourangelle, Органическое масло канолы, семена канолы, отжатые под прессом, без ГМО, без пестицидов и химикатов,.

..

..- Традиционно и просто: органическое масло канолы La Tourangelle — это высококачественное дополнение к вашему…

- Quality You можно Вкус: Основой всех натуральных, кустарных масел La Tourangelle являются масла премиум-класса…

- Вкусно и универсально: Наши масла, заправки и винегреты позволяют легко создавать неповторимые…

Существует множество пищевых закалочных масел, которые можно использовать в кузнечном деле. Среди этих вариантов растительное, арахисовое масло и масло авокадо. Некоторыми широко используемыми растительными маслами являются рапсовое, оливковое и пальмоядровое масло. Растительное масло очень дешевое и поступает из возобновляемых источников. Они биоразлагаемы и даже могут быть переработаны в качестве биотоплива. Растительные масла имеют лучшие значения ударной энергии при использовании в качестве закалочного масла. Эта характеристика позволяет им повысить ударную вязкость заготовки.

Недостатком этих типов масел является пониженная жесткость.

Арахисовое и оливковое масла также можно использовать для аналогичных целей, но они, как правило, дороже, чем обычные нейтральные масла.

Арахисовое и оливковое масла также можно использовать для аналогичных целей, но они, как правило, дороже, чем обычные нейтральные масла.Преимущества Недостатки - Дешевая покупка

- Широко доступен

- Возобновляемые источники

- Перерабатываемый

- Повышает прочность заготовки

- Заготовка не достигает таких высоких значений твердости, как при закалке другими типами масла

- Некоторые растительные масла дороже других

3) Минеральные масла и жидкости для автоматических трансмиссий

Минеральное масло Earthborn Elements (1 галлон), для разделочных досок, деревянной посуды

- Минеральное масло Earthborn Elements в закрывающемся ведре

- Очистка, защита, кондиционирование и восстановление деревянных поверхностей

- Бесцветный, без вкуса и запаха

Минеральные масла и жидкости для автоматических трансмиссий являются подходящей альтернативой моторным маслам.

Эти типы масел на самом деле не содержат присадок, которыми печально известны моторные моторные масла в кузнечном деле. Если у вас нет доступа к минеральным маслам, детское масло — еще одна отличная альтернатива им, оно просто содержит дополнительный аромат.

Эти типы масел на самом деле не содержат присадок, которыми печально известны моторные моторные масла в кузнечном деле. Если у вас нет доступа к минеральным маслам, детское масло — еще одна отличная альтернатива им, оно просто содержит дополнительный аромат.Закалочные составы на основе минерального масла прекрасно работают со сталями, требующими высокой скорости закалки, и со сталями, закаленными в масле. Минеральные масла обычно обладают большей охлаждающей способностью для стальных сплавов. Их эффективность в процессе закалки увеличивает их общую стоимость.

Воздействие минеральных масел на окружающую среду не очень хорошее, поскольку они не поддаются биологическому разложению. Если эти масла нагреть до очень высоких температур, существует вероятность того, что опасные ароматические соединения начнут накапливаться и выделять в воздух токсины.

A преимущества Недостатки - Альтернатива моторному маслу

- Детское масло – альтернатива минеральному маслу

- Не содержит добавок

- Не биоразлагаемое закалочное масло

- Относительно дорогое масло

- Когда минеральные масла нагреваются до высоких температур, они могут образовывать токсичные ароматические соединения

4) Коммерческие закалочные масла

Закалочное масло AAA – кувшин емкостью 1 галлон

- Внешний вид: светло-янтарное масло, вязкость при 100°F: 14,0–19,3 сСт

- Время никелевого шарика: 9–11 секунд, температура воспламенения: > 340°F

- Parks AAA считается маслом средней и средней стойкости.

Много раз закалочное масло описывается в секундах…

Много раз закалочное масло описывается в секундах…

Коммерческие закалочные масла специально созданы для использования в процессе закалки, как следует из их названия. Существует большое разнообразие коммерческих закалочных масел, подходящих для различных типов сталей и стальных сплавов, подлежащих закалке. Они составлены таким образом, что различные коммерческие закалочные масла обладают свойствами, которые могут вызывать медленную или быструю скорость закалки.

Поскольку коммерческие закалочные масла производятся для закалки, они, как правило, являются самым дорогим доступным типом закалочных масел. Они не легко доступны в универсальных магазинах и стоят дороже, чем обычные масла.

Преимущества Недостатки - Специально разработан для закалки

- Подходит для разных скоростей закалки для разных типов сталей и стальных сплавов

- Дороже, чем некоммерческие закалочные масла

- Не широко доступен

Как упрочнить сталь моторным маслом

••• Nature/iStock/GettyImages

Ларри Парр

Закалка стали моторным маслом — это способ выполнения так называемой поверхностной закалки стали.

Чистая сталь на самом деле слишком мягкая для многих применений. Чтобы нанести на сталь твердый слой, углерод должен быть сплавлен на молекулярном уровне в верхний сантиметр или около того стали. Один из способов сделать это — раскалить сталь докрасна, а затем погрузить ее в моторное масло. Углерод в моторном масле связывается с верхним слоем молекул раскаленной стали и образует прочное внешнее покрытие на стали. Однако необходим последний шаг, прежде чем ваша закаленная сталь будет готова к работе.

Чистая сталь на самом деле слишком мягкая для многих применений. Чтобы нанести на сталь твердый слой, углерод должен быть сплавлен на молекулярном уровне в верхний сантиметр или около того стали. Один из способов сделать это — раскалить сталь докрасна, а затем погрузить ее в моторное масло. Углерод в моторном масле связывается с верхним слоем молекул раскаленной стали и образует прочное внешнее покрытие на стали. Однако необходим последний шаг, прежде чем ваша закаленная сталь будет готова к работе.- Сталь

- НДС

- Моторное масло

- Факел

- Тяжелая защитная одежда

- Тонг

- Защита глаз

- Тяжелые протекающие глоки

- . докрасна после первой масляной ванны и дайте ему вторую масляную ванну. После второй масляной ванны продолжите с шага 3.

Подготовьте огнетушитель на случай возгорания масла при попадании раскаленной стали. Если масло загорится, просто бросьте стальной предмет в чан и используйте огнетушитель или накройте чан крышкой, чтобы потушить огонь.

Нагрейте сталь с помощью горелки или печи с сильфоном. Продолжайте, пока сталь не раскалится докрасна. Работайте в хорошо проветриваемом помещении и надевайте защитную одежду, плотные перчатки и защитные очки.

Возьмите клещами раскаленную сталь и немедленно погрузите ее в моторное масло. Оставьте сталь в масле примерно на 30–60 секунд.

Выньте сталь из масла и вымойте изделие водой с мылом для мытья посуды. Будьте осторожны, чтобы не уронить и не ударить сталь, так как на этом этапе она будет хрупкой (как стекло) и может разбиться.

Разогрейте уже чистую сталь, пока она не станет раскаленной до синего цвета. Синий — это цвет, в который сталь превращается непосредственно перед тем, как раскалить докрасна.

Возьмите раскаленную сталь щипцами и немедленно погрузите ее в чан с водой комнатной температуры. Дайте стали остыть в воде. Теперь ваша сталь закалена. Внешний слой стали будет как минимум на 40 процентов тверже, чем в начале, и ваша сталь будет податливой, а не хрупкой, как стекло.

Вещи, которые вам понадобятся

Предупреждения

Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает.

Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает. В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа).

В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа). На поверхности изделия не образуется водяной пар.

На поверхности изделия не образуется водяной пар. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь! Много раз закалочное масло описывается в секундах…

Много раз закалочное масло описывается в секундах…

..

.. Арахисовое и оливковое масла также можно использовать для аналогичных целей, но они, как правило, дороже, чем обычные нейтральные масла.

Арахисовое и оливковое масла также можно использовать для аналогичных целей, но они, как правило, дороже, чем обычные нейтральные масла. Эти типы масел на самом деле не содержат присадок, которыми печально известны моторные моторные масла в кузнечном деле. Если у вас нет доступа к минеральным маслам, детское масло — еще одна отличная альтернатива им, оно просто содержит дополнительный аромат.

Эти типы масел на самом деле не содержат присадок, которыми печально известны моторные моторные масла в кузнечном деле. Если у вас нет доступа к минеральным маслам, детское масло — еще одна отличная альтернатива им, оно просто содержит дополнительный аромат. Много раз закалочное масло описывается в секундах…

Много раз закалочное масло описывается в секундах… Чистая сталь на самом деле слишком мягкая для многих применений. Чтобы нанести на сталь твердый слой, углерод должен быть сплавлен на молекулярном уровне в верхний сантиметр или около того стали. Один из способов сделать это — раскалить сталь докрасна, а затем погрузить ее в моторное масло. Углерод в моторном масле связывается с верхним слоем молекул раскаленной стали и образует прочное внешнее покрытие на стали. Однако необходим последний шаг, прежде чем ваша закаленная сталь будет готова к работе.

Чистая сталь на самом деле слишком мягкая для многих применений. Чтобы нанести на сталь твердый слой, углерод должен быть сплавлен на молекулярном уровне в верхний сантиметр или около того стали. Один из способов сделать это — раскалить сталь докрасна, а затем погрузить ее в моторное масло. Углерод в моторном масле связывается с верхним слоем молекул раскаленной стали и образует прочное внешнее покрытие на стали. Однако необходим последний шаг, прежде чем ваша закаленная сталь будет готова к работе.

Хотя такие погрешности возможны и на крупнозаводском производстве.

Хотя такие погрешности возможны и на крупнозаводском производстве. Этот материал достаточно прост в работе, его пористые свойства позволяют принимать любые формы. Важным аспектом является внешняя отделка таких домов.

Этот материал достаточно прост в работе, его пористые свойства позволяют принимать любые формы. Важным аспектом является внешняя отделка таких домов. Но экономя в этом, приходится тратиться на теплоизоляцию. Как правило, для этого используют базальтовую вату.

Но экономя в этом, приходится тратиться на теплоизоляцию. Как правило, для этого используют базальтовую вату.

В подвале, или на первом этаже (зависит от планировки) возводят основание дымохода.

В подвале, или на первом этаже (зависит от планировки) возводят основание дымохода. Во время облицовки учитывают и свойства таких стен. Перед облицовкой следует укрепить стены арматурой. Керамзитобетон не разрушается под воздействием влаги, а вот температурные перепады повредят стены. Для облицовки используют различные материалы:

Во время облицовки учитывают и свойства таких стен. Перед облицовкой следует укрепить стены арматурой. Керамзитобетон не разрушается под воздействием влаги, а вот температурные перепады повредят стены. Для облицовки используют различные материалы:

8 м2

8 м2

С внутренней стороны стены оштукатуриваются гипсовой штукатуркой. В помещениях с влажным режимом (ванна, туалет) по оштукатуренной поверхности стен, дополнительно наносится слой поверхностной гидроизоляции IV’51 Уо(1о$1ор.

С внутренней стороны стены оштукатуриваются гипсовой штукатуркой. В помещениях с влажным режимом (ванна, туалет) по оштукатуренной поверхности стен, дополнительно наносится слой поверхностной гидроизоляции IV’51 Уо(1о$1ор. Толщина бетонного основания пола – не менее 80т в качестве утеплителя в конструкции пола используется экструдированный пенополистирол толщиной 50мм. Дальнейшее покрытие пола выполняется по выравнивающей цементно-песчаной стяжке М100 толщиной 70мм, уложенной поверх утеплителя.

Толщина бетонного основания пола – не менее 80т в качестве утеплителя в конструкции пола используется экструдированный пенополистирол толщиной 50мм. Дальнейшее покрытие пола выполняется по выравнивающей цементно-песчаной стяжке М100 толщиной 70мм, уложенной поверх утеплителя.

Этот тип фундаментной плиты идеален для шахтных участков, влажных пропитанных или песчаных и глинистых грунтов.

Этот тип фундаментной плиты идеален для шахтных участков, влажных пропитанных или песчаных и глинистых грунтов.

На сегодняшний день большой популярностью у застройщиков пользуются керамзитобетонные блоки. Они позволяют быстро строить здания, доступны по цене и обеспечивают помещениям отличную теплоизоляцию.

На сегодняшний день большой популярностью у застройщиков пользуются керамзитобетонные блоки. Они позволяют быстро строить здания, доступны по цене и обеспечивают помещениям отличную теплоизоляцию. Пустотелые изделия выбирают, когда необходимо уменьшить вес конструкции.

Пустотелые изделия выбирают, когда необходимо уменьшить вес конструкции.

В зависимости от типа агрегата количество циклов заморозки и разморозки колеблется от 15 до 200.

В зависимости от типа агрегата количество циклов заморозки и разморозки колеблется от 15 до 200.

Для возведения такой постройки не требуется специальной строительной техники, а стоимость материала будет небольшой.

Для возведения такой постройки не требуется специальной строительной техники, а стоимость материала будет небольшой. Кроме того, в таком доме легко выделить место под библиотеку, кабинет и бильярдную. Роскошный бассейн также станет «изюминкой» жилья.

Кроме того, в таком доме легко выделить место под библиотеку, кабинет и бильярдную. Роскошный бассейн также станет «изюминкой» жилья.

Когда процесс твердения завершен, опалубка снимается, теперь нужно поставить гидроизоляцию и утеплитель.

Когда процесс твердения завершен, опалубка снимается, теперь нужно поставить гидроизоляцию и утеплитель. Лучше всего для этих целей подходят минеральная вата, пенопласт или облицовочные панели. Наружная облицовка осуществляется в зависимости от личных предпочтений, главное, чтобы дом гармонично вписывался в ландшафтный дизайн участка.

Лучше всего для этих целей подходят минеральная вата, пенопласт или облицовочные панели. Наружная облицовка осуществляется в зависимости от личных предпочтений, главное, чтобы дом гармонично вписывался в ландшафтный дизайн участка.

Чем меньше примесей, тем лучше медь поддается сварке.

Чем меньше примесей, тем лучше медь поддается сварке. Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью. д.

д.

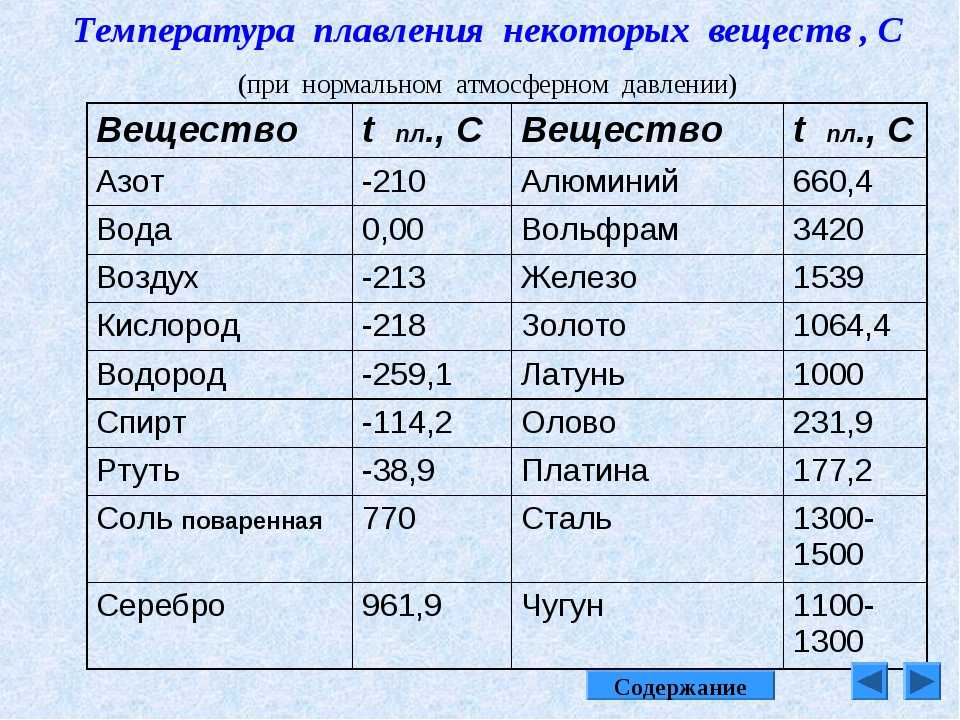

Примечательно, что температура плавления алюминия изменяется в зависимости от состава сплава. Это жизненно важная информация, когда речь идет о производстве алюминия.

Примечательно, что температура плавления алюминия изменяется в зависимости от состава сплава. Это жизненно важная информация, когда речь идет о производстве алюминия. Чистые формы металла должны быть сначала химически очищены до глинозема (оксида алюминия), а затем переплавлены в алюминий с помощью процесса электролитического восстановления Холла-Эру, обычно называемого первичным производственным процессом. По данным Алюминиевой ассоциации, первичный производственный процесс стал более эффективным, улучшив его на 20% за последние 20 лет.

Чистые формы металла должны быть сначала химически очищены до глинозема (оксида алюминия), а затем переплавлены в алюминий с помощью процесса электролитического восстановления Холла-Эру, обычно называемого первичным производственным процессом. По данным Алюминиевой ассоциации, первичный производственный процесс стал более эффективным, улучшив его на 20% за последние 20 лет. Этот процесс восстановления удаляет кислород из оксида алюминия, который состоит из почти равных частей алюминия и кислорода. Только после всех этих шагов у нас есть чистый, первоклассный алюминий.

Этот процесс восстановления удаляет кислород из оксида алюминия, который состоит из почти равных частей алюминия и кислорода. Только после всех этих шагов у нас есть чистый, первоклассный алюминий.

Металлы отливают в формы путем их плавления в жидкости, заливки металла в форму и удаления материала формы после того, как металл затвердеет при охлаждении.

Металлы отливают в формы путем их плавления в жидкости, заливки металла в форму и удаления материала формы после того, как металл затвердеет при охлаждении. Вероятно, это связано с тем, что алюминий является одним из немногих металлов, которые можно отливать всеми способами, используемыми для литья металлов. Но есть различия в типе литого алюминия.

Вероятно, это связано с тем, что алюминий является одним из немногих металлов, которые можно отливать всеми способами, используемыми для литья металлов. Но есть различия в типе литого алюминия. Назначение отвердителей – повысить прочность и придать конечному изделию желаемые свойства. Это включает отделку, прочность и измельчение зерна. Силикон и магний являются двумя основными отвердителями в процессе литья алюминия. Как правило, они добавляются в ванну с алюминием последними, чтобы довести концентрацию легирующих добавок до спецификации отливаемого сплава.

Назначение отвердителей – повысить прочность и придать конечному изделию желаемые свойства. Это включает отделку, прочность и измельчение зерна. Силикон и магний являются двумя основными отвердителями в процессе литья алюминия. Как правило, они добавляются в ванну с алюминием последними, чтобы довести концентрацию легирующих добавок до спецификации отливаемого сплава. Добавляется первичный алюминий, и как только весь первичный алюминий расплавится, добавляется металлолом для удаления влаги.

Добавляется первичный алюминий, и как только весь первичный алюминий расплавится, добавляется металлолом для удаления влаги. С расплавленным алюминием обычно обращаются при температуре 1300-1450°F, чтобы избежать преждевременного затвердевания. Контакт с расплавленным алюминием может вызвать серьезные ожоги и создать серьезную опасность возгорания.

С расплавленным алюминием обычно обращаются при температуре 1300-1450°F, чтобы избежать преждевременного затвердевания. Контакт с расплавленным алюминием может вызвать серьезные ожоги и создать серьезную опасность возгорания. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов. oC}$ 9oC}$, оба металла обязательно расплавятся. Но при такой высокой температуре жидкий цинк также выкипал бы, а пары окислялись бы на воздухе. Метод, принятый в этом случае, состоит в том, чтобы сначала нагреть металл с более высокой температурой плавления, а именно медь. Когда это расплавлено, твердый цинк добавляется и быстро растворяется в жидкой меди до того, как очень много цинка выкипит. Тем не менее, при изготовлении латуни необходимо учитывать неизбежные потери цинка, которые составляют примерно одну двадцатую часть цинка. Следовательно, при взвешивании металлов перед легированием необходимо добавлять дополнительное количество цинка.

oC}$ 9oC}$, оба металла обязательно расплавятся. Но при такой высокой температуре жидкий цинк также выкипал бы, а пары окислялись бы на воздухе. Метод, принятый в этом случае, состоит в том, чтобы сначала нагреть металл с более высокой температурой плавления, а именно медь. Когда это расплавлено, твердый цинк добавляется и быстро растворяется в жидкой меди до того, как очень много цинка выкипит. Тем не менее, при изготовлении латуни необходимо учитывать неизбежные потери цинка, которые составляют примерно одну двадцатую часть цинка. Следовательно, при взвешивании металлов перед легированием необходимо добавлять дополнительное количество цинка. Один из способов свести к минимуму (но не устранить) потерю более летучего металла — быстро растворить его в тугоплавком металле, а затем охладить раствор. Хотя это не устраняет потерь из-за улетучивания, но может значительно уменьшить проблему. И на самом деле, поскольку сплавы часто состоят преимущественно из одного металла, в любом случае на практике нередко растворяют меньшие компоненты в первичном компоненте.

Один из способов свести к минимуму (но не устранить) потерю более летучего металла — быстро растворить его в тугоплавком металле, а затем охладить раствор. Хотя это не устраняет потерь из-за улетучивания, но может значительно уменьшить проблему. И на самом деле, поскольку сплавы часто состоят преимущественно из одного металла, в любом случае на практике нередко растворяют меньшие компоненты в первичном компоненте.

2

2 1014

1014 4

4

Расчёт провести довольно просто, применив калькулятор.

Расчёт провести довольно просто, применив калькулятор. Вряд ли можно сказать, что большинство из современных строек обходятся без катанки, которую могут использовать в качестве тонкой арматуры для укрепления любых конструкций. Технические характеристики холоднокатаной катанки и горячекатаной применяют для производства кабелей и гвоздей, из нее делают и сварочную проволоку, расширяя, таким образом, её использование как в железнобетонном строительстве (арматура, сварная проволока), используется катанка оцинкованная для молниезащиты и заземления, черная катанка для возведении деревянных конструкций (гвозди, различные скобы для скрепления деревянных деталей).

Вряд ли можно сказать, что большинство из современных строек обходятся без катанки, которую могут использовать в качестве тонкой арматуры для укрепления любых конструкций. Технические характеристики холоднокатаной катанки и горячекатаной применяют для производства кабелей и гвоздей, из нее делают и сварочную проволоку, расширяя, таким образом, её использование как в железнобетонном строительстве (арматура, сварная проволока), используется катанка оцинкованная для молниезащиты и заземления, черная катанка для возведении деревянных конструкций (гвозди, различные скобы для скрепления деревянных деталей).

Для расчета веса вязальной проволоки по длине и диаметру 0.3, 0.4, 0.5, 0.6, 0.8, 1, 1.2, 1.6, 2, 2.2, 2.5, 2.8, 3, 3.5, 4, 4.5, 5, 6 мм используют таблицу диаметра и расхода проволоки для вязки арматуры.

Для расчета веса вязальной проволоки по длине и диаметру 0.3, 0.4, 0.5, 0.6, 0.8, 1, 1.2, 1.6, 2, 2.2, 2.5, 2.8, 3, 3.5, 4, 4.5, 5, 6 мм используют таблицу диаметра и расхода проволоки для вязки арматуры. Если Вы будете использовать вязальную проволоку диаметром менее 1,2 мм, то скорее всего Вы не сможете ее нормально затянуть, более тонкая проволочка будет лопаться, если она не качественная. Низкоуглеродистой проволокой толще 1,6 мм вязать арматуру очень неудобно, да и затянуть ее так, чтобы узел был прочным, скорее всего, не получится.

Если Вы будете использовать вязальную проволоку диаметром менее 1,2 мм, то скорее всего Вы не сможете ее нормально затянуть, более тонкая проволочка будет лопаться, если она не качественная. Низкоуглеродистой проволокой толще 1,6 мм вязать арматуру очень неудобно, да и затянуть ее так, чтобы узел был прочным, скорее всего, не получится. Чтобы определить сколько весит 1 метр проволоки смотрите таблицу расчета расхода.

Чтобы определить сколько весит 1 метр проволоки смотрите таблицу расчета расхода. То есть фактический диаметр, и, соответственно фактическая масса, будут немного меньше, чем номинальные значения.

То есть фактический диаметр, и, соответственно фактическая масса, будут немного меньше, чем номинальные значения. Анкерная опора ВЛ электрическая

Анкерная опора ВЛ электрическая В. Г.

В. Г.  032

032 6567

6567 3150

3150 0429

0429 В. Г.

В. Г.  045

045 042

042 74

74 Однако, когда я пришла домой и посмотрела на задуманный узор, у меня не хватило пряжи. Облом! А мне нужно было еще около 250 ярдов.

Однако, когда я пришла домой и посмотрела на задуманный узор, у меня не хватило пряжи. Облом! А мне нужно было еще около 250 ярдов. Я понял, что мне может понадобиться еще один моток носочной пряжи для этого, но я могу выбрать что-нибудь похожее на мою цветовую гамму и использовать Socks that Rock, и это сработает. Верно?

Я понял, что мне может понадобиться еще один моток носочной пряжи для этого, но я могу выбрать что-нибудь похожее на мою цветовую гамму и использовать Socks that Rock, и это сработает. Верно?

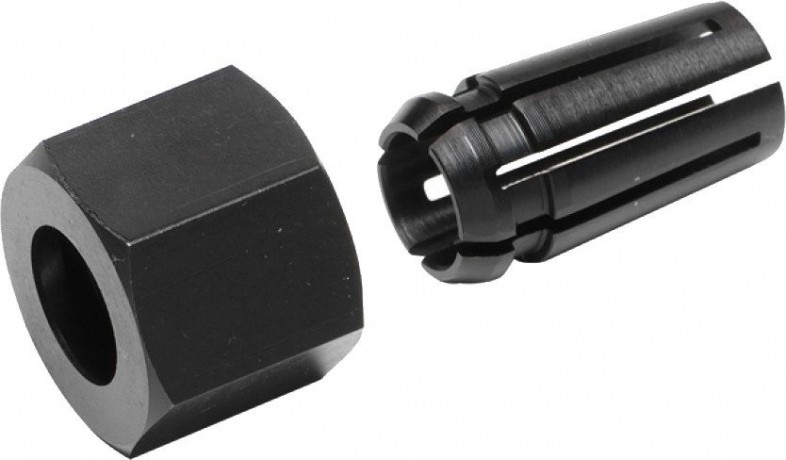

Патрон данного типа используется в комплекте с подающей трубой (навинчивается на ее резьбовой конец). Чтобы заготовка, которая располагается в такой трубе, получила осевое перемещение, используется кулачковый механизм или гидромеханический привод. Работает такое устройство по принципу всем известного цангового карандаша, через разжимающиеся и сжимающиеся лепестки которого перемещается грифельный стержень.

Патрон данного типа используется в комплекте с подающей трубой (навинчивается на ее резьбовой конец). Чтобы заготовка, которая располагается в такой трубе, получила осевое перемещение, используется кулачковый механизм или гидромеханический привод. Работает такое устройство по принципу всем известного цангового карандаша, через разжимающиеся и сжимающиеся лепестки которого перемещается грифельный стержень. Так, для зажима заготовок, диаметр которых не превышает 3 мм, используются патроны с тремя лепестками, при выполнении обработки деталей диаметром до 80 мм – с четырьмя лепестками, свыше 80 мм – шестью. Для обработки деталей очень незначительного диаметра используют зажимные патроны, цанги в которых разводятся при помощи специальных пружин. Кроме того, существуют модели цанговых зажимных патронов, которые оснащаются сменными вкладышами различного размера, выбираемыми в зависимости от геометрических параметров обрабатываемой заготовки.

Так, для зажима заготовок, диаметр которых не превышает 3 мм, используются патроны с тремя лепестками, при выполнении обработки деталей диаметром до 80 мм – с четырьмя лепестками, свыше 80 мм – шестью. Для обработки деталей очень незначительного диаметра используют зажимные патроны, цанги в которых разводятся при помощи специальных пружин. Кроме того, существуют модели цанговых зажимных патронов, которые оснащаются сменными вкладышами различного размера, выбираемыми в зависимости от геометрических параметров обрабатываемой заготовки.

Автоматы продольного точения часто оснащаются цангами двух типов, одни из которых, как говорилось выше, используются для фиксации обрабатываемой заготовки, а вторые – для закрепления хвостовика используемого инструмента.

Автоматы продольного точения часто оснащаются цангами двух типов, одни из которых, как говорилось выше, используются для фиксации обрабатываемой заготовки, а вторые – для закрепления хвостовика используемого инструмента. 95 грн

95 грн Острог

Острог 75 грн

75 грн 04 грн

04 грн Днепр

Днепр Цанговый патрон

Цанговый патрон Цанговый патрон

Цанговый патрон

Линейная плостоность стали принята 7,85 г/см³. В зависимости от содержания и массовой доли элементов, входящих в состав стали, линейная плотность может меняться, в пределах 10%. Кроме того, сумма предельных отклонений, предусмотренных ГОСТ 19903-74, могут повлиять на конечный вес листа, изменив его на 3-12,5%.

Линейная плостоность стали принята 7,85 г/см³. В зависимости от содержания и массовой доли элементов, входящих в состав стали, линейная плотность может меняться, в пределах 10%. Кроме того, сумма предельных отклонений, предусмотренных ГОСТ 19903-74, могут повлиять на конечный вес листа, изменив его на 3-12,5%.

4 Кб

4 Кб 4 Кб

4 Кб 1 Кб

1 Кб toFixed(2).toLocaleString()}}

toFixed(2).toLocaleString()}} Общие области применения включают опорные плиты, кронштейны, косынки и изготовление прицепов. ASTM A36/A36M-08 — это стандартная спецификация для углеродистой конструкционной стали.

Общие области применения включают опорные плиты, кронштейны, косынки и изготовление прицепов. ASTM A36/A36M-08 — это стандартная спецификация для углеродистой конструкционной стали.

Пожалуйста, свяжитесь с нашим отделом обслуживания клиентов для получения отчетов об испытаниях материалов.

Пожалуйста, свяжитесь с нашим отделом обслуживания клиентов для получения отчетов об испытаниях материалов.  760

760 630

630 Это предупреждение требуется, когда компания знает или полагает, что одно или несколько из перечисленных химических веществ или элементов могут присутствовать в их продуктах.

Это предупреждение требуется, когда компания знает или полагает, что одно или несколько из перечисленных химических веществ или элементов могут присутствовать в их продуктах. Горячекатаная сталь — это сталь, прокатанная при высоких температурах, а холоднокатаная сталь — это, по существу, горячекатаная сталь, которая далее обрабатывается в материалах холодного восстановления. Здесь материал охлаждается с последующим отжигом и/или прокаткой в отпуске. Стали различных марок и спецификаций могут быть как горячекатаными, так и холоднокатаными. Понимание различий между горячекатаной и холоднокатаной сталью может помочь вам определить лучший тип для ваших нужд.

Горячекатаная сталь — это сталь, прокатанная при высоких температурах, а холоднокатаная сталь — это, по существу, горячекатаная сталь, которая далее обрабатывается в материалах холодного восстановления. Здесь материал охлаждается с последующим отжигом и/или прокаткой в отпуске. Стали различных марок и спецификаций могут быть как горячекатаными, так и холоднокатаными. Понимание различий между горячекатаной и холоднокатаной сталью может помочь вам определить лучший тип для ваших нужд. Я считаю их частью трехстороннего партнерства между нами, Chesterfield, и нашим клиентом.

Я считаю их частью трехстороннего партнерства между нами, Chesterfield, и нашим клиентом. Другие свойства могут включать в себя:

Другие свойства могут включать в себя: Его можно использовать в приложениях, где не требуются точные формы и допуски, например:

Его можно использовать в приложениях, где не требуются точные формы и допуски, например: Это также дает более гладкие поверхности, маслянистые на ощупь. Среди других преимуществ:

Это также дает более гладкие поверхности, маслянистые на ощупь. Среди других преимуществ:

При установке в подаче требования жестче — 110°C и не ниже. Иначе, по прошествии некоторого промежутка времени, размягченная резина может «залипнуть» и даже давление от циркуляционного насоса не сможет ее сдвинуть. В этом случае придется разбирать узел и ремонтировать или заменять устройство.

При установке в подаче требования жестче — 110°C и не ниже. Иначе, по прошествии некоторого промежутка времени, размягченная резина может «залипнуть» и даже давление от циркуляционного насоса не сможет ее сдвинуть. В этом случае придется разбирать узел и ремонтировать или заменять устройство. Рассмотрим их устройство подробнее.

Рассмотрим их устройство подробнее. Размер могут иметь самый разный — от полудюйма до трех, пяти и более. При покупке обращайте внимание на такие нюансы:

Размер могут иметь самый разный — от полудюйма до трех, пяти и более. При покупке обращайте внимание на такие нюансы: Естественно, его можно ставить и в принудительную — там он ведет себя не хуже. Но в системах с насосами, вообще ставим обратные клапаны любой конструкции. Там потока хватает на срабатывание механизма любого типа.

Естественно, его можно ставить и в принудительную — там он ведет себя не хуже. Но в системах с насосами, вообще ставим обратные клапаны любой конструкции. Там потока хватает на срабатывание механизма любого типа. В результате, при естественной циркуляции, поток не сможет сдвинуть шарик и котел закипит (это если поставите его на байпас). При выборе клапана также обращайте внимание на толщину стенки и на то, чтобы стенки были одинаковой толщины. Кроме этого, осмотрите сам шарик. Он должен быть идеальной формы, без царапин и других повреждений.

В результате, при естественной циркуляции, поток не сможет сдвинуть шарик и котел закипит (это если поставите его на байпас). При выборе клапана также обращайте внимание на толщину стенки и на то, чтобы стенки были одинаковой толщины. Кроме этого, осмотрите сам шарик. Он должен быть идеальной формы, без царапин и других повреждений. Давление снижается, запорный элемент возвращается в исходное состояние.

Давление снижается, запорный элемент возвращается в исходное состояние.

Важно подобрать запорную арматуру с учетом параметров конкретной системы, чтобы массивность и упругость пружины им соответствовали.

Важно подобрать запорную арматуру с учетом параметров конкретной системы, чтобы массивность и упругость пружины им соответствовали.

Находясь под верхней крышкой, он осуществляет движение по наклонному каналу.

Находясь под верхней крышкой, он осуществляет движение по наклонному каналу. Устройство подходит для систем с высоким давлением.

Устройство подходит для систем с высоким давлением.

В частных домах вода температурой 95 градусов циркулирует по трубам под давлением приблизительно 3 Бар. В случае наличия отопительной сети необходимо узнать данные параметры.

В частных домах вода температурой 95 градусов циркулирует по трубам под давлением приблизительно 3 Бар. В случае наличия отопительной сети необходимо узнать данные параметры.

Если вам нужен совет по поводу того, какой дизайн или тип обратного клапана лучше всего подойдет для вашего применения, позвоните в BM Engineering по телефону 0141 762 0657.

Если вам нужен совет по поводу того, какой дизайн или тип обратного клапана лучше всего подойдет для вашего применения, позвоните в BM Engineering по телефону 0141 762 0657. Эти клапаны необходимы для защиты котла и другого оборудования завода и требуются ASME. Давайте рассмотрим основы.

Эти клапаны необходимы для защиты котла и другого оборудования завода и требуются ASME. Давайте рассмотрим основы.

Возможно, вы этого не знаете, но все котельные системы аренды Nationwide Boiler стандартно поставляются с обратный клапан . Эти клапаны необходимы для защиты котла и другого оборудования завода и требуются ASME. Давайте рассмотрим основы.

Возможно, вы этого не знаете, но все котельные системы аренды Nationwide Boiler стандартно поставляются с обратный клапан . Эти клапаны необходимы для защиты котла и другого оборудования завода и требуются ASME. Давайте рассмотрим основы. Хотя на NRV не следует полагаться для первичного отключения, он ограничивает поток пара обратно из коллектора в котел, что может иметь катастрофические последствия.

Хотя на NRV не следует полагаться для первичного отключения, он ограничивает поток пара обратно из коллектора в котел, что может иметь катастрофические последствия.

Таким же способом мастер вырезает второй кусок круглой трубы.

Таким же способом мастер вырезает второй кусок круглой трубы.

Ну и затем вырезаем.

Ну и затем вырезаем.

Обвариваем место соединения. Оставшиеся отверстия можно замазать холодной сваркой. Потом нужно зачистить место соединения наждачкой и покрасить.

Обвариваем место соединения. Оставшиеся отверстия можно замазать холодной сваркой. Потом нужно зачистить место соединения наждачкой и покрасить.  Для этого нам потребуется плотный лист бумаги или картона.

Для этого нам потребуется плотный лист бумаги или картона.  Чертим дополнительно еще по две продольных линии, как показано на фото ниже.

Чертим дополнительно еще по две продольных линии, как показано на фото ниже.  При этом им приходится иметь дело с трубами разных материалов, сечений и часто решать задачу — как согнуть трубу без трубогиба.

При этом им приходится иметь дело с трубами разных материалов, сечений и часто решать задачу — как согнуть трубу без трубогиба.

Для получения сложный криволинейной формы используются шаблоны из ряда саморезов, вкрученных в прочное основание и задающих путь деформируемому криволинейному элементу.

Для получения сложный криволинейной формы используются шаблоны из ряда саморезов, вкрученных в прочное основание и задающих путь деформируемому криволинейному элементу.

В быту такие устройства часто делают для получения арочного профиля, изготавливая разнообразные трехвалковые конструкции. Для получения меньшего радиуса закругления можно сделать и механическое ручное устройство с подвижным валком, вокруг которого при помощи длинного рычага огибают металлопрофильную заготовку.

В быту такие устройства часто делают для получения арочного профиля, изготавливая разнообразные трехвалковые конструкции. Для получения меньшего радиуса закругления можно сделать и механическое ручное устройство с подвижным валком, вокруг которого при помощи длинного рычага огибают металлопрофильную заготовку.

Главное действие, которое при этом выполняется — вставка пружины внутрь или снаружи заготовки и ее ручная деформация до получения нужной конфигурации изгиба. Для получения сложной формы лучше использовать внутреннюю пружину (наружная будет скользить по поверхности и деталь может проворачиваться) или шаблоны по направлению, обозначенному вкрученными в лист ДСП или ДВП шурупами.

Главное действие, которое при этом выполняется — вставка пружины внутрь или снаружи заготовки и ее ручная деформация до получения нужной конфигурации изгиба. Для получения сложной формы лучше использовать внутреннюю пружину (наружная будет скользить по поверхности и деталь может проворачиваться) или шаблоны по направлению, обозначенному вкрученными в лист ДСП или ДВП шурупами.

Чтобы сделать ручной трубогиб, понадобится сварочный аппарат и некоторые навыки сварщика, во многих случаях незаменимым помощником в проведении работ является паяльная лампа.

Чтобы сделать ручной трубогиб, понадобится сварочный аппарат и некоторые навыки сварщика, во многих случаях незаменимым помощником в проведении работ является паяльная лампа. Вы можете использовать стержень, чтобы утрамбовать песок, но что действительно уплотнит песок, так это постукивание или подпрыгивание трубы на твердом камне или куске бетонного покрытия.

Вы можете использовать стержень, чтобы утрамбовать песок, но что действительно уплотнит песок, так это постукивание или подпрыгивание трубы на твердом камне или куске бетонного покрытия. Если вам предстоит много работы по гибке труб, то хорошо бы приобрести кислородно-ацетиленовую горелку, которая позволяет нагревать трубы докрасна, и они будут очень легко гнуться. Кроме того, нагрев трубы перед изгибом размягчит металл, и вы получите более чистый изгиб.

Если вам предстоит много работы по гибке труб, то хорошо бы приобрести кислородно-ацетиленовую горелку, которая позволяет нагревать трубы докрасна, и они будут очень легко гнуться. Кроме того, нагрев трубы перед изгибом размягчит металл, и вы получите более чистый изгиб. В результате он будет выглядеть некрасиво, не говоря уже о том, что вода не сможет через него свободно проходить. Помните, что все методы гибки медных труб предполагают их оптимальную опору.

В результате он будет выглядеть некрасиво, не говоря уже о том, что вода не сможет через него свободно проходить. Помните, что все методы гибки медных труб предполагают их оптимальную опору.

В одном методе используется трубогиб с оправкой, а в другом методе используется техника заполненной трубы. Сначала мы рассмотрим, как использовать трубогиб с оправкой, а затем технику заполнения трубы.

В одном методе используется трубогиб с оправкой, а в другом методе используется техника заполненной трубы. Сначала мы рассмотрим, как использовать трубогиб с оправкой, а затем технику заполнения трубы. После завершения убедитесь, что труба находится под правильным углом, и внесите необходимые коррективы.

После завершения убедитесь, что труба находится под правильным углом, и внесите необходимые коррективы. В этот момент сделайте отметку на трубе, которую будете использовать позже.

В этот момент сделайте отметку на трубе, которую будете использовать позже. Труба будет более устойчива к сжатию, так что внутри будет горячее.

Труба будет более устойчива к сжатию, так что внутри будет горячее. Как только весь песок будет удален, обязательно высушите трубу, прежде чем устанавливать ее на автомобиль. Это поможет предотвратить ненужную коррозию.

Как только весь песок будет удален, обязательно высушите трубу, прежде чем устанавливать ее на автомобиль. Это поможет предотвратить ненужную коррозию.

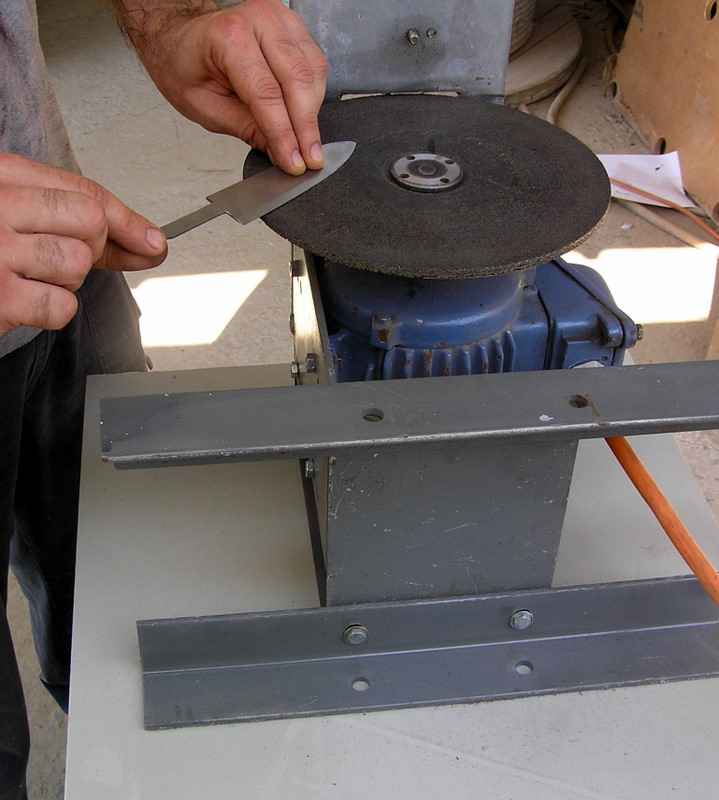

На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента. Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

При работе со станком пользуйтесь защитными очками, чтобы обезопасить себя от попадания осколка в глаза.

При работе со станком пользуйтесь защитными очками, чтобы обезопасить себя от попадания осколка в глаза.

О том, как сконструировать самодельный заточной станок рассмотрим далее.

О том, как сконструировать самодельный заточной станок рассмотрим далее. Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло.

Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло. Может использоваться для заточки режущих инструментов, таких как резцы, долота, сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой. В шлифовальном станке круг с проволочной щеткой и полировальные круги можно заменять шлифовальными кругами для очистки и полировки заготовки.

Может использоваться для заточки режущих инструментов, таких как резцы, долота, сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой. В шлифовальном станке круг с проволочной щеткой и полировальные круги можно заменять шлифовальными кругами для очистки и полировки заготовки.

Основной частью дисковой шлифовальной машины является рабочий стол. Его основная функция состоит в том, чтобы оставаться красивым и твердым под заданным углом относительно вращающегося диска. Рабочий стол сделан из фанеры, также я прикрепил к рабочему столу лист металла для большей прочности.

Основной частью дисковой шлифовальной машины является рабочий стол. Его основная функция состоит в том, чтобы оставаться красивым и твердым под заданным углом относительно вращающегося диска. Рабочий стол сделан из фанеры, также я прикрепил к рабочему столу лист металла для большей прочности.

Замените поврежденные защитные кожухи, потому что, если абразивный круг сломается во время вращения, это может привести к серьезной травме.

Замените поврежденные защитные кожухи, потому что, если абразивный круг сломается во время вращения, это может привести к серьезной травме.

Измеряйте скорость после любого ремонта.

Измеряйте скорость после любого ремонта.