Обозначение резьбы на чертеже

Резьба на чертеже — это постоянный источник проблем у студентов технических специальностей, которым пришлось сталкиваться с изображением резьбового соединения.

Типы резьбы

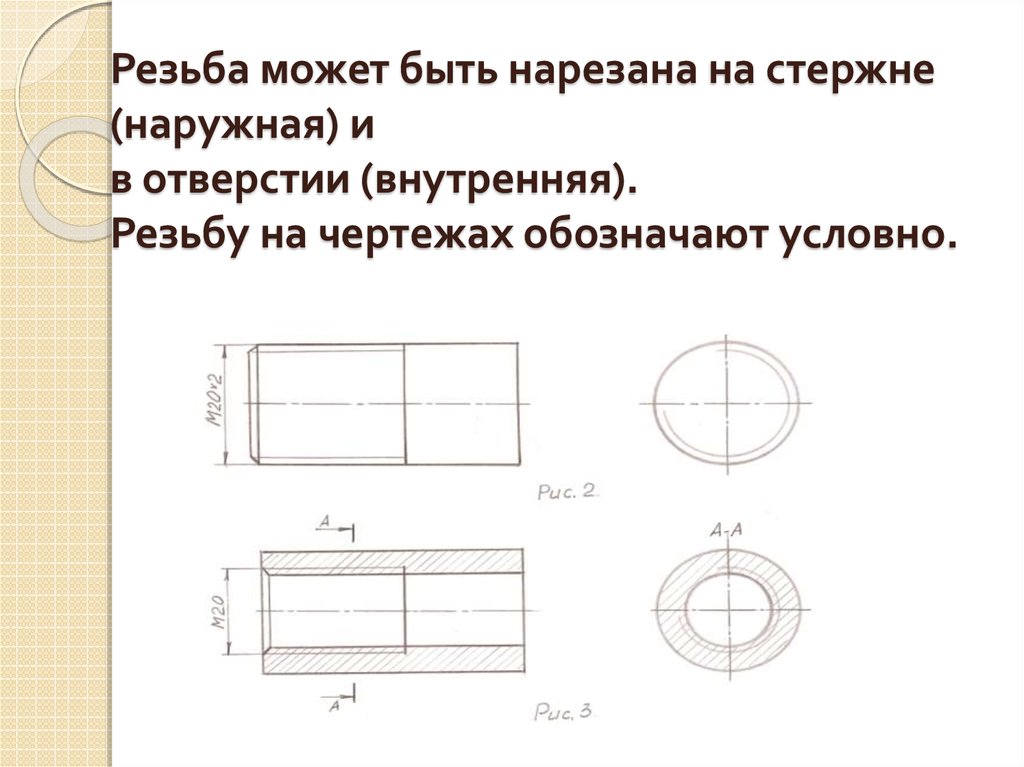

Пока что инженеры не придумали универсальную резьбу, которая бы позволяла создавать любые виды соединений. В каждом случае применяется свой тип. К счастью, на чертежах они изображаются практически одинаково, однако имеют разные условные обозначения:

- Метрическая – одна из наиболее распространенных. Она обозначается латинской «M». К подвидам этой резьбы относят метрическую коническую «MK» и цилиндрическую «MJ».

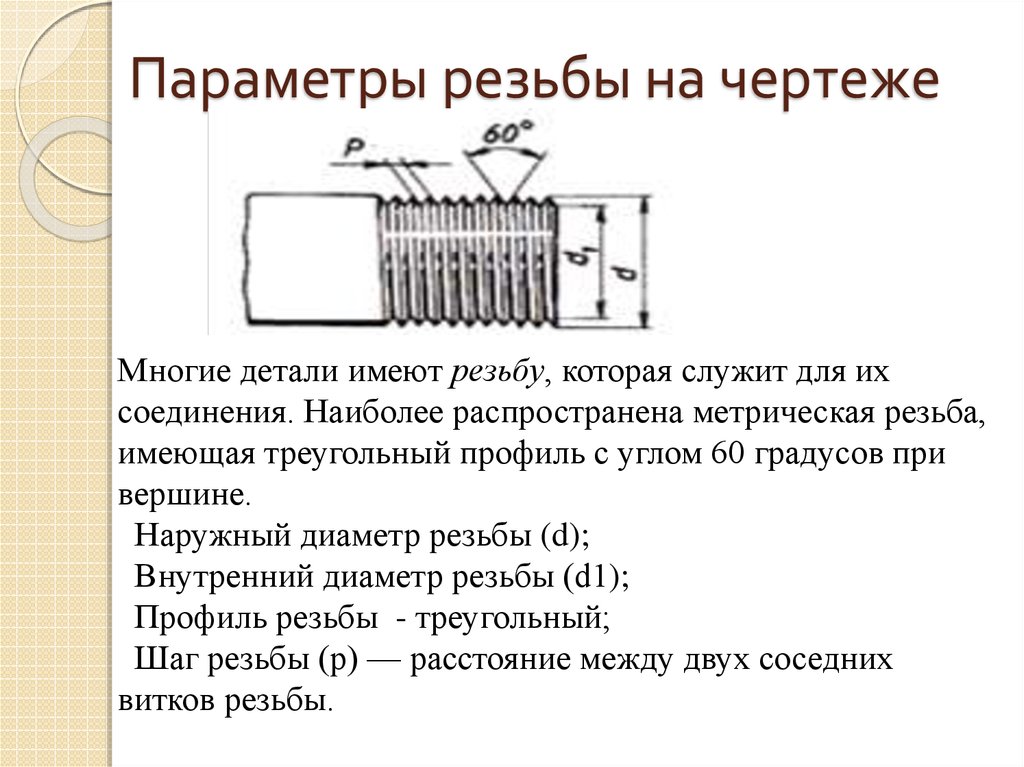

Рисунок 1. Метрическая резьба

- Дюймовая больше распространена в зарубежной практике и обозначается «BSW». К подвидам дюймовой относят трубную цилиндрическую «BSP», трубную коническую «R».

Рисунок 2. Дюймовая резьба

- Трапециевидная обозначается как «Tr».

В том случае, если она левая, к обозначению добавляют буквы «LH». Правая отдельно не подписывается.

В том случае, если она левая, к обозначению добавляют буквы «LH». Правая отдельно не подписывается. - Упорная, которую также называют пилообразной, обозначается буквой «S», к которой также добавляют числовое значение шагов «Р». Для левой также добавляют LH, для правой – ничего.

Рисунок 3. Упорная резьба

Естественно, мы перечислили только наиболее распространенные виды, с которыми чаще всего приходится сталкиваться учащимся. При этом огромное количество различных общепринятых стандартов не всегда приходит на выручку, поскольку существует множество важных деталей и нюансов, без знания которых правильно сделать рисунок невозможно.

Параметры

Параметров размеров резьбы огромное множество, и для описания каждого из них нам пришлось бы выпускать отдельное пособие. Основные параметры:

- Шаг (Р). Он характеризует расстояние между одноименными боковыми сторонами профиля. Единица измерения – доля метра или дюйма. Иногда используют «число ниток на дюйм», представляющий собой знаменатель обыкновенной дроби, в числителе которой записан дюйм.

Шаг – это натуральное число (например, 11 или 14).

Шаг – это натуральное число (например, 11 или 14). - Наружный диаметр (D, d). Он равен диаметру заготовки болта до того, как на ней нарезали резьбу. С точки зрения геометрии, его можно определить как диаметр цилиндра, описываемого вокруг вершин наружной резьбы (обозначается d). В случае с внутренней, диаметр описывается вокруг впадин и обозначается D.

- Средний диаметр (D2, d2). Это диаметр такого цилиндра, образующая которого пересекает резьбовой профиль и при этом образованные пересечением с канавкой отрезки равны половине номинального резьбового шага.

- Внутренний диаметр (D1, d1). В определенном смысле противоположность наружному диаметру. Он соответствует размеру отверстия в гайке до того, как в ней нарежут резьбу. Это диаметр цилиндра, который вписан в вершины внутренней резьбы (обозначается D1) или впадины наружной (в таком случае используют обозначение d1).

- Ход. Соответствует осевому перемещению детали (гайки, болта) при совершении одного оборота.

Ход равен произведению шага на число заходов.

Ход равен произведению шага на число заходов.

Рисунок 4. Параметры метрической резьбы

Более подробно с параметрами можно ознакомиться в различных справочниках или ГОСТах. Однако важно помнить о том, что каждый параметр имеет огромное значение, так что игнорировать их не стоит.

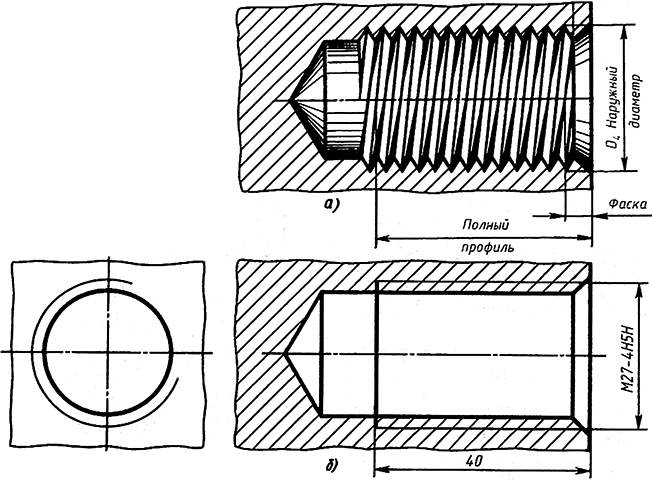

В начале отверстия или на конце стержня (болта) перед нарезанием резьбы выполняют фаску.

Определение 1

Фаска – это коническая поверхность, имеющая наклон образующих к оси 45 градусов.

Где искать примеры?

Естественно, не имея подходящего примера перед глазами, вам будет достаточно сложно нарисовать чертеж. Как мы уже говорили, те же параметры имеют огромное значение, а значит, для того, чтобы изобразить нужный вам вид резьбы, стоит обратиться к дополнительным источникам.

Так, в ВУЗах для студентов технических специальностей часто выпускают различные методические пособия, в которых вы без труда найдете необходимые схематические изображения.

Также, если наладить отношения с учащимися старших курсов, они могут поделиться с вами своими старыми работами, только ни в коем случае не пытайтесь выдать их за свои, поскольку многие преподаватели отличаются отличной памятью и без труда смогут узнать старый чертеж.

Помимо этого, можно попробовать найти необходимые изображения в Интернете. Будьте готовы, что на запрос «резьба на чертеже» вы получите множество результатов. Определить среди них тот, который вам нужен, будет достаточно проблематично. Хотя вариант попробовать найти подходящий чертеж в Интернете первым приходит на ум, пользоваться им нужно с осторожностью. Резьба является достаточно типовым элементом, однако если вы ошибетесь в профиле сечения или количестве шагов, то преподаватель быстро поймет, что эту работу делал кто угодно, но не вы.

Ну и наконец, можно обратиться к ГОСТам, в которых, помимо сводки стандартов, как правило, также прилагают рисунки различных видов резьбы.

Авторы и редакторы пособия

Авторы и редакторы методического пособия

Оглавление пособия

Правильно выполняем чертеж

Как научиться читать чертежи

Как нарисовать чертеж

Как сделать чертеж

Виды чертежей

Чертеж общего вида

Выбор ПО для выполнения чертежа

Основные ГОСТы для подготовки чертежа

Оформление чертежей по ГОСТ

Масштабы чертежей ГОСТ

Основная надпись чертежа по ГОСТу

1 этап.

Продумываем компоновку чертежа

Продумываем компоновку чертежа2 этап. Выбираем масштаб чертежа

Способы преобразования чертежа

3 этап. Выбираем формат и оформление чертежа

Форматы чертежей

4 этап. Определяем размеры элементов чертежа

Нанесение размеров на чертежах

5 этап.

Определяем шероховатость поверхностей

Определяем шероховатость поверхностейШероховатость на чертеже — обозначения

6 этап. Наносим изображения на чертеж

Поверхности на чертеже

Виды на чертеже

Материалы на чертеже

Стороны на чертеже

Обозначение резьбы на чертеже

Обозначение сварки на чертежах

7 этап.

Наносим линии на чертеж

Наносим линии на чертежУглы на чертеже

Оси на чертеже

Точки на чертеже

Линии чертежа

8 этап. Выполняем аксонометрические проекции

Проекции на чертеже

Плоскости на чертеже

9 этап.

Выполняем конструктивные детали чертежа (пазы, разрезы, отверстия)

Выполняем конструктивные детали чертежа (пазы, разрезы, отверстия)Отверстия на чертеже

Резьба на чертеже

Разрезы на чертеже

Соединение деталей на чертеже

10 этап.

Выполняем проверку чертежа

Выполняем проверку чертежа11 этап. Наносим размеры и надписи на чертеж

Размеры на чертеже

Шрифты на чертеже

Условные обозначения на чертежах

12 этап. Оформляем чертеж

Размеры рамки для чертежа А1

13 этап.

Готовим спецификацию к чертежу

Готовим спецификацию к чертежуОбразец спецификации к чертежу

Выполняем чертеж в AutoCAD

Типы линий в Автокаде

На страницу пособия

Резьба коническая дюймовая.

1 2 3 4 5 6 7 8 9 10 11

Дюймовая коническая резьба предназначена для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков. Конические резьбы, применяемые, главным образом , в соединениях труб, ранее стандартизовались на основе дюймовой системы мер. Наибольшее применение получили трубная коническая резьба и коническая дюймовая резьба с углом профиля 60°. В настоящее время в мировой практике все больше распространение получает коническая метрическая резьба, одним из преимуществ которой является возможность получения соединения наружной конической, с внутренней цилиндрической метрической резьбой. Перспективы применения конической дюймовой резьбы с углом профиля 60° весьма ограничены в связи с внедрением конической метрической резьбы.

Наибольшее применение получили трубная коническая резьба и коническая дюймовая резьба с углом профиля 60°. В настоящее время в мировой практике все больше распространение получает коническая метрическая резьба, одним из преимуществ которой является возможность получения соединения наружной конической, с внутренней цилиндрической метрической резьбой. Перспективы применения конической дюймовой резьбы с углом профиля 60° весьма ограничены в связи с внедрением конической метрической резьбы.

Существенным недостатком конической дюймовой резьбы является то, что она не имеет согласованной с ней цилиндрической резьбы и, следовательно, не позволяет получить коническо-цилиндрические соединения.

Угол профиля дюймовой конической резьбы равен 60°.

Биссектриса угла профиля перпендикулярна оси трубы.

Шаг резьбы задается числом ниток на 1° и измеряется параллельно оси трубы.

Угол наклона конуса φ/2 равен 1°47′ 24».

Основная плоскость трубы при свинчивании без натяга совпадает с торцом муфты.

Коническая дюймовая резьба имеет притупление вершины и впадины, притупления витков этой резьбы значительно меньше притуплений метрической крепежной резьбы, что способствует достижению непроницаемости.

Резьба коническая дюймовая с углом профиля 60° изготавливается по ГОСТ 6111-52. Принятый в стандартах номинальный профиль показан на рис. 1

Основные размеры резьбы указаны на рис.2 и в таблице 1.

Допуски размеров конической дюймовой резьбы с углом профиля 60°.

Согласно ГОСТ 6111-52 наружная резьба проверяется по среднему диаметру резьбовым калибром-кольцом по ГОСТ 6485-69. Осевое смещение основной плоскости трубы при этом относительно номинального расположения не должно превышать ±Р (шаг резьбы) рис. 3.

Внутренняя резьба проверяется по среднему диаметру резьбовым калибром-пробкой по ГОСТ 6485-69. Осевое смещение основной плоскости муфты относительно номинального расположения не должно превышать ±Р (шаг резьбы) рис. 4.

4.

Разность размеров l1 и l2 должна быть не менее указанных в таблице 1 номинальных размеров l1 и l2.

Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы (dh1 и dh2) рис.5, не должны превышать значений указанных в таблице 2.

Отклонение половины угла профиля, угла уклона (φ/2) и отклонения по шагу резьбы (отклонения расстояний между любыми витками) не должно превышать значений указанных в таблице 3.

Пример условного обозначения конической резьбы 1/8» : К 3/4» ГОСТ 6111-52.

Контроль конической дюймовой резьбы.

Средний диаметр наружной конической резьбы измеряется на универсальном микроскопе теневым способом или с помощью ножей.

При измерении среднего диаметра калибр-пробку устанавливают на центрах микроскопа так, чтобы меньший торец находился справа. Визируют меньший торец по измерительному ножу и измеряют расстояние L1 от торца до вершины одного из витков, который визируется по сторонам профиля. Измеряют средний диаметр по правым и левым сторонам профиля этого витка. Размер среднего диаметра резьбы на расстоянии L1 от меньшего торца (dсрL1) подсчитывается по формуле (1).

Измеряют средний диаметр по правым и левым сторонам профиля этого витка. Размер среднего диаметра резьбы на расстоянии L1 от меньшего торца (dсрL1) подсчитывается по формуле (1).

где F-поправка, определяемая по формуле (2),

где К-конусность; &phi — угол уклона; α-угол профиля резьбы; S-шаг резьбы.

Средний диаметр в основной плоскости находится по формуле (3).

где L-расстояние от большого торца до меньшего (действительная высота калибра) в мм; а-расстояние от большого торца до основной плоскости в мм.

Конусность определяется по формуле (4)

где dсрL2 и dсрL1 – два диаметра на расстоянии L2 и L1 от меньшего торца. Овальность резьбы по среднему диаметру определяется разностью его значений в основной плоскости, измеренных в двух положениях с поворотом резьбы на 90°.

Калибры пробки конических резьб измеряются также методом проволочек рисунок 5. На пинольную трубку 5 горизонтального оптимитра или измерительной машины устанавливается наконечник типа НГЛ-3, а на трубку оптимитра 1 – наконечник типа НГП-8. На столике прибора на брусок-подкладку 3 высотой 15-20 мм укладывают блок концевых мер 2, по которому устанавливают прибор на нуль. Размер блока подсчитывается по формуле (5).

На пинольную трубку 5 горизонтального оптимитра или измерительной машины устанавливается наконечник типа НГЛ-3, а на трубку оптимитра 1 – наконечник типа НГП-8. На столике прибора на брусок-подкладку 3 высотой 15-20 мм укладывают блок концевых мер 2, по которому устанавливают прибор на нуль. Размер блока подсчитывается по формуле (5).

где dсрL1 – средний диаметр на расстоянии L1 от меньшего торца;

где dп – диаметр проволочки в мм, определяемый по формуле 7

Где S – шаг резьбы; α/2 – половина угла профиля.

На блок концевых мер 2 калибр устанавливают меньшим торцом. Столик прибора 4, устанавливают по блоку концевых мер, опускают так, чтобы против измерительных наконечников оказалась первая из впадин, отмеченных заранее риской (размер от этой впадины до торца должен быть предварительно измерен на универсальном микроскопе). Во впадину резьбы вкладывают проволочку и с противоположной стороны во впадину, расположенную выше отмеченной, вторую проволочку. Измеряется размер P2. Затем вторую проволочку перекладывают в соседнюю нижнюю впадину и измеряют размер Р1. Средний диаметр резьбы на расстоянии L1 от меньшего торца подсчитывается по формуле 8.

Измеряется размер P2. Затем вторую проволочку перекладывают в соседнюю нижнюю впадину и измеряют размер Р1. Средний диаметр резьбы на расстоянии L1 от меньшего торца подсчитывается по формуле 8.

Средний диаметр в основной плоскости подсчитывается по формуле 3.

Шаг конических резьб у калибров-пробок измеряют на универсальном микроскопе теневым способом или с помощью ножей. Измерения производят параллельно оси резьбы. Калибр устанавливают на центрах микроскопа. В случае измерения теневым способом перекрестие окулярной сетки накладывают на вершину изображения витка резьбы. Это достигается последовательным наложением центральной штриховой линии (при повороте окулярной пластины) на обе стороны профиля витка.

Если штриховая линия при повороте окулярной сетки накладывается без просвета на обе боковые стороны профиля, то это означает, что перекрестие сетки совмещено с вершиной угла профиля резьбы. Проделав эту операцию на двух витках и сняв при этом отсчеты по продольной шкале микроскопа, подсчитывают значение шага как разность этих отсчетов.

Для исключения влияния перекоса резьбы относительно оси, измерения производят по правым и левым сторонам профиля и берут среднее арифметическое.

Угол профиля резьбы измеряют обычно одновременно с измерением шага теневым способом или с помощью ножей.

В заключении необходимо отметить, что применение резьбы по ГОСТ 6111-52, обязательно для изделий, на которые установлены стандарты, предусматривающие соединения с этой резьбой. Во всех других случаях допускается применение трубной конической резьбы.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

1 2 3 4 5 6 7 8 9 10 11

Список последних статей.

- Статья №1.Определение числовых значений предельных отклонений.

- Статья №2. Резьба коническая дюймовая с углом профиля 60°.

- Статья №3. Как в технологической документации обозначить опоры, зажимы и установочные устройства.

- Статья №4. Основы теории базирования.

- Статья №5. Базирование. Классификация баз.

- Статья №6. Классификация баз по лишенным степеням свободы.

- Статья №7. Основные формулы для расчета погрешностей базирования и закрепления заготовки.

- Статья №8. Примеры расчета погрешности базирования и закрепления заготовки.

- Статья №9. Назначение технологических баз.

- Статья №10. Примеры задач по назначению технологических баз.

- Статья №11. Основы размерного анализа. Размерные цепи.

Автор: Саляхутдинов Роман | «БОСК 8.0» Познай Все Cекреты КОМПАС-3D

>> Читать Полное Описание << |

Автор: Саляхутдинов Роман | «БОСК 5. Новый Видеокурс. «Твердотельное и Поверхностное Моделирование в КОМПАС-3D»

>> Читать Полное Описание << |

Автор: Саляхутдинов Роман | «Эффективная работа в SolidWorks» Видеокурс. «Эффективная работа в SolidWorks» поможет Вам:

>> Читать Полное Описание << |

Автор: Дмитрий Родин | «AutoCAD ЭКСПЕРТ» Видео самоучитель По AutoCAD

>> Читать Полное Описание << |

Расчет резьбовых соединений | Технический проект

Резьбовые крепежные детали

Крепление — это метод соединения или соединения двух или более частей вместе с использованием процессов или устройств.

- Процессы: сварка, склейка, пайка;

- Устройства: болты, винты, анкеры и т.п.

Одним из наиболее распространенных методов крепления является механическое крепление , процесс, в котором используются промышленные устройства, такие как винты, штифты или заклепки, для скрепления частей сборки. А 9Резьбовая застежка 0005 представляет собой механическую застежку, используемую для соединения двух или более деталей.

А 9Резьбовая застежка 0005 представляет собой механическую застежку, используемую для соединения двух или более деталей.

Спецификации резьбы: английская система

Чтобы указать резьбу по английской системе, необходимо предоставить минимум пять сведений:

- Форма резьбы

- Резьба серии

- Главный диаметр

- Класс посадки

- Резьба на дюйм

Резьба форма форма или профиль резьбы. Было разработано много типов форм резьбы.

- Резьба остроконечная V была первоначально разработана Уильямом Селлерсом (19 сентября 1824 г. — 24 января 1905 г.), инженером-механиком, производителем, бизнесменом и изобретателем, который подал более 90 патентов.

- Резьба American National заменила остроконечную V-образную резьбу и прочнее остроконечной V-образной резьбы.

- Резьба Unified является текущим стандартом, используемым в США, Канаде и Англии.

- Разновидностью унифицированной нити является Резьба унифицированная круглая , сокращенно УНР.

- Метрическая резьба является международной стандартной резьбой, аналогичной по форме американской национальной резьбе.

- Квадратная резьба , Acme, и контрфорс используются для передачи мощности в зубчатых передачах и других типах машин.

- Резьба поворотного кулака обычно накатывается из листового металла или отливается и используется для изготовления цоколей лампочек, крышек для бутылок и стеклянных банок.

Резьба серии относится к стандартному количеству витков на дюйм, и существует четыре класса: грубая (C), тонкая (F), дополнительная тонкая , и константа шаг . При использовании с унифицированным потоком они обозначаются аббревиатурой UNC, UNF и UNEF. Серия с постоянным шагом задается записью числа перед обозначением формы (4, 6, 8, 12, 16, 20, 28, 32).

- Крупные крепежные детали серии используются для быстрого монтажа или демонтажа чугуна, мягких металлов и пластика и обозначаются как NC или UNC.

- Крепеж Fine серии используется, когда для сборки требуется большое усилие, и обозначается как NF или UNF. Эти крепежные детали широко используются в аэрокосмической и автомобильной промышленности.

- Сверхтонкие крепежные детали серии используются, когда длина зацепления короткая, а приложение требует высоких степеней нагрузки.

- C Резьба с постоянным шагом серии предназначена для специальных целей, например, для работы в условиях большого диаметра или высокого давления. Он используется, когда серии Coarse, Fine, Extra-Fine не соответствуют конструктивным требованиям, и внутри этих серий предпочтение следует отдавать сериям с 8, 12 и 16 нитями.

Существует три класса посадки , установленных ANSI для общего использования.

- Класс 1 — свободная посадка, когда требуется быстрая сборка и допустимы люфты или люфты между деталями.

- Класс 2 — высококачественный, общего назначения, товарного класса годности для болтов, гаек и винтов, широко используемых в массовом производстве.

- Класс 3 — очень высококачественный резьбовой соединитель с плотной посадкой, используемый для прецизионных инструментов, а также в условиях высоких нагрузок и вибраций.

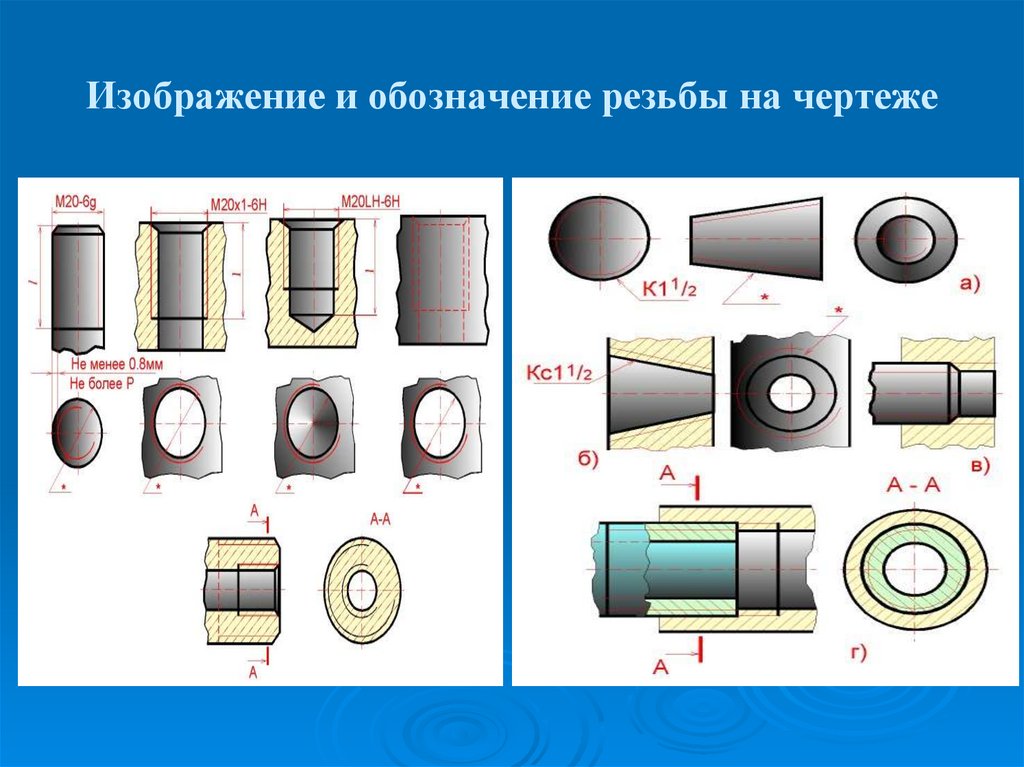

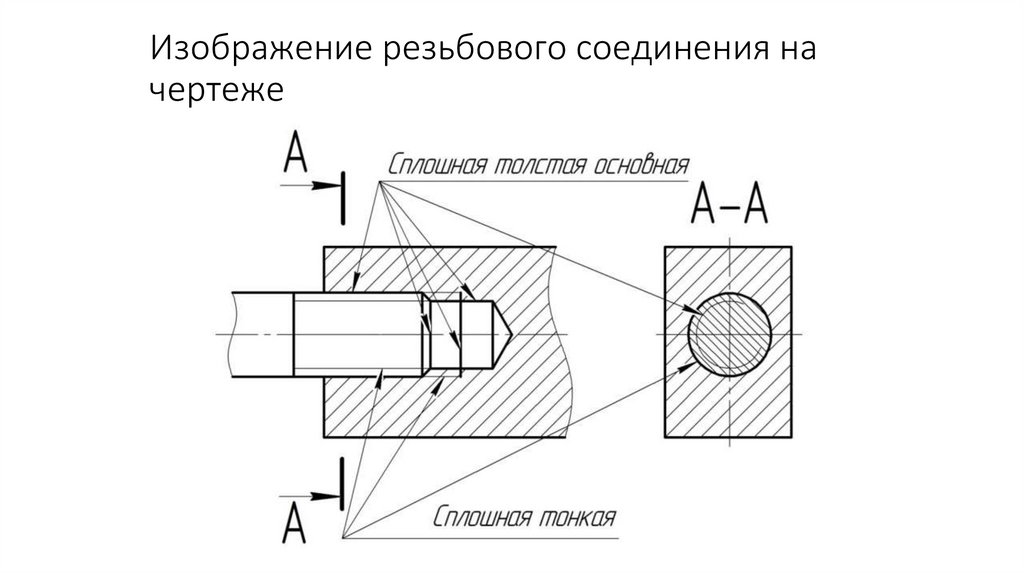

Резьба представлена на чертежах только символически; поэтому для предоставления требуемой информации необходимы примечания к теме . Примечание о резьбе должно быть включено на все детали с резьбой с линией выноски к внешней резьбе или к внутренней резьбе в круговом виде.

Примечания по наружной резьбе даны в продольном виде. Примечания по внутренней резьбе даны на виде с торца с указателем на сплошной круг.

Примечания к резьбе должны содержать следующую информацию:

- Наибольший диаметр в дробной или трехзначной десятичной форме.

- Количество витков на дюйм, за которым следует пробел.

- Обозначение формы резьбы .

- Серия резьбы обозначение.

- Обозначение класса резьбы (1,2 или 3).

- Внутренняя или внешняя l символ (A для наружной резьбы, B для внутренней резьбы), за которым следует пробел.

- Уточняющая информация , такая как:

- LH для левой резьбы. Если резьба правая, правая не указывается.

- DOUBLE или TRIPLE для нескольких потоков.

- Длина резьбы.

- Материал.

Характеристики резьбы: метрическая система

Характеристики метрической резьбы основаны на рекомендациях ISO и аналогичны Единому стандарту. Базовое обозначение метрической резьбы:

Здесь в примечании указано, что резьба метрическая (М), диаметр резьбы 16 миллиметров, за которым следует знак умножения «х», шаг 1,5. миллиметры.

Как правило, полное примечание к метрической резьбе должно содержать следующую информацию:

- Символ формы резьбы . Буква М используется для обозначения метрического профиля. Класс профиля J представляет собой модифицированный профиль М.

- Номинальный размер (основной большой диаметр) в миллиметрах, за которым следует «x».

- Шаг в миллиметрах, за которым следует тире. Шаг можно исключить для крупной резьбы, но в американских стандартах он предпочтительнее.

- Допуск общего назначения . Обозначение класса допуска включает:

- Допуск на средний диаметр: класс, позиция

- Допуск малого диаметра: класс, положение.

Для допусков наружной резьбы используются строчные буквы, для внутренней резьбы – прописные.

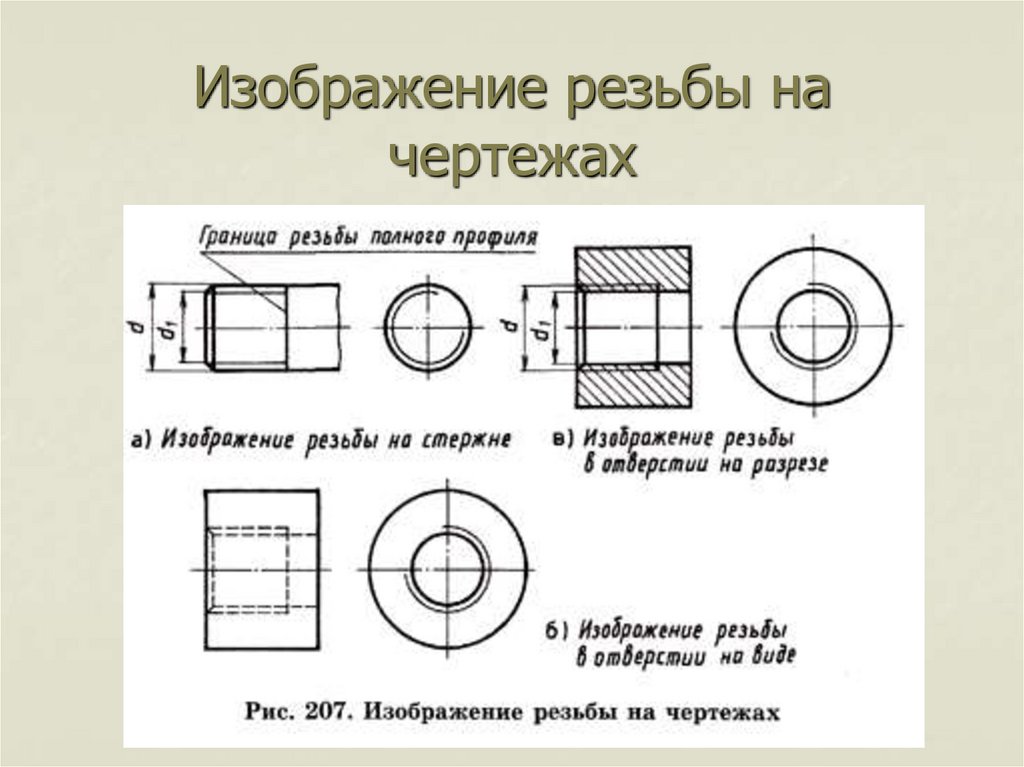

Изображение резьбы

Обычно используются два типа условных обозначений для изображения резьбы , традиционное и альтернативное (графическое) изображение.

Обычное представление следует использовать всякий раз, когда оно передает требуемую информацию без путаницы, поскольку оно требует наименьших усилий по составлению.

Этот метод не зависит от типа резьбы. Должны быть указаны тип резьбы и ее размеры.

Должны быть указаны тип резьбы и ее размеры.

Альтернатива Представление требует больше времени на набросок, но иногда необходимо, чтобы избежать путаницы с другими параллельными линиями или более четко изобразить отдельные аспекты резьбы. Это близкое приближение к реальному виду винтовой резьбы:

Он упрощен, так что гребень и основание для полной резьбы показаны острыми , с одинарными прямыми линиями вместо двойных изогнутых линий, которые требуются для плоских гребней и оснований.

Альтернативное представление следует использовать только для увеличенных деталей и других специальных применений.

Резьбовые сборки

Для общего использования рекомендуется обычное представление сборок резьбовых деталей.

На видах в разрезе часть с наружной резьбой всегда показывается, закрывая часть с внутренней резьбой (показана болтовая резьба, не показана резьба отверстия).

Оба метода можно использовать одновременно на одном и том же чертеже.

Накатанная резьба

Внешняя резьба может быть нарезана с помощью матрицы.

Метчик используется для нарезания внутренней резьбы меньшего диаметра.

Однако существует также тип резьбы, которая не нарезается, а накатывается.

Катаные резьбовые изделия часто изготавливают с уменьшенным диаметром корпуса, примерно равным делительному диаметру. Когда это необходимо показать, элемент можно изобразить, как показано на рисунке:

Здесь резьба изображается больше диаметра детали (как в традиционном, так и в альтернативном представлении).

UNC и UNF — унифицированная дюймовая резьба

- UNC — унифицированная национальная крупная резьба — сопоставима с метрической резьбой ISO

- UNF — унифицированная национальная мелкая резьба

- Угол задней поверхности UNC/UNF составляет 60°

Унифицированная резьба бывает трех разных классов:

- для применений, где требуется широкий допуск для обеспечения легкой сборки даже с резьбой с небольшими зазубринами

- наиболее часто используемый класс для общих применений

- для применений, где требуется близость посадки и/или точность элементов резьбы важны

UNC — Унифицированная крупная резьба

Резьба UNC согласно ANSI B1. 1:

1:

| Большой диаметр (in) | Threads per inch (tpi) | Major Diameter | Tap Drill Size (mm) | Pitch (mm) | |

|---|---|---|---|---|---|

| (in) | (mm) | ||||

| #1 — 64 | 64 | 0.073 | 1.854 | 1.50 | 0.397 |

| #2 — 56 | 56 | 0.086 | 2.184 | 1.80 | 0.453 |

| #3 — 48 | 48 | 0.099 | 2.515 | 2.10 | 0.529 |

| #4 — 40 | 40 | 0.112 | 2.845 | 2.35 | 0.635 |

| #5 — 40 | 40 | 0.125 | 3.175 | 2. 65 65 | 0.635 |

| #6 — 32 | 32 | 0.138 | 3.505 | 2.85 | 0.794 |

| #8 — 32 | 32 | 0.164 | 4.166 | 3.50 | 0.794 |

| #10 — 24 | 24 | 0.190 | 4.826 | 4.00 | 1.058 |

| #12 — 24 | 24 | 0.216 | 5.486 | 4.65 | 1.058 |

| 1/4″ — 20 | 20 | 0.250 | 6.350 | 5.35 | 1.270 |

| 5/16″ — 18 | 18 | 0.313 | 7.938 | 6.80 | 1.411 |

| 3/8″ — 16 | 16 | 0.375 | 9.525 | 8.25 | 1.587 |

| 7/16″ — 14 | 14 | 0.438 | 11.112 | 9. 65 65 | 1.814 |

| 1/2″ — 13 | 13 | 0.500 | 12.700 | 11.15 | 1.954 |

| 9/16″ — 12 | 12 | 0.563 | 14.288 | 12.60 | 2.117 |

| 5/8″ — 11 | 11 | 0.625 | 15.875 | 14.05 | 2.309 |

| 3/4″ — 10 | 10 | 0.750 | 19.050 | 17.00 | 2.540 |

| 7/8″ — 9 | 9 | 0.875 | 22.225 | 20.00 | 2.822 |

| 1″ — 8 | 8 | 1.000 | 25.400 | 22.85 | 3.175 |

| 1 1/8″ — 7 | 7 | 1.125 | 28.575 | 25.65 | 3.628 |

| 1 1/4″ — 7 | 7 | 1.250 | 31. 750 750 | 28.85 | 3.628 |

| 1 3/8″ — 6 | 6 | 1.375 | 34.925 | 31.55 | 4.233 |

| 1 1/2″ — 6 | 6 | 1.500 | 38.100 | 34.70 | 4.233 |

| 1 3/4″ — 5 | 5 | 1.750 | 44.450 | 40.40 | 5.080 |

| 2″ — 4 1/2 | 4 1/2 | 2.000 | 50.800 | 46.30 | 5.644 |

| 2 1/4″ — 4 1/2 | 4 1/2 | 2.250 | 57.150 | 52.65 | 5.644 |

| 2 1/2″ — 4 | 4 | 2.500 | 63.500 | 58.50 | 6.350 |

| 2 3/4″ — 4 | 4 | 2,750 | 69,850 | 64.75 | 6.350 |

| 3″ — 4 | 4 | 3. 000 000 | 76.200 | 71.10 | 6.350 |

| 3 1/4″ — 4 | 4 | 3.250 | 82.550 | 77.45 | 6.350 |

| 3 1/2″ — 4 | 4 | 3.500 | 88.900 | 83.80 | 6.350 |

| 3 3/4″ — 4 | 4 | 3.750 | 95.250 | 90.15 | 6.350 |

| 4″ — 4 | 4 | 4.000 | 101.600 | 96.50 | 6.350 |

Example — Typical designation of an UNC thread

- 1/ 4” x 20 UNC

Болты US – Моменты затяжки

UNF – Унифицированная национальная мелкая резьба

Резьба UNF ANSI B1.1:

7

7

(in)

(tpi)

(mm)

(mm)

060

060 826

826

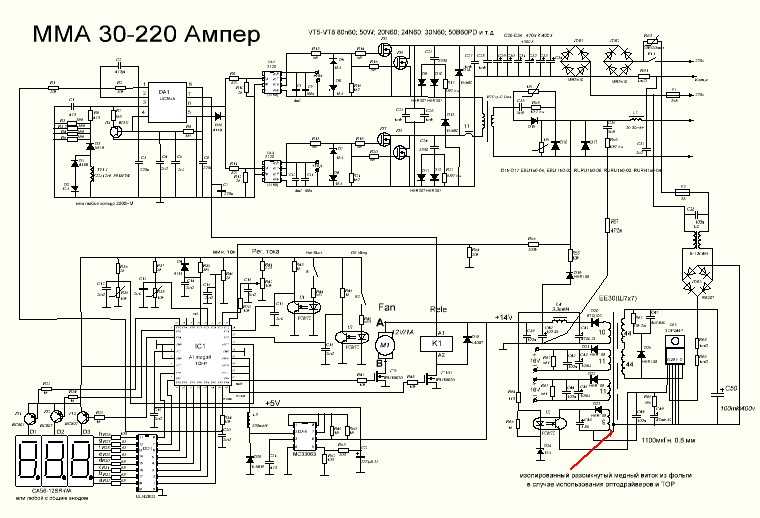

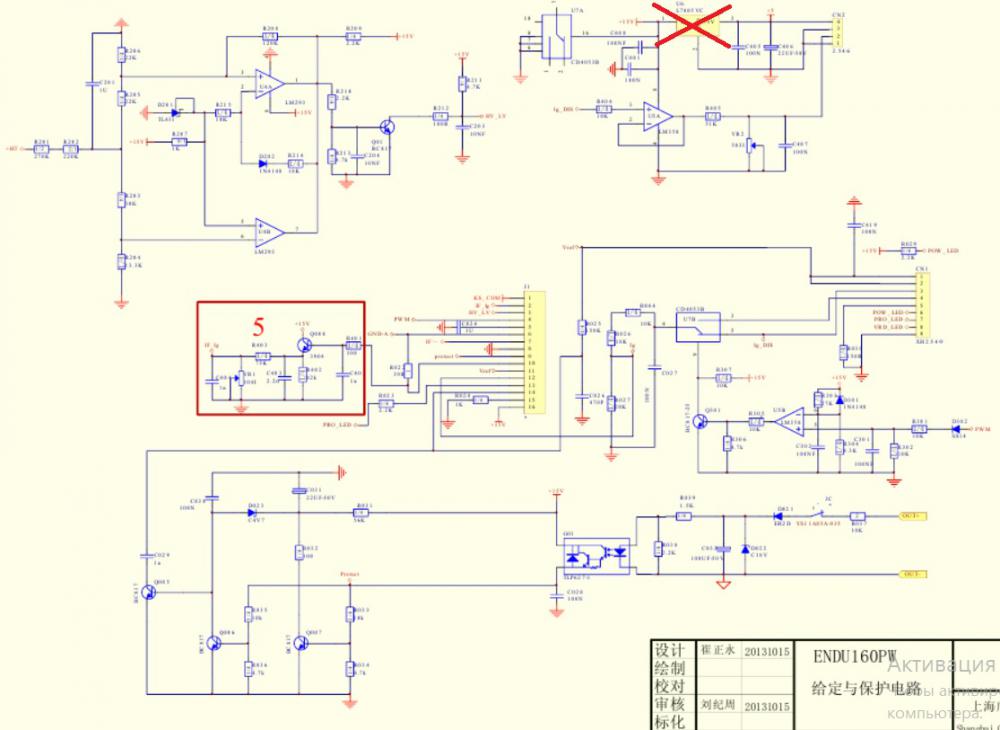

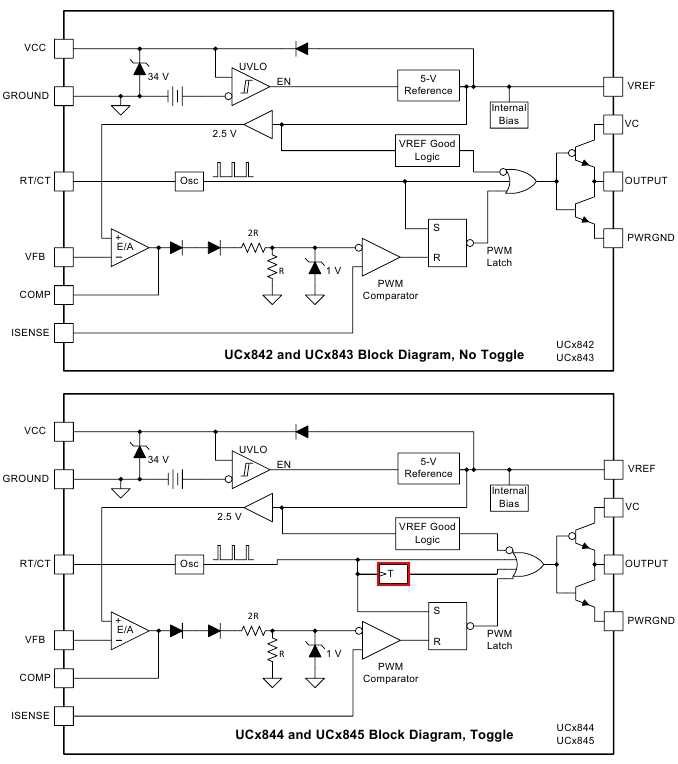

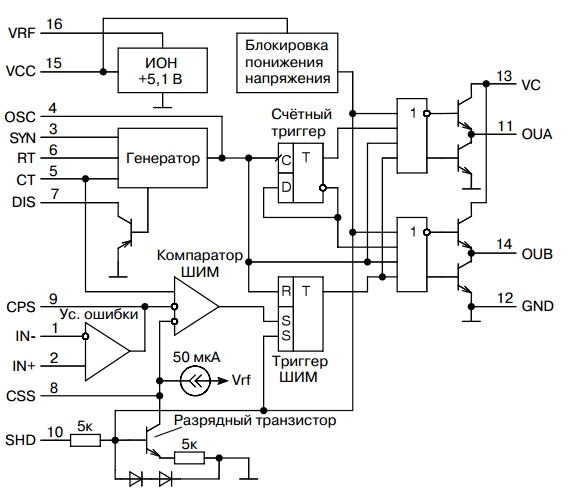

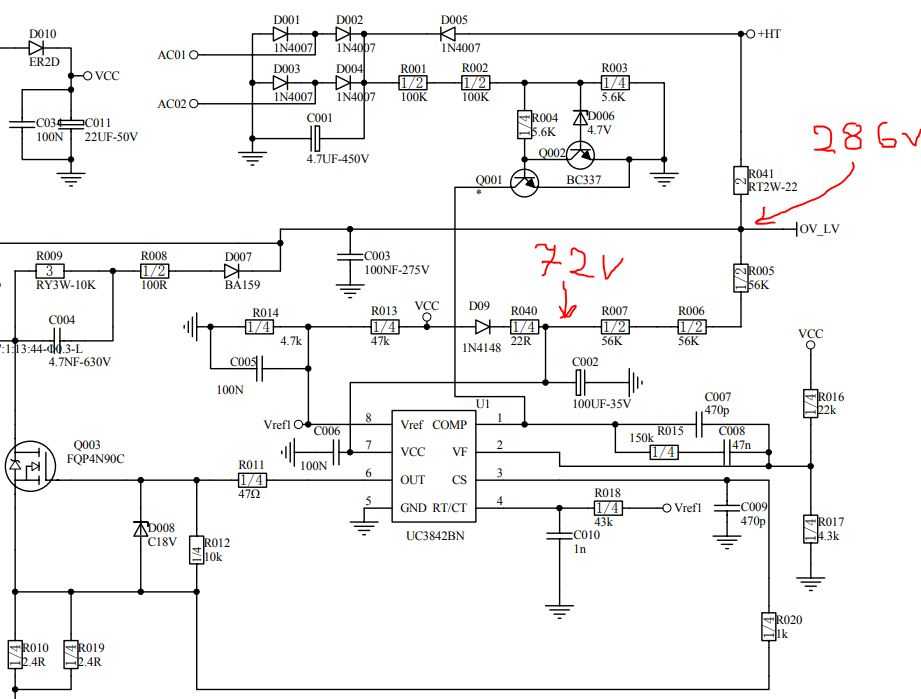

Микросхема uc3846n схема включения в сварочном инверторе: Uc3846n схема включения в сварочном инверторе

Uc3846 в сварочном инверторе

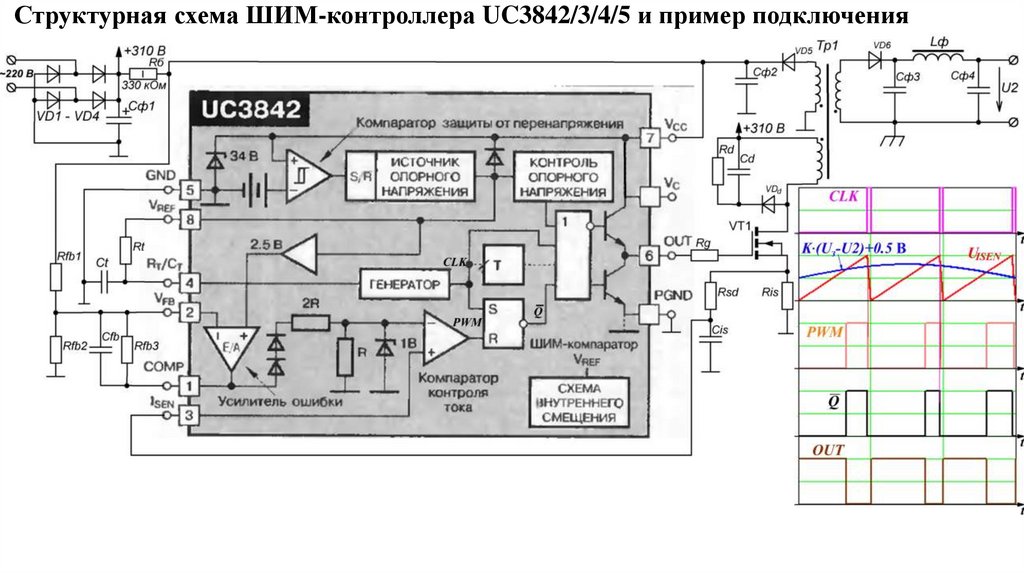

Из нее видно, что тактовый генератор связан с выходным Т-триггером фактически напрямую через элемент ИЛИ, который может только удлинять импульс, но не блокировать. Заблокировать шим-сигнал можно только отключением питания микросхемы. Поэтому, если на выходе нет шим-сигнала, для начала нужно проверить наличие корректного напряжения питания 15 нога и поднятие опорного напряжения 2 нога , затем нужно проверить форму сигнала на ножках тактовый генератор. Если напряжение питания в норме, опорное напряжение поднимается и тактовый генератор запускается, а шим-генерации нет, тогда остается единственный вариант — выходной каскад микросхемы умер. Кстати его можно прозвонить. При измерении напряжения на хх мультиметром в режиме постоянного тока — напряжение 60 вольт.

Поиск данных по Вашему запросу:

Uc3846 в сварочном инверторе

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Бесплатная подписка на журнал «Современная электроника»

- ФОРУМ ПО ЭЛЕКТРОНИКЕ

- Перспективная схемотехника сварочных инверторов

- Микросхема 3845в в сварочном инверторе

- Сварочный Форум

- Ремонт сварочного аппарата Энергомаш СА-97И20СМ. Ремонт силы с драйвером.

- Микросхема 3845в в сварочном инверторе

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: РЕМОНТ СВАРОЧНОГО ИНВЕРТОРА STERN

Бесплатная подписка на журнал «Современная электроника»

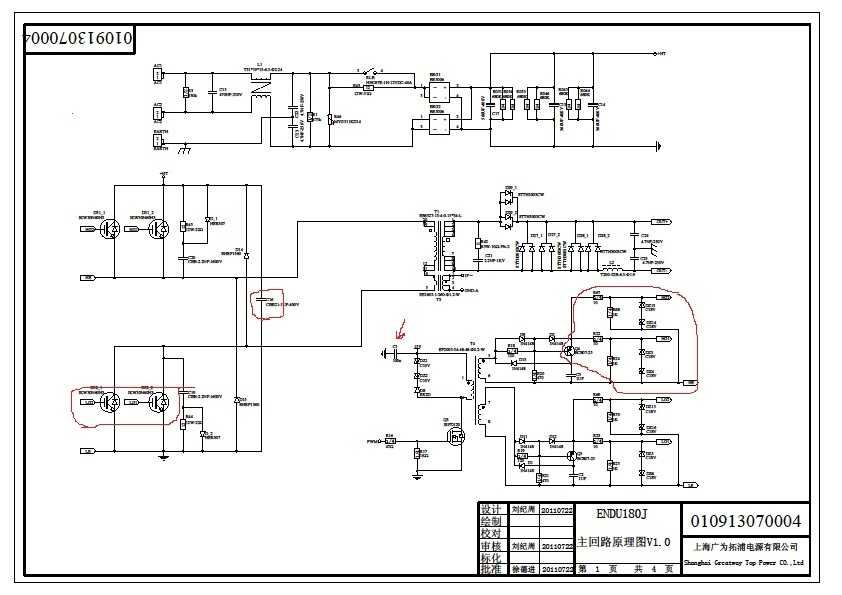

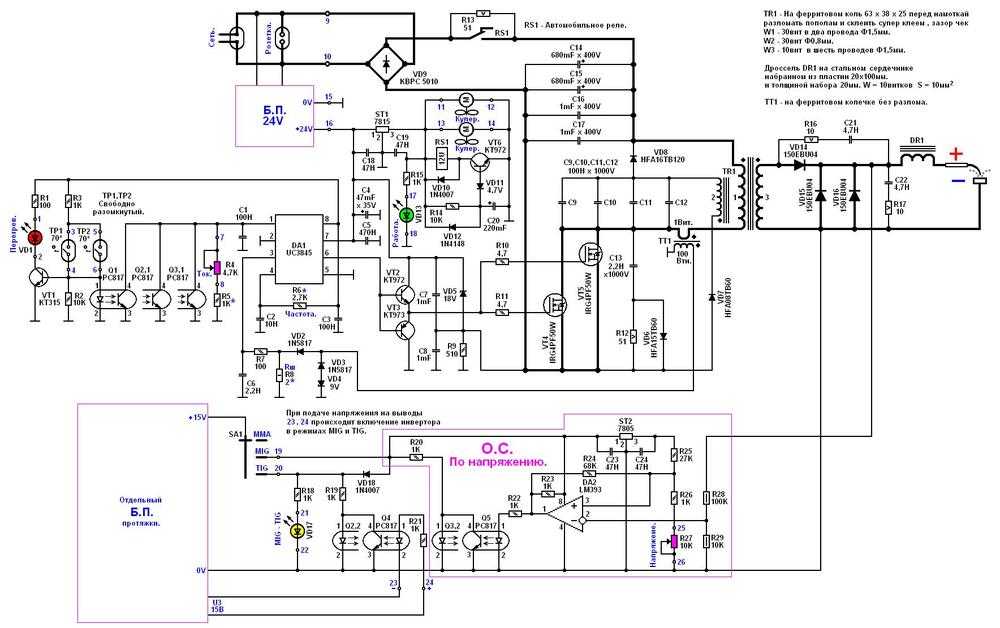

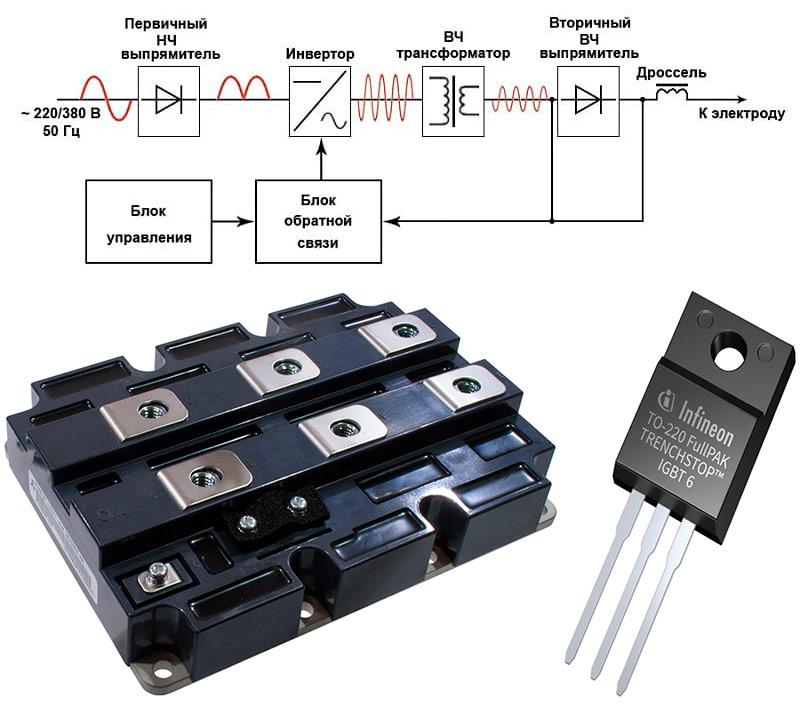

Нужны еще сервисы? Архив Каталог тем Добавить статью. Как покупать? В статье представлен обзор публикаций, посвященных разработке силовой части мощных ключевых преобразователей, которые применяются для построения сварочных инверторов.

Как покупать? В статье представлен обзор публикаций, посвященных разработке силовой части мощных ключевых преобразователей, которые применяются для построения сварочных инверторов.

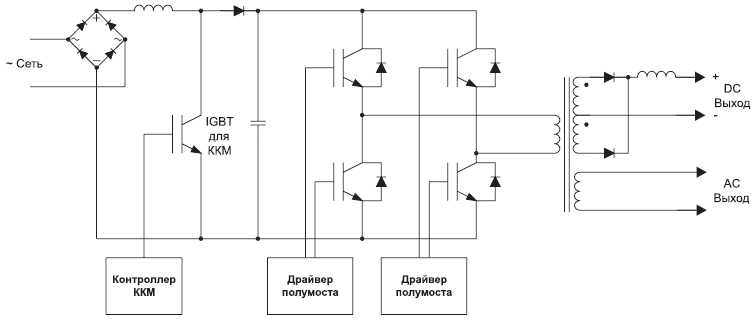

Однотактные сварочные инверторы 2. Двухтактные сварочные инверторы 3. Резонансные сварочные инверторы 4. Сварочные инверторы с коррекцией коэффициента мощности 5. Заключение 6. Под сварочным инвертором понимается источник сварочного тока инверторного типа ИИСТ -мощный ключевой преобразователь, работающий на частотах Силовую часть ИИСТ можно рассматривать безотносительно конкретной технологии сварочного процесса, так как основная ее задача — обеспечить необходимый уровень мощности, подводимой к сварочной дуге, а формирование нагрузочной характеристики, алгоритмов «поведения» ИИСТ и сервисных функций осуществляется блоком управления.

Схемотехнические решения силовой части промышленных сварочных инверторов на примерах продукции известных в этой области производителей были проанализированы в [1].

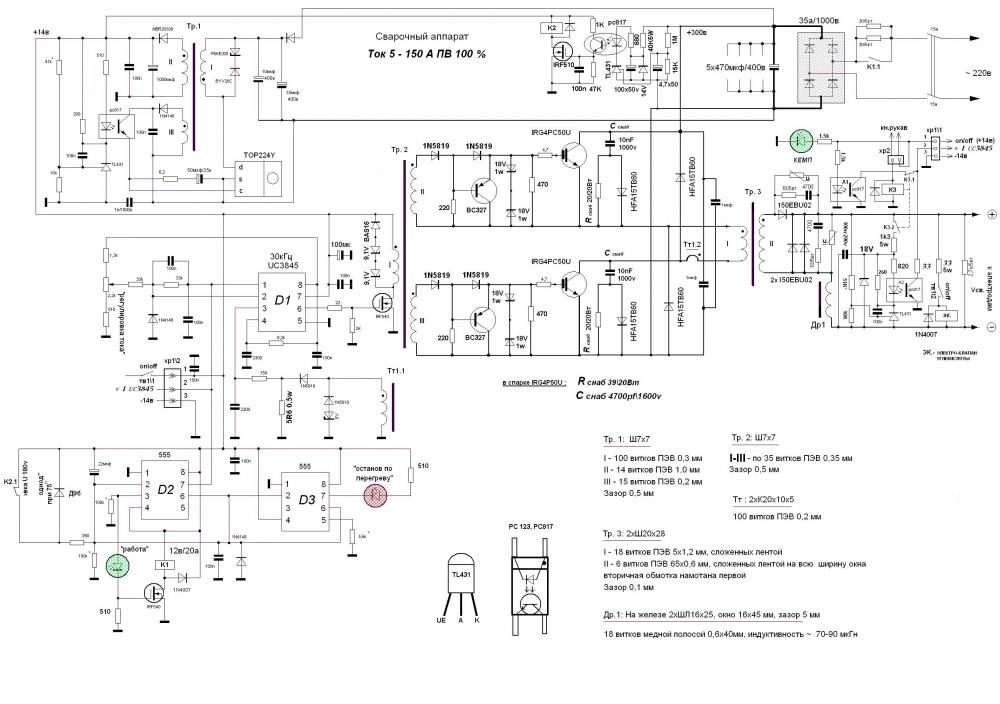

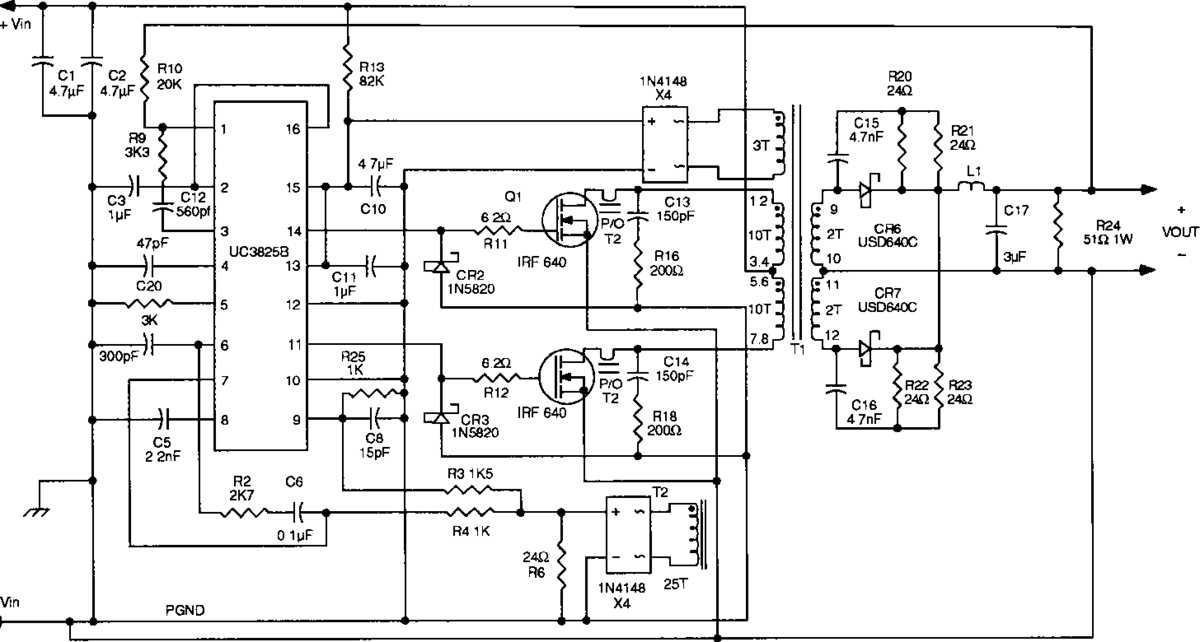

Авторы разработали ИИСТ с топологией ОПМК па ток до А, особенностью которого является применение бездиссипативного демпфера, снижающего коммутационные потери при выключении силовых транзисторов. Схема этого ИИСТ приведена на рисунке 1. Силовая часть сварочного инвертора из работы [2] Рабочая частота 40 кГц.

Схема этого ИИСТ приведена на рисунке 1. Силовая часть сварочного инвертора из работы [2] Рабочая частота 40 кГц.

Принцип работы демпфера проиллюстрирован диаграммами на рисунке 2. Диаграммы напряжении и токов в ОПМК с бездиссипативным демпфером [2] Рассмотрим работу схемы в установившемся режиме. В течение интервала времени t Ток коллектора VT1 VT2 нарастает со скоростью: где n — коэффициент трансформации силового трансформатора Т1 под n понимается отношение числа витков первичной обмотки к числу витков вторичной. Ток в обмотке выходного дросселя L o на этом временном интервале нарастает со скоростью: В момент времени tI выключаются транзисторы VT1, VT2 и демпферный конденсатор Cs заряжается током:.

Таким образом, демпфер работает только на интервале t Скорость нарастания напряжения на конденсаторе Cs равна:. Номинал Cs, необходимый для эффективной работы демпфера, можно оценить из соотношения: где t f — время выключения силового транзистора, a V IO — величина напряжения на коллекторе транзистора при его выключении к тому моменту, когда ток коллектора спадёт до нуля. На интервале времени t Напряжение на демпферном конденсаторе изменяется по закону: где — собственная резонансная частота контура, образованного элементами демпфера Ls и Cs.

На интервале времени t Напряжение на демпферном конденсаторе изменяется по закону: где — собственная резонансная частота контура, образованного элементами демпфера Ls и Cs.

Следует обратить внимание на то, что выбор номиналов Ls и Cs на практике осуществляется на основе компромисса. Выбор затрудняется тем, что при коротком замыкании нагрузки, что является штатным режимом работы сварочного инвертора, блок управления силовой частью формирует короткие им пульсы с типичной длительностью порядка 1 мкс.

Длительность этих импульсов должна быть не менее длительности импульса тока перезаряда конденсатора Cs. Невозможность независимого выбора номиналов Cs и Ls является общим недостатком демпферных цепей подобного типа.

Наличие интервала времени, необходимого для перезаряда Cs, ограничивает частоту преобразования. К интересным особенностям обсуждаемой схемы ОПМК можно отнести способ управления шунтирующим тиристором Ту. При включении инвертора в сеть После окончания этого процесса запускается силовая часть, и на управляющий электрод тиристора Ту подаётся необходимое для его включения напряжение е дополнительной обмотки силового трансформатора W1.

Это напряжение подаётся с задержкой, величина которой определяется элементами C1, R3, VD6. Но в режиме короткого замыкания напряжение на W1. При коротком замыкании напряжение на вторичной обмотке Т2 максимально и достаточно для поддержания тиристора Ту в открытом состоянии.

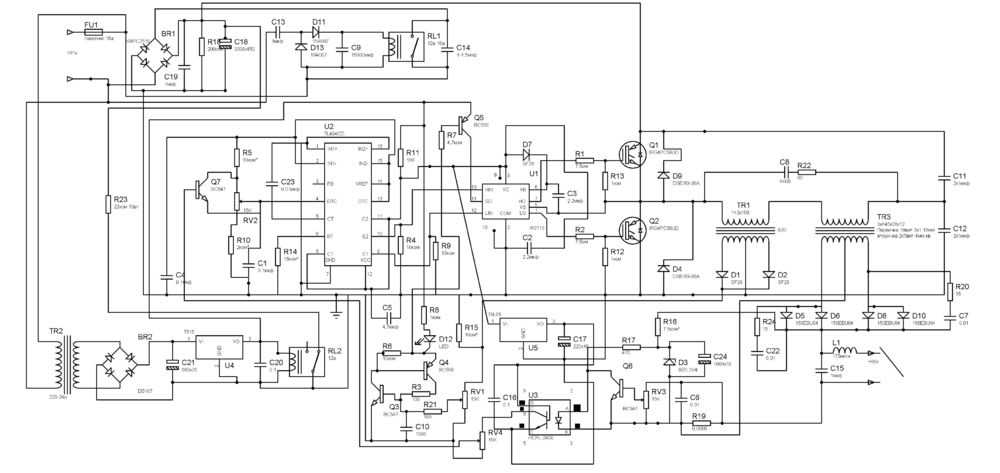

Блок управления инвертором построен на базе микросхемы ШИМ-контроллера UC фирмы Texas Instruments; управление силовыми транзисторами осуществляется драйвером, состоящим из микросхемы UC и трансформатора гальванической развязки. Блок управления работает с двух-петлевой ООС: с датчика тока CS1 снимается сигнал, пропорциональный мгновенному току первичной обмотки, а с датчика тока CS2 — сигнал, пропорциональный мгновенному значению тока нагрузки.

Авторы отмечают хорошую динамику регулирования — среднее значение заданного тока нагрузки устанавливается за время порядка 2 мс. Структурная схема силовой части преобразователя показана на рисунке 3.

В данной топологии обмотка wl. При закрытом транзисторе VT1 энергия, накопленная в индуктивностях рассеивания и намагничивания в предыдущем такте, возвращается в конденсатор С1 и затем в источник питания. Схема, показанная на рисунке 3, отличается от ранее известных схем ограничения напряжения на силовом транзисторе в ООПП наличием дополнительного диода VD2.

Схема, показанная на рисунке 3, отличается от ранее известных схем ограничения напряжения на силовом транзисторе в ООПП наличием дополнительного диода VD2.

Кроме того, описаны [6] полезные модификации данной схемы ограничения напряжения, расширяющие её возможности и область применения. Авторами был изготовлен макетный образец сварочного инвертора по схеме, изображённой на рисунке 4 и получена мощность на нагрузке 3,9 кВт при напряжении 26 В и частоте преобразования 20 кГц.

С целью проверки эффективности демпфирования напряжения на коллекторе VT1 и его фиксации автором данной статьи была разработана модель преобразователя по схеме рис. При этом выявился ряд недостатков схемы:. В переходных режимах резкие изменения нагрузки, включение или выключение питания возможен режим работы магнитопровода трансформатора в области насыщения.

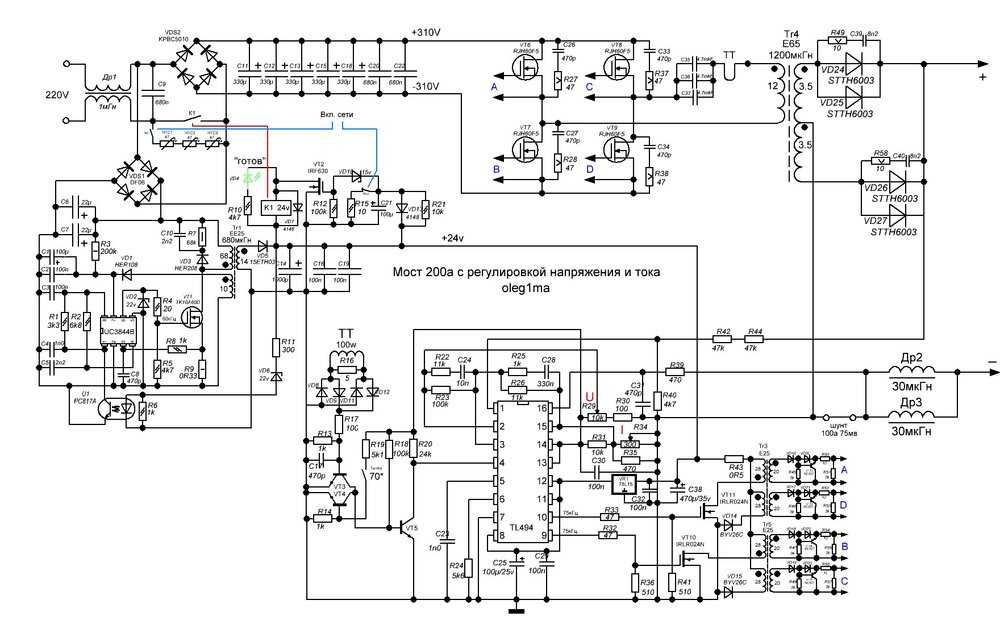

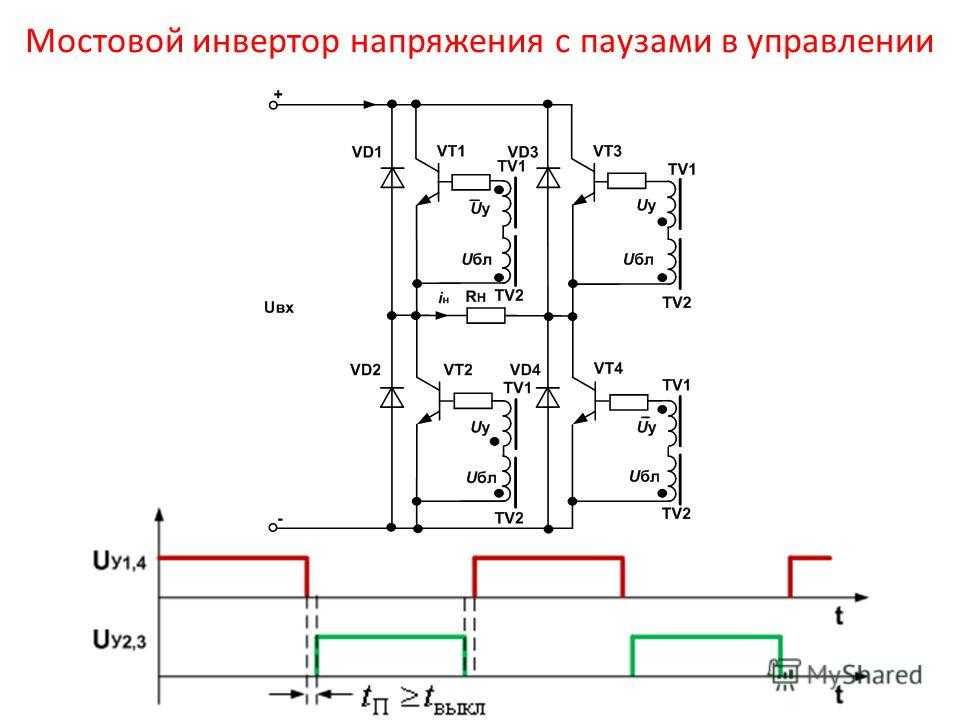

Последний недостаток можно устранить введением немагнитного зазора. По мнению автора, схема рис. Двухтактные сварочные инверторы Рассмотрим силовую часть ИИСТ, предложенную в [7] и показанную на рисунке 5. Особенность заключается в реализации алгоритма управления силовыми транзисторами таким образом, чтобы одно плечо моста коммутировалось при нулевом напряжении на транзисторах, а второе — при нулевом токе через транзисторы.

Особенность заключается в реализации алгоритма управления силовыми транзисторами таким образом, чтобы одно плечо моста коммутировалось при нулевом напряжении на транзисторах, а второе — при нулевом токе через транзисторы.

Предполагается, что все элементы схемы идеальные, пульсации тока нагрузки равны нулю и индуктивность насыщающегося дросселя Ls много больше индуктивности рассеивания силового трансформатора L Lk , приведённой к первичной обмотке.

Можно выделить семь характерных временных интервалов в работе схемы. В момент времени t0 включается транзистор VT4, при этом VT1 уже находится в открытом состоянии. К моменту времени t1 дроссель Ls насыщается из-за приложенного к нему напряжения. В течение интервала t Этот конденсатор блокирует постоянную составляющую на первичной обмотке Т1, сохраняя её в виде разности напряжения.

В момент времени t3 транзистор VT1 выключается, a VT4 остается включённым. На интервале t Когда напряжение на вторичной обмотке становится меньше напряжения на нагрузке, процесс передачи энергии в нагрузку прекращается. Ток дросселя L o начинает течь через все диоды выходного выпрямителя, и вторичная обмотка шунтируется.

Ток дросселя L o начинает течь через все диоды выходного выпрямителя, и вторичная обмотка шунтируется.

К моменту времени 14 конденсатор Csl заряжается до напряжения питания, a Cs2 полностью разряжается, после чего током дросселя Ls открывается диод VD2. В начале интервала времени t4-t5 на коллекторе VT2 из-за открытого диода VD2 удерживается нулевое напряжение, при котором можно включить этот транзистор; после этого напряжение на Сb прикладывается к насыщенному дросселю Ls и индуктивности рассеивания, ток ICb линейно уменьшается, продолжая протекать через диод VD2.

К моменту времени t5 этот ток уменьшается до нуля и начинает течь через открытый транзистор VT2 в обратном направлении, а диод VD2 закрывается. По этой причине диагональный ток удерживается на низком уровне и предотвращается разряд блокирующего конденсатора СЬ собственно, для этого и необходим насыщающийся дроссель. Транзистор VT4 выключается при почти нулевом токе. Интервал t В данной схеме важен оптимальный выбор номиналов демпферных конденсаторов Cs1 и Cs2 — от этого зависят коммутационные потери транзисторов VT1 и VT2 при выключении.

Величину Cscrit можно найти из соотношения:. Поэтому насыщение дросселя Ls в течение указанных интервалов времени недопустимо. Параметры дроссели можно оценить из линеаризованных зависимостей напряжения на обмотке дросселя на интервалах t7, t6, t1 см. Площадь поперечного сечения магнитопровода и число витков дросселя Ls можно найти из выражения:. Выбор номинала блокирующего конденсатора производится на основе компромисса между желательным низким напряжением на конденсаторе V Cbmax и длительностью времени спада тока диагонали моста t5.

По этой причине необходимо максимально уменьшать индуктивность рассеивания трансформатора Т1. Время спада тока, текущего по диагонали моста, зависит от величины индуктивности рассеивания, от времени перекрытия сигналов управления транзисторами на интервалах t3, t4, от ёмкости блокирующего конденсатора и индуктивности дросселя Ls:. Максимальное напряжение на блокирующем конденсаторе пропорционально току нагрузки и равно:.

Для управления ключевыми транзисторами авторами был разработан адаптивный алгоритм управления, гарантированно обеспечивающий коммутацию силовых транзисторов с низкими потерями во всём диапазоне нагрузок. Транзисторы VT1 и VT2 могут быть включены только после полного разряда конденсаторов Cs1 и Cs2, который производится током нагрузки, приведённым к первичной обмотке трансформатора Т1.

Транзисторы VT1 и VT2 могут быть включены только после полного разряда конденсаторов Cs1 и Cs2, который производится током нагрузки, приведённым к первичной обмотке трансформатора Т1.

Уменьшение тока нагрузки приводит к увеличению времени, необходимого для разряда Csl и Cs2. На холостом ходу разряд этих конденсаторов вообще не происходит, и при очередном включении транзисторов конденсаторы разряжаются прямо через них. Поэтому запасённая в демпферных конденсаторах энергия рассеивается на ключах VT1 и VT2.

В результате на транзисторах вьщеляется мощность:. Для исключения этого вида потерь контролируется напряжение на демпферных конденсаторах и на выходе преобразователя. Импульсы управления транзисторами VT1 и VT2 блокируются до тех пор, пока соответствующий конденсатор Cs1 или Cs2 не разрядится.

В режиме холостого хода схема работает как обычный полумост, поскольку конденсаторы Cs1 и Cs2 не разряжаются и транзисторы VT1 и VT2 не включаются. Стабилизация тока дуги производится по сигналу датчика тока, установленного на вторичной стороне силового трансформатора. Для оценки эффективности преобразователя авторами был изготовлен экспериментальный образец инвертора с питанием от однофазной сети и максимальной выходной мощностью 3,5 кВт.

Для оценки эффективности преобразователя авторами был изготовлен экспериментальный образец инвертора с питанием от однофазной сети и максимальной выходной мощностью 3,5 кВт.

Может сложиться впечатление, что это несущественная разница, однако при разработке ИИСТ идёт борьба за доли процента эффективности. Полумостовой сварочный инвертор с дополнительной коммутацией по шинам питания [8]. Авторы работы обращают внимание на то, что повышению рабочей частоты препятствует индуктивность рассеивания силового трансформатора. Со своей стороны могу добавить, что из-за наличия интервалов времени, в течение которых происходит рекуперация реактивной мощности в демпферной цепи, эффективный коэффициент заполнения снижается.

Авторы использовали трансформатор с n — 4. Обратимся теперь к оригинальному преобразователю, предложенному авторами работы [8]. Это -полумостовой конвертер с дополнительной коммутацией по шинам питания.

Схема силовой части преобразователя показана на рисунке 7 , где L Lk — индуктивность рассеивания силового трансформатора Т1, Cs1и Cs2 — демпферные конденсаторы, VD5 и VD6 — возвратные диоды, VT3 и YT4 — дополнительные транзисторы, коммутирующие напряжение питания плеч полумоста на транзисторах VT1 и VT2. Процессы, протекающие в схеме, поясняются диаграммами на рисунке 8. Все активные коммутирующие элементы схемы включаются при нулевом токе режим ZCS и выключаются при нулевом напряжении режим ZVS.

Процессы, протекающие в схеме, поясняются диаграммами на рисунке 8. Все активные коммутирующие элементы схемы включаются при нулевом токе режим ZCS и выключаются при нулевом напряжении режим ZVS.

Рассмотрим кратко работу такого преобразователя.

ФОРУМ ПО ЭЛЕКТРОНИКЕ

Искать только в заголовках Сообщения пользователя: Имена участников разделяйте запятой. Новее чем: Искать только в этой теме Искать только в этом разделе Отображать результаты в виде тем. Быстрый поиск. Метки: внутреннее устройство сварочных аппаратов выбор сварочного аппарата выбор сварочного инвертора выбор электроинструмента сварка сварочник сварочный инвертор электроинструмент. Регистрация: Temih Живу здесь. Temih ,

Сварочный Форум — специализированный форум о сварке — посвящен Куплю нерабочий сварочный инвертор на запчасти или под ремонт/ восстановление, можно некомплектный. Пишите в . У меня аппарат на ШИМ UC

Перспективная схемотехника сварочных инверторов

Расширенный поиск. Страница 5 из 11 Первая Последняя К странице: Показано с 41 по 50 из Тема: Ремонт сварочного инвертора ММА Опции темы Версия для печати Отправить по электронной почте… Подписаться на эту тему…. Вентелятор крутится, на передней панели светится зеленый светодиод. На клемах ноль Выходные транзисторы и диоды исправны.

Страница 5 из 11 Первая Последняя К странице: Показано с 41 по 50 из Тема: Ремонт сварочного инвертора ММА Опции темы Версия для печати Отправить по электронной почте… Подписаться на эту тему…. Вентелятор крутится, на передней панели светится зеленый светодиод. На клемах ноль Выходные транзисторы и диоды исправны.

Микросхема 3845в в сварочном инверторе

Добро пожаловать, Гость! Регистрация Вход. Репутация: 0 Статус: Offline. Репутация: 4 Статус: Offline. Прикрепления:

Ремонт сварочных аппаратов Ремонт любых зарядных устройств Ремонт силовой электроники в Рязани. Здравствуйте Друзья!

Сварочный Форум

Просмотр полной версии : Кто сталкивался с ремонтом сварочных инверторов? Собственно инвертор Shyuan MMA После замены транзистора аппарат не заработал, но после выключения пока не разрядятся конденсаторы от схемы слышится пульсирующее цыкание на реле не похоже и наблюдается подергивание вентиляторов в такт. Может кто знает на какой узел стоит обратить внимание? Обращать внимание придётся на ВСЕ блоки.

Ремонт сварочного аппарата Энергомаш СА-97И20СМ. Ремонт силы с драйвером.

Сообщения без ответов Активные темы. Модераторы: Горшком назвали Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 1. Power Electronics Посвящается источникам питания вообще и сварочным источникам в частности. Текущее время: , Добавлено: , Ищу схему на данный инвертор или подобный. Мостовая схема, UCN.

а сначала я подумал что неплохо бы было собрать инвертор, затем я подумал еще немного, и пришел к выводу, что дешевле и.

Микросхема 3845в в сварочном инверторе

Uc3846 в сварочном инверторе

Сейчас этот форум просматривают: Google [Bot] и гости: 1. Ремонт: Ноутбуков, Компьютеров Виртуальная лаборатория ремонта. Совместно решаема любая проблема. Открытый архив даташитов FAQ Личный раздел.

Итак полгода назад в результати экспериментов над сварочником ему поплохело выбило два транзистора FGh50N60 и раскололся цементированный ограничивающий ток заряда конденсаторов и ватный резистор. Резистор купил в микронике, транзюки в количестве 4-х штук заказал в Китае, ибо у нас они были только в чипидипе и по неадекватной цене. Почти полгода все это пылилось, как то было не до него, ну а щас решил починить. Первым делом был впаян новый резистор, и заменены все 4-е мосфета несмотря на то что два были живыми. И о чудо все заработало.

Резистор купил в микронике, транзюки в количестве 4-х штук заказал в Китае, ибо у нас они были только в чипидипе и по неадекватной цене. Почти полгода все это пылилось, как то было не до него, ну а щас решил починить. Первым делом был впаян новый резистор, и заменены все 4-е мосфета несмотря на то что два были живыми. И о чудо все заработало.

Описание схемы документа на сварочных инверторов моей на нижнем драйвере.

Обращаем ваше внимание, что бесплатная подписка оформляется только для квалифицированных специалистов, аккуратно и полностью заполнивших анкету. Если вы по каким-либо причинам не попали в подписную базу или у вас есть жалобы на доставку, можно оформить платную подписку, — это позволит получать журнал гарантированно. На данном сайте используются cookie для сбора информации технического характера и обрабатывается Ваш IP-адрес. Продолжая использовать этот сайт, вы даете согласие на использование файлов cookies. Желающие получить отдельные ранее вышедшие номера могут заказать журнал. Ecли у редакции не будет возможности отправлять вам печатную версию, то сможете ли вы читать электронную? Читать Купить Не получили журнал?

Ecли у редакции не будет возможности отправлять вам печатную версию, то сможете ли вы читать электронную? Читать Купить Не получили журнал?

Запросить склады. Перейти к новому. Меню пользователя sofist Посмотреть профиль Отправить личное сообщение для sofist Найти ещё сообщения от sofist. Re: как работает UC?

Сварочный инвертор своими руками. От теории к практике. ЧАСТЬ 2

СВАРОЧНЫЙ АППАРАТ СВОИМИ РУКАМИ

НАЧАЛО СТАТЬИ

СБОРКА МОЩНОГО БЛОКА ПИТАНИЯ ПО СХЕМОТЕХНИКЕ СВАРОЧНОГО АППАРАТА

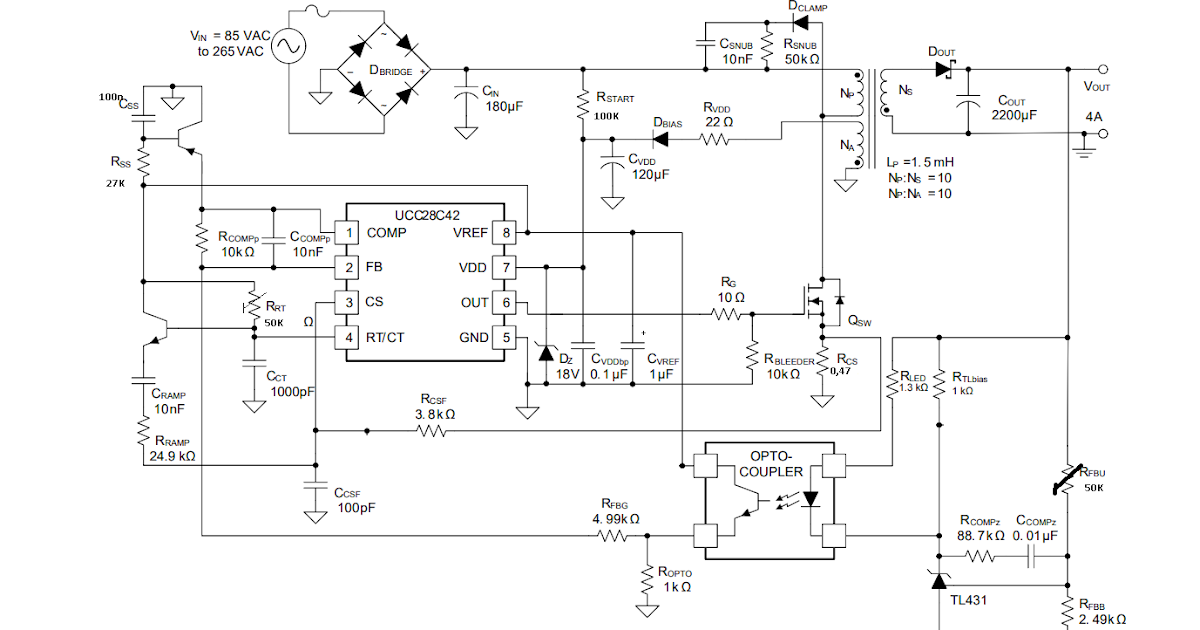

Откровенно говоря сразу убивать не дешевые силовые транзисторы не захотелось, поэтому было принято решение собрать некий примежуточный вариант, в котором используется тот же принцип работы, но более дешевая элементная база. Ну а чтобы сохранить вероятность дальнейшего использования данного вариант было решено собрать блок питания, но ввести в него некоторые функции, которые позволят его использовать как пуско-зарядное устройство для автомоблиля.

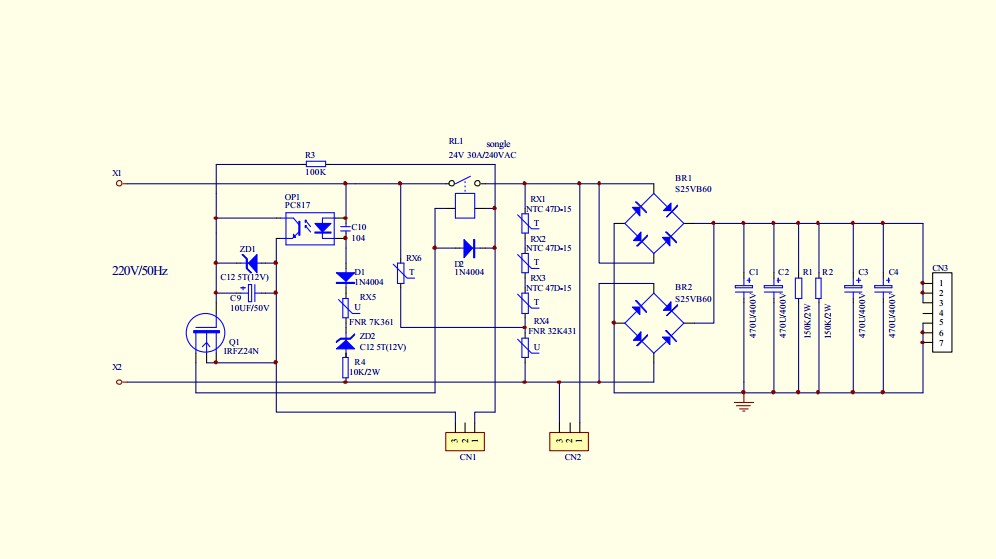

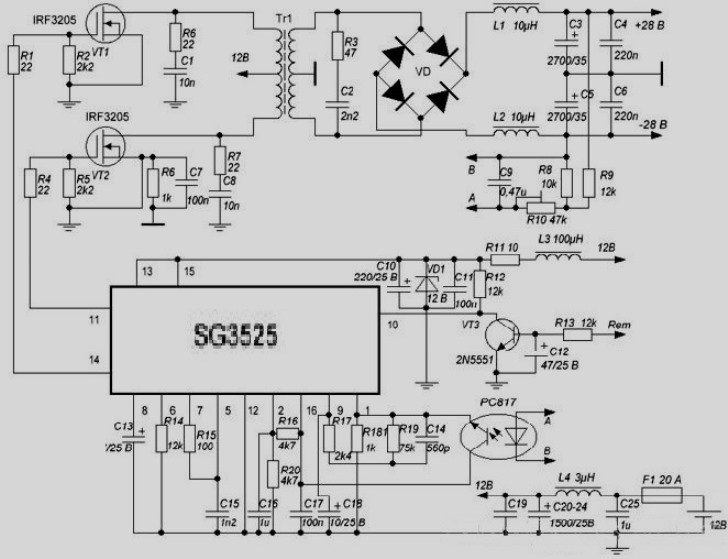

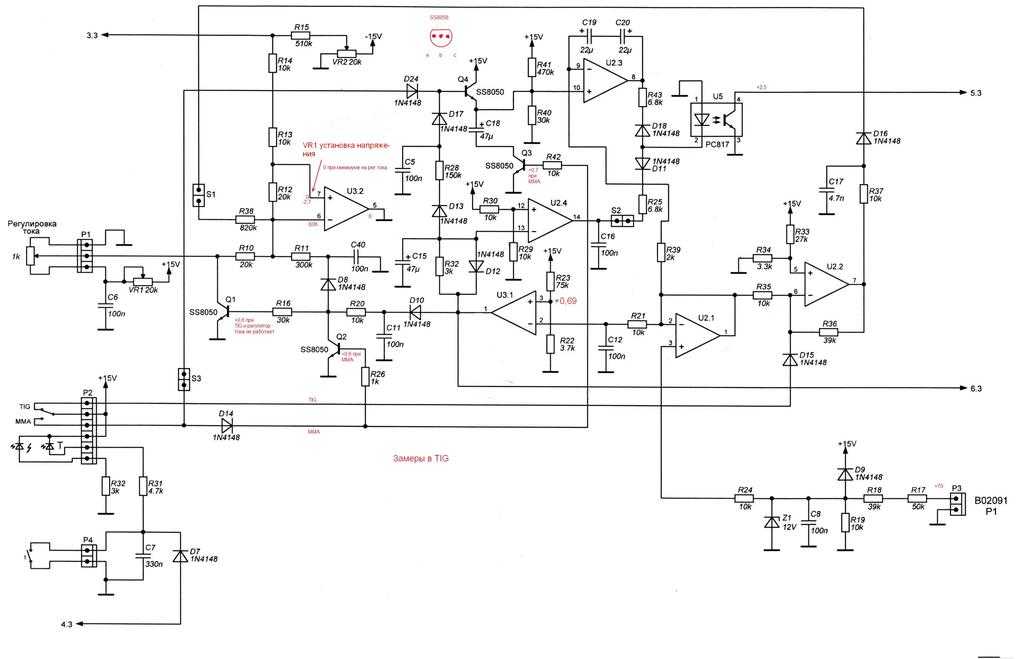

Принципиальная схема данного пуско-зарядного устройства приведена ниже:

УВЕЛИЧИТЬ

В качестве донора моточных деталей и блока питания будет использоваться блок питания от тюнера Триколор. Основных видов данного блока питания два — с вертикальным и горизонтальным расположением трансформатора.

В обоих случаях используется микросхема FSDM0365RN, маркируется как DM0365.

У меня с горизонатльным трансформатором больше, поэтому буду использовать их. Прежде всего блок питания будет выступать в роли блока питания для схемы управления, поскольку данный БП оснащен всем необходимым для надежной долгосрочной работы. Единственно, что нужно сделать это проверить исправность электролитов, а еще лучше поменять их на новые. Ну и разумеется перемотать трансформатор. Я решил намотать две обмотки — одна для питания UC3845, вторая — для питания вентилятора принудительного охлаждения.

Более подробно об этом блок питания можно посмотреть здесь:

Архив с печатной платой и схемой можно взять ЗДЕСЬ.

Кроме самого БП использую еще два таких же трансформатора. Первый пойдет на изготовление трансформатора управления, второй — трансформатор тока.

Кстати сказать, по ходу подготовки сердечников к намотке решил проверить один вопрос, который частенько видел в интернете и которым сам задавался не единожды — ЧТО ПРОИСХОДИТ С ФЕРРИТОМ ВО ВРЕМЯ НАГРЕВА???

Ответ на этот вопрос в видео ниже:

ТРАНСФОРМАТОР ТОКА

Трансформатор тока обычно содержит 1 виток первичной обмотки и N-ое количество витков вторичной обмотки. Расчитать трансформатор тока можно по следующей формуле:

Imax = N x U / R

где:

Imax — максимальный ток

N — количество витков вторичной обмотки

U — требуемое выходное напряжение

R — нагрузочный резистор

Для удобства переведем формулу в другой вид, а именно для расчета витков, поскольку нагрузочный резистор придется выбирать либо из того, что есть, либо из стандартного ряда.

N = Imax x R / U

Итак, предположим, что нам нужно ограничить ток на уровне 50 А, в наличии имеется резистор на 1 Ом и 2,2 Ома. Напряжение компаратора защелки (вывод 3) у нас равно 1 В.

N = 50 x 1 / 1 = 50 витков для резистора 1 Ом

N = 50 x 2,2 / 1 = 110 витков для резистора 2,2 Ома.

Ну а поскольку у нас пока не сварочный аппарат и силовые транзисторы от таких токов просто разлетятся в клочья ограничим ток на уровне 5 А, а резистор возьмем на 15 Ом. При необходимости мы всегда можем эти цифры исправить. Итого получаем:

N = 5 x 15 / 1 = 75 витков для резистора 15 Ом.

Тут пожалуй следует оговорится — трансформатор тока должен быть перегружен, в этом случае исключается его насыщение. Однако в былые времена на базе трансформаторов тока я делал и управление принудительным охлаждение и само принудительное охлаждение — вентиляторы как раз и выступали в роли нагрузочного резистора. Правда одного витка на первичку было малова то — моталось 2-3 витка и сердечник хоть и терпимо, но все таки грелся.

УПРАВЛЯЮЩИЙ ТРАНСФОРМАТОР

По поводу управляющего трансформатора тоже есть некоторые не состыковки с оригинальной схемой — он значительно больше. Я намеренно взял такой «огромный» трансформатор. Ну во первых у меня их много, во вторых найти их не составит труда даже Вам, в третьих — запас по габаритной мощности должен позволить избавится от драйверных транзисторов — на затворы и MOSFET и IGBT можно подавать отрицательное напряжение для ускорения закрытия. Вот этой особенностью я и хочу воспользоваться.

В оригинальном блоке питания на DM0365 для стабилизации 15 вольт выходного напряжения требуется 18 витков, трансформатор работает на частоте 67 кГц, выходное напряжение сохранятеся вплоть до 150 вольт входного, следовательно трансформатор намотан с ОГОРОМНЫМ запасом. Можно конечно воспользоваться программой Динисенко, но решил намотать «на галазок» 4 обмотки по 30 вольт.

Намотка первичной осуществлялась сразу двойным проводом 0,35 мм виток к витку, затем было вызвонены начало-конец обмоток и они соединялись последовательно. Затем слой изоляции и намотка вторичных обмоток, так же с межслойной изоляцией. Размеется, что все обмотки мотались в одну сторону. Единственно, что не было сделано — момечено где начало на вторичках, но это проблемой не будет. Дело в том, что на плате управления выхода с управляющего трансформатора одинаковы и нагружены только на резистор. Выяснить какой вывод должен идти на затвор силового транзистора можно при помощи осциллографа.

Затем слой изоляции и намотка вторичных обмоток, так же с межслойной изоляцией. Размеется, что все обмотки мотались в одну сторону. Единственно, что не было сделано — момечено где начало на вторичках, но это проблемой не будет. Дело в том, что на плате управления выхода с управляющего трансформатора одинаковы и нагружены только на резистор. Выяснить какой вывод должен идти на затвор силового транзистора можно при помощи осциллографа.

СБОРКА БЛОКА ПИТАНИЯ ДЛЯ БЛОКА ПИТАНИЯ.

Монтаж элементов на плату лучше осуществлять в 2 этапа. На первом этапе устанавливаются все элементы, относящиеся к блоку питания контроллера. Блок питания проверяется до того, как у него появится «потребитель».

Сразу следует отметить, что однотактыне преобразователи напряжения ОЧЕНЬ не любят оставаться без нагрузки и выходное напряжение может быть не очень то стабильным. И колебания эти могут достигать 0,2..0,4 вольта.

Это вызвано тем, что выходное напряжение успевает поднятся до такой величины, что влияние ОС буквально останавливает микросхему и на трансформатор перестает подаваться напряжение. На фото ниже показаны осциллограммы на выходе трансформатора блока питания с очень маленькой нагрузкой:

Тут следует поделится опытом — при намотке трансформатора я попутал начало-конец вспомогательной обмотки вторичного питания. На схеме эта обмотка не обозначена, но на плате она есть и предназначена она для питания вентилятора принудительного охлаждения. Я ее на всякий случай решил внести в схему, если вдруг внутри корпуса будет жарковато. Как следствие такой не внимательности пока я соображал почему блок питания стартует и тутже уходит в защиту от перегрузки у меня стрельнул конденсатор на 25 вольт. Именно тогда меня и посетила мысль о том, что я что то перемудрил с обмотками. «Крокодил» ослиллографа установил на минусовой вывод, а шупом стал на вывод трансформатора до диода. Действительно обмотка с неправильной фазировкой и на конденсатор подавалось порядка 50-ти вольт. Было бы глупо ему не стрельнуть. Для наглядности ниже приведены фото осциллограмм при правильной фазировке и не правильной. Измерения относительно минусового вывода:

Действительно обмотка с неправильной фазировкой и на конденсатор подавалось порядка 50-ти вольт. Было бы глупо ему не стрельнуть. Для наглядности ниже приведены фото осциллограмм при правильной фазировке и не правильной. Измерения относительно минусового вывода:

Ну с блоком питания разобрались, теперь можно паять и сам контроллер и его обвязку. В качестве контролируемого напряжения использовалось собственное напряжение питания контроллера. Вход контролирующий ток был посажен на «землю».

На первых парах после включения возникло не понимание происходящего — вместо плавного изменения длительности контроллер попросту отключал управляющие импульсы. Не вольно возникал вопрос — а какой же это тогда ШИМ???

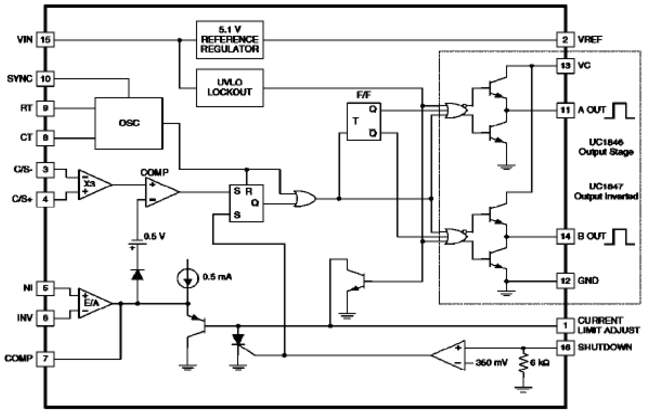

Прочитав несколько статей по этой микросхеме и более подробно изучив даташник стало понятно, что изначально этот контроллер затачивался как стабилизатор тока и именно поэтому у него особый упор сделан на ISENSE (вывод 3) который и контролирует ток через токоизмерительный резистор.

Конечно его можно заставить и контролировать напряжение, как это сделано тут:

|

Но в любом случае стабилизация выходного напряжения будет осуществляться не линейно, а пакетами импульсов. Именно поэтому на выходе блоков питания с использованием этой микросхемы обязательно должен стоять дроссель и довольно большой емкости электролит.

Порыскав по интернету нашел еще одну схему включения UC3844 (она такая же, как и UC3845) в обратноходовом блоке питания, выпускаемом серийно.

Не буду врать — данная схема меня озадачила — регулировка выходного напряжения в ней осуществлялась методом подачи «земли» на ВЫХОД усилителя ошибки. Разумеется, что подобными действиями можно отжечь этот самый выход, но блок питания выпускается серийно, следовательно разработчики учли вероятность перегрузки выхода усилителя ошибки и не исключено, что в структурной схеме не показан имеющийся резистор на выходе усилителя ошибки, ведь если он там есть, тогда этот операционник не будет попросту задействован. Ну вот собственно и сама схема этого «загадочного» блока питания:

Ну вот собственно и сама схема этого «загадочного» блока питания:

|

Удержаться от опыта имея уже запаянную плату конечно же довольно трудно. Поэтому к выводу 1 был подпаян переменный резистор на 1 кОм и в результате на выходе микросхемы получились вот такие осциллограммы:

В принципе, если использовать вариант стабилизации, предложенный на схеме выше, то конечно же он работать будет, причем выходное напряжение будет гораздо стабильней, чем при стабилизации пакетами импульсов, но лично меня все равно смущает то, что на выход услителя в наглую подается «земля». Я оставлял это добро во включенном состоянии на 30 минут — ни чего не нагрелось, не слетело, т.е. как бы это можно использовать. Но осадок не понимания остался.

ПРОВЕРКА УПРАВЛЯЮЩЕГО ТРАНСФОРМАТОРА

Теперь вернемся не много назад и разберемся с осцилограммами на управляющем трансформаторе. Назад потому, что описанная проверка стабилизации ШИМом была уже после того, как была проверена работоспособность управляющего трансформатора.

Назад потому, что описанная проверка стабилизации ШИМом была уже после того, как была проверена работоспособность управляющего трансформатора.

Тут с гордостью могу заметить, что делая ставку на излишнюю габаритную мощность я не ошибся — трансформатор держит нагрузку замечательно, а закрепленный на управляющий транзистор радиатор едва греется.

При работающем контроллере на затвор управляющего транзистора приходит напряжение следующей формы:

На управляющем трансформаторе, на первичной обмотке амплитуда напряжения достигает 30 вольт, поскольку после закрытия транзистора накопленная в сердечнике энергия меняет полярность напряжение и приложенные пятнадцать вольт во время открытия транзистора теперь добавляются к имеющимся пятнадцати вольтам напряжения питания, поскольку полярность напряжения самоиндукции обратно приложенному напряжению. Здесь стоит обратить внимание на то, что в конце этого вольтодобавочного скачка имеется ниспадающий участок, который как раз и говорит о том, что энергии в сердечнике больше нет — он полностью размагнитился. Если трансформатор нагрузить, то высота этой ниспадающей кривой уменьшится, а по времени она начнется раньше, ведь нагруженный трансформатор гораздо раньше избавится от накопленной энергии:

Если трансформатор нагрузить, то высота этой ниспадающей кривой уменьшится, а по времени она начнется раньше, ведь нагруженный трансформатор гораздо раньше избавится от накопленной энергии:

Тоже самое можно наблюдать и на вторичной обмотке, только напряжение теперь будет иметь переменное значение. В этом месте необходимо отметить, что на затвор силового транзистора как раз должно приходить напряжение прямоугольной формы, находящеяся в положительном полупериоде, т.е. тот вывод трансформатора к которому подключен щуп осциллографа. Вывод трансформатора к которому подключен «крокодил» должен идти на исток силового транзистора. В этом случае фазировка управляющего трансформатора правильная.

Тому, что дочитал до этих слов, но все равно мало что понял предлагаю видеовариант данной статьи:

Итак, подводим итоги проделанной работы:

UC3845 — контроллер, предназначенный для стабилизации тока широтно-импулсьной модуляцией, стабилизацию напряжения он может осуществлять только в преривисто-импульсном режиме, либо имитацией ШИМ. Данную имитацию можно организовать подавая «землю» на первый вывод микросхемы.

Данную имитацию можно организовать подавая «землю» на первый вывод микросхемы.

При перемотке трансформатора однотактного блока питания следует особое внимание уделять фазировке — даже приличный опыт в электронике не является гарантией ошибки.

Управляющий трансформатор на основе сердечника от Триколоровского БП работает замечательно и держит довольно приличную нагрузку. В паузах полностью успевает размагнитится, что говорит о возможности его использования как для можных блоков питания, так и для сварочных аппаратов.

Приступаем к подготовке моточных деталей к монтажу и проверяем на работоспососбность уже весь блок питания, но это уже в следующей серии, описание которой будет в

ПРОДОЛЖЕНИИ

Адрес администрации сайта: [email protected]

Проект схемы однокристального ШИМ-драйвера для инверторного сварочного источника питания

- title={Проектирование однокристальной схемы ШИМ-драйвера для инверторного сварочного источника питания},

автор = {Джаяшила Дипа Джабавати и Хабибулла Саит},

journal={IEEE Transactions on Circuits and Systems II: Express Briefs},

год = {2020},

объем = {67},

страницы = {720-724}

}- Jayasheela Deepa Jabavathi, Habeebullah Sait

- Опубликовано 1 апреля 2020 г.

- Инженерия, материаловедение

- IEEE Transactions on Circuits and Systems II: Express Briefs

Плата драйвера затвора на переходном транзисторе (IGBT), используемая в источнике питания постоянного тока ручной дуговой сварки металлом и источнике питания постоянного напряжения ручной сварки металла в среде инертного газа. Чтобы спроектировать универсальную плату драйвера IGBT, в этом кратком обзоре проанализирована электрическая модель инверторного источника сварочного тока, а также был разработан экспериментальный прототип, который был тщательно использован для проверки его долговечности. Предлагаемый…

View on IEEE

doi.org

SHOWING 1-10 OF 17 REFERENCES

SORT BYRelevanceMost Influenced PapersRecency

A Novel Inverter for Arc Welding Machines

- Jianmin Wang, Sen‐Tung Wu

Materials Science, Engineering

IEEE Transactions on Industrial Electronics

- 2015

Структура схемы с новым инвертором, который применим к аппаратам для дуговой сварки и может сохранять энергию, хранящуюся в связанном индукторе, до следующего интервала коммутации, что повышает эффективность преобразования.

аппарата дуговой сварки.

аппарата дуговой сварки.Высокопроизводительный портативный сварочный аппарат на основе мостового преобразователя с одним трансформатором, подключенным по стандарту ISOP, и активным демпфером подключенный одиночный трансформатор с методом активного демпфирования, предложенный для повышения общей эффективности за счет восстановления паразитной резонансной энергии и регулирования напряжения выпрямителей до уровня, на котором доступны диоды Шоттки.

Влияние частоты коммутации на сварочный ток системы точечной сварки

Аналитически рассчитанная частотно-зависимая функция максимального сварочного тока полностью подтверждена измерениями на промышленной установке RSW и численным моделированием.

Проектирование и разработка источника питания для микростыковой сварки на основе улучшенного качества электроэнергии

- Тирувенкадам Мадхулингам, Тангавел Суббайян, П. Шанмугам, С. Каннан

Машиностроение, бизнес

- 2017

В этом исследовании предлагается подходящая топология преобразователя постоянного тока с улучшенным качеством мощности на входе для машины для микростыковой сварки путем оценки различных методов коррекции коэффициента мощности (PFC)…

Задержка и Анализ развязки цифрового активного фильтра электромагнитных помех, используемого в инверторе дуговой сварки

Предложена точная модель DAEF, которая учитывает как временную задержку части цифровой обработки, так и паразитные параметры пассивных компонентов, и предложенный метод проектирования схемы развязки очень эффективен для подавляют электромагнитные помехи, проводимые СМ.

Усовершенствованный однофазный инвертор с разделенным истоком с гибридной квазисинусоидальной и постоянной ШИМ

Однофазная версия SSI с улучшенной топологией инвертора, а также методом широтно-импульсной модуляции (ШИМ) представлена с достоинством простоты поскольку управление напряжением постоянного тока и выходом переменного тока отделено в рамках одноступенчатой топологии.

Предварительно обработанная схема ШИМ для инверторов индуктивности с тремя ветвями и сердечником

Схема прерывистой широтно-импульсной модуляции (ШИМ) представлена для инвертора с шестью переключателями и тремя ветвями, связанными индукторами. Трехуровневые фазовые выходные напряжения ШИМ производятся с уменьшенным числом переключений…

Быстродействующий понижающий преобразователь ШИМ с активным управлением линейным изменением в переходном периоде нагрузки. Преобразователь уменьшил перерегулирование/недорегулирование на выходе и время восстановления до 60,0%.

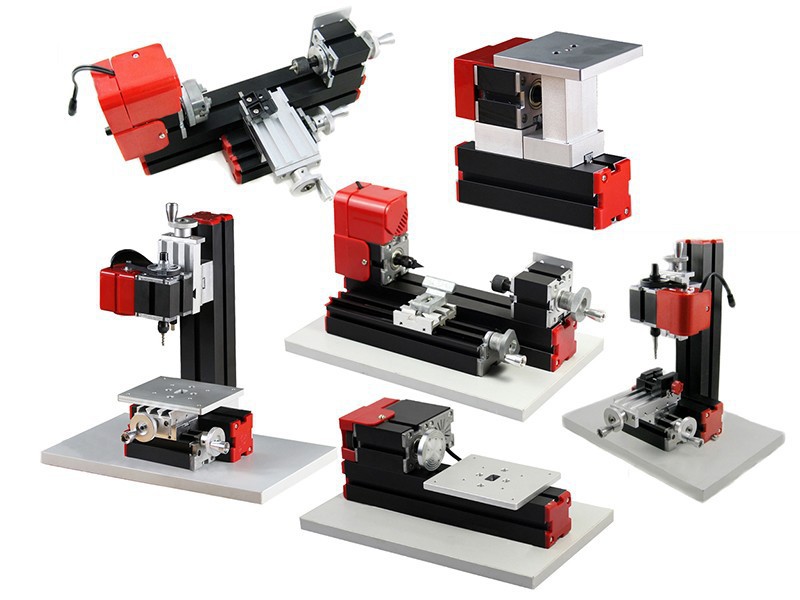

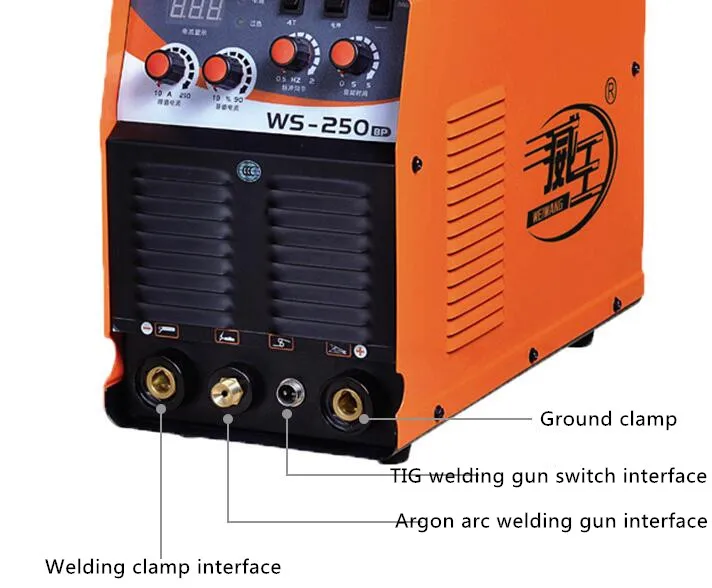

Рейтинг сварочных инверторов 2018: Рейтинг лучших сварочных инверторов 2018 года для дома и профессионального применения

Рейтинг лучших сварочных инверторов 2018 года для дома и профессионального применения

Аппарат для ручной электродуговой сварки является превосходным инструментом для прочного соединения между собой металлических деталей. Он широко востребован на производстве, связанном с изготовлением разнообразных металлоконструкций. Трудно обойтись без него и на даче или в домашней мастерской. Наиболее удобными в применении считаются современные агрегаты инверторного типа. Их ассортимент на отечественном рынке электроинструмента отличается большим разнообразием марок. Рейтинг сварочных инверторов 2018 года, лучших по надежности и характеристикам, призван облегчить выбор модели, подходящей для ваших условий.

Содержание

- 1 10. Интерскол ИСА-250/10,6

- 2 9. Fubarg IR 220

- 3 8. Ресанта САИ-220

- 4 7. Сварог REAL MIG 200

- 5 6. Aurora OVERMAN 180

- 6 5. Кедр ММА-200

- 7 4. Форсаж 200

- 8 3. FUBARG INMIG 200 PLUS

- 9 2. EWM Pico 162

- 10 1.

BLWELD MEGAMIG 300S

BLWELD MEGAMIG 300S - 11 Заключение

10. Интерскол ИСА-250/10,6

Открывает рейтинг 2018 года один из лучших инверторных сварочных аппаратов бюджетной ценовой категории. У него компактные размеры и вес 7,2 кг. Он прост и неприхотлив в эксплуатации. Агрегат питается от сети переменного тока 220 вольт, но способен работать и при понижении напряжения до 140 В. Диапазон сварочного тока 31-225 А при диаметре используемых электродов от 1,6 до 5 мм позволяет решать с его помощью бытовые и профессиональные задачи.

Аппарат легко зажигает дугу по краске и ржавчине. Функции горячего старта, форсажа дуги и защиты от залипания сварочных электродов заметно упрощают работу сварщика. Учитывая ПВ на максимальном токе 100%, можно смело отнести этот инвертор к разряду полупрофессиональных. Изделие продается в комплекте с маской МС350 с автозатемнением.

- достаточно высокая мощность 10,6 кВА;

- производителем использованы качественные транзисторы американского и немецкого производства;

- удобная работа и простое управление;

- хорошие функциональные возможности;

- устойчивость к колебаниям напряжения сети;

- эффективное охлаждение, способствующее интенсивной эксплуатации;

- удобство переноски и подключения.

- недостаточно удобен держатель электрода;

- малая длина штатных кабелей.

Цены на Интерскол ИСА-250/10,6:

9. Fubarg IR 220

Компактная дешевая модель весом всего 4,64 кг, питающаяся от стандартной энергетической сети напряжением 220 вольт, пригодится не только для дома и дачи, но и в профессиональной работе. Она развивает мощность 8,26 кВт, давая на выходе максимальный ток 220 А. Диаметр используемых электродов 1,6-5,0 мм.

Инвертор устойчив к посадкам входного напряжения до 150 В. Он оснащен эргономичной пластиковой ручкой и широким ремнем для переноски. Аппарат характеризуется хорошим качеством сборки, удобными кабельными разъемами, плавной настройкой и наглядным цифровым дисплеем. Несмотря на встроенную систему принудительного воздушного охлаждения, ПВ на максимальном токе не превышает 40%. Автоматика включает в себя стандартный набор опций: горячий старт, форсаж дуги, антизалипание и блокировку от перегрева. Система управления проста и интуитивно понятна.

Система управления проста и интуитивно понятна.

- широкий диапазон использования;

- надежная автоматика;

- малый вес;

- простота подключения кабелей;

- качественная сборка;

- низкая стоимость для оборудования с такими функциональными возможностями.

- необходимость длительных перерывов при работе на высоких нагрузках;

- пользователи часто меняют сварочные кабели на более длинные.

Цены на Fubarg IR 220:

8. Ресанта САИ-220

Интересная модель латвийской разработки, работающая с электродами диаметром до 5 мм. У нее достаточно высокая для небольших инверторов мощность 6,6 кВт и широкий диапазон регулирования исходящего тока 10-220 А. Номинальное напряжение питания 220 В, но агрегат уверенно себя чувствует и при гораздо меньших значениях. Вес аппарата 4,9 кг. Он имеет алюминиевый корпус, ремень для переноски и простую систему управления.

Автоматика инвертора включает в себя опции: горячий старт, антиприлипание, защита от перегрева.

У данной модели эффективное охлаждение, позволяющее достигать показателя ПВ 70%.

- широкий диапазон применения;

- хорошее охлаждение и защита от перегрева;

- устойчивость к перепадам напряжения;

- компактные габариты и малый вес;

- доступная стоимость.

- недолговечный вентилятор;

- отсутствует индикация фактического тока;

- нет функции форсажа дуги;

- ручка регулятора тока легко смещается при случайном касании.

Цены на Ресанта САИ-220:

7. Сварог REAL MIG 200

Продолжает обзор инверторных сварочных аппаратов популярная среди сварщиков профессиональная модель российского производства. Она предназначена для создания неразъемных соединений из различных марок стали или алюминия. Агрегат способен работать в естественной среде с покрытыми электродами и в потоке защитных газов MIG/MAG. Диаметр используемых электродов 1,5-4,0 мм, проволоки – 0,6-1,0 мм. С его помощью можно получать сварочный шов самого высокого качества.

Аппарат весит 13 килограммов и развивает мощность до 5,4 кВт. Его максимальный ток 200 А. Напряжение холостого хода 52 В. Скорость подачи проволоки регулируется в пределах от 1,5 до 14,0 м/сек. В комплект поставки входит горелка UC 1500-30 ER и набор запасных частей. Инвертор оснащен хорошей системой воздушного охлаждения, позволяющей непрерывно работать при различных режимах сварки.

- ручной и полуавтоматический режимы работы;

- возможность смены полярности;

- простое управление;

- высокий КПД;

- устойчивая работа в условиях нестабильного напряжения;

- длительный ресурс работы;

- большой вес;

- отсутствие в комплекте держателя сварочных электродов.

Цены на Сварог REAL MIG 200:

6. Aurora OVERMAN 180

Неприхотливый сварочный полуавтомат китайской сборки, работающий от сети переменного тока 220 вольт с раскачкой напряжения +15%. При потребляемой мощности до 4,7 кВт он способен в режиме MIG/MAG давать максимальный ток 175 А, что позволяет использовать проволоку диаметром от 0,6 до 1,0 мм. Скорость ее подачи устанавливается в диапазоне 2-15 м/мин. Агрегат дает стабильную дугу без образования брызг. При этом получается исключительно прочный и однородный шов.

Скорость ее подачи устанавливается в диапазоне 2-15 м/мин. Агрегат дает стабильную дугу без образования брызг. При этом получается исключительно прочный и однородный шов.

Модель оснащена удобной ручкой, но при весе в 15 кг ее лучше перевозить на тележке. В отличие от большинства полуавтоматических аппаратов здесь имеется ручная настройка вольт-ампперной характеристики в зависимости от свойств свариваемых деталей. Сильно облегчает работу устройство ускоренной заправки проволоки.

- прогрессивная система управления на базе транзисторов TOSHIBA;

- высокая надежность аппарата;

- отличное качество шва;

- удобная настройка дуги;

- система пост-газ хорошо защищает металл от окисления;

- эффективное охлаждение.

- скорость подачи проволоки устанавливается только в автоматическом режиме;

- большой вес аппарата.

Цены на Aurora OVERMAN 180:

5. Кедр ММА-200

Этот маленький сварочный инвертор лучше других подойдет для дома или гаража. Он весит всего 5 килограммов и может переноситься на плече. Его подключают к бытовой электрической сети. Мощности 5,2 кВт вполне хватает для работы с электродами диаметром до 4 мм при интервале значений исходящего тока от 20 до 200 А.

Он весит всего 5 килограммов и может переноситься на плече. Его подключают к бытовой электрической сети. Мощности 5,2 кВт вполне хватает для работы с электродами диаметром до 4 мм при интервале значений исходящего тока от 20 до 200 А.

Аппарат отличается экономичностью, компактными размерами, простым управлением, легкостью подключения кабелей. Здесь реализованы функции быстрого старта, антизалипания и защиты от перегрева. Модель недорого стоит и легко поддается ремонту. Все настройки просты и интуитивно понятны. Она не боится колебаний напряжения в сети питания.

- высокая надежность;

- легкость обслуживания;

- малый вес и компактные габариты;

- дешевый ремонт;

- широкий диапазон сварочного тока;

- низкий уровень шума.

- нет опции форсажа дуги;

- аппарат не предназначен для интенсивной эксплуатации.

Цены на Кедр ММА-200:

4. Форсаж 200

Самый лучший сварочный инвертор отечественного производства обладает оптимальным набором характеристик для профессиональной работы. Он подключается к сети 220 В и не боится колебаний напряжения на входе. Диапазон плавной настройки тока сварки составляет 15-200 ампер, что позволяет варить в различном режиме детали любой конфигурации. Диаметр используемых электродов 1,6-5,0 мм. У этой модели присутствуют автоматические функции горячего старта, антиприлипания и форсажа дуги.

Он подключается к сети 220 В и не боится колебаний напряжения на входе. Диапазон плавной настройки тока сварки составляет 15-200 ампер, что позволяет варить в различном режиме детали любой конфигурации. Диаметр используемых электродов 1,6-5,0 мм. У этой модели присутствуют автоматические функции горячего старта, антиприлипания и форсажа дуги.

Важно! При наличии аргонной горелки аппарат можно использовать для TIG-сварки.

Агрегат весит 5,8 кг и потребляет 6,3 кВт мощности. Его отличают качественные комплектующие компоненты и надежная сборка. Автоматически включающийся в работу вентилятор воздушного охлаждения эффективно защищает внутреннее устройство от перегрева и экономно расходует энергию. Инвертор может использоваться при температуре окружающей среды от -20 до +40 градусов Цельсия. Работа со сварочным током до 140 А не требует остановок для охлаждения.

- эффективная работа в режимах электродуговой и аргонодуговой сварки;

- электронная стабилизация тока дуги способствует высокому качеству швов;

- малый вес при хорошей производительности;

- экономичность;

- надежная защита от перегрузок;

- полноценная функциональная автоматика;

- длительный срок службы.

- высокая стоимость, сопоставимая с зарубежными аналогами.

Цены на Форсаж 200:

3. FUBARG INMIG 200 PLUS

Сварочные аппараты инверторного типа данной марки характеризуются максимальной универсальностью: они применяются при профессиональной работе в режимах ручной дуговой, полуавтоматической и аргонной дуговой сварки. Такой агрегат весит 13,6 кг и потребляет 7,9 кВт мощности. Он развивает ток сварки до 200 ампер. Диапазон регулирования зависит от выбранного режима.

Инвертор отличается плавностью и высокой точностью настроек, параметры которых отражаются на цифровых экранах. Модель обеспечивает высокую скорость сварки и превосходное качество шва. Солидный внешний вид агрегата полностью соответствует его широким функциональным возможностям и надежности внутреннего устройства.

- универсальность;

- высокая производительность;

- эффективность автоматики;

- длительный ресурс интенсивной работы;

- исключительное качество швов.

- большая масса;

- высокая стоимость;

- нет функции запоминания выбранных настроек.

Цены на FUBARG INMIG 200 PLUS:

2. EWM Pico 162

Эта немецкая модель уверенно занимает свое место в рейтинге самых надежных и удобных сварочных аппаратов профессионального класса. Она применяется для сварки самых разнообразных марок стали методами MMA или TIG. Этот универсальный аппарат спокойно переносит колебания напряжения в сети питания 220 вольт, потребляет 5,5 кВт мощности и с высокой точностью подает на электрод ток в интервале от 10 до 160 ампер. Передняя панель имеет удобную ручку настройки и четкую индикацию состояния.

Агрегат весит менее 5 кг и легко переносится с помощью заплечного ремня. Толщина применяемых электродов не более 4 мм. Инвертор создает устойчивую дугу и может варить даже по краске и ржавчине. Устройство не перегревается благодаря эффективному обдуву вентилятором, имеющим электронное управление. Сварщики ценят аппараты этой марки за надежность и стабильность работы.

Устройство не перегревается благодаря эффективному обдуву вентилятором, имеющим электронное управление. Сварщики ценят аппараты этой марки за надежность и стабильность работы.

- универсальность;

- неприхотливость;

- надежная сборка и безотказная автоматика;

- простота настройки;

- высокое качество швов.

- аппарат реализуется без комплектующих изделий.

Цены на EWM Pico 162:

1. BLWELD MEGAMIG 300S

Этот итальянский полуавтомат попал в топ-10 за исключительно высокую мощность и производительность. Он весит 96 кг и перемещается на штатных роликах с помощью специальной рукояти. У него есть выносное устройство для подачи проволоки.

Важно! Инвертор подключается к трехфазной сети 380 вольт и развивает мощность до 11,5 кВт, что является избыточным для бытовых условий. Устройство может быть востребовано только на крупном производстве.

Ток на выходе с аппарата может достигать 300 А, позволяя качественно и быстро сваривать толстые стальные детали, но в таком режиме его ПВ не превышает 25%. Зато при меньших значениях силы тока агрегат демонстрирует высокую скорость работы и стабильность.

- широкий диапазон регулирования силы тока;

- высокая производительность;

- удобство настроек;

- большой радиус действия;

- хорошее охлаждение.

- низкая мобильность;

- необходимость подключения к трехфазной сети;

- высокая стоимость.

Цены на BLWELD MEGAMIG 300S:

Заключение

Представленные в этом списке лучшие сварочные инверторы для дома и производства имеют надежное исполнение и удобны в эксплуатации. При выборе конкретной модели обязательно должна учитываться область применения и требуемые для нее режимы сварки. На бытовом уровне лучше остановиться на легких и недорогих изделиях, которые при правильном использовании демонстрируют длительную и качественную работу.