Виды штампов и печатей: особенности выбора

Чтобы получать графические оттиски на бумажной продукции и других материалах, в офисах используют такие устройства, как штампы, печати. Каждая компания использует указанные приборы для маркировки грузов, посылок, документов. Оттиск на товаре подтверждает статус правообладателя, подлинность деловых бумаг, продукции. Предлагаем разобраться в видах, характерных отличиях штампов и печатей.

Основные отличия штампов от печатей

В каждой организации пользуются штемпельной продукцией: датеры, штампы, нумераторы, печати. Указанные устройства различаются в области применения, индивидуальной информации.

Важно понимать, что штампы и печати имеют существенные отличия. Основное заключается в том, что первый тип устройств используют при ускоренном нанесении информации на документацию (реквизиты компании, дата, данные о должностном лице). Этот прибор не наделен юридической силой.

Печати принято использовать в оформлении государственных документов, а также важных финансово-экономических бумаг. Используется устройство для подкрепления подписи лица, составляющего документ. Оттиск на бумаге в этом случае идентифицирует фирму, как юридическое лицо.

Используется устройство для подкрепления подписи лица, составляющего документ. Оттиск на бумаге в этом случае идентифицирует фирму, как юридическое лицо.

Характеристики приборов

Контрастность, качество графики зависимо от исправности каждого элемента прибора, состава используемой краски.

Выбирая печать, уделите внимание нижеперечисленными характеристикам:

- Тип устройства (самонаборное, готовое клише).

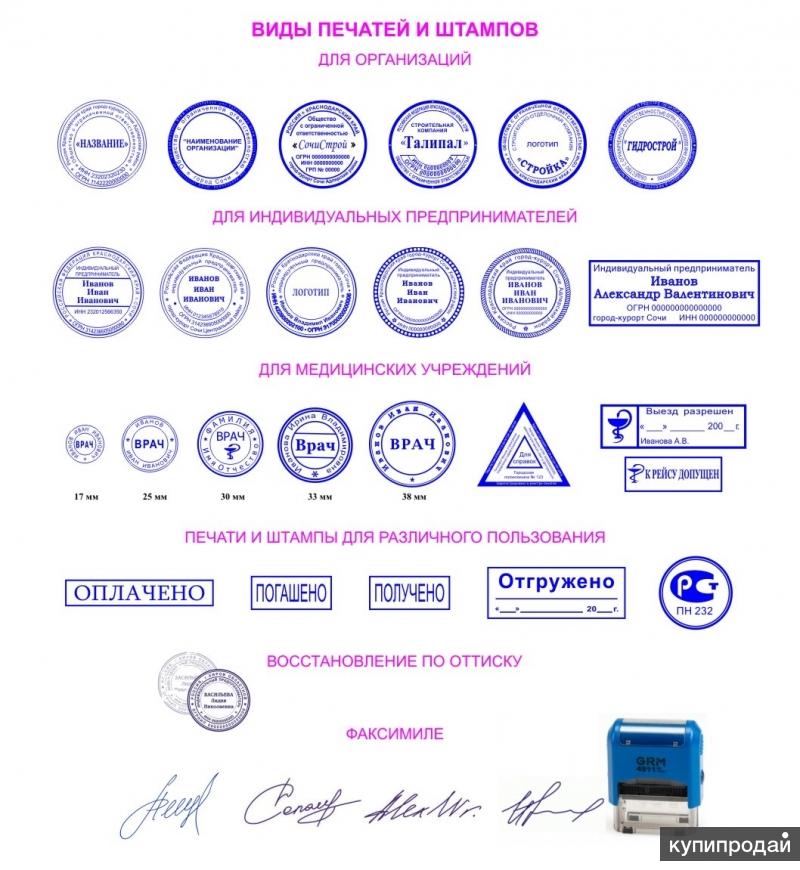

- Форма оттиска. Из каталога магазина можете подобрать устройство треугольной, круглой, прямоугольной формы.

- Вид оснастки (ручная, автоматическая).

- Количество строк (от 3 до 7).

- Материал оснастки (пластмасса, металл).

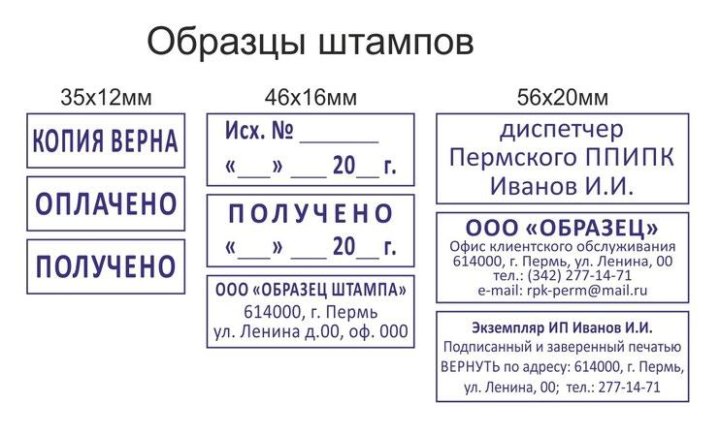

- Размер оттиска. Круглые могут быть таких диаметров (указано в мм): 25, 30, 40, 45, 50. Прямоугольный оттиск может быть таких размеров: 25Ч4, 26Ч12.

- Количество кругов (у наборных ;устройств 1, 2 или 1,5, а также 2,5).

Отличие в материале

Каждый материал наделен положительными качествами. Рассматриваемая штемпельная продукция изготовлена из таких материалов:

Рассматриваемая штемпельная продукция изготовлена из таких материалов:

- Резина. Указанный материал считается дорогостоящим. Лазерная гравировка позволяет создавать сложные рисунки, мелкие детали для оттиска. Используют такие устройства на делопроизводстве, в творческой сфере (наносят узоры, принты).

- Полимеры. Преимуществом материала считается способность переносить высокие нагрузки, давление. Продукция считается износоустойчивой.

- Металл. Предназначены изделия для оттисков на плотной поверхности (картон, пластмасса, слюда, пленка). Используют такие сплавы: алюминиевый, латуниевый. Изображение выполняют посредством лазерной гравировки, металлического оттиска.

- Пористая резина. Используется в флеш-печати. Используется устройство без штемпельной подушки.

Отличие по назначению

Помимо материала, сферы использования, рассмотрим также отличие штампа и печати по назначению. Основываясь на данном показателе, изделия делят на нижеперечисленные виды:

- Для ИП.

На устройстве содержатся данные: ФИО предпринимателя, слоган, логотип, номер ОГРНИП.

На устройстве содержатся данные: ФИО предпринимателя, слоган, логотип, номер ОГРНИП. - Для компании. На изделии содержится информация о названии фирмы, юридическом адресе, ИНН, ОКПО.

- Для мед. организаций.

- Государственная. Содержит элементы гос. символики.

- Нотариальная. Предназначены для подтверждения подлинности документа.

- Факсимиле. Подпись на документе, выполненная как оригинал.

Оснастка

От типа указанного элемента зависит долговечность изделия. Отличают такие типы оснастки:

- ручная. Клише прикреплено к ручке;

- автоматическая. У этого типа механизм внутренний. Пропитка бумаги чернилами происходит при нажатии на прибор.

В каталоге магазина «Канцелярская Мекка» представлены разные виды штампов, печатей. Также можете заказать необходимые канцтовары в одном месте по доступной цене.

1 704.69 руб

1 704. 69 руб

69 руб

В корзину

572.55 руб

572.55 руб

В корзину

1 805.08 руб

1 805.08 руб

В корзину

1 805.08 руб

1 805.08 руб

В корзину

871.39 руб

871.39 руб

В корзину

1 561. 36 руб

36 руб

1 561.36 руб

В корзину

Виды штампов организации — адресные, регистрационные, маркировочные и др.

Штамп организации — печать прямоугольной формы, которая повсеместно используется в делопроизводстве предприятий. Ее основная функция заключается не в заверении подлинности документов. Клише штампа содержит текст, который заменит аналогичную рукописную запись. Это очень удобно, так как при заполнении различных бумаг (например, заявлений на отпуск, увольнение и пр.) часто повторяется однотипная информация (например, реквизиты предприятия, слова «Копия», «Заверено» и пр.) Штамп позволяет не писать каждый раз от руки одно и то же, а фактически дублирует, что существенно экономит время при заполнении бумаг.

Виды штампов

Основные виды штампов, которые ускоряют документооборот внутри организации:

1. Адресные (угловые).

Адресные (угловые).

Оттиск углового штампа содержит реквизиты организации. Используется при отсутствии на предприятии типографских бланков. Его размер обычно 70? 100 мм, что соответствует размерам углового бланка. Информация на адресном штампе должна совпадать с реквизитами на печати организации.

2. Регистрационные.

Используется для регистрации входящей документации. Его оттиск отображает поля для указания номера документа и даты его поступления.

3. Ограничения права доступа.

Таким штампом маркируются журналы, документы, пакеты с деловыми бумагами, доступ к которым ограничен. Часто он дополнен законодательными актами о конфиденциальной информации или государственной тайне.

4. Реквизиты организации.

Оставляет оттиск небольшого размера. Содержит наименование предприятия, адрес регистрации, ИНН, обрамленные в рамку. Можно указать несколько адресов для писем, e-mail, номера телефонов, сайт организации. Иногда здесь размещают также поле для даты.

Иногда здесь размещают также поле для даты.

5. Маркировочные.

Размеры и содержание таких штампов не регламентируется, они могут быть любыми. Используются для маркировки продукции, реквизита, тары, инвентаря и др. В них заправляется специальная краска, которая позволяет оставлять оттиски не только на бумаге, но и на любом другом материале — дереве, стекле, картоне, фарфоре и пр.

6. Именные.

Изготавливаются для ответственных должностных лиц. Используются для заверения внутренней документации. Содержат примерно следующую информацию: «Главный бухгалтер ОАО „Лесничий“, Петрова Е.Н., по доверенности б/н от 6.04.2017». Обязательно указывается должность и Ф.И.О. Снизу обычно оставляют поле для подписи.

7. Банковские.

Содержат информацию о расчетных счетах, реквизитах банка (МФО, ИНН и пр.), платежных реквизитах, наименование банка или филиала.

Предприятие для своих нужд может заказать штампы любого назначения. Чаще всего они прямоугольной формы. Треугольные используются редко, в основном только в медицинских учреждениях, вместе с печатью врача или самого мед. учреждения.

Чаще всего они прямоугольной формы. Треугольные используются редко, в основном только в медицинских учреждениях, вместе с печатью врача или самого мед. учреждения.

Для учета печатей и штампов на предприятии заводят специальный журнал, который ведет ответственное лицо. Приобретение новых штампов и замена пришедших в негодность осуществляется на основании распоряжения руководителя предприятия. После чего оформляется заказ в фирму, которая специализируется на их изготовлении. Печати и штампы, которые подлежат замене, утилизируются.

Центр по изготовлению печатей и штампов в СПБ

Предлагаем изготовление печатей и штампов организации любых форм, качества, дизайна. У нас можно заказать:

- варианты с автоматической и ручной оснасткой, а также компактные флэш-печати;

- печать с оттиском любого дизайна, по Вашему желанию добавим к обязательной информации фирменный логотип или товарный знак;

- автоматические штампы с австрийским механизмом.

Наши преимущества

- для заказа не нужно посещать наш офис.

Наверняка у Вас есть более важные дела. Просто заполните форму на сайте и, наш менеджер сам перезвонит в течение 5 минут. А уже на следующий день курьер привезет Ваш заказ.

Наверняка у Вас есть более важные дела. Просто заполните форму на сайте и, наш менеджер сам перезвонит в течение 5 минут. А уже на следующий день курьер привезет Ваш заказ. - бесплатная доставка в СПБ.

- 100% гарантия на 100 дней. Мы изготовим новую печать или вернем деньги, если Вы найдете недочеты в нашей работе.

Высокое качество услуг нашего центра уже оценили более 11 689600 довольных клиентов. Мы изготовили больше 17 300 штампов и 42 400 печатей! Обращайтесь к нам, и вы останетесь довольны оперативностью и профессионализмом наших сотрудников.

Закажите услугу «Обратный звонок» на сайте, напишите нам на e-mail [email protected] или свяжитесь по номеру 8 (812) 309-81-33. Наш сотрудник ответит на интересующие вопросы и поможет сделать заказ!

Категории почтовых марок — Типы почтовых марок

Если почтовая марка помещена в верхнюю правую часть конверта, это означает, что отправитель этого письма оплатил необходимые почтовые расходы, необходимые почтовой службе для доставки письмо к вам. Поэтому на почтовых марках должна быть важная информация о стране, откуда пришло письмо.

Поэтому на почтовых марках должна быть важная информация о стране, откуда пришло письмо.

Вместе с почтовыми марками появились коллекционеры марок. Коллекционирование марок — очень популярное хобби во всем мире. Коллекционеры марок любят сортировать свою коллекцию, и для этого им необходимо определить категории почтовых марок или типы марок, которые у них есть. Нажмите здесь, чтобы прочитать интересные факты о коллекционировании марок сегодня

При просмотре бесплатного онлайн-каталога марок StampWorld вы заметите, что марки можно сортировать по категориям почтовых марок (см. поле поиска, обведенное красным в правой части онлайн-каталога марок США ниже). Нажмите здесь, чтобы перейти в каталог.

Категории почтовых марок — Какие типы марок существуют

Когда вы собираете марки, вы столкнетесь с категориями или типами почтовых марок, которые по-своему уникальны.

Обратите внимание, что различные категории почтовых марок, перечисленные здесь, расположены в алфавитном порядке:

- Марка авиапочты — эта марка используется для оплаты услуг авиапочты.

На почтовых марках авиапочты обычно изображены самолеты и даже известные пилоты. Эти марки считаются особым типом доставки почты, который полностью отличается от почты, доставляемой на корабле, поезде или других транспортных средствах.

На почтовых марках авиапочты обычно изображены самолеты и даже известные пилоты. Эти марки считаются особым типом доставки почты, который полностью отличается от почты, доставляемой на корабле, поезде или других транспортных средствах.

- Буклетная марка — марки печатаются и выпускаются в виде буклета.

- Заверенная почтовая марка — штемпель, который позволяет отправителю получить подтверждение отправки по почте посредством почтовой квитанции. Доступно только для писем First Class Mail и Priority Mail, отправляемых в США. Каждому заказному отправлению присваивается собственный номер этикетки, который служит официальной записью отправления, отправляемого почтовой службой.

- Марки в рулонах — марки можно купить в рулонах или выпустить поштучно в автомате в виде отрывных марок.

- Памятная марка — эти марки ограниченного выпуска служат для увековечивания, чествования или памяти об определенных исторических или особых событиях, имеющих определенное значение для человека.

Хотя его можно использовать в качестве почтовых услуг, памятные сувениры часто принадлежат коллекционерам и продаются частным образом через аукционы и в Интернете.

Хотя его можно использовать в качестве почтовых услуг, памятные сувениры часто принадлежат коллекционерам и продаются частным образом через аукционы и в Интернете.

- Индивидуальный штамп — штамп, изображение которого можно выбрать, отправив фотографию или используя компьютер. Некоторые индивидуальные штампы на самом деле являются счетчиками, а не настоящими штампами. Также называется персонализированной печатью.

- Стандартные марки — наиболее часто используемые марки, выпускаемые в основном для оплаты повседневных почтовых расходов. Они выпускаются из года в год, и количество выпускаемых не ограничено. Поскольку они очень распространены, у них менее интересный дизайн, чем у памятных марок. Один и тот же дизайн может использоваться в течение многих лет и часто выпускается в виде серии марок разного номинала. Стандартные марки доступны для продажи в течение многих лет.

- Штамп экспресс-почты. Также называется штемпелем специальной доставки.

- Конверты первого дня — почтовые марки впервые выпускаются в определенный день, часто называемый выпуском первого дня или конвертом первого дня (КПД). FDC обычно выглядит как конверт с почтовой маркой и почтовым штемпелем с указанием первого дня выпуска марки.

- Вечные марки. В 2007 г. USPS представила вечные марки, которые стоят точно так же, как стандартные стандартные марки первого класса. Однако, в отличие от других марок, ее можно использовать «навсегда» в качестве почтовой марки первого класса на конвертах стандартного размера весом 1 унция или меньше. Например, если вы покупаете вечную марку за 50 центов, а через несколько лет цена на марки первого класса поднимается до 53 центов, вечную марку все еще можно использовать, и вам не нужно покупать дополнительные 3 цента в почтовые расходы, чтобы иметь возможность отправить вашу почту. Также называется постоянной или неденоминированной почтовой маркой.

- Международная марка.

Страна также может продавать марки от имени других стран.

Страна также может продавать марки от имени других стран.

- Местная почтовая марка — марка, используемая, когда почтовая служба работает только в пределах определенного географического района, например, города или отдельного транспортного маршрута.

- Военная марка — марка вооруженных сил страны. Их применяли в военное время, либо при обеспечении миротворческой операции. Чаще всего письма будут перевозиться самой армией, пока они не достигнут страны назначения. Военные марки широко использовались во время Второй мировой войны солдатами, которые хотели отправить письма своим семьям.

- Мини-лист или миниатюрный лист — памятный выпуск, который меньше обычного полного листа марок, обычно состоящий из более чем 1 марки.

- Официальная почтовая марка — марка, используемая правительством.

- Оккупационный штамп — штамп, используемый оккупационной армией.

- Надпечатка регулярно выпускаемой почтовой марки, такой как стандартный или памятный выпуск, которая была изменена после выпуска путем перепечатки части марки.

Номиналы могут быть изменены таким образом.

Номиналы могут быть изменены таким образом.

- Перфорированный штамп — обычно относится к перфорациям, окружающим штамп, для разделения всего листа на отдельные штампы. Перфорированными марками могут быть также марки с перфорацией посередине буквами (монограммой) или узором, которые называются ПЕРФИНЫ. Эти марки обычно покупаются корпорациями для предотвращения воровства со стороны сотрудников.

- Причитающиеся почтовые расходы — штамп, указывающий, что почтовые расходы еще не оплачены, и указывается причитающаяся сумма. Примером этого являются почтовые марки для оплаты почтовых отправлений почтового отделения США.

- Почтовая акцизная марка — почтовая марка, указывающая на то, что помимо почтовых сборов уплачен налог и требуется для отправки почты. Это часто требуется для почты, отправленной в определенный день или за несколько дней.

- Гербовая марка — используется для сбора налогов и сборов на алкогольные напитки, лекарства, охотничьи лицензии, игральные карты, табак, регистрацию огнестрельного оружия, документы и т.

д. Она выдается местными и национальными органами власти, а также официальными лицами. Его также называют акцизной маркой или фискальной маркой.

д. Она выдается местными и национальными органами власти, а также официальными лицами. Его также называют акцизной маркой или фискальной маркой.

- Самоклеящийся штамп — чувствительный к давлению самоклеящийся штамп, для приклеивания которого не требуется влага.

- Полупочтовая марка — Стандартную марку первого класса можно купить за 50 центов, а полупочтовую марку первого класса можно купить за 60 центов. Лишние 10 центов будут переданы благотворительному учреждению (за вычетом расходов на почтовую службу) для финансирования дела. Также называется благотворительной маркой.

- Сувенирный лист — памятная марка большого формата, пригодная для пересылки по почте. Он часто содержит неперфорированный или перфорированный штамп как часть своего дизайна. Пожалуйста, смотрите мини-таблицу.

- Специальная марка — марка, которая не считается стандартной или памятной маркой. Праздничные марки (Рождество, День Благодарения) или поздравительные марки и марки с любовью являются примерами специальных марок.

- Образец штампа – рассылается почтовым администрациям и почтмейстерам для проверки подлинности штампов и предотвращения подделок.

- Пробная марка — этикетка недействительна для почтовых отправлений. Он используется почтовыми властями для проверки машин, которые могут обнаруживать марки на конвертах, или для проверки их машин для сортировки и гашения. Также называются фиктивными или тренировочными штампами.

- Марка с переменным номиналом — марка, выдаваемая устройством, подобным банкомату, с номиналом или суммой по вашему выбору, напечатанной во время выдачи марки. Стоимость может быть переменной или основываться на фиксированной серии почтовых тарифов.

- Марка военного сбора — марка, добавляемая в конверт помимо обычной почтовой марки. Это то же самое, что и почтовая налоговая марка, но доход используется для оплаты военных расходов.

- Штамп, активируемый водой.

Клей или клей на этом штампе необходимо увлажнить, обычно облизывая; поэтому марки также называют марками Lick и Stick.

Клей или клей на этом штампе необходимо увлажнить, обычно облизывая; поэтому марки также называют марками Lick и Stick.

Какие категории почтовых марок у вас есть?

В мире доступно множество других типов марок или категорий почтовых марок, и упомянутые выше, безусловно, будут полезны, когда вы пытаетесь идентифицировать свои марки, особенно если вы новичок в коллекционировании марок.

Вы можете собирать все категории почтовых марок, которые вы хотите, и это может стать уникальной коллекцией. Что касается людей, которым нужна более конкретная коллекция, они могут собирать что-то на основе категорий или типов почтовых марок. Категории почтовых марок, которые проще всего найти и собрать, — это те, которые часто используются в почте: памятные, стандартные и специальные почтовые марки.

С момента изобретения первой почтовой марки категории почтовых марок всегда были очень важной частью истории человечества. Многие люди согласны с тем, что это очень мощное и эффективное средство для людей, чтобы привить историю в наш нынешний мир, на который сейчас сильно влияют современные технологии. Это говорит о том, что, несмотря на все различные современные устройства, изобретенные человеком, марки всегда будут преобладать и существовать в обществе, пока есть история, которую можно рассказать.

Это говорит о том, что, несмотря на все различные современные устройства, изобретенные человеком, марки всегда будут преобладать и существовать в обществе, пока есть история, которую можно рассказать.

Путеводитель по маркам – Типы марок | Художественное вдохновение | Вдохновение | Техники искусства | Поощрение

~ китонс

Николь Тинкхэм

С таким количеством различных типов и опций штампы могут стать более сложными, чем вы думаете. Существуют предварительно окрашенные, самонаполняющие и резиновые (или традиционные) штампы. Кроме того, у вас есть пользовательские штампы, датеры, подписи и многое другое. Прежде чем совершить покупку марки, лучше понять ваши варианты. Этот пост содержит все, что вы когда-либо хотели знать о марках (и даже больше). Начнем с того, что поговорим о трех основных типах штампов.

Самонаполняющие штампы

Самонаполняющие штампы предварительно заполнены чернилами, что экономит время при штамповке. Кусок резины на самом деле попадает в отдельную площадку для штампа, когда вы штампуете. Когда чернила закончатся, вы можете перекрасить или заменить тампон.

Кусок резины на самом деле попадает в отдельную площадку для штампа, когда вы штампуете. Когда чернила закончатся, вы можете перекрасить или заменить тампон.

Предварительно окрашенные

В штампах с предварительно окрашенными чернилами чернила и штамп объединены. Обратите внимание, что использование неправильных чернил может высушить штамп. Помните, мы всегда можем помочь вам подобрать подходящие чернила для предварительно окрашенного штампа.

Резина (полимерная)

Это традиционные штампы, которые должны соприкасаться с отдельной резиновой подушечкой для чернил.

Теперь, когда мы познакомились с основными типами штампов и принципом их работы, давайте поговорим обо всех возможных вариантах штампов. Вы даже можете обнаружить штамп, о котором вы даже не подозревали!

Штампы на заказ

В нашем каталоге и на веб-сайте Keeton вы найдете штампы для сообщений, готовые к заказу (то есть их не нужно изготавливать на заказ). К ним относятся основные сообщения, которые гласят «КОПИРОВАТЬ», «ЧЕРНОВИК», «ПУСТОЙ» и т. д. Если вы найдете готовый штамп, отлично! Но если вы не видите то, что искали, это всегда можно сделать на заказ. Пользовательские штампы доступны в широком диапазоне размеров, включая прямоугольные, квадратные и круглые. Пользовательские печати доступны в черной, красной, синей, зеленой и фиолетовой краске (кроме заказа нотариальных печатей). У вас есть варианты, когда дело доходит до того, как будет выглядеть впечатление, включая шрифт, выравнивание (слева, справа и по центру) и жирность. У вас может быть много вариантов при заказе индивидуальной печати, но мы здесь, чтобы помочь вам на этом пути. Просто позвоните нам (941-747-2995) или зайдите в копировальный центр, чтобы разместить заказ на индивидуальную печать.

К ним относятся основные сообщения, которые гласят «КОПИРОВАТЬ», «ЧЕРНОВИК», «ПУСТОЙ» и т. д. Если вы найдете готовый штамп, отлично! Но если вы не видите то, что искали, это всегда можно сделать на заказ. Пользовательские штампы доступны в широком диапазоне размеров, включая прямоугольные, квадратные и круглые. Пользовательские печати доступны в черной, красной, синей, зеленой и фиолетовой краске (кроме заказа нотариальных печатей). У вас есть варианты, когда дело доходит до того, как будет выглядеть впечатление, включая шрифт, выравнивание (слева, справа и по центру) и жирность. У вас может быть много вариантов при заказе индивидуальной печати, но мы здесь, чтобы помочь вам на этом пути. Просто позвоните нам (941-747-2995) или зайдите в копировальный центр, чтобы разместить заказ на индивидуальную печать.

Штамп с подписью

Хотите верьте, хотите нет, но штампы для подписи бывают разных стилей.

• Мобильный/карманный (компактный)

• Саморисующийся

• Инициалы (только инициалы)

• Традиционные

Чтобы заказать гриф, подпишитесь черными чернилами три раза на чистом листе бумаги на расстоянии примерно 2 ½ дюйма друг от друга. Отправьте подписи в качестве вложения на адрес [email protected] с подробной информацией о том, что вам нужно, включая цвет чернил. Не отправляйте факс, так как это искажает подпись!

Отправьте подписи в качестве вложения на адрес [email protected] с подробной информацией о том, что вам нужно, включая цвет чернил. Не отправляйте факс, так как это искажает подпись!

Нотариальная печать

Нотариальная печать доступна во всех государственных образцах для официального нотариального использования. Для заказа нотариальной печати необходимо предоставить копию свидетельства с номером комиссии и сроком действия. Эти марки доступны ТОЛЬКО черными чернилами.

Штампы даты

Датеры могут содержать либо одну строку только с датой, либо несколько строк с настраиваемым сообщением. Все они могут быть одного цвета или двух цветов (например, дата красного цвета, а остальные — синего). Отметки даты могут показаться довольно простыми, но на самом деле у вас есть несколько разных вариантов.

• Самоокрашивающиеся офисные штампы с датой: Для использования в офисе в небольших помещениях.

• Штампы с датой для тяжелых условий эксплуатации, наносимые краской: они имеют прочную рамку, обеспечивающую плавное и бесшумное штампование.

• Традиционные (или обычные) штампы с датами: они должны соприкасаться с отдельной резиновой подушечкой для чернил.

• Штампы для нумерации: они имеют ряд цифр (буквенные полосы могут быть заменены на числовые полосы за дополнительную плату). Вы можете получить либо саморисующийся, либо тот, который используется с подушечкой для штемпеля, и у вас есть выбор размера номера, а также стиля (обычный или сжатый).

Художественный штамп

Художественный штамп также можно изготовить на заказ. Делая один из них, вы хотите убедиться, что ваше черно-белое изображение четкое и четкое. Вы можете отправить рисунок по электронной почте на адрес [email protected] или принести оригинал.

Экологичность

Как и в случае со многими канцелярскими принадлежностями, у вас есть экологически чистые варианты. Все марки Universal, 2000 Plus и Xstamper имеют зеленый цвет.

Как видите, существует множество типов штампов с различными вариантами. К настоящему времени вы, возможно, задаетесь вопросом, как заказать одну из этих марок. Не стесняйтесь зайти или позвонить нам (941-747-2995), чтобы разместить заказ печати. У нас также будет в будущем сообщение в блоге о заказе марок, чтобы помочь вам в этом процессе!

К настоящему времени вы, возможно, задаетесь вопросом, как заказать одну из этих марок. Не стесняйтесь зайти или позвонить нам (941-747-2995), чтобы разместить заказ печати. У нас также будет в будущем сообщение в блоге о заказе марок, чтобы помочь вам в этом процессе!

Нравится:

Нравится Загрузка…

Ищи:

Следуйте художественному вдохновению | Вдохновение | Техники искусства | Поощрение | Товары для творчества на WordPress.com

Архивы

Выбрать месяц Октябрь 2017 Сентябрь 2017 Август 2017 Июль 2017 Июнь 2017 Май 2017 Апрель 2017 Март 2017 Февраль 2017 Январь 2017 Декабрь 2016 Ноябрь 2016 Октябрь 2016 Сентябрь 2016 Август 2016 Июль 2016 Июнь 2016 Май 2016 Ноябрь 2016 15 Январь 2016 2 Март 2016 Февраль 2016 Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г., январь 2015 г., декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г. Август 2014 г., июль 2014 г., июнь 2014 г.

На устройстве содержатся данные: ФИО предпринимателя, слоган, логотип, номер ОГРНИП.

На устройстве содержатся данные: ФИО предпринимателя, слоган, логотип, номер ОГРНИП. Наверняка у Вас есть более важные дела. Просто заполните форму на сайте и, наш менеджер сам перезвонит в течение 5 минут. А уже на следующий день курьер привезет Ваш заказ.

Наверняка у Вас есть более важные дела. Просто заполните форму на сайте и, наш менеджер сам перезвонит в течение 5 минут. А уже на следующий день курьер привезет Ваш заказ. На почтовых марках авиапочты обычно изображены самолеты и даже известные пилоты. Эти марки считаются особым типом доставки почты, который полностью отличается от почты, доставляемой на корабле, поезде или других транспортных средствах.

На почтовых марках авиапочты обычно изображены самолеты и даже известные пилоты. Эти марки считаются особым типом доставки почты, который полностью отличается от почты, доставляемой на корабле, поезде или других транспортных средствах. Хотя его можно использовать в качестве почтовых услуг, памятные сувениры часто принадлежат коллекционерам и продаются частным образом через аукционы и в Интернете.

Хотя его можно использовать в качестве почтовых услуг, памятные сувениры часто принадлежат коллекционерам и продаются частным образом через аукционы и в Интернете.

Страна также может продавать марки от имени других стран.

Страна также может продавать марки от имени других стран. Номиналы могут быть изменены таким образом.

Номиналы могут быть изменены таким образом. д. Она выдается местными и национальными органами власти, а также официальными лицами. Его также называют акцизной маркой или фискальной маркой.

д. Она выдается местными и национальными органами власти, а также официальными лицами. Его также называют акцизной маркой или фискальной маркой.

Клей или клей на этом штампе необходимо увлажнить, обычно облизывая; поэтому марки также называют марками Lick и Stick.

Клей или клей на этом штампе необходимо увлажнить, обычно облизывая; поэтому марки также называют марками Lick и Stick.

00 ₽

00 ₽ п.

п.

Исаковского в Москве

Исаковского в Москве Черноголовка

Черноголовка Каховская”

Каховская” Брянска

Брянска -Зап.хорда, ул.Народного Ополчения

-Зап.хорда, ул.Народного Ополчения 5 (СК “Горизонт”)

5 (СК “Горизонт”)

064

064 88

88

Размеры и геометрические характеристики

Размеры и геометрические характеристики 5

5

dwg/.dxf

dwg/.dxf

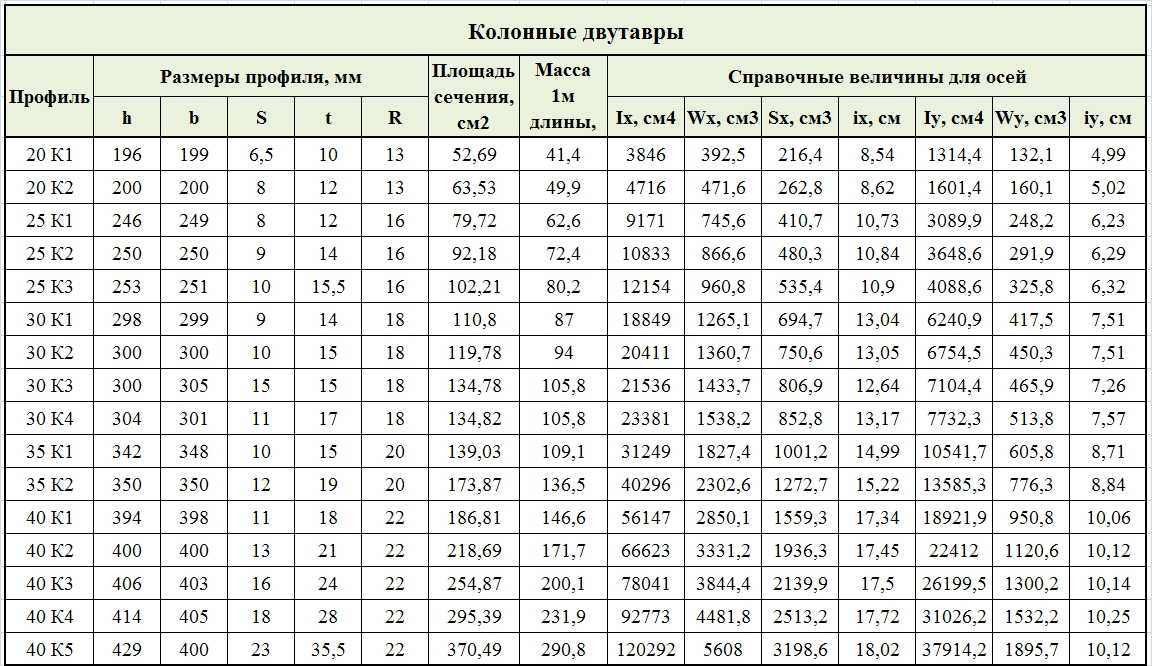

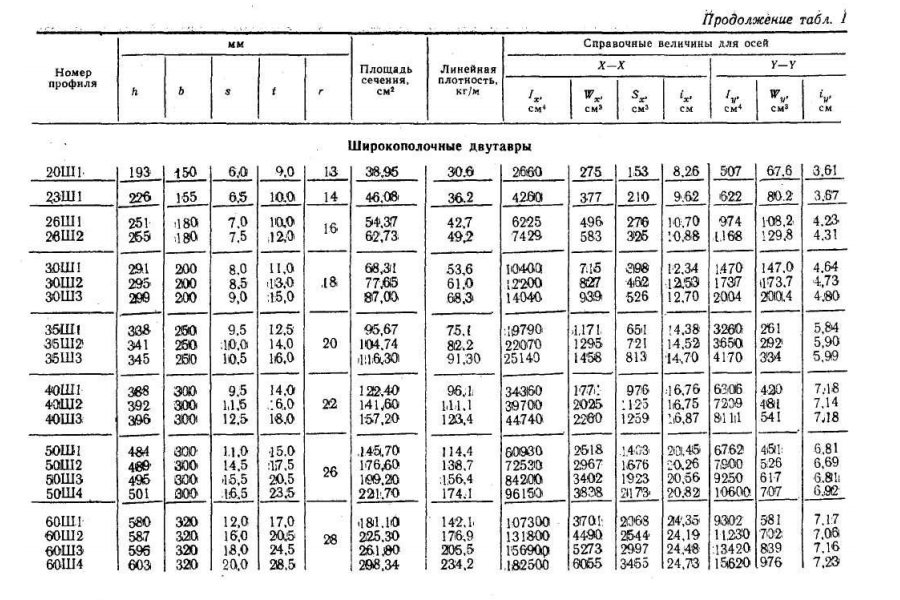

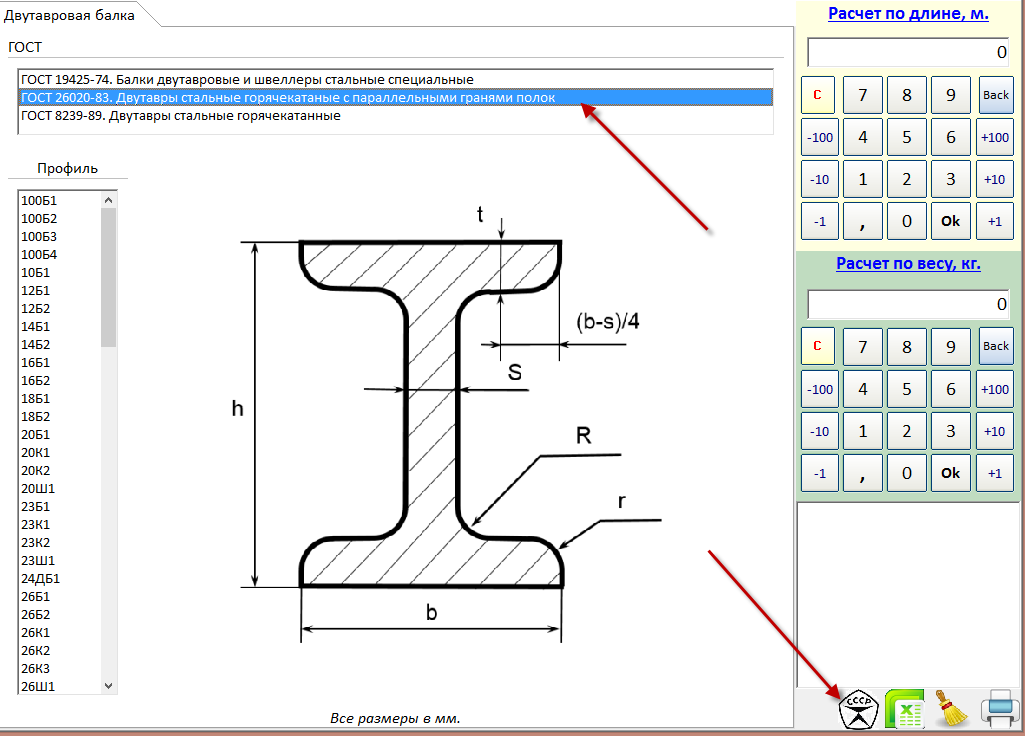

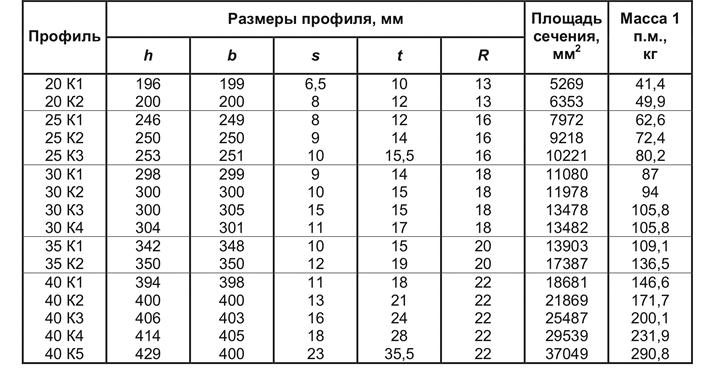

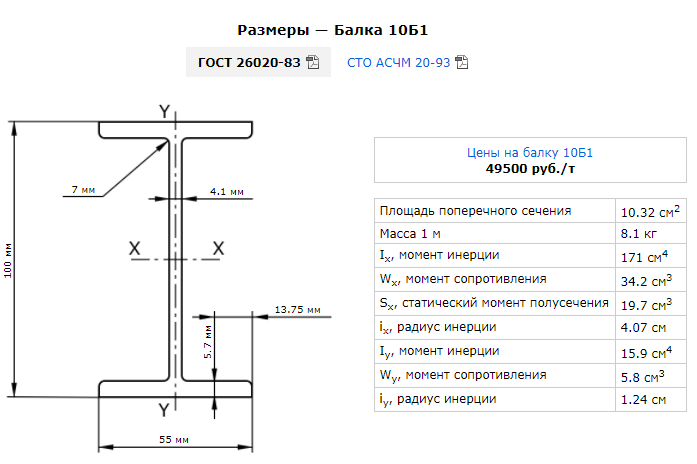

Балка двутавровая балка прочнее аналогичного квадратного профиля по площади поперечного сечения.Стальная двутавровая балка является одной из самых популярных и широко распространенный вид профилей, используемых в строительстве, изготовлении крупногабаритных металлоконструкций, мостовых конструкций, колонных металлоконструкций, несущих конструкций и подвесных путей. Благодаря высокой прочности их используют в ответственных несущих конструкциях. На сегодняшний день основным производителем двутавра является НТМК (Нижнетагильский металлургический комбинат), выпускающий двутавр по ГОСТ 26020-83, двутавр ГОСТ 8239-89 и по своему ТУ 20-93 немного отличается от ГОСТа.

Балка двутавровая балка прочнее аналогичного квадратного профиля по площади поперечного сечения.Стальная двутавровая балка является одной из самых популярных и широко распространенный вид профилей, используемых в строительстве, изготовлении крупногабаритных металлоконструкций, мостовых конструкций, колонных металлоконструкций, несущих конструкций и подвесных путей. Благодаря высокой прочности их используют в ответственных несущих конструкциях. На сегодняшний день основным производителем двутавра является НТМК (Нижнетагильский металлургический комбинат), выпускающий двутавр по ГОСТ 26020-83, двутавр ГОСТ 8239-89 и по своему ТУ 20-93 немного отличается от ГОСТа.

На сталь, применяемую при изготовлении низколегированных балок, применяются нормы ГОСТ 19281-89 и ГОСТ 27772-88. Сталь 09Г2С соответствует стали для строительных конструкций марки С345. Легирующие (легирующие) компоненты вводят в сталь для повышения прочности конструкции. Преимущество 09Балки G2C заключаются в том, что они не склонны к отпускному охрупчиванию и растрескиванию, а также устойчивы к высоким и низким температурам (от -70 С до 450 С). Металлопрокат Сталь 09Г2С широко применяется в строительстве, производстве крупных металлоконструкций на севере нашей страны из-за низких температур. Купить балку 09Г2С вы можете на любом из наших складов, для этого вам необходимо позвонить менеджеру или оставить заявку. Есть нормальные двутавровые балки 09Г2С 20Б1, 25Б1, 25Б2, 30Б1,30Б2, 35Б1, 35Б2, 40Б1, 40Б2, 45Б1, 45Б2, 50Б1, 50Б2, 55Б1, 55Б2, 60Б2 Широкополочная балка 09Г2С 20Ш2, 25Ш2, 30Ш2, 30Ш3, 35Ш2, 35Ш3, 40Ш2, 40Ш3, 50Ш2, 50Ш3, 60Ш2, 60Ш3.

На сталь, применяемую при изготовлении низколегированных балок, применяются нормы ГОСТ 19281-89 и ГОСТ 27772-88. Сталь 09Г2С соответствует стали для строительных конструкций марки С345. Легирующие (легирующие) компоненты вводят в сталь для повышения прочности конструкции. Преимущество 09Балки G2C заключаются в том, что они не склонны к отпускному охрупчиванию и растрескиванию, а также устойчивы к высоким и низким температурам (от -70 С до 450 С). Металлопрокат Сталь 09Г2С широко применяется в строительстве, производстве крупных металлоконструкций на севере нашей страны из-за низких температур. Купить балку 09Г2С вы можете на любом из наших складов, для этого вам необходимо позвонить менеджеру или оставить заявку. Есть нормальные двутавровые балки 09Г2С 20Б1, 25Б1, 25Б2, 30Б1,30Б2, 35Б1, 35Б2, 40Б1, 40Б2, 45Б1, 45Б2, 50Б1, 50Б2, 55Б1, 55Б2, 60Б2 Широкополочная балка 09Г2С 20Ш2, 25Ш2, 30Ш2, 30Ш3, 35Ш2, 35Ш3, 40Ш2, 40Ш3, 50Ш2, 50Ш3, 60Ш2, 60Ш3.

Таким образом:

Таким образом:

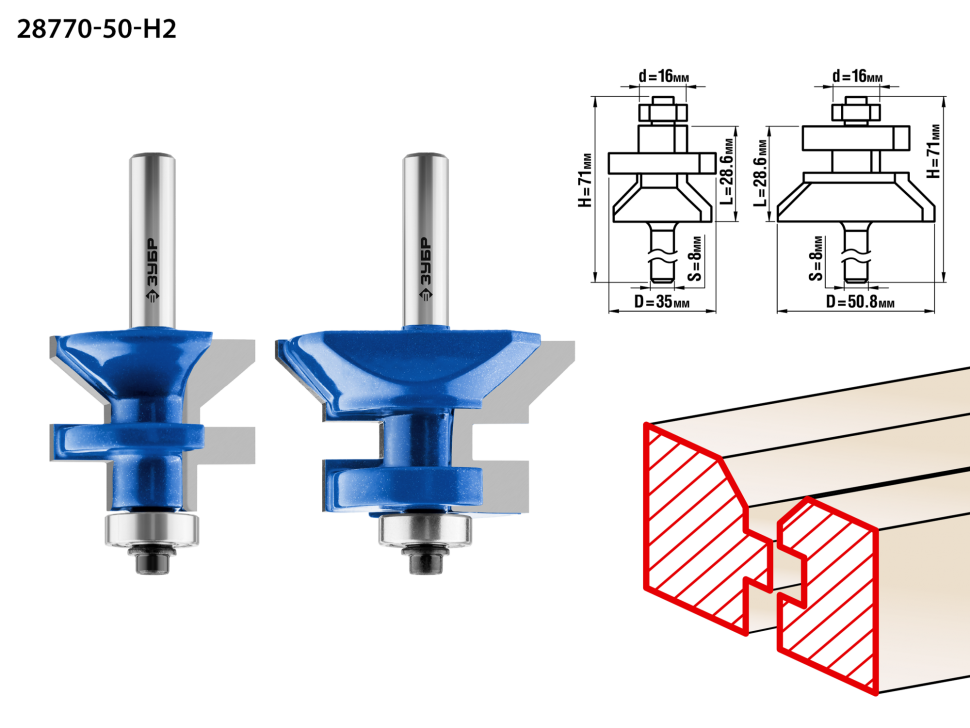

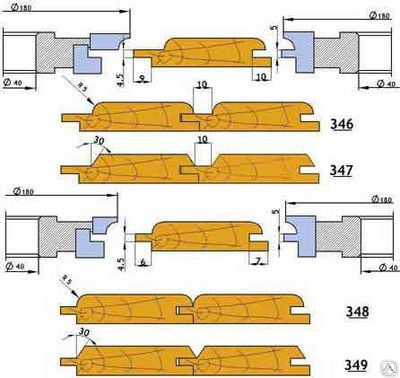

В результате обработки этими фрезами получается качественный облицовочный стройматериал.

В результате обработки этими фрезами получается качественный облицовочный стройматериал.

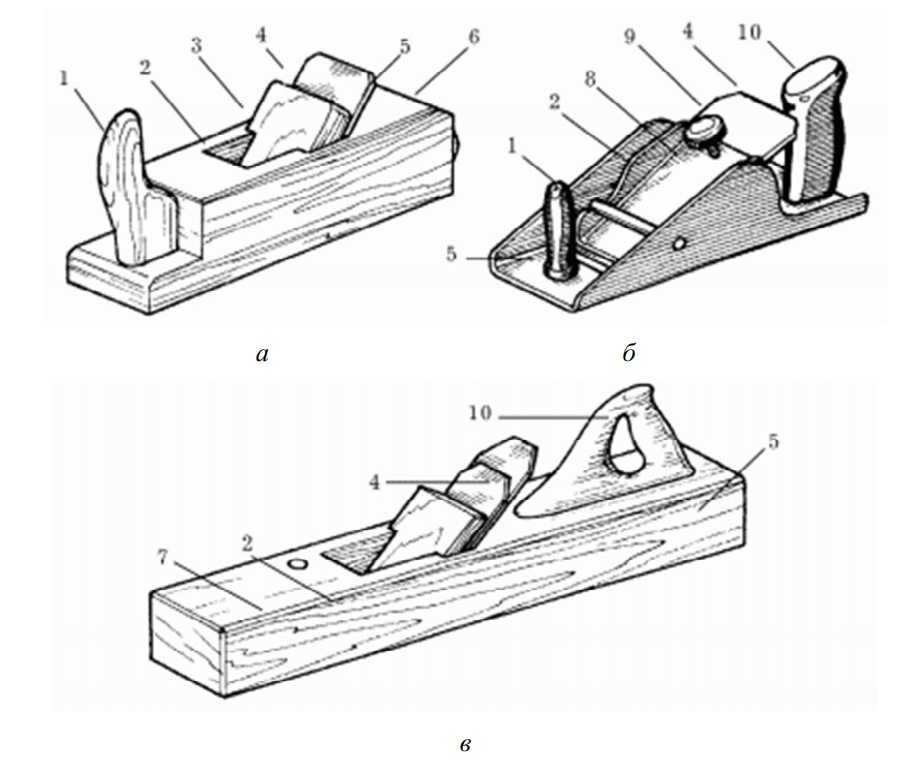

Тогда обшивка стен вагонкой станет отличным решением вашей проблемы. Обшивка стен декоративными досками своими руками станет для вас идеальным творческим решением, а использование вагонки сократит ваше время на поиск материалов для облицовки. Материалы для ремонта вы можете выбрать сами, вагонку можно приобрести как готовую, обработанную доску, так и обработать самостоятельно, однако для этого вам потребуются хотя бы минимальные навыки в этой области, а также специальный рубанок, с помощью которого можно делать такие доски…

Тогда обшивка стен вагонкой станет отличным решением вашей проблемы. Обшивка стен декоративными досками своими руками станет для вас идеальным творческим решением, а использование вагонки сократит ваше время на поиск материалов для облицовки. Материалы для ремонта вы можете выбрать сами, вагонку можно приобрести как готовую, обработанную доску, так и обработать самостоятельно, однако для этого вам потребуются хотя бы минимальные навыки в этой области, а также специальный рубанок, с помощью которого можно делать такие доски…

Обычно этот материал используется для низкоскоростных операций в спиральных сверлах, формовочных инструментах, фрезах и токарных станках.

Обычно этот материал используется для низкоскоростных операций в спиральных сверлах, формовочных инструментах, фрезах и токарных станках.

Концевая фреза с нецентральным лезвием имеет режущие кромки только сбоку и требует направляющего отверстия, врезания под углом или винтового движения для врезания прямо вниз.

Концевая фреза с нецентральным лезвием имеет режущие кромки только сбоку и требует направляющего отверстия, врезания под углом или винтового движения для врезания прямо вниз. Это уменьшит количество стружки и улучшит качество поверхности. Учитывайте эти соображения при выборе между наиболее распространенными флейтами — двумя, тремя и четырьмя:

Это уменьшит количество стружки и улучшит качество поверхности. Учитывайте эти соображения при выборе между наиболее распространенными флейтами — двумя, тремя и четырьмя: Их закругленные концы создают высококачественные изогнутые поверхности.

Их закругленные концы создают высококачественные изогнутые поверхности.

Покрытия золотого цвета, такие как TiN, обычно используются для повышения твердости сверла, снижения износа и увеличения срока службы инструмента.

Покрытия золотого цвета, такие как TiN, обычно используются для повышения твердости сверла, снижения износа и увеличения срока службы инструмента. Это отлично подходит для более мягких материалов, таких как алюминий, медь, латунь и пластик. Резьбовые фрезы аналогичны, но могут нарезать внутреннюю или внешнюю резьбу.

Это отлично подходит для более мягких материалов, таких как алюминий, медь, латунь и пластик. Резьбовые фрезы аналогичны, но могут нарезать внутреннюю или внешнюю резьбу.

В составе вещества – ингибиторы, способствующие экономии финишной краски.

В составе вещества – ингибиторы, способствующие экономии финишной краски. Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»). Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»). Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

(О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

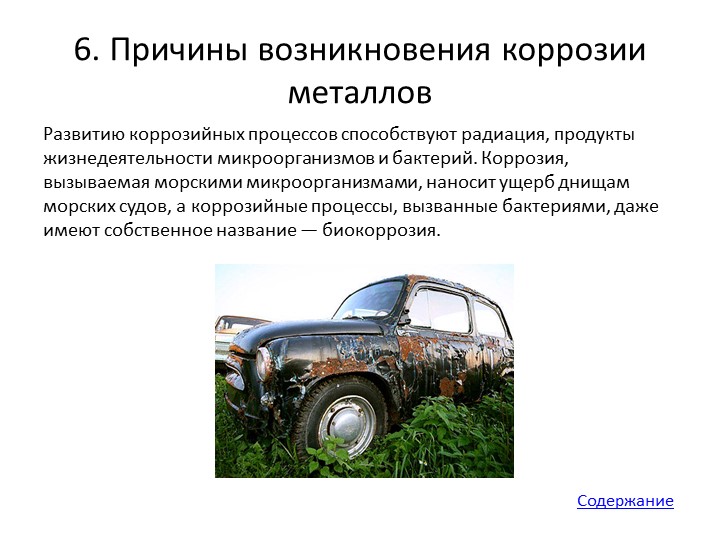

Коррозия в строительной отрасли может привести к серьезному повреждению машин и поставить под угрозу жизнь рабочих из-за падения или неисправности оборудования.

Коррозия в строительной отрасли может привести к серьезному повреждению машин и поставить под угрозу жизнь рабочих из-за падения или неисправности оборудования. Некоторые металлы более устойчивы к коррозии, чем другие. Некоторые металлы реагируют с другими элементами, выделяя энергию. Все металлы имеют разный уровень реакционной способности. Выбор металла, который менее реактивен, чем другие, является хорошим способом начать профилактику незначительной коррозии. Хотя простой выбор менее реактивного металла не предотвратит коррозию полностью, это отличное место для начала. Железо и сталь — это два металла, которые очень подвержены коррозии, а также широко используются во многих конструкциях. Полностью заменить используемые в конструкции металлы нереально и крайне затратно.

Некоторые металлы более устойчивы к коррозии, чем другие. Некоторые металлы реагируют с другими элементами, выделяя энергию. Все металлы имеют разный уровень реакционной способности. Выбор металла, который менее реактивен, чем другие, является хорошим способом начать профилактику незначительной коррозии. Хотя простой выбор менее реактивного металла не предотвратит коррозию полностью, это отличное место для начала. Железо и сталь — это два металла, которые очень подвержены коррозии, а также широко используются во многих конструкциях. Полностью заменить используемые в конструкции металлы нереально и крайне затратно. Защитные покрытия представляют собой краску, эпоксидную смолу или другой покрывающий материал. В некоторых случаях вы просто наносите покрытие, как слой краски на металл. Эти покрытия действуют как барьеры для защиты вашего металла от агрессивных сред. Это недорогой метод добавления слоя защиты от коррозии к вашим металлам. Защитные покрытия бывают разных материалов, таких как краска, порошок или пластик. Краски наносятся кистью на поверхность. Порошки прикрепляются к металлической поверхности под действием тепла, что создает очень тонкую пленку. Пластик обычно напыляют на поверхность. Все эти методы обеспечивают мягкую защиту от коррозионно-активных материалов и факторов окружающей среды, предотвращая и отсрочив образование коррозии на ваших конструкциях.

Защитные покрытия представляют собой краску, эпоксидную смолу или другой покрывающий материал. В некоторых случаях вы просто наносите покрытие, как слой краски на металл. Эти покрытия действуют как барьеры для защиты вашего металла от агрессивных сред. Это недорогой метод добавления слоя защиты от коррозии к вашим металлам. Защитные покрытия бывают разных материалов, таких как краска, порошок или пластик. Краски наносятся кистью на поверхность. Порошки прикрепляются к металлической поверхности под действием тепла, что создает очень тонкую пленку. Пластик обычно напыляют на поверхность. Все эти методы обеспечивают мягкую защиту от коррозионно-активных материалов и факторов окружающей среды, предотвращая и отсрочив образование коррозии на ваших конструкциях. Это может стать гораздо более дорогостоящим и трудоемким, чем первоначально планировалось многими предприятиями. Это большой шаг на пути к борьбе с коррозией.

Это может стать гораздо более дорогостоящим и трудоемким, чем первоначально планировалось многими предприятиями. Это большой шаг на пути к борьбе с коррозией. Сочетание нескольких методов борьбы с коррозией — лучший способ борьбы с неизбежным воздействием коррозионных материалов на ваши металлы, что в конечном итоге приводит к их износу и выходу из строя. Катодная защита использует реакции для предотвращения нежелательной химической реакции, которая вызывает коррозию, часто принимающую форму ржавчины. Полный план борьбы с коррозией должен быть на месте, чтобы тщательно защитить вашу конструкцию и металлические поверхности от ржавчины.

Сочетание нескольких методов борьбы с коррозией — лучший способ борьбы с неизбежным воздействием коррозионных материалов на ваши металлы, что в конечном итоге приводит к их износу и выходу из строя. Катодная защита использует реакции для предотвращения нежелательной химической реакции, которая вызывает коррозию, часто принимающую форму ржавчины. Полный план борьбы с коррозией должен быть на месте, чтобы тщательно защитить вашу конструкцию и металлические поверхности от ржавчины.

Эти трубные заглушки предназначены для вставки в конец трубки для остановки потока. Для изготовления высококачественных трубных заглушек с различными концевыми соединениями используются различные материалы.

Эти трубные заглушки предназначены для вставки в конец трубки для остановки потока. Для изготовления высококачественных трубных заглушек с различными концевыми соединениями используются различные материалы. д.

д.

32904

32904 Эти трубные заглушки подходят для давления до 65 фунтов на квадратный дюйм и предназначены для вставки в трубу и приведения в действие снаружи трубы.

Эти трубные заглушки подходят для давления до 65 фунтов на квадратный дюйм и предназначены для вставки в трубу и приведения в действие снаружи трубы.

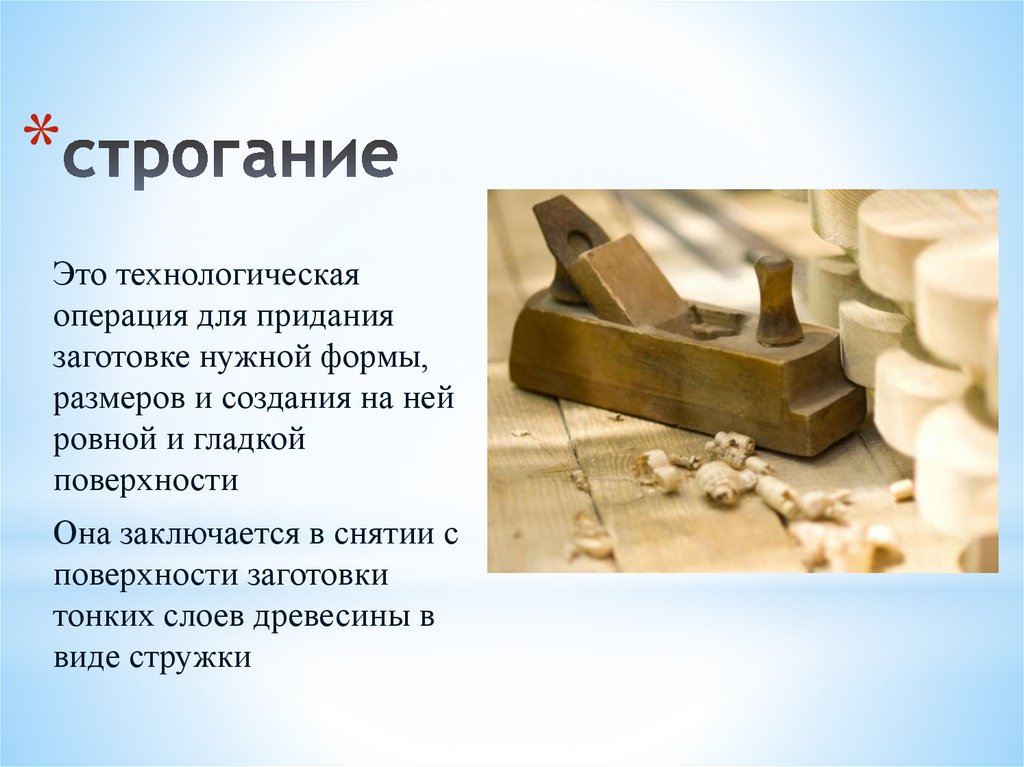

С помощью этого вида механического воздействия обрабатываются направляющие станин станков, кромки листов и направляющие штанг, изготавливаются плиты и рамы. Строгальные станки применяются в серийных и единичных производствах.

С помощью этого вида механического воздействия обрабатываются направляющие станин станков, кромки листов и направляющие штанг, изготавливаются плиты и рамы. Строгальные станки применяются в серийных и единичных производствах.

Скорость строгания зависит от скоростей движения резца и перемещения заготовки.

Скорость строгания зависит от скоростей движения резца и перемещения заготовки.

На боковой стороне ползуна расположен механизм механической вертикальной подачи суппорта на котором крепится резцедержатель.

На боковой стороне ползуна расположен механизм механической вертикальной подачи суппорта на котором крепится резцедержатель.

com

com Это также поможет вам учиться на любых ошибках, которые вы совершаете, и использовать эти знания при планировании и принятии решений в будущем.

Это также поможет вам учиться на любых ошибках, которые вы совершаете, и использовать эти знания при планировании и принятии решений в будущем. Например, офисный переезд потребует от вас поиска подходящего помещения с соответствующим доступом и парковкой.

Например, офисный переезд потребует от вас поиска подходящего помещения с соответствующим доступом и парковкой. Или, возможно, ваша компания растет, и в связи с этим вам необходимо внести изменения. Давление может возникнуть из-за изменений в экономике, нового законодательства, отношения людей или правительства.

Или, возможно, ваша компания растет, и в связи с этим вам необходимо внести изменения. Давление может возникнуть из-за изменений в экономике, нового законодательства, отношения людей или правительства.

Следующий шаг — понять, как это сделать!

Следующий шаг — понять, как это сделать! Деревья решений позволяют вам продумать вероятные результаты следования различным курсам действий.

Деревья решений позволяют вам продумать вероятные результаты следования различным курсам действий. Здесь важно быть объективным — даже если вы проделали большую работу, чтобы достичь этой стадии, возможно, вам все равно не стоит продолжать проект.

Здесь важно быть объективным — даже если вы проделали большую работу, чтобы достичь этой стадии, возможно, вам все равно не стоит продолжать проект. Это позволяет вам увидеть, где вы можете внести коррективы, которые помогут вашему плану добиться успеха.

Это позволяет вам увидеть, где вы можете внести коррективы, которые помогут вашему плану добиться успеха.

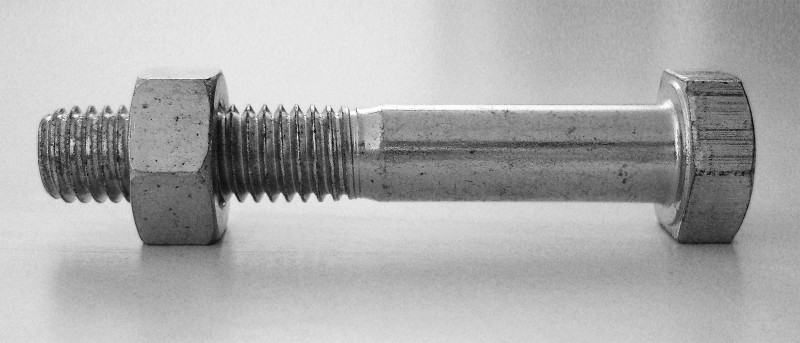

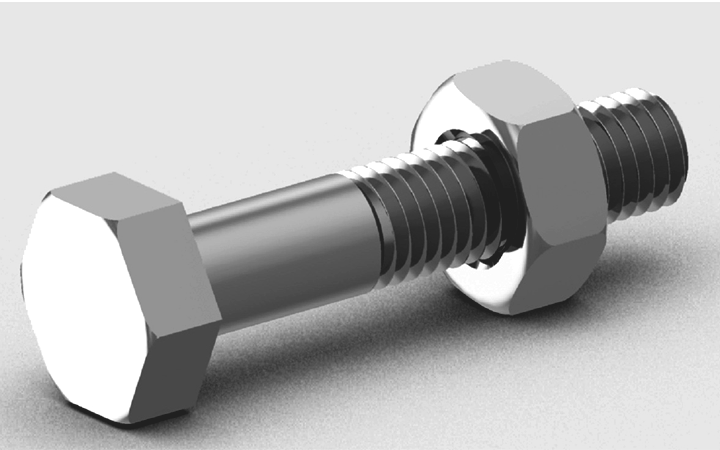

Исходя из этого параметра, классы прочности для высокопрочных болтов начинаются с класса 8.8 для болтов и 8 для гаек. Прочностные характеристики болтов определяются, выбором соответствующей марки стали и технологией его изготовления. Современная технология изготовления высокопрочных болтов, базируется на использовании методов холодной или горячей высадки заготовок и накатки резьбы на специальных автоматах. Применяются различные холодно и горячевысадочные автоматы, способные изготавливать высокопрочные болты с высокой производительностью (100-200 шт/мин). В качестве исходного сырья используются низкоуглеродистые и легированные стали( с со-держанием углерода не более 0,40%) марок 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Механические свойства высокопрочных болтов, также определяются свойствами используемой стали с последующей термической обработкой в электропечах с защитной средой, предотвращающей обезуглероживание изделий. Метизное производство располагает необходимым оборудованием для изготовления термообработанного высокопрочных болтов наиболее широко употребляемых классов прочности 8.

Исходя из этого параметра, классы прочности для высокопрочных болтов начинаются с класса 8.8 для болтов и 8 для гаек. Прочностные характеристики болтов определяются, выбором соответствующей марки стали и технологией его изготовления. Современная технология изготовления высокопрочных болтов, базируется на использовании методов холодной или горячей высадки заготовок и накатки резьбы на специальных автоматах. Применяются различные холодно и горячевысадочные автоматы, способные изготавливать высокопрочные болты с высокой производительностью (100-200 шт/мин). В качестве исходного сырья используются низкоуглеродистые и легированные стали( с со-держанием углерода не более 0,40%) марок 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Механические свойства высокопрочных болтов, также определяются свойствами используемой стали с последующей термической обработкой в электропечах с защитной средой, предотвращающей обезуглероживание изделий. Метизное производство располагает необходимым оборудованием для изготовления термообработанного высокопрочных болтов наиболее широко употребляемых классов прочности 8. 8., 10.9. и высокопрочных болтов по ГОСТ 22356-70. Высокопрочные болты изготавливают из стали марок 35, 20Г2Р, 40Х. Чаще других используется сталь марки 20Г2Р.

8., 10.9. и высокопрочных болтов по ГОСТ 22356-70. Высокопрочные болты изготавливают из стали марок 35, 20Г2Р, 40Х. Чаще других используется сталь марки 20Г2Р. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм². — ISBN 5-217-00403-7

— ISBN 5-217-00403-7

Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

Метизы предназначены для конкретных задач.

Метизы предназначены для конкретных задач.

Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания.

Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Далее происходит высадка детали — извлечение готового металлического метиза из штампа. Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж: В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка). 000

000 500

500 500

500 750

750 750

750 750

750 Уступ полного диаметра корпуса под головку могут поставляться по выбору изготовителя. 9Таблица B2

Уступ полного диаметра корпуса под головку могут поставляться по выбору изготовителя. 9Таблица B2 500

500 500

500 750

750 750

750 По желанию изготовителя может быть поставлено плечо полного диаметра тела под головкой.

По желанию изготовителя может быть поставлено плечо полного диаметра тела под головкой. 000

000 750

750 000

000 000

000 500

500 2500

2500 306

306 250

250 11

11 5 Фланцы и размеры болтов

5 Фланцы и размеры болтов

62

62 12

12 62

62 88

88 38

38 75

75 12

12

75

75 38

38 88

88 1389999999888888888888888. 10039

1389999999888888888888888. 10039 62

62 12

12 12

12 88

88

Коэффициент монтажного уплотнения зависит от выбранной марки мата и диаметра изолируемого трубопровода и колеблется в диапазоне от 1,0 до 1,35. Маты с обкладкой сеткой из проволоки необходимо сшивать стальной проволокой по продольным и поперечным швам.

Коэффициент монтажного уплотнения зависит от выбранной марки мата и диаметра изолируемого трубопровода и колеблется в диапазоне от 1,0 до 1,35. Маты с обкладкой сеткой из проволоки необходимо сшивать стальной проволокой по продольным и поперечным швам.

Трубопроводы с электропроводкой, пароспутником, электрокабелем и другими спутниками при необходимости покрывают алюминиевой фольгой, для равномерного распределения тепла по периметру трубы.

Трубопроводы с электропроводкой, пароспутником, электрокабелем и другими спутниками при необходимости покрывают алюминиевой фольгой, для равномерного распределения тепла по периметру трубы.  Изоляция закрепляется двумя бандажами с пряжками и поверх устанавливается съемная изоляция.

Изоляция закрепляется двумя бандажами с пряжками и поверх устанавливается съемная изоляция. На собственном производстве мы быстро изготовим минераловатные цилиндры нужного размера и защитное покрытие

На собственном производстве мы быстро изготовим минераловатные цилиндры нужного размера и защитное покрытие Частей систем вентиляции и кондиционирования. Запорной и регулирующей арматуры.

Частей систем вентиляции и кондиционирования. Запорной и регулирующей арматуры.

1000

1000 К) при средней темп. 70°С

К) при средней темп. 70°С

Затем штифты следует согнуть к шайбам (не срезая штифты). Стандартная длина штифта составляет 38 мм за пределами изоляции.

Затем штифты следует согнуть к шайбам (не срезая штифты). Стандартная длина штифта составляет 38 мм за пределами изоляции.

д., друг с другом и облегчает поток материалов и энергии.

д., друг с другом и облегчает поток материалов и энергии. Теплоизоляция трубопроводов играет важную роль в выполнении этих требований.

Теплоизоляция трубопроводов играет важную роль в выполнении этих требований.

загрязнение. Выбор подходящей облицовки зависит от различных факторов, таких как рабочие нагрузки, ветровые нагрузки, температура и условия окружающей среды.

загрязнение. Выбор подходящей облицовки зависит от различных факторов, таких как рабочие нагрузки, ветровые нагрузки, температура и условия окружающей среды.

Именно здесь ему пришлось столкнуться с разными вопросами практической электротехники, которые его очень волновали.

Именно здесь ему пришлось столкнуться с разными вопросами практической электротехники, которые его очень волновали.

В том же году на выставке физических приборов в Лондоне свеча Яблочкова стала «гвоздем программы». Весь мир считал, что это изобретение русского ученого открывает новую эру в развитии электротехники.

В том же году на выставке физических приборов в Лондоне свеча Яблочкова стала «гвоздем программы». Весь мир считал, что это изобретение русского ученого открывает новую эру в развитии электротехники.

Материальных улучшений не предвиделось. 31 марта 1894 года Павел Николаевич скончался.

Материальных улучшений не предвиделось. 31 марта 1894 года Павел Николаевич скончался. Что изобрел он?

Что изобрел он?

Батальонная действительность, с которой познакомился Павел Николаевич, оказалась мало похожа на ту творческую, интересную жизнь инженера, которая грезилась ему в Петербурге. Военного из Яблочкова не получилось: уже через год он уволился «по болезни».

Батальонная действительность, с которой познакомился Павел Николаевич, оказалась мало похожа на ту творческую, интересную жизнь инженера, которая грезилась ему в Петербурге. Военного из Яблочкова не получилось: уже через год он уволился «по болезни». Тогда никакой соблазн уже не мог сбить их с пути. Точно так же 22-летний Павел Николаевич нашел свое призвание – электричество. Всю свою жизнь посвятил ему Яблочков Павел Николаевич. Изобретения, сделанные им, все связаны с электричеством.

Тогда никакой соблазн уже не мог сбить их с пути. Точно так же 22-летний Павел Николаевич нашел свое призвание – электричество. Всю свою жизнь посвятил ему Яблочков Павел Николаевич. Изобретения, сделанные им, все связаны с электричеством.

Однако неудобство заключалось в том, что угольные электроды через некоторое время сгорали, увеличивалось расстояние между ними. В конце концов, дуга гасла. Необходимо было постоянно сближать электроды. Так появились разнообразные дифференциальные, часовые, ручные и другие механизмы регулировки, которые, в свою очередь, требовали неусыпного наблюдения.

Однако неудобство заключалось в том, что угольные электроды через некоторое время сгорали, увеличивалось расстояние между ними. В конце концов, дуга гасла. Необходимо было постоянно сближать электроды. Так появились разнообразные дифференциальные, часовые, ручные и другие механизмы регулировки, которые, в свою очередь, требовали неусыпного наблюдения. Изобретатели снова вернулись к дуге. И именно тогда появился Павел Яблочков.

Изобретатели снова вернулись к дуге. И именно тогда появился Павел Яблочков. Дельцам, не разбирающимся в технике, был доступен ее смысл. Именно поэтому свеча Яблочкова с неслыханной скоростью завоевала мир. Первая ее демонстрация состоялась весной 1876 г. в Лондоне.

Дельцам, не разбирающимся в технике, был доступен ее смысл. Именно поэтому свеча Яблочкова с неслыханной скоростью завоевала мир. Первая ее демонстрация состоялась весной 1876 г. в Лондоне.

В чем же причина того, что имя создателя «русского света» до наших дней прочно вписано в историю науки и вот уже более ста лет окружено уважением и почетом?

В чем же причина того, что имя создателя «русского света» до наших дней прочно вписано в историю науки и вот уже более ста лет окружено уважением и почетом? Он начал выходить с 1880 г. Кроме того, 21 марта 1879 года Павел Николаевич прочел доклад, посвященный электрическому освещению, в Русском техническом обществе. Он был удостоен медали Общества за свои достижения.

Он начал выходить с 1880 г. Кроме того, 21 марта 1879 года Павел Николаевич прочел доклад, посвященный электрическому освещению, в Русском техническом обществе. Он был удостоен медали Общества за свои достижения. Они заслужили признание и вне конкурса. Его авторитет был высок, и Яблочков Павел Николаевич стал членом международного жюри, в задачи которого входило рассмотрение экспонатов и решение о присуждении наград. Следует сказать, что сама эта выставка стала триумфом лампы накаливания. С этого времени электрическая свеча постепенно начала клониться к закату.

Они заслужили признание и вне конкурса. Его авторитет был высок, и Яблочков Павел Николаевич стал членом международного жюри, в задачи которого входило рассмотрение экспонатов и решение о присуждении наград. Следует сказать, что сама эта выставка стала триумфом лампы накаливания. С этого времени электрическая свеча постепенно начала клониться к закату. Безусловно, он опережал состояние техники, науки и промышленности того времени. Взрыв, который произошел во время опытов в его лаборатории, едва не стоил Павлу Николаевичу жизни.

Безусловно, он опережал состояние техники, науки и промышленности того времени. Взрыв, который произошел во время опытов в его лаборатории, едва не стоил Павлу Николаевичу жизни. Филонов, Павел Николаевич (1883-1941), Фотография, картинки, изображения и права управляемого изображения. Рис. FAI-1656

Филонов, Павел Николаевич (1883-1941), Фотография, картинки, изображения и права управляемого изображения. Рис. FAI-1656 Пожалуйста, свяжитесь с нами для получения дальнейшей информации.

Пожалуйста, свяжитесь с нами для получения дальнейшей информации. Открытия Павла Николаевича Яблочкова

Открытия Павла Николаевича Яблочкова

Батальонная реальность, с которой встретился Павел Николаевич, оказалась немного похожей на творческую, интересную жизнь инженера, приснившегося ему в Петербурге. Военный из Яблочкова не работал: через год уволился «по болезни».

Батальонная реальность, с которой встретился Павел Николаевич, оказалась немного похожей на творческую, интересную жизнь инженера, приснившегося ему в Петербурге. Военный из Яблочкова не работал: через год уволился «по болезни». Тогда никакое искушение не могло сбить их с пути. Точно так же 22-летний Павел Николаевич нашел свое призвание — электричество. Всю свою жизнь он посвятил Павлу Николаевичу Яблочкову. Все сделанные им изобретения связаны с электричеством.

Тогда никакое искушение не могло сбить их с пути. Точно так же 22-летний Павел Николаевич нашел свое призвание — электричество. Всю свою жизнь он посвятил Павлу Николаевичу Яблочкову. Все сделанные им изобретения связаны с электричеством. Это универсальная электромастерская.

Это универсальная электромастерская.

Однако неудобство заключалось в том, что угольные электроды через некоторое время сгорали, а расстояние между ними увеличивалось. В итоге дуга погасла. Приходилось постоянно сводить электроды. Так появились различные дифференциальные, часовые, ручные и другие механизмы регулировки, которые, в свою очередь, требовали неусыпного наблюдения. Понятно, что каждая лампа такого рода была явлением необыкновенным.

Однако неудобство заключалось в том, что угольные электроды через некоторое время сгорали, а расстояние между ними увеличивалось. В итоге дуга погасла. Приходилось постоянно сводить электроды. Так появились различные дифференциальные, часовые, ручные и другие механизмы регулировки, которые, в свою очередь, требовали неусыпного наблюдения. Понятно, что каждая лампа такого рода была явлением необыкновенным. И тут-то и появился Павел Яблочков.

И тут-то и появился Павел Яблочков. Первая демонстрация состоялась весной 1876 года в Лондоне. Павел Николаевич, совсем недавно сбежавший от кредиторов, вернулся в Париж уже известным изобретателем. Кампания за использование его патентов возникла мгновенно.

Первая демонстрация состоялась весной 1876 года в Лондоне. Павел Николаевич, совсем недавно сбежавший от кредиторов, вернулся в Париж уже известным изобретателем. Кампания за использование его патентов возникла мгновенно. Н. Яблочковым около пяти лет победоносно двигалась, в сущности, по бесперспективному, ложному пути. Праздник свечи длился недолго, как и материальная независимость Яблочкова. Свеча не сразу «угасла», но конкуренции с лампами накаливания не выдержала. Способствовали этому значительные неудобства, которые у нее были. Это уменьшение светящейся точки в процессе горения, а также хрупкость.

Н. Яблочковым около пяти лет победоносно двигалась, в сущности, по бесперспективному, ложному пути. Праздник свечи длился недолго, как и материальная независимость Яблочкова. Свеча не сразу «угасла», но конкуренции с лампами накаливания не выдержала. Способствовали этому значительные неудобства, которые у нее были. Это уменьшение светящейся точки в процессе горения, а также хрупкость.