Обвязка фундамента стеклопластиковой арматурой: как правильно, фото, видео

Содержание

- Характеристики стеклопластиковой арматуры

- Стеклопластик и сталь – сравнение характеристик

- Особенности использования арматуры

- Для плитного фундамента

- При вязке проволокой

- Хомутами

- Для ленточного фундамента

- Для столбчатого фундамента

- Инструкция по вязке арматуры

- Нюансы вязки проволокой

- Заключение

Новые строительные материалы, в числе которых и стеклопластиковая арматура (СПА), очень медленно вытесняют старые, проверенные десятилетиями материалы. Все привыкли, что в железобетоне должная быть стальная арматура, о полной замене которой в масштабном строительстве речь пока не идёт. Однако для строительства фундаментов малоэтажных зданий гораздо выгоднее использовать композитные стержни, так как при меньшей цене и весе они могут выдерживать те же самые нагрузки. В чём достоинства такой замены, и как вязать стеклопластиковую арматуру для фундамента, будет рассказано в этой статье.

В чём достоинства такой замены, и как вязать стеклопластиковую арматуру для фундамента, будет рассказано в этой статье.

Стеклопластиком называется вид композиционного материала из термопластичного полимера, наполненного волокнами стекла или кварца. Основными преимуществами являются:

- малый удельный вес;

- высокая коррозионная стойкость;

- прочность на разрыв, не уступающая стали.

До недавних пор стеклопластики использовались преимущественно в космической и авиационной технике, но теперь, когда создана технология пултрузии (формирование неметаллической рельефной арматуры методом протяжки), появилась возможность и для широкого применения в строительстве.

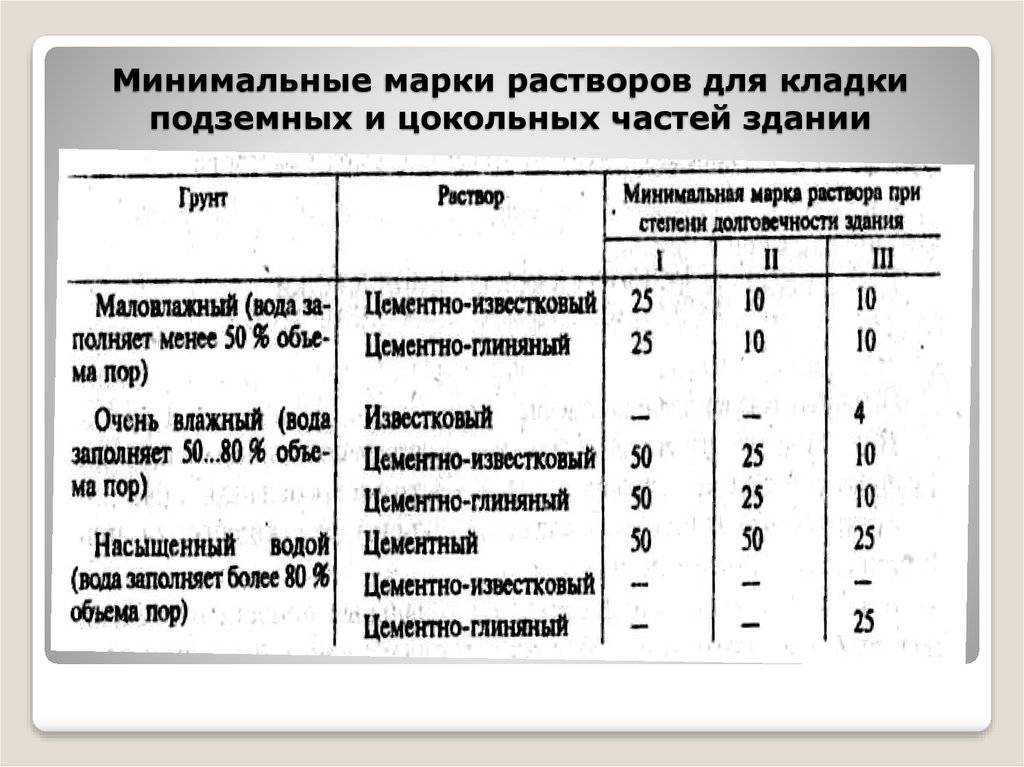

Бетонный цоколь по монолитной плите

- Существуют различные вариации композитов, в том числе и комбинированных, но одним из самых доступных является стеклопластик. По сравнению с металлом он дороже, это если сравнивать цену за тонну. Но учитывая малый вес, погонных метров композитной арматуры в этой тонне (если сравнивать одинаковые диаметры) будет в пять раз больше.

А значит, и по цене выгоднее.

А значит, и по цене выгоднее. - Как и стальная, арматура из стеклопластика предлагается в виде тонких и толстых стержней, стержневых карт и кладочных сеток. Для подбора арматуры по диаметру производятся такие же расчёты, как и для стальной, но всегда получается, что диаметр СПА может быть на одну ступень ниже. То есть, вместо металлической арматуры АIIID12 можно использовать стеклопластиковые стержни диаметром 10 мм – и вот почему.

- Модуль упругости, это усилие, которое надо приложить, чтобы растянуть материал на определённое расстояние. У композитной арматуры модуль ниже почти в 5 раз, чем у стальных стержней. Но величина эта постоянна, тогда как у стали она зависит от нагрузок и температуры окружающей среды.

- Есть ещё такой показатель, как предел прочности. Это предельная нагрузка, после которой материал полностью разрушается. У стальной арматуры он равен 400 Мпа, а вот у композиционной – не менее 1200 Мпа. У самого бетона эти цифры несопоставимо меньше, поэтому при пиковых нагрузках он разрушается первым, после чего в работу включается предел прочности арматуры.

- Чем он выше, тем большую нагрузку сможет выдержать тот же фундамент. Выходит, что конструкция, армированная стеклопластиком, будет держаться в три раза дольше. Но учитывая большую эластичность стеклополимерного композита, конструкция при этом существенно провиснет, из-за чего бетон будет сильнее растрескиваться.

- Чтобы найти золотую серединку, расчёт арматуры для фундамента должен производиться специалистом. При условии правильного подбора диаметров и шага элементов каркаса, стеклопластик может служить гораздо дольше из-за отсутствия коррозии.

В случае с фундаментами способность стеклопластика к более сильному прогибу особого значения не имеет, так как лента или плита всей площадью опирается на грунт. Это не то, что плита перекрытия или балка, которая имеет всего две точки опоры. Фундамент должен продемонстрировать высокую прочность, а с этим у армированной стеклопластиком фундаментной конструкции проблем точно не будет.

Самые популярные проекты серии FH:

Проект FH-90 Windows

Общая площадь:

90 м²

Подробнее

Проект FH-114 Optimus

Общая площадь:

114 м²

Подробнее

Проект дома FH-115 Status

Общая площадь:

115 м²

Подробнее

Главным конкурентом стеклопластиковой арматуры является стальная, поэтому именно с ней и надо сравнивать технические характеристики:

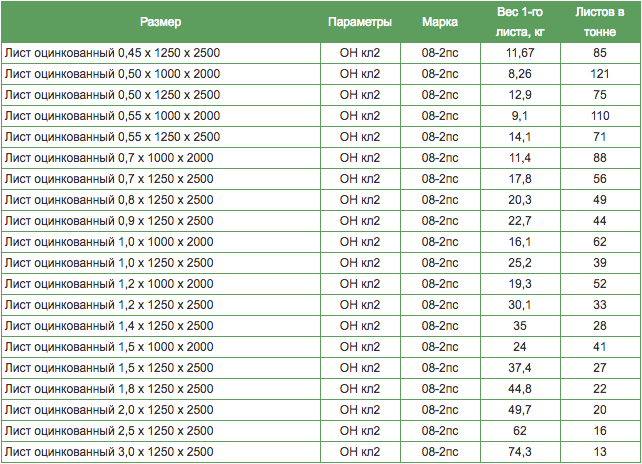

| Характеристика арматуры | Ед. изм. изм. | Стеклопластик | Металл |

| Максимальная прочность на разрыв (чем больше, тем лучше) | МПа | 1600 | 690 |

| Модуль упругости (чем больше, тем лучше) | МПа | 56000 | 200000 |

| Относительное удлинение (чем меньше, тем лучше) | % | 2,2 | 25 |

| Коэффициент теплопроводности (чем меньше, тем лучше) | Вт/м*С | 0,35 | 46 |

| Коррозионная устойчивость | Не подвержен коррозии | Подвержен коррозии | |

| Коэффициент теплового расширения (чем меньше, тем лучше) | 10-6 С продольно | 8-10 | 11,7 |

| Коэффициент теплового расширения (чем меньше, тем лучше) | 10-6 С поперечно | 22 | 11,7 |

| Устойчивость к излому | Низкая | Высокая | |

| Электропроводность | Диэлектрик | Проводник | |

| Оптимальное восприятие температур | Градус Цельсия | -60…. .+90 .+90 | -200…..+750 |

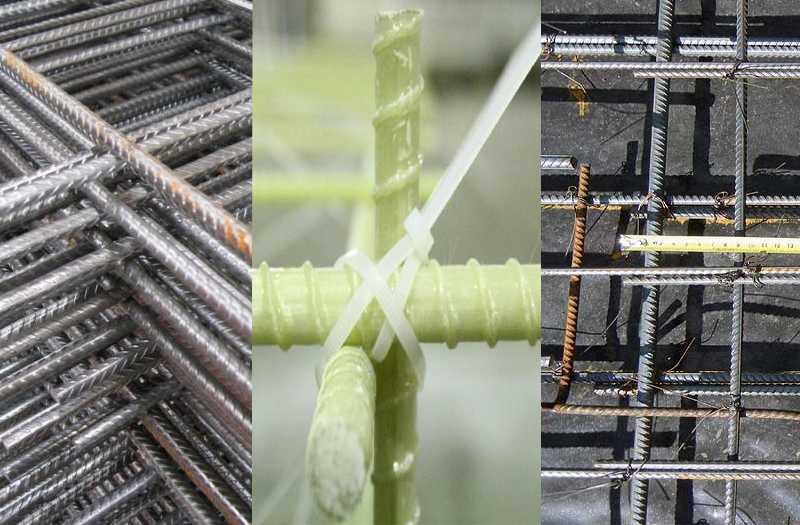

| Способы вязки арматуры | Хомуты, вязальная проволока, фиксаторы | Сварка, вязальная проволока | |

| Возможность изготовления гнутых элементов в условиях стройки | нет | есть | |

| Способность пропускать электромагнитные волны | Да | Нет | |

| Экологичность | Малый процент токсичности | Нетоксичен |

Композитная арматура может иметь различное назначение, и в том числе бывает специально предназначена для усиления бетонных конструкций. Как и стальная, она изготавливается гладкой и рифлёной, и продаётся в виде стержней или сетчатых карт. Для конструкций ленточного типа можно приобрести и готовый каркас для фундамента из стеклопластиковой арматуры.

Чтобы не нарваться на дешёвую подделку, покупать всё это нужно либо непосредственно у производителя, либо у официального дилера. У контрафактной арматуры может быть некачественная заливка витков, бывает более низкая или неравномерная плотность навивки стекловолоконного жгута (ровинга).

Но прежде, чем купить материал, нужно правильно его рассчитать, поэтому рассмотрим, как это делается на примере небольшого фундамента размером 6*6 м.

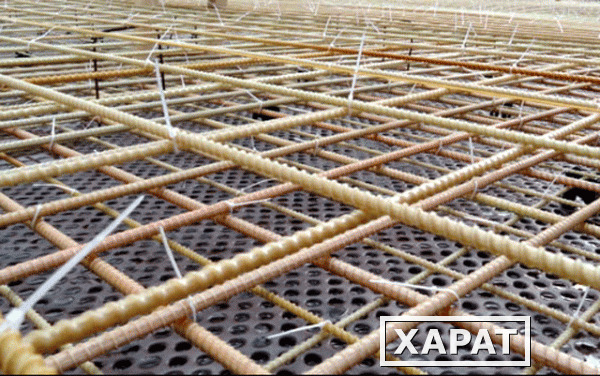

В плитном фундаменте не может использоваться арматура диаметром меньше 6 мм, если она стеклопластиковая, и она должна быть только профилированная. Ориентироваться надо на плотность грунта и вес строения. Минимальный диаметр арматуры можно взять, если постройка, к примеру, лёгкая каркасная, а грунт прочный. Если же дачный дом или гараж строится из каменных материалов, лучше взять пруты или сетку диаметром 10 мм.

При размере ячейки сетки 200 мм, количество прутков, укладываемых в одном направлении, составит 31 штуку — соответственно, 62 стержня на один уровень. Всего уровней два, поэтому нам понадобится 124 шестиметровых прутка, в метрах это будет 744.

Для соединения верхних и нижних сеток можно использовать обрезки той же арматуры. Учитывая, что пруты укладываются 31 на 31, всего получится 961 соединение. При толщине плиты 200 мм, за минусом толщины защитных слоёв (по 50 мм с каждой стороны), длина соединительных прутков составит 100 мм, или 0,1 м. Умножив её на количество соединений, получим 96,1 метр. Чтобы получить общую длину арматуры на плиту, надо суммировать 744 и 96,1. Округляем до целого числа, и в итоге получаем 841 м.

Умножив её на количество соединений, получим 96,1 метр. Чтобы получить общую длину арматуры на плиту, надо суммировать 744 и 96,1. Округляем до целого числа, и в итоге получаем 841 м.

Теперь посчитаем количество необходимой проволоки, что может зависеть от схемы вязки. Обычно сначала связывают прутки нижнего пояса, после чего к ним присоединяют вертикальные элементы, которые будут соединять нижнюю сетку с верхней.

Схемы вязки арматуры

Чтобы произвести одно соединение, в среднем требуется 0,3 м проволоки. В одном уровне у нас 961 соединение, а в двух (снизу и сверху) – 1922. Путём умножения длины одного куска проволоки на их количество, получаем общую длину 576,6 м.

Стеклопластиковую арматуру можно – и даже более удобно, вязать не проволокой, а пластиковыми стяжками, используемыми обычно для связки проводов. Так как они продаются штучно, их количество будет соответствовать количеству соединений на каркасе.

Вязка пластиковыми стяжками

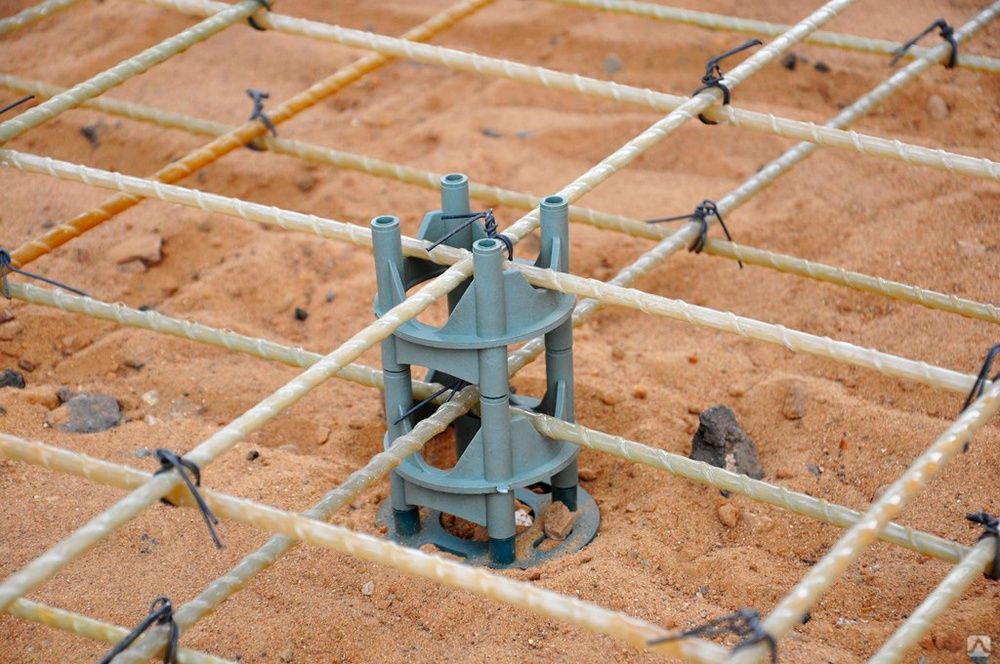

Как вариант, можно использовать специальные соединительные хомуты. Есть и такие, которые одновременно выполняют функцию подставки, обеспечивающей нужную толщину защитного слоя бетона.

Есть и такие, которые одновременно выполняют функцию подставки, обеспечивающей нужную толщину защитного слоя бетона.

Хомуты для соединения композитной арматуры

Отличительным свойством ленточной конструкции является её высота, которая всегда больше ширины. Лента лучше, чем плита работает на изгиб, поэтому диаметр арматуры здесь может быть меньше. В ней тоже делается два пояса армирования, только соединяются уровни чаще не короткими прутками как в плите, а гнутыми П-образными элементами.

Расчёт армирования производится в таком порядке (просчитаем всё тот же фундамент 6х6 м с одной внутренней стеной):

- На подставки продольно укладывают более толстые рифлёные стержни (для одноэтажного дома можно брать диаметром 8 мм). Их при ширине ленты в 30-40 см будет всего по паре снизу и сверху.

- Соединяющие их вертикальные стержни нагрузку не несут, а потому могут быть гладкими, без спиральной навивки – диаметр 6 мм.

- При общей длине ленты 30 м, армируемой в 4 ряда, расход основной (продольной) арматуры составит 120 м.

- Хомуты или вертикально-поперечные прутки устанавливаются через 0,5 м. Допустим, сечение ленты составляет 0,3*0,7 м, при котором на одно соединение будет уходить 1,6 м арматуры диаметром 6 мм. Всего секций перевязки образуется 61 — умножив эту цифру на 1,6, мы получим общую длину арматуры 97,6 м.

- Каждая секция каркаса, связанная поперечной арматурой, имеет 4 соединения. Всего 4х61=244 соединения. Столько нужно хомутов или стяжек, если использовать для вязки их.

- Если 244 умножить на 0,3 м, мы получим расход проволоки — 73,2 м.

Обвязка фундамента стеклопластиковой арматурой

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Задать вопрос

При вязке каркаса можно уменьшить диаметр арматуры, но при этом придётся увеличить количество продольных стержней. Можете просчитать оба варианта по цене и выбрать тот, который окажется наиболее выгодным.

Столбчатый фундамент работает не на изгиб, а на сжатие, так как рабочая арматура располагается не горизонтально, а вертикально. В таком положении она работает в облегчённом режиме, поэтому брать ребристые стержни можно диаметром 6 мм. По горизонтали монтируются гладкие прутки диаметром 4-5 мм, которые должны связать рабочую арматуру в пространственный каркас.

Форма каркасов для бетонного фундаментного столба

В зависимости от формы и размеров сечения столба, в каркасе могут присутствовать 2, 3 или 4 пояса рабочей арматуры. Для армирования столбов длиной 2 м и диаметром 0,2 м, обычно делают каркас прямоугольной формы из 4-х, связанных поперечной арматурой продольных прутков. Диаметры – 10 и 6 мм, с перевязкой в четырёх местах.

В таком случае, на один столб уйдёт 2*4=8 м основной арматуры, и 0,4*4=1,2 м перевязочной арматуры. Останется только умножить эти цифры на количество столбов, и вы получите общую длину стержней. На каркасе столба 4 пояса, в которых имеется по 4 соединения. Перемножив эти цифры, получаем 16 точек перевязки. Если вязать будете не стяжками, а проволокой, умножьте её расход 0,3 м на 16. Всего получится 4,8 м вязальной проволоки на один столб.

Перемножив эти цифры, получаем 16 точек перевязки. Если вязать будете не стяжками, а проволокой, умножьте её расход 0,3 м на 16. Всего получится 4,8 м вязальной проволоки на один столб.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Задать вопрос

На заметку: Арматура для ростверка считается по аналогии с конструкцией ленточного типа.

Каркас ростверка, обвязывающего столбы

Речь о том, как правильно вязать пластиковую арматуру для фундамента, пойдёт в следующей главе.

Перед тем, как вязать пластиковую арматуру для фундамента, желательно посмотреть видео. Однако это не отменяет наличия чертежа, в котором будут чётко обозначены все элементы каркаса и указаны расстояния между ними. Соответственно, на основании этого чертежа и должны отрезаться пруты рабочей и поперечной арматуры.

Вязать каркас для фундаментной ленты удобнее укрупнёнными блоками, которые затем опускаются в опалубку и привязываются друг к другу. При структурировании каркаса плиты, вяжут сначала сетку нижнего уровня, к ней фиксируют вертикальные перемычки, а затем уже приступают к формированию верхнего ряда.

При структурировании каркаса плиты, вяжут сначала сетку нижнего уровня, к ней фиксируют вертикальные перемычки, а затем уже приступают к формированию верхнего ряда.

Самые популярные проекты серии FH:

Проект Windows Villa FH-90WV

Общая площадь:

90 м²

Подробнее

Проект Master Dom FH-144 c мастер-спальней

Общая площадь:

144 м²

Подробнее

Проект FH-150 Full HDom

Общая площадь:

150 м²

Подробнее

Угловое соединение

В последнее десятилетие композитная арматура стала весьма востребованной в малоэтажном строительстве. Она отлично подходит для армирования фундаментов, так как расчётное сопротивление растяжению у СПА в 3 раза выше, чем у стальных стержней. Композит лучше сохраняет свою форму при повышении температуры и практически не поддаётся деформированию, а благодаря меньшему весу стержней снижается и масса монолита. Полимеры не способны увлажняться, а потому не подвержены коррозии. Вывод напрашивается сам: конструкция, армированная стеклопластиком, прослужит гораздо дольше металлической.

Композит лучше сохраняет свою форму при повышении температуры и практически не поддаётся деформированию, а благодаря меньшему весу стержней снижается и масса монолита. Полимеры не способны увлажняться, а потому не подвержены коррозии. Вывод напрашивается сам: конструкция, армированная стеклопластиком, прослужит гораздо дольше металлической.

Подойдет ли композитная арматура для ленточного фундамента

Возведение загородного коттеджа, частного дома начинается с укладки опоры. Арматура для ленточного фундамента является основой, на которой затем выстраивают здание. Каждое строение предварительно рассчитывается, подбирают толщину стержней, их количество.

Арматура для фундамента, цена на большие оптовые заказы уточняется у менеджеров нашей компании «Сетка Плюс».

Особенности композитной арматуры

Композитная арматура в ленточном фундаменте представлена изделиями, созданными из стеклянных или базальтовых волокон, пропитанных для связки полимерной основой. Их также изготавливают из углеродных и арамидных волокон.

Материалы стержней влияют на состав, их изготавливают из стекло -, базальто- и углепластика. Он легко определяется по внешним признакам:

- Стеклопластиковые прутья светлых тонов, отливают желтизной;

- Базальтовая и углепластиковая окрашена в чёрный тон.

Изделие имеет сечение, которое обеспечивает нужный режим работы армированных бетонных конструкций. Для визуального отличия стрежней с разными диаметрами, улучшения их вида, некоторыми производителями в состав сырья добавляются цветные пигменты.

Строительный материал выполняется:

- Из стеклопластика (АСП). Стекловолокно смешивают с термореактивными смолами, выполняющих роль связующих элементов. Отличительной особенностью является маленький вес и высокая прочность;

- Из базальтопластика. В основе – базальтовые волокна, связующий элемент из органической смолы. Преимущества — высокая стойкость к воздействиям щелочей, кислот, газов, солей.

Прочную основу стержня производят из элементов с вяжущими свойствами. Они придают изделиям необходимую прочность. Применение — жилое и промышленное строительство. Стеклопластик обладает преимуществами перед бетонными конструкциями, используется для укрепления:

Они придают изделиям необходимую прочность. Применение — жилое и промышленное строительство. Стеклопластик обладает преимуществами перед бетонными конструкциями, используется для укрепления:

- бетонных сооружений, выполняющих ограждающую функцию;

- кладки из пенобетона или газобетона;

Особенности ленточного фундамента

Наибольшую популярность среди опорных конструкций, которые возводятся под здание для строительства загородных коттеджей, имеют ленточные опоры. Они способны выдерживать нагрузки деревянных и кирпичных построек, незаменимы для зданий, у которых массивные стены, они:

- Просты в возведении;

- Обходятся сравнительно не дорого;

- Подходят для разных типов строения.

Имеют разновидности монолитной и сборной конструкции.

Для опор присущи следующие особенности:

- Соблюдение температурного режима;

- Чёткое исполнение технологического процесса;

- Подготовка опалубки;

- Дополнительное уплотнение бетонного слоя;

- Надёжность, долговечность.

Чтобы сделать расчет арматуры для ленточного фундамента, требуется руководствоваться правилами СП по бетонным и железобетонным конструкциям. Расчёт выполняют поэтапно:

- Определяют несущую способность конструкции и оценку управляться с нагрузкой.

- Определяют показатель жесткости (учитывают деформацию и величину трещин изделия на железобетонной основе).

Совместимость композитной арматуры и ленточного фундамента

Композитный материал применяют при строительстве домов до 4 этажей. Он лёгкий, поставляется в бухтах до 100 метров.

Нарезка прутков из бухты не составляет труда, а вязка делается без швов. Толщина арматуры для ленточного фундамента выбирается согласно требуемым правилам использования материалов. Каркас монтируют с помощью вязки. Тоненькие прутики связывают в прямоугольники, выполняя установленные требования, как вязать арматуру для ленточного фундамента.

Узнать, сколько арматуры для ленточного фундамента нужно, можно при помощи специального калькулятора.

Преимущества использования стеклопластиковой арматуры для ленточного фундамента

Ленточные опоры очень прочные и надёжные. В строительстве применяют стеклопластиковые и базальтопластиковые материалы, у которых имеются положительные качества:

- Отсутствуют коррозийные процессы;

- Обладают малым весом и небольшими габаритами;

- Доступная цена;

- Повышенная прочность, превышающая в 2 раза металлические стержни соответствующего сечения;

- Низкая теплопроводность;

- Не проводят электричество.

К недостаткам композиционных материалов относят невозможность проведения сварочных работ во время обустройства каркаса опоры.

Изделия производят из стержней толщиной от 4 до 18 мм. Поверхность имеет насечку или навивку. Изготавливают из материалов:

- Волокон неорганического сырья;

- Полимерной добавки, в состав которой входят термопластичные или термореактивные структуры.

Для строительства домов, коттеджей предварительно определяют, какая арматура нужна для ленточного фундамента. Композиционные прутики для закладки используют аналогично стальным стержням. Из прутов собирается каркас с определённым шагом. Места пересечений крепят стяжками, вязальной проволокой.

Композиционные прутики для закладки используют аналогично стальным стержням. Из прутов собирается каркас с определённым шагом. Места пересечений крепят стяжками, вязальной проволокой.

Производителями не предоставлены рекомендации, запрещающие применение композитного армирования при возведении любого вида фундамента. Для малоэтажных построек опоры выполняют с учётом, сколько арматуры на ленточный фундамент будет использовано.

Армирование ленточного фундамента композитной арматурой из стеклопластика

В зависимости от сечения опора бывает прямоугольной и Т-образной:

- При выполнении Т-образной конструкции стенка работает на сжатие. Стеклопластик в стену можно закладывать без предварительных расчётов. Подошва воспринимает изгиб, поэтому для неё нужно рассчитать, сколько нужно материала для ленточного фундамента.

- Для прямоугольного сечения применяют композитные стержни. Это связано с работой конструкции на сжатие.

Стеклопластиковые изделия активно используются для постройки опоры жилого дома, являющегося самой главной частью сооружения. Неправильно уложенная опора приводит к быстрому разрушению и деформации строения. Композитный материал используют для поддержки и увеличения крепости фундамента. Стеклопластиковую арматуру для ленточного фундамента скрепляют в единый каркас и заливают бетонной смесью для получения единой монолитной плиты.

Неправильно уложенная опора приводит к быстрому разрушению и деформации строения. Композитный материал используют для поддержки и увеличения крепости фундамента. Стеклопластиковую арматуру для ленточного фундамента скрепляют в единый каркас и заливают бетонной смесью для получения единой монолитной плиты.

Для получения качественного каркаса необходим специальный инструмент, помогающий выгибать прутья и стержни. Чтобы построить ленточный фундамент из композитного материала, необходимо определить, какую арматуру используют для ленточного фундамента. Затем требуется:

- Прорыть траншею длиной;

- Рассчитать закладочную глубину;

- В созданную прослойку добавляют гравий, который улучшает укладку. Её обильно поливают;

- Создают стеклопластиковую арматуру для ленточного фундамента;

- Монтаж проводят на кирпиче или другую опору;

- Определяют, какой диаметр арматуры нужен для ленточного фундамента (обычно используют прутья диаметром 8 мм), шаг арматуры в ленточном фундаменте;

- Прутья монтируют равными промежутками и закрепляют их вертикальными и поперечными стойками с промежутками в 40 см.

На них затем фиксируют первые верхние прутики арматуры и связывают между собой поперечными прутиками.

На них затем фиксируют первые верхние прутики арматуры и связывают между собой поперечными прутиками. - Перед тем, как вязать арматуру, продольные прутья раскладывают на земле, делают отметки в местах фиксации поперечных элементов, следя за тем, чтобы углы арматуры ленточного фундамента находились под прямым углом;

- Шаг арматуры может составлять от 15 до 30 см:

- Определяют, сколько нужно арматуры для ленточного фундамента.

Далее подготавливают опалубку опоры из доски, сколачивая прямоугольник нужного размера. Подготовленные прямоугольники собирают в коробку и устанавливают на место, где установят ленточный фундамент, пластиковая арматура совместно с распорными брусками будет посыпана грунтом, а готовую форму зальют бетоном.

Строительные площадки не обходятся без композиционных материалов, которые удешевляет постройку, сохраняя при этом высокое качество и надёжность опоры строения.

«Сетка Плюс» — завод стеклопластиковой арматуры, лидер на рынке металлической сетки и композитной арматуры. На нашем сайте вы также можете приобрести арматурную сетку для фундамента и сетку кладочную по выгодной цене.

На нашем сайте вы также можете приобрести арматурную сетку для фундамента и сетку кладочную по выгодной цене.

GFRC – Бетон, армированный стекловолокном

Как использовать GFRC для улучшения декоративных панелей и столешниц

Билл Палмер, обозреватель ConcreteNetwork.com

Обновлено 21 августа 2020 г.

Когда кто-то говорит о стекловолокне, мы думаем об изоляции, лодках или корветах, но, возможно, нам следует думать о бетоне. Технически стекловолокно — это просто очень тонкое стекловолокно. Материал, используемый для изготовления лодок или других изделий, хотя и называется стекловолокном, на самом деле представляет собой стекловолокно, армированное пластиком и стекловолокном в полимерной матрице. Если вместо полимера мы используем портландцемент и песок, в результате получается бетон, армированный стекловолокном, или иногда GRC (британцы называют его армированным стекловолокном бетоном). 9№ 0004

GFRC можно использовать для создания прочного и изысканно детализированного декоративного бетона. NEG America

NEG America

Столешницы со встроенными раковинами остаются без трещин при изготовлении из стеклопластика. Concast Studios в Океано, Калифорния

Искусственные камни, изготовленные из стеклопластика, выглядят настоящими, несмотря на небольшой вес. Innovative Rock & Water

Проблема с использованием стекловолокна в качестве армирующего материала для бетона заключается в том, что стекло разрушается в щелочной среде, а более щелочной среды, чем бетон, практически не существует. Возможно, вы слышали о повреждении бетона из-за реактивности щелочи и кремнезема (ASR), когда в заполнителе присутствует реактивный кремнезем. Стекло – это прежде всего кремнезем. Оригинальный GFRC в 1940-х быстро теряли прочность, так как стекло разрушалось в щелочной среде. В 1970-х годах Owens-Corning и Nippon Electric Glass (NEG) усовершенствовали щелочестойкие (AR) стеклянные волокна, что привело к быстрому увеличению их применения.

Найдите расходные материалы: Смеси GFRC

GFRC в течение последних 30 лет использовался для производства многих бетонных изделий, особенно тонких архитектурных облицовочных панелей, а также для декоративного бетона, такого как купола, статуи, цветочные горшки и фонтаны. Недавно мастера по декоративному бетону открыли для себя преимущества GFRC для декоративных панелей (таких как облицовка камина), бетонных столешниц и изделий из искусственного камня.

Недавно мастера по декоративному бетону открыли для себя преимущества GFRC для декоративных панелей (таких как облицовка камина), бетонных столешниц и изделий из искусственного камня.

Бетон, армированный стекловолокном

Смеси и материалы для стеклопластика

Стекловолокно для стеклопластика

Преимущества стеклофибробетона

ПРОИЗВОДСТВО ИЗДЕЛИЙ СКФ

Каменные панели изготавливаются с использованием напыления стеклопластика. Eldorado Wall Co.

Крупные архитектурные элементы создаются путем непосредственного распыления предварительно смешанного стеклопластика в форму. NEGAmerica

Существует три метода изготовления бетонных элементов с использованием стеклопластика: традиционное ручное напыление, вибрационное литье и распыление премиксов.

- Традиционный и, возможно, все еще лучший способ изготовления сборных элементов из стеклопластика – это ручное напыление стеклопластика в форму.

Именно так изготавливаются большинство сборных архитектурных облицовочных панелей из стеклопластика, а также большинство декоративных сборных стеклопластиков. При методе прямого распыления вам понадобится концентрический измельчитель, который подается из катушки со волокнистой волокнистой волокнистой волокном, втянутой в измельчитель и перемешиваемой на сопле. Эта смесь имеет более высокое содержание клетчатки (от 4 до 6%), чем может быть достигнута с премиксом, и является рекомендуемым методом для больших панелей. Однако для этого требуются опытные работники, дорогостоящее оборудование и строгий контроль качества.

Именно так изготавливаются большинство сборных архитектурных облицовочных панелей из стеклопластика, а также большинство декоративных сборных стеклопластиков. При методе прямого распыления вам понадобится концентрический измельчитель, который подается из катушки со волокнистой волокнистой волокнистой волокном, втянутой в измельчитель и перемешиваемой на сопле. Эта смесь имеет более высокое содержание клетчатки (от 4 до 6%), чем может быть достигнута с премиксом, и является рекомендуемым методом для больших панелей. Однако для этого требуются опытные работники, дорогостоящее оборудование и строгий контроль качества. - В вибрационном литье используется предварительно смешанный GFRC, заливаемый в форму и подвергаемый вибрации для достижения уплотнения. Это гораздо более простой метод, но он требует водонепроницаемых форм и плохо работает с каменными формами.

- Распыляемый предварительно смешанный стеклопластик с рублеными волокнами в смеси требует перистальтического насоса и специальной распылительной головки.

Этот метод требует меньше опыта, чем метод ручного напыления, и обеспечивает более высокую прочность, чем при вибрационном литье.

Этот метод требует меньше опыта, чем метод ручного напыления, и обеспечивает более высокую прочность, чем при вибрационном литье.

Найдите рядом со мной подрядчиков, которые работают с GFRC.

Столешницы лучше всего наносить в два слоя. Concast Studios в Oceano, CA

Ручной электрический миксер хорошо подходит для GFRC. Collomix

Большинство декоративных изделий из стеклопластика, особенно столешницы или облицовка камина, изготавливаются с использованием двухслойного подхода. Лицевой слой представляет собой тонкий декоративный слой, а подкладочный слой более толстый и содержит стекловолокно.

- Лицевой слой обычно распыляется в форму с помощью пистолета с воронкой для гипсокартона. Этот слой имеет толщину от 1/8 до 3/16 дюйма.

- «На один квадратный фут столешницы требуется всего около 2 фунтов бетонной смеси для лицевого слоя, — сказал Майк Веллман, Concast Studios, Oceana, Калифорния. работа — это самая большая кухня.

Это позволяет мне делать все за одну партию, чтобы обеспечить постоянство цвета».

Это позволяет мне делать все за одну партию, чтобы обеспечить постоянство цвета». - «Мы даем маске застыть, пока она влажная, но не двигается — от ½ до 1 часа», — сказал Веллман.

- Затем укладывается защитное покрытие из стеклопластика. Большинство декоративных подрядчиков либо заливают этот слой, либо затирают его вручную. Толщина этого слоя находится в диапазоне от ¾ до 1 дюйма, в зависимости от размера панели и нагрузки, которую она будет нести.

- Слой GFRC обычно укладывают в два слоя толщиной около 3/8 дюйма и уплотняют с помощью катков или вибростола.

- Смесители для GFRC должны обеспечивать большой сдвиг как при низкой, так и при высокой скорости смешивания — высокой для бетонной смеси с низким водоцементным отношением, а затем низкой, чтобы предотвратить разрушение при добавлении стекловолокна. Power-Sprays — британская компания, представленная в США компанией NEG America, которая специализируется на оборудовании из стеклопластика. Из них получится отличный вертикальный миксер.

Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман.

Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман. - С добавлением полимера стеклопластик схватывается довольно быстро. В зависимости от условий, панели можно снять и отполировать в течение 24 часов, хотя Wellman ждет 3 дня, пока бетон наберет почти полную прочность

Рекомендуемые продукты

Чистая литая смесь GFRC

Доступен в белом или сером цвете, в мешках по 50 фунтов.

Пистолет с бункером

Бункер большой емкости вмещает 2,5 галлона

Ручной миксер

Однолопастной миксер профессионального уровня.

Найти местных поставщиков: Магазины декоративного бетона

ИЗГОТОВЛЕНИЕ ДЕКОРАТИВНОГО СТРОИТЕЛЬНОГО СТЕКЛА

Панелям из стеклофибробетона можно придать почти любую декоративную обработку, как и обычному бетону. Приложение определяет, что работает лучше всего:

Приложение определяет, что работает лучше всего:

- Архитектурные панели часто отливают с использованием различных вкладышей формы. Поверхность может быть подвергнута пескоструйной обработке, травлению кислотой или полировке. Различные оттенки серого, белого и желтовато-коричневого цветов могут быть достигнуты с помощью цветных цементов или пигментов.

- Многие декоративные элементы из стеклопластика отлиты или отлиты с использованием белого цемента и светлых тонов. Кусочки камня или глиняного кирпича могут быть встроены в панели, хотя следует учитывать различные характеристики усадки различных материалов. Многие различные архитектурные элементы лучше всего создаются с использованием GFRC.

- Столешницы обычно изготавливаются с использованием лицевого покрытия, и часто предпочтительным методом является сплошной сплошной цвет.

«Мы используем неотъемлемый цвет в облицовке», — сказал Майк Веллман, Concast Studios, Океана, Калифорния, которая производит столешницы и камины. «Иногда мы делаем кислотное окрашивание, но большинство наших клиентов придерживаются прямого интегрального цвета». Wellman обычно полирует столешницу до глянцевого блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios.

«Мы используем неотъемлемый цвет в облицовке», — сказал Майк Веллман, Concast Studios, Океана, Калифорния, которая производит столешницы и камины. «Иногда мы делаем кислотное окрашивание, но большинство наших клиентов придерживаются прямого интегрального цвета». Wellman обычно полирует столешницу до глянцевого блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios. - Столешницы могут изготавливаться без облицовочного покрытия, хотя при полировке волокна будут видны. «Некоторым из наших клиентов нравится, чтобы волокна были на виду», — сказал Майк Веллман из NEG America. «Если это вытравлено кислотой или промыто кислотой, они не возражают против волокон, и они фактически сливаются с цветом».

- С наружными покрытиями, вещевым заполнителем или встроенными декоративными элементами — хороший выбор.

«Поскольку я наношу первоначальный слой для лица, я могу наносить заполнитель, который позволяет мне добиться плавного движения», — сказал Веллман. «Я могу посыпать стеклом или ракушками, и когда они отполированы и экспонированы, это создает иллюзию движения. С мокрым слепком сложнее получить это движение и сделать так, чтобы оно хорошо выглядело».

«Поскольку я наношу первоначальный слой для лица, я могу наносить заполнитель, который позволяет мне добиться плавного движения», — сказал Веллман. «Я могу посыпать стеклом или ракушками, и когда они отполированы и экспонированы, это создает иллюзию движения. С мокрым слепком сложнее получить это движение и сделать так, чтобы оно хорошо выглядело». - обычно используются панели из стеклопластика, которые напыляются на формы, изготовленные с использованием настоящих каменных элементов. Стив Холмс, вице-президент компании Eldorado Wall Company, производителя стен для скалолазания в Боулдере, штат Колорадо, говорит, что первый слой, который они наносят, не содержит стекловолокна. «Пистолет для рубки имеет спусковые механизмы только для грязи и грязи и стекла. В первом тонком слое нет волокон, затем мы доводим толщину до номинальной толщины ¾ дюйма с помощью смеси GFRC».

- Для создания камней панели GFRC монтируются на каркас из конструкционной стали. «Панели можно ориентировать в разных направлениях, — сказал президент Eldorado Wall Джон МакГоуэн, — затем мы замазываем швы и лепим их, чтобы панели сливались в каменную деталь». По словам Холмса, чтобы создать заплатки, «мы помещаем планки и арматуру в швы, затем начинаем с покрытия для царапин, а затем наносим слой для лепки. Это делается с помощью полевой смеси на основе рецепта торкретирования». Окрашивание камней осуществляется с помощью различных техник, разработанных Эльдорадо на протяжении многих лет.

- Джим Дженкинс из JPJ Technologies преподает искусственный камень. В его методе, однако, НЕ используется GFRC, а используется композитный армированный волокном полимербетонный материал, который он изобрел и усовершенствовал. «Наши панели имеют толщину от ¼ до ½ дюйма, — сказал Дженкинс, — тогда как панель из стеклопластика будет иметь толщину 1-1/2 дюйма. Наш материал легко режется циркулярной пилой, но он прочнее, чем стеклопластик.

Швы между панелями исправлены тем же материалом, который использовался для изготовления панелей, поэтому они ведут себя, выглядят и окрашиваются одинаково». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов.

Швы между панелями исправлены тем же материалом, который использовался для изготовления панелей, поэтому они ведут себя, выглядят и окрашиваются одинаково». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов. - Раскрашивание камней и водных объектов требует большого мастерства. Несколько цветов и техник смешиваются для получения реалистичного цвета, как описано в «Geo-Illusions» в выпуске Concrete Décor за декабрь 2007 г. / январь 2008 г. .

- стали очень популярными благодаря своему легкому весу и долговечности. Узнайте, что Sierra Concrete Designs делает с этим приложением, в статье «Окружающие камины с красивой декоративной бетонной работой».

Декоративные архитектурные акценты могут быть созданы с помощью GFRC. J&M Lifestyles в Рэндольфе, Нью-Джерси

Столешницы из GFRC

могут быть отделаны практически любым декоративным бетоном. Absolute ConcreteWorks в Сиэтле, WA

Несмотря на то, что конструкция этой стены для скалолазания полностью напоминает настоящий камень, к ней прикреплены модульные поручни для лазания. Эльдорадо Уолл Ко.

Искусственные камни требуют художественного нанесения цвета для получения реалистичного вида. Решения для синтетических пород в Амити, штат Орегон,

В каменных элементах

Окантовка камина — идеальное применение для GFRC. Sierra Concrete Designs

Декоративные камины из стеклопластика

СВЯЗАННЫЕ:

Армирование бетона для плит

Как производится FRP (5 шагов к изготовлению пластика, армированного стекловолокном)

Армированный волокном пластик (FRP) гражданское строительство и строительство по всему миру. Прочный и легкий материал создается с помощью процесса, называемого пултрузией, который включает в себя множество этапов, в результате чего готовое изделие может быть таким же прочным, как сталь, но без веса.

Прочный и легкий материал создается с помощью процесса, называемого пултрузией, который включает в себя множество этапов, в результате чего готовое изделие может быть таким же прочным, как сталь, но без веса.

Существует 5 шагов для создания непрерывной длины FRP с помощью пултрузии, не беспокойтесь, если вы не знаете, как это делается — мы разберем шаги для вас.

Арматура

Процесс пултрузии обычно начинается с протягивания двух типов арматуры из стекловолокна через тянущий механизм.

Первый тип армирования из стекловолокна состоит из ровинга из стекловолокна, который укрепляет FRP с однонаправленной прочностью по всей длине профиля. Во время этого процесса рулоны тканых матов из стекловолокна придают готовому FRP прочность в разных направлениях.

Армирующие волокна идеально позиционируются шпулярниками для непрерывной подачи на направляющую пластину. Точность важна при подаче ровинга и рулонов волокнистого армирования, чтобы обеспечить прочность и качество готовых профилей FRP.

Смачивание или ванна со смолой

На этапе «смачивания» или в ванне со смолой процесса пултрузии используется пропитка из смолы оптимальной конструкции для полного погружения армирующих волокон в ванну с термореактивной смолой. Обычно используемые смолы представляют собой эпоксидную смолу, полиэфир, виниловый эфир и полиуретан.

Добавки вводятся в арматуру во время процесса смачивания для достижения желаемого результата FRP. В зависимости от того, где будут использоваться готовые изделия, могут быть включены такие добавки, как пигменты для изменения цвета, наполнители, ингибиторы горения и УФ-защиты.

Поверхностная вуаль

Перед подачей в нагретую стальную форму для затвердевания термореактивной смолы композитный материал пропускают через инструменты для предварительного формования, чтобы удалить избыток смолы и начать процесс формирования арматуры.

Непрерывные пряди и защита от коррозии включены для улучшения долговечности и структуры готового композита.

А значит, и по цене выгоднее.

А значит, и по цене выгоднее.

На них затем фиксируют первые верхние прутики арматуры и связывают между собой поперечными прутиками.

На них затем фиксируют первые верхние прутики арматуры и связывают между собой поперечными прутиками. Именно так изготавливаются большинство сборных архитектурных облицовочных панелей из стеклопластика, а также большинство декоративных сборных стеклопластиков. При методе прямого распыления вам понадобится концентрический измельчитель, который подается из катушки со волокнистой волокнистой волокнистой волокном, втянутой в измельчитель и перемешиваемой на сопле. Эта смесь имеет более высокое содержание клетчатки (от 4 до 6%), чем может быть достигнута с премиксом, и является рекомендуемым методом для больших панелей. Однако для этого требуются опытные работники, дорогостоящее оборудование и строгий контроль качества.

Именно так изготавливаются большинство сборных архитектурных облицовочных панелей из стеклопластика, а также большинство декоративных сборных стеклопластиков. При методе прямого распыления вам понадобится концентрический измельчитель, который подается из катушки со волокнистой волокнистой волокнистой волокном, втянутой в измельчитель и перемешиваемой на сопле. Эта смесь имеет более высокое содержание клетчатки (от 4 до 6%), чем может быть достигнута с премиксом, и является рекомендуемым методом для больших панелей. Однако для этого требуются опытные работники, дорогостоящее оборудование и строгий контроль качества. Этот метод требует меньше опыта, чем метод ручного напыления, и обеспечивает более высокую прочность, чем при вибрационном литье.

Этот метод требует меньше опыта, чем метод ручного напыления, и обеспечивает более высокую прочность, чем при вибрационном литье. Это позволяет мне делать все за одну партию, чтобы обеспечить постоянство цвета».

Это позволяет мне делать все за одну партию, чтобы обеспечить постоянство цвета». Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман.

Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман. «Мы используем неотъемлемый цвет в облицовке», — сказал Майк Веллман, Concast Studios, Океана, Калифорния, которая производит столешницы и камины. «Иногда мы делаем кислотное окрашивание, но большинство наших клиентов придерживаются прямого интегрального цвета». Wellman обычно полирует столешницу до глянцевого блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios.

«Мы используем неотъемлемый цвет в облицовке», — сказал Майк Веллман, Concast Studios, Океана, Калифорния, которая производит столешницы и камины. «Иногда мы делаем кислотное окрашивание, но большинство наших клиентов придерживаются прямого интегрального цвета». Wellman обычно полирует столешницу до глянцевого блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios. «Поскольку я наношу первоначальный слой для лица, я могу наносить заполнитель, который позволяет мне добиться плавного движения», — сказал Веллман. «Я могу посыпать стеклом или ракушками, и когда они отполированы и экспонированы, это создает иллюзию движения. С мокрым слепком сложнее получить это движение и сделать так, чтобы оно хорошо выглядело».

«Поскольку я наношу первоначальный слой для лица, я могу наносить заполнитель, который позволяет мне добиться плавного движения», — сказал Веллман. «Я могу посыпать стеклом или ракушками, и когда они отполированы и экспонированы, это создает иллюзию движения. С мокрым слепком сложнее получить это движение и сделать так, чтобы оно хорошо выглядело».

Швы между панелями исправлены тем же материалом, который использовался для изготовления панелей, поэтому они ведут себя, выглядят и окрашиваются одинаково». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов.

Швы между панелями исправлены тем же материалом, который использовался для изготовления панелей, поэтому они ведут себя, выглядят и окрашиваются одинаково». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов.

Все вибрационные насосы очень требовательны к устойчивому переменному напряжению. Понижение напряжение для вибрационного насоса в зависимости от индивидуальных условий эксплуатации ведет к понижению напора, но увеличивается подача насоса. Увеличение напряжения для вибрационного насоса выше требуемого, оказывает влияние на плохую работу насоса. Возникают незапланированные дополнительные соударения в электроприводе вибрационного насоса, и это может привести к выходу из строя погружного насоса. Могут срывать винты крепления корпуса насоса с электроприводом, ломаться штоки в вибрационных насосах, включая и иные неисправности.

Все вибрационные насосы очень требовательны к устойчивому переменному напряжению. Понижение напряжение для вибрационного насоса в зависимости от индивидуальных условий эксплуатации ведет к понижению напора, но увеличивается подача насоса. Увеличение напряжения для вибрационного насоса выше требуемого, оказывает влияние на плохую работу насоса. Возникают незапланированные дополнительные соударения в электроприводе вибрационного насоса, и это может привести к выходу из строя погружного насоса. Могут срывать винты крепления корпуса насоса с электроприводом, ломаться штоки в вибрационных насосах, включая и иные неисправности.  С возможностью перерыва для остывания насоса вибрационного. Стандартный режим работы насоса вибрационного составляет 60 минут и 20 минут перерыва.

С возможностью перерыва для остывания насоса вибрационного. Стандартный режим работы насоса вибрационного составляет 60 минут и 20 минут перерыва. Погружные вибрационные насосы производятся по внешнему диаметру — 76 мм, (например, насос «Малыш-3»), 98 мм (например, насос Ручеек или насос Малыш), 165 мм ( насос «Полив»). Вибрационные насосы для колодца можно использовать с любым внешним диаметром, т.к. обычно у колодцев большой входной диаметр.

Погружные вибрационные насосы производятся по внешнему диаметру — 76 мм, (например, насос «Малыш-3»), 98 мм (например, насос Ручеек или насос Малыш), 165 мм ( насос «Полив»). Вибрационные насосы для колодца можно использовать с любым внешним диаметром, т.к. обычно у колодцев большой входной диаметр.

Резиновый обратный клапан погружного насоса работает не стабильно, в виду создания выработки на пластиковом стакане корпуса вибрационного насоса.

Резиновый обратный клапан погружного насоса работает не стабильно, в виду создания выработки на пластиковом стакане корпуса вибрационного насоса.  Но если Вы будете обладать должной информацией по бытовым насосам, то мы надеемся, Вы совершите правильный выбор и купите самый лучший вибрационный насос.

Но если Вы будете обладать должной информацией по бытовым насосам, то мы надеемся, Вы совершите правильный выбор и купите самый лучший вибрационный насос. Наименьшей стоимостью обладают погружные вибрационные насосы. Их существенным недостатком является низкая надежность, которая, впрочем сглаживается высокой ремонтопригодностью данного типа насосов.

Наименьшей стоимостью обладают погружные вибрационные насосы. Их существенным недостатком является низкая надежность, которая, впрочем сглаживается высокой ремонтопригодностью данного типа насосов. Таким образом и имеем частоту 100 Гц.

Таким образом и имеем частоту 100 Гц. Заменить порванный поршень в насосе совсем не трудно. Главное, выполнить регулировку положения поршня на оси якоря по высоте с помощью регулировочных шайб. Даже не зная точных данных по положению поршня, после нескольких попыток нужное положение наверняка будет найдено.

Заменить порванный поршень в насосе совсем не трудно. Главное, выполнить регулировку положения поршня на оси якоря по высоте с помощью регулировочных шайб. Даже не зная точных данных по положению поршня, после нескольких попыток нужное положение наверняка будет найдено.

Объяснение этому довольно простое. Скважина в нормальном своем состоянии имеет в нижней части естественный фильтр из твердых частиц грунта. При воздействии вибраций, частицы перемещаются, более мелкие заполняют промежутки между крупными и пропускная способность фильтра падает, вплоть до полного прекращения пропускания воды. Происходит заиливание скважины. Даже если насос расположен высоко над нижней границей скважины, вибрации туда доходят без помех, поскольку вода практически не сжимаемая среда. Единственный вариант применения вибронасоса в скважине – это выкачка воды после бурения или ремонта, когда в ней очень много взвешенных частиц. В таком случае, промывку скважины выполняют появления чистой воды вибрационным насосом и немедленно меняют его на центробежный для дальнейшего пользования скважиной. Изначально применять дорогой центробежный насос для промывки не целесообразно ввиду его высокой стоимости и большой вероятностью поломки.

Объяснение этому довольно простое. Скважина в нормальном своем состоянии имеет в нижней части естественный фильтр из твердых частиц грунта. При воздействии вибраций, частицы перемещаются, более мелкие заполняют промежутки между крупными и пропускная способность фильтра падает, вплоть до полного прекращения пропускания воды. Происходит заиливание скважины. Даже если насос расположен высоко над нижней границей скважины, вибрации туда доходят без помех, поскольку вода практически не сжимаемая среда. Единственный вариант применения вибронасоса в скважине – это выкачка воды после бурения или ремонта, когда в ней очень много взвешенных частиц. В таком случае, промывку скважины выполняют появления чистой воды вибрационным насосом и немедленно меняют его на центробежный для дальнейшего пользования скважиной. Изначально применять дорогой центробежный насос для промывки не целесообразно ввиду его высокой стоимости и большой вероятностью поломки. Как уже было сказано, работа без воды приводит к перегреву электромагнита и насосы с верхним расположением всасывающей системы свободны от этого недостатка. Однако, отсутствие воды в камерах насоса приводит также к так называемому сухому ходу. Не испытывая противодействия со стороны жидкости, подвижная система насоса резко увеличивает амплитуду (размах) колебаний, что приводит к ударам якоря о неподвижный электромагнит. Это проявляется возникновением резкого звенящего звука со стороны насоса. К такому же явлению может привести отсутствие нагрузки на выходе, например, при коротком шланге и расположении насоса близко к уровню земли.

Как уже было сказано, работа без воды приводит к перегреву электромагнита и насосы с верхним расположением всасывающей системы свободны от этого недостатка. Однако, отсутствие воды в камерах насоса приводит также к так называемому сухому ходу. Не испытывая противодействия со стороны жидкости, подвижная система насоса резко увеличивает амплитуду (размах) колебаний, что приводит к ударам якоря о неподвижный электромагнит. Это проявляется возникновением резкого звенящего звука со стороны насоса. К такому же явлению может привести отсутствие нагрузки на выходе, например, при коротком шланге и расположении насоса близко к уровню земли. Типичная вынужденная вибрация насоса связана со скоростью вращения в оборотах в минуту (об/мин) и кратными оборотам, например:

Типичная вынужденная вибрация насоса связана со скоростью вращения в оборотах в минуту (об/мин) и кратными оборотам, например:

Для получения дополнительной информации посетите www.pumps.org.

Для получения дополнительной информации посетите www.pumps.org. Учитывая наш совокупный многолетний опыт, мы видели ряд вещей, которые могут выйти из строя в большом количестве насосов. Мы хотели бы поделиться некоторыми знаниями, полученными благодаря этому опыту.

Учитывая наш совокупный многолетний опыт, мы видели ряд вещей, которые могут выйти из строя в большом количестве насосов. Мы хотели бы поделиться некоторыми знаниями, полученными благодаря этому опыту. Помимо избыточного шума, может наблюдаться повышенное потребление энергии и повреждение насоса.

Помимо избыточного шума, может наблюдаться повышенное потребление энергии и повреждение насоса. Манометры на нагнетательном трубопроводе насоса будут колебаться. Если в насосе используется поворотный обратный клапан нагнетания, противовес и рычаг клапана будут перемещаться, указывая на нестабильный поток.

Манометры на нагнетательном трубопроводе насоса будут колебаться. Если в насосе используется поворотный обратный клапан нагнетания, противовес и рычаг клапана будут перемещаться, указывая на нестабильный поток. Дисбаланс также вызывает вибрацию и накопление тепла. Рабочие колеса должны быть точно сбалансированы, что оказывает огромное влияние на срок службы подшипников насоса.

Дисбаланс также вызывает вибрацию и накопление тепла. Рабочие колеса должны быть точно сбалансированы, что оказывает огромное влияние на срок службы подшипников насоса. Это связано с тем, что примерно от 10% до 30% шарикоподшипников используются достаточно долго, чтобы испытать нормальное усталостное разрушение. Например, ожидается, что насос ANSI проработает 20 000 часов; а вот подшипники могут и не быть. Подшипники насоса могут выйти из строя из-за перегрузки, чрезмерного износа, коррозии, вызванной погодными условиями или веществами, выхода из строя смазки, перегрева или загрязнения.

Это связано с тем, что примерно от 10% до 30% шарикоподшипников используются достаточно долго, чтобы испытать нормальное усталостное разрушение. Например, ожидается, что насос ANSI проработает 20 000 часов; а вот подшипники могут и не быть. Подшипники насоса могут выйти из строя из-за перегрузки, чрезмерного износа, коррозии, вызванной погодными условиями или веществами, выхода из строя смазки, перегрева или загрязнения. Они также могут сказать вам, достаточно ли это серьезно, чтобы повлиять на производительность и надежность насоса.

Они также могут сказать вам, достаточно ли это серьезно, чтобы повлиять на производительность и надежность насоса.

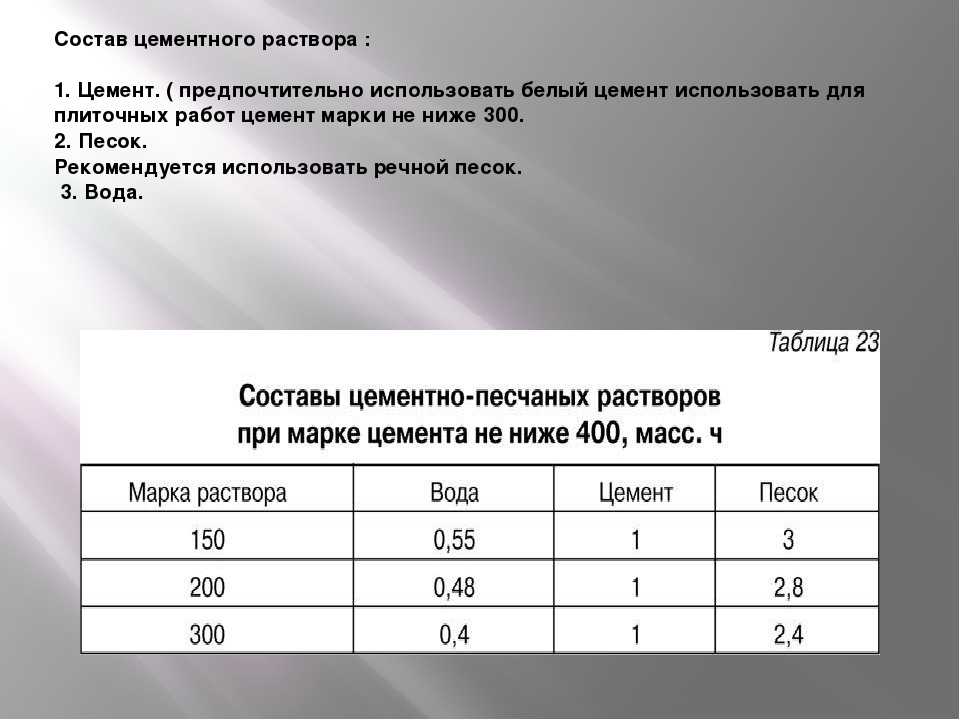

Если такой возможности нет, то при использовании воды технической или из природных водоемов ее необходимо проверить в лаборатории на наличие примесей, которые смогут негативно повлиять на качество готового продукта. Вода должна иметь комнатную температуру.

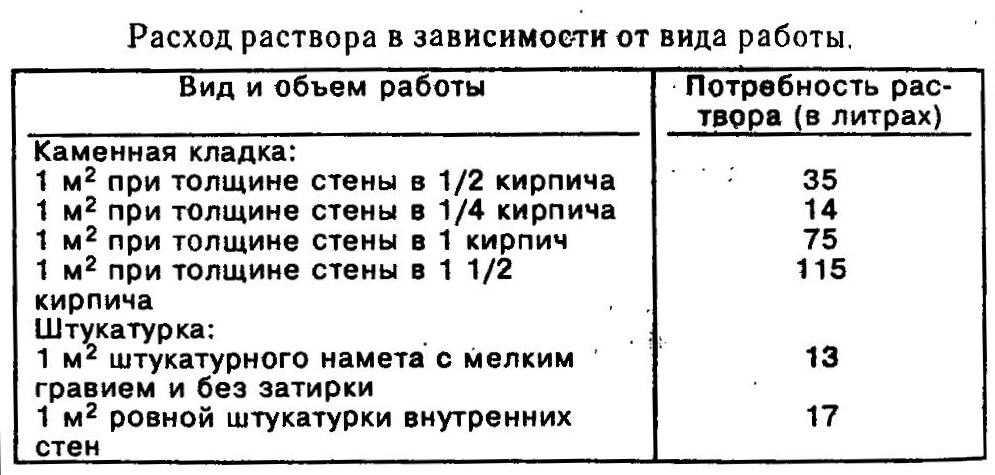

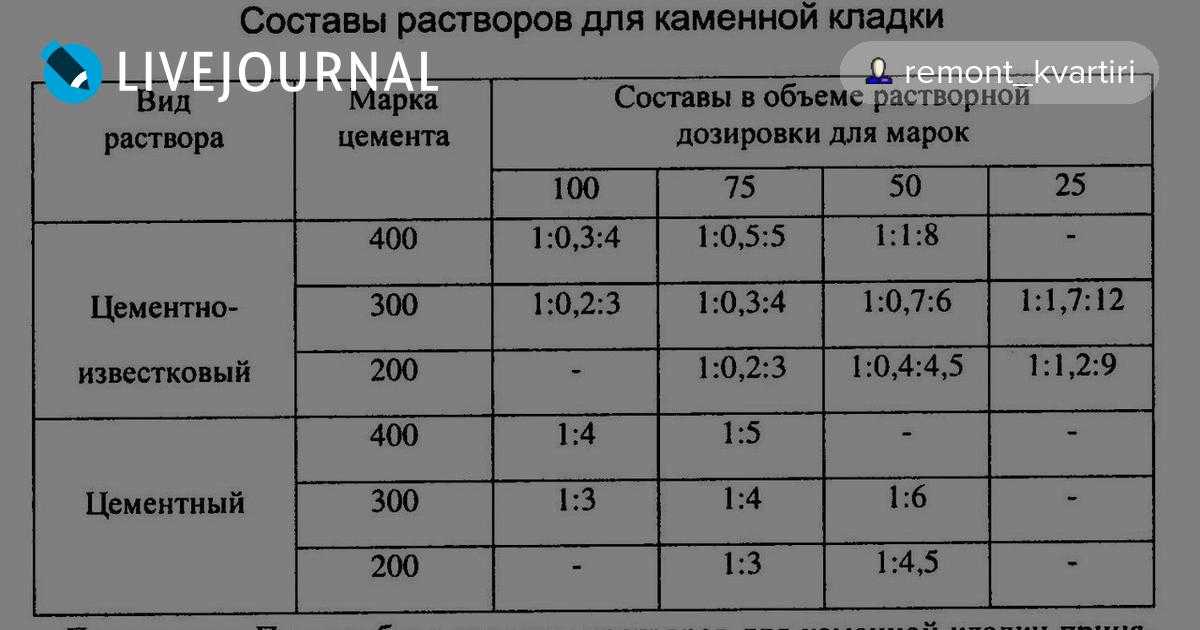

Если такой возможности нет, то при использовании воды технической или из природных водоемов ее необходимо проверить в лаборатории на наличие примесей, которые смогут негативно повлиять на качество готового продукта. Вода должна иметь комнатную температуру. Востребован для ведения кирпичной кладки в малоэтажном строительстве, заделки трещин. Рекомендуется применение пластификаторов.

Востребован для ведения кирпичной кладки в малоэтажном строительстве, заделки трещин. Рекомендуется применение пластификаторов.

Для этого периметр строения умножают на толщину и высоту стен. Далее вычисляют суммарную площадь оконных и дверных проемов, умножают ее на толщину стен. Из общего объема кладки вычитают суммарный объем оконных и дверных проемов.

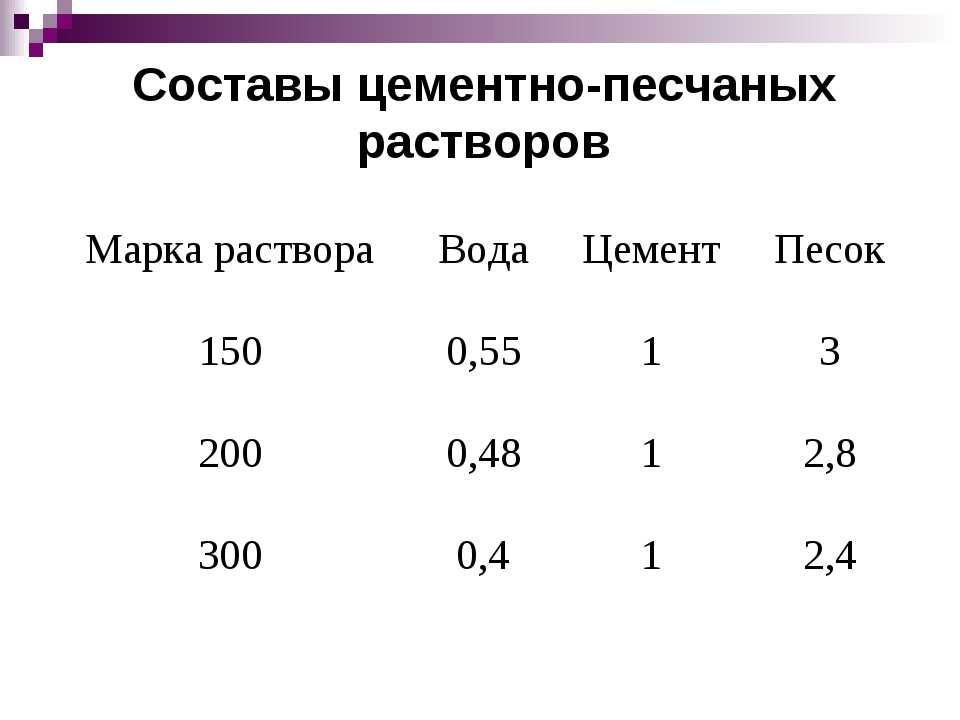

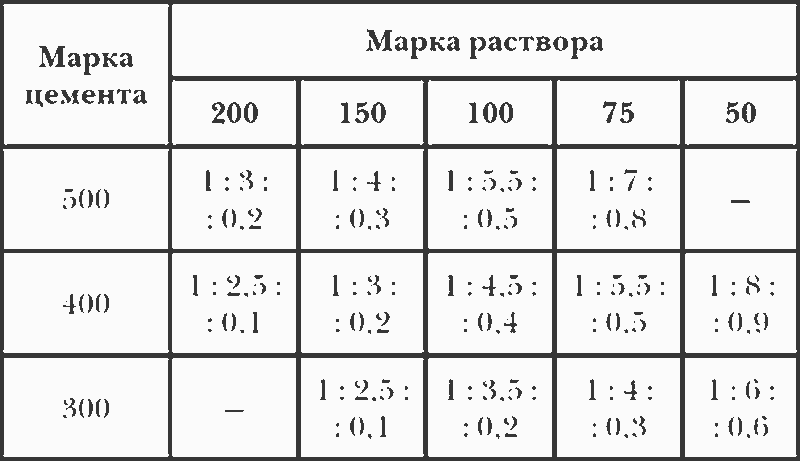

Для этого периметр строения умножают на толщину и высоту стен. Далее вычисляют суммарную площадь оконных и дверных проемов, умножают ее на толщину стен. Из общего объема кладки вычитают суммарный объем оконных и дверных проемов. То есть, если мы разделим 4760 кг на 6,4, получим количество цемента – 743 кг. Простые расчеты показывают, что нам понадобится 15 мешков цемента по 50 кг каждый. Но, поскольку расчеты примерные, лучше приобрести материал с небольшим запасом. Далее вычисляем необходимое количество песка, которого в нашем случае содержится 5,4 части. Если одна часть составляет 743 кг, то всего нам понадобится 743*5,4 = 4012 кг песка.

То есть, если мы разделим 4760 кг на 6,4, получим количество цемента – 743 кг. Простые расчеты показывают, что нам понадобится 15 мешков цемента по 50 кг каждый. Но, поскольку расчеты примерные, лучше приобрести материал с небольшим запасом. Далее вычисляем необходимое количество песка, которого в нашем случае содержится 5,4 части. Если одна часть составляет 743 кг, то всего нам понадобится 743*5,4 = 4012 кг песка. Ниже разберем, как правильно готовить раствор для кладки, из чего он состоит.

Ниже разберем, как правильно готовить раствор для кладки, из чего он состоит. Для гашения применяют обычно воду, которую добавляют до тех пор, пока раствор не примет консистенцию молока. После этого полученный состав заливают в песок и связующее вещество.

Для гашения применяют обычно воду, которую добавляют до тех пор, пока раствор не примет консистенцию молока. После этого полученный состав заливают в песок и связующее вещество.

Она позволяет заделать швы между стройпанелями, залить стяжку на полу, провести кладку строительных блоков, полнотелых, пустотелых крупноформатных кирпичей. Смесь активно применяется для сооружения фундамента под землей.

Она позволяет заделать швы между стройпанелями, залить стяжку на полу, провести кладку строительных блоков, полнотелых, пустотелых крупноформатных кирпичей. Смесь активно применяется для сооружения фундамента под землей.

Подвижность раствора зависит от фракции применяемого песка. Чем крупнее он, тем будет подвижнее раствор. Если при заборе масса липнет к кельме, то нужно больше добавить больше сухих компонентов, а после — снова хорошо перемешать состав.

Подвижность раствора зависит от фракции применяемого песка. Чем крупнее он, тем будет подвижнее раствор. Если при заборе масса липнет к кельме, то нужно больше добавить больше сухих компонентов, а после — снова хорошо перемешать состав.

Вводить этот пластификатор необходимо также, как и предыдущие материалы. Важно помнить, что участие гашеной извести в растворе не должно быть выше 25% от веса цемента.

Вводить этот пластификатор необходимо также, как и предыдущие материалы. Важно помнить, что участие гашеной извести в растворе не должно быть выше 25% от веса цемента.

Добавьте немного гравия, и раствор превратится в бетон.

Добавьте немного гравия, и раствор превратится в бетон. Изменяя соотношение ингредиентов, вы также существенно меняете раствор.

Изменяя соотношение ингредиентов, вы также существенно меняете раствор. Но известь также используется большинством каменщиков и производителей готовых строительных смесей, потому что она дает раствору некоторые преимущества.

Но известь также используется большинством каменщиков и производителей готовых строительных смесей, потому что она дает раствору некоторые преимущества. Важно знать, что делает каждый тип и как его сделать, чтобы вы могли использовать правильный раствор для своего проекта.

Важно знать, что делает каждый тип и как его сделать, чтобы вы могли использовать правильный раствор для своего проекта.

Quikrete продает смесь для каменщика типа S в 80-фунтовых мешках по цене около 10 долларов за мешок.

Quikrete продает смесь для каменщика типа S в 80-фунтовых мешках по цене около 10 долларов за мешок.

Обычно это слишком сильно для указывания, поэтому я использую смесь где-то посередине. 6 частей песка, 1 1/2 части цемента и 1 часть извести дадут вам около 1000 фунтов на квадратный дюйм.

Обычно это слишком сильно для указывания, поэтому я использую смесь где-то посередине. 6 частей песка, 1 1/2 части цемента и 1 часть извести дадут вам около 1000 фунтов на квадратный дюйм. Но если кирпич несущий или наружный, используйте соотношение 1:0,5:4,5. Уменьшая количество извести и песка в смеси, вы также увеличиваете количество цемента, укрепляющего раствор.

Но если кирпич несущий или наружный, используйте соотношение 1:0,5:4,5. Уменьшая количество извести и песка в смеси, вы также увеличиваете количество цемента, укрепляющего раствор. Добавьте слишком много воды в растворную смесь, и она будет слишком водянистой, чтобы прилипать или выдерживать вес кирпичей и камня. Какой бы водянистый раствор вам ни удалось установить, он будет слабым и хрупким.

Добавьте слишком много воды в растворную смесь, и она будет слишком водянистой, чтобы прилипать или выдерживать вес кирпичей и камня. Какой бы водянистый раствор вам ни удалось установить, он будет слабым и хрупким.

И даже когда вы используете раствор в мешках, вам все равно придется добавлять воду и смешивать его самостоятельно.

И даже когда вы используете раствор в мешках, вам все равно придется добавлять воду и смешивать его самостоятельно. Цемент является едким веществом с высоким балансом pH, поэтому его вдыхание и прикосновение к нему могут нанести вред вашему здоровью.

Цемент является едким веществом с высоким балансом pH, поэтому его вдыхание и прикосновение к нему могут нанести вред вашему здоровью. Смешивание небольших порций вручную — это хорошо, но миксер с электроприводом намного лучше. Особенно для крупных проектов.

Смешивание небольших порций вручную — это хорошо, но миксер с электроприводом намного лучше. Особенно для крупных проектов. Они должны знать о различных типах растворов, о том, как они изготавливаются и когда их использовать.

Они должны знать о различных типах растворов, о том, как они изготавливаются и когда их использовать. Обычно этот процесс занимает около 28 дней. Если смешать цемент с песком и водой, получится раствор. Добавьте немного гравия, и раствор превратится в бетон.

Обычно этот процесс занимает около 28 дней. Если смешать цемент с песком и водой, получится раствор. Добавьте немного гравия, и раствор превратится в бетон.

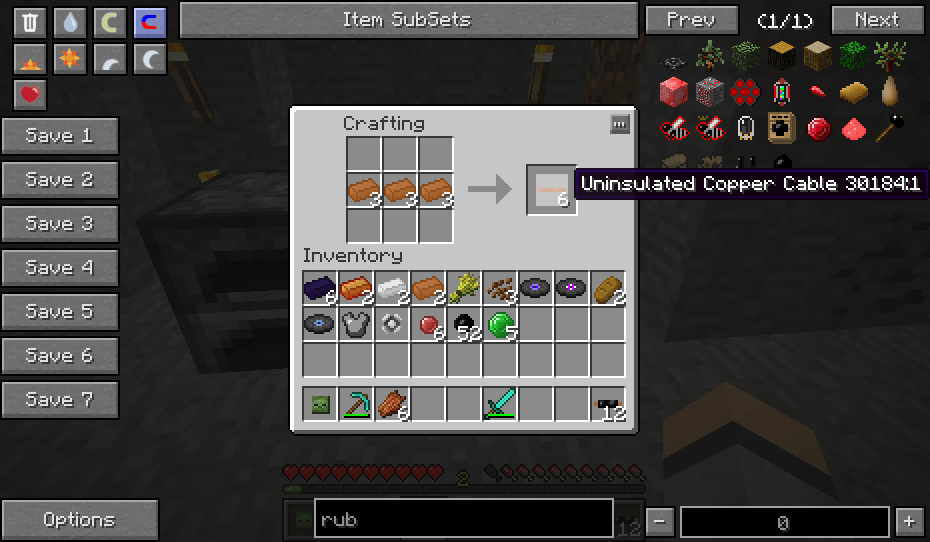

Чтобы сделать каменную печь для производства железных слитков, вам понадобятся следующие материалы.

Чтобы сделать каменную печь для производства железных слитков, вам понадобятся следующие материалы. Для изготовления стальных инструментов вам понадобится наковальня, о которой говорилось ранее. Ниже вы можете ознакомиться с каждым стальным инструментом и материалами, необходимыми для его изготовления.

Для изготовления стальных инструментов вам понадобится наковальня, о которой говорилось ранее. Ниже вы можете ознакомиться с каждым стальным инструментом и материалами, необходимыми для его изготовления. Как только вы впервые изготовите сталь, вы сразу же сможете сделать ее огромное количество.

Как только вы впервые изготовите сталь, вы сразу же сможете сделать ее огромное количество. Хотя стальные инструменты технически находятся на втором уровне, для которого требуется десятый уровень, вам понадобится оборудование, которое разблокирует на третьем ярусе. Если вы еще не достигли 20-го уровня, обязательно ознакомьтесь с нашим руководством по быстрому повышению уровня.

Хотя стальные инструменты технически находятся на втором уровне, для которого требуется десятый уровень, вам понадобится оборудование, которое разблокирует на третьем ярусе. Если вы еще не достигли 20-го уровня, обязательно ознакомьтесь с нашим руководством по быстрому повышению уровня. /YouTube

/YouTube ru. Расскажем про секреты и хитрости, которые можно использовать в играх со своей выгодой. А также про полезные и интересные историй в видеоиграх.

ru. Расскажем про секреты и хитрости, которые можно использовать в играх со своей выгодой. А также про полезные и интересные историй в видеоиграх. Ниже вы можете ознакомиться с каждым стальным инструментом и материалами, необходимыми для его изготовления.

Ниже вы можете ознакомиться с каждым стальным инструментом и материалами, необходимыми для его изготовления. Как только вы сделаете сталь впервые, вы сможете сделать ее в кратчайшие сроки.

Как только вы сделаете сталь впервые, вы сможете сделать ее в кратчайшие сроки.

Например, добавление от 10 до 30 процентов хрома создает нержавеющую сталь, очень устойчивую к ржавчине. Добавление хрома и молибдена позволяет получить прочную и легкую хромомолибденовую сталь.

Например, добавление от 10 до 30 процентов хрома создает нержавеющую сталь, очень устойчивую к ржавчине. Добавление хрома и молибдена позволяет получить прочную и легкую хромомолибденовую сталь. Королевский антропологический институт Великобритании и Ирландии. 1941. (6 января 2009 г.) http://www.jstor.org/pss/2844401

Королевский антропологический институт Великобритании и Ирландии. 1941. (6 января 2009 г.) http://www.jstor.org/pss/2844401 com.

com.

При этом вы создадите смолу, так как это побочный продукт дубления шкур. Тем не менее, вам нужно будет сначала разблокировать кожевенный завод, прежде чем вы сможете даже это сделать, и вы можете сделать это, разблокировав умение кожевника, когда достигнете уровня 10. Затем, после разблокировки, вы можете создать кожевенный завод со следующими материалами, перечисленными ниже.

При этом вы создадите смолу, так как это побочный продукт дубления шкур. Тем не менее, вам нужно будет сначала разблокировать кожевенный завод, прежде чем вы сможете даже это сделать, и вы можете сделать это, разблокировав умение кожевника, когда достигнете уровня 10. Затем, после разблокировки, вы можете создать кожевенный завод со следующими материалами, перечисленными ниже.

2672 Счетчик

2672 Счетчик 01

01 12

12 11

11 20

20 09

09 77

77 93

93 04

04 02

02 07

07 05

05 10

10 05

05 30

30 Wanzhi Steel предлагает широкий ассортимент настила из гофрированной стали с различными пролетами, размерами и длиной, а также профили настила для удовлетворения ваших требований. Наша продукция изготовлена из оцинкованного стального листа, который является прочным, устойчивым к коррозии, легким и простым в установке. Кроме того, его можно заказать в окрашенной отделке. Пожалуйста, свяжитесь с нами для получения более подробной информации!

Wanzhi Steel предлагает широкий ассортимент настила из гофрированной стали с различными пролетами, размерами и длиной, а также профили настила для удовлетворения ваших требований. Наша продукция изготовлена из оцинкованного стального листа, который является прочным, устойчивым к коррозии, легким и простым в установке. Кроме того, его можно заказать в окрашенной отделке. Пожалуйста, свяжитесь с нами для получения более подробной информации! Высокое соотношение прочности к весу;

Высокое соотношение прочности к весу; Он изготовлен из оцинкованных листов с высоким содержанием цинка и профилирован путем прокатки и холодной гибки, что обеспечивает превосходную коррозионную стойкость и большую долговечность. Профнастил из гофрированного металла используется для поддержки бетона пола, в том числе конструкционного настила крыши или композитного настила пола.

Он изготовлен из оцинкованных листов с высоким содержанием цинка и профилирован путем прокатки и холодной гибки, что обеспечивает превосходную коррозионную стойкость и большую долговечность. Профнастил из гофрированного металла используется для поддержки бетона пола, в том числе конструкционного настила крыши или композитного настила пола.

Поэтому важно выбрать подходящие типы и модели.

Поэтому важно выбрать подходящие типы и модели. Поэтому некоторые поставщики будут использовать стальную деку толщиной 0,8 мм, чтобы притвориться декой толщиной 1,0 мм. В этом случае можно проверить штангенциркулем или на весах.

Поэтому некоторые поставщики будут использовать стальную деку толщиной 0,8 мм, чтобы притвориться декой толщиной 1,0 мм. В этом случае можно проверить штангенциркулем или на весах.

Ровно

Ровно Днепр

Днепр Днепр

Днепр Днепр

Днепр

Центрирующее острие и широкие боковые перья рассчитаны на точное позиционирование выемки и ограниченную глубину. Сверла имеют характерную плоскую конфигурацию;

Центрирующее острие и широкие боковые перья рассчитаны на точное позиционирование выемки и ограниченную глубину. Сверла имеют характерную плоскую конфигурацию; Самой дорогой в категории окажется сложная насадка для выборки широких отверстий — это профессиональный инструмент, который подойдет не ко всякой дрели.

Самой дорогой в категории окажется сложная насадка для выборки широких отверстий — это профессиональный инструмент, который подойдет не ко всякой дрели.

Главное достоинство вырубных ножниц типа “сверчок” — возможность точного раскроя листа и сверления отверстий среднего и большого диаметров.

Главное достоинство вырубных ножниц типа “сверчок” — возможность точного раскроя листа и сверления отверстий среднего и большого диаметров. В зависимости от назначения выбирается и материал инструмента.

В зависимости от назначения выбирается и материал инструмента.

на основе рынка США).

на основе рынка США). Для получения дополнительной информации обратитесь к производителю или в службу поддержки клиентов Desertcart. Хотя Desertcart прилагает разумные усилия, чтобы показывать только товары, доступные в вашей стране, некоторые товары могут быть отменены, если они запрещены к ввозу на Багамы. Для получения более подробной информации посетите нашу страницу поддержки.

Для получения дополнительной информации обратитесь к производителю или в службу поддержки клиентов Desertcart. Хотя Desertcart прилагает разумные усилия, чтобы показывать только товары, доступные в вашей стране, некоторые товары могут быть отменены, если они запрещены к ввозу на Багамы. Для получения более подробной информации посетите нашу страницу поддержки.

С 2014 года Desertcart поставляет клиентам широкий ассортимент товаров и выполняет их желания. Вы найдете несколько положительных отзывов от клиентов Desertcart на таких порталах, как Trustpilot и т. д. Веб-сайт использует систему HTTPS для защиты всех клиентов и защиты финансовых данных и транзакций, совершаемых в Интернете. Компания использует новейшие модернизированные технологии и программные системы для обеспечения честных и безопасных покупок для всех клиентов. Ваши данные надежно защищены и охраняются компанией с использованием шифрования и других новейших программ и технологий.

С 2014 года Desertcart поставляет клиентам широкий ассортимент товаров и выполняет их желания. Вы найдете несколько положительных отзывов от клиентов Desertcart на таких порталах, как Trustpilot и т. д. Веб-сайт использует систему HTTPS для защиты всех клиентов и защиты финансовых данных и транзакций, совершаемых в Интернете. Компания использует новейшие модернизированные технологии и программные системы для обеспечения честных и безопасных покупок для всех клиентов. Ваши данные надежно защищены и охраняются компанией с использованием шифрования и других новейших программ и технологий. 16

16 Пожалуйста, проверьте описание ниже для технических характеристик.

Пожалуйста, проверьте описание ниже для технических характеристик. Мощный отбойный молоток Ingersoll Rand серии W4A2 «W» — отличный инструмент для большинства задач, связанных со строительством и сносом. Это один из самых мощных отбойных молотков производства Ingersoll Rand. Корпус из литого под давлением алюминия и рукоятка в форме лебединой шейки делают эти инструменты эргономичными и мощными, а также имеют превосходное соотношение мощности и веса, что упрощает работу с ними. Этот молоток имеет прочную переднюю часть с резьбовым стволом и резиновым амортизирующим фиксатором для увеличения срока службы стали и фиксатора, что делает его долговечным. Он поставляется с 0,680″ круглая длинная насадка , позволяющая вращать долото. Каждый раз при использовании этих молотков можно ожидать одного и того же результата. Инструменты серии W совместимы с аксессуарами с круглым кольцом.

Мощный отбойный молоток Ingersoll Rand серии W4A2 «W» — отличный инструмент для большинства задач, связанных со строительством и сносом. Это один из самых мощных отбойных молотков производства Ingersoll Rand. Корпус из литого под давлением алюминия и рукоятка в форме лебединой шейки делают эти инструменты эргономичными и мощными, а также имеют превосходное соотношение мощности и веса, что упрощает работу с ними. Этот молоток имеет прочную переднюю часть с резьбовым стволом и резиновым амортизирующим фиксатором для увеличения срока службы стали и фиксатора, что делает его долговечным. Он поставляется с 0,680″ круглая длинная насадка , позволяющая вращать долото. Каждый раз при использовании этих молотков можно ожидать одного и того же результата. Инструменты серии W совместимы с аксессуарами с круглым кольцом. com

com фут/мин):

фут/мин): 16

16 16

16 16

16

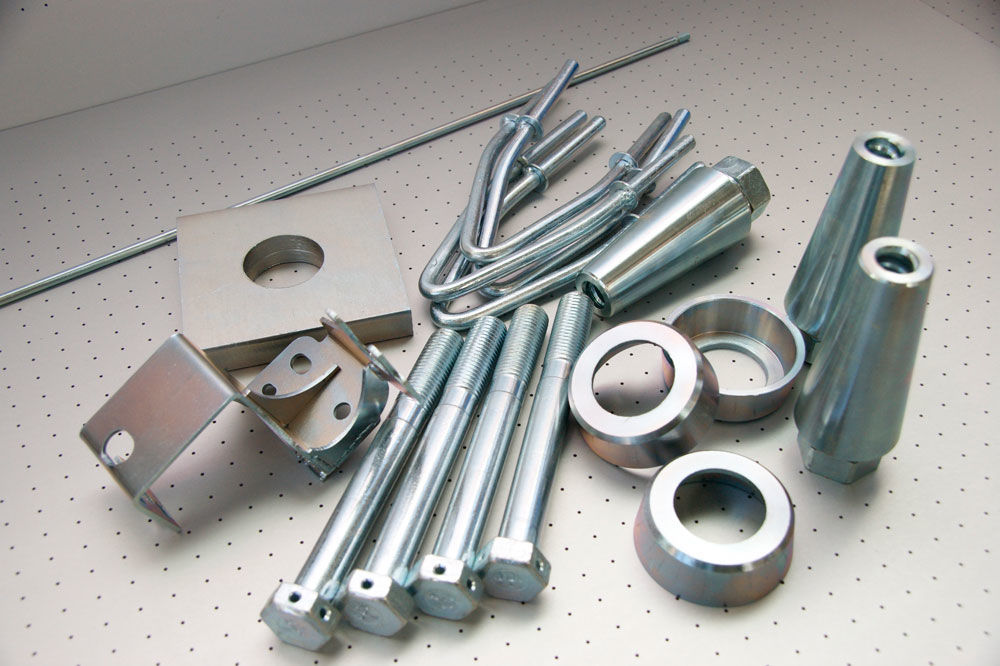

Добавление различных легирующих элементов в состав нержавеющих сталей позволяет придать им требуемые физико-химические характеристики, но именно хром отвечает за коррозионную устойчивость стального сплава.

Добавление различных легирующих элементов в состав нержавеющих сталей позволяет придать им требуемые физико-химические характеристики, но именно хром отвечает за коррозионную устойчивость стального сплава.

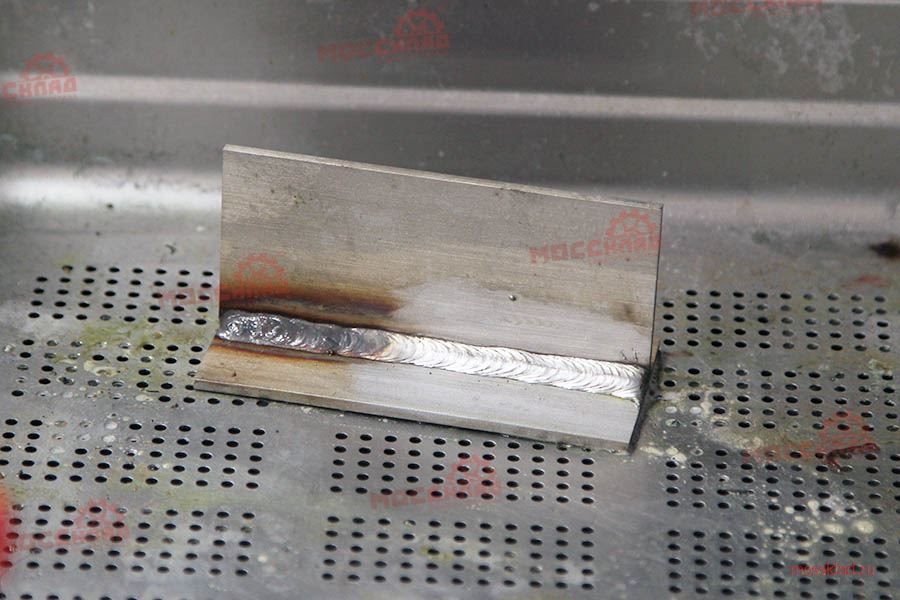

Часто подвергаются разрушению изделия из нержавейки, которые были соединены между собой по технологии сварки.

Часто подвергаются разрушению изделия из нержавейки, которые были соединены между собой по технологии сварки. На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

Коррозия данного типа, что характерно, часто начинает развиваться в местах крепежа. Различают также точечную коррозию, которую часто называют питтинговой. Она возникает в тех случаях, когда оксидная пленка на нержавейке повреждена механическим способом.

Коррозия данного типа, что характерно, часто начинает развиваться в местах крепежа. Различают также точечную коррозию, которую часто называют питтинговой. Она возникает в тех случаях, когда оксидная пленка на нержавейке повреждена механическим способом.

Иногда такой раствор могут дополнять незначительным количеством (2-6%) бихромата натрия. Химический состав такого раствора, а также такие параметры, как температура нагрева и время выдержки, зависят от марки обрабатываемой нержавеющей стали.

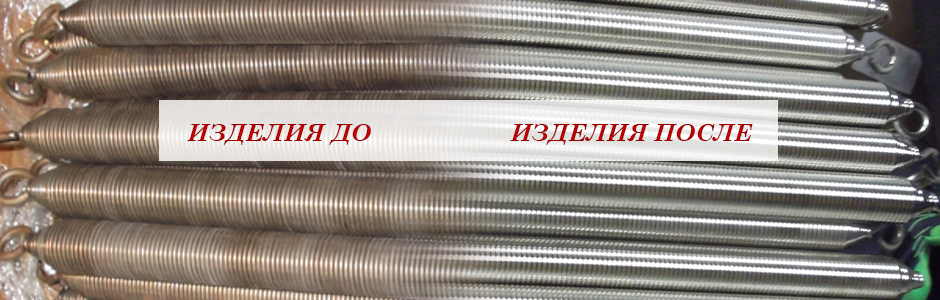

Иногда такой раствор могут дополнять незначительным количеством (2-6%) бихромата натрия. Химический состав такого раствора, а также такие параметры, как температура нагрева и время выдержки, зависят от марки обрабатываемой нержавеющей стали. Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии. «Пассивный» определяется — как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность детали. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и другие экстремальные условия. Важно отметить, что пассивация не меняет внешний вид основного металла.

Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии. «Пассивный» определяется — как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность детали. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и другие экстремальные условия. Важно отметить, что пассивация не меняет внешний вид основного металла. Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса!

Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса! Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха.

Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. чистка, (обезжиривание, травление), но в некоторых случаях не выполняемая процедура 2. кислотная ванна или пассивирующая обработка.

чистка, (обезжиривание, травление), но в некоторых случаях не выполняемая процедура 2. кислотная ванна или пассивирующая обработка. Вместо того, чтобы получить желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшает саму поверхности, что пассивация предназначена для оптимизации.

Вместо того, чтобы получить желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшает саму поверхности, что пассивация предназначена для оптимизации. Это условие может привести к тому, что нижние слои остаются с крапчатой да же после удаления окалины кислотными или абразивными методами. Разрезающие жидкости могут оставаться на деталях и затвердевать в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости.

Это условие может привести к тому, что нижние слои остаются с крапчатой да же после удаления окалины кислотными или абразивными методами. Разрезающие жидкости могут оставаться на деталях и затвердевать в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости.

Можно использовать любой из трех методов — пассивацию азотной кислоты, азотную кислоту с пассивацией дихромата натрия и пассивацию лимонной кислоты. Какой метод к использованию зависит от класса нержавеющей стали и заданных параметров.