Чем отличается фрезерный станок от токарного

- О компании

- Документация

- Сертификаты

- Отзывы о компании

- Новости

- Лизинг

- Наши хобби

- Производители

- Сервис

- Шефмонтажные и пусконаладочные работы

- Модернизация, реновация и капремонт

- Справочник

- Библиотека станочника

- Станки советские, российские, импортные — справочная информация

- КПО советское, российское, импортное — справочная информация

- ГОСТы станков и КПО

- Каталог станков производства СССР, РОССИЯ и стран СНГ

- Каталог КПО производства СССР, РОССИЯ и стран СНГ

- Инструкции по охране труда при работе на станках

- Доставка

- Контакты

- Главная /

- FAQ/Вопросы-ответы

- Чем отличается фрезерный станок от токарного

Чем отличается фрезерный станок от токарного

Ответ:

Отличие заключается в способе обработки деталей — на токарных станках вращается заготовка, а слой металла с нее снимает поступательно движущийся резец, закрепленный в резцедержке на суппорте; а на фрезерных станках заготовка закреплена жестко на рабочем столе, совершающем возвратно-поступательные движения, а слой металла снимает вращающаяся фреза, на перефирии которой имеются режущие кромки.

Таким образом, выражаясь техническим языком, главным движением на токарном станке будет вращательное движение заготовки, получаемое от шпинделя через патрон или центр,

а вспомогательным — движение резца, закрепленного на суппорте;

на фрезерных станках главным движением является вращательное движение фрезы,

а вспомогательным (движением подачи) — заготовки или, реже, самой фрезы.

ИНТЕРЕСНЫЕ СТАТЬИ И ПОЛЕЗНЫЕ КНИГИ

- ОАО «СтанкоГомель» — лучшие фрезерные станки для производства

- Назначение и классификация фрезерных станков

- Токарные станки и работа на них Т. И. Тишенина, В. Б. Федоров

- Фрезерные станки А. Г. Ничков

- Мини токарные станки Универсал — сделано в СССР

- В чем отличия мини-станков по металлу для производства от «домашних»

- Маленькие фрезерные станки по металлу

- Маленькие резцы для мини токарных станков

- Микромодели токарных и фрезерных станков

- Необычные маленькие токарные станки из дерева, алюминия и стали

Популярные модели

-

-

-

В наличии

-

-

-

-

-

-

-

Производители

Отличие токарного станка от фрезерного, чем отличается техника

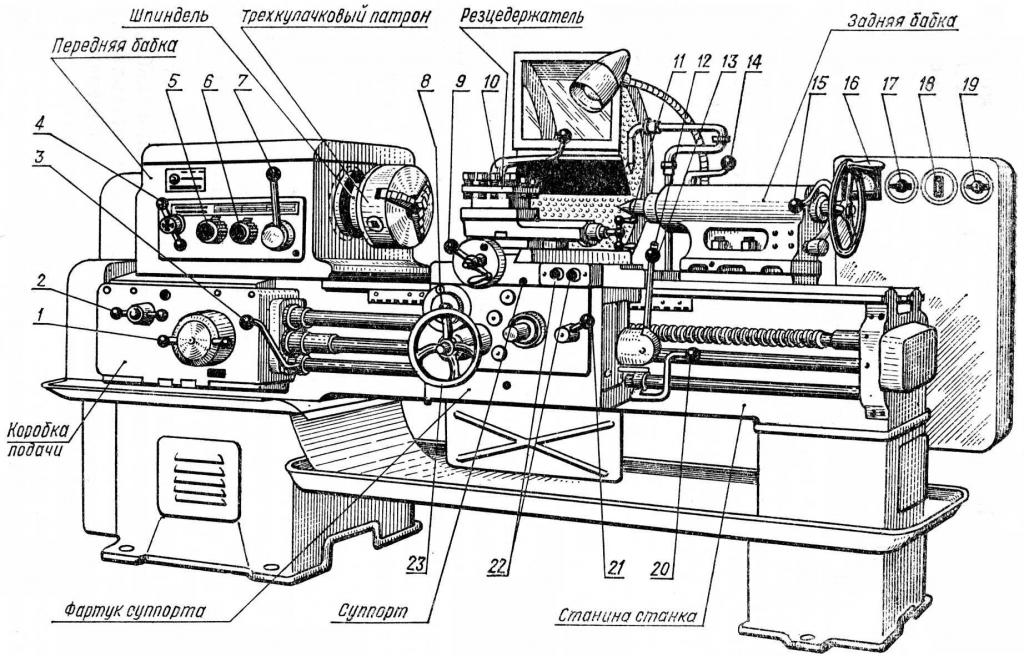

Токарная обработка и фрезеровка принципиально отличаются способами придания заготовке нужной формы. В токарном станке вместе со шпинделем вращается деталь. Резец зажат неподвижно и перемещается вдоль оси вращения шпинделя, снимая с поверхности стружку.

В токарном станке вместе со шпинделем вращается деталь. Резец зажат неподвижно и перемещается вдоль оси вращения шпинделя, снимая с поверхности стружку.

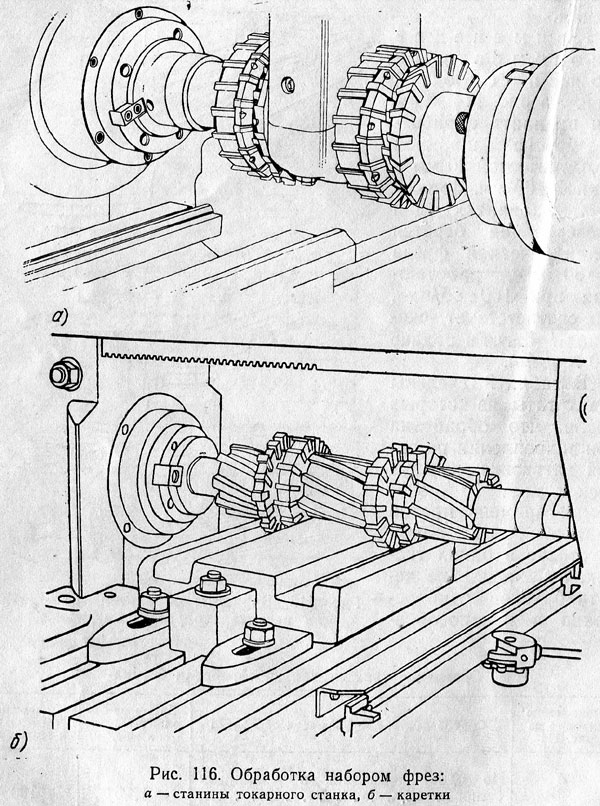

При фрезеровке заготовка закреплена на столе и перемещается вместе с ним. К шпинделю крепится фреза. Быстро вращаясь, она снимает слой металла сразу несколькими режущими кромками.

Содержание:

- 1 Особенности токарного дела

- 2 Тонкости фрезерования

- 3 Принципиальная разница между станками

- 4 Популярные модели

- 5 Классификация оборудования для токарных работ

Особенности токарного дела

На токарных станках изготавливают детали с цилиндрической поверхностью. Это достигается обработкой поверхности вращающейся заготовки неподвижным резцом. На заднюю бабку устанавливается сверло и другие инструменты, производящие обработку вдоль оси вращения со стороны торца. На них выполняют операции:

- обточка цилиндра;

- изготовление конуса;

- вырезание канавок;

- отрезка;

- торцовка;

- центровка;

- зенкерование;

- расточка;

- нарезка резьбы разного профиля.

Чтобы просверлить отверстия на боковой поверхности и сделать шпоночный паз, используют другое оборудование, или комбинированный токарный станок с фрезерной головкой.

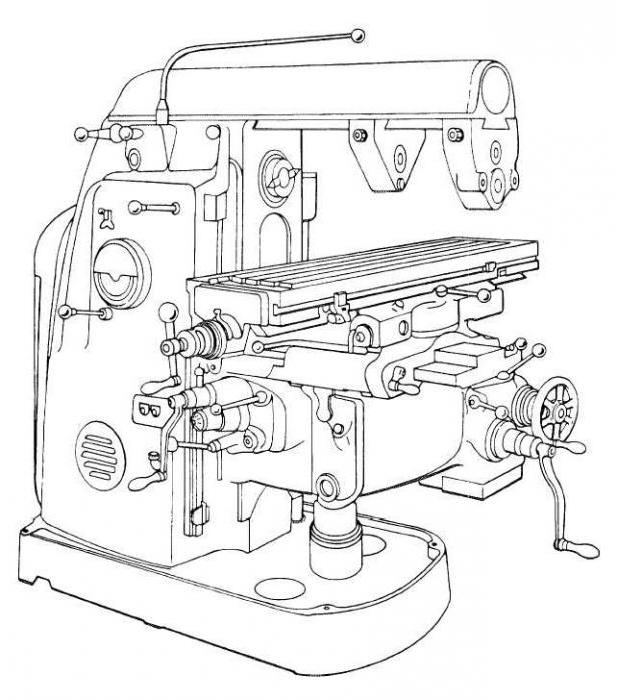

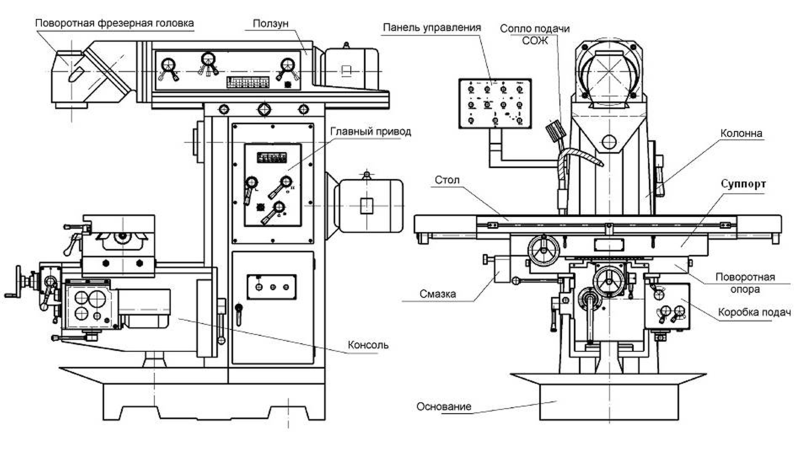

Тонкости фрезерования

При фрезеровании заготовка вместе со столом перемещается линейно относительно вращающейся фрезы. В результате обработки получается ровная плоскость. Производительность металлообработки при фрезеровке высокая. В работе одновременно находится несколько резцов. Сразу захватывается широкая полоса, не тратится время на холостой обратный ход.

Вертикально-горизонтальные агрегаты с несколькими суппортами, обрабатывают одновременно верхнюю и боковые плоскости. Угловые и расточные головки обеспечивают сверловку и расточку отверстий в разных положениях.

На станке проводят операции:

- фрезеровка;

- торцовка;

- вырезка пазов и канавок;

- сверловка;

- расточка.

Важно!

Для радиальной обработки – создания цилиндрической поверхности, на столе устанавливают вращающиеся центра.

Принципиальная разница между станками

Перечень узлов токарных и фрезерных станков во многом совпадает. Основное отличие:

- на токарном станке в шпиндели крепится деталь, инструмент закреплен на суппорте и перемещается вместе с ним по направляющим станины, обрабатываются тела вращения;

- на фрезерном станке шпиндель вращает режущий инструмент – фрезу, деталь находится на столе и перемещается вместе с ним линейно, обрабатываются прямоугольные изделия.

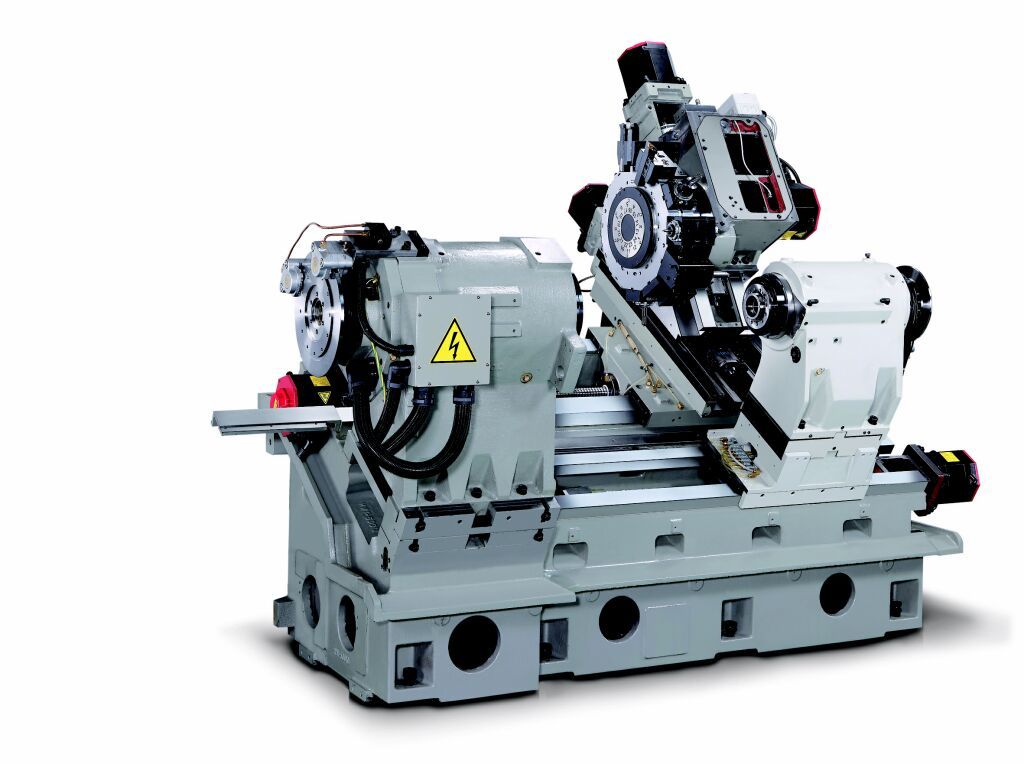

Одновременная обработка и создание сложных рельефов с круглыми и плоскими формами, возможно на комбинированном оборудовании и станках с ЧПУ.

Популярные модели

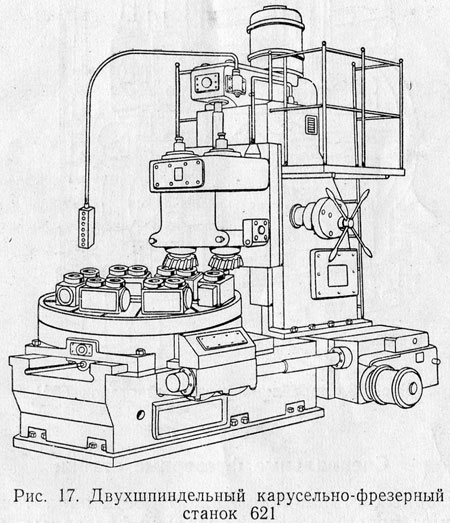

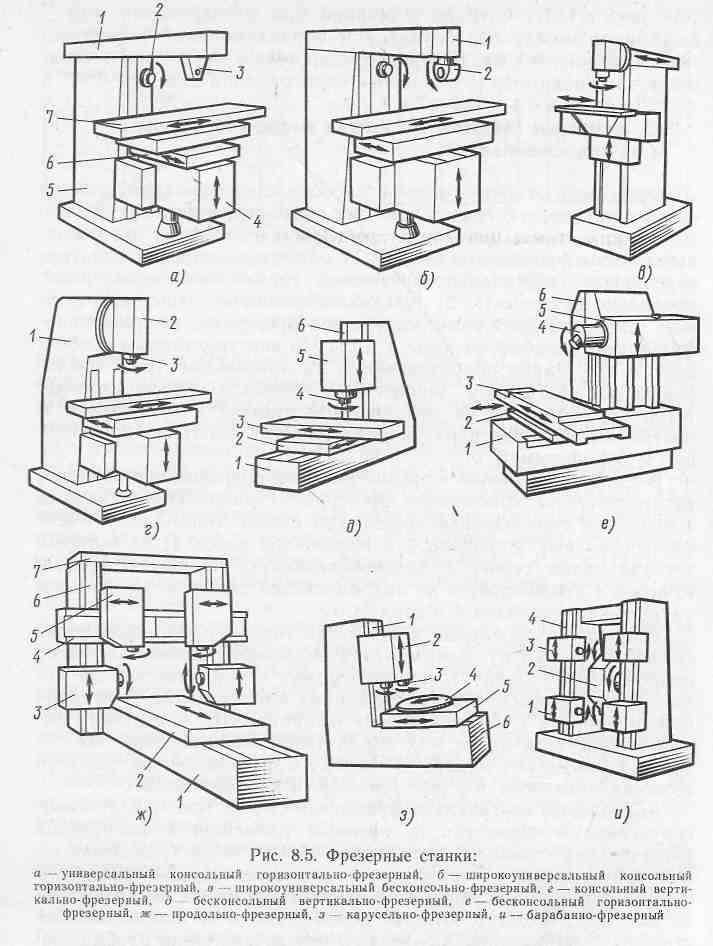

Группа фрезерного оборудования имеет первую цифру в маркировке «6». В нее входят все станки, у которых заготовка неподвижно крепится к столу, режущий инструмент устанавливается в шпиндель.

Справка! Зубофрезерные станки, у которых при обработке деталь также вращается, выделены в отдельную группу, имеют цифровое обозначение «5».

- В единичном и массовом производстве широко используются типы фрезерных станков:

- горизонтальный консольный – универсальный;

- вертикально консольный;

- широкоуниверсальный консольный с дополнительной шпиндельной головкой, поворачивающейся вокруг 2 осей;

- бесконсольно-фрезерные с продольно-поперечным перемещением стола и опускающимся шпинделем;

- продольно-фрезерные – стол перемещается только вдоль станины.

Справка! Станки с подвижной консолью используют для изготовления небольших деталей длиной до 1200 мм. Крупногабаритные заготовки фрезеруют на двухстоечных продольно-фрезерных станках, имеющих одновременно горизонтальные и вертикальные суппорта.

Популярностью пользуются универсальные станки с ЧПУ. Они по программе выполняют за один рабочий цикл несколько операций, обрабатывая все плоскости заготовки.

Классификация оборудования для токарных работ

Первая цифра 1 в маркировке станка говорит, что он относится к токарной группе металлорежущего оборудования. Вторая цифра указывает на тип станка.

Вторая цифра указывает на тип станка.

Токарно-винторезные. Ось вращения расположена горизонтально. Длина заготовки меньше диаметра и в несколько раз больше него. Модели предназначены для точения деталей типа вал, гайка, кольцо. На них одновременным перемещением суппорта и поперечных салазок вытачиваются конусы, производится обработка торцов. Вдоль оси вращения сверлятся с торца, растачиваются. Агрегаты приспособлены для нарезки резьбы разных профилей – винтов.

- Токарно-карусельные. Деталь вращается вокруг вертикальной оси. Длина заготовки меньше 2 диаметров. Резец с суппортом поднимается по направляющим станины.

- Лоботокарные – шпиндель расположен горизонтально. Суппорт установлен на отдельной станине. Высота детали меньше диаметра. Станки предназначены для изготовления колес железнодорожных составов, маховиков, шкивов.

- Токарно-револьверные. Вместо одного резца, в револьверной головке устанавливается несколько инструментов разного вида.

Сложная обработка со сверловкой, расточкой, торцовкой и нарезкой резьбы выполняется с одной установки.

Сложная обработка со сверловкой, расточкой, торцовкой и нарезкой резьбы выполняется с одной установки. - Автоматы продольного точения предназначены для обработки больших партий изделий из прутка.

- Многошпиндельные автоматы предназначены для крупносерийного и массового производства. Сложное, крупногабаритное оборудование с несколькими шпинделями и резцедержателями.

- Токарно-фрезерный центр – имеет дополнительно шпиндель под многолезвийный инструмент, установленный под углом относительно оси вращения детали.

Читайте также: токарно-фрезерный станок по металлу, настольный для дома

Важно!

Токарно-фрезерный центр с ЧПУ представляет собой соединение воедино двух типов станков. Он производит обработку точением и фрезеровкой, сверление, расточку. Производит полный цикл изготовления сложных изделий.

Производит полный цикл изготовления сложных изделий.

Отличие токарных и фрезерных станков в принципе крепления детали и шпинделя, способе их взаимного перемещения. В результате получаются разные поверхности. Все узлы расположены на станине, перечень их совпадает, за исключением стола у фрезерного оборудования и задней бабки на токарных агрегатах.

Поделиться в социальных сетях

Поворот против. Фрезерование: в чем отличие прецизионной обработки?

перейти к содержанию

Предыдущий Следующий

Посмотреть увеличенное изображение

Мы сталкивались с этим вопросом со многими нашими клиентами. Они говорят что-то вроде: «Помогите мне понять, что такое точение и что такое фрезерование, потому что для меня все это обработка». Токарная и фрезерная обработка с ЧПУ — это два типа прецизионной обработки, но в чем разница, когда речь идет о прецизионной обработке?

Короткий ответ:

- Токарная обработка вращает заготовку относительно режущего инструмента.

Он использует в основном круглый прутковый прокат для обработки компонентов.

Он использует в основном круглый прутковый прокат для обработки компонентов. - Фрезерование вращает режущий инструмент относительно неподвижной заготовки. Для производства компонентов в основном используется прутковый прокат квадратного или прямоугольного сечения.

>>По любым вопросам, касающимся наших услуг по прецизионной обработке, свяжитесь с нами!

Токарно-фрезерные аналоги

Оба используют контролируемую обработку для удаления нежелательного материала из исходного материала: субтрактивное производство. Оба процесса производят стружку отходов материала, поскольку инструменты обрабатывают требуемые элементы. Однако материал заготовки, методы обработки и инструменты отличаются друг от друга.

Оба используют новейшую технологию компьютерного числового управления (ЧПУ) , в которой инженеры программируют станки с помощью программного обеспечения для автоматизированного проектирования (САПР). Это требует меньшего контроля во время работы и сводит к минимуму человеческие ошибки, предоставляя производителям более быстрый и надежный способ обеспечения стабильного качества.

Это требует меньшего контроля во время работы и сводит к минимуму человеческие ошибки, предоставляя производителям более быстрый и надежный способ обеспечения стабильного качества.

Как и многие другие виды обработки с ЧПУ, токарная и фрезерная обработка подходят для таких металлов, как алюминий, сталь, латунь, медь и титан, а также для ряда термопластов. К неподходящим материалам относятся резина и силикон (слишком мягкие) и керамика (слишком твердые).

Как и большинство субтрактивных производственных технологий, токарная и фрезерная обработка генерируют тепло и часто используют смазочно-охлаждающую жидкость для смягчения этой проблемы.

Токарные станки с ЧПУ Различия

На токарных станках с ЧПУ (токарных станках) патрон (механизм захвата) удерживает круглый пруток, а шпиндель вращает патрон (и пруток) с заданной частотой вращения по мере его прохождения через станок. Скорость этого движения зависит от машины, используемого материала и характеристик компонента.

Стационарный режущий инструмент непрерывно воздействует на поверхность вращающегося (токарного) прутка, срезая ненужный материал. Несколько режущих инструментов перемещаются внутри прутка и вокруг него, чтобы создать необходимые элементы на компоненте.

Существует множество видов токарных станков с ЧПУ с различными типами инструментов, вариантами шпинделя и ограничениями по внешнему диаметру. Токарные станки с ЧПУ обычно производят круглые формы, хотя некоторые прутки шестигранной формы также могут быть обточены.

Некоторые токарные центры с ЧПУ имеют один шпиндель, что позволяет выполнять всю работу с одной стороны, в то время как другие токарные центры имеют основной и вспомогательный шпиндель. В этой настройке деталь может быть частично обработана на главном шпинделе, перемещена на вспомогательный шпиндель и добавлены дополнительные элементы на другой конец компонента. Это позволяет сбрасывать деталь «полностью» со станка без дополнительного оборудования, необходимого для обработки всех элементов.

Некоторые токарные станки с ЧПУ Swiss используют «подвижные» инструменты, которые могут останавливать вращение для добавления дополнительных элементов, таких как просверленные отверстия, пазы и мелкие фрезерованные элементы. Этот метод позволяет использовать более широкий диапазон форм, размеров и типов материалов.

Токарные детали обычно изготавливаются быстрее и эффективнее, чем фрезерованные. Они также часто меньше, чем фрезерованные детали.

Отличительные особенности фрезерных станков с ЧПУ

Фрезерное оборудование с ЧПУ быстро вращает режущий инструмент относительно поверхности неподвижной заготовки. Шпиндель удерживает режущий инструмент (фрезу), который вращается на высоких оборотах и удаляет материал. У фрезы может быть от 2 до 150 режущих поверхностей, а у некоторых и того больше.

Операции фрезерования обычно зарезервированы для плоских или рельефных поверхностей квадратных или прямоугольных блоков.

Обзор точения и фрезерования

| Токарная обработка | Фрезерование | |

| Метод | Вращает заготовку с заданной скоростью | Вращает режущий инструмент с заданной скоростью вращения |

| Результат | Цилиндрический или конический | Плоский или рельефный |

| Машина | Токарный станок | Фрезерный станок |

| Инструмент | Одноточечный токарный инструмент (SPTT) | Многоточечный режущий инструмент (фреза) |

| Контакт | Режущий инструмент остается в постоянном контакте с заготовкой во время работы | Режущий инструмент периодически режет во время работы |

| Движение (движение подачи) | Режущий инструмент перемещается | Перемещение заготовки |

| Отходы | Производит фрагментированную, прерывистую или непрерывную стружку | Производит прерывистую стружку |

Дополнительное примечание о фрезерованных элементах на токарной детали:

Мелкие фрезерованные элементы (такие как плоские поверхности и пазы) часто можно обрабатывать на детали, изготовленной на токарном оборудовании. Это зависит от размера детали, общей сложности и типа материала. Примером фрезерованных элементов на точеной детали может быть показанный здесь компонент. Деталь изготавливается на токарном станке с ЧПУ из круглого прутка. Большинство элементов обточены, а плоская часть выреза фрезерована.

Это зависит от размера детали, общей сложности и типа материала. Примером фрезерованных элементов на точеной детали может быть показанный здесь компонент. Деталь изготавливается на токарном станке с ЧПУ из круглого прутка. Большинство элементов обточены, а плоская часть выреза фрезерована.

Собираем все вместе

В конечном счете, решение об использовании фрезерной или токарной обработки зависит от конструкции и характеристик детали. Фрезеруются самые большие, квадратные или плоские детали с элементами. Большинство цилиндрических деталей с элементами будут точены.

Pioneer Services предлагает услуги прецизионной обработки на токарных станках с ЧПУ Swiss и токарных станках с ЧПУ. Диаметр деталей варьируется от 0,145 дюйма (5 мм) до 3,25 дюйма (82,55 мм). Наши станки с ЧПУ Swiss могут обрабатывать детали размером до 1,5 дюйма (38 мм), а наши токарные центры с ЧПУ могут обрабатывать детали размером до 3,25 дюйма (82,55 мм).

Чтобы ознакомиться с широким ассортиментом компонентов, изготовленных компанией Pioneer Service на нашем токарном и швейцарском станках с ЧПУ, пожалуйста, просмотрите нашу галерею продукции..jpg)

Мы можем фрезеровать элементы на токарной детали как для наших токарных станков с ЧПУ swiss, так и для токарных станков с ЧПУ. Однако у нас нет собственных мощностей для производства полностью фрезерованных компонентов.

У вас есть проект, который вы хотите, чтобы мы рассмотрели или процитировали? Свяжитесь с нашей командой сегодня!

Ссылка для загрузки страницы

Разница между точением и фрезерованием

Пинту

Обработка

Обычная механическая обработка — это один из видов производственного процесса, при котором лишний материал удаляется из предварительно сформированной заготовки путем срезания в виде стружки с помощью клиновидного режущего инструмента для получения желаемой формы, отделки и допуска. Существует несколько процессов обработки для эффективной обработки самых разных материалов бесчисленными способами. Токарная и фрезерная обработка — это всего лишь два примера таких процессов обработки. Другими являются сужение, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фаски и т. д. Каждый из этих процессов имеет уникальные преимущества и ограничения и, таким образом, подходит для конкретных требований.

Токарная и фрезерная обработка — это всего лишь два примера таких процессов обработки. Другими являются сужение, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фаски и т. д. Каждый из этих процессов имеет уникальные преимущества и ограничения и, таким образом, подходит для конкретных требований.

Хотя и токарная, и фрезерная обработка следуют принципам субтрактивного производства, их области применения различны, поскольку они создают различные геометрические поверхности. Токарная обработка используется для уменьшения диаметра обрабатываемой детали и, таким образом, обеспечивает цилиндрическую поверхность. Это осуществляется на токарном станке с помощью одноточечного режущего инструмента (так называемого токарного инструмента). Здесь заготовка вращается с фиксированной скоростью, чтобы обеспечить необходимую скорость резания, в то время как инструмент перемещается, чтобы обеспечить требуемую подачу. С другой стороны, фрезерование позволяет получить плоскую или ступенчатую поверхность. Осуществляется на фрезерном станке с использованием многоточечной фрезы (фрезы). Здесь фреза вращается с фиксированной скоростью, чтобы обеспечить скорость резания, в то время как заготовка перемещается относительно неподвижной фрезы, чтобы обеспечить подачу. Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

Осуществляется на фрезерном станке с использованием многоточечной фрезы (фрезы). Здесь фреза вращается с фиксированной скоростью, чтобы обеспечить скорость резания, в то время как заготовка перемещается относительно неподвижной фрезы, чтобы обеспечить подачу. Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

- Как точение, так и фрезерование являются традиционными процессами механической обработки. В таких процессах используется специально разработанный режущий инструмент, который физически сжимает тонкий слой материала заготовки, постепенно срезая его в виде твердой стружки.

- И токарная, и фрезерная обработка основаны на субтрактивном производственном подходе. Здесь материал слой за слоем удаляется из твердого трехмерного блока для получения целевого продукта. Напротив, подход аддитивного производства следует концепции добавления тонких слоев материала один поверх другого для создания твердого трехмерного блока.

- Как в токарных, так и в фрезерных процессах используется цельный режущий инструмент для срезания материала с заготовки; однако форма и характеристики фрез для этих двух процессов сильно различаются.

- Стружкообразование характерно для обоих случаев. На самом деле, это основа любого обычного процесса обработки.

- Оба процесса могут обеспечить достаточно хорошее качество поверхности; однако это зависит от нескольких других факторов, включая скорость резания, скорость подачи, глубину резания, геометрию инструмента, среду резания и т. д.

- Выделение тепла присуще обоим процессам. Последующие эффекты высокой температуры резания также одинаковы для обеих операций.

- может применяться в обоих процессах.

Смазочно-охлаждающая жидкость

| Токарная обработка | Фрезерование | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Точение выполняется для получения цилиндрической или конической поверхности. | Фрезерование выполняется в первую очередь для получения плоской поверхности. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок, используемый для токарной обработки, называется токарный станок. | Фрезерование осуществляется на фрезерном станке. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| В процессе токарной обработки используется одноточечный режущий инструмент, называемый SPTT (Single Point Turning Tool). | В процессе фрезерования используется многоточечный режущий инструмент, называемый фрезой. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| При точении режущий инструмент постоянно находится в контакте с заготовкой во время операции. | При фрезеровании зуб постоянно входит в зацепление и выходит из зацепления во время работы (прерывистое резание). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Здесь заготовка вращается с фиксированной скоростью вращения в минуту (об/мин). Это вращение обеспечивает необходимую скорость резания. | Здесь фреза вращается с фиксированной скоростью вращения в минуту (об/мин). Вращающийся резец обеспечивает необходимую скорость резания. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| При токарной обработке движение подачи происходит за счет перемещения режущего инструмента (инструментальной каретки). | При фрезеровании движение подачи происходит за счет перемещения заготовки (рабочего стола). Сортамент швеллер 18: Сортамент швеллеров таблица 10, 12, 14 16, 18, 24 с параллельными гранямиШвеллер 18ПСэндвич-панели

Швеллер 18П ГОСТ 8240-97

Швеллер 18П – наверное опять единственный из наиболее популярных вариантов черного металлопроката, применяемых на нынешнем строительстве,

Швеллер 16аП Швеллер 18 сортамент в Бийске: 16-товаров: бесплатная доставка [перейти]Партнерская программаПомощь Бийск Каталог Каталог Товаров Одежда и обувь Одежда и обувь Стройматериалы Стройматериалы Текстиль и кожа Текстиль и кожа Здоровье и красота Здоровье и красота Детские товары Детские товары Продукты и напитки Продукты и напитки Электротехника Электротехника Дом и сад Дом и сад Мебель и интерьер Мебель и интерьер Сельское хозяйство Сельское хозяйство Вода, газ и тепло Вода, газ и тепло Все категории ВходИзбранное Швеллер 18 сортамент 39 000 Швеллер 18 В МАГАЗИНЕще цены и похожие товары Швеллер № 18 (м. ПОДРОБНЕЕЕще цены и похожие товары Швеллер №18 дл. 12м (цена за метр) Тип: швеллер, Номер швеллера: 18, Номер двутавра: 16 ПОДРОБНЕЕЕще цены и похожие товары ПВХ-швеллер металлизированный 18 мм 2700 серебро глянец Цвет: серебристый, Тип профиля: ПОДРОБНЕЕЕще цены и похожие товары Швеллер размер 18 мм стальной горячекатаный (г к) металлический равнополочный гост 8240-97 L=12 м ПОДРОБНЕЕЕще цены и похожие товары Швеллер № 18 (цена за метр) Тип: швеллер, Номер двутавра: 18, Метод изготовления: горячекатаный ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 У стальной горячекатаный (цена за метр погонный) Тип: швеллер, Производитель: ПОДРОБНЕЕЕще цены и похожие товары 82 000 Швеллер стальной горячекатаный 18 3СП/3СП ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 Тип: швеллер, Номер двутавра: 18 ПОДРОБНЕЕЕще цены и похожие товары 38 500 Швеллер 18 П Тип: швеллер, Номер двутавра: 18 ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 П Тип: швеллер, Номер двутавра: 18 ПОДРОБНЕЕЕще цены и похожие товары 75 390 Швеллер 18 У ст. ПОДРОБНЕЕЕще цены и похожие товары Швеллер № 18 Тип: швеллер, Номер швеллера: 16, Номер двутавра: 12 ПОДРОБНЕЕЕще цены и похожие товары Швеллер № 18 Тип: швеллер, Номер двутавра: 18 ПОДРОБНЕЕЕще цены и похожие товары Швеллер стальной 18 П Тип: швеллер, Высота сечения: 70мм, Ширина сечения: 180мм ПОДРОБНЕЕЕще цены и похожие товары Северсталь Швеллер № 18 Россия (цена за м.п.) Тип: швеллер, Производитель: Северсталь, Номер ПОДРОБНЕЕЕще цены и похожие товары Швеллер алюминиевый 20х36х20х2 АД31Т1 ГОСТ 8617-18, ГОСТ 13623-90 Тип: швеллер, Номер швеллера: 20, ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 П Тип: швеллер, Номер швеллера: 5, Номер двутавра: 12 ПОДРОБНЕЕЕще цены и похожие товары 77 590 Швеллер 18 П ст. ПОДРОБНЕЕЕще цены и похожие товары 84 590 Швеллер 18 П ст. 09Г2С Гост 8240-97 Тип: швеллер, Высота сечения: 70 мм, Ширина сечения: 180 мм ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 П Тип: швеллер, Номер швеллера: 16, Номер двутавра: 12 ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 Тип: швеллер, Номер двутавра: 18 ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 П Тип: швеллер, Высота сечения: 180мм, Ширина сечения: 500мм ПОДРОБНЕЕЕще цены и похожие товары 69 200 Швеллер горячекатаный 18 П(У) Тип: швеллер, Номер двутавра: 18, Метод изготовления: горячекатаный ПОДРОБНЕЕЕще цены и похожие товары 79 903 Швеллер 18П ст. ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 Тип: швеллер, Высота сечения: 70мм, Ширина сечения: 180мм ПОДРОБНЕЕЕще цены и похожие товары Швеллер 18 П Тип: швеллер, Номер швеллера: 12, Номер двутавра: 18 ПОДРОБНЕЕЕще цены и похожие товары Поставщики беспроводных радиочастот и ресурсы Веб-сайт RF Wireless World является домом для поставщиков и ресурсов RF и Wireless. Сайт RF Wireless World охватывает ресурсы по различным темам, таким как RF, беспроводная связь, vsat, спутник, радар, оптоволокно, микроволновая печь, wimax, wlan, zigbee, Статьи о системах на основе IoT Система обнаружения падений для пожилых людей на основе IoT : В статье рассматривается архитектура системы обнаружения падений, используемой для пожилых людей. Радиочастотные беспроводные изделия Этот раздел статей охватывает статьи о физическом уровне (PHY), уровне MAC, стеке протоколов и сетевой архитектуре на основе WLAN, WiMAX, zigbee, GSM, GPRS, TD-SCDMA, LTE, 5G NR, VSAT, Gigabit Ethernet на основе IEEE/3GPP и т. Физический уровень 5G NR : Обработка физического уровня для канала 5G NR PDSCH и канала 5G NR PUSCH была рассмотрена поэтапно. Основные сведения о повторителях и типы повторителей : Основы и типы замираний : В этой статье рассматриваются мелкомасштабные замирания, крупномасштабные замирания, медленные замирания, быстрые замирания и т. д., используемые в беспроводной связи. Архитектура сотового телефона 5G : В этой статье рассматривается блок-схема сотового телефона 5G с внутренними модулями 5G. Основы помех и типы помех: В этой статье рассматриваются помехи по соседнему каналу, помехи в одном канале, Раздел 5G NR В этом разделе рассматриваются функции 5G NR (новое радио), нумерология, диапазоны, архитектура, развертывание, стек протоколов (PHY, MAC, RLC, PDCP, RRC) и т. д. Учебники по беспроводным технологиям В этом разделе рассматриваются учебные пособия по радиочастотам и беспроводным сетям. Учебное пособие по 5G — В этом учебном пособии по 5G также рассматриваются следующие подтемы, посвященные технологии 5G: В этом учебнике GSM рассматриваются основы GSM, сетевая архитектура, сетевые элементы, системные спецификации, приложения, LTE Tutorial , описывающий архитектуру системы LTE, включая основы LTE EUTRAN и LTE Evolved Packet Core (EPC). Радиочастотные технологии Материал На этой странице мира беспроводных радиочастот описывается пошаговое проектирование преобразователя частоты на примере повышающего преобразователя частоты 70 МГц в диапазон C. Секция испытаний и измерений В этом разделе рассматриваются ресурсы по контролю и измерению, контрольно-измерительное оборудование для тестирования тестируемых устройств на основе Волоконно-оптические технологии Волоконно-оптический компонент основы, включая детектор, оптический соединитель, изолятор, циркулятор, переключатели, усилитель, Поставщики беспроводных радиочастот, производители Сайт RF Wireless World охватывает производителей и поставщиков различных радиочастотных компонентов, систем и подсистем для ярких приложений, Поставщики ВЧ-компонентов, включая ВЧ-изолятор, ВЧ-циркулятор, ВЧ-смеситель, ВЧ-усилитель, ВЧ-адаптер, ВЧ-разъем, ВЧ-модулятор, ВЧ-трансивер, PLL, VCO, синтезатор, антенну, осциллятор, делитель мощности, сумматор мощности, фильтр, аттенюатор, диплексер, дуплексер, чип-резистор, чип-конденсатор, чип-индуктор, ответвитель, ЭМС, программное обеспечение RF Design, диэлектрический материал, диод и т. д. MATLAB, Labview, Embedded Исходные коды Раздел исходного кода RF Wireless World охватывает коды, связанные с языками программирования MATLAB, VHDL, VERILOG и LABVIEW. *Общая медицинская информация* Сделайте эти пять простых вещей, чтобы помочь остановить коронавирус (COVID-19). Используйте технологию отслеживания контактов >> , следуйте рекомендациям по социальному дистанцированию >> и Радиочастотные калькуляторы и преобразователи Раздел «Калькуляторы и преобразователи» охватывает ВЧ-калькуляторы, беспроводные калькуляторы, а также преобразователи единиц измерения. IoT-Интернет вещей Беспроводные технологии В разделе, посвященном IoT, рассматриваются беспроводные технологии Интернета вещей, такие как WLAN, WiMAX, Zigbee, Z-wave, UMTS, LTE, GSM, GPRS, THREAD, EnOcean, LoRa, SIGFOX, WHDI, Ethernet, СВЯЗАННЫЕ ПОСТЫУчебники по беспроводным радиочастотам GSM Различные типы датчиков Датчик приближения Поделиться этой страницейПеревести эту страницу СТАТЬИ Радиочастоты и каналы CBСпектр CB Radio разбит на 40 каналов с частотами CB в диапазоне от 26,965 до 27,405 МГц. Каналы обычно разнесены на 10 кГц. Хотя эти каналы открыты для всех, некоторые из них имеют общепринятые цели, которые указаны в таблице ниже. Примеры включают Канал 9(зарезервирован для экстренной связи) и канал 19, который в основном используется дальнобойщиками. Если вам нужна конкретная информация или вы хотите поделиться сообщениями на этих каналах, вы можете сделать это или просто переключиться для прослушивания. Справедливое предупреждение: у дальнобойщиков есть свои клички и сленг, а болтливым посетителям не всегда рады. Так что будьте готовы и знайте, что вас ждет, если вы прыгнете на 19 в качестве аутсайдера.

Почему только эти 40 каналов для радио CB?Просто другие частоты принадлежат другим видам операторов. Выше этих частот CB Radio (27,430, 27,450, 27,470, 27,490, 27,510 и 27,530 МГц) находятся каналы для службы Business Radio, которая является частью диапазонов двусторонней радиосвязи VHF и UHF. Федеральное правительство контролирует от 27 540 до 28 000 частот и от 26 480 до 26,9.60 принадлежат вооруженным силам США. Гражданскому воздушному патрулю, входящему в состав ВВС США, присвоена частота 26,620 МГц, хотя теперь CAP чаще использует частоты УКВ. 10-метровый диапазон радиолюбителей (Ham) работает от 28 000 до 29 700 МГц. Использование частот или каналов за пределами диапазона CB или в пределах 11-метровой (выше или ниже 10 кГц) частоты является незаконным, что называется свободным диапазоном.

Чтобы избежать болезненных и раздражающих суровых мер FCC, мы советуем вам оставаться в пределах наших 40 каналов CB Radio. Если эта информация действительно вызвала у вас интерес к правительственным постановлениям, вы можете узнать больше о законах, касающихся использования CB Radio, на веб-сайте FCC. Для получения дополнительной технической информации и ресурсов по установке CB Radio посетите наш учебный центр. Рекомендуемые товары

Была ли эта статья полезной? Пожалуйста, поставьте лайк / поделитесь этим! Рекомендуемые продукты Униден Про 510 XL49,95 долларов США Наш лучший выбор для невероятно прочной, компактной (и удивительно доступной) радиостанции CB Комплект антенны Firestik FS CB$64,95 Наш комплект антенны CB №1 по продажам включает компоненты премиум-класса, произведенные в США. 45 сталь применение: Сталь 45: особенности применения и характеристикаСталь 45: характеристики, свойства, аналогиМарка стали 45 — одна из самых востребованных и популярных марок конструкционных углеродистых сталей, соответствует требованиям ГОСТ 1050-2013, ДСТУ 7809 Классификация: Сталь конструкционная углеродистая качественная. Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 45 в соответствии с ДСТУ 7809, %

Механические свойства стали 45 после нормализации

Аналоги стали 45

Применение

СвариваниеМарка стали 45 — трудносвариваемая. Для достижения качественных сварных соединений необходимы дополнительные операции: подогрев до +200-300°С при сварке, а также термообработка стали 45 после сварки, то есть её отжиг. Применение Стали 45 при производстве редукторов.Сталь 45. Применение в производстве.Сталь 45 относится к конструкционным углеродистым качественным сталям. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45 применяется при производстве редукторов. Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода. Химический состав стали.Хотя основной долей в составе Стали 45 обладает железо (Fe) – до 97%, но определяющим показателем марки является углерод (C), его доля составляет 0,42 – 0,5%. Именно это число обозначается в маркировке стали. Приведём полный химический состав:

Малое процентное содержание хрома и никеля определяет подверженность изделий из Стали 45 коррозии, что необходимо учитывать при техническом обслуживании и смазке редукторов и цепных звёздочек. Сталь 45 ГОСТ.Сталь 45 применяется в качестве заготовки для самых разнообразных изделий. В зависимости от формы, весь металлопрокат регламентируется ГОСТами.

Сталь 45. Механические свойства.Механические характеристики при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства стали.Температура ковки:

Свариваемость – трудно свариваемая, способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. Обрабатываемость резанием — в горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Ku тв. Склонность к отпускной способности — не склонна. Флокеночувствительность – малочувствительна. Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости Стали 45

Прокаливаемость сталиТвердость для полос прокаливаемости HRCэ (HRB).

Физические свойства

Сталь 45: характеристики, свойства, аналоги Сталь45 относится к наиболее востребованным и популярным видам конструкционной углеродистой стали. Соответствует стандартам ГОСТ 1050-2013 и ДСТУ 7809 Классификация: Сталь конструкционная углеродистая высшая марок. Товар: Прокат, в том числе фасонный. Химический состав стали 45 по ДСТУ 7809%

Механические свойства стали 45 после нормализации

Аналоги стали 45

Применение 45 сталь применяется в горячекатаном и холоднокатаном плоском и прокатном прокате и поковках, которые затем используются в металлоконструкциях и деталях машиностроения различных форм и размеров. Сварка45 сталь плохо поддается сварке. Для получения качественного сварного шва перед сваркой изделие необходимо нагреть до +200-300°С, а затем подвергнуть термообработке (отжигу). Среднеуглеродистая сталь C45 РангЧто такое материал C45? Сталь марки C45 определяется как среднеуглеродистая сталь, обеспечивающая прочность на растяжение в умеренном диапазоне. Материал можно маневрировать с упрочнением посредством закалки и отпуска на целевых и ограниченных участках. С45 также может подвергаться индукционной закалке до уровня твердости HRC 55. Этот сорт в большинстве случаев поставляется в состоянии термообработки без присмотра, т. Обрабатываемость С45 эквивалентна обрабатываемости низкоуглеродистой стали, например марки CR1, с другой стороны, способность к сварке ниже, чем у низкоуглеродистой стали. Что такое BS EN ISO 683-1:2018? Стандарт ISO 683-1:2018 заменяет стандарт BS EN 10083-2:2006, в котором также указывается C45. Это британский стандарт, заимствованный из ISO, который определяет термически обрабатываемые стали, легированные стали и стали для автоматической резки, а также нелегированные стали для закалки и отпуска. Он опубликован в 2018 году. Стандарт заменяет BS EN 10083-2: 2006, в котором также указан C45. Почему C45 называется 1.1191? Сталь европейского класса 1.1191 представляет собой нелегированную углеродистую сталь, изготавливаемую для объективной формовки в кованые изделия. Доступные формы на рынке : Ниже приведены доступные формы стали C45 на мировом рынке:

Поверхностная обработка точеная, черновая и хромированная. Это должно быть подтверждено поставщиками. Размерные характеристики сталей C45 : допустимая толщина этого материала C45, согласно онлайн-статистике на рынке, составляет от 10 мм до 1 500 мм в зависимости от процессов. Однако ширина этого материала варьируется и доступна в диапазоне от 200 до 3000 мм. Поскольку он доступен в различных формах, размеры должны быть подтверждены поставщиками, производителями и дилерами. Диаметр круглого проката C45 начинается от 8 до 300 миллиметров. Химический состав этого сорта указан следующим образом:

Остальной процент железа (Fe) с небольшим количеством незначительных примесей. Механические свойства стали C45 : Ниже приведены некоторые механические свойства материала C45 в закаленном и отпущенном состоянии:

Блоки C45 Инфографика Ниже приведены некоторые механические свойства материала C45 в нормализованном виде.0 Н/мм2 (МПа). Эквивалентные марки материалов по другим международным стандартам : Узнайте больше о

Глаза нахватались сварки: Что делать если болят глаза от сварки когда нахватался зайчиковОжог глаз сваркой или «нахвататься зайчиков» глаз от сваркиГлавнаяСтатьи Ожог глаз сваркой или «нахвататься зайчиков» глаз от сварки Электроофтальмия — это кератопатия (поражение роговицы глаза) вызванная тепловым или ультрафиолетовым облучением. Часто электроофтальмия возникает при сварке без защитных средств. В народе имеет обозначение «нахвататься зайчиков«. Жалобы при электроофтальмии Симптомы электроофтальмии От чего следует отличать электроофтальмию {module Реклама|showtitle=0} Обследование при электроофтальмии Если Вы нахватались зайчиков глаз при сварке не стоит без разрешения врача применять местные анестезирующие средства, такие как лидокаин, алкаин и другие. Во-первых они при частых закапываниях только ухудшают состояние роговицы, а во-вторых они могут скрывать более серьезные поражения глаз. Что следует применять обязательно если Вы «нахватались зайчиков» Обязательно в следующий раз пользуйтесь защитой для глаз: спец.масками при сварке и очками в солярии.Если Вы не будете придерживаться техники безопасности то нахватаетесь зайчиков в следующий же раз. Наблюдение за больным при электроофтальмии Поделитесь ссылкой на эту страницу в социальных сетях и блогах: Зайчики от сварки, или почему от сварки болят глазаСварочные работы, в частности с использованием электросварки, предполагают соблюдение правил техники безопасности. И совершенно не важно где происходит процесс — на производстве или в домашних условиях. Зайчики от сварки, или почему от сварки болят глаза Достаточно часто, даже у профессионалов, глаза болят от сварки . Кстати, зачастую не только сами проводящие сварочные работы получают такие ожоги. Достаточно часто страдают неопытные помощники, даже если они прикрывают глаза во время сварочного процесса. Если рассматривать вопрос почему глаза болят от сварки с точки зрения медицины, то можно сказать, что сетчатка не только получает ультрафиолетовый ожог, но и световой шок. Кстати, именно поэтому некоторым везет, если работа проводилась с солнечный яркий день, а ее продолжительность была очень короткой — буквально «прихватил пару деталей». В этом случае глаз уже адаптировался к яркому свету — зрачок сужен, а сетчатка просто-напросто не успела получить ожог ультрафиолетом. Световой шок сам по себе очень опасная штука. Кстати, именно светошумовые гранаты очень популярны среди спецподразделений мира — не причиняя физического вреда могут надолго вывести человека из формы, причем так, что временное ослепление буквально деморализует противника. Итак, что же делать в случаях, когда глаза болят от сварки? Помимо народных средств, врачи рекомендуют использовать альбуцид или визин. Оба этих препарата значительно снижают воспаление, однако не предотвращают его.

Купить ПВЛ просечно-вытяжной лист в АлматыИсточник: nanolife.info Что такое Arc-Eye? | Руководство по технике безопасности при сваркеСо сваркой связано множество опасностей. Одной из них является опасность, связанная с интенсивным светом, возникающим при сварке. Глядя на сварочную дугу без принятия соответствующих мер предосторожности, таких как использование соответствующих средств индивидуальной защиты или сварочных штор, вы можете стать восприимчивыми к дуговому ожогу. Что такое Arc-Eye?Глазная дуга, также известная как вспышка сварщика, представляет собой воспаление роговицы и является результатом ультрафиолетового (УФ) излучения, выделяемого сварочной дугой. Другие причины аркоглаза прямо смотрят на:

Часто симптомы аркоглаза проявляются не сразу. Требуется обучение технике безопасности при сварке?Наш учебный курс по охране труда и технике безопасности повышает осведомленность о рисках, связанных со сварочными операциями, включая газовую и электродуговую сварку. Это поможет вам понять риски, которых следует избегать, и даст вам знания о том, как безопасно выполнять сварочные работы. «Я случайно посмотрел на сварочную дугу»Если вы смотрели на сварочную дугу, не надев соответствующие средства индивидуальной защиты (СИЗ), вы, вероятно, будете страдать от некоторых или всех следующих симптомов:

Существует множество факторов, которые могут повлиять на тяжесть ожоговой травмы, включая расстояние, продолжительность и угол, под которым излучение проникает в глаз. Кроме того, длительное воздействие иногда может привести к катаракте, что приводит к потере зрения. При появлении симптомов следует обратиться к врачу. Это важно, так как в глазу могут быть инородные тела, которые вызывают дискомфорт, и, следовательно, вам может потребоваться лечение антибиотиками для предотвращения инфекций. Если вы страдаете от аркоглаза, врач, скорее всего, назначит вам средства для лечения глаз, такие как расширяющие капли и мягкие повязки, чтобы ваши глаза могли отдохнуть и восстановиться. Ваша роговица должна восстановиться через один-два дня. Однако, если вы не лечитесь от аркоглаза, вы остаетесь восприимчивыми к инфекциям. В серьезных случаях это может привести к различной степени потери зрения. Средства индивидуальной защиты СИЗ включает в себя все оборудование, используемое для защиты работников от рисков для здоровья и безопасности, которые могут возникнуть на работе. После того, как все остальные меры безопасности выполнены, риски при проведении сварочных работ все равно остаются. Таким образом, адекватные средства индивидуальной защиты глаз важны для обеспечения вашей защиты от вспышки дуги. При выборе СИЗ для глаз важно выбрать сварочные каски или защитные очки с правильной шкалой фильтра для излучения, создаваемого сварщиком. Однако риск повреждения глаз — не единственная опасность, связанная со сваркой, и защита глаз — не единственное СИЗ, которое необходимо носить . После тщательной оценки рисков компетентным лицом необходимо использовать соответствующие СИЗ для защиты от всех опасностей, с которыми можно столкнуться на работе. Вы должны носить соответствующие средства индивидуальной защиты каждый раз, выполняя любые сварочные работы; даже если вы выполняете только быструю задачу. Хотите узнать больше о средствах индивидуальной защиты? Взгляните на наш тренинг по СИЗ. Безопасное расстояние от вспышки сварочной дуги Может быть трудно понять, когда вы подвергаетесь риску дугового разряда. Интенсивность излучения и продолжительность воздействия могут влиять на вероятность травмы. Вам не обязательно быть человеком, использующим сварочный аппарат, чтобы испытать дугу, достаточно просто находиться рядом с работающим сварочным аппаратом. Интенсивность излучения сильно зависит от расстояния до сварочной дуги. Поэтому, если вы находитесь на небольшом расстоянии от дуги, даже очень короткое воздействие вспышки дуги может привести к травме. В результате персонал должен быть обеспечен адекватной защитой, если он находится на расстоянии менее 10 метров от вспышки дуги. Например, вы должны находиться за сварочным занавесом или носить средства индивидуальной защиты глаз. Несмотря на то, что интенсивность излучения уменьшается по мере удаления от источника, все же не рекомендуется активно смотреть на вспышку сварочной дуги, поскольку длительное воздействие на большом расстоянии может привести к ожогу вспышкой. Что читать дальше:

Сварка портит глаза?Как ультрафиолетовые и инфракрасные лучи вредят глазам? Несмотря на неприятные ощущения, фотокератит может пройти сам по себе. Интенсивное незащищенное воздействие УФ-излучения может вызвать ряд кратковременных заболеваний глаз, подобных ожогу кожи после нескольких часов нахождения на солнце. Повреждение глаз ультрафиолетовым светом может быть временным, но длительное воздействие может вызвать пожелтение роговицы и хрусталика, из-за чего становится труднее видеть контраст. Какие еще проблемы с глазами вызывают УФ- и ИК-лучи? Состояние, известное как «глаз серфера» или птеригиум, может развиться в результате воздействия УФ-лучей. Это доброкачественная опухоль, которая образуется на поверхности глаза, часто во внешнем уголке, ближайшем к носу. Это может раздражать роговицу и вызывать отек, оба из которых могут ухудшить зрение. Операция может временно облегчить симптомы, но состояние может вернуться. Большинство людей старше 40 лет теряют зрение из-за катаракты. Постепенное помутнение хрусталика глаза врачи называют катарактой. Они являются основной причиной предотвратимой слепоты в мире, если не принять меры. По данным Всемирной организации здравоохранения (ВОЗ), катаракта, вызванная УФ-излучением, составляет до 20% всех случаев. Каждый год штаты могут проводить до трех миллионов процедур по удалению катаракты. По данным Prevent Blindness, более 20 миллионов американцев страдают катарактой. Также одной из главных причин слепоты у людей в возрасте 60 лет и старше является возрастная дегенерация желтого пятна (AMD). Существует сильная корреляция между высокими уровнями воздействия УФ-излучения в молодом возрасте и развитием ВМД. Исследователи показали, что воздействие солнца в раннем возрасте играет важную роль в возникновении AMD. Фотоокислительный стресс в сетчатке от УФ-излучения является известным фактором риска возрастной дегенерации желтого пятна. Нарушение зрения, вызванное AMD, не может быть восстановлено. Согласно исследованиям, проведенным Исследовательским институтом безопасности Liberty Mutual, травмы глаз являются наиболее распространенным видом повреждений, получаемых сварщиками. Рабочие в производстве промышленного и коммерческого оборудования, компьютерного оборудования и готовых металлических изделий имеют более высокий риск травм глаз, связанных со сваркой, чем работники других областей. Наиболее эффективным и простым методом предотвращения травм глаз является ношение защитных очков или очков, когда это необходимо. Простого ношения шлема недостаточно для защиты головы. При газовой сварке или кислородной резке сварщики всегда должны использовать защитные очки или другие средства защиты глаз, например защитные очки с боковыми щитками, соответствующие стандарту ANSI Z87.1. Когда дело доходит до защиты ваших глаз от таких вещей, как пыль и радиация, защитные очки — гораздо лучший вариант, чем стандартные защитные очки. К сожалению, сотрудники не всегда используют очки или защитные очки из-за низкого восприятия риска, плохого ухода за линзами, дискомфорта, необходимости носить линзы по рецепту ниже или просто из тщеславия. Следует напомнить рабочим, что существует несколько потенциальных причин повреждения глаз при сварке, например:

Рабочие могут быть защищены от повреждения глаз путем реализации программы безопасности, в которой подчеркивается необходимость ношения защитных очков и соблюдения других правил безопасной сварки. Каковы возможные риски повреждения? Сварка испускает излучение в ультрафиолетовом, инфракрасном и видимом спектрах, и все три наиболее часто используемых метода (дуговая сварка в защитных газах или электродуговая сварка, газовая дуговая сварка металлическим электродом и кислородно-ацетиленовая сварка) представляют опасность для здоровья. Яркие ожогиСварка часто приводит к мгновенным ожогам глаз, которые являются наиболее распространенным видом повреждений. По сути, так же, как и солнечные ожоги на любом другом участке тела, роговица глаза может быть сожжена мгновенно. Роговица — это прозрачный внешний слой глаза, расположенный перед радужной оболочкой и зрачком (цветное кольцо и черный кружок в центре глаза). Острые признаки внезапного ожога часто включают:

Солнцезащитные очки могут уменьшить дискомфорт, вызванный снятием контактных линз (поскольку они помогают противодействовать яркому свету). Если у вас проблемы со зрением, обратитесь к врачу. Офтальмолог – это врач-офтальмолог, получивший дополнительную подготовку по диагностике и лечению заболеваний и травм глаз. Проверьте Austgens LOGISTICS & DISTRIBUTION В дополнение к мерам самопомощи, которые вы принимаете, врач может также порекомендовать:

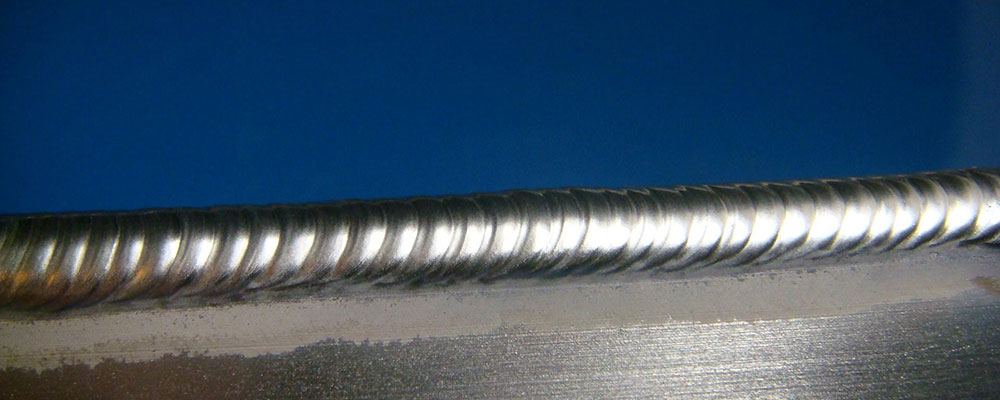

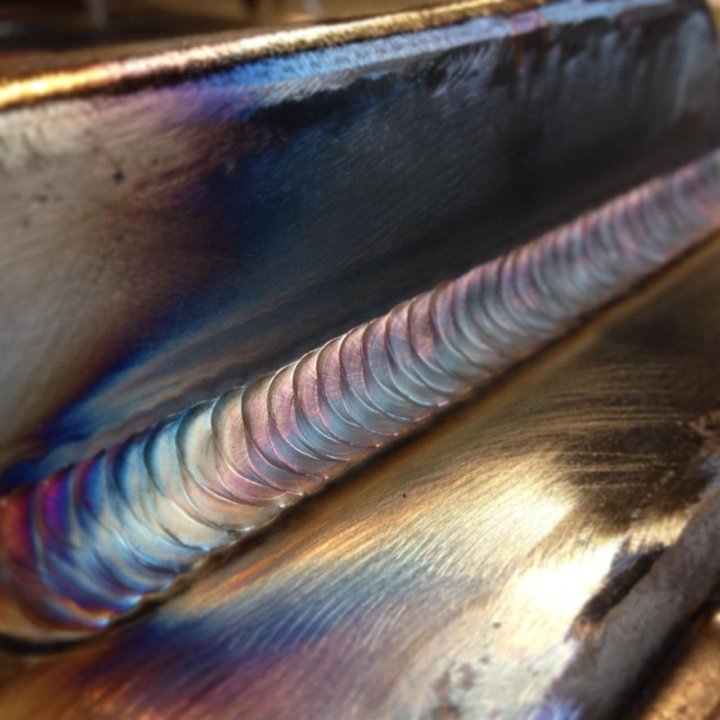

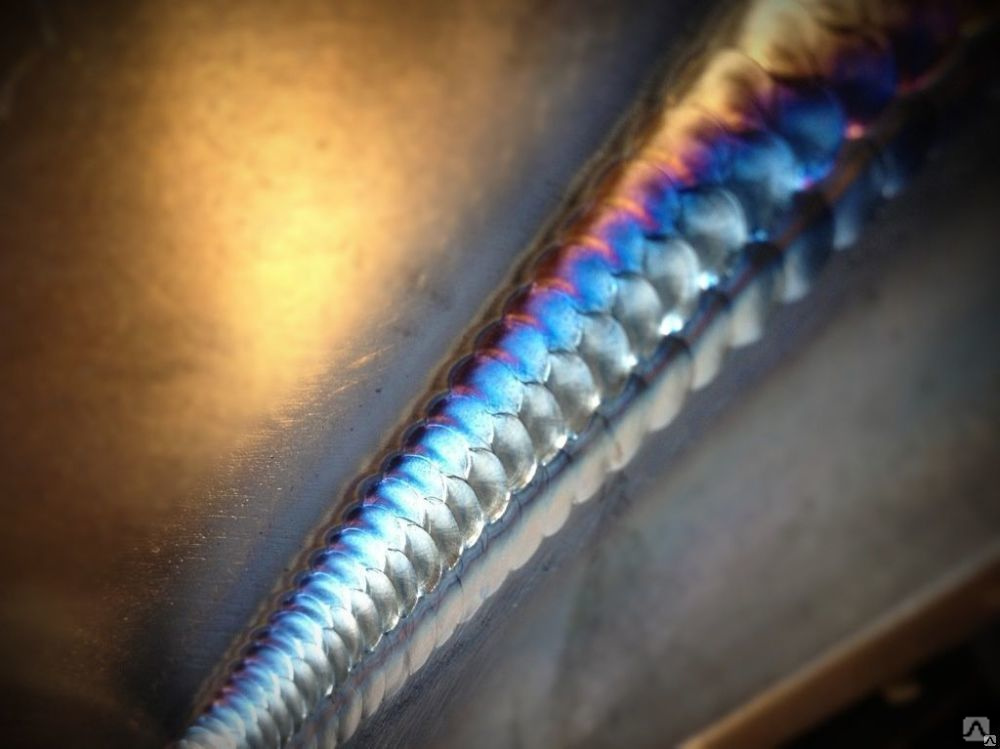

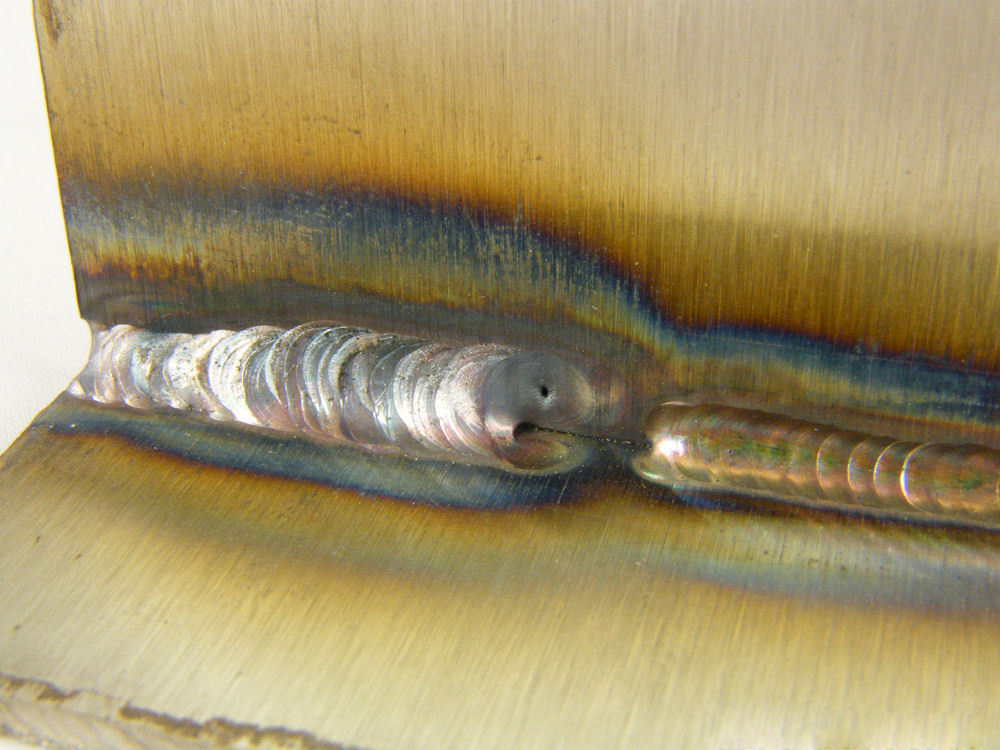

Само собой разумеется, вам не следует ехать в больницу, если у вас есть какие-либо из перечисленных выше симптомов (пятна, нарушение зрения, чувствительность к свету или сильная боль). Как обращаться со сварщиками, пострадавшими от вспышки?Однако бывают обстоятельства, когда вред неизбежен. Вспышка сварщика — это состояние, которое может затронуть любого, кто много занимается сваркой и не принимает мер предосторожности для защиты своих глаз. К счастью, есть меры, которые вы можете предпринять, чтобы облегчить возникший дискомфорт и боль. Где купить глазные капли или расширяющие глазные капли? Одним из таких вариантов является использование глазных капель. Они, которые доступны как без рецепта, так и по рецепту, снимают дискомфорт и воспаление в глазах, сохраняя их хорошо смазанными. Глазные капли, отпускаемые по рецепту, не только расширяют зрачки; они также успокаивают мышцы вокруг глаз. Вы должны поговорить со своим врачом о получении рецепта на эти глазные капли, так как они являются лучшим средством для лечения травм такого рода. Каковы возможные домашние средства для сварщиков Flash?Вместо глазных капель, имеющихся в продаже, вы можете попробовать некоторые из проверенных домашних средств от этого заболевания. Мы, как и все опытные сварщики, пробовали использовать чайные пакетики или даже алоэ вера, чтобы уменьшить покраснение. Это помогает, и если у вас есть под рукой нужные ингредиенты, вы можете использовать домашнее средство, чтобы сразу почувствовать себя лучше за очень небольшие деньги. Чайные пакетики для сварщиков Flash Мы считаем, что чай в пакетиках — лучший вариант домашнего лечения. Вы можете сделать это с черным или зеленым чаем, взяв пакетик, лягте и положите чайные пакетики на глаза, как ломтики огурца. Ваши глаза будут чувствовать себя лучше после употребления чая из-за содержащихся в нем минералов. В течение следующих семи ночей вам нужно делать это непосредственно перед сном. Через день-два вы не почувствуете такого дискомфорта в глазах, если последуете этому совету. Как сварщику лучше защитить глаза от вредных лучей?Однако некоторые травмы глаз, вызванные сваркой, необратимы и приводят к необратимому ухудшению зрения; хотя более половины травмированных сотрудников возвращаются на работу менее чем через два дня, а 95% — менее чем через семь дней, некоторые травмы являются непоправимыми и вызывают пожизненное ухудшение зрения. Инфракрасный и видимый (или сильный) спектры света являются наиболее заметными исключениями из этого правила. Повреждения сетчатки, такие как катаракта, снижение остроты зрения и повышенная чувствительность к свету и яркому свету, могут возникать при любом из них, но это редко. Рабочие в целом, не только сварщики, в опасности. Несмотря на то, что сварочная дуга генерирует большую часть ультрафиолетового излучения, работники на расстоянии до 50 футов могут получить травмы от излучения из-за его отражения от глянцевых поверхностей, бетона или неокрашенных металлов. Если вы не можете найти подходящее решение проблемы отражения, вам следует обязать использовать средства защиты глаз для всего персонала в регионе. Сварщики подвергаются как непосредственному воздействию радиации, так и кумулятивным негативным эффектам, проявляющимся со временем. Датское исследование 217 сварщиков показало, что у 57% сварщиков были желтые пятна на белках глаз, а у 24% была дегенерация тонкой мембраны, окружающей глазное яблоко. Около половины участников также имели рубцы на роговице, которые обнаружили исследователи. Несмотря на то, что радиация может причинить незначительный вред, основной причиной повреждения глаз по-прежнему остаются частицы расплавленного или холодного металла, попадающие в глаз. Решение этой проблемы простое. Всегда используйте сварочную маску, одобренную ANSI, чтобы защитить глаза от потенциально опасного ультрафиолетового (УФ) и инфракрасного (ИК) излучения во время сварки. Если шлемы с автоматическим затемнением не находятся в режиме затемнения, они должны обеспечивать полную защиту от УФ- и ИК-излучения в соответствии со стандартом ANSI Z87.1. Перед покупкой покупатели должны убедиться, что шлем соответствует стандарту ANSI Z87. Имейте в виду, что даже вторичный контакт со сварочной дугой может привести к повреждению. Таким образом, ваши глаза все равно будут подвергаться воздействию УФ-излучения сварщика, даже если вы будете находиться на безопасном расстоянии. Защитные очки от ультрафиолетового излучения — один из самых недооцененных сварочных инструментов. Затененные области уменьшают блики и повышают контрастность. Однако, если на них есть соответствующая маркировка, даже прозрачные защитные очки могут блокировать 100% УФ-лучей. Во время работы в сварочном цеху необходимы защитные очки. Ознакомьтесь с разделом Металлообработка Сварка алюминия Одним из основных преимуществ защитных очков с УФ-защитой является защита глаз как от непосредственного, так и от длительного воздействия ультрафиолетового (УФ) излучения. Вспышка сварщика представляет собой опасность в сварочной промышленности, хотя ее можно избежать, руководствуясь здравым смыслом. Вспышки сварщика и других потенциально разрушительных травм глаз можно избежать, надев защитное снаряжение, такое как каски, защитные очки и одежду. Не попадите в статистику из-за того, что на мгновение потеряли очки и играли без них. Даже если это означает потратить несколько минут на поиск защитного снаряжения, вы всегда должны носить его. Как каска сварщика защищает ваши глаза?Наденьте защитное снаряжение, включая шлемы и одежду. защищают глаза сварщиков от «вспышек сварщика» и «солнечных ожогов», но, поскольку они проводят большую часть своего времени в надетых касках, им также необходимо носить очки или защитные очки с боковыми щитками. Они защитят их от любого мусора, который проходит через переднюю часть их шлемов, когда они шлифуют, долбят или рубят, готовясь к своей работе. Очки , соответствующие стандарту ANSI Z87.1, подходят для большинства рабочих мест. Однако для газовой сварки требуются щитки или защитные очки с затемнением 3-8. Дуговая сварка требует использования защитных очков в дополнение к щиткам. Как защитить глаза при сварке? Для начала приобретите шлем, соответствующий стандарту ANSI. Однако этого недостаточно для защиты глаз во время сварки, так как большая часть работ выполняется с поднятой каской. Носите защитные очки, которые блокируют 100% УФ-излучения. Вы можете выбрать между прозрачными стеклами и тонированными, как вам нравится. Темный цвет очков не влияет на их способность защищать глаза от УФ-излучения. Темные очки без защиты от ультрафиолета так же плохи, как и без них. Когда темно, ваши зрачки расширяются, позволяя вредному ультрафиолетовому излучению напрямую попадать на сетчатку. Не экономьте и покупайте самую дешевую пару очков, какую сможете найти; вместо этого выбирайте те, которые обеспечивают 100-процентную защиту от ультрафиолета. Защита глаз необходима, даже если вы находитесь всего в 50 футах от сварщика, так как вы все равно можете подвергнуться косвенному воздействию. При дуговой сварке рекомендуется надевать поверх очков защитную маску. При газовой сварке рекомендуется использовать сварочный щиток и очки затемнения 3-8. Средства индивидуальной защитыСредства индивидуальной защиты (СИЗ) включают в себя все, что человек носит или носит с собой для защиты от потенциальных опасностей для своего здоровья и безопасности на работе. Даже при соблюдении наилучших мер предосторожности сварка не лишена опасностей. Чтобы предотвратить повреждение глаз вспышкой дуги, необходимо носить соответствующие средства индивидуальной защиты (СИЗ). Выбор сварочных шлемов или защитных очков с соответствующей шкалой фильтра для излучения, излучаемого сварщиком, имеет решающее значение, когда речь идет о средствах индивидуальной защиты глаз. Однако повреждение глаз — не единственная проблема во время сварки, и защитные очки — не единственные средства индивидуальной защиты, которые необходимо носить. После полной оценки риска, проведенной квалифицированным специалистом, рабочие должны по возможности защищать себя соответствующими средствами индивидуальной защиты (СИЗ). Каково безопасное расстояние от вспышки сварочной дуги?Не всегда очевидно, когда вы рискуете заболеть аркоглазом. Риск причинения вреда пропорционален как дозе, так и времени облучения. Нахождения рядом с работающим сварщиком часто бывает достаточно, чтобы вызвать дуговой разряд, поэтому важно носить защитные очки, даже если вы не занимаетесь сваркой. Поэтому очень важно, чтобы вы хорошо разбирались в мерах безопасности, которые вы можете предпринять, чтобы уменьшить вероятность причинения вам вреда. Эмиссия сварочной дуги резко уменьшается с увеличением расстояния. Поскольку даже кратковременное воздействие вспышки дуги на слишком близком расстоянии может причинить вред, важно по возможности соблюдать безопасное расстояние. Таким образом, если сотрудник будет находиться ближе 10 метров к дуговой вспышке, он должен быть подвергнут соответствующей защите. Проводится ли обучение сварщиков?Необходимо обсудить использование и техническое обслуживание средств индивидуальной защиты. Все товары должны быть проверены перед использованием. Линзы необходимо менять, если они имеют значительные повреждения, такие как царапины, ямки или трещины. Замена очков часто требуется, если ремешки перекручены, завязаны узлами или слишком натянуты. Крайне важно, чтобы любые контрольные списки или другие материалы, используемые при обучении, четко описывали связанный с этим риск. Должны быть изложены последствия несоблюдения стандарта и пути их смягчения. Чтобы быть лучше подготовленными к чрезвычайным ситуациям и более открытыми для помощи другим, сварщики должны изучить основы оказания первой помощи при травмах глаз. Сварщики, например, должны дождаться медицинской помощи, прежде чем удалять что-либо, застрявшее в одном из глаз. Однако, если раздражителем является частица пыли или химический брызг, лучше сразу смыть его в унитаз. Использование соответствующих СИЗ должно снизить вероятность несчастных случаев, но понимание того, что делать в различных типах чрезвычайных ситуаций, может быть разницей между сохранением зрения работника и его потерей. Помните об этих основных принципах и применяйте их на практике, чтобы повысить безопасность сварщика и рабочего места и снизить вероятность несчастного случая. Только радиация может повредить глаза при сварке? Несмотря на то, что радиация является фактором риска, ожоги вспышкой гораздо чаще вызывают необратимое повреждение глаз и должны рассматриваться как основная причина травм глаз у сварщиков. Сварщик — не единственная профессия в сварочном цехе, которая может привести к повреждению глаз, если вы не носите защитные очки; многие задачи в сварочном цехе связаны с выбросом частиц в воздух. Сварочные швы фото виды: виды швов сварки и ГОСТ, красивые горизонтальные и угловые швы для начинающих. Как их правильно варить? ДефектыКлассификация сварных соединений: прерывистые, нахлесточные и другиеПозиции, по которым осуществляется классификацияСогласно нормативным документам классификация сварочных швов имеет подразделения в зависимости от их положений, необходимой длине, направленности усилий, числу проходов, особенностям выполнения, в частности количеству слоев. Существуют различные виды сварных узлов в связи с условиями работы. Готовые швы классифицируется по их ширине и наружной форме. Положение в пространствеКлассификация сварных швов по месту выполнения предлагает всего четыре варианта расположения сварных швов:

При возможности опытные сварщики сами выбрали бы нижнее положение и посоветовали то же самое новичкам. Преимущества этого положения очевидны, зато каждый из оставшихся вариантов имеет свои особенности при выполнении. Всех их объединяет главная проблема — сила тяжести, под действием которой металл начинает стекать вниз. Верхнее положение иначе называется потолочным. В этой подгруппе оно считается самым сложным. Начать с него обучение профессии сварщика не стоит — здесь потребуется настоящее мастерство. Электрод может быть только в одном положении — вертикально вверх, что трудно и без того в неудобном положении исполнителя. Сварку следует выполнять круговыми движениями с постоянной скоростью. Дуга не должна быть длинной. Несмотря на выполнение всех рекомендаций, такой шов не всегда может получиться очень качественным. При горизонтальном положении варить допускается как направо, так и налево. Угол наклона электрода должен быть достаточно большим с учетом величины тока. При значительном стекании металла проблему можно частично решить, увеличив скорость движения, что даст уменьшение нагрева. Еще один вариант — периодически отрывать дугу, давая время на остывание металла. В отличие от горизонтального положения при вертикальном вниз будет стремиться не вся сварочная ванна, а только капли металла. ПротяженностьОсновная градация по протяженности заключается в разделении на два вида: сплошной и прерывистый. Если с определением сплошного все понятно, то прерывистым называется шов, технология применения которого предусматривает наличие постоянного интервала. Прерывистый сварной шов в свою очередь делится на цепной, шахматный и точечный. Сварные швы могут выполняться на одной или обеих сторонах. Соединения на цепных дорожках находятся друг против друга. Сварной шов шахматный предполагает сварку, произведенную в шахматном порядке. ГОСТ 5264 регламентирует правила обозначение сварного шва. В чертежах должно быть указано, имеет ли он цепное или шахматное расположение. Обозначение содержит сведения о размерах. Так, прерывистый сварной шов 50/100 означает, что его длина составляет 50 мм, а шаг — 100 мм. Шаг сварного шва 100/100 имеет такой же размер, как и длина. Прерывистый сварной шов с шагом, длина которого составляет 40 мм, а шаг — 120 будет обозначаться 40/120. Если требуется указать данные нестандартного сварного шва, то его конструктивные размеры устанавливаются таким образом, чтобы они соответствовали поставленной задаче. Точечный способ не требует наличия сварочной ванны. Элементы металлических изделий при таком способе скрепляются, применяя нахлесточное сварное соединение. Направление усилийЕще одной группой квалификации является разделение по направлению прилагаемых усилий. Дифференциации подвергаются сварные швы вдоль сечения:

Форма поверхностиКлассификация сварных соединений включает в себя разделение по внешнему виду формы поверхности сварных швов. Существует три вида:

Преимущества каждый вид имеет в зависимости от условий работы. Выпуклые швы являются многослойными. Они находят применение, когда скрепляемое соединение предстоит использовать под статическими нагрузками. Однако, следует учитывать, что увеличенный наплыв приведет к дополнительному расходу электродов, что повышает себестоимость процесса. Вогнутые применяются, когда скреплять предстоит листы из тонкого металла. При динамических нагрузках лучше использовать швы плоские или вогнутые, поскольку в этом случае отсутствует большой перепад между основным материалом и швом. Условия, в которых предстоит работать узлу, имеющему сваренные поверхностиРазделение зависит исключительно от условий эксплуатации узла изделия. К рабочим относятся сварные швы, которым предстоит принимать на себя нагрузки, иногда значительные. Нерабочие швы являются просто соединительными или связующими. Сварной шов, являющийся нерабочим, но находящийся в неблагоприятных погодных условиях, должен быть избавлен от пустот и трещин. По ширинеСогласно этому критерию сварочные швы бывают двух видов:

При работах наплавочного характера применяют уширенный вариант. Если предстоит сваривать листы тонкого металла, выбирают ниточные швы. Число слоевСлои иначе называют проходами. Классификация по этому признаку насчитывает два варианта

Многослойный сварочный шов имеет свою особенность — это такой шов, в котором число слоев совпадает с количеством проходов. Если же какие-то слои были выполнены за несколько проходов, то они получат название многопроходных. Сфера применения многослойных швов — стыковое сварное соединение. При многопроходном методе наложение последующего слоя происходит на неостывший предыдущий. Перед этим необходимо успеть быстро удалить сварочный шлак. Если сварка производится на участке длиной от 200 мм, то ее ведут в разных направлениях. При наложении следующего слоя в предыдущем происходит отжиг, что положительно влияет на структуру и механические характеристики сварного шва. Характер выполненияПо характеру выполнения сварные швы делятся на односторонние и двусторонние. Односторонний шов располагается с одной стороны, а двусторонний — по обе стороны. Расчет катетаЧтобы избежать ошибок и изготовить действительно качественную, способную выдерживать высокие нагрузки металлоконструкцию необходимо предварительно рассчитать какой должен быть катет сварного шва. От этого показателя непосредственно зависят прочностные характеристики создаваемых изделий, в частности:

Расчет катета сварного шва позволяет еще до начала сварочных работ определить какими прочностными свойствами будет обладать металлоконструкция. Кроме этого и с финансовой точки зрения наличие таких показателей необходимо. Вплоть до копейки можно рассчитать себестоимость работ, обеспечивая экономию на расходе электроэнергии и комплектующих. Дополнительные технологииСоединение сваркой может производиться с применением различных дополнительных технологий.

Дополнительные технологии облегчают проведение основного процесса и увеличивают положительные характеристики сварных швов. Влияние катета на геометрические параметры углового шваКроме прочностных показателей катет углового сварного шва влияет на правильность геометрии создаваемых соединений:

Чтобы получить идеальный вариант сварного шва наряду с контролем за геометрическими параметрами нужно также соблюдать технологию сваривания. Дуга после зажигания должна находиться строго по центру создаваемого стыка. Оптимальной считается длина дуги, когда она составляет 1-1,5 исходя от диаметра электрода. Скорость движения и форму сварочной ванны необходимо контролировать. Ванна должна иметь овальную форму. Если визуально она напоминает круг или слишком вытянута, то это прямой признак неправильности сварного процесса. Каждый из указанных выше факторов крайне важен в сварочном процессе. Но при соблюдении техники сваривания и зная каким должен быть размер катета сварного шва не сложно выполнить качественные стыковочные соединения, обеспечивающие надежность и долговечность любой конструкции. Виды сварокКачество сварных швов во многом зависит от применяемого оборудования. Основные сварочные виды:

Вид сварки выбирают, исходя из требованиям к сварному шву. ВыполнениеПосле того как вся конструкция соединена, узлы и детали соединяются прихватками. Расположение зависит от того:

Техника наложения зависит от желаемой глубины провара, но, в общем, не отличается от техники наложения сварочного шва. По сути, прихватка – это короткий сварочный шов, выполненный в один проход. В случае, когда предполагается автоматическая сварка, прихватка накладывается с противоположной от первого прохода стороны, если не предъявлены обратные требования. Вид сварных соединенийК основным типам соединений, произведенных с помощью сварки, относятся: