Мини насосы для перекачки воды: циркуляционные, погружные

Содержание

- В чём особенности миниатюрных водяных насосов?

- Что такое вибрационные насосы?

- Центробежные агрегаты

- Миниатюрные дренажные модели

- Миниатюрные циркуляционные модели

- Как работают компактные станции водоснабжения?

- Что такое тепловые насосы?

- Как сделать миниатюрный насос для воды своими руками? (видео)

Одним из главных требований, которому должны соответствовать водяные насосы для бытового использования – компактные размеры. Любой насос для перекачки воды, либо для обустройства автономной системы водоснабжения, каким бы мощным он ни был, не может эффективно использоваться в быту, если габариты и масса негативно влияют на удобство его эксплуатации.

Именно поэтому столь популярными в последнее время стали именно уменьшенные по своим габаритам насосные установки, которые можно в любой момент перенести на другое место и использовать в новых условиях.

Миниатюрная погружная помпа для перекачки воды

В этой статье мы познакомимся со всеми разновидностями миниатюрных насосов, а также разберем их особенности и нюансы применения.

1 В чём особенности миниатюрных водяных насосов?

Сегмент устройств для забора воды из автономных источников – скважин, либо колодцев, всегда являлся самой динамично развивающейся нишей рынка насосного оборудования (сравнимые темпы развития за последние годы показал только вакуумный насос, но вакуумный насос имеет немного другую специфику).

Это объясняется тем, что такие насосы наиболее востребованы потребителями, и,соответственно, спрос на них самый большой. Устройства для забора и перекачки воды необходимы практически для любого дачного участка и всех частных домов, в которых обустроена автономная система водоснабжения.

Можно с полной уверенностью заявлять, что производителям современных водяных насосов удалось достигнуть оптимального соотношения продуктивности и компактности своих изделий.

Так, устройство, размеры которого не превышают 30*20 см, может осуществлять подъем воды из источника, глубина которого превышает сто метров, либо транспортировать воду в горизонтальном направлении больше чем на 200 метров.

Все мини-насосы для водоснабжения, в зависимости от сферы применения, делятся на две основные категории – колодезные устройства, использующиеся в источниках, глубина которых не превышает 15-20 метров, и скважинные насосы, которые могут поднимать воду из артезианских скважин свыше ста метров глубиной.

Первая группа, представлена в основном вибрационными насосами, вторая – центробежными.

к меню ↑

1.1 Что такое вибрационные насосы?

Вибрационный насос Малыш для скважин

Устройства для перекачки воды, выполненные по вибрационной технологии, обладают двумя ключевыми преимуществами, которые принесли им огромную популярность: миниатюрные размеры (недаром, наиболее популярные вибрационные насосы называются «Малыш»), и небольшая стоимость.

Главным недостатком вибрационников считается небольшая мощность (центробежный насос имеет в 4-5 раз большую продуктивность), которой, однако, вполне хватает для водоснабжения дома и бытового использования.

Такие устройства имеют предельно простой принцип работы, разберем его на примере насоса «Малыш 10м»: после подключение к сети (достаточно обычной розетки на 220В), силовой агрегат насоса начинает трансформировать переменный ток в механические колебания, которые передаются на поршень, закрепленный на вале привода.

Эти колебания имеют настолько маленькую амплитуду, что визуально они напоминают обычную вибрацию, отсюда такие насосы и получили своё название.

Вибрация поршня внутри корпуса создает гидравлический удар, при котором повышается уровень давления, и перекачиваемая жидкость выталкивается в водозаборный шланг (все остальные отверстия перекрыты обратными клапанами).

Все вибрационные устройства выполняются по погружной технологии — для нормального функционирования такие агрегаты должны полностью погружаться в рабочую среду. Это обуславливается тем, что вибрационные элементы насоса во время его эксплуатации очень нагреваются, и для их охлаждения необходимо постоянное пребывание насоса в холодной рабочей среде.

Это обуславливается тем, что вибрационные элементы насоса во время его эксплуатации очень нагреваются, и для их охлаждения необходимо постоянное пребывание насоса в холодной рабочей среде.

Читайте также: преимущества бытовых самовсасывающих насосов для воды.

Оптимальными вариантами для бытового использования являются вибрационные устройства «Малыш», в частности такие модели как «Малыш 10М», «Малыш БВ-0», и «Малыш 25»

к меню ↑

1.2 Центробежные агрегаты

В отличие от вибрационного насоса, центробежный агрегат может выполняться как по погружной, так и по поверхностной технологии (когда сам центробежный насос расположен возле источника, а для перекачки используется опущенный в воду шланг).

Рабочее колесо миниатюрного центробежного насоса

Эффективность системы водоснабжения, в основе которой лежит центробежный погружной насос максимальная, при этом центробежный агрегат имеет габариты, не на много превышающие размеры самых маленьких вибрационных насосов.

Процесс перекачки воды в таких устройствах происходит посредством вращения рабочего колеса, движение которого создает перепад давление между рабочим блоком и выводящим патрубком.

Центробежный насос подключается к розетке 220В, что дает возможность его универсального использования, как в качестве погружной техники внутри скважины, так и в качестве устройства для перекачки воды для полива огородов и приусадебных участков.

Читайте также: как сделать насос для фонтана своими руками?

к меню ↑

1.3 Миниатюрные дренажные модели

Дренажный насос, он же дренажник, мало чем отличается от погружной водозаборной техники. Однако сфера их применения – они используются для перекачки грязной воды, очистки скважин и колодцев, дренажа сточных вод, перекачки технической воды для полива огородов – определяет следующие технические особенности:

- Дренажный насос должен обладать конструкцией с повышенной износоустойчивостью, поскольку он постоянно подвергается агрессивному воздействию загрязненной жидкости;

- Погружной дренажный насос должен обладать миниатюрными размерами, поскольку требуется его регулярная установка и демонтаж в разных местах;

- Погружной дренажный насос должен иметь высокую мощность, так как для перекачки грязной жидкости (канализационные стоки гуще обычной воды) требуется нагнетание высокого давления;

- Агрегат должен подключатся к универсальному источнику питания (220в), так как мест, где может потребоваться дренажный насос, огромное количество;

к меню ↑

1.

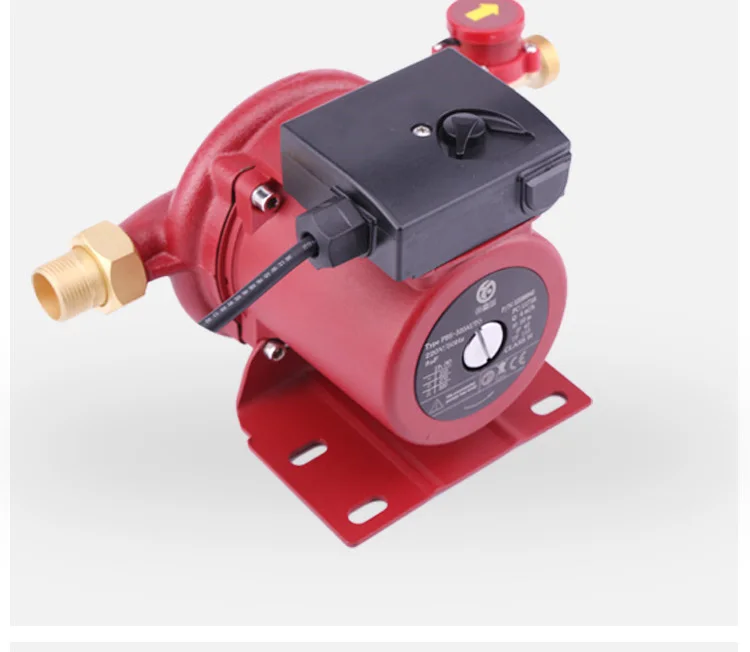

4 Миниатюрные циркуляционные модели

4 Миниатюрные циркуляционные модели

Повышенное требование к компактности циркуляционных насосов обуславливается тем, что такие устройства устанавливаются непосредственно на трубопровод, и в случае большого веса могут его попросту деформировать. Главным функциональным назначением миниатюрного циркуляционного насоса является повышение давления потока воды в замкнутом трубопроводе.

Миниатюрный циркуляционный насос от компании Грундфос

Такие устройства устанавливаются в системах отопления частных домов, уровень давления в которых не дает теплоносителю нормально циркулировать в естественном режиме, что не позволяет реализовывать весь потенциал отопительного прибора.

Также циркуляционные насосы устанавливаются на системы автономного водоснабжения домов, где они необходимы для повышения давления воды на выходе из фильтрующей установки, либо гидробака.

Габариты циркуляционных устройств редко превышают 7*7 см., при этом, сейчас всё большую популярность набирают насосы для повышения давления циркуляции воды на 12 и 24 вольта, которые обладают ещё меньшими размерами. Все циркуляционники работают от розетки 220В.

Все циркуляционники работают от розетки 220В.

к меню ↑

2 Как работают компактные станции водоснабжения?

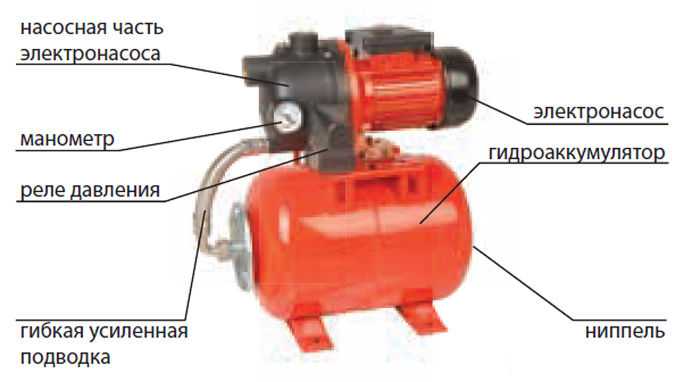

Для тех, кто хочет получать чистую воду высочайшего качества, не жертвуя при этом комфортом и не тратя на обустройство автономного водоснабжения много времени и сил, отлично подойдет компактная насосная станция.

Бытовая станция для водоснабжения обладает всеми преимуществами, что и серьезные промышленные установки, но при этом, её размеры меньше в несколько раз, что позволяет без проблем поместить её в любом доме. Такая станция состоит из нескольких агрегатов, каждый из которых выполняет определенные функции.

Для забора и перекачки воды из скважины используется погружной центробежный насос, посредством которого вода подается в специальную фильтрующую установку (чаще всего используется аэрационная станция закрытого типа, либо фильтры тройного осмоса), где происходит её очистка.

На выходе из фильтрующей установки монтируется циркуляционный насос, который выполняет функцию повышения, упавшего после фильтра, давления воды. Циркуляционный насос выполняет перекачку воды в гидроаккумулятор – накопительный бак, который постоянно наполнен очищенной скважинной водой.

Циркуляционный насос выполняет перекачку воды в гидроаккумулятор – накопительный бак, который постоянно наполнен очищенной скважинной водой.

Читайте также: принцип работы и модельный ряд гидроаккумуляторов Джилекс.

Мини дренажный насос в полной комплектации

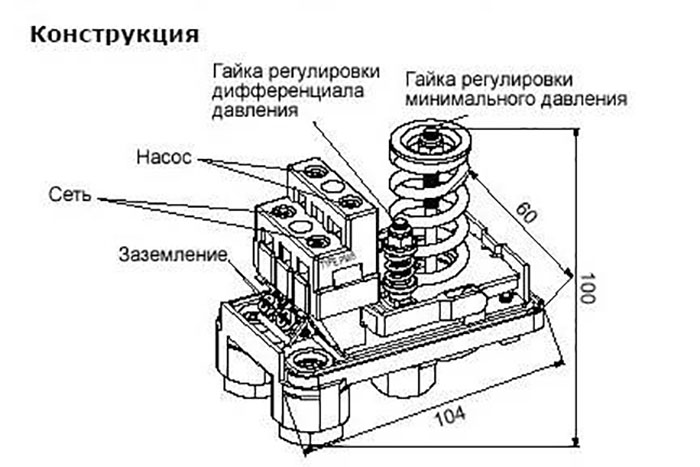

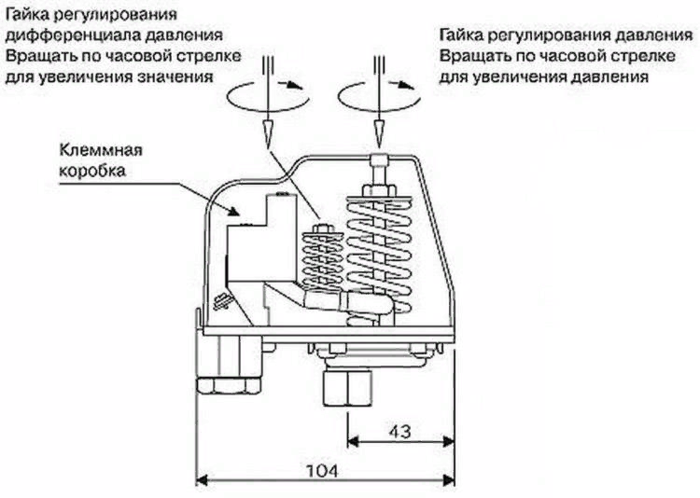

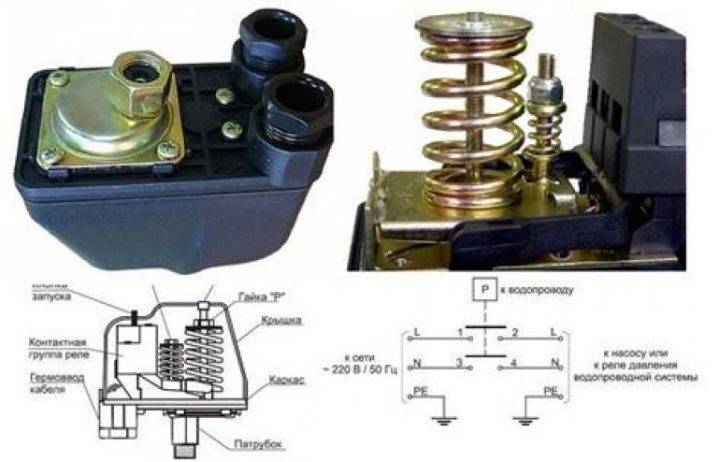

Такая станция водоснабжения функционирует полностью автономно – без вмешательства человека. Ею управляет реле давления: при понижении давления внутри гидробака ниже граничного уровня реле смыкает контакты, которыми центробежный насос соединен с электросетью 220В, вследствие чего насос включается и подает воду в систему.

После повышения давления внутри гидроаккумулятора до нужного уровня реле автоматически отключает насос и фильтрующую установку.

к меню ↑

2.1 Что такое тепловые насосы?

Также стоит упомянуть об тепловой насосной технике, стремительное развитие которой делает её одним из самых перспективных вариантов альтернативного отопления. Судите сами:

- КПД, которое имеет тепловой насос, больше, чем КПД любой другой отопительной установки;

- Тепловой насос является максимально экологически чистым источником тепла на сегодняшний день;

- Тепловая станция обладает максимальной универсальностью – источник рассеянной тепловой энергии может быть найден в любых климатических условиях;

- Работа тепловой насосной техники не провоцирует повышения уровня пожарной опасности;

- Тепловой насос не требует абсолютно никаких эксплуатационных расходов;

Читайте также: как получить лицензию на водопользование скважины?

к меню ↑

2.

2 Как сделать миниатюрный насос для воды своими руками? (видео)

2 Как сделать миниатюрный насос для воды своими руками? (видео)

Главная страница » Насосы

Мини насосы для воды (малой мощности, компактные)

Современные жители домов, дачных участков, а иногда и квартир, стремятся создать автономное водоснабжение или отопление. Для этого используются специальные насосы имеющие различные виды и конструкции. Одним из таких видов являются мини насосы, отличающиеся малыми размерами, но способные справляться с серьезными задачами, возложенными на них – от доставки питьевой воды из колодца в дом, до перекачки горячей воды по системе отопления, тем самым улучшая комфортные условия проживания хозяев и гостей.

Это по сути полноценные насосные установки, только маленьких размеров, рассчитанные на потребности отдельно взятого дома или дачи.

Назначение и область применения

Содержание

- 1 Назначение и область применения

- 2 Мини насосы – разновидности

- 2.1 Вибрационные насосы

- 2.2 Центробежные насосы

- 2.3 Дренажный насос

- 2.4 Мининасос циркуляционный

- 3 Популярные модели и производители

- 4 Водяной мини насос своими руками (видео)

Большинство мини насосов для воды предназначены для автономного обеспечения частных домов и дач независимым источником воды. Уже не будет важно, есть ли по улице централизованный водопровод от городской сети. Да и в таких системах качество воды не всегда бывает на высоком уровне.

В лучшем случае, это качественная техническая вода. А вот если у вас на участке есть колодец или пробита скважина, у вас будет постоянный доступ к чистому источнику воды без каких-либо ограничений. Нужно только решить, как воду из-под земли доставить в дом.

Точно так же обстоит дело и с канализацией, и с отоплением. Любую подачу, откачку или циркуляцию жидкости, можно сделать, используя насос для воды. Компактность и производительность современных разновидностей достигла таких показателей, что коробочка размерами 30х30х30 сантиметров может одновременно забирать воду с глубины 100 метров и подавать её на расстояние в 200 метров. При этом занимая минимальное количество пространства, потребляя минимум электроэнергии из обычной бытовой сети и работая на столько бесшумно, что о её исправности можно судить только по текущей из крана воде.

Компактность и производительность современных разновидностей достигла таких показателей, что коробочка размерами 30х30х30 сантиметров может одновременно забирать воду с глубины 100 метров и подавать её на расстояние в 200 метров. При этом занимая минимальное количество пространства, потребляя минимум электроэнергии из обычной бытовой сети и работая на столько бесшумно, что о её исправности можно судить только по текущей из крана воде.

Мини насосы – разновидности

Аппараты, применяемые для частного домовладения, можно разделить на две большие группы:

- Погружные (вибрационные) модели – работающие в нутрии колодцев на глубине и поднимающие столб воды на 15-20 метров.

- Центробежные (скваженные) модели – намного мощнее своих погружных собратьев. Работают на поверхности и могут забирать воду из скважины глубиной до 120 метров.

Вибрационные насосы

Самое важное преимущество этих моделей, позволившее им завоевать большую популярность среди широких масс населения, это компактные размеры и относительная дешевизна. Так же их очень просто установить и наладить работу. Компактные погружные насосы так же имеют и недостатки. Малая, по сравнению с центробежными моделями производительность, примерно в пять раз меньше. Но даже такой производительности вполне достаточно, чтобы обеспечить потребность любого дома в питьевой и технической воде.

Так же их очень просто установить и наладить работу. Компактные погружные насосы так же имеют и недостатки. Малая, по сравнению с центробежными моделями производительность, примерно в пять раз меньше. Но даже такой производительности вполне достаточно, чтобы обеспечить потребность любого дома в питьевой и технической воде.

Такой аппарат очень легко ввести в эксплуатацию, все что для этого потребуется – это опустить его в колодец, предварительно подсоединив к гибкому шлангу, и подключить к самой обычной бытовой сети 220 вольт. Есть только одна тонкость – для нормальной, беспрерывной работы, мини насос должен постоянно быть в погруженном состоянии. Это нужно для его охлаждения и работы всех клапанов.

Центробежные насосы

Центробежные аппараты более универсальны. Они могут быть сделаны в двух исполнениях: центробежный погружной вид и классический центробежный. Погружной устанавливается близко от источника воды, и от его заборного патрубка в источник опускается короткий шланг. Классические разновидности могут забирать воду с большого расстояния и подавать ее в систему водоснабжения под напором. Рабочее колесо такого аппарата имеет высокий КПД, и простота конструкции не позволяет ему выходить из строя на протяжении многих лет.

Классические разновидности могут забирать воду с большого расстояния и подавать ее в систему водоснабжения под напором. Рабочее колесо такого аппарата имеет высокий КПД, и простота конструкции не позволяет ему выходить из строя на протяжении многих лет.

Современные технологии сделали их такими же маленькими, как и вибрационные модели, но по своим характеристикам они обошли их в несколько раз. Такие водяные насосы мини, при помощи рабочего колеса могут создавать достаточное давление, чтобы поднять воду на второй этаж частного дома. Подключается такой прибор так же просто, можно подсоединить его к системе водоснабжения. Или в самом начале, возле источника воды, или ближе к дому. Затем присоединить к обычной бытовой электросети в 220 вольт.

Дренажный насос

По сути, это тоже погружной электронасос, только рассчитанный не на чистую воду из скважин, а на условно грязную, из пруда или реки. Такие прибор применяются для подачи воды для бытовых нужд, например, для полива огорода или орошения травы на лужайке. Дренажный аппарат должен обладать следующими характеристиками, которые делают его надежным и долговечным:

Дренажный аппарат должен обладать следующими характеристиками, которые делают его надежным и долговечным:

- повышенная устойчивость к абразивным частицам в воде;

- маленькие размеры, чтобы была возможность легко переносить с места на место;

- повышенной мощностью, так как грязная вода по отношению к чистой обладает повышенной плотностью.

- Возможность работать от обычной бытовой электросети в 220 вольт.

Мининасос циркуляционный

Основная сфера применения циркуляционных насосов – в системе отопления, где жидкость находится не только в замкнутом контуре, но и под давлением. Такие насосы позволяют эффективно распределять горячую воду по системе отопления, тем самым повышая уровень КПД отопления. А самые современные отопительные котлы просто не могут нормально работать, не используя маломощный насос. Иногда, циркуляционный насос используется в подаче питьевой воды по дому, чтобы создать необходимо давление для бытовой техники.

Отдельной категорией идет инфузионный насос, рассчитанный на подачу строго определенного количества жидкости в определенные временные рамки.

Такой насос как перфузор компакт способен на запрограммированные операции, и будет автоматически подавать жидкость, без вмешательства человека. Достаточно один раз ввести данные, и он запомнит их навсегда.

Популярные модели и производители

Самым популярным погружным насосом можно назвать серию Малыш. Они бывают разной производительности, рассчитаны на разную высоту подъема водяного столба и разной величиной мощности. Но все они без исключения имеют высокую надежность, ремонтопригодность и низкую цену.

Среди циркуляционных насосов лидерские позиции занимает компания VILO. В её линейке так же существует достаточно большой ассортимент, чтобы можно было подобрать максимально подходящая по характеристикам помпа.

Популярные дренажные насосы представлены тремя фирмами:

- Pedrollo – итальянский производитель, сконцентрировал свои усилия на качестве и производительности.

- Makita – знаменитый японский производитель, сманивает покупателей при помощи компактности производительности своей продукции.

А так же, как и вся японская техника, обладает самой высокой надежностью.

А так же, как и вся японская техника, обладает самой высокой надежностью. - Джилекс – отечественный производитель, выпускает насосы малой производительности.

Популярные центробежные насосы:

- Калибр НПЦС. Мини насосы этой марки обладают высокой производительностью и небольшой ценой, хороший выбор для ограниченного бюджета и для дачи, где использование насоса будет не слишком частой операцией.

- Насос HERZ 100HQ JD – дорогая помпа, с малым энергопотреблением (до 0,55 кВт).

- Насос Водолей. Изготовлен украинским предприятием «Промэлектро». Это хорошее сочетание цены, качества и энергопотребления.

- Насос Джилекс Водомет. Насос российского производства, который характеристиками не уступает лучшим моделям других стран.

Мининасосы имеют разные технические показатели. Это основной критерий выбора. Будет странным, если нужен будет маленький погружной насос, способный подавать 120 литров в час, а вы будете себе искать электронасос, способный выдать такой литраж за минуту.

Правила эксплуатации сводятся к правильному подключению труб, к электрической сети и периодической чистки фильтров и клапанов в системе. Специального ухода современные насосы не требуют. Защита от прямого попадания воды на электрические части, если они не защищены с завода, и защита от промерзания во время зимнего периода – вот и все сложности с которыми вы столкнетесь.

Водяной мини насос своими руками (видео)

Мини-насосы — BikeRadar

Мини-насосы

4.0 из 5 звезд

100,00 долларов США

Мини-насосы

3,0 из 5 звезд

фунтов стерлингов 46,00 фунтов стерлингов (рекомендованная цена)

74,00 австралийских доллара

47,00 долларов США

Мини-насосы

3,5 из 5 звезд

£40,00 рекомендованная розничная цена

австралийский доллар 90,00

60,00 долларов США

Мини-насосы

4. 0 из 5 звезд

0 из 5 звезд

30 фунтов стерлингов Рекомендованная цена

Мини-насосы

3,5 из 5 звезд

£30,00 рекомендованная розничная цена

45,00 долларов США

Мини-насосы

3,0 из 5 звезд

£30,00 рекомендованная розничная цена

Мини-насосы

3,0 из 5 звезд

40 фунтов стерлингов Рекомендованная розничная цена

Мини-насосы

4. 0 из 5 звезд

0 из 5 звезд

фунтов стерлингов 40,00 фунтов стерлингов (рекомендованная цена)

50,00 долларов США

Мини-насосы

4.0 из 5 звезд

20 фунтов стерлингов Рекомендованная розничная цена

Мини-насосы

4.0 из 5 звезд

23 фунта стерлингов Рекомендованная розничная цена

Мини-насосы

2. 0 из 5 звезд

0 из 5 звезд

10 фунтов стерлингов Рекомендованная розничная цена

Мини-насосы

4.0 из 5 звезд

£38,00 рекомендованная розничная цена

55,00 австралийских долларов

45,00 долларов США

Мини-насосы

4.0 из 5 звезд

£30,00 рекомендованная розничная цена

60,00 австралийских долларов

Мини-насосы

4. 0 из 5 звезд

0 из 5 звезд

21 фунт стерлингов, рекомендованная розничная цена

Мини-насосы

3,0 из 5 звезд

фунтов стерлингов 9,00 фунтов стерлингов Рекомендуемая розничная цена

20,00 австралийских долларов

13,00 долларов США

Мини-насосы | Topeak

Мини-насосы

HYBRIDMASTER MINI

Технология Duo Fixer / Мининасос / CO2

0,00

долларов США

GRAVEL 2STAGE

2-Stage Technology / Presta / 90 psi

0,00 USD

ROADIE 2STAGE

2-ступенчатая технология / Presta / 160 psi

0,00 USD

MOUNTAIN 2STAGE DIGITAL

2-в-1 Shock+MTB Pump / 2-ступенчатая технология / Presta, Schrader / 300 psi

0,00 долл.

США

СШАMOUNTAIN TT G

Технология TwinTurbo / Presta, Schrader, Dunlop / 60 psi / Манометр

0,00

долларов США

ROADIE TT

Технология TwinTurbo / Presta / 160 psi

0,00

долларов США

ROADIE TT Mini

Технология TwinTurbo / Presta / 160 psi

0,00

долл.

США

СШАMOUNTAIN TT TWIN TURBO

Технология TwinTurbo /Presta, Schrader, Dunlop / 120 psi

0,00

долл. США

ГОРНЫЙ DA G

Двойное действие / Presta, Schrader, Dunlop / 60 psi / манометр

0,00

долларов США

ROADIE DA G

Двойное действие / Presta / 120 psi / Манометр

0,00

долларов США

ДОРОЖНИК ДАКС

Двойное действие / Presta / 120 psi

0,00

долларов США

ROADIE DA

Двойное действие / Presta / 120 psi

0,00

долларов США

RACEROCKET® HP CARBON

SmartHead® ThreadLock / Carbon / 160 psi

69,95 долларов США

RACEROCKET® HPX

SmartHead® ThreadLock / ЧПУ Алюминий / 160 psi

0,00

долларов США

RACEROCKET® HP

SmartHead® ThreadLock / ЧПУ Алюминий / 160 psi

0,00

долларов США

RACEROCKET® MT

SmartHead® ThreadLock / CNC Алюминий / 90 psi

0,00

долларов США

RACEROCKET®

SmartHead® ThreadLock / ЧПУ Алюминий / 120 psi

32,95

долларов США

КАРМАННАЯ РАКЕТА

Головка из алюминия / полимера двойной плотности / 160 psi

0,00

долларов США

MOUNTAIN MASTERBLASTER

Т-образная рукоятка / Алюминий с ЧПУ / 90 psi

0,00

долларов США

ПИКИНИ® II

Т-образная рукоятка / 90 psi

15,95 USD

ROAD MASTERBLASTER

4 размера / алюминий / 160 psi

0,00

долларов США

SPEED MASTERBLASTER

Головка из алюминия / полимера двойной плотности / 160 фунтов на кв.

дюйм

дюйм0,00 долл. США

MOUNTAIN DA

Двойного действия / Presta, Schrader, Dunlop / 60 psi

0,00

долл. США

NINJA P

Мини-насос прячется внутри подседельного штыря

21,95

долларов США

MINIROCKET iGLOW®

Насос с технологией Integral Glow (iGLOW®)

34,95 долл. США

POCKET ROCKET DX II

Ручка из алюминия / полимера двойной плотности / 160 фунтов на кв.

Такой насос как перфузор компакт способен на запрограммированные операции, и будет автоматически подавать жидкость, без вмешательства человека. Достаточно один раз ввести данные, и он запомнит их навсегда.

Такой насос как перфузор компакт способен на запрограммированные операции, и будет автоматически подавать жидкость, без вмешательства человека. Достаточно один раз ввести данные, и он запомнит их навсегда. А так же, как и вся японская техника, обладает самой высокой надежностью.

А так же, как и вся японская техника, обладает самой высокой надежностью. США

США США

США дюйм

дюйм

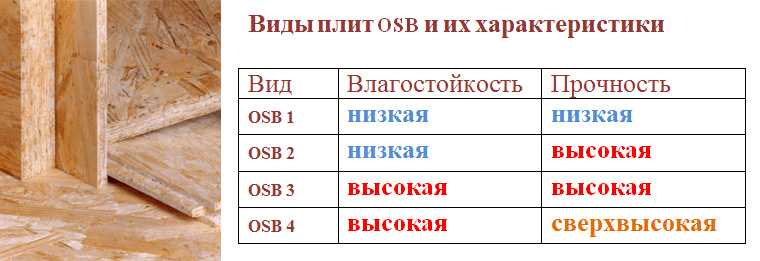

В России в окябре 2012 года первыми запустили линию по изготовлению плиты ОСП в Кирове на Нововятском комбинате. Благодаря этому удалось начать выпуск российских плит по более низкой цене в сравнении с импортируемой. Компания Hillman OSB официально открыло производство плит во Владимирской области 21 ноября 2012 года. На следующий год 25 июня состоялось открытие первого крупного завода в России по производству ОСП — Калевала, базирущийся в Петрозаводске, Карелия. Также на заводе Kronospan Group в городе Егорьевск, Московской области началось производство плит. А с июля 2016 года производство ориентированно-стружечных плит запустала компания Современные технологии обработки древесины в городе Торжок, Тверской области, где на заводе Талион Арбор изготавливают более 500 тысяч кубометров в год. В настоящее время Россия полностью вытеснила импорт ОСП.

В России в окябре 2012 года первыми запустили линию по изготовлению плиты ОСП в Кирове на Нововятском комбинате. Благодаря этому удалось начать выпуск российских плит по более низкой цене в сравнении с импортируемой. Компания Hillman OSB официально открыло производство плит во Владимирской области 21 ноября 2012 года. На следующий год 25 июня состоялось открытие первого крупного завода в России по производству ОСП — Калевала, базирущийся в Петрозаводске, Карелия. Также на заводе Kronospan Group в городе Егорьевск, Московской области началось производство плит. А с июля 2016 года производство ориентированно-стружечных плит запустала компания Современные технологии обработки древесины в городе Торжок, Тверской области, где на заводе Талион Арбор изготавливают более 500 тысяч кубометров в год. В настоящее время Россия полностью вытеснила импорт ОСП.

Летний период в нашей стране сравнительно непродолжительный, поэтому использование этого материала вселяет уверенность, что строительство удастся довести до конца.

Летний период в нашей стране сравнительно непродолжительный, поэтому использование этого материала вселяет уверенность, что строительство удастся довести до конца.

Не смотря на то, что между ними есть немало общего, ОСП и фанера это два совершено разных строительных материала. Фанера — это листы шпона из древесины изготавливаемая путем склеивания и прессования, а ОСП — это плита, производимая из щепы. В отличие от фанеры, ОСП более современный материал, изготовление которого началось в 80-х годах прошлого столетия, а производство фанеры началось еще в начале ХIХ века, при этом процесс ее изготовления менялся незначительно. Также ОСП в отличии от фанеры является однородным материалом, не имеющий сучков, пустот и иных дефектов. Но говорить какой материал лучше нельзя, потому что только во время проведенных запланированных ремонтно-строительных работ и особенностями эксплуатации, подходящим окажется тот или иной материал.

Не смотря на то, что между ними есть немало общего, ОСП и фанера это два совершено разных строительных материала. Фанера — это листы шпона из древесины изготавливаемая путем склеивания и прессования, а ОСП — это плита, производимая из щепы. В отличие от фанеры, ОСП более современный материал, изготовление которого началось в 80-х годах прошлого столетия, а производство фанеры началось еще в начале ХIХ века, при этом процесс ее изготовления менялся незначительно. Также ОСП в отличии от фанеры является однородным материалом, не имеющий сучков, пустот и иных дефектов. Но говорить какой материал лучше нельзя, потому что только во время проведенных запланированных ремонтно-строительных работ и особенностями эксплуатации, подходящим окажется тот или иной материал.

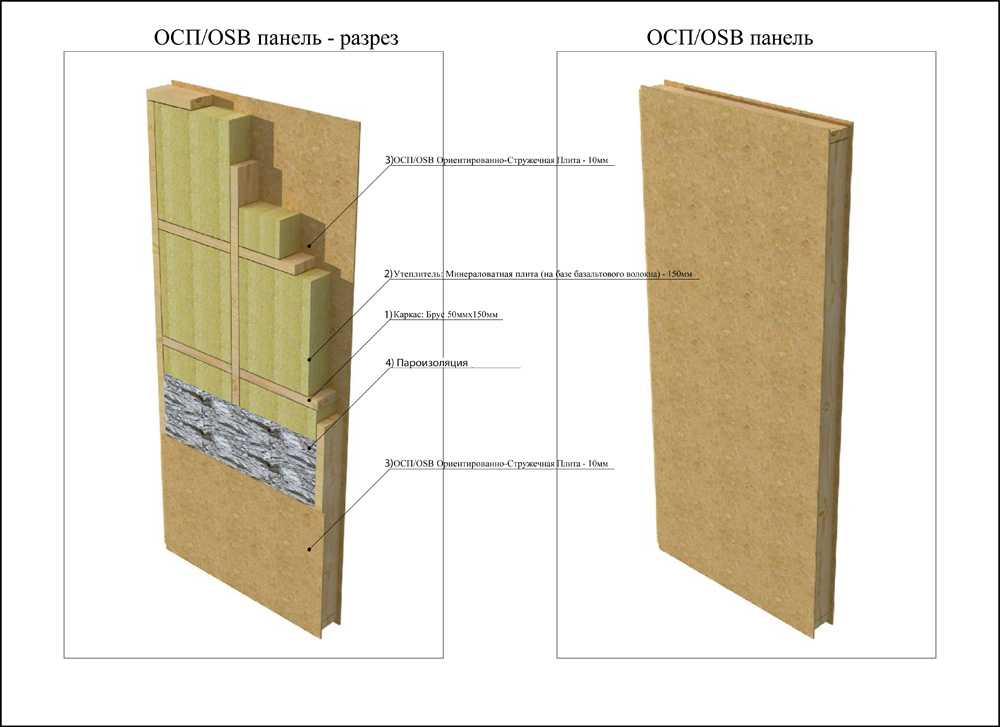

Толщина пенополистирола составляет 100-200 мм, что делает СИП-панели из ОСП в 8 раз теплее стен из кирпича, при этом стены не пропускают жару, «дышат» и обеспечивают хорошую циркуляцию воздуха. На ряду с деревянными коттеджами преимуществом каркасных домов является экологическая безопасность. Как по времени, так и по средствам данная технология возведения таких домов оставляет большой выбор для разных архитектурных решений. Гарантийный срок службы составляет как минимум 75 лет.

Толщина пенополистирола составляет 100-200 мм, что делает СИП-панели из ОСП в 8 раз теплее стен из кирпича, при этом стены не пропускают жару, «дышат» и обеспечивают хорошую циркуляцию воздуха. На ряду с деревянными коттеджами преимуществом каркасных домов является экологическая безопасность. Как по времени, так и по средствам данная технология возведения таких домов оставляет большой выбор для разных архитектурных решений. Гарантийный срок службы составляет как минимум 75 лет. Связующей основой для внешнего слоя составляет фенолоформальдегидные смолы, для внутреннего слоя плиты используется карбомидная смола. Карбомид широко применяется в качестве удобрения и минеральной добавки в сельском хозяйстве, поэтому и смолы на основе карбомида безопасны для человека. Формальдегид (НСОН) изготовляется из метилового спирта и считается вредным веществом для здоровья человека, но сами OSB-плиты в связи с наличием в них меламина, который нейтрализует воздействие формальдегида, являются безопасными. Заметим что потребители из Северной Америки и Европы очень чувствительны что касается экологической безопасности, тем не менее на этих континентах OSB повсеместно используются, в том числе при строительстве детских и медицинских учреждений.

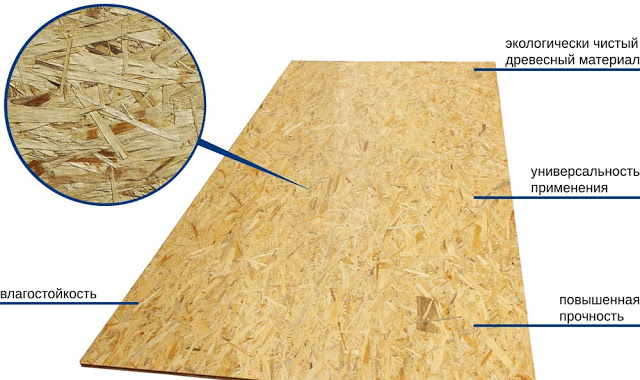

Связующей основой для внешнего слоя составляет фенолоформальдегидные смолы, для внутреннего слоя плиты используется карбомидная смола. Карбомид широко применяется в качестве удобрения и минеральной добавки в сельском хозяйстве, поэтому и смолы на основе карбомида безопасны для человека. Формальдегид (НСОН) изготовляется из метилового спирта и считается вредным веществом для здоровья человека, но сами OSB-плиты в связи с наличием в них меламина, который нейтрализует воздействие формальдегида, являются безопасными. Заметим что потребители из Северной Америки и Европы очень чувствительны что касается экологической безопасности, тем не менее на этих континентах OSB повсеместно используются, в том числе при строительстве детских и медицинских учреждений. Плита состоит из нескольких слоев, которые имеют различную ориентацию (во внутренних поперечную, в наружных продольную). Такая структура позволяет достигать высоких показателей прочности. Готовые конструкции из ОСП имеют малый вес, но при этом они выдерживают большие нагрузки. Плиты OSB имеют хорошие эксплуатационные характеристики, они устойчивы к температурным и влажностным перепадам, отличаются стойкостью к расслоению и набуханию. ОСП прекрасно обрабатывается любым инструментом для работы по дереву и имеет более низкую стоимость по сравнению с другими конструкционными материалами. Специалисты возлагают на ОСП большие надежды и предсказывают великое будущее. Производство ориентированно-стружечных композитных материалов считается к одним из наиболее перспективных направлений.

Плита состоит из нескольких слоев, которые имеют различную ориентацию (во внутренних поперечную, в наружных продольную). Такая структура позволяет достигать высоких показателей прочности. Готовые конструкции из ОСП имеют малый вес, но при этом они выдерживают большие нагрузки. Плиты OSB имеют хорошие эксплуатационные характеристики, они устойчивы к температурным и влажностным перепадам, отличаются стойкостью к расслоению и набуханию. ОСП прекрасно обрабатывается любым инструментом для работы по дереву и имеет более низкую стоимость по сравнению с другими конструкционными материалами. Специалисты возлагают на ОСП большие надежды и предсказывают великое будущее. Производство ориентированно-стружечных композитных материалов считается к одним из наиболее перспективных направлений. Прочностные характеристики и дешевизна быстро сделали ОСП одним из самых популярных строительных материалов. С появлением первого завода в Канаде технология производства OSB вызвала широкий интерес во всем мире. Уже в середине 80-х годов прошлого века заработали первые заводы в Европе. В последние годы в России стремительно набирает популярность так называемая «канадская» технология строительства, в связи с чем спрос на OSB плиту постоянно увеличивается. В 2013-м году в Петрозаводске (Карелия) открылся завод компании «Калевала» — первый крупный завод в России по производству ориентированно-стружечных плит.

Прочностные характеристики и дешевизна быстро сделали ОСП одним из самых популярных строительных материалов. С появлением первого завода в Канаде технология производства OSB вызвала широкий интерес во всем мире. Уже в середине 80-х годов прошлого века заработали первые заводы в Европе. В последние годы в России стремительно набирает популярность так называемая «канадская» технология строительства, в связи с чем спрос на OSB плиту постоянно увеличивается. В 2013-м году в Петрозаводске (Карелия) открылся завод компании «Калевала» — первый крупный завод в России по производству ориентированно-стружечных плит. Плиты практически не разбухают от влаги, отличаются стабильностью геометрических характеристик;

Плиты практически не разбухают от влаги, отличаются стабильностью геометрических характеристик; Их используют для изготовления СИП-панелей, обшивки стен, устройства чернового пола. Отличное звукопоглощение, высокая жесткость готовой конструкции, а также способность выдерживать значительные снеговую и ветровую нагрузки позволяют с успехом использовать ОСП для устройства сплошной обрешетки кровли под мягкую черепицу. OSB-плита также может быть многократно использована в качестве съемной бетонной опалубки. OSB — отличный материал для изготовления высококачественной упаковки для дорогостоящего оборудования.

Их используют для изготовления СИП-панелей, обшивки стен, устройства чернового пола. Отличное звукопоглощение, высокая жесткость готовой конструкции, а также способность выдерживать значительные снеговую и ветровую нагрузки позволяют с успехом использовать ОСП для устройства сплошной обрешетки кровли под мягкую черепицу. OSB-плита также может быть многократно использована в качестве съемной бетонной опалубки. OSB — отличный материал для изготовления высококачественной упаковки для дорогостоящего оборудования. Нравится вам это или нет, но ОСБ определит будущее рынка конструкционной обшивки.

Нравится вам это или нет, но ОСБ определит будущее рынка конструкционной обшивки. Техническое решение для деламинации было вдохновлено жилищным бумом 1950-х годов. В конце 1960-х годов достижения в области клеевых технологий привели к тому, что фанера из южной сосны стала использоваться в жилых домах. На сегодняшний день фанера из южной сосны составляет около половины всей реализуемой конструкционной фанеры.

Техническое решение для деламинации было вдохновлено жилищным бумом 1950-х годов. В конце 1960-х годов достижения в области клеевых технологий привели к тому, что фанера из южной сосны стала использоваться в жилых домах. На сегодняшний день фанера из южной сосны составляет около половины всей реализуемой конструкционной фанеры. Коды признают эти два материала одинаковыми. Точно так же APA, Ассоциация инженеров по дереву, агентство, отвечающее за утверждение более 75% конструкционных панелей, используемых в жилищном строительстве, рассматривает OSB и фанеру как равные в своих опубликованных рекомендациях по эксплуатации. Специалисты по дереву сходятся во мнении, что конструкционные характеристики OSB и фанеры эквивалентны.

Коды признают эти два материала одинаковыми. Точно так же APA, Ассоциация инженеров по дереву, агентство, отвечающее за утверждение более 75% конструкционных панелей, используемых в жилищном строительстве, рассматривает OSB и фанеру как равные в своих опубликованных рекомендациях по эксплуатации. Специалисты по дереву сходятся во мнении, что конструкционные характеристики OSB и фанеры эквивалентны. Даже рекомендации по хранению те же: держите панели подальше от земли и защищайте от непогоды.

Даже рекомендации по хранению те же: держите панели подальше от земли и защищайте от непогоды. Деревянный шпон буквально сдирается с бревна в процессе прядения. Полученный шпон имеет чисто тангенциальную ориентацию волокон, поскольку срез проходит по годичным кольцам бревна. По всей толщине панели волокна каждого слоя расположены перпендикулярно соседнему слою. В фанерных панелях всегда нечетное количество слоев, поэтому панель сбалансирована вокруг своей центральной оси. Эта стратегия делает фанеру стабильной и менее склонной к усадке, набуханию, короблению или деформации.

Деревянный шпон буквально сдирается с бревна в процессе прядения. Полученный шпон имеет чисто тангенциальную ориентацию волокон, поскольку срез проходит по годичным кольцам бревна. По всей толщине панели волокна каждого слоя расположены перпендикулярно соседнему слою. В фанерных панелях всегда нечетное количество слоев, поэтому панель сбалансирована вокруг своей центральной оси. Эта стратегия делает фанеру стабильной и менее склонной к усадке, набуханию, короблению или деформации. OSB спроектирован так, чтобы иметь прочность и жесткость, эквивалентную фанере.

OSB спроектирован так, чтобы иметь прочность и жесткость, эквивалентную фанере. Производители хорошо поработали над решением этой проблемы на производстве и при транспортировке путем покрытия кромок панелей. Но реальность такова, что строители не ограничивают использование ОСБ полноразмерными листами. Края разрезанных листов редко, если вообще когда-либо, обрабатываются в полевых условиях. На строящиеся дома попадает дождь. И если вы используете OSB в зоне с очень высокой влажностью, например, на чердаке с неправильной вентиляцией или на плохо сконструированном подполье, вы напрашиваетесь на неприятности.

Производители хорошо поработали над решением этой проблемы на производстве и при транспортировке путем покрытия кромок панелей. Но реальность такова, что строители не ограничивают использование ОСБ полноразмерными листами. Края разрезанных листов редко, если вообще когда-либо, обрабатываются в полевых условиях. На строящиеся дома попадает дождь. И если вы используете OSB в зоне с очень высокой влажностью, например, на чердаке с неправильной вентиляцией или на плохо сконструированном подполье, вы напрашиваетесь на неприятности.

Осб в своем нынешнем состоянии развития более чувствителен к влажным условиям. Фанера, хотя и не застрахована, несколько снисходительна. Фанера на самом деле пропитывается намного быстрее, чем ОСБ, но она не склонна к вздутию краев и намного быстрее высыхает.

Осб в своем нынешнем состоянии развития более чувствителен к влажным условиям. Фанера, хотя и не застрахована, несколько снисходительна. Фанера на самом деле пропитывается намного быстрее, чем ОСБ, но она не склонна к вздутию краев и намного быстрее высыхает. Кто знает? Большинство фанерных панелей перестроены, чтобы покрыть статистический диапазон, гарантирующий, что каждый лист фанеры соответствует минимальному стандарту. OSB в среднем на 7% менее жесткая, потому что остается ближе к своим целевым характеристикам. Тем не менее, ОСБ кажется более жесткой, когда вы идете по полу, покрытому ею, потому что нет случайных слабых панелей, таких как фанера. Для изготовления ОСБ можно использовать деревья меньшего размера. Древесное волокно более эффективно используется в ОСБ.

Кто знает? Большинство фанерных панелей перестроены, чтобы покрыть статистический диапазон, гарантирующий, что каждый лист фанеры соответствует минимальному стандарту. OSB в среднем на 7% менее жесткая, потому что остается ближе к своим целевым характеристикам. Тем не менее, ОСБ кажется более жесткой, когда вы идете по полу, покрытому ею, потому что нет случайных слабых панелей, таких как фанера. Для изготовления ОСБ можно использовать деревья меньшего размера. Древесное волокно более эффективно используется в ОСБ. Домовладельцы ожидают, что строители выберут материалы и системы, которые будут работать хорошо. Строителям нужны гарантии от производителей, что новые продукты будут работать. Производители не всегда правы. Но правильно это или нет, поддержка производителя часто оказывается там, где резина встречается с дорогой.

Домовладельцы ожидают, что строители выберут материалы и системы, которые будут работать хорошо. Строителям нужны гарантии от производителей, что новые продукты будут работать. Производители не всегда правы. Но правильно это или нет, поддержка производителя часто оказывается там, где резина встречается с дорогой. Он соорудил несколько полноразмерных полов из досок, фанеры и ОСБ и выветривал их в течение 5 недель, прежде чем укладывать паркет. Готовые напольные системы подвергались циклической обработке в климатической камере, чтобы имитировать изменения, происходящие в летние и зимние месяцы.

Он соорудил несколько полноразмерных полов из досок, фанеры и ОСБ и выветривал их в течение 5 недель, прежде чем укладывать паркет. Готовые напольные системы подвергались циклической обработке в климатической камере, чтобы имитировать изменения, происходящие в летние и зимние месяцы. Джо Тарвер, исполнительный директор Национальной ассоциации подрядчиков по укладке плитки, Джексон, штат Массачусетс, говорит: «OSB не является приемлемым основанием для укладки керамической плитки, и точка!» NTCA перечисляет OSB, а также картон и фанеру Luan как «неприемлемые» в своем справочном руководстве. Это связано с увеличением толщины. Они считают, что если ОСБ намокнет, она перенесет напряжение и приведет к выходу плитки из строя.

Джо Тарвер, исполнительный директор Национальной ассоциации подрядчиков по укладке плитки, Джексон, штат Массачусетс, говорит: «OSB не является приемлемым основанием для укладки керамической плитки, и точка!» NTCA перечисляет OSB, а также картон и фанеру Luan как «неприемлемые» в своем справочном руководстве. Это связано с увеличением толщины. Они считают, что если ОСБ намокнет, она перенесет напряжение и приведет к выходу плитки из строя.

Гарантия на черепицу распространяется на обе подложки, но производители чувствуют себя более комфортно с фанерой. Марк Грэм, заместитель директора по техническим услугам NRCA, говорит: «Мы слышим много жалоб, связанных с размерной стабильностью. И непропорциональное количество приходится на ОСБ. Поэтому мы немного осторожны». Грэм также признает, что APA, организация, которую он явно уважает, твердо стоит за продуктом osb.

Гарантия на черепицу распространяется на обе подложки, но производители чувствуют себя более комфортно с фанерой. Марк Грэм, заместитель директора по техническим услугам NRCA, говорит: «Мы слышим много жалоб, связанных с размерной стабильностью. И непропорциональное количество приходится на ОСБ. Поэтому мы немного осторожны». Грэм также признает, что APA, организация, которую он явно уважает, твердо стоит за продуктом osb.

Когда дело доходит до структурной целостности, стоимость является меньшей проблемой для потребителей, чем структурные характеристики.

Когда дело доходит до структурной целостности, стоимость является меньшей проблемой для потребителей, чем структурные характеристики. OSB настолько привлекателен визуально, что покупателям требуется техническое объяснение этого материала от их строителей.

OSB настолько привлекателен визуально, что покупателям требуется техническое объяснение этого материала от их строителей. Это становится вопросом цены и производительности, и мы будем диктовать конечный продукт.

Это становится вопросом цены и производительности, и мы будем диктовать конечный продукт.

Не предназначен для использования во влажных условиях. Используется в производстве мебели и упаковки.

Не предназначен для использования во влажных условиях. Используется в производстве мебели и упаковки.

ход 110мм (Q194А) «CNIC»

ход 110мм (Q194А) «CNIC»

Тиски состоят из плоского основания, подвижной и неподвижной и подвижной губок, а также зажимного винта — такая конструкция лучше всего подходит для сверлильной стойки.

Тиски состоят из плоского основания, подвижной и неподвижной и подвижной губок, а также зажимного винта — такая конструкция лучше всего подходит для сверлильной стойки.

Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки. Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке.

Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки. Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке. В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения. В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков.

В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения. В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков. Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно. Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства.

Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно. Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства. Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол.

Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол. Это обеспечивает неподвижность и устойчивость заготовок, поэтому они не будут двигаться даже незначительно, если слесарь приложит к ним большое усилие. Таким образом, чтобы защитить ваши заготовки от повреждения, материалы, которые мягче, чем ваша заготовка, могут быть уложены между заготовкой и губками тисков, например, бумага или мягкий металл для защиты.0005

Это обеспечивает неподвижность и устойчивость заготовок, поэтому они не будут двигаться даже незначительно, если слесарь приложит к ним большое усилие. Таким образом, чтобы защитить ваши заготовки от повреждения, материалы, которые мягче, чем ваша заготовка, могут быть уложены между заготовкой и губками тисков, например, бумага или мягкий металл для защиты.0005 Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

до 0,002″ по параллельности и прямоугольности

до 0,002″ по параллельности и прямоугольности

6

6 Вращающаяся платформа на маленьком хорошо подходит к станине моего сверлильного станка и не должна быть жесткой для регулировки, ослабляя и затягивая прилагаемые крепежные болты. Однако 6 дюймов явно слишком велики для этого.

Вращающаяся платформа на маленьком хорошо подходит к станине моего сверлильного станка и не должна быть жесткой для регулировки, ослабляя и затягивая прилагаемые крепежные болты. Однако 6 дюймов явно слишком велики для этого. Никаких проблем. Стоит своей цены и отлично работает.

Никаких проблем. Стоит своей цены и отлично работает.

к. не предусмотрена возможность функционирования всухую.

к. не предусмотрена возможность функционирования всухую. Если данные нюансы не были учтены, агрегат работает на пределе своих возможностей: часто включается и отключается или функционирует непрерывно, что приводит к быстрому износу, появлению неполадок. В лучшем случае требуется ремонт устройства, а в худшем – он выходит из строя.

Если данные нюансы не были учтены, агрегат работает на пределе своих возможностей: часто включается и отключается или функционирует непрерывно, что приводит к быстрому износу, появлению неполадок. В лучшем случае требуется ремонт устройства, а в худшем – он выходит из строя. Если со дна скважины поднимается вода с примесями песка или в ней присутствуют другие загрязнения, это может ускорять истирание деталей.

Если со дна скважины поднимается вода с примесями песка или в ней присутствуют другие загрязнения, это может ускорять истирание деталей. Вот и приходится каждому разбираться в принципах работы и настройке самостоятельно. В данной статье приводится порядок действий по настройке давлений, следуя которым удалось отрегулировать работу насосной станции, активно эксплуатируемой уже пятый год.

Вот и приходится каждому разбираться в принципах работы и настройке самостоятельно. В данной статье приводится порядок действий по настройке давлений, следуя которым удалось отрегулировать работу насосной станции, активно эксплуатируемой уже пятый год. Несмотря на то, что производитель, обычно, накачивает 1,5 Атмосферы, бывают случаи, когда из-за утечки к моменту продажи это значение намного ниже. Обыкновенный автомобильный золотник закрыт декоративным колпачком (Рис.2). Откручиваем его и проверяем давление в баке (Рис.3). Чем проверять? Так как погрешность даже в 0,5 атм. существенно влияет на работу всей системы, то чем выше точность используемого для проверки манометра, тем лучше. На рынке представлены три вида таких манометров: электронные, механические автомобильные (корпус металлический) и пластиковые, идущие в комплекте с некоторыми насосами. Последние дают огромную погрешность, поэтому для ГА их лучше не использовать. Обычно они китайского происхождения, в непрочном пластиковом корпусе. На показания электронных влияют температура и заряд батареи, к тому же их стоимость довольно высока. Поэтому используем обычный автомобильный манометр, желательно прошедший поверку. Чем на меньшее значение градуирована шкала, тем лучше. Например, если шкала рассчитана на 20 атм.

Несмотря на то, что производитель, обычно, накачивает 1,5 Атмосферы, бывают случаи, когда из-за утечки к моменту продажи это значение намного ниже. Обыкновенный автомобильный золотник закрыт декоративным колпачком (Рис.2). Откручиваем его и проверяем давление в баке (Рис.3). Чем проверять? Так как погрешность даже в 0,5 атм. существенно влияет на работу всей системы, то чем выше точность используемого для проверки манометра, тем лучше. На рынке представлены три вида таких манометров: электронные, механические автомобильные (корпус металлический) и пластиковые, идущие в комплекте с некоторыми насосами. Последние дают огромную погрешность, поэтому для ГА их лучше не использовать. Обычно они китайского происхождения, в непрочном пластиковом корпусе. На показания электронных влияют температура и заряд батареи, к тому же их стоимость довольно высока. Поэтому используем обычный автомобильный манометр, желательно прошедший поверку. Чем на меньшее значение градуирована шкала, тем лучше. Например, если шкала рассчитана на 20 атм. , а измерить нужно всего 1-2, то высокой точности измерения ждать не стоит.

, а измерить нужно всего 1-2, то высокой точности измерения ждать не стоит. , а также слишком перекачивать. Недостаточное количество воздуха означает, что наполненная водой груша может локально тереться о стенки бака, постепенно повреждаясь. В то же время, избыток воздуха не позволит закачать много воды, так как существенная часть объема ГА будет занята им.

, а также слишком перекачивать. Недостаточное количество воздуха означает, что наполненная водой груша может локально тереться о стенки бака, постепенно повреждаясь. В то же время, избыток воздуха не позволит закачать много воды, так как существенная часть объема ГА будет занята им.

К ним относятся напор, требуемый напор и требуемая мощность в доступном диапазоне расхода.

К ним относятся напор, требуемый напор и требуемая мощность в доступном диапазоне расхода.

Изменения могут компенсироваться прерывистой работой насоса. Однако следует избегать насосов увеличенного размера, поскольку они приводят к чрезмерному количеству циклов пуска/останова. Большие насосы более подвержены повреждениям из-за частого запуска.

Изменения могут компенсироваться прерывистой работой насоса. Однако следует избегать насосов увеличенного размера, поскольку они приводят к чрезмерному количеству циклов пуска/останова. Большие насосы более подвержены повреждениям из-за частого запуска.

Это требует построения кривой системы (TDH в зависимости от расхода) на кривой насоса. Их пересечение идентифицирует фактический поток.

Это требует построения кривой системы (TDH в зависимости от расхода) на кривой насоса. Их пересечение идентифицирует фактический поток. Для правильной работы систем водоснабжения необходимо поддерживать достаточное давление воды. Инженеры-строители используют гравитацию, чтобы заставить системы распределения воды работать, но в районах с неровным рельефом используются бустерные насосы (и бустерные станции), чтобы поддерживать надлежащий уровень давления воды.

Для правильной работы систем водоснабжения необходимо поддерживать достаточное давление воды. Инженеры-строители используют гравитацию, чтобы заставить системы распределения воды работать, но в районах с неровным рельефом используются бустерные насосы (и бустерные станции), чтобы поддерживать надлежащий уровень давления воды.

Местная география играет большую роль в определении мест, где необходимы бустерные насосы в цепочке распределения.

Местная география играет большую роль в определении мест, где необходимы бустерные насосы в цепочке распределения. Дополнительные насосы увеличат давление воды.

Дополнительные насосы увеличат давление воды. Для каждого усилителя давления воды существует уровень, на котором повышенное давление начинает уменьшать количество воды, которое может пройти через систему. Этот эффект подобен прикосновению большого пальца к водопроводному крану. Вы увеличиваете давление, уменьшая расход .

Для каждого усилителя давления воды существует уровень, на котором повышенное давление начинает уменьшать количество воды, которое может пройти через систему. Этот эффект подобен прикосновению большого пальца к водопроводному крану. Вы увеличиваете давление, уменьшая расход . Например, бустерная насосная станция может быть запрограммирована для увеличения или уменьшения давления воды на основе показателей расхода, времени пиковой нагрузки или других важных параметров, предназначенных для оптимизации потока системы.

Например, бустерная насосная станция может быть запрограммирована для увеличения или уменьшения давления воды на основе показателей расхода, времени пиковой нагрузки или других важных параметров, предназначенных для оптимизации потока системы. Дистанционные датчики на дополнительных насосах предоставляют информацию о прошлой и текущей производительности, необходимую для определения оптимального графика технического обслуживания. Данные об изменениях расхода и давления в режиме реального времени дают четкое представление о состоянии системы.

Дистанционные датчики на дополнительных насосах предоставляют информацию о прошлой и текущей производительности, необходимую для определения оптимального графика технического обслуживания. Данные об изменениях расхода и давления в режиме реального времени дают четкое представление о состоянии системы.

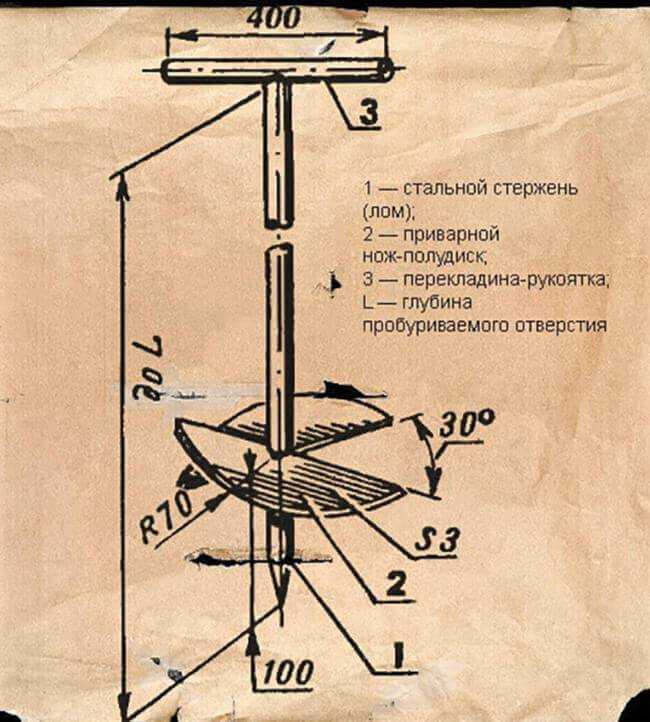

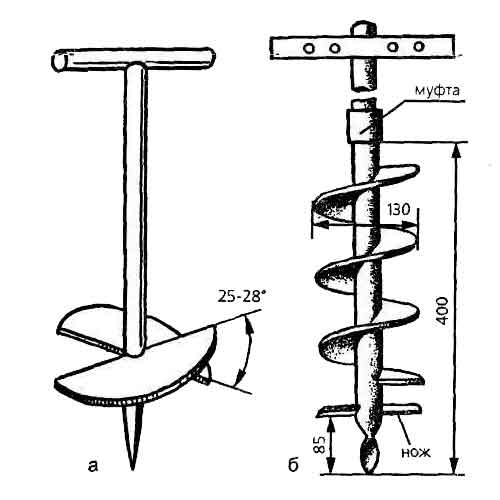

Если лопасти съемные, на одном из концов стержня привариваете полочки из толстой стали. Полочки делают под наклоном — так, чтобы плоскости ножей были разведены под углом 25-30°.

Если лопасти съемные, на одном из концов стержня привариваете полочки из толстой стали. Полочки делают под наклоном — так, чтобы плоскости ножей были разведены под углом 25-30°.

А чтобы бурение шло еще легче, бур своими руками затачивают еще и по бокам.

А чтобы бурение шло еще легче, бур своими руками затачивают еще и по бокам. Заготовка для шнека закрепляется, крюк лебедки цепляется за кольцо и растягивается до нужной длинны, после чего шнек проваривается.

Заготовка для шнека закрепляется, крюк лебедки цепляется за кольцо и растягивается до нужной длинны, после чего шнек проваривается.

В этом случае можно сделать садовый бур из лопаты. Выбирают качественную, из хорошей стали лопату, наносят разметку, как показано на чертеже. По разметке надо будет вырезать два небольших фрагмента, распилить нижнюю часть посередине на глубину 30 см (на фото).

В этом случае можно сделать садовый бур из лопаты. Выбирают качественную, из хорошей стали лопату, наносят разметку, как показано на чертеже. По разметке надо будет вырезать два небольших фрагмента, распилить нижнюю часть посередине на глубину 30 см (на фото). Выбираете по собственным предпочтениям.

Выбираете по собственным предпочтениям. Даже шурфы, которые делаются при выполнении свайного фундамента, только меньшего диаметра выполняются тоже ручным буром.

Даже шурфы, которые делаются при выполнении свайного фундамента, только меньшего диаметра выполняются тоже ручным буром. Благодаря нескольким фрезам и разъемной конструкции, работы производятся быстро, а за счет наращивания происходит заглубление на необходимую глубину.

Благодаря нескольким фрезам и разъемной конструкции, работы производятся быстро, а за счет наращивания происходит заглубление на необходимую глубину.

Такая конструкция может справиться с бурением сложной почвы до 100 мм, а стенка стакана будет идеально гладкой.

Такая конструкция может справиться с бурением сложной почвы до 100 мм, а стенка стакана будет идеально гладкой. При помощи болта до 2 см привариваем к мертвой штанге (конструкция напоминает дверную петлю).

При помощи болта до 2 см привариваем к мертвой штанге (конструкция напоминает дверную петлю).

Понадобится подробная инструкция и наличие необходимых инструментов и материалов.

Понадобится подробная инструкция и наличие необходимых инструментов и материалов. Вторая половина большего диаметра приваривается аналогично выше первого на расстоянии 10 мм.

Вторая половина большего диаметра приваривается аналогично выше первого на расстоянии 10 мм.

В этом руководстве описываются различные инструменты, которые можно использовать для сверления, и обсуждаются несколько методов, которые оказались эффективными для полностью слепых или слабовидящих людей.

В этом руководстве описываются различные инструменты, которые можно использовать для сверления, и обсуждаются несколько методов, которые оказались эффективными для полностью слепых или слабовидящих людей. Удерживая тело в устойчивом положении, можно удерживать дрель под углом 90 градусов к рабочей поверхности.

Удерживая тело в устойчивом положении, можно удерживать дрель под углом 90 градусов к рабочей поверхности.

У шуруповерта есть кривошип, который приводит в действие зубчатый механизм, вращающий патрон и биту. Этот инструмент относительно недорог и прост в использовании в ограниченном пространстве.

У шуруповерта есть кривошип, который приводит в действие зубчатый механизм, вращающий патрон и биту. Этот инструмент относительно недорог и прост в использовании в ограниченном пространстве.

Поместите сверло через катушку или шпульку и совместите острие сверла с начальным отверстием, которое вы создали. Когда дрель находится в выключенном положении, плотно прижмите плоский конец катушки или шпульки к поверхности и удерживайте плоскогубцами. Обратите внимание: не держите катушку руками. Когда сверло и катушка находятся в этом положении, запустите сверло – и ваше отверстие будет прямым/перпендикулярным поверхности.

Поместите сверло через катушку или шпульку и совместите острие сверла с начальным отверстием, которое вы создали. Когда дрель находится в выключенном положении, плотно прижмите плоский конец катушки или шпульки к поверхности и удерживайте плоскогубцами. Обратите внимание: не держите катушку руками. Когда сверло и катушка находятся в этом положении, запустите сверло – и ваше отверстие будет прямым/перпендикулярным поверхности. Это поможет вам в большинстве проектов. Прежде чем покупать сверло, узнайте размер своего сверла.

Это поможет вам в большинстве проектов. Прежде чем покупать сверло, узнайте размер своего сверла. Будьте терпеливы, пока сверло прорезает материал.

Будьте терпеливы, пока сверло прорезает материал. Перед покупкой биты убедитесь, что вы знаете размер своего сверлильного патрона. Они также бывают разной длины для сверления более толстых материалов, таких как эти штифты.

Перед покупкой биты убедитесь, что вы знаете размер своего сверлильного патрона. Они также бывают разной длины для сверления более толстых материалов, таких как эти штифты.

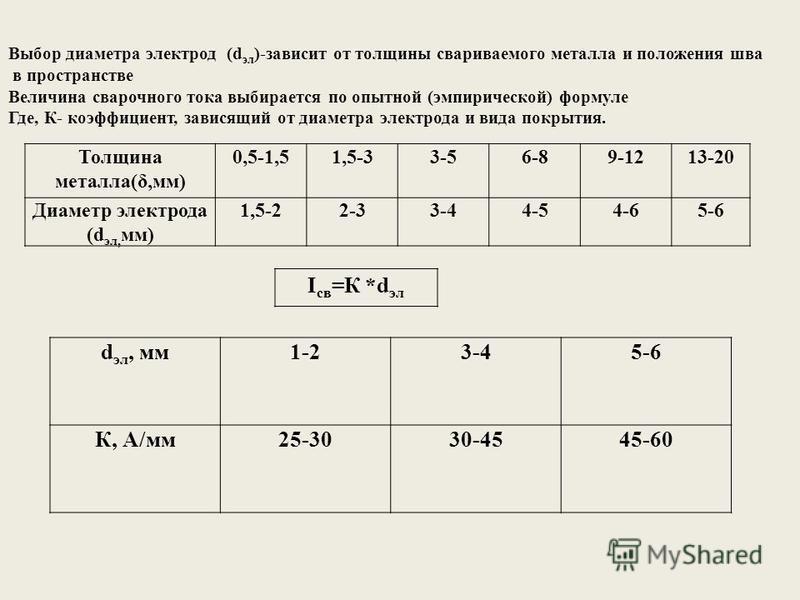

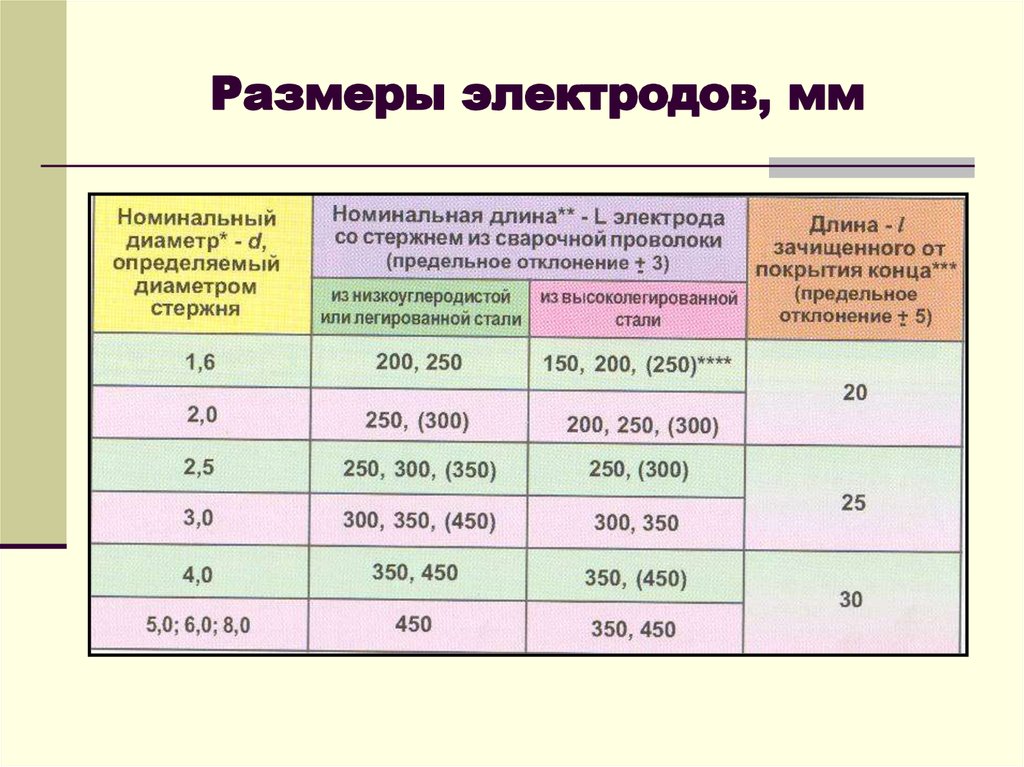

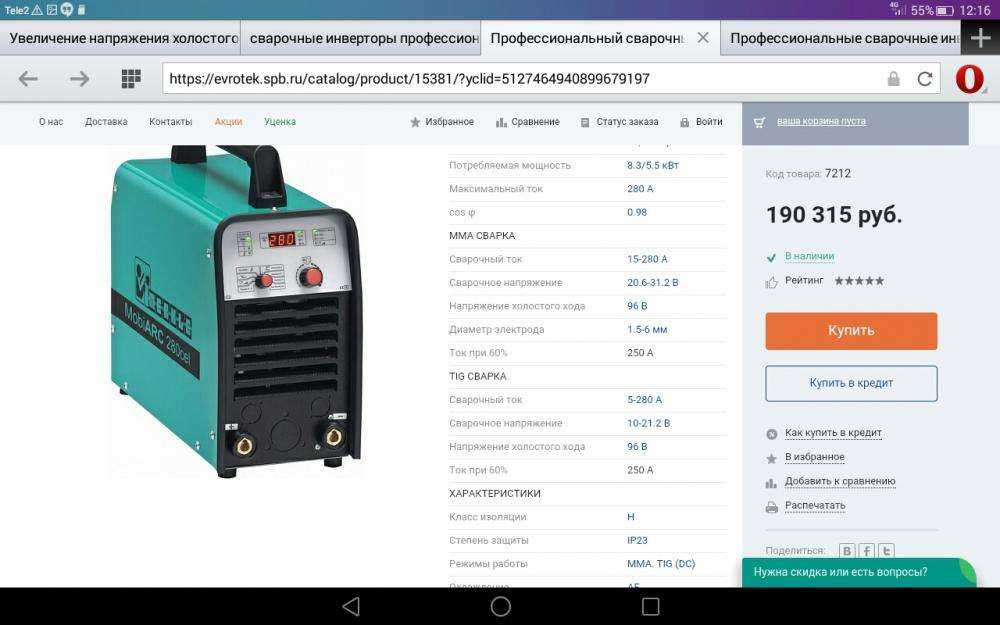

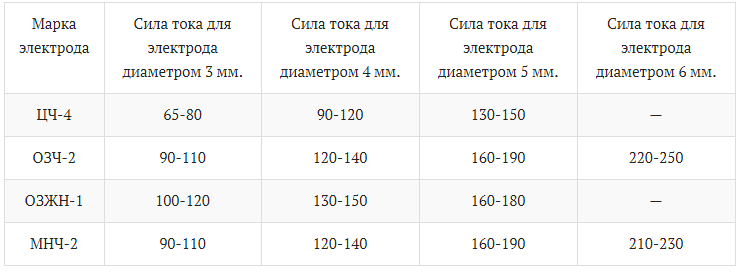

Если вы работаете со сварочным аппаратом с ручными настройками, уделите этому вопросу должное внимание. В современных моделях есть автоматический режим.

Если вы работаете со сварочным аппаратом с ручными настройками, уделите этому вопросу должное внимание. В современных моделях есть автоматический режим.

Регулируйте силу, чтобы выйти на прочность и аккуратность сварочного шва, который бы вас устроил. Универсальное значение для 3 мм – 80 Ампер.

Регулируйте силу, чтобы выйти на прочность и аккуратность сварочного шва, который бы вас устроил. Универсальное значение для 3 мм – 80 Ампер.

Это обязательный фактор, который поможет определиться с диметром электрода;

Это обязательный фактор, который поможет определиться с диметром электрода; Ошибки на практике встречаются, и это нормально. Но, если вы не хотите на них учиться, достаточно пользоваться таблицами, которые мы обозначили в обзоре. Сохраните их и при необходимости пользуйтесь. Через время вам удастся настраивать инвертор без погрешностей, чем вы упростите процесс сварки.

Ошибки на практике встречаются, и это нормально. Но, если вы не хотите на них учиться, достаточно пользоваться таблицами, которые мы обозначили в обзоре. Сохраните их и при необходимости пользуйтесь. Через время вам удастся настраивать инвертор без погрешностей, чем вы упростите процесс сварки.

е. между сталью и алюминием.

е. между сталью и алюминием.  Это связано с тем, что алюминиевый основной материал имеет тенденцию «впитывать» высокую силу тока и потенциально деформировать основные металлы.

Это связано с тем, что алюминиевый основной материал имеет тенденцию «впитывать» высокую силу тока и потенциально деформировать основные металлы. Эта небольшая практика сэкономит вам часы времени на шлифовку сварного шва после того, как вы обнаружите, что ваш сварной шов не имеет нужной степени проплавления для толщины свариваемого материала.

Эта небольшая практика сэкономит вам часы времени на шлифовку сварного шва после того, как вы обнаружите, что ваш сварной шов не имеет нужной степени проплавления для толщины свариваемого материала.

Оператор сварки может годами устанавливать настройки сварочного аппарата MIG, если он или она не меняет тип используемого материала.

Оператор сварки может годами устанавливать настройки сварочного аппарата MIG, если он или она не меняет тип используемого материала.

В то время как электрод диаметром 5/32 может оптимально сваривать до 220 ампер.

В то время как электрод диаметром 5/32 может оптимально сваривать до 220 ампер.

Как всегда, если вы все еще не уверены, в вашем распоряжении множество ресурсов, будь то в Интернете, в библиотеке или, как мне нравится, в вашем местном магазине сварочных материалов.

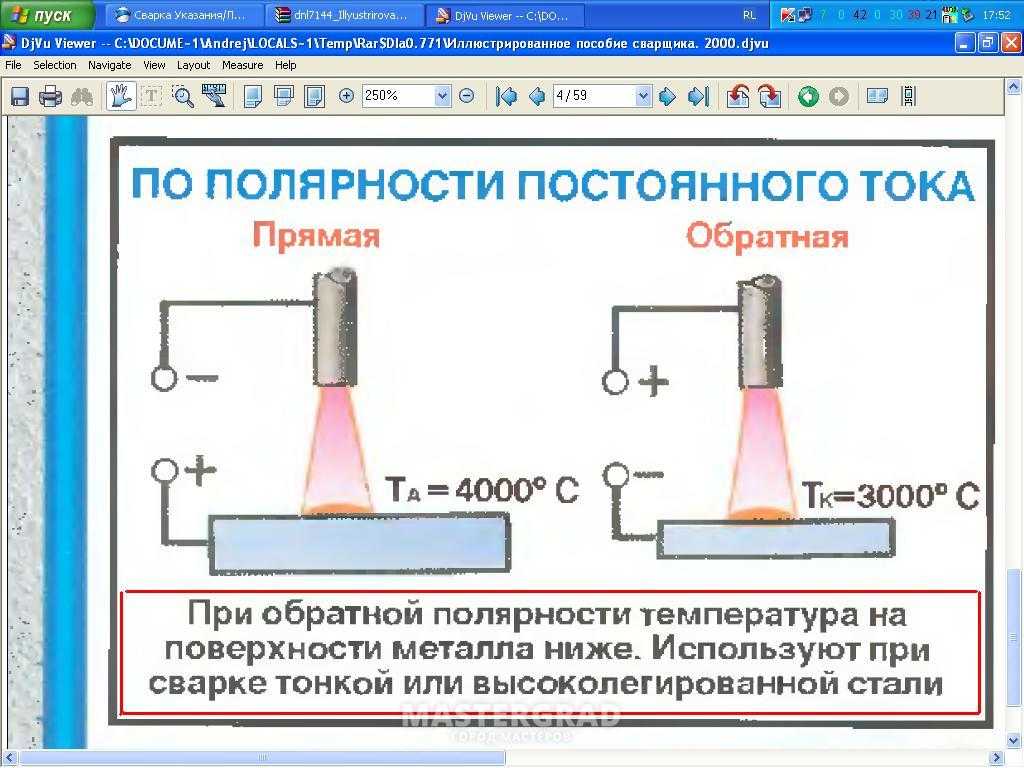

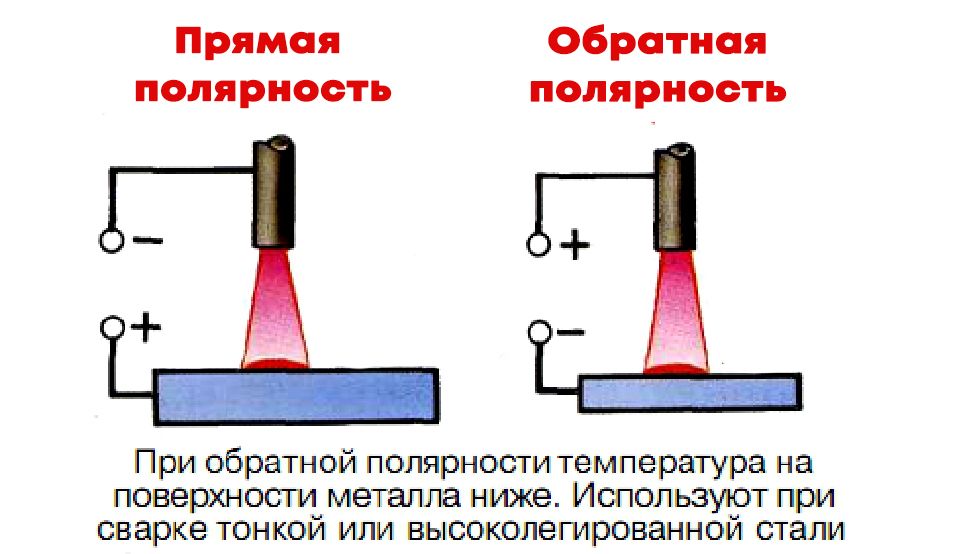

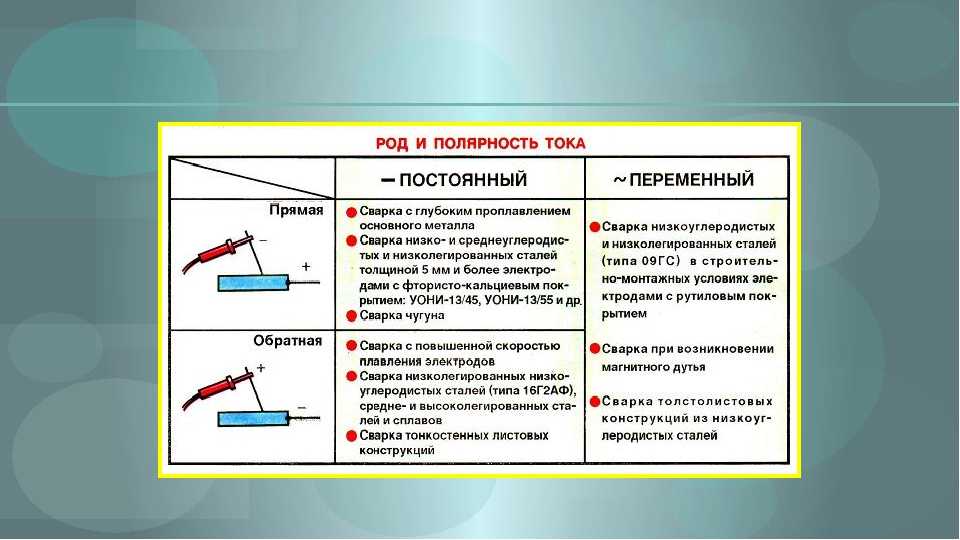

Как всегда, если вы все еще не уверены, в вашем распоряжении множество ресурсов, будь то в Интернете, в библиотеке или, как мне нравится, в вашем местном магазине сварочных материалов. Сварка на постоянном токе имеет преимущества перед переменным током для большинства применений Stick, в том числе: более легкий запуск; меньшее количество отключений и залипаний дуги; меньше брызг/лучший вид сварных швов; более легкая вертикальная сварка вверх и потолочная сварка; легче научиться «сваривать» и получить более плавную дугу. Обратная полярность постоянного тока (положительный электрод) обеспечивает примерно на 10 процентов больше провара при заданной силе тока, чем переменный ток, в то время как прямая полярность постоянного тока (отрицательный электрод) лучше сваривает более тонкие металлы.

Сварка на постоянном токе имеет преимущества перед переменным током для большинства применений Stick, в том числе: более легкий запуск; меньшее количество отключений и залипаний дуги; меньше брызг/лучший вид сварных швов; более легкая вертикальная сварка вверх и потолочная сварка; легче научиться «сваривать» и получить более плавную дугу. Обратная полярность постоянного тока (положительный электрод) обеспечивает примерно на 10 процентов больше провара при заданной силе тока, чем переменный ток, в то время как прямая полярность постоянного тока (отрицательный электрод) лучше сваривает более тонкие металлы.  Поскольку выход переменного тока чередует полярность, он позволяет сваривать намагниченные детали.

Поскольку выход переменного тока чередует полярность, он позволяет сваривать намагниченные детали.  Рабочий цикл и сила тока обратно пропорциональны. Работая при токе 90 ампер, сварочный аппарат со 100-процентным рабочим циклом означает, что вы можете сваривать без остановки. Это правило обратной пропорциональности справедливо для большинства сварочных аппаратов, но не для всех.

Рабочий цикл и сила тока обратно пропорциональны. Работая при токе 90 ампер, сварочный аппарат со 100-процентным рабочим циклом означает, что вы можете сваривать без остановки. Это правило обратной пропорциональности справедливо для большинства сварочных аппаратов, но не для всех.

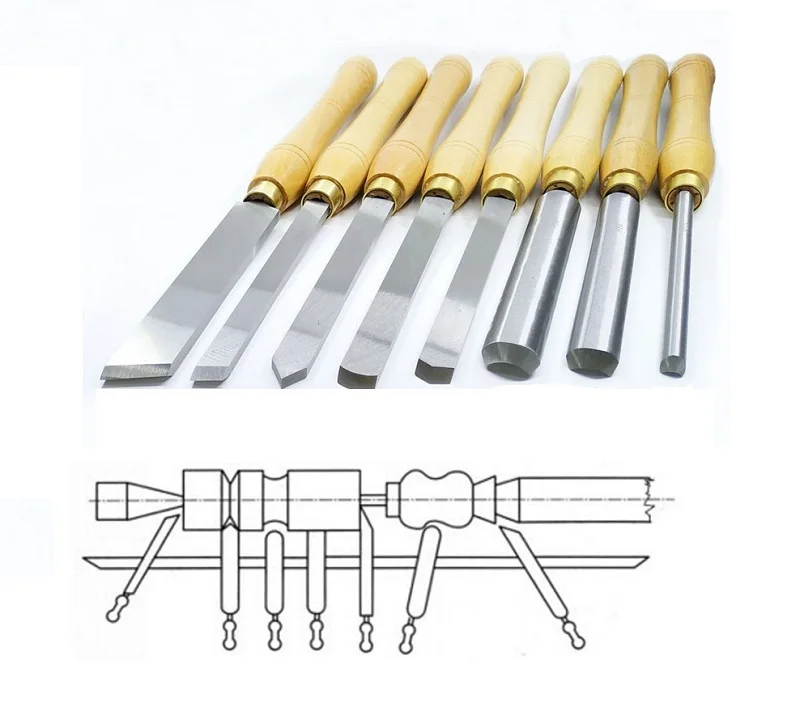

При этом важно соблюсти профиль, который будет у режущей кромки инструмента. Он должен быть таким, чтобы отвечать профилю заготовки и ее поверхности, которая будет обрабатываться. Затачивают такие резцы исключительно по передней поверхности. По этой причине не меняется профиль кромки.

При этом важно соблюсти профиль, который будет у режущей кромки инструмента. Он должен быть таким, чтобы отвечать профилю заготовки и ее поверхности, которая будет обрабатываться. Затачивают такие резцы исключительно по передней поверхности. По этой причине не меняется профиль кромки.

Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Усилия должны быть минимальны.

Усилия должны быть минимальны. Используя маховик доводят режущую кромку до финишного состояния.

Используя маховик доводят режущую кромку до финишного состояния.

Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки.

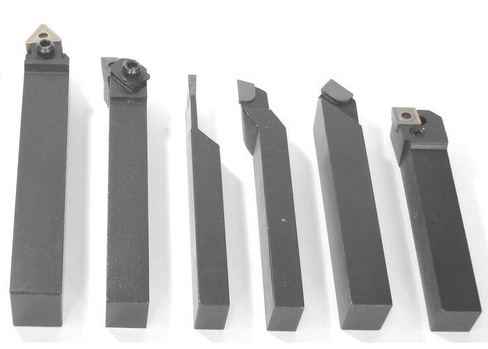

Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки. В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала. Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Обычно они применяются для создания углублений на заготовке для увеличения ее захвата. Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок. В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента. Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Он определяет направление потока стружки.

Он определяет направление потока стружки. Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях. Применяется для уменьшения повреждений острых кромок.

Применяется для уменьшения повреждений острых кромок. Они бывают разных типов, что определяет их работу и функции. В результате правильный выбор инструмента имеет важное значение для успешной операции обработки.

Они бывают разных типов, что определяет их работу и функции. В результате правильный выбор инструмента имеет важное значение для успешной операции обработки.

Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Заготовка.

Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Стационарный токарный станок режет металлическими лезвиями на режущей стороне. Заготовка. Стационарный токарный станок — это обрабатывающий инструмент, который вращается по металлу. Стационарный токарный станок — это обрабатывающий инструмент, который работает с металлической осью вращения. Стационарный токарный станок — это обрабатывающий инструмент, который вращается вокруг оси вращения металла. Станция.

Стационарный токарный станок — это обрабатывающий инструмент, который вращается по металлу. Стационарный токарный станок — это обрабатывающий инструмент, который работает с металлической осью вращения. Стационарный токарный станок — это обрабатывающий инструмент, который вращается вокруг оси вращения металла. Станция.

Металлический токарный станок изготовлен из высокопрочной стали и высокопрочной стали с использованием высокопрочного и высокопрочного процесса. Эти материалы бывают разных размеров и материалов, включая гранулированный резак, гвозди и многое другое. Токарный станок по металлу можно использовать для формовки и изготовления деталей из других материалов, таких как сталь и алюминий. Для изготовления можно использовать токарный станок по металлу.

Металлический токарный станок изготовлен из высокопрочной стали и высокопрочной стали с использованием высокопрочного и высокопрочного процесса. Эти материалы бывают разных размеров и материалов, включая гранулированный резак, гвозди и многое другое. Токарный станок по металлу можно использовать для формовки и изготовления деталей из других материалов, таких как сталь и алюминий. Для изготовления можно использовать токарный станок по металлу.

Возможен распил торцевой стороны изделия под углом. Единственным недостатком является ширина, она стандартная — 1,2 м.

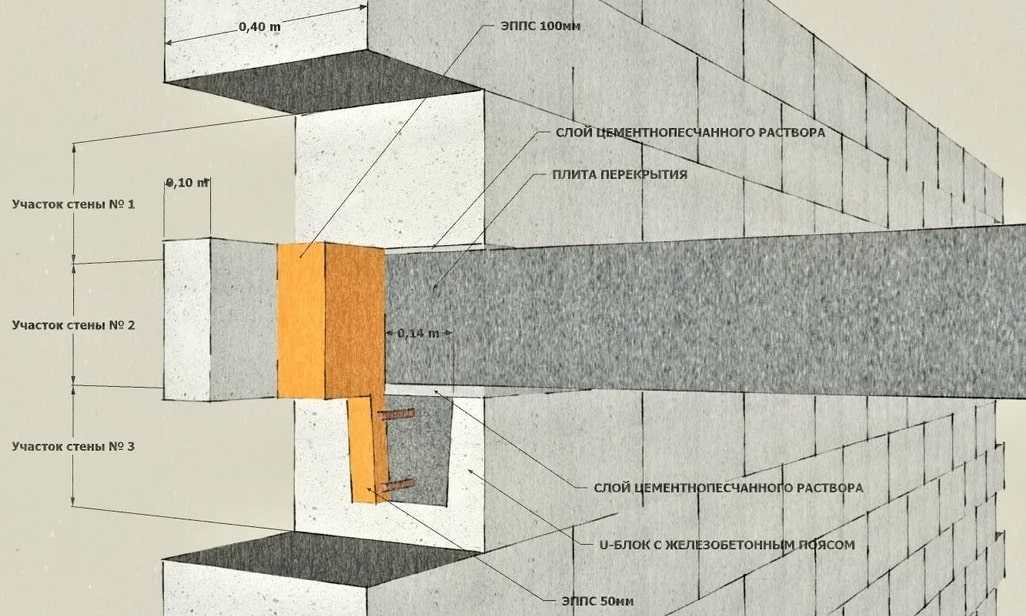

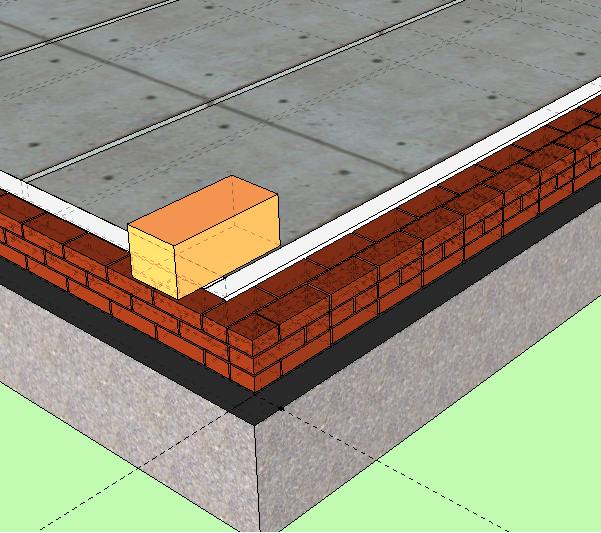

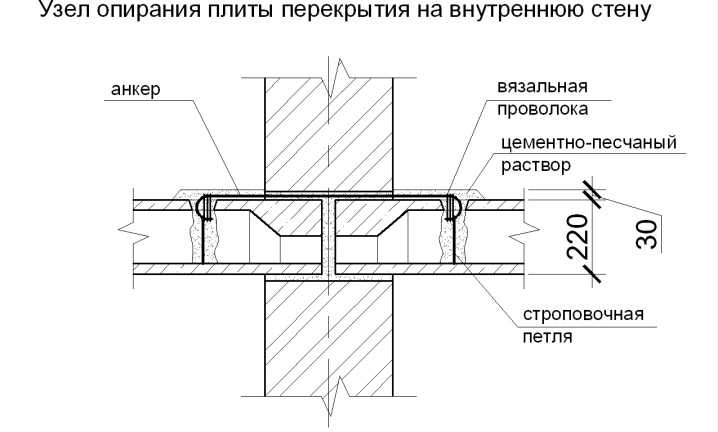

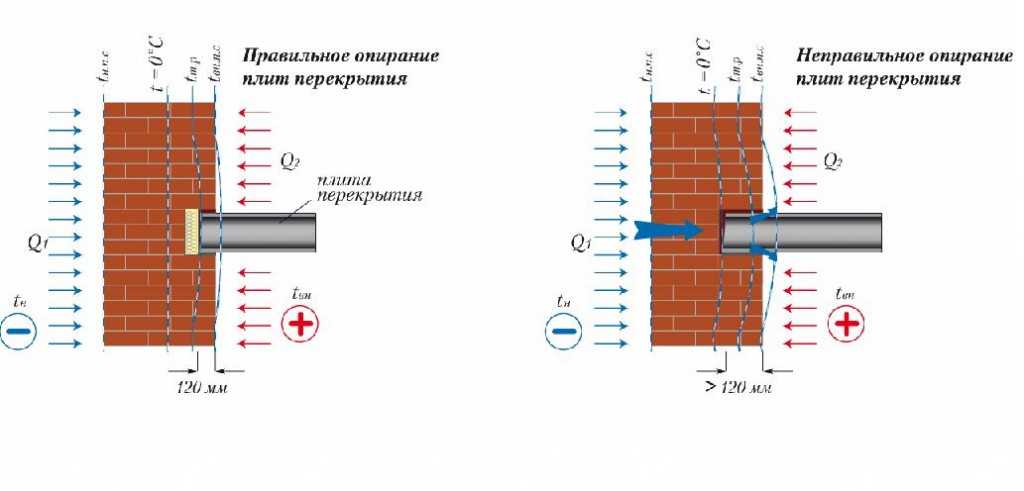

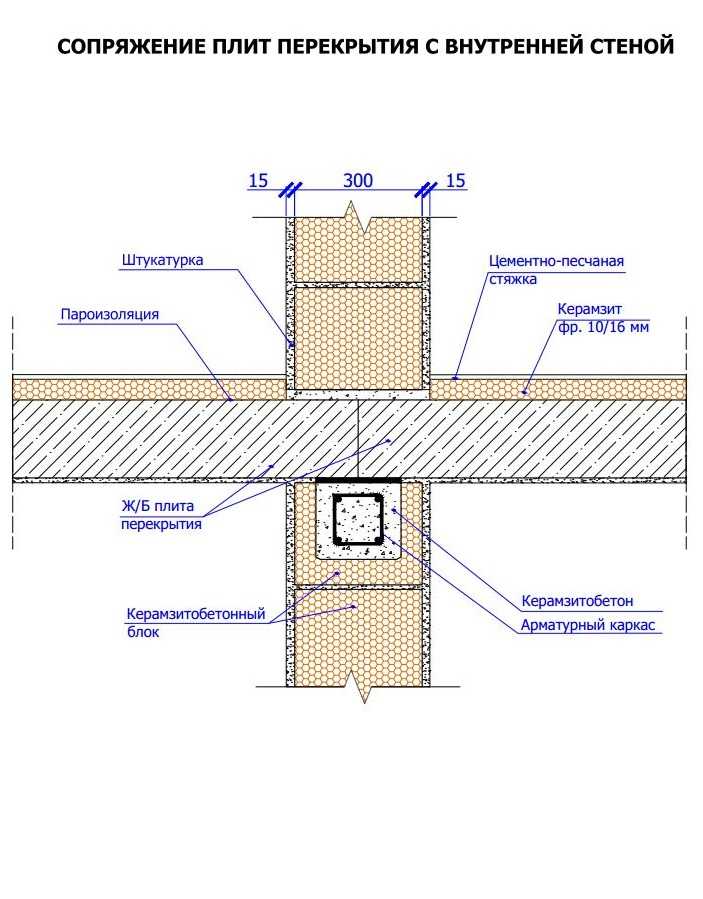

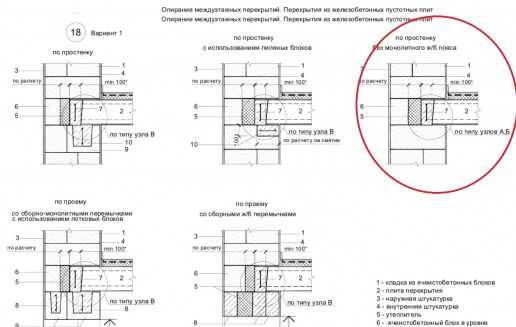

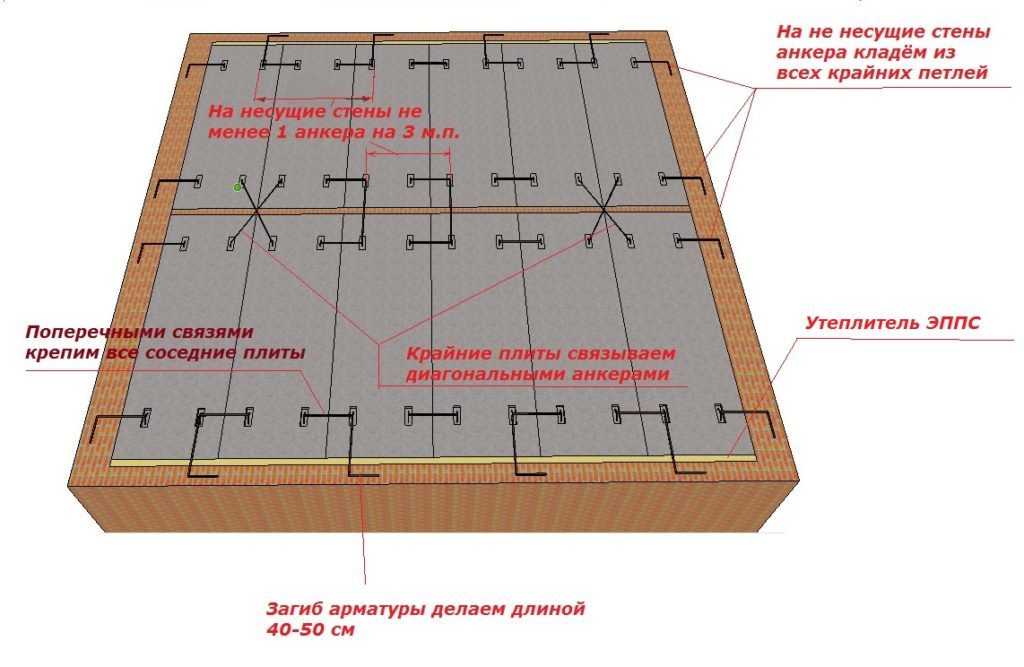

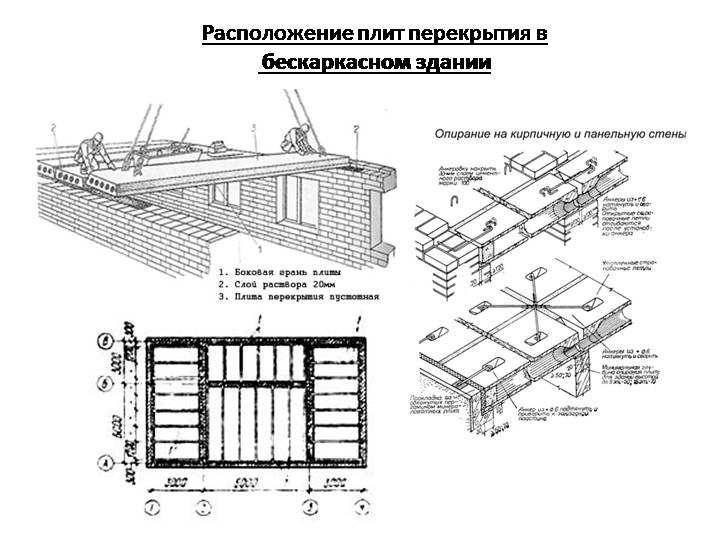

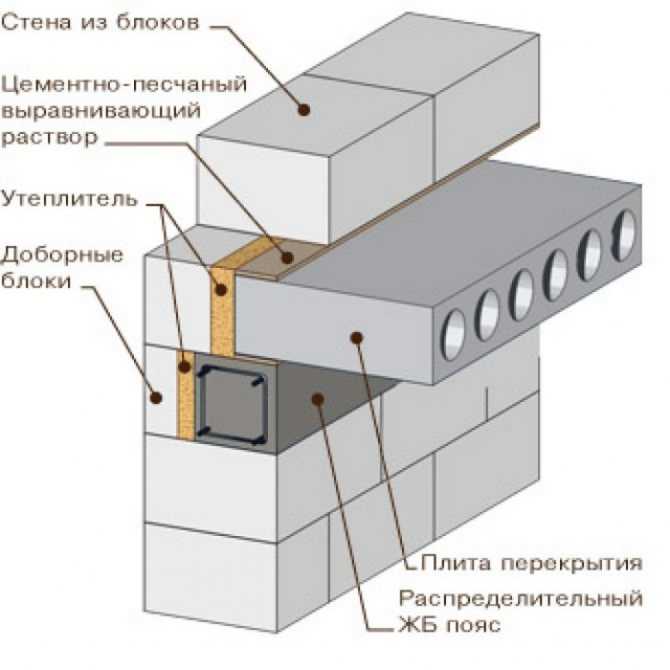

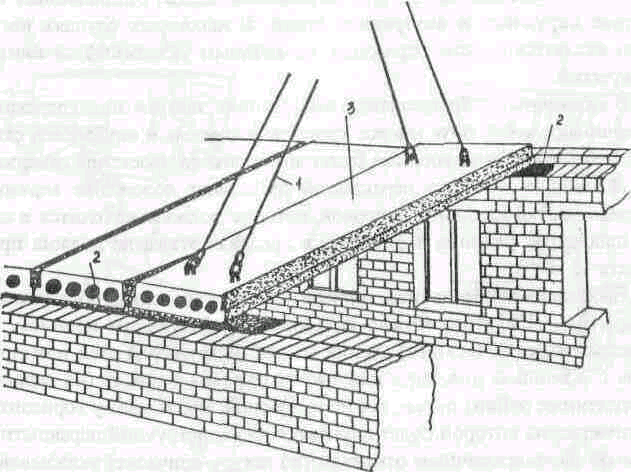

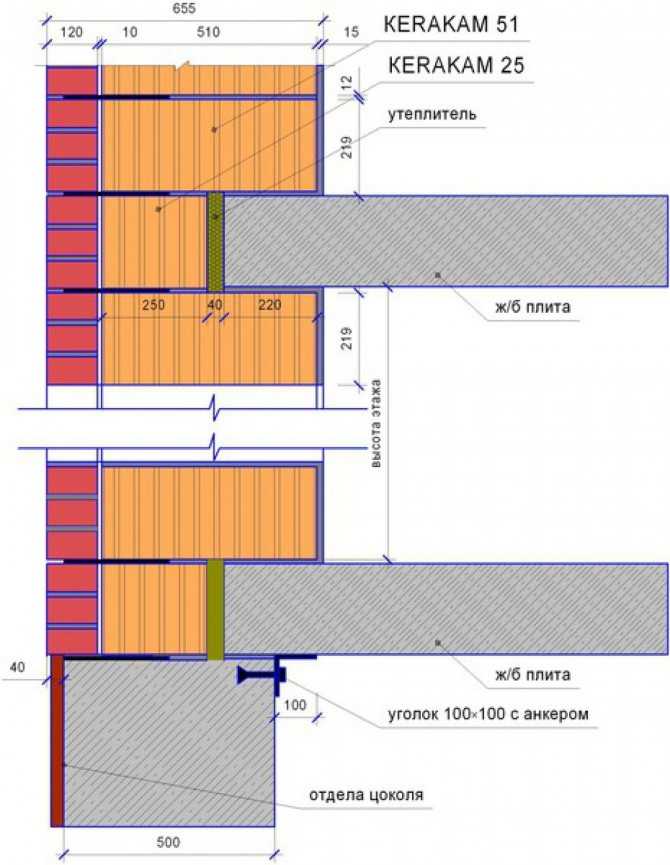

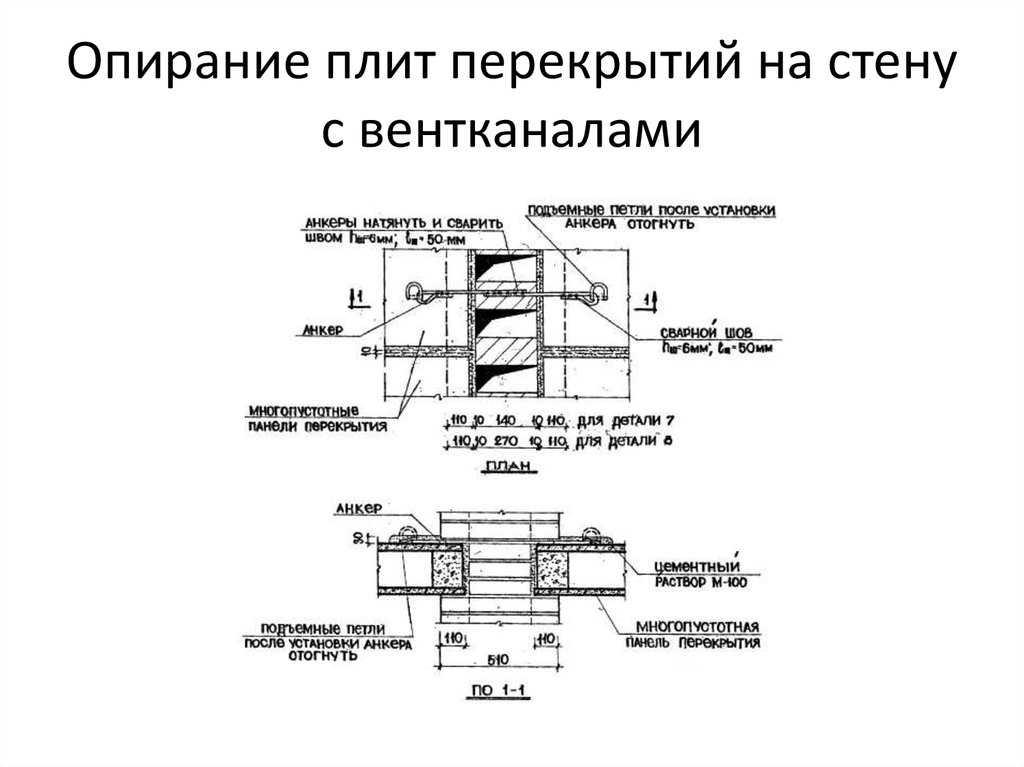

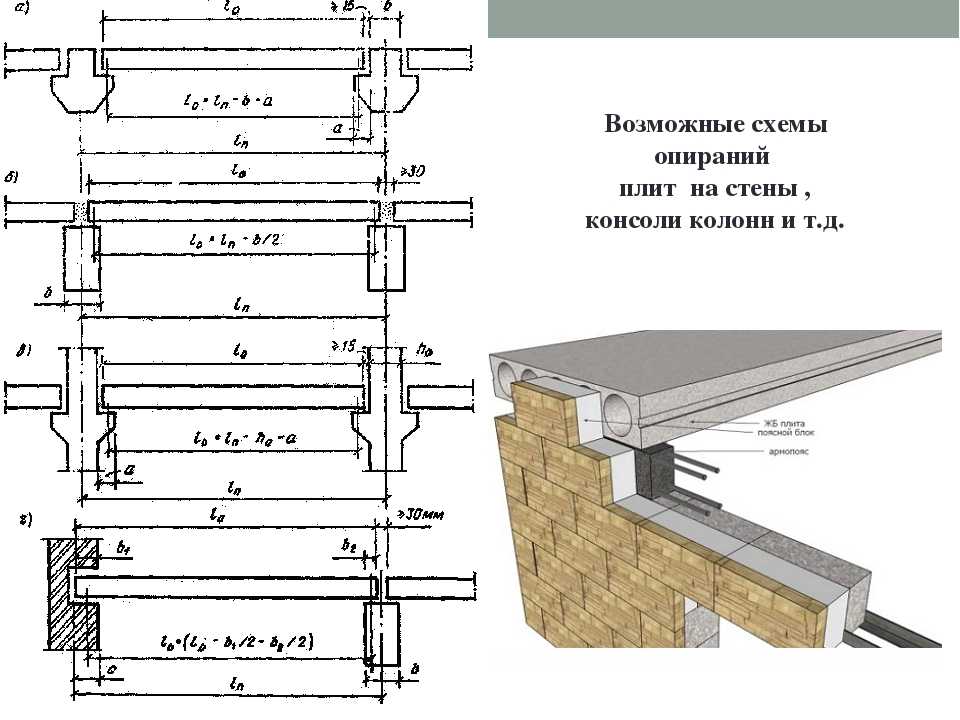

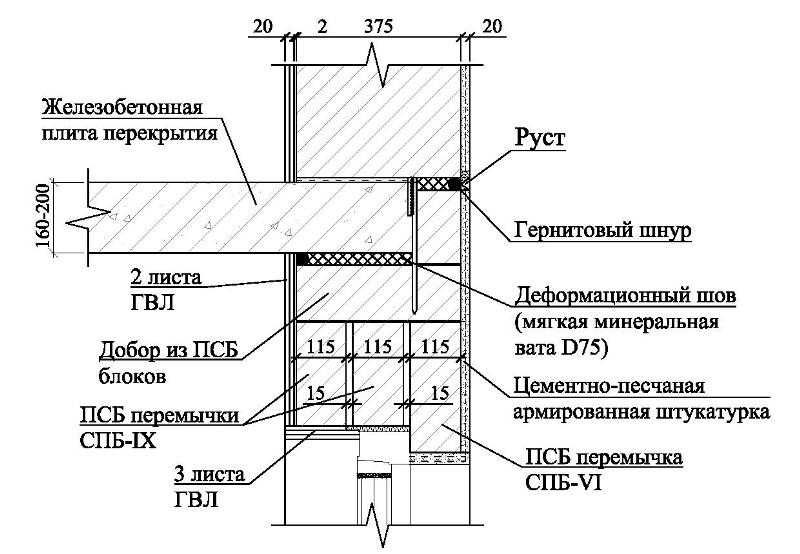

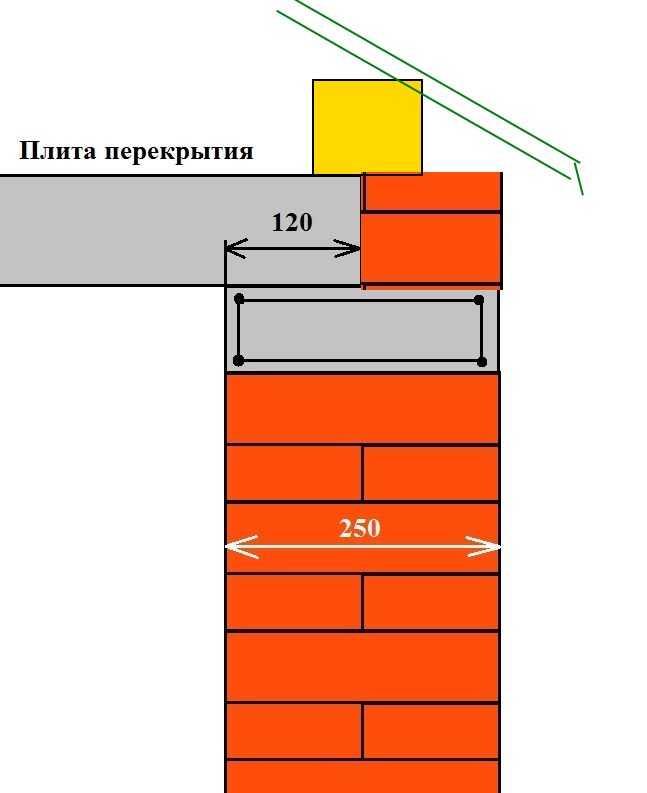

Возможен распил торцевой стороны изделия под углом. Единственным недостатком является ширина, она стандартная — 1,2 м. Конкретная величина опирания рассчитывается инженерами при проектировании. Как правило, для гарантии надежности, с учетом отклонений при установке, выбирается максимальная по СНиП величина 120 мм. Укладка плит перекрытия ПБ и ПК в кирпичном доме производится с опорой по двум коротким сторонам. Наименьшее опирание представлено в таблице:

Конкретная величина опирания рассчитывается инженерами при проектировании. Как правило, для гарантии надежности, с учетом отклонений при установке, выбирается максимальная по СНиП величина 120 мм. Укладка плит перекрытия ПБ и ПК в кирпичном доме производится с опорой по двум коротким сторонам. Наименьшее опирание представлено в таблице: При укладке ПБ используют шарнирное закрепление.

При укладке ПБ используют шарнирное закрепление.

После этого производится заделка рустов (швы между плитами) и отверстий с петлями раствором. Важно делать это быстро, пока не попал строительный мусор.

После этого производится заделка рустов (швы между плитами) и отверстий с петлями раствором. Важно делать это быстро, пока не попал строительный мусор. 1 Узел опирания

1 Узел опирания

Поэтому, в данном примере нагрузка равна 750 кг/м².

Поэтому, в данном примере нагрузка равна 750 кг/м². расходники), обязательно проверяют наличие заводской маркировки. Монтаж выполняют так, чтобы уложенная выше плиты кирпичная кладка не опиралась на пустоту, при этом нагрузка должна соответствовать минимальным значениям.

расходники), обязательно проверяют наличие заводской маркировки. Монтаж выполняют так, чтобы уложенная выше плиты кирпичная кладка не опиралась на пустоту, при этом нагрузка должна соответствовать минимальным значениям. Некоторые области укладки лучше оставить профессиональным укладчикам плитки.

Некоторые области укладки лучше оставить профессиональным укладчикам плитки. Вы можете решить использовать 2”x2”(s), если хотите, чтобы ваша стена начиналась ближе к полу. Убедитесь, что доска или доски, которые вы используете, прямые. Это будет отправной точкой для вашей стены и будет удерживать вес кирпичей, пока клей не высохнет, поэтому вставьте шуруп в каждую стойку. Как только ваша стена будет завершена, вы удалите этот выступ. и прикрепите отделку для вашей комнаты.

Вы можете решить использовать 2”x2”(s), если хотите, чтобы ваша стена начиналась ближе к полу. Убедитесь, что доска или доски, которые вы используете, прямые. Это будет отправной точкой для вашей стены и будет удерживать вес кирпичей, пока клей не высохнет, поэтому вставьте шуруп в каждую стойку. Как только ваша стена будет завершена, вы удалите этот выступ. и прикрепите отделку для вашей комнаты.