Нарезка внутренней и наружной резьбы своими руками

Резьбовое соединение — один из наиболее распространённых способов крепления различных деталей. Сегодня существует множество разновидностей болтов, гаек, винтов и т.п., но иногда бывают ситуации, при которых требуется самостоятельно нарезать резьбу, например, в сделанном в металле отверстии или на металлической трубе водопровода. Для этого существует несколько инструментов и способов нарезки резьбы, давайте их рассмотрим.

Содержание:

1. Виды резьбы.

2. Ликбез: что нужно знать при нарезании резьбы вручную.

3. Как нарезать наружную резьбу при помощи плашки.

3.1 Принцип нарезки резьбы плашкой.

3.3 Нарезаем резьбу плашкой своими руками (видео).

4. Нарезка внутренней резьбы метчиком.

4.1 Ручная нарезка внутренней резьбы метчиком (видео).

5. Нарезка резьбы на металлической трубе своими руками.

5.1 Нарезка наружной резьбы на трубе плашкой (клуппом).

5.2 Что такое клупп и как им пользоваться (видео).

5.3 Нарезка внутренней резьбы на трубе метчиком.

Виды резьбы

Резьба бывает:

- Метрическая

- Дюймовая

- Трубная дюймовая

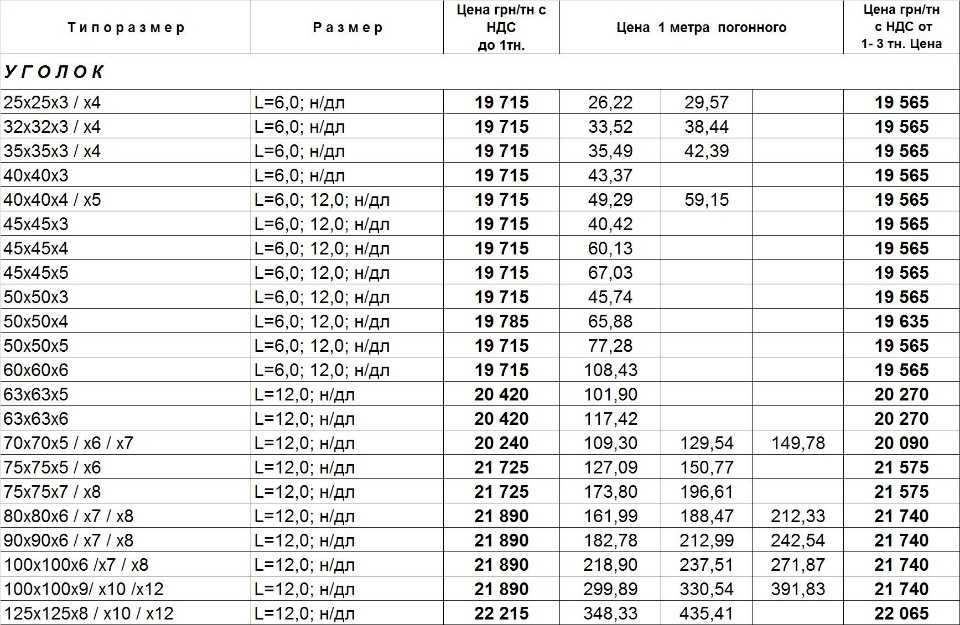

Чем они отличаются видно на картинке ниже, стоит отметить лишь одно, что в основном применяется метрическая резьба.

Виды резьбы

Так же различается правая и левая резьба.

Ликбез: что нужно знать при нарезании резьбы вручную

Как нарезать наружную резьбу при помощи плашки

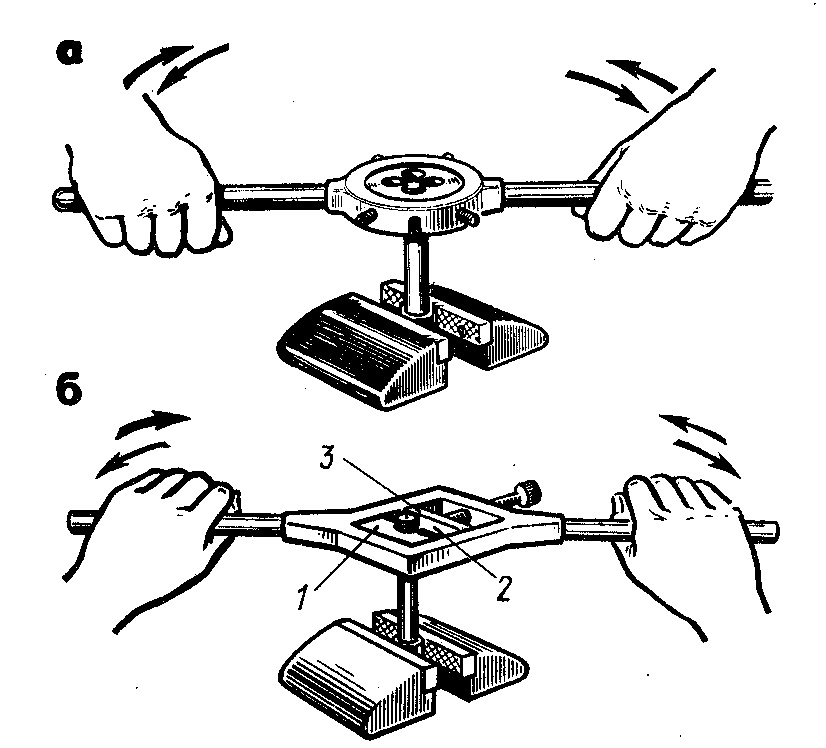

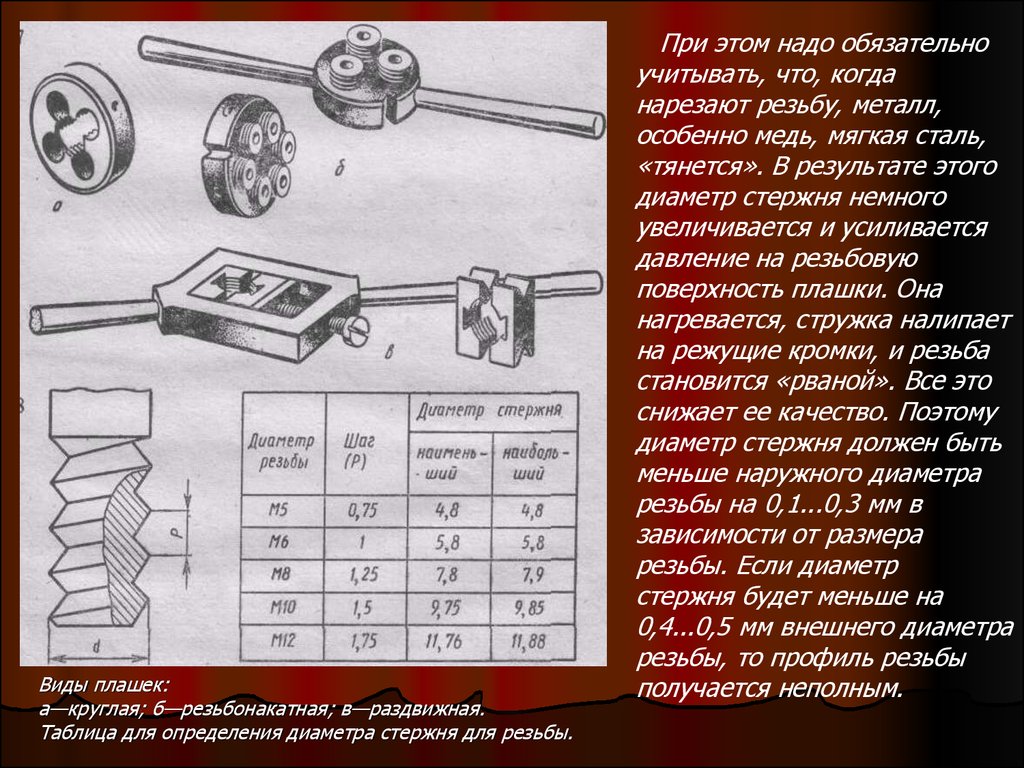

Для нарезки наружной резьбы вручную применяется специальный инструмент — плашкодержатель с плашками различного диаметра.

Плашкодержатель с плашками под различный диаметр

В труднодоступных местах, например возле стен, используется плашкодержатель с трещоткой.

Подбор плашки

Номинальный диаметр резьбы — диаметр в вершинах треугольников резьбы. Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Что бы плашка лучше врезалась в стержень с его торца срезают фаску.

Принцип нарезки резьбы плашкой

Для крепления заготовки понадобятся тиски. Заготовка прочно закрепляется в тисках и смазывается машинным маслом для более лёгкого хода плашки, уменьшения трения и износа инструмента.

При нарезке резьбы плашкой нужно избегать большого скопления стружки в стружкоотводящих отверстиях.

Плашку устанавливают на торец детали перпендикулярно. С небольшим нажимом начинают вращать плашкодержатель по часовой стрелке, если резьба правая, соответственно, если левая, то против часовой.

Нарезают резьбу следующим образом:

- Сначала делают 2-3 оборота.

- Потом пол оборота назад для удаления стружки.

- Подсмазываем после каждых 3-4 витков, можно при помощи шприца.

- И т.д.

Резьба проверяется гайкой или калибр-кольцом. Гайки для вашей резьбы можно прикупить здесь → https://rus-metiz.com/categories/gaiki (РусМетиз).

Калибр-кольцо

Нарезаем резьбу плашкой своими руками (видео)

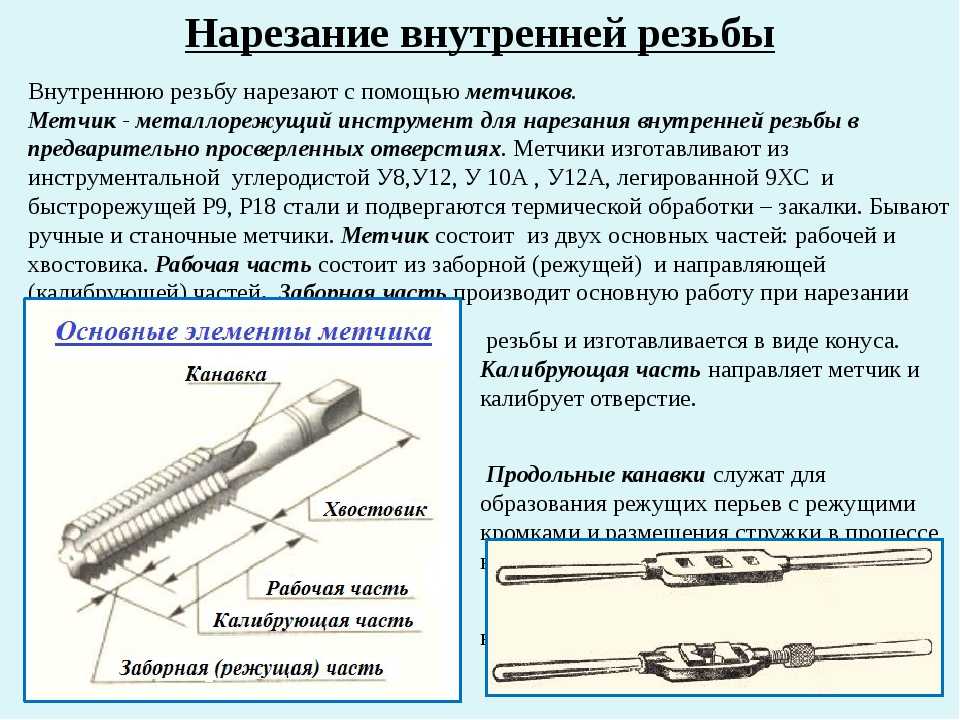

Нарезка внутренней резьбы метчиком

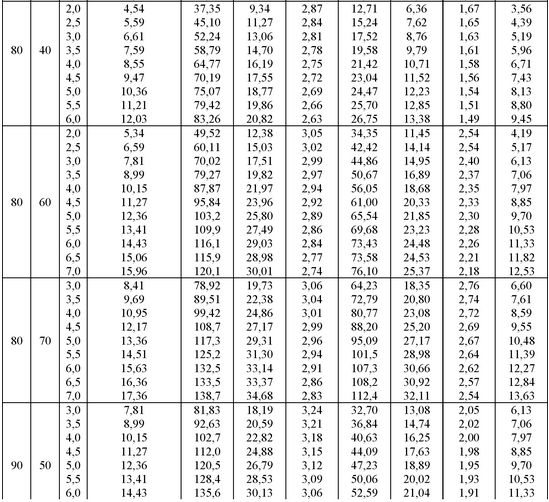

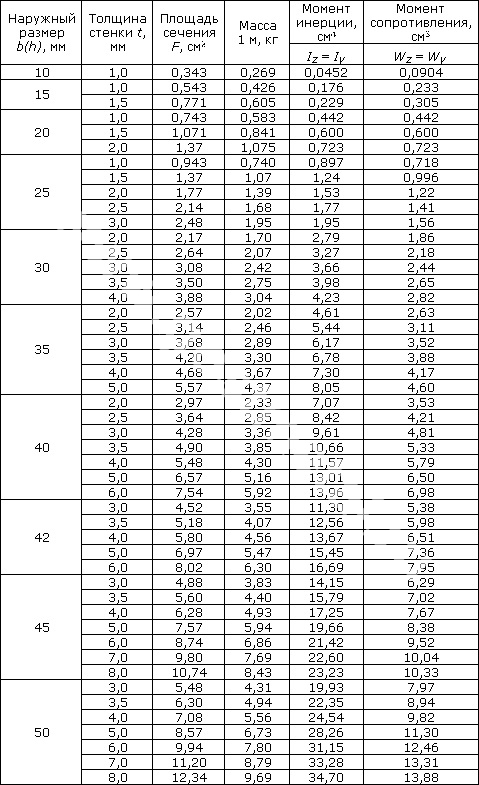

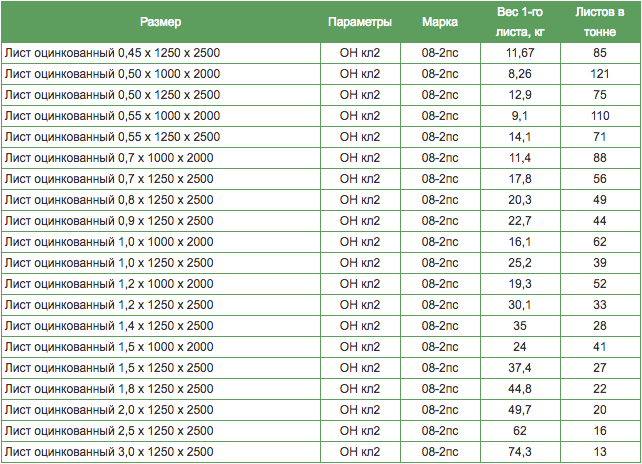

Метчиком нарезают внутреннюю резьбу в предварительно просверленном отверстии. Отверстие должно быть меньше примерно на размер витка (размер витка указан на метчике). Примерно как в таблице:

Диаметр отверстия под внутреннюю резьбу метчиком

Стоит помнить, что сверло не даст абсолютно точный диаметр, он будет больше на некоторые доли мм. Особенно это заметно на диаметрах до 3 мм. Это следует учитывать и брать сверло меньше на десятую долю мм.

Так же как и с плашками, существует метчикодержатель.

Метчики бывают черновые и чистовые. Иногда режут сначала черновым, потом чистовым метчиком, но в основном используют сразу чистовые.

Ручная нарезка внутренней резьбы метчиком (видео)

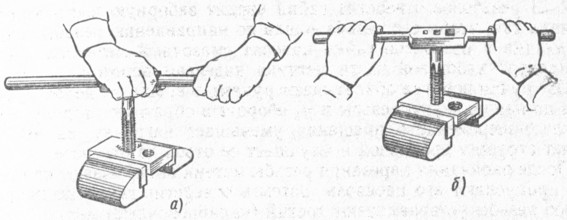

Процесс практически идентичен с нарезкой резьбы плашкой. Метчик крепится в держатель и устанавливается перпендикулярно отверстию. Деталь с отверстием должна быть надёжно закреплена.

Метчик и отверстие смазывается и делается это периодически, после нескольких витков. Так же как и с плашкой, нужно делать 1-2 оборота и 0,5 оборота обратно, для удаления стружки.

Для проверки точности нарезки резьбы используют угольник, проверяя вертикальность метчика после нескольких витков.

Нарезка резьбы на металлической трубе своими руками

При монтаже металлических труб для водопровода или отопления на них приходится нарезать резьбу. Резьбовое соединение труб достаточно надёжно и выдерживает значительное давление (если его правильно сделать), по-этому давайте посмотрим, как нарезать резьбу на мет. трубе своими руками.

трубе своими руками.

Первым делом отрезаем с помощью болгарки или ножовки по металлу нужный отрезок, обязательно контролируя ровность реза, чтобы одна часть трубы не была больше другой — рез должен быть перпендикулярен стенкам трубы.

Труба должна быть очищена от ржавчины, старой краски и т.п., если что-то на ней имеется. Далее срезаем с трубы фаску (внутреннюю или наружную, в зависимости от того, какую резьбу вы нарезаете) для более лёгкого хода режущего инструмента. Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Металлические трубы со срезанной фаской

Нарезка наружной резьбы на трубе плашкой (клуппом)

Всё так же как и со стрежнями, о которых писалось выше, но теперь больше диаметром, что скорее всего потребует некоторой практики и следует потренироваться либо быть крайне аккуратным первый раз. Так же для получения качественной резьбы и последующего хорошего соединения труб нужно работать сначала черновой плашкой, затем чистовой (такие комплекты продаются).

Выбор металла плашки так же важен. Для работы с твёрдыми сплавами следует использовать соответствующие плашки из определённых сплавов, уточняйте это при покупке.

Но, плашка — не столь хороший и мощный инструмент для нарезки резьбы на трубах своими руками, гораздо удобнее использовать клуппы.

Клупп представляет собой практически тот же плашкодержатель, только с направляющей для ровного хода и нарезки резьбы. Одевается клупп на трубу именно этой направляющей.

Одеваем и наживляем клупп на трубу, немного вкрутив его руками, далее нужно использовать либо специальный инструмент — трещётку, которой удобно крутить клупп, но для бытовых нужд подойдёт и большой разводной или газовый ключ.

Одна часть трубы должна быть, естественно, зафиксирована в тисках. Если труба нарезается по месту, то смотрите, чтобы её где-то не вырвало от усилия, применяемого к клуппу. Трубу можно зафиксировать с помощью второго газового ключа, но лучше это делать второму человеку, т.к. нарезать резьбу одной рукой проблематично.

нарезать резьбу одной рукой проблематично.

Что такое клупп и как им пользоваться (видео)

Нарезка внутренней резьбы на трубе метчиком

Иногда приходится нарезать на мет. трубах и внутреннюю резьбу. Делается это так же с помощью метчика, только уже более большого диаметра.

Для нарезки хорошей резьбы следует использовать миниму 2 метчика — черновой и чистовой. Важно правильно подобрать метчик под диаметр трубы. Так, внутренний диметр трубы должен быть больше на длину витка метчика (если более точно, то на толщину реза), это указывается на самом метчике.

Нарезка производится сначала одним метчиком, затем вторым. Главное — строго соблюдать перпендикулярность хода метчика и контролировать его. На этом всё, успехов в нарезке резьбы!

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Успехов вам, и добра вашей семье!

Как восстановить сорванную внутреннюю резьбу?

Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Как отремонтировать резьбу с сохранением ее прежнего диаметра?

В настоящее время найден простой и надежный способ восстановления резьбы, который уже достаточно давно используют во всем мире. В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

Комплект инструментов для восстановления резьбы

Разработкой и изготовлением вставок занимаются многие известные производители. Изделия разных фирм могут незначительно различаться по названию (ввертыши, футорки), конструктивному исполнению и материалу, но принцип действия и технология установки одинакова для всех. В продаже можно найти не только комплекты ввертышей различных длин, диаметров и шага резьбы, но и целые наборы для восстановления резьбы, в которые помимо вставок входят сверла, метчики, установочное приспособление и оправка для обламывания монтажного поводка. Такие решения предлагает немецкий производитель металлорежущего инструмента «Volkel» и российский «Дело Техники». У некоторых брендов подобная технология и инструмент называется «системой», например:

- система V-coil

- система Recoil

- система HeliCoil

Как это работает?

- Проволочные вставки для ремонта резьбовых отверстий представляет собой спирально свернутую проволоку из нержавеющей стали с ромбовидным поперечным сечением.

Ромбовидный проволочный профиль позволяет внешней части витков ввинчиваться в приемную резьбу в корпусе во время установки. На внутренней части футорки витки образуют новую стандартную резьбу с углом 60°. Наружный диаметр футорки в свободном состоянии больше принимающей резьбы, поэтому витки спирали сжимаются, когда она ввинчивается в корпус. Подобно пружине сжатые витки пытаются разжаться относительно стенок резьбового отверстия корпуса. Возникающий в результате натяг в месте посадки помогает удерживать установленный вкладыш и предохраняет от вывинчивания.

Ромбовидный проволочный профиль позволяет внешней части витков ввинчиваться в приемную резьбу в корпусе во время установки. На внутренней части футорки витки образуют новую стандартную резьбу с углом 60°. Наружный диаметр футорки в свободном состоянии больше принимающей резьбы, поэтому витки спирали сжимаются, когда она ввинчивается в корпус. Подобно пружине сжатые витки пытаются разжаться относительно стенок резьбового отверстия корпуса. Возникающий в результате натяг в месте посадки помогает удерживать установленный вкладыш и предохраняет от вывинчивания. -

Вставки снабжены поводковым язычком, который используется для их ввинчивания в подготовленную приемную резьбу. Специальный установочный инструмент захватывает его и использует в качестве привода. После установки поводок будет не нужен и легко обламывается. -

В основании язычка сделана небольшая насечка, которая немного уменьшает площадь поперечного сечения проволоки. Когда нужно будет удалить язычок, насечка поможет легко обломить его в этом месте.

Процесс установки пружинной вставки:

Ремонт поврежденной резьбы выполняется в четыре простых шага.

Шаг 1. Просверлите старую резьбу, используя размер сверла, рекомендованный на упаковке комплекта для ремонта резьбы. На хвостовике метчика также указан рекомендуемый размер сверла под резьбу. Не забудьте очистить отверстие от частиц металла.

Шаг 2. В просверленном отверстии нарежьте резьбу специальным метчиком под проволочную вставку, который имеет некоторые отличия от стандартного метчика и обозначается буквами STI (система HeliCoil).

Шаг 3. Установите резьбовую вставку с помощью установочного инструмента.

Для резьбы с крупным (обычным) шагом:

- Наденьте спиральную вставку на монтажный инструмент.

- Поворачивайте вставку до тех пор, пока ее поводок не войдет в паз на конце стержня установочного инструмента.

- Вкрутите ремонтную вставку в резьбовое отверстие, используя ручку поворотного установочного инструмента.

- После того, как вставка будет установлена на нужную глубину, выкрутите установочный шпиндель.

Для резьбы с мелким шагом:

- Используйте монтажный инструмент с патроном предварительного натяжения (сжатия), который входит в комплект для ремонта мелкой резьбы.

- Поместите спиральный вкладыш в патрон предварительного натяжения.

- Проденьте шпиндель установочного инструмента через спираль, пока поводковый язычок не войдет в его паз.

- Поворачивайте инструмент, чтобы намотать вставку на резьбовой конец корпуса предварительной катушки.

- Одной рукой удерживайте корпус под прямым углом к поверхности заготовки над резьбовым отверстием. Вращайте установочный инструмент, чтобы установить вставку через корпус предварительной катушки в резьбовое отверстие в заготовке.

После установки убедитесь, что корпус предварительной катушки может плавно перемещаться, значит, витки спирали совпали с резьбой в заготовке.

После установки убедитесь, что корпус предварительной катушки может плавно перемещаться, значит, витки спирали совпали с резьбой в заготовке. - После того, как ремонтная вставка будет установлена на нужную глубину, выкрутите установочный инструмент.

Монтажный инструмент для установки ввертыша

Вкручивание футорки

Совет по ремонту резьбы:

Одна из причин того, что данная резьбовая технология не работает, заключается в неправильной посадке резьбовой вставки.

Главное практическое правило – верх проволочного вкладыша должен находиться ниже поверхности заготовки на 1/4 — 1/2 шага резьбы. Один из простых способов определить глубину установки подробно описан ниже.

Перед тем, как начать процесс установки, внимательно посмотрите на входную резьбу, нарезанную метчиком STI в отверстии. Обратите внимание на то место, где нить начинает входить в отверстие.

Сделайте небольшую временную контрольную метку на поверхности корпуса, удаленную на 3/4 оборота от того места, где резьба входит в отверстие. Эта отметка будет использоваться для определения глубины установки ввертыша.

Установите резьбовую вставку заподлицо с поверхностью корпуса и совместите ее конец с контрольной меткой. После этого поверните ее еще на 1/4 оборота для погружения ниже поверхности корпуса на 1/4 шага (0,25 P).

Если требуется более глубокая посадка, поверните установочный инструмент еще на 1/4 оборота.

Шаг 4. Удалите поводковый язычок

- Используйте бородок или просто кусок круглого стержня, подходящего по диаметру к полученному резьбовому отверстию.

- Уприте конец инструмента в язычок и удерживайте его прямо в отверстии.

- Ударьте по хвостовику инструмента молотком. Поводок должен сломаться в месте надреза, который и предназначен для этой цели.

На вставках большого диаметра (от М14) иногда легче отломить его с помощью длинногубцев движениями вверх-вниз.

На вставках большого диаметра (от М14) иногда легче отломить его с помощью длинногубцев движениями вверх-вниз. - Извлеките обломанный язычок из отверстия перед сборкой резьбового соединения.

Вопросы и ответы:

Почему данная технология требует использования специального метчика STI? Что такое метчик STI? Можно ли вместо него использовать стандартный метчик?

Маркировка метчика STI

Отремонтированная внутренняя резьба предназначена для крепежа стандартных размеров. После установки пружинной вставки ее витки устанавливаются с тем же шагом, что и у резьбы крепежа, для которого предназначено резьбовое отверстие.

Входная резьба под резьбовые вставки формируется специальными метчиками (также известными как STI), разработанными для использования с этими ремонтными системами.

Метчики под резьбовую вставку отличаются размерами от стандартных метчиков под винты. Но маркируются они по конечному результату, который будет получен после установки вкладыша.

Но маркируются они по конечному результату, который будет получен после установки вкладыша.

Рассмотрим разницу между STI и стандартным метчиком на конкретном примере:

Стандартный метчик, используемый для нарезания резьбы для крепежа 1/2″NF, имеет основной диаметр 0,500 дюйма с шагом 20 витков на дюйм. Соответствующий метчик STI имеет такой же шаг резьбы 20 витков на дюйм, но немного больший основной диаметр, в этом примере он составляет 0,568 дюйма.

Есть ли какой-нибудь способ более надежно зафиксировать вставку на резьбе, а не полагаться только на посадку с натягом для удержания в резьбовом отверстии?

Чтобы надежнее закрепить вставку в корпусе детали рекомендуется использовать дополнительные способы фиксации:

Химическое стопорение. Нанесите тонкий слой резьбового фиксатора на внешнюю часть витков вставки перед тем, как ввинтить ее в отверстие. Не наносите слишком много этого состава, а после установки обязательно протрите полученную внутреннюю резьбу, чтобы ввинчиваемый в нее крепеж не приклеился.

Не наносите слишком много этого состава, а после установки обязательно протрите полученную внутреннюю резьбу, чтобы ввинчиваемый в нее крепеж не приклеился.

Механическое стопорение. Используя пробойник и молоток, слегка развальцуйте один виток резьбы корпуса, в том месте, где находится резьбовой конец установленной футорки. Цель этого метода — слегка деформировать или сжать резьбу корпуса, чтобы затруднить выкручивание вставки при демонтаже крепежа.

Диапазон размеров:

Пружинные вставки предлагаются в дюймовых и метрических размерах. Согласно опубликованным данным доступны вкладыши для винтов от размера № 2 до 1 1/2 дюйма и от М3 до М42.

Их длина обозначается 1d, 1.5d, 2d и т.д., где d – диаметр спирали, причем это длина в смонтированном состоянии и без установочного язычка (в свободном состоянии они короче). Например, для футорки М6, 2d длина будет составлять два диаметра, то есть 12 мм.

Типы резьбы:

Ремонтные футорки доступны с различными типами резьбы и конфигурациями шага, включая UNC, UNF, метрическую крупную и мелкую резьбу, UNEF, UNS и трубную резьбу.

Из какого металла изготавливают вставки?

На изготовление резьбовых вставок идет особо прочная высококачественная сталь, преимущественно нержавеющая твердостью 425 – 550 HV (по Виккерсу) марки А2 и А4. Для специальных целей производители выпускают их из таких материалов, как Nitronic 60, жаропрочный сплав Inconel X, титан и фосфорная бронза.

Преимущества использования ремонтных вставок:

- Данный метод позволяет сформировать резьбу, которая по прочности и надежности не уступает оригинальной, а в случаях с металлами низкой прочности повышает несущую способность резьбы.

- Прочная сталь, из которой изготовлены ввертыши, снижает риск быстрого износа резьбовой поверхности при частом закручивании и выкручивании крепежа.

- Резьбовая вставка имеет жесткую посадку без зазоров в изготовленной резьбе, исключающую риск отвинчивания при динамических нагрузках или в момент выкручивания винта.

- Посаженная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

- Описываемая система дает возможность создавать в мягких материалах (дерево, пластик) надежную стальную резьбу, а также сделать резьбовое соединение в хрупких и тонкостенных деталях.

- С помощью резьбовых вставок можно осуществить легкий переход от одного вида резьбы на другой, например: с левой на правую, с метрической на дюймовую, с мелкой на крупную и наоборот.

Использование пружинных вставок открывает новые возможности для конструирования, дает свободу в выборе материала и размера крепежных элементов. Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Видеодемонстрация установки ввертшей

Полезные советы

Обновлено: 14. 07.2022 15:38:54

07.2022 15:38:54

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Полное руководство по обработке резьбы

Нарезание резьбы на деталях — это основной процесс металлообработки. Ни один производитель никогда не должен воспринимать обработку резьбы как нечто само собой разумеющееся. В настоящее время на мировом рынке представлен широкий ассортимент соединителей и фитингов. Поэтому становится все труднее определить правильные потоки для ваших приложений.

В настоящее время на мировом рынке представлен широкий ассортимент соединителей и фитингов. Поэтому становится все труднее определить правильные потоки для ваших приложений.

Процессы нарезания резьбы также имеют несколько недостатков. Однако эти процессы остаются одними из наиболее эффективных способов производства винтовой резьбы. Ради вашей прибыли важно изучить различные доступные технологии многопоточности. Читайте дальше, чтобы узнать важную информацию о нарезании резьбы.

Что такое обработка резьбы в производстве?

Резьба представляет собой непрерывный спиральный гребень. Винтовой гребень бывает с равномерным сечением на разных поверхностях цилиндра или конуса. Он может образовываться на гайке (внутренняя) или на винте/болте (внешняя).

Основная функция нити — служить связующим звеном между двумя механизмами. Вы получите отличное представление о нитках, когда подумаете о крышке от бутылки с водой. Крышка и верхняя часть бутылки соединяются, чтобы обеспечить герметичность.

Передача движения в результате соединения. Следовательно, движение может помочь получить механические преимущества. Следующие термины помогут вам лучше понять резьбу при обработке:

Гребень: Это поверхность резьбы, которая соединяется с боковыми сторонами. Гребень — это самая удаленная от конуса или цилиндра область, где выступает резьба. То есть это вершина потоков.

Фланг: Фланг резьбы соединяет гребень с корнем. Теоретически пересечение боковой поверхности с осевой плоскостью представляет собой прямую линию.

Корень: Корень — это поверхность резьбы, соединяющая боковые стороны соседних форм резьбы. Это область, непосредственно прилегающая к конусу или цилиндру, где выступает резьба. То есть это нижняя часть нитей.

Шаг: Это расстояние параллельной площади, измеренное между соответствующими областями на соседних витках. Делительный диаметр — это диаметр теоретического конуса или цилиндра.

Угол спирали: Если у вас прямая резьба, угол спирали равен углу спирали по отношению к оси резьбы. С другой стороны, угол спирали для конической резьбы определяется коническим спиральным участком резьбы.

Типы обрабатываемой резьбы

Когда дело доходит до классификации резьбы, существуют разные стандарты. На крепежных изделиях обычно используются разнесенная резьба и резьба машинного винта. С другой стороны, резьба UNC (крупная) и UNF (мелкая) является стандартной классификацией для унифицированной системы резьбы.

В этом разделе мы обсудим внутреннюю и внешнюю резьбу.

Внутренняя резьба

Внутренняя (внутренняя) резьба для механической обработки представляет собой винтовую резьбу на вогнутой поверхности. Эти типы резьбы обрабатываются с помощью однолезвийного резьбонарезного инструмента. В некоторых внутренних резьбах используется традиционный резьбовой метчик. Метчик — это металлический инструмент, используемый для нарезания внутренней резьбы на деталях с ЧПУ.

Для ввинчивания винта в заготовку требуется внутренняя резьба. Процесс нарезания резьбы на внутренней резьбе может быть ручным или машинным. Для нарезания внутренней резьбы вам потребуются следующие инструменты:

- Спиральное сверло

- 90 0 Зенковка

- Метчик внутренний

- Разводной метчик (для ручных метчиков)

- Ручная дрель или коробчатая дрель (для станка метчики)

- Защитные очки

Для начала необходимо определить диаметр необходимого вам отверстия. Кроме того, также важно знать правильный метчик для резки. Метчики для внутренней обработки классифицируются по номинальным размерам.

Вы можете рассчитать диаметр нарезания резьбы по следующей формуле:

Диаметр основного отверстия = Диаметр метчика – Шаг резьбы.

Процесс нарезания резьбы включает центрирование с помощью пробойника. Затем вы можете использовать спиральное сверло, чтобы просверлить отверстие. Зенковка 90 0 помогает сделать фаску в основном отверстии. Теперь вы можете нарезать резьбу, вставив метчик в вороток и ввернув его в отверстие керна.

Зенковка 90 0 помогает сделать фаску в основном отверстии. Теперь вы можете нарезать резьбу, вставив метчик в вороток и ввернув его в отверстие керна.

Внешняя резьба

Наружная резьба также называется резьбой. К обычным наружным резьбам относятся винты, калибр-пробка, болты или шпильки. Для деталей, пригодных для токарной обработки, внешняя резьба может проходить по всей длине детали.

Для наружной резьбы очень эффективно нарезание резьбы на токарном станке. Вы также можете вырезать вручную, используя круглую матрицу. Матрица обычно присутствует в фиксированном запасе матриц. Производители используют круглые штампы в качестве аналога внутренней резьбы.

Имеются также шестигранные квадратные матрицы. Эти типы штампов лучше всего использовать для блокировок. Они помогают в ремонтных делах и при перемещении штампов в труднодоступные места. Следующие инструменты помогут вам в нарезании наружной резьбы:

- Круглая матрица и стержень

- Напильник

- Матричная матрица

- Тиски (для зажима)

- Плоская отвертка

- Режущий спрей (для качества поверхности)

Сначала необходимо закруглить края стержень. Затем снимите фаску со стержня в точке 45 0 . Фаска должна быть немного больше, чем глубина резьбы. Затем вы можете зажать круглую матрицу и надежно зафиксировать ее. Стержень нуждается в значительном уровне давления, чтобы нарезать резьбу. Спреи для резки помогают улучшить качество поверхности детали и продлить срок ее службы.

Затем снимите фаску со стержня в точке 45 0 . Фаска должна быть немного больше, чем глубина резьбы. Затем вы можете зажать круглую матрицу и надежно зафиксировать ее. Стержень нуждается в значительном уровне давления, чтобы нарезать резьбу. Спреи для резки помогают улучшить качество поверхности детали и продлить срок ее службы.

Как нарезать резьбу для механической обработки

Нарезание резьбы помогает создавать резьбовые соединения на деталях. Соединения с комплектными винтами требуют внутренней резьбы. Многие из этих соединений также нуждаются в соответствующих внешних потоках, чтобы работать в качестве аналога.

Умение нарезать резьбу является важнейшей рабочей техникой при изготовлении штучных изделий. Это также необходимо для ремонтных работ. Это связано с тем, что машины не всегда пригодятся по экономическим и техническим причинам.

Ниже приведены наиболее популярные методы нарезания резьбы:

Фрезерование

Этот метод предполагает использование вращающейся фрезы. Форма фрезы соответствует желаемой форме резьбы. Производители используют либо одиночные, либо несколько резаков. Для одиночных резцов каждая из режущих кромок находится в одной плоскости. С другой стороны, на множественных фрезах имеется несколько рядов кольцевых режущих зубьев.

Форма фрезы соответствует желаемой форме резьбы. Производители используют либо одиночные, либо несколько резаков. Для одиночных резцов каждая из режущих кромок находится в одной плоскости. С другой стороны, на множественных фрезах имеется несколько рядов кольцевых режущих зубьев.

Также можно использовать фрезу для обрезки нити. В этом случае зубья фрезы будут лежать по спирали. Фрезерование может быть использовано для изготовления внутренней или внешней резьбы. Резьба, нарезанная методом фрезерования, отличается высокой точностью.

Желательно использовать этот метод, когда шаг резьбы слишком крупный для штампа. Многие машинисты считают фрезерование более эффективным, чем нарезание резьбы на токарном станке. Фрезерование является наиболее эффективным методом обработки таких деталей, как ходовые винты. Это связано с быстрым производством и высокой точностью. Также возможна чистовая обработка фрезерованных деталей всего за один или два прохода.

Нарезание резьбы на токарном станке

Другим важным процессом нарезания резьбы является нарезание резьбы на токарном станке. Этот процесс создает спиральный выступ на заготовке. Винтовой гребень имеет равномерное сечение на детали. Нарезание резьбы на токарном станке включает в себя последовательные разрезы с использованием набора инструментов для нарезания резьбы.

Этот процесс создает спиральный выступ на заготовке. Винтовой гребень имеет равномерное сечение на детали. Нарезание резьбы на токарном станке включает в себя последовательные разрезы с использованием набора инструментов для нарезания резьбы.

Ручка метчика — один из наиболее распространенных способов нарезания резьбы на токарном станке. Слесарь зажимает заготовку в токарном патроне. Затем для метчиков меньшего и большего размера соответственно используется центр пружинного заряжателя или мертвая точка — любое из этих приспособлений прижимается к задней бабке.

После этого происходит вращение крана с помощью ручки. Другой распространенный метод — использование ручки штампа.

Отличный выбор для нарезания наружной резьбы на токарном станке. Другие методы на токарном станке включают жесткое нарезание резьбы и одноточечную резьбу.

Высечка

Метод высечки наиболее популярен для нарезания наружной резьбы. Высечка относительно быстро производит детали. Следовательно, они являются экономичными способами нарезания резьбы. Этот метод имеет средний уровень точности и качества. Тем не менее, это вполне приемлемо для большинства серийно выпускаемых деталей.

Следовательно, они являются экономичными способами нарезания резьбы. Этот метод имеет средний уровень точности и качества. Тем не менее, это вполне приемлемо для большинства серийно выпускаемых деталей.

Обычно существует два типа резьбонарезных плашек. К ним относятся:

1. Матрицы с нижним или круглым разъемом: конструкция этих матриц делает их пригодными для ручного использования. Однако они также могут быть использованы в машинах. Они круглые с винтом, закрывающим их радиальные прорези. Это позволяет регулировать их как для свободной, так и для плотной посадки.

2. Регулируемые штампы: в этом случае в штамповом ложе установлены две части штампов. Матрицы также могут удерживаться в цанге. Конусное расположение также позволяет движение к центру или от него. Это обеспечивает разную степень подгонки. Регулируемые штампы отлично подходят для ручного использования.

Советы по проектированию для обработки резьбы

Учитывая несколько преимуществ, недостаточно знать только, как нарезать резьбу. Также крайне важно знать, как лучше всего использовать технологию нарезания резьбы. Здесь вы найдете несколько советов по проектированию многопоточных приложений.

Также крайне важно знать, как лучше всего использовать технологию нарезания резьбы. Здесь вы найдете несколько советов по проектированию многопоточных приложений.

- На концах внутренней резьбы должна быть зенковка.

- Резьба с меньшей высотой предпочтительнее, чем с большей, если нет спецификаций.

- Использование стандартных размеров и форм резьбы более экономично.

- Начальный конец резьбы должен иметь плоскую поверхность, которая должна совпадать с центральной осью резьбы.

- Трубчатые детали должны иметь увеличенную толщину стенки, чтобы выдерживать давление формовки или резки.

- Концы деталей с наружной резьбой должны иметь фаску.

Заключение

Производство деталей высокого качества требует полного понимания производственных процессов. Механическая нарезка резьбы является важным аспектом производственных процессов. Несмотря на то, что кажется немного сложным, отказываться от идеи не рекомендуется.

Скорее, вам следует обсудить это со специалистами по технике нарезания резьбы. В RapidDirect мы имеем около двух десятилетий опыта работы в отрасли. Наша команда инженеров имеет большой опыт работы с ЧПУ, и вы можете быть уверены в лучших услугах.

Мы всегда ставим вас на первое место, как нашего клиента, с командой поддержки, чтобы убедиться, что детали соответствуют вашим ожиданиям. Наши услуги по нарезанию резьбы не имеют себе равных и предлагаются по конкурентоспособным ценам. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам по электронной почте. Вы также можете загрузить свои файлы дизайна для мгновенного расчета уже сегодня!

Загрузите сюда свой проектный файл

Часто задаваемые вопросы – обработка резьбы

Для чего нарезание резьбы?

Основная цель нарезания резьбы — помочь в создании резьбовых соединений на деталях. Это один из лучших процессов для штучного производства и ремонтных работ. Это обеспечивает превосходное применение деталей и лучшее структурное упрощение.

Это обеспечивает превосходное применение деталей и лучшее структурное упрощение.

Можно ли обрабатывать резьбу на фрезерном станке?

Да. Нарезание резьбы можно выполнить на фрезерном станке. Для резьбофрезерования необходим обрабатывающий центр с ЧПУ со спиральной интерполяцией. Это обеспечивает эффективное фрезерование резьбы и надежные результаты.

Может ли токарный станок создавать внутреннюю резьбу?

Нарезание резьбы на токарном станке позволяет создавать как внутреннюю, так и внешнюю резьбу. Техника выбора будет зависеть от области применения ваших деталей.

Как нарезать внутреннюю и внешнюю резьбу?

Винты по-прежнему играют важную роль в машиностроении. Чтобы прикрепить винт к другой детали, требуется внутренняя резьба. Резьбу можно нарезать и на внешней поверхности обрабатываемых деталей. В этой статье мы расскажем, что такое резьба в производстве, виды резьбы, советы по проектированию и обработке резьбы, а также как нарезать резьбу на токарном станке, как внутреннюю, так и Нарезание наружной резьбы .

Что такое резьба в машиностроении?

Резьба представляет собой непрерывный спиральный гребень с однородным поперечным сечением, образованный на внутренней или внешней поверхности цилиндра или конуса. Профиль резьбы состоит из вершины, основания и боковой поверхности. Шаг резьбы — это расстояние между соответствующими точками соседних резьб, измеренное параллельно оси резьбы. Делительный диаметр – это диаметр теоретического цилиндра. Когда теоретический цилиндр проходит через резьбу, расстояние между гребнем резьбы и основанием резьбы равно. В идеальном изделии эти ширины равны половине шага.

Внутренняя резьба

Типы резьб:

Существует множество типов резьб, в зависимости от критериев классификации. В крепежных изделиях обычно используются машинная резьба и прокладочная резьба. Потоки unf и unc являются стандартными сериями в унифицированной системе потоков. Вот мы и подошли к вопросу о внешних и внутренних потоках .

Внутренняя резьба: Резьба, расположенная на внутренней поверхности или вогнутой поверхности.

Наружная резьба: Резьба снаружи конуса или цилиндра.

Советы по проектированию внутренней резьбы

В повседневной жизни гайка представляет собой типичную внутреннюю резьбу. Метчик — это инструмент для нарезания резьбы по металлу, используемый для нарезания внутренней резьбы на деталях, обработанных на станках с ЧПУ. Острые ощущения — это процесс обработки и сверления внутренней резьбы на станке с ЧПУ с использованием специализированного режущего инструмента.

Изделия с резьбой должны иметь потайное отверстие на конце внутренней резьбы.

Поверхность начального конца резьбы должна быть плоской и находиться на одной линии с центральной осью резьбы.

Если в этом нет необходимости, используйте нить меньшей высоты, а не большую.

Толщина стенки трубчатой детали должна быть достаточной, чтобы выдерживать давление резки или формовки.

Более экономично использовать стандартные формы и размеры резьбы.

Крупная резьба более экономична, чем мелкая, если только она не имеет самого большого доступного размера.

В основании шлифуемой резьбы не должно быть острых углов.

Наружная резьба

Нарезание внутренней резьбы. Как нарезать внутреннюю резьбу

Для обработки внутренней резьбы вам потребуются спиральное сверло, зенкер на 90°, внутренний ручной или машинный спусковой крючок, разводной вороток или ручная дрель, а также безопасность очки защитные. Перед обработкой внутренней резьбы необходимо знать Какой Метчик выбрать и какой нужен диаметр отверстия.

1. Отцентрируйте отверстие перфоратором, затем просверлите сквозное отверстие спиральным сверлом

2. Просверлите отверстие под 90° зенкером и сделайте фаску

3. Вставьте метчик в вороток и поверните его в отверстие, чтобы нарезать резьбу

Внутренняя резьба также может использоваться для токарных деталей с ЧПУ . Многие правила нарезания резьбы на токарном станке такие же, как и при обработке резьбы, но требования к резьбе более строгие.

Советы по проектированию наружной резьбы

К обычным наружным резьбам относятся винты, болты, шпильки или калибр-пробки. При проектировании наружной резьбы старайтесь не оканчиваться на большом диаметре вблизи буртика или рядом с ним. Ширина этого изгиба зависит от размера нити, от того, крупная она или тонкая, а также от угла горловины нитеобрезателя. Если высокая прочность резьбы не требуется, рекомендуется использовать форму резьбы небольшой высоты. Все резьбовые изделия должны иметь фаски на охватываемом конце резьбы. Наружная резьба нарезается с помощью круглой матрицы, закрепленной в блоке штампов с тремя или более режущими кромками, имеющими зазубрины для обозначения резьбы гайки.

Обработка наружной резьбы — Как нарезать наружную резьбу

Если у вас есть токарный станок, сделайте шаг в 0,1 раза меньше внешнего диаметра резьбы. Инструменты, которые вам понадобятся для обработки наружной резьбы: напильник, круглый стержень, зажимные тиски, круглая плашка, плашка, плоская отвертка и спрей для резки.

Ромбовидный проволочный профиль позволяет внешней части витков ввинчиваться в приемную резьбу в корпусе во время установки. На внутренней части футорки витки образуют новую стандартную резьбу с углом 60°. Наружный диаметр футорки в свободном состоянии больше принимающей резьбы, поэтому витки спирали сжимаются, когда она ввинчивается в корпус. Подобно пружине сжатые витки пытаются разжаться относительно стенок резьбового отверстия корпуса. Возникающий в результате натяг в месте посадки помогает удерживать установленный вкладыш и предохраняет от вывинчивания.

Ромбовидный проволочный профиль позволяет внешней части витков ввинчиваться в приемную резьбу в корпусе во время установки. На внутренней части футорки витки образуют новую стандартную резьбу с углом 60°. Наружный диаметр футорки в свободном состоянии больше принимающей резьбы, поэтому витки спирали сжимаются, когда она ввинчивается в корпус. Подобно пружине сжатые витки пытаются разжаться относительно стенок резьбового отверстия корпуса. Возникающий в результате натяг в месте посадки помогает удерживать установленный вкладыш и предохраняет от вывинчивания.

После установки убедитесь, что корпус предварительной катушки может плавно перемещаться, значит, витки спирали совпали с резьбой в заготовке.

После установки убедитесь, что корпус предварительной катушки может плавно перемещаться, значит, витки спирали совпали с резьбой в заготовке. На вставках большого диаметра (от М14) иногда легче отломить его с помощью длинногубцев движениями вверх-вниз.

На вставках большого диаметра (от М14) иногда легче отломить его с помощью длинногубцев движениями вверх-вниз.

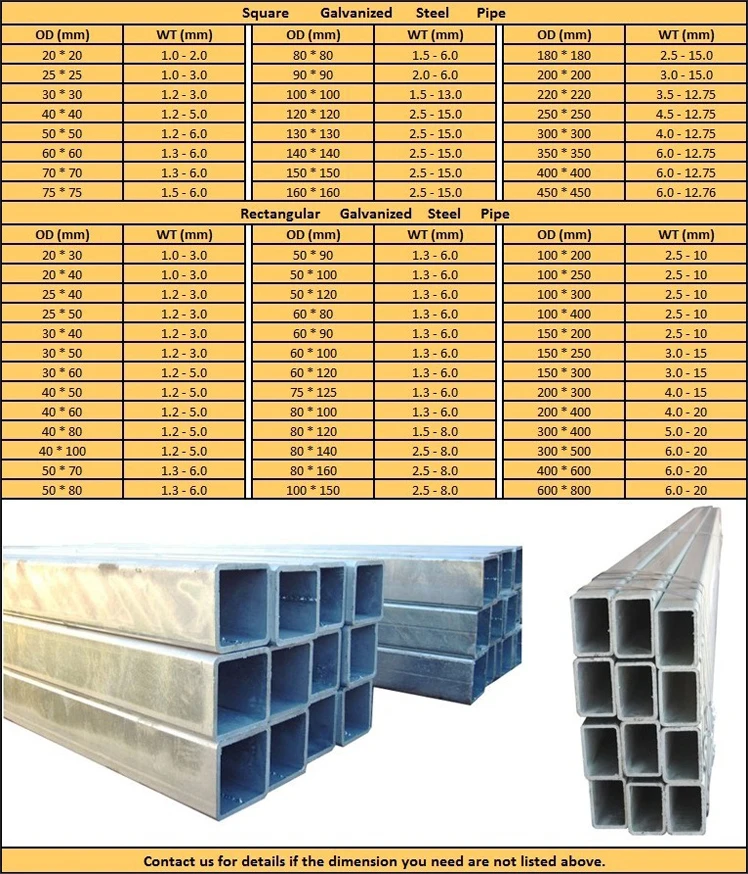

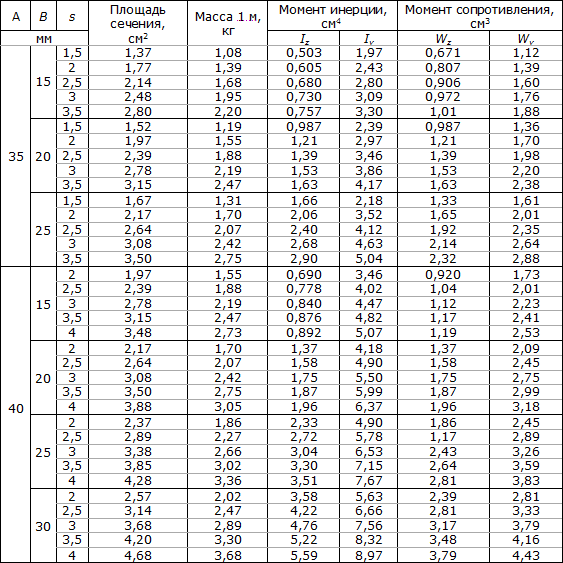

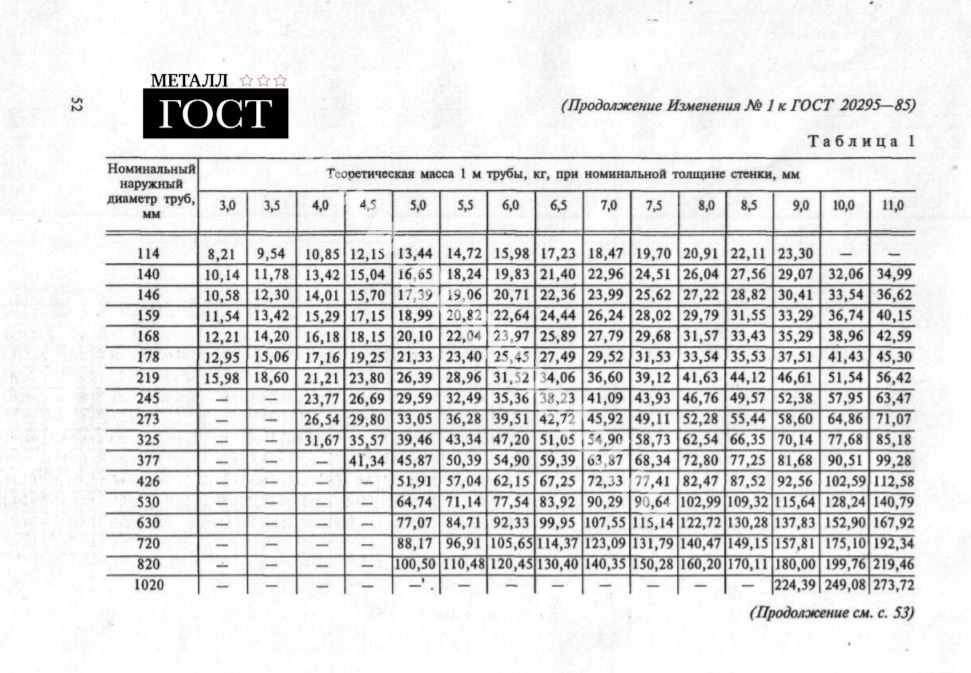

Предусмотренные в ГОСТ и ТУ допуски по толщине стенки, радиуса скругления углов, высоте профиля и длине трубы, в совокупности, предусматривают возможность отклонения веса погонного метра от теоретической расчетной величины. Такое отклонение может составлять до 12%, однако опыт показывает, что обычно эта величина не превышает следующих величин:

Предусмотренные в ГОСТ и ТУ допуски по толщине стенки, радиуса скругления углов, высоте профиля и длине трубы, в совокупности, предусматривают возможность отклонения веса погонного метра от теоретической расчетной величины. Такое отклонение может составлять до 12%, однако опыт показывает, что обычно эта величина не превышает следующих величин:

Конструкции, выполненные из таких труб, имеют более опрятный внешний вид. Однако, следует учитывать, что меньший радиус оборачивается увеличением веса погонного метра, и следовательно, всей металлоконструкции, что в свою очередь приводит к ее удорожанию.

Конструкции, выполненные из таких труб, имеют более опрятный внешний вид. Однако, следует учитывать, что меньший радиус оборачивается увеличением веса погонного метра, и следовательно, всей металлоконструкции, что в свою очередь приводит к ее удорожанию. Столь высокие требования к таким трубам обусловлены их применением — крупные профильные трубы и строительные профили в основном используют в строительстве для изготовления сварных несущих металлоконструкций.

Столь высокие требования к таким трубам обусловлены их применением — крупные профильные трубы и строительные профили в основном используют в строительстве для изготовления сварных несущих металлоконструкций.

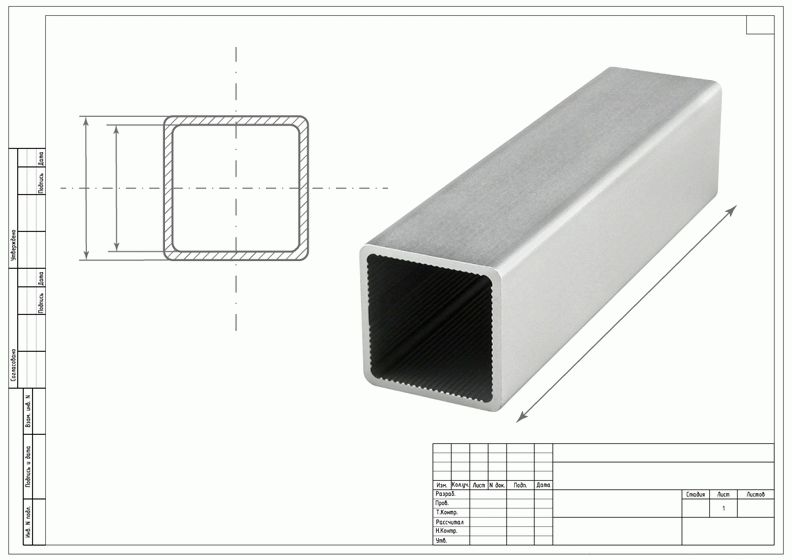

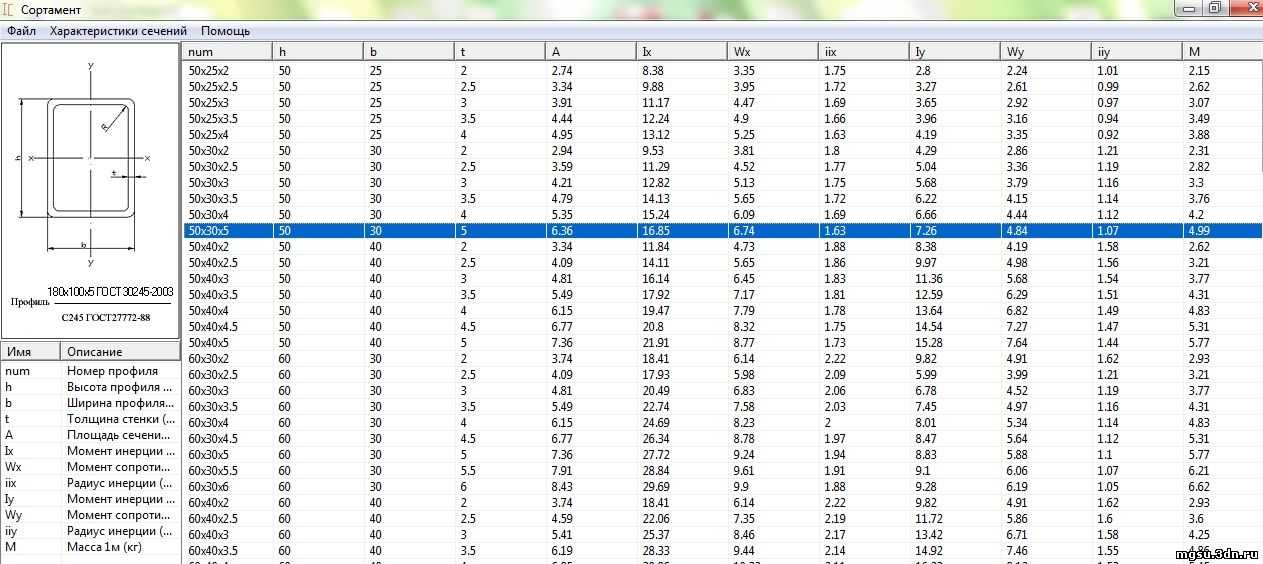

Данный стандарт распространяется на трубы стальные электросварные квадратные. В соответствии с ним форма и размеры квадратных труб должны соответствовать указанным на чертеже и в таблице ниже:

Данный стандарт распространяется на трубы стальные электросварные квадратные. В соответствии с ним форма и размеры квадратных труб должны соответствовать указанным на чертеже и в таблице ниже: 0452 см4, 0.0904 см3 0.343 см2*

0452 см4, 0.0904 см3 0.343 см2* 605кг

605кг 599кг

599кг 56 см3 2.48 см2*

56 см3 2.48 см2* 17 см2*

17 см2* 02кг

02кг 53 см3 2.97 см2*

53 см3 2.97 см2* 18 см2*

18 см2* 86кг

86кг 51 см4 10.60 см3 7.84 см2*

51 см4 10.60 см3 7.84 см2* 44 см4 13.48 см3 7.70 см2*

44 см4 13.48 см3 7.70 см2* 74 см4 21.07 см3 10.28 см2*

74 см4 21.07 см3 10.28 см2* 73 см4 33.68 см3 14.57 см2*

73 см4 33.68 см3 14.57 см2* 59кг

59кг 22кг

22кг 99кг

99кг 77кг

77кг 33кг

33кг

)

) )

) )

)

30

30 Применение такой дюбельной техники обеспечивает быстрый и легкий сквозной монтаж. Различают несколько разновидностей металлических дюбель-гвоздей в зависимости от длины, толщины и диаметра гвоздя, бурта и шляпки.

Применение такой дюбельной техники обеспечивает быстрый и легкий сквозной монтаж. Различают несколько разновидностей металлических дюбель-гвоздей в зависимости от длины, толщины и диаметра гвоздя, бурта и шляпки. ..

.. Ограничения по количеству

Ограничения по количеству Ограничения по количеству

Ограничения по количеству 2081

2081 8.2

8.2 00)

00) Ограничения по количеству

Ограничения по количеству Ограничения по количеству

Ограничения по количеству Ограничения по количеству

Ограничения по количеству )

) США (0,29 долл. США за шт.)

США (0,29 долл. США за шт.) США (0,53 долл. США за шт.)

США (0,53 долл. США за шт.) )

) )

) 00 /

00 /

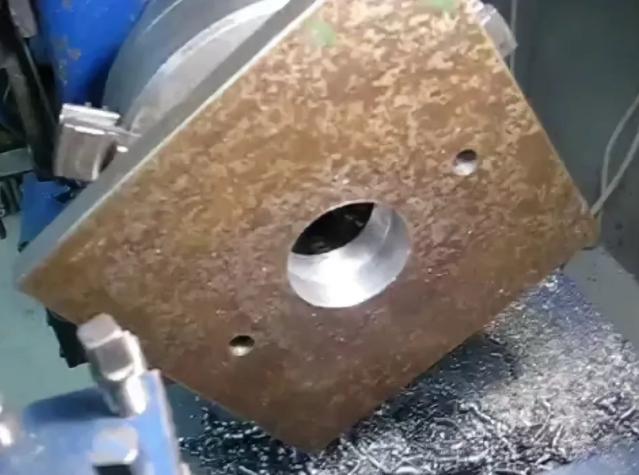

Образовать этим инструментом круглое отверстие можно, следуя таким пошаговым советам:

Образовать этим инструментом круглое отверстие можно, следуя таким пошаговым советам:

Нередко во время эксплуатации этого материала может возникать вопрос о том, как происходит сверление отверстий большого диаметра в металле.

Нередко во время эксплуатации этого материала может возникать вопрос о том, как происходит сверление отверстий большого диаметра в металле.

Для обработки металла толщиной в 4 мм понадобится мощность примерно 150 ампер. Для более толстой заготовки потребуется агрегат с более высокими показателями.

Для обработки металла толщиной в 4 мм понадобится мощность примерно 150 ампер. Для более толстой заготовки потребуется агрегат с более высокими показателями. Если работа будет вестись в вертикальном положении, то результат непосредственно зависит от жесткой фиксации, ведь вам предстоит сверлить строго перпендикулярно.

Если работа будет вестись в вертикальном положении, то результат непосредственно зависит от жесткой фиксации, ведь вам предстоит сверлить строго перпендикулярно.

В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей.

В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей.

Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла.

Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла.

Простое сверление.

Простое сверление. На конце сверлильной головки предусмотрена заточенная вершина – она упрощает предварительное сверление материала.

На конце сверлильной головки предусмотрена заточенная вершина – она упрощает предварительное сверление материала.

Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки. Самые дешевые спиральные насадки изготовлены из быстрорежущей стали (HSS), и эти базовые насадки отлично подходят для большинства задач по сверлению металла.

Самые дешевые спиральные насадки изготовлены из быстрорежущей стали (HSS), и эти базовые насадки отлично подходят для большинства задач по сверлению металла.

Для легко сверлимых металлов, таких как алюминий, латунь или чугун, смазка обычно не требуется.

Для легко сверлимых металлов, таких как алюминий, латунь или чугун, смазка обычно не требуется. Вы можете купить причудливые инструменты для удаления заусенцев, чтобы сгладить острые края, но прежде чем тратить деньги на один, попробуйте этот трюк: возьмите спиральную насадку немного большего диаметра, чем отверстие, которое вы только что просверлили, и осторожно закрутите ее рукой поверх отверстия. Это сгладит края отверстия и удалит любые заусенцы.

Вы можете купить причудливые инструменты для удаления заусенцев, чтобы сгладить острые края, но прежде чем тратить деньги на один, попробуйте этот трюк: возьмите спиральную насадку немного большего диаметра, чем отверстие, которое вы только что просверлили, и осторожно закрутите ее рукой поверх отверстия. Это сгладит края отверстия и удалит любые заусенцы. И жар быстро притупляет биты. В общем, рекомендуется сверлить металл на как можно более низкой скорости, используя сверло по металлу. Твердые металлы, такие как сталь и более крупные сверла, требуют еще более низких скоростей. С небольшим спиральным сверлом (от 1/16 дюйма до 3/16 дюйма) вы можете сверлить большинство металлов со скоростью 3000 об/мин. Для более крупных спиральных долот (от 11/16 дюйма до 1 дюйма) рекомендуется от 350 до 1000 об/мин.

И жар быстро притупляет биты. В общем, рекомендуется сверлить металл на как можно более низкой скорости, используя сверло по металлу. Твердые металлы, такие как сталь и более крупные сверла, требуют еще более низких скоростей. С небольшим спиральным сверлом (от 1/16 дюйма до 3/16 дюйма) вы можете сверлить большинство металлов со скоростью 3000 об/мин. Для более крупных спиральных долот (от 11/16 дюйма до 1 дюйма) рекомендуется от 350 до 1000 об/мин. Они как раз то, что вам нужно, когда вам нужно чистое отверстие идеального размера в стальной распределительной коробке, электрической сервисной панели или даже в раковине из нержавеющей стали. Ступенчатое сверло по металлу позволяет сверлить отверстия различного диаметра, а некоторые из них могут просверливать металл толщиной до 3/8 дюйма. Обратная сторона? Ступенчатые биты дороже, чем обычные биты.

Они как раз то, что вам нужно, когда вам нужно чистое отверстие идеального размера в стальной распределительной коробке, электрической сервисной панели или даже в раковине из нержавеющей стали. Ступенчатое сверло по металлу позволяет сверлить отверстия различного диаметра, а некоторые из них могут просверливать металл толщиной до 3/8 дюйма. Обратная сторона? Ступенчатые биты дороже, чем обычные биты. Для изменения скорости достаточно открыть крышку и переместить резиновый ремень с одного шкива на другой. Самые дорогие сверлильные станки — это напольные модели, но вы можете купить приличный настольный станок примерно за 100 долларов.

Для изменения скорости достаточно открыть крышку и переместить резиновый ремень с одного шкива на другой. Самые дорогие сверлильные станки — это напольные модели, но вы можете купить приличный настольный станок примерно за 100 долларов. Есть несколько инструментов, которые вы можете подобрать, чтобы пробить отверстия в листовом металле.

Есть несколько инструментов, которые вы можете подобрать, чтобы пробить отверстия в листовом металле. Это также поможет вам измерить точное расстояние между несколькими отверстиями, если этого требует ваш дизайн.

Это также поможет вам измерить точное расстояние между несколькими отверстиями, если этого требует ваш дизайн. Этот метод является проверенным способом прокалывания металла для создания замысловатых вырезов на металлическом листе. Например, создание вырезанных шаблонов в кольце может показаться сложным, но как только вы овладеете основами прокалывания и выпиливания, возможности безграничны!

Этот метод является проверенным способом прокалывания металла для создания замысловатых вырезов на металлическом листе. Например, создание вырезанных шаблонов в кольце может показаться сложным, но как только вы овладеете основами прокалывания и выпиливания, возможности безграничны!

Он обрабатывает фото изделий.

Он обрабатывает фото изделий. Крупные изделия изготавливать выгодно, но не очень удобно, точнее очень неудобно. К тому же творческая жилка не давала Владимиру покоя. Ему хотелось создавать что-то новое, необычное, при этом не требующее точных расчетов. Так начали рождаться небольшие изделия. Первыми стали подставки для цветов.

Крупные изделия изготавливать выгодно, но не очень удобно, точнее очень неудобно. К тому же творческая жилка не давала Владимиру покоя. Ему хотелось создавать что-то новое, необычное, при этом не требующее точных расчетов. Так начали рождаться небольшие изделия. Первыми стали подставки для цветов. После первой так называемой «живой» ярмарки Владимир отыскал в интернете сайт «Ярмарка мастеров», где можно было открыть свой интернет-магазин, что мы и сделали. Пошагово изучали возможности этого сайта. Чтобы раскрутить магазин, понадобилось год-полтора. Прежде всего его нужно было наполнить, и Владимир очень старался.

После первой так называемой «живой» ярмарки Владимир отыскал в интернете сайт «Ярмарка мастеров», где можно было открыть свой интернет-магазин, что мы и сделали. Пошагово изучали возможности этого сайта. Чтобы раскрутить магазин, понадобилось год-полтора. Прежде всего его нужно было наполнить, и Владимир очень старался.

ru/smel4akovki

ru/smel4akovki  Нас тоже пригласили. Я сложила несколько изделий в коробку (авось пригодится) и поехала. Думала, что встреча будет коллективная, но оказалось, что с каждым беседовали лично. Пока ждала своей очереди, услышала, что их интересует прежде всего сельхозпроизводитель. Уже сбежать хотела. Ну, кому я тут нужна со своими изделиями?

Нас тоже пригласили. Я сложила несколько изделий в коробку (авось пригодится) и поехала. Думала, что встреча будет коллективная, но оказалось, что с каждым беседовали лично. Пока ждала своей очереди, услышала, что их интересует прежде всего сельхозпроизводитель. Уже сбежать хотела. Ну, кому я тут нужна со своими изделиями? В итоге два наших изделия отправились в столицу.

В итоге два наших изделия отправились в столицу. Но это совсем другая история.

Но это совсем другая история. Фото Царская Ковка

Фото Царская Ковка Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Подобные приспособления имеют более простое строение.

Подобные приспособления имеют более простое строение.

Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

м

м м

м м

м М

М 46

46 м

м Ее используются в различных направлениях промышленности при изготовлении металлоконструкций, различных изделий для строительства. Измеряют ее в килограммах, погонных метрах. Вес металлопроката нужно высчитывать заранее, чтобы не возникло проблем с доставкой продукции.

Ее используются в различных направлениях промышленности при изготовлении металлоконструкций, различных изделий для строительства. Измеряют ее в килограммах, погонных метрах. Вес металлопроката нужно высчитывать заранее, чтобы не возникло проблем с доставкой продукции.

ГОСТ 1535-91.

ГОСТ 1535-91.

0010

0010 60

60 0010

0010 0004 31

0004 31 0011

0011 Я взял средний вес на кубический метр для данного вещества и округлил его до ближайших 25 килограммов. Исключение составляет 9.0671 Металлы , так как вес разных партий одного и того же металла редко сильно различается, я достаточно точно дал вес на кубический метр.

Я взял средний вес на кубический метр для данного вещества и округлил его до ближайших 25 килограммов. Исключение составляет 9.0671 Металлы , так как вес разных партий одного и того же металла редко сильно различается, я достаточно точно дал вес на кубический метр. ,

, 3

3 4

4 1

1

Использование специализированного программного обеспечения исключает влияние на процесс человеческого фактора и позволяет не только существенно увеличить скорость обработки заготовок, но и увеличить точность обработки.

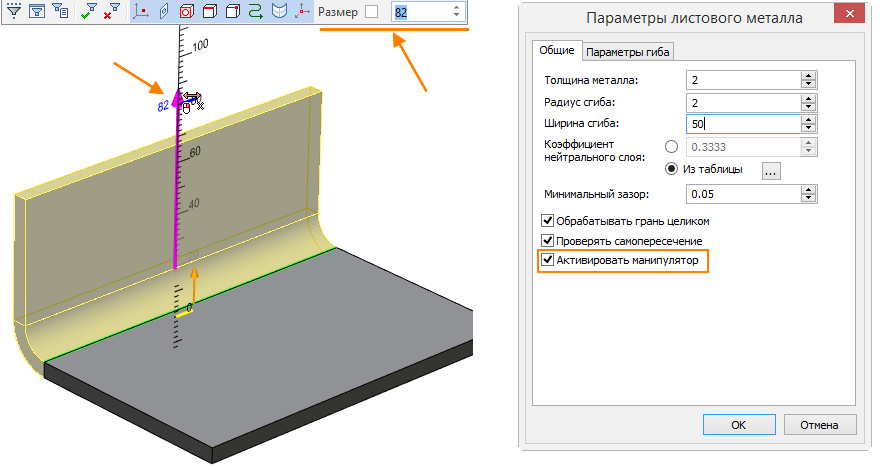

Использование специализированного программного обеспечения исключает влияние на процесс человеческого фактора и позволяет не только существенно увеличить скорость обработки заготовок, но и увеличить точность обработки. Оказываем услуги гибки листового металла в Санкт-Петербурге в строгом соответствии с приложенным техническим заданием.

Оказываем услуги гибки листового металла в Санкт-Петербурге в строгом соответствии с приложенным техническим заданием. Свойства, стороны, углы, признаки, периметры, равенства, подобия, хорды, секторы, площади и т.д.

Свойства, стороны, углы, признаки, периметры, равенства, подобия, хорды, секторы, площади и т.д. А.М.Горбов. 2006

А.М.Горбов. 2006

Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса.

Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса.

064

064 036

036

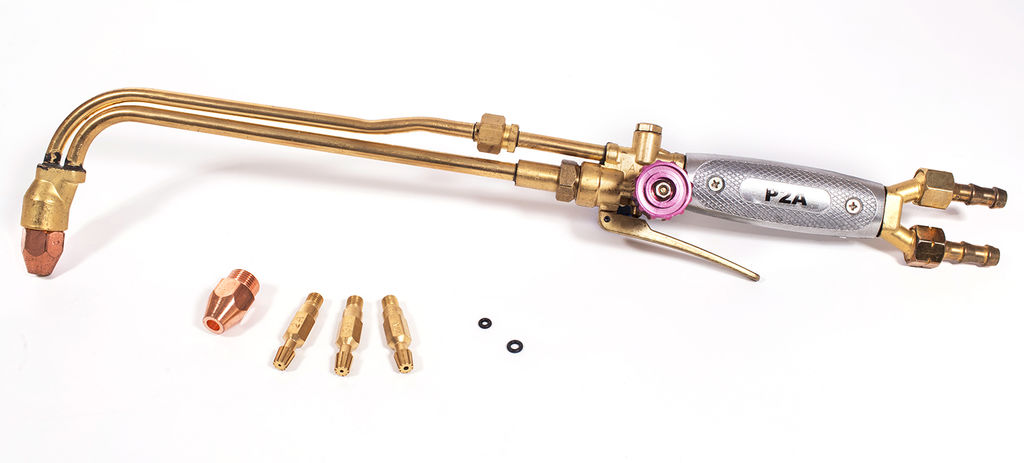

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм: е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

Ацетиленовая резка.

Ацетиленовая резка. 7

7 5

5 7

7 7

7 5

5 От ранних стадий проекта до окончательной установки резцы по металлу можно использовать для создания мелких деталей, таких как гайки и болты, или более сложных форм, таких как оконные панели.

От ранних стадий проекта до окончательной установки резцы по металлу можно использовать для создания мелких деталей, таких как гайки и болты, или более сложных форм, таких как оконные панели. Чтобы максимизировать вашу эффективность при поиске идеального инструмента для вашего проекта, режущие инструменты для слесарных работ могут быть дополнительно организованы по категориям в зависимости от области применения и конструкции.

Чтобы максимизировать вашу эффективность при поиске идеального инструмента для вашего проекта, режущие инструменты для слесарных работ могут быть дополнительно организованы по категориям в зависимости от области применения и конструкции. От прецизионных ручек для ножей и универсальных ножей до высокопрочных ножовок и полотен для ювелирных пил — у нас есть то, что вам нужно в пилах и полотнах.

От прецизионных ручек для ножей и универсальных ножей до высокопрочных ножовок и полотен для ювелирных пил — у нас есть то, что вам нужно в пилах и полотнах. Мы рады любой возможности передать идеальные инструменты в нужные руки. Если вы хотите узнать больше о наших высококачественных и долговечных инструментах для машинной резки, свяжитесь с нашей командой сегодня.

Мы рады любой возможности передать идеальные инструменты в нужные руки. Если вы хотите узнать больше о наших высококачественных и долговечных инструментах для машинной резки, свяжитесь с нашей командой сегодня. Кольцевые фрезы имеют полый центр и ряд режущих зубьев, аналогичных зубьям циркулярной пилы. Они вырезают отверстия, удаляя часть материала, оставляя сердцевину целой. Это ускоряет сверление и позволяет делать отверстия большего размера с помощью ручной дрели, чем это возможно с помощью стандартного сверла.

Кольцевые фрезы имеют полый центр и ряд режущих зубьев, аналогичных зубьям циркулярной пилы. Они вырезают отверстия, удаляя часть материала, оставляя сердцевину целой. Это ускоряет сверление и позволяет делать отверстия большего размера с помощью ручной дрели, чем это возможно с помощью стандартного сверла. ..

..

Диффузионное хромирование дает значительно большую устойчивость против коррозии и жаростойкость, особенно в газовых средах при высоких температурах. Для хромирования употребляются как низкоуглеродистые, так и высокоуглеродистые стали. Толщина слоя хрома достигает 0 05 — 0 15 мм, для получения этой толщины требуется 10 — 12 часов выдержки.

Диффузионное хромирование дает значительно большую устойчивость против коррозии и жаростойкость, особенно в газовых средах при высоких температурах. Для хромирования употребляются как низкоуглеродистые, так и высокоуглеродистые стали. Толщина слоя хрома достигает 0 05 — 0 15 мм, для получения этой толщины требуется 10 — 12 часов выдержки.

В результате этого для большинства органических веществ Сог & будет меньше, чем Cei и в, найденное по уравнению ( 61), и окажется завышенным по сравнению с истинной степенью заполнения поверхности корродирующего металла. Несмотря на отмеченные ограничения, метод, основанный на измерении дифференциальной емкости, весьма полезен и позволяет получить ценную информацию о механизме ингибирующего действия органических веществ.

В результате этого для большинства органических веществ Сог & будет меньше, чем Cei и в, найденное по уравнению ( 61), и окажется завышенным по сравнению с истинной степенью заполнения поверхности корродирующего металла. Несмотря на отмеченные ограничения, метод, основанный на измерении дифференциальной емкости, весьма полезен и позволяет получить ценную информацию о механизме ингибирующего действия органических веществ.

Все правила по сольфеджио

Все правила по сольфеджио

В случае необходимости насыщения поверхности стальной детали тугоплавкими металлами возможно использование погружения детали в расплавы солей насыщающего металла, насыщения поверхности детали из газовой фазы, состоящей галогенидов диффундирующего металла, диффузии насыщающего металла путем его испарения из сублимированной фазы, метода циркуляционного газового насыщения и т. п.

В случае необходимости насыщения поверхности стальной детали тугоплавкими металлами возможно использование погружения детали в расплавы солей насыщающего металла, насыщения поверхности детали из газовой фазы, состоящей галогенидов диффундирующего металла, диффузии насыщающего металла путем его испарения из сублимированной фазы, метода циркуляционного газового насыщения и т. п. Изделие, поверхность которого обогащена этими элементами, приобретает ценные свойства, к числу которых относятся высокая жаростойкость, коррозионная стойкость, повышенная износостойкость и твердость.

Изделие, поверхность которого обогащена этими элементами, приобретает ценные свойства, к числу которых относятся высокая жаростойкость, коррозионная стойкость, повышенная износостойкость и твердость. Твердость алитированного слоя (на поверхности) до 500 HV, износостойкость низкая. Алитирование поверхности стальных и др. металлических деталей проводится с целью повышения окалиностойкости до температуры 1100°С и сопротивления атмосферной коррозии. Чаще всего алитируются детали из малоуглеродистых аустенитных сталей. При алитировании в течение 12 ч при 1100°С у стали с 0,06 % углерода толщина слоя составляет 1 мм, у стали с 0,38 % углерода — менее 0,9 мм. Содержание алюминия в насыщенном слое может достигать 40–50 %, однако при превышении его концентрации 30% отмечается повышенная хрупкость слоя и для выравнивания его концентрации по сечению поверхностного слоя обычно выполняется термическая обработка жаропрочных сплавов.

Твердость алитированного слоя (на поверхности) до 500 HV, износостойкость низкая. Алитирование поверхности стальных и др. металлических деталей проводится с целью повышения окалиностойкости до температуры 1100°С и сопротивления атмосферной коррозии. Чаще всего алитируются детали из малоуглеродистых аустенитных сталей. При алитировании в течение 12 ч при 1100°С у стали с 0,06 % углерода толщина слоя составляет 1 мм, у стали с 0,38 % углерода — менее 0,9 мм. Содержание алюминия в насыщенном слое может достигать 40–50 %, однако при превышении его концентрации 30% отмечается повышенная хрупкость слоя и для выравнивания его концентрации по сечению поверхностного слоя обычно выполняется термическая обработка жаропрочных сплавов.

В зависимости от требований, предъявляемых к обрабатываемому изделию, возможно получение хромоалитированных слоев с различными соотношениями диффундирующих элементов.

В зависимости от требований, предъявляемых к обрабатываемому изделию, возможно получение хромоалитированных слоев с различными соотношениями диффундирующих элементов.

Также широк интервал времен выдержек при цинковании. Если при цинковании в порошковых смесях слой толщиной около 0,1 мм достигается в среднем за 10 часов, то при цинковании погружением толщину покрытия в 0,3 мм получают за 10 секунд процесса.

Также широк интервал времен выдержек при цинковании. Если при цинковании в порошковых смесях слой толщиной около 0,1 мм достигается в среднем за 10 часов, то при цинковании погружением толщину покрытия в 0,3 мм получают за 10 секунд процесса. д.) чаще применяют цинкование путем погружения изделий в расплав цинка.

д.) чаще применяют цинкование путем погружения изделий в расплав цинка. Арзамасова. 3-изд., перераб. и дополненное. М.: Изд-во МГТУ им. Н.Э.Баумана, 2001. 648с.

Арзамасова. 3-изд., перераб. и дополненное. М.: Изд-во МГТУ им. Н.Э.Баумана, 2001. 648с. su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.009 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.009 с.)

Это может привести к потере пластичности.

Это может привести к потере пластичности.

В частности, корзины, используемые при термической обработке, подвергаются большим нагрузкам, потому что высокие температуры могут ослабить большинство металлов, так что другие факторы нагрузки, такие как вес удерживаемых деталей, оказывают повышенное влияние.

В частности, корзины, используемые при термической обработке, подвергаются большим нагрузкам, потому что высокие температуры могут ослабить большинство металлов, так что другие факторы нагрузки, такие как вес удерживаемых деталей, оказывают повышенное влияние.

Со временем деталь начинает трескаться при многократном нагружении.

Со временем деталь начинает трескаться при многократном нагружении. Причина в том, что температура плавления большинства полимеров измеряется сотнями градусов по Фаренгейту, в то время как процессы термообработки могут превышать 1000-2000°F.

Причина в том, что температура плавления большинства полимеров измеряется сотнями градусов по Фаренгейту, в то время как процессы термообработки могут превышать 1000-2000°F.

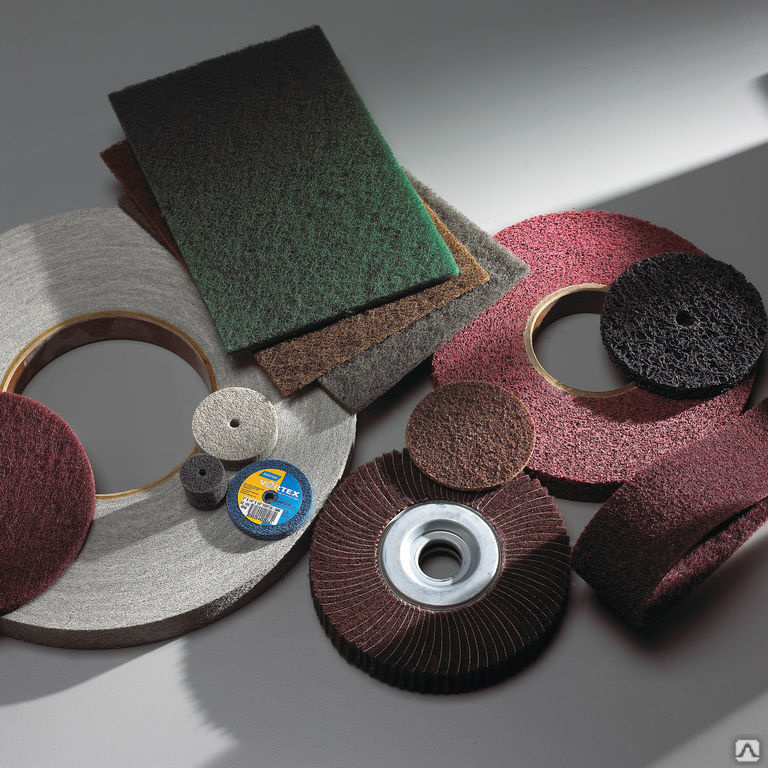

Такой материал считается расходным и применяется в деревообработке, металлообработке, при ремонте и строительстве. Шлифовальный круг на липучке устанавливается на болгарку или эксцентриковую шлифовальную машинку, а также на дрель ручной работы. Он маркируется различным цветом, обозначающим зернистость. К примеру, коричневый подходит для дерева и металла, синий – для нержавейки, а черным можно обрабатывать минералы.

Такой материал считается расходным и применяется в деревообработке, металлообработке, при ремонте и строительстве. Шлифовальный круг на липучке устанавливается на болгарку или эксцентриковую шлифовальную машинку, а также на дрель ручной работы. Он маркируется различным цветом, обозначающим зернистость. К примеру, коричневый подходит для дерева и металла, синий – для нержавейки, а черным можно обрабатывать минералы. Алмазный диск отличается оптимальным балансом хрупкости и прочности, имеет большой рабочий запас.

Алмазный диск отличается оптимальным балансом хрупкости и прочности, имеет большой рабочий запас. Маркировка шлифовальных кругов осуществляется согласно ГОСТ 2424 и обозначается буквами и цифрами. Ниже представлены самые распространенные профили шлифовальных кругов и область их применения.

Маркировка шлифовальных кругов осуществляется согласно ГОСТ 2424 и обозначается буквами и цифрами. Ниже представлены самые распространенные профили шлифовальных кругов и область их применения. Например, маркировка 350×40×127 будет означать, что наружный диаметр диска составляет 350 мм, внутренний диаметр — 40 мм, высота (толщина) — 127 мм. Наиболее востребованными для бытовых станков являются шлифовальные круги с внешним диаметром 125 мм, 200 мм и 230 мм.

Например, маркировка 350×40×127 будет означать, что наружный диаметр диска составляет 350 мм, внутренний диаметр — 40 мм, высота (толщина) — 127 мм. Наиболее востребованными для бытовых станков являются шлифовальные круги с внешним диаметром 125 мм, 200 мм и 230 мм.

Обычно в качестве связующего компонента используется бакелит или керамика. Инструмент на основе бакелитовой связки имеет повышенную плотность, является тяжелым и пригоден для работ по металлу. Однако при этом существуют некоторые ограничения по скорости вращения, особенно если речь идет о ручных шлифовальных машинах.

Обычно в качестве связующего компонента используется бакелит или керамика. Инструмент на основе бакелитовой связки имеет повышенную плотность, является тяжелым и пригоден для работ по металлу. Однако при этом существуют некоторые ограничения по скорости вращения, особенно если речь идет о ручных шлифовальных машинах. Маркировка показателей твердости шлифовальных кругов для шлифовальных станков обозначается буквенно‑цифровым кодом, где М — мягкие, СТ — среднетвёрдые, Т — твердые, ЧТ — чрезвычайно твердые.

Маркировка показателей твердости шлифовальных кругов для шлифовальных станков обозначается буквенно‑цифровым кодом, где М — мягкие, СТ — среднетвёрдые, Т — твердые, ЧТ — чрезвычайно твердые.

ru. Страны импортеры: ИТАЛИЯ, ИСПАНИЯ, КИТАЙ, СОЕДИНЕННЫЕ ШТАТЫ АМЕРИКИ, ГЕРМАНИЯ, ТУРЦИЯ, ГОНКОНГ

ru. Страны импортеры: ИТАЛИЯ, ИСПАНИЯ, КИТАЙ, СОЕДИНЕННЫЕ ШТАТЫ АМЕРИКИ, ГЕРМАНИЯ, ТУРЦИЯ, ГОНКОНГ ru

ru 0X22.2 -3000 штук, A30T4BF T41-180X2.5X22.2 — 1500 штук, A30T4BF T41-230X2.5X22.2 — 3000 штук, A24T4BF

0X22.2 -3000 штук, A30T4BF T41-180X2.5X22.2 — 1500 штук, A30T4BF T41-230X2.5X22.2 — 3000 штук, A24T4BF (стандарт: Директива 2006/42/ЕС Машины и механизмы)

(стандарт: Директива 2006/42/ЕС Машины и механизмы)

Используется в основном на керамике, кирпичной кладке, пластике и других цветных материалах.

Используется в основном на керамике, кирпичной кладке, пластике и других цветных материалах.