как его сделать собственноручно, какие потребуются элменты

Эрлифт для скважины своими руками — это вполне реальное устройство, которое поможет обеспечить надежную работу собственного водного источника. История такой технологии насчитывает более 200 лет, и за этот период она доказала свою эффективность. Эрлифт становится незаменимым приспособлением, если на загородном участке сооружен не колодец, а скважина, но она не обеспечивает нужный объем воды. При правильном расчете проблему можно решить своими силами.

Содержание

- 0.1 Сущность технологии

- 1 403 Forbidden

- 1.1 Конструктивные элементы

- 1.2 Принципы расчета системы

- 1.3 Обустройство системы

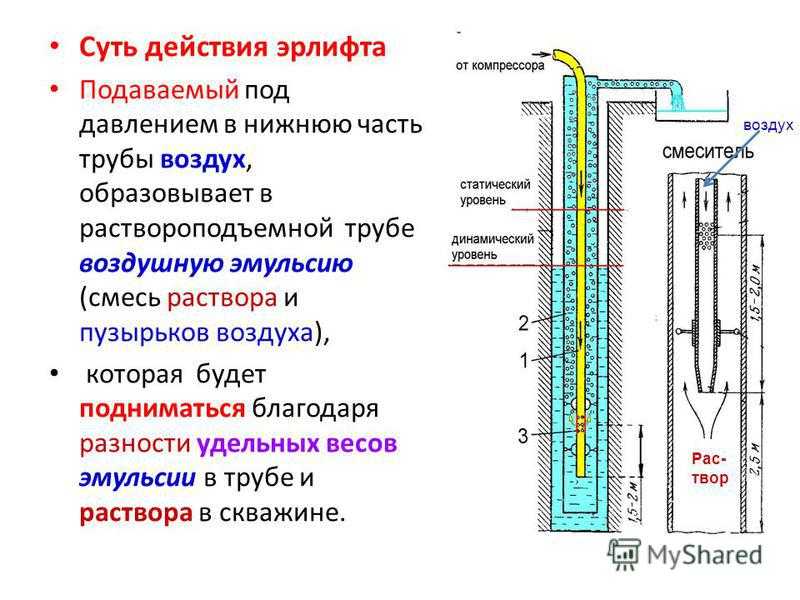

Сущность технологии

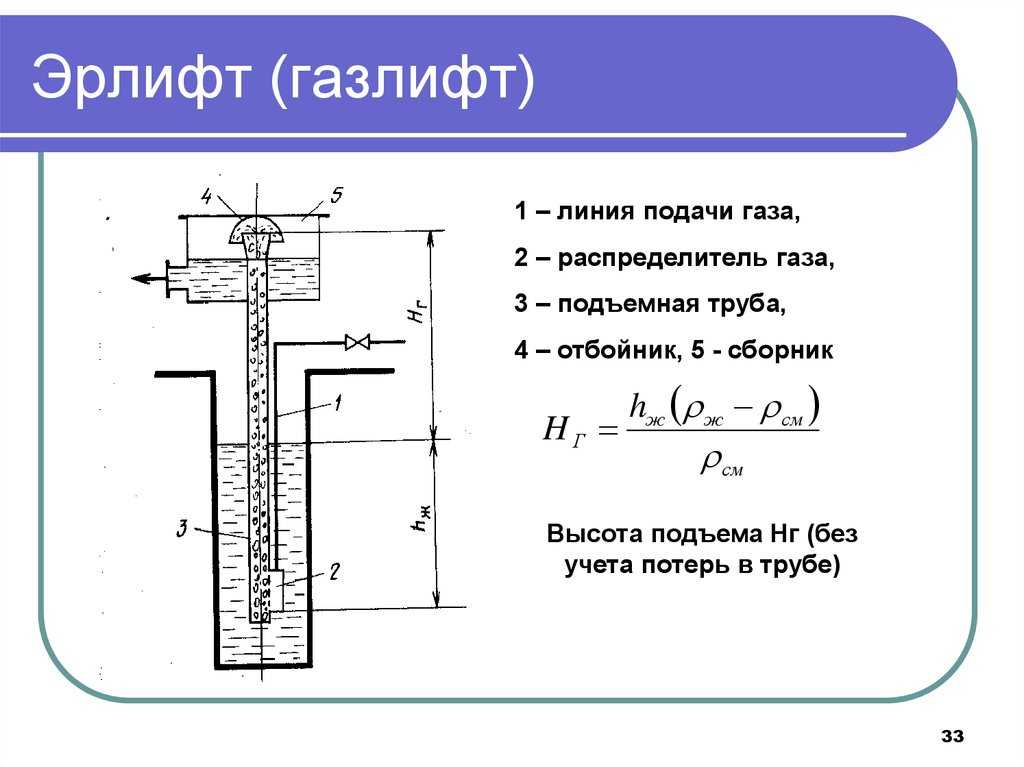

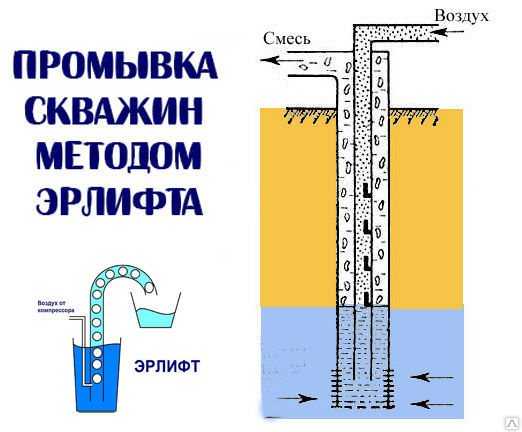

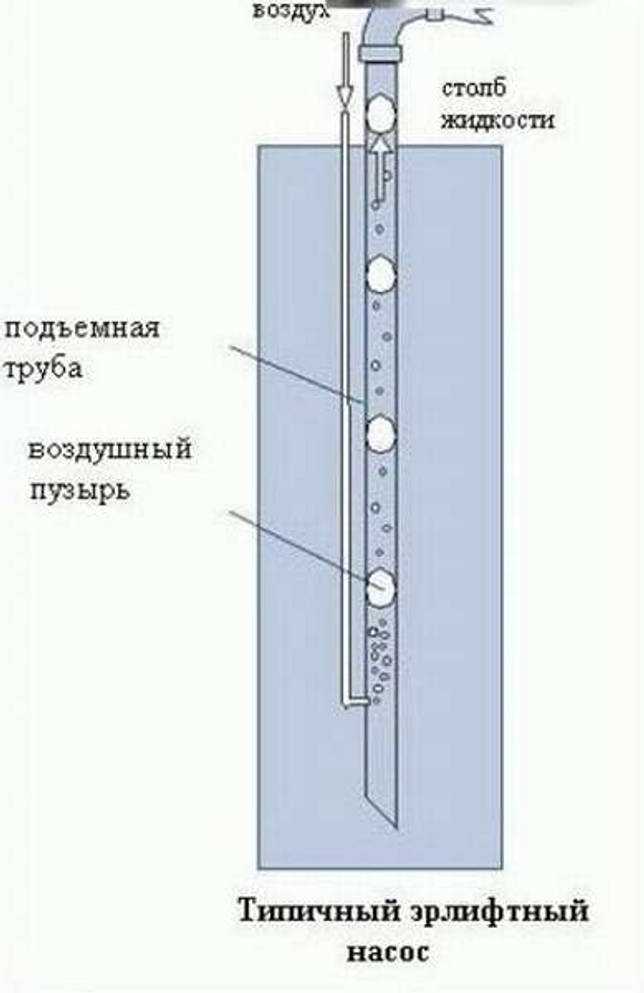

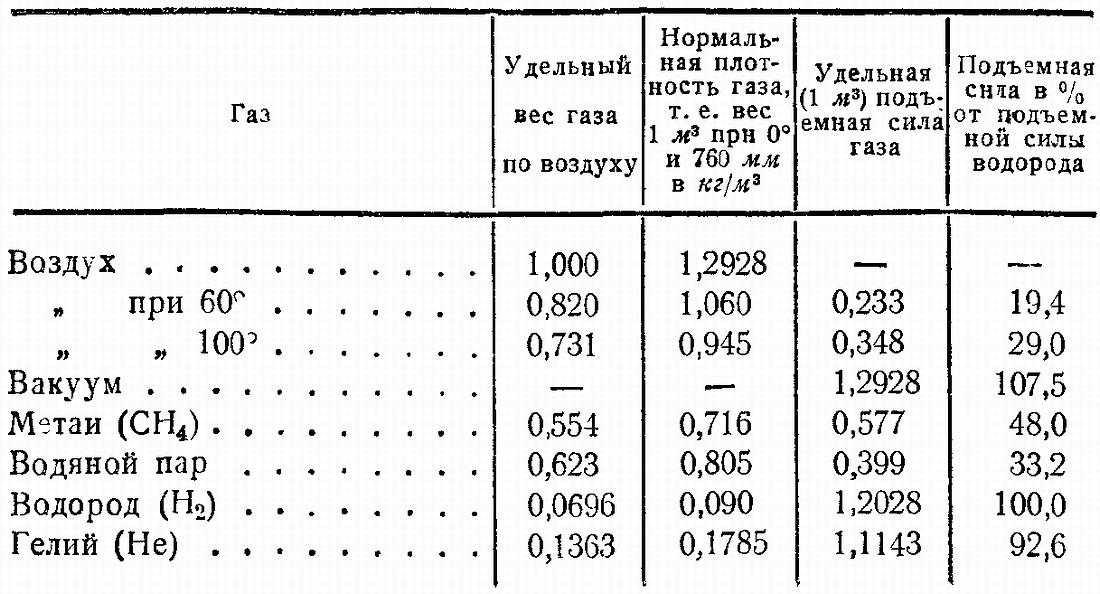

По своей сути, эрлифт (аэролифт) представляет собой разновидность глубинного насоса, который обеспечивает подъем воды за счет ее аэрации. В основу его работы заложен простой физический закон: удельный вес жидкости после насыщения воздухом существенно снижается, что облегчает ее продвижение в вертикальном направлении. Во время эксплуатации устройства поднимаемый поток увлекает с собой не только воду, но и взвеси и осадок.

Во время эксплуатации устройства поднимаемый поток увлекает с собой не только воду, но и взвеси и осадок.

Работает такой насос следующим образом: в придонную часть скважины (забой) подается сжатый воздух по отдельной трубе. Вода с воздушными пузырьками поднимается вверх, при этом скорость ее подъема и объем будут зависеть от давления воздушной струи и количества поступающего воздуха — чем больше воздуха проникнет в жидкость, тем выше будут параметры водоотдачи.

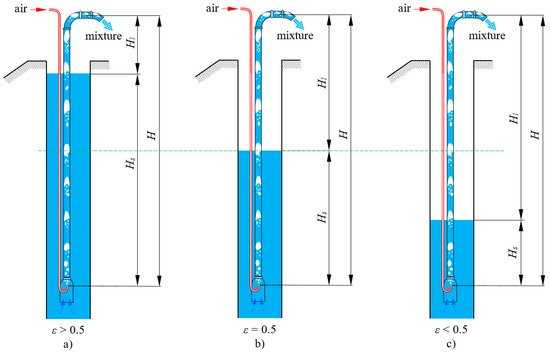

В то же время, следует учитывать естественный гидравлический процесс: эффективность насоса возрастает по мере воздушного насыщения жидкости до определенного момента, когда достигается оптимальный баланс между жидкой и газовой компонентой среды. Этот баланс соответствует максимальному КПД устройства. Дальнейшее увеличение концентрации воздушной составляющей обеспечивается только повышением давления и не вызывает существенного положительного эффекта.

В чем заключаются преимущества эрлифтов для скважин? С учетом своих особенностей они могут выполнять функции очистки скважин от илистых и глиняных осадков, прокачки скважины эрлифтом с целью очищения воды от песчаных примесей, также возможна откачка воды по принципу колодца.

Нужна помощь в продвижении в интернете? Пишите!!!

[Нажмите на этот текст или кликните на картинку ниже]

Данная система позволяет поднимать воду без использования глубинного насоса, что очень важно при малом диаметре скважины, когда размеры не позволяют его погружение. С помощью аэрации забоя можно повысить дебит скважины и реанимировать ее при прекращении поступления воды из-за недостаточного давления в водоносном пласте. Кроме того, насыщение воды кислородом способно повысить ее качество.

Нельзя не отметить и некоторые отрицательные стороны рассматриваемой технологии. К ним можно отнести такие недостатки: необходимость постоянного нагнетания воздуха, что требует энергозатрат на работу компрессора, повышенное давление в скважине оказывает негативное воздействие на ее стенки, что несколько снижает срок службы, вероятность подъема вместе с водой песка и ила при загрязнении забоя.

403 Forbidden

Конструктивные элементы

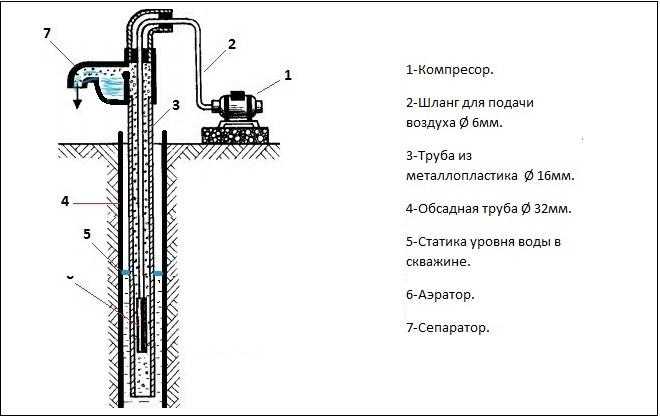

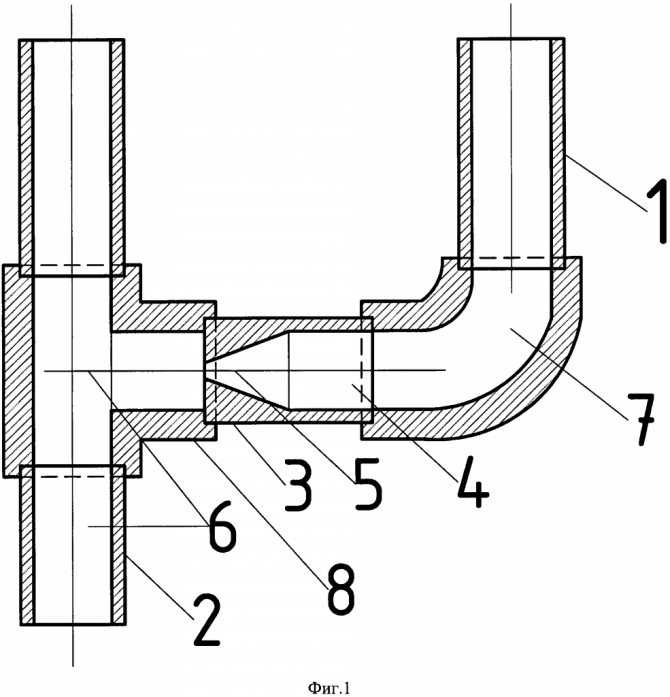

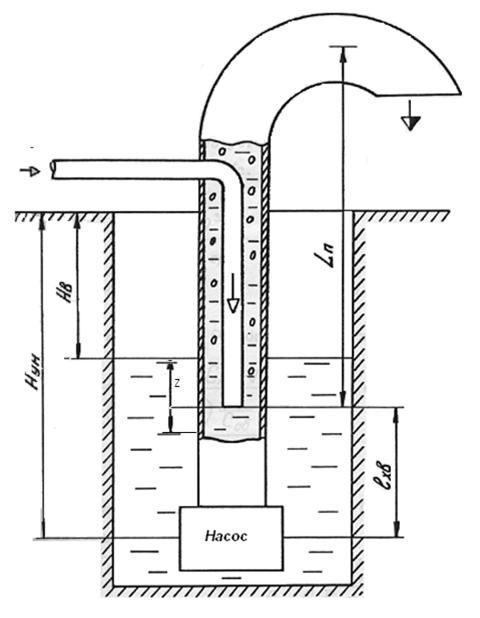

Любой эрлифт для подъема воды из скважины включает следующие элементы:

- компрессор для подачи воздуха;

- стальная труба для доставки воздуха к забою скважины;

- металлическая труба для подъема аэрированной жидкости;

- смеситель, обеспечивающий подключение воздуховода к основной трубе.

При желании иметь качественную воду на устье скважины может устанавливаться водоочиститель, который отделяет газовую составляющую и твердые примеси.

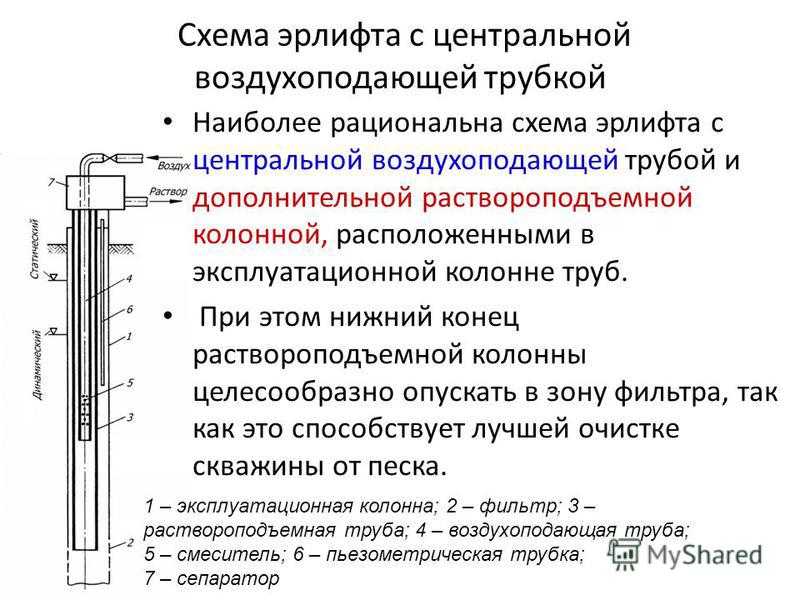

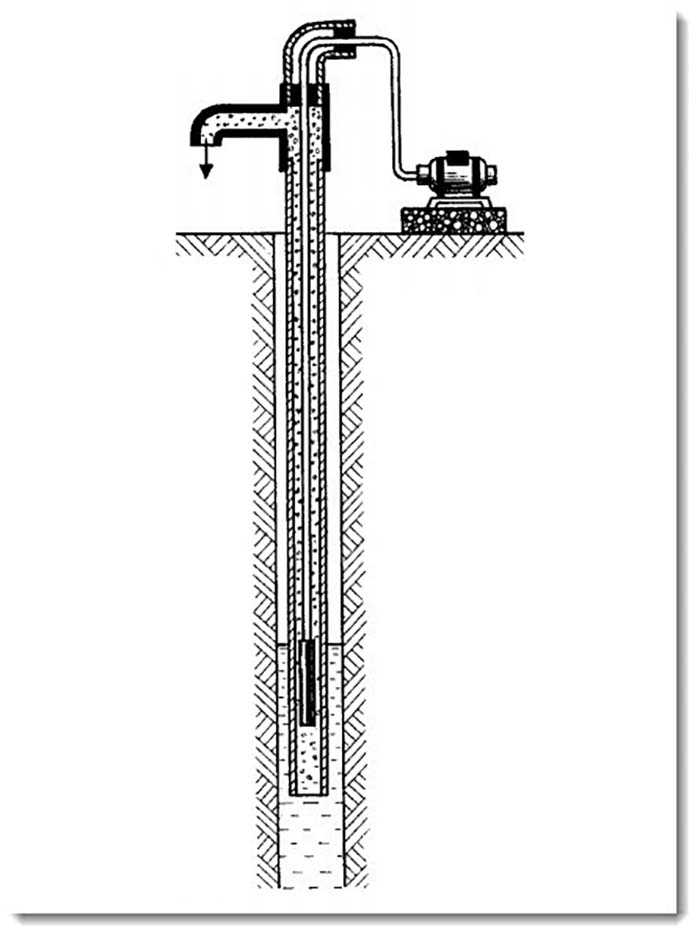

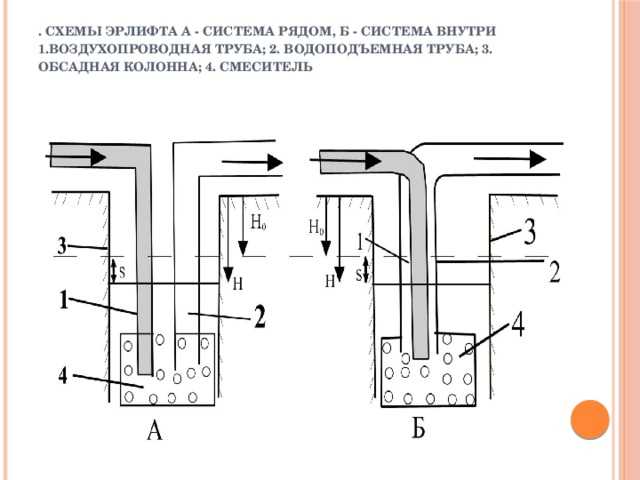

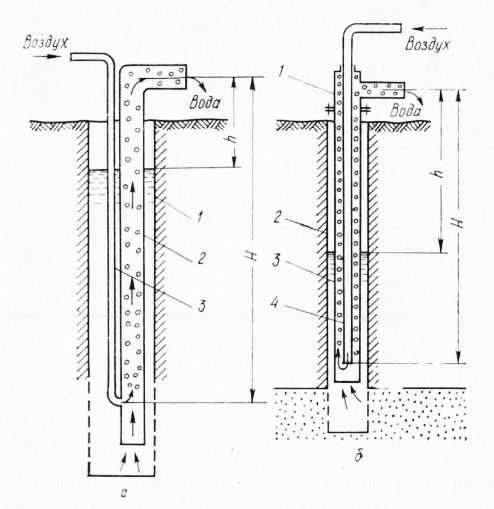

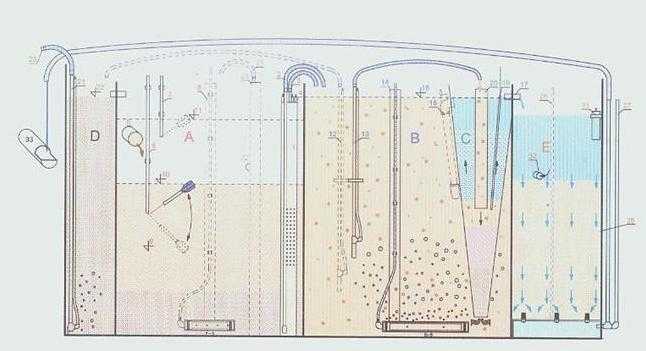

В принципе, эрлифт может иметь 3 разных конструктивных исполнения:

- отдельная прокладка труб, когда обе трубы погружаются в скважину параллельно, а их соединение осуществляется через одно большое отверстие, где и устанавливается смеситель;

- воздуховод находится внутри водоотливной трубы;

- основная труба проходит внутри воздуховода, а насыщение воды воздухом осуществляется через перфорированный нижний участок.

Выбор конструкции эрлифта зависит от размеров скважины. Наиболее распространенным является первый вариант. Его разновидность может осуществляться без погружения водоотливной трубы — ее роль исполняет скважинная обсадная колонна. В этом случае рядом с основной скважиной производится бурение вспомогательного створа для опускания трубы, подающей воздух.

В целом, движение жидкости, насыщенной газом, представляет сложный гидродинамический процесс. Поэтому для выбора конструкции учитываются только основные технические параметры. Следует выделить такие характеристики стандартных эрлифтов для скважин:

- производительность — обеспечивается с учетом потребности воды, причем оптимальные величины находятся в диапазоне 20-50 куб.м/ч;

- диаметр трубы для подъема воды: 60, 110 и 160 мм;

- диаметр воздуховода — 20-63 мм.

Правильный выбор компрессора во многом определяет работоспособность всей системы. Он должен создавать давление воздуха на забое, способное компенсировать давление водяного столба в скважине. Кроме того, для насыщения жидкости надо обеспечить еще и превышение на 0,2-0,4 атм.

Для того чтобы прокачивать скважинный ствол при очистке, давление нужно еще большей величины. Так, при комплектации эрлифта в питьевой скважине глубиной 50 м и естественным уровнем воды 30 м потребуется компрессор, развивающий давление порядка 2,5-2,6 атм.

Принципы расчета системы

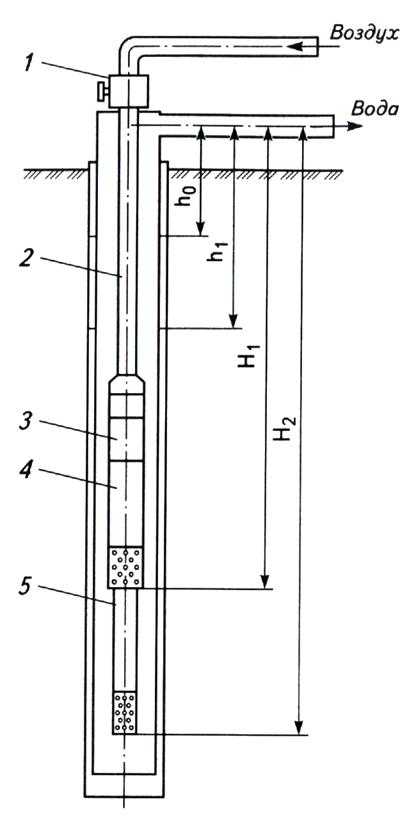

Самодельный эрлифт будет выполнять свои функции при условии проведения правильного расчета основных характеристик. Для обустройства системы необходимо знание следующих параметров:

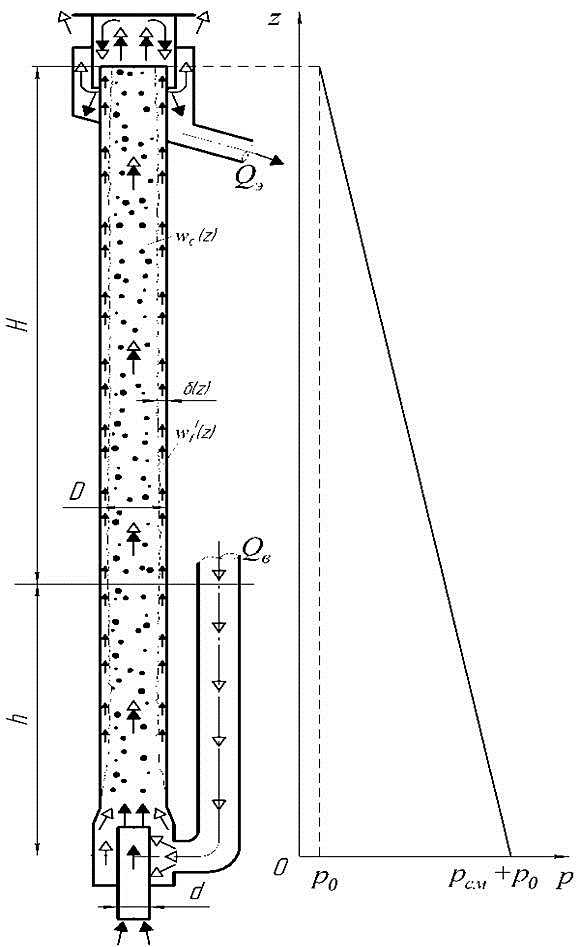

- Уровень воды в скважине описывается 2 основными величинами: статический уровень (Н1) — глубина верхней границы воды до работы эрлифта, и динамический уровень (Н) — глубина до воды после запуска системы.

- Глубина погружения трубы для подачи воздуха. Она складывается из Н и глубины погружения в водяной столб (h), то есть Н+h.

Эти параметры обуславливают выбор давления, которое необходимо обеспечивать компрессором.

Помимо указанных параметров, определение производительности установки невозможно без уточнения некоторых размеров элементов конструкции. Важное значение имеют такие величины: диаметр обсадной колонны скважины Дс, диаметр водоподъемной трубы Дж и диаметр воздуховода Дв. Эти размеры взаимосвязаны и определяют объем поднимаемой воды (Vв).

Так, при Дс до 100 мм Vс в пределах 1-2 л/с обеспечивается при Дж — 40 мм и Дв — 12 мм, а Vс порядка 3 л/с при Дж — 50 мм и Дв — 13-20 мм. Увеличение производительности происходит при больших размерах скважины, что дает возможность применения труб большего диаметра. Например, Vс порядка 9-12 л/с при Дс — до 200 мм достигается при Дж — 85-90 мм и Дв — 14-30 мм, а 22-32 л/с при Дс — 250 мм, Дж — 120-126 мм, Дв — 40-50 мм.

Глубина погружения h связана напрямую с общей высотой подъема воды. Так, при высоте подъема до 15 м соотношение 100h/(h +Н) выбирается порядка 67-72%; в диапазоне 16-30 м — 60-65%; 30-60 м — 50-59%; 60-90 м — 44-49%.

Кроме того, отношение h/Н определяет КПД эрлифта. Максимальное значение коэффициента (порядка 37,8%) можно ожидать при h/Н — 2,2-2,25. При h/Н=8,7 к.п.д. минимален (в пределах 26,4-26,6%).

Давление при начале работы компрессора определяется по статическому уровню, то есть высоте водного столба, равного Н1, а при эксплуатации его можно снизить до величины, соответствующей динамическому уровню Н. При этом уровень Н всегда существенно ниже уровня Н1.

При этом уровень Н всегда существенно ниже уровня Н1.

Еще один параметр, требующий определения при проектировании системы, — это необходимый объем воздуха (Vв). Его принято рассчитывать в виде: куб.м воздуха на каждый куб.м поднимаемой воды. Расчет проводится по формуле: Vв=Н/Сlg0,1(h+10), где С — табличный коэффициент, связанный с величиной погружения труб (имеет значение от 8,4 до 14,3 при изменении погружения от 35 до 75%).

Обустройство системы

Эрлифт своими руками монтируется с учетом приведенных параметров и размеров. Подбирается основная труба для подъема воды диаметром 40-130 мм. В нижней части на высоте 10-20 см от торца формируется отверстие, в которое вставляется конец трубы для подачи воздуха диаметром 12-50 мм. Стык тщательно герметизируется.

Обе трубы погружаются в скважину на нужную глубину (Н+h). Верхний конец воздуховода соединяется со штуцером компрессора. Трубы на устье скважины надежно крепятся хомутами. Достаточно часто подача воздуха обеспечивается по гибкому шлангу.

В таком случае он протягивается внутри металлической трубы воздуховода и вводится в основную трубу. При монтаже системы рекомендуется предусмотреть возможность более глубокого погружения труб в процессе эксплуатации, при естественном изменении статического уровня подземных вод.

При изготовлении эрлифта своими руками следует заранее приготовить такой инструмент и оборудование: сварочный аппарат, болгарка, инструмент для нарезания резьбы, приспособление для изгибания труб, плоскогубцы, молоток, отвертка, ножовка по металлу, набор гаечных ключей, напильники, кисть малярная, электродрель, рулетка, линейка металлическая.

Эрлифт является системой, способной обеспечить подъем воды из скважины без использования насоса. Его можно сделать своими руками, для чего необходимо правильно определить основные технические параметры.

Как сделать воздушный насос для скважины на воду (эрлифт)

После бурения скважины на воду в Волгограде, традиционно для подъёма воды из глубоких скважин применяется глубинный насос. Устройство это, прямо скажем, не из дешёвых. Но есть и альтернативный способ достать воду из скважины, который при том же результате будет иметь гораздо меньшую цену. Причём это устройство можно собрать собственноручно.

Устройство это, прямо скажем, не из дешёвых. Но есть и альтернативный способ достать воду из скважины, который при том же результате будет иметь гораздо меньшую цену. Причём это устройство можно собрать собственноручно.

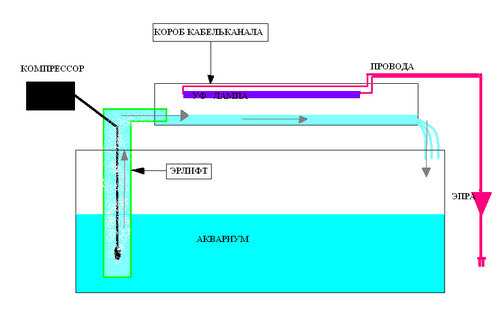

Для начала немного теоретических выкладок. Согласно физическим законам воздушные пузыри, которые находятся в жидкости стремятся подняться вверх. Если поток пузырьков ограничить (как вариант, направить его в вертикальную трубу), то поток пузырьков будет представлять собой подобие робки или газового поршня, который будет толкать нашу жидкость вверх из трубы. Эффективность работы данного насосного устройства достигается за счёт того, что воздух совершенно естественно поднимается своим ходом с любых глубин. Невзирая на то, что каждая порция воздушных пузырьков выталкивает на поверхность небольшое количество воды, количество таких поршней очень велико.

Что понадобится для изготовления эрлифта

Для изготовления эрлифта своими силами нам понадобится:

- компрессор;

- шланги разного диаметра и такой длины, чтобы их хватило на всю глубину скважины — 2 шт.

Вместо шланга большего диаметра лучше использовать пластиковую трубу;

Вместо шланга большего диаметра лучше использовать пластиковую трубу; - изогнутая трубка из металла;

- элементы крепежа (хомуты, стяжки).Вместо стяжек можно использовать проволоку, на худой конец — изоленту.

Через малый шланг мы будем накачивать в скважину воздух, толстая труба (шланг) будет служить для подъёма воды с пузырьками.

Собираем эрлифт

Для сборки эрлифта сначала надо вставить изогнутую трубку в малый шланг и плотно зафиксировать её хомутом. Второй конец изогнутой трубки закрепляем сбоку в более толстой трубе. Нижняя часть трубы будет служить для забора воды из скважины. Шланг и трубу плотно фиксируем друг с другом при помощи стяжек, проволоки, изоленты. Собранная конструкция должна входить в скважину на полную глубину. Второй конец шланга малого диаметра присоединяем к компрессору, а верхнюю часть толстой трубы выводим в накопительную ёмкость или бассейн. Также важно закрепить трубу и шланг на входе в скважину, чтобы наша система не всплывала, когда будет заполнена водно-воздушной смесью.

При работе эрлифта воздух из шланга попадает в большую трубу и по мере заполнения её объёма создаёт газовую пробку. Вода, которая находится сверху пробки, выталкивается на поверхность. Процесс формирования воздушных поршней будет непрерывным за счёт большого перепада в плотностях воды и воздуха.

Достоинства эрлифта

- Дешевизна — не используется дорогостоящее оборудование.

- Экологичность — в скважину не попадает ничего, кроме накачиваемого воздуха.

- Надёжность — в водоподъёмнике нечему ломаться, нет движущихся и трущихся деталей.

- Эффективность — достаёт воду с любой глубины.

Недостатки эрлифта

Недостаток только один — неравномерная подача воды. Вода подаётся толчками небольшими порциями. Для выхода из этой ситуации и служит накопительная ёмкость. По мере её заполнения вода перекачивается далее с помощью автоматической насосной станции или погружного насоса. Накопительная ёмкость или бассейн играют роль отстойника для отделения крупных механических частиц.

Накопительная ёмкость или бассейн играют роль отстойника для отделения крупных механических частиц.

Тэги на странице: Насос Оборудование

Наши телефоны +7(937)532-77-37, +7(8442)50-18-61

Как изготавливаются пневматические рессоры

Системы подвески с пневматическими рессорами существуют с тех пор, как они были запатентованы в 1901 году… но многое изменилось за последние сто лет, особенно при изготовлении и тестировании этих пневматических рессор. Потратьте минуту или две, чтобы узнать немного о закулисных действиях, когда дело доходит до пневматических пружин, которые вы видите на полках Air Lift.

Создание пневматических рессор

Процесс производства красных мешков (Air Lift 1000) начинается с крошечных полиуретановых гранул, которые окрашиваются в красный цвет, расплавляются и помещаются в форму. Машина, используемая для формования подушек безопасности, формирует только одну половину каждого мешка за раз, а это означает, что следующим шагом является сплавление двух половин вместе по шву. Как вы, возможно, в какой-то момент своей жизни узнали на собственном горьком опыте, швы обычно являются наиболее уязвимой частью ваших брюк, но шов также является наиболее уязвимой частью вашей подушки безопасности с пневматической пружиной. Поскольку две половины пневматической пружины сплавлены вместе, остается шов, и этот шов необходимо проверить, чтобы убедиться, что уязвимость не повлияет на полезность пневматической пружины в целом. Механизм в магазине будет оттягивать две половинки друг от друга; если они разваливаются, вся партия возвращается на шаг назад, и инженеры на заводе устраняют проблему. Как только швы зарекомендовали себя прочными и, следовательно, достойными вашей поездки, они переходят к упаковке.

Как вы, возможно, в какой-то момент своей жизни узнали на собственном горьком опыте, швы обычно являются наиболее уязвимой частью ваших брюк, но шов также является наиболее уязвимой частью вашей подушки безопасности с пневматической пружиной. Поскольку две половины пневматической пружины сплавлены вместе, остается шов, и этот шов необходимо проверить, чтобы убедиться, что уязвимость не повлияет на полезность пневматической пружины в целом. Механизм в магазине будет оттягивать две половинки друг от друга; если они разваливаются, вся партия возвращается на шаг назад, и инженеры на заводе устраняют проблему. Как только швы зарекомендовали себя прочными и, следовательно, достойными вашей поездки, они переходят к упаковке.

Air Lift также предлагает сильфонные (серия LoadLifter 5000) и рукавные (серия RideControl) пневматические рессоры, которые немного отличаются от красных мешков. Заглушки изготавливаются здесь, на заводе Air Lift, но резиновые и полиэфирные части (т. е. детали, из-за которых эти пневматические рессоры выглядят как крошечные автомобильные шины) закупаются у наших надежных поставщиков. Торцевые заглушки прижаты к резине, создавая герметичные пружины под давлением, которые вы знаете и любите.

Торцевые заглушки прижаты к резине, создавая герметичные пружины под давлением, которые вы знаете и любите.

Стандартизированное тестирование — но не как в школьные годы

Прежде чем наши пневматические пружины будут допущены к потребителю, мы подвергаем их тщательным испытаниям, чтобы имитировать любые экстремальные условия, через которые они могут пройти в течение жизни. Гидравлический испытательный стенд подвергает пружины одному миллиону циклов, что соответствует пробегу в 100 000 миль по дороге, треку или бездорожью. Испытательный стенд многократно сбрасывает на пружины тонну груза, совершая регулярные подпрыгивающие движения, чтобы убедиться, что пружины не выходят из строя и не изнашиваются со временем.

Тест на разрыв

Испытание на разрыв — это проверка качества, которую проходят сильфонные и рукавные подушки безопасности, прежде чем они попадут к покупателю. Воздушная подушка наполняется водой, а затем прикрепляется к шлангу высокого давления, подобно пожарному. Его интенсивный поток под высоким давлением направляется прямо в воздушную подушку, которая расширяется, приспосабливаясь к новому давлению… пока материал не порвется. Не волнуйтесь, это то, что должно произойти. Этот тест проводится для того, чтобы гарантировать, что торцевые заглушки не оторвутся в ситуации высокого давления (буквально).

Его интенсивный поток под высоким давлением направляется прямо в воздушную подушку, которая расширяется, приспосабливаясь к новому давлению… пока материал не порвется. Не волнуйтесь, это то, что должно произойти. Этот тест проводится для того, чтобы гарантировать, что торцевые заглушки не оторвутся в ситуации высокого давления (буквально).

Конечно, всему приходит конец, и пневматические амортизаторы Air Lift не являются исключением, но они чертовски близки к тому, чтобы быть полностью избавленными от смертности благодаря надежному производственному процессу, эффективным испытаниям и тщательному контролю качества.

Какие продукты Air Lift подходят для вашей поездки?

20232022202120202019201820172016201520142013201220112010200920082007200620052004200320022001200019991998199719961995199419931992199119

91988198719861985198419831982198119801979197819771976197519741973197219711970196919681967196619651964196319621961196019591958

How To Build and Install an Air Lift 1000 Universal Kit

Search by vehicle

20232022202120202019201820172016201520142013201220112010200920082007200620052004200320022001200019991998199719961995199419931992199119

91988198719861985198419831982198119801979197819771976197519741973197219711970196919681967196619651964196319621961196019591958

Как

Основы

Установить видео

Не можете найти комплект пневматической рессоры для автомобиля с винтовой подвеской? Универсальные комплекты пневматических пружин Air Lift 1000 подходят практически для любой открытой винтовой пружины и обеспечивают нагрузку до 1000 фунтов. поддержки выравнивания нагрузки*. Просто выполните два простых измерения и используйте приведенную ниже таблицу, чтобы найти правильный комплект для вашего приложения.

поддержки выравнивания нагрузки*. Просто выполните два простых измерения и используйте приведенную ниже таблицу, чтобы найти правильный комплект для вашего приложения.

Поиск подходящего приложения

Выполните следующие четыре простых шага, чтобы подобрать для своей поездки идеальное индивидуальное приложение:

- Сначала разгрузите автомобиль, , чтобы вы могли наиболее точно измерить пружины. Это означает, что нужно отцепить кемпер, выбросить велосипедную стойку и вытащить коллекцию шлакоблоков из-под заднего сиденья. Когда автомобиль находится на нормальной высоте, полностью разгружен, вы готовы ко второму шагу.

- Проведите два измерения. Измерьте внутреннюю высоту (X) — доступную высоту внутри винтовой пружины. Затем измерьте внутренний диаметр (Y) или доступную ширину внутри катушки по сторонам в самом широком месте. (см. схему)

- Найдите соответствующий номер детали. Введите свои размеры в поисковик комплекта ниже.

Или используйте приведенную ниже таблицу, чтобы найти строку, которая содержит правильную внутреннюю высоту и внутренний диаметр, и посмотреть, какой номер детали соответствует этим значениям. Лучше быть немного меньше, чем больше.

Или используйте приведенную ниже таблицу, чтобы найти строку, которая содержит правильную внутреннюю высоту и внутренний диаметр, и посмотреть, какой номер детали соответствует этим значениям. Лучше быть немного меньше, чем больше.

Air Lift 1000 Универсальные комплекты пневморессор содержат все необходимое для полной установки!

- Две пневморессоры Air Lift 1000

- Прокладки пневматических рессор (если применимо)

- Два теплозащитных экрана с зажимами

- Воздухопровод, тройник, стяжки и два значения Шредера

- Подробное руководство по установке с рекомендациями по правильной установке

Пневматический подъемник 1000 Поиск универсального комплекта

Введите размеры винтовой пружины ниже, и мы подберем подходящий универсальный комплект для вашего автомобиля.

Внутренний диаметр (Y)

Внутренняя высота (X)

Air Lift 1000 Комплект универсальной пневматической пружины Таблица

| Комплект # | Мин. Диаметр (Y) Диаметр (Y) | Макс. Длина (X) |

|---|---|---|

| 60900 | 3,00″ | 5,50″ |

| 60901 | 3,00″ | 8,00″ |

| 60902 | 3,00″ | 9,00″ |

| 60903 | 3,50″ | 5,26″ |

| 60904 | 3,50″ | 7,75″ |

| 60905 | 3,50″ | 9,50″ |

| 60906 | 4,00″ | 5,00″ |

| 60907 | 4,00″ | 6,00″ |

| 60908 | 4,00″ | 7,00″ |

| 60909 | 4,00″ | 8,00″ |

| 60910 | 4,00″ | 9,00″ |

| 60911 | 4,00″ | 10,00″ |

| 60912 | 4,00″ | 11.00″ |

| 60913 | 4,00″ | 12.00″ |

| 60914 | 4,50″ | 6,50″ |

| 60915 | 4,50″ | 7,50″ |

| 60916 | 4,50″ | 9,00″ |

| 60917 | 4,50″ | 10,00″ |

| 60918 | 5,00″ | 5,25″ |

| 60919 | 5,00″ | 7,00″ |

| 60920 | 5,00″ | 9,00″ |

| 60921 | 5,00″ | 11. 00″ 00″ |

| 60922 | 5,50″ | 5,50″ |

| 60923 | 5,50″ | 7,50″ |

| 60924 | 5,50″ | 8,50″ |

| 60925 | 5,50″ | 9,50″ |

| 60926 | 5,50″ | 10,50″ |

| 60927 | 5,50″ | 11,50″ |

Какие продукты Air Lift подходят для вашей поездки?

20232022202120202019201820172016201520142013201220112010200920082007200620052004200320022001200019991998199719961995199419931992199119

91988198719861985198419831982198119801979197819771976197519741973197219711970196919681967196619651964196319621961196019591958

«Все, что я могу сказать, это ВАУ!»

Реальные истории с дороги.

Узнать больше / Отправьте свой

Присоединяйтесь к беседе

на Facebook

Никаких вопросов, гарантия возврата денег

.

Узнать больше

Мы с вами на

долгий путь.

Вместо шланга большего диаметра лучше использовать пластиковую трубу;

Вместо шланга большего диаметра лучше использовать пластиковую трубу; Или используйте приведенную ниже таблицу, чтобы найти строку, которая содержит правильную внутреннюю высоту и внутренний диаметр, и посмотреть, какой номер детали соответствует этим значениям. Лучше быть немного меньше, чем больше.

Или используйте приведенную ниже таблицу, чтобы найти строку, которая содержит правильную внутреннюю высоту и внутренний диаметр, и посмотреть, какой номер детали соответствует этим значениям. Лучше быть немного меньше, чем больше.

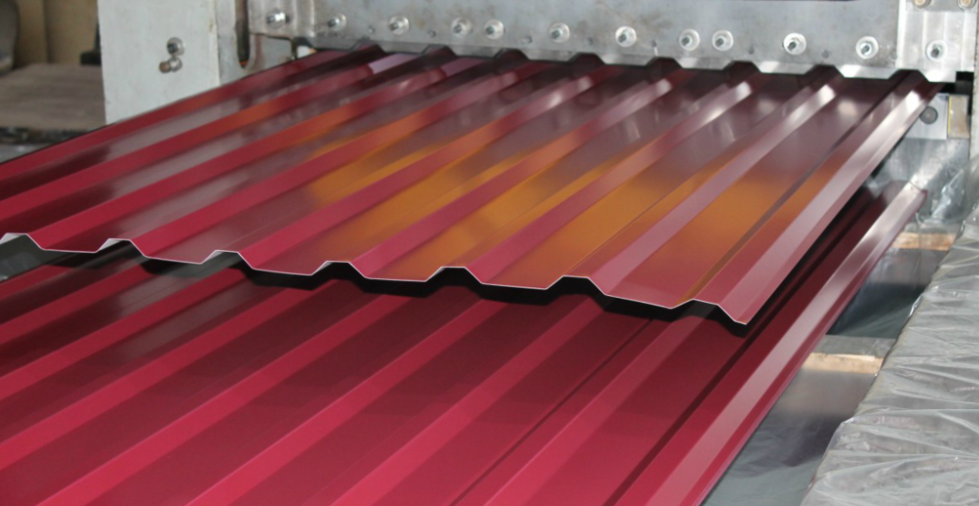

Чтобы этого избежать, перехлест листов на стыках при монтаже необходимо делать минимум 250 мм. Не лишним будет пройти стыки силиконовым герметиком, обеспечив надежную герметичность соединения.

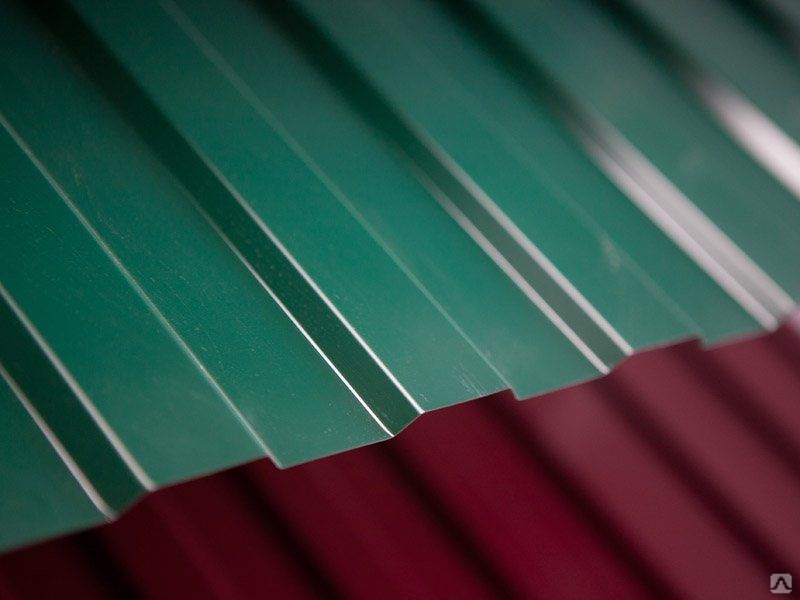

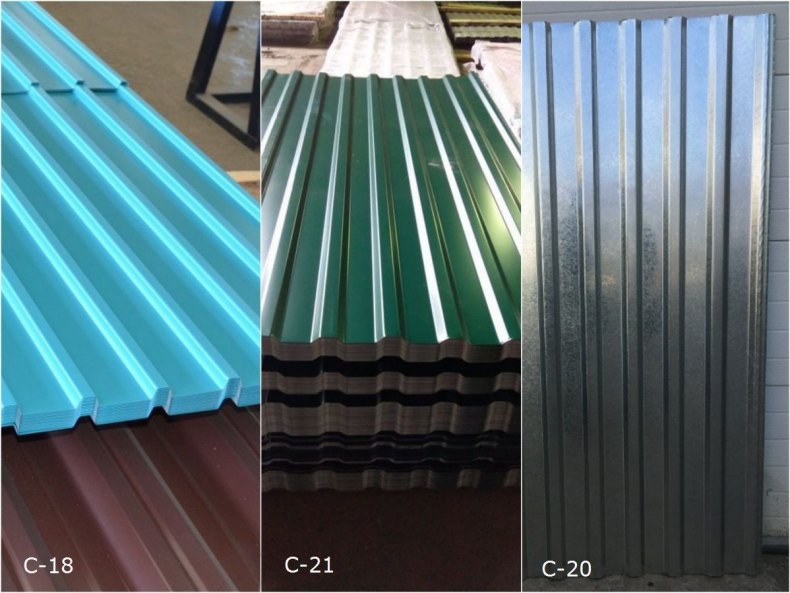

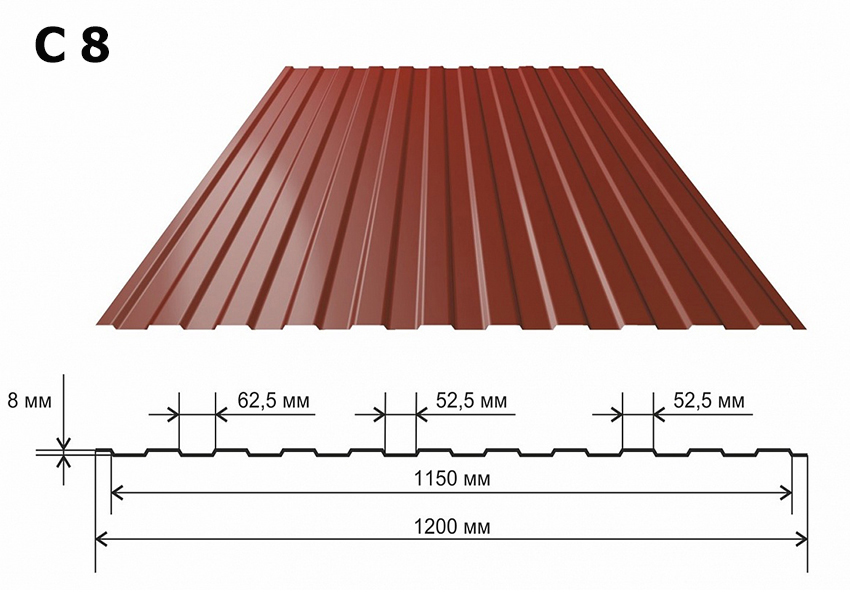

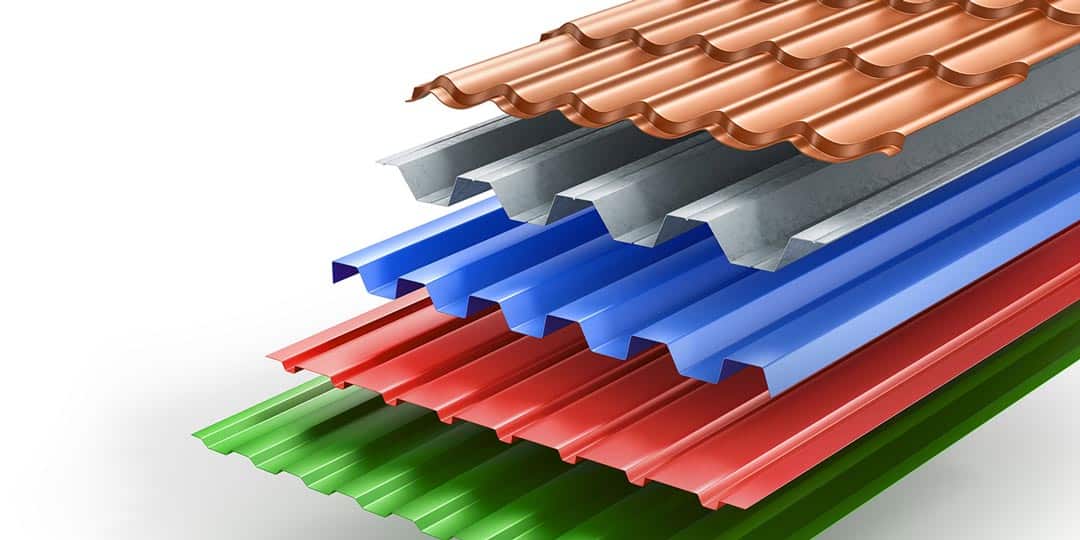

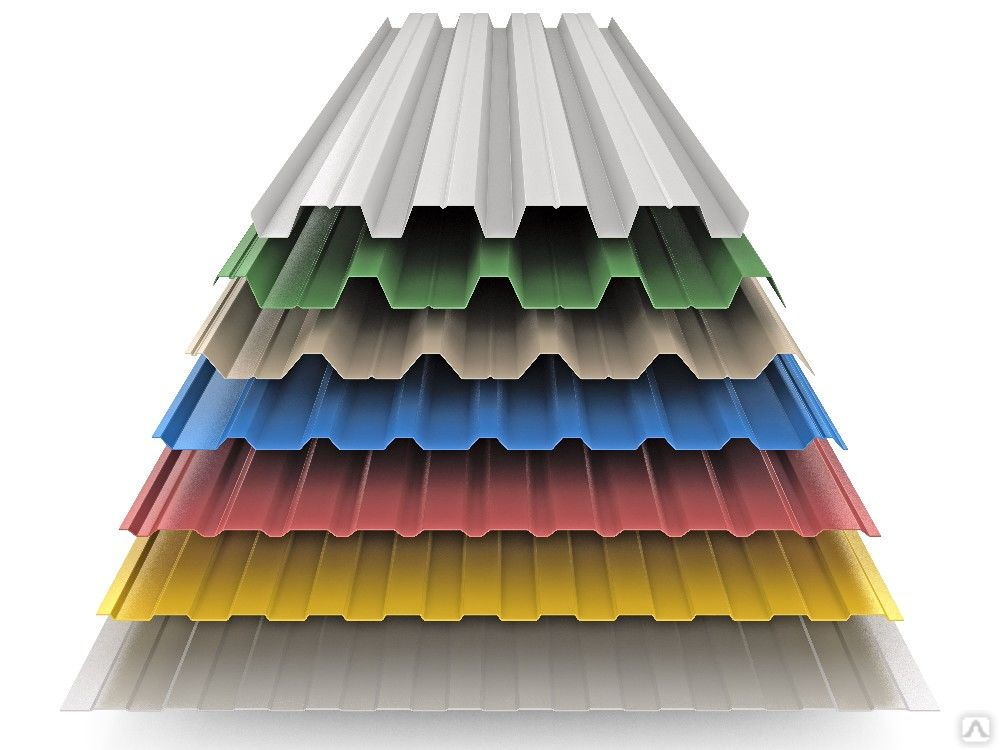

Чтобы этого избежать, перехлест листов на стыках при монтаже необходимо делать минимум 250 мм. Не лишним будет пройти стыки силиконовым герметиком, обеспечив надежную герметичность соединения. Правила крепления кровельного профнастила. Качественный профнастил прямо с завода-изготовителя

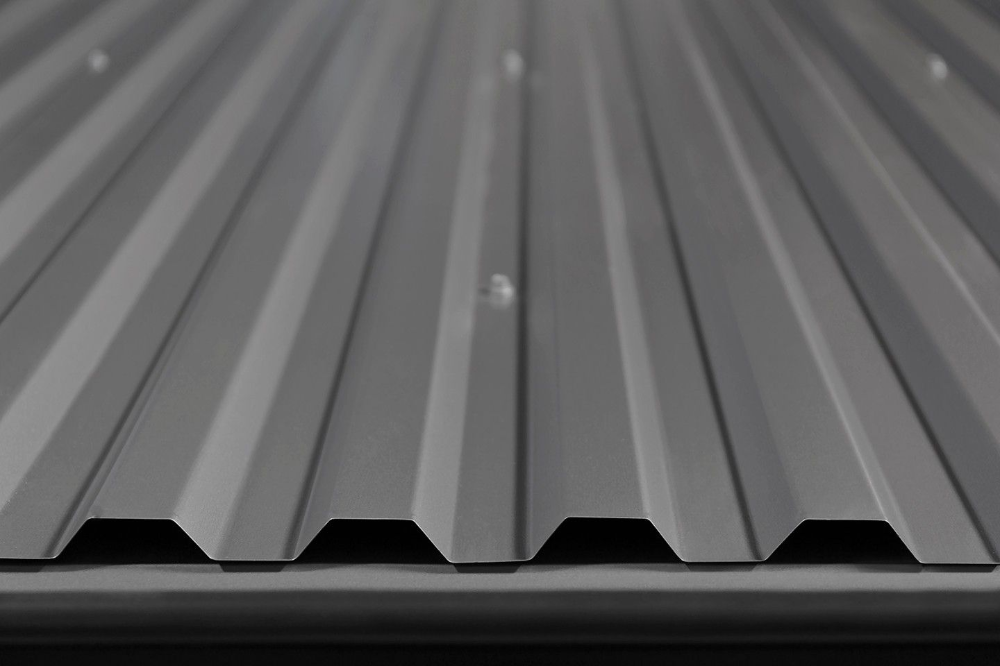

Правила крепления кровельного профнастила. Качественный профнастил прямо с завода-изготовителя В результате этого на листах образуется гофра, то есть ребра жёсткости.

В результате этого на листах образуется гофра, то есть ребра жёсткости.

Благодаря низкой цене и высокой прочности они широко используются в промышленных и жилых помещениях.

Благодаря низкой цене и высокой прочности они широко используются в промышленных и жилых помещениях.

Покрытие Cesar отличается повышенной коррозионной стойкостью (RC1-RC5).

Покрытие Cesar отличается повышенной коррозионной стойкостью (RC1-RC5).

Стоимость монтажа других кровельных покрытий может быть в три раза выше.

Стоимость монтажа других кровельных покрытий может быть в три раза выше. В этих случаях в первую очередь используются листы коробчатого профиля из-за низкой цены, а также простоты монтажа. Благодаря легкому весу для него не нужны сложные, трудоемкие и дорогие опорные конструкции.

В этих случаях в первую очередь используются листы коробчатого профиля из-за низкой цены, а также простоты монтажа. Благодаря легкому весу для него не нужны сложные, трудоемкие и дорогие опорные конструкции. По сравнению с

По сравнению с Этот

Этот

Первоначальная концепция системы PSSDB была

Первоначальная концепция системы PSSDB была

Отношение общего пролета к глубине, полученное из предыдущих

Отношение общего пролета к глубине, полученное из предыдущих

Общая площадь каждого

Общая площадь каждого РАЗРАБОТКА

РАЗРАБОТКА 2 Стена

2 Стена Это явно происходит из-за нагрузки

Это явно происходит из-за нагрузки Все

Все Подпираемая стена и панели уложенного пола

Подпираемая стена и панели уложенного пола 21-32.

21-32. Университет Кебангсаан Малайзия.

Университет Кебангсаан Малайзия. Утусан, Малайзия, 16 февраля.

Утусан, Малайзия, 16 февраля. Вне плоскости

Вне плоскости

Это необходимо чтобы фильтр не мешал циркуляции рабочей среды.

Это необходимо чтобы фильтр не мешал циркуляции рабочей среды. Ознакомиться с модельным рядом насосов производителя, можно у официального представителя компании в городе Москва. Установку от производителя можно заказать в одном из лицензированных сервисных центров. Профессиональный монтаж оборудования – это гарантия того, что оно будет работать долго и исправно, а вы в любой момент сможете воспользоваться бесплатным сервисным обслуживанием.

Ознакомиться с модельным рядом насосов производителя, можно у официального представителя компании в городе Москва. Установку от производителя можно заказать в одном из лицензированных сервисных центров. Профессиональный монтаж оборудования – это гарантия того, что оно будет работать долго и исправно, а вы в любой момент сможете воспользоваться бесплатным сервисным обслуживанием.

На гидравлические характеристики системы отопления и всех элементов, которые в нее входят, также не оказывает никакого негативного влияния то, на какой из магистралей трубопровода выполнен монтаж циркуляционного насоса.

На гидравлические характеристики системы отопления и всех элементов, которые в нее входят, также не оказывает никакого негативного влияния то, на какой из магистралей трубопровода выполнен монтаж циркуляционного насоса. Заключается такая экономия в том, что на обогрев верхних этажей, где температура воздуха всегда выше, требуется меньше тепловой энергии от системы отопления. Соответственно, циркуляционный насос, обслуживающий контур отопления верхних этажей, можно выставить на меньшую скорость работы, что и позволит экономить на энергоносителях, используемых для нагрева воды в котле.

Заключается такая экономия в том, что на обогрев верхних этажей, где температура воздуха всегда выше, требуется меньше тепловой энергии от системы отопления. Соответственно, циркуляционный насос, обслуживающий контур отопления верхних этажей, можно выставить на меньшую скорость работы, что и позволит экономить на энергоносителях, используемых для нагрева воды в котле. Применение таких комбинированных вариантов позволяет сохранять тепло в доме вне зависимости от наличия напряжения в централизованной сети электропитания. В тех случаях, когда электрический ток в дом не поступает, система отопления, хотя и с меньшей теплоотдачей, работает и без циркуляционного насоса.

Применение таких комбинированных вариантов позволяет сохранять тепло в доме вне зависимости от наличия напряжения в централизованной сети электропитания. В тех случаях, когда электрический ток в дом не поступает, система отопления, хотя и с меньшей теплоотдачей, работает и без циркуляционного насоса. Чтобы не столкнуться с такими проблемами, на участке трубопровода, по которому в насос поступает теплоноситель, необходимо установить сетчатый фильтр грубой очистки.

Чтобы не столкнуться с такими проблемами, на участке трубопровода, по которому в насос поступает теплоноситель, необходимо установить сетчатый фильтр грубой очистки. В тех случаях, когда гидромашина по каким-либо причинам не работает и, соответственно, не может обеспечить требуемой циркуляции теплоносителя, кран на байпасе открывают, а на участке трубы, которая идет к насосу, закрывают. Таким образом, насос отсекается от отопительного контура, и теплоноситель начинает двигаться по нему естественным образом.

В тех случаях, когда гидромашина по каким-либо причинам не работает и, соответственно, не может обеспечить требуемой циркуляции теплоносителя, кран на байпасе открывают, а на участке трубы, которая идет к насосу, закрывают. Таким образом, насос отсекается от отопительного контура, и теплоноситель начинает двигаться по нему естественным образом. На корпусе любого циркуляционного насоса есть стрелка, которая указывает, в каком направлении через такое устройство должен двигаться теплоноситель. Выполнить монтаж, используя такую подсказку от производителей, несложно: смотрим, в каком направлении двигается поток теплоносителя в трубопроводе, обращаем внимание на направление стрелки на корпусе насоса и устанавливаем его в правильном положении. Следует иметь в виду, что неправильные действия по установке насоса на отопительный контур могут привести не только к некорректной работе такого устройства, но и к его быстрому выходу из строя.

На корпусе любого циркуляционного насоса есть стрелка, которая указывает, в каком направлении через такое устройство должен двигаться теплоноситель. Выполнить монтаж, используя такую подсказку от производителей, несложно: смотрим, в каком направлении двигается поток теплоносителя в трубопроводе, обращаем внимание на направление стрелки на корпусе насоса и устанавливаем его в правильном положении. Следует иметь в виду, что неправильные действия по установке насоса на отопительный контур могут привести не только к некорректной работе такого устройства, но и к его быстрому выходу из строя.

За последние 60 лет конструкция циркуляционного насоса практически не изменилась с точки зрения эффективности и дизайна. Несмотря на то, что эти насосы не потребляют слишком много энергии, они обычно работают с фиксированной скоростью потока, потребляя при этом меньше оптимального энергопотребления. Шестьдесят лет назад затраты на электроэнергию были относительно невелики, поэтому потребление энергии в процессе проектирования не учитывалось.

За последние 60 лет конструкция циркуляционного насоса практически не изменилась с точки зрения эффективности и дизайна. Несмотря на то, что эти насосы не потребляют слишком много энергии, они обычно работают с фиксированной скоростью потока, потребляя при этом меньше оптимального энергопотребления. Шестьдесят лет назад затраты на электроэнергию были относительно невелики, поэтому потребление энергии в процессе проектирования не учитывалось. Однако гидронические системы Европы отличаются от систем Северной Америки. В результате требования к насосу также различны. Более крупные системы в Северной Америке требовали большей скорости потока, поэтому в гидравлическую конструкцию Alpha пришлось внести важные коррективы.™

Однако гидронические системы Европы отличаются от систем Северной Америки. В результате требования к насосу также различны. Более крупные системы в Северной Америке требовали большей скорости потока, поэтому в гидравлическую конструкцию Alpha пришлось внести важные коррективы.™

Насос может работать с потребляемой мощностью всего пять ватт, по сравнению с минимум 80 ваттами для обычного циркуляционного насоса сопоставимого размера».

Насос может работать с потребляемой мощностью всего пять ватт, по сравнению с минимум 80 ваттами для обычного циркуляционного насоса сопоставимого размера». Он внимательно следил за энергопотреблением в течение последних двух отопительных сезонов и теперь сообщает, что новый циркуляционный насос «сэкономил около 55%» по сравнению со старой моделью циркуляционного насоса. «Предыдущий циркуляционный насос потреблял 0,7 ампер и потреблял от 55 до 70 ватт в течение отопительного сезона», — говорит Хьюз, отмечая, что ALPHA™ обеспечивает резкое снижение потребления с 7 до 22 ватт.

Он внимательно следил за энергопотреблением в течение последних двух отопительных сезонов и теперь сообщает, что новый циркуляционный насос «сэкономил около 55%» по сравнению со старой моделью циркуляционного насоса. «Предыдущий циркуляционный насос потреблял 0,7 ампер и потреблял от 55 до 70 ватт в течение отопительного сезона», — говорит Хьюз, отмечая, что ALPHA™ обеспечивает резкое снижение потребления с 7 до 22 ватт. «Это в значительной степени предложение «установил и забыл».

«Это в значительной степени предложение «установил и забыл».

Вы можете воспользоваться поиском по сайту или выбрать раздел в меню.

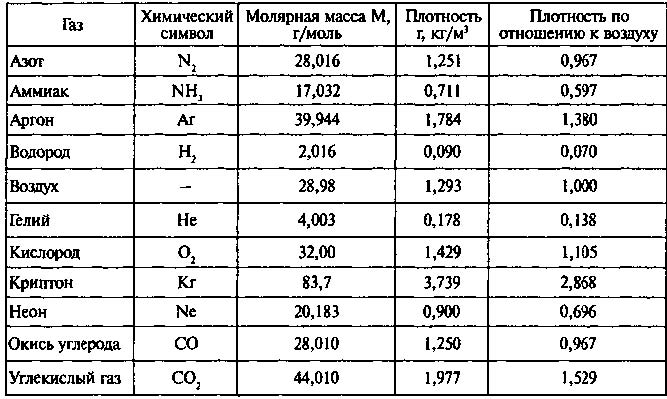

Вы можете воспользоваться поиском по сайту или выбрать раздел в меню. Вес ацетилена в 1м3

Вес ацетилена в 1м3

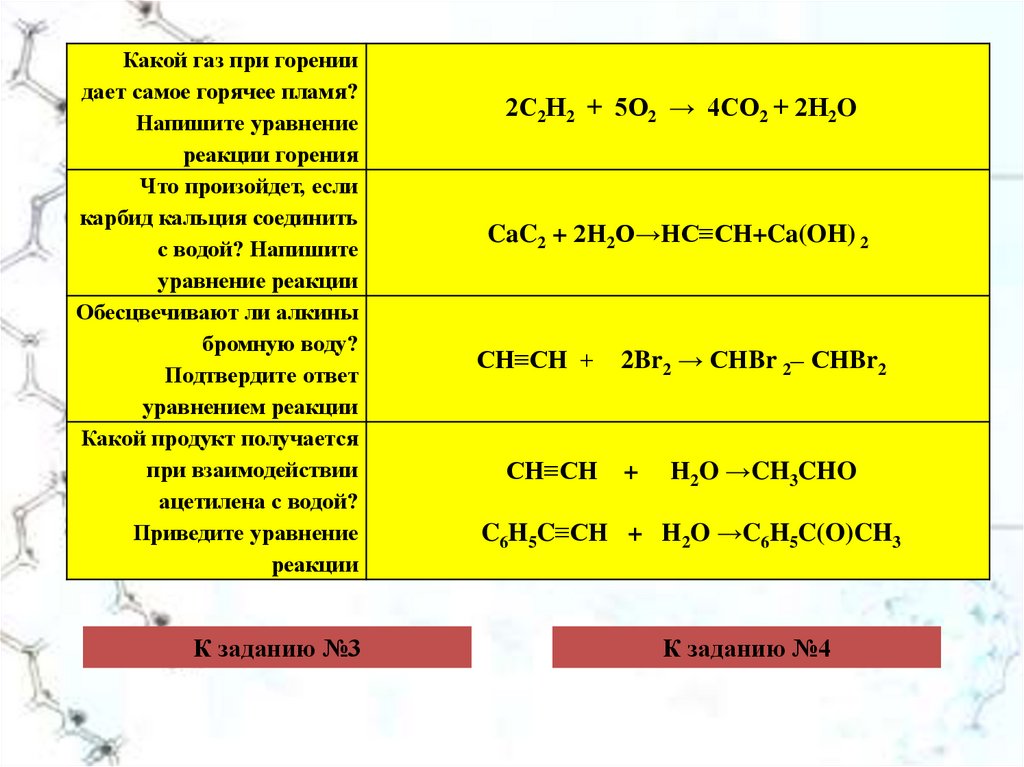

Частицы C2h3 есть на Уране и Нептуне.

Частицы C2h3 есть на Уране и Нептуне.

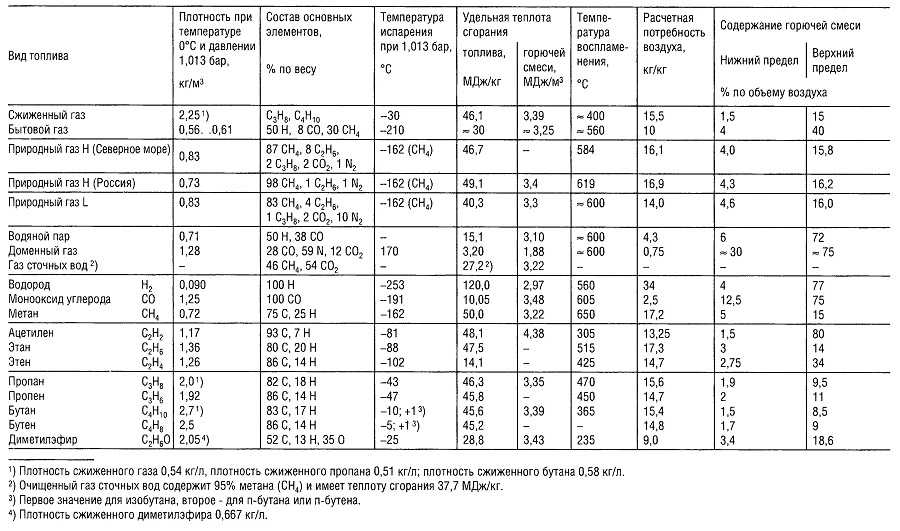

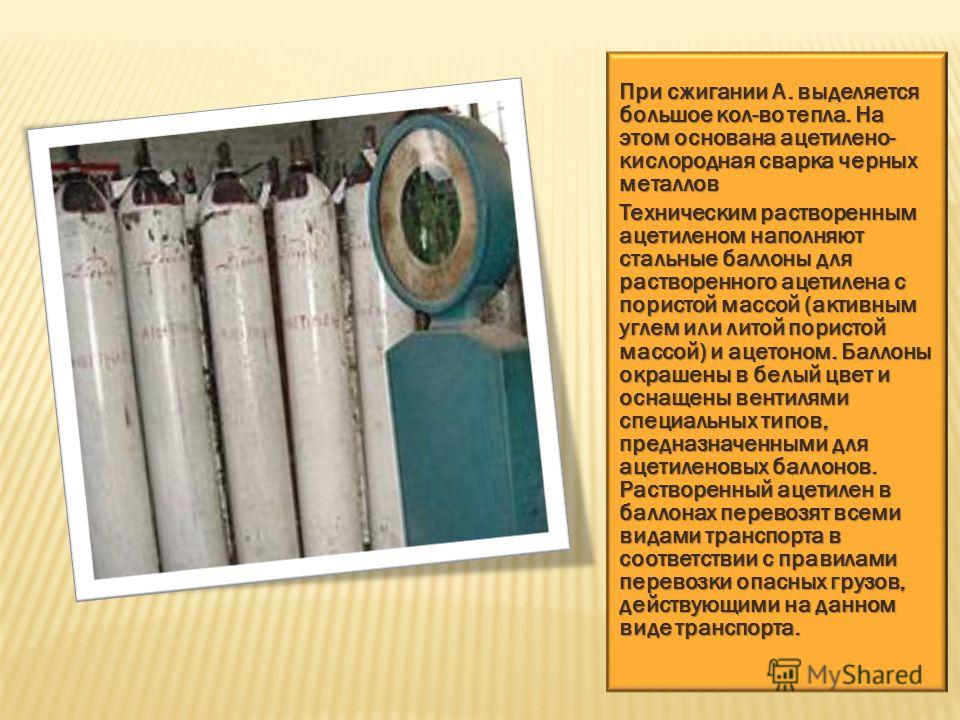

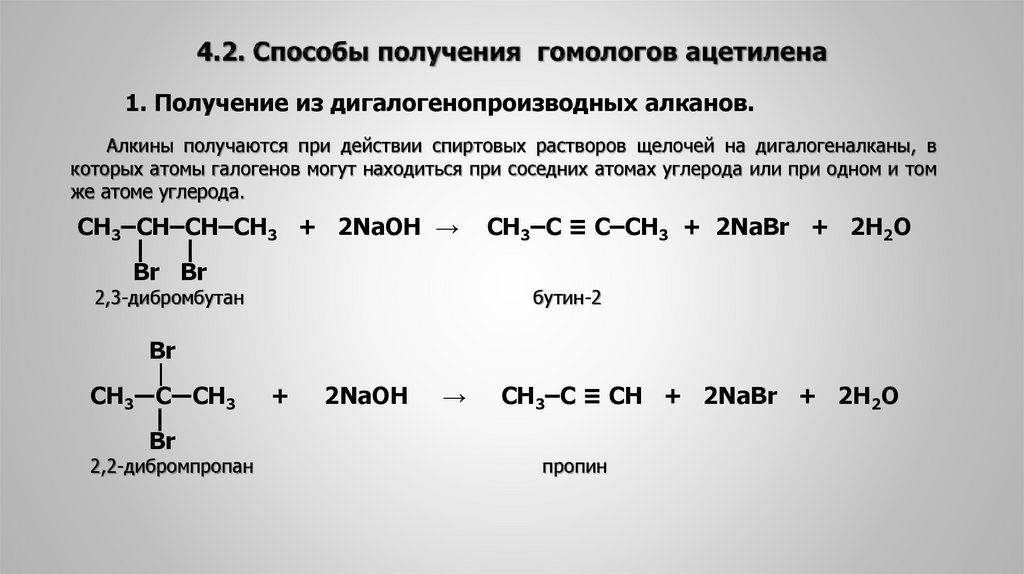

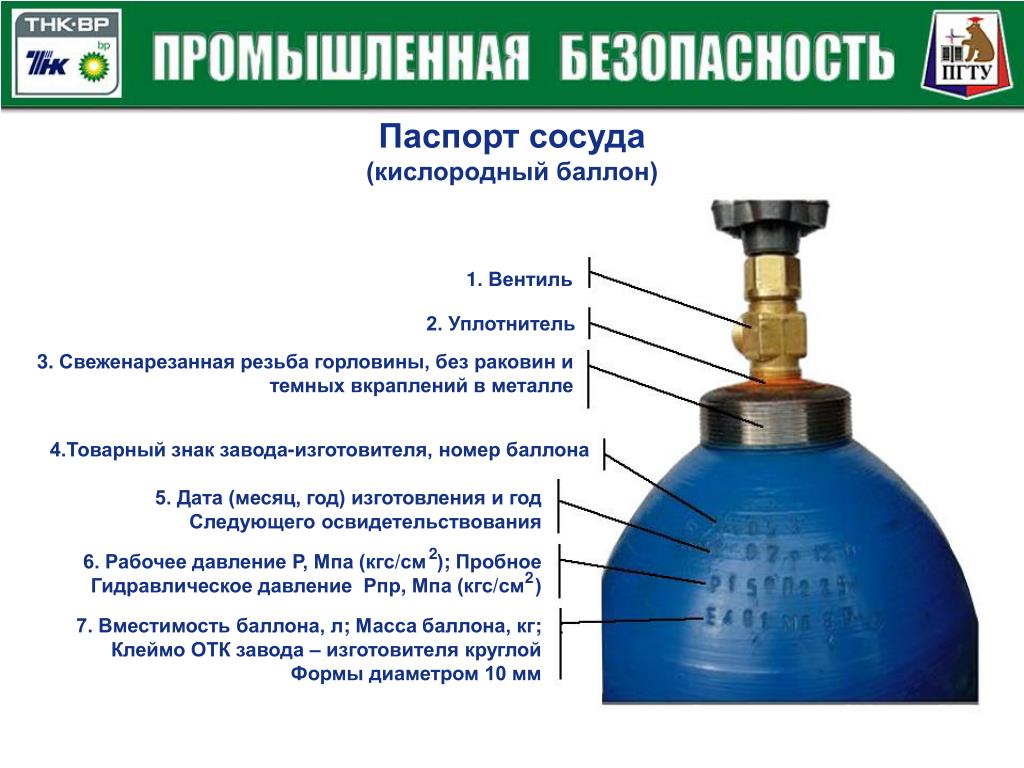

2.5.1314-03), т.к. концентрационные пределы распределения пламени в смеси с воздухом составляет 2,5-100%. Хранят и перевозят его в заполненных инертной пористой массой (например, древесным углем) стальных баллонах белого цвета (с красной надписью «А») в виде раствора в ацетоне под давлением 1,5-2,5 МПа.

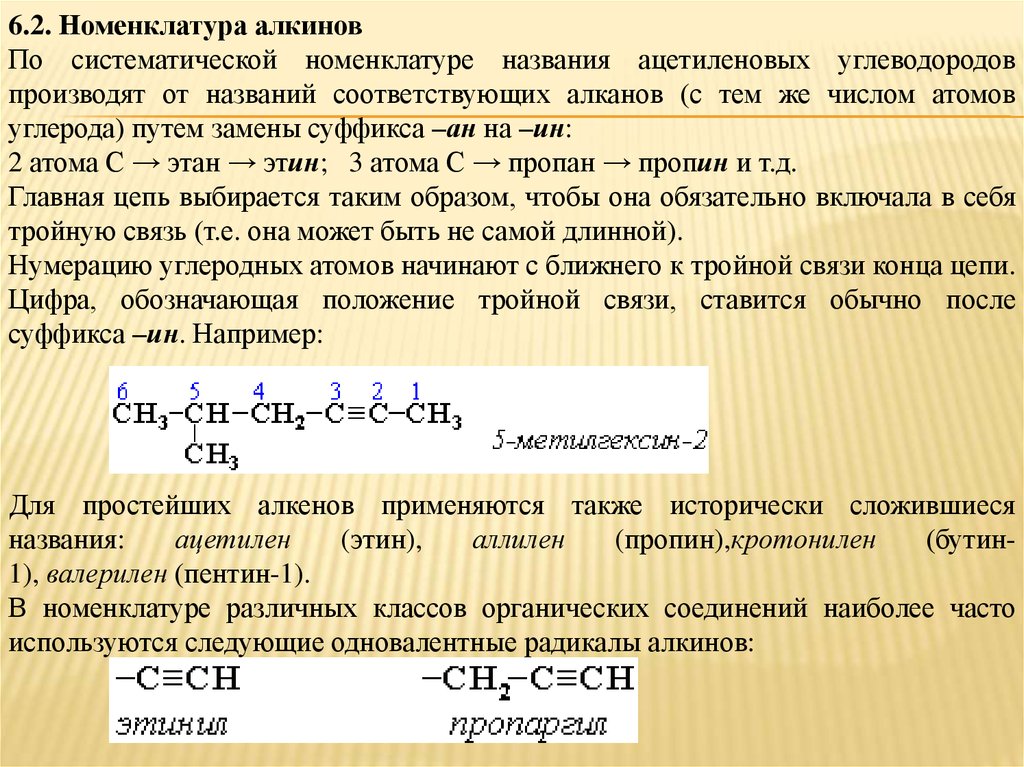

2.5.1314-03), т.к. концентрационные пределы распределения пламени в смеси с воздухом составляет 2,5-100%. Хранят и перевозят его в заполненных инертной пористой массой (например, древесным углем) стальных баллонах белого цвета (с красной надписью «А») в виде раствора в ацетоне под давлением 1,5-2,5 МПа. Имеет тройную связь между атомами углерода, принадлежит к классу алкинов. В природе на Земле практически не встречается, т.к. из-за присутствия кислорода это крайне неустойчивое соединение, получается путем синтеза. Ацетилен обнаружен в атмосфере Урана, Юпитера и Сатурна.

Имеет тройную связь между атомами углерода, принадлежит к классу алкинов. В природе на Земле практически не встречается, т.к. из-за присутствия кислорода это крайне неустойчивое соединение, получается путем синтеза. Ацетилен обнаружен в атмосфере Урана, Юпитера и Сатурна. Ацетиленовые горелки давали в 15 раз больше света, чем обычные газовые фонари, которыми освещали улицы. Постепенно они были вытеснены электрическим освещением, но еще долго использовались в небольших фонарях на велосипедах, мотоциклах, в конных экипажах.

Ацетиленовые горелки давали в 15 раз больше света, чем обычные газовые фонари, которыми освещали улицы. Постепенно они были вытеснены электрическим освещением, но еще долго использовались в небольших фонарях на велосипедах, мотоциклах, в конных экипажах. Дал название ацетилену французский химик –

Дал название ацетилену французский химик –

Это горит ацетилен.

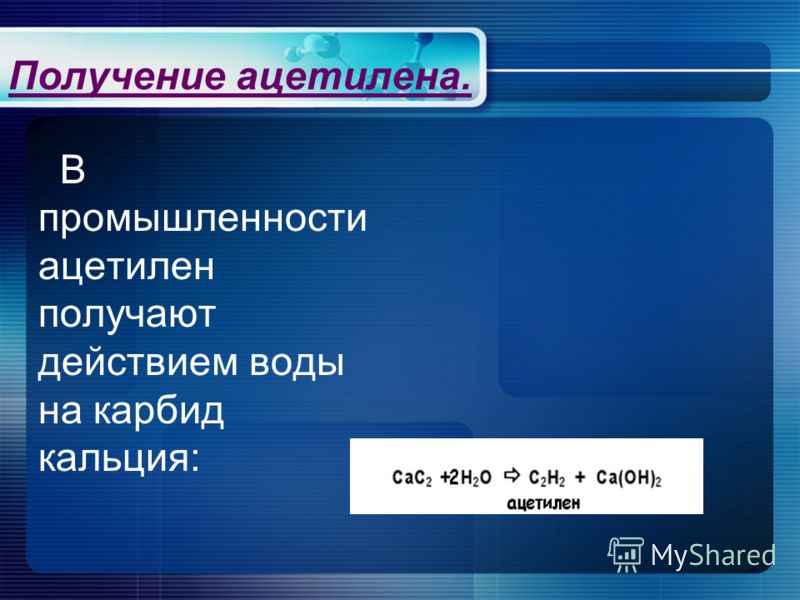

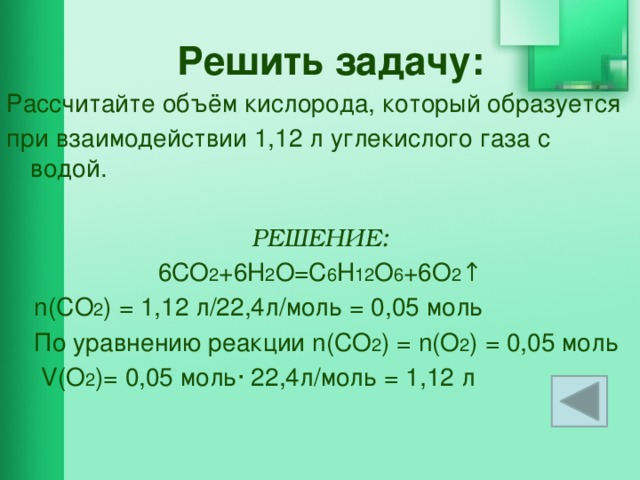

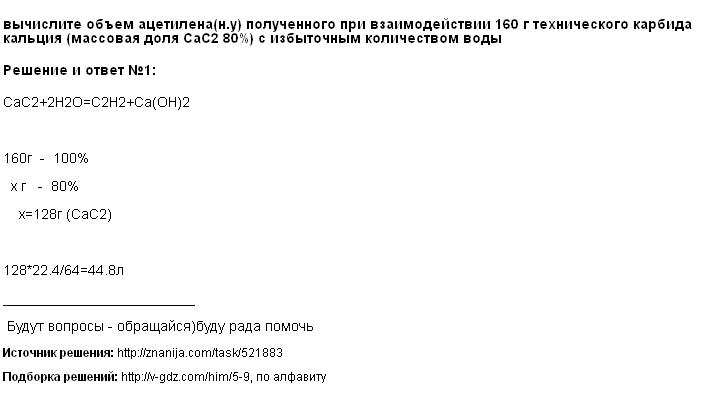

Это горит ацетилен. Чтобы найти молярную массу карбида кальция нужно атомную массу кальция умножить на один и сложить с произведением атомной массы углерода, умноженной на два, получается 64 г/моль. Находим количество вещества карбида кальция, для этого разделим массу на молярную массу, подставим значения: 96 г делим на 64 г/моль, получаем 1,5 моль. Найдём по уравнению реакции количество вещества ацетилена, для этого 1,5 умножим на 1 и разделим на 1, будет 1,5 моль. Теперь можно найти и объём ацетилена, для этого необходимо количество вещество умножить на молярный объём. Получается 1,5 моль умножим на 22,4 л/моль, будет 33,6 л. Поэтому, в результате данной реакции образуется 33,6 л ацетилена.

Чтобы найти молярную массу карбида кальция нужно атомную массу кальция умножить на один и сложить с произведением атомной массы углерода, умноженной на два, получается 64 г/моль. Находим количество вещества карбида кальция, для этого разделим массу на молярную массу, подставим значения: 96 г делим на 64 г/моль, получаем 1,5 моль. Найдём по уравнению реакции количество вещества ацетилена, для этого 1,5 умножим на 1 и разделим на 1, будет 1,5 моль. Теперь можно найти и объём ацетилена, для этого необходимо количество вещество умножить на молярный объём. Получается 1,5 моль умножим на 22,4 л/моль, будет 33,6 л. Поэтому, в результате данной реакции образуется 33,6 л ацетилена. Характерными свойствами ацетилена являются реакции присоединения.

Характерными свойствами ацетилена являются реакции присоединения.

В отверстие пробирки вводят полоску фильтровальной бумаги, смоченной аммиачным раствором хлорида меди CuCl2, содержащим комплексный аммиакат состава [Cu(Nh4)2]C12. Появляется красно-бурое окрашивание вследствие образования ацетиленида меди.

В отверстие пробирки вводят полоску фильтровальной бумаги, смоченной аммиачным раствором хлорида меди CuCl2, содержащим комплексный аммиакат состава [Cu(Nh4)2]C12. Появляется красно-бурое окрашивание вследствие образования ацетиленида меди. 0042 2

0042 2  250 2)

250 2)

07

07

5

5 005

005 37

37 0023 2)

0023 2)  дюйм, абс. рт.ст., 760 торр)

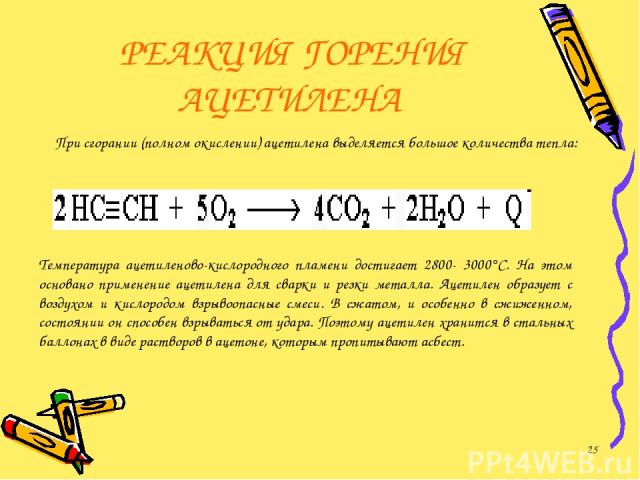

дюйм, абс. рт.ст., 760 торр)  Ацетилен обеспечивает самую высокую температуру пламени среди всех топливных газов и, как правило, более гибкий и простой в использовании при сварке и резке, чем альтернативные виды топлива.

Ацетилен обеспечивает самую высокую температуру пламени среди всех топливных газов и, как правило, более гибкий и простой в использовании при сварке и резке, чем альтернативные виды топлива. В качестве дополнительного удобства полностью автоматизированная система Western использует удаленный онлайн-мониторинг для повышения удобства клиентов. Западные клиенты получают повышенную производительность, удобство и ценность, покупая ацетилен оптом и в упаковках Micro Bulk Packs.

В качестве дополнительного удобства полностью автоматизированная система Western использует удаленный онлайн-мониторинг для повышения удобства клиентов. Западные клиенты получают повышенную производительность, удобство и ценность, покупая ацетилен оптом и в упаковках Micro Bulk Packs.

1

1  7 ft 3 /lb

7 ft 3 /lb 7.7,

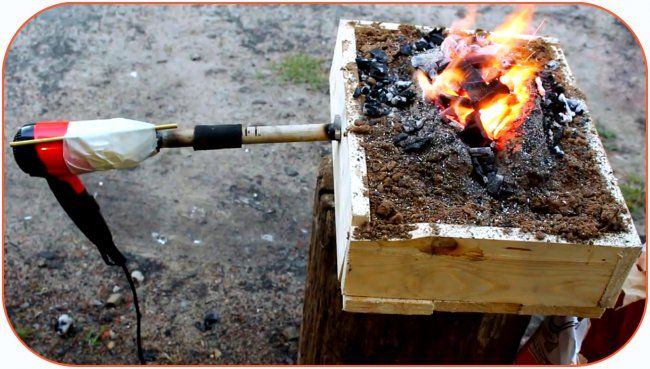

7.7, С него и начинается изготовление конструкции. Его крышку делают из металла толщиной 4-5 мм. Высота стола составляет 700-800 мм. Поверхность его чаще всего делается размерами в пределах от 80х80 до 100х150 см. Можно сварить из уголка раму, в которую уложить огнеупорный кирпич и колосниковую решетку. Решетка обычно укладывается в центре стола. Можно ее сделать из чугунной сковороды или из стальной пластины толщиной 8-10 мм, в которой просверливаются отверстия диаметром 10 мм.

С него и начинается изготовление конструкции. Его крышку делают из металла толщиной 4-5 мм. Высота стола составляет 700-800 мм. Поверхность его чаще всего делается размерами в пределах от 80х80 до 100х150 см. Можно сварить из уголка раму, в которую уложить огнеупорный кирпич и колосниковую решетку. Решетка обычно укладывается в центре стола. Можно ее сделать из чугунной сковороды или из стальной пластины толщиной 8-10 мм, в которой просверливаются отверстия диаметром 10 мм. Вместо пылесоса некоторые умельцы используют привод ручной сирены.

Вместо пылесоса некоторые умельцы используют привод ручной сирены.

Точнее, о кузнечной обработке металла. Что нужно, чтобы заняться ковкой? Первое — это кузнечный горн.

Точнее, о кузнечной обработке металла. Что нужно, чтобы заняться ковкой? Первое — это кузнечный горн. Также можно выложить горн из кирпича и обваловать его землей.

Также можно выложить горн из кирпича и обваловать его землей.

Его размеры 250х124х65 мм. Эти размеры и определят размер горнового гнезда — 12,5 см у колосника, 25 по верху, 10 см глубина. Учитывая толщину кирпича, размер отверстия в столе составит 38х38 см.

Его размеры 250х124х65 мм. Эти размеры и определят размер горнового гнезда — 12,5 см у колосника, 25 по верху, 10 см глубина. Учитывая толщину кирпича, размер отверстия в столе составит 38х38 см. Можно сделать основание из пенобетонных блоков.

Можно сделать основание из пенобетонных блоков. Поток воздуха не перекрывается, а отводится в другой воздуховод. Для этого сделана коробка с тремя патрубками. Два напротив друг друга — вход от насоса и выход в горн. Третий патрубок, на верхней стенке — сброс излишков воздуха. Третий патрубок сдвинут относительно двух первых на величину диаметра отверстий.

Поток воздуха не перекрывается, а отводится в другой воздуховод. Для этого сделана коробка с тремя патрубками. Два напротив друг друга — вход от насоса и выход в горн. Третий патрубок, на верхней стенке — сброс излишков воздуха. Третий патрубок сдвинут относительно двух первых на величину диаметра отверстий.

Они на 100% отличаются от любого имбирного человечка, который вы когда-либо ели, и это мое самое любимое рождественское печенье. Но на сегодня я показала в инстаграме смесь для закусок, рецепт которой вы все выпрашивали у меня.

Они на 100% отличаются от любого имбирного человечка, который вы когда-либо ели, и это мое самое любимое рождественское печенье. Но на сегодня я показала в инстаграме смесь для закусок, рецепт которой вы все выпрашивали у меня.

Возьмите пару пакетов Bugles, и вы окажетесь на пути к «неожиданному происшествию» невероятных масштабов!

Возьмите пару пакетов Bugles, и вы окажетесь на пути к «неожиданному происшествию» невероятных масштабов!

чаша

чаша

В это время года внимание смещается от форелевых ручьев к темному лесу, а это означает, что нужно вытащить снаряжение, натянуть лук и стряхнуть пыль с камыша. Это также прекрасное время, чтобы отправиться в гараж и построить свой собственный стеклянный рожок. Собрать лампу легко, недорого и это отличный способ провести время с друзьями и семьей. Самодельную лампу можно построить примерно за 30 минут и примерно за 8 долларов, а звук у нее просто фантастический. Вам не нужна трубка за 40 долларов, чтобы вызвать быка, и удовольствие от взаимодействия с деревянным призраком с трубкой, которую вы построили сами, просто потрясающе! Я экипировщик, и я использую трубы, которые я построил в течение многих лет, и привлек с ними много быков. Если мне удобно брать своих клиентов с самодельным рожком, вы также должны быть уверены в своих. Давайте начнем.

В это время года внимание смещается от форелевых ручьев к темному лесу, а это означает, что нужно вытащить снаряжение, натянуть лук и стряхнуть пыль с камыша. Это также прекрасное время, чтобы отправиться в гараж и построить свой собственный стеклянный рожок. Собрать лампу легко, недорого и это отличный способ провести время с друзьями и семьей. Самодельную лампу можно построить примерно за 30 минут и примерно за 8 долларов, а звук у нее просто фантастический. Вам не нужна трубка за 40 долларов, чтобы вызвать быка, и удовольствие от взаимодействия с деревянным призраком с трубкой, которую вы построили сами, просто потрясающе! Я экипировщик, и я использую трубы, которые я построил в течение многих лет, и привлек с ними много быков. Если мне удобно брать своих клиентов с самодельным рожком, вы также должны быть уверены в своих. Давайте начнем.

Например, я использовал 2-дюймовое отверстие, вырезанное в стекле, изображенном на фото.

Например, я использовал 2-дюймовое отверстие, вырезанное в стекле, изображенном на фото. Потяните, как только вы проденете гибкий шланг, вы можете медленно скрутить его, убедившись, что он плотно сидит в рукоятке летучей мыши.

Потяните, как только вы проденете гибкий шланг, вы можете медленно скрутить его, убедившись, что он плотно сидит в рукоятке летучей мыши.

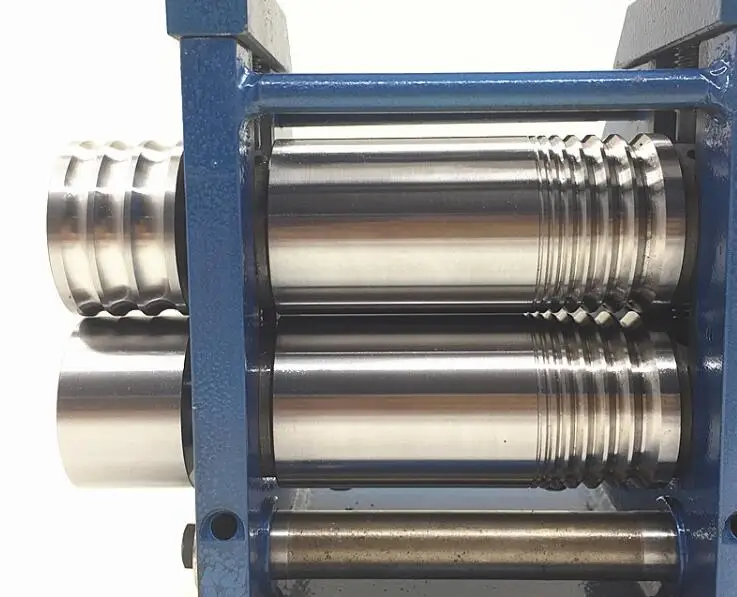

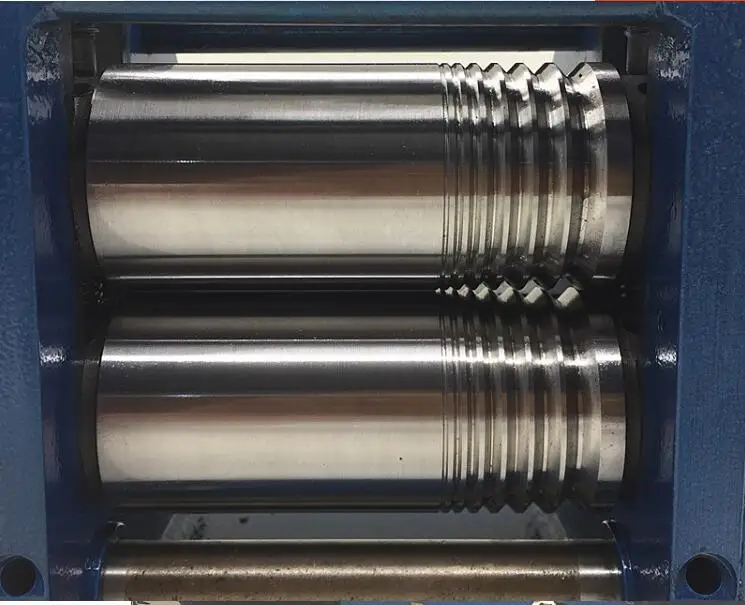

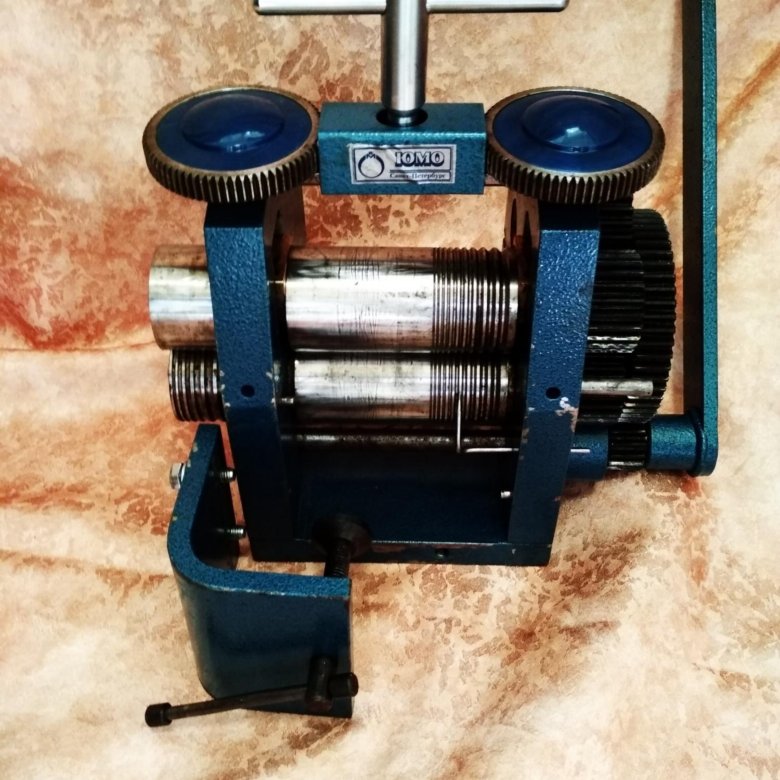

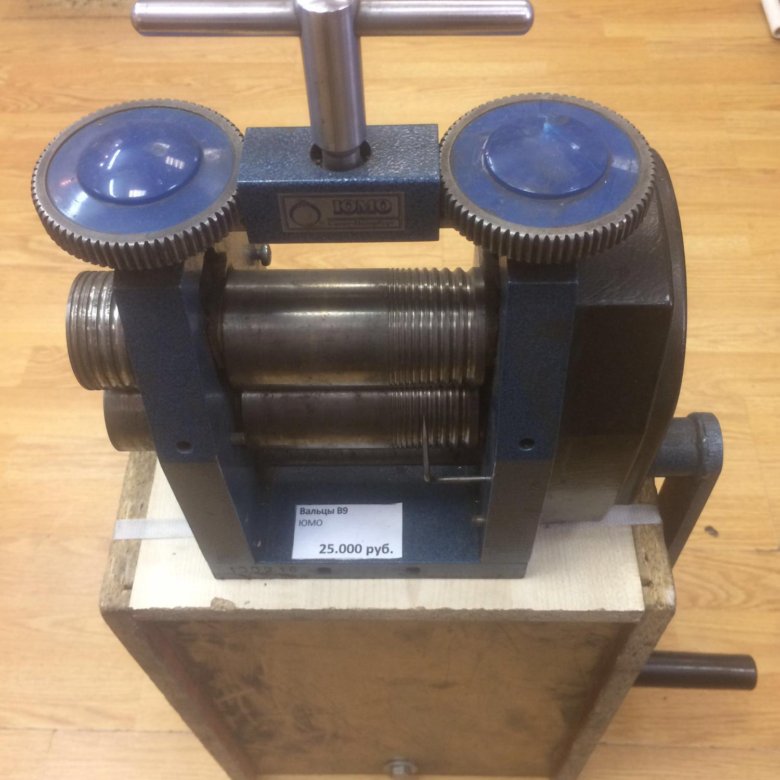

Многие трехвалковые станки выполняют заготовки с уже завальцованными кромками.

Многие трехвалковые станки выполняют заготовки с уже завальцованными кромками. В основе работы вальцов лежит принцип холодной обкатки листа металла вокруг верхнего валика. От положения валиков относительно друг друга зависит диаметр будущего изделия.

В основе работы вальцов лежит принцип холодной обкатки листа металла вокруг верхнего валика. От положения валиков относительно друг друга зависит диаметр будущего изделия.

Сами рабочие валы желательно сделать из стальной закаленной трубы.

Сами рабочие валы желательно сделать из стальной закаленной трубы. А немного доработав конструкцию и дополнив ее электрическим мотором с приводом, можно сделать из ручной модели электромеханическую. Понадобится электродвигатель на 1 — 1,5 кВт, червячный редуктор 160 или 180. Чтобы регулировать скорость, лучше всего подобрать частотный преобразователь или коллекторный электромотор. Некоторые умельцы приспосабливают двигатель от перфоратора или болгарки.

А немного доработав конструкцию и дополнив ее электрическим мотором с приводом, можно сделать из ручной модели электромеханическую. Понадобится электродвигатель на 1 — 1,5 кВт, червячный редуктор 160 или 180. Чтобы регулировать скорость, лучше всего подобрать частотный преобразователь или коллекторный электромотор. Некоторые умельцы приспосабливают двигатель от перфоратора или болгарки.

В прошлые выходные я заметил, что мои стволы перестали вращаться. Сначала это происходило периодически. Стволы скользили и трещали. Проблема в конечном итоге обострилась в течение следующих нескольких дней. В конце концов мне пришлось уменьшить вес моего тумблера до одного ствола, чтобы хотя бы один ствол оставался в рабочем состоянии.

В прошлые выходные я заметил, что мои стволы перестали вращаться. Сначала это происходило периодически. Стволы скользили и трещали. Проблема в конечном итоге обострилась в течение следующих нескольких дней. В конце концов мне пришлось уменьшить вес моего тумблера до одного ствола, чтобы хотя бы один ствол оставался в рабочем состоянии.

Но наиболее распространенная причина, безусловно, заключается в том, что ваш приводной ремень просто растянулся и со временем потерял натяжение.

Но наиболее распространенная причина, безусловно, заключается в том, что ваш приводной ремень просто растянулся и со временем потерял натяжение.

Двигатель крепится к приводному ролику небольшим резиновым ремнем. И именно этот пояс мы собираемся осмотреть.

Двигатель крепится к приводному ролику небольшим резиновым ремнем. И именно этот пояс мы собираемся осмотреть.

И вы могли бы также почистить свою стальную дробь, пока вы это делаете. Знаешь, две птицы. Один камень.

И вы могли бы также почистить свою стальную дробь, пока вы это делаете. Знаешь, две птицы. Один камень.

, слишком низкая температура повлияет на тяговое литье. Наконец, машина непрерывного литья заготовок

, слишком низкая температура повлияет на тяговое литье. Наконец, машина непрерывного литья заготовок Он включает плавку, кристаллизацию и тракцию.

Он включает плавку, кристаллизацию и тракцию. Схема также рассчитана на различные токи, перегрузки по напряжению и функцию быстрой защиты, поэтому работа продукта очень надежна. Подходит для длительной или прерывистой работы.

Схема также рассчитана на различные токи, перегрузки по напряжению и функцию быстрой защиты, поэтому работа продукта очень надежна. Подходит для длительной или прерывистой работы.

с помощью машины для волочения проволоки.

с помощью машины для волочения проволоки. В приводной части используется косозубая передача и спирально-коническая зубчатая передача, валок изготовлен из специальной легированной стали, а затем проходит процесс термообработки, который обладает такими преимуществами, как сверхизносостойкость, ударопрочность и т. д. В валке используется распылительное охлаждение и смазка. Мощность контролируется бесступенчатой регулировкой скорости с переменной частотой.

В приводной части используется косозубая передача и спирально-коническая зубчатая передача, валок изготовлен из специальной легированной стали, а затем проходит процесс термообработки, который обладает такими преимуществами, как сверхизносостойкость, ударопрочность и т. д. В валке используется распылительное охлаждение и смазка. Мощность контролируется бесступенчатой регулировкой скорости с переменной частотой.

Аналогичная функция в модели-«оппоненте» тоже предусмотрена, но реализована иначе – посредством специального контроллера, который дает сигнал лампочке на передней панели.

Аналогичная функция в модели-«оппоненте» тоже предусмотрена, но реализована иначе – посредством специального контроллера, который дает сигнал лампочке на передней панели.

Первое обусловлено плачевным состоянием отечественных электросетей, второе – неискоренимым желанием если приобрести, то с запасом мощности, а вдруг пригодится в будущем для каких-то более сложных работ. Стоит отметить, что второе и последнее желание не такое уж и глупое, так как у моделей помощнее и сечение проводов-кабелей побольше, и силовой блок собран с учетом более высоких токов (чем вам требуется) и т.д., да и тот факт, что вы не будете сварочный аппарат постоянно эксплуатировать на пределе его возможностей, означает, что его ресурс увеличится и вы сможете эксплуатировать свой любимый инвертор дольше (в плане срока жизни), да и в повседневной работе это будет означать меньшее количество остановок по перегреву. Обычно для сварки в быту 120-130А максимального тока достаточно для сварки чаще всего используемым электродом диаметром 3 мм.

Первое обусловлено плачевным состоянием отечественных электросетей, второе – неискоренимым желанием если приобрести, то с запасом мощности, а вдруг пригодится в будущем для каких-то более сложных работ. Стоит отметить, что второе и последнее желание не такое уж и глупое, так как у моделей помощнее и сечение проводов-кабелей побольше, и силовой блок собран с учетом более высоких токов (чем вам требуется) и т.д., да и тот факт, что вы не будете сварочный аппарат постоянно эксплуатировать на пределе его возможностей, означает, что его ресурс увеличится и вы сможете эксплуатировать свой любимый инвертор дольше (в плане срока жизни), да и в повседневной работе это будет означать меньшее количество остановок по перегреву. Обычно для сварки в быту 120-130А максимального тока достаточно для сварки чаще всего используемым электродом диаметром 3 мм. Только берите обязательно с индексом «ПН», который означает возможность работать при пониженном напряжении, модели без этого индекса работают исключительно от 220В с небольшим отклонением от номинала (обычно это ±10%). Аппарат, который возглавляет наш рейтинг, может работать при напряжении от 140В. Конечно, при такой сети вы не сможете варить электродом o3 мм, да еще и на высоких токах, но при диаметре электрода o2,5 мм сварка идет уверенно, дуга держится стабильно, а шов получается качественным.

Только берите обязательно с индексом «ПН», который означает возможность работать при пониженном напряжении, модели без этого индекса работают исключительно от 220В с небольшим отклонением от номинала (обычно это ±10%). Аппарат, который возглавляет наш рейтинг, может работать при напряжении от 140В. Конечно, при такой сети вы не сможете варить электродом o3 мм, да еще и на высоких токах, но при диаметре электрода o2,5 мм сварка идет уверенно, дуга держится стабильно, а шов получается качественным. д. Инвертор достойно справляется с элементарными хозяйственными вопросами и с более сложными, возникающими на стройплощадке. Элементарные вопросы по ремонту автомобиля в гаражных условиях тоже можно решить, например, подлатать сгнившее днище автомобиля.

д. Инвертор достойно справляется с элементарными хозяйственными вопросами и с более сложными, возникающими на стройплощадке. Элементарные вопросы по ремонту автомобиля в гаражных условиях тоже можно решить, например, подлатать сгнившее днище автомобиля.

Высокую производительность, небольшой вес и компактность размеров обеспечивает IGBT технология с применением принципа широтно-импульсной модуляции. При более детальном изучении сварочного аппарата становится очевидно, что он может быть использован для сварки в домашних условиях, но и станет полезным профессионалам. Например, он поможет в решение сварочных заданий в жилищно-эксплуатационных хозяйствах, на стройке при монтаже металлоконструкций, станет полезным в благоустройстве приусадебных территорий, в автосервисах и т.д.

Высокую производительность, небольшой вес и компактность размеров обеспечивает IGBT технология с применением принципа широтно-импульсной модуляции. При более детальном изучении сварочного аппарата становится очевидно, что он может быть использован для сварки в домашних условиях, но и станет полезным профессионалам. Например, он поможет в решение сварочных заданий в жилищно-эксплуатационных хозяйствах, на стройке при монтаже металлоконструкций, станет полезным в благоустройстве приусадебных территорий, в автосервисах и т.д.

Поэтому про более-менее интенсивной работе «держаки» и «крокодилы» приходят в негодность, что решается их заменой.

Поэтому про более-менее интенсивной работе «держаки» и «крокодилы» приходят в негодность, что решается их заменой.

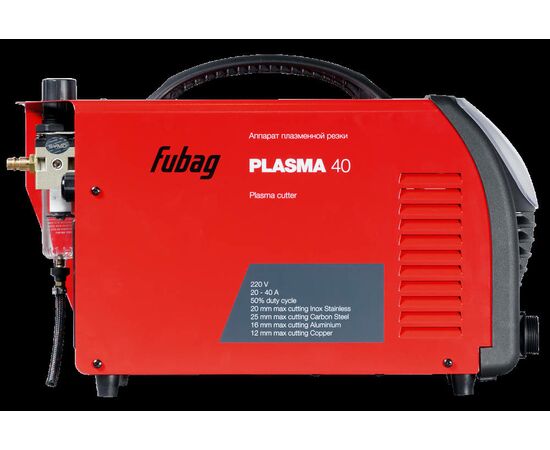

После просмотра ролика может сложиться неверное представление, что оборудование, выпускаемое под данной торговой маркой, производится в Германии. Однако, это не так, место размещения производственных мощностей – Китай, точно так же, как и в случае с первыми двумя «конкурсантами», получившими «золото» и «серебро», Ресантой и Сварогом соответственно.

После просмотра ролика может сложиться неверное представление, что оборудование, выпускаемое под данной торговой маркой, производится в Германии. Однако, это не так, место размещения производственных мощностей – Китай, точно так же, как и в случае с первыми двумя «конкурсантами», получившими «золото» и «серебро», Ресантой и Сварогом соответственно. Что абсолютно точно известно, производится инвертор Фубаг на заводе HUGONG welders и, по некоторым данным, оригинальное его название СARiARC 200.

Что абсолютно точно известно, производится инвертор Фубаг на заводе HUGONG welders и, по некоторым данным, оригинальное его название СARiARC 200.

Например, в инверторе FUBAG IQ 160 возникают проблемы с креплением радиодеталей к радиаторам, платы могут быть залиты компаундом из-за чего в них «ковыряться» никто не будет. Замена силового блока обходится дорого. С серией IR таких проблем не было замечено и их абсолютно точно принимают в ремонт. Поэтому при покупке главное не перепутать серии аппаратов. Серии IN и IQ скорее всего отработают свой гарантийный срок, после чего их можно будет со спокойной душей выкидывать на помойку.

Например, в инверторе FUBAG IQ 160 возникают проблемы с креплением радиодеталей к радиаторам, платы могут быть залиты компаундом из-за чего в них «ковыряться» никто не будет. Замена силового блока обходится дорого. С серией IR таких проблем не было замечено и их абсолютно точно принимают в ремонт. Поэтому при покупке главное не перепутать серии аппаратов. Серии IN и IQ скорее всего отработают свой гарантийный срок, после чего их можно будет со спокойной душей выкидывать на помойку. Компания Aurora уже не первый год на рынке сварочной техники и за все это время она успела зарекомендовать себя только с положительной стороны. По крайней мере, видеоролики-презентации техники Aurora сделаны профессионально. Но не это главное, ведь сказанное в этих роликах на 80% подтверждается сварщиками, которые эксплуатируют оборудование Aurora постоянно в своей повседневной деятельности. Выходит, это тот редкий случай, когда слова у продавцов практически не расходятся с реальным положением дел. Продавец не собирается выдавать желаемое за действительное. Это тот случай, когда не просто пытаются «впарить» товар, а потом исчезнуть в неизвестном направлении, отключив все телефоны и факсы в офисе… Компания Aurora уже достаточно известна в широком кругу интересующихся сварочными вопросами, это уже бренд, а не просто компания-однодневка. Поэтому мотивация у компании одна: и в дальнейшем подтверждать, что качество реализуемой техники не меняется со временем в худшую сторону.

Компания Aurora уже не первый год на рынке сварочной техники и за все это время она успела зарекомендовать себя только с положительной стороны. По крайней мере, видеоролики-презентации техники Aurora сделаны профессионально. Но не это главное, ведь сказанное в этих роликах на 80% подтверждается сварщиками, которые эксплуатируют оборудование Aurora постоянно в своей повседневной деятельности. Выходит, это тот редкий случай, когда слова у продавцов практически не расходятся с реальным положением дел. Продавец не собирается выдавать желаемое за действительное. Это тот случай, когда не просто пытаются «впарить» товар, а потом исчезнуть в неизвестном направлении, отключив все телефоны и факсы в офисе… Компания Aurora уже достаточно известна в широком кругу интересующихся сварочными вопросами, это уже бренд, а не просто компания-однодневка. Поэтому мотивация у компании одна: и в дальнейшем подтверждать, что качество реализуемой техники не меняется со временем в худшую сторону. Авроровцы– высококлассные специалисты и очень хорошо разбираются в политике, которую ведут китайские бизнесмены. Китайцы часто продают российским бизнесменам сварочные аппараты ужасного качества — продукт, выпускаемый предприятиями артельного типа. Аппараты собираются в жутких условиях, когда электронные платы лакируются в чанах, а сушатся на открытом воздухе вместе с прилипшими к ним насекомыми (и это поверьте, только один факт из множества). Такие аппараты, само собой разумеется, не работают долго и могут быть даже небезопасны для жизни и здоровья операторов! Аврора сотрудничает только с крупными китайскими предприятиями, уровень качества выпускаемой продукции которых идет наравне с европейским. Да что тут говорить, в Европе и Америке полно китайских сварочников, которые вполне конкурируют с ведущими мировыми брендами. Хотите более-менее нормальный аппарат – покупайте Аврору.

Авроровцы– высококлассные специалисты и очень хорошо разбираются в политике, которую ведут китайские бизнесмены. Китайцы часто продают российским бизнесменам сварочные аппараты ужасного качества — продукт, выпускаемый предприятиями артельного типа. Аппараты собираются в жутких условиях, когда электронные платы лакируются в чанах, а сушатся на открытом воздухе вместе с прилипшими к ним насекомыми (и это поверьте, только один факт из множества). Такие аппараты, само собой разумеется, не работают долго и могут быть даже небезопасны для жизни и здоровья операторов! Аврора сотрудничает только с крупными китайскими предприятиями, уровень качества выпускаемой продукции которых идет наравне с европейским. Да что тут говорить, в Европе и Америке полно китайских сварочников, которые вполне конкурируют с ведущими мировыми брендами. Хотите более-менее нормальный аппарат – покупайте Аврору. Силовая часть инвертора построена на IGBT транзисторах.

Силовая часть инвертора построена на IGBT транзисторах.

Вентилятор принудительного охлаждения работает на холостом ходу – тоже можно отнести к недостатку (хотя для аппарата бюджетного класса это норма).

Вентилятор принудительного охлаждения работает на холостом ходу – тоже можно отнести к недостатку (хотя для аппарата бюджетного класса это норма). Собственно, о кустарности сборки аппаратов говорить не приходится (что на первый взгляд свойственно отечественному сварочному оборудованию). Аппараты «Форсаж» — это качественное оборудование с авиационной надежностью (если верить рекламе). «Авиационной» может быть и пафосно звучит, но это уже факт, что рязанцам удалось сделать своеобразный прорыв в инверторостроении. Форсаж уже успел полюбиться сварщикам и популярность сварочных аппаратов под данной торговой маркой увеличивается и в дальнейшем будет расти, если инженеры приборного завода и дальше продолжат совершенствовать инверторы (что позволит снизить конечную стоимость оборудования при сохранении его качества). Уже сегодня Форсаж 161 стоит практически как его китайский аналог AURORA 160 (PRO STICKMATE), который занял 4 место нашего рейтинга. Оба аппарата часто сравнивают и если честно, трудно отдать кому –то однозначное предпочтение. Мы отдали Авроре 4 место только потому, что все-таки у наших граждан по-прежнему сильны негативные стереотипы и предубеждения по отношению к отечественной технике и поэтому многие вопреки логике и здравому смыслу предпочитают взять менее качественный Китай, чем хорошую Россию (хотя и к Китаю отношение двоякое).

Собственно, о кустарности сборки аппаратов говорить не приходится (что на первый взгляд свойственно отечественному сварочному оборудованию). Аппараты «Форсаж» — это качественное оборудование с авиационной надежностью (если верить рекламе). «Авиационной» может быть и пафосно звучит, но это уже факт, что рязанцам удалось сделать своеобразный прорыв в инверторостроении. Форсаж уже успел полюбиться сварщикам и популярность сварочных аппаратов под данной торговой маркой увеличивается и в дальнейшем будет расти, если инженеры приборного завода и дальше продолжат совершенствовать инверторы (что позволит снизить конечную стоимость оборудования при сохранении его качества). Уже сегодня Форсаж 161 стоит практически как его китайский аналог AURORA 160 (PRO STICKMATE), который занял 4 место нашего рейтинга. Оба аппарата часто сравнивают и если честно, трудно отдать кому –то однозначное предпочтение. Мы отдали Авроре 4 место только потому, что все-таки у наших граждан по-прежнему сильны негативные стереотипы и предубеждения по отношению к отечественной технике и поэтому многие вопреки логике и здравому смыслу предпочитают взять менее качественный Китай, чем хорошую Россию (хотя и к Китаю отношение двоякое). Трудно сказать про другие производственные сферы, но что касается рязанской сварочной техники, этот стереотип постепенно ломается. Разорвал замкнутый круг именно аппарат Форсаж 161, его предшественник, который, к слову, ничего общего с сегодняшней моделью не имеет, кроме похожего названия, Форсаж 160 большим успехом не пользовался, даже несмотря на то, что обладал 100-процентным ПВ. И все по причине очень высокой стоимости. И вот, наконец-то удалось достигнуть оптимального соотношения параметра «цена-качество».

Трудно сказать про другие производственные сферы, но что касается рязанской сварочной техники, этот стереотип постепенно ломается. Разорвал замкнутый круг именно аппарат Форсаж 161, его предшественник, который, к слову, ничего общего с сегодняшней моделью не имеет, кроме похожего названия, Форсаж 160 большим успехом не пользовался, даже несмотря на то, что обладал 100-процентным ПВ. И все по причине очень высокой стоимости. И вот, наконец-то удалось достигнуть оптимального соотношения параметра «цена-качество». Все функции, призванные облегчить работу как начинающему, так и опытному сварщику на данном аппарате присутствуют не только в паспортных данных. В отличие от китайской сварочной техники, когда отсутствует часть заявленных функций или их вовсе нет, в Форсаже 161 все присутствует де-факто и корректно работает:

Все функции, призванные облегчить работу как начинающему, так и опытному сварщику на данном аппарате присутствуют не только в паспортных данных. В отличие от китайской сварочной техники, когда отсутствует часть заявленных функций или их вовсе нет, в Форсаже 161 все присутствует де-факто и корректно работает: На практике речь идет даже о 140В. Ясное дело, что о полноценной сварке в таких условиях речь не идет, но что-то прихватить и даже сварить электродом малого диаметра вы уже сможете.

На практике речь идет даже о 140В. Ясное дело, что о полноценной сварке в таких условиях речь не идет, но что-то прихватить и даже сварить электродом малого диаметра вы уже сможете. Преимущества такой системы очевидны – чем меньше работает вентилятор, тем меньше под корпус затягивает пыли. Напомним, что пыль является в 80% случаев причиной обращений в сервисные центры.

Преимущества такой системы очевидны – чем меньше работает вентилятор, тем меньше под корпус затягивает пыли. Напомним, что пыль является в 80% случаев причиной обращений в сервисные центры. Это внешний вид, здесь инвертор сильно проигрывает своим конкурентам. Выглядит он простенько: металлическая коробченка, острые углы. Рязанцы не посчитали рентабельным вкладывать деньги в привлекательный дизайн (главное содержание, а не обертка!). Была модель с пластиковой панелью управления ( с ней аппарат безусловно смотрится лучше), но в серию она не пошла, так как нужно отливать пластик! (что, видимо, требует приобретения дорогостоящего оборудования). Был вариант отливать пластиковую панель в Китае, но со временем от нее отказались. Как бы то ни было, Форсаж 161 по-прежнему имеет тот вид, который имеет.

Это внешний вид, здесь инвертор сильно проигрывает своим конкурентам. Выглядит он простенько: металлическая коробченка, острые углы. Рязанцы не посчитали рентабельным вкладывать деньги в привлекательный дизайн (главное содержание, а не обертка!). Была модель с пластиковой панелью управления ( с ней аппарат безусловно смотрится лучше), но в серию она не пошла, так как нужно отливать пластик! (что, видимо, требует приобретения дорогостоящего оборудования). Был вариант отливать пластиковую панель в Китае, но со временем от нее отказались. Как бы то ни было, Форсаж 161 по-прежнему имеет тот вид, который имеет. Несмотря на то, что аппарат может смело претендовать на «приз зрительских симпатий», он имеет как свои сильные стороны, так и слабые. Мы расскажем здесь обо всех сторонах «без купюр».

Несмотря на то, что аппарат может смело претендовать на «приз зрительских симпатий», он имеет как свои сильные стороны, так и слабые. Мы расскажем здесь обо всех сторонах «без купюр». Поэтому при сварке на высоких токах кабель может сильно нагреваться. Однако мы не относим это к критическому браку, так как вы всегда можете приобрести отдельно более качественный кабель.

Поэтому при сварке на высоких токах кабель может сильно нагреваться. Однако мы не относим это к критическому браку, так как вы всегда можете приобрести отдельно более качественный кабель. ). Массивные компоненты, такие как электролитические конденсаторы, установлены на герметик и прочно держатся на плате. Схема (аппарат имеет одноплатную структуру) покрыта лаком с двух сторон. Бывает, что китайцы странным образом покрывают лаком только одну сторону платы, вторая, соответственно, остается незащищенной и оседающая пыль и конденсат способны достаточно быстро вывести аппарат из строя.

). Массивные компоненты, такие как электролитические конденсаторы, установлены на герметик и прочно держатся на плате. Схема (аппарат имеет одноплатную структуру) покрыта лаком с двух сторон. Бывает, что китайцы странным образом покрывают лаком только одну сторону платы, вторая, соответственно, остается незащищенной и оседающая пыль и конденсат способны достаточно быстро вывести аппарат из строя.

..

..

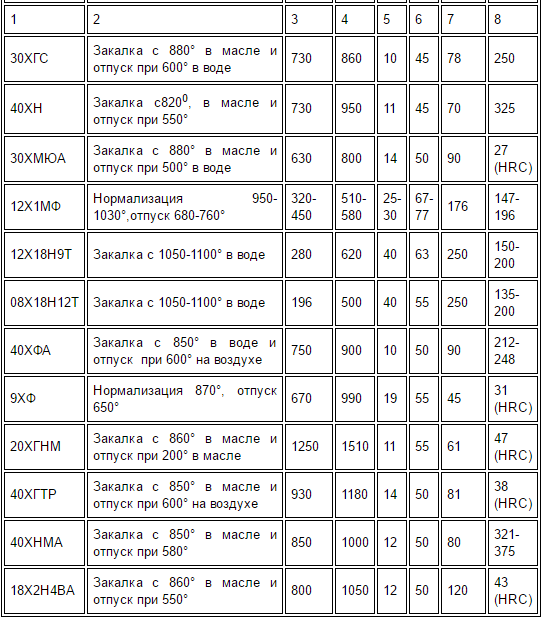

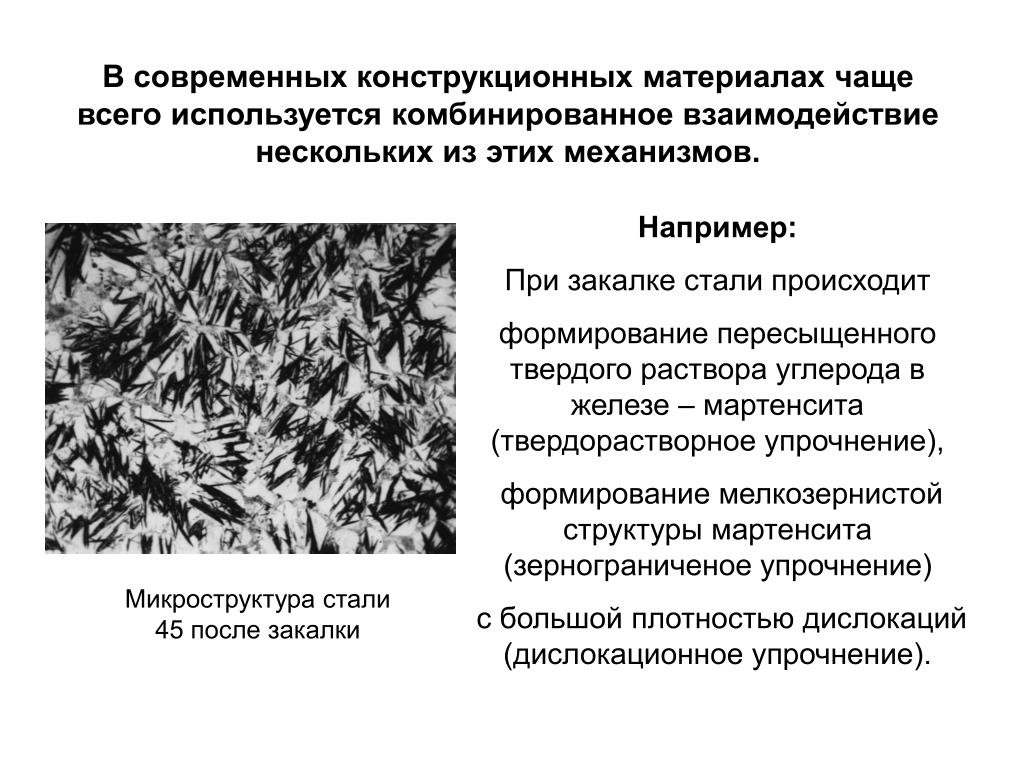

Из названия становится понятным, что в её состав входит углерод – 0,45%. Большая часть, конечно же, приходится на железо – 97%. В остальные же 2,55 % входят такие химические элементы, как марганец (0,7%), кремний (0,2-0,3%), никель (0,25%), хром (0,25%), медь (0,25%), мышьяк(0,08), сера(0,04) и фосфор(0,035%). Каждый из легирующих элементов влияет на характеристику стали 45. Например, марганец присутствует практически во всех марках стали. Он удаляет из неё кислород и уменьшает содержание серы. Кремний влияет на закаливаемость стали. Кроме того, он увеличивает предел текучести и упругости.

Из названия становится понятным, что в её состав входит углерод – 0,45%. Большая часть, конечно же, приходится на железо – 97%. В остальные же 2,55 % входят такие химические элементы, как марганец (0,7%), кремний (0,2-0,3%), никель (0,25%), хром (0,25%), медь (0,25%), мышьяк(0,08), сера(0,04) и фосфор(0,035%). Каждый из легирующих элементов влияет на характеристику стали 45. Например, марганец присутствует практически во всех марках стали. Он удаляет из неё кислород и уменьшает содержание серы. Кремний влияет на закаливаемость стали. Кроме того, он увеличивает предел текучести и упругости. При стандартной мощности печи по времени это занимает около 40 минут.

При стандартной мощности печи по времени это занимает около 40 минут.

Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры.

Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры. Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций.

Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Среднелегированные материалы должны перед окунанием в воду иметь красный цвет

Среднелегированные материалы должны перед окунанием в воду иметь красный цвет

При этом результат зависит от нижеприведенных показателей:

При этом результат зависит от нижеприведенных показателей: Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х; В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

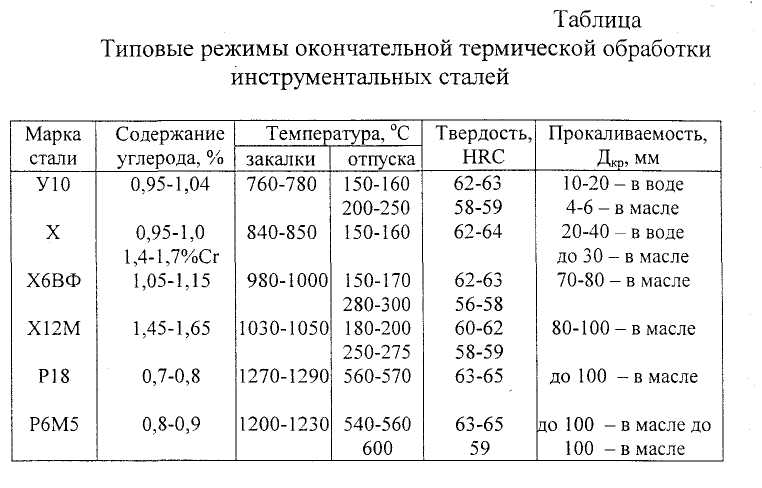

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

метр;

метр; Эти изделия представляют собой стержни, имеющие круглое сечение. Изготавливаются по ГОСТ 59.50-2000.

Эти изделия представляют собой стержни, имеющие круглое сечение. Изготавливаются по ГОСТ 59.50-2000.

Это достигается добавлением дополнительного углерода или азота к внешнему слою стали (или железа).

Это достигается добавлением дополнительного углерода или азота к внешнему слою стали (или железа).

д.

д.

Диаметр пятен превышает 3–5 см, поверхность сильно крошится при касании. Деталь уже серьезно повреждена, нужно задуматься о замене.

Диаметр пятен превышает 3–5 см, поверхность сильно крошится при касании. Деталь уже серьезно повреждена, нужно задуматься о замене. Смажьте ею ржавое пятно, а через минуту вытрите сухой тряпкой. Работайте в респираторе, очках и перчатках, чтобы не обжечь кожу и слизистые оболочки.

Смажьте ею ржавое пятно, а через минуту вытрите сухой тряпкой. Работайте в респираторе, очках и перчатках, чтобы не обжечь кожу и слизистые оболочки. Пятно ржавчины стоит закрасить мовилем — средством для консервации кузова автомобиля. После застывания он превращается в пленку с антикоррозийными свойствами, которая замедляет разрушение металла и отталкивает воду. В труднодоступных местах процедуру повторяют каждые 3–5 лет, снаружи кузова — ежегодно.

Пятно ржавчины стоит закрасить мовилем — средством для консервации кузова автомобиля. После застывания он превращается в пленку с антикоррозийными свойствами, которая замедляет разрушение металла и отталкивает воду. В труднодоступных местах процедуру повторяют каждые 3–5 лет, снаружи кузова — ежегодно. Затем поврежденный участок покрывают фосфатирующим составом, шпатлюют, красят и покрывают лаком.

Затем поврежденный участок покрывают фосфатирующим составом, шпатлюют, красят и покрывают лаком.

От этой химической реакции страдают металлические конструкции, кузова автомобилей, кухонная утварь – все, что изготовлено из стали. В определенных условиях, ржавчиной могут быть поражены даже изделия из стойких к коррозии сплавов – стоит лишь создать случайно необходимые условия для протекания реакции. К сожалению, не застрахованы от этой напасти и инструменты – если вы слишком долго не занимались ремонтом и ваш ящик с ключами и ножовками пылился на полке гаража, то вполне возможно, что ржавчина уже начала свою разрушительную работу.

От этой химической реакции страдают металлические конструкции, кузова автомобилей, кухонная утварь – все, что изготовлено из стали. В определенных условиях, ржавчиной могут быть поражены даже изделия из стойких к коррозии сплавов – стоит лишь создать случайно необходимые условия для протекания реакции. К сожалению, не застрахованы от этой напасти и инструменты – если вы слишком долго не занимались ремонтом и ваш ящик с ключами и ножовками пылился на полке гаража, то вполне возможно, что ржавчина уже начала свою разрушительную работу.

На самом деле, чтобы качественно выполнить такую работу, нужно совсем немного вещей, причем практически все они есть в каждом доме или гараже:

На самом деле, чтобы качественно выполнить такую работу, нужно совсем немного вещей, причем практически все они есть в каждом доме или гараже:

Для этих целей используем металлическую щетку и наждачную бумагу. Начинать нужно с самых грубых абразивов, а завершать тонкой наждачной бумагой – при такой последовательности обработки вы избежите появления глубоких царапин на поверхности металла. В том случае, если после этих действий очаги коррозии еще видны – то пора переходить к более радикальным мерам воздействия.

Для этих целей используем металлическую щетку и наждачную бумагу. Начинать нужно с самых грубых абразивов, а завершать тонкой наждачной бумагой – при такой последовательности обработки вы избежите появления глубоких царапин на поверхности металла. В том случае, если после этих действий очаги коррозии еще видны – то пора переходить к более радикальным мерам воздействия.

Здесь не обойтись без химии, а точнее щавелевой кислоты.

Здесь не обойтись без химии, а точнее щавелевой кислоты.

Перед замачиванием инструментов, их нужно хорошо вымыть в моющем средстве, прополоскать в воде и высушить. Разместив в растворе кислоты все приспособления, проследите, чтобы жидкость полностью их покрывала. Раствор щавелевой кислоты должен воздействовать на стальные инструменты минимум 20 минут. По окончанию установленного времени вынимаем изделия из кислоты (непременно руками в перчатках), после чего промываем их в проточной воде и насухо вытираем.

Перед замачиванием инструментов, их нужно хорошо вымыть в моющем средстве, прополоскать в воде и высушить. Разместив в растворе кислоты все приспособления, проследите, чтобы жидкость полностью их покрывала. Раствор щавелевой кислоты должен воздействовать на стальные инструменты минимум 20 минут. По окончанию установленного времени вынимаем изделия из кислоты (непременно руками в перчатках), после чего промываем их в проточной воде и насухо вытираем.

Покройте ржавый участок смесью и оставьте на несколько часов, прежде чем чистить.

Покройте ржавый участок смесью и оставьте на несколько часов, прежде чем чистить. Позвоните нам сегодня, чтобы узнать больше, и обязательно вернитесь к нам за более полезными советами, подобными этим.

Позвоните нам сегодня, чтобы узнать больше, и обязательно вернитесь к нам за более полезными советами, подобными этим.

Кислота — отличное средство для удаления ржавчины, которое мгновенно удаляет небольшие частицы ржавчины с ваших инструментов. Поместите инструменты в миску и налейте немного белого уксуса (например, яблочного). Слегка встряхните миску, чтобы убедиться, что уксус полностью покрыл инструменты и попал во все области. Оставьте на сутки, а затем слейте уксус.

Кислота — отличное средство для удаления ржавчины, которое мгновенно удаляет небольшие частицы ржавчины с ваших инструментов. Поместите инструменты в миску и налейте немного белого уксуса (например, яблочного). Слегка встряхните миску, чтобы убедиться, что уксус полностью покрыл инструменты и попал во все области. Оставьте на сутки, а затем слейте уксус.

Для толстостенных же отливок заливку производят в холодные формы для обеспечения более мелкозернистой структуры сплава. После охлаждения отливок сыпучие наполнители легко удаляют при опрокидывании опок, отверждающиеся наполнители — на вибрационных выбивных решетках. При этом оболочка легко отстает и удаляется от поверхности отливки. Удаление остатков керамической оболочки, в частности в полостях и отверстиях, и окончательную очистку поверхности отливок осуществляют в результате кипячения в 50 % — ном растворе едкого кали.