Класс прочности болтов — ГОСТ 7798-70, маркировка, виды, обозначение

- Важность правильного выбора крепежа

- Классы прочности резьбовых крепежных изделий

- Маркировка болтов по классу их прочности

- Особенности соединения с помощью резьбы

- Виды резьбового крепления

- Как правильно затягивать и откручивать болт

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

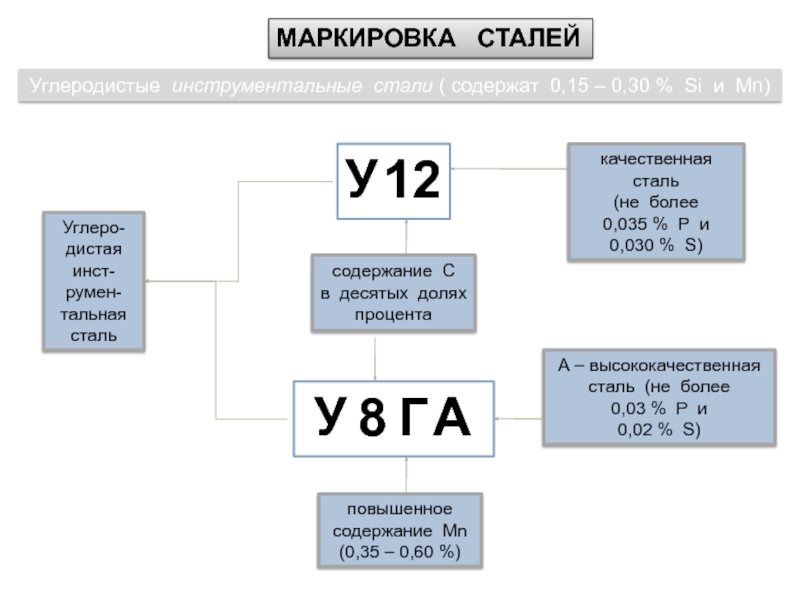

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

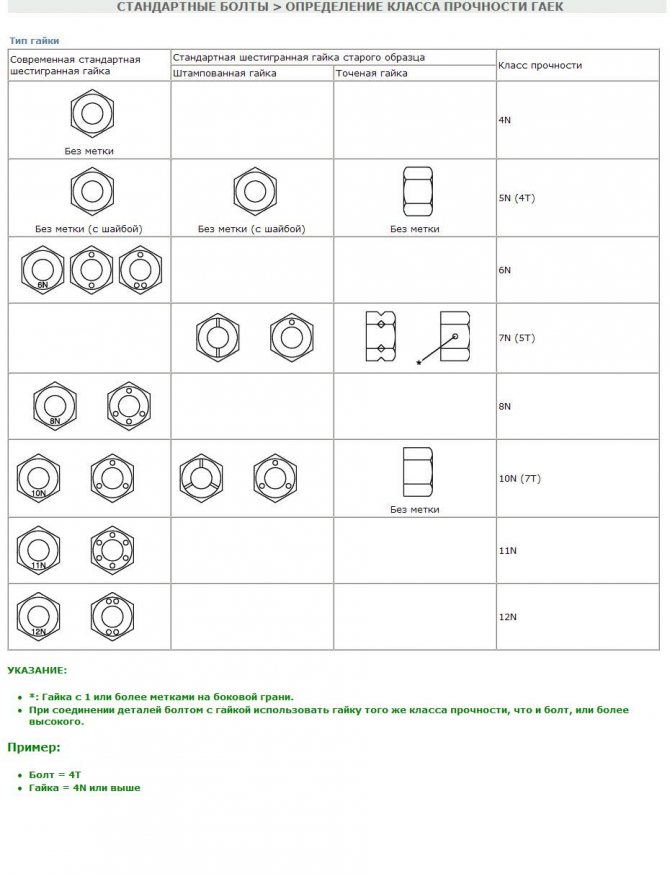

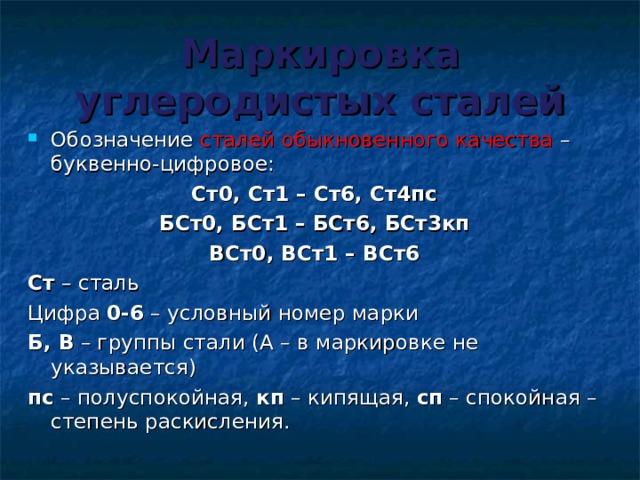

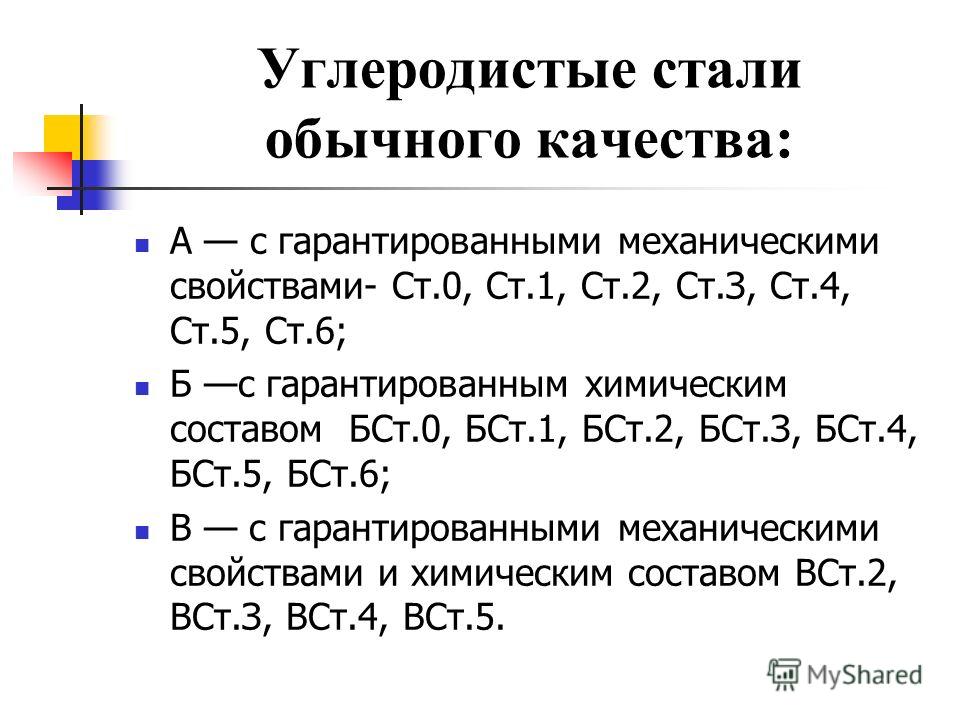

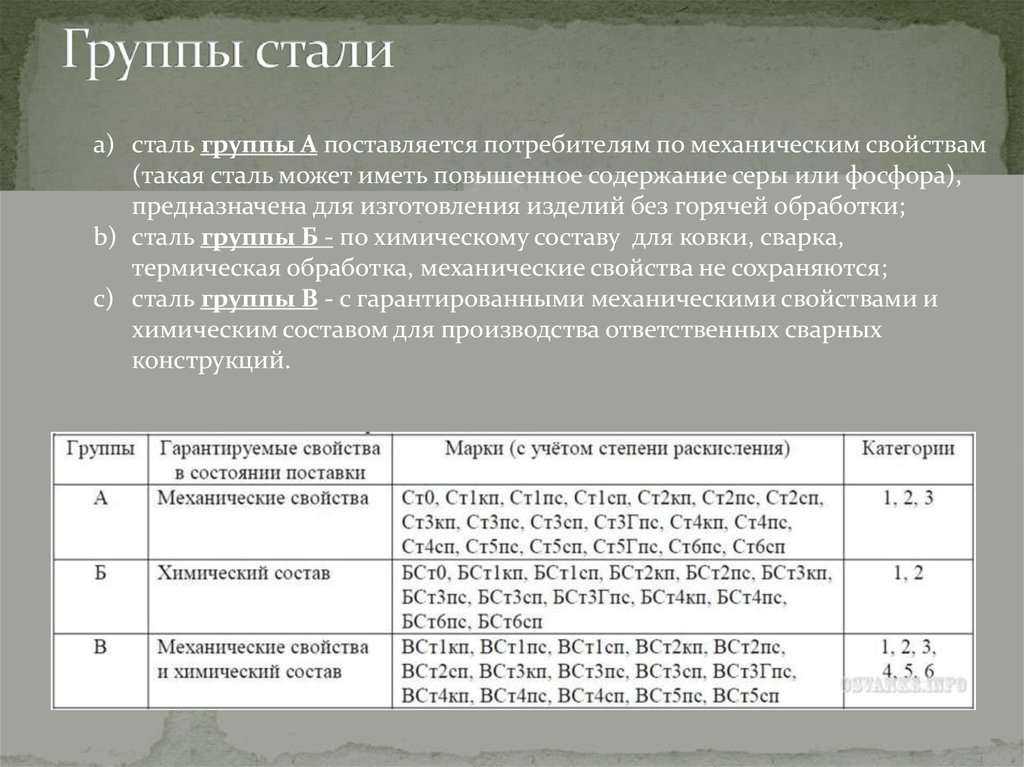

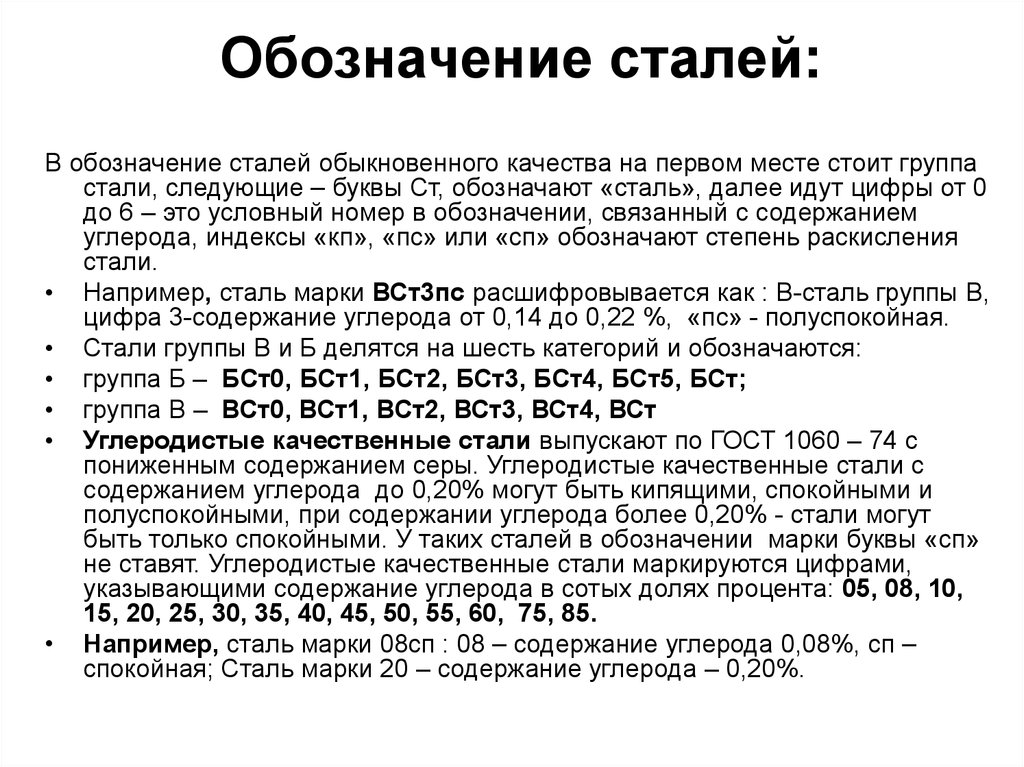

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

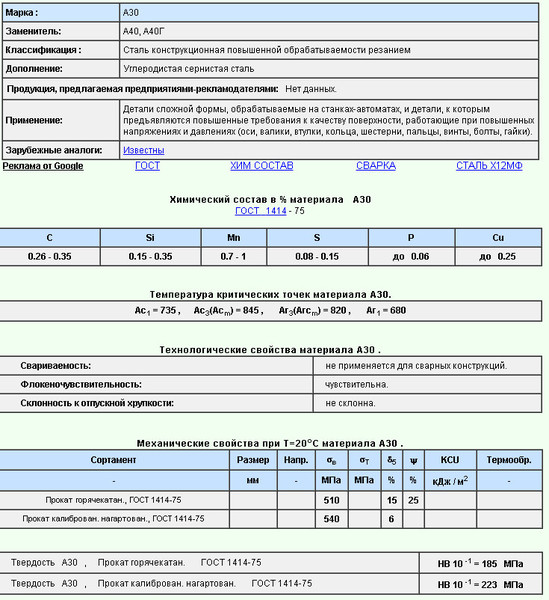

Основные марки стали, применяемые при производстве болтов

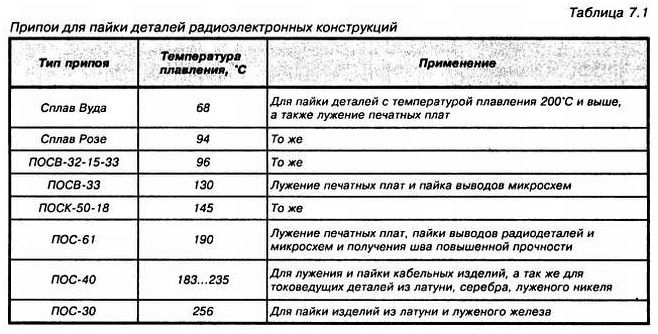

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия.

В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

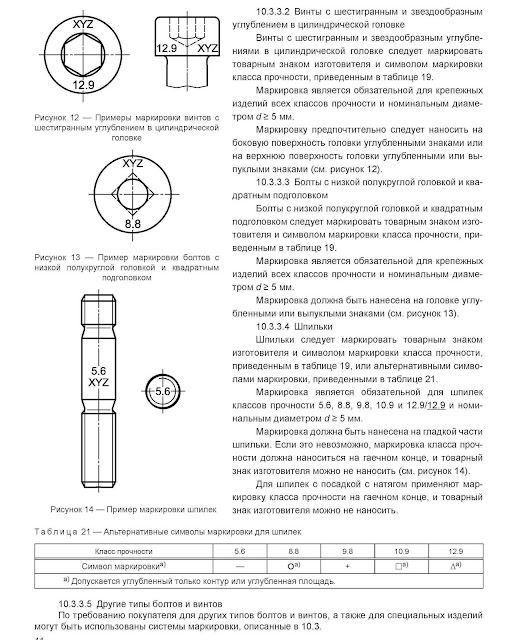

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

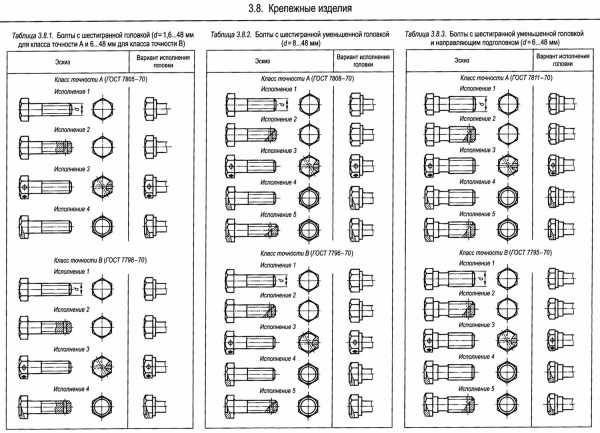

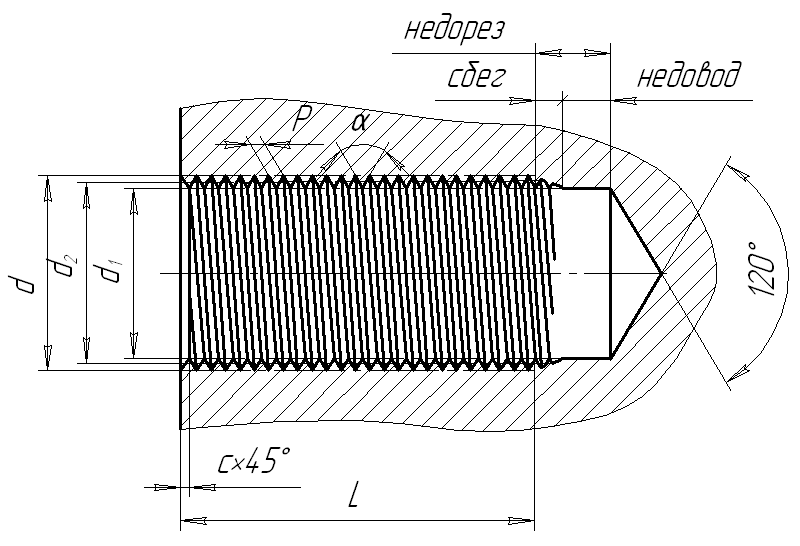

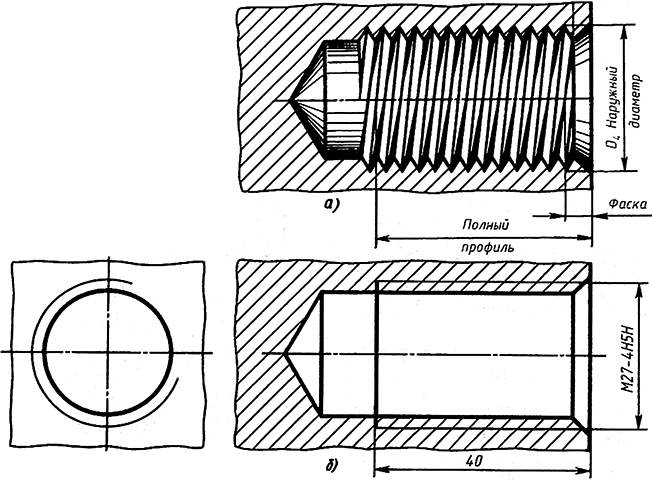

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

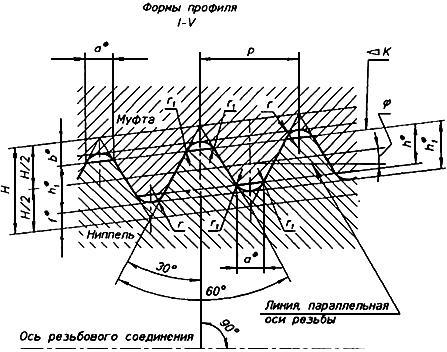

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность.

Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Болты ГОСТ 7798, 7805, 15589, DIN 931, 933 с шестигранной головкой и классом прочности 5.8

Наиболее важной характеристикой болтов является класс прочности. Этот показатель отображает степень устойчивости крепежного элемента к деформации, а также к разрыву. Всего установлено 11 классов прочности. Они обозначаются двумя цифрами/числами, между которыми стоит точка. По мере убывания прочностных качеств, последовательность классов выглядит так: 12.9, 10.9, 9.8, 8.8, 6.8, 6.6, 5.8, 5.6, 4.8, 4.6, 3.6. Как видно, прочность болтов класса 5.8 – где-то среднего уровня. Такое свойство позволяет их применять во многих сферах промышленного производства в малонагруженных соединениях.

Конструкция

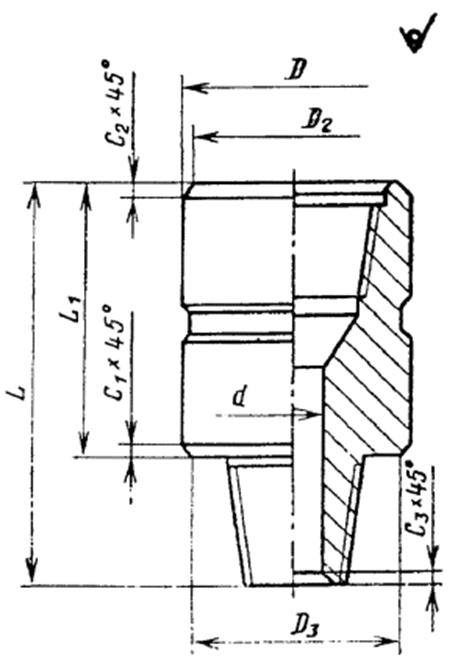

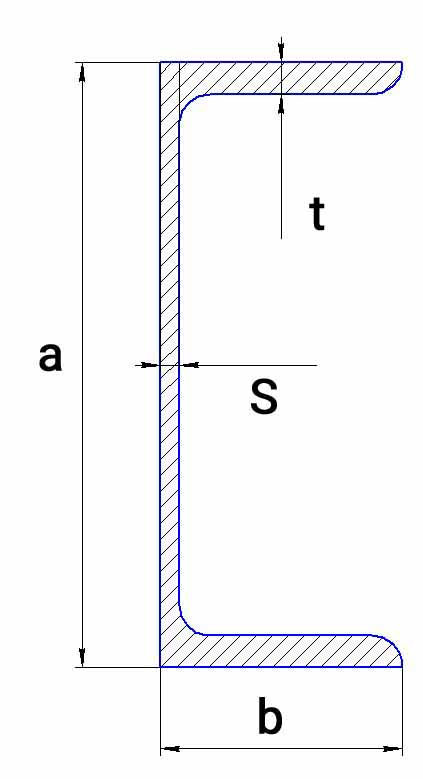

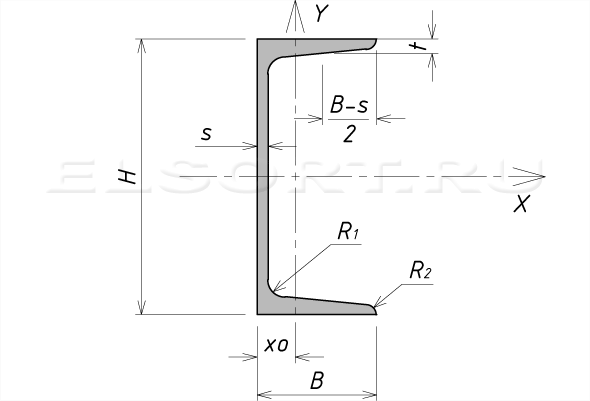

Болт, выполненный по вышеуказанным нормативным документам, конструктивно представляет собой стержень, содержащий следующие части:

- сегмент с витками резьбы;

- отрезок с гладкой поверхностью;

- головку шестигранной конфигурации, под которой может присутствовать небольшой подголовок;

Основное отличие между отечественными стандартами заключатся в требованиях относительно класса точности производства таких крепежных элементов. В ГОСТе 7805 прописаны нормы производства болтов с высокой точностью – класса «A». Государственный стандарт 7789 устанавливает требования к выпуску болтов с размерами нормальной точности – класса «B». А в ГОСТе 15589 указаны характеристики для болтов, изготовленных в соответствии с требованиями грубого класса точности – «C».

В ГОСТе 7805 прописаны нормы производства болтов с высокой точностью – класса «A». Государственный стандарт 7789 устанавливает требования к выпуску болтов с размерами нормальной точности – класса «B». А в ГОСТе 15589 указаны характеристики для болтов, изготовленных в соответствии с требованиями грубого класса точности – «C».

Исполнение

Все три отечественные стандарты устанавливают одинаковые варианты исполнения болтов.

Это – наиболее часто встречающееся исполнение. Такой болт можно смело назвать «классикой» резьбового крепежа

Особенность – наличие отверстия ближе к концу болта в его резьбовой части. Этот вариант предусматривает также использование корончатых гаек со шплинтами, Его реализация исключает возможность ослабления соединения по причине самораскручивания болта.

В этом исполнении отверстия просверливаются не в стержне, а в смежных гранях головки под острым углом относительно друг друга. Они используются как для шплинтования, так и с целью финишной пломбировки соединения.

В этом варианте на внешней поверхности головки проделывается лунка, в которую наносится маркировка. Ее глубина h не должна превышать 0.,4k, где k –высота головки с подголовком. Соблюдение данного требования призвано сохранить прочность головки болта.

Аналоги стандартов и их отличия

Аналогом ГОСТа 7805 является принятый в западноевропейских странах нормативный документ DIN 931. Однако не все прописанные в них характеристики идентичны. В первую очередь отличаются требования к классу точности изготовленных крепежных элементов. Выше было сказано, что данным отечественным стандартом нормируется производство болтов с точностью класса «A». В DІN 931 требуется, чтобы:

- с повышенной точностью изготавливались такие крепежные элементы с резьбой от M1.6 до M24;

- болты с резьбой свыше M24 производились с нормальной точностью, соответствующей требованиям класса «B».

Имеют место различия и в значениях размерных характеристик, устанавливаемых данными нормативными документами. В ниже представленном списке в скобках указаны несовпадающие величины параметров из DІN 931.

В ниже представленном списке в скобках указаны несовпадающие величины параметров из DІN 931.

- Размер резьбы – минимальный M1,6, максимальный M48 (M39).

- Размер «под ключ» — min 3,2 (3,02), max 75 (58,8).

- Высота головки – минимальная 1,1 (0,98), максимальная 30 (25,42).

- Диаметр описанной окружности – min 3,4 (3,41), max 83,9 (55,9).

- Диаметр стержня – минимальный номинальный1,6; максимальный номинальный 48 (39).

- Шаг резьбы – крупный: минимум 0,35, максимум – 5; мелкий: min – 1, max – 3. В стандарте DІN 931 резьба не подразделяется на крупную и мелкую. Ее шаг установлен в пределах от 0,35 до 4.

Ближайшим аналогом ГОСТа 7798 является нормативный документ DIN 933. Произведенные в соответствии с его требованиями болты имеют полную резьбу.

Касательно классов точности между нормами этих стандартов отличия выглядят несколько иначе по сравнению с вышеописанным вариантом. В ГОСТе 7798 устанавливаются технические характеристики болтов, произведенных в соответствии с классом точности «B». А требования DIN 933 выглядят следующим образом:

В ГОСТе 7798 устанавливаются технические характеристики болтов, произведенных в соответствии с классом точности «B». А требования DIN 933 выглядят следующим образом:

- болты со стержнем длиной до 150 мм и с резьбой от M1,6 до M24 должны производится с повышенной точностью, то есть класса «A»;

- в отношении изделий с длиной стержня, превышающей 150 мм, и с резьбой от M24 до M 52 действует иное правило. Их размерные характеристики должны соответствовать классу «B», то есть иметь нормальную точность.

Ниже размещен перечень основных параметров болтов, выпускаемых по нормам отечественного ГОСТа 7798 и DІN 933. В скобках указаны значения параметров немецкого нормативного документа, которые отличаются от гостовских.

- Размер резьбы – минимальный M6 (M1,6), максимальный M48 (M52).

- Размер под ключ – min 10 (3,02), max 75 (80).

- Высота головки – минимальная 4 (0,98), максимальная 30 (33,5).

- Диаметр описанной окружности – min10,9 (3,41), max 82,6 (88,25).

- Шаг резьбы: крупный – минимум 1, максимум 5; мелкий – минимум 1, максимум 3. У болтов DІN 933 шаг резьбы min 0,35, max 5.

Технические характеристики болтов по ГОСТ 15589

Основное отличие ГОСТа 15589 от вышеописанных нормативных документов заключается в требовании, чтобы размерные характеристики болтов соответствовали классу точности «C», то есть грубой точности. При этом производители должны соблюдать значения параметров данных изделий, которые указаны в следующей таблице.

|

Параметр

|

e

|

L2

|

d4

|

d3

|

hw

|

dw, не меньше

|

k

|

S

|

Шаг резьбы

| |

|

Не больше

|

Не меньше

| |||||||||

|

M48

|

82,6

|

15

|

5

|

8

|

0,8

|

0,25

|

69,4

|

30

|

75

|

5

|

|

M42

|

71,3

|

13

|

59,9

|

26

|

65

|

4,5

| ||||

|

M36

|

60,8

|

11,5

|

6,3

|

0,2

|

51,1

|

22,5

|

55

|

4

| ||

|

M30

|

50,9

|

9,5

|

4

|

42,7

|

18,7

|

46

|

3,5

| |||

|

M27

|

45,2

|

8,5

|

5

|

38

|

17

|

41

|

3

| |||

|

M24

|

39,6

|

7,5

|

33,2

|

15

|

36

| |||||

|

M22

|

37,3

|

7

|

31,4

|

14

|

34

|

2,5

| ||||

|

M20

|

33

|

6,5

|

4

|

27,7

|

12,5

|

30

| ||||

|

M18

|

29,6

|

6

|

24,8

|

12

|

27

| |||||

|

M16

|

26,2

|

5

|

22

|

10

|

24

|

2

| ||||

|

M14

|

22,8

|

4,5

|

3,2

|

3,2

|

0,6

|

0,15

|

19,2

|

8,8

|

21

| |

|

M12

|

19,9

|

4

|

16,5

|

7,5

|

18

|

1,75

| ||||

|

M10

|

17,6

|

3,5

|

2,5

|

2,5

|

14,5

|

6,4

|

16

|

1,50

| ||

|

M8

|

14,2

|

2,8

|

2

|

11,5

|

5,3

|

13

|

1,25

| |||

|

M6

|

10,9

|

2

|

2

|

1,6

|

8,7

|

4

|

10

|

1,0

| ||

Принятые обозначения:

e – диаметр описанной окружности;

L2 – удаленность оси отверстия от опорной поверхности головки;

d4 – диаметр просверленного в головке отверстия;

d3 – диаметр отверстия в резьбовой части стержня;

hw – высота подголовка;

dw – диаметр подголовка

k – высота головки

S – размер под ключ.

Заключение

В заключение приведем несколько цифр, касающихся болтов с прочностью, соответствующей требованиям класса 5.8. Их знание позволит создать надежное соединение. Предельная прочность такого крепежа на разрыв составляет 500 Н/мм кв. А предел текучести болтов, произведенных по ГОСТ 15589, ГОСТ 7805 и ГОСТ 7798, зафиксирован на отметке 400 Н/мм кв. Эти числа подлежат обязательному учету в момент закручивания данных деталей при помощи динамометрических ключей.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

ГОСТ Р 52644 — 2006 Болты с шестигранной головкой для болтового соединения высокопрочных конструкций с большой шириной под лыски — класс прочности С

ГОСТ Р 52644 — 2006 Болты с шестигранной головкой для болтового соединения высокопрочных конструкций с большой шириной под ключ — класс прочности С — классы прочности 8,8 и 10,9

Главная > Продукция и стандарты > ГОСТ Р 52644 — 2006 Болты с шестигранной головкой для высокопрочных конструкционных болтовых соединений с большой шириной под ключ — Марка изделия С — Классы прочности 8,8 и 10,9

Сканировать QR-код. |

Аналогичные стандарты

| 1 | [ГБ] ГБ/T 9125.1 — 2020 | Болт с шестигранной головкой для трубного фланцевого соединения — обозначение PN | |

| 2 | [ГБ] ГБ/T 9125.2 — 2020 | Болт с шестигранной головкой для фланцевого соединения трубы — класс обозначен | |

| 3 | [ГБ] ГБ/T 16939 — 2016 | высокопрочных болтов для соединений структур космической решетки | |

| 4 | [ГБ] ГБ/T 9125 — 2010 | Болт с шестигранной головкой для фланцевого соединения трубы | |

| 5 | [ГБ] ГБ/т 1228 — 2006 | Высокопрочные болты с большой шестигранной головкой для стальных конструкций Поставщики(1) | |

| 6 | [ГБ] ГБ/T 9125 — 2003 | Болт с шестигранной головкой для фланцевого соединения трубы | |

| 7 | [ГБ] ГБ/T 16939 — 1997 | высокопрочных болтов для соединений структур космической решетки | |

| 8 | [ГБ] ГБ/T 1228 — 1991 | Высокопрочные болты с большой шестигранной головкой для стальных конструкций Поставщики(1) | |

| 9 | [ГБ] ГБ/T 32076.  3 — 2015 3 — 2015 | Высокопрочные конструкционные болтовые соединения для предварительного натяга — часть 3: система HR — болт с шестигранной головкой с большой шириной лыска | |

| 10 | [ГБ] ГБ/T 32076.4 — 2015 | Высокопрочные конструкционные болтовые соединения для предварительного натяга. Часть 4. Система болтов с шестигранной головкой HV и большой шириной под ключ | |

| 11 | [ГБ] ГБ/T 32076.7 — 2015 | Высокопрочные конструкционные болтовые соединения для предварительного натяга — часть 7: система HV — шестигранный болт с большой шириной лыски и гайки в сборе M39~m64 | |

| 12 | [ГБ] ГБ/T 18230.  1 — 2000 1 — 2000 | Болты с шестигранной головкой для крепления конструкций с большой шириной ключа | |

| 13 | [ГБ] ГБ/T 18230.2 — 2000 | Большие болты с шестигранной головкой для крепления конструкций с большой шириной ключа — короткая резьба | |

| 14 | [МФУ] МФУ 149 — 2000 | Тяжелые винты с шестигранной головкой большого размера | |

| 15 | [ДИН] ДИН 7990 — 2017 | болтов с шестигранной головкой с гайкой шестигранника для стальных конструкций | |

| 16 | [ДИН] ДИН 7990 — 2008 | болтов с шестигранной головкой с гайкой шестигранника для стальных конструкций | |

| 17 | [DIN] DIN 6914 — 1989 | Высокопрочные болты с шестигранной головкой с большой шириной лысок для болтового соединения конструкций Поставщики(2) | |

| 18 | [DIN] DIN 7990 — 1989 | болтов с шестигранной головкой с гайкой с шестигранной головкой для стальных конструкций | |

| 19 | [ИСО] ИСО 7411 — 1984 | Болты с шестигранной головкой для высокопрочных конструкционных болтовых соединений с большой шириной под ключ (длина резьбы в соответствии с ISO 888) — класс продукта C — классы прочности 8. 8 и 10.9 8 и 10.9 | |

| 20 | [ИСО] ИСО 7412 — 1984 | Болты с шестигранной головкой для высокопрочных конструкционных болтовых соединений с большой шириной под ключ (короткая длина резьбы — класс продукта C — классы прочности 8.8 и 10.9 | |

| 21 | [JIS] JIS B 1186 — 2013 | высокопрочных болтов с шестигранной головкой для соединений сцепления трением | |

| 22 | [JIS] JIS B 1186 — 1995 | высокопрочных болтов с шестигранной головкой для соединений сцепления трением | |

| 23 | [ANSI/ASME] ANSI/ASME B 18.  2.3.7M — 2006 2.3.7M — 2006 | Тяжелые метрические болты с шестигранной головкой | |

| 24 | [ANSI/ASME] ANSI/ASME B 18.2.3.3M — 2001 | Тяжелые метрические болты с шестигранной головкой | |

| 25 | [EN] EN 14399 (-3 болта) — 2015 | Высокопрочные конструкционные болтовые соединения для предварительной нагрузки. Часть 3. Система HR. Комплекты болтов с шестигранной головкой | |

| 26 | [EN] EN 14399 (4 болта) — 2005 | Высокопрочные конструкционные болтовые соединения для предварительной нагрузки. Часть 4. Система HV. Болт с шестигранной головкой | |

| 27 | [UNI] UNI 5712 — 1975 | Высокопрочные болты с большим шестигранником для проектирования конструкций — метрическая крупная резьба ISO Поставщики(1) | |

| 28 | [NF] NF E 25-801-3 — 2005 | высокопрочных болтов с большой головой шестиугольника для стальной структуры | |

| 29 | [NF] NF E 25-801-4 — 2005 | высокопрочных болтов с большой головой шестиугольника для стальной структуры | |

| 30 | [БС] БС 4395-1 — 1969 | Метрические высокопрочные болты с большой шестигранной головкой | |

| 31 | [БС] БС 1769 — 1951 | Унифицированные кованые болты с шестигранной головкой | |

| 32 | [АСТМ] АСТМ А325М — 2009 | Стандартные технические условия на конструкционные болты, стальные, термообработанные, предел прочности при растяжении не менее 830 МПа (метрические единицы) | |

| 33 | [КАК] КАК/НЗС 1252.  1 — 2016 1 — 2016 | Болты из высокопрочной стали | |

| 34 | [КАК] КАК/НЗС 1252 — 1996 | Болты из высокопрочной стали | |

| 35 | [ЦНС] ЦНС 3124 — 1987 | Болты с шестигранной головкой для стальных конструкций | |

| 36 | [ЦНС] ЦНС 4366 — 1987 | болтов с шестигранной головкой с большой шириной поперек квартир для стальных конструкций | |

| 37 | [ЦНС] ЦНС 11328 — 1985 | Высокопрочные болты с шестигранной головкой с фрикционным захватом | |

| 38 | [DIN EN] DIN EN 14399 (болт -4) — 2015 | Высокопрочные конструкционные болтовые соединения для предварительной нагрузки. Часть 4. Система HV. Болт с шестигранной головкой Часть 4. Система HV. Болт с шестигранной головкой Поставщики(2) | |

| 39 | [ИС] ИС 3757 — 1985 | Высокопрочные конструкционные болты | |

| 40 | [ANSI] ANSI B 18.2.3.6M — 1979 (R2006) | Тяжелые метрические болты с шестигранной головкой | |

| 41 | [ASME] ASME B 18.2.6 — 2019 | Тяжелые болты с шестигранной головкой (ASTM F3125 / F3125M) Поставщики(1) | |

| 42 | [ASME] ASME B 18.  2.1 — 2012 2.1 — 2012 | Тяжелые болты с шестигранной головкой [Таблица 3] (ASTM A307) Поставщики(2) | |

| 43 | [ASME] ASME B 18.2.1 — 2012 | Тяжелые винты с шестигранной головкой [Таблица 7] (ASTM A193/А320) | |

| 44 | [ASME] ASME B 18.2.1 — 2010 | Тяжелые болты с шестигранной головкой Поставщики(2) | |

| 45 | [ASME] ASME B 18.2.1 — 2010 | Тяжелые винты с шестигранной головкой [Таблица 7] | |

| 46 | [ASME] ASME B 18.  2.6 — 2010 2.6 — 2010 | Тяжелые конструкционные болты с шестигранной головкой (ASTM A 325 / ASTM A 490) Поставщики(1) | |

| 47 | [ASME] ASME B 18.2.6 — 2006 | Тяжелые болты с шестигранной головкой (ASTM A 325 / ASTM A 490) Поставщики(1) | |

| 48 | [АСМЭ] АСМЭ Б 18.2.6М — 2012 | Конструкционные болты с тяжелой шестигранной головкой, метрические (ASTM A 325M / ASTM A 490M) |

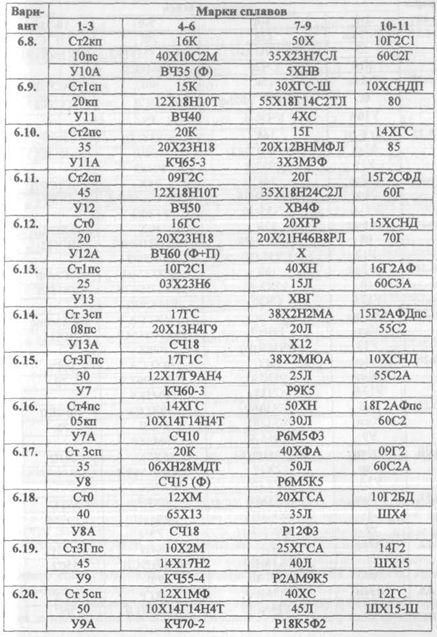

| Маркировка головки | класса и Материал | Диапазон номинальных размеров (дюймы) | Механические свойства | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Пробная нагрузка (пси) | Мин. Предел текучести Предел текучести (пси) | Мин. Прочность на растяжение (пси) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

307АНизкоуглеродистая сталь | 1/4″ через 4″ | Н/Д | Н/Д | 60 000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Без маркировки | 2 классНизко- или среднеуглеродистая сталь | от 1/4″ до 3/4″ | 55 000 | 57 000 | 74 000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| От 3/4″ до 1-1/2″ | 33 000 | 36 000 | 60 000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 радиальные линии | 5 классСреднеуглеродистая сталь, закаленная и отпущенная | 1/4″ через 1″ | 85 000 | 92 000 | 120 000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Больше от 1″ до 1-1/2″ | 74 000 | 81 000 | 105 000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 Радиальные линии | 8 классСреднеуглеродистая легированная сталь, закаленная и отпущенная | 1/4″ через 1-1/2″ | 120 000 | 130 000 | 150 000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Марка A325Углеродистая или легированная сталь с бором или без него | 1/2 дюйма через 1-1/2″ | 85 000 | 92 000 | 120 000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Маркировка из нержавеющей стали Варьируется | 18-8 и 316 нержавеющая стальСплав стали с хромом и никелем | Все размеры до 1 дюйма | Н/Д | 20 000 Мин. 65 000 типичный 65 000 типичный | 65 000 Мин. 100 000 – 150 000 Типовой | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

651 Кремниевая бронзаСплав в основном меди и олова с небольшим количеством кремния | 1/4″ через 3/4″ | Н/Д | 55 000 | 70 000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| от 7/8″ до 1-1/2″ | Н/Д | 40 000 | 55 000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Алюминий 2024Алюминиевый сплав с медью, магнием и марганцем; термообработанный на раствор и упрочненный старением | Все размеры | Н/Д | 36 000 | 55 000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Маркировка головки | и Материал | Диапазон номинальных размеров (мм) | Механические свойства | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пробная нагрузка (МПа) | Мин. Предел текучести Предел текучести (МПа) | Мин. Прочность на растяжение (МПа) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Класс 8.8Среднеуглеродистая сталь, закаленная и отпущенная | Все размеры менее 16 мм | 580 | 640 | 800 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16–72 мм | 600 | 660 | 830 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Класс 10.9Легированная сталь, закаленная и отпущенная | 5 мм — 100 мм | 830 | 940 | 1040 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Класс 12.

Легированная сталь, закаленная и отпущенная | 1,6 мм — 100 мм | 970 | 1100 | 1220 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Обычно штамп А-2 или А-4 | A-2 и A-4 нержавеющая стальСплав стали с хромом и никелем | Все размеры до 20 мм | Н/Д | 210 мин. | 500 мин. Пневматическое распыление краски что это: Пневматическое распыление краски . Область применения продукции ЧЗМЭКПневматическое распыление. Основы метода | Технологии

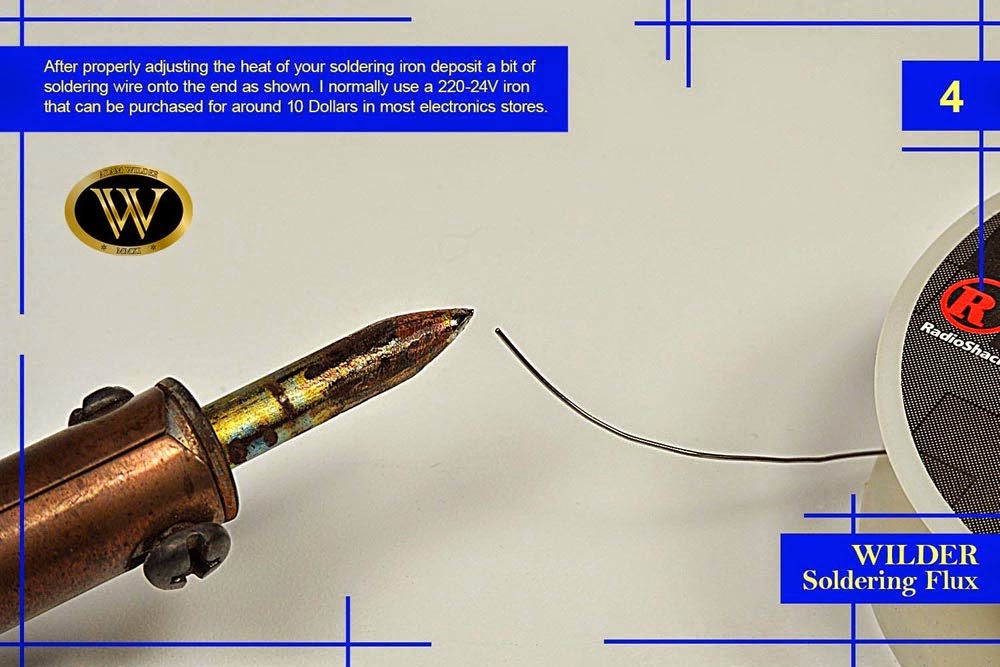

Принцип пневматического распыления заключается в образовании окрасочного аэрозоля путем смешения струи жидкого лакокрасочного материала (ЛКМ) со струей сжатого воздуха. Образующийся аэрозоль направляется струей воздуха к окрашиваемой поверхности, где при ударе о нее коагулирует, т.е. капли аэрозоля сливаются друг с другом образуя на поверхности жидкий слой краски. Схема установки пневматического распыления изображена на рис. 1.

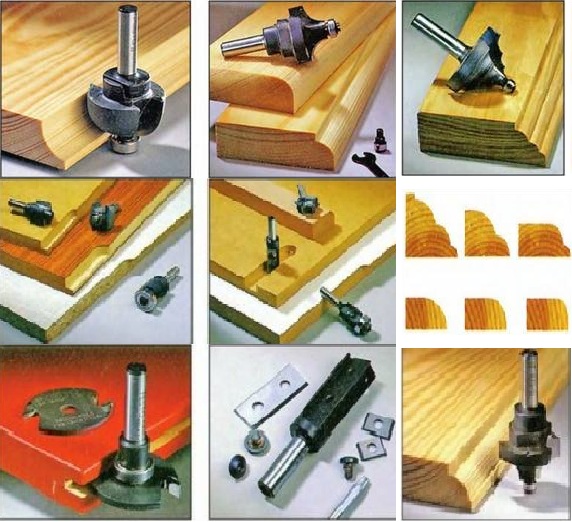

Смешение краски с воздухом происходит в головке распылителя (форсунке). Наибольшее распространение сейчас получили краскораспылители с внешним смешением.

В зависимости от конструкции головки краскораспылителя отпечаток факела на окрашиваемой поверхности может быть в виде круга или вытянутого овала.

Овальный факел образует головка, имеющая кроме центрального отверстия дополнительные боковые каналы. Струи сжатого воздуха, выходя из боковых каналов, сжимают окрасочный факел и придают ему овальную форму. Боковые каналы могут располагаться под разными углами и на разном расстоянии от центрального. На практике для нанесения ЛКМ применяют ручные и автоматические краскораспылители различной производительности: по краске от 0,05 до 0,8 л/мин, по воздуху от 0,03 до 0,6 м3/мин. Эти аппараты обеспечивают производительность при окрашивании от 20 до 600м2/ч. Подачу сжатого воздуха осуществляют от централизованной сети или от передвижного компрессора. Подаваемый воздух должен очищаться от воды, масла и механических загрязнений в масловодоотделителе. Пневматическим распылением в большинстве случаев наносят ЛКМ с относительно низкой вязкостью (14-60с по вискозиметру ВЗ-246-4) и низким сухим остатком. Этот метод позволяет получать покрытия высокого класса с точки зрения их декоративного вида и, в большинстве случаев, применяется для нанесения верхних (косметических) слоев финишных эмалей, а также для декоративного окрашивания небольших изделий. В то же время, метод пневматического распыления является наименее экономичным по расходу ЛКМ. Потери ЛКМ при нанесении пневмораспылением в зависимости от сложности окрашиваемого изделия могут составлять 20-40%, что должно обязательно учитываться при расчете потребности в материале. При окраске изделий ручными пневматическими краскораспылителями особое внимание должно уделяться получению равномерного покрытия при его заданной толщине с минимальными потерями ЛКМ. Равномерность получаемого покрытия, а также экономичность окрашивания в каждом отдельном случае будет зависеть от правильного выбора распылительной головки, диаметра отверстия материального сопла, формы факела, модели краскораспылителя, его производительности и скорости его перемещения при окрашивании. Следует помнить, что каждая распылительная головка используется наиболее эффективно в определенном диапазоне расхода ЛКМ и подаваемого сжатого воздуха. Высокое давление воздуха, подаваемое на распылитель (для большинства краскораспылителей — более 5-6 атм. При настройке давления сжатого воздуха обязательно следует учитывать возможные потери в шлангах его подачи на краскораспылитель. В таблице 1 приведены приблизительные значения потерь давления сжатого воздуха в зависимости от внутреннего диаметра и длинны шлангов при работе краскораспылителем снабженном головкой с соплом диаметром 1,8 мм. (.07«). Таблица 1

Необходимый расход воздуха определяется диаметром сопла распылителя и давле- нием воздуха.

Таким образом, для достижения требуемого качества получаемого покрытия, настройка распылителя сводится к подбору оптимальных параметров его работы под определенную вязкость используемого ЛКМ:

На практике наибольшее распространение получили краскораспылители, которые комплектуются головками со сменными соплами, диаметр которых находится в пределах 1,0-3,0 мм. (.04-.12«). Меняя сопла можно наносить ЛКМ с различной вязкостью и изменять производительность при распылении. При необходимости нанесения ЛКМ с очень низкой вязкостью (14-20с по вискозиметру ВЗ-246-4) в малых количествах применяют специальные краскораспылители (аэрографы), отличающиеся очень малым диаметра отверстия материального сопла (в пределах 0,3-1,0 мм (. При нанесении шпатлевок, мастик, пластизолей и иных ЛКМ с очень высокой вязкостью (до 200с по вискозиметру ВЗ-236-4) слоем толщиной 0,5-2,0 мм также применяют краскораспылители специальной конструкции. В отличие от обычных, краскораспылители для нанесения высоковязких материалов имеют большие проходные сечения каналов, подводящих ЛКМ к соплу, а также распылительные головки внешнего и внутреннего смешения с увеличенным диаметром материального сопла (до 6-10 мм. (.24-.40«)). Такие краскораспылители работают только при подаче в них материала под давлением. При нанесении шпатлевок и мастик с вязкостью по ВЗ-246-4 более 200с. применяют специальные распылительные головки внутреннего смешения с диаметром материального сопла 10-12 мм. (.40-.47«). Подачу материала в такие аппараты осуществляют с помощью плунжерных, шестеренчатых, винтовых и других насосов. В последнее десятилетие все большее распространение стали получать методы пневматического распыления, обеспечивающие низкое туманообразование при нанесении ЛКМ. В первую очередь, это связано с развитием законодательства по защите окружающей среды и с совершенствованием конструкций т.н. распылителей низкого давления (в зарубежной терминологии High Volume Low Pressure (HVLP) — «большой объем при низком давлении»). Принцип действия HVLP-распылителей основан на создании внутри распылительной головки относительно низкого (примерно 0,7 атм. Вне зависимости от выбранной модели, при окраске изделий ручными краскораспылителями необходимо соблюдать следующие основные правила: Наносить ЛКМ нужно последовательно накладываемыми параллельными полосами. Первую полосу наносят, как правило, сверху вниз до конца окрашиваемой площади поверх- ности. Затем, предварительно выключив краскораспылитель, переносят его вправо (или влево) и вторую полосу наносят снизу вверх, третью – сверху вниз и т.

Правильное движение руки, держащей краскораспылитель при окрашивании изделия, схематически изображено на рис. 4. Стрелки показывают направление движения руки, а кружочками отмечены положения, где краскораспылитель выключают (или включают). Выключать краскораспылитель перед переходом от одной полосы к другой следует для того, чтобы дважды не проводить окраску по одному и тому же месту. Для получения равномерного слоя последующая наносимая полоса ЛКМ должна на 1/3 перекрывать ранее нанесенную. Скорость перемещения краскораспылителя должна бать равномерной и составлять 14-18 м/мин. Для равномерного окрашивания поверхности в два и более слоев рекомендуется наносить ЛКМ по двум взаимно перпендикулярным направлениям: если первый слой был положен при перемещении краскораспылителя в вертикальной плоскости, то второй должен наноситься перемещением краскораспылителя в горизонтальной плоскости. В зависимости от формы и размеров окрашиваемой поверхности следует подбирать и распылительные головки, формирующие факелы различного сечения. Плоский факел образующий овальный отпечаток обычно применяют при окрашивании больших сплошных поверхностей, т.к. он обеспечивает более широкую полосу окраски и позволяет работать более производительно. Изделия небольших размеров и сложной формы следует окрашивать краскораспылителями формирующими круглый факел. С целью уменьшения потерь ЛКМ на туманообразование расстояние от краскораспы- лителя до окрашиваемой поверхности при плоском факеле должно составлять 250-350 мм в зависимости от вязкости распыляемого ЛКМ (оно меньше для высоковязких и больше для низковязких материалов). При круглом факеле расстояние может быть увеличено до 400 мм. Краскораспылитель следует стараться располагать так, чтобы факел распыляемого материала был направлен перпендикулярно окрашиваемой поверхности. При окрашивании выступающих частей и углов изделий краскораспылитель следует вести вдоль выступающих частей, не выводя факел за контур изделия. В большинстве случаев причинами плохого качества получаемого покрытия при пневматическом распылении являются неверная регулировка распылителя, грязь и засохшая краска в каналах и соплах, высокое содержание влаги и масла в подаваемом в распылитель воздухе, вызванное неэффективной работой масловодоотделителя. Пневматическая окраска. Свойства пневматического распыленияУСЛУГИ / ОКРАСОЧНЫЕ РАБОТЫ /Принцип пневматического распыления заключается в образовании аэрозоля путем дробления жидкого лакокрасочного материала струей сжатого воздуха. Образующийся аэрозоль движется в направлении струи воздуха, и при ударе о поверхность капли аэрозоля растекаются и сливаются, образуя слой жидкой краски. В зависимости от места образования смеси краски с воздухом, различают форсунки с внешним и внутренним смешением. Наиболее распространены краскораспылители с внешним смешением, производительностью от 20 до 600 м²/час. Общепринятое давление воздуха при пневматическом распылении 0,2-0,4 МПА, но оно может колебаться от 0,1 до 0,7 МПА. Пневматическое распыление сопровождается образованием тумана, который состоит их тонко распыленных частиц краски и распылителей. Качество покрытия наносимого пневматическим распылением зависит от:

Высокое давление воздуха (более 0,6 МПа), способствует хорошему распылению, но приводит к большому туманообразованию и расходу материала. Низкое давление (менее 0,2 МПа) приводит к покрытию низкого качества. Расход воздуха зависит от сечения сопла распылителя и давления воздуха. Качественное распыление достигается при соотношении расходов воздуха (м³/мин) в пределах 0,3:0,6. Оптимальное расстояние от сопла до окрашиваемой поверхности 200….400 мм. Преимущества пневматического распыления:

Недостатки пневматического распыления:

При пневматическом распылении наибольшей производительностью имеет окраска с помощью краско – нагнетательного бака, а не пистолета с небольшим бачком. Краско-нагнетательный бак представляет собой ресивер, в который подается воздух, образующий в нем разреженное давление в пределах 1 – 1,5 бар, которое в свою очередь нагнетает через шланг краску пистолет. Разница в высоте между краско-нагнетательным баком и пистолетом не может быть больше 9,8 метров. При использовании ресивера, игла жидкости в пистолете должна быть настроена на самое низкое давление, чтобы избежать любых утечек. Давление пружины будет меньше и изнашивание иглы и наконечника жидкости будет уменьшено. Распыление с помощью ресивера имеет ряд преимуществ перед традиционным пневматическим распылением:

АКЗ – ЦЕНТР используют пневматическое распыления на объектах, где к покрытиям предъявляются высокие декоративные требования. Это металлические конструкции различных архитектурных форм внутри и снаружи зданий, где требуется нанести покрытия с автомобильным качеством окраски. В работе специалисты наши используют технику лидера по производству оборудования для пневматического распыления покрытий с высокими декоративными качествами, итальянской компании SATA. Бесплатную консультацию нужно получить по телефону или задайте Ваш вопрос по электронной почте + 7 (495) 532-79-84 [email protected] 5 различных типов распылителей краски: какой подходит именно вам? Краскораспылители можно использовать для окраски отдельных объектов, стен целиком или целых комнат краской по вашему выбору. Они обеспечивают более равномерное покрытие, чем кисти и валики, и на них не остается следов от кисти или других следов самого процесса окраски. На рынке представлено четыре типа краскораспылителей, наиболее часто используемыми из которых являются безвоздушные краскораспылители, обычно называемые электрическими краскораспылителями, и краскораспылители со сжатым воздухом или пневматические краскораспылители. 5 типов краскораспылителейНиже мы привели подробную информацию о пяти основных модификациях краскораспылителей, в том числе сведения о наиболее распространенных способах использования каждого типа, их преимуществах и недостатках. Используя эту информацию, вы сможете определить лучший распылитель для вашего проекта. 1. Безвоздушный распылитель краскиИзображение предоставлено: JRJfin, Shutterstock Безвоздушный распылитель краски не использует сжатый воздух. Вместо этого он использует электрический насос для подачи краски через наконечник распылителя, что вызывает веер или дугу краски. Краска прилипает к поверхности и оставляет гладкую поверхность. Электрический пистолет-распылитель требует минимальной подготовки и почти сразу готов к использованию. Он покроет большую площадь за короткий промежуток времени, и, хотя это означает, что это наиболее полезная модель для отделки стен или всего имущества, также требуется некоторая практика, чтобы увеличить собственную скорость. Когда использовать

Быстрое распыление означает, что этот тип распылителя используется для массового покрытия. Если вы красите всю комнату или несколько стен в доме, то безвоздушный краскораспылитель будет хорошим выбором. Если вы профессиональный мастер на все руки или подрядчик, скорость этого устройства также будет полезна. Однако, кроме однородной объемной работы, электрический краскопульт может быть не лучшим вариантом. Он плохо работает на открытом воздухе, хотя это верно для любого типа распылителя краски. Хороши ли электрические краскораспылители?Изображение предоставлено AlexLMX, Shutterstock Электрические краскораспылители отличаются высокой эффективностью. Они могут оказаться слишком эффективными для непосвященных и неопытных. Струя краски не содержит пузырьков воздуха, а это означает, что большой объем краски наносится непосредственно на обрабатываемую поверхность. Если вы можете идти в ногу со скоростью струи, она предлагает самое быстрое решение для объемной окраски. Однако для точной работы он не подходит. На что следует обратить внимание при покупке безвоздушного распылителя краски?

Профи

Минусы

2.

Авторы и права: il21, Shutterstock HVLP, или высокообъемный краскораспылитель низкого давления, представляет собой более точное устройство. Как следует из названия, он работает с более низким давлением, а это означает, что из наконечника в любой момент выбрасывается меньше краски. Он также смешивается с молекулами воздуха, которые используются для давления на краску. Это означает, что распылителем HVLP легче управлять, он создает меньше беспорядка и может использоваться для точных работ. Независимо от того, хотите ли вы покрасить карниз или закончить плотницкую работу. Однако низкое давление означает, что этот тип устройства подходит только для более разбавленных красок, и даже при использовании с более разбавленными жидкостями оно все равно может засоряться и требует регулярной очистки. Когда использовать

HVLP может не подходить для объемной работы. Отличительной чертой HVLP является точность работы. Краска подается медленно и точно, поэтому, если вы хотите получить равномерное покрытие определенной области, этот краскопульт для вас. Если вы можете использовать достаточно тонкий лак или краску, их также можно использовать для окраски мебели и других поделок. Что лучше: безвоздушное или HVLP?Изображение предоставлено: N_Sakarin, Shutterstock Airless и HVLP пистолеты-распылители представляют собой разные типы устройств и имеют разное применение.

Pros

Минусы

3. LVLPИзображение предоставлено: Naronta, Shutterstock LVLP означает низкий объем, низкое давление, и для работы этих устройств требуется всего около 10 фунтов на квадратный дюйм. Это делает их пригодными для использования домашними мастерами, поскольку они могут использовать самые простые воздушные компрессоры, которые доступны за небольшую часть стоимости, необходимой для других устройств сжатого воздуха. Они также намного меньше других устройств, а их конструкция означает, что вы будете носить с собой все это, включая бак для краски или резервуар, когда будете его использовать. Когда использовать

Это может быть утомительно, но этот тип устройства будет работать на больших проектах, таких как опрыскивание забора или всей стены. Однако низкое давление в системе означает, что насос недостаточно мощный для выталкивания густых и вязких жидкостей, поэтому он будет работать только с жидкой и легкой краской. Какой распылитель краски лучше всего подходит для домашнего использования?Изображение предоставлено: Andy Dean Photography, Shutterstock Краскораспылитель LVLP чаще всего покупают для домашнего использования. Он недорогой, простой в эксплуатации, и, несмотря на то, что после длительного использования он довольно тяжелый, его можно использовать для достаточно больших работ. Однако, если вы собираетесь использовать краскопульт для покраски каждой стены в каждой комнате дома, а также для некоторых других работ, таких как покраска снаружи дома, вам следует подумать о чем-то более мощном. Плюсы

Cons

4. Сжатый воздухИзображение предоставлено: Марина Лорбах, Shutterstock Распылители со сжатым воздухом, как и пистолет LVLP, представляют собой простой в использовании тип распылителя краски. Они используют компрессор для создания и подачи сжатого воздуха через краску в резервуаре. Это нагнетает краску вниз по шлангу и через сопло или наконечник машины, создавая струю краски в сочетании с воздухом. Они просты в использовании, как правило, менее дорогие, чем электрические модели, но их постепенно заменяют, поскольку они не обеспечивают такой же однородности или постоянства, как электрические устройства, и им, как правило, не хватает мощности. Когда использовать

Пневматический распылитель постепенно заменяется электрическим распылителем. Установки со сжатым воздухом, как правило, менее мощные, более подвержены засорению и не такие быстрые, когда используются для покрытия больших площадей. Они используются краснодеревщиками, мастерами-любителями, изготавливающими мебель своими руками, и художниками. Они также используются теми, у кого есть существующая компрессорная система, и когда человеку нужно простое, но все же потенциально эффективное решение для покраски приличной площади. 5. Краскораспылитель с гравитационной подачейИзображение предоставлено: Ральфадор Ральфадински, Pixabay На самом деле гравитационная подача не является подкатегорией распылителя краски, а является элементом дизайна, который может использоваться во множестве различных системы. Пистолет-распылитель с гравитационной подачей (названный так из-за того, что резервуар для подачи краски находится над распылителем) — еще один агрегат, предназначенный для получения чистовой отделки. Подобно HVLP, он может наносить на рабочую поверхность различные покрытия. С сифонным элементом, расположенным в верхней части пистолета, опрыскиватель с гравитационной подачей требует гораздо меньшего давления, чем другие варианты. Результатом является исключительная точность , отсутствие избыточного распыления и очень небольшая очистка. Этот тип опрыскивателя очень часто используется для опрыскивания автомобилей , в чем он действительно превосходен. Вы не будете использовать этот подход с большими заданиями, но это хороший способ придать вашей работе более изысканный вид. Гравитационный распылитель впервые появился на сцене в контексте автомобильных работ. Его особенно ценили за способность наносить прозрачные слои краски. Подходит для: Опрыскивания автомобиля Pros

Минусы

Какой распылитель краски самый простой в использовании?Пневматические краскораспылители очень просты в использовании. Заполните бак краской, убедитесь, что область защищена, запустите компрессор и нажмите на курок. Этого должно быть достаточно, чтобы получить струю краски, которую можно использовать для покраски отдельных предметов или целых стен. Некоторые электрические распылители могут быть такими же простыми, но многие из них имеют циферблаты для уровней давления и другие функции, из-за которых они кажутся более сложными, чем они должны быть. Профи

Минусы

Вас также могут заинтересовать: 10 лучших распылителей краски – обзоры и лучшие решения Заключение Доступны различные типы распылителей краски, но наиболее распространенным и все более распространенным вариантом является электрический пистолет-распылитель. Авторы избранных изображений: фотографы Андрея Анны, Shutterstock Содержание

Типы краскораспылителей – какой из них подходит именно вам?Вам нужно покрасить большую поверхность? Возможно, вы хотите избежать неприглядных мазков кисти, которые остаются на покрытии после высыхания? Может быть, вам нужно быстро выполнить покраску, и у вас нет времени на нанесение нескольких слоев? Вам нужен распылитель краски. Распылитель краски позволяет наносить ровный слой краски за долю времени, которое требуется для нанесения кистью или валиком. Возможно, вам нужно перекрасить машину? Кисть никогда не поможет . Существует множество доступных краскораспылителей с электроприводом — может быть немного сложно понять, какой из них лучше всего подходит для вашей конкретной работы. Итак, без лишних слов, мы поможем вам решить, какой распылитель краски подходит именно вам и идеальный аппликатор для вашей конкретной ситуации. 3 различных типа распылителей краскиОсновные варианты: безвоздушное распыление, сжатый воздух и HVLP. Тип, который вам требуется, зависит от вида работы и вашего уровня знаний. Каждый тип содержит резервуар для выбранной вами краски, а также метод подачи жидкости из контейнера через наконечник распылителя. Безвоздушные краскораспылители Безвоздушные краскораспылители подают краску через наконечник распылителя с помощью электрического насоса, создавая чрезвычайно высокое давление в резервуаре с краской. Безвоздушный распылитель доступен с различными насадками, подходящими для различных работ по окраске, например: