Перевод размеров из мм в дюймы (десятичные и дробные)

Перевод размеров из мм в дюймы (десятичные и дробные)

https://www.sportek.in.ua

Николаевский магазин велосипедов «Спортэк»

Опубликовано: 20.03.2018

В инженерном и, в частности, в велосипедном деле, на территории стран Европы и бывшего СССР используют метрическую систему. Но многие размеры, например, диметры труб или размеры покрышек, указываются и в дюймах.

Время от времени возникает необходимость перевода из одной системы измерений в другую, например, при решении вопроса совместимости размеров резины велосипедных колес.

Как перевести дюймовые размеры в метрическую систему, описано здесь, а вот обратный процесс опишем в этой статье.

В принципе, с точки зрения математики этот вопрос решается довольно просто:

Формула перевода из миллиметров (мм) в дюймы (in):

in = mm * 0. 03937 или

03937 или

in = mm / 25.4

Два варианта приведены просто потому, что некоторым удобно делить, а другим умножать

Таким образом: 50 мм — это 1,77”

Формула перевода из дюймов (in) в миллиметры (мм):

mm = in / 0.03937 или

mm = in * 25.4

т.е. 3″ это 76,2 мм

Но с учетом того, что нашему человеку не всегда удобно или лень считать, мы решили привести здесь уже готовую таблицу с переводом от 1 до 100 мм в дюймы. Причем не только в десятичном, но и в дробном виде.

Таблица перевода из миллиметров (мм) в дюймы (in)

| Миллиметры | Десятичные дюймы | Дробные дюймы | Миллиметры | Десятичные дюймы | Дробные дюймы | |

| 1 | 0,04 | 3⁄64 | 51 | 2,01 | 2 1⁄64 | |

| 2 | 0,08 | 5⁄64 | 52 | 2,05 | 2 3⁄64 | |

| 3 | 0,12 | 1⁄8 | 53 | 2,09 | 2 3⁄32 | |

| 4 | 0,16 | 5⁄32 | 54 | 2,13 | 2 1⁄8 | |

| 5 | 0,20 | 13⁄64 | 55 | 2,17 | 2 11⁄64 | |

| 6 | 0,24 | 15⁄64 | 56 | 2,20 | 2 13⁄64 | |

| 7 | 0,28 | 9⁄32 | 57 | 2,24 | 2 1⁄4 | |

| 8 | 0,31 | 5⁄16 | 58 | 2,28 | 2 9⁄32 | |

| 9 | 0,35 | 23⁄64 | 59 | 2,32 | 2 21⁄64 | |

| 10 | 0,39 | 25⁄64 | 60 | 2,36 | 2 23⁄64 | |

| 11 | 0,43 | 7⁄16 | 61 | 2,40 | 2 13⁄32 | |

| 12 | 0,47 | 15⁄32 | 62 | 2,44 | 2 7⁄16 | |

| 13 | 0,51 | 33⁄64 | 63 | 2,48 | 2 31⁄64 | |

| 14 | 0,55 | 35⁄64 | 64 | 2,52 | 2 33⁄64 | |

| 15 | 0,59 | 19⁄32 | 65 | 2,56 | 2 9⁄16 | |

| 16 | 0,63 | 5⁄8 | 66 | 2,60 | 2 19⁄32 | |

| 17 | 0,67 | 43⁄64 | 67 | 2,64 | 2 41⁄64 | |

| 18 | 0,71 | 45⁄64 | 68 | 2,68 | 2 43⁄64 | |

| 19 | 0,75 | 3⁄4 | 69 | 2,72 | 2 23⁄32 | |

| 20 | 0,79 | 25⁄32 | 70 | 2,76 | 2 3⁄4 | |

| 21 | 0,83 | 53⁄64 | 71 | 2,80 | 2 51⁄64 | |

| 22 | 0,87 | 55⁄64 | 72 | 2,83 | 2 53⁄64 | |

| 23 | 0,91 | 29⁄32 | 73 | 2,87 | 2 7⁄8 | |

| 24 | 0,94 | 15⁄16 | 74 | 2,91 | 2 29⁄32 | |

| 25 | 0,98 | 63⁄64 | 75 | 2,95 | 2 61⁄64 | |

| 26 | 1,02 | 1 1⁄32 | 76 | 2,99 | 2 63⁄64 | |

| 27 | 1,06 | 1 1⁄16 | 77 | 3,03 | 3 1⁄32 | |

| 28 | 1,10 | 1 7⁄64 | 78 | 3,07 | 3 5⁄64 | |

| 29 | 1,14 | 1 9⁄64 | 79 | 3,11 | 3 7⁄64 | |

| 30 | 1,18 | 1 3⁄16 | 80 | 3,15 | 3 5⁄32 | |

| 31 | 1,22 | 1 7⁄32 | 81 | 3,19 | 3 3⁄16 | |

| 32 | 1,26 | 1 17⁄64 | 82 | 3,23 | 3 15⁄64 | |

| 33 | 1,30 | 1 19⁄64 | 83 | 3,27 | 3 17⁄64 | |

| 34 | 1,34 | 1 11⁄32 | 84 | 3,31 | 3 5⁄16 | |

| 35 | 1,38 | 1 3⁄8 | 85 | 3,35 | 3 11⁄32 | |

| 36 | 1,42 | 1 27⁄64 | 86 | 3,39 | 3 25⁄64 | |

| 37 | 1,46 | 1 29⁄64 | 87 | 3,43 | 3 27⁄64 | |

| 38 | 1,50 | 1 1⁄2 | 88 | 3,46 | 3 15⁄32 | |

| 39 | 1,54 | 1 17⁄32 | 89 | 3,50 | 3 1⁄2 | |

| 40 | 1,57 | 1 37⁄64 | 90 | 3,54 | 3 35⁄64 | |

| 41 | 1,61 | 1 39⁄64 | 91 | 3,58 | 3 37⁄64 | |

| 42 | 1,65 | 1 21⁄32 | 92 | 3,62 | 3 5⁄8 | |

| 43 | 1,69 | 1 11⁄16 | 93 | 3,66 | 3 21⁄32 | |

| 44 | 1,73 | 1 47⁄64 | 94 | 3,70 | 3 45⁄64 | |

| 45 | 1,77 | 1 49⁄64 | 95 | 3,74 | 3 47⁄64 | |

| 46 | 1,81 | 1 13⁄16 | 96 | 3,78 | 3 25⁄32 | |

| 47 | 1,85 | 1 27⁄32 | 97 | 3,82 | 3 13⁄16 | |

| 48 | 1,89 | 1 57⁄64 | 98 | 3,86 | 3 55⁄64 | |

| 49 | 1,93 | 1 59⁄64 | 99 | 3,90 | 3 57⁄64 | |

| 50 | 1,97 | 1 31⁄32 | 100 | 3,94 | 3 15⁄16 |

Комментарии (2)

x

//

//

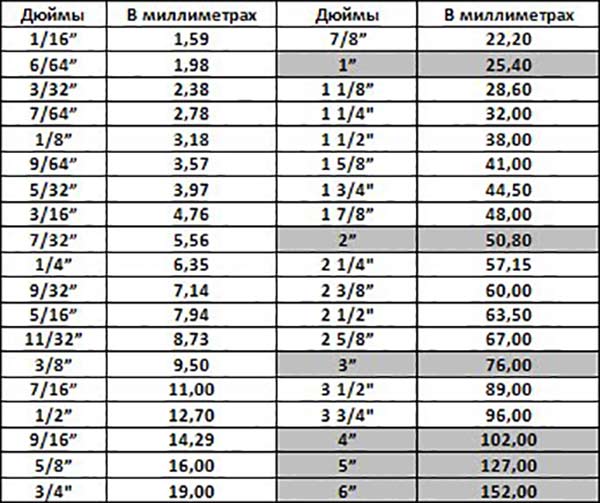

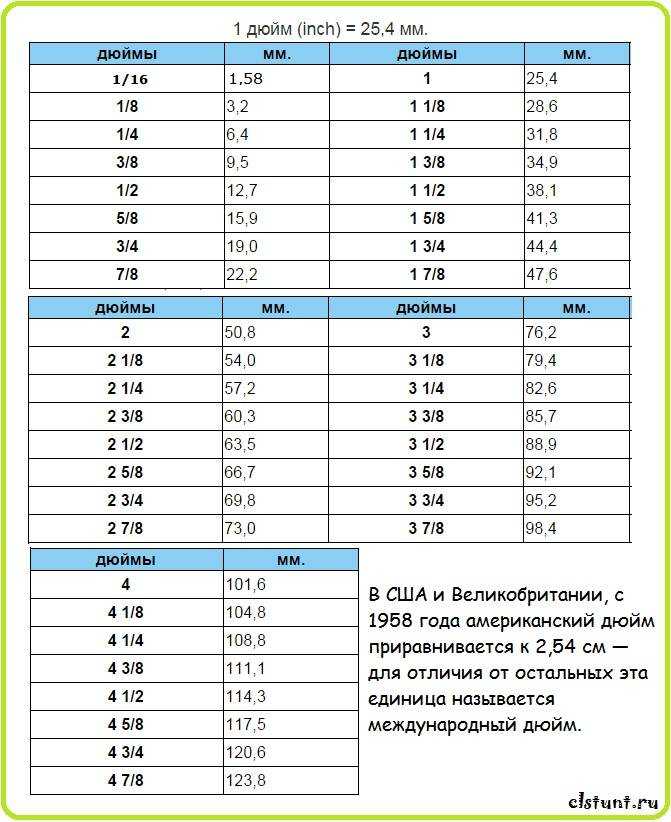

Перевод дюймов в миллиметры

Цена:

от: до:

Название:

Артикул:

Текст:

Выберите категорию:

Все Категории» Абразивный инструмент»» Абразивный инструмент на керамической связке»»» Шлифовальные круги тип 1( прямой профиль) 25А (белые)»»» Шлифовальные круги тип 1( прямой профиль) 63С (зеленые)»»» Шлифовальные круги тип 11( чашечные конические) 25А (белые)»»» Шлифовальные круги тип 11( чашечные конические) 63С (зеленые)»»» Шлифовальные круги тип 12( тарельчатые плоские) 25А (белые)»»» Шлифовальные круги тип 12( тарельчатые плоские) 63С (зеленые)»»» Шлифовальные круги тип 14( тарельчатые) 25А (белые)»»» Шлифовальные круги тип 14( тарельчатые) 63С (зеленые)»»» Шлифовальные круги тип 6»»» Бруски»» Инструмент на бакеллитовой связке»»» Круги отрезные армированные по черным, цветным металлам и нержавеющим сталям тип 41»»» Круги отрезные армированныепо бетону (камню, кирпичу) тип 41»»» Круги зачистные армированные тип 1 (прямой профиль)»»» Сегменты шлифовальные»»» Круги отрезные не армированные»»» Круги для заточки пил тип 3 (конический профиль) »»» Круги зачистные не армированные тип 1 (прямой профиль)»» Инструмент на гибкой основе»»» Наждачная бумага»»»» Наждачная бумага в рулонах»»»» Наждачная бумага в листах»»» Лепестковые круги КЛТ»»» Лепестковые круги КЛ»»» Лепестковые круги КЛО»»» Фибровые диски»»» Клетированные диски»»» Ленты бесконечные»»» Шлифблоки»» Паста ГОИ»» Вулканитовые круги»» Тигли» Измерительный инструмент»» Штангенциркули»» Измерительные приборы»» Калибры»»» Гладкие калибры-пробки»»» Резьбовые калибры-пробки и калибры-кольца для метрической основной М и мелкой резьбы Mf»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNC»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNF»»» Резьбовые калибры-пробки и калибры-кольца для трубной цилиндрической резьбы стандарта G»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта BSW»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта Rc и R»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта NPT»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта PG»»» Резьбовые калибры-пробки и калибры-кольца для трапециедальной резьбы стандарта Tr»» Концевые меры длины»» Линейки металлические»» Рулетки»» Угольники слесарные» Стальные клейма и инструменты для маркировки HEIDENPETER»» Серия GRAVUREM-S Standart ( стандартные требования, до 800 МПа)»» Серия CYRILLIC ALPHABET ( КИРИЛЛИЦА)»» Серия OVERSIZES ( высота > 16 мм)»» Серия GRAVUREM-№1 extra-extra ( маркировка нержавеющих сталей, защита от коррозии)»» Серия GRAVUREM-SPECIAL ( повышенная точность оттиска)»» Серия GRAVUREM-T ( контролируемая глубина оттиска)»» Серия GRAVUREM-RP ( точечные)»» Серия GRAVUREM-R ( бережная маркировка)»» ПУАНСОНЫ В НАБОРАХ С ДЕРЖАТЕЛЯМИ»» НУМЕРАЦИОННЫЕ ГОЛОВКИ серии "Compact Marker"»» РУЧНЫЕ ДЕРЖАТЕЛИ ДЛЯ СТАЛЬНЫХ КЛЕЙМ» Металлорежущий инструмент»» Сверла»»» Сверла с коническим хвостовиком Р6М5(HSS) ГОСТ 10903-77, DIN-345»»» Сверла с коническим хвостовиком HSSCo5 (Р6М5К5) ГОСТ 10903-77, DIN-345»»» Сверла с коническим хвостовиком длинные, ГОСТ 12121-77»»» Сверла с цилиндрическим хвостовиком Р6М5, HSS ГОСТ-10902, DIN-338»»» Сверла с цилиндрическим хвостовиком HSSCo5 (Р6М5К5) ГОСТ-10902, DIN-338»»» Сверла с цилиндрическим хвостовиком длинные ГОСТ 886-77, DIN-340»»» Сверла с цилиндрическим хвостовиком длинные HSSCo5 DIN-340»»» Cвёрла с цилиндрическим хвостовиком сверхдлинные для металла и нержавеющей стали»»» Сверла с цилиндрическим проточенным хвостовиком»»» Сверла для сварных точек с центральной вставкой по DIN-1897»»» Центровочные сверла тип "А" ГОСТ 14952-75, ТУ 2-3912-001, DIN 333»»» Центровочные сверла тип "NC" для станков с ЧПУ»»» Сверла монолитные твердосплавные с цилиндрическим хвостовиком ГОСТ 17274-71»»» Наборы сверл»»» Сверла для печатных плат»»» Ступенчатые сверла для листовых материалов»»» Сверла двухсторонние»» Метчики»»» Метчики с метрической (М) резьбой»»»» Метчики гаечные прямые и изогнутые»»»» Метчики машинно-ручные ГОСТ 3266-81»»»» Метчики ручные»»» Метчики с трубной цилиндрической (G) резьбой»»» Метчики с трубной конической (Rc) резьбой ГОСТ 6227-80»»» Метчики с дюймовой резьбой»»» Метчики с дюймовой конической (К) резьбой ГОСТ 6227-80»» Развертки»»» Развертки ручные»»» Развертки машинные»» Фрезы»»» Борфрезы»»» Фрезы дисковые отрезные ГОСТ 2679-93»»» Фрезы для пазов шпонок сегментных ГОСТ 6648-79»»» Фрезы концевые с коническим хвостовиком ГОСТ 170»»» Фрезы концевые с цилиндрическим хвостовиком ГОСТ 1702»»» Фрезы модульные»»» Фрезы монолитные (концевые и шпоночные)»»» Фрезы торцевые»»» Фрезы трехсторонние»»» Фрезы цилиндрические»»» Фрезы шпоночные»»» Фрезы червячные»»» Фрезы радиусные выпуклые и вогнутые»» Круглые плашки»»» Плашки круглые коническая трубная (Rc) резьба ГОСТ 6228-80»»» Плашки круглые коническая дюймовая (К) резьба ГОСТ 6228-80»»» Плашки круглые трубная цилиндрическая (G) резьба ГОСТ 6357-81»»» Плашки круглые метрическая (М) резьба ГОСТ 9740-73»» Пластины твердосплавные»»» Напайные пластины»»» Сменные пластины»» Токарные резцы»»» Резцы отрезные ГОСТ 18884-73»»» Резцы подрезные отогнутые ГОСТ 18880-82»»» Резцы проходные отогнутые ГОСТ 18877-82»»» Резцы проходные прямые ГОСТ 18878-73»»» Резцы проходные упорные отогнутые ГОСТ 18879-73»»» Резцы проходные упорные прямые ГОСТ 18879-73»»» Резцы расточные ГОСТ 18882-73, ГОСТ 18883-73»»» Резцы резьбовые ГОСТ 18876-73»»» Канавочные резцы»»» Резцы левые» Алмазный инструмент и инструмент из СТМ»» Карандаши алмазные правящие»» Круги алмазные»» Бруски алмазные правящие»» Круги эльборовые»» Надфили алмазные»» Паста алмазная»» Сверла алмазные»» Сверла алмазные трубчатые»» Стеклорезы алмазные» Оснастка для электро-бензо-пневмоинструмента»» Оснастка для перфораторов»»» Буры для перфораторов SDS+»»» Буры для перфораторов SDSmax»»» Пики, долота, зубила, переходники для перфораторов »» Биты для шуруповертов»»» Биты, насадки, головки, держатели USH»»» Биты, насадки, головки, держатели ПРАКТИКА»» Коронки биметаллические»» Коронки твердосплавные»» Сверла по кирпичу и бетону твердосплавные»» Сверла по стеклу и кафелю»» Сверла по дереву»»» Перовые сверла по дереву»»» Сверла для мебельных стяжек»»» Сверло по дереву 3-х заходное»»» Сверло по дереву спиральное»»» Винтовое сверло по дереву»»» Сверла ФОРСТНЕРА»»» Сверла фрезерные»» Диски пильные с твердосплавными пластинками»» Диски алмазные»» Коронки алмазные»» Корщетки для дрелей и шлифмашинок»» Патроны и переходники для дрелей»» Пилки для электролобзиков»»» Пилки REBIR для электролобзиков »»» Пилки BOSCH для электролобзиков»»» Пилки ПРАКТИКА для электролобзиков»» Полировальные приспособления»» Аккумуляторы для электроинструмента»» Ножи для электрорубанков»» Наборы инструментов и приспособлений» Сварка и пайка»» Все для сварки»» Сварочные электроды»» Сварочная проволока»» Все для пайки» Слесарно-монтажный инструмент»» Головки сменные и приспособления к ним»» Зубила слесарные»» Кельмы»» Стамески, долота»» Клещи»» Ключи»»» Ключи динамометрические»»» Ключи комбинированные»»» Ключи накидные»»» Ключи разводные»»» Ключи рожковые»»» Ключи свечные»»» Ключи торцевые»»» Ключи трубные (КТРы)»»» Ключи шестигранные Г-образные»» Молотки и кувалды»» Наборы инструментов»» Топоры »» Надфили»» Напильники»»» Напильники квадратные»»» Напильники круглые»»» Напильники плоские»»» Напильники полукруглые»»» Напильники ромбические»»» Напильники трехгранные»»» Напильники для заточки цепей бензопил»» Ножевки по металлу»» Ножницы по металлу»» Отвертки»» Плоскогубцы, кусачки, и т. д.»» Струбцины»» Степлеры ручные и скобы к ним»» Пинцеты» Средства индивидуальной защиты» Станочная оснастка и приспособления»» Воротки для метчиков и плашек»» Станочные оправки тип 7711, тип 7616, тип 7626»» Втулки переходные тип 1751, тип 1761, тип 5361, тип 1655, тип 1676»» Цанги ER тип 7618»» Патроны для сверлильных станков»» Патроны токарные»» Резьбонарезные патроны и головки»» Тиски »» Центры вращения и упорные» Электро- и бензоинструмент» Ручной инструмент»» Степлеры ручные механические и скобы»» Различный ручной инструмент» Смазочные материалы Бренды» ANDRE абразивный инструмент» GRAVUREM MASUS стальные клейма»» КЛЕЙМА БУКВЕННЫЕ»» КЛЕЙМА ЦИФРОВЫЕ»» НАБОРЫ ПУАНСОНОВ С ДЕРЖАТЕЛЯМИ»» ГОЛОВКИ НУМЕРАЦИОННЫЕ серии "Compact Marker"»» ДЕРЖАТЕЛИ ДЛЯ КЛЕЙМ» FANAR металлорежущий инструмент»» Метчики»»» М, Mf- метрическая основная и метрическая мелкая резьба»»»» Машинные метчики»»»»» Серия MasterTAP»»»»» Серия 800»»»»» Серия 800X»»»»» Серия INOX (для обработки нержавеющих сталей)»»»»» Метчики для левой резьбы LH»»»»» Серия 1400»»»»» S-NC серия (для использования в станках с ЧПУ и ОЦ)»»»»» Серия FAN (для обработки сталей, нержавейки, чугуна)»»»»» Серия WGN ( метчики-раскатники)»»»»» Серия AL (для обработки алюминия)»»»»» Серия GAL (для обработки алюминиевых сплавов)»»»»» Серия Az (с шахматным расположением зубов)»»»»» Серия EL (сверхдлинные метчики для глубоких отверстий)»»»»» Серия FAN-Ni (для обработки никеля и жаропрочных сплавов на его основе)»»»»» Серия GG (для обработки чугуна)»»»»» Серия Ti (для обработки титана, никеля, бронзы, легированных и нержавеющих сталей)»»»»» Серия Ms (для обработки меди, бронзы, латуни)»»»»» Серия HRC 50 (для обработки материалов с твердостью до 50HRC)»»»» Машинно-ручные (машинные) однопроходные метчики»»»» Машинно-ручные ( ручные) комплектные метчики»»»»» HSS машинно-ручные ( ручные) комплектные метчики »»»»» INOX машинно-ручные ( ручные) комплектные метчики»»»»» HSS левые машинно-ручные ( ручные) комплектные метчики»»»»» HRC40 машинно-ручные ( ручные) комплектные метчики»»»» Гаечные метчики»»»» Комбинированные метчики-сверла»»»» Метчики-биты»»» G- трубная цилиндрическая резьба»»» UNC- унифицированная американская дюймовая резьба с крупным шагом»»» UNF- унифицированная американская дюймовая резьба с мелким шагом»»» BSW- дюймовая резьба Витуорта с крупным шагом»»» BSF- дюймовая резьба Уитворта с мелким шагом»»» NPT- дюймовая коническая резьба»»» Pg — трубопроводная резьба»»» Rc — трубная коническая резьба»»» Vg- вентильная резьба»» Сверла спиральные ц/х по нержавеющим сталям DIN-338 серия INOX»» Плашки круглые»»» М- метрическая основная и Mf- метрическая мелкая резьба»»»» Плашки круглые серия 800 правая метрическая резьба»»»» Плашки круглые серия 800 левая метрическая резьба»»»» Плашки круглые серии INOX (для обработки нержавеющих сталей) метрическая резьба»»» G- трубная цилиндрическая резьба »»»» Плашки круглые для трубной цилиндрической резьбы G cерия 800»»»» Плашки круглые для трубной цилиндрической резьбы G серия INOX (для обработки нержавеющих сталей)»»» Плашки круглые для американской унифицированной дюймовой резьбы UNC с крупным шагом»»» Плашки круглые для американской унифицированной дюймовой резьбы UNF с мелким шагом»»» Плашки круглые для дюймовой резьбы BSW ( дюймовая резьба Уитворта с крупным шагом)»»» Плашки круглые для дюймовой резьбы BSF ( дюймовая резьба Уитворта с мелким шагом)»»» NPT- американская коническая трубная резьба»»» Pg — трубопроводная резьба»»» R — трубная коническая резьба»»» Vg — вентильная резьба»» Воротки для метчиков и плашек»» Калибры»»» Гладкие калибры-пробки»»» Резьбовые калибры-пробки и калибры-кольца для метрической основной М и мелкой резьбы Mf»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNC»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNF»»» Резьбовые калибры-пробки и калибры-кольца для трубной цилиндрической резьбы стандарта G»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта BSW»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта Rc и R»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта NPT»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта PG»»» Резьбовые калибры-пробки и калибры-кольца для трапециедальной резьбы стандарта Tr»» Наборы резьбонарезного инструмента»» Станочная оснастка»» Твердосплавные фрезы»» Фрезы из быстрорежущей стали»» Зенковки с направляющей»» Зенковки»» Конические развертки 1:16» WIERTLA BAILDON сверла»» Сверла с к/х шлифованные HSS, NWKc, DIN 345»» Сверла с к/х по нержавеющей стали серии INOX »» Сверла с ц/х вальцованные HSS, светлые NWKa, DIN 338»» Сверла с ц/х шлифованные HSS, длинные , DIN 340»» Сверла с проточенным хвостовиком» GRATTEC — инструменты для снятия заусенцев, фасок и шабрения поверхностей.

д.»» Струбцины»» Степлеры ручные и скобы к ним»» Пинцеты» Средства индивидуальной защиты» Станочная оснастка и приспособления»» Воротки для метчиков и плашек»» Станочные оправки тип 7711, тип 7616, тип 7626»» Втулки переходные тип 1751, тип 1761, тип 5361, тип 1655, тип 1676»» Цанги ER тип 7618»» Патроны для сверлильных станков»» Патроны токарные»» Резьбонарезные патроны и головки»» Тиски »» Центры вращения и упорные» Электро- и бензоинструмент» Ручной инструмент»» Степлеры ручные механические и скобы»» Различный ручной инструмент» Смазочные материалы Бренды» ANDRE абразивный инструмент» GRAVUREM MASUS стальные клейма»» КЛЕЙМА БУКВЕННЫЕ»» КЛЕЙМА ЦИФРОВЫЕ»» НАБОРЫ ПУАНСОНОВ С ДЕРЖАТЕЛЯМИ»» ГОЛОВКИ НУМЕРАЦИОННЫЕ серии "Compact Marker"»» ДЕРЖАТЕЛИ ДЛЯ КЛЕЙМ» FANAR металлорежущий инструмент»» Метчики»»» М, Mf- метрическая основная и метрическая мелкая резьба»»»» Машинные метчики»»»»» Серия MasterTAP»»»»» Серия 800»»»»» Серия 800X»»»»» Серия INOX (для обработки нержавеющих сталей)»»»»» Метчики для левой резьбы LH»»»»» Серия 1400»»»»» S-NC серия (для использования в станках с ЧПУ и ОЦ)»»»»» Серия FAN (для обработки сталей, нержавейки, чугуна)»»»»» Серия WGN ( метчики-раскатники)»»»»» Серия AL (для обработки алюминия)»»»»» Серия GAL (для обработки алюминиевых сплавов)»»»»» Серия Az (с шахматным расположением зубов)»»»»» Серия EL (сверхдлинные метчики для глубоких отверстий)»»»»» Серия FAN-Ni (для обработки никеля и жаропрочных сплавов на его основе)»»»»» Серия GG (для обработки чугуна)»»»»» Серия Ti (для обработки титана, никеля, бронзы, легированных и нержавеющих сталей)»»»»» Серия Ms (для обработки меди, бронзы, латуни)»»»»» Серия HRC 50 (для обработки материалов с твердостью до 50HRC)»»»» Машинно-ручные (машинные) однопроходные метчики»»»» Машинно-ручные ( ручные) комплектные метчики»»»»» HSS машинно-ручные ( ручные) комплектные метчики »»»»» INOX машинно-ручные ( ручные) комплектные метчики»»»»» HSS левые машинно-ручные ( ручные) комплектные метчики»»»»» HRC40 машинно-ручные ( ручные) комплектные метчики»»»» Гаечные метчики»»»» Комбинированные метчики-сверла»»»» Метчики-биты»»» G- трубная цилиндрическая резьба»»» UNC- унифицированная американская дюймовая резьба с крупным шагом»»» UNF- унифицированная американская дюймовая резьба с мелким шагом»»» BSW- дюймовая резьба Витуорта с крупным шагом»»» BSF- дюймовая резьба Уитворта с мелким шагом»»» NPT- дюймовая коническая резьба»»» Pg — трубопроводная резьба»»» Rc — трубная коническая резьба»»» Vg- вентильная резьба»» Сверла спиральные ц/х по нержавеющим сталям DIN-338 серия INOX»» Плашки круглые»»» М- метрическая основная и Mf- метрическая мелкая резьба»»»» Плашки круглые серия 800 правая метрическая резьба»»»» Плашки круглые серия 800 левая метрическая резьба»»»» Плашки круглые серии INOX (для обработки нержавеющих сталей) метрическая резьба»»» G- трубная цилиндрическая резьба »»»» Плашки круглые для трубной цилиндрической резьбы G cерия 800»»»» Плашки круглые для трубной цилиндрической резьбы G серия INOX (для обработки нержавеющих сталей)»»» Плашки круглые для американской унифицированной дюймовой резьбы UNC с крупным шагом»»» Плашки круглые для американской унифицированной дюймовой резьбы UNF с мелким шагом»»» Плашки круглые для дюймовой резьбы BSW ( дюймовая резьба Уитворта с крупным шагом)»»» Плашки круглые для дюймовой резьбы BSF ( дюймовая резьба Уитворта с мелким шагом)»»» NPT- американская коническая трубная резьба»»» Pg — трубопроводная резьба»»» R — трубная коническая резьба»»» Vg — вентильная резьба»» Воротки для метчиков и плашек»» Калибры»»» Гладкие калибры-пробки»»» Резьбовые калибры-пробки и калибры-кольца для метрической основной М и мелкой резьбы Mf»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNC»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNF»»» Резьбовые калибры-пробки и калибры-кольца для трубной цилиндрической резьбы стандарта G»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта BSW»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта Rc и R»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта NPT»»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта PG»»» Резьбовые калибры-пробки и калибры-кольца для трапециедальной резьбы стандарта Tr»» Наборы резьбонарезного инструмента»» Станочная оснастка»» Твердосплавные фрезы»» Фрезы из быстрорежущей стали»» Зенковки с направляющей»» Зенковки»» Конические развертки 1:16» WIERTLA BAILDON сверла»» Сверла с к/х шлифованные HSS, NWKc, DIN 345»» Сверла с к/х по нержавеющей стали серии INOX »» Сверла с ц/х вальцованные HSS, светлые NWKa, DIN 338»» Сверла с ц/х шлифованные HSS, длинные , DIN 340»» Сверла с проточенным хвостовиком» GRATTEC — инструменты для снятия заусенцев, фасок и шабрения поверхностей. » TIVOLY металлорежущий инструмент»» Сверла по металлу средней серии»»» Универсальные сверла для малых диаметров ( < 2.5 мм)»»» Сверла c ц/х по металлу серия "FURIUS"»»» Сверла c ц/х по металлу серия "T"»»» Сверла с ц/х проточенным хвостовиком»» Сверла по металлу экстрадлинной серии»» Метчики машинные HSS»» Метчики сверхдлинной серии»» Зенковки с цилиндрическим хвостовиком»» Воротки для плашек» ZPS-FN — осевой металлорежущий инструмент»» Метчики машинные»»» Метчики машинные P-K-N»»» Метчики машинные серия UNI P-M-K-N»»» Метчики машинные серия -M- ( для нержавеющей стали)»» Сверла»»» Сверла спиральные с цилиндрическим хвостовиком DIN 338 HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSS»»» Сверла спиральные с цилиндрическим хвостовиком с направляющей (для сварных точек)»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSS»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSSCo5»»» Сверла спиральные с коническим хвостовиком HSS, DIN 345»»» Сверла спиральные с коническим хвостовиком HSSCo5, DIN 345»»» Центровочные сверла тип "А"»»» Центровочные сверла тип "NC"»» Плашки круглые»»» Плашки круглые HSS метрическая резьба P-K-N»»» Плашки круглые HSSCo5 метрическая резьба P-K-M-N»» Фрезы»»» Фрезы концевые быстрорежущие HSSCo8»»» Фрезы концевые твёрдосплавные VHM»» Зенковки конические с цилиндрическим хвостовиком

» TIVOLY металлорежущий инструмент»» Сверла по металлу средней серии»»» Универсальные сверла для малых диаметров ( < 2.5 мм)»»» Сверла c ц/х по металлу серия "FURIUS"»»» Сверла c ц/х по металлу серия "T"»»» Сверла с ц/х проточенным хвостовиком»» Сверла по металлу экстрадлинной серии»» Метчики машинные HSS»» Метчики сверхдлинной серии»» Зенковки с цилиндрическим хвостовиком»» Воротки для плашек» ZPS-FN — осевой металлорежущий инструмент»» Метчики машинные»»» Метчики машинные P-K-N»»» Метчики машинные серия UNI P-M-K-N»»» Метчики машинные серия -M- ( для нержавеющей стали)»» Сверла»»» Сверла спиральные с цилиндрическим хвостовиком DIN 338 HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSSCo5»»» Сверла спиральные с цилиндрическим хвостовиком DIN 340 длинная серия HSS»»» Сверла спиральные с цилиндрическим хвостовиком с направляющей (для сварных точек)»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSS»»» Сверла спиральные с цилиндрическим хвостовиком DIN 1869 сверхдлинной серии HSSCo5»»» Сверла спиральные с коническим хвостовиком HSS, DIN 345»»» Сверла спиральные с коническим хвостовиком HSSCo5, DIN 345»»» Центровочные сверла тип "А"»»» Центровочные сверла тип "NC"»» Плашки круглые»»» Плашки круглые HSS метрическая резьба P-K-N»»» Плашки круглые HSSCo5 метрическая резьба P-K-M-N»» Фрезы»»» Фрезы концевые быстрорежущие HSSCo8»»» Фрезы концевые твёрдосплавные VHM»» Зенковки конические с цилиндрическим хвостовиком

Производитель:

ВсеABRABOROANDRE abrasive articlesAPX TechnologieASKAYNAK, ТурцияBISON-BIALBOSCHESABFANARFELO, ГерманияGLOBUS, ПольшаGRATTECHavera, ГерманияHeidenpeterHeller, ГерманияIZAR, ИспанияKARNASCHKEMMLERKULLENMP-SNOOK, ЛатвияOregonParitet, ЛатвияPFERDREBIR, ЛатвияSAIT, ИталияTaerosol OYTITEX+, ГерманияTIVOLYUSHWiertla BaildonWILPU, ГерманияYG-1ZM-KOLNOZPS-FNБАЗ (Белгород)БелоруссияБуревестник (Гатчина)ВМПАВТОГерманияЕСАБ-СВЭЛ (СПб)Каменец-ПодольскийКитайКМЗ (Копейск)КОМЗ (Каменск)КРИН (Киров)ЛАЗ (Луга)Межгосметиз (Мценск)МЕТАЛЛИСТ (Глазов)НИЗ (Новосибирск)ПМ (Рязань)ПРАКТИКАРоссияСеверсталь(Череповец)Северсталь-метиз(Орел)СМИ (Арефино)СПРИНТ (Москва)СтИЗСЭЗ (Сычевка)тестТруд (Вача)ЧИЗ (Челябинск)

Новинка:

Всенетда

Спецпредложение:

Всенетда

Результатов на странице:

5203550658095

мм в дюймы, конвертировать мм в дюймы (миллиметры в дюймы)

Как преобразовать миллиметры в дюймы?

Процесс преобразования мм в дюймы довольно прост. Чтобы перевести миллиметры в дюймы, необходимо умножить единицу измерения на 0,039. Так, например, если вы хотите преобразовать 50 мм в дюймы , вам нужно умножить 50 на 0,039.

Чтобы перевести миллиметры в дюймы, необходимо умножить единицу измерения на 0,039. Так, например, если вы хотите преобразовать 50 мм в дюймы , вам нужно умножить 50 на 0,039.

Следовательно, 50 мм = 50 х 0,039= 1,95 дюйма

Допустим, у вас есть небольшая линейка длиной 40 мм. Если вы хотите преобразовать его значение в дюймы, вот расчет.

40 мм в дюймы = 40 х 0,039 = 1,56 дюйма.

Объекты, требующие точного измерения, обычно измеряются в миллиметрах. Допустим, есть объектив размером 1200 мм. Вот как вы можете преобразовать его в дюймы.

1200 мм в дюймах = 1200 X 0,039 = 46,8 дюйма.

Если хотите конвертировать мм в дюймы , вот некоторые популярные показатели, связанные с 1 мм.

1 mm | 1000 micrometer |

1 mm | 0. |

1 mm | 0,001 м |

1 мм | 0.00109 yard |

1 mm | 0.0032 foot |

Popular mm conversions

MM в дюймы, формула и пример

Формула преобразования мм в дюймы проста и может быть выполнена по следующей формуле:

дюймы = мм X 0,0393701

Вот несколько примеров конвертации мм в дюймы

| ММ | дюймов |

| 10 мм равно 10*0,039 | 0,394 дюйма |

| 20 мм равно 20*0,039 | 0,787 дюйма |

| 50 мм равно 50*0,039 | 1,969 дюймов |

| 75 мм равно 75*0,039 | 2,953 дюйма |

| 100 мм равно 100*0,039 | 3,937 дюйма |

| 150 мм равно 150*0,039 | 5,906 дюйма |

| 200 мм равно 200*0,039 | 7,874 дюйма |

| 500 ММ равно 500*0,039 | 19,685 дюймов |

| 1000 мм равно 1000*0,039 | 39,37 дюйма |

мм в дюймы | конвертер миллиметров в дюймы

От

Миллиметр (мм) Сантиметр (см) Метр (м) Километр (км) Дюйм (дюйм) Фут (фут) Ярд (ярд) Миля (ми)

До

Миллиметр (мм) Сантиметр (см) Метр (м) Километр (км) Дюйм (дюйм) Фут (фут) Ярд (ярд) Миля (ми)

Миллиметры

Дюймы (декабрь)

Дюймы (фракция)

Футов+Дюймов

Расчет

Вид на дюймовой линейке

Дюймы в мм ►

* Результат дроби в дюймах округляется до ближайшей дроби 1/64.

Как преобразовать миллиметры в дюймы

1 миллиметр равен 0,03937007874 дюйма:

1 мм = (1/25,4)″ = 0,03937007874″

Расстояние равно 9″ 3 дюймам ( d d )0395 d in millimeters (mm) divided by 25.4:

d (″) = d (mm) / 25.4

Example

Convert 20 mm to inches:

d (″) = 20 мм / 25,4 = 0,7874″

Сколько дюймов в миллиметре

Один миллиметр равен 0,03937 дюйма:

1 мм = 1 мм / 25,4 мм/дюйм = 0,03937 дюймов в дюймах 85 90 90 Один дюйм равен 25,4 миллиметра: 1 дюйм = 25,4 мм/дюйм × 1 дюйм = 25,4 мм Разделите 10 миллиметров на 25,4, чтобы получить дюймы: таблица преобразования Доли дюймов округляются до разрешения 1/64.

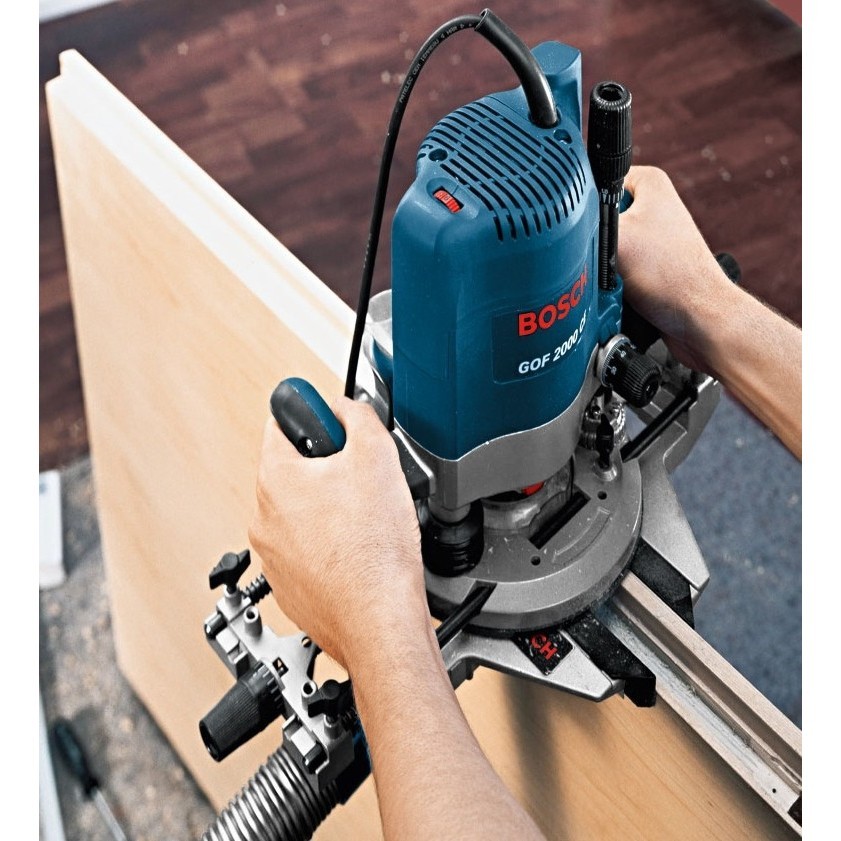

Золото – благородный металл, обладающий эстетической привлекательностью и многими ценными свойствами. Поскольку в чистом виде оно имеет высокую стоимость, оптимальным решением становится нанесение тонкого слоя золота на поверхность изделий. Существуют разные техники золочения – их выбор зависит от размера предмета и преследуемых целей. Золочение находит применение во многих сферах нашей жизни – выполняют его в защитных, декоративных, защитно-декоративных целях. В частности, покрытие 18-ти и 24-х каратным золотом позволяет придать статусный вид украшениям из серебра или металлических сплавов, а также помогает вернуть красоту золотым изделиям, потерявшим свою изначальную привлекательность. Золочение декора и бытовых предметов облагораживает интерьер квартир и домов – процедуре подвергаются дверные ручки, вилки и ложки, краны, рамки картин, металлические детали светильников и пр. Все возрастающий интерес вызывает золочение молдингов, хромированных вставок, автомобильных решеток, ручек, брелоков для ключей. Практикуется покрытие дисков золотом 24 карата, 18Kt/750, 14Kt/585. Покрытие белым, розовым, зеленым золотом находит применение в случае с музыкальными инструментами, наградами, спортивными аксессуарами. Отдельного внимания заслуживает золочение гравировки, портсигаров, зажигалок, фляжек, деталей оружия и пр. Тончайший слой золота напыляют на автомобильные, оконные и витражные стекла для контроля теплообмена в зимний и летний период. Золочение используется в стоматологии. Его широко применяют в микроэлектронике. Технология подразумевает выполнение следующих основных этапов: Помимо напыления благородного металла в чистом виде (24 карата, 999 проба) практикуется покрытие желтым, белым, розовым, красным и зеленым золотом. Покрытие золотом пластика, дерева, металла и прочих материалов осуществляется с помощью тончайших листов – толщина сусального (облицовочного) золота составляет 0,13-0,67 микрон. В старину сусальное золото изготавливали вручную, сегодня используется специальное оборудование. В зависимости от толщины листа выделяют свободное и трансферное (на шелковой бумаге) сусальное золото. С первым работать очень сложно – малейшее дыхание мешает процессу. Хранится готовый материал в книжечках – каждый из 60-ти листов перекладывается бумагой. Нанесение сусального золота – процесс кропотливый. Технология основывается на способности раскатанного с лист золота притягиваться к поверхности на молекулярном уровне. Амальгамный (огневой) метод золочения– еще один старинный способ нанесения драгоценного металла. Он характеризуется высокой степенью долговечности, но сам процесс чрезвычайно токсичен и сегодня не используется. Сутью метода является молекулярное проникновение в основу растворенного в ртути драгоценного металла (в процессе обжига ртуть испаряется, а золото остается). Примером такой работы является купол Исаакиевского собора в Петербурге. Процесс золочения гальваническим методом сегодня используется чаще всего. Он применим в случае, если осуществляется обработка токопроводящих изделий. Электролитом становится раствор солей золота. Еще лучший результат удается получить с помощью селективного способа электрохимического золочения. Применение такой техники позволяет в десятки раз повысить скорость осаждения металла на изделии. Износостойкость и твердость золотого покрытия увеличивается более чем в 3 раза. Проникновение золота происходит на молекулярном уровне. Гальванические методы находят применение при золочении сувенирной продукции, ювелирных изделий, зубных протезов и пр. Этот вид золочения не подразумевает приложения внешнего тока. При погружении детали в раствор из менее электроотрицательного металла происходит процесс иммерсионного осаждения. После прекращения контактного обмена он завершается. Технология включает несколько этапов – начинается работа с кислой очистки поверхности и микротравления, а заканчивается химическим осаждением слоя никеля и последующим нанесением иммерсионного золота. В домашних условиях золочение декора, покрытие золотом ложек, декоративных цветов и прочих металлических предметов осуществляется путем натирания их поверхности пастой хлорного золота или погружения в раствор с цинковым контактом. В первом случае золото растворяют в смеси азотной и соляной кислот (1:3). Соотношение золота и раствора – 1г/10 мл. Жидкость выпаривают, соблюдая меры безопасности. Полученное хлорное золото соединяют с плавленым (отмученным) мелом, винным камнем и кровяной солью. После нанесения кисточкой пасты предмет оставляют на определенное время. Затем его промывают и полируют. Смешав хлорное золото с эфиром выполняют узоры и надписи. Чтобы приготовить раствор для золочения из хлорного золота, с ним соединяют дистиллированную воду (ее температура должна составлять около 50-60 градусов), поташ и соль. Еще одним «домашним» методом является использование гальванокарандаша в котором анодом служит наконечник, а катодом – поверхность изделия. Принцип осаждения аналогичен гальваническому способу покрытия, но используемое оборудование исключает использование ванны с раствором. Благородный металл не только украшает изделия, но и выполняет защитные функции. Процесс золочения стоит доверить профессионалам – отсутствие опыта и использование опасных компонентов часто приводит к нежелательным последствиям. Золочение в домашних условиях 10000 Содержание статьи: Виды золочения дома Гальванический способ Раствор для электролита Готовые решения для гальваники Технология золочения придает свежий и праздничный… Tags: золочения, золочение, раствор, покрытия, металла Типы золочения 10000 Золотой цвет – символ богатства и роскоши. Tags: золочение, золочения, золотом, покрытие, металла Золочение серебра 10000 С ценами на услуги золочения можно ознакомиться в конце этой статьи. Позолота – процедура, которая заключается в нанесении гальваническим или… Tags: золота, покрытия, золочение, используется Запись обновлена: Май 25, 2020 Изделия из сплавов золота разных проб используются не только в качестве украшений, детали из драгметалла активно применяются и в промышленности. Использование чистого золота в этих случаях обычно экономически не оправдано, чаще всего требуется лишь внешнее золотое покрытие, придающее элементу необходимые свойства. Золочение поверхности – один из основных гальванических процессов в ювелирном деле, позволяющий придать изделию требуемые декоративные или технические характеристики. Содержание статьи: При слове «бижутерия» многие модницы представляют себе ничем не примечательные пластиковые или металлические украшения, не несущие в себе никакой ценности. Качественную бижутерию отнести к этому же типу изделий нельзя, даже ее основа сделана из дешевого материала. Для основы украшения мастера обычно используют недрагоценные металлы, а чтобы придать ему привлекательный вид гальваническим методом наносят красивое покрытие. Для производства заготовок для украшений применяют мельхиор, бронзу, латунь, пьютер или нейзильбер. Все эти сплавы отличаются друг от друга цветовыми характеристиками и свойствами. Мельхиор получают, сплавляя медь, железо, никель и марганец. В итоге получается сплав, по цвету похожий на серебро. Пьютер делают на основе олова, из-за которого он легко поддается литью. Золотистого цвета и характерного «драгоценного» блеска мастера добиваются с помощью гальваники. Основа украшения при этом не обязательно должна быть металлической, это может быть и материал неметаллической природы. В ходе гальванического процесса изделие покрывается слоем золота или серебра. В последние годы часто прибегают к процедуре родирования. Гальваническое покрытие золотом обеспечивает украшению привлекательный вид. Отзывы о таких изделиях делятся на две части. Любители хорошей бижутерии высказываются положительно, аргументируя свою точку зрения тем, что позолоченное украшение несет в себе эффект драгметалла, но за меньшие деньги. Качественное покрытие и кропотливая работа опытного мастера могут воплотить в жизнь самые смелые дизайнерские идеи. Другие же негативно настроены к изделиям подобного рода, так как признают только драгоценные украшения. Среди возможных вариантов нанесения позолоты специалисты выделяют два способа: механический и электрохимический. Механический способ представляет собой покрытие поверхности сусальным золотом. Золочение тончайшими листами металла используется с древних времен, за множество веков суть процедуры практически не изменилась. Сусальное золочение бывает масляным и клеевым, в первом случае металл наклеивается на масляный лак, во втором – на полимент. Покрытие на масляной основе получается матовым, для достижения эффекта блестящей поверхности специалисты прибегают к использованию клеевой основы. Работы по созданию клеевого покрытия могут проводиться исключительно внутри помещения, так как такое золочение характеризуется высокой чувствительностью к влаге. Электрохимический вариант обработки поверхности драгоценным металлом представляет собой гальванический способ нанесения на изделие золота. Что это такое? В процессе работы мастер наносит при помощи действия электрического тока тончайший слой желтого драгметалла, величина которого может достигать долей микрон. Как любое покрытие, гальваническое золочение имеет свои преимущества и недостатки перед другими вариантами. Преимуществ покрытия, полученного таким способом, довольно много. К ним следует отнести высокий уровень износостойкости, отличную отражательную способность, высокую проводимость тока, способность защитить изделие от агрессивных внешних факторов, воздействия коррозионных и окислительных процессов. При нанесении гальванического покрытия специалист, проводящий работы, может контролировать толщину слоя драгметалла. Благодаря перечисленным свойствам золочение гальваническим способом широко применяется как в декоре поверхностей, так и для создания технических деталей устройств. Электрохимическое нанесение золота на поверхность. Долгое время главным недостатком метода считалась ограниченная сфера его применения. Электрохимический способ нанесения золота на поверхность предполагает, что эта поверхность относится к числу токопроводящих, то есть, сделана из металла. Благодаря достижениям науки на сегодняшний день эта проблема частично разрешена: специальные технологии позволяют проводить золочение диэлектрических материалов при помощи токопроводящих лаков и пленок. Гальваническое покрытие золотом представляет собой процесс нанесения металлической пленки. Толщина пленки может быть разной, в зависимости от целей золочения специалист может нанести на изделие слой толщиной от доли микрона до долей миллиметра. Весь процесс подразделяется на три этапа: сначала поверхность необходимо подготовить, затем нанести слой металла и произвести окончательную обработку. Качественное покрытие получится только в том случае, если обрабатываемая поверхность будет хорошо подготовлена. Изделие предварительно шлифуют механическим способом. Для этого используют наждачную бумагу, специальные пасты или станки для шлифовки. Затем поверхность подвергается обезжириванию в органическом растворителе. С этой задачей могут справиться спирт, ацетон или бензин. Еще одной обязательной процедурой перед гальванической обработкой является декапирование – удаление с поверхности имеющихся загрязнений, окислов и ржавчины. Иногда гальваническим покрытием необходимо покрыть только часть детали, для этого остальные участки изделия должны быть защищены от воздействия электролита и осаждения золота. Деталь покрывают золотом, используя гальванические ванны. Работа проводится с помощью токопроводящих подвесов и барабанов, сделанных из кислостойких материалов или в колокольных установках, позволяющих обеспечить отличный электрический контакт. Гальваническая ванна также должна иметь кислотоупорное покрытие, чтобы не разрушиться под воздействием электролита и оборудование в виде паровых рубашек. Весь процесс проходит при высокой температуре и необходимой плотности тока, которые поддерживаются автоматическими регуляторами. Осуществить гальванические процедуры в домашних условиях практически невозможно, так как для этого требуется не только специальное оборудование, но и редкие химические реактивы. По окончании работ изделие покрывается тонким металлическим слоем, обеспечивающим лучшие характеристики для детали. Для декоративных изделий важно приобретение привлекательного внешнего вида и желаемого оттенка, для промышленных деталей – способности противостоять коррозии, улучшения электрического контакта и облегчения процесса пайки. Для покрытия изделий чаще всего используют сплавы золота, к которому добавляют лигатирующий компонент. Дополнительный элемент в составе сплава позволяет придать детали необходимые качества и желаемый оттенок. В России предпочтение отдают золоту с красноватым отливом, в США и некоторых других странах приоритетом пользуется покрытие лимонно-желтого или латунного оттенков. Для того чтобы гальваника имела оттенок не под золото, а под платину, рабочий сплав должен состоять из золота и никеля, процентное содержание которого должно составлять не менее 8-10%. Такое покрытие будет иметь белый оттенок, а также отличаться высокой твердостью по сравнению с чисто золотым слоем. Сплав золота и меди в России применяется для покрытия элементов наручных часов. Ход процесса зависит от концентрации свободного цианида в электролите: чем больше концентрация вещества в электролите, тем меньше содержание меди в полученном покрытии. При проведении процесса в условиях нейтральных электролитов можно получить покрытие медь-золото толщиной 20 микрон. Кроме перечисленных сплавов, используются также составы золото-серебро и золото-сурьма. Процентное содержание элементов в итоговом покрытии зависит от особенностей электролита и применяемых химических реактивов. Гальваническое покрытие золото-сурьма заслужило положительные отзывы благодаря своему использованию для золочения оправ очков. Позолота — это процесс, при котором тонкий слой золота наносится на такие металлы, как серебро, сталь или медь, благодаря чему ювелирные изделия выглядят как золотые. Золотое покрытие — герой! Он берет всевозможные украшения и превращает их в золото! Официальное название – гальванопокрытие золотом. Изображение от Lapas77 через ShutterStock Золотые украшения Это просто означает нанесение легкого слоя золота на другой металл. После этого вы сможете носить золотое ожерелье или кольцо, не платя за «настоящее» золото. После нанесения покрытия никто не заметит разницы, если только он не ювелир и внимательно не осматривает. Золотое покрытие бывает разного качества, и во многом это связано с чистотой покрытия. Также может варьироваться в зависимости от качества основного металла, на который нанесено покрытие. Это то, что нужно иметь в виду — подробнее ниже. Мы дадим вам возможность решить, как использовать позолоту в своей жизни, с помощью 11 фактов о ювелирных изделиях с позолотой. Позолота ювелирных изделий означает взятие украшения и покрытие его золотом. Таким образом, украшения из любых материалов могут стать золотыми. Это часто делается в бижутерии, а также в бижутерии. В любом случае, обычные люди могут воспользоваться. Это отличный способ растянуть бумажник. Но важно знать, что позолота со временем изнашивается и слегка стирается. Хуже всего с кольцами, так как они постоянно трутся о палец. Золотое покрытие имеет долгую историю, восходящую к началу 1800-х годов. Одним из первопроходцев был Джон Райт, проделавший необычную лабораторную работу по разработке раствора электролита, необходимого для золочения. Следующим был Луиджи Бруньятелли, который был пионером, который впервые покрыл серебро гальваническим покрытием в 1805 году. Но только позже это стало обычным явлением. Кузены Джордж и Генри Элкингтон зарабатывали деньги на золочении, используя его для изготовления столового серебра и подобных предметов. К 1850-м годам умные люди поняли, что лучше иметь позолоченные украшения, чем блестящие вилки, и стало обычным делом покрывать предметы золотом. Это означает, что ваш пра-пра-пра-прадедушка мог купить позолоченные украшения для вашего прадедушки — вы поняли. Позолота — это не то же самое, что окраска распылением или что-то поверхностное. На самом деле это химический процесс. Когда электрический ток наносит тонкий слой золота на другой металл, он частично растворяет этот металл; это когда химическая связь создана. Это означает, что золото сплавляется с другим металлом, что означает, что оно очень хорошо прикреплено. Со временем будет некоторый износ, но он не просто треснет и отвалится. Чтобы двигаться шаг за шагом, первое, что происходит, это создание соли металла. Это комбинация положительных ионов и кислоты или неметалла. Эти соли смешивают с водой для создания ванны. Все, что вы кладете, попадает в эту ванну. Здесь в дело вступает электрический ток, который растворяет соли и превращает золото в другой металл. Золочение различных металлов. Одно отличие заключается в том, как долго прослужит покрытие. Помните, что это химический процесс, поэтому химия определяет долгосрочный успех покрытия. Металлы, на которых позолота сохраняется дольше всего, это серебро и титан. Это потому, что золото крепче всего держится на них. Никель, медь и латунь тоже подойдут, но их фиксация не будет такой сильной и долгой. Различные типы золотого покрытия Следует знать, что в большинстве случаев при использовании серебра перед золотом добавляется слой меди. Это замедлит потускнение. Для прочности можно добавить слой никеля, и только потом наносится золото. Количество золота, используемого для покрытия определенного изделия, измеряется толщиной. Если у вас есть что-то с золотым покрытием, обязательно попросите микронное покрытие. Это покрытие достаточно толстое, чтобы его можно было измерить в микронах — один микрон равен 0,001 миллиметра. В противном случае у вас было бы металлизированное покрытие, и в этом случае золото имеет размер менее 1 микрона. Все, что имеет толщину 1 микрон или больше, является микронным покрытием. Более толстые ювелирные изделия, которые с большей вероятностью изнашиваются или часто стираются, или которые лучше видны людям, должны быть толще. Конечно, важность предмета для вас тоже имеет значение. Вот краткое руководство: Многие услуги по золочению взимают плату за один микрон, а затем взимают определенную сумму за каждый дополнительный микрон. Ответить на этот вопрос сложно. Весь смысл золота в том, что как инертный металл оно не тускнеет. Почему же тогда один из ваших друзей сказал, что его позолоченный браслет потускнел? Ну, металл, на который нанесено покрытие, смешивается с покрытием, и когда он тускнеет, это выглядит так, как будто потускнело золотое покрытие. Один из советов, который может показаться странным для предотвращения потускнения, заключается в том, чтобы положить позолоченные украшения в пластиковый пакет. Выдавить лишний воздух. Лишение ювелирных изделий кислорода предохранит их от потускнения. Позолота недолговечна. Это один из компромиссов для экономии денег. Ожерелья и серьги могут прослужить больше года, прежде чем отслоятся или истончатся. Кольца могут прослужить почти столько же, если предупреждать только по выходным, для особых случаев и т. д. Изображение через ThePeachBox – Часы Marc Bale с кристаллами из розового золота Часы с кристаллами Marc Bale из розового золота Большая часть проблем с позолоченными предметами связана с ударами, царапинами на поверхностях и т. Вот почему лучший подход к золоту -plated — это надеть его на вечеринку, затем почистить и правильно хранить. Если носить его весь день в офисе, срок его службы сократится до нескольких месяцев. Еще одна вещь, о которой стоит подумать, это потоотделение — кислота, выделяемая потом, разъедает золотое покрытие. Как можно лучше, постарайтесь снять его, если думаете, что будете блестеть, чтобы кольцо или браслет продолжали блестеть. Во-первых, важно понимать, что золото для золочения настоящее. Мы не говорим об имитации. Это одна из причин, по которой модные украшения с золотым покрытием могут быть такими замечательными: вы действительно экономите деньги на изделиях из настоящего золота. Как объяснялось ранее, толщина измеряется в микрометрах, что означает, что в покрытии небольшое количество золота. Обычно невозможно снять покрытие с украшения и продать его. Ценность изделия заключается во всем украшении, включая основной металл, а не в самом покрытии. Ухаживая за позолотой, в первую очередь следует опасаться потускнения, выцветания и царапин. Хотя со временем происходит выцветание и износ, вы можете замедлить их и продлить срок службы ваших позолоченных сокровищ. Потускнение. Основной причиной потускнения является влага, особенно агрессивные химические вещества. Как сказано выше, если вы хотите носить красивые позолоченные украшения, вы должны настроиться на то, чтобы осознавать, что вы их носите, и быть готовым снять их по мере необходимости. Обязательно снимите все позолоченные предметы перед купанием, так как хлор губителен для них. Еще одно упражнение, так как пот приводит к потускнению. Если вы наносите духи или лосьоны на места, покрытые украшениями с металлическим покрытием, обязательно дайте им высохнуть, прежде чем надевать украшения. Важно хранить украшения, чтобы они не потускнели. Не храните позолоченные украшения вместе с серебряными: при столкновении металлов произойдет химическая реакция, которая ускорит потускнение. Выцветание. Если вы выполняете шаги, чтобы избежать потускнения, у вас в основном все хорошо. Еще один совет — чтобы избежать выцветания — тщательно очищайте свои позолоченные покрытия. Используйте мягкую салфетку для ювелирных украшений и полировочную салфетку (, а не ) — вот где проявляется выцветание. Царапины. Это довольно просто. Только не болейте позолоченными украшениями с другими видами. Лучше всего использовать полиэтиленовый пакет, поскольку он предотвращает окисление. Изображение с ThePeachBox – Ожерелье Cleo в слитках Ожерелье Cleo в слитках Есть несколько способов приобрести позолоченные украшения. Один из них — положить кольцо или другое украшение, которым вы владеете, в золотую посуду, дать свои характеристики, получить расчет стоимости и выполнить покрытие. Вы также можете приобрести украшения с золотым напылением, и они часто стоят от 20 до 40 долларов. Однако, скажем, у вас есть украшение, переданное вам от бабушки, подаренное вам кем-то милым, или что-то в этом роде. Или, может быть, вам просто интересно. Позолоченные украшения должны иметь клеймо. Ищите: Теперь вы испытаете немного износ и появление недостатков из-за позолоченных вещей, поэтому, когда это происходит, вы знаете, что ваши украшения позолочены. В начале статьи мы объясняли, что существуют виды золочения: флэш-покрытие и микронное покрытие. То, что их двое, не означает, что они одинаково распространены или что они близнецы. Помните, нанесение покрытия методом мгновенного осаждения — это, безусловно, бюджетный процесс — все дело в нанесении такого очень тонкого покрытия из золота на основной металл, что его вообще нельзя измерить ни в каких микронах. Если вы чувствуете себя комфортно с этим вариантом, он будет примерно вдвое дешевле, чем микронное покрытие. Помните, как объяснялось выше, для многих ювелирных изделий лучше всего подходит покрытие толщиной около 2–5 микрон, а для часов — немного выше. Таким образом, наши примеры будут вращаться вокруг микронного покрытия, и вы можете вычесть примерно 50% в качестве оценки, имея в виду, что оно будет варьироваться от одной услуги по нанесению покрытия к другой. Стоимость покрытия будет зависеть от исходного металла и размера предмета. Серебро пробы будет одним из самых дешевых в обработке, так как золото может быть нанесено непосредственно на него. Медь будет дороже , так как между ней и золотом нужно положить что-то вроде палладия. Покрытие Micron обычно стоит около 80 долларов за кольца и 130-150 долларов за более крупные изделия, такие как ожерелья. Чем больше микрон вы получаете, тем выше цена. Позолоченные украшения могут стать отличным способом хорошо выглядеть при ограниченном бюджете. Просто важно помнить то, что мы вам только что сказали, и относиться к этому так, как есть. Если вы хотите купить позолоченный предмет, будьте осторожны. Не переплачивайте за что-то с маркировкой 18K или 24K, потому что это может быть 14K — это невозможно определить невооруженным глазом, поскольку микроны — это доли миллиметров. Вот почему было бы неплохо, если бы ваши украшения из различных металлов были покрыты золотом. Это позволяет указать толщину, а также количество каратов, даже если вам придется немного поискать. Получив украшения, обращайтесь с ними должным образом в соответствии с приведенными выше рекомендациями. Он отличается от других украшений. Если вы сведете к минимуму шелушение и изнашивание позолоченных украшений, они не будут раздражать. Вы почувствуете, что от этого увлекательного процесса ваши деньги окупились. Мы никому не скажем, что вы не носите чистое золото! Теги: золотые украшения, слой золота, поверхность, покрытие Раскрытие информации о партнерских программах Как редакторы справочника по покупкам ювелирных изделий, мы пишем о вещах, которые нам нравятся и которые, как мы думаем, понравятся вам. Позолоченные украшения Золотое покрытие приходит Как и все, Не уверен, что золото Мы нашли тебя Quick Navigation Золотое покрытие Золотое покрытие Проверьте здесь Проверьте здесь Эфиопский опал в позолоченной оправе от Delarah Jewelry. Подробнее здесь. Используйте код «SAVE6DJ», чтобы получить скидку 25%. Покрытие ювелирных изделий Далее тонкий слой На финал youtube.com/embed/3BuYay7reds?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/> Позолоченное вольфрамовое кольцо. См. здесь . Позолота может быть Да, позолота есть Чистота Позолоченное кольцо с рубинами от Delarah. Смотрите здесь. Банка для позолоты Покрытие с Идеальная толщина Покрытие около Поскольку позолота на большинстве ювелирных изделий очень тонкая, восстановить золото может быть сложно. Для аффинажных заводов часто не стоит пытаться извлечь золото из украшений с покрытием, а размер прибыли очень низок. В позолоченных украшениях используется настоящее золото, но они не очень ценны. Источник: Etsy. Как я уже говорил Золотое покрытие может потускнеть Потускневшая позолоченная цепочка. Проблема в Как упоминалось выше, Золотое покрытие Лучший способ Принимая правильно Кольцо с черным бриллиантом в позолоченной оправе от Delarah. Подробнее здесь. Ваш ювелир должен указать, что золото покрыто металлом. Однако вот GP – позолоченные GEP – с гальваническим покрытием золотом HGE – тяжелая золотая гальваника HGP – тяжелая золотая пластина Тем не менее, не существует жесткого правила, согласно которому позолоченные украшения должны быть Посмотрите это видео, в котором показано, как отличить настоящее золото от подделки. Это зависит от В общем золото Перед покупкой золота Домашние наборы для золочения, подобные этому, обычно забавны и просты в использовании. Это хороший способ понять процесс золочения и попробовать покрыть золотом некоторые свои изделия. Если у вас много позолоченных украшений, это может быть хорошим способом сохранить их блестящими и блестящими. Лучше всего искать позолоченные украшения в магазинах бижутерии. Это доступные варианты ювелирных изделий, и рядом с вами обязательно будет несколько физических магазинов. Фрезер — это инструмент, представляющий собой ручной аналог фрезерного станка и использующий тот же принцип работы: вращающаяся насадка с зубьями или режущими кромками движется поступательно относительно заготовки.

Основные отличия фрезеров от станков очевидны: ручной инструмент более мобилен, им проще делать прорези сложной формы, а также это единственный вариант для крупных заготовок, которые невозможно поместить на станок. Однако имеются и другие значительные различия. Так, ручные фрезеры рассчитаны в основном на дерево; возможность применения с другими материалами встречается сравнительно редко. Кроме того, если станки различаются по конструкции, то ручные инструменты — по специализации, а именно по типу работ, для которых они предназначены. Самыми популярными в наше время являются универсальные (погружные), кромочные и ламельные фрезеры, их мы и рассмотрим в данной статье.

Известны также как «погружные»: при переходе в рабочее положение фреза движется вниз, погружаясь в обрабатываемый материал, а универсальными такие устройства называют потому, что они способны выполнять большинство задач, стоящих перед фрезерами: прорезание канавок, пазов и желобков, обработку кромок, снятие фасок и т.

Одна из самых доступных и в то же время функциональных моделей от известного немецкого бренда. Несмотря на невысокую стоимость, имеет такие полезные особенности, как ручное управление скоростью через выключатель (с электронным ограничением), а также быстрая установка копировальной втулки (поставляется в комплекте). Двигателя на 1200 Вт достаточно для работы с большинством пород дерева, но вот для более твёрдых материалов лучше выбрать агрегат помощнее.

Инструмент топового класса, с соответствующей стоимостью, характеристиками и возможностями — начиная от мощного двигателя на 2300 Вт с поддержанием оборотов и параллельного упора с обилием регулировок и заканчивая встроенной подсветкой и усиленной защитой «начинки» для увеличения срока службы. Для удобства хранения и обслуживания инструмент можно ставить «вверх ногами».

Фрезеры, предназначенные прежде всего для обработки кромок — со снятием фаски, выборкой пазов и четверти, прорезанием канавок или выемок и т.

Кромочный фрезер бюджетного класса. Имеет двигатель мощностью 530 Вт со скоростью холостого хода 35000 об/мин, без возможности регулировки и без поддержания оборотов под нагрузкой. С другой стороны, в комплект поставки входит три вида направляющих (прямая, контурная и для шаблона), а вес всего в 1,5 кг облегчает длительную работу с инструментом.

Инструмент среднего уровня от немецкого бренда (с производством в Мексике).Основными особенностями данного инструмента являются небольшой вес и габариты — они позволяют удерживать инструмент одной рукой и не закреплять заготовку.

Высококлассный кромочный фрезер, примечательный прежде всего тем, что он изначально рассчитан на применение по металлу. Помимо прочего, позволяет снимать фаски высотой до 10 мм. За стабильность оборотов отвечает фирменный электронный регулятор Vario-Constamatic Точность и удобство в работе обеспечивают направляющие пластины высокой прочности (они же играют роль защиты от стружки), а также регулируемая рукоятка и упорный ролик для работы с трубами. В комплект входит фрезерная головка с 3 режущими кромками из твёрдого сплава.

По сути — особая разновидность кромочных фрезеров, имеющая очень узкую специализацию. Используются в основном для подготовки щелей под ламели (плоские детали, применяемые, в частности, как крепёж и как элемент каркаса), а также для некоторых схожих задач — таких, как выборка четверти и прорезание продольных пазов и канавок.