Закалка стали – способы, температура, правила

- Какой бывает закалка металла

- Как избежать образования окалины и обезуглероживания при закалке

- Охлаждение стали при закалке

- Выполнение закалки и отпуска стальных деталей в домашних условиях

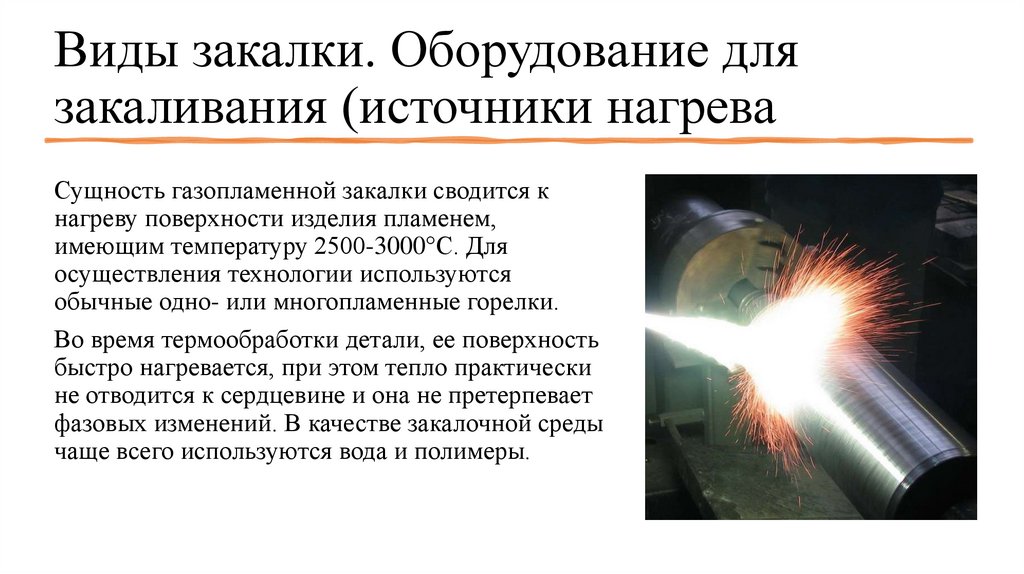

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Закалка стали

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

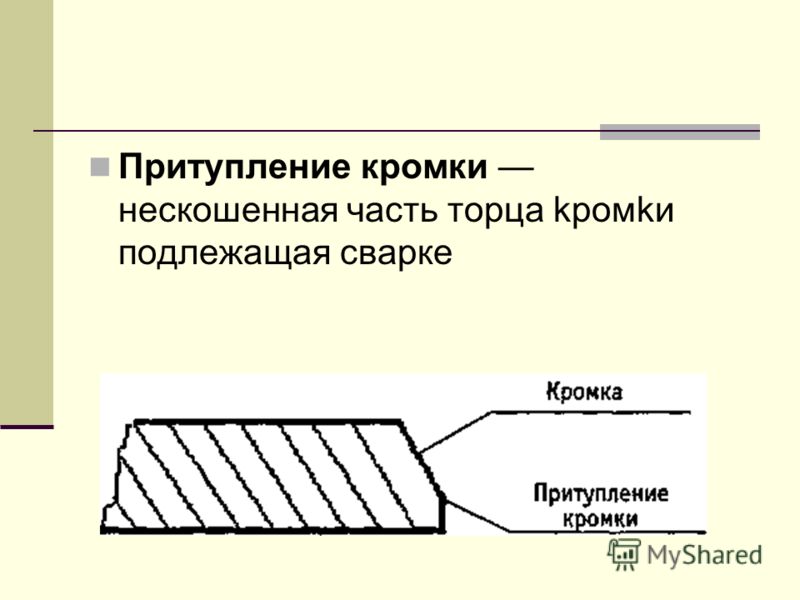

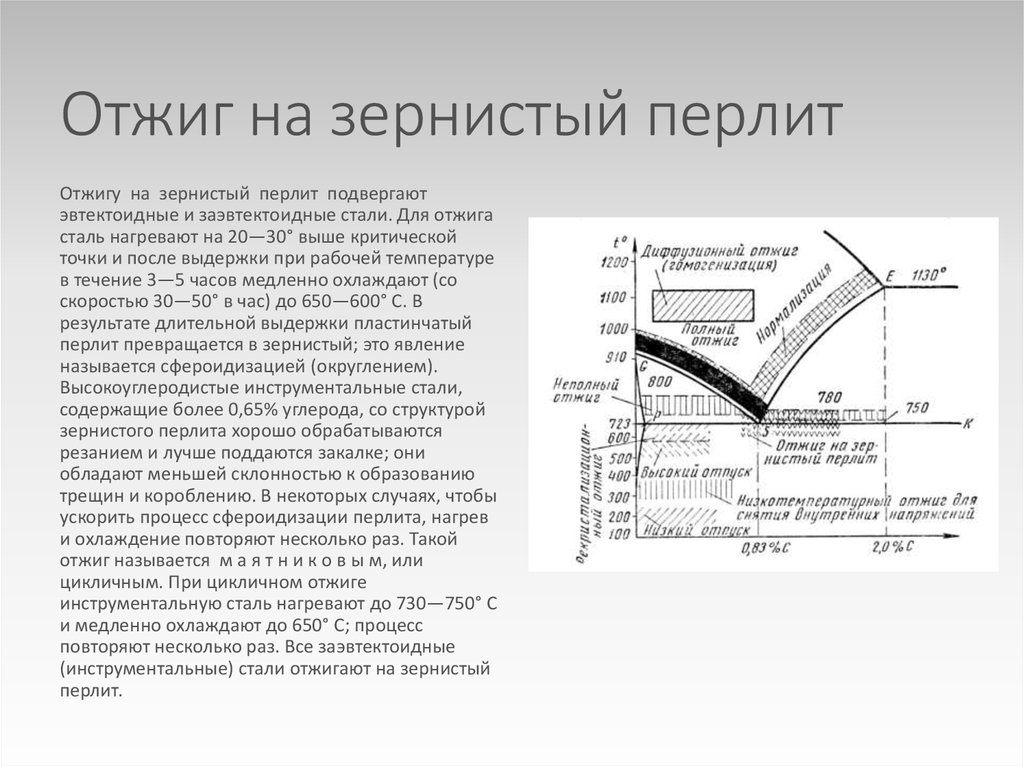

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

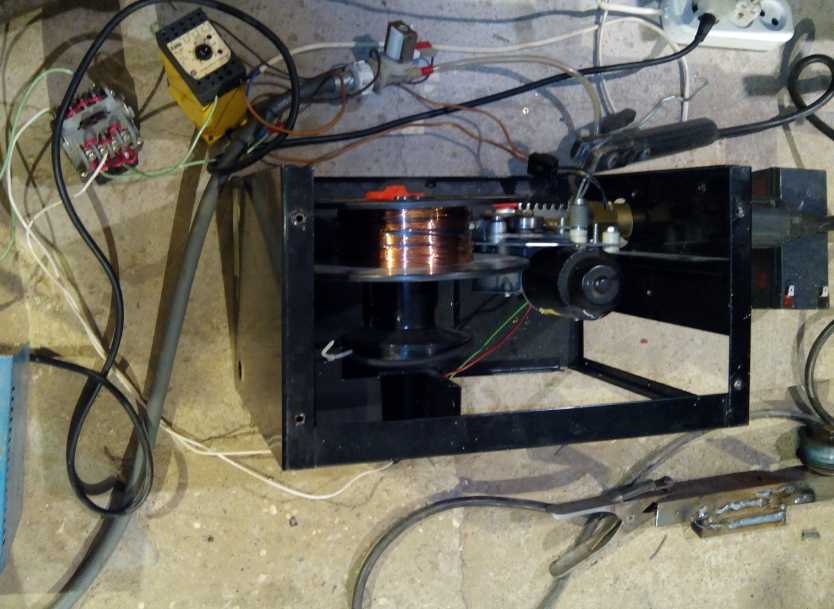

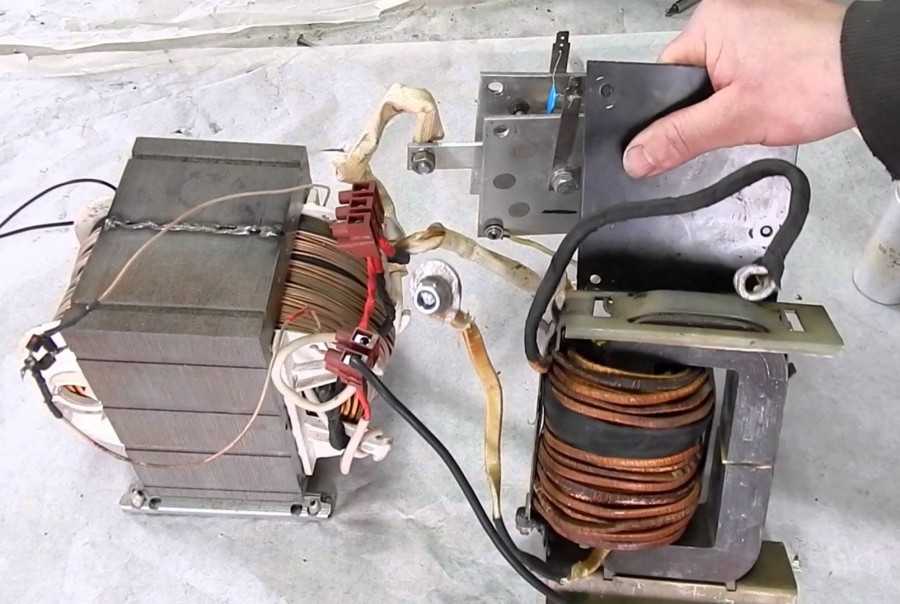

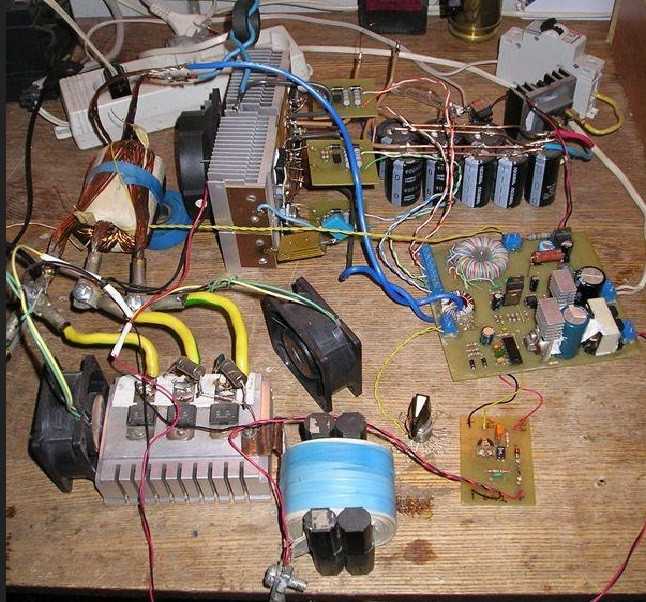

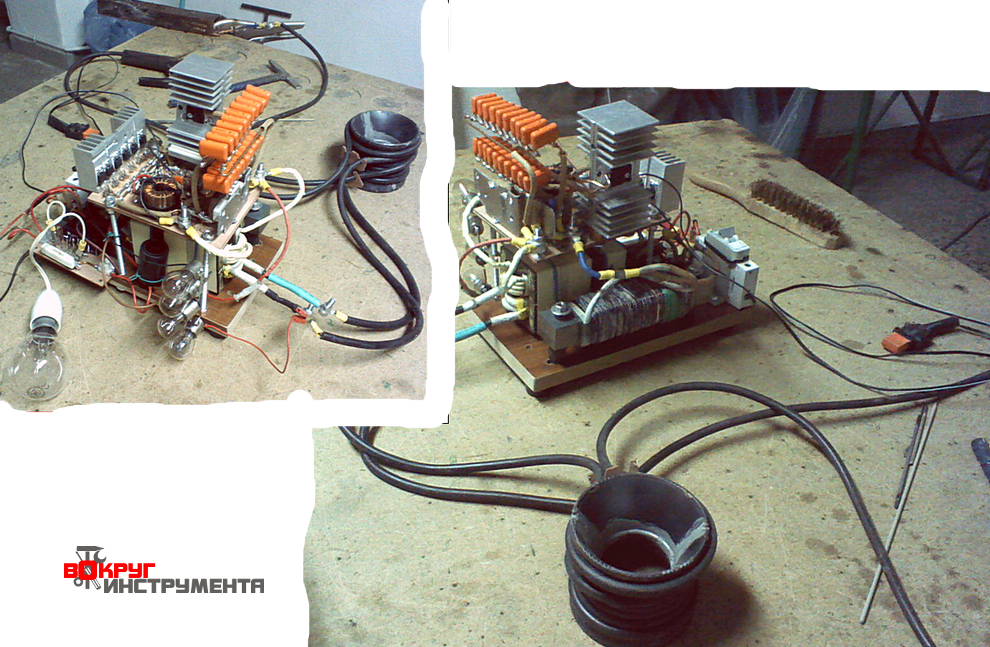

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны.

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Закалка стали

Закалка стали

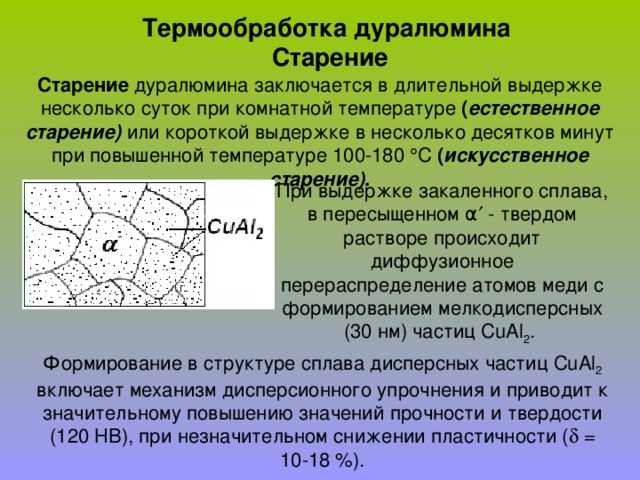

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

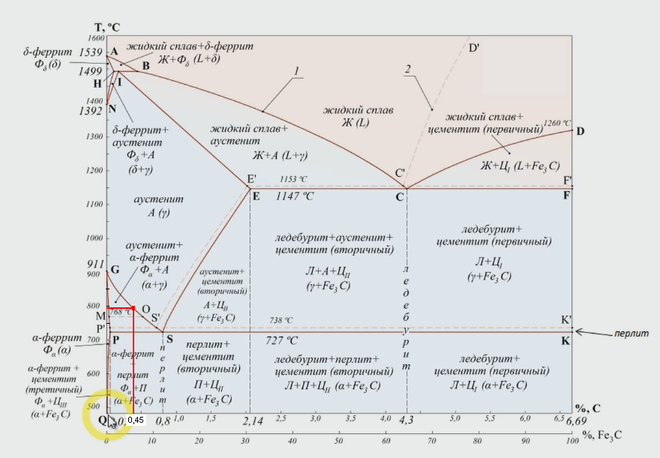

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки — повышение твёрдости и прочности — достигается превращением аустенита в одну из самых прочных структур — мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных — аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80…100 НВ. Цементит же — весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных — неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30… 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Скорость охлаждения при закалке

Структура и свойства закаленной стали в большей степени зависят не только от температуры нагрева, но и от скорости охлаждения. Получение закалочных структур обусловлено переохлаждением аустенита ниже линии PSK, где его состояние является неустойчивым. Увеличивая скорость охлаждения, можно обеспечивать его переохлаждение до весьма низких температур и превратить в различные структуры с разными свойствами. Превращение переохлажденного аустенита может идти как при непрерывном охлаждении, так и изотермически, в процессе выдержки при температурах ниже точки Ar1 (т. е. ниже линии PSK).

е. ниже линии PSK).

Влияние степени переохлаждения на устойчивость аустенита и скорость его превращения в различные продукты представляют графически в виде диаграмм в координатах «температура-время». В качестве примера рассмотрим такую диаграмму для стали эвтектоидного состава (рис 3). Изотермический распад переохлажденного аустенита в этой стали происходит в интервале температур от Ar1 (727 °С) до Мн (250 °С), где Мн -температура начало мартенситного превращения. Мартенситное превращение в большинстве сталей может идти только при непрерывном охлаждении.

Рис.3 Диаграмма распада аустенита для стали эвтектоидного состава.

На диаграмме (см. рис 3) нанесены две линии, имеющие форму буквы «С», так называемые «С-кривые». Одна из них (левая) указывает время начало распада переохлажденного аустенита при разных температурах, другая (правая) — время окончания распада, В области, расположенной левее линии начала распада, существует переохлажденный аустенит. Между С-кривыми имеется как аустенит, так и продукты его распада. Наконец, правее линии конца распада существуют только продукты превращения.

Наконец, правее линии конца распада существуют только продукты превращения.

Превращение переохлажденного аустенита при температурах от Ar1 до 550 0С называют перлитным. Если аустенит переохлажден до температур 550…Mн, — его превращение называется промежуточным.

В результате перлитного превращения образуются пластинчатые структуры перлитного типа, представляющие собой феррито-цементитные смеси различной дисперсности. С увеличением степени переохлаждения в соответствии с общими законами кристаллизации возрастает число центров. Уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность феррито-цементитной смеси. Так если превращение происходит при температурах, лежащих в интервале Ar1…650°C, образуется грубая феррито-цементитная смесь, которую называют собственно перлитом. Структура перлита является стабильной, т.е. неизменяемой с течением времени при комнатной температуре.

Все остальные структуры, образующиеся при более низких температурах, т.е. при переохлаждениях аустенита, относятся к метастабильным. Так при переохлаждении аустенита до температур 650…590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

Так при переохлаждении аустенита до температур 650…590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

При ещё более низких температурах 590… 550 °С образуется тростит -весьма дисперсная феррито-цементитная смесь. Указанные деления перлитных структур в известной степени условно, так как дисперсность смесей монотонно возрастает с понижением температуры превращения. Одновременно с этим возрастают твёрдость и прочность сталей. Так твёрдость перлита в эвтектовдной стали составляет 180…22- НВ (8…19 HRC), сорбита — 250…350 НВ (25…38 НRС), тростита — 400…450 НВ (43…48HRC).

При переохлаждении аустенита до температур 550…МН он распадается с образованием бейнита. Это превращение называется промежуточным, так как в отличие от перлитного оно частично идет по так называемому мартенситному механизму, приводя к образованию смеси цементита и несколько пересыщенного углеродом феррита. Бейнитная структура отличается высокой твёрдостью 450…550 НВ.

Рис.4 Диаграмма распада аустенита для доэвтектоидной (а) и заэвтектоидной (б) сталей.

На диаграммах распада аустенита для доэвтектоидных и заэвтектоидных сталей (рис.4.) имеется дополнительная линия, показывающая время начала выделения из аустенита избыточных кристаллов феррита или цементита. Выделение этих избыточных структур происходит только при небольших переохлаждениях. При значительном переохлаждении аустенит превращается без предварительного выделения феррита или цементита, В этом случае содержание углерода в образовавшейся смеси отличается от эвтектоидного.

В случае непрерывного охлаждения аустенита с различной скоростью его превращение развивается не при постоянной температуре, а в некотором интервале температур. Для того, чтобы определить структуры, получающиеся при непрерывном охлаждении, нанесём на диаграмму распада аустенита кривые скорости охлаждения образцов углеродистой эвтектоидной стали (рис.5.).

Из этой диаграммы видно, что при очень малой скорости охлаждения V1 которая обеспечивается охлаждением вместе с печью (например, при отжиге), получается структура перлита. При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

Рис.5. Кривые распада аустенита при непрерывном охлаждении эвтектоидной стали.

При скорости V3 (охлаждение в масле) превращение аустенита идёт при таких температурах, которые обеспечивают получение сорбитной структуры, а иногда и троститной.

Если аустенит охлаждать с очень большой скоростью (V4), то он переохлаждается до весьма низкой температуры, обозначенной на диаграммах, как Мн. Ниже этой температуры происходит бездиффузионное мартенситное превращение, приводящее к образованию структуры мартенсита. Для углеродистых сталей такую скорость охлаждения обеспечивает, например, вода

В общем случае минимальная скорость охлаждения, при которой весь аустенит переохлаждается до температуры Мн и превращается в мартенсит, называется критической скоростью закалки. На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки — важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки — важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

Величина критической скорости закалки зависит от химического состава стали и некоторых других факторов. Так, например, у некоторых легированных сталей даже охлаждение на воздухе обеспечивает скорость больше критической.

При закалке на мартенсит необходимо учитывать, что эта структура имеет большой удельный объём и её образование сопровождается как заметным увеличением объёма закаливаемого изделия, так и резким увеличением внутренних напряжений, которые в свою очередь приводят к деформации или даже к образованию трещин. Всё это в сочетании с повышенной хрупкостью мартенсита требует проведения дополнительной термической обработки закалённых деталей — операции отпуска.

Также по теме:

Отпуск стали. Термообработка, обычно проводящаяся после закалки.

Свойства легированных сталей. Структура, свойства и применение.

Сталь с воздушной закалкой – свойства и определение

Сталь с воздушной закалкой относится к стали, которая подвергается процессу закалки на воздухе. Эта естественная закалка часто используется для обработки сталей группы А инструментальных сталей, таких как А2, А3, А4, А6 и А10. Однако также известно, что он используется для сталей таких марок, как D2.

Закалка – это процесс, используемый для упрочнения стали и изменения ее прочности и свойств упрочнения. Закалка стали может производиться с использованием различных сред, таких как масло и вода. Хотя в этой статье мы рассмотрим охлаждение металла с использованием воздуха или воздуха с такими добавками, как газ.

При использовании воздуха в качестве закалки рекомендуется учитывать, что охлаждение стали на естественном воздухе является наименее контролируемым методом. Вместо этого было бы лучше, если бы вы поместили его в атмосферную или вакуумную печь, чтобы обеспечить полный контроль над процессом закалки.

Важность закалки стали на воздухе

Закалка на воздухе, как правило, является важным процессом, используемым для термической обработки сталей, которые, как было установлено, должны быть закалены на воздухе. Эти стали, которые не закаливаются на воздухе, не обладают дополнительными свойствами прочности и твердости, которые позволяют использовать их в сложных условиях. Например, такие конечные продукты, как ножи для резки, калибры, штампы и пуансоны, не будут служить долго без этого процесса термообработки.

При закалке воздухом ваш производитель стали порекомендует, заключается ли процесс в простом охлаждении металла до комнатной температуры или следует продуть его сжатым воздухом. Если производитель рекомендует струйную очистку воздухом, это можно сделать разными способами, включая простой баллончик со сжатым воздухом или использование оборудования, специально предназначенного для управления воздухом.

Свойства стали воздушной закалки

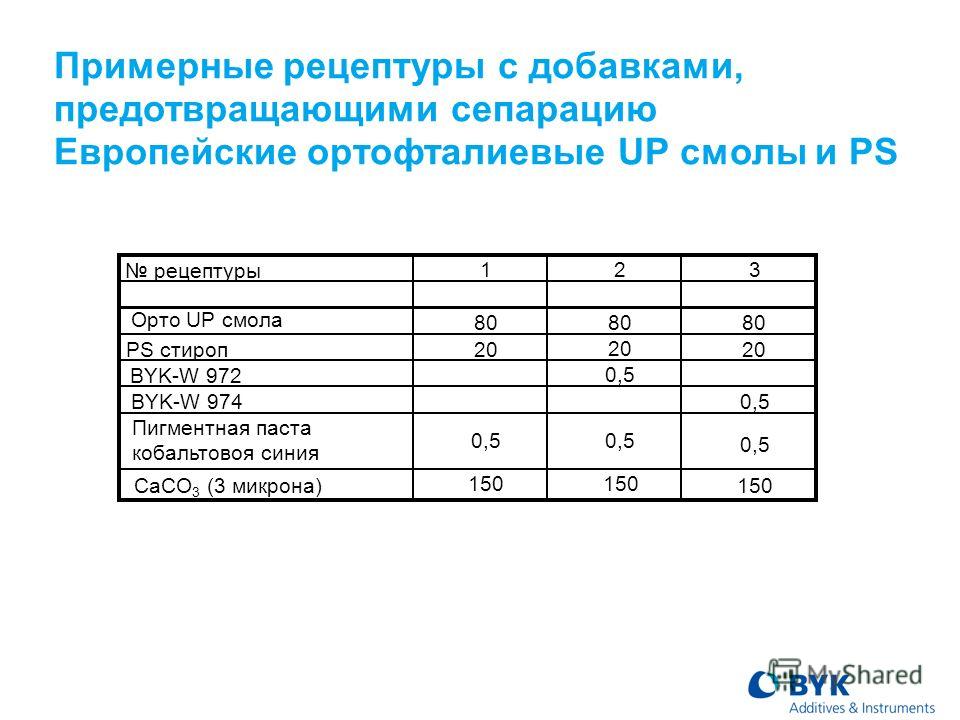

Свойства инструментальной стали, относящейся к закалке на воздухе, включают стали с содержанием углерода в пределах от 0,5% до 2%. Способность к закалке на воздухе означает, что эти типы стали обладают дополнительными свойствами, такими как молибден, хром и марганец.

Способность к закалке на воздухе означает, что эти типы стали обладают дополнительными свойствами, такими как молибден, хром и марганец.

| AISI | C | Mn | Si | Cr | Ni | Mo | W | V |

|---|---|---|---|---|---|---|---|---|

| A2 | 1.00 | 1.00 | 0.50 | 5.00 | 0.30 | 1.00 | – | 0.15-0.50 |

| A3 | 1.30 | 0.60 | 0.50 | 5.50 | 0.30 | 1.40 | – | 1.40 |

| A4 | 1.05 | 2. 20 20 | 0.50 | 2.20 | 0.30 | 1.40 | – | – |

| A6 | 0.75 | 2.50 | 0.50 | 1.20 | 0.30 | 1.40 | – | – |

| A10 | 1.50 | 2.10 | 1.50 | – | 2.05 | 1.75 | – | – |

Advantages of air quenching

The advantages этой закалочной среды включает в себя возможность полного контроля над скоростью охлаждения и конечным результатом твердости. Например, регулирование давления и воздействия воздуха на сталь означает, что вы можете контролировать скорость ее охлаждения и, следовательно, желаемые свойства. Это важно для производителей инструментов, которые хотят использовать продукт в условиях, требующих чрезвычайной прочности и долговечности, поскольку известно, что закалка на воздухе позволяет получать прочные и долговечные металлы, способные выдерживать даже самые сложные условия.

Одним из основных преимуществ использования воздуха в качестве охлаждающей жидкости является стоимость. Воздух предоставляется бесплатно, и если не используются дорогостоящие климатические камеры, вы можете значительно сэкономить на затратах, используя воздух для закалки стали.

Недостатки закалки на воздухе

При закалке стали на воздухе часто возникают проблемы с металлом, если она выполняется неправильно. Основная проблема, которая может возникнуть, — это трещины при охлаждении из-за быстрого охлаждения стальной детали. Однако вы можете легко предотвратить эту проблему, используя вакуумные печи и соответствующие методы закалки.

Инструментальная сталь D-2 для воздушной закалки

Инструментальная сталь D-2 представляет собой универсальную высокоуглеродистую, высокохромистую инструментальную сталь для воздушной закалки, которая характеризуется относительно высокой достижимой твердостью и многочисленными крупными сплавами с высоким содержанием хрома. в микроструктуре. Эти карбиды обеспечивают хорошую стойкость к износу при скользящем контакте с другими металлами и абразивными материалами. Хотя доступны другие стали с повышенной ударной вязкостью или улучшенной износостойкостью, D-2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и большого разнообразия форм изделий.

в микроструктуре. Эти карбиды обеспечивают хорошую стойкость к износу при скользящем контакте с другими металлами и абразивными материалами. Хотя доступны другие стали с повышенной ударной вязкостью или улучшенной износостойкостью, D-2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и большого разнообразия форм изделий.

Категория*

FlatRoundsFollow BarOther

Толщина/внутренний диаметр*

Ширина/внешний диаметр*

Длина*

Другое Примечания углеродистая, высокохромистая, закаливаемая на воздухе инструментальная сталь, характеризующаяся относительно высокой достижимой твердостью и многочисленными, крупными, богатыми хромом сплавными карбидами в микроструктуре. Эти карбиды обеспечивают хорошую стойкость к износу при скользящем контакте с другими металлами и абразивными материалами. Хотя доступны другие стали с повышенной ударной вязкостью или улучшенной износостойкостью, D-2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и большого разнообразия форм изделий.

Analysis:

| C | CO | CR | It increases the rate of carbon-penetration in carburizing.»> MN | MO | NI | P | It decreases weldability, impact toughness and ductility.»> S | SI | V | W |

|---|---|---|---|---|---|---|---|---|---|---|

| 1.40 – 1.60 | 11.00 – 13.00 | 0.10 – 0.60 | 0.70 – 1.20 | 0. 10 – 0.60 10 – 0.60 | 0.50 – 1.10 |

Size Availability :

Плоские • Полые • Метрические • Нестандартные • Круглые • Квадратные • Стандартные

Применение:

| Штампы для вырубки | Инструменты для полировки | Штампы для чеканки |

| Drawing Dies | Extrusion Dies | Forming Rolls |

| Gauges | Knurls | Lamination Dies |

| Lathe Centers | Master Parts | Punches |

| Seaming Rolls | Shear Blades | Бобинорезательные станки |

| Плашки обжимные | Плашки резьбовые накатные | Матрицы обрезки |

Обозначения:

DIN 1.2379-Германия

B.S. BD 2-Великобритания

ASTM A681-US

FED QQ-T-570-US

SAE J437-US

SAE J438-US

UNS T30402-US

AISI D2 Инструментальная сталь для закалки на воздухе-US

| Диапазон температур | Охлаждение/закалка | Примечания | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ковка | 2000-2100°F | Медленно. | Медленно и равномерно нагревайте. Не подделывайте ниже 1700°F. Охладить в вермикулите или другом изоляционном материале. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Отжиг | 1545-1600°F | Медленное охлаждение со скоростью 25°F в час до 1000°F. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Снятие напряжения | 1020-1200°F | Медленно охладить в печи до 930°F. Затем на воздухе. | Снятие напряжения после черновой обработки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Предварительный нагрев | 1450-1500° F | Время предварительного нагрева в печи ¾ часа. на дюйм толщины. Нагрев до температуры как можно медленнее | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка | 1800-1900°F | На воздухе. | Отпуск сразу после закалки. Дайте остыть до 125-150 ° F перед темперированием. Время выдержки составляет 15 минут на дюйм толщины. Минимум 30 минут. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

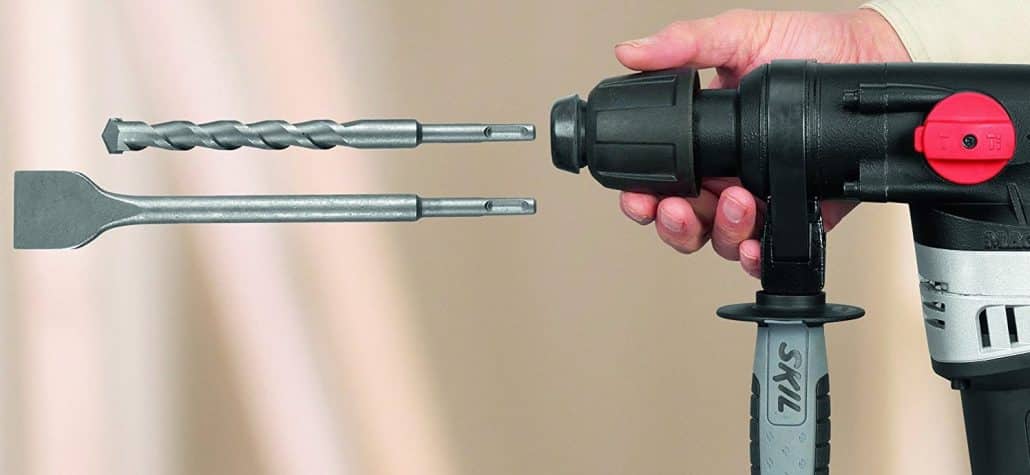

| Закалка | (см. таблицу) | Для получения хороших результатов необходимо полное выравнивание температуры по всему инструменту. Как сверло вставить в дрель: Как вставить сверло в дрель? Как вытащить и поменять сверло без ключа, чтобы пользоваться дрелью? Как его открутить и снять, если застряло?Как вставить сверло в дрель и перфораторОпубликовано: Нередко могут возникать трудности и проблемы в работе с перфоратором или дрелью. Главным образом, проблема может заключаться в неумении правильно работать со сверлами. Для начала рассмотрим некоторые отличия патронов и сверл. Содержание

РазновидностиРазновидности патронов Сверла подразделяются на применяемые по:

Разновидности сверл Сверла могут быть:

Также сверла отличаются и своим наконечником. Они специально изготавливаются для ударной и обычной дрели, а по форме напоминают цилиндр. Что касается самих патронов, то здесь также имеются отличия. Например, некоторые используются для ударной дрели, а другие для обычной дрели или перфоратора. В каждом отдельном случае закрепить сверло можно по разному.

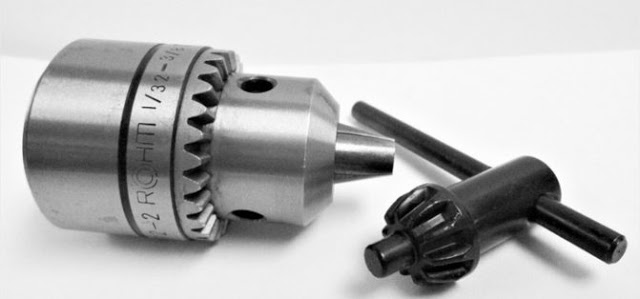

Патрон кулачковый для дрели Патроны в свою очередь также могут быть двух видов:

Ключевой патрон требует специального ключа для установки сверла. Техника замены патрона представлена в видеоматериале: Двухмуфтовый патрон имеет две муфты, одна из них зажимается, второй рукой крутится другая муфта. Если говорить об одномуфтовых патронах, то патрон зажимается одной рукой. Замена сверл в таком патроне происходит гораздо быстрее в отличие от ключевого. Но что касается фиксации сверла, то оно значительно слабее держится при таком варианте. Устройство патрона

Итак, как вставить сверло в перфоратор или дрель правильно? Как вставить сверлоСмазка для сверла Чтобы этот процесс прошел гладко, важно соблюсти некоторые последовательные шаги:

Все зависит от используемого вами патрона. Но как быть, если после работы не получается извлечь сверло из патрона? Что делать, если сверло застрялоЗастряло сверло Обычно изъятие сверла из патрона не составляет особенных проблем. Например, в ключевом патроне достаточно ключ повернуть против часовой стрелки. В быстрозажимном патроне все действия происходят также просто. Для этого муфта крутится против часовой стрелки. Например, дрель можно зажать в левой руке и вскользь ударить по нижней части патрона внутренней стороной ладони. Обычно после таких действий сверло легко вынимается. Если патрон металлический, то также можно слегка постучать по патрону молотком. Постукивать необходимо до тех пор, пока хвостик не появится из патрона. Если и так не получается, то можно воспользоваться газовым ключом.

Бывают и другие случаи, когда сверло застревает в стене. В таком случае сверло прокручивается в патроне. Для его изъятия потребуется навесу разжать патрон и удалить сверло из стены. Итак, как мы рассмотрели с вами все возможные ситуации, которые могут возникнуть в работе с перфоратором и дрелью при смене сверла. ВидеоСмотрите, как правильно вставлять сверло в дрель:

Помогла ли вам статья? Как вставить сверло в дрель: особенности эксплуатации инструментаПрактически у каждого домашнего мастера есть разный электроинструмент вроде шуруповерта, дрели, перфоратора. Основное их назначение — сделать круглое отверстие в разных материалах. И если шуруповерт служит средством для вкручивания крепежных элементов (саморезы, винты, шурупы и т. д.), то электрические дрели представляют собой более мощное оборудование. У таких инструментов развивается больший крутящий момент, и они способны выдавать более высокие обороты. Главное — знать основные правила работы с ними — к примеру, как вставить сверло в дрель Метабо, Интерскол, Зубр, Бош. От того, насколько грамотно мастер сможет установить сверло в патрон, зависит качество работы и собственная безопасность. Содержание

Как вставлять сверло в дрель Разновидности патронов для дрелиПатрон любой дрели — это обязательный элемент, который предназначен для закрепления хвостовика, а также прочих типов насадок для электродрели. При этом хвостовая часть зажимается цанговым механизмом, а надежное крепление обеспечивается ее обхватом кулачками в патроне. Обычно их не более 3 штук и поэтому механизм зовется трех кулачковым. Сами патроны могут быть 2 основных типов:

Крутящий момент передается от электромотора дрели через систему шестерен на вал с патроном, что и обеспечивает вращение последнего. Поэтому крайне важно, чтобы зажимной механизм был высокого качества исполнения.

Зубчато-венцовый патронЧтобы понять, как вставить насадку в дрель, стоит рассмотреть, что представляет собой такой механизм. Основная особенность данного механизма кроется в наличии специального зажимного ключа, за счет чего патрон и называется ключевым. Это самый распространенный вариант для электродрелей Bosch, Sparky, Makita, Hammer, Dewalt в силу того, что обеспечивается высокое качество зажима хвостовика сверла. В такое устройство поместятся насадки диаметром 1-16 мм. Сам ключ выглядит как стержень с рычажком, на который насажено зубчатое колесико. На самом патроне предусмотрено специальное отверстие, рассчитанное под вал ключа, а также есть круговая зубчатая коронка, что соответствует ключевому профилю. Зубчато-венцовый патрон Для разведения и сведения кулачков с целью закрепить или ослабить хвостовик сверла, ключ помещается в паз, одновременно с этим шестерни колеса насаживаются на зубья коронки. Далее остается вращать стержень в том или ином направлении. Как правило, ключи имеют идентичное строение, а потому подходят ко многим ручным инструментам. Однако есть исключение из правил — ряд производителей, которые поставляют на рынки дорогую продукцию, делают оригинальные ключи, отличающиеся по размеру и профилю.

Такое устройство патрона удобно в использовании, однако есть высокий риск потери ключа, а без него невозможно как поставить, так и вынуть элемент конструкции. По этой причине большинство мастеров привязывают его к ручке дрели. Быстрозажимной механизмКак поменять насадку на дрель? В этом случае тоже нужно понимать устройство механизма. Есть патроны с одной или двумя муфтами. В случае одномуфтового механизма операции выполняются одной рукой. В отношении второго типа задействуются обе руки — одной нужно удерживать одну муфту (ближнюю к корпусу), а другой вращать вторую муфту. Зная такие тонкости, можно легко понять, как менять сверла. Как сверло вставляется в дрельПроцедура очень простая и выполняется быстро, а в умелых руках мастера это может занять считанные секунды. Однако ряд правил следует соблюдать неукоснительно, чтобы обезопасить себя от непредвиденных случаев. Пошаговый алгоритм:

Как сверло вставляется в дрель Подбор расходников зависит от самого электроинструмента — есть разнообразные модели, которые отличаются между собой многообразием технического оснащения и функционала. Есть модели, которые не приспособлены для сверления металла, в другие электродрели можно установить насадки диаметром 0,8-10 мм или 1,5-15 мм. Теперь о качестве самих сверл — не рекомендуется приобретать дешевые изделия, поскольку они делаются из материала низкого качества, а потому долго не прослужат. Как из дрели вытащить сверлоКогда нужно убрать сверло в случае его поломки либо, чтобы сменить его на другое изделие, исходя из характера работ, процедура уже выполняется еще легче и быстрее. В этом случае имеется своя инструкция. Для начала необходимо выключить инструмент от электрической сети и обесточить его. Далее действовать, исходя из вида патрона — рукой либо ключом повернуть муфту в направлении против движения часовой стрелки. В результате кулачки начнут раздвигаться, ослабляя сверло. Его лучше пока не касаться, так как после работы оно остается горячим. Когда сверло будет извлечено из патрона, остается вставить другое изделие и продолжать работу или убрать оборудование на хранение. Далеко не всегда получается повернуть ключ или муфту с первого раза. Торопиться в ближайшую мастерскую пока не стоит — нужно приложить больше усилий. Возможные проблемные ситуацииВ некоторых случаях домашние мастера отдают электроинструмент в сервис для решения той или иной проблемы. Замена сверлаТеперь о том, как поменять сверло в дрели — вся процедура выполняется по схеме описанной выше — то есть сначала достается старое сверло и ставится новое. При этом, чтобы заменить элемент в быстрозажимном патроне зачастую приходится сталкиваться с рядом трудностей. В отдельных случаях бывает, что сверло в механизме настолько прочно засело, что не удается повернуть муфту. Следует использовать кусок ткани, что обеспечит крепкое сцепление с муфтой и попробовать покрутить еще раз.

Когда все это не помогает, следует крепко зафиксировать инструмент одной рукой, а ладонью другой ударять по патрону в направлении раскручивания. Как поменять сверло в дрели Удаление сверла без ключаЦенное достоинство ключевых конструкций в очень прочной фиксации сверла. Подойдет гвоздь, крестообразная отвертка, шуруп. К другой половине нужно приложить усилие для раскручивания патрона и таким образом пробовать вытащить сверло, обойдясь без ключа. Если вручную не получается, можно использовать тиски либо большой газовый ключ. Если застряло сверлоВ ряде случаев, когда работа закончена, вынуть сверло не получается раскручиванием патрона руками либо ключом. Не помогает даже режим реверс. Тогда придется использовать кардинальные способы:

Если застряло сверло Тем не менее, если ничего из рассмотренного не помогает, остается полностью открутить патрон. После чего крепить его в тисках и выбить сверло каким-нибудь металлическим стержнем или подходящей отверткой. Как вставить сверло в дрель (ключ + ключ без ключа)Узнайте, как пользоваться электродрелью и как менять сверло! Мы рассмотрим сверлильный патрон, патрон без ключа, сетевые и аккумуляторные дрели, сверла, отвертки и многое другое! Как пользоваться электродрелью Готовы научиться пользоваться электродрелью и заменять сверло? Это так просто, и я покажу вам шаг за шагом, как это сделать. Мы рассмотрим различные типы дрелей, таких как сетевые и аккумуляторные. Вам также может понравиться 10 инструментов, необходимых начинающим для деревообработки Этот пост содержит партнерские ссылки на расходные материалы или инструменты, которые я использовал для завершения этого проекта. Покупки, сделанные по этим ссылкам, помогают поддерживать веб-сайт Saws on Skates и позволяют мне делиться другими проектами, сделанными своими руками. и советы DIY с вами. Вы не платите за использование этих ссылок. Нажмите здесь, чтобы ознакомиться с политикой моего сайта. Прежде чем мы перейдем к как пользоваться электродрелью и как заменить сверло , не забудьте нажать кнопку подписки в нижней части этой страницы, чтобы подписаться на мой БЕСПЛАТНЫЙ еженедельный информационный бюллетень, содержащий полезные хитрости с отверстиями для карманов , экономящие место идеи мастер-классов , умные советы по самостоятельному изготовлению и многое другое! Содержание

Что такое дрель? Википедия определяет дрель как «инструмент, используемый в основном для проделывания круглых отверстий или забивания крепежных деталей. Вернуться к оглавлению Типы дрелей Существует несколько типов дрелей, таких как ручные дрели, электрические дрели и аккумуляторные дрели. В этом уроке мы сосредоточимся на электрических и аккумуляторных дрелях. Вернуться к оглавлению Сетевая дрель Для работы сетевую дрель необходимо подключить к электрической розетке. Электрический шнур соединяет дрель с розеткой. Это означает, что сетевая дрель может работать вечно, пока она подключена к розетке. Но есть недостаток. Этот недостаток — длина шнура. Другими словами, если шнур имеет длину шесть футов, мы можем использовать дрель только в пределах шести футов от электрической розетки. В противном случае нам понадобится удлинитель, чтобы увеличить радиус действия дрели. Сетевая дрель — это моя любимая дрель для предотвращения разрывов при сверлении карманных отверстий с помощью приспособления Kreg Jig. Связанный: Как подключить вилку Вернуться к оглавлению Аккумуляторная дрель-шуруповерт Аккумуляторная дрель-шуруповерт отличается от сетевой дрели тем, что не имеет шнура и не подключается к электрической розетке. . Вместо этого беспроводная дрель питается от аккумулятора. Для работы дрели необходимо зарядить аккумулятор. Одной из лучших особенностей аккумуляторной дрели является то, что ее можно использовать практически где угодно, поскольку она не ограничена длиной шнура. Еще одно различие между сетевой дрелью и аккумуляторной дрелью заключается в том, что аккумуляторная дрель не может работать вечно. Когда батарея аккумуляторной дрели начинает разряжаться, дрель начинает работать медленнее. СОВЕТ: Всегда следите за тем, чтобы второй аккумулятор был заряжен или заряжался при использовании аккумуляторной дрели. Нет ничего хуже, чем ждать, пока зарядится аккумулятор, когда вы находитесь в процессе создания проекта! Постоянное питание сетевой дрели будет поддерживать ее работу с постоянной скоростью, независимо от того, сверлим мы одно отверстие или сто отверстий. Аккумуляторная дрель перестанет работать, когда батарея полностью разрядится. Опять же, сетевая дрель может работать вечно, поэтому она не перестанет работать, если ее не отключить от электрической розетки. Я предпочитаю удобство аккумуляторной дрели почти для всех своих проектов, потому что я не ограничен длиной шнура. Связанный: Как сделать стеллаж для хранения аккумуляторных дрелей своими руками Вернуться к оглавлению Сверлильный станок Википедия определяет сверлильный станок как «дрель, которая может быть установлена на подставке или прикручена болтами к полу или верстаку». Рабочий конец сверлильного станка устанавливается над головой и может опускаться в заготовку. Сверлильный станок отлично подходит для сверления повторяющихся отверстий в заготовках. Я использовал сверлильный станок, чтобы просверлить отверстия, чтобы сделать эти фоторамки для коллажей своими руками. Вернуться к оглавлению Как пользоваться электродрелью Основными частями электродрели являются двигатель, рукоятка, пусковой переключатель, кнопка направления и патрон. Дрель вращается благодаря двигателю. Захват — это место, где мы держим руку, чтобы держать дрель. Ниже мы рассмотрим более подробно спусковой крючок, кнопку направления и патрон. Вернуться к оглавлению Средства индивидуальной защиты Перед тем, как включить дрель, нам нужно подумать о личной безопасности. Мы должны защитить ваши глаза защитными очками. Нам нужно защитить наши уши средствами защиты органов слуха, если мы собираемся бурить в течение длительного периода времени. Нам нужно защитить наши легкие качественным респиратором, если наш буровой проект будет создавать много пыли. Вернуться к оглавлению Триггерный переключатель Триггерный переключатель включает и выключает дрель. Большинство триггеров имеют переменную скорость. Это означает, что чем сильнее мы нажимаем на курок, тем быстрее будет вращаться дрель. Вернуться к оглавлению Кнопка направления Сверло вращается как в прямом, так и в обратном направлении. Кнопка используется для изменения направления вращения сверла. Кнопка «вперед/назад» обычно находится рядом с триггерным переключателем. Направление вперед используется для сверления отверстий и заворачивания шурупов. Обратное направление используется для удаления сверл из заготовок и для удаления винтов из заготовок. Сверла или дрели устанавливаются или вставляются в патрон дрели. Сверлильный патрон в основном представляет собой зажим, который удерживает биты и драйверы в дрели. Сверла используются для выполнения круглых отверстий в заготовках. Вернуться к оглавлению Сверлильный патрон Сверлильный патрон представляет собой зажим. Патрон имеет кулачки, которые удерживают или зажимают сверла и драйверы в дрели. Часто встречаются патроны двух типов. Один использует ключ патрона, чтобы заблокировать патрон, а второй — патрон без ключа. СОВЕТ : «Зажать сверло» или «зажать дрель» означает вставить сверло или отвертку в патрон. Вернуться к оглавлению Ключ для сверлильного патрона Ключ для патрона используется для затягивания и ослабления патрона. Чтобы использовать этот тип сверлильного патрона, в дрель вставляется сверло или отвертка. Важно убедиться, что сверло находится по центру кулачков патрона. Затем ключ поворачивают по часовой стрелке, чтобы затянуть патрон и удерживать биту или отвертку на месте. Чтобы снять сверло или отвертку, ключ поворачивают против часовой стрелки, чтобы ослабить патрон. СОВЕТ: Ключи от патрона легко потерять. Если у вашей сетевой дрели есть ключ для патрона, прикрепите его к шнуру, чтобы не потерять. Вернуться к оглавлению Быстрозажимной патрон Бесключевой патрон не требует ключа для затягивания или ослабления патрона. Вместо этого мы можем просто повернуть патрон по часовой стрелке, чтобы затянуть, и против часовой стрелки, чтобы ослабить. Преимущество бесключевого патрона в том, что нам не нужно беспокоиться о потере ключа. В моей сетевой дрели используется двухсекционный быстрозажимной патрон. Нижняя часть удерживает патрон на месте. Верхнюю часть можно повернуть, чтобы затянуть или ослабить патрон. Для использования этого быстрозажимного патрона в дрель вставляется сверло или отвертка. Важно убедиться, что сверло находится по центру кулачков патрона. Чтобы снять сверло или отвертку, возьмитесь за нижнюю часть патрона и поверните верхнюю часть против часовой стрелки, чтобы ослабить. В моей аккумуляторной дрели используется цельный быстрозажимной патрон. Все, что мне нужно сделать, это повернуть, чтобы затянуть или ослабить патрон. Мне нравится эта функция. С ним так легко менять биты! Для использования этого быстрозажимного патрона в дрель вставляется сверло или отвертка. Важно убедиться, что сверло находится по центру кулачков патрона. Затем удерживайте дрель и поверните патрон по часовой стрелке, чтобы затянуть. Чтобы снять сверло или отвертку, удерживайте сверло и поверните патрон против часовой стрелки, чтобы ослабить его. Вернуться к оглавлению Муфта Муфта сверла предотвращает дальнейшее закручивание шурупа в заготовку, когда сверло встречает определенное сопротивление. Я всегда устанавливаю муфту на дрель при заворачивании шурупов. Винты с карманами нужно закручивать только до тех пор, пока они не будут плотно прилегать, чтобы создать прочное соединение. По сути, мы хотим перестать закручивать винт, когда начинаем чувствовать некоторое сопротивление. Чрезмерное затягивание винта с потайной головкой может повредить отверстие в потайной головке, что может привести к ослаблению соединения. Чрезмерная затяжка может даже привести к тому, что винт пройдет сквозь другую заготовку. Я установил муфту на свою дрель, чтобы избежать чрезмерного затягивания карманных винтов. Для забивания шурупов с карманом в мягкую древесину, например, в сосну, моя дрель DEWALT хорошо работает, если установить сцепление на 3. Как заменить сверло: быстрые действия

Вернуться к оглавлению Что такое сверло? Проще говоря, сверло делает круглые отверстия. Спиральный хвостовик сверла удаляет материал, проходя через заготовку. Сверла специально разработаны для сверления отверстий в различных материалах, таких как дерево, металл, бетон и т. д. Сверло с зенковкой Зенковка выполняет две функции. Во-вторых, сверло с зенковкой создает V-образную форму или зенковку на поверхности заготовки. Эта V-образная или утопленная область позволяет вкручивать винт с потайной головкой заподлицо с поверхностью заготовки. Я часто использую зенковки, потому что они придают моим проектам аккуратный профессиональный вид. Сверло Форстнера Сверло Форстнера просверливает отверстия с гладкими, чистыми сторонами и плоским дном. Я часто использую зенкеры, потому что они также придают моим проектам аккуратный профессиональный вид. Кольцевая пила Кольцевая пила используется для изготовления больших круглых отверстий. Например, сверление отверстий для дверной ручки. Вернуться к оглавлению Что такое драйвер? Сверло входит в головку крепежного изделия, как винт. Это то, что мы будем использовать либо для ввинчивания винта в заготовку, либо для удаления его из заготовки. Обычные отвертки, которые мы можем видеть, это отвертки с плоской головкой, отвертки с крестообразным шлицем, квадратные отвертки и отвертки со звездочкой. Вернуться к оглавлению Как установить сверло в патрон с ключом Расходные материалы

Инструменты

Шаг 1. Отключите питание Отсоедините дрель от розетки или аккумулятор от дрели. Шаг 2. Откройте кулачки патрона Откройте кулачки патрона, повернув ключ против часовой стрелки. Шаг 3. Вставьте биту или отвертку в патрон. Закройте кулачки патрона, повернув ключ патрона по часовой стрелке. Обязательно держите биту по центру челюстей. Шаг 4. Подключите питание Подключите дрель к электрической розетке или установите аккумулятор в дрель. При необходимости просверлите отверстия или вверните винты. Шаг 5. Снимите сверло Выполните эти шаги в обратном порядке, чтобы снять сверло или отвертку. Пожалуйста, будьте осторожны. Сверла нагреваются при использовании. Вернуться к оглавлению Как установить сверло в двухсекционный быстрозажимной патрон Расходные материалы

Инструменты

Шаг 1. Отключите питание Отсоедините дрель от розетки или аккумулятор от дрели. Шаг 2. Откройте кулачки патрона Откройте кулачки патрона, удерживая нижнюю часть патрона и поворачивая верхнюю часть патрона против часовой стрелки. Шаг 3. Вставьте биту Вставьте биту или отвертку в патрон. Закройте кулачки патрона, удерживая нижнюю часть патрона и поворачивая верхнюю часть патрона по часовой стрелке. Обязательно держите биту по центру челюстей. Шаг 4. Подключите питание Подключите дрель к электрической розетке или установите аккумулятор в дрель. При необходимости просверлите отверстия или вверните винты. Шаг 5. Удалите бит Выполните эти действия в обратном порядке, чтобы снять сверло или отвертку. Пожалуйста, будьте осторожны. Сверла нагреваются при использовании. Вернуться к оглавлению Как установить сверло в цельный быстрозажимной патрон Расходные материалы

Инструменты

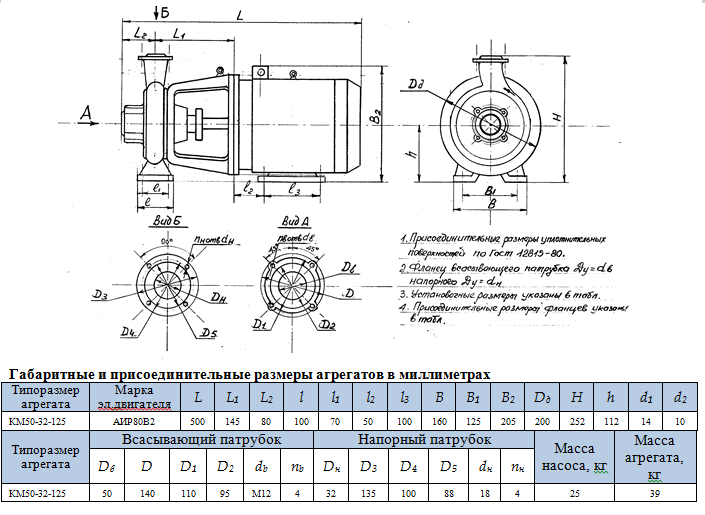

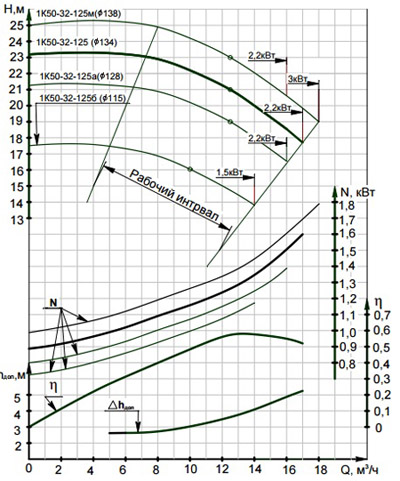

Шаг 1. Отсоедините дрель от розетки или аккумулятор от дрели. Шаг 2. Откройте кулачки патрона Откройте кулачки патрона, удерживая сверло и поворачивая патрон против часовой стрелки. Шаг 3. Вставьте биту Вставьте биту или отвертку в патрон. Закройте кулачки патрона, удерживая сверло и поворачивая патрон по часовой стрелке. Обязательно держите биту по центру челюстей. Шаг 4. Подключите питание Подключите дрель к электрической розетке или установите аккумулятор в дрель. При необходимости просверлите отверстия или вверните винты. Шаг 5. Снимите сверло Выполните эти шаги в обратном порядке, чтобы снять сверло или отвертку. Пожалуйста, будьте осторожны. Сверла нагреваются при использовании. Вернуться к оглавлению ВИДЕО: Как вставить сверло в дрель Посмотрите это краткое видео, чтобы узнать, как заменить сверло в дрели с ключевым патроном, двухсекционным бесключевым патроном и цельный быстрозажимной патрон. Вернуться к оглавлению Заключительные мысли Теперь вы знаете, как пользоваться дрелью и как менять сверло. Мы рассмотрели сетевые и аккумуляторные дрели. Мы видели, как использовать сверлильный патрон. И мы узнали о сверлах, шуруповертах и многом другом! Спасибо, что заглянули. Если вы нашли эту информацию полезной, не могли бы вы прикрепить ее к Pinterest? Другие мастера были бы признательны, и я тоже! Спасибо – Скотт 216 Что делать, если сверло не крутится ровноСо мной такое случается постоянно. Запускаю дрель, а сверло крутится не ровно. Вместо этого он вращается по слишком большому кривому кругу. К счастью, в большинстве случаев это легко решаемая проблема. Наиболее распространенная причина, по которой сверло не вращается прямо, заключается в том, что сверло неправильно отцентровано в патроне. Ниже приведены более подробные инструкции по правильной установке сверла, а также еще несколько причин, по которым ваша дрель не будет вращаться прямо! Примечание. Этот блог содержит партнерские ссылки. Если вы нажмете и совершите покупку, я могу получить компенсацию (без дополнительных затрат для вас). Убедитесь, что сверло правильно вставленолегко случайно зажать сверло неправильно. Вот как это выглядит: Чтобы сверло правильно отцентрировалось в патроне, поворачивайте патрон до тех пор, пока доступное отверстие не станет слишком маленьким для вставки сверла. Затем медленно открывайте отверстие, пока оно не станет достаточно большим, чтобы в него можно было вставить сверло. Поместите биту полностью в отверстие. Затяните и зафиксируйте биту на месте. Этот метод требует точного центрирования сверла, поскольку отверстие никогда не бывает достаточно большим, чтобы сверло могло перемещаться и неправильно ориентироваться. После того, как вы вставили сверло таким образом, проверьте сверло. Есть ли еще проблемы? Продолжай читать. Проверьте сверло. Это Бент?Сверла изгибаются при нагревании до высоких температур, что часто происходит во время использования. Если вы использовали сверло раньше, стоит убедиться, что проблема не в нем, поскольку, если ваше сверло погнуто, оно будет странно вращаться. Если вы считаете, что причиной может быть погнутое сверло, проверьте дрель с другим сверлом. Попробуйте несколько разных размеров — сверло большего размера с меньшей вероятностью погнется. Чтобы убедиться, что проблема не в сверле, вы также можете проверить дрель с новым сверлом. Если у сверла все еще есть проблемы, то, вероятно, дело не в сверле. Проверка патронаПредыдущие два раздела должны были устранить возможность ошибки пользователя, поэтому пришло время немного поближе взглянуть на саму дрель. Во-первых, если ваша дрель совершенно новая, подумайте о том, чтобы вернуть ее в магазин. Если у вас уже давно есть дрель, попробуйте подтянуть патрон. После продолжительного использования патрон может расшататься, что приведет к раскачиванию сверла во время использования. Чтобы затянуть патрон, извлеките аккумулятор и выберите среднее положение «выключено» переключателя направления вращения. Затем откройте кулачки патрона настолько, насколько это возможно, и вставьте в патрон шестигранный ключ. Затяните патрон вокруг шестигранного ключа. Поворот ключа вручную приведет к повороту патрона. Чтобы действительно затянуть патрон, возьмите молоток и сильно ударьте шестигранным ключом по часовой стрелке, чтобы повернуть его. Это затянет патрон на шпинделе. Удалите шестигранный ключ и проверьте свою дрель. Теперь сверло крутится прямо? Если это не решит вашу проблему, рассмотрите возможность замены патрона. Вертикально сверлильный станок 2н135: 2Н135 станок вертикально-сверлильный универсальный одношпиндельный. Паспорт, схемы, описание, характеристикиВертикально-сверлильный станок 2н135 ценаПроизводитель: Вертикально-сверлильный станок 2н135 используется для установки на предприятиях, занимающихся мелкосерийным производством изделий, а также может быть применен для благоустройства ремонтных мастерских. Функциональные возможности данного вида оборудования варьируются в зависимости от типа инструментов и приспособлений, которыми оно дополнено. Именно поэтому станок вертикально-сверлильный 2н135, цена на который доступна, по праву можно назвать оптимальным выбором. В стандартном исполнении вертикально-сверлильный станок 2н135 имеет следующие характеристики:

Отличающееся высокой степенью надежности и функциональности данное оборудование отвечает мировым стандартам качества. На станок вертикально-сверлильный 2н135 цена указана в онлайн-каталоге компании «Русстанко».

Технические характеристики станка сверлильного 2н135

назначение и применение, технические характеристики и принцип действияСверлильный станок — это приспособление, которое предназначено для формирования отверстий определённого диаметра в деталях из разнообразных материалов.

Станки для сверления позволяют создавать в деталях из различного материала глухие или сквозные отверстия. Эти технологические операции выполняются при помощи сверла — инструмента, вращательное движение которого обеспечивает удаление стружки с материала обработки. Большинство оборудования этого типа составляет промышленное сверлильное оборудование. Промышленные предприятия, выпускающие продукцию мелкими сериями или единичными экземплярами, чаще всего оснащены вертикально-сверлильными станками 2Н135. Применяя эти станки, можно одинаково успешно проводить рассверливание, сверление и развёртывание отверстий, а также зенкерование и подрезку торцов, деталей практически из любого материала. Назначение и применение сверлильного станка 2Н135Станок базовой модели 2135 представляет собой оборудование одно шпиндельного типа выпуск которого был освоен ещё в 1945 году на заводе города Стерлитамак. После этого, опираясь на данные по разработке и эксплуатации, были проделаны работы по технологической модернизации станков такого типа. Производство модели 2Н135 было запущено в 1965 году. Станки одно шпиндельные 2Н135 применяются в основном на промышленных предприятиях, которые занимаются единичным или мелкосерийным изготовлением различных деталей. В массовом выпуске изделий такие станки практически не используются. Это универсальное оборудование способно решать многие производственные задачи, такие как сверление, зенкерование, развёртывание или подрезка торцов. Оператор оборудования самостоятельно может выбирать режим подачи шпинделя и число оборотов необходимых для обработки в оптимальном режиме конкретного материала или сверления отверстия. Станок 2Н135 способен производить обработку деталей из разных материалов в огромном диапазоне габаритов. Особо высокую производительность можно достичь при работе с инструментом из высокоуглеродистой стали. Оператор имеет возможность нарезать резьбу из метчиков, осуществляя подачу шпиндельного устройства ручным способом, так как станок укомплектован реверсивной системой электрического двигателя. МодификацииБольшая популярность этого оборудования в промышленном и бытовом применении, стала первой причиной выпуска огромного количества модификаций. К таким моделям относятся:

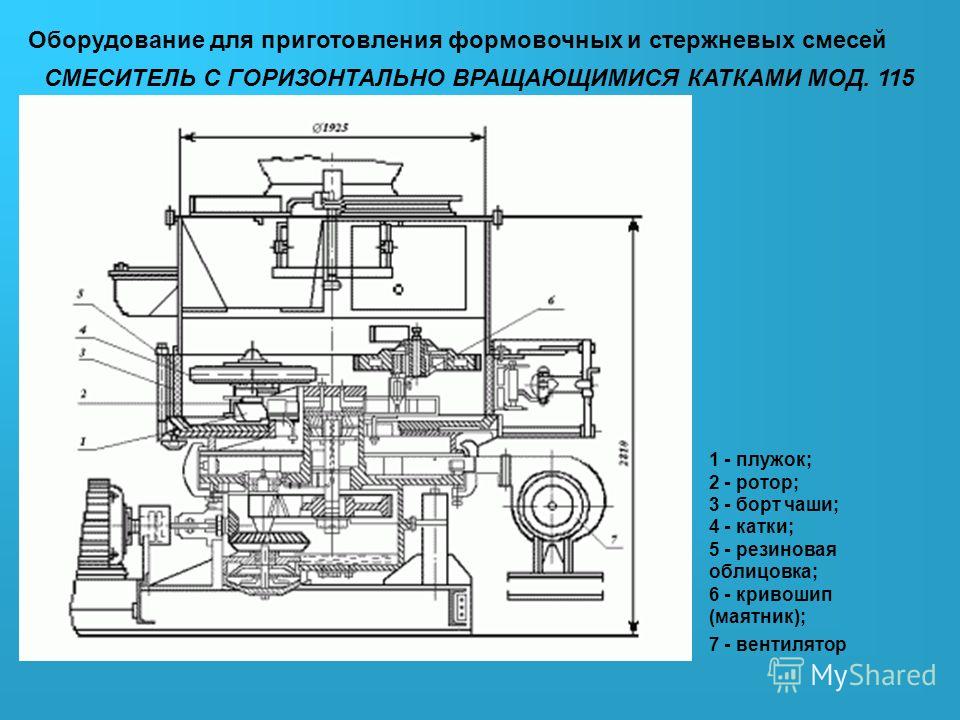

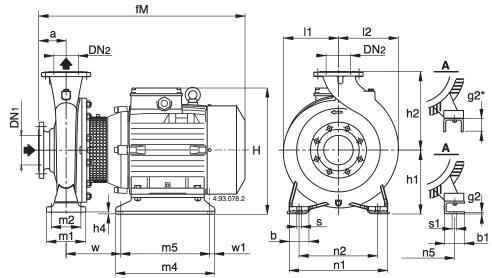

Конструктивные особенностиКонструкция сверлильного станка состоит:

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы. А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах. Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла. На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

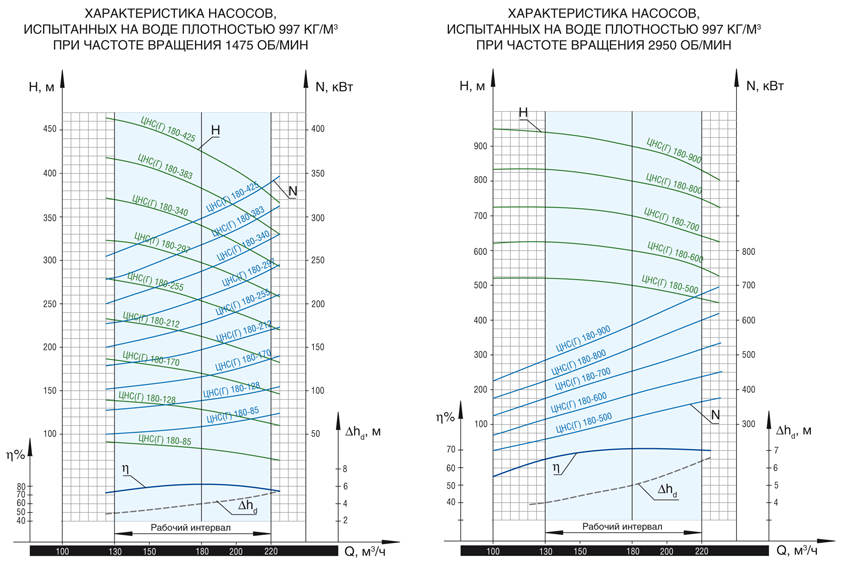

Принцип действияЭксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать. Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода. После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию. Технические характеристикиХарактеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы. Основными техническими характеристиками, от которых зависит функциональность любого оборудования, являются: ход шпинделя; наибольший диаметр сверления; максимальный промежуток между рабочим столом и шпинделем; количество оборотов в минуту; размер рабочей поверхности. Для станка 2Н135 эти параметры выглядят так:

Этот станок, как и всё другое оборудование, собранное в производственных цехах станкостроительного завода города Стерлитамак, сделан с умом и на совесть. Пластмассовые детали, которые широко используются современными производителями для удешевления своей продукции, в конструкции этого станка полностью отсутствуют. Этот фактор даёт полную гарантию, что ремонт оборудования можно будет произвести при любой его поломке. Причём обойдётся ремонт не очень дорого из-за широкого ассортимента запасных частей на рынке. Конечно, этот станок по многим техническим характеристикам уступает современному оборудованию. Сверлильные станки хороших производителей по скорости проведения операций, точности сверления, эргономичности и удобстве работы превосходят 2Н135. Основные преимущества этого оборудования — долговечность, выносливость и простой ремонт. Машинный парк — Турбоэнергоремонт : ТурбоэнергоремонтМашинный паркЧисленность станков Есть: • станки токарные с обработкой диаметром до 1000 мм и длиной до 5 м, в том числе с ЧПУ • станки токарно-карусельные с размером патрона 1200 и 2500 мм • буровое оборудование, в том числе радиальное с диаметром сверления до 50 мм • расточные станки с размером стола до 1600×1600 и высотой подъема шпиндельной бабки до 2000, а также координатно-расточные станки с размером стола до 1000 мм • станки фрезерные и долбежные, в том числе станки станочные фрезерные с размером стола 1000×4000 мм Комплектация и количество используемого оборудования, машин и работ:

Численность станков:

Станок вертикально-сверлильный 2Н135 продам на www.

Объявления

Bizator Тип предложения: SALEPOBOBLOD: 09.04.2020

Machines universal vertical drilling 2Н135, with conventional drilling diameter 35 mm, are used at на предприятиях с индивидуальным и мелкосерийным производством и предназначен для выполнения следующих операций: сверления «высверливания» зенкерования, зенкерования, развертывания и подрезания концов ножей. Длина/ширина/высота: 1030/825/2335 мм Вес: 1200 кг Производитель: Завод. Ленина Стерлитамак Год выпуска: 1971 Отправить себе/другу Версия для печатиПожаловаться

9271 Добавить в избранное Что такое файл cookie?Файл cookie — это небольшой текстовый файл, который сохраняется на вашем компьютере/мобильном устройстве, когда вы посещаете веб-сайт. Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта. Почему мы используем файлы cookie? Мы используем файлы cookie, чтобы обеспечить вам оптимальный доступ к нашему веб-сайту. Для защиты ваших персональных данных и предотвращения потери информации или противоправных действий применяются соответствующие организационные и технические меры. Почему мы используем файлы cookie сторонних поставщиков?Мы используем файлы cookie сторонних поставщиков, чтобы иметь возможность оценивать статистическую информацию в коллективных формах с помощью аналитических инструментов, таких как Google Analytics. Для этой цели используются как постоянные, так и временные файлы cookie. Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев. Как отключить файлы cookie? Вы можете просто изменить настройки своего браузера, чтобы отключить все файлы cookie. Акустический метод неразрушающего контроля: Методы неразрушающего контроля | ГЕО-НДТАКУСТИЧЕСКИЙ КОНТРОЛЬ • Большая российская энциклопедияАвторы: А. Л. Ремизов АКУСТИ́ЧЕСКИЙ КОНТРО́ЛЬ (акустическая дефектоскопия), метод неразрушающего контроля, основанный на применении упругих колебаний (волн), возбуждаемых или возникающих в контролируемом объекте. Используются колебания в широком диапазоне частот, гл. обр. УЗ-волны, поэтому акустич. контроль часто называют ультразвуковым контролем. Для А. к. применяют пьезоэлектрич. (реже электромагнитоакустич.) преобразователи и лазеры, излучающие волны, распространяющиеся по поверхности или внутри контролируемого изделия. Параметры (или способы распространения) волн зависят от акустич. характеристик материала в месте дефекта, нарушения однородности или сплошности, наличия постороннего включения и т. п. В процессе контроля анализируется амплитуда волн, прошедших через изделие и отражённых от поверхностей изделия или дефекта, их фаза, частота, скорость распространения и др. Различают активную и пассивную группы А. к. Активный А. к. представлен рядом методов, основанных на излучении (отражении) и приёме упругих волн. В эхоимпульсном методе проводится анализ параметров волн, отражённых от дефектов и поверхностей объекта при его сканировании, с последующей регистрацией времени и интенсивности эхо-сигнала. В теневом методе предусмотрен анализ распространения волны, прошедшей через изделие, амплитуда которой уменьшается при наличии дефекта. В зеркально-теневом методе анализируют изменение амплитуды сигнала, отражённого от донной поверхности, после двукратного или многократного прохождения волн через контролируемый объект. Методы пассивного А. к. основаны на анализе процессов и (или) явлений, происходящих в контролируемом изделии, напр. вибраций или акустич. шумов, возникающих при работе объекта (вибрационно-диагностич. и шумодиагностич. методы), параметров испускаемых объектом акустич. волн (акустико-эмиссионный метод). Виды неразрушающего контроляВиды и методы неразрушающего контроля классифицируют по следующим признакам:

Основные виды неразрушающего контроля:

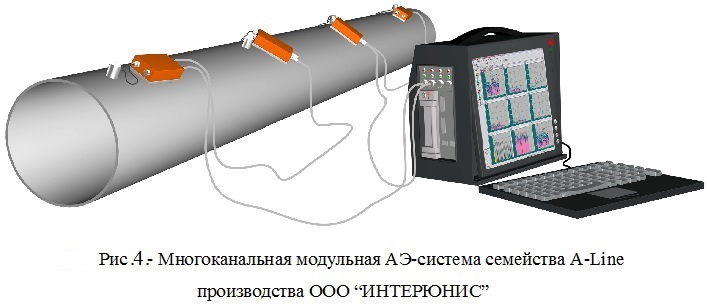

Кроме названных, применяется емкостный метод для контроля диэлектрических или полупроводниковых материалов. Метод электрического потенциала применяют для контроля проводников с целью определения глубины несплошности вблизи поверхности проводника. Что такое акустико-эмиссионное тестирование? Полное руководство Испытания на акустическую эмиссию (AE) — это метод неразрушающего контроля (NDT), который обнаруживает и контролирует выброс ультразвуковых волн напряжения от локализованных источников, когда материал деформируется под нагрузкой. Содержание

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Испытания на акустическую эмиссию проводятся путем установки небольших датчиков на испытуемый компонент. Датчики преобразуют волны напряжения в электрические сигналы, которые передаются на компьютер для сбора данных для обработки. Волны фиксируются, когда компонент подвергается внешнему воздействию, например, высокому давлению, нагрузке или температуре. По мере роста повреждения в компоненте происходит большее выделение энергии. Частоты обнаружения акустической эмиссии, активность и интенсивность акустической эмиссии, громкость контролируются и используются для оценки структурной целостности и контроля состояния компонентов. Акустическая эмиссия может рассматриваться как крошечные землетрясения, происходящие в материале. Существует два метода тестирования АЭ: переходный и непрерывный. Метод переходных процессов захватывает всплески АЭ, которые превышают пороговое значение (уровень громкости), и извлекает такие характеристики, как пиковая амплитуда, энергия сигнала и продолжительность всплеска. Затем эти функции используются для оценки состояния тестируемого компонента. Этот метод хорошо подходит для проверки конструкций на наличие таких дефектов, как трещины. Непрерывный метод фиксирует все АЭ в течение заданного периода времени, например, 1/10 секунды. Затем извлекаются такие характеристики, как средний уровень сигнала и среднеквадратичное значение (RMS). Испытания на акустическую эмиссию можно проводить в лаборатории, а также в полевых условиях как в течение относительно короткого времени, например, несколько часов, так и в течение более длительного времени, например, несколько месяцев. Методы беспроводной передачи данных позволяют анализировать данные удаленно. Акустическая эмиссия имеет много преимуществ перед другими методами. К ним относятся:

Однако у метода есть и некоторые ограничения:

Акустическая эмиссия может быть применена к целому ряду приложений и материалов. Конструкции

Машины