Стальная арматура и ее применение

Арматура представляет собой изделие из металла, которое применяется, прежде всего, в строительстве железобетонных конструкций. Это горячекатаная круглая сталь с гладким или рифленым профилем. Развитие арматуростроения началось с появлением первых насосов и систем водоснабжения. Затем арматуру стали широко применять в разных видах промышленности и народном хозяйстве. Теперь арматура используется для армирования предварительно напряженных и обычных конструкций из железобетона.

В обиходе арматура не получила определенного названия. Ее называют стальной или строительной арматурой. Однако по ГОСТу официальное название этого изделия – арматурная сталь.

Какие бывают виды арматуры?

Существует несколько видов стальной арматуры, которую применяют для укрепления железобетонных изделий. По технологии изготовления выделяют холоднотянутую проволочную арматуру и горячекатаную стержневую. По условиям применения в железобетонных конструкциях арматура может быть напрягаемой и не напрягаемой. Также это изделие разделяют по виду профиля на арматуру с гладким или периодическим (рифленым) профилем.

Также это изделие разделяют по виду профиля на арматуру с гладким или периодическим (рифленым) профилем.

Арматура с периодическим профилем обладает поперечными выступами и двумя продольными ребрами. Этот вид профиля отличается повышенным сцеплением с бетоном, поэтому его применяют в массивных конструкциях с толстым защитным слоем бетона.

Современное применение арматуры

Сегодня арматура нужна везде, где используются железобетонные конструкции. В наше время без них не обходится ни один строительный объект. В современном строительстве железобетон стал одним из самых распространенных материалов. Стальная арматура является значимым компонентом монолитного железобетона. Как видите, без нее строительство домов практически невозможно.

В обиходе арматура не получила определенного названия. Ее называют стальной или строительной арматурой. Однако по ГОСТу официальное название этого изделия – арматурная сталь.

Как уже упоминалось выше, арматуру применяют для изготовления любых железобетонных конструкций. Роль арматуры в них – усиление прочности бетона. Чаще всего используется гибкая стальная арматура – каркасы, сварные сетки, стержни. Поперечную арматуру используют для того, чтобы снизить риск появления наклонных трещин. Продольная арматура, кроме этого, контролирует растягивающее напряжение. Также арматуру применяют в производстве строительных деталей.

Роль арматуры в них – усиление прочности бетона. Чаще всего используется гибкая стальная арматура – каркасы, сварные сетки, стержни. Поперечную арматуру используют для того, чтобы снизить риск появления наклонных трещин. Продольная арматура, кроме этого, контролирует растягивающее напряжение. Также арматуру применяют в производстве строительных деталей.

Существует также стальная трубопроводная арматура. Ее используют в коммунальном хозяйстве и промышленности. Вид арматуры подбирают, учитывая особенности сферы применения трубопроводной системы. Выделяют, например, промышленные арматуры, энергетические, сантехнические, специальные, судовые трубопроводы и др.

Трубопроводную арматуру выбирают в соответствии с видом системы. К примеру, в сфере энергетической промышленности используют такую арматуру, которая может выдержать давление больше 300 атмосфер и температуру выше 500 °C. Подобную арматуру применяют на атомных станциях, нефтеперерабатывающих предприятиях, в холодильных установках. Изготавливаются все эти виды арматур из стали, которая обеспечивает надежность и безопасность всей конструкции.

Изготавливаются все эти виды арматур из стали, которая обеспечивает надежность и безопасность всей конструкции.

Может быть интересно

Свинцовая защита от радиации

Свинцовый лист применяется в качестве защитного материала как превосходная звукоизоляция и наиболее эффективная на данный момент антирадиационная защита. Также свинец может применяться при создании тяжелой многослойной брони. Вязкость материала задерживает как пули или осколки, двигающиеся со значительной…

Подробнее

Чем отличается бронзовая втулка от медной?

Бронзовые и медные втулки являются изделиями цветного металлопроката, широко востребованными в разных отраслях промышленности. Хотя эти изделия и имеют много общего, между ними выделяют и отличия.

Бронзовая втулка производится из сплава меди с алюминием, оловом, бериллием и другими элементами, кроме…

Подробнее

Алюминиевый пол как антискользящее покрытие

Рифленый алюминиевый лист изготавливается метолом холодного металлопроката и используется в качестве защитного противоскользящего покрытия. Благодаря интересному геометрическому рисунку рельефа и металлическому блеску, листы рифленого алюминия также используются в дизайне помещений, при оформлении в…

Подробнее

Стальная арматура

Требования к материалам, используемым при производстве трубопроводной арматуры

Двумя главными требованиями к материалам, из которых изготавливают основные детали трубопроводной арматуры (ТА), являются механическая прочность и коррозионная устойчивость. Основные детали ─ это не только корпус, но и другие детали, результатом разрушения которых может стать потеря трубопроводной арматурой герметичности ─ крышки, шпиндели (штоки), крепеж. Помимо прочности и химической стойкости к воздействию рабочей среды от материалов, для изготовления основных деталей ТА требуются плотность, пластичность, способность сохранять свои механические свойства при высоких температурах, эрозионная стойкость, отсутствие противопоказаний к совместной работе различных материалов в одном техническом устройстве из-за разности электрохимических потенциалов или усиления процессов износа при взаимном контакте.

Степень «жесткости» и «бескомпромиссности» этих требований обусловлена условиями эксплуатации ─ рабочим давлением, температурой стенок корпуса, скоростью потока, иными свойствами рабочей среды: химическим составом (и, как следствие,─ коррозионной активностью, взрывоопасностью), наличием абразивных включений. В соответствии с требованиями «ГОСТ 33260-2015 «Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов» скорость коррозии металла корпусных деталей не должна составлять более 0,5 мм/год, а для уплотнительных поверхностей, от которых напрямую зависит герметичность затворов, ─ 0,05 мм/год.

Прочность означает способность деталей противостоять механическим напряжениям, возникающим в результате действия рабочей среды, находящейся под давлением, или вследствие других причин, например, в процессе монтажа арматуры. Сталь прочнее чугуна и бронзы. Если говорить о минимальном пределе прочности на разрыв, по этому показателю низколегированные стали превосходят чугун и бронзу примерно в два, а легированные ─ в три раза.

Пластичность ─ способность материалов деформироваться без разрушительных последствий ─ свойство для трубопроводной арматуры чрезвычайно полезное. И здесь арматура стальная превосходит чугунную, ведь отличительной особенностью чугуна традиционно называют «хрупкость», т. е. как раз недостаток этой самой пластичности. В т. ч. и поэтому ширина диапазона значений давления рабочей среды, в котором может функционировать чугунная запорная арматура, заметно уже, чем у стальной арматуры.

Борьба с коррозией ─ всегда важная и актуальная задача для арматуростроения, особенно при производстве оборудования, применяемого в химической промышленности. Хотя и транспортировка самых «обычных» воды и пара не проходит для арматуры бесследно: ржавчина ─ одно из самых распространенных проявлений химической коррозии. В этом случае на помощь производителям ТА приходят стали, легированные препятствующими возникновению процессов коррозии добавками, ─ ванадием, кобальтом, никелем, марганцем, молибденом, хромом и д.

Стали ─ углеродистые, легированные и другие

Использование легирующих добавок в зависимости от их подбора позволяет «акцентировать» не только коррозионную устойчивость, но и другие значимые для трубопроводной арматуры свойства: увеличивать прочность, износоустойчивость, термическую устойчивость (температурные пределы рабочего диапазона). Последнее также очень важно, поскольку выполненные из низкоуглеродистой стали детали трубопроводной арматуры при температуре свыше 400 C заметно снижают свою механическую прочность. (Хотя даже трубопроводную арматуру с корпусом из углеродистой стали можно применять при более высоких температурах рабочей среды, чем арматуру из чугуна или бронзы).

Кроме того, наличие легирующих добавок может способствовать снижению ферромагнитных свойств стали.

Высокой стойкостью против всех видов коррозии ─ электрохимической, химической (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной, коррозии под напряжением ─ обладают коррозионностойкие (нержавеющие) стали и сплавы.

Высоколегированной сталью считается сплав, содержащий более 45% железа (Fe), в котором суммарная массовая доля легирующих элементов составляет не менее 10% при массовой доле одного из них не менее 8%.

При производстве трубопроводной арматуры используются сплавы на железоникелевой основе, содержащие не менее 65% никеля (Ni) и железа (Fe) при примерном соотношении никеля к железу 1:1,5. Если массовая доля никеля превышает 50%, значит речь идет о сплаве на никелевой основе.

Проблему высоких температур помогают решить теплоустойчивые, жаропрочные и жаростойкие стали.

Теплоустойчивая сталь может в течение продолжительного периода времени функционировать в нагруженном состоянии при температуре до 600 O C. Жаропрочные стали и сплавы обладают способностью работать в нагруженном состоянии в течении длительного времени при более высоких температурах. А жаростойкие стали в ненагруженном или слабонагруженном состоянии обладают стойкостью против химического разрушения поверхности в газовых средах при температуре свыше 550 O C.

Низколегированная сталь ─ это сталь с общим содержанием легирующих элементов менее 5%, но более высоким, чем у углеродистой стали.

Углеродистая сталь ─ сплав железа и углерода с содержанием углерода (C) до 1,7%, марганца (Mn) ─около 0,8%, а кремния (Si) ─около 0,4%.

Стали для литья и штамповки деталей трубопроводной арматуры

Корпусные детали и детали узла затвора трубопроводной арматуры изготавливают из проката и заготовок, полученных литьем или штамповкой.

Стальные отливки для корпусов трубопроводной арматуры выполняют из нелегированных, легированных и высоколегированных сталей. Основные детали из нелегированных сталей ─ 15Л, 20Л, 25Л ─ можно использовать при температурах от минус 40 до 450 O> C.

Большей устойчивостью к низким температурам обладают детали из легированных сталей: 20ГМЛ и 15ГСЛ (- 60…450OC),20ГЛ (- 60…350 OC), 15ХГСМЛ (- 60…400 OC), 20ХЛ (- 50…450 OC), 20ХН3Л (-70…450 OC), 20ХМЛ (- 40…540 OC). Сталь20ГМЛ используют в трубопроводной арматуре, работающей под действием статических и динамических нагрузок с рабочими средами, содержащими сероводород.

Сталь20ГМЛ используют в трубопроводной арматуре, работающей под действием статических и динамических нагрузок с рабочими средами, содержащими сероводород.

Детали из легированных сталей 20ХМЛ и 20Х5МЛ отличаются тепловой стойкостью (- 40…550 OC и — 40…650 OC, соответственно). Из стали 20Х5МЛ (коррозионностойкая, жаропрочная, жаростойкая) изготавливают детали трубопроводной арматуры нефтеперерабатывающих установок, работающей под давлением с горячими нефтяными средами, содержащими сернистые соединения.

Отливки для основных деталей ТА получают также из высоколегированных сталей. Особой стойкостью к низким температурам (до – 196OC) отличается сталь 12Х18Н12М3ТЛ. Ее используют в деталях арматуры, работающей под нагрузкой при температуре до 600 градусов Цельсия, устойчивой к воздействию различных кислот, ─ муравьиной, сернистой, фосфорной, уксусной и др. А арматура с основными деталями из стали 16Х18Н12С4ТЮЛ может функционировать с рабочей средой, содержащей концентрированную азотную кислоту.

Отливки из высоколегированной стали 10Х18Н9Л (максимальная температура эксплуатации деталей из нее составляет до 750OC), применяют в ТА, работающей во влажной атмосфере.

Сталь 12Х18Н9ТЛ ─ оптимальный выбор для трубопроводной арматуры, которая должна обладать высокой стойкостью к газовой и межкристаллической коррозии.

Штампованные заготовки для основных деталей трубопроводной арматуры изготавливают из:

● углеродистой стали ─ марки Ст3сп, Ст3пс, Ст3Гсп, Ст3Гпс, 20, 35, 22К;

● легированной конструкционной стали ─ марки 20Х, 40Х, 30Х, 12ХМ, 15ХМ, 12Х1МФ, 12ХН3А, 30ХМА, 35ХМ, 40ХН2МА, 20Xh4A, 38Xh4MФА, 09Г2С, 10Г2, 15ГС;

● теплоустойчивой стали ─ марки 18Х3МВ (ЭИ 578, Н8), 20Х3МВФ (ЭИ 415, ЭИ579), 15Х5М;

● жаропрочной стали ─ 09Х14Н16Б (ЭИ 694), 09Х14Н19В2БР (ЭИ 695Р), ХН28ВМАБ (ЭП 126, ВЖ 100), ХН28ВМАБ-ВД (ЭП 126-ВД, ВЖ 100-ВД).

Но самое большое представительство ─ десятки марок ─ у коррозионностойкой стали.

Время стальной арматуры

Несмотря на достижения научно-технического прогресса, одним из наиболее значимых результатов которого стало внедрение в промышленные технологии большого числа новых, рожденных буквально несколько десятилетий назад, материалов, таких как, например, многочисленные виды полимеров, стеклопластиков или т. н., техническая керамика, корпусные детали трубопроводной арматуры по-прежнему изготавливают в большинстве случаев из металлов. Чаще всего черных ─ стали и чугуна, в меньшей степени цветных ─ сплавов меди, алюминия и титана.

н., техническая керамика, корпусные детали трубопроводной арматуры по-прежнему изготавливают в большинстве случаев из металлов. Чаще всего черных ─ стали и чугуна, в меньшей степени цветных ─ сплавов меди, алюминия и титана.

Первую трубопроводную арматуру еще во времена древности делали из бронзы: она легко обрабатывалась, а работать с железом при тогдашнем уровне технологий было очень сложно. Изобретение паровой машины дало старт продолжающемуся и по сию пору «золотому веку» трубопроводной арматуры. Но если на всем протяжении его первых ста лет при достаточно скромном присутствии арматуры из медных сплавов почти безраздельно господствовала чугунная арматура (водопроводная арматура чугунная вполне справлялась с не очень сложными на тот момент задачами), с конца XIX столетия чугун начала теснить (хотя, конечно, и сегодня не вытеснила) стальная запорная (и не только запорная) арматура. Арматура стальная заняла важнейшее место в производственной программе предприятий – производителей трубопроводной арматуры.

Уже в тридцатые годы XX столетия отечественными заводами было освоено производство стальной арматуры. А к концу 50-х годов ее удельный вес подобрался к сорока процентам от общего объема ее выпуска.

Наступлению стали в значительной степени способствовало развитие промышленной электроэнергетики (а, значит, необходимость в трубопроводной арматуре, работающей при высоких давлении и температуре) и такого ее направления, как атомная энергетика, предъявляющая повышенные требования к надежности и герметичности трубопроводной арматуры. Не меньший вклад в рост удельного веса стали в ТА внесла химическая промышленность, нуждающаяся в коррозионно-устойчивой арматуре, нефтегазодобывающая отрасль, а также такие «прорывные» технологии как производство криогенной и вакуумной техники.

Сталь получила широкое распространение в производстве трубопроводной арматуры не только благодаря прочности, пластичности и другим физико-механическим свойствам, но и свойственной ей технологичности ─ хорошим литейным свойствам, «податливости» к механической обработке, в т. ч. сверлению, точению, фрезерованию, шлифованию. Ее важное преимущество ─ небольшой по сравнению, например, с чугунной арматурой вес стальной арматуры, что упрощает монтаж и требования к металлоконструкциям трубопроводных систем.

ч. сверлению, точению, фрезерованию, шлифованию. Ее важное преимущество ─ небольшой по сравнению, например, с чугунной арматурой вес стальной арматуры, что упрощает монтаж и требования к металлоконструкциям трубопроводных систем.

Материал основных деталей ТА не может не влиять на способы ее присоединения к трубопроводу. Если для чугунной арматуры возможны резьбовые и фланцевые (арматура чугунная фланцевая) соединения, то для стальной арматуры выбор шире ─ к перечисленным добавляются сварные соединения.

Немаловажный фактор в условиях массового производства ─ доступность стали. С одной стороны несравнимые ни с какими другими материалами объемы производства, с другой — умеренная стоимость. Поэтому стальная арматура, цена которой не так велика, составляет все большую долю в производстве трубопроводной арматуры.

В прайс-листах производителей представлены все типы ТА из стали: стальная задвижка, стальной кран, клапан стальной и стальной затвор.

По данным экспертов Научно-промышленной ассоциации арматуростроителей сегодня в стоимостном выражении в России стальных задвижек производится в десять с лишним раз больше, чем чугунных. И вообще более 2/3 всего внутреннего производства приходится на задвижки стальные и краны шаровые стальные (хотя конечно, краны стальные могут быть конусными и цилиндрическими).

Использование стали позволило значительно расширить возможности трубопроводной арматуры. Сегодня едва ли можно отыскать сферу применения ТА, где бы стальной арматуре не нашлось места.

Как и в других областях технологий, сталь испытывает конкуренцию со стороны других металлов, в т. ч. перспективных алюминия и титана. Но каких-либо веских оснований предполагать, что им даже в среднесрочной перспективе удастся заставить ее уступить им хотя бы часть своих позиций в производстве трубопроводной арматуры, нет.

Что такое стальная арматура? Типы и свойства стальной арматуры

🕑 Время чтения: 1 минута

Содержание:

- Что такое стальная арматура?

- Необходимость для усиления стали

- Типы стальной арматуры

- 1.

Горячие деформированные стержни

Горячие деформированные стержни - 2. Холодные стальные прунки

- 3. Мягкие стальные батончики

- 4. Предварительные стальные прунки

- 1.

- Преимущества стали стали

Что такое стальная арматура?

Стальная арматура представляет собой стальные стержни, которые в сочетании с простым цементным бетоном делают его железобетонным. Следовательно, эти конструкции образуют стальную армированную цементобетонную конструкцию (ЖБК). Стальную арматуру обычно называют «арматурой».

Потребность в стальной арматуре

Обычный бетон слаб на растяжение и прочен на сжатие. Прочность на растяжение бетонных конструкций достигается за счет включения стальной арматуры. Стальная арматура прочна как на растяжение, так и на сжатие. Прочность на растяжение, обеспечиваемая стальной арматурой, предотвратит и сведет к минимуму растрескивание бетона при растягивающих нагрузках.

Коэффициенты теплового расширения стальной арматуры и бетона схожи в том, что они претерпевают одинаковые расширения при изменении температуры. Это свойство гарантирует, что бетон будет подвергаться минимальным нагрузкам при колебаниях температуры.

Поверхность стальных арматурных стержней имеет рисунок, обеспечивающий надлежащее сцепление с окружающим бетонным материалом.

Двумя основными факторами, обеспечивающими прочность бетонных конструкций, являются сталь и бетон. Инженер-конструктор объединит оба элемента и спроектирует конструктивный элемент таким образом, чтобы сталь сопротивлялась индуцированной растягивающей и сдвигающей силе, а бетон воспринимал сжимающие силы.

Типы стальной арматуры

Стальная арматура, используемая в бетонных конструкциях, в основном бывает 4-х типов. Они есть:

- Горячекатаные деформированные стальные стержни

- Стальной стержень холодной обработки

- Плоские стержни из мягкой стали

- Предварительно напряженные стальные стержни

1. Горячекатаные деформированные прутки

Горячекатаные деформированные прутки

Горячекатаные деформированные стержни являются наиболее часто используемой стальной арматурой для железобетонных конструкций. Как следует из названия, при горячей прокатке арматуры на ее поверхности остаются определенные деформации в виде ребер. Эти ребра помогают сформировать связь с бетоном. Типичный предел текучести горячекатаных деформированных стержней составляет 60000 фунтов на квадратный дюйм.

Рис.1: Горячекатаные стальные прутки; Изображение предоставлено RIVA Stahl Gmbh

2. Стальной стержень холодной обработки

Холоднодеформированный арматурный стержень получают путем холодной обработки горячекатаных стальных стержней. В процессе холодной обработки прутки будут подвергаться скручиванию и волочению. Процесс проводят при комнатной температуре. Холоднокатаные стальные стержни не подвержены пластической деформации, поэтому обладают меньшей пластичностью по сравнению с горячекатаными стержнями.

3. Плоские стержни из мягкой стали

Плоские арматурные стержни из мягкой стали не имеют ребер на своей поверхности. Имеют гладкую поверхность. Эти стержни используются для небольших проектов, где главной заботой является экономика. Предел текучести при растяжении этих стержней составляет 40000 фунтов на квадратный дюйм.

Рис. 2: Прутки из мягкой стали; Изображение предоставлено: Vision Alloys

4. Предварительно напряженные стальные стержни

Предварительно напряженная стальная арматура представляет собой стальные стержни, используемые в виде прядей или напрягающих элементов. Несколько нитей используются в бетоне для выполнения действия предварительного напряжения. Пряди состоят из нескольких проволок, состоящих из 2, 3 или 7 проволок.

Используемая здесь проволока изготовлена методом холодной штамповки и имеет высокую прочность на растяжение в диапазоне от 250 000 до 270 000 фунтов на квадратный дюйм. Эта высокая прочность помогает эффективно напрягать бетон.

Эта высокая прочность помогает эффективно напрягать бетон.

Подробнее: Спецификации предварительно напряженной стали

Преимущества стальной арматуры

Стальная арматура является предпочтительным выбором по сравнению с другими армирующими материалами благодаря своим уникальным преимуществам. Они есть:

- Совместимость с бетоном : Свежий бетон укладывается на форму опалубки, уже подготовленную с армированием. Стальная арматура не всплывет в бетоне во время укладки бетона. Таким образом, стальная арматура не требует специальной вязки с опалубкой.

- Прочность стальной арматуры : Стальные стержни прочны по своей природе, так как они способны выдерживать суровые условия, износ во время строительных работ.

- Свойство стальной арматуры при изгибе : Стальные стержни, изготовленные до стандартных размеров, могут быть согнуты в соответствии с требуемыми спецификациями.

Следовательно, изготовленные стальные стержни легко доставляются на объект.

Следовательно, изготовленные стальные стержни легко доставляются на объект. - Свойство вторичной переработки : Армированная сталь, оставшаяся после окончания срока службы конструкции, снова перерабатывается и используется для нового строительства.

- Доступно : В каждом регионе страны есть поставщик или производитель стали. Следовательно, стальная арматура легкодоступна.

Недостатки стальной арматуры

Ниже перечислены основные недостатки стальной арматуры:

- Реактивная природа стальной арматуры : В бетонных конструкциях, где защитный слой мал и подвергается воздействию внешней влаги и солей, арматура подвергается реакции и начинает корродировать. Это может снизить прочность бетона и, в конечном итоге, привести к его разрушению.

- Дорого : Стоимость стальной арматуры высока. Это увеличит стоимость строительства

- Плавится при высокой температуре : При более высоких температурах стальная арматура может расплавиться.

По этой причине стальную арматуру связывают, а не сваривают.

По этой причине стальную арматуру связывают, а не сваривают.

Что такое арматура? Типы и марки арматурной стали

🕑 Время чтения: 1 минута

Содержание:

- Что такое арматура?

- Марки арматуры в различных кодах

- Типы стальных армирующих стержней

- 1. Барная прунка из мягкой стали

- Оценки в стержнях мягкой стали

- Физические требования мягких стальных стержней

- 2. УДОВЛЕНИЯ СТАЛЬНАЯ БАР. . Высокопрочные деформированные стержни

- 1. Европейская арматура

- 2. Арматура из углеродистой стали

- 3. Арматура с эпоксидным покрытием

- 4. Оцинкованная арматура

- 5. Армированный стекловолокном полимер (GFRP)

- 6. Арматура из нержавеющей стали

Что такое арматура?

Стальная арматура или арматурные стержни используются для повышения прочности бетона на растяжение, поскольку бетон очень слаб на растяжение, но прочен на сжатие. Сталь используется только в качестве арматуры, потому что удлинение стали из-за высоких температур (коэффициент теплового расширения) почти такое же, как у бетона.

Сталь используется только в качестве арматуры, потому что удлинение стали из-за высоких температур (коэффициент теплового расширения) почти такое же, как у бетона.

Рис. 1: Армирующий стальной стержень

Марки арматуры по разным кодам

Таблица 1. Марки арматуры по разным кодам

| Американский стандарт (5) (ASTM A 6) | Евростандарт (DIN 488) | Британский стандарт BS4449: 1997 | Индийский стандарт (IS: 1786) |

| Класс 75 (520) | БСТ 500 С | ГР 460 А | Марка Fe – 415, Fe – 500, Fe – 500D |

| Класс 80 (550) | БСТ 500 М | ГР 460 Б | Марка Fe – 550 |

Типы стальных арматурных стержней

Основные типы стальных стержней, используемых в строительстве, следующие:

1. Пруток из мягкой стали

Пруток из мягкой стали

Поверхность стержней из мягкой стали имеет плоскую и круглую форму. Они доступны в различных размерах от 6 мм до 50 мм. Они используются в бетоне для специальных целей, таких как дюбели в деформационных швах, где стержни должны скользить в металлической или бумажной втулке, для деформационных швов на дорогах и взлетно-посадочных полосах, а также для спиралей колонн. Их легко резать и гнуть без повреждений.

Рис. 2: Стержень из мягкой стали

Для несущих конструкций, таких как мосты и другие тяжелые конструкции, не рекомендуется использовать стержень из мягкой стали из-за недостаточной связи между бетоном и сталью, проскальзывания и прочности.

Сорта в прутках из мягкой стали

1. Прутки из мягкой стали

- Прутки из мягкой стали сорта I, обозначенного как Fe 410-S или класса 60.

- Прутки из мягкой стали класса II, обозначенные как Fe-410-o или класс 40.

2. Стальной стержень средней прочности, обозначенный как Fe-540-w-ht или Grade 75.

Физические требования к стержням из мягкой стали

Таблица 2: Физические требования к стержням из мягкой стали

| Предельное растягивающее напряжение в Н/мм 2 | Предел текучести Н/мм 2 | Удлинение в процентах мин. | |

| Мягкая сталь класса I или класса 60 | |||

| Для стержней до 20 мм | 410 | 250 | 23 |

| Для стержней от 20 до 50 мм | 410 | 240 | 23 |

| Мягкая сталь класса II или класса 40 | |||

| Для стержней до 20 мм | 370 | 225 | 23 |

| Для стержней от 20 до 50 мм | 370 | 215 | 23 |

| Среднепрочная сталь класса -75 | |||

| Для стержней до 16 мм | 540 | 350 | 20 |

| Для стержней от 16 мм до 32 мм | 540 | 340 | 20 |

| Для стержней от 32 мм до 50 мм | 510 | 330 | 20 |

2. Деформированный стальной стержень

Деформированный стальной стержень

Деформированные стальные стержни имеют ребра, выступы и углубления на поверхности стержня, что уменьшает основную проблему, с которой сталкивается стержень из мягкой стали из-за проскальзывания, и достигается хорошее сцепление между бетоном и арматурой. Прочность на растяжение выше по сравнению с другими арматурными стержнями. Эти прутки производятся в сечениях от 6 мм до 50 мм в диаметре.

Типы деформированных стальных стержней

1. Стержни TMT (стержни с термомеханической обработкой)

Стержни с термомеханической обработкой представляют собой горячеобработанные стержни с высокой прочностью, используемые в армированном цементном бетоне (RCC). Это новейшая индукционная стальная арматура MS с превосходными свойствами, такими как прочность, пластичность, способность к сварке, способность к изгибу и высочайшие стандарты качества на международном уровне.

Рис. 3: Деформированный стальной стержень TMT

Характеристики арматурных стержней TMT

- Повышенная пластичность и пластичность

- Высокий предел текучести и ударная вязкость

- Повышенная прочность сцепления

- Сейсмостойкость

- Коррозионная стойкость

- Высокая термостойкость

- Экономичный и безопасный в использовании

- Отсутствие потери прочности в сварных соединениях

- Обычные электроды, используемые для сварки соединений

2. Высокопрочные деформированные стержни

Высокопрочные деформированные стержни

Высокопрочные деформированные стержни представляют собой стальные стержни холодного кручения с проушинами, ребрами, выступами или деформациями на поверхности. Он широко и в основном используется для усиления конструкции. Эти прутки изготавливаются размерами или сечениями от 4 мм до 50 мм в диаметре.

Рис. 4: Деформированный стальной стержень HSD

Характеристики арматурного стержня HSD

- Низкое содержание углерода — Стержни HSD имеют более низкий уровень углерода, что обеспечивает хорошую пластичность, прочность и свариваемость.

- Превосходная прочность сцепления — Стержни HSD хорошо известны своей превосходной прочностью сцепления при использовании с бетоном.

- Способность к сварке — Так как эти прутки имеют более низкое содержание углерода, они на 100% свариваются по сравнению с обычными прутками.

- Высокая прочность на растяжение — Прутки HSD обладают высокой прочностью на растяжение. Они предлагают большие преимущества в процессе строительства, где требуется много гибки и повторной гибки.

- Широкий диапазон применения — Эти стержни имеют широкий спектр применения, например, при строительстве жилых, коммерческих и промышленных сооружений, мостов и т. д.

- Удовлетворительная пластичность — Минимальный вес и максимальная прочность, подходит для армирования как на сжатие, так и на растяжение.

3. Прочие типы арматуры

В зависимости от типа материала, используемого при производстве арматуры, различаются типы арматуры

1. Европейская арматура

Европейская арматура изготавливается из марганца, благодаря чему легко гнется. Они не подходят для использования в районах, подверженных экстремальным погодным условиям или геологическим явлениям, таким как землетрясения, ураганы или торнадо. Стоимость этой арматуры невысока.

Стоимость этой арматуры невысока.

2. Арматура из углеродистой стали

Как следует из названия, он изготовлен из углеродистой стали и широко известен как Black Bar из-за углеродного цвета. Основным недостатком этой арматуры является то, что она подвергается коррозии, что отрицательно сказывается на бетоне и конструкции. Соотношение прочности на растяжение в сочетании со стоимостью делает черную арматуру одним из лучших вариантов.

Рис. 5: Арматура из углеродистой стали

3. Арматура с эпоксидным покрытием

Арматура с эпоксидным покрытием представляет собой арматуру черного цвета с эпоксидным покрытием. Он имеет такую же прочность на растяжение, но в 70–1700 раз более устойчив к коррозии. Однако эпоксидное покрытие невероятно нежное. Чем сильнее повреждено покрытие, тем менее устойчиво оно к коррозии.

Рис. 6: Арматура с эпоксидным покрытием

4. Оцинкованная арматура

Оцинкованная арматура

Оцинкованная арматура всего в сорок раз более устойчива к коррозии, чем черная арматура, но повредить покрытие оцинкованной арматуры сложнее. В этом отношении он имеет большую ценность, чем арматура с эпоксидным покрытием. Однако это примерно на 40% дороже, чем арматура с эпоксидным покрытием.

Рис. 7: Оцинкованная арматура

5. Полимер, армированный стекловолокном (GFRP)

GFRP состоит из углеродного волокна. Поскольку он состоит из волокна, изгиб не допускается. Он очень устойчив к коррозии и стоит дорого по сравнению с другими арматурными стержнями.

Рис. 8: Полимерная арматура, армированная стекловолокном

6. Арматура из нержавеющей стали

Арматура из нержавеющей стали является самой дорогой из доступных арматурных стержней, примерно в восемь раз дороже арматуры с эпоксидным покрытием.

Горячие деформированные стержни

Горячие деформированные стержни Следовательно, изготовленные стальные стержни легко доставляются на объект.

Следовательно, изготовленные стальные стержни легко доставляются на объект. По этой причине стальную арматуру связывают, а не сваривают.

По этой причине стальную арматуру связывают, а не сваривают.

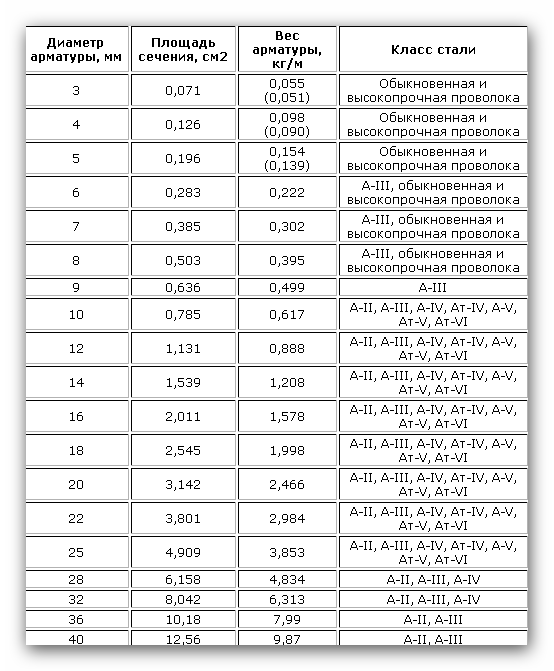

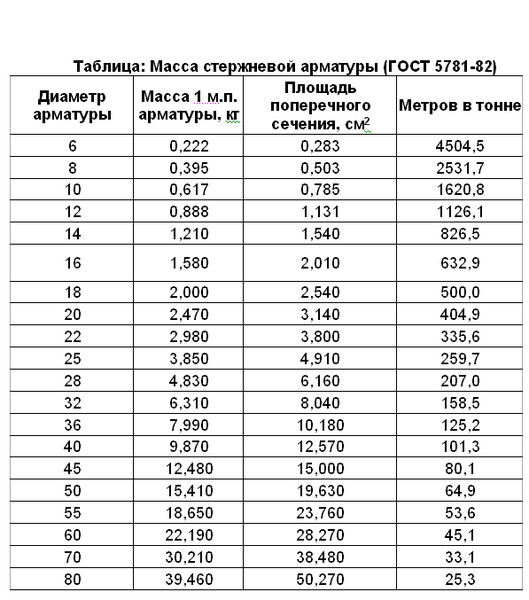

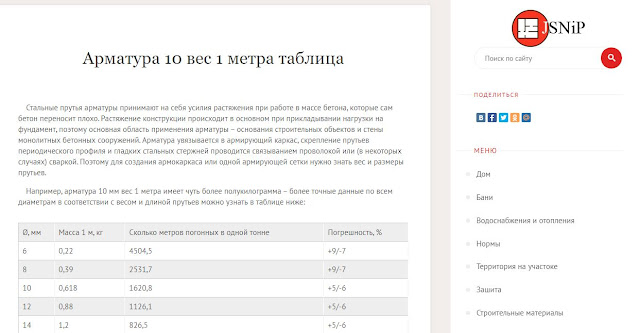

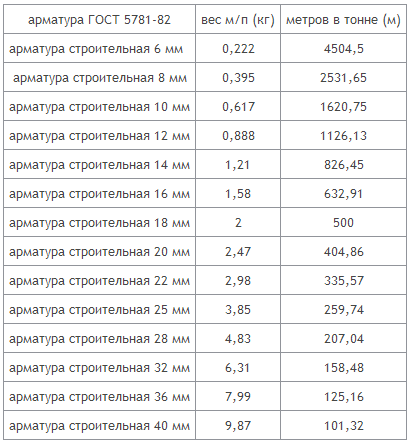

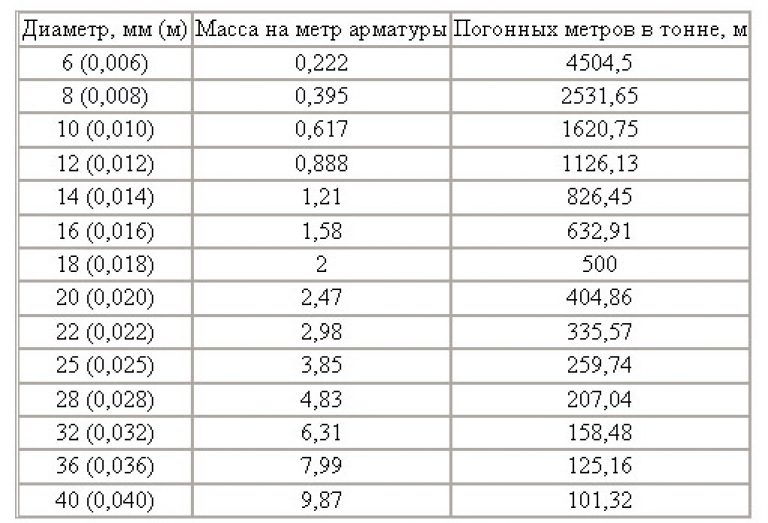

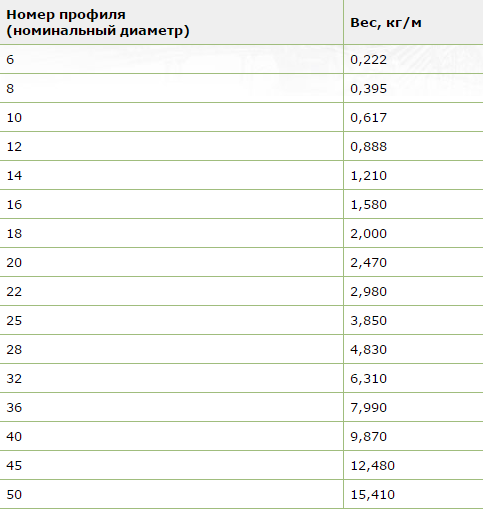

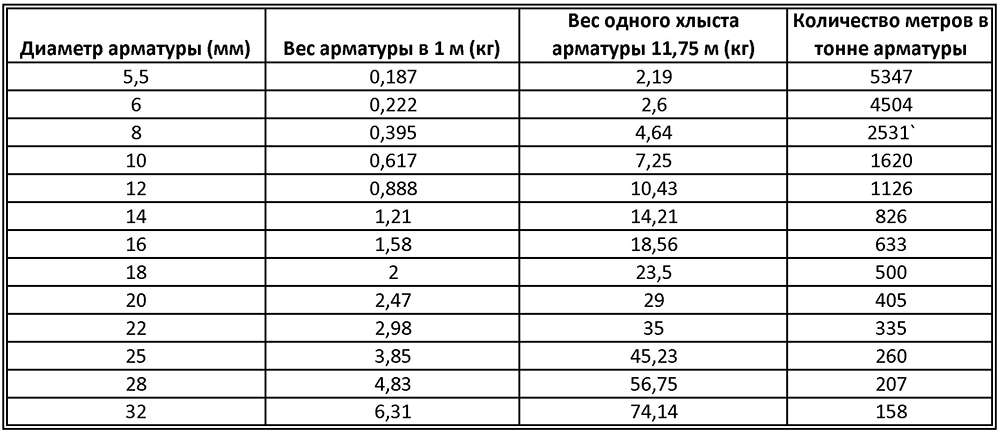

Стальные изделия подобного диаметра, как правило, используются для установки ленточного фундамента в загородных коттеджах. Смотри также. Вес арматуры а3 таблица. Основной сортамент арматуры гладкого профиля, площади поперечного сечения ГОСТ 5781. Навигация.

Стальные изделия подобного диаметра, как правило, используются для установки ленточного фундамента в загородных коттеджах. Смотри также. Вес арматуры а3 таблица. Основной сортамент арматуры гладкого профиля, площади поперечного сечения ГОСТ 5781. Навигация. Зная данные о метраже и массе арматуры 10мм позволят вам не только получить о представление предполагаемых затратах на осуществление работ, но и даст возможность контролировать деятельность вашей наемной бригады строителей. Длина прутков может быть: — мерная — мерная длина с немерными остатками не более 2м, массой не превышаюзей 15% массы партии — немерная длина. При этом вес 1 метра арматуры 10 миллиметров согласно данным ГОСТа равняется 0,617кг. Металлические стержни выпускают следующих форм: С периодическим профилем или класс А2, Рифленый тип (А3 или А4), Гладкой формы (А1).

Зная данные о метраже и массе арматуры 10мм позволят вам не только получить о представление предполагаемых затратах на осуществление работ, но и даст возможность контролировать деятельность вашей наемной бригады строителей. Длина прутков может быть: — мерная — мерная длина с немерными остатками не более 2м, массой не превышаюзей 15% массы партии — немерная длина. При этом вес 1 метра арматуры 10 миллиметров согласно данным ГОСТа равняется 0,617кг. Металлические стержни выпускают следующих форм: С периодическим профилем или класс А2, Рифленый тип (А3 или А4), Гладкой формы (А1). Относительное удлинение d 5, % Равномерное удлинение d r, % Ударная вязкость при температуре -60 °C.

Относительное удлинение d 5, % Равномерное удлинение d r, % Ударная вязкость при температуре -60 °C. Арматурный стальной прокат с гладким профилем класса А-I ГОСТ 5781-82. При этом арматура 10 вес погонного метра формирует стоимость за счет нижеуказанных характеристик, которые играют большую роль при выборе изделий для строительных работ: Марка и качество выполненного металла (низколегированная сталь (или 08г2с), а вот углеродистая имеет другой индекс — СТ3), Шаг ребра прутьев, их класс (А240-А1000, А1-А4). Вес арматуры 10 мм.

Арматурный стальной прокат с гладким профилем класса А-I ГОСТ 5781-82. При этом арматура 10 вес погонного метра формирует стоимость за счет нижеуказанных характеристик, которые играют большую роль при выборе изделий для строительных работ: Марка и качество выполненного металла (низколегированная сталь (или 08г2с), а вот углеродистая имеет другой индекс — СТ3), Шаг ребра прутьев, их класс (А240-А1000, А1-А4). Вес арматуры 10 мм. Для обозначения стержней специального назначения добавляется после обозначения «А» буквенный индекс «с».

Для обозначения стержней специального назначения добавляется после обозначения «А» буквенный индекс «с».

38 ≈ = D2/533 (скажем)

38 ≈ = D2/533 (скажем)  ¹ Дистрибьюторы обычно имеют в наличии арматуру длиной 20 и 60 футов. Помимо низкоуглеродистой стали, арматура также изготавливается из нержавеющей стали (рентабельно, например, для бетонных мостов, где зимой посыпают солью лед) и других специальных сплавов.

¹ Дистрибьюторы обычно имеют в наличии арматуру длиной 20 и 60 футов. Помимо низкоуглеродистой стали, арматура также изготавливается из нержавеющей стали (рентабельно, например, для бетонных мостов, где зимой посыпают солью лед) и других специальных сплавов.

квадратный стержень и размер 18 в виде 2-дюймового квадратного стержня.

квадратный стержень и размер 18 в виде 2-дюймового квадратного стержня. 410

410 Знак качества для класса 520 представляет собой либо «5», либо две продольные линии уровня.

Знак качества для класса 520 представляет собой либо «5», либо две продольные линии уровня. дюйм)

дюйм) В 1996 году ASTM изменил A 615M на мягкие метрические размеры. Например, стержень с метрическим обозначением «25», ранее имевший диаметр 25 миллиметров, стал диаметром 25,4 мм, таким же, как стержень размера 8 (1 дюйм).

В 1996 году ASTM изменил A 615M на мягкие метрические размеры. Например, стержень с метрическим обозначением «25», ранее имевший диаметр 25 миллиметров, стал диаметром 25,4 мм, таким же, как стержень размера 8 (1 дюйм).

495

495

000

000 Кроме того, сегодня на рынке совершенно определенно существует три сорта арматурного проката: «конструкционный сорт», «промежуточный сорт» и «твердый сорт». Это означает, что у дилеров теперь есть более дорогостоящие запасы, с которыми приходится справляться, и это означает, что они были затруднены в вопросе предоставления минимальных расценок на общественные работы.

Кроме того, сегодня на рынке совершенно определенно существует три сорта арматурного проката: «конструкционный сорт», «промежуточный сорт» и «твердый сорт». Это означает, что у дилеров теперь есть более дорогостоящие запасы, с которыми приходится справляться, и это означает, что они были затруднены в вопросе предоставления минимальных расценок на общественные работы.

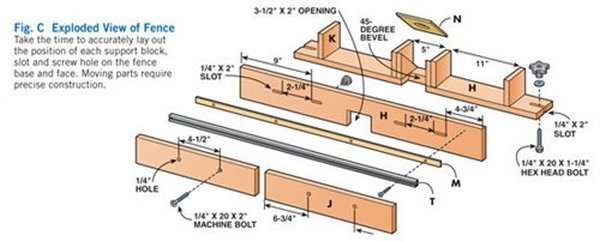

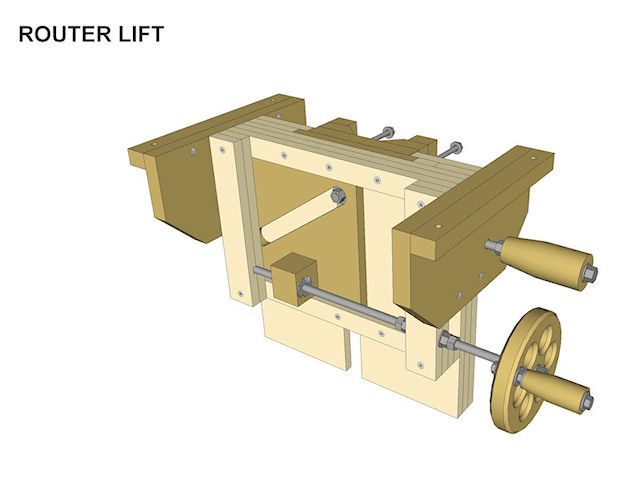

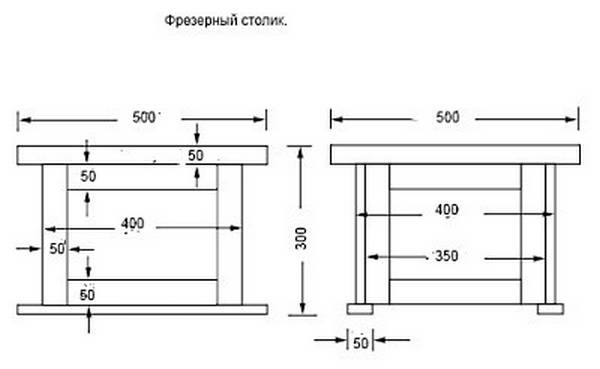

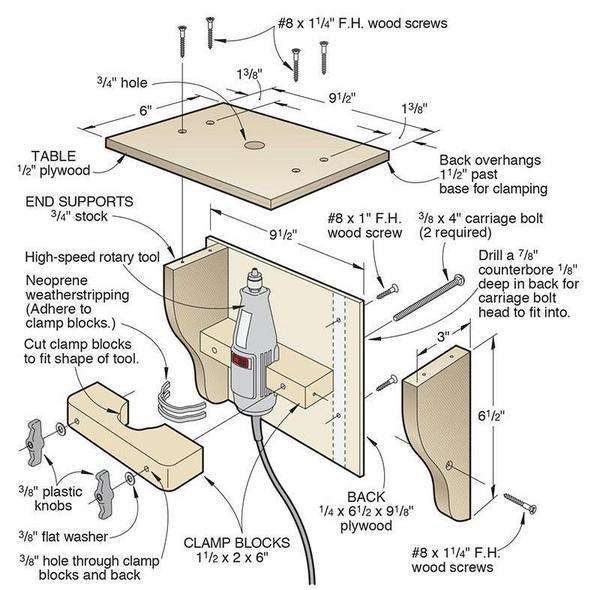

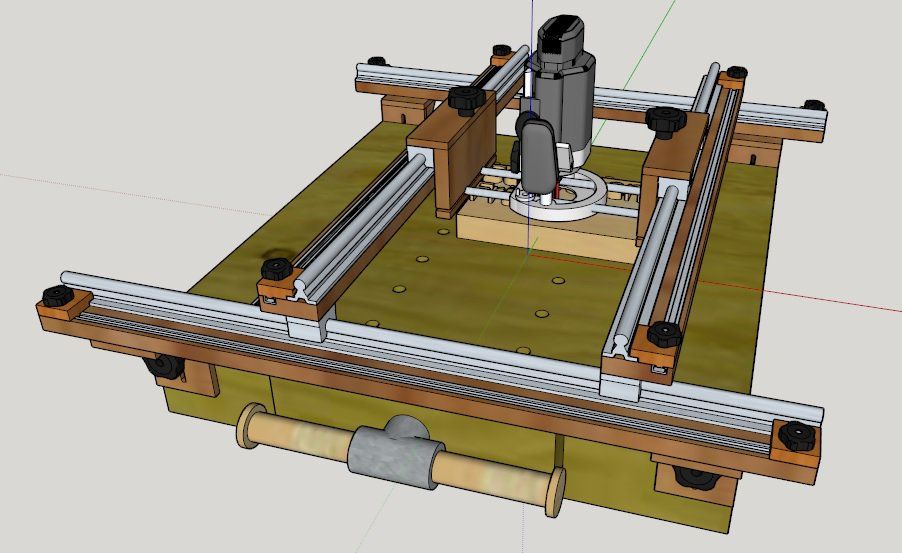

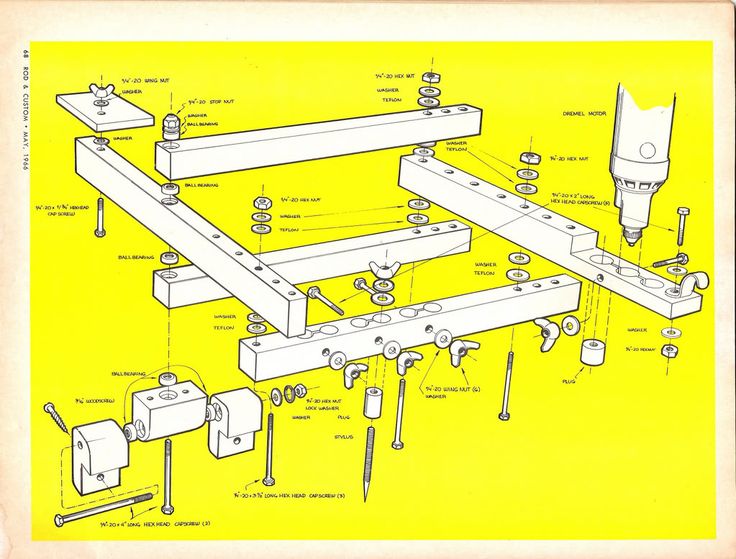

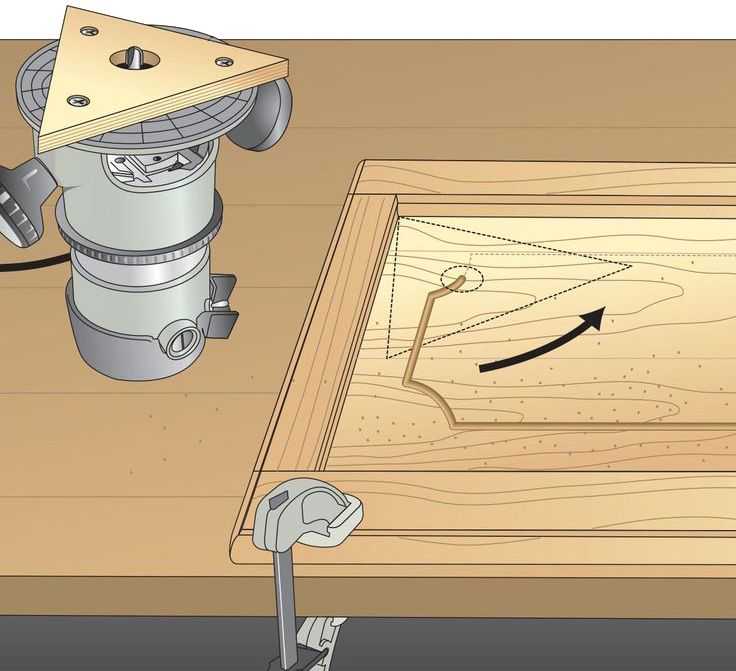

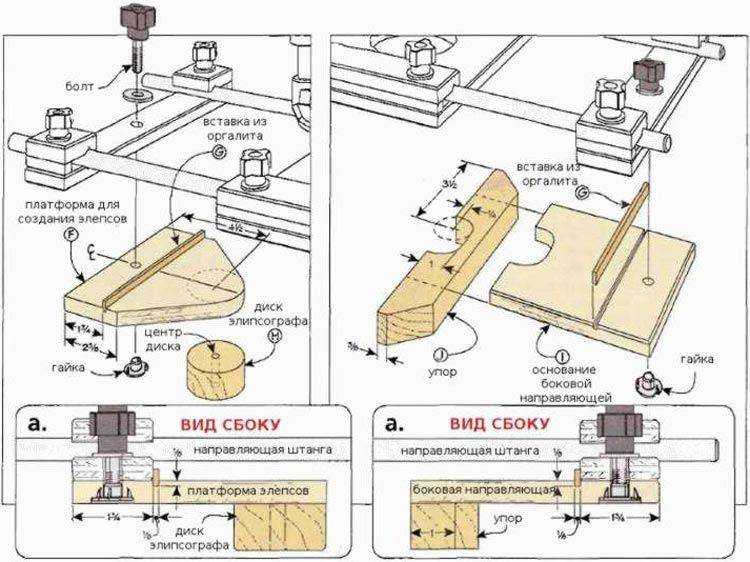

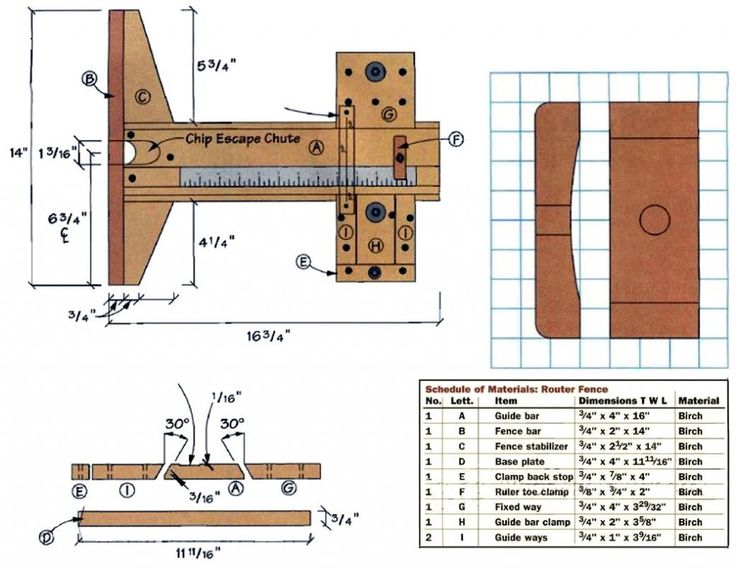

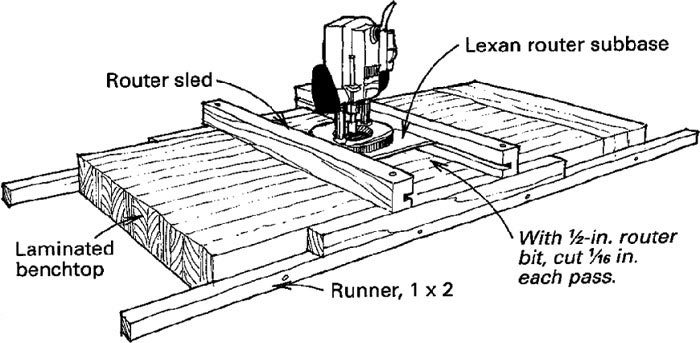

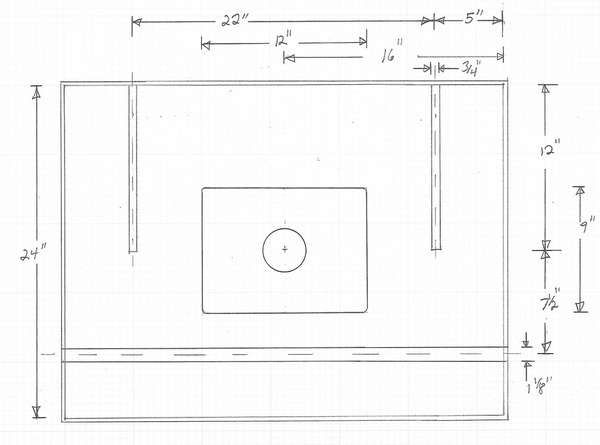

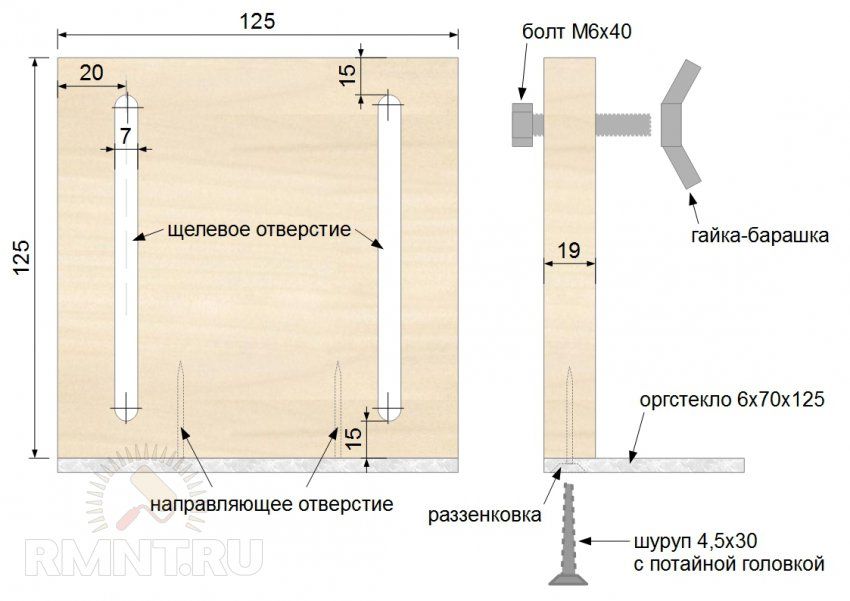

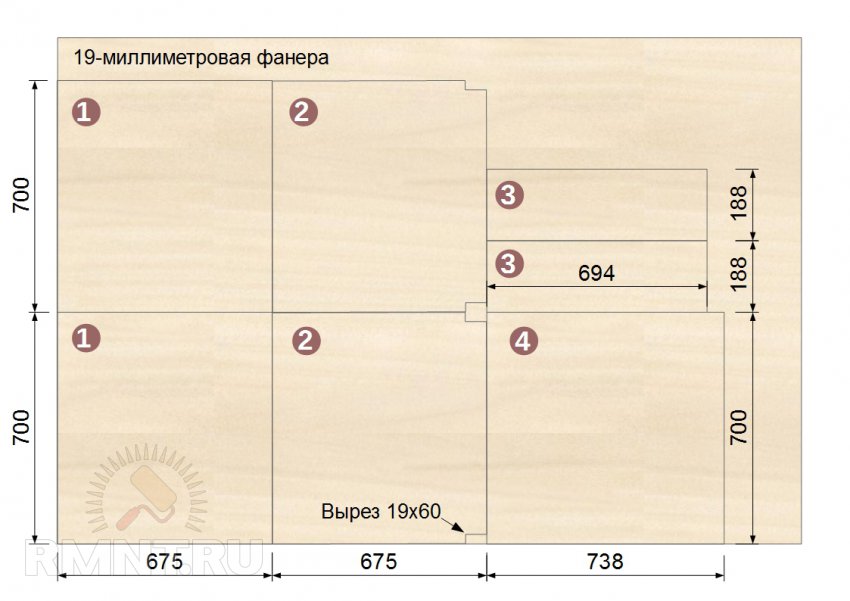

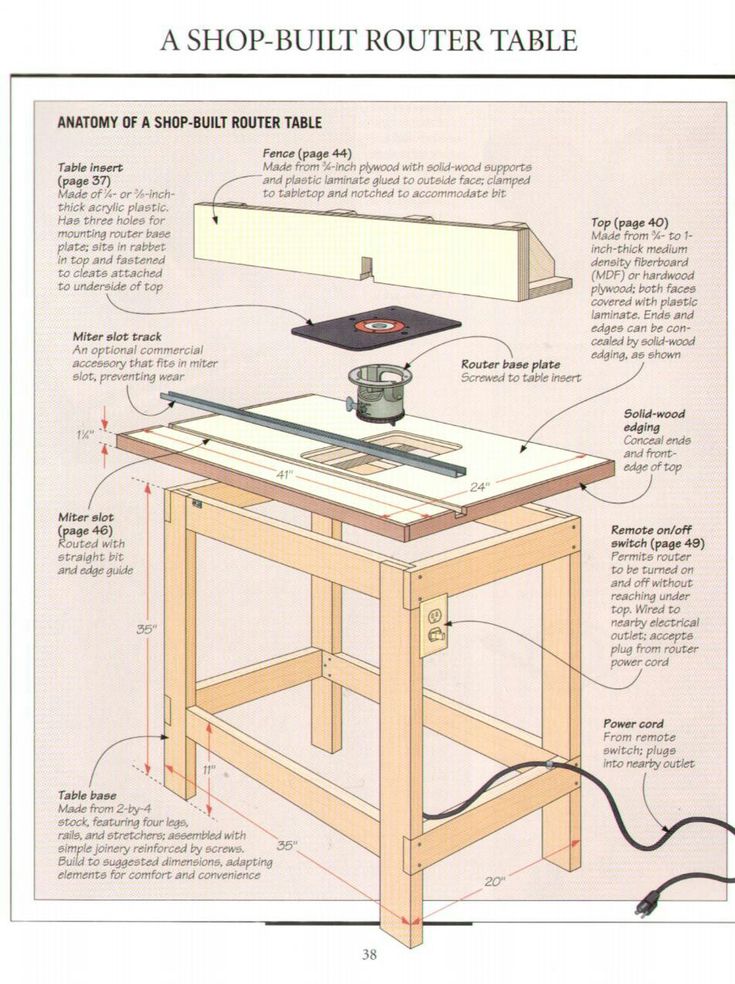

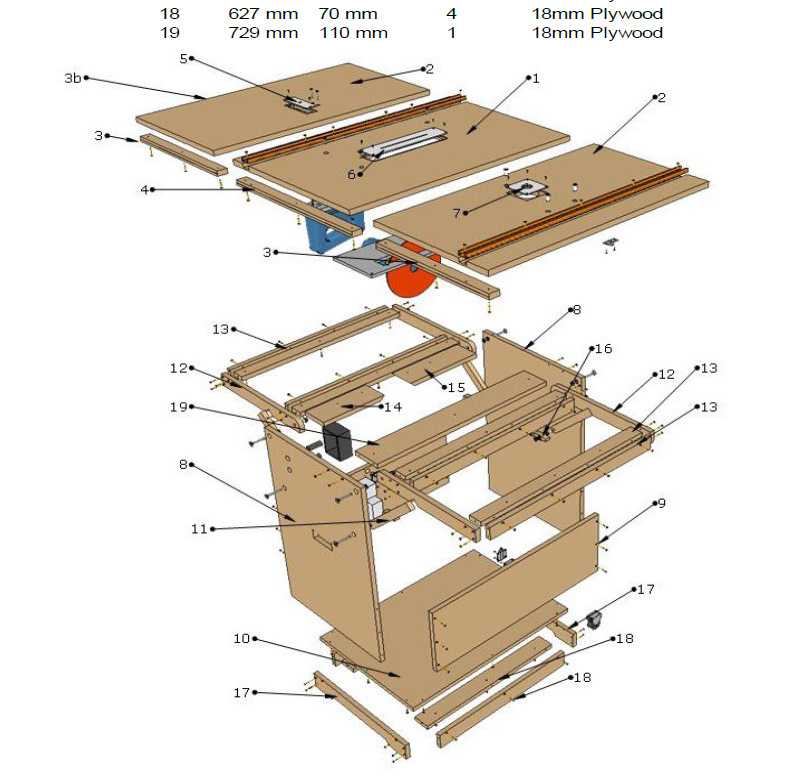

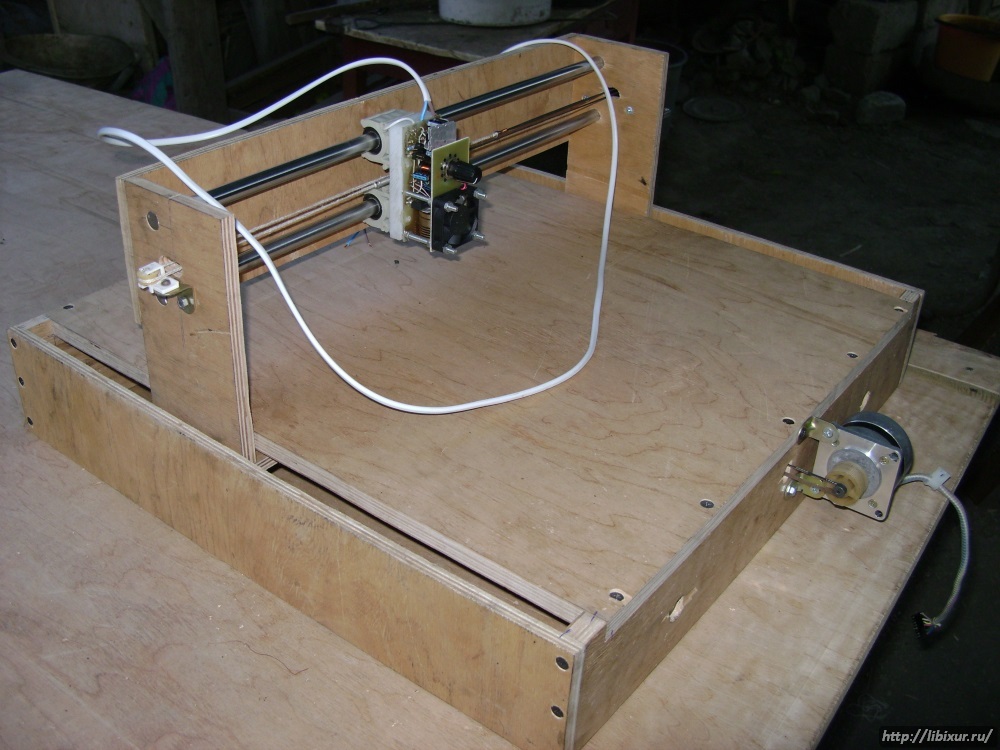

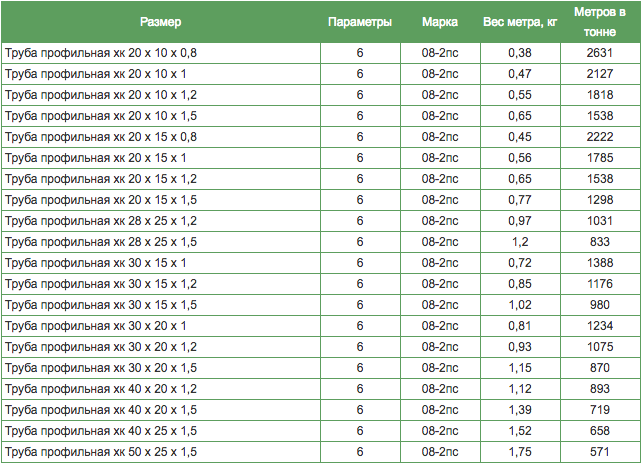

Располагаться отверстия должны таким образом, чтобы фрезер легко переставлялся с определённым интервалом. Таким образом, расстояние между центрами прорезей должно быть в два или три раза меньше, чем межосевое у отверстий.

Располагаться отверстия должны таким образом, чтобы фрезер легко переставлялся с определённым интервалом. Таким образом, расстояние между центрами прорезей должно быть в два или три раза меньше, чем межосевое у отверстий. Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

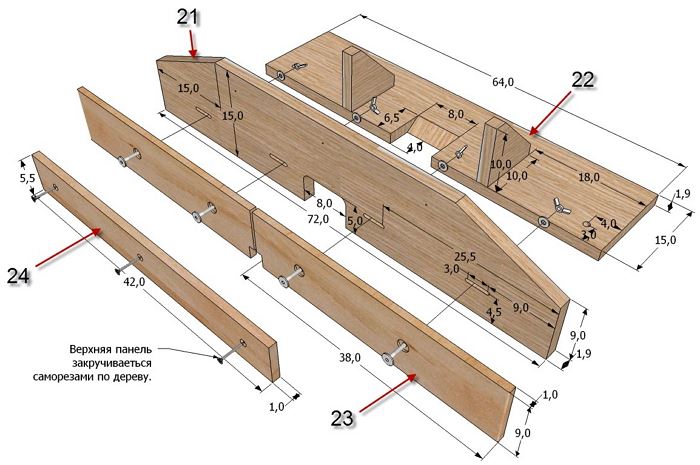

Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки. Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

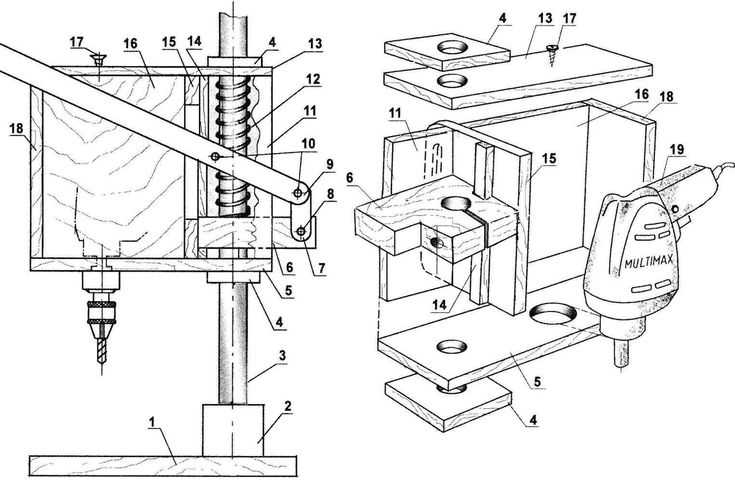

Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес. Ось фиксируется в П-образной обойме, на средней полке которой просверлено отверстие, и наварена гайка. Болт, вкрученный в неё, притягивает валик и обеспечивает нужное сцепление.

Ось фиксируется в П-образной обойме, на средней полке которой просверлено отверстие, и наварена гайка. Болт, вкрученный в неё, притягивает валик и обеспечивает нужное сцепление. Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Трущиеся плоскости предварительно должны быть зачищены до металлического блеска. При этом шпилька упрётся в стенку установочной гильзы: на ней нужно сделать сверлом небольшой керн, как и на торце винта, и вставить стальной шарик от подшипника.

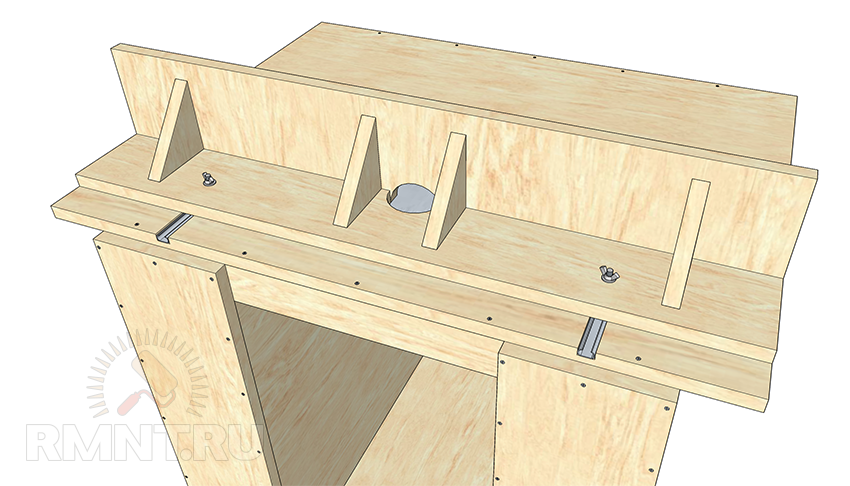

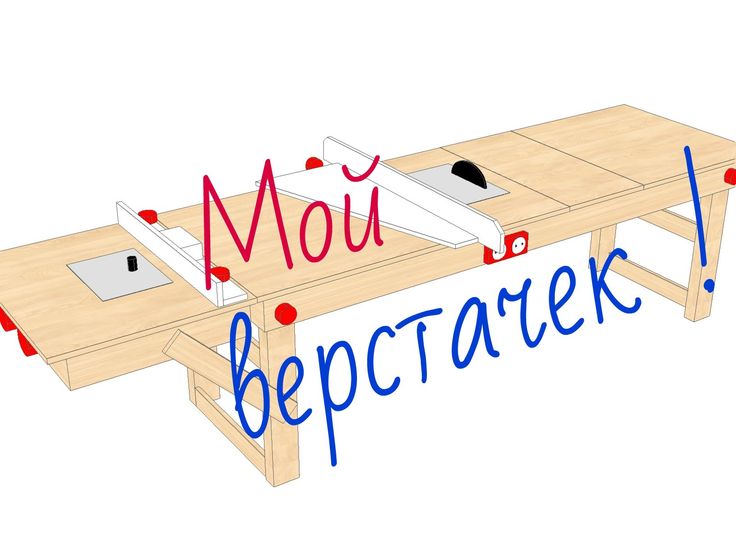

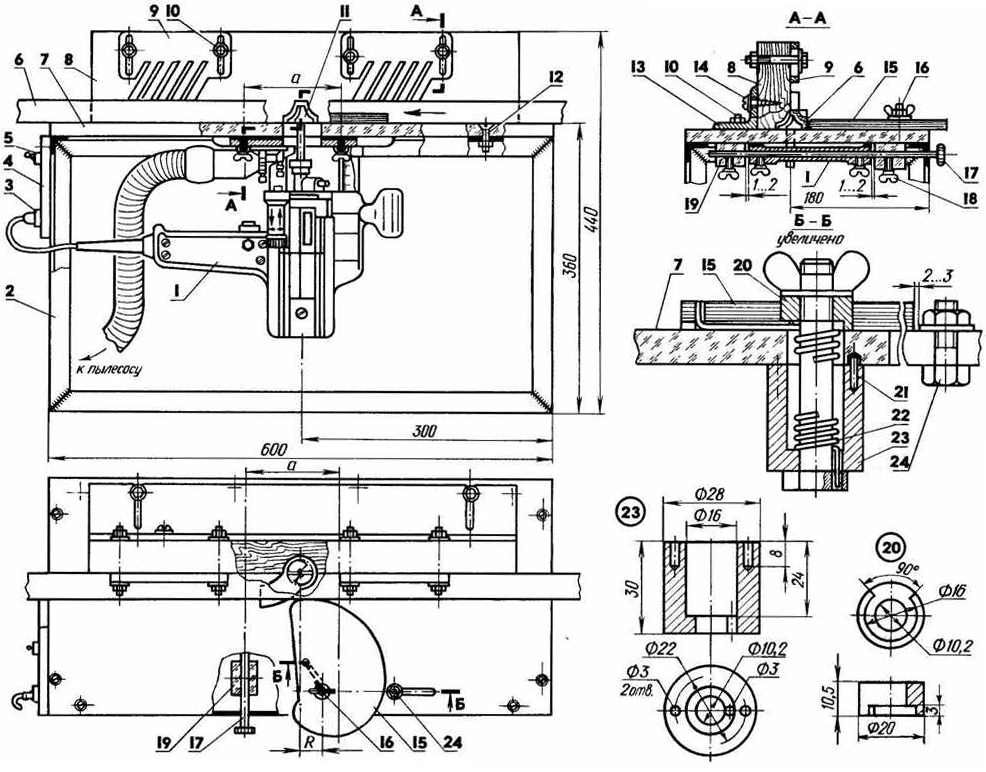

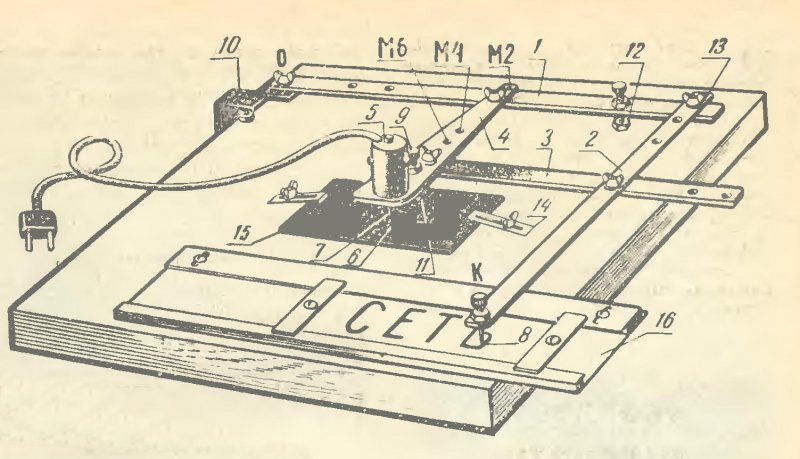

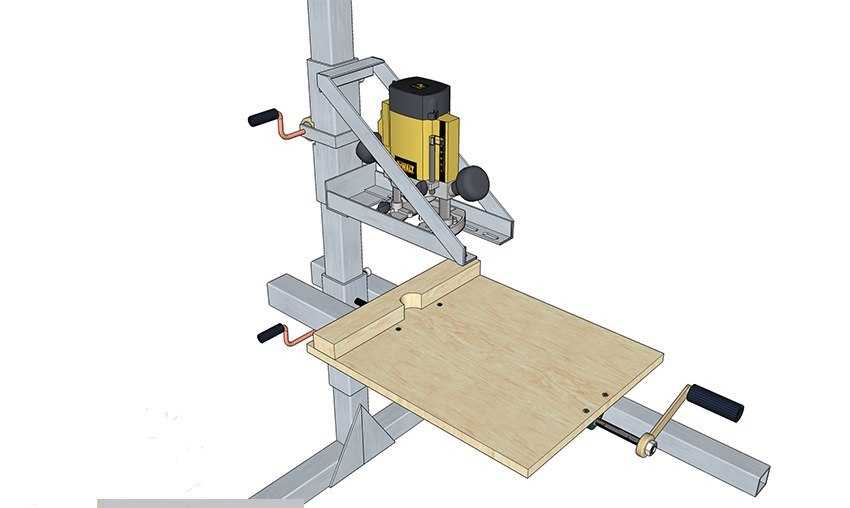

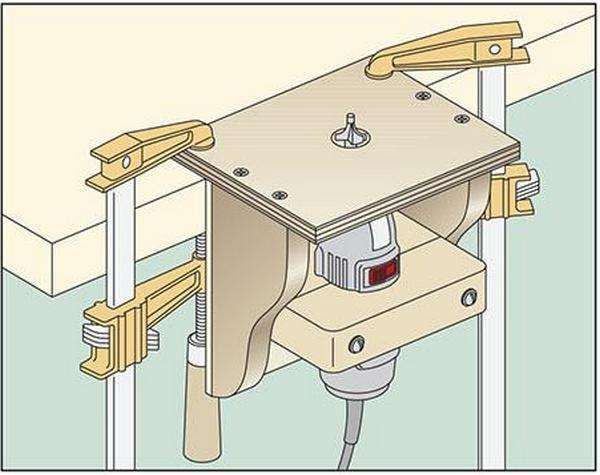

При этом шпилька упрётся в стенку установочной гильзы: на ней нужно сделать сверлом небольшой керн, как и на торце винта, и вставить стальной шарик от подшипника. Это вполне логично. Это установка, на которой фрезеровочное устройство монтируется стационарно, а обрабатываемая деталь перемещается по специально изготовленному столу.

Это вполне логично. Это установка, на которой фрезеровочное устройство монтируется стационарно, а обрабатываемая деталь перемещается по специально изготовленному столу.

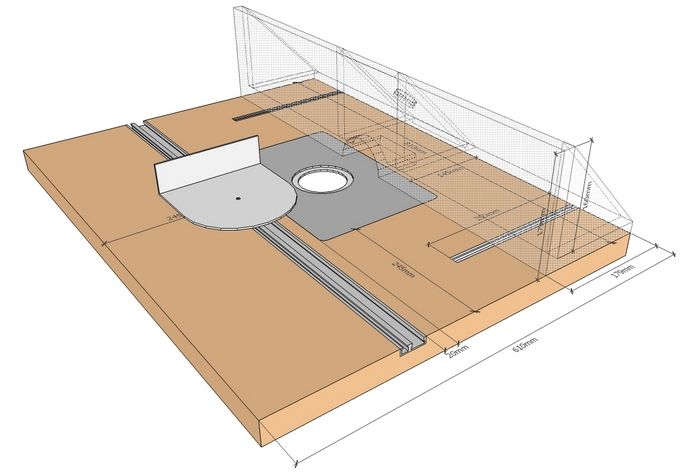

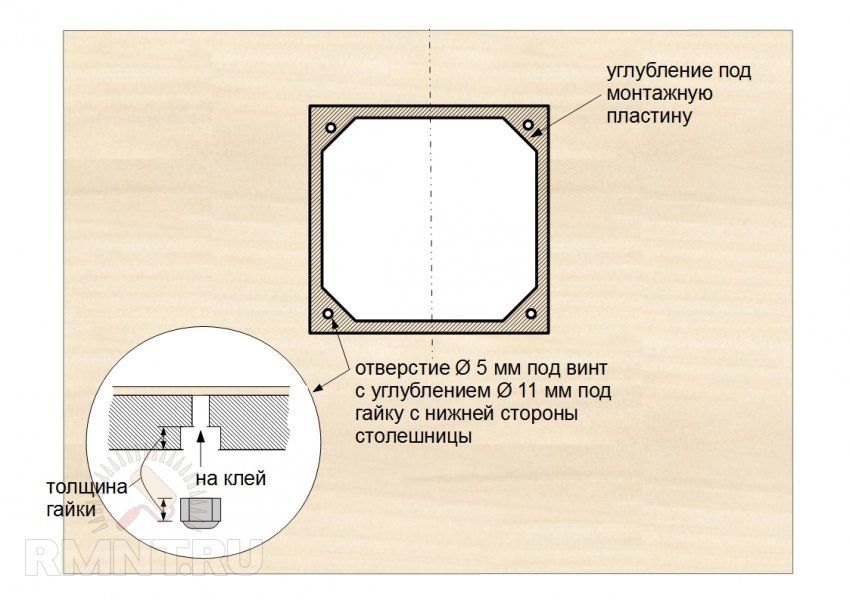

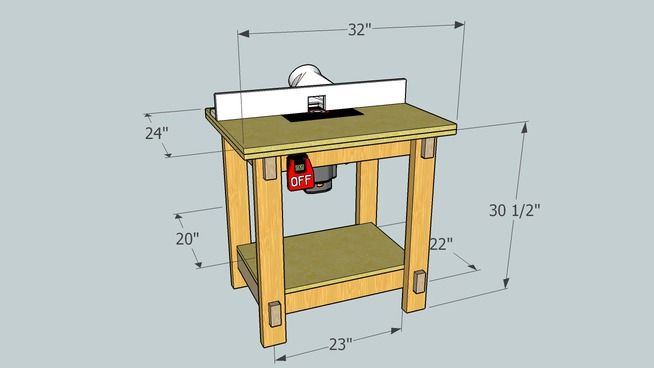

Если в планах мастера стоит использование дополнительных приспособлений, то самое время изготовить под них крепёжные отверстия или пазы. После, выполненных работ можно начинать сборку стола. Последовательность действий заключается в следующем – фрезеровочный агрегат заводят снизу и фиксируют на столешнице. При этом надо заметить, что головки шурупов должны быть утоплены. После установки фрезерного инструмента можно закрепить столешницу к остову. В конструкции столешницы не помешает и наличие прижимного устройства. Оно пригодится при обработке заготовок с большими размерами. Для сборки такого устройства потребуются ролики или шарикоподшипник. Его укрепляют в удерживающем механизме, который закреплён на определённом удалении от столешницы. Использование такого приспособления обеспечит плотное прижатие полуфабриката с большими размерами, когда её пропускают при обработке. Это позволит не только увеличить точность обработки, но и повысить уровень безопасности работы.

Если в планах мастера стоит использование дополнительных приспособлений, то самое время изготовить под них крепёжные отверстия или пазы. После, выполненных работ можно начинать сборку стола. Последовательность действий заключается в следующем – фрезеровочный агрегат заводят снизу и фиксируют на столешнице. При этом надо заметить, что головки шурупов должны быть утоплены. После установки фрезерного инструмента можно закрепить столешницу к остову. В конструкции столешницы не помешает и наличие прижимного устройства. Оно пригодится при обработке заготовок с большими размерами. Для сборки такого устройства потребуются ролики или шарикоподшипник. Его укрепляют в удерживающем механизме, который закреплён на определённом удалении от столешницы. Использование такого приспособления обеспечит плотное прижатие полуфабриката с большими размерами, когда её пропускают при обработке. Это позволит не только увеличить точность обработки, но и повысить уровень безопасности работы.

Для производства установочной пластинки желательно использовать стальной лист, листы, МДФ, фанеры или текстолита.

Для производства установочной пластинки желательно использовать стальной лист, листы, МДФ, фанеры или текстолита. Для их обработки потребуется использование углошлифовальной машины. Не помешает наличие ножовки по металлу, разумеется, все работы должны проводится с использованием мерительного инструмента – рулетки, стального уголка и уровня.

Для их обработки потребуется использование углошлифовальной машины. Не помешает наличие ножовки по металлу, разумеется, все работы должны проводится с использованием мерительного инструмента – рулетки, стального уголка и уровня. Они позволят регулировать высоту столешницы.

Они позволят регулировать высоту столешницы. Основание — остов, произведённый из металлопроката или деревянных брусков. На этом каркасе и установят рабочий стол.

Основание — остов, произведённый из металлопроката или деревянных брусков. На этом каркасе и установят рабочий стол. Стыковка самого фрезеровального устройства и установочной пластинки выполняется через отверстия, которые уже имеются в основании фрезера. Если их там нет, то придётся их просверлить и нарезать резьбу.

Стыковка самого фрезеровального устройства и установочной пластинки выполняется через отверстия, которые уже имеются в основании фрезера. Если их там нет, то придётся их просверлить и нарезать резьбу. Когда вы можете использовать отличные инструменты, которые вы сделали сами, это добавляет определенный элемент гордости вашей работе.

Когда вы можете использовать отличные инструменты, которые вы сделали сами, это добавляет определенный элемент гордости вашей работе.

Некоторым людям нравится иметь один конец из латуни и один конец из алюминия, хотя я предпочитаю две латунные вставки — это конец, который я всегда использую. И, поскольку латунь значительно тяжелее алюминия, я считаю, что она приятнее на ощупь.

Некоторым людям нравится иметь один конец из латуни и один конец из алюминия, хотя я предпочитаю две латунные вставки — это конец, который я всегда использую. И, поскольку латунь значительно тяжелее алюминия, я считаю, что она приятнее на ощупь. Целевыми навыками являются планирование работы с поправкой на шлифовку и порядок операций. Используемые машины включают мельницы, печи для термообработки, шлифовальные и токарные станки.

Целевыми навыками являются планирование работы с поправкой на шлифовку и порядок операций. Используемые машины включают мельницы, печи для термообработки, шлифовальные и токарные станки. )

) К тому же мне всегда нравится, как выглядит сочетание латуни и стали.

К тому же мне всегда нравится, как выглядит сочетание латуни и стали. Это действительно хороший способ проверить глубину неглубоких ступенек или посмотреть, насколько глубока поврежденная область на детали.

Это действительно хороший способ проверить глубину неглубоких ступенек или посмотреть, насколько глубока поврежденная область на детали. Он также подойдет для большинства других брендов, но я не даю никаких обещаний.

Он также подойдет для большинства других брендов, но я не даю никаких обещаний.

Вы также сможете попробовать вырезать несколько действительно маленьких отверстий от 4 до 40.

Вы также сможете попробовать вырезать несколько действительно маленьких отверстий от 4 до 40.

Вы действительно можете сделать это со 123 блоками.

Вы действительно можете сделать это со 123 блоками. Вот почему я называю их 123 суперблоками.

Вот почему я называю их 123 суперблоками. Он имеет тенденцию немного сжиматься и деформироваться при термообработке, поэтому в противном случае вы не сможете использовать нити.

Он имеет тенденцию немного сжиматься и деформироваться при термообработке, поэтому в противном случае вы не сможете использовать нити.

Технически минимум, который будет полезен, — это 3 единицы, но я бы рекомендовал сделать больше. Кажется, я всегда использую около 6 одновременно.

Технически минимум, который будет полезен, — это 3 единицы, но я бы рекомендовал сделать больше. Кажется, я всегда использую около 6 одновременно.

Это может быть способом изучения некоторых фундаментальных терминов и принципов формовки листового металла.

Это может быть способом изучения некоторых фундаментальных терминов и принципов формовки листового металла.

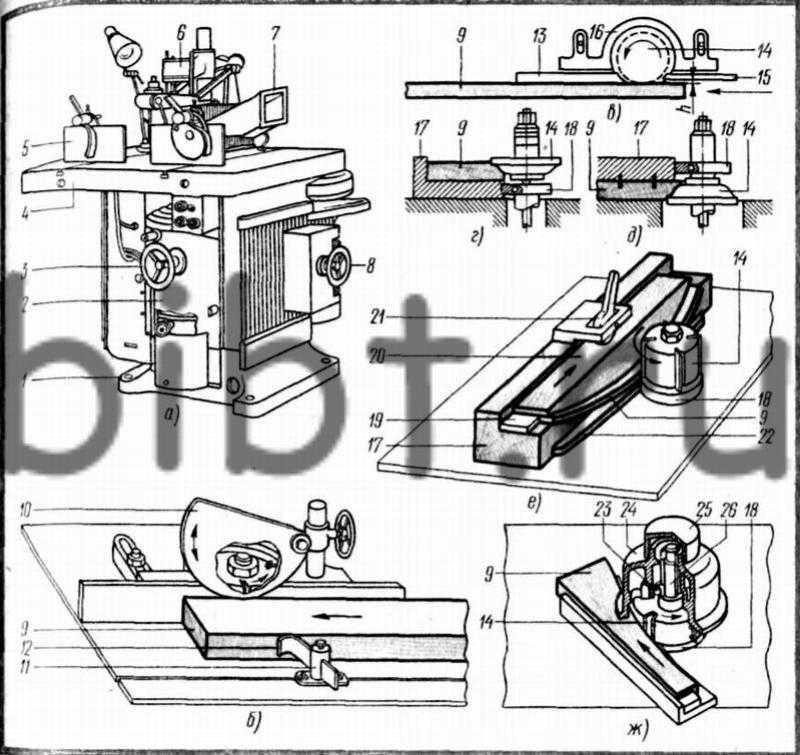

д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения. Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка.

Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка. По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера. Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.

Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием. Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.

Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий. Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков.

Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков. Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях. Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.

Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы. Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

резьба NPT

резьба NPT резьба JIC

резьба JIC резьба NPT

резьба NPT резьба NPT

резьба NPT резьба JIC

резьба JIC резьба JIC

резьба JIC резьба NPT

резьба NPT резьба JIC

резьба JIC коническая резьба ISO

коническая резьба ISO резьба JIC

резьба JIC резьба NPT

резьба NPT цилиндрическая резьба ISO

цилиндрическая резьба ISO резьба NPT

резьба NPT резьба NPT

резьба NPT резьба NPT

резьба NPT резьба NPT

резьба NPT резьба NPT

резьба NPT резьба NPT

резьба NPT резьба JIC

резьба JIC резьба NPT

резьба NPT резьба NPT

резьба NPT цилиндрическая резьба ISO

цилиндрическая резьба ISO коническая резьба ISO

коническая резьба ISO резьба NPT

резьба NPT резьба NPT

резьба NPT резьба NPT

резьба NPT коническая резьба ISO

коническая резьба ISO Для этого возьмем практический пример из нашей повседневной работы: Клиент спросил нам определить резьбу уголка Мы объясним нашу процедуру шаг за шагом В конце этой инструкции по определению резьбы вы также можете определить свою собственную резьбу

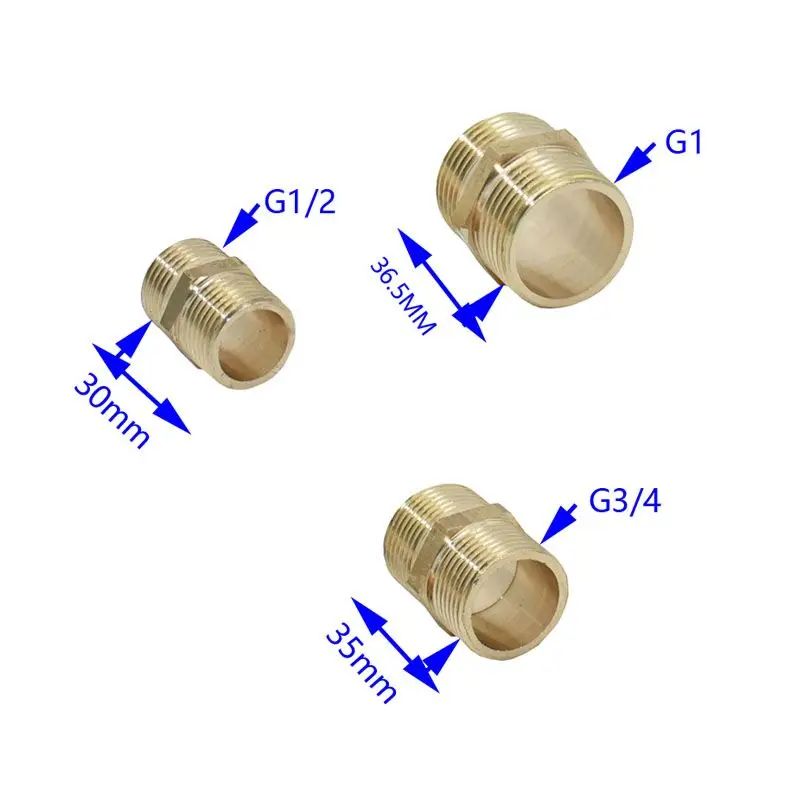

Для этого возьмем практический пример из нашей повседневной работы: Клиент спросил нам определить резьбу уголка Мы объясним нашу процедуру шаг за шагом В конце этой инструкции по определению резьбы вы также можете определить свою собственную резьбу Шаг: Определите диаметр резьбы

Шаг: Определите диаметр резьбы 12,75 мм и 13,34 мм. Подробнее об этом позже.

12,75 мм и 13,34 мм. Подробнее об этом позже.

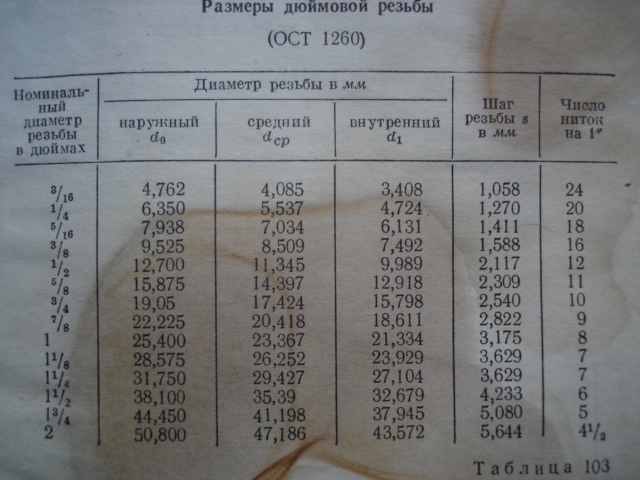

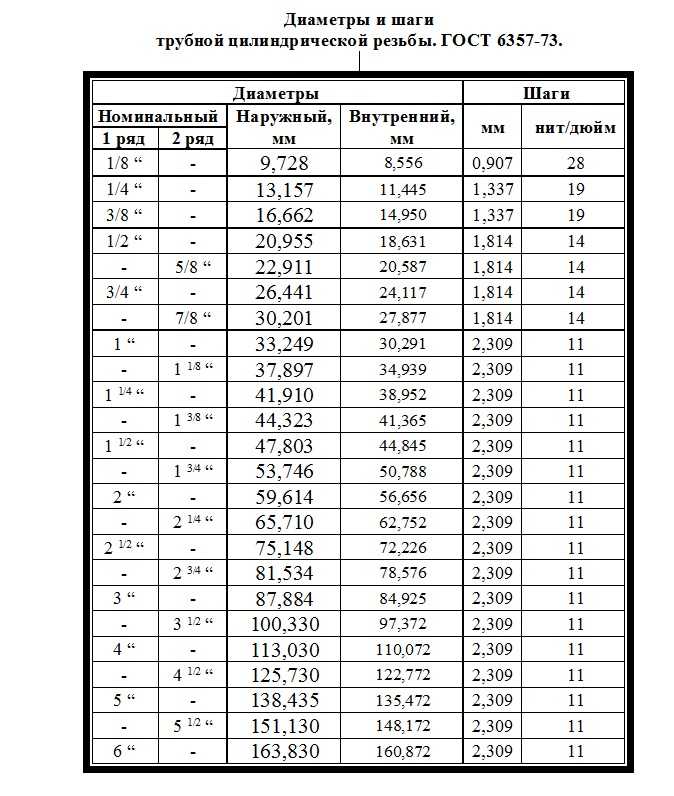

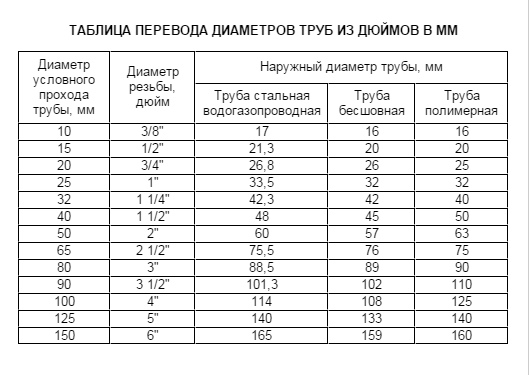

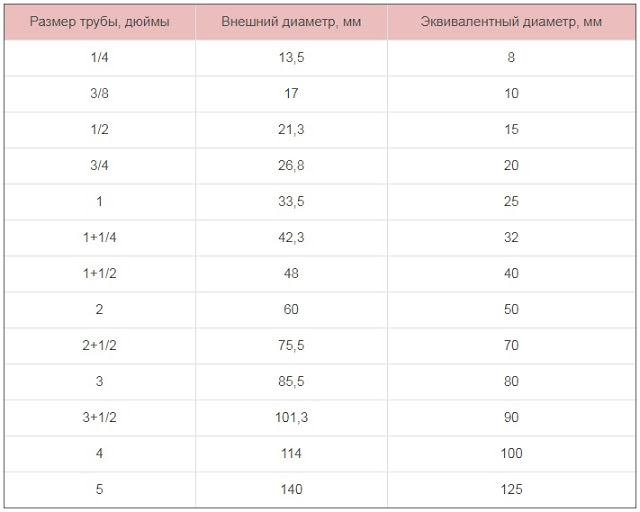

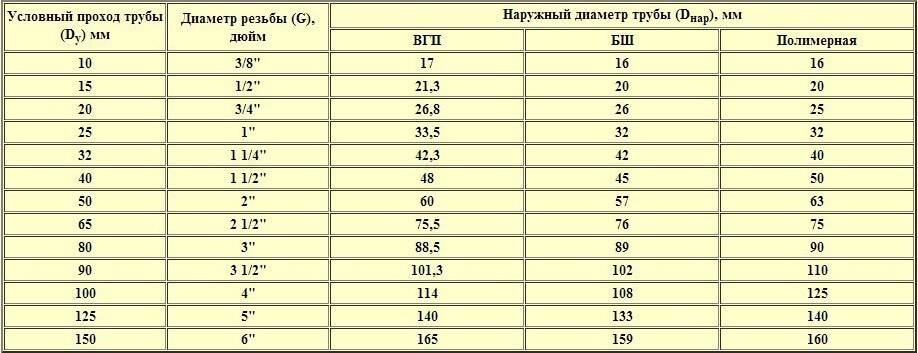

Поэтому без специальных таблиц разобраться в этом вопросе будет сложно.

Поэтому без специальных таблиц разобраться в этом вопросе будет сложно.

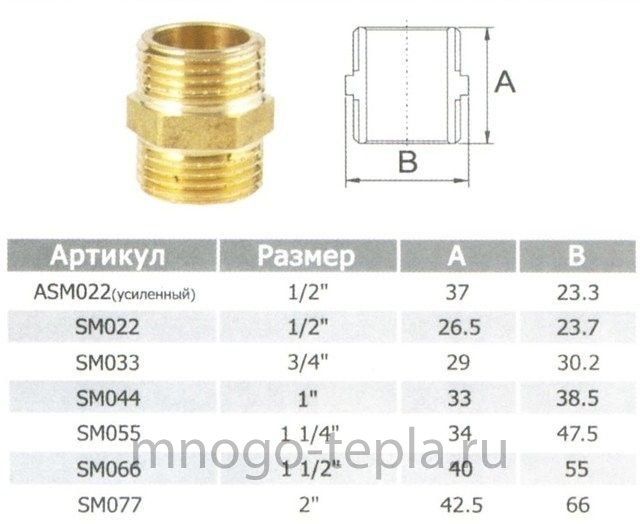

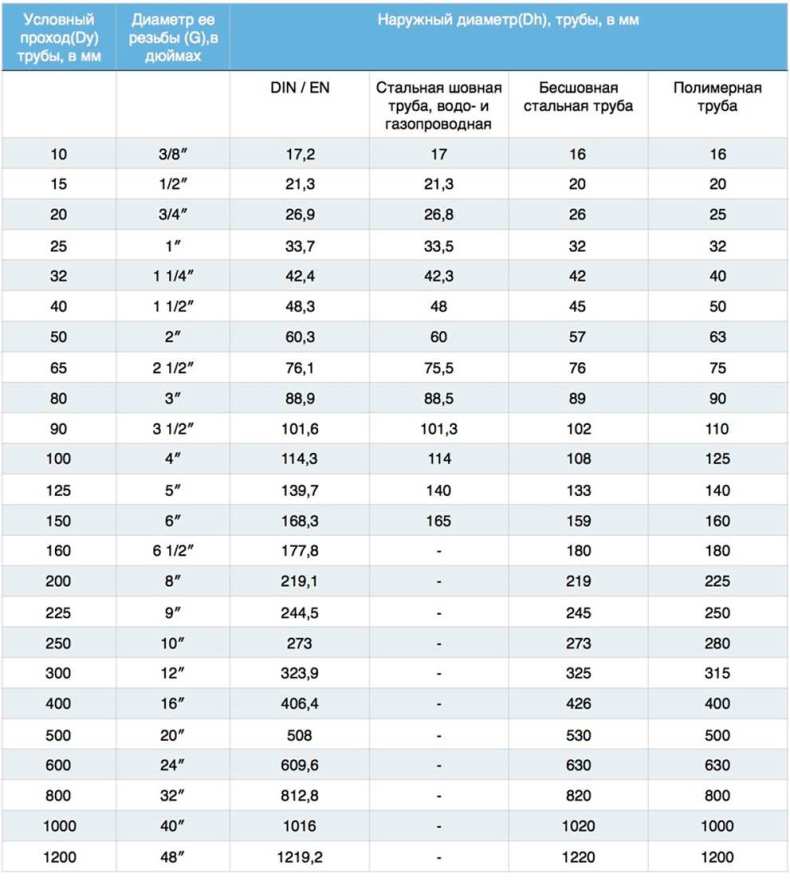

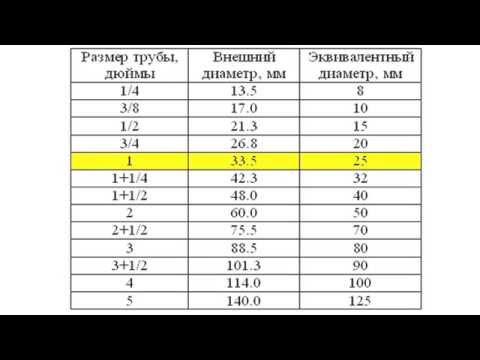

Девушки в отделе продаж далеко не всегда могут адекватно подобрать необходимые комплектующие. Да и онлайн консультанты зачастую не отличаются профессионализмом. В этой ситуации вам помогут таблицы. В них вам нужно найти нужный размер в дюймах и посмотреть его аналог в миллиметрах при тонкой, нормальной и усиленной стенке.

Девушки в отделе продаж далеко не всегда могут адекватно подобрать необходимые комплектующие. Да и онлайн консультанты зачастую не отличаются профессионализмом. В этой ситуации вам помогут таблицы. В них вам нужно найти нужный размер в дюймах и посмотреть его аналог в миллиметрах при тонкой, нормальной и усиленной стенке. Умножаем требуемую длину на ее вес: 10 м * 2,39 кг = 23,9 кг. Далее остается умножить полученный результат на стоимость 1 кг продукции.

Умножаем требуемую длину на ее вес: 10 м * 2,39 кг = 23,9 кг. Далее остается умножить полученный результат на стоимость 1 кг продукции.

Англичанин Джозеф Витворт (Joseph Whitworth), инженер по образованию, в 1841 году предложил новый для того времени тип нарезания резьбы. Он разработал удобный и надежный стандарт для мелкой резьбы с фиксированным углом канавки 55° и имеющей стандартный шаг для данного диаметра. Это нововведение вскоре стало первым национальным стандартом, его приняли железнодорожные компании, которые ранее использовали различные ре́зьбы. Стандарт был применён повсеместно. Позже он стал одним из британских стандартов и стал называться британский стандарт Витворта (сокращённо BSW).

Англичанин Джозеф Витворт (Joseph Whitworth), инженер по образованию, в 1841 году предложил новый для того времени тип нарезания резьбы. Он разработал удобный и надежный стандарт для мелкой резьбы с фиксированным углом канавки 55° и имеющей стандартный шаг для данного диаметра. Это нововведение вскоре стало первым национальным стандартом, его приняли железнодорожные компании, которые ранее использовали различные ре́зьбы. Стандарт был применён повсеместно. Позже он стал одним из британских стандартов и стал называться британский стандарт Витворта (сокращённо BSW).

20.1. Резьба NPSM относится к цилиндрическим дюймовым резьбам (профиль резьбы в форме треугольника с углом в 60 градусов) и производится в диапазоне от 1/16 дюйма до 24 дюймов.

20.1. Резьба NPSM относится к цилиндрическим дюймовым резьбам (профиль резьбы в форме треугольника с углом в 60 градусов) и производится в диапазоне от 1/16 дюйма до 24 дюймов. для более простых домашних водопроводных сетей эти полые секции, изготовленные из металла или пластика, необходимы для очень широкого спектра применений. Прежде чем мы углубимся в детали их стандартизации, важно определить их основные геометрические характеристики и размеры, которые мы измеряем и определяем для всех труб. Прежде всего, поскольку трубы представляют собой полые трубы, они имеют внешний диаметр и внутренний диаметр. В прошлом это вызывало путаницу, поскольку некоторые отрасли промышленности или производители труб предпочитали определять внешний или внутренний диаметр в качестве номинального размера трубы, и поэтому возникали проблемы с согласованностью.

для более простых домашних водопроводных сетей эти полые секции, изготовленные из металла или пластика, необходимы для очень широкого спектра применений. Прежде чем мы углубимся в детали их стандартизации, важно определить их основные геометрические характеристики и размеры, которые мы измеряем и определяем для всех труб. Прежде всего, поскольку трубы представляют собой полые трубы, они имеют внешний диаметр и внутренний диаметр. В прошлом это вызывало путаницу, поскольку некоторые отрасли промышленности или производители труб предпочитали определять внешний или внутренний диаметр в качестве номинального размера трубы, и поэтому возникали проблемы с согласованностью. Далее идет «толщина стенки» трубы, которая используется инженерами для определения того, подходит ли секция трубы для выдерживания заданного давления или нет, классифицированная в «расписания» . Толщина стенки трубы практически определяет прочность трубы, но она также помогает нам получить «внутренний диаметр» трубы. Основываясь на вышеупомянутом соображении, мы можем просто рассчитать внутренний диаметр трубы, дважды вычитая толщину стенки трубы из числа, соответствующего внешнему диаметру. Это соображение важно для инженеров, поскольку внутренний диаметр определяет скорость и скорость потока. Например, труба с наружным диаметром 60,3 мм и толщиной стенки 2,8 имеет внутренний диаметр 60,3 – (2,8 х 2) = 54,7 мм.

Далее идет «толщина стенки» трубы, которая используется инженерами для определения того, подходит ли секция трубы для выдерживания заданного давления или нет, классифицированная в «расписания» . Толщина стенки трубы практически определяет прочность трубы, но она также помогает нам получить «внутренний диаметр» трубы. Основываясь на вышеупомянутом соображении, мы можем просто рассчитать внутренний диаметр трубы, дважды вычитая толщину стенки трубы из числа, соответствующего внешнему диаметру. Это соображение важно для инженеров, поскольку внутренний диаметр определяет скорость и скорость потока. Например, труба с наружным диаметром 60,3 мм и толщиной стенки 2,8 имеет внутренний диаметр 60,3 – (2,8 х 2) = 54,7 мм. Существуют и другие стандарты, такие как IPS, JIS, DIPS и PIP, но они ограничены, устарели и/или слишком специализированы. Очевидно, что существует множество размеров труб для удовлетворения всех возможных потребностей, но я приведу таблицу данных, охватывающую размеры, которые наиболее часто используются в промышленности, начиная с диаметра в полдюйма и заканчивая восемью дюймами. Категории рейтинга спецификации, которые указывают толщину стенки, находятся в диапазоне от 5 до 160, что указывает на увеличение значения толщины. Также важно отметить, что из практических соображений кромки труб часто окрашиваются в соответствии с их рейтингом графика, и это также стандартизировано. Зеленый соответствует очень легкой толщине, желтый соответствует легкой толщине, синий — средней, красный — тяжелой, а белый — сверхтяжелой толщине стенки. Чтобы связать их с рейтингами по графику, средний — по графику — 40, а тяжелый — по графику — 80. Конечно, чем больше толщина, тем выше вес, и это очень важное соображение также может быть получено с помощью таблиц данных, предоставленных производитель труб.

Существуют и другие стандарты, такие как IPS, JIS, DIPS и PIP, но они ограничены, устарели и/или слишком специализированы. Очевидно, что существует множество размеров труб для удовлетворения всех возможных потребностей, но я приведу таблицу данных, охватывающую размеры, которые наиболее часто используются в промышленности, начиная с диаметра в полдюйма и заканчивая восемью дюймами. Категории рейтинга спецификации, которые указывают толщину стенки, находятся в диапазоне от 5 до 160, что указывает на увеличение значения толщины. Также важно отметить, что из практических соображений кромки труб часто окрашиваются в соответствии с их рейтингом графика, и это также стандартизировано. Зеленый соответствует очень легкой толщине, желтый соответствует легкой толщине, синий — средней, красный — тяжелой, а белый — сверхтяжелой толщине стенки. Чтобы связать их с рейтингами по графику, средний — по графику — 40, а тяжелый — по графику — 80. Конечно, чем больше толщина, тем выше вес, и это очень важное соображение также может быть получено с помощью таблиц данных, предоставленных производитель труб.

27 мм

27 мм

Напротив, последний шаг подключения раковины, унитаза или ванны иногда может показаться излишним. Если вы получите правильный черновой вариант, вы уже на пути к завершению проекта.

Напротив, последний шаг подключения раковины, унитаза или ванны иногда может показаться излишним. Если вы получите правильный черновой вариант, вы уже на пути к завершению проекта. Это не просто вопрос семантики; это вопрос стандартизации и упрощения. Центральная линия, например, стандартизирует измерения и позволяет легко понять расстояние между трубами без дополнительных усложняющих факторов, таких как ширина трубы, график или толщина трубы.

Это не просто вопрос семантики; это вопрос стандартизации и упрощения. Центральная линия, например, стандартизирует измерения и позволяет легко понять расстояние между трубами без дополнительных усложняющих факторов, таких как ширина трубы, график или толщина трубы.

6 дюймов от центра

6 дюймов от центра

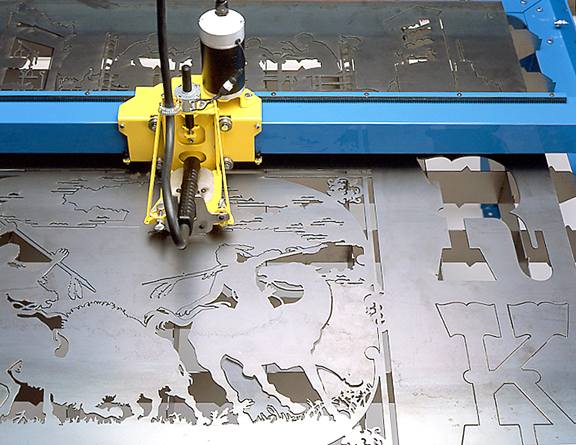

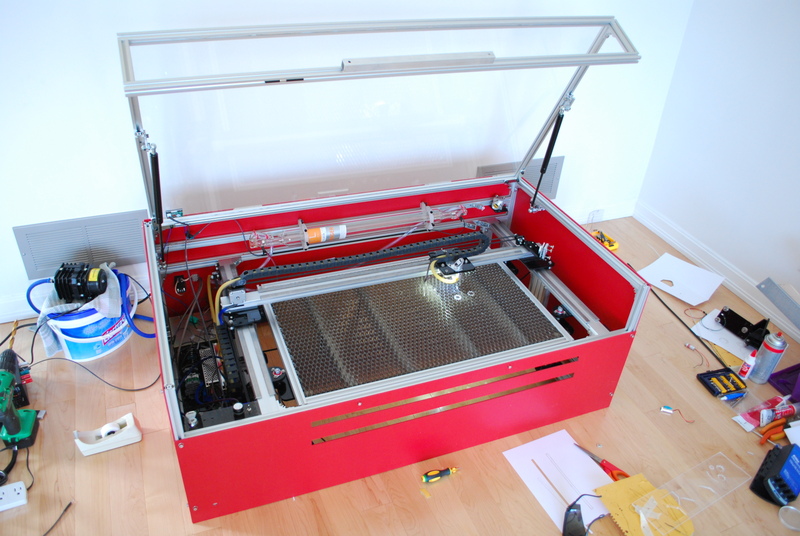

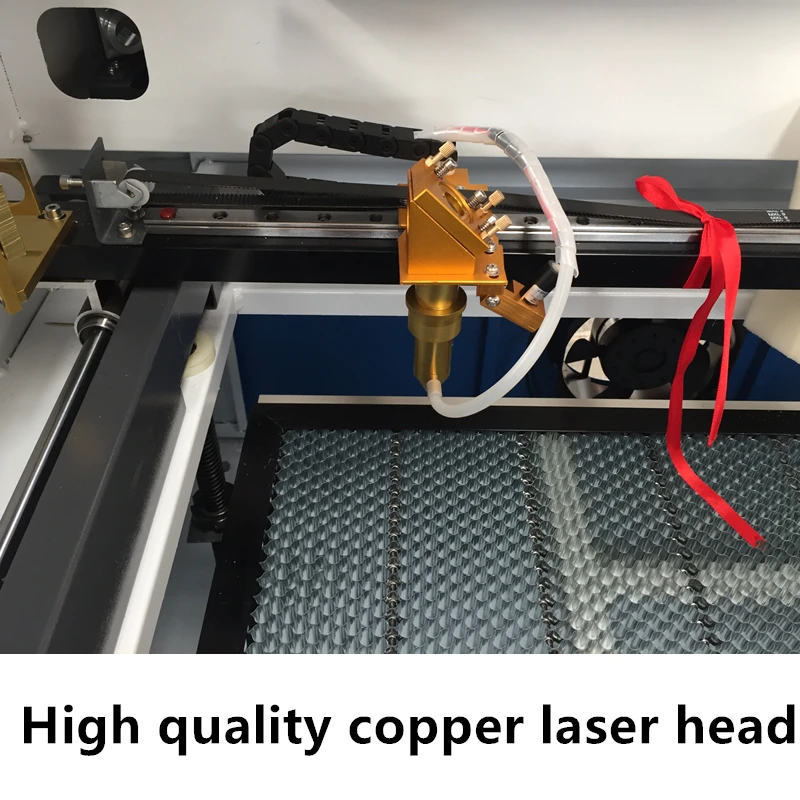

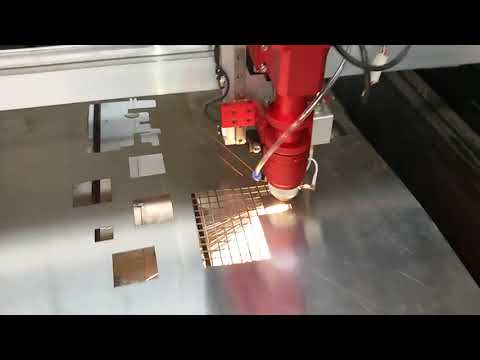

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

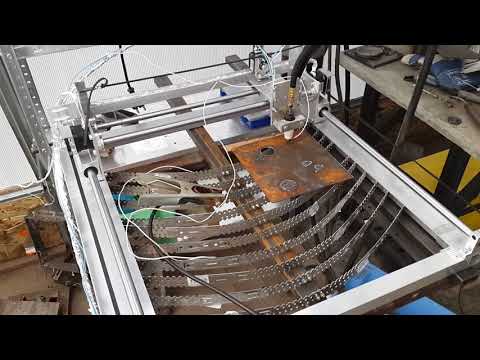

Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

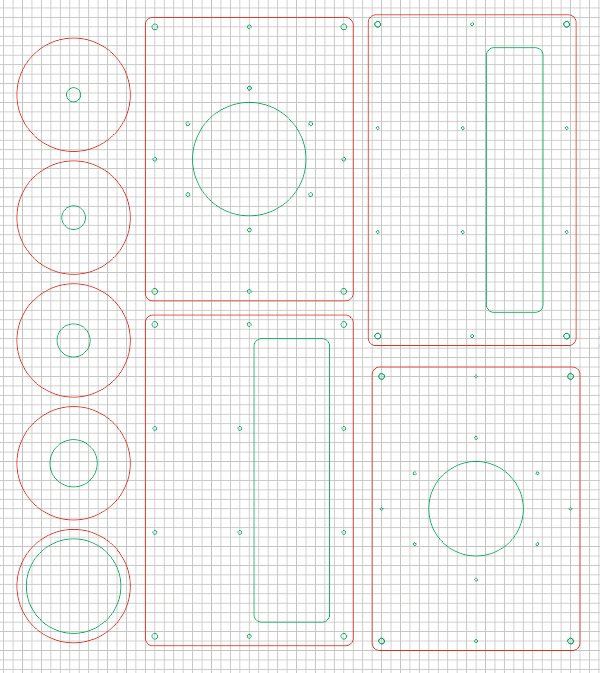

Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Для его выбора можете ориентироваться на эти данные:

Для его выбора можете ориентироваться на эти данные: Бюджетные лазерные станки по фанере

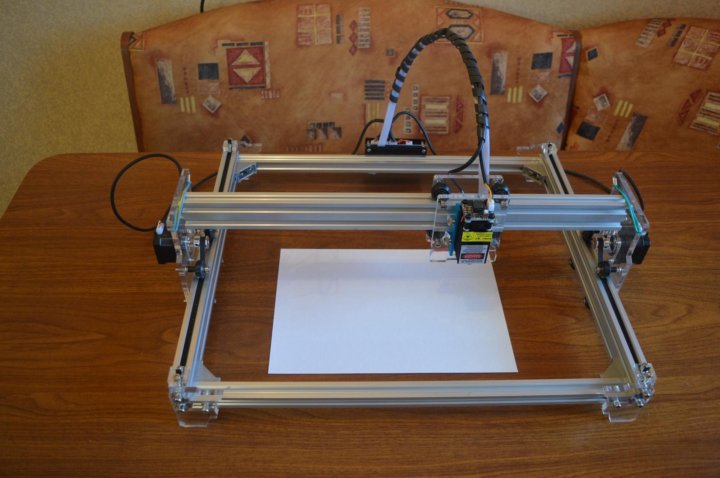

Бюджетные лазерные станки по фанере Обычно они ограничиваются относительно небольшими и маломощными диодными лазерами, но, как показывает следующий проект, это не всегда случай.

Обычно они ограничиваются относительно небольшими и маломощными диодными лазерами, но, как показывает следующий проект, это не всегда случай. При разработке дизайна также руководствовались стремлением свести к минимуму отходы материала, поэтому при проектировании возможных деталей максимальное количество деталей можно было отрезать от одного метра алюминиевого профиля.

При разработке дизайна также руководствовались стремлением свести к минимуму отходы материала, поэтому при проектировании возможных деталей максимальное количество деталей можно было отрезать от одного метра алюминиевого профиля. В некоторых компонентах [Роб] использовал сварочный клей, чтобы соединить две части акрила и тем самым удвоить толщину. Большие акриловые панели также использовались для внешнего корпуса лазера, который был намеренно разработан отдельно от самого лазера. Он рассудил, что это упростит и ускорит сборку, поскольку корпусу не нужно будет соблюдать те же допуски на размеры, как если бы он был интегрирован в машину.

В некоторых компонентах [Роб] использовал сварочный клей, чтобы соединить две части акрила и тем самым удвоить толщину. Большие акриловые панели также использовались для внешнего корпуса лазера, который был намеренно разработан отдельно от самого лазера. Он рассудил, что это упростит и ускорит сборку, поскольку корпусу не нужно будет соблюдать те же допуски на размеры, как если бы он был интегрирован в машину.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями. Самодельный лазерный резак своими руками

Самодельный лазерный резак своими руками Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата. Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов. д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

Установка – в обратном порядке. Опытные специалисты отмечают: можно включить дрель или шуруповерт на реверс на малом ходу. Инструмент поможет даже в ремонте самого себя.

Установка – в обратном порядке. Опытные специалисты отмечают: можно включить дрель или шуруповерт на реверс на малом ходу. Инструмент поможет даже в ремонте самого себя.

Снять его оптимально способом сбивания. Закрепление сменного инструмента – чаще всего быстрозажимным методом.

Снять его оптимально способом сбивания. Закрепление сменного инструмента – чаще всего быстрозажимным методом.  При этом снимается усилия сжатия на цангах, насадка выпадает. В какую сторону крутить ключ, часто все забывают: для откручивания следует вращать по часовой стрелке.

При этом снимается усилия сжатия на цангах, насадка выпадает. В какую сторону крутить ключ, часто все забывают: для откручивания следует вращать по часовой стрелке.

При движении гайки цанги сжимаются, центрируют вставленный объект и удерживают его. Лучше работает патрон с большим количеством цанг. Существуют вариации с тремя, четырьмя, шестью и более цангами-лепестками. Каждая из них рассчитана под заготовку определенного диаметра.

При движении гайки цанги сжимаются, центрируют вставленный объект и удерживают его. Лучше работает патрон с большим количеством цанг. Существуют вариации с тремя, четырьмя, шестью и более цангами-лепестками. Каждая из них рассчитана под заготовку определенного диаметра.

Ранее патроны с маркировкой Д имели длину 22 мм, а К — 15 мм (ТУ 3-795-85).

Ранее патроны с маркировкой Д имели длину 22 мм, а К — 15 мм (ТУ 3-795-85).

Маркировка на пачке Группа «В» № 9. Цветовая маркировка такая же. Упаковка по 18 шт. Эти патроны применялись в монтажных пистолетах прямого действия (без промежуточного ударника-поршня), выведенных из эксплуатации из-за травмоопасности (во всех современных монтажных пистолетах такой ударник позволяет резко снизить энергию выстрела, если по каким-то причинам дюбель не прислонен к твердой поверхности).

Маркировка на пачке Группа «В» № 9. Цветовая маркировка такая же. Упаковка по 18 шт. Эти патроны применялись в монтажных пистолетах прямого действия (без промежуточного ударника-поршня), выведенных из эксплуатации из-за травмоопасности (во всех современных монтажных пистолетах такой ударник позволяет резко снизить энергию выстрела, если по каким-то причинам дюбель не прислонен к твердой поверхности). п.) и не предназначенные для поражения цели, не относятся к боеприпасам, взрывчатым веществам и взрывным устройствам

п.) и не предназначенные для поражения цели, не относятся к боеприпасам, взрывчатым веществам и взрывным устройствам

Если чернила попадут

Если чернила попадут Печатающая головка

Печатающая головка

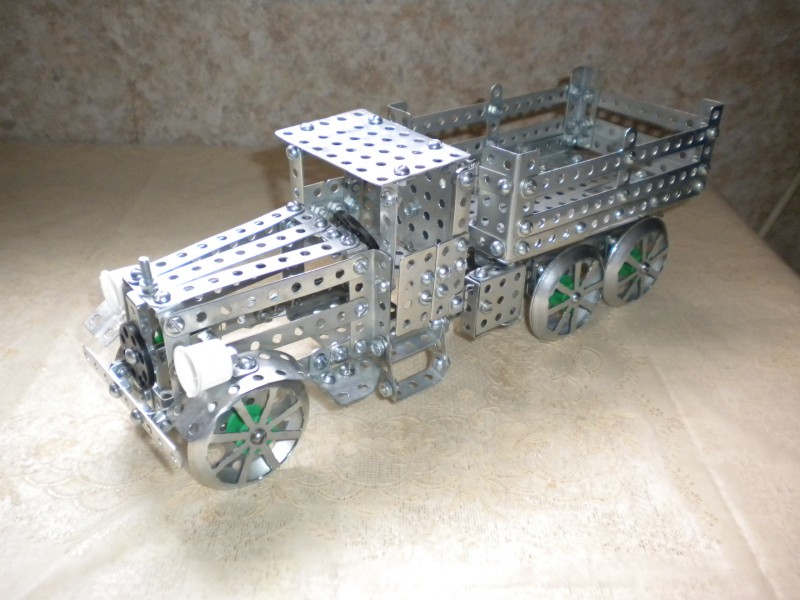

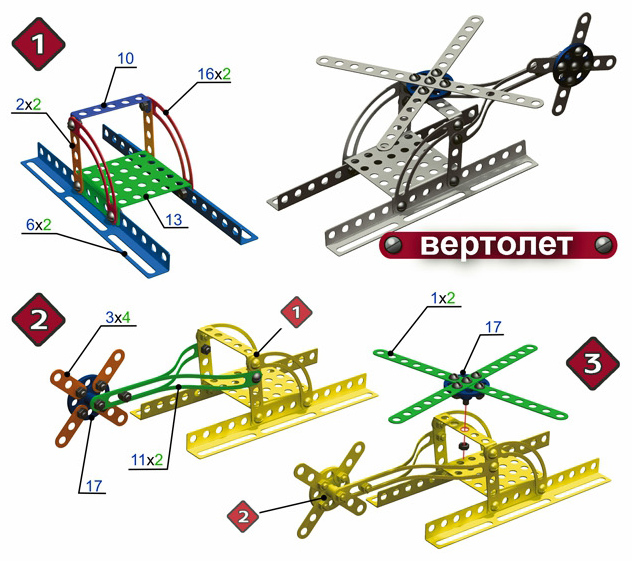

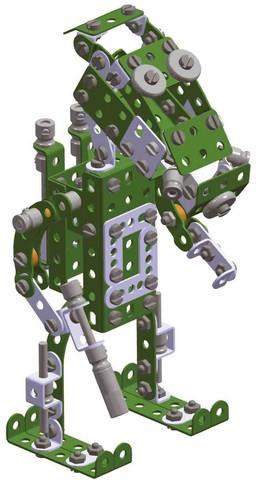

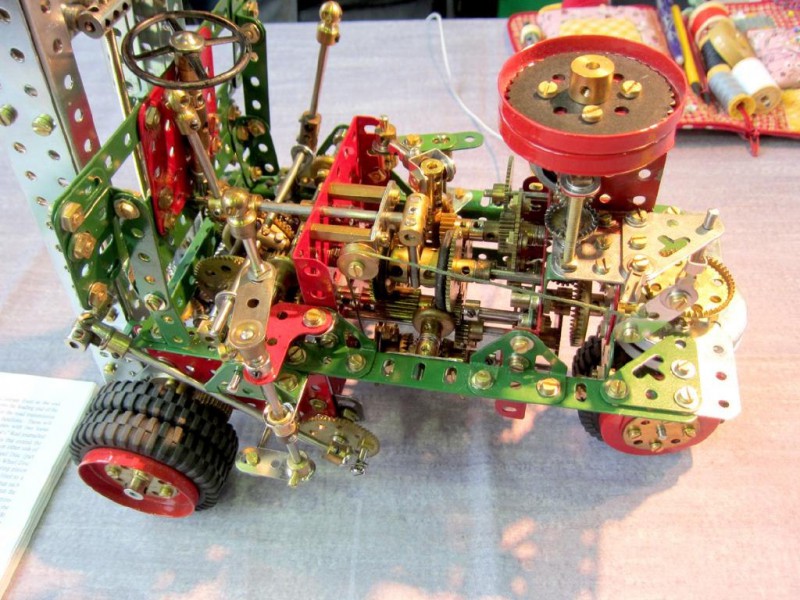

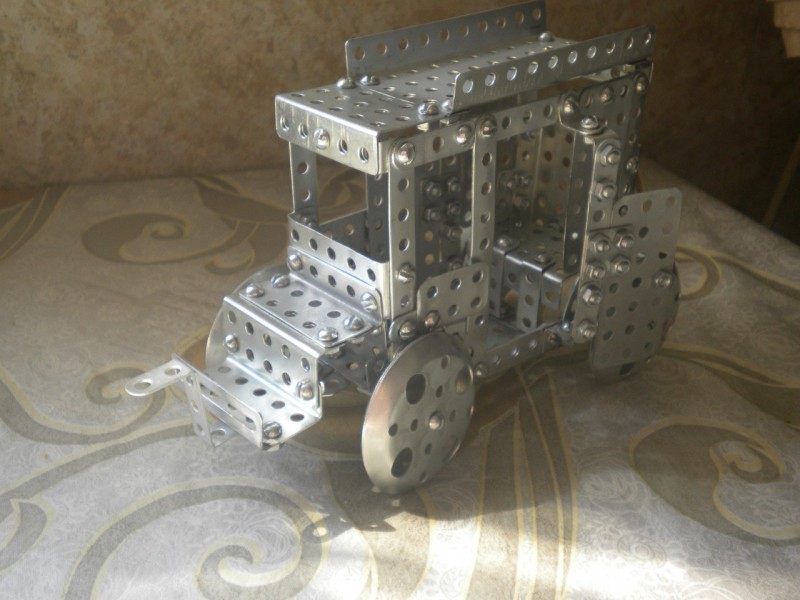

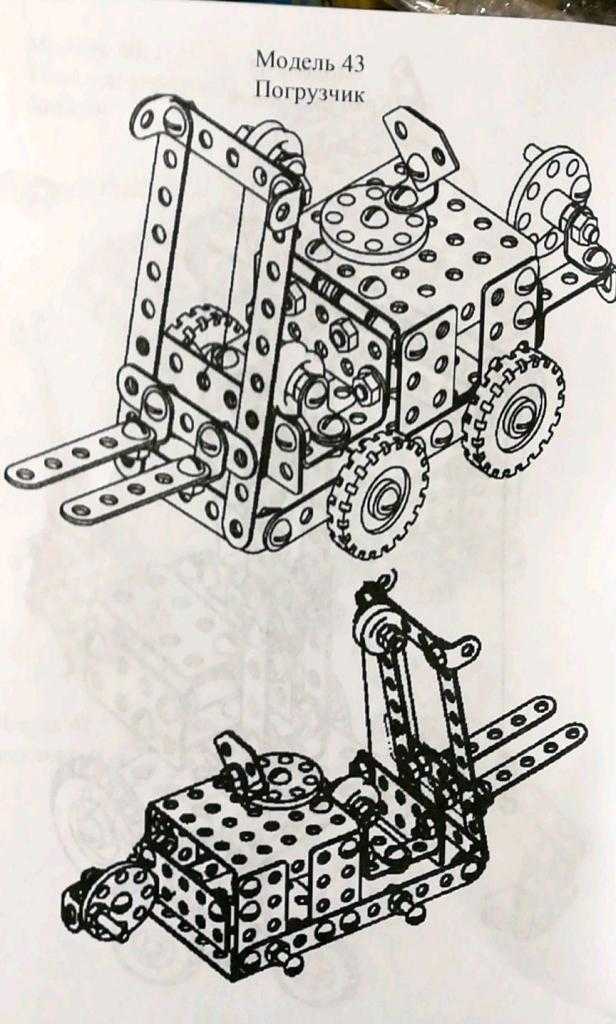

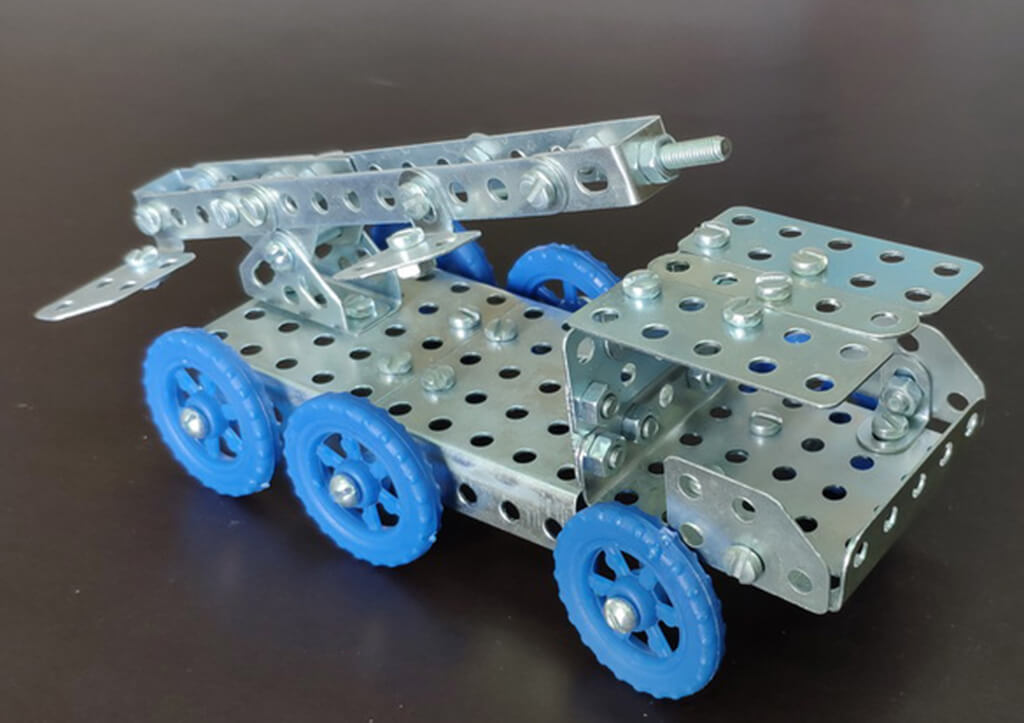

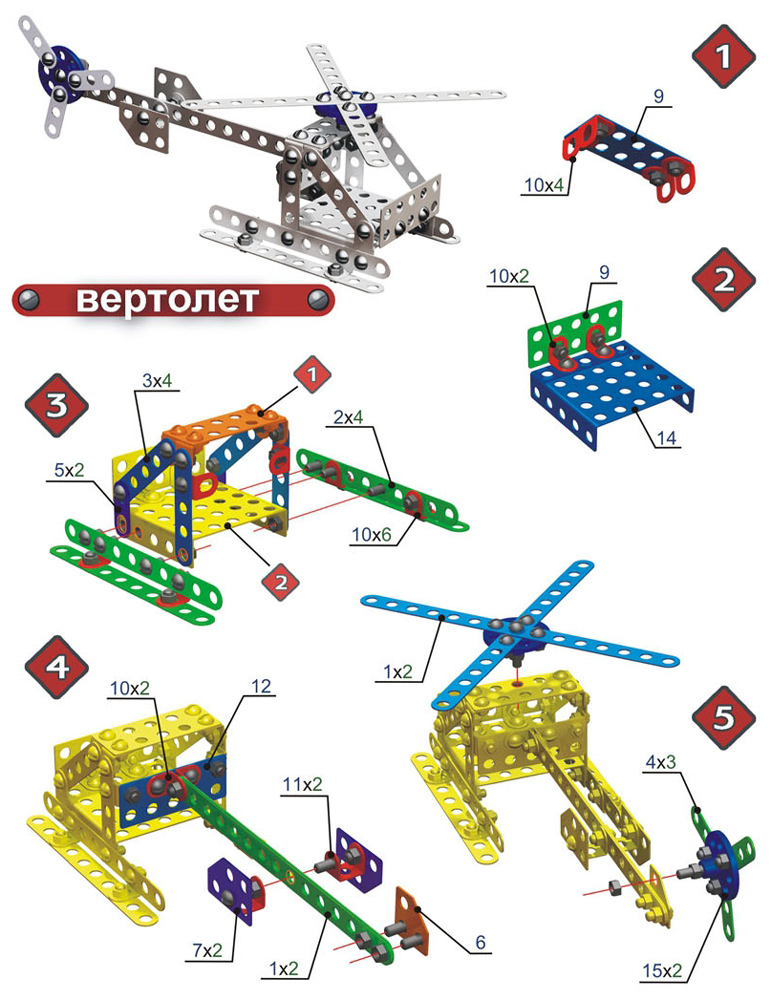

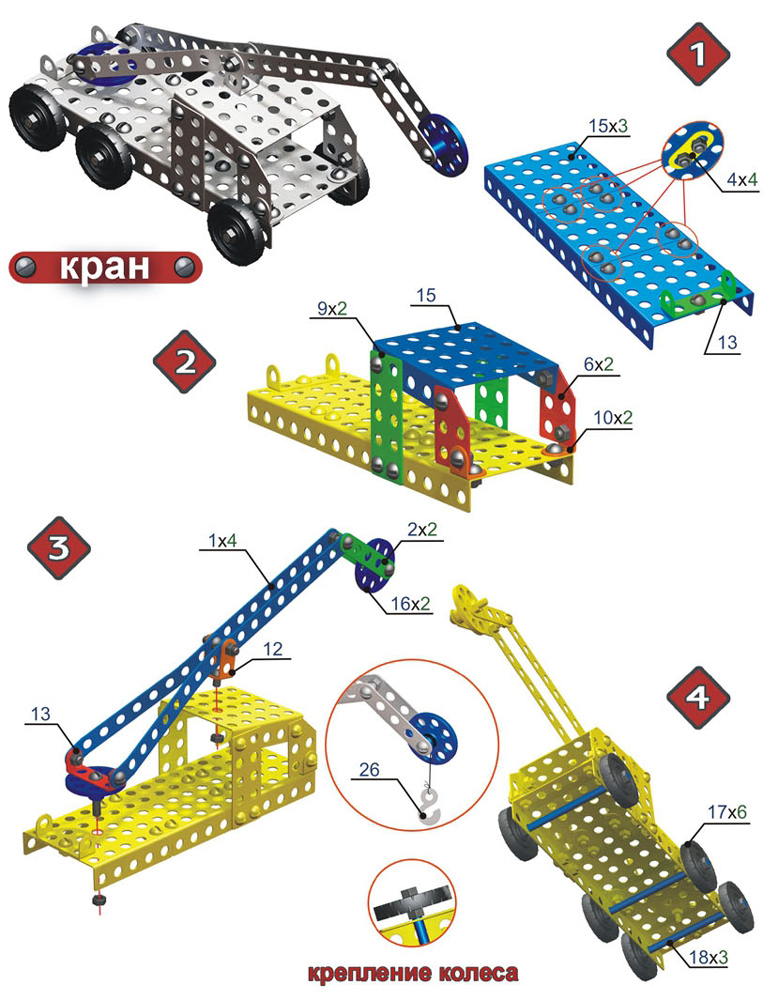

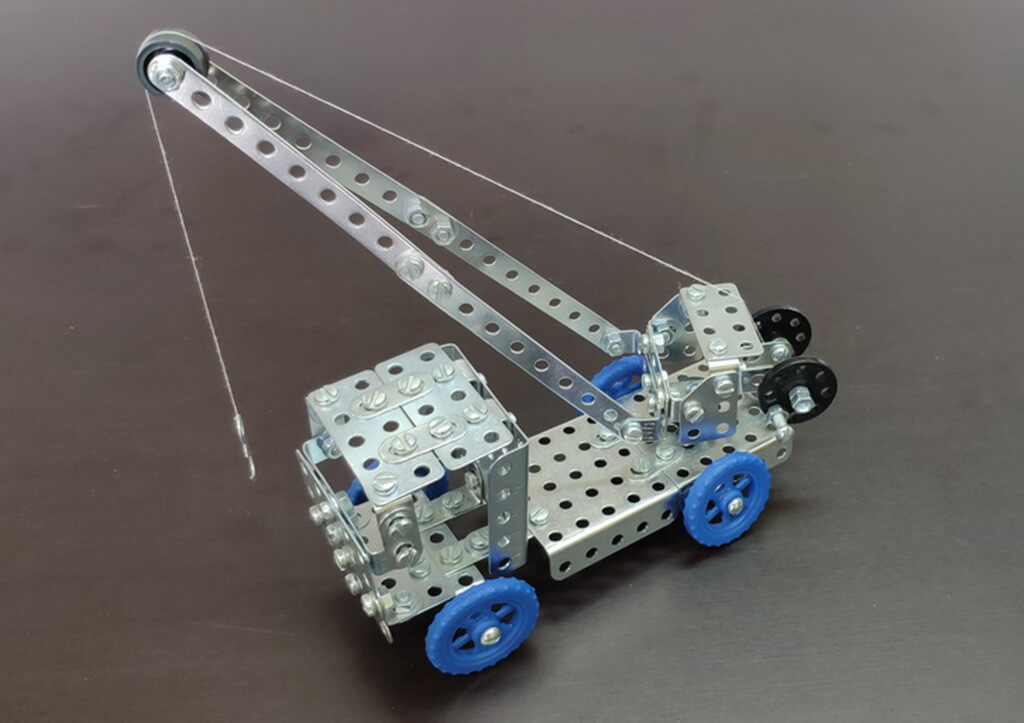

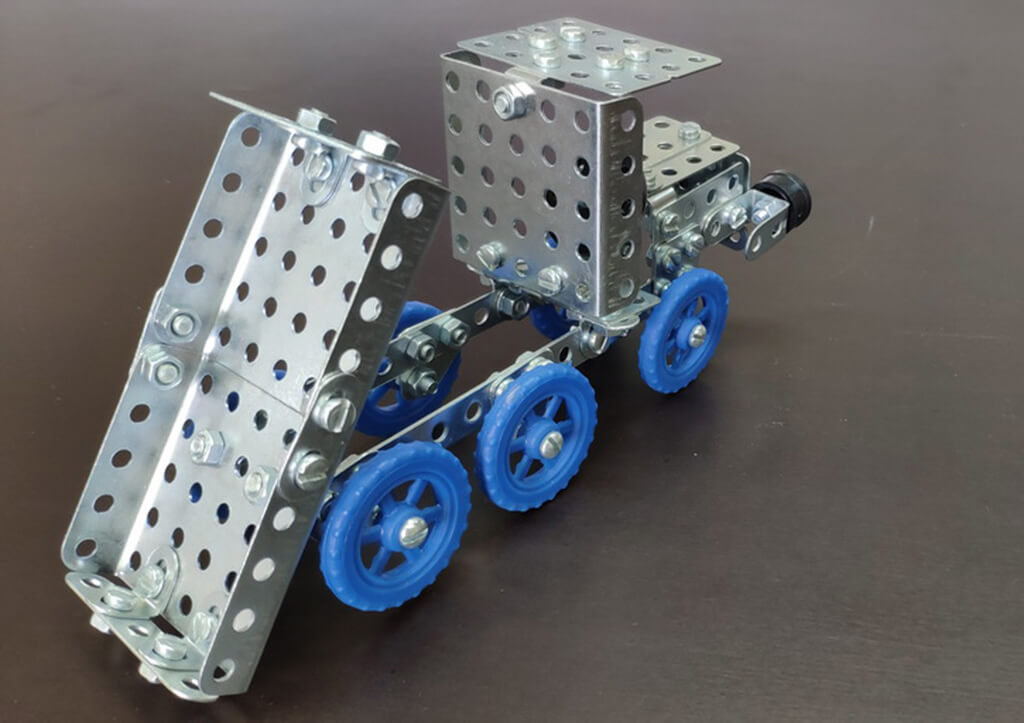

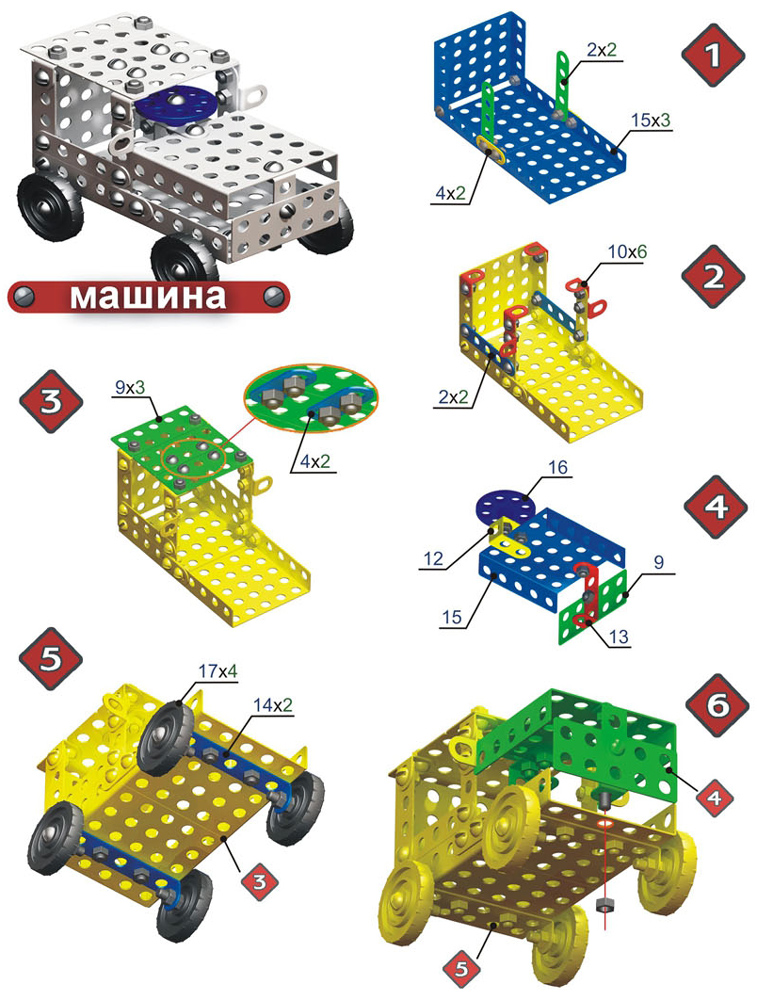

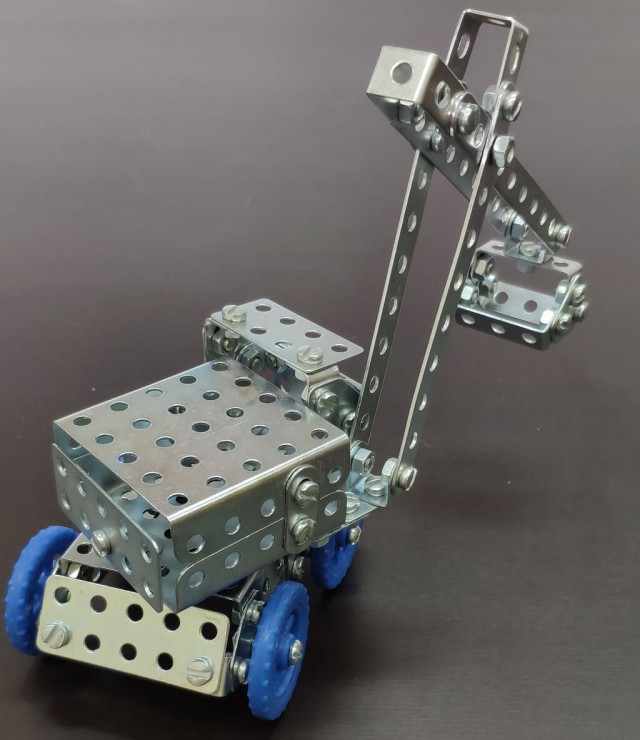

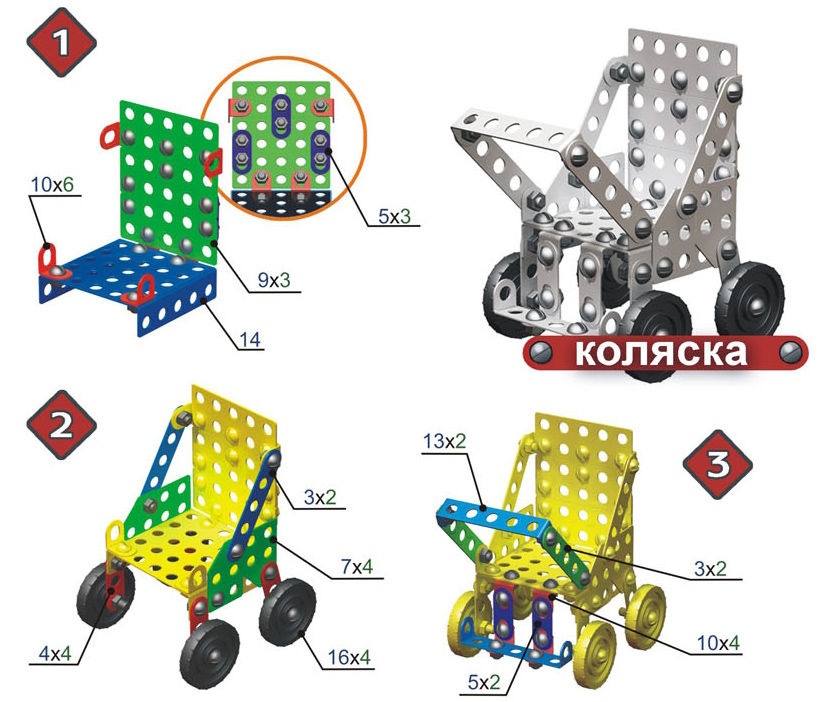

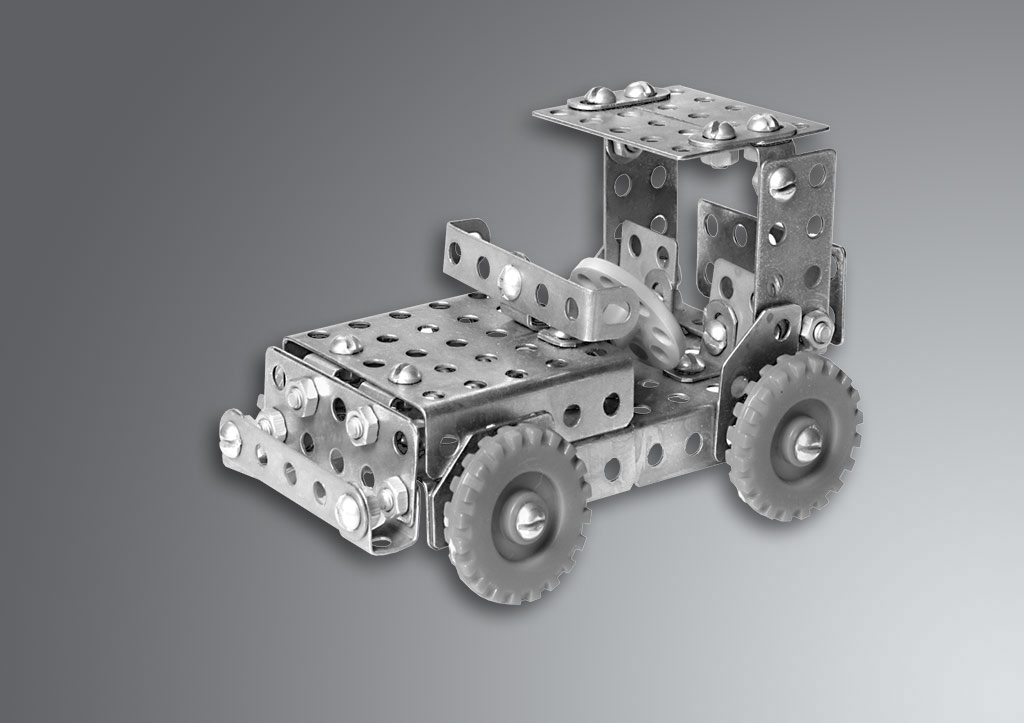

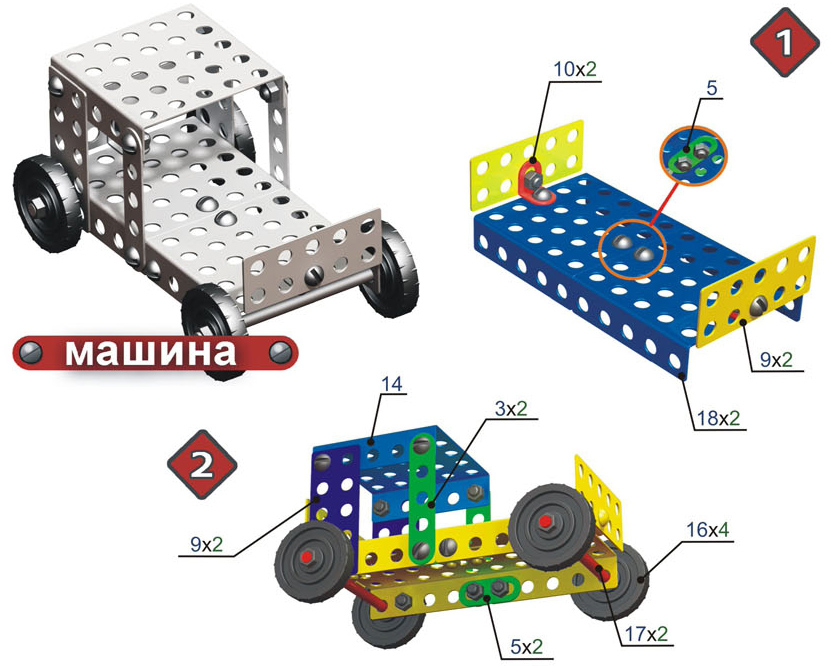

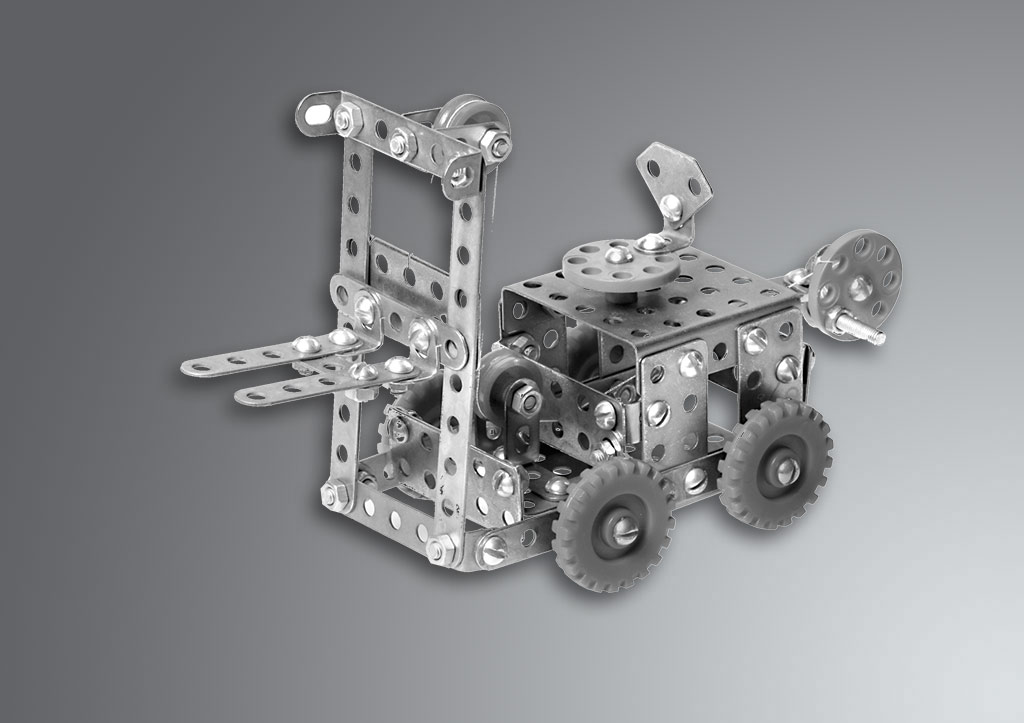

Внешне очень похож на старый советский металлический набор. Имеет универсальные детали, которые можно собирать в разнообразные модели, не похожие друг на друга. Существуют серии «Малыш», «Юниор», «Техник», «Самоделкин», «Гений», рассчитанные на различный возраст мальчишек и разный уровень технической сложности. Металлические детали — цветные. Производство — Россия.

Внешне очень похож на старый советский металлический набор. Имеет универсальные детали, которые можно собирать в разнообразные модели, не похожие друг на друга. Существуют серии «Малыш», «Юниор», «Техник», «Самоделкин», «Гений», рассчитанные на различный возраст мальчишек и разный уровень технической сложности. Металлические детали — цветные. Производство — Россия. Комплектуется гаечным ключом и отверткой. Производство — Великобритания.

Комплектуется гаечным ключом и отверткой. Производство — Великобритания.

1042. Интелком

1042. Интелком

В каждом наборе есть отвертки и ключи для сборки моделей. В помощь юным механикам – цветная, подробная пошаговая инструкция, которую можно скачать с нашего корпоративного сайта.

В каждом наборе есть отвертки и ключи для сборки моделей. В помощь юным механикам – цветная, подробная пошаговая инструкция, которую можно скачать с нашего корпоративного сайта. д.

д.

Убедитесь, что у вас достаточно места для грузовика, чтобы получить доступ к вашему фундаменту и хранить строительные материалы после доставки.

Убедитесь, что у вас достаточно места для грузовика, чтобы получить доступ к вашему фундаменту и хранить строительные материалы после доставки. Если вы обнаружите какие-либо недостачи или повреждения, свяжитесь с нашей командой в течение 60 дней, и мы будем рады помочь.

Если вы обнаружите какие-либо недостачи или повреждения, свяжитесь с нашей командой в течение 60 дней, и мы будем рады помочь. Если есть возможность завершить сборку без профессиональной помощи, убедитесь, что у вас достаточно людей для безопасного выполнения проекта. Хотя вам не нужно быть экспертом, убедитесь, что вы понимаете инструкции по сборке, правила техники безопасности и носите надлежащее защитное снаряжение.

Если есть возможность завершить сборку без профессиональной помощи, убедитесь, что у вас достаточно людей для безопасного выполнения проекта. Хотя вам не нужно быть экспертом, убедитесь, что вы понимаете инструкции по сборке, правила техники безопасности и носите надлежащее защитное снаряжение.

У нас также есть металлические здания для продажи, которые отвечают широкому спектру потребностей. Свяжитесь с нами сегодня, чтобы получить предложение для вашего следующего проекта.

У нас также есть металлические здания для продажи, которые отвечают широкому спектру потребностей. Свяжитесь с нами сегодня, чтобы получить предложение для вашего следующего проекта. Вы также должны обращаться к инструкциям на протяжении всего процесса.

Вы также должны обращаться к инструкциям на протяжении всего процесса.

. Установите и оставьте временные распорки, чтобы удерживать раму на месте, пока вы не завершите обшивку стен на следующем шаге.

. Установите и оставьте временные распорки, чтобы удерживать раму на месте, пока вы не завершите обшивку стен на следующем шаге. Затем сложите виниловую пленку обратно поверх стекловолокна, чтобы создать влагозащитный барьер на краю здания. Это послужит теплоизоляцией и предотвратит проникновение влаги в здание.

Затем сложите виниловую пленку обратно поверх стекловолокна, чтобы создать влагозащитный барьер на краю здания. Это послужит теплоизоляцией и предотвратит проникновение влаги в здание.

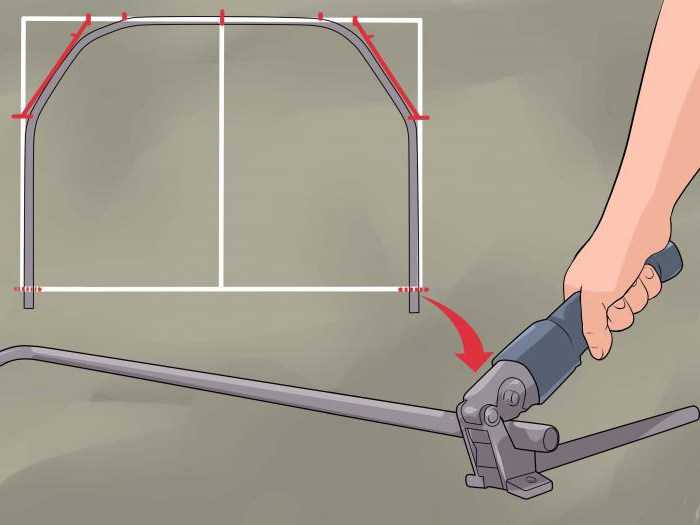

Они отличаются формой, площадью сечения и толщиной. Эти показатели влияют на минимальный радиус сгиба профильной трубы. Наиболее часто при создании металлических конструкций в домашних условиях применяются детали с квадратной или прямоугольной формой поперечного сечения.

Они отличаются формой, площадью сечения и толщиной. Эти показатели влияют на минимальный радиус сгиба профильной трубы. Наиболее часто при создании металлических конструкций в домашних условиях применяются детали с квадратной или прямоугольной формой поперечного сечения. После отпружинивания металла изделие приобретет необходимую форму.

После отпружинивания металла изделие приобретет необходимую форму. Сгибать необходимо на заранее изготовленном шаблоне. Для удержания применяются тиски или самодельные приспособления. Этот метод используется для изделий с небольшой толщиной. Высота профиля при таком методе не должна превышать 10 мм.

Сгибать необходимо на заранее изготовленном шаблоне. Для удержания применяются тиски или самодельные приспособления. Этот метод используется для изделий с небольшой толщиной. Высота профиля при таком методе не должна превышать 10 мм. Он должен быть изготовлен из прочного материала;

Он должен быть изготовлен из прочного материала; По окончании работ необходимо извлечь пружину из детали.

По окончании работ необходимо извлечь пружину из детали. Создать приспособление для гибки можно своими руками из подручных материалов.

Создать приспособление для гибки можно своими руками из подручных материалов. При этом профильные трубы не только более эстетичны, но и обладают большей жесткостью. Как согнуть профильную трубу без образования складок и снижения прочности – не самый простой вопрос, однако и эту задачу можно решить в бытовых условиях.

При этом профильные трубы не только более эстетичны, но и обладают большей жесткостью. Как согнуть профильную трубу без образования складок и снижения прочности – не самый простой вопрос, однако и эту задачу можно решить в бытовых условиях. Готовую пружину помещают внутрь трубы и постепенно нагревают паяльной лампой место будущего сгиба. Для точного соблюдения радиуса лучше использовать болванку или шаблон, к которому прикладывают заготовку. Следует также позаботиться о собственной безопасности, работая в перчатках и используя клещи. Чтобы удерживать нагретую трубу.

Готовую пружину помещают внутрь трубы и постепенно нагревают паяльной лампой место будущего сгиба. Для точного соблюдения радиуса лучше использовать болванку или шаблон, к которому прикладывают заготовку. Следует также позаботиться о собственной безопасности, работая в перчатках и используя клещи. Чтобы удерживать нагретую трубу. При использовании металлического шаблона необходимо укомплектовать стенд фиксаторами.

При использовании металлического шаблона необходимо укомплектовать стенд фиксаторами.

При большом расстоянии между роликами значительный отрезок трубы вовсе не деформируется.

При большом расстоянии между роликами значительный отрезок трубы вовсе не деформируется.

Хорошо сосредоточьтесь на изгибающемся конце, чтобы показать, насколько прост этот инструмент. Есть 3

Хорошо сосредоточьтесь на изгибающемся конце, чтобы показать, насколько прост этот инструмент. Есть 3

Квадратные, прямоугольные или круглые трубы могут быть согнуты.

Квадратные, прямоугольные или круглые трубы могут быть согнуты. Однако эти трубы имеют больший радиус изгиба.

Однако эти трубы имеют больший радиус изгиба. Сплющенные трубы можно использовать, например, для изготовления распорок.

Сплющенные трубы можно использовать, например, для изготовления распорок. Пожалуйста, добавьте другой продукт или перейдите к

Пожалуйста, добавьте другой продукт или перейдите к с. 200

с. 200 с. 280

с. 280 с. 340

с. 340

Цена электросварных труб, изготовленных из холоднокатаного штрипса или листа, несколько выше, поскольку они отличаются превосходящими эксплуатационными характеристиками. Горячекатаные заготовки на порядок дешевле, поэтому и трубы, изготовленные из них, имеют меньшую стоимость.

Цена электросварных труб, изготовленных из холоднокатаного штрипса или листа, несколько выше, поскольку они отличаются превосходящими эксплуатационными характеристиками. Горячекатаные заготовки на порядок дешевле, поэтому и трубы, изготовленные из них, имеют меньшую стоимость.