Характеристики листа нержавеющего: типоразмеры, марки сталей, разновидности, способы изготовления | Справочник

Справочник

- Характеристики материалов (стали)

- Лист нержавеющий

- Лист AISI 304

- Лист AISI 321

- Лист AISI 430

- Нержавеющий сортовой прокат

- Сорт теплоустойчивый

- Труба нержавеющая

- Характеристики стали AISI 409 (08Х13)

- Характеристики стали 08Х17Н5М3 (ЭИ 925)

- Характеристики стали 08Х18Н10Т

- Характеристики стали 10Х11Н23Т3МР

- Характеристики стали 12Х18Н10Т

- Характеристики стали 14Х17Н2 ЭИ268

- Сталь 13X11Н2В2МФ (ЭИ-961-Ш МАП)

- Сталь 12Х1МФ

- Сталь 15Х1М1Ф

- Сталь 20Х13

- Сталь 30Х13

- Титановый сплав 3М

- Сталь AISI 420, 420J2

- Сталь AISI (Аиси) 430

- Сталь AISI 316, 316L, 316Ti

- Сталь AISI 321

- Сталь AISI 201

- Лист нержавеющий

- Назначение изделий из нержавеющей стали

- Особенности выбора

- 26 Сентября 2022

Скидки на нержавеющий лист ! Лист 304Н 75 х 2500 х 7150 !!! - 30 Августа 2022

Скидки на шестигранник нержавеющий 304 и 321 !!!

ООО «ТМ Пассат» предлагает приобрести Шестигранник нержавеющий в Санкт-Петербурге и МСК. области по специальной цене!

области по специальной цене!

02 Сентября 2022

Лист 201 2В 0.5 х 1000 х 2000 по цене 195 руб/ кг с НДС!!!03 Июня 2022

Поступление круга по 25Х2М1Ф, 20Х1М1Ф1ТР, 25Х1МФ !!!

- Главная

- Справочник

- Характеристики материалов (стали)

- Лист нержавеющий

/

/

/

Наименование «нержавеющий лист» объединяет целый класс продукции металлопроката, включающий в себя множество модификаций. Нержавеющий лист — это основной продукт плоского металлопроката из нержавеющей стали, различный по геометрии и толщине, по способу проката (производства), методам обработки поверхности и ряду других характеристик.

ЛИСТ НЕРЖАВЕЮЩИЙ

Способы изготовления нержавеющего листа

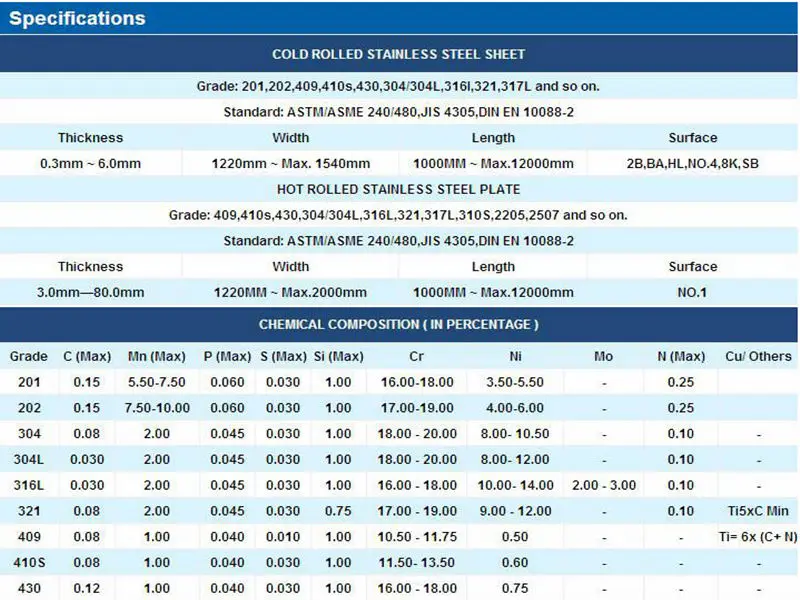

По способу производства листовой нержавеющий прокат делится на горячекатанный и холоднокатанный. При изготовлении горячекатаной разновидности листа, углеродистая сталь подвергается горячему прокату. Холодный прокат рулонной стали даёт холоднокатаный лист с гладкой, гофрированной или рифлёной поверхностью.

В зависимости от вида обработки поверхности, нержавеющий лист имеет три основные модификации:

- Матовый;

- Шлифованный;

- Зеркальный;

Разновидности нержавеющего листа

Данный нержавеющий металлопрокат может также иметь различные модификации по ряду других параметров. К его основным техническим характеристикам относятся:

- Марка стали. Нержавеющий лист изготавливается из хромоникелевой стали с добавлением других элементов: титана, марганца, кремния и т.

д. От процентного содержания хрома зависит степень устойчивости листа к коррозии, а добавление некоторых легирующих элементов повышает стойкость стали.

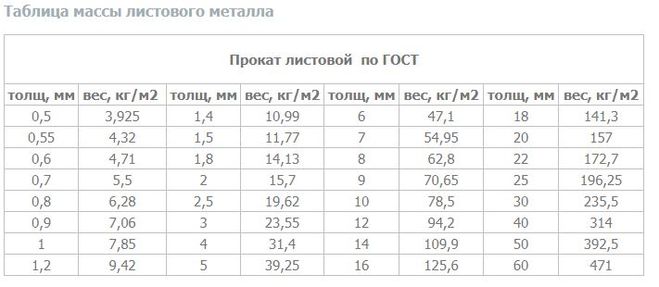

д. От процентного содержания хрома зависит степень устойчивости листа к коррозии, а добавление некоторых легирующих элементов повышает стойкость стали. - Толщина листа. В зависимости от этого параметра прокат делится на тонколистовую и толстолистовую сталь.

- Плотность. По характеру плотности стали различают нормальный, высокий, особо высокий и улучшенный виды стального листа.

- Обработка кромки. Кромка стального нержавеющего листа может быть обрезной или необрезной.

- Точность изготовления. Точность может быть нормальная либо повышенная.

Существуют и ряд других параметров, от которых зависят свойства и стоимость нержавеющего листа.

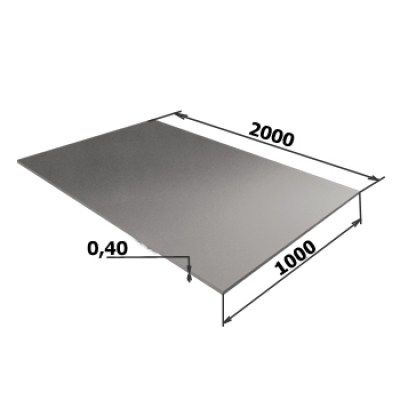

Типоразмеры листового проката:

|

|

|

Раскрой (ширина*длина)

| ||||||

|

|

|

1000*2000

|

1250*2500

|

1500*3000

|

1000*4000

|

1250*6000

|

1500*6000

|

2000*6000

|

|

Толщина

|

х/к 0,5-2,5

|

да

|

да

|

да

|

нет

|

нет

|

нет

|

нет

|

|

х/к г/к 3-6

|

да

|

да

|

да

|

да

|

да

|

да

|

да

| |

|

г/к 6-10

|

да

|

да

|

да

|

да

|

да

|

да

|

да

| |

|

г/к 10 >

|

да

|

да

|

да

|

да

|

да

|

да

|

да

| |

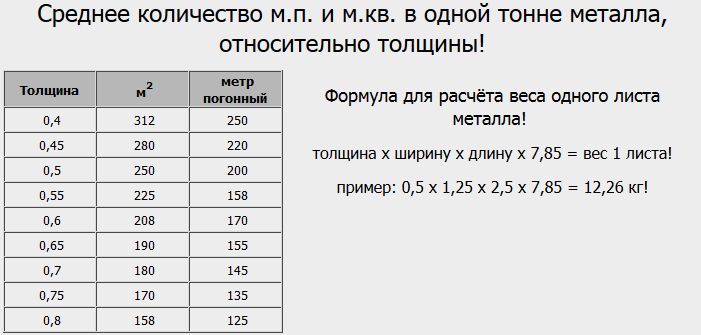

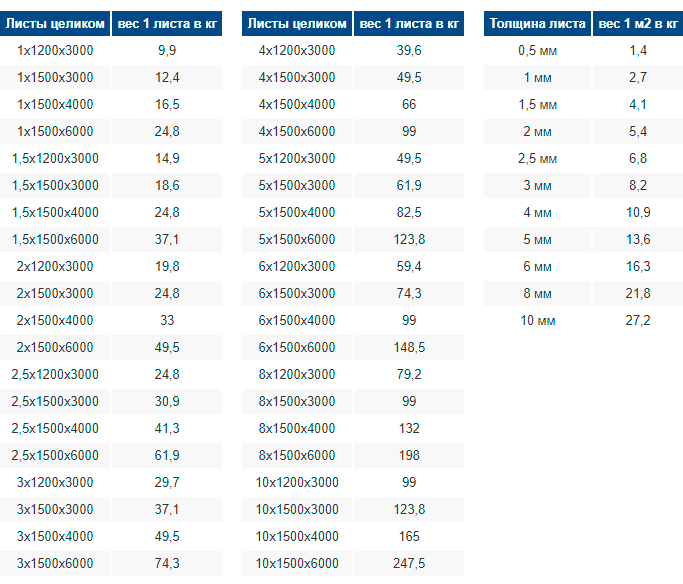

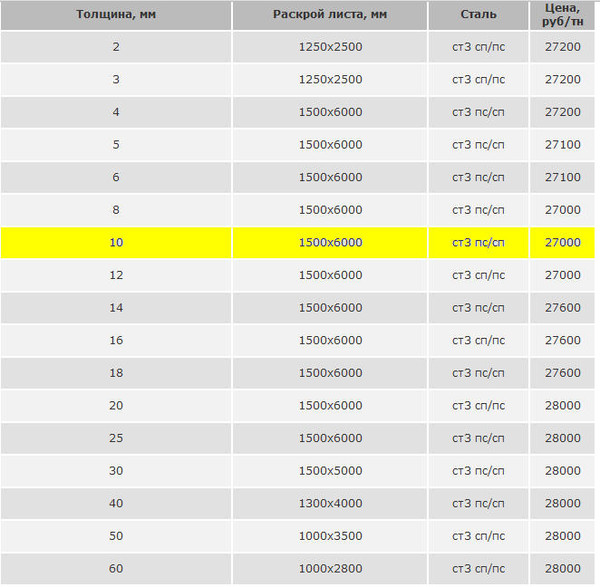

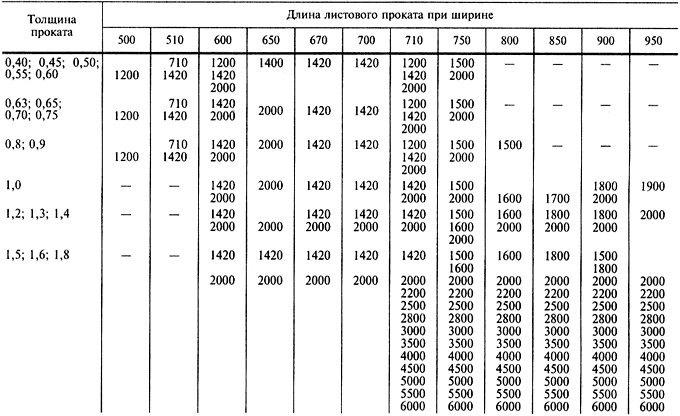

Толщины (мм): 0. 5, 0.6, 0.7, 0.8, 1, 1.2, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18, 20, 25, 28, 30, 32, 35, 36, 40, 45, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 и тд мм

5, 0.6, 0.7, 0.8, 1, 1.2, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18, 20, 25, 28, 30, 32, 35, 36, 40, 45, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 и тд мм

Ширина(мм): 1000, 1250, 1500, 2000 мм

Длина (мм): 2000, 2500, 3000, 4000, 5000, 6000, 8000 мм

ОБОЗНАЧЕНИЯ ОТДЕЛКИ НЕРЖАВЕЮЩЕЙ СТАЛИ (ЛИСТ) И ИХ ОПИСАНИЕ

|

EN

|

ASTM

|

DIN

|

|

Описание

|

|

N1

|

c2 (IIa)

|

Г/к

|

Горячекатаная, термообработанная, травленая

| |

|

2B

|

2B

|

n (IIIc)

|

Матовое зеркало

|

Холоднокатаная, термообработанная, травленая

|

|

2R

|

BA

|

M (IIId)

|

Зеркальная

|

Холоднокатаная, с обжигом в вертикальной печи с применением едкого аммиака

|

|

2K

|

N4/N5/SB

|

P (V)

|

Шлифованная

|

|

|

N8

|

N8

|

—

|

Супер зеркало

|

Влажная обработка абразивом + Полировка.

|

МАРКА СТАЛИ – АНАЛОГ — ПРИМЕНЕНИЕ

|

Класс

|

Марка стали

|

Применение

| ||

|

Страны СНГ ГОСТ

|

ASTM

|

EN

| ||

|

Аустенитный

|

08Х18Н10Т

|

AISI-321

|

1.4541

|

Сварная аппаратура, работающая в средах повышенной агрессивности, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

|

|

12Х18Н10Т

|

AISI-321

|

1.4878

|

Детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорных кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до 600 °С, а при наличии агрессивных сред – до 350 °С. Сталь коррозионностойкая аустенитного класса.

| |

|

08Х18Н10

|

AISI-304

|

1.4301

|

Трубы, детали печной арматуры, муфели, теплообменники, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажигательных свечей, сварные аппараты и сосуды химического машиностроения, работающие при Т от -196 до 600 °С в средах средней активности.

| |

|

10Х17Н13М2Т

|

AISI-316Ti

|

1.4571

|

Сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности, предназначенные для длительных сроков службы при 600 °С. Сталь коррозионностойкая аустенитного класса.

| |

|

03Х18Н11

|

AISI-304L

|

1.4307

|

Применяется для тех же целей, что и сталь марки 08X18Н10Т и для работы в азотной кислоте и азотнокислых средах при повышенных температурах. Обладает более высокой стойкостью к межкристаллитной коррозии и с повышенной стойкостью к ножевой коррозии по сравнению со сталью 12X18Н12Б

| |

|

08Х17Н13М2

|

AISI-316

|

1.

|

СМОТРИ 316Ti

| |

|

03Х17Н13М2

|

AISI-316L

|

1.4404

|

СМОТРИ 316Ti

| |

|

03X17h24M3

|

AISI-316L

|

1.4435

|

СМОТРИ 316Ti

| |

|

10Х23Н18

|

AISI-310S

|

1.4845

|

Трубы и детали установок для конверсии метана, пиролиза, листовые детали

| |

|

20Х23Н18

|

AISI-310

|

1.

|

Детали установок в химической и нефтяной промышленности, газопроводы, камеры сгорания (может применяться для нагревательных элементов сопротивления)

| |

|

12Х15Г9НД

|

AISI-201

|

1.4372

|

Промышленные трубопроводы, строительные конструкции, бытовые кухонные конструкции, в пищевой промышленности.

| |

|

12Х17Г8Н4Д

|

AISI-202

|

1.4373

|

СМОТРИ 201

| |

|

Ферритный

|

08X13

|

AISI-410S

|

1.4000

|

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.

|

|

12X13

|

AISI-410

|

1.4006

|

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С. Сталь коррозионностойкая, жаропрочная и жаростойкая мартенситно-ферритного класса.

| |

|

03Х13

|

AISI-409

|

1.4512

|

Детали с повышенной пластичностью, как правило, бытовое использование. СМОТРИ 08Х13

| |

|

08Х17

|

AISI-430

|

1.

|

Крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами. Сталь коррозионностойкая и жаропрочная до 850 °С, ферритного класса

| |

|

08Х17Т

|

AISI-430Ti AISI-439

|

1.4510 1.4520

|

Изделия, работающие в окислительных средах, атмосферных условиях, кроме морской, в которой возможна точечная коррозия. Теплообменники и трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже — 20 °С. Сталь коррозионностойкая, жаростойкая ферритного класса.

| |

|

Мартенситный

|

15X11МФ

|

—

|

Турбинные лопатки, поковки, бандажи и другие детали для длительной работы до 560°С.

| |

|

13Х11Н2В2МФ

|

—

|

Ответственные нагруженные детали, работающие при температуре 600°С. Сталь жаропрочная мартенситного класса.

| ||

|

20Х13

|

AISI-420L

|

1.4021

|

Лопатки паровых турбин, клапаны, болты и трубы. Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С . Сталь коррозионностойкая, жаропрочная мартенситного класса.

| |

|

30Х13

|

AISI-420F

|

1.4028

|

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров.

| |

|

40Х13

|

AISI-420

|

1.4034 1.4031

|

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров и др., работающие при Т до 450-500 °С и в коррозионных средах. Сталь коррозионностойкая мартенситного класса.

| |

|

Мартенситно-ферритный

|

14Х17Н2

|

—

|

Для различных деталей химической и авиационной промышленности (рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали). Детали компрессорных машин, работающие на нитрозном газе, либо в агрессивных средах при пониженных Т. Сталь коррозионностойкая, жаропрочная мартенситно-ферритного класса.

| |

На складе Компании «Пассат» в наличии постоянно находится широкий ассортимент

нержавеющего листа следующих марок стали:

(08)12Х18Н10Т

AISI 201 (12Х15Г9НД)

AISI 202 (12Х17Г8Н4Д)

AISI 304 (08Х18Н10)

AISI 304L (03Х18Н11)

AISI 310S (10Х23Н18)

AISI 316L (10X17Н13М2)

AISI 316Ti (10Х17Н13М2Т)

AISI 321 (08Х18Н10Т)

AISI 321 (12Х18Н10Т)

AISI 409 (08X13)

AISI 430 (08Х17)

AISI 439 (08Х17Т)

AISI 904L (06Xh38МДТ)

Достоинства нержавеющего листа

Основным преимуществом листа из нержавеющей стали является его стойкость к коррозии и высокая прочность. Существуют также жаропрочные и устойчивые в агрессивной среде разновидности проката. Соответственно, эта продукция обладает высоким сроком эксплуатации практически в любых условиях. Нержавеющий лист выглядит эстетично, его удобно сваривать, обрабатывать и формовать.

Использование нержавеющего листа

Листы из нержавеющей стали используют практически во всех отраслях промышленности: в строительстве, машиностроении, судостроении, медицине, в химической и пищевой промышленности. Так, толстолистовой прокат применяется для производства котлов и камер сгорания, рифлёный – для изготовления металлоконструкций, а из листов ферритной категории производят кастрюли и другую кухонную посуду. Декоративные нержавеющие листы, имеющие разнообразные фактуры поверхностей, активно используются при отделке фасадов и реализации оригинальных архитектурных решений.

Так, толстолистовой прокат применяется для производства котлов и камер сгорания, рифлёный – для изготовления металлоконструкций, а из листов ферритной категории производят кастрюли и другую кухонную посуду. Декоративные нержавеющие листы, имеющие разнообразные фактуры поверхностей, активно используются при отделке фасадов и реализации оригинальных архитектурных решений.

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 5582-75. Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия.

ГОСТ 7350-77. Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент.

ГОСТ 19904-90. Прокат листовой холоднокатаный. Сортамент.

ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля.

Тип проката

Лист

1Толщинамм

2Ширинамм

3Длинамм

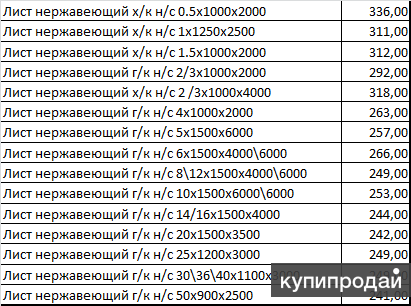

Листы нержавеющие 0,5-70 мм – шлифованные и зеркальные, г/к и х/к

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

Нержавеющая сталь для корпусов общего назначения

Товары И Услуги

Protocase производит полностью готовые электронные корпуса и связанные с ними детали из самых разных материалов и компонентов за 2-3 дня без минимального заказа. Protocase также предоставляет квалифицированные и доступные услуги по проектированию корпусов.

Protocase также предоставляет квалифицированные и доступные услуги по проектированию корпусов.

Нержавеющая сталь

Видео с техническими советами Protocase

Краткое видео о выборе металла

Премиальное решение для защиты от коррозии.

То же преимущество в жесткости, что и у стали, но еще более высокая прочность.

Неокрашенная нержавеющая сталь «пассивируется» с помощью лимонной кислоты для удаления любого загрязнения железом, которое может проявляться в виде пятен ржавчины.

Отделка:

Порошковое покрытие, пассивация, зернистая отделка

Крепежные детали:

Обычно используются крепежные детали из нержавеющей стали и PEMS

Нержавеющая сталь 304 (A240 TP304 2B)

| Манометр | Толщина | Допуск по толщине |

|---|---|---|

| 11 калибр | 0,120″ | 3,05 мм | ± 0,005 |

| 12 калибр | 0,109″ | 2,78 мм | ± 0,009 | ± 0,23 мм |

| 14 калибр | 0,078 дюйма | 1,98мм | ± 0,007 | ± 0,18 мм |

| 16 калибр | 0,063 дюйма | 1,59 мм | ± 0,006 | ± 0,15 мм |

| 18 калибр | 0,050″ | 1,27 мм | ± 0,005 | ± 0,13 мм |

| 20 калибр | 0,038″ | 0,95 мм | ± 0,004 | ± 0,10 мм |

| 22 калибр | 0,031″ | 0,79 мм | ± 0,004 | ± 0,10 мм |

| 24 калибр | 0,025″ | 0,64 мм | ± 0,003 | ± 0,08 мм |

Нержавеющая сталь 304 обладает высокой устойчивостью к коррозии и подходит для многих типов изготовления, что делает ее одной из наиболее широко используемых форм нержавеющей стали, используемых сегодня. Эти сплавы можно рассматривать для широкого круга применений, где важны одно или несколько из следующих свойств: стойкость к коррозии, предотвращение загрязнения продукта, стойкость к окислению, простота изготовления, отличная формуемость, красота внешнего вида, легкость очистки. высокая прочность при малом весе, хорошая прочность и ударная вязкость при криогенных температурах, доступность широкого спектра форм изделий.

Эти сплавы можно рассматривать для широкого круга применений, где важны одно или несколько из следующих свойств: стойкость к коррозии, предотвращение загрязнения продукта, стойкость к окислению, простота изготовления, отличная формуемость, красота внешнего вида, легкость очистки. высокая прочность при малом весе, хорошая прочность и ударная вязкость при криогенных температурах, доступность широкого спектра форм изделий.

Приведенные выше калибры основаны на толщине американских производителей листовой стали из нержавеющей стали. Они будут отличаться от британских калибров за некоторыми исключениями.

Обратите внимание: наши поставщики предоставили приведенные выше данные о материалах с номинальной толщиной, основанной на отраслевых стандартах.

Таблица калибров стали

— почему и как

Пожалуйста, войдите или продолжите как гость

Почтовый индекс*

Назад к датчику

18. 09.2020

09.2020

Алюминий

Класс Анатомия

Руководство по выбору

Нержавеющая сталь

Поделись этим

По мере увеличения числа толщина уменьшается: это универсальная истина при чтении диаграммы толщины стали. Но, по правде говоря, не совсем понятно, почему это так.

Когда вам нужно узнать толщину вашего металла, вам поможет таблица размеров стали. Цифры в таблице размеров стали обычно находятся в диапазоне от 3 до 30. Тем не менее, эти числа не указывают на конкретное размерное значение. Стандартные калибровочные размеры были разработаны на основе веса листа для данного материала, и эквивалентная толщина отличается для каждого калибровочного размера.

Зачем манометр?

Вместо дюймов или миллиметров сталь измеряется с точки зрения «калибра». Согласно истории, вы можете поблагодарить 19-й век британской металлургической промышленности за этот факт. В период, когда не существовало универсальной единицы толщины, в качестве единицы измерения был принят калибр. Путешествие с того времени до наших дней имеет несколько интересных моментов:

В период, когда не существовало универсальной единицы толщины, в качестве единицы измерения был принят калибр. Путешествие с того времени до наших дней имеет несколько интересных моментов:

- Слово «датчик» происходит от французского слова «jauge», что означает «результат измерения».

- были результатом процесса волочения проволоки и природы железа как вещества.

- Датчики были измерены и описаны в долях дюйма в течение 19век.

- Craftsman счел калибр удобным, что способствовало его внедрению.

- В какой-то момент в течение 20-го века датчик должен был быть заменен Международной системой единиц, чего в конечном итоге не произошло.

Размеры калибра

Как читать таблицу размеров стали

При использовании таблиц размеров стали следует помнить два основных принципа:

- Перемещение вверх или вниз по заданной таблице размеров стали не равнозначно перемещению в десятичном эквиваленте между числами.

Возьмем, к примеру, лист нержавеющей стали 14-го калибра.

Возьмем, к примеру, лист нержавеющей стали 14-го калибра.- Лист из нержавеющей стали 14 калибра имеет десятичный эквивалент 0,0751.

- Переходя к листу из нержавеющей стали 13-го калибра, десятичный эквивалент равен 0,0900

- Переходя к листу из нержавеющей стали 16 калибра, десятичный эквивалент равен 0,0595

- Десятичный эквивалент номеров калибров различается в зависимости от типа металла. Снова возьмем в качестве примера нержавеющую сталь:

.

- Лист из нержавеющей стали 14 калибра имеет десятичный эквивалент 0,0751.

- Углеродный лист 14-го калибра имеет десятичный эквивалент 0,747.

Это означает, что для обеспечения того, чтобы ваш материал соответствовал правильным требованиям к размерам для вашего проекта, вы должны использовать правильную таблицу размеров стали.

Таблица размеров алюминия

Ищете изделия из алюминия? Ознакомьтесь с приведенной ниже таблицей калибров, а затем начните поиск здесь.

Таблицы углеродистой стали

Ищете стальную продукцию? Ознакомьтесь с приведенной ниже таблицей калибров, а затем начните поиск здесь.

Таблица калибров из нержавеющей стали

Ищете нержавеющую сталь? Ознакомьтесь с приведенной ниже таблицей калибров, а затем начните поиск здесь.

Хотите больше информации? Ознакомьтесь с этими тремя блогами ниже:

Знай свой углеродный лист и рулон

В чем разница между горячекатаным и холоднокатаным углеродным листом и рулоном? Давайте углубимся в особенности каждого.

SBQ в сравнении с MBQ: определение качества угольных батончиков

Когда речь идет о стальных стержнях, качество имеет значение. И если говорить конкретно об карбоновых рулях, это качество проявляется в двух различных формах.

Пример 5: Трубы из углеродистой стали для механических применений

Знаете ли вы два этапа выбора высокопрочных низколегированных пластин?

Центрировать штрих-код для поиска товаров.

области по специальной цене!

области по специальной цене! д. От процентного содержания хрома зависит степень устойчивости листа к коррозии, а добавление некоторых легирующих элементов повышает стойкость стали.

д. От процентного содержания хрома зависит степень устойчивости листа к коррозии, а добавление некоторых легирующих элементов повышает стойкость стали. (Качество как у зеркала из стекла).

(Качество как у зеркала из стекла). Сталь коррозионностойкая и жаростойкая аустенитного класса.

Сталь коррозионностойкая и жаростойкая аустенитного класса. Сталь коррозионностойкая, жаропрочная, аустенитного класса.

Сталь коррозионностойкая, жаропрочная, аустенитного класса. 4401

4401 4841

4841 ). Сталь коррозионностойкая и жаростойкая ферритного класса.

). Сталь коррозионностойкая и жаростойкая ферритного класса. 4016

4016

0

0

0

0

0

0

0

0

0

0

0

0

Возьмем, к примеру, лист нержавеющей стали 14-го калибра.

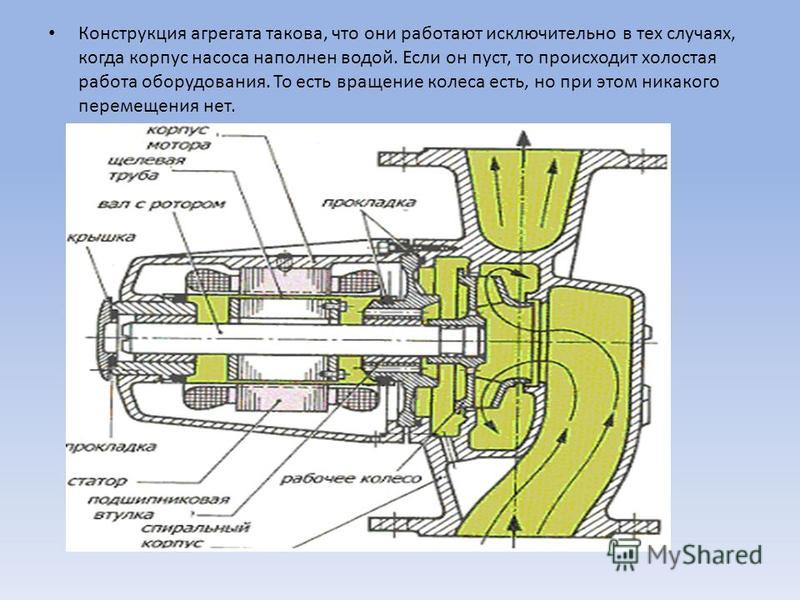

Возьмем, к примеру, лист нержавеющей стали 14-го калибра. Во время продолжительного простоя вал обрастает солями и после запуска не может вращаться.

Во время продолжительного простоя вал обрастает солями и после запуска не может вращаться.

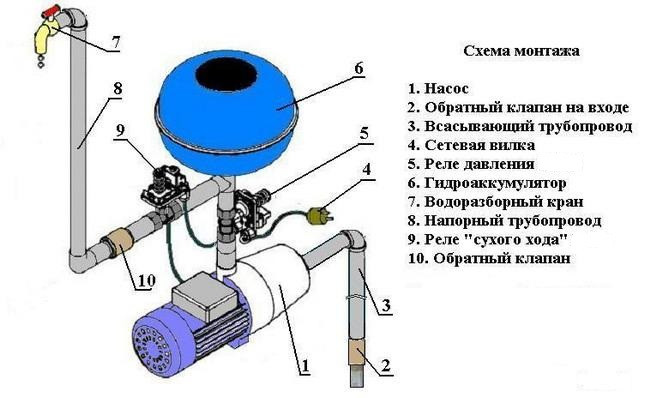

Включенный насос подает воду в систему водоснабжения и одновременно в гидроаккумулятор. При открытии крана или иного устройства водоразбора вода начинает поступать потребителю под действием мембраны гидроаккумулятора. Пока давление не снизится до установленного значения, контакты автоматики будут разомкнуты.

Включенный насос подает воду в систему водоснабжения и одновременно в гидроаккумулятор. При открытии крана или иного устройства водоразбора вода начинает поступать потребителю под действием мембраны гидроаккумулятора. Пока давление не снизится до установленного значения, контакты автоматики будут разомкнуты.

Пока напор в системе высокий, ничего не происходит, но при снижении мембрана со штоком отклоняется и контакты реле замыкаются.

Пока напор в системе высокий, ничего не происходит, но при снижении мембрана со штоком отклоняется и контакты реле замыкаются. Порядок действий при регулировке следующий:

Порядок действий при регулировке следующий: При работе насоса вода поступает также и в аккумулятор, вызывая через мембрану сжатие находящегося там газа. При включенном водоразборе мембрана заставляет поступать запасенную жидкость в магистраль.

При работе насоса вода поступает также и в аккумулятор, вызывая через мембрану сжатие находящегося там газа. При включенном водоразборе мембрана заставляет поступать запасенную жидкость в магистраль. Замерзшая вода, расширяясь, повреждает трубопроводы, мембраны, арматуру.

Замерзшая вода, расширяясь, повреждает трубопроводы, мембраны, арматуру.

Проверьте предохранители и выключатели. Замените предохранители по мере необходимости. Обратите внимание на размер, рекомендованный изготовителем насоса, и на паспортную табличку насоса. При необходимости вызовите электрика для ремонта цепи.

Проверьте предохранители и выключатели. Замените предохранители по мере необходимости. Обратите внимание на размер, рекомендованный изготовителем насоса, и на паспортную табличку насоса. При необходимости вызовите электрика для ремонта цепи. Дайте помпе остыть в течение 5–10 минут, а затем снова подключите ее. Если перегрузка срабатывает снова, примите корректирующие меры. Проверьте сетевое напряжение и сравните его со спецификациями производителя. Попросите электрика или энергетическую компанию проверить напряжение ответвленной цепи. Подсоедините насос к отдельной ответвленной цепи.

Дайте помпе остыть в течение 5–10 минут, а затем снова подключите ее. Если перегрузка срабатывает снова, примите корректирующие меры. Проверьте сетевое напряжение и сравните его со спецификациями производителя. Попросите электрика или энергетическую компанию проверить напряжение ответвленной цепи. Подсоедините насос к отдельной ответвленной цепи. Визуально осмотрите панель управления на наличие явных признаков дефектов и износа. Ищите ослабленные соединения и сгоревшие или расплавленные компоненты. Ваша предыдущая проверка напряжения на панели управления, возможно, уже привела вас к выводу, что проблема может заключаться именно в этом.

Визуально осмотрите панель управления на наличие явных признаков дефектов и износа. Ищите ослабленные соединения и сгоревшие или расплавленные компоненты. Ваша предыдущая проверка напряжения на панели управления, возможно, уже привела вас к выводу, что проблема может заключаться именно в этом. Отключите питание, извлеките насос из поддона и убедитесь в свободном вращении рабочего колеса и вала. Очистите улитку и крыльчатку и удалите любые засорения.

Отключите питание, извлеките насос из поддона и убедитесь в свободном вращении рабочего колеса и вала. Очистите улитку и крыльчатку и удалите любые засорения.

Ищите деформацию, сгоревшие или расплавленные компоненты или сильное почернение. Отсоедините шнур насоса от дополнительной вилки поплавкового выключателя. Вставьте вилку насоса непосредственно в розетку, чтобы проверить его. Если насос работает, поплавковый выключатель неисправен и требует замены. (Не оставляйте насос включенным слишком долго, иначе он сгорит). Отрегулируйте контрольные поплавки или грузы. Замените регулятор уровня жидкости. Проведите всесторонний визуальный осмотр реле давления на наличие дефектов и износа. Коммутаторы являются ключевыми элементами правильно работающей системы, и они относительно недороги.

Ищите деформацию, сгоревшие или расплавленные компоненты или сильное почернение. Отсоедините шнур насоса от дополнительной вилки поплавкового выключателя. Вставьте вилку насоса непосредственно в розетку, чтобы проверить его. Если насос работает, поплавковый выключатель неисправен и требует замены. (Не оставляйте насос включенным слишком долго, иначе он сгорит). Отрегулируйте контрольные поплавки или грузы. Замените регулятор уровня жидкости. Проведите всесторонний визуальный осмотр реле давления на наличие дефектов и износа. Коммутаторы являются ключевыми элементами правильно работающей системы, и они относительно недороги. Хегер является председателем Миннесотской ассоциации по очистке сточных вод на местах и Национальной ассоциации по переработке сточных вод на местах, а также членом Международного комитета NSF по системам очистки сточных вод. Задайте Heger вопросы об обслуживании и эксплуатации септической системы, отправив электронное письмо по адресу

Хегер является председателем Миннесотской ассоциации по очистке сточных вод на местах и Национальной ассоциации по переработке сточных вод на местах, а также членом Международного комитета NSF по системам очистки сточных вод. Задайте Heger вопросы об обслуживании и эксплуатации септической системы, отправив электронное письмо по адресу

Это позволяет мусору плавать за пределами сетчатого фильтра, а не всасываться в него.

Это позволяет мусору плавать за пределами сетчатого фильтра, а не всасываться в него. При падении напряжения потребление усилителя в системе будет увеличиваться. Это состояние может сохраняться до тех пор, пока система не выйдет из строя из-за низкого напряжения. Эти условия также могут вызвать отказ двигателя из-за чрезмерного нагрева двигателя.

При падении напряжения потребление усилителя в системе будет увеличиваться. Это состояние может сохраняться до тех пор, пока система не выйдет из строя из-за низкого напряжения. Эти условия также могут вызвать отказ двигателя из-за чрезмерного нагрева двигателя. Рынок полон различных конструкций и конфигураций насосов, каждая из которых имеет очень специфическое назначение. Один насос может отлично работать в одном приложении и с треском работать в другом. Элементы управления и контрольно-измерительные приборы одинаково важны для успеха любой насосной системы. Каждый компонент должен работать в гармонии со всеми остальными компонентами, чтобы обеспечить плавное заполнение трубопровода без гидравлического удара, а затем поддерживать постоянное давление при изменяющихся условиях потока при включении и выключении поворотных кругов.

Рынок полон различных конструкций и конфигураций насосов, каждая из которых имеет очень специфическое назначение. Один насос может отлично работать в одном приложении и с треском работать в другом. Элементы управления и контрольно-измерительные приборы одинаково важны для успеха любой насосной системы. Каждый компонент должен работать в гармонии со всеми остальными компонентами, чтобы обеспечить плавное заполнение трубопровода без гидравлического удара, а затем поддерживать постоянное давление при изменяющихся условиях потока при включении и выключении поворотных кругов.

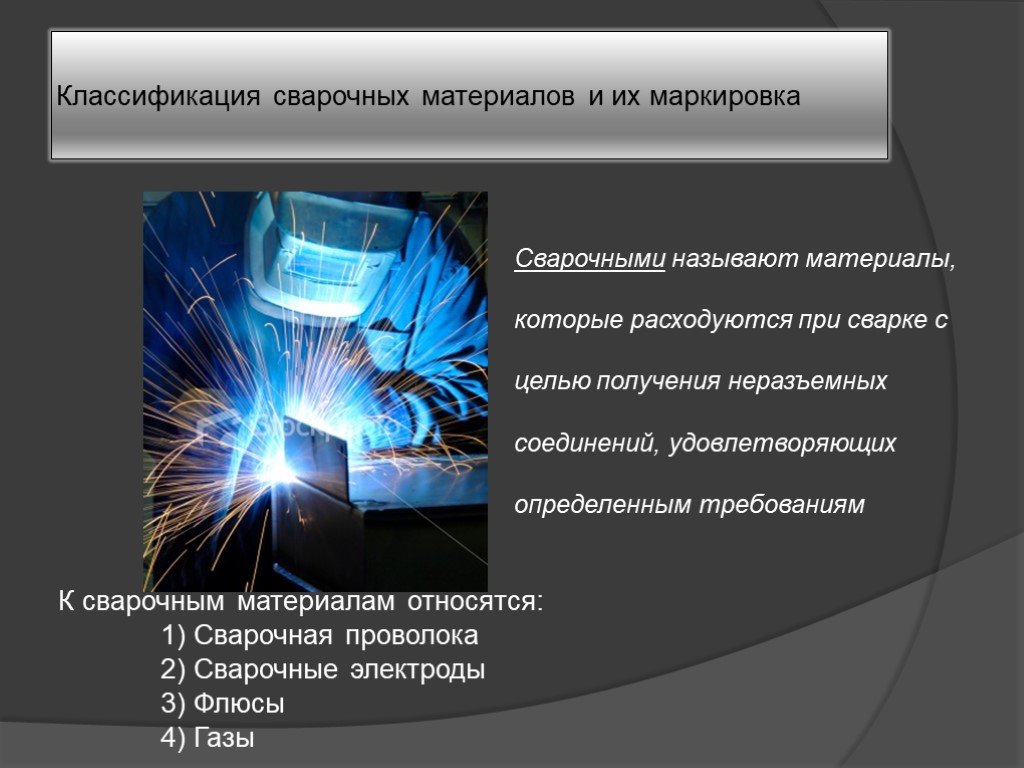

Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги. Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода. Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас.

Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода. Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас. Сравнительно низкая производительность компенсируется за счет высокого качества сварного соединения. Процесс характеризуется высокой трудоемкостью и требует от специалиста большого практического опыта. Использование TIG оправдано в случаях, когда требуется наложить ответственный шов, который должен выдержать высокие нагрузки, или в случаях, когда большое внимание уделяется эстетической стороне вопроса.

Сравнительно низкая производительность компенсируется за счет высокого качества сварного соединения. Процесс характеризуется высокой трудоемкостью и требует от специалиста большого практического опыта. Использование TIG оправдано в случаях, когда требуется наложить ответственный шов, который должен выдержать высокие нагрузки, или в случаях, когда большое внимание уделяется эстетической стороне вопроса. Проволока поступает в рабочую зону через горелку, куда параллельно подается инертный или активный газ. Состав защитного газа напрямую зависит от типа свариваемого металла. Работает исключительно с постоянным электрическим током. Во время применения активных газов образуется много брызг, а шов получается неаккуратным. Но это с лихвой компенсируется высокой производительностью установки.

Проволока поступает в рабочую зону через горелку, куда параллельно подается инертный или активный газ. Состав защитного газа напрямую зависит от типа свариваемого металла. Работает исключительно с постоянным электрическим током. Во время применения активных газов образуется много брызг, а шов получается неаккуратным. Но это с лихвой компенсируется высокой производительностью установки. Они необходимы для того, чтобы обеспечить рабочую область защитным газом, который выделяется в процессе плавления. Благодаря наличию флюса не только защищается расплав, но и поддерживается стабильное горение электрической дуги. Подбором флюса специалисты добиваются нужных характеристик сварного шва.

Они необходимы для того, чтобы обеспечить рабочую область защитным газом, который выделяется в процессе плавления. Благодаря наличию флюса не только защищается расплав, но и поддерживается стабильное горение электрической дуги. Подбором флюса специалисты добиваются нужных характеристик сварного шва. Самой эффективной считается МАФ – метилацетиленовая фракция. Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей. Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов).

Самой эффективной считается МАФ – метилацетиленовая фракция. Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей. Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов). Во время процесса применяется проволока или присадочный пруток. Технология востребована для соединения деталей из чугуна, реже – для сварки цветных металлов.

Во время процесса применяется проволока или присадочный пруток. Технология востребована для соединения деталей из чугуна, реже – для сварки цветных металлов.

При определенных условиях процесса сварки, может ли он получить высококачественные сварные соединения и могут ли сварные соединения безопасно работать в условиях использования, является стандартом оценки.

При определенных условиях процесса сварки, может ли он получить высококачественные сварные соединения и могут ли сварные соединения безопасно работать в условиях использования, является стандартом оценки. е. приспособление сварного соединения к требованиям использования при определенных условиях процесса сварки.

е. приспособление сварного соединения к требованиям использования при определенных условиях процесса сварки. Д.) Необходимо сваривать с использованием различных сварочных процессов; алюминий и его сплавы находят все более широкое применение благодаря большим резервам, особенно в приложениях, требующих легкого веса. Алюминиевые сплавы имеют разные свойства и требуют различных сварочных процессов; медь и ее сплавы в основном используются в приложениях, где требуется электропроводность, коррозионная стойкость или теплопроводность; Процессы сварки нержавеющей стали и литой стали аналогичны по составу. Прокатная сталь, разные нержавеющие стали имеют большие различия в производительности и разные процессы сварки; хотя никель и его сплавы широко не используются и их количество невелико, они очень важны, потому что никелевые сплавы являются лучшим выбором в определенных условиях применения; магний и его сплав являются наименее часто используемым металлом. Она также очень важна, поскольку является самой легкой среди обычно используемых металлов. Этот материал в основном используется в сварных конструкциях.

Д.) Необходимо сваривать с использованием различных сварочных процессов; алюминий и его сплавы находят все более широкое применение благодаря большим резервам, особенно в приложениях, требующих легкого веса. Алюминиевые сплавы имеют разные свойства и требуют различных сварочных процессов; медь и ее сплавы в основном используются в приложениях, где требуется электропроводность, коррозионная стойкость или теплопроводность; Процессы сварки нержавеющей стали и литой стали аналогичны по составу. Прокатная сталь, разные нержавеющие стали имеют большие различия в производительности и разные процессы сварки; хотя никель и его сплавы широко не используются и их количество невелико, они очень важны, потому что никелевые сплавы являются лучшим выбором в определенных условиях применения; магний и его сплав являются наименее часто используемым металлом. Она также очень важна, поскольку является самой легкой среди обычно используемых металлов. Этот материал в основном используется в сварных конструкциях.

. Более важная роль шлака заключается в добавлении элементов сплава в ванну расплава для улучшения характеристик металла сварного шва. В настоящее время это самый распространенный метод сварки.

. Более важная роль шлака заключается в добавлении элементов сплава в ванну расплава для улучшения характеристик металла сварного шва. В настоящее время это самый распространенный метод сварки. Во время сварки вольфрамовая проволока не плавится, работает только электрод. В то же время сопло электросварочной горелки подает аргон или гелий для защиты дуги и сварочной ванны. Вы также можете добавить присадочный металл по мере необходимости. На международном уровне это называется сваркой TIG.

Во время сварки вольфрамовая проволока не плавится, работает только электрод. В то же время сопло электросварочной горелки подает аргон или гелий для защиты дуги и сварочной ванны. Вы также можете добавить присадочный металл по мере необходимости. На международном уровне это называется сваркой TIG.

д.

д. д.

д. Обычно с добавлением наполнителя.

Обычно с добавлением наполнителя. Соединяемые материалы подвергаются большому давлению, прежде чем линейное фрикционное движение создает тепло для соединения заготовок вместе.

Соединяемые материалы подвергаются большому давлению, прежде чем линейное фрикционное движение создает тепло для соединения заготовок вместе.

К ним относятся сварка металлом в среде инертного газа (MIG), сварка электродом, сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), газовая сварка, сварка металлическим активным газом (MAG), дуговая сварка с флюсовой проволокой (FCAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка под флюсом (SAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и плазменная дуговая сварка.

К ним относятся сварка металлом в среде инертного газа (MIG), сварка электродом, сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), газовая сварка, сварка металлическим активным газом (MAG), дуговая сварка с флюсовой проволокой (FCAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка под флюсом (SAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и плазменная дуговая сварка.

04.2019

04.2019

Дуга горит ровно, зажигается без проблем. Использовал в основном электроды МР-3 и ОК-46. Также УОНИ, не помню точно какие. По нерже пробовал разные, норм. В-целом, только положительные эмоции.

Дуга горит ровно, зажигается без проблем. Использовал в основном электроды МР-3 и ОК-46. Также УОНИ, не помню точно какие. По нерже пробовал разные, норм. В-целом, только положительные эмоции.

ломался при нечастом использовании, 3 раза в год.

ломался при нечастом использовании, 3 раза в год. По сравнению с аналогами имеет наилучший набор характеристик — небольшой вес, долговременность непрерывной работы, приемлемая цена

По сравнению с аналогами имеет наилучший набор характеристик — небольшой вес, долговременность непрерывной работы, приемлемая цена

Потому рекомендую, по мне так отличный аппарат.

Потому рекомендую, по мне так отличный аппарат.

Работаю по образованию электриком.Варю этим аппаратом контуры.Шов ровный,проваривает отлично арматуру 20 мм.Пробовал варить защиту поддона на калину,все супер,ни разу не прожог,хотя сварщик самоучка.

Работаю по образованию электриком.Варю этим аппаратом контуры.Шов ровный,проваривает отлично арматуру 20 мм.Пробовал варить защиту поддона на калину,все супер,ни разу не прожог,хотя сварщик самоучка. За всё время со времени покупки я не нашел минусов.Сетевой кабель короткий, но пришлось доставать переноску. Считаю что в своём доме у каждого мужика лишним этот аппарат не будет, даже если у вас руки не набиты опытом.

За всё время со времени покупки я не нашел минусов.Сетевой кабель короткий, но пришлось доставать переноску. Считаю что в своём доме у каждого мужика лишним этот аппарат не будет, даже если у вас руки не набиты опытом. Покупал для производственной варки теплиц на продажу. каждый день по несколько теплиц делаю, аппарат готов на большее.

Покупал для производственной варки теплиц на продажу. каждый день по несколько теплиц делаю, аппарат готов на большее. 5мм2 жди беды — на максимальном токе выбивает транзисторы. Узнали об этом после ТРЕХ РЕМОНТОВ, опять же от мастера.

5мм2 жди беды — на максимальном токе выбивает транзисторы. Узнали об этом после ТРЕХ РЕМОНТОВ, опять же от мастера. Сварил уже наверное всё что можно от опор под ворота, до мелких деталей на решетке гриль.

Сварил уже наверное всё что можно от опор под ворота, до мелких деталей на решетке гриль. Честные отзывы. Лучшие цены.

Честные отзывы. Лучшие цены. Данная модель работает от сети 220 В. Инвертор имеет компактный корпус и малый вес, поэтому подходит для работ на высоте и в полевых условиях. Аппарат имеет стильный внешний вид, отличается высокой производительностью.

Данная модель работает от сети 220 В. Инвертор имеет компактный корпус и малый вес, поэтому подходит для работ на высоте и в полевых условиях. Аппарат имеет стильный внешний вид, отличается высокой производительностью. Осуществляется повышением сварочного тока при уменьшении длины дуги

Осуществляется повышением сварочного тока при уменьшении длины дуги Прочитать больше отзывов или оставить свой вы можете в комментариях к этой странице. Спасибо за ваш отзыв или оценку!

Прочитать больше отзывов или оставить свой вы можете в комментариях к этой странице. Спасибо за ваш отзыв или оценку!

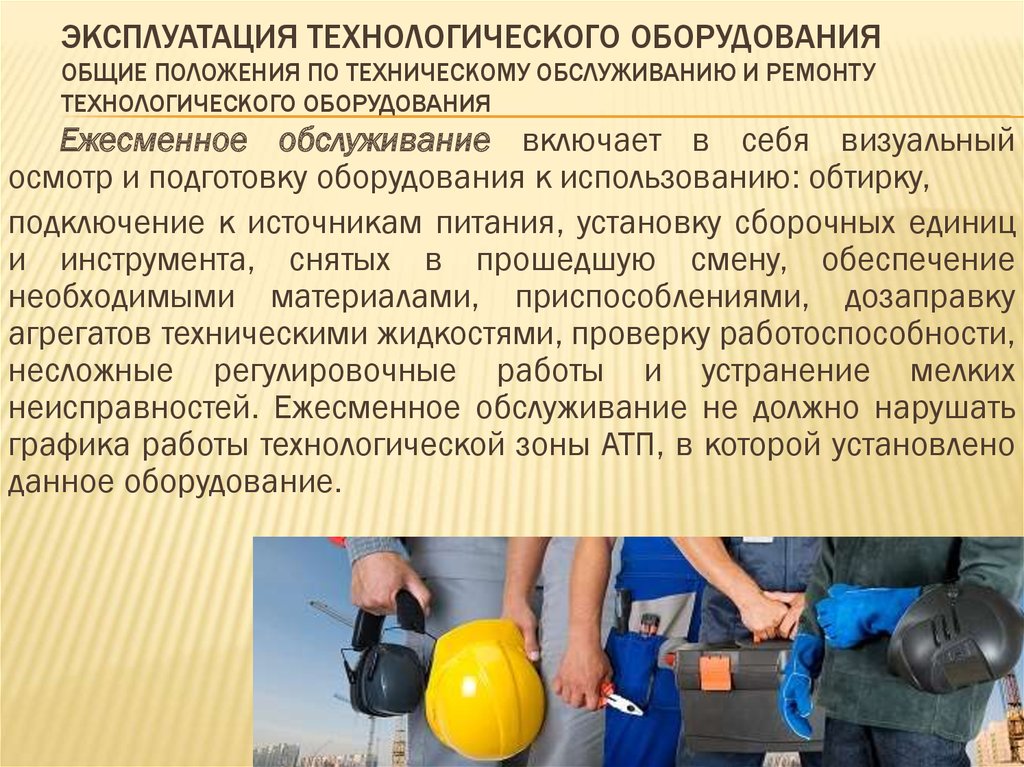

Большое значение придается использованию технических методов управления и контроля в работе цехов и участков.

Большое значение придается использованию технических методов управления и контроля в работе цехов и участков.

Тем не менее, использование поршневых насосов будет оставаться правилом в промышленности XIX — го века.

Тем не менее, использование поршневых насосов будет оставаться правилом в промышленности XIX — го века.

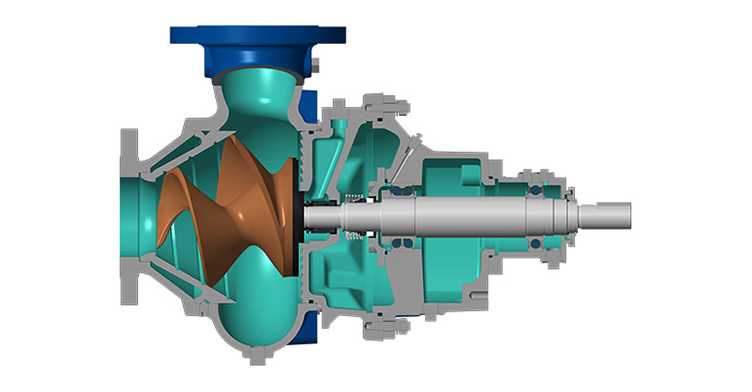

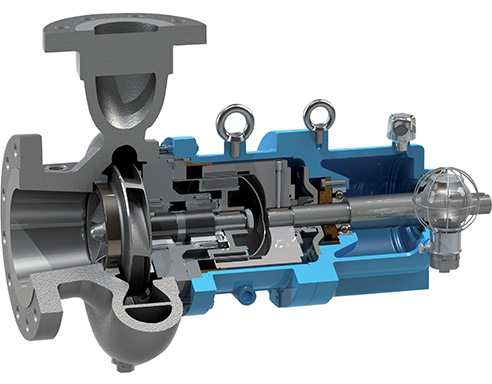

Подвижная часть или ротор образована крыльчаткой ( лопастным колесом ), установленной на валу .

Подвижная часть или ротор образована крыльчаткой ( лопастным колесом ), установленной на валу .

‘(См. типовая диаграмма напротив).

‘(См. типовая диаграмма напротив).

В результате теория Эйлера предсказывает «линии» для характеристических кривых.

В результате теория Эйлера предсказывает «линии» для характеристических кривых. {3/4}}}}

{3/4}}}} Д.

Д. Это шумное явление, способное вывести из строя машину за считанные минуты.

Это шумное явление, способное вывести из строя машину за считанные минуты. Также используется добавление грузов на колеса.

Также используется добавление грузов на колеса.

Список французских изобретений 1689 г.

Список французских изобретений 1689 г. течение в турбулентных потоках по трубкам. Пересечение двух кривых определяет рабочую точку всей системы насос + трубопровод (до + после).

течение в турбулентных потоках по трубкам. Пересечение двух кривых определяет рабочую точку всей системы насос + трубопровод (до + после). Таким образом, идентичные результаты, выраженные в двух системах, отличаются друг от друга мультипликативным коэффициентом, поскольку конкретное количество витков имеет физический размер. (время, выраженное в секундах, не имеет одинаковых числовых соотношений с единицами измерения двух систем).

Таким образом, идентичные результаты, выраженные в двух системах, отличаются друг от друга мультипликативным коэффициентом, поскольку конкретное количество витков имеет физический размер. (время, выраженное в секундах, не имеет одинаковых числовых соотношений с единицами измерения двух систем). Перекачиваемая жидкость последовательно перемещается несколькими рабочими колесами в каждой секции, смонтированными на одном валу, в одном корпусе. Секции корпуса позволяет регулировать напор, не меняя подачи. Напор насоса можно рассчитать путем суммировании значении напоров, создаваемых каждым рабочим колесом секции. Уплотнение двойной мягкий сальник (в редких случаях торцовое).

Перекачиваемая жидкость последовательно перемещается несколькими рабочими колесами в каждой секции, смонтированными на одном валу, в одном корпусе. Секции корпуса позволяет регулировать напор, не меняя подачи. Напор насоса можно рассчитать путем суммировании значении напоров, создаваемых каждым рабочим колесом секции. Уплотнение двойной мягкий сальник (в редких случаях торцовое). Электродвигатели в насосном агрегате приводят в действие вал насоса, соответственно все рабочие колеса камераж (секции). Насос соединен с электродвигателем через упругую втулочно-пальцевую муфту.

Электродвигатели в насосном агрегате приводят в действие вал насоса, соответственно все рабочие колеса камераж (секции). Насос соединен с электродвигателем через упругую втулочно-пальцевую муфту. ..

.. Для работы в глубоких скважинах центробежный насос и электрический двигатель размещаются в одном блоке. Когда установка должна располагаться ниже уровня воды, потребуется погружной насос.

Для работы в глубоких скважинах центробежный насос и электрический двигатель размещаются в одном блоке. Когда установка должна располагаться ниже уровня воды, потребуется погружной насос. Центробежные насосы по-прежнему используются для накачки солнечной энергии, но поскольку электроника стала дешевле и сложнее, винтовые насосы стали более распространенными. Нередки случаи, когда центробежный насос оказывается слишком большим по размеру из-за того, что он был плохо выбран для его предполагаемой работы. Это приводит к значительным потерям энергии. Как правило, центробежные насосы с инверторами и двигателями переменного тока имеют КПД от 20 до 40%.

Центробежные насосы по-прежнему используются для накачки солнечной энергии, но поскольку электроника стала дешевле и сложнее, винтовые насосы стали более распространенными. Нередки случаи, когда центробежный насос оказывается слишком большим по размеру из-за того, что он был плохо выбран для его предполагаемой работы. Это приводит к значительным потерям энергии. Как правило, центробежные насосы с инверторами и двигателями переменного тока имеют КПД от 20 до 40%. В некоторых системах клапаны необходимо закрывать вручную непосредственно перед выключением насоса, чтобы сохранить воду в системе. Большинство центробежных насосов не самовсасывающие, и если насосная станция работает всухую, в нее приходится заливать чистую воду. Впускное отверстие насоса следует обслуживать, а насос и двигатель содержать в чистоте. Записи о часах работы насоса, проблемах, обслуживании, техническом обслуживании и ремонте должны вестись в журнале учета.

В некоторых системах клапаны необходимо закрывать вручную непосредственно перед выключением насоса, чтобы сохранить воду в системе. Большинство центробежных насосов не самовсасывающие, и если насосная станция работает всухую, в нее приходится заливать чистую воду. Впускное отверстие насоса следует обслуживать, а насос и двигатель содержать в чистоте. Записи о часах работы насоса, проблемах, обслуживании, техническом обслуживании и ремонте должны вестись в журнале учета.

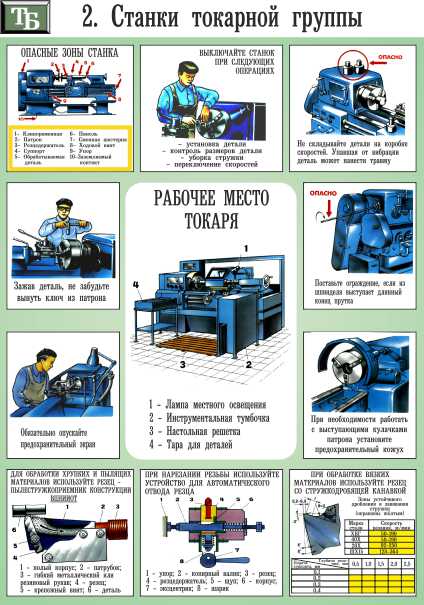

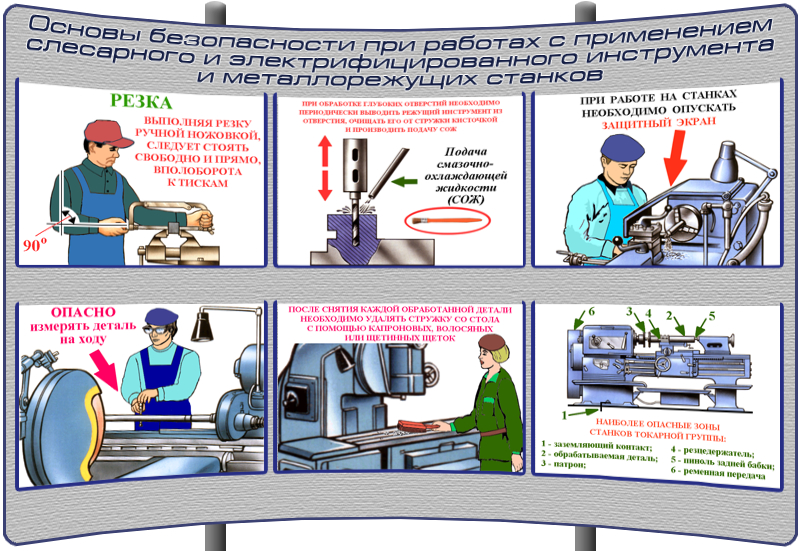

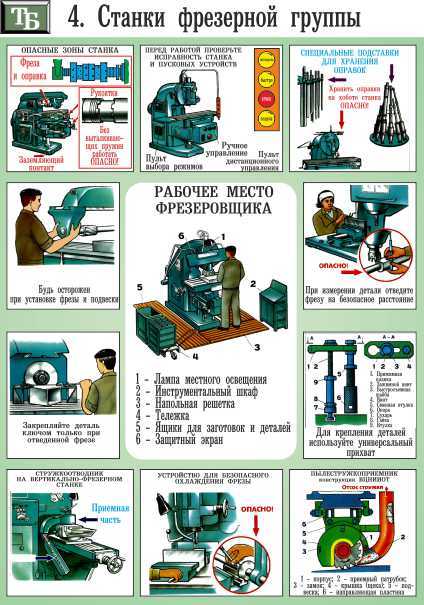

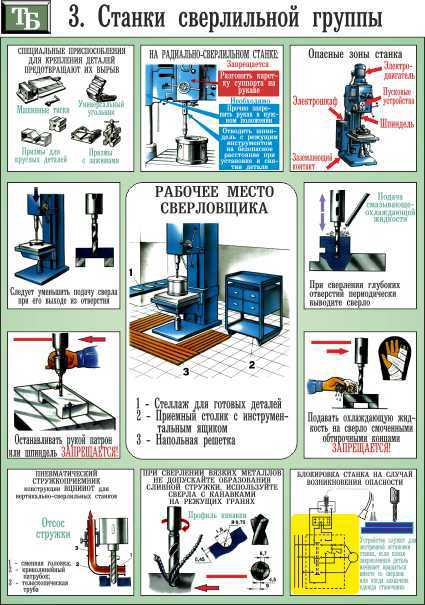

На специальных и специализированных станках режимы резания устанавливаются заранее согласно карте наладки путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

На специальных и специализированных станках режимы резания устанавливаются заранее согласно карте наладки путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

Соблюдение правил наладки и эксплуатации станочного оборудования гарантирует получение качественного результата механической обработки детали и длительность безотказной работы агрегатов.

Соблюдение правил наладки и эксплуатации станочного оборудования гарантирует получение качественного результата механической обработки детали и длительность безотказной работы агрегатов. Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе.

Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе. Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.

Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.

Режущая кромка инструмента должна располагаться на высоте горизонтальной оси детали.

Режущая кромка инструмента должна располагаться на высоте горизонтальной оси детали.

Чтобы покрыть это, вы получаете новый компакт-диск каждые 90 дней вашего участия в программе, каждый из которых содержит пять дополнительных или обновленных тем.

Чтобы покрыть это, вы получаете новый компакт-диск каждые 90 дней вашего участия в программе, каждый из которых содержит пять дополнительных или обновленных тем. 0 и знать, как лучше всего защитить себя. По этой причине вы должны убедиться, что все ваши сотрудники и служащие ознакомлены с правилами техники безопасности на машинах, и проводить регулярные учебные занятия для их обновления и закрепления.

0 и знать, как лучше всего защитить себя. По этой причине вы должны убедиться, что все ваши сотрудники и служащие ознакомлены с правилами техники безопасности на машинах, и проводить регулярные учебные занятия для их обновления и закрепления.

Если доступ невозможен при включенных защитных приспособлениях, машину необходимо сначала выключить и заблокировать, прежде чем снимать ограждения.

Если доступ невозможен при включенных защитных приспособлениях, машину необходимо сначала выключить и заблокировать, прежде чем снимать ограждения. Это не только между собственными движущимися частями машины, но также между ее движущимися и неподвижными частями, а также между любой частью машины и другими материалами. К ним относятся падающие предметы или материалы, прикрепленные к самим операторам машин.

Это не только между собственными движущимися частями машины, но также между ее движущимися и неподвижными частями, а также между любой частью машины и другими материалами. К ним относятся падающие предметы или материалы, прикрепленные к самим операторам машин.

п. 3). Результаты суммируем.

п. 3). Результаты суммируем.

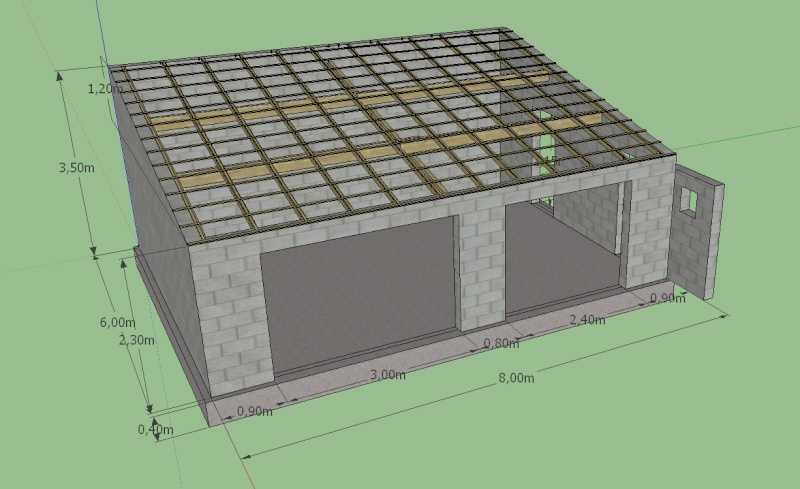

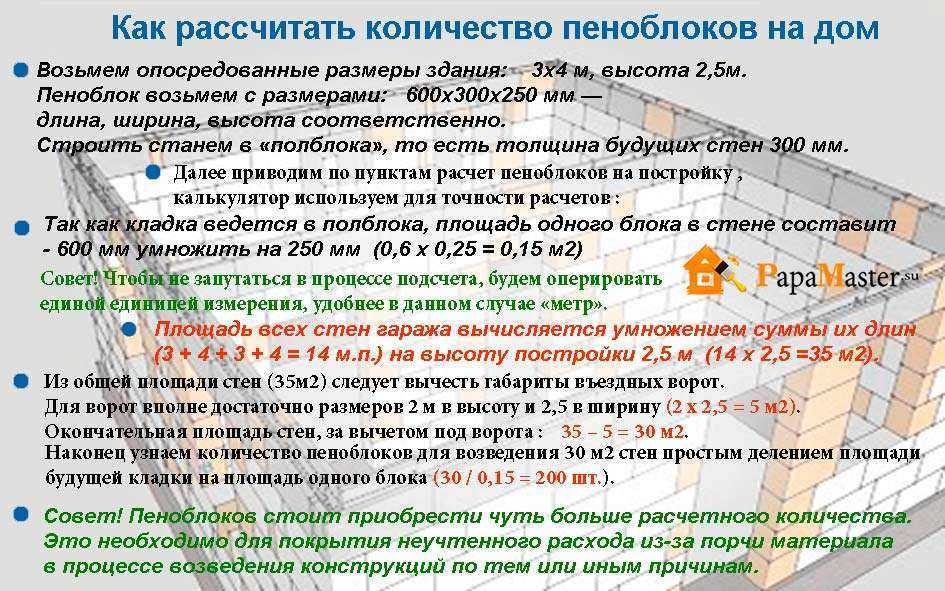

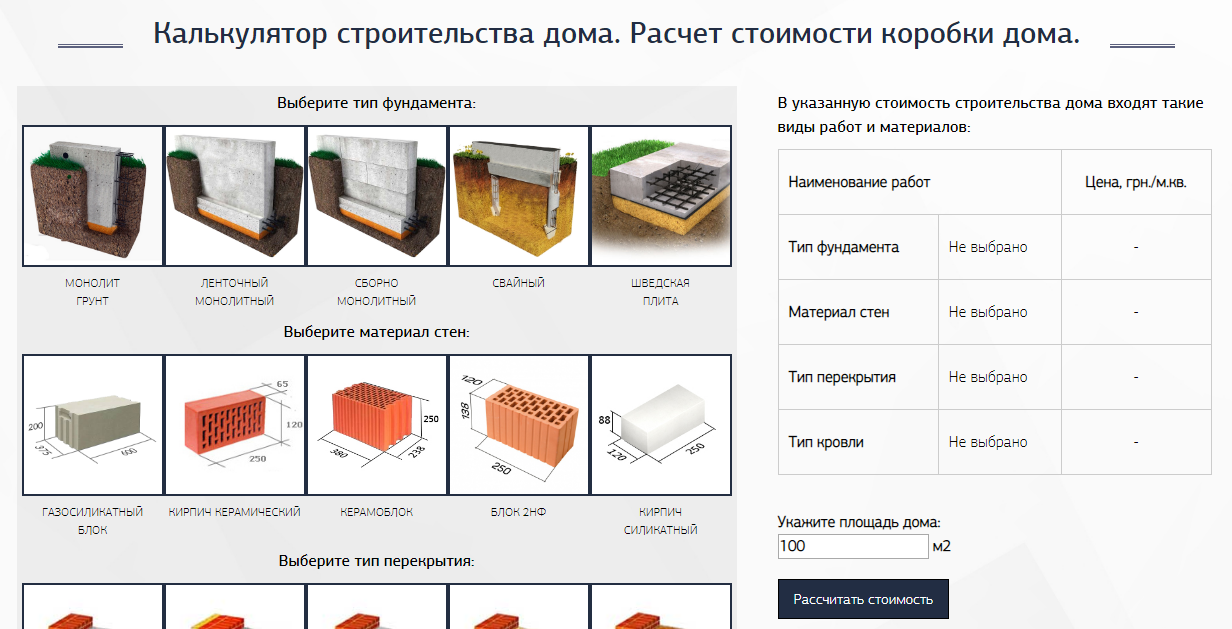

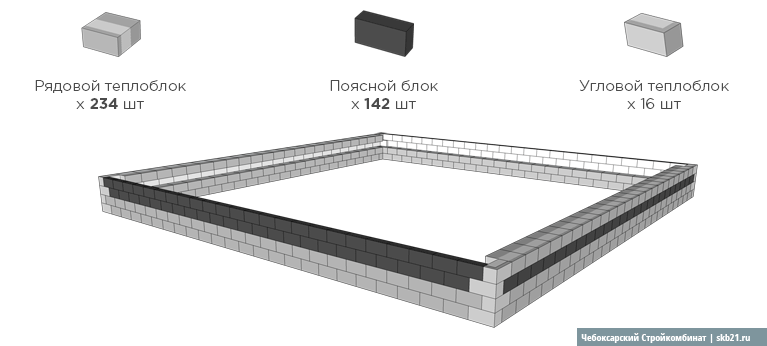

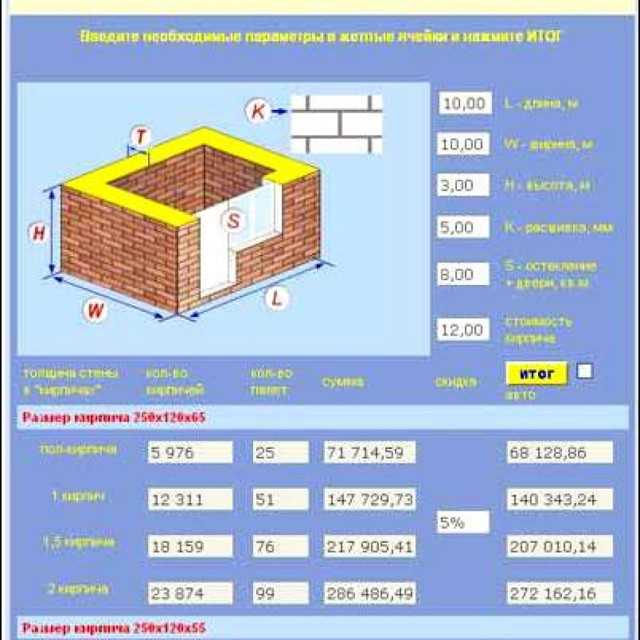

Зная все характеристики будущего дома, можно самостоятельно провести расчет материалов для строительства стен, воспользовавшись специальным калькулятором онлайн или применить несложные формулы и посчитать все вручную.

Зная все характеристики будущего дома, можно самостоятельно провести расчет материалов для строительства стен, воспользовавшись специальным калькулятором онлайн или применить несложные формулы и посчитать все вручную. Программа учитывает запас материалов на обрезку/брак, рассчитывает количество раствора для создания армопояса и корректирует расчет при добавлении перемычек, окон, дверей. В качестве нормативной базы плотности/веса блоков используются ГОСТ и справочники производителей.

Программа учитывает запас материалов на обрезку/брак, рассчитывает количество раствора для создания армопояса и корректирует расчет при добавлении перемычек, окон, дверей. В качестве нормативной базы плотности/веса блоков используются ГОСТ и справочники производителей. Для строительства стен на смену дереву пришел кирпич, а сегодня его место все чаще занимают строительные блоки, получаемые искусственным путем, и в зависимости от используемого сырья, могут обладать различными характеристиками.

Для строительства стен на смену дереву пришел кирпич, а сегодня его место все чаще занимают строительные блоки, получаемые искусственным путем, и в зависимости от используемого сырья, могут обладать различными характеристиками.

Каждый вид применяется в зависимости от необходимых качеств, и обладает как рядом преимуществ, так и рядом недостатков. У одного вида хорошие теплоизоляционные показатели, но они несколько уступают по прочности (если сравнивать, например, газобетон и керамзитобетон). В любом случае, здания, построенные с использованием строительных блоков, требуют меньше времени для возведения домов под ключ, по сравнению с теми же деревянными срубами, которым требуется много времени, чтобы окончательно просохнуть и отстояться. И только после этого можно начинать окончательную отделку помещения.

Каждый вид применяется в зависимости от необходимых качеств, и обладает как рядом преимуществ, так и рядом недостатков. У одного вида хорошие теплоизоляционные показатели, но они несколько уступают по прочности (если сравнивать, например, газобетон и керамзитобетон). В любом случае, здания, построенные с использованием строительных блоков, требуют меньше времени для возведения домов под ключ, по сравнению с теми же деревянными срубами, которым требуется много времени, чтобы окончательно просохнуть и отстояться. И только после этого можно начинать окончательную отделку помещения.

Объемный вес раствора может отличаться в зависимости от соотношения компонентов и введенных добавок.

Объемный вес раствора может отличаться в зависимости от соотношения компонентов и введенных добавок.

Блок = 83,19 фут3

Блок = 83,19 фут3 0017 Добавьте еще 25% к сухому объему

0017 Добавьте еще 25% к сухому объему

Дело в том, что этот материал очень востребован и прекрасно подходит как для хозяйственных построек, так и для возведения стен под фундаменты. Итак, это одна из причин, почему калькуляторы бетонных блоков так популярны. В конце концов, они могут сэкономить вам много времени в плане расчетов.

Дело в том, что этот материал очень востребован и прекрасно подходит как для хозяйственных построек, так и для возведения стен под фундаменты. Итак, это одна из причин, почему калькуляторы бетонных блоков так популярны. В конце концов, они могут сэкономить вам много времени в плане расчетов.

С помощью этих блоков вы можете легко построить перемычки или скрепить балки, и вы все еще можете использовать горизонтальный армирующий цемент в полости.

С помощью этих блоков вы можете легко построить перемычки или скрепить балки, и вы все еще можете использовать горизонтальный армирующий цемент в полости. У вас может быть, например, один блок размером 8*6 дюймов (200*410 мм), который можно надрезать посередине. Таким образом, этот блок на самом деле имитирует кладку размером 8 * 8 дюймов (200 * 200 мм), а его канавка заполнена раствором и нанесена ударом, чтобы он мог соответствовать истинным швам.

У вас может быть, например, один блок размером 8*6 дюймов (200*410 мм), который можно надрезать посередине. Таким образом, этот блок на самом деле имитирует кладку размером 8 * 8 дюймов (200 * 200 мм), а его канавка заполнена раствором и нанесена ударом, чтобы он мог соответствовать истинным швам. Проще говоря, всегда полезно знать, как получить количество бетонных блоков, необходимое для строительства вашего здания.

Проще говоря, всегда полезно знать, как получить количество бетонных блоков, необходимое для строительства вашего здания.

Итак, имея это в виду, мы собираемся более подробно рассмотреть все инструменты установки, которые вам понадобятся для правильной работы.

Итак, имея это в виду, мы собираемся более подробно рассмотреть все инструменты установки, которые вам понадобятся для правильной работы. Это поможет вам убедиться, что каждый блок, который вы добавляете к своей стене, не только прямой, но и выровнен с соседними блоками.

Это поможет вам убедиться, что каждый блок, который вы добавляете к своей стене, не только прямой, но и выровнен с соседними блоками.

Если же пол будет покрыт выбоинами, трещинами, выступами, перепады высот будут бросаться в глаза, то на такой основе не только не будет смотреться самое красивое и дорогое покрытие: неровности станут причиной деформации и поломки плит, стирания и образования разрывов на линолеуме и, как следствие, более быстрого износа материалов. Поэтому ключевым этапом в процессе монтажа полов есть их выравнивание. Используя маяки для выравнивания пола и разные виды стяжек, достигают того, что пол получается идеально ровным. Именно маяки и ограничивают стяжку по высоте ее плоскости.

Если же пол будет покрыт выбоинами, трещинами, выступами, перепады высот будут бросаться в глаза, то на такой основе не только не будет смотреться самое красивое и дорогое покрытие: неровности станут причиной деформации и поломки плит, стирания и образования разрывов на линолеуме и, как следствие, более быстрого износа материалов. Поэтому ключевым этапом в процессе монтажа полов есть их выравнивание. Используя маяки для выравнивания пола и разные виды стяжек, достигают того, что пол получается идеально ровным. Именно маяки и ограничивают стяжку по высоте ее плоскости.

Для этого с помощью строительного или лазерного уровня делают на стенах по периметру помещения отметки. Чем чаще, тем лучше. Потом соединяют их сплошной линией (АB).

Для этого с помощью строительного или лазерного уровня делают на стенах по периметру помещения отметки. Чем чаще, тем лучше. Потом соединяют их сплошной линией (АB). Профиль укладывают на горки и «утапливают» в растворе до нужного уровня так, чтобы он касался натянутого шнура.

Профиль укладывают на горки и «утапливают» в растворе до нужного уровня так, чтобы он касался натянутого шнура. Подробнее о том, как это сделать, читайте в материале: https://pol-master.com/viravniv-stazhka/kak-otbit-uroven-pola.html.

Подробнее о том, как это сделать, читайте в материале: https://pol-master.com/viravniv-stazhka/kak-otbit-uroven-pola.html.

На них с помощью саморезов крепятся профили для маяков. Поскольку саморезы легко регулируются, выставить необходимый уровень не составит труда. Для осуществления стяжки по грунту можно забить по площади поверхности деревянные бруски, а в них вкрутить шурупы.

На них с помощью саморезов крепятся профили для маяков. Поскольку саморезы легко регулируются, выставить необходимый уровень не составит труда. Для осуществления стяжки по грунту можно забить по площади поверхности деревянные бруски, а в них вкрутить шурупы. Потом с помощью рейки или того же правила раствор вдавливается до нужной высоты.

Потом с помощью рейки или того же правила раствор вдавливается до нужной высоты. Для этого в углах помещения уже на подготовленной поверхности засыпают две кучи раствора и формируют из него площадки согласно с необходимым уровнем. Расстояние между такими площадками должно быть не большим, чем длина правила. После того, как такие маяки высохнут, пространство между ними заполняют раствором и выравнивают правилом, ориентируясь на них.

Для этого в углах помещения уже на подготовленной поверхности засыпают две кучи раствора и формируют из него площадки согласно с необходимым уровнем. Расстояние между такими площадками должно быть не большим, чем длина правила. После того, как такие маяки высохнут, пространство между ними заполняют раствором и выравнивают правилом, ориентируясь на них.

Для того, чтобы было удобнее отслеживать уровень наливного пола, на саморезы прикрепляют куски перфоленты. После того, как необходимый уровень пола залит, не дожидаясь застывания раствора, саморезы выкручивают.

Для того, чтобы было удобнее отслеживать уровень наливного пола, на саморезы прикрепляют куски перфоленты. После того, как необходимый уровень пола залит, не дожидаясь застывания раствора, саморезы выкручивают. Поэтому замерять уровнем нужно установленные маяки как в продольном, так и в перпендикулярном направлении, как по отдельности, так и относительно друг друга. Если уровень показывает ровную поверхность, значит, вы добились того, чего хотели и можно приступать к последующим работам.

Поэтому замерять уровнем нужно установленные маяки как в продольном, так и в перпендикулярном направлении, как по отдельности, так и относительно друг друга. Если уровень показывает ровную поверхность, значит, вы добились того, чего хотели и можно приступать к последующим работам. Как дом для новой общей инженерной программы, в здании особое внимание уделяется исследованиям и обучению студентов применительно к сложным проблемам, выходящим за рамки одной дисциплины, в сферах энергетики, окружающей среды и здоровья.

Как дом для новой общей инженерной программы, в здании особое внимание уделяется исследованиям и обучению студентов применительно к сложным проблемам, выходящим за рамки одной дисциплины, в сферах энергетики, окружающей среды и здоровья. Внешний вид здания, расположенного в самом сердце университетского готического среднего кампуса Бостонского колледжа, соответствует своему контексту с использованием таких материалов, как гранитный камень Уэймута и крыши из глиняной черепицы, замысловато детализированные с помощью сборных железобетонных изделий и входов с деревянным каркасом. Прозрачный угол навесной стены, расположенный рядом с главным входом, позволяет увидеть очень прозрачный и технологичный интерьер. Переходя от исторической оболочки, интерьер определяется непрерывной лентой пространств для совместной работы и офисов, охватывающих весь периметр, образуя пространство для совместной работы вокруг высокотехнологичного ядра. Полноразмерные застекленные стены и большие окна обеспечивают прозрачность здания в большом масштабе и стирают границы между пространствами. Такие функции устойчивого развития, как чиллеры с рекуперацией тепла, змеевик с рекуперацией тепла и система мониторинга качества воздуха, способствуют повышению эффективности здания.

Внешний вид здания, расположенного в самом сердце университетского готического среднего кампуса Бостонского колледжа, соответствует своему контексту с использованием таких материалов, как гранитный камень Уэймута и крыши из глиняной черепицы, замысловато детализированные с помощью сборных железобетонных изделий и входов с деревянным каркасом. Прозрачный угол навесной стены, расположенный рядом с главным входом, позволяет увидеть очень прозрачный и технологичный интерьер. Переходя от исторической оболочки, интерьер определяется непрерывной лентой пространств для совместной работы и офисов, охватывающих весь периметр, образуя пространство для совместной работы вокруг высокотехнологичного ядра. Полноразмерные застекленные стены и большие окна обеспечивают прозрачность здания в большом масштабе и стирают границы между пространствами. Такие функции устойчивого развития, как чиллеры с рекуперацией тепла, змеевик с рекуперацией тепла и система мониторинга качества воздуха, способствуют повышению эффективности здания.

Удобства, такие как кафе, аудитория на 180 мест и сеть неформальных зон для совместной работы, соединенных открытой лестницей, привлекут представителей всех дисциплин кампуса к обучению, выработке идей, экспериментам и сотрудничеству.

Удобства, такие как кафе, аудитория на 180 мест и сеть неформальных зон для совместной работы, соединенных открытой лестницей, привлекут представителей всех дисциплин кампуса к обучению, выработке идей, экспериментам и сотрудничеству. Линейка обогревателей Twin-Flo лидирует в семействе продуктов Beacon Morris для отопления жилых и коммерческих помещений.

Линейка обогревателей Twin-Flo лидирует в семействе продуктов Beacon Morris для отопления жилых и коммерческих помещений.

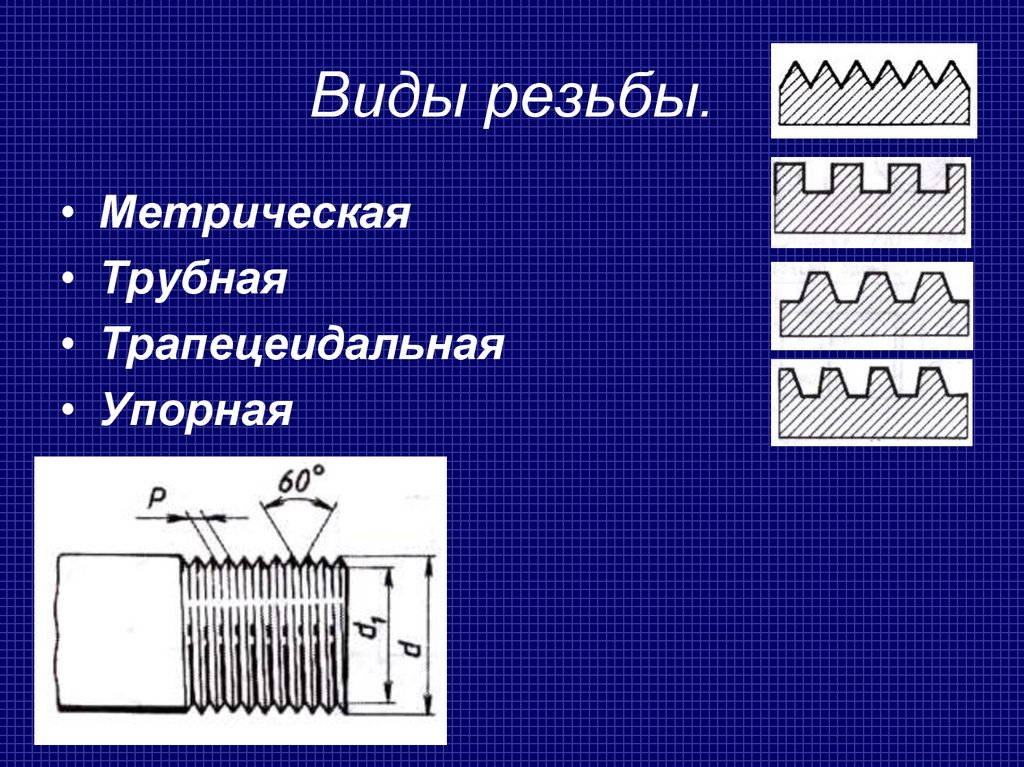

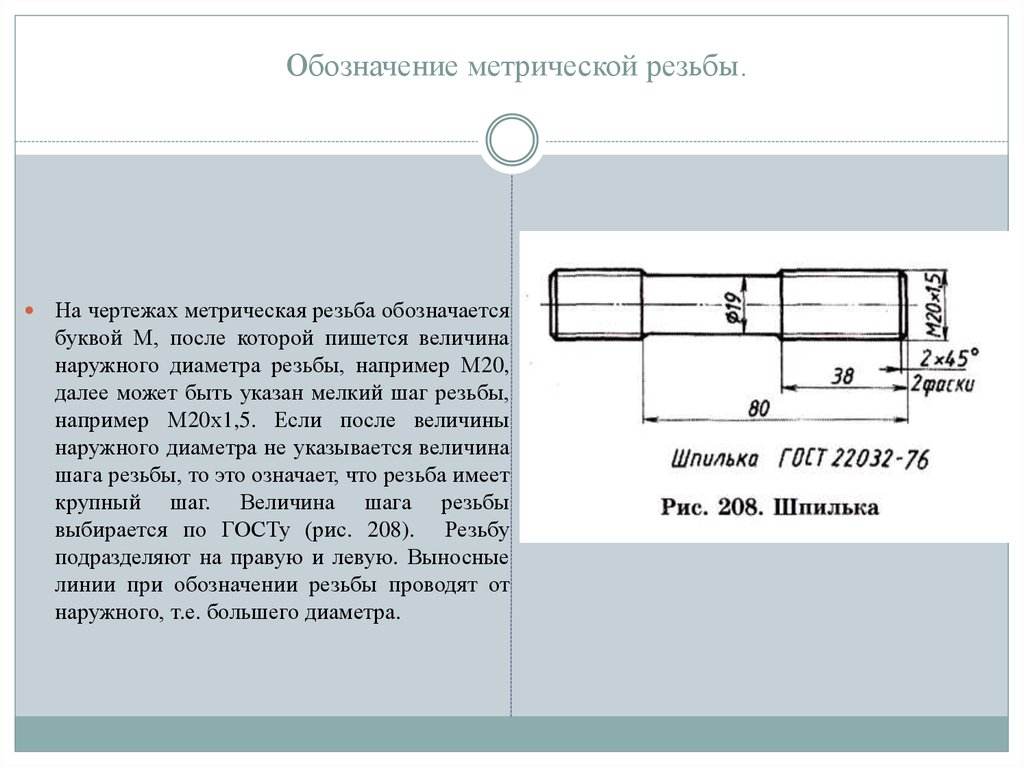

Резьба является главным элементом во всех резьбовых соединениях. Основными положительными качествами резьбовых соединений являются относительная простота изготовления, удобство в использовании, способность выдерживать высокие нагрузки, универсальность и надежность. Все резьбовые соединения по назначению и характеру использования подразделяются на подвижные (кинематические) и неподвижные.

Резьба является главным элементом во всех резьбовых соединениях. Основными положительными качествами резьбовых соединений являются относительная простота изготовления, удобство в использовании, способность выдерживать высокие нагрузки, универсальность и надежность. Все резьбовые соединения по назначению и характеру использования подразделяются на подвижные (кинематические) и неподвижные. Поскольку нарезание резьбы резцами имеет относительно невысокую производительность, то этот метод сейчас используется преимущественно для изготовления штучных или мелкосерийных деталей, а также в процессе выпуска ходовых винтов, точных винтов и калибров.

Поскольку нарезание резьбы резцами имеет относительно невысокую производительность, то этот метод сейчас используется преимущественно для изготовления штучных или мелкосерийных деталей, а также в процессе выпуска ходовых винтов, точных винтов и калибров. п. изготавливаются чаще всего с помощью такого метода, как шлифование. Для этого также используется специализированное оборудование.

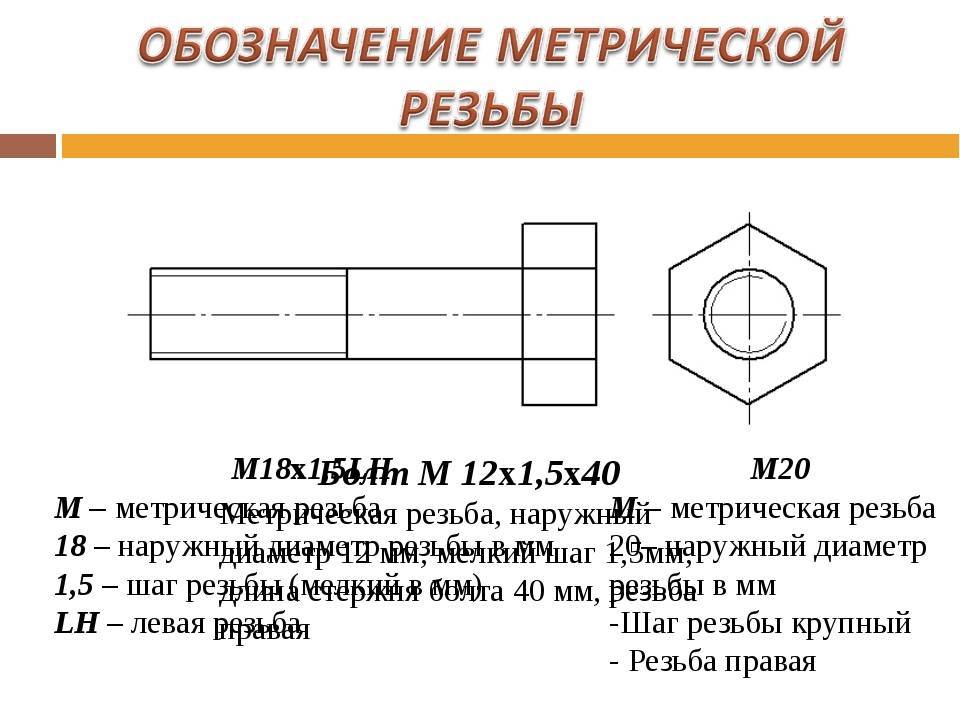

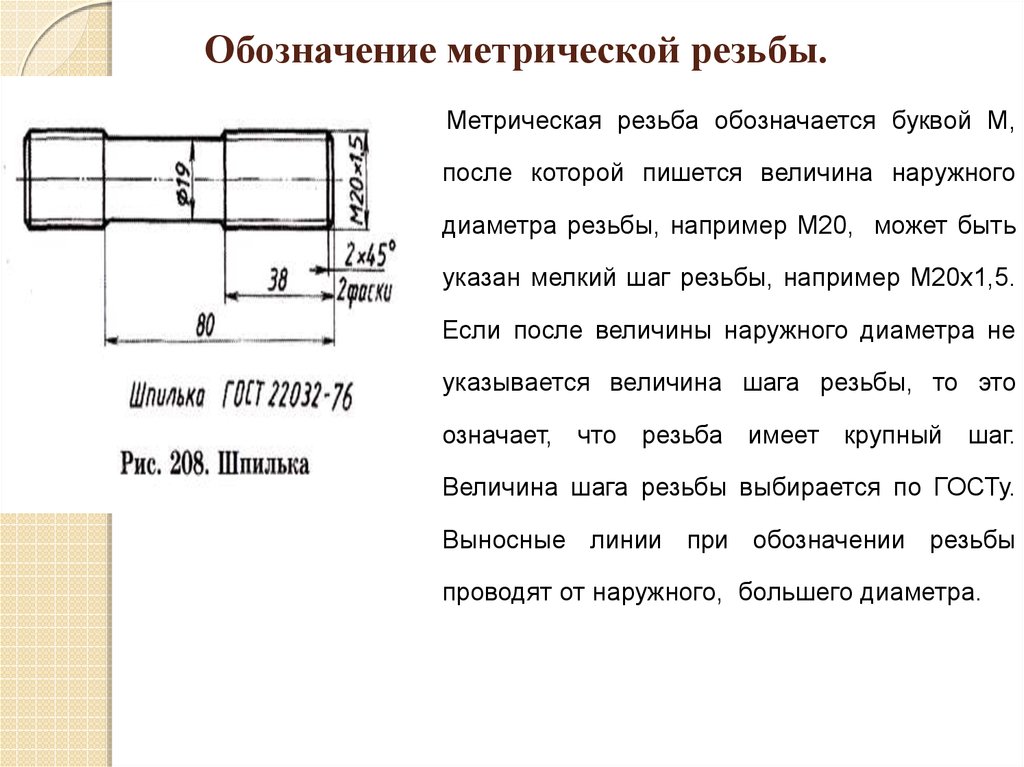

п. изготавливаются чаще всего с помощью такого метода, как шлифование. Для этого также используется специализированное оборудование. 2.1. Метрическая резьба

2.1. Метрическая резьба Диаметры и шаги резьб, указанные в скобках, по возможности не применяются.

Диаметры и шаги резьб, указанные в скобках, по возможности не применяются. е. равнобедренный треугольник с углом при вершине, равным 55° (см. табл.1.2.1).

е. равнобедренный треугольник с углом при вершине, равным 55° (см. табл.1.2.1).

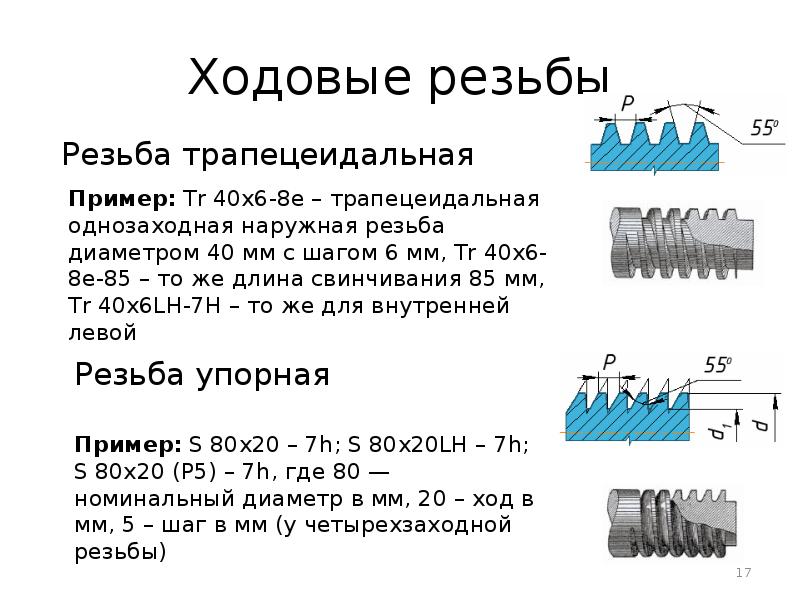

табл.1.2.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177-82. Резьба стандартизована для диаметром от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении.

табл.1.2.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177-82. Резьба стандартизована для диаметром от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении.

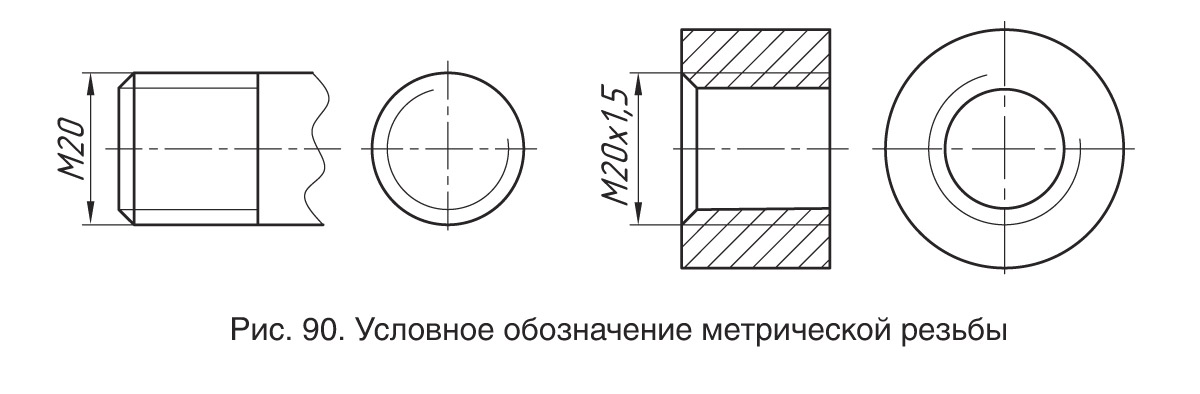

Границу резьбы наносят в конце полного профиля резьбы (до начала сбега) сплошной основной линией, если она видна. Сбег резьбы при необходимости изображают сплошной тонкой линией.

Границу резьбы наносят в конце полного профиля резьбы (до начала сбега) сплошной основной линией, если она видна. Сбег резьбы при необходимости изображают сплошной тонкой линией.

Для всех резьб, кроме конических и трубной цилиндрической, обозначения относятся к наружному диаметру и проставляются над размерной линией, на ее продолжении или на полке линии-выноски. Обозначения конических резьб и трубной цилиндрической наносят только на полке линии-выноски.

Для всех резьб, кроме конических и трубной цилиндрической, обозначения относятся к наружному диаметру и проставляются над размерной линией, на ее продолжении или на полке линии-выноски. Обозначения конических резьб и трубной цилиндрической наносят только на полке линии-выноски. Приведенные обозначения левой и многозаходной резьб могут быть отнесены ко всем метрическим резьбам.

Приведенные обозначения левой и многозаходной резьб могут быть отнесены ко всем метрическим резьбам.

В обозначение резьбы входят буквы: R — для конической наружной резьбы, Rc — для конической внутренней резьбы, Rp — для цилиндрической внутренней резьбы и обозначение размера резьбы. Для левой резьбы добавляются буквы LH. Условный размер резьбы, а также ее диаметры, измеренные в основной плоскости, соответствуют параметрам трубной цилиндрической резьбы, имеющей тот же условный размер. Поэтому детали с трубной конической резьбой достаточно часто применяются в соединениях с деталями с трубной цилиндрической резьбой, что обеспечивает достаточно высокую герметичность соединений. Резьбовые соединения обозначаются в виде дроби, в числителе которой указывается буквенное обозначение внутренней резьбы, а в знаменателе — наружной. Пример обозначения:

В обозначение резьбы входят буквы: R — для конической наружной резьбы, Rc — для конической внутренней резьбы, Rp — для цилиндрической внутренней резьбы и обозначение размера резьбы. Для левой резьбы добавляются буквы LH. Условный размер резьбы, а также ее диаметры, измеренные в основной плоскости, соответствуют параметрам трубной цилиндрической резьбы, имеющей тот же условный размер. Поэтому детали с трубной конической резьбой достаточно часто применяются в соединениях с деталями с трубной цилиндрической резьбой, что обеспечивает достаточно высокую герметичность соединений. Резьбовые соединения обозначаются в виде дроби, в числителе которой указывается буквенное обозначение внутренней резьбы, а в знаменателе — наружной. Пример обозначения: Например: Tr20×4LH-8H, где LH — обозначение левой резьбы, 8Н — основное отклонение резьбы.

Например: Tr20×4LH-8H, где LH — обозначение левой резьбы, 8Н — основное отклонение резьбы. В этом случае к обозначению резьбы добавляется надпись Сп, а в обозначении резьбы указываются размеры наружного диаметра и шага резьбы, например: Сп.М19×1Д Резьба с нестандартным профилем изображается так, как это представлено в п.9 табл.1, с нанесением размеров, необходимых для изготовления резьбы.

В этом случае к обозначению резьбы добавляется надпись Сп, а в обозначении резьбы указываются размеры наружного диаметра и шага резьбы, например: Сп.М19×1Д Резьба с нестандартным профилем изображается так, как это представлено в п.9 табл.1, с нанесением размеров, необходимых для изготовления резьбы.

Д.

Д. 0.

0. 0.

0. Все трубные аксессуары для фитингов Kobelco относятся к серии L и полностью взаимозаменяемы. Однако единственные размеры, которые действительно уникальны для Kobelco, представлены в списке ниже.

Все трубные аксессуары для фитингов Kobelco относятся к серии L и полностью взаимозаменяемы. Однако единственные размеры, которые действительно уникальны для Kobelco, представлены в списке ниже. Если вы идентифицируете метрическую резьбу с носовым конусом, будьте очень осторожны, чтобы отличить, действительно ли это седло конуса 30 ° / 60 ° (Komatsu) вместо 37 ° / 74 ° (китайский язык Великобритании).

Если вы идентифицируете метрическую резьбу с носовым конусом, будьте очень осторожны, чтобы отличить, действительно ли это седло конуса 30 ° / 60 ° (Komatsu) вместо 37 ° / 74 ° (китайский язык Великобритании). е. измерение 18,01 мм означает, что резьба, скорее всего, M18). Однако, чтобы сделать это точно с конической метрической резьбой, необходимо измерить наружный диаметр в третьем ряду резьбы от конца фитинга.

е. измерение 18,01 мм означает, что резьба, скорее всего, M18). Однако, чтобы сделать это точно с конической метрической резьбой, необходимо измерить наружный диаметр в третьем ряду резьбы от конца фитинга.

Дешевый, красивый, натуральный, легко поддается обработке. Казалось бы, что может быть лучше?

Дешевый, красивый, натуральный, легко поддается обработке. Казалось бы, что может быть лучше?

А она зависит от способа обработки. И не каждая из них подходит для уличных покрытий.

А она зависит от способа обработки. И не каждая из них подходит для уличных покрытий. Зернистость зависит от размеров и количества зубьев.

Зернистость зависит от размеров и количества зубьев. Чем выше цифра, следующая за ней, тем лучше. Нам подходит плитка с маркировкой PEL 3 или PEL 4.

Чем выше цифра, следующая за ней, тем лучше. Нам подходит плитка с маркировкой PEL 3 или PEL 4. Но на этом её достоинства в качестве уличного покрытия и заканчиваются. У кафеля очень тонкий защитный слой, а сам он не отличается прочностью.

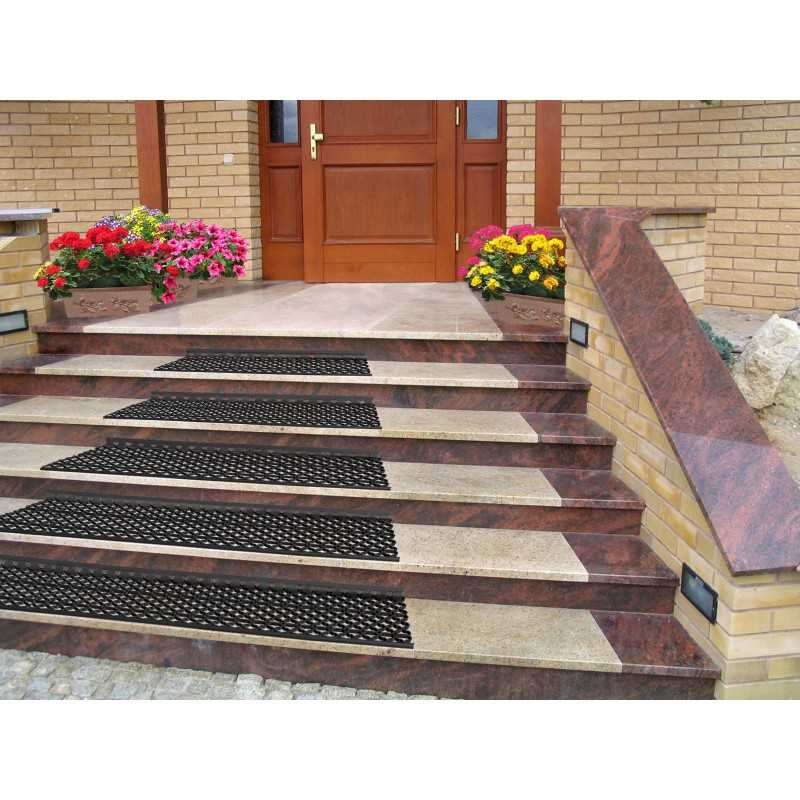

Но на этом её достоинства в качестве уличного покрытия и заканчиваются. У кафеля очень тонкий защитный слой, а сам он не отличается прочностью. Но за счет высокотемпературного (от 1400 градусов) обжига, происходящего под давлением, он приобретает гораздо большую прочность, и теряет пористость. Эти качества делают его надежным и долговечным материалом для отделки открытых площадок и лестниц. Но выбирать нужно не глянцевую, а шероховатую плитку.

Но за счет высокотемпературного (от 1400 градусов) обжига, происходящего под давлением, он приобретает гораздо большую прочность, и теряет пористость. Эти качества делают его надежным и долговечным материалом для отделки открытых площадок и лестниц. Но выбирать нужно не глянцевую, а шероховатую плитку. К тому же, они водостойки, термоустойчивы и применяются как внутри, так и снаружи зданий. Итак, рассмотрим самые распространенные и узнаем их плюсы и минусы.

К тому же, они водостойки, термоустойчивы и применяются как внутри, так и снаружи зданий. Итак, рассмотрим самые распространенные и узнаем их плюсы и минусы. Разумеется, при использовании таких уголков и профилей скользкая лестница уже не будет опасной. Плюсы: надежный монтаж, долговечны, имеют легко заменяемые резиновые не дорогие вставки. Минусы: трудоемкий монтаж, требующий аккуратности; незначительные выступы в местах крепежа;

Разумеется, при использовании таких уголков и профилей скользкая лестница уже не будет опасной. Плюсы: надежный монтаж, долговечны, имеют легко заменяемые резиновые не дорогие вставки. Минусы: трудоемкий монтаж, требующий аккуратности; незначительные выступы в местах крепежа; Минусы: трудоемкий процесс установки, технологические сложности с ремонтом и заменой алюминиевых деталей, не значительные выступы на поверхности в местах крепежа.

Минусы: трудоемкий процесс установки, технологические сложности с ремонтом и заменой алюминиевых деталей, не значительные выступы на поверхности в местах крепежа. Часть 1

Часть 1 За 70 лет с момента заливки бетонного крыльца крыльцо сместилось и немного просело с левой стороны (к входной двери) и перестало быть ровным. Если вы проследите за белой отделочной доской внизу, то совершенно очевидно, насколько неровным является крыльцо.

За 70 лет с момента заливки бетонного крыльца крыльцо сместилось и немного просело с левой стороны (к входной двери) и перестало быть ровным. Если вы проследите за белой отделочной доской внизу, то совершенно очевидно, насколько неровным является крыльцо.

Таким образом, когда всего два стояка опущены, а наш проект длится всего час или около того, нам пришлось прекратить работу и отправиться в Home Depot. К тому времени, как мы вернулись, пообедали и снова приступили к работе, мы сильно отстали, и у нас было всего около двух часов или около того, прежде чем солнце начнет садиться и станет слишком холодно, чтобы работать на улице ( по крайней мере для меня! 😀 ). Но нам удалось установить восемь стояков из пятнадцати.

Таким образом, когда всего два стояка опущены, а наш проект длится всего час или около того, нам пришлось прекратить работу и отправиться в Home Depot. К тому времени, как мы вернулись, пообедали и снова приступили к работе, мы сильно отстали, и у нас было всего около двух часов или около того, прежде чем солнце начнет садиться и станет слишком холодно, чтобы работать на улице ( по крайней мере для меня! 😀 ). Но нам удалось установить восемь стояков из пятнадцати.

Я переносил эти измерения на следующую доску 2 x 4, использовал свою настольную пилу, чтобы распилить ее до нужной высоты, затем мы проверяли ее, чтобы убедиться, что это правильная высота, устанавливая ее на место и проверяя уровнем на задняя, средняя и передняя. На паре досок нам пришлось бы вернуться к настольной пиле и обрезать примерно одну восьмую дюйма или около того. На одной доске нам фактически пришлось проложить ее посередине, используя обрезки предыдущей доски 2 x 4, которую мы разорвали. Но как только сухая посадка была ровной, мы приклеивали и прикручивали эту доску. Затем он перешел к следующему стояку.