Пескобетон м400: технические характеристики

Содержание

- Из чего состоит

- Характеристика свойств и преимущества

- Область использования

- Подготовка пескобетона к работе

- Расход материала

- Итог

На сегодняшний день строительный рынок удивляет широким ассортиментом материалов и возможно даже увидеть незнакомые для себя названия. Но, броские названия, это еще не показатель хороших характеристик. Композитный материал Пескобетон м400 успел завоевать достаточно солидную часть строительного рынка и зарекомендовал себя с положительной стороны.

Раскроем секреты этого удивительного материала, а также уникальные характеристики, благодаря которым он является столь востребованным на рынке.

Из чего состоит

Пескобетон 400 – это композитный многокомпонентный материал. Состав классической сухой смеси состоит из трех основных компонентов.

- Портландцемент М400 — базовый компонент сухой смеси;

- Чистый, гранулированный песок с диаметром фракций до 3 мм, а также песок речной;

- Дополнительные наполнители, такие как: гранитная крошка, пластификаторы и улучшители качественных характеристик;

Если посмотреть поверхностно, то пескобетон 400 по составу входящих в него компонентов очень напоминает обычную бетонную массу. Но, это сходство поверхностное. Очевидные отличия можно заметить уже после первого использования материала.

Но, это сходство поверхностное. Очевидные отличия можно заметить уже после первого использования материала.

Характеристика свойств и преимущества

Композитный материал Пескобетон м400 обладает целым рядом положительных технических характеристик. Правильное сочетание разнородных компонентов привело к созданию материала, свойства которого качественно отличаются от свойств традиционной бетонной смеси.

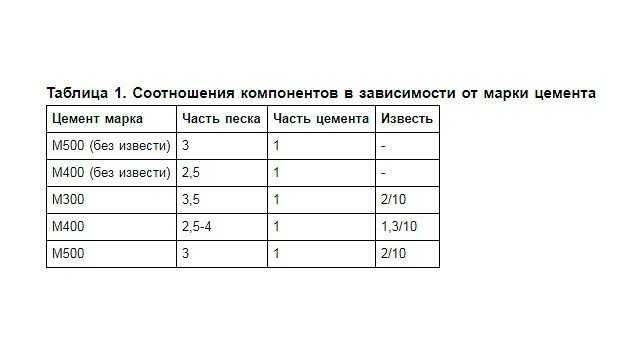

Модифицируя состав портландцемента М400 и процентное соотношение входящих наполнителей, получают качественное изменение целого спектра характеристик.

Кстати, некоторые нечестные производители в целях экономии могут добавлять в смесь больший процент песка, из-за чего может образоваться большая просадка и трещины в застывшем растворе.

По ГОСТу 25192-82 пескобетонную сухую смесь характеризуют как быстро затвердеваемый материал высокой прочности. Хорошая плотность и однородность раствора получается благодаря входящему в его состав плотного мелкофракционного песка. Общий объем песка практически не дает просадки.

Общий объем песка практически не дает просадки.

Пескобетон м400 практически всегда имеет сертификат соответствия экологическим характеристикам.

В результате пескобетон м400 обладает качественно новыми техническими характеристиками:

- Высокая однородность смеси по всему объему;

- Повышенная плотность материала;

- Удобно укладывается;

- Прочность, выдерживает максимальную нагрузку до 400 кг на кубический метр;

- Морозоустойчивость и антикоррозийные свойства обеспечивают входящие в состав дополнительные заполнители;

- Быстро затвердевает;

- Пескобетон 400 является материалом, не требующим дополнительного армирования;

Строительный рынок может предложить множество разновидностей этого материала, в зависимости от входящих в их состав наполнителей смеси могут отличаться некоторыми характеристиками. Например:

Пескобетон м400 вилис позиционируется высокопрочной смесью, отличающейся высокой морозостойкостью, устойчивостью к просадке и отличной укладываемостью.

Бирсс пескобетон м400 состоит из увеличенного процентного количества цемента, что делает этот раствор более пластичным и быстросхватываемым.

Область использования

Принадлежность пескобетона м400 к тяжелым бетонам позволяет его использовать для формирования ответственных и сильно нагруженных конструктивных элементов в специальных инженерных конструкциях.

Основной областью применения раствора считается устройство высокопрочных износостойких полов в заводских и производственных цехах, гаражах и складских помещениях. Также используют в качестве несущего слоя в подвалах и мастерских.

Примечательно, что состав пескобетона м400 в массовых долях цемента и песка настолько правильно сбалансирован, что имеет минимальную просадку. В связи с этим, требуемое количество сухой смеси очень просто подсчитать. Сухой объем смеси практически совпадает с готовым объемом раствора.

Пескобетон м400 виллис имеет широкое применение для заливки фундаментов монолитных конструкций. Данный раствор не только отлично выдерживает нагрузку стен, крыши, но и отлично выдерживает плиты перекрытия, несущие колонны и балки.

Данный раствор не только отлично выдерживает нагрузку стен, крыши, но и отлично выдерживает плиты перекрытия, несущие колонны и балки.

Также существуют различные варианты пескобетонных блоков, которые изготавливают способом вибропрессования. Для того чтоб пескобетонные плиты набрали хорошую плотность и прочность их дополнительно уплотняют под высоким давлением.

Пескобетон 400 имеет широкий спектр применения в проведение монтажных работ.

Подготовка пескобетона к работе

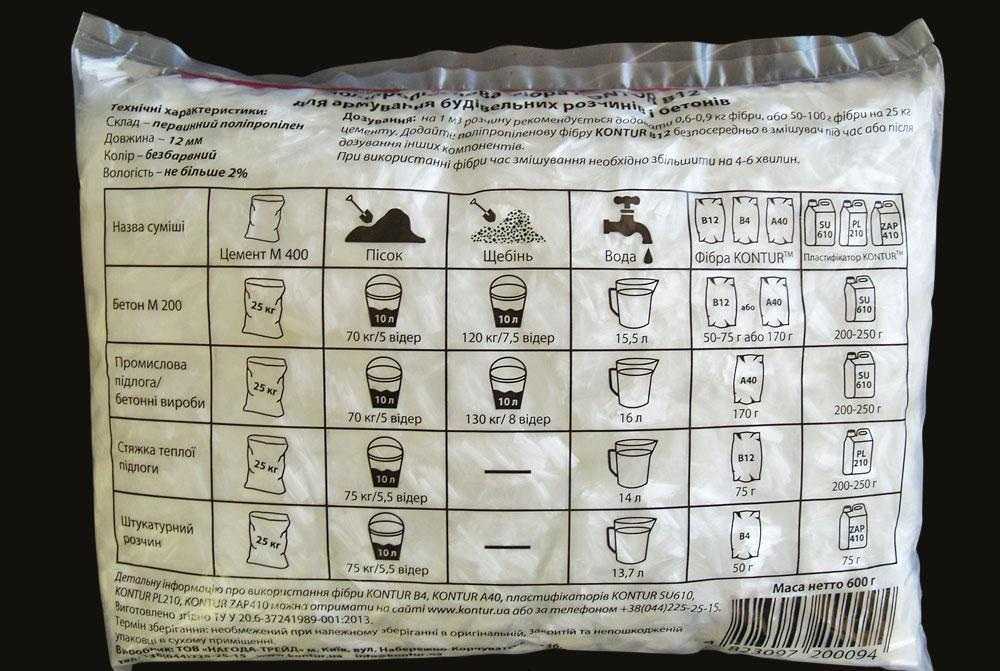

Покупная сухая смесь пескобетона является практически готовым продуктом к применению. Что является удобным вариантом для использования на частных стройках. В сухую смесь нужно просто добавить воды и размешать до однородной консистенции.

Обратите внимание, что приготовление раствора пескобетона м400 своими силами обойдется значительно дешевле, чем покупка готового заводского аналога.

Для приготовления рабочего раствора, нужно всего лишь рассчитать требуемое количество пакетированного сухого материала. Например, на пакет пескобетона м400 50 кг потребуется около 6 литров чистой воды. Количество воды нужное для затворения идеального раствора указывается в инструкции, прилагаемой к каждому пакету с пескобетоном.

Например, на пакет пескобетона м400 50 кг потребуется около 6 литров чистой воды. Количество воды нужное для затворения идеального раствора указывается в инструкции, прилагаемой к каждому пакету с пескобетоном.

В основном, количество воды берут из расчета 1,35 -1,6 л на 10 кг сухой пескобетонной смеси. Хотя, пропорциональное количество ингредиентов может изменяться в зависимости от механических потребностей раствора.

Техника приготовления раствора: залить сухую смесь чистой водой и размешать до получения полной однородности материала. Желательно процесс смешивания ингредиентов проводить механизированно при помощи бетономешалки или миксерной насадки. Раствор является плотным и тяжелым материалом, так что добиться хорошей однородности вручную навряд ли получится.

После первого подхода смешивания, раствору требуется отстояться порядка 10-20 минут, после чего снова тщательно перемешать.

Готовый пескобетонный раствор рекомендуется использовать в течение 2 часов после замеса.

Расход материала

Для подсчета расхода пескобетона в первую очередь нужно определиться с средней толщиной производимой заливки. Проводим нехитрые арифметические действия: в инструкции к пакету пескобетона указано, что расход пескобетона на 1м? при толщине заливаемого слоя в 1 см составляет 18-20 кг.

Обратите внимание, что специалисты строительного направления рекомендуют, даже при точно проведенных расчетах, сухой смеси пескобетона брать с запасом приблизительно на 10% больше от положенного количества.

Пескобетонная смесь являясь эргономичным и водонепроницаемым материалом имеет минимальный расход при использовании.

Итог

Пескобетон м400 завоевал широкое признание и пользуется популярностью, причем как у профессионалов, так и у любителей строительного рынка. А все благодаря наличию высоких качественных характеристик материала, так и простоте в использовании.

Пескобетон М400 (пескоцемент): сухая смесь, состав

Пескобетон М400 – материал, который пользуется высоким спросом на современном рынке при проведении разного типа ремонтно-строительных работ. Данный вид бетонной смеси производят из высококачественного портландцемента, крупнозернистого кварцевого песка и специальных добавок, призванных улучшить характеристики материала.

Данный вид бетонной смеси производят из высококачественного портландцемента, крупнозернистого кварцевого песка и специальных добавок, призванных улучшить характеристики материала.

Благодаря сбалансированному составу пескобетон демонстрирует прекрасные свойства, важные для разных видов работ и сфер применения. Смесь рассчитана для использования при плюсовых температурах, обладает хорошей пластичностью, высокими показателями прочности и стойкости к морозу, влаге, резким перепадам температуры, несущим нагрузкам.

Пескоцемент М400 применяют для заливки разных видов фундамента, выполнения стяжки пола в подсобных помещениях, гаражах, цехах и т.д. Основное преимущество смеси – оптимальное соотношение разумной цены и высокого качества. Несмотря на стабильный состав и универсальность, использовать раствор нужно в соответствии с технологией, а до начала работ желательно ознакомиться с подробными характеристиками.

Содержание

- 1 Из чего состоит

- 2 Характеристика свойств и преимущества

- 3 Область использования

- 4 Подготовка пескобетона к работе

- 5 Расход материала

Из чего состоит

Марка смеси определяет марку готового раствора при условии, что смесь изготавливается в соответствии с ГОСТом и технологией. Марка портландцемента (цемента, пескобетона) обозначается индексом М и цифрой, являясь прямым показателем прочности материала, которую он демонстрирует по прошествии 28 дней с момента заливки (когда набирает полную прочность). Так, М400 означает, что прочность материала на сжатие составляет минимум 400 кг/см2.

Марка портландцемента (цемента, пескобетона) обозначается индексом М и цифрой, являясь прямым показателем прочности материала, которую он демонстрирует по прошествии 28 дней с момента заливки (когда набирает полную прочность). Так, М400 означает, что прочность материала на сжатие составляет минимум 400 кг/см2.

Маркировка смеси также отражает наличие либо отсутствие в составе тех или иных добавок, способных менять определенные стандартные характеристики (пластичность, морозостойкость, водонепроницаемость, скорость застывания и т.д.). Если речь идет о чистом пескобетоне М400, то на упаковке указывается индекс Д0, если с присадками – на упаковке указывают букву Д и объем добавок (Д5-Д20, цифры обозначают процентный объем).

Пескобетон М400 – состав:

- Портландцемент марки М400 – основной компонент смеси, который отвечает за прочность и прохождение реакций схватывания, затвердевания.

- Песок – чистый, гранулированный, диаметр которого составляет до 3 миллиметров.

Также в состав может быть включен речной песок.

Также в состав может быть включен речной песок. - Дополнительные наполнители – пластификаторы, гранитная крошка, модификаторы для изменения свойств и т.д.

Пескобетон М400 имеет практически тот же состав, что и обыкновенная бетонная смесь той же марки. Разница заключается лишь в объеме и качестве наполнителей, которые во многом определяют сферу применения материала, его основные задачи и технические характеристики.

Характеристика свойств и преимущества

Для производства состава выбирают чистый крупнофракционный песок и высококачественный портландцемент без примесей. Среди основных плюсов материала отмечают сбалансированную формулу, которая обеспечивает наилучшие показатели и значения.

Ключевые достоинства пескоцемента М400:

- Высокие показатели прочности, что делает возможным применение смеси в самых разных сферах и там, где нужно добиться максимальной надежности.

- Стойкость к несущим нагрузкам, внешним агрессивным факторам.

- Морозостойкость и влагостойкость на хорошем уровне.

- Отсутствие усадки.

- Возможность применения в проведении внутренних/наружных работ.

Основные технические характеристики пескобетона М400:

- Морозостойкость – 200 циклов замораживания/оттаивания.

- Прочность на сжатие – до 40 МПа (400 кг/см2).

- Оптимальные условия применения – от +5 до +35 градусов по Цельсию.

- Температура эксплуатации – максимальные значения колеблются в диапазоне от -50 до +70 градусов по Цельсию.

- Степень плотности – 2000-2200 кг/м3.

- Прочность сцепления при отрыве – 0.3 МПа.

- Крупность наполнителя – не более 3 миллиметров.

- Расход материала на квадратный метр – 20-23 килограмма при условии выполнения слоя в 10 миллиметров.

- Оптимальная толщина слоя укладки – 20-70 миллиметров.

- Жизнеспособность раствора – 2 часа.

Последний показатель говорит о том, что готовый раствор будет пригоден к работе в течение всего лишь 2 часов, что обязательно нужно учитывать при планировании работ и самостоятельном замешивании бетона либо заказе его с завода. Готовые смеси поставляют исключительно в специальных автомиксерах, чтобы не позволить осесть твердой фракции наполнителя и застыть раствору. В Москве и регионах готовый пескоцемент предлагают множество предприятий по доступным ценам.

Готовые смеси поставляют исключительно в специальных автомиксерах, чтобы не позволить осесть твердой фракции наполнителя и застыть раствору. В Москве и регионах готовый пескоцемент предлагают множество предприятий по доступным ценам.

Для приготовления раствора своими руками лучше всего подходит готовая сухая смесь, состав которой сбалансирован, выверен и точно обеспечит нужные технические характеристики.

Область использования

Пескобетон М400 чаще всего используется для создания разных железобетонных конструкций. Он стоек к воздействию влаги и низких температур, поэтому подходит для возведения подземных объектов. Железобетонные конструкции, сделанные из М400, демонстрируют высокие показатели стабильности и прочности.

В строительстве пескобетон применяют в самых разных работах – от штукатурки до тяжелого бетонирования серьезных нагруженных конструкций. Незаменим цемент и для реализации общестроительных работ.

Где чаще всего используют пескоцемент М400:

- Замешивание стандартного кладочного раствора.

- Заливка разного типа фундаментов.

- Создание различных изделий (керамзитобетонные блоки, тротуарная плитка, бордюры и т.д.).

- Возведение мостовых переходов, иных нагруженных ответственных элементов конструкций.

- Возведение несущих элементов с повышенным показателем плотности.

- Производство плит перекрытий.

- Для создания сооружений, которые призваны работать при повышенной влажности.

- Заливка свайных фундаментов.

- Обустройство прочных полов, способных выдерживать износ.

- Заливка несущего слоя в цехах и подвальных помещениях, гаражах и мастерских.

- В реставрации в разнообразных видах ремонта.

Пескобетон с мелкофракционным наполнителем лучше всего ведет себя при создании монолитных элементов, средне/крупнофракционный песок либо гранитный отсев используют для сооружения черновой стяжки пола, садовых дорожек и т.д.

Подготовка пескобетона к работе

Чтобы приготовить раствор из сухой смеси, достаточно влить в нее холодную воду (температура в диапазоне от +15 до +20 по Цельсию) в пропорции примерно 0. 18-0.23 литра на килограмм смеси. В сухой порошок постепенно вливают воду, тщательно одновременно перемешивая до тех пор, пока не исчезнут комки и масса не станет однородной.

18-0.23 литра на килограмм смеси. В сухой порошок постепенно вливают воду, тщательно одновременно перемешивая до тех пор, пока не исчезнут комки и масса не станет однородной.

Смесь должна получиться по консистенции достаточно пластичной и устойчивой, подходящий для реализации поставленных задач. Готовую смесь используют на протяжении 120 минут, работы допускается выполнять при температуре 5-35 градусов тепла, но лучше всего работать при +20 по Цельсию и средней влажности окружающей среды.

Чтобы получить раствор заявленной прочности, нужно тщательно придерживаться пропорций, указанных на инструкции. В процессе работы добавлять воду в раствор не разрешается. По мере укладки смесь обязательно уплотняют штыкованием или вибрированием. Высыхает смесь в течение одних суток, полную прочность набирает через 28.

Перед заливкой раствора в опалубку или на основание нужно тщательно все очистить от пыли и грязи. Рыхлый бетон и остатки других строительных материалов со старых покрытий обязательно удаляют, трещины и дефекты заделывают. Старые основания увлажняют водой, потом обрабатывают грунтовкой глубокого проникновения.

Старые основания увлажняют водой, потом обрабатывают грунтовкой глубокого проникновения.

Расход материала

Стандартный показатель расхода пескобетона М400 составляет 20-23 килограмма на квадратный сантиметр для слоя толщиной 10 миллиметров. Но расход может существенно разниться в зависимости от состава, свойств, функций и сферы применения раствора.

Состав и соотношение ингредиентов, способ приготовления в бетономешалке

Каменный материал получают путем перемешивания и твердения уплотненной массы, содержащей вяжущее, наполнитель и воду. Пропорции бетона играют роль в создании долговечности и вероятности того, что он не разрушится при сжатии. В смесь добавляются специальные добавки для улучшения свойств материала при использовании в различных конструкциях.

Состав

- Состав бетона и специальные добавки

- Требования к составу бетона

- Состав и пропорции бетона для ковша и для бетономешалки

- Цемент М400

- Цемент М500

- Основные правила и рекомендации по замешиванию бетона

- Особенности бетонных смесей Scope

- pe бетона

Состав бетона и специальные добавки

Состав бетона

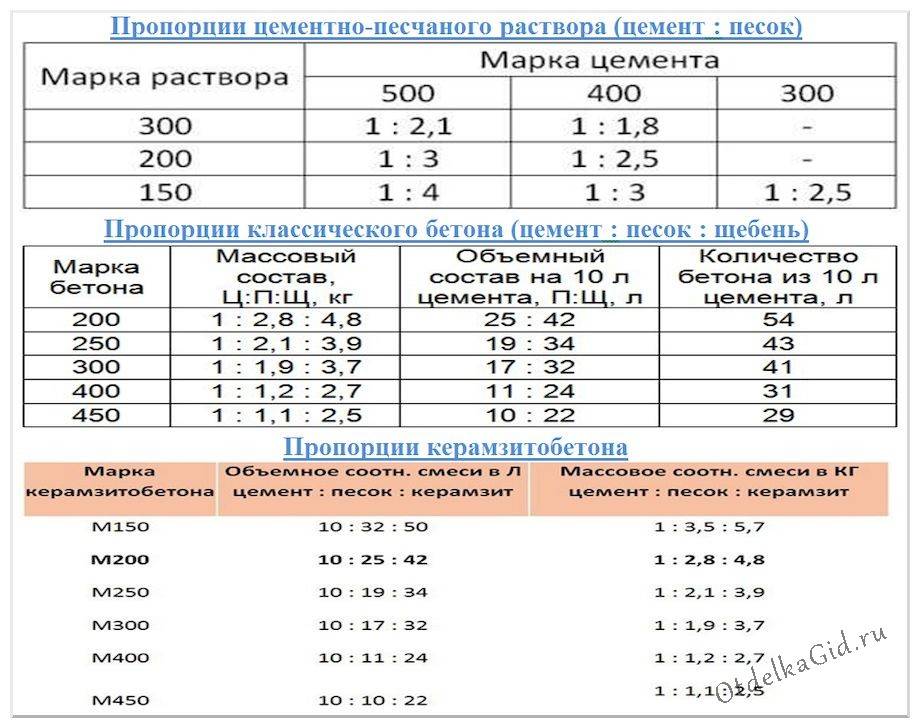

При производстве смешивают песок, щебень, цемент и воду, концентрация ингредиентов определяется маркой вяжущего цемента, крупностью заполнителя, качеством песка. В состав бетонной массы входит ряд гидрофобизаторов, пластификаторов. В процессе бетонирования основными вяжущими компонентами смеси остаются вода и цемент.

По назначению различают обычные смеси для гражданского и промышленного строительства, специальные растворы для прокладки дорог, возведения гидротехнических сооружений, теплоизоляционных устройств. Существуют составы специального назначения, устойчивые к высоким температурам, химической агрессии, защищающие от радиации.

Бетоны подразделяются по ГОСТ 74.73 — 2010, ГОСТ 25.192 — 2012 в зависимости от различных показателей:

- вид вяжущего — шлаковый, суперцементный, щелочной, алебастровый, силикатный составы;

- структура — пористые, плотные смеси, заполнители особой консистенции;

- Условия твердения — твердение в естественных условиях, с термовлажностной обработкой, различными давлениями.

Соотношение цемента и песка для бетона остается важным. Добавки придают смесям определенные характеристики и свойства.

Виды регулирующих добавок по ГОСТ 24.211 — 2008:

- пластификаторы для уменьшения объема воды, стабилизаторы для предотвращения расслаивания;

- регуляторы подвижности для транспортировки на дальние расстояния;

- добавки для повышения морозостойкости, коррозионной стойкости, водостойкости;

- замедлители для задержки начала схватывания;

- ускорители для быстрого отверждения.

Компоненты вводятся для повышения плотности, ударопрочности, истираемости искусственного камня. Фотокаталитические компоненты позволяют твердому материалу самоочищаться от грязи и пыли. Формула бетона предполагает введение минеральных ингредиентов для повышения вязкости и пуццолановой активности.

Требования к составу бетона

Смесь производится на заводах или готовится на строительной площадке. При этом необходимо соблюдать пропорции бетонного состава, чтобы получить материал с требуемыми качествами. Основными характеристиками являются плотность бетона и количество вяжущего.

По плотности искусственные камни делятся на виды:

- особо тяжелые с плотностью более 2500 кг/м³;

- тяжелые — 2200 — 2500 кг/м³;

- легкие — 1800 — 2200 кг/м³;

- легкие — 500 — 1800 кг/м³;

- особо легкие — менее 500 кг/м³.

Марка присваивается в соответствии с каждой областью применения. Учитываются условия приготовления и транспортировки на расстояние, закаливающие обстоятельства. Размер крупного заполнителя выбирается в зависимости от мощности бетоносмесителя, его типа, габаритов изделия и уровня армирования.

Размер крупного заполнителя выбирается в зависимости от мощности бетоносмесителя, его типа, габаритов изделия и уровня армирования.

Жирный бетон характеризуется высоким содержанием вяжущего

Вяжущий компонент влияет на качество смеси:

- Тощий бетон характеризуется низкой концентрацией цемента и повышенным включением щебня;

- жирные — высокие доли связующего и небольшое количество крупнозернистого наполнителя;

- коммерческий — пропорциональность компонентов принята согласно стандартным рекомендациям.

Наполнитель составляет до 85% объема смеси, образует прочное ядро, уменьшает усадку и препятствует растрескиванию. Необходимо иметь все необходимые детали для замешивания бетона в домашней бетономешалке и соблюдать точность дозировки.

Состав и пропорции бетона для ковша и для бетономешалки

Соотношение цемента и воды (В/Ц) называется водоцементным модулем, который учитывается при производстве бетонной массы. Чем меньше соотношение В/Ц, тем крепче смесь. Теоретически соотношение должно быть в пределах 0,2, но такое тесто имеет плохую пластичность и неудобно в работе. На практике замес изготавливают с показателем 0,3 – 0,5.

Чем меньше соотношение В/Ц, тем крепче смесь. Теоретически соотношение должно быть в пределах 0,2, но такое тесто имеет плохую пластичность и неудобно в работе. На практике замес изготавливают с показателем 0,3 – 0,5.

Добавление большого количества воды — ошибка в пропорции бетона для фундамента или другой конструкции. Подвижность бетонной массы увеличивается, но прочность на сжатие и плотность уменьшаются. Поры в смеси появляются в результате испарения лишней влаги, не прореагировавшей с цементом в процессе твердения. Вода не вступает в полную реакцию, если вяжущего цемента недостаточно.

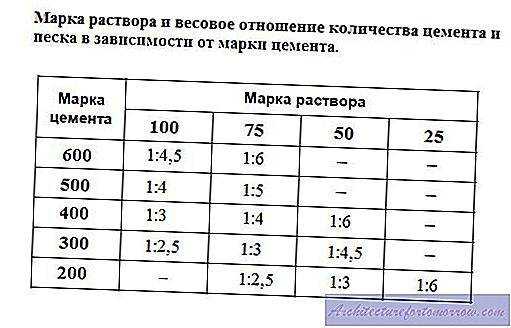

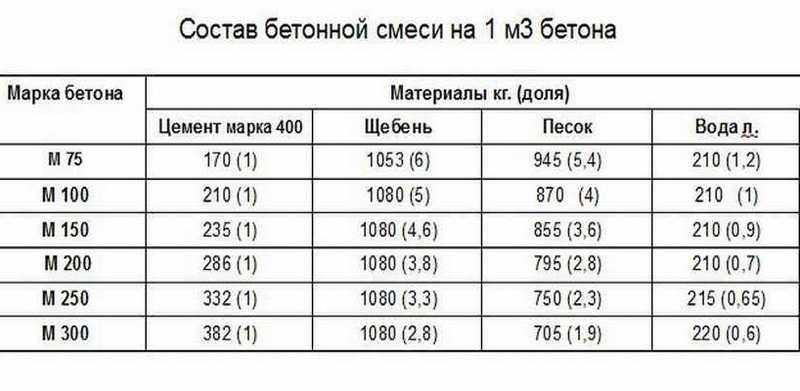

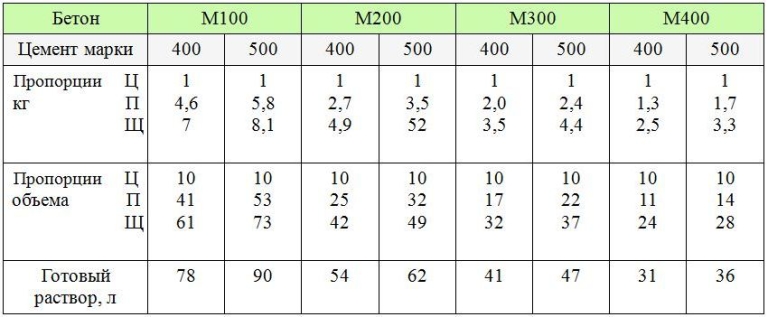

Марки бетонного камня определяются с учетом предела прочности при сжатии, который определяют путем испытания стандартных кубиков затвердевшего материала размером 200 х 200 мм. Допустимые марки: M600, M500, M400, M300, M150, M100 и меньше. Бетон показывает разную надежность в зависимости от каменного наполнителя (щебня, шлака, гравия, керамзита) и от характеристик цемента.

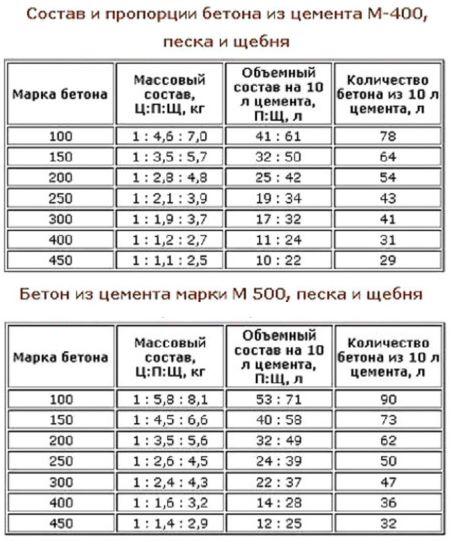

Цемент М400

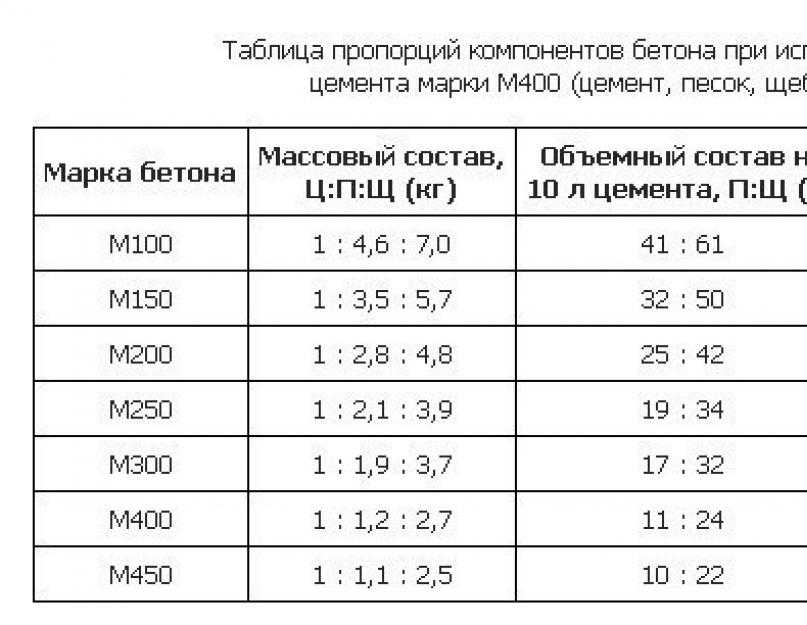

При использовании вяжущего этой марки для изготовления бетона М200 принимают пропорцию 1:3:5:0,5, где по порядку указаны порции цемента, песка, заполнителя и жидкости.

Если взять бытовую бетономешалку с объемом смеси на выходе 110 литров, то для приготовления бетона потребуется количество компонентов:

- цемент — 18,5 кг; песок

- — 52 кг; щебень

- — 115,7 кг;

- вода — 5,8 л.

Лучше использовать натуральный песок средней и крупной фракции. Применение глинистого песка ограничено. Небольшое количество частиц глины снижает прочность бетона. Песок обогащается в процессе промывки, смешиваясь с импортным материалом высокого качества.

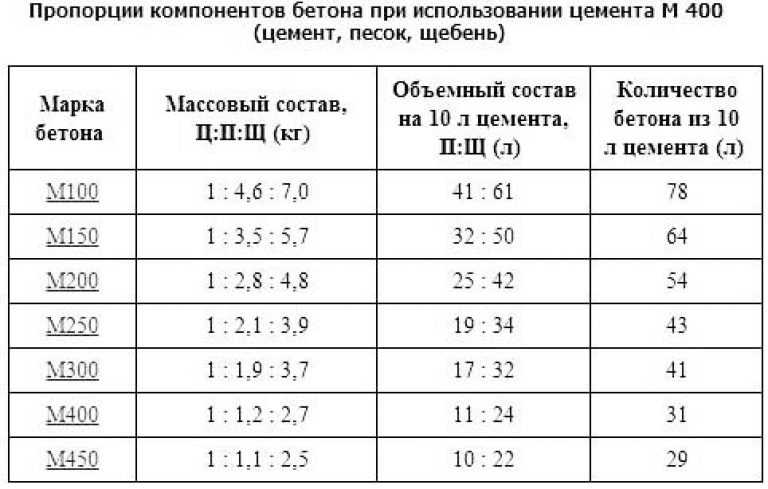

Пропорции цемента М400, песка и щебня для получения разных марок бетона в ведре (в килограммах):

- М100 — 1,0:4,6:7,0;

- М150 — 1,0:3,6:5,6;

- М200 — 1,0:2,7:4,9;

- М250 — 1,0:2,3:3,8;

- М300 — 1,0:2,0:3,5;

- М400 — 1,0:1,3:2,5.

Воду обычно берут в половине количества цемента. Марка бетона зависит от того, что будет возводиться, например, фундамент под забор, отмостку, стяжку или столб.

Перед употреблением необходимо смешать раствор в объеме, который можно использовать за 2 часа.

Цемент М500

Применение вяжущего этой марки с аналогичной пропорцией 1:3:5:0,5, где порции цемента, песка, наполнителя и воды указаны по порядку, дает марку бетона М350.

Для приготовления смеси в бетономешалке с выходом готовой массы 240 литров берут следующие компоненты:

- цемент — 40,5 кг; песок

- — 113,8 кг;

- щебень — 235 кг;

- вода — 12,65 л.

Вместо песка можно использовать остатки металлургической, горнодобывающей, химической промышленности. Дома даже бетон М400 сделать сложно, а марку М500 лучше заказать на заводе. Производители продают наборы для смешивания сухой воды на месте, но такие наборы должны быть приобретены у надежного поставщика.

Пропорции состава бетона для фундамента из цемента М500, песка и наполнителя для приготовления различных марок бетона в ведре (в килограммах):

- М100 — 1,0:5,8:8,1;

- М150 — 1,0:4,5:6,7;

- М200 — 1,0:3,5:5,5;

- М250 — 1,0:2,6:4,4;

- М300 — 1,0:2,4:4,4;

- М400 — 1,0:1,7:3,3.

Соотношение верное для бетонов, укладываемых на плотную поверхность. Пористая основа высасывает из смеси влагу, поэтому застывшая масса становится в 1,5 раза прочнее.

Основные правила и рекомендации по замесу бетона

Бетон вибрируют для удаления пустот

В процессе изготовления и укладки смесь тщательно уплотняют, соблюдая пропорции. Из зазоров выгоняют воздух, а цементное молоко перераспределяют для плотного сцепления к твердому заполнителю. Ручные электровибраторы применяют при заливке монолитных участков, а вибростолы — при изготовлении железобетонных и бетонных блоков (плит, ферм, балок).

Гидроизоляция проводится в 2 этапа: в состав добавляются упрочняющие добавки

- ; Готовые конструкции

- покрывают гидроизоляционным слоем проникающего действия.

В массу вводят компоненты, устойчивые к коррозии. Форма конструкции и расположение выбираются таким образом, чтобы готовое изделие меньше подвергалось силам сдвига, изгибам и другим видам разрушения, а воспринимало только сжимающую нагрузку.

Зимой бетон нагревается на стройплощадке после укладки в опалубку. В мороз взаимодействие воды и цемента ослабевает, масса не набирает прочности. После разморозки такие предметы могут развалиться на отдельные составляющие. Для разогрева в массу вставляются электроды, по которым протекает электрический ток.

Особенности бетонных смесей

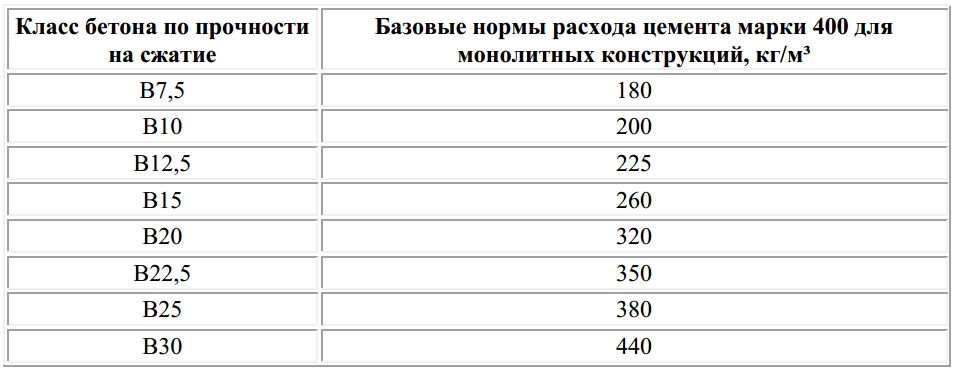

Прочность бетона

Класс бетона определяется по прочности на сжатие. Куб испытан на сжатие и в 95 корпусов разрушается от одной нагрузки, что принимается за предел. Класс обозначается буквой В и цифрами, обозначающими значение граничного давления в МПА (мегапаскалях), например, В25.

При проектировании назначается возраст смеси, который соответствует ее прочности на растяжение и сжатие по центральной оси при определенном времени затвердевания. Марка бетона с буквой М и цифрами от 50 до 1000 означает предел прочности в кгс/м³.

Под удобоукладываемостью смеси понимается время схватывания конуса выбранного образца бетона и является важным показателем при бетонировании бетононасосом:

- сверхсложный — более 50 секунд;

- жесткий — 5 — 50 сек.

;

; - подвижный — менее 4 сек.

Прочие показатели — прочность на изгиб, морозостойкость, водостойкость. Морозостойкость обозначается буквой F и цифрами 50 — 1000, которые обозначают количество серий замораживания и оттаивания до разрушения. Водонепроницаемость обозначается буквой W и цифрами 2 – 20, которые обозначают величину давления, которое может выдержать цилиндрический образец.

Область применения бетона

Область применения бетона в зависимости от марки и класса

Камень искусственный применяется в разных направлениях строительства в зависимости от того, какие пропорции компонентов, цемента и добавок закладывались при производстве изделия.

Области марок по прочности:

- изготовление опорных подушек фундамента — М100, М150;

- заливка монолитных стяжек, оснований, дорожек, подпорных стен, отмостки — М200;

- устройство монолитных ленточных фундаментов, плитных фундаментов, несущих элементов, дорожных покрытий — М350;

- Строительство сооружений гидротехнических сооружений, шахт — М400 и М450;

- строительство сооружений с особыми требованиями к качеству, например плотины, дамбы, станции метро — М500, М550.

В частном строительстве применяют разные марки бетона. Для укладки полов берут теплые породы с применением шлака, керамзита вместо щебня. В качестве наполнителя используют отходы деревообработки, применяют стружку, опилки. Такие смеси легче и предотвращают переохлаждение помещения. Армируют составы сеткой при устройстве въездов в дом, спусков в гараж, чтобы уменьшить влияние сдвига.

В капитальном строительстве бетон применяют для возведения высотных и малоэтажных зданий, арок, мостов, куполов, балок и труб. Металлический каркас в штучных плитах, балках, прогонах расширяет возможности использования железобетонных изделий.

технические характеристики и плотность сыпучих продуктов М-400 в мешках, цемент Д20 «ПЦ», масса марки за 1 м3

Для строительства современных частных домов и объектов промышленного и оборонного назначения строители используют цементные растворы. Каждый вид цементной смеси имеет свои индивидуальные особенности и применяется на разных этапах строительных работ.

Каждый вид цементной смеси имеет свои индивидуальные особенности и применяется на разных этапах строительных работ.

Цементная смесь М400 — востребованный вид строительного материала, применяемого для строительства жилых и производственных помещений и выполнения работ по отделке и кладке. Эту марку цемента используют не только российские строительные компании, но и организации из Европы. Высокая прочность, устойчивость к температуре и влаге, длительный период эксплуатации сделали этот стройматериал лидером рейтинга продаж строительных смесей для производства бетона.

Особенности

Цемент М400 – искусственный раствор, приобретающий при соединении с жидкостью густую, насыщенную, пастообразную структуру. Данный вид цемента относится к группе неорганических вяжущих минеральных соединений, обладающих комфортной тонкостью помола и оптимальной фракции частиц. Реакция между химическими элементами превращает смесь песка и цемента в твердый строительный материал, имеющий сходство с камнем.

Реакция между химическими элементами превращает смесь песка и цемента в твердый строительный материал, имеющий сходство с камнем.

Основной характеристикой является устойчивость к сульфатным средам и коррозии. Цемент марки М400 является вяжущим компонентом для различных строительных смесей. Клинкер для раствора получают путем обжига известняка и глины.

Для изготовления цемента марки М400 используют такие полезные ископаемые, как алит, глинозем, магнезит, гипс. Для придания цементу разных марок индивидуальных свойств и технических характеристик в раствор добавляют дополнительные компоненты, количество которых устанавливается в производственных стандартах и нормах. Вводимые в раствор добавки повышают пластичность, морозостойкость и устойчивость смеси к негативному влиянию окружающей среды. Их количество не должно превышать 5 процентов от общей массы раствора.

Свойства и технические характеристики этой марки цемента позволяют работать на промышленных объектах:

- автомобильные дороги;

- гидротехнические и подводные сооружения;

- наземные и подземные объекты.

Раствор широко применяется для строительства и монтажа железобетонных конструкций.

В гражданском строительстве материал применяется для устройства различных видов фундаментов, возведения стен и колонн, производства растворов для оштукатуривания различных поверхностей, устройства пешеходных дорожек и тротуаров, изготовления бетонных марок из от М100 до М450.

Преимущества:

- универсальность;

- удобная упаковка;

- высокая прочность;

- устойчивость к низким температурам и влаге;

- длительный срок эксплуатации;

- возможность использования в разных климатических зонах;

- широкий охват;

- отсутствие трещин и сколов;

- доступная цена.

Недостатки:

- невозможность использования для строительства многоэтажных домов.

Технические условия

Раствор цементный марки М400 имеет индивидуальные технические характеристики:

- раствор состоит на 97 процентов из неорганических компонентов, основными из которых являются оксиды кальция, магния, титана, алюминия, железа, кремния;

- физическое состояние — твердое;

- цементная конструкция выдерживает давление не менее 400 кг на 1 см² общей площади;

- насыпная плотность в неуплотненном состоянии колеблется от 1100 кг до 1500 кг на 1 м³;

- диапазон температур от -30 до +300 градусов Цельсия;

- частичное затвердевание раствора происходит через 4 часа, а полный набор прочности — через 1 месяц;

- водостойкость не более 25 процентов;

- максимальные клеящие свойства проявляются после полного набора прочности;

- срок эксплуатации не менее 100 лет;

- обладает высокой устойчивостью к органическим и неорганическим растворителям.

Производители цемента выделяют несколько групп смеси в зависимости от компонентов в ее составе:

- Портландцемент (HRC) . Изготавливается из силикатов кальция, отличается широкой областью применения. Имеет среднюю скорость отверждения и высокие технические параметры.

- Глиноземистые цементы (HZ) . Изготовлен из алюминия, кальция, железа, кремния и их оксидов. Стандарты качества установлены ГОСТ 969-91. Имеют высокую скорость твердения и полное твердение. Используется для строительства объектов в регионах с низкими температурами.

- Магнезиальные цементы (МГЦ) . Содержат высокий процент магния. Конструкции из этого раствора имеют высокий процент плотности и длительный период эксплуатации.

- Пуццолановые цементы (КПП) . Состоит из мелких неорганических соединений вулканов. В производстве используются вещества с повышенной вязкостью (кремнистые и глиноземные минеральные компоненты, шлак и зола-уноса).

- Шлакопортландцемент (ШПЦ) . Производится из шлаков доменного производства. Имеет невысокую цену и используется в агрессивных средах и минеральных водах.

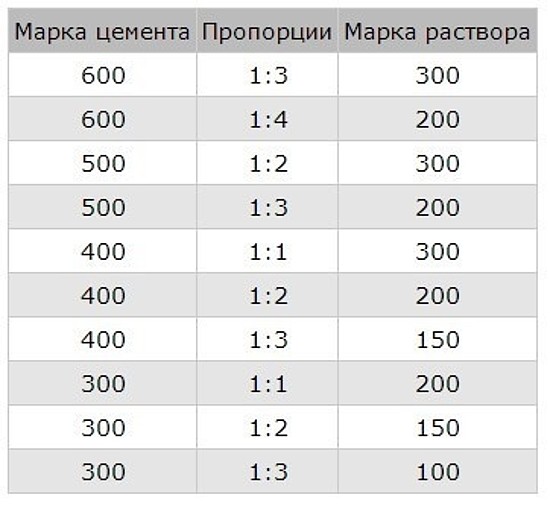

Для получения качественного бетонного раствора необходимо строго соблюдать пропорции воды, цемента, щебня и песка. Нарушение технологических норм при разбавлении и смешивании компонентов приведет к получению бетона низкого качества. Для приготовления 1 куба бетона М200 необходимо использовать 500 кг цемента М400.

Все технические характеристики и их описания, дату изготовления, срок годности, условия хранения, способы соединения компонентов и разбавления смеси для получения качественного бетонного раствора производители в полном объеме указывают на упаковочных пакетах.

Производители

Производители разных стран мира выпускают цемент марки М400, но наибольшим спросом у покупателей пользуются российские товары благодаря тому, что они имеют высокое качество, соответствующее европейским стандартам, и доступную цену. производится по стандартам качества, установленным ГОСТ 31108-2003.

производится по стандартам качества, установленным ГОСТ 31108-2003.

Для производства цемента марки М400 производители используют несколько способов:

- мокрый — измельчение элементов смеси в воде;

- сухой — производство строительного материала без добавления воды, является наиболее популярным и экономичным способом;

- комбинированный — предусматривает одновременное применение сухого и мокрого методов.

На полках хозяйственных магазинов можно встретить несколько видов упаковки:

- упаковки массой 1 кг;

- мешки массой 25 кг и 50 кг;

- оптом.

Цемент, расфасованный в мешки и мешки, подходит для мелкосерийного строительства: его удобно хранить, сажать, перемещать и следить за расходом. Для выполнения больших объемов работ строители приобретают сыпучий материал.

На упаковке производители указывают полную информацию о товаре путем маркировки.

Обозначение процентного содержания добавок:

- D0 — обладает высокими водонепроницаемыми показателями, применяется для изготовления конструкций из железобетона;

- Д20 — содержит не более 20 процентов неорганических добавок, применяется для строительства оборонных и гражданских объектов, изготовления плит, блоков для фундамента и балок для перекрытий, обладает повышенной водостойкостью;

- Д-20 В — раствор быстрорежущий, обладающий повышенной прочностью и пластичностью и применяемый для изготовления конструкций из железобетона.

Маркировка состава:

- ЦЕМ 1 — чистый цемент;

- ЦЕМ 2 — цемент с дополнительными компонентами (группа А — процент добавок не менее 20, группа Б — процент вспомогательных элементов не менее 30).

Обозначение индивидуальных качеств раствора:

- SS — сульфатостойкий;

- Gf — гидрофобный;

- В — быстросохнущие;

- ВС — цемент белый;

- H — нормализованный;

- Подводная лодка — пластифицированный;

- ВРЦ — быстротвердеющий.

Цемент марки М400 имеет класс прочности 32,5 МПа.

Советы и рекомендации

Приобретая этот стройматериал, опытные строители рекомендуют соблюдать несколько правил:

- для выполнения мелкосерийных работ необходимо приобрести цемент в мешках от 1 кг до 25 кг;

- при покупке материала обязательно проверять дату изготовления и производителя;

- Необходимо соблюдать технологические нормы транспортирования и хранения;

- срок годности материала в мешках — не более 6 месяцев, в полиэтиленовой упаковке — 1 год;

- цемент в мешках высокого качества, хорошо защищен от проникновения влаги и негативного воздействия окружающей среды;

- качественный цемент должен иметь серый цвет, крошиться и не сбиваться в одно целое;

- наиболее востребованный цемент имеет частицы фракции от 40 до 80 микрон.

Немаловажную роль при покупке любого строительного материала играет его цена. Для того, чтобы объективно оценить ценовую политику выбранного строительного магазина необходимо знать показатели, из которых складывается цена товара:

- высокий процент минеральных добавок позволит значительно снизить цену;

- добавление пластификаторов увеличивает стоимость товара;

- тонкий помол компонентов смеси увеличит ценовой диапазон;

- стоимость цемента зависит от страны происхождения и транспортных расходов;

- упаковочный материал и его качество входят в стоимость приобретаемого товара.

Цемент – универсальный строительный материал с широким спектром применения в частном, промышленном и гражданском строительстве.

Также в состав может быть включен речной песок.

Также в состав может быть включен речной песок.

;

;

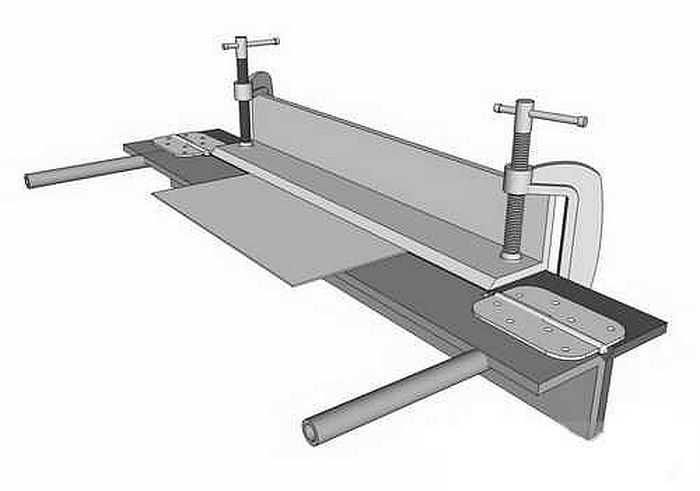

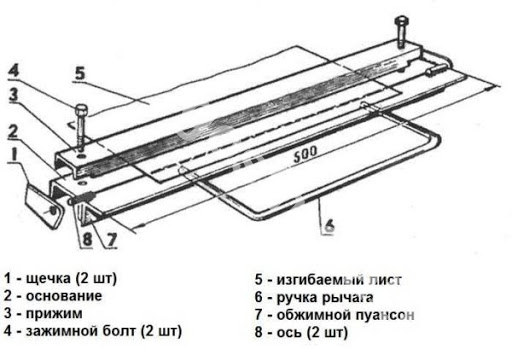

Если же нужна деталь с разнонаправленными гранями, без специального приспособления не обойтись.

Если же нужна деталь с разнонаправленными гранями, без специального приспособления не обойтись.

Для нее достаточно использования стальных уголков и струбцин. При обработке заготовок:

Для нее достаточно использования стальных уголков и струбцин. При обработке заготовок:

Надежный зиговочный листогиб можно сделать своими руками, причем с электроприводом.

Надежный зиговочный листогиб можно сделать своими руками, причем с электроприводом.

Ширина может быть разной, но редко более 1,5 метра, поскольку больший размер листа вручную очень тяжело согнуть.

Ширина может быть разной, но редко более 1,5 метра, поскольку больший размер листа вручную очень тяжело согнуть. Пара однотипных элементов соединяется при помощи петель так, чтобы место стыка имело минимальный зазор и отсутствовала помеха движению. Еще одна деталь используется для прижима деформируемой заготовки. Закрепить ее можно или болтами через сквозные отверстия, или струбцинами, прижав края плоскости.

Пара однотипных элементов соединяется при помощи петель так, чтобы место стыка имело минимальный зазор и отсутствовала помеха движению. Еще одна деталь используется для прижима деформируемой заготовки. Закрепить ее можно или болтами через сквозные отверстия, или струбцинами, прижав края плоскости. В качестве основы послужит перекладина в средней части рамы, к ней будет крепиться матрица. Последняя выполняется из пяти уголков, двух пар, сложенных один в другой, полками вниз, и соединяющего их, повернутого полками вверх.

В качестве основы послужит перекладина в средней части рамы, к ней будет крепиться матрица. Последняя выполняется из пяти уголков, двух пар, сложенных один в другой, полками вниз, и соединяющего их, повернутого полками вверх.

Особенно роликовый, позволяющий гнуть по кромке листовой металл, для последующего обжимного соединения отдельных полос стали или алюминия. Небольшие зиг-машины легко использовать непосредственно на нужном участке, не делая демонтаж обшивки.

Особенно роликовый, позволяющий гнуть по кромке листовой металл, для последующего обжимного соединения отдельных полос стали или алюминия. Небольшие зиг-машины легко использовать непосредственно на нужном участке, не делая демонтаж обшивки. В ручных гибочных станках используется сжатие с помощью с применением зачистной матрицы , которая зачищает радиус гибочной матрицы, формируя трубу до заданной степени.

В ручных гибочных станках используется сжатие с помощью с применением зачистной матрицы , которая зачищает радиус гибочной матрицы, формируя трубу до заданной степени. За исключением случая синдрома толстого пальца, вы получаете лучшую точность с ЧПУ.

За исключением случая синдрома толстого пальца, вы получаете лучшую точность с ЧПУ.

Ваш поставщик может даже запрограммировать их на автоматическое измерение и коррекцию пружинения.

Ваш поставщик может даже запрограммировать их на автоматическое измерение и коррекцию пружинения.

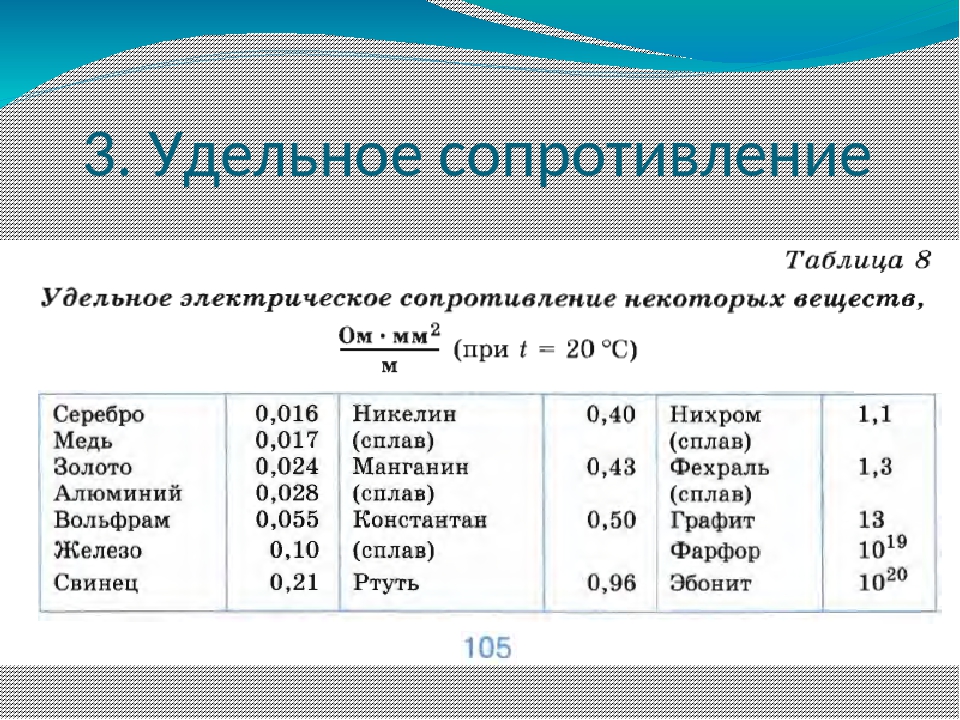

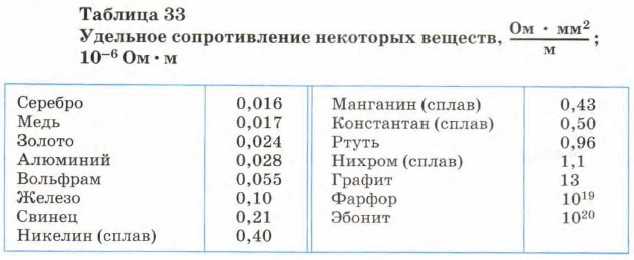

13 Ом* мм2/м

13 Ом* мм2/м 4)

4)

В узких диапазонах изменения температуры удельное сопротивление металла увеличивается с температурой практически линейно:

В узких диапазонах изменения температуры удельное сопротивление металла увеличивается с температурой практически линейно:  6) надо использовать выражение, содержащее члены, которые зависят от второй и третьей степеней температуры:

6) надо использовать выражение, содержащее члены, которые зависят от второй и третьей степеней температуры:

Удельное сопротивление выражается в единицах, которые являются произведением

Удельное сопротивление выражается в единицах, которые являются произведением

1

1 1

1

Всемирная паутина (Интернет) была в значительной степени неизвестной сущностью в то время.

Всемирная паутина (Интернет) была в значительной степени неизвестной сущностью в то время. Металлы, такие как серебро,

Металлы, такие как серебро, Итак, мой первый вопрос: почему серебро с большим количеством свободных электронов имеет низкое сопротивление?

Итак, мой первый вопрос: почему серебро с большим количеством свободных электронов имеет низкое сопротивление?

5.16, б, в).

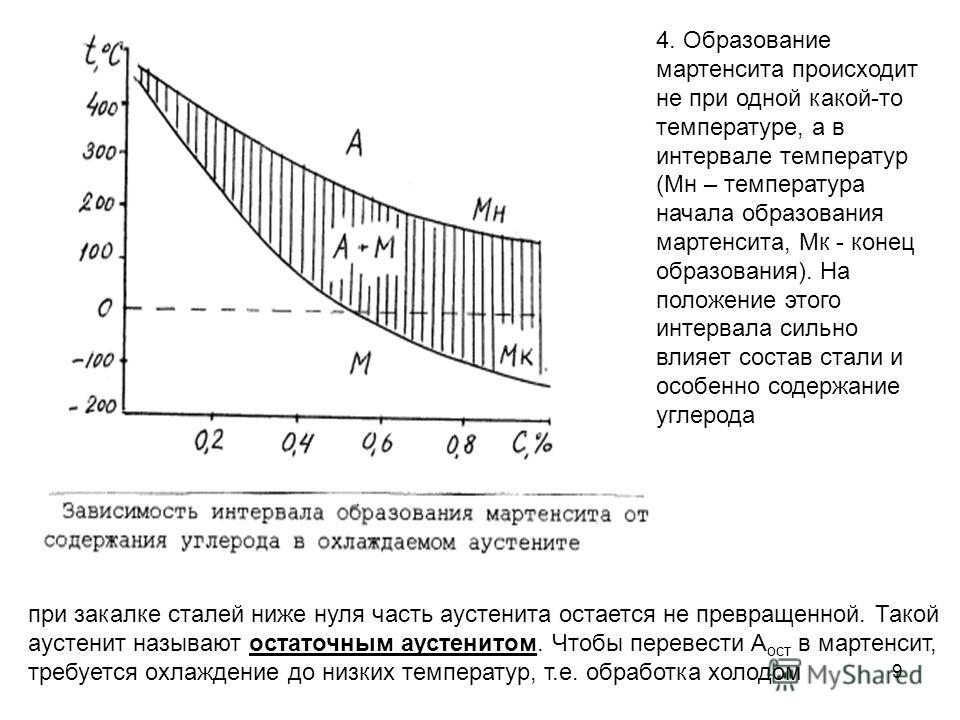

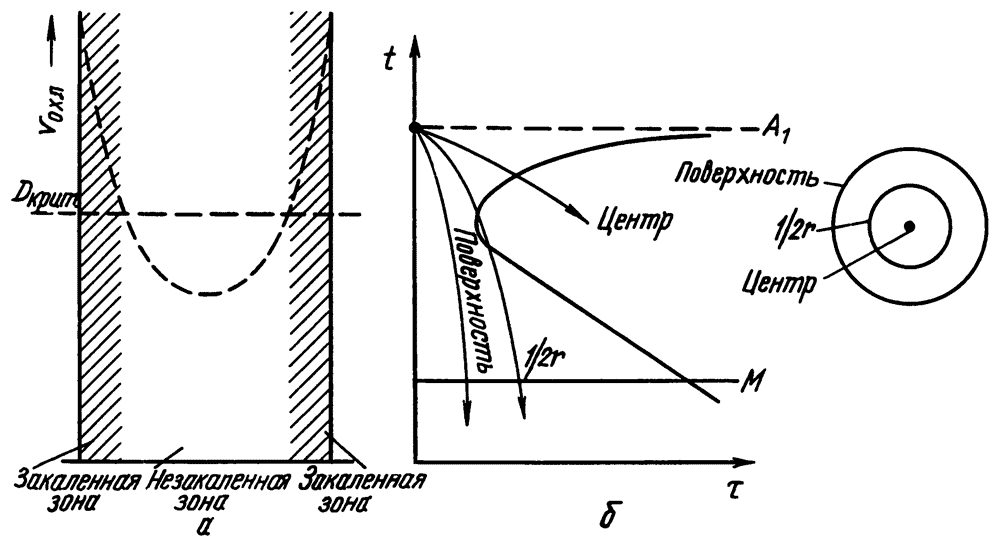

5.16, б, в). Глубину расположения полумартенситной зоны устанавливают по твердости, последовательно измеренной вдоль образца от торца к периферии (см, рис. 5.6, б).

Глубину расположения полумартенситной зоны устанавливают по твердости, последовательно измеренной вдоль образца от торца к периферии (см, рис. 5.6, б).

5.19. Полоса прокаливаемости стали с 0,4% С

5.19. Полоса прокаливаемости стали с 0,4% С

При этом колебания величины зерна не превосходят двух (редко трех) баллов. Эти колебания практически не оказывают заметного влияния на прокаливаемость.

При этом колебания величины зерна не превосходят двух (редко трех) баллов. Эти колебания практически не оказывают заметного влияния на прокаливаемость.

Фаза представляет собой однородную часть материала.

Фаза представляет собой однородную часть материала. Аустенит представляет собой железо в гамма-фазе, и при высоких температурах его атомарная

Аустенит представляет собой железо в гамма-фазе, и при высоких температурах его атомарная

Затем блок быстро перемещается в

Затем блок быстро перемещается в Кроме того, чем больше разница в твердости между двумя концами, тем ниже прокаливаемость. Для кривых прокаливаемости характерно, что по мере удаления от закаленного конца скорость охлаждения уменьшается. Сталь 1040 изначально имеет такую же твердость, как и 4140, и 4340, но очень быстро остывает по длине образца. Стали 4140 и 4340 остывают более постепенно и, следовательно, имеют более высокую прокаливаемость. 4340 имеет менее экстремальную степень охлаждения по сравнению с 4140 и, таким образом, имеет самую высокую прокаливаемость из трех.

Кроме того, чем больше разница в твердости между двумя концами, тем ниже прокаливаемость. Для кривых прокаливаемости характерно, что по мере удаления от закаленного конца скорость охлаждения уменьшается. Сталь 1040 изначально имеет такую же твердость, как и 4140, и 4340, но очень быстро остывает по длине образца. Стали 4140 и 4340 остывают более постепенно и, следовательно, имеют более высокую прокаливаемость. 4340 имеет менее экстремальную степень охлаждения по сравнению с 4140 и, таким образом, имеет самую высокую прокаливаемость из трех. В таблице 1 ниже показано сравнение содержания легирующих элементов в каждой из сталей. 1040 представляет собой простую углеродистую сталь и, следовательно, имеет самую низкую прокаливаемость, поскольку в ней нет других элементов, кроме железа, которые блокируют выход атомов углерода из матрицы. Никель, добавленный в 4340, позволяет формировать немного большее количество мартенсита по сравнению с 4140, что придает ему самую высокую прокаливаемость из этих трех сплавов. Большинство металлических легирующих элементов замедляют образование перлита, феррита и бейнита, поэтому повышают прокаливаемость стали.

В таблице 1 ниже показано сравнение содержания легирующих элементов в каждой из сталей. 1040 представляет собой простую углеродистую сталь и, следовательно, имеет самую низкую прокаливаемость, поскольку в ней нет других элементов, кроме железа, которые блокируют выход атомов углерода из матрицы. Никель, добавленный в 4340, позволяет формировать немного большее количество мартенсита по сравнению с 4140, что придает ему самую высокую прокаливаемость из этих трех сплавов. Большинство металлических легирующих элементов замедляют образование перлита, феррита и бейнита, поэтому повышают прокаливаемость стали.

Это вредно для процесса закалки, поскольку желаемой микроструктурой является мартенсит, а другие типы мешают его росту. Мартенсит образуется при быстром охлаждении аустенитных зерен, и процесс его превращения еще недостаточно изучен. С увеличением размера зерна становится больше аустенитных зерен и меньше границ зерен. Следовательно, меньше возможностей для образования микроструктур, таких как перлит и бейнит, и больше возможностей для образования мартенсита.

Это вредно для процесса закалки, поскольку желаемой микроструктурой является мартенсит, а другие типы мешают его росту. Мартенсит образуется при быстром охлаждении аустенитных зерен, и процесс его превращения еще недостаточно изучен. С увеличением размера зерна становится больше аустенитных зерен и меньше границ зерен. Следовательно, меньше возможностей для образования микроструктур, таких как перлит и бейнит, и больше возможностей для образования мартенсита. Водные полимерные реагенты обеспечивают скорость тушения между

Водные полимерные реагенты обеспечивают скорость тушения между Обычно для деталей с умеренным напряжением требуется только около 50% мартенсита по всей заготовке. При обработке закаленного металла с очень низкой прокаливаемостью цельный твердосплавный инструмент со стандартным покрытием может работать без проблем. Это связано с тем, что самая твердая часть заготовки ограничена ее поверхностью. При обработке стали с высокой прокаливаемостью рекомендуется использовать фрезу со специальной геометрией, предназначенной для конкретного применения. Высокая прокаливаемость приводит к тому, что заготовка становится твердой по всему объему. В каталоге Harvey Tool представлен ряд различных фрез для закаленной стали, включая сверла, концевые фрезы, фрезы для шпонок и граверы.

Обычно для деталей с умеренным напряжением требуется только около 50% мартенсита по всей заготовке. При обработке закаленного металла с очень низкой прокаливаемостью цельный твердосплавный инструмент со стандартным покрытием может работать без проблем. Это связано с тем, что самая твердая часть заготовки ограничена ее поверхностью. При обработке стали с высокой прокаливаемостью рекомендуется использовать фрезу со специальной геометрией, предназначенной для конкретного применения. Высокая прокаливаемость приводит к тому, что заготовка становится твердой по всему объему. В каталоге Harvey Tool представлен ряд различных фрез для закаленной стали, включая сверла, концевые фрезы, фрезы для шпонок и граверы. Это важное свойство материала, которое необходимо учитывать при выборе стали, а также режущих инструментов для конкретного применения. Упрочнение любой стали зависит от размера и формы детали, молекулярного состава стали и типа используемого метода закалки.

Это важное свойство материала, которое необходимо учитывать при выборе стали, а также режущих инструментов для конкретного применения. Упрочнение любой стали зависит от размера и формы детали, молекулярного состава стали и типа используемого метода закалки. Для этого сталь должна быть закалена с достаточно высокой скоростью, чтобы избежать распада аустенита во время охлаждения на такие продукты, как феррит, перлит и бейнит.

Для этого сталь должна быть закалена с достаточно высокой скоростью, чтобы избежать распада аустенита во время охлаждения на такие продукты, как феррит, перлит и бейнит.

Е. Непрерывного охлаждения

Е. Непрерывного охлаждения Диаграмму лучше всего использовать

Диаграмму лучше всего использовать Чрезвычайно трудно предсказать прокаливаемость только на основе основных принципов, т.

Чрезвычайно трудно предсказать прокаливаемость только на основе основных принципов, т.

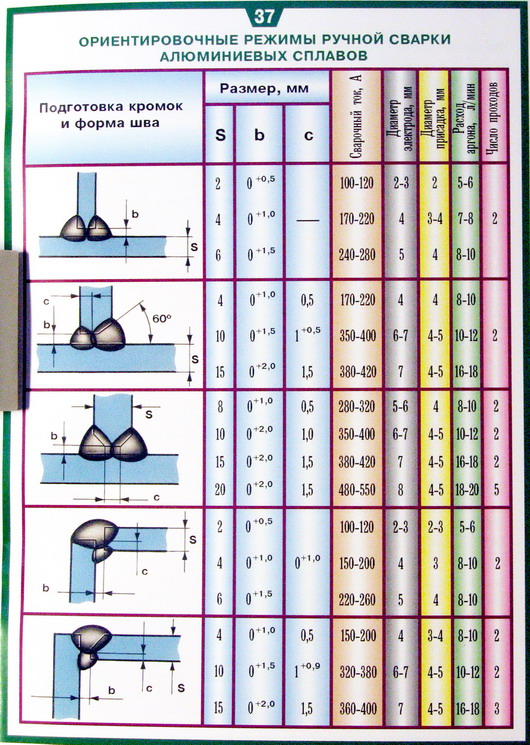

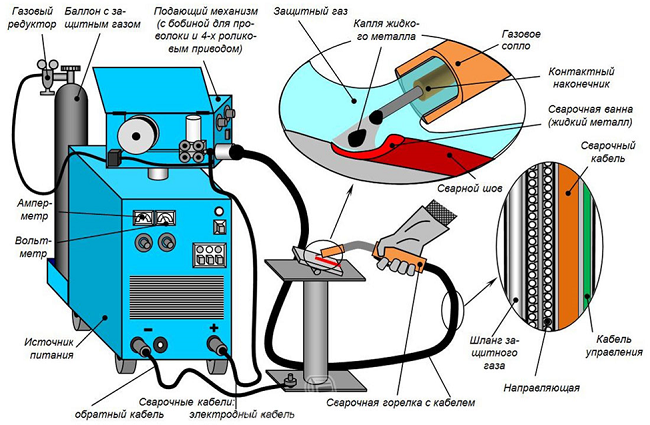

Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки. При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

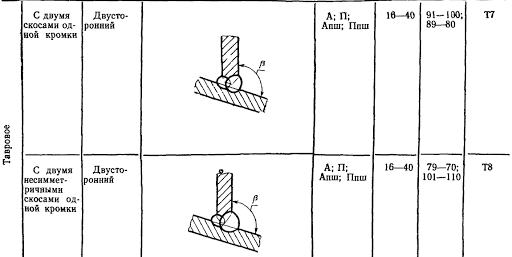

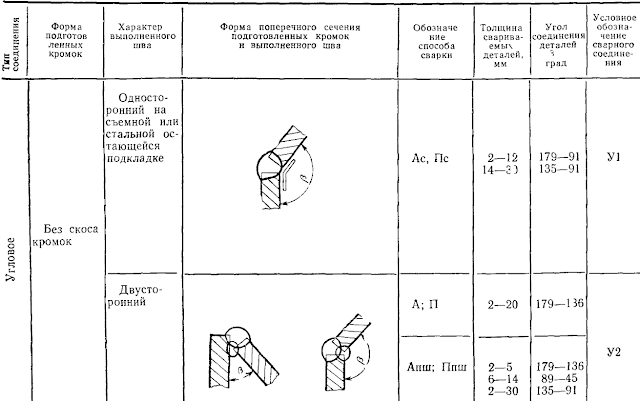

При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры Швы сварных соединений трубопроводов. Магнитографический метод

Швы сварных соединений трубопроводов. Магнитографический метод Перечень и условные обозначения процессов. Утратил силу в РФ.

Перечень и условные обозначения процессов. Утратил силу в РФ. Применение дифракционно-временного метода (TOFD)

Применение дифракционно-временного метода (TOFD) Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу)

Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу) Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки pdf

pdf  2

2

По согласованию изготовителя с потребителем допускается выпуск марок флюса АН-348-АМ с массовой долей фторида кальция менее 3%.

По согласованию изготовителя с потребителем допускается выпуск марок флюса АН-348-АМ с массовой долей фторида кальция менее 3%. Марки флюса ОСТ-45, ОСТ-45М, ОСК-45П, ан-60, АН-65, АН-8, АН-17М, ан-18, ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-42, Ан-43, Ан-47, Ан-26П, Ан-26СП, ФТС-9 допускается не более 3%, а для флюса марки EN -15М — не более 1% от массы потока зерен с цветом, отличным от указанного.

Марки флюса ОСТ-45, ОСТ-45М, ОСК-45П, ан-60, АН-65, АН-8, АН-17М, ан-18, ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-42, Ан-43, Ан-47, Ан-26П, Ан-26СП, ФТС-9 допускается не более 3%, а для флюса марки EN -15М — не более 1% от массы потока зерен с цветом, отличным от указанного. Во флюсе не допускаются: крупность зерна свыше 1,6 соответственно; 2,5; 2,8; 4,0 мм в количестве более 3% его массы, крупностью менее соответственно 0,25 и 0,35 мм более 3% его массы.

Во флюсе не допускаются: крупность зерна свыше 1,6 соответственно; 2,5; 2,8; 4,0 мм в количестве более 3% его массы, крупностью менее соответственно 0,25 и 0,35 мм более 3% его массы. 6, 2.7. (Измененная редакция, ред. N 1).

6, 2.7. (Измененная редакция, ред. N 1). По степени воздействия на организм человека пылевой поток токсичен, раздражающе-сенсибилизирующий, путь проникновения в организм через органы дыхания, кожные покровы и слизистые оболочки.

По степени воздействия на организм человека пылевой поток токсичен, раздражающе-сенсибилизирующий, путь проникновения в организм через органы дыхания, кожные покровы и слизистые оболочки. Если в столбце «Значение ПДК» указано два значения, это означает, что максимум в числителе и в знаменателе — средневзвешенный по времени ПДК.

Если в столбце «Значение ПДК» указано два значения, это означает, что максимум в числителе и в знаменателе — средневзвешенный по времени ПДК.

Оставшуюся флюсовую четверку, получая четыре порции, каждая массой не менее 0,5 кг, из которых две порции отбирают для двух параллельных измерений насыпной плотности, третью порцию делят пополам, получают две порции по 250 г для определения размера частиц распределения, а из последней порции после квантования отбирают две навески по 100 г для контроля однородности.

Оставшуюся флюсовую четверку, получая четыре порции, каждая массой не менее 0,5 кг, из которых две порции отбирают для двух параллельных измерений насыпной плотности, третью порцию делят пополам, получают две порции по 250 г для определения размера частиц распределения, а из последней порции после квантования отбирают две навески по 100 г для контроля однородности. Относительное количество зерен (), не соответствующих размерным требованиям табл.3 в процентах, рассчитывают по формуле

Относительное количество зерен (), не соответствующих размерным требованиям табл.3 в процентах, рассчитывают по формуле Флюс взвешивается с точностью до 1 г. Насыпная плотность (), г/см, рассчитывается по формуле

Флюс взвешивается с точностью до 1 г. Насыпная плотность (), г/см, рассчитывается по формуле 1. К каждому мешку или контейнеру прикрепите этикетку или этикетку водостойкой краской, на которой указано: 9товарный знак 0003

1. К каждому мешку или контейнеру прикрепите этикетку или этикетку водостойкой краской, на которой указано: 9товарный знак 0003

При правильном выборе марки флюсов техники Ан-8, Ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-26П, Ан-15, Ан-17М, ан-18, ан-42, ан-43, ан-47, ан-65 могут применяться для сварки и наплавки других марок стали в сочетании с соответствующими присадочными материалами.

При правильном выборе марки флюсов техники Ан-8, Ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-26П, Ан-15, Ан-17М, ан-18, ан-42, ан-43, ан-47, ан-65 могут применяться для сварки и наплавки других марок стали в сочетании с соответствующими присадочными материалами. Допускается использование других режимов сушки для достижения необходимой влажности и стабильности цвета зерен флюса.

Допускается использование других режимов сушки для достижения необходимой влажности и стабильности цвета зерен флюса. pdf

pdf  3.1.2

3.1.2 1

1 Ограничение действий, принимаемых Протоколом № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Ограничение действий, принимаемых Протоколом № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

0

0

3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок Брнкр, ВРХ0,7, МЦп1, БрНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен быть как указано в таблице. 5; марок М1, М1п, М2п — ГОСТ 859, марок Бркмц3-1, Брамц9-2, Бражмц10-3-1,5 — ГОСТ 18175, марок Брок4-3, Броф6,5-0,15 — ГОСТ 5017, марок Л63, Лмц58 −2, Лжмц59−1-1, ЛО60−1, ГОСТ 15527, марок МНЖ5−1, МНЖКТ5−1-0,2−0,2 — ГОСТ 492.

3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок Брнкр, ВРХ0,7, МЦп1, БрНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен быть как указано в таблице. 5; марок М1, М1п, М2п — ГОСТ 859, марок Бркмц3-1, Брамц9-2, Бражмц10-3-1,5 — ГОСТ 18175, марок Брок4-3, Броф6,5-0,15 — ГОСТ 5017, марок Л63, Лмц58 −2, Лжмц59−1-1, ЛО60−1, ГОСТ 15527, марок МНЖ5−1, МНЖКТ5−1-0,2−0,2 — ГОСТ 492. 3.1.3. Проволока и тянутые прутки изготавливаются из мягкой и твердой стали.

3.1.3. Проволока и тянутые прутки изготавливаются из мягкой и твердой стали. 3.1.8. Проволоку следует сворачивать в мотки или наматывать на катушки, катушки, сердечники сепараторными рядами без резких перегибов и выравнивать, исключая возможность нарушения плотности рядов проволоки.

3.1.8. Проволоку следует сворачивать в мотки или наматывать на катушки, катушки, сердечники сепараторными рядами без резких перегибов и выравнивать, исключая возможность нарушения плотности рядов проволоки. 3.1.4, глубина которых при контрольной зачистке превышает половину предельных отклонений по диаметру.

3.1.4, глубина которых при контрольной зачистке превышает половину предельных отклонений по диаметру.

Планы контроля соответствуют ГОСТ 18242. количество контролируемых мотков (катушек, бобин, сердечников) проволоки или прутков определяется по таблице. 7.

Планы контроля соответствуют ГОСТ 18242. количество контролируемых мотков (катушек, бобин, сердечников) проволоки или прутков определяется по таблице. 7. 1 и 2, пп.1.3.1.4, 1.3.2.2, меньше приемочного числа, указанного в табл. 7.

1 и 2, пп.1.3.1.4, 1.3.2.2, меньше приемочного числа, указанного в табл. 7. Испытание проводят периодически, по требованию потребителя.

Испытание проводят периодически, по требованию потребителя. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231.

Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231. 6. Отбор проб для испытаний на изгиб проводят с обоих концов каждой контролируемой обмотки (катушка-барабан-сердечник) или двух участков на расстоянии не менее 5 м друг от друга.

6. Отбор проб для испытаний на изгиб проводят с обоих концов каждой контролируемой обмотки (катушка-барабан-сердечник) или двух участков на расстоянии не менее 5 м друг от друга.

Найближчий аналог AISI 316 і AISI 316L з низьким вмістом вуглецю.

Найближчий аналог AISI 316 і AISI 316L з низьким вмістом вуглецю. Работаем со всеми регионами России! Срочное изготовление и поставки любых крепежных металлоизделий! Доставка по Москве в подарок!

Работаем со всеми регионами России! Срочное изготовление и поставки любых крепежных металлоизделий! Доставка по Москве в подарок!

1-2012 и закладных изделий для фундаментов серии 1.400-15! Доставка до транспортных компаний в Москве бесплатно!

1-2012 и закладных изделий для фундаментов серии 1.400-15! Доставка до транспортных компаний в Москве бесплатно!  1-2012! Доставка по Москве в подарок!

1-2012! Доставка по Москве в подарок!  Осуществляется круглосуточная отгрузка большегрузного автотранспорта до 20 тонн

Осуществляется круглосуточная отгрузка большегрузного автотранспорта до 20 тонн S.W. и крепеж B.S.F [Таблица 4]

S.W. и крепеж B.S.F [Таблица 4]  1 — 2002

1 — 2002

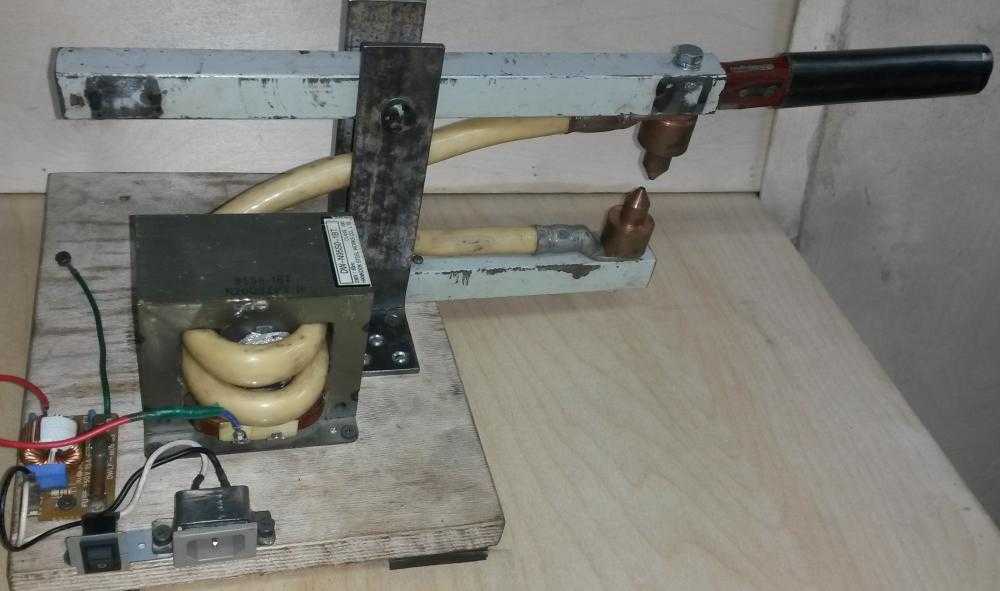

Можно воспользоваться готовыми схемами, позволяющими без труда собрать средство сварки из микроволновки своими руками.

Можно воспользоваться готовыми схемами, позволяющими без труда собрать средство сварки из микроволновки своими руками. Смазывание кабеля маслом упрощает задачу. После этого наконечник соединяют с электродом болтом.

Смазывание кабеля маслом упрощает задачу. После этого наконечник соединяют с электродом болтом. Расположенные с двух сторон шунты аккуратно удаляют. Они при создании сварочного аппарата не понадобятся. Трансформатор снабжают новой обмоткой, которую делают из многожильного кабеля. Провод накручивают в 2-3 витка. Если кабель имеет толстую оплетку, ее удаляют и заменяют изолентой. При необходимости устанавливают 2 трансформатора с общей обмоткой. После завершения этих этапов выполняют следующие действия:

Расположенные с двух сторон шунты аккуратно удаляют. Они при создании сварочного аппарата не понадобятся. Трансформатор снабжают новой обмоткой, которую делают из многожильного кабеля. Провод накручивают в 2-3 витка. Если кабель имеет толстую оплетку, ее удаляют и заменяют изолентой. При необходимости устанавливают 2 трансформатора с общей обмоткой. После завершения этих этапов выполняют следующие действия: Управление аппаратом не вызывает затруднений даже у начинающего пользователя. Для работы применяют 2 элемента:

Управление аппаратом не вызывает затруднений даже у начинающего пользователя. Для работы применяют 2 элемента: Прекрасное подтверждение тому – сварочно-плавильные аппараты, которые умельцы изготавливают из микроволновок всего за пару часов.

Прекрасное подтверждение тому – сварочно-плавильные аппараты, которые умельцы изготавливают из микроволновок всего за пару часов.

Главное – не забывайте о технике безопасности и средствах индивидуальной защиты.

Главное – не забывайте о технике безопасности и средствах индивидуальной защиты. Займемся сваркой!

Займемся сваркой! К первичной обмотке подключается сетевое питание, а вторичная обмотка имеет более тонкие проволочные обмотки с прикрепленными красными проводами.

К первичной обмотке подключается сетевое питание, а вторичная обмотка имеет более тонкие проволочные обмотки с прикрепленными красными проводами. Не забудьте оставить приличную длину кабеля, который будет крепиться к сварочным электродам.

Не забудьте оставить приличную длину кабеля, который будет крепиться к сварочным электродам. Я спас этот из микроволновки.

Я спас этот из микроволновки. Просто вырезаем и сверлим вторичную высоковольтную обмотку. Обычно эта обмотка идет сверху, а первичная на 220 В снизу.

Просто вырезаем и сверлим вторичную высоковольтную обмотку. Обычно эта обмотка идет сверху, а первичная на 220 В снизу.

температура охлаждающей жидкости, ° C

температура охлаждающей жидкости, ° C 5

5 Малый вес, компактный дизайн и интуитивно понятный интерфейс дисплея делает Husqvarna PP 65220 очень простым в использовании и транспортировке. Подключается к сетям как 3-хфазного, так и 1-фазного тока.

Малый вес, компактный дизайн и интуитивно понятный интерфейс дисплея делает Husqvarna PP 65220 очень простым в использовании и транспортировке. Подключается к сетям как 3-хфазного, так и 1-фазного тока. 5 кг

5 кг  Способность инвертора поглощать электрические скачки, присущие определенным нагрузкам, таким как двигатели, насосы и инструменты, связанные с крутящим моментом, прямо пропорциональна физическому количеству железа, присутствующего в трансформаторе. Размеры и допуски транзисторов, используемых в процессе инверсии, и скорость, с которой они работают, определяют классификацию высокочастотных или низкочастотных.

Способность инвертора поглощать электрические скачки, присущие определенным нагрузкам, таким как двигатели, насосы и инструменты, связанные с крутящим моментом, прямо пропорциональна физическому количеству железа, присутствующего в трансформаторе. Размеры и допуски транзисторов, используемых в процессе инверсии, и скорость, с которой они работают, определяют классификацию высокочастотных или низкочастотных.

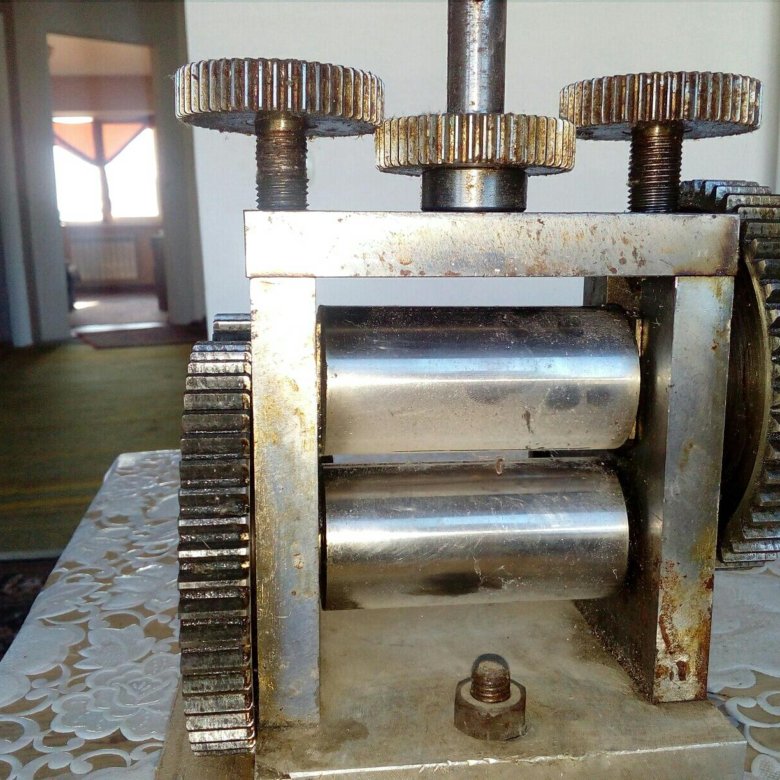

А если нарушено «б» — то шпильки не будут параллельны друг другу и установить вторую ось тоже будет затруднительно.

А если нарушено «б» — то шпильки не будут параллельны друг другу и установить вторую ось тоже будет затруднительно. У меня не было гаек с обратной нарезкой, я обошелся обычной.

У меня не было гаек с обратной нарезкой, я обошелся обычной. Если не идет совсем — значит, перебор, слишком сильно прижали.

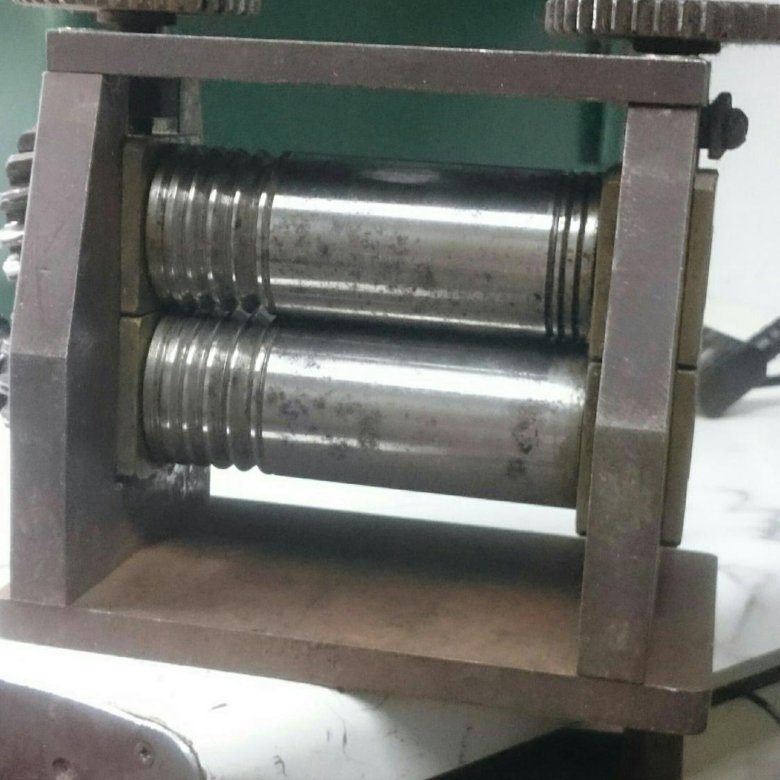

Если не идет совсем — значит, перебор, слишком сильно прижали. Процесс достаточно прост при наличии необходимого инструмента. Серебряная проволока — очень необходимый и востребованный материал в процессе создания украшений.

Процесс достаточно прост при наличии необходимого инструмента. Серебряная проволока — очень необходимый и востребованный материал в процессе создания украшений. Если изложница будет холодной, то металл будет затвердевать мгновенно при контакте с холодной изложницей, и вы не получите брусок нужной формы. На изложнице имеется несколько размеров форм, нужно выбрать тот размер, при котором полученный брусок не будет превышать размера зазора вальцов.

Если изложница будет холодной, то металл будет затвердевать мгновенно при контакте с холодной изложницей, и вы не получите брусок нужной формы. На изложнице имеется несколько размеров форм, нужно выбрать тот размер, при котором полученный брусок не будет превышать размера зазора вальцов. После каждого отжига необходимо прокатаный брусок отмачивать в отбеле для устранения остатков флюса, а также удалять всевозможные твердые частицы.

После каждого отжига необходимо прокатаный брусок отмачивать в отбеле для устранения остатков флюса, а также удалять всевозможные твердые частицы. Поскольку проволока тонкая отдельные витки проволоки могут оплавиться во время отжига. Перед отжигом тонкую проволоку необходимо смотать так, чтобы витки прилегали друг к другу, как можно плотнее. Это необходимо, чтобы избежать оплавления.

Поскольку проволока тонкая отдельные витки проволоки могут оплавиться во время отжига. Перед отжигом тонкую проволоку необходимо смотать так, чтобы витки прилегали друг к другу, как можно плотнее. Это необходимо, чтобы избежать оплавления.

Однако к тому времени, когда будет выполнена вся прокатка, загрязнение металла станет очевидным.

Однако к тому времени, когда будет выполнена вся прокатка, загрязнение металла станет очевидным.

Прокатный стан, который мы носим в Halstead, поставляется с 5 валками, которые охватывают все, что вам нужно для начала работы. Позже, если вы решите обновить, вы будете знать, какие ролики вы используете, и они могут лучше соответствовать вашим потребностям. Вот 5 способов использования прокатного стана, советы по уходу и видео по техническому обслуживанию/разборке, которые помогут вам начать работу.

Прокатный стан, который мы носим в Halstead, поставляется с 5 валками, которые охватывают все, что вам нужно для начала работы. Позже, если вы решите обновить, вы будете знать, какие ролики вы используете, и они могут лучше соответствовать вашим потребностям. Вот 5 способов использования прокатного стана, советы по уходу и видео по техническому обслуживанию/разборке, которые помогут вам начать работу. Использование прокатного стана в этом качестве доставляет массу удовольствия и приносит удовлетворение; однако он может сделать гораздо больше.

Использование прокатного стана в этом качестве доставляет массу удовольствия и приносит удовлетворение; однако он может сделать гораздо больше. Вот что он делает со своим металлоломом. Вместо того, чтобы отправлять его за деньги, если ему нужен калибр, а у него его нет под рукой, он просто плавит и прокатывает его.

Вот что он делает со своим металлоломом. Вместо того, чтобы отправлять его за деньги, если ему нужен калибр, а у него его нет под рукой, он просто плавит и прокатывает его. Как весело было это обнаружить!).

Как весело было это обнаружить!). Не расстраивайтесь, когда это происходит, потому что это легко исправить. Используйте верстак и молоток из сыромятной кожи или нейлона, чтобы выпрямить его обратно, не повреждая и не сдвигая металл.

Не расстраивайтесь, когда это происходит, потому что это легко исправить. Используйте верстак и молоток из сыромятной кожи или нейлона, чтобы выпрямить его обратно, не повреждая и не сдвигая металл.  Его понимание чрезвычайно ценно для меня. Во-вторых, прокатный стан не является одноразовым изделием. Для большинства это дорогая машина, поэтому уход за ней может быть разницей между машиной, которая прослужит долгие годы, и машиной, которая рано сломается.

Его понимание чрезвычайно ценно для меня. Во-вторых, прокатный стан не является одноразовым изделием. Для большинства это дорогая машина, поэтому уход за ней может быть разницей между машиной, которая прослужит долгие годы, и машиной, которая рано сломается. «Правильная высота — это разместить мельницу так, чтобы ручка в верхней части вращения была выровнена с вытянутой рукой, параллельной полу. Как правило, это поместит ручку в нижнюю часть вращения в положении руки на вашей стороне, направленной вниз к полу. Это немного зависит от размера мельницы и длины ручки. Если мельница находится на низком столе, это заставляет пользователя наклоняться, когда он использует ее, и если мельница слишком высока, это заставляет плечо вытягиваться, когда ручка поднимается вверх в верхней части качания. Любое из этих положений будет способствовать возникновению проблем со спиной и плечом».

«Правильная высота — это разместить мельницу так, чтобы ручка в верхней части вращения была выровнена с вытянутой рукой, параллельной полу. Как правило, это поместит ручку в нижнюю часть вращения в положении руки на вашей стороне, направленной вниз к полу. Это немного зависит от размера мельницы и длины ручки. Если мельница находится на низком столе, это заставляет пользователя наклоняться, когда он использует ее, и если мельница слишком высока, это заставляет плечо вытягиваться, когда ручка поднимается вверх в верхней части качания. Любое из этих положений будет способствовать возникновению проблем со спиной и плечом». Это обсуждение заставило меня осознать, что наш студийный прокатный стан слишком короток, и в школе и в студиях они были прикручены к столам среднего размера. Когда я высказал ему это наблюдение, он ответил: «Довольно часто в учебных заведениях прокатные станы крепятся болтами к слишком низкому столу. Коммерческие клети прокатных станов изготавливаются с довольно высокой платформой для крепления стана болтами. также убедитесь, что мельница находится на нужной высоте».

Это обсуждение заставило меня осознать, что наш студийный прокатный стан слишком короток, и в школе и в студиях они были прикручены к столам среднего размера. Когда я высказал ему это наблюдение, он ответил: «Довольно часто в учебных заведениях прокатные станы крепятся болтами к слишком низкому столу. Коммерческие клети прокатных станов изготавливаются с довольно высокой платформой для крепления стана болтами. также убедитесь, что мельница находится на нужной высоте». На старых валках были царапины от незащищенной стали и травление поверхности от травления. В идеале валки должны содержаться в как можно более первозданном виде. Ролик появляется после каждого рабочего сеанса, прежде чем он простаивает. В студии колледжа идеал не всегда практичен или возможен».

На старых валках были царапины от незащищенной стали и травление поверхности от травления. В идеале валки должны содержаться в как можно более первозданном виде. Ролик появляется после каждого рабочего сеанса, прежде чем он простаивает. В студии колледжа идеал не всегда практичен или возможен». Когда закончите, просто смажьте его маслом 3-в-1 перед хранением.

Когда закончите, просто смажьте его маслом 3-в-1 перед хранением.

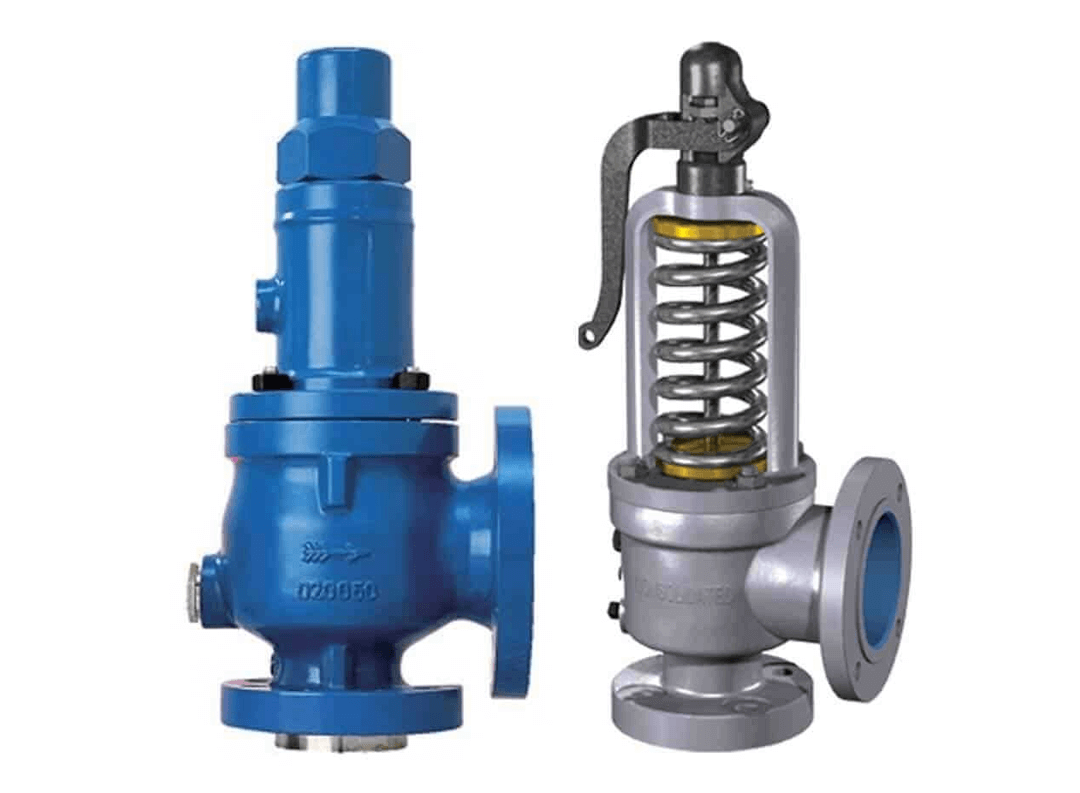

Когда давление выровняется до установленного предварительно значения, клапан опять закроется. Предохранительный клапан является так называемым конечным предохранительным устройством, которое управляет избыточным давлением и не позволяет ему достигать опасных значений для установки.

Когда давление выровняется до установленного предварительно значения, клапан опять закроется. Предохранительный клапан является так называемым конечным предохранительным устройством, которое управляет избыточным давлением и не позволяет ему достигать опасных значений для установки. Запорный орган начинает открываться, если давление в системе не перестанет возрастать, происходит сброс рабочей среды через клапан.

Запорный орган начинает открываться, если давление в системе не перестанет возрастать, происходит сброс рабочей среды через клапан. Пилотные клапаны имеют большие размеры по сравнению с пружинным типом клапанов и применяются в пневмомагистралях с высоким давлением.

Пилотные клапаны имеют большие размеры по сравнению с пружинным типом клапанов и применяются в пневмомагистралях с высоким давлением.

Допуск установленного давления +3% от установленного давления. 250°F макс. температура.

Допуск установленного давления +3% от установленного давления. 250°F макс. температура.

0075

0075 250°F макс. температура.

250°F макс. температура. Цельный латунный корпус, пружины из нержавеющей стали и наполненные стекловолокном тарелки из фторполимера обеспечивают надежность в течение длительного времени, а восемь выпускных отверстий обеспечивают бесшумную работу.

Цельный латунный корпус, пружины из нержавеющей стали и наполненные стекловолокном тарелки из фторполимера обеспечивают надежность в течение длительного времени, а восемь выпускных отверстий обеспечивают бесшумную работу.