как правильно, насадки — гайд в 4 разделах

Болгарка совместима со многими материалами. А что насчет бетона? Сработается ли она с ним? Гайд расскажет о нюансах подобной обработки.

Возможно ли шлифовать бетон болгаркой

Перед тем, как класть напольное покрытие, необходимо отшлифовать поверхность. Практически идеальная гладкость пола в итоге — не единственный плюс такой обработки: последняя еще и бережет от излишнего образования пыли, укрепляет полы.

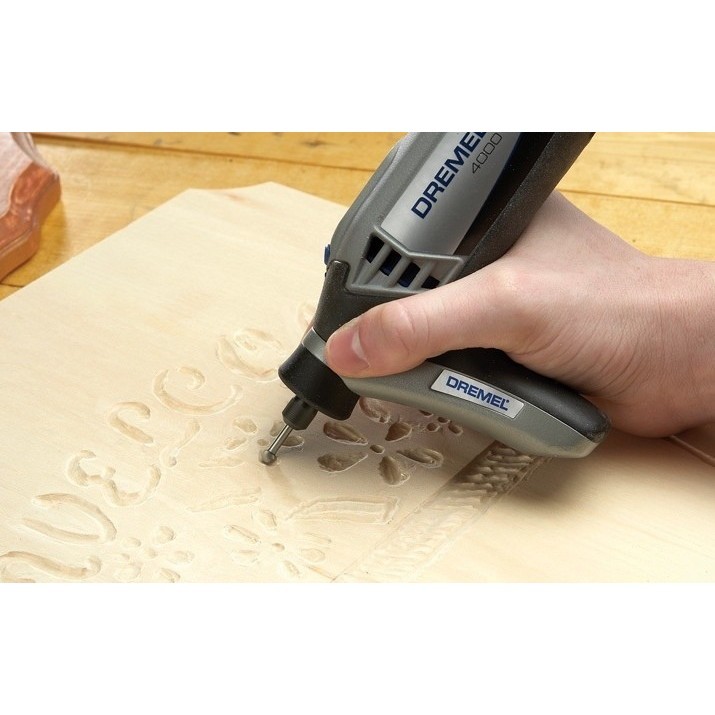

Хорошая новость: для этих целей можно приспособить и обычную болгарку. С ней удобно зачищать углы, труднодоступные участки.

Насадка на болгарку для шлифовки бетона

Чтобы обработка прошла успешно, нужно подобрать подходящий шлифкруг.

Важно! Чтобы не испортить аппарат, на полу не должно быть ямок и бугорков больше пяти миллиметров. Так что перед болгаркой будет разумно провести первичную шлифовку более приспособленным для этого инструментом.

Какая нужна насадка на шлифмашину:

- Материал.

Самый удобный вариант — диск в виде чашки. В его составе должны быть частицы твердых горных пород, которые шлифуют бетон. В этом случае выполнять работу будет легче. Пользоваться кругом из осадочного гравия тоже возможно, но будет сложнее и не так эффективно. Если на полу есть пропитка, лучше выбрать аксессуар с мраморными, гранитными частицами.

Самый удобный вариант — диск в виде чашки. В его составе должны быть частицы твердых горных пород, которые шлифуют бетон. В этом случае выполнять работу будет легче. Пользоваться кругом из осадочного гравия тоже возможно, но будет сложнее и не так эффективно. Если на полу есть пропитка, лучше выбрать аксессуар с мраморными, гранитными частицами.

- Форма. Для ликвидации первого — самого грубого — слоя используют «двойной сегмент». Чтобы зачистить крупные куски, выбирают «квадрат». Это позволяет не повредить пол и саму насадку. Для деликатного — чистового — шлифования оптимальным вариантом является «бумеранг». Если же поставлена задача сделать на финальной стадии покрытие глянцевым, то незаменимым помощником станет трапециевидный франкфурт — наждачная основа.

- При любом методе шлифовки следует индивидуально подбирать аксессуары с разным размером абразива. Ориентировочные значения представлены в таблице.

Рекомендация: для безопасности лучше использовать устройство с прорезиненной рукояткой, вроде TE-AG 18/115 Li Kit, поскольку это предотвращает скольжение.

В тему: Как выбрать болгарку для домашнего использования — 10 основных критериев

Как шлифовать бетонный пол болгаркой

Есть два способа:

- Мокрый — сойдет для поверхности мозаичного типа или покрытия в виде мраморной крошки. В этом случае понадобятся абразивы, которые дают возможность достичь эффекта полировки.

- Сухой — идеален для бетона, но требует больше времени. Несмотря на то, что пыли поднимается много, это не так мешает, как частички мокрого бетона: видимость при обработке намного лучше, поэтому мастер может вовремя заметить и устранить все ошибки.

Совет: чтобы не мучиться с удлинителями, можно приобрести аккумуляторную УШМ, вроде мощной 51G203, которая не боится перегрузок.

Узнайте: Какой из 2 типов перфораторов лучше – вертикальный или горизонтальный?

Подготовка

Чтобы результат устроил, нужно предварительно все проверить. Необходимо осмотреть поверхность на трещины, торчащую из нее арматуру или армированную сетку. Если что-то такое есть, это нужно убрать прежде, чем начинать шлифовку.

Необходимо осмотреть поверхность на трещины, торчащую из нее арматуру или армированную сетку. Если что-то такое есть, это нужно убрать прежде, чем начинать шлифовку.

Трещины после усадки, различные швы также должны быть предварительно заделаны. И только когда залатанные участки поверхности высохнут, можно начинать работать.

В состав пола входят гравий, щебень и другие частицы, призванные повысить его прочность. Однако они могут вырвать диск, если их соединение в растворе недостаточно прочное. Поэтому, если пол — свежезалитый, необходимо ждать до 14 дней, пока стяжка высохнет.

Примечание: бурение и другие подобные виды работ осуществляются до шлифовки. В противном случае можно считать, что она была сделана зря.

Смотрите также: Как выбрать аккумуляторный шуруповерт: 6 советов и рейтинг из 5 крутых моделей

Процесс шлифования

После того, как подготовка закончилась, можно приступать к основной работе. Само по себе дело это — нетрудное: нужно расположить круг так, чтобы он ровно соприкасался с поверхностью. При этом сильно давить на инструмент не нужно.

При этом сильно давить на инструмент не нужно.

Интересно: WEV 10-125 нельзя включить случайно благодаря специальной защитной функции. Это обеспечивает безопасность использования.

Однако в том, как отшлифовать бетон болгаркой своими руками, есть некоторые тонкости:

- Сначала поверхность покрывают составом, который устраняет в ней поры: пол становится влагоустойчивее и прочнее.

- Для максимально ровного, блестящего эффекта нужны алмазные диски с высоким — от 400 — показателем плотности.

- Чтобы мусор было проще собрать, не помешает кожух: с ним бетонная пыль не будет разлетаться во все стороны. Есть варианты, которые позволяют подсоединить УШМ к пылесосу.

Рекомендация: хорошо бы выбрать инструмент с защитой от пыли, как у MB 2400PA. Подобные модели служат дольше.

Что лучше: Bosch, Makita, DeWalt: сравнение 3 популярных производителей перфораторов

Техника безопасности при работе с болгаркой

Чтобы не повредить инструмент и не навредить себе, нужно соблюдать следующие правила:

- Удостовериться, что УШМ полностью исправна прежде, чем начать.

- В месте проведения работ должно быть достаточно света.

- Пользователю следует надеть плотную одежду. Рукава не должны мешать работе с девайсом, а сама одежда — соприкасаться с полом.

- Следует позаботиться о защите дыхательных путей, глаз и рук с помощью перчаток, пары очков и респиратора.

- Давать прибору отдохнуть нужно хотя бы раз в 15 минут, чтобы он не перегрелся.

Ликбез: 2 вида отбойного молотка: особенности пневматических и электрических отбойников

Как видно, УШМ очень даже пригодится для бетона. Нужно только подобрать подходящий шлифкруг на нее и действовать аккуратно.

Как отшлифовать бетонный пол своими руками: пошаговая инструкция

Бетон — универсальный строительный материал, выдерживающий значительные нагрузки. Его используют для возведения стен, перекрытий, фундаментов. Его заливают в стяжку, чтобы получить долговечное и очень прочное покрытие. Можно использовать бетон как черновую основу для отделки или зашлифовать и покрыть декоративным составом. Получится гладкая износостойкая поверхность. Разберемся, как отшлифовать бетонный пол своими руками.

Можно использовать бетон как черновую основу для отделки или зашлифовать и покрыть декоративным составом. Получится гладкая износостойкая поверхность. Разберемся, как отшлифовать бетонный пол своими руками.

Как самостоятельно отшлифовать пол из бетона

Зачем это нужно

Способы зачистки

Инструменты для работы

Инструкция по шлифованию

— Подготовка

— Шлифовка бетонной основы

Бетонный монолит пористый. Он сильно пылит при истирании, пропитывается влагой и не очень эстетично выглядит. Шлифовка устраняет эти недостатки.

Удаление верхнего слоя уплотняет материал, закрывает поры. Это увеличивает прочность его поверхности в два-три раза, повышает стойкость к истиранию и воздействию химических веществ. Прекращается пыление, увеличивается влагостойкость покрытия.

После обработки проявляется структура основания. Чем крупнее использовался наполнитель при замесе, тем более ярко будет выражен декоративный эффект. Благодаря этому отшлифованный бетон может стать самостоятельной отделкой пола. При внесении крупного наполнителя в замес: крошки из гранита или мрамора, и последующей специальной обработки, поверхность приобретет внешний вид, похожий на наливные полы.

При внесении крупного наполнителя в замес: крошки из гранита или мрамора, и последующей специальной обработки, поверхность приобретет внешний вид, похожий на наливные полы.

Качественно отшлифовать бетонное основание можно двумя способами. Кратко охарактеризуем оба.

Сухая зачистка

Сухая поверхность отшлифовывается абразивами с различной зернистостью. Таким способом можно снять до 2 мм основы. В ходе работы в воздух поднимается большое количество пыли, поэтому обязательна защита для слизистых и органов дыхания. Обработка проводится разными инструментами, желательно с возможностью подключения пылесоса. Это позволяет значительно уменьшить количество загрязнений в воздухе. Главный плюс методики — высокая скорость и минимум трудозатрат.

Мокрое шлифование

В начале шлифовки основание смачивается, в ходе работ при необходимости дополнительно подается вода. Это позволяет убрать слой высотой до 5 мм. Методика предназначена для шлифования твердого бетона с включением мраморной или гранитной крошки. Поступающая в рабочую зону влага смешивается с пылью, образуется жидкая грязь. Это затрудняет работу и мешает контролировать ее качество. Поэтому мокрое шлифование требует больших трудозатрат и времени.

Поступающая в рабочую зону влага смешивается с пылью, образуется жидкая грязь. Это затрудняет работу и мешает контролировать ее качество. Поэтому мокрое шлифование требует больших трудозатрат и времени.

Строительные материалы

Как сделать бетон своими руками: 7 важных советов

Для шлифовки бетонной поверхности используются разные инструменты. Наибольшая производительность и скорость у промышленных или профессиональных шлифмашин. Это достаточно габаритное оборудование с бензиновым или электрическим двигателем. Оно отличается большой площадью захвата и высокой мощностью. Чаще всего к нему дополнительно подключаются приспособления для отвода пыли или грязной жидкости, подачи воды.

Большинство профессиональных моделей оснащено механизмами, которые позволяют регулировать скорость вращения абразивных элементов. Это дает возможность по-разному шлифовать основание. Из профессиональных шлифмашин обычно используют так называемый «вертолет». Это агрегат с четырьмя лопастями, на них крепится абразив.

Это дает возможность по-разному шлифовать основание. Из профессиональных шлифмашин обычно используют так называемый «вертолет». Это агрегат с четырьмя лопастями, на них крепится абразив.

В арсенале домашнего мастера редко встречается профессиональное оборудование. Для зачистки малых площадей используют бытовые шлифмашинки. Они меньше по размерам и менее мощны, но способны отшлифовать бетонное покрытие. В некоторых случаях для работы выбирают и углошлифовальные машины, их еще называют болгарками. Обрабатывать ими большие площади долго и неудобно, а вот на маленьких участках и в труднодоступных местах они незаменимы.

Бытовая шлифмашина

Профессиональная шлифмашина

Шлифовка бетонного пола своими руками болгаркой или другой шлифмашиной предполагает использование специальных дисков-насадок. Именно они шлифуют материал, снимают все неровности. От их формы зависит качество обработки. Дисковые насадки внешне похожи на шлифовальные круги, но их абразивная часть имеет разную форму. Она определяет глубину шлифования и возможность работы с материалами разной твердости. Коротко охарактеризуем разные насадки.

Дисковые насадки внешне похожи на шлифовальные круги, но их абразивная часть имеет разную форму. Она определяет глубину шлифования и возможность работы с материалами разной твердости. Коротко охарактеризуем разные насадки.

Планшайбы

Предназначены для черновой грубой обработки. Диск покрыт крошкой разной зернистости, что дает возможность эффективно зачищать неровности. Планшайбы выпускают с разными комбинациями абразивов для работы с поверхностями различной степени твердости.

Черепашки

Насадка для чистовой отделки. На гибкий диск наносится алмазная крошка, в которую добавлены синтетические полимеры. Качественно выполняет тонкую зачистку основы. Черепашка закрепляется на прочную липучку, поэтому ее несложно заменить в случае истирания.

Франкфурты

Используются для сложной обработки. В зависимости от формы абразивных элементов и их зернистости могут снимать или частично ремонтировать старое покрытие. Чаще всего их применяют для тонкой шлифовки и полировки основания.

Чашки

Насадка в виде вогнутого диска, по форме напоминающая тарелку. По периметру чашки находятся абразивные элементы, которые шлифуют поверхность. От их формы и размеров зависит эффективность шлифовки.

Выпускается несколько разновидностей насадок-чашек.

- Бумеранг. На него нанесены абразивные элементы загнутой формы. Используется для чистовой обработки.

- Квадрат. Шлифовка производится абразивами квадратной формы. Применяется для чернового шлифования неровного основания.

- Двойной сегмент. Абразивные полосы по периметру диска располагаются в два ряда. Используется для снятия толстого первого слоя.

Шлифовка бетона — трудоемкий процесс, но ее можно провести и самому. Предлагаем поэтапную инструкцию.

1. Подготовительные работы

Качественно отшлифовать можно только ровное сухое основание без значительных дефектов и перепадов высот. Поэтому перед началом работ следует провести ревизию поверхности. Прежде всего, нужно определить точность горизонтали. Проще провести замеры лазерным уровнем. Если уклон большой, придется выравнивать его стяжкой. Она понадобится и для крошащейся основы со множеством дефектов. После заливки стяжку нужно оставить на две-три недели для набора минимальной прочности.

Проще провести замеры лазерным уровнем. Если уклон большой, придется выравнивать его стяжкой. Она понадобится и для крошащейся основы со множеством дефектов. После заливки стяжку нужно оставить на две-три недели для набора минимальной прочности.

Основу с трещинами, сколами и другими дефектами ремонтируют. Щели и трещины расшивают, то есть расширяют под углом 45˚, чтобы ремонтная смесь заполнила всю полость. После этого грунтуют, дают высохнуть, заполняют цементным раствором и выравнивают. Отвердевшую смесь зачищают так, чтобы поверхность была ровной. Все выпуклости и заметные наплывы срезают болгаркой.

Если на поверхности пола выступает арматура или присутствуют какие-то металлические вставки, их нужно убрать. Прутки срезают, вставки выпиливают из основы болгаркой. Получившиеся полости заделывают ремонтным раствором. Если металла на поверхности много, будет проще залить стяжку, чтобы его закрыть.

Важный момент. Шлифовать свежий бетон нельзя. Из не набравшей плотности основы легко вырываются куски материала. Это портит и покрытие, и инструмент. Поэтому перед началом работ обязательно проверяют жесткость пола. Полностью подготовленный к шлифовке пол обрабатывают специальной упрочняющей пропиткой. Делают это в точном соответствии с инструкцией на ее упаковке.

Это портит и покрытие, и инструмент. Поэтому перед началом работ обязательно проверяют жесткость пола. Полностью подготовленный к шлифовке пол обрабатывают специальной упрочняющей пропиткой. Делают это в точном соответствии с инструкцией на ее упаковке.

2. Шлифование основы

Технология шлифовки бетонного пола шлифовальной машиной проста. Для бытового и профессионального оборудования она примерно одинакова. Сначала проводят грубую обработку. Для нее выбирают крупнозернистый абразив на 25-30 ед. Работу начинают от угла помещения и последовательно зачищают всю поверхность. Если шлифуют болгаркой, ее обязательно выключают через каждые 15 минут и делают небольшой перерыв. Это необходимо, чтобы инструмент не перегрелся.

После грубой обработки поверхность очищают от пыли и проверяют качество работы. При обнаружении необработанных или плохо обработанных участков их снова зачищают. На следующем этапе переходят к тонкой шлифовке. Она выполняется аналогично, только другим абразивом: на 40 ед. Если пол должен быть отшлифован до глянца, проводят еще и полировку. Она выполняется аналогично с использованием шлифовального диска с абразивом 1500-3000 ед. Готовое покрытие очищают от загрязнений, моют, сушат и при желании покрывают подходящим лакокрасочным составом.

Если пол должен быть отшлифован до глянца, проводят еще и полировку. Она выполняется аналогично с использованием шлифовального диска с абразивом 1500-3000 ед. Готовое покрытие очищают от загрязнений, моют, сушат и при желании покрывают подходящим лакокрасочным составом.

Пол

Подробная инструкция по самостоятельной шлифовке деревянного пола

Материал подготовила

Инна Ясиновская

Фото

ShutterStock

Своими руками

6 способов шлифовки бетонного пола

Многие работы по шлифовке и полировке бетонных полов начинаются с вопроса: «Можно ли арендовать оборудование или нужно покупать свое?» Что ж, если вы будете внимательно следовать нашему процессу, вы сможете отшлифовать свои полы. В этой статье рассказывается, как это сделать.

В этой статье рассказывается, как это сделать.

Для начала определимся, что понимается под шлифовкой. Шлифование — это когда абразивный круг «удаляет материал с поверхности подложки, чтобы придать ему форму, текстуру или профиль». Абразивные круги используются с водой или маслом в качестве смазки, чтобы облегчить их резку.

Шлифовка выполняется поэтапно. Каждый этап оставляет более гладкую поверхность, чем предыдущий, что требует меньше усилий для достижения желаемых результатов. Начните с грубого помола и постепенно переходите к более тонким и тонким этапам, пока не достигнете желаемых результатов. Используйте специальные алмазные инструменты, чтобы завершить весь процесс.

Необходимая подготовка перед шлифовкой бетонной поверхности

Шлифовальная машина для бетонных полов – идеальное средство для устранения мелких дефектов поверхности и повреждений краски. Машины выполняют работу за половину времени ручного труда, обеспечивая при этом невозможность достижения вручную единообразия.

Процесс включает в себя перемещение абразивного диска или барабана по поверхности бетона и подачу воды под высоким давлением, которая действует как охлаждающая и смазочная жидкость.

Ключом к успешной полировке пола является знание того, какая машина вам понадобится, как она работает и какие подготовительные работы необходимо выполнить на поверхности.

Этап 1

Существует множество причин, по которым бетон может покрыться ямками или пятнами за годы эксплуатации. Подготовка поверхности является неотъемлемой частью процесса шлифования. Для герметизации и защиты бетона перед шлифовкой можно добавить слой коммерческого бетона или эпоксидного покрытия. Эти покрытия доступны во многих цветах, но их добавление немного увеличит затраты, поскольку они не всегда необходимы для реставрации пола.

Шаг 2

Очистку пола можно выполнить с помощью мойки под высоким давлением с насадками, специально предназначенными для удаления въевшейся грязи. Удостоверьтесь, что он проходит полностью через черный пол.

Удостоверьтесь, что он проходит полностью через черный пол.

Шаг 3

Если вы хотите защитить свой пол от травм в будущем, лучше всего очистить большие царапины и заполнить их коммерческими заплатками. Эпоксидные наполнители хорошо подходят для заполнения больших отверстий или трещин.

Шаг 4

Возьмите напрокат шлифовальную машину для пола в местном пункте проката, которая соответствует вашим потребностям. Они бывают 8-дюймовыми, 10-дюймовыми и 12-дюймовыми дисками с наждачной бумагой разной зернистости — 40, 50, 80, 100, 120. Убедитесь, что станок может работать с шестом и ручкой, так как это позволит вам его использовать. на протяжении многих лет.

Этап 5

Машина должна быть оборудована водопроводом, который распыляет воду под высоким давлением на бетонную поверхность. Перед использованием убедитесь, что устройство может распылять достаточное количество воды для охлаждения как самого себя, так и ваших абразивов.

Шаг 6

Чтобы диск не скользил по зубчатым кускам заполнителя или другим материалам, которые не являются частью поверхности бетона, удалите их заранее с помощью проволочной щетки. Это крайне важно для обеспечения безопасности вашей машины и продления срока ее службы.

Способы шлифовки бетонного пола

Каменный пол в вашем старом фермерском доме покрыт тонким слоем бетона, и после многих лет пешеходного движения пришло время восстановить красоту и первоначальный вид. Бетонные шлифовальные машины не предназначены для удаления зазубрин и выемок, поэтому будьте осторожны, чтобы не зашлифовать камень слишком глубоко.

Всегда держите кофемолку в рабочем состоянии, чтобы избежать прижогов и горячих точек. Обязательно надевайте защитные очки, перчатки и пылезащитную маску при измельчении бетонной пыли или полировке бетона.

Очистите весь пол перед шлифовкой

Прежде чем приступить к шлифовке, позаботьтесь о любом сыпучем материале, таком как грязь или отслаивающаяся краска, которые могут быть на полу, сметая их сильной щеткой. Вы также можете использовать обезжириватель для бетона, такой как TSP (трифосфат натрия), чтобы помочь разрушить любой жир и масло, которые могут быть на полу.

Вы также можете использовать обезжириватель для бетона, такой как TSP (трифосфат натрия), чтобы помочь разрушить любой жир и масло, которые могут быть на полу.

Используйте правильный тип абразива

Шлифовальные машины обычно поставляются с различными типами и зернистостью шлифовальных дисков или подкладок для различных применений, но если вы хотите отшлифовать бетонный пол, вам понадобятся диски с зернистостью 36. или колодки. Чем выше число зернистости, тем мельче и ровнее будет поверхность.

Кроме того, не забывайте поддерживать медленный темп во время шлифования, чтобы избежать вихревых шлифовальных проходов. Опять же, убедитесь, что шлифовальные проходы перекрываются как можно ближе.

Защитите себя и других от летящих стружек и пыли

При шлифовке чего-либо надевайте защитные очки и перчатки. Поскольку бетон очень твердый, даже мягкий бетон может нанести серьезную травму, если отлетит от пола на большой скорости. Пыль, созданная при измельчении бетона, очень щелочная, поэтому используйте респиратор, чтобы защитить себя от вдыхания. 9.

Пыль, созданная при измельчении бетона, очень щелочная, поэтому используйте респиратор, чтобы защитить себя от вдыхания. 9.

Шлифовка на небольших участках за один раз

Так как бетон очень твердый, если вы попытаетесь шлифовать слишком большую площадь за один раз, ваши шлифовальные диски быстро нагреются и сгорят быстрее, чем обычно. Начните с небольшого участка, скажем, 2 фута на 3 фута или около того, и продвигайтесь по полу. Используйте достаточное количество дисков, чтобы выполнить большую часть шлифовки за один проход, прежде чем менять их, чтобы они не перегревались.

Избегайте перегрева пола

Чтобы бетон не перегревался во время его шлифовки, держите его слегка влажным и часто перемещайте шлифовальную машину. Держите диск все время в движении, чтобы избежать горячих точек, и если вы видите горячую точку, ненадолго замедлите движение, пока она не остынет.

Сколько стоит шлифовка бетонного пола?

В то время как многие люди думают, что коммерческие подрядчики выполняют полировку бетона только для придания глянцевого полированного вида в торговых или промышленных помещениях, его можно использовать и в домашних условиях по тем же причинам.

Прежде чем мы начнем, нам нужно определить работу, которую мы будем выполнять, и ее объем. Существуют существенные различия в том, как шлифовать бетонный пол. Мокрое измельчение более экономично, когда вы хотите начать измельчение.

Зернистость

Крупность тонкости используется на поверхности. Число зернистости определяет его работу: грубое/быстрое удаление или тонкое/медленное удаление.

100 — Снос и постройка старые покрытия

80 — Незначительное поверхностное шелушение (удалить верхний небольшой слой)

60 — Очистка поверхности от пыли или удаление старой краски (не для полного удаления). Сначала используйте зернистость 80, если необходимо удалить пленку краски. Можно подняться в крупе, но вы будете использовать больше прокладок, а это может быть дорогостоящим и трудоемким.

Зернистость 100 — это наименьший размер, который вам следует использовать, если нет серьезных дефектов поверхности, и в этом случае мы рекомендуем начинать с зернистости 80 для удаления старой краски и верхнего покрытия (это обеспечивает лучшее сцепление с новым напольным покрытием). Мы рекомендуем зернистость 100 при шлифовке бетонных полов. Если ваш пол не нуждается в этом, не используйте его.

Мы рекомендуем зернистость 100 при шлифовке бетонных полов. Если ваш пол не нуждается в этом, не используйте его.

Pros

Это резко уменьшает количество пыли в воздухе и на окрестностях и поверхностях, включая соседние дома и предприятия. (Бетон будет очищен и загерметизирован.)

Минусы

Высокий уровень шума, создаваемого в процессе измельчения, может привести к жалобам со стороны соседей.

Этот процесс может потребовать закрытия других компаний, что ограничит деятельность тех компаний, у которых нет соответствующих разрешений.

Зачем мне шлифовать бетон?

Есть несколько причин, по которым столяр может захотеть шлифовать бетонные полы. Основной из них является получение гладкой, ровной поверхности для нанесения отделочных материалов, таких как воски, акриловые краски и эпоксидные напольные покрытия.

В коммерческих магазинах шлифовка может потребоваться как часть технического обслуживания или ремонта здания. На больших производственных площадях может потребоваться регулярная повторная затирка.

Еще одна причина, по которой бетонные полы шлифуют, – реставрация; это может включать удаление старой отделки, такой как тяжелые краски или эпоксидные покрытия. Может потребоваться ремонт трещин или изношенных заплат.

Преимущества шлифовки бетонного пола

Шлифовка пола имеет множество преимуществ. Это экономичный способ обновить существующий пол, чтобы он выглядел совершенно новым. Это оказывает гораздо большее влияние, чем нанесение цементной краски или других местных покрытий.

Шлифовка бетона не только выравнивает поверхность бетона, но и придает ему противоскользящую поверхность, что делает его более безопасным для всех, кто регулярно им пользуется.

Шлифовка бетонного пола предназначена не только для наружного применения, но также может выполняться на полу внутри помещения, чтобы придать ему свежий вид и столь необходимое обновление. Бетонная шлифовальная машина – это решение для тех, у кого бетонные полы потускнели, покрылись пятнами, потрескались или потрескались.

Бетонная шлифовальная машина – это решение для тех, у кого бетонные полы потускнели, покрылись пятнами, потрескались или потрескались.

Благодаря этому процессу ваш новый пол прослужит дольше. Этот процесс также может обновлять плитку, брусчатку и блоки. Тонко уплотненный, гладкий и полированный бетонный пол, несомненно, выглядит восхитительно.

После того, как шлифовка завершена, вы можете выполнить любую отделку или уплотнение. Возможно, вам потребуется нанести эпоксидный затирочный слой, цветной отвердитель или отполировать. Удаление излишков краски и отделки с лицевой поверхности бетонного пола продлит срок его службы.

Какой цвет выбрать?

При выборе цвета эпоксидного отвердителя бетона необходимо учитывать несколько факторов. Одна из самых важных вещей, о которых следует подумать, — кто будет использовать это пространство и сколько трафика оно увидит.

Если это чей-то гараж или мастерская, вам понадобится что-то прочное и способное выдерживать удары. Вы можете выбрать более нейтральный цветовой тон, например, серый отвердитель или что-то яркое, что вам идет.

Вы можете выбрать более нейтральный цветовой тон, например, серый отвердитель или что-то яркое, что вам идет.

Более темные цвета также с большей вероятностью нагреваются в летние месяцы, повышая температуру в помещении. Тем не менее, они будут удерживать тепло зимой, что делает его теплее, чем другие бетонные покрытия. Например, если вы живете в месте с очень жарким летом и холодной зимой, вы, вероятно, захотите подумать об использовании более светлого цвета на своем напольном покрытии. Эпоксидное покрытие придает всему бетонному полу потрясающий вид.

Вы также можете легче смешивать цвета, если делаете это самостоятельно, не имея специального оборудования или опыта. Например, если вы пытаетесь подобрать цвет стен в своем доме, вы можете выбрать более светлый цвет. Более темные цвета делают вещи меньше; поэтому, возможно, лучше избегать темных цветов, если ваш пол уже относительно небольшой.

О каких еще элементах следует подумать?

Толщина вашего бетонного пола также может повлиять на тип эпоксидной смолы, которую вам нужно будет использовать. Если у вас толстый пол, возможно, вам лучше использовать эпоксидную смолу, предназначенную для более толстых полов, потому что она быстрее сохнет и затвердевает, чем другие.

Если у вас толстый пол, возможно, вам лучше использовать эпоксидную смолу, предназначенную для более толстых полов, потому что она быстрее сохнет и затвердевает, чем другие.

Между ними, скорее всего, будут швы из раствора, если вы делаете это снаружи на брусчатке или бетонных блоках.

При нанесении эпоксидного покрытия рекомендуется использовать покрытие на основе растворителя. Если ваши швы асфальтоукладчика огромны, этот выбор может быть неправильным для вас, потому что вода в нем будет скапливаться поверх больших швов и может нанести больший ущерб, чем что-либо еще. Возможно, вам придется попробовать использовать эпоксидную смолу, специально предназначенную для этих типов приложений.

Заключение

Все мы знаем, что шлифовка бетонного пола — грязная и сложная работа. Это также отнимает много времени и требует специального оборудования. Но с правильными инструментами и методами вы можете отшлифовать пол до совершенства!

Шлифовка бетона — сколько удалит бетонная шлифовальная машина?

Шлифование бетона и сколько может удалить шлифовальная машина?

Большинство людей ищут, что такое шлифование бетона? Еще один важный вопрос для всех новичков – сколько снимет бетона шлифовальная машина?

Давайте углубимся в детали. Шлифование бетона — это процесс механической обработки поверхности с помощью специального оборудования, например Husqvarna или HTC, в сочетании с абразивными алмазными инструментами. Насадки из металлических сегментов обеспечивают устранение неровностей на шероховатых бетонных поверхностях для получения гладкой поверхности. Кроме того, существуют шлифовальные алмазные инструменты, которые помогают ускорить процесс.

Шлифование бетона — это процесс механической обработки поверхности с помощью специального оборудования, например Husqvarna или HTC, в сочетании с абразивными алмазными инструментами. Насадки из металлических сегментов обеспечивают устранение неровностей на шероховатых бетонных поверхностях для получения гладкой поверхности. Кроме того, существуют шлифовальные алмазные инструменты, которые помогают ускорить процесс.

Вам когда-нибудь приходилось удалять с бетонной поверхности старую мастику или клей, гидроизоляционные мембраны или эпоксидные покрытия? Это непростая задача для большинства подрядчиков по омоложению бетона, укладчиков жидких полов и даже гидроизоляторов. Основная цель — упростить методы удаления материалов с бетонных поверхностей. Таким образом, подготовка к повторному нанесению покрытия, мембраны или клея будет приятной.

Почему это лучший метод подготовки бетонного пола?

Во-первых, механическая обработка бетона может осуществляться сухим или мокрым способом. Подготовка полов перед укладкой паркета или плитки — лучший способ обеспечить долговечность полов.

Подготовка полов перед укладкой паркета или плитки — лучший способ обеспечить долговечность полов.

Это также важно, когда бетон будет полироваться или покрываться эпоксидной смолой, так как будет видно качество поверхности.

Каковы преимущества механической обработки бетона?

- Восстановление бетонных поверхностей . Удаляет все несоответствия и дефекты, в результате чего получается удобная и гладкая поверхность.

- Удалите грязь, краску или мастику . Лучший способ избавиться от различных остатков, оставшихся на бетоне.

- Установка напольного покрытия (покрытия, ковры или плитка). Подрядчик может легко установить любое напольное покрытие на гладкую поверхность. Подготовка пола является ключом к долговечности нового варианта покрытия.

Сколько бетона удалит шлифовальная машина?

Давайте узнаем, сколько удалит бетонорезка? На самом деле, шлифовальная машина для бетона может удалить столько бетона, сколько вы пожелаете, но ее ограничения:

Сколько удалит шлифовальная машина по бетону

- твердость бетона;

- тип алмазного инструмента;

- количество времени, которое вы проводите на полу.

Небольшая планетарная шлифовальная машина для бетона с основными шлифовальными инструментами в нормальных условиях удаляет около 1/16 дюйма бетона за 1-2 прохода. Возможно, вы сможете снять больше – 1/8 дюйма, если будете использовать более тяжелую шлифовальную машину для бетона и более агрессивные инструменты PCD. На самом деле лучше всего подойдет угловая шлифовальная машина с чашечным кругом.

Мягкий бетон будет легче шлифовать, особенно если вы используете высокоагрессивные инструменты с ПКА для удаления слоя бетона, такие как клей, черная мастика или другие дефекты.

И, наконец, чем сильнее вы давите на шлифовальный станок, тем сильнее изнашиваются алмазные инструменты. Если вам нужно быстрее удалить более толстый слой бетона, вам может понадобиться шлифовальная тарелка с очень мягкой связкой.

Наконец, шлифование бетона часто рассматривается как процедура отделки или повторной отделки. Но если вам нужно удалить толстый слой, подрядчики предлагают полную демонстрацию и повторно заливают плиту.

Сколько времени занимает шлифовка?

Люди также спрашивают, сколько времени занимает шлифовка? На самом деле время шлифовки бетона зависит от нескольких факторов:

- Насколько велик проект?

- Является ли участок достаточно открытым или состоит из множества мелких пятен?

- Какую отделку вы ожидаете – полировку или герметизацию?

- Какую часть агрегата вы хотите увидеть?

- Какой блеск вам нужен?

Шлифовка бетона

Сколько стоит шлифовка бетона?

Фактически, подрядчики по шлифовке бетона обычно берут около 0,75–2 доллара США за квадратный фут за шлифование легкого бетона. Таким образом, пол готов к укладке нового напольного покрытия. Кроме того, проверьте диапазоны для различных типов клея или удаления мастики:

- Тонкий слой эпоксидной краски, клея VCT или мастики: от 1 до 1,2 доллара за квадратный фут.

- Толстые покрытия 1/8–1/4 дюйма: от 1,3 до 1,5 долл. США за квадратный фут.

- Черная плотная мастика (многослойная): от 1,5 до 2 долларов за квадратный фут.

- Проверьте наш калькулятор бетона. Вы можете узнать Сколько бетона вам нужно?

Хотите знать, сколько бетона удалит шлифовальная машина? Вот ответы, а также другие часто задаваемые вопросы.

Прелесть выбора заполнителя из полированного бетона с полной выдержкой для вашего помещения — будь то жилое или коммерческое. Разве что у вас получился действительно уникальный пол. Нет двух одинаковых бетонных полов, так как все зависит от качества бетона, технологии и количества заполнителя.

Однако большинство людей не знают, как добиться этого блестящего и утонченного стиля. Кроме того, воздействие заполнителя колеблется от минимального до воздействия открытого камня в зависимости от глубины камней внутри бетона и степени измельчения.

Подрядчики по шлифовке бетона рядом со мной

Во-первых, лучший способ узнать стоимость подготовки пола в вашем регионе — связаться с подрядчиком. Во-вторых, запросите бесплатную оценку, чтобы узнать лучшую конкурентоспособную цену у ваших бетонных подрядчиков рядом со мной.

Самый удобный вариант — диск в виде чашки. В его составе должны быть частицы твердых горных пород, которые шлифуют бетон. В этом случае выполнять работу будет легче. Пользоваться кругом из осадочного гравия тоже возможно, но будет сложнее и не так эффективно. Если на полу есть пропитка, лучше выбрать аксессуар с мраморными, гранитными частицами.

Самый удобный вариант — диск в виде чашки. В его составе должны быть частицы твердых горных пород, которые шлифуют бетон. В этом случае выполнять работу будет легче. Пользоваться кругом из осадочного гравия тоже возможно, но будет сложнее и не так эффективно. Если на полу есть пропитка, лучше выбрать аксессуар с мраморными, гранитными частицами.

размер, мм:

размер, мм: )

) до 65 р. в 5 магазинах

до 65 р. в 5 магазинах Гравером отлично можно снять ржавчину, краску и заусенцы после сварки. Изделия из металла легко поддаются полировке гравером. Также гравер можно использовать в роли болгарки – пилить тонкие металлы, медные трубы и оргстекло. Декупаж, нанесение рисунков и надписей также подвластны граверу.

Гравером отлично можно снять ржавчину, краску и заусенцы после сварки. Изделия из металла легко поддаются полировке гравером. Также гравер можно использовать в роли болгарки – пилить тонкие металлы, медные трубы и оргстекло. Декупаж, нанесение рисунков и надписей также подвластны граверу. 2

2

Узнать больше

Узнать больше

Laser Video Library

Laser Video Library

100004

100004

..

.. Испытайте метод проб и ошибок Макса, чтобы добиться наилучшего результата на его машине OMTech!

Испытайте метод проб и ошибок Макса, чтобы добиться наилучшего результата на его машине OMTech! Наборы для гравировки и лазерной графики

Наборы для гравировки и лазерной графики

I.Y. Видеонабор

I.Y. Видеонабор

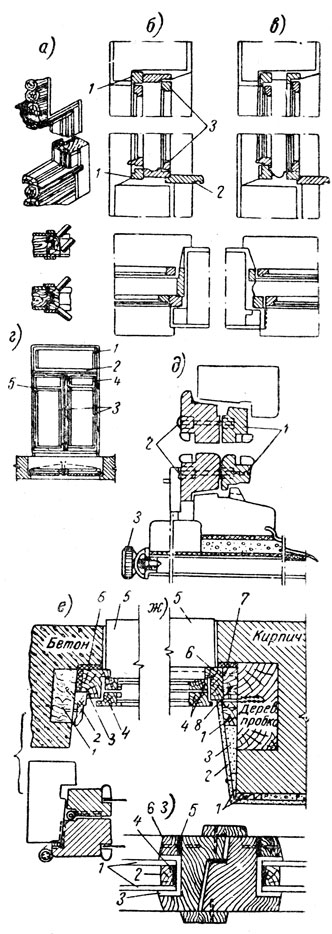

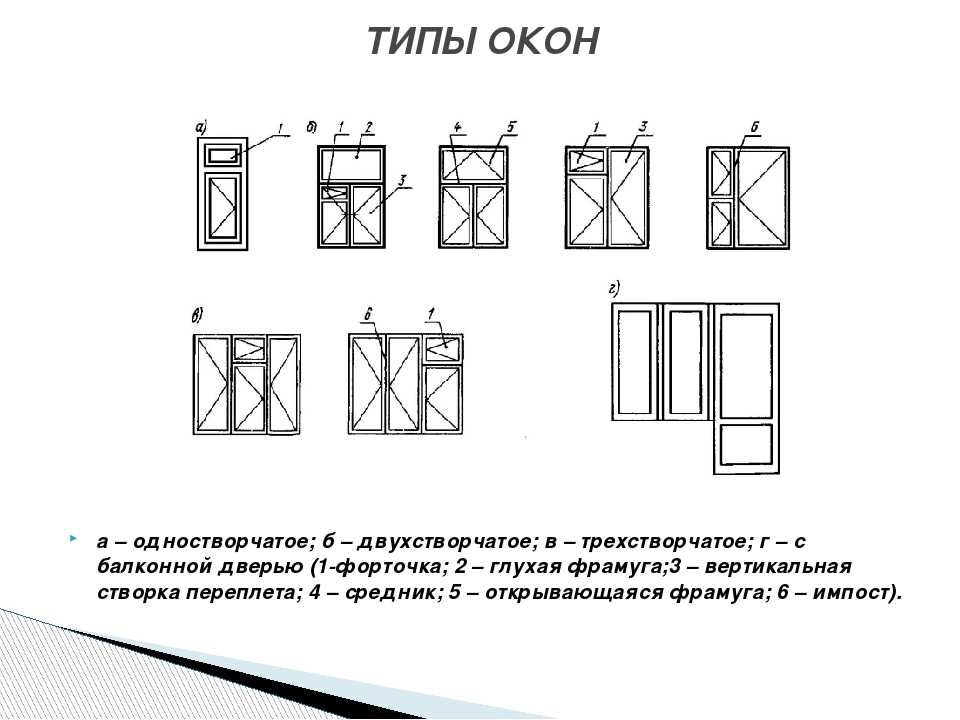

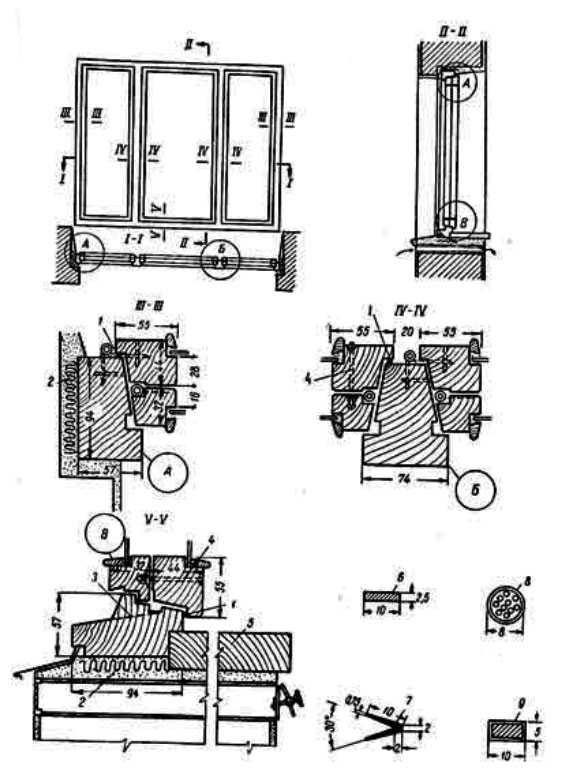

Каждый с этих элементов выполняет определенные функции. Оконный переплет определяет как внешний вид окна, так и его качества.

Каждый с этих элементов выполняет определенные функции. Оконный переплет определяет как внешний вид окна, так и его качества.

Не обладает большими теплоизоляционными свойствами, поэтому чаще всего используются для веранд, других помещений с низкими требованиями к теплоизоляции.

Не обладает большими теплоизоляционными свойствами, поэтому чаще всего используются для веранд, других помещений с низкими требованиями к теплоизоляции.

Также придаст готовому изделию эстетичный вид.

Также придаст готовому изделию эстетичный вид.

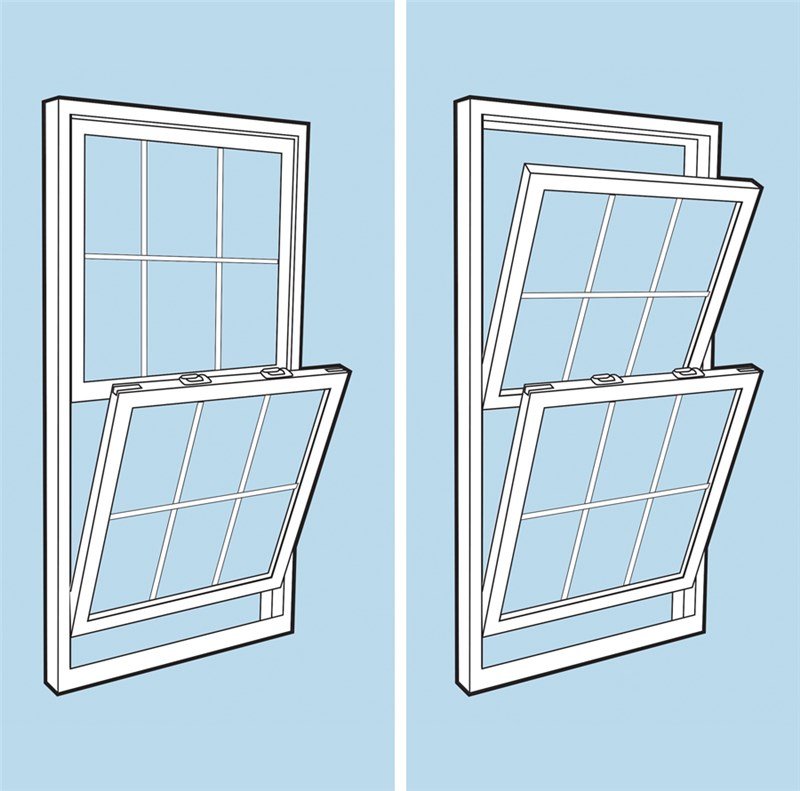

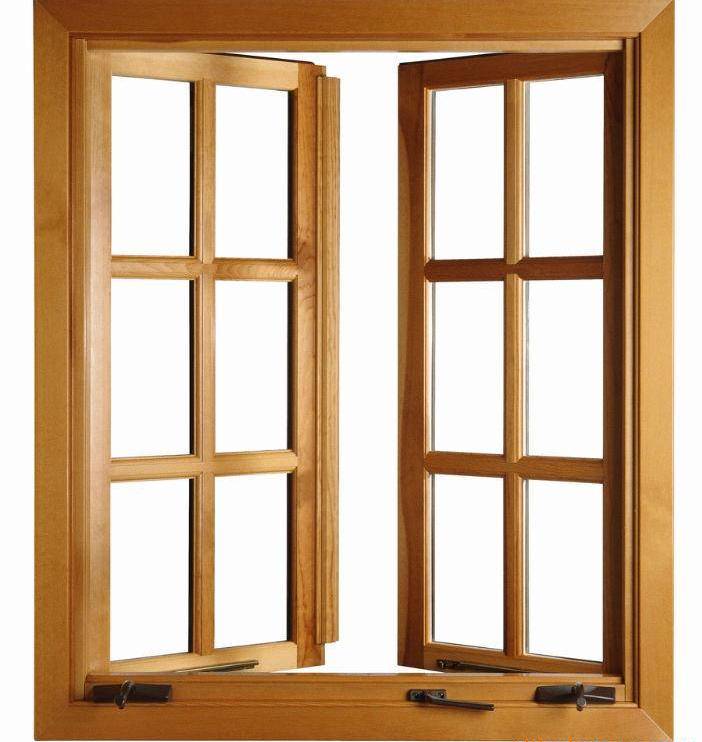

На рубеже этого века была введена двойная раздвижная створка, хотя она не получила широкого распространения до середины восемнадцатого века. С этого периода двойные подвесные створки оставались популярными, поскольку их адаптировали к различным архитектурным стилям.

На рубеже этого века была введена двойная раздвижная створка, хотя она не получила широкого распространения до середины восемнадцатого века. С этого периода двойные подвесные створки оставались популярными, поскольку их адаптировали к различным архитектурным стилям. Окна в георгианскую эпоху были почти исключительно створчатыми окнами, состоящими из нескольких меньших оконных стекол, разделенных деревянными решетками (мундинами). Ранние георгианские окна имели толстые дубовые планки для остекления толщиной до 38 мм, но более поздние тонкие изящные планки, вырезанные из «Дила» (Балтийской сосны), были толщиной до 12 мм. Узкие планки остекления позволили использовать оконные створки большего размера с менее прерывистым обзором.

Окна в георгианскую эпоху были почти исключительно створчатыми окнами, состоящими из нескольких меньших оконных стекол, разделенных деревянными решетками (мундинами). Ранние георгианские окна имели толстые дубовые планки для остекления толщиной до 38 мм, но более поздние тонкие изящные планки, вырезанные из «Дила» (Балтийской сосны), были толщиной до 12 мм. Узкие планки остекления позволили использовать оконные створки большего размера с менее прерывистым обзором. Коронное стекло было очень дорогим из-за высокого государственного налогообложения, которое рассчитывалось по весу, что поощряло использование очень тонкого остекления.

Коронное стекло было очень дорогим из-за высокого государственного налогообложения, которое рассчитывалось по весу, что поощряло использование очень тонкого остекления. Более сложные окна имели створки с витражами в верхней части.

Более сложные окна имели створки с витражами в верхней части.

В более дешевой версии используются те же изогнутые сегментные створки, но фальц установлен для приема плоских стеклянных листов. 9№ 0005

В более дешевой версии используются те же изогнутые сегментные створки, но фальц установлен для приема плоских стеклянных листов. 9№ 0005 Поскольку этот стиль стал особенно популярным в Венеции в середине шестнадцатого века, они теперь широко известны как венецианские окна . Деревянные венецианские окна могут иметь каменную, кирпичную или деревянную конструкцию.

Поскольку этот стиль стал особенно популярным в Венеции в середине шестнадцатого века, они теперь широко известны как венецианские окна . Деревянные венецианские окна могут иметь каменную, кирпичную или деревянную конструкцию.

Часто встречается на территории эдвардианского периода.

Часто встречается на территории эдвардианского периода. исторические дома на рынке и ответы на вопросы, которые у нас всегда были о старых постройках.

исторические дома на рынке и ответы на вопросы, которые у нас всегда были о старых постройках.  Эти перегородки обычно изготавливаются из дерева в старых домах, но теоретически могут быть изготовлены практически из любого материала.

Эти перегородки обычно изготавливаются из дерева в старых домах, но теоретически могут быть изготовлены практически из любого материала. Фрамуги также были довольно популярны в георгианской Англии, потому что они пропускали свет в темные вестибюли. В США их можно найти в архитектуре федерального и колониального возрождения, а также в других стилях зданий.

Фрамуги также были довольно популярны в георгианской Англии, потому что они пропускали свет в темные вестибюли. В США их можно найти в архитектуре федерального и колониального возрождения, а также в других стилях зданий.

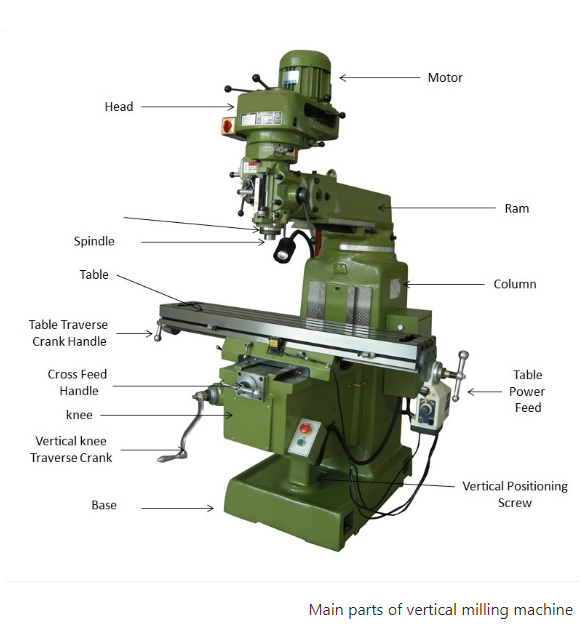

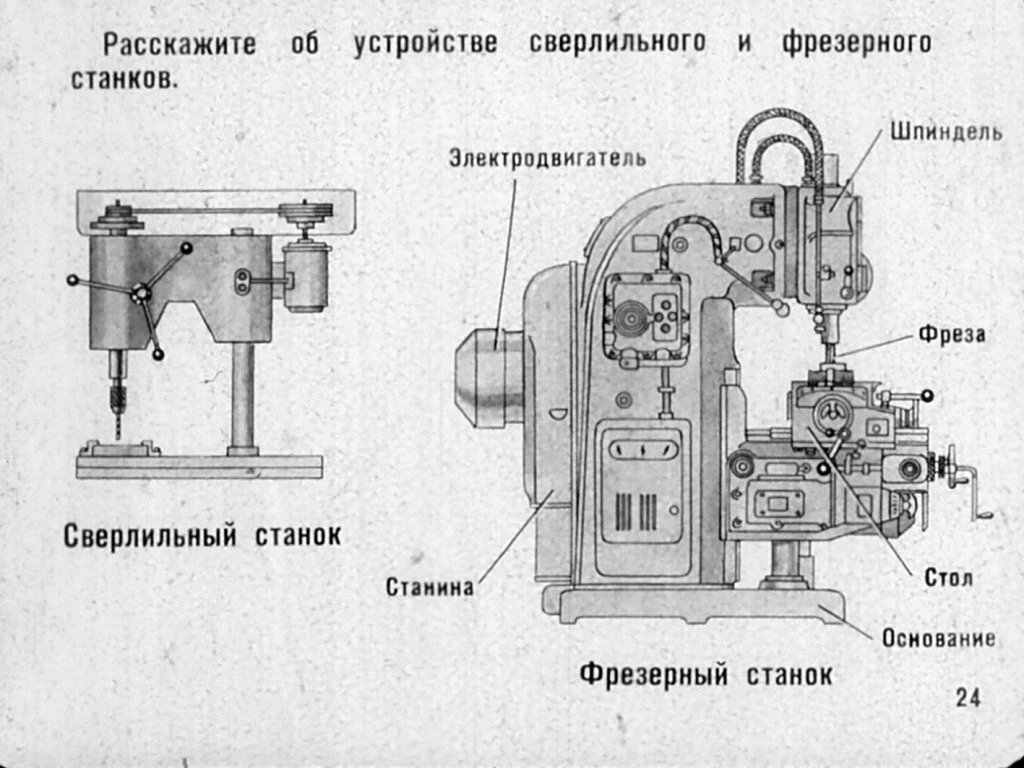

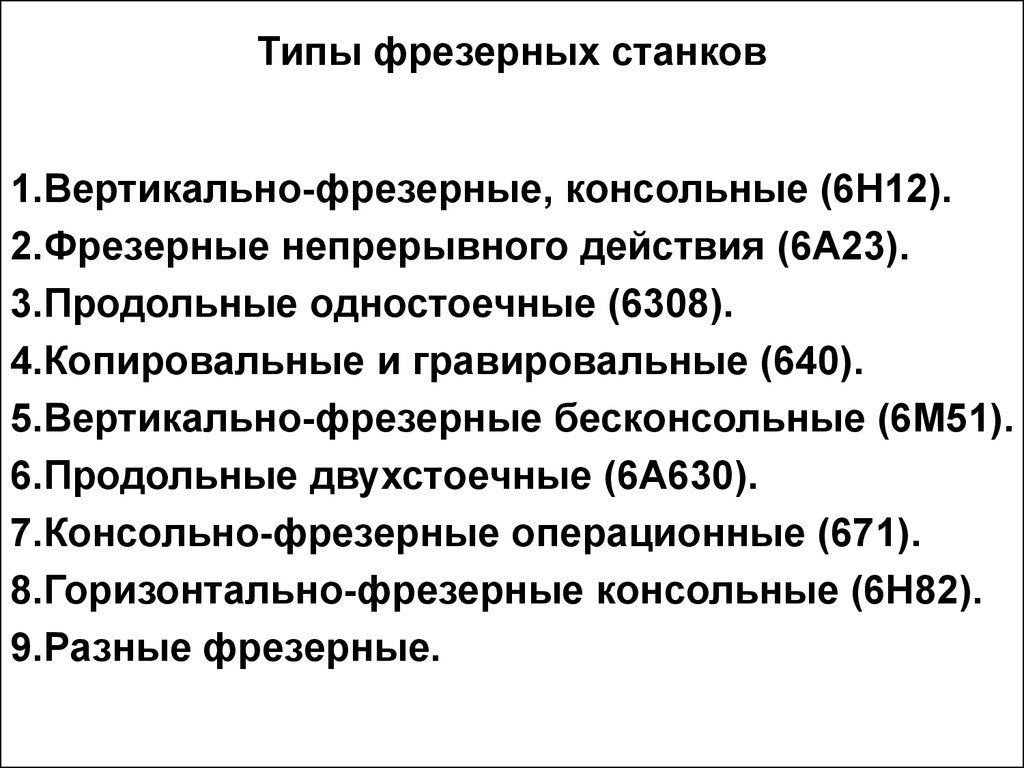

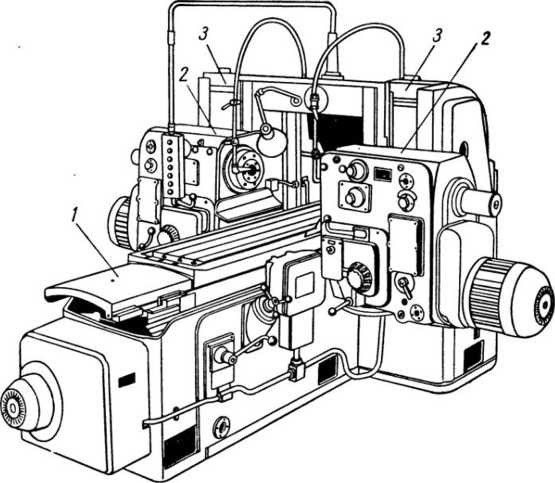

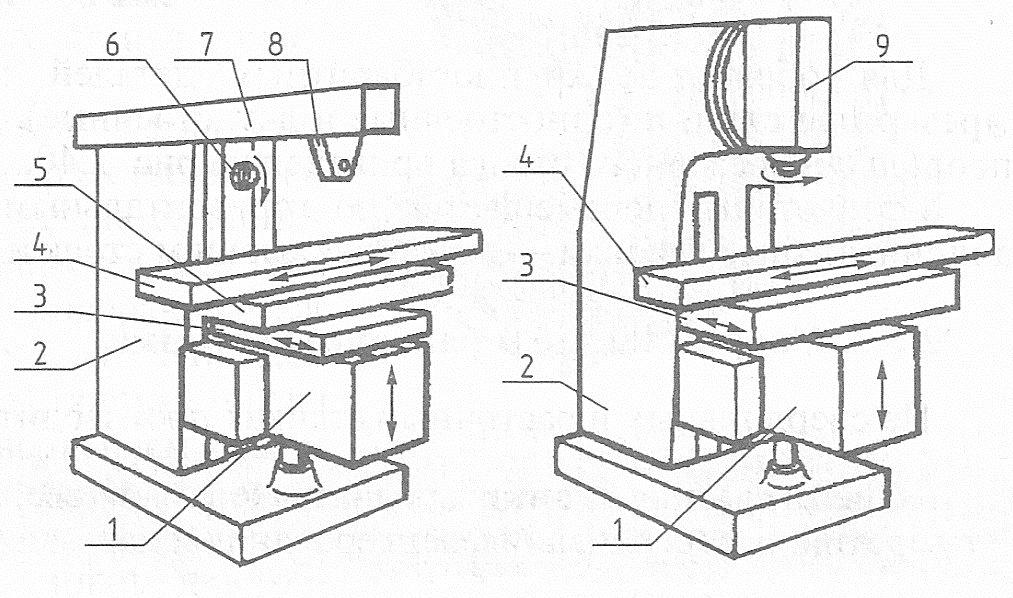

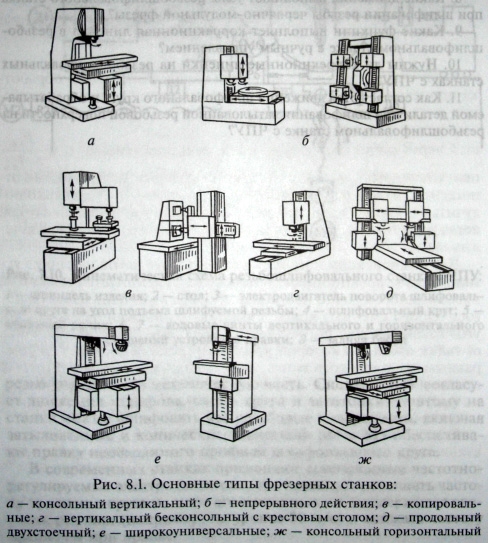

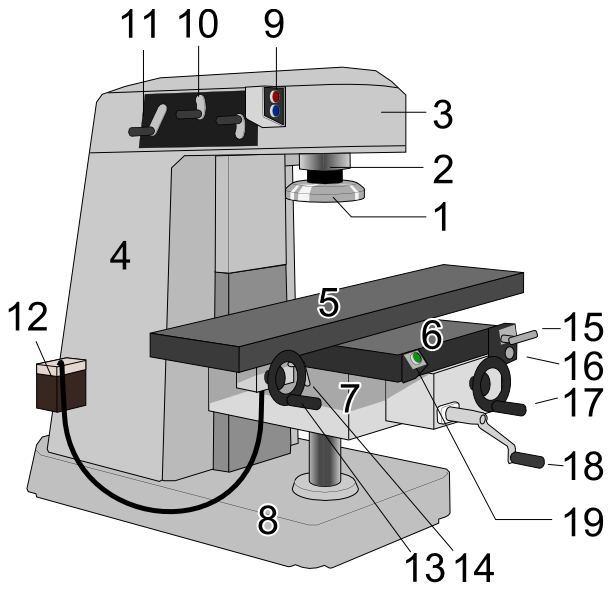

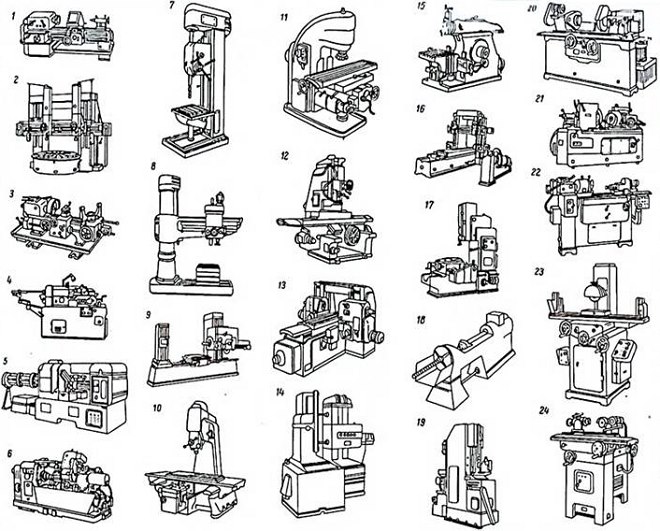

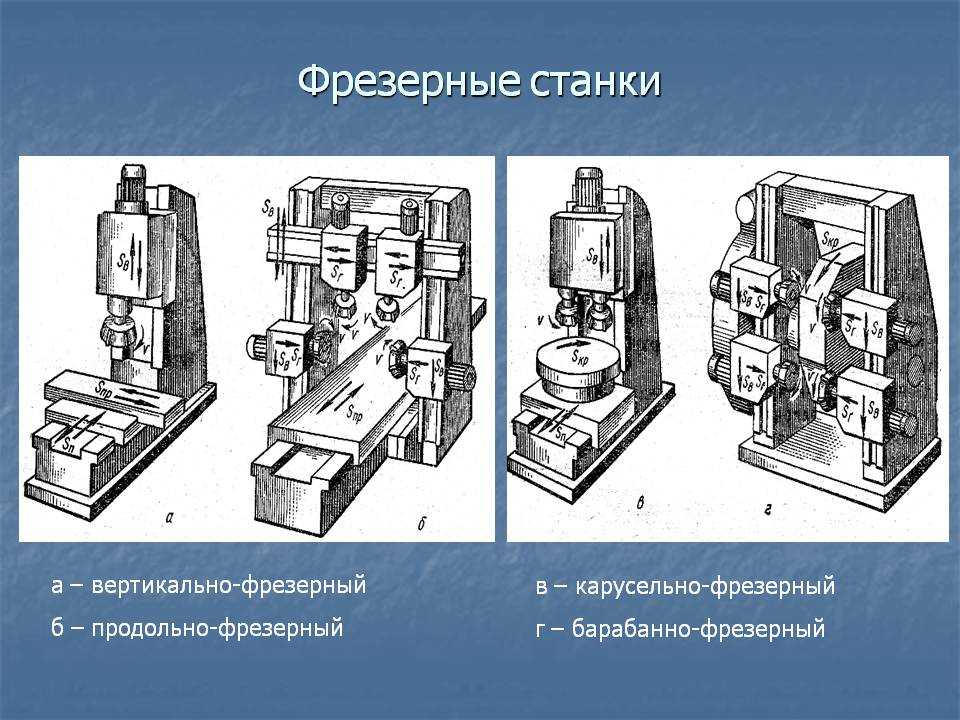

Используются на крупных металло- и деревообрабатывающих предприятиях.

Используются на крупных металло- и деревообрабатывающих предприятиях. Процесс фрезерования заключается во вращательных движениях режущего инструмента, являющегося главным, и поступательном перемещении заготовки, которое называется движением подачи.

Процесс фрезерования заключается во вращательных движениях режущего инструмента, являющегося главным, и поступательном перемещении заготовки, которое называется движением подачи.

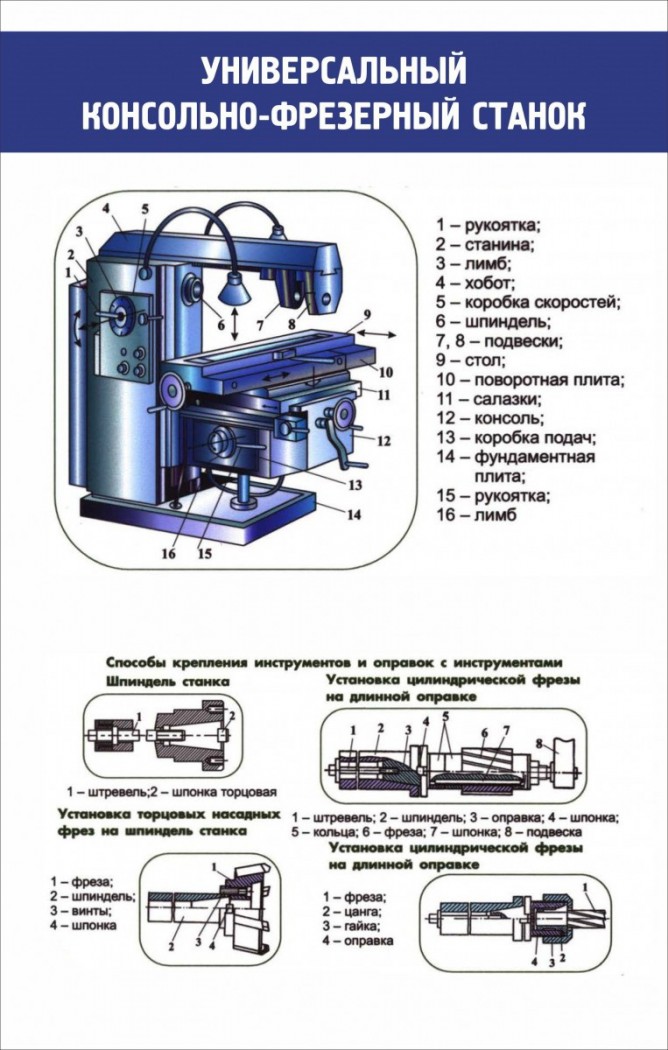

Данная конструкция решает обработку фасонных, винтовых и других видов поверхностей, пазов и углов.

Данная конструкция решает обработку фасонных, винтовых и других видов поверхностей, пазов и углов. Именно такое изделие гарантирует высокую точность и жесткость в процессе эксплуатации с тяжелыми изделиями.

Именно такое изделие гарантирует высокую точность и жесткость в процессе эксплуатации с тяжелыми изделиями.

Они отличаются от других видов станков тем, что стол для закрепления заготовок перемещается в двух направлениях.

Они отличаются от других видов станков тем, что стол для закрепления заготовок перемещается в двух направлениях. Каждый вал соединен с шаговым двигателем. При помощи компьютера можно управлять перемещением в трех осях, запуская и выключая их. У шпинделя есть свой отдельный привод с регулируемой скоростью вращения.

Каждый вал соединен с шаговым двигателем. При помощи компьютера можно управлять перемещением в трех осях, запуская и выключая их. У шпинделя есть свой отдельный привод с регулируемой скоростью вращения. Его покупка будет актуальной для тех предприятий, которые занимаются выполнением большого спектра работ по сверлению, фрезерованию, нарезанию резьбы в металлических заготовках.

Его покупка будет актуальной для тех предприятий, которые занимаются выполнением большого спектра работ по сверлению, фрезерованию, нарезанию резьбы в металлических заготовках.

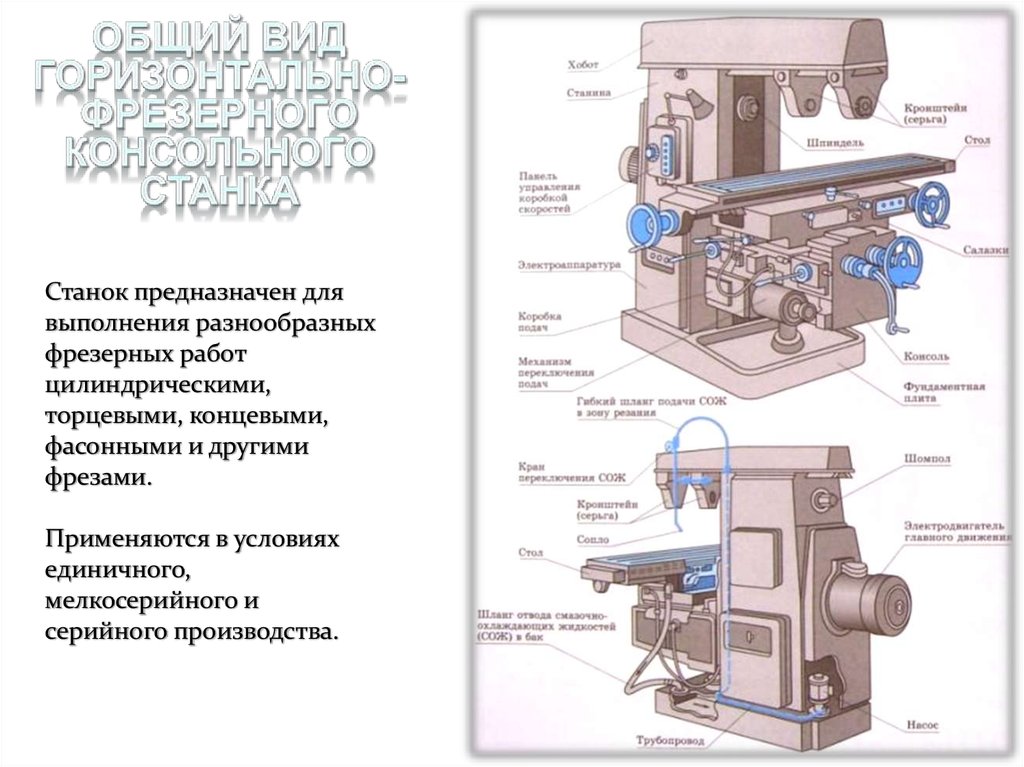

В этом руководстве мы покажем вам, что такое фрезерные станки, что они делают и как они работают. Мы также рассмотрим различные типы машин, чтобы у вас было более четкое представление о том, какая машина лучше всего соответствует вашим потребностям.

В этом руководстве мы покажем вам, что такое фрезерные станки, что они делают и как они работают. Мы также рассмотрим различные типы машин, чтобы у вас было более четкое представление о том, какая машина лучше всего соответствует вашим потребностям. Фрезерные станки используют цилиндрические инструменты, такие как сверла и концевые фрезы, для удаления материала. Фрезерные станки в основном используются на плоских поверхностях, хотя могут работать и с некоторыми неровными поверхностями.

Фрезерные станки используют цилиндрические инструменты, такие как сверла и концевые фрезы, для удаления материала. Фрезерные станки в основном используются на плоских поверхностях, хотя могут работать и с некоторыми неровными поверхностями.

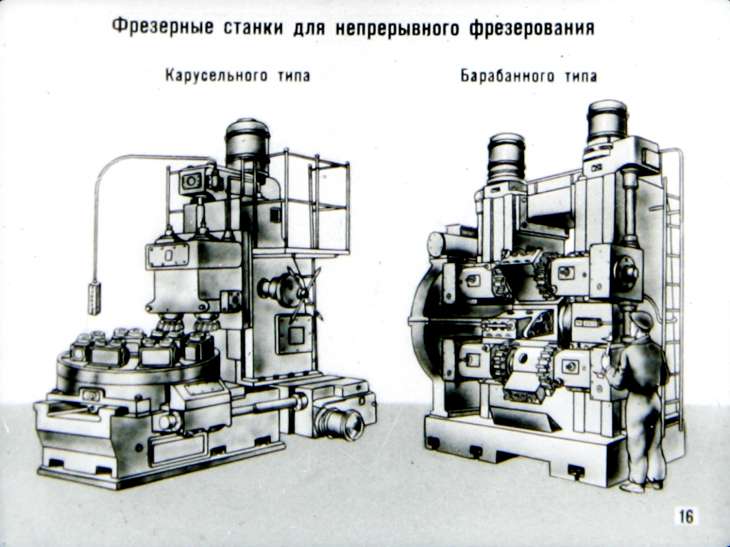

Эти виды прессов выполняют на различных типах фрезерных станков.

Эти виды прессов выполняют на различных типах фрезерных станков. Кроме того, горизонтально-фрезерные станки обычно имеют другие режущие инструменты, чем вертикально-фрезерные станки.

Кроме того, горизонтально-фрезерные станки обычно имеют другие режущие инструменты, чем вертикально-фрезерные станки. Вы можете использовать этот станок для обработки пазов, канавок и плоских поверхностей. Шпиндельная головка закреплена на вертикальной стойке, которая вращается под углом. Фреза закрепляется на шпинделе для работы с угловатыми поверхностями. В некоторых вертикально-фрезерных станках можно регулировать шпиндель вверх и вниз.

Вы можете использовать этот станок для обработки пазов, канавок и плоских поверхностей. Шпиндельная головка закреплена на вертикальной стойке, которая вращается под углом. Фреза закрепляется на шпинделе для работы с угловатыми поверхностями. В некоторых вертикально-фрезерных станках можно регулировать шпиндель вверх и вниз. Многие вертикальные фрезерные станки также имеют вращающуюся револьверную головку для верхней режущей головки, что обеспечивает еще более широкие возможности обработки (ось b).

Многие вертикальные фрезерные станки также имеют вращающуюся револьверную головку для верхней режущей головки, что обеспечивает еще более широкие возможности обработки (ось b).

Вы можете выполнять все операции, которые делает фрезерный станок, с помощью универсального фрезерного станка.

Вы можете выполнять все операции, которые делает фрезерный станок, с помощью универсального фрезерного станка.

Фрезерный станок с поворотным столом

Фрезерный станок с поворотным столом  Фрезерные станки с трассерным управлением применяются для обработки кулачков, пазов, контурных поверхностей и т.д.

Фрезерные станки с трассерным управлением применяются для обработки кулачков, пазов, контурных поверхностей и т.д.

В них используется гидравлический двигатель, и их лучше всего использовать в промышленных условиях.

В них используется гидравлический двигатель, и их лучше всего использовать в промышленных условиях.

С помощью фрезерных станков можно выполнять множество операций и функций, начиная от мелких объектов и заканчивая крупными.

С помощью фрезерных станков можно выполнять множество операций и функций, начиная от мелких объектов и заканчивая крупными. д.

д. Вы не можете расположить седло и колено этого фрезерного станка. Он имеет подвижную шпиндельную головку, соединенную со шпинделем станка.

Вы не можете расположить седло и колено этого фрезерного станка. Он имеет подвижную шпиндельную головку, соединенную со шпинделем станка.

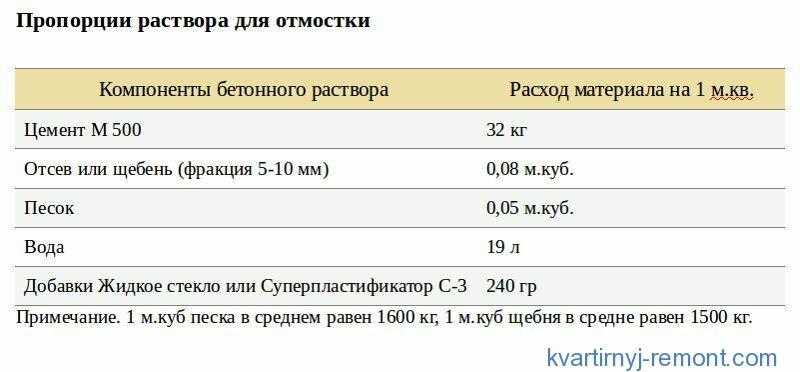

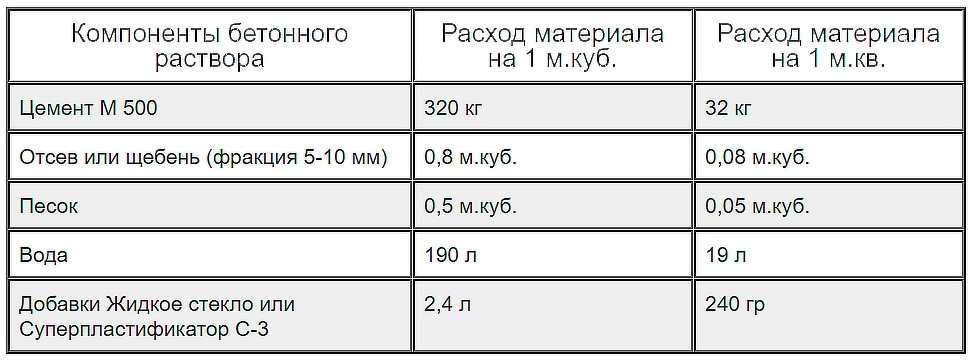

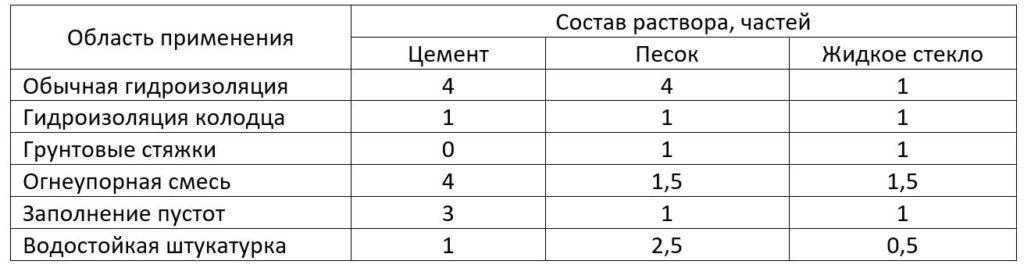

При производстве бетона или раствора «кубометрами», на 1 м3 бетона добавляют 72 литра жидкого стекла. При приготовлении материала. В домашних условиях – 1 литр “стекла” на 9-10 литров бетонной смеси;

При производстве бетона или раствора «кубометрами», на 1 м3 бетона добавляют 72 литра жидкого стекла. При приготовлении материала. В домашних условиях – 1 литр “стекла” на 9-10 литров бетонной смеси; В этом случае главное не «перестараться» с количеством, иначе раствор будет вытекать из опалубки или стекать с обрабатываемой поверхности.

В этом случае главное не «перестараться» с количеством, иначе раствор будет вытекать из опалубки или стекать с обрабатываемой поверхности. Следует обращать свое внимание на правила использования от производителя.

Следует обращать свое внимание на правила использования от производителя.

Если приготовить классический бетонный раствор с использованием пропитки, время для твердения готового состава намного сократится. Достаточно будет 24 ч., чтобы поверхность стала готовой к дальнейшим строительным работам, в то время как обычный раствор сохнет 3—5 дней.

Если приготовить классический бетонный раствор с использованием пропитки, время для твердения готового состава намного сократится. Достаточно будет 24 ч., чтобы поверхность стала готовой к дальнейшим строительным работам, в то время как обычный раствор сохнет 3—5 дней.

Чтобы избежать травмирования, во время работы следует использовать спец. одежду, на руки надевать специальные перчатки, а глаза защищать защитными очками. Помещения, где проводятся строительные работы с использованием жидкого стекла, должны постоянно проветриваться. Если случилось так, что готовый раствор попал на кожные покровы, необходимо обработать поврежденный участок слабым раствором уксуса, разведенным в чистой воде.

Чтобы избежать травмирования, во время работы следует использовать спец. одежду, на руки надевать специальные перчатки, а глаза защищать защитными очками. Помещения, где проводятся строительные работы с использованием жидкого стекла, должны постоянно проветриваться. Если случилось так, что готовый раствор попал на кожные покровы, необходимо обработать поврежденный участок слабым раствором уксуса, разведенным в чистой воде. Когда эти известняки нагревают в печи при температуре около 1200°C, получаемая известь приобретает различные свойства. Из чистого известняка кремнезем и глинозем объединяются с известью, образуя активные соединения. Эти соединения объединяются в воде, образуя химический комплекс. Процент кремнезема и глинозема, содержащихся в известняке, будет определять основные характеристики извести и, конечно же, полученного раствора или штукатурки.

Когда эти известняки нагревают в печи при температуре около 1200°C, получаемая известь приобретает различные свойства. Из чистого известняка кремнезем и глинозем объединяются с известью, образуя активные соединения. Эти соединения объединяются в воде, образуя химический комплекс. Процент кремнезема и глинозема, содержащихся в известняке, будет определять основные характеристики извести и, конечно же, полученного раствора или штукатурки. Если добавить слишком много воды, риск усадки увеличится, а окончательная прочность уменьшится. Не используйте пластификаторы/гидроизоляторы.

Если добавить слишком много воды, риск усадки увеличится, а окончательная прочность уменьшится. Не используйте пластификаторы/гидроизоляторы. Заполнители большего размера могут использоваться в некоторых строительных работах или в точечных работах. Как правило, максимальный размер заполнителя не должен превышать одной трети ширины шва. Следует избегать песков с содержанием глины или ила более 4%, так как они препятствуют контакту между известковым вяжущим и заполнителем.

Заполнители большего размера могут использоваться в некоторых строительных работах или в точечных работах. Как правило, максимальный размер заполнителя не должен превышать одной трети ширины шва. Следует избегать песков с содержанием глины или ила более 4%, так как они препятствуют контакту между известковым вяжущим и заполнителем.

Это должно быть оставлено на месте, по крайней мере, на неделю.

Это должно быть оставлено на месте, по крайней мере, на неделю. Это предполагаемая общая эстетическая привлекательность продукта.

Это предполагаемая общая эстетическая привлекательность продукта. Производитель не будет принимать никаких претензий или возвратов продукта после его установки или любого поврежденного продукта из оригинальной, хорошо упакованной и защищенной коробки.

Производитель не будет принимать никаких претензий или возвратов продукта после его установки или любого поврежденного продукта из оригинальной, хорошо упакованной и защищенной коробки.

состав), разработанный для внутренних и наружных стеновых установок.

состав), разработанный для внутренних и наружных стеновых установок.

С ПЛАСТИКОВЫМ ЛИСТОМ НАРУЖУ, приложите лист непосредственно к тонкому набору. Используйте длинный плоский предмет (например, лопатку для затирки), чтобы слегка вдавить плитку в тонкий набор и выровнять поверхность.

С ПЛАСТИКОВЫМ ЛИСТОМ НАРУЖУ, приложите лист непосредственно к тонкому набору. Используйте длинный плоский предмет (например, лопатку для затирки), чтобы слегка вдавить плитку в тонкий набор и выровнять поверхность. Лезвие для резки стекла тонкое, с более мелкими алмазами, чем лезвие для плитки, имеет сплошной край и обычно работает с меньшей скоростью. Стеклянная плитка режется глазурованной или изнаночной стороной вверх. Вращение пильного диска должно входить в стекло со стороны застекления. Обеспечьте достаточное количество воды или охлаждающей жидкости. Когда это возможно, обрезанные кромки после резки должны располагаться в углах. Возможно, будет удобнее и экономичнее пометить разрезы и отнести плитку в профессиональный стекольный магазин для резки и сверления. Кольцевая пила, предназначенная для резки стекла, облегчает резку кривых. Лезвия для резки стеклянной плитки можно приобрести у многих дистрибьюторов плитки.

Лезвие для резки стекла тонкое, с более мелкими алмазами, чем лезвие для плитки, имеет сплошной край и обычно работает с меньшей скоростью. Стеклянная плитка режется глазурованной или изнаночной стороной вверх. Вращение пильного диска должно входить в стекло со стороны застекления. Обеспечьте достаточное количество воды или охлаждающей жидкости. Когда это возможно, обрезанные кромки после резки должны располагаться в углах. Возможно, будет удобнее и экономичнее пометить разрезы и отнести плитку в профессиональный стекольный магазин для резки и сверления. Кольцевая пила, предназначенная для резки стекла, облегчает резку кривых. Лезвия для резки стеклянной плитки можно приобрести у многих дистрибьюторов плитки. Не рекомендуется использовать стандартный резак для керамической плитки.

Не рекомендуется использовать стандартный резак для керамической плитки.

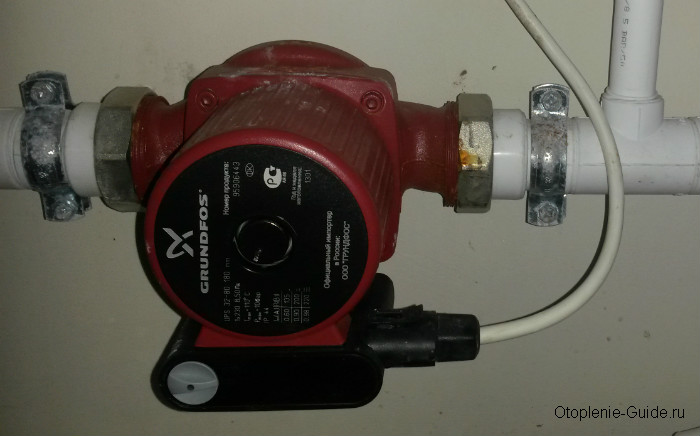

Они издают много шума из-за завихрения воздуха, поэтому не востребованы в обустройстве частных систем отопления.

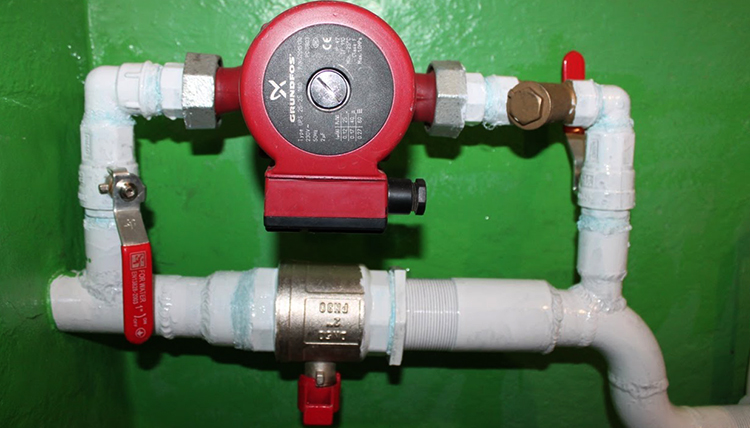

Они издают много шума из-за завихрения воздуха, поэтому не востребованы в обустройстве частных систем отопления. Но вы должны понимать, что установка насоса в систему отопления частного дома является ответственным этапом, который без достаточного опыта и навыков выполнить качественный монтаж бывает сложно. При неправильной установке насоса могут появиться утечки жидкости, могут появиться проблемы с достаточным давлением теплоносителя в системе. Именно поэтому рекомендуется поручить такую работу профессионалам, они очень быстро выполнят правильную установку насосного оборудования.

Но вы должны понимать, что установка насоса в систему отопления частного дома является ответственным этапом, который без достаточного опыта и навыков выполнить качественный монтаж бывает сложно. При неправильной установке насоса могут появиться утечки жидкости, могут появиться проблемы с достаточным давлением теплоносителя в системе. Именно поэтому рекомендуется поручить такую работу профессионалам, они очень быстро выполнят правильную установку насосного оборудования. Поэтому современный насос отопления можно устанавливать, как в обратку, так и в подачу.

Поэтому современный насос отопления можно устанавливать, как в обратку, так и в подачу.

Без достаточного количества опыта очень сложно выполнить все монтажные работы и избежать утечек после поднятия давления.

Без достаточного количества опыта очень сложно выполнить все монтажные работы и избежать утечек после поднятия давления.

Если же вы обладаете этим опытом сами, то смело выполняйте установку насоса, с достаточным уровнем знания такая работа не будет сложной и вы сможете сделать все правильно.

Если же вы обладаете этим опытом сами, то смело выполняйте установку насоса, с достаточным уровнем знания такая работа не будет сложной и вы сможете сделать все правильно. м. LadAna (0,37 кВт) (гидроаккумулятор 24 литра)

м. LadAna (0,37 кВт) (гидроаккумулятор 24 литра) 1 Насос повысительный LPS-25-13/180 Z LadAna (0,26 кВт) с реле протока

1 Насос повысительный LPS-25-13/180 Z LadAna (0,26 кВт) с реле протока Проверяя подачу воды, убедитесь, что насос выключен. Не забывайте, камера может еще находиться под давлением жидкости. При выключенном агрегате подача воды прекращается спустя 5 минут.

Проверяя подачу воды, убедитесь, что насос выключен. Не забывайте, камера может еще находиться под давлением жидкости. При выключенном агрегате подача воды прекращается спустя 5 минут. Когда демонтирован адаптер, человек, вынимающий кабель блокировки, захватывает его. После этого, вы можете отсоединить от него Т-образную часть. В это время насос еще находится в глубине скважины.

Когда демонтирован адаптер, человек, вынимающий кабель блокировки, захватывает его. После этого, вы можете отсоединить от него Т-образную часть. В это время насос еще находится в глубине скважины. Присоедините к трубе ленту провода. К насосу добавьте стальной кабель 1/8 (что облегчить подъем насоса в следующий раз). Также потребуется водопроводная труба (100′ и 10′ дополнительные для петель и подключению к подъему), 3 пары хомутов из нержавеющей стали, используемые на каждом конце.

Присоедините к трубе ленту провода. К насосу добавьте стальной кабель 1/8 (что облегчить подъем насоса в следующий раз). Также потребуется водопроводная труба (100′ и 10′ дополнительные для петель и подключению к подъему), 3 пары хомутов из нержавеющей стали, используемые на каждом конце. Поставьте крышку.

Поставьте крышку. После подключается ведущий к дому трубопровод и электропитание. Зимой пользование подобными агрегатами невозможно, поэтому установленный насос приходиться демонтировать и со всех труб сливать воду. Если необходимо круглогодичное применение, аппарат ставят в утепленном месте.

После подключается ведущий к дому трубопровод и электропитание. Зимой пользование подобными агрегатами невозможно, поэтому установленный насос приходиться демонтировать и со всех труб сливать воду. Если необходимо круглогодичное применение, аппарат ставят в утепленном месте.

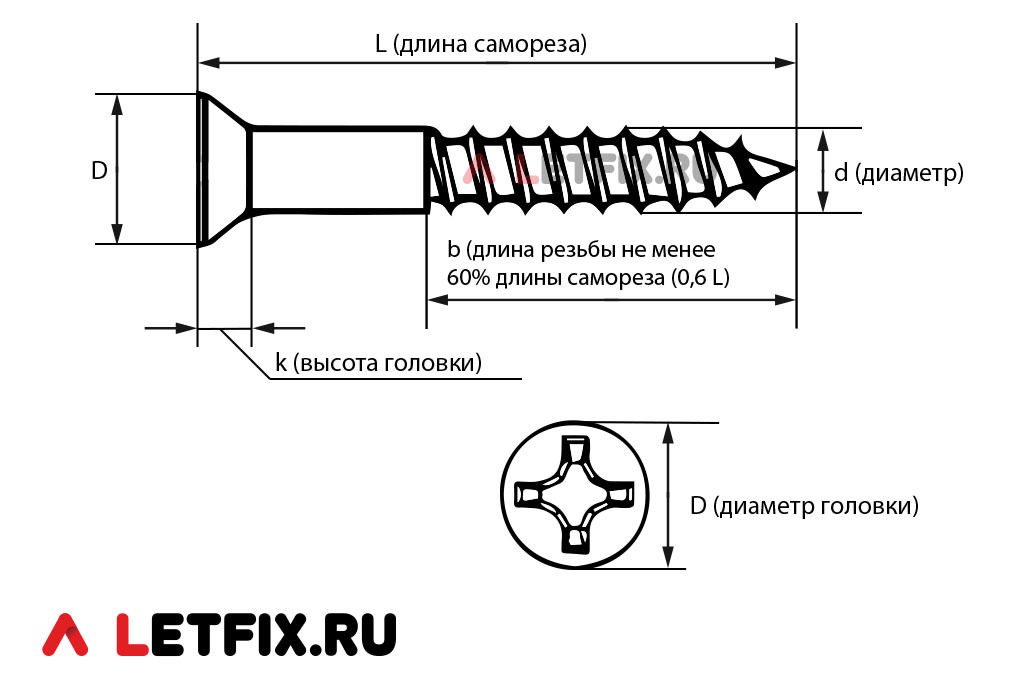

Шуруп самонарезающий с потайной головкой, шлиц — Pozi.

Шуруп самонарезающий с потайной головкой, шлиц — Pozi. Шуруп самонарезающий с потайной головкой, шлиц — Torx.

Шуруп самонарезающий с потайной головкой, шлиц — Torx. www.metiz.com.tw

www.metiz.com.tw Шуруп самонарезающий с потайной головкой, шлиц — Pozi.

Шуруп самонарезающий с потайной головкой, шлиц — Pozi. Шуруп самонарезающий с потайной головкой, шлиц — Torx.

Шуруп самонарезающий с потайной головкой, шлиц — Torx. Технические условия

Технические условия  Технические условия

Технические условия

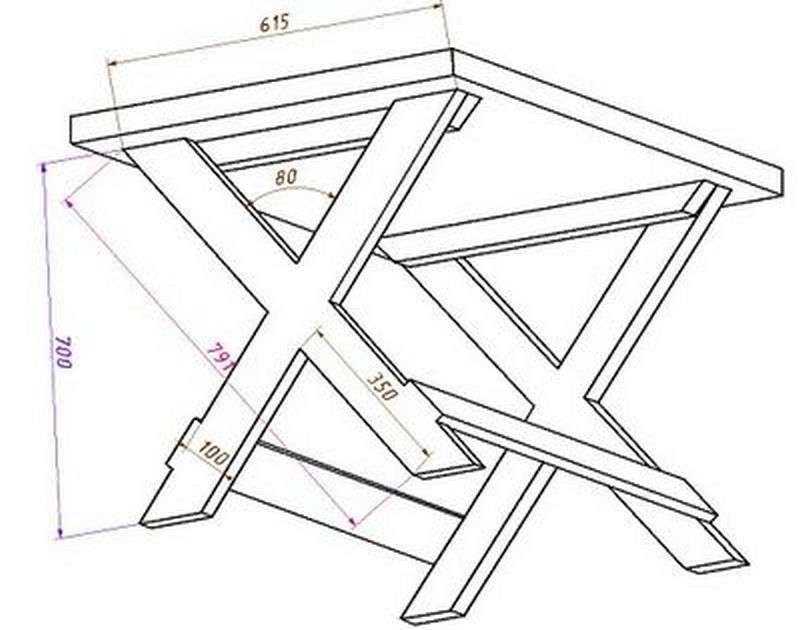

Этого минимума достаточно для изготовления простейшей конструкции для дачи. Также понадобится наждачная бумага для шлифовки дерева перед финишной отделкой, клей и струбцины.

Этого минимума достаточно для изготовления простейшей конструкции для дачи. Также понадобится наждачная бумага для шлифовки дерева перед финишной отделкой, клей и струбцины. Мы предлагаем несколько вариантов изготовления конструкций из дерева с пошаговыми инструкциями и поясняющими фотографиями.

Мы предлагаем несколько вариантов изготовления конструкций из дерева с пошаговыми инструкциями и поясняющими фотографиями.

Древесину ошкурить и отполировать. Чтобы не морочиться, можно купить на рынке резные или простые ножки. Как правило, они стандартного размера, а при необходимости их можно немного подпилить.

Древесину ошкурить и отполировать. Чтобы не морочиться, можно купить на рынке резные или простые ножки. Как правило, они стандартного размера, а при необходимости их можно немного подпилить.

Вы можете делать стол по собственным эскизам и размерам, которые подходят именно под ваши потребности.

Вы можете делать стол по собственным эскизам и размерам, которые подходят именно под ваши потребности.

Надеемся, они вам понравятся.

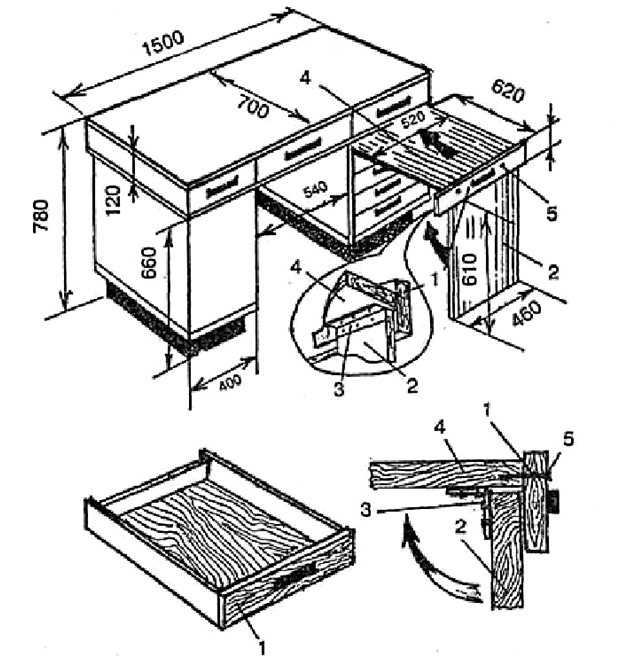

Надеемся, они вам понравятся. Меньший по размеру стол будет значительно уступать по функциональности, стол больших размеров будет слишком громоздким и его тяжело будет убирать на зиму. Размер стола 80х120 см позволит проводить торжественные застолья с числом участников 8 – 10 человек.

Меньший по размеру стол будет значительно уступать по функциональности, стол больших размеров будет слишком громоздким и его тяжело будет убирать на зиму. Размер стола 80х120 см позволит проводить торжественные застолья с числом участников 8 – 10 человек. Толщина досок может быть от 30 до 50 мм. Однако оптимальным вариантом является доска толщиной 40 мм.

Толщина досок может быть от 30 до 50 мм. Однако оптимальным вариантом является доска толщиной 40 мм.

Места соединения обработать клеем и стянуть саморезами или конфирмантом.

Места соединения обработать клеем и стянуть саморезами или конфирмантом. 5.

5.

13.

13.  32.

32.  Нарисуйте верхнюю часть таблицы

Нарисуйте верхнюю часть таблицы Имейте в виду, что линия должна быть параллельна нижней части контура, который мы нарисовали на предыдущем шаге.

Имейте в виду, что линия должна быть параллельна нижней части контура, который мы нарисовали на предыдущем шаге.

На этом этапе все четыре ножки стола должны иметь размеры или видимые края.

На этом этапе все четыре ножки стола должны иметь размеры или видимые края.

Если вам было весело рисовать стол, возможно, вам будет интересно нарисовать стул? Таким образом, вы можете нарисовать стол в паре с подходящим стулом.

Если вам было весело рисовать стол, возможно, вам будет интересно нарисовать стул? Таким образом, вы можете нарисовать стол в паре с подходящим стулом. PREMIUM

PREMIUM 0002 Архитектор работает над чертежом. рабочее место архитектора — архитектурный проект, чертежи, линейка, калькулятор, ноутбук и делитель компаса. концепция строительства. инженерные инструменты.PREMIUM

0002 Архитектор работает над чертежом. рабочее место архитектора — архитектурный проект, чертежи, линейка, калькулятор, ноутбук и делитель компаса. концепция строительства. инженерные инструменты.PREMIUM ПРЕМИУМ

ПРЕМИУМ PREMIUM

PREMIUM PREMIUM

PREMIUM ПРЕМИУМ

ПРЕМИУМ вид сверхуPREMIUM

вид сверхуPREMIUM

Чаще всего используется хром (Cr), его в составе нержавейки может быть до 20%, хром и никель в пропорции, соответственно, 3 – 5% хрома и столько же никеля.

Чаще всего используется хром (Cr), его в составе нержавейки может быть до 20%, хром и никель в пропорции, соответственно, 3 – 5% хрома и столько же никеля.

Внутренние напряжения могут достигать предела прочности, и деталь будет деформироваться — изгибаться, коробиться и т.д.

Внутренние напряжения могут достигать предела прочности, и деталь будет деформироваться — изгибаться, коробиться и т.д.

30.) намного лучше, как для профессионалов, так и для новичков, но цена их значительно выше.

30.) намного лучше, как для профессионалов, так и для новичков, но цена их значительно выше. Варить можно в любом положении, зависимо от конфигурации детали.

Варить можно в любом положении, зависимо от конфигурации детали. если вы не собираетесь работать с инертными газами, то достаточно режима ММА.

если вы не собираетесь работать с инертными газами, то достаточно режима ММА. Также мы выяснили различные нюансы работы с металлом, какие электроды нужны, особенности пайки нержавейки с медью.

Также мы выяснили различные нюансы работы с металлом, какие электроды нужны, особенности пайки нержавейки с медью. Некоторые типы нержавеющей стали также могут выдерживать длительные периоды сильной жары. И не дайте себя обмануть: приготовление спагетти на плите не считается «экстремально высокой температурой». Атомные электростанции используют нержавеющую сталь в приложениях, которые могут достигать температуры более 1000 градусов по Фаренгейту.

Некоторые типы нержавеющей стали также могут выдерживать длительные периоды сильной жары. И не дайте себя обмануть: приготовление спагетти на плите не считается «экстремально высокой температурой». Атомные электростанции используют нержавеющую сталь в приложениях, которые могут достигать температуры более 1000 градусов по Фаренгейту. Хром также действует как наполнитель, когда нержавеющая сталь царапается или покрывается пятнами. Вот почему вы можете чистить кастрюлю из нержавеющей стали агрессивными щетками. Любые зазубрины или царапины будут быстро заполнены хромом, что предотвратит образование ржавчины в неровностях.

Хром также действует как наполнитель, когда нержавеющая сталь царапается или покрывается пятнами. Вот почему вы можете чистить кастрюлю из нержавеющей стали агрессивными щетками. Любые зазубрины или царапины будут быстро заполнены хромом, что предотвратит образование ржавчины в неровностях. Это может не звучать как особенность, но при работе в строительстве, производстве и других потенциально опасных отраслях профилактика травм имеет первостепенное значение. Травмы от поражения электрическим током очень серьезны и случаются слишком часто. Потенциально смертельный удар электрическим током можно смягчить за счет плохой проводимости нержавеющей стали.

Это может не звучать как особенность, но при работе в строительстве, производстве и других потенциально опасных отраслях профилактика травм имеет первостепенное значение. Травмы от поражения электрическим током очень серьезны и случаются слишком часто. Потенциально смертельный удар электрическим током можно смягчить за счет плохой проводимости нержавеющей стали. футов Микроволновая печь из нержавеющей стали | Midland Appliance

футов Микроволновая печь из нержавеющей стали | Midland Appliance Технология инверторного размораживания Panasonic Turbo Defrost представляет собой усовершенствованную систему микроволн, использующую функцию непрерывной подачи мощности инвертора.

Технология инверторного размораживания Panasonic Turbo Defrost представляет собой усовершенствованную систему микроволн, использующую функцию непрерывной подачи мощности инвертора. (91 г) / 2,75 унции. (78 г) / 1,5 унции. (42 г)

(91 г) / 2,75 унции. (78 г) / 1,5 унции. (42 г)