Станочник ЧПУ — суть профессии

Для начала разберемся, что из себя представляют станки с ЧПУ, где применяются и чем заслужили такой спрос за последние несколько лет.

Станки с числовым программным управлением (ЧПУ) применяются на производстве для серийного изготовления деталей из металлов, сплавов, пластмассы и дерева. Если объяснять на пальцах, то оператор, получая техническое задание, задает станку программу, по которой тот изготавливает нужную деталь. Задача оператора вовремя подкладывать необходимый материал и следить за работой станка. Кроме этого, операторы настраивают и исправляют неполадки в работе станков. Главная прелесть этой работы — чередование умственной и физической деятельности!

Операторы станков с ЧПУ чаще всего работают посменно, в дневную и ночную смену. Работа эта часто обманчиво кажется несложной. Ведь здесь нужно не просто нажать нужные кнопки и ждать, когда машина сделает своё дело, а разбираться в программировании, в чертежах, уметь правильно делать расчеты. К тому же, это довольно грязная работа!

К тому же, это довольно грязная работа!

Но почему же сейчас так популярна профессия операторов ЧПУ-станков? Всё просто. Спрос на сами станки огромен. За последние несколько лет большинство заводов оснастили свои производства умными станками, поскольку производительность с ними гораздо выше, а, следовательно, и доход.

Так вот, если задумываетесь об этой профессии, смелее! В ней есть масса преимуществ и плюсов, одним из которых является и зарплата. В основном, оплата труда у операторов сдельная. Поэтому, если попадете работать на крупный завод, будьте уверены, финансовые дела пойдут на лад.

Итак, что нужно, чтобы стать оператором станков с ЧПУ?

Прежде всего, хочу заметить, что особых физических способностей для этой работы иметь не нужно. Женщины также успешно работают операторами станков с ЧПУ. Необходимо иметь технический склад ума, пространственное мышление и хороший глазомер. Также понадобится усидчивость, умение концентрироваться и быстро реагировать. Но кроме личных качеств необходимо техническое образование. Если возможности тратить несколько лет на среднее образование у Вас уже нет, можно окончить специальные курсы.

Если возможности тратить несколько лет на среднее образование у Вас уже нет, можно окончить специальные курсы.

В учебном центре «Престиж» курсы операторов станков с ЧПУ занимают всего 2 месяца. За это время Вы пройдете и теорию, и практику на станках. Прелесть в том, что обучение проводят непосредственно на заводе действующие специалисты. То есть, Вы сразу прикоснетесь к оборудованию, с которым Вам в дальнейшем предстоит работать. После курса у Вас будет документ об окончании обучения. Он государственного образца. То есть, с ним — к любому работодателю!

Особенностью таких станков является числовое программное управление. Это значит, что станок работает по заданным ему специальными программами, параметрам. В современных условиях высокой конкуренции детали должны производиться в соответствии с высокими требованиями к стандартам и качеству. Очень важна точность и скорость изготовления продукции. Поэтому на замену станкам с ручным управлением приходят станки с ЧПУ.

Для того чтобы оборудование с ЧПУ работало без сбоев и производило качественные детали, для обслуживания станка требуются специально обученные люди: наладчики и операторы. А это очень ответственная работа! Ведь оператор проверяет пневматические и гидравлические системы на исправность, точность заданных параметров, меняет масла, ведь именно это обеспечивает бесперебойную работу оборудования.

А это очень ответственная работа! Ведь оператор проверяет пневматические и гидравлические системы на исправность, точность заданных параметров, меняет масла, ведь именно это обеспечивает бесперебойную работу оборудования.

Если твердо уверены, что оператор станков с ЧПУ — Ваша профессия, то не откладывайте и начинайте уже сегодня!

Работа на станках с ЧПУ это не сложный процесс но денежный

- Главная

- Информация о продукции

- Станки c ЧПУ

- Работа на станках с ЧПУ это не сложный процесс но денежный

Работа на станках с ЧПУ это не сложный процесс но денежный

2017-10-01

Работа на станках с ЧПУ — это не сложно, но интересно, перспективно и денежно

Работа на токарных и фрезерных станках с ЧПУ является востребованной, перспективной и неплохо оплачиваемой в Канаде, США, странах Евросоюза. Высококлассных станочников очень ценят на многих российских предприятиях. Приобретя станок в собственность, можно начать выгодное производство. Работать на станке с ЧПУ не сложно. Было бы желание освоить эту профессию. Главное, понять принцип работы программируемой системы и технологию изготовления деталей.

Приобретя станок в собственность, можно начать выгодное производство. Работать на станке с ЧПУ не сложно. Было бы желание освоить эту профессию. Главное, понять принцип работы программируемой системы и технологию изготовления деталей.

Оператор станков с ЧПУ — быстрое начало самостоятельной работы

Станок с числовым программным управлением функционирует по предварительно написанной программе обработки деталей или используется последовательность из нескольких программ. Современные станки с ЧПУ обрабатывают металл, дерево, пластик, камень. Производственный процесс полностью автоматизирован, что позволяет оператору изготавливать изделия сложной конфигурации и заданных размеров в точном соответствии с исходными чертежами. Опытный оператор может работать с группой обрабатывающих станков с программным управлением.

Оператор станка с ЧПУ:

устанавливает заготовки;

снимает обработанные изделия;

периодически проверяет размеры деталей;

следит за работой станка, сигнальных средств программной системы и состоянием инструмента; обо всех замеченных неполадках сообщает мастеру или технологу.

Оператор должен освоить выполнение операций по черновой и чистовой обработке деталей. Знать устройство всех узлов и механизмов станка, изучить все операции, которые на нем можно выполнять, понимать, как работать с инструментом.

Профессия оператора востребована на рынке труда, обеспечивает стабильный заработок и гарантирует карьерный рост. Как быстро начать работать на станке с ЧПУ? Можно пройти обучение в колледже или специализированном учебном центре. Можно устроиться учеником оператора на предприятие с мелкосерийным производством. Все познается на практике. Если учиться у хорошего станочника и выполнять все его установки, то уже через месяц вам не понадобится искать наладчика при обнаружении неполадок. Вы изучите технологические возможности своего станка, научитесь читать чертежи и обслуживать станок самостоятельно.

Наладчик станков с ЧПУ

У человека, любящего работать с техникой, как правило, развито пространственное мышление, хорошие зрительно-моторная координация и глазомер. Все эти качества, необходимые для успешной работы на сложном оборудовании, развиваются в процессе практической деятельности. Настоящим мастером можно стать в самый короткий срок. Важно, любить технику и стремиться осваивать новые приемы работы.

Все эти качества, необходимые для успешной работы на сложном оборудовании, развиваются в процессе практической деятельности. Настоящим мастером можно стать в самый короткий срок. Важно, любить технику и стремиться осваивать новые приемы работы.

Наладчик станка с ЧПУ:

устанавливает и устраняет причины сбоев в работе станка с ЧПУ и погрешности в обработке деталей, если это необходимо, привлекает специалистов;

при внедрении новых деталей налаживает станок для работы с программами, определяет последовательность обработки;

устанавливает и выверяет оснастку;

осуществляет замену программного носителя;

настраивает и корректирует работу программного устройства, следит за его нормальным функционированием;

инструктирует операторов.

Качество и эффективность работы на станке с ЧПУ во многом зависит от наладчика. Специалист, претендующий на высокую заработную плату, должен знать все узлы и детали обрабатывающего станка, разбираться в чертежах и технологической документации, иметь представление о работе программных систем. Опытные наладчики ценятся на современном производстве. Их труд высоко оплачивается во всех промышленно-развитых странах мира.

Опытные наладчики ценятся на современном производстве. Их труд высоко оплачивается во всех промышленно-развитых странах мира.

Квалифицированными наладчиками станков с ЧПУ становятся по-разному. Одни, заканчивают учебные заведения, где получают рабочий разряд. Другие обучаются профессии, осваивая новые навыки в процессе работы. Придя на производство учеником оператора и накопив практический опыт работы на станке, талантливые ребята становятся высококлассными наладчиками, осваивают азы компьютерного моделирования и начинают сами писать управляющие программы, по которым выполняются операции обработки. Для обучения профессии наладчика станков с ЧПУ созданы многочисленные курсы. Выбирая учебную программу, обратите внимание на то, сколько времени уделено практической подготовке. Без практики освоить эту профессию невозможно.

Инженер-программист

Профессия инженер-программист является чрезвычайно востребованной и хорошо оплачивается. Программирование на станке с ЧПУ осуществляется посредством набора функций, которые способен выполнять конкретный обрабатывающий станок, и определенных алгоритмов, понятных его цифровой системе. Программы загружаются с внешних носителей, посредством числового кода, они могут записываться на перфолентах, перфокартах, магнитных или лазерных дисках. При изменении программы нет необходимости существенно перестраивать станок. Этим и объясняется высокая эффективность высокотехнологичных обрабатывающих центров. Современное оборудование с числовым программным управлением способно выполнять множество различных операций по обработке. Соответственно, программист должен разработать для такого станка множество различных команд, а также подготовить чертежи и технологическую документацию для его наладки.

Программы загружаются с внешних носителей, посредством числового кода, они могут записываться на перфолентах, перфокартах, магнитных или лазерных дисках. При изменении программы нет необходимости существенно перестраивать станок. Этим и объясняется высокая эффективность высокотехнологичных обрабатывающих центров. Современное оборудование с числовым программным управлением способно выполнять множество различных операций по обработке. Соответственно, программист должен разработать для такого станка множество различных команд, а также подготовить чертежи и технологическую документацию для его наладки.

Чтобы стать хорошим инженером-программистом станков с ЧПУ, желательно получить инженерную подготовку, разбираться в математике, ориентироваться в механике, электротехнике и метрологии. Потребуется научиться читать и грамотно составлять чертежи, осваивать языки программирования. Так самым популярным языком для металлорежущих станков с ЧПУ является «G-код» (ISO 6983). Разобраться с G-кодом и его получением подготовленному человеку будет не сложно.

От программиста во многом зависит эффективность производственного процесса на промышленном производстве. Ведущие предприятия предлагают высокую заработную плату не только опытным инженерам, но и персептивным молодым программистам.

Советуем прочитать:

Наладчик станков с ЧПУ: сложно ли обучиться?

Программирование станков с ЧПУ это не сложно

Управление ЧПУ станком – основы и правильный выбор

Образец должностной инструкции оператора станка с ЧПУ

В обязанности оператора станка с ЧПУ входит:

- Подготовка и эксплуатация станков с ЧПУ для выполнения таких задач, как сверление, шлифование, фрезерование и т. д.

- Понимание спецификаций поставленной задачи и желаемого результата путем чтения чертежей, механических чертежей и т. д.

- Преобразование инструкций в компьютерные команды, чтобы машины могли выполнять правильную функцию

Краткое описание работы

Мы ищем компетентного оператора ЧПУ для безопасного и точного использования станков с числовым программным управлением (ЧПУ) для выполнения различных функций. Ваша работа важна, так как некоторые материалы нелегко обрабатывать вручную или с помощью обычного оборудования.

Ваша работа важна, так как некоторые материалы нелегко обрабатывать вручную или с помощью обычного оборудования.

Операторы ЧПУ — высококвалифицированные специалисты, способные работать с большой концентрацией и точностью. Они должны быть ответственными и соблюдать все правила техники безопасности. Острый глаз к деталям и большие механические способности также необходимы.

Цель состоит в том, чтобы производить высококачественные детали и материалы, программируя машины для выполнения правильных операций.

Обязанности

- Подготовка и эксплуатация станков с ЧПУ для выполнения таких задач, как сверление, шлифование, фрезерование и т. д.

- Понимать спецификации поставленной задачи и желаемый результат, читая чертежи, механические чертежи и т. д.

- Преобразование инструкций в компьютерные команды, чтобы машины могли выполнять правильную функцию

- Подготовка и загрузка сырья и деталей на станки

- Подготовьте пробный запуск, чтобы проверить, производят ли машины выходные данные в соответствии со спецификациями

- Установка станков для полного цикла изготовления большого количества деталей

- Наблюдайте за машинами, пока они выполняют задачи, и вносите необходимые коррективы для получения лучшего результата

- Осмотрите и измерьте готовую продукцию и сравните ее с требованиями, чтобы определить, правильно ли завершен процесс

- Ежедневно проверяйте и обслуживайте оборудование для обеспечения его работоспособности

Требования и навыки

- Подтвержденный опыт работы оператором ЧПУ

- Навыки работы с станками и инструментами с ЧПУ, а также с инструментами для точных измерений

- Способность читать и интерпретировать механические документы и чертежи

- Компьютерная грамотность с базовым пониманием компьютерного программирования и CAD/CAM

- Механические способности и хорошие математические способности

- Внимание к деталям и нацеленность на результат

- Хорошие коммуникативные способности

- Аттестат о среднем образовании или его эквивалент; сертификат или диплом инженера или соответствующей дисциплины плюс

- Требуется успешно завершенное ученичество

Часто задаваемые вопросы

Чем занимается оператор ЧПУ?

Оператор ЧПУ безопасно и эффективно загружает сырье и устанавливает принадлежности. Они ведут подробные записи для выполнения процедур обслуживания на любой машине, необходимой производственной линии или отделу. Они также обеспечивают соответствие систем требованиям руководства при соблюдении политики компании.

Они ведут подробные записи для выполнения процедур обслуживания на любой машине, необходимой производственной линии или отделу. Они также обеспечивают соответствие систем требованиям руководства при соблюдении политики компании.

Каковы обязанности и ответственность оператора ЧПУ?

Оператор ЧПУ отвечает за безопасную загрузку и разгрузку сырья и настройку любого оборудования или аксессуаров, необходимых во время производства. Они также калибруют все необходимые элементы в соответствии с рекомендациями производителя для бесперебойной работы. Они также обязаны вести подробные записи во время работы с другими сотрудниками.

Что делает хорошего оператора ЧПУ?

Успешный оператор ЧПУ обращает внимание на детали и может эффективно выполнять вычисления. Однако они также должны уметь быстро соображать, работая в динамичной среде. Это важно, поскольку ошибки могут стоить денег их работодателю и могут привести к проблемам с безопасностью.

С кем работает оператор ЧПУ?

Операторы ЧПУ работают со строителями, которые помогают операторам в различных проектах, обеспечивая бесперебойную работу всей системы. Строитель также может выполнять обязанности Оператора по разгрузке и переноске материалов на строительных площадках или других предприятиях.

Строитель также может выполнять обязанности Оператора по разгрузке и переноске материалов на строительных площадках или других предприятиях.

Кто такой оператор ЧПУ?

Металлообрабатывающей промышленности требуется больше операторов ЧПУ. Эта полезная карьера нравится людям с широким набором навыков: хорошим вниманием к деталям, математикой, механическим проектированием и способностью читать технические чертежи. Операторы станков с ЧПУ используют комбинацию умственных способностей и практической работы, чтобы должным образом превратить металлическую отливку в ценную обрабатываемую деталь.

Прежде чем ответить на вопрос «Кто такой оператор ЧПУ?» давайте рассмотрим, что на самом деле представляет собой станок с ЧПУ.

Станок с числовым программным управлением (ЧПУ) использует программу для управления работой таких станков, как токарные и фрезерные станки. Он берет исходный материал (металл, пластик и т. д.) и режет, шлифует, сверлит, точит, фрезерует и/или формирует его в детали, которые точно соответствуют техническим условиям. «Точный» — ключевое слово для операторов ЧПУ. Доли миллиметра имеют значение, и шансов на ошибку очень мало.

«Точный» — ключевое слово для операторов ЧПУ. Доли миллиметра имеют значение, и шансов на ошибку очень мало.

Зачем оператору ЧПУ нужен ритм?

Одним из ключей к гладкому, динамичному рабочему дню оператора является наличие режима, который позволит вам войти в ритм. Вам нужно будет сосредоточиться на различных задачах в вашей рабочей области: замене детали, проверке детали, наблюдении за инструментами и т. д. Установление ритма не только делает вас более эффективным, но и помогает пролететь день, потому что вы всегда знаете, что вы должны выполнять.

Не бывает двух одинаковых рабочих дней. Тем не менее, вот некоторые типичные задачи и ситуации оператора ЧПУ.

Итак, оператор ЧПУ, начните свой день!

После того, как вы наденете защитное снаряжение, вы явитесь в назначенный вам рабочий центр. Ваши первые 15 минут — это сбор расходных материалов, необходимых на день, и беседа с оператором предыдущей смены, который расскажет о любых проблемах с качеством оборудования или деталей, о которых вам нужно знать.

Эта совместная работа позволяет оператору ЧПУ планировать смену инструмента и аудиты для максимальной эффективности. Каждое приспособление спроектировано по-своему, поэтому вы должны проверить предоставленные инструкции по загрузке этой детали, чтобы убедиться, что эти прецизионные станки будут работать правильно и соответствовать точным спецификациям.

Вы выгружаете свою первую готовую деталь на стол для удаления заусенцев, где она очищается от охлаждающей жидкости и любых мелких металлических частиц. Вы загружаете новую необработанную деталь в приспособление. Вы дважды проверяете, правильно ли загружена деталь. Ритм уже начался.

Операторы ЧПУ играют ключевую роль в контроле качества

Вы возвращаетесь к детали на станке для удаления заусенцев. Удаление заусенцев, удаление прилипшей металлической стружки или стружки, оставшейся на детали после механической обработки, помогает поддерживать качество, поскольку стружка может привести к неправильной нагрузке или повреждению деталей. Каждая часть имеет конкретные инструкции по удалению заусенцев, которым следуют операторы ЧПУ.

Каждая часть имеет конкретные инструкции по удалению заусенцев, которым следуют операторы ЧПУ.

Эта первая деталь должна пройти аудит в процессе производства, проверку размеров детали с использованием различных измерительных инструментов: штангенциркуля, нутромеров, калибров для штифтов, резьбовых калибров, глубиномеров, а также микрометров внутреннего и наружного диаметра.

График аудита может составлять каждые 2 или 4 часа, каждый час или даже каждую деталь, в зависимости от того, насколько функция важна для качества детали. После аудита деталь проверяется службой обеспечения качества на координатно-измерительной машине (КИМ), чтобы убедиться, что все размеры и положения находятся в пределах допусков, а не только критические, охваченные вашим аудитом.

Ритм продолжается

Как оператор ЧПУ, вы должны убедиться, что станок работает на полную мощность и соответствует заданным показателям. В течение дня вы также контролируете инструменты, используемые для каждой детали, чтобы убедиться, что они работают должным образом. Тупой инструмент вызывает чрезмерные заусенцы или несоответствие размеров. Вы следите за качеством деталей, когда снимаете с них заусенцы, прислушиваетесь к странным звукам станка и обращаете внимание на сигнализацию станка о том, что срок службы инструмента истек.

Тупой инструмент вызывает чрезмерные заусенцы или несоответствие размеров. Вы следите за качеством деталей, когда снимаете с них заусенцы, прислушиваетесь к странным звукам станка и обращаете внимание на сигнализацию станка о том, что срок службы инструмента истек.

Когда вы подходите к концу своей смены, вы перекрываетесь на 15 минут и поддерживаете работу станка для следующего оператора ЧПУ. Вы рассказываете о том, как машина и детали работали в течение смены, записывали производство и моете до звонка.

Изо дня в день (или даже из часа в день) вы можете использовать подъемники для подъема и перемещения деталей и оборудования, очистки и упаковки готовых деталей, выполнения переналадок, совместной работы с другим членом команды или встречи с клиенты.

Оператор станка с ЧПУ отличается от оператора станка с ЧПУ

Возможно, вы слышали о другой профессии в цехе станков с ЧПУ: оператор с ЧПУ. Думайте о станочнике с ЧПУ как о более продвинутом и опытном операторе с ЧПУ. Операторы станков с ЧПУ программируют механизмы, устраняют механические неисправности и читают чертежи и чертежи деталей.

Операторы станков с ЧПУ программируют механизмы, устраняют механические неисправности и читают чертежи и чертежи деталей.

Многие операторы станков с ЧПУ начинали как операторы ЧПУ, которых они теперь контролируют и инструктируют. Как только операторы приобретут глубокие знания о работе станка, узнают свойства металла и получат многолетний опыт обработки на станках с ЧПУ, они могут попытаться продвинуться вверх.

Как стать оператором ЧПУ?

Что многим нравится в карьере оператора ЧПУ, так это то, что опыт не требуется, а обучение в основном проводится в станочном цехе с ЧПУ. Обучение на рабочем месте можно сочетать с занятиями по математике, 3D-дизайну, чтению чертежей и специализированному обучению операторов ЧПУ в местных технических школах или колледжах.

Многие операторы станков с ЧПУ выполняют различные обязанности: выполнение механических задач, настройка оборудования, контроль качества, использование ручных инструментов и точных измерительных приборов.

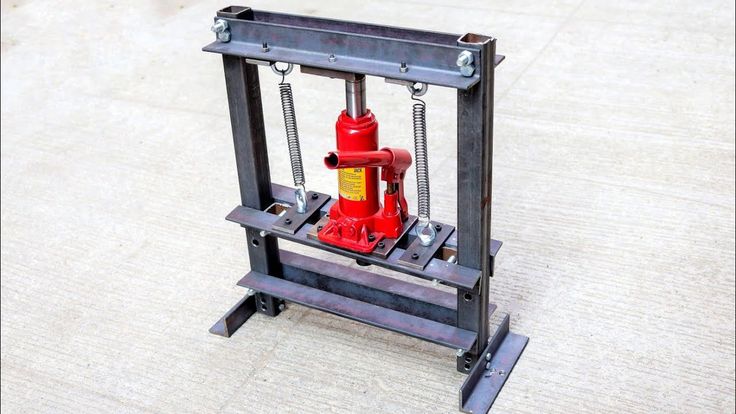

В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

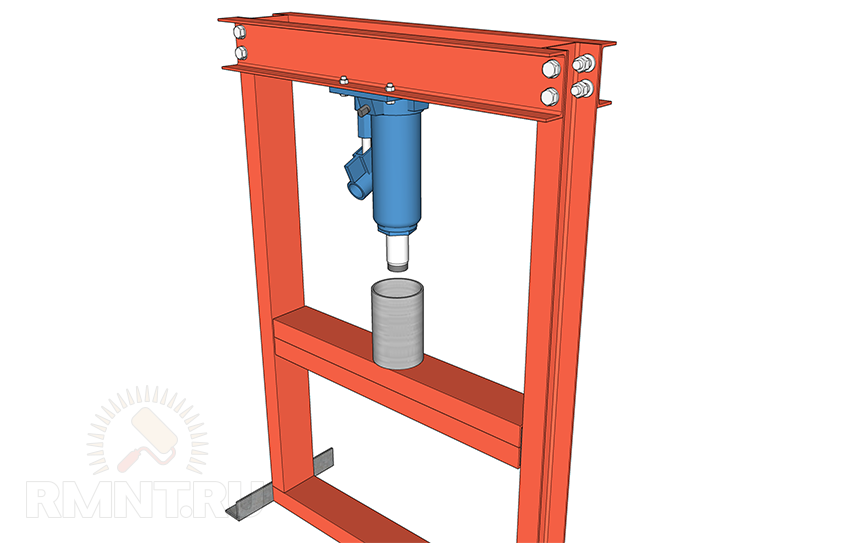

Для этого можно сделать следующее.

Для этого можно сделать следующее.

Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

Давление, которое создается таким оборудованием, устанавливаемым на рабочий стол или верстак, редко достигает 20 т. Компактность электрогидравлических прессов настольного типа позволяет использовать их в небольших автомобильных и домашних мастерских.

Давление, которое создается таким оборудованием, устанавливаемым на рабочий стол или верстак, редко достигает 20 т. Компактность электрогидравлических прессов настольного типа позволяет использовать их в небольших автомобильных и домашних мастерских. В отличие от пневматического оборудования, применение которого требует наличия достаточно сложной пневмосистемы, гидравлический пресс с электроприводом достаточно просто подключить к сети электрического питания, и он будет нормально функционировать.

В отличие от пневматического оборудования, применение которого требует наличия достаточно сложной пневмосистемы, гидравлический пресс с электроприводом достаточно просто подключить к сети электрического питания, и он будет нормально функционировать. Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Он использует гидравлический эквивалент механического рычага. Гидравлический пресс представляет собой машину с пластиной, в которую помещается металлический материал, чтобы его можно было раздавить, выпрямить или отлить в форму. В отличие от своих механических аналогов, гидравлические прессы могут в полной мере сжимать любой материал. Кроме того, гидравлические прессы занимают вдвое меньше места, чем механические, потому что они способны сжимать большое давление в цилиндре меньшего диаметра.

Он использует гидравлический эквивалент механического рычага. Гидравлический пресс представляет собой машину с пластиной, в которую помещается металлический материал, чтобы его можно было раздавить, выпрямить или отлить в форму. В отличие от своих механических аналогов, гидравлические прессы могут в полной мере сжимать любой материал. Кроме того, гидравлические прессы занимают вдвое меньше места, чем механические, потому что они способны сжимать большое давление в цилиндре меньшего диаметра. При дроблении чего-либо, особенно если это твердый материал, всегда следует использовать взрывозащитный экран и защитные очки.

При дроблении чего-либо, особенно если это твердый материал, всегда следует использовать взрывозащитный экран и защитные очки. д. Затем следующим шагом сверлятся отверстия для правильной сборки всех режущих металлических частей, чтобы сделать раму гидравлического пресса.

д. Затем следующим шагом сверлятся отверстия для правильной сборки всех режущих металлических частей, чтобы сделать раму гидравлического пресса.

Они образуют основное крепление для двигателя.

Они образуют основное крепление для двигателя. Затем вся рама укрепляется небольшими стальными треугольниками, а также привариваются колеса тележки, как показано на видео.

Затем вся рама укрепляется небольшими стальными треугольниками, а также привариваются колеса тележки, как показано на видео.

Остальные виды тоже встречаются, но гораздо реже.

Остальные виды тоже встречаются, но гораздо реже. Если же планируется более масштабная работа, без шуроповерта выполнить задумку невозможно. Данный инструмент позволит быстро и качественно выполнить все необходимые работы.

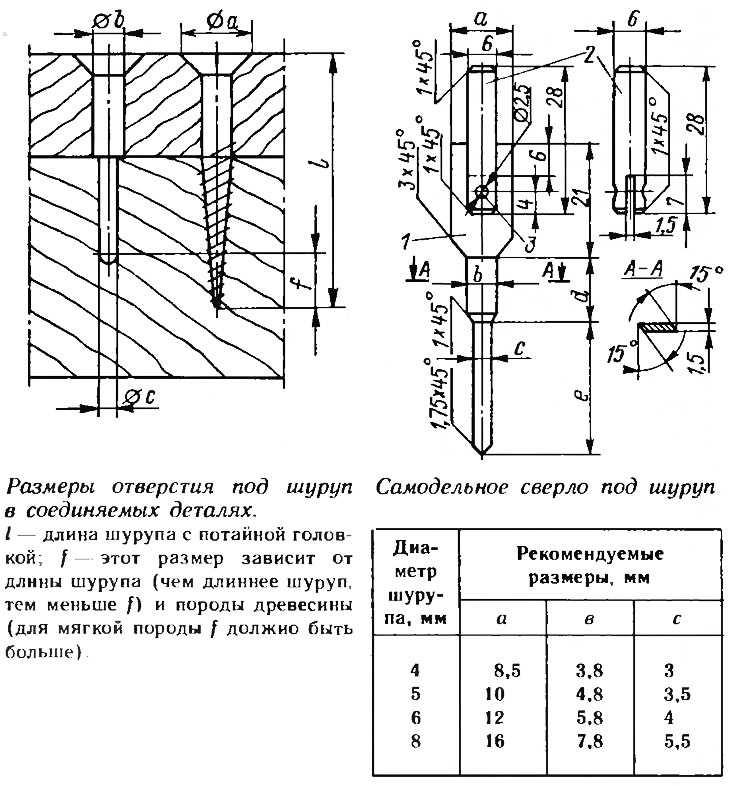

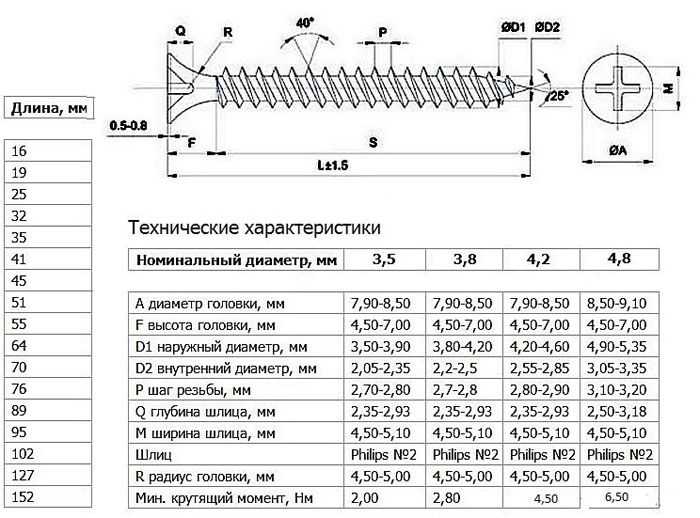

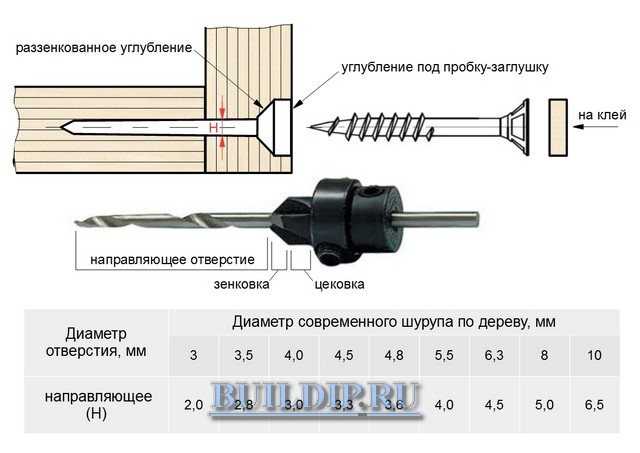

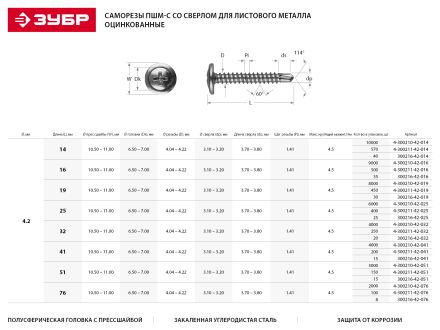

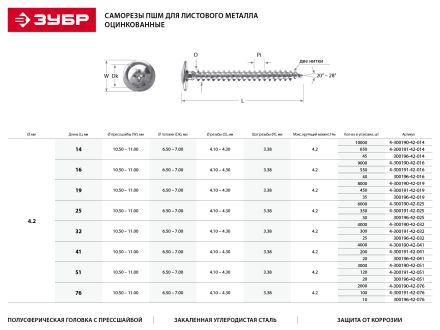

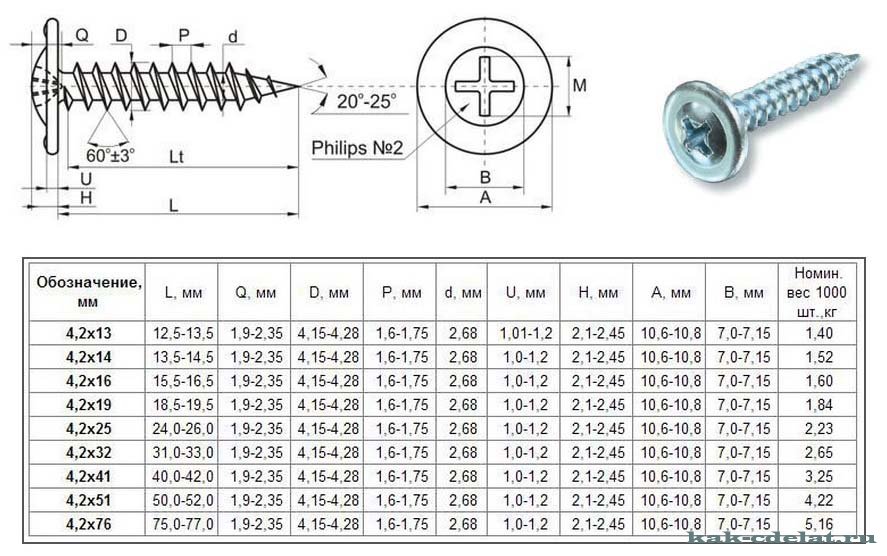

Если же планируется более масштабная работа, без шуроповерта выполнить задумку невозможно. Данный инструмент позволит быстро и качественно выполнить все необходимые работы. Единственное условие – правильно рассчитать размер сверла под саморез для формирования отверстия нужного диаметра, чтобы крепеж не «болтался» и надежно сидел в толще изделия. Эта консультация подскажет, как подобрать сверло под саморез для различных видов материалов и выполнить намеченные работы с учетом правил безопасности.

Единственное условие – правильно рассчитать размер сверла под саморез для формирования отверстия нужного диаметра, чтобы крепеж не «болтался» и надежно сидел в толще изделия. Эта консультация подскажет, как подобрать сверло под саморез для различных видов материалов и выполнить намеченные работы с учетом правил безопасности.

5

5

В более тонкие листы этот крепеж можно вкрутить без предварительного формирования отверстия благодаря острому наконечнику.

В более тонкие листы этот крепеж можно вкрутить без предварительного формирования отверстия благодаря острому наконечнику.

8×25 A2

8×25 A2 6 грн.

6 грн.

Голова и стили привода различаются; Саморезы чаще всего бывают крестообразными, шестигранными или квадратными.

Голова и стили привода различаются; Саморезы чаще всего бывают крестообразными, шестигранными или квадратными.

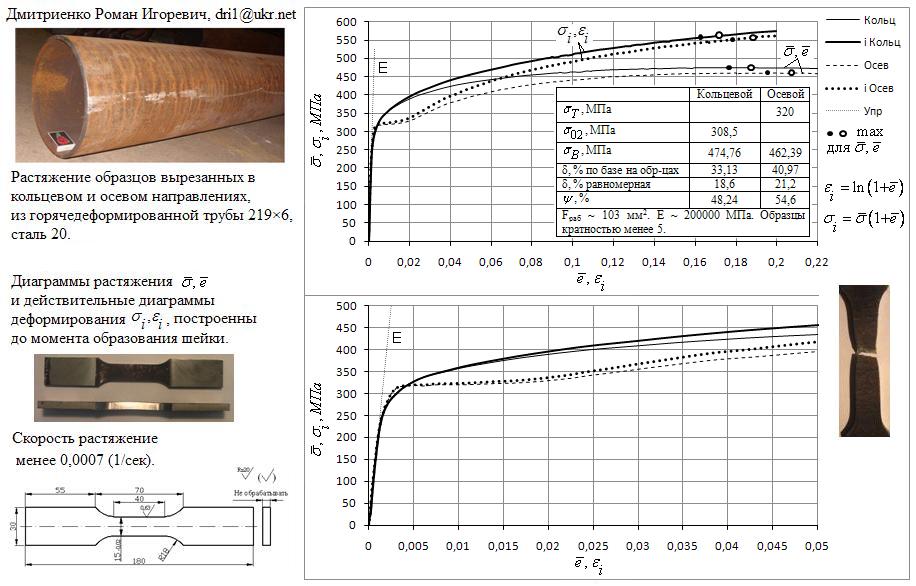

“В статье рассмотрено влияние предварительной термической обработки стали 40Х на структуру и свойства поверхности, упрочненной деформирующим резанием. Заготовки из стали 40Х в исходном состоянии после нормализации, закалки с низким отпуском и высоким отпуском были закалены деформирующим резанием. В результате получены образцы с различной структурой и твердостью поверхностного слоя. Выявлены структурные особенности, проведён сравнительный анализ и установлена зависимость твердости и структуры упрочненного слоя и переходной зоны от вида предварительной термической обработки. Сделан вывод о целесообразности использовании нормализованных заготовок из стали 40Х под закалку методом деформирующего резания.”

“В статье рассмотрено влияние предварительной термической обработки стали 40Х на структуру и свойства поверхности, упрочненной деформирующим резанием. Заготовки из стали 40Х в исходном состоянии после нормализации, закалки с низким отпуском и высоким отпуском были закалены деформирующим резанием. В результате получены образцы с различной структурой и твердостью поверхностного слоя. Выявлены структурные особенности, проведён сравнительный анализ и установлена зависимость твердости и структуры упрочненного слоя и переходной зоны от вида предварительной термической обработки. Сделан вывод о целесообразности использовании нормализованных заготовок из стали 40Х под закалку методом деформирующего резания.”

К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые. 36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры. 2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

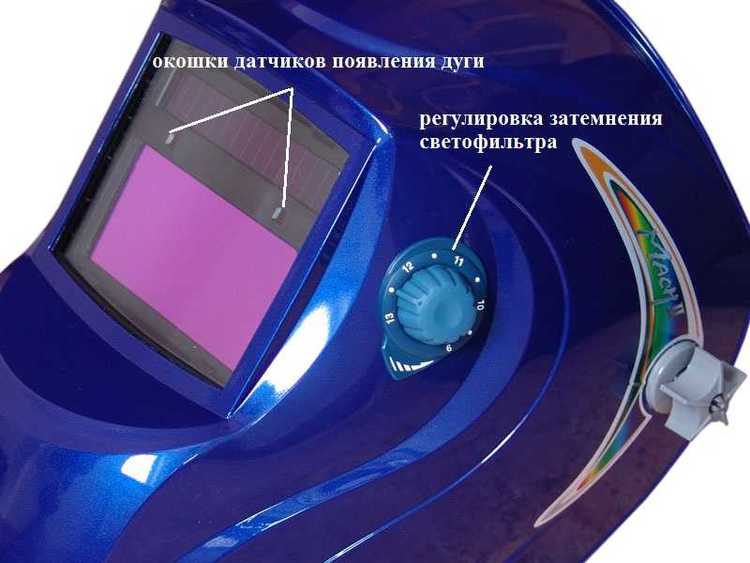

2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет: После отключения сварки оно становится полностью прозрачным – сварщику не нужно снимать шлем, чтобы посмотреть на свою работу.

После отключения сварки оно становится полностью прозрачным – сварщику не нужно снимать шлем, чтобы посмотреть на свою работу. При прохождении света эти кристаллики перестраиваются и блокируют вредный для глаз световой спектр.

При прохождении света эти кристаллики перестраиваются и блокируют вредный для глаз световой спектр.

Как правило, регулируется светочувствительность, затемнение и время задержки осветления после окончания сварки. Рычажки настроек находятся или внутри на фильтре, или снаружи на боку маски (обычно слева). Большинство сварщиков предпочитают внутреннее расположение регулировки, чтобы не сбить настройки, коснувшись случайно шлема.

Как правило, регулируется светочувствительность, затемнение и время задержки осветления после окончания сварки. Рычажки настроек находятся или внутри на фильтре, или снаружи на боку маски (обычно слева). Большинство сварщиков предпочитают внутреннее расположение регулировки, чтобы не сбить настройки, коснувшись случайно шлема. Если аккумулятор соединен со светофильтром, то потребуется полностью заменить кассету.

Если аккумулятор соединен со светофильтром, то потребуется полностью заменить кассету. Это дополнительно повысит ее надежность.

Это дополнительно повысит ее надежность. В тяжелом и неудобном шлеме сложно будет долго работать. Дополнительно следует проверить, какие способы подгонки по размерам головы есть на изделии.

В тяжелом и неудобном шлеме сложно будет долго работать. Дополнительно следует проверить, какие способы подгонки по размерам головы есть на изделии.

Маски комфортны и безопасны в использовании, характеризуются высокой скоростью срабатывания фильтров и немалой стоимостью.

Маски комфортны и безопасны в использовании, характеризуются высокой скоростью срабатывания фильтров и немалой стоимостью. Помимо пленки есть еще и специальный световой фильтр, состоящий из нескольких жидкокристаллических слоев. В зависимости от модели таких слоев может быть четыре или три. Они находятся в нормальном состоянии до тех пор, пока не возрастает сила освещенности.

Помимо пленки есть еще и специальный световой фильтр, состоящий из нескольких жидкокристаллических слоев. В зависимости от модели таких слоев может быть четыре или три. Они находятся в нормальном состоянии до тех пор, пока не возрастает сила освещенности. Выбор будет намного проще, если предварительно взвесить свои потребности и основные предложения на рынке. Прежде всего нужно:

Выбор будет намного проще, если предварительно взвесить свои потребности и основные предложения на рынке. Прежде всего нужно: В случаях, когда во время работы предполагается вносить корректировки в настройки, лучше выбирать маски с наружным расположением элементов управления.

В случаях, когда во время работы предполагается вносить корректировки в настройки, лучше выбирать маски с наружным расположением элементов управления. Укомплектована светофильтром небольшого размера (92х42 мм), имеет высокую скорость срабатывания. Диапазон затемнения светофильтра составляет 9-13 DIN. Регулятор затемнения и тумблер отключения режима расположены слева. В правой части маски находятся кнопки, позволяющие выбрать время срабатывания светофильтра и его чувствительность.

Укомплектована светофильтром небольшого размера (92х42 мм), имеет высокую скорость срабатывания. Диапазон затемнения светофильтра составляет 9-13 DIN. Регулятор затемнения и тумблер отключения режима расположены слева. В правой части маски находятся кнопки, позволяющие выбрать время срабатывания светофильтра и его чувствительность. Но подтвердить этот показатель на практике пока не удалось из-за скачкообразного изменения светопропускной способности фильтра. Другими опциями модель не наделена.

Но подтвердить этот показатель на практике пока не удалось из-за скачкообразного изменения светопропускной способности фильтра. Другими опциями модель не наделена. Хороший вариант для новичка. Достойны внимания такие «хамелеоны»:

Хороший вариант для новичка. Достойны внимания такие «хамелеоны»: Основной недостаток модели состоит в том, что в холодное время все настройки меняются и повлиять на это специалист не может.

Основной недостаток модели состоит в том, что в холодное время все настройки меняются и повлиять на это специалист не может. Попутно в ее цехах производятся сварочные маски с автоматическим затемнением. Некоторые наиболее востребованные модели:

Попутно в ее цехах производятся сварочные маски с автоматическим затемнением. Некоторые наиболее востребованные модели: Несмотря на то, что стекло среднего размера, маска обладает наилучшим обзором из всех представителей данной серии. Достигнуто это за счет удачного дизайна корпуса.

Несмотря на то, что стекло среднего размера, маска обладает наилучшим обзором из всех представителей данной серии. Достигнуто это за счет удачного дизайна корпуса.

Но в противовес покупатель получает оснастку, к которой претензий по потребительским качествам быть не может. Регулировка светофильтра плавная и варьируется в диапазоне от 9 до 13 DIN. Время срабатывания светофильтра составляет 0,08 секунды.

Но в противовес покупатель получает оснастку, к которой претензий по потребительским качествам быть не может. Регулировка светофильтра плавная и варьируется в диапазоне от 9 до 13 DIN. Время срабатывания светофильтра составляет 0,08 секунды.

Представляет собой щиток с затемненным светофильтром, снизу — ручка для удержания. Часто такую маску можно найти в комплекте бытового сварочного оборудования. Единственный плюс в том, что легко отойти от забоя и осмотреть сварочный шов. Недостаток в том, что требуется рука. Если в одной руке аппарат для сварки, а в другой — маска, придерживать детали или стучать по шву уже нечем.

Представляет собой щиток с затемненным светофильтром, снизу — ручка для удержания. Часто такую маску можно найти в комплекте бытового сварочного оборудования. Единственный плюс в том, что легко отойти от забоя и осмотреть сварочный шов. Недостаток в том, что требуется рука. Если в одной руке аппарат для сварки, а в другой — маска, придерживать детали или стучать по шву уже нечем.

При правильно подобранном фильтре такая конструкция обеспечивает стабильную защиту глаз на время эксплуатации. Эти фильтры дешевы, но не очень удобны для производства тонких сварочных работ и создают дополнительные трудности в процессе обучения. Но прогресс не стоит на месте, и на смену этим фильтрам пришли фильтры хамелеон , о котором мы и поговорим.

При правильно подобранном фильтре такая конструкция обеспечивает стабильную защиту глаз на время эксплуатации. Эти фильтры дешевы, но не очень удобны для производства тонких сварочных работ и создают дополнительные трудности в процессе обучения. Но прогресс не стоит на месте, и на смену этим фильтрам пришли фильтры хамелеон , о котором мы и поговорим. Он действует непрерывно, независимо от работы слоев ЖК-дисплея. Кроме того, в корпусе фильтра имеются датчики распознавания дуги (чаще всего их два, на случай, если один будет закрыт от дуги каким-либо предметом), электронный блок с регулировочными устройствами и элементами питания (аккумуляторами, аккумуляторами и/или солнечными батареями). клетки).

Он действует непрерывно, независимо от работы слоев ЖК-дисплея. Кроме того, в корпусе фильтра имеются датчики распознавания дуги (чаще всего их два, на случай, если один будет закрыт от дуги каким-либо предметом), электронный блок с регулировочными устройствами и элементами питания (аккумуляторами, аккумуляторами и/или солнечными батареями). клетки). Нижний предел применения сварочная маска хамелеон — не более пяти-десяти градусов мороза. Да и держать их в неотапливаемом помещении зимой не рекомендуется. Однако если маска привезена «с жары», можно работать и при более низкой температуре. Внутри маски при работе все равно теплее, чем на улице: фильтр «греется» от сварочной дуги и от самого сварщика.

Нижний предел применения сварочная маска хамелеон — не более пяти-десяти градусов мороза. Да и держать их в неотапливаемом помещении зимой не рекомендуется. Однако если маска привезена «с жары», можно работать и при более низкой температуре. Внутри маски при работе все равно теплее, чем на улице: фильтр «греется» от сварочной дуги и от самого сварщика.

Но его роль в защите сварщика очень велика.

Но его роль в защите сварщика очень велика.

Чтобы узнать больше информации об этом рабочем оборудовании, вы должны прослушать отзывы в следующих параграфах.

Чтобы узнать больше информации об этом рабочем оборудовании, вы должны прослушать отзывы в следующих параграфах. Подобно ультрафиолетовым и инфракрасным лучам, они также могут нагревать излучение. Это может привести к повреждению кожи и плоти.

Подобно ультрафиолетовым и инфракрасным лучам, они также могут нагревать излучение. Это может привести к повреждению кожи и плоти.

Особенно в работе, которая каждый день напрямую связана с глазами, такой как сварка. Эта работа действительно очень опасна для здоровья глаз. Поэтому при работе надевайте подходящее оборудование. Из них при выборе бандажной маски для сварки следует учитывать несколько аспектов. Начиная с веса, размеров и регулировок между этими инструментами с головой. Выбор правильного инструмента уменьшит негативные последствия, возникающие в процессе сварки. Таким образом, есть несколько ключевых критериев, которые вам необходимо знать, прежде чем покупать это оборудование.

Особенно в работе, которая каждый день напрямую связана с глазами, такой как сварка. Эта работа действительно очень опасна для здоровья глаз. Поэтому при работе надевайте подходящее оборудование. Из них при выборе бандажной маски для сварки следует учитывать несколько аспектов. Начиная с веса, размеров и регулировок между этими инструментами с головой. Выбор правильного инструмента уменьшит негативные последствия, возникающие в процессе сварки. Таким образом, есть несколько ключевых критериев, которые вам необходимо знать, прежде чем покупать это оборудование. Отличительной чертой этой маски является довольно низкая стоимость. Использование темного стекла, которое представляет собой светофильтр с определенной степенью затемнения.

Отличительной чертой этой маски является довольно низкая стоимость. Использование темного стекла, которое представляет собой светофильтр с определенной степенью затемнения. Кроме того, эта маска состоит из вентиляционного блока, который представляет собой воздушный фильтр и светофильтр для защиты глаз от лица. Аккумуляторная батарея представляет собой вентиляционную установку. С этим фильтром вентилятор будет грязным. Кроме того, вы также получите преимущество использования этой маски в качестве адаптации, которая очень легко соответствует вашей форме лица.

Кроме того, эта маска состоит из вентиляционного блока, который представляет собой воздушный фильтр и светофильтр для защиты глаз от лица. Аккумуляторная батарея представляет собой вентиляционную установку. С этим фильтром вентилятор будет грязным. Кроме того, вы также получите преимущество использования этой маски в качестве адаптации, которая очень легко соответствует вашей форме лица.

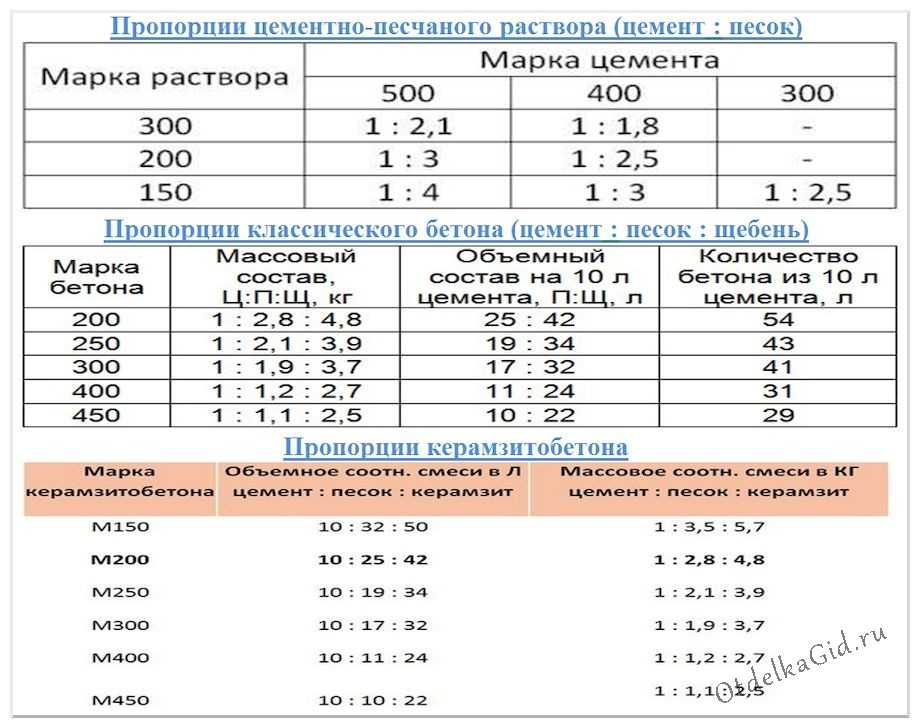

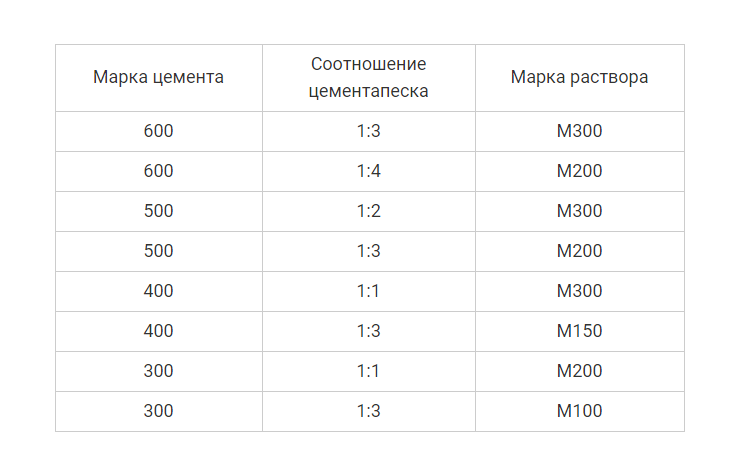

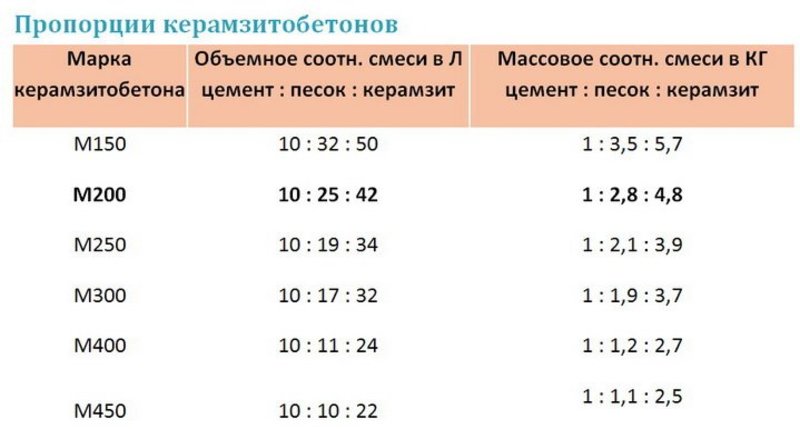

Главное, выбрать качественный керамзит и смешать цементно-песчаный раствор в правильном соотношении.

Главное, выбрать качественный керамзит и смешать цементно-песчаный раствор в правильном соотношении. Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол: Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

Главное, чтобы портландцемент шел без замещающих шлаковых добавок. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

«Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней. Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом. Поэтому земляной пол был естественным выбором.

Поэтому земляной пол был естественным выбором.

Имейте в виду, что поздней осенью этот процесс сушки занимает гораздо больше времени, чем вам хотелось бы.

Имейте в виду, что поздней осенью этот процесс сушки занимает гораздо больше времени, чем вам хотелось бы. Для каждого слоя мы смешивали пропорции, а затем выливали как можно больше на пол без скопления. Затем мы нанесли его с помощью губчатой швабры.

Для каждого слоя мы смешивали пропорции, а затем выливали как можно больше на пол без скопления. Затем мы нанесли его с помощью губчатой швабры.

это начало.

это начало.

Преимущество тяжелых полов в том, что они являются хорошим источником тепловой массы, что помогает смягчить колебания температуры в помещении.

Преимущество тяжелых полов в том, что они являются хорошим источником тепловой массы, что помогает смягчить колебания температуры в помещении.

После того, как летучие органические соединения испарятся (это занимает от одного до трех дней), они больше не представляют опасности для жителей, но все соседние занятые помещения должны быть изолированы во время процесса смазывания и сушки. Земляные полы негорючие от природы и являются хорошим вариантом для зон вокруг печей и каминов.

После того, как летучие органические соединения испарятся (это занимает от одного до трех дней), они больше не представляют опасности для жителей, но все соседние занятые помещения должны быть изолированы во время процесса смазывания и сушки. Земляные полы негорючие от природы и являются хорошим вариантом для зон вокруг печей и каминов. Земляные полы в основном песчаные. Окончательный рецепт во многом будет зависеть от количества глины в почве; если он очень богат глиной, вам нужно будет добавить много песка, чтобы компенсировать это. Попробуйте начать с трех пробных партий с разным соотношением глины к песку, скажем, 2:1 (песок к глине), 3:1 и 4:1. Для каждого теста тщательно отмерьте ингредиенты в ведро, перемешайте их в сухом виде, а затем медленно добавляйте воду, пока смесь не станет густой, но при этом эластичной консистенции, как тесто для торта. Используйте деревянную терку, чтобы распределить смесь по устойчивой поверхности. Каждый тестовый участок должен иметь толщину около ¾ дюйма (2 см) и диаметр не менее 18 дюймов (45 см). Разгладьте его стальным шпателем и дайте ему высохнуть. Повторите этот процесс для каждого из других тестов, тщательно маркируя соотношения для каждого.

Земляные полы в основном песчаные. Окончательный рецепт во многом будет зависеть от количества глины в почве; если он очень богат глиной, вам нужно будет добавить много песка, чтобы компенсировать это. Попробуйте начать с трех пробных партий с разным соотношением глины к песку, скажем, 2:1 (песок к глине), 3:1 и 4:1. Для каждого теста тщательно отмерьте ингредиенты в ведро, перемешайте их в сухом виде, а затем медленно добавляйте воду, пока смесь не станет густой, но при этом эластичной консистенции, как тесто для торта. Используйте деревянную терку, чтобы распределить смесь по устойчивой поверхности. Каждый тестовый участок должен иметь толщину около ¾ дюйма (2 см) и диаметр не менее 18 дюймов (45 см). Разгладьте его стальным шпателем и дайте ему высохнуть. Повторите этот процесс для каждого из других тестов, тщательно маркируя соотношения для каждого. Если тестовый участок имеет много трещин, содержание глины слишком велико. Если песчинки легко отслаиваются при трении поверхности, это показатель того, что глины слишком мало. Наконец, тестовый пластырь должен быть устойчив к царапинам ногтем. Вы сможете пометить его, но он не должен рассыпаться при царапании. Слишком хрупкая поверхность указывает на низкое содержание глины.

Если тестовый участок имеет много трещин, содержание глины слишком велико. Если песчинки легко отслаиваются при трении поверхности, это показатель того, что глины слишком мало. Наконец, тестовый пластырь должен быть устойчив к царапинам ногтем. Вы сможете пометить его, но он не должен рассыпаться при царапании. Слишком хрупкая поверхность указывает на низкое содержание глины. Как только подходящий рецепт будет определен, проведите последний раунд испытаний, который включает в себя полировку, смазку маслом и вощение, чтобы увидеть, как будет выглядеть готовый пол.

Как только подходящий рецепт будет определен, проведите последний раунд испытаний, который включает в себя полировку, смазку маслом и вощение, чтобы увидеть, как будет выглядеть готовый пол.

Для небольших полов отлично подходит ручное смешивание. Поставьте двух человек с мотыгами на противоположных концах тачки. Сначала смешайте песок и глину, высушите, затем медленно добавляйте воду, чтобы получить консистенцию теста для торта. Затем добавьте нарезанную солому и при необходимости еще воды. Если вы используете растворомешалку, сначала добавьте воду и глину, а затем включите миксер. Затем добавьте песок, а затем солому и воду, если необходимо, затем выгрузите в тачку для транспортировки. В любом случае добавляйте воду медленно, пока не будете уверены в том, сколько воды необходимо для получения приемлемой смеси. Сухую смесь легко сделать влажной; сушка слишком влажной смеси требует добавления большего количества сухих ингредиентов в правильных пропорциях, что может быть сложно.

Для небольших полов отлично подходит ручное смешивание. Поставьте двух человек с мотыгами на противоположных концах тачки. Сначала смешайте песок и глину, высушите, затем медленно добавляйте воду, чтобы получить консистенцию теста для торта. Затем добавьте нарезанную солому и при необходимости еще воды. Если вы используете растворомешалку, сначала добавьте воду и глину, а затем включите миксер. Затем добавьте песок, а затем солому и воду, если необходимо, затем выгрузите в тачку для транспортировки. В любом случае добавляйте воду медленно, пока не будете уверены в том, сколько воды необходимо для получения приемлемой смеси. Сухую смесь легко сделать влажной; сушка слишком влажной смеси требует добавления большего количества сухих ингредиентов в правильных пропорциях, что может быть сложно. Часто проверяйте одинаковую толщину и уровень. Используйте пилящие движения вперед-назад, чтобы удалить небольшое количество смеси с высоких участков, не делая отверстий в полу, или добавьте больше смеси в низкие места и перемешайте ее с плоской частью поплавка. После того, как секция станет плоской и ровной, слегка проведите стальным шпателем по поверхности, чтобы сделать ее гладкой и блестящей. Это должно занять всего пару проходов. Не переусердствуйте с материалом! Любые неровности глубиной до 1/16 дюйма (1,5 мм) можно устранить на этапе полировки.

Часто проверяйте одинаковую толщину и уровень. Используйте пилящие движения вперед-назад, чтобы удалить небольшое количество смеси с высоких участков, не делая отверстий в полу, или добавьте больше смеси в низкие места и перемешайте ее с плоской частью поплавка. После того, как секция станет плоской и ровной, слегка проведите стальным шпателем по поверхности, чтобы сделать ее гладкой и блестящей. Это должно занять всего пару проходов. Не переусердствуйте с материалом! Любые неровности глубиной до 1/16 дюйма (1,5 мм) можно устранить на этапе полировки. Как только он достигнет необходимой жесткости, осторожно пройдите к дальнему концу пола, используя пенопластовые прокладки или стальные поддоны для пола, чтобы распределить свой вес. Сбрызните участок пульверизатором и разгладьте его, надавливая стальным шпателем. Поверхность должна быть блестящей и гладкой. Если вы найдете области, которые особенно низкие, вы можете добавить немного больше влажной смеси, чтобы заполнить их. Это ваша возможность сделать пол идеальным!

Как только он достигнет необходимой жесткости, осторожно пройдите к дальнему концу пола, используя пенопластовые прокладки или стальные поддоны для пола, чтобы распределить свой вес. Сбрызните участок пульверизатором и разгладьте его, надавливая стальным шпателем. Поверхность должна быть блестящей и гладкой. Если вы найдете области, которые особенно низкие, вы можете добавить немного больше влажной смеси, чтобы заполнить их. Это ваша возможность сделать пол идеальным! После высыхания пол нужно отполировать электрошкуркой, чтобы удалить излишки воска. Еще один необязательный шаг — слегка отшлифовать пол после высыхания масла и перед нанесением воска. Это оставляет более гладкую поверхность.

После высыхания пол нужно отполировать электрошкуркой, чтобы удалить излишки воска. Еще один необязательный шаг — слегка отшлифовать пол после высыхания масла и перед нанесением воска. Это оставляет более гладкую поверхность. Она создала готовый продукт для напольных покрытий и линию отделочных масел, выпускаемых под маркой Claylin.

Она создала готовый продукт для напольных покрытий и линию отделочных масел, выпускаемых под маркой Claylin.

Нанесите первый слой дорожного основания толщиной около 2 дюймов и смочите его из шланга или лейки ровно настолько, чтобы ил и глина прилипли к заполнителю.

Нанесите первый слой дорожного основания толщиной около 2 дюймов и смочите его из шланга или лейки ровно настолько, чтобы ил и глина прилипли к заполнителю.

Пол должен быть полностью высушен перед нанесением герметика, иначе отделка может стать мутной или даже заплесневелой во влажном месте. Я предпочитаю наносить не менее шести слоев масла, убедившись, что каждый слой полностью высох, прежде чем наносить еще один. В настоящее время существует множество коммерческих продуктов для герметизации, которые могут сохнуть даже тверже, чем льняное масло, но они дороже. Рассмотрите возможность использования их только для окончательного слоя. При наличии времени, терпения, упорного труда и склонности к грязным работам это может сделать каждый. Наслаждаться!

Пол должен быть полностью высушен перед нанесением герметика, иначе отделка может стать мутной или даже заплесневелой во влажном месте. Я предпочитаю наносить не менее шести слоев масла, убедившись, что каждый слой полностью высох, прежде чем наносить еще один. В настоящее время существует множество коммерческих продуктов для герметизации, которые могут сохнуть даже тверже, чем льняное масло, но они дороже. Рассмотрите возможность использования их только для окончательного слоя. При наличии времени, терпения, упорного труда и склонности к грязным работам это может сделать каждый. Наслаждаться!

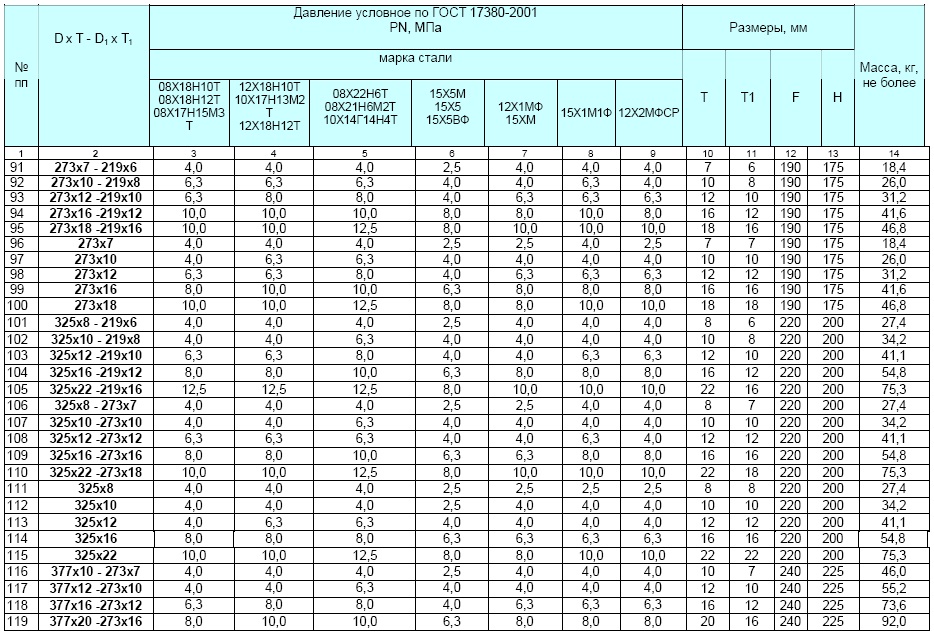

Любые детали и элементы, которые производят с применением метода выплавки, сварно-литьевым способом, которые предназначены для эксплуатации в температурных режимах -40 до 450 °С.

Любые детали и элементы, которые производят с применением метода выплавки, сварно-литьевым способом, которые предназначены для эксплуатации в температурных режимах -40 до 450 °С.

ру

ру

Отпуск 630-650 °С, воздух

Отпуск 630-650 °С, воздух

Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Пайка, клепка

Пайка, клепка

961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С.

961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. Критическая температура хрупкости ТКО ≤ 55 °С.

Критическая температура хрупкости ТКО ≤ 55 °С. 961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С.

961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. После ремонта дефектов сваркой применяется отпуск при 619-660°С.

Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. После ремонта дефектов сваркой применяется отпуск при 619-660°С.

а то совет дадут а потом еще виноваты остануться=) взрослый человек=)

а то совет дадут а потом еще виноваты остануться=) взрослый человек=) Раздумываю между 80(заявленная глубина реза 30) и 100(заявленная глубина реза 40). Не знаю, если он режет 30мм черной стали, то возьмет ли 20мм нержавейки?

Раздумываю между 80(заявленная глубина реза 30) и 100(заявленная глубина реза 40). Не знаю, если он режет 30мм черной стали, то возьмет ли 20мм нержавейки? пилотная удобна ржавчине краске или сетка

пилотная удобна ржавчине краске или сетка Лучше хипертермовский Powermax 125 HAND или эсабовский PowerCut™ 1600 , Короче чистовой рез по черняге должен быть в районе 40мм

Лучше хипертермовский Powermax 125 HAND или эсабовский PowerCut™ 1600 , Короче чистовой рез по черняге должен быть в районе 40мм Проконсультироваться. Так вот. На мои слова о том, что газом нержавейку 20мм хрен порежешь, усатый сварщик сказал что плохому танцору яйца мешают) А в доказательство взял газовый резак и на моих глазах отрезал кусок от плиты нержавейки шириной 400мм и толщиной 100мм за 3 минуты. Вон оно как.

Проконсультироваться. Так вот. На мои слова о том, что газом нержавейку 20мм хрен порежешь, усатый сварщик сказал что плохому танцору яйца мешают) А в доказательство взял газовый резак и на моих глазах отрезал кусок от плиты нержавейки шириной 400мм и толщиной 100мм за 3 минуты. Вон оно как.

,интересно было бы посмотреть.

,интересно было бы посмотреть. Повышенная стоимость

Повышенная стоимость

При

При

При этом металл переходит в жидкое состояние при

При этом металл переходит в жидкое состояние при

С

С

Поэтому Metabo предлагает правильный инструмент для любой задачи с широким ассортиментом Inox, а также идеально подобранными аксессуарами — от угловых шлифовальных машин Inox до шлифовальных машин для угловых швов, полировальных машин и ленточных шлифовальных машин для труб, ленточных напильников и угловых полировальных машин. Используя электроинструменты Metabo для обработки нержавеющей стали, вы справитесь с любой задачей на самом высоком уровне: от грубой шлифовки до сатинирования и зеркальной полировки.

Поэтому Metabo предлагает правильный инструмент для любой задачи с широким ассортиментом Inox, а также идеально подобранными аксессуарами — от угловых шлифовальных машин Inox до шлифовальных машин для угловых швов, полировальных машин и ленточных шлифовальных машин для труб, ленточных напильников и угловых полировальных машин. Используя электроинструменты Metabo для обработки нержавеющей стали, вы справитесь с любой задачей на самом высоком уровне: от грубой шлифовки до сатинирования и зеркальной полировки. Будь то в мастерской или без прямого источника питания на строительной площадке. Metabo — единственный в мире производитель, предлагающий все машины Inox также в аккумуляторном исполнении. Для идеальных результатов вдали от электрической розетки — в любое время. Чтобы сделать вас мобильными при обработке нержавеющей стали, Metabo предлагает вам самый широкий ассортимент аккумуляторных инструментов Inox на рынке: аккумуляторная угловая шлифовальная машина Inox, аккумуляторная шлифовальная машина для угловых сварных швов, аккумуляторная полировальная машина, аккумуляторная ленточная шлифовальная машина для труб и аккумуляторный ленточный напильник. Они относятся к большому классу 18-вольтовых аккумуляторов Metabo и могут работать с любым аккумуляторным блоком Li-Power или LiHD и заряжаться любым подходящим зарядным устройством. Metabo делает ставку на 100-процентную совместимость в пределах класса напряжения. Можно использовать даже аккумуляторные блоки других ведущих брендов партнеров CAS.

Будь то в мастерской или без прямого источника питания на строительной площадке. Metabo — единственный в мире производитель, предлагающий все машины Inox также в аккумуляторном исполнении. Для идеальных результатов вдали от электрической розетки — в любое время. Чтобы сделать вас мобильными при обработке нержавеющей стали, Metabo предлагает вам самый широкий ассортимент аккумуляторных инструментов Inox на рынке: аккумуляторная угловая шлифовальная машина Inox, аккумуляторная шлифовальная машина для угловых сварных швов, аккумуляторная полировальная машина, аккумуляторная ленточная шлифовальная машина для труб и аккумуляторный ленточный напильник. Они относятся к большому классу 18-вольтовых аккумуляторов Metabo и могут работать с любым аккумуляторным блоком Li-Power или LiHD и заряжаться любым подходящим зарядным устройством. Metabo делает ставку на 100-процентную совместимость в пределах класса напряжения. Можно использовать даже аккумуляторные блоки других ведущих брендов партнеров CAS. CAS расшифровывается как Cordless Alliance System, самая эффективная в мире система аккумуляторных батарей на рынке. Узнайте прямо сейчас на www.cordless-alliance-system.com

CAS расшифровывается как Cordless Alliance System, самая эффективная в мире система аккумуляторных батарей на рынке. Узнайте прямо сейчас на www.cordless-alliance-system.com Есть несколько ключевых факторов, определяющих выбор как подходящего электроинструмента для вашего проекта, так и наиболее эффективного абразива для резки стали для вашего проекта. Для пользователей, занимающихся самостоятельным производством, эти факторы во многом зависят от типа материала, который необходимо разрезать, толщины металла, который необходимо разрезать, и доступности области металла, которую необходимо разрезать. Мы стремимся пройти через лучший абразив для работы ниже.

Есть несколько ключевых факторов, определяющих выбор как подходящего электроинструмента для вашего проекта, так и наиболее эффективного абразива для резки стали для вашего проекта. Для пользователей, занимающихся самостоятельным производством, эти факторы во многом зависят от типа материала, который необходимо разрезать, толщины металла, который необходимо разрезать, и доступности области металла, которую необходимо разрезать. Мы стремимся пройти через лучший абразив для работы ниже. Ограничение этого инструмента в том, что он будет резать только по прямой 9.угол 0º. Для тонких, неудобных автомобильных работ вам может подойти роторный или воздушный инструмент. Это особенно полезные электроинструменты для работы в труднодоступных местах, где нельзя маневрировать более тяжелыми и громоздкими инструментами. Вы также можете резать металл ножовкой, однако это гораздо более интенсивная работа, которую электроинструмент может сделать за долю времени.

Ограничение этого инструмента в том, что он будет резать только по прямой 9.угол 0º. Для тонких, неудобных автомобильных работ вам может подойти роторный или воздушный инструмент. Это особенно полезные электроинструменты для работы в труднодоступных местах, где нельзя маневрировать более тяжелыми и громоздкими инструментами. Вы также можете резать металл ножовкой, однако это гораздо более интенсивная работа, которую электроинструмент может сделать за долю времени.

Настоятельно рекомендуется, чтобы обычный пользователь-сделай сам приобрел плоский отрезной круг типа 1, который является более популярным типом круга.

Настоятельно рекомендуется, чтобы обычный пользователь-сделай сам приобрел плоский отрезной круг типа 1, который является более популярным типом круга.

Однако важно отметить, что более толстые круги режут медленнее и создают большее трение и тепло при резке, что часто приводит к обесцвечиванию заготовки и требует дополнительных операций для финишной обработки.

Однако важно отметить, что более толстые круги режут медленнее и создают большее трение и тепло при резке, что часто приводит к обесцвечиванию заготовки и требует дополнительных операций для финишной обработки. Австралийская компания Smith & ARROW предлагает режущие абразивы, подходящие для всех размеров пил, пневматических инструментов, вращающихся инструментов, роликовых инструментов и угловых шлифовальных машин. Мы продаем очень качественные отрезные диски для рынка металлообработки.

Австралийская компания Smith & ARROW предлагает режущие абразивы, подходящие для всех размеров пил, пневматических инструментов, вращающихся инструментов, роликовых инструментов и угловых шлифовальных машин. Мы продаем очень качественные отрезные диски для рынка металлообработки.

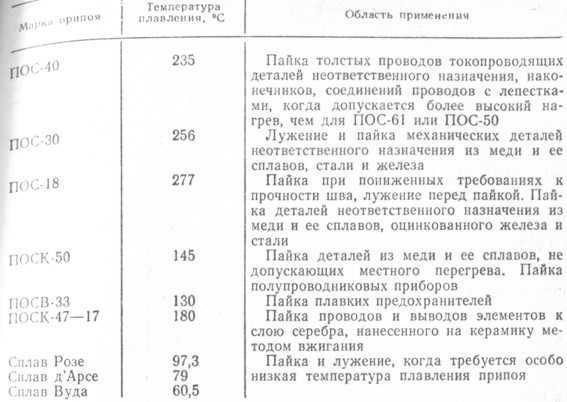

Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

Обычно указывается в графе «Состав» на упаковке.

Обычно указывается в графе «Состав» на упаковке. На упаковке указывается, что флюс безотмывочный двумя буквами в названии – NC (No Clean – без очистки). Флюс, в котором содержаться шарики припоя на воздухе высыхает, поэтому пасту хранят в закрытой упаковке.

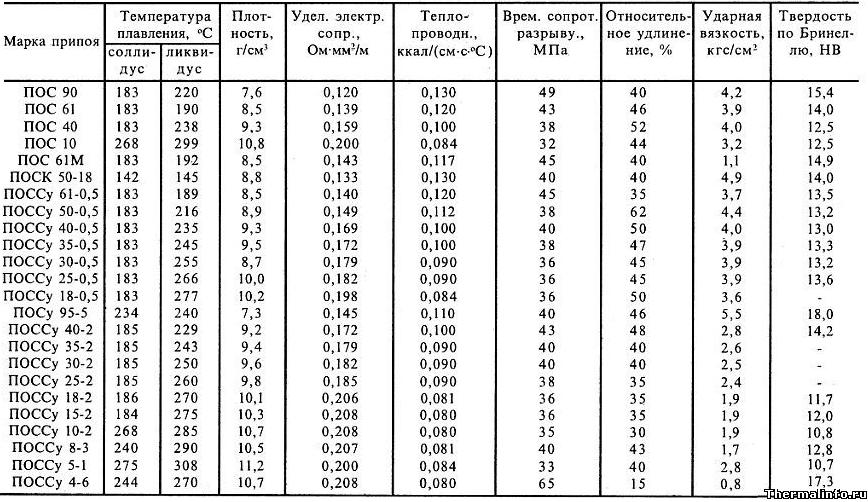

На упаковке указывается, что флюс безотмывочный двумя буквами в названии – NC (No Clean – без очистки). Флюс, в котором содержаться шарики припоя на воздухе высыхает, поэтому пасту хранят в закрытой упаковке. Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения. Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра. Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки. Труды ВИАМ. 2018.

Труды ВИАМ. 2018. В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017. E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

5Sn4.0Ag0.5Cu

5Sn4.0Ag0.5Cu

Tin-Antimony

Tin-Antimony Например, состав припоя 95,5% Sn/3,8% Ag/0,7% Cu – эвтектика, плавящаяся и замерзающая при температуре 217°С. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn/3% Ag/0,5% Cu (SAC305) представляет собой неэвтектический припой, который начинает плавиться при 217°C и становится полностью жидким при 220°C.

Например, состав припоя 95,5% Sn/3,8% Ag/0,7% Cu – эвтектика, плавящаяся и замерзающая при температуре 217°С. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn/3% Ag/0,5% Cu (SAC305) представляет собой неэвтектический припой, который начинает плавиться при 217°C и становится полностью жидким при 220°C. Итак, без лишних слов, приступим.

Итак, без лишних слов, приступим. Он состоит из олова с 3% меди и 0,5% серебра, используемого в сборке поверхностного монтажа. Далее в списке находится SAC387, который представляет собой олово с 3,8%, медь 0,7% и серебро. Это самые дорогие. Далее у нас есть SAC405 с содержанием олова 4%, меди 0,5% и серебра.

Он состоит из олова с 3% меди и 0,5% серебра, используемого в сборке поверхностного монтажа. Далее в списке находится SAC387, который представляет собой олово с 3,8%, медь 0,7% и серебро. Это самые дорогие. Далее у нас есть SAC405 с содержанием олова 4%, меди 0,5% и серебра. Он плавится при температуре около 190°C и образует мягкие швы, которые не трескаются. Но если соединение перемещается до того, как припой успеет полностью расплавиться, полученное соединение называется «холодным соединением» и имеет плохие электрические и механические свойства. Он имеет свойство очень легко ломаться.

Он плавится при температуре около 190°C и образует мягкие швы, которые не трескаются. Но если соединение перемещается до того, как припой успеет полностью расплавиться, полученное соединение называется «холодным соединением» и имеет плохие электрические и механические свойства. Он имеет свойство очень легко ломаться. Более высокая температура плавления усугубляет проблему.

Более высокая температура плавления усугубляет проблему.