Токарное дело — видео обработки металла и видов технологии работы с деталями и заготовками на станке

Видеокурс Виктора Леонтьева «Токарное мастерство» и учебные видеофильмы

- 1.1. Устройство токарно-винторезного станка

- 1.2. Управление токарно-винторезным станком

- 1.3. Техническое обслуживание токарного станка

- Устройство токарно-винторезного станка. Учебный видеофильм

- Покупка, эксплуатация и ремонт токарного станка ТВ-4. Учебный видеофильм

- Устройство и принцип работы токарного станка с ЧПУ (CNC). Учебный видеофильм

- 2.1. Эксплуатация трехкулачкового патрона токарного станка

- 2.2. Установка патрона на станке и проверка точности центрирования

- 2.3. Растачивание и притирка кулачков токарного патрона

- 2.4. Восстановление установочной базы шпинделя токарного станка

- 2.5. Контроль качества токарных патронов

- 3.

1. Измерения штангенциркулем на токарном станке

1. Измерения штангенциркулем на токарном станке - 3.2. Измерения микрометром на токарном станке

- 4.1. Понятие о процессе резания на токарном станке

- 4.2. Резцы для токарного станка по металлу

- 4.3. Инструментальные стали

- 4.4. Твердые сплавы и материалы

- 4.5. Сверхтвердые режущие материалы

- 4.6. Теплообразование при обработке металлов резанием

- 4.7. Сила резания и жесткость станка

- 4.8. Деформация инструмента и ее причины

- 4.9. Жесткость крепления деталей

- 4.10. Деформация обрабатываемых поверхностей

- 5.1. Установка резцов на токарном станке

- 5.2. Использование лимбов

- 5.3. Осевые упоры на токарном станке

- 5.4. Работа с упорами продольной подачи

- 5.4.1. Работа с универсальным упором

- 5.5. Упоры поперечной и осевой подач

- 6.1. Размер, отклонения, допуск при обработке заготовок на токарном станке

- 6.

2. Допуски и посадки при обработке на станке

2. Допуски и посадки при обработке на станке - 7.1. Базирование заготовок при обработке на станке

- 7.2. Базы и комплекты баз

- 7.3. Базирование цилиндров

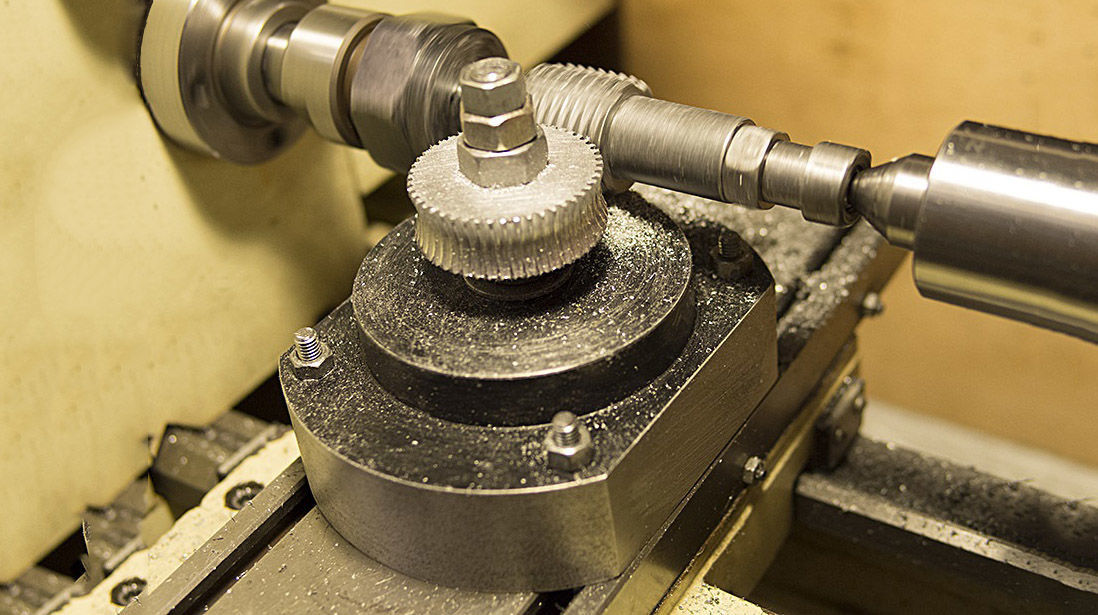

- 8.1. Точильные станки и круги

- 8.1.1 Основные правила работы на точильных станках

- 8.1.2 Установка шлифовального круга

- 8.1.3 Правка шлифовальных кругов

- 8.1.4 Дооснащение настольных точильных станков

- Заточка сверл для сверления листового материала

- Заточка токарных резцов на технологической пластине

- Заточка передних поверхностей токарных резцов

- Заточка сверл с плоскими задними поверхностями

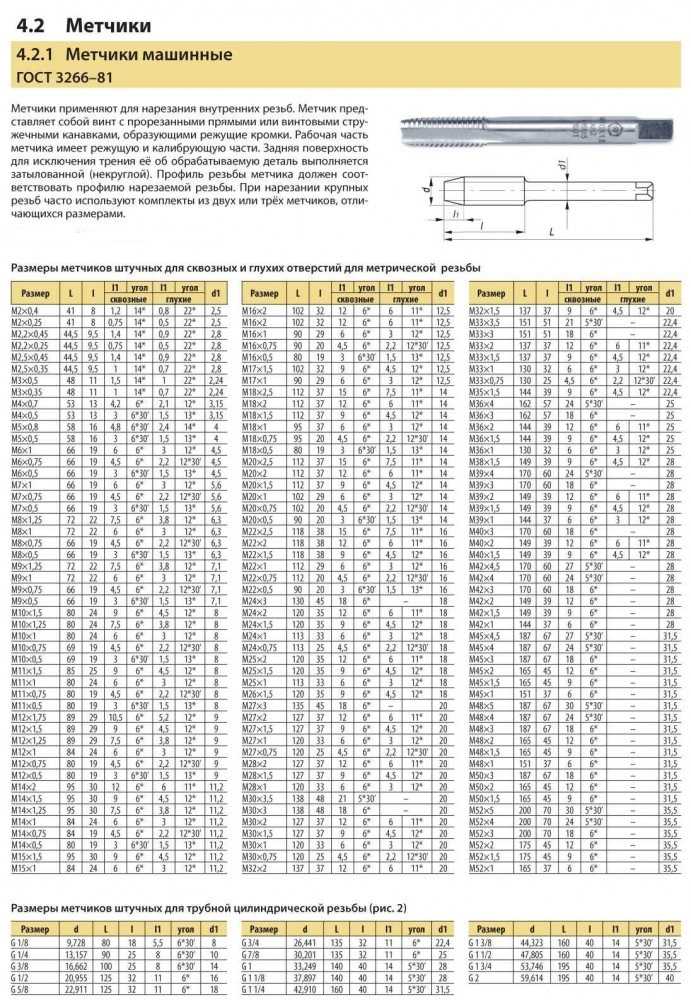

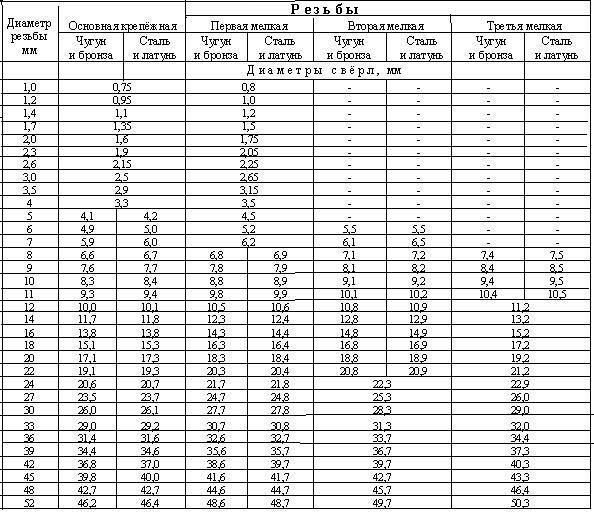

- Заточка метчиков

- Нестандартные заточки сверл

- 9.1. Измерение температур металла по цветам каления и побежалости

- 9.2. Измерения твердости металла

- 9.3. Внутренние напряжения в металлах

Эксплуатация универсального токарно-винторезного станка

Трехкулачковый патрон

Измерительные инструменты

Теория резания

Начало работы на токарно-винторезном станке

Допуски и посадки

Практическое базирование деталей

Работа на точильных станках

Измерение твердости и температур металлов

Общие сведенья о токарной обработке металла

Процедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла.

С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику.

Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

- кольца;

- валы;

- шкивы;

- муфты;

- зубчатые кольца;

- втулки;

- гайки.

Кроме этого, на токарном станке можно:

- Вытачивать канавки.

- Отрезать различные части изделий.

- Делать обработку разных отверстий при помощи зенкерования, развертывания, сверления, растачивания.

- Нарезать резьбу.

В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами.

Преимущества токарной обработки металлов

Такой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы.

Основные достоинства технологии:

- Высокая чистота поверхности получаемых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл изделия со сложной конфигурацией.

- Полученная после обработки детали стружка переплавляется и может использоваться повторно.

- При применении специального оборудования есть возможность производства крупногабаритных деталей.

Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

[Показать слайдшоу]

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.

Токарная технология

При обработке на токарных станках резец, перемещаясь вдоль заготовки, врезается в ее поверхность. Режущая кромка отделяет узкую полоску металла — стружку. Ширина и толщина стружки задаются станочником.

Технология обработки позволяет изготавливать валы с большим количеством переходов и размеров. При этом все цилиндры и конусы соосны, поскольку вытачивались с одной установки. Сверловка торца и другая обработка делаются без переустановки детали. Неподвижный инструмент закреплен жестко, что позволяет в несколько раз увеличить скорость обработки.

Это интересно: Штамповка листового металла (горячая и холодная): виды, оборудование

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места.

Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу.

В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры.

Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится.

Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать.

Наиболее пластичные сплавы хорошо отдают верхний слой.

Наиболее пластичные сплавы хорошо отдают верхний слой. - Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Токарный станок по металлу своими руками – чертежи, видео, фото

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

- Внешний вид станка

- Основные узлы

- Суппорт, резцедержатель и патрон

- Вид сбоку

- Задняя бабка

- Вид снизу на заднюю бабку

- Направляющие валы

- Конструкция суппорта

- Привод от двигателя

- Чертеж №1

- Чертеж №2

- Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

youtube.com/embed/jCEgq0EHw3g»/>

MS Techniker Arbeiten auf einem Metall Drehmaschine Stock Video und Mehr Clips von Fließbandarbeiter

видео

- Bilder

- Fotos

- grafiken

- Vektoren

- Видео

- Von

- 9001 9001

- Von

- 9001

- Von

- Von

- Von

- Von

- Von

- Von

- Von

- Von.

токарный станок по металлу на заводе.

токарный станок по металлу на заводе.Beschreibung

MS Techniker arbeiten auf einem Metall Drehmaschine

Signature

HD Web

HD

HD

125,00 € Für Diesen Videoclip

Neuer kundenpreis

12,80 € MIT EINEME EINMENTI -AILISIGE

12,80 € MIT EINEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMEMELTIP. для 128,00 €)

Optionen und Preise ansehen

Umfasst unsere Standardlizenz.

Erweiterte Lizenz hinzufügen.

Bildnachweis:simonkr

Stock-Video-ID:494418695

Город:

Категория:Видео | Fließbandarbeiter

Suchbegriffe

- Fließbandarbeiter Videos,

- Metallarbeiter Videos,

- Arbeiten Videos,

- Drehmaschine Videos,

- Alt,

- Anpassen Videos,

- Arbeiter Videos,

- Arbeitssicherheit Videos,

- Arbeitsstätten Videos,

- Ausrüstung und Geräte Videos,

- Berufliche Beschäftigung Videos,

- Ein Mann allein Videos,

- Eine Person Videos,

- Erwachsene Person,

- Fabrik Videos,

- Fachberuf Videos,

- Film — Filmtechnik Videos,

- Fließbandfertigung Videos,

Alle anzeigen

Kategorien

- Jobs und Karriere

- Gefühle und Emotionen

- Business und Finanzen

- Büro

- Wissenschaft und Technologie

Häugenfig

- Был ли ist eine lizenzfreie Lizenz?

- Bei lizenzfreien Lizenzen bezahlen Sie einmalig und können urheberrechtlich geschützte Bilder und Videoclips fortlaufend in privaten und kommerziellen Projekten nutzen, ohne bei jeder Verwendung zusätzlich bezahlen zu müssen.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschlie ßlich lizenzfrei zur Verfügung steht — auch alle Fließbandarbeiter-Bilder und Filme.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschlie ßlich lizenzfrei zur Verfügung steht — auch alle Fließbandarbeiter-Bilder und Filme. - Welche Arten von lizenzfreien Dateien gibt es auf iStock?

- Lizenzfreie Lizenzen sind die beste Option für alle, die Bilder kommerziell nutzen müssen. Deshalb sind alle Dateien auf iStock – egal ob Foto, Grafik oder Videoclip – nur lizenzfrei erhältlich.

- Wie können Sie lizenzfreie Bilder und Videoclips nutzen?

- Von Social-Media-Anzeigen über Werbetafeln bis hin zu PowerPoint-Präsentationen und Kinofilmen: Sie können jede Datei auf iStock ändern, personalisieren und ihre Größe anpassen – einschließlich aller Flißbandarbeiter-Bilder und Ijehret Filme – genau Riche Filme. Mit Ausnahme der «nur zur redaktionellen Verwendung» vorgesehenen Fotos (умейте в redaktionellen Projekten verwendet und nicht geändert werden können), sind Ihrer Kreativität keine Grenzen gesetzt.

Erfahren Sie mehr über lizenzfreie Videos orer sehen Sie sich die häufig gestellten Fragen zu Videos an.

От новичка до мастера — проекты по токарному станку по металлу

Если вы впервые увидели токарный станок по металлу или ищете новые идеи, чтобы поднять свое мастерство на еще более высокий уровень, у нас есть обширный список проекты здесь для вас. Читайте дальше, чтобы узнать больше о том, что такое токарный станок по металлу, как он работает, а также о многих полезных и художественных творениях, которые вы можете сделать с его помощью.

Содержание

- Как работает токарный станок по металлу?

- Токарные станки по дереву и металлу

- Многие типы токарных станков по металлу

- 7 проектов для начинающих для начинающих слесарей-новичков

- 6 проектов среднего уровня для мастеров уровня ученика

- 3 продвинутых проекта для мастеров 9000 Perfect Список

Как работает токарный станок по металлу?

Токарные станки по дереву и по металлу

Токарный станок — это машина, которая удерживает обрабатываемую деталь и вращает ее вокруг оси.

Это позволяет мастеру шлифовать, деформировать, вырезать или иным образом придавать изделию форму по своему желанию. Ключевой особенностью токарного станка является то, что, в отличие, например, от дрели, вращается заготовка, а не инструмент.

Это позволяет мастеру шлифовать, деформировать, вырезать или иным образом придавать изделию форму по своему желанию. Ключевой особенностью токарного станка является то, что, в отличие, например, от дрели, вращается заготовка, а не инструмент.Токарные станки существуют уже сотни лет в их нынешнем, механическом виде, но первые токарные станки восходят к 13 веку до нашей эры. Токарный станок можно использовать практически для любого материала; исторически токарные станки часто использовались для обработки дерева, камня и металла.

Современные токарные станки приводятся в движение двигателем и часто управляются компьютером. Они могут быть оснащены различными головками, режущими и сверлильными инструментами для выполнения различных операций, что делает лучшие токарные станки почти целым механическим цехом в одном инструменте.

Многие типы токарных станков по металлу

Современный токарный станок по металлу известен как отец станков, поскольку он позволяет создавать другие инструменты, а также готовые детали.

Существует множество видов металлообрабатывающих станков, но большинство из них можно разделить на две основные категории.

Существует множество видов металлообрабатывающих станков, но большинство из них можно разделить на две основные категории.- Токарные станки с ручным управлением. На токарных станках с ручным управлением оператор должен выполнять формообразование, строгание или шлифование вручную; токарный станок просто удерживает и позиционирует заготовку.

- Токарные станки с ЧПУ – токарные станки с числовым программным управлением (ЧПУ) объединяют новейшие технологии, позволяющие полностью программируемое, полностью автоматическое производство деталей. В них можно загружать файлы САПР, что позволяет инженерам легко проектировать и изготавливать сложные инструменты и детали.

Имея базовые представления о токарном станке, теперь мы можем рассмотреть ряд проектов по металлообработке для вашего нового токарного станка. Традиционно токарные станки по металлу относятся к компетенции инструментальных мастеров и техников. Следовательно, следующие списки разделены на личные проекты (забавные, хитрые, эстетически приятные) и проекты, которые действительно полезны для вашей мастерской.

Большинство из них можно сделать, используя только токарный станок; другим может потребоваться мельница, а также токарный станок.

Большинство из них можно сделать, используя только токарный станок; другим может потребоваться мельница, а также токарный станок.7 Проекты для начинающих слесарей-новичков

- Кольца

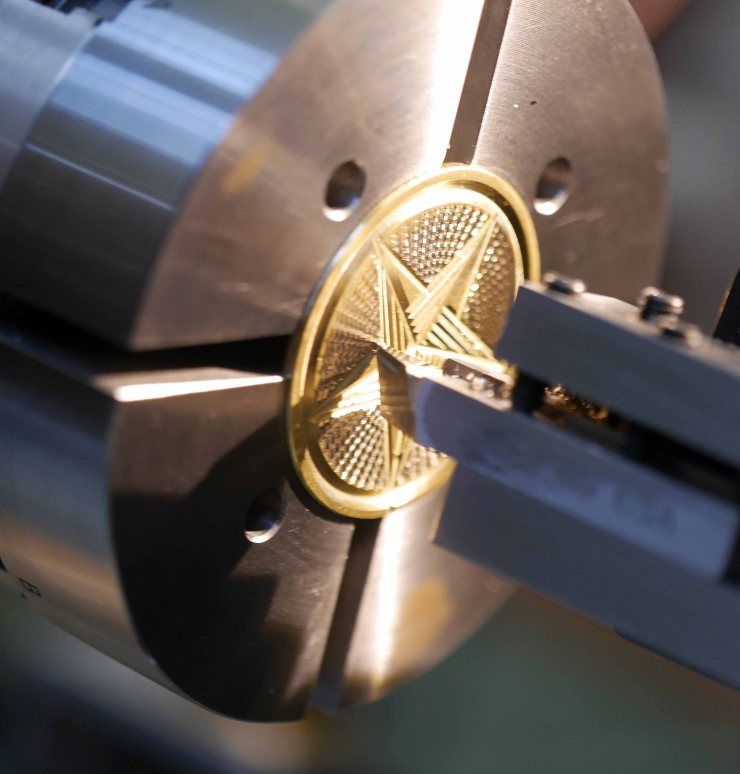

Обучение изготовлению базовых колец, таких как металлическое обручальное кольцо, будет сопровождать обучение основам работы на токарном станке по металлу. Если проект недостаточно сложен, более продвинутые проекты могут сосредоточиться на своих методах отделки, создавая что-то, что выглядит профессионально и декоративно.

Даже кольцо, пусть и простое по дизайну, не обязательно должно быть простым или скучным. Посмотрите видео ниже с кольцом из углеродного волокна, меди и мрамора, чтобы увидеть пример высококачественного кольца, изготовленного на токарном станке по металлу.

- Молоток

Основное требование для любого инструментального магазина. Металлический молоток также является отличным проектом для начинающих. Простую головку в виде молоточка сделать несложно, а конусообразная рукоятка представляет собой более сложную задачу.

Молоток можно модифицировать по мере необходимости; вы можете сделать только ручку для резинового молотка или молоток с шариковым бойком для другой формы. Молоток слесаря, как показано на видео ниже, является одним из примеров множества различных видов молотков, которые можно изготовить на токарном станке.

Молоток можно модифицировать по мере необходимости; вы можете сделать только ручку для резинового молотка или молоток с шариковым бойком для другой формы. Молоток слесаря, как показано на видео ниже, является одним из примеров множества различных видов молотков, которые можно изготовить на токарном станке.- Подсвечник

Подсвечники могут быть очень декоративными или очень простыми, и разница между ними бросит вызов дизайнерским способностям начинающего слесаря и навыкам работы на токарном станке. Для этого потребуется немного шлифовки, чтобы сделать вставку для самой свечи. Дизайн также не должен быть тяжелым, «старомодным»: взгляните на этот современный подсвечник ниже.

- Реплика пули

Подобно кольцу и головке молотка, изготовление копии пули на токарном станке учит некоторым из самых основных методов металлообработки; формирование и отделка. Они непрактичны, но в качестве начинающих проектов они великолепны. Существует ряд полезных руководств.

- Направляющая для метчика

Если вы сделали молоток для своей мастерской, направляющая для метчика станет отличным помощником. Их существует огромное множество, от направляющих блоков до отдельных. Ищите вокруг, чтобы узнать, что лучше всего подходит для вашего проекта.

- Цилиндрический угольник

Прецизионный цилиндрический угольник позволяет точно измерять некоторые объекты, а также является надежным средством удержания и измерения других обрабатываемых деталей. Сделать цилиндрический квадрат достаточно просто, хотя получение точных размеров делает этот проект немного более сложным.

- Чашка/кубок/чаша

Для них требуется немного другая техника; вам нужно либо частично выточить центр каждой детали, либо раскрутить и сформировать из металла миску или чашку, наконец, обработав внешнюю часть. Тот же метод используется для создания чашек, более изящных кубков или больших и маленьких чаш, что дает ряд применений.

6 Промежуточные проекты для начинающего мастера

- Скользящий молоток

Один для инструментальной мастерской, особенно полезный для автомобильных работ. Скользящий молоток обеспечивает силу удара, фактически не ударяя по чему-либо. Его можно использовать, в том числе, для вытаскивания вмятин на автомобилях. Найдите хороший пример изготовления скользящего молотка на токарном станке ниже.

- Тиски слесаря

Тиски слесаря как для токарного, так и для общего проекта по металлообработке являются основным и очень полезным дополнением к любой мастерской. Их также можно сделать практически любого размера.

- Болт с невыпадающим кольцом

Скорее забавный проект, чем полезный, но удобный для обучения различным техникам, включая нарезание резьбы. Это двухсторонний болт с резьбой между головками, с гайкой или кольцом на резьбе. Смущенный? Вот удобное пошаговое руководство с информативными картинками.

- Писец слесаря

Писец слесаря — это ручка слесаря, позволяющая наносить размеры, серийные номера или ключевые идентификационные метки на любые проекты, которые выходят из вашей мастерской.

- Ручка

Если вы сделали писец, рассмотрите возможность изготовления настоящей ручки. Если все сделано правильно, вы можете сделать ручку, которая будет принимать стандартные сменные картриджи с чернилами для шариковой ручки, что даст вам полнофункциональные, персонализированные письменные принадлежности.

- Фрезерная насадка

Вы можете изготовить фрезерную насадку для своего токарного станка, а не покупать ее. С его помощью вы сможете фрезеровать, а также точить свои заготовки, что значительно расширит диапазон проектов, которые вы можете выполнять.

3 продвинутых проекта для почти идеального мастера

- Шахматы

Существует множество инструкций для некоторых очень декоративных деревянных шахматных наборов, но почти то же самое можно сделать и из металла.

Вы можете подражать дизайну другого человека или попытаться придумать свой собственный. В этом случае вам понадобится отдельный дизайн для каждого класса изделий. Дизайн будет половиной дела; высококачественная отделка будет другой частью.

Вы можете подражать дизайну другого человека или попытаться придумать свой собственный. В этом случае вам понадобится отдельный дизайн для каждого класса изделий. Дизайн будет половиной дела; высококачественная отделка будет другой частью.Самое замечательное в этом проекте — возможность создания креативного и очень привлекательного конечного продукта. Точный дизайн предметов полностью зависит от вас, от функциональных минималистских наборов до очень декоративных предметов. И, конечно же, выбор материала, от алюминия до бронзы, может подчеркнуть дизайн наборов. Это видео показывает немного красоты современной металлической шахматной фигуры.

- Паровой двигатель

У Tubalcain на YouTube есть очень информативная серия о том, как сделать модель парового двигателя в вашей механической мастерской. Эти модели являются фантастическими учебными пособиями, а также интересными проектами для любителей. Конечно, токарные станки также можно использовать для изготовления деталей полноразмерных двигателей; многие автомобильные

- Куб Тернера

Куб Тернера привлекает внимание контрастом квадратных и круглых линий.

На самом деле рассверлить куб Тернера не обязательно сложно, но правильное соблюдение технических деталей имеет большое значение и может оказаться трудным. Однако, если все сделано хорошо, можно увидеть несколько очень драматических, красивых творений.

На самом деле рассверлить куб Тернера не обязательно сложно, но правильное соблюдение технических деталей имеет большое значение и может оказаться трудным. Однако, если все сделано хорошо, можно увидеть несколько очень драматических, красивых творений.Для получения дополнительной информации о кубе Тернера перейдите по этой ссылке. На сайте Instructables.com 9 также есть инструкции по использованию куба Тернера.0147

Список ресурсов

- Tubealcain Канал YouTube

Компания Tubalcain разместила на YouTube более 300 видеороликов о механических цехах и получает очень положительные отзывы как от экспертов, так и от начинающих механиков. Не каждое из его видео касается токарного станка, но их достаточно, чтобы посмотреть. Не говоря уже о том, что другие его видео будут очень актуальны для всех, кто интересуется металлообработкой в качестве хобби или карьеры.

На Reddit доступно огромное количество информации, но для металлообработки и токарных работ, вероятно, нет лучшего места, чем r/Machinists.

Умные пользователи Reddit также могут найти много общих советов по токарным станкам и проектных идей, выполнив поиск «токарный станок» в разделе r/woodworking; в то время как инструменты разные, идеи и принципы обычно одни и те же.

Умные пользователи Reddit также могут найти много общих советов по токарным станкам и проектных идей, выполнив поиск «токарный станок» в разделе r/woodworking; в то время как инструменты разные, идеи и принципы обычно одни и те же.- Instructables

Instructables.com содержит несколько проектов токарных станков по металлу. Некоторые из них связаны с вышеизложенным, но многие другие ждут своего открытия.

- Книги

- Основы станкостроения (Учебный циркуляр армии США № 9-524)

Более старая книга (1996 г.), это руководство по эксплуатации армии США, тем не менее, является очень информативным и сжатым руководством. ко многим инструментам в механическом цехе и их функциям (включая токарные станки). PDF можно найти здесь.

- Токарный станок по металлу для домашних мастеров

Базовое руководство с хорошими рецензиями от автора с рядом книг по сходным темам.

- Как управлять токарным станком

Это было старое руководство по эксплуатации, которое рассылалось с каждым токарным станком, продаваемым South Bend Lathe Works.

9000 9001 9001 9001

9001

1. Измерения штангенциркулем на токарном станке

1. Измерения штангенциркулем на токарном станке 2. Допуски и посадки при обработке на станке

2. Допуски и посадки при обработке на станке

Наиболее пластичные сплавы хорошо отдают верхний слой.

Наиболее пластичные сплавы хорошо отдают верхний слой.

токарный станок по металлу на заводе.

токарный станок по металлу на заводе. Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschlie ßlich lizenzfrei zur Verfügung steht — auch alle Fließbandarbeiter-Bilder und Filme.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschlie ßlich lizenzfrei zur Verfügung steht — auch alle Fließbandarbeiter-Bilder und Filme.

Это позволяет мастеру шлифовать, деформировать, вырезать или иным образом придавать изделию форму по своему желанию. Ключевой особенностью токарного станка является то, что, в отличие, например, от дрели, вращается заготовка, а не инструмент.

Это позволяет мастеру шлифовать, деформировать, вырезать или иным образом придавать изделию форму по своему желанию. Ключевой особенностью токарного станка является то, что, в отличие, например, от дрели, вращается заготовка, а не инструмент. Существует множество видов металлообрабатывающих станков, но большинство из них можно разделить на две основные категории.

Существует множество видов металлообрабатывающих станков, но большинство из них можно разделить на две основные категории. Большинство из них можно сделать, используя только токарный станок; другим может потребоваться мельница, а также токарный станок.

Большинство из них можно сделать, используя только токарный станок; другим может потребоваться мельница, а также токарный станок. Молоток можно модифицировать по мере необходимости; вы можете сделать только ручку для резинового молотка или молоток с шариковым бойком для другой формы. Молоток слесаря, как показано на видео ниже, является одним из примеров множества различных видов молотков, которые можно изготовить на токарном станке.

Молоток можно модифицировать по мере необходимости; вы можете сделать только ручку для резинового молотка или молоток с шариковым бойком для другой формы. Молоток слесаря, как показано на видео ниже, является одним из примеров множества различных видов молотков, которые можно изготовить на токарном станке.

Вы можете подражать дизайну другого человека или попытаться придумать свой собственный. В этом случае вам понадобится отдельный дизайн для каждого класса изделий. Дизайн будет половиной дела; высококачественная отделка будет другой частью.

Вы можете подражать дизайну другого человека или попытаться придумать свой собственный. В этом случае вам понадобится отдельный дизайн для каждого класса изделий. Дизайн будет половиной дела; высококачественная отделка будет другой частью. На самом деле рассверлить куб Тернера не обязательно сложно, но правильное соблюдение технических деталей имеет большое значение и может оказаться трудным. Однако, если все сделано хорошо, можно увидеть несколько очень драматических, красивых творений.

На самом деле рассверлить куб Тернера не обязательно сложно, но правильное соблюдение технических деталей имеет большое значение и может оказаться трудным. Однако, если все сделано хорошо, можно увидеть несколько очень драматических, красивых творений. Умные пользователи Reddit также могут найти много общих советов по токарным станкам и проектных идей, выполнив поиск «токарный станок» в разделе r/woodworking; в то время как инструменты разные, идеи и принципы обычно одни и те же.

Умные пользователи Reddit также могут найти много общих советов по токарным станкам и проектных идей, выполнив поиск «токарный станок» в разделе r/woodworking; в то время как инструменты разные, идеи и принципы обычно одни и те же.

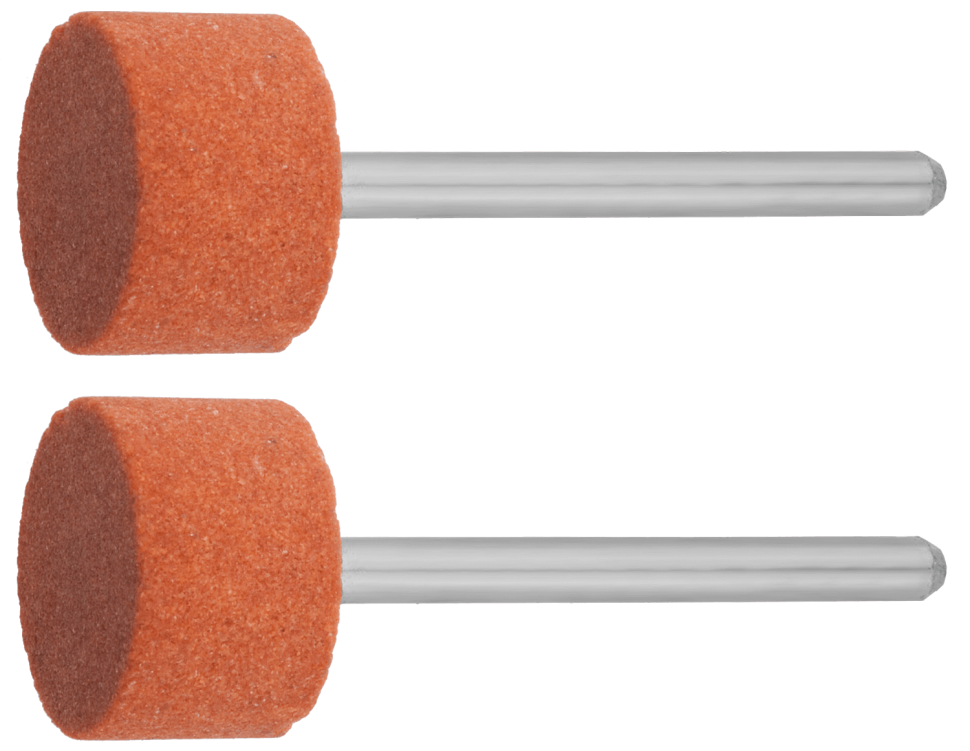

Универсальность при обработке различных материалов. Возможность обработки труднодоступных мест и сложных профилей.

Универсальность при обработке различных материалов. Возможность обработки труднодоступных мест и сложных профилей. Возможность обработки труднодоступных мест и сложных профилей.

Возможность обработки труднодоступных мест и сложных профилей.

Улучшенная балансировка и отсутствие вибрации. Увеличенный рабочий ресурс.

Улучшенная балансировка и отсутствие вибрации. Увеличенный рабочий ресурс. 00 ₽

00 ₽ Равномерное нанесение алмазного порошка на поверхность рабочей части обеспечивает качественную и аккуратную обработку материала без сколов и заусенцев. Нанесение из высококачественных синтетических алмазов. Ассортимент мини-насадок различных форм позволяет обрабатывать самые сложные участки деталей разной конфигурации.

Равномерное нанесение алмазного порошка на поверхность рабочей части обеспечивает качественную и аккуратную обработку материала без сколов и заусенцев. Нанесение из высококачественных синтетических алмазов. Ассортимент мини-насадок различных форм позволяет обрабатывать самые сложные участки деталей разной конфигурации. 00 ₽

00 ₽

Неоспоримым преимуществом шлифовально-полировальных инструментов ЗУБР являются их высокая производительность, большой рабочий ресурс и универсальность применения при обработке различных материалов.

Неоспоримым преимуществом шлифовально-полировальных инструментов ЗУБР являются их высокая производительность, большой рабочий ресурс и универсальность применения при обработке различных материалов. 00 ₽

00 ₽ Универсальность при обработке различных материалов. Возможность обработки труднодоступных мест и сложных профилей.

Универсальность при обработке различных материалов. Возможность обработки труднодоступных мест и сложных профилей. В случае воспламенения материала воздушная струя из сопла отбрасывает пламя от лазерного модуля и самого корпуса ассистента, так что они оба имеют некоторую защиту. Из-за своего расположения он также не так подвержен повреждениям от мгновенного воспламенения, как конусные конструкции.

В случае воспламенения материала воздушная струя из сопла отбрасывает пламя от лазерного модуля и самого корпуса ассистента, так что они оба имеют некоторую защиту. Из-за своего расположения он также не так подвержен повреждениям от мгновенного воспламенения, как конусные конструкции. Комплект v9 включает быстроразъемное соединение, подвеску и винт для фитинга,

Комплект v9 включает быстроразъемное соединение, подвеску и винт для фитинга, google.com /Document/D/1LF8G2DOFSUWTOT5AXPSHGGIQTGHV56IVZP54P9D7RJY/РЕДАКТИРОВАТЬ? я делаю все возможное, чтобы создавать безопасные для использования продукты, но используйте их на свой страх и риск. Я не несу ответственности за все, что может произойти в связи с использованием этого продукта.

google.com /Document/D/1LF8G2DOFSUWTOT5AXPSHGGIQTGHV56IVZP54P9D7RJY/РЕДАКТИРОВАТЬ? я делаю все возможное, чтобы создавать безопасные для использования продукты, но используйте их на свой страх и риск. Я не несу ответственности за все, что может произойти в связи с использованием этого продукта. Обладает высокой плавкостью и подходит для ремонта своими руками и любых бытовых работ. Склеивает почти все материалы быстро, аккуратно, надолго и надежно. Идеально подходит для фиксации, ремонта, изоляции и герметизации. Например, ковры, подошвы и каблуки для обуви, монтажные планки, плинтусы или приклеивание отставшей плитки. Многофункциональный.

Обладает высокой плавкостью и подходит для ремонта своими руками и любых бытовых работ. Склеивает почти все материалы быстро, аккуратно, надолго и надежно. Идеально подходит для фиксации, ремонта, изоляции и герметизации. Например, ковры, подошвы и каблуки для обуви, монтажные планки, плинтусы или приклеивание отставшей плитки. Многофункциональный. Это снизит вероятность случайных травм из-за заусенцев или поражения электрическим током.

Это снизит вероятность случайных травм из-за заусенцев или поражения электрическим током. Плотно прижмите детали в течение 15–20 секунд. Соединение прочное и может быть нагружено в течение 2 минут (в зависимости от толщины слоя клея). Окончательная прочность соединения достигается через 2 часа. Важно: Своевременно вставляйте новый клей-карандаш за старый во избежание перегрева. Избегайте контакта с горячей насадкой. Если пистолет не используется в течение 60 минут или дольше, выньте вилку шнура из розетки. Нанесите клей каплями на гибкие материалы и каплями или точками на твердые материалы. Большие поверхности трудно склеивать, потому что клей может затвердеть до того, как будет нанесен на всю поверхность. Прочность склеивания наилучшая, когда детали соединяются сразу после нанесения клея. После загрузки нового патрона дайте пистолету снова нагреться.

Плотно прижмите детали в течение 15–20 секунд. Соединение прочное и может быть нагружено в течение 2 минут (в зависимости от толщины слоя клея). Окончательная прочность соединения достигается через 2 часа. Важно: Своевременно вставляйте новый клей-карандаш за старый во избежание перегрева. Избегайте контакта с горячей насадкой. Если пистолет не используется в течение 60 минут или дольше, выньте вилку шнура из розетки. Нанесите клей каплями на гибкие материалы и каплями или точками на твердые материалы. Большие поверхности трудно склеивать, потому что клей может затвердеть до того, как будет нанесен на всю поверхность. Прочность склеивания наилучшая, когда детали соединяются сразу после нанесения клея. После загрузки нового патрона дайте пистолету снова нагреться. Некоторые материалы чувствительны к теплу и могут быть повреждены горячим соплом или даже горячим клеем. Никогда не вынимайте клеевые стержни из клеевого пистолета, это может повредить механизм. Никогда не вставляйте в клеевой пистолет другие предметы, кроме рекомендуемых клеевых стержней. Будьте осторожны при использовании клеевого пистолета вблизи горючих материалов. Не используйте клеевой пистолет во взрывоопасных средах.

Некоторые материалы чувствительны к теплу и могут быть повреждены горячим соплом или даже горячим клеем. Никогда не вынимайте клеевые стержни из клеевого пистолета, это может повредить механизм. Никогда не вставляйте в клеевой пистолет другие предметы, кроме рекомендуемых клеевых стержней. Будьте осторожны при использовании клеевого пистолета вблизи горючих материалов. Не используйте клеевой пистолет во взрывоопасных средах.

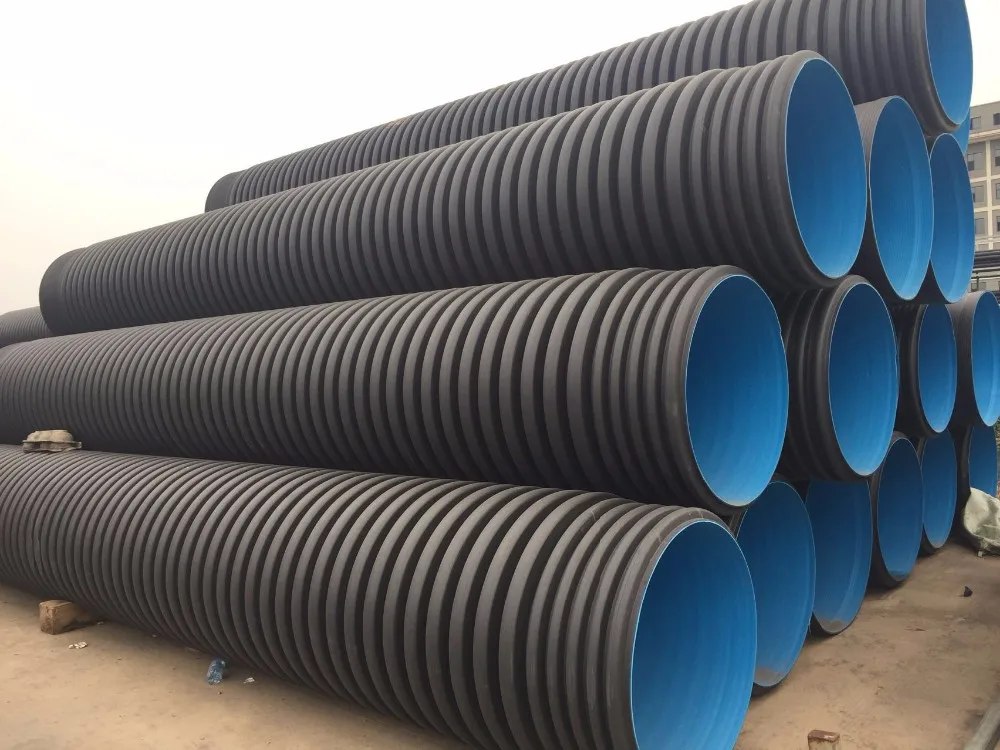

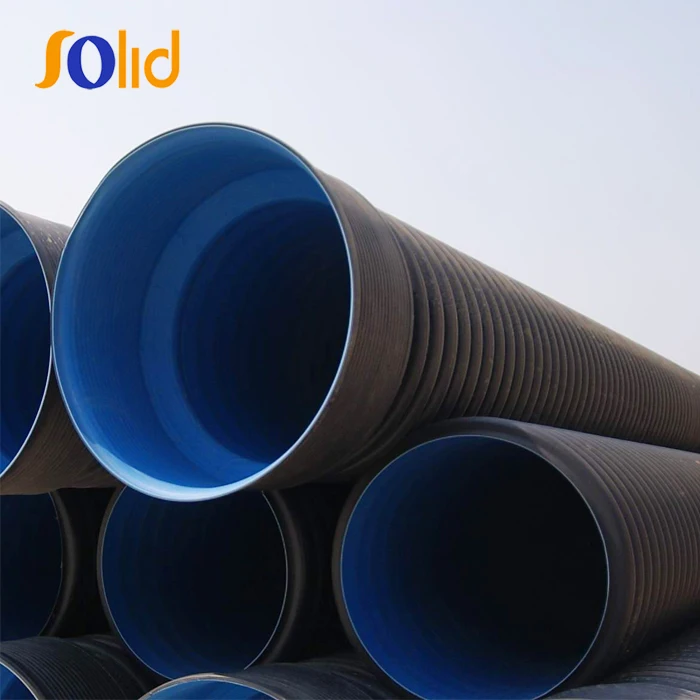

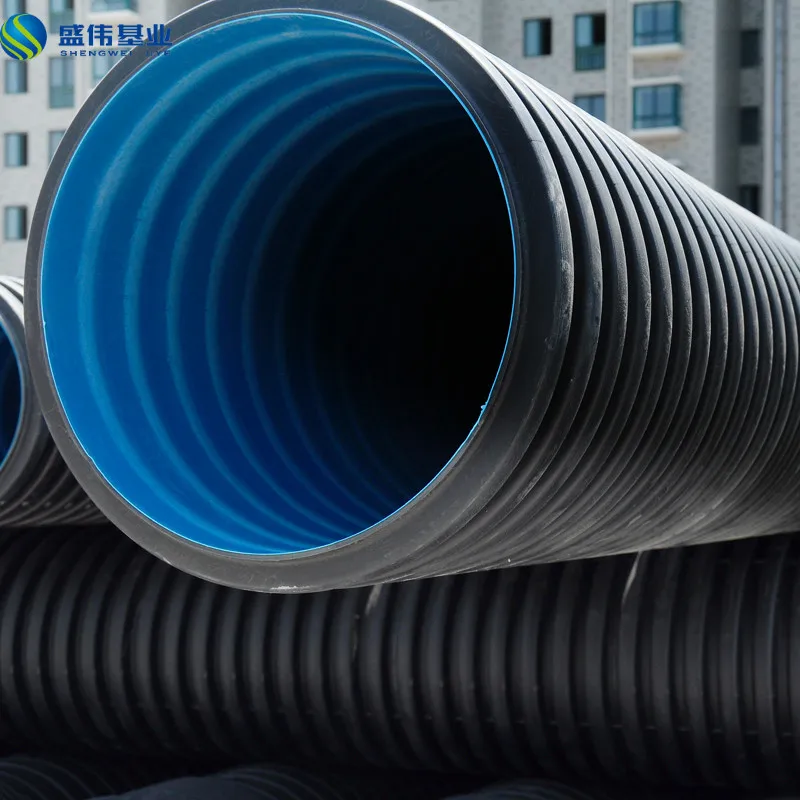

Это привело бы к потере экономики и эргономики процесса: трубы из ПНД стали бы в разы дороже как в закупке, так и при прокладке.

Это привело бы к потере экономики и эргономики процесса: трубы из ПНД стали бы в разы дороже как в закупке, так и при прокладке. Выпускаются в линейке типоразмеров от 110 мм до 3000 мм с кольцевой жесткостью от SN2 до SN16. Имеют белый внутренний слой и черный наружный. Некоторые модификации имеют защитную оболочку. Толщина стенки, тип профиля и технические характеристики определяются модификацией и могут регулироваться под заказчика (производство на заказ). Самые известные гофрированные трубы для канализационных сетей – КОРСИС.

Выпускаются в линейке типоразмеров от 110 мм до 3000 мм с кольцевой жесткостью от SN2 до SN16. Имеют белый внутренний слой и черный наружный. Некоторые модификации имеют защитную оболочку. Толщина стенки, тип профиля и технические характеристики определяются модификацией и могут регулироваться под заказчика (производство на заказ). Самые известные гофрированные трубы для канализационных сетей – КОРСИС. Представлены в линейке ЭЛЕКТРОКОР.

Представлены в линейке ЭЛЕКТРОКОР.

Также стенка наращивает хрупкость при постоянном воздействии солнечных лучей, поэтому важно соблюдать технологию укладки, исключая период длительного хранения на открытых площадках.

Также стенка наращивает хрупкость при постоянном воздействии солнечных лучей, поэтому важно соблюдать технологию укладки, исключая период длительного хранения на открытых площадках.

Возможна траншейная и бестраншейная прокладка.

Возможна траншейная и бестраншейная прокладка.

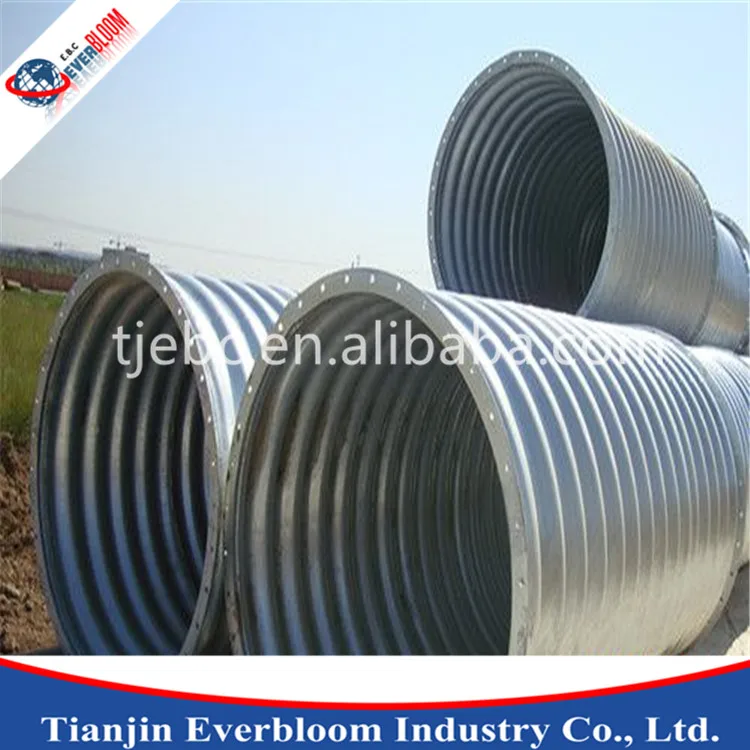

Вся наша продукция производится в соответствии с последними спецификациями LRFD AASHTO и ASTM. Эти продукты широко используются в системах защиты от наводнений, дренажа и ливневых вод, потому что сталь надежна, прослеживаема, устойчива и прочна.

Вся наша продукция производится в соответствии с последними спецификациями LRFD AASHTO и ASTM. Эти продукты широко используются в системах защиты от наводнений, дренажа и ливневых вод, потому что сталь надежна, прослеживаема, устойчива и прочна. Наши трубы изготавливаются из оцинкованной или алюминированной стали типа II и доступны в диаметрах от 12 до 48 дюймов. Щелевые дренажные материалы обычно используются для строительства аэропортов, автострад и парковок.

Наши трубы изготавливаются из оцинкованной или алюминированной стали типа II и доступны в диаметрах от 12 до 48 дюймов. Щелевые дренажные материалы обычно используются для строительства аэропортов, автострад и парковок.

Regis отвечает на вызов с помощью Structural Plate, также называемого Multi Plate. Гофры 6″ x 2″ в сочетании с увеличенной толщиной стали обеспечивают прочную и долговечную конструкцию. В дополнение к круглой форме и форме арки трубы, конструкционная плита доступна в форме горизонтального эллипса, подземного перехода и прямоугольного водопропускного канала.

Regis отвечает на вызов с помощью Structural Plate, также называемого Multi Plate. Гофры 6″ x 2″ в сочетании с увеличенной толщиной стали обеспечивают прочную и долговечную конструкцию. В дополнение к круглой форме и форме арки трубы, конструкционная плита доступна в форме горизонтального эллипса, подземного перехода и прямоугольного водопропускного канала.

Super Cor доступен в круглой, арочной или прямоугольной форме с водопропускными трубами и без них.

Super Cor доступен в круглой, арочной или прямоугольной форме с водопропускными трубами и без них.

Один конец втулки плотно вклинивается в трубу, а другой крепится к концевому участку с помощью соединителей. Муфта обеспечивает стабильное соединение с выкидной линией.

Один конец втулки плотно вклинивается в трубу, а другой крепится к концевому участку с помощью соединителей. Муфта обеспечивает стабильное соединение с выкидной линией. 22

22 19

19 23

23

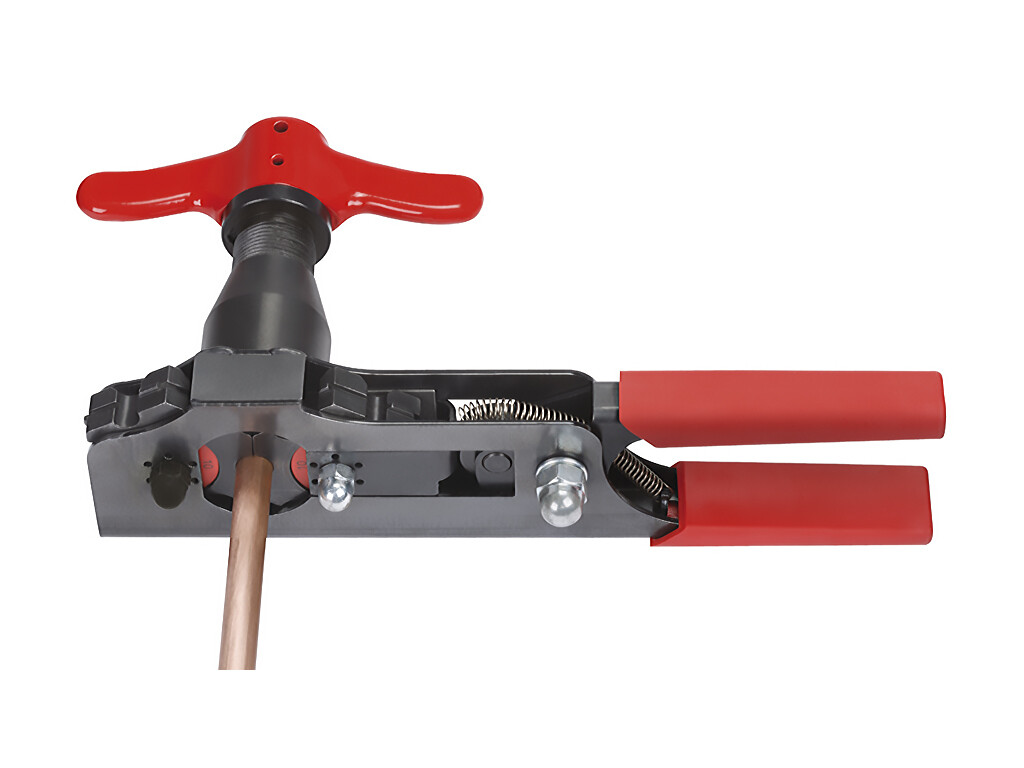

Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

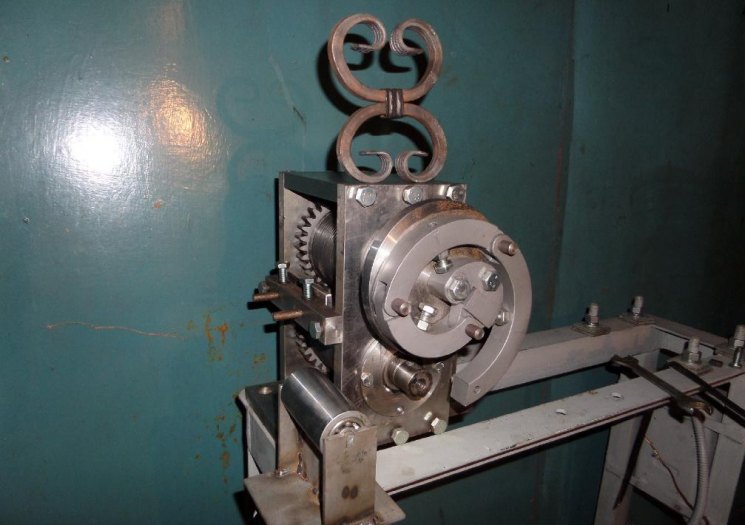

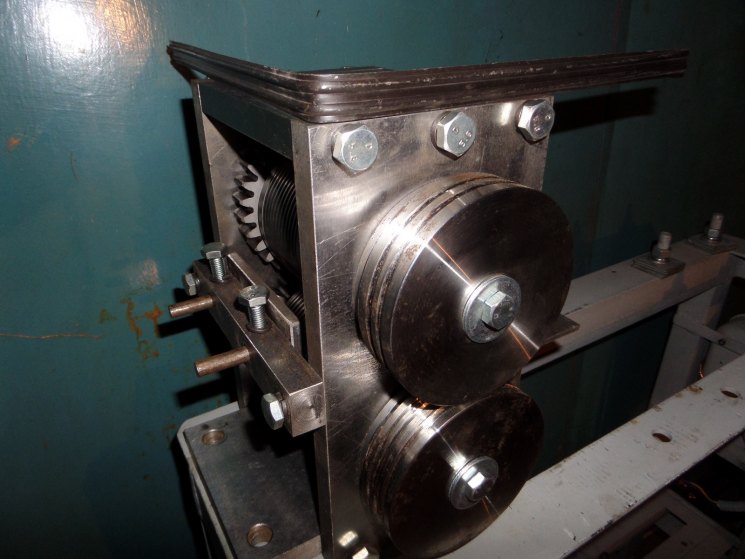

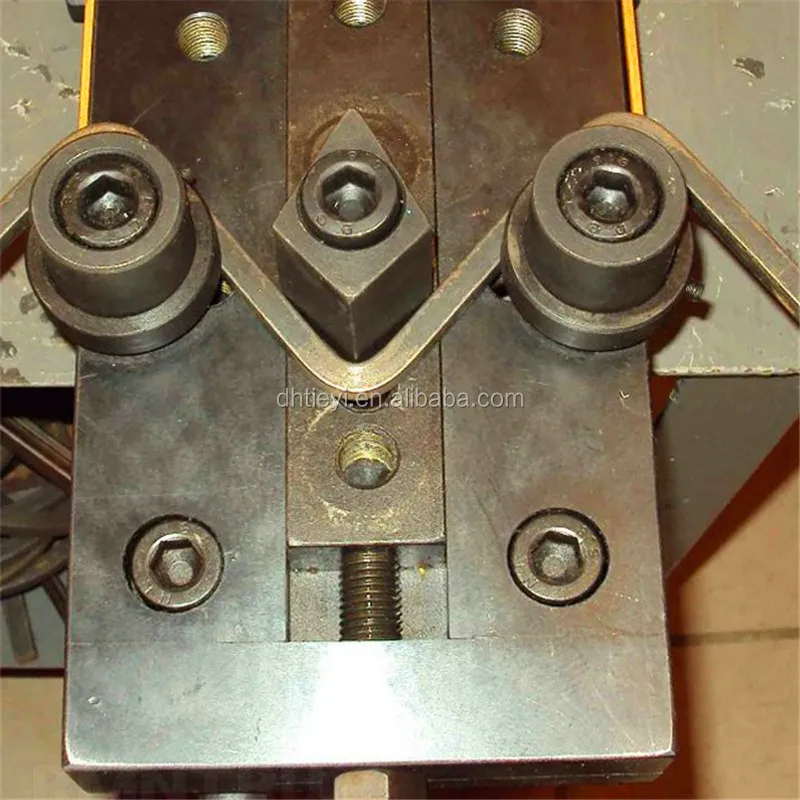

Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Модули готовятся на отдельных металлических площадках, на которых сегменты приварены. Их можно выполнить из подшипниковых узлов.

Их можно выполнить из подшипниковых узлов. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту. Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры. Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки. Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким. Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

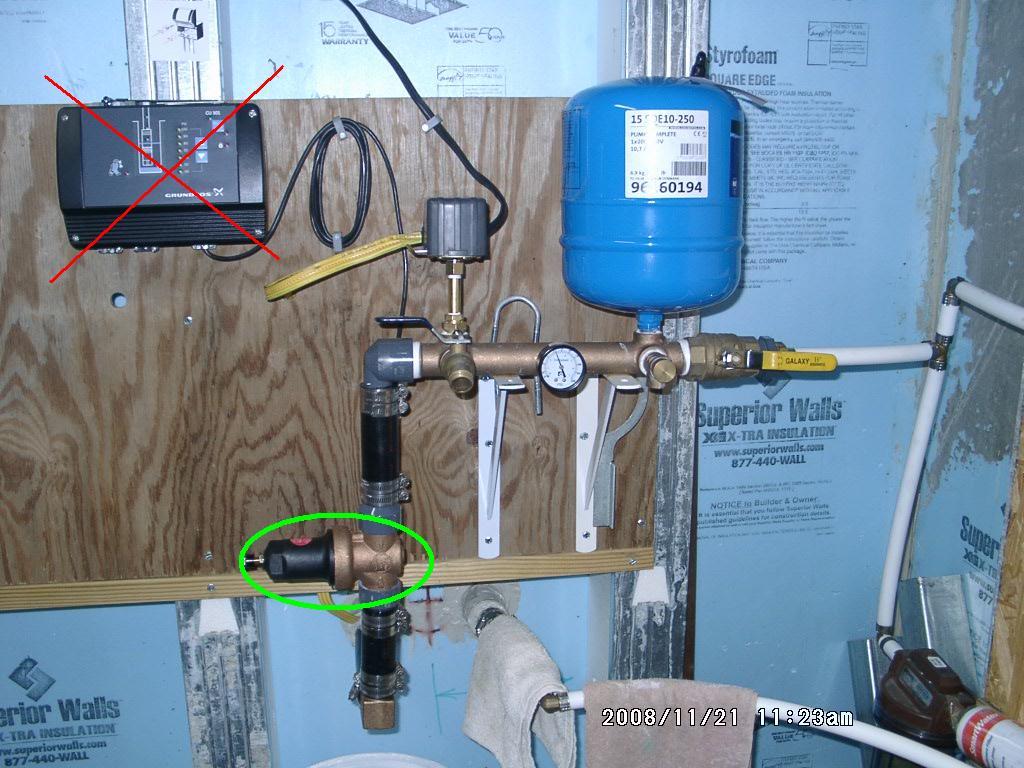

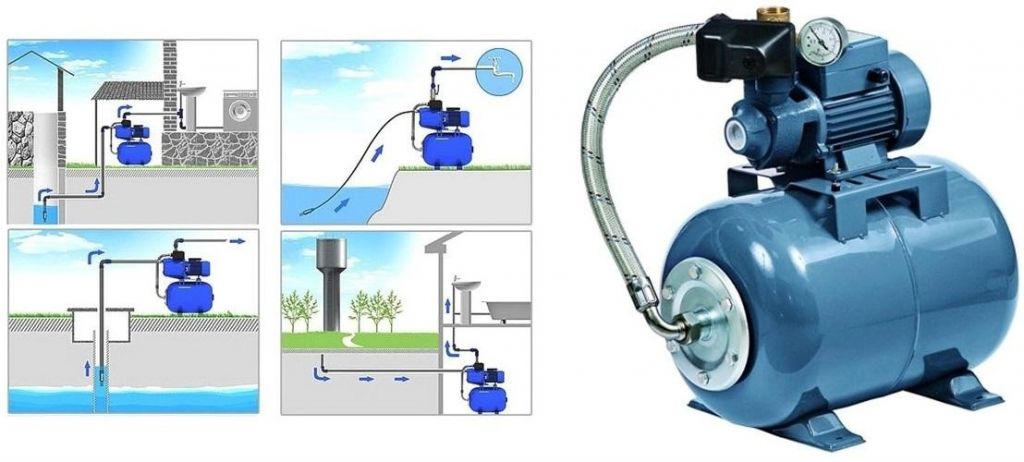

Колодезный насос оборудуется специальным датчиком. К нему прикрепляется поплавок.

Колодезный насос оборудуется специальным датчиком. К нему прикрепляется поплавок.

Давление должно образовываться в тот момент, когда открывается кран. Причем если вами не куплен специальный накопительный бак, то насос должен качать воду из колодца каждый раз, когда вы откроете кран.

Давление должно образовываться в тот момент, когда открывается кран. Причем если вами не куплен специальный накопительный бак, то насос должен качать воду из колодца каждый раз, когда вы откроете кран. Автоматические реле монтируют практически повсеместно. Они используются как для обслуживания колодцев или скважин, так и для куда более серьезных работ.

Автоматические реле монтируют практически повсеместно. Они используются как для обслуживания колодцев или скважин, так и для куда более серьезных работ. Их монтируют на системы, что обслуживают колодец, скважину или любой другой источник.

Их монтируют на системы, что обслуживают колодец, скважину или любой другой источник.

Например, когда собрались просто умыться или набрать стакан воды.

Например, когда собрались просто умыться или набрать стакан воды. Однако здесь все зависит от конкретных моделей как автоматических систем контроля, так и самых насосных установок.

Однако здесь все зависит от конкретных моделей как автоматических систем контроля, так и самых насосных установок. Также реле можно ставить на гидроаккумулятор, хотя, здесь все определяется конкретной схемой системы.

Также реле можно ставить на гидроаккумулятор, хотя, здесь все определяется конкретной схемой системы. Можно значительно повысить эффективность и удобство эксплуатации такого оборудования, а также минимизировать риск возникновения сбоев при его функционировании, если использовать насос для колодца погружной с автоматикой. Контроль корректности функционирования погружных насосов для колодцев, а также управление их работой осуществляются в автоматическом режиме, что дает пользователю возможность уделять минимум времени таким процедурам.

Можно значительно повысить эффективность и удобство эксплуатации такого оборудования, а также минимизировать риск возникновения сбоев при его функционировании, если использовать насос для колодца погружной с автоматикой. Контроль корректности функционирования погружных насосов для колодцев, а также управление их работой осуществляются в автоматическом режиме, что дает пользователю возможность уделять минимум времени таким процедурам.

Так, если в перекачиваемой центробежным насосом воде содержатся растворенный ил и песчинки размером 1–2 мм, то срок службы устройства сокращается в 5–10 раз. Более крупные песчинки вообще могут стать причиной серьезных повреждений деталей насоса.

Так, если в перекачиваемой центробежным насосом воде содержатся растворенный ил и песчинки размером 1–2 мм, то срок службы устройства сокращается в 5–10 раз. Более крупные песчинки вообще могут стать причиной серьезных повреждений деталей насоса.

Наиболее распространенными из таких ситуаций являются:

Наиболее распространенными из таких ситуаций являются:

Таким образом, в тот момент, когда во внутреннюю камеру вместе с водой начинает поступать воздух, и плотность перекачиваемой жидкой среды снижается, уменьшается и сила питающего устройство тока (в 2–3 раза), на что сразу реагирует датчик, подающий об этом сигнал блоку управления погружным насосом, который и останавливает работу гидромашины.

Таким образом, в тот момент, когда во внутреннюю камеру вместе с водой начинает поступать воздух, и плотность перекачиваемой жидкой среды снижается, уменьшается и сила питающего устройство тока (в 2–3 раза), на что сразу реагирует датчик, подающий об этом сигнал блоку управления погружным насосом, который и останавливает работу гидромашины. В тот момент, когда уровень воды в колодце опускается ниже такой отметки, электрическая цепь между электродами размыкается, что и становится сигналом для отключения насоса.

В тот момент, когда уровень воды в колодце опускается ниже такой отметки, электрическая цепь между электродами размыкается, что и становится сигналом для отключения насоса.

.png) Такие станции, оснащенные гидроаккумулятором, обратным клапаном и элементами автоматики, обеспечивают не только стабильность давления воды в трубопроводной системе, но и подачу в течение некоторого времени жидкой среды в водопровод даже при неработающем насосе.

Такие станции, оснащенные гидроаккумулятором, обратным клапаном и элементами автоматики, обеспечивают не только стабильность давления воды в трубопроводной системе, но и подачу в течение некоторого времени жидкой среды в водопровод даже при неработающем насосе.

Давление со стороны впуска заставляет диск и заслонку открываться, а сила тяжести плюс вес жидкости над заслонкой заставляют ее закрываться. Как правило, они устанавливаются вертикально, но могут быть установлены и горизонтально, если заслонка закрыта.

Давление со стороны впуска заставляет диск и заслонку открываться, а сила тяжести плюс вес жидкости над заслонкой заставляют ее закрываться. Как правило, они устанавливаются вертикально, но могут быть установлены и горизонтально, если заслонка закрыта.

Пока будете заниматься подсыпкой под бетон в гараже, она наберет требуемый запас прочности и можно будет выкладывать стенки. Их можно выгонять после засыпки на полу подушки из щебня и песка.

Пока будете заниматься подсыпкой под бетон в гараже, она наберет требуемый запас прочности и можно будет выкладывать стенки. Их можно выгонять после засыпки на полу подушки из щебня и песка.

Влажный песок трамбуют, снова ориентируясь на слои.

Влажный песок трамбуют, снова ориентируясь на слои. Выбор материалов для гидроизоляции зависит от того,насколько близко находятся подземные воды и как высоко они могут подниматься в сезон.

Выбор материалов для гидроизоляции зависит от того,насколько близко находятся подземные воды и как высоко они могут подниматься в сезон.

Выкладывают горку чуть выше, чем надо, в нее вдавливают маяк так, чтобы он оказался на нужном уровне.

Выкладывают горку чуть выше, чем надо, в нее вдавливают маяк так, чтобы он оказался на нужном уровне. Если делать его своими рукам за один день, использовать надо две бетономешалки — одна не справится. Для работы потребуется приличная команда.

Если делать его своими рукам за один день, использовать надо две бетономешалки — одна не справится. Для работы потребуется приличная команда.

Если на улице слишком сухо и жарко, бетон накрывают полиэтиленовой пленкой или влажной мешковиной.

Если на улице слишком сухо и жарко, бетон накрывают полиэтиленовой пленкой или влажной мешковиной.

Нужно знать технологию проведения работ, чтобы понимать, как выполнить заливку поверхности правильно, и чем лучше залить пол в гараже.

Нужно знать технологию проведения работ, чтобы понимать, как выполнить заливку поверхности правильно, и чем лучше залить пол в гараже.

Данную работу нужно выполнить качественно.

Данную работу нужно выполнить качественно.

Насыпают 10-сантиметровый песчаный слой и хорошо утрамбовывают. До того как начинать облицовывать стены подвала, для их надежной защиты от влаги делают гидроизоляцию. Для данной цели подходит любой материал, обладающий влагостойкими качествами. Это может быть толстая пленка из полиэтилена. Ее укладывают по поверхности стен и основания, для соединения отдельных кусков пользуясь строительным скотчем.

Насыпают 10-сантиметровый песчаный слой и хорошо утрамбовывают. До того как начинать облицовывать стены подвала, для их надежной защиты от влаги делают гидроизоляцию. Для данной цели подходит любой материал, обладающий влагостойкими качествами. Это может быть толстая пленка из полиэтилена. Ее укладывают по поверхности стен и основания, для соединения отдельных кусков пользуясь строительным скотчем.

Читайте также: «Как сделать бетонный пол в подвале гаража своими руками».

Читайте также: «Как сделать бетонный пол в подвале гаража своими руками».

При необходимости обустроить теплоизоляцию вместо гравия берут керамзит и разравнивают.

При необходимости обустроить теплоизоляцию вместо гравия берут керамзит и разравнивают. Можно сделать небольшой уклон величиной 1-2 градуса относительно въезда в гараж и тем самым упростить в дальнейшем процедуру уборки помещения.

Можно сделать небольшой уклон величиной 1-2 градуса относительно въезда в гараж и тем самым упростить в дальнейшем процедуру уборки помещения.

На такую работу тратится много физических усилий. По завершению заливки и застывания раствора должна получиться бетонная стяжка толщиной не меньше 60 миллиметров и не больше 100 миллиметров.

На такую работу тратится много физических усилий. По завершению заливки и застывания раствора должна получиться бетонная стяжка толщиной не меньше 60 миллиметров и не больше 100 миллиметров.

Данное средство проникает в поры поверхности бетонного слоя, после чего в нем начинаются химические реакции, которые нейтрализуют активные вещества и создают новые кристаллические связи. Обработка силером помимо того, что обеспыливает напольную поверхность, поднимает в полтора-два раза прочностные качества бетона и придает поверхности хорошие водонепроницаемые характеристики.

Данное средство проникает в поры поверхности бетонного слоя, после чего в нем начинаются химические реакции, которые нейтрализуют активные вещества и создают новые кристаллические связи. Обработка силером помимо того, что обеспыливает напольную поверхность, поднимает в полтора-два раза прочностные качества бетона и придает поверхности хорошие водонепроницаемые характеристики. Вы можете хотеть, чтобы эту работу сделал профессионал, но вы можете сделать это самостоятельно. Инструменты можно взять напрокат во многих пунктах проката, и навыки не очень сложны в освоении. Если вы не определились, делать ли это самостоятельно или доверить работу профессионалу, следующие шаги по заливке плиты или пола в фундаменте иллюстрируют основы и могут помочь вам принять решение.

Вы можете хотеть, чтобы эту работу сделал профессионал, но вы можете сделать это самостоятельно. Инструменты можно взять напрокат во многих пунктах проката, и навыки не очень сложны в освоении. Если вы не определились, делать ли это самостоятельно или доверить работу профессионалу, следующие шаги по заливке плиты или пола в фундаменте иллюстрируют основы и могут помочь вам принять решение.

Лучший выбор гравия называется основной породой. В нем есть гравий и мелкие частицы, которые уплотняются гладко. Как только гравий будет на месте, аккуратно утрамбуйте его.

Лучший выбор гравия называется основной породой. В нем есть гравий и мелкие частицы, которые уплотняются гладко. Как только гравий будет на месте, аккуратно утрамбуйте его. Во многих случаях вы также захотите установить пластиковый пароизоляционный слой поверх гравия.