Способы окисления меди — MEL Chemistry

Как ведет себя металл при контакте с воздухом

Твитнуть

Отправить

Окисление меди — естественный процесс. В периодической таблице Д. И. Менделеева медь расположена в группе «Металлы» под номером 29. Как и остальные металлы, она способна окисляться и образовывать устойчивые соединения в виде окисей и солей. Чтобы понять, что же такое окись меди, стоит приглядеться к старой бронзовой статуе. Со временем фигурка становится светло-зеленой из-за окисленной меди в составе бронзы. «Свежеизготовленная» бронзовая статуя окрашена в кирпичный цвет, но спустя время под действием влажного воздуха и углекислого газа протекает такая реакция:

2Cu + H₂O + CO₂ + O₂ → CuCO₃•Cu(OH)₂

Полученное сочетание соли и гидроксида меди — это малахит. Из него делают краски и всевозможные украшения.

Малахитовая шкатулка

[Deposit Photos]

Окислить медные изделия можно различными способами. В промышленности проводят анодное окисление с помощью электродов. Этот сложный и дорогостоящий процесс требует специального оборудования. В домашних условиях окислять медь гораздо проще.

В промышленности проводят анодное окисление с помощью электродов. Этот сложный и дорогостоящий процесс требует специального оборудования. В домашних условиях окислять медь гораздо проще.

Чтобы в полной мере понять, что такое окисление меди, проведем эксперимент. В домашних условиях получить окись меди несложно.

Для этого понадобится:

- медная проволока;

- пассатижи;

- газовая или спиртовая горелка;

- раствор соляной кислоты;

- раствор этилового спирта;

- соль хлорида аммония;

- фаянсовая тарелка.

Итак, зажав медную проволоку пассатижами с одной стороны, вносим свободный конец проволоки в пламя горелки и прокаливаем на открытом огне. Благодаря высокой температуре горения, с течением времени медное изделие чернеет. В процессе химической реакции медь преобразуется в оксид:

2Cu + O₂ = 2CuO

Затем опускаем медную проволоку в раствор соляной кислоты. Сразу же видим, как бесцветный раствор становится бирюзовым. Такой цвет характерен для хлорида меди, который образуется в процессе реакции:

CuО + 2HCl = CuCl₂ + H₂О

Медная проволока снова стала светло-кирпичной.

Неокисленная (слева) и окисленная (справа) медная проволока

[Wikipedia]

Также черная медная проволока восстанавливается с помощью этилового спирта. Для этого во флакон с этиловым спиртом опускаем медное изделие, и оно снова приобретет привычный золотистый цвет. Таким образом, в результате сложной химической реакции этиловый спирт окисляется до уксусного альдегида. Нажмите здесь, чтобы провести интересные опыты с медью.

Вернуть потемневшей медной проволоке первоначальный цвет можно также солью хлорида аммония.

[Deposit Photos]

При этом будет протекать химическое взаимодействие:

CuО + 2NH₄Cl = 2NH₃ + H₂О + CuCl₂

Для этого раскаленную проволоку опускаем на донышко фаянсовой тарелки с хлоридом аммония (NH₄Cl). В результате реакции будет выделяться газ аммиак, а потемневшее медное изделие снова приобретет рыжий оттенок.

В результате реакции будет выделяться газ аммиак, а потемневшее медное изделие снова приобретет рыжий оттенок.

Проводите химические эксперименты очень осторожно: аккуратно работайте с газовой или спиртовой горелкой, а также с соляной кислотой и другими агрессивными веществами.

Твитнуть

Отправить

Больше статей о химии:

- Эксперимент «Клеточка Траубе»

Как вырастить искусственную клетку в ходе химической реакции - Эксперимент «Резиновое яйцо»

Как растворить яичную скорлупу в уксусе

Делайте эксперименты дома!

Трансмутация

Узнать больше

Коррозия меди: виды, ингибиторы, скорость развития

Медь относится к категории материалов, которые подвергаются коррозии при воздействии агрессивных сред. В результате происходит порча материала, постепенное разрушение и потеря нормальных эксплуатационных качеств.

В результате происходит порча материала, постепенное разрушение и потеря нормальных эксплуатационных качеств.

Во многом особенности процесса и его динамика могут отличаться в зависимости от среды, температурных условий и других характеристик.

Рассмотрим, в каких средах материал начинает портиться быстрее всего и как дополнительно защитить его от процесса ржавения.

Особенности разных видов агрессивных сред

Тип повреждений и скорость коррозии меди напрямую зависят от того, в какой атмосфере она находится. Даже самые качественные материалы не могут выдержать на протяжении длительного времени под сильным агрессивным воздействием.

Далее опишем основные виды сред и их воздействие на материал.

Вода

Медные детали могут использоваться в различных вариантах водных сред. Меняется состав жидкости, скорость ее движения и другие важные характеристики.

Основной параметр, влияющий на интенсивность протекания процесса – наличие на поверхности материала уже успевшей сформироваться оксидной пленки.

Есть несколько параметров, влияющих на протекание процесса в водной среде:

- Интенсивность движения потока. Коррозия меди в воде усиливается, когда поток движется с большой скоростью. В таком случае процесс ржавения будет называться ударным.

- Степень аэрированности. Чем больше в воде кислорода, тем выше скорость протекания ударной коррозии. Это особенно актуально для воды с пониженной жесткостью и значительной степенью содержания хлора.

- Климатическая зона. Обычно в теплых и влажных областях скорость протекания процесса становится значительно выше.

- Состав воды. Как и для других видов металлов, морская вода представляет для меди самую большую опасность. Есть значительный риск развития электрохимической коррозии меди при контакте нескольких видов металлических изделий, расположенных неподалеку друг от друга. Но есть и преимущество – исключено биологическое ржавение, потому что на медных поверхностях вредоносные морские микроорганизмы не выживают.

При использовании в чистой воде, опасность намного меньше, потому часто медные трубы применяются для монтажа системы отопления и водоснабжения в частном секторе.

При использовании в чистой воде, опасность намного меньше, потому часто медные трубы применяются для монтажа системы отопления и водоснабжения в частном секторе.

Иногда разрушение может стимулироваться и неожиданными катализаторами. Один из них – прохождение воды через сильно изношенные коммунальные сети. Если в воде большое количество железа, есть большой риск начала электрохимического процесса.

Стоит также обратить внимание на то, какие материалы располагаются рядом с медными изделиями в условиях высокой влажности.

Среди наиболее опасных – алюминий и цинк.

Универсальным решением для проблемы использования труб в коммунальных сетях, становится применение в процессе их изготовления луженой меди. В этом случае изнутри труба покрывается оловом.

Стоимость производства становится выше, но процесс окупает себя за счет увеличения продолжительности использования без замен.

Атмосферное воздействие

Этот тип материала – один из наиболее стойких среди всех представленных на рынке, когда дело доходит до применения на открытом воздухе.

Главное свойство материала в таком случае – возможность постепенного появления оксидной пленки (патины). Именно патина становится естественным защитным покрытием, которое ограничивает контакт такого вида сырья со множеством типов потенциальных окислителей.

Таким образом достигается аналогичный цинкованию эффект, но без использования дополнительных примесей и составов.

По причине склонности к патинированию, можно свободно использовать медь на открытом воздухе. Этим часто пользуются архитекторы, когда нужно обеспечить покрытие кровли, создание малых архитектурных форм и решить другие вопросы в рамках комплексного благоустройства.

Скорость появления патины может отличаться в зависимости от климатической зоны, средних температур и других особенностей.

Вероятность негативного воздействия атмосферы увеличивается в том случае, если в воздухе много посторонних примесей. Особенно часто начинает развиваться коррозия в местах, где в воздушной среде рассеяно много хлоридов и сульфидов.

Почва

При ответе на вопрос о том, может ли медь ржаветь, когда изделие помещается в почву, важно учитывать главный параметр грунта – рН или степень щелочности.

Чем она выше, тем больше будет кислотность. Так как кислоты негативно влияют на состояние меди и запускают процесс коррозии, лучше не использовать материал в сильно щелочных грунтах.

Еще один потенциальный фактор опасности – большая концентрация грунтовых микроорганизмов.

Проблем связана с тем, что в процессе своей жизни они выделяют сероводород.

Это еще одно вещество, которое негативно влияет как на саму медь, так и на ее многочисленные сплавы.

Обычно при контакте с негативными факторами грунта, на поверхности материала начинают накапливаться продукты коррозии. Они наслаиваются друг на друга, пленка может становиться рыхлой, неоднородной.

Потому если в атмосфере на материале возникает благородная патина, то в почве структура сильно отличается. Чаще всего – это крупные слоистые твердые наросты.

Чаще всего – это крупные слоистые твердые наросты.

Интересная особенность меди заключается в том, что даже если она провела в земле много лет, большинство продуктов окисления можно удалить механическим или химическим методами.

Может ли ржаветь луженая медь

Выше отмечалось, что одним из средств борьбы с коррозией медных труб становится использование процесса лужения – нанесения на внутреннюю поверхность слоя олова. Но важно понимать, что для металлического изделия это не панацея.

Само оловянное покрытие становится анодом. Это значит, что по отношению к меди у него более отрицательный потенциал.

Главное условие защиты от ржавения заключается в том, чтобы на оловянном слое не было трещин и иных дефектов. Если они все-таки появляются, коррозия меди на воздухе протекает намного быстрее.

В каких средах можно и нельзя использовать медь

При правильной обработке, материал прослужит без коррозии более 100 лет. Но важно понимать, где медь будет устойчива к катализаторам коррозии, а где есть большой риск ее появления.

Безопаснее всего применять материал на открытом воздухе и в пресной воде, вне зависимости от степени охлаждения или нагрева. В морской воде материал также долго остается неповрежденным и сохраняет свои эксплуатационные характеристики.

Также можно не беспокоиться за сохранность медной детали, если в окружающей среде нет сильных окислителей.

Опасность потенциально может появляться в том случае, если в почве, воде или воздухе есть много сероводорода, присутствует угольная кислота, соли тяжелых металлов, амины.

Когда вода сильно аэрирована, также возникает значительная опасность ударной коррозии и других видов постепенного разрушения.

Потому при покупке такого материала очень важно понимать, где вы будете использовать медное изделие, и какие внешние угрозы будут действовать на него в процессе эксплуатации.

О важности чистки

Чтобы продлить срок использования вашего изделия, его нужно регулярно чистить.

Постепенно большинство типов бытовых приборов и других материалов могут потерять товарный вид и потускнеть из-за образования оксидной пленки.

Это красивое средство для состаривания посуды или других видов изделий, но многим присутствие патины не нравится.

Есть несколько наиболее распространенных методов очистки, помогающих снять патину и оставить основной материал без повреждений:

- Специальные растворы для мытья посуды. В таком случае поверхность становится более восприимчивой к удалению оксидной пленки. Если она появилась недавно, снять продукты окисления можно будет, не прикладывая серьезных усилий.

- Лимонная кислота. Может использоваться как в составе раствора, так и при простом воздействии на поверхность свежеразрезанной долькой. Патина удаляется быстро и эффективно.

- Уксус. Оказывает такое же действие, как и лимон. Для улучшения эффекта, его часто смешивают с солью или мукой.

И это только часть методов, которые можно применять для борьбы с патиной.

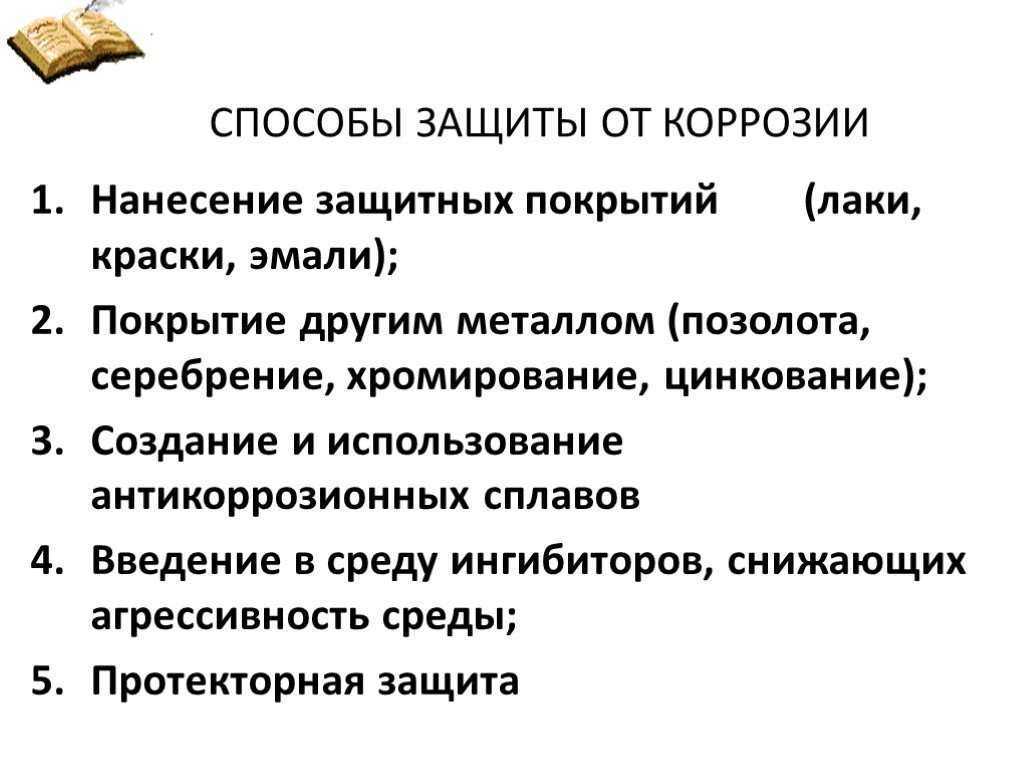

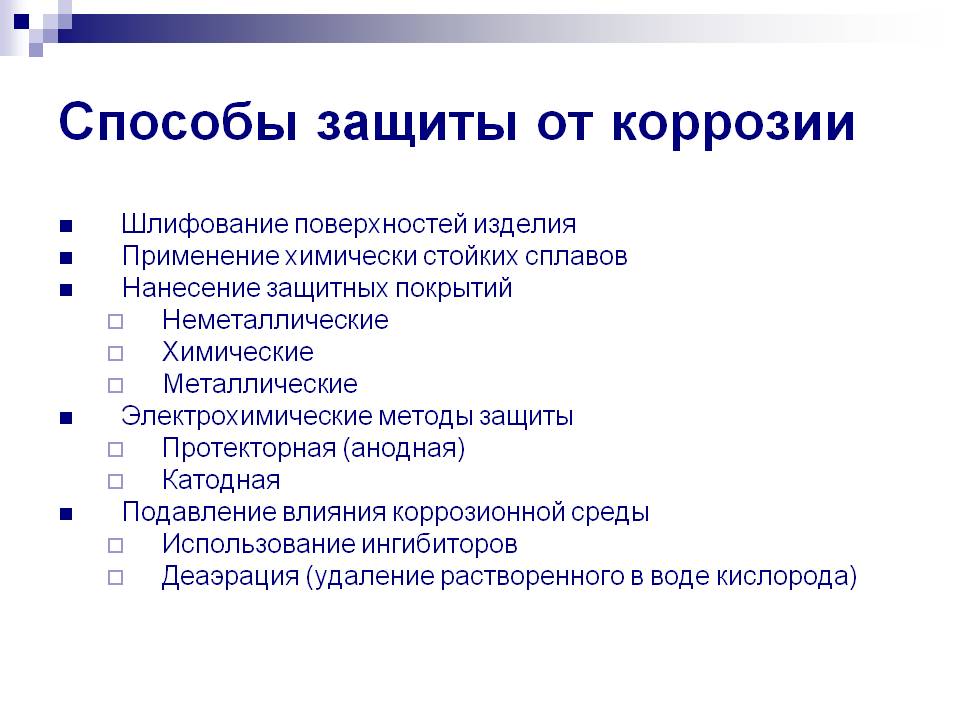

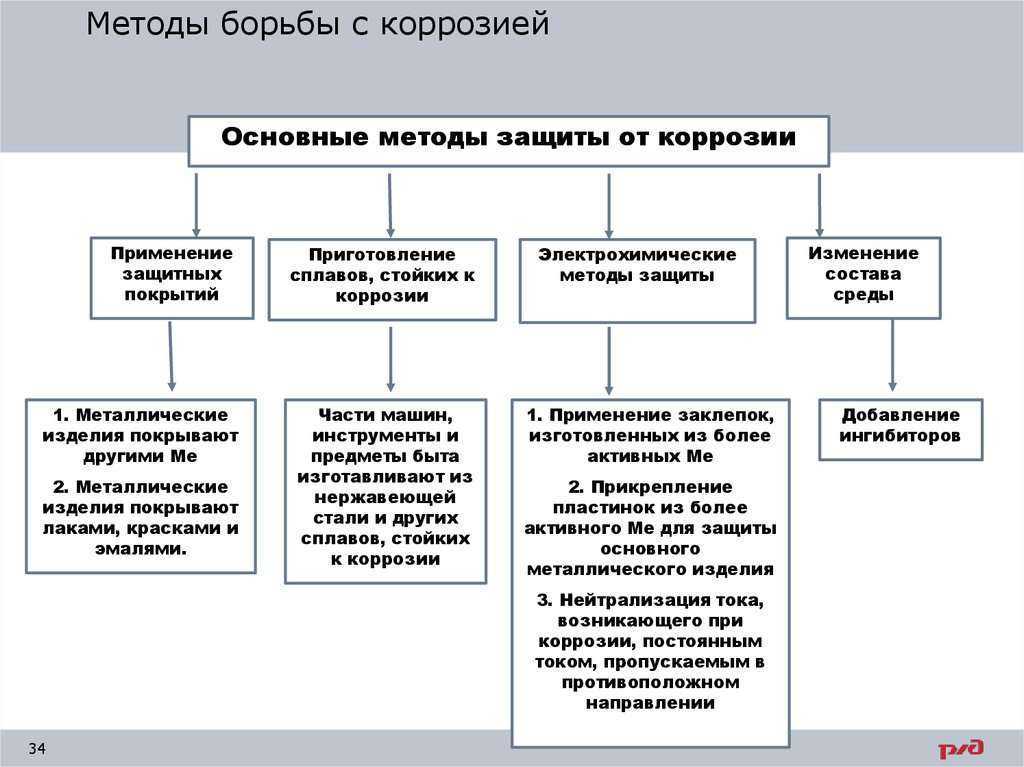

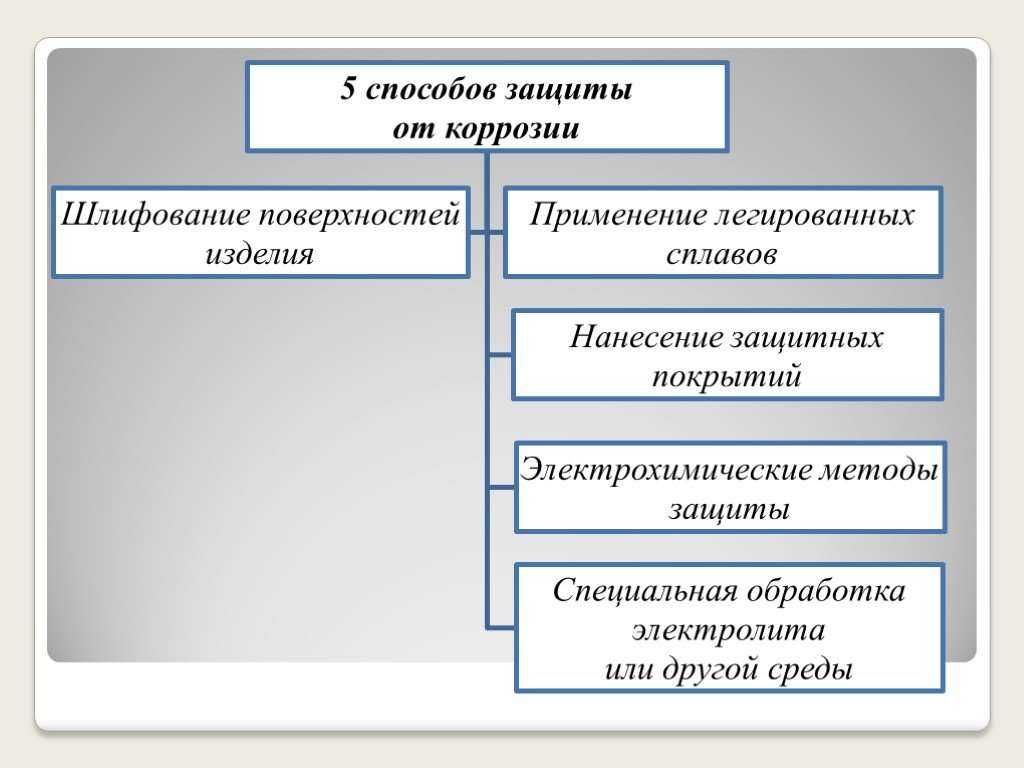

Как защитить медь от коррозии

Существует множество средств, которые позволяют уменьшить вероятность появления коррозии в различных средах. Среди них такие, как:

Среди них такие, как:

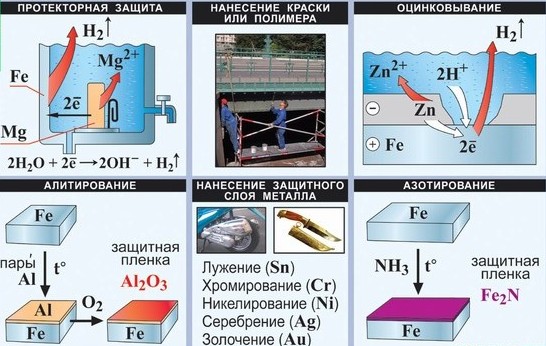

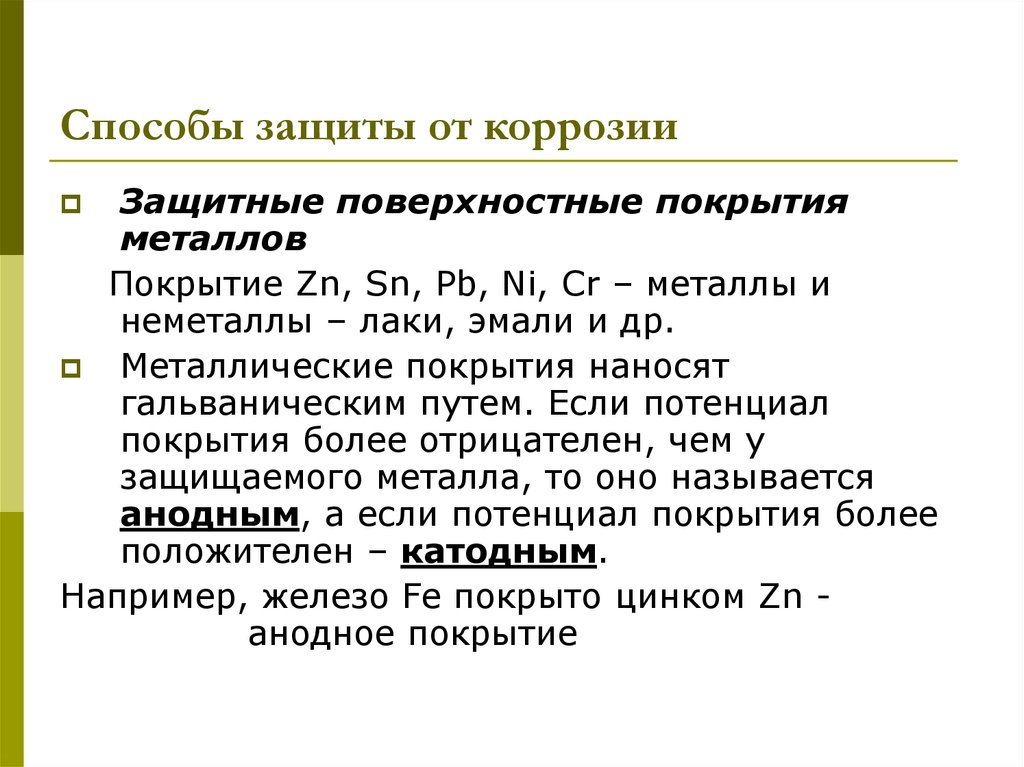

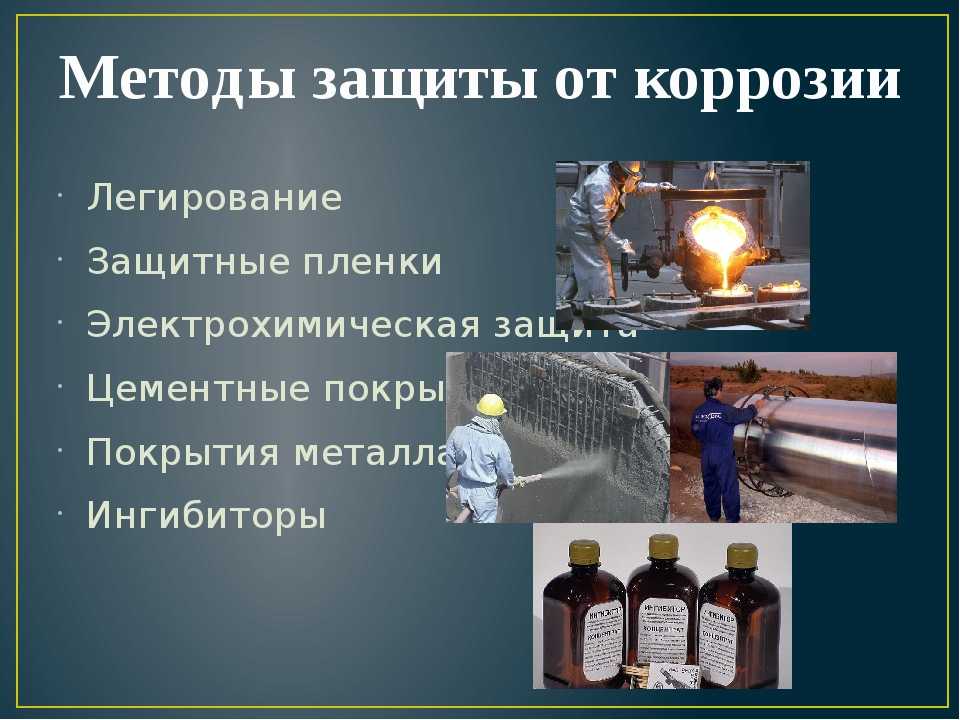

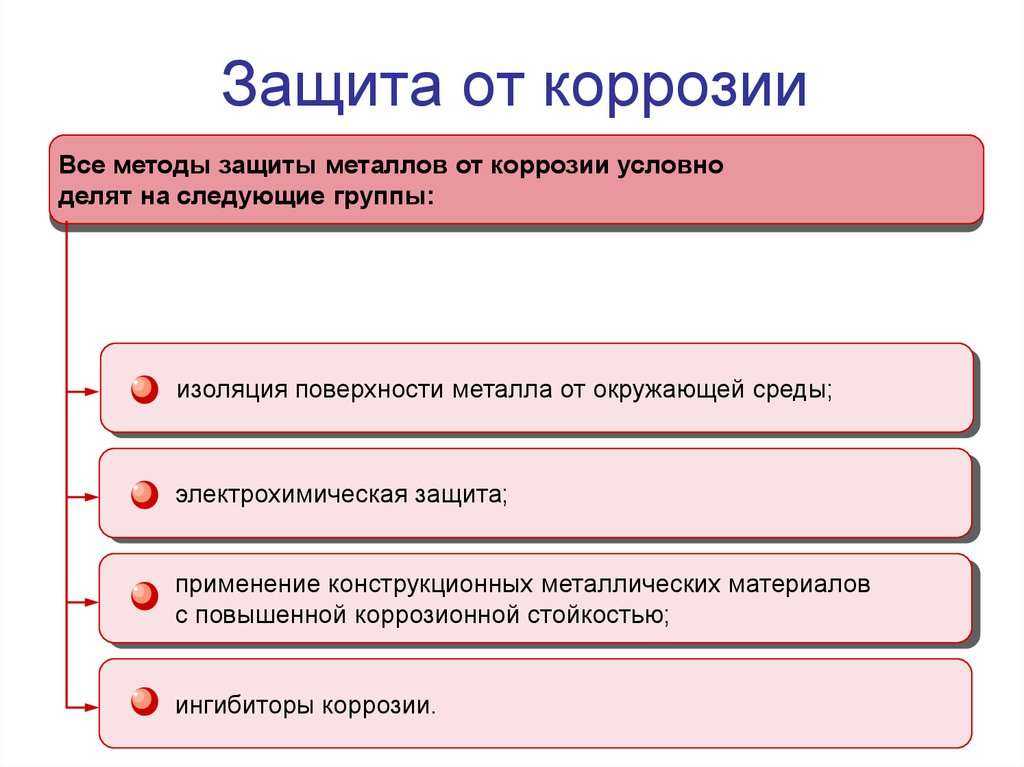

- Изменение состава материала. Использование легирования позволяет значительно увеличить уровень коррозийной стойкости. При этом примеси могут быть разные – главное учитывать область использования готовой детали и понимать потенциальные риски, чтобы их устранить.

- Лужение. Процесс заключается в обработке жидким оловом. На поверхности создается эффективный защитный слой. При условии отсутствия дефектов, он ограничит контакт с атмосферой и другими факторами, приводящими к появлению коррозии.

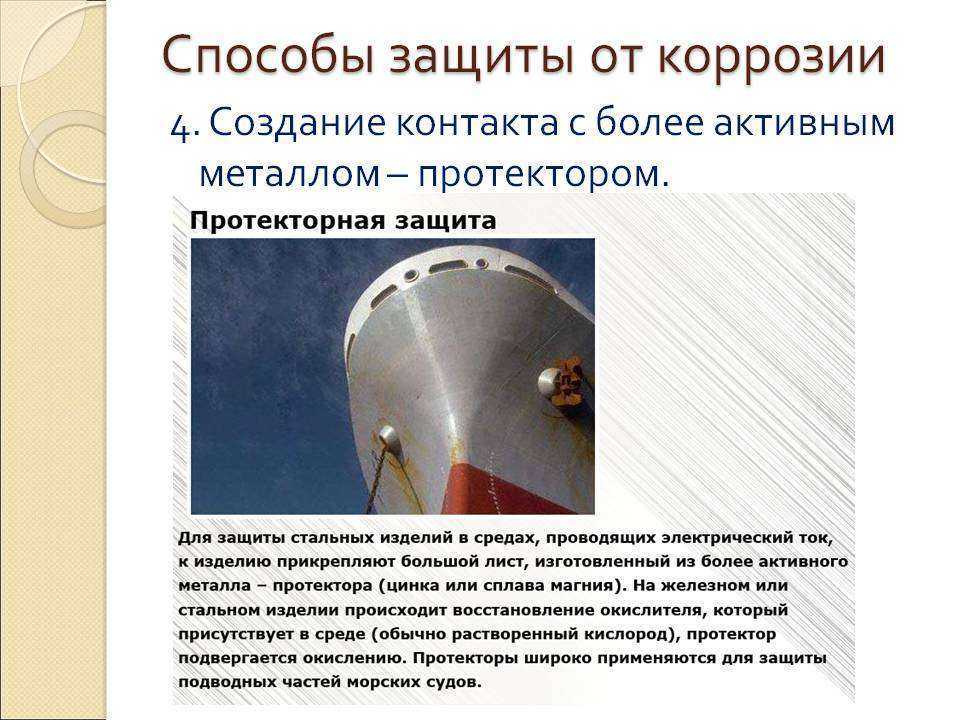

- Контроль за областью использования. При закупке медных изделий важно понимать, где вы будете их применять. Требуется оградить материал от контакта с серой и ее соединениями, не допустить, чтобы поблизости располагались цинковые или алюминиевые детали. Они могут спровоцировать появление электрохимической коррозии.

Учет стандартных требований по использованию медных изделий позволит значительно увеличить срок их службы и не допустить проблем с возникновением коррозии.

Вернуться к статьям

Поделиться статьей

Медная патина | Как наносить патину Медь

Наука о том, как медь образует патину

Медная мебель для дома придает элегантную красоту, поскольку медь является «живым» металлом, то есть она меняет цвет со временем. Красота меди уникальна среди декоративных материалов, потому что изменения, которые она претерпевает, уникальны для каждого дома и места.

Естественные изменения, происходящие с медными предметами, делают их единственным в своем роде символом наследия, который трудно воспроизвести. Оттенки патины, образующиеся на поверхности медной мебели, могут хранить воспоминания о трапезах, разливах, новых домах и переменах в жизни на протяжении веков.

Медь — это больше, чем блестящий металл. Это металл, который можно украсить красивой резьбой, рассказывающей историю. Знание того, как образуется медная патина, позволит вам глубже оценить уникальную патину, которая появляется в истории вашей семьи. Эти знания также позволят вам влиять на то, какой цвет патины образуется и как быстро это произойдет.

Эти знания также позволят вам влиять на то, какой цвет патины образуется и как быстро это произойдет.

Химическая реакция

Вы когда-нибудь задавались вопросом: «Почему медь зеленеет?» Образование патины на меди аналогично образованию ржавчины на железе. И то, и другое происходит, когда кислород воздуха взаимодействует с атомами металла в присутствии воды.

Медь реагирует с кислородом воздуха, в результате чего образуется диоксид меди (уравнение 1). Затем диоксид меди реагирует с большим количеством кислорода с образованием оксида меди (уравнение 2). Этот оксид меди из реакции 2 является основным виновником, который позже сформирует цвет патины. Если на поверхности меди присутствует сера, то они могут реагировать с образованием сульфида меди черного цвета (уравнение 3). Зеленоватые и голубоватые цвета патины меди возникают в результате следующего набора реакций.

Воздух содержит не только кислород, которым мы дышим. Он содержит углекислый газ, который мы выдыхаем вместе с водяным паром.

Первая реакция, придающая патине ее цвет, это когда одна молекула углекислого газа и одна молекула воды, находящиеся в воздухе, реагируют с двумя молекулами оксида меди на поверхности меди. В результате получается соединение под названием малахит (уравнение 4), цвет которого варьируется от оттенков темно-зеленого до оттенков синего.

Вторая реакция, которая добавляет цвет патине, это когда три молекулы оксида меди из уравнения 2 могут реагировать с двумя молекулами диоксида углерода и одной молекулой воды (уравнение 5). В результате получается азурит, представляющий собой соединение, цвет которого варьируется от оттенков синего до оттенков фиолетового.

Третья реакция, которая влияет на цвет патины, это когда четыре молекулы оксида меди из уравнения 2 реагируют с одной молекулой сульфата и тремя молекулами воды (уравнение 6). В результате получается соединение под названием брошантит, цвет которого варьируется от оттенков темно-зеленого до изумрудного.

Химические реакции, описанные выше, могут быть записаны атомарными символами следующим образом:

- Уравнение 1: 4Cu + O2 → 2Cu2O [от красного до розового]

- Уравнение 2: 2Cu2O + O2 → 4CuO [черный]

- Уравнение 3: Cu + S → CuS [черный]

- Уравнение 4: 2CuO + CO2 + h3O → Cu2CO3(OH)2 [«малахит», от темно-зеленого до синего]

- Уравнение 5: 3CuO + 2CO2 + h3O → Cu3(CO3)2(OH)2 [«азурит», от синего до фиолетового]

- Уравнение 6: 4CuO + SO3 + 3h3O → Cu4SO4(OH)6 [«брохантит», от темно-зеленого до изумрудного]

Причины, по которым патина может быть зеленой и синей

Патина имеет разные цвета и узоры, которые зависят от уникального опыта, полученного каждым медным предметом. В следующем разделе объясняется физика и химия того, почему цвета патины могут так сильно различаться от места к месту и время от времени. В этом разделе в общих чертах описывается, почему присутствие определенных химических соединений может влиять на зеленые и синие оттенки, часто наблюдаемые в патине.

В следующем разделе объясняется физика и химия того, почему цвета патины могут так сильно различаться от места к месту и время от времени. В этом разделе в общих чертах описывается, почему присутствие определенных химических соединений может влиять на зеленые и синие оттенки, часто наблюдаемые в патине.

Продукты, полученные в результате уравнений 4-6 в предыдущем разделе, имеют свои собственные оттенки цвета:

- Малахит: от темно-зеленого до синего

- Азурит: от синего до фиолетового

- Брохантит: от темно-зеленого до изумрудного

В зависимости от того, какое сочетание этих трех элементов присутствует, цвет патины может варьироваться от оттенков зеленого до оттенков синего. Более темный зеленый цвет указывает на обилие малахита и брошантита, а синий указывает на обилие азурита. Каждое из этих трех соединений само по себе может образовывать красивые кристаллические структуры, подобные драгоценным камням. При смешивании в небольших количествах и удерживании на поверхности меди эти три соединения производят приятный блеск патины.

При смешивании в небольших количествах и удерживании на поверхности меди эти три соединения производят приятный блеск патины.

Интересно отметить, что человеческая кровь имеет красный цвет, потому что молекула, которая переносит кислород в нашей крови, — это железо, которое придает красный цвет. Моллюски, такие как крабы, имеют зеленовато-голубую кровь, потому что атом металла, который переносит кислород в их телах, — это медь.

Факторы, влияющие на образование патины

Почему со временем образуется медная патина? Как мы установили, патина на меди образуется в результате химических реакций. Чем быстрее идет химическая реакция, тем больше продуктов образуется. Несколько факторов в меди и окружающей среде могут повлиять на то, как быстро образуется патина и какие цвета она будет иметь.

Знание этих факторов не только поможет вам оценить патину на меди, но и позволит вам влиять на ее формирование. Эти знания, несомненно, впечатлят ваших друзей и родственников, поскольку они восхищаются элегантностью вашей меди и изысканностью, которую она привносит как в ваш дом, так и в ваши разговоры.

Температура

Химические реакции происходят, когда молекулы движутся и сталкиваются друг с другом. Молекулы слишком малы, чтобы увидеть их невооруженным глазом, но мы знаем, что химические реакции происходят благодаря множеству признаков, таких как изменение цвета. Тепло заставляет молекулы двигаться быстрее, независимо от того, подпрыгивают ли эти молекулы в воздухе или в жидкости. Более высокие температуры вызывают больше реакций на поверхности меди.

Чем выше температура, тем быстрее могут протекать химические реакции. Более быстрые молекулы движутся с большей энергией, поэтому их столкновения друг с другом с большей вероятностью разрушат связи внутри молекулы. Более того, высокоэнергетические столкновения помогают формировать связи между двумя молекулами. Это похоже на то, как легче растворить сахар в горячем чае, чем в чае со льдом. Вы никогда не задумывались, почему сахар всегда остается на дне вашего чая со льдом, даже если вы перемешивали его в течение пяти минут?

Географическое положение

Климат в разных регионах разный. Внутренние и пустынные районы могут быть очень жаркими, а прибрежные районы холодными. В высокогорных районах холоднее, чем в долинах. Часто место, где вы храните свои медные изделия, определяет температуру, которой подвергается ваша медь.

Внутренние и пустынные районы могут быть очень жаркими, а прибрежные районы холодными. В высокогорных районах холоднее, чем в долинах. Часто место, где вы храните свои медные изделия, определяет температуру, которой подвергается ваша медь.

Вентиляция помещений и близлежащие источники тепла

В помещениях без окон и вентиляции летом может быть очень жарко. Печи, камины, топки, обогреватели и холодильники производят тепло. Это тепло может нагреть всю комнату или близлежащие медные предметы.

Влажность и осадки

Химические реакции, приводящие к образованию патины, требуют присутствия воды. Вода существует в виде влаги в воздухе, тумана, дождя и снега. В некоторых местах высокая влажность, то есть в воздухе много влаги. В некоторых регионах наблюдаются как высокие температуры, так и высокая влажность, что способствует химическим реакциям, образующим патину. Некоторые регионы очень сухие, поэтому естественный водяной пар в воздухе минимален.

Количество осадков

В разных регионах выпадает разное количество дождя и снега. Медные предметы, подвергающиеся воздействию влажной погоды, часто промокают или становятся влажными. В некоторых регионах дожди идут большую часть года, в то время как в других дожди идут всего несколько недель в году.

Медные предметы, подвергающиеся воздействию влажной погоды, часто промокают или становятся влажными. В некоторых регионах дожди идут большую часть года, в то время как в других дожди идут всего несколько недель в году.

Ближайшие источники пара

Бытовые приборы могут производить пар, который увлажняет воздух. Чайники, водогрейные котлы и скороварки выделяют значительное количество пара, который может воздействовать на близлежащие медные предметы или предметы в той же комнате.

Примеси в меди

Медная руда, добытая из-под земли, содержит много примесей. В процессе электролиза получается чистая медь. Однако медь может содержать примеси в виде других металлов, таких как железо, никель, кобальт и молибден. Эти примеси также могут вступать в реакцию с кислородом и водяным паром, как и медь, с образованием цветных соединений.

Железо может образовывать оксиды железа красновато-коричневого цвета. Кобальт может образовывать оксиды кобальта, имеющие зеленовато-коричневый цвет. Количество примесей в меди может повлиять на цвет патины.

Количество примесей в меди может повлиять на цвет патины.

Загрязнение воздуха

В приведенном выше уравнении 6 оксид меди реагирует с оксидом серы и водой с образованием брошантита, который придает патине зеленоватый цвет. Сера существует в атмосфере в виде оксида серы. Одним из источников загрязнения воздуха оксидом серы является сжигание ископаемого топлива, такого как нефть и бензин. На самом деле, кислотный дождь, который повреждает здания и статуи, частично получает свою кислотность из-за оксидов серы, которые смешиваются с водяным паром, образуя серную кислоту. Городские районы с большим количеством автомобилей будут иметь большое количество оксидов серы в атмосфере. Другими источниками образования оксида серы в воздухе являются промышленные районы, которые выделяют дым, такие как электростанции и химические заводы.

Медная патина в действии

Теперь, когда мы ознакомились с научными данными о медной патине, приведем несколько примеров использования этого элемента дизайна в действии? Как только вы научитесь распознавать его отчетливый зеленый цвет, вы удивитесь, насколько он распространен. Медь была ключевым архитектурным материалом на протяжении всей истории.

Медь была ключевым архитектурным материалом на протяжении всей истории.

Статуя Свободы может быть самой известной медной патиной в мире. Трудно представить, что он был коричневым при первой сборке! Вот еще несколько зданий с медной патиной различных оттенков зеленого:

Берлинский собор

Берлинский собор — одно из самых узнаваемых зданий Берлина. Он был построен между 1894 и 1905 годами и имеет пять медных куполов и несколько медных статуй. Хотя он был поврежден во время Второй мировой войны, с тех пор он был восстановлен и сохранил свою культовую зеленую патину.

Посольства Северных стран, Берлин

Посольства Северных стран, также расположенные в Берлине, являются еще одним уникальным примером использования меди в архитектуре, на этот раз с отчетливо современным внешним видом. Он состоит из зданий, представляющих каждую из стран Северной Европы, окруженных зеленой медной стеной, которая огибает комплекс. По словам его архитектора, «медная полоса представляет собой последовательность из 3850 медных ламелей одного типа». Завершено в 1999, стена придает зданиям цельный вид, а ламели наклонены под разными углами, чтобы обеспечить прохождение света и воздуха.

Завершено в 1999, стена придает зданиям цельный вид, а ламели наклонены под разными углами, чтобы обеспечить прохождение света и воздуха.

Дворец Бельведер, Вена

Дворец Бельведер в Вене является примером использования меди в архитектуре барокко. Построенная в начале 1700-х годов, медная крыша все еще не повреждена 300 лет спустя и выглядит великолепно сегодня. Предположительно, дизайн был вдохновлен формой палаток османской армии, разбивших лагерь за пределами Вены.

Церковь Темппелиауко, Хельсинки

Церковь Темппелиауко в Хельсинки, Финляндия, — еще один потрясающий образец современной архитектуры. Завершенная в 1969 году, эта церковь была выкопана из твердой гранитной породы и имеет большой медный купол, окруженный 180 оконными стеклами, которые действуют как просвет.

Церковь известна своей великолепной акустикой и имеет орган с 3001 трубой! Медь дополняет прочный, похожий на пещеру интерьер, а его покрытая патиной внешность видна на вершине холма.

Юрский музей Астурии, Испания

Расположенный в северной Испании на атлантическом побережье, Юрский музей Астурии спроектирован в форме следа динозавра. Крыша сделана из фанерного каркаса, покрытого медной пластиной для защиты от морского воздуха. Поскольку здание было открыто только в 2004 году, вы можете видеть, что крыша по-прежнему в основном имеет свой первоначальный коричневато-медный цвет и постепенно покрывается зеленой патиной.

Мэрия Миннеаполиса

Мэрия Миннеаполиса была построена между 1888 и 1909 годами и изначально имела терракотовую крышу. Но когда она начала протекать, ее заменили на медную крышу. На момент установки это была самая большая и тяжелая крыша в США, она весила более 180 000 фунтов!

Fairmont Le Chateau Frontenac, Монреаль

Chateau Frontenac — одно из самых знаковых зданий в Квебеке, Канада. Поскольку часть крыши была заменена в 2011-2012 годах, легко увидеть разницу между оригинальной крышей, на которой все еще есть зеленый налет, и обновленной крышей, которая теперь имеет блестящий коричневый цвет.

Библиотека Пекхэма, Лондон

Наконец, давайте взглянем на Библиотеку Пекхэма, удостоенное наград здание, открытое в Лондоне в 2000 году. Внешний вид здания выполнен из предварительно патинированной меди и имеет отчетливый ярко-зеленый цвет. внешний вид, дополненный стальной сеткой и окнами из цветного стекла. Часть здания приподнята над улицей, чтобы создать пешеходную зону и уменьшить шум от уличного движения.

Приобретенная и нанесенная патина

При проектировании с использованием меди важно иметь представление не только о том, как она будет выглядеть сегодня, но и о том, как она будет выглядеть в будущем. Не все медные здания будут образовывать патину с одинаковой скоростью, и окончательный вид патины зависит от окружающей среды.

Здания, расположенные в промышленной среде, будут образовывать налет сульфида меди из-за кислотных дождей, в то время как здания в сельской местности будут образовывать налет основного карбоната меди. Медь во влажной морской среде, такой как Музей Юрского периода, может ожидать более быстрого образования патины. Некоторые экстерьеры покрыты медными сплавами, а не чистой копией, которая выветривается с разной скоростью.

Некоторые экстерьеры покрыты медными сплавами, а не чистой копией, которая выветривается с разной скоростью.

Если вы не хотите ждать образования приобретенной патины, вы можете создать накладную патину с помощью химических процессов. Простая смесь уксуса и соли может создать патину на медном украшении или декоративном изделии. Мгновенная патина не подходит для использования в архитектуре, но может быть достаточно долговечной для художественного проекта или элемента дизайна интерьера.

Медь — не единственный материал, покрывающийся патиной. Котелки из углеродистой стали, терракотовые кастрюли и предметы деревянной мебели могут образовывать патину, хотя каждый из них имеет свой собственный внешний вид. Например, японские ножи традиционно изготавливаются с использованием процесса, называемого неконошобен, в котором используется кислый раствор для получения защитного голубоватого налета на лезвии из углеродистой стали.

Слесарь по металлу может помочь вам определить наилучший способ ухода за медной патиной, чтобы обеспечить постоянный внешний вид или помочь ей изящно стареть с течением времени.

Типы патины, доступные в компании CopperSmith

В компании CopperSmith мы не без веской на то причины хвастаемся превосходным выбором красивой патины. У нас есть широкий выбор цветов патины, поэтому у вас не должно возникнуть проблем с поиском правильного оттенка, который соответствует вашему домашнему декору. Вам не нужно ждать годы или десятилетия, чтобы получить нужный оттенок патины. Мы предлагаем созревшую патину, которой вы можете наслаждаться немедленно.

Оттенки патины, доступные в компании CopperSmith, включают:

- Натуральная необработанная медь [красновато-розовый]

- Старая монета [красновато-коричневый]

- Антик [тускло-коричневый]

- Dark Antique [темно-коричневый]

- Бронза [темно-синий]

Мы не только понимаем нюансы различных оттенков медной патины, но и придаем медной мебели дополнительный слой красоты, которого не может достичь сама патина: текстуру. Физическая текстура меди придает глубину и придает характер патине.

Текстуры медной патины, доступные в CopperSmith, включают:

- Smooth

- Колпак кованый

- Улей кованый

- Легкая чеканка

- Ручная чеканка

Красота медной патины имеет еще одно уникальное измерение глубины и элегантности. Точно так же, как чеканная текстура меди меняет то, как свет отражается от ее поверхности, трехмерная резьба захватывает воображение, предлагая скрытые истории за каждым изгибом. Изысканная резьба может придать медному изделию очаровательный характер. В качестве альтернативы, они могут добавить черту королевской гордости к обычному домашнему приспособлению.

Специальная резьба в изделиях CopperSmith включает:

- Пейзажи

- Сады

- Королевские эмблемы

- Геометрические узоры

- Птицы

- Рыба

- Кирпичи

Типы медной мебели, доступные в компании CopperSmith

Компания CopperSmith предлагает медную мебель для каждой комнаты в доме: кухни, ванной комнаты, столовой, спальни и даже гаража. Просмотрите наш веб-сайт, чтобы увидеть все различные изделия из меди, которые мы предлагаем.

Просмотрите наш веб-сайт, чтобы увидеть все различные изделия из меди, которые мы предлагаем.

Медные вытяжки

Медные вытяжки над плитой могут легко стать центральным элементом кухни. Медная патина неизбежно привлечет внимание со всех уголков комнаты. Украсьте вытяжку ремешками и заклепками, которые сами по себе могут иметь фактурные узоры. Вытяжки не только выполняют важную функцию безопасности по удалению паров и твердых частиц из воздуха, но и могут радовать глаза.

Раковины

Кухонная мойка, помимо плиты, является неотъемлемым элементом кухонной мебели. У CopperSmith есть передние раковины и раковины в сарае, обращенные лицом к кухне, что привлекает внимание со всех концов комнаты. Раковины есть не только на кухне, но и в ванной. В гаражах могут быть раковины рядом со стиральной машиной или для повседневного использования, так что даже это помещение можно украсить медью. Некоторые люди предпочитают иметь медные раковины рядом с уличным грилем или во внутреннем дворике, что облегчает приготовление пищи и уборку. Проверьте это, если вам интересно узнать о различных стилях кухонных раковин.

Проверьте это, если вам интересно узнать о различных стилях кухонных раковин.

Ванны

Медные ванны создают неповторимое ощущение роскоши и характера. Они не только имеют элегантный дизайн, но и легко чистятся.

Столешницы

Медные столешницы — это универсальные предметы мебели, которые подходят для любой комнаты в доме, будь то обеденный стол, журнальный столик или тумбочка.

Примеры других изделий из меди в компании CopperSmith:

- Светильники

- Зеркала

- Ручки и ручки

- Вешалки и кольца для полотенец

- Фотообои для фартука

- Вешалки для гобеленов

- И многое другое!

Как создать желаемую патину

Поскольку мы знаем химические реакции, вызывающие различные оттенки цвета в медной патине, мы можем повлиять на то, какой цвет приобретет патина и как быстро она образуется. Создание искусственной патины — обычное дело среди людей, которые делают медные украшения и посуду. Следующие советы научат вас, как патинировать медь.

Следующие советы научат вас, как патинировать медь.

Нанесение равномерного рисунка искусственной патины на крупную мебель, такую как ванны, столы и вытяжки, сложнее, чем на украшения. Для крупных предметов лучше всего выбрать кусок меди, патина которого создана профессионалами в промышленных масштабах.

Для каждого из следующих методов: чем дольше медь подвергается воздействию самодельной смеси химикатов, тем интенсивнее становится патина. Вы должны обязательно проверить силу своего лечения на мелких предметах, таких как монеты и пенни, прежде чем делать это на ваших ценных медных вещах.

Сохраняйте записи о том, какое количество каждого химиката было смешано, что позволит вам отрегулировать силу или действие вашей самодельной смеси для патинирования в соответствии с желаемым эффектом. Протестируйте метод, чтобы увидеть, как быстро образуется патина, чтобы знать, когда остановить инкубационный период.

Убедитесь, что вы соблюдаете меры безопасности при обращении с любым чистящим средством для дома. Взрослый должен присматривать за детьми до 18 лет. Бытовые чистящие средства могут вызывать раздражение глаз, кожи, носовых ходов и легких. Они также могут быть опасны при попадании внутрь.

Взрослый должен присматривать за детьми до 18 лет. Бытовые чистящие средства могут вызывать раздражение глаз, кожи, носовых ходов и легких. Они также могут быть опасны при попадании внутрь.

Инкубация с измельченными горячими вареными яйцами

Метод горячего вареного яйца идеально подходит для создания коричневатой патины на меди. Яйца варят вкрутую, а затем разбивают на кусочки в повторно закрывающемся пластиковом пакете или контейнере, пока они еще горячие. Затем медь помещают в пакет и запечатывают от нескольких минут до нескольких часов, в зависимости от желаемого оттенка коричневой патины. Чем дольше время инкубации, тем темнее коричневый цвет. Этот метод идеально подходит для небольших изделий из меди, но с большими изделиями с его помощью трудно справиться.

Использование Miracle-Gro

Удобрение для растений Miracle-Gro является отличным окислителем меди. Для синей патины смешайте одну часть Miracle-Gro с тремя частями воды, чтобы получился раствор, которым можно распылить или протереть медь. Для получения зеленой патины смешайте одну часть Miracle-Gro с тремя частями красного винного уксуса. Патина образуется в течение 30 минут и становится постоянной в течение 24 часов.

Для получения зеленой патины смешайте одну часть Miracle-Gro с тремя частями красного винного уксуса. Патина образуется в течение 30 минут и становится постоянной в течение 24 часов.

Замачивание в белом уксусе и соли, опилках или картофельных чипсах

Замачивание меди в белом уксусе и соли создаст синий или зеленый налет. Другой способ сделать это — закопать медь в опилках или измельченных картофельных чипсах, смоченных в белом уксусе. Чем дольше закапывается медь, тем темнее становится патина.

Воздействие на медь соленой воды и паров аммиака

Опрыскайте медь раствором соленой воды, а затем поместите медь в контейнер, содержащий недетергентный аммиак. Медь не должна касаться аммиачной жидкости, а должна быть приподнята над ней.

Герметичный контейнер улавливает пары аммиака, которые затем контактируют с медью. Будьте осторожны при обращении с аммиаком: надевайте защитные перчатки, защитные очки и будьте рядом с водой на случай, если вам понадобится смыть с себя аммиак. Кроме того, не вдыхайте аммиак и не используйте его на открытом воздухе или убедитесь, что помещение хорошо проветривается.

Кроме того, не вдыхайте аммиак и не используйте его на открытом воздухе или убедитесь, что помещение хорошо проветривается.

Как естественным образом повлиять на цвет патины

Существуют способы естественного формирования патины без применения к ней химикатов. Воздействие на медь внешних условий способствует образованию патины. Наружные условия включают туман, дождь, снег и жару. Если оставить окна открытыми, изменится температура и содержание влаги в комнате, поэтому любые медные предметы в этой комнате также испытают изменения.

Вы можете намеренно оставить медную мебель рядом с источниками тепла и влаги, например, на кухне рядом с плитой или задней стенкой холодильника. Если оставить медь рядом с окном, чтобы на нее попадало много солнечного света, медь подвергается воздействию естественного тепла.

Запечатывание патины для сохранения желаемого цвета

Патину, образующуюся искусственными методами, можно легко удалить щеткой, поэтому ее необходимо запечатать, чтобы она оставалась постоянной. Герметиками могут быть воск, лак или запатентованная смесь химических веществ. В ювелирных и ремесленных магазинах продаются различные марки герметиков для защиты патины.

Герметиками могут быть воск, лак или запатентованная смесь химических веществ. В ювелирных и ремесленных магазинах продаются различные марки герметиков для защиты патины.

Поскольку патина образуется в результате химических реакций между медью и молекулами в воздухе, предотвращение попадания воздуха на медь предотвратит дальнейшее образование патины. Нанесение герметика также может быть способом сохранить патину, которая вам нравится, предотвращая ее дальнейшее изменение.

Получите совет по использованию медной мебели в вашем домашнем декоре

Эксперты компании CopperSmith ждут, чтобы дать экспертный совет о том, как спроектировать медную мебель, идеально подходящую для вашего дома и ваших потребностей. Мы поддерживаем нашу гарантию возврата денег, потому что мы верим в предоставление только лучших услуг и продуктов. Мы можем выслать вам образцы нашей медной патины, чтобы вы могли лично оценить внешний вид нашей меди.

Наши опытные дизайнеры проведут вас через процесс и варианты, избавив вас от догадок в процессе покупки и планирования. Наши знания и опыт помогут вам подобрать правильную мебель, которая подойдет для любого места и цели.

Наши знания и опыт помогут вам подобрать правильную мебель, которая подойдет для любого места и цели.

Зачем ждать дальше? Свяжитесь с нами, и мы добавим сияния в ваш день!

19 сентября 2016 г.

Методы окисления меди — MEL Chemistry

Взаимодействие с воздухом

Окисление меди – естественный процесс. Медь — элемент, относящийся к группе металлов и занимающий 29-е место в периодической таблице Менделеева. Медь, как и все другие металлы, способна к окислению, образуя прочные связи в виде оксидов и солей. Чтобы понять, что такое оксид меди, можно посмотреть на старинную бронзовую статую, которая простояла много лет. Статуя будет светло-зеленого цвета, потому что медь, содержащаяся в бронзе, окислилась. Новая бронзовая статуя будет цвета кирпича, но от влажного воздуха и углекислого газа со временем происходит следующая реакция:

2Cu + H₂O + CO₂ + O₂ → CuCO3•Cu(OH)₂

Эта комбинация соли меди и гидроксида называется малахитом, который используется для изготовления красок и ювелирных изделий:

Шкатулка из малахита

[Депозитные фотографии]

Существует множество методов окисления изделий из меди. В промышленности оксидированную медь производят анодным оксидированием с использованием электродов. Этот метод, требующий специального оборудования, является сложным и дорогостоящим процессом. Окисление в домашних условиях намного проще.

В промышленности оксидированную медь производят анодным оксидированием с использованием электродов. Этот метод, требующий специального оборудования, является сложным и дорогостоящим процессом. Окисление в домашних условиях намного проще.

Чтобы полностью понять, что такое окисление меди, мы можем провести эксперимент. Сделать окись меди в домашних условиях несложно. Нам понадобится: медный провод

- ;

- плоскогубцы;

- горелка газовая или спиртовая;

- раствор соляной кислоты;

- раствор этилового спирта;

- хлорид аммония;

- фаянсовая тарелка.

Итак, придерживая пассатижами медную проволоку с одной стороны, вставляем свободный конец проволоки в пламя горелки и нагреваем его. Благодаря высокой температуре горения провод со временем чернеет. В процессе химической реакции медь превращается в оксид меди:

2Cu + O₂ = 2CuO

Затем мы помещаем медную проволоку в раствор соляной кислоты. Мы сразу видим, что раствор меняется с бесцветного на бирюзовый. Этот цвет характерен для хлорида меди, который образуется в процессе реакции:

Этот цвет характерен для хлорида меди, который образуется в процессе реакции:

CuО + 2HCl = CuCl₂ + H₂О

Обратите внимание, что медная проволока снова приобрела светло-кирпичный цвет.

Неокисленная медная проволока (слева) и окисленная медная проволока (справа)

[Википедия]

Черная медная проволока также восстанавливается этиловым спиртом. Поместите его в колбу с этиловым спиртом, и медный предмет снова станет золотистого цвета. Таким образом, в результате сложной химической реакции этиловый спирт окисляется до уксусного альдегида. Нажмите здесь, чтобы провести удивительные эксперименты с медью.

Чтобы вернуть потемневшему медному проводу его первоначальный цвет, мы также можем использовать порошок в виде хлорида аммония.

[Депозитные фотографии]

Нам нужно создать следующее химическое взаимодействие:

CuО + 2NH₄Cl = 2NH₃ + H₂О + CuCl₂

Кладем горячую медную проволоку на дно глиняной миски с хлоридом аммония (NH₄Cl).

При использовании в чистой воде, опасность намного меньше, потому часто медные трубы применяются для монтажа системы отопления и водоснабжения в частном секторе.

При использовании в чистой воде, опасность намного меньше, потому часто медные трубы применяются для монтажа системы отопления и водоснабжения в частном секторе. Производители предлагают модели, которые могут работать в разных скоростных режимах. Для таких задач советуют приобрести миксер, позволяющий изготавливать разные замесы необходимой плотности.

Производители предлагают модели, которые могут работать в разных скоростных режимах. Для таких задач советуют приобрести миксер, позволяющий изготавливать разные замесы необходимой плотности.

Он крепится надежно, но неудобно. Fast Fix – крепление в виде зажимного патрона, раскручивающегося при размешивании строительной смеси. В этом патроне быстро стесываются грани венчика. Такой вариант считается не самым удобным для перемешивания составов.

Он крепится надежно, но неудобно. Fast Fix – крепление в виде зажимного патрона, раскручивающегося при размешивании строительной смеси. В этом патроне быстро стесываются грани венчика. Такой вариант считается не самым удобным для перемешивания составов.

Среди самых популярных брендов можно отметить следующие:

Среди самых популярных брендов можно отметить следующие: Устройство не имеет кольцевой рукояти. К аппарату прикреплена ручка, сбоку есть еще одна рукоятка. Несмотря на то, что эту модель называют мини-миксером, мощность оборудования достигает более 1 кВт. Инструмент применяется для смешивания легких видов бетонов и жидких растворов.

Устройство не имеет кольцевой рукояти. К аппарату прикреплена ручка, сбоку есть еще одна рукоятка. Несмотря на то, что эту модель называют мини-миксером, мощность оборудования достигает более 1 кВт. Инструмент применяется для смешивания легких видов бетонов и жидких растворов.

Во-первых, это гарантирует качество работ, во-вторых – повышается комфорт каждой операции. При создании бетонного раствора средней плотности бетономешалка будет незаменимой. Однако для жидких смесей лучше использовать ручной миксер для бетона. Конструктивно он напоминает дрель, однако имеет расширенный функционал.

Во-первых, это гарантирует качество работ, во-вторых – повышается комфорт каждой операции. При создании бетонного раствора средней плотности бетономешалка будет незаменимой. Однако для жидких смесей лучше использовать ручной миксер для бетона. Конструктивно он напоминает дрель, однако имеет расширенный функционал.

Комбинированные миксеры применяются для смеси любой плотности и консистенции.

Комбинированные миксеры применяются для смеси любой плотности и консистенции. Небольшие устройства снабжаются ручкой в виде скобы. Она представляет собой кольцевой вариант. Модели большей мощности отличаются рукояткой в виде буквы Т. Кнопка, которая регулируется скорость вращения, помещается на второй скобе.

Небольшие устройства снабжаются ручкой в виде скобы. Она представляет собой кольцевой вариант. Модели большей мощности отличаются рукояткой в виде буквы Т. Кнопка, которая регулируется скорость вращения, помещается на второй скобе.

Довольно большое число брендов изготавливается в Китае. Однако качество большинства марок очень хорошее.

Довольно большое число брендов изготавливается в Китае. Однако качество большинства марок очень хорошее. Максимальная мощность этой модели поднимается до 1,3 кВт. Нередко такой инструмент применяют для замеса легкого бетона.

Максимальная мощность этой модели поднимается до 1,3 кВт. Нередко такой инструмент применяют для замеса легкого бетона.

материала на строительной площадке и быстро и легко перемещайте его в миксер, не напрягая ни спину, ни пот.

материала на строительной площадке и быстро и легко перемещайте его в миксер, не напрягая ни спину, ни пот.

Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

3. Многозаходная резьба:

3. Многозаходная резьба:

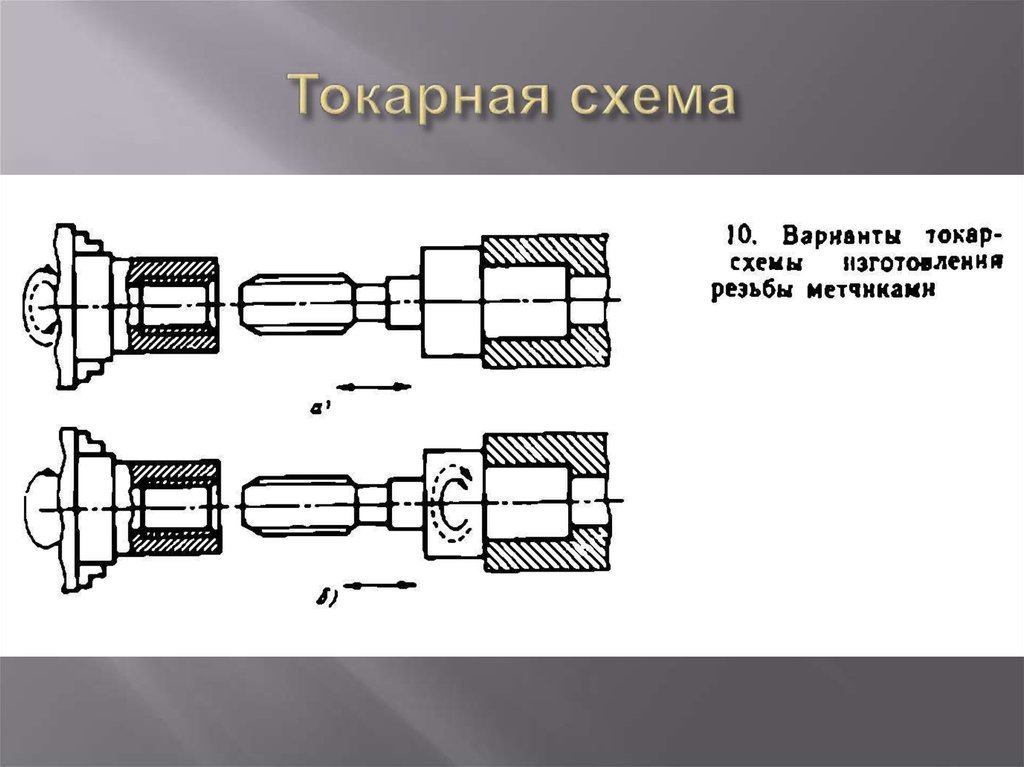

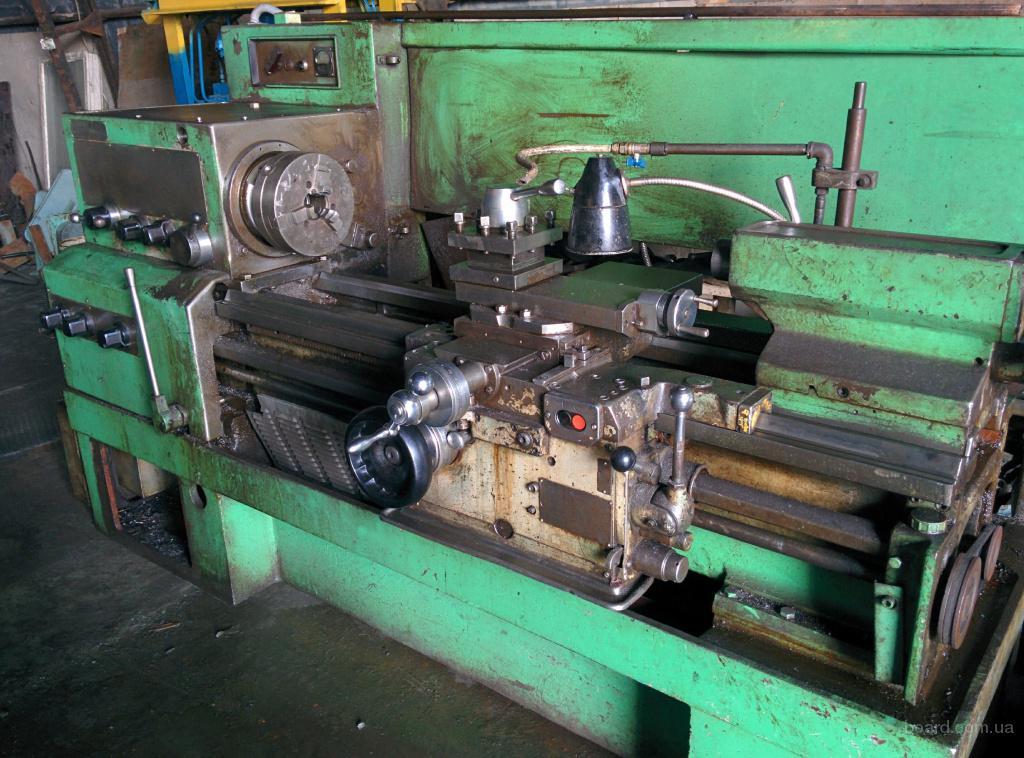

4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

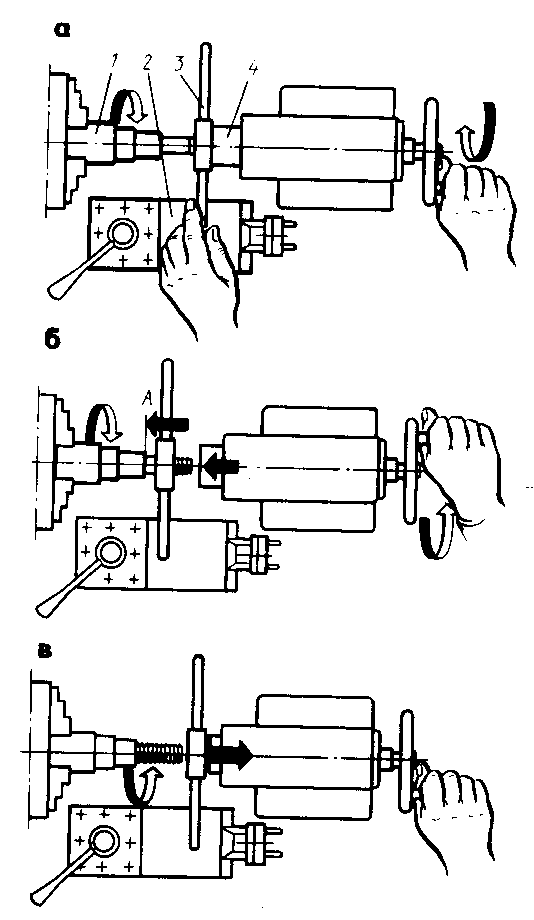

Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

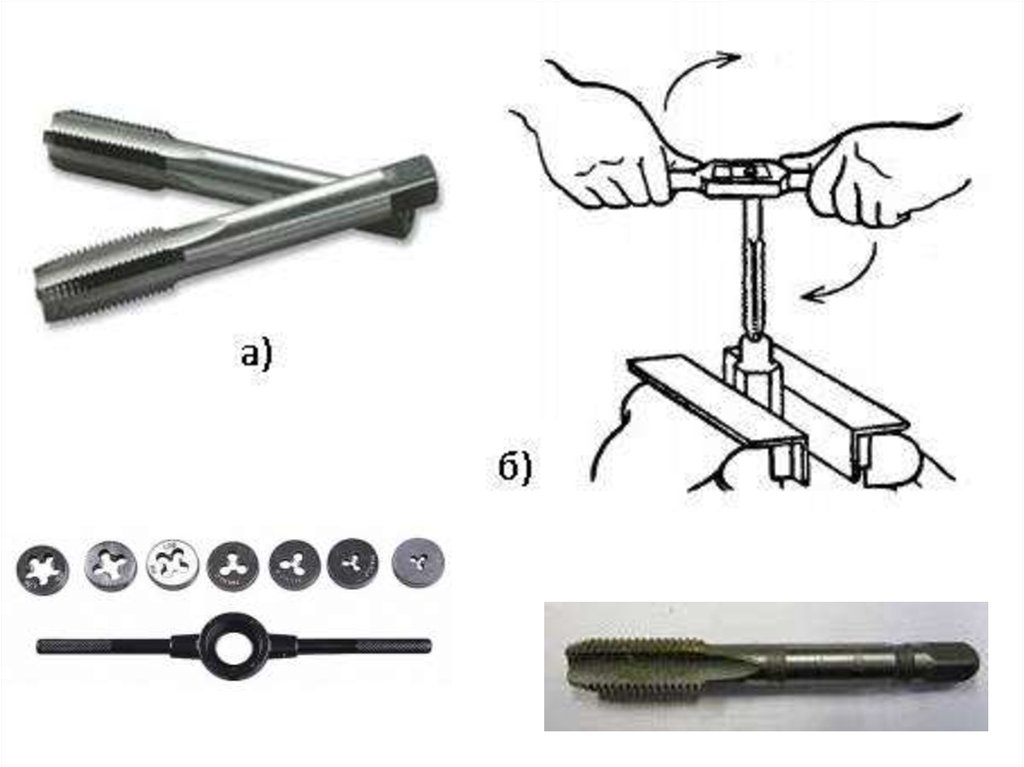

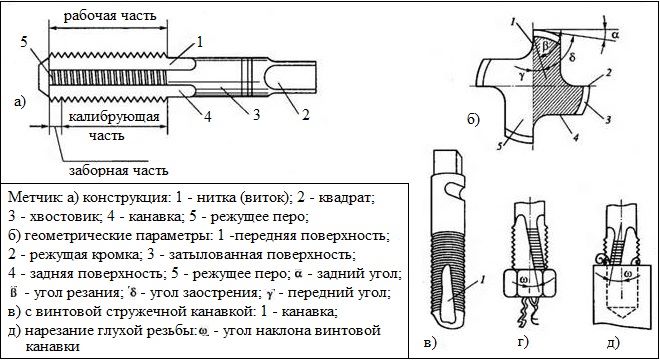

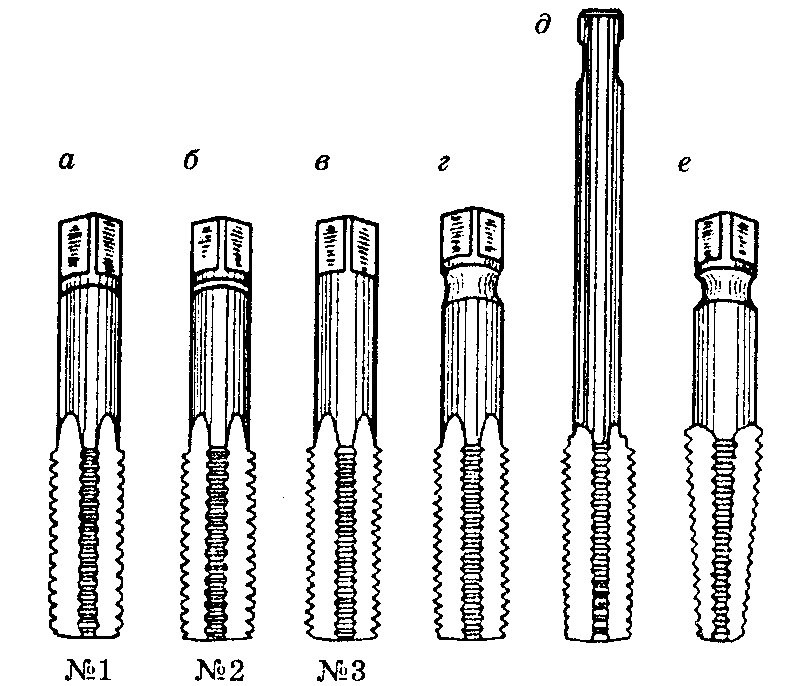

Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

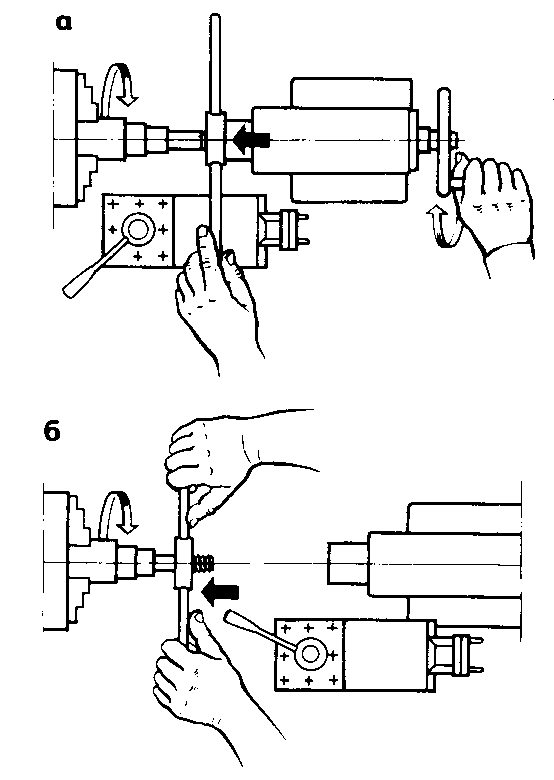

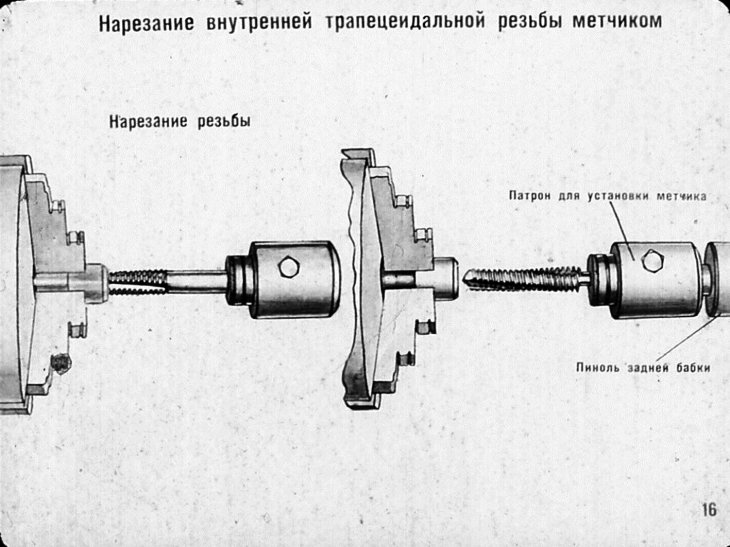

Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

По конструкции такие резцы подразделяются на следующие типы:

По конструкции такие резцы подразделяются на следующие типы: Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.  Это выполняется путем выполнения последовательных надрезов резьбонарезным инструментом той же формы, что и требуемая форма резьбы.

Это выполняется путем выполнения последовательных надрезов резьбонарезным инструментом той же формы, что и требуемая форма резьбы.

Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение. Расширение может быть выполнено после того, как отверстие было просверлено или расточено в пределах от 0,005 до 0,015 дюйма от конечного размера, поскольку расширитель не предназначен для удаления большого количества материала.

Расширение может быть выполнено после того, как отверстие было просверлено или расточено в пределах от 0,005 до 0,015 дюйма от конечного размера, поскольку расширитель не предназначен для удаления большого количества материала. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Используйте большое количество смазочно-охлаждающей жидкости для развертывания. Это ускоряет шлифование и предотвращает образование канавок на круге.

Это ускоряет шлифование и предотвращает образование канавок на круге. Быстрорежущая сталь

Быстрорежущая сталь

Если угол превышает 30 градусов, инструмент будет вибрировать.

Если угол превышает 30 градусов, инструмент будет вибрировать. Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерять, когда насадка удерживается в держателе инструмента. Концевой задний угол зависит от твердости и типа материала, а также типа разреза. Концевой задний угол меньше для более твердых материалов, чтобы обеспечить опору под режущей кромкой.

Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерять, когда насадка удерживается в держателе инструмента. Концевой задний угол зависит от твердости и типа материала, а также типа разреза. Концевой задний угол меньше для более твердых материалов, чтобы обеспечить опору под режущей кромкой. Объясните, почему вы поворачиваете соединение в вопросе 2.

Объясните, почему вы поворачиваете соединение в вопросе 2. 0.

0. Lipton

Lipton  Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика. Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе. Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон. Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу. Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации.

Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации. Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи.

Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.

Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок. Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф.

Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф.

сварочный ток MMA, А

сварочный ток MMA, А рабочее напряжение ММА, В

рабочее напряжение ММА, В

Вы лично можете открыть, запустить и проверить купленный товар.

Вы лично можете открыть, запустить и проверить купленный товар. Беречь — От воды! От снега! От жидкой грязи! От металлических брызг или стружки!

Беречь — От воды! От снега! От жидкой грязи! От металлических брызг или стружки!

лиц при покупке сварочного аппарата с этим стикером за наличный расчет или по карте в офисе магазина.

лиц при покупке сварочного аппарата с этим стикером за наличный расчет или по карте в офисе магазина.

Продолжайте читать, чтобы узнать больше об этом важном финансовом решении!

Продолжайте читать, чтобы узнать больше об этом важном финансовом решении! Аннуитет в размере 250 000 долларов принесет вам приблизительно 1302 доллара в месяц до конца жизни, если вы приобретете аннуитет в возрасте 70 лет и сразу начал принимать платежи.

Аннуитет в размере 250 000 долларов принесет вам приблизительно 1302 доллара в месяц до конца жизни, если вы приобретете аннуитет в возрасте 70 лет и сразу начал принимать платежи.

0078

0078

Ставки аннуитета могут и меняются.

Ставки аннуитета могут и меняются. Мы получаем комиссию от страховой компании за продажу аннуитета, поэтому нам не нужно взимать с вас никаких сборов.

Мы получаем комиссию от страховой компании за продажу аннуитета, поэтому нам не нужно взимать с вас никаких сборов.

900:03 Похоронная процессия Ее Величества королевы Елизаветы движется по Длинной дорожке к Виндзорскому замку, 19 сентября 2022 года. Сержант Дек Трейлор/Пул через REUTERS

900:03 Похоронная процессия Ее Величества королевы Елизаветы движется по Длинной дорожке к Виндзорскому замку, 19 сентября 2022 года. Сержант Дек Трейлор/Пул через REUTERS

Днепр

Днепр Днепр

Днепр Киев

Киев В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:

В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:

Устанавливаем керамическое сопло

Устанавливаем керамическое сопло

Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Высокая эффективность. Энергосбережение и малый вес

Высокая эффективность. Энергосбережение и малый вес  найдено

найдено Каждый из этих сварочных аппаратов поставляется с SIX FREBIES без дополнительной оплаты. Запасы ограничены — покупайте, пока они горячие!

Каждый из этих сварочных аппаратов поставляется с SIX FREBIES без дополнительной оплаты. Запасы ограничены — покупайте, пока они горячие!

Для сварщиков, которые планируют сварку в полевых условиях или вдали от традиционных источников энергии, лучше всего подходят сварочные аппараты с приводом от двигателя, которые могут работать как на газе, так и на дизельном топливе.

Для сварщиков, которые планируют сварку в полевых условиях или вдали от традиционных источников энергии, лучше всего подходят сварочные аппараты с приводом от двигателя, которые могут работать как на газе, так и на дизельном топливе. Аксессуары включают в себя продувочные камеры, педали управления, системы очистки сварных швов и многое другое. Будьте на высоте и держите сварные швы и оборудование в идеальном состоянии с помощью принадлежностей Welders Supply.

Аксессуары включают в себя продувочные камеры, педали управления, системы очистки сварных швов и многое другое. Будьте на высоте и держите сварные швы и оборудование в идеальном состоянии с помощью принадлежностей Welders Supply. Независимо от того, являетесь ли вы любителем, ищущим выгодное предложение на бывшее в употреблении сварочное оборудование, или профессиональным подрядчиком по сварке, желающим экипировать всю бригаду, у Welders Supply есть то, что вам нужно, и у нас есть это по самой низкой цене.

Независимо от того, являетесь ли вы любителем, ищущим выгодное предложение на бывшее в употреблении сварочное оборудование, или профессиональным подрядчиком по сварке, желающим экипировать всю бригаду, у Welders Supply есть то, что вам нужно, и у нас есть это по самой низкой цене.

Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Наиболее эффективны следующие методы:

Наиболее эффективны следующие методы:

Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Если не обращать внимания на подобные явления, со временем коррозия проникает внутрь изделия, полностью разрушая его.

Если не обращать внимания на подобные явления, со временем коррозия проникает внутрь изделия, полностью разрушая его.

Примерами такого подхода являются разработка коррозионно-стойких сплавов и введение в агрессивную среду ингибиторов.

Примерами такого подхода являются разработка коррозионно-стойких сплавов и введение в агрессивную среду ингибиторов. Машины размещаются, например, в заводских навесах и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной образования конденсата. Примеры методов пассивной защиты от коррозии:

Машины размещаются, например, в заводских навесах и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной образования конденсата. Примеры методов пассивной защиты от коррозии: Ниже приведены основные методы временной защиты от коррозии:

Ниже приведены основные методы временной защиты от коррозии:

В зависимости от типа воска температура может быть выше 100°C. Снять защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку применение воска для окунания является относительно сложным, его использование ограничено несколькими изолированными применениями.

В зависимости от типа воска температура может быть выше 100°C. Снять защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку применение воска для окунания является относительно сложным, его использование ограничено несколькими изолированными применениями. Поскольку впитывающая способность ограничена, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с климат-контролем или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникнуть извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Поскольку впитывающая способность ограничена, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с климат-контролем или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникнуть извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке. “

“ 1 или ч. 2 (д = день)

1 или ч. 2 (д = день) Они расположены внутри пакета с климат-контролем. Пиломатериал воздушно-сухой, содержание воды 15% => 9Коэффициент 0016 для содержания влаги в гигроскопическом упаковочном материале (c) = 150 г/кг.

Они расположены внутри пакета с климат-контролем. Пиломатериал воздушно-сухой, содержание воды 15% => 9Коэффициент 0016 для содержания влаги в гигроскопическом упаковочном материале (c) = 150 г/кг.

Однако любые шурупы, болты или гвозди, проходящие через барьерный слой, должны быть надлежащим образом герметизированы. Следовательно, требуемое количество осушителя будет меняться следующим образом.

Однако любые шурупы, болты или гвозди, проходящие через барьерный слой, должны быть надлежащим образом герметизированы. Следовательно, требуемое количество осушителя будет меняться следующим образом. 8% и эта вода не выделяется из пиломатериала. Однако этот факт не учитывается при расчете, а значит, расчетное количество единиц влагопоглотителя на самом деле завышено. На основе приведенного выше примера это будет иметь следующее значение:

8% и эта вода не выделяется из пиломатериала. Однако этот факт не учитывается при расчете, а значит, расчетное количество единиц влагопоглотителя на самом деле завышено. На основе приведенного выше примера это будет иметь следующее значение: Тем не менее, количество блоков осушителя все еще настолько велико, что их практически невозможно разместить. Факт остается фактом: гигроскопические вспомогательные средства упаковки остаются самым большим потенциальным риском в упаковке с климат-контролем.

Тем не менее, количество блоков осушителя все еще настолько велико, что их практически невозможно разместить. Факт остается фактом: гигроскопические вспомогательные средства упаковки остаются самым большим потенциальным риском в упаковке с климат-контролем. Эта проблема чаще всего возникает с полиэтиленовыми пленками, в то время как алюминиевые композитные пленки практически нечувствительны к повышению температуры.

Эта проблема чаще всего возникает с полиэтиленовыми пленками, в то время как алюминиевые композитные пленки практически нечувствительны к повышению температуры. Основную внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова запаивать.

Основную внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова запаивать.

При определенных обстоятельствах срок действия может быть продлен до двух лет.

При определенных обстоятельствах срок действия может быть продлен до двух лет.

Инженеры могут включить контроль коррозии в процесс проектирования. Производители могут применять защитные барьеры от коррозии. Наконец, люди, которые используют эту деталь, могут принять профилактические меры, чтобы продлить ее жизнь.

Инженеры могут включить контроль коррозии в процесс проектирования. Производители могут применять защитные барьеры от коррозии. Наконец, люди, которые используют эту деталь, могут принять профилактические меры, чтобы продлить ее жизнь.

Чтобы уменьшить щелевую коррозию, проектировщики должны устранить узкие зазоры, которые позволяют воздуху или жидкости проникать и застаиваться. Для коррозионно-активных сред, таких как соленая вода, может быть целесообразно предусмотреть определенный допуск на коррозию.

Чтобы уменьшить щелевую коррозию, проектировщики должны устранить узкие зазоры, которые позволяют воздуху или жидкости проникать и застаиваться. Для коррозионно-активных сред, таких как соленая вода, может быть целесообразно предусмотреть определенный допуск на коррозию. Если вы собираетесь хранить их в течение длительного времени, рассмотрите возможность использования методов контроля уровня серы, хлоридов или кислорода в окружающей среде.

Если вы собираетесь хранить их в течение длительного времени, рассмотрите возможность использования методов контроля уровня серы, хлоридов или кислорода в окружающей среде.

.1

.1 75 или 1,1

75 или 1,1 Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий.

Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение.

Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Смотри рисунок вверху.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.