Работа фрезером по дереву | Метэкс

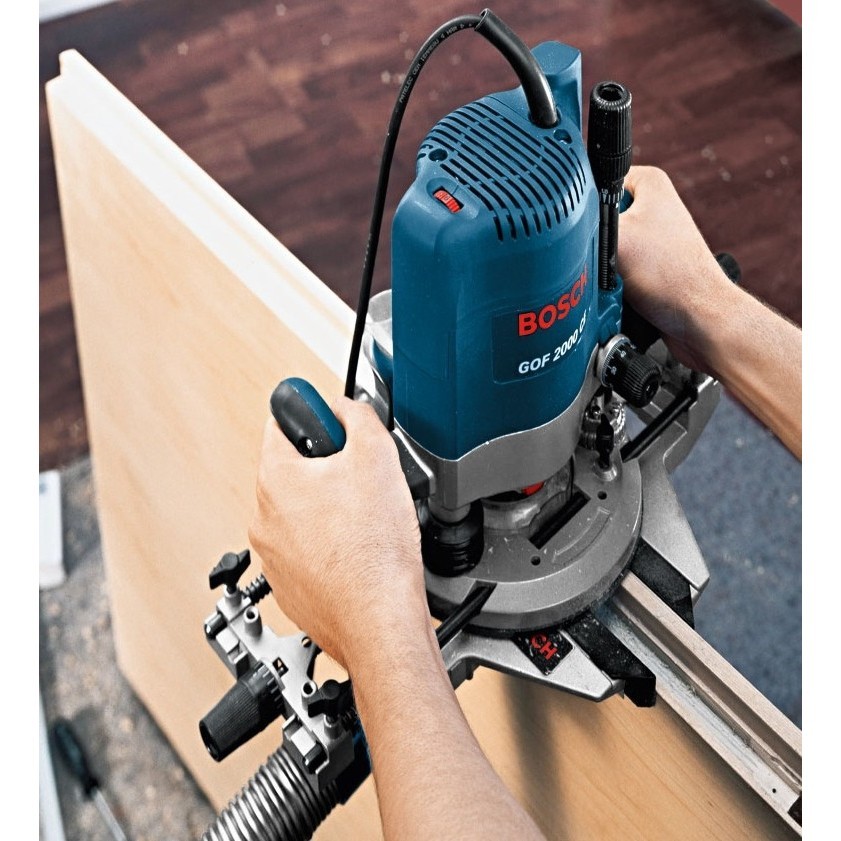

Для людей, профессионально занимающихся деревообработкой, а также для тех, кто просто любит столярное дело, незаменимым помощником в работе станет ручной фрезерный станок.

Что можно сделать ручным фрезером по дереву:

- перила;

- стеллажи;

- полки;

- вешалки;

- табуреты;

- декоративную мебель.

Ручной фрезер незаменим при врезке дверных замков, петель, создания шиповых соединений при сборке изделий, филенке дверей и многого другого.

Однако, выполнение этих работ требует определенных навыков и знаний особенно для тех, кто только начинает пользоваться фрезерным станком. Существует множество статей, видео уроков как работать ручным фрезером, после ознакомления с которыми, даже начинающий без труда освоит азы работы фрезером по дереву. Есть и книги посвящённые фрезерованию дерева ручным способом, самая известная из них – книга Альберта Джексона и Лэвила Дэя «Работа с фрезером». В этой статье попробуем донести основную информацию, необходимую для выполнения успешных фрезерных работ по дереву.

В этой статье попробуем донести основную информацию, необходимую для выполнения успешных фрезерных работ по дереву.

Основные правила и техника безопасности при работе с ручным фрезером:

- Столярный инструмент всегда требует особенной осторожности в работе. Простые фрезерные работы по дереву сможет делать любой, но главное при этом соблюдать технику безопасности, как и в работе со всеми столярными инструментами.

- Перед тем, как начать работать, нужно убедиться, что используемая заготовка для детали прочно закреплена. При подводе фрезы к детали может возникнуть толчок от соприкосновения с обрабатываемой поверхностью, поэтому необходимо хорошо удерживать инструмент и находиться в удобном положении. Всегда нужно помнить, что движение инструментом надо осуществлять в направлении, обратном направлению вращения фрезы. Иначе инструмент может вырваться из рук и нанести вам травму.

- При работе с ручным фрезером необходимо надеть защитную одежду, убедиться в отсутствии излишков ткани, лохмотьев, которые во время работы могут намотаться на вращающие части инструмента.

Для защиты глаз от попадания стружки нужно использовать защитные очки. Также следует защитить органы дыхания от вредной для легких мелкой древесной пыли с помощью респиратора.

Для защиты глаз от попадания стружки нужно использовать защитные очки. Также следует защитить органы дыхания от вредной для легких мелкой древесной пыли с помощью респиратора. - После окончания работы, во время перерывов или наладки фрезера не забывайте отключать прибор от электросети.

- Правила безопасной работы с прибором всегда есть в инструкции изготовителя, нужно придерживаться их и тогда риск нанести вред своему здоровью будет сведён к минимуму.

Подготовка к работе и уход за инструментом

Как и любой столярный станок, фрезер перед началом работы нуждается в наладке. Для начала нужно проверить затяжку винтов и остальных резьбовых деталей. Убедиться в наличии смазки. Как правило, заводское изделие смазки не требует, но в процессе эксплуатации инструмент нужно очищать от пыли и смазывать, согласно паспорту изделия.

После этого нужно сделать контрольный рез, для этого снимается предохранительная гайка и зажимная цанга, фрезер запускают и делают проверочный рез.

Когда фрезер проверен и готов к использованию, нужно выбрать глубину фрезерования. Для этого делаем следующее:

Устанавливаем фрезер на деталь.

Отпускаем револьверный упор, чтобы это сделать откручиваем держащий его фиксатор.

Подбираем ножку револьверного упора, в зависимости от необходимой нам глубины фрезеровки.

Освобождаем стопорный винт, опускаем двигатель до уровня обрабатываемой детали, в нижнем положении выставляем глубину фрезеровки на шкале.

Застопорим винт, после этого нужная глубина для обработки заготовки выставлена.

Когда установка глубины была выполнена, следующим шагом нужно выбрать скорость вращения фрезы. Выбор скорости вращения в основном зависит от материала, используемого для детали. Выбор делаем исходя из плотности материала и используемой фрезы. Материалы в работе бывают разные. Это может быть фанера, гипсокартонные плиты, пластик, твёрдые породы дерева (бук, дуб), мягкие породы дерева (ель, сосна) и так далее. Для всех типов скорость вращения разная. Информацию о параметрах работы фрезера, в зависимости от материала используемых фрез, технических характеристик обычно можно найти в техническом паспорте устройства.

Информацию о параметрах работы фрезера, в зависимости от материала используемых фрез, технических характеристик обычно можно найти в техническом паспорте устройства.

Наиболее часто используемая скорость вращения порядка 10000 оборотов в минуту. Когда скорость вращения слишком большая, это часто приводит к обугливанию краёв и поломке детали. Твёрдые поверхности детали необходимо фрезеровать на малых оборотах, а также для охлаждения устройства, иногда надо без нагрузки давать двигателю максимальные обороты. Чем больше диаметр фрезы, тем меньше скорость вращения фрезы которую нужно использовать для фрезеровки детали. Практически всегда, в инструкции изготовителя фрезы, указана рекомендуемая скорость вращения.

Следующим шагом необходимо подобрать и установить нужную фрезу.

При выборе фрезы нужно отталкиваться от выполняемого вида работ и материала, из которого будет изготавливаться деталь. При обработке твёрдых пород древесины используются фрезы, изготовленные из твёрдых сплавов марки HM. Для деталей из мягких пород, можно использовать фрезы марки HSS. В состав конструкции фрезы входит хвостовик, зажимаемый в патроне фрезера и рабочая режущая кромка.

Для деталей из мягких пород, можно использовать фрезы марки HSS. В состав конструкции фрезы входит хвостовик, зажимаемый в патроне фрезера и рабочая режущая кромка.

Часто можно встретить фрезы с упорным роликом. При их использовании расстояние между обрабатываемой деталью и рабочей частью фрезы практически всегда остается постоянным. Основным параметром, влияющим на долговечность работы фрезы, является частота вращения, превышать которую не следует во избежание поломки.

Самостоятельная заточка фрезы в домашних условиях не приносит нужных результатов, так как необходимо не просто заточить фрезу, но и оставить нетронутой её форму. Поэтому советуем вам сходить в магазин и потратиться на новую фрезу, это будет гораздо проще.

Далее рассмотрим наиболее распространенные типы фрез:

- Кромочные фрезы. Применяются для обработки торцевой поверхности детали;

- Пазовые фрезы. Применяются для изготовления пазов различной формы. Данный вид фрез в свою очередь подразделяется на несколько типов:

- Спиральные.

Используются в изготовлении технических пазов. С их помощью делается одно из наиболее часто применяемых в мебели соединение шип-паз;

Используются в изготовлении технических пазов. С их помощью делается одно из наиболее часто применяемых в мебели соединение шип-паз; - Фасонные. Используются для декорирования деревянных деталей;

- Галтельные. Используются для отделки деталей. При их применении делаются бороздки, узоры различного вида и глубины, можно сделать нужную выборку. Бывают скругленные, V-образные или фигурные фрезы.

- Ласточкин хвост. Применяется для изготовления пазов различных типов, используемых для соединения деталей.

В продаже сейчас имеется огромное количество видов фрез, те которые упомянуты в статье – всего лишь малая их часть. Однако, для работы вполне хватает иметь у себя набор из пяти самых используемых фрез. В случае необходимости их всегда можно докупить.

Когда вся необходимая подготовка была сделана, вы можете приступать к фрезеровке. Главное, не забывайте соблюдать меры безопасности, будьте терпеливы и внимательны и обязательно достигнете вершин мастерства в этом столярном ремесле.

Как работать с ручным фрезером?

Ручной, или вертикальный фрезер – один из самых простых электроинструментов. Всего-то деталей: корпус с двигателем, гнездо под цангу на валу и пара подшипников. У него нет ни редуктора, ни передач – лишь регулировка глубины фрезерования.

Такая простота обманчива: лишь в умелых руках ручной фрезер покажет все свои преимущества.

В сегодняшней статье мы постараемся подготовить вас к правильной работе вертикальным фрезером, заранее описав все особенности этого инструмента.

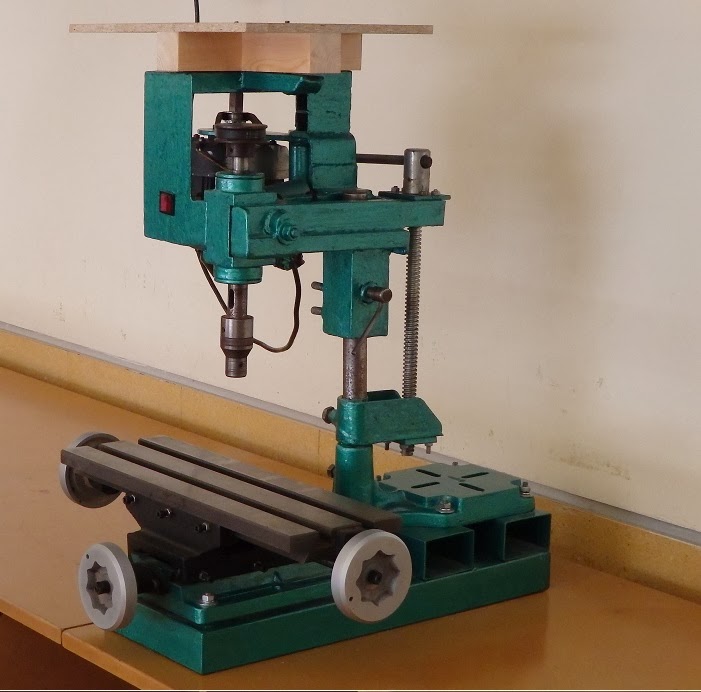

Типы вертикальных фрезеров

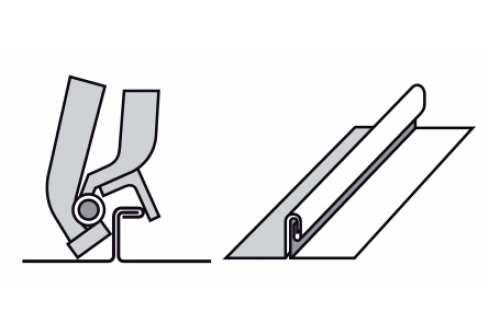

Наиболее распространенными являются погружные фрезеры. По мнению многих мастеров, такие инструменты наиболее безопасны и лучше всего подходят для фрезерования замкнутых углублений. Подвижный блок с мотором нужно опускать вниз за боковые рукоятки, преодолевая сопротивление пружины, поэтому при выпускании инструмента из рук фреза автоматически поднимается выше плоскости базы.

Постоянные фрезеры представляют собой цилиндрический корпус с мотором, прикрепленный к подошве с параллельным упором снизу. Глубина фрезерования у этих инструментов задается до начала работы. Такие фрезеры удобны при работе на проход, от кромки до кромки заготовки. Они привлекают возможностью тонкой настройки и небольшим весом. В нашей стране такие инструменты можно встретить редко, а вот за рубежом они пользуются большой популярностью.

Кромочные фрезеры, как правило, всегда меньше обычных погружных и уступают им в мощности. Зато при обработке кромок на готовом изделии, когда приходится много двигаться и работать в неудобном положении, удобнее кромочных фрезеров не найти ничего.

Встречаются фрезеры «два в одном». Их мотор можно вынимать из подвижной части, и использовать отдельно как огромную бормашину или прямошлифовальную машину по металлу. Такую особенность имеют некоторые фрезеры Sparky и Bosch.

Регулировки и настройки

При фрезеровании с помощью ручного фрезера перемещение инструмента вдоль линии реза выполняется руками столяра. Для того, что бы точность была выше, вместе с этими инструментами применяются многочисленные приспособления, главная задача которых – ограничить свободу перемещения фрезера по одной или нескольким плоскостям.

Для того, что бы точность была выше, вместе с этими инструментами применяются многочисленные приспособления, главная задача которых – ограничить свободу перемещения фрезера по одной или нескольким плоскостям.

Часть из таких приспособлений, например, регулировка глубины фрезерования, входит в конструкцию. Дело в том, что если вы попытаетесь с первого раза вырезать паз на полную глубину, то рискуете повредить заготовку или инструмент. Для того, чтобы паз получился ровным, важно не погружаться глубже 2-3 мм за один проход. Поэтому фрезеры оснащены специальным упором, который называют револьверным. Он расположен на основании (подошве).

В начале работы установите упор самой низкой площадкой напротив подвижной части, а затем, выдвигая ограничитель глубины, установите нужный вылет фрезы. Поднимите вверх подвижную часть, а револьверный упор поверните так, чтобы при опускании моторного блока фреза выступала из основания на 2-3 мм. После первого прохода поверните револьверный упор на один шаг – фрезер опустится ниже. Так, поворачивая упор после каждого прохода, вы получите желаемый результат.

Так, поворачивая упор после каждого прохода, вы получите желаемый результат.

Часто ограничитель глубины фрезерования имеет два «барабанчика». Первый используется для грубой настройки, второй, с микрометрическим винтом, – для точной. При изготовлении сложных соединений или профилей такой «тандем» незаменим.

Параллельный упор

Горизонтальные перемещения фрезера ограничивают при помощи самодельных или фирменных упоров. Для обработки кромок и профилей используется параллельный упор – он скользит по кромке заготовки, а фреза, высовываясь из него на заданную величину, образует одинаковый профиль по всей длине.

Обычно параллельный упор нужно устанавливать самостоятельно. Казалось бы, использовать его просто. Но и здесь существует множество нюансов: оказывается, его высота недостаточна, а расстояние межу половинками рассчитано на самую большую фрезу – от этого аппарат становится неустойчивым. Опытные мастера привинчивают к параллельному упору обрезок дерева с проемом под фрезу. Главное при этом – убедиться, что поверхность такого самодельного упора перпендикулярна подошве фрезера.

Главное при этом – убедиться, что поверхность такого самодельного упора перпендикулярна подошве фрезера.

Некоторые вертикальные фрезеры имеют накладки на параллельном упоре: если есть такая возможность, их следует сдвинуть ближе к фрезе, чтобы повысить устойчивость инструмента. При работе с широкими досками или щитами длины упора не хватает, в этом случае вам придется применять различные самодельные направляющие.

Попутное или встречное?

В этом разделе речь пойдет о направлении фрезерования. При попутном врезание кромок фрезы начинается на черновой поверхности доски, а при встречном – в глубине паза. В большинстве случаев стоит применять второй способ. Несмотря на риск отщепления поверхности, он обеспечивает более чистый выход фрезы на поверхность. Попутный способ следует применять только при обработке кромок, в которых расположение волокон дерева с большой вероятностью может привести к отщепу.

Установка фрезы

Фрезы крепятся в отверстии шпинделя при помощи цанги. Если вставить фрезу «до упора», она может заклинить, поэтому мы советуем при установке слегка (на пару миллиметров ) вытащить её назад.

Если вставить фрезу «до упора», она может заклинить, поэтому мы советуем при установке слегка (на пару миллиметров ) вытащить её назад.

Электроника

Помимо механических регулировок, современные фрезеры оснащены электронными системами контроля и защиты. В первую очередь, это регулировка скорости вращения фрезы. Она бывает разной по исполнению, но суть любой конструкции сводится к одному: чем выше скорость, тем более гладкой получится обрабатываемая поверхность. К сожалению, «на полном ходу» фрезеровать получается не всегда – для больших фрез и твердого дерева излишняя спешка может привести к порче инструмента и прижогам материала. Система поддержания постоянной частоты вращения независимо от нагрузки, облегчит задачу регулировки скорости.

Для современного электроинструмента стандартом качества стала система ограничения пускового тока. При запуске любой двигатель расходует в несколько раз больше энергии, что может привести к «выбиванию пробок». Простая электронная схема ограничивает ток на двигателе, сохраняя вашу проводку в целости. Кроме того, такая система имеет неожиданный плюс: при начале работы уменьшается отдача, так называемый «пусковой рывок».

Простая электронная схема ограничивает ток на двигателе, сохраняя вашу проводку в целости. Кроме того, такая система имеет неожиданный плюс: при начале работы уменьшается отдача, так называемый «пусковой рывок».

Полезные приспособления для работы

Даже банальная прямая рейка, прижатая струбцинами к обрабатываемой детали, может облегчить фрезерование кромок. За несколько лет использования вертикальных фрезеров опытные мастера накопили достаточно профессиональных секретов, расширяющих возможности этого инструмента.

Большинство самодельных направляющих состоит из параллельного упора из доски или другого материала и механизма, который позволяет устанавливать его на требуемом расстоянии от заготовки.

Если ширина паза равна ширине фрезы, вам потребуются специальные упоры на концах направляющей, которые будут перекрывать половину ширины подошвы фрезера.

Если углубление или паз больше, чем ширина фрезы, добавьте второй длинный упор (направляющую), так, чтобы получилась конструкция в виде рамки, внутри которой будет двигаться подошва фрезера.

С помощью двух досок разного размера, скрепленных дверными петлями, можно ускорить разметку пазов. Для этого большую доску закрепите на заготовке при помощи струбцин, а ширину меньшей подберите равной расстоянию от края подошвы до оси шпинделя. Разметив на заготовке центр паза, положите приспособление кромкой откидной половины на линию и «откиньте створку».Циркульный упор упрощает фрезерование дуг окружности. Поставьте его острие в небольшое отверстие, сделанное в центре круга. Если центр находится вне заготовки, не беда – приклейте к кромке детали через слой газеты обрезок доски и на нем сделайте отверстие, которое и будет центром дуги.

С помощью фрезы с плоским торцом и закругленными краями и специальной конструкции легко выровнять плоскость на древесине с сильно выраженной текстуре – клене или макасаре. Приспособление для такой работы состоит из «корыта», параллельные стороны которого имеют одинаковую высоту, и плоского основания, которое должно быть вдвое шире «корыта». Закрепите фрезер в центре основания, а заготовку положите в «корыто». Такой процесс очень напоминает циклевание, но скорость его намного выше. Если сделать основание из оргстекла, то наблюдать за процессом выравнивания будет намного легче.

Закрепите фрезер в центре основания, а заготовку положите в «корыто». Такой процесс очень напоминает циклевание, но скорость его намного выше. Если сделать основание из оргстекла, то наблюдать за процессом выравнивания будет намного легче.

Для изготовления прямых шипов и соединений типа «ласточкин хвост» используется специальное шипорезное приспособление. Не пытайтесь использовать его с посторонними фрезами – производитель шипореза не зря добавил в комплект свои. При разметке шипов не забудьте, что «ласточкин хвост» должен находиться на детали, нагрузка к которой прикладывается вдоль, а ответные шипы – на соединяемой с ней.

Советы опытных мастеров

При фрезеровании, как и при работе цепной пилой, существует опасность возникновения обратного удара. Режущие кромки фрезы чересчур глубоко врезаются в поверхность – и инструмент делает рывок. Чтобы такого не произошло, крепче сжимайте инструмент. Будьте готовы к обратному удару, начиная работать – чаще всего он происходит, когда подшипник ещё не касается детали или большая часть параллельного упора висит в воздухе.

Вы можете прижать к торцу заготовки обрезок дерева, чтобы начать работать с него. В этом случае все дефекты останутся на «стартовом бруске», а не на детали.

Если вы не хотите неприятностей с летающими по комнате острыми тонкими рейками, не зажимайте их между фрезой и параллельным упором.

Помните, что пыль древесины большинства ценных пород вредна для здоровья – используйте пылесос и респиратор.

Источник: интернет-магазин www.toool.ru

Перепечатка информации только с использованием ссылки на www.toool.ru

Демонстрации

Router Boss | Обучающие видеоролики Router Boss

Чтобы получить дополнительную информацию или заказать свой собственный Router Boss, нажмите здесь

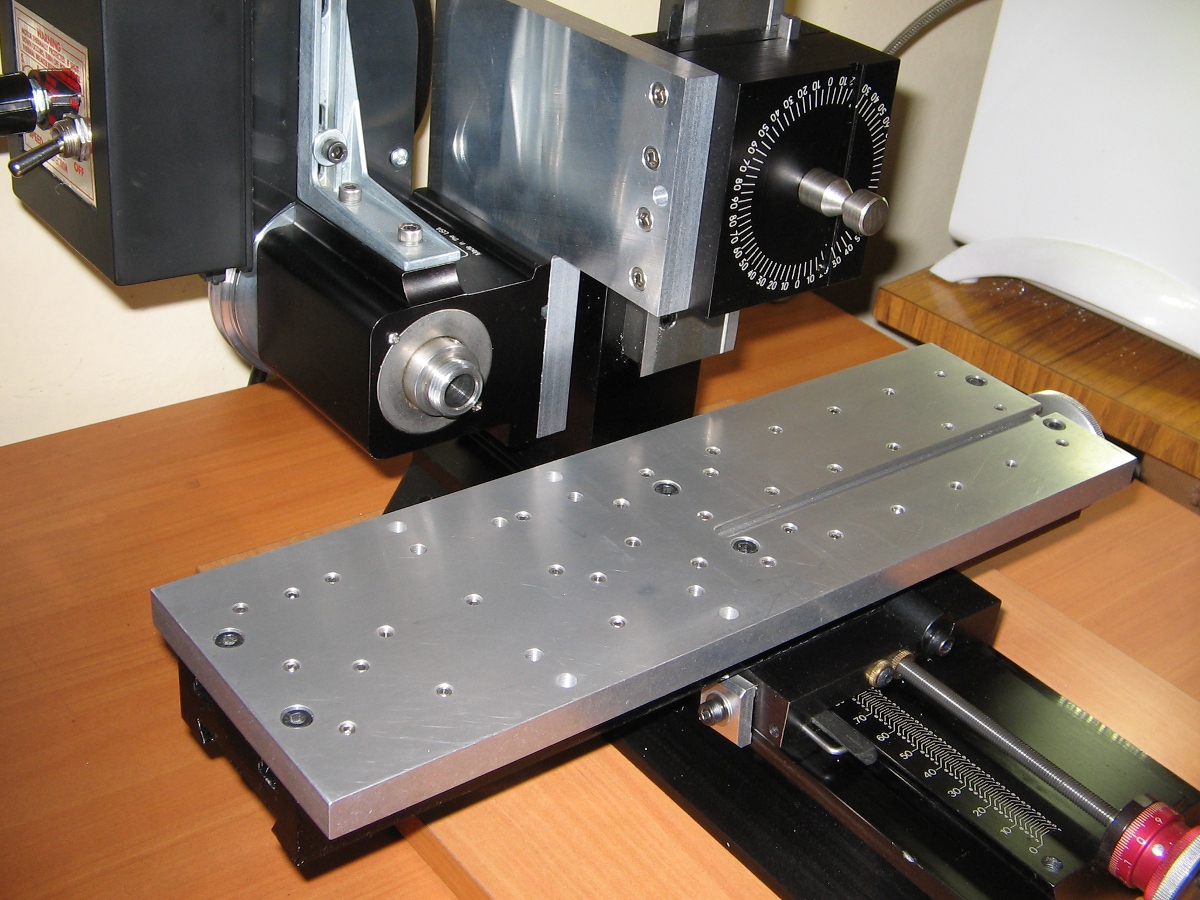

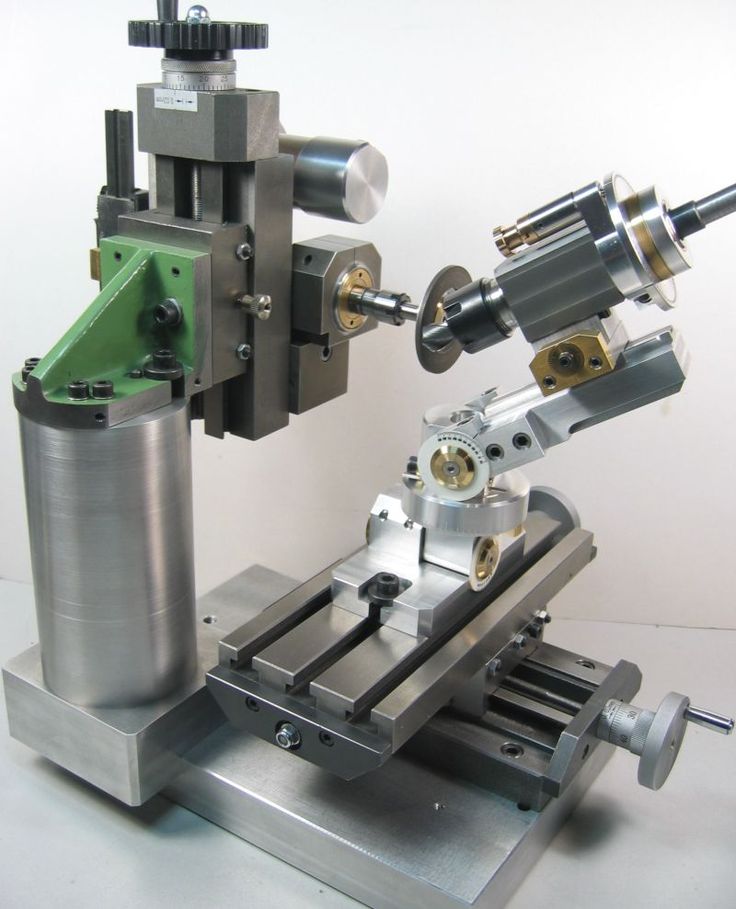

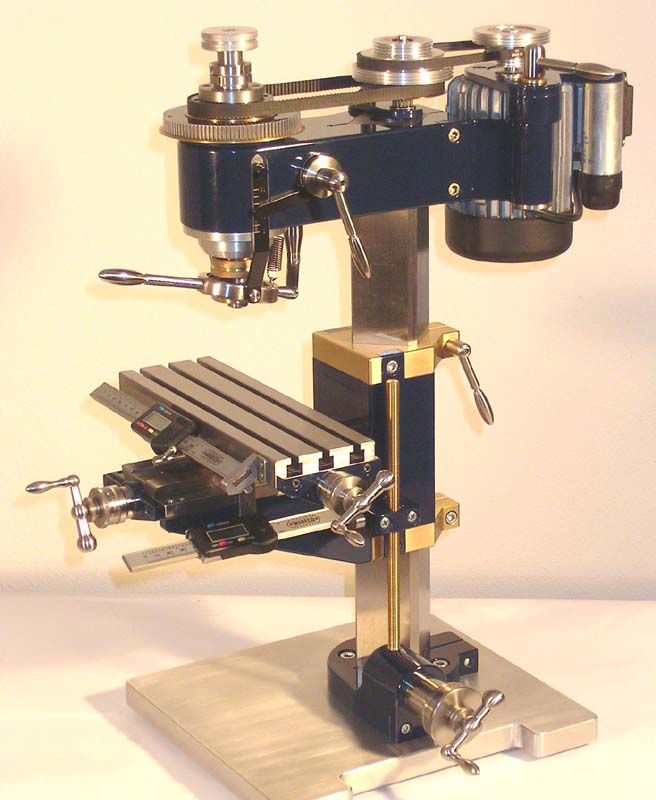

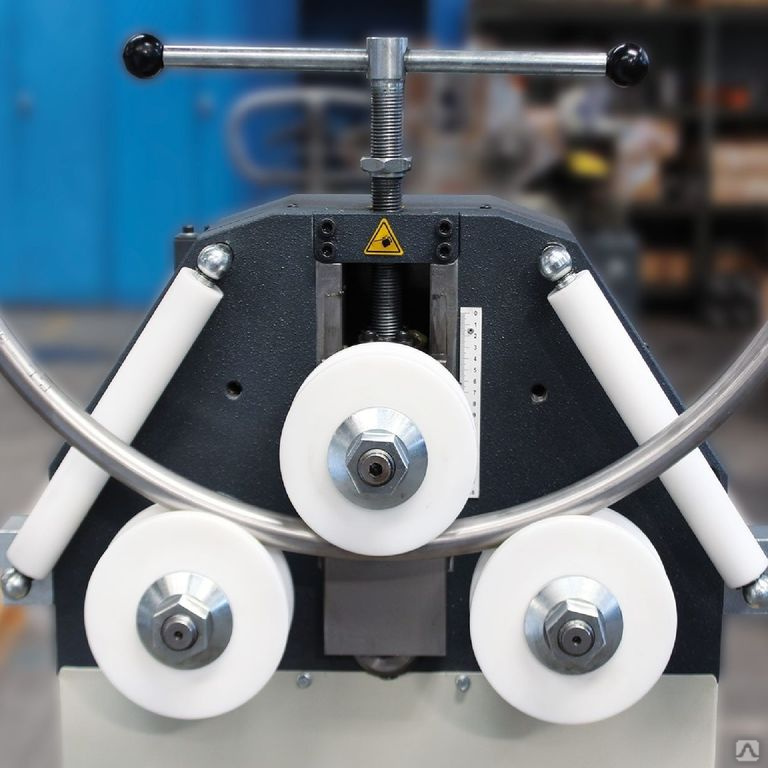

Если вы пользуетесь маршрутизатором, вам понравится Router Boss, особенно если вам кажется, что для каждого проекта требуется еще одна направляющая. Router Boss превращает обычный погружной фрезерный станок в прецизионный фрезерный станок по дереву, способный нарезать канавки, профилировать кромки, поднимать панели и резать практически любые деревянные соединения, в том числе врезные и шиповидные, и соединения типа «ласточкин хвост», без использования аппаратных шаблонов или специализированных джиги и биты.

Router Boss превращает обычный погружной фрезерный станок в прецизионный фрезерный станок по дереву, способный нарезать канавки, профилировать кромки, поднимать панели и резать практически любые деревянные соединения, в том числе врезные и шиповидные, и соединения типа «ласточкин хвост», без использования аппаратных шаблонов или специализированных джиги и биты.

Джордж Вондриска из Гильдии столяров Америки объясняет преимущества многоцелевых фрезерных станков, таких как Router Boss. Благодаря простоте использования и компактности Router Boss идеально подходит для столяров небольших мастерских.

Джеймс Гамильтон из Stumpy Nubs демонстрирует изготовление ящиков для своего магазина с помощью Router Boss.

Джеймс Гамильтон из Stumpy Nubs демонстрирует изготовление дверцы шкафа с приподнятой панелью с помощью Router Boss.

Зачем покупать стандартные аппаратные шаблоны, которые ограничивают выбор, когда вы можете создавать виртуальные шаблоны на Router Boss с почти неограниченным выбором. Создайте шаблон с помощью нашего браузерного приложения. Распечатайте и прикрепите шаблон к линейкам Router Boss. Совместите наш курсор с шаблоном, чтобы точно направлять резку шиповых соединений или соединений типа «ласточкин хвост». С проверкой цифровых показаний возможна точность +/- 0,001 дюйма.

Создайте шаблон с помощью нашего браузерного приложения. Распечатайте и прикрепите шаблон к линейкам Router Boss. Совместите наш курсор с шаблоном, чтобы точно направлять резку шиповых соединений или соединений типа «ласточкин хвост». С проверкой цифровых показаний возможна точность +/- 0,001 дюйма.

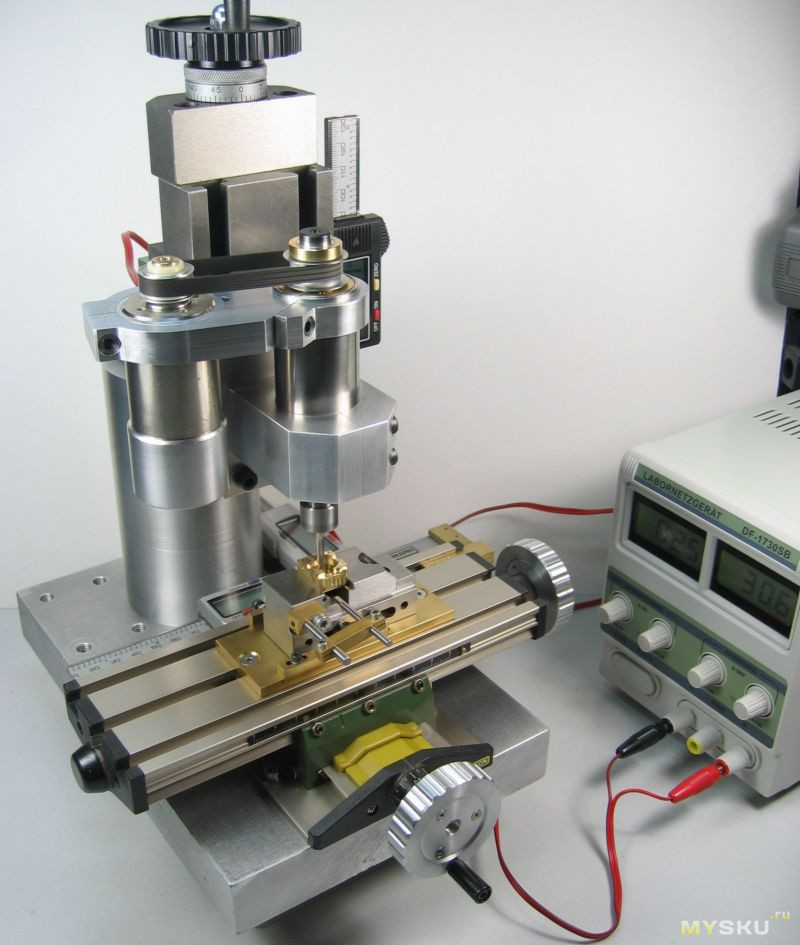

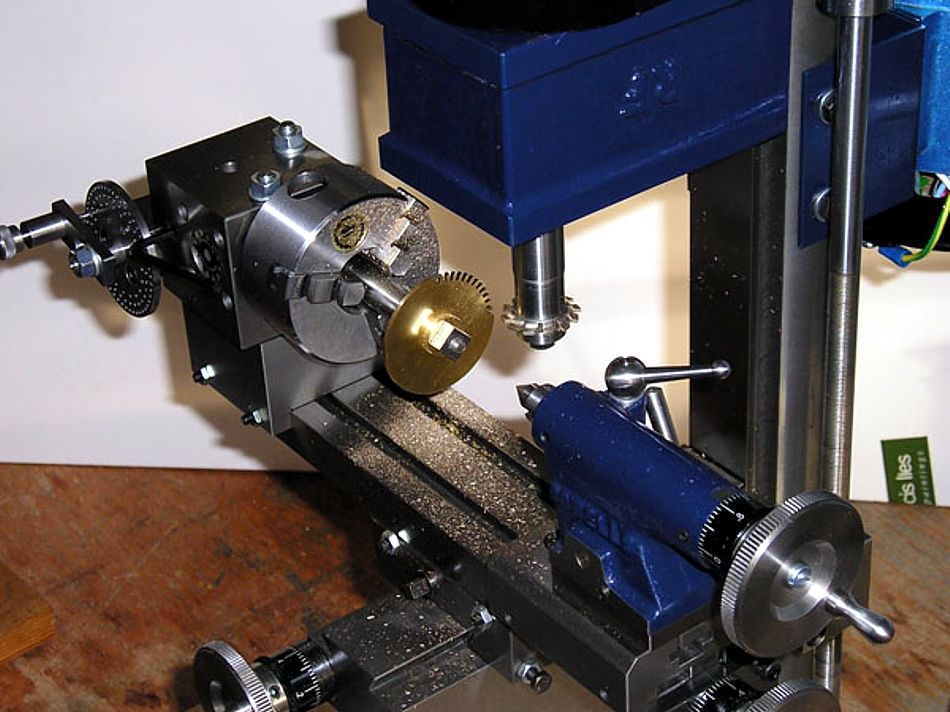

Добавление дополнительного держателя 4-й оси к вашему фрезерному патрону обеспечивает еще одну ось для работы и делает ваш фрезерный бобышка более разнообразным в работе, которую он может выполнять. . Инструмент можно использовать либо в режиме «индексации», либо в «непрерывном» режиме. Мы продемонстрируем оба режима для создания конической ножки шпинделя. Также посмотрите, как Джерри Кмак использует функцию индексации.

5 причин попробовать Router Boss:

- Вы хотите обрабатывать дерево с высокой степенью точности и воспроизводимости;

- Вам нужен полный творческий контроль, а не ограничения и однообразие шаблонных приспособлений;

- Вам нужны безопасные в работе инструменты, которые собирают большую часть опасной тонкой пыли;

- Вы выбираете качественные инструменты с лучшими технологиями;

- Вам нужна компетентная поддержка, когда у вас есть вопросы, а также гарантия отсутствия споров.

Посмотрите, как Router Boss точно управляет ОБОИМ фрезером и древесиной для создания ВСЕХ столярных изделий для целых сборок, таких как двери и ящики.

Franck Macquart предоставил видеоролик на французском языке о столярных работах типа «ласточкин хвост» с помощью Router Boss.

Отис Чарльз, столяр из Великобритании, и новый владелец Router Boss сняли это видео сборки, чтобы поделиться с другими новыми владельцами. Сборка следует нашим схемам в разобранном виде.

Компания ОТИС показывает, как прикрепить фрезер и комплект помощи при погружении к пластине фрезерного станка Router Boss.

Фрэнк Матчлер объясняет настройку машины для изготовления ласточкина хвоста.

Хвосты сначала обрезаются насадкой типа «ласточкин хвост», а затем прямым насадком обрезаются штифты. Наши настройки направляющих с переменным углом определяют угол и ширину штифтов. Посмотрите видео Джеймса Гамильтона выше, чтобы продемонстрировать, как обрезать кегли и решки.

Фрэнк Матчлер демонстрирует монтаж врезного стола.

Врезной стол представляет собой универсальный рабочий держатель с Т-образными направляющими, который крепится к скользящей планке для удерживания заготовки горизонтально, вертикально или под углом под опорной плитой Router Boss.

Фрезы для начинающих — Rockler Skillbuilder Video

В этом видео для начинающих деревообработчиков объясняются наиболее распространенные типы фрез. Фрезерные фрезы Rockler, показанные в этом видео, включают в себя: прямые, фальцевые, закругленные, ровные, римские, фасочные и фанерные фрезы меньшего размера.

Фрезы

Маршрутизатор — один из самых полезных универсальных инструментов в любом магазине. Конечно, без фрезерных битов толку мало. А если вы новичок в маршрутизации, сотни вариантов могут сбить с толку. Как вы выбираете? Вот что вам нужно знать.

Конечно, без фрезерных битов толку мало. А если вы новичок в маршрутизации, сотни вариантов могут сбить с толку. Как вы выбираете? Вот что вам нужно знать.

Фрезы бывают разных профилей. Это термин для формы режущей кромки. Прямые фрезы делают прямые пропилы, образуя канавку или паз, который представляет собой канавку поперек волокон древесины. Они также могут выдолбить область для врезки или декоративной инкрустации, и они бывают разных размеров.

Насадки для кроликов направляются направляющим подшипником на конце, и они предназначены для разрезания кролика или плеча на краю заготовки, часто для соединения ее с другой деталью. Вы можете купить эти биты в наборе, который включает в себя подшипники разного диаметра. Это означает, что вы можете разделывать кроликов разных размеров одной насадкой.

Насадки для обрезки заподлицо делают край одного материала на одном уровне с краем другого. Вы используете этот тип биты, чтобы обрезать ламинат заподлицо с материалом под ним или скруглить несколько одинаковых деталей по рисунку. Насадки для обрезки заподлицо обычно имеют направляющий подшипник. Это тот же диаметр, что и у фрезы.

Насадки для обрезки заподлицо обычно имеют направляющий подшипник. Это тот же диаметр, что и у фрезы.

Фрезы для формирования кромки бывают разных профилей и используются для обрезки декоративной кромки. К ним относятся фрезы для снятия фаски, фрезы для закругления, фрезы ogee, фрезы для окантовки и фрезы. Многие из этих бит также имеют направляющий подшипник.

Также существует множество насадок для специальных применений. Вы можете использовать секции нескольких насадок для профильного молдинга для вырезания различных декоративных рисунков краев, а с насадками для стоек и перил и фрезами для фальшпанелей вы можете самостоятельно изготавливать рамные и филенчатые двери. Имейте в виду, однако, что эти биты, как правило, больше и должны использоваться в настольном маршрутизаторе в целях безопасности.

Помимо различных типов насадок, вам необходимо знать, что существует два распространенных размера хвостовиков фрез: четверть дюйма и полдюйма. Многие фрезеры поставляются с цангами для обоих размеров, но некоторые принимают только биты размером в четверть дюйма. По возможности используйте биты с полудюймовым хвостовиком, вы получите меньше вибрации, и они, как правило, обеспечивают более плавный срез.

По возможности используйте биты с полудюймовым хвостовиком, вы получите меньше вибрации, и они, как правило, обеспечивают более плавный срез.

Большинство фрез имеют твердые твердосплавные фрезы или фрезы с твердосплавными наконечниками, которые тверже быстрорежущей стали и намного дольше удерживают лезвие. Но они также более хрупкие, поэтому обращайтесь с ними осторожно. Вы же не хотите их бросать.

Здесь, в Rockler, мы предлагаем собственную линейку фрез, предназначенных для серьезных столяров. Они изготовлены из толстого высококачественного твердого сплава и заточены алмазным абразивом. Они также точно сбалансированы и имеют антипригарное покрытие для предотвращения накопления смолы.

Чтобы облегчить работу новичкам, мы предлагаем набор из пяти твердосплавных наконечников для начинающих, который включает в себя сверло с четырьмя опорами, прямое сверло, сверло с закруглением, сверло для снятия фаски и сверло с римским упором, все имеют прочную полудюймовую насадку.

Для защиты глаз от попадания стружки нужно использовать защитные очки. Также следует защитить органы дыхания от вредной для легких мелкой древесной пыли с помощью респиратора.

Для защиты глаз от попадания стружки нужно использовать защитные очки. Также следует защитить органы дыхания от вредной для легких мелкой древесной пыли с помощью респиратора. Используются в изготовлении технических пазов. С их помощью делается одно из наиболее часто применяемых в мебели соединение шип-паз;

Используются в изготовлении технических пазов. С их помощью делается одно из наиболее часто применяемых в мебели соединение шип-паз;

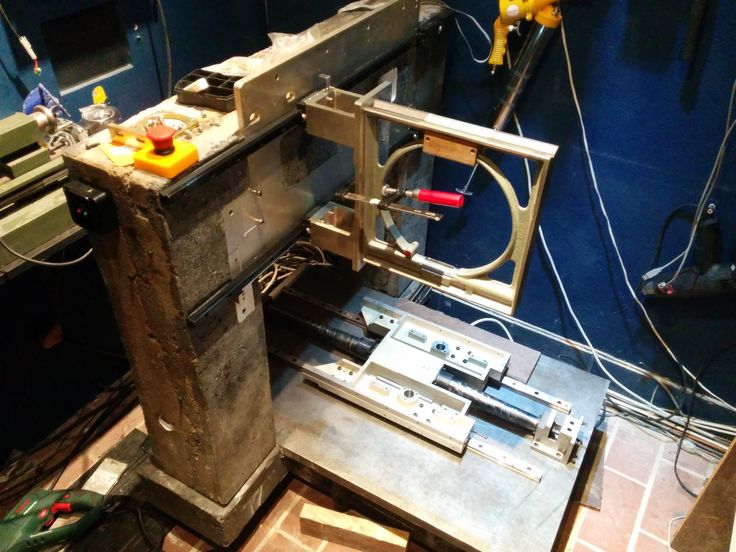

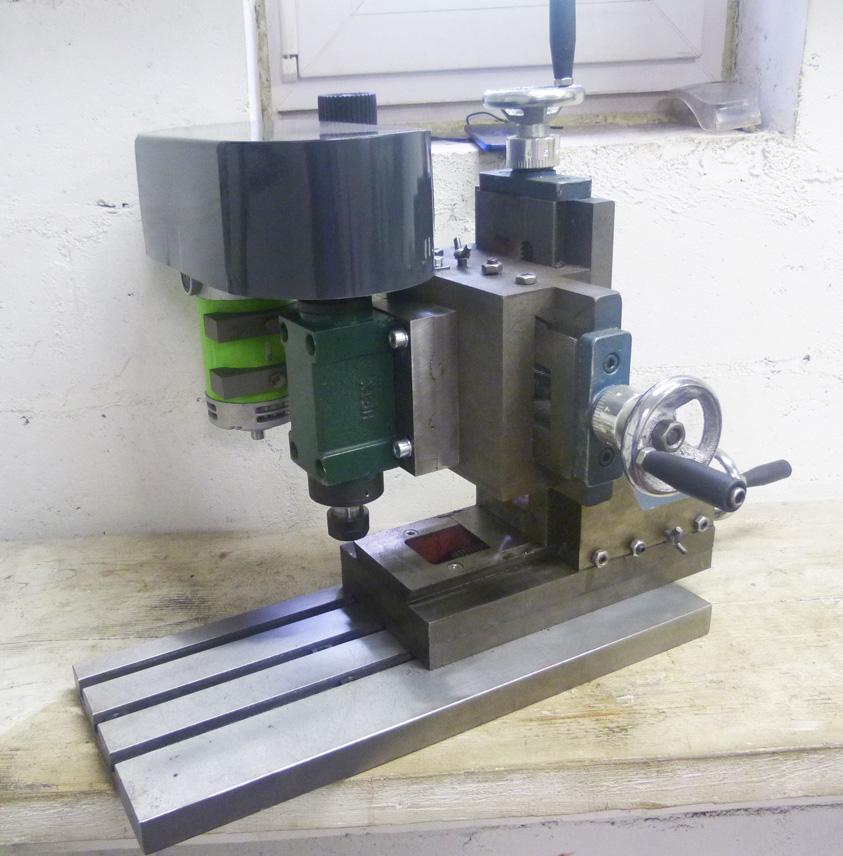

е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

Они могут иметь пальчиковый или дисковый вид.

Они могут иметь пальчиковый или дисковый вид. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата. В домашних условиях изготовить подобный станок сложно.

В домашних условиях изготовить подобный станок сложно.

Эластичная опора будет надежно удерживаться на основании станины.

Эластичная опора будет надежно удерживаться на основании станины.

На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка. Она поможет оператору выставлять нужную глубину обработки металла.

Она поможет оператору выставлять нужную глубину обработки металла.

Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем: Эти переменные компенсируются.

Эти переменные компенсируются.

cc

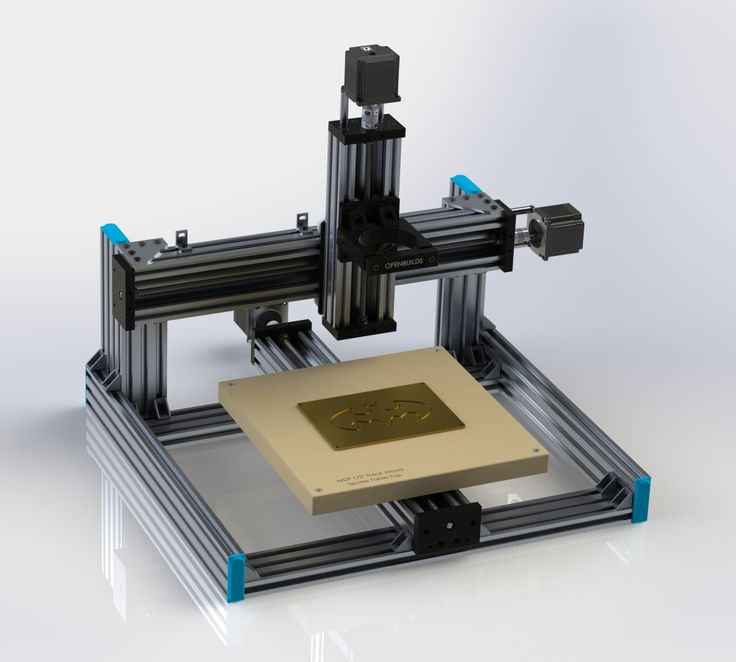

cc Внешние размеры 760х660х360 мм. Конечно, используя более длинные профили, линейные направляющие и шарико-винтовые пары, вы можете сделать его больше.

Внешние размеры 760х660х360 мм. Конечно, используя более длинные профили, линейные направляющие и шарико-винтовые пары, вы можете сделать его больше. ly/2XYn3QE

ly/2XYn3QE ly/2xpnVTR

ly/2xpnVTR ly/3gVz94w

ly/3gVz94w to/3gAvYB5

to/3gAvYB5 to/3mEnug2

to/3mEnug2 to/3mCoMIu

to/3mCoMIu 1/310PSN

1/310PSN to/3mAdhRL

to/3mAdhRL ly/2PSt2lG

ly/2PSt2lG ly/3kH9TBh

ly/3kH9TBh ly/2E0aHQO

ly/2E0aHQO Их нужно вырезать из 6-мм стали или алюминия (и всего две маленькие детали вырезать из 8-мм стали или алюминия, см. таблицу ниже).

Их нужно вырезать из 6-мм стали или алюминия (и всего две маленькие детали вырезать из 8-мм стали или алюминия, см. таблицу ниже).  dxf

dxf dxf

dxf stl

stl Не стесняйтесь изменять его и делиться с другими, только не забудьте поставить ссылку на мой проект 🙂

Не стесняйтесь изменять его и делиться с другими, только не забудьте поставить ссылку на мой проект 🙂 Файл stl держателя концевых выключателей можно найти в ZIP-архиве со всеми файлами STL в разделе файлов выше. Здесь у вас есть ссылки на некоторые вещи, которые я использовал для обновлений:

Файл stl держателя концевых выключателей можно найти в ZIP-архиве со всеми файлами STL в разделе файлов выше. Здесь у вас есть ссылки на некоторые вещи, которые я использовал для обновлений: to/3oORy8S

to/3oORy8S Поскольку я заменил шпиндель, мне также пришлось переделать пылезащитный башмак, концепция в основном та же, но я сделал его немного больше. Я также добавил некоторые обновления для шпинделя мощностью 500 Вт, освещение шпинделя — простую печатную плату со светодиодами, которую вы можете напрямую прикрепить к шпинделю и получить еще больше света во время обработки, а другим обновлением была простая схема для управления шпинделем мощностью 500 Вт с помощью GRBL. Этот должен пройти еще несколько тестов, но уже должен работать правильно.

Поскольку я заменил шпиндель, мне также пришлось переделать пылезащитный башмак, концепция в основном та же, но я сделал его немного больше. Я также добавил некоторые обновления для шпинделя мощностью 500 Вт, освещение шпинделя — простую печатную плату со светодиодами, которую вы можете напрямую прикрепить к шпинделю и получить еще больше света во время обработки, а другим обновлением была простая схема для управления шпинделем мощностью 500 Вт с помощью GRBL. Этот должен пройти еще несколько тестов, но уже должен работать правильно. по 1 м.

по 1 м. Изготовление вибромотора

Изготовление вибромотора Поскольку крышка вместе с мотором имеет значительный вес, её достаточно просто установить «стаканами» на пружины.

Поскольку крышка вместе с мотором имеет значительный вес, её достаточно просто установить «стаканами» на пружины.

Формовочный используется при изготовлении бетонной, гипсовой или иной продукции, либо для создания матриц из формовочных материалов, таких как полиуретан для форм и прочие. Расформовочный применяется для извлечения готовой продукции из форм или опалубки, если того требует ситуация.

Формовочный используется при изготовлении бетонной, гипсовой или иной продукции, либо для создания матриц из формовочных материалов, таких как полиуретан для форм и прочие. Расформовочный применяется для извлечения готовой продукции из форм или опалубки, если того требует ситуация.

Оптимальной высотой для вибростола принято считать конструкцию в 80 см. Длинна и ширина установки варьируется в зависимости от размеров опалубки, куда вы будете лить полиуретан для форм, или форм, с которыми вы работаете.

Оптимальной высотой для вибростола принято считать конструкцию в 80 см. Длинна и ширина установки варьируется в зависимости от размеров опалубки, куда вы будете лить полиуретан для форм, или форм, с которыми вы работаете. Пружины крепятся к раме напрямую сварным швом, в случае, если “гнёзда-стаканы” отсутствуют.

Пружины крепятся к раме напрямую сварным швом, в случае, если “гнёзда-стаканы” отсутствуют.

Хорошая идея прямо!

Хорошая идея прямо!

Кроме того, стол может вместить до 600 фунтов бетонных изделий, имеет электрическую ножную педаль 110 В – 1PH, прост в использовании и даже имеет регулируемую скорость и усилие, так что пользователь может добиться гладкой отделки, независимо от того, что он делает. делают.

Кроме того, стол может вместить до 600 фунтов бетонных изделий, имеет электрическую ножную педаль 110 В – 1PH, прост в использовании и даже имеет регулируемую скорость и усилие, так что пользователь может добиться гладкой отделки, независимо от того, что он делает. делают. Gizmoplans предлагает 100-процентную гарантию риска и профессиональную помощь, если кому-то понадобится совет в любое время в процессе строительства через Интернет или по телефону. Планы можно мгновенно загрузить из Интернета, чтобы пользователям не приходилось ждать отправки. Для получения дополнительной информации о вибрационном столе для бетона от Gizmoplans и других проектах DIY посетите их веб-сайт по адресу http://gizmoplans.com/vibrating-table-concrete-vibrating-table.

Gizmoplans предлагает 100-процентную гарантию риска и профессиональную помощь, если кому-то понадобится совет в любое время в процессе строительства через Интернет или по телефону. Планы можно мгновенно загрузить из Интернета, чтобы пользователям не приходилось ждать отправки. Для получения дополнительной информации о вибрационном столе для бетона от Gizmoplans и других проектах DIY посетите их веб-сайт по адресу http://gizmoplans.com/vibrating-table-concrete-vibrating-table.

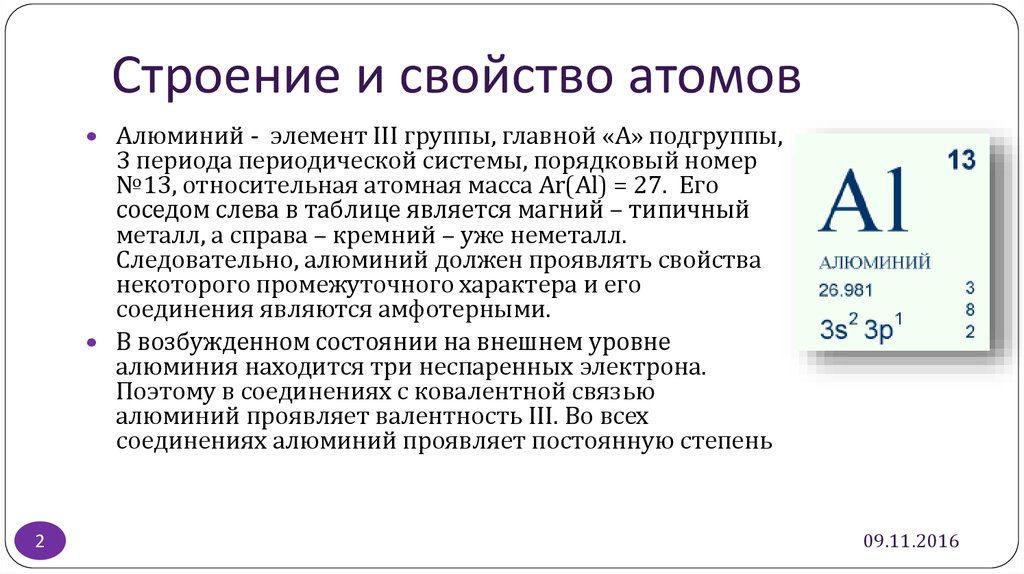

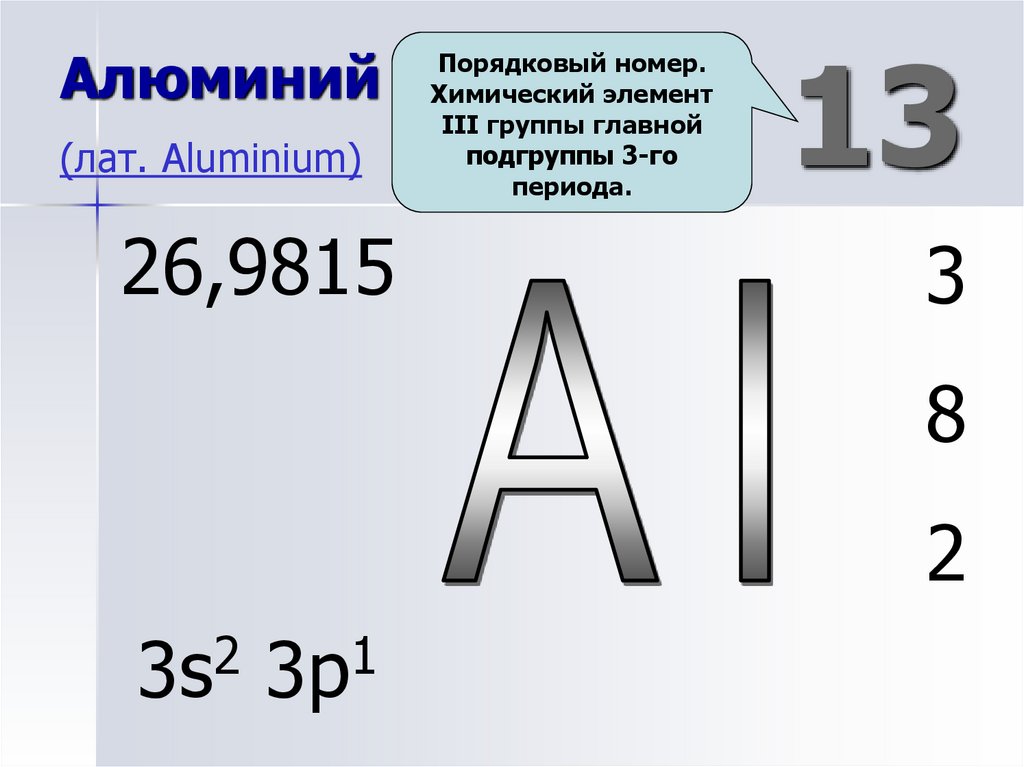

В среднем из 4-5 тонн бокситов производится 1 тонна алюминия.

В среднем из 4-5 тонн бокситов производится 1 тонна алюминия.

А сверхтонкая алюминиевая фольга втрое тоньше человеческого волоса. Кроме того, по сравнению с другими металлами и материалами он более экономичен.

А сверхтонкая алюминиевая фольга втрое тоньше человеческого волоса. Кроме того, по сравнению с другими металлами и материалами он более экономичен. Более того, именно этот металл стал символом прогресса – все новейшие электронные устройства, средства передвижения изготавливаются из алюминия.

Более того, именно этот металл стал символом прогресса – все новейшие электронные устройства, средства передвижения изготавливаются из алюминия.

Промышленные сплавы серии 7ххх содержат цинк, магний и медь с небольшими добавками марганца и хрома, а также циркония для контроля роста зерна и рекристаллизации.

Промышленные сплавы серии 7ххх содержат цинк, магний и медь с небольшими добавками марганца и хрома, а также циркония для контроля роста зерна и рекристаллизации.

Он был введен в Японии в 1943 году, был большим секретом и применялся для изготовления японских военных самолетов. Сплав 7075 первоначально применялся для деталей и компонентов с тонким поперечным сечением, в основном в виде листов и прессованных профилей. Для этих изделий скорость закалки обычно очень высокая и растягивающие напряжения не возникают в коротком поперечном направлении. Поэтому коррозионное растрескивание под напряжением не является проблемой для таких материалов с высокопрочном состоянии Т6.

Он был введен в Японии в 1943 году, был большим секретом и применялся для изготовления японских военных самолетов. Сплав 7075 первоначально применялся для деталей и компонентов с тонким поперечным сечением, в основном в виде листов и прессованных профилей. Для этих изделий скорость закалки обычно очень высокая и растягивающие напряжения не возникают в коротком поперечном направлении. Поэтому коррозионное растрескивание под напряжением не является проблемой для таких материалов с высокопрочном состоянии Т6.

Однако чрезмерное повышение содержания цинка и магния снижает вязкие свойства и сопротивление коррозии под напряжением. В этих сплавах цинк и магний управляют процессом старения, тогда как роль меди заключается в увеличении скорости старения и повышении чувствительности к закалке. Хотя медь снижает общую стойкость к коррозии, она повышает сопротивление коррозии под напряжением.

Однако чрезмерное повышение содержания цинка и магния снижает вязкие свойства и сопротивление коррозии под напряжением. В этих сплавах цинк и магний управляют процессом старения, тогда как роль меди заключается в увеличении скорости старения и повышении чувствительности к закалке. Хотя медь снижает общую стойкость к коррозии, она повышает сопротивление коррозии под напряжением. Алюминий является самым распространенным металлическим элементом в земной коре и наиболее широко используемым цветным металлом. В силу своей химической активности А. никогда не встречается в природе в металлическом виде, но его соединения в большей или меньшей степени присутствуют почти во всех горных породах, растительности и животных. Алюминий сосредоточен во внешних 16 км (10 милях) земной коры, из которых он составляет около 8 процентов по весу; его превосходят по количеству только кислород и кремний. Название алюминия происходит от латинского слова 9.0029 alumen , used to describe potash alum, or aluminum potassium sulfate, KAl(SO 4 ) 2 ∙12H 2 O.

Алюминий является самым распространенным металлическим элементом в земной коре и наиболее широко используемым цветным металлом. В силу своей химической активности А. никогда не встречается в природе в металлическом виде, но его соединения в большей или меньшей степени присутствуют почти во всех горных породах, растительности и животных. Алюминий сосредоточен во внешних 16 км (10 милях) земной коры, из которых он составляет около 8 процентов по весу; его превосходят по количеству только кислород и кремний. Название алюминия происходит от латинского слова 9.0029 alumen , used to describe potash alum, or aluminum potassium sulfate, KAl(SO 4 ) 2 ∙12H 2 O. 70 (at 20 °C [68 °F])

70 (at 20 °C [68 °F]) Из многих других алюминиевых минералов алунит и криолит имеют некоторое коммерческое значение.

Из многих других алюминиевых минералов алунит и криолит имеют некоторое коммерческое значение. Немецкий химик Фридрих Велер, используя металлический калий в качестве восстановителя, получил алюминиевый порошок (1827 г.) и небольшие глобулы металла (1845 г.), по которым он смог определить некоторые его свойства.

Немецкий химик Фридрих Велер, используя металлический калий в качестве восстановителя, получил алюминиевый порошок (1827 г.) и небольшие глобулы металла (1845 г.), по которым он смог определить некоторые его свойства. обработка алюминия.

обработка алюминия. Несмотря на свою химическую активность, алюминий обладает высокой коррозионной стойкостью, так как на воздухе на его поверхности образуется прочная оксидная пленка.

Несмотря на свою химическую активность, алюминий обладает высокой коррозионной стойкостью, так как на воздухе на его поверхности образуется прочная оксидная пленка.

Ион Al 3+ может быть стабилизирован гидратацией, а октаэдрический ион [Al(H 2 O) 6 ] 3+ встречается как в водном растворе, так и в некоторых солях.

Ион Al 3+ может быть стабилизирован гидратацией, а октаэдрический ион [Al(H 2 O) 6 ] 3+ встречается как в водном растворе, так и в некоторых солях. AAO содержит цилиндрические поры, которые можно использовать для различных целей. Это термически и механически стабильное соединение, а также оптически прозрачное и электрическое изолятор. Размер пор и толщину AAO можно легко адаптировать для определенных приложений, в том числе в качестве шаблона для синтеза материалов в нанотрубки и наностержни.

AAO содержит цилиндрические поры, которые можно использовать для различных целей. Это термически и механически стабильное соединение, а также оптически прозрачное и электрическое изолятор. Размер пор и толщину AAO можно легко адаптировать для определенных приложений, в том числе в качестве шаблона для синтеза материалов в нанотрубки и наностержни. , железо или кобальт. Наиболее важной из таких солей является сульфат алюминия-калия, также известный как квасцы калия или квасцы калия. Эти квасцы имеют множество применений, особенно в производстве лекарств, текстиля и красок.

, железо или кобальт. Наиболее важной из таких солей является сульфат алюминия-калия, также известный как квасцы калия или квасцы калия. Эти квасцы имеют множество применений, особенно в производстве лекарств, текстиля и красок. С водородом алюминий образует гидрид алюминия, AlH 3 , полимерное твердое вещество, из которого получают тетрагидроалюминаты (важные восстановители). Алюмогидрид лития (LiAlH 4 ), образующийся при взаимодействии хлорида алюминия с гидридом лития, широко используется в органической химии, например, для восстановления альдегидов и кетонов до первичных и вторичных спиртов соответственно.

С водородом алюминий образует гидрид алюминия, AlH 3 , полимерное твердое вещество, из которого получают тетрагидроалюминаты (важные восстановители). Алюмогидрид лития (LiAlH 4 ), образующийся при взаимодействии хлорида алюминия с гидридом лития, широко используется в органической химии, например, для восстановления альдегидов и кетонов до первичных и вторичных спиртов соответственно.

Именно Дэви доказал существование алюминия, металла, содержащегося в глиноземе, и дал ему название.

Именно Дэви доказал существование алюминия, металла, содержащегося в глиноземе, и дал ему название. Кстати, из-за текстуры боксита лет сто назад алюминий часто довольно поэтично называли серебром, полученным из глины. В среднем для производства 1 тонны алюминия требуется 4-5 тонн бокситов.

Кстати, из-за текстуры боксита лет сто назад алюминий часто довольно поэтично называли серебром, полученным из глины. В среднем для производства 1 тонны алюминия требуется 4-5 тонн бокситов. Поэтому лучшее место для алюминиевого завода находится рядом с мощным, желательно возобновляемым источником энергии. Гидроэлектростанции являются лучшим вариантом, поскольку они являются наиболее мощными «зелеными» источниками энергии, доступными сегодня.

Поэтому лучшее место для алюминиевого завода находится рядом с мощным, желательно возобновляемым источником энергии. Гидроэлектростанции являются лучшим вариантом, поскольку они являются наиболее мощными «зелеными» источниками энергии, доступными сегодня. давление как в жару, так и в холод. Его можно сворачивать, тянуть и штамповать. Алюминий не горит, не требует специальной покраски и в отличие от пластика не токсичен. Он также очень податлив, поэтому из него можно делать листы толщиной всего 4 микрона, а также очень тонкую проволоку. Сверхтонкая фольга, которую можно изготовить из алюминия, в три раза тоньше человеческого волоса. Кроме того, алюминий более экономичен, чем другие металлы и материалы.

давление как в жару, так и в холод. Его можно сворачивать, тянуть и штамповать. Алюминий не горит, не требует специальной покраски и в отличие от пластика не токсичен. Он также очень податлив, поэтому из него можно делать листы толщиной всего 4 микрона, а также очень тонкую проволоку. Сверхтонкая фольга, которую можно изготовить из алюминия, в три раза тоньше человеческого волоса. Кроме того, алюминий более экономичен, чем другие металлы и материалы. Тем временем ученые продолжают разрабатывать новые алюминиевые сплавы.

Тем временем ученые продолжают разрабатывать новые алюминиевые сплавы.

Первые предполагают использование специальных станков, механизмов, вторые – различных

Первые предполагают использование специальных станков, механизмов, вторые – различных Одна из наиболее эффективных методик, позволяющая свести к минимуму деформации. В этом случае деталь

Одна из наиболее эффективных методик, позволяющая свести к минимуму деформации. В этом случае деталь

Поэтому всем стоит прочитать данную статью, чтобы понять, как добиться желаемого результата.

Поэтому всем стоит прочитать данную статью, чтобы понять, как добиться желаемого результата.

Для этого нужно установить её в специальный зажим и сгибать вдоль этой самой пластины. Такой способ экономичный и простой, но не самый популярный.

Для этого нужно установить её в специальный зажим и сгибать вдоль этой самой пластины. Такой способ экономичный и простой, но не самый популярный. Благодаря им, Вы сможете без труда изменить металлопрокат на установленные размеры. Помощь в выборе окажут менеджеры компании «Передовые технологии». Свяжитесь с ними по телефону 8(495)150-24-23.

Благодаря им, Вы сможете без труда изменить металлопрокат на установленные размеры. Помощь в выборе окажут менеджеры компании «Передовые технологии». Свяжитесь с ними по телефону 8(495)150-24-23. Продукт закрепляется и плавно сгибается, параллельно нагревается участок сгиба.

Продукт закрепляется и плавно сгибается, параллельно нагревается участок сгиба.

Оправка — это самый простой способ предотвратить пружинение.

Оправка — это самый простой способ предотвратить пружинение. Это, в свою очередь, образует рябь или волну.

Это, в свою очередь, образует рябь или волну.

S. (AISI – 410) Рабочие части

S. (AISI – 410) Рабочие части ). Все права защищены.

). Все права защищены.  LTB2)

LTB2)

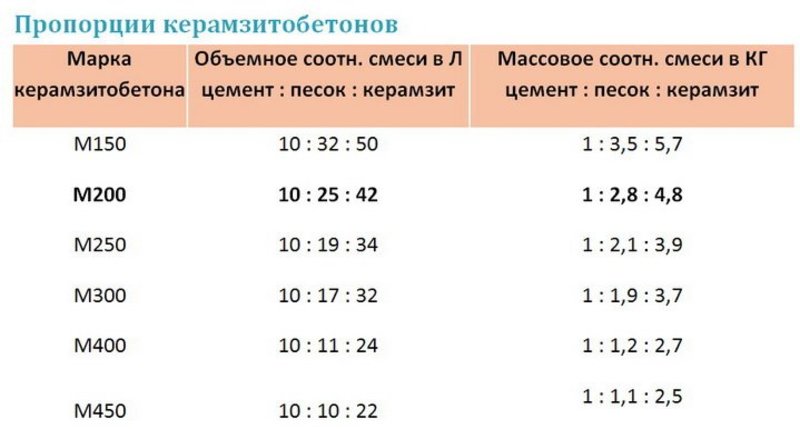

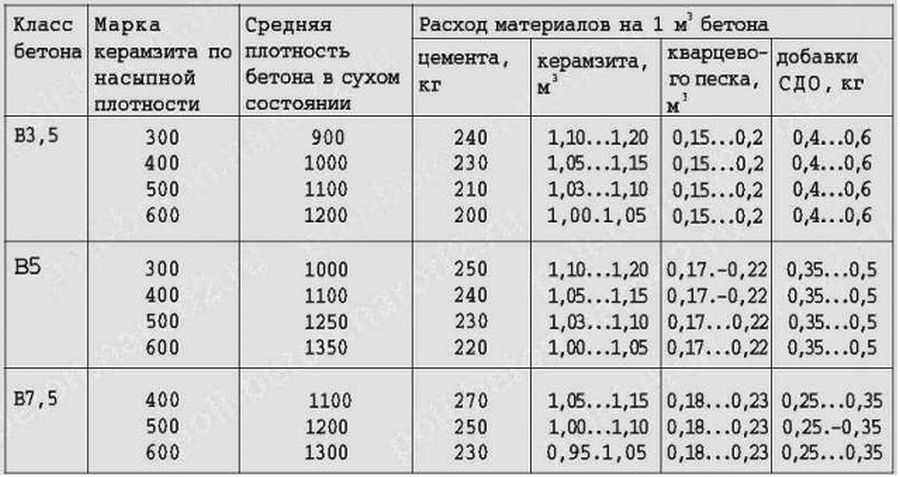

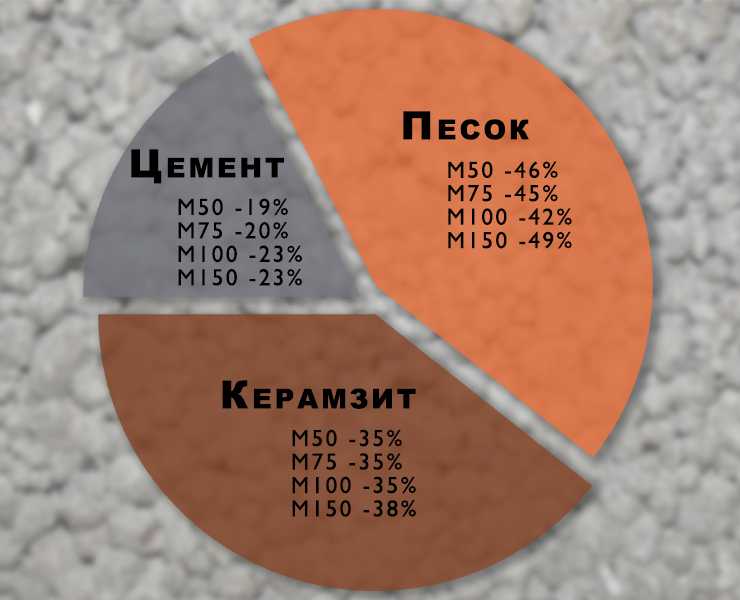

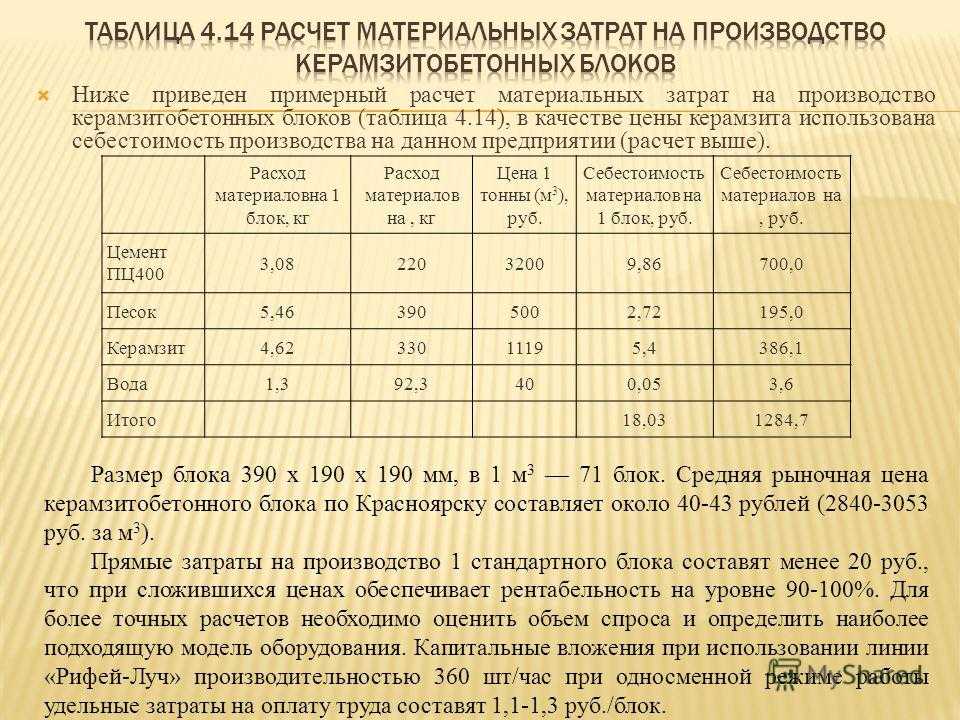

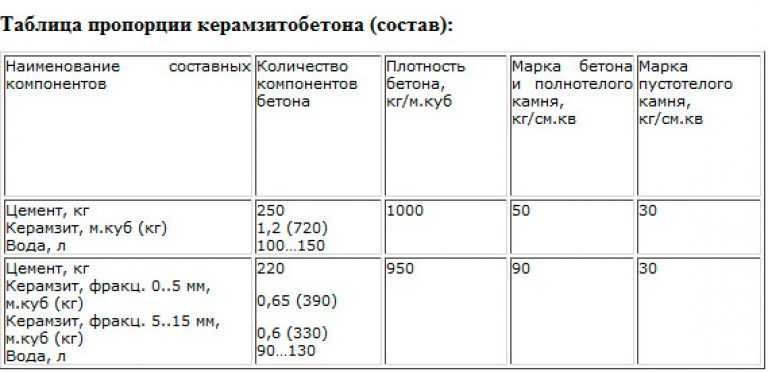

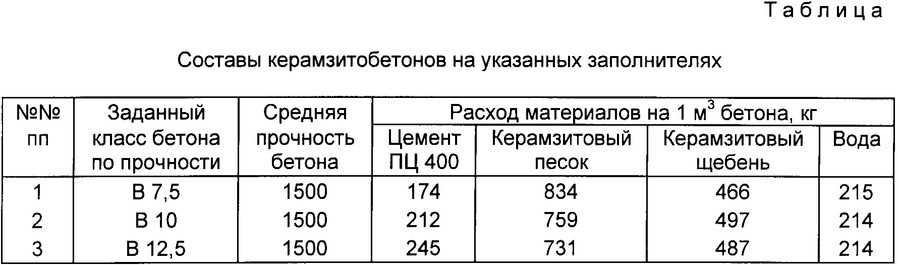

Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

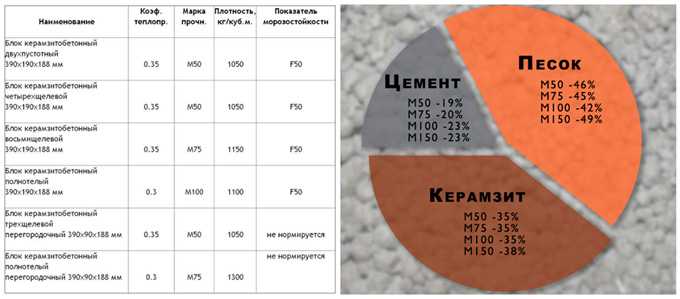

Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

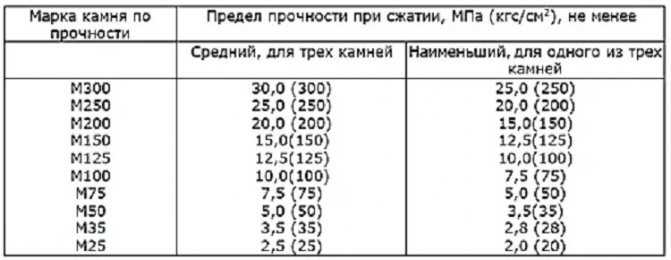

Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания. Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Он имеет высокое водопоглощение, поэтому его рекомендовано использовать в сухом климате или применять гидроизоляцию. Бетон устойчив к распространению плесени и грибков. Он имеет низкую теплопроводность, поэтому в здание зимой не проникает холод, а летом – тепло. Блоки из керамзита не разгрызают грызуны и насекомые.

Он имеет высокое водопоглощение, поэтому его рекомендовано использовать в сухом климате или применять гидроизоляцию. Бетон устойчив к распространению плесени и грибков. Он имеет низкую теплопроводность, поэтому в здание зимой не проникает холод, а летом – тепло. Блоки из керамзита не разгрызают грызуны и насекомые. Стеновые блоки толще перегородок, так как на них приходится большая нагрузка.

Стеновые блоки толще перегородок, так как на них приходится большая нагрузка. Если на пол будут устанавливаться перегородки, то стяжка должна иметь высокую плотность.

Если на пол будут устанавливаться перегородки, то стяжка должна иметь высокую плотность. Минус второго варианта заключается в его высокой стоимости.

Минус второго варианта заключается в его высокой стоимости. Особенности подбора зависят от финансовых возможностей и предпочтений человека. Штукатурка керамзитобетонных стен проводится смесями, которые имеют акриловую, цементную, гипсовую, минеральную, силикатную основу. Все стройматериалы обладают своими преимуществами и недостатками.

Особенности подбора зависят от финансовых возможностей и предпочтений человека. Штукатурка керамзитобетонных стен проводится смесями, которые имеют акриловую, цементную, гипсовую, минеральную, силикатную основу. Все стройматериалы обладают своими преимуществами и недостатками. За счет высокой паропроницаемости обеспечивается оптимальный микроклимат в помещении. Благодаря пластичности стройматериала провести отделку может малоопытный мастер.

За счет высокой паропроницаемости обеспечивается оптимальный микроклимат в помещении. Благодаря пластичности стройматериала провести отделку может малоопытный мастер. В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитобетона 9.0019

В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитобетона 9.0019

Поскольку собственный вес составляет большую часть общей нагрузки, прикладываемой к конструкции, LECA используется в бетоне для снижения потребности в крупнозернистом заполнителе и при проектировании бетонных зданий. Это имеет решающее значение в таких обстоятельствах, как бедные почвы и высокие конструкции. Он также предлагает значительные преимущества с точки зрения снижения плотности бетона, что повышает производительность труда. Легкий бетон имеет меньшую плотность, чем стандартный бетон, и обеспечивает лучшую теплоизоляцию. Основная цель этого исследования — изучить весовые и прочностные характеристики бетона, такие как кубическая прочность на сжатие, разделенные цилиндры прочности на растяжение и прочность на изгиб легкого бетона по сравнению с обычным бетоном путем замены натуральных заполнителей LECA на 25%, 50%. , 75% и 100% соответственно. Уже более двух тысячелетий легкие заполнители успешно используются.

Поскольку собственный вес составляет большую часть общей нагрузки, прикладываемой к конструкции, LECA используется в бетоне для снижения потребности в крупнозернистом заполнителе и при проектировании бетонных зданий. Это имеет решающее значение в таких обстоятельствах, как бедные почвы и высокие конструкции. Он также предлагает значительные преимущества с точки зрения снижения плотности бетона, что повышает производительность труда. Легкий бетон имеет меньшую плотность, чем стандартный бетон, и обеспечивает лучшую теплоизоляцию. Основная цель этого исследования — изучить весовые и прочностные характеристики бетона, такие как кубическая прочность на сжатие, разделенные цилиндры прочности на растяжение и прочность на изгиб легкого бетона по сравнению с обычным бетоном путем замены натуральных заполнителей LECA на 25%, 50%. , 75% и 100% соответственно. Уже более двух тысячелетий легкие заполнители успешно используются. Большой собственный вес бетона является одним из недостатков традиционного бетона. Плотность рядового бетона колеблется от 2200 до 2600 кг/м3. Из-за большого собственного веса он требует больших несущих частей и фундаментов, что делает его неэкономичным материалом. В прошлом проводились эксперименты по снижению собственного веса бетона с целью улучшения его конструкционной приспособляемости. В результате появился легкий бетон с плотностью от 300 кг/м3 до 1850 кг/м3. В последние годы популярность легкого бетона возросла благодаря многочисленным преимуществам, которые он дает по сравнению с традиционным бетоном. Легкий бетон имеет ряд преимуществ, в том числе снижение статической нагрузки, увеличение темпов строительства и снижение затрат на погрузочно-разгрузочные работы. Сравнительно низкая теплопроводность и сильная звукоизоляция — еще две ключевые характеристики легкого бетона. Существует три основных метода производства легкого бетона. путем замены традиционного минерального заполнителя легким заполнителем.

Большой собственный вес бетона является одним из недостатков традиционного бетона. Плотность рядового бетона колеблется от 2200 до 2600 кг/м3. Из-за большого собственного веса он требует больших несущих частей и фундаментов, что делает его неэкономичным материалом. В прошлом проводились эксперименты по снижению собственного веса бетона с целью улучшения его конструкционной приспособляемости. В результате появился легкий бетон с плотностью от 300 кг/м3 до 1850 кг/м3. В последние годы популярность легкого бетона возросла благодаря многочисленным преимуществам, которые он дает по сравнению с традиционным бетоном. Легкий бетон имеет ряд преимуществ, в том числе снижение статической нагрузки, увеличение темпов строительства и снижение затрат на погрузочно-разгрузочные работы. Сравнительно низкая теплопроводность и сильная звукоизоляция — еще две ключевые характеристики легкого бетона. Существует три основных метода производства легкого бетона. путем замены традиционного минерального заполнителя легким заполнителем. Добавление газа или пузырьков воздуха в раствор. Это называется «газобетон». Не включая песчаную фракцию в заполнитель. Этот тип бетона известен как бетон без мелких частиц. В результате они редко используются в производстве легкого бетона. Пемза, диатомит, шлак, вулканический пепел, опилки и рисовая шелуха являются одними из естественных легких заполнителей, причем обычно используется только пемза.

Добавление газа или пузырьков воздуха в раствор. Это называется «газобетон». Не включая песчаную фракцию в заполнитель. Этот тип бетона известен как бетон без мелких частиц. В результате они редко используются в производстве легкого бетона. Пемза, диатомит, шлак, вулканический пепел, опилки и рисовая шелуха являются одними из естественных легких заполнителей, причем обычно используется только пемза. Результаты испытаний стальной фибры выявили линейную зависимость между прочностью на сжатие и прочностью на раскалывание-растяжение.

Результаты испытаний стальной фибры выявили линейную зависимость между прочностью на сжатие и прочностью на раскалывание-растяжение.

905кг соответственно тоже определялись. Установлено, что удельный вес составляет 2,74

905кг соответственно тоже определялись. Установлено, что удельный вес составляет 2,74 Летучая зола с низким содержанием кальция (класс F по ASTM) была закуплена на тепловой электростанции для данного исследования. Летучая зола имеет удельный вес 2,36 и крупность 4%.

Летучая зола с низким содержанием кальция (класс F по ASTM) была закуплена на тепловой электростанции для данного исследования. Летучая зола имеет удельный вес 2,36 и крупность 4%. Окончательная прочность куба и цилиндра измеряется через 7 и 28 дней отверждения. Затем рассчитываются средние значения прочности на сжатие и растяжение для каждой фракции смеси, которые объясняются в окончательном результате. Кроме того, для количественной оценки прочности, увеличенной по сравнению с обычным бетоном, прочность бетона с легким заполнителем сравнивается с прочностью обычного бетона.

Окончательная прочность куба и цилиндра измеряется через 7 и 28 дней отверждения. Затем рассчитываются средние значения прочности на сжатие и растяжение для каждой фракции смеси, которые объясняются в окончательном результате. Кроме того, для количественной оценки прочности, увеличенной по сравнению с обычным бетоном, прочность бетона с легким заполнителем сравнивается с прочностью обычного бетона.

LECA используется для строительства легких бетонных зданий, легких насыпных, дренажных и изоляционных материалов для насыпей автомобильных и железных дорог и других транспортных зон, а также легкой обратной засыпки для подпорных стен и в качестве фундамента для сооружений и сельскохозяйственных угодий. Согласно полученным данным, увеличение процентного содержания легкого заполнителя снижает массу кубов с 8,21 до 4,03 кг.

LECA используется для строительства легких бетонных зданий, легких насыпных, дренажных и изоляционных материалов для насыпей автомобильных и железных дорог и других транспортных зон, а также легкой обратной засыпки для подпорных стен и в качестве фундамента для сооружений и сельскохозяйственных угодий. Согласно полученным данным, увеличение процентного содержания легкого заполнителя снижает массу кубов с 8,21 до 4,03 кг.

, стр. 52–57.

, стр. 52–57.

..

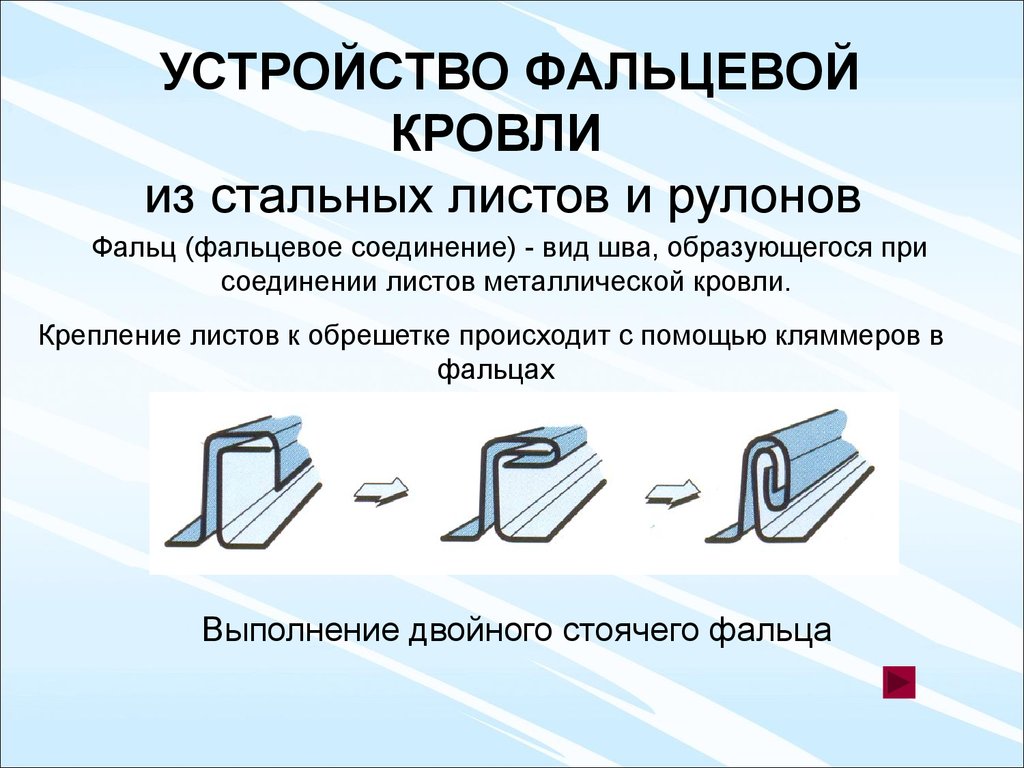

.. Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения.

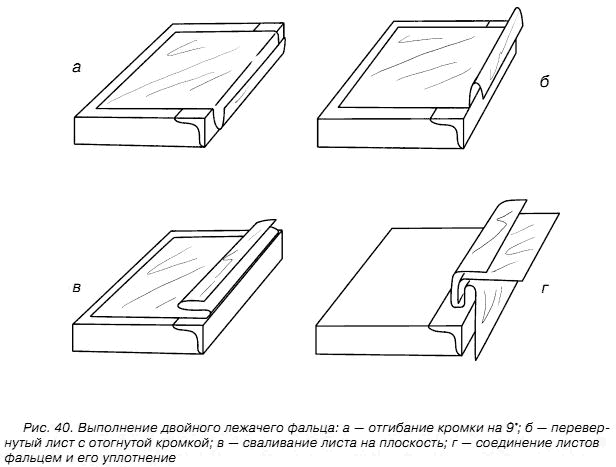

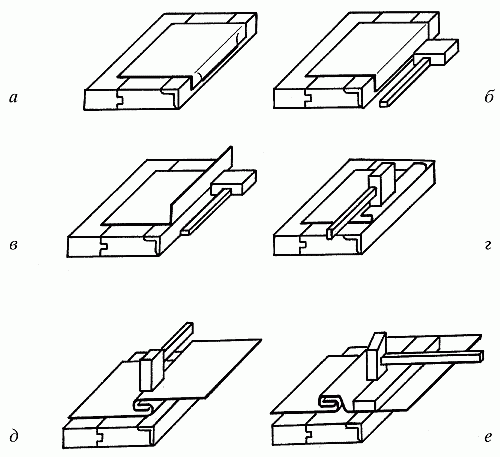

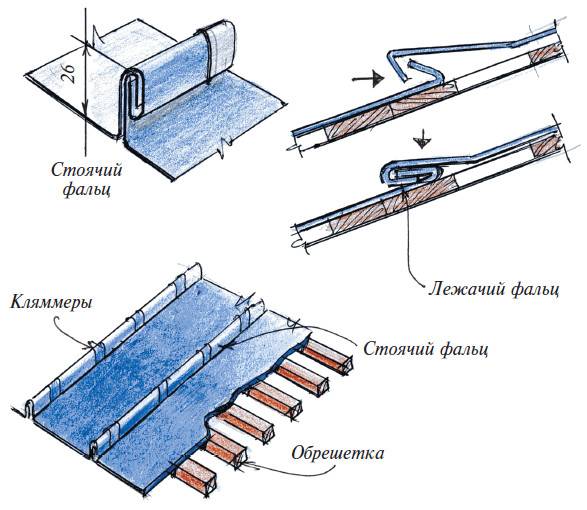

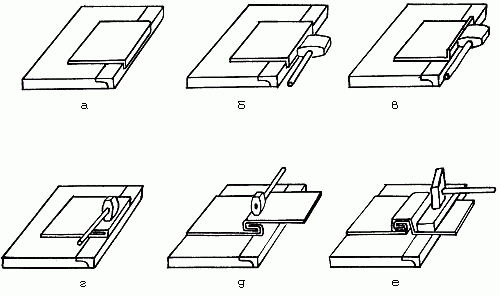

Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения. Исключение составляет стоячая вода. Поэтому данный вид соединения используется на кровлях с уклоном скатов более 10°. На пологих скатах применяются высокие фальцы или прочные прокладки, допускающие воздействие оборудования для закатывания швов. Изготовить двойной фальцевый шов вручную практически невозможно, для этого необходимы гибочные станки.

Исключение составляет стоячая вода. Поэтому данный вид соединения используется на кровлях с уклоном скатов более 10°. На пологих скатах применяются высокие фальцы или прочные прокладки, допускающие воздействие оборудования для закатывания швов. Изготовить двойной фальцевый шов вручную практически невозможно, для этого необходимы гибочные станки. Заклепка представляет собой стержень с головкой. Этапы образования соединения:

Заклепка представляет собой стержень с головкой. Этапы образования соединения:

Его нельзя использовать для медных листов весом более 20 унций на квадратный фут. Его следует использовать там, где требуется водонепроницаемость.

Его нельзя использовать для медных листов весом более 20 унций на квадратный фут. Его следует использовать там, где требуется водонепроницаемость. Один длиннее другого. Более длинная накладывается на более короткую. Затем они прошиваются пуговицами, чтобы обеспечить более жесткое механическое соединение. Подходит только для небольших, некритических участков, а не для кровельной системы.

Один длиннее другого. Более длинная накладывается на более короткую. Затем они прошиваются пуговицами, чтобы обеспечить более жесткое механическое соединение. Подходит только для небольших, некритических участков, а не для кровельной системы. 2G. Плоский шов с замком, рифление

2G. Плоский шов с замком, рифление Величину движения можно рассчитать по следующей общей формуле:

Величину движения можно рассчитать по следующей общей формуле: Стык заполняется герметиком для герметичности.

Стык заполняется герметиком для герметичности. Запорный элемент подгибается не менее чем на 3/4 дюйма 9.0017

Запорный элемент подгибается не менее чем на 3/4 дюйма 9.0017 Технологии изготовления листового металла создают эти специальные соединения, чтобы обеспечить правильное функционирование сборок более высокого уровня, в которых они находятся.

Технологии изготовления листового металла создают эти специальные соединения, чтобы обеспечить правильное функционирование сборок более высокого уровня, в которых они находятся.

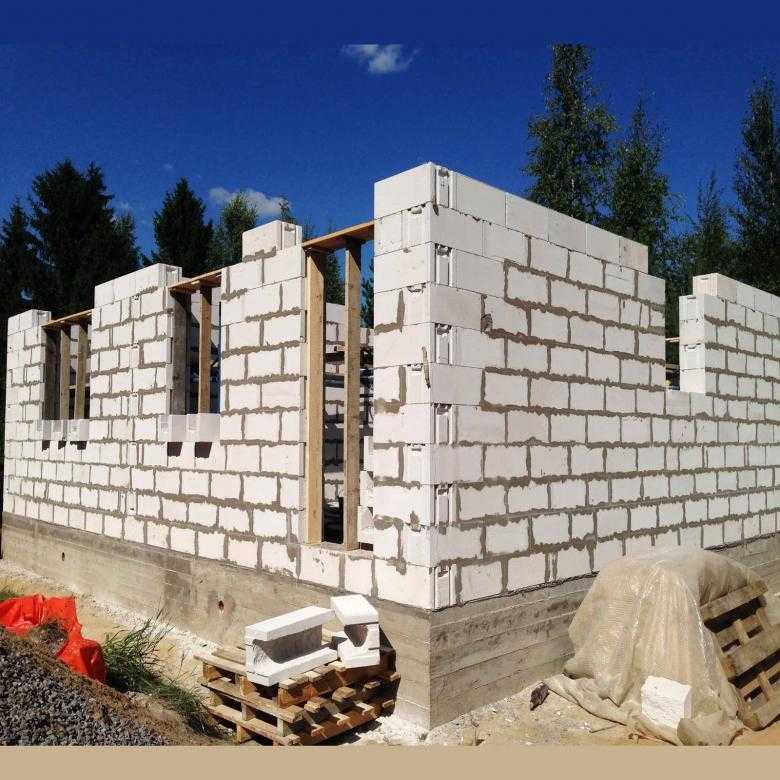

Поэтому газосиликат дает дополнительный выигрыш в теплосбережении по сравнению с пенобетоном при одинаковой толщине стен, которая при строительстве загородных домов из пеноблоков обычно составляет не менее 400 мм. (У дачных домов из блоков толщина стен может быть снижена до 300 мм.)

Поэтому газосиликат дает дополнительный выигрыш в теплосбережении по сравнению с пенобетоном при одинаковой толщине стен, которая при строительстве загородных домов из пеноблоков обычно составляет не менее 400 мм. (У дачных домов из блоков толщина стен может быть снижена до 300 мм.)

Она изменяется в зависимости от уровня пористости материала, определяющего назначение блоков. Составляет D 200–D 1200;целостность при глубоком замораживании.

Она изменяется в зависимости от уровня пористости материала, определяющего назначение блоков. Составляет D 200–D 1200;целостность при глубоком замораживании.

Пористый материал не растрескивается в результате замораживания, длительное время сохраняет целостность;легкость механической обработки. Пенобетон отличается податливостью, благодаря которой легко выполнять отверстия и корректировать размеры;

Пористый материал не растрескивается в результате замораживания, длительное время сохраняет целостность;легкость механической обработки. Пенобетон отличается податливостью, благодаря которой легко выполнять отверстия и корректировать размеры;

Сопоставив объем затрат на приобретение блочного материала для дома с размерами 6х8 м с количеством кирпича для строительства здания с такими же габаритами, можно убедиться в главном достоинстве блоков – доступной цене.

Сопоставив объем затрат на приобретение блочного материала для дома с размерами 6х8 м с количеством кирпича для строительства здания с такими же габаритами, можно убедиться в главном достоинстве блоков – доступной цене. Удалите растительность, снимите плодородную почву и спланируйте территорию.Выройте приямок глубиной 60–80 см, повторяющий контур здания.Заполните основание траншеи песчано-гравийной смесью толщиной слоя 20 см.Соберите опалубку из щитов или досок, зафиксируйте конструкцию.Уплотните щели, через которые возможно вытекание раствора.Прикрепите к внутренней стороне опалубки рубероид для гидроизоляции.Нарежьте прутки для изготовления арматурной решетки.Произведите сборку арматурного каркаса и расположите его внутри опалубки.Подготовьте бетон марки М400 и выше, залейте в щитовую конструкцию.Утрамбуйте бетон вибратором для выхода воздушных пузырей.Постелите на поверхность полиэтилен, предохраняющий от испарения влаги.Не подвергайте бетонный массив нагрузкам в течение четырех недель.Разберите опалубку после окончательного набора твердости.Уложите два ряда кирпичей, предусмотрев вентиляционные отверстия.Поместите стальную сетку для армирования цокольной кладки.Нанесите цементный раствор равномерным слоем.

Удалите растительность, снимите плодородную почву и спланируйте территорию.Выройте приямок глубиной 60–80 см, повторяющий контур здания.Заполните основание траншеи песчано-гравийной смесью толщиной слоя 20 см.Соберите опалубку из щитов или досок, зафиксируйте конструкцию.Уплотните щели, через которые возможно вытекание раствора.Прикрепите к внутренней стороне опалубки рубероид для гидроизоляции.Нарежьте прутки для изготовления арматурной решетки.Произведите сборку арматурного каркаса и расположите его внутри опалубки.Подготовьте бетон марки М400 и выше, залейте в щитовую конструкцию.Утрамбуйте бетон вибратором для выхода воздушных пузырей.Постелите на поверхность полиэтилен, предохраняющий от испарения влаги.Не подвергайте бетонный массив нагрузкам в течение четырех недель.Разберите опалубку после окончательного набора твердости.Уложите два ряда кирпичей, предусмотрев вентиляционные отверстия.Поместите стальную сетку для армирования цокольной кладки.Нанесите цементный раствор равномерным слоем. Положите вторые два ряда кирпичной кладки, проверьте горизонтальность.Гидроизолируйте основу дома битумной мастикой или рубероидом.

Положите вторые два ряда кирпичной кладки, проверьте горизонтальность.Гидроизолируйте основу дома битумной мастикой или рубероидом. Очистите его от пыли и мусора, уложите арматурный пруток диаметром 10 мм.Нанесите на поверхность связующий состав, обеспечив полное заполнение паза.Уложите 4 уровня пенобетонной кладки, соблюдая технологию монтажа блоков.Произведите армирование пеноблочной кладки на следующем уровне.Продолжайте монтаж пеноблоков, армируя их с интервалом в 4-5 рядов.Сформируйте проемы для дверей и окон, усильте их стальными перемычками.Соберите опалубку для заливки армопояса на последнем ярусе кладки.Свяжите арматурный каркас вязальной проволокой, поместите его в опалубку.Забетонируйте армопояс для перекрытия, спланируйте верхнюю плоскость.

Очистите его от пыли и мусора, уложите арматурный пруток диаметром 10 мм.Нанесите на поверхность связующий состав, обеспечив полное заполнение паза.Уложите 4 уровня пенобетонной кладки, соблюдая технологию монтажа блоков.Произведите армирование пеноблочной кладки на следующем уровне.Продолжайте монтаж пеноблоков, армируя их с интервалом в 4-5 рядов.Сформируйте проемы для дверей и окон, усильте их стальными перемычками.Соберите опалубку для заливки армопояса на последнем ярусе кладки.Свяжите арматурный каркас вязальной проволокой, поместите его в опалубку.Забетонируйте армопояс для перекрытия, спланируйте верхнюю плоскость. Завершают комплекс мероприятий по строительству пеноблочного дома установка окон и дверей, фасадная отделка, а также внутренние работы.

Завершают комплекс мероприятий по строительству пеноблочного дома установка окон и дверей, фасадная отделка, а также внутренние работы. Обычно, даже для двухэтажного дома сооружают мелкозаглубленный ленточный фундамент. Это сокращает расходы на цемент песок и щебень.

Обычно, даже для двухэтажного дома сооружают мелкозаглубленный ленточный фундамент. Это сокращает расходы на цемент песок и щебень. Глубина ленточного фундаментаможет быть от 50 см до 1,5 м и более.

Глубина ленточного фундаментаможет быть от 50 см до 1,5 м и более. Также ровно надо выводить откосы дверных и оконных проемов.

Также ровно надо выводить откосы дверных и оконных проемов. Лучше сделать перекрытия деревянными.Для этого используют или брус, или кругляк. Те концы балок, которые будут лежать на бетонном поясе, рекомендуется обмазать битумом или обернуть рубероидом.

Лучше сделать перекрытия деревянными.Для этого используют или брус, или кругляк. Те концы балок, которые будут лежать на бетонном поясе, рекомендуется обмазать битумом или обернуть рубероидом.

Выпиливаются также места, где будут установлены выключатели и розетки.

Выпиливаются также места, где будут установлены выключатели и розетки.

Стеновая система Fox Blocks объединяет пять этапов строительства в один, включая структуру, изоляцию, воздушный барьер, пароизолятор и крепление. Эта функция значительно ускоряет реализацию проекта, устраняя необходимость координировать несколько сделок и достигая при этом всех целей настенной системы.

Стеновая система Fox Blocks объединяет пять этапов строительства в один, включая структуру, изоляцию, воздушный барьер, пароизолятор и крепление. Эта функция значительно ускоряет реализацию проекта, устраняя необходимость координировать несколько сделок и достигая при этом всех целей настенной системы. Панели фиксируются на расстоянии от шести до восьми дюймов с помощью формованных пластиковых стяжек, изготовленных из измельченной полипропиленовой (ПП) смолы. Первый ряд стены МКФ укладывается непосредственно на фундамент.

Панели фиксируются на расстоянии от шести до восьми дюймов с помощью формованных пластиковых стяжек, изготовленных из измельченной полипропиленовой (ПП) смолы. Первый ряд стены МКФ укладывается непосредственно на фундамент. Если стена неровная, поместите прокладки или обрежьте блок по мере необходимости. Кроме того, проверьте стену на правильную длину и высоту.

Если стена неровная, поместите прокладки или обрежьте блок по мере необходимости. Кроме того, проверьте стену на правильную длину и высоту.

Теплоизоляционная способность пеноблоков достигает R-32.

Теплоизоляционная способность пеноблоков достигает R-32.

70 грн

70 грн Павлоград

Павлоград Киев

Киев

Наконечники Masonry изготовлены из закаленной стали и термоскреплены с черным оксидным покрытием для сохранения смазочных материалов и предотвращения перегрева.

Наконечники Masonry изготовлены из закаленной стали и термоскреплены с черным оксидным покрытием для сохранения смазочных материалов и предотвращения перегрева.

20 мм, длина 16 мм, смазка маслом SAE 30, материал спеченная бронза (SAE 841), макс. Pv 50, 000 фунтов/кв. дюйм-фут/мин, внешний диаметр. 26 мм, метрическая система измерения, диаметр фланца 32 мм, толщина фланца 3 мм, максимальная температура 220 градусов по Фаренгейту, минимальная температура 10 градусов по Фаренгейту, количество в упаковке 5

20 мм, длина 16 мм, смазка маслом SAE 30, материал спеченная бронза (SAE 841), макс. Pv 50, 000 фунтов/кв. дюйм-фут/мин, внешний диаметр. 26 мм, метрическая система измерения, диаметр фланца 32 мм, толщина фланца 3 мм, максимальная температура 220 градусов по Фаренгейту, минимальная температура 10 градусов по Фаренгейту, количество в упаковке 5

17 дюймов, материал флис, работает с произв. Модель № BO4556

17 дюймов, материал флис, работает с произв. Модель № BO4556 45 мм, длина 32 мм, материал Литая бронза C93200 (SAE 660), макс. Pv 75, 000 фунтов/кв. дюйм-фут/мин, внешний диаметр. 51 мм, метрическая система измерения, диаметр фланца 57 мм, толщина фланца 3 мм, максимальная температура 500 градусов по Фаренгейту, минимальная температура -40 градусов по Фаренгейту

45 мм, длина 32 мм, материал Литая бронза C93200 (SAE 660), макс. Pv 75, 000 фунтов/кв. дюйм-фут/мин, внешний диаметр. 51 мм, метрическая система измерения, диаметр фланца 57 мм, толщина фланца 3 мм, максимальная температура 500 градусов по Фаренгейту, минимальная температура -40 градусов по Фаренгейту