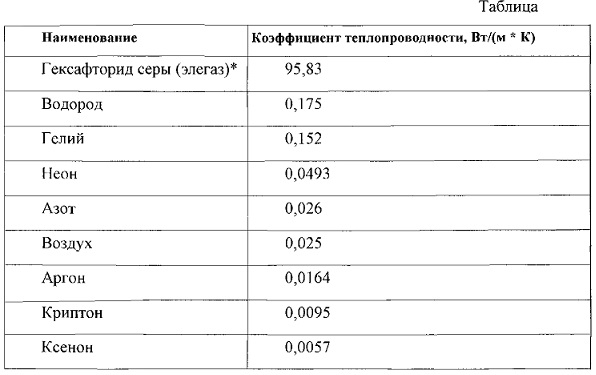

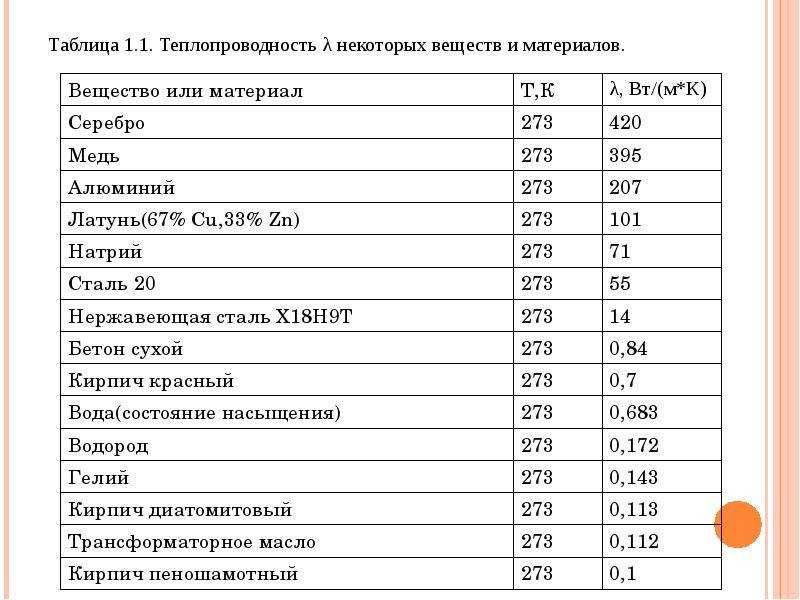

Коэффициент теплопроводности металлов (Таблица)

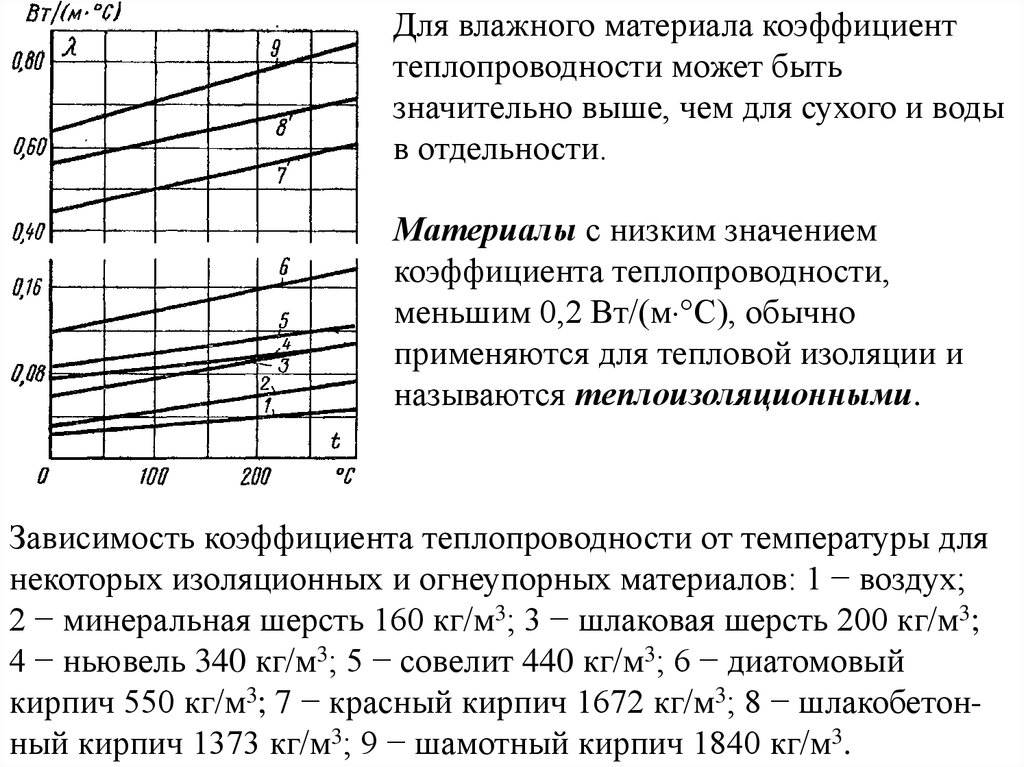

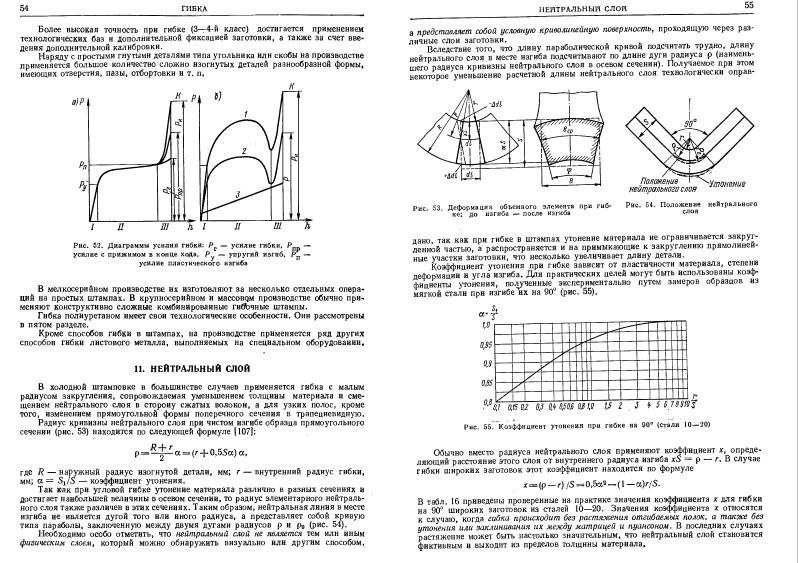

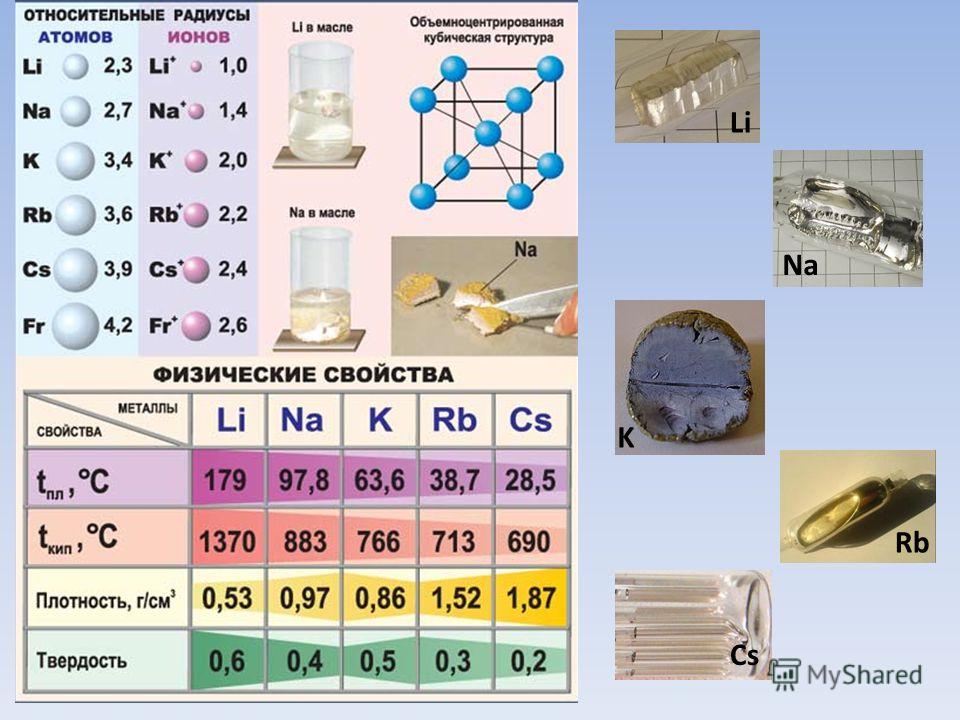

Теплопроводность многих металлов следует соотношению k = 2,5·10-8σT, где Т обозначает температуру в °К, а σ — электропроводность в единицах (ом·см)-1. Это соотношение, которое лучше всего оправдывается для хороших проводников электричества и при высоких температурах, можно применять и для определения коэффициентов теплопроводности.

Соотношение kpcp=const, где р обозначает плотность, а ср — удельную теплоемкость при постоянном давлении, было предложено Стормом для того, чтобы объяснить температурные изменения этих величин для некоторых металлов и сплавов.

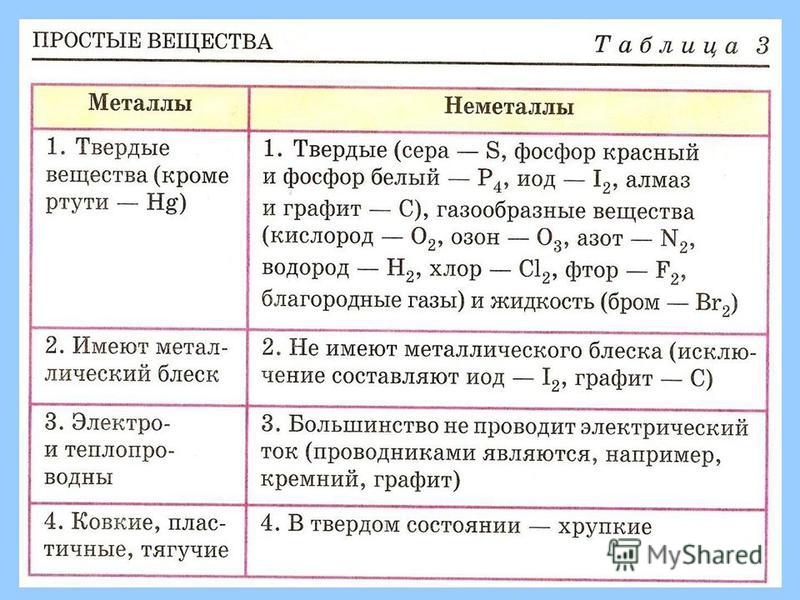

Таблица коэффициент теплопроводности металлов

Элементы с металлической электропроводностью (числа, набранные курсивом, относятся к жидкой фазе)

|

Металл

|

Коэффициент теплопроводности металлов при температура, °С

| ||||

|

— 100

|

0

|

100

|

300

|

700

| |

|

Алюминий

|

2,45

|

2,38

|

2,30

|

2,26

|

0,9

|

|

Бериллий

|

4,1

|

2,3

|

1,7

|

1,25

|

0,9

|

|

Ванадий

|

—

|

—

|

0,31

|

0,34

|

—

|

|

Висмут

|

0,11

|

0,08

|

0,07

|

0,11

|

0,15

|

|

Вольфрам

|

2,05

|

1,90

|

1,65

|

1,45

|

1,2

|

|

Гафний

|

—

|

—

|

0,22

|

0,21

|

—

|

|

Железо

|

0,94

|

0,76

|

0,69

|

0,55

|

0,34

|

|

Золото

|

3,3

|

3,1

|

3,1

|

—

|

—

|

|

Индий

|

—

|

0,25

|

—

|

—

|

—

|

|

Иридий

|

1,51

|

1,48

|

1,43

|

—

|

—

|

|

Кадмий

|

0,96

|

0,92

|

0,90

|

0,95

|

0,44 (400°)

|

|

Калий

|

—

|

0,99

|

—

|

0,42

|

0,34

|

|

Кальций

|

—

|

0,98

|

—

|

—

|

—

|

|

Кобальт

|

—

|

0,69

|

—

|

—

|

—

|

|

Литий

|

—

|

0,71

|

0,73

|

—

|

—

|

|

Магний

|

1,6

|

1,5

|

1,5

|

1,45

|

—

|

|

Медь

|

4,05

|

3,85

|

3,82

|

3,76

|

3,50

|

|

Молибден

|

1,4

|

1,43

|

—

|

—

|

1,04 (1000°)

|

|

Натрий

|

1,35

|

1,35

|

0,85

|

0,76

|

0,60

|

|

Никель

|

0,97

|

0,91

|

0,83

|

0,64

|

0,66

|

|

Ниобий

|

0,49

|

0,49

|

0,51

|

0,56

|

—

|

|

Олово

|

0,74

|

0,64

|

0,60

|

0,33

|

—

|

|

Палладий

|

0,69

|

0,67

|

0,74

|

—

|

—

|

|

Платина

|

0,68

|

0,69

|

0,72

|

0,76

|

0,84

|

|

Рений

|

—

|

0,71

|

—

|

—

|

—

|

|

Родий

|

1,54

|

1,52

|

1,47

|

—

|

—

|

|

Ртуть

|

0,33

|

0,09

|

0.

|

0,115

|

—

|

|

Свинец

|

0,37

|

0,35

|

0,335

|

0,315

|

0,19

|

|

Серебро

|

4,22

|

4,18

|

4,17

|

3,62

|

—

|

|

Сурьма

|

0,23

|

0,18

|

0,17

|

0,17

|

0,21

|

|

Таллий

|

|

0,41

|

0,43

|

0,49

|

0,25 (400 0)

|

|

Тантал

|

0,54

|

0,54

|

—

|

—

|

—

|

|

Титан

|

—

|

—

|

0,16

|

0,15

|

—

|

|

Торий

|

—

|

0,41

|

0,39

|

0,40

|

0,45

|

|

Уран

|

—

|

0,24

|

0,26

|

0,31

|

0,40

|

|

Хром

|

—

|

0,86

|

0,85

|

0,80

|

0,63

|

|

Цинк

|

1,14

|

1,13

|

1,09

|

1,00

|

0,56

|

|

Цирконий

|

—

|

0,21

|

0,20

|

0,19

|

—

|

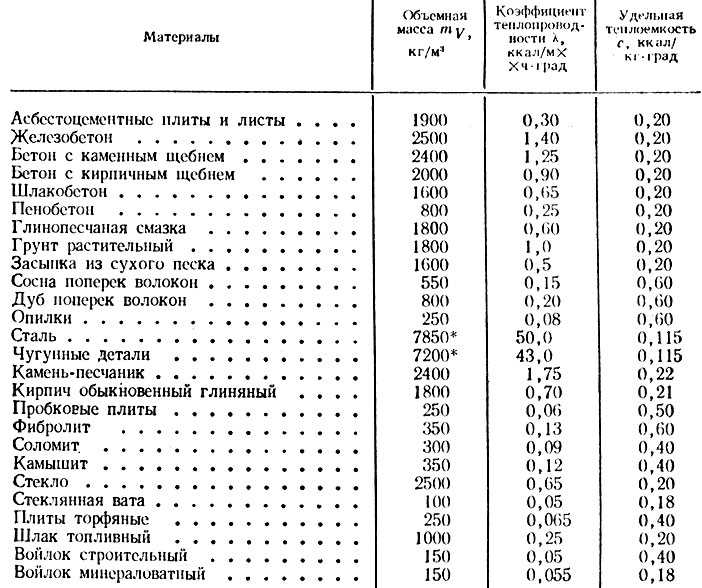

Таблица коэффициент теплопроводности полупроводники и изоляторы

|

Вещество

|

Коэффициент теплопроводности при температура, °С

| ||||

|

— 100

|

0

|

100

|

500

|

700

| |

|

Германий

|

1,05

|

0,63

|

—

|

—

|

—

|

|

Графит

|

—

|

0,5—4,0

|

0,5—3,0

|

0,4-1,7

|

0,4-0,9

|

|

Йод

|

—

|

0,004

|

—

|

—

|

—

|

|

Углерод

|

—

|

0,016

|

0,017

|

0,019

|

0,023

|

|

Селен

|

—

|

0,0024

|

—

|

—

|

—

|

|

Кремний

|

—

|

0,84

|

—

|

—

|

—

|

|

Сера

|

—

|

0,0029

|

0,0023

|

—

|

—

|

|

Теллур

|

—

|

0,015

|

—

|

—

|

—

|

Теплопроводность металлов и сплавов: таблица

Теплопроводность металлов и сплавов: таблица

- Металлы

- Обновлено 10 октября 2020 г.

Все изделия, используемые человеком, способны передавать и сохранять температуру прикасаемого к ним предмета или окружающей среды. Способность отдачи тепла одного тела другому зависит от вида материала, через который проходит процесс. Свойства металлов позволяют передавать тепло от одного предмета другому, с определенными изменениями, в зависимости от структуры и размера металлической конструкции. Теплопроводность металлов — один из параметров, определяющих их эксплуатационные возможности.

Что такое теплопроводность и для чего нужна

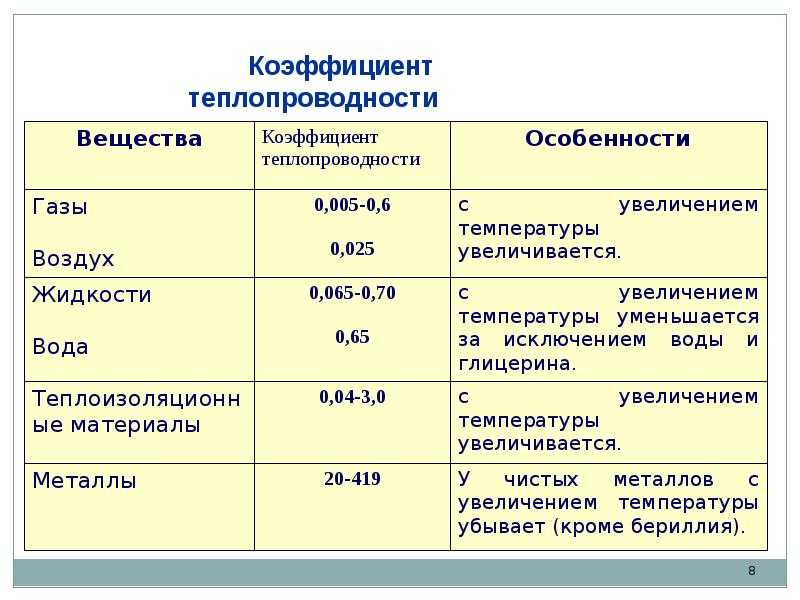

Процесс переноса энергии атомов и молекул от горячих предметов к изделиям с холодной температурой, осуществляется при хаотическом перемещении движущихся частиц. Такой обмен тепла зависит от агрегатного состояния металла, через который проходит передача. В зависимости от химического состава материала, теплопроводность будет иметь различные характеристики. Данный процесс называют теплопроводностью, он заключается в передаче атомами и молекулами кинетической энергии, определяющей нагрев металлического изделия при взаимодействии этих частиц, или передается от более теплой части – к той, которая меньше нагрета.

Способность передавать или сохранять тепловую энергию, позволяет использовать свойства металлов для достижения необходимых технических целей в работе различных узлов и агрегатов оборудования, используемого в народном хозяйстве. Примером такого применения может быть паяльник, нагревающийся в средней части и передающий тепло на край рабочего стержня, которым выполняют пайку необходимых элементов. Зная свойства теплопроводности, металлы применяют во всех отраслях промышленности, используя необходимый параметр по назначению.

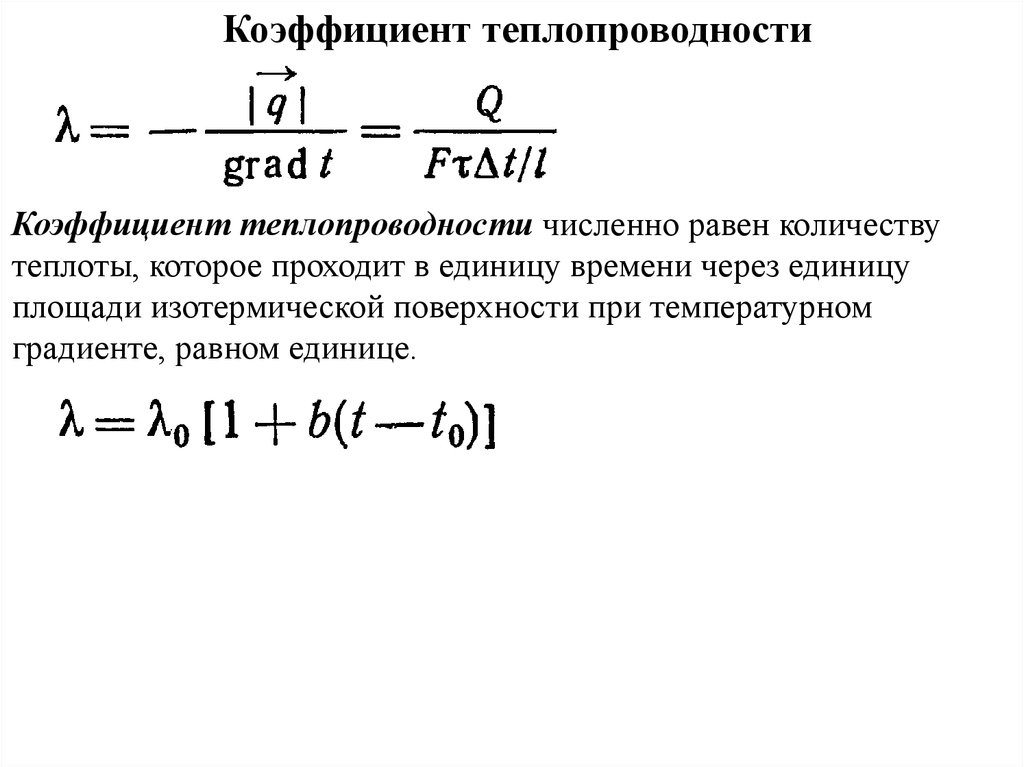

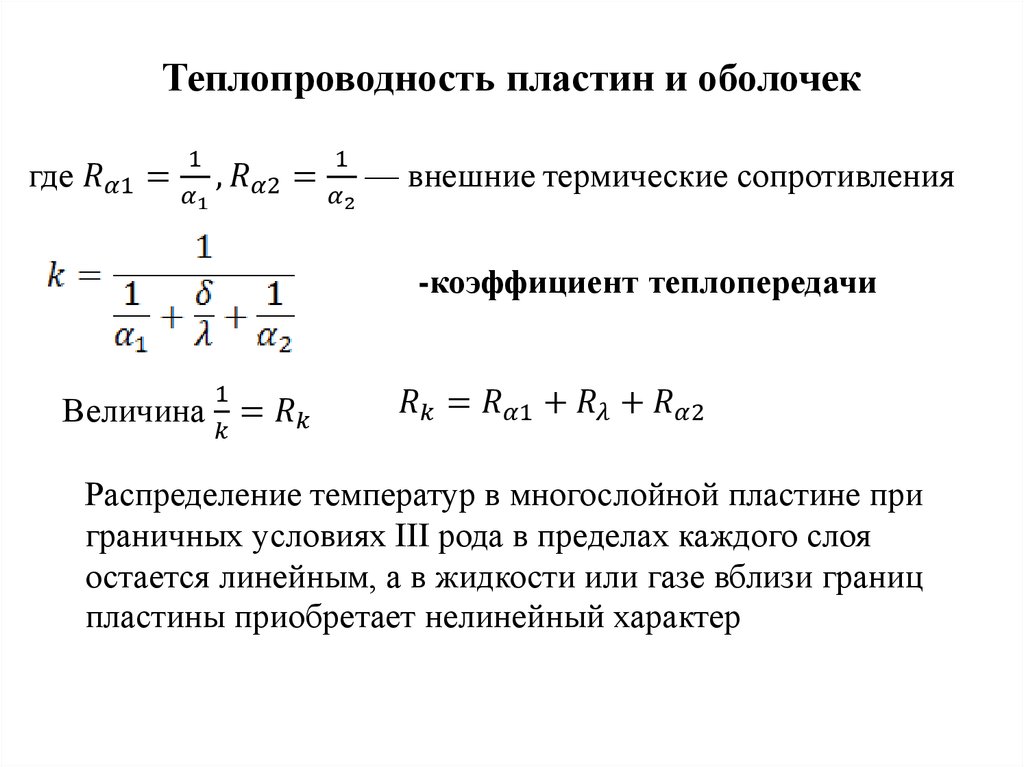

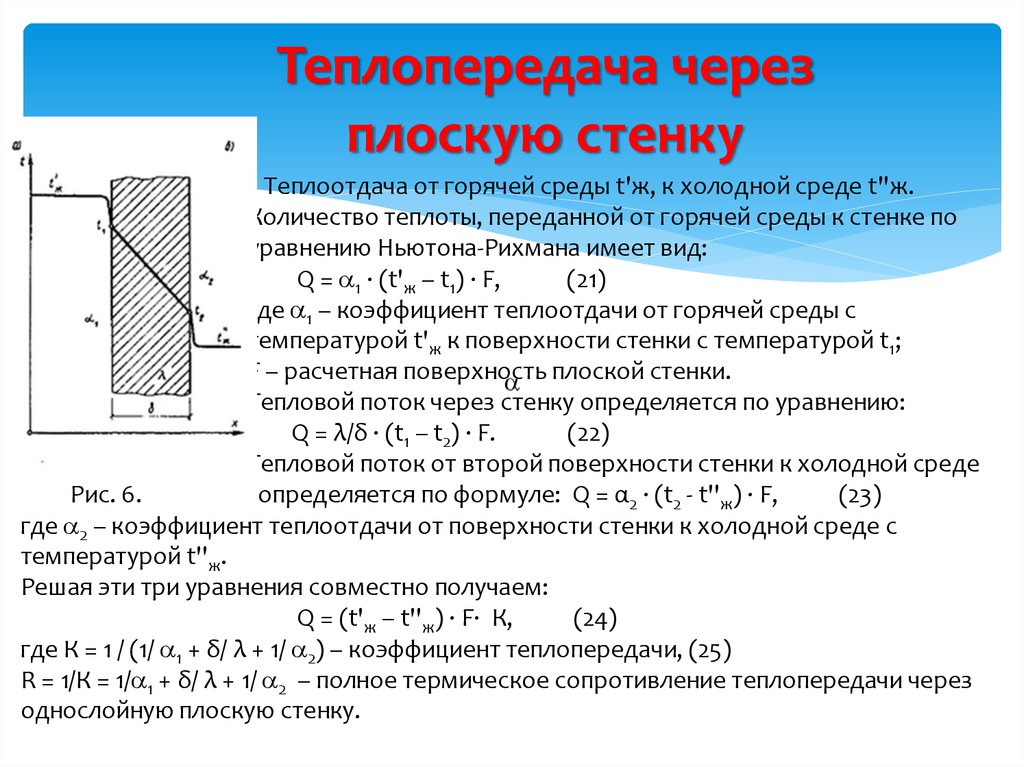

Понятие термического сопротивления и коэффициента теплопроводности

Если теплопроводность характеризует способность металлов передавать температуру тел от одной поверхности к иной, то термическое сопротивление показывает обратную зависимость, т.е. возможность металлов препятствовать такой передаче, иначе выражаясь, – сопротивляться. Высоким термическим сопротивлением обладает воздух. Именно он, больше всего, препятствует передаче тепла между телами.

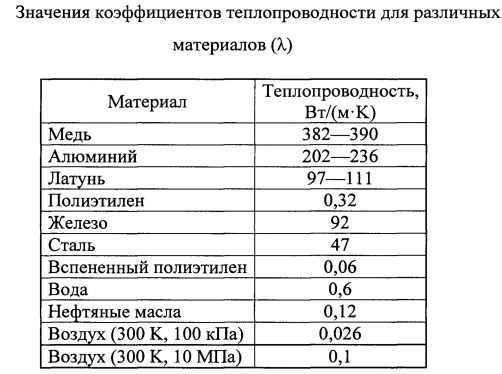

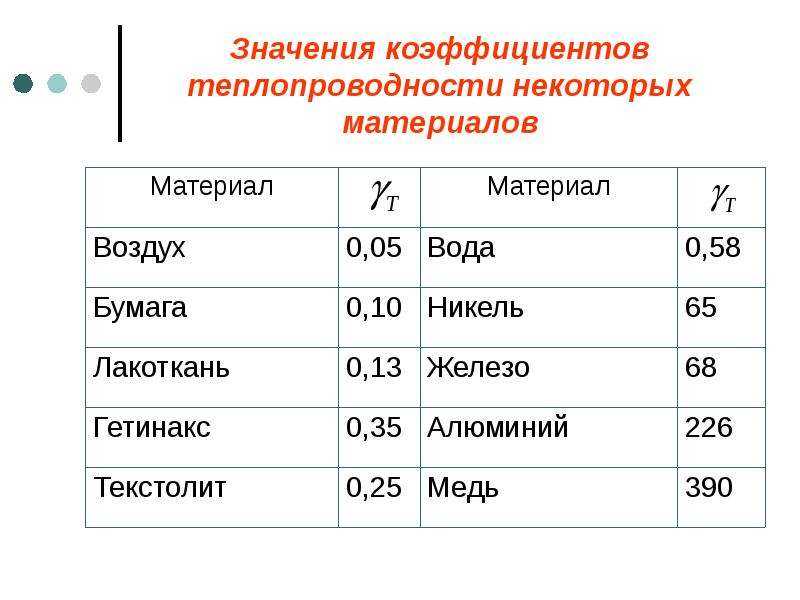

Количественную характеристику изменения температуры единицы площади за единицу времени на один градус (К), называют коэффициентом теплопроводности. Международной системой единиц принято измерять этот параметр в Вт/м*град. Эта характеристика очень важна при выборе металлических изделий, которые должны передавать тепло от одного тела к другому.

Таблица 1

|

Металл

|

Коэффициент теплопроводности металлов при температура, °С

| ||||

|

— 100

|

0

|

100

|

300

|

700

| |

|

Алюминий

|

2,45

|

2,38

|

2,30

|

2,26

|

0,9

|

|

Бериллий

|

4,1

|

2,3

|

1,7

|

1,25

|

0,9

|

|

Ванадий

|

—

|

—

|

0,31

|

0,34

|

—

|

|

Висмут

|

0,11

|

0,08

|

0,07

|

0,11

|

0,15

|

|

Вольфрам

|

2,05

|

1,90

|

1,65

|

1,45

|

1,2

|

|

Гафний

|

—

|

—

|

0,22

|

0,21

|

—

|

|

Железо

|

0,94

|

0,76

|

0,69

|

0,55

|

0,34

|

|

Золото

|

3,3

|

3,1

|

3,1

|

—

|

—

|

|

Индий

|

—

|

0,25

|

—

|

—

|

—

|

|

Иридий

|

1,51

|

1,48

|

1,43

|

—

|

—

|

|

Кадмий

|

0,96

|

0,92

|

0,90

|

0,95

|

0,44 (400°)

|

|

Калий

|

—

|

0,99

|

—

|

0,42

|

0,34

|

|

Кальций

|

—

|

0,98

|

—

|

—

|

—

|

|

Кобальт

|

—

|

0,69

|

—

|

—

|

—

|

|

Литий

|

—

|

0,71

|

0,73

|

—

|

—

|

|

Магний

|

1,6

|

1,5

|

1,5

|

1,45

|

—

|

|

Медь

|

4,05

|

3,85

|

3,82

|

3,76

|

3,50

|

|

Молибден

|

1,4

|

1,43

|

—

|

—

|

1,04 (1000°)

|

|

Натрий

|

1,35

|

1,35

|

0,85

|

0,76

|

0,60

|

|

Никель

|

0,97

|

0,91

|

0,83

|

0,64

|

0,66

|

|

Ниобий

|

0,49

|

0,49

|

0,51

|

0,56

|

—

|

|

Олово

|

0,74

|

0,64

|

0,60

|

0,33

|

—

|

|

Палладий

|

0,69

|

0,67

|

0,74

|

—

|

—

|

|

Платина

|

0,68

|

0,69

|

0,72

|

0,76

|

0,84

|

|

Рений

|

—

|

0,71

|

—

|

—

|

—

|

|

Родий

|

1,54

|

1,52

|

1,47

|

—

|

—

|

|

Ртуть

|

0,33

|

0,09

|

0.

|

0,115

|

—

|

|

Свинец

|

0,37

|

0,35

|

0,335

|

0,315

|

0,19

|

|

Серебро

|

4,22

|

4,18

|

4,17

|

3,62

|

—

|

|

Сурьма

|

0,23

|

0,18

|

0,17

|

0,17

|

0,21

|

|

Таллий

|

|

0,41

|

0,43

|

0,49

|

0,25 (400 0)

|

|

Тантал

|

0,54

|

0,54

|

—

|

—

|

—

|

|

Титан

|

—

|

—

|

0,16

|

0,15

|

—

|

|

Торий

|

—

|

0,41

|

0,39

|

0,40

|

0,45

|

|

Уран

|

—

|

0,24

|

0,26

|

0,31

|

0,40

|

|

Хром

|

—

|

0,86

|

0,85

|

0,80

|

0,63

|

|

Цинк

|

1,14

|

1,13

|

1,09

|

1,00

|

0,56

|

|

Цирконий

|

—

|

0,21

|

0,20

|

0,19

|

—

|

От чего зависит показатель теплопроводности

Изучая способность передачи тепла металлическими изделиями выявлено, что теплопроводность зависит от:

- вида металла;

- химического состава;

- пористости;

- размеров.

Металлы имеют различное строение кристаллической решетки, а это может изменить теплопроводность материала. Так, например, у стали и алюминия, особенности строения микрочастиц влияют по-разному на скорость передачи тепловой энергии через них.

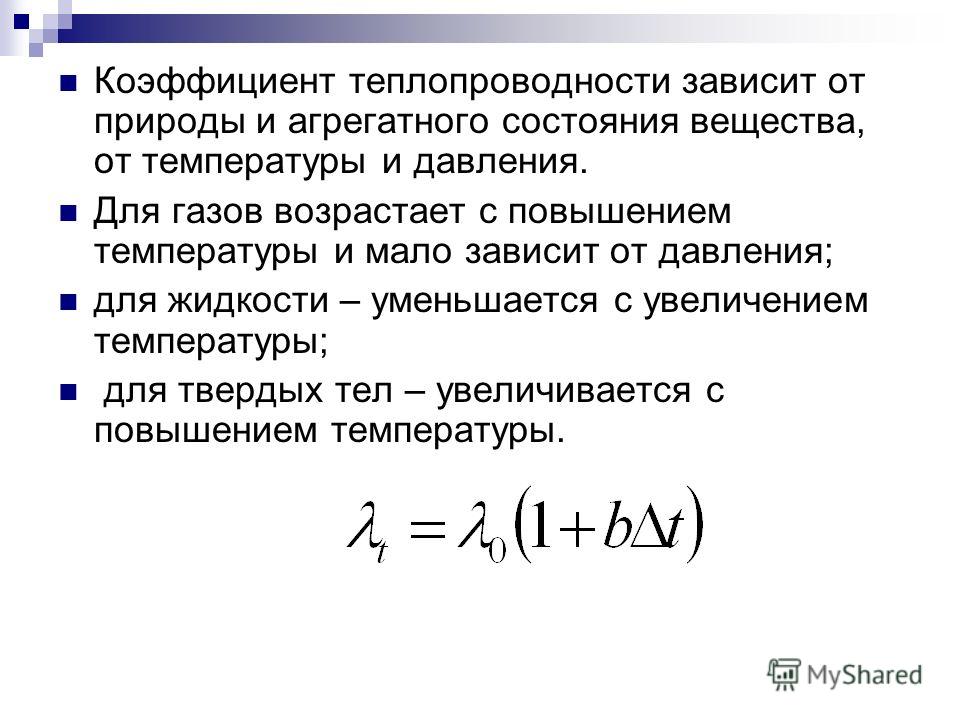

Коэффициент теплопроводности может иметь различные значения для одного и того же металла при изменении температуры воздействия. Это связано с тем, что у разных металлов градус плавления отличается, а значит, при других параметрах окружающей среды, свойства материалов также будут отличаться, а это отразится на теплопроводности.

Методы измерения

Для измерения теплопроводности металлов используют два метода: стационарный и нестационарный. Первый характеризуется достижением постоянной величины изменившейся температуры на контролируемой поверхности, а второй – при частичном изменении таковой.

Стационарное измерение проводится опытным путем, требует большого количества времени, а также применения исследуемого металла в виде заготовок правильной формы, с плоскими поверхностями. Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину. Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину. Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Нестационарную методику исследований используют в редких случаях из-за того, что результат, зачастую, бывает необъективным. В наши дни никто, кроме ученых, не занимается измерением коэффициента, все используют, давно выведенные опытным путем, значения для различных материалов. Это обусловлено постоянством данного параметра при сохранении химического состава изделия.

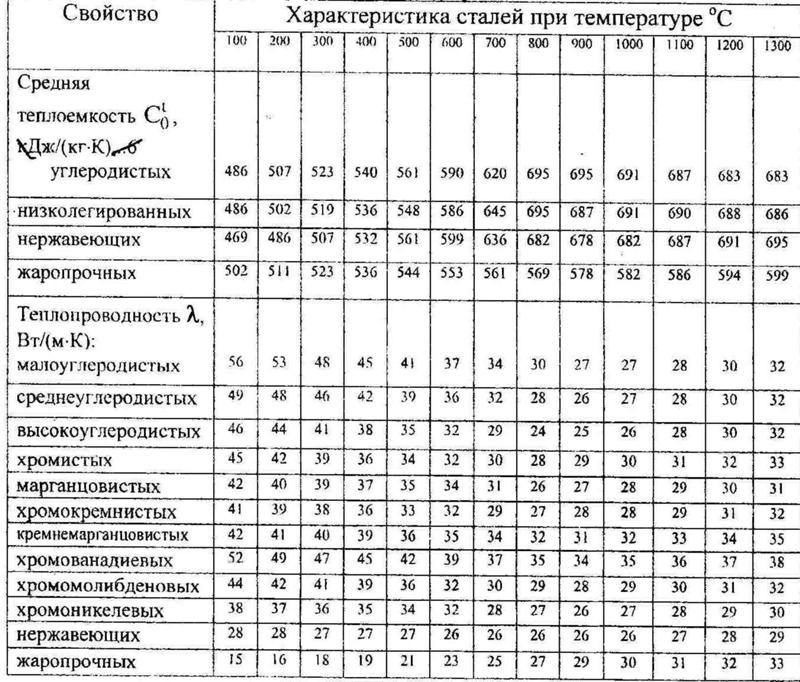

Теплопроводность стали, меди, алюминия, никеля и их сплавов

Обычное железо и цветные металлы имеют разное строение молекул и атомов. Это позволяет им отличаться друг от друга не только механическими, но и свойствами теплопроводности, что, в свою очередь, влияет на применение тех или иных металлов в различных отраслях хозяйства.

Таблица 2

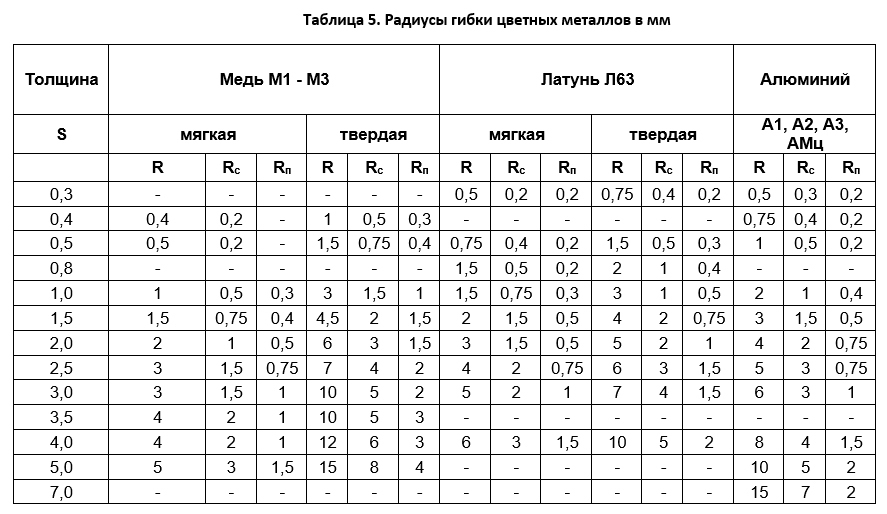

Сталь имеет коэффициент теплопроводности, при температуре окружающей среды 0 град. (С), равный 63, а при увеличении градуса до 600, он снижается до 21 Вт/м*град. Алюминий, в таких же условиях, наоборот – увеличит значение от 202 до 422 Вт/м*град. Сплавы из алюминия, будут также повышать теплопроводность, по мере увеличения температуры. Только величина коэффициента будет на порядок ниже, в зависимости от количества примесей, и колебаться в пределах от 100 до 180 единиц.

Медь, при изменении температуры в тех же пределах, будет уменьшать теплопроводность от 393 до 354 Вт/м*град. При этом, медь содержащие сплавы латуни будут иметь такие же свойства, как и алюминиевые, а значение теплопроводности будет изменяться от 100 до 200 единиц, в зависимости от количества цинка и других примесей в составе сплава латуни.

Коэффициент теплопроводности чистого никеля считается низким, он будет менять свое значение от 67 до 57 Вт/м*град. Сплавы с содержанием никеля, будут также иметь коэффициент с пониженным значением, который, благодаря содержанию железа и цинка, колеблется от 20 до 50 Вт/м*град. А наличие хрома, позволит понизить теплопроводность в металлах до 12 единиц, с небольшим увеличением этой величины, при нагреве.

А наличие хрома, позволит понизить теплопроводность в металлах до 12 единиц, с небольшим увеличением этой величины, при нагреве.

Применение

Агрегатное состояние материалов имеет отличительную структуру строения молекул и атомов. Именно это оказывает большое влияние на металлические изделия и их свойства, в зависимости от назначения.

Отличающийся химический состав узлов и деталей из железа, позволяет обладать различной теплопроводностью. Это связано со структурой таких металлов как чугун, сталь, медь и алюминий. Пористость чугунных изделий способствует медленному нагреванию, а плотность медной структуры – наоборот, ускоряет процесс теплоотдачи. Эти свойства используют для быстрого отвода тепла или постепенного нагревания продукции инертного назначения. Примером использования свойств металлических изделий является:

- кухонная посуда с различными свойствами;

- оборудование для пайки труб;

- утюги;

- подшипники качения и скольжения;

- сантехническое оборудование для подогрева воды;

- приборы отопления.

Медные трубки широко используют в радиаторах автомобильных систем охлаждения и кондиционеров, применяемых в быту. Чугунные батареи сохраняют тепло в квартире, даже при непостоянной подаче теплоносителя требуемой температуры. А радиаторы из алюминия, способствуют быстрой передаче тепла отапливаемому помещению.

При возникновении высокой температуры, в результате трения металлических поверхностей, также важно учитывать теплопроводность изделия. В любом редукторе или другом механическом оборудовании, способность отводить тепло, позволит деталям механизма сохранить прочность и не быть подвергнутыми разрушению, в процессе эксплуатации. Знание свойств теплопередачи различных материалов, позволит грамотно применить те или иные сплавы из цветных или черных металлов.

Оцените статью:

Рейтинг: 5/5 — 1

голосов

Ещё статьи по теме:

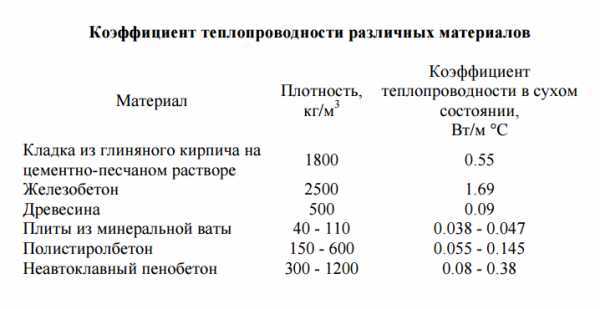

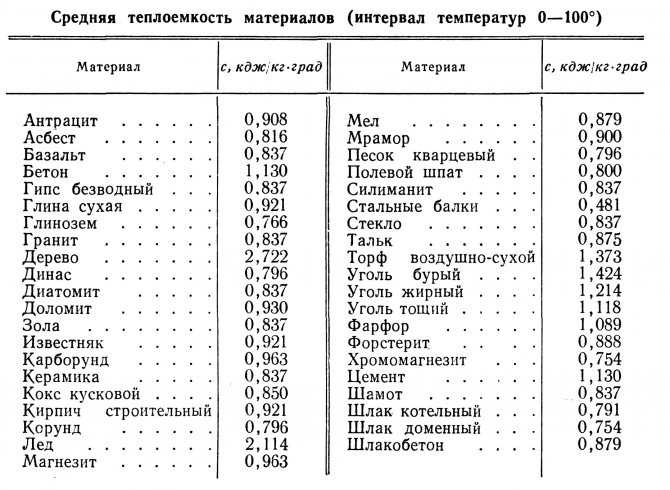

Теплопроводность металлов и сплавов

В этой статье приводятся данные по теплопроводности некоторых металлов и сплавов. Теплопроводность измеряет способность материалов пропускать через себя тепло посредством проводимости.

Теплопроводность измеряет способность материалов пропускать через себя тепло посредством проводимости.

Теплопроводность измеряет способность материалов пропускать через себя тепло посредством проводимости. Теплопроводность материала сильно зависит от состава и структуры. Вообще говоря, плотные материалы, такие как металлы и камень, являются хорошими проводниками тепла, в то время как вещества с низкой плотностью, такие как газ и пористая изоляция, плохо проводят тепло.

Теплопроводность материалов требуется для анализа сетей термического сопротивления при изучении теплообмена в системе.

Дополнительную информацию см. в статье «Значения теплопроводности для других распространенных материалов».

В следующих таблицах показана теплопроводность для ряда металлов и сплавов при различных температурах.

| Материал | Температура | Теплопроводность | Температура | Теплопроводность | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Admiralty Brass | 20 | 96. 1 1 | 68 | 55.5 | ||||||||||

| 100 | 103.55 | 212 | 59.8 | |||||||||||

| 238 | 116.44 | 460 | 67.3 | |||||||||||

| Алюминий | 20 | 225 | 68 | 130 | ||||||||||

| 100 | 218 | 212 | 126 | |||||||||||

| 371 | 192 | 700 | 111 | |||||||||||

| Antimony | 20 | 18.3 | 68 | 10.6 | ||||||||||

| 100 | 16.8 | 212 | 9.69 | |||||||||||

| Beryllium | 20 | 139 | 68 | 80.1 | ||||||||||

| 100 | 132 | 212 | 76.2 | |||||||||||

| 371 | 109 | 700 | 63.0 | |||||||||||

| Brass | -165 | 106 | -265 | 61. 0 0 | ||||||||||

| 20 | 144 | 68 | 83.0 | |||||||||||

| 182 | 177 | 360 | 102 | |||||||||||

| Bronze | 20 | 189 | 68 | 109 | ||||||||||

| Cadmiuim | 20 | 92.8 | 68 | 53.6 | ||||||||||

| 100 | 90.3 | 212 | 52.2 | |||||||||||

| Copper | 20 | 401 | 68 | 232 | ||||||||||

| 100 | 377 | 212 | 218 | |||||||||||

| 371 | 367 | 700 | 212 | |||||||||||

| Gold | 20 | 317 | 68 | 183 | ||||||||||

| Germanium | 20 | 58.8 | 68 | 34.0 | ||||||||||

| Inconel X | -3 | 13.2 | 27 | 7.62 | ||||||||||

| 20 | 13. 7 7 | 68 | 7.90 | |||||||||||

| 577 | 25.5 | 1070 | 14.7 | |||||||||||

| Iron | 20 | 71.9 | 68 | 41.6 | ||||||||||

| 100 | 65.7 | 212 | 38.0 | |||||||||||

| 371 | 44.6 | 700 | 25.8 | |||||||||||

| Iron (wrought) | 20 | 60.4 | 68 | 34.9 | ||||||||||

| 100 | 59.9 | 212 | 34.6 | |||||||||||

| Iron (cast) | 53 | 48.0 | 127 | 27.7 | ||||||||||

| Lead | 0 | 35.1 | 32 | 20.3 | ||||||||||

| 20 | 34.8 | 68 | 20.1 | |||||||||||

| 260 | 30.3 | 500 | 17.5 | |||||||||||

| Magnesium | 20 | 170 | 68 | 98. 5 5 | ||||||||||

| 100 | 167 | 212 | 96,3 | |||||||||||

| 188 | 163 | 370 | 93,9 | |||||||||||

| 93,9 | 93,9 | 137 | 32 | 79.0 | ||||||||||

| 20 | 136 | 68 | 78.4 | |||||||||||

| 427 | 115 | 800 | 66.7 | |||||||||||

| Monel | -250 | 20.73 | -418 | 11.98 | ||||||||||

| 20 | 27.5 | 68 | 15.86 | |||||||||||

| 800 | 46.9 | 1472 | 27.1 | |||||||||||

| Nickel | 20 | 62.4 | 68 | 36.0 | ||||||||||

| 100 | 58. 0 0 | 212 | 33.5 | |||||||||||

| 293 | 47.5 | 560 | 27.4 | |||||||||||

| Palladium | 20 | 67,5 | 68 | 39,0 | ||||||||||

| Платина | 20 | 71,0 | 41.0 | 41.0 | 5 9131 | 41.0 | 5 | 41.0 | 212 | 40.8 | ||||

| 427 | 69.2 | 800 | 40.0 | |||||||||||

| Plutonium | 20 | 8.65 | 68 | 5.00 | ||||||||||

| Rhodium | 20 | 152 | 68 | 88,0 | ||||||||||

| Silver | .0031 | 234 | ||||||||||||

| 316 | 366 | 600 | 211 | |||||||||||

| Steel, 1% Carbon | 20 | 45.3 | 68 | 26. 2 2 | ||||||||||

| 100 | 44.8 | 212 | 25.9 | |||||||||||

| SS ANSI 301, 302, 303, 304 | 35 | 14.0 | 95 | 8.08 | ||||||||||

| 100 | 15.0 | 212 | 8.69 | |||||||||||

| 900 | 28.0 | 1652 | 16.2 | |||||||||||

| SS ANSI 310 | 0 | 11.9 | 32 | 6.85 | ||||||||||

| 20 | 12.3 | 68 | 7.11 | |||||||||||

| 900 | 32.0 | 1652 | 18.5 | |||||||||||

| SS ANSI 314 | 30 | 17.3 | 86 | 10.0 | ||||||||||

| 100 | 17.6 | 212 | 10.2 | |||||||||||

| 300 | 18.4 | 572 | 10.6 | |||||||||||

| 900 | 22.6 | 1652 | 13.1 | |||||||||||

| SS ANSI 316 | -50 | 13. 0 0 | -58 | 7.51 | ||||||||||

| 20 | 13.9 | 68 | 8.04 | |||||||||||

| 950 | 26.1 | 1742 | 15.1 | |||||||||||

| SS ANSI 321, 347, 348 | -70 | 14.3 | -94 | 8.25 | ||||||||||

| 20 | 15.7 | 68 | 9.06 | |||||||||||

| 900 | 29.4 | 1652 | 17.0 | |||||||||||

| SS ANSI 403, 410, 416, 420 | -70 | 26.0 | -94 | 15.0 | ||||||||||

| 20 | 26.0 | 68 | 15.0 | |||||||||||

| 1000 | 26.0 | 1832 | 15.0 | |||||||||||

| SS ANSI 430 | 50 | 21.8 | 122 | 12.6 | ||||||||||

| 900 | 25.0 | 1652 | 14.4 | |||||||||||

| SS ANSI 440 | 100 | 22. 1 1 | 212 | 12.8 | ||||||||||

| 500 | 27.5 | 932 | 15.9 | |||||||||||

| SS ANSI 446 | 0 | 22.4 | 32 | 13.0 | ||||||||||

| 20 | 22.7 | 68 | 13.1 | |||||||||||

| 1000 | 38.0 | 1832 | 22.0 | |||||||||||

| SS ANSI 501, 502 | 30 | 37.0 | 86 | 21.4 | ||||||||||

| 100 | 36.2 | 212 | 20.9 | |||||||||||

| 830 | 27.8 | 1526 | 16.0 | |||||||||||

| Tantalum | 20 | 55.0 | 68 | 31.8 | ||||||||||

| Thallium | 0 | 50.2 | 32 | 29.0 | ||||||||||

| Thorium | 20 | 29.4 | 68 | 17.0 | ||||||||||

| 100 | 30. 5 5 | 212 | 17.6 | |||||||||||

| 299 | 33.3 | 570 | 19.3 | |||||||||||

| Tin | 20 | 62.1 | 68 | 35.9 | ||||||||||

| 100 | 58.8 | 212 | 33.9 | |||||||||||

| Titanium | 20 | 15.6 | 68 | 9.00 | ||||||||||

| 100 | 15.3 | 212 | 8.86 | |||||||||||

| 299 | 14.7 | 570 | 8.50 | |||||||||||

| Tungsten | 20 | 159 | 68 | 92.0 | ||||||||||

| 100 | 154 | 212 | 89.2 | |||||||||||

| 299 | 142 | 570 | 82.0 | |||||||||||

| Uranium | 20 | 24.2 | 68 | 14.0 | ||||||||||

| 100 | 26.0 | 212 | 15. 0 0 | |||||||||||

| 770 | 40.6 | 1418 | 23.4 | |||||||||||

| Vanadium | 20 | 34.6 | 68 | 20.0 | ||||||||||

| Zinc | 20 | 112 | 68 | 64.9 | ||||||||||

| 100 | 111 | 212 | 63.9 | |||||||||||

| Zirconium | 0 | 19.0 | 32 | 11.0 |

Article Created: November 5, 2013

Метки статьи

| Электронная почта | |

| Имя |

Физическое объяснение теплопроводности металлов

Известно, что металлы являются высокоэффективными теплопроводниками.

В этой статье будут рассмотрены механизмы теплопередачи, что делает металлы идеальными проводниками тепла, а также использование обычных металлов и сплавов.

Значение теплопроводности в повседневной жизни

Изображение 1. A

Изображение 1. B

Изображение 1. A и B показывают визуальные иллюстрации людей на кухне, использующих кухонные принадлежности.

Кулинария является частью повседневной жизни большинства людей. Следовательно, кухонные приборы разработаны с целью обеспечения максимальной безопасности и эффективности. Это требует понимания теплофизики. Есть причина, по которой нагревательный элемент тостера, как правило, сделан из нихромовой проволоки, ложки для смешивания, как правило, деревянные, а материал, из которого изготавливаются прихватки для духовки, будет 9.1225 и никогда не содержат соединения металлов.

Определение температуры и теплопроводности

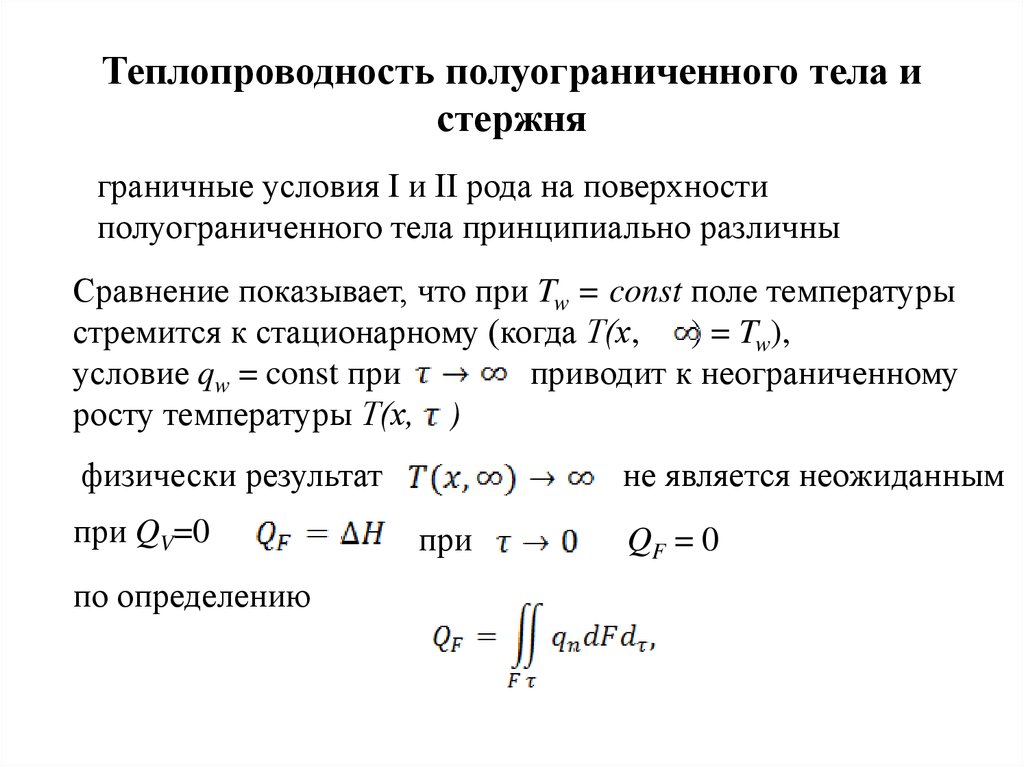

Необходимо вспомнить определение температуры , чтобы понять теплопроводность математически.

Рабочее определение T:

Рабочее определение температуры – это значение, измеренное термометром, который просто измеряет расширение объема ртути.

Изображение 2. Иллюстрация двух термометров в градусах Цельсия и Фаренгейта

Физическое определение T:

В теплофизике температура и теплопроводность понимаются через изучение движения молекул.

Шредер, автор « Введение в теплофизику », математически описывает температуру как:

\[ \frac{1}{T} = \Bigg( \frac{dS}{dU} \Bigg) \scriptscriptstyle N ,V \]

где:

S=энтропия,

U=энергия,

N=количество частиц,

V=объем системы (Schroeder, 2007).

Следовательно, температура системы зависит от энтропии и энергии , когда количество частиц и объем системы остаются постоянными.

Шредер формулирует словами: «Температура есть мера тенденции объекта самопроизвольно отдавать энергию своему окружению. Когда два объекта находятся в тепловом контакте, тот, который склонен спонтанно терять энергию, имеет более высокую температуру» (Schroeder, 2007). Это потому, что два соприкасающихся объекта попытаются достичь тепловое равновесие ; становятся одной температуры.

Для визуализации температуры и теплопроводности на микроскопическом уровне Рис. 1 A и B показаны ниже. Представьте, что неизвестные объекты А и В находятся в физическом контакте друг с другом. Объект A имеет более высокую температуру, чем объект B. Что произойдет с температурой с течением времени?

Рисунок 1. A

Рисунок 1.B

На рисунке 1.A показаны два неизвестных объекта, находящихся в физическом контакте друг с другом, а на рисунке 1.B показаны молекулы объектов.

At 0, T A > T B

At 1, T A > T B

3

3.

.

в T N, T A = T B

AT 0, ŝ A > ŝ B

AT > ŝ B

AT 3 1 1, B

AT 3 1 1, B

AT 3 1 1, B

.

.

.

At t n, Ø A > Ø B

Учитывая, что t n : момент времени, T A : температура объекта A, T B : температура объекта B, s A : средняя скорость частицы A, s B : средняя скорость частицы В.

В t 0 атомы объекта A движутся с большей скоростью, а атомы объекта B движутся с меньшей скоростью (T A > T B ). Со временем объект А отдает энергию, а объект В получает энергию до тех пор, пока они не станут одинаковой температуры (T A = T B ) и достичь теплового равновесия. Это теплопроводность описанная на молекулярном уровне. Ближайшие атомы объекта A сталкиваются с атомами объекта B. Атомы объекта B, которые первоначально взаимодействовали с атомами объекта A, сталкиваются с другими атомами объекта B, пока энергия не будет передана через все атомы объекта B.

Шредер определяет теплопроводность как «перенос тепла посредством молекулярного контакта: быстро движущиеся молекулы сталкиваются с медленно движущимися молекулами, отдавая при этом часть своей энергии» (Schroeder, 2007).

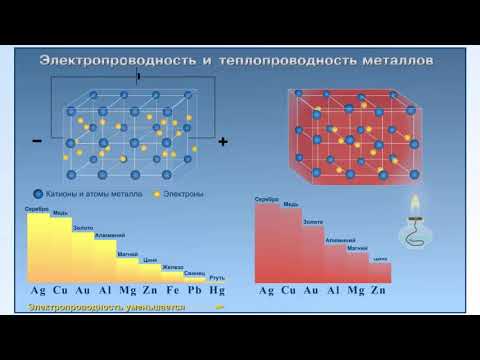

Способы передачи тепла для металлов

Важно напомнить три способа передачи тепла; конвекция для газов/жидкостей, излучение для объектов, разделенных пустым пространством и проводимость для объектов, находящихся в непосредственном контакте.

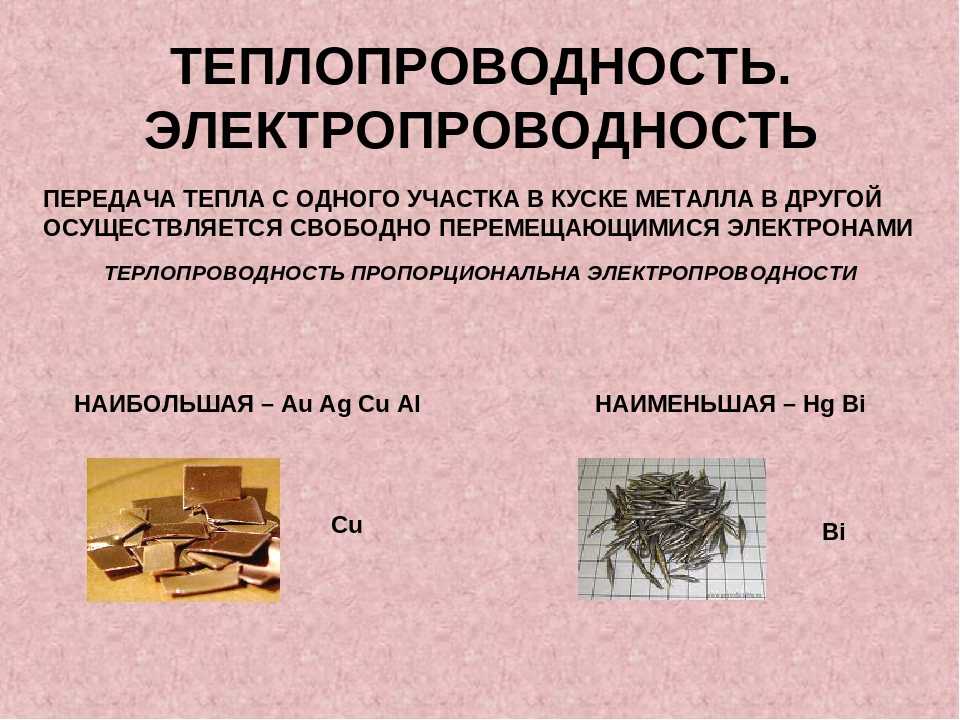

Теплопроводность также подразделяется на три категории: столкновения молекул для газовых/жидких форм, колебания решетки для твердых тел и электронов проводимости для металлов, как показано на рисунке 2 ниже.

Рис. 2. Режимы теплообмена.

Теплопроводность металлов включает столкновения молекул + электронов проводимости для металлов в газообразном состоянии и колебания решетки + электроны проводимости для металлов в твердом состоянии. Электроны проводимости — это то, что делает металл невероятным проводником . Прежде чем объяснить, что такое электрон проводимости, необходимо вспомнить определение металла.

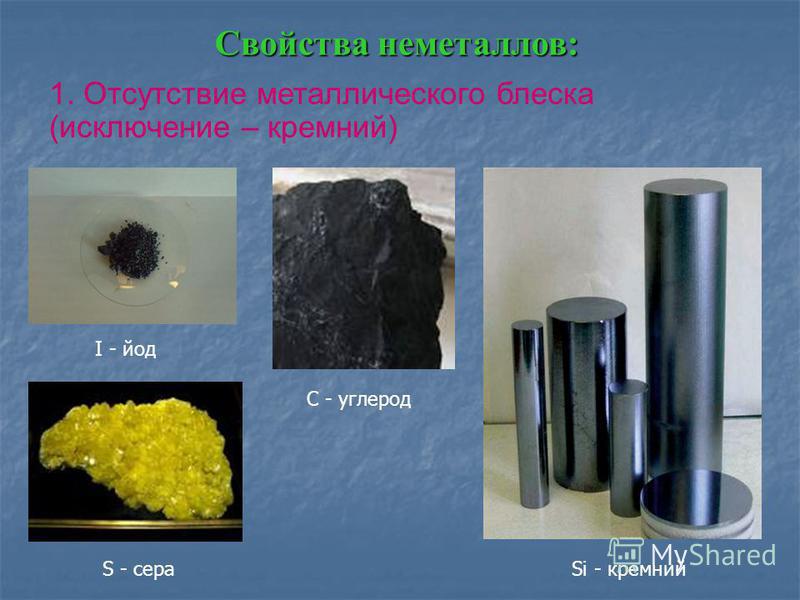

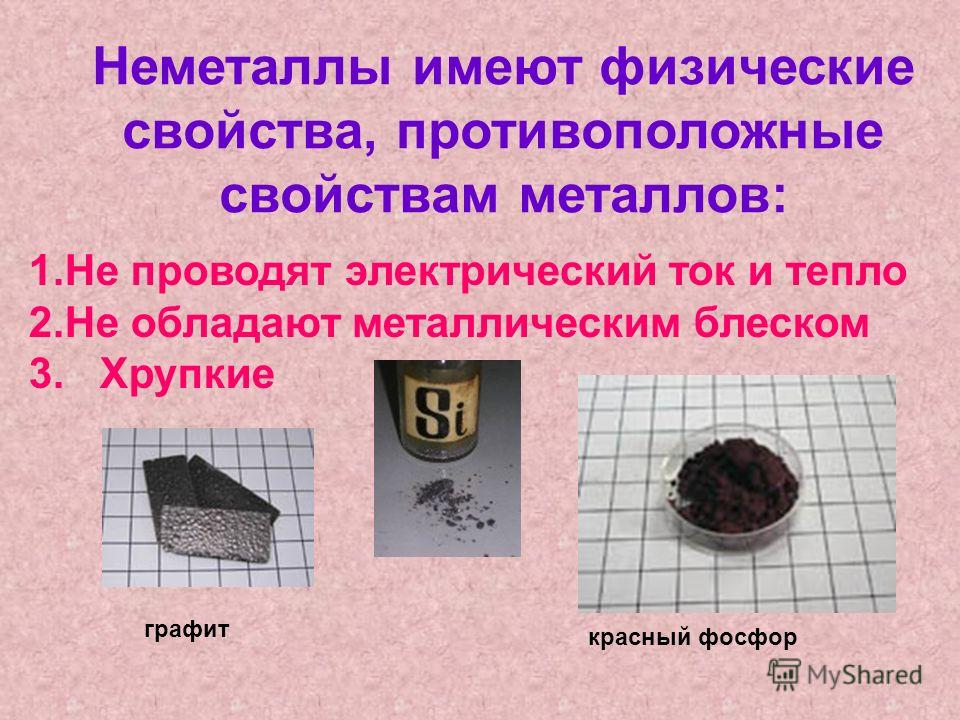

Определение металлов

Все элементы можно найти в периодической таблице, включая металлы, неметаллы и металлоиды. Металлы определяются как «элементы, которые образуют положительные ионы, теряя электроны во время химических реакций» (Blaber, 2015).

Рисунок 3. Периодическая таблица, показывающая все элементы, разделенные на металлы, неметаллы и металлоиды.

Таблица 1. Список типичных физических свойств металлов.

| Физические свойства большинства металлов |

|---|

| Твердый при комнатной температуре |

| Жесткий |

| Высокая плотность |

| Высокая температура плавления |

| Высокая точка кипения |

| Ковкий |

| Ковкий |

| Блестящий |

Что делает металлы хорошими теплопроводниками?

Что делает металл хорошим проводником тепла, так это свободно движущиеся электроны проводимости .

Рис. 4. Нагретый металлический блок, демонстрирующий атомы и свободно текущие электроны.

Атомы металлов теряют валентные электроны при химической реакции с атомами неметаллов, т.е. образуя оксиды и соли. Таким образом, ионы металлов являются катионами в водном растворе. Что делает металлы и металлические сплавы хорошими проводниками, так это особое металлическое соединение. В металлических твердых телах связанные атомы разделяют свои валентные электроны, образуя море свободно движущихся электронов проводимости, которые несут как тепло, так и электрический заряд. Таким образом, в отличие от, например, электроны в ковалентных связях, валентные электроны в металле могут свободно течь через металлические решетки, эффективно перенося тепло, не привязываясь к отдельному атомному ядру.

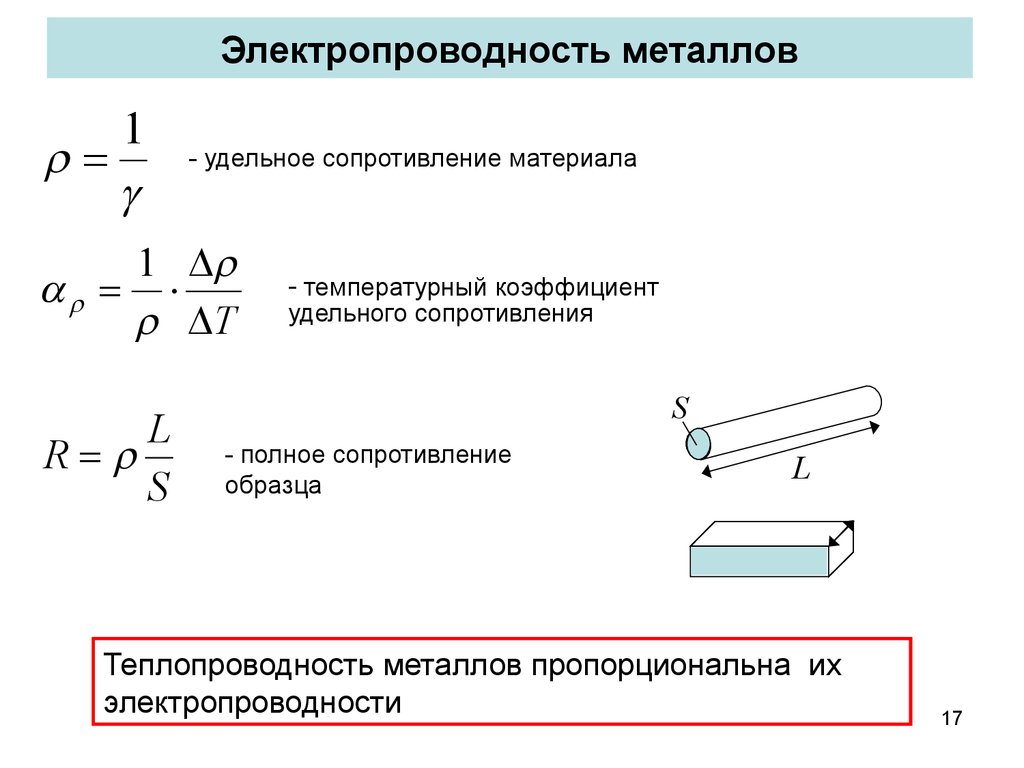

Математическое моделирование теплопроводности Значение (k)

Теплопроводность (k) измеряет способность объекта проводить тепло (Q).

Высокое значение k: высокая теплопроводность

Рис. 4. Лист материала с уравнением теплопроводности.

4. Лист материала с уравнением теплопроводности.

Дано:

k = теплопроводность (Вт/м•K),

ΔQ = передача энергии (Джоули/сек),

Δt = изменение во времени (секунды),

ΔT = температурный градиент (K),

A = площадь теплопроводности (м 2 ),

Δx = толщина материала.

Таблица 2. Список типичных физических свойств металлов.

| Металлы | Теплопроводность при комнатной температуре (Вт/м•К) |

|---|---|

| Алюминий | 226 |

| Углеродистая сталь | 71 |

| Магний | 151 |

| Латунь (желтая) | 117 |

| Бронза (алюминий) | 71 |

| Медь | 397 |

| Железо | 72 |

| Нержавеющая сталь (446) | 23 |

| Вольфрам | 197 |

| Свинец | 34 |

| Никель | 88 |

| Сталь углеродистая 1020 (0,2 – 0,6 c) | 71 |

| Цинк | 112 |

| Титан | 21 |

| Олово | 62 |

Примечание. Медь и алюминий имеют самое высокое значение теплопроводности (k). Проверьте нашу базу данных материалов.

Медь и алюминий имеют самое высокое значение теплопроводности (k). Проверьте нашу базу данных материалов.

Использование обычных металлов и сплавов в таблице выше

Металлы и сплавы (материалы, изготовленные из комбинации металлов) используются в качестве строительных материалов в различных отраслях промышленности, таких как электроника, машиностроение, лабораторное оборудование, медицинские приборы, товары для дома и строительство.

Самые высокие значения теплопроводности для металлов имеют Серебро (-429 Вт/м•К), Медь (-398 Вт/м•К) и Золото (-315 Вт/м•К).

Металлы очень важны для изготовления электроники, поскольку они являются хорошими проводниками электричества. Медь, алюминий, олово, свинец, магний и пластик часто используются для изготовления деталей телефонов, ноутбуков, компьютеров и автомобильной электроники. Медь экономична и используется для электропроводки. Свинец используется для оболочки кабелей и изготовления аккумуляторов. Олово используется для изготовления припоев. Магниевые сплавы используются в производстве новой техники, так как они легкие. Пластик используется для изготовления деталей электроники, которые не должны проводить электричество, а титан используется для производства пластика.

Магниевые сплавы используются в производстве новой техники, так как они легкие. Пластик используется для изготовления деталей электроники, которые не должны проводить электричество, а титан используется для производства пластика.

Металлы также играют важную роль в машиностроении. Алюминий часто используется при изготовлении деталей автомобилей и самолетов, а также в виде сплава, так как его чистая форма слаба. Автомобильное литье изготовлено из цинка. Железо, сталь и никель являются распространенными металлами, используемыми в строительстве и инфраструктуре. Сталь представляет собой сплав железа и углерода (а часто и других элементов). Увеличение содержания углерода в стали создает углеродистую сталь, которая делает материал более прочным, но менее пластичным. Углеродистая сталь часто используется в строительных материалах. Латунь и бронза (медь в сплаве с цинком и оловом соответственно) обладают благоприятными свойствами поверхностного трения и используются для замков и петель, а также рам дверей и окон соответственно.

Наконец, нити накаливания для люминесцентных ламп традиционно изготавливаются из вольфрама. Однако от них постепенно отказываются, поскольку в таком источнике света только около 5% мощности преобразуется в свет, остальная часть мощности преобразуется в тепло. Современные источники света часто основаны на светодиодной технологии и полупроводниках.

В заключение, теплопроводность металлов очень важна для проектирования любой конструкции. Это неотъемлемая часть безопасности, эффективности и инноваций в промышленности. Электроны проводника являются механизмом высокой проводимости металлов по сравнению с неметаллическими материалами. Однако значение теплопроводности (k) также может сильно различаться среди металлов.

Ссылки

Schroeder, DV (2018). Введение в теплофизику. Индия: Образовательные услуги Pearson India.

База данных материалов – Термические свойства. (н.д.). Получено с https://thermtest.com/materials-database

Алюминиевые сплавы 101. (9 марта 2020 г.). Получено с https://www.aluminum.org/resources/industry-standards/aluminum-alloys-101

(9 марта 2020 г.). Получено с https://www.aluminum.org/resources/industry-standards/aluminum-alloys-101

Elert, G. (nd). Проводка. Получено с https://physics.info/conduction/

Blaber, M. (2019, 3 июня). 9.2: Металлы и неметаллы и их ионы. Получено с https://chem.libretexts.org/Bookshelves/General_Chemistry/Map:_General_Chemistry_(Petrucci_et_al.)/09:_The_Periodic_Table_and_Some_Atomic_Properties/9.2:_Metals_and_Nonmetals_and_their_Ions

Теплопроводность. (н.д.). Получено с http://hyperphysics.phy-astr.gsu.edu/hbase/thermo/thercond.html

Диоксид титана для пластмасс. (н.д.). Получено с https://polymer-additives.specialchem.com/centers/titanium-dioxide-for-plastics-center

Сандхана Л. и Джозеф А. (2020, 6 марта). Что такое углеродистая сталь? Получено с https://www.wisegeek.com/what-is-carbon-steel.html

(nd). Получено с http://www.elementalmatter.info/element-aluminium.html

Images

Image 1.A: Mohamed, M. (2019). Кулинария Леди [Иллюстрация].

1

1

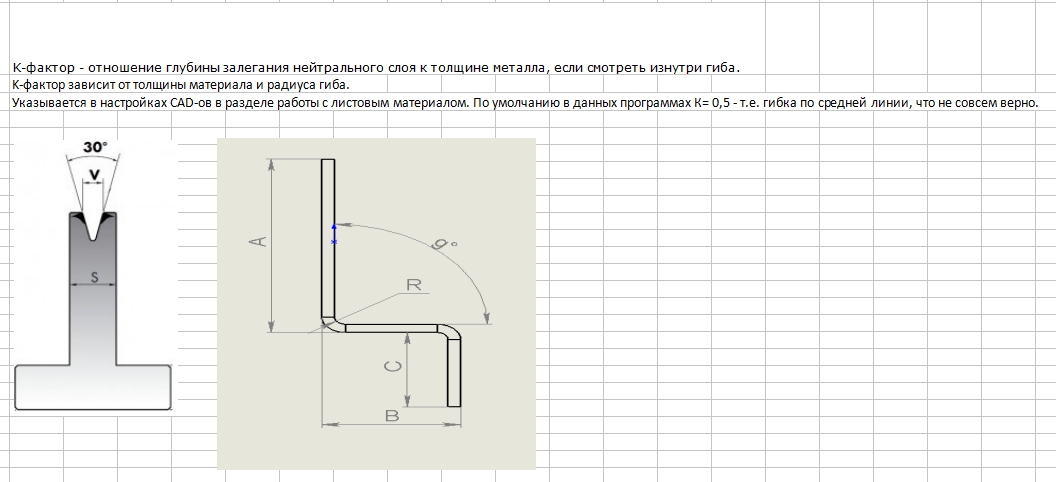

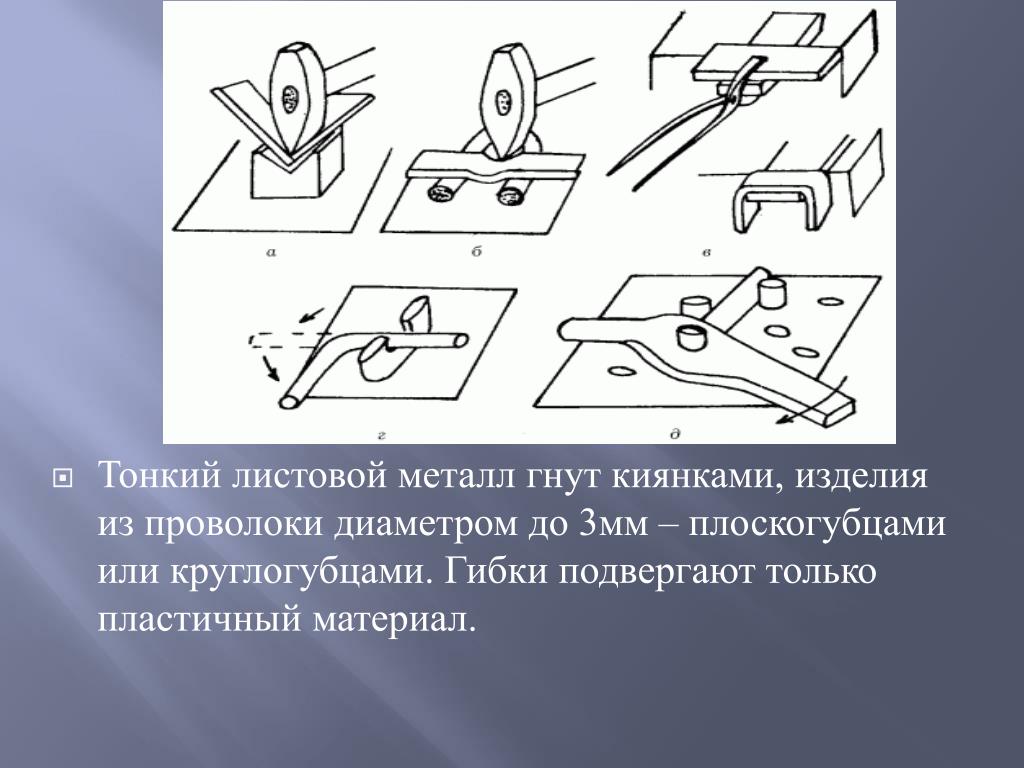

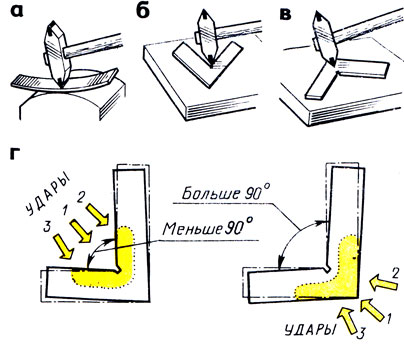

Чтобы точно определить параметр, лучше произвести несколько измерений и испытаний материала на V-образной выемке.

Чтобы точно определить параметр, лучше произвести несколько измерений и испытаний материала на V-образной выемке.

За пределами этого соотношения гибка металла сопровождается изменениями его механических свойств.

За пределами этого соотношения гибка металла сопровождается изменениями его механических свойств.

038

038 827

827 813

813

Помимо расположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной осям (X и Y). Например, на фланце под углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала.

Помимо расположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной осям (X и Y). Например, на фланце под углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала. Здесь снова не нужно беспокоиться о K-факторах и подобных мелочах гибки, так же как нет необходимости сглаживать вашу 3D-модель и генерировать .DXF заготовки заготовки. Это может понадобиться другим производителям, но не нам. Просто отправьте нам файл, а мы позаботимся обо всем остальном.

Здесь снова не нужно беспокоиться о K-факторах и подобных мелочах гибки, так же как нет необходимости сглаживать вашу 3D-модель и генерировать .DXF заготовки заготовки. Это может понадобиться другим производителям, но не нам. Просто отправьте нам файл, а мы позаботимся обо всем остальном.

почта

почта Наш опыт в области гибки листового металла предоставляет возможности индивидуального проектирования с высочайшей точностью формовки. По сравнению с другими методами изготовления металла, гибка панелей с ЧПУ обеспечивает жесткие допуски на формование и повторяемый контроль процесса за счет различных сложных формованных геометрий.

Наш опыт в области гибки листового металла предоставляет возможности индивидуального проектирования с высочайшей точностью формовки. По сравнению с другими методами изготовления металла, гибка панелей с ЧПУ обеспечивает жесткие допуски на формование и повторяемый контроль процесса за счет различных сложных формованных геометрий. Гибка и формовка с ЧПУ помогают поддерживать высокие характеристики листового металла, сводя к минимуму риск повреждения материала.

Гибка и формовка с ЧПУ помогают поддерживать высокие характеристики листового металла, сводя к минимуму риск повреждения материала.

Мы получаем хороший продукт, и мы получаем своевременную доставку, что очень важно.

Мы получаем хороший продукт, и мы получаем своевременную доставку, что очень важно.

84).

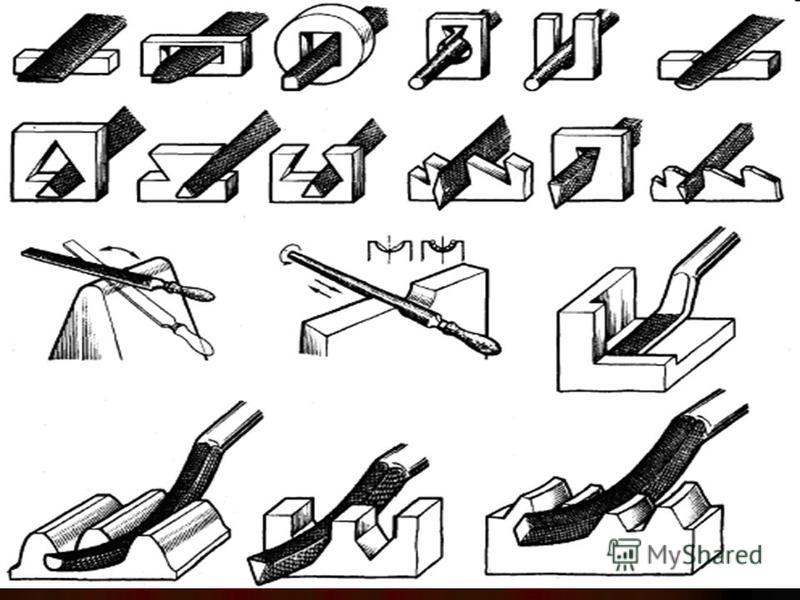

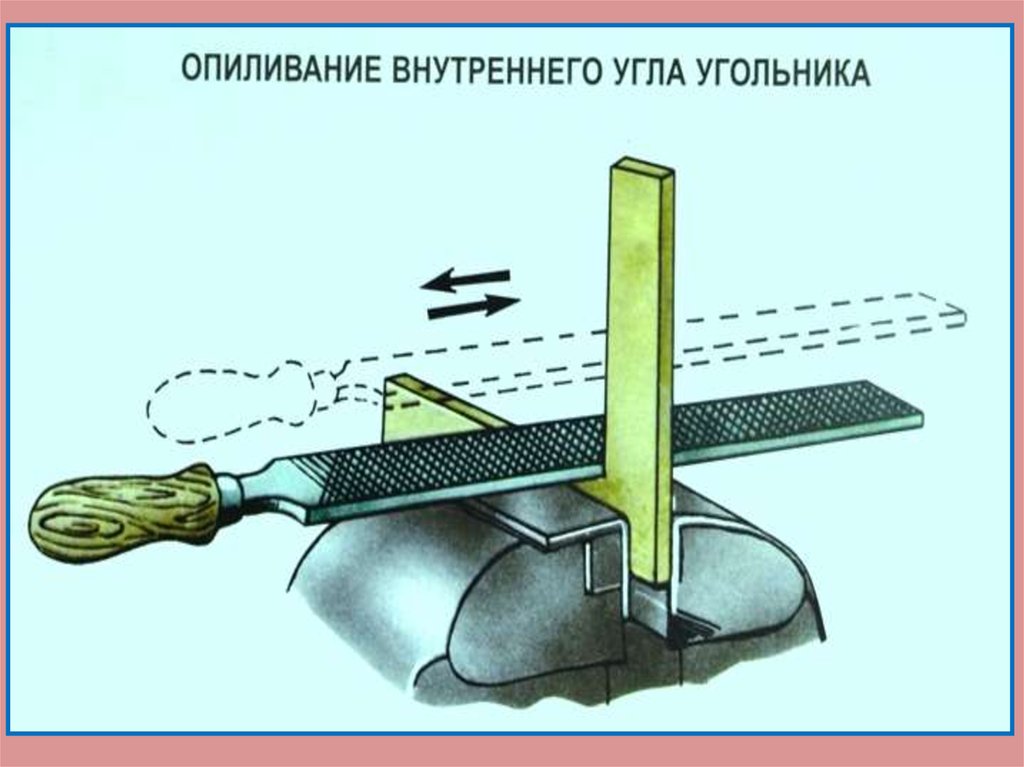

84). 84. Последовательность опиливания плитки

84. Последовательность опиливания плитки

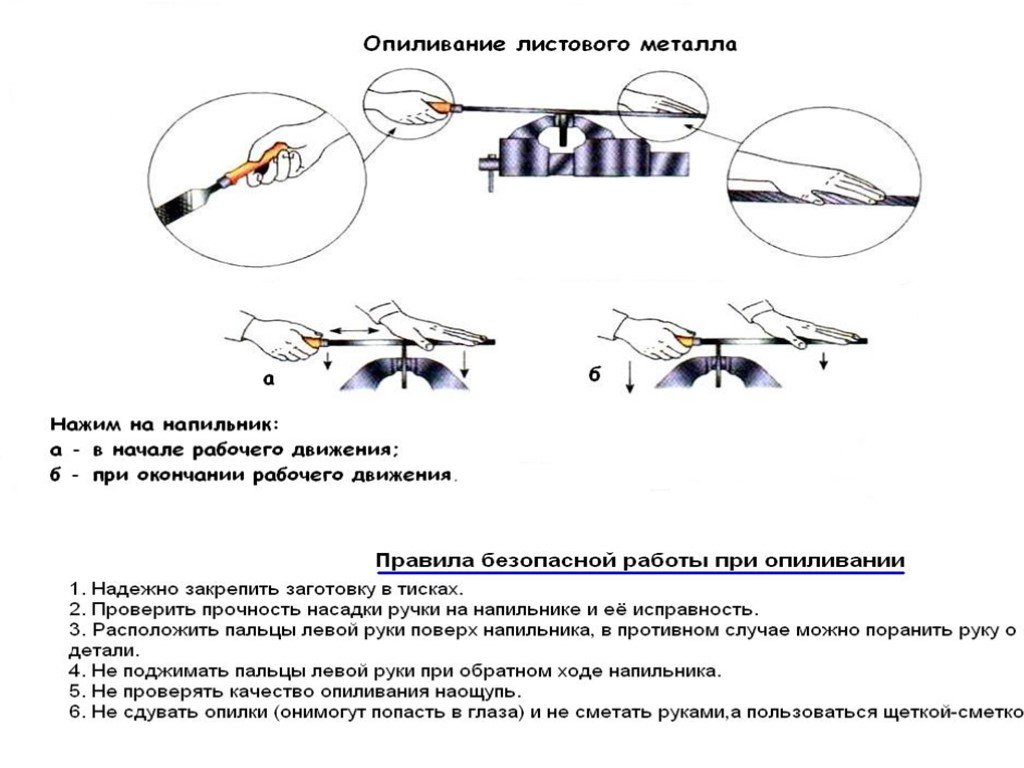

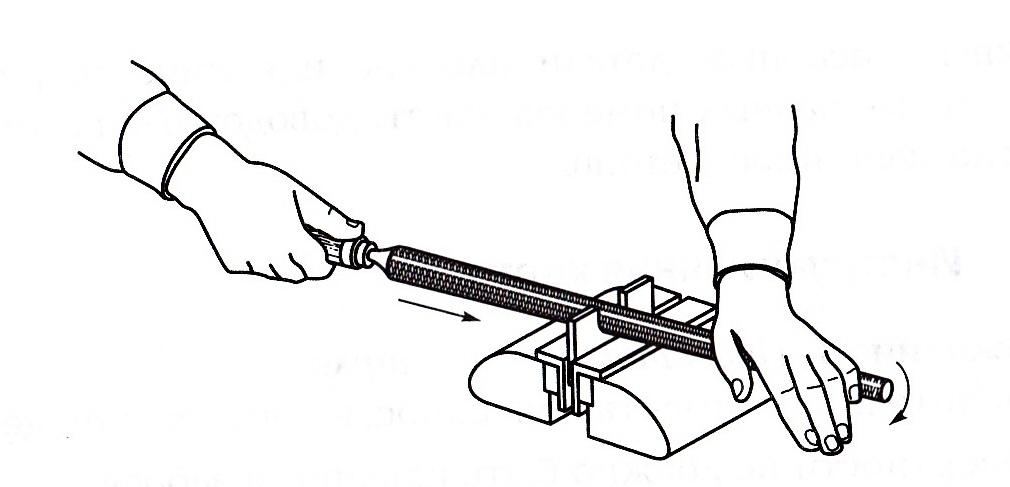

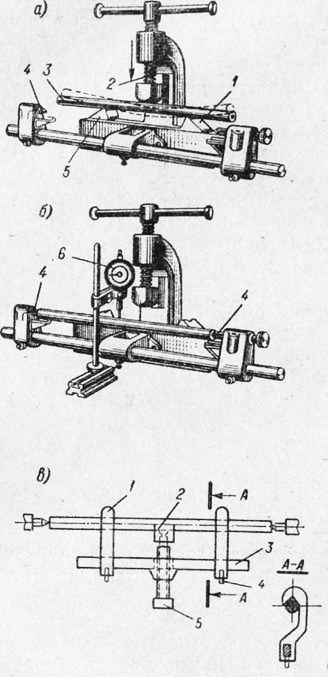

Размеченную заготовку вставляют в рамку, слегка прижимая ее винтом к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Рамку зажимают в тисках и

Размеченную заготовку вставляют в рамку, слегка прижимая ее винтом к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Рамку зажимают в тисках и Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков.

Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков. После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки.

После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки. С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами.

С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами. Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

Чтобы не портить напильником губки тисков, следует надевать на стержень металлическую шайбу или же ставить напильник на губки тисков ненасеченным ребром (рис. 91, а).

Чтобы не портить напильником губки тисков, следует надевать на стержень металлическую шайбу или же ставить напильник на губки тисков ненасеченным ребром (рис. 91, а). После этого методом последовательного приближения добиваются получения цилиндрической шейки валика требуемого диаметра.

После этого методом последовательного приближения добиваются получения цилиндрической шейки валика требуемого диаметра. 92, г). Наконец, таким же образом опиливают четвертую грань, проверяя ее положение угольником (рис. 92, д) и штангенциркулем на параллельность.

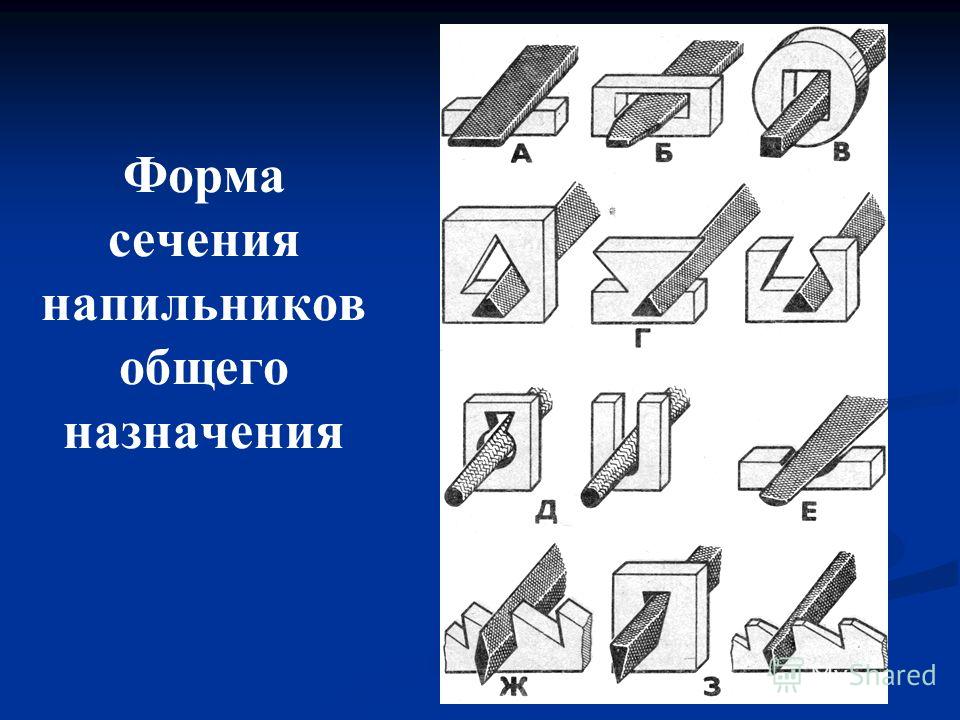

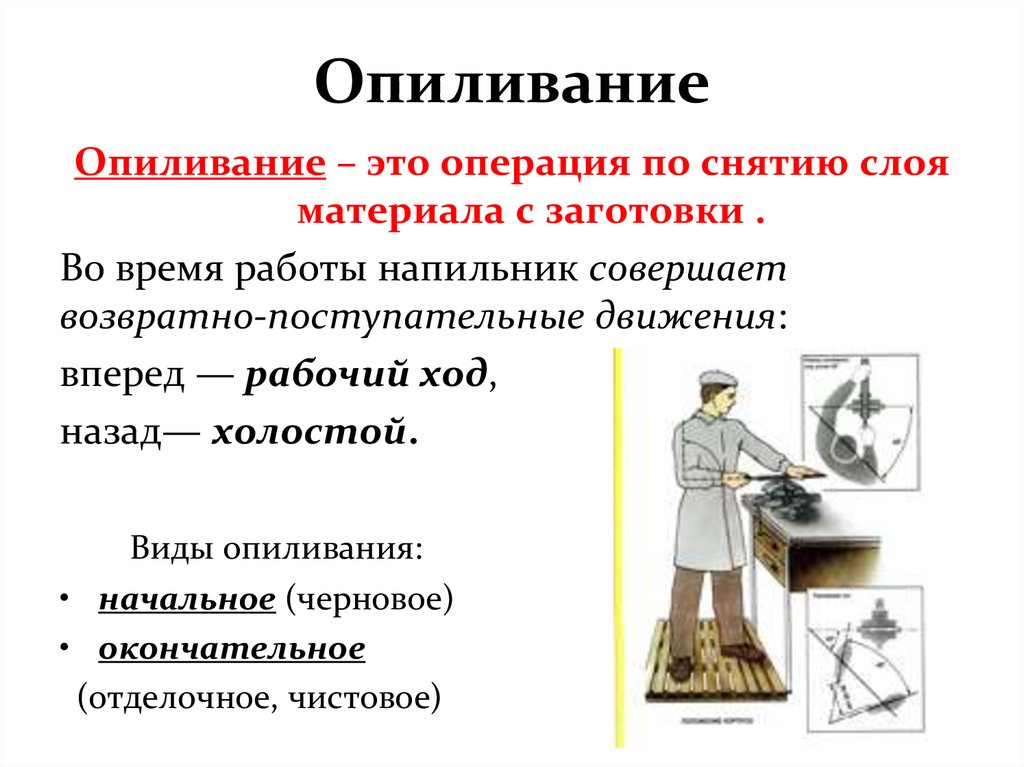

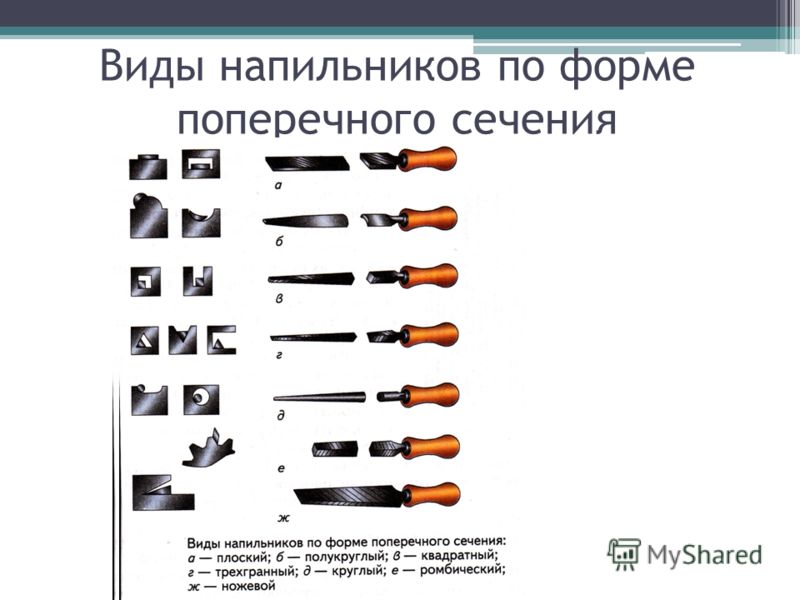

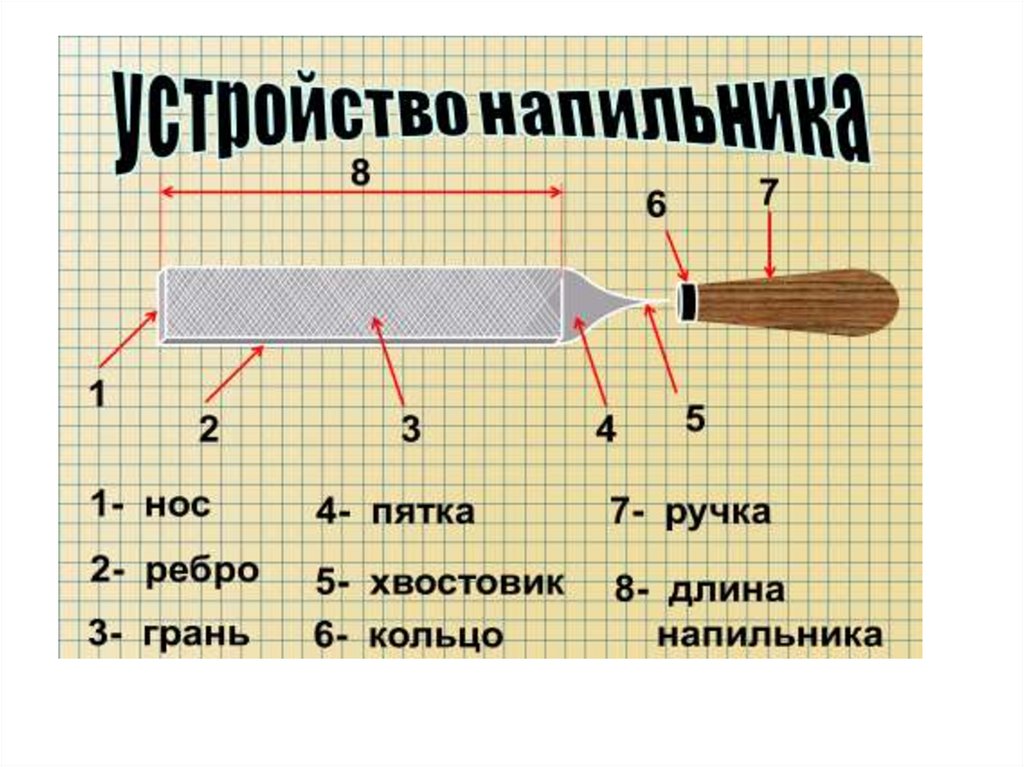

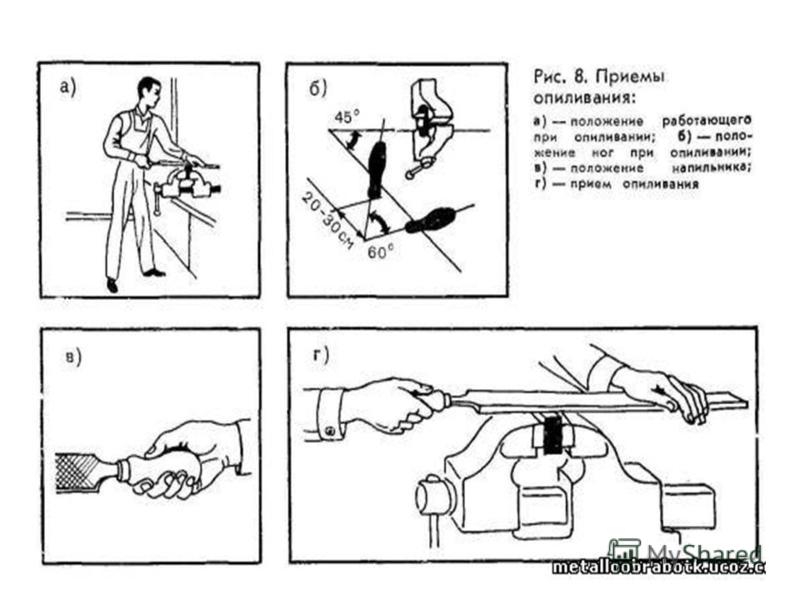

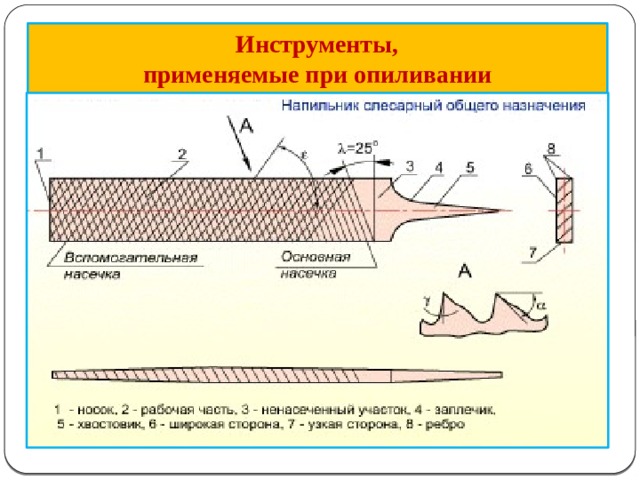

92, г). Наконец, таким же образом опиливают четвертую грань, проверяя ее положение угольником (рис. 92, д) и штангенциркулем на параллельность. Широко применяется в производстве и в быту при изготовлении и ремонте деталей, а также при сборке деталей в изделие. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Чем мельче насечка напильника, тем большей точности обработки можно добиться.

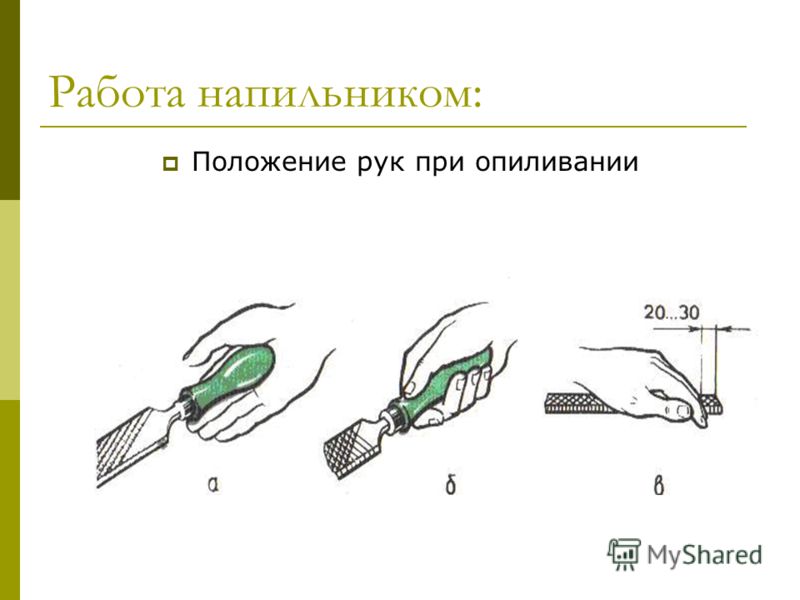

Широко применяется в производстве и в быту при изготовлении и ремонте деталей, а также при сборке деталей в изделие. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Чем мельче насечка напильника, тем большей точности обработки можно добиться. Угол между осями ступней должен составлять примерно 40…60°. Высота тисков должна быть такой, чтобы при наложении напильника правой рукой на губки тисков в локтевом сгибе образовывался прямой угол (рис. 1,3).

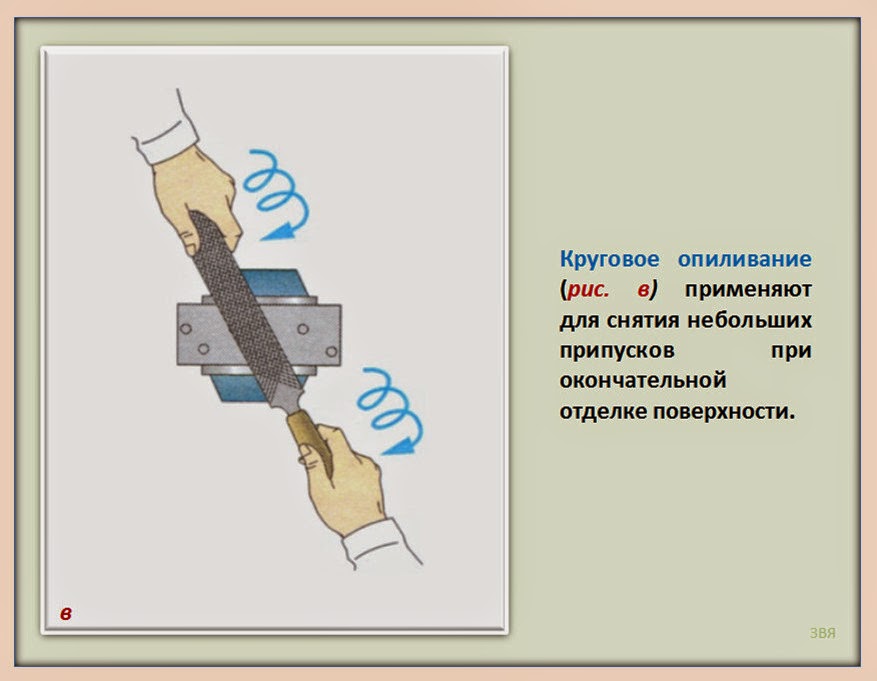

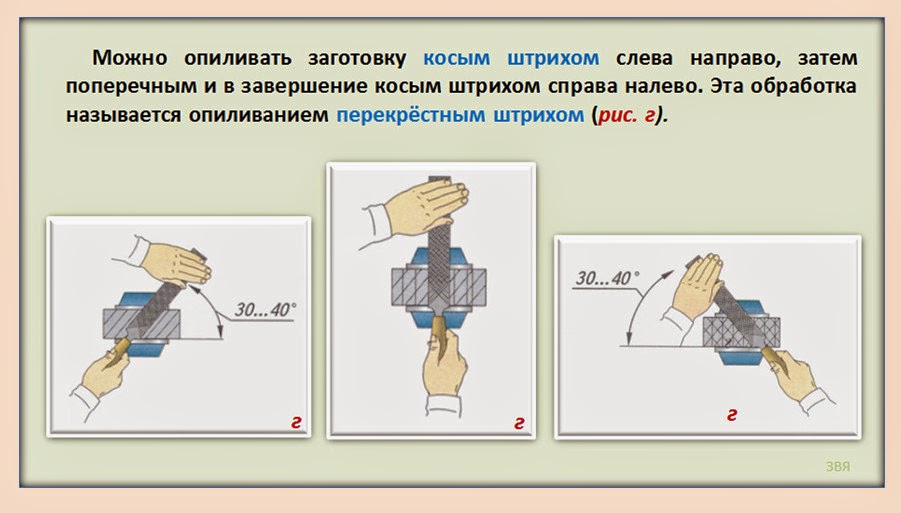

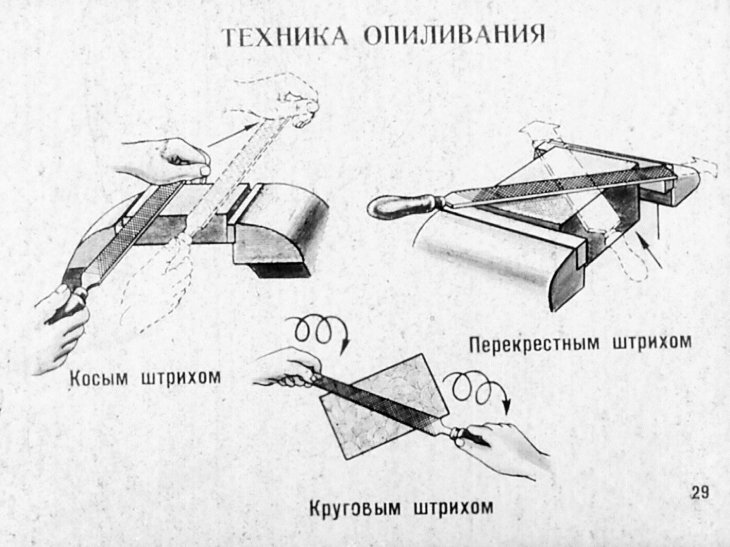

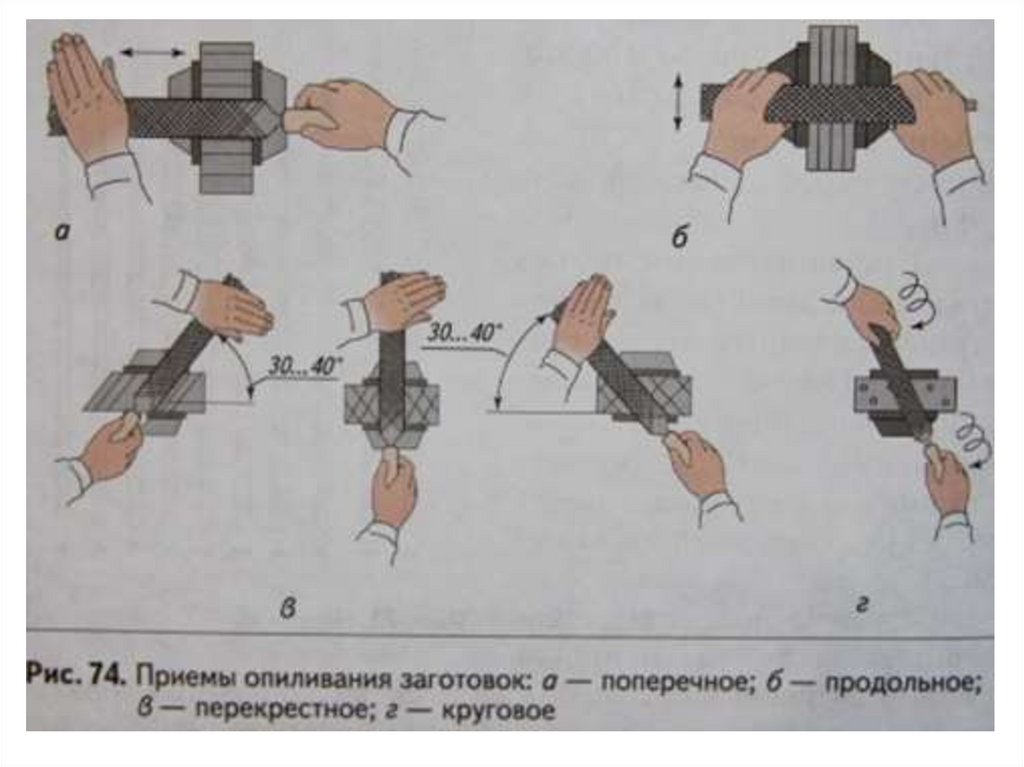

Угол между осями ступней должен составлять примерно 40…60°. Высота тисков должна быть такой, чтобы при наложении напильника правой рукой на губки тисков в локтевом сгибе образовывался прямой угол (рис. 1,3). При этом усилие нажима на напильник необходимо координировать: при движении напильника вперёд (рабочий ход) нажим постепенно увеличивают на ручку правой рукой и одновременно уменьшают нажим на носок напильника левой рукой (рис. 2), назад (холостой ход) напильник двигают без нажима. При выборе напильника нужно учесть, что длина его рабочей части должна превышать размеры обрабатываемой поверхности в направлении опиливания на величину, необходимую для выполнения рабочих движений. Наиболее рациональной скоростью движения напильника, темпом опиливания, считается 40…60 двойных (рабочий плюс холостой) ходов в минуту.

При этом усилие нажима на напильник необходимо координировать: при движении напильника вперёд (рабочий ход) нажим постепенно увеличивают на ручку правой рукой и одновременно уменьшают нажим на носок напильника левой рукой (рис. 2), назад (холостой ход) напильник двигают без нажима. При выборе напильника нужно учесть, что длина его рабочей части должна превышать размеры обрабатываемой поверхности в направлении опиливания на величину, необходимую для выполнения рабочих движений. Наиболее рациональной скоростью движения напильника, темпом опиливания, считается 40…60 двойных (рабочий плюс холостой) ходов в минуту.

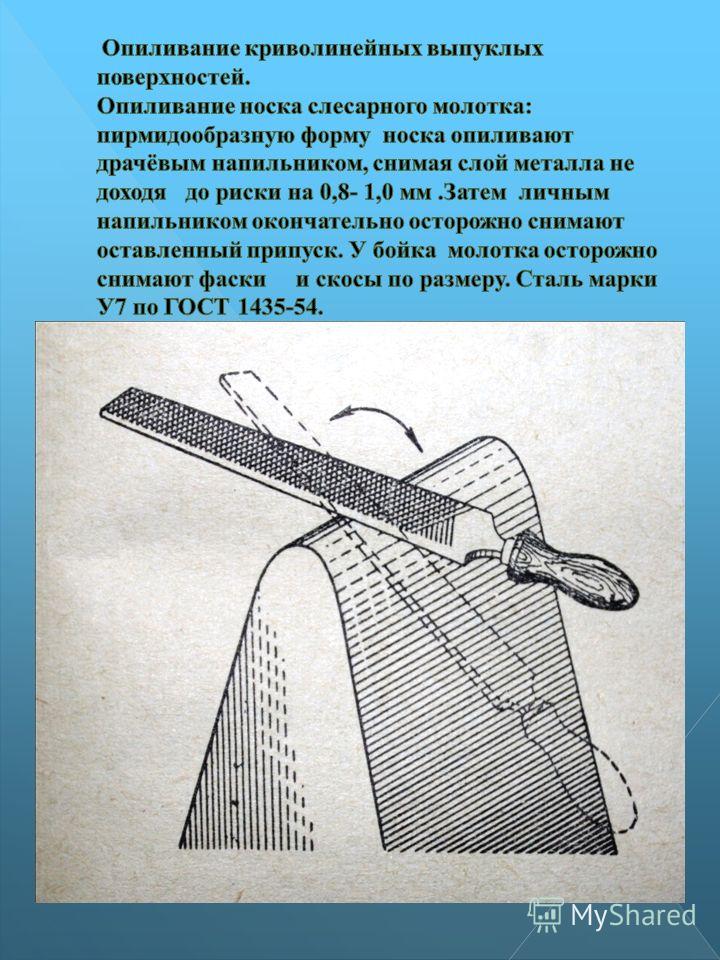

5. Опиливание криволинейных поверхностей: а — выпуклых; б — вогнутых.

5. Опиливание криволинейных поверхностей: а — выпуклых; б — вогнутых.

Степени резания — это мера количества зубьев на дюйм напильников. Три наиболее часто используемых сорта: гладкие, второй/средней огранки и полуограненные.

Степени резания — это мера количества зубьев на дюйм напильников. Три наиболее часто используемых сорта: гладкие, второй/средней огранки и полуограненные.

Это определенные узоры параллельных зубов, которые влияют на то, как вы используете файл.

Это определенные узоры параллельных зубов, которые влияют на то, как вы используете файл. Плоский металлический напильник сужается по ширине и толщине от середины инструмента к концу.

Плоский металлический напильник сужается по ширине и толщине от середины инструмента к концу.

Независимо от вашего проекта или профессии, есть 9Металлический напильник 0047 , который будет соответствовать вашим потребностям.

Независимо от вашего проекта или профессии, есть 9Металлический напильник 0047 , который будет соответствовать вашим потребностям.

Но по мере того, как ваши навыки работы с металлом и напильника будут быстро прогрессировать, вы захотите усилить элемент отделки своей работы. Метод обеспечения большей точности состоит в том, чтобы работать с группой надфилей.

Но по мере того, как ваши навыки работы с металлом и напильника будут быстро прогрессировать, вы захотите усилить элемент отделки своей работы. Метод обеспечения большей точности состоит в том, чтобы работать с группой надфилей.

Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью. Не многие знают, что алюминий популярен в сфере производства оружия. Связано это с тем, что детали из алюминия не искрят при сильном трении.

Не многие знают, что алюминий популярен в сфере производства оружия. Связано это с тем, что детали из алюминия не искрят при сильном трении.

67 из 5 )

67 из 5 )

Эти нагрузки соответствуют пределу прочности, так как дальнейшее увеличение груза приведёт к разрыву проволоки.

Эти нагрузки соответствуют пределу прочности, так как дальнейшее увеличение груза приведёт к разрыву проволоки.

Но так как стальные балки моста обладают некоторой пластичностью, то при действии больших нагрузок они вначале чуть-чуть изогнутся и останутся в таком виде и после того, как состав уйдёт. Это даёт возможность при осмотре обнаружить изгиб балок и принять меры, предупредить катастрофу.

Но так как стальные балки моста обладают некоторой пластичностью, то при действии больших нагрузок они вначале чуть-чуть изогнутся и останутся в таком виде и после того, как состав уйдёт. Это даёт возможность при осмотре обнаружить изгиб балок и принять меры, предупредить катастрофу. , находясь под нагрузкой, заметно ползут уже при комнатной температуре. Например, тяжёлый свинцовый лист, прибитый гвоздём к стенке, под действием своего веса постепенно «поползёт» вниз (рис. 9). Ползучесть стали возможна лишь при повышенных температурах. Чем большей устойчивостью против ползучести обладает сплав, тем он более ценен для машин, детали которых ргаботают при высоких температурах.

, находясь под нагрузкой, заметно ползут уже при комнатной температуре. Например, тяжёлый свинцовый лист, прибитый гвоздём к стенке, под действием своего веса постепенно «поползёт» вниз (рис. 9). Ползучесть стали возможна лишь при повышенных температурах. Чем большей устойчивостью против ползучести обладает сплав, тем он более ценен для машин, детали которых ргаботают при высоких температурах.

Например, стальная ось железнодорожного вагона рассчитывается так, чтобы она в течение своей жизни могла выдержать 400 миллионов нагружений, а вал паровой турбины— не менее 15 миллиардов смен нагрузок.

Например, стальная ось железнодорожного вагона рассчитывается так, чтобы она в течение своей жизни могла выдержать 400 миллионов нагружений, а вал паровой турбины— не менее 15 миллиардов смен нагрузок. К ним относится радий, торий, уран. Изучение их началось с конца XIX века. В 1898 году молодой …

К ним относится радий, торий, уран. Изучение их началось с конца XIX века. В 1898 году молодой …

Все металлы твердые при комнатной температуре, кроме ртути, которая находится в жидком состоянии.

Все металлы твердые при комнатной температуре, кроме ртути, которая находится в жидком состоянии. Тем не менее, большинство температур кипения все еще довольно высоки.

Тем не менее, большинство температур кипения все еще довольно высоки.

Германий активно используется в полупроводниковой промышленности.

Германий активно используется в полупроводниковой промышленности.

Если бы они попытались сделать это с неметаллами, материал бы раскололся! Большинство металлов также пластичный , что означает, что их можно вытягивать для изготовления проволоки.

Если бы они попытались сделать это с неметаллами, материал бы раскололся! Большинство металлов также пластичный , что означает, что их можно вытягивать для изготовления проволоки. Наиболее реакционноспособными металлами являются калий и натрий. Они бурно реагируют с воздухом и водой; калий воспламеняется при контакте с водой!

Наиболее реакционноспособными металлами являются калий и натрий. Они бурно реагируют с воздухом и водой; калий воспламеняется при контакте с водой! Калий и натрий — два щелочных металла.

Калий и натрий — два щелочных металла. Полученное вещество называют сплавом . Некоторые из наших самых полезных строительных материалов на самом деле являются сплавами. Сталь, например, представляет собой смесь железа и небольшого количества углерода и других элементов; комбинация, которая одновременно сильна и проста в использовании. (Добавьте хром, и вы получите нержавеющую сталь. Проверьте свои кухонные кастрюли и сковородки, чтобы узнать, сколько из них сделано из нержавеющей стали!)

Полученное вещество называют сплавом . Некоторые из наших самых полезных строительных материалов на самом деле являются сплавами. Сталь, например, представляет собой смесь железа и небольшого количества углерода и других элементов; комбинация, которая одновременно сильна и проста в использовании. (Добавьте хром, и вы получите нержавеющую сталь. Проверьте свои кухонные кастрюли и сковородки, чтобы узнать, сколько из них сделано из нержавеющей стали!) Чистота золота измеряется в карата. Самое чистое, что вы можете получить в ювелирных изделиях, составляет 24 карата, что составляет около 99,7% чистого золота. Золото также можно смешивать с другими металлами, чтобы изменить его цвет; белое золото, популярное в ювелирных изделиях, представляет собой сплав золота и платины или палладия.

Чистота золота измеряется в карата. Самое чистое, что вы можете получить в ювелирных изделиях, составляет 24 карата, что составляет около 99,7% чистого золота. Золото также можно смешивать с другими металлами, чтобы изменить его цвет; белое золото, популярное в ювелирных изделиях, представляет собой сплав золота и платины или палладия. Однако железо не нагревается настолько, чтобы полностью расплавиться, и содержит силикаты, оставшиеся от руды. Его можно нагреть и выковать, чтобы сформировать кованое железо .

Однако железо не нагревается настолько, чтобы полностью расплавиться, и содержит силикаты, оставшиеся от руды. Его можно нагреть и выковать, чтобы сформировать кованое железо . Металлы с более высокой реакционной способностью (такие как магний, алюминий, железо, цинк и олово) гораздо более склонны к такого рода химическому разрушению или коррозии .

Металлы с более высокой реакционной способностью (такие как магний, алюминий, железо, цинк и олово) гораздо более склонны к такого рода химическому разрушению или коррозии . Кислород, молекулы воды и углекислый газ в воздухе реагируют с цинком, образуя слой карбоната цинка, защищающий от коррозии. Осмотрите свой дом, двор и гараж на предмет коррозии, а также оцинковки и других средств защиты металла от ржавчины.

Кислород, молекулы воды и углекислый газ в воздухе реагируют с цинком, образуя слой карбоната цинка, защищающий от коррозии. Осмотрите свой дом, двор и гараж на предмет коррозии, а также оцинковки и других средств защиты металла от ржавчины. В простых ракетах для фейерверков черный порох находится в трубке вокруг взрывателя. Когда горит, порох создает силу, которая приводит к равной и противоположной реакции, отталкивая фейерверк от земли, а затем вызывая взрыв соединений внутри него в воздухе.

В простых ракетах для фейерверков черный порох находится в трубке вокруг взрывателя. Когда горит, порох создает силу, которая приводит к равной и противоположной реакции, отталкивая фейерверк от земли, а затем вызывая взрыв соединений внутри него в воздухе. Кальций горит красным, а калий — фиолетовым. В фейерверках металлы объединяются для создания разных цветов.

Кальций горит красным, а калий — фиолетовым. В фейерверках металлы объединяются для создания разных цветов.

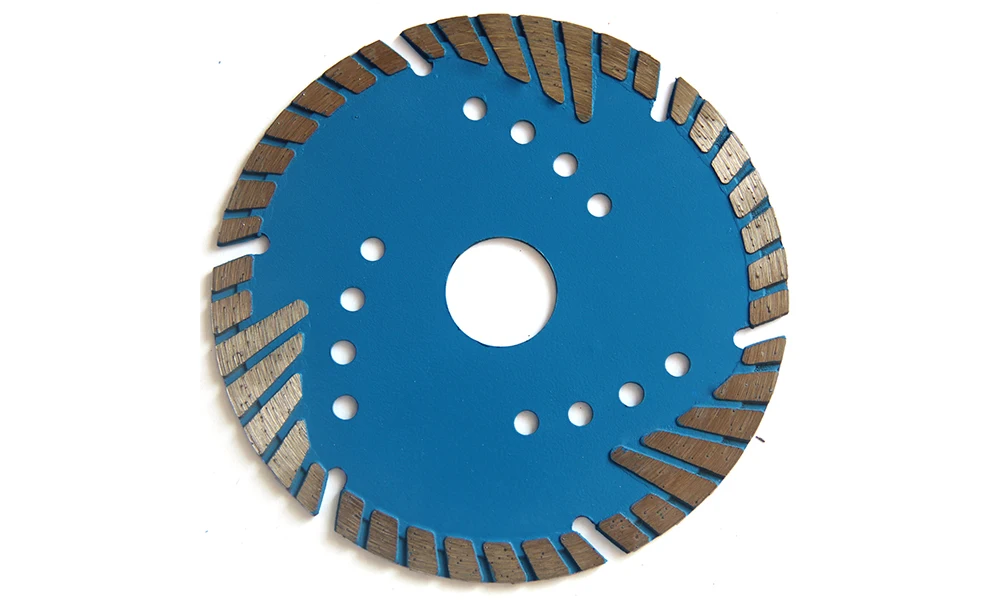

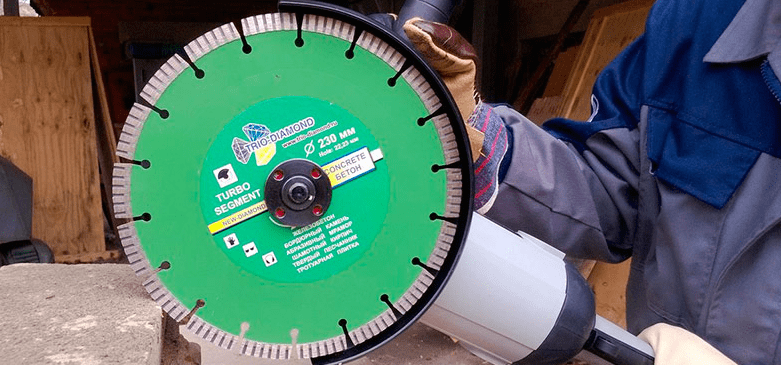

Диски по наружному диаметру бывают с такими параметрами: 125, 150, 180 или 230 миллиметров.

Диски по наружному диаметру бывают с такими параметрами: 125, 150, 180 или 230 миллиметров. С поверхностью обрабатываемого монолита контактирует лишь алмаз – он проступает над поверхностью обода и истирает материал в пыль при вращении. Благодаря многослойной структуре диск постоянно готов к работе – вытершиеся алмазы заменяются новыми, расположенными на более низком слое обода.

С поверхностью обрабатываемого монолита контактирует лишь алмаз – он проступает над поверхностью обода и истирает материал в пыль при вращении. Благодаря многослойной структуре диск постоянно готов к работе – вытершиеся алмазы заменяются новыми, расположенными на более низком слое обода. Демонстрируют большую стойкость к температурным и механическим нагрузкам, применяются чаще сплошных, стоят дороже, используются для грубого реза.

Демонстрируют большую стойкость к температурным и механическим нагрузкам, применяются чаще сплошных, стоят дороже, используются для грубого реза.

Очень важно правильно использовать диски – в соответствии с инструкцией, с ограничением длительности циклов включения, исключением возможности перегрева.

Очень важно правильно использовать диски – в соответствии с инструкцией, с ограничением длительности циклов включения, исключением возможности перегрева. д. бетона должны производиться в четком соответствии с правилами техники безопасности.

д. бетона должны производиться в четком соответствии с правилами техники безопасности. 2 и 25.4 миллиметрам, отверстие круга должно подходить к валу машины без зазоров). Для станков для резки с водой берут диаметр 500 миллиметров, для ручных станков всех видов – 300-500 миллиметров, 110-300 выбирают для бытовых и профессиональных болгарок. Самые ходовые – 115-230 диаметров.

2 и 25.4 миллиметрам, отверстие круга должно подходить к валу машины без зазоров). Для станков для резки с водой берут диаметр 500 миллиметров, для ручных станков всех видов – 300-500 миллиметров, 110-300 выбирают для бытовых и профессиональных болгарок. Самые ходовые – 115-230 диаметров. Резать бетон сухим способом можно максимум 2 минуты, так как в противном случае напыление из алмазов может перегреться и сгореть, расплавиться или отслоиться.

Резать бетон сухим способом можно максимум 2 минуты, так как в противном случае напыление из алмазов может перегреться и сгореть, расплавиться или отслоиться. Разные сменные диски позволяют решать широкий диапазон задач, начиная конкретно со шлифовки, заканчивая резкой разных материалов.

Разные сменные диски позволяют решать широкий диапазон задач, начиная конкретно со шлифовки, заканчивая резкой разных материалов.

Ими отлично резать бетон, камень (включая гранит) либо кирпич.

Ими отлично резать бетон, камень (включая гранит) либо кирпич.

Прежде всего, это включает в себя надлежащие меры безопасности. Использует перчатки для защиты рук и защитные очки для защиты глаз. Кроме того, убедитесь, что ваша угловая шлифовальная машина оснащена защитным кожухом вокруг лезвия. Если вы выполняете сухую резку бетона, вам также понадобится маска для лица, чтобы ограничить воздействие пыли из силикатного бетона.

Прежде всего, это включает в себя надлежащие меры безопасности. Использует перчатки для защиты рук и защитные очки для защиты глаз. Кроме того, убедитесь, что ваша угловая шлифовальная машина оснащена защитным кожухом вокруг лезвия. Если вы выполняете сухую резку бетона, вам также понадобится маска для лица, чтобы ограничить воздействие пыли из силикатного бетона.

Это лезвие даст более грубый срез.

Это лезвие даст более грубый срез.

Сделав надрез глубиной в несколько дюймов, выдолбите или отбейте кувалдой рыхлый бетон, который хотите удалить, а затем продолжайте резать плиту, пока не сделаете ее полностью.

Сделав надрез глубиной в несколько дюймов, выдолбите или отбейте кувалдой рыхлый бетон, который хотите удалить, а затем продолжайте резать плиту, пока не сделаете ее полностью. Убедитесь, что у вас есть подходящая вентиляционная маска, чтобы вы не вдыхали кварцевую пыль.

Убедитесь, что у вас есть подходящая вентиляционная маска, чтобы вы не вдыхали кварцевую пыль.

»

»

Не давите слишком сильно.

Не давите слишком сильно.

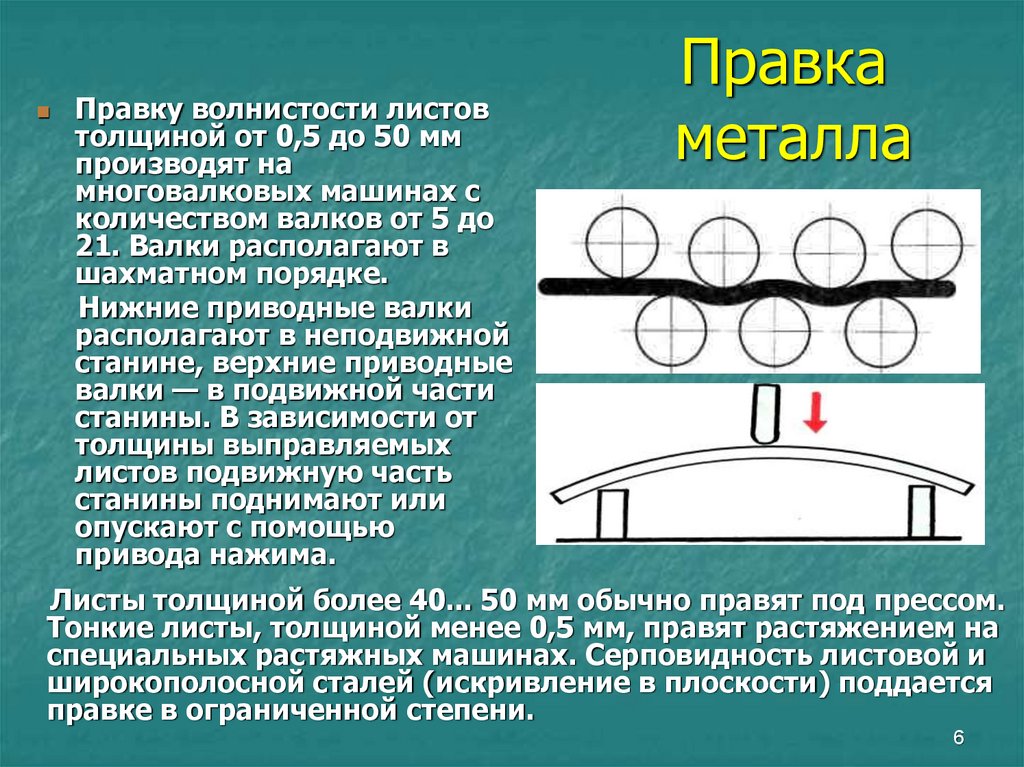

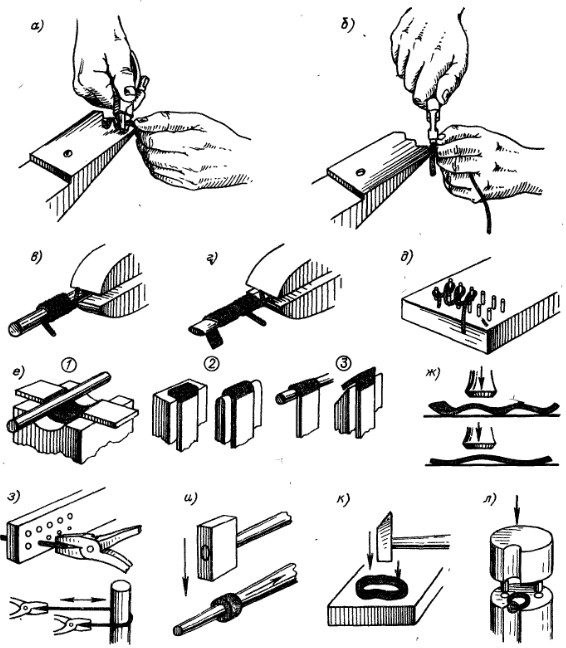

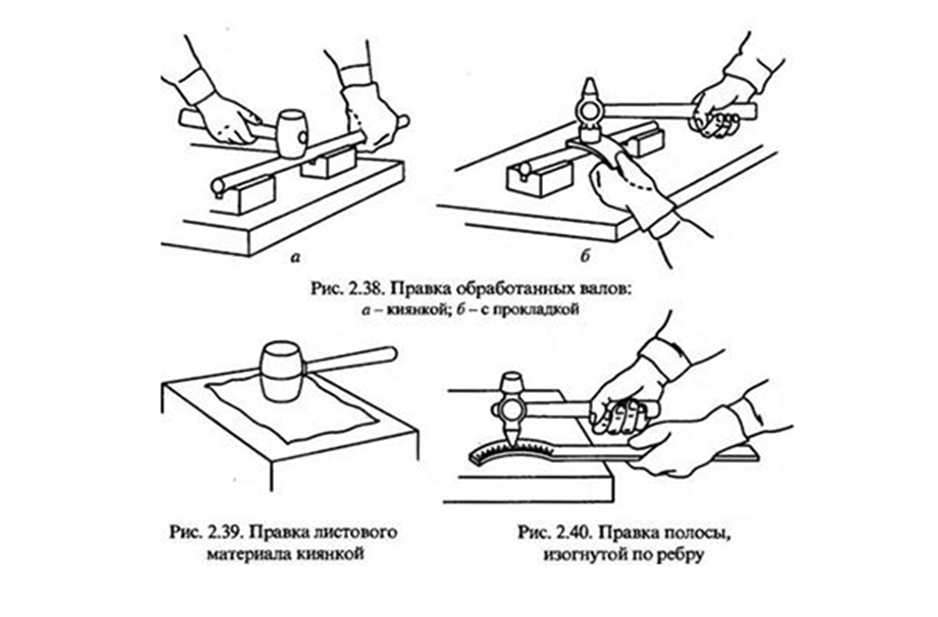

Среди черных металлов это прежде всего малоуглеродистые стали. Алюминий, медь, титан и некоторые их сплавы (латунь, дуралюмин и другие) также хорошо поддаются рихтовке.

Среди черных металлов это прежде всего малоуглеродистые стали. Алюминий, медь, титан и некоторые их сплавы (латунь, дуралюмин и другие) также хорошо поддаются рихтовке.

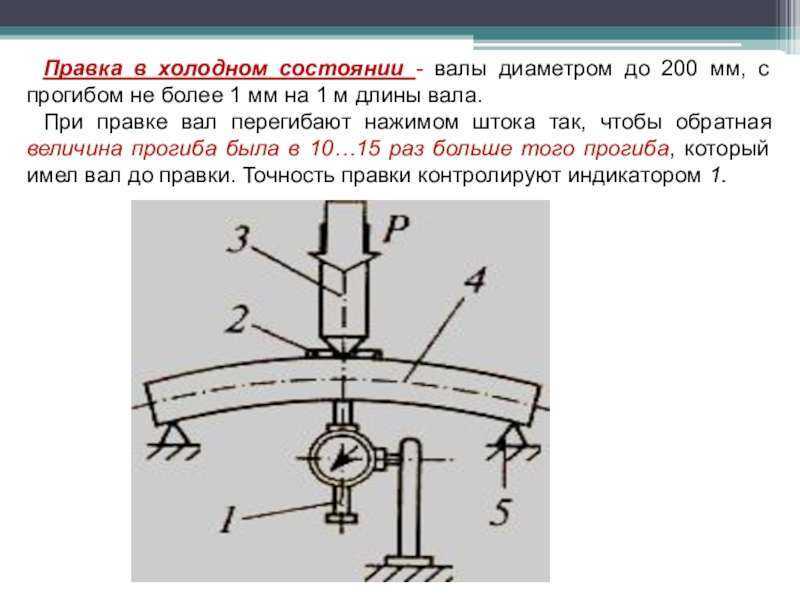

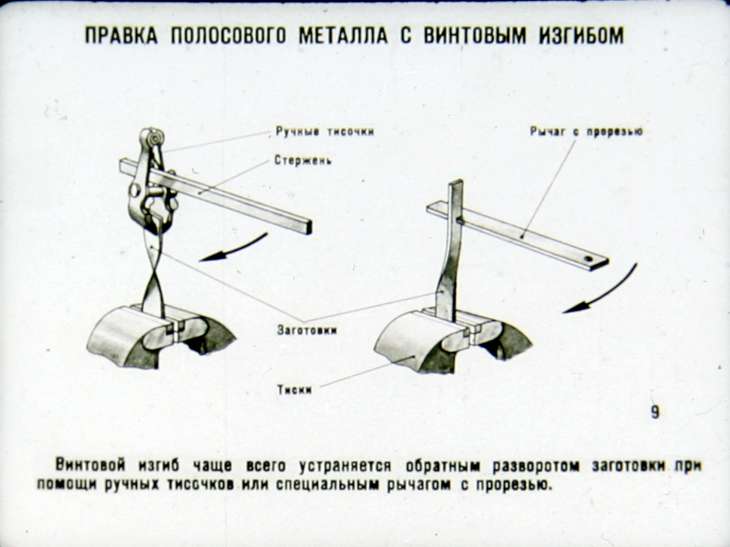

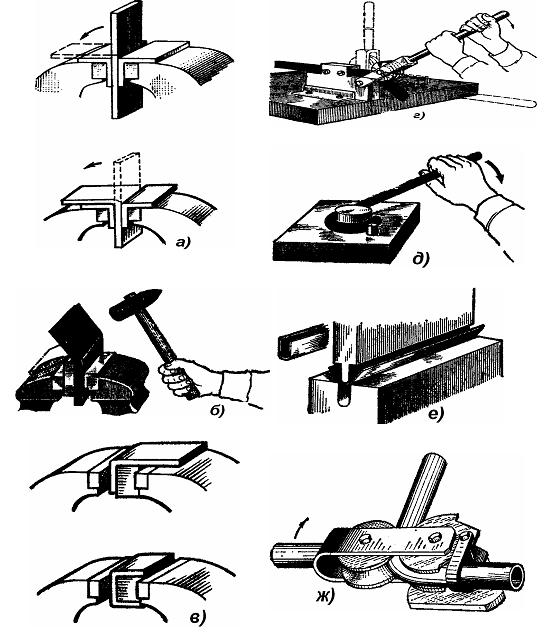

Это могут быть швеллера, двутавровые балки, профильные трубы и другие виды. При использовании профильные заготовки не должны быть изогнутыми и закрученными вдоль продольной оси. Такие дефекты устраняются технологической операцией правка.

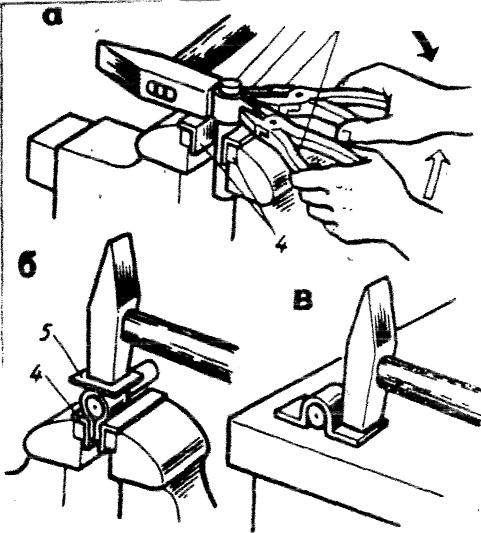

Это могут быть швеллера, двутавровые балки, профильные трубы и другие виды. При использовании профильные заготовки не должны быть изогнутыми и закрученными вдоль продольной оси. Такие дефекты устраняются технологической операцией правка. Этот метод устраняет одновременно скручивание граней труб и искривление оси. Разжимная профильная оправка вставляется внутрь трубы и расклинивается до создания натяга внутренними подпружиненными элементами. Создаваемое оправкой усилие исправляет дефекты профиля.

Этот метод устраняет одновременно скручивание граней труб и искривление оси. Разжимная профильная оправка вставляется внутрь трубы и расклинивается до создания натяга внутренними подпружиненными элементами. Создаваемое оправкой усилие исправляет дефекты профиля. При наличии оборудования в виде ручного пресса лучше правку осуществить на нем.

При наличии оборудования в виде ручного пресса лучше правку осуществить на нем.

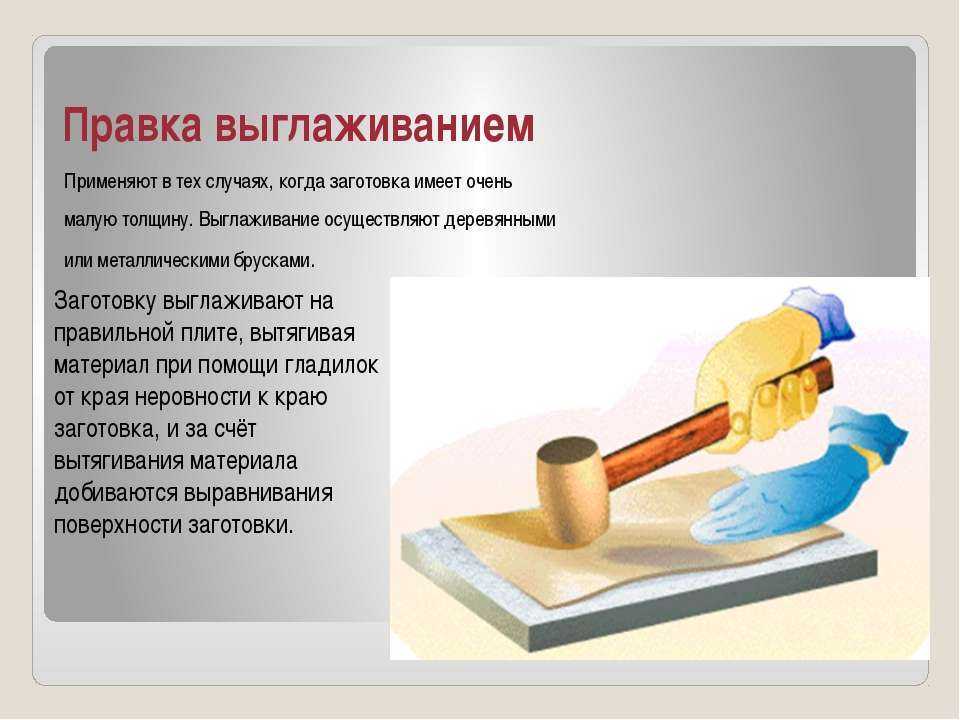

При праве тонколистового металла используются гладилки, изготовленные из твердых пород дерева.

При праве тонколистового металла используются гладилки, изготовленные из твердых пород дерева. Применяются для правки листов из специальных сплавов и цветных металлов.

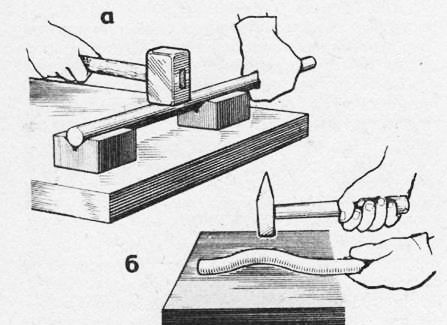

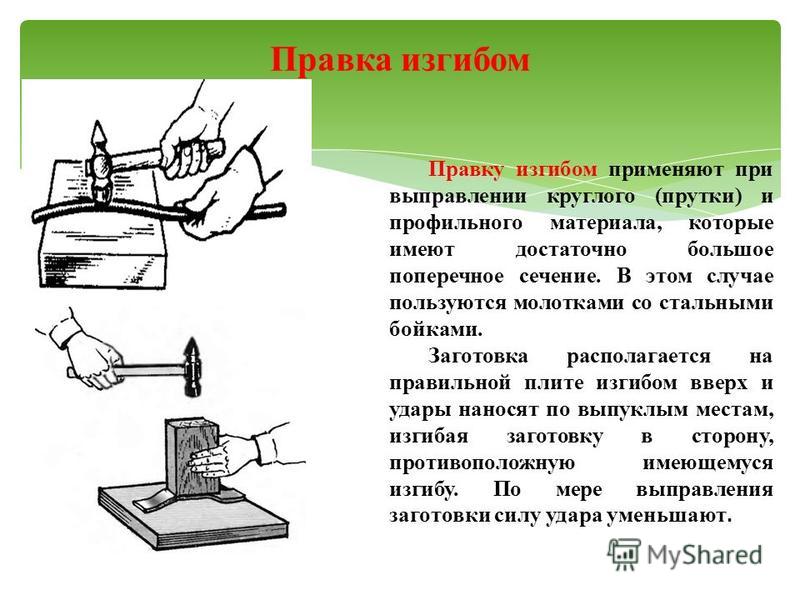

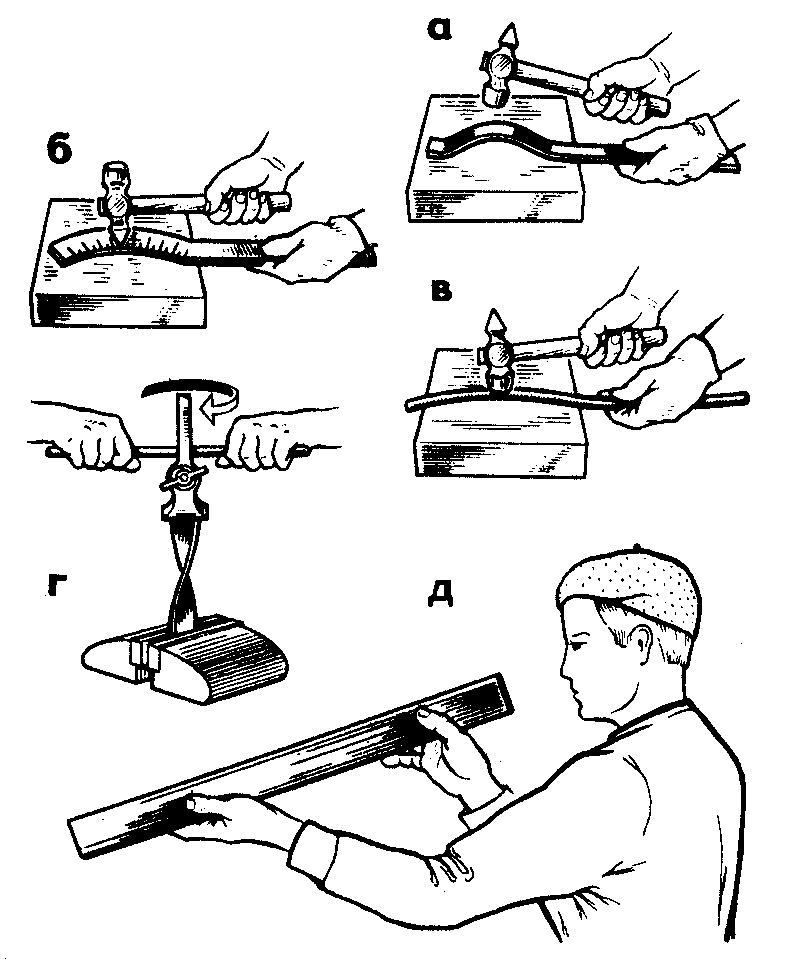

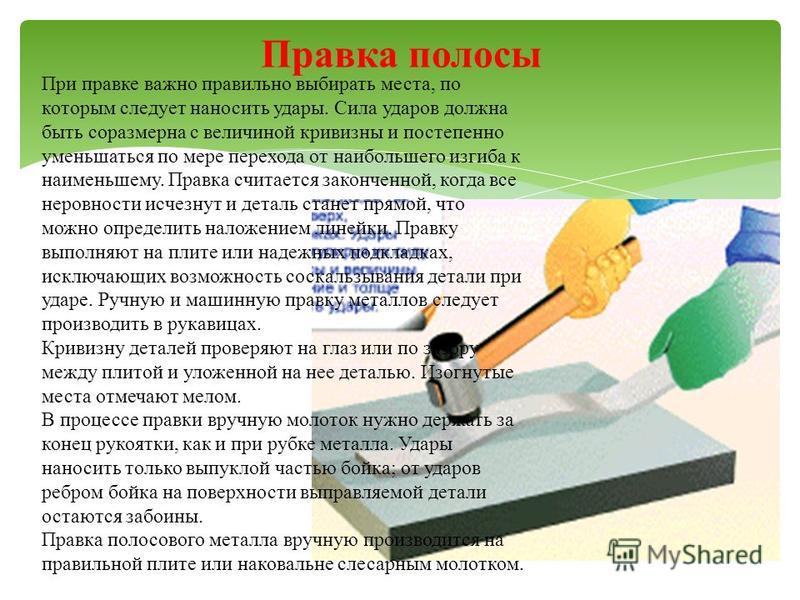

Применяются для правки листов из специальных сплавов и цветных металлов. Полосу располагают на правильной плите так, чтобы она плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух точках. Для правки применяют молоток с круглым гладким полированным бойком. Молотки с квадратным бойком применять не следует, так как они оставляют следы в виде забоин (квадратов, углов).

Полосу располагают на правильной плите так, чтобы она плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух точках. Для правки применяют молоток с круглым гладким полированным бойком. Молотки с квадратным бойком применять не следует, так как они оставляют следы в виде забоин (квадратов, углов). е. той, где волокна металла сжаты и их необходимо растянуть для того, чтобы заготовка выровнялась. В начале правки удары по вогнутой кромке должны быть более сильными и по мере приближения к противоположной кромке – все слабее и слабее. Этим достигается то, что вогнутая, более короткая кромка постепенно вытягивается и заготовка выпрямляется, что контролируется линейкой.

е. той, где волокна металла сжаты и их необходимо растянуть для того, чтобы заготовка выровнялась. В начале правки удары по вогнутой кромке должны быть более сильными и по мере приближения к противоположной кромке – все слабее и слабее. Этим достигается то, что вогнутая, более короткая кромка постепенно вытягивается и заготовка выпрямляется, что контролируется линейкой.

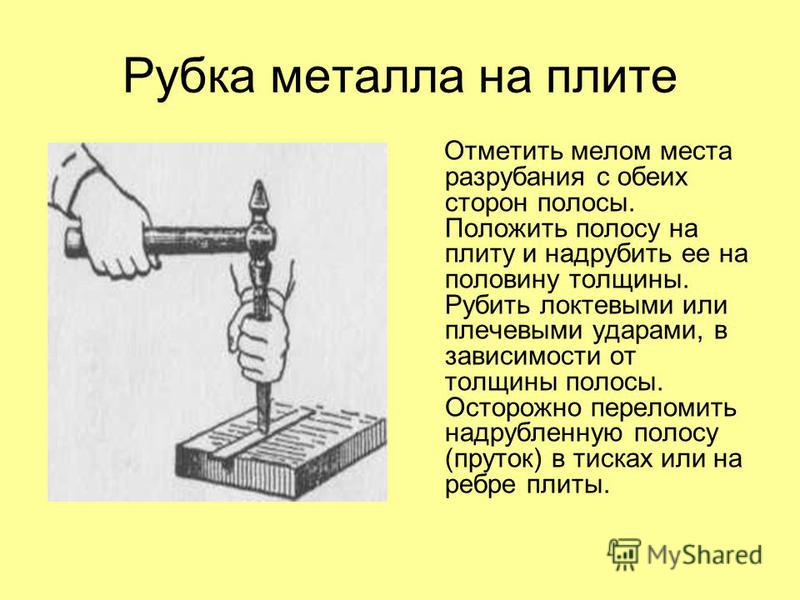

Листовой металл толщиной до 2 мм разрубают с одного удара, предварительно подложив подкладку из мягкой стали, чтобы не повредить зубило. Толстые листы рубят до тех

Листовой металл толщиной до 2 мм разрубают с одного удара, предварительно подложив подкладку из мягкой стали, чтобы не повредить зубило. Толстые листы рубят до тех Листовой материал и вырезанные из него заготовки могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм.

Листовой материал и вырезанные из него заготовки могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. Сварные изделия, имеющие внутренние напряжения около шва, подвергают проковке. Холодную правку (рихтовку) сварных соединений с небольшими короблениями выполняют вручную с помощью деревянных и

Сварные изделия, имеющие внутренние напряжения около шва, подвергают проковке. Холодную правку (рихтовку) сварных соединений с небольшими короблениями выполняют вручную с помощью деревянных и

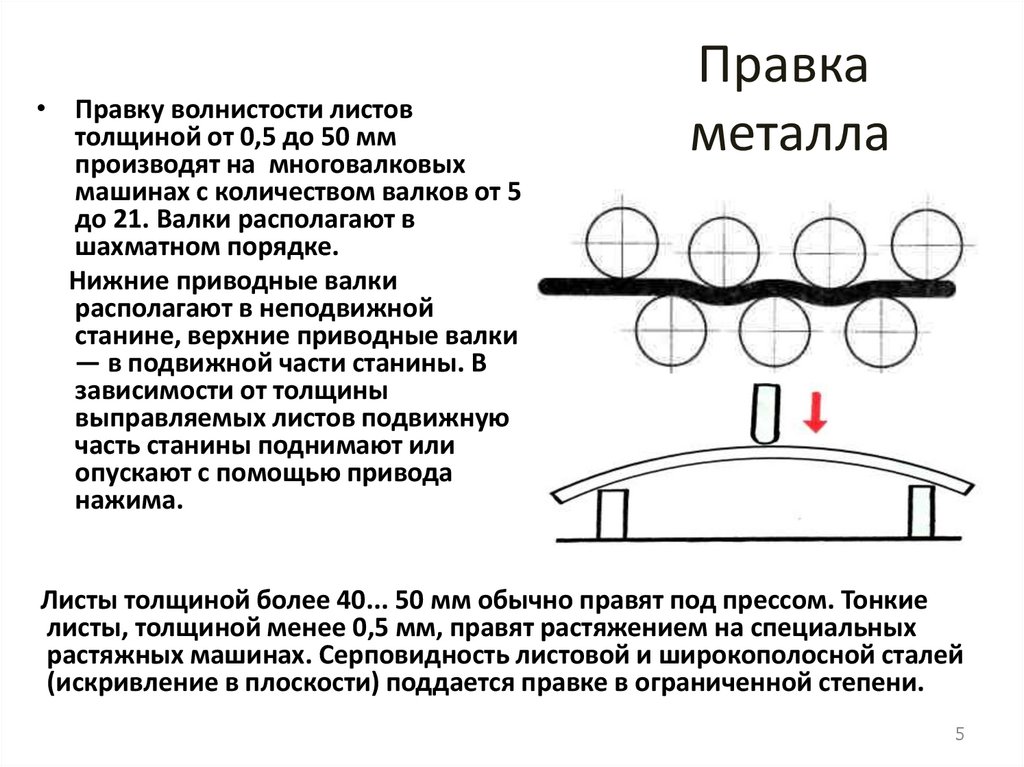

Это когда полоса выходит из диапазона эластичности и переходит в стадию пластичности. Если вы недостаточно нагрузите металл, состояние катушки может вернуться, что приведет к вышеупомянутому простою и неисправным деталям.

Это когда полоса выходит из диапазона эластичности и переходит в стадию пластичности. Если вы недостаточно нагрузите металл, состояние катушки может вернуться, что приведет к вышеупомянутому простою и неисправным деталям. В то время как устройство подачи обычно отделено от выпрямляющей машины, существуют универсальные машины для выпрямления и подачи. Однако те же проблемы относятся и к этим комбинированным моделям.

В то время как устройство подачи обычно отделено от выпрямляющей машины, существуют универсальные машины для выпрямления и подачи. Однако те же проблемы относятся и к этим комбинированным моделям.

Это связано с тем, что необходимо учитывать множество факторов, включая тип металла, толщину материала, количество рулонов, диаметр и расстояние между роликами. Требуемые настройки могут даже меняться для одной и той же катушки, за счет увеличенной катушки, установленной ближе к центру, где металл более плотно намотан.

Это связано с тем, что необходимо учитывать множество факторов, включая тип металла, толщину материала, количество рулонов, диаметр и расстояние между роликами. Требуемые настройки могут даже меняться для одной и той же катушки, за счет увеличенной катушки, установленной ближе к центру, где металл более плотно намотан.

864.3636 или запросите цену онлайн.

864.3636 или запросите цену онлайн.

2-d.

2-d.

6 Stretch straightening of straight materials

6 Stretch straightening of straight materials 7.

7. 9, с помощью хлопка (утюга) по листу можно укоротить выступающую часть листа, в то время как натянутая часть растягивается под давлением для достижения цели выпрямления.

9, с помощью хлопка (утюга) по листу можно укоротить выступающую часть листа, в то время как натянутая часть растягивается под давлением для достижения цели выпрямления.

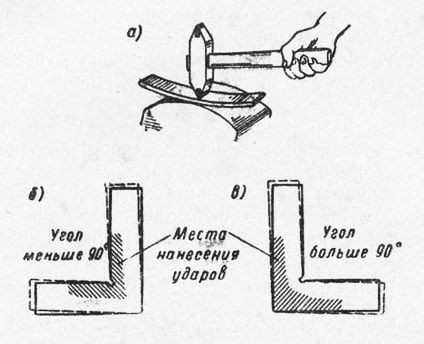

20 Deformation of angle steel

20 Deformation of angle steel для выпрямления нужно только поместить круглую сталь на платформу так, чтобы выступы были вверху.

для выпрямления нужно только поместить круглую сталь на платформу так, чтобы выступы были вверху.

26, зазор между роликами регулируется в соответствии с толщиной листа.

26, зазор между роликами регулируется в соответствии с толщиной листа.

31b.

31b.

Подходит для домашнего применения, недорого стоит, но его применение невозможно для ряда металлических конструкций, только для нержавеющей стали и черного металла.

Подходит для домашнего применения, недорого стоит, но его применение невозможно для ряда металлических конструкций, только для нержавеющей стали и черного металла. Но в гараже или мастерской сама установка вместе с баллоном будет занимать много места.

Но в гараже или мастерской сама установка вместе с баллоном будет занимать много места. Их применяют в соответствии с задачами. Различают:

Их применяют в соответствии с задачами. Различают: Сварщик направляет ее в выделенную область, под ее действием происходит значительный нагрев. Плавится не только исходный, свариваемый материал, но и сердцевина электродуги, которая стекает в сварную ванну – на этом месте образуется шов. Защитное покрытие образует газовое облако, которое оберегает процесс от влияния кислорода. Чтобы получилось ровное соединение, нужно передвигать аппарат под определенным углом с определенной скоростью – эти показатели зависят от типа металлических деталей. На стыке останется шлак, его можно сбить молотком, а затем зачистить.

Сварщик направляет ее в выделенную область, под ее действием происходит значительный нагрев. Плавится не только исходный, свариваемый материал, но и сердцевина электродуги, которая стекает в сварную ванну – на этом месте образуется шов. Защитное покрытие образует газовое облако, которое оберегает процесс от влияния кислорода. Чтобы получилось ровное соединение, нужно передвигать аппарат под определенным углом с определенной скоростью – эти показатели зависят от типа металлических деталей. На стыке останется шлак, его можно сбить молотком, а затем зачистить.

Первый более полноценный вариант, потому что не приходится держать изделие свободной рукой. Второй может применяться только для недлительной работы, когда нужно быстро приварить элементы. Защитное стекло защищает от искр и дыма. А светофильтр – от ожога роговицы и слезоточивости. При этом он должен хорошо отражать цвет, чтобы сварщик мог различать мельчайшие детали. Основа приспособления из качественного пластика, который не плавится от металлических брызг. Можно брать щиток с металлической ручкой, но они тяжелые.

Первый более полноценный вариант, потому что не приходится держать изделие свободной рукой. Второй может применяться только для недлительной работы, когда нужно быстро приварить элементы. Защитное стекло защищает от искр и дыма. А светофильтр – от ожога роговицы и слезоточивости. При этом он должен хорошо отражать цвет, чтобы сварщик мог различать мельчайшие детали. Основа приспособления из качественного пластика, который не плавится от металлических брызг. Можно брать щиток с металлической ручкой, но они тяжелые. Обратим внимание на электрический проводник. Он может быть в виде проволоки для полуавтоматов и выполнен как палочки с металлической сердцевиной и обмоткой. Новичкам мы рекомендуем брать вторые, ими легче управлять. Оптимальный диаметр сечения – 3 мм. Меньше понадобятся для сваривания тонколистовых изделий, больше – для промышленных целей и мощного оборудования.

Обратим внимание на электрический проводник. Он может быть в виде проволоки для полуавтоматов и выполнен как палочки с металлической сердцевиной и обмоткой. Новичкам мы рекомендуем брать вторые, ими легче управлять. Оптимальный диаметр сечения – 3 мм. Меньше понадобятся для сваривания тонколистовых изделий, больше – для промышленных целей и мощного оборудования. Положительный заряд подают к детали (с помощью зажима), а отрицательный к электрическому проводнику. Такая полярность увеличивает нагрев металла.

Положительный заряд подают к детали (с помощью зажима), а отрицательный к электрическому проводнику. Такая полярность увеличивает нагрев металла. Как быстро совершать манипуляции зависит от напряжения и степени прогрева, обычно это индивидуальный показатель, его можно определить по степени нагрева и раскаливания при соприкостыка.

Как быстро совершать манипуляции зависит от напряжения и степени прогрева, обычно это индивидуальный показатель, его можно определить по степени нагрева и раскаливания при соприкостыка. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.В качестве завершения предлагаем вам посмотреть видео:

Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.В качестве завершения предлагаем вам посмотреть видео: Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

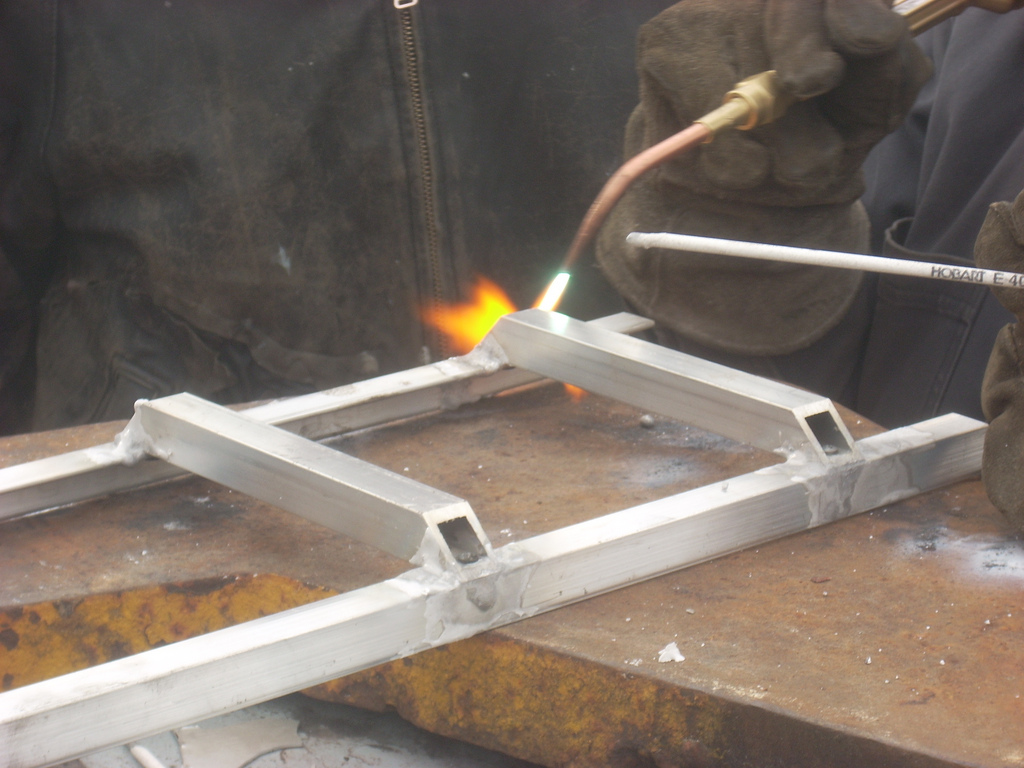

Вы должны направить пламя на сварной шов и использовать присадочную прутку, чтобы сделать сварной шов.

Вы должны направить пламя на сварной шов и использовать присадочную прутку, чтобы сделать сварной шов.

Вот почему пайка популярна для автомобильного листового металла.

Вот почему пайка популярна для автомобильного листового металла. Флюс — это химическое покрытие, которое используется при сварке для защиты жидкой сварочной ванны от атмосферных газов, таких как азот и кислород.

Флюс — это химическое покрытие, которое используется при сварке для защиты жидкой сварочной ванны от атмосферных газов, таких как азот и кислород.

Вы можете получить самые красивые сварные швы, используя сварочный аппарат TIG.

Вы можете получить самые красивые сварные швы, используя сварочный аппарат TIG.

MIG — это тип электродуговой сварки, основанный на создании электрической цепи, проходящей через свариваемые объекты, и сварочной проволоки, которая действует как электрод.

MIG — это тип электродуговой сварки, основанный на создании электрической цепи, проходящей через свариваемые объекты, и сварочной проволоки, которая действует как электрод. TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), может использоваться для сварки алюминия и сплавов, таких как хромомолибденовый сплав 4130.

TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), может использоваться для сварки алюминия и сплавов, таких как хромомолибденовый сплав 4130.

Как и в случае FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

Как и в случае FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

Новые карабины выдавали об 3.5 MOA. Кучность считалась приемлемой до 5 MOA (на туземном стрелковом форуме, швейцарцы с фасс90 + гп90 тщательно перечитывали эти цифры, стопорясь на словах «новые» и «приемлемой», протирали глаза).

Новые карабины выдавали об 3.5 MOA. Кучность считалась приемлемой до 5 MOA (на туземном стрелковом форуме, швейцарцы с фасс90 + гп90 тщательно перечитывали эти цифры, стопорясь на словах «новые» и «приемлемой», протирали глаза). 5% скорости для GP11 — это об 20-25 см дропа на 800 м).

5% скорости для GP11 — это об 20-25 см дропа на 800 м).

, мм

, мм Возможно изготовление других типоразмеров по согласованному допуску.

Возможно изготовление других типоразмеров по согласованному допуску.

, мм

, мм

Этот процесс может резко увеличить возможность вторичной переработки стали и железа. Помимо использования для гальванизации, цинк широко используется для изготовления сплавов, наиболее распространенным из которых является 9.0011 латунь . Латунь представляет собой сплав меди и цинка с небольшим содержанием свинца и олова.