Как научиться варить сварочным инвертором — изучаем основы

Чтобы разобраться в том, как научиться правильно варить сварочным инвертором, следует сначала выяснить, что же именно представляют собой подобные аппараты. Сварочный инвертор имеет довольно компактную конструкцию, переносить его с одного места на другое значительно легче по сравнению с обыкновенным сварочным аппаратом, работающим на основе трансформатора. Кроме того, работать с современным устройством значительно удобнее.

Оглавление:

- Основные элементы конструкции инвертора, принцип образования дуги

- Основные параметры сварных работ

- Каковы главные положительные качества инвертора?

- Какие меры, касающиеся техники безопасности, необходимо соблюдать?

- Как правильно зажечь дугу?

Основные элементы конструкции инвертора, принцип образования дуги

Сваривать металлические элементы при помощи инвертора достаточно надежно можно только в случае, если знать хотя бы приблизительное его устройство. Прежде всего, конструкция данного оборудования занимает не слишком много места: все необходимые детали помещаются в малогабаритном металлическом ящике, который в длину не превышает полуметра, в ширину обычно не больше 20 см, а в высоту – порядка 30 см. Общая масса конструкции составляет порядка 10 кг.

Прежде всего, конструкция данного оборудования занимает не слишком много места: все необходимые детали помещаются в малогабаритном металлическом ящике, который в длину не превышает полуметра, в ширину обычно не больше 20 см, а в высоту – порядка 30 см. Общая масса конструкции составляет порядка 10 кг.

Принцип его работы заключается в выдаче электрического тока с подходящей силой и напряжением. Инвертор выдает в районе свариваемой поверхности постоянный ток, формируемый из переменного напряжения, находящегося в бытовой сети, – 220 В.

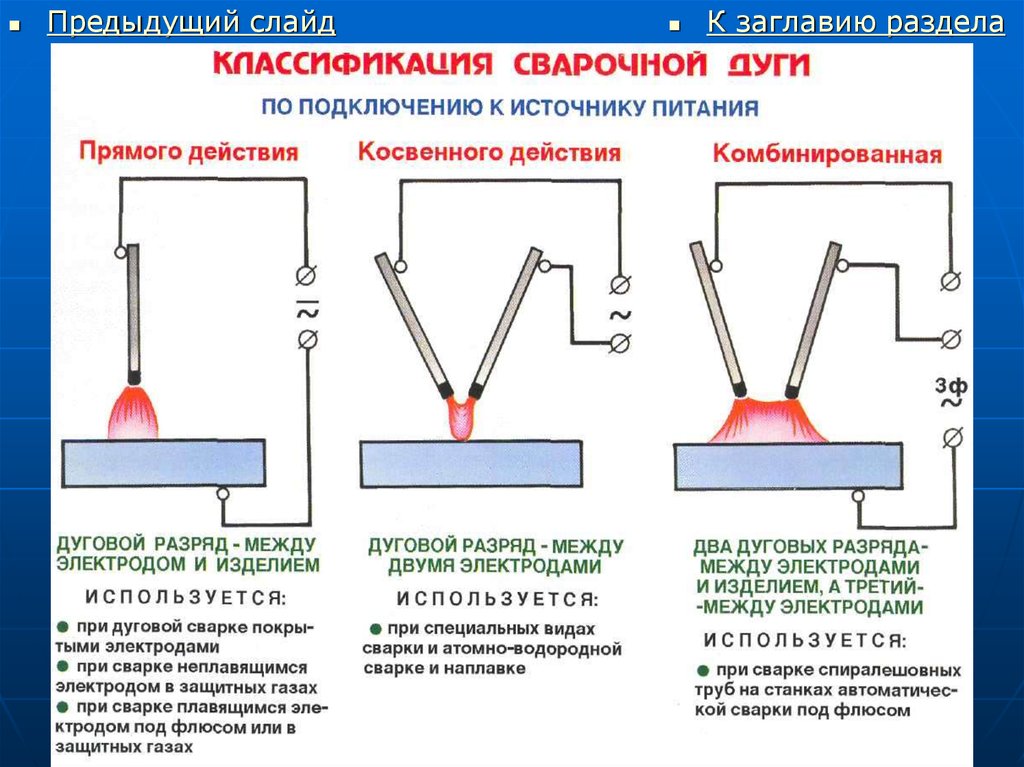

У аппаратов всегда имеются две клеммы – катод, или отрицательно заряженный проводник, и анод – положительный. Одна из них используется для подключения электрода, а другая соединяется с металлом, который будет свариваться. После того как начинает подаваться напряжение, формируется единая электрическая цепь. Если сделать ей незначительный разрыв, величина которого будет составлять всего лишь несколько миллиметров (как правило, не больше 8), то в этом месте осуществляется ионизация воздуха и возникает соответствующая электрическая дуга.

Чтобы правильно научиться варить инвертором, следует понимать, что основная масса тепла выделяется именно в электрической дуге, которая горит при температуре порядка 7000 градусов. Это позволяет качественно расплавить кромки свариваемых металлических заготовок.

Когда дуга искрит, происходит расплавление не только кромок металла, но и самого электрода, в результате все эти материалы перемешиваются друг с другом. Если сварочные работы проводятся плохо, то шлак, который, как правило, значительно меньше по плотности по сравнению с металлом, будет оставаться в толще металла. Это значительно снижает качество получаемого сварного соединения.

Основные параметры сварных работ

Чтобы перенять опыт видавших виды сварщиков, нужно разобраться с таким понятием, как полярность тока, потому что она бывает прямой и обратной. Первая формируется в случае, если ток протекает от катода к аноду. Обратная полярность получается при противоположной ситуации.

Обратная полярность получается при противоположной ситуации.

Если человек знает, как правильно варить, то он поймет, что наивысшая температура будет формироваться на клемме, от которой начинает проистекать электрический ток. При использовании прямой полярности температура будет выше непосредственно на заготовках. Как правило, подобной технологией пользуются сварщики, которые только начинают постигать азы данного ремесла.

При обратной полярности более высокая температура формируется на электроде. Данная технология полезна при проведении работ с листами металла незначительной толщины, а также при работе с металлами, которые не слишком хорошо реагируют на перегрев, что может привести к порче заготовки.

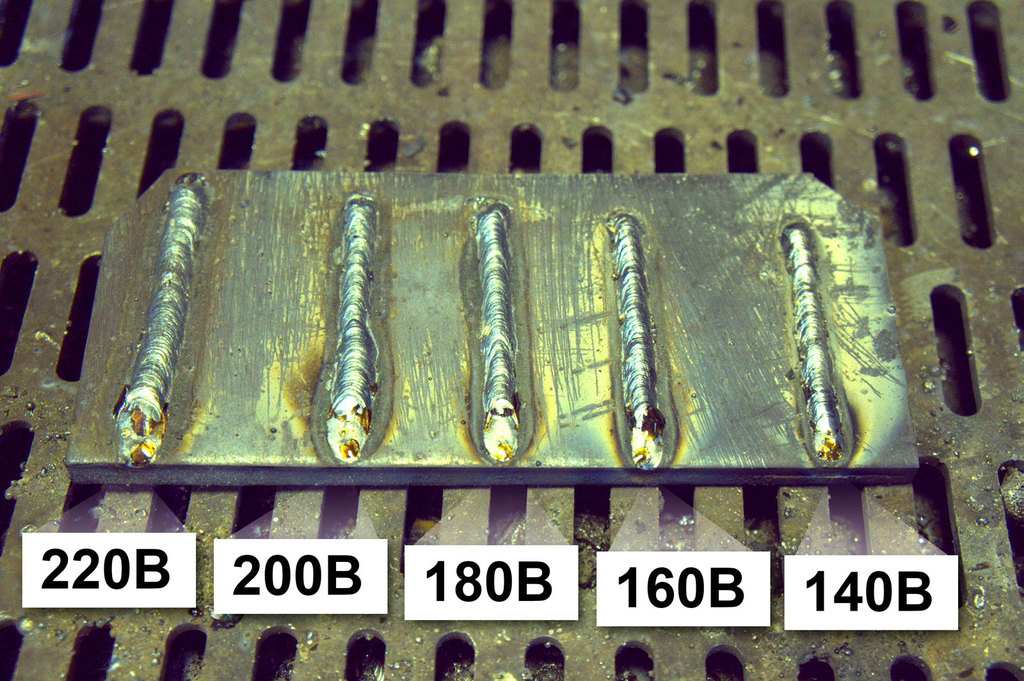

Немаловажную роль играет толщина электрода или сварной проволоки. Этот показатель напрямую зависит от того, насколько толстыми будут свариваемые детали. В принципе, от этого показателя следует отталкиваться при выборе силы тока. Получается, что чем выше толщина электрода, тем большую силу электрического тока нужно подавать на него.

В принципе, от этого показателя следует отталкиваться при выборе силы тока. Получается, что чем выше толщина электрода, тем большую силу электрического тока нужно подавать на него.

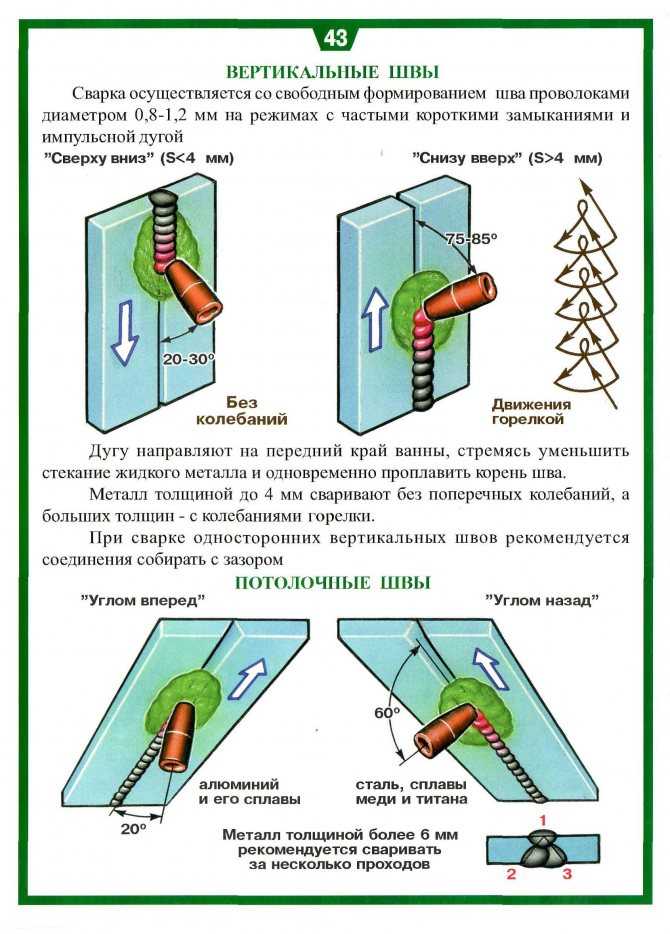

Также следует учитывать, что на показатель силы тока оказывает непосредственное влияние местоположение шва – горизонтального, вертикального, потолочного и так далее. Для постепенного освоения инверторной сварки следует тщательно изучить таблицу, где приводятся соответствующие силы тока, диаметры электродов и другие немаловажные показатели, касающиеся проведения сварных работ.

Каковы главные положительные качества инвертора?

Инверторный аппарат гораздо удобнее для проведения сварочных работ. Даже большинство профессиональных сварщиков говорят о том, что подобная технология значительно лучше и проще по сравнению с примитивным трансформатором. Благодаря применению данного изделия можно не только с легкостью сформировать дугу, но и получить ее в конечном счете максимально устойчивую.

Подобный эффект позволяет не допустить чрезмерно сильного разбрызгивания металла. Инвертор хорош еще и тем, что в нем предусмотрен целый ряд разного рода дополнительных характеристик. В частности, одной из наиболее полезных функций является так называемый «Горячий старт», который позволяет сделать сварочный ток в самом начале проведения работ как можно более сильным. Это позволяет сформировать дугу значительно проще и быстрее.

Еще одной функцией является «Сильная дуга». Данный элемент активируется только в случае, если электрод чересчур близко подошел к свариваемым элементам. При подобном развитии событий аппарат будет увеличивать силу тока в автоматическом режиме. Это позволяет расплавлять металл как можно быстрее, чтобы электрод не прилипал к заготовкам.

Третьим полезным качеством является опция «Антизалип». В случае необходимости она делает электрический ток наиболее низким, чтобы электрод можно было очень быстро оторвать от поверхности металла и продолжить выполнение работ. Функция очень полезна для тех, кто пока полностью не разобрался в том, как правильно оторвать электрод от заготовки.

Функция очень полезна для тех, кто пока полностью не разобрался в том, как правильно оторвать электрод от заготовки.

Экономичность конструкции в плане потребления электрического тока позволяет буквально в течение одного сезона оправдать довольно высокую стоимость инверторного сварочного аппарата.

Какие меры, касающиеся техники безопасности, необходимо соблюдать?

Чтобы разобраться, как варить инверторной сваркой, сначала следует уяснить основные нормы безопасности. Дело в том, что сварочные работы отличаются особой опасностью для здоровья и жизни человека, поэтому к ним следует подходить с осторожностью.

- Перед тем как приступить к выполнению работ, нужно очистить прилегающее пространство от деревянных предметов и других вещей, способных быстро воспламениться. Этот момент очень важен именно для тех людей, которые только начинают осваивать сварку. Электроды, шлак, расплавленный металл отличаются очень высокой температурой, что может стать причиной быстрого возгорания.

- На себя следует надеть плотную одежду, по возможности закрывающую все тело: длинные плотные брюки, куртку или кофту с длинными рукавами. Это делается для того, чтобы капли расплавленного металла не смогли попасть на кожу и вызвать сильный термический ожог.

- Глаза и лицо необходимо защитить специальной маской со встроенным темным стеклом или светофильтром. Оно не будет пропускать солнечный свет, но горение дуги будет прекрасно видно, также этот фильтр позволит хорошенько рассмотреть, как происходит расплавление металла и заполнение сварного шва.

- Если дуга горит, но сваривания металла не происходит, то это может сказать о неисправности аппарата или недостаточной силе тока. Прибавить ее можно на рабочей панели оборудования. Если это не помогло, то инструмент следует сразу обесточить, так как наверняка внутри него произошла какая-то поломка. Она может вызвать поражение электрическим током.

- Категорически запрещается работать во влажную погоду, при слишком низких температурах и других неблагоприятных атмосферных явлениях, потому что это также зачастую вызывает удар током.

- Не следует наблюдать за проведением или выполнением сварных работ без защитного стекла – это вызывает сильный ожог роговицы, от которого придется восстанавливаться в течение нескольких дней. Ожоги этого плана бывают различными: слабая степень характеризуется возникновением перед глазами светлых пятен; средняя степень начинается с ощущения песка в глазах; сильная может вызвать частичную или абсолютную потерю зрения.

Как правильно зажечь дугу?

Люди, стремящиеся выяснить, как научиться варить сварочным инвертором, должны сначала потренироваться правильно зажигать дугу и поддерживать ее горение в течение всего периода проведения работ.

На первом этапе следует подключить клеммы в зависимости от того, с какой полярностью планируется работать – прямой или обратной. Если опыта в сварке на настоящий момент совсем нет, то нужно использовать только прямое подключение. Начинающему сварщику лучше брать универсальные электроды, подходящие для большинства металлов: их диаметр составляет 3 мм.

Начинающему сварщику лучше брать универсальные электроды, подходящие для большинства металлов: их диаметр составляет 3 мм.

Применять более толстые электроды нежелательно, так как они могут вызвать серьезное колебание дуги и нестабильное ее горение. Работа с подобными расходными материалами требует лучших навыков.

Поджигать дугу можно одним из следующих способов:

- чирканье;

- легкое касание.

Если принять во внимание все рассмотренные моменты, то разобраться, как варить сварочным инвертором, будет не слишком сложно. Тем более, что он может использоваться для различных материалов.

Сварка инвертором для начинающих: основы, видео уроки

Сложные в эксплуатации и тяжелые сварочные аппараты полностью вытеснили с потребительского рынка инверторы. Они без проблем используются новичками, которые знают основные принципы выполнения сварочных работ. Помимо небольшого веса современные аппараты наделены дополнительным функционалом, позволяющим решать задачи по сварке любого уровня сложности. Они потребляют намного меньше энергии. Электричество используется исключительно на образование дуги, а не нагрев обмотки трансформатора.

Помимо небольшого веса современные аппараты наделены дополнительным функционалом, позволяющим решать задачи по сварке любого уровня сложности. Они потребляют намного меньше энергии. Электричество используется исключительно на образование дуги, а не нагрев обмотки трансформатора.

Оборудование невосприимчиво к перепадам напряжения в сети, что позволяет применять его в местности с плохо развитой инфраструктурой. Некоторые модели отлично работают даже от сети, напряжение в которой не превышает 190В. Все без исключения специалисты трансформаторным сваркам предпочитают современные инверторы. Они лучше держат дугу и формируют шов более высокого качества.

СОДЕРЖАНИЕ

- Немного теории перед первыми шагами

- Внешний осмотр сварочного инвертора

- Азбука для начинающего сварщика

- Пошаговая инструкция для новичков

- Какие бывают дуговые промежутки?

- Формирование сварочного шва

- Прямая и обратная полярность

- Скорость подачи электрода

- Выбор силы тока

- Сваривание тонких листов металла

- Несколько советов от профессионалов

Немного теории перед первыми шагами

Новичкам совсем не помешает освоить основные принципы работы инвертора перед тем, как включить его. Основную нагрузку будет нести сеть энергоснабжения. Если старые агрегаты при включении могли оставить без электричества весь микрорайон или поселок, то современные устройства лишены данного недостатка. Они имеют накопительные конденсаторы, которые облегчают старт. Мягкое разжигание сварочной дуги и бесперебойная работа системы энергоснабжения – очень важные, хотя и не самые основные достоинства оборудования.

Основную нагрузку будет нести сеть энергоснабжения. Если старые агрегаты при включении могли оставить без электричества весь микрорайон или поселок, то современные устройства лишены данного недостатка. Они имеют накопительные конденсаторы, которые облегчают старт. Мягкое разжигание сварочной дуги и бесперебойная работа системы энергоснабжения – очень важные, хотя и не самые основные достоинства оборудования.

Необходимо твердо усвоить, что увеличение диаметра используемого электрода ведет к большему энергопотреблению. Не все устройства могут работать с самыми крупными электродами. Дело в том, что для использования конкретного диаметра требуется определенная сила тока. В противном случае сварочный шов просто не получится. Более детальная информация содержится в техническом паспорте приобретаемой модели устройства.

Внешний осмотр сварочного инвертора

Вес агрегата напрямую зависит от мощности. В торговой сети представлен большой выбор вариантов от 3 до 7 кг. Для переноса предусмотрена ручка или наплечный ремень. Если предполагается разъездной характер работы, то не помешает транспортировочный кейс. Для охлаждения силового блока предусмотрен вентилятор и специальные отверстия в корпусе. На панели предусмотрены регуляторы, индикаторы и переключатели:

Если предполагается разъездной характер работы, то не помешает транспортировочный кейс. Для охлаждения силового блока предусмотрен вентилятор и специальные отверстия в корпусе. На панели предусмотрены регуляторы, индикаторы и переключатели:

- тумблер для подачи питания;

- ручки для регулирования напряжения и силы тока;

- индикаторы, информирующие о подключении к сети и перегреве силового блока;

- выходы «+» и «-».

Азбука для начинающего сварщика

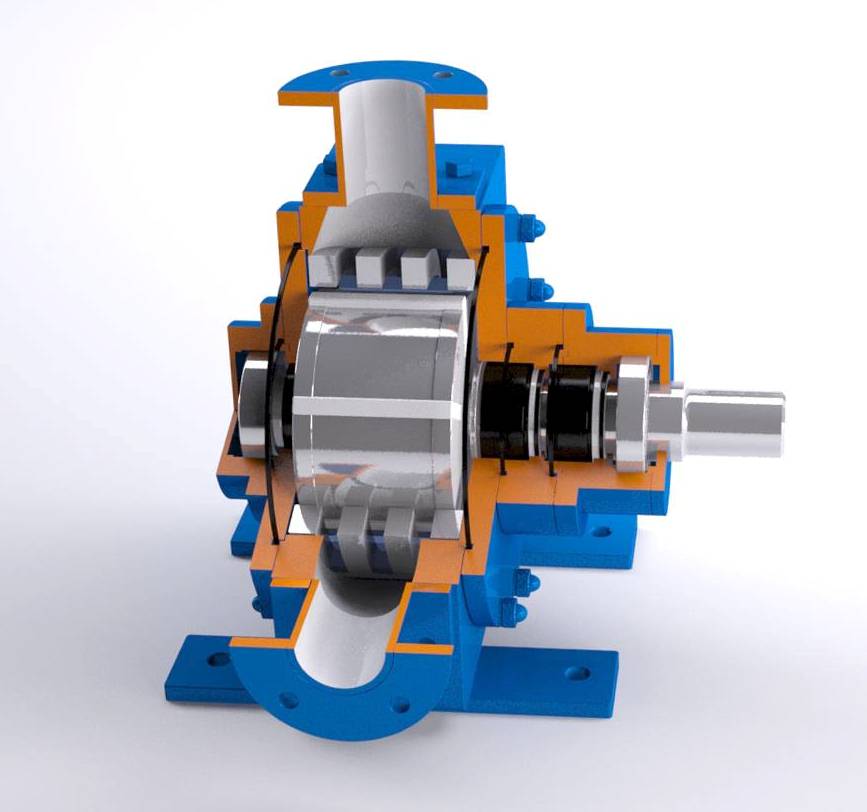

Разобраться в процессах, которые происходят внутри инвертора во время сварки поможет приведенная ниже схема.

Дуга образуется в момент соприкосновения электрода и свариваемого металла. Образуется высокая температура, которая плавит сердечник электрода и металлическую поверхность заготовки. Расплавленная среда – это так называемая «ванна», которая впоследствии станет швом. Чтобы он получился качественным, на первых порах необходима защита от активного кислорода, содержащегося в воздухе.

С этой задачей справляется обмазка электрода. Она образует пары и поверхностную корочку, препятствующих свободному перемещению молекул кислорода. После завершения сварочного процесса и снижения температуры шва на его поверхности образуется шлак – остатки защитного покрова, созданного обмазкой электрода. После полного остывания его необходимо отбить, используя специальный молоток.

Дуга, которая плавит металлы, должна поддерживаться сварщиком. Суть задачи сводится к тому, чтобы стабильно выдерживать определенное расстояние между свариваемой поверхность и электродом. При этом необходимо вести электродом строго по стыку между двумя заготовками.

Пошаговая инструкция для новичков

Для того, чтобы приступить к работе, необходимо обзавестись защитным комплектом. Он включает:

- Грубые тканевые перчатки. Резиновые использовать нельзя, поскольку под ними руки будут потеть.

- Сварочная маска для защиты роговицы глаз. Защитный фильтр подбирается под параметры силы тока.

Поэтому желательно приобрести маску типа «хамелеон», где реализована технология автоматического выбора уровня затемнения стекла в зависимости от яркости сварочной дуги.

Поэтому желательно приобрести маску типа «хамелеон», где реализована технология автоматического выбора уровня затемнения стекла в зависимости от яркости сварочной дуги. - Куртка и брюки (или специальный костюм) из грубой ткани. Материал не должен воспламеняться от искр. Длинные рукава и защита шеи – обязательные условия для такой одежды.

- Обувь на толстой подошве с полностью закрытым верхом.

Помимо защитного комплекта сварщика необходимо иметь и надлежащим образом подготовленное рабочее место:

-

Рабочий стол достаточно большой площади, чтобы свободно расположить свариваемые заготовки.

-

Хороший уровень освещения без образования затененных участков. В противном случае качество работы обеспечить будет сложно.

-

Деревянный настил под ногами сварщика, предотвращающий поражение электрическим током.

После подготовки можно приступить к настройке силы сварочного тока и подбору электрода для выполнения конкретной работы. Для сварки инвертором применяются электроды диаметром 3-5 мм. Если они длительное время хранились в гараже или ином месте, то могли отсыреть. Необходимо предварительно высушить их на солнце или в электрическом духовом шкафу. Далее клемму массы необходимо «законтачить» со свариваемой поверхностью.

Для сварки инвертором применяются электроды диаметром 3-5 мм. Если они длительное время хранились в гараже или ином месте, то могли отсыреть. Необходимо предварительно высушить их на солнце или в электрическом духовом шкафу. Далее клемму массы необходимо «законтачить» со свариваемой поверхностью.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Для получения качественного результата свариваемую поверхность необходимо предварительно подготовить:

- место сварки очистить от ржавчины;

- снимаются остатки краски или жиров;

- кромки обрабатываются растворителем.

Учиться лучше начинать с толстыми заготовками. Первый шов следует выполнить на горизонтальной поверхности. На листе металла чертится прямая линия, по которой следует вести электродом для получения сварочного шва в виде валика. Любой сварочный процесс начинается с получения дуги. Есть два способа: чирканье или постукивание электродом по металлу. Можно попытаться освоить оба приема. При этом желательно не оставлять следов вне области сварочного шва.

Есть два способа: чирканье или постукивание электродом по металлу. Можно попытаться освоить оба приема. При этом желательно не оставлять следов вне области сварочного шва.

После розжига дуги ее следует удерживать, контролируя расстояние между электродом и заготовками. Изначально сделать это будет непросто, но после нескольких уроков рука, что называется, «набьется» и выдерживать заданное расстояние будет намного проще. Большинству новичкам достаточно будет просто унять дрожь в руках. И только единицы смогут выполнить все более-менее правильно с первого раза.

В любом случае будет получаться сварочный шов, неважно какого качества. Главное, последовательно выполнять упражнения до тех пор, пока он не станет сравнительно однородным и ровным по высоте. После его остывания нужно убрать шлак и окалину. Для этого в арсенале сварщика есть специальный небольшой молоточек. После удаления шлака станет виден, собственно, шов. Не исключено (а скорее, вероятнее всего), что будут обнажены и недостатки. Не стоит огорчаться. Изъяны можно исправить, если проварить неудачные участки еще раз.

Не стоит огорчаться. Изъяны можно исправить, если проварить неудачные участки еще раз.

Какие бывают дуговые промежутки?

В любом учебнике по сварочному делу акцентируется внимание на том, что важно поддерживать одинаковый зазор между электродом и рабочей поверхностью. От этого зависит качество будущего шва. Принято различать три вида сварочной дуги:

- короткая. Длина составляет примерно 1 мм. В этом случае металл разогревается на небольшое расстояние по ширине и получается выпуклый шов. Возможно образование дефекта «подрез», который снижает прочность соединения;

- длинная (более 3 мм). Очень трудно поддерживать стабильность. Плохо прогревается металл и качество работы оставляет желать лучшего;

- нормальная. Имеет длину 2-3 мм. Хорошее качество соединения и нормальный внешний вид.

Оптимальный результат будет только после того, когда новичок научится контролировать длину сварочной дуги.

Формирование сварочного шва

Быстрое перемещение электрода приводит к образованию дефектов. В некоторых случаях помимо поступательного требуется и поперечное движение для получения широкого шва и хорошего прогрева свариваемой поверхности. Поперечное движение не рекомендуется выполнять при ширине шва до 4 мм. Как и с какой интенсивностью выполнять перемещение электрода каждый сварщик решает сам, опираясь на практический опыт. Среди профессионалов это принято называть «почерком сварщика».

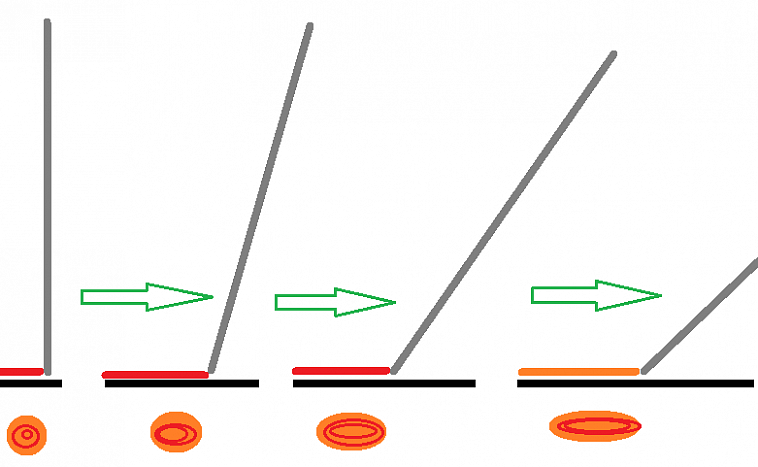

Изменяя направление во время работы стоит помнить, что сварочная ванна перемещается вслед за теплом. Если недостаточно расплавленного металла электрода (быстрое перемещение), образуется подрез. Чтобы избежать образования канавки, следует внимательно контролировать границы перемещения электрода и делать ванну тоньше. Управлять ее формированием можно при помощи наклона электрода. В этом случае шов будет приподыматься, а ванна становится меньше – так удается плоский шов. Прием формирования сварочного шва при помощи наклона электрода чаще всего используется при сварке тонких листов металла.

В этом случае шов будет приподыматься, а ванна становится меньше – так удается плоский шов. Прием формирования сварочного шва при помощи наклона электрода чаще всего используется при сварке тонких листов металла.

Прямая и обратная полярность

Плавится металл под воздействие сварочной дуги. Принято различать два варианта выполнения сварочных работ, которые отличаются способом подключения. Прямой подразумевает подсоединение электрода к минусу, а металла – к плюсу. Характерная особенность – глубокая и в то же время узкая зона плавления металла. При обратной полярности, когда заготовки подключены к минусу, а электроды – к плюсу, снижается количество передаваемого металлу тепла. Зона плавления получается шириной, но малой глубины.

Какой способ лучше применять при сварочных работах? Выбор варианта зависит от толщины соединяемого металла. Тонкие заготовки, как правило, подключаются к минусу, поскольку в этом случае им передается меньше тепла и шансы прожечь заготовку снижаются. Прямой способ подключения больше подходит для сваривания толстых заготовок.

Прямой способ подключения больше подходит для сваривания толстых заготовок.

Скорость подачи электрода

Перемещением электрода необходимо добиться образование достаточного количества расплавленного металла в зоне сварки. В противном случае образуется дефект «подрез». При слишком быстром перемещении металл прогревается плохо, свариваемые кромки не проплавляются, а шов ложится сверху и получается неглубоким. При слишком медленном перемещении металл перегревается и возможно прожигание или деформация его поверхности.

Выбор силы тока

Сила тока выставляется регулятором на инверторе в зависимости от толщины заготовки. В сочетании со скоростью перемещения электрода сила тока формирует сварной шов. Увеличение ампеража приводит к углублению зоны плавления металла. Это в свою очередь дает возможность быстрее вести электрод. При грамотном выборе двух данных параметров получается аккуратны и, главное, очень прочный шов.

| Диаметр электрода, мм | Толщина металла, мм | Сварочный ток, A |

|---|---|---|

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 5-6 | 10-24 | 220-320 |

| 6-8 | 30-60 | 300-400 |

Сваривание тонких листов металла

Прежде всего следует обратить внимание на полярность подключения, исходя из того, что положительный полю прогревается больше и, следовательно, будет лучше плавиться. То есть, если плюс подключить к тонкому листу, высока вероятность того, что он будет прожжен. Плюс к электроду заставляет его быстрее плавиться. Исходя из вышесказанного, лучше придерживаться обратной последовательности подключения. Минус – к листу, а электрод присоединить к положительному полюсу.

Плюс к электроду заставляет его быстрее плавиться. Исходя из вышесказанного, лучше придерживаться обратной последовательности подключения. Минус – к листу, а электрод присоединить к положительному полюсу.

Любителям и начинающим сварщикам, которые планируют работать с тонким металлом, нужно усвоить несколько простых правил:

- Сваривать поверхность желательно на минимально рекомендуемой силе тока.

- Шов накладывают углом вперед.

- Сварку подключают в обратной полярности.

- Чтобы избежать деформации заготовок, их надо хорошо закрепить перед сваркой.

- Когда возникает потребность поставить прихватки (длина заготовки более 0,5 метра), начинать нужно с середины деталей и двигаться к краям.

Несколько советов от профессионалов

Любой начинающий сварщик делает много ошибок. Это нормально для процесса обучения. Но некоторых из них можно избежать, если следовать советам от опытных мастером:

- Во время процесса сварочный шов должен быть виден сварщику.

В этом случае удастся избежать прожига металла и получить максимально качественное соединение.

В этом случае удастся избежать прожига металла и получить максимально качественное соединение. - Первые шаги в освоении профессии следует делать на горизонтальных поверхностях. Расположив детали удобно на столе, новичок сможет быстрее освоить азы профессии. После можно приступать к круговым швам, и только потом можно начинать сваривать в вертикальном положении.

- Начинать следует с листами металла, положенными внахлест. Так легче получить первые навыки и при этом не приварить заготовки к рабочей поверхности стола.

- Угловые соединения непросто выполнить качественно. Возможен слив расплавленного металла на одну из сторон. Чтобы упростить решение задачи, следует расположить заготовки «лодочкой», когда сварной шов находится в самой нижней точке по отношению к поверхностям заготовок.

- Сложнее всего наносить вертикальные швы. Важно всегда операцию выполнять снизу-вверх и никогда в обратном порядке.

- Полученные дефекты несложно отремонтировать.

Для этого накладывают шов еще раз целиком или же исправляют бракованную часть шва.

Для этого накладывают шов еще раз целиком или же исправляют бракованную часть шва. - Проварить толстый металл будет проще, если с обеих сторон снять фаску. Еще один прием – расположить поверхность на небольшом расстоянии одна от другой (примерно, 0,5 мм).

Сварка алюминия инверторными источниками питания

Постоянный ток трансформатор. В прошлом трансформатор работал непосредственно от входящего переменного тока частотой 50 или 60 Гц. На этих частотах в трансформаторе выделяется много тепла, поэтому он должен быть относительно большим и тяжелым. Кроме того, если используется частота 60 Гц, управляющие сигналы могут выдаваться не более чем 120 раз в секунду.

Инверторы были введены в сварочные источники питания сначала для выработки постоянного тока (DC), а затем для выработки переменного тока. В этих источниках питания входящая мощность переменного тока частотой 50 или 60 Гц сначала выпрямляется до постоянного тока и фильтруется, а затем подается в секцию инвертора источника питания, где полупроводниковые элементы управления включают и выключают ее на частотах до 20 000 Гц. Гц, эффективно преобразовывая его обратно в высокочастотный переменный ток.

В этих источниках питания входящая мощность переменного тока частотой 50 или 60 Гц сначала выпрямляется до постоянного тока и фильтруется, а затем подается в секцию инвертора источника питания, где полупроводниковые элементы управления включают и выключают ее на частотах до 20 000 Гц. Гц, эффективно преобразовывая его обратно в высокочастотный переменный ток.

Этот импульсный высоковольтный высокочастотный переменный ток затем подается на главный силовой трансформатор, где он преобразуется в низковольтный переменный ток частотой 20 000 Гц, пригодный для сварки. Наконец, он проходит через схему фильтрации и выпрямления для получения постоянного сварочного тока. Выход управляется полупроводниковыми регуляторами, которые модулируют скорость переключения переключающих транзисторов.

Поскольку силовой трансформатор работает на частоте 20 кГц, он намного более эффективен, чем трансформатор, работающий на частоте 60 Гц. Это означает, что трансформатор может быть намного меньше и легче, поэтому сам блок питания может быть легким. Источники питания для дуговой вольфрамовой сварки постоянным током (GTAW) на основе инвертора обычно весят от 30 до 50 фунтов. С некоторыми из этих блоков питания потребляемый ток при 205 А составляет 29 А при однофазном напряжении 230 В. Хотя результирующая экономия затрат на инверторный источник питания часто завышается, годовая экономия на источнике питания обычно составляет 10 процентов от покупной цены источника питания.

Источники питания для дуговой вольфрамовой сварки постоянным током (GTAW) на основе инвертора обычно весят от 30 до 50 фунтов. С некоторыми из этих блоков питания потребляемый ток при 205 А составляет 29 А при однофазном напряжении 230 В. Хотя результирующая экономия затрат на инверторный источник питания часто завышается, годовая экономия на источнике питания обычно составляет 10 процентов от покупной цены источника питания.

Инверторные источники питания также очень тонко «измельчают» поступающий переменный ток, что приводит к стабильному постоянному току без типичных пульсаций с частотой 60 Гц и стабильной сварочной дуге.

Переменный ток

В течение многих лет инверторные блоки питания могли питать только постоянный ток. Инверторов, выдающих переменный ток, просто не существовало. Это ограничивало использование инверторов для сварки алюминия, который обычно сваривается методом GTA с использованием переменного тока. Затем кому-то пришла в голову идея упаковать два инвертора в один корпус. Запуск их с разной полярностью и поочередное включение и выключение генерировало псевдо-переменный ток. Некоторые инверторы до сих пор генерируют переменный ток таким образом.

Запуск их с разной полярностью и поочередное включение и выключение генерировало псевдо-переменный ток. Некоторые инверторы до сих пор генерируют переменный ток таким образом.

Способность генерировать переменный ток делает инверторные источники питания подходящими для сварки алюминия методом GTAW. Поскольку напряжение дуги никогда не проходит через нуль, дуга переменного тока становится более стабильной. Большинству источников питания GTAW на инверторной основе не требуется, чтобы высокая частота была постоянно включена для обеспечения стабильности, что снижает количество радиочастотных помех (RFI), создаваемых источником питания.

Поскольку управляющие сигналы могут передаваться на любой частоте, вплоть до удвоенной частоты инвертора (40 кГц), можно изменять частоту сварочного тока переменного тока. Некоторые машины могут выдавать переменный ток с частотой от 20 до 150 Гц. По мере увеличения частоты конус дуги и сварной шов становятся уже, что приводит к более глубокому проплавлению сварного шва.

В GTAW проплавление сварного шва происходит в отрицательной части цикла переменного тока. Во время электродно-положительной части цикла проплавление шва уменьшается, и больше тепла передается вольфрамовому электроду, но дуга фактически удаляет оксиды с поверхности алюминия, облегчая сварку. Таким образом, в то время как большинство других материалов сваривают методом GTA с использованием постоянного тока, алюминий обычно сваривают с использованием переменного тока.

Сварка с инверторами

Ранние источники питания GTAW давали простой синусоидальный выходной сигнал переменного тока с равным количеством положительного электрода и отрицательного электрода. Однако такое количество положительных электродов было ненужным для адекватной очистки. Более поздние источники питания позволяли изменять соотношение отрицательного электрода к положительному электроду, обычно примерно с 65 процентами отрицательного электрода и 35 процентами положительного электрода.

Инверторные блоки питания обеспечивают достаточную очистку дуги даже при положительном электроде всего на 15 процентов. Уменьшение количества положительного электрода помогает увеличить проплавление сварного шва и уменьшить количество тепла, попадающего на вольфрамовый электрод. Это позволяет использовать заостренные электроды меньшего диаметра, которые концентрируют и сужают сварной шов.

Уменьшение количества положительного электрода помогает увеличить проплавление сварного шва и уменьшить количество тепла, попадающего на вольфрамовый электрод. Это позволяет использовать заостренные электроды меньшего диаметра, которые концентрируют и сужают сварной шов.

Электроды из чистого или цирконированного вольфрама с тупым концом обычно рекомендуются для сварки переменным током с обычными источниками питания. Ситуация меняется при использовании инверторов. Большинство инверторов оптимизированы для зажигания дуги и лучшей сварки с использованием заостренных вольфрамовых электродов с 2-процентным содержанием тория. Многие пользователи также сообщают о хороших результатах при использовании заостренных вольфрамовых электродов с церием или лантана.

KickingHorse® Welder USA — сварочный инвертор для дома

KickingHorse® Welder USA — сварочный инвертор для дома

перейти к содержанию

KickingHorse® F130 (CSA/US) Сварочный инвертор с флюсовым сердечником, вход 120 В для дома

Сварочный инвертор KickingHorse® F130 (CSA/US) с флюсовым сердечником, вход 120 В для дома

- Обычная цена

209,00 долларов США

- Цена продажи

209,00 долларов США

Распродажа

Инвертор для дуговой сварки высокой мощности KickingHorse® A220 (CSA/США), 240 В

Инвертор для дуговой сварки высокой мощности KickingHorse® A220 (CSA/US), 240 В

- Обычная цена

229,00 долларов США

- Цена продажи

229,00 долларов США

Распродажа

Инвертор для дуговой сварки KickingHorse® A100 (CSA/US), домашний вход 120 В

Инвертор для дуговой сварки KickingHorse® A100 (CSA/US), домашний вход 120 В

- Обычная цена

159,00 долларов США

- Цена продажи

159,00 долларов США

Распродажа

KickingHorse® P40 (CSA/US) Плазменный резак заводского класса, вход 240 В

KickingHorse® P40 (CSA/US) Плазменный резак заводского класса, вход 240 В

- Обычная цена

499,00 долларов США

- Цена продажи

499,00 долларов США

Распродажа

KickingHorse® MA200TS (CSA/US) Многоцелевой сварочный аппарат MIG для алюминия, 240 В

KickingHorse® MA200TS (CSA/US) Многоцелевой сварочный аппарат MIG для алюминия, 240 В

- Обычная цена

$599,00

- Цена продажи

$599,00

Распродажа

KickingHorse® Vac-Pac E71T-11 Проволока с флюсовым сердечником, сталь 035, катушка 2 фунта

KickingHorse® Vac-Pac E71T-11 Проволока с флюсовым сердечником Сталь 035, катушка 2 фунта

- Обычная цена

$17,99

- Цена продажи

$17,99

Распродажа

KickingHorse® E7018 Электрод 3/32 дюйма (2,5 мм), трубка 1 фунт

Электрод KickingHorse® E7018 3/32 дюйма (2,5 мм), трубка 1 фунт

- Обычная цена

$7,99

- Цена продажи

$7,99

Распродажа

KickingHorse® E7014 Электрод 1/16 дюйма (1,6 мм), трубка 1 фунт

Электрод KickingHorse® E7014 1/16 дюйма (1,6 мм), трубка 1 фунт

- Обычная цена

$9,49

- Цена продажи

$9,49

Распродажа

KickingHorse® E6013 Электрод 1/16 дюйма (1,6 мм), трубка 1 фунт

Электрод KickingHorse® E6013 1/16 дюйма (1,6 мм), трубка 1 фунт

- Обычная цена

$7,99

- Цена продажи

$7,99

Распродажа

Посмотреть все

МА200ТС

{% конец%}

{% для продукта в продуктах %}

{% присвоить first_available_variant = false %}

{% для варианта в product.variants %}

{% if first_available_variant == false and variant.available %}{% assign first_available_variant = variant %}{% endif %}

{% конец для %}

{% if first_available_variant == false %}{% assign first_available_variant = product.variants[0] %}{% endif %}

{% если product.images[0] %}

{% assign feature_image = product.images[0] | img_url: ‘350x’ %}

{% еще %}

{% присвоить Featured_image = no_image_url | img_url: ‘350x’ %}

{% конец%}

{%, если box.template.elements содержит ‘saleLabel’ и first_available_variant.compare_at_price > first_available_variant.price %}

{{перевод.продажа}}

{% конец%}

{% если только продукт.доступен %}

{{translation. sold_out}}

sold_out}}

{% бесконечный %}

{{продукт.название}}

{% присвоить варианты_размера = продукт.варианты | размер %}

{% для варианта в product.variants %}

{{variant.title}}{%, если только вариант.доступен %} — {{translation.sold_out}}{% endunless %}

{% конец для %}

{%, если box.template.elements содержит ‘цену’ %}

{{первый_доступный_вариант.цена | Деньги}}

{% if first_available_variant.compare_at_price > first_available_variant.price %}

{{first_available_variant.compare_at_price | деньги}}

{% конец%}

{% конец%}

{%, если box.template.elements содержит ‘addToCartBtn’ %}

{% конец%}

{% конец для %}

{% elsif box.template.id == 2 или box.template.id == ‘2’ %}

{{box.

title.text}}

title.text}}

{% if box.subtitle %}

{{box.subtitle.text}}

{% endif %}

{% присвоить total_price = 0 %}

{% для продукта в продуктах %}

{% присвоить first_available_variant = false %}

{% для варианта в product.variants %}

{% if first_available_variant == false and variant.available %}{% assign first_available_variant = variant %}{% endif %}

{% конец для %}

{% if first_available_variant == false %}{% assign first_available_variant = product.variants[0] %}{% endif %}

{%, если first_available_variant.available и box.template.selected %}

{% присвоить total_price = total_price | плюс: first_available_variant.price %}

{% конец%}

{% если product.images[0] %}

{% assign feature_image = product.images[0] | img_url: ‘350x’ %}

{% еще %}

{% присвоить Featured_image = no_image_url | img_url: ‘350x’ %}

{% конец%}

{% если только продукт. доступен %}

доступен %}

{{translation.sold_out}}

{% бесконечный %}

{% конец для %}

{%, если box.template.elements содержит ‘цену’ %}

{{translation.total_price}} {{total_price | деньги}}

{% конец%}

{%, если box.template.elements содержит ‘addToCartBtn’ %}

{% конец%}

- {% для продукта в продуктах %}

{% присвоить first_available_variant = false %}

{% для варианта в product.variants %}

{% if first_available_variant == false and variant.available %}{% assign first_available_variant = variant %}{% endif %}

{% конец для %}

{% if first_available_variant == false %}{% assign first_available_variant = product.variants[0] %}{% endif %}

{% если product.images[0] %}

{% assign feature_image = product.images[0] | img_url: ‘350x’ %}

{% еще %}

{% присвоить Featured_image = no_image_url | img_url: ‘350x’ %}

{% конец%} id}}»>

{% if product.id == cur_product_id %} {{translation.this_item}} {% endif %}{{product.title}}{%, если только product.available %} — {{translation.sold_out}}{% бесконечный %}

{% присвоить варианты_размера = продукт.варианты | размер %}

{% для варианта в product.variants %}

{{variant.title}}{%, если только вариант.доступен %} — {{translation.sold_out}}{% endunless %}

{% конец для %}

{%, если box.template.elements содержит ‘цену’ %}

{{первый_доступный_вариант.цена | Деньги}}

{% if first_available_variant.compare_at_price > first_available_variant.price %}

{{первый_доступный_вариант.compare_at_price | деньги}}

{% конец%}

{% конец%}

{% конец для %}

{% elsif box.template.id == 3 или box.template.id == ‘3’ %}

{{box.title.text}}

{% if box. subtitle %}

subtitle %}

{{box.subtitle.text}}

{% endif %}

{% присвоить total_price = 0 %}

- {% для продукта в продуктах %}

{% присвоить first_available_variant = false %}

{% для варианта в product.variants %}

{% if first_available_variant == false and variant.available %}{% assign first_available_variant = variant %}{% endif %}

{% конец для %}

{% if first_available_variant == false %}{% assign first_available_variant = product.variants[0] %}{% endif %}

{%, если first_available_variant.available и box.template.selected %}

{% присвоить total_price = total_price | плюс: first_available_variant.price %}

{% конец%}

{% если product.images[0] %}

{% assign feature_image = product.images[0] | img_url: ‘100x’ %}

{% еще %}

{% присвоить Featured_image = no_image_url | img_url: ‘100x’ %}

{% конец%} id}}»>

{% если только продукт.доступен %}

{{translation.sold_out}}

{% бесконечный %}

{% if product.id == cur_product_id %} {{translation.this_item}} {% endif %}{{product.title}}{%, если product.available %} — {{translation.sold_out}} {% бесконечный%}

{% присвоить варианты_размера = продукт.варианты | размер %}

{% для варианта в product.variants %}

{{variant.title}}{%, если только вариант.доступен %} — {{translation.sold_out}}{% endunless %}

{% конец для %}

{%, если box.template.elements содержит ‘цену’ %}

{{первый_доступный_вариант.цена | Деньги}}

{% if first_available_variant.compare_at_price > first_available_variant.price %}

{{first_available_variant.compare_at_price | деньги}}

{% конец%}

{% конец%}

{% конец для %}

{%, если box.

Поэтому желательно приобрести маску типа «хамелеон», где реализована технология автоматического выбора уровня затемнения стекла в зависимости от яркости сварочной дуги.

Поэтому желательно приобрести маску типа «хамелеон», где реализована технология автоматического выбора уровня затемнения стекла в зависимости от яркости сварочной дуги.

В этом случае удастся избежать прожига металла и получить максимально качественное соединение.

В этом случае удастся избежать прожига металла и получить максимально качественное соединение. Для этого накладывают шов еще раз целиком или же исправляют бракованную часть шва.

Для этого накладывают шов еще раз целиком или же исправляют бракованную часть шва.

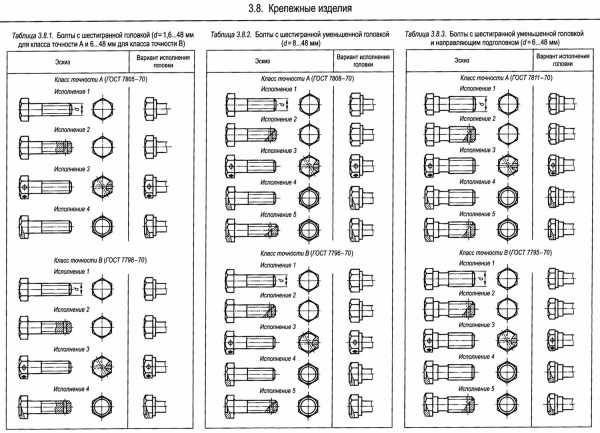

Используя эту информацию вы легко подберете необходимое изделие для соединений.

Используя эту информацию вы легко подберете необходимое изделие для соединений. Он представляет собой металлический стержень в форме цилиндра, на внешней стороне которого есть резьба. Венчает его шляпка (головка), как правило, шестигранная. С его помощью фиксируют и соединяют материалы. Соединение происходит за счет фиксации гайкой или путем вкручивания стержня в отверстие с внутренней винтообразной канавкой.

Он представляет собой металлический стержень в форме цилиндра, на внешней стороне которого есть резьба. Венчает его шляпка (головка), как правило, шестигранная. С его помощью фиксируют и соединяют материалы. Соединение происходит за счет фиксации гайкой или путем вкручивания стержня в отверстие с внутренней винтообразной канавкой. Если сборная конструкция или ее часть выходит из строя, сборка проводится быстрее и может делаться многократно. Кроме того, разнообразие видов болтов настолько огромное, что подобрать подходящий можно к любой детали.

Если сборная конструкция или ее часть выходит из строя, сборка проводится быстрее и может делаться многократно. Кроме того, разнообразие видов болтов настолько огромное, что подобрать подходящий можно к любой детали. Резьба у шурупа редкая, но самонарезающая. На стержень не накручивается гайка. Он не выходит из детали, а полностью остается внутри материала. У болтов резьба метрическая и подходит она для накручивания, а не сверления.

Резьба у шурупа редкая, но самонарезающая. На стержень не накручивается гайка. Он не выходит из детали, а полностью остается внутри материала. У болтов резьба метрическая и подходит она для накручивания, а не сверления.

Головка полукруглая, под ней находится квадратный подголовок, позволяющий прочнее зафиксировать отдельные детали.

Головка полукруглая, под ней находится квадратный подголовок, позволяющий прочнее зафиксировать отдельные детали. Впадины и выступы формируют трапецию, что позволяет повысить силу трения и мешает стержню выкрутиться.

Впадины и выступы формируют трапецию, что позволяет повысить силу трения и мешает стержню выкрутиться.

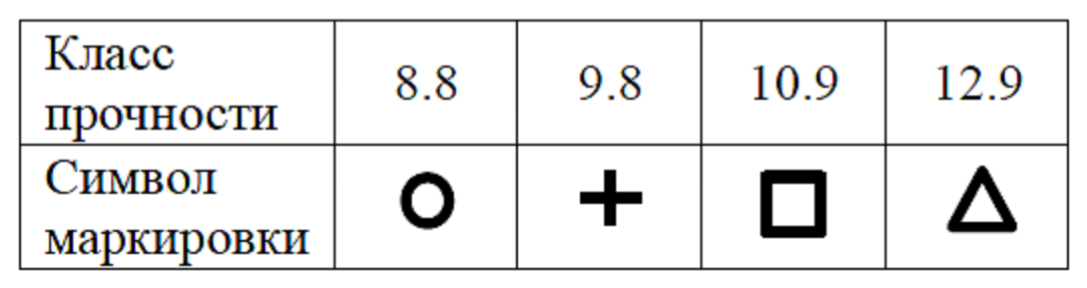

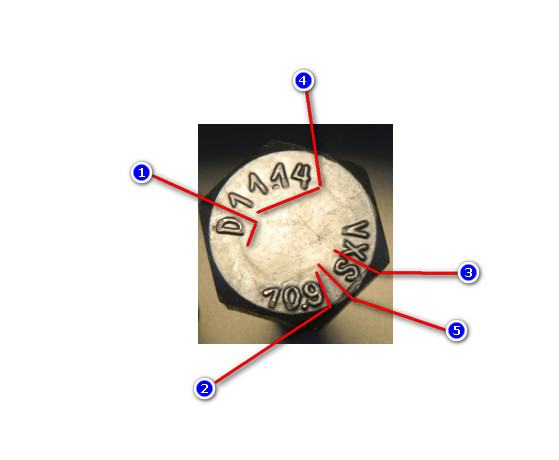

Метизы с обозначением до 6,8 изготавливаются с добавлением хрома, бора, марганца и пр. Элементы с прочностью от 6,8 до 12,9 сделаны из легированной стали.

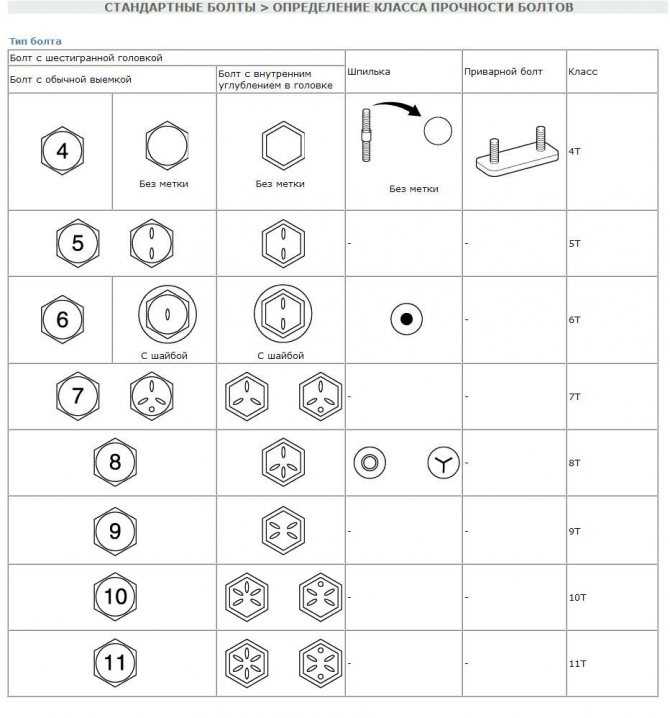

Метизы с обозначением до 6,8 изготавливаются с добавлением хрома, бора, марганца и пр. Элементы с прочностью от 6,8 до 12,9 сделаны из легированной стали. Вот руководство, которое поможет вам выяснить, каковы характеристики практически любого болта, и сказать, является ли он метрическим или стандартным.

Вот руководство, которое поможет вам выяснить, каковы характеристики практически любого болта, и сказать, является ли он метрическим или стандартным. Стандарт тоже довольно прост, дюймы «обычно» разбиваются на четверти и более мелкие дроби.

Стандарт тоже довольно прост, дюймы «обычно» разбиваются на четверти и более мелкие дроби.

Первые два имеют диаметр 1/4″, а последний — 6 мм. Как видите, шаг резьбы метрического болта с крупной резьбой намного меньше, чем у стандартного болта с крупной резьбой. Трудно сказать, но стандартный болт с мелкой резьбой немного тоньше, чем обычный метрический болт с крупной резьбой.

Первые два имеют диаметр 1/4″, а последний — 6 мм. Как видите, шаг резьбы метрического болта с крупной резьбой намного меньше, чем у стандартного болта с крупной резьбой. Трудно сказать, но стандартный болт с мелкой резьбой немного тоньше, чем обычный метрический болт с крупной резьбой.

Метрические болты имеют номера, стандартные болты имеют маленькие линии, а ржавые болты… удачи. Прочность на растяжение — это максимальное усилие, которое болт может выдержать при растяжении или вытягивании до тех пор, пока он не выйдет из строя. Опять же, это важно только когда дело доходит до применения. Болты низкого качества подходят для большинства повседневных задач, таких как установка телевизора с плоским экраном или сборка стула. Болты более высокого качества зарезервированы для более тяжелой техники, которая действительно нуждается в дополнительной прочности.

Метрические болты имеют номера, стандартные болты имеют маленькие линии, а ржавые болты… удачи. Прочность на растяжение — это максимальное усилие, которое болт может выдержать при растяжении или вытягивании до тех пор, пока он не выйдет из строя. Опять же, это важно только когда дело доходит до применения. Болты низкого качества подходят для большинства повседневных задач, таких как установка телевизора с плоским экраном или сборка стула. Болты более высокого качества зарезервированы для более тяжелой техники, которая действительно нуждается в дополнительной прочности.

Оцинкованная сталь подходит для открытого воздуха, нержавеющая сталь подходит для пресной воды, а нержавеющая сталь «морского класса» подходит для соленой воды.

Оцинкованная сталь подходит для открытого воздуха, нержавеющая сталь подходит для пресной воды, а нержавеющая сталь «морского класса» подходит для соленой воды. Если у вас есть какие-либо другие особые пожелания, отправьте нам сообщение на нашей странице контактов.

Если у вас есть какие-либо другие особые пожелания, отправьте нам сообщение на нашей странице контактов.

. Эти маркировки являются стандартными. Например, все болты класса 5 будут иметь на головке три радиальные линии. Все болты класса 8 имеют шесть радиальных линий на головке. Посмотрите видео ниже для более подробной информации.

. Эти маркировки являются стандартными. Например, все болты класса 5 будут иметь на головке три радиальные линии. Все болты класса 8 имеют шесть радиальных линий на головке. Посмотрите видео ниже для более подробной информации. Этот класс нагревается так же, как и класс 5, но они полностью термообработаны, а не цементируются. Их прочность делает их хорошими кандидатами для изготовления тракторов, подвесок и других крепежных изделий с высокими требованиями.

Этот класс нагревается так же, как и класс 5, но они полностью термообработаны, а не цементируются. Их прочность делает их хорошими кандидатами для изготовления тракторов, подвесок и других крепежных изделий с высокими требованиями.

Чтобы было понятнее, что и как, посмотрите фото ниже.

Чтобы было понятнее, что и как, посмотрите фото ниже.

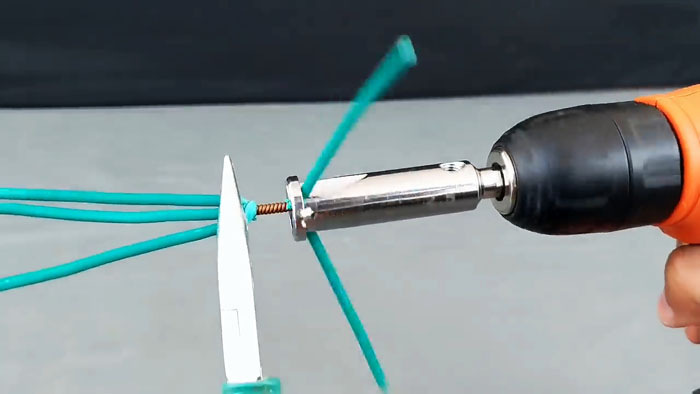

В качестве привода можно использовать шуруповерт или дрель.

В качестве привода можно использовать шуруповерт или дрель. Обзор подготовлен на основе видео с YouTube канала Rough Hands and Unusual Ideas.

Обзор подготовлен на основе видео с YouTube канала Rough Hands and Unusual Ideas.

1 Крючки

1 Крючки Так что это тот случай, когда нужно брать лучшее.

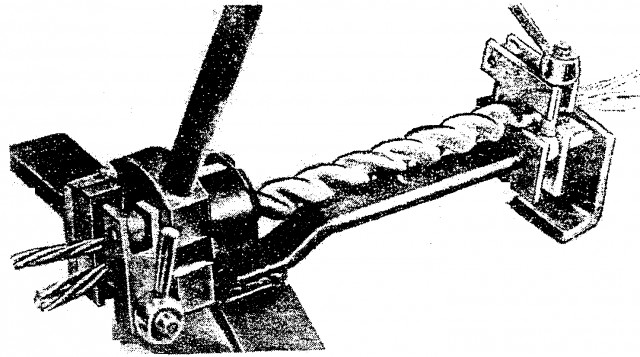

Так что это тот случай, когда нужно брать лучшее. Можно скручивать арматуру руками, но это тяжело и долго. Есть для этого разные приспособления. Простые и посложнее.

Можно скручивать арматуру руками, но это тяжело и долго. Есть для этого разные приспособления. Простые и посложнее. Клещи начинают вращаться, затягивая узел. Стоит такое устройство 40-60$. Насколько оно вам необходимо — решайте сами.

Клещи начинают вращаться, затягивая узел. Стоит такое устройство 40-60$. Насколько оно вам необходимо — решайте сами. Секунда-две, и пистолет намотает несколько витков вокруг пересечения прутков и сделает узел.

Секунда-две, и пистолет намотает несколько витков вокруг пересечения прутков и сделает узел. Когда узел приблизится к арматуре, крючок просто вынимают.

Когда узел приблизится к арматуре, крючок просто вынимают.

Прутки начнут «гулять», что может привести к разрушению стяжки. В сочетании с тем, что хомуты стоят дороже (пусть и не намного), этот вариант не выглядит таким уж привлекательным.

Прутки начнут «гулять», что может привести к разрушению стяжки. В сочетании с тем, что хомуты стоят дороже (пусть и не намного), этот вариант не выглядит таким уж привлекательным. Вариантов несколько:

Вариантов несколько: Кто-то считает удобным короткий, круто загнутый крюк, кому-то лучше работать с согнутым под небольшим углом, но большой длины. В общем, пробуйте. Главное условие — он не должен обрывать проволоку. Тогда соединение будет надежным.

Кто-то считает удобным короткий, круто загнутый крюк, кому-то лучше работать с согнутым под небольшим углом, но большой длины. В общем, пробуйте. Главное условие — он не должен обрывать проволоку. Тогда соединение будет надежным. WT200 поставляется с направляющими ввода проволоки трех размеров (1/8″, 3/16″, 1/4″) и гибкими трубками для зажима проволоки. Трубка гарантирует, что никакой металл не соприкасается ни с зачищенными проводниками, ни с изоляцией, тем самым уменьшая маркировку или деформацию.

WT200 поставляется с направляющими ввода проволоки трех размеров (1/8″, 3/16″, 1/4″) и гибкими трубками для зажима проволоки. Трубка гарантирует, что никакой металл не соприкасается ни с зачищенными проводниками, ни с изоляцией, тем самым уменьшая маркировку или деформацию.

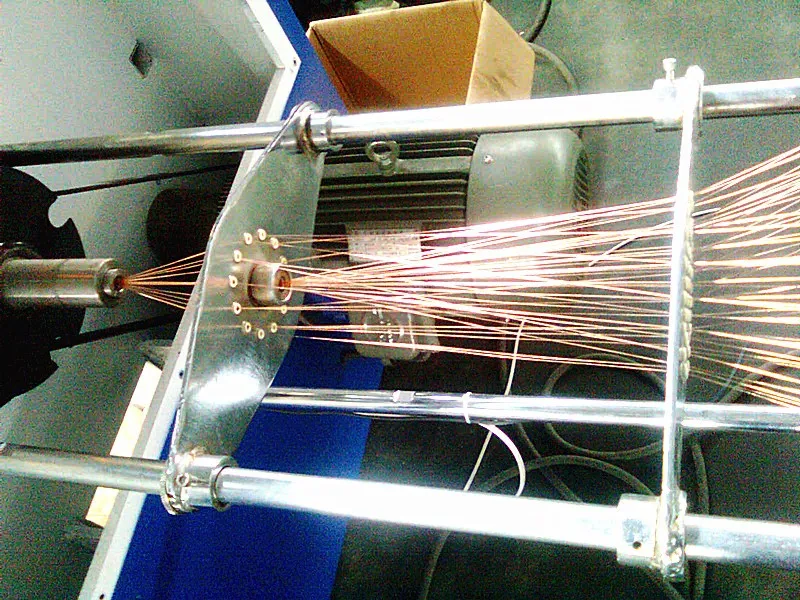

Устройство может скручивать вместе несколько небольших плоских проводов или проводов с наконечниками и программируется на желаемое количество витков на дюйм. Максимальный пучок материалов не должен превышать эквивалент трех изолированных проводов 14 AWG (1,63 мм), а скорость скручивания варьируется от 0 до 26 витков в секунду. В WT40 используется специальное удерживающее/зажимное устройство, изготовленное в соответствии со спецификациями, индивидуальными для каждого приложения. Индивидуальный хомут является обязательной деталью и потребует образцы для определения соответствующего хомута для применения.

Устройство может скручивать вместе несколько небольших плоских проводов или проводов с наконечниками и программируется на желаемое количество витков на дюйм. Максимальный пучок материалов не должен превышать эквивалент трех изолированных проводов 14 AWG (1,63 мм), а скорость скручивания варьируется от 0 до 26 витков в секунду. В WT40 используется специальное удерживающее/зажимное устройство, изготовленное в соответствии со спецификациями, индивидуальными для каждого приложения. Индивидуальный хомут является обязательной деталью и потребует образцы для определения соответствующего хомута для применения.

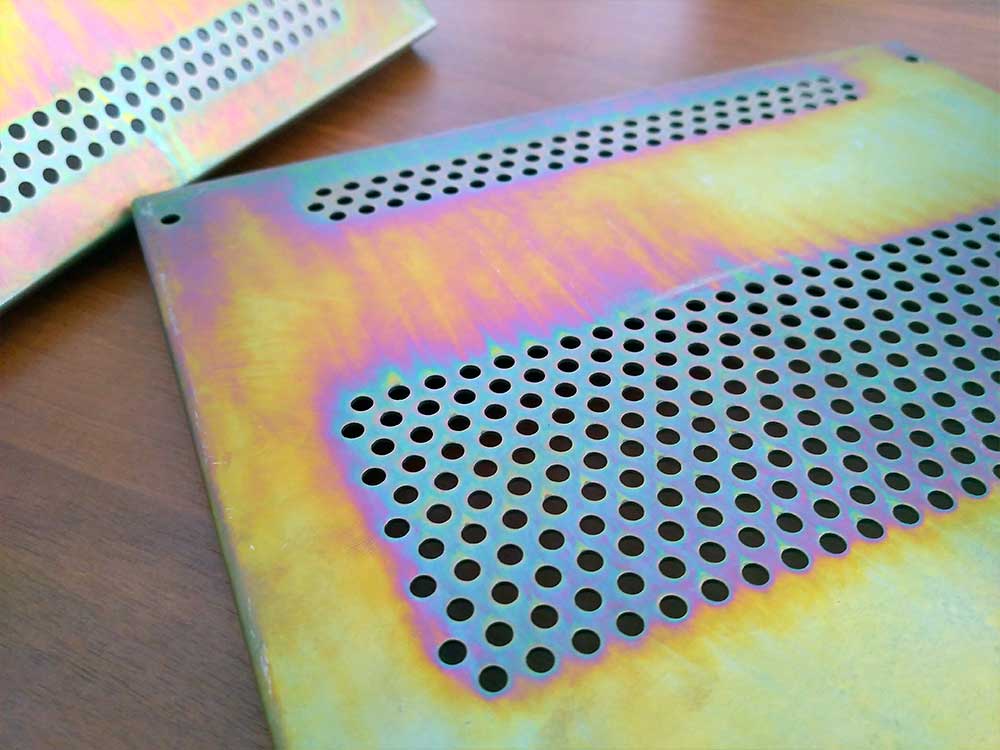

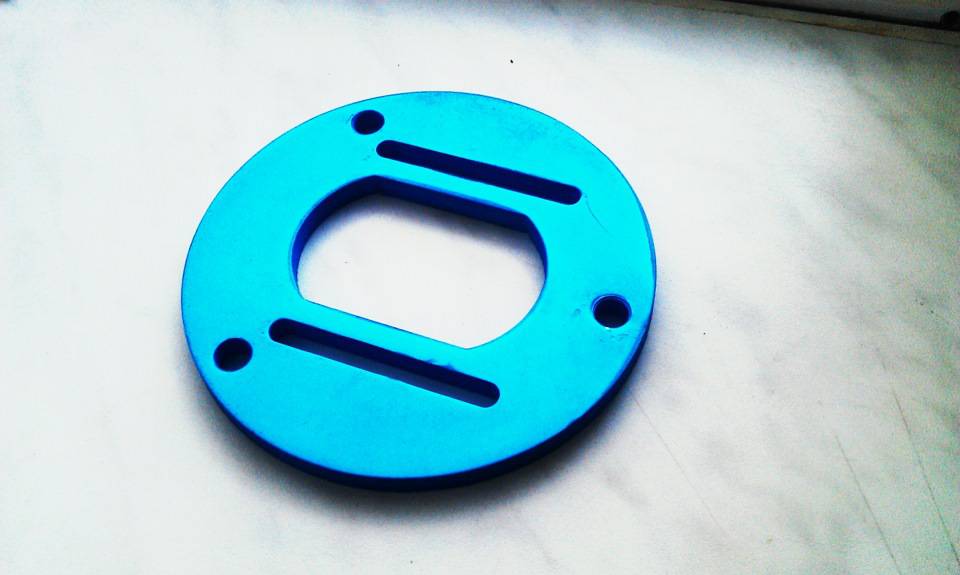

Высокая степень прочности оксидной защитной пленки будет зависеть от толщины, которая при домашних условиях получается во время процесса обработки в холодном растворе. Наращивание выполняется ступенчатым регулированием рабочих токов.

Высокая степень прочности оксидной защитной пленки будет зависеть от толщины, которая при домашних условиях получается во время процесса обработки в холодном растворе. Наращивание выполняется ступенчатым регулированием рабочих токов. Анодная пленка не может скрывать внешние изъяны. До начала анодирования следует определиться с размером обрабатываемых деталей. Полученный слой имеет толщину в 50 мк, и потому на обработанную резьбу невозможно накручивать гайку. Если все детали соединяются посредством посадки, то не следует забывать, что после анодирования детали шлифованию не подлежат.

Анодная пленка не может скрывать внешние изъяны. До начала анодирования следует определиться с размером обрабатываемых деталей. Полученный слой имеет толщину в 50 мк, и потому на обработанную резьбу невозможно накручивать гайку. Если все детали соединяются посредством посадки, то не следует забывать, что после анодирования детали шлифованию не подлежат. Ее можно обклеивать пенопластом до 5 см толщиной, или помещая в короб, заполняя свободное место монтажной пенкой.

Ее можно обклеивать пенопластом до 5 см толщиной, или помещая в короб, заполняя свободное место монтажной пенкой. Кстати, альтернативой хозяйственному мылу может стать стиральный порошок. Его следует растворить в закрытом контейнере из пластика и поместить туда обрабатываемые детали, следует сильно встряхнуть. Далее детали промывают и просушивают воздушным горячим потоком. Активный кислород, который содержится в стиральном порошке, а еще защищает обезжиренные изделия, даже если взять их руками без защитных перчаток.

Кстати, альтернативой хозяйственному мылу может стать стиральный порошок. Его следует растворить в закрытом контейнере из пластика и поместить туда обрабатываемые детали, следует сильно встряхнуть. Далее детали промывают и просушивают воздушным горячим потоком. Активный кислород, который содержится в стиральном порошке, а еще защищает обезжиренные изделия, даже если взять их руками без защитных перчаток. При переливании в емкость для анодирования его следует процедить.

При переливании в емкость для анодирования его следует процедить.

А подвешенные заготовки при опускании в емкость не должны касаться дна и стенок. К элементам от источника питания следует подключить анод, получается, к емкости под катод. Плотность тока должна быть подобрана в пределах от 1.6 д 4 А/дм2. Рекомендуемое значение от 2 до 2.2 А/дм2. При малом значении процесс будет протекать куда медленнее, а при большом может появиться пробой в цепи и покрытие начинает разрушаться.

А подвешенные заготовки при опускании в емкость не должны касаться дна и стенок. К элементам от источника питания следует подключить анод, получается, к емкости под катод. Плотность тока должна быть подобрана в пределах от 1.6 д 4 А/дм2. Рекомендуемое значение от 2 до 2.2 А/дм2. При малом значении процесс будет протекать куда медленнее, а при большом может появиться пробой в цепи и покрытие начинает разрушаться.

Чтобы регулировать силу подачи тока, присоедините резистор к цепи.

Чтобы регулировать силу подачи тока, присоедините резистор к цепи.

к. в этом случае слоя покрытия будет более толстым, а сами детали приобретут красивый цвет: под золото, черный или другие оттенки, а также будут блестеть.

к. в этом случае слоя покрытия будет более толстым, а сами детали приобретут красивый цвет: под золото, черный или другие оттенки, а также будут блестеть.

Теплоизоляционные свойства также на высоте.

Теплоизоляционные свойства также на высоте. д.).

д.).

Обратите внимание, что анодирование наиболее успешно, когда температура ванны составляет 70 градусов по Фаренгейту. Все, что выше 75 F или ниже 65 F, не даст хороших результатов.

Обратите внимание, что анодирование наиболее успешно, когда температура ванны составляет 70 градусов по Фаренгейту. Все, что выше 75 F или ниже 65 F, не даст хороших результатов.

Он тверже алюминия, поэтому обеспечивает определенную степень защиты. Это также придает алюминию коррозионную стойкость. Поскольку окисляется такой тонкий слой, это можно делать с прецизионными деталями с минимальным влиянием на геометрию.

Он тверже алюминия, поэтому обеспечивает определенную степень защиты. Это также придает алюминию коррозионную стойкость. Поскольку окисляется такой тонкий слой, это можно делать с прецизионными деталями с минимальным влиянием на геометрию.  Я рассмотрю некоторые варианты того, что можно использовать здесь, чтобы помочь вам установить бюджет. По крайней мере, вы будете знать, чего ожидать, и не будете тратить деньги на то, что не сработает.

Я рассмотрю некоторые варианты того, что можно использовать здесь, чтобы помочь вам установить бюджет. По крайней мере, вы будете знать, чего ожидать, и не будете тратить деньги на то, что не сработает.

Щелок отлично работает и стоит дешево. Вам не нужно его много.

Щелок отлично работает и стоит дешево. Вам не нужно его много.

Титан не будет. Таким образом, титановая проволока не только пригодна для повторного использования, но и снижает вероятность потери соединения во время процесса.

Титан не будет. Таким образом, титановая проволока не только пригодна для повторного использования, но и снижает вероятность потери соединения во время процесса.

Если вы коснетесь детали голыми руками, после анодирования у вас останутся необратимые отпечатки пальцев.

Если вы коснетесь детали голыми руками, после анодирования у вас останутся необратимые отпечатки пальцев.

Но начиная с нуля, это установка, которая позволит вам выполнять анодирование действительно хорошего качества в вашем гараже. Многие ребята используют подобные установки для изготовления деталей, которые они продают в Интернете.

Но начиная с нуля, это установка, которая позволит вам выполнять анодирование действительно хорошего качества в вашем гараже. Многие ребята используют подобные установки для изготовления деталей, которые они продают в Интернете. Это не совсем обязательно, но серьезно делает деталь более профессиональной.

Это не совсем обязательно, но серьезно делает деталь более профессиональной.

Один изящный маленький трюк состоит в том, чтобы скомкать конец проволоки и засунуть его в отверстие. Пружинящая проволока продырявит деталь на месте, и у вас не будет видимых следов на анодированной поверхности.

Один изящный маленький трюк состоит в том, чтобы скомкать конец проволоки и засунуть его в отверстие. Пружинящая проволока продырявит деталь на месте, и у вас не будет видимых следов на анодированной поверхности. Эта концентрация работает лучше и дешевле.

Эта концентрация работает лучше и дешевле.

Это подведет вас достаточно близко, чтобы начать. Кроме того, есть несколько других переменных, влияющих на расчеты, которые на самом деле сложно получить идеально с помощью одной из этих домашних установок.

Это подведет вас достаточно близко, чтобы начать. Кроме того, есть несколько других переменных, влияющих на расчеты, которые на самом деле сложно получить идеально с помощью одной из этих домашних установок. Он может согреться, если он работает усерднее. Если вы видите, что он нагревается до 75 F или выше, попробуйте сделать что-нибудь, чтобы охладить его.

Он может согреться, если он работает усерднее. Если вы видите, что он нагревается до 75 F или выше, попробуйте сделать что-нибудь, чтобы охладить его. Например, если у вас есть деталь размером с кулак, используйте как минимум полгаллона дистиллированной воды.

Например, если у вас есть деталь размером с кулак, используйте как минимум полгаллона дистиллированной воды. Вы просто хотите смыть как можно больше кислоты.

Вы просто хотите смыть как можно больше кислоты. Даже если вы не красили детали, это хорошая идея.

Даже если вы не красили детали, это хорошая идея.

,

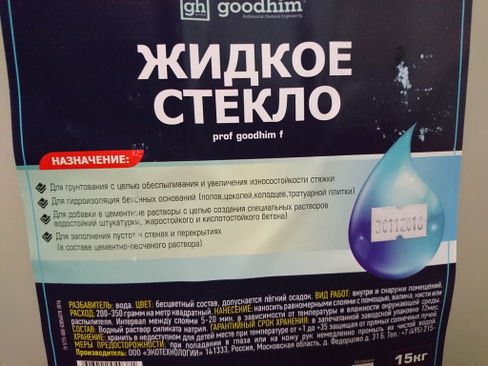

, Хранение. Жидкое стекло натриевое (силикат натрия) необходимо хранить в оригинальной упаковке.

Хранение. Жидкое стекло натриевое (силикат натрия) необходимо хранить в оригинальной упаковке.

Это может быть связано с тем, что слишком много загрязнений или переработанные кусочки стекла слишком малы, чтобы соответствовать производственным спецификациям. Или может случиться так, что поблизости нет рынка для переработки бутылок в бутылки. Это восстановленное стекло затем используется для производства нетарных изделий из стекла. Эти «вторичные» виды использования переработанного тарного стекла могут включать плитку, фильтрацию, пескоструйную обработку, бетонные тротуары и автостоянки.

Это может быть связано с тем, что слишком много загрязнений или переработанные кусочки стекла слишком малы, чтобы соответствовать производственным спецификациям. Или может случиться так, что поблизости нет рынка для переработки бутылок в бутылки. Это восстановленное стекло затем используется для производства нетарных изделий из стекла. Эти «вторичные» виды использования переработанного тарного стекла могут включать плитку, фильтрацию, пескоструйную обработку, бетонные тротуары и автостоянки.

Существуют способы затемнения серебра в домашних условиях, но это имеет мало чего общего с настоящей чернью, качеством и навыками ювелирных мастеров.

Существуют способы затемнения серебра в домашних условиях, но это имеет мало чего общего с настоящей чернью, качеством и навыками ювелирных мастеров.

Его дополняют гравировкой, чеканкой, золочением, канфарением фона – прочеканиванием специальным острым инструментом, который создает зернистую фактуру поверхности металла. От способа приготовления черни и пропорций ее составных частей зависит прочность сцепления с серебром и оттенок черного цвета. Устюжане имели свой секрет состава. От других подобных центров северная чернь отличается особой прочностью и богатой гаммой – от пепельно-серого до густо-черного.

Его дополняют гравировкой, чеканкой, золочением, канфарением фона – прочеканиванием специальным острым инструментом, который создает зернистую фактуру поверхности металла. От способа приготовления черни и пропорций ее составных частей зависит прочность сцепления с серебром и оттенок черного цвета. Устюжане имели свой секрет состава. От других подобных центров северная чернь отличается особой прочностью и богатой гаммой – от пепельно-серого до густо-черного.

О творчестве выдающегося мастера своего времени Михаила Климшина дают представление две уникальные работы. Одна из них – посох великоустюжского епископа Варлаама, исполненный в 1750 году. По всему стволу посоха размещены изображения евангельских сцен в обрамлении орнамента; на фигурной рукояти вырезана надпись, подтверждающая имя владельца и автора вещи. Еще большее мастерство композиции обнаруживает Климшин в небольшой табакерке 1764 года. Крышка и каждая из сторон украшены миниатюрными картинами – сценами парадного выезда, соколиной охоты. Темные фигуры людей выступают четкими силуэтами на фоне пейзажа или архитектуры. Изображения выполнены характерной для Климшина густой чернью. В этом замечательном произведении проявились все особенности почерка мастерства – изящество рисунка, богатство светотеневых и фактурных разработок в деталях, канфарение фона, сочетание серебра с мягкой матовой позолотой.

О творчестве выдающегося мастера своего времени Михаила Климшина дают представление две уникальные работы. Одна из них – посох великоустюжского епископа Варлаама, исполненный в 1750 году. По всему стволу посоха размещены изображения евангельских сцен в обрамлении орнамента; на фигурной рукояти вырезана надпись, подтверждающая имя владельца и автора вещи. Еще большее мастерство композиции обнаруживает Климшин в небольшой табакерке 1764 года. Крышка и каждая из сторон украшены миниатюрными картинами – сценами парадного выезда, соколиной охоты. Темные фигуры людей выступают четкими силуэтами на фоне пейзажа или архитектуры. Изображения выполнены характерной для Климшина густой чернью. В этом замечательном произведении проявились все особенности почерка мастерства – изящество рисунка, богатство светотеневых и фактурных разработок в деталях, канфарение фона, сочетание серебра с мягкой матовой позолотой. В 70-х годах XVIII века появляется новая тематика, прославляющая известные победы русской армии и флота, панорамы Великого Устюга, Архангельска и Вологды.

В 70-х годах XVIII века появляется новая тематика, прославляющая известные победы русской армии и флота, панорамы Великого Устюга, Архангельска и Вологды. Успехи устюжан побудили к аналогичным пробам и вологодских мастеров. В 1837 году Иван Зуев поместил на гладком фоне серебряного подноса вид на вологодский Софийский собор. Тонкой штриховой гравюрой исполнен не только архитектурный пейзаж, но своего рода жанровая зарисовка города того времени.

Успехи устюжан побудили к аналогичным пробам и вологодских мастеров. В 1837 году Иван Зуев поместил на гладком фоне серебряного подноса вид на вологодский Софийский собор. Тонкой штриховой гравюрой исполнен не только архитектурный пейзаж, но своего рода жанровая зарисовка города того времени. Вместе с тем в рисунке и изделиях северной черни времен классицизма наглядно проявляются черты, присущие народному искусству, такие, как декоративность и богатство узора, традиционная законченность композиций.

Вместе с тем в рисунке и изделиях северной черни времен классицизма наглядно проявляются черты, присущие народному искусству, такие, как декоративность и богатство узора, традиционная законченность композиций.

Чистое серебро чистотой 99,9% слишком мягкое для практического использования; добавление к нему меди увеличивает его прочность и ковкость при сохранении желаемого серебристого цвета. Однако медь подвержена окислению и коррозии, поэтому стерлинговое серебро легче тускнеет. Но что именно тускнеет? И, что более важно, чем это вызвано?

Чистое серебро чистотой 99,9% слишком мягкое для практического использования; добавление к нему меди увеличивает его прочность и ковкость при сохранении желаемого серебристого цвета. Однако медь подвержена окислению и коррозии, поэтому стерлинговое серебро легче тускнеет. Но что именно тускнеет? И, что более важно, чем это вызвано?

Вы также можете завернуть каждый кусочек в мягкую ткань, но не в газету. Небольшие пакетики с силикагелем впитывают влагу, поэтому хранение их рядом с украшениями — отличная дополнительная мера предосторожности.

Вы также можете завернуть каждый кусочек в мягкую ткань, но не в газету. Небольшие пакетики с силикагелем впитывают влагу, поэтому хранение их рядом с украшениями — отличная дополнительная мера предосторожности.

Носите

Носите Нанесение макияжа или лосьонов, обращение с луком, яйцами или рыбой, углем или маслом или даже воздействие загрязнения воздуха при ношении стерлингового серебра также могут в некоторых случаях привести к потускнению.

Нанесение макияжа или лосьонов, обращение с луком, яйцами или рыбой, углем или маслом или даже воздействие загрязнения воздуха при ношении стерлингового серебра также могут в некоторых случаях привести к потускнению.

Просто убедитесь, что он тщательно промыт чистой водой и правильно высушен.

Просто убедитесь, что он тщательно промыт чистой водой и правильно высушен.

Выпускаются втулки с номинальным внутренним (проходным) диаметром от 10 до 260 мм, с толщиной стенок от 5 до 20 мм (в зависимости от прочностных параметров, возложенных на нее).

Выпускаются втулки с номинальным внутренним (проходным) диаметром от 10 до 260 мм, с толщиной стенок от 5 до 20 мм (в зависимости от прочностных параметров, возложенных на нее). Производятся из бронзы оловянной по ГОСТ 613-79 и бронзы безоловянной по ГОСТ 493-79.

Производятся из бронзы оловянной по ГОСТ 613-79 и бронзы безоловянной по ГОСТ 493-79.

05.381

05.381 05.02.302

05.02.302 07.00.112

07.00.112 03.04.414

03.04.414 5

5

В промышленности никто не любит сюрпризов. Компании тратят большую часть своего времени, работая над созданием условий, при которых люди, активы и материалы ведут себя… поставляя первоклассные типы втулок со смазкой для различных областей применения. Мы обслуживаем более 23 стран+ Благодаря качеству и точности вы также можете найти наши самосмазывающиеся бронзовые втулки с той же прочностью и техническими характеристиками, которые вы ожидаете. Благодаря исключительной посадке и долговечности втулок вы можете рассчитывать на беспрецедентное время работы вашей машины. Втулки Производители и поставщики, Традиция передового опыта.

В промышленности никто не любит сюрпризов. Компании тратят большую часть своего времени, работая над созданием условий, при которых люди, активы и материалы ведут себя… поставляя первоклассные типы втулок со смазкой для различных областей применения. Мы обслуживаем более 23 стран+ Благодаря качеству и точности вы также можете найти наши самосмазывающиеся бронзовые втулки с той же прочностью и техническими характеристиками, которые вы ожидаете. Благодаря исключительной посадке и долговечности втулок вы можете рассчитывать на беспрецедентное время работы вашей машины. Втулки Производители и поставщики, Традиция передового опыта.

Втулки и подшипники – втулка, фланец, упор. Долговечность · Отличная стойкость к трению и износу с течением времени · Может легко использоваться при высоких температурах. Изготавливает втулки различных конструкций и из разных материалов. … Загрузка каталога бронзовых втулок скольжения и фланцевых втулок. Plain Bearings Industries — производитель втулок, мы являемся проверенным источником, ориентированным на клиента, с многолетним опытом работы в отрасли безмасляных подшипников. Мы являемся крупносерийным производителем прецизионных токарных деталей по принципу «Build to Print».

Втулки и подшипники – втулка, фланец, упор. Долговечность · Отличная стойкость к трению и износу с течением времени · Может легко использоваться при высоких температурах. Изготавливает втулки различных конструкций и из разных материалов. … Загрузка каталога бронзовых втулок скольжения и фланцевых втулок. Plain Bearings Industries — производитель втулок, мы являемся проверенным источником, ориентированным на клиента, с многолетним опытом работы в отрасли безмасляных подшипников. Мы являемся крупносерийным производителем прецизионных токарных деталей по принципу «Build to Print». Производители бронзовых втулок с высоким содержанием свинца в Китае. Хорошее качество и быстрая доставка. См. Решения. Направляющие втулки бронзовые, необслуживаемые. Исследуйте продукты. Просмотр видео. Втулки производителей и поставщиков в Китае. Втулки. втулки на заказ Производство, поставка: Втулки быстроразъемные; подшипниковые бронзовые втулки; Разрезные бронзовые втулки.

Производители бронзовых втулок с высоким содержанием свинца в Китае. Хорошее качество и быстрая доставка. См. Решения. Направляющие втулки бронзовые, необслуживаемые. Исследуйте продукты. Просмотр видео. Втулки производителей и поставщиков в Китае. Втулки. втулки на заказ Производство, поставка: Втулки быстроразъемные; подшипниковые бронзовые втулки; Разрезные бронзовые втулки. Свяжитесь с нами и уменьшите стоимость доставки.

Свяжитесь с нами и уменьшите стоимость доставки.

Различные типы, материалы, размеры, отделка и многое другое. Большой выбор втулок и шайб.

Различные типы, материалы, размеры, отделка и многое другое. Большой выбор втулок и шайб. , фланцевые втулки или упорные шайбы)

, фланцевые втулки или упорные шайбы)

doc

doc П.

П. 4

4  Его продукцию

Его продукцию

АНАЛИЗ

АНАЛИЗ

2.1 Чертеж детали

2.1 Чертеж детали Анализируя возможность

Анализируя возможность

Втулки либо упаковываются и отправляются непосредственно нашим клиентам, либо используются в качестве компонента поперечных рычагов, стабилизаторов тяги, рычагов управления гусеницей и бокового рычага.

Втулки либо упаковываются и отправляются непосредственно нашим клиентам, либо используются в качестве компонента поперечных рычагов, стабилизаторов тяги, рычагов управления гусеницей и бокового рычага.

В последние годы вместо металла стали использовать высокопрочные инженерные пластики.

В последние годы вместо металла стали использовать высокопрочные инженерные пластики. До производства они хранятся на холодном воздухе для сохранения технических свойств резиновой пасты.

До производства они хранятся на холодном воздухе для сохранения технических свойств резиновой пасты.

В.П. VIS S.A. в принципе не было никакой документации, кроме бумаги. Внедрение программы САПР шло полным ходом. Сегодня системы PLM и PDM (Product Lifecycle Management и Product Design Management) позволяют значительно улучшить управление производством, включая синтез, поток, актуализацию технологической документации — как одного из элементов всей системы.

В.П. VIS S.A. в принципе не было никакой документации, кроме бумаги. Внедрение программы САПР шло полным ходом. Сегодня системы PLM и PDM (Product Lifecycle Management и Product Design Management) позволяют значительно улучшить управление производством, включая синтез, поток, актуализацию технологической документации — как одного из элементов всей системы.

Условные обозначения – обозначение опор.

Условные обозначения – обозначение опор.

19, б)

19, б)

рисунок

рисунок

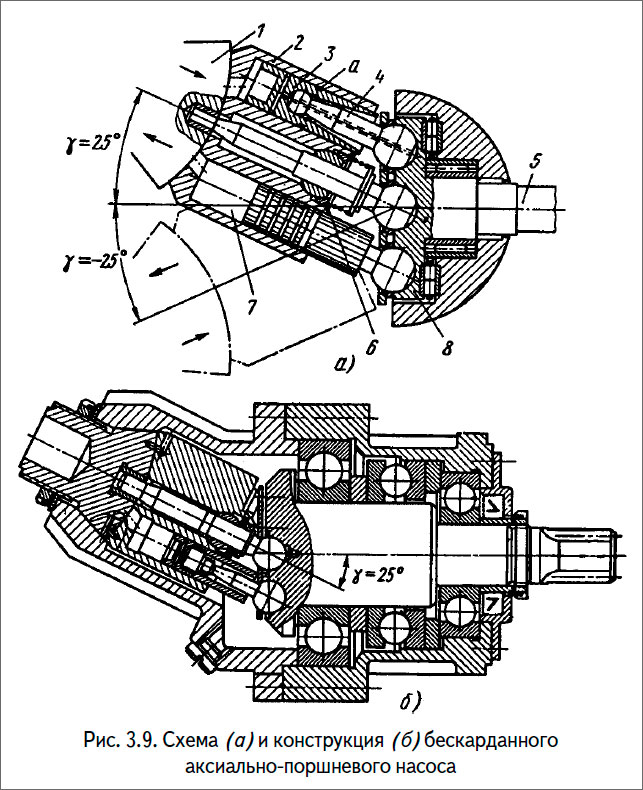

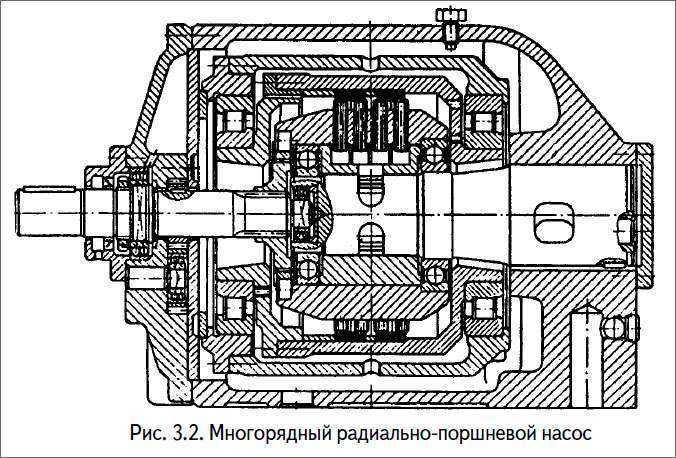

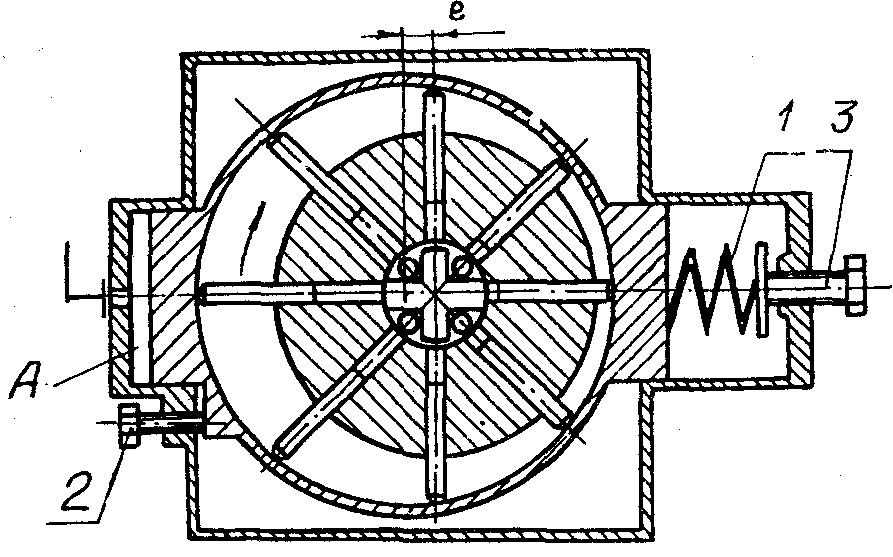

2.6), причем их оси пересекаются в одной точке. Цилиндры такого насоса можно разместить в несколько рядов (от двух до шести), благодаря чему можно получить большую подачу. Радиально-поршневые насосы изготовляют как в регулируемых, так и нерегулируемых по подаче вариантах. Для изменения подачи такого насоса смещают блок цилиндров относительно оси статора на величину эксцентриситета е. Изменением знака е осуществляется реверс подачи жидкости насосом.

2.6), причем их оси пересекаются в одной точке. Цилиндры такого насоса можно разместить в несколько рядов (от двух до шести), благодаря чему можно получить большую подачу. Радиально-поршневые насосы изготовляют как в регулируемых, так и нерегулируемых по подаче вариантах. Для изменения подачи такого насоса смещают блок цилиндров относительно оси статора на величину эксцентриситета е. Изменением знака е осуществляется реверс подачи жидкости насосом. Колеблющаяся втулка пространственными шарнирами 3 соединена со штоками поршней цилиндров 4, расположенных вокруг оси z—z параллельно ей. Так как втулка лишена возможности вращаться, то, совершая колебательные движения, она заставляет штоки поршней через шарниры совершать возвратно-поступательные движения. Число цилиндров принципиально может быть каким угодно большим, а ход поршня будет определяться диаметром втулки и углом а. Для изменения подачи насоса изменяют угол наклона путем поворота блока цилиндров или втулки. Изменением знака угла осуществляется реверс подачи жидкости насосом.

Колеблющаяся втулка пространственными шарнирами 3 соединена со штоками поршней цилиндров 4, расположенных вокруг оси z—z параллельно ей. Так как втулка лишена возможности вращаться, то, совершая колебательные движения, она заставляет штоки поршней через шарниры совершать возвратно-поступательные движения. Число цилиндров принципиально может быть каким угодно большим, а ход поршня будет определяться диаметром втулки и углом а. Для изменения подачи насоса изменяют угол наклона путем поворота блока цилиндров или втулки. Изменением знака угла осуществляется реверс подачи жидкости насосом. Приведенное выражение будет справедливым лишь в случае, когда угол а равен нулю; в остальных случаях оси шатунов (между шайбой и штоком поршня) будут находиться по отношению к осям цилиндров под некоторым углом. Однако, принимая во внимание, что угол а обычно не превышает 30°, ошибка, вызываемая этим допущением, относительно невелика.

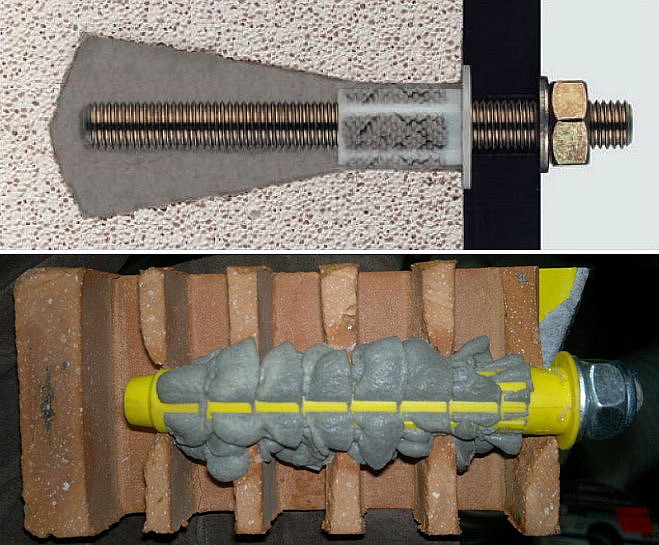

Приведенное выражение будет справедливым лишь в случае, когда угол а равен нулю; в остальных случаях оси шатунов (между шайбой и штоком поршня) будут находиться по отношению к осям цилиндров под некоторым углом. Однако, принимая во внимание, что угол а обычно не превышает 30°, ошибка, вызываемая этим допущением, относительно невелика. и поэтому идеально подходят для крепления близко к краю, уменьшенного центра и групповой анкеровки и использования в бетоне неизвестного качества или с низкой прочностью на сжатие. Еще одно значение химических анкеров и наполнителей заключается в том, что они подходят для фиксации материала близко к краю. Их также можно использовать для склеивания с пониженной прочностью на сжатие.

и поэтому идеально подходят для крепления близко к краю, уменьшенного центра и групповой анкеровки и использования в бетоне неизвестного качества или с низкой прочностью на сжатие. Еще одно значение химических анкеров и наполнителей заключается в том, что они подходят для фиксации материала близко к краю. Их также можно использовать для склеивания с пониженной прочностью на сжатие.

Различные составы предлагают широкий спектр применения и преимуществ. В современных продуктах смолы более низкого уровня предназначены для использования в кирпичной кладке и бетоне без трещин. В то время как метакрилаты и чистые эпоксидные смолы находятся на верхнем уровне, их можно использовать в более напряженных условиях, таких как растрескавшийся бетон, арматура и сейсмические условия.

Различные составы предлагают широкий спектр применения и преимуществ. В современных продуктах смолы более низкого уровня предназначены для использования в кирпичной кладке и бетоне без трещин. В то время как метакрилаты и чистые эпоксидные смолы находятся на верхнем уровне, их можно использовать в более напряженных условиях, таких как растрескавшийся бетон, арматура и сейсмические условия. Он обеспечивает очень хорошую химическую стойкость в очень агрессивных средах или во влажных условиях, даже в подводных якорях. Он также используется для фиксации в сплошных строительных опорах или пустотелых материалах, в стенах, колоннах, фасадах, полах и т. д.