Токарный станок 1М95: технические характеристики

Комбинированный токарный станок 1м95 стоял на производстве с 1966 по 1977 года на Алма-Атинском станкостроительном заводе. В 1977 году завод отказался от выпуска данных устройств, заменив их на более перспективную разработку – станок 1д95. Конструкторы считали, что данное устройство лучше всего подойдет для небольших передвижных или стационарных мастерских.

- Описание

- Технические показатели

- Система управления и строение

- Схема управления

Описание

Станок 1м95 предназначен для выполнения токарных (наружных и внутренних) работ на телах вращения с разными параметрами. Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

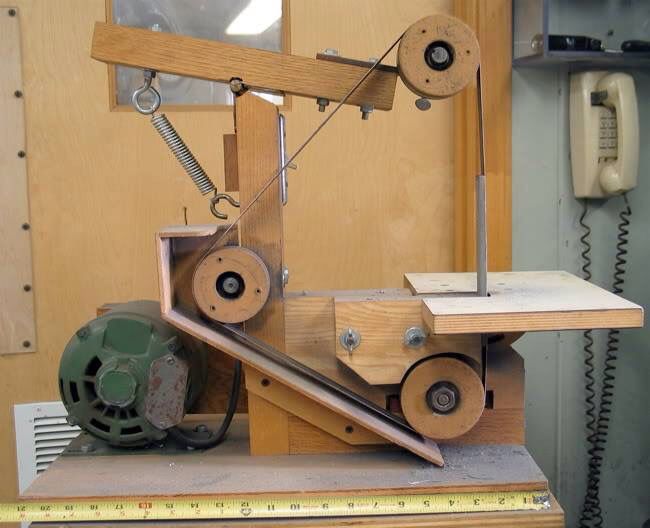

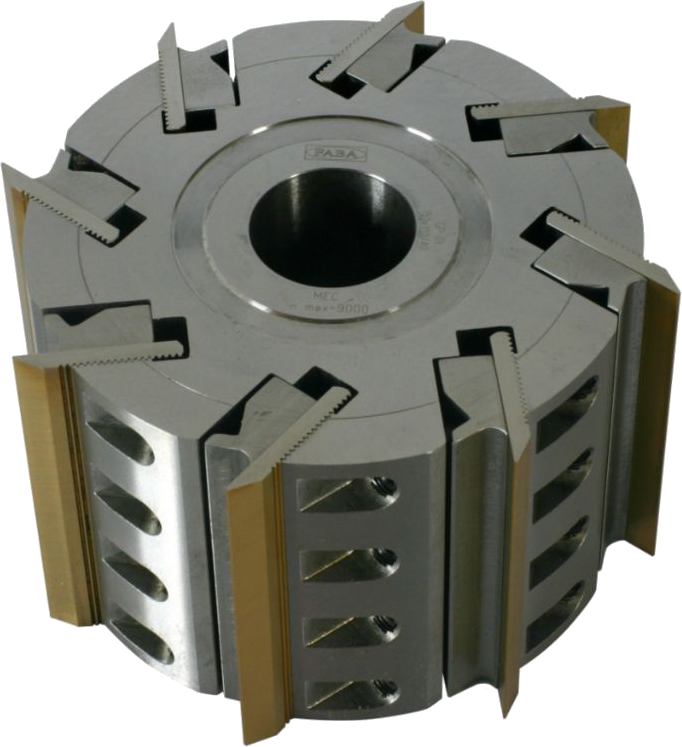

Устройство состоит из двух ключевых узлов. Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

На этом устройстве оператор может создавать следующие типы резьбы:

- метрическую;

- модульную;

- дюймовую;

- питчевую.

Кроме перечисленных функций, на станке выполняют несложные работы по затачиванию. Класс точности устройства – Н. Эксплуатировать станок лучше всего в помещениях закрытого типа с регулируемым температурным режимом.

Технические показатели

Станок имеет хорошие габаритные характеристики. Его высота – 1,67 м, ширина – 1,25 м, длина – 2, 75 м. Общий вес устройства в базовой комплектации – 2170 кг.

Другие ключевые показатели токарного станка 1м95:

- Максимальный диаметр заготовки над станиной – 50 см.

- Максимальная масса заготовки в патроне и центрах – 100 кг.

- Максимальная длина обрабатываемой детали – 1 кг.

- Диапазон скоростей шпинделя – от 28 до 1250 оборотов в минуту.

- Диаметр сквозного отверстия в шпинделе – 3,5 см.

Более детальные характеристики станка можно посмотреть в приведенных ниже таблицах:

Система управления и строение

Детального описания требуют ключевые узлы устройства.

Станина с двумя направляющими– для передвижения каретки и для передвижения задней бабки. В одной из тумб, на которых крепится станина, находится главный электродвигатель станка.

Коробка подачи. Благодаря установленным в ней механизмам, оператор станка имеет возможность изготовлять четыре типа резьбы. Система коробки подач приводится в действие коробкой скоростей. Необходимые подачи активируются при помощи ручек управления, которые находятся на данном узле.

Суппорт. Конструкция данного узла позволяет ему осуществлять продольные и поперечные движения. В первом случае суппорт двигается по станине, а во втором – по каретке. Приводит в действие данный механизм можно вручную или при помощи механического привода. Верхняя часть узла может двигаться отдельно от всего суппорта в продольном направлении. Задняя бабка двигается в вертикальном и поперечном направлениях.

Верхняя часть узла может двигаться отдельно от всего суппорта в продольном направлении. Задняя бабка двигается в вертикальном и поперечном направлениях.

Фартук. На данном узле установлены две муфты, при помощи которых оператор приводит в движение суппорт. Конструкция муфт позволяет в автоматическом режиме прерывать подачу, если рабочие узлы станка перегружены. Недостатком установки можно назвать отсутствие у фартука функции автоматического передвижения суппорта. Зато на нем предусмотрена блокировка от одновременной активации ходового винта и ходового валика.

Коробка скоростей. Данный узел оператор может перемещать в вертикальном направлении по специальной стойке. Коробка передач приводится в движение электромотором при помощи клиноременных передач. При прямом и обратном вращении двигателя у шпинделя будет шесть скоростных режимов.

Узел для сверления имеет отдельный привод и может работать автономно от токарно-фрезерного узла, а его скорость регулируется при помощи специального шкива. Также устройство имеет 2 люнета и 2 патрона.

Также устройство имеет 2 люнета и 2 патрона.

Видео: краткий обзор универсального токарного станка 1М95.

Схема управления

Republished by Blog Post Promoter

Токарный комбинированный станок 1М95:характеристики,фото,схемы

- Органы управления комбинированного станка 1м95

- Кинематическая схема

- Электрическая схема

- Описание устройства комбинированного станка 1М95

- Смазка комбинированного станка 1М95

- Технические характеристики

Комбинированный станок модели 1М95 является универсальным станком, предназначен для выполнения разнообразных работ:

- Токарные;

- Сверлильные и расточные;

- Вертикально и горизонтально фрезерные;

- Долбежные;

- Нарезание метрических, дюймовый, модульных резьб

Станок оснащен 2-мя основными агрегатами: токарно-фрезерным и сверлильным с самостоятельными приводами.

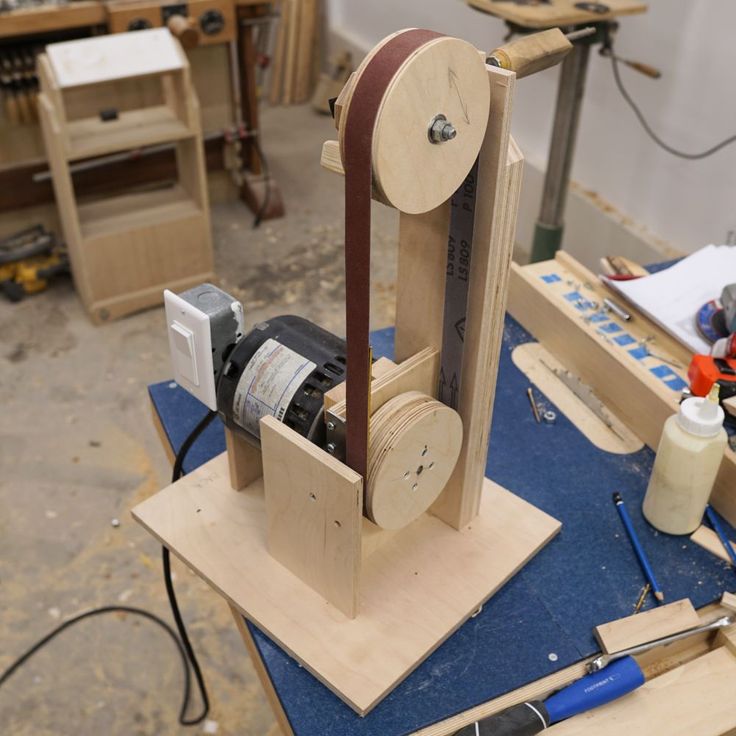

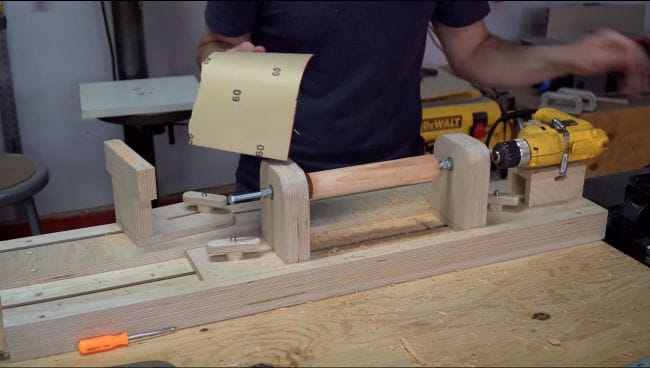

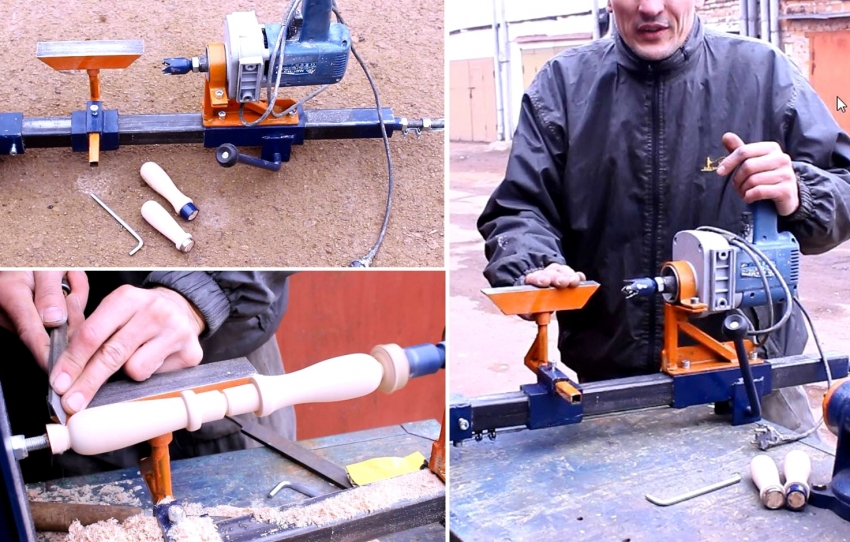

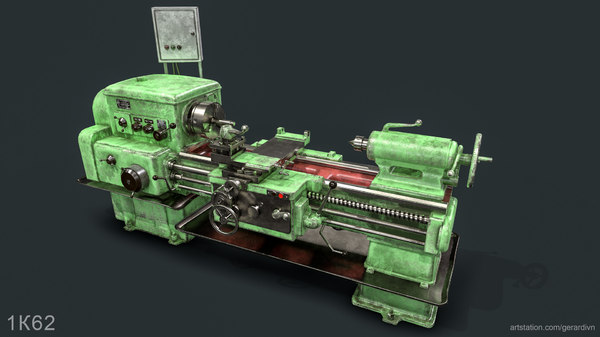

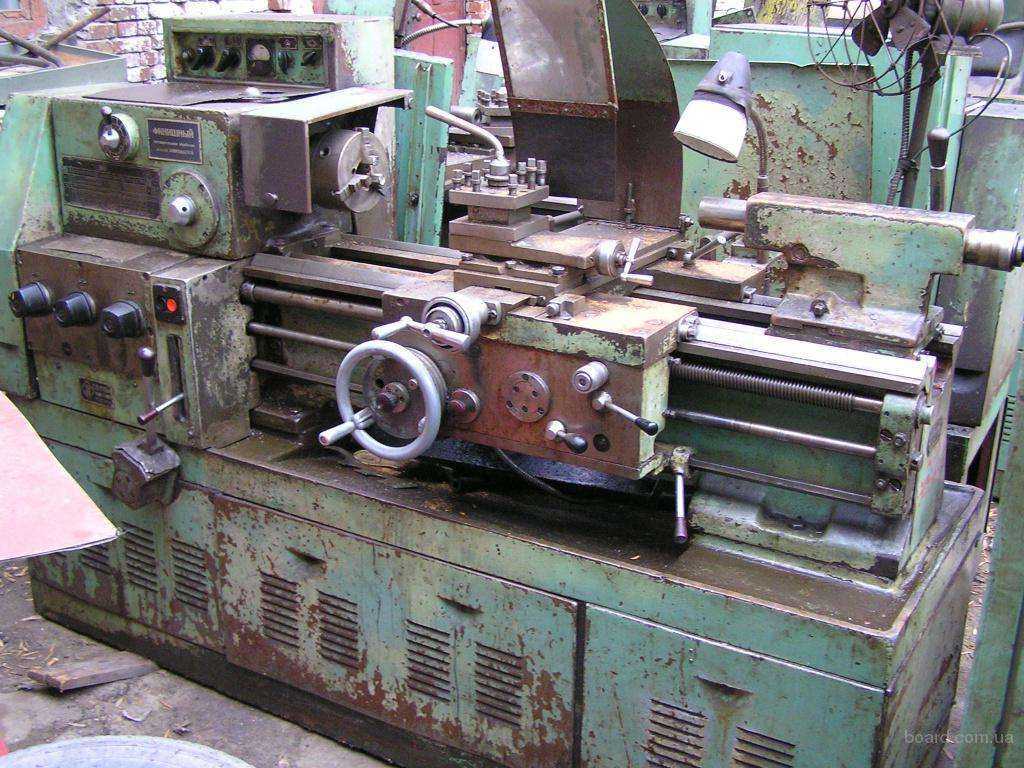

фото:токарный комбинированный станок 1М95

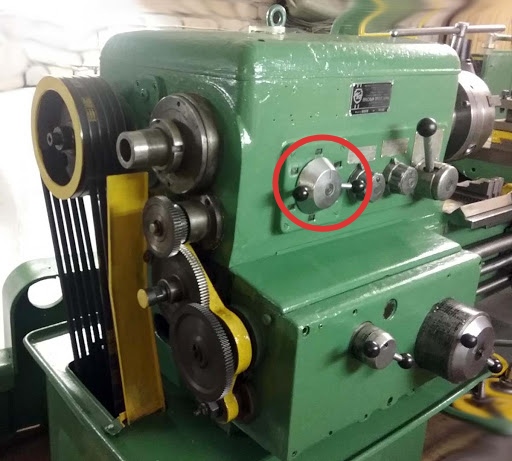

Органы управления комбинированного станка 1м95

- Гайка крепления кронштейна стола;

- Червяк вертикального перемещения стола;

- Рукоятка фиксации сверлильного стола;

- Рукоятка включения валика и винта;

- Накидная ручка конуса шестерен;

- Ручка механизма подач;

- Ручка механизма подач;

- Ручка переключения;

- Валик вертикального перемещения коробки подач;

- Винт крепления коробки скоростей;

- Рукоятка установки числа оборотов шпинделя или числа двойных ходов ползуна;

- Рукоятка установки числа оборотов шпинделя или числа двойных ходов ползуна;

- Переключение трензеля;

- Переключение фрикционной муфты коробки скоростей;

- Винт крепления коробки скоростей;

- Маховик замедленного перемещения шпинделя;

- Регулировочный винт натяжения ремня;

- Переключение скоростей вращения шпинделя;

- Включения сверлильного агрегата и реверса электродвигателя;

- Ручная ускоренная подача шпинделя

- Переключение с ускоренной на замедленную подачу шпинделя

- Крепление электролампы;

- Подача СОЖ;

- Маховик перемещения суппорт-стол;

- Автоматическое продольное перемещение суппорта-стола;

- Ручка крана СОЖ;

- Поперечная подача суппорт-стол;

- Крепление резцедержателя;

- Автоматическая поперечная подача стол-суппорт;

- Реверс продольных и поперечных подач суппорта;

- Ручное перемещение верхней части суппорта;

- Включение гайки ходового винта;

- Вертикальное перемещение каретки задней бабки;

- Крепление пиноли

- Крепление каретки задней бабки

- Маховик перемещения пиноли задней бабки

- Выключатель;

- Штепсельная розетка;

- Выключение насоса охлаждения;

- Включение освещения;

- Пуск и остановка главного двигателя;

- Реверс электродвигателя главного привода;

- Выключатель заточного приспособления

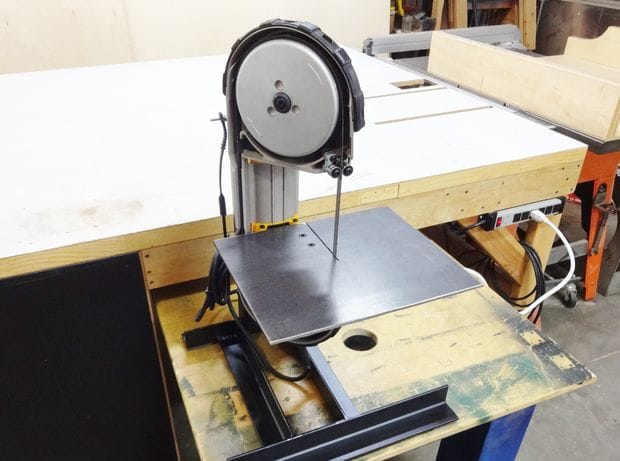

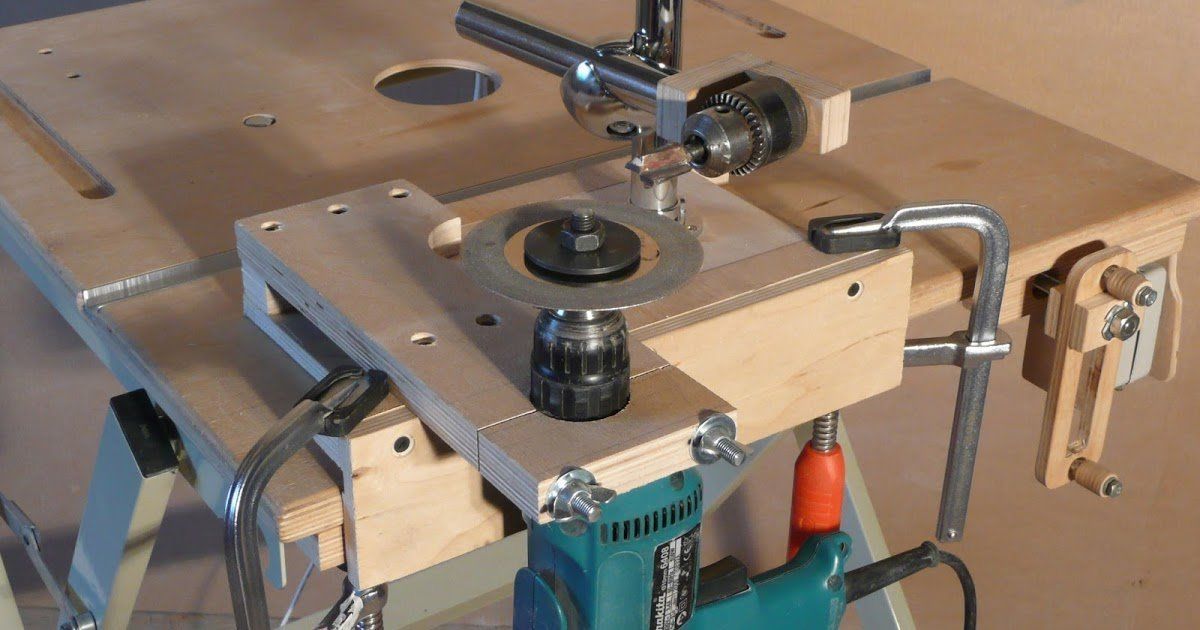

фото:органы управления токарного комбинированного станка 1М95

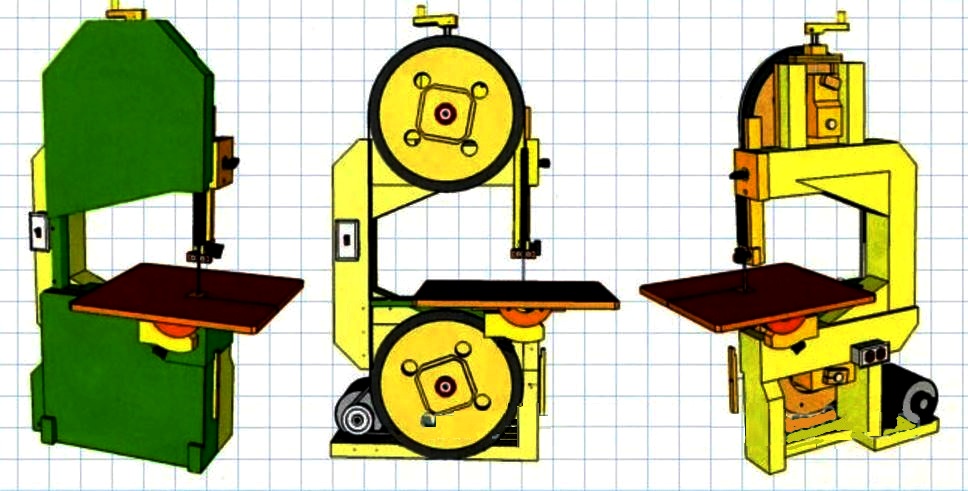

Кинематическая схема токарного комбинированного станка 1М95

Электрическая схема токарного комбинированного станка 1М95

Описание устройства комбинированного станка 1М95

Станина представляет собой коробчатую форму с поперечными ребрами жесткости и имеет две призматические направляющие. Передние направляющие предназначены для перемещения по ним каретки станка, а задние — для перемещения задней бабки станка. Монтаж станины осуществляется на две пустотелые тумбы. В левой тумбе устанавливается главный электродвигатель.

Передние направляющие предназначены для перемещения по ним каретки станка, а задние — для перемещения задней бабки станка. Монтаж станины осуществляется на две пустотелые тумбы. В левой тумбе устанавливается главный электродвигатель.

Коробка скоростей комбинированного станка фиксируется и может перемещаться по сверлильным направляющим стойки. Вращательное движение коробки скоростей осуществляется от отдельного электродвигателя через клиноременную передачу, расположенного в левой тумба станка. Далее вращение осуществляется через валик фрикциона и шестеренный механизм к непосредственно самому шпинделю и цепи подач. Коробка скоростей имеет шесть различных скоростей шпинделя при прямом вращении двигателя и шесть при обратном.

Коробка подач станка получает вращательное движение от коробки подач через сменные зубчатые колеса (гитару). Коробка подач дает возможность получать необходимые подачи для обработки деталей, а также для нарезания метрических, дюймовых, модульных и других резьб.

Смазка комбинированного станка 1М95

Смазка механизма передней бабки и коробки подач осуществляется при помощи масляной ванны.

Смазка механизма фартука, суппорта выполняется централизованно, от плунжерного насоса.

Все остальные смазываемые места имеют ручную смазку при помощи масленок.

Применяемое масло — индустриальное И20 ГОСТ 1707-51

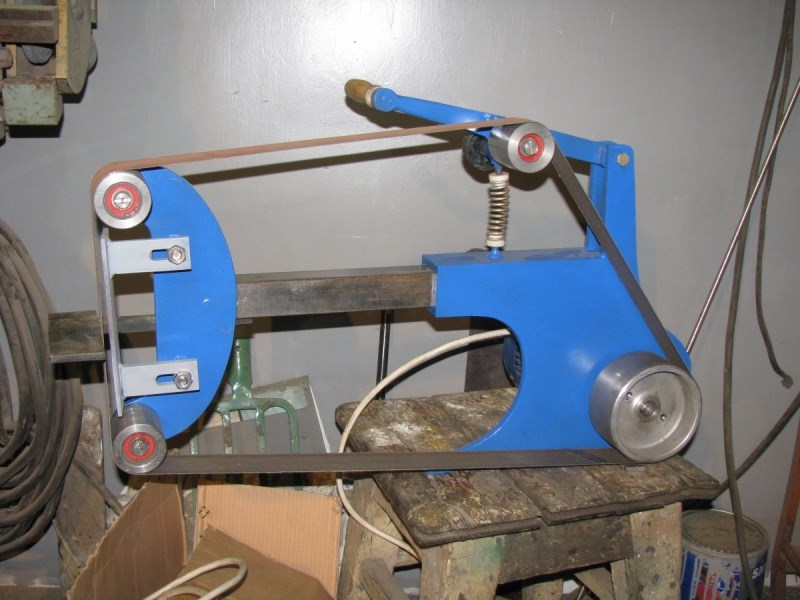

фото:смазка токарного комбинированного станка 1М95

Технические характеристики токарного комбинированного станка 1М95

| Основные параметры | 1М95 |

|---|---|

| Высота оси шпинделя над суппортом-столом,мм: | |

| наибольшее | 245 |

| наименьшее | 125 |

| Высота центров над станиной,мм: | |

| наибольшее | 355 |

| наименьшее | 235 |

| Наибольшее расстояние между центрами,мм | 1000 |

| Наибольший диаметр обрабатываемой детали,мм | 32 |

| Диаметр отверстия шпинделя,мм | 35 |

| Передняя бабки (коробки скоростей) | |

| Наибольшее вертикальное перемещение,мм | 120 |

| Цена одного деления линейки,мм | 1 |

| Цена одного деления нониуса,мм | 0,1 |

| Стойка с задней бабкой | |

| Наибольшее перемещение задней бабки,мм: | |

| вдоль станины | 820 |

| вертикальное | 120 |

| Наибольшее перемещение пиноли,мм | 165 |

| Конус Морзе | 4 |

| Перемещение на один оборот лимба,мм | 5 |

| Сверлильный агрегат | |

| Наибольший диаметр сверления,мм | 25 |

| Вылет оси шпинделя,мм | 210 |

| Вертикальное перемещение стола,мм | 465 |

| Диаметр сверлильного стола,мм | 320 |

| Конус Морзе | 3 |

| Расстояние от торца шпинделя до стола,мм | 40-540 |

| Вертикально-фрезерная головка | |

| Расстояние от шпинделя до торцевой поверхности передней бабки | 380 |

| Расстояние от торца шпинделя головки до поверхности суппорта,мм: | |

| наибольшее | 240 |

| наименьшее | 120 |

| Наибольший угол поворота вокруг оси шпинделя,градусы | 70 |

| Диаметр отверстия шпинделя,мм | 17 |

| Конус Морзе | 3 |

| Долбежное приспосоление | |

| Длина хода долбяка,мм | 100 |

| Расстояние от коробки скоростей до края суппорта,мм: | |

| наибольшее | 1000 |

| наименьшее | 140 |

| Наибольшая высота долбления,мм | 80 |

| Наибольшая длина долбления,мм | 280 |

| Наибольшая ширина хода долбления,мм | 320 |

Токарно-револьверный станок модели 1В340Ф30

Токарный станок 1е61м,1е61мт

Токарный станок 16б16кп

Поделитесь информацией с друзьями в социальных сетях

6

из 6.

Оценок: 556.

Где производятся оптические прицелы Kahles?

Введение

Kahles — австрийский производитель высококачественной спортивной оптики, в которую входят прицелы , бинокли , коллиматорные прицелы 3-0, дальномеры 9000. Основанная в 1898 году, Kahles является одним из старейших европейских брендов оптики и, следовательно, имеет давний опыт производства спортивной оптики мирового класса для European 9.0004 и Североамериканские рынки . Штаб-квартира компании и ее основные производственные мощности расположены по адресу Вена, Австрия, где она была первоначально основана. Kahles была приобретена Swarovski Optik, подразделением спортивной оптики группы Swarovski в 1974 году. базируется в Вене, Австрия. Головные организации, а именно, Simon Plossl Company и Мастерская Карла Фрича производила традиционные микроскопы и телескопы до слияния. Компания Kahles признала потенциал этих мелких производителей и в 1898 году преобразовала эти два предприятия в производителя высококачественных биноклей и телескопов для астрономических целей.

Компания Kahles признала потенциал этих мелких производителей и в 1898 году преобразовала эти два предприятия в производителя высококачественных биноклей и телескопов для астрономических целей.

Источник: Kahles

спортивная оптика, Калес представила оптический прицел для охотничьих ружей, названный Telorar в 1900. Охотничий прицел предлагался в пяти различных оптических конфигурациях и быстро завоевал популярность среди охотников. Увидев успех своего первого прицела, Kahles на протяжении многих лет вкладывал значительные усилия и средства в его развитие. С момента появления TELORAR компания запатентовала несколько функций оптических прицелов, которые до сих пор используются в современных охотничьих прицелах.

Помимо охотничьих прицелов, в этот период Kahles также предлагала бинокли, астрономические телескопы и оптические прицелы для морских профессионалов. Представленный в 1908 году революционный оптический прицел MIGNON стал знаковым для бренда Kahles, поскольку это был первый оптический прицел, продаваемый по всему миру австрийским брендом спортивной оптики . В 1926 году был выпущен популярный оптический прицел серии Helia с относительно большим увеличением и исключительно большим полем зрения по сравнению с предыдущими моделями. В последующие годы Helia стала фирменным брендом оптических прицелов Kahles.

В 1926 году был выпущен популярный оптический прицел серии Helia с относительно большим увеличением и исключительно большим полем зрения по сравнению с предыдущими моделями. В последующие годы Helia стала фирменным брендом оптических прицелов Kahles.

Вторая мировая война и ее последствия

Как и многие немецкие фабрики, некоторым австрийским производителям было поручено произвести изделий военного класса для объединенных вооруженных сил Германии во время Второй мировой войны. Точно так же компания Kahles была вынуждена производить военные прицелы, бинокли и другие оптические компоненты. За время войны предприятие понесло значительный ущерб и невообразимые убытки. После войны Фридрих Калес III, внук основателя, провел серьезную реструктуризацию, чтобы вернуть компанию на ноги.

Благодаря усилиям Фридриха Калеса компания быстро восстановила свое положение. В 1949, впервые был представлен оптический прицел серии Helia с переменным увеличением . Разработка первых водонепроницаемых оптических прицелов также приписывается бренду Kahles. Представленный в 1960 году, инженеры использовали Уплотнительные кольца для герметизации оптической полости прицела Helia Super, которые помогают предотвратить попадание внешней воды в оптическую полость. В 1972 году Kahles выпустила новую версию охотничьего прицела Helia с запатентованным многослойным покрытием Kahles-AMV. Инновационное оптическое покрытие обеспечивает светопропускание более 90%, , которое с тех пор стало эталоном для всех оптических прицелов и по сей день.

Разработка первых водонепроницаемых оптических прицелов также приписывается бренду Kahles. Представленный в 1960 году, инженеры использовали Уплотнительные кольца для герметизации оптической полости прицела Helia Super, которые помогают предотвратить попадание внешней воды в оптическую полость. В 1972 году Kahles выпустила новую версию охотничьего прицела Helia с запатентованным многослойным покрытием Kahles-AMV. Инновационное оптическое покрытие обеспечивает светопропускание более 90%, , которое с тех пор стало эталоном для всех оптических прицелов и по сей день.

Пополнение в Swarovski Group

Производство оптических прицелов вывело компанию на новый уровень под руководством Фридриха Калеса III, и год за годом Калес стал известен как пионер охотничьих оптических прицелов во всем мире. Swarovski Group проявила интерес к компании и впоследствии приобрела Kahles в 1974 году. Подразделение прицелов Swarovski Optik все еще находилось в стадии разработки, но благодаря наследию и опыту Kahles бизнес прицелов начал невероятно процветать. В последующие годы Swarovski Optik включила в охотничьи прицелы несколько инновационных функций, таких как подсветка сетки, лазерный дальномер, и до 8-кратный оптический зум.

Подразделение прицелов Swarovski Optik все еще находилось в стадии разработки, но благодаря наследию и опыту Kahles бизнес прицелов начал невероятно процветать. В последующие годы Swarovski Optik включила в охотничьи прицелы несколько инновационных функций, таких как подсветка сетки, лазерный дальномер, и до 8-кратный оптический зум.

Хотя Kahles сохранила свой бренд отдельно, им по-прежнему управляет Swarovski Optik. Оба бренда предлагают схожий уровень оптических характеристик и качества сборки. Даже после приобретения компания Kahles продолжала вводить новшества в свою продукцию, добавляя интересные функции, такие как автоматический свет , и , регулировка нуля.

Производственные помещения

Основное производственное предприятие находится по адресу Вена, Австрия с момента основания компании. Kahles поддерживает тесные отношения с руководством Swarovski Optik, , и постоянный обмен информацией и опытом является причиной успеха двух брендов.

Гунтрамсдорф, Нижняя Австрия, Австрия

В 2012 году компания открыла новое производственное предприятие в городе Гунтрамсдорф в состоянии Нижняя Австрия, , и он был разработан с большим вниманием к факторам, благоприятным для окружающей среды. Новый завод специализируется на производстве оптических прицелов. Все бинокли Kahles (Helia S является исключением и производится в Австрии) , красные точки и дальномер произведены на аутсорсинге из Азии.

Завод по адресу Guntramsdorf оснащен самыми современными технологиями для производства высококачественных устройств. На производственном этаже находится фрезерное и токарное оборудование с ЧПУ, которое обрабатывает все металлические компоненты из высококачественных цельных металлических блоков. Стеклянные компоненты для всех продуктов приобретаются с Swarovski Optik, , который помогает оптимизировать производство. Атмосфера и температура в зоне сборки контролируются, что предотвращает попадание нежелательных частиц внутрь узла прицела.

Атмосфера и температура в зоне сборки контролируются, что предотвращает попадание нежелательных частиц внутрь узла прицела.

После сборки прицелы продуются азотом под давлением для предотвращения загрязнения водяным паром и частицами грязи. Все продукты проходят строгий контроль качества для выявления дефектных компонентов, а соответствующие объемы отправляются в зону упаковки.

Источник: DINA4Architektur

Серия Origin

Kahles предлагает широкий выбор оптических прицелов как для охоты, так и для занятий спортом на открытом воздухе.

Охотничьи оптические прицелы

Фирменная серия Helia от Kahles специально разработана для работы в самых сложных из охотничьих ситуаций круглый год. Бренд был впервые представлен в 1926 году, и с годами его механическая конструкция и оптические характеристики были усовершенствованы благодаря ряду усовершенствований, проведенных экспертами по охоте Kahles. Сегодня бренд Helia известен охотникам во всем мире как синоним качества, производительности и надежности.

Сегодня бренд Helia известен охотникам во всем мире как синоним качества, производительности и надежности.

Ниже представлены все варианты оптических прицелов Helia, которые в настоящее время предлагает Kahles:

Helia 1-5x24i

Helia 1-5x24i — идеальный инструмент для загонной охоты и

3 ближних столкновений с крупными животными4. Компактный прицел обладает несколькими уникальными свойствами, которые помогут охотникам, предпочитающим охотиться на ходу. Основными особенностями этого варианта являются 5-кратный оптический зум от 1-кратного до 5-кратного увеличения, объектив 24 мм, подсветка сетки, 9Вынос выходного зрачка 5 мм, легкая основная труба 30 мм и гидроизоляция, заполненная азотом.

Дополнительные функции включают диоптрийную компенсацию +2/-3,5, фиксированный параллакс на 100 м, коэффициент сумерек 3,0-11,0 и регулировку по углу места/по горизонтали 2,5/2,5 м. Настоящее 1-кратное увеличение позволяет охотнику использовать оба глаза одновременно во время охоты на незнакомых территориях. Кроме того, этот оптический прицел можно использовать в качестве коллиматорного прицела в дополнение к надежному охотничьему прицелу. Кроме того, уменьшенное увеличение обеспечивает поле зрения 8,1–42,4 м на расстоянии 100 м, что весьма полезно для улучшения ситуационной осведомленности.

Кроме того, этот оптический прицел можно использовать в качестве коллиматорного прицела в дополнение к надежному охотничьему прицелу. Кроме того, уменьшенное увеличение обеспечивает поле зрения 8,1–42,4 м на расстоянии 100 м, что весьма полезно для улучшения ситуационной осведомленности.

В стандартную комплектацию Helia 1-5x24i входит сетка 4-DH, , которая удобно расположена во 2-й фокальной плоскости. Прицел также имеет функцию автоматического освещения, которая отключает подсветку, когда прицел не используется, поэтому вы можете сосредоточиться на игре, не беспокоясь о батарее.

Kahles Helia 1-5x24i

Helia 2-10x50i

Этот охотничий прицел Kahles Helia серии оснащен 5-кратным зумом, обеспечивающим увеличение от 2X до 10X. В сочетании с большим объективом 50 мм этот прицел идеально подходит для преследование и преследование игра , позволяя вам оставаться на расстоянии . Модель 2-10x50i выполнена в компактном корпусе весом чуть более 500 г, что позволяет вам продолжать игру, не уставая. Основные характеристики прицела: диаметр объектива 50 мм, подсветка сетки, поле зрения 21,0–4,1 м/100 м, удаление выходного зрачка 95 мм и основная трубка 30 мм.

Модель 2-10x50i выполнена в компактном корпусе весом чуть более 500 г, что позволяет вам продолжать игру, не уставая. Основные характеристики прицела: диаметр объектива 50 мм, подсветка сетки, поле зрения 21,0–4,1 м/100 м, удаление выходного зрачка 95 мм и основная трубка 30 мм.

Прицел оснащен оптикой с многослойным просветлением, которое дополнительно улучшено запатентованным многослойным просветлением. Другие аспекты включают диапазон регулировки по высоте / горизонтали 1,6 / 1,6 м, цельный противоударный корпус, турели с крышкой, диоптрийную компенсацию +2 / -3,5, сумеречный фактор 6,2-22,4 и рычаг для увеличения.

Helia 2-10x50i поставляется с 4-точечной сеткой , , которая расположена во 2-й фокальной плоскости. Прицельная сетка подсвечивается и имеет интригующую функцию автоматического включения/выключения подсветки, которая выключает подсветку, когда прицел не используется.

Kahles Helia 2-10x50i

Helia 2. 4-12x56i

4-12x56i

Kahles Helia 2.4-12x56i — универсальный оптический прицел, обещающий приятное время охоты благодаря прочной конструкции диаметром 30 мм. Большой 56-миллиметровый объектив в сочетании с 5-кратным зумом — идеальный инструмент для 9-кратного прицеливания.0003 охота при слабом освещении с поднятой шкурой в густых лесах. Основными особенностями прицела являются высококачественные линзы, полное многослойное просветление, диапазон увеличения 2,4-12 крат, поле зрения 16,5–3,3 м на 100 м, удаление выходного зрачка 95 мм.

Прочие характеристики: компенсация баллистического падения, фиксированный параллакс на высоте 100 м, регулировка по высоте/по горизонтали 1,9/1,9 м, сумеречный фактор 7,4–25,9, диоптрийная компенсация +2/–3,5, азотная гидроизоляция, турели с крышками, уни- ударопрочная конструкция корпуса и рычажок для увеличительного кольца.

Helia 2.4-12x56i доступен в двух вариантах оптики сетки: 4-точечная и GRB, , обе из которых имеют подсветку и расположены во 2-й фокальной плоскости. Интеллектуальная подсветка сетки автоматически отключается с помощью встроенного датчика.

Интеллектуальная подсветка сетки автоматически отключается с помощью встроенного датчика.

Kahles Helia 2,4-12x56i

Helia 3,5-18x50i

С максимальным увеличением 18X, Helia 3,5-18x50i от Kahles подходит для 90 охотников, как для продвинутых охотников 0003 крупная дичь с расстояния , особенно при выслеживании в горах. Прицел оснащен 5-кратным оптическим зумом и большим 50-мм объективом, который улавливает значительное количество света для охоты днем, вечером и ночью. Важными характеристиками прицела являются высококачественные линзы, увеличение 3,5X-18X, основная трубка 30 мм, полное многослойное просветление оптики, поле зрения 12,2-2,2 м на 100 м и азотная гидроизоляция.

Другие характеристики прицела: барабаны с крышками, подсветка сетки, регулировка по высоте/по горизонтали на 1,9.5/1 м, удаление выходного зрачка 95 мм, регулировка параллакса от 50 м до бесконечности, диоптрийная компенсация +2/-3,5, сумеречный фактор 7,4-25,9 в зависимости от увеличения, рычаг переключения Helia для увеличения и опциональная компенсация баллистического падения ( БДК). Прицельная оптика для прицела – 4-точечная и GRB, которые размещены во 2-й фокальной плоскости.

Прицельная оптика для прицела – 4-точечная и GRB, которые размещены во 2-й фокальной плоскости.

Kahles Helia 3,5-18x50i

Helia 3 4-12x44i

Вес менее 500 г, Helia 3 4-12x44i оптимизирован для прицела 0003 однодневные охотничьи походы, особенно в горной местности где пешком погоня обязательна. Легкий прицел оснащен ультратонкой основной трубой диаметром 1 дюйм, но без каких-либо компромиссов в отношении оптических характеристик или качества сборки. Основные характеристики включают высококачественную оптику, линзы с полным многослойным просветлением, диапазон увеличения 4X-12X, 3-кратный оптический зум, объектив 44 мм, удаление выходного зрачка 90 мм и поле зрения 9,2-3,3 м на 100 м.

Другими атрибутами этого прицела являются: конструкция цельного корпуса, корпус из анодированного алюминия, гидроизоляция, заполненная азотом, регулировка по высоте/по горизонтали 1,1/1,1 м, турели с крышкой, диоптрийная компенсация +2/-3,5 и диапазон сумеречного коэффициента 13. 3-23.0. Оптический прицел Helia 3 4-12x44i доступен в двух вариантах сетки: 4-точечный и 3 ГБ. Обе сетки расположены во 2-й фокальной плоскости и имеют встроенную систему подсветки, которая автоматически выключает свет, когда прицел не используется.

3-23.0. Оптический прицел Helia 3 4-12x44i доступен в двух вариантах сетки: 4-точечный и 3 ГБ. Обе сетки расположены во 2-й фокальной плоскости и имеют встроенную систему подсветки, которая автоматически выключает свет, когда прицел не используется.

Оптический прицел Kahles Helia 3 4-12x44i

Helia 3 3-10x50i

Прицел Kahles Helia 3-10x50i предназначен для использования во многих охотничьих ситуациях, будь то загонная охота, охота с преследованием или с засадой. или охота в горах. Прицел оснащен несколькими основными функциями, такими как высококачественная оптика, линзы с полным многослойным просветлением, 3-кратный оптический зум, 3-10-кратное увеличение, объектив 50 мм, поле зрения 90,2–3,3 м на 100 м, удаление выходного зрачка 90 мм, регулировка по высоте/по горизонтали 1,3/1,1 м, компенсация диоптрий +2/–3,5 и диапазон коэффициента сумерек 12,0–22,4 в зависимости от настройки увеличения.

Некоторые физические аспекты этого прицела включают сверхтонкую 1-дюймовую основную трубу, гидроизоляцию, заполненную азотом, цельный корпус из анодированного алюминия и турели с крышками. Доступны два варианта сетки для Helia 3 3-10x50i: 4-Dot и 3GR, , обе расположены во второй фокальной плоскости и оснащены интеллектуальной подсветкой. Прицелы Helia 3 известны сравнительно небольшим весом, что делает их весьма привлекательными для современных охотников.

Kahles Helia 3 3-10x50i

Тактические винтовки

Спортивные и целевые стрельбы. Прицел представляет собой привлекательное обновление очень популярного тактического прицела K525i от Kahles. В новой версии Dynamic Long Range прецизионная оптика сочетается с надежной механикой, что обеспечивает невероятные оптические характеристики, особенно при съемке дальние цели в соревнованиях по профессиональной стрельбе а также тактических ситуациях.

Эргономичная камера 525i DLR имеет диапазон увеличения от 5 до 25 крат, что весьма полезно на соревнованиях по стрельбе. Основные характеристики этого прицела включают объектив 56 мм, основной тубус 34 мм, удаление выходного зрачка 95 мм, диапазон поля зрения от 7,7 до 1,6 м на 100 м, подсветку сетки, многослойное просветление оптики, регулировку параллакса от 20 метров до бесконечности. , диоптрийная регулировка +2/-3,5, диапазон выходного зрачка 9от 0,5 до 2,4 мм и азотная гидроизоляция. Кроме того, надписи на турелях удобного размера для быстрого и точного чтения.

Другие атрибуты включают 100 кликов на один оборот, функцию Zero-stop, опциональную левостороннюю или правую регулировку TWIST GUARD, регулировку по высоте/по горизонтали 2,9/1,3 и направление регулировки против часовой стрелки. Прицел оснащен сеткой SKMR4 mil в 1-й фокальной плоскости, что очень желательно для стрелков, участвующих в соревнованиях на дальние дистанции. Если вы ищете спортивный оптический прицел, предназначенный для дальнего прицеливания, то новый K525i станет для вас лучшим выбором.

Если вы ищете спортивный оптический прицел, предназначенный для дальнего прицеливания, то новый K525i станет для вас лучшим выбором.

Kahles K525i 5-25×56 DLR

K525i

Известно, что K525i всегда был популярным выбором профессиональных стрелков и

5 для соревнований по стрельбе по всему миру 90. В отличие от своего преемника, этот оптический прицел доступен с несколькими вариантами сетки вместо одной, что делает его идеальным выбором для профессиональной стрельбы по мишеням. K525i поставляется с диапазоном увеличения от 5X до 25X и большим 56-мм объективом, который очень эффективен для стрельбы на расстоянии более 1000 ярдов. Кроме того, прицел обеспечивает точную точность повторения благодаря 100 щелчкам на один оборот регулировочных ручек и дополнительной регулировке по горизонтали влево или вправо.

Некоторые другие особенности этого оптического прицела: функция Zero-stop, удаление выходного зрачка 95 мм, 34 мм основная трубка , полностью просветленная оптика, поле зрения от 7,1 до 1,5 м на 100 м в зависимости от увеличения, высота /Ветровая регулировка 2,9/1,3 на 100 м, компенсация параллакса от 20 метров до бесконечности, диоптрийная регулировка +2/-3,5, азотная гидроизоляция, ветровая защита TWIST Guard, крупная башенная надпись, диапазон выходного зрачка от 9,5 до 2,3 мм, CCW направление регулировки и диапазон сумеречного коэффициента 16,7-37,5 в зависимости от увеличения.

Варианты сетки для этого прицела: AMR, Mil4+, MOAK, MSR2/Ki, SKMR4, SKMR, и TREMOR 3 . Все варианты сетки имеют красную подсветку и расположены в 1-й фокальной плоскости для точной стрельбы на дальние расстояния. Обладая большим количеством функций, K525i остается одним из самых популярных вариантов для соревнований по стрельбе.

Kahles K525i 5-25×56

K318i

Kahles K318i — идеальное компактное решение для тактической стрельбы. Оптический прицел поставляется с размером объектива 50 мм и максимальным увеличением 18X, что делает его отличным выбором как для тактической стрельбы, так и для стрельбы по мишеням на большие расстояния. Основные характеристики прицела: 5-кратный оптический зум от 3,5-кратного до 18-кратного, поле зрения 9,3-2,0 м на 100 м, многослойное просветление оптики, основная трубка 34 мм, удаление выходного зрачка 92 мм, подсветка сетки, диоптрийная регулировка +2,5/-3,5, регулировка по углу места/по горизонтали 3,0/1,5 на 100 м, диапазон сумеречного фактора 13,2-30,0 в зависимости от увеличения.

Одной из особенностей, которые делают K318i таким привлекательным, является его легкая и ультракомпактная конструкция. Эти физические характеристики, пользующиеся большим спросом у профессионалов тактической стрельбы, являются результатом многолетней работы команды разработчиков оптических прицелов Kahles. Сэкономленное на винтовке место можно использовать для других принадлежностей для стрельбы. Кроме того, регулировка параллакса встроена в револьверную головку с компенсацией от 25 м до бесконечности.

Кроме того, прицел поставляется с азотной гидроизоляцией, защитой от скручивания TWIST GUARD, Zero-Stop, разрешением щелчка MIL или MOA, дополнительным левым или правым ветром с регулировкой по часовой или против часовой стрелки. Kahles K318i доступен в четырех вариантах сетки с подсветкой красного цвета: MSR/Ki, SKMR3, TREMOR 3 и MOAK, с размещением в 1-й фокальной плоскости. K318i рассчитан на для требовательных стрелков, , поэтому, если вы увлекаетесь быстрой тактической стрельбой, это прицел для вас.

Kahles K318i 3,5-18×50

K624i

Модель K624i , разработанная для соревнований по профессиональной стрельбе и стрельбе по мишеням, обеспечивает беспроблемный прицел благодаря 4-кратному оптическому зуму и большому 56-мм объективу. Кроме того, широкий диапазон увеличения от 6X до 24X делает его одним из лучших оптических прицелов для стрельбы на дальние дистанции . Прицел лучше всего подходит для людей, которым требуется более высокое увеличение в эргономичной конструкции .

Отличительные особенности прицела: оптика с многослойным просветлением, основная труба диаметром 34 мм, поле зрения 6,8–1,7 м на 100 м, выходной зрачок 9,4–2,3 мм, удаление выходного зрачка 90 мм, подсветка сетки, регулировка диоптрий +2/-3,5, поправку по углу места/по горизонтали 2,5/1,1 на 100 м, диапазон сумеречного фактора 18,3-36,7 в зависимости от степени увеличения. Кроме того, в револьверную головку по высоте встроена функция регулировки параллакса с компенсацией от 50 м до бесконечности.

Регулировочные ручки на прицеле имеют разрешение щелчков MIL и обеспечивают надежную повторяемость благодаря четко определенным щелчкам. Некоторыми другими аспектами прицела являются нулевой упор, направление регулировки по часовой стрелке или против часовой стрелки, горизонтальная ориентация влево или вправо и гидроизоляция азотом под давлением. Варианты сетки для K624i: MOAK, AMR, SKMR3, Mil3, SKMR, Mil4, и MSR/Ki. Все сетки имеют красную подсветку и расположены в 1-й плоскости изображения.

Калес K624i 6-24×56

K18i

Выпущенный в 2020 году прицел Kahles K18i лучше всего описывается как тактический прицел ближнего действия , , но он также часто используется как винтовка для ближнего боя (CQB) 90. а также прицел для соревнований IPSC и 3-Gun. K18i добился такого универсального признания благодаря непревзойденному полю зрения в диапазоне 5,3–42,5 м на расстоянии 100 м, возможности 8-кратного увеличения от 1X до 8X и сверхширокому полю зрения. Тонкая 30-миллиметровая основная трубка в дополнение к легкой конструкции также способствует простоте использования в матчах по стрельбе.

Тонкая 30-миллиметровая основная трубка в дополнение к легкой конструкции также способствует простоте использования в матчах по стрельбе.

Некоторые из основных элементов: объектив 24 мм, удаление выходного зрачка 95 мм, сумеречный фактор 2,9-13,9, диапазон диоптрий +2/-3, турели с крышкой и регулировка по высоте/по горизонтали 24/24 мил. Параллакс зафиксирован на 100 м, а колесо встроено в вертикальную турель, а горизонтальная турель находится с правой стороны.

Другие функции включают в себя направление регулировки револьверной головки по часовой стрелке, истинное 1-кратное увеличение, дневную/ночную подсветку MAX LIGHT, автоматическое включение/выключение подсветки, гидроизоляцию азотом и встроенный рычажок на кольце увеличения. Доступны два варианта подсветки сетки: 3GR и IPSC, , оба из которых расположены во 2-й фокальной плоскости для быстрого захвата цели.

Kahles K18i 1-8×24 SFP

K16i

Сверхпрочный оптический прицел K16i от Kahles предназначен для быстрого обнаружения из из целей на малом расстоянии. Оснащенный 6-кратным зумом от 1X до 6X, K16i обеспечивает разумный диапазон увеличения для ближнего боя, а также матчей IPSC и 3GR. Кроме того, сверхширокое поле зрения от 7,2 м до 44,8 м на расстоянии 100 м является одним из лучших в этой категории.

Оснащенный 6-кратным зумом от 1X до 6X, K16i обеспечивает разумный диапазон увеличения для ближнего боя, а также матчей IPSC и 3GR. Кроме того, сверхширокое поле зрения от 7,2 м до 44,8 м на расстоянии 100 м является одним из лучших в этой категории.

Основные характеристики прицела: основной тубус 30 мм, удаление выходного зрачка 95 мм, объектив 24 мм, диапазон выходного зрачка от 3,8 мм до 9,7 мм в зависимости от увеличения, диапазон диоптрий +2/-3,5, регулировка по горизонтали/по горизонтали 22 /22 MIL, турели с крышками, оптика с многослойным просветлением, встроенный рычажок для увеличения и правая боковая турель.

Другие особенности включают регулировку револьверной головки по часовой стрелке, яркую дневную подсветку сетки, азотную гидроизоляцию и встроенный рычаг броска. Прицел также имеет 1-кратное увеличение, что позволяет использовать его в качестве коллиматорного прицела. Варианты сетки для K16i включают 3GR, SM1, и SI1, , все они имеют красную подсветку и расположены во 2-й фокальной плоскости.

Kahles K16i 1-6×24

Стрельба для стрельбы по мишени

K1050

K1050 предлагает большую 56-мм объективную линс. Специально разработанный для соревнований по стрельбе на дальние дистанции , этот оптический прицел оснащен несколькими универсальными функциями, такими как полностью многослойная оптика, максимальное увеличение 50X, диапазон выходного зрачка от 1,1 до 5,6 мм, 9Выход для выходного зрачка 5 мм, диоптрийная регулировка +2/-3,5 и гидроизоляция азотом под давлением.

Прицел оснащен турелями MOA, а маркировка разделена на 1/8 MOA для точной стрельбы на дальние дистанции. Дополнительными особенностями K1050 являются 30-миллиметровая основная труба, регулировка по вертикали/по горизонтали 55/41,3 МОА и диапазон сумеречного фактора от 23,6 до 52,9. Возможна регулировка параллакса от 8 м до бесконечности, а регулировочное колесо встроено в револьверную головку по высоте. Турель для регулировки по горизонтали доступна с правой стороны в стандартной комплектации с направлением регулировки по часовой стрелке или против часовой стрелки.

Турель для регулировки по горизонтали доступна с правой стороны в стандартной комплектации с направлением регулировки по часовой стрелке или против часовой стрелки.

Оптический прицел К1050 доступен только с сеткой МОАК, , которая идеально расположена во 2-й фокальной плоскости. Сочетание 50-кратного увеличения с сеткой MOA и системой SFP делает этот прицел отличным выбором для соревнований по стрельбе по мишеням.

Kahles K1050 10-50×56

Полевые целевые приспособления

K1050I FT

, разработанный с Dazzling 56 MM Objective и увеличение 50X, K1050I FT оптимизирован для Winnning 9.0003 соревнования по полевой мишени. Феноменальный 5-кратный зум варьируется от 10 до 50 крат, что весьма полезно для обнаружения дальних целей в соревнованиях по стрельбе. Основные характеристики прицела включают компактную основную трубу диаметром 30 мм, оптику с полным многослойным просветлением, азотную гидроизоляцию, удаление выходного зрачка 95 мм, диапазон выходного зрачка 1,1–5,6 мм, диоптрийную регулировку +2/-3,5 и подсветку сетки.

Все револьверные головки имеют маркировку в МОА, разделенную на 1/8 МОА, что обеспечивает удобство стрельбы на дальних дистанциях. Сумеречный фактор варьируется от 23,6 до 52,9.а прицел предлагает регулировку по высоте / горизонтали в пределах 55/41,3 МОА. Турель для регулировки по горизонтали в стандартной комплектации находится с правой стороны с направлением регулировки по часовой стрелке или против часовой стрелки. Регулятор фокусировки параллакса находится в диапазоне от 8 м до 60 м, а ручка управления встроена в турель по высоте, запатентованную Kahles.

Этот прицел оснащен сеткой MHR, которая расположена во 2-й фокальной плоскости для удобного прицеливания. Модель K1050i FT 9 также доступна с серебряным покрытием.0004 — один из немногих прицелов для полевых мишеней, которые разрабатывались под наблюдением специалистов по полевой стрельбе. Этот прицел также можно заказать в серебристом исполнении.

Kahles K1050i FT 10-50×56

Заключение

Произведенный в Австрии, Kahles является известным брендом спортивной оптики, который популярен благодаря производству высококачественных оптических прицелов для охоты на открытом воздухе и тактических биноклей

4 и 900.

соревнования по стрельбе по всему миру. Компания была создана в 1898 после слияния двух производителей оптики телескопов и микроскопов. В результате Kahles сохранила давнее наследие в мире оптических технологий, что является одной из причин успеха бренда.

соревнования по стрельбе по всему миру. Компания была создана в 1898 после слияния двух производителей оптики телескопов и микроскопов. В результате Kahles сохранила давнее наследие в мире оптических технологий, что является одной из причин успеха бренда.

Kahles была приобретена компанией Swarovski Optik в 1974 году и с тех пор управляется внутри Swarovski Group в качестве дочерней компании. Приобретение было направлено на развитие программы прицелов Swarovski с использованием многостороннего опыта и знаний подразделения оптических прицелов Kahles.

В настоящее время компания предлагает серию спортивной оптики, такую как оптические прицелы , бинокли , дальномеры и коллиматорные прицелы. В то время как производство биноклей было передано на аутсорсинг в Китай и Японию, оптические прицелы полностью спроектированы, изготовлены и собраны на заводе в Гунтрамсдорфе недалеко от Вены, Австрия. С тех пор, как компания была приобретена Swarovski, Kahles почти удвоила количество предлагаемых оптических прицелов.

С тех пор, как компания была приобретена Swarovski, Kahles почти удвоила количество предлагаемых оптических прицелов.

С 2021 года оптические прицелы Kahles доступны для всех видов активного отдыха во всех ценовых категориях, что позволяет энтузиастам из всех слоев общества наслаждаться качеством и характеристиками продуктов «Сделано в Австрии» .

Теодор Штимец

– опытный автор в области спортивной оптики. Он пишет статьи и обзоры о биноклях, зрительных трубах, прицелах, стрельбе на большие расстояния и на другие темы для таких журналов, как Lovec и блог Optics-Info.com. В настоящее время он является членом команды Optics Trade.

Резюме

Токарный станок какого размера мне нужен для оружейного дела?

Главная > Блог > Без рубрики > Как выровнять токарный станок

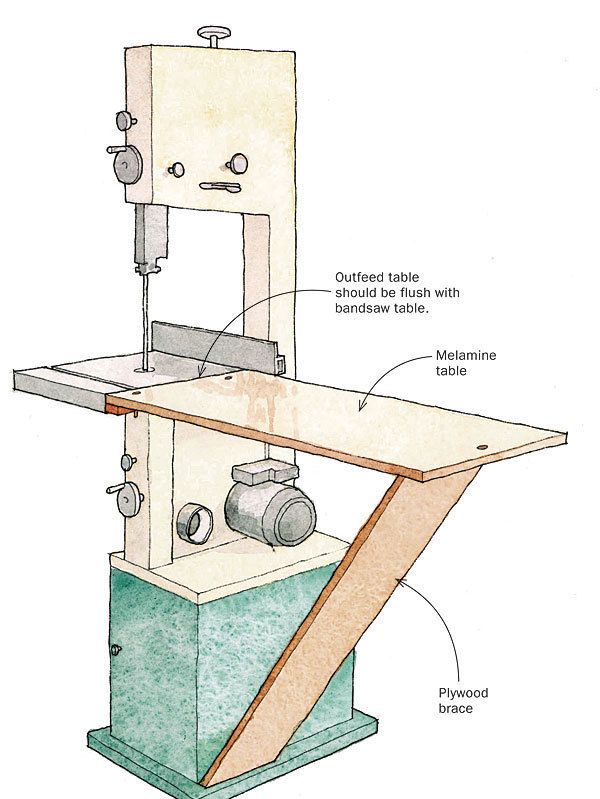

Прочный, высококачественный токарный станок по металлу – мечта многих домашних слесарей или любителей. От совершенно нового токарного станка иностранного производства до старых американских чугунных зверей, токарный станок предлагает совершенно новый мир проектов. Но есть важный шаг, который вам абсолютно необходимо сделать, прежде чем вы сможете сразу приступить к созданию декоративных металлических шахматных фигур, таких как эти:

Но есть важный шаг, который вам абсолютно необходимо сделать, прежде чем вы сможете сразу приступить к созданию декоративных металлических шахматных фигур, таких как эти:

Какой шаг? Выравнивание. Выравнивание токарного станка по металлу — это не просто хлопнуть простым столярным уровнем поверх рабочего стола, бросить быстрый взгляд, затем назвать его хорошим и установить на него новый токарный станок. Выравнивание токарного станка по металлу требует, чтобы все станки находились в одной плоскости, что и означает слово «уровень». Вы пытаетесь избежать скручивания токарного станка, которое может быть вызвано неровной опорой под станком. Чтобы избежать любого перекоса, выравнивайте токарный станок при его первой установке и каждый раз после его перемещения.

Необходимое оборудование

Столярный уровень, вероятно, не поможет, когда придет время выровнять ваш токарный станок по металлу. Присмотритесь к новому или бывшему в употреблении токарному станку, который измеряет гораздо более точно (в некоторых случаях 0,5 мм на метр). Токарные станки могут быть дорогими и совершенно новыми, но поищите подержанный, но ухоженный уровень в местном механическом магазине или у любителя.

Токарные станки могут быть дорогими и совершенно новыми, но поищите подержанный, но ухоженный уровень в местном механическом магазине или у любителя.

Получив уровень хорошего машиниста, обязательно откалибруйте его правильно:

Процесс выравнивания

Фактический процесс выравнивания токарного станка по металлу довольно прост, но вам нужно убедиться, что у вас есть правильные инструменты, и следовать простому процессу.

Найдите и откалибруйте уровень слесаря

Как сказано выше, найдите хороший токарный станок и обязательно правильно откалибруйте его, чтобы получить наилучшие измерения.

Используйте стол с регулируемыми ножками

Весь процесс станет намного проще, если на вашем столе будут регулируемые ножки, такие как болты, которые можно затягивать или ослаблять на каждой ножке. За исключением этого, вам нужен базовый способ регулировки стола или самого станка; металлические прокладки также могут работать.

Уровень в нескольких направлениях

Используйте уровень вашего станка, чтобы проверить токарный станок возле передней и задней бабки. Затем поверните токарный станок на 90 градусов и выровняйте станок из стороны в сторону, а также в длину. Вам придется провести несколько измерений, прыгая туда-сюда, чтобы внести столько мелких корректировок, сколько потребуется.

Затем поверните токарный станок на 90 градусов и выровняйте станок из стороны в сторону, а также в длину. Вам придется провести несколько измерений, прыгая туда-сюда, чтобы внести столько мелких корректировок, сколько потребуется.

Советы, рекомендации и дополнительные рекомендации

Сохранение токарного станка «в горизонтальном положении» менее важно, чем поддержание его в одной плоскости. Токарные станки есть и используются на кораблях, где токарный станок почти никогда не будет стоять ровно, учитывая крен корабля. И все же корабельные механики могут создавать очень точные детали.

Однако, если на вашем токарном станке есть искривление, это может привести к заметному конусу. Достаточно большой конус на заготовке может означать разницу между изготовлением цилиндра и изготовлением конуса.

Выравнивайте свою машину при каждом перемещении. Если это новый станок, недавно установленный на новом рабочем месте, вам нужно будет чаще проверять калибровку по мере того, как токарный станок оседает.

С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу. В моем случае я установил 20, что составляет 2 секунды. И если вы хотите настроить его дальше, есть еще 4 варианта для этого.

В моем случае я установил 20, что составляет 2 секунды. И если вы хотите настроить его дальше, есть еще 4 варианта для этого. И вы можете сказать, что это еще такое? Проще говоря, цапфы означают, что точка поворота будет прямо на поверхности стола, где находится лезвие. Это избавляет от необходимости использовать разные вставки.

И вы можете сказать, что это еще такое? Проще говоря, цапфы означают, что точка поворота будет прямо на поверхности стола, где находится лезвие. Это избавляет от необходимости использовать разные вставки. По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

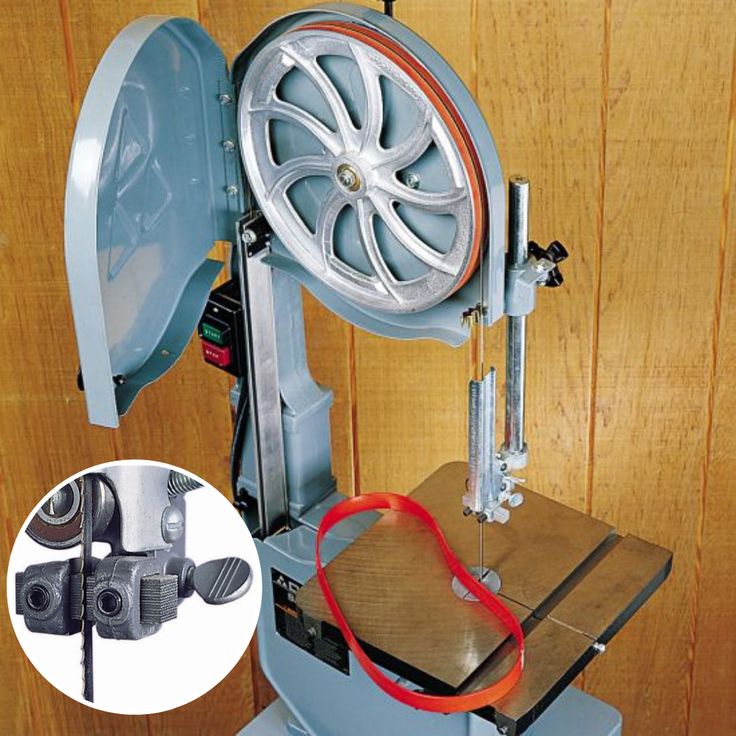

Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании. Вы можете получить очень точные разрезы на небольших кусках.

Вы можете получить очень точные разрезы на небольших кусках. Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Понятно, что всегда можно приобретать уже готовые к использованию материалы, что в наше время не составит никакого труда, или же купить ленточную заводскую пилораму промышленного назначения. Но такие решения связаны со значительными материальными затратами, а это не всегда оправдано.

Понятно, что всегда можно приобретать уже готовые к использованию материалы, что в наше время не составит никакого труда, или же купить ленточную заводскую пилораму промышленного назначения. Но такие решения связаны со значительными материальными затратами, а это не всегда оправдано. Для выполнения такой работы – собственноручной сборки станка – потребуется:

Для выполнения такой работы – собственноручной сборки станка – потребуется:

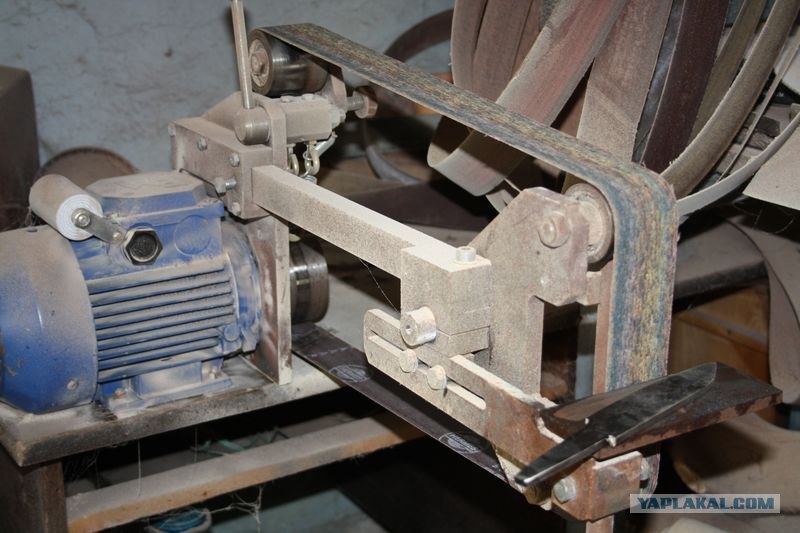

Вся такая конструкция перемещается по специальным направляющим – трубам, которые располагаются горизонтально. Этот узел, в случае необходимости, можно зафиксировать на нужном месте с помощью болтов.

Вся такая конструкция перемещается по специальным направляющим – трубам, которые располагаются горизонтально. Этот узел, в случае необходимости, можно зафиксировать на нужном месте с помощью болтов. Правильным решением будет сделать весь узел с роликами собственноручно и быть уверенным в его надежности, а не использовать готовый.

Правильным решением будет сделать весь узел с роликами собственноручно и быть уверенным в его надежности, а не использовать готовый. Блок станка, который будет осуществлять разрезание бревен, будет двигаться по швеллерам при помощи шпилек-винтов. Жесткая фиксация к пилораме режущего узла пилы осуществляется посредством болтов с контргайками.

Блок станка, который будет осуществлять разрезание бревен, будет двигаться по швеллерам при помощи шпилек-винтов. Жесткая фиксация к пилораме режущего узла пилы осуществляется посредством болтов с контргайками.

Проверьте параметры 3D-файла.

Проверьте параметры 3D-файла.

]

]

Я использовал свой скребок, чтобы убедиться, что винил надежно приклеен к переводной ленте.

Я использовал свой скребок, чтобы убедиться, что винил надежно приклеен к переводной ленте.

Я был очень осторожен, чтобы не запачкать снежную шапку краской.

Я был очень осторожен, чтобы не запачкать снежную шапку краской.

В центральной части столешницы должно быть выполнено технологическое отверстие, через которое и будет проходить вал электромотора.

В центральной части столешницы должно быть выполнено технологическое отверстие, через которое и будет проходить вал электромотора. Так, например, можно выполнить верхний зажим, который позволит фиксировать обрабатываемую деталь. А также не лишним будет оборудовать систему для сбора пыли, в качестве которой можно приспособить старый пылесос.

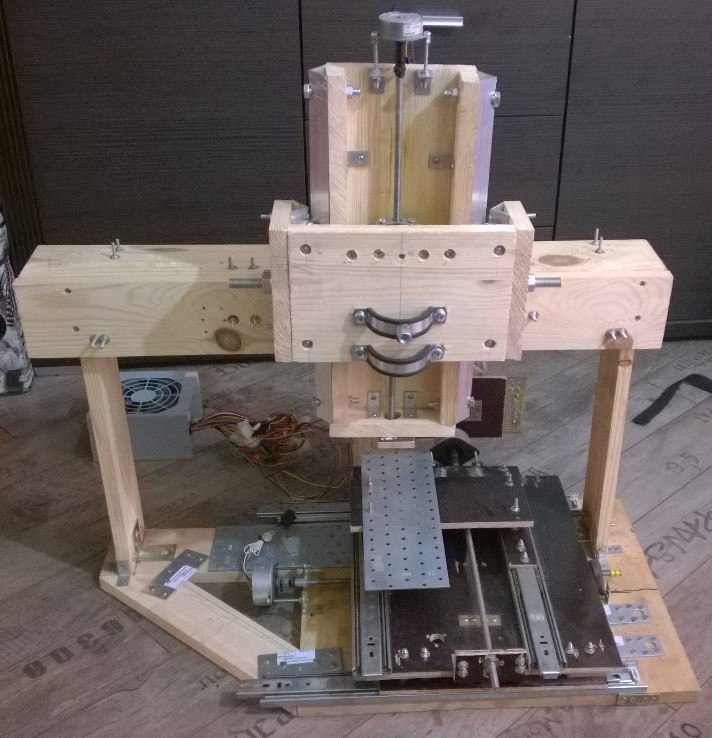

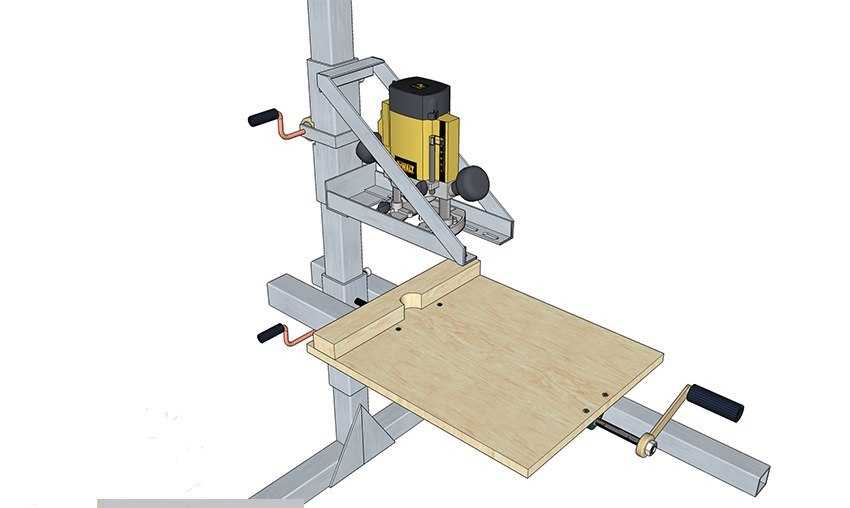

Так, например, можно выполнить верхний зажим, который позволит фиксировать обрабатываемую деталь. А также не лишним будет оборудовать систему для сбора пыли, в качестве которой можно приспособить старый пылесос. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

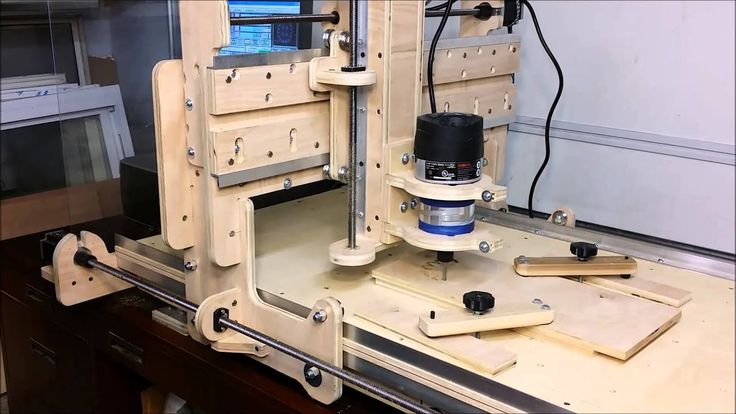

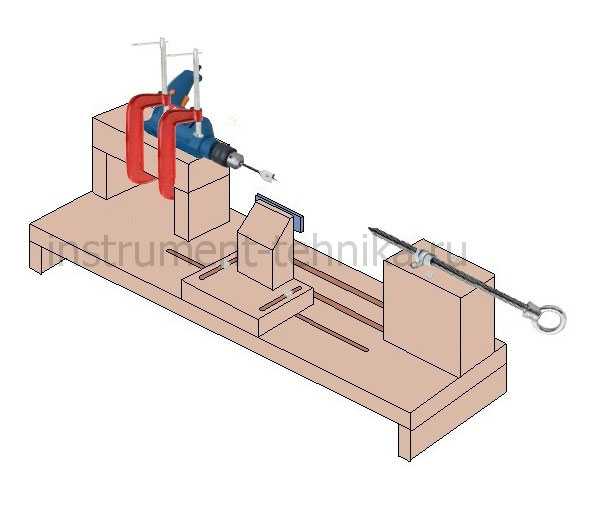

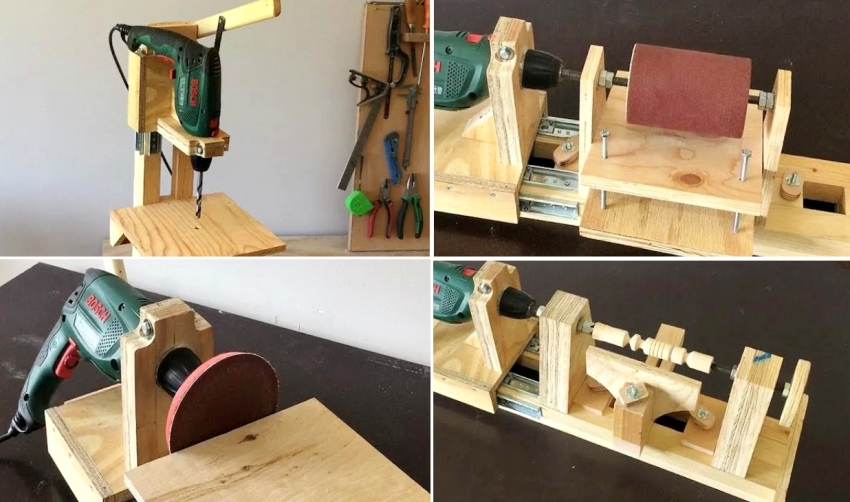

Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

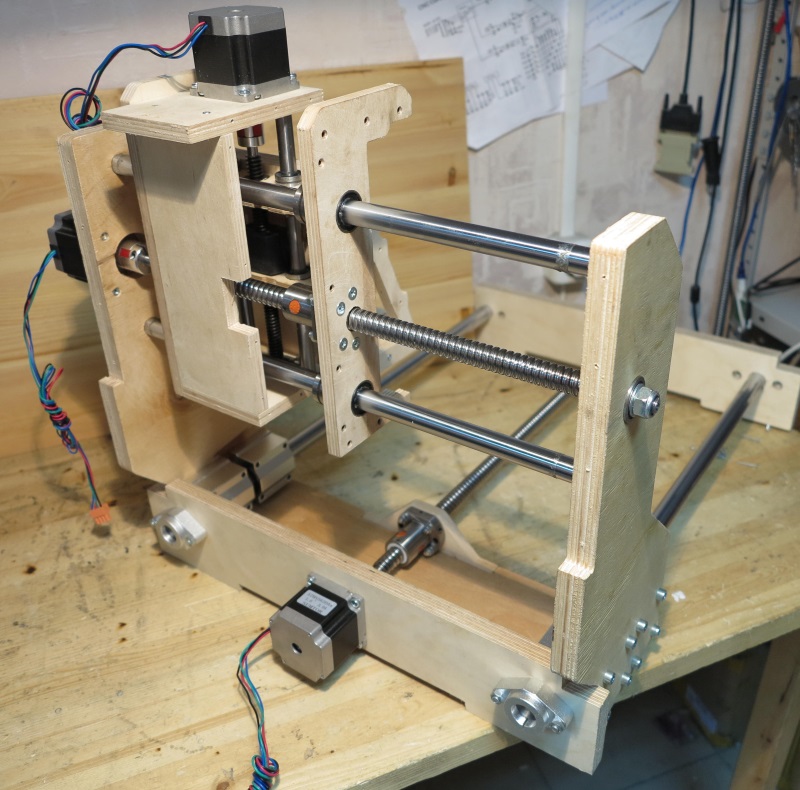

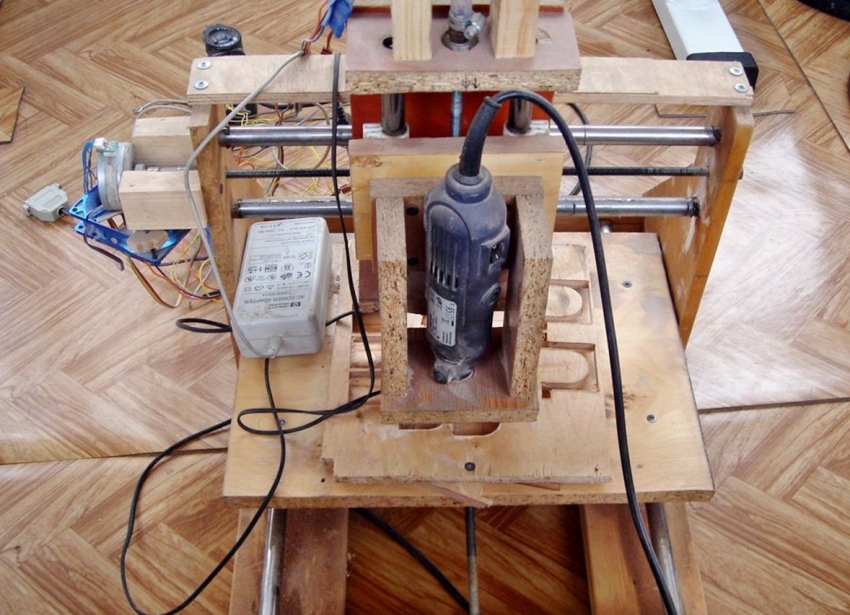

Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом.

Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см. Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу. К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу. К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки. Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания.

Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки. Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания. Узнайте, как: включить станок, выполнить возврат станка в исходное положение, толчковый режим, настройку инструмента, настройку детали, программирование детали и обработку как для станины, так и для коленчатого станка (для настройки инструмента коленчатого станка см. дополнительное видео ниже). Это веб-версия DVD-видео, которое прилагается к каждой покупке Mill Control. Это полнометражное видео включает в себя все главы, приведенные ниже, в одном видео.

Узнайте, как: включить станок, выполнить возврат станка в исходное положение, толчковый режим, настройку инструмента, настройку детали, программирование детали и обработку как для станины, так и для коленчатого станка (для настройки инструмента коленчатого станка см. дополнительное видео ниже). Это веб-версия DVD-видео, которое прилагается к каждой покупке Mill Control. Это полнометражное видео включает в себя все главы, приведенные ниже, в одном видео.

Все права защищены. Условия эксплуатации.

Все права защищены. Условия эксплуатации. Если вы раньше не видели видео [AvE], имейте в виду: в одном или двух местах есть немного красочной лексики.

Если вы раньше не видели видео [AvE], имейте в виду: в одном или двух местах есть немного красочной лексики. Если вы делаете это преобразование и хотите немного попрактиковаться, почему бы не сделать магнитный карабин?

Если вы делаете это преобразование и хотите немного попрактиковаться, почему бы не сделать магнитный карабин? У [Тимо Бирншайна] было именно такое желание, и он приступил к строительству завода по производству печатных плат, который не будет отстойным.

У [Тимо Бирншайна] было именно такое желание, и он приступил к строительству завода по производству печатных плат, который не будет отстойным. Благодаря тщательной оптимизации G-кода [Тимо] удалось повысить производительность и снизить нагрузку на инструменты. Недостаточно просто построить хорошую мельницу — вам также нужно привести в порядок свой G-код.

Благодаря тщательной оптимизации G-кода [Тимо] удалось повысить производительность и снизить нагрузку на инструменты. Недостаточно просто построить хорошую мельницу — вам также нужно привести в порядок свой G-код. На бирке написано V-Mill, изготовленная либо Pierce West, либо Tree Tool and Die Works, в зависимости от того, какую идентификационную табличку вы прочитали. У Дерева есть трехфазный двигатель, но он поставляется с фазовым преобразователем, поэтому он должен работать от однофазной бытовой сети 220 В.

На бирке написано V-Mill, изготовленная либо Pierce West, либо Tree Tool and Die Works, в зависимости от того, какую идентификационную табличку вы прочитали. У Дерева есть трехфазный двигатель, но он поставляется с фазовым преобразователем, поэтому он должен работать от однофазной бытовой сети 220 В. [diyVT] выскользнул из семейного барбекю, чтобы нарезать свои первые чипсы на новой (для него) машине.

[diyVT] выскользнул из семейного барбекю, чтобы нарезать свои первые чипсы на новой (для него) машине. Это только три части, потому что его мельница выпустила Волшебный дым во время съемок, который оказался неисправной контакторной катушкой, и потому что легион его обожающих фанатов умолял предоставить дополнительную информацию после того, как сборка была завершена. Но это короткие видеоролики, и их стоит посмотреть, если вы хотите получить несколько дельных советов, например, как обрабатывать большие заготовки под углом и как справляться с восстановлением этого угла после того, как шпиндель умирает в середине резки. В приложении также есть много отличных советов по расчету правильной скорости для фрезы, а также альтернативы фрезе для обработки больших поверхностей, например, использование расточной головки.

Это только три части, потому что его мельница выпустила Волшебный дым во время съемок, который оказался неисправной контакторной катушкой, и потому что легион его обожающих фанатов умолял предоставить дополнительную информацию после того, как сборка была завершена. Но это короткие видеоролики, и их стоит посмотреть, если вы хотите получить несколько дельных советов, например, как обрабатывать большие заготовки под углом и как справляться с восстановлением этого угла после того, как шпиндель умирает в середине резки. В приложении также есть много отличных советов по расчету правильной скорости для фрезы, а также альтернативы фрезе для обработки больших поверхностей, например, использование расточной головки.

Он всегда показывает, как осторожность, терпение и правильное выполнение действий могут привести к действительно поразительно точной работе в домашней мастерской. Мастерство прекрасное, и его умение обрабатывать проявляется во всем. Мы посмеивались над одним разделом, где он сообщил зрителю, что вы можете сломать кран на мельнице, когда кран находится под напряжением, если вы опуститесь. Чтобы избежать этого, он остановился на безопасном для себя расстоянии: 0,5 мм.

Он всегда показывает, как осторожность, терпение и правильное выполнение действий могут привести к действительно поразительно точной работе в домашней мастерской. Мастерство прекрасное, и его умение обрабатывать проявляется во всем. Мы посмеивались над одним разделом, где он сообщил зрителю, что вы можете сломать кран на мельнице, когда кран находится под напряжением, если вы опуститесь. Чтобы избежать этого, он остановился на безопасном для себя расстоянии: 0,5 мм.

В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

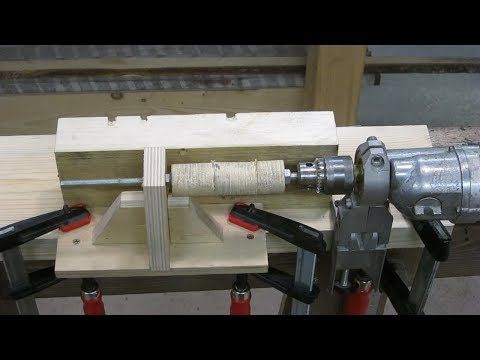

Я планирую сделать для своей дочери кукольный домик, и, без сомнения, мне понадобятся крошечные шпиндели, которые могут быть немного трудными для моего токарный станок.

Я планирую сделать для своей дочери кукольный домик, и, без сомнения, мне понадобятся крошечные шпиндели, которые могут быть немного трудными для моего токарный станок. полка, пока что есть.

полка, пока что есть.

2 стержня, по которым скользит задняя бабка, максимально центрированы, я использовал маятник, чтобы найти правильную линию от передней бабки.

2 стержня, по которым скользит задняя бабка, максимально центрированы, я использовал маятник, чтобы найти правильную линию от передней бабки.

Прочтите мой отказ от ответственности. Читайте инструкции к своим электроинструментам. Носите защитное снаряжение. Остановитесь и попросите о помощи, если вы в чем-то не уверены. Теперь иди, сделай что-нибудь!

Прочтите мой отказ от ответственности. Читайте инструкции к своим электроинструментам. Носите защитное снаряжение. Остановитесь и попросите о помощи, если вы в чем-то не уверены. Теперь иди, сделай что-нибудь! Вы можете сделать его длиннее 3 дюймов, но имейте в виду, что металлический механизм измельчения может сделать его слишком тяжелым.

Вы можете сделать его длиннее 3 дюймов, но имейте в виду, что металлический механизм измельчения может сделать его слишком тяжелым. Я использовал черновую выемку, чтобы превратить квадратную заготовку в цилиндр. Затем я использовал шпиндель, чтобы сделать профиль, который вы видите на картинке. Если вы решите сделать что-то сложное, например, бухты или бусы, вы можете посмотреть несколько видеороликов на YouTube и сначала потренироваться на другом куске дерева.

Я использовал черновую выемку, чтобы превратить квадратную заготовку в цилиндр. Затем я использовал шпиндель, чтобы сделать профиль, который вы видите на картинке. Если вы решите сделать что-то сложное, например, бухты или бусы, вы можете посмотреть несколько видеороликов на YouTube и сначала потренироваться на другом куске дерева. Затем я использовал свои микросетчатые салфетки – от зернистости 1500 до 20000. Zebra Wood показал себя хорошо на протяжении всего процесса.

Затем я использовал свои микросетчатые салфетки – от зернистости 1500 до 20000. Zebra Wood показал себя хорошо на протяжении всего процесса.

Если вы убедились, что заготовка была выровнена с самого начала, вам не нужно вносить слишком много корректировок. Но Мерфи почему-то любит околачиваться в столярных мастерских… LOL.

Если вы убедились, что заготовка была выровнена с самого начала, вам не нужно вносить слишком много корректировок. Но Мерфи почему-то любит околачиваться в столярных мастерских… LOL.

0; 1.25; 1.5; 2.0; 2,5

0; 1.25; 1.5; 2.0; 2,5 Станок состоит из отдельных…

Станок состоит из отдельных… Токарный станок ТВ 95, ИЖевский высокоточный, 1964 год выпуска, схема на 220 Вольт. Состояние рабочее, всё исправное. Приспособления:…

Токарный станок ТВ 95, ИЖевский высокоточный, 1964 год выпуска, схема на 220 Вольт. Состояние рабочее, всё исправное. Приспособления:… ..

..

09.2022

09.2022 11.2022

11.2022 ..

.. 10.2022

10.2022

с.

с. 6А

6А

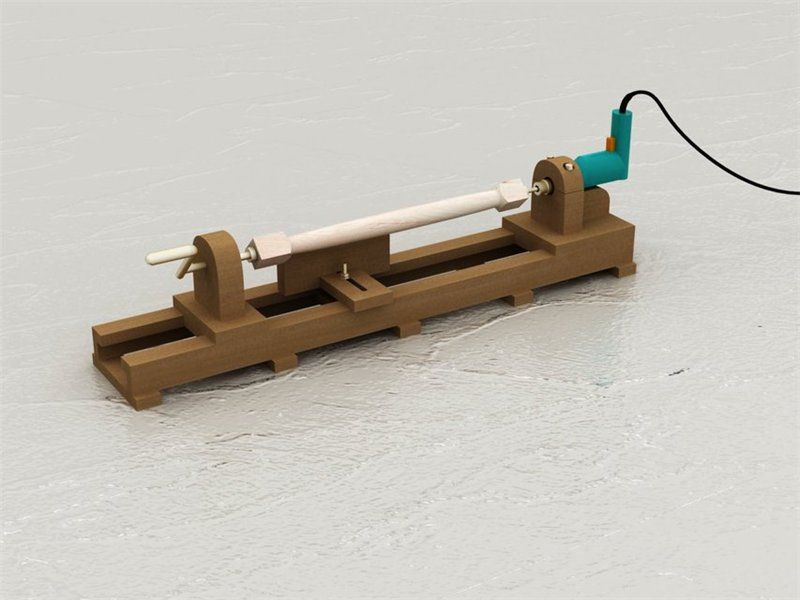

Эта конструкция объединяет в себе и переднюю бабку, и привод вращения.

Эта конструкция объединяет в себе и переднюю бабку, и привод вращения.

Они могут применяться в ремонте или строительстве. Нередко такие элементы применяют для создания декоративных изделий. Также они могут использоваться в моделировании.

Они могут применяться в ремонте или строительстве. Нередко такие элементы применяют для создания декоративных изделий. Также они могут использоваться в моделировании.

Используемые материалы влияют на прочность и надежность станка.

Используемые материалы влияют на прочность и надежность станка.

Для этого ее нужно демонтировать.

Для этого ее нужно демонтировать.

Подручник обычно снимается во время операции шлифования, потому что может быть небезопасно держать руки рабочего между ним и вращающейся деревянной заготовкой.

Подручник обычно снимается во время операции шлифования, потому что может быть небезопасно держать руки рабочего между ним и вращающейся деревянной заготовкой. Оператор токарного станка известен как токарь, а навыки, необходимые для использования инструментов, традиционно назывались токарным делом.

Оператор токарного станка известен как токарь, а навыки, необходимые для использования инструментов, традиционно назывались токарным делом. Кусочки фанеры

Кусочки фанеры

Должен сказать, что я еще не пробовал и не могу сказать, насколько хороший результат он дает (ну, я уже несколько раз пробовал, и он не творит чудес. Трудно получить кусочки достойное качество).

Должен сказать, что я еще не пробовал и не могу сказать, насколько хороший результат он дает (ну, я уже несколько раз пробовал, и он не творит чудес. Трудно получить кусочки достойное качество). Если вы посмотрите на картинку слева, и как вы можете видеть на видео, мне пришлось подрегулировать переднюю часть передней бабки, чтобы центр привода был правильно совмещен с центром задней бабки. И винт продвижения хвостового центра немного ослаблен в задней бабке, но после того, как гайка затянута, она остается твердой.

Если вы посмотрите на картинку слева, и как вы можете видеть на видео, мне пришлось подрегулировать переднюю часть передней бабки, чтобы центр привода был правильно совмещен с центром задней бабки. И винт продвижения хвостового центра немного ослаблен в задней бабке, но после того, как гайка затянута, она остается твердой.

.4,16

.4,16  В нижней части станины установлен лоток для сбора стружки и слива охлаждающей жидкости.

В нижней части станины установлен лоток для сбора стружки и слива охлаждающей жидкости.

6 Устройство переключения скоростей и подач

6 Устройство переключения скоростей и подач

На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому. Различают три функции:

Различают три функции: Модель состоит из узлов:

Модель состоит из узлов: Сразу же видны узлы, различные приборы, рассмотренные ранее.

Сразу же видны узлы, различные приборы, рассмотренные ранее. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Сам паспорт можно скачать ТУТ.

Сам паспорт можно скачать ТУТ. .

. Он известен как класс вязкости Международной организации по стандартизации, сокращенно ISO VG.

Он известен как класс вязкости Международной организации по стандартизации, сокращенно ISO VG. большей степени.

большей степени. Можно обнаружить, что вы превысили абсолютный предел вязкости для машины, но все еще имеете кинематический показатель, указывающий, что с вами все в порядке.

Можно обнаружить, что вы превысили абсолютный предел вязкости для машины, но все еще имеете кинематический показатель, указывающий, что с вами все в порядке. Мера вязкости жидкости — это мера времени, которое требуется для протекания заданного количества масла через трубку при очень специфических условиях.

Мера вязкости жидкости — это мера времени, которое требуется для протекания заданного количества масла через трубку при очень специфических условиях.

Самый последний выпуск 1992 года (ISO 3448) содержит 20 градиентов. Это охватывает почти все типы применения, с которыми может столкнуться специалист по смазочным материалам. Сообщество производителей смазочных материалов приняло рекомендуемые градиенты ISO и приложило значительные усилия и энергию, чтобы соответствовать новому подходу к классификации старых и новых продуктов.

Самый последний выпуск 1992 года (ISO 3448) содержит 20 градиентов. Это охватывает почти все типы применения, с которыми может столкнуться специалист по смазочным материалам. Сообщество производителей смазочных материалов приняло рекомендуемые градиенты ISO и приложило значительные усилия и энергию, чтобы соответствовать новому подходу к классификации старых и новых продуктов. Текстуры остаются верными оригинальной эстетике игры, с небольшими украшениями, такими как талисман «Повар-мальчик», наложение краски звездообразования и восхитительные наклейки с едой!

Текстуры остаются верными оригинальной эстетике игры, с небольшими украшениями, такими как талисман «Повар-мальчик», наложение краски звездообразования и восхитительные наклейки с едой! Найдите в этом файле секцию [ARCHIVE] и добавьте следующую переменную:

Найдите в этом файле секцию [ARCHIVE] и добавьте следующую переменную:

Далее рассмотрим более подробно их виды и назначение.

Далее рассмотрим более подробно их виды и назначение.

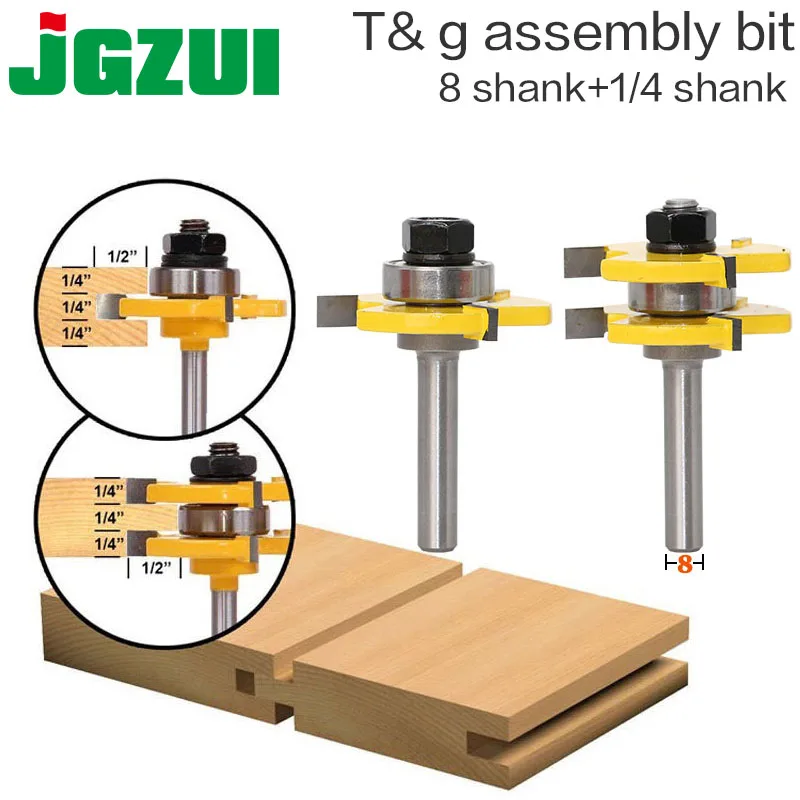

К коническому типу относят режущий инструмент под названием фреза «кукуруза» по дереву для станков с ЧПУ. Основное назначение «кукурузы» — создания декоративной резьбы по дереву.

К коническому типу относят режущий инструмент под названием фреза «кукуруза» по дереву для станков с ЧПУ. Основное назначение «кукурузы» — создания декоративной резьбы по дереву.

Для работы станков с ЧПУ требуются управляющие программы для создания макетов будущих изделий, введения команд управления и чтения инструкций, написанных на специальном языке программирования. Такое программное обеспечение должно быть функциональным и простым в использовании. Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет наша статья…

Для работы станков с ЧПУ требуются управляющие программы для создания макетов будущих изделий, введения команд управления и чтения инструкций, написанных на специальном языке программирования. Такое программное обеспечение должно быть функциональным и простым в использовании. Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет наша статья… Обработка производится фрезами для фрезерного станка по дереву.

Обработка производится фрезами для фрезерного станка по дереву.

На импортное оборудование хвостовик замеряется в дюймах и не подходит для отечественных фрезеров и станков.

На импортное оборудование хвостовик замеряется в дюймах и не подходит для отечественных фрезеров и станков. Ими срезают острые углы. Режущие кромки калевочных фрез фигурные, по конфигурации обратные рельефу обрабатываемой детали.

Ими срезают острые углы. Режущие кромки калевочных фрез фигурные, по конфигурации обратные рельефу обрабатываемой детали.

По мере износа, на него припаивается новый комплект режущих элементов.

По мере износа, на него припаивается новый комплект режущих элементов. Скоростная и высокопроизводительная обработка на станках с ЧПУ требует прочного инструмента из быстрорежущей стали.

Скоростная и высокопроизводительная обработка на станках с ЧПУ требует прочного инструмента из быстрорежущей стали. При обработке этих материалов образуется крупная стружка. При большем количестве лезвий, она будет забивать канавки, и ломать инструмент. Дерево твердых пород, фанера и древесные плиты обрабатываются двухлезвийными инструментами.

При обработке этих материалов образуется крупная стружка. При большем количестве лезвий, она будет забивать канавки, и ломать инструмент. Дерево твердых пород, фанера и древесные плиты обрабатываются двухлезвийными инструментами. Специалист, серьезно занимающийся изготовлением мебели и деревянных поделок, имеет в своем запасе большое количество различного инструмента. Он быстро и качественно вырезает любые элементы деталей.

Специалист, серьезно занимающийся изготовлением мебели и деревянных поделок, имеет в своем запасе большое количество различного инструмента. Он быстро и качественно вырезает любые элементы деталей. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}} , Ltd является комплексным производителем твердосплавных инструментов с производством, продажей и исследованиями и разработками. В течение 30 лет работы в отрасли мы считаем, что высокая репутация, хорошее качество и общая высокая ценность продукции и услуг являются жизненно важными элементами. для долгосрочного развития.

, Ltd является комплексным производителем твердосплавных инструментов с производством, продажей и исследованиями и разработками. В течение 30 лет работы в отрасли мы считаем, что высокая репутация, хорошее качество и общая высокая ценность продукции и услуг являются жизненно важными элементами. для долгосрочного развития. Многие задавались одним и тем же вопросом: «можно ли фрезерным станком с ЧПУ только прорезать»? Просматривая наши видеоролики на YouTube, многие из вас, вероятно, пришли к выводу, что фрезерные станки, предлагаемые V-SLOT Polska, не позволяют создавать пространственные фигуры, скульптуры и тому подобное. В этой статье мы покажем вам, что фрезерный станок позволяет не только вырезать уникальные формы, но и вырезать материалы и создавать уникальные и индивидуальные проекты!

Многие задавались одним и тем же вопросом: «можно ли фрезерным станком с ЧПУ только прорезать»? Просматривая наши видеоролики на YouTube, многие из вас, вероятно, пришли к выводу, что фрезерные станки, предлагаемые V-SLOT Polska, не позволяют создавать пространственные фигуры, скульптуры и тому подобное. В этой статье мы покажем вам, что фрезерный станок позволяет не только вырезать уникальные формы, но и вырезать материалы и создавать уникальные и индивидуальные проекты!

Тем не менее, на этом портале вы найдете и проекты, подготовленные для выполнения на фрезерных станках с ЧПУ. Приложив немного усилий, многие из них можно обработать и подготовить таким образом, чтобы сделать модель для фрезерного станка с ЧПУ.

Тем не менее, на этом портале вы найдете и проекты, подготовленные для выполнения на фрезерных станках с ЧПУ. Приложив немного усилий, многие из них можно обработать и подготовить таким образом, чтобы сделать модель для фрезерного станка с ЧПУ.

Это позволит нам сэкономить довольно много времени.

Это позволит нам сэкономить довольно много времени. 05 3.175 для Relif.

05 3.175 для Relif.

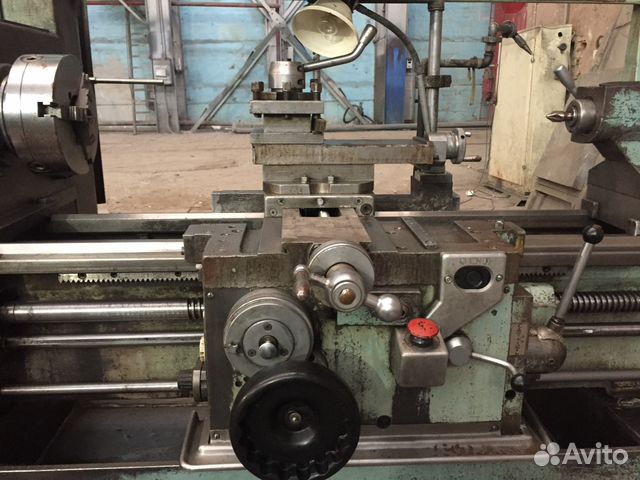

Снизу к продольным салазкам крепится фартук. В верхней части по направляющим продольных салазок перемещаются поперечные салазки. Перемещаются при помощи винта 31. Сзади и сверху на салазках выполнены Т-образные пазы, предназначенные для монтажа заднего резцедержателя. Резцедержатель 33а установлен на верхней каретке.

Снизу к продольным салазкам крепится фартук. В верхней части по направляющим продольных салазок перемещаются поперечные салазки. Перемещаются при помощи винта 31. Сзади и сверху на салазках выполнены Т-образные пазы, предназначенные для монтажа заднего резцедержателя. Резцедержатель 33а установлен на верхней каретке.

д. связующая поверхность между ручной шаберной машиной, после тщательных испытаний, точность и стабильность эффективной гарантии машины.

д. связующая поверхность между ручной шаберной машиной, после тщательных испытаний, точность и стабильность эффективной гарантии машины.

(80 мм). [105 мм]

(80 мм). [105 мм]

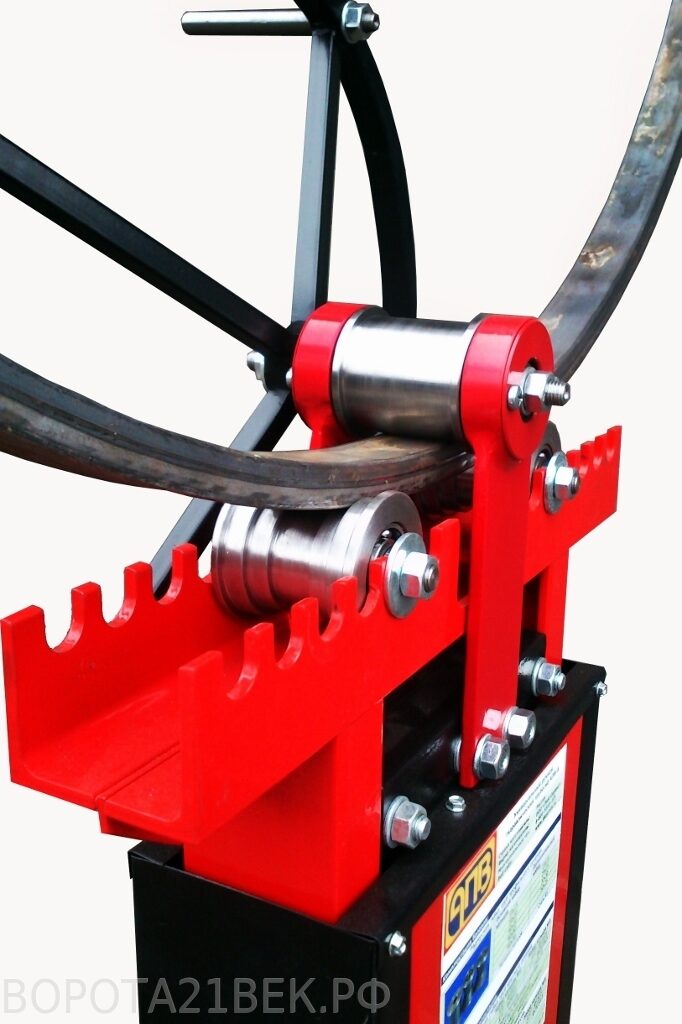

Некоторое время назад, лет пять-шесть назад задумал сделать козырек для двери. Дуги заказывал, стоили в районеподробнее…

Некоторое время назад, лет пять-шесть назад задумал сделать козырек для двери. Дуги заказывал, стоили в районеподробнее…

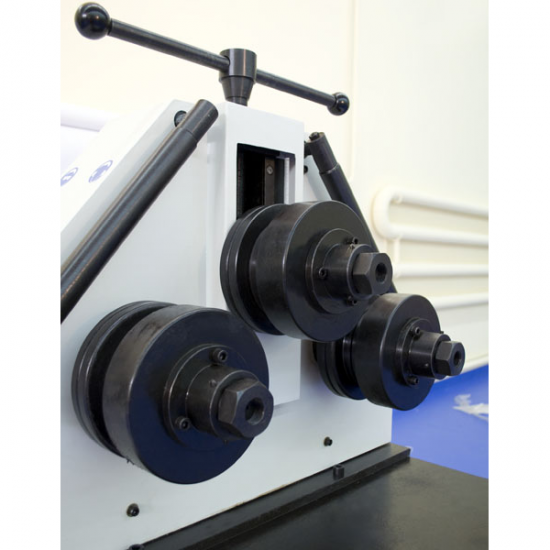

Боковые валки расположены справа и слева от верхнего вала и находятся на одной оси.

Боковые валки расположены справа и слева от верхнего вала и находятся на одной оси.